メタルワイヤを利用した導電性フィルム製造方法及び導電性フィルム

【課題】光透過性及び電気伝導度に優れ、かつ製造が容易な導電性フィルムの製造方法、及びその製造方法により製造される導電性フィルムを提供する。

【解決手段】導電性フィルム製造方法は、超音波による切断及び酸との化学反応の少なくとも一方により、カーボンナノチューブを前処理する段階と、前記カーボンナノチューブを溶媒に分散させる段階と、前記カーボンナノチューブ分散液にメタルワイヤを混合する段階と、前記メタルワイヤが混合されたカーボンナノチューブ分散液を基板上にコーティングして電極層を形成する段階とを含む。

【解決手段】導電性フィルム製造方法は、超音波による切断及び酸との化学反応の少なくとも一方により、カーボンナノチューブを前処理する段階と、前記カーボンナノチューブを溶媒に分散させる段階と、前記カーボンナノチューブ分散液にメタルワイヤを混合する段階と、前記メタルワイヤが混合されたカーボンナノチューブ分散液を基板上にコーティングして電極層を形成する段階とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光透過性を有する導電性フィルムの製造方法、及びその製造方法により製造される導電性フィルムに関する。

【背景技術】

【0002】

導電性フィルムは、機能性光学フィルムの一種であり、家庭用機器、産業用機器、事務用機器などに広く使用されている。

【0003】

近年、光透過性を有する透明導電性フィルム(transparent conductive film)は、太陽電池、各種ディスプレイ(PDP、LCD、OLED)など、透明性と低抵抗性の両方を同時に必要とする素子に幅広く使用されている。

【発明の概要】

【発明が解決しようとする課題】

【0004】

一般に、透明導電性フィルムとしては酸化インジウムスズ(Indium Tin Oxide;ITO)が多用されていたが、これは、高価なだけでなく、小さな外部衝撃や応力でも壊れることがあり、膜を曲げたり折り畳んだときの機械的安定性が脆弱であり、基板との熱膨張係数の差による熱変形により電気的特性が変わるという問題があった。

【0005】

そこで、このような問題を解決し、簡単に製造することのできる導電性フィルム製造方法が求められている。

【0006】

本発明の目的は、従来とは異なる形態の導電性フィルム製造方法及び導電性フィルムを提供することにある。

【0007】

本発明の他の目的は、より耐久性に優れた導電性フィルムを提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、本発明の一実施形態による導電性フィルム製造方法は、前処理段階、分散段階、混合段階、及び形成段階を含む。前記前処理段階は、超音波による切断及び酸との化学反応の少なくとも一方により、カーボンナノチューブを前処理する。前記分散段階は、前記カーボンナノチューブを溶媒に分散させる。前記混合段階は、前記カーボンナノチューブ分散液にメタルワイヤを混合する。前記形成段階は、前記メタルワイヤが混合されたカーボンナノチューブ分散液を基板上にコーティングして電極層を形成する。

【0009】

本発明の一態様によれば、前記溶媒は、ジメチルホルムアミド(DMF)、N−メチルピロリドン(N−メチル−2−ピロリドン;NMP)、エチルアルコール、水、及びクロロベンゼンの少なくとも1つである。前記メタルワイヤは、金、銀、銅、及び白金の少なくとも1つである。

【0010】

本発明の他の態様によれば、前記導電性フィルム製造方法は、合成段階をさらに含む。前記合成段階は、異なる複数の物質を反応させて前記メタルワイヤを合成する。前記メタルワイヤの直径は、1〜2000nmでもよい。前記メタルワイヤの長さは、1〜100μmでもよい。前記合成段階は、加熱段階、添加段階、及び生成段階を含んでもよい。前記加熱段階は、エチレングリコール(Ethylene Glycol;EG)溶液を加熱する。前記添加段階は、化学反応を起こすように、前記溶液に反応物を添加する。前記生成段階は、前記溶液を遠心分離して前記メタルワイヤを生成する。

【0011】

本発明のさらに他の態様によれば、前記導電性フィルム製造方法は、前記溶媒に導電性高分子物質を添加する段階をさらに含む。前記導電性高分子物質は、PEDOT(ポリ(3,4−エチレンジオキシチオフェン))、ポリピロール、及びポリアニリンの少なくとも1つである。

【0012】

本発明のさらに他の態様によれば、前記導電性フィルム製造方法は、前記溶媒にイオン性液体を添加する段階をさらに含む。前記イオン性液体は、1−ブチル−3−メチルイミダゾリウム、1−ヘキシル−3−メチルイミダゾリウム、及び1−メチル−3−メチルイミダゾリウムの少なくとも1つである。

【0013】

本発明のさらに他の態様によれば、前記導電性フィルム製造方法は、前記基板が親水性又は疎水性となるように、表面を化学的に処理する段階をさらに含む。

【0014】

また、本発明の他の実施形態による導電性フィルム製造方法は、合成段階、分散段階、及び形成段階を含む。前記合成段階は、複数の化合物の化学反応によりメタルワイヤを合成する。前記分散段階は、カーボンナノチューブ及び前記メタルワイヤを溶媒に分散させる。前記形成段階は、前記分散液を光透過性基板にコーティングして前記基板の表面に電極層を形成する。

【0015】

さらに、上記の目的を達成するために、本発明は、導電性フィルムを提供する。前記導電性フィルムは、光透過性基板と、電極層と、メタルワイヤとを含む。前記電極層は、前記基板の一面にカーボンナノチューブがコーティングされて形成される。前記メタルワイヤは、前記電極層に前記カーボンナノチューブと混在するように配置される。前記カーボンナノチューブは、シングルウォール(single wall)ナノチューブ、ダブルウォール(double wall)ナノチューブ、及びマルチウォール(multi wall)ナノチューブの少なくとも1つからなる。

【発明の効果】

【0016】

本発明による導電性フィルム製造方法及び導電性フィルムは、カーボンナノチューブ及びメタルワイヤを混合することによって、非常に簡単な工程で導電性フィルムを形成することができる。従って、均一な電気伝導度を有する導電性フィルムを実現することができる。

【0017】

また、本発明による導電性フィルムは、メタルワイヤにより光透過性を維持し、かつ抵抗をより減少させることができる。従って、より耐久性に優れた導電性フィルムを提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明による導電性フィルムの一実施形態を示す概念図である。

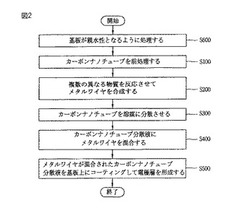

【図2】本発明による導電性フィルム製造方法の一実施形態を示すフロー図である。

【図3】本発明による導電性フィルムに混合されるメタルワイヤの合成方法を示すフロー図である。

【図4】図1のIV−IV線断面図である。

【図5A】走査電子顕微鏡で撮影した図1の導電性フィルムの拡大図である。

【図5B】走査電子顕微鏡で撮影した図1の導電性フィルムの拡大図である。

【図6A】図2の導電性フィルム製造方法により製造された導電性フィルムの面抵抗の測定結果を示すグラフである。

【図6B】図2の導電性フィルム製造方法により製造された導電性フィルムの透明度の測定結果を示すグラフである。

【発明を実施するための形態】

【0019】

以下、本発明による導電性フィルム製造方法及び導電性フィルムについて、添付図面を参照してより詳細に説明する。本明細書においては、異なる実施形態であっても同一又は類似の構成要素には同一又は類似の参照番号を付し、重複する説明は省略する。本明細書で用いられる単数の表現は、特に断らない限り、複数の表現を含む。

【0020】

図1は本発明による導電性フィルムの一実施形態を示す概念図である。

【0021】

同図を参照すると、導電性フィルム100は、基板110、カーボンナノチューブ(Carbon NanoTube;CNT)121、及びメタルワイヤ122を含む。

【0022】

基板110は、光透過性材質で形成され、基板110の一面にはカーボンナノチューブ121とメタルワイヤ122が混在して電極層120が形成される。

【0023】

メタルワイヤ122は、ワイヤ状に形成され、導電性フィルム100の光透過度(以下、「透明度」という)を維持し、電極層120の電気伝導度を向上させる。

【0024】

図2は本発明による導電性フィルム製造方法の一実施形態を示すフロー図であり、図3は本発明による導電性フィルムに混合されるメタルワイヤの合成方法を示すフロー図である。

【0025】

まず、導電性フィルムの構成要素であるカーボンナノチューブを、溶媒親和性が向上するように前処理する(S100)。前処理ステップ(S100)においては、前記カーボンナノチューブを、超音波による切断(S110)及び酸との化学反応(S120)の少なくとも一方により処理する。

【0026】

前記カーボンナノチューブは、切断ステップ(S110)により切断処理される第1グループと、化学反応ステップ(S120)により親水性処理される第2グループの少なくとも一方を含む。前記第1グループと前記第2グループとは異なるグループでもよい。ただし、本発明はこれに限定されるものではなく、前記第1グループを化学反応により親水性処理し、前記第2グループを超音波により切断処理してもよい。

【0027】

以下、前記カーボンナノチューブの超音波処理の一例を説明する。

【0028】

まず、1mg/1mlの体積比で約400mgのカーボンナノチューブを約400mlのジメチルホルムアミド(DMF)溶液に分散させる。前記分散液に超音波機器で超音波を加える。ここで、超音波機器は、ホーン型超音波機器であり、出力は約330Wでもよい。切断されたカーボンナノチューブを約8000rpmの速度で約20分間遠心分離する。最後に、前記分散液を乾燥器で乾燥させる。具体的には、有機溶媒凍結乾燥器でジメチルホルムアミドを蒸発させてカーボンナノチューブを回収する。

【0029】

前述のように、切断ステップ(S110)で短く処理されたカーボンナノチューブは、分散性が向上する。

【0030】

化学反応ステップ(S120)においては、前記カーボンナノチューブが親水性となるように、酸と化学反応させる。化学反応ステップ(S120)は、表面が親水性である酸処理カーボンナノチューブを準備するステップであってもよい。

【0031】

以下、化学反応ステップ(S120)の一例を説明する。

【0032】

まず、約400mgのカーボンナノチューブを硫酸(H2SO4)と硝酸(HNO3)が3:1の割合で混合された溶液に浸す。約1時間酸処理を経たカーボンナノチューブを水で中和する。

【0033】

中和した溶液を人工フッ素重合体(PolyTetraFluoroEthylene;PTFE)メンブランフィルタで濾過した後、PH7まで再び中和する。メンブランフィルタ上に残ったカーボンナノチューブを回収し、凍結乾燥器で乾燥させる。

【0034】

酸処理を経たカーボンナノチューブは、末端と側面の少なくとも一部に−COOHの化学的官能基を有する。前記化学的官能基により前記カーボンナノチューブの溶媒に対する分散性が向上する。

【0035】

本発明による導電性フィルム製造方法は、メタルワイヤを合成するステップ(S200)を含んでもよい。合成ステップ(S200)は、異なる複数の物質を反応させてメタルワイヤを合成する。以下、図3を参照して合成ステップ(S200)について説明する。

【0036】

前記メタルワイヤは、金、銀、銅、及び白金の少なくとも1つである。前記メタルワイヤは、直径が1〜2000nmとなるように合成してもよい。前記メタルワイヤは、長さが1〜100μmとなるように合成してもよい。

【0037】

合成ステップ(S200)においては、複数の化合物の化学反応によりメタルワイヤを合成する。メタルワイヤを合成するために、まず、エチレングリコール(EG)溶液を加熱する(S210)。例えば、約5mlのエチレングリコール溶液をフラスコに入れて約180℃で約30分間熱処理する。

【0038】

次に、化学反応を起こすように、前記溶液に反応物を添加する(S220)。例えば、前記溶液に1MのAgNO3を含むエチレングリコールを短時間(約10秒)投入し、ポリビニルピロリドンと硫化ナトリウム(Na2S)が添加されたエチレングリコールを約5分間注入する。これらの反応物が添加された溶液をアルゴン雰囲気下に約20分間置いて化学反応を維持する。前記溶液を遠心分離してメタルワイヤを生成する(S230)。例えば、前記溶液をアセトンで洗浄し、遠心分離機で約4000rpmの速度で約30分間遠心分離する。その後、エチレングリコールを含む上澄液を除去し、メタルワイヤパウダーを回収する。

【0039】

図2をさらに参照すると、本発明による導電性フィルム製造方法は、分散ステップ(S300)及び混合ステップ(S400)をさらに含む。分散ステップ(S300)においては、前記カーボンナノチューブを溶媒に分散させ、混合ステップ(S400)においては、前記カーボンナノチューブ分散液にメタルワイヤを混合する。

【0040】

前記溶媒は、ジメチルホルムアミド(DMF)、N−メチルピロリドン(N−メチル−2−ピロリドン;NMP)、エチルアルコール、水、及びクロロベンゼンの少なくとも1つである。

【0041】

例えば、前処理された第1又は第2グループのカーボンナノチューブを3mg定量してジメチルホルムアミド(DMF)溶媒に入れ、水槽型超音波機器などで3時間以上分散させる。合成されたメタルワイヤを前記カーボンナノチューブ分散液に混合する。前記メタルワイヤは、前記カーボンナノチューブに対して1〜200%の量で混合してもよい。その後、水槽型超音波機器で約1時間超音波を加えて、前記メタルワイヤ及びカーボンナノチューブが混合された分散液を製造する。

【0042】

分散ステップ(S300)と混合ステップ(S400)とは、順序が変わってもよい。例えば、カーボンナノチューブ及びメタルワイヤを混合した後、これを溶媒に分散させてもよい。

【0043】

最後に、前記メタルワイヤが混合されたカーボンナノチューブ分散液を基板上にコーティングして電極層を形成する(S500)。前記電極層は、前記基板の表面に形成してもよく、前記カーボンナノチューブと前記メタルワイヤが混在しているので電気伝導度が向上する。

【0044】

前記基板は、光透過性を有し、ガラス、水晶、合成樹脂の少なくとも1つで形成する。

【0045】

前記コーティングは、例えばスピンコート、化学気相蒸着、電気化学蒸着、電着(electro deposition)、スパッタリング、スプレーコーティング、ディップコーティング、真空濾過、エアブラッシング、ドクターブレードのいずれか1つにより行ってもよい。

【0046】

例えば、前記電極層は、ガラス基板上にメタルワイヤが混合されたカーボンナノチューブ分散液を定量で落とし、約1500rpmの速度で約40秒間スピンコートすることにより形成してもよい。

【0047】

本発明による導電性フィルム製造方法は、前記基板が親水性又は疎水性となるように、表面を化学的に処理するステップ(S600)をさらに含んでもよい。例えば、基板が親水性となるように、基板をピラニア(piranha)洗浄する。

【0048】

以下、処理ステップ(S600)の一例を説明する。

【0049】

まず、約1.5x1.5cm2の大きさに切断したガラス基板を硫酸(H2SO4)と過酸化水素(H2O2)が7:3で混合された溶液に浸し、約30分間洗浄する。次に、前記ガラス基板を水で再び洗浄する。最後に、前記ガラス基板を約70℃のオーブンで乾燥させる。これにより、前記ガラス基板は親水性となる。

【0050】

本発明による導電性フィルム製造方法は、前記溶媒に導電性高分子物質を添加するステップと、前記溶媒にイオン性液体を添加するステップの少なくとも一方をさらに含んでもよい。前記導電性高分子物質は、PEDOT(ポリ(3,4−エチレンジオキシチオフェン))、ポリピロール、及びポリアニリンの少なくとも1つである。前記導電性高分子は、前記カーボンナノチューブの分散時にバインダーの役割を果たす。前記イオン性液体は、1−ブチル−3−メチルイミダゾリウム、1−ヘキシル−3−メチルイミダゾリウム、及び1−メチル−3−メチルイミダゾリウムの少なくとも1つである。これにより、前記カーボンナノチューブ及びメタルワイヤの分散性が向上する。

【0051】

以下、本発明による導電性フィルム製造方法により実現される導電性フィルムについて、図4、図5A、及び図5Bを参照して説明する。図4は図1のIV−IV線断面図であり、図5A及び図5Bは走査電子顕微鏡(Scanning Electron Microscopy;SEM)で撮影した図1の導電性フィルムの拡大図である。

【0052】

光透過性基板110は、光透過性材質で形成される。光透過性基板110の一面にカーボンナノチューブ121がコーティングされて電極層120が形成される。電極層120には、カーボンナノチューブ121と混在するようにメタルワイヤ122が配置される。

【0053】

カーボンナノチューブ121は、シングルウォールナノチューブ、ダブルウォールナノチューブ、及びマルチウォールナノチューブの少なくとも1つからなる。マルチウォールナノチューブは薄いマルチウォールナノチューブを含む。

【0054】

メタルワイヤ122の直径は、約1〜2000nmであり、カーボンナノチューブ121より大きくてもよい。図5A及び図5Bに示すメタルワイヤは、走査電子顕微鏡(SEM)により分析されたものである。カーボンナノチューブ121の微小直径により、導電性フィルム100が光透過性を有するようになり、メタルワイヤ122により、導電性フィルム100の透明度が維持され、電気伝導度が向上する。また、カーボンナノチューブ121の高強度、高剛性、及び化学的安定性により、導電性フィルム100の耐久性が向上する。

【0055】

図6A及び図6Bは図2の導電性フィルム製造方法により製造された導電性フィルムの面抵抗及び透明度の測定結果を示すグラフである。

【0056】

図6Aは4端子抵抗測定器で面抵抗を測定した結果を示すグラフであり、図6BはUVで透明度を測定した結果を示すグラフである。ここで、SWNT/PEDOTはメタルワイヤを混合していない場合を示し、SWNT/PEDOT/Metal wireはメタルワイヤを混合した場合を示す。メタルワイヤが添加された導電性フィルムの場合、少ない回数のコーティングでも低い面抵抗を示し、ワイヤ形状を有するメタルであるため透明度にもほとんど影響を及ぼさない。

【0057】

前述のように構成される本発明による導電性フィルム製造方法及び導電性フィルムは、前記実施形態の構成及び方法に限定されるものではなく、本発明は、様々な変形が行われるように、各実施形態の全部又は一部を選択的に組み合わせて構成することもできる。

【技術分野】

【0001】

本発明は、光透過性を有する導電性フィルムの製造方法、及びその製造方法により製造される導電性フィルムに関する。

【背景技術】

【0002】

導電性フィルムは、機能性光学フィルムの一種であり、家庭用機器、産業用機器、事務用機器などに広く使用されている。

【0003】

近年、光透過性を有する透明導電性フィルム(transparent conductive film)は、太陽電池、各種ディスプレイ(PDP、LCD、OLED)など、透明性と低抵抗性の両方を同時に必要とする素子に幅広く使用されている。

【発明の概要】

【発明が解決しようとする課題】

【0004】

一般に、透明導電性フィルムとしては酸化インジウムスズ(Indium Tin Oxide;ITO)が多用されていたが、これは、高価なだけでなく、小さな外部衝撃や応力でも壊れることがあり、膜を曲げたり折り畳んだときの機械的安定性が脆弱であり、基板との熱膨張係数の差による熱変形により電気的特性が変わるという問題があった。

【0005】

そこで、このような問題を解決し、簡単に製造することのできる導電性フィルム製造方法が求められている。

【0006】

本発明の目的は、従来とは異なる形態の導電性フィルム製造方法及び導電性フィルムを提供することにある。

【0007】

本発明の他の目的は、より耐久性に優れた導電性フィルムを提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、本発明の一実施形態による導電性フィルム製造方法は、前処理段階、分散段階、混合段階、及び形成段階を含む。前記前処理段階は、超音波による切断及び酸との化学反応の少なくとも一方により、カーボンナノチューブを前処理する。前記分散段階は、前記カーボンナノチューブを溶媒に分散させる。前記混合段階は、前記カーボンナノチューブ分散液にメタルワイヤを混合する。前記形成段階は、前記メタルワイヤが混合されたカーボンナノチューブ分散液を基板上にコーティングして電極層を形成する。

【0009】

本発明の一態様によれば、前記溶媒は、ジメチルホルムアミド(DMF)、N−メチルピロリドン(N−メチル−2−ピロリドン;NMP)、エチルアルコール、水、及びクロロベンゼンの少なくとも1つである。前記メタルワイヤは、金、銀、銅、及び白金の少なくとも1つである。

【0010】

本発明の他の態様によれば、前記導電性フィルム製造方法は、合成段階をさらに含む。前記合成段階は、異なる複数の物質を反応させて前記メタルワイヤを合成する。前記メタルワイヤの直径は、1〜2000nmでもよい。前記メタルワイヤの長さは、1〜100μmでもよい。前記合成段階は、加熱段階、添加段階、及び生成段階を含んでもよい。前記加熱段階は、エチレングリコール(Ethylene Glycol;EG)溶液を加熱する。前記添加段階は、化学反応を起こすように、前記溶液に反応物を添加する。前記生成段階は、前記溶液を遠心分離して前記メタルワイヤを生成する。

【0011】

本発明のさらに他の態様によれば、前記導電性フィルム製造方法は、前記溶媒に導電性高分子物質を添加する段階をさらに含む。前記導電性高分子物質は、PEDOT(ポリ(3,4−エチレンジオキシチオフェン))、ポリピロール、及びポリアニリンの少なくとも1つである。

【0012】

本発明のさらに他の態様によれば、前記導電性フィルム製造方法は、前記溶媒にイオン性液体を添加する段階をさらに含む。前記イオン性液体は、1−ブチル−3−メチルイミダゾリウム、1−ヘキシル−3−メチルイミダゾリウム、及び1−メチル−3−メチルイミダゾリウムの少なくとも1つである。

【0013】

本発明のさらに他の態様によれば、前記導電性フィルム製造方法は、前記基板が親水性又は疎水性となるように、表面を化学的に処理する段階をさらに含む。

【0014】

また、本発明の他の実施形態による導電性フィルム製造方法は、合成段階、分散段階、及び形成段階を含む。前記合成段階は、複数の化合物の化学反応によりメタルワイヤを合成する。前記分散段階は、カーボンナノチューブ及び前記メタルワイヤを溶媒に分散させる。前記形成段階は、前記分散液を光透過性基板にコーティングして前記基板の表面に電極層を形成する。

【0015】

さらに、上記の目的を達成するために、本発明は、導電性フィルムを提供する。前記導電性フィルムは、光透過性基板と、電極層と、メタルワイヤとを含む。前記電極層は、前記基板の一面にカーボンナノチューブがコーティングされて形成される。前記メタルワイヤは、前記電極層に前記カーボンナノチューブと混在するように配置される。前記カーボンナノチューブは、シングルウォール(single wall)ナノチューブ、ダブルウォール(double wall)ナノチューブ、及びマルチウォール(multi wall)ナノチューブの少なくとも1つからなる。

【発明の効果】

【0016】

本発明による導電性フィルム製造方法及び導電性フィルムは、カーボンナノチューブ及びメタルワイヤを混合することによって、非常に簡単な工程で導電性フィルムを形成することができる。従って、均一な電気伝導度を有する導電性フィルムを実現することができる。

【0017】

また、本発明による導電性フィルムは、メタルワイヤにより光透過性を維持し、かつ抵抗をより減少させることができる。従って、より耐久性に優れた導電性フィルムを提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明による導電性フィルムの一実施形態を示す概念図である。

【図2】本発明による導電性フィルム製造方法の一実施形態を示すフロー図である。

【図3】本発明による導電性フィルムに混合されるメタルワイヤの合成方法を示すフロー図である。

【図4】図1のIV−IV線断面図である。

【図5A】走査電子顕微鏡で撮影した図1の導電性フィルムの拡大図である。

【図5B】走査電子顕微鏡で撮影した図1の導電性フィルムの拡大図である。

【図6A】図2の導電性フィルム製造方法により製造された導電性フィルムの面抵抗の測定結果を示すグラフである。

【図6B】図2の導電性フィルム製造方法により製造された導電性フィルムの透明度の測定結果を示すグラフである。

【発明を実施するための形態】

【0019】

以下、本発明による導電性フィルム製造方法及び導電性フィルムについて、添付図面を参照してより詳細に説明する。本明細書においては、異なる実施形態であっても同一又は類似の構成要素には同一又は類似の参照番号を付し、重複する説明は省略する。本明細書で用いられる単数の表現は、特に断らない限り、複数の表現を含む。

【0020】

図1は本発明による導電性フィルムの一実施形態を示す概念図である。

【0021】

同図を参照すると、導電性フィルム100は、基板110、カーボンナノチューブ(Carbon NanoTube;CNT)121、及びメタルワイヤ122を含む。

【0022】

基板110は、光透過性材質で形成され、基板110の一面にはカーボンナノチューブ121とメタルワイヤ122が混在して電極層120が形成される。

【0023】

メタルワイヤ122は、ワイヤ状に形成され、導電性フィルム100の光透過度(以下、「透明度」という)を維持し、電極層120の電気伝導度を向上させる。

【0024】

図2は本発明による導電性フィルム製造方法の一実施形態を示すフロー図であり、図3は本発明による導電性フィルムに混合されるメタルワイヤの合成方法を示すフロー図である。

【0025】

まず、導電性フィルムの構成要素であるカーボンナノチューブを、溶媒親和性が向上するように前処理する(S100)。前処理ステップ(S100)においては、前記カーボンナノチューブを、超音波による切断(S110)及び酸との化学反応(S120)の少なくとも一方により処理する。

【0026】

前記カーボンナノチューブは、切断ステップ(S110)により切断処理される第1グループと、化学反応ステップ(S120)により親水性処理される第2グループの少なくとも一方を含む。前記第1グループと前記第2グループとは異なるグループでもよい。ただし、本発明はこれに限定されるものではなく、前記第1グループを化学反応により親水性処理し、前記第2グループを超音波により切断処理してもよい。

【0027】

以下、前記カーボンナノチューブの超音波処理の一例を説明する。

【0028】

まず、1mg/1mlの体積比で約400mgのカーボンナノチューブを約400mlのジメチルホルムアミド(DMF)溶液に分散させる。前記分散液に超音波機器で超音波を加える。ここで、超音波機器は、ホーン型超音波機器であり、出力は約330Wでもよい。切断されたカーボンナノチューブを約8000rpmの速度で約20分間遠心分離する。最後に、前記分散液を乾燥器で乾燥させる。具体的には、有機溶媒凍結乾燥器でジメチルホルムアミドを蒸発させてカーボンナノチューブを回収する。

【0029】

前述のように、切断ステップ(S110)で短く処理されたカーボンナノチューブは、分散性が向上する。

【0030】

化学反応ステップ(S120)においては、前記カーボンナノチューブが親水性となるように、酸と化学反応させる。化学反応ステップ(S120)は、表面が親水性である酸処理カーボンナノチューブを準備するステップであってもよい。

【0031】

以下、化学反応ステップ(S120)の一例を説明する。

【0032】

まず、約400mgのカーボンナノチューブを硫酸(H2SO4)と硝酸(HNO3)が3:1の割合で混合された溶液に浸す。約1時間酸処理を経たカーボンナノチューブを水で中和する。

【0033】

中和した溶液を人工フッ素重合体(PolyTetraFluoroEthylene;PTFE)メンブランフィルタで濾過した後、PH7まで再び中和する。メンブランフィルタ上に残ったカーボンナノチューブを回収し、凍結乾燥器で乾燥させる。

【0034】

酸処理を経たカーボンナノチューブは、末端と側面の少なくとも一部に−COOHの化学的官能基を有する。前記化学的官能基により前記カーボンナノチューブの溶媒に対する分散性が向上する。

【0035】

本発明による導電性フィルム製造方法は、メタルワイヤを合成するステップ(S200)を含んでもよい。合成ステップ(S200)は、異なる複数の物質を反応させてメタルワイヤを合成する。以下、図3を参照して合成ステップ(S200)について説明する。

【0036】

前記メタルワイヤは、金、銀、銅、及び白金の少なくとも1つである。前記メタルワイヤは、直径が1〜2000nmとなるように合成してもよい。前記メタルワイヤは、長さが1〜100μmとなるように合成してもよい。

【0037】

合成ステップ(S200)においては、複数の化合物の化学反応によりメタルワイヤを合成する。メタルワイヤを合成するために、まず、エチレングリコール(EG)溶液を加熱する(S210)。例えば、約5mlのエチレングリコール溶液をフラスコに入れて約180℃で約30分間熱処理する。

【0038】

次に、化学反応を起こすように、前記溶液に反応物を添加する(S220)。例えば、前記溶液に1MのAgNO3を含むエチレングリコールを短時間(約10秒)投入し、ポリビニルピロリドンと硫化ナトリウム(Na2S)が添加されたエチレングリコールを約5分間注入する。これらの反応物が添加された溶液をアルゴン雰囲気下に約20分間置いて化学反応を維持する。前記溶液を遠心分離してメタルワイヤを生成する(S230)。例えば、前記溶液をアセトンで洗浄し、遠心分離機で約4000rpmの速度で約30分間遠心分離する。その後、エチレングリコールを含む上澄液を除去し、メタルワイヤパウダーを回収する。

【0039】

図2をさらに参照すると、本発明による導電性フィルム製造方法は、分散ステップ(S300)及び混合ステップ(S400)をさらに含む。分散ステップ(S300)においては、前記カーボンナノチューブを溶媒に分散させ、混合ステップ(S400)においては、前記カーボンナノチューブ分散液にメタルワイヤを混合する。

【0040】

前記溶媒は、ジメチルホルムアミド(DMF)、N−メチルピロリドン(N−メチル−2−ピロリドン;NMP)、エチルアルコール、水、及びクロロベンゼンの少なくとも1つである。

【0041】

例えば、前処理された第1又は第2グループのカーボンナノチューブを3mg定量してジメチルホルムアミド(DMF)溶媒に入れ、水槽型超音波機器などで3時間以上分散させる。合成されたメタルワイヤを前記カーボンナノチューブ分散液に混合する。前記メタルワイヤは、前記カーボンナノチューブに対して1〜200%の量で混合してもよい。その後、水槽型超音波機器で約1時間超音波を加えて、前記メタルワイヤ及びカーボンナノチューブが混合された分散液を製造する。

【0042】

分散ステップ(S300)と混合ステップ(S400)とは、順序が変わってもよい。例えば、カーボンナノチューブ及びメタルワイヤを混合した後、これを溶媒に分散させてもよい。

【0043】

最後に、前記メタルワイヤが混合されたカーボンナノチューブ分散液を基板上にコーティングして電極層を形成する(S500)。前記電極層は、前記基板の表面に形成してもよく、前記カーボンナノチューブと前記メタルワイヤが混在しているので電気伝導度が向上する。

【0044】

前記基板は、光透過性を有し、ガラス、水晶、合成樹脂の少なくとも1つで形成する。

【0045】

前記コーティングは、例えばスピンコート、化学気相蒸着、電気化学蒸着、電着(electro deposition)、スパッタリング、スプレーコーティング、ディップコーティング、真空濾過、エアブラッシング、ドクターブレードのいずれか1つにより行ってもよい。

【0046】

例えば、前記電極層は、ガラス基板上にメタルワイヤが混合されたカーボンナノチューブ分散液を定量で落とし、約1500rpmの速度で約40秒間スピンコートすることにより形成してもよい。

【0047】

本発明による導電性フィルム製造方法は、前記基板が親水性又は疎水性となるように、表面を化学的に処理するステップ(S600)をさらに含んでもよい。例えば、基板が親水性となるように、基板をピラニア(piranha)洗浄する。

【0048】

以下、処理ステップ(S600)の一例を説明する。

【0049】

まず、約1.5x1.5cm2の大きさに切断したガラス基板を硫酸(H2SO4)と過酸化水素(H2O2)が7:3で混合された溶液に浸し、約30分間洗浄する。次に、前記ガラス基板を水で再び洗浄する。最後に、前記ガラス基板を約70℃のオーブンで乾燥させる。これにより、前記ガラス基板は親水性となる。

【0050】

本発明による導電性フィルム製造方法は、前記溶媒に導電性高分子物質を添加するステップと、前記溶媒にイオン性液体を添加するステップの少なくとも一方をさらに含んでもよい。前記導電性高分子物質は、PEDOT(ポリ(3,4−エチレンジオキシチオフェン))、ポリピロール、及びポリアニリンの少なくとも1つである。前記導電性高分子は、前記カーボンナノチューブの分散時にバインダーの役割を果たす。前記イオン性液体は、1−ブチル−3−メチルイミダゾリウム、1−ヘキシル−3−メチルイミダゾリウム、及び1−メチル−3−メチルイミダゾリウムの少なくとも1つである。これにより、前記カーボンナノチューブ及びメタルワイヤの分散性が向上する。

【0051】

以下、本発明による導電性フィルム製造方法により実現される導電性フィルムについて、図4、図5A、及び図5Bを参照して説明する。図4は図1のIV−IV線断面図であり、図5A及び図5Bは走査電子顕微鏡(Scanning Electron Microscopy;SEM)で撮影した図1の導電性フィルムの拡大図である。

【0052】

光透過性基板110は、光透過性材質で形成される。光透過性基板110の一面にカーボンナノチューブ121がコーティングされて電極層120が形成される。電極層120には、カーボンナノチューブ121と混在するようにメタルワイヤ122が配置される。

【0053】

カーボンナノチューブ121は、シングルウォールナノチューブ、ダブルウォールナノチューブ、及びマルチウォールナノチューブの少なくとも1つからなる。マルチウォールナノチューブは薄いマルチウォールナノチューブを含む。

【0054】

メタルワイヤ122の直径は、約1〜2000nmであり、カーボンナノチューブ121より大きくてもよい。図5A及び図5Bに示すメタルワイヤは、走査電子顕微鏡(SEM)により分析されたものである。カーボンナノチューブ121の微小直径により、導電性フィルム100が光透過性を有するようになり、メタルワイヤ122により、導電性フィルム100の透明度が維持され、電気伝導度が向上する。また、カーボンナノチューブ121の高強度、高剛性、及び化学的安定性により、導電性フィルム100の耐久性が向上する。

【0055】

図6A及び図6Bは図2の導電性フィルム製造方法により製造された導電性フィルムの面抵抗及び透明度の測定結果を示すグラフである。

【0056】

図6Aは4端子抵抗測定器で面抵抗を測定した結果を示すグラフであり、図6BはUVで透明度を測定した結果を示すグラフである。ここで、SWNT/PEDOTはメタルワイヤを混合していない場合を示し、SWNT/PEDOT/Metal wireはメタルワイヤを混合した場合を示す。メタルワイヤが添加された導電性フィルムの場合、少ない回数のコーティングでも低い面抵抗を示し、ワイヤ形状を有するメタルであるため透明度にもほとんど影響を及ぼさない。

【0057】

前述のように構成される本発明による導電性フィルム製造方法及び導電性フィルムは、前記実施形態の構成及び方法に限定されるものではなく、本発明は、様々な変形が行われるように、各実施形態の全部又は一部を選択的に組み合わせて構成することもできる。

【特許請求の範囲】

【請求項1】

超音波による切断及び酸との化学反応の少なくとも一方により、カーボンナノチューブを前処理する段階と、

前記カーボンナノチューブを溶媒に分散させる段階と、

前記カーボンナノチューブ分散液にメタルワイヤを混合する段階と、

前記メタルワイヤが混合されたカーボンナノチューブ分散液を基板上にコーティングして電極層を形成する段階と

を含むことを特徴とする導電性フィルム製造方法。

【請求項2】

前記カーボンナノチューブは、

前記超音波により切断処理される第1グループと、

前記酸との化学反応により親水性処理される第2グループと

の少なくとも一方を含むことを特徴とする請求項1に記載の導電性フィルム製造方法。

【請求項3】

前記溶媒が、ジメチルホルムアミド(DMF)、N−メチルピロリドン(N−メチル−2−ピロリドン;NMP)、エチルアルコール、水、及びクロロベンゼンの少なくとも1つであることを特徴とする請求項1に記載の導電性フィルム製造方法。

【請求項4】

複数の異なる物質を反応させて前記メタルワイヤを合成する段階をさらに含むことを特徴とする請求項1に記載の導電性フィルム製造方法。

【請求項5】

前記合成段階は、

エチレングリコール溶液を加熱する段階と、

化学反応を起こすように、前記溶液に反応物を添加する段階と、

前記溶液を遠心分離して前記メタルワイヤを生成する段階と

を含むことを特徴とする請求項4に記載の導電性フィルム製造方法。

【請求項6】

前記メタルワイヤの直径が1〜2000nmであることを特徴とする請求項1に記載の導電性フィルム製造方法。

【請求項7】

前記メタルワイヤの長さが1〜100μmであることを特徴とする請求項1に記載の導電性フィルム製造方法。

【請求項8】

前記メタルワイヤが、金、銀、銅、及び白金の少なくとも1つであることを特徴とする請求項1に記載の導電性フィルム製造方法。

【請求項9】

前記溶媒に導電性高分子物質を添加する段階をさらに含むことを特徴とする請求項1に記載の導電性フィルム製造方法。

【請求項10】

前記導電性高分子物質が、PEDOT(ポリ(3,4−エチレンジオキシチオフェン))、ポリピロール、及びポリアニリンの少なくとも1つであることを特徴とする請求項9に記載の導電性フィルム製造方法。

【請求項11】

前記溶媒にイオン性液体を添加する段階をさらに含むことを特徴とする請求項1に記載の導電性フィルム製造方法。

【請求項12】

前記イオン性液体が、1−ブチル−3−メチルイミダゾリウム、1−ヘキシル−3−メチルイミダゾリウム、及び1−メチル−3−メチルイミダゾリウムの少なくとも1つであることを特徴とする請求項11に記載の導電性フィルム製造方法。

【請求項13】

前記基板が親水性又は疎水性となるように、表面を化学的に処理する段階をさらに含むことを特徴とする請求項1に記載の導電性フィルム製造方法。

【請求項14】

光透過性基板と、

前記基板の一面にカーボンナノチューブがコーティングされて形成される電極層と、

前記電極層に前記カーボンナノチューブと混在するように配置されるメタルワイヤと

を含むことを特徴とする導電性フィルム。

【請求項15】

前記カーボンナノチューブが、シングルウォールナノチューブ、ダブルウォールナノチューブ、及びマルチウォールナノチューブの少なくとも1つからなることを特徴とする請求項14に記載の導電性フィルム。

【請求項16】

前記メタルワイヤの直径が1〜2000nmであることを特徴とする請求項14に記載の導電性フィルム。

【請求項17】

前記メタルワイヤの長さが1〜100μmであることを特徴とする請求項14に記載の導電性フィルム。

【請求項18】

複数の化合物の化学反応によりメタルワイヤを合成する段階と、

カーボンナノチューブ及び前記メタルワイヤを溶媒に分散させる段階と、

前記分散液を光透過性基板にコーティングして前記基板の表面に電極層を形成する段階と

を含むことを特徴とする導電性フィルム製造方法。

【請求項1】

超音波による切断及び酸との化学反応の少なくとも一方により、カーボンナノチューブを前処理する段階と、

前記カーボンナノチューブを溶媒に分散させる段階と、

前記カーボンナノチューブ分散液にメタルワイヤを混合する段階と、

前記メタルワイヤが混合されたカーボンナノチューブ分散液を基板上にコーティングして電極層を形成する段階と

を含むことを特徴とする導電性フィルム製造方法。

【請求項2】

前記カーボンナノチューブは、

前記超音波により切断処理される第1グループと、

前記酸との化学反応により親水性処理される第2グループと

の少なくとも一方を含むことを特徴とする請求項1に記載の導電性フィルム製造方法。

【請求項3】

前記溶媒が、ジメチルホルムアミド(DMF)、N−メチルピロリドン(N−メチル−2−ピロリドン;NMP)、エチルアルコール、水、及びクロロベンゼンの少なくとも1つであることを特徴とする請求項1に記載の導電性フィルム製造方法。

【請求項4】

複数の異なる物質を反応させて前記メタルワイヤを合成する段階をさらに含むことを特徴とする請求項1に記載の導電性フィルム製造方法。

【請求項5】

前記合成段階は、

エチレングリコール溶液を加熱する段階と、

化学反応を起こすように、前記溶液に反応物を添加する段階と、

前記溶液を遠心分離して前記メタルワイヤを生成する段階と

を含むことを特徴とする請求項4に記載の導電性フィルム製造方法。

【請求項6】

前記メタルワイヤの直径が1〜2000nmであることを特徴とする請求項1に記載の導電性フィルム製造方法。

【請求項7】

前記メタルワイヤの長さが1〜100μmであることを特徴とする請求項1に記載の導電性フィルム製造方法。

【請求項8】

前記メタルワイヤが、金、銀、銅、及び白金の少なくとも1つであることを特徴とする請求項1に記載の導電性フィルム製造方法。

【請求項9】

前記溶媒に導電性高分子物質を添加する段階をさらに含むことを特徴とする請求項1に記載の導電性フィルム製造方法。

【請求項10】

前記導電性高分子物質が、PEDOT(ポリ(3,4−エチレンジオキシチオフェン))、ポリピロール、及びポリアニリンの少なくとも1つであることを特徴とする請求項9に記載の導電性フィルム製造方法。

【請求項11】

前記溶媒にイオン性液体を添加する段階をさらに含むことを特徴とする請求項1に記載の導電性フィルム製造方法。

【請求項12】

前記イオン性液体が、1−ブチル−3−メチルイミダゾリウム、1−ヘキシル−3−メチルイミダゾリウム、及び1−メチル−3−メチルイミダゾリウムの少なくとも1つであることを特徴とする請求項11に記載の導電性フィルム製造方法。

【請求項13】

前記基板が親水性又は疎水性となるように、表面を化学的に処理する段階をさらに含むことを特徴とする請求項1に記載の導電性フィルム製造方法。

【請求項14】

光透過性基板と、

前記基板の一面にカーボンナノチューブがコーティングされて形成される電極層と、

前記電極層に前記カーボンナノチューブと混在するように配置されるメタルワイヤと

を含むことを特徴とする導電性フィルム。

【請求項15】

前記カーボンナノチューブが、シングルウォールナノチューブ、ダブルウォールナノチューブ、及びマルチウォールナノチューブの少なくとも1つからなることを特徴とする請求項14に記載の導電性フィルム。

【請求項16】

前記メタルワイヤの直径が1〜2000nmであることを特徴とする請求項14に記載の導電性フィルム。

【請求項17】

前記メタルワイヤの長さが1〜100μmであることを特徴とする請求項14に記載の導電性フィルム。

【請求項18】

複数の化合物の化学反応によりメタルワイヤを合成する段階と、

カーボンナノチューブ及び前記メタルワイヤを溶媒に分散させる段階と、

前記分散液を光透過性基板にコーティングして前記基板の表面に電極層を形成する段階と

を含むことを特徴とする導電性フィルム製造方法。

【図1】

【図2】

【図3】

【図4】

【図6A】

【図6B】

【図5A】

【図5B】

【図2】

【図3】

【図4】

【図6A】

【図6B】

【図5A】

【図5B】

【公開番号】特開2010−251293(P2010−251293A)

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願番号】特願2009−237573(P2009−237573)

【出願日】平成21年10月14日(2009.10.14)

【出願人】(399101854)コリア インスティテュート オブ サイエンス アンド テクノロジー (68)

【Fターム(参考)】

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願日】平成21年10月14日(2009.10.14)

【出願人】(399101854)コリア インスティテュート オブ サイエンス アンド テクノロジー (68)

【Fターム(参考)】

[ Back to top ]