メタル粉入りエレクトロスラグ溶接用溶接ワイヤ

【課題】 非消耗ノズル式エレクトロスラグ溶接において、溶接金属の2mmVノッチシャルピー衝撃試験の0℃における吸収エネルギーが70J以上となる、充填フラックスが金属粉および/または合金粉からなるメタル粉入り溶接ワイヤを得ることを課題とする。

【解決手段】 鋼製外皮と溶接ワイヤ全体の合金組成を適正化した上で、溶接ワイヤ中のAlを0.030%以下に限定し、かつ、TiとMgを[Mg]+[Ti]/5=0.020〜0.30%とし、合わせて、メタル粉の充填率が溶接ワイヤ全体に対する質量%で5〜20%であることを特徴とする。

【解決手段】 鋼製外皮と溶接ワイヤ全体の合金組成を適正化した上で、溶接ワイヤ中のAlを0.030%以下に限定し、かつ、TiとMgを[Mg]+[Ti]/5=0.020〜0.30%とし、合わせて、メタル粉の充填率が溶接ワイヤ全体に対する質量%で5〜20%であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼製外皮に金属粉を充填することで、ワイヤの成分組成の調整がソリッドワイヤに比べて容易な、メタル粉入りエレクトロスラグ溶接用ワイヤに関し、溶接ワイヤ厚鋼板のエレクトロスラグ溶接により接合されたT字継手、例えば建築鉄骨における四面ボックス柱とダイヤフラムとの接合部に生じる、裏当金を用いて溶接されるT字継手のエレクトロスラグ溶接において、靱性の優れた溶接金属を得るために好適なものに関する。特に、溶接ワイヤの形態に関しては、鋼製外皮にシームレスパイプを用いたものか、造管時にシーム部を溶接して外気と内部の充填剤とが直接接触しないようにして伸線加工した「シームレスワイヤ」に適用することを目的とする。

【背景技術】

【0002】

一般に、エレクトロスラグ溶接法は、大入熱1パス溶接が可能なため、他の溶接法に比べて高能率な溶接が可能であり、建築、橋梁などの溶接構造物における鉄骨のダイヤフラムなどを立向溶接する場合に多く用いられている。しかしながら、エレクトロスラグ溶接法は、その溶接入熱が500kJ/cm程度以上と、一般のアーク溶接に比べて大きいために、溶接で形成される溶接金属の冷却速度が小さく、その冷却過程でオーステナイト(以下、略称でγということもある)粒界から粗大な初析フェライト(以下、略称でαということもある)が生成されやすく、また、粒内に形成される組織も粗大化するため、溶接金属の靭性を確保することが容易ではない。

【0003】

一方で、建築、橋梁などの溶接構造物において、地震時に脆性破壊により倒壊しないために、その溶接部の高靭性化の社会的要請が極めて大きく、母材、溶接熱影響部(Heat Affected Zone:HAZ)の靱性として、0℃における2mmVノッチシャルピー衝撃試験の吸収エネルギーで70J以上を保証する高HAZ靱性鋼が開発されている。溶接継手全体の安全性を高めるためには、溶接金属においても同等のレベルが要求されてきており、本要求に応えるために、最近、エレクトロスラグ溶接時の溶接金属の高靭性化が可能なエレクトロスラグ用溶接ワイヤがいろいろと提案されてきた。

【0004】

例えば、特許文献1では凝固時のオーステナイト粒径の微細化を図ることで、引張強さ500〜600MPa級の溶接金属において、2mmVノッチシャルピー衝撃試験の0℃における吸収エネルギーが100J以上の優れた靭性を達成する技術を開示している。

【0005】

一方、現在、建築分野で用いられるエレクトロスラグ溶接には、非消耗ノズル式が一般的で、溶接ワイヤには通常、鋼製の中実伸線であるソリッドワイヤが用いられるが、エレクトロスラグ溶接では母材希釈が大きいために、高強度でかつ高靭性の溶接金属を得ようとすると、鋼材組成や目標特性に応じて溶接ワイヤの組成を調整することが好ましいが、ソリッドワイヤではワイヤ素材のインゴットやスラブごとに成分が一定となってしまうため、ワイヤの成分を自由に変更することが容易でないという問題がある。

【0006】

上記ソリッドワイヤにおける問題解決のためには、鋼製外皮からなるパイプあるいはチューブの内部にメタル粉やフラックスを充填するコアードワイヤが好ましい。なお、スラグ形成剤や脱酸材としての酸化物などのいわゆるフラックス成分を含まない成分調整用メタル粉やかさ増し材としての鉄粉のみを含むコアードワイヤもフラックス入りワイヤと呼ぶことがあり、以降、フラックス入りワイヤと称する場合は、特に断らない限りは両方を含むコアードワイヤのことを示すことし、逆にメタル粉入りワイヤという場合は、意図的にはスラグ形成剤や脱酸材としての酸化物などのフラックス成分を含まないワイヤのことを指すこととする。

【0007】

フラックス入りワイヤであれば、鋼製外皮は一定組成として、ワイヤ全体としての成分は充填剤から自由に調整が可能であるため、鋼材組成に応じた組成のワイヤを容易に製造でき、かつ、その製造コストも抑制できる利点を有する。しかしながら、充填剤は基本的に微粒または粉体であるため、表面積が大きく、表面酸化によるワイヤの酸素(O)量がソリッドワイヤに比べて極めて多くなる。そのため、単にソリッドワイヤと同じ成分になるように合金成分を充填剤から含有させただけでは、溶接金属中の酸素含有量がソリッドワイヤによるよりも非常に多くなるため、溶接金属の靭性や延性が低下する。そのため、コアードワイヤにおいて、ソリッドワイヤなみに良好な靭性や延性を得るためには、溶接金属中の酸素含有量を低減するか、無害化する新たな技術が必要である。

【0008】

特許文献2には、エレクトロスラグ溶接用のメタル粉入り溶接ワイヤが開示されているが、溶接金属中の酸素量には何ら注意が払われておらず、従って、溶接金属中の酸素量が多い分、靭性や延性がその溶接金属組成から期待されるよりは低下している可能性が高い。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−079396号公報

【特許文献2】特開2008−200751号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明においては、エレクトロスラグ溶接用のメタル粉入り溶接ワイヤにおいて、酸素を低減あるいは無害化し、さらには、メタル粉入り溶接ワイヤであることを活かして充填剤の種類を工夫することにより、ソリッドワイヤによる溶接金属以上に溶接金属の靭性や延性を向上させるメタル粉入り溶接ワイヤを得ることを課題とする。具体的には、溶接入熱が1200kJ/cm以下の非消耗ノズル式エレクトロスラグ溶接により形成された溶接金属の2mmVノッチシャルピー衝撃試験の0℃における吸収エネルギーが70J以上となる、充填フラックスが金属粉あるいは/および合金粉からなるメタル粉入り溶接ワイヤを得ることを課題とする。

【課題を解決するための手段】

【0011】

非消耗ノズル式エレクトロスラグ溶接においては、溶接の開始時に開先底部に適正量のフラックスを散布しておき、該フラックスにより形成される溶融スラグ抵抗発熱により溶接ワイヤと母材とを溶融させる溶接方法であり、溶接中は溶融状態にある溶接金属表面を一定量の溶融スラグが覆う。該スラグの量は溶接の安定性を左右し、スラグ量が多くても少なくても溶接の安定性を損ない、スパッタが多くなったり、溶接が途中で停止したり、溶け込み不良を生じる。溶接ワイヤにスラグ形成剤や酸化物を含むフラックス入りワイヤで溶接を行うと、溶接が進行するにつれて、溶融スラグの量が増加し、かつその組成も刻々変化するため、安定した溶接を最後まで行うことが困難であることが判明した。従って、本発明者らは、エレクトロスラグ溶接用のフラックス入りワイヤとしては、意図的にはスラグ形成成分を含まないメタル粉入り溶接ワイヤとすることが必須であると考え、メタル粉入りワイヤにおける溶接金属の低酸素化とさらなる靭性、延性向上のための新たな手段を種々研究した。

【0012】

その結果、適正な成分組成としたメタル粉入りワイヤにおいて、脱酸元素のうち、TiとMgは溶接金属中の酸素量低減に有効である一方、Alは逆に溶接金属中の酸素量を増加させること、TiとMgとは、さらに、溶接金属中の酸素量を低減するだけでなく、酸化物をソリッドワイヤによる溶接金属中におけるよりも大幅に微細化し、その結果、ソリッドワイヤよりも溶接金属の靭性、延性を向上させることが可能であることを新たに知見した。

【0013】

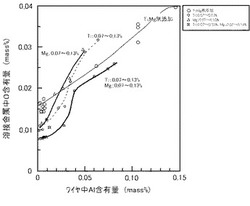

メタル粉入りワイヤを用いてエレクトロスラグ溶接したときの溶接金属中のO量に及ぼすAl、Ti及びMgの効果を具体的に図1に示す。メタル粉入りワイヤのベース組成を質量%で、C:0.029%、Si:0.58%、Mn:2.21%、P:0.07%、S:0.0035%、Mo:0.51%、B:0.0056%、N:0.0059%とし、Al、Ti、Mg含有量を様々に変化させた溶接ワイヤ(直径1.6mm)を試作し、板厚50mmの引張強さ490MPa級の溶接構造用高張力鋼板を用いて、T字継手によるエレクトロスラグ溶接を実施した(継手形状は図2参照、溶接条件は実施例の表4の通り)。溶接後の溶接金属の成分分析を行い、溶接金属中のO量をワイヤ中Ti、Mg量ごとに層別してワイヤ中Al含有量で整理した結果が図1である。Ti、Mg添加有無によらず、溶接金属中のO量はワイヤ中Al量が増加するにともなって大きく増加しており、メタル粉入りワイヤを用いて溶接したときの溶接金属中のO量に対して、Alの悪影響が最も強い。ただし、Ti、Mgが無添加、Ti、Mg各単独添加の場合は、Al量がごく少ない場合を除いて溶接金属中のO量は0.015%を超えて多く含有され、これが、特に溶接金属靭性を劣化させる要因となる。一方、Ti、Mgを適正量複合添加させると、溶接ワイヤ中のAl含有量の広い範囲で、安定的に溶接金属の低O化が達成され、特に、溶接ワイヤ中のAl含有量が0.03%以下では、溶接金属中のO含有量は0.015%を十分下まわり、ほぼソリッドワイヤで溶接したときの溶接金属中のO含有量とほぼ同等かそれ以上に低減される。また、溶接金属中のO量は同じでも、酸化物はソリッドワイヤによるよりも均一微細分散され、その結果、溶接金属靭性が大きく改善される。

【0014】

以上の実験結果から、メタル粉入りワイヤを用いてエレクトロスラグ溶接したときに溶接金属中のO量を十分低減して、溶接金属靭性を安定的に確保するためには、溶接ワイヤ中にTi、Mgを適正量添加した上で、溶接ワイヤ中のAl含有量を0.03%以下にすることが重要であることを新たに見出した。

【0015】

なお、本発明は、特に、溶接ワイヤの形態に関して、鋼製外皮にシームレスパイプを用いたものか、或いは、造管時にシーム部を溶接して外気と内部の充填剤とが直接接触しないようにして伸線加工した「シームレス溶接ワイヤ」に適用することを目的とする。これは、外気との接触を遮断できない巻き締め型メタル粉入りワイヤでは、製造後、使用までの間の充填物の酸化を十分抑制することができず、本発明の成分要件を満足しても、溶接ワイヤの使用時期、保管状態によっては、溶接金属のO量低減を達成できない可能性があるためである。また、巻き締め型のメタル粉入りワイヤでは吸湿のために溶接金属中の拡散性水素を増加させて、鋼板や溶接金属の耐低温割れ性が劣る虞もあり、好ましくない。

【0016】

本発明は上記新知見に基づき、さらに、詳細な実験を加えて発明するに至ったものであり、その発明の要旨は以下の通りである。

【0017】

(1)鋼製外皮内にメタル粉を充填してなるエレクトロスラグ溶接用溶接ワイヤにおいて、前記鋼製外皮が鋼製外皮全質量に対する質量%で、

C :0.005〜0.10%、

Si:0.01〜1.0%、

Mn:0.1〜2.5%、

P :0.02%以下、

S :0.008%以下、

Al:0.030%以下、

N :0.001〜0.010%、

O :0.010%以下、

を含有し、残部がFeおよび不可避不純物からなり、さらに、溶接ワイヤ全体の成分組成が、溶接ワイヤ全質量に対する質量%で、

C :0.005〜0.10%、

Si:0.10〜1.5%、

Mn:0.1〜2.5%、

P :0.02%以下、

S :0.008%以下、

Al:0.030%以下、

N :0.001〜0.010%、

Ti:0.005〜0.30%、

Mg:0.015〜0.30%、

O :0.15%以下、

を含有し、残部がFeおよび不可避不純物からなり、かつ、[Mg]+[Ti]/5=0.020〜0.30%であり、合わせて、前記メタル粉の充填率が溶接ワイヤ全体に対する質量%で5〜20%であることを特徴とする、メタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

ただし、[Mg]、[Ti]は各々溶接ワイヤ全体の成分組成としてのMgとTiの質量%である。

【0018】

(2)前記溶接ワイヤが、さらに、溶接ワイヤ全体の成分組成が、溶接ワイヤ全質量に対する質量%で、

Cu:0.01〜1.50%、

Ni:0.01〜6.0%、

Cr:0.01〜2.0%、

Mo:0.01〜2.0%、

W :0.01〜2.0%、

Nb:0.002〜0.10%、

V :0.005〜0.50%、

Ta:0.005〜0.50%、

Zr:0.005〜0.50%、

B :0.0002〜0.010%、

の1種または2種以上を含有することを特徴とする、前記(1)に記載のメタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

【0019】

(3)前記溶接ワイヤが、さらに、溶接ワイヤ全体の成分組成が、溶接ワイヤ全質量に対する質量%で、

Ca:0.0002〜0.0050%、

REM:0.0002〜0.0050%、

の1種または2種を含有することを特徴とする、前記(1)または(2)に記載のメタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

【0020】

(4)前記鋼製外皮が、さらに、質量%で、

Cu:0.01〜1.50%、

Ni:0.01〜6.0%、

Cr:0.01〜2.0%、

Mo:0.01〜2.0%、

W :0.01〜2.0%、

Nb:0.002〜0.10%、

V :0.005〜0.50%、

Ta:0.005〜0.50%、

Zr:0.005〜0.50%、

B :0.0002〜0.0050%、

の1種または2種以上を含有することを特徴とする、前記(1)〜(3)のいずれかに記載のメタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

【0021】

(5)前記鋼製外皮が、さらに、質量%で、

Ti:0.005〜0.050%、

Mg:0.002〜0.010%、

Ca:0.0002〜0.0050%、

REM:0.0002〜0.0050%、

の1種または2種以上を含有することを特徴とする、前記(1)〜(4)のいずれかに記載のメタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

【発明の効果】

【0022】

本発明によれば、エレクトロスラグ溶接において、鋼材の板厚や成分によらず、高靭性な溶接金属が得られる、汎用性が高く、かつ、安価な溶接ワイヤが得られ、産業上の効果は極めて顕著である。

【図面の簡単な説明】

【0023】

【図1】メタル粉入り溶接ワイヤのAl含有量と溶接金属中のO含有量との関係を示す図である。

【図2】エレクトロスラグ溶接継手の開先形状を示す模式図である。

【図3】溶接金属からの引張試験片、2mmVノッチシャルピー衝撃試験片の採取要領を示す模式図である。

【発明を実施するための形態】

【0024】

本発明のメタル粉入りエレクトロスラグ溶接用溶接ワイヤは、鋼製外皮と内部の充填剤からなり、本発明が目的とする効果を発揮するための成分要件は、溶接ワイヤ全体と、鋼製外皮についても必要である。溶接ワイヤ全体としてだけでなく、鋼製外皮自体の成分組成を限定するのは、溶接ワイヤに占める鋼製外皮の割合が多いため、溶接金属の成分組成を安定的に確保するには、主要な元素については鋼製外皮の成分組成としても限定することが好ましいためである。以下、鋼製外皮の成分組成の限定理由、溶接ワイヤ全体としての成分組成の限定理由、メタル粉の充填率の限定理由を順次詳細に説明する。

【0025】

[鋼製外皮の成分組成]

鋼製外皮の成分組成は、鋼製外皮全質量に対する質量%で、C:0.005〜0.10%、Si:0.01〜1.0%、Mn:0.1〜2.5%、P:0.02%以下、S:0.008%以下、Al:0.030%以下、N:0.001〜0.010%、O:0.010%以下、を含有し、必要に応じて、Cu:0.01〜1.50%、Ni:0.01〜6.0%、Cr:0.01〜2.0%、Mo:0.01〜2.0%、W:0.01〜2.0%、Nb:0.002〜0.10%、V:0.005〜0.50%、Ta:0.005〜0.50%、Zr:0.005〜0.50%、B:0.0002〜0.0050%の1種または2種以上を含有し、さらに、必要に応じて、Ti:0.005〜0.050%、Mg:0.002〜0.010%、Ca:0.0002〜0.0050%、REM:0.0002〜0.0050%の1種または2種以上を含有することが要件となる。

【0026】

先ず、必須要件である、C、Si、Mn、P、S、Al、N、Oの限定理由を述べる。ここで、に成分についての%は質量%を意味する。

【0027】

「C:0.005〜0.10%」

鋼製外皮のCは0.005%以上とする。鋼製外皮のC含有量を0.005%未満とすることは工業的には容易でないため、本発明においては鋼製外皮のC含有量の下限を0.005%とする。一方、鋼製外皮のC含有量が0.10%超であると、他の元素の含有量によっては鋼製外皮の強度が過度に高くなり、溶接ワイヤの製造性に問題が生じる場合があり、好ましくない。また、鋼製外皮のC含有量が0.10%超であると、溶接ワイヤ全体のC量の調整範囲が制限されるため点も好ましくない。従って、本発明においては、鋼製外皮のC含有量を0.005〜0.10%の範囲に限定する。

【0028】

「Si:0.01〜1.0%」

Siは脱酸元素であり、O量を低減して鋼の健全性を保つ上で必要な元素である。鋼製外皮中のSi含有量が0.01%未満であると、他の脱酸元素量によっては、O含有量が過度に高くなったり、欠陥が生じて、鋼製外皮の靭性や延性を劣化させ、鋼製外皮の製造性を損ねる虞がある。また、鋼製外皮中のSi含有量が1.0%超であると、鋼中に粗大な介在物が形成されやすくなり、また、固溶強化により鋼製外皮の強度が過度に高くなるため、溶接ワイヤの製造性が阻害される可能性が高くなるため、好ましくない。そのため、本発明においては、製外皮のSi含有量を0.01〜1.0%の範囲に限定する。

【0029】

「Mn:0.1〜2.5%」

Mnは脱酸元素としても有用であり、Siと同様、鋼製外皮の健全性を保ち、溶接ワイヤの製造性を阻害しないために必要である。また、溶接金属に適正量含有されることで、溶接金属の強度と靭性向上に重要な元素であるため、溶接ワイヤの成分元素として必須であり、本発明においては、溶接金属のMn量安定確保のために、鋼製外皮の成分範囲も限定する。鋼製外皮中のMn量が0.1%未満であると、他の脱酸元素量によっては、O含有量が過度に高くなったり、欠陥が生じて、鋼製外皮の靭性や延性を劣化させ、鋼製外皮の製造性を損ねる虞がある。また、溶接ワイヤ全体としてのMn量を確保するためには充填剤中のMn含有量を高める必要があるが、その場合、鋼製外皮に含有させる場合よりも、溶接中のスラグ生成量が多くなって、溶接作業性に問題が生じる虞が高くなるため、好ましくない。一方、鋼製外皮中のMn含有量が2.5%超になると、鋼製外皮の強度が過度に高くなったり、伸線加工中の加工硬化量が顕著となるため、溶接ワイヤの伸線中にワイヤが破断したり等、溶接ワイヤの製造性が著しく劣化するため、好ましくない。従って、本発明においては、製外皮のMn含有量を0.1〜2.5%の範囲に限定する。

【0030】

「P :0.02%以下」

Pは靭性、耐割れ性等を低下させる不純物元素であり、鋼製外皮中の含有量も少ない方が好ましい。ただし、鋼製外皮中の含有量が0.02%以下であれば、鋼製外皮の製造性や、溶接金属の特性に対する悪影響の程度が許容できる範囲であるため、本発明においては、鋼製外皮中のP含有量は0.02%以下とする。

【0031】

「S :0.008%以下」

Sも不純物元素であるため、鋼製外皮中には極力含有しない方が好ましい。ただし、鋼製外皮中の含有量が0.008%以下であれば、鋼製外皮の製造性や、溶接金属の特性に対する悪影響の程度が許容できる範囲であるため、本発明においては、鋼製外皮中のS含有量は0.008%以下とする。

【0032】

「Al:0.030%以下」

Alは溶接金属中のO量を高めたり、溶接中のスラグを増やして、スパッタの発生等、溶接作業性を損なうため、本発明においては溶接ワイヤ中のAl量は少ない方が好ましい。従って、鋼製外皮中のAl量もその上限を規定する必要がある。溶接中にスラグが増加してスパッタ増加やそれに起因したワイヤの送給不良等を起こさず、また、溶接金属中のO量の増加が許容できる範囲内としては、溶接ワイヤにおける含有量の上限が0.030%であるたため、溶接ワイヤの大半を構成する鋼製外皮においてもAlの上限を0.030%とする。ただし、より確実にAlの悪影響を抑制するためには、鋼製外皮中のAl含有量は0.010%未満とすることがより好ましい。

【0033】

「N :0.001〜0.010%」

溶接金属中のNは微量であれば、AlやTiと窒化物を形成して、組織の微細化を通して、溶接金属の機械的性質を向上する効果を有する。従って、鋼製外皮中にも適正量含有させることは好ましい。鋼製外皮中のN含有量が0.001%未満であると溶接金属の特性向上効果が明確でないことと、工業的に鋼中にN量を0.001%未満とすることが容易でないことから、本発明においては、鋼製外皮中のN含有量の下限を0.001%と定める。一方、溶接金属中にNを過剰に含有すると、溶接金属の靭性を顕著に劣化させる。溶接金属に対するNの悪影響が生じないとの観点から、鋼製外皮中のN量は0.010%以下とする必要がある。そのため、本発明においては、鋼製外皮のN含有量を0.001〜0.010%の範囲に限定する。

【0034】

「O :0.010%以下」

Oも不純物元素であり、鋼の延性を低下させたり、加工性を阻害するため、極力低減することが好ましい。鋼製外皮中のO量が0.010%超であると、第一に、溶接ワイヤに伸線加工するときに加工性が劣化して、断線等を引き起こす原因となるため、好ましくない。また、溶接ワイヤとしてのO量増加にもつながり、結果として溶接金属のO量を高めて延性や靭性劣化を生じるため、好ましくない。以上の理由から、本発明においては、鋼製外皮中のO含有量の上限を0.010%とする。

【0035】

以上が、鋼製外皮の成分組成のうち、必須要件である、C、Si、Mn、P、S、Al、N、Oの限定理由である。本発明においては、溶接金属の強度・靭性の調整のために、選択的に元素を用いることが可能であり、該選択元素を鋼製外皮にも必要に応じて含有させることができる。ただし、選択的に用いる場合でも、種々理由によりその含有量は限定することが必要である。以下に、鋼製外皮に含有させる選択元素の限定理由を述べる。

【0036】

「Cu:0.01〜1.50%」

鋼製外皮中にCuを含有させる場合は、その範囲は0.01〜1.50%とする。Cuは、溶接金属の強度向上に有効な元素である。本発明においても、必要に応じて鋼製外皮中にCuを含有させることが可能である。溶接金属におけるCuの効果を明確に発揮するために、鋼製外皮に含有させる場合は、Cuは鋼製外皮全質量に対する質量%で0.01%以上含有させる必要がある。一方、鋼製外皮に1.50%を超えて含有させると、鋼製外皮製造中や溶接ワイヤ製造中に鋼製外皮に割れを生じる虞がある。また、溶接金属の含有量が過剰となって、溶接金属の靭性や耐高温割れ性を劣化させる虞があるため、本発明においては、鋼製外皮中にCuを含有させる場合、鋼製外皮全質量に対する質量%で0.01〜1.50%に限定する。

【0037】

「Ni:0.01〜6.0%」

Niは、一般的に鋼の靭性向上に極めて有効な元素である。本発明においても、必要に応じて溶接ワイヤ中にNiを含有させることが可能であるため、鋼製外皮中にも含有させることができる。その場合、Niによる高靭化効果を明確に享受するためには、鋼製外皮中に0.01%以上含有させる必要がある。一方、鋼製外皮中に6.0%を超えて含有させることは鋼製外皮の製造コストが過大となるためと、溶接ワイヤの製造性が劣化するため、好ましくない。そのため、鋼製外皮中にNiを含有させる場合は、鋼製外皮全質量に対する質量%で0.01〜6.0%に限定する。

【0038】

「Cr:0.01〜2.0%」

Crは強度を高めるのに有効な元素であるため、必要に応じて溶接ワイヤ中に含有させることができる。鋼製外皮中に含有させて溶接金属の高強度化に用いる場合は、その含有量は0.01%以上とする必要がある。鋼製外皮中の含有量が0.01%未満であると効果が明確でない。一方、鋼製外皮中含有量が2.0%を超えると、溶接ワイヤの製造性が劣化し、また、溶接金属中に過度に含有して靭性を劣化させる虞があるため、好ましくない。そこで、本発明においては、鋼製外皮中にCrを含有させる場合は、鋼製外皮全質量に対する質量%で0.01〜2.0%に限定する。

【0039】

「Mo:0.01〜2.0%」

Moは、焼入性を高めて溶接金属組織のベイナイトあるいはアシキュラーフェライトの微細化を通して靱性向上に有効な元素であり、かつ、固溶強化、析出強化により強度向上にも有効な元素である。この効果を得るために鋼製外皮にMoを含有させる場合は、0.01%以上含有させる必要がある。しかしながら、2.0%を超えて鋼製外皮に過剰に含有されると、伸線加工中の硬化が著しくなって、伸線加工中の破断等、溶接ワイヤの製造性を阻害する可能性が高くなるため、好ましくない。そのため、本発明においては、鋼製外皮中にMoを含有させる場合は、鋼製外皮全質量に対する質量%で0.01〜2.0%に限定する。

【0040】

「W :0.01〜2.0%」

Wは溶接金属の機械的性質、溶接ワイヤの製造性に対して、Moとほぼ同一の靱性向上に有効な元素であり、かつ、固溶強化、析出強化により強度向上にも有効な効果を有するため、Moと同じ理由により、鋼製外皮中にWを含有させる場合は、鋼製外皮全質量に対する質量%で0.01〜2.0%に限定する。

【0041】

「Nb:0.002〜0.10%」

Nbは、溶接金属中に含有されると、焼入性向上効果、析出強化によって、溶接金属の強度向上に有効である。鋼製外皮にNbを含有させる場合、この効果を確実に発揮するためには、鋼製外皮中のNb含有量は0.002%以上とする必要がある。一方、鋼製外皮中のNb量が0.10%を超えると、鋼製外皮の製造において、表面割れの問題が懸念され、また、溶接ワイヤ製造における伸線加工性を劣化させる虞も大きくなるため、好ましくない。また、鋼製外皮に0.10%を超えてNbが含有されると、溶接金属中のNb量が過大となって、溶接金属に粗大なNb析出物が形成されるために、溶接金属の靭性劣化が著しくなる可能性もあるため、好ましくない。以上の理由により、本発明においては、鋼製外皮中にNbを含有させる場合、Nb含有量の範囲を0.002〜0.10%に限定する。

【0042】

「V :0.005〜0.50%」

Vは、溶接金属中に含有されると、主として析出強化によって、溶接金属の強度向上に有効である。鋼製外皮にVを含有させる場合、この効果を確実に発揮するためには、鋼製外皮中のV含有量は0.005%以上とする必要がある。一方、鋼製外皮のV含有量が0.50%を超えて過大になると、Nbと同様の理由により、鋼製外皮素材の製造性の劣化、溶接ワイヤの製造性の劣化、および、溶接金属の靭性劣化の可能性が無視できなくなるため、好ましくない。そのため、本発明においては、鋼製外皮中にVを含有させる場合、V含有量の範囲を0.005〜0.50%に限定する。

【0043】

「Ta:0.005〜0.50%」

Taは溶接金属の機械的性質、溶接ワイヤの製造性に対して、Vとほぼ同一の主として析出強化によって、溶接金属の強度向上に有効な効果を有するため、Vと同じ理由により、鋼製外皮中にTaを含有させる場合は、鋼製外皮全質量に対する質量%で0.005〜0.50%に限定する。

【0044】

「Zr:0.005〜0.50%」

Zrも溶接金属の機械的性質、溶接ワイヤの製造性に対して、VやTaとほぼ同一の主として析出強化によって、溶接金属の強度向上に有効な効果を有するため、同じ理由により、鋼製外皮中にZrを含有させる場合は、鋼製外皮全質量に対する質量%で0.005〜0.50%に限定する。

【0045】

「B :0.0002〜0.0050%」

Bは、溶接金属中に適正量含有されると、焼入性を高めて粗大な粒界フェライトを抑制し、靭性向上に顕著な効果を発揮するため、鋼製外皮中に適正量含有させることは好ましい。前記Bの効果を発揮するために鋼製外皮中にBを含有させる場合は、0.0002%以上含有させる必要がある。一方、0.0050%を超えて鋼製外皮中の含有させると、鋼製外皮の素材のインゴットあるいはスラブの鋳造中で高温割れを生じる虞があり、好ましくない。そこで、本発明においては、鋼製外皮中にBを含有させる場合は、その範囲を0.0002〜0.0050%に限定する。

【0046】

また、鋼製外皮には溶接金属のO量を低減するために、以下に述べるように、Ti:0.005〜0.050%、Mg:0.002〜0.010%、Ca:0.0002〜0.0050%、REM:0.0002〜0.0050%の1種または2種以上を必要に応じて含有させることができる。

【0047】

「Ti:0.005〜0.050%」

Tiは本発明が対象とするメタル粉入り溶接ワイヤにおいて、溶接金属のO量を低減するために、溶接ワイヤ全体として適正量含有させることが必須の元素である。また、溶接金属中にTiを含有する微細な酸化物を均一に分散させるため、これを変態核として微細な粒内変態組織であるアシキュラーフェライトを生成することにより靭性向上に寄与する点でも重要である。その場合、Tiは鋼製外皮中、充填材中のどちらでも、あるいは、両者に含まれていても構わないが、鋼製外皮中に含有させる場合は、その範囲を0.005%〜0.050%に限定する。鋼製外皮中の含有量が0.005%未満であると、溶接金属のO量低減効果や、溶接金属への好ましい効果が明確でないため、鋼製外皮中にTiを含有させる場合の下限を0.005%とする。一方、鋼製外皮中に0.050%を超えてTiを含有させると、粗大な析出物を形成して溶接ワイヤの製造性を阻害する懸念が大きくなるため、本発明においては、鋼製外皮中にTiを含有させる場合の上限を0.050%とする。

【0048】

「Mg:0.002〜0.010%」

MgもTiと同様、溶接金属中のO量低減、組織微細化による靭性向上のために必要である。溶接ワイヤ全体としては含有させることが必須である。鋼製外皮に含有させるかどうかは選択できるが、鋼製外皮中に含有させる場合は、0.002〜0.010%の範囲とする。これは、鋼製外皮中含有量が0.002%未満であると、前記の溶接金属に対する効果が明確でなく、0.010%を超えて鋼製外皮中に含有させることは、工業的に容易でなく、また、含有させた場合には鋼製外皮の延性や靭性を劣化させて溶接ワイヤの製造性劣化を引き起こす可能性があるためである。

【0049】

「Ca:0.0002〜0.0050%」

CaもMgと同様の強脱酸元素であるが、TiやMgのようにメタル粉入り溶接ワイヤによる溶接金属のO量低減効果やアシキュラーフェライト生成による靭性向上効果を示さない。ただし、Caは硫化物を形成して固溶Sの有害性を抑制したり、介在物を微細化することで、鋼製外皮の加工性向上や溶接金属の延性向上には有用である。鋼製外皮に含有させて効果を発揮するためには少なくとも0.0002%必要である。一方、鋼製外皮に0.0050%を超えて含有させると粗大な介在物を形成して、逆に延性を劣化させ、その結果、溶接ワイヤの製造性を阻害する。そのため、本発明においては、鋼製外皮にCaを含有させる場合には0.0002〜0.0050%の範囲に限定する。

【0050】

「REM:0.0002〜0.0050%」

REMも強脱酸元素であり、Caと同様の作用効果を有する元素であるため、前記Caと同じ理由により、鋼製外皮中に含有させる場合の含有量は0.0002〜0.0050%の範囲に限定する。

【0051】

以上が、鋼製外皮の成分組成の限定理由である。

【0052】

[溶接ワイヤの成分組成]

本発明範囲の成分組成を有する鋼製外皮を用い、メタル粉の充填率を5〜20%に限定した上で、溶接ワイヤ全体としての成分組成も限定する必要がある。その要件は、溶接ワイヤ全質量に対する質量%で、C:0.005〜0.10%、Si:0.10〜1.5%、Mn:0.1〜2.5%、P:0.02%以下、S:0.008%以下、Al:0.030%以下、N:0.001〜0.010%、Ti:0.005〜0.30%、Mg:0.015〜0.30%、O:0.15%以下、を含有し、かつ、[Mg]+[Ti]/5=0.020〜0.30%であり、必要に応じて、Cu:0.01〜1.50%、Ni:0.01〜6.0%、Cr:0.01〜2.0%、Mo:0.01〜2.0%、W:0.01〜2.0%、Nb:0.002〜0.10%、V:0.005〜0.50%、Ta:0.005〜0.50%、Zr:0.005〜0.50%、B:0.0002〜0.010%、の1種または2種以上を含有し、さらに必要に応じて、Ca:0.0002〜0.0050%、REM:0.0002〜0.0050%、の1種または2種を含有することにある。

【0053】

先ず、必須要件である、C、Si、Mn、P、S、Al、N、Ti、Mg、Oの限定理由を述べる。

【0054】

「C :0.005〜0.10%」

溶接ワイヤのCは、溶接金属の強度を向上させるために必要な成分であり、建築用途に用いられる引張強さが400〜780MPa級まで溶接金属の強度を確保しようとすると、溶接ワイヤ中には0.005%以上含有する必要がある。しかしながら、溶接ワイヤ中のCが0.10%を超えて含有されると、溶接金属中のC量も過大となり、溶接金属の靭性を劣化させるため、好ましくない。従って、本発明においては溶接ワイヤ中のC量は0.005〜0.10%に限定する。なお、溶接金属の靭性は溶接金属中のC量に強く影響されるため、強度を達成できる範囲で少ない方が好ましい。例えば、引張強さ490MPa級で、0℃におけるシャルピー衝撃試験の吸収エネルギーが100J以上の高靱性を得ようとする場合には、溶接ワイヤのC含有量の上限を0.03%未満に制限することがより好ましい。

【0055】

「Si:0.10〜1.5%」

Siは脱酸元素として、溶接金属中のO量を低減するために必須の元素である。溶接金属中に含有されれば、固溶強化により強度向上にも有効である。効果を発揮するためには、溶接ワイヤに0.10%以上含有させる必要がある。一方、溶接ワイヤ中の含有量が1.5%を超えると、溶接金属中の含有量が増加して靭性を劣化させ、また、溶接中のスラグ量を若干ながら増加させて、溶接作業性を劣化させる可能性があるため、好ましくない。そのため、本発明においては、溶接ワイヤのSi含有量を0.10〜1.5%に限定する。

【0056】

「Mn:0.1〜2.5%」

溶接ワイヤのMnは、溶接金属の強度の向上及び脱酸作用を有するが、溶接ワイヤ中の含有量が0.1%を下回ると、十分な脱酸作用と溶接金属の十分な強度が得られず、また、溶接金属の酸素量が高くなるためと、溶接金属の組織粗大化により溶接金属の靭性を劣化させる。そのため、ワイヤ中の含有量の下限を0.1%とする。一方ワイヤ中のMn含有量が2.5%を超えると、溶接金属組織が粗大なベイナイト組織となって靭性が劣化する可能性が高くなるため、本発明においては、溶接ワイヤ中のMn含有量の上限を2.5%とする。なお、溶接ワイヤ中のMn量が多くなると、溶接中にスラグが増加する方向であるため、溶接中にスパッタが増加して、そのために溶接作業性を阻害する可能性がないとは言えない。溶接作業性を重視するのであれば、溶接ワイヤ中のMn含有量は1.5%未満に制限するのがとり好ましい。

【0057】

「P :0.02%以下」

Pは靭性、耐割れ性等を低下させる不純物元素であり、溶接ワイヤ全体としての含有量も少ない方が好ましい。ただし、溶接ワイヤ中の含有量が0.02%以下であれば、溶接金属の特性に対する悪影響の程度が許容できる範囲であるため、本発明においては、溶接ワイヤ中のP含有量は0.02%以下とする。

【0058】

「S :0.008%以下」

Sも靭性、延性等を低下させる不純物元素であり、溶接ワイヤ全体としての含有量も少ない方が好ましい。ただし、溶接ワイヤ中の含有量が0.008%以下であれば、溶接金属の特性に対する悪影響の程度が許容できる範囲であるため、本発明においては、溶接ワイヤ中のS含有量は0.02%以下とする。

【0059】

「Al:0.030%以下」

Alは溶接金属中のO量を高めて溶接金属の延性や靭性を劣化させ、かつ、溶接中のスラグを増やして、スパッタの発生等、溶接作業性を損なうため、本発明においては溶接ワイヤ中のAl量は少ない方が好ましい。溶接ワイヤ中のAl含有量が0.030%以下であれば、材質や作業性の劣化が許容できるため、本発明においては、溶接ワイヤ中のAl含有量は0.030%以下とする。ただし、より確実にAlの悪影響を抑制するためには、溶接ワイヤ中のAl含有量は0.010%未満とすることがより好ましい。

【0060】

「N :0.001〜0.010%」

溶接金属中のNは微量であれば、AlやTiと窒化物を形成して、組織の微細化を通して、溶接金属の機械的性質を向上する効果を有する。溶接ワイヤ中のN含有量が0.001%未満であると溶接金属の特性向上効果が明確でないことと、工業的に鋼中にN量を0.001%未満とすることが容易でないことから、本発明においては、溶接ワイヤ中のN含有量の下限を0.001%とする。一方、溶接金属中にNを過剰に含有すると、溶接金属の靭性を顕著に劣化させる。溶接ワイヤ中のN含有量が0.010%未満であれば、溶接金属に対するNの悪影響が許容範囲内であることから、溶接ワイヤ中のN量の上限を0.010%とする。

【0061】

「Ti:0.005〜0.30%」

Tiは、本発明が対象とするメタル粉入り溶接ワイヤにおいて、溶接金属のO量を低減するために、溶接ワイヤ全体として適正量含有させることが必須の元素である。また、溶接金属中にTiを含有する微細な酸化物を均一に分散させるため、これを変態核として微細な粒内変態組織であるアシキュラーフェライトを生成することにより靭性向上に寄与する点でも重要である。溶接ワイヤ中の含有量が0.005%未満であると、溶接金属のO量低減効果や、溶接金属の靭性向上効果が明確でないため、下限を0.005%とする。一方、溶接ワイヤ中に0.30%を超えてTiを含有させると、溶接金属中に粗大な析出物を形成して溶接金属の靭性を劣化させるため、本発明においては、溶接ワイヤ中のTi含有量の上限を0.30%とする。

【0062】

「Mg:0.015〜0.30%」

Mgも、本発明が対象とするメタル粉入り溶接ワイヤにおいて、溶接金属のO量を低減するために、溶接ワイヤ全体として適正量含有させることが必須の元素である。また、Tiと同じ効果により組織微細化により靭性を向上させる。溶接ワイヤ中の含有量が0.015%未満であると、溶接金属のO量低減効果、靭性向上効果が明確でないため、下限を0.015%とする。特に、溶接金属中の酸化物微細化とそれによるの組織微細化を通した靭性向上効果は、Mgが0.014%以下の微量ではほとんど効果が発揮されない。一方、溶接ワイヤ中に0.30%を超えてMgを含有させると、溶接金属中のMg量が過大となって、溶接金属の靭性を劣化させるため、本発明においては、溶接ワイヤ中のMg含有量の上限を0.30%とする。なお、Mgによる溶接金属のO量低減効果、靭性向上効果をより確実に発揮するためには、溶接ワイヤ中のMg含有量は0.030%以上とすることがより好ましい。

【0063】

「Mg+Ti/5=0.020〜0.30%」

メタル粉入り溶接ワイヤにより溶接するに際して溶接金属中のO量をソリッドワイヤなみとするためには、前記のように、溶接ワイヤ中のAlを制限した上で、Ti、Mg各々を適正範囲内で含有させるが、Ti、MgによるO低減効果を確実にするためには、MgとTiの合計量をMg+Ti/5=0.020〜0.30%とする必要がある。Mg+Ti/5が0.020%未満であると、各々の含有量が本発明範囲内であっても、溶接ワイヤの成分組成や溶接条件によっては溶接金属中のO量が過大となる虞がある。また、アシキュラーフェライトの生成核となる酸化物の個数が十分でなく、靭性が劣る可能性も生じる。一方、Mg+Ti/5が0.30%超であると、粗大な酸化物の形成やTiの析出脆化により、溶接金属の靭性劣化が著しくなる虞が大きくなる。そのため、本発明においては、溶接ワイヤのTi、Mgの含有量を、Mg+Ti/5で0.002〜0.30%に制限する。

【0064】

「O :0.15%以下」

Oは不純物元素であり、鋼の延性を低下させたり、加工性を阻害するため、極力低減することが好ましい。溶接ワイヤ中のO量が0.015%超であると、溶接金属のO量を高めて延性や靭性劣化を生じるため、好ましくない。そのため、本発明においては、溶接ワイヤ全体としてはO含有量を0.015%以下に制限する。

【0065】

以上が、溶接ワイヤの成分組成のうち、必須要件である、C、Si、Mn、P、S、Al、N、Ti、Mg、Oの限定理由である。本発明においては、溶接金属の強度・靭性の調整のために、選択的に元素を用いることが可能であり、該選択元素を溶接ワイヤに必要に応じて含有させることができる。ただし、選択的に用いる場合でも、種々理由によりその含有量は限定することが必要である。以下に、溶接ワイヤに含有させる選択元素の限定理由を述べる。

【0066】

「Cu:0.01〜1.50%」

溶接ワイヤ中にCuを含有させる場合は、その範囲は0.01〜1.50%とする。Cuは、溶接金属の強度向上に有効な元素である。本発明においても、必要に応じて溶接ワイヤ中にCuを含有させることが可能である。溶接金属におけるCuの効果を明確に発揮するためには、Cuは溶接ワイヤ全質量に対する質量%で0.01%以上含有させる必要がある。一方、溶接ワイヤに1.50%を超えて含有させると、溶接金属の含有量が過剰となって、溶接金属の靭性や耐高温割れ性を劣化させる虞があるため、本発明においては、溶接ワイヤ中にCuを含有させる場合、溶接ワイヤ全質量に対する質量%で0.01〜1.50%に限定する。なお、溶接ワイヤ表面にCuめっきを施す場合、本発明においては、Cuめっき分も溶接ワイヤのCu含有量に含む。

【0067】

「Ni:0.01〜6.0%」

Niは、一般的に鋼の靭性向上に極めて有効な元素であるため、本発明においても、溶接金属の靭性向上のために、必要に応じて溶接ワイヤ中にNiを含有させることが可能である。その場合、Niによる高靭化効果を明確に享受するためには、溶接ワイヤ中に0.01%以上含有させる必要がある。一方、溶接ワイヤ中に6.0%を超えて含有させることは、効果が飽和する一方で、溶接ワイヤの製造コストを過度に高めるため、好ましくない。そのため、溶接ワイヤにNiを含有させる場合は、溶接ワイヤ全質量に対する質量%で0.01〜6.0%に限定する。

【0068】

「Cr:0.01〜2.0%」

Crは強度を高めるのに有効な元素であるため、必要に応じて溶接ワイヤ中に含有させることができる。溶接金属の高強度化に用いる場合は、溶接ワイヤ中の含有量が0.01%未満であると効果が明確でないため、溶接ワイヤ中にCrを含有させる場合は、含有量の下限を0.01%とする必要がある。一方、溶接ワイヤ中の含有量が2.0%を超えると、溶接金属に粗大なベイナイトや硬質相を生成して溶接金属の靭性を劣化させる虞があるため、好ましくない。そこで、本発明においては、溶接ワイヤ中にCrを含有させる場合は、溶接ワイヤ全質量に対する質量%で0.01〜2.0%に限定する。

【0069】

「Mo:0.01〜2.0%」

Moは、焼入性を高めて溶接金属組織のベイナイトあるいはアシキュラーフェライトの微細化を通して靱性向上に有効な元素であり、かつ、固溶強化、析出強化により強度向上にも有効な元素である。この効果を得るために溶接ワイヤにMoを含有させる場合は、0.01%以上含有させる必要がある。溶接ワイヤ中のMo含有量が0.01%未満では溶接金属の強度向上効果が明確でない。一方、2.0%を超えて溶接ワイヤに過剰に含有されると、溶接金属中のMo含有量が過大となって、溶接金属の靭性が著しく劣化する可能性が大きくなるため、本発明において、溶接ワイヤにMoを含有させる場合、その上限は2.0%に制限する。

【0070】

「W :0.01〜2.0%」

Wは溶接金属の機械的性質に対して、焼入性を高めて溶接金属組織のベイナイトあるいはアシキュラーフェライトの微細化を通して靱性向上に有効な元素であり、かつ、固溶強化、析出強化により強度向上にも有効なMoとほぼ同一の効果を有するため、Moと同じ理由により、溶接ワイヤ中にWを含有させる場合は、溶接ワイヤ全質量に対する質量%で0.01〜2.0%に限定する。

【0071】

「Nb:0.002〜0.10%」

Nbは、溶接金属中に含有されると、焼入性向上効果、析出強化によって、溶接金属の強度向上に有効である。溶接ワイヤにNbを含有させる場合、この効果を確実に発揮するためには、溶接ワイヤ中のNb含有量は0.002%以上とする必要がある。一方、溶接ワイヤ中のNb量が0.10%を超えると、溶接金属中のNb量が過大となって、溶接金属に粗大なNb析出物が形成されるために、溶接金属の靭性劣化が著しくなる可能性もあるため、好ましくない。以上の理由により、本発明においては、溶接ワイヤ中にNbを含有させる場合、Nb含有量の範囲を0.002〜0.10%に限定する。

【0072】

「V :0.005〜0.50%」

Vは、溶接金属中に含有されると、主として析出強化によって、溶接金属の強度向上に有効である。溶接ワイヤにVを含有させる場合、この効果を確実に発揮するためには、溶接ワイヤ中のV含有量は0.005%以上とする必要がある。一方、溶接ワイヤのV含有量が0.50%を超えて過大になると、Nbと同様の理由により、溶接金属の靭性劣化の可能性が無視できなくなるため、好ましくない。そのため、本発明においては、溶接ワイヤ中にVを含有させる場合、V含有量の範囲を0.005〜0.50%に限定する。

【0073】

「Ta:0.005〜0.50%」

Taは溶接金属の機械的性質に対して、Vとほぼ同一主として析出強化によって、溶接金属の強度向上に有効な効果を有するため、Vと同じ理由により、溶接ワイヤ中にTaを含有させる場合は、溶接ワイヤ全質量に対する質量%で0.005〜0.50%に限定する。

【0074】

「Zr:0.005〜0.50%」

Zrも溶接金属の機械的性質に対して、VやTaとほぼ同一の主として析出強化によって、溶接金属の強度向上に有効な効果を有するため、VやTaと同じ理由により、溶接ワイヤ中にZrを含有させる場合は、溶接ワイヤ全質量に対する質量%で0.005〜0.50%に限定する。

【0075】

「B :0.0002〜0.010%」

Bは、溶接金属中に適正量含有されると、焼入性を高めて粗大な粒界フェライトを抑制し、靭性向上に顕著な効果を発揮するため、溶接ワイヤ中に適正量含有させることは好ましい。前記Bの効果を発揮するために溶接ワイヤ中にBを含有させる場合は、0.0002%以上含有させる必要がある。一方、0.010%を超えて溶接ワイヤ中に含有させると、溶接金属中のB含有量も過大となり、焼入性が過大となって、粗大なベイナイトや硬質のマルテンサイト相が生成して靭性を劣化させる虞があるため、好ましくない。そこで、本発明においては、溶接ワイヤ中にBを含有させる場合は、その範囲を0.0002〜0.010%に限定する。

【0076】

また、Ca:0.0002〜0.0050%、REM:0.0002〜0.0050%、の1種または2種を必要に応じて含有させることができる。

【0077】

「Ca:0.0002〜0.0050%」

CaはMgと同様の強脱酸元素であるが、TiやMgのようにメタル粉入り溶接ワイヤによる溶接金属のO量低減効果やアシキュラーフェライト生成による靭性向上効果を示さない。ただし、Caは硫化物を形成して固溶Sの有害性を抑制したり、介在物を微細化することで、鋼製外皮の加工性向上や溶接金属の延性向上には有用である。溶接ワイヤに含有させて効果を発揮するためには少なくとも0.0002%必要である。一方、溶接ワイヤに0.0050%を超えて含有させると溶接金属中に粗大な介在物を形成して、溶接金属の延性や靭性を劣化させる虞がある。そのため、本発明においては、鋼製外皮にCaを含有させる場合には、その溶接ワイヤ中の含有量は0.0002〜0.0050%の範囲に限定する。

【0078】

「REM:0.0002〜0.0050%」

REMもCaと同様の強脱酸元素であり、硫化物を形成して固溶Sの有害性を抑制したり、介在物を微細化することで、鋼製外皮の加工性向上や溶接金属の延性向上には有用であるため、前記Caと同じ理由により、溶接ワイヤ中に含有させる場合の含有量は0.0002〜0.0050%の範囲に限定する。

【0079】

[メタル粉の充填率]

以上が本発明のメタル粉入り溶接ワイヤにおける、鋼製外皮ならびに溶接ワイヤ全体としての成分組成の限定理由である。なお、鋼製外皮と溶接ワイヤの成分組成が本発明範囲内であっても、下記の理由により、メタル粉の充填率も限定する必要がある。すなわち、メタル粉の質量%が5%未満であると、溶接ワイヤの成分組成の変化が限定されるため、溶接ワイヤの成分組成の調整が容易に行えるとのメタル粉入り溶接ワイヤの大きな利点の一つが著しく制限されるため、本発明においては、メタル粉の充填率の下限を5%とする。一方、メタル粉の充填率が20%を超えると、溶接ワイヤの成分組成が本発明の範囲内であっても、溶接ワイヤの伸線加工中の断線率が無視できない程度に高くなるため、また、溶接中のスラグの増加が多く、溶接作業性を阻害する可能性が高くなるため、本発明においては、メタル粉の充填率の上限を20%とする。なお、本発明においては、メタル粉の充填率は、溶接ワイヤ全質量に対するメタル粉の質量%で表す。

【実施例】

【0080】

以下、本発明に係るメタル粉入りエレクトロスラグ溶接用溶接ワイヤについての実施例を挙げ、本発明をより具体的に説明するが、本発明は、もとより下記実施例に限定されるものではなく、前、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれるものである。

【0081】

実施例には、種々の化学組成のメタル粉入り溶接ワイヤ、鋼板を用い、高層建築構造物の柱によく用いられる、スキンプレートとダイヤフラムとからなる4面ボックス柱を模した、図2に示すような鋼板(スキンプレート)1と鋼板(ダイや不ラム)2とを開先幅aにて対向させ、裏当金3を排泄させたT字継手により溶接継手を作製し、図3に示す位置から引張試験片5および2mmVノッチシャルピー衝撃試験片6を採取して、開先中央の溶接金属の強度、靱性を調べた。強度は室温の丸棒引張試験により評価し、靭性は2mmVノッチシャルピー衝撃試験の0℃における吸収エネルギーで評価した。また、溶接中状況を目視観察し、スパッタの多少により、溶接作業性を比較した。

【0082】

表1に鋼板の化学組成を示す。種々組成、製造方法による板厚50mmあるいは60mmの鋼板を用いた。一つの溶接継手においては、ダイヤフラム相当鋼板とスキンプレート相当鋼板とには同一の鋼板を用いた。鋼板素組成については、その組成に合わせて本願発明の溶接ワイヤの組成を適宜調整することで溶接金属の特性を確保することが可能であるため、鋼板組成により本願発明の効果が損なわれることはない。ただし、エレクトロスラグ溶接は母材希釈が比較的大きいため、鋼板組成も一定範囲内に限定することが好ましい。具体的には、C:0.03〜0.15%、Si:1.0%以下、Mn:0.1〜2.5%、P:0.02%以下、S:0.008%以下、Al:0.07%以下、N:0.010%以下、を含有し、炭素当量:0.25〜0.60%の範囲内で必要に応じてNi、Cr、Mo、Vの1種または2種以上含有し、さらに必要に応じて、Cu:0.01〜1.5%、Ti:0/002〜0.05%、Nb:0.002〜0.10%、B:0.0002〜0.020%、Ca:0.0002〜0.020%の1種または2種以上を含有する鋼板組成とすることがより好ましい。ただし、炭素当量(Ceq.)は、Ceq.=C(質量%)+Si(質量%)/24+Mn(質量%)/6+Ni(質量%)/40+Cr(質量%)/5+Mo(質量%)/4+V(質量%)/14、の式により求めた値である。

【0083】

【表1】

【0084】

メタル粉入り溶接ワイヤは表2に化学組成を示す鋼製外皮を用い、メタル粉の成分組成や充填率を調整することによって、ワイヤ全体の組成が表3−1および表3−2のような溶接ワイヤに製造した。鋼製外皮は板厚0.8mmの帯鋼とし、連続的にU形に冷間成型しつつメタル粉を充填し、さらに冷間により断面がほぼ円形になるようにした後、端部を連続的にシーム溶接して、シームレスの充填管に造管し、さらに冷間伸線により最終径1.6mmの溶接ワイヤに製造した。成分調整のメタル粉添加量と充填率との差の調整は鉄粉により行った。また、メタル粉は純金属または鉄合金または種々合金で添加した。Cを添加する場合はグラファイトまたはCを多めに含有した鉄合金を用いた。なお、表3−1および表3−2のうち、Cuについては、鋼製外皮とメタル粉、さらには表面をCuめっきした場合にはこのめっき成分も含めた割合を示している。表2の鋼製外皮の内、外皮記号HA1〜HA24は本発明の鋼製外皮に係わる要件を満足しているものであり、外皮記号HB1〜HB17は本発明の鋼製外皮に係わる要件を満足していない例である。また、表3−1の溶接ワイヤのうち、溶接ワイヤ記号WA1〜WA34は本発明の要件を満足している例であり、表3−2の比較例のうち、溶接ワイヤ記号WB1〜WB29は本発明の要件を満足していない比較例である。なお、溶接ワイヤ記号WB1、WB3、WB5、WB28及びWB29は溶接ワイヤの伸線加工段階において、断線が頻発して、溶接に供することができる溶接ワイヤを製造できなったため、溶接継手の作製、溶接金属特性の調査を実施しなかった。他の比較例でも溶接ワイヤの伸線加工中に断線を生じるものはあったが、溶接金属特性が評価可能な程度の溶接長を確保できた溶接ワイヤについては一応溶接継手作製、溶接金属特性調査を実施している。

【0085】

【表2】

【0086】

【表3−1】

【0087】

【表3−2】

【0088】

溶接は図2に示すT字継手を組み立て、表4に示す溶接条件により、定常部を十分確保できるよう、500mm以上の溶接ビードができるまで溶接した。溶接条件を表4に示すように、鋼板板厚50mmと板厚60mmとも1電極式で、給電ノズルをオシレートして溶接する方法を用いているが、溶接条件は板厚ごとに変えている。ただし、開先幅(図2中のa)は鋼板板厚によらず25mm一定とした。なお、実施例ではノズルをオシレートさせる1電極溶接を用いているが、2電極によるエレクトロスラグ溶接でも本発明の効果は変わらない。

【0089】

【表4】

【0090】

図2に示すように、ボックス構造のスキンプレートにダイヤフラムを溶接するエレクトロスラグ溶接においては開先断面を閉断面とするために裏当金を用いる必要がある。溶接時に裏当金も一部溶融して溶接金属の一部を構成することになるが、その希釈率はせいぜい10%であるため、本発明の溶接ワイヤを用いるに際しては、その組成は本発明の効果に影響を与えることはなく、特にその組成を限定する必要はないが、C、N量については溶接金属の靭性に対する影響がやや大きいため、C:0.20%以下、N:0.015%以下の成分組成を用いる鋼を用いることがより好ましい。本実施例においては断面サイズが28mm×50mmで、組成が、C:0.11%、Si:0.29%、Mn:1.34%、P:0.013%、S:0.013%、Cu:0.10%、Ni:0.05%、Nb:0.015%、Al:0.03%、N:0.099%のフラットバーを使用した。

【0091】

表5に溶接ワイヤと鋼板の組み合わせ条件、溶接金属の強度、靭性を示す。表5のうち、本発明の溶接ワイヤを用いて溶接した継手記号TA1〜TA35の溶接金属は、いずれの強度レベルにおいても(引張強さで526〜692MPa)、0℃における2mmVノッチシャルピー吸収エネルギーは全て70J以上を安定して達成しており、本発明によれば、メタル粉入り溶接ワイヤによるエレクトロスラグ溶接における溶接金属は極めて良好な靭性を達成できることが明らかである。また、表3−1および表3−2に示すように、一部の比較例とは異なり、溶接ワイヤの製造性に問題があったり、溶接作業性が劣るようなことも全くなかった。

【0092】

【表5】

【0093】

一方、比較例である、溶接ワイヤWB1〜WB29は、表2、表3−1、表3−2及び表5から、ワイヤ製造性、溶接作業性、溶接金属靭性の一つまたは二つあるいは全部が本発明のメタル粉入り溶接ワイヤに比べて劣っていることが明白である。

【0094】

すなわち、溶接ワイヤWB1は、鋼製外皮のC含有量が過大であるため、鋼製外皮の延性特性が十分でなく、そのため、伸線加工中に破断が頻発し、溶接継手作製に供試できる溶接ワイヤとなすことができなかった。すなわち、ワイヤ製造性が極めて劣るため、好ましくない。

【0095】

溶接ワイヤWB2(継手TB1)は、鋼製外皮のSi含有量が過小であるため、鋼製外皮中のO含有量が多く、粗大な酸化物も多いため、溶接ワイヤの伸線加工中に破断が生じた。溶接は実施できたが、溶接ワイヤ中のSi含有量も過小であるため、その結果、溶接金属中のO含有量が過大となり、溶接金属の靭性が劣る。すなわち、溶接ワイヤWB2は溶接ワイヤの製造性と溶接金属靭性とがともに劣るため、好ましくない。

【0096】

溶接ワイヤWB3は、鋼製外皮のSi含有量が過大であることが原因で、鋼製外皮の延性特性が十分でないため、伸線加工中に破断が頻発し、溶接継手作製に供試できる溶接ワイヤとなすことができなかった。

【0097】

溶接ワイヤWB4(継手TB2)は、鋼製外皮のMn含有量が過小であるため、鋼製外皮中のO含有量が多く、粗大な酸化物も多いため、溶接ワイヤの伸線加工中に破断が生じた。溶接は実施できたが、溶接ワイヤ中のMn含有量が過小であるため、溶接金属中のO含有量が過大となり、また、溶接金属のミクロ組織も粗大となるため、溶接金属の靭性が劣る。すなわち、溶接ワイヤWB4は溶接ワイヤの製造性と溶接金属靭性とがともに劣るため、好ましくない。

【0098】

溶接ワイヤWB5は、鋼製外皮のMn含有量が過大であるため、伸線加工中に外皮の強度が過大となり、伸線加工中に破断が頻発し、溶接継手作製に供試できる溶接ワイヤとなすことができなかった。

【0099】

溶接ワイヤWB6(継手TB3)は、溶接ワイヤのP含有量が過大なため、溶接金属中のP含有量も多く、そのため、溶接金属の靭性が劣る。

【0100】

溶接ワイヤWB7(継手TB4)は、溶接ワイヤのS含有量が過大なため、溶接金属中のS含有量も多く、そのため、溶接金属の靭性が劣る。

【0101】

溶接ワイヤWB8(継手TB5)は、鋼製外皮のAl含有量が過大であることにより溶接ワイヤのAl含有量も過大であるため、溶接中にスラグ量が増加してスパッタが発生して溶接作業性が劣化するとともに、溶接金属中のO含有量が過大であるために、溶接金属中の靭性も劣り、好ましくない。

【0102】

溶接ワイヤWB9(継手TB6)は、鋼製外皮のN含有量が過大であることにより溶接ワイヤのN含有量も過大であるため、溶接金属中のO含有量が過大となり、溶接金属中の靭性が劣り、好ましくない。

【0103】

溶接ワイヤWB10(継手TB7)は、鋼製外皮のSi含有量とMn含有量とがともに過大であるため、鋼製外皮の延性が十分でないため、溶接ワイヤの伸線加工中に破断が生じた。溶接は実施できたが、溶接ワイヤ中のSiとMn含有量が過大であるため、溶接金属の靭性が劣る。すなわち、溶接ワイヤWB10は溶接ワイヤの製造性と溶接金属靭性とがともに劣るため、好ましくない。

【0104】

溶接ワイヤWB11(継手TB8)は、鋼製外皮のAl含有量が過大なため、溶接ワイヤ全体としてのAl含有量も過大となり、溶接ワイヤWB8と同様、溶接中にスラグ量が増加してスパッタが発生して溶接作業性が劣化するとともに、溶接金属中のO含有量が過大であるために、溶接金属中の靭性も劣り、好ましくない。

【0105】

溶接ワイヤWB12(継手TB9)は、溶接ワイヤWB11と同様、鋼製外皮のAl含有量が過大なため、溶接ワイヤ全体としてもAl含有量が過大であるため、溶接中にスラグ量が増加してスパッタが発生して溶接作業性が劣化するとともに、溶接金属中のO含有量が過大であるために、溶接金属中の靭性も劣り、好ましくない。

【0106】

溶接ワイヤWB13(継手TB10)は、溶接ワイヤWB11、WB12と同様、鋼製外皮のAl含有量が過大なため、溶接ワイヤ全体としてもAl含有量が過大であるため、溶接中にスラグ量が増加してスパッタが発生して溶接作業性が劣化するとともに、溶接金属中のO含有量が過大であるために、溶接金属中の靭性も劣る。

【0107】

溶接ワイヤWB14(継手TB11)は、鋼製外皮のC量が過大であるため、鋼製外皮の延性特性が劣り、そのため、溶接ワイヤの伸線加工中に破断が生じた。溶接は実施できたが、鋼製外皮のC含有量が過大であることに起因して溶接ワイヤ中のC含有量が過大であるため、溶接金属中のC含有量も過大となり、溶接金属の靭性が劣る。すなわち、溶接ワイヤWB14は溶接ワイヤの製造性と溶接金属靭性とがともに劣る。

【0108】

溶接ワイヤWB15(継手TB12)は、鋼製外皮のSi量が過大であるため、鋼製外皮の延性特性が劣り、そのため、溶接ワイヤの伸線加工中に破断が生じた。溶接は実施できたが、鋼製外皮のSi含有量が過大であることに起因して溶接ワイヤ中のSi含有量が過大であるため、溶接金属中のSi含有量も過大となり、溶接金属の靭性が劣る。すなわち、溶接ワイヤWB15は溶接ワイヤの製造性と溶接金属靭性とがともに劣る。

【0109】

溶接ワイヤWB16(継手TB13)は、鋼製外皮のMn量が過大であるため、鋼製外皮の強度が伸線中に過度に高くなったため、溶接ワイヤの伸線加工中に破断が生じた。溶接は実施できたが、鋼製外皮のMn含有量が過大であることに起因して溶接ワイヤ中のMn含有量が過大であるため、溶接金属中のMn含有量も過大となり、溶接金属の靭性が劣る。すなわち、溶接ワイヤWB16は溶接ワイヤの製造性と溶接金属靭性とがともに劣る。

【0110】

溶接ワイヤWB17(継手TB14)は、鋼製外皮のO量が過大であるため、鋼製外皮の延性特性が劣り、溶接ワイヤの伸線加工中に破断が生じた。溶接は実施できたが、鋼製外皮のO含有量が過大であることが主要因となって溶接ワイヤ中のO含有量が過大であるため、溶接金属中のO含有量も過大となり、溶接金属の靭性が劣る。すなわち、溶接ワイヤWB17は溶接ワイヤの製造性と溶接金属靭性とがともに劣る。

【0111】

溶接ワイヤWB18(継手TB15)は、鋼製外皮は本発明を満足しているため、溶接ワイヤの製造性には問題はないが、溶接ワイヤ全体としてのC含有量が過大であるため、溶接金属中のC含有量も過大となり、靭性が劣る。

【0112】

溶接ワイヤWB19(継手TB16)は、鋼製外皮は本発明を満足しているため、溶接ワイヤの製造性には問題はないが、溶接ワイヤ全体としてのMn含有量が過大であるため、溶接金属中のMn含有量も過大となり、靭性が劣る。

【0113】

溶接ワイヤWB20(継手TB17)は、鋼製外皮は本発明を満足しているが、溶接ワイヤのAl含有量としては過大であるため、Alの悪影響が生じ、溶接作業性、溶接金属靭性が本発明に比べて劣る。

【0114】

溶接ワイヤWB21(継手TB18)は、溶接ワイヤ全体でTiを実質的に全く含有していないため、溶接金属中のO含有量もが過大となり、溶接金属の靭性が劣る。

【0115】

溶接ワイヤWB22(継手TB19)は、溶接ワイヤ中にTiは含有されているものの、その含有量が十分でないため、溶接ワイヤWB21と同様、溶接金属中のO含有量もが過大となり、溶接金属の靭性が劣る。

【0116】

溶接ワイヤWB23(継手TB20)は、溶接ワイヤWB21、WB22とは反対に、溶接ワイヤ中のTi含有量が過大なため、また、Mg+Ti/5の値も本発明を逸脱して過大であるため、溶接金属中に粗大な析出物を形成し、また、Tiの析出脆化が生じて溶接金属の靭性を劣化させており、好ましくない。

【0117】

溶接ワイヤWB24(継手TB21)は、溶接ワイヤ中にTiとMgとがともに含有されておらず、従って、Mg+Ti/5も過小であるため、溶接金属中のO含有量もが過大となり、溶接金属の靭性が劣る。

【0118】

溶接ワイヤWB25(継手TB22)は、溶接ワイヤ中にMgが含有されておらず、Mg+Ti/5も過小であるため、溶接金属中のO含有量もが過大となり、溶接金属の靭性が劣る。

【0119】

溶接ワイヤWB26(継手TB23)は、溶接ワイヤ中にMgは含有されているものの、その含有量が過小であり、また、Mg+Ti/5も過小であるため、溶接金属中のO含有量もが過大となり、溶接金属の靭性が劣る。

【0120】

溶接ワイヤWB27(継手TB24)は、溶接ワイヤ中のMg含有量が過大なため、また、Mg+Ti/5の値も本発明を逸脱して過大であるため、Mgによる靭性劣化、Tiの析出脆化により溶接金属の靭性が劣っており、好ましくない。

【0121】

溶接ワイヤWB28は及び溶接ワイヤWB29は、メタル粉の充填率が過大であるため、溶接ワイヤの伸線加工中に破断を頻発した。そのため、溶接継手作製に供すべき溶接ワイヤを製造できなかった。

【0122】

以上の実施例からも、本発明によれば、非消耗ノズル式エレクトロスラグ溶接により形成された溶接金属の2mmVノッチシャルピー衝撃試験の0℃における吸収エネルギーが70J以上となる、充填フラックスが金属粉あるいは/および合金粉からなるメタル粉入り溶接ワイヤを得られることが明らかである。

【符号の説明】

【0123】

1 鋼板(スキンプレート)

2 鋼板(ダイヤフラム)

3 裏当金

a 開先幅

4 溶接金属

5 引張試験片

6 2mmVノッチシャルピー衝撃試験片

【技術分野】

【0001】

本発明は、鋼製外皮に金属粉を充填することで、ワイヤの成分組成の調整がソリッドワイヤに比べて容易な、メタル粉入りエレクトロスラグ溶接用ワイヤに関し、溶接ワイヤ厚鋼板のエレクトロスラグ溶接により接合されたT字継手、例えば建築鉄骨における四面ボックス柱とダイヤフラムとの接合部に生じる、裏当金を用いて溶接されるT字継手のエレクトロスラグ溶接において、靱性の優れた溶接金属を得るために好適なものに関する。特に、溶接ワイヤの形態に関しては、鋼製外皮にシームレスパイプを用いたものか、造管時にシーム部を溶接して外気と内部の充填剤とが直接接触しないようにして伸線加工した「シームレスワイヤ」に適用することを目的とする。

【背景技術】

【0002】

一般に、エレクトロスラグ溶接法は、大入熱1パス溶接が可能なため、他の溶接法に比べて高能率な溶接が可能であり、建築、橋梁などの溶接構造物における鉄骨のダイヤフラムなどを立向溶接する場合に多く用いられている。しかしながら、エレクトロスラグ溶接法は、その溶接入熱が500kJ/cm程度以上と、一般のアーク溶接に比べて大きいために、溶接で形成される溶接金属の冷却速度が小さく、その冷却過程でオーステナイト(以下、略称でγということもある)粒界から粗大な初析フェライト(以下、略称でαということもある)が生成されやすく、また、粒内に形成される組織も粗大化するため、溶接金属の靭性を確保することが容易ではない。

【0003】

一方で、建築、橋梁などの溶接構造物において、地震時に脆性破壊により倒壊しないために、その溶接部の高靭性化の社会的要請が極めて大きく、母材、溶接熱影響部(Heat Affected Zone:HAZ)の靱性として、0℃における2mmVノッチシャルピー衝撃試験の吸収エネルギーで70J以上を保証する高HAZ靱性鋼が開発されている。溶接継手全体の安全性を高めるためには、溶接金属においても同等のレベルが要求されてきており、本要求に応えるために、最近、エレクトロスラグ溶接時の溶接金属の高靭性化が可能なエレクトロスラグ用溶接ワイヤがいろいろと提案されてきた。

【0004】

例えば、特許文献1では凝固時のオーステナイト粒径の微細化を図ることで、引張強さ500〜600MPa級の溶接金属において、2mmVノッチシャルピー衝撃試験の0℃における吸収エネルギーが100J以上の優れた靭性を達成する技術を開示している。

【0005】

一方、現在、建築分野で用いられるエレクトロスラグ溶接には、非消耗ノズル式が一般的で、溶接ワイヤには通常、鋼製の中実伸線であるソリッドワイヤが用いられるが、エレクトロスラグ溶接では母材希釈が大きいために、高強度でかつ高靭性の溶接金属を得ようとすると、鋼材組成や目標特性に応じて溶接ワイヤの組成を調整することが好ましいが、ソリッドワイヤではワイヤ素材のインゴットやスラブごとに成分が一定となってしまうため、ワイヤの成分を自由に変更することが容易でないという問題がある。

【0006】

上記ソリッドワイヤにおける問題解決のためには、鋼製外皮からなるパイプあるいはチューブの内部にメタル粉やフラックスを充填するコアードワイヤが好ましい。なお、スラグ形成剤や脱酸材としての酸化物などのいわゆるフラックス成分を含まない成分調整用メタル粉やかさ増し材としての鉄粉のみを含むコアードワイヤもフラックス入りワイヤと呼ぶことがあり、以降、フラックス入りワイヤと称する場合は、特に断らない限りは両方を含むコアードワイヤのことを示すことし、逆にメタル粉入りワイヤという場合は、意図的にはスラグ形成剤や脱酸材としての酸化物などのフラックス成分を含まないワイヤのことを指すこととする。

【0007】

フラックス入りワイヤであれば、鋼製外皮は一定組成として、ワイヤ全体としての成分は充填剤から自由に調整が可能であるため、鋼材組成に応じた組成のワイヤを容易に製造でき、かつ、その製造コストも抑制できる利点を有する。しかしながら、充填剤は基本的に微粒または粉体であるため、表面積が大きく、表面酸化によるワイヤの酸素(O)量がソリッドワイヤに比べて極めて多くなる。そのため、単にソリッドワイヤと同じ成分になるように合金成分を充填剤から含有させただけでは、溶接金属中の酸素含有量がソリッドワイヤによるよりも非常に多くなるため、溶接金属の靭性や延性が低下する。そのため、コアードワイヤにおいて、ソリッドワイヤなみに良好な靭性や延性を得るためには、溶接金属中の酸素含有量を低減するか、無害化する新たな技術が必要である。

【0008】

特許文献2には、エレクトロスラグ溶接用のメタル粉入り溶接ワイヤが開示されているが、溶接金属中の酸素量には何ら注意が払われておらず、従って、溶接金属中の酸素量が多い分、靭性や延性がその溶接金属組成から期待されるよりは低下している可能性が高い。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−079396号公報

【特許文献2】特開2008−200751号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明においては、エレクトロスラグ溶接用のメタル粉入り溶接ワイヤにおいて、酸素を低減あるいは無害化し、さらには、メタル粉入り溶接ワイヤであることを活かして充填剤の種類を工夫することにより、ソリッドワイヤによる溶接金属以上に溶接金属の靭性や延性を向上させるメタル粉入り溶接ワイヤを得ることを課題とする。具体的には、溶接入熱が1200kJ/cm以下の非消耗ノズル式エレクトロスラグ溶接により形成された溶接金属の2mmVノッチシャルピー衝撃試験の0℃における吸収エネルギーが70J以上となる、充填フラックスが金属粉あるいは/および合金粉からなるメタル粉入り溶接ワイヤを得ることを課題とする。

【課題を解決するための手段】

【0011】

非消耗ノズル式エレクトロスラグ溶接においては、溶接の開始時に開先底部に適正量のフラックスを散布しておき、該フラックスにより形成される溶融スラグ抵抗発熱により溶接ワイヤと母材とを溶融させる溶接方法であり、溶接中は溶融状態にある溶接金属表面を一定量の溶融スラグが覆う。該スラグの量は溶接の安定性を左右し、スラグ量が多くても少なくても溶接の安定性を損ない、スパッタが多くなったり、溶接が途中で停止したり、溶け込み不良を生じる。溶接ワイヤにスラグ形成剤や酸化物を含むフラックス入りワイヤで溶接を行うと、溶接が進行するにつれて、溶融スラグの量が増加し、かつその組成も刻々変化するため、安定した溶接を最後まで行うことが困難であることが判明した。従って、本発明者らは、エレクトロスラグ溶接用のフラックス入りワイヤとしては、意図的にはスラグ形成成分を含まないメタル粉入り溶接ワイヤとすることが必須であると考え、メタル粉入りワイヤにおける溶接金属の低酸素化とさらなる靭性、延性向上のための新たな手段を種々研究した。

【0012】

その結果、適正な成分組成としたメタル粉入りワイヤにおいて、脱酸元素のうち、TiとMgは溶接金属中の酸素量低減に有効である一方、Alは逆に溶接金属中の酸素量を増加させること、TiとMgとは、さらに、溶接金属中の酸素量を低減するだけでなく、酸化物をソリッドワイヤによる溶接金属中におけるよりも大幅に微細化し、その結果、ソリッドワイヤよりも溶接金属の靭性、延性を向上させることが可能であることを新たに知見した。

【0013】

メタル粉入りワイヤを用いてエレクトロスラグ溶接したときの溶接金属中のO量に及ぼすAl、Ti及びMgの効果を具体的に図1に示す。メタル粉入りワイヤのベース組成を質量%で、C:0.029%、Si:0.58%、Mn:2.21%、P:0.07%、S:0.0035%、Mo:0.51%、B:0.0056%、N:0.0059%とし、Al、Ti、Mg含有量を様々に変化させた溶接ワイヤ(直径1.6mm)を試作し、板厚50mmの引張強さ490MPa級の溶接構造用高張力鋼板を用いて、T字継手によるエレクトロスラグ溶接を実施した(継手形状は図2参照、溶接条件は実施例の表4の通り)。溶接後の溶接金属の成分分析を行い、溶接金属中のO量をワイヤ中Ti、Mg量ごとに層別してワイヤ中Al含有量で整理した結果が図1である。Ti、Mg添加有無によらず、溶接金属中のO量はワイヤ中Al量が増加するにともなって大きく増加しており、メタル粉入りワイヤを用いて溶接したときの溶接金属中のO量に対して、Alの悪影響が最も強い。ただし、Ti、Mgが無添加、Ti、Mg各単独添加の場合は、Al量がごく少ない場合を除いて溶接金属中のO量は0.015%を超えて多く含有され、これが、特に溶接金属靭性を劣化させる要因となる。一方、Ti、Mgを適正量複合添加させると、溶接ワイヤ中のAl含有量の広い範囲で、安定的に溶接金属の低O化が達成され、特に、溶接ワイヤ中のAl含有量が0.03%以下では、溶接金属中のO含有量は0.015%を十分下まわり、ほぼソリッドワイヤで溶接したときの溶接金属中のO含有量とほぼ同等かそれ以上に低減される。また、溶接金属中のO量は同じでも、酸化物はソリッドワイヤによるよりも均一微細分散され、その結果、溶接金属靭性が大きく改善される。

【0014】

以上の実験結果から、メタル粉入りワイヤを用いてエレクトロスラグ溶接したときに溶接金属中のO量を十分低減して、溶接金属靭性を安定的に確保するためには、溶接ワイヤ中にTi、Mgを適正量添加した上で、溶接ワイヤ中のAl含有量を0.03%以下にすることが重要であることを新たに見出した。

【0015】

なお、本発明は、特に、溶接ワイヤの形態に関して、鋼製外皮にシームレスパイプを用いたものか、或いは、造管時にシーム部を溶接して外気と内部の充填剤とが直接接触しないようにして伸線加工した「シームレス溶接ワイヤ」に適用することを目的とする。これは、外気との接触を遮断できない巻き締め型メタル粉入りワイヤでは、製造後、使用までの間の充填物の酸化を十分抑制することができず、本発明の成分要件を満足しても、溶接ワイヤの使用時期、保管状態によっては、溶接金属のO量低減を達成できない可能性があるためである。また、巻き締め型のメタル粉入りワイヤでは吸湿のために溶接金属中の拡散性水素を増加させて、鋼板や溶接金属の耐低温割れ性が劣る虞もあり、好ましくない。

【0016】

本発明は上記新知見に基づき、さらに、詳細な実験を加えて発明するに至ったものであり、その発明の要旨は以下の通りである。

【0017】

(1)鋼製外皮内にメタル粉を充填してなるエレクトロスラグ溶接用溶接ワイヤにおいて、前記鋼製外皮が鋼製外皮全質量に対する質量%で、

C :0.005〜0.10%、

Si:0.01〜1.0%、

Mn:0.1〜2.5%、

P :0.02%以下、

S :0.008%以下、

Al:0.030%以下、

N :0.001〜0.010%、

O :0.010%以下、

を含有し、残部がFeおよび不可避不純物からなり、さらに、溶接ワイヤ全体の成分組成が、溶接ワイヤ全質量に対する質量%で、

C :0.005〜0.10%、

Si:0.10〜1.5%、

Mn:0.1〜2.5%、

P :0.02%以下、

S :0.008%以下、

Al:0.030%以下、

N :0.001〜0.010%、

Ti:0.005〜0.30%、

Mg:0.015〜0.30%、

O :0.15%以下、

を含有し、残部がFeおよび不可避不純物からなり、かつ、[Mg]+[Ti]/5=0.020〜0.30%であり、合わせて、前記メタル粉の充填率が溶接ワイヤ全体に対する質量%で5〜20%であることを特徴とする、メタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

ただし、[Mg]、[Ti]は各々溶接ワイヤ全体の成分組成としてのMgとTiの質量%である。

【0018】

(2)前記溶接ワイヤが、さらに、溶接ワイヤ全体の成分組成が、溶接ワイヤ全質量に対する質量%で、

Cu:0.01〜1.50%、

Ni:0.01〜6.0%、

Cr:0.01〜2.0%、

Mo:0.01〜2.0%、

W :0.01〜2.0%、

Nb:0.002〜0.10%、

V :0.005〜0.50%、

Ta:0.005〜0.50%、

Zr:0.005〜0.50%、

B :0.0002〜0.010%、

の1種または2種以上を含有することを特徴とする、前記(1)に記載のメタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

【0019】

(3)前記溶接ワイヤが、さらに、溶接ワイヤ全体の成分組成が、溶接ワイヤ全質量に対する質量%で、

Ca:0.0002〜0.0050%、

REM:0.0002〜0.0050%、

の1種または2種を含有することを特徴とする、前記(1)または(2)に記載のメタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

【0020】

(4)前記鋼製外皮が、さらに、質量%で、

Cu:0.01〜1.50%、

Ni:0.01〜6.0%、

Cr:0.01〜2.0%、

Mo:0.01〜2.0%、

W :0.01〜2.0%、

Nb:0.002〜0.10%、

V :0.005〜0.50%、

Ta:0.005〜0.50%、

Zr:0.005〜0.50%、

B :0.0002〜0.0050%、

の1種または2種以上を含有することを特徴とする、前記(1)〜(3)のいずれかに記載のメタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

【0021】

(5)前記鋼製外皮が、さらに、質量%で、

Ti:0.005〜0.050%、

Mg:0.002〜0.010%、

Ca:0.0002〜0.0050%、

REM:0.0002〜0.0050%、

の1種または2種以上を含有することを特徴とする、前記(1)〜(4)のいずれかに記載のメタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

【発明の効果】

【0022】

本発明によれば、エレクトロスラグ溶接において、鋼材の板厚や成分によらず、高靭性な溶接金属が得られる、汎用性が高く、かつ、安価な溶接ワイヤが得られ、産業上の効果は極めて顕著である。

【図面の簡単な説明】

【0023】

【図1】メタル粉入り溶接ワイヤのAl含有量と溶接金属中のO含有量との関係を示す図である。

【図2】エレクトロスラグ溶接継手の開先形状を示す模式図である。

【図3】溶接金属からの引張試験片、2mmVノッチシャルピー衝撃試験片の採取要領を示す模式図である。

【発明を実施するための形態】

【0024】

本発明のメタル粉入りエレクトロスラグ溶接用溶接ワイヤは、鋼製外皮と内部の充填剤からなり、本発明が目的とする効果を発揮するための成分要件は、溶接ワイヤ全体と、鋼製外皮についても必要である。溶接ワイヤ全体としてだけでなく、鋼製外皮自体の成分組成を限定するのは、溶接ワイヤに占める鋼製外皮の割合が多いため、溶接金属の成分組成を安定的に確保するには、主要な元素については鋼製外皮の成分組成としても限定することが好ましいためである。以下、鋼製外皮の成分組成の限定理由、溶接ワイヤ全体としての成分組成の限定理由、メタル粉の充填率の限定理由を順次詳細に説明する。

【0025】

[鋼製外皮の成分組成]

鋼製外皮の成分組成は、鋼製外皮全質量に対する質量%で、C:0.005〜0.10%、Si:0.01〜1.0%、Mn:0.1〜2.5%、P:0.02%以下、S:0.008%以下、Al:0.030%以下、N:0.001〜0.010%、O:0.010%以下、を含有し、必要に応じて、Cu:0.01〜1.50%、Ni:0.01〜6.0%、Cr:0.01〜2.0%、Mo:0.01〜2.0%、W:0.01〜2.0%、Nb:0.002〜0.10%、V:0.005〜0.50%、Ta:0.005〜0.50%、Zr:0.005〜0.50%、B:0.0002〜0.0050%の1種または2種以上を含有し、さらに、必要に応じて、Ti:0.005〜0.050%、Mg:0.002〜0.010%、Ca:0.0002〜0.0050%、REM:0.0002〜0.0050%の1種または2種以上を含有することが要件となる。

【0026】

先ず、必須要件である、C、Si、Mn、P、S、Al、N、Oの限定理由を述べる。ここで、に成分についての%は質量%を意味する。

【0027】

「C:0.005〜0.10%」

鋼製外皮のCは0.005%以上とする。鋼製外皮のC含有量を0.005%未満とすることは工業的には容易でないため、本発明においては鋼製外皮のC含有量の下限を0.005%とする。一方、鋼製外皮のC含有量が0.10%超であると、他の元素の含有量によっては鋼製外皮の強度が過度に高くなり、溶接ワイヤの製造性に問題が生じる場合があり、好ましくない。また、鋼製外皮のC含有量が0.10%超であると、溶接ワイヤ全体のC量の調整範囲が制限されるため点も好ましくない。従って、本発明においては、鋼製外皮のC含有量を0.005〜0.10%の範囲に限定する。

【0028】

「Si:0.01〜1.0%」

Siは脱酸元素であり、O量を低減して鋼の健全性を保つ上で必要な元素である。鋼製外皮中のSi含有量が0.01%未満であると、他の脱酸元素量によっては、O含有量が過度に高くなったり、欠陥が生じて、鋼製外皮の靭性や延性を劣化させ、鋼製外皮の製造性を損ねる虞がある。また、鋼製外皮中のSi含有量が1.0%超であると、鋼中に粗大な介在物が形成されやすくなり、また、固溶強化により鋼製外皮の強度が過度に高くなるため、溶接ワイヤの製造性が阻害される可能性が高くなるため、好ましくない。そのため、本発明においては、製外皮のSi含有量を0.01〜1.0%の範囲に限定する。

【0029】

「Mn:0.1〜2.5%」

Mnは脱酸元素としても有用であり、Siと同様、鋼製外皮の健全性を保ち、溶接ワイヤの製造性を阻害しないために必要である。また、溶接金属に適正量含有されることで、溶接金属の強度と靭性向上に重要な元素であるため、溶接ワイヤの成分元素として必須であり、本発明においては、溶接金属のMn量安定確保のために、鋼製外皮の成分範囲も限定する。鋼製外皮中のMn量が0.1%未満であると、他の脱酸元素量によっては、O含有量が過度に高くなったり、欠陥が生じて、鋼製外皮の靭性や延性を劣化させ、鋼製外皮の製造性を損ねる虞がある。また、溶接ワイヤ全体としてのMn量を確保するためには充填剤中のMn含有量を高める必要があるが、その場合、鋼製外皮に含有させる場合よりも、溶接中のスラグ生成量が多くなって、溶接作業性に問題が生じる虞が高くなるため、好ましくない。一方、鋼製外皮中のMn含有量が2.5%超になると、鋼製外皮の強度が過度に高くなったり、伸線加工中の加工硬化量が顕著となるため、溶接ワイヤの伸線中にワイヤが破断したり等、溶接ワイヤの製造性が著しく劣化するため、好ましくない。従って、本発明においては、製外皮のMn含有量を0.1〜2.5%の範囲に限定する。

【0030】

「P :0.02%以下」

Pは靭性、耐割れ性等を低下させる不純物元素であり、鋼製外皮中の含有量も少ない方が好ましい。ただし、鋼製外皮中の含有量が0.02%以下であれば、鋼製外皮の製造性や、溶接金属の特性に対する悪影響の程度が許容できる範囲であるため、本発明においては、鋼製外皮中のP含有量は0.02%以下とする。

【0031】

「S :0.008%以下」

Sも不純物元素であるため、鋼製外皮中には極力含有しない方が好ましい。ただし、鋼製外皮中の含有量が0.008%以下であれば、鋼製外皮の製造性や、溶接金属の特性に対する悪影響の程度が許容できる範囲であるため、本発明においては、鋼製外皮中のS含有量は0.008%以下とする。

【0032】

「Al:0.030%以下」

Alは溶接金属中のO量を高めたり、溶接中のスラグを増やして、スパッタの発生等、溶接作業性を損なうため、本発明においては溶接ワイヤ中のAl量は少ない方が好ましい。従って、鋼製外皮中のAl量もその上限を規定する必要がある。溶接中にスラグが増加してスパッタ増加やそれに起因したワイヤの送給不良等を起こさず、また、溶接金属中のO量の増加が許容できる範囲内としては、溶接ワイヤにおける含有量の上限が0.030%であるたため、溶接ワイヤの大半を構成する鋼製外皮においてもAlの上限を0.030%とする。ただし、より確実にAlの悪影響を抑制するためには、鋼製外皮中のAl含有量は0.010%未満とすることがより好ましい。

【0033】

「N :0.001〜0.010%」

溶接金属中のNは微量であれば、AlやTiと窒化物を形成して、組織の微細化を通して、溶接金属の機械的性質を向上する効果を有する。従って、鋼製外皮中にも適正量含有させることは好ましい。鋼製外皮中のN含有量が0.001%未満であると溶接金属の特性向上効果が明確でないことと、工業的に鋼中にN量を0.001%未満とすることが容易でないことから、本発明においては、鋼製外皮中のN含有量の下限を0.001%と定める。一方、溶接金属中にNを過剰に含有すると、溶接金属の靭性を顕著に劣化させる。溶接金属に対するNの悪影響が生じないとの観点から、鋼製外皮中のN量は0.010%以下とする必要がある。そのため、本発明においては、鋼製外皮のN含有量を0.001〜0.010%の範囲に限定する。

【0034】

「O :0.010%以下」

Oも不純物元素であり、鋼の延性を低下させたり、加工性を阻害するため、極力低減することが好ましい。鋼製外皮中のO量が0.010%超であると、第一に、溶接ワイヤに伸線加工するときに加工性が劣化して、断線等を引き起こす原因となるため、好ましくない。また、溶接ワイヤとしてのO量増加にもつながり、結果として溶接金属のO量を高めて延性や靭性劣化を生じるため、好ましくない。以上の理由から、本発明においては、鋼製外皮中のO含有量の上限を0.010%とする。

【0035】

以上が、鋼製外皮の成分組成のうち、必須要件である、C、Si、Mn、P、S、Al、N、Oの限定理由である。本発明においては、溶接金属の強度・靭性の調整のために、選択的に元素を用いることが可能であり、該選択元素を鋼製外皮にも必要に応じて含有させることができる。ただし、選択的に用いる場合でも、種々理由によりその含有量は限定することが必要である。以下に、鋼製外皮に含有させる選択元素の限定理由を述べる。

【0036】

「Cu:0.01〜1.50%」

鋼製外皮中にCuを含有させる場合は、その範囲は0.01〜1.50%とする。Cuは、溶接金属の強度向上に有効な元素である。本発明においても、必要に応じて鋼製外皮中にCuを含有させることが可能である。溶接金属におけるCuの効果を明確に発揮するために、鋼製外皮に含有させる場合は、Cuは鋼製外皮全質量に対する質量%で0.01%以上含有させる必要がある。一方、鋼製外皮に1.50%を超えて含有させると、鋼製外皮製造中や溶接ワイヤ製造中に鋼製外皮に割れを生じる虞がある。また、溶接金属の含有量が過剰となって、溶接金属の靭性や耐高温割れ性を劣化させる虞があるため、本発明においては、鋼製外皮中にCuを含有させる場合、鋼製外皮全質量に対する質量%で0.01〜1.50%に限定する。

【0037】

「Ni:0.01〜6.0%」

Niは、一般的に鋼の靭性向上に極めて有効な元素である。本発明においても、必要に応じて溶接ワイヤ中にNiを含有させることが可能であるため、鋼製外皮中にも含有させることができる。その場合、Niによる高靭化効果を明確に享受するためには、鋼製外皮中に0.01%以上含有させる必要がある。一方、鋼製外皮中に6.0%を超えて含有させることは鋼製外皮の製造コストが過大となるためと、溶接ワイヤの製造性が劣化するため、好ましくない。そのため、鋼製外皮中にNiを含有させる場合は、鋼製外皮全質量に対する質量%で0.01〜6.0%に限定する。

【0038】

「Cr:0.01〜2.0%」

Crは強度を高めるのに有効な元素であるため、必要に応じて溶接ワイヤ中に含有させることができる。鋼製外皮中に含有させて溶接金属の高強度化に用いる場合は、その含有量は0.01%以上とする必要がある。鋼製外皮中の含有量が0.01%未満であると効果が明確でない。一方、鋼製外皮中含有量が2.0%を超えると、溶接ワイヤの製造性が劣化し、また、溶接金属中に過度に含有して靭性を劣化させる虞があるため、好ましくない。そこで、本発明においては、鋼製外皮中にCrを含有させる場合は、鋼製外皮全質量に対する質量%で0.01〜2.0%に限定する。

【0039】

「Mo:0.01〜2.0%」

Moは、焼入性を高めて溶接金属組織のベイナイトあるいはアシキュラーフェライトの微細化を通して靱性向上に有効な元素であり、かつ、固溶強化、析出強化により強度向上にも有効な元素である。この効果を得るために鋼製外皮にMoを含有させる場合は、0.01%以上含有させる必要がある。しかしながら、2.0%を超えて鋼製外皮に過剰に含有されると、伸線加工中の硬化が著しくなって、伸線加工中の破断等、溶接ワイヤの製造性を阻害する可能性が高くなるため、好ましくない。そのため、本発明においては、鋼製外皮中にMoを含有させる場合は、鋼製外皮全質量に対する質量%で0.01〜2.0%に限定する。

【0040】

「W :0.01〜2.0%」

Wは溶接金属の機械的性質、溶接ワイヤの製造性に対して、Moとほぼ同一の靱性向上に有効な元素であり、かつ、固溶強化、析出強化により強度向上にも有効な効果を有するため、Moと同じ理由により、鋼製外皮中にWを含有させる場合は、鋼製外皮全質量に対する質量%で0.01〜2.0%に限定する。

【0041】

「Nb:0.002〜0.10%」

Nbは、溶接金属中に含有されると、焼入性向上効果、析出強化によって、溶接金属の強度向上に有効である。鋼製外皮にNbを含有させる場合、この効果を確実に発揮するためには、鋼製外皮中のNb含有量は0.002%以上とする必要がある。一方、鋼製外皮中のNb量が0.10%を超えると、鋼製外皮の製造において、表面割れの問題が懸念され、また、溶接ワイヤ製造における伸線加工性を劣化させる虞も大きくなるため、好ましくない。また、鋼製外皮に0.10%を超えてNbが含有されると、溶接金属中のNb量が過大となって、溶接金属に粗大なNb析出物が形成されるために、溶接金属の靭性劣化が著しくなる可能性もあるため、好ましくない。以上の理由により、本発明においては、鋼製外皮中にNbを含有させる場合、Nb含有量の範囲を0.002〜0.10%に限定する。

【0042】

「V :0.005〜0.50%」

Vは、溶接金属中に含有されると、主として析出強化によって、溶接金属の強度向上に有効である。鋼製外皮にVを含有させる場合、この効果を確実に発揮するためには、鋼製外皮中のV含有量は0.005%以上とする必要がある。一方、鋼製外皮のV含有量が0.50%を超えて過大になると、Nbと同様の理由により、鋼製外皮素材の製造性の劣化、溶接ワイヤの製造性の劣化、および、溶接金属の靭性劣化の可能性が無視できなくなるため、好ましくない。そのため、本発明においては、鋼製外皮中にVを含有させる場合、V含有量の範囲を0.005〜0.50%に限定する。

【0043】

「Ta:0.005〜0.50%」

Taは溶接金属の機械的性質、溶接ワイヤの製造性に対して、Vとほぼ同一の主として析出強化によって、溶接金属の強度向上に有効な効果を有するため、Vと同じ理由により、鋼製外皮中にTaを含有させる場合は、鋼製外皮全質量に対する質量%で0.005〜0.50%に限定する。

【0044】

「Zr:0.005〜0.50%」

Zrも溶接金属の機械的性質、溶接ワイヤの製造性に対して、VやTaとほぼ同一の主として析出強化によって、溶接金属の強度向上に有効な効果を有するため、同じ理由により、鋼製外皮中にZrを含有させる場合は、鋼製外皮全質量に対する質量%で0.005〜0.50%に限定する。

【0045】

「B :0.0002〜0.0050%」

Bは、溶接金属中に適正量含有されると、焼入性を高めて粗大な粒界フェライトを抑制し、靭性向上に顕著な効果を発揮するため、鋼製外皮中に適正量含有させることは好ましい。前記Bの効果を発揮するために鋼製外皮中にBを含有させる場合は、0.0002%以上含有させる必要がある。一方、0.0050%を超えて鋼製外皮中の含有させると、鋼製外皮の素材のインゴットあるいはスラブの鋳造中で高温割れを生じる虞があり、好ましくない。そこで、本発明においては、鋼製外皮中にBを含有させる場合は、その範囲を0.0002〜0.0050%に限定する。

【0046】

また、鋼製外皮には溶接金属のO量を低減するために、以下に述べるように、Ti:0.005〜0.050%、Mg:0.002〜0.010%、Ca:0.0002〜0.0050%、REM:0.0002〜0.0050%の1種または2種以上を必要に応じて含有させることができる。

【0047】

「Ti:0.005〜0.050%」

Tiは本発明が対象とするメタル粉入り溶接ワイヤにおいて、溶接金属のO量を低減するために、溶接ワイヤ全体として適正量含有させることが必須の元素である。また、溶接金属中にTiを含有する微細な酸化物を均一に分散させるため、これを変態核として微細な粒内変態組織であるアシキュラーフェライトを生成することにより靭性向上に寄与する点でも重要である。その場合、Tiは鋼製外皮中、充填材中のどちらでも、あるいは、両者に含まれていても構わないが、鋼製外皮中に含有させる場合は、その範囲を0.005%〜0.050%に限定する。鋼製外皮中の含有量が0.005%未満であると、溶接金属のO量低減効果や、溶接金属への好ましい効果が明確でないため、鋼製外皮中にTiを含有させる場合の下限を0.005%とする。一方、鋼製外皮中に0.050%を超えてTiを含有させると、粗大な析出物を形成して溶接ワイヤの製造性を阻害する懸念が大きくなるため、本発明においては、鋼製外皮中にTiを含有させる場合の上限を0.050%とする。

【0048】

「Mg:0.002〜0.010%」

MgもTiと同様、溶接金属中のO量低減、組織微細化による靭性向上のために必要である。溶接ワイヤ全体としては含有させることが必須である。鋼製外皮に含有させるかどうかは選択できるが、鋼製外皮中に含有させる場合は、0.002〜0.010%の範囲とする。これは、鋼製外皮中含有量が0.002%未満であると、前記の溶接金属に対する効果が明確でなく、0.010%を超えて鋼製外皮中に含有させることは、工業的に容易でなく、また、含有させた場合には鋼製外皮の延性や靭性を劣化させて溶接ワイヤの製造性劣化を引き起こす可能性があるためである。

【0049】

「Ca:0.0002〜0.0050%」

CaもMgと同様の強脱酸元素であるが、TiやMgのようにメタル粉入り溶接ワイヤによる溶接金属のO量低減効果やアシキュラーフェライト生成による靭性向上効果を示さない。ただし、Caは硫化物を形成して固溶Sの有害性を抑制したり、介在物を微細化することで、鋼製外皮の加工性向上や溶接金属の延性向上には有用である。鋼製外皮に含有させて効果を発揮するためには少なくとも0.0002%必要である。一方、鋼製外皮に0.0050%を超えて含有させると粗大な介在物を形成して、逆に延性を劣化させ、その結果、溶接ワイヤの製造性を阻害する。そのため、本発明においては、鋼製外皮にCaを含有させる場合には0.0002〜0.0050%の範囲に限定する。

【0050】

「REM:0.0002〜0.0050%」

REMも強脱酸元素であり、Caと同様の作用効果を有する元素であるため、前記Caと同じ理由により、鋼製外皮中に含有させる場合の含有量は0.0002〜0.0050%の範囲に限定する。

【0051】

以上が、鋼製外皮の成分組成の限定理由である。

【0052】

[溶接ワイヤの成分組成]

本発明範囲の成分組成を有する鋼製外皮を用い、メタル粉の充填率を5〜20%に限定した上で、溶接ワイヤ全体としての成分組成も限定する必要がある。その要件は、溶接ワイヤ全質量に対する質量%で、C:0.005〜0.10%、Si:0.10〜1.5%、Mn:0.1〜2.5%、P:0.02%以下、S:0.008%以下、Al:0.030%以下、N:0.001〜0.010%、Ti:0.005〜0.30%、Mg:0.015〜0.30%、O:0.15%以下、を含有し、かつ、[Mg]+[Ti]/5=0.020〜0.30%であり、必要に応じて、Cu:0.01〜1.50%、Ni:0.01〜6.0%、Cr:0.01〜2.0%、Mo:0.01〜2.0%、W:0.01〜2.0%、Nb:0.002〜0.10%、V:0.005〜0.50%、Ta:0.005〜0.50%、Zr:0.005〜0.50%、B:0.0002〜0.010%、の1種または2種以上を含有し、さらに必要に応じて、Ca:0.0002〜0.0050%、REM:0.0002〜0.0050%、の1種または2種を含有することにある。

【0053】

先ず、必須要件である、C、Si、Mn、P、S、Al、N、Ti、Mg、Oの限定理由を述べる。

【0054】

「C :0.005〜0.10%」

溶接ワイヤのCは、溶接金属の強度を向上させるために必要な成分であり、建築用途に用いられる引張強さが400〜780MPa級まで溶接金属の強度を確保しようとすると、溶接ワイヤ中には0.005%以上含有する必要がある。しかしながら、溶接ワイヤ中のCが0.10%を超えて含有されると、溶接金属中のC量も過大となり、溶接金属の靭性を劣化させるため、好ましくない。従って、本発明においては溶接ワイヤ中のC量は0.005〜0.10%に限定する。なお、溶接金属の靭性は溶接金属中のC量に強く影響されるため、強度を達成できる範囲で少ない方が好ましい。例えば、引張強さ490MPa級で、0℃におけるシャルピー衝撃試験の吸収エネルギーが100J以上の高靱性を得ようとする場合には、溶接ワイヤのC含有量の上限を0.03%未満に制限することがより好ましい。

【0055】

「Si:0.10〜1.5%」

Siは脱酸元素として、溶接金属中のO量を低減するために必須の元素である。溶接金属中に含有されれば、固溶強化により強度向上にも有効である。効果を発揮するためには、溶接ワイヤに0.10%以上含有させる必要がある。一方、溶接ワイヤ中の含有量が1.5%を超えると、溶接金属中の含有量が増加して靭性を劣化させ、また、溶接中のスラグ量を若干ながら増加させて、溶接作業性を劣化させる可能性があるため、好ましくない。そのため、本発明においては、溶接ワイヤのSi含有量を0.10〜1.5%に限定する。

【0056】

「Mn:0.1〜2.5%」

溶接ワイヤのMnは、溶接金属の強度の向上及び脱酸作用を有するが、溶接ワイヤ中の含有量が0.1%を下回ると、十分な脱酸作用と溶接金属の十分な強度が得られず、また、溶接金属の酸素量が高くなるためと、溶接金属の組織粗大化により溶接金属の靭性を劣化させる。そのため、ワイヤ中の含有量の下限を0.1%とする。一方ワイヤ中のMn含有量が2.5%を超えると、溶接金属組織が粗大なベイナイト組織となって靭性が劣化する可能性が高くなるため、本発明においては、溶接ワイヤ中のMn含有量の上限を2.5%とする。なお、溶接ワイヤ中のMn量が多くなると、溶接中にスラグが増加する方向であるため、溶接中にスパッタが増加して、そのために溶接作業性を阻害する可能性がないとは言えない。溶接作業性を重視するのであれば、溶接ワイヤ中のMn含有量は1.5%未満に制限するのがとり好ましい。

【0057】

「P :0.02%以下」

Pは靭性、耐割れ性等を低下させる不純物元素であり、溶接ワイヤ全体としての含有量も少ない方が好ましい。ただし、溶接ワイヤ中の含有量が0.02%以下であれば、溶接金属の特性に対する悪影響の程度が許容できる範囲であるため、本発明においては、溶接ワイヤ中のP含有量は0.02%以下とする。

【0058】

「S :0.008%以下」

Sも靭性、延性等を低下させる不純物元素であり、溶接ワイヤ全体としての含有量も少ない方が好ましい。ただし、溶接ワイヤ中の含有量が0.008%以下であれば、溶接金属の特性に対する悪影響の程度が許容できる範囲であるため、本発明においては、溶接ワイヤ中のS含有量は0.02%以下とする。

【0059】

「Al:0.030%以下」

Alは溶接金属中のO量を高めて溶接金属の延性や靭性を劣化させ、かつ、溶接中のスラグを増やして、スパッタの発生等、溶接作業性を損なうため、本発明においては溶接ワイヤ中のAl量は少ない方が好ましい。溶接ワイヤ中のAl含有量が0.030%以下であれば、材質や作業性の劣化が許容できるため、本発明においては、溶接ワイヤ中のAl含有量は0.030%以下とする。ただし、より確実にAlの悪影響を抑制するためには、溶接ワイヤ中のAl含有量は0.010%未満とすることがより好ましい。

【0060】

「N :0.001〜0.010%」

溶接金属中のNは微量であれば、AlやTiと窒化物を形成して、組織の微細化を通して、溶接金属の機械的性質を向上する効果を有する。溶接ワイヤ中のN含有量が0.001%未満であると溶接金属の特性向上効果が明確でないことと、工業的に鋼中にN量を0.001%未満とすることが容易でないことから、本発明においては、溶接ワイヤ中のN含有量の下限を0.001%とする。一方、溶接金属中にNを過剰に含有すると、溶接金属の靭性を顕著に劣化させる。溶接ワイヤ中のN含有量が0.010%未満であれば、溶接金属に対するNの悪影響が許容範囲内であることから、溶接ワイヤ中のN量の上限を0.010%とする。

【0061】

「Ti:0.005〜0.30%」

Tiは、本発明が対象とするメタル粉入り溶接ワイヤにおいて、溶接金属のO量を低減するために、溶接ワイヤ全体として適正量含有させることが必須の元素である。また、溶接金属中にTiを含有する微細な酸化物を均一に分散させるため、これを変態核として微細な粒内変態組織であるアシキュラーフェライトを生成することにより靭性向上に寄与する点でも重要である。溶接ワイヤ中の含有量が0.005%未満であると、溶接金属のO量低減効果や、溶接金属の靭性向上効果が明確でないため、下限を0.005%とする。一方、溶接ワイヤ中に0.30%を超えてTiを含有させると、溶接金属中に粗大な析出物を形成して溶接金属の靭性を劣化させるため、本発明においては、溶接ワイヤ中のTi含有量の上限を0.30%とする。

【0062】

「Mg:0.015〜0.30%」

Mgも、本発明が対象とするメタル粉入り溶接ワイヤにおいて、溶接金属のO量を低減するために、溶接ワイヤ全体として適正量含有させることが必須の元素である。また、Tiと同じ効果により組織微細化により靭性を向上させる。溶接ワイヤ中の含有量が0.015%未満であると、溶接金属のO量低減効果、靭性向上効果が明確でないため、下限を0.015%とする。特に、溶接金属中の酸化物微細化とそれによるの組織微細化を通した靭性向上効果は、Mgが0.014%以下の微量ではほとんど効果が発揮されない。一方、溶接ワイヤ中に0.30%を超えてMgを含有させると、溶接金属中のMg量が過大となって、溶接金属の靭性を劣化させるため、本発明においては、溶接ワイヤ中のMg含有量の上限を0.30%とする。なお、Mgによる溶接金属のO量低減効果、靭性向上効果をより確実に発揮するためには、溶接ワイヤ中のMg含有量は0.030%以上とすることがより好ましい。

【0063】

「Mg+Ti/5=0.020〜0.30%」

メタル粉入り溶接ワイヤにより溶接するに際して溶接金属中のO量をソリッドワイヤなみとするためには、前記のように、溶接ワイヤ中のAlを制限した上で、Ti、Mg各々を適正範囲内で含有させるが、Ti、MgによるO低減効果を確実にするためには、MgとTiの合計量をMg+Ti/5=0.020〜0.30%とする必要がある。Mg+Ti/5が0.020%未満であると、各々の含有量が本発明範囲内であっても、溶接ワイヤの成分組成や溶接条件によっては溶接金属中のO量が過大となる虞がある。また、アシキュラーフェライトの生成核となる酸化物の個数が十分でなく、靭性が劣る可能性も生じる。一方、Mg+Ti/5が0.30%超であると、粗大な酸化物の形成やTiの析出脆化により、溶接金属の靭性劣化が著しくなる虞が大きくなる。そのため、本発明においては、溶接ワイヤのTi、Mgの含有量を、Mg+Ti/5で0.002〜0.30%に制限する。

【0064】

「O :0.15%以下」

Oは不純物元素であり、鋼の延性を低下させたり、加工性を阻害するため、極力低減することが好ましい。溶接ワイヤ中のO量が0.015%超であると、溶接金属のO量を高めて延性や靭性劣化を生じるため、好ましくない。そのため、本発明においては、溶接ワイヤ全体としてはO含有量を0.015%以下に制限する。

【0065】

以上が、溶接ワイヤの成分組成のうち、必須要件である、C、Si、Mn、P、S、Al、N、Ti、Mg、Oの限定理由である。本発明においては、溶接金属の強度・靭性の調整のために、選択的に元素を用いることが可能であり、該選択元素を溶接ワイヤに必要に応じて含有させることができる。ただし、選択的に用いる場合でも、種々理由によりその含有量は限定することが必要である。以下に、溶接ワイヤに含有させる選択元素の限定理由を述べる。

【0066】

「Cu:0.01〜1.50%」

溶接ワイヤ中にCuを含有させる場合は、その範囲は0.01〜1.50%とする。Cuは、溶接金属の強度向上に有効な元素である。本発明においても、必要に応じて溶接ワイヤ中にCuを含有させることが可能である。溶接金属におけるCuの効果を明確に発揮するためには、Cuは溶接ワイヤ全質量に対する質量%で0.01%以上含有させる必要がある。一方、溶接ワイヤに1.50%を超えて含有させると、溶接金属の含有量が過剰となって、溶接金属の靭性や耐高温割れ性を劣化させる虞があるため、本発明においては、溶接ワイヤ中にCuを含有させる場合、溶接ワイヤ全質量に対する質量%で0.01〜1.50%に限定する。なお、溶接ワイヤ表面にCuめっきを施す場合、本発明においては、Cuめっき分も溶接ワイヤのCu含有量に含む。

【0067】

「Ni:0.01〜6.0%」

Niは、一般的に鋼の靭性向上に極めて有効な元素であるため、本発明においても、溶接金属の靭性向上のために、必要に応じて溶接ワイヤ中にNiを含有させることが可能である。その場合、Niによる高靭化効果を明確に享受するためには、溶接ワイヤ中に0.01%以上含有させる必要がある。一方、溶接ワイヤ中に6.0%を超えて含有させることは、効果が飽和する一方で、溶接ワイヤの製造コストを過度に高めるため、好ましくない。そのため、溶接ワイヤにNiを含有させる場合は、溶接ワイヤ全質量に対する質量%で0.01〜6.0%に限定する。

【0068】

「Cr:0.01〜2.0%」

Crは強度を高めるのに有効な元素であるため、必要に応じて溶接ワイヤ中に含有させることができる。溶接金属の高強度化に用いる場合は、溶接ワイヤ中の含有量が0.01%未満であると効果が明確でないため、溶接ワイヤ中にCrを含有させる場合は、含有量の下限を0.01%とする必要がある。一方、溶接ワイヤ中の含有量が2.0%を超えると、溶接金属に粗大なベイナイトや硬質相を生成して溶接金属の靭性を劣化させる虞があるため、好ましくない。そこで、本発明においては、溶接ワイヤ中にCrを含有させる場合は、溶接ワイヤ全質量に対する質量%で0.01〜2.0%に限定する。

【0069】

「Mo:0.01〜2.0%」

Moは、焼入性を高めて溶接金属組織のベイナイトあるいはアシキュラーフェライトの微細化を通して靱性向上に有効な元素であり、かつ、固溶強化、析出強化により強度向上にも有効な元素である。この効果を得るために溶接ワイヤにMoを含有させる場合は、0.01%以上含有させる必要がある。溶接ワイヤ中のMo含有量が0.01%未満では溶接金属の強度向上効果が明確でない。一方、2.0%を超えて溶接ワイヤに過剰に含有されると、溶接金属中のMo含有量が過大となって、溶接金属の靭性が著しく劣化する可能性が大きくなるため、本発明において、溶接ワイヤにMoを含有させる場合、その上限は2.0%に制限する。

【0070】

「W :0.01〜2.0%」

Wは溶接金属の機械的性質に対して、焼入性を高めて溶接金属組織のベイナイトあるいはアシキュラーフェライトの微細化を通して靱性向上に有効な元素であり、かつ、固溶強化、析出強化により強度向上にも有効なMoとほぼ同一の効果を有するため、Moと同じ理由により、溶接ワイヤ中にWを含有させる場合は、溶接ワイヤ全質量に対する質量%で0.01〜2.0%に限定する。

【0071】

「Nb:0.002〜0.10%」

Nbは、溶接金属中に含有されると、焼入性向上効果、析出強化によって、溶接金属の強度向上に有効である。溶接ワイヤにNbを含有させる場合、この効果を確実に発揮するためには、溶接ワイヤ中のNb含有量は0.002%以上とする必要がある。一方、溶接ワイヤ中のNb量が0.10%を超えると、溶接金属中のNb量が過大となって、溶接金属に粗大なNb析出物が形成されるために、溶接金属の靭性劣化が著しくなる可能性もあるため、好ましくない。以上の理由により、本発明においては、溶接ワイヤ中にNbを含有させる場合、Nb含有量の範囲を0.002〜0.10%に限定する。

【0072】

「V :0.005〜0.50%」

Vは、溶接金属中に含有されると、主として析出強化によって、溶接金属の強度向上に有効である。溶接ワイヤにVを含有させる場合、この効果を確実に発揮するためには、溶接ワイヤ中のV含有量は0.005%以上とする必要がある。一方、溶接ワイヤのV含有量が0.50%を超えて過大になると、Nbと同様の理由により、溶接金属の靭性劣化の可能性が無視できなくなるため、好ましくない。そのため、本発明においては、溶接ワイヤ中にVを含有させる場合、V含有量の範囲を0.005〜0.50%に限定する。

【0073】

「Ta:0.005〜0.50%」

Taは溶接金属の機械的性質に対して、Vとほぼ同一主として析出強化によって、溶接金属の強度向上に有効な効果を有するため、Vと同じ理由により、溶接ワイヤ中にTaを含有させる場合は、溶接ワイヤ全質量に対する質量%で0.005〜0.50%に限定する。

【0074】

「Zr:0.005〜0.50%」

Zrも溶接金属の機械的性質に対して、VやTaとほぼ同一の主として析出強化によって、溶接金属の強度向上に有効な効果を有するため、VやTaと同じ理由により、溶接ワイヤ中にZrを含有させる場合は、溶接ワイヤ全質量に対する質量%で0.005〜0.50%に限定する。

【0075】

「B :0.0002〜0.010%」

Bは、溶接金属中に適正量含有されると、焼入性を高めて粗大な粒界フェライトを抑制し、靭性向上に顕著な効果を発揮するため、溶接ワイヤ中に適正量含有させることは好ましい。前記Bの効果を発揮するために溶接ワイヤ中にBを含有させる場合は、0.0002%以上含有させる必要がある。一方、0.010%を超えて溶接ワイヤ中に含有させると、溶接金属中のB含有量も過大となり、焼入性が過大となって、粗大なベイナイトや硬質のマルテンサイト相が生成して靭性を劣化させる虞があるため、好ましくない。そこで、本発明においては、溶接ワイヤ中にBを含有させる場合は、その範囲を0.0002〜0.010%に限定する。

【0076】

また、Ca:0.0002〜0.0050%、REM:0.0002〜0.0050%、の1種または2種を必要に応じて含有させることができる。

【0077】

「Ca:0.0002〜0.0050%」

CaはMgと同様の強脱酸元素であるが、TiやMgのようにメタル粉入り溶接ワイヤによる溶接金属のO量低減効果やアシキュラーフェライト生成による靭性向上効果を示さない。ただし、Caは硫化物を形成して固溶Sの有害性を抑制したり、介在物を微細化することで、鋼製外皮の加工性向上や溶接金属の延性向上には有用である。溶接ワイヤに含有させて効果を発揮するためには少なくとも0.0002%必要である。一方、溶接ワイヤに0.0050%を超えて含有させると溶接金属中に粗大な介在物を形成して、溶接金属の延性や靭性を劣化させる虞がある。そのため、本発明においては、鋼製外皮にCaを含有させる場合には、その溶接ワイヤ中の含有量は0.0002〜0.0050%の範囲に限定する。

【0078】

「REM:0.0002〜0.0050%」

REMもCaと同様の強脱酸元素であり、硫化物を形成して固溶Sの有害性を抑制したり、介在物を微細化することで、鋼製外皮の加工性向上や溶接金属の延性向上には有用であるため、前記Caと同じ理由により、溶接ワイヤ中に含有させる場合の含有量は0.0002〜0.0050%の範囲に限定する。

【0079】

[メタル粉の充填率]

以上が本発明のメタル粉入り溶接ワイヤにおける、鋼製外皮ならびに溶接ワイヤ全体としての成分組成の限定理由である。なお、鋼製外皮と溶接ワイヤの成分組成が本発明範囲内であっても、下記の理由により、メタル粉の充填率も限定する必要がある。すなわち、メタル粉の質量%が5%未満であると、溶接ワイヤの成分組成の変化が限定されるため、溶接ワイヤの成分組成の調整が容易に行えるとのメタル粉入り溶接ワイヤの大きな利点の一つが著しく制限されるため、本発明においては、メタル粉の充填率の下限を5%とする。一方、メタル粉の充填率が20%を超えると、溶接ワイヤの成分組成が本発明の範囲内であっても、溶接ワイヤの伸線加工中の断線率が無視できない程度に高くなるため、また、溶接中のスラグの増加が多く、溶接作業性を阻害する可能性が高くなるため、本発明においては、メタル粉の充填率の上限を20%とする。なお、本発明においては、メタル粉の充填率は、溶接ワイヤ全質量に対するメタル粉の質量%で表す。

【実施例】

【0080】

以下、本発明に係るメタル粉入りエレクトロスラグ溶接用溶接ワイヤについての実施例を挙げ、本発明をより具体的に説明するが、本発明は、もとより下記実施例に限定されるものではなく、前、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれるものである。

【0081】

実施例には、種々の化学組成のメタル粉入り溶接ワイヤ、鋼板を用い、高層建築構造物の柱によく用いられる、スキンプレートとダイヤフラムとからなる4面ボックス柱を模した、図2に示すような鋼板(スキンプレート)1と鋼板(ダイや不ラム)2とを開先幅aにて対向させ、裏当金3を排泄させたT字継手により溶接継手を作製し、図3に示す位置から引張試験片5および2mmVノッチシャルピー衝撃試験片6を採取して、開先中央の溶接金属の強度、靱性を調べた。強度は室温の丸棒引張試験により評価し、靭性は2mmVノッチシャルピー衝撃試験の0℃における吸収エネルギーで評価した。また、溶接中状況を目視観察し、スパッタの多少により、溶接作業性を比較した。

【0082】

表1に鋼板の化学組成を示す。種々組成、製造方法による板厚50mmあるいは60mmの鋼板を用いた。一つの溶接継手においては、ダイヤフラム相当鋼板とスキンプレート相当鋼板とには同一の鋼板を用いた。鋼板素組成については、その組成に合わせて本願発明の溶接ワイヤの組成を適宜調整することで溶接金属の特性を確保することが可能であるため、鋼板組成により本願発明の効果が損なわれることはない。ただし、エレクトロスラグ溶接は母材希釈が比較的大きいため、鋼板組成も一定範囲内に限定することが好ましい。具体的には、C:0.03〜0.15%、Si:1.0%以下、Mn:0.1〜2.5%、P:0.02%以下、S:0.008%以下、Al:0.07%以下、N:0.010%以下、を含有し、炭素当量:0.25〜0.60%の範囲内で必要に応じてNi、Cr、Mo、Vの1種または2種以上含有し、さらに必要に応じて、Cu:0.01〜1.5%、Ti:0/002〜0.05%、Nb:0.002〜0.10%、B:0.0002〜0.020%、Ca:0.0002〜0.020%の1種または2種以上を含有する鋼板組成とすることがより好ましい。ただし、炭素当量(Ceq.)は、Ceq.=C(質量%)+Si(質量%)/24+Mn(質量%)/6+Ni(質量%)/40+Cr(質量%)/5+Mo(質量%)/4+V(質量%)/14、の式により求めた値である。

【0083】

【表1】

【0084】

メタル粉入り溶接ワイヤは表2に化学組成を示す鋼製外皮を用い、メタル粉の成分組成や充填率を調整することによって、ワイヤ全体の組成が表3−1および表3−2のような溶接ワイヤに製造した。鋼製外皮は板厚0.8mmの帯鋼とし、連続的にU形に冷間成型しつつメタル粉を充填し、さらに冷間により断面がほぼ円形になるようにした後、端部を連続的にシーム溶接して、シームレスの充填管に造管し、さらに冷間伸線により最終径1.6mmの溶接ワイヤに製造した。成分調整のメタル粉添加量と充填率との差の調整は鉄粉により行った。また、メタル粉は純金属または鉄合金または種々合金で添加した。Cを添加する場合はグラファイトまたはCを多めに含有した鉄合金を用いた。なお、表3−1および表3−2のうち、Cuについては、鋼製外皮とメタル粉、さらには表面をCuめっきした場合にはこのめっき成分も含めた割合を示している。表2の鋼製外皮の内、外皮記号HA1〜HA24は本発明の鋼製外皮に係わる要件を満足しているものであり、外皮記号HB1〜HB17は本発明の鋼製外皮に係わる要件を満足していない例である。また、表3−1の溶接ワイヤのうち、溶接ワイヤ記号WA1〜WA34は本発明の要件を満足している例であり、表3−2の比較例のうち、溶接ワイヤ記号WB1〜WB29は本発明の要件を満足していない比較例である。なお、溶接ワイヤ記号WB1、WB3、WB5、WB28及びWB29は溶接ワイヤの伸線加工段階において、断線が頻発して、溶接に供することができる溶接ワイヤを製造できなったため、溶接継手の作製、溶接金属特性の調査を実施しなかった。他の比較例でも溶接ワイヤの伸線加工中に断線を生じるものはあったが、溶接金属特性が評価可能な程度の溶接長を確保できた溶接ワイヤについては一応溶接継手作製、溶接金属特性調査を実施している。

【0085】

【表2】

【0086】

【表3−1】

【0087】

【表3−2】

【0088】

溶接は図2に示すT字継手を組み立て、表4に示す溶接条件により、定常部を十分確保できるよう、500mm以上の溶接ビードができるまで溶接した。溶接条件を表4に示すように、鋼板板厚50mmと板厚60mmとも1電極式で、給電ノズルをオシレートして溶接する方法を用いているが、溶接条件は板厚ごとに変えている。ただし、開先幅(図2中のa)は鋼板板厚によらず25mm一定とした。なお、実施例ではノズルをオシレートさせる1電極溶接を用いているが、2電極によるエレクトロスラグ溶接でも本発明の効果は変わらない。

【0089】

【表4】

【0090】

図2に示すように、ボックス構造のスキンプレートにダイヤフラムを溶接するエレクトロスラグ溶接においては開先断面を閉断面とするために裏当金を用いる必要がある。溶接時に裏当金も一部溶融して溶接金属の一部を構成することになるが、その希釈率はせいぜい10%であるため、本発明の溶接ワイヤを用いるに際しては、その組成は本発明の効果に影響を与えることはなく、特にその組成を限定する必要はないが、C、N量については溶接金属の靭性に対する影響がやや大きいため、C:0.20%以下、N:0.015%以下の成分組成を用いる鋼を用いることがより好ましい。本実施例においては断面サイズが28mm×50mmで、組成が、C:0.11%、Si:0.29%、Mn:1.34%、P:0.013%、S:0.013%、Cu:0.10%、Ni:0.05%、Nb:0.015%、Al:0.03%、N:0.099%のフラットバーを使用した。

【0091】

表5に溶接ワイヤと鋼板の組み合わせ条件、溶接金属の強度、靭性を示す。表5のうち、本発明の溶接ワイヤを用いて溶接した継手記号TA1〜TA35の溶接金属は、いずれの強度レベルにおいても(引張強さで526〜692MPa)、0℃における2mmVノッチシャルピー吸収エネルギーは全て70J以上を安定して達成しており、本発明によれば、メタル粉入り溶接ワイヤによるエレクトロスラグ溶接における溶接金属は極めて良好な靭性を達成できることが明らかである。また、表3−1および表3−2に示すように、一部の比較例とは異なり、溶接ワイヤの製造性に問題があったり、溶接作業性が劣るようなことも全くなかった。

【0092】

【表5】

【0093】

一方、比較例である、溶接ワイヤWB1〜WB29は、表2、表3−1、表3−2及び表5から、ワイヤ製造性、溶接作業性、溶接金属靭性の一つまたは二つあるいは全部が本発明のメタル粉入り溶接ワイヤに比べて劣っていることが明白である。

【0094】

すなわち、溶接ワイヤWB1は、鋼製外皮のC含有量が過大であるため、鋼製外皮の延性特性が十分でなく、そのため、伸線加工中に破断が頻発し、溶接継手作製に供試できる溶接ワイヤとなすことができなかった。すなわち、ワイヤ製造性が極めて劣るため、好ましくない。

【0095】

溶接ワイヤWB2(継手TB1)は、鋼製外皮のSi含有量が過小であるため、鋼製外皮中のO含有量が多く、粗大な酸化物も多いため、溶接ワイヤの伸線加工中に破断が生じた。溶接は実施できたが、溶接ワイヤ中のSi含有量も過小であるため、その結果、溶接金属中のO含有量が過大となり、溶接金属の靭性が劣る。すなわち、溶接ワイヤWB2は溶接ワイヤの製造性と溶接金属靭性とがともに劣るため、好ましくない。

【0096】

溶接ワイヤWB3は、鋼製外皮のSi含有量が過大であることが原因で、鋼製外皮の延性特性が十分でないため、伸線加工中に破断が頻発し、溶接継手作製に供試できる溶接ワイヤとなすことができなかった。

【0097】

溶接ワイヤWB4(継手TB2)は、鋼製外皮のMn含有量が過小であるため、鋼製外皮中のO含有量が多く、粗大な酸化物も多いため、溶接ワイヤの伸線加工中に破断が生じた。溶接は実施できたが、溶接ワイヤ中のMn含有量が過小であるため、溶接金属中のO含有量が過大となり、また、溶接金属のミクロ組織も粗大となるため、溶接金属の靭性が劣る。すなわち、溶接ワイヤWB4は溶接ワイヤの製造性と溶接金属靭性とがともに劣るため、好ましくない。

【0098】

溶接ワイヤWB5は、鋼製外皮のMn含有量が過大であるため、伸線加工中に外皮の強度が過大となり、伸線加工中に破断が頻発し、溶接継手作製に供試できる溶接ワイヤとなすことができなかった。

【0099】

溶接ワイヤWB6(継手TB3)は、溶接ワイヤのP含有量が過大なため、溶接金属中のP含有量も多く、そのため、溶接金属の靭性が劣る。

【0100】

溶接ワイヤWB7(継手TB4)は、溶接ワイヤのS含有量が過大なため、溶接金属中のS含有量も多く、そのため、溶接金属の靭性が劣る。

【0101】

溶接ワイヤWB8(継手TB5)は、鋼製外皮のAl含有量が過大であることにより溶接ワイヤのAl含有量も過大であるため、溶接中にスラグ量が増加してスパッタが発生して溶接作業性が劣化するとともに、溶接金属中のO含有量が過大であるために、溶接金属中の靭性も劣り、好ましくない。

【0102】

溶接ワイヤWB9(継手TB6)は、鋼製外皮のN含有量が過大であることにより溶接ワイヤのN含有量も過大であるため、溶接金属中のO含有量が過大となり、溶接金属中の靭性が劣り、好ましくない。

【0103】

溶接ワイヤWB10(継手TB7)は、鋼製外皮のSi含有量とMn含有量とがともに過大であるため、鋼製外皮の延性が十分でないため、溶接ワイヤの伸線加工中に破断が生じた。溶接は実施できたが、溶接ワイヤ中のSiとMn含有量が過大であるため、溶接金属の靭性が劣る。すなわち、溶接ワイヤWB10は溶接ワイヤの製造性と溶接金属靭性とがともに劣るため、好ましくない。

【0104】

溶接ワイヤWB11(継手TB8)は、鋼製外皮のAl含有量が過大なため、溶接ワイヤ全体としてのAl含有量も過大となり、溶接ワイヤWB8と同様、溶接中にスラグ量が増加してスパッタが発生して溶接作業性が劣化するとともに、溶接金属中のO含有量が過大であるために、溶接金属中の靭性も劣り、好ましくない。

【0105】

溶接ワイヤWB12(継手TB9)は、溶接ワイヤWB11と同様、鋼製外皮のAl含有量が過大なため、溶接ワイヤ全体としてもAl含有量が過大であるため、溶接中にスラグ量が増加してスパッタが発生して溶接作業性が劣化するとともに、溶接金属中のO含有量が過大であるために、溶接金属中の靭性も劣り、好ましくない。

【0106】

溶接ワイヤWB13(継手TB10)は、溶接ワイヤWB11、WB12と同様、鋼製外皮のAl含有量が過大なため、溶接ワイヤ全体としてもAl含有量が過大であるため、溶接中にスラグ量が増加してスパッタが発生して溶接作業性が劣化するとともに、溶接金属中のO含有量が過大であるために、溶接金属中の靭性も劣る。

【0107】

溶接ワイヤWB14(継手TB11)は、鋼製外皮のC量が過大であるため、鋼製外皮の延性特性が劣り、そのため、溶接ワイヤの伸線加工中に破断が生じた。溶接は実施できたが、鋼製外皮のC含有量が過大であることに起因して溶接ワイヤ中のC含有量が過大であるため、溶接金属中のC含有量も過大となり、溶接金属の靭性が劣る。すなわち、溶接ワイヤWB14は溶接ワイヤの製造性と溶接金属靭性とがともに劣る。

【0108】

溶接ワイヤWB15(継手TB12)は、鋼製外皮のSi量が過大であるため、鋼製外皮の延性特性が劣り、そのため、溶接ワイヤの伸線加工中に破断が生じた。溶接は実施できたが、鋼製外皮のSi含有量が過大であることに起因して溶接ワイヤ中のSi含有量が過大であるため、溶接金属中のSi含有量も過大となり、溶接金属の靭性が劣る。すなわち、溶接ワイヤWB15は溶接ワイヤの製造性と溶接金属靭性とがともに劣る。

【0109】

溶接ワイヤWB16(継手TB13)は、鋼製外皮のMn量が過大であるため、鋼製外皮の強度が伸線中に過度に高くなったため、溶接ワイヤの伸線加工中に破断が生じた。溶接は実施できたが、鋼製外皮のMn含有量が過大であることに起因して溶接ワイヤ中のMn含有量が過大であるため、溶接金属中のMn含有量も過大となり、溶接金属の靭性が劣る。すなわち、溶接ワイヤWB16は溶接ワイヤの製造性と溶接金属靭性とがともに劣る。

【0110】

溶接ワイヤWB17(継手TB14)は、鋼製外皮のO量が過大であるため、鋼製外皮の延性特性が劣り、溶接ワイヤの伸線加工中に破断が生じた。溶接は実施できたが、鋼製外皮のO含有量が過大であることが主要因となって溶接ワイヤ中のO含有量が過大であるため、溶接金属中のO含有量も過大となり、溶接金属の靭性が劣る。すなわち、溶接ワイヤWB17は溶接ワイヤの製造性と溶接金属靭性とがともに劣る。

【0111】

溶接ワイヤWB18(継手TB15)は、鋼製外皮は本発明を満足しているため、溶接ワイヤの製造性には問題はないが、溶接ワイヤ全体としてのC含有量が過大であるため、溶接金属中のC含有量も過大となり、靭性が劣る。

【0112】

溶接ワイヤWB19(継手TB16)は、鋼製外皮は本発明を満足しているため、溶接ワイヤの製造性には問題はないが、溶接ワイヤ全体としてのMn含有量が過大であるため、溶接金属中のMn含有量も過大となり、靭性が劣る。

【0113】

溶接ワイヤWB20(継手TB17)は、鋼製外皮は本発明を満足しているが、溶接ワイヤのAl含有量としては過大であるため、Alの悪影響が生じ、溶接作業性、溶接金属靭性が本発明に比べて劣る。

【0114】

溶接ワイヤWB21(継手TB18)は、溶接ワイヤ全体でTiを実質的に全く含有していないため、溶接金属中のO含有量もが過大となり、溶接金属の靭性が劣る。

【0115】

溶接ワイヤWB22(継手TB19)は、溶接ワイヤ中にTiは含有されているものの、その含有量が十分でないため、溶接ワイヤWB21と同様、溶接金属中のO含有量もが過大となり、溶接金属の靭性が劣る。

【0116】

溶接ワイヤWB23(継手TB20)は、溶接ワイヤWB21、WB22とは反対に、溶接ワイヤ中のTi含有量が過大なため、また、Mg+Ti/5の値も本発明を逸脱して過大であるため、溶接金属中に粗大な析出物を形成し、また、Tiの析出脆化が生じて溶接金属の靭性を劣化させており、好ましくない。

【0117】

溶接ワイヤWB24(継手TB21)は、溶接ワイヤ中にTiとMgとがともに含有されておらず、従って、Mg+Ti/5も過小であるため、溶接金属中のO含有量もが過大となり、溶接金属の靭性が劣る。

【0118】

溶接ワイヤWB25(継手TB22)は、溶接ワイヤ中にMgが含有されておらず、Mg+Ti/5も過小であるため、溶接金属中のO含有量もが過大となり、溶接金属の靭性が劣る。

【0119】

溶接ワイヤWB26(継手TB23)は、溶接ワイヤ中にMgは含有されているものの、その含有量が過小であり、また、Mg+Ti/5も過小であるため、溶接金属中のO含有量もが過大となり、溶接金属の靭性が劣る。

【0120】

溶接ワイヤWB27(継手TB24)は、溶接ワイヤ中のMg含有量が過大なため、また、Mg+Ti/5の値も本発明を逸脱して過大であるため、Mgによる靭性劣化、Tiの析出脆化により溶接金属の靭性が劣っており、好ましくない。

【0121】

溶接ワイヤWB28は及び溶接ワイヤWB29は、メタル粉の充填率が過大であるため、溶接ワイヤの伸線加工中に破断を頻発した。そのため、溶接継手作製に供すべき溶接ワイヤを製造できなかった。

【0122】

以上の実施例からも、本発明によれば、非消耗ノズル式エレクトロスラグ溶接により形成された溶接金属の2mmVノッチシャルピー衝撃試験の0℃における吸収エネルギーが70J以上となる、充填フラックスが金属粉あるいは/および合金粉からなるメタル粉入り溶接ワイヤを得られることが明らかである。

【符号の説明】

【0123】

1 鋼板(スキンプレート)

2 鋼板(ダイヤフラム)

3 裏当金

a 開先幅

4 溶接金属

5 引張試験片

6 2mmVノッチシャルピー衝撃試験片

【特許請求の範囲】

【請求項1】

鋼製外皮内にメタル粉を充填してなるエレクトロスラグ溶接用溶接ワイヤにおいて、前記鋼製外皮が鋼製外皮全質量に対する質量%で、

C :0.005〜0.10%、

Si:0.01〜1.0%、

Mn:0.1〜2.5%、

P :0.02%以下、

S :0.008%以下、

Al:0.030%以下、

N :0.001〜0.010%、

O :0.010%以下、

を含有し、残部がFeおよび不可避不純物からなり、さらに、溶接ワイヤ全体の成分組成が、溶接ワイヤ全質量に対する質量%で、

C :0.005〜0.10%、

Si:0.10〜1.5%、

Mn:0.1〜2.5%、

P :0.02%以下、

S :0.008%以下、

Al:0.030%以下、

N :0.001〜0.010%、

Ti:0.005〜0.30%、

Mg:0.015〜0.30%、

O :0.15%以下、

を含有し、残部がFeおよび不可避不純物からなり、かつ、[Mg]+[Ti]/5=0.020〜0.30%であり、合わせて、前記メタル粉の充填率が溶接ワイヤ全体に対する質量%で5〜20%であることを特徴とする、メタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

ただし、[Mg]、[Ti]は各々溶接ワイヤ全体の成分組成としてのMgとTiの質量%である。

【請求項2】

前記溶接ワイヤが、さらに、溶接ワイヤ全体の成分組成が、溶接ワイヤ全質量に対する質量%で、

Cu:0.01〜1.50%、

Ni:0.01〜6.0%、

Cr:0.01〜2.0%、

Mo:0.01〜2.0%、

W :0.01〜2.0%、

Nb:0.002〜0.10%、

V :0.005〜0.50%、

Ta:0.005〜0.50%、

Zr:0.005〜0.50%、

B :0.0002〜0.010%、

の1種または2種以上を含有することを特徴とする、請求項1に記載のメタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

【請求項3】

前記溶接ワイヤが、さらに、溶接ワイヤ全体の成分組成が、溶接ワイヤ全質量に対する質量%で、

Ca:0.0002〜0.0050%、

REM:0.0002〜0.0050%、

の1種または2種を含有することを特徴とする、請求項1または2に記載のメタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

【請求項4】

前記鋼製外皮が、さらに、質量%で、

Cu:0.01〜1.50%、

Ni:0.01〜6.0%、

Cr:0.01〜2.0%、

Mo:0.01〜2.0%、

W :0.01〜2.0%、

Nb:0.002〜0.10%、

V:0.005〜0.50%、

Ta:0.005〜0.50%、

Zr:0.005〜0.50%、

B :0.0002〜0.0050%、

の1種または2種以上を含有することを特徴とする、請求項1〜3のいずれかに記載のメタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

【請求項5】

前記鋼製外皮が、さらに、質量%で、

Ti:0.005〜0.050%、

Mg:0.002〜0.010%、

Ca:0.0002〜0.0050%、

REM:0.0002〜0.0050%、

の1種または2種以上を含有することを特徴とする、請求項1〜4のいずれかに記載のメタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

【請求項1】

鋼製外皮内にメタル粉を充填してなるエレクトロスラグ溶接用溶接ワイヤにおいて、前記鋼製外皮が鋼製外皮全質量に対する質量%で、

C :0.005〜0.10%、

Si:0.01〜1.0%、

Mn:0.1〜2.5%、

P :0.02%以下、

S :0.008%以下、

Al:0.030%以下、

N :0.001〜0.010%、

O :0.010%以下、

を含有し、残部がFeおよび不可避不純物からなり、さらに、溶接ワイヤ全体の成分組成が、溶接ワイヤ全質量に対する質量%で、

C :0.005〜0.10%、

Si:0.10〜1.5%、

Mn:0.1〜2.5%、

P :0.02%以下、

S :0.008%以下、

Al:0.030%以下、

N :0.001〜0.010%、

Ti:0.005〜0.30%、

Mg:0.015〜0.30%、

O :0.15%以下、

を含有し、残部がFeおよび不可避不純物からなり、かつ、[Mg]+[Ti]/5=0.020〜0.30%であり、合わせて、前記メタル粉の充填率が溶接ワイヤ全体に対する質量%で5〜20%であることを特徴とする、メタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

ただし、[Mg]、[Ti]は各々溶接ワイヤ全体の成分組成としてのMgとTiの質量%である。

【請求項2】

前記溶接ワイヤが、さらに、溶接ワイヤ全体の成分組成が、溶接ワイヤ全質量に対する質量%で、

Cu:0.01〜1.50%、

Ni:0.01〜6.0%、

Cr:0.01〜2.0%、

Mo:0.01〜2.0%、

W :0.01〜2.0%、

Nb:0.002〜0.10%、

V :0.005〜0.50%、

Ta:0.005〜0.50%、

Zr:0.005〜0.50%、

B :0.0002〜0.010%、

の1種または2種以上を含有することを特徴とする、請求項1に記載のメタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

【請求項3】

前記溶接ワイヤが、さらに、溶接ワイヤ全体の成分組成が、溶接ワイヤ全質量に対する質量%で、

Ca:0.0002〜0.0050%、

REM:0.0002〜0.0050%、

の1種または2種を含有することを特徴とする、請求項1または2に記載のメタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

【請求項4】

前記鋼製外皮が、さらに、質量%で、

Cu:0.01〜1.50%、

Ni:0.01〜6.0%、

Cr:0.01〜2.0%、

Mo:0.01〜2.0%、

W :0.01〜2.0%、

Nb:0.002〜0.10%、

V:0.005〜0.50%、

Ta:0.005〜0.50%、

Zr:0.005〜0.50%、

B :0.0002〜0.0050%、

の1種または2種以上を含有することを特徴とする、請求項1〜3のいずれかに記載のメタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

【請求項5】

前記鋼製外皮が、さらに、質量%で、

Ti:0.005〜0.050%、

Mg:0.002〜0.010%、

Ca:0.0002〜0.0050%、

REM:0.0002〜0.0050%、

の1種または2種以上を含有することを特徴とする、請求項1〜4のいずれかに記載のメタル粉入りエレクトロスラグ溶接用溶接ワイヤ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−152579(P2011−152579A)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願番号】特願2010−16925(P2010−16925)

【出願日】平成22年1月28日(2010.1.28)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願日】平成22年1月28日(2010.1.28)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

[ Back to top ]