メタンガスを生成する嫌気性水処理設備の制御方法および制御装置

【課題】 メタン発酵設備において、リアクターの性能の良否を速やかに判定して、性能の悪化が認められた場合に速やかに定量的なアクションに結びつける制御方法を備えた制御装置を安価に提供することにある。

【解決手段】 本発明の制御方法は、メタンを主成分とするガスを生成する設備に、プロセスから連続的に排出される生分解性有機物を含む水を供給するに際し、該設備に供給される供給水の実際のCOD容積負荷と、該設備から発生するガス発生量から該設備が良好に運転されているとして計算したCOD容積負荷目標値とを比較して、その比較結果からメタン生成の活性の良否を判定することからなる。また、本発明の制御装置は、メタンを主成分とするガスを生成する設備と、該設備から発生するガス発生量を流量計で測定する装置と、該設備への供給流量を測定する流量計と、該設備の入り口と出口にあってCODまたはTOCを自動的に入手する装置とからなる。

【解決手段】 本発明の制御方法は、メタンを主成分とするガスを生成する設備に、プロセスから連続的に排出される生分解性有機物を含む水を供給するに際し、該設備に供給される供給水の実際のCOD容積負荷と、該設備から発生するガス発生量から該設備が良好に運転されているとして計算したCOD容積負荷目標値とを比較して、その比較結果からメタン生成の活性の良否を判定することからなる。また、本発明の制御装置は、メタンを主成分とするガスを生成する設備と、該設備から発生するガス発生量を流量計で測定する装置と、該設備への供給流量を測定する流量計と、該設備の入り口と出口にあってCODまたはTOCを自動的に入手する装置とからなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生分解性有機物を含む水からメタンガスを発生させて水処理およびメタンを主成分とする有価ガスの回収を行う操作を行う際、ガス発生量と処理水中の生分解性物質負荷を測定し、これらの値と供給流量とから容積負荷を指標としてあるべき姿との乖離を判定し、性能悪化に対して敏感に負荷制御を行うメタンガスを生成する嫌気性水処理設備の制御方法および制御装置に関するものである。

【背景技術】

【0002】

従来より、メタン発酵における性能判定には比メタン生成活性が用いられてきた。これは単位汚泥当たりのメタン生成量として算出される。工業的には装置から発生する装置容積当たりのメタン生成速度を汚泥濃度で除することで算出される。

【0003】

メタン発酵では、基質の加水分解、分解物の酢酸化、酢酸のメタンガス化の3ステップにより反応が進行し、それぞれ別々の菌体がその反応を請け負っており、それぞれがバランス良く反応することで良好な処理が進む。しかしながら、特に酢酸のメタンガス化は菌の増殖が遅いため律速になりやすく、過剰に負荷を掛けると系内に基質から変化した酢酸が蓄積してこの菌がダメージを受けることが知られている。ダメージを受けた菌はメタンガスの発生の低下だけでなく、復帰に多大な時間を要するため避けるべきである。すなわち、現在のリアクターの能力を見極め、許容以上の負荷が掛かっている場合は速やかに負荷を落として過負荷をできるだけ回避することが望まれる。

【0004】

しかし、許容される負荷はリアクターに内在する汚泥の活性により刻々と変化するため、性能を判定するのに単位汚泥当たりのメタンガス発生量も変化する。

【0005】

これに対し、特許文献1で示されるように、自動的な制御指標として、比メタン転化活性という指標を用いて制御を行う制御装置が提唱されている。

【0006】

これは比メタン生成活性をCOD容積負荷で除したものであり、容積負荷により汚泥のあるべき活性を想定してそれを基準値とし、比較して活性の良否を判定するものである。

【0007】

これによれば、メタン発酵設備の現にあるべき状態からの逸脱を速やかに察知し、迅速に負荷低減に結びつけることができる。

【0008】

しかし、本法による制御方法は揮発性浮遊物質(VSS)やメタンガス濃度の測定装置が必要であるため煩雑かつ高コストであり、また実際に制御を行う場合にこの指標が難解で、管理が困難であるという問題があった。

【0009】

一方、簡単な性能管理指標としてリアクター入出のCOD(化学的酸素要求量)やTOC(総有機炭素量(Total organic Carbon ))の除去率が挙げられるが、そのリアクターの大きさゆえにレスポンスが悪く、速やかな性能悪化を検出するのが困難であるという問題があった。

【0010】

そこで、鋭意検討を重ねた結果、プロセスから連続的に排出される生分解性有機物を含む水を供給して運転中に新たに設備へのメタンガス発生に必要な微生物の出入りをすること無しにメタンを主成分とするガスを生成する設備(リアクター)に汚泥の供給も抜き出しも無いリアクターを用いれば、充填されている汚泥量増加が極めて小さいため汚泥量算出の必要性が小さいこと、メタンガス中のメタンガス濃度は例えば連続的に運転されるプロセスからの連続排水を処理する場合はほぼ一定であることから、特許文献1に記載のような測定装置は不要となることを見いだした。

【0011】

また、バイオガス発生量測定値とリアクターへの供給負荷の関係を監視、制御することで、リアクターの性能悪化を速やかに検出できることを見いだした。

【特許文献1】特開平11-253149号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明の目的は、メタン発酵設備において、リアクター(メタン発酵設備)の性能の良否を速やかに判定して、リアクターの性能の悪化が認められた場合に速やかに定量的なアクションに結びつけることができる、メタンガスを生成する嫌気性水処理設備の制御方法および制御装置を提供することにある。

【課題を解決するための手段】

【0013】

本発明の制御方法は、運転中に新たに設備へのメタンガス発生に必要な微生物の出入りをすること無しにメタンを主成分とするガスを生成する設備に、プロセスから連続的に排出される生分解性有機物を含む水を供給するに際し、該設備に供給される水投入量と供給水COD濃度またはTOC濃度から計算される換算COD濃度の積を該設備の有効容積で除して実際のCOD容積負荷を得ると共に、該設備から発生するガス発生量から該設備が良好に運転されているとして計算したCOD容積負荷目標値を得て、これらのCOD容積負荷とCOD容積負荷目標値とを比較して、その比較結果からメタン生成の活性の良否を判定することを特徴とする。

【0014】

また、本発明の制御装置は、プロセスから連続的に排出される生分解性有機物を含む水を供給して、運転中に新たに設備へのメタンガス発生に必要な微生物の出入りをすること無しにメタンを主成分とするガスを生成する設備において、該設備から発生するガス発生量を流量計で測定する装置と、該設備への供給流量を測定する流量計と、該設備の入り口と出口にあってCODまたはTOCを自動的に入手する装置を設置し、該設備に供給される水投入量と供給水COD濃度またはTOC濃度から計算される換算COD濃度の積を該設備の有効容積で除してCOD容積負荷を得る実際のCOD容積負荷と、該設備から発生するガス発生量から該設備が良好に運転されているとして計算したCOD容積負荷目標値とを比較して、その比較結果からメタン生成の活性の良否を判定する手段を備えたことを特徴とする。

【発明の効果】

【0015】

本発明によれば、メタン発酵設備において、リアクター(メタン発酵設備)の性能の良否を速やかに判定して、リアクターの性能の悪化が認められた場合に速やかに定量的なアクションに結びつけることが可能となる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を詳細に説明する。

メタン発酵は、排水中のBOD(生化学的酸素要求量)成分を嫌気性雰囲気で特定の菌体存在下で反応させ、BOD成分をメタンガスとして揮散させて排水から除去すると共に有用なメタンガスを燃料などのエネルギー源として活用することで、従来好気性処理で処理した場合に産業廃棄物として発生していた余剰汚泥の削減が可能になると共に、メタンガスのエネルギー代替使用によるコストダウンが可能となる技術である。

【0017】

BOD成分は加水分解反応、次いで酢酸生成反応、最後に酢酸からメタンガスを発生させる反応を経てメタンガスへと分解され、これらは全てリアクター内に蓄えられた別々の菌体がその役を受け持つ。これら一連の反応をメタン発酵と呼ぶ。

【0018】

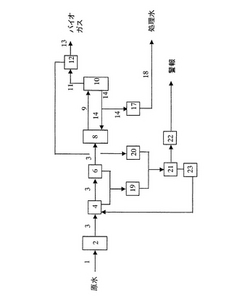

図1に代表的なプロセスフローを示す。フローは本技術を限定するものではない。BOD負荷を持つ1種以上の排水1をバッファタンク2に受け、混合して均一化した原水3を流量計4、およびTOC計またはCOD計6を通した後、調整槽8に一定量供給する。調整槽8では温度、pHが調整され、かつ処理水14と混合された後、リアクタ供給水9としてリアクター10に供給される。リアクター10からはリアクター出バイオガス11が発生し、このガスはガス流量計12を通した後、バイオガス13として燃焼炉などの燃料として有効利用される。処理された処理水14は調整槽8に戻されるが、供給量相当がTOC計またはCOD計17を経由して系外排出水18として系外に排出される。

【0019】

次に、制御の基本的な考え方について説明する。

【0020】

メタン発酵反応が良好に行われているかどうかについて、供給しているBOD負荷に見合ったメタンガス発生が行われているかどうかを判断することが最も信頼性が高い。

【0021】

メタンガス発生量は供給されるBOD負荷が増加すると増加するが、排水組成が変化すればリアクター出バイオガス11中のメタン濃度は若干変化する。しかしながら、連続運転される設備からほぼ一定組成・濃度で排出される排水や、バッチ的に排出される排水であっても特定のバッファタンクを持つなどして組成・濃度が平滑化された排水、すなわち連続プロセスからの排水であれば、その組成は一定であると考えられ、メタンガス濃度を測定しなくても、ガス発生流量を以て性能の良否を判断する指標として使用することに大きな支障はない。

【0022】

一方、メタン発酵反応槽への供給負荷は本来BOD濃度と供給流量の積で表されるべきであるが、BODは分析に5日という長時間を要するため、連続的に監視することはできない。通常、排水負荷を管理するために代替的に用いられるCODやTOC計を用いて監視することで連続的に推定することができる。基本的にBOD、COD、TOCは互いに相関があることが多く、それゆえにガス発生量との間にもほぼ正比例の相関を示すことが多いため、排水監視には良く用いられる。しかし、より好ましくはクロム酸を酸化剤として用いてCODを測定するCODCrを指標として用いるのが望ましい。

【0023】

通常、メタン発酵では負荷を表す指標としてCOD容積負荷が用いられる。TOCの場合も読み替えて用いることが可能である。

【0024】

(COD容積負荷)=(原水COD濃度)×(原水流量)/(リアクター容積)

バイオガスの発生量は、除去されたCOD負荷に比例して発生する。

(バイオガス発生量)=((原水COD濃度)−(処理水COD濃度))×(原水流量)×C1(係数)

従って、COD容積負荷とバイオガス発生量の間には次式(a)が成り立つ。

(バイオガス発生量)=(COD容積負荷)×(COD除去率)×(リアクター容積)×C1 ・・・(a)

但し、(COD除去率)=((原水COD濃度)−(処理水COD濃度))/(原水COD濃度)

【0025】

性能が良好であることは、COD除去率が高いことを意味している。それならばリアクター入出のCODないしTOCを測定して判断すれば良いと思われる。しかし、メタン発酵のリアクターは容量が非常に大きく、滞留時間として3〜10時間と出口の濃度にまで影響が見られるのに長い時間を要するため、レスポンスの速いバイオガス発生量を指標とするべきである。COD容積負荷に対してすぐ応答するバイオガス発生量との相関を監視することで、遅れ時間のない速やかな性能評価が可能となる。

【0026】

次に、性能の検出を行う手法について図1を用いて説明する。図1においてメタン発酵設備に供給される原水が調整槽8に入る地点において流量計4により供給水流量を、CODまたはTOC計6によりCODまたはTOCを測定し、容積負荷計算機19によりCOD(TOC)供給量および容積負荷を得ることが出来る。一方、先に示したとおり、ガス流量計12によりバイオガス発生量を測定することが出来る。処理水にCOD(TOC)計を設置することは結果として処理の状態を知るには有効であるが、先に述べたように、遅れ時間を考えるとこの値を計算に取り込んで性能を速やかに見極めるには不向きである。

【0027】

一方、この系はメタンガスを発生するに供する菌は専らリアクターの中に充填されており、供給したり、引き抜く必要は無く、また菌体はほとんどその量を成長させないので、リアクター容量が一定であれば基本的に菌体量は同じと考えて良い。

【0028】

これらから、メタン発酵リアクターが良好な性能である、即ちCOD除去率がある設定値であると仮定した場合、バイオガス発生量が決定すれば、今あるべきCOD容積負荷値が前述の式(a)に従い、あるべき容積負荷演算機20により算出される(COD容積負荷目標値)。容積負荷計算機19とあるべき容積負荷演算機20を容積負荷比較演算機21により比較し、その偏差を算出する。その偏差が設定した割合を越した場合に、警報機22より直ちに異常を知らせる。

【0029】

制御の概念図を図2に示す。横軸はCOD容積負荷、縦軸はバイオガス発生量である。測定されたガス発生量Gと測定された容積負荷Fの位置を測定された容積負荷24で表す。式(a)の関係から、ガス発生量と容積負荷は比例関係を示す。傾きは除去率を表し、傾きが大きいほど除去率が高い。このとき、あるべき除去率を線25で示した場合、現在のあるべき容積負荷F0は26で示す点にある。ここで、設定した下限除去率27よりも測定された容積負荷24が右側に外れた場合、リアクターへの負荷がリアクターが現に処理できる量に対して多すぎることを示している。従って、この場合、速やかに測定された容積負荷24から現在のあるべき容積負荷26へ負荷を下げるよう警報することが必要である。

【0030】

また、第2発明では、上記で計算した測定された容積負荷24と現在のあるべき容積負荷26の容積負荷差分だけアクションするよう図1の流量換算器23で流量換算し、流量計4を調整することで過負荷状態を速やかに、自動的に回避することができる。流量計4により流量を低減した場合、バッファタンク2の収支はアンバランスとなるが、バッファタンク2のタンクで排水をオーバーフローさせるなどで対応すればよい。

【0031】

(実施例)

生分解性有機物として、主として酢酸、テレフタル酸、パラトルイル酸をCODcr濃度の合計値が8500mg/L〜13000mg/L含む原水を、図1に示すフローに従い固形分5.6%のグラニュール11トンを投入した550m3のIHI製リアクターに供給した。このときテレフタル酸、パラトルイル酸の合計混入量はCODcr換算で2500mg/L以下であった。原水供給流量を表1のようにテスト開始後12時間経過した後に原水供給流量を39m3/h→45m3/hにアップさせた。このときのバイオガス発生量、あるべき容積負荷計算値、原水及び処理水のCODcr濃度および除去率の経時変化を表1に示す。

【0032】

【表1】

【0033】

表1から判るように、12時間目に負荷を上昇させた結果、16時間目に追従していたものが20時間目には急激にバイオガス発生量が低下したためガス発生量をあるべき容積負荷に対応した流量まで低下させた。この結果、27時間目でバイオガス発生量は負荷アップ前のレベルを維持できた。

【0034】

(比較例)

生分解性有機物として、実施例と同等の原水を実施例と同じメタン発酵リアクターに同フローにより供給した。原水供給流量を表1のようにテスト開始後7時間経過した後に原水供給流量を42m3/h→52m3/hにアップさせた。このときのバイオガス発生量、あるべき容積負荷計算値、原水及び処理水のCODcr濃度および除去率の経時変化を表2に示す。同様にリアクター入COD量が急激に上昇した場合のバイオガス発生量と容積負荷推移の例を示す。7時間目に流量をアップさせた結果、24時間目まではガス発生量が追従していたがそれ以降ガス発生が低下し、58時間目にはCOD除去率が41%まで低下した。

【0035】

【表2】

【図面の簡単な説明】

【0036】

【図1】メタン発酵設備のフローと制御系を示す図である。

【図2】制御の概念を容積負荷とガス発生量の関係で示す図である。

【符号の説明】

【0037】

1 排水

2 バッファタンク

3 原水

4 流量計

6 TOC計またはCOD計

8 調製槽

9 リアクタ−供給水

10 リアクター

11 リアクター出バイオガス

12 ガス流量計

13 バイオガス

14 処理水

17 TOC計またはCOD計

18 系外排出水

19 容積負荷計算機

20 あるべき容積負荷計算機

21 容積負荷比較演算機

22 警報機

23 流量換算器

24 測定された容積負荷

25 あるべき除去率

26 現在のあるべき容積負荷

27 下限除去率

【技術分野】

【0001】

本発明は、生分解性有機物を含む水からメタンガスを発生させて水処理およびメタンを主成分とする有価ガスの回収を行う操作を行う際、ガス発生量と処理水中の生分解性物質負荷を測定し、これらの値と供給流量とから容積負荷を指標としてあるべき姿との乖離を判定し、性能悪化に対して敏感に負荷制御を行うメタンガスを生成する嫌気性水処理設備の制御方法および制御装置に関するものである。

【背景技術】

【0002】

従来より、メタン発酵における性能判定には比メタン生成活性が用いられてきた。これは単位汚泥当たりのメタン生成量として算出される。工業的には装置から発生する装置容積当たりのメタン生成速度を汚泥濃度で除することで算出される。

【0003】

メタン発酵では、基質の加水分解、分解物の酢酸化、酢酸のメタンガス化の3ステップにより反応が進行し、それぞれ別々の菌体がその反応を請け負っており、それぞれがバランス良く反応することで良好な処理が進む。しかしながら、特に酢酸のメタンガス化は菌の増殖が遅いため律速になりやすく、過剰に負荷を掛けると系内に基質から変化した酢酸が蓄積してこの菌がダメージを受けることが知られている。ダメージを受けた菌はメタンガスの発生の低下だけでなく、復帰に多大な時間を要するため避けるべきである。すなわち、現在のリアクターの能力を見極め、許容以上の負荷が掛かっている場合は速やかに負荷を落として過負荷をできるだけ回避することが望まれる。

【0004】

しかし、許容される負荷はリアクターに内在する汚泥の活性により刻々と変化するため、性能を判定するのに単位汚泥当たりのメタンガス発生量も変化する。

【0005】

これに対し、特許文献1で示されるように、自動的な制御指標として、比メタン転化活性という指標を用いて制御を行う制御装置が提唱されている。

【0006】

これは比メタン生成活性をCOD容積負荷で除したものであり、容積負荷により汚泥のあるべき活性を想定してそれを基準値とし、比較して活性の良否を判定するものである。

【0007】

これによれば、メタン発酵設備の現にあるべき状態からの逸脱を速やかに察知し、迅速に負荷低減に結びつけることができる。

【0008】

しかし、本法による制御方法は揮発性浮遊物質(VSS)やメタンガス濃度の測定装置が必要であるため煩雑かつ高コストであり、また実際に制御を行う場合にこの指標が難解で、管理が困難であるという問題があった。

【0009】

一方、簡単な性能管理指標としてリアクター入出のCOD(化学的酸素要求量)やTOC(総有機炭素量(Total organic Carbon ))の除去率が挙げられるが、そのリアクターの大きさゆえにレスポンスが悪く、速やかな性能悪化を検出するのが困難であるという問題があった。

【0010】

そこで、鋭意検討を重ねた結果、プロセスから連続的に排出される生分解性有機物を含む水を供給して運転中に新たに設備へのメタンガス発生に必要な微生物の出入りをすること無しにメタンを主成分とするガスを生成する設備(リアクター)に汚泥の供給も抜き出しも無いリアクターを用いれば、充填されている汚泥量増加が極めて小さいため汚泥量算出の必要性が小さいこと、メタンガス中のメタンガス濃度は例えば連続的に運転されるプロセスからの連続排水を処理する場合はほぼ一定であることから、特許文献1に記載のような測定装置は不要となることを見いだした。

【0011】

また、バイオガス発生量測定値とリアクターへの供給負荷の関係を監視、制御することで、リアクターの性能悪化を速やかに検出できることを見いだした。

【特許文献1】特開平11-253149号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明の目的は、メタン発酵設備において、リアクター(メタン発酵設備)の性能の良否を速やかに判定して、リアクターの性能の悪化が認められた場合に速やかに定量的なアクションに結びつけることができる、メタンガスを生成する嫌気性水処理設備の制御方法および制御装置を提供することにある。

【課題を解決するための手段】

【0013】

本発明の制御方法は、運転中に新たに設備へのメタンガス発生に必要な微生物の出入りをすること無しにメタンを主成分とするガスを生成する設備に、プロセスから連続的に排出される生分解性有機物を含む水を供給するに際し、該設備に供給される水投入量と供給水COD濃度またはTOC濃度から計算される換算COD濃度の積を該設備の有効容積で除して実際のCOD容積負荷を得ると共に、該設備から発生するガス発生量から該設備が良好に運転されているとして計算したCOD容積負荷目標値を得て、これらのCOD容積負荷とCOD容積負荷目標値とを比較して、その比較結果からメタン生成の活性の良否を判定することを特徴とする。

【0014】

また、本発明の制御装置は、プロセスから連続的に排出される生分解性有機物を含む水を供給して、運転中に新たに設備へのメタンガス発生に必要な微生物の出入りをすること無しにメタンを主成分とするガスを生成する設備において、該設備から発生するガス発生量を流量計で測定する装置と、該設備への供給流量を測定する流量計と、該設備の入り口と出口にあってCODまたはTOCを自動的に入手する装置を設置し、該設備に供給される水投入量と供給水COD濃度またはTOC濃度から計算される換算COD濃度の積を該設備の有効容積で除してCOD容積負荷を得る実際のCOD容積負荷と、該設備から発生するガス発生量から該設備が良好に運転されているとして計算したCOD容積負荷目標値とを比較して、その比較結果からメタン生成の活性の良否を判定する手段を備えたことを特徴とする。

【発明の効果】

【0015】

本発明によれば、メタン発酵設備において、リアクター(メタン発酵設備)の性能の良否を速やかに判定して、リアクターの性能の悪化が認められた場合に速やかに定量的なアクションに結びつけることが可能となる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を詳細に説明する。

メタン発酵は、排水中のBOD(生化学的酸素要求量)成分を嫌気性雰囲気で特定の菌体存在下で反応させ、BOD成分をメタンガスとして揮散させて排水から除去すると共に有用なメタンガスを燃料などのエネルギー源として活用することで、従来好気性処理で処理した場合に産業廃棄物として発生していた余剰汚泥の削減が可能になると共に、メタンガスのエネルギー代替使用によるコストダウンが可能となる技術である。

【0017】

BOD成分は加水分解反応、次いで酢酸生成反応、最後に酢酸からメタンガスを発生させる反応を経てメタンガスへと分解され、これらは全てリアクター内に蓄えられた別々の菌体がその役を受け持つ。これら一連の反応をメタン発酵と呼ぶ。

【0018】

図1に代表的なプロセスフローを示す。フローは本技術を限定するものではない。BOD負荷を持つ1種以上の排水1をバッファタンク2に受け、混合して均一化した原水3を流量計4、およびTOC計またはCOD計6を通した後、調整槽8に一定量供給する。調整槽8では温度、pHが調整され、かつ処理水14と混合された後、リアクタ供給水9としてリアクター10に供給される。リアクター10からはリアクター出バイオガス11が発生し、このガスはガス流量計12を通した後、バイオガス13として燃焼炉などの燃料として有効利用される。処理された処理水14は調整槽8に戻されるが、供給量相当がTOC計またはCOD計17を経由して系外排出水18として系外に排出される。

【0019】

次に、制御の基本的な考え方について説明する。

【0020】

メタン発酵反応が良好に行われているかどうかについて、供給しているBOD負荷に見合ったメタンガス発生が行われているかどうかを判断することが最も信頼性が高い。

【0021】

メタンガス発生量は供給されるBOD負荷が増加すると増加するが、排水組成が変化すればリアクター出バイオガス11中のメタン濃度は若干変化する。しかしながら、連続運転される設備からほぼ一定組成・濃度で排出される排水や、バッチ的に排出される排水であっても特定のバッファタンクを持つなどして組成・濃度が平滑化された排水、すなわち連続プロセスからの排水であれば、その組成は一定であると考えられ、メタンガス濃度を測定しなくても、ガス発生流量を以て性能の良否を判断する指標として使用することに大きな支障はない。

【0022】

一方、メタン発酵反応槽への供給負荷は本来BOD濃度と供給流量の積で表されるべきであるが、BODは分析に5日という長時間を要するため、連続的に監視することはできない。通常、排水負荷を管理するために代替的に用いられるCODやTOC計を用いて監視することで連続的に推定することができる。基本的にBOD、COD、TOCは互いに相関があることが多く、それゆえにガス発生量との間にもほぼ正比例の相関を示すことが多いため、排水監視には良く用いられる。しかし、より好ましくはクロム酸を酸化剤として用いてCODを測定するCODCrを指標として用いるのが望ましい。

【0023】

通常、メタン発酵では負荷を表す指標としてCOD容積負荷が用いられる。TOCの場合も読み替えて用いることが可能である。

【0024】

(COD容積負荷)=(原水COD濃度)×(原水流量)/(リアクター容積)

バイオガスの発生量は、除去されたCOD負荷に比例して発生する。

(バイオガス発生量)=((原水COD濃度)−(処理水COD濃度))×(原水流量)×C1(係数)

従って、COD容積負荷とバイオガス発生量の間には次式(a)が成り立つ。

(バイオガス発生量)=(COD容積負荷)×(COD除去率)×(リアクター容積)×C1 ・・・(a)

但し、(COD除去率)=((原水COD濃度)−(処理水COD濃度))/(原水COD濃度)

【0025】

性能が良好であることは、COD除去率が高いことを意味している。それならばリアクター入出のCODないしTOCを測定して判断すれば良いと思われる。しかし、メタン発酵のリアクターは容量が非常に大きく、滞留時間として3〜10時間と出口の濃度にまで影響が見られるのに長い時間を要するため、レスポンスの速いバイオガス発生量を指標とするべきである。COD容積負荷に対してすぐ応答するバイオガス発生量との相関を監視することで、遅れ時間のない速やかな性能評価が可能となる。

【0026】

次に、性能の検出を行う手法について図1を用いて説明する。図1においてメタン発酵設備に供給される原水が調整槽8に入る地点において流量計4により供給水流量を、CODまたはTOC計6によりCODまたはTOCを測定し、容積負荷計算機19によりCOD(TOC)供給量および容積負荷を得ることが出来る。一方、先に示したとおり、ガス流量計12によりバイオガス発生量を測定することが出来る。処理水にCOD(TOC)計を設置することは結果として処理の状態を知るには有効であるが、先に述べたように、遅れ時間を考えるとこの値を計算に取り込んで性能を速やかに見極めるには不向きである。

【0027】

一方、この系はメタンガスを発生するに供する菌は専らリアクターの中に充填されており、供給したり、引き抜く必要は無く、また菌体はほとんどその量を成長させないので、リアクター容量が一定であれば基本的に菌体量は同じと考えて良い。

【0028】

これらから、メタン発酵リアクターが良好な性能である、即ちCOD除去率がある設定値であると仮定した場合、バイオガス発生量が決定すれば、今あるべきCOD容積負荷値が前述の式(a)に従い、あるべき容積負荷演算機20により算出される(COD容積負荷目標値)。容積負荷計算機19とあるべき容積負荷演算機20を容積負荷比較演算機21により比較し、その偏差を算出する。その偏差が設定した割合を越した場合に、警報機22より直ちに異常を知らせる。

【0029】

制御の概念図を図2に示す。横軸はCOD容積負荷、縦軸はバイオガス発生量である。測定されたガス発生量Gと測定された容積負荷Fの位置を測定された容積負荷24で表す。式(a)の関係から、ガス発生量と容積負荷は比例関係を示す。傾きは除去率を表し、傾きが大きいほど除去率が高い。このとき、あるべき除去率を線25で示した場合、現在のあるべき容積負荷F0は26で示す点にある。ここで、設定した下限除去率27よりも測定された容積負荷24が右側に外れた場合、リアクターへの負荷がリアクターが現に処理できる量に対して多すぎることを示している。従って、この場合、速やかに測定された容積負荷24から現在のあるべき容積負荷26へ負荷を下げるよう警報することが必要である。

【0030】

また、第2発明では、上記で計算した測定された容積負荷24と現在のあるべき容積負荷26の容積負荷差分だけアクションするよう図1の流量換算器23で流量換算し、流量計4を調整することで過負荷状態を速やかに、自動的に回避することができる。流量計4により流量を低減した場合、バッファタンク2の収支はアンバランスとなるが、バッファタンク2のタンクで排水をオーバーフローさせるなどで対応すればよい。

【0031】

(実施例)

生分解性有機物として、主として酢酸、テレフタル酸、パラトルイル酸をCODcr濃度の合計値が8500mg/L〜13000mg/L含む原水を、図1に示すフローに従い固形分5.6%のグラニュール11トンを投入した550m3のIHI製リアクターに供給した。このときテレフタル酸、パラトルイル酸の合計混入量はCODcr換算で2500mg/L以下であった。原水供給流量を表1のようにテスト開始後12時間経過した後に原水供給流量を39m3/h→45m3/hにアップさせた。このときのバイオガス発生量、あるべき容積負荷計算値、原水及び処理水のCODcr濃度および除去率の経時変化を表1に示す。

【0032】

【表1】

【0033】

表1から判るように、12時間目に負荷を上昇させた結果、16時間目に追従していたものが20時間目には急激にバイオガス発生量が低下したためガス発生量をあるべき容積負荷に対応した流量まで低下させた。この結果、27時間目でバイオガス発生量は負荷アップ前のレベルを維持できた。

【0034】

(比較例)

生分解性有機物として、実施例と同等の原水を実施例と同じメタン発酵リアクターに同フローにより供給した。原水供給流量を表1のようにテスト開始後7時間経過した後に原水供給流量を42m3/h→52m3/hにアップさせた。このときのバイオガス発生量、あるべき容積負荷計算値、原水及び処理水のCODcr濃度および除去率の経時変化を表2に示す。同様にリアクター入COD量が急激に上昇した場合のバイオガス発生量と容積負荷推移の例を示す。7時間目に流量をアップさせた結果、24時間目まではガス発生量が追従していたがそれ以降ガス発生が低下し、58時間目にはCOD除去率が41%まで低下した。

【0035】

【表2】

【図面の簡単な説明】

【0036】

【図1】メタン発酵設備のフローと制御系を示す図である。

【図2】制御の概念を容積負荷とガス発生量の関係で示す図である。

【符号の説明】

【0037】

1 排水

2 バッファタンク

3 原水

4 流量計

6 TOC計またはCOD計

8 調製槽

9 リアクタ−供給水

10 リアクター

11 リアクター出バイオガス

12 ガス流量計

13 バイオガス

14 処理水

17 TOC計またはCOD計

18 系外排出水

19 容積負荷計算機

20 あるべき容積負荷計算機

21 容積負荷比較演算機

22 警報機

23 流量換算器

24 測定された容積負荷

25 あるべき除去率

26 現在のあるべき容積負荷

27 下限除去率

【特許請求の範囲】

【請求項1】

運転中に新たに設備へのメタンガス発生に必要な微生物の出入りをすること無しにメタンを主成分とするガスを生成する設備に、プロセスから連続的に排出される生分解性有機物を含む水を供給するに際し、該設備に供給される水投入量と供給水COD濃度またはTOC濃度から計算される換算COD濃度の積を該設備の有効容積で除して実際のCOD容積負荷を得ると共に、該設備から発生するガス発生量から該設備が良好に運転されているとして計算したCOD容積負荷目標値を得て、これらのCOD容積負荷とCOD容積負荷目標値とを比較して、その比較結果からメタン生成の活性の良否を判定することを特徴とするメタンガスを生成する嫌気性水処理設備の制御方法。

【請求項2】

得られたCOD容積負荷目標値と実際のCOD容積負荷を比較して、ある基準割合以上COD容積負荷目標値が実際のCOD容積負荷よりも小さくなった場合、実際のCOD容積負荷とCOD容積負荷目標値の差分だけ供給負荷を下げるように制御することを特徴とする請求項1記載のメタンガスを生成する嫌気性水処理設備の制御方法。

【請求項3】

プロセスから連続的に排出される生分解性有機物を含む水を供給して、運転中に新たに設備へのメタンガス発生に必要な微生物の出入りをすること無しにメタンを主成分とするガスを生成する設備において、該設備から発生するガス発生量を流量計で測定する装置と、該設備への供給流量を測定する流量計と、該設備の入り口と出口にあってCODまたはTOCを自動的に入手する装置を設置し、該設備に供給される水投入量と供給水COD濃度またはTOC濃度から計算される換算COD濃度の積を該設備の有効容積で除してCOD容積負荷を得る実際のCOD容積負荷と、該設備から発生するガス発生量から該設備が良好に運転されているとして計算したCOD容積負荷目標値とを比較して、その比較結果からメタン生成の活性の良否を判定する手段を備えたことを特徴とするメタンガスを生成する嫌気性水処理設備の制御装置。

【請求項4】

得られたCOD容積負荷目標値と実際のCOD容積負荷を比較して、ある基準割合以上COD容積負荷目標値が実際のCOD容積負荷よりも小さくなった場合、実際のCOD容積負荷とCOD容積負荷目標値の差分だけ供給負荷を下げるように制御する手段を備えたことを特徴とする請求項3記載のメタンガスを生成する嫌気性水処理設備の制御装置。

【請求項1】

運転中に新たに設備へのメタンガス発生に必要な微生物の出入りをすること無しにメタンを主成分とするガスを生成する設備に、プロセスから連続的に排出される生分解性有機物を含む水を供給するに際し、該設備に供給される水投入量と供給水COD濃度またはTOC濃度から計算される換算COD濃度の積を該設備の有効容積で除して実際のCOD容積負荷を得ると共に、該設備から発生するガス発生量から該設備が良好に運転されているとして計算したCOD容積負荷目標値を得て、これらのCOD容積負荷とCOD容積負荷目標値とを比較して、その比較結果からメタン生成の活性の良否を判定することを特徴とするメタンガスを生成する嫌気性水処理設備の制御方法。

【請求項2】

得られたCOD容積負荷目標値と実際のCOD容積負荷を比較して、ある基準割合以上COD容積負荷目標値が実際のCOD容積負荷よりも小さくなった場合、実際のCOD容積負荷とCOD容積負荷目標値の差分だけ供給負荷を下げるように制御することを特徴とする請求項1記載のメタンガスを生成する嫌気性水処理設備の制御方法。

【請求項3】

プロセスから連続的に排出される生分解性有機物を含む水を供給して、運転中に新たに設備へのメタンガス発生に必要な微生物の出入りをすること無しにメタンを主成分とするガスを生成する設備において、該設備から発生するガス発生量を流量計で測定する装置と、該設備への供給流量を測定する流量計と、該設備の入り口と出口にあってCODまたはTOCを自動的に入手する装置を設置し、該設備に供給される水投入量と供給水COD濃度またはTOC濃度から計算される換算COD濃度の積を該設備の有効容積で除してCOD容積負荷を得る実際のCOD容積負荷と、該設備から発生するガス発生量から該設備が良好に運転されているとして計算したCOD容積負荷目標値とを比較して、その比較結果からメタン生成の活性の良否を判定する手段を備えたことを特徴とするメタンガスを生成する嫌気性水処理設備の制御装置。

【請求項4】

得られたCOD容積負荷目標値と実際のCOD容積負荷を比較して、ある基準割合以上COD容積負荷目標値が実際のCOD容積負荷よりも小さくなった場合、実際のCOD容積負荷とCOD容積負荷目標値の差分だけ供給負荷を下げるように制御する手段を備えたことを特徴とする請求項3記載のメタンガスを生成する嫌気性水処理設備の制御装置。

【図1】

【図2】

【図2】

【公開番号】特開2006−26461(P2006−26461A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−204667(P2004−204667)

【出願日】平成16年7月12日(2004.7.12)

【出願人】(000003159)東レ株式会社 (7,677)

【出願人】(000000099)石川島播磨重工業株式会社 (5,014)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月12日(2004.7.12)

【出願人】(000003159)東レ株式会社 (7,677)

【出願人】(000000099)石川島播磨重工業株式会社 (5,014)

【Fターム(参考)】

[ Back to top ]