メタン発酵システム

【課題】加温のためのエネルギーをできるだけ少なくしつつ、メタン発酵による有機物の分解効率を高めることができる技術の提供。

【解決手段】メタン発酵システム100は、加水分解および酸生成を行う第1の処理槽10と、第1の処理槽10で低下したpHを調整するための調整槽30と、pH調整した流動体からメタン生成を行う第2の処理槽20とを備える。また、第2の処理槽20は、遮蔽板60によって、主処理室210と従処理室221,222とに分割する。そして、主処理室210にのみ加温手段を設ける。システム100は、有機物の分解を複数の処理室を通して段階的に進行させ、メタン生成を行う処理槽20での全体的な処理効率を高める。

【解決手段】メタン発酵システム100は、加水分解および酸生成を行う第1の処理槽10と、第1の処理槽10で低下したpHを調整するための調整槽30と、pH調整した流動体からメタン生成を行う第2の処理槽20とを備える。また、第2の処理槽20は、遮蔽板60によって、主処理室210と従処理室221,222とに分割する。そして、主処理室210にのみ加温手段を設ける。システム100は、有機物の分解を複数の処理室を通して段階的に進行させ、メタン生成を行う処理槽20での全体的な処理効率を高める。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、たとえば生ごみや汚泥など、有機物を含む廃棄物を微生物の作用によって分解し、メタンを主成分とするバイオガスを得るメタン発酵システムに関し、特には、有機物の濃度を段階的に減少させることにより、メタン発酵の効率を高める上で有効な技術に関する。

【背景技術】

【0002】

この種の有機物を含む廃棄物の処理技術として、焼却や埋め立てなどが一般的である。メタン発酵は、そのような一般的な処理技術に比べて、環境にやさしい技術として知られている。そのようなメタン発酵技術あるいはメタン発酵システムは、複雑な有機物を単純な物質に変化させる技術であり、加水分解、酸生成およびメタン生成の各処理を含む。

【0003】

それら各処理における最適条件は互いに異なる。そのため、適正な処理条件を得るためには、各処理を単独の槽で行うよりも少なくとも2槽に分けて行う方が好ましいことが知られている。その点、特開2006−136788号公報は、温度管理とpH管理が特に大事であるとし、2槽式の場合、加水分解および酸生成を行う前処理槽でpH4〜6、メタン生成を行うメタン発酵槽でpH7.0〜8.8が適正であることを示す。また、別の特開2009−248041号公報は、メタン発酵処理として、中温メタン発酵(37℃近辺での処理)と高温メタン発酵(55℃近辺での処理)とがあり、中温メタン発酵は加温のエネルギーが小さく、高温メタン発酵は有機物の分解効率が高いことを明らかにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−136788号公報

【特許文献2】特開2009−248041号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

最適な処理条件を設定する点からすれば、単独の槽で各処理を行うよりも別々の2槽で処理を行う方が良い。しかし、2槽式の場合でも、メタン発酵で有機物の分解程度を所定以上に進めるためには、有機物を槽内に数十日以上の長期にわたって滞留させなければならない。そのため、メタン発酵の槽はどうしても大型化する傾向がある。それに応じて、高温メタン発酵では勿論のこと、中温メタン発酵においても、加温のためのエネルギーが大きくなるという問題がある。

【0006】

そこで、この発明は、加温のためのエネルギーをできるだけ少なくしつつ、メタン発酵による有機物の分解効率を高めることができる技術を提供することを課題とする。また、温度やpHの管理を適正に行う上で有利な槽形態をもつシステムを提供することを別の課題とする。

【課題を解決するための手段】

【0007】

この発明では、メタン生成に先立つ前処理槽、すなわち、加水分解および酸生成を行う第1の処理槽と、その後段に位置してメタン生成を行う第2の処理槽(発酵槽)とを別にし、それぞれに最適条件を設定しやすくすることを前提とする。

【0008】

処理すべき対象は、有機物を含む廃棄物であり、たとえば、生ごみや汚泥である。それらの廃棄物は一般に固体であり、各処理を有効に行うためには、微生物との接触効率を高めることが必要であるし、水を含ませること(加水)が必要である。第1の処理槽に対し、それらの廃棄物を供給する際、少なくとも事前に破砕あるいは粉砕し、加水を行うことになる。その点、第1の処理槽で加水を行うこともできるが、好ましくは、第1の処理槽へ供給する前に粉砕に加えて、加水をも行うのが良い。なぜなら、粉砕および加水した廃棄物は液状あるいはスラリー状の流動体となり、移送ポンプなどによる移送が容易になるし、処理の流れも単純化されるからである。

【0009】

メタン発酵システムでは、第2の処理槽でのメタン生成の効率を高めることが一番のネックとなる。この発明では、第2の処理槽として、高さに比べて長さが大きい横型の槽を用いる。その横型の槽は、長さ方向の一端に入口があり、長さ方向の他端に出口がある。しかも、第2の処理槽の槽内を、遮蔽板によって長さ方向に複数の処理室に分割する。入口側には、全容積の少なくとも1/2以上の大きさの主処理室、それに続く出口側に1もしくは2以上の従処理室をそれぞれ備える。処理すべき流動体は、入口から主処理室に入り、ついで、主処理室に隣り合う従処理室、そして、出口側の別の従処理室へと順次移動し、最後に出口から消化液として出ていく。

【0010】

第2の処理室を複数に分割した理由は主に二つである。第1の理由は、処理すべき流動体中の有機物の濃度を段階的に減少させることである。複数の各処理室の中の流動体は、有機物の濃度が互いに異なり、それぞれに見合った微生物(メタン生成細菌)が育成される結果を生む。また、第2の理由は、メタン生成細菌を活性化させる上での加温対象域を制限することである。中温メタン発酵であれ、高温メタン発酵であれ、加温対象域を制限することによって、加温のためのエネルギー量を抑えることができる。廃棄物の処理量や槽内での滞留時間などを考慮することにより、第2の処理槽の容積が特定される。そして、メタン生成の効率、有機物の段階的な減少を考慮するとき、加温対象域は、第2の処理槽の全容積の少なくとも1/2以上の大きさが妥当である。

【0011】

この発明では、メタン生成を行う第2の処理槽中、主処理室にのみ加温手段を設ける。加温手段としては、各種の熱源を利用することができるが、一般的には、処理槽の内部に熱交換パイプを導入し、そのパイプ内の熱媒体(水やサーマルオイル)と槽内の流動体との熱交換を利用する。パイプ内の熱媒体を加熱するため、メタン発酵によるメタンでガスエンジン(発電機)を駆動する際の廃熱を利用することができる。

【0012】

また、メタン生成細菌をより活性化させるためには、加温手段による温度管理だけでなく、処理すべき流動体のpHを適正に管理することが好ましい。その点、一般的には、メタン生成を行う第2の処理槽に対し、pH調整のためのアルカリ液の注入手段を付属させる。しかし、第2の処理槽の容積は大きいため、調整のための薬液の使用量も多くなってしまう。そこで、この発明の好ましい形態では、第1の処理槽と第2の処理槽との間に、第1の処理槽による処理後の流動体のpHを調整するための調整槽を設けるようにしている。調整槽は、第1の処理槽および第2の処理槽に比べて小さな容積にすることができ、それにより、少ない薬液により適正にpHを調整することができる。したがって、第2の処理槽の主処理室内の流動体は、温度管理だけでなく、pH管理も適正に行われ、メタン生成の効率を高めることができる。

【0013】

メタンの生成は、主処理室に続く、1もしくは2以上の従処理室においても行われる。主処理室とそれに隣り合う従処理室、その従処理室と出口側の別の従処理室との間にはそれぞれ遮蔽板がある。主処理室および各従処理室の内部には、それぞれの処理室内部の流動体の有機物濃度に見合ったメタン生成細菌が育つ。それぞれに見合った活性のメタン生成細菌が下流の処理室あるいは出口を通して外部に流出することを避けるため、上流から下流に向かって(つまり、入口側から出口側に向かって)流動体をオーバーフロー式に流すようにするのが好ましい。

【0014】

ここで、複数の各処理室を区画する遮蔽板については、通常、槽の内壁に固定するが、主処理室とそれに隣り合う従処理室とを区画する遮蔽板については、槽の長さ方向の位置を制御可能、あるいは長さ方向に移動可能にすることが好ましい。遮蔽板の位置を変えること、あるいは移動可能にすることは、たとえば、ねじによる回転/直線運動の変換を利用することにより容易に行うことができる。そうすれば、主処理室への流動体の種類あるいは供給量の変化に応じて、主処理室の容積を変化させ、有機物濃度の減少度合いを適正化することができる。

【図面の簡単な説明】

【0015】

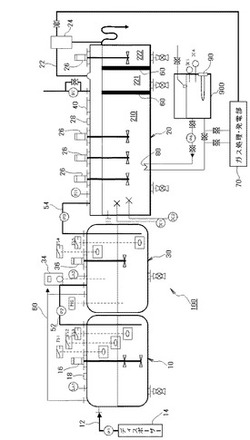

【図1】この発明のメタン発酵システムの全体像を示す配管系統図である。

【図2】図1のシステムで生成したメタンの一利用形態を示す図である。

【発明を実施するための形態】

【0016】

図1には、この発明のメタン発酵システムの好ましい実施形態を示す。この図1のメタン発酵システム100は、加水分解および酸生成を行う第1の処理槽10と、メタン生成を行う第2の処理槽20とに加え、それら第1および第2の処理槽10,20間に調整槽30を備える。調整槽30は、第1の処理槽10による処理後の流動体のpHを調整するための槽である。メタン発酵システム100は、メタン生成細菌が存在する第2の処理槽20の前段に調整槽30を配置した点に一つの特徴がある。調整槽30は、pHを自動調整する機能をもち、第1の処理槽10によるpH低下を適正に調整し、調整した後の流動体を第2の処理槽20に供給する。それにより、pH低下に伴う第2の処理槽20におけるメタン生成細菌のダメージを軽減する。

【0017】

したがって、メタン発酵システム100は、第1の処理槽10、調整槽30および第2の処理槽20の3つの槽を備える。これらの3つの槽の大きさ(容積)を比較すると、メタン生成を行う第2の処理槽20が最大であり、前処理槽である第1の処理槽10がそれに続き、pH調整のための調整槽30が最小である。最大の第2の処理槽20の大きさをV(たとえば、20m3に達しない大きさ)とするとき、たとえば、第1の処理槽10はVの1/8程度、調整槽30はVの1/50程度である。メタン生成を行う第2の処理槽20には、適正な量の流動体を供給することにより、メタン生成細菌に過剰な負荷をかけないようにするのが好ましい。その点、ある程度の大きさをもつ第1の処理槽10は、処理すべき廃棄物の過剰な投入を平滑化する働きをする。そのため、第1の処理槽10への投入量にたとえ変動があっても、第2の処理槽20への供給量を適正化することができる。また、第1および第2の各処理槽10,20に比べて容積が小さい調整槽30においては、pH調整に必要な最低量の薬液を使用することができ、薬液の無駄をなくすことができるし、pH調整を適正に行う上でも有利である。

【0018】

第1の処理槽10には、処理すべき有機物を含む廃棄物(たとえば、生ごみ)を供給するための供給ライン12が付属する。供給ライン12は、キッチンシューターあるいはディスポーザー14に連絡する。キッチンシューターあるいはディスポーザー14は、処理すべき廃棄物である生ごみを粉砕し、同時に加水をする。その際、ビニールや金属などの異物を取り除き、詰まりなどのトラブルの発生を未然に防止する。粉砕し加水した生ごみは流動体となり(たとえば、含水率が90%)、移送ポンプP1によりスムーズに移送することができる。

【0019】

第1の処理槽10には、また、処理すべき流動体の供給量を制御するために用いる液位計LA1、互いに異なる上位、中位、下位の各位置にあり、それらの各位置でスイッチが作動するフロートスイッチFS1,FS2,FS3、撹拌のための攪拌機16のほか、槽内を観察するための覗き窓18がある。この第1の処理槽10は、流動体の有機物を加水分解および酸生成を行う槽である。供給ライン12を通して第1の処理槽10に入った流動体は、攪拌機16で撹拌されつつ、加水分解細菌や酸生成細菌により分解されていく。その結果、分解された第1の処理槽10内の流動体は、酸性状態であり、そのpHがたとえば3.6〜3.8程度まで低下する。

【0020】

そしてまた、第1の処理槽10には、供給ライン12から離れた側に移送ライン52がある。移送ライン52は第2の移送ポンプP2を含み、第1の処理槽10内の流動体を調整槽30に移送する。調整槽30は、先に述べたとおり、pHが低下した流動体をメタン発酵に先んじて中性化するための調整を行う槽である。そこで、調整槽30には、液位計LA2、フロートスイッチFS4,FS5および攪拌機36に加え、pH計PHI、ポンプを含む薬液注入のための注入機構34がある。pH計PHIによるpHの測定結果に基づいて、注入機構34は必要最低量の薬液(酸性状態を中性状態にするためのアルカリ液)を調整槽30内に注入する。それにより、調整槽30内の流動体のpHを7程度に適時あるいは周期的に調整する。なお、この調整槽30および第1の処理槽10においても、分解に伴ってガスが生じるので、内圧の調整のために給排気ライン60を付属させている。

【0021】

調整槽30は、また、移送ライン54を備えている。移送ライン54は、第3の移送ポンプP3を含み、調整槽30内でpH調整した流動体を第2の処理槽20へと移送する。この発明では、メタン生成を行う第2の処理槽20に供給するに先立ち、処理すべき流動体のpHを調整する。そのため、第2の処理槽20内でのpH低下によるメタン生成細菌のダメージを有効に軽減することができる。しかもまた、調整槽30のさらに上流の第1の処理槽10が平滑槽として機能するので、第2の処理槽20に対し流動体を過剰に供給することをも回避することができる。このような各点から、第2の処理槽20はメタン生成細菌が生育しやすい環境となる。

【0022】

さて、メタン生成を行う第2の処理槽20に注目されたい。第2の処理槽20は、高さに比べて長さが大きい横型であり、水平に設置することができる。たとえば、高さ(幅も同様)が2mほどに対し、長さは5mほどである。第2の処理槽20は、長さ方向に直交する断面形状がほぼ4角の角槽である。その断面形状は、長さ方向のどの位置でも同様である。第2の処理槽20は、長さ方向の一端に入口、長さ方向の他端に出口がある。入口への流動体の供給は、すでに述べた第3の移送ポンプを含む移送ライン54による。それに対し、出口からの流動体、つまり処理後の消化液の排出は、移送ポンプを用いないオーバーフロー形式による。出口側をオーバーフローにすることにより、ポンプの詰まりなどに起因する排出トラブルを未然に防ぐことができるし、使用ポンプの削減に伴ってコストダウンをも図ることができる。しかもまた、万が一、入口側に供給トラブルが生じたとしても、第2の処理槽20内の液量は低下しない。

【0023】

この発明では、このような第2の処理槽20の内部を、長さ方向に複数の処理室に分割して区画する。入口側には、全容積の少なくとも1/2以上、好ましくは全容積の7/10〜8/10の大きさの主処理室210を、また、それに続く出口側に第1および第2の従処理室221,222をそれぞれ区画する。二つの従処理室221,222の大きさは同様である。これらの室の区画は、遮蔽板60による。遮蔽板60は隣り合う室同士を遮蔽あるいは仕切り、液中での流動体の移動を禁止する。しかし、遮蔽板60の高さは、出口のオーバーフローの高さ位置ほどに設定する。それにより、流動体が、各遮蔽板60の上部を越えて入口側から出口側へと順次移動可能とする。したがって、流動体は、入口から主処理室210へ、そして、第1従処理室221、第2従処理室222を通して出口へと至る。

【0024】

次に、複数の処理室を含む第2の処理槽20に付属する装置あるいは機器を見る。まずは、移送ライン54に連絡する入口の近くに圧力計PI1があり、それによって、槽内の圧力を知ることができる。また、槽の上部の中央付近に覗き窓28、および覗き窓28よりも大きな口径の点検口40がある。覗き窓28は槽内を観察するための窓であり、点検口40は点検のための出入り口である。そして、点検口40に隣り合う部分にブリーザ弁BVがある。このブリーザ弁BVは、槽内の圧力変動を自動的に調整する弁である。さらに、ブリーザ弁BVよりも出口に近い部分からガス排出ライン22が走る。ガス排出ライン22は、第2の処理槽20で生成あるいは発生したガス(メタンガスほか、二酸化炭素や水分その他の不純物ガスを含む)をガス処理・発電部70に送り出す。ガス排出ライン22にはドレンセパレータ24があり、発生ガスをガス処理・発電部70に送るに先立ち、ガス中の水分を除去する。

【0025】

さらに、第2の処理槽20には、主処理室210および第2の従処理室222にそれぞれ3基、1基の攪拌機がある。第1の処理室221に攪拌機を設けることもできるが、図示のように、第1の処理室221に対する攪拌機は省略するのが好ましい。なぜなら、機器数を減らすことによりコストダウンを図ることができるし、第1の処理室221には、流動体が主処理室210から流入する上、第2の従処理室222へと流出することにより、ある程度の撹拌作用が働くからである。

【0026】

メタン生成細菌を活性化させるためには、pHおよび温度の管理が大事である。この発明では、前者のpHについて、調整槽30で事前に適正化している。後者の温度については、加温エネルギーの点で有利な中温メタン発酵(つまり、37とか38℃での発酵)を選択する。その上、加温すべき領域を槽内の一部、つまり、主処理室210に限るようにしている。そのため、主処理室210の底部の外壁を通して、槽内に熱交換パイプ80を配置し、槽外部から温水を循環させることにより、主処理室210の流動体を加温する。主処理室210の中には、互いに異なる高さ位置に温度センサーTC1,TC2がある。それら温度センサーTC1,TC2は、攪拌機26の撹拌スクリューの上下に位置し、それにより、主処理室210の液温をより適正に検知するようになっている。

【0027】

主処理室210内の熱交換パイプ80に流す温水については、槽外部の温水循環機構を用いる。温水循環機構は、循環ポンプP4のほか、温度センサーTC3,TC4および電気ヒータ90を含む制御タンク900を備える。制御タンク900内の温水は、温度センサーTC3,TC4による検知温度に基づいて、電気ヒータ90を制御することにより所定の温度、たとえば38℃に維持される。ここで、制御タンク900内の水を温めるため、第2の処理槽210で生成するメタンガスを活用していることに留意されたい。制御タンク900内の水は、ガス処理・発電部70に連絡し、その中で熱交換によって加温されるようになっている。

【0028】

図2が、ガス処理・発電部70の構成を示している。第2の処理槽20の出口に連絡するガス排出ライン22が、ガス処理・発電部70のボールフロート式の逆止弁72にガスを供給する。ガスは、ドレンセパレータ24で水分は除去されるが、先に述べたように、メタンガスほか、二酸化炭素やその他の不純物ガス(たとえば、硫化水素)を含む。そこで、そのようなガスは、脱硫や脱炭作用のためのフィルター機構74を通して、メタン以外のガスを除去する。それにより、メタンガスの純度を高めたガスを、ガスコンプレッサー76によって、ガスホルダ78に蓄える。ガスホルダ78には、一般に、圧力計PI2やブリーザ弁BVが付属している。ガスホルダ78内のガスを利用して、ガスエンジン(発電機)73を駆動し、電力を得ることができる。しかも、このガスエンジンを駆動する際の廃熱を利用して、タンク75内の水を廃熱熱交換器77によって温水と化し、その温水を温水循環機構に提供することができる。

【0029】

この発明では、主処理室210ならびに、第1の従処理室221および第2の従処理室222において、段階的に分解を進行させ、それにより、第2の処理槽20の中での全体的な処理効率を高めることをねらう。その点、第2の処理槽において3段階の分解を行うこの発明の場合と、一つの段階の分解(つまり、槽内を分割せずに分解)を行う従来の場合とについて、有機酸の濃度は、次のように変化する。この濃度は、その数値が小さいほど、有機物の分解が進んでいることを示す。ただし、単位はmg/リットルである。

段階あるいは位置 図に示すこの発明の実施形態 従来の場合

原生ごみ 200,000 200,000

加水後 100,000 100,000

第1の処理槽10 200,000 200,000

第2の処理槽20

主処理室210 20,000 10,000

第1の従処理室221 10,000 −

第2の従処理室222 5,000 −

【0030】

上の結果から、この発明の実施形態によれば、有機酸濃度において、50%の削減効果が認められる。したがって、消化液の排水処理について、負荷が低減されることは明らかであり、そこに直接的な優位性を見出すことができる。また、メタン発酵システム100は、より多くのバイオガスを生成する能力をもつ生産性の高いシステムとなる。ちなみに、ガスとなる有機酸濃度からガス発生量を算出すると、槽内を分割しない従来の形式における分解有機酸濃度90,000はガス発生量50m3に相当するのに対し、この発明による分解有機酸濃度95,000はガス発生量52.7m3に相当する。バイオガス1m3当たり5,500kcalの熱量を得ることができるとして、この発明によれば、熱量換算で14,850kcalの熱量を余分に得ることができる。

【符号の説明】

【0031】

100 メタン発酵システム

10 第1の処理槽

12 供給ライン

14 キッチンシューター/ディスポーザー

16 攪拌機

20 第2の処理槽

22 ガス排出ライン

210 主処理室

221,222 従処理室

26 攪拌機

30 調整槽

60 遮蔽板

70 ガス処理・発電部

80 熱交換パイプ

【技術分野】

【0001】

この発明は、たとえば生ごみや汚泥など、有機物を含む廃棄物を微生物の作用によって分解し、メタンを主成分とするバイオガスを得るメタン発酵システムに関し、特には、有機物の濃度を段階的に減少させることにより、メタン発酵の効率を高める上で有効な技術に関する。

【背景技術】

【0002】

この種の有機物を含む廃棄物の処理技術として、焼却や埋め立てなどが一般的である。メタン発酵は、そのような一般的な処理技術に比べて、環境にやさしい技術として知られている。そのようなメタン発酵技術あるいはメタン発酵システムは、複雑な有機物を単純な物質に変化させる技術であり、加水分解、酸生成およびメタン生成の各処理を含む。

【0003】

それら各処理における最適条件は互いに異なる。そのため、適正な処理条件を得るためには、各処理を単独の槽で行うよりも少なくとも2槽に分けて行う方が好ましいことが知られている。その点、特開2006−136788号公報は、温度管理とpH管理が特に大事であるとし、2槽式の場合、加水分解および酸生成を行う前処理槽でpH4〜6、メタン生成を行うメタン発酵槽でpH7.0〜8.8が適正であることを示す。また、別の特開2009−248041号公報は、メタン発酵処理として、中温メタン発酵(37℃近辺での処理)と高温メタン発酵(55℃近辺での処理)とがあり、中温メタン発酵は加温のエネルギーが小さく、高温メタン発酵は有機物の分解効率が高いことを明らかにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−136788号公報

【特許文献2】特開2009−248041号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

最適な処理条件を設定する点からすれば、単独の槽で各処理を行うよりも別々の2槽で処理を行う方が良い。しかし、2槽式の場合でも、メタン発酵で有機物の分解程度を所定以上に進めるためには、有機物を槽内に数十日以上の長期にわたって滞留させなければならない。そのため、メタン発酵の槽はどうしても大型化する傾向がある。それに応じて、高温メタン発酵では勿論のこと、中温メタン発酵においても、加温のためのエネルギーが大きくなるという問題がある。

【0006】

そこで、この発明は、加温のためのエネルギーをできるだけ少なくしつつ、メタン発酵による有機物の分解効率を高めることができる技術を提供することを課題とする。また、温度やpHの管理を適正に行う上で有利な槽形態をもつシステムを提供することを別の課題とする。

【課題を解決するための手段】

【0007】

この発明では、メタン生成に先立つ前処理槽、すなわち、加水分解および酸生成を行う第1の処理槽と、その後段に位置してメタン生成を行う第2の処理槽(発酵槽)とを別にし、それぞれに最適条件を設定しやすくすることを前提とする。

【0008】

処理すべき対象は、有機物を含む廃棄物であり、たとえば、生ごみや汚泥である。それらの廃棄物は一般に固体であり、各処理を有効に行うためには、微生物との接触効率を高めることが必要であるし、水を含ませること(加水)が必要である。第1の処理槽に対し、それらの廃棄物を供給する際、少なくとも事前に破砕あるいは粉砕し、加水を行うことになる。その点、第1の処理槽で加水を行うこともできるが、好ましくは、第1の処理槽へ供給する前に粉砕に加えて、加水をも行うのが良い。なぜなら、粉砕および加水した廃棄物は液状あるいはスラリー状の流動体となり、移送ポンプなどによる移送が容易になるし、処理の流れも単純化されるからである。

【0009】

メタン発酵システムでは、第2の処理槽でのメタン生成の効率を高めることが一番のネックとなる。この発明では、第2の処理槽として、高さに比べて長さが大きい横型の槽を用いる。その横型の槽は、長さ方向の一端に入口があり、長さ方向の他端に出口がある。しかも、第2の処理槽の槽内を、遮蔽板によって長さ方向に複数の処理室に分割する。入口側には、全容積の少なくとも1/2以上の大きさの主処理室、それに続く出口側に1もしくは2以上の従処理室をそれぞれ備える。処理すべき流動体は、入口から主処理室に入り、ついで、主処理室に隣り合う従処理室、そして、出口側の別の従処理室へと順次移動し、最後に出口から消化液として出ていく。

【0010】

第2の処理室を複数に分割した理由は主に二つである。第1の理由は、処理すべき流動体中の有機物の濃度を段階的に減少させることである。複数の各処理室の中の流動体は、有機物の濃度が互いに異なり、それぞれに見合った微生物(メタン生成細菌)が育成される結果を生む。また、第2の理由は、メタン生成細菌を活性化させる上での加温対象域を制限することである。中温メタン発酵であれ、高温メタン発酵であれ、加温対象域を制限することによって、加温のためのエネルギー量を抑えることができる。廃棄物の処理量や槽内での滞留時間などを考慮することにより、第2の処理槽の容積が特定される。そして、メタン生成の効率、有機物の段階的な減少を考慮するとき、加温対象域は、第2の処理槽の全容積の少なくとも1/2以上の大きさが妥当である。

【0011】

この発明では、メタン生成を行う第2の処理槽中、主処理室にのみ加温手段を設ける。加温手段としては、各種の熱源を利用することができるが、一般的には、処理槽の内部に熱交換パイプを導入し、そのパイプ内の熱媒体(水やサーマルオイル)と槽内の流動体との熱交換を利用する。パイプ内の熱媒体を加熱するため、メタン発酵によるメタンでガスエンジン(発電機)を駆動する際の廃熱を利用することができる。

【0012】

また、メタン生成細菌をより活性化させるためには、加温手段による温度管理だけでなく、処理すべき流動体のpHを適正に管理することが好ましい。その点、一般的には、メタン生成を行う第2の処理槽に対し、pH調整のためのアルカリ液の注入手段を付属させる。しかし、第2の処理槽の容積は大きいため、調整のための薬液の使用量も多くなってしまう。そこで、この発明の好ましい形態では、第1の処理槽と第2の処理槽との間に、第1の処理槽による処理後の流動体のpHを調整するための調整槽を設けるようにしている。調整槽は、第1の処理槽および第2の処理槽に比べて小さな容積にすることができ、それにより、少ない薬液により適正にpHを調整することができる。したがって、第2の処理槽の主処理室内の流動体は、温度管理だけでなく、pH管理も適正に行われ、メタン生成の効率を高めることができる。

【0013】

メタンの生成は、主処理室に続く、1もしくは2以上の従処理室においても行われる。主処理室とそれに隣り合う従処理室、その従処理室と出口側の別の従処理室との間にはそれぞれ遮蔽板がある。主処理室および各従処理室の内部には、それぞれの処理室内部の流動体の有機物濃度に見合ったメタン生成細菌が育つ。それぞれに見合った活性のメタン生成細菌が下流の処理室あるいは出口を通して外部に流出することを避けるため、上流から下流に向かって(つまり、入口側から出口側に向かって)流動体をオーバーフロー式に流すようにするのが好ましい。

【0014】

ここで、複数の各処理室を区画する遮蔽板については、通常、槽の内壁に固定するが、主処理室とそれに隣り合う従処理室とを区画する遮蔽板については、槽の長さ方向の位置を制御可能、あるいは長さ方向に移動可能にすることが好ましい。遮蔽板の位置を変えること、あるいは移動可能にすることは、たとえば、ねじによる回転/直線運動の変換を利用することにより容易に行うことができる。そうすれば、主処理室への流動体の種類あるいは供給量の変化に応じて、主処理室の容積を変化させ、有機物濃度の減少度合いを適正化することができる。

【図面の簡単な説明】

【0015】

【図1】この発明のメタン発酵システムの全体像を示す配管系統図である。

【図2】図1のシステムで生成したメタンの一利用形態を示す図である。

【発明を実施するための形態】

【0016】

図1には、この発明のメタン発酵システムの好ましい実施形態を示す。この図1のメタン発酵システム100は、加水分解および酸生成を行う第1の処理槽10と、メタン生成を行う第2の処理槽20とに加え、それら第1および第2の処理槽10,20間に調整槽30を備える。調整槽30は、第1の処理槽10による処理後の流動体のpHを調整するための槽である。メタン発酵システム100は、メタン生成細菌が存在する第2の処理槽20の前段に調整槽30を配置した点に一つの特徴がある。調整槽30は、pHを自動調整する機能をもち、第1の処理槽10によるpH低下を適正に調整し、調整した後の流動体を第2の処理槽20に供給する。それにより、pH低下に伴う第2の処理槽20におけるメタン生成細菌のダメージを軽減する。

【0017】

したがって、メタン発酵システム100は、第1の処理槽10、調整槽30および第2の処理槽20の3つの槽を備える。これらの3つの槽の大きさ(容積)を比較すると、メタン生成を行う第2の処理槽20が最大であり、前処理槽である第1の処理槽10がそれに続き、pH調整のための調整槽30が最小である。最大の第2の処理槽20の大きさをV(たとえば、20m3に達しない大きさ)とするとき、たとえば、第1の処理槽10はVの1/8程度、調整槽30はVの1/50程度である。メタン生成を行う第2の処理槽20には、適正な量の流動体を供給することにより、メタン生成細菌に過剰な負荷をかけないようにするのが好ましい。その点、ある程度の大きさをもつ第1の処理槽10は、処理すべき廃棄物の過剰な投入を平滑化する働きをする。そのため、第1の処理槽10への投入量にたとえ変動があっても、第2の処理槽20への供給量を適正化することができる。また、第1および第2の各処理槽10,20に比べて容積が小さい調整槽30においては、pH調整に必要な最低量の薬液を使用することができ、薬液の無駄をなくすことができるし、pH調整を適正に行う上でも有利である。

【0018】

第1の処理槽10には、処理すべき有機物を含む廃棄物(たとえば、生ごみ)を供給するための供給ライン12が付属する。供給ライン12は、キッチンシューターあるいはディスポーザー14に連絡する。キッチンシューターあるいはディスポーザー14は、処理すべき廃棄物である生ごみを粉砕し、同時に加水をする。その際、ビニールや金属などの異物を取り除き、詰まりなどのトラブルの発生を未然に防止する。粉砕し加水した生ごみは流動体となり(たとえば、含水率が90%)、移送ポンプP1によりスムーズに移送することができる。

【0019】

第1の処理槽10には、また、処理すべき流動体の供給量を制御するために用いる液位計LA1、互いに異なる上位、中位、下位の各位置にあり、それらの各位置でスイッチが作動するフロートスイッチFS1,FS2,FS3、撹拌のための攪拌機16のほか、槽内を観察するための覗き窓18がある。この第1の処理槽10は、流動体の有機物を加水分解および酸生成を行う槽である。供給ライン12を通して第1の処理槽10に入った流動体は、攪拌機16で撹拌されつつ、加水分解細菌や酸生成細菌により分解されていく。その結果、分解された第1の処理槽10内の流動体は、酸性状態であり、そのpHがたとえば3.6〜3.8程度まで低下する。

【0020】

そしてまた、第1の処理槽10には、供給ライン12から離れた側に移送ライン52がある。移送ライン52は第2の移送ポンプP2を含み、第1の処理槽10内の流動体を調整槽30に移送する。調整槽30は、先に述べたとおり、pHが低下した流動体をメタン発酵に先んじて中性化するための調整を行う槽である。そこで、調整槽30には、液位計LA2、フロートスイッチFS4,FS5および攪拌機36に加え、pH計PHI、ポンプを含む薬液注入のための注入機構34がある。pH計PHIによるpHの測定結果に基づいて、注入機構34は必要最低量の薬液(酸性状態を中性状態にするためのアルカリ液)を調整槽30内に注入する。それにより、調整槽30内の流動体のpHを7程度に適時あるいは周期的に調整する。なお、この調整槽30および第1の処理槽10においても、分解に伴ってガスが生じるので、内圧の調整のために給排気ライン60を付属させている。

【0021】

調整槽30は、また、移送ライン54を備えている。移送ライン54は、第3の移送ポンプP3を含み、調整槽30内でpH調整した流動体を第2の処理槽20へと移送する。この発明では、メタン生成を行う第2の処理槽20に供給するに先立ち、処理すべき流動体のpHを調整する。そのため、第2の処理槽20内でのpH低下によるメタン生成細菌のダメージを有効に軽減することができる。しかもまた、調整槽30のさらに上流の第1の処理槽10が平滑槽として機能するので、第2の処理槽20に対し流動体を過剰に供給することをも回避することができる。このような各点から、第2の処理槽20はメタン生成細菌が生育しやすい環境となる。

【0022】

さて、メタン生成を行う第2の処理槽20に注目されたい。第2の処理槽20は、高さに比べて長さが大きい横型であり、水平に設置することができる。たとえば、高さ(幅も同様)が2mほどに対し、長さは5mほどである。第2の処理槽20は、長さ方向に直交する断面形状がほぼ4角の角槽である。その断面形状は、長さ方向のどの位置でも同様である。第2の処理槽20は、長さ方向の一端に入口、長さ方向の他端に出口がある。入口への流動体の供給は、すでに述べた第3の移送ポンプを含む移送ライン54による。それに対し、出口からの流動体、つまり処理後の消化液の排出は、移送ポンプを用いないオーバーフロー形式による。出口側をオーバーフローにすることにより、ポンプの詰まりなどに起因する排出トラブルを未然に防ぐことができるし、使用ポンプの削減に伴ってコストダウンをも図ることができる。しかもまた、万が一、入口側に供給トラブルが生じたとしても、第2の処理槽20内の液量は低下しない。

【0023】

この発明では、このような第2の処理槽20の内部を、長さ方向に複数の処理室に分割して区画する。入口側には、全容積の少なくとも1/2以上、好ましくは全容積の7/10〜8/10の大きさの主処理室210を、また、それに続く出口側に第1および第2の従処理室221,222をそれぞれ区画する。二つの従処理室221,222の大きさは同様である。これらの室の区画は、遮蔽板60による。遮蔽板60は隣り合う室同士を遮蔽あるいは仕切り、液中での流動体の移動を禁止する。しかし、遮蔽板60の高さは、出口のオーバーフローの高さ位置ほどに設定する。それにより、流動体が、各遮蔽板60の上部を越えて入口側から出口側へと順次移動可能とする。したがって、流動体は、入口から主処理室210へ、そして、第1従処理室221、第2従処理室222を通して出口へと至る。

【0024】

次に、複数の処理室を含む第2の処理槽20に付属する装置あるいは機器を見る。まずは、移送ライン54に連絡する入口の近くに圧力計PI1があり、それによって、槽内の圧力を知ることができる。また、槽の上部の中央付近に覗き窓28、および覗き窓28よりも大きな口径の点検口40がある。覗き窓28は槽内を観察するための窓であり、点検口40は点検のための出入り口である。そして、点検口40に隣り合う部分にブリーザ弁BVがある。このブリーザ弁BVは、槽内の圧力変動を自動的に調整する弁である。さらに、ブリーザ弁BVよりも出口に近い部分からガス排出ライン22が走る。ガス排出ライン22は、第2の処理槽20で生成あるいは発生したガス(メタンガスほか、二酸化炭素や水分その他の不純物ガスを含む)をガス処理・発電部70に送り出す。ガス排出ライン22にはドレンセパレータ24があり、発生ガスをガス処理・発電部70に送るに先立ち、ガス中の水分を除去する。

【0025】

さらに、第2の処理槽20には、主処理室210および第2の従処理室222にそれぞれ3基、1基の攪拌機がある。第1の処理室221に攪拌機を設けることもできるが、図示のように、第1の処理室221に対する攪拌機は省略するのが好ましい。なぜなら、機器数を減らすことによりコストダウンを図ることができるし、第1の処理室221には、流動体が主処理室210から流入する上、第2の従処理室222へと流出することにより、ある程度の撹拌作用が働くからである。

【0026】

メタン生成細菌を活性化させるためには、pHおよび温度の管理が大事である。この発明では、前者のpHについて、調整槽30で事前に適正化している。後者の温度については、加温エネルギーの点で有利な中温メタン発酵(つまり、37とか38℃での発酵)を選択する。その上、加温すべき領域を槽内の一部、つまり、主処理室210に限るようにしている。そのため、主処理室210の底部の外壁を通して、槽内に熱交換パイプ80を配置し、槽外部から温水を循環させることにより、主処理室210の流動体を加温する。主処理室210の中には、互いに異なる高さ位置に温度センサーTC1,TC2がある。それら温度センサーTC1,TC2は、攪拌機26の撹拌スクリューの上下に位置し、それにより、主処理室210の液温をより適正に検知するようになっている。

【0027】

主処理室210内の熱交換パイプ80に流す温水については、槽外部の温水循環機構を用いる。温水循環機構は、循環ポンプP4のほか、温度センサーTC3,TC4および電気ヒータ90を含む制御タンク900を備える。制御タンク900内の温水は、温度センサーTC3,TC4による検知温度に基づいて、電気ヒータ90を制御することにより所定の温度、たとえば38℃に維持される。ここで、制御タンク900内の水を温めるため、第2の処理槽210で生成するメタンガスを活用していることに留意されたい。制御タンク900内の水は、ガス処理・発電部70に連絡し、その中で熱交換によって加温されるようになっている。

【0028】

図2が、ガス処理・発電部70の構成を示している。第2の処理槽20の出口に連絡するガス排出ライン22が、ガス処理・発電部70のボールフロート式の逆止弁72にガスを供給する。ガスは、ドレンセパレータ24で水分は除去されるが、先に述べたように、メタンガスほか、二酸化炭素やその他の不純物ガス(たとえば、硫化水素)を含む。そこで、そのようなガスは、脱硫や脱炭作用のためのフィルター機構74を通して、メタン以外のガスを除去する。それにより、メタンガスの純度を高めたガスを、ガスコンプレッサー76によって、ガスホルダ78に蓄える。ガスホルダ78には、一般に、圧力計PI2やブリーザ弁BVが付属している。ガスホルダ78内のガスを利用して、ガスエンジン(発電機)73を駆動し、電力を得ることができる。しかも、このガスエンジンを駆動する際の廃熱を利用して、タンク75内の水を廃熱熱交換器77によって温水と化し、その温水を温水循環機構に提供することができる。

【0029】

この発明では、主処理室210ならびに、第1の従処理室221および第2の従処理室222において、段階的に分解を進行させ、それにより、第2の処理槽20の中での全体的な処理効率を高めることをねらう。その点、第2の処理槽において3段階の分解を行うこの発明の場合と、一つの段階の分解(つまり、槽内を分割せずに分解)を行う従来の場合とについて、有機酸の濃度は、次のように変化する。この濃度は、その数値が小さいほど、有機物の分解が進んでいることを示す。ただし、単位はmg/リットルである。

段階あるいは位置 図に示すこの発明の実施形態 従来の場合

原生ごみ 200,000 200,000

加水後 100,000 100,000

第1の処理槽10 200,000 200,000

第2の処理槽20

主処理室210 20,000 10,000

第1の従処理室221 10,000 −

第2の従処理室222 5,000 −

【0030】

上の結果から、この発明の実施形態によれば、有機酸濃度において、50%の削減効果が認められる。したがって、消化液の排水処理について、負荷が低減されることは明らかであり、そこに直接的な優位性を見出すことができる。また、メタン発酵システム100は、より多くのバイオガスを生成する能力をもつ生産性の高いシステムとなる。ちなみに、ガスとなる有機酸濃度からガス発生量を算出すると、槽内を分割しない従来の形式における分解有機酸濃度90,000はガス発生量50m3に相当するのに対し、この発明による分解有機酸濃度95,000はガス発生量52.7m3に相当する。バイオガス1m3当たり5,500kcalの熱量を得ることができるとして、この発明によれば、熱量換算で14,850kcalの熱量を余分に得ることができる。

【符号の説明】

【0031】

100 メタン発酵システム

10 第1の処理槽

12 供給ライン

14 キッチンシューター/ディスポーザー

16 攪拌機

20 第2の処理槽

22 ガス排出ライン

210 主処理室

221,222 従処理室

26 攪拌機

30 調整槽

60 遮蔽板

70 ガス処理・発電部

80 熱交換パイプ

【特許請求の範囲】

【請求項1】

有機物を含む廃棄物を加水分解、酸生成およびメタン生成の各処理を伴ってメタン発酵するためのメタン発酵システムであって、処理すべき廃棄物を流動体として受け入れ、加水分解および酸生成を行う第1の処理槽と、その第1の処理槽とは別に第1の処理槽の後段に位置し、第1の処理槽の側から供給される前記流動体についてメタン生成を行う第2の処理槽とを備え、次の構成および特徴をもつメタン発酵システム。

(a)前記第2の処理槽は、高さに比べて長さが大きい横型であり、長さ方向の一端に前記第1の処理槽の側から供給される流動体を受け入れるための入口、長さ方向の他端にメタン生成を行った後の流動体を排出するための出口がある。

(b)前記第2の処理槽の槽内は、遮蔽板によって長さ方向に複数の処理室に分割されており、前記入口側には全容積の少なくとも1/2以上の大きさの主処理室、それに続く出口側に1もしくは2以上の従処理室とを備え、前記流動体は前記入口から主処理室、主処理室に隣り合う従処理室、ついで、出口側の従処理室を通して前記出口へと至る。

(c)前記第2の処理槽中、主処理室にのみ、内部の流動体を加温するための加温手段がある。

【請求項2】

前記第1の処理槽と前記第2の処理槽との間に、第1の処理槽による処理後の流動体のpHを調整するための調整槽がさらにある、請求項1のメタン発酵システム。

【請求項3】

前記調整槽は、前記第1の処理槽および前記第2の処理槽に比べて、小さな容積をもつ、請求項2のメタン発酵システム。

【請求項4】

前記第2の処理槽の入口への流動体の供給を移送ポンプで行い、他方、前記第2の処理槽の出口からの排出を、移送ポンプを用いないオーバーフロー形式で行う、請求項1のメタン発酵システム。

【請求項5】

前記第1の処理槽は、前記第2の処理槽に対する流動体の供給量を平滑化するための平滑槽として機能する、請求項1のメタン発酵システム。

【請求項6】

前記第2の処理槽の主処理室を区画する遮蔽板は、第2の処理槽の長さ方向の位置を制御可能であり、それにより、主処理室および従処理室における流動体の有機物濃度の減少度合いを適正化する、請求項1のメタン発酵システム。

【請求項1】

有機物を含む廃棄物を加水分解、酸生成およびメタン生成の各処理を伴ってメタン発酵するためのメタン発酵システムであって、処理すべき廃棄物を流動体として受け入れ、加水分解および酸生成を行う第1の処理槽と、その第1の処理槽とは別に第1の処理槽の後段に位置し、第1の処理槽の側から供給される前記流動体についてメタン生成を行う第2の処理槽とを備え、次の構成および特徴をもつメタン発酵システム。

(a)前記第2の処理槽は、高さに比べて長さが大きい横型であり、長さ方向の一端に前記第1の処理槽の側から供給される流動体を受け入れるための入口、長さ方向の他端にメタン生成を行った後の流動体を排出するための出口がある。

(b)前記第2の処理槽の槽内は、遮蔽板によって長さ方向に複数の処理室に分割されており、前記入口側には全容積の少なくとも1/2以上の大きさの主処理室、それに続く出口側に1もしくは2以上の従処理室とを備え、前記流動体は前記入口から主処理室、主処理室に隣り合う従処理室、ついで、出口側の従処理室を通して前記出口へと至る。

(c)前記第2の処理槽中、主処理室にのみ、内部の流動体を加温するための加温手段がある。

【請求項2】

前記第1の処理槽と前記第2の処理槽との間に、第1の処理槽による処理後の流動体のpHを調整するための調整槽がさらにある、請求項1のメタン発酵システム。

【請求項3】

前記調整槽は、前記第1の処理槽および前記第2の処理槽に比べて、小さな容積をもつ、請求項2のメタン発酵システム。

【請求項4】

前記第2の処理槽の入口への流動体の供給を移送ポンプで行い、他方、前記第2の処理槽の出口からの排出を、移送ポンプを用いないオーバーフロー形式で行う、請求項1のメタン発酵システム。

【請求項5】

前記第1の処理槽は、前記第2の処理槽に対する流動体の供給量を平滑化するための平滑槽として機能する、請求項1のメタン発酵システム。

【請求項6】

前記第2の処理槽の主処理室を区画する遮蔽板は、第2の処理槽の長さ方向の位置を制御可能であり、それにより、主処理室および従処理室における流動体の有機物濃度の減少度合いを適正化する、請求項1のメタン発酵システム。

【図1】

【図2】

【図2】

【公開番号】特開2012−236115(P2012−236115A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−104772(P2011−104772)

【出願日】平成23年5月9日(2011.5.9)

【出願人】(511112663)日本エコ電力株式会社 (1)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月9日(2011.5.9)

【出願人】(511112663)日本エコ電力株式会社 (1)

【Fターム(参考)】

[ Back to top ]