メタン発酵処理装置

【課題】メタン発酵槽に供給される生ごみスラリーの塩濃度が大きく変動しても、その影響を受けることなく、メタン発酵槽内のアンモニア性窒素濃度に起因する電気伝導率のみを高精度に計測できるようにする。

【解決手段】ベース伝導率演算部41は、生ごみスラリーのスラリー流量F01及び電気伝導率E01と、メタン発酵槽6に供給する希釈水流量F02と、予め設定した希釈水の電気伝導率E02とに基づきメタン発酵槽6に貯留されている発酵液中の塩濃度に相当するベース電気伝導率E03bを算出する。減算部31aはメタン発酵槽6に貯留されている発酵液の実際の電気伝導率E03からベース電気伝導率E03bを減算して、発酵液中のアンモニア性窒素濃度に起因する電気伝導率E_PVを算出する。

【解決手段】ベース伝導率演算部41は、生ごみスラリーのスラリー流量F01及び電気伝導率E01と、メタン発酵槽6に供給する希釈水流量F02と、予め設定した希釈水の電気伝導率E02とに基づきメタン発酵槽6に貯留されている発酵液中の塩濃度に相当するベース電気伝導率E03bを算出する。減算部31aはメタン発酵槽6に貯留されている発酵液の実際の電気伝導率E03からベース電気伝導率E03bを減算して、発酵液中のアンモニア性窒素濃度に起因する電気伝導率E_PVを算出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機性廃棄物からメタン発酵によりメタンガスを含むバイオガスを発生させるメタン発酵処理装置に係り、特にメタン発酵槽内へ供給する希釈水流量を調節してアンモニア性窒素濃度を一定に保持させるメタン発酵処理装置に関する。

【背景技術】

【0002】

生ごみ、蓄糞などの有機性廃棄物の殆どは、焼却や埋立処分されているが、焼却に伴うダイオキシンの発生や埋立処分地の逼迫、悪臭などの問題から、環境負荷の少ない処理方法が求められている。これらの問題を解決するために有機性廃棄物をメタン発酵処理し、精製したメタンガスを発電利用及び熱利用する技術が開発されている。

【0003】

メタン発酵処理は、スラリー化した有機性廃棄物をメタン発酵槽に投入し、嫌気性下でメタン菌によって発酵処理して、有機性廃棄物をメタンガスに転換するものであり、投入原料の性状や運転条件などにより様々なメタン発酵処理方法、メタン発酵槽が提案されている。

【0004】

メタン発酵処理は、有機性廃棄物をメタンガスを含むバイオガスと水とに分解して大幅に減量することができる。また、メタン発酵処理は、嫌気性下で行われるため、曝気動力が不要であり、省エネルギー効果がある。しかも、メタンガスは有機性廃棄物処理の副産物として生成されるものであるため、エネルギーの有効利用を図ることができる利点もある。

【0005】

有機性廃棄物をメタン発酵で効率的に処理するシステムとして、例えば特許文献1や特許文献2には、有機性廃棄物をペースト状に粉砕して、50〜60℃で大きな活性を示す高温メタン菌で処理するシステムが開示されている。高温菌は、36〜38℃の中温で活性が大きくなる中温菌に比べ2〜3倍の活性を持っており、高温菌でメタン発酵を行うことで、分解速度の向上と消化率の向上とを図ることができる。

【0006】

しかし、上述した各特許文献に開示されている技術では、メタン発酵が安定しているときは、有機性廃棄物を規定量投入することで、メタンガスを一定量生成することができるが、発酵温度や有機性廃棄物の投入量が変動した場合、メタン発酵性能が低下してしまう問題がある。

【0007】

メタン発酵性能の低下は、メタン発酵に関係する嫌気性細菌群(主にメタン菌)の活性が低下することに起因している。メタン菌の活性を低下させる原因は、pHの範囲の変動や発酵温度の変動以外に、アンモニアなどの発酵阻害物質の存在がある。

【0008】

例えば特許文献3には、有機性廃棄物をメタン発酵処理する前に、メタン発酵槽内のアンモニア性窒素濃度が2000mg/L以下になるように、有機性廃棄物を希釈することで、メタン菌の活性阻害を防止する技術が開示されている。同様に、特許文献4には、メタン発酵槽内のアンモニア性窒素濃度を、5000mg/L以下になるように、有機性廃棄物を希釈することで、メタン菌の活性阻害を防止する技術が開示されている。

【0009】

さらに、特許文献5には、排水処理槽で脱窒素処理した排水を生ごみに注入する希釈水として利用することで、メタン発酵槽内のアンモニア性窒素濃度の高濃度化を防止する技術が開示されている。

【特許文献1】特開平10−137730号公報

【特許文献2】特開2001−46997号公報

【特許文献3】特公平7−115030号公報

【特許文献4】特開2003−39039号公報

【特許文献5】特許第3303906号公報

【特許文献6】特許第3630165号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

発酵阻害物質の1つであるアンモニアは、メタン発酵に係わる嫌気性細菌群(主にメタン菌)の活性を阻害し、メタン発酵性能を著しく低下させるため、メタン発酵槽内のアンモニア性窒素濃度は正確に検出する必要がある。

【0011】

しかし、上述した各特許文献3〜5に開示されている技術には、メタン発酵槽内のアンモニア性窒素濃度を検出する具体的手段が明確に記載されておらず、従って、メタン発酵槽内のアンモニア性窒素濃度を常に最適な範囲に制御することは困難である。

【0012】

これに対処するに、本出願人は、特許文献6(特許第3630165号公報)において、メタン発酵槽内に貯留されているスラリー化された有機性廃棄物(以下、「発酵液」と称する)の電気伝導率がアンモニア性窒素濃度と相関を有している点に着目し、電気伝導率からアンモニア性窒素濃度を換算し、発酵液中のアンモニア性窒素濃度が所定値以上にならないように制御する技術を提案した。

【0013】

さらに、本出願人は、同文献において、電気伝導率がアンモニア性窒素濃度以外の塩濃度にも関係している点を考慮し、未発酵のスラリーを貯留するスラリー調整槽内の電気伝導率を計測して、スラリーに当初から含まれている塩濃度を把握し、この電気伝導率を、メタン発酵槽に貯留されている発酵液の電気伝導率から減算することで、メタン発酵槽に貯留されている発酵液のアンモニア性窒素濃度を計測する技術を提案した。

【0014】

しかし、スラリー調整槽にはスラリーが少なくとも数日滞留しており、スラリーの電気伝導率を計測しても、その電気伝導率を有するスラリーがメタン発酵槽に供給されるのは数日後になるため、スラリー調整槽で計測した電気伝導率とメタン発酵槽で計測した電気伝導率との間にはタイムラグが生じている。その結果、例えばスラリー調整槽の電気伝導率が大きく変動した場合、実際にはメタン発酵槽に供給されていないスラリーの電気伝導率をメタン発酵槽で計測した電気伝導率から減算することになり、測定誤差が大きくなってしまう問題がある。

【0015】

この対策として、測定結果に対する安全率を高く設定して、希釈水を多めに供給することも考えられるが、アンモニア性窒素濃度が必要以上に低く設定されてしまい、メタン発酵効率が低下してしまうため好ましくない。

【0016】

従って、本発明の目的は、メタン発酵槽に供給される有機性廃棄物の塩濃度が大きく変動しても、その影響を受けることなく、メタン発酵槽内のアンモニア性窒素濃度に起因する電気伝導率のみを高精度に計測することができて、必要以上の希釈水の供給が不要となり、高いメタン発酵効率を得ることのできるメタン発酵処理装置を提供することにある。

【課題を解決するための手段】

【0017】

上記目的を達成するために、第1の発明は、メタン発酵槽に供給するスラリー化された有機性廃棄物の電気伝導率を検出する第1電気伝導率検出手段(21)と、前記メタン発酵槽に供給する前記有機性廃棄物のスラリー流量を検出する第1流量検出手段(20)と、前記メタン発酵槽に供給する希釈水流量を検出する第2流量検出手段(23)と、前記メタン発酵槽に貯留されている発酵液の電気伝導率を検出する第2電気伝導率検出手段(22)と、前記メタン発酵槽に供給する希釈水流量を演算する演算手段(31)とを備え、前記演算手段(31)は、前記第1電気伝導率検出手段(21)で検出した前記有機性廃棄物の電気伝導率と前記第1流量検出手段(20)で検出した該有機性廃棄物のスラリー流量と前記第2流量検出手段(23)で検出した希釈水流量とに基づき前記メタン発酵槽に貯留されている前記発酵液の塩濃度に相当するベース電気伝導率を演算するベース伝導率演算手段(41)と、前記ベース伝導率演算手段(41)で演算したベース電気伝導率と前記第2電気伝導率検出手段(22)で検出した前記発酵液の電気伝導率との差分と、予め設定した目標アンモニア濃度に対応する目標電気伝導率とに基づき、前記メタン発酵槽に供給する希釈水流量の目標値を設定する目標希釈水流量設定手段(42)と、前記第2流量検出手段(23)で検出した前記メタン発酵槽に供給される希釈水流量が前記目標希釈水流量設定手段(42)で設定した希釈水流量の目標値に収束するように前記メタン発酵槽に供給する希釈水流量を演算する希釈水流量演算手段(43)とを有することを特徴とする。

【0018】

このような構成では、第2電気伝導率検出手段で検出した発酵液の電気伝導率から発酵液の塩濃度に相当するベース電気伝導率を減算して、アンモニア性窒素濃度に相当するベース電気伝導率のみを算出するようにしたので、メタン発酵槽に供給される有機性廃棄物の塩濃度が大きく変動しても、その影響を受けることなく、メタン発酵槽内のアンモニア性窒素濃度に起因する電気伝導率のみを高精度に計測することができる。その結果、必要以上の希釈水の供給が不要となり、高いメタン発酵効率を得ることができる。

【0019】

第2の発明は、第1の発明において、前記ベース伝導率演算手段(41)は、前記第1流量検出手段(20)で検出した前記有機性廃棄物のスラリー流量と前記第1電気伝導率検出手段(21)で検出した該有機性廃棄物の電気伝導率との積、及び前記第2流量検出手段(23)で検出した前記希釈水流量と前記第2電気伝導率検出手段(22)で検出した前記発酵液の電気伝導率との積を加算して前記メタン発酵槽内に流入する塩量を算出する流入塩量算出手段(51)と、前記第1流量検出手段(20)で検出した前記有機性廃棄物のスラリー流量と前記第2流量検出手段(23)で検出した前記希釈水流量とを加算して前記メタン発酵槽内へ流入する総流入量を算出する総流入量算出手段(52)と、前記総流入量算出手段(52)で算出した総流入量と前回の演算時に前記ベース伝導率演算手段(41)で求めた前記ベース電気伝導率との積から前記メタン発酵槽から流出される塩量を算出する流出塩量算出手段(53)と、前記流入塩量算出手段で算出した前記メタン発酵槽内に流入する塩量と前記流出塩量算出手段(53)で算出した前記メタン発酵槽から流出される塩量との差分を時間積分して前記メタン発酵槽内の蓄積塩量を算出する蓄積塩量算出手段(54)と、前記蓄積塩量算出手段(54)で算出した蓄積塩量を前記メタン発酵槽の有効容積で除算して該メタン発酵槽内の塩濃度を算出し、該塩濃度を今回のベース電気伝導率として出力するベース伝導率算出手段(56)とを備えていることを特徴とする。

【0020】

このような構成では、メタン発酵槽に流入する塩量とメタン発酵槽から流出する塩量との差分を時間積分してメタン発酵槽内の蓄積塩量を算出するようにしたので、蓄積塩量を正確に算出することができ、この蓄積塩量に基づき発酵液の塩濃度に相当するベース電気伝導率を正確に算出することができる。

【発明の効果】

【0021】

本発明によれば、メタン発酵槽に蓄積する発酵液の塩濃度に相当するベース電気伝導率を求め、このベース電気伝導率と第2電気伝導率検出手段で検出した発酵液の電気伝導率との差分と、予め設定した目標アンモニア濃度に対応する目標電気伝導率とに基づいて、メタン発酵槽に供給する希釈水流量の目標値を設定するようにしたので、メタン発酵槽に供給される有機性廃棄物の塩濃度が大きく変動しても、その影響を受けることなく、メタン発酵槽内のアンモニア性窒素濃度に起因する電気伝導率のみを高精度に計測することができる。その結果、メタン発酵槽に対してアンモニア濃度の上昇を抑制する希釈水を必要以上に供給する必要がなくなり、高いメタン発酵効率を得ることができるばかりでなく、希釈水の消費量を低減することができる。

【発明を実施するための最良の形態】

【0022】

以下、図面に基づいて本発明の実施形態を説明する。図1にメタン発酵処理装置の概略構成図を示す。

【0023】

図1の符号1は、有機性廃棄物を前処理するための前処理装置である。有機性廃棄物としては、塵芥、生ごみ、家畜糞尿などがある。なお、以下においては、便宜的に有機性廃棄物を、その代表である「生ごみ」と称して説明する。前処理装置1は、生ごみと上水(水道水)とを所定割合(本実施形態では、1:1)で混練した後、破砕する。

【0024】

また、この前処理装置1の下流に、この前処理装置1で前処理された生ごみを適当な濃度に希釈調整してスラリー化するスラリー調整槽2が設けられており、前処理装置1とスラリー調整槽2とを連通する供給ライン3に生ごみ移送ポンプ4が介装されている。このスラリー調整槽2には、生ごみを水と攪拌混合してスラリー化する攪拌機5が配設されている。

【0025】

なお、本実施形態による前処理装置1は、15Kg/日の処理能力を有しており、スラリー調整槽2は60Lの容量を有し、スラリー化された生ごみ(以下、「生ごみスラリー」と称する)を、前処理装置1の1日あたりの処理能力を基準として2日間溜めることができる。

【0026】

また、スラリー調整槽2の下流にメタン発酵槽6が配設されている。スラリー調整槽2とメタン発酵槽6とはスラリー供給ライン7を介して連通されており、このスラリー供給ライン7にスラリー移送ポンプ8が介装されている。このメタン発酵槽6内に、所定断面積(本実施形態では10mm角)のポリエステルなどからなる縦長の接触担体9が多数装填されており、この接触担体9に嫌気性細菌(主に、メタン菌)が担持されている。このメタン発酵槽6は、生ごみをメタン発酵処理してメタンガスを含むバイオガスを発生させるもので、その側壁には循環ライン10が併設されている。この循環ライン10の上流がメタン発酵槽6の底部付近に開口され、下流がメタン発酵槽6の中位レベル付近に開口されている。この循環ライン10に、上流側から発酵液循環ポンプ11と熱交換器12とが介装されている。

【0027】

この熱交換器12に温水ライン13が挿通されており、この温水ライン13の上流側に温水制御バルブ14が介装されている。この温水制御バルブ14は、メタン発酵槽6内の温度を検知する発酵槽温度計15で検出した発酵槽温度に基づき、熱交換器12を通過させる温水流量を制御する。熱交換器12を通過する発酵液は、発酵液循環ポンプ11の駆動により一定流量に設定されおり、熱交換器12を通過させる温水流量を制御することで、熱交換器12を通過する発酵液の加熱温度が制御される。その結果、温水制御バルブ14をメタン発酵槽6に貯留されている発酵液の温度に応じて制御することで、この発酵液の温度を、メタン菌が最も活性する温度範囲(例えば、50〜60℃)に保持させることができる。さらに、メタン発酵槽6の上部に、このメタン発酵槽6内で発生したメタンガスを含むバイオガスを取出す、ガス取出しライン16が接続されている。

【0028】

また、このメタン発酵槽6に、上流側から希釈水が供給される希釈水供給ライン17の下流端が接続されている。なお、希釈水としては、廃水処理槽(図示せず)で脱窒素処理した廃水、あるいは外部からの供給水が利用されている。この希釈水供給ライン17に希釈水流量制御バルブ18が介装されている。

【0029】

また、メタン発酵槽6の上部に、オーバフローした発酵消化液を排出する消化液排出ライン19が設けられている。本実施形態によるメタン発酵槽6の容量は90Lであり、生ごみスラリーを、前処理装置1の1日あたりの処理能力を基準として3日間滞留させることができる。このメタン発酵槽6は発酵液で常時満たされた状態にあり、従って、供給される生ごみスラリーと同量の発酵消化液が消化液排出ライン19から排出される。

【0030】

また、スラリー供給ライン7に、このスラリー供給ライン7を通過する生ごみスラリーの流量(スラリー流量)F01[m3/h]を計測する、第1流量検出手段としてのスラリー流量計20と生ごみスラリーの電気伝導率E01[S/m]を計測する、第1電気伝導率検出手段としてのスラリー電気伝導率計21とが配設されている。また、メタン発酵槽6には、このメタン発酵槽6に貯留されている発酵液の電気伝導率E03[S/m]を計測する、第2電気伝導率検出手段としての発酵液電気伝導率計22が配設されている。さらに、希釈水供給ライン17に希釈水の流量(希釈水流量)F02[m3/h]を計測する、第2流量検出手段としての希釈水流量計23が設けられている。

【0031】

上述したスラリー移送ポンプ8の流量制御、及び希釈水流量制御バルブ18の開度制御は、演算手段としてのPLC(プログラマブル・ロジック・コントローラ)31により制御される。

【0032】

PLC31は、マイクロコンピュータを主体に構成されており、周知のCPU、RAM、ROM、I/Oインターフェイスなどを所定に備えている。I/Oインターフェイスの入力側に、スラリー流量計20、スラリー電気伝導率計21、発酵液電気伝導率計22、希釈水流量計23、及び第1定数設定器24、第2定数設定器25が接続されている。

【0033】

第1定数設定器24は、メタン発酵槽6へ供給する希釈水の電気伝導率E02[S/m]を設定するもので、第2定数設定器25は目標とするアンモニア性窒素濃度[g/m3]に対応する電気伝導率(目標電気伝導率)E_SVを設定するものである。すなわち、メタン発酵槽6へ供給する希釈水の電気伝導率E02は、希釈水供給ライン17に電気伝導率計を設けて直接計測しても良いが、希釈水の電気伝導率はほぼ一定しているため、第1定数設定器24にて外部操作により希釈水の電気伝導率E02を入力して設定する。また、第2定数設定器25は、メタン発酵槽6内のアンモニア性窒素濃度の目標値を電気伝導率E_SV[S/m]に変換して設定するもので、良好なメタン発酵性能を維持させることのできる値を予め実験などから求め、外部操作により入力する。

【0034】

PLC31は、生ごみスラリーの予定受入量に基づきメタン発酵槽6の発酵処理能力を超えないような供給スラリー計画値を演算し、この供給スラリー計画値に基づいてスラリー移送ポンプ8の駆動を制御する。さらに、このPLC31は、各計測器20〜23で検出したデータF01,E01,E03,F02、及び両定数設定器24,25に入力した電気伝導率E02,E_SVに基づき、メタン発酵槽6内のアンモニア性窒素濃度が目標値を越えないように、このメタン発酵槽6に供給する希釈水の水量を制御する。

【0035】

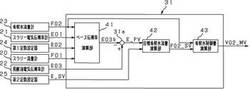

図2に示すように、PLC31には、メタン発酵槽6に供給する希釈水流量を制御する機能として、ベース伝導率演算手段としてのベース伝導率演算部41、減算部31a、目標希釈水流量設定手段としての目標希釈水流量演算部42、希釈水流量演算手段としての希釈水制御量演算部43を有している。さらに、図3に示すように、ベース伝導率演算部41は、さらに、流入塩量算出手段としての流入塩量算出部51、総流入量算出手段としての総流入量算出部52、流出塩量算出手段としての流出塩量算出部53、減算部41a、蓄積塩量算出手段としての蓄積塩量算出部54、有効容積定数設定部55、ベース伝導率算出手段としてのベース伝導率算出部56を有している。なお、有効容積定数設定部55には、メタン発酵槽6の有効容積Vが予め入力されている。

【0036】

次に、このような構成によるメタン発酵処理装置を用いたメタン発酵処理について簡単に説明する。

【0037】

先ず、前処理装置1に生ごみと上水とを所定割合で投入して混練し、破砕する。そして、破砕された生ごみを、生ごみ供給ライン3を経て、この生ごみ供給ライン3に介装されている生ごみ移送ポンプ4にてスラリー調整槽2へ送られる。

【0038】

スラリー調整槽2に供給された破砕生ごみは、ここで適度な水で希釈されると共に、攪拌機5にて攪拌混合されてスラリー化される。そして、このスラリー調整槽2に貯留されている生ごみスラリーが、PLC31から出力される駆動信号で駆動されているスラリー移送ポンプ8により、スラリー供給ライン7を通り、メタン発酵槽6へ供給される。

【0039】

メタン発酵槽6には、嫌気性細菌(主に、メタン菌)を担持する多数の接触担体9が装填されており、供給された生ごみスラリーはメタン菌の作用によりメタンガスを含むバイオガスと水とに分解される。なお、メタン発酵槽6に貯留されている発酵液は、メタン菌が最も活性化する温度範囲に保持されることが好ましいため、熱交換器12により、常にメタン菌の活性温度範囲(例えば50〜60℃)を維持するように加熱されている。

【0040】

そして、メタン発酵処理により発生したバイオガスは、メタン発酵槽6の上部に臨まされているガス取出しライン16を経て回収し、メタンガスを精製する。精製したメタンガスは発電利用、及び熱利用される。なお、メタン発酵槽6の上部には消化液排出ライン19が臨まされており、この消化液排出ライン19からメタン発酵槽6に貯留されている発酵液の上澄み液(発酵消化液)が排出される。この消化液排出ライン19は、メタン発酵槽6に貯留されている発酵液の液面に臨まされており、従って、スラリー調整槽2から生ごみスラリーが供給されると、それと同じ量の上澄み液(発酵消化液)が排出されることになるため、液面は常に一定に保たれている。従って、メタン発酵槽6の有効容積(発酵液で満たされている部分の容積)は常に一定となる。

【0041】

ところで、上述したように、メタン発酵槽6に貯留されている発酵液の電気伝導率、及びメタン発酵槽6に供給される生ごみスラリーの電気伝導率を計測することで、アンモニア性窒素濃度を把握することができる。このアンモニア性窒素はメタン菌活性の阻害物質であるため、メタン発酵槽6内のアンモニア性窒素濃度の上限値を目標値として設定し、この目標値を越えないようにアンモニア性窒素濃度を調整する必要がある。しかし、電気伝導率はアンモニア性窒素濃度以外の塩類(例えば、Na,K,Ca,Mg)の濃度にも関係しているため、計測した電気伝導率から塩濃度に起因する電気伝導率を除外しないと正確なアンモニア性窒素濃度を計測することはできない。

【0042】

そこで、本実施形態は、メタン発酵槽6に貯留されている発酵液から塩濃度に相当するベース電気伝導率E03bを算出し、このベース電気伝導率E03bを、発酵液電気伝導率計22で計測した発酵液の実際の電気伝導率E03から減算することで、アンモニア性窒素濃度に起因する電気伝導率E_PVを算出するようにしている。

【0043】

以下、図2、図3に示す機能ブロック図を参照して、PLC31で実行されるメタン発酵槽6内のメタン発酵処理制御について説明する。

【0044】

ベース伝導率演算部41では、スラリー流量計20及びスラリー電気伝導率計21でそれぞれ計測した、スラリー供給ライン7を通過する生ごみスラリーのスラリー流量F01及び電気伝導率E01と、希釈水流量計23で計測した、メタン発酵槽6に供給する希釈水流量F02と、第1定数設定器24で設定した希釈水の電気伝導率E02を読込み、メタン発酵槽6に貯留されている発酵液中の塩濃度に相当するベース電気伝導率E03b(=M/V)を算出する。

【0045】

すなわち、図3に示すように、ベース伝導率演算部41の流入塩量算出部51は、スラリー流量F01とその電気伝導率E01とを乗算して、スラリー供給ライン7を通過する生ごみスラリーに含有されている塩類の質量流量を算出し(F01×E01)、さらに、希釈水流量F02とその電気伝導率E02とを乗算してメタン発酵槽6に供給する希釈水に含有されている塩類の質量流量を算出する(F02×E02)。そして、この両質量流量F01×E01、F01×E01を加算して、メタン発酵槽6に供給される流入塩量Min[g/h]を算出する(Min=F01×E01+F02×E02)。

【0046】

総流入量算出部52は、メタン発酵槽6に流入するスラリー流量F01と希釈水流量F02とを加算して、メタン発酵槽6に流れ込む総流入量F03[m3/h]を算出する(F03=F01+F02)。

【0047】

流出塩量算出部51は、総流入量算出部52で算出した総流入量F03に、後述するベース伝導率算出部56で算出したベース電気伝導率E03bを乗算して、メタン発酵槽6から流出する塩量(流出塩量)Mout[g/h]を算出する(Mout=F03×E03b)。すなわち、メタン発酵槽6の有効容積は一定であるため、このメタン発酵槽6に生ごみスラリー及び希釈水が流入すれば、その分、メタン発酵槽6に貯留されている発酵液がオーバフローするため、消化液排出ライン19から上澄み液(発酵消化液)が流出される。従って、メタン発酵槽6に流入する流量と排出される流量とは同じであるため、総流入量F03にメタン発酵槽6に貯留されている発酵液の塩濃度に相当するベース電気伝導率E03bを乗算することで、流出塩量Moutを求めることができる。この場合、後述するベース伝導率算出部56で算出するベース電気伝導率E03bは、前回の演算周期において算出された値となる。

【0048】

そして、減算部41aにおいて、流入塩量Minと流出塩量Moutとの差分dM[g/h]を算出し(dM=Min−Mout)、蓄積塩量算出部54で、この差分dMを時間積分して、メタン発酵槽6に蓄積されている塩量(蓄積塩量)M[g]を算出する。この蓄積塩量Mは、流入塩量Minと流出塩量Moutとが、Min<Moutの関係に有れば減少し、Min>Moutの関係に有れば増加される。

【0049】

ベース伝導率算出部56は、蓄積塩量Mを、有効容積定数設定部55で設定したメタン発酵槽6の有効容積Vで除算して、メタン発酵槽6に貯留されている発酵液の塩濃度に相当するベース電気伝導率であるベース電気伝導率E03b(=M/V)を算出する。

【0050】

そして、図2に示すように、減算部31aで、発酵液電気伝導率計22で計測したメタン発酵槽6に貯留されている発酵液の実際の電気伝導率E03から、ベース伝導率演算部41で算出したベース電気伝導率E03bを減算して、発酵液中のアンモニア性窒素濃度に起因する電気伝導率E_PVを算出する。

【0051】

目標希釈水流量演算部42は、電気伝導率E_PVと、第2定数設定器25で設定した目標電気伝導率E_SV(例えばアンモニア性窒素濃度が200[mg/L]に相当する値)との差分((E_PV)−(E_SV))に基づき、記憶手段に予め記憶されている目標希釈水流量テーブル(図4参照)を補間計算付きで参照して目標希釈水流量F02_SVを設定する。なお、図4に示すように、目標希釈水流量F02_SVは、所定傾きの一次関数で表されているため、この目標希釈水流量F02_SVを、差分((E_PV)−(E_SV))に基づいて計算式から求めるようにしても良い。

【0052】

希釈水制御量演算部43は、目標希釈水流量演算部42で設定した目標希釈水流量F02_SVと希釈水流量計23で計測した実際の希釈水流量F02とに基づき、実際の希釈水流量F02が目標希釈水流量F02_SVに収束するような希釈水流量を、PID制御、或いはPI制御により求め、対応するバルブ制御信号V02_MVを希釈水流量制御バルブ18(図1参照)へ出力する。

【0053】

すると、希釈水流量制御バルブ18の開度が、バルブ制御信号V02_MVに応じて動作し、メタン発酵槽6へ供給する希釈水流量が調整されて、メタン発酵槽6に貯留されている発酵液のアンモニア性窒素濃度に起因する電気伝導率が常に一定範囲に収まるように制御される。

【0054】

このように、本実施形態では、メタン発酵槽6に貯留されている発酵液の電気伝導率を計測するに際し、塩濃度に起因する電気伝導率を除外したので、メタン発酵槽6に供給される生ごみスラリーの塩濃度が大きく変動しても、その影響を受けることなく、アンモニア性窒素濃度に起因する電気伝導率のみを高精度に計測することができる。その結果、アンモニア性窒素濃度を一定に保持するための希釈水の供給量を必要以上の安全率を見込んで設定する必要がなくなり、希釈水の消費量を低減することができるばかりでなく、希釈水の供給量を高精度に制御することができるので、高いメタン発酵効率を得ることができる。

【産業上の利用可能性】

【0055】

本発明のメタン発酵処理装置は、塵芥、糞尿、生ごみ、食品加工残滓等の有機性廃棄物を処理するために好適に用いられる。

【図面の簡単な説明】

【0056】

【図1】メタン発酵処理装置の概略構成図である。

【図2】PLCにて実行されるメタン発酵処理制御を示す機能ブロック図である。

【図3】ベース伝導率演算部での処理を示す機能ブロック図である。

【図4】目標希釈水流量テーブルの概念図である。

【符号の説明】

【0057】

1:前処理装置

2:スラリー調整槽

3:供給ライン

4:生ごみ移送ポンプ

6:メタン発酵槽

7:スラリー供給ライン

8:スラリー移送ポンプ

16:ガス取出しライン

17:希釈水供給ライン

18:希釈水流量制御バルブ

20:スラリー流量計

21:スラリー電気伝導率計

22:発酵液電気伝導率計

23:希釈水流量計

24:第1定数設定器

25:第2定数設定器

31a:減算部

41:ベース伝導率演算部

41a:減算部

42:目標希釈水流量演算部

43:希釈水制御量演算部

51:流入塩量算出部

52:総流入量算出部

53:流出塩量算出部

54:蓄積塩量算出部

55:有効容積定数設定部

56:ベース伝導率算出部

E_SV:目標電気伝導率

E_PV:電気伝導率

E01,E02,E03:電気伝導率

E03b:ベース電気伝導率

F01:スラリー流量

F02:希釈水流量

F02_SV:目標希釈水流量

F03:総流入量

M:蓄積塩量

Min:流入塩量

Mout:流出塩量

V:有効容積

V02:バルブ制御信号

V02_MV:開度

dM:差分

【技術分野】

【0001】

本発明は、有機性廃棄物からメタン発酵によりメタンガスを含むバイオガスを発生させるメタン発酵処理装置に係り、特にメタン発酵槽内へ供給する希釈水流量を調節してアンモニア性窒素濃度を一定に保持させるメタン発酵処理装置に関する。

【背景技術】

【0002】

生ごみ、蓄糞などの有機性廃棄物の殆どは、焼却や埋立処分されているが、焼却に伴うダイオキシンの発生や埋立処分地の逼迫、悪臭などの問題から、環境負荷の少ない処理方法が求められている。これらの問題を解決するために有機性廃棄物をメタン発酵処理し、精製したメタンガスを発電利用及び熱利用する技術が開発されている。

【0003】

メタン発酵処理は、スラリー化した有機性廃棄物をメタン発酵槽に投入し、嫌気性下でメタン菌によって発酵処理して、有機性廃棄物をメタンガスに転換するものであり、投入原料の性状や運転条件などにより様々なメタン発酵処理方法、メタン発酵槽が提案されている。

【0004】

メタン発酵処理は、有機性廃棄物をメタンガスを含むバイオガスと水とに分解して大幅に減量することができる。また、メタン発酵処理は、嫌気性下で行われるため、曝気動力が不要であり、省エネルギー効果がある。しかも、メタンガスは有機性廃棄物処理の副産物として生成されるものであるため、エネルギーの有効利用を図ることができる利点もある。

【0005】

有機性廃棄物をメタン発酵で効率的に処理するシステムとして、例えば特許文献1や特許文献2には、有機性廃棄物をペースト状に粉砕して、50〜60℃で大きな活性を示す高温メタン菌で処理するシステムが開示されている。高温菌は、36〜38℃の中温で活性が大きくなる中温菌に比べ2〜3倍の活性を持っており、高温菌でメタン発酵を行うことで、分解速度の向上と消化率の向上とを図ることができる。

【0006】

しかし、上述した各特許文献に開示されている技術では、メタン発酵が安定しているときは、有機性廃棄物を規定量投入することで、メタンガスを一定量生成することができるが、発酵温度や有機性廃棄物の投入量が変動した場合、メタン発酵性能が低下してしまう問題がある。

【0007】

メタン発酵性能の低下は、メタン発酵に関係する嫌気性細菌群(主にメタン菌)の活性が低下することに起因している。メタン菌の活性を低下させる原因は、pHの範囲の変動や発酵温度の変動以外に、アンモニアなどの発酵阻害物質の存在がある。

【0008】

例えば特許文献3には、有機性廃棄物をメタン発酵処理する前に、メタン発酵槽内のアンモニア性窒素濃度が2000mg/L以下になるように、有機性廃棄物を希釈することで、メタン菌の活性阻害を防止する技術が開示されている。同様に、特許文献4には、メタン発酵槽内のアンモニア性窒素濃度を、5000mg/L以下になるように、有機性廃棄物を希釈することで、メタン菌の活性阻害を防止する技術が開示されている。

【0009】

さらに、特許文献5には、排水処理槽で脱窒素処理した排水を生ごみに注入する希釈水として利用することで、メタン発酵槽内のアンモニア性窒素濃度の高濃度化を防止する技術が開示されている。

【特許文献1】特開平10−137730号公報

【特許文献2】特開2001−46997号公報

【特許文献3】特公平7−115030号公報

【特許文献4】特開2003−39039号公報

【特許文献5】特許第3303906号公報

【特許文献6】特許第3630165号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

発酵阻害物質の1つであるアンモニアは、メタン発酵に係わる嫌気性細菌群(主にメタン菌)の活性を阻害し、メタン発酵性能を著しく低下させるため、メタン発酵槽内のアンモニア性窒素濃度は正確に検出する必要がある。

【0011】

しかし、上述した各特許文献3〜5に開示されている技術には、メタン発酵槽内のアンモニア性窒素濃度を検出する具体的手段が明確に記載されておらず、従って、メタン発酵槽内のアンモニア性窒素濃度を常に最適な範囲に制御することは困難である。

【0012】

これに対処するに、本出願人は、特許文献6(特許第3630165号公報)において、メタン発酵槽内に貯留されているスラリー化された有機性廃棄物(以下、「発酵液」と称する)の電気伝導率がアンモニア性窒素濃度と相関を有している点に着目し、電気伝導率からアンモニア性窒素濃度を換算し、発酵液中のアンモニア性窒素濃度が所定値以上にならないように制御する技術を提案した。

【0013】

さらに、本出願人は、同文献において、電気伝導率がアンモニア性窒素濃度以外の塩濃度にも関係している点を考慮し、未発酵のスラリーを貯留するスラリー調整槽内の電気伝導率を計測して、スラリーに当初から含まれている塩濃度を把握し、この電気伝導率を、メタン発酵槽に貯留されている発酵液の電気伝導率から減算することで、メタン発酵槽に貯留されている発酵液のアンモニア性窒素濃度を計測する技術を提案した。

【0014】

しかし、スラリー調整槽にはスラリーが少なくとも数日滞留しており、スラリーの電気伝導率を計測しても、その電気伝導率を有するスラリーがメタン発酵槽に供給されるのは数日後になるため、スラリー調整槽で計測した電気伝導率とメタン発酵槽で計測した電気伝導率との間にはタイムラグが生じている。その結果、例えばスラリー調整槽の電気伝導率が大きく変動した場合、実際にはメタン発酵槽に供給されていないスラリーの電気伝導率をメタン発酵槽で計測した電気伝導率から減算することになり、測定誤差が大きくなってしまう問題がある。

【0015】

この対策として、測定結果に対する安全率を高く設定して、希釈水を多めに供給することも考えられるが、アンモニア性窒素濃度が必要以上に低く設定されてしまい、メタン発酵効率が低下してしまうため好ましくない。

【0016】

従って、本発明の目的は、メタン発酵槽に供給される有機性廃棄物の塩濃度が大きく変動しても、その影響を受けることなく、メタン発酵槽内のアンモニア性窒素濃度に起因する電気伝導率のみを高精度に計測することができて、必要以上の希釈水の供給が不要となり、高いメタン発酵効率を得ることのできるメタン発酵処理装置を提供することにある。

【課題を解決するための手段】

【0017】

上記目的を達成するために、第1の発明は、メタン発酵槽に供給するスラリー化された有機性廃棄物の電気伝導率を検出する第1電気伝導率検出手段(21)と、前記メタン発酵槽に供給する前記有機性廃棄物のスラリー流量を検出する第1流量検出手段(20)と、前記メタン発酵槽に供給する希釈水流量を検出する第2流量検出手段(23)と、前記メタン発酵槽に貯留されている発酵液の電気伝導率を検出する第2電気伝導率検出手段(22)と、前記メタン発酵槽に供給する希釈水流量を演算する演算手段(31)とを備え、前記演算手段(31)は、前記第1電気伝導率検出手段(21)で検出した前記有機性廃棄物の電気伝導率と前記第1流量検出手段(20)で検出した該有機性廃棄物のスラリー流量と前記第2流量検出手段(23)で検出した希釈水流量とに基づき前記メタン発酵槽に貯留されている前記発酵液の塩濃度に相当するベース電気伝導率を演算するベース伝導率演算手段(41)と、前記ベース伝導率演算手段(41)で演算したベース電気伝導率と前記第2電気伝導率検出手段(22)で検出した前記発酵液の電気伝導率との差分と、予め設定した目標アンモニア濃度に対応する目標電気伝導率とに基づき、前記メタン発酵槽に供給する希釈水流量の目標値を設定する目標希釈水流量設定手段(42)と、前記第2流量検出手段(23)で検出した前記メタン発酵槽に供給される希釈水流量が前記目標希釈水流量設定手段(42)で設定した希釈水流量の目標値に収束するように前記メタン発酵槽に供給する希釈水流量を演算する希釈水流量演算手段(43)とを有することを特徴とする。

【0018】

このような構成では、第2電気伝導率検出手段で検出した発酵液の電気伝導率から発酵液の塩濃度に相当するベース電気伝導率を減算して、アンモニア性窒素濃度に相当するベース電気伝導率のみを算出するようにしたので、メタン発酵槽に供給される有機性廃棄物の塩濃度が大きく変動しても、その影響を受けることなく、メタン発酵槽内のアンモニア性窒素濃度に起因する電気伝導率のみを高精度に計測することができる。その結果、必要以上の希釈水の供給が不要となり、高いメタン発酵効率を得ることができる。

【0019】

第2の発明は、第1の発明において、前記ベース伝導率演算手段(41)は、前記第1流量検出手段(20)で検出した前記有機性廃棄物のスラリー流量と前記第1電気伝導率検出手段(21)で検出した該有機性廃棄物の電気伝導率との積、及び前記第2流量検出手段(23)で検出した前記希釈水流量と前記第2電気伝導率検出手段(22)で検出した前記発酵液の電気伝導率との積を加算して前記メタン発酵槽内に流入する塩量を算出する流入塩量算出手段(51)と、前記第1流量検出手段(20)で検出した前記有機性廃棄物のスラリー流量と前記第2流量検出手段(23)で検出した前記希釈水流量とを加算して前記メタン発酵槽内へ流入する総流入量を算出する総流入量算出手段(52)と、前記総流入量算出手段(52)で算出した総流入量と前回の演算時に前記ベース伝導率演算手段(41)で求めた前記ベース電気伝導率との積から前記メタン発酵槽から流出される塩量を算出する流出塩量算出手段(53)と、前記流入塩量算出手段で算出した前記メタン発酵槽内に流入する塩量と前記流出塩量算出手段(53)で算出した前記メタン発酵槽から流出される塩量との差分を時間積分して前記メタン発酵槽内の蓄積塩量を算出する蓄積塩量算出手段(54)と、前記蓄積塩量算出手段(54)で算出した蓄積塩量を前記メタン発酵槽の有効容積で除算して該メタン発酵槽内の塩濃度を算出し、該塩濃度を今回のベース電気伝導率として出力するベース伝導率算出手段(56)とを備えていることを特徴とする。

【0020】

このような構成では、メタン発酵槽に流入する塩量とメタン発酵槽から流出する塩量との差分を時間積分してメタン発酵槽内の蓄積塩量を算出するようにしたので、蓄積塩量を正確に算出することができ、この蓄積塩量に基づき発酵液の塩濃度に相当するベース電気伝導率を正確に算出することができる。

【発明の効果】

【0021】

本発明によれば、メタン発酵槽に蓄積する発酵液の塩濃度に相当するベース電気伝導率を求め、このベース電気伝導率と第2電気伝導率検出手段で検出した発酵液の電気伝導率との差分と、予め設定した目標アンモニア濃度に対応する目標電気伝導率とに基づいて、メタン発酵槽に供給する希釈水流量の目標値を設定するようにしたので、メタン発酵槽に供給される有機性廃棄物の塩濃度が大きく変動しても、その影響を受けることなく、メタン発酵槽内のアンモニア性窒素濃度に起因する電気伝導率のみを高精度に計測することができる。その結果、メタン発酵槽に対してアンモニア濃度の上昇を抑制する希釈水を必要以上に供給する必要がなくなり、高いメタン発酵効率を得ることができるばかりでなく、希釈水の消費量を低減することができる。

【発明を実施するための最良の形態】

【0022】

以下、図面に基づいて本発明の実施形態を説明する。図1にメタン発酵処理装置の概略構成図を示す。

【0023】

図1の符号1は、有機性廃棄物を前処理するための前処理装置である。有機性廃棄物としては、塵芥、生ごみ、家畜糞尿などがある。なお、以下においては、便宜的に有機性廃棄物を、その代表である「生ごみ」と称して説明する。前処理装置1は、生ごみと上水(水道水)とを所定割合(本実施形態では、1:1)で混練した後、破砕する。

【0024】

また、この前処理装置1の下流に、この前処理装置1で前処理された生ごみを適当な濃度に希釈調整してスラリー化するスラリー調整槽2が設けられており、前処理装置1とスラリー調整槽2とを連通する供給ライン3に生ごみ移送ポンプ4が介装されている。このスラリー調整槽2には、生ごみを水と攪拌混合してスラリー化する攪拌機5が配設されている。

【0025】

なお、本実施形態による前処理装置1は、15Kg/日の処理能力を有しており、スラリー調整槽2は60Lの容量を有し、スラリー化された生ごみ(以下、「生ごみスラリー」と称する)を、前処理装置1の1日あたりの処理能力を基準として2日間溜めることができる。

【0026】

また、スラリー調整槽2の下流にメタン発酵槽6が配設されている。スラリー調整槽2とメタン発酵槽6とはスラリー供給ライン7を介して連通されており、このスラリー供給ライン7にスラリー移送ポンプ8が介装されている。このメタン発酵槽6内に、所定断面積(本実施形態では10mm角)のポリエステルなどからなる縦長の接触担体9が多数装填されており、この接触担体9に嫌気性細菌(主に、メタン菌)が担持されている。このメタン発酵槽6は、生ごみをメタン発酵処理してメタンガスを含むバイオガスを発生させるもので、その側壁には循環ライン10が併設されている。この循環ライン10の上流がメタン発酵槽6の底部付近に開口され、下流がメタン発酵槽6の中位レベル付近に開口されている。この循環ライン10に、上流側から発酵液循環ポンプ11と熱交換器12とが介装されている。

【0027】

この熱交換器12に温水ライン13が挿通されており、この温水ライン13の上流側に温水制御バルブ14が介装されている。この温水制御バルブ14は、メタン発酵槽6内の温度を検知する発酵槽温度計15で検出した発酵槽温度に基づき、熱交換器12を通過させる温水流量を制御する。熱交換器12を通過する発酵液は、発酵液循環ポンプ11の駆動により一定流量に設定されおり、熱交換器12を通過させる温水流量を制御することで、熱交換器12を通過する発酵液の加熱温度が制御される。その結果、温水制御バルブ14をメタン発酵槽6に貯留されている発酵液の温度に応じて制御することで、この発酵液の温度を、メタン菌が最も活性する温度範囲(例えば、50〜60℃)に保持させることができる。さらに、メタン発酵槽6の上部に、このメタン発酵槽6内で発生したメタンガスを含むバイオガスを取出す、ガス取出しライン16が接続されている。

【0028】

また、このメタン発酵槽6に、上流側から希釈水が供給される希釈水供給ライン17の下流端が接続されている。なお、希釈水としては、廃水処理槽(図示せず)で脱窒素処理した廃水、あるいは外部からの供給水が利用されている。この希釈水供給ライン17に希釈水流量制御バルブ18が介装されている。

【0029】

また、メタン発酵槽6の上部に、オーバフローした発酵消化液を排出する消化液排出ライン19が設けられている。本実施形態によるメタン発酵槽6の容量は90Lであり、生ごみスラリーを、前処理装置1の1日あたりの処理能力を基準として3日間滞留させることができる。このメタン発酵槽6は発酵液で常時満たされた状態にあり、従って、供給される生ごみスラリーと同量の発酵消化液が消化液排出ライン19から排出される。

【0030】

また、スラリー供給ライン7に、このスラリー供給ライン7を通過する生ごみスラリーの流量(スラリー流量)F01[m3/h]を計測する、第1流量検出手段としてのスラリー流量計20と生ごみスラリーの電気伝導率E01[S/m]を計測する、第1電気伝導率検出手段としてのスラリー電気伝導率計21とが配設されている。また、メタン発酵槽6には、このメタン発酵槽6に貯留されている発酵液の電気伝導率E03[S/m]を計測する、第2電気伝導率検出手段としての発酵液電気伝導率計22が配設されている。さらに、希釈水供給ライン17に希釈水の流量(希釈水流量)F02[m3/h]を計測する、第2流量検出手段としての希釈水流量計23が設けられている。

【0031】

上述したスラリー移送ポンプ8の流量制御、及び希釈水流量制御バルブ18の開度制御は、演算手段としてのPLC(プログラマブル・ロジック・コントローラ)31により制御される。

【0032】

PLC31は、マイクロコンピュータを主体に構成されており、周知のCPU、RAM、ROM、I/Oインターフェイスなどを所定に備えている。I/Oインターフェイスの入力側に、スラリー流量計20、スラリー電気伝導率計21、発酵液電気伝導率計22、希釈水流量計23、及び第1定数設定器24、第2定数設定器25が接続されている。

【0033】

第1定数設定器24は、メタン発酵槽6へ供給する希釈水の電気伝導率E02[S/m]を設定するもので、第2定数設定器25は目標とするアンモニア性窒素濃度[g/m3]に対応する電気伝導率(目標電気伝導率)E_SVを設定するものである。すなわち、メタン発酵槽6へ供給する希釈水の電気伝導率E02は、希釈水供給ライン17に電気伝導率計を設けて直接計測しても良いが、希釈水の電気伝導率はほぼ一定しているため、第1定数設定器24にて外部操作により希釈水の電気伝導率E02を入力して設定する。また、第2定数設定器25は、メタン発酵槽6内のアンモニア性窒素濃度の目標値を電気伝導率E_SV[S/m]に変換して設定するもので、良好なメタン発酵性能を維持させることのできる値を予め実験などから求め、外部操作により入力する。

【0034】

PLC31は、生ごみスラリーの予定受入量に基づきメタン発酵槽6の発酵処理能力を超えないような供給スラリー計画値を演算し、この供給スラリー計画値に基づいてスラリー移送ポンプ8の駆動を制御する。さらに、このPLC31は、各計測器20〜23で検出したデータF01,E01,E03,F02、及び両定数設定器24,25に入力した電気伝導率E02,E_SVに基づき、メタン発酵槽6内のアンモニア性窒素濃度が目標値を越えないように、このメタン発酵槽6に供給する希釈水の水量を制御する。

【0035】

図2に示すように、PLC31には、メタン発酵槽6に供給する希釈水流量を制御する機能として、ベース伝導率演算手段としてのベース伝導率演算部41、減算部31a、目標希釈水流量設定手段としての目標希釈水流量演算部42、希釈水流量演算手段としての希釈水制御量演算部43を有している。さらに、図3に示すように、ベース伝導率演算部41は、さらに、流入塩量算出手段としての流入塩量算出部51、総流入量算出手段としての総流入量算出部52、流出塩量算出手段としての流出塩量算出部53、減算部41a、蓄積塩量算出手段としての蓄積塩量算出部54、有効容積定数設定部55、ベース伝導率算出手段としてのベース伝導率算出部56を有している。なお、有効容積定数設定部55には、メタン発酵槽6の有効容積Vが予め入力されている。

【0036】

次に、このような構成によるメタン発酵処理装置を用いたメタン発酵処理について簡単に説明する。

【0037】

先ず、前処理装置1に生ごみと上水とを所定割合で投入して混練し、破砕する。そして、破砕された生ごみを、生ごみ供給ライン3を経て、この生ごみ供給ライン3に介装されている生ごみ移送ポンプ4にてスラリー調整槽2へ送られる。

【0038】

スラリー調整槽2に供給された破砕生ごみは、ここで適度な水で希釈されると共に、攪拌機5にて攪拌混合されてスラリー化される。そして、このスラリー調整槽2に貯留されている生ごみスラリーが、PLC31から出力される駆動信号で駆動されているスラリー移送ポンプ8により、スラリー供給ライン7を通り、メタン発酵槽6へ供給される。

【0039】

メタン発酵槽6には、嫌気性細菌(主に、メタン菌)を担持する多数の接触担体9が装填されており、供給された生ごみスラリーはメタン菌の作用によりメタンガスを含むバイオガスと水とに分解される。なお、メタン発酵槽6に貯留されている発酵液は、メタン菌が最も活性化する温度範囲に保持されることが好ましいため、熱交換器12により、常にメタン菌の活性温度範囲(例えば50〜60℃)を維持するように加熱されている。

【0040】

そして、メタン発酵処理により発生したバイオガスは、メタン発酵槽6の上部に臨まされているガス取出しライン16を経て回収し、メタンガスを精製する。精製したメタンガスは発電利用、及び熱利用される。なお、メタン発酵槽6の上部には消化液排出ライン19が臨まされており、この消化液排出ライン19からメタン発酵槽6に貯留されている発酵液の上澄み液(発酵消化液)が排出される。この消化液排出ライン19は、メタン発酵槽6に貯留されている発酵液の液面に臨まされており、従って、スラリー調整槽2から生ごみスラリーが供給されると、それと同じ量の上澄み液(発酵消化液)が排出されることになるため、液面は常に一定に保たれている。従って、メタン発酵槽6の有効容積(発酵液で満たされている部分の容積)は常に一定となる。

【0041】

ところで、上述したように、メタン発酵槽6に貯留されている発酵液の電気伝導率、及びメタン発酵槽6に供給される生ごみスラリーの電気伝導率を計測することで、アンモニア性窒素濃度を把握することができる。このアンモニア性窒素はメタン菌活性の阻害物質であるため、メタン発酵槽6内のアンモニア性窒素濃度の上限値を目標値として設定し、この目標値を越えないようにアンモニア性窒素濃度を調整する必要がある。しかし、電気伝導率はアンモニア性窒素濃度以外の塩類(例えば、Na,K,Ca,Mg)の濃度にも関係しているため、計測した電気伝導率から塩濃度に起因する電気伝導率を除外しないと正確なアンモニア性窒素濃度を計測することはできない。

【0042】

そこで、本実施形態は、メタン発酵槽6に貯留されている発酵液から塩濃度に相当するベース電気伝導率E03bを算出し、このベース電気伝導率E03bを、発酵液電気伝導率計22で計測した発酵液の実際の電気伝導率E03から減算することで、アンモニア性窒素濃度に起因する電気伝導率E_PVを算出するようにしている。

【0043】

以下、図2、図3に示す機能ブロック図を参照して、PLC31で実行されるメタン発酵槽6内のメタン発酵処理制御について説明する。

【0044】

ベース伝導率演算部41では、スラリー流量計20及びスラリー電気伝導率計21でそれぞれ計測した、スラリー供給ライン7を通過する生ごみスラリーのスラリー流量F01及び電気伝導率E01と、希釈水流量計23で計測した、メタン発酵槽6に供給する希釈水流量F02と、第1定数設定器24で設定した希釈水の電気伝導率E02を読込み、メタン発酵槽6に貯留されている発酵液中の塩濃度に相当するベース電気伝導率E03b(=M/V)を算出する。

【0045】

すなわち、図3に示すように、ベース伝導率演算部41の流入塩量算出部51は、スラリー流量F01とその電気伝導率E01とを乗算して、スラリー供給ライン7を通過する生ごみスラリーに含有されている塩類の質量流量を算出し(F01×E01)、さらに、希釈水流量F02とその電気伝導率E02とを乗算してメタン発酵槽6に供給する希釈水に含有されている塩類の質量流量を算出する(F02×E02)。そして、この両質量流量F01×E01、F01×E01を加算して、メタン発酵槽6に供給される流入塩量Min[g/h]を算出する(Min=F01×E01+F02×E02)。

【0046】

総流入量算出部52は、メタン発酵槽6に流入するスラリー流量F01と希釈水流量F02とを加算して、メタン発酵槽6に流れ込む総流入量F03[m3/h]を算出する(F03=F01+F02)。

【0047】

流出塩量算出部51は、総流入量算出部52で算出した総流入量F03に、後述するベース伝導率算出部56で算出したベース電気伝導率E03bを乗算して、メタン発酵槽6から流出する塩量(流出塩量)Mout[g/h]を算出する(Mout=F03×E03b)。すなわち、メタン発酵槽6の有効容積は一定であるため、このメタン発酵槽6に生ごみスラリー及び希釈水が流入すれば、その分、メタン発酵槽6に貯留されている発酵液がオーバフローするため、消化液排出ライン19から上澄み液(発酵消化液)が流出される。従って、メタン発酵槽6に流入する流量と排出される流量とは同じであるため、総流入量F03にメタン発酵槽6に貯留されている発酵液の塩濃度に相当するベース電気伝導率E03bを乗算することで、流出塩量Moutを求めることができる。この場合、後述するベース伝導率算出部56で算出するベース電気伝導率E03bは、前回の演算周期において算出された値となる。

【0048】

そして、減算部41aにおいて、流入塩量Minと流出塩量Moutとの差分dM[g/h]を算出し(dM=Min−Mout)、蓄積塩量算出部54で、この差分dMを時間積分して、メタン発酵槽6に蓄積されている塩量(蓄積塩量)M[g]を算出する。この蓄積塩量Mは、流入塩量Minと流出塩量Moutとが、Min<Moutの関係に有れば減少し、Min>Moutの関係に有れば増加される。

【0049】

ベース伝導率算出部56は、蓄積塩量Mを、有効容積定数設定部55で設定したメタン発酵槽6の有効容積Vで除算して、メタン発酵槽6に貯留されている発酵液の塩濃度に相当するベース電気伝導率であるベース電気伝導率E03b(=M/V)を算出する。

【0050】

そして、図2に示すように、減算部31aで、発酵液電気伝導率計22で計測したメタン発酵槽6に貯留されている発酵液の実際の電気伝導率E03から、ベース伝導率演算部41で算出したベース電気伝導率E03bを減算して、発酵液中のアンモニア性窒素濃度に起因する電気伝導率E_PVを算出する。

【0051】

目標希釈水流量演算部42は、電気伝導率E_PVと、第2定数設定器25で設定した目標電気伝導率E_SV(例えばアンモニア性窒素濃度が200[mg/L]に相当する値)との差分((E_PV)−(E_SV))に基づき、記憶手段に予め記憶されている目標希釈水流量テーブル(図4参照)を補間計算付きで参照して目標希釈水流量F02_SVを設定する。なお、図4に示すように、目標希釈水流量F02_SVは、所定傾きの一次関数で表されているため、この目標希釈水流量F02_SVを、差分((E_PV)−(E_SV))に基づいて計算式から求めるようにしても良い。

【0052】

希釈水制御量演算部43は、目標希釈水流量演算部42で設定した目標希釈水流量F02_SVと希釈水流量計23で計測した実際の希釈水流量F02とに基づき、実際の希釈水流量F02が目標希釈水流量F02_SVに収束するような希釈水流量を、PID制御、或いはPI制御により求め、対応するバルブ制御信号V02_MVを希釈水流量制御バルブ18(図1参照)へ出力する。

【0053】

すると、希釈水流量制御バルブ18の開度が、バルブ制御信号V02_MVに応じて動作し、メタン発酵槽6へ供給する希釈水流量が調整されて、メタン発酵槽6に貯留されている発酵液のアンモニア性窒素濃度に起因する電気伝導率が常に一定範囲に収まるように制御される。

【0054】

このように、本実施形態では、メタン発酵槽6に貯留されている発酵液の電気伝導率を計測するに際し、塩濃度に起因する電気伝導率を除外したので、メタン発酵槽6に供給される生ごみスラリーの塩濃度が大きく変動しても、その影響を受けることなく、アンモニア性窒素濃度に起因する電気伝導率のみを高精度に計測することができる。その結果、アンモニア性窒素濃度を一定に保持するための希釈水の供給量を必要以上の安全率を見込んで設定する必要がなくなり、希釈水の消費量を低減することができるばかりでなく、希釈水の供給量を高精度に制御することができるので、高いメタン発酵効率を得ることができる。

【産業上の利用可能性】

【0055】

本発明のメタン発酵処理装置は、塵芥、糞尿、生ごみ、食品加工残滓等の有機性廃棄物を処理するために好適に用いられる。

【図面の簡単な説明】

【0056】

【図1】メタン発酵処理装置の概略構成図である。

【図2】PLCにて実行されるメタン発酵処理制御を示す機能ブロック図である。

【図3】ベース伝導率演算部での処理を示す機能ブロック図である。

【図4】目標希釈水流量テーブルの概念図である。

【符号の説明】

【0057】

1:前処理装置

2:スラリー調整槽

3:供給ライン

4:生ごみ移送ポンプ

6:メタン発酵槽

7:スラリー供給ライン

8:スラリー移送ポンプ

16:ガス取出しライン

17:希釈水供給ライン

18:希釈水流量制御バルブ

20:スラリー流量計

21:スラリー電気伝導率計

22:発酵液電気伝導率計

23:希釈水流量計

24:第1定数設定器

25:第2定数設定器

31a:減算部

41:ベース伝導率演算部

41a:減算部

42:目標希釈水流量演算部

43:希釈水制御量演算部

51:流入塩量算出部

52:総流入量算出部

53:流出塩量算出部

54:蓄積塩量算出部

55:有効容積定数設定部

56:ベース伝導率算出部

E_SV:目標電気伝導率

E_PV:電気伝導率

E01,E02,E03:電気伝導率

E03b:ベース電気伝導率

F01:スラリー流量

F02:希釈水流量

F02_SV:目標希釈水流量

F03:総流入量

M:蓄積塩量

Min:流入塩量

Mout:流出塩量

V:有効容積

V02:バルブ制御信号

V02_MV:開度

dM:差分

【特許請求の範囲】

【請求項1】

メタン発酵槽に供給するスラリー化された有機性廃棄物の電気伝導率を検出する第1電気伝導率検出手段(21)と、

前記メタン発酵槽に供給する前記有機性廃棄物のスラリー流量を検出する第1流量検出手段(20)と、

前記メタン発酵槽に供給する希釈水流量を検出する第2流量検出手段(23)と、

前記メタン発酵槽に貯留されている発酵液の電気伝導率を検出する第2電気伝導率検出手段(22)と、

前記メタン発酵槽に供給する希釈水流量を演算する演算手段(31)とを備え、

前記演算手段(31)は、

前記第1電気伝導率検出手段(21)で検出した前記有機性廃棄物の電気伝導率と前記第1流量検出手段(20)で検出した該有機性廃棄物のスラリー流量と前記第2流量検出手段(23)で検出した希釈水流量とに基づき前記メタン発酵槽に貯留されている前記発酵液の塩濃度に相当するベース電気伝導率を演算するベース伝導率演算手段(41)と、

前記ベース伝導率演算手段(41)で演算したベース電気伝導率と前記第2電気伝導率検出手段(22)で検出した前記発酵液の電気伝導率との差分と、予め設定した目標アンモニア濃度に対応する目標電気伝導率とに基づき、前記メタン発酵槽に供給する希釈水流量の目標値を設定する目標希釈水流量設定手段(42)と、

前記第2流量検出手段(23)で検出した前記メタン発酵槽に供給される希釈水流量が前記目標希釈水流量設定手段(42)で設定した希釈水流量の目標値に収束するように前記メタン発酵槽に供給する希釈水流量を演算する希釈水流量演算手段(43)と

を有することを特徴とするメタン発酵処理装置。

【請求項2】

前記ベース伝導率演算手段(41)は、

前記第1流量検出手段(20)で検出した前記有機性廃棄物のスラリー流量と前記第1電気伝導率検出手段(21)で検出した該有機性廃棄物の電気伝導率との積、及び前記第2流量検出手段(23)で検出した前記希釈水流量と前記第2電気伝導率検出手段(22)で検出した前記発酵液の電気伝導率との積を加算して前記メタン発酵槽内に流入する塩量を算出する流入塩量算出手段(51)と、

前記第1流量検出手段(20)で検出した前記有機性廃棄物のスラリー流量と前記第2流量検出手段(23)で検出した前記希釈水流量とを加算して前記メタン発酵槽内へ流入する総流入量を算出する総流入量算出手段(52)と、

前記総流入量算出手段(52)で算出した総流入量と前回の演算時に前記ベース伝導率演算手段(41)で求めた前記ベース電気伝導率との積から前記メタン発酵槽から流出される塩量を算出する流出塩量算出手段(53)と、

前記流入塩量算出手段で算出した前記メタン発酵槽内に流入する塩量と前記流出塩量算出手段(53)で算出した前記メタン発酵槽から流出される塩量との差分を時間積分して前記メタン発酵槽内の蓄積塩量を算出する蓄積塩量算出手段(54)と、

前記蓄積塩量算出手段(54)で算出した蓄積塩量を前記メタン発酵槽の有効容積で除算して該メタン発酵槽内の塩濃度を算出し、該塩濃度を今回のベース電気伝導率として出力するベース伝導率算出手段(56)と

を備えていることを特徴とする請求項1記載のメタン発酵処理装置。

【請求項1】

メタン発酵槽に供給するスラリー化された有機性廃棄物の電気伝導率を検出する第1電気伝導率検出手段(21)と、

前記メタン発酵槽に供給する前記有機性廃棄物のスラリー流量を検出する第1流量検出手段(20)と、

前記メタン発酵槽に供給する希釈水流量を検出する第2流量検出手段(23)と、

前記メタン発酵槽に貯留されている発酵液の電気伝導率を検出する第2電気伝導率検出手段(22)と、

前記メタン発酵槽に供給する希釈水流量を演算する演算手段(31)とを備え、

前記演算手段(31)は、

前記第1電気伝導率検出手段(21)で検出した前記有機性廃棄物の電気伝導率と前記第1流量検出手段(20)で検出した該有機性廃棄物のスラリー流量と前記第2流量検出手段(23)で検出した希釈水流量とに基づき前記メタン発酵槽に貯留されている前記発酵液の塩濃度に相当するベース電気伝導率を演算するベース伝導率演算手段(41)と、

前記ベース伝導率演算手段(41)で演算したベース電気伝導率と前記第2電気伝導率検出手段(22)で検出した前記発酵液の電気伝導率との差分と、予め設定した目標アンモニア濃度に対応する目標電気伝導率とに基づき、前記メタン発酵槽に供給する希釈水流量の目標値を設定する目標希釈水流量設定手段(42)と、

前記第2流量検出手段(23)で検出した前記メタン発酵槽に供給される希釈水流量が前記目標希釈水流量設定手段(42)で設定した希釈水流量の目標値に収束するように前記メタン発酵槽に供給する希釈水流量を演算する希釈水流量演算手段(43)と

を有することを特徴とするメタン発酵処理装置。

【請求項2】

前記ベース伝導率演算手段(41)は、

前記第1流量検出手段(20)で検出した前記有機性廃棄物のスラリー流量と前記第1電気伝導率検出手段(21)で検出した該有機性廃棄物の電気伝導率との積、及び前記第2流量検出手段(23)で検出した前記希釈水流量と前記第2電気伝導率検出手段(22)で検出した前記発酵液の電気伝導率との積を加算して前記メタン発酵槽内に流入する塩量を算出する流入塩量算出手段(51)と、

前記第1流量検出手段(20)で検出した前記有機性廃棄物のスラリー流量と前記第2流量検出手段(23)で検出した前記希釈水流量とを加算して前記メタン発酵槽内へ流入する総流入量を算出する総流入量算出手段(52)と、

前記総流入量算出手段(52)で算出した総流入量と前回の演算時に前記ベース伝導率演算手段(41)で求めた前記ベース電気伝導率との積から前記メタン発酵槽から流出される塩量を算出する流出塩量算出手段(53)と、

前記流入塩量算出手段で算出した前記メタン発酵槽内に流入する塩量と前記流出塩量算出手段(53)で算出した前記メタン発酵槽から流出される塩量との差分を時間積分して前記メタン発酵槽内の蓄積塩量を算出する蓄積塩量算出手段(54)と、

前記蓄積塩量算出手段(54)で算出した蓄積塩量を前記メタン発酵槽の有効容積で除算して該メタン発酵槽内の塩濃度を算出し、該塩濃度を今回のベース電気伝導率として出力するベース伝導率算出手段(56)と

を備えていることを特徴とする請求項1記載のメタン発酵処理装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−119328(P2009−119328A)

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願番号】特願2007−293886(P2007−293886)

【出願日】平成19年11月13日(2007.11.13)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願日】平成19年11月13日(2007.11.13)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

[ Back to top ]