メタン発酵方法及びメタン発酵装置

【課題】長期にわたって安定した発酵状態を維持することができるメタン発酵方法及びメタン発酵装置を提供すること。

【解決手段】質量流量計14に通して求められる有機性廃棄物の密度と、該有機性廃棄物を油脂除去器13に通して油脂を除去した分離液を質量流量計13に通して求められる密度とを測定し、これらの密度に基づいて該有機性廃棄物中の全有機物濃度を、密度−濃度変換器21にてTS濃度として求め、このTS濃度をメタン発酵槽に投入されるべき有機物の基準濃度と比較して、その差を補償するように有機性廃棄物に希釈水供給量を決定して、PIDコントローラ22から希釈水供給手段8に制御信号を送るように構成されているメタン発酵装置を用いてメタン発酵を行う。

【解決手段】質量流量計14に通して求められる有機性廃棄物の密度と、該有機性廃棄物を油脂除去器13に通して油脂を除去した分離液を質量流量計13に通して求められる密度とを測定し、これらの密度に基づいて該有機性廃棄物中の全有機物濃度を、密度−濃度変換器21にてTS濃度として求め、このTS濃度をメタン発酵槽に投入されるべき有機物の基準濃度と比較して、その差を補償するように有機性廃棄物に希釈水供給量を決定して、PIDコントローラ22から希釈水供給手段8に制御信号を送るように構成されているメタン発酵装置を用いてメタン発酵を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、牛乳、ヨーグルト、アイスクリームなどの油脂を多く含む有機性廃棄物をメタン発酵によって処理するメタン発酵方法及びメタン発酵装置に関する。

【背景技術】

【0002】

下水汚泥や畜産汚泥などの有機性廃棄物をメタン発酵処理し、メタンガスと炭酸ガスを主体としたバイオガスを回収する方式は古くから行われている。メタン発酵処理は、発酵槽内に酸生成細菌やメタン生成細菌を増殖させ、これら細菌群により有機物を分解させる処理方法であって、有機性廃棄物をバイオガスとしてエネルギーリサイクルできることから、生ごみや食品廃棄物を対象に適用が広がっている。

【0003】

メタン発酵処理では、細菌群に与える有機物量が少ないと、槽内の細菌群が増殖できず菌数が減少してしまい、細菌群に与える有機物量が多すぎると、細菌群の中間代謝物である酢酸やプロピオン酸がメタン発酵槽内に蓄積していき、槽内のpHが低下して発酵効率が悪化してしまう。このため、メタン発酵処理では、細菌群の処理能力に対して与える負荷、すなわち、メタン発酵槽への投入有機物量を適性に保持することが重要である。

また、油脂を多く含む有機性廃棄物の処理では、油脂塊が析出して、メタン発酵槽や配管などを閉塞する恐れがある。このため、有機性廃棄物の油脂濃度に応じて希釈水量を調整することも重要である。

【0004】

そこで、有機性廃棄物のメタン発酵処理を安定して行うにあたり、メタン発酵槽に供給する有機性廃棄物中の有機物濃度や油脂濃度を測定し、メタン発酵槽の発酵状態に応じて有機性廃棄物の供給量を調整することが行われている。

【0005】

下記特許文献1には、原水CODcr濃度測定値、メタンガス濃度測定値及び発生ガス量測定値を予め入れておいたコンピュータに入力して全データを分析し、流入原水量を自動制御して嫌気性排水処理を行うことが開示されている。

【0006】

また、下記特許文献2には、スラリー調整槽におけるスラリーの油脂濃度、及び油脂に含まれる飽和脂肪酸の割合を測定し、スラリーの油脂濃度、及び油脂に含まれる飽和脂肪酸の割合に応じて、スラリーの希釈率を設定することにより、スラリーの油脂濃度を調整して、メタン発酵処理を行うことが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第2880816号公報

【特許文献2】特開2006−205087号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

有機性廃棄物中の有機物濃度や油脂濃度の測定方法としては、COD計やTOC計等の機器を用いて測定する方法が一般的である。しかしながら、測定対象の有機性廃棄物中の有機物濃度、特に油脂濃度が高くなると、これらの測定機器に有機性廃棄物が付着して、測定機器が汚染することがあり、有機物濃度や油脂濃度を連続して正確に測定し続けることができない。

【0009】

また、特許文献1では、原水CODcr濃度を手分析で測定しており、特許文献2では、油脂濃度をクロロホルム−メタノール抽出による手分析で測定している。手分析であれば、誤計測による制御不良の危険性が少なくなる。しかしながら、例えば、食品製造ラインなどでは、製品の切り替えや製造装置の洗浄に伴って1日の作業時間の間で濃度変動が大きい廃液が排出される。特に、乳製品の製造設備より発生する廃乳廃液等では、多種類の製品毎により油脂濃度や有機物濃度は一定せず、日毎に変動する。ちなみに、乳製品工場での実情では、固形分濃度(TS)=2〜8重量%程度で日毎の変動幅がある。このため、手分析では有機物濃度や油脂濃度の測定が間に合わず、油脂塊が析出して配管閉塞が生じたり、メタン発酵槽内の細菌群の生育に支障が生じることがあり、長期にわたって安定した発酵状態を維持することができない。

【0010】

メタン発酵槽では、廃乳廃液等が嫌気性微生物により処理される。このメタン発酵処理は生物処理であることから、メタン発酵槽への投入物(INPUT)である廃乳廃液等の有機性廃棄物の組成(特に有機物濃度)を単位時間当たり一定に保つことが、安定した処理には大変に重要である。特に、メタン発酵槽への投入物の組成を単位時間当たり一定に保つことは、水力学的な滞留時間(滞留日数、HRT)を短縮(高速化)した高速メタン発酵処理では特に重要である。

【0011】

乳製品の製造設備より発生する廃乳廃液等では、多種類の製品毎により固形分濃度は一定せず、日毎の固形分濃度も変動する。この廃乳廃液等をメタン発酵処理におけるバイオマス原料として捉えると、日毎で固形分濃度が変動した状態で廃乳廃液等をメタン発酵槽へ投入することは、安定した処理には不都合である。

【0012】

メタン発酵槽に供給する有機性廃棄物の固形分の投入量を単位時間当たり一定に保つには、以下が必要となる。

1)有機性廃棄物を組成分析した後に、比例計算などにより水希釈して、固形分濃度を調整し、有機性廃棄物等を流動性のあるスラリー状とする。

2)スラリー状の有機性廃棄物を単位時間当たり一定量でメタン発酵槽へ投入する。

【0013】

スラリー状の有機性廃棄物を、単位時間当たり一定量でメタン発酵槽へ投入することは、絞り弁の使用、定量ポンプとインバータを組み合わせた動作制御、タイマーの時間制御などにより、容易に自動化が可能である。

【0014】

一方で、廃乳廃液などのような油脂濃度や有機物濃度が日々で変動する有機性廃棄物の場合、濃度調整をした有機性廃棄物を貯留する貯液タンク(調整槽)などを別個に設けるなどで対応していたが、設置面積(スペース)を要するなどの問題があった。また、有機性廃棄物の組成分析、希釈水量の調整などに多くの労力を要し、省人化を図る上で大きな支障となっていた。

【0015】

ところで、循環型社会形成推進基本法(平成12年6月2日)の公布により、廃棄物等のうち有用なものを、循環資源として位置づけ、その循環的な利用を従来よりも促進することとなった。廃棄物等の処理の優先順位は、次の通りである。

『発生抑制』>『再使用』>『再生利用』>『熱回収』>『適正処分』

【0016】

例えば、乳製品の製造では、上記『発生抑制』に係る改善や開発を、製造工程の全体を通して、総合的に推進している。ただし、上記『再使用』や『再生利用』に係る改善や開発では、食品の品質的な要求により、ある程度の範囲に限定されてしまうこととなる。

従って、乳製品の製造設備(プラント)では、廃乳廃液等は必ず発生することとなり、乳製品工場の規模によっては、その発生量が年間で数百トンに至ることもある。

【0017】

廃乳廃液等は一般的に、産業廃棄物における「動植物性残渣」、「汚泥」、「廃酸」として、焼却や脱水された後に、それを埋め立てる等して処理されている。食品廃棄物の一部は、飼料として資源化されているが、一定の品質を確保する必要があり、その取り扱い等には注意が必要である。また、廃乳廃液等から飼料への処理費では、飼料そのものは有償で売却されるが、飼料の収集費や運搬費の支払いが発生するため、実態では逆有償となっている。

【0018】

前述したような背景から、廃乳廃液の処理においては、特に上記『熱回収』が注目されている。具体的には、廃乳廃液をメタン発酵処理し、エネルギーとして回収することが注目されている。

しかしながら、油脂濃度や固形分濃度が日毎変動する有機性廃棄物をメタン発酵処理するにあたり、これらの濃度を自動調整して、所定の濃度に調整された有機性廃棄物をメタン発酵槽に供給する方法は、これまで知られていなかった。

メタン発酵槽に供給される有機性廃棄物中の油脂濃度が大きすぎると、油脂塊が析出して配管が閉塞する問題がある。また、有機物濃度が変動すると、メタン発酵処理が安定せず、異常発酵が生じて悪臭などのトラブルが発生するおそれがある。

【0019】

廃乳廃液等のメタン発酵処理は、実験や研究の段階から、現場での実証試験の段階へ移行しており、汎用設備(プラント)としての可能性が評価される時期に来ている。

【0020】

廃乳廃液等をメタン発酵処理する際には、特に以下が重要(課題)となる。

1)適切な発酵処理と熱回収が安定して継続的に維持されること。

2)各処理に係る経済性と各作業に係る合理性が付帯されること。

【0021】

廃乳廃液等をメタン発酵処理する際には、さらに以下が重要(課題)となる。

1)食品工場の衛生性を保つためには、メタン発酵処理が信頼性を保ちつつ安定しており、 発酵処理の不良等による異常臭気が発生しないこと。

2)多種類の製品を扱う乳製品工場では、廃乳廃液等の組成(特に有機物濃度)が一定ではないため、その組成の変化へ柔軟に対応できる処理設備であること。

3)既存工場に付設する場合には、設置面積を限定されることが多く、コンパクトな処理設備が要求されるため、発酵処理が高速化等されていること。

4)処理設備では、廃乳廃液等の投入作業以外が原則として自動化されており、常時の監視作業等が発生しないこと。

【0022】

前述したように、廃棄乳等のメタン発酵処理は、乳製品工場へ処理設備を設置した上で実証試験の段階へ移行している。ただし、現状では実証試験の課題を抽出中の段階であり、上記の課題を含めて、それら課題への具体的な解決手段は見出されていない。

【0023】

したがって、本発明の目的は、長期にわたって安定した発酵状態を維持することができるメタン発酵方法及びメタン発酵装置を提供することであり、上記の課題を解決することである。

【課題を解決するための手段】

【0024】

本発明者らは、種々の検討の結果、有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度から、有機性廃棄物の油脂濃度及び有機物濃度を算出できることを見出した。

【0025】

したがって、本発明のメタン発酵方法の第一は、有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定し、これらの密度に基づいて前記有機性廃棄物中の油脂濃度を求め、この油脂濃度があらかじめ定めた設定値となるように前記有機性廃棄物に希釈水を供給することにより、メタン発酵槽に供給される有機性廃棄物の油脂濃度を調整することを特徴とする。

【0026】

本発明のメタン発酵方法の第一によれば、有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定し、これらの密度に基づいて前記有機性廃棄物中の油脂濃度を求めるようにしたので、油脂分の割合が変動する有機性廃棄物であっても、有機性廃棄物中の油脂濃度を簡易な方法で、かつ、正確に把握することができる。そして、上記油脂濃度があらかじめ定めた設定値となるように有機性廃棄物に希釈水を供給することにより、メタン発酵槽に供給される有機性廃棄物の油脂濃度を常に適正な値に調整することができる。その結果、希釈水量の供給量を最小に抑えることができるので、処理コストを低減できる。そして、油脂塊の析出を抑制し、配管閉塞など生じにくくなるので、長期にわたって安定した発酵状態を維持することができる。

【0027】

また、本発明のメタン発酵方法の第二は、有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定し、これらの密度に基づいて前記有機性廃棄物中の全固形分濃度をTS濃度として求め、このTS濃度をメタン発酵槽に投入されるべき有機物の基準濃度と比較して、その差を補償するように前記有機性廃棄物に希釈水を供給することにより、メタン発酵槽に供給される有機性廃棄物の有機物濃度を調整することを特徴とする。

【0028】

本発明のメタン発酵方法の第二によれば、有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定し、これらの密度に基づいて全固形分濃度をTS濃度として求めるようにしたので、油脂分の割合が変動する有機性廃棄物であっても、有機性廃棄物中の有機物濃度を正確に把握することができる。そして、上記TS濃度に基づいて、TS濃度をメタン発酵槽に投入されるべき有機物の基準濃度と比較して、その差を補償するように前記有機性廃棄物に希釈水を供給することにより、メタン発酵槽に供給される有機性廃棄物の有機物濃度を常に適正な値に調整することができる。その結果、長期にわたって安定した発酵状態を維持することができる。

【0029】

本発明のメタン発酵方法は、前記メタン発酵槽から取り出されるバイオガスの流量を測定し、このバイオガス流量に基づいて必要とされる有機性廃棄物の供給量を求め、このバイオガス流量に基づく有機性廃棄物の供給量と、有機性廃棄物の貯留部から供給可能な有機性廃棄物の供給量とを比較して、少ない方の供給量を、前記希釈された有機性廃棄物のメタン発酵槽への供給量とすることが好ましい。メタン発酵槽から取り出されるバイオガスの流量は、発酵によって分解される有機物の量と相関性があるため、バイオガスの流量からメタン発酵槽に投入できる有機物量、言い換えれば有機性廃棄物の供給量を求めることができる。しかしながら、有機性廃棄物の発生量は、日々変動することがあるため、有機性廃棄物の貯留部から供給可能な有機性廃棄物の供給量を越えることはできない。そこで、バイオガスの流量から求めた有機性廃棄物の供給量と、有機性廃棄物の貯留部から供給可能な有機性廃棄物の供給量とを比較して、いずれか少ない方の供給量を、前記希釈された有機性廃棄物のメタン発酵槽への供給量とすることにより、メタン発酵を破綻させることなく、長期運転が可能となる。

【0030】

本発明のメタン発酵方法は、前記有機性廃棄物が廃乳廃液を含有するものであることが好ましい。乳製品の工場等から排出される廃乳廃液は、油脂分を大量に含有しており、しかも油脂分の割合が日々変化する。このような有機性廃棄物は、発酵の資源となる有機物の量を、固形分濃度や、密度だけからでは、正確に把握することができず、メタン発酵槽への有機物投入量が適正でないため、発酵に破綻を来たすことがあった。本発明は、上記のような廃乳廃液を含有する有機性廃棄物のメタン発酵に特に効果的である。

【0031】

一方、本発明のメタン発酵装置の第一は、有機性廃棄物の貯留部と、該有機性廃棄物をメタン発酵処理してバイオガスを取り出すメタン発酵槽と、前記貯留部から前記メタン発酵槽に有機性廃棄物を供給する供給手段と、前記有機性廃棄物の有機物濃度を測定する有機物濃度測定手段と、前記メタン発酵槽に供給される前記有機性廃棄物を希釈する希釈水供給手段と、前記希釈水供給手段の希釈水供給量を制御する希釈水供給制御装置と、を備え、前記有機物濃度測定手段は、油脂除去器と、密度測定器とを有し、前記有機性廃棄物を前記密度測定器に通して求められる密度と、前記有機性廃棄物を前記油脂除去器に通して油脂を除去した分離液とし、この分離液を前記密度測定器に通して求められる密度とを測定するように構成されており、前記希釈水供給制御装置は、前記有機物濃度測定手段から入力される前記有機性廃棄物の密度と前記分離液の密度とから、油脂濃度として求める密度−濃度変換器と、この密度−濃度変換器によって求められた油脂濃度を、設定範囲となるように希釈水供給量を決定して、前記希釈水供給手段に制御信号を送るPIDコントローラとを有していることを特徴とする。

【0032】

本発明のメタン発酵装置の第一によれば、有機物濃度測定手段において、有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定し、これらの密度に基づいて前記有機性廃棄物中の油脂濃度として求めることができる。このため、油脂分の割合が変動する有機性廃棄物であっても、有機性廃棄物中の油脂濃度を正確に把握することができる。そして、PIDコントローラにおいて、上記油脂濃度があらかじめ定めた設定範囲となるように前記有機性廃棄物に希釈水を供給制御するので、メタン発酵槽に供給される有機性廃棄物の油脂濃度を常に適正な値に調整することができる。その結果、希釈水量の供給量を最小に抑えることができるので、処理コストを低減できる。そして、油脂塊の析出を抑制し、配管閉塞など生じにくくなるので、長期にわたって安定した発酵状態を維持することができる。

【0033】

また、本発明のメタン発酵装置の第二は、有機性廃棄物の貯留部と、該有機性廃棄物をメタン発酵処理してバイオガスを取り出すメタン発酵槽と、前記貯留部から前記メタン発酵槽に有機性廃棄物を供給する供給手段と、前記有機性廃棄物の有機物濃度を測定する有機物濃度測定手段と、前記メタン発酵槽に供給される前記有機性廃棄物を希釈する希釈水供給手段と、前記希釈水供給手段の希釈水供給量を制御する希釈水供給制御装置とを備え、前記有機物濃度測定手段は、油脂除去器と、密度測定器とを有し、前記有機性廃棄物を前記密度測定器に通して求められる密度と、前記有機性廃棄物を前記油脂除去器に通して油脂を除去した分離液とし、この分離液を前記密度測定器に通して求められる密度とを測定するように構成されており、前記希釈水供給制御装置は、前記有機物濃度測定手段から入力される前記有機性廃棄物の密度と前記分離液の密度とから、全有機物濃度をTS濃度として求める密度−濃度変換器と、この密度−濃度変換器によって求められたTS濃度を前記メタン発酵槽に投入されるべき基準濃度と比較して、その差を補償するように希釈水供給量を決定して、前記希釈水供給手段に制御信号を送るPIDコントローラとを有していることを特徴とする。

【0034】

本発明のメタン発酵装置の第二によれば、有機物濃度測定手段において、有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定し、これらの密度に基づいて前記有機性廃棄物中の全固形分濃度をTS濃度として求めることができる。このため、油脂分の割合が変動する有機性廃棄物であっても、有機性廃棄物中の有機物濃度を正確に把握することができる。そして、PIDコントローラにおいて、上記TS濃度に基づいて、TS濃度をメタン発酵槽に投入されるべき有機物の基準濃度と比較し、その差を補償するように前記有機性廃棄物に希釈水を供給制御するので、メタン発酵槽に供給される有機性廃棄物の有機物濃度を常に適正な値に調整することができる。その結果、長期にわたって安定した発酵状態を維持することができる。

【0035】

本発明のメタン発酵装置は、前記メタン発酵槽から取り出されるバイオガスの流量を測定するバイオガス流量計と、このバイオガス流量に基づいて必要とされる有機性廃棄物の供給量を求めるバイオガス流量−有機性廃棄物供給量変換器と、前記バイオガス流量−有機性廃棄物供給量変換器で求められた有機性廃棄物の供給量と、前記貯留部から供給可能な有機性廃棄物の供給量とを比較して、少ない方の供給量を、前記希釈された有機性廃棄物のメタン発酵槽への供給量とするポンプ制御信号変換器とを有する、有機性廃棄物供給量制御装置を更に備えていることが好ましい。この態様によれば、有機性廃棄物の供給量が日々変動する場合であっても、前記ポンプ制御信号変換器において、前記バイオガス流量−有機性廃棄物供給量変換器で求められた有機性廃棄物の供給量と、前記貯留部から供給可能な有機性廃棄物の供給量とを比較して、少ない方の供給量を、前記希釈された有機性廃棄物のメタン発酵槽への供給量とすることで、メタン発酵を破綻させることなく、長期運転が可能となる。

【0036】

本発明のメタン発酵装置は、前記有機性廃棄物が廃乳廃液を含有するものであることが好ましい。乳製品の工場等から排出される廃乳廃液は、油脂分を大量に含有しており、しかも油脂分の割合が日々変化することから、特に本発明のメタン発酵装置で処理することに適している。

【0037】

本発明は、有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定して、これらの密度に基づいて有機性廃棄物の油脂濃度や有機物濃度を求め、あらかじめ実験的に求めた有機性廃棄物等の油脂濃度や有機物濃度の設定値を基にして、連続的に希釈水量を調整しながら、有機性廃棄物の油脂濃度や有機物濃度を調整してメタン発酵処理することである。これにより、メタン発酵処理の反応を安定化でき、その設備(プラント)の処理能力を向上できる。

このとき、メタンガスの発生量から処理可能な固形分量を正確に算出できることなどを見出した。

【0038】

つまり、前述した通り、本発明では、具体的に下記の方法を適用する。

1)有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定して、これらの密度に基づいて有機性廃棄物の油脂濃度や有機物濃度を求める。

2)あらかじめ実験的に求めた有機性廃棄物等の油脂濃度や有機物濃度の設定値に基づいて、連続的に希釈水量を調整する。

3)メタンガスの発生量からメタン発酵槽の活性(反応状態)を評価して、処理可能な有機物の量、すなわち、有機性廃棄物の供給量を算出する。そして、バイオガスの流量から求めた有機性廃棄物の供給量と、有機性廃棄物の貯留部から供給可能な有機性廃棄物の供給量とを比較して、いずれか少ない方の供給量をメタン発酵槽への供給量とする。

【0039】

そして、上記の方法と機能を単独で活用するか、上記の方法と機能を複合的に組合せて使用しながら、設定値そのものへ上下限(リミット)付きのカスケード制御を適用して、以下の条件に基づき、アクティブに運転条件や操作条件を修正や補正することで、メタン発酵処理の反応の安定化に加えて、信頼性の向上も期待できる。

(a)油脂濃度や有機物濃度の設定値を自動制御しつつ、メタンガスなどのバイオガスの発生量からメタン発酵槽の活性を評価し、設定値を適宜、修正や補正することで、メタン発酵槽の運転条件を最適化し、設備(プラント)の処理能力を向上する。

(b)メタン発酵槽でのpHの変動を評価し、希釈水の添加量を自動で調整(増加)する。有機酸等の発酵阻害物質の増大を回避する。

(c)メタン発酵槽での電気伝導率の変動を評価し、希釈水の添加量を自動で調整(増加)する。アンモニア性窒素等の発酵阻害物質の増大を回避する。

(d)その他に必要に応じて有機性廃棄物のpHや電気伝導率の変化により、希釈水の添加量を自動で調整する。

【0040】

メタン発酵槽の状態を監視し得られた情報から、油脂濃度や有機物濃度の設定値をアクティブに制御し、発酵処理の性能を向上する。これにより、小容量の汎用プラントへの展開が期待できる。

【発明の効果】

【0041】

本発明によれば、有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定し、これらの密度に基づいて算出した有機性廃棄物中の油脂濃度や有機物濃度の値が設定値となるように、有機性廃棄物の希釈率を調整するので、メタン発酵槽に供給される有機性廃棄物の油脂濃度や有機物濃度を常に適正な値に調整することができる。

また、有機性廃棄物の油脂濃度や有機物濃度の調整は、作業を自動化できるので、作業全体を省人化できる。つまり、対象の作業への技能の要求が低減する。また、固形分を調整するための貯液タンク(調整槽)の削除や容量の低減が可能となり、設備全体の設置面積(スペース)を縮小(コンパクト)化できる。また、固形分の投入量の変動を減らすことができるので、水力学的な滞留日数(HRT)の短縮を安定して維持でき、さらなる発酵槽の縮小化やHRTの短縮化の可能性がある。

そして、油脂濃度や有機物濃度の変化の大きい有機性廃棄物であっても、油脂濃度や有機物濃度をほぼ一定に調整して、メタン発酵槽に供給できるので、長期にわたって安定した発酵状態を維持することができ、異常発酵を確実に防止して、臭気等の発生の危機を削減できる。

【図面の簡単な説明】

【0042】

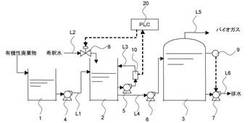

【図1】本発明のメタン発酵装置の第1の実施形態の概略構成図である。

【図2】有機物濃度ユニットの概略構成図である。

【図3】同メタン発酵装置にてPLCで実行される制御の機能ブロック図である。

【図4】有機性廃棄物から油脂を除去した分離液の密度(ρ2)と有機性廃棄物の密度(ρ1)との差分と、有機性廃棄物の油脂濃度との関係を示す図表である。

【図5】本発明のメタン発酵装置の第2の実施形態の概略構成図である。

【図6】同メタン発酵装置にてPLCで実行される制御の機能ブロック図である。

【図7】有機性廃棄物から油脂を除去した分離液の密度(ρ2)と、TS濃度との関係を示す図表である。

【図8】本発明のメタン発酵装置の第3の実施形態の概略構成図である。

【図9】同メタン発酵装置にてPLCで実行される制御の機能ブロック図である。

【図10】本発明のメタン発酵装置の第4の実施形態の概略構成図である。

【図11】同メタン発酵装置にてPLCで実行される制御の機能ブロック図である。

【発明を実施するための形態】

【0043】

以下、図面に基づいて本発明の実施形態を説明する。図1に本発明のメタン発酵装置の概略構成図を示す。

【0044】

図1の符号1は、有機性廃棄物を、必要に応じて粉砕・破砕などの前処理を行って貯留する貯留槽である。有機性廃棄物としては、塵芥、生ごみ、家畜糞尿、廃乳廃液などがある。

【0045】

貯留槽1の下流には、貯留槽1に貯留された有機性廃棄物を適当な濃度に希釈調整する調整槽2が設けられている。貯留槽1と調整槽2とを連通する有機性廃棄物供給ラインL1には第1移送ポンプ4が介装されている。

【0046】

調整槽2には、希釈水制御弁8が配置された希釈水供給ラインL2と、循環ラインL3とが接続している。循環ラインL3には、循環ポンプ5と有機物濃度測定ユニット10とが介装されている。

【0047】

有機物濃度測定ユニット10は、図2に示すように、油脂除去器13と、質量流量計14と、切り替えバルブ15とで主に構成されている。切り替えバルブ15の開口部15aには循環ラインL3aが接続している。切り替えバルブ15の開口部15bからは質量流量計14に接続する配管L3cが伸びている。切り替えバルブ15の開口部15cからは油脂除去器13に接続する配管L3dが伸びている。また、油脂除去器13からは配管L3eが伸びて質量流量計14に接続している。そして、質量流量計14からは循環ラインL3bが伸びている。油脂除去器13としては、内部に攪拌機が配置され、槽内に供給された有機性廃棄物を遠心分離して油脂を除去する方式のものが挙げられる。質量流量計14としては、コリオリ式流量計等が挙げられる。この実施形態では、質量流量計15が、本発明における密度測定器である。

【0048】

調整槽2の下流には、メタン発酵槽3が配設されている。調整槽2とメタン発酵槽3とは、供給ラインL4を介して連通されており、この供給ラインL4に第2移送ポンプ6が介装されている。メタン発酵槽3の内部には、メタン発酵槽内の水位を測定する水位計9が配置されている。メタン発酵槽3は、有機性廃棄物をメタン発酵処理してメタンガスを含むバイオガスを発生させるもので、その上部には、バイオガス取り出しラインL5が併設されており、下部には、排出ポンプ7が介装された消化液排出ラインL6が併設されている。

【0049】

上述した希釈水制御弁8の開度制御は、演算手段としてのPLC(プログラマブル・ロジック・コントローラ)20により制御される。

【0050】

PLC20は、マイクロコンピュータを主体に構成されており、周知のCPU、RAM、ROM、I/Oインターフェイスなどを所定に備えている。I/Oインターフェイスの入力側に、有機物濃度測定ユニット10の質量流量計14が接続されている。

【0051】

図3に示すように、このPLC20は、濃度−密度変換器21、除算器22、PIDコントローラ23を有している。

【0052】

次に、このような構成のメタン発酵装置を用いたメタン発酵処理方法について説明する。

【0053】

先ず、貯留槽1に有機性廃棄物を投入する。貯留槽1では、必要に応じて、槽内の有機性廃棄物に、粉砕・破砕などの前処理を行ってもよい。例えば、塵芥、生ごみ、家畜糞尿などのような有機性廃棄物の場合は、上水と混合し、粉砕・破砕などの前処理を行うことが好ましい。また、廃乳廃液のような有機性廃棄物の場合は、特に前処理を行わなくてもよい。そして、槽内に貯留された有機性廃棄物は、有機性廃棄物供給ラインL1を経て、調整槽2へ送られる。

【0054】

調整槽2に供給した有機性廃棄物は、希釈水供給ラインL2から供給される希釈水で希釈して有機物濃度を調整する。希釈水は、PLC20からの出力により、希釈水制御弁8の開閉度を制御して希釈水の供給量を調整し、有機物濃度を調整する。そして、有機物濃度を調整した有機性廃棄物は、PLC20から出力される駆動信号で駆動されている第2移送ポンプ6により、供給ラインL4を通り、メタン発酵槽3へ送られる。

【0055】

また、調整槽2内の有機性廃棄物は、循環ラインL3を通して有機物濃度測定ユニット10へ送られ、ここで、有機性廃棄物の密度(ρ1)と、有機性廃棄物から油脂を除去した分離液の密度(ρ2)とを測定して、それぞれの算出結果をPLC20の濃度−密度変換器21に入力する。そして、有機物濃度測定ユニット10に供給された有機性廃棄物は、循環ラインL3を通して調整槽2に返送する。

【0056】

有機物濃度測定ユニット10での有機性廃棄物の密度(ρ1)、有機性廃棄物から油脂を除去した分離液の密度(ρ2)は、例えば、以下のようにして測定することができる。すなわち、切り替えバルブ15により、循環ラインL3aと配管L3dとを連通させて、有機性廃棄物を油脂除去器13側に流す。そして、油脂除去器13では、有機性廃棄物を攪拌分離などして、油脂分と油脂分を含まない分離液とに分離し、分離液を質量流量計14に流通して上記密度(ρ2)を測定する。次いで、切り替えバルブ15により、循環ラインL3aと配管L3cとを連通させて、有機性廃棄物を油脂除去器13に流すことなく質量流量計14に流通して上記密度(ρ1)を測定する。この時、油脂除去器13には、80〜90℃の温水を流すなどの処理を行い、油脂除去器13内の攪拌機などに固着した油脂を洗浄し取り除く。

【0057】

メタン発酵槽3には、槽内に嫌気性細菌(主に、メタン菌)が存在しており、供給された有機性廃棄物は、メタン菌の作用によりメタンガスを含むバイオガスと水とに分解される。なお、メタン発酵槽3に貯留されている発酵液は、メタン菌が最も活性化する温度範囲に保持されることが好ましいため、熱交換器などにより常にメタン菌の活性温度範囲(例えば50〜60℃)を維持するように加熱することが好ましい。また、メタン発酵槽3の下部には消化液排出ラインL6が臨まされており、メタン発酵槽3内の発酵液の水位が一定となるように消化液排出ラインL6に介装した排出ポンプ7を駆動して、メタン発酵槽3に貯留されている発酵液を排出する。

【0058】

そして、メタン発酵処理により発生したバイオガスは、メタン発酵槽3の上部に臨まされているバイオガス取り出しラインL5を経て回収し、回収したバイオガスは、発電利用や熱利用などに供される。

【0059】

以下、図3に示す機能ブロック図を参照して、PLC20で実行される制御について説明する。

【0060】

濃度−密度変換器21には、有機物濃度測定ユニット10で測定した調整槽2内の有機性廃棄物の密度(ρ1)と、該有機性廃棄物から油脂を除去した分離液の密度(ρ2)とを、15℃での値に補正して入力する。

【0061】

油脂分離前の密度(ρ1)に比べ、油脂分離後の分離液の密度(ρ2)の方が大きく、その差分は、図4に示すように油脂濃度と相関がある。このため、油脂分離前の密度(ρ1)と油脂分離後の密度(ρ2)とから有機性廃棄物の油脂濃度を算出できる。

【0062】

すなわち、濃度−密度変換器21では、油脂分離前の密度(ρ1)と油脂分離後の分離液の密度(ρ2)とを入力し、下式(1)より、有機性廃棄物の油脂濃度を算出する演算が行われる。

(ρ2)−(ρ1)=a×油脂濃度・・・(1)

【0063】

なお、式(1)中のaは、油脂分離後の密度(ρ2)と油脂分離前の密度(ρ1)との差分と、油脂濃度との関係をあらかじめ調べて決定する。図4では、a=0.0008であった。

【0064】

次に、濃度−密度変換器21での演算で算出した調整槽2内の有機性廃棄物の油脂濃度を、除算器22に入力し、滞留時間で除した後、油脂負荷の測定値(A1)としてPIDコントローラ23に入力する。そして、PIDコントローラ23では、除算器22から出力された値(A1)が、油脂負荷設定値(A0)になるように、希釈水制御弁8にバルブ制御信号を出力して、希釈水制御弁8の開閉度を制御する。油脂負荷設定値(A0)は、配管閉塞や、メタン発酵槽3内に有機物や油脂のフロッグなどが発生しないように決定された値である。

【0065】

上記制御により、調整槽2内の有機性廃棄物の油脂濃度に応じて、調整槽2に供給する希釈水量を調整できるので、調整槽2内の有機性廃棄物の油脂濃度を一定となるように調整できる。

【0066】

このように、本実施形態では、有機性廃棄物の密度(ρ1)と、該有機性廃棄物から油脂を除去した分離液の密度(ρ2)とを測定し、これらの密度に基づいて有機性廃棄物の油脂濃度を求めるようにしたので、乳製品の工場等から排出される廃乳廃液などのような油脂分の割合が変動する有機性廃棄物であっても、有機性廃棄物中の油脂濃度を速やか、かつ正確に把握することができる。そして、この油脂濃度に基づいて、希釈水制御弁8の開度を制御して調整槽2に希釈水を供給することにより、メタン発酵槽に供給される有機性廃棄物の油脂濃度を常に適正な値に調整することができるので、配管閉塞などが生じにくくなる。

【0067】

なお、この実施形態では、密度測定器として質量流量計を使用して密度を測定するようにしたが、質量流量計以外の測定手段を用いてもよい。例えば、一定の容積Vの枡やタンクに貯液した有機性廃棄物の重量Wを、ロードセルで計測し、重量Wを容積Vで除して密度ρを算出することもできる。 そして、本実施形態の構成は、概略的には以下の通りである。

【0068】

1)有機性廃棄物の油脂分離前の密度(ρ1)、油脂分離後の密度(ρ2)を密度計測器で計測する。

2)密度と油脂濃度との相関関係を、あらかじめ実験的に算出する(上式(1)より)。そして、この算出した相関関係と、実測した密度とを比較演算して、目標とする油脂濃度に相当する密度とするために必要な水希釈量や水希釈率[%]を算出する。

3)「質量流量計」を設置した場合には、有機性廃棄物の質量流量[kg/h]に対し、水希釈率[%]を乗じて水希釈の流量を算出し、質量流量計の出口以降の部分で有機性廃棄物に対し水希釈を比例添加する。

4)一定の容積の枡やタンクに貯液した有機性廃棄物の重量を「ロードセル」で計測し、密度を算出した場合には、調整槽2への送液量に、希釈率K[%]を乗じた水希釈を調整槽へ添加し、撹拌や循環などにより混合する。

5)上記の内容は、あらかじめプログラミングした演算装置、計測器、自動弁などにより、人手を介することなく、全て自動的に動作するようにシステムを構築する。

【0069】

図5に、本発明のメタン発酵装置の第2の実施形態の概略構成図を示す。このメタン発酵装置は、メタン発酵槽3の上部に併設されたバイオガス取り出しラインL5に、バイオガス流量計11が介装されており、希釈水制御弁8の開度制御、第2移送ポンプ6の流量制御が、演算手段としてのPLC(プログラマブル・ロジック・コントローラ)30により制御されるように構成されている点で相違する。

【0070】

PLC30は、マイクロコンピュータを主体に構成されており、周知のCPU、RAM、ROM、I/Oインターフェイスなどを所定に備えている。I/Oインターフェイスの入力側に、バイオガス流量計11、有機物濃度測定ユニット10の質量流量計14が接続されている。

【0071】

図6に示すように、このPLC30は、濃度−密度変換器31、PIDコントローラ32、バイオガス流量−廃液供給量変換器33、ローレベルセレクタ34、ポンプ制御信号変換器35を有している。

【0072】

以下、図6に示す機能ブロック図を参照して、PLC30で実行される制御について説明する。

【0073】

濃度−密度変換器31には、有機物濃度測定ユニット10で測定した調整槽2内の有機性廃棄物の密度(ρ1)と、該有機性廃棄物から油脂を除去した分離液の密度(ρ2)とを、15℃での値に補正して入力する。

【0074】

前述したように、油脂分離前の密度(ρ1)に比べ、油脂分離後の分離液の密度(ρ2)の方が大きく、その差分は、図4に示すように油脂濃度と相関があるので、油脂分離前の密度(ρ1)と油脂分離後の密度(ρ2)とから有機性廃棄物の油脂濃度を算出できる。

【0075】

また、油脂分離後の密度(ρ2)は、図7に示すようにTS濃度と相関がある。そして、油脂も有機物なので、油脂濃度をTS濃度に換算し、油脂分離後の密度(ρ2)から計算されたTS濃度に加算することで、有機性廃棄物の全固形分濃度をTS濃度(T−TS)として算出できる。

【0076】

すなわち、濃度−密度変換器31では、油脂分離前の密度(ρ1)と油脂分離後の分離液の密度(ρ2)とを入力し、下式(1)、(2)より、有機性廃棄物中の全固形分濃度をTS濃度(T−TS)として算出する演算が行われる。

(ρ2)−(ρ1)=a×油脂濃度・・・(1)

T−TS=油脂分離後のTS濃度+油脂濃度×TS換算係数・・・(2)

【0077】

なお、式(1)中のaは、油脂分離後の密度(ρ2)と油脂分離前の密度(ρ1)との差分と、油脂濃度との関係をあらかじめ調べて決定する。図4では、a=0.0008であった。また、式(2)中のTS換算係数は、油脂濃度の異なる有機性廃棄物の発酵実験により、油脂起因のバイオガス発生量と、油脂分離後のTSに起因するバイオガス発生量が同じになるように決定した値である。

【0078】

次に、濃度−密度変換器31での演算で算出した調整槽2内の有機性廃棄物のTS濃度(T−TS)をPIDコントローラ32に入力し、メタン発酵槽に投入されるべき有機物の基準濃度(TSbase)と比較する。そして、有機性廃棄物のTS濃度(T−TS)と、基準濃度(TSbase)との差分が所定範囲となるようにバルブ制御信号を希釈水制御弁8に出力し、希釈水制御弁8の開閉度を制御する。なお、基準濃度(TSbase)は、配管閉塞や、メタン発酵槽3内に有機物や油脂のフロッグなどが発生しないように決定する。

【0079】

上記制御により、調整槽2内の有機性廃棄物のTS濃度に応じて、調整槽2に供給する希釈水量を調整できるので、調整槽2内の有機性廃棄物のTS濃度を一定となるように調整できる。

【0080】

一方、バイオガス流量−廃液供給量変換器33には、バイオガス流量計11で測定したバイオガスの流量を、0℃、1気圧、乾燥状態での値に補正して入力する。

【0081】

バイオガスの発生量は、有機性廃棄物のTS濃度と相関関係があるので、入力されたバイオガスの流量から、バイオガスの発生量に対応する有機性廃棄物の供給量(Q)が算出できる。なお、バイオガス流量−廃液供給量変換器33では、メタン発酵槽3での有機性破棄物の分解率が好ましくは55〜78%、より好ましくは65〜70%での値として算出する。

【0082】

次に、バイオガス流量−廃液供給量変換器33での演算結果(Q)を、ローレベルセレクタ34に入力し、有機性廃棄物の供給量設定値(Qbase)と比較して、小さい方の値(Qlow)をポンプ制御信号変換器35に入力する。

【0083】

そして、ポンプ制御信号変換器35では、ローレベルセレクタ34から出力された値の供給量(Qlow)となるようにポンプ制御信号を第2移送ポンプ6に出力して、調整槽2からメタン発酵槽3への有機性廃棄物の供給量を制御する。なお、供給量設定値(Qbase)は、定格処理量の有機性廃棄物を処理する際に必要とされる有機性廃棄物の供給量として決定する。

【0084】

本実施形態の構成は、概略的には以下の通りである。

1)有機性廃棄物(例えば、固形分濃度(TS)=2〜8重量%程度)の油脂分離前の密度(ρ1)、油脂分離後の密度(ρ2)を密度計測器で計測する。

2)密度とTS濃度(全固形物濃度)との相関関係を、あらかじめ実験的に算出する(上式(1)、(2)より)。そして、この算出した相関関係と、実測した密度とを比較演算して、目標とするTS濃度(例えば3.5重量%程度)に相当する密度とするために必要な水希釈量や、水希釈率[%]を算出する。

3)「質量流量計」を設置した場合には、有機性廃棄物の質量流量[kg/h]に対し、水希釈率[%]を乗じて水希釈の流量を算出し、質量流量計の出口以降の部分で、廃棄乳等へ水希釈量を比例添加する。

4)一定の容積の枡やタンクに貯液した廃棄乳等の重量を「ロードセル」で計測し、密度を算出した場合には、調整槽2への送液量に、希釈率[%]を乗じた水希釈量を調整槽へ添加し、撹拌や循環などにより混合する。

5)上記の内容は、あらかじめプログラミングした演算装置、計測器、自動弁などにより、人手を介することなく、全て自動的に動作するようにシステムを構築する。

【0085】

このように、この実施形態では、有機性廃棄物の密度(ρ1)と、該有機性廃棄物から油脂を除去した分離液の密度(ρ2)とを測定し、これらの密度に基づいて全固形分濃度をTS濃度として求めるようにしたので、乳製品の工場等から排出される廃乳廃液などのような油脂分の割合が変動する有機性廃棄物であっても、有機性廃棄物中の有機物濃度を正確に把握することができる。

【0086】

また、上記TS濃度に基づいて、TS濃度をメタン発酵槽に投入されるべき有機物の基準濃度と比較して、その差を補償するように希釈水制御弁8の開度を制御して調整槽2に希釈水を供給することにより、メタン発酵槽に供給される有機性廃棄物の有機物濃度を常に適正な値に調整することができる。

【0087】

また、メタン発酵槽3での発酵状態が良好であると(バイオガス流量−廃液供給量変換器33で算出する際に設定した分解率以上の場合)、バイオガス流量−廃液供給量変換器33からの出力は基準供給量よりも大きな値となるが、メタン発酵槽3での発酵状態が悪化すると(バイオガス流量−廃液供給量変換器33で算出する際に設定した分解率以下の場合)、バイオガス流量−廃液供給量変換器33の出力は基準供給量よりも小さな値となる。このため、バイオガスの発生量が一定となるように有機性廃棄物を常時供給量し続けると、メタン発酵槽3には処理能力を超える負荷の有機性廃棄物が供給されてメタン発酵処理が破綻する恐れがあるが、バイオガスの流量から求めた有機性廃棄物の供給量と、有機性廃棄物の貯留槽1から供給可能な有機性廃棄物の基準供給量とを比較して、いずれか少ない方の供給量をメタン発酵槽への有機性廃棄物の供給量とすることにより、メタン発酵を破綻させることなく、長期にわたって安定した発酵状態を維持することができる。

【0088】

そして、設定値そのものへ上下限(リミット)付きのカスケード制御を適用して、以下の条件に基づき、アクティブに運転条件や操作条件を修正や補正することで、メタン発酵処理の反応の安定化に加えて、信頼性の向上も期待できる。

【0089】

(a)メタンガスなどのバイオガスの発生量からメタン発酵槽の活性を評価し、設定値を適宜、修正や補正することで、運転条件を最適化し、設備(プラント)の処理能力を向上する。

(b)メタン発酵槽でのpHの変動を評価し、希釈水の添加量を自動で調整(増加)する。有機酸等の発酵阻害物質の増大を回避する。

(c)メタン発酵槽での電気伝導率の変動を評価し、希釈水の添加量を自動で調整(増加)する。アンモニア性窒素等の発酵阻害物質の増大を回避する。

(d)その他に必要に応じて有機性廃棄物のpHや電気伝導率の変化により、希釈水の添加量を自動で調整する。

【0090】

メタン発酵槽の状態を監視し得られた情報から、有機物濃度の設定値をアクティブに制御し、発酵処理の性能を向上する。これにより、小容量の汎用プラントへの展開が期待できる。

【0091】

図8に、本発明のメタン発酵装置の第3の実施形態の概略構成図を示す。

【0092】

このメタン発酵装置は、貯留槽1の下流にメタン発酵槽3が配置されている点で、第1の実施形態と相違する。

【0093】

貯留槽1とメタン発酵槽3とを連通する供給ラインL7には、第2移送ポンプ6、有機物濃度測定ユニット10が介装されている。そして、メタン発酵槽3と有機物濃度測定ユニット10との間には、希釈水制御弁8及び希釈水流量計12が配置された希釈水供給ラインL8が接続している。

【0094】

この実施形態において、希釈水制御弁8の開度制御、第2移送ポンプ6の流量制御は、PLC40により制御される。

【0095】

PLC40のI/Oインターフェイスの入力側には、希釈水流量計12、有機物濃度測定ユニット10内の質量流量計14が接続されている。

【0096】

図9に示すように、このPLC40は、濃度−密度変換器41、第1除算器42、第2除算器43、第3除算器44、ポンプ制御信号変換器45、減算器46、PIDコントローラ47を有している。

【0097】

濃度−密度変換器41では、質量流量計14から出力されたデータに基づき調整槽2内の有機性廃棄物の油脂濃度を演算して、演算結果を第1除算器42に入力する。第1除算器42では、濃度−密度変換器41で演算した油脂濃度を、滞留時間で除して油脂負荷を演算し、演算結果を第2除算器43に入力する。第2除算器43では、第1除算器42で演算した油脂負荷を、油脂負荷設定値で除して希釈倍率を演算し、演算結果を第3除算器44に入力する。第3除算器44では、メタン発酵槽3への有機性廃棄物の供給量設定値(Qbase)を、第2除算器44で演算した希釈倍率で除し、演算結果(q1)をポンプ制御信号変換器45及び減算器46に入力する。ポンプ制御信号変換器45では、第3除算器45で算出した値(q1)の供給量となるようにポンプ制御信号を出力して第2移送ポンプ6の駆動を制御する。減算器46では、メタン発酵槽3への有機性廃棄物の供給量設定値(Qbase)から、第3除算器45で算出した値(q1)で減じて、演算結果(q2)をPIDコントローラ47に入力する。PIDコントローラ47では、第3除算器45から出力された値(q2)と、希釈水流量計12の値とを比較し、その差を補填するように希釈水制御弁8にバルブ制御信号を出力して、希釈水制御弁8の開閉度を制御する。

【0098】

この実施形態では、貯留部1内の有機性廃棄物をメタン発酵槽3に配送する際に、貯留部1とメタン発酵槽3とを連通する供給ラインL7にて有機性廃棄物の濃度調整を行うようにしたので、調整槽2を省略でき、メタン発酵装置の小型化が可能となる。

【0099】

図10に、本発明のメタン発酵装置の第4の実施形態の概略構成図を示す。

【0100】

このメタン発酵装置は、貯留槽1の下流にメタン発酵槽3が配置されている点で、上記第2の実施形態と相違する。

【0101】

貯留槽1とメタン発酵槽3とを連通する供給ラインL7には、第2移送ポンプ6、有機物濃度測定ユニット10が介装されている。そして、メタン発酵槽3と有機物濃度測定ユニット10との間には、希釈水制御弁8及び希釈水流量計12が配置された希釈水供給ラインL8が接続している。

【0102】

この実施形態において、希釈水制御弁8の開度制御、第2移送ポンプ6の流量制御は、PLC50により制御される。

【0103】

PLC50のI/Oインターフェイスの入力側には、バイオガス流量計11、希釈水流量計12、有機物濃度測定ユニット10内の質量流量計14が接続されている。

【0104】

図11に示すように、このPLC50は、濃度−密度変換器51、第1除算器52、バイオガス流量−廃液供給量変換器53、ローレベルセレクタ54、第2除算器55、ポンプ制御信号変換器56、減算器57、PIDコントローラ58を有している。

【0105】

濃度−密度変換器51では、質量流量計14から出力されたデータに基づき調整槽2内の有機性廃棄物のTS濃度(T−TS)を演算して、演算結果を第1除算器52に入力する。第1除算器52では、濃度−密度変換器51で演算したTS濃度(T−TS)をメタン発酵槽に投入されるべき有機物の基準濃度(TSbase)で除し、演算結果(B1)を第2除算器55に入力する。バイオガス流量−廃液供給量変換器53では、バイオガス流量計11から出力されたデータに基づきメタン発酵槽3への有機性廃棄物の供給量(Q)を演算して、演算結果をローレベルセレクタ54に入力する。ローレベルセレクタ54では、有機性廃棄物の供給量設定値(Qbase)と、バイオガス流量−廃液供給量変換器53から出力された値(Q)とを比較して、低い方の値(Qlow)を第2除算器55及び減算器57に入力する。第2除算器55では、ローレベルセレクタ54から出力された値(Qlow)を第1除算器52で算出した値(B1)で除し、演算結果(q1)をポンプ制御信号変換器56及び減算器57に入力する。ポンプ制御信号変換器56では、第2除算器55で算出した値(q1)の供給量となるようにポンプ制御信号を出力して第2移送ポンプ6の駆動を制御する。減算器57では、ローレベルセレクタ54から出力された値(Qlow)を、第2除算器55で算出した値(q1)で減じて、演算結果(q2)をPIDコントローラ58に入力する。PIDコントローラ58では、第2除算器55から出力された値(q2)と、希釈水流量計12の値とを比較し、その差を補填するように希釈水制御弁8にバルブ制御信号を出力して、希釈水制御弁8の開閉度を制御する。

【0106】

この実施形態では、貯留部1内の有機性廃棄物をメタン発酵槽3に配送する際に、貯留部1とメタン発酵槽3とを連通する供給ラインL7にて有機性廃棄物の濃度調整を行うようにしたので、調整槽2を省略でき、メタン発酵装置の小型化が可能となる。

【実施例】

【0107】

(実施例1)

図1に示すメタン発酵装置を用いてメタン発酵を行った。有機性廃棄物として、生ごみ厨芥を用いた。メタン発酵槽3内は55℃に維持してメタン発酵処理を行った。メタン発酵槽3の液容積は、5.2m3で、滞留時間を4日(1日の処理容積=1,300L/d)とした。メタン発酵槽3への有機性廃棄物の設定流量は54.2L/hとした。油脂負荷設定値は2.5g/L/dとした。

貯留槽1に貯留された有機性廃棄物の密度(ρ1)及び有機性廃棄物から油脂分を除去した分離液の密度(ρ2)を、供給ラインL7の設置されている有機物濃度測定ユニット10で測定し、15℃での値に補正してPCL20の濃度−密度変換器21に入力した。

有機性廃棄物の密度(ρ1)は1.002kg/Lであり、この有機性廃棄物から油脂分を除去した分離液の密度(ρ2)は1.020kg/Lであった。分離液の密度(ρ2)と有機性廃棄物の密度(ρ1)との差分は0.018であり、図4から、この有機性廃棄物の油脂分は22.5g/Lと算出できた。この演算結果を、除算器22に入力した。

除算器22では、濃度−密度変換器21で演算した有機性廃棄物の油脂濃度を、滞留時間(=4日)で除し、得られた値(=5.625g/L/d)を油脂負荷として演算し、PIDコントローラ23に入力した。

PIDコントローラ23では、除算器22で演算された油脂負荷(=5.625g/L/d)が、油脂負荷設定値(=2.5g/L/d)となるように希釈水制御弁8にバルブ制御信号を出力して、希釈水制御弁8の開閉度を制御した。

このようにしてメタン発酵したところ、長期にわたって、破綻することなくメタン発酵処理できた。

【0108】

(実施例2)

図8に示すメタン発酵装置を用いてメタン発酵を行った。有機性廃棄物として、生ごみ厨芥を用いた。メタン発酵槽3内は55℃に維持してメタン発酵処理を行った。メタン発酵槽3の液容積は、5.2m3で、滞留時間を4日(1日の処理容積=1,300L/d)とした。油脂負荷設定値は2.5g/L/dとした。メタン発酵槽3への有機性廃棄物の設定流量は54.2L/hとした。

貯留槽1に貯留された有機性廃棄物の密度(ρ1)及び有機性廃棄物から油脂分を除去した分離液の密度(ρ2)を、供給ラインL7の設置されている有機物濃度測定ユニット10で測定し、15℃での値に補正してPCL40の濃度−密度変換器41に入力した。

有機性廃棄物の密度(ρ1)は1.002kg/Lであり、この有機性廃棄物から油脂分を除去した分離液の密度(ρ2)は1.020kg/Lであった。分離液の密度(ρ2)と有機性廃棄物の密度(ρ1)との差分は0.018であり、図4から、この有機性廃棄物の油脂分は22.5g/Lと算出できた。この演算結果を、第1除算器42に入力した。

第1除算器42では、濃度−密度変換器41で演算した有機性廃棄物の油脂濃度(=22.5g/L)を、滞留時間(=4日)を除し、得られた値(=5.625g/L/d)を油脂負荷として演算し、第2除算器43に入力した。

第2除算器43では、第1除算器42で演算した油脂負荷(=5.625g/L/d)を、油脂負荷設定値(=2.5g/L/d)で除し、得られた値(=2.56)を希釈倍率として、第3除算器44に入力した。

第3除算器44では、メタン発酵槽3への有機性廃棄物の供給量設定値(=54.2L/h)を、第2除算器44で演算した希釈倍率(=2.56)で除し、演算結果(=21.2L/h)をポンプ制御信号変換器45及び減算器46に入力した。

ポンプ制御信号変換器45では、第3除算器45で算出した値(=21.2L/h)の供給量となるようにポンプ制御信号を出力して第2移送ポンプ6の駆動を制御した。

減算器46では、メタン発酵槽3への有機性廃棄物の供給量設定値(=54.2L/h)から、第3除算器45で算出した値(=21.2L/h)で減じて、演算結果(=33.0L/h)をPIDコントローラ47に入力した。

PIDコントローラ47では、第3除算器45から出力された値(=33.0L/h)と、希釈水流量計12の値とを比較し、その差を補填するように希釈水制御弁8にバルブ制御信号を出力して、希釈水制御弁8の開閉度を制御した。

このようにしてメタン発酵したところ、長期にわたって、破綻することなくメタン発酵処理できた。

【0109】

(実施例3)

図10に示すメタン発酵装置を用いてメタン発酵を行った。有機性廃棄物として、TS濃度が40〜100g/Lの廃乳廃液を用いた。メタン発酵槽3内は55℃に維持してメタン発酵処理を行った。有機物の基準濃度(TSbase)は35g/Lとした。流量設定値(Fbase)は166L/hとした。

貯留槽1に貯留された有機性廃棄物の密度(ρ1)及び有機性廃棄物から油脂分を除去した分離液の密度(ρ2)を、供給ラインL7の設置されている有機物濃度測定ユニット10で測定し、15℃での値に補正してPCL50の濃度−密度変換器51に入力した。

有機性廃棄物の密度(ρ1)は1.002kg/Lであり、この有機性廃棄物から油脂分を除去した分離液の密度(ρ2)は1.020kg/Lであった。分離液の密度(ρ2)と有機性廃棄物の密度(ρ1)との差分は0.018であり、図4から、この有機性廃棄物の油脂分は22.5g/Lと計算でき、TS換算係数として1.1を掛けて、油脂起因のTS濃度を25g/Lと算出した。また、分離液の密度(ρ2)から図5より、分離液のTS濃度を50g/Lと算出した。そして、油脂起因のTS濃度と分離液のTS濃度との和(75g/L)を、この有機性廃棄物のTS濃度(T−TS)として演算し、演算結果を第1除算器52に入力した。

第1除算器52では、濃度−密度変換器51で演算した有機性廃棄物のTS濃度(T−TS=75g/L)を、基準濃度(TSbase=35g/L)を除し、得られた値(B1=2.14)を第2除算器55に入力した。

バイオガス流量−廃液供給量変換器53では、バイオガス流量計11から出力されたバイオガス流量に基づきメタン発酵槽3への有機性廃棄物の供給量(Q)を演算して、演算結果をローレベルセレクタ54に入力した。そして、ローレベルセレクタ54において、有機性廃棄物の供給量設定値(Qbase)と、バイオガス流量−廃液供給量変換器53から入力された値(Q)とを比較して、低い方の値(Qlow)を第2除算器55及び減算器57に入力した。なお、メタン発酵槽3内の発酵状態が良好な場合、供給量設定値(Qbase=166L/h)が選択され、166L/hを第2除算器55及び減算器57に入力した。

第2除算器55では、ローレベルセレクタ54から出力された値(Qlow=166L/h)を、第1除算器52で算出した値(B1=2.14)で除し、得られた演算結果(q1=77.6L/h)をポンプ制御信号変換器56及び減算器57に入力した。

ポンプ制御信号変換器56では、第2除算器55で算出した値(q1=77.6L/h)の供給量となるようにポンプ制御信号を出力して第2移送ポンプ6の駆動を制御した。

減算器37では、ローレベルセレクタ54から出力された値(Qlow=166L/h)を、第2除算器55で算出した値(q1=77.6L/h)で減じて、演算結果(q2=88.4L/h)をPIDコントローラ58に入力した。

PIDコントローラ58では、第2除算器55から出力された値(q2=88.4L/h)と、希釈水流量計12の値とを比較し、その差を補填するように希釈水制御弁8にバルブ制御信号を出力して、希釈水制御弁8の開閉度を制御した。

このようにしてメタン発酵したところ、長期にわたって、破綻することなくメタン発酵処理できた。

【符号の説明】

【0110】

1:貯留槽

2:調整槽

3:メタン発酵槽

4:第1移送ポンプ

5:循環ポンプ

6:第2移送ポンプ

7:排出ポンプ

8:希釈水制御弁

9:水位計

10:有機物濃度測定ユニット

11:バイオガス流量計

12:希釈水流量計

13:油脂除去器

14:質量流量計

15:切り替えバルブ

20,30,40,50:PLCコントローラ

【技術分野】

【0001】

本発明は、牛乳、ヨーグルト、アイスクリームなどの油脂を多く含む有機性廃棄物をメタン発酵によって処理するメタン発酵方法及びメタン発酵装置に関する。

【背景技術】

【0002】

下水汚泥や畜産汚泥などの有機性廃棄物をメタン発酵処理し、メタンガスと炭酸ガスを主体としたバイオガスを回収する方式は古くから行われている。メタン発酵処理は、発酵槽内に酸生成細菌やメタン生成細菌を増殖させ、これら細菌群により有機物を分解させる処理方法であって、有機性廃棄物をバイオガスとしてエネルギーリサイクルできることから、生ごみや食品廃棄物を対象に適用が広がっている。

【0003】

メタン発酵処理では、細菌群に与える有機物量が少ないと、槽内の細菌群が増殖できず菌数が減少してしまい、細菌群に与える有機物量が多すぎると、細菌群の中間代謝物である酢酸やプロピオン酸がメタン発酵槽内に蓄積していき、槽内のpHが低下して発酵効率が悪化してしまう。このため、メタン発酵処理では、細菌群の処理能力に対して与える負荷、すなわち、メタン発酵槽への投入有機物量を適性に保持することが重要である。

また、油脂を多く含む有機性廃棄物の処理では、油脂塊が析出して、メタン発酵槽や配管などを閉塞する恐れがある。このため、有機性廃棄物の油脂濃度に応じて希釈水量を調整することも重要である。

【0004】

そこで、有機性廃棄物のメタン発酵処理を安定して行うにあたり、メタン発酵槽に供給する有機性廃棄物中の有機物濃度や油脂濃度を測定し、メタン発酵槽の発酵状態に応じて有機性廃棄物の供給量を調整することが行われている。

【0005】

下記特許文献1には、原水CODcr濃度測定値、メタンガス濃度測定値及び発生ガス量測定値を予め入れておいたコンピュータに入力して全データを分析し、流入原水量を自動制御して嫌気性排水処理を行うことが開示されている。

【0006】

また、下記特許文献2には、スラリー調整槽におけるスラリーの油脂濃度、及び油脂に含まれる飽和脂肪酸の割合を測定し、スラリーの油脂濃度、及び油脂に含まれる飽和脂肪酸の割合に応じて、スラリーの希釈率を設定することにより、スラリーの油脂濃度を調整して、メタン発酵処理を行うことが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第2880816号公報

【特許文献2】特開2006−205087号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

有機性廃棄物中の有機物濃度や油脂濃度の測定方法としては、COD計やTOC計等の機器を用いて測定する方法が一般的である。しかしながら、測定対象の有機性廃棄物中の有機物濃度、特に油脂濃度が高くなると、これらの測定機器に有機性廃棄物が付着して、測定機器が汚染することがあり、有機物濃度や油脂濃度を連続して正確に測定し続けることができない。

【0009】

また、特許文献1では、原水CODcr濃度を手分析で測定しており、特許文献2では、油脂濃度をクロロホルム−メタノール抽出による手分析で測定している。手分析であれば、誤計測による制御不良の危険性が少なくなる。しかしながら、例えば、食品製造ラインなどでは、製品の切り替えや製造装置の洗浄に伴って1日の作業時間の間で濃度変動が大きい廃液が排出される。特に、乳製品の製造設備より発生する廃乳廃液等では、多種類の製品毎により油脂濃度や有機物濃度は一定せず、日毎に変動する。ちなみに、乳製品工場での実情では、固形分濃度(TS)=2〜8重量%程度で日毎の変動幅がある。このため、手分析では有機物濃度や油脂濃度の測定が間に合わず、油脂塊が析出して配管閉塞が生じたり、メタン発酵槽内の細菌群の生育に支障が生じることがあり、長期にわたって安定した発酵状態を維持することができない。

【0010】

メタン発酵槽では、廃乳廃液等が嫌気性微生物により処理される。このメタン発酵処理は生物処理であることから、メタン発酵槽への投入物(INPUT)である廃乳廃液等の有機性廃棄物の組成(特に有機物濃度)を単位時間当たり一定に保つことが、安定した処理には大変に重要である。特に、メタン発酵槽への投入物の組成を単位時間当たり一定に保つことは、水力学的な滞留時間(滞留日数、HRT)を短縮(高速化)した高速メタン発酵処理では特に重要である。

【0011】

乳製品の製造設備より発生する廃乳廃液等では、多種類の製品毎により固形分濃度は一定せず、日毎の固形分濃度も変動する。この廃乳廃液等をメタン発酵処理におけるバイオマス原料として捉えると、日毎で固形分濃度が変動した状態で廃乳廃液等をメタン発酵槽へ投入することは、安定した処理には不都合である。

【0012】

メタン発酵槽に供給する有機性廃棄物の固形分の投入量を単位時間当たり一定に保つには、以下が必要となる。

1)有機性廃棄物を組成分析した後に、比例計算などにより水希釈して、固形分濃度を調整し、有機性廃棄物等を流動性のあるスラリー状とする。

2)スラリー状の有機性廃棄物を単位時間当たり一定量でメタン発酵槽へ投入する。

【0013】

スラリー状の有機性廃棄物を、単位時間当たり一定量でメタン発酵槽へ投入することは、絞り弁の使用、定量ポンプとインバータを組み合わせた動作制御、タイマーの時間制御などにより、容易に自動化が可能である。

【0014】

一方で、廃乳廃液などのような油脂濃度や有機物濃度が日々で変動する有機性廃棄物の場合、濃度調整をした有機性廃棄物を貯留する貯液タンク(調整槽)などを別個に設けるなどで対応していたが、設置面積(スペース)を要するなどの問題があった。また、有機性廃棄物の組成分析、希釈水量の調整などに多くの労力を要し、省人化を図る上で大きな支障となっていた。

【0015】

ところで、循環型社会形成推進基本法(平成12年6月2日)の公布により、廃棄物等のうち有用なものを、循環資源として位置づけ、その循環的な利用を従来よりも促進することとなった。廃棄物等の処理の優先順位は、次の通りである。

『発生抑制』>『再使用』>『再生利用』>『熱回収』>『適正処分』

【0016】

例えば、乳製品の製造では、上記『発生抑制』に係る改善や開発を、製造工程の全体を通して、総合的に推進している。ただし、上記『再使用』や『再生利用』に係る改善や開発では、食品の品質的な要求により、ある程度の範囲に限定されてしまうこととなる。

従って、乳製品の製造設備(プラント)では、廃乳廃液等は必ず発生することとなり、乳製品工場の規模によっては、その発生量が年間で数百トンに至ることもある。

【0017】

廃乳廃液等は一般的に、産業廃棄物における「動植物性残渣」、「汚泥」、「廃酸」として、焼却や脱水された後に、それを埋め立てる等して処理されている。食品廃棄物の一部は、飼料として資源化されているが、一定の品質を確保する必要があり、その取り扱い等には注意が必要である。また、廃乳廃液等から飼料への処理費では、飼料そのものは有償で売却されるが、飼料の収集費や運搬費の支払いが発生するため、実態では逆有償となっている。

【0018】

前述したような背景から、廃乳廃液の処理においては、特に上記『熱回収』が注目されている。具体的には、廃乳廃液をメタン発酵処理し、エネルギーとして回収することが注目されている。

しかしながら、油脂濃度や固形分濃度が日毎変動する有機性廃棄物をメタン発酵処理するにあたり、これらの濃度を自動調整して、所定の濃度に調整された有機性廃棄物をメタン発酵槽に供給する方法は、これまで知られていなかった。

メタン発酵槽に供給される有機性廃棄物中の油脂濃度が大きすぎると、油脂塊が析出して配管が閉塞する問題がある。また、有機物濃度が変動すると、メタン発酵処理が安定せず、異常発酵が生じて悪臭などのトラブルが発生するおそれがある。

【0019】

廃乳廃液等のメタン発酵処理は、実験や研究の段階から、現場での実証試験の段階へ移行しており、汎用設備(プラント)としての可能性が評価される時期に来ている。

【0020】

廃乳廃液等をメタン発酵処理する際には、特に以下が重要(課題)となる。

1)適切な発酵処理と熱回収が安定して継続的に維持されること。

2)各処理に係る経済性と各作業に係る合理性が付帯されること。

【0021】

廃乳廃液等をメタン発酵処理する際には、さらに以下が重要(課題)となる。

1)食品工場の衛生性を保つためには、メタン発酵処理が信頼性を保ちつつ安定しており、 発酵処理の不良等による異常臭気が発生しないこと。

2)多種類の製品を扱う乳製品工場では、廃乳廃液等の組成(特に有機物濃度)が一定ではないため、その組成の変化へ柔軟に対応できる処理設備であること。

3)既存工場に付設する場合には、設置面積を限定されることが多く、コンパクトな処理設備が要求されるため、発酵処理が高速化等されていること。

4)処理設備では、廃乳廃液等の投入作業以外が原則として自動化されており、常時の監視作業等が発生しないこと。

【0022】

前述したように、廃棄乳等のメタン発酵処理は、乳製品工場へ処理設備を設置した上で実証試験の段階へ移行している。ただし、現状では実証試験の課題を抽出中の段階であり、上記の課題を含めて、それら課題への具体的な解決手段は見出されていない。

【0023】

したがって、本発明の目的は、長期にわたって安定した発酵状態を維持することができるメタン発酵方法及びメタン発酵装置を提供することであり、上記の課題を解決することである。

【課題を解決するための手段】

【0024】

本発明者らは、種々の検討の結果、有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度から、有機性廃棄物の油脂濃度及び有機物濃度を算出できることを見出した。

【0025】

したがって、本発明のメタン発酵方法の第一は、有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定し、これらの密度に基づいて前記有機性廃棄物中の油脂濃度を求め、この油脂濃度があらかじめ定めた設定値となるように前記有機性廃棄物に希釈水を供給することにより、メタン発酵槽に供給される有機性廃棄物の油脂濃度を調整することを特徴とする。

【0026】

本発明のメタン発酵方法の第一によれば、有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定し、これらの密度に基づいて前記有機性廃棄物中の油脂濃度を求めるようにしたので、油脂分の割合が変動する有機性廃棄物であっても、有機性廃棄物中の油脂濃度を簡易な方法で、かつ、正確に把握することができる。そして、上記油脂濃度があらかじめ定めた設定値となるように有機性廃棄物に希釈水を供給することにより、メタン発酵槽に供給される有機性廃棄物の油脂濃度を常に適正な値に調整することができる。その結果、希釈水量の供給量を最小に抑えることができるので、処理コストを低減できる。そして、油脂塊の析出を抑制し、配管閉塞など生じにくくなるので、長期にわたって安定した発酵状態を維持することができる。

【0027】

また、本発明のメタン発酵方法の第二は、有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定し、これらの密度に基づいて前記有機性廃棄物中の全固形分濃度をTS濃度として求め、このTS濃度をメタン発酵槽に投入されるべき有機物の基準濃度と比較して、その差を補償するように前記有機性廃棄物に希釈水を供給することにより、メタン発酵槽に供給される有機性廃棄物の有機物濃度を調整することを特徴とする。

【0028】

本発明のメタン発酵方法の第二によれば、有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定し、これらの密度に基づいて全固形分濃度をTS濃度として求めるようにしたので、油脂分の割合が変動する有機性廃棄物であっても、有機性廃棄物中の有機物濃度を正確に把握することができる。そして、上記TS濃度に基づいて、TS濃度をメタン発酵槽に投入されるべき有機物の基準濃度と比較して、その差を補償するように前記有機性廃棄物に希釈水を供給することにより、メタン発酵槽に供給される有機性廃棄物の有機物濃度を常に適正な値に調整することができる。その結果、長期にわたって安定した発酵状態を維持することができる。

【0029】

本発明のメタン発酵方法は、前記メタン発酵槽から取り出されるバイオガスの流量を測定し、このバイオガス流量に基づいて必要とされる有機性廃棄物の供給量を求め、このバイオガス流量に基づく有機性廃棄物の供給量と、有機性廃棄物の貯留部から供給可能な有機性廃棄物の供給量とを比較して、少ない方の供給量を、前記希釈された有機性廃棄物のメタン発酵槽への供給量とすることが好ましい。メタン発酵槽から取り出されるバイオガスの流量は、発酵によって分解される有機物の量と相関性があるため、バイオガスの流量からメタン発酵槽に投入できる有機物量、言い換えれば有機性廃棄物の供給量を求めることができる。しかしながら、有機性廃棄物の発生量は、日々変動することがあるため、有機性廃棄物の貯留部から供給可能な有機性廃棄物の供給量を越えることはできない。そこで、バイオガスの流量から求めた有機性廃棄物の供給量と、有機性廃棄物の貯留部から供給可能な有機性廃棄物の供給量とを比較して、いずれか少ない方の供給量を、前記希釈された有機性廃棄物のメタン発酵槽への供給量とすることにより、メタン発酵を破綻させることなく、長期運転が可能となる。

【0030】

本発明のメタン発酵方法は、前記有機性廃棄物が廃乳廃液を含有するものであることが好ましい。乳製品の工場等から排出される廃乳廃液は、油脂分を大量に含有しており、しかも油脂分の割合が日々変化する。このような有機性廃棄物は、発酵の資源となる有機物の量を、固形分濃度や、密度だけからでは、正確に把握することができず、メタン発酵槽への有機物投入量が適正でないため、発酵に破綻を来たすことがあった。本発明は、上記のような廃乳廃液を含有する有機性廃棄物のメタン発酵に特に効果的である。

【0031】

一方、本発明のメタン発酵装置の第一は、有機性廃棄物の貯留部と、該有機性廃棄物をメタン発酵処理してバイオガスを取り出すメタン発酵槽と、前記貯留部から前記メタン発酵槽に有機性廃棄物を供給する供給手段と、前記有機性廃棄物の有機物濃度を測定する有機物濃度測定手段と、前記メタン発酵槽に供給される前記有機性廃棄物を希釈する希釈水供給手段と、前記希釈水供給手段の希釈水供給量を制御する希釈水供給制御装置と、を備え、前記有機物濃度測定手段は、油脂除去器と、密度測定器とを有し、前記有機性廃棄物を前記密度測定器に通して求められる密度と、前記有機性廃棄物を前記油脂除去器に通して油脂を除去した分離液とし、この分離液を前記密度測定器に通して求められる密度とを測定するように構成されており、前記希釈水供給制御装置は、前記有機物濃度測定手段から入力される前記有機性廃棄物の密度と前記分離液の密度とから、油脂濃度として求める密度−濃度変換器と、この密度−濃度変換器によって求められた油脂濃度を、設定範囲となるように希釈水供給量を決定して、前記希釈水供給手段に制御信号を送るPIDコントローラとを有していることを特徴とする。

【0032】

本発明のメタン発酵装置の第一によれば、有機物濃度測定手段において、有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定し、これらの密度に基づいて前記有機性廃棄物中の油脂濃度として求めることができる。このため、油脂分の割合が変動する有機性廃棄物であっても、有機性廃棄物中の油脂濃度を正確に把握することができる。そして、PIDコントローラにおいて、上記油脂濃度があらかじめ定めた設定範囲となるように前記有機性廃棄物に希釈水を供給制御するので、メタン発酵槽に供給される有機性廃棄物の油脂濃度を常に適正な値に調整することができる。その結果、希釈水量の供給量を最小に抑えることができるので、処理コストを低減できる。そして、油脂塊の析出を抑制し、配管閉塞など生じにくくなるので、長期にわたって安定した発酵状態を維持することができる。

【0033】

また、本発明のメタン発酵装置の第二は、有機性廃棄物の貯留部と、該有機性廃棄物をメタン発酵処理してバイオガスを取り出すメタン発酵槽と、前記貯留部から前記メタン発酵槽に有機性廃棄物を供給する供給手段と、前記有機性廃棄物の有機物濃度を測定する有機物濃度測定手段と、前記メタン発酵槽に供給される前記有機性廃棄物を希釈する希釈水供給手段と、前記希釈水供給手段の希釈水供給量を制御する希釈水供給制御装置とを備え、前記有機物濃度測定手段は、油脂除去器と、密度測定器とを有し、前記有機性廃棄物を前記密度測定器に通して求められる密度と、前記有機性廃棄物を前記油脂除去器に通して油脂を除去した分離液とし、この分離液を前記密度測定器に通して求められる密度とを測定するように構成されており、前記希釈水供給制御装置は、前記有機物濃度測定手段から入力される前記有機性廃棄物の密度と前記分離液の密度とから、全有機物濃度をTS濃度として求める密度−濃度変換器と、この密度−濃度変換器によって求められたTS濃度を前記メタン発酵槽に投入されるべき基準濃度と比較して、その差を補償するように希釈水供給量を決定して、前記希釈水供給手段に制御信号を送るPIDコントローラとを有していることを特徴とする。

【0034】

本発明のメタン発酵装置の第二によれば、有機物濃度測定手段において、有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定し、これらの密度に基づいて前記有機性廃棄物中の全固形分濃度をTS濃度として求めることができる。このため、油脂分の割合が変動する有機性廃棄物であっても、有機性廃棄物中の有機物濃度を正確に把握することができる。そして、PIDコントローラにおいて、上記TS濃度に基づいて、TS濃度をメタン発酵槽に投入されるべき有機物の基準濃度と比較し、その差を補償するように前記有機性廃棄物に希釈水を供給制御するので、メタン発酵槽に供給される有機性廃棄物の有機物濃度を常に適正な値に調整することができる。その結果、長期にわたって安定した発酵状態を維持することができる。

【0035】

本発明のメタン発酵装置は、前記メタン発酵槽から取り出されるバイオガスの流量を測定するバイオガス流量計と、このバイオガス流量に基づいて必要とされる有機性廃棄物の供給量を求めるバイオガス流量−有機性廃棄物供給量変換器と、前記バイオガス流量−有機性廃棄物供給量変換器で求められた有機性廃棄物の供給量と、前記貯留部から供給可能な有機性廃棄物の供給量とを比較して、少ない方の供給量を、前記希釈された有機性廃棄物のメタン発酵槽への供給量とするポンプ制御信号変換器とを有する、有機性廃棄物供給量制御装置を更に備えていることが好ましい。この態様によれば、有機性廃棄物の供給量が日々変動する場合であっても、前記ポンプ制御信号変換器において、前記バイオガス流量−有機性廃棄物供給量変換器で求められた有機性廃棄物の供給量と、前記貯留部から供給可能な有機性廃棄物の供給量とを比較して、少ない方の供給量を、前記希釈された有機性廃棄物のメタン発酵槽への供給量とすることで、メタン発酵を破綻させることなく、長期運転が可能となる。

【0036】

本発明のメタン発酵装置は、前記有機性廃棄物が廃乳廃液を含有するものであることが好ましい。乳製品の工場等から排出される廃乳廃液は、油脂分を大量に含有しており、しかも油脂分の割合が日々変化することから、特に本発明のメタン発酵装置で処理することに適している。

【0037】

本発明は、有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定して、これらの密度に基づいて有機性廃棄物の油脂濃度や有機物濃度を求め、あらかじめ実験的に求めた有機性廃棄物等の油脂濃度や有機物濃度の設定値を基にして、連続的に希釈水量を調整しながら、有機性廃棄物の油脂濃度や有機物濃度を調整してメタン発酵処理することである。これにより、メタン発酵処理の反応を安定化でき、その設備(プラント)の処理能力を向上できる。

このとき、メタンガスの発生量から処理可能な固形分量を正確に算出できることなどを見出した。

【0038】

つまり、前述した通り、本発明では、具体的に下記の方法を適用する。

1)有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定して、これらの密度に基づいて有機性廃棄物の油脂濃度や有機物濃度を求める。

2)あらかじめ実験的に求めた有機性廃棄物等の油脂濃度や有機物濃度の設定値に基づいて、連続的に希釈水量を調整する。

3)メタンガスの発生量からメタン発酵槽の活性(反応状態)を評価して、処理可能な有機物の量、すなわち、有機性廃棄物の供給量を算出する。そして、バイオガスの流量から求めた有機性廃棄物の供給量と、有機性廃棄物の貯留部から供給可能な有機性廃棄物の供給量とを比較して、いずれか少ない方の供給量をメタン発酵槽への供給量とする。

【0039】

そして、上記の方法と機能を単独で活用するか、上記の方法と機能を複合的に組合せて使用しながら、設定値そのものへ上下限(リミット)付きのカスケード制御を適用して、以下の条件に基づき、アクティブに運転条件や操作条件を修正や補正することで、メタン発酵処理の反応の安定化に加えて、信頼性の向上も期待できる。

(a)油脂濃度や有機物濃度の設定値を自動制御しつつ、メタンガスなどのバイオガスの発生量からメタン発酵槽の活性を評価し、設定値を適宜、修正や補正することで、メタン発酵槽の運転条件を最適化し、設備(プラント)の処理能力を向上する。

(b)メタン発酵槽でのpHの変動を評価し、希釈水の添加量を自動で調整(増加)する。有機酸等の発酵阻害物質の増大を回避する。

(c)メタン発酵槽での電気伝導率の変動を評価し、希釈水の添加量を自動で調整(増加)する。アンモニア性窒素等の発酵阻害物質の増大を回避する。

(d)その他に必要に応じて有機性廃棄物のpHや電気伝導率の変化により、希釈水の添加量を自動で調整する。

【0040】

メタン発酵槽の状態を監視し得られた情報から、油脂濃度や有機物濃度の設定値をアクティブに制御し、発酵処理の性能を向上する。これにより、小容量の汎用プラントへの展開が期待できる。

【発明の効果】

【0041】

本発明によれば、有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定し、これらの密度に基づいて算出した有機性廃棄物中の油脂濃度や有機物濃度の値が設定値となるように、有機性廃棄物の希釈率を調整するので、メタン発酵槽に供給される有機性廃棄物の油脂濃度や有機物濃度を常に適正な値に調整することができる。

また、有機性廃棄物の油脂濃度や有機物濃度の調整は、作業を自動化できるので、作業全体を省人化できる。つまり、対象の作業への技能の要求が低減する。また、固形分を調整するための貯液タンク(調整槽)の削除や容量の低減が可能となり、設備全体の設置面積(スペース)を縮小(コンパクト)化できる。また、固形分の投入量の変動を減らすことができるので、水力学的な滞留日数(HRT)の短縮を安定して維持でき、さらなる発酵槽の縮小化やHRTの短縮化の可能性がある。

そして、油脂濃度や有機物濃度の変化の大きい有機性廃棄物であっても、油脂濃度や有機物濃度をほぼ一定に調整して、メタン発酵槽に供給できるので、長期にわたって安定した発酵状態を維持することができ、異常発酵を確実に防止して、臭気等の発生の危機を削減できる。

【図面の簡単な説明】

【0042】

【図1】本発明のメタン発酵装置の第1の実施形態の概略構成図である。

【図2】有機物濃度ユニットの概略構成図である。

【図3】同メタン発酵装置にてPLCで実行される制御の機能ブロック図である。

【図4】有機性廃棄物から油脂を除去した分離液の密度(ρ2)と有機性廃棄物の密度(ρ1)との差分と、有機性廃棄物の油脂濃度との関係を示す図表である。

【図5】本発明のメタン発酵装置の第2の実施形態の概略構成図である。

【図6】同メタン発酵装置にてPLCで実行される制御の機能ブロック図である。

【図7】有機性廃棄物から油脂を除去した分離液の密度(ρ2)と、TS濃度との関係を示す図表である。

【図8】本発明のメタン発酵装置の第3の実施形態の概略構成図である。

【図9】同メタン発酵装置にてPLCで実行される制御の機能ブロック図である。

【図10】本発明のメタン発酵装置の第4の実施形態の概略構成図である。

【図11】同メタン発酵装置にてPLCで実行される制御の機能ブロック図である。

【発明を実施するための形態】

【0043】

以下、図面に基づいて本発明の実施形態を説明する。図1に本発明のメタン発酵装置の概略構成図を示す。

【0044】

図1の符号1は、有機性廃棄物を、必要に応じて粉砕・破砕などの前処理を行って貯留する貯留槽である。有機性廃棄物としては、塵芥、生ごみ、家畜糞尿、廃乳廃液などがある。

【0045】

貯留槽1の下流には、貯留槽1に貯留された有機性廃棄物を適当な濃度に希釈調整する調整槽2が設けられている。貯留槽1と調整槽2とを連通する有機性廃棄物供給ラインL1には第1移送ポンプ4が介装されている。

【0046】

調整槽2には、希釈水制御弁8が配置された希釈水供給ラインL2と、循環ラインL3とが接続している。循環ラインL3には、循環ポンプ5と有機物濃度測定ユニット10とが介装されている。

【0047】

有機物濃度測定ユニット10は、図2に示すように、油脂除去器13と、質量流量計14と、切り替えバルブ15とで主に構成されている。切り替えバルブ15の開口部15aには循環ラインL3aが接続している。切り替えバルブ15の開口部15bからは質量流量計14に接続する配管L3cが伸びている。切り替えバルブ15の開口部15cからは油脂除去器13に接続する配管L3dが伸びている。また、油脂除去器13からは配管L3eが伸びて質量流量計14に接続している。そして、質量流量計14からは循環ラインL3bが伸びている。油脂除去器13としては、内部に攪拌機が配置され、槽内に供給された有機性廃棄物を遠心分離して油脂を除去する方式のものが挙げられる。質量流量計14としては、コリオリ式流量計等が挙げられる。この実施形態では、質量流量計15が、本発明における密度測定器である。

【0048】

調整槽2の下流には、メタン発酵槽3が配設されている。調整槽2とメタン発酵槽3とは、供給ラインL4を介して連通されており、この供給ラインL4に第2移送ポンプ6が介装されている。メタン発酵槽3の内部には、メタン発酵槽内の水位を測定する水位計9が配置されている。メタン発酵槽3は、有機性廃棄物をメタン発酵処理してメタンガスを含むバイオガスを発生させるもので、その上部には、バイオガス取り出しラインL5が併設されており、下部には、排出ポンプ7が介装された消化液排出ラインL6が併設されている。

【0049】

上述した希釈水制御弁8の開度制御は、演算手段としてのPLC(プログラマブル・ロジック・コントローラ)20により制御される。

【0050】

PLC20は、マイクロコンピュータを主体に構成されており、周知のCPU、RAM、ROM、I/Oインターフェイスなどを所定に備えている。I/Oインターフェイスの入力側に、有機物濃度測定ユニット10の質量流量計14が接続されている。

【0051】

図3に示すように、このPLC20は、濃度−密度変換器21、除算器22、PIDコントローラ23を有している。

【0052】

次に、このような構成のメタン発酵装置を用いたメタン発酵処理方法について説明する。

【0053】

先ず、貯留槽1に有機性廃棄物を投入する。貯留槽1では、必要に応じて、槽内の有機性廃棄物に、粉砕・破砕などの前処理を行ってもよい。例えば、塵芥、生ごみ、家畜糞尿などのような有機性廃棄物の場合は、上水と混合し、粉砕・破砕などの前処理を行うことが好ましい。また、廃乳廃液のような有機性廃棄物の場合は、特に前処理を行わなくてもよい。そして、槽内に貯留された有機性廃棄物は、有機性廃棄物供給ラインL1を経て、調整槽2へ送られる。

【0054】

調整槽2に供給した有機性廃棄物は、希釈水供給ラインL2から供給される希釈水で希釈して有機物濃度を調整する。希釈水は、PLC20からの出力により、希釈水制御弁8の開閉度を制御して希釈水の供給量を調整し、有機物濃度を調整する。そして、有機物濃度を調整した有機性廃棄物は、PLC20から出力される駆動信号で駆動されている第2移送ポンプ6により、供給ラインL4を通り、メタン発酵槽3へ送られる。

【0055】

また、調整槽2内の有機性廃棄物は、循環ラインL3を通して有機物濃度測定ユニット10へ送られ、ここで、有機性廃棄物の密度(ρ1)と、有機性廃棄物から油脂を除去した分離液の密度(ρ2)とを測定して、それぞれの算出結果をPLC20の濃度−密度変換器21に入力する。そして、有機物濃度測定ユニット10に供給された有機性廃棄物は、循環ラインL3を通して調整槽2に返送する。

【0056】

有機物濃度測定ユニット10での有機性廃棄物の密度(ρ1)、有機性廃棄物から油脂を除去した分離液の密度(ρ2)は、例えば、以下のようにして測定することができる。すなわち、切り替えバルブ15により、循環ラインL3aと配管L3dとを連通させて、有機性廃棄物を油脂除去器13側に流す。そして、油脂除去器13では、有機性廃棄物を攪拌分離などして、油脂分と油脂分を含まない分離液とに分離し、分離液を質量流量計14に流通して上記密度(ρ2)を測定する。次いで、切り替えバルブ15により、循環ラインL3aと配管L3cとを連通させて、有機性廃棄物を油脂除去器13に流すことなく質量流量計14に流通して上記密度(ρ1)を測定する。この時、油脂除去器13には、80〜90℃の温水を流すなどの処理を行い、油脂除去器13内の攪拌機などに固着した油脂を洗浄し取り除く。

【0057】

メタン発酵槽3には、槽内に嫌気性細菌(主に、メタン菌)が存在しており、供給された有機性廃棄物は、メタン菌の作用によりメタンガスを含むバイオガスと水とに分解される。なお、メタン発酵槽3に貯留されている発酵液は、メタン菌が最も活性化する温度範囲に保持されることが好ましいため、熱交換器などにより常にメタン菌の活性温度範囲(例えば50〜60℃)を維持するように加熱することが好ましい。また、メタン発酵槽3の下部には消化液排出ラインL6が臨まされており、メタン発酵槽3内の発酵液の水位が一定となるように消化液排出ラインL6に介装した排出ポンプ7を駆動して、メタン発酵槽3に貯留されている発酵液を排出する。

【0058】

そして、メタン発酵処理により発生したバイオガスは、メタン発酵槽3の上部に臨まされているバイオガス取り出しラインL5を経て回収し、回収したバイオガスは、発電利用や熱利用などに供される。

【0059】

以下、図3に示す機能ブロック図を参照して、PLC20で実行される制御について説明する。

【0060】

濃度−密度変換器21には、有機物濃度測定ユニット10で測定した調整槽2内の有機性廃棄物の密度(ρ1)と、該有機性廃棄物から油脂を除去した分離液の密度(ρ2)とを、15℃での値に補正して入力する。

【0061】

油脂分離前の密度(ρ1)に比べ、油脂分離後の分離液の密度(ρ2)の方が大きく、その差分は、図4に示すように油脂濃度と相関がある。このため、油脂分離前の密度(ρ1)と油脂分離後の密度(ρ2)とから有機性廃棄物の油脂濃度を算出できる。

【0062】

すなわち、濃度−密度変換器21では、油脂分離前の密度(ρ1)と油脂分離後の分離液の密度(ρ2)とを入力し、下式(1)より、有機性廃棄物の油脂濃度を算出する演算が行われる。

(ρ2)−(ρ1)=a×油脂濃度・・・(1)

【0063】

なお、式(1)中のaは、油脂分離後の密度(ρ2)と油脂分離前の密度(ρ1)との差分と、油脂濃度との関係をあらかじめ調べて決定する。図4では、a=0.0008であった。

【0064】

次に、濃度−密度変換器21での演算で算出した調整槽2内の有機性廃棄物の油脂濃度を、除算器22に入力し、滞留時間で除した後、油脂負荷の測定値(A1)としてPIDコントローラ23に入力する。そして、PIDコントローラ23では、除算器22から出力された値(A1)が、油脂負荷設定値(A0)になるように、希釈水制御弁8にバルブ制御信号を出力して、希釈水制御弁8の開閉度を制御する。油脂負荷設定値(A0)は、配管閉塞や、メタン発酵槽3内に有機物や油脂のフロッグなどが発生しないように決定された値である。

【0065】

上記制御により、調整槽2内の有機性廃棄物の油脂濃度に応じて、調整槽2に供給する希釈水量を調整できるので、調整槽2内の有機性廃棄物の油脂濃度を一定となるように調整できる。

【0066】

このように、本実施形態では、有機性廃棄物の密度(ρ1)と、該有機性廃棄物から油脂を除去した分離液の密度(ρ2)とを測定し、これらの密度に基づいて有機性廃棄物の油脂濃度を求めるようにしたので、乳製品の工場等から排出される廃乳廃液などのような油脂分の割合が変動する有機性廃棄物であっても、有機性廃棄物中の油脂濃度を速やか、かつ正確に把握することができる。そして、この油脂濃度に基づいて、希釈水制御弁8の開度を制御して調整槽2に希釈水を供給することにより、メタン発酵槽に供給される有機性廃棄物の油脂濃度を常に適正な値に調整することができるので、配管閉塞などが生じにくくなる。

【0067】

なお、この実施形態では、密度測定器として質量流量計を使用して密度を測定するようにしたが、質量流量計以外の測定手段を用いてもよい。例えば、一定の容積Vの枡やタンクに貯液した有機性廃棄物の重量Wを、ロードセルで計測し、重量Wを容積Vで除して密度ρを算出することもできる。 そして、本実施形態の構成は、概略的には以下の通りである。

【0068】

1)有機性廃棄物の油脂分離前の密度(ρ1)、油脂分離後の密度(ρ2)を密度計測器で計測する。

2)密度と油脂濃度との相関関係を、あらかじめ実験的に算出する(上式(1)より)。そして、この算出した相関関係と、実測した密度とを比較演算して、目標とする油脂濃度に相当する密度とするために必要な水希釈量や水希釈率[%]を算出する。

3)「質量流量計」を設置した場合には、有機性廃棄物の質量流量[kg/h]に対し、水希釈率[%]を乗じて水希釈の流量を算出し、質量流量計の出口以降の部分で有機性廃棄物に対し水希釈を比例添加する。

4)一定の容積の枡やタンクに貯液した有機性廃棄物の重量を「ロードセル」で計測し、密度を算出した場合には、調整槽2への送液量に、希釈率K[%]を乗じた水希釈を調整槽へ添加し、撹拌や循環などにより混合する。

5)上記の内容は、あらかじめプログラミングした演算装置、計測器、自動弁などにより、人手を介することなく、全て自動的に動作するようにシステムを構築する。

【0069】

図5に、本発明のメタン発酵装置の第2の実施形態の概略構成図を示す。このメタン発酵装置は、メタン発酵槽3の上部に併設されたバイオガス取り出しラインL5に、バイオガス流量計11が介装されており、希釈水制御弁8の開度制御、第2移送ポンプ6の流量制御が、演算手段としてのPLC(プログラマブル・ロジック・コントローラ)30により制御されるように構成されている点で相違する。

【0070】

PLC30は、マイクロコンピュータを主体に構成されており、周知のCPU、RAM、ROM、I/Oインターフェイスなどを所定に備えている。I/Oインターフェイスの入力側に、バイオガス流量計11、有機物濃度測定ユニット10の質量流量計14が接続されている。

【0071】

図6に示すように、このPLC30は、濃度−密度変換器31、PIDコントローラ32、バイオガス流量−廃液供給量変換器33、ローレベルセレクタ34、ポンプ制御信号変換器35を有している。

【0072】

以下、図6に示す機能ブロック図を参照して、PLC30で実行される制御について説明する。

【0073】

濃度−密度変換器31には、有機物濃度測定ユニット10で測定した調整槽2内の有機性廃棄物の密度(ρ1)と、該有機性廃棄物から油脂を除去した分離液の密度(ρ2)とを、15℃での値に補正して入力する。

【0074】

前述したように、油脂分離前の密度(ρ1)に比べ、油脂分離後の分離液の密度(ρ2)の方が大きく、その差分は、図4に示すように油脂濃度と相関があるので、油脂分離前の密度(ρ1)と油脂分離後の密度(ρ2)とから有機性廃棄物の油脂濃度を算出できる。

【0075】

また、油脂分離後の密度(ρ2)は、図7に示すようにTS濃度と相関がある。そして、油脂も有機物なので、油脂濃度をTS濃度に換算し、油脂分離後の密度(ρ2)から計算されたTS濃度に加算することで、有機性廃棄物の全固形分濃度をTS濃度(T−TS)として算出できる。

【0076】

すなわち、濃度−密度変換器31では、油脂分離前の密度(ρ1)と油脂分離後の分離液の密度(ρ2)とを入力し、下式(1)、(2)より、有機性廃棄物中の全固形分濃度をTS濃度(T−TS)として算出する演算が行われる。

(ρ2)−(ρ1)=a×油脂濃度・・・(1)

T−TS=油脂分離後のTS濃度+油脂濃度×TS換算係数・・・(2)

【0077】

なお、式(1)中のaは、油脂分離後の密度(ρ2)と油脂分離前の密度(ρ1)との差分と、油脂濃度との関係をあらかじめ調べて決定する。図4では、a=0.0008であった。また、式(2)中のTS換算係数は、油脂濃度の異なる有機性廃棄物の発酵実験により、油脂起因のバイオガス発生量と、油脂分離後のTSに起因するバイオガス発生量が同じになるように決定した値である。

【0078】

次に、濃度−密度変換器31での演算で算出した調整槽2内の有機性廃棄物のTS濃度(T−TS)をPIDコントローラ32に入力し、メタン発酵槽に投入されるべき有機物の基準濃度(TSbase)と比較する。そして、有機性廃棄物のTS濃度(T−TS)と、基準濃度(TSbase)との差分が所定範囲となるようにバルブ制御信号を希釈水制御弁8に出力し、希釈水制御弁8の開閉度を制御する。なお、基準濃度(TSbase)は、配管閉塞や、メタン発酵槽3内に有機物や油脂のフロッグなどが発生しないように決定する。

【0079】

上記制御により、調整槽2内の有機性廃棄物のTS濃度に応じて、調整槽2に供給する希釈水量を調整できるので、調整槽2内の有機性廃棄物のTS濃度を一定となるように調整できる。

【0080】

一方、バイオガス流量−廃液供給量変換器33には、バイオガス流量計11で測定したバイオガスの流量を、0℃、1気圧、乾燥状態での値に補正して入力する。

【0081】

バイオガスの発生量は、有機性廃棄物のTS濃度と相関関係があるので、入力されたバイオガスの流量から、バイオガスの発生量に対応する有機性廃棄物の供給量(Q)が算出できる。なお、バイオガス流量−廃液供給量変換器33では、メタン発酵槽3での有機性破棄物の分解率が好ましくは55〜78%、より好ましくは65〜70%での値として算出する。

【0082】

次に、バイオガス流量−廃液供給量変換器33での演算結果(Q)を、ローレベルセレクタ34に入力し、有機性廃棄物の供給量設定値(Qbase)と比較して、小さい方の値(Qlow)をポンプ制御信号変換器35に入力する。

【0083】

そして、ポンプ制御信号変換器35では、ローレベルセレクタ34から出力された値の供給量(Qlow)となるようにポンプ制御信号を第2移送ポンプ6に出力して、調整槽2からメタン発酵槽3への有機性廃棄物の供給量を制御する。なお、供給量設定値(Qbase)は、定格処理量の有機性廃棄物を処理する際に必要とされる有機性廃棄物の供給量として決定する。

【0084】

本実施形態の構成は、概略的には以下の通りである。

1)有機性廃棄物(例えば、固形分濃度(TS)=2〜8重量%程度)の油脂分離前の密度(ρ1)、油脂分離後の密度(ρ2)を密度計測器で計測する。

2)密度とTS濃度(全固形物濃度)との相関関係を、あらかじめ実験的に算出する(上式(1)、(2)より)。そして、この算出した相関関係と、実測した密度とを比較演算して、目標とするTS濃度(例えば3.5重量%程度)に相当する密度とするために必要な水希釈量や、水希釈率[%]を算出する。

3)「質量流量計」を設置した場合には、有機性廃棄物の質量流量[kg/h]に対し、水希釈率[%]を乗じて水希釈の流量を算出し、質量流量計の出口以降の部分で、廃棄乳等へ水希釈量を比例添加する。

4)一定の容積の枡やタンクに貯液した廃棄乳等の重量を「ロードセル」で計測し、密度を算出した場合には、調整槽2への送液量に、希釈率[%]を乗じた水希釈量を調整槽へ添加し、撹拌や循環などにより混合する。

5)上記の内容は、あらかじめプログラミングした演算装置、計測器、自動弁などにより、人手を介することなく、全て自動的に動作するようにシステムを構築する。

【0085】

このように、この実施形態では、有機性廃棄物の密度(ρ1)と、該有機性廃棄物から油脂を除去した分離液の密度(ρ2)とを測定し、これらの密度に基づいて全固形分濃度をTS濃度として求めるようにしたので、乳製品の工場等から排出される廃乳廃液などのような油脂分の割合が変動する有機性廃棄物であっても、有機性廃棄物中の有機物濃度を正確に把握することができる。

【0086】

また、上記TS濃度に基づいて、TS濃度をメタン発酵槽に投入されるべき有機物の基準濃度と比較して、その差を補償するように希釈水制御弁8の開度を制御して調整槽2に希釈水を供給することにより、メタン発酵槽に供給される有機性廃棄物の有機物濃度を常に適正な値に調整することができる。

【0087】

また、メタン発酵槽3での発酵状態が良好であると(バイオガス流量−廃液供給量変換器33で算出する際に設定した分解率以上の場合)、バイオガス流量−廃液供給量変換器33からの出力は基準供給量よりも大きな値となるが、メタン発酵槽3での発酵状態が悪化すると(バイオガス流量−廃液供給量変換器33で算出する際に設定した分解率以下の場合)、バイオガス流量−廃液供給量変換器33の出力は基準供給量よりも小さな値となる。このため、バイオガスの発生量が一定となるように有機性廃棄物を常時供給量し続けると、メタン発酵槽3には処理能力を超える負荷の有機性廃棄物が供給されてメタン発酵処理が破綻する恐れがあるが、バイオガスの流量から求めた有機性廃棄物の供給量と、有機性廃棄物の貯留槽1から供給可能な有機性廃棄物の基準供給量とを比較して、いずれか少ない方の供給量をメタン発酵槽への有機性廃棄物の供給量とすることにより、メタン発酵を破綻させることなく、長期にわたって安定した発酵状態を維持することができる。

【0088】

そして、設定値そのものへ上下限(リミット)付きのカスケード制御を適用して、以下の条件に基づき、アクティブに運転条件や操作条件を修正や補正することで、メタン発酵処理の反応の安定化に加えて、信頼性の向上も期待できる。

【0089】

(a)メタンガスなどのバイオガスの発生量からメタン発酵槽の活性を評価し、設定値を適宜、修正や補正することで、運転条件を最適化し、設備(プラント)の処理能力を向上する。

(b)メタン発酵槽でのpHの変動を評価し、希釈水の添加量を自動で調整(増加)する。有機酸等の発酵阻害物質の増大を回避する。

(c)メタン発酵槽での電気伝導率の変動を評価し、希釈水の添加量を自動で調整(増加)する。アンモニア性窒素等の発酵阻害物質の増大を回避する。

(d)その他に必要に応じて有機性廃棄物のpHや電気伝導率の変化により、希釈水の添加量を自動で調整する。

【0090】

メタン発酵槽の状態を監視し得られた情報から、有機物濃度の設定値をアクティブに制御し、発酵処理の性能を向上する。これにより、小容量の汎用プラントへの展開が期待できる。

【0091】

図8に、本発明のメタン発酵装置の第3の実施形態の概略構成図を示す。

【0092】

このメタン発酵装置は、貯留槽1の下流にメタン発酵槽3が配置されている点で、第1の実施形態と相違する。

【0093】

貯留槽1とメタン発酵槽3とを連通する供給ラインL7には、第2移送ポンプ6、有機物濃度測定ユニット10が介装されている。そして、メタン発酵槽3と有機物濃度測定ユニット10との間には、希釈水制御弁8及び希釈水流量計12が配置された希釈水供給ラインL8が接続している。

【0094】

この実施形態において、希釈水制御弁8の開度制御、第2移送ポンプ6の流量制御は、PLC40により制御される。

【0095】

PLC40のI/Oインターフェイスの入力側には、希釈水流量計12、有機物濃度測定ユニット10内の質量流量計14が接続されている。

【0096】

図9に示すように、このPLC40は、濃度−密度変換器41、第1除算器42、第2除算器43、第3除算器44、ポンプ制御信号変換器45、減算器46、PIDコントローラ47を有している。

【0097】

濃度−密度変換器41では、質量流量計14から出力されたデータに基づき調整槽2内の有機性廃棄物の油脂濃度を演算して、演算結果を第1除算器42に入力する。第1除算器42では、濃度−密度変換器41で演算した油脂濃度を、滞留時間で除して油脂負荷を演算し、演算結果を第2除算器43に入力する。第2除算器43では、第1除算器42で演算した油脂負荷を、油脂負荷設定値で除して希釈倍率を演算し、演算結果を第3除算器44に入力する。第3除算器44では、メタン発酵槽3への有機性廃棄物の供給量設定値(Qbase)を、第2除算器44で演算した希釈倍率で除し、演算結果(q1)をポンプ制御信号変換器45及び減算器46に入力する。ポンプ制御信号変換器45では、第3除算器45で算出した値(q1)の供給量となるようにポンプ制御信号を出力して第2移送ポンプ6の駆動を制御する。減算器46では、メタン発酵槽3への有機性廃棄物の供給量設定値(Qbase)から、第3除算器45で算出した値(q1)で減じて、演算結果(q2)をPIDコントローラ47に入力する。PIDコントローラ47では、第3除算器45から出力された値(q2)と、希釈水流量計12の値とを比較し、その差を補填するように希釈水制御弁8にバルブ制御信号を出力して、希釈水制御弁8の開閉度を制御する。

【0098】

この実施形態では、貯留部1内の有機性廃棄物をメタン発酵槽3に配送する際に、貯留部1とメタン発酵槽3とを連通する供給ラインL7にて有機性廃棄物の濃度調整を行うようにしたので、調整槽2を省略でき、メタン発酵装置の小型化が可能となる。

【0099】

図10に、本発明のメタン発酵装置の第4の実施形態の概略構成図を示す。

【0100】

このメタン発酵装置は、貯留槽1の下流にメタン発酵槽3が配置されている点で、上記第2の実施形態と相違する。

【0101】

貯留槽1とメタン発酵槽3とを連通する供給ラインL7には、第2移送ポンプ6、有機物濃度測定ユニット10が介装されている。そして、メタン発酵槽3と有機物濃度測定ユニット10との間には、希釈水制御弁8及び希釈水流量計12が配置された希釈水供給ラインL8が接続している。

【0102】

この実施形態において、希釈水制御弁8の開度制御、第2移送ポンプ6の流量制御は、PLC50により制御される。

【0103】

PLC50のI/Oインターフェイスの入力側には、バイオガス流量計11、希釈水流量計12、有機物濃度測定ユニット10内の質量流量計14が接続されている。

【0104】

図11に示すように、このPLC50は、濃度−密度変換器51、第1除算器52、バイオガス流量−廃液供給量変換器53、ローレベルセレクタ54、第2除算器55、ポンプ制御信号変換器56、減算器57、PIDコントローラ58を有している。

【0105】

濃度−密度変換器51では、質量流量計14から出力されたデータに基づき調整槽2内の有機性廃棄物のTS濃度(T−TS)を演算して、演算結果を第1除算器52に入力する。第1除算器52では、濃度−密度変換器51で演算したTS濃度(T−TS)をメタン発酵槽に投入されるべき有機物の基準濃度(TSbase)で除し、演算結果(B1)を第2除算器55に入力する。バイオガス流量−廃液供給量変換器53では、バイオガス流量計11から出力されたデータに基づきメタン発酵槽3への有機性廃棄物の供給量(Q)を演算して、演算結果をローレベルセレクタ54に入力する。ローレベルセレクタ54では、有機性廃棄物の供給量設定値(Qbase)と、バイオガス流量−廃液供給量変換器53から出力された値(Q)とを比較して、低い方の値(Qlow)を第2除算器55及び減算器57に入力する。第2除算器55では、ローレベルセレクタ54から出力された値(Qlow)を第1除算器52で算出した値(B1)で除し、演算結果(q1)をポンプ制御信号変換器56及び減算器57に入力する。ポンプ制御信号変換器56では、第2除算器55で算出した値(q1)の供給量となるようにポンプ制御信号を出力して第2移送ポンプ6の駆動を制御する。減算器57では、ローレベルセレクタ54から出力された値(Qlow)を、第2除算器55で算出した値(q1)で減じて、演算結果(q2)をPIDコントローラ58に入力する。PIDコントローラ58では、第2除算器55から出力された値(q2)と、希釈水流量計12の値とを比較し、その差を補填するように希釈水制御弁8にバルブ制御信号を出力して、希釈水制御弁8の開閉度を制御する。

【0106】

この実施形態では、貯留部1内の有機性廃棄物をメタン発酵槽3に配送する際に、貯留部1とメタン発酵槽3とを連通する供給ラインL7にて有機性廃棄物の濃度調整を行うようにしたので、調整槽2を省略でき、メタン発酵装置の小型化が可能となる。

【実施例】

【0107】

(実施例1)

図1に示すメタン発酵装置を用いてメタン発酵を行った。有機性廃棄物として、生ごみ厨芥を用いた。メタン発酵槽3内は55℃に維持してメタン発酵処理を行った。メタン発酵槽3の液容積は、5.2m3で、滞留時間を4日(1日の処理容積=1,300L/d)とした。メタン発酵槽3への有機性廃棄物の設定流量は54.2L/hとした。油脂負荷設定値は2.5g/L/dとした。

貯留槽1に貯留された有機性廃棄物の密度(ρ1)及び有機性廃棄物から油脂分を除去した分離液の密度(ρ2)を、供給ラインL7の設置されている有機物濃度測定ユニット10で測定し、15℃での値に補正してPCL20の濃度−密度変換器21に入力した。

有機性廃棄物の密度(ρ1)は1.002kg/Lであり、この有機性廃棄物から油脂分を除去した分離液の密度(ρ2)は1.020kg/Lであった。分離液の密度(ρ2)と有機性廃棄物の密度(ρ1)との差分は0.018であり、図4から、この有機性廃棄物の油脂分は22.5g/Lと算出できた。この演算結果を、除算器22に入力した。

除算器22では、濃度−密度変換器21で演算した有機性廃棄物の油脂濃度を、滞留時間(=4日)で除し、得られた値(=5.625g/L/d)を油脂負荷として演算し、PIDコントローラ23に入力した。

PIDコントローラ23では、除算器22で演算された油脂負荷(=5.625g/L/d)が、油脂負荷設定値(=2.5g/L/d)となるように希釈水制御弁8にバルブ制御信号を出力して、希釈水制御弁8の開閉度を制御した。

このようにしてメタン発酵したところ、長期にわたって、破綻することなくメタン発酵処理できた。

【0108】

(実施例2)

図8に示すメタン発酵装置を用いてメタン発酵を行った。有機性廃棄物として、生ごみ厨芥を用いた。メタン発酵槽3内は55℃に維持してメタン発酵処理を行った。メタン発酵槽3の液容積は、5.2m3で、滞留時間を4日(1日の処理容積=1,300L/d)とした。油脂負荷設定値は2.5g/L/dとした。メタン発酵槽3への有機性廃棄物の設定流量は54.2L/hとした。

貯留槽1に貯留された有機性廃棄物の密度(ρ1)及び有機性廃棄物から油脂分を除去した分離液の密度(ρ2)を、供給ラインL7の設置されている有機物濃度測定ユニット10で測定し、15℃での値に補正してPCL40の濃度−密度変換器41に入力した。

有機性廃棄物の密度(ρ1)は1.002kg/Lであり、この有機性廃棄物から油脂分を除去した分離液の密度(ρ2)は1.020kg/Lであった。分離液の密度(ρ2)と有機性廃棄物の密度(ρ1)との差分は0.018であり、図4から、この有機性廃棄物の油脂分は22.5g/Lと算出できた。この演算結果を、第1除算器42に入力した。

第1除算器42では、濃度−密度変換器41で演算した有機性廃棄物の油脂濃度(=22.5g/L)を、滞留時間(=4日)を除し、得られた値(=5.625g/L/d)を油脂負荷として演算し、第2除算器43に入力した。

第2除算器43では、第1除算器42で演算した油脂負荷(=5.625g/L/d)を、油脂負荷設定値(=2.5g/L/d)で除し、得られた値(=2.56)を希釈倍率として、第3除算器44に入力した。

第3除算器44では、メタン発酵槽3への有機性廃棄物の供給量設定値(=54.2L/h)を、第2除算器44で演算した希釈倍率(=2.56)で除し、演算結果(=21.2L/h)をポンプ制御信号変換器45及び減算器46に入力した。

ポンプ制御信号変換器45では、第3除算器45で算出した値(=21.2L/h)の供給量となるようにポンプ制御信号を出力して第2移送ポンプ6の駆動を制御した。

減算器46では、メタン発酵槽3への有機性廃棄物の供給量設定値(=54.2L/h)から、第3除算器45で算出した値(=21.2L/h)で減じて、演算結果(=33.0L/h)をPIDコントローラ47に入力した。

PIDコントローラ47では、第3除算器45から出力された値(=33.0L/h)と、希釈水流量計12の値とを比較し、その差を補填するように希釈水制御弁8にバルブ制御信号を出力して、希釈水制御弁8の開閉度を制御した。

このようにしてメタン発酵したところ、長期にわたって、破綻することなくメタン発酵処理できた。

【0109】

(実施例3)

図10に示すメタン発酵装置を用いてメタン発酵を行った。有機性廃棄物として、TS濃度が40〜100g/Lの廃乳廃液を用いた。メタン発酵槽3内は55℃に維持してメタン発酵処理を行った。有機物の基準濃度(TSbase)は35g/Lとした。流量設定値(Fbase)は166L/hとした。

貯留槽1に貯留された有機性廃棄物の密度(ρ1)及び有機性廃棄物から油脂分を除去した分離液の密度(ρ2)を、供給ラインL7の設置されている有機物濃度測定ユニット10で測定し、15℃での値に補正してPCL50の濃度−密度変換器51に入力した。

有機性廃棄物の密度(ρ1)は1.002kg/Lであり、この有機性廃棄物から油脂分を除去した分離液の密度(ρ2)は1.020kg/Lであった。分離液の密度(ρ2)と有機性廃棄物の密度(ρ1)との差分は0.018であり、図4から、この有機性廃棄物の油脂分は22.5g/Lと計算でき、TS換算係数として1.1を掛けて、油脂起因のTS濃度を25g/Lと算出した。また、分離液の密度(ρ2)から図5より、分離液のTS濃度を50g/Lと算出した。そして、油脂起因のTS濃度と分離液のTS濃度との和(75g/L)を、この有機性廃棄物のTS濃度(T−TS)として演算し、演算結果を第1除算器52に入力した。

第1除算器52では、濃度−密度変換器51で演算した有機性廃棄物のTS濃度(T−TS=75g/L)を、基準濃度(TSbase=35g/L)を除し、得られた値(B1=2.14)を第2除算器55に入力した。

バイオガス流量−廃液供給量変換器53では、バイオガス流量計11から出力されたバイオガス流量に基づきメタン発酵槽3への有機性廃棄物の供給量(Q)を演算して、演算結果をローレベルセレクタ54に入力した。そして、ローレベルセレクタ54において、有機性廃棄物の供給量設定値(Qbase)と、バイオガス流量−廃液供給量変換器53から入力された値(Q)とを比較して、低い方の値(Qlow)を第2除算器55及び減算器57に入力した。なお、メタン発酵槽3内の発酵状態が良好な場合、供給量設定値(Qbase=166L/h)が選択され、166L/hを第2除算器55及び減算器57に入力した。

第2除算器55では、ローレベルセレクタ54から出力された値(Qlow=166L/h)を、第1除算器52で算出した値(B1=2.14)で除し、得られた演算結果(q1=77.6L/h)をポンプ制御信号変換器56及び減算器57に入力した。

ポンプ制御信号変換器56では、第2除算器55で算出した値(q1=77.6L/h)の供給量となるようにポンプ制御信号を出力して第2移送ポンプ6の駆動を制御した。

減算器37では、ローレベルセレクタ54から出力された値(Qlow=166L/h)を、第2除算器55で算出した値(q1=77.6L/h)で減じて、演算結果(q2=88.4L/h)をPIDコントローラ58に入力した。

PIDコントローラ58では、第2除算器55から出力された値(q2=88.4L/h)と、希釈水流量計12の値とを比較し、その差を補填するように希釈水制御弁8にバルブ制御信号を出力して、希釈水制御弁8の開閉度を制御した。

このようにしてメタン発酵したところ、長期にわたって、破綻することなくメタン発酵処理できた。

【符号の説明】

【0110】

1:貯留槽

2:調整槽

3:メタン発酵槽

4:第1移送ポンプ

5:循環ポンプ

6:第2移送ポンプ

7:排出ポンプ

8:希釈水制御弁

9:水位計

10:有機物濃度測定ユニット

11:バイオガス流量計

12:希釈水流量計

13:油脂除去器

14:質量流量計

15:切り替えバルブ

20,30,40,50:PLCコントローラ

【特許請求の範囲】

【請求項1】

有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定し、これらの密度に基づいて前記有機性廃棄物の油脂濃度を求め、この油脂濃度があらかじめ定めた設定値となるように前記有機性廃棄物に希釈水を供給することにより、メタン発酵槽に供給される有機性廃棄物の油脂濃度を調整することを特徴とするメタン発酵方法。

【請求項2】

有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定し、これらの密度に基づいて前記有機性廃棄物中の全固形分濃度をTS濃度として求め、このTS濃度をメタン発酵槽に投入されるべき有機物の基準濃度と比較して、その差を補償するように前記有機性廃棄物に希釈水を供給することにより、メタン発酵槽に供給される有機性廃棄物の有機物濃度を調整することを特徴とするメタン発酵方法。

【請求項3】

前記メタン発酵槽から取り出されるバイオガスの流量を測定し、このバイオガス流量に基づいて必要とされる有機性廃棄物の供給量を求め、このバイオガス流量に基づく有機性廃棄物の供給量と、有機性廃棄物の貯留部から供給可能な有機性廃棄物の供給量とを比較して、少ない方の供給量を、前記希釈された有機性廃棄物のメタン発酵槽への供給量とする請求項1又は2記載のメタン発酵方法。

【請求項4】

前記有機性廃棄物が廃乳廃液を含有するものである請求項1〜3のいずれか1項に記載のメタン発酵方法。

【請求項5】

有機性廃棄物の貯留部と、

該有機性廃棄物をメタン発酵処理してバイオガスを取り出すメタン発酵槽と、

前記貯留部から前記メタン発酵槽に有機性廃棄物を供給する供給手段と、

前記有機性廃棄物の有機物濃度を測定する有機物濃度測定手段と、

前記メタン発酵槽に供給される前記有機性廃棄物を希釈する希釈水供給手段と、

前記希釈水供給手段の希釈水供給量を制御する希釈水供給制御装置と、を備え、

前記有機物濃度測定手段は、油脂除去器と、密度測定器とを有し、前記有機性廃棄物を前記密度測定器に通して求められる密度と、前記有機性廃棄物を前記油脂除去器に通して油脂を除去した分離液とし、この分離液を前記密度測定器に通して求められる密度とを測定するように構成されており、

前記希釈水供給制御装置は、前記有機物濃度測定手段から入力される前記有機性廃棄物の密度と前記分離液の密度とから、油脂濃度として求める密度−濃度変換器と、この密度−濃度変換器によって求められた油脂濃度を、設定範囲となるように希釈水供給量を決定して、前記希釈水供給手段に制御信号を送るPIDコントローラとを有していることを特徴とするメタン発酵装置。

【請求項6】

有機性廃棄物の貯留部と、

該有機性廃棄物をメタン発酵処理してバイオガスを取り出すメタン発酵槽と、

前記貯留部から前記メタン発酵槽に有機性廃棄物を供給する供給手段と、

前記有機性廃棄物の有機物濃度を測定する有機物濃度測定手段と、

前記メタン発酵槽に供給される前記有機性廃棄物を希釈する希釈水供給手段と、

前記希釈水供給手段の希釈水供給量を制御する希釈水供給制御装置と、を備え、

前記有機物濃度測定手段は、油脂除去器と、密度測定器とを有し、前記有機性廃棄物を前記密度測定器に通して求められる密度と、前記有機性廃棄物を前記油脂除去器に通して油脂を除去した分離液とし、この分離液を前記密度測定器に通して求められる密度とを測定するように構成されており、

前記希釈水供給制御装置は、前記有機物濃度測定手段から入力される前記有機性廃棄物の密度と前記分離液の密度とから、全有機物濃度をTS濃度として求める密度−濃度変換器と、この密度−濃度変換器によって求められたTS濃度を前記メタン発酵槽に投入されるべき基準濃度と比較して、その差を補償するように希釈水供給量を決定して、前記希釈水供給手段に制御信号を送るPIDコントローラとを有していることを特徴とするメタン発酵装置。

【請求項7】

前記メタン発酵槽から取り出されるバイオガスの流量を測定するバイオガス流量計と、

このバイオガス流量に基づいて必要とされる有機性廃棄物の供給量を求めるバイオガス流量−有機性廃棄物供給量変換器と、

前記バイオガス流量−有機性廃棄物供給量変換器で求められた有機性廃棄物の供給量と、前記貯留部から供給可能な有機性廃棄物の供給量とを比較して、少ない方の供給量を、前記希釈された有機性廃棄物のメタン発酵槽への供給量とするポンプ制御信号変換器とを有する、有機性廃棄物供給量制御装置を更に備えている請求項5又は6記載のメタン発酵装置。

【請求項8】

前記有機性廃棄物が廃乳廃液を含有するものである請求項5〜7のいずれか1項に記載のメタン発酵装置。

【請求項1】

有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定し、これらの密度に基づいて前記有機性廃棄物の油脂濃度を求め、この油脂濃度があらかじめ定めた設定値となるように前記有機性廃棄物に希釈水を供給することにより、メタン発酵槽に供給される有機性廃棄物の油脂濃度を調整することを特徴とするメタン発酵方法。

【請求項2】

有機性廃棄物の密度と、該有機性廃棄物から油脂を除去した分離液の密度とを測定し、これらの密度に基づいて前記有機性廃棄物中の全固形分濃度をTS濃度として求め、このTS濃度をメタン発酵槽に投入されるべき有機物の基準濃度と比較して、その差を補償するように前記有機性廃棄物に希釈水を供給することにより、メタン発酵槽に供給される有機性廃棄物の有機物濃度を調整することを特徴とするメタン発酵方法。

【請求項3】

前記メタン発酵槽から取り出されるバイオガスの流量を測定し、このバイオガス流量に基づいて必要とされる有機性廃棄物の供給量を求め、このバイオガス流量に基づく有機性廃棄物の供給量と、有機性廃棄物の貯留部から供給可能な有機性廃棄物の供給量とを比較して、少ない方の供給量を、前記希釈された有機性廃棄物のメタン発酵槽への供給量とする請求項1又は2記載のメタン発酵方法。

【請求項4】

前記有機性廃棄物が廃乳廃液を含有するものである請求項1〜3のいずれか1項に記載のメタン発酵方法。

【請求項5】

有機性廃棄物の貯留部と、

該有機性廃棄物をメタン発酵処理してバイオガスを取り出すメタン発酵槽と、

前記貯留部から前記メタン発酵槽に有機性廃棄物を供給する供給手段と、

前記有機性廃棄物の有機物濃度を測定する有機物濃度測定手段と、

前記メタン発酵槽に供給される前記有機性廃棄物を希釈する希釈水供給手段と、

前記希釈水供給手段の希釈水供給量を制御する希釈水供給制御装置と、を備え、

前記有機物濃度測定手段は、油脂除去器と、密度測定器とを有し、前記有機性廃棄物を前記密度測定器に通して求められる密度と、前記有機性廃棄物を前記油脂除去器に通して油脂を除去した分離液とし、この分離液を前記密度測定器に通して求められる密度とを測定するように構成されており、

前記希釈水供給制御装置は、前記有機物濃度測定手段から入力される前記有機性廃棄物の密度と前記分離液の密度とから、油脂濃度として求める密度−濃度変換器と、この密度−濃度変換器によって求められた油脂濃度を、設定範囲となるように希釈水供給量を決定して、前記希釈水供給手段に制御信号を送るPIDコントローラとを有していることを特徴とするメタン発酵装置。

【請求項6】

有機性廃棄物の貯留部と、

該有機性廃棄物をメタン発酵処理してバイオガスを取り出すメタン発酵槽と、

前記貯留部から前記メタン発酵槽に有機性廃棄物を供給する供給手段と、

前記有機性廃棄物の有機物濃度を測定する有機物濃度測定手段と、

前記メタン発酵槽に供給される前記有機性廃棄物を希釈する希釈水供給手段と、

前記希釈水供給手段の希釈水供給量を制御する希釈水供給制御装置と、を備え、

前記有機物濃度測定手段は、油脂除去器と、密度測定器とを有し、前記有機性廃棄物を前記密度測定器に通して求められる密度と、前記有機性廃棄物を前記油脂除去器に通して油脂を除去した分離液とし、この分離液を前記密度測定器に通して求められる密度とを測定するように構成されており、

前記希釈水供給制御装置は、前記有機物濃度測定手段から入力される前記有機性廃棄物の密度と前記分離液の密度とから、全有機物濃度をTS濃度として求める密度−濃度変換器と、この密度−濃度変換器によって求められたTS濃度を前記メタン発酵槽に投入されるべき基準濃度と比較して、その差を補償するように希釈水供給量を決定して、前記希釈水供給手段に制御信号を送るPIDコントローラとを有していることを特徴とするメタン発酵装置。

【請求項7】

前記メタン発酵槽から取り出されるバイオガスの流量を測定するバイオガス流量計と、

このバイオガス流量に基づいて必要とされる有機性廃棄物の供給量を求めるバイオガス流量−有機性廃棄物供給量変換器と、

前記バイオガス流量−有機性廃棄物供給量変換器で求められた有機性廃棄物の供給量と、前記貯留部から供給可能な有機性廃棄物の供給量とを比較して、少ない方の供給量を、前記希釈された有機性廃棄物のメタン発酵槽への供給量とするポンプ制御信号変換器とを有する、有機性廃棄物供給量制御装置を更に備えている請求項5又は6記載のメタン発酵装置。

【請求項8】

前記有機性廃棄物が廃乳廃液を含有するものである請求項5〜7のいずれか1項に記載のメタン発酵装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−234203(P2010−234203A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−83180(P2009−83180)

【出願日】平成21年3月30日(2009.3.30)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度独立行政法人新エネルギー・産業技術総合開発機構「バイオマス等未活用エネルギー実証試験/バイオマス等未活用エネルギー実証試験/小型高速メタン発酵システムによる食品バイオマスエネルギー化実証試験事業」に係る委託研究、産業技術強化法第19条の適用を受ける特許出願

【出願人】(000006138)明治乳業株式会社 (265)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月30日(2009.3.30)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度独立行政法人新エネルギー・産業技術総合開発機構「バイオマス等未活用エネルギー実証試験/バイオマス等未活用エネルギー実証試験/小型高速メタン発酵システムによる食品バイオマスエネルギー化実証試験事業」に係る委託研究、産業技術強化法第19条の適用を受ける特許出願

【出願人】(000006138)明治乳業株式会社 (265)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

[ Back to top ]