メタン発酵方法及びメタン発酵装置

【課題】複雑な装置構成をとらなくても、短時間で高い分解率を維持できるメタン発酵方法およびメタン発酵装置を提供する。

【解決手段】

メタン発酵槽2中の発酵液の汚泥濃度を測定する第1の汚泥濃度測定手段10と、重力沈降手段3により形成された汚泥沈降液の所定部分の汚泥濃度を測定する第2の汚泥濃度測定手段20と、第1の汚泥濃度測定手段10により測定された汚泥濃度と、第2の汚泥濃度測定手段20により測定された汚泥濃度とを比較して、返送ラインL2を通してメタン発酵槽2に返送する液の汚泥濃度がメタン発酵槽2中の発酵液の汚泥濃度よりも高く、排出ラインL6を通して排出する液の汚泥濃度がメタン発酵槽2中の発酵液の汚泥濃度よりも低くなるように、液量を制御する制御装置100とを有しているメタン発酵装置を用いてメタン発酵を行う。

【解決手段】

メタン発酵槽2中の発酵液の汚泥濃度を測定する第1の汚泥濃度測定手段10と、重力沈降手段3により形成された汚泥沈降液の所定部分の汚泥濃度を測定する第2の汚泥濃度測定手段20と、第1の汚泥濃度測定手段10により測定された汚泥濃度と、第2の汚泥濃度測定手段20により測定された汚泥濃度とを比較して、返送ラインL2を通してメタン発酵槽2に返送する液の汚泥濃度がメタン発酵槽2中の発酵液の汚泥濃度よりも高く、排出ラインL6を通して排出する液の汚泥濃度がメタン発酵槽2中の発酵液の汚泥濃度よりも低くなるように、液量を制御する制御装置100とを有しているメタン発酵装置を用いてメタン発酵を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長期にわたって、有機性廃棄物を安定してメタン発酵処理できるメタン発酵処理及びメタン発酵装置に関する。

【背景技術】

【0002】

メタン発酵処理は、有機性廃棄物を嫌気性下でメタン菌により発酵処理して有機性廃棄物をメタンガスに転換するもので、有機性廃棄物をバイオガスと水とに分解して大幅に減量することができる。しかも、副産物として生成するメタンガスをエネルギーとして回収できるメリットがある。

【0003】

メタン発酵槽内にメタン菌を多量に蓄えることができれば、より高速での処理が可能となる。メタン発酵槽内にメタン菌を多量に蓄えるための手段として、メタン発酵槽内にメタン菌等の微生物を担持させるろ床を設置する方法がある。しかしながら、装置構成が複雑になるばかりか、ろ床の目詰まり等を防止する必要があることからメンテナンスに手間やコストがかかる問題があった。

【0004】

また、ろ床を使用しない方法としては、メタン発酵槽から取出した発酵液を固液分離し、固液分離した分離汚泥をメタン発酵槽等に返送してメタン発酵を行う方法がある。

【0005】

例えば、特許文献1には、有機性廃棄物をメタン発酵槽でメタン発酵し、このメタン発酵槽からの汚泥を固液分離手段で固液分離し、前記固液分離手段で固液分離した分離汚泥の一部及び前記固液分離手段で固液分離した分離液の一部を、前記有機性廃棄物に混合するように返送すると共に、前記固液分離手段で固液分離した分離液のさらに一部を、前記メタン発酵槽からの汚泥に混合するように返送し、前記固液分離手段で固液分離した分離汚泥の残り及び前記固液分離手段で固液分離した分離液の残りを系外に排出することをメタン発酵方法が開示されている。固液分離手段としては、スクリュープレス脱水機、遠心脱水機、フィルタープレス脱水機、ベルトプレス脱水機、多重円板脱水機等の機械式の固液分離手段、沈殿式の固液分離手段が挙げられている。

【0006】

引用文献1に開示された固液分離手段のうち、沈殿式の固液分離手段は、動力等を要さないので、ランニングコストは優れる。

【0007】

しかしながら、沈殿式の固液分離手段では、流入による乱れや、風による混合、および気泡の発生によって生じる乱流を抑制する内部構造を有していないものが多いため、レイノルズ数が高くなって、汚泥の沈降性を損ねていた。

【0008】

また、従来では、固液分離手段からメタン発酵槽への汚泥の返送量や、固液分離手段から系外への排液量は特に制御をしておらず一定にしていた。しかしながら、メタン発酵槽における有機性廃棄物の負荷(投入量と濃度による)が大きくなるとメタン発酵槽内における発酵液の粘性が増加し、メタン発酵槽から取出される発酵液の汚泥濃度も高くなり、その粘性も増加する。沈殿式の固液分離手段における汚泥の沈降速度は、汚泥濃度や発酵液の粘性が高まる程遅くなる傾向にあるため、メタン発酵槽における有機性廃棄物の負荷が変動することに起因して、沈降時間が十分に確保されない場合があり、必要な濃度まで濃縮した汚泥をメタン発酵槽に返送することが困難な場合があった。更には、沈殿式の固液分離手段から排出される液性状が悪くなり、排水処理に手間を要する問題があった。このため、沈殿式の固液分離手段からメタン発酵槽への汚泥の返送量や、固液分離手段から系外への排液量を一定にしてメタン発酵を行う場合においては、メタン発酵槽における有機性廃棄物の負荷変動を考慮して安全率をかけ、沈殿式の固液分離手段の槽容積を大きくする必要があり、装置構成が複雑化、大型化する問題があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−255571号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、複雑な装置構成をとらなくても、短時間で高い分解率を維持できるメタン発酵方法およびメタン発酵装置を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するにあたり、本発明のメタン発酵方法は、有機性廃棄物をメタン発酵槽内でメタン発酵処理し、前記メタン発酵槽から発酵液を所定量ずつ取出して重力沈降手段により汚泥濃度が下方ほど高くなる汚泥沈降液を形成し、前記汚泥沈降液の下層側の汚泥高濃度液を、返送ラインを通して直接又は間接的に前記メタン発酵槽に返送し、前記汚泥沈降液の上層側の汚泥低濃度液を、排出ラインを通して系外に排出し、前記返送ラインを通して返送する液量と、前記排出ラインを通して排出する液量との合計量が、前記メタン発酵槽から取出す発酵液の量とほぼ等しくなるように制御するメタン発酵方法において、

前記メタン発酵槽中の発酵液の汚泥濃度を第1の汚泥濃度測定手段により測定し、

前記重力沈降手段により形成された汚泥沈降液の所定部分の汚泥濃度を第2の汚泥濃度測定手段により測定し、

前記第1の汚泥濃度測定手段により測定された汚泥濃度と、前記第2の汚泥濃度測定手段により測定された汚泥濃度とを比較して、前記排出ラインを通して排出する液の汚泥濃度が前記メタン発酵槽中の発酵液の汚泥濃度よりも低くなるか、又は、前記返送ラインを通して前記メタン発酵槽に返送する液の汚泥濃度が前記メタン発酵槽中の発酵液の汚泥濃度よりも高くなるように、前記排出ラインを通して排出する液量及び前記返送ラインを通して前記メタン発酵槽に返送する液量を制御することを特徴とする。

【0012】

また、本発明のメタン発酵装置は、有機性廃棄物をメタン発酵処理するメタン発酵槽と、前記メタン発酵槽から取出される発酵液中の汚泥を重力沈降させて、汚泥濃度が下方ほど高くなる汚泥沈降液を形成する重力沈降手段と、前記汚泥沈降液の下層側の汚泥高濃度液を直接又は間接的に前記メタン発酵槽に返送する返送ラインと、前記汚泥沈降液の上層側の汚泥低濃度液を系外に排出する排出ラインとを備え、前記返送ラインを通して返送される液量と、前記排出ラインを通して排出される液量との合計量が、前記メタン発酵槽から取出される発酵液の量とほぼ等しくなるように制御されるメタン発酵装置において、

前記メタン発酵槽中の発酵液の汚泥濃度を測定する第1の汚泥濃度測定手段と、

前記重力沈降手段により形成された汚泥沈降液の所定部分の汚泥濃度を測定する第2の汚泥濃度測定手段と、

前記第1の汚泥濃度測定手段により測定された汚泥濃度と、前記第2の汚泥濃度測定手段により測定された汚泥濃度とを比較して、前記返送ラインを通して前記メタン発酵槽に返送する液の汚泥濃度が前記メタン発酵槽中の発酵液の汚泥濃度よりも高く、前記排出ラインを通して排出する液の汚泥濃度が前記メタン発酵槽中の発酵液の汚泥濃度よりも低くなるように、前記排出ラインを通して排出する液量及び前記返送ラインを通して前記メタン発酵槽に返送する液量を制御する制御装置とを有していることを特徴とする。

【0013】

本発明によれば、第1の汚泥濃度測定手段により測定された汚泥濃度と、第2の汚泥濃度測定手段により測定された汚泥濃度に応じて、排出ラインを通して排出する液の汚泥濃度がメタン発酵槽中の発酵液の汚泥濃度よりも低くなるか、又は、返送ラインを通してメタン発酵槽に返送する液の汚泥濃度がメタン発酵槽中の発酵液の汚泥濃度よりも高くなるように、それぞれの液量を調整する。

排出ラインを通して排出する液の汚泥濃度がメタン発酵槽中の発酵液の汚泥濃度よりも低くなるように調整した場合は、重力沈降手段の下部から汚泥を引き抜いて返送ラインを通してメタン発酵槽に返送する液の汚泥濃度は相対的に高くなる。同様に、返送ラインを通してメタン発酵槽に返送する液の汚泥濃度がメタン発酵槽中の発酵液の汚泥濃度よりも高くなるように調整した場合は、重力沈降手段の上部から排出ラインを通して排出する液の汚泥濃度が相対的に低くなる。

このため、メタン発酵槽に供給する有機性廃棄物の性状が変動してメタン発酵槽から取出される発酵液の汚泥濃度が変動しても、排出ラインからは、汚泥濃度が低減された汚泥低濃度液を排出することができると共に、返送ラインからは、メタン発酵槽に必要な濃度まで濃縮した汚泥高濃度液を返送することができる。その結果、重力沈降手段を、大型化することなく、メタン菌を発酵槽に長期間滞留させつつも、処理する有機物の処理時間は短期間で高い分解率を保持したメタン発酵をすることができる。

【0014】

本発明の1つの態様では、前記第2の汚泥濃度測定手段を、前記重力沈降手段内であって前記排出ラインよりも上部及び/又は前記排出ライン内に配置し、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が高い場合は、前記排出ラインを通して排出する液量を減少させ、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が低い場合は、前記排出ラインを通して排出する液量を増大させ、前記返送ラインを通して前記メタン発酵槽に返送する液量は、前記メタン発酵槽から取出されて重力沈降手段に投入される発酵液の量から前記排出ラインを通して排出する液量を減じた量となるように制御することが好ましい。

上記態様によれば、排出ラインを通して排出する液の汚泥濃度をより安定して低い状態に維持することができると共に、返送ラインを通してメタン発酵槽に返送する液の汚泥濃度を相対的に高くすることができる。

【0015】

本発明の別の態様では、前記第2の汚泥濃度測定手段を、前記重力沈降手段内であって前記排出ラインよりも下部及び/又は前記返送ライン内に配置し、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が高い場合は、前記返送ラインを通して前記メタン発酵槽に返送する液量を増大させ、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が低い場合は、前記返送ラインを通して前記メタン発酵槽に返送する液量を減少させ、前記排出ラインを通して排出する液量は、前記メタン発酵槽から取出されて重力沈降手段に投入される発酵液の量から前記返送ラインを通して前記メタン発酵槽に返送する液量を減じた量となるように制御することが好ましい。

上記態様によれば、返送ラインを通してメタン発酵槽に返送する液の汚泥濃度をより安定して高い状態に維持することができると共に、排出ラインを通して排出する液の汚泥濃度を相対的に低くすることができる。

【0016】

本発明においては、前記メタン発酵槽の前段に有機性廃棄物を前処理してスラリー化するスラリー調整槽を配置し、前記返送ラインを前記スラリー調整槽及び/又は前記メタン発酵槽に接続することが好ましい。

上記態様によれば、重力沈降手段により形成された汚泥を高濃度に含む液を、スラリー調整槽を介してメタン発酵槽に返送し、あるいは直接メタン発酵槽に返送することができる。汚泥を高濃度に含む液を、スラリー調整槽を介してメタン発酵槽に返送する場合は、スラリー調整槽にて、可溶化処理等がなされてメタン発酵処理され易い性状になるので、メタン発酵槽における処理効率が向上し、より高い分解効率が得られる。

【0017】

また、本発明において、前記汚泥濃度測定手段としては、粘度計、近赤外線散乱光方式濃度計、超音波式汚泥界面計及びマイクロ波濃度計から選ばれる1種以上であることが好ましい。

【発明の効果】

【0018】

本発明によれば、メタン発酵槽に供給する有機性廃棄物の性状が変動してメタン発酵槽から取出される発酵液の汚泥濃度が変動しても、排出ラインからは、汚泥濃度が低減された汚泥低濃度液を短時間で処理排出することができる。さらに、返送ラインからは、メタン発酵槽に必要な濃度まで濃縮した汚泥高濃度液を返送することができるため、発酵槽のメタン菌を確保でき、メタン菌の十分な滞留時間とることが可能となる。その結果、重力沈降手段として大型のものを用いることなく、短時間で、かつ、高い分解率で有機性廃棄物をメタン発酵することができる。

【図面の簡単な説明】

【0019】

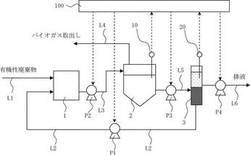

【図1】本発明のメタン発酵装置の第1の実施形態を表す概略構成図である。

【図2】同メタン発酵装置の制御装置で行う制御フローチャート図である。

【図3】本発明のメタン発酵装置の第2の実施形態を表す概略構成図である。

【図4】同メタン発酵装置の制御装置で行う制御フローチャート図である。

【発明を実施するための形態】

【0020】

本発明のメタン発酵装置の第1の実施形態について、図1を用いて説明する。

図1に示すように、このメタン発酵装置は、前処理槽1と、メタン発酵槽2と、重力沈降槽3とで主に構成されている。

【0021】

前処理槽1は、有機性廃棄物の供給源から送られてくる有機性廃棄物を粉砕、破砕、可溶化等の処理を行い、スラリー状に調整する処理槽すなわちスラリー調整槽である。前処理槽1は、スラリー状に調整された有機性廃棄物の、後述するメタン発酵槽2への流入量を安定化させるための緩衝機能も有している。前処理槽1には、有機性廃棄物の供給源から伸びた配管L1と、重力沈降槽3の底部(側面の下部に接続してもよい)から伸びた、ポンプP1が介装された配管L2(本発明における「返送ライン」に相当)とが連結している。

【0022】

前処理槽1の後段には、メタン発酵槽2が配置されている。前処理槽1とメタン発酵槽2は、ポンプP2が介装された配管L3を介して連結している。

【0023】

メタン発酵槽2は、槽内に供給された有機性廃棄物(スラリー)をメタン菌等の嫌気性微生物の作用で嫌気処理し、メタンガス等のバイオガスに分解する処理槽である。メタン発酵槽2には、槽内の発酵液を攪拌する攪拌装置(図示しない)と、槽内の発酵液の汚泥濃度を測定する第1汚泥濃度計10が配置されている。また、メタン発酵槽2の上部からは、バイオガス取出し用の配管L4が伸びて、ガスホルダやガス利用設備等に接続している。

【0024】

攪拌装置は、槽内の発酵液を攪拌出来るものであれば特に限定はない。例えば、攪拌翼を備えた攪拌機等が挙げられる。また、槽内の発酵液を循環する経路を形成して、槽内の発酵液に上昇流又は下降流を形成するような機構を設けたり、発生したバイオガスを循環させて吹き込みバブリングさせるガス攪拌装置を設けても良い。

【0025】

第1汚泥濃度計10としては、特に限定はなく、粘度計、近赤外線散乱光方式濃度計、超音波式汚泥界面計、マイクロ波濃度計等が好ましく挙げられる。粘度計としては、例えばセコニックから上市されている「FMV80A」(商品名)が挙げられる。また、近赤外線散乱光方式濃度計としては、例えば堀場アドバンストテクノから上市されている「SG−200」(商品名)が挙げられる。また、超音波式汚泥界面計としては、例えば堀場アドバンストテクノから上市されている「SL−200」(商品名)が挙げられる。また、マイクロ波濃度計としては、例えば東芝から市販されている「LQシリーズ「(商品名)を用いることができる。

【0026】

メタン発酵槽2の後段には、重力沈降槽3が配置されている。メタン発酵槽2と重力沈降槽3は、ポンプP3が介装された配管L5を介して連結している。

【0027】

重力沈降槽3は、メタン発酵槽2から取出した発酵液中の汚泥を重力沈降して、汚泥濃度が下方ほど高くなる汚泥沈降液を形成する処理槽である。例えば、重力沈殿池が挙げられる。また、重力沈降槽3に水流傾斜板を配置することで、汚泥の沈降速度をより高めることができる。水流傾斜板を備えた重力沈降槽としては、例えば、特開平6−63321号に記載されたもの等が挙げられる。

【0028】

重力沈降槽3の側部からは、上層側の汚泥低濃度液(以下、「汚泥分離液」ともいう)を系外に排出する配管L6(本発明における「排出ライン」に相当)が接続している。この配管L6には、ポンプP4が介装されている。また、重力沈降槽3の下部(本実施例では底部)からは、前処理槽1に接続する配管L2が伸びており、下層側の汚泥高濃度液汚泥(以下、「汚泥濃縮液」ともいう)の少なくとも一部を前処理槽1に返送できるように構成されている。また重力沈降槽3内であって、配管L6が重力沈降槽3に接続されている位置よりも上部には、第2汚泥濃度計20が配置されている。本実施形態における第2汚泥濃度計20は、重力沈降槽3内の汚泥沈降液の上面位置が変動しても、汚泥沈降液の上層部の汚泥分離液の濃度を測定できるよう設置される。第2汚泥濃度計20は、上記した第1汚泥濃度計10と同一のものを用いる。また、第2汚泥濃度計20は、配管L6との連結部近傍に設置されていることが好ましい。

【0029】

制御装置100は、ポンプP1,P4の作動を、後述する図2に示すフローチャートに従って制御する。

【0030】

次に、このメタン発酵装置を用いた場合を例にして、本発明のメタン発酵方法の第1の実施形態の作用について説明する。

【0031】

有機性廃棄物を、配管L1及び配管L2から前処理槽1に供給し、粉砕・破砕等の処理や、可溶化処理等を行ってスラリー状に調整する。有機性廃棄物の前処理方法は、処理に用いる有機性廃棄物の種類や性状によって適宜変更できる。例えば、塵芥、生ごみ、家畜糞尿、下水汚泥などの有機性廃棄物の場合、上水と混合し、粉砕・破砕などの処理を行うことが好ましい。また、油脂排液、ステアリン酸やパルミチン酸等のような油脂分を多く含む有機性廃棄物の場合は、65〜80℃に加温して可溶化処理することが好ましい。

【0032】

スラリー状に前処理した有機性廃棄物は、ポンプP2により配管L3を経由してメタン発酵槽2内に供給する。

【0033】

メタン発酵槽2では、槽内の発酵液の汚泥濃度及び温度がほぼ均一になるように、図示しない攪拌手段で連続的又は間欠的に攪拌する。槽内の発酵液の汚泥濃度は、第1汚泥濃度計10で測定し、測定結果を制御装置100に入力する。

【0034】

メタン発酵槽2に供給した有機性廃棄物(スラリー)は、メタン発酵槽2内で所定期間滞留することによりメタン菌などの嫌気性微生物の作用でメタン発酵する。そして、メタン発酵槽2に供給した有機性廃棄物(スラリー)と同量のメタン発酵槽2内の発酵液を配管L5からポンプP3により引き抜き、重力沈降槽3に供給する。また、有機性廃棄物をメタン発酵した際に発生したメタンガス等のバイオガスは、配管L4から槽外に取り出し、図示しないバイオガスホルダ等に貯留する。

【0035】

重力沈降槽3では、メタン発酵槽2から取出した発酵液中の汚泥を重力沈降させて、汚泥濃度が下方ほど高くなる汚泥沈降液を形成し、汚泥沈降液の少なくとも一部を配管L6を通してポンプP4により排出すると共に、残部を配管L2を通してポンプP1により前処理槽1に返送する。また、第2汚泥濃度計20にて、汚泥沈降液の所定部分の汚泥濃度を測定する。この実施形態のメタン発酵装置では、第2汚泥濃度計20は、重力沈降槽3内であって、配管L6の重力沈降槽3への接続位置よりも上部に配置されているので、第2汚泥濃度計20では、汚泥分離液の汚泥濃度を測定する。そして、第2汚泥濃度計20の測定結果を制御装置100に入力する。

【0036】

制御装置100に、第1汚泥濃度計10、第2汚泥濃度計20の測定結果がそれぞれ入力されると、制御装置100からは、第1汚泥濃度計10の測定値よりも、第2汚泥濃度計20の測定値の方が小さくなるようにポンプP1,P4に出力信号を送信して、配管L2を通って前処理槽1に返送する液量(以下、「汚泥濃縮液の返送量」ともいう)と、配管L6を通して排出する液量(以下、「汚泥分離液の排出量」ともいう)とを制御する。

【0037】

すなわち、図2に示すように、第1汚泥濃度計10、第2汚泥濃度計20の測定結果がそれぞれ入力されると(ステップS1)、第1汚泥濃度計10の測定値C1と、第2汚泥濃度計20の測定値C2との比較を行う(ステップS2)。

【0038】

第1汚泥濃度計10の測定値C1よりも第2汚泥濃度計20の測定値C2の方が大きい場合は、配管L6を通して排出される汚泥分離液の汚泥濃度が高いことを意味するので、ポンプP4の出力を減少させて、配管L6を通して排出する汚泥分離液の排出量を減少させる。それと共に、ポンプP1の出力は、配管L2を通して返送する汚泥濃縮液の返送量が、メタン発酵槽2から取出されて重力沈降槽3に投入される発酵液の量から、前記汚泥分離液の排出量を減じた量となるように制御する。具体的には、ポンプP4の出力を減少させて汚泥分離液の排出量を減少させたことにより、汚泥濃縮液の返送量は逆に増大させる必要があるため、ポンプP1の出力は増大させる(ステップS3)。これによって、汚泥濃度が高い汚泥分離液が排出されてしまうことを防止でき、メタン菌をメタン発酵槽2に長期間滞留させることができる。

【0039】

一方、第1汚泥濃度計10の測定値C1よりも第2汚泥濃度計20の測定値C2の方が小さい場合は、配管L6を通して排出される汚泥分離液の汚泥濃度が低いことを意味するので、ポンプP4の出力を増大させて、配管L6を通して排出する汚泥分離液の排出量を増大させる。それと共に、ポンプP1の出力は、配管L2を通して返送する汚泥濃縮液の返送量が、メタン発酵槽2から取出されて重力沈降槽3に投入される発酵液の量から、前記汚泥分離液の排出量を減じた量となるように制御する。具体的には、ポンプP4の出力を増大させて汚泥分離液の排出量を増大させたことにより、汚泥濃縮液の返送量は逆に減少させる必要があるため、ポンプP1の出力は減少させる(ステップS4)。これによって、重力沈降槽3に投入される発酵液の排出速度を可能な限り高めて、処理効率を高めることができる。

【0040】

そして、このような操作によって、汚泥濃度の高い汚泥分離液が配管L6から排出されてしまうことを防止できるので、相対的に、配管L2を介して返送される汚泥濃縮液の汚泥濃度は、比較的高く維持されることとなり、汚泥中の微生物をメタン発酵槽2内に返送して、メタン発酵に必要な微生物の量を常に維持することが可能となる。

【0041】

従来の方法では、重力沈降槽3からのメタン発酵槽2への返送量と、配管L6を通しての系外への排出量を一定にしていた。上述したように、重力沈降手段での汚泥の沈降速度は、汚泥濃度が高まる程遅くなる傾向にあるため、メタン発酵槽へは汚泥濃度が十分に濃縮された汚泥濃縮液を返送し、系外には汚泥濃度が十分に低減された汚泥分離液を排出できるように運転するには、有機性廃棄物の負荷変動を考慮して安全率をかけ、槽容積を大きくする必要があり、装置構成が複雑化する問題があった。

【0042】

これに対し、本発明によれば、上述のようにして第1汚泥濃度計10の測定値よりも、第2汚泥濃度計20の測定値の方が小さくなるようにポンプP1,P4の駆動を制御することで、重力沈降槽3の槽容積が比較的小さい状態で、メタン発酵槽2における有機性廃棄物の負荷が変動しても、配管L6から排出される汚泥分離液の汚泥濃度を低い状態に維持できると共に、メタン発酵槽2に返送される汚泥濃宿液の汚泥濃度を高い状態に維持できる。それによって、有機性廃棄物を、効率よくかつ高い分解率でメタン発酵することができる。

【0043】

なお、この実施形態では、重力沈降槽3から前処理槽1に汚泥濃縮液を返送して、汚泥濃縮液を間接的にメタン発酵槽2に返送するようにしたが、配管L2をメタン発酵槽2に接続して、汚泥濃縮液をメタン発酵槽2へ直接返送するようにしてもよい。ただし、汚泥濃縮液を前処理槽1に返送した方が、可溶化処理等がなされてメタン発酵処理され易い性状になるので、メタン発酵槽2における処理効率が向上し、より高い分解効率が得られるので好ましい。

【0044】

また、第2汚泥濃度計20は、重力沈降槽3内の配管L6よりも上部に設置したが、配管L6内に設置して、配管L6を通過する液(汚泥分離液)の汚泥濃度を直接測定してもよい。

【0045】

次に、本発明のメタン発酵装置の第2の実施形態について、図3を用いて説明する。なお、第1の実施形態と実質的同一箇所には、同一符号を付してその説明を省略する。

【0046】

この実施形態では、第2汚泥濃度計21が、重力沈降槽3内であって重力沈降槽3の配管L6の接続位置よりも下部に配置されている点が、上記第1の実施形態と相違する。

【0047】

すなわち、この実施形態では、第2汚泥濃度計21にて汚泥沈降液の下層側の汚泥高濃度液(汚泥濃縮液)の汚泥濃度を測定する。第2汚泥濃度計21は、重力沈降槽3の底部に配置されていることが好ましく、配管L2との連結部近傍に配置されていることがより好ましい。

【0048】

この実施形態では、制御装置101に、第1汚泥濃度計10、第2汚泥濃度計21の測定結果がそれぞれ入力されると、制御装置101からは、第1汚泥濃度計10の測定値よりも、第2汚泥濃度計20の測定値の方が大きくなるようにポンプP1,P4に出力信号を送信し、汚泥濃縮液の返送量と、汚泥分離液の排出量とを制御する。

【0049】

すなわち、図4に示すように、第1汚泥濃度計10、第2汚泥濃度計21の測定結果がそれぞれ入力されると(ステップS11)、第1汚泥濃度計10の測定値C1と、第2汚泥濃度計21の測定値C2’との比較を行う(ステップS12)。

【0050】

第1汚泥濃度計10の測定値C1よりも第2汚泥濃度計21の測定値C2’の方が大きい場合は、配管L2を通して返送される汚泥濃縮液の汚泥濃度が高いことを意味するので、ポンプP1の出力を増大させて、配管L2を通して返送する汚泥濃縮液の量を増大させる。それと共に、ポンプP4の出力は、配管L6を通して排出する汚泥分離液の排出量が、メタン発酵槽2から取出されて重力沈降槽3に投入される発酵液の量から、配管L2を通して返送する汚泥濃縮液の量を減じた量となるように制御する。具体的には、ポンプP1の出力を増大させて汚泥濃縮液の返送量を増大させたことにより、汚泥分離液の排出量は逆に減少させる必要があるため、ポンプP4の出力は減少させる(ステップS13)。これによって、汚泥を効率よくメタン発酵槽2に返送して、発酵に必要な微生物の量及び滞留時間を確保することができる。

【0051】

一方、第1汚泥濃度計10の測定値C1よりも第2汚泥濃度計21の測定値C2’の方が小さい場合は、配管L2を通して返送される汚泥濃縮液の汚泥濃度が低いことを意味するので、ポンプP1の出力を減少させて、配管L2を通して返送する汚泥濃縮液の量を減少させる。それと共に、ポンプP4の出力は、配管L6を通して排出する汚泥分離液の排出量が、メタン発酵槽2から取出されて重力沈降槽3に投入される発酵液の量から、配管L2を通して返送する汚泥濃縮液の量を減じた量となるように制御する。具体的には、ポンプP1の出力を減少させて汚泥濃縮液の返送量を減少させたことにより、汚泥分離液の排出量は逆に増大させる必要があるため、ポンプP4の出力は増大させる(ステップS14)。これによって、汚泥濃度の低い液がメタン発酵槽2に返送されて、メタン発酵槽2中の微生物濃度が低下してしまうことを防止できる。

【0052】

そして、このような操作によって、汚泥が効率よくメタン発酵槽2に返送されるため、相対的に配管L6から排出される汚泥分離液の汚泥濃度は比較的低い状態に維持されることとなり、以後の排水処理を容易にすることができる。

【0053】

この実施形態によれば、汚泥濃縮液の汚泥濃度を測定しながら、濃縮汚泥の返送量を制御するので、より確実に所望の汚泥濃度、好ましくはメタン発酵槽2内の発酵液の汚泥濃度の1.5〜3倍、より好ましくは2〜3倍まで濃縮された汚泥濃縮液をメタン発酵槽2へ直接または間接的に返送できる。

【0054】

なお、この実施形態では、第2汚泥濃度計21は、重力沈降槽3の底部に配置したが、配管L1内に設置して、配管L1を通過する液(汚泥濃縮液)の汚泥濃度を直接測定してもよい。

【0055】

また、メタン発酵槽2から発酵液を取出して重力沈降槽3に投入する操作は、連続して行ってもよく、所定時間毎に間欠的に行ってもよい。発酵液の重力沈降槽3への投入を間欠的に行う場合には、汚泥濃縮液の返送量と汚泥分離液の排出量との合計量が、メタン発酵槽2から重力沈降槽3に投入した発酵液の量に達したら、ポンプP1,P4の駆動を停止して、再びメタン発酵槽2から重力沈降槽3に発酵液を投入するようにすればよい。

【0056】

また、メタン発酵槽2及び重力沈降槽3内に、槽内の液面レベルを測定するレベル計を設置し、各槽内の液面レベルが所定の範囲となるように、ポンプP2、P3の駆動を制御しても良い。例えば、メタン発酵槽2内の液面レベルが所定値を超えたらポンプP2の駆動を停止あるいは低減し、ポンプP3の駆動を増加させる。また、メタン発酵槽2内の液面レベルが所定値を下回ったらポンプP3の駆動を停止あるいは低減し、ポンプP2の駆動を増加させる。また、重力沈降槽3内の液面レベルが所定値を超えたらポンプP3の駆動を停止あるいは低減する。また、重力沈降槽3内の液面レベルが所定値を下回ったらポンプP3の駆動を増加させる。

【実施例】

【0057】

(実施例1)

図1に示したメタン発酵装置を用いてメタン発酵を行った。メタン発酵槽2は、容積5Lの槽を用いた。また、重力沈殿槽3は、容積0.5Lの槽を用いた。また、汚泥濃度計10,20として、振動式粘度計「VM−10A」(商品名、セコニック製)を用いた。また、有機性廃棄物として、固形物濃度が約30,000mg/L、不揮発性有機物(VS)濃度が約25,000mg/Lの下水処理場の混合汚泥(初沈汚泥TS濃度:余剰汚泥TS濃度=6:4)を用いた。

なお、TS濃度(蒸発残留物)は、下水試験方法‐2.2.9に準じて測定した。すなわち、試料液を110℃で蒸発乾固して残った固形物量を試料液体積で割って求めた。また、VS濃度は、TS濃度(発酵液(mg/l)を、110℃で蒸発乾固して残った固形物の質量を試料液体積で割って求めた値)から、発酵液を600℃±25℃加熱した残った固形物の質量を試料体積で割って求めた灰分濃度を差し引いて求めた。

前調整槽1からメタン発酵槽2へは、ポンプP2を介して1日4分割でスラリーを投入し、滞留時間を10日(1日の投入する混合汚泥量500mL)の負荷でメタン発酵を行った。また、メタン発酵槽2から重力沈殿槽3には、ポンプP3を介して1日4分割で発酵液を排出した。動作の流れは、メタン発酵槽2から発酵液の引き抜きを行ってから、スラリーを供給した。

メタン発酵中、第1汚泥濃度計10による測定値が、第2汚泥濃度計20による測定値よりも大きくなるように、ポンプP1、P4の駆動を前記図2に示したフローチャートにより制御して、配管L2を通って前処理槽1に返送される液量と、配管L6を通して排出する液量とを制御した。なお、配管L2を通って前処理槽1に返送される液量は、重力沈殿槽3に投入された発酵液量から、配管L6を通して排出する液量を減じた量とした。

滞留時間10日になってから30日間経過した後の発酵液のVS濃度を測定したところ、10,500mg/Lであり、VS分解率は58.0%であった。

【0058】

(実施例2)

図3に示したメタン発酵装置を用い、メタン発酵中、第1汚泥濃度計10による測定値が、第2汚泥濃度計21による測定値よりも小さくなるように、ポンプP1、P4の駆動を前記図4に示したフローチャートにより制御して、配管L2を通って前処理槽1に返送される液量と、配管L6を通して排出する液量とを制御した以外は、実施例1と同様にしてメタン発酵を行った。なお、配管L6を通して排出する液量は、重力沈殿槽3に投入された発酵液量から、配管L2を通って前処理槽1に返送される液量を減じた量とした。

滞留時間10日になってから30日間経過した後の発酵液のVS濃度を測定したところ、10,100mg/Lであり、VS分解率は59.6%であった。

【0059】

(比較例1)

実施例1において、重力沈殿槽3内の液の全量を配管L6を通して排出してメタン発酵を行った以外は、実施例1と同様にしてメタン発酵を行った。

メタン発酵槽2に投入された有機性廃棄物のメタン発酵槽2における滞留時間が10日(毎日500mL投入)になってから30日間経過した後の発酵液のVS濃度を測定したところ、11,600mg/Lであり、VS分解率は53.6%であった。

【0060】

(比較例2)

実施例1において、重力沈殿槽3内から配管L2を通って前処理槽1に返送される液量を50mL、配管L6を通して排出する液量を500mLとした以外は、施例1と同様にしてメタン発酵を行った。

メタン発酵槽2に投入された有機性廃棄物のメタン発酵槽2における滞留時間が10日になってから30日間経過した後の発酵液のVS濃度を測定したところ、11,300mg/Lであり、VS分解率は54.8%であった。

【符号の説明】

【0061】

1:前処理槽

2:メタン発酵槽

3:重力沈降槽

10:第1汚泥濃度計

20,21:第2汚泥濃度計

100,101:制御装置

L1〜L6:配管

P1〜P4:ポンプ

【技術分野】

【0001】

本発明は、長期にわたって、有機性廃棄物を安定してメタン発酵処理できるメタン発酵処理及びメタン発酵装置に関する。

【背景技術】

【0002】

メタン発酵処理は、有機性廃棄物を嫌気性下でメタン菌により発酵処理して有機性廃棄物をメタンガスに転換するもので、有機性廃棄物をバイオガスと水とに分解して大幅に減量することができる。しかも、副産物として生成するメタンガスをエネルギーとして回収できるメリットがある。

【0003】

メタン発酵槽内にメタン菌を多量に蓄えることができれば、より高速での処理が可能となる。メタン発酵槽内にメタン菌を多量に蓄えるための手段として、メタン発酵槽内にメタン菌等の微生物を担持させるろ床を設置する方法がある。しかしながら、装置構成が複雑になるばかりか、ろ床の目詰まり等を防止する必要があることからメンテナンスに手間やコストがかかる問題があった。

【0004】

また、ろ床を使用しない方法としては、メタン発酵槽から取出した発酵液を固液分離し、固液分離した分離汚泥をメタン発酵槽等に返送してメタン発酵を行う方法がある。

【0005】

例えば、特許文献1には、有機性廃棄物をメタン発酵槽でメタン発酵し、このメタン発酵槽からの汚泥を固液分離手段で固液分離し、前記固液分離手段で固液分離した分離汚泥の一部及び前記固液分離手段で固液分離した分離液の一部を、前記有機性廃棄物に混合するように返送すると共に、前記固液分離手段で固液分離した分離液のさらに一部を、前記メタン発酵槽からの汚泥に混合するように返送し、前記固液分離手段で固液分離した分離汚泥の残り及び前記固液分離手段で固液分離した分離液の残りを系外に排出することをメタン発酵方法が開示されている。固液分離手段としては、スクリュープレス脱水機、遠心脱水機、フィルタープレス脱水機、ベルトプレス脱水機、多重円板脱水機等の機械式の固液分離手段、沈殿式の固液分離手段が挙げられている。

【0006】

引用文献1に開示された固液分離手段のうち、沈殿式の固液分離手段は、動力等を要さないので、ランニングコストは優れる。

【0007】

しかしながら、沈殿式の固液分離手段では、流入による乱れや、風による混合、および気泡の発生によって生じる乱流を抑制する内部構造を有していないものが多いため、レイノルズ数が高くなって、汚泥の沈降性を損ねていた。

【0008】

また、従来では、固液分離手段からメタン発酵槽への汚泥の返送量や、固液分離手段から系外への排液量は特に制御をしておらず一定にしていた。しかしながら、メタン発酵槽における有機性廃棄物の負荷(投入量と濃度による)が大きくなるとメタン発酵槽内における発酵液の粘性が増加し、メタン発酵槽から取出される発酵液の汚泥濃度も高くなり、その粘性も増加する。沈殿式の固液分離手段における汚泥の沈降速度は、汚泥濃度や発酵液の粘性が高まる程遅くなる傾向にあるため、メタン発酵槽における有機性廃棄物の負荷が変動することに起因して、沈降時間が十分に確保されない場合があり、必要な濃度まで濃縮した汚泥をメタン発酵槽に返送することが困難な場合があった。更には、沈殿式の固液分離手段から排出される液性状が悪くなり、排水処理に手間を要する問題があった。このため、沈殿式の固液分離手段からメタン発酵槽への汚泥の返送量や、固液分離手段から系外への排液量を一定にしてメタン発酵を行う場合においては、メタン発酵槽における有機性廃棄物の負荷変動を考慮して安全率をかけ、沈殿式の固液分離手段の槽容積を大きくする必要があり、装置構成が複雑化、大型化する問題があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−255571号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、複雑な装置構成をとらなくても、短時間で高い分解率を維持できるメタン発酵方法およびメタン発酵装置を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するにあたり、本発明のメタン発酵方法は、有機性廃棄物をメタン発酵槽内でメタン発酵処理し、前記メタン発酵槽から発酵液を所定量ずつ取出して重力沈降手段により汚泥濃度が下方ほど高くなる汚泥沈降液を形成し、前記汚泥沈降液の下層側の汚泥高濃度液を、返送ラインを通して直接又は間接的に前記メタン発酵槽に返送し、前記汚泥沈降液の上層側の汚泥低濃度液を、排出ラインを通して系外に排出し、前記返送ラインを通して返送する液量と、前記排出ラインを通して排出する液量との合計量が、前記メタン発酵槽から取出す発酵液の量とほぼ等しくなるように制御するメタン発酵方法において、

前記メタン発酵槽中の発酵液の汚泥濃度を第1の汚泥濃度測定手段により測定し、

前記重力沈降手段により形成された汚泥沈降液の所定部分の汚泥濃度を第2の汚泥濃度測定手段により測定し、

前記第1の汚泥濃度測定手段により測定された汚泥濃度と、前記第2の汚泥濃度測定手段により測定された汚泥濃度とを比較して、前記排出ラインを通して排出する液の汚泥濃度が前記メタン発酵槽中の発酵液の汚泥濃度よりも低くなるか、又は、前記返送ラインを通して前記メタン発酵槽に返送する液の汚泥濃度が前記メタン発酵槽中の発酵液の汚泥濃度よりも高くなるように、前記排出ラインを通して排出する液量及び前記返送ラインを通して前記メタン発酵槽に返送する液量を制御することを特徴とする。

【0012】

また、本発明のメタン発酵装置は、有機性廃棄物をメタン発酵処理するメタン発酵槽と、前記メタン発酵槽から取出される発酵液中の汚泥を重力沈降させて、汚泥濃度が下方ほど高くなる汚泥沈降液を形成する重力沈降手段と、前記汚泥沈降液の下層側の汚泥高濃度液を直接又は間接的に前記メタン発酵槽に返送する返送ラインと、前記汚泥沈降液の上層側の汚泥低濃度液を系外に排出する排出ラインとを備え、前記返送ラインを通して返送される液量と、前記排出ラインを通して排出される液量との合計量が、前記メタン発酵槽から取出される発酵液の量とほぼ等しくなるように制御されるメタン発酵装置において、

前記メタン発酵槽中の発酵液の汚泥濃度を測定する第1の汚泥濃度測定手段と、

前記重力沈降手段により形成された汚泥沈降液の所定部分の汚泥濃度を測定する第2の汚泥濃度測定手段と、

前記第1の汚泥濃度測定手段により測定された汚泥濃度と、前記第2の汚泥濃度測定手段により測定された汚泥濃度とを比較して、前記返送ラインを通して前記メタン発酵槽に返送する液の汚泥濃度が前記メタン発酵槽中の発酵液の汚泥濃度よりも高く、前記排出ラインを通して排出する液の汚泥濃度が前記メタン発酵槽中の発酵液の汚泥濃度よりも低くなるように、前記排出ラインを通して排出する液量及び前記返送ラインを通して前記メタン発酵槽に返送する液量を制御する制御装置とを有していることを特徴とする。

【0013】

本発明によれば、第1の汚泥濃度測定手段により測定された汚泥濃度と、第2の汚泥濃度測定手段により測定された汚泥濃度に応じて、排出ラインを通して排出する液の汚泥濃度がメタン発酵槽中の発酵液の汚泥濃度よりも低くなるか、又は、返送ラインを通してメタン発酵槽に返送する液の汚泥濃度がメタン発酵槽中の発酵液の汚泥濃度よりも高くなるように、それぞれの液量を調整する。

排出ラインを通して排出する液の汚泥濃度がメタン発酵槽中の発酵液の汚泥濃度よりも低くなるように調整した場合は、重力沈降手段の下部から汚泥を引き抜いて返送ラインを通してメタン発酵槽に返送する液の汚泥濃度は相対的に高くなる。同様に、返送ラインを通してメタン発酵槽に返送する液の汚泥濃度がメタン発酵槽中の発酵液の汚泥濃度よりも高くなるように調整した場合は、重力沈降手段の上部から排出ラインを通して排出する液の汚泥濃度が相対的に低くなる。

このため、メタン発酵槽に供給する有機性廃棄物の性状が変動してメタン発酵槽から取出される発酵液の汚泥濃度が変動しても、排出ラインからは、汚泥濃度が低減された汚泥低濃度液を排出することができると共に、返送ラインからは、メタン発酵槽に必要な濃度まで濃縮した汚泥高濃度液を返送することができる。その結果、重力沈降手段を、大型化することなく、メタン菌を発酵槽に長期間滞留させつつも、処理する有機物の処理時間は短期間で高い分解率を保持したメタン発酵をすることができる。

【0014】

本発明の1つの態様では、前記第2の汚泥濃度測定手段を、前記重力沈降手段内であって前記排出ラインよりも上部及び/又は前記排出ライン内に配置し、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が高い場合は、前記排出ラインを通して排出する液量を減少させ、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が低い場合は、前記排出ラインを通して排出する液量を増大させ、前記返送ラインを通して前記メタン発酵槽に返送する液量は、前記メタン発酵槽から取出されて重力沈降手段に投入される発酵液の量から前記排出ラインを通して排出する液量を減じた量となるように制御することが好ましい。

上記態様によれば、排出ラインを通して排出する液の汚泥濃度をより安定して低い状態に維持することができると共に、返送ラインを通してメタン発酵槽に返送する液の汚泥濃度を相対的に高くすることができる。

【0015】

本発明の別の態様では、前記第2の汚泥濃度測定手段を、前記重力沈降手段内であって前記排出ラインよりも下部及び/又は前記返送ライン内に配置し、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が高い場合は、前記返送ラインを通して前記メタン発酵槽に返送する液量を増大させ、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が低い場合は、前記返送ラインを通して前記メタン発酵槽に返送する液量を減少させ、前記排出ラインを通して排出する液量は、前記メタン発酵槽から取出されて重力沈降手段に投入される発酵液の量から前記返送ラインを通して前記メタン発酵槽に返送する液量を減じた量となるように制御することが好ましい。

上記態様によれば、返送ラインを通してメタン発酵槽に返送する液の汚泥濃度をより安定して高い状態に維持することができると共に、排出ラインを通して排出する液の汚泥濃度を相対的に低くすることができる。

【0016】

本発明においては、前記メタン発酵槽の前段に有機性廃棄物を前処理してスラリー化するスラリー調整槽を配置し、前記返送ラインを前記スラリー調整槽及び/又は前記メタン発酵槽に接続することが好ましい。

上記態様によれば、重力沈降手段により形成された汚泥を高濃度に含む液を、スラリー調整槽を介してメタン発酵槽に返送し、あるいは直接メタン発酵槽に返送することができる。汚泥を高濃度に含む液を、スラリー調整槽を介してメタン発酵槽に返送する場合は、スラリー調整槽にて、可溶化処理等がなされてメタン発酵処理され易い性状になるので、メタン発酵槽における処理効率が向上し、より高い分解効率が得られる。

【0017】

また、本発明において、前記汚泥濃度測定手段としては、粘度計、近赤外線散乱光方式濃度計、超音波式汚泥界面計及びマイクロ波濃度計から選ばれる1種以上であることが好ましい。

【発明の効果】

【0018】

本発明によれば、メタン発酵槽に供給する有機性廃棄物の性状が変動してメタン発酵槽から取出される発酵液の汚泥濃度が変動しても、排出ラインからは、汚泥濃度が低減された汚泥低濃度液を短時間で処理排出することができる。さらに、返送ラインからは、メタン発酵槽に必要な濃度まで濃縮した汚泥高濃度液を返送することができるため、発酵槽のメタン菌を確保でき、メタン菌の十分な滞留時間とることが可能となる。その結果、重力沈降手段として大型のものを用いることなく、短時間で、かつ、高い分解率で有機性廃棄物をメタン発酵することができる。

【図面の簡単な説明】

【0019】

【図1】本発明のメタン発酵装置の第1の実施形態を表す概略構成図である。

【図2】同メタン発酵装置の制御装置で行う制御フローチャート図である。

【図3】本発明のメタン発酵装置の第2の実施形態を表す概略構成図である。

【図4】同メタン発酵装置の制御装置で行う制御フローチャート図である。

【発明を実施するための形態】

【0020】

本発明のメタン発酵装置の第1の実施形態について、図1を用いて説明する。

図1に示すように、このメタン発酵装置は、前処理槽1と、メタン発酵槽2と、重力沈降槽3とで主に構成されている。

【0021】

前処理槽1は、有機性廃棄物の供給源から送られてくる有機性廃棄物を粉砕、破砕、可溶化等の処理を行い、スラリー状に調整する処理槽すなわちスラリー調整槽である。前処理槽1は、スラリー状に調整された有機性廃棄物の、後述するメタン発酵槽2への流入量を安定化させるための緩衝機能も有している。前処理槽1には、有機性廃棄物の供給源から伸びた配管L1と、重力沈降槽3の底部(側面の下部に接続してもよい)から伸びた、ポンプP1が介装された配管L2(本発明における「返送ライン」に相当)とが連結している。

【0022】

前処理槽1の後段には、メタン発酵槽2が配置されている。前処理槽1とメタン発酵槽2は、ポンプP2が介装された配管L3を介して連結している。

【0023】

メタン発酵槽2は、槽内に供給された有機性廃棄物(スラリー)をメタン菌等の嫌気性微生物の作用で嫌気処理し、メタンガス等のバイオガスに分解する処理槽である。メタン発酵槽2には、槽内の発酵液を攪拌する攪拌装置(図示しない)と、槽内の発酵液の汚泥濃度を測定する第1汚泥濃度計10が配置されている。また、メタン発酵槽2の上部からは、バイオガス取出し用の配管L4が伸びて、ガスホルダやガス利用設備等に接続している。

【0024】

攪拌装置は、槽内の発酵液を攪拌出来るものであれば特に限定はない。例えば、攪拌翼を備えた攪拌機等が挙げられる。また、槽内の発酵液を循環する経路を形成して、槽内の発酵液に上昇流又は下降流を形成するような機構を設けたり、発生したバイオガスを循環させて吹き込みバブリングさせるガス攪拌装置を設けても良い。

【0025】

第1汚泥濃度計10としては、特に限定はなく、粘度計、近赤外線散乱光方式濃度計、超音波式汚泥界面計、マイクロ波濃度計等が好ましく挙げられる。粘度計としては、例えばセコニックから上市されている「FMV80A」(商品名)が挙げられる。また、近赤外線散乱光方式濃度計としては、例えば堀場アドバンストテクノから上市されている「SG−200」(商品名)が挙げられる。また、超音波式汚泥界面計としては、例えば堀場アドバンストテクノから上市されている「SL−200」(商品名)が挙げられる。また、マイクロ波濃度計としては、例えば東芝から市販されている「LQシリーズ「(商品名)を用いることができる。

【0026】

メタン発酵槽2の後段には、重力沈降槽3が配置されている。メタン発酵槽2と重力沈降槽3は、ポンプP3が介装された配管L5を介して連結している。

【0027】

重力沈降槽3は、メタン発酵槽2から取出した発酵液中の汚泥を重力沈降して、汚泥濃度が下方ほど高くなる汚泥沈降液を形成する処理槽である。例えば、重力沈殿池が挙げられる。また、重力沈降槽3に水流傾斜板を配置することで、汚泥の沈降速度をより高めることができる。水流傾斜板を備えた重力沈降槽としては、例えば、特開平6−63321号に記載されたもの等が挙げられる。

【0028】

重力沈降槽3の側部からは、上層側の汚泥低濃度液(以下、「汚泥分離液」ともいう)を系外に排出する配管L6(本発明における「排出ライン」に相当)が接続している。この配管L6には、ポンプP4が介装されている。また、重力沈降槽3の下部(本実施例では底部)からは、前処理槽1に接続する配管L2が伸びており、下層側の汚泥高濃度液汚泥(以下、「汚泥濃縮液」ともいう)の少なくとも一部を前処理槽1に返送できるように構成されている。また重力沈降槽3内であって、配管L6が重力沈降槽3に接続されている位置よりも上部には、第2汚泥濃度計20が配置されている。本実施形態における第2汚泥濃度計20は、重力沈降槽3内の汚泥沈降液の上面位置が変動しても、汚泥沈降液の上層部の汚泥分離液の濃度を測定できるよう設置される。第2汚泥濃度計20は、上記した第1汚泥濃度計10と同一のものを用いる。また、第2汚泥濃度計20は、配管L6との連結部近傍に設置されていることが好ましい。

【0029】

制御装置100は、ポンプP1,P4の作動を、後述する図2に示すフローチャートに従って制御する。

【0030】

次に、このメタン発酵装置を用いた場合を例にして、本発明のメタン発酵方法の第1の実施形態の作用について説明する。

【0031】

有機性廃棄物を、配管L1及び配管L2から前処理槽1に供給し、粉砕・破砕等の処理や、可溶化処理等を行ってスラリー状に調整する。有機性廃棄物の前処理方法は、処理に用いる有機性廃棄物の種類や性状によって適宜変更できる。例えば、塵芥、生ごみ、家畜糞尿、下水汚泥などの有機性廃棄物の場合、上水と混合し、粉砕・破砕などの処理を行うことが好ましい。また、油脂排液、ステアリン酸やパルミチン酸等のような油脂分を多く含む有機性廃棄物の場合は、65〜80℃に加温して可溶化処理することが好ましい。

【0032】

スラリー状に前処理した有機性廃棄物は、ポンプP2により配管L3を経由してメタン発酵槽2内に供給する。

【0033】

メタン発酵槽2では、槽内の発酵液の汚泥濃度及び温度がほぼ均一になるように、図示しない攪拌手段で連続的又は間欠的に攪拌する。槽内の発酵液の汚泥濃度は、第1汚泥濃度計10で測定し、測定結果を制御装置100に入力する。

【0034】

メタン発酵槽2に供給した有機性廃棄物(スラリー)は、メタン発酵槽2内で所定期間滞留することによりメタン菌などの嫌気性微生物の作用でメタン発酵する。そして、メタン発酵槽2に供給した有機性廃棄物(スラリー)と同量のメタン発酵槽2内の発酵液を配管L5からポンプP3により引き抜き、重力沈降槽3に供給する。また、有機性廃棄物をメタン発酵した際に発生したメタンガス等のバイオガスは、配管L4から槽外に取り出し、図示しないバイオガスホルダ等に貯留する。

【0035】

重力沈降槽3では、メタン発酵槽2から取出した発酵液中の汚泥を重力沈降させて、汚泥濃度が下方ほど高くなる汚泥沈降液を形成し、汚泥沈降液の少なくとも一部を配管L6を通してポンプP4により排出すると共に、残部を配管L2を通してポンプP1により前処理槽1に返送する。また、第2汚泥濃度計20にて、汚泥沈降液の所定部分の汚泥濃度を測定する。この実施形態のメタン発酵装置では、第2汚泥濃度計20は、重力沈降槽3内であって、配管L6の重力沈降槽3への接続位置よりも上部に配置されているので、第2汚泥濃度計20では、汚泥分離液の汚泥濃度を測定する。そして、第2汚泥濃度計20の測定結果を制御装置100に入力する。

【0036】

制御装置100に、第1汚泥濃度計10、第2汚泥濃度計20の測定結果がそれぞれ入力されると、制御装置100からは、第1汚泥濃度計10の測定値よりも、第2汚泥濃度計20の測定値の方が小さくなるようにポンプP1,P4に出力信号を送信して、配管L2を通って前処理槽1に返送する液量(以下、「汚泥濃縮液の返送量」ともいう)と、配管L6を通して排出する液量(以下、「汚泥分離液の排出量」ともいう)とを制御する。

【0037】

すなわち、図2に示すように、第1汚泥濃度計10、第2汚泥濃度計20の測定結果がそれぞれ入力されると(ステップS1)、第1汚泥濃度計10の測定値C1と、第2汚泥濃度計20の測定値C2との比較を行う(ステップS2)。

【0038】

第1汚泥濃度計10の測定値C1よりも第2汚泥濃度計20の測定値C2の方が大きい場合は、配管L6を通して排出される汚泥分離液の汚泥濃度が高いことを意味するので、ポンプP4の出力を減少させて、配管L6を通して排出する汚泥分離液の排出量を減少させる。それと共に、ポンプP1の出力は、配管L2を通して返送する汚泥濃縮液の返送量が、メタン発酵槽2から取出されて重力沈降槽3に投入される発酵液の量から、前記汚泥分離液の排出量を減じた量となるように制御する。具体的には、ポンプP4の出力を減少させて汚泥分離液の排出量を減少させたことにより、汚泥濃縮液の返送量は逆に増大させる必要があるため、ポンプP1の出力は増大させる(ステップS3)。これによって、汚泥濃度が高い汚泥分離液が排出されてしまうことを防止でき、メタン菌をメタン発酵槽2に長期間滞留させることができる。

【0039】

一方、第1汚泥濃度計10の測定値C1よりも第2汚泥濃度計20の測定値C2の方が小さい場合は、配管L6を通して排出される汚泥分離液の汚泥濃度が低いことを意味するので、ポンプP4の出力を増大させて、配管L6を通して排出する汚泥分離液の排出量を増大させる。それと共に、ポンプP1の出力は、配管L2を通して返送する汚泥濃縮液の返送量が、メタン発酵槽2から取出されて重力沈降槽3に投入される発酵液の量から、前記汚泥分離液の排出量を減じた量となるように制御する。具体的には、ポンプP4の出力を増大させて汚泥分離液の排出量を増大させたことにより、汚泥濃縮液の返送量は逆に減少させる必要があるため、ポンプP1の出力は減少させる(ステップS4)。これによって、重力沈降槽3に投入される発酵液の排出速度を可能な限り高めて、処理効率を高めることができる。

【0040】

そして、このような操作によって、汚泥濃度の高い汚泥分離液が配管L6から排出されてしまうことを防止できるので、相対的に、配管L2を介して返送される汚泥濃縮液の汚泥濃度は、比較的高く維持されることとなり、汚泥中の微生物をメタン発酵槽2内に返送して、メタン発酵に必要な微生物の量を常に維持することが可能となる。

【0041】

従来の方法では、重力沈降槽3からのメタン発酵槽2への返送量と、配管L6を通しての系外への排出量を一定にしていた。上述したように、重力沈降手段での汚泥の沈降速度は、汚泥濃度が高まる程遅くなる傾向にあるため、メタン発酵槽へは汚泥濃度が十分に濃縮された汚泥濃縮液を返送し、系外には汚泥濃度が十分に低減された汚泥分離液を排出できるように運転するには、有機性廃棄物の負荷変動を考慮して安全率をかけ、槽容積を大きくする必要があり、装置構成が複雑化する問題があった。

【0042】

これに対し、本発明によれば、上述のようにして第1汚泥濃度計10の測定値よりも、第2汚泥濃度計20の測定値の方が小さくなるようにポンプP1,P4の駆動を制御することで、重力沈降槽3の槽容積が比較的小さい状態で、メタン発酵槽2における有機性廃棄物の負荷が変動しても、配管L6から排出される汚泥分離液の汚泥濃度を低い状態に維持できると共に、メタン発酵槽2に返送される汚泥濃宿液の汚泥濃度を高い状態に維持できる。それによって、有機性廃棄物を、効率よくかつ高い分解率でメタン発酵することができる。

【0043】

なお、この実施形態では、重力沈降槽3から前処理槽1に汚泥濃縮液を返送して、汚泥濃縮液を間接的にメタン発酵槽2に返送するようにしたが、配管L2をメタン発酵槽2に接続して、汚泥濃縮液をメタン発酵槽2へ直接返送するようにしてもよい。ただし、汚泥濃縮液を前処理槽1に返送した方が、可溶化処理等がなされてメタン発酵処理され易い性状になるので、メタン発酵槽2における処理効率が向上し、より高い分解効率が得られるので好ましい。

【0044】

また、第2汚泥濃度計20は、重力沈降槽3内の配管L6よりも上部に設置したが、配管L6内に設置して、配管L6を通過する液(汚泥分離液)の汚泥濃度を直接測定してもよい。

【0045】

次に、本発明のメタン発酵装置の第2の実施形態について、図3を用いて説明する。なお、第1の実施形態と実質的同一箇所には、同一符号を付してその説明を省略する。

【0046】

この実施形態では、第2汚泥濃度計21が、重力沈降槽3内であって重力沈降槽3の配管L6の接続位置よりも下部に配置されている点が、上記第1の実施形態と相違する。

【0047】

すなわち、この実施形態では、第2汚泥濃度計21にて汚泥沈降液の下層側の汚泥高濃度液(汚泥濃縮液)の汚泥濃度を測定する。第2汚泥濃度計21は、重力沈降槽3の底部に配置されていることが好ましく、配管L2との連結部近傍に配置されていることがより好ましい。

【0048】

この実施形態では、制御装置101に、第1汚泥濃度計10、第2汚泥濃度計21の測定結果がそれぞれ入力されると、制御装置101からは、第1汚泥濃度計10の測定値よりも、第2汚泥濃度計20の測定値の方が大きくなるようにポンプP1,P4に出力信号を送信し、汚泥濃縮液の返送量と、汚泥分離液の排出量とを制御する。

【0049】

すなわち、図4に示すように、第1汚泥濃度計10、第2汚泥濃度計21の測定結果がそれぞれ入力されると(ステップS11)、第1汚泥濃度計10の測定値C1と、第2汚泥濃度計21の測定値C2’との比較を行う(ステップS12)。

【0050】

第1汚泥濃度計10の測定値C1よりも第2汚泥濃度計21の測定値C2’の方が大きい場合は、配管L2を通して返送される汚泥濃縮液の汚泥濃度が高いことを意味するので、ポンプP1の出力を増大させて、配管L2を通して返送する汚泥濃縮液の量を増大させる。それと共に、ポンプP4の出力は、配管L6を通して排出する汚泥分離液の排出量が、メタン発酵槽2から取出されて重力沈降槽3に投入される発酵液の量から、配管L2を通して返送する汚泥濃縮液の量を減じた量となるように制御する。具体的には、ポンプP1の出力を増大させて汚泥濃縮液の返送量を増大させたことにより、汚泥分離液の排出量は逆に減少させる必要があるため、ポンプP4の出力は減少させる(ステップS13)。これによって、汚泥を効率よくメタン発酵槽2に返送して、発酵に必要な微生物の量及び滞留時間を確保することができる。

【0051】

一方、第1汚泥濃度計10の測定値C1よりも第2汚泥濃度計21の測定値C2’の方が小さい場合は、配管L2を通して返送される汚泥濃縮液の汚泥濃度が低いことを意味するので、ポンプP1の出力を減少させて、配管L2を通して返送する汚泥濃縮液の量を減少させる。それと共に、ポンプP4の出力は、配管L6を通して排出する汚泥分離液の排出量が、メタン発酵槽2から取出されて重力沈降槽3に投入される発酵液の量から、配管L2を通して返送する汚泥濃縮液の量を減じた量となるように制御する。具体的には、ポンプP1の出力を減少させて汚泥濃縮液の返送量を減少させたことにより、汚泥分離液の排出量は逆に増大させる必要があるため、ポンプP4の出力は増大させる(ステップS14)。これによって、汚泥濃度の低い液がメタン発酵槽2に返送されて、メタン発酵槽2中の微生物濃度が低下してしまうことを防止できる。

【0052】

そして、このような操作によって、汚泥が効率よくメタン発酵槽2に返送されるため、相対的に配管L6から排出される汚泥分離液の汚泥濃度は比較的低い状態に維持されることとなり、以後の排水処理を容易にすることができる。

【0053】

この実施形態によれば、汚泥濃縮液の汚泥濃度を測定しながら、濃縮汚泥の返送量を制御するので、より確実に所望の汚泥濃度、好ましくはメタン発酵槽2内の発酵液の汚泥濃度の1.5〜3倍、より好ましくは2〜3倍まで濃縮された汚泥濃縮液をメタン発酵槽2へ直接または間接的に返送できる。

【0054】

なお、この実施形態では、第2汚泥濃度計21は、重力沈降槽3の底部に配置したが、配管L1内に設置して、配管L1を通過する液(汚泥濃縮液)の汚泥濃度を直接測定してもよい。

【0055】

また、メタン発酵槽2から発酵液を取出して重力沈降槽3に投入する操作は、連続して行ってもよく、所定時間毎に間欠的に行ってもよい。発酵液の重力沈降槽3への投入を間欠的に行う場合には、汚泥濃縮液の返送量と汚泥分離液の排出量との合計量が、メタン発酵槽2から重力沈降槽3に投入した発酵液の量に達したら、ポンプP1,P4の駆動を停止して、再びメタン発酵槽2から重力沈降槽3に発酵液を投入するようにすればよい。

【0056】

また、メタン発酵槽2及び重力沈降槽3内に、槽内の液面レベルを測定するレベル計を設置し、各槽内の液面レベルが所定の範囲となるように、ポンプP2、P3の駆動を制御しても良い。例えば、メタン発酵槽2内の液面レベルが所定値を超えたらポンプP2の駆動を停止あるいは低減し、ポンプP3の駆動を増加させる。また、メタン発酵槽2内の液面レベルが所定値を下回ったらポンプP3の駆動を停止あるいは低減し、ポンプP2の駆動を増加させる。また、重力沈降槽3内の液面レベルが所定値を超えたらポンプP3の駆動を停止あるいは低減する。また、重力沈降槽3内の液面レベルが所定値を下回ったらポンプP3の駆動を増加させる。

【実施例】

【0057】

(実施例1)

図1に示したメタン発酵装置を用いてメタン発酵を行った。メタン発酵槽2は、容積5Lの槽を用いた。また、重力沈殿槽3は、容積0.5Lの槽を用いた。また、汚泥濃度計10,20として、振動式粘度計「VM−10A」(商品名、セコニック製)を用いた。また、有機性廃棄物として、固形物濃度が約30,000mg/L、不揮発性有機物(VS)濃度が約25,000mg/Lの下水処理場の混合汚泥(初沈汚泥TS濃度:余剰汚泥TS濃度=6:4)を用いた。

なお、TS濃度(蒸発残留物)は、下水試験方法‐2.2.9に準じて測定した。すなわち、試料液を110℃で蒸発乾固して残った固形物量を試料液体積で割って求めた。また、VS濃度は、TS濃度(発酵液(mg/l)を、110℃で蒸発乾固して残った固形物の質量を試料液体積で割って求めた値)から、発酵液を600℃±25℃加熱した残った固形物の質量を試料体積で割って求めた灰分濃度を差し引いて求めた。

前調整槽1からメタン発酵槽2へは、ポンプP2を介して1日4分割でスラリーを投入し、滞留時間を10日(1日の投入する混合汚泥量500mL)の負荷でメタン発酵を行った。また、メタン発酵槽2から重力沈殿槽3には、ポンプP3を介して1日4分割で発酵液を排出した。動作の流れは、メタン発酵槽2から発酵液の引き抜きを行ってから、スラリーを供給した。

メタン発酵中、第1汚泥濃度計10による測定値が、第2汚泥濃度計20による測定値よりも大きくなるように、ポンプP1、P4の駆動を前記図2に示したフローチャートにより制御して、配管L2を通って前処理槽1に返送される液量と、配管L6を通して排出する液量とを制御した。なお、配管L2を通って前処理槽1に返送される液量は、重力沈殿槽3に投入された発酵液量から、配管L6を通して排出する液量を減じた量とした。

滞留時間10日になってから30日間経過した後の発酵液のVS濃度を測定したところ、10,500mg/Lであり、VS分解率は58.0%であった。

【0058】

(実施例2)

図3に示したメタン発酵装置を用い、メタン発酵中、第1汚泥濃度計10による測定値が、第2汚泥濃度計21による測定値よりも小さくなるように、ポンプP1、P4の駆動を前記図4に示したフローチャートにより制御して、配管L2を通って前処理槽1に返送される液量と、配管L6を通して排出する液量とを制御した以外は、実施例1と同様にしてメタン発酵を行った。なお、配管L6を通して排出する液量は、重力沈殿槽3に投入された発酵液量から、配管L2を通って前処理槽1に返送される液量を減じた量とした。

滞留時間10日になってから30日間経過した後の発酵液のVS濃度を測定したところ、10,100mg/Lであり、VS分解率は59.6%であった。

【0059】

(比較例1)

実施例1において、重力沈殿槽3内の液の全量を配管L6を通して排出してメタン発酵を行った以外は、実施例1と同様にしてメタン発酵を行った。

メタン発酵槽2に投入された有機性廃棄物のメタン発酵槽2における滞留時間が10日(毎日500mL投入)になってから30日間経過した後の発酵液のVS濃度を測定したところ、11,600mg/Lであり、VS分解率は53.6%であった。

【0060】

(比較例2)

実施例1において、重力沈殿槽3内から配管L2を通って前処理槽1に返送される液量を50mL、配管L6を通して排出する液量を500mLとした以外は、施例1と同様にしてメタン発酵を行った。

メタン発酵槽2に投入された有機性廃棄物のメタン発酵槽2における滞留時間が10日になってから30日間経過した後の発酵液のVS濃度を測定したところ、11,300mg/Lであり、VS分解率は54.8%であった。

【符号の説明】

【0061】

1:前処理槽

2:メタン発酵槽

3:重力沈降槽

10:第1汚泥濃度計

20,21:第2汚泥濃度計

100,101:制御装置

L1〜L6:配管

P1〜P4:ポンプ

【特許請求の範囲】

【請求項1】

有機性廃棄物をメタン発酵槽内でメタン発酵処理し、前記メタン発酵槽から発酵液を所定量ずつ取出して重力沈降手段により汚泥濃度が下方ほど高くなる汚泥沈降液を形成し、前記汚泥沈降液の下層側の汚泥高濃度液を、返送ラインを通して直接又は間接的に前記メタン発酵槽に返送し、前記汚泥沈降液の上層側の汚泥低濃度液を、排出ラインを通して系外に排出し、前記返送ラインを通して返送する液量と、前記排出ラインを通して排出する液量との合計量が、前記メタン発酵槽から取出す発酵液の量とほぼ等しくなるように制御するメタン発酵方法において、

前記メタン発酵槽中の発酵液の汚泥濃度を第1の汚泥濃度測定手段により測定し、

前記重力沈降手段により形成された汚泥沈降液の所定部分の汚泥濃度を第2の汚泥濃度測定手段により測定し、

前記第1の汚泥濃度測定手段により測定された汚泥濃度と、前記第2の汚泥濃度測定手段により測定された汚泥濃度とを比較して、前記排出ラインを通して排出する液の汚泥濃度が前記メタン発酵槽中の発酵液の汚泥濃度よりも低くなるか、又は、前記返送ラインを通して前記メタン発酵槽に返送する液の汚泥濃度が前記メタン発酵槽中の発酵液の汚泥濃度よりも高くなるように、前記排出ラインを通して排出する液量及び前記返送ラインを通して前記メタン発酵槽に返送する液量を制御することを特徴とするメタン発酵方法。

【請求項2】

前記第2の汚泥濃度測定手段を、前記重力沈降手段内であって前記排出ラインよりも上部及び/又は前記排出ライン内に配置し、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が高い場合は、前記排出ラインを通して排出する液量を減少させ、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が低い場合は、前記排出ラインを通して排出する液量を増大させ、前記返送ラインを通して前記メタン発酵槽に返送する液量は、前記メタン発酵槽から取出されて重力沈降手段に投入される発酵液の量から前記排出ラインを通して排出する液量を減じた量となるように制御する、請求項1に記載のメタン発酵方法。

【請求項3】

前記第2の汚泥濃度測定手段を、前記重力沈降手段内であって前記排出ラインよりも下部及び/又は前記返送ライン内に配置し、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が高い場合は、前記返送ラインを通して前記メタン発酵槽に返送する液量を増大させ、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が低い場合は、前記返送ラインを通して前記メタン発酵槽に返送する液量を減少させ、前記排出ラインを通して排出する液量は、前記メタン発酵槽から取出されて重力沈降手段に投入される発酵液の量から前記返送ラインを通して前記メタン発酵槽に返送する液量を減じた量となるように制御する、請求項1に記載のメタン発酵方法。

【請求項4】

前記メタン発酵槽の前段に有機性廃棄物を前処理してスラリー化するスラリー調整槽を配置し、前記返送ラインを前記スラリー調整槽及び/又は前記メタン発酵槽に接続する、請求項1〜3のいずれか1項に記載のメタン発酵方法。

【請求項5】

有機性廃棄物をメタン発酵処理するメタン発酵槽と、前記メタン発酵槽から取出される発酵液中の汚泥を重力沈降させて、汚泥濃度が下方ほど高くなる汚泥沈降液を形成する重力沈降手段と、前記汚泥沈降液の下層側の汚泥高濃度液を直接又は間接的に前記メタン発酵槽に返送する返送ラインと、前記汚泥沈降液の上層側の汚泥低濃度液を系外に排出する排出ラインとを備え、前記返送ラインを通して返送される液量と、前記排出ラインを通して排出される液量との合計量が、前記メタン発酵槽から取出される発酵液の量とほぼ等しくなるように制御されるメタン発酵装置において、

前記メタン発酵槽中の発酵液の汚泥濃度を測定する第1の汚泥濃度測定手段と、

前記重力沈降手段により形成された汚泥沈降液の所定部分の汚泥濃度を測定する第2の汚泥濃度測定手段と、

前記第1の汚泥濃度測定手段により測定された汚泥濃度と、前記第2の汚泥濃度測定手段により測定された汚泥濃度とを比較して、前記返送ラインを通して前記メタン発酵槽に返送する液の汚泥濃度が前記メタン発酵槽中の発酵液の汚泥濃度よりも高く、前記排出ラインを通して排出する液の汚泥濃度が前記メタン発酵槽中の発酵液の汚泥濃度よりも低くなるように、前記排出ラインを通して排出する液量及び前記返送ラインを通して前記メタン発酵槽に返送する液量を制御する制御装置とを有していることを特徴とするメタン発酵装置。

【請求項6】

前記第2の汚泥濃度測定手段が、前記重力沈降手段内であって前記排出ラインよりも上部及び/又は前記排出ライン内に配置されており、前記制御装置は、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が高い場合は、前記排出ラインを通して排出する液量を減少させ、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が低い場合は、前記排出ラインを通して排出する液量を増大させ、前記返送ラインを通して前記メタン発酵槽に返送する液量は、前記メタン発酵槽から取出されて重力沈降手段に投入される発酵液の量から前記排出ラインを通して排出する液量を減じた量となるように制御する、請求項5に記載のメタン発酵装置。

【請求項7】

前記第2の汚泥濃度測定手段が、前記重力沈降手段内であって前記排出ラインよりも下部及び/又は前記返送ライン内に配置されており、前記制御装置は、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が高い場合は、前記返送ラインを通して前記メタン発酵槽に返送する液量を増大させ、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が低い場合は、前記返送ラインを通して前記メタン発酵槽に返送する液量を減少させ、前記排出ラインを通して排出する液量は、前記メタン発酵槽から取出されて重力沈降手段に投入される発酵液の量から前記返送ラインを通して前記メタン発酵槽に返送する液量を減じた量となるように制御する、請求項5に記載のメタン発酵装置。

【請求項8】

前記メタン発酵槽の前段に有機性廃棄物を前処理してスラリー化するスラリー調整槽が配置され、前記返送ラインが前記スラリー調整槽及び/又は前記メタン発酵槽に接続されている、請求項5〜7のいずれか1項に記載メタン発酵装置。

【請求項9】

前記汚泥濃度測定手段が、粘度計、近赤外線散乱光方式濃度計、超音波式汚泥界面計及びマイクロ波濃度計から選ばれる1種以上である、請求項5〜8のいずれか1項に記載のメタン発酵装置。

【請求項1】

有機性廃棄物をメタン発酵槽内でメタン発酵処理し、前記メタン発酵槽から発酵液を所定量ずつ取出して重力沈降手段により汚泥濃度が下方ほど高くなる汚泥沈降液を形成し、前記汚泥沈降液の下層側の汚泥高濃度液を、返送ラインを通して直接又は間接的に前記メタン発酵槽に返送し、前記汚泥沈降液の上層側の汚泥低濃度液を、排出ラインを通して系外に排出し、前記返送ラインを通して返送する液量と、前記排出ラインを通して排出する液量との合計量が、前記メタン発酵槽から取出す発酵液の量とほぼ等しくなるように制御するメタン発酵方法において、

前記メタン発酵槽中の発酵液の汚泥濃度を第1の汚泥濃度測定手段により測定し、

前記重力沈降手段により形成された汚泥沈降液の所定部分の汚泥濃度を第2の汚泥濃度測定手段により測定し、

前記第1の汚泥濃度測定手段により測定された汚泥濃度と、前記第2の汚泥濃度測定手段により測定された汚泥濃度とを比較して、前記排出ラインを通して排出する液の汚泥濃度が前記メタン発酵槽中の発酵液の汚泥濃度よりも低くなるか、又は、前記返送ラインを通して前記メタン発酵槽に返送する液の汚泥濃度が前記メタン発酵槽中の発酵液の汚泥濃度よりも高くなるように、前記排出ラインを通して排出する液量及び前記返送ラインを通して前記メタン発酵槽に返送する液量を制御することを特徴とするメタン発酵方法。

【請求項2】

前記第2の汚泥濃度測定手段を、前記重力沈降手段内であって前記排出ラインよりも上部及び/又は前記排出ライン内に配置し、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が高い場合は、前記排出ラインを通して排出する液量を減少させ、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が低い場合は、前記排出ラインを通して排出する液量を増大させ、前記返送ラインを通して前記メタン発酵槽に返送する液量は、前記メタン発酵槽から取出されて重力沈降手段に投入される発酵液の量から前記排出ラインを通して排出する液量を減じた量となるように制御する、請求項1に記載のメタン発酵方法。

【請求項3】

前記第2の汚泥濃度測定手段を、前記重力沈降手段内であって前記排出ラインよりも下部及び/又は前記返送ライン内に配置し、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が高い場合は、前記返送ラインを通して前記メタン発酵槽に返送する液量を増大させ、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が低い場合は、前記返送ラインを通して前記メタン発酵槽に返送する液量を減少させ、前記排出ラインを通して排出する液量は、前記メタン発酵槽から取出されて重力沈降手段に投入される発酵液の量から前記返送ラインを通して前記メタン発酵槽に返送する液量を減じた量となるように制御する、請求項1に記載のメタン発酵方法。

【請求項4】

前記メタン発酵槽の前段に有機性廃棄物を前処理してスラリー化するスラリー調整槽を配置し、前記返送ラインを前記スラリー調整槽及び/又は前記メタン発酵槽に接続する、請求項1〜3のいずれか1項に記載のメタン発酵方法。

【請求項5】

有機性廃棄物をメタン発酵処理するメタン発酵槽と、前記メタン発酵槽から取出される発酵液中の汚泥を重力沈降させて、汚泥濃度が下方ほど高くなる汚泥沈降液を形成する重力沈降手段と、前記汚泥沈降液の下層側の汚泥高濃度液を直接又は間接的に前記メタン発酵槽に返送する返送ラインと、前記汚泥沈降液の上層側の汚泥低濃度液を系外に排出する排出ラインとを備え、前記返送ラインを通して返送される液量と、前記排出ラインを通して排出される液量との合計量が、前記メタン発酵槽から取出される発酵液の量とほぼ等しくなるように制御されるメタン発酵装置において、

前記メタン発酵槽中の発酵液の汚泥濃度を測定する第1の汚泥濃度測定手段と、

前記重力沈降手段により形成された汚泥沈降液の所定部分の汚泥濃度を測定する第2の汚泥濃度測定手段と、

前記第1の汚泥濃度測定手段により測定された汚泥濃度と、前記第2の汚泥濃度測定手段により測定された汚泥濃度とを比較して、前記返送ラインを通して前記メタン発酵槽に返送する液の汚泥濃度が前記メタン発酵槽中の発酵液の汚泥濃度よりも高く、前記排出ラインを通して排出する液の汚泥濃度が前記メタン発酵槽中の発酵液の汚泥濃度よりも低くなるように、前記排出ラインを通して排出する液量及び前記返送ラインを通して前記メタン発酵槽に返送する液量を制御する制御装置とを有していることを特徴とするメタン発酵装置。

【請求項6】

前記第2の汚泥濃度測定手段が、前記重力沈降手段内であって前記排出ラインよりも上部及び/又は前記排出ライン内に配置されており、前記制御装置は、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が高い場合は、前記排出ラインを通して排出する液量を減少させ、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が低い場合は、前記排出ラインを通して排出する液量を増大させ、前記返送ラインを通して前記メタン発酵槽に返送する液量は、前記メタン発酵槽から取出されて重力沈降手段に投入される発酵液の量から前記排出ラインを通して排出する液量を減じた量となるように制御する、請求項5に記載のメタン発酵装置。

【請求項7】

前記第2の汚泥濃度測定手段が、前記重力沈降手段内であって前記排出ラインよりも下部及び/又は前記返送ライン内に配置されており、前記制御装置は、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が高い場合は、前記返送ラインを通して前記メタン発酵槽に返送する液量を増大させ、前記第1の汚泥濃度測定手段により測定された汚泥濃度よりも、前記第2の汚泥濃度測定手段により測定された汚泥濃度の方が低い場合は、前記返送ラインを通して前記メタン発酵槽に返送する液量を減少させ、前記排出ラインを通して排出する液量は、前記メタン発酵槽から取出されて重力沈降手段に投入される発酵液の量から前記返送ラインを通して前記メタン発酵槽に返送する液量を減じた量となるように制御する、請求項5に記載のメタン発酵装置。

【請求項8】

前記メタン発酵槽の前段に有機性廃棄物を前処理してスラリー化するスラリー調整槽が配置され、前記返送ラインが前記スラリー調整槽及び/又は前記メタン発酵槽に接続されている、請求項5〜7のいずれか1項に記載メタン発酵装置。

【請求項9】

前記汚泥濃度測定手段が、粘度計、近赤外線散乱光方式濃度計、超音波式汚泥界面計及びマイクロ波濃度計から選ばれる1種以上である、請求項5〜8のいずれか1項に記載のメタン発酵装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−120975(P2011−120975A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−279028(P2009−279028)

【出願日】平成21年12月9日(2009.12.9)

【出願人】(507214083)メタウォーター株式会社 (277)

【出願人】(510302102)ユニバーシティー オブ スマトラ ウタラ (3)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月9日(2009.12.9)

【出願人】(507214083)メタウォーター株式会社 (277)

【出願人】(510302102)ユニバーシティー オブ スマトラ ウタラ (3)

【Fターム(参考)】

[ Back to top ]