メタン発酵方法

【課題】メタン発酵槽内の発泡を精度よく検知し、配管や計測器等を損傷することなく発泡を抑制することが可能なメタン発酵方法を提供する。

【解決手段】有機性廃棄物をメタン発酵槽1内に投入し、高温メタン菌によりメタン発酵するメタン発酵方法であって、メタン発酵槽1内の発酵液の液面よりも上方10の温度を計測し、該温度が正常運転に基づく温度上昇幅よりも大きいか、あるいは、温度上昇の持続時間が正常運転に基づく温度上昇持続時間よりも長いことを検知したら、メタン発酵槽1内の発泡を抑制する制御を行う。

【解決手段】有機性廃棄物をメタン発酵槽1内に投入し、高温メタン菌によりメタン発酵するメタン発酵方法であって、メタン発酵槽1内の発酵液の液面よりも上方10の温度を計測し、該温度が正常運転に基づく温度上昇幅よりも大きいか、あるいは、温度上昇の持続時間が正常運転に基づく温度上昇持続時間よりも長いことを検知したら、メタン発酵槽1内の発泡を抑制する制御を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長期にわたって、有機性廃棄物を安定してメタン発酵処理できるメタン発酵方法に関する。

【背景技術】

【0002】

メタン発酵処理は、有機性廃棄物を嫌気性下でメタン菌により発酵処理して有機性廃棄物をメタンガスに転換するもので、有機性廃棄物をバイオガスと水とに分解して大幅に減量することができる。しかも、副産物として生成するメタンガスをエネルギーとして回収できるメリットがある。

【0003】

ところで、メタン発酵処理では、処理中にメタン発酵槽内の発酵液が発泡することがあった。発泡が生じる原因としては、発酵液の粘度増加、有機性廃棄物からの発泡性物質の混入などがある。例えば、濃縮された下水余剰汚泥は、高分子凝集剤を含んでいる場合がある。濃縮された下水余剰汚泥を多量に含む有機性廃棄物をメタン発酵処理した場合、高分子凝集剤の作用で発酵液が高粘度になり易く、撹拌を目的に行われるバブリングにより発泡が生じ易かった。発泡が穏やかな場合は特に問題無いが、発泡が激しくなると、泡界面が上昇してバイオガスの回収経路などに泡などが進入して配管を閉塞したり、泡が圧力計などの計測器具に付着して誤作動の原因となったり、損傷する問題があった。

【0004】

メタン発酵槽内の発泡を検知する方法としては、メタン発酵槽内に泡の上面レベルを検知する泡検出電極を垂設して発泡を検知する方法(特許文献1の段落番号0017,図2参照)がある。この方法は、発酵液の伝導性を利用し、発酵液が発泡して液面が上昇し液面検出電極に接触すると電流が流れて発泡を検知するものであるが、液面検出電極に発酵液が付着することがあった。

【0005】

また、メタン発酵槽内に圧力センサを設け、圧力変化を測定して発泡を検出する方法(特許文献1の段落番号0035,図5参照)がある。しかしながら、発泡に伴う圧力変化は微小で、ノイズ的なものであり、検出精度は低かった。更には、圧力上昇を検知した時点では、泡が既に配管内に入り込んでしまっている状態である場合が多かった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−299998号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、メタン発酵槽内の発泡を精度よく検知し、配管や計測器等を損傷することなく発泡を抑制することが可能なメタン発酵方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するにあたり、本発明のメタン発酵方法は、有機性廃棄物をメタン発酵槽内に投入し、高温メタン菌によりメタン発酵するメタン発酵方法であって、前記メタン発酵槽内の発酵液の液面よりも上方の温度を計測し、該温度が正常運転に基づく温度上昇幅よりも大きいか、あるいは、温度上昇の持続時間が正常運転に基づく温度上昇持続時間よりも長いことを検知したら、メタン発酵槽内の発泡を抑制する制御を行うことを特徴とする。

【0009】

メタン発酵槽内の発酵液の液面よりも上方の空間の温度が、正常運転に基づく温度上昇幅よりも大きいか、あるいは、温度上昇の持続時間が正常運転に基づく温度上昇持続時間よりも長い場合は、泡の上面レベルが温度を検出した位置よりも上部にあると推測できる。このため、本発明によれば、メタン発酵槽内の発酵液の液面よりも上方の温度を計測し、該温度が正常運転に基づく温度上昇幅よりも大きいか、あるいは、温度上昇の持続時間が正常運転に基づく温度上昇持続時間よりも長いことを検知したら、メタン発酵槽内の発泡を抑制する制御を行うことにより、配管閉塞や各種計測機器の損傷等のトラブルの発生を抑制でき、メンテナンスコストを低減できる。

【0010】

本発明のメタン発酵方法は、メタン発酵槽内の発酵液の液面よりも上方であって、高さ方向に異なる複数の位置の温度を計測することが好ましい。この態様によれば、メタン発酵槽内の泡の上面レベルを精度よく検知できるので、発泡状態に応じた最適な発泡の抑制制御を実施することができる。

【0011】

本発明のメタン発酵方法は、メタン発酵槽内の発酵液の組成を変更することにより前記発泡を抑制することが好ましい。

【0012】

本発明のメタン発酵方法は、メタン発酵槽内の発酵液中の高分子凝集剤及び/又は粘性菌の量を低減することにより前記発泡を抑制することが好ましい。

【0013】

本発明のメタン発酵方法は、消泡剤を含む有機性廃棄物をメタン発酵槽に供給して前記発泡を抑制することが好ましい。

【0014】

本発明のメタン発酵方法は、メタン発酵槽内上方の気相部から散水して前記発泡を抑制することが好ましい。

【0015】

本発明のメタン発酵方法は、前記発泡を槽外に取り出して前記発泡を抑制することが好ましい。

【発明の効果】

【0016】

本発明によれば、メタン発酵槽内の発酵液の液面よりも上方の空間の温度が、正常運転に基づく温度上昇幅よりも大きいか、あるいは、温度上昇の持続時間が正常運転に基づく温度上昇持続時間よりも長い場合は、泡の上面レベルが温度を検出した位置よりも上部にあると推測できるので、このような状態を検知したら、メタン発酵槽内の発泡を抑制する制御を行うことにより、配管閉塞や各種計測機器の損傷等のトラブルの発生を抑制でき、メンテナンスコストを低減できる。

【図面の簡単な説明】

【0017】

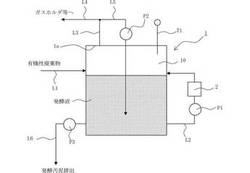

【図1】本発明のメタン発酵方法に用いるメタン発酵装置を表す概略構成図である。

【図2】実施例1における温度センサT1の計測値の経時変化を示す図表である。

【図3】実施例1において、発泡が生じなかった場合の温度センサT1の計測値の経時変化を示す図表である。

【図4】実施例1において、発泡が生じた場合の温度センサT1の計測値の経時変化を示す図表である。

【発明を実施するための形態】

【0018】

本発明のメタン発酵方法に用いるメタン発酵槽について、図1を用いて説明する。

【0019】

メタン発酵槽1は、有機性廃棄物を、槽内に存在する高温メタン菌等の嫌気性微生物の作用によりメタン発酵処理してメタンガスを含むバイオガスを発生させるものである。メタン発酵槽1内には、嫌気性微生物を担持させる目的で固定ろ床、流動ろ床などの担体を装填してもよい。担体を装填することにより、高温メタン菌等が担体に担持されて槽内に高温メタン菌を多量に留めることができ、有機性廃棄物のメタン発酵処理効率を高めることができる。

【0020】

メタン発酵槽1の上側部には、有機性廃棄物供給源から伸びた有機性廃棄物供給ラインL1が接続している。この有機性廃棄物供給ラインL1を通して槽内に有機性廃棄物が供給される。

【0021】

メタン発酵槽1の側壁には、上流側から発酵液循環ポンプP1とヒータ2とが介装された循環ラインL2が併設されている。この循環ラインL2の上流は、メタン発酵槽1の底部付近に開口し、下流はメタン発酵槽1の発酵液液面レベル付近に開口している。

【0022】

メタン発酵槽1の上部には、メタン発酵槽1内で発生したメタンガスを含むバイオガスを取出すバイオガス取出しラインL3が連結している。このバイオガス取出しラインL3の先端は、図示しないバイオガスホルダやバイオガス利用設備などに連結するバイオガス回収ラインL4と、バイオガスの少なくとも一部を発酵液中にバブリングできるようにその先端部が発酵液中の下方で開口して配置されたバブリングラインL5とに分岐している。このバブリングラインL5には、バブリングポンプP2が介装されている。

【0023】

メタン発酵槽1の下方には、槽内の発酵汚泥を系外に排出する、発酵汚泥引き抜きポンプP3を介装した発酵汚泥排出ラインL6が設けられている。

【0024】

メタン発酵槽1内の発酵液の液面よりも上方の空間(以下、上部空間10ともいう)には、温度センサT1が設置されている。温度センサT1としては、例えば、測温抵抗体、熱伝対等が挙げられる。

【0025】

温度センサT1は、メタン発酵槽1の天板1aから0〜0.3m下方であって、かつ、発酵液の最高液面よりも0.1m以上上方に配置されていることが好ましい。なお、発酵液面は、有機性廃棄物の投入および発酵液の引き抜きにより変動する。温度センサT1をこのように配置することで、検出誤差の発生を抑制しつつ、泡がバイオガス取出しラインL3に入り込む前に発泡を抑制し易くなる。

【0026】

次に、本発明のメタン発酵方法について説明する。

【0027】

必要により前処理した有機性廃棄物を、有機性廃棄物供給ラインL1からメタン発酵槽1内に供給する。例えば、塵芥、生ごみ、家畜糞尿、下水汚泥などの有機性廃棄物の場合、上水と混合し、粉砕・破砕などの前処理を行うことが好ましい。また、油脂排液、ステアリン酸やパルミチン酸等のような油脂分を多く含む有機性廃棄物の場合は、65〜80℃に加温して可溶化する前処理を行うことが好ましい。

【0028】

メタン発酵槽1では、槽内に供給された有機性廃棄物を、槽内に存在する高温メタン菌等の嫌気性微生物によりメタン発酵する。槽内の発酵液は、発酵液循環ポンプP1を連続的または間欠的に作動して循環ラインL2から一定流量で引き抜き、ヒータ2にて50〜55℃に加温した後、メタン発酵槽1へ返送する。これにより、槽内の発酵液が循環され、発酵液上面に形成されたスカム等が破壊されると共に、メタン発酵槽1内の発酵液温度が、約50〜55℃に均一化される。なお、槽内の発酵液は、供給された有機性廃棄物と同量の発酵液が、発酵汚泥排出ラインL6から引き抜かれ、槽内には常時一定量の発酵液が満ちている。

【0029】

有機性廃棄物をメタン発酵した際に発生したバイオガスは、バイオガス取出しラインL3から槽外に取り出し、バイオガス回収ラインL4を経てバイオガスホルダ等に送り、一部はバブリングラインL5を経てメタン発酵槽1に返送し、発酵液のバブリングに使用する。なお、発酵液のバブリングは、常時行う必要はなく、間欠的に行っても良い。例えば、メタン発酵槽1内に有機性廃棄物を供給直後は、発酵液の汚泥濃度が均一化されていないので、メタン発酵槽1内に有機性廃棄物を供給中または供給直後にバイオガスによるバブリングを行って、発酵液の有機性廃棄物の汚泥濃度の均一化を図ることが好ましい。

【0030】

このようにしてメタン発酵処理を実施していると、発酵液の粘度増加、有機性廃棄物からの発泡性物質の混入などの要因によって、発酵液が発泡することがあった。特に、バイオガスによるバブリング直後に発泡が生じる場合が多かった。

そこで、本発明では、メタン発酵槽内の上部空間10の温度を計測し、該温度が正常運転に基づく温度上昇幅よりも大きいか、あるいは、温度上昇の持続時間が正常運転に基づく温度上昇持続時間よりも長いことを検知したら、メタン発酵槽内の発泡を抑制する制御を行う。

【0031】

ここで、高温メタン菌によるメタン発酵では、メタン発酵槽内の発酵液はおよそ50〜55℃に保たれている。これに対し、メタン発酵槽内の上部空間10は、外気温により変動するが、およそ20〜45℃程度である。

【0032】

このように高温メタン菌によるメタン発酵の場合、発酵液と、メタン発酵槽1内の上部空間10は、温度差が大きいため、発酵液の発泡が激しくなって、泡の上面レベルが徐々に上昇していき、泡の上面が温度センサT1に接触すると、温度センサT1による検出値が急激に上昇する。なお、温度センサT1による検出値は、日中と夜間、夏場と冬場等外気温の影響を受けて変化するが、かかる外気温の影響による変化は、発泡による温度上昇に比べて極めて小さい。更には、外気温の影響による温度変化は徐々に変化するのに対し、発泡による温度上昇は突発的である。このように、外気温の影響による温度変化と、発泡による温度変化とは著しく異なる。また、発酵液をバイオガスでバブリングすると、発酵液面から発酵液の液温まで加温されたバブリングガスが放出されるので、バブリング中は一時的に温度センサT1による検出値は発酵液の温度近くまで上昇するが、バブリングを停止すると、発酵液の液面からのバブリングガスの放出が停止するので、直ちに温度が低下する。このような温度変化パターンが「正常運転」の状況の一例である。これに対し、発泡による温度上昇の場合、温度センサT1に泡が常時接触しているので、バブリングに伴う温度上昇の持続時間よりも長い。このように、バブリングに基づく温度上昇の持続時間と、発泡に基づく温度上昇の持続時間は著しく異なる。このような温度変化パターンが「正常運転」からはずれた状況の一例である。

【0033】

このため、温度センサT1による計測値が、正常運転に基づく温度上昇幅よりも大きいか、あるいは、温度上昇の持続時間が正常運転に基づく温度上昇持続時間よりも長い場合は、泡の上面レベルが、温度センサT1に達したと推測できる。

【0034】

そこで、温度センサT1にて、このような状態にあることを検知したら、メタン発酵槽1内の発泡を抑制する制御を行うことにより、バイオガス取出しラインL4等の各種配管内に泡が入り込んだり、上部空間10に設置されている各種計測機器等に泡が付着する前に発泡を抑制でき、配管閉塞や各種計測機器の誤作動や損傷等のトラブルの発生を抑制して、メンテナンスコストを低減できる。

【0035】

また、発泡を検出して発泡の抑制処理を行っても、引き続き発泡が進行した場合や、発泡の進行が急激な場合は、有機性廃棄物の投入を一時的に停止し、上部空間の温度が、正常運転に基づく温度上昇幅の範囲内となるか、あるいは、温度上昇の持続時間が正常運転に基づく温度上昇持続時間の範囲内となったら、有機性廃棄物の投入を再開することが好ましい。再開時に投入する有機性廃棄物の投入量は、定格運転時の50〜90%で行い、発泡が起きなければ定格運転時の投入量に戻すことが好ましい。

【0036】

発泡の抑制方法としては、特に限定はなく、従来公知の方法を用いることができる。例えば、メタン発酵槽1内の発酵液の組成を変更して発泡を抑制する方法が挙げられる。

【0037】

前述したように、高分子凝集剤を含んだ有機性廃棄物をメタン発酵処理した場合、高分子凝集剤の作用で発酵液が高粘度になり易く、撹拌を目的に行われるバブリングにより発泡が生じ易くなる傾向にある。また、粘性菌等が増殖して発酵液の粘度が増加することでも、発泡が生じ易くなる。

【0038】

発酵液の組成を変更する方法としては、発酵液中の高分子凝集剤や粘性菌を低減する方法が挙げられる。発酵液中の高分子凝集剤や粘性菌を低減するには、例えば下水余剰汚泥等のような高分子凝集剤を多く含んだ有機性廃棄物の供給量割合を低減する方法や、メタン発酵槽1に供給する有機性廃棄物の固形分濃度を低減してメタン発酵槽1内の発酵液の粘度を希釈すると共に有機性廃棄物負荷を低減する方法等が挙げられる。

【0039】

また、発酵液の組成を変更する方法の他の例として、消泡剤を含む有機性廃棄物をメタン発酵槽に供給して、消泡剤の作用により発泡を低減させる方法がある。なお、消泡剤は、直接メタン発酵槽1内に導入しても良いが、バイオガスの利用目的等を考慮して、非シリコーン系のエーテル系等の有機系消泡剤を使用することが多い。かかる消泡剤をメタン発酵槽1内に直接添加した場合、嫌気性微生物によって分解されため、効果の発現時間が数時間程度と短く、十分な消泡効果が得られないことがある。

【0040】

また、その他の発泡の抑制方法としては、例えば、以下の(1)、(2)の方法がある。

(1)上部空間10の上方に散水装置を設け、上部空間10から散水を行って発泡を低減する方法。散水は、発酵液の一部を取り出して行ってもよく、外部水を用いても良い。外部水を用いて散水を行うことにより発酵液の粘度を希釈することもでき、消泡効果をより高めることができる。

(2)メタン発酵槽1の側壁に吸引ポンプを介装した泡吸引ラインを設け、吸引ポンプを作動してメタン発酵槽1の液面に発生する泡を槽外に取り出す方法。取り出した泡は、破泡カラム等に導入して泡破した後、再度メタン発酵槽1へ返送することが好ましい。取り出した泡を消泡した後、メタン発酵槽1へ返送することにより、メタン発酵槽1内の発酵液面が低下するといったトラブルの発生を防止できる。

【0041】

上記した発泡抑制方法はそれぞれ単独で行っても良く、2種類以上を組み合わせて行ってもよい。発泡が激しい場合や、泡の上面レベルがかなり上昇してきている場合などは、2種類以上の方法を組み合わせて、速やかに消泡することが好ましい。

【0042】

なお、この実施形態では、温度センサT1は、上部空間に1か所のみ配置されているが、高さ方向に異なる複数の位置にそれぞれ配置してもよい。温度センサT1を、このように配置することにより、メタン発酵槽1内の泡の上面レベルを精度よく検知できる。このため、例えば、発泡が比較的緩やかな場合は、各方法における強度を弱めて発泡の抑制を行ったり、あるいは、発泡が激しく発泡の上昇速度が速い場合などにおいては、各方法の強度を増したり、複数の方法を組み合わせて発泡抑制を行うなどの措置を行い、現在の発泡状態に応じた最適な発泡抑制を選択でき、ランニングコストの最適化を図ることができる。

【実施例】

【0043】

(実施例1)

図1に示すメタン発酵槽を用い、有機性廃棄物を、600L/日で、12分割して、2時間毎に50Lずつメタン発酵槽1内に投入し、滞留時間を10日の負荷で、高温メタン菌にてメタン発酵を行った。有機性廃棄物としては、固形分濃度が約30000mg/Lの下水処理場の混合汚泥(下水処理場の初沈汚泥と余剰汚泥を固形分比6:4で混合したもの。余剰汚泥には、高分子凝集剤が固形分当たり、1重量%含有している。)を用いた。メタン発酵槽1としては、直径1650mm、高さ3150mmの円筒状の槽を用い、メタン発酵槽の天板1aから140mm下方であって、発酵液の液面から210mm上方の位置に温度センサT1(商品名「FTZ3AS14−010G0,PT−100Ω」富士電機製)を設置した。メタン発酵中、槽内の発酵液の液面高さは2800mmとし、発酵液の温度は55℃とした。また、バブリングラインL5からのバブリングは、有機性廃棄物の供給時に、15m3/hの流速で、6分間行った。

上記条件にて、メタン発酵を行い、上部空間の温度変化と、メタン発酵槽内の発泡状態との関係を調べた。なお、メタン発酵槽内の発泡状態は、メタン発酵槽内の様子を上部の観察窓から目視して判断した。このときの、温度センサT1の計測値の経時変化を図2に示す。

【0044】

定格運転20日後(3月28日まで)は、発泡が生じなかったが、それ以降は、バブリング時に発泡が見られた。図3は発泡が生じなかった場合の温度センサT1の計測値の経時変化を示す図表であり、図3は、発泡が生じた場合の温度センサT1の測定値の経時変化を示す図表である。図3に示すように、発泡が生じていない場合は、バブリング開始前の温度センサT1による検出値は約30℃であり、バブリングを行った時点で、一次的に温度センサT1による検出値が約40℃まで増加したものの、バブリングを停止したら、速やかに温度センサT1による検出値は約30℃まで低下した。

【0045】

一方、発泡が生じている場合は、図4に示す様に、バブリング開始前の温度センサT1による検出値は約35℃であったが、バブリングを行った時点で、一次的に温度センサT1による検出値が約55℃まで増加し、その後バブリングを停止しても約20分間はその状態が継続していた。バブリング直後のメタン発酵槽1内の状態を目視したところ、泡の上面レベルが温度センサT1に達していた。なお、図2において、3月27日の天気は晴れで朝の温度が5℃、日中の温度が23℃であり、外気温は朝昼間で約18℃の温度変化があったが、メタン発酵槽の上部空間10の温度変化は、朝昼間で約10℃であった。メタン発酵槽の上部空間10の朝昼間の温度変化は、発泡に伴う温度変化(約20℃)に比べて小さく、外気温の影響による温度変化と、発泡に伴う温度変化とを明確に区別できた。

そして、発泡を検出したら、滞留時間を12日で1日間運転して、発酵槽内の余剰汚泥に含まれる高分子凝集剤の濃度を下げる措置を行ない、発泡が停止したら(温度センサT1による検出値が50℃を超えなくなったら)、滞留時間を10日に戻して運転した結果、発泡は起こらず、安定な運転ができた。

【0046】

(実施例2)

実施例1において、発泡を検出したら投入汚泥中の余剰汚泥の濃度を20%下げて運転を行ったところ、発泡が停止して安定な運転ができた。この希釈により発酵液の濃度や、その組成物質の割合が変化し、「発酵液の組成」が変更された。

【0047】

(実施例3)

実施例1において、発泡を検出したら投入汚泥を希釈して固形分濃度を25000mg/Lに下げて運転を行ったところ、発泡が停止して安定な運転ができた。この希釈により発酵液の濃度が変化し、「発酵液の組成」変更された。

【0048】

(実施例4)

上部に散水ノズルが設置されたメタン発酵槽を用い、滞留時間を8日に変更した以外は実施例1と同様に運転した。

定格運転3日後に発泡が生じた。このときの温度センサT1の計測値は、図3と同様の変化パターンを示した。

温度センサT1の計測値で50℃以上の継続時間が10分以上に達した時に散水を開始した。散水は、ノズルより40℃の温水を10L/minで10分間実施した。散水を3回実施した結果、温度センサT1の計測値が50℃以下になり、発泡がなくなった。その後も滞留時間8日で運転すると再度2日後に発泡が起こったが、同様に散水を繰り返し行ったところ、発泡がなくなった。その後、滞留時間を10日に戻し運転した結果、発泡の問題がなく運転できた。

【0049】

(実施例5)

上部に消泡剤の投入口を設けたメタン発酵槽を用い、滞留時間を8日に変更した以外は、実施例1と同様に運転した。

定格運転3日後に発泡が生じた。このときの温度センサT1の計測値は、図3と同様の変化パターンを示した。

温度センサT1の計測値で50℃以上の継続時間が10分以上に達した時に、消泡剤(商品名「ダッポ−H−401」、サンノプコ株式会社製)の20倍希釈液を4.0L注入した。注入後も同様の運転条件で運転した。消泡剤を注入してから2時間後は温度センサT1の計測値は50℃以下であった。4時間後には50℃の継続時間が3分、8時間後には10分を超えたので、再度消泡剤の投入を行った。その後、滞留時間を10日に戻し運転した結果、発泡の問題がなく運転できた。

【符号の説明】

【0050】

1:メタン発酵槽

2:ヒータ

10:上部空間

L1:有機性廃棄物供給ライン

L2:循環ライン

L3:バイオガス取出しライン

L4:バイオガス回収ライン

L5:バブリングライン

L6:発酵汚泥排出ライン

P1:発酵液循環ポンプ

P2:バブリングポンプ

P3:発酵汚泥引き抜きポンプ

T1:温度センサ

【技術分野】

【0001】

本発明は、長期にわたって、有機性廃棄物を安定してメタン発酵処理できるメタン発酵方法に関する。

【背景技術】

【0002】

メタン発酵処理は、有機性廃棄物を嫌気性下でメタン菌により発酵処理して有機性廃棄物をメタンガスに転換するもので、有機性廃棄物をバイオガスと水とに分解して大幅に減量することができる。しかも、副産物として生成するメタンガスをエネルギーとして回収できるメリットがある。

【0003】

ところで、メタン発酵処理では、処理中にメタン発酵槽内の発酵液が発泡することがあった。発泡が生じる原因としては、発酵液の粘度増加、有機性廃棄物からの発泡性物質の混入などがある。例えば、濃縮された下水余剰汚泥は、高分子凝集剤を含んでいる場合がある。濃縮された下水余剰汚泥を多量に含む有機性廃棄物をメタン発酵処理した場合、高分子凝集剤の作用で発酵液が高粘度になり易く、撹拌を目的に行われるバブリングにより発泡が生じ易かった。発泡が穏やかな場合は特に問題無いが、発泡が激しくなると、泡界面が上昇してバイオガスの回収経路などに泡などが進入して配管を閉塞したり、泡が圧力計などの計測器具に付着して誤作動の原因となったり、損傷する問題があった。

【0004】

メタン発酵槽内の発泡を検知する方法としては、メタン発酵槽内に泡の上面レベルを検知する泡検出電極を垂設して発泡を検知する方法(特許文献1の段落番号0017,図2参照)がある。この方法は、発酵液の伝導性を利用し、発酵液が発泡して液面が上昇し液面検出電極に接触すると電流が流れて発泡を検知するものであるが、液面検出電極に発酵液が付着することがあった。

【0005】

また、メタン発酵槽内に圧力センサを設け、圧力変化を測定して発泡を検出する方法(特許文献1の段落番号0035,図5参照)がある。しかしながら、発泡に伴う圧力変化は微小で、ノイズ的なものであり、検出精度は低かった。更には、圧力上昇を検知した時点では、泡が既に配管内に入り込んでしまっている状態である場合が多かった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−299998号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、メタン発酵槽内の発泡を精度よく検知し、配管や計測器等を損傷することなく発泡を抑制することが可能なメタン発酵方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するにあたり、本発明のメタン発酵方法は、有機性廃棄物をメタン発酵槽内に投入し、高温メタン菌によりメタン発酵するメタン発酵方法であって、前記メタン発酵槽内の発酵液の液面よりも上方の温度を計測し、該温度が正常運転に基づく温度上昇幅よりも大きいか、あるいは、温度上昇の持続時間が正常運転に基づく温度上昇持続時間よりも長いことを検知したら、メタン発酵槽内の発泡を抑制する制御を行うことを特徴とする。

【0009】

メタン発酵槽内の発酵液の液面よりも上方の空間の温度が、正常運転に基づく温度上昇幅よりも大きいか、あるいは、温度上昇の持続時間が正常運転に基づく温度上昇持続時間よりも長い場合は、泡の上面レベルが温度を検出した位置よりも上部にあると推測できる。このため、本発明によれば、メタン発酵槽内の発酵液の液面よりも上方の温度を計測し、該温度が正常運転に基づく温度上昇幅よりも大きいか、あるいは、温度上昇の持続時間が正常運転に基づく温度上昇持続時間よりも長いことを検知したら、メタン発酵槽内の発泡を抑制する制御を行うことにより、配管閉塞や各種計測機器の損傷等のトラブルの発生を抑制でき、メンテナンスコストを低減できる。

【0010】

本発明のメタン発酵方法は、メタン発酵槽内の発酵液の液面よりも上方であって、高さ方向に異なる複数の位置の温度を計測することが好ましい。この態様によれば、メタン発酵槽内の泡の上面レベルを精度よく検知できるので、発泡状態に応じた最適な発泡の抑制制御を実施することができる。

【0011】

本発明のメタン発酵方法は、メタン発酵槽内の発酵液の組成を変更することにより前記発泡を抑制することが好ましい。

【0012】

本発明のメタン発酵方法は、メタン発酵槽内の発酵液中の高分子凝集剤及び/又は粘性菌の量を低減することにより前記発泡を抑制することが好ましい。

【0013】

本発明のメタン発酵方法は、消泡剤を含む有機性廃棄物をメタン発酵槽に供給して前記発泡を抑制することが好ましい。

【0014】

本発明のメタン発酵方法は、メタン発酵槽内上方の気相部から散水して前記発泡を抑制することが好ましい。

【0015】

本発明のメタン発酵方法は、前記発泡を槽外に取り出して前記発泡を抑制することが好ましい。

【発明の効果】

【0016】

本発明によれば、メタン発酵槽内の発酵液の液面よりも上方の空間の温度が、正常運転に基づく温度上昇幅よりも大きいか、あるいは、温度上昇の持続時間が正常運転に基づく温度上昇持続時間よりも長い場合は、泡の上面レベルが温度を検出した位置よりも上部にあると推測できるので、このような状態を検知したら、メタン発酵槽内の発泡を抑制する制御を行うことにより、配管閉塞や各種計測機器の損傷等のトラブルの発生を抑制でき、メンテナンスコストを低減できる。

【図面の簡単な説明】

【0017】

【図1】本発明のメタン発酵方法に用いるメタン発酵装置を表す概略構成図である。

【図2】実施例1における温度センサT1の計測値の経時変化を示す図表である。

【図3】実施例1において、発泡が生じなかった場合の温度センサT1の計測値の経時変化を示す図表である。

【図4】実施例1において、発泡が生じた場合の温度センサT1の計測値の経時変化を示す図表である。

【発明を実施するための形態】

【0018】

本発明のメタン発酵方法に用いるメタン発酵槽について、図1を用いて説明する。

【0019】

メタン発酵槽1は、有機性廃棄物を、槽内に存在する高温メタン菌等の嫌気性微生物の作用によりメタン発酵処理してメタンガスを含むバイオガスを発生させるものである。メタン発酵槽1内には、嫌気性微生物を担持させる目的で固定ろ床、流動ろ床などの担体を装填してもよい。担体を装填することにより、高温メタン菌等が担体に担持されて槽内に高温メタン菌を多量に留めることができ、有機性廃棄物のメタン発酵処理効率を高めることができる。

【0020】

メタン発酵槽1の上側部には、有機性廃棄物供給源から伸びた有機性廃棄物供給ラインL1が接続している。この有機性廃棄物供給ラインL1を通して槽内に有機性廃棄物が供給される。

【0021】

メタン発酵槽1の側壁には、上流側から発酵液循環ポンプP1とヒータ2とが介装された循環ラインL2が併設されている。この循環ラインL2の上流は、メタン発酵槽1の底部付近に開口し、下流はメタン発酵槽1の発酵液液面レベル付近に開口している。

【0022】

メタン発酵槽1の上部には、メタン発酵槽1内で発生したメタンガスを含むバイオガスを取出すバイオガス取出しラインL3が連結している。このバイオガス取出しラインL3の先端は、図示しないバイオガスホルダやバイオガス利用設備などに連結するバイオガス回収ラインL4と、バイオガスの少なくとも一部を発酵液中にバブリングできるようにその先端部が発酵液中の下方で開口して配置されたバブリングラインL5とに分岐している。このバブリングラインL5には、バブリングポンプP2が介装されている。

【0023】

メタン発酵槽1の下方には、槽内の発酵汚泥を系外に排出する、発酵汚泥引き抜きポンプP3を介装した発酵汚泥排出ラインL6が設けられている。

【0024】

メタン発酵槽1内の発酵液の液面よりも上方の空間(以下、上部空間10ともいう)には、温度センサT1が設置されている。温度センサT1としては、例えば、測温抵抗体、熱伝対等が挙げられる。

【0025】

温度センサT1は、メタン発酵槽1の天板1aから0〜0.3m下方であって、かつ、発酵液の最高液面よりも0.1m以上上方に配置されていることが好ましい。なお、発酵液面は、有機性廃棄物の投入および発酵液の引き抜きにより変動する。温度センサT1をこのように配置することで、検出誤差の発生を抑制しつつ、泡がバイオガス取出しラインL3に入り込む前に発泡を抑制し易くなる。

【0026】

次に、本発明のメタン発酵方法について説明する。

【0027】

必要により前処理した有機性廃棄物を、有機性廃棄物供給ラインL1からメタン発酵槽1内に供給する。例えば、塵芥、生ごみ、家畜糞尿、下水汚泥などの有機性廃棄物の場合、上水と混合し、粉砕・破砕などの前処理を行うことが好ましい。また、油脂排液、ステアリン酸やパルミチン酸等のような油脂分を多く含む有機性廃棄物の場合は、65〜80℃に加温して可溶化する前処理を行うことが好ましい。

【0028】

メタン発酵槽1では、槽内に供給された有機性廃棄物を、槽内に存在する高温メタン菌等の嫌気性微生物によりメタン発酵する。槽内の発酵液は、発酵液循環ポンプP1を連続的または間欠的に作動して循環ラインL2から一定流量で引き抜き、ヒータ2にて50〜55℃に加温した後、メタン発酵槽1へ返送する。これにより、槽内の発酵液が循環され、発酵液上面に形成されたスカム等が破壊されると共に、メタン発酵槽1内の発酵液温度が、約50〜55℃に均一化される。なお、槽内の発酵液は、供給された有機性廃棄物と同量の発酵液が、発酵汚泥排出ラインL6から引き抜かれ、槽内には常時一定量の発酵液が満ちている。

【0029】

有機性廃棄物をメタン発酵した際に発生したバイオガスは、バイオガス取出しラインL3から槽外に取り出し、バイオガス回収ラインL4を経てバイオガスホルダ等に送り、一部はバブリングラインL5を経てメタン発酵槽1に返送し、発酵液のバブリングに使用する。なお、発酵液のバブリングは、常時行う必要はなく、間欠的に行っても良い。例えば、メタン発酵槽1内に有機性廃棄物を供給直後は、発酵液の汚泥濃度が均一化されていないので、メタン発酵槽1内に有機性廃棄物を供給中または供給直後にバイオガスによるバブリングを行って、発酵液の有機性廃棄物の汚泥濃度の均一化を図ることが好ましい。

【0030】

このようにしてメタン発酵処理を実施していると、発酵液の粘度増加、有機性廃棄物からの発泡性物質の混入などの要因によって、発酵液が発泡することがあった。特に、バイオガスによるバブリング直後に発泡が生じる場合が多かった。

そこで、本発明では、メタン発酵槽内の上部空間10の温度を計測し、該温度が正常運転に基づく温度上昇幅よりも大きいか、あるいは、温度上昇の持続時間が正常運転に基づく温度上昇持続時間よりも長いことを検知したら、メタン発酵槽内の発泡を抑制する制御を行う。

【0031】

ここで、高温メタン菌によるメタン発酵では、メタン発酵槽内の発酵液はおよそ50〜55℃に保たれている。これに対し、メタン発酵槽内の上部空間10は、外気温により変動するが、およそ20〜45℃程度である。

【0032】

このように高温メタン菌によるメタン発酵の場合、発酵液と、メタン発酵槽1内の上部空間10は、温度差が大きいため、発酵液の発泡が激しくなって、泡の上面レベルが徐々に上昇していき、泡の上面が温度センサT1に接触すると、温度センサT1による検出値が急激に上昇する。なお、温度センサT1による検出値は、日中と夜間、夏場と冬場等外気温の影響を受けて変化するが、かかる外気温の影響による変化は、発泡による温度上昇に比べて極めて小さい。更には、外気温の影響による温度変化は徐々に変化するのに対し、発泡による温度上昇は突発的である。このように、外気温の影響による温度変化と、発泡による温度変化とは著しく異なる。また、発酵液をバイオガスでバブリングすると、発酵液面から発酵液の液温まで加温されたバブリングガスが放出されるので、バブリング中は一時的に温度センサT1による検出値は発酵液の温度近くまで上昇するが、バブリングを停止すると、発酵液の液面からのバブリングガスの放出が停止するので、直ちに温度が低下する。このような温度変化パターンが「正常運転」の状況の一例である。これに対し、発泡による温度上昇の場合、温度センサT1に泡が常時接触しているので、バブリングに伴う温度上昇の持続時間よりも長い。このように、バブリングに基づく温度上昇の持続時間と、発泡に基づく温度上昇の持続時間は著しく異なる。このような温度変化パターンが「正常運転」からはずれた状況の一例である。

【0033】

このため、温度センサT1による計測値が、正常運転に基づく温度上昇幅よりも大きいか、あるいは、温度上昇の持続時間が正常運転に基づく温度上昇持続時間よりも長い場合は、泡の上面レベルが、温度センサT1に達したと推測できる。

【0034】

そこで、温度センサT1にて、このような状態にあることを検知したら、メタン発酵槽1内の発泡を抑制する制御を行うことにより、バイオガス取出しラインL4等の各種配管内に泡が入り込んだり、上部空間10に設置されている各種計測機器等に泡が付着する前に発泡を抑制でき、配管閉塞や各種計測機器の誤作動や損傷等のトラブルの発生を抑制して、メンテナンスコストを低減できる。

【0035】

また、発泡を検出して発泡の抑制処理を行っても、引き続き発泡が進行した場合や、発泡の進行が急激な場合は、有機性廃棄物の投入を一時的に停止し、上部空間の温度が、正常運転に基づく温度上昇幅の範囲内となるか、あるいは、温度上昇の持続時間が正常運転に基づく温度上昇持続時間の範囲内となったら、有機性廃棄物の投入を再開することが好ましい。再開時に投入する有機性廃棄物の投入量は、定格運転時の50〜90%で行い、発泡が起きなければ定格運転時の投入量に戻すことが好ましい。

【0036】

発泡の抑制方法としては、特に限定はなく、従来公知の方法を用いることができる。例えば、メタン発酵槽1内の発酵液の組成を変更して発泡を抑制する方法が挙げられる。

【0037】

前述したように、高分子凝集剤を含んだ有機性廃棄物をメタン発酵処理した場合、高分子凝集剤の作用で発酵液が高粘度になり易く、撹拌を目的に行われるバブリングにより発泡が生じ易くなる傾向にある。また、粘性菌等が増殖して発酵液の粘度が増加することでも、発泡が生じ易くなる。

【0038】

発酵液の組成を変更する方法としては、発酵液中の高分子凝集剤や粘性菌を低減する方法が挙げられる。発酵液中の高分子凝集剤や粘性菌を低減するには、例えば下水余剰汚泥等のような高分子凝集剤を多く含んだ有機性廃棄物の供給量割合を低減する方法や、メタン発酵槽1に供給する有機性廃棄物の固形分濃度を低減してメタン発酵槽1内の発酵液の粘度を希釈すると共に有機性廃棄物負荷を低減する方法等が挙げられる。

【0039】

また、発酵液の組成を変更する方法の他の例として、消泡剤を含む有機性廃棄物をメタン発酵槽に供給して、消泡剤の作用により発泡を低減させる方法がある。なお、消泡剤は、直接メタン発酵槽1内に導入しても良いが、バイオガスの利用目的等を考慮して、非シリコーン系のエーテル系等の有機系消泡剤を使用することが多い。かかる消泡剤をメタン発酵槽1内に直接添加した場合、嫌気性微生物によって分解されため、効果の発現時間が数時間程度と短く、十分な消泡効果が得られないことがある。

【0040】

また、その他の発泡の抑制方法としては、例えば、以下の(1)、(2)の方法がある。

(1)上部空間10の上方に散水装置を設け、上部空間10から散水を行って発泡を低減する方法。散水は、発酵液の一部を取り出して行ってもよく、外部水を用いても良い。外部水を用いて散水を行うことにより発酵液の粘度を希釈することもでき、消泡効果をより高めることができる。

(2)メタン発酵槽1の側壁に吸引ポンプを介装した泡吸引ラインを設け、吸引ポンプを作動してメタン発酵槽1の液面に発生する泡を槽外に取り出す方法。取り出した泡は、破泡カラム等に導入して泡破した後、再度メタン発酵槽1へ返送することが好ましい。取り出した泡を消泡した後、メタン発酵槽1へ返送することにより、メタン発酵槽1内の発酵液面が低下するといったトラブルの発生を防止できる。

【0041】

上記した発泡抑制方法はそれぞれ単独で行っても良く、2種類以上を組み合わせて行ってもよい。発泡が激しい場合や、泡の上面レベルがかなり上昇してきている場合などは、2種類以上の方法を組み合わせて、速やかに消泡することが好ましい。

【0042】

なお、この実施形態では、温度センサT1は、上部空間に1か所のみ配置されているが、高さ方向に異なる複数の位置にそれぞれ配置してもよい。温度センサT1を、このように配置することにより、メタン発酵槽1内の泡の上面レベルを精度よく検知できる。このため、例えば、発泡が比較的緩やかな場合は、各方法における強度を弱めて発泡の抑制を行ったり、あるいは、発泡が激しく発泡の上昇速度が速い場合などにおいては、各方法の強度を増したり、複数の方法を組み合わせて発泡抑制を行うなどの措置を行い、現在の発泡状態に応じた最適な発泡抑制を選択でき、ランニングコストの最適化を図ることができる。

【実施例】

【0043】

(実施例1)

図1に示すメタン発酵槽を用い、有機性廃棄物を、600L/日で、12分割して、2時間毎に50Lずつメタン発酵槽1内に投入し、滞留時間を10日の負荷で、高温メタン菌にてメタン発酵を行った。有機性廃棄物としては、固形分濃度が約30000mg/Lの下水処理場の混合汚泥(下水処理場の初沈汚泥と余剰汚泥を固形分比6:4で混合したもの。余剰汚泥には、高分子凝集剤が固形分当たり、1重量%含有している。)を用いた。メタン発酵槽1としては、直径1650mm、高さ3150mmの円筒状の槽を用い、メタン発酵槽の天板1aから140mm下方であって、発酵液の液面から210mm上方の位置に温度センサT1(商品名「FTZ3AS14−010G0,PT−100Ω」富士電機製)を設置した。メタン発酵中、槽内の発酵液の液面高さは2800mmとし、発酵液の温度は55℃とした。また、バブリングラインL5からのバブリングは、有機性廃棄物の供給時に、15m3/hの流速で、6分間行った。

上記条件にて、メタン発酵を行い、上部空間の温度変化と、メタン発酵槽内の発泡状態との関係を調べた。なお、メタン発酵槽内の発泡状態は、メタン発酵槽内の様子を上部の観察窓から目視して判断した。このときの、温度センサT1の計測値の経時変化を図2に示す。

【0044】

定格運転20日後(3月28日まで)は、発泡が生じなかったが、それ以降は、バブリング時に発泡が見られた。図3は発泡が生じなかった場合の温度センサT1の計測値の経時変化を示す図表であり、図3は、発泡が生じた場合の温度センサT1の測定値の経時変化を示す図表である。図3に示すように、発泡が生じていない場合は、バブリング開始前の温度センサT1による検出値は約30℃であり、バブリングを行った時点で、一次的に温度センサT1による検出値が約40℃まで増加したものの、バブリングを停止したら、速やかに温度センサT1による検出値は約30℃まで低下した。

【0045】

一方、発泡が生じている場合は、図4に示す様に、バブリング開始前の温度センサT1による検出値は約35℃であったが、バブリングを行った時点で、一次的に温度センサT1による検出値が約55℃まで増加し、その後バブリングを停止しても約20分間はその状態が継続していた。バブリング直後のメタン発酵槽1内の状態を目視したところ、泡の上面レベルが温度センサT1に達していた。なお、図2において、3月27日の天気は晴れで朝の温度が5℃、日中の温度が23℃であり、外気温は朝昼間で約18℃の温度変化があったが、メタン発酵槽の上部空間10の温度変化は、朝昼間で約10℃であった。メタン発酵槽の上部空間10の朝昼間の温度変化は、発泡に伴う温度変化(約20℃)に比べて小さく、外気温の影響による温度変化と、発泡に伴う温度変化とを明確に区別できた。

そして、発泡を検出したら、滞留時間を12日で1日間運転して、発酵槽内の余剰汚泥に含まれる高分子凝集剤の濃度を下げる措置を行ない、発泡が停止したら(温度センサT1による検出値が50℃を超えなくなったら)、滞留時間を10日に戻して運転した結果、発泡は起こらず、安定な運転ができた。

【0046】

(実施例2)

実施例1において、発泡を検出したら投入汚泥中の余剰汚泥の濃度を20%下げて運転を行ったところ、発泡が停止して安定な運転ができた。この希釈により発酵液の濃度や、その組成物質の割合が変化し、「発酵液の組成」が変更された。

【0047】

(実施例3)

実施例1において、発泡を検出したら投入汚泥を希釈して固形分濃度を25000mg/Lに下げて運転を行ったところ、発泡が停止して安定な運転ができた。この希釈により発酵液の濃度が変化し、「発酵液の組成」変更された。

【0048】

(実施例4)

上部に散水ノズルが設置されたメタン発酵槽を用い、滞留時間を8日に変更した以外は実施例1と同様に運転した。

定格運転3日後に発泡が生じた。このときの温度センサT1の計測値は、図3と同様の変化パターンを示した。

温度センサT1の計測値で50℃以上の継続時間が10分以上に達した時に散水を開始した。散水は、ノズルより40℃の温水を10L/minで10分間実施した。散水を3回実施した結果、温度センサT1の計測値が50℃以下になり、発泡がなくなった。その後も滞留時間8日で運転すると再度2日後に発泡が起こったが、同様に散水を繰り返し行ったところ、発泡がなくなった。その後、滞留時間を10日に戻し運転した結果、発泡の問題がなく運転できた。

【0049】

(実施例5)

上部に消泡剤の投入口を設けたメタン発酵槽を用い、滞留時間を8日に変更した以外は、実施例1と同様に運転した。

定格運転3日後に発泡が生じた。このときの温度センサT1の計測値は、図3と同様の変化パターンを示した。

温度センサT1の計測値で50℃以上の継続時間が10分以上に達した時に、消泡剤(商品名「ダッポ−H−401」、サンノプコ株式会社製)の20倍希釈液を4.0L注入した。注入後も同様の運転条件で運転した。消泡剤を注入してから2時間後は温度センサT1の計測値は50℃以下であった。4時間後には50℃の継続時間が3分、8時間後には10分を超えたので、再度消泡剤の投入を行った。その後、滞留時間を10日に戻し運転した結果、発泡の問題がなく運転できた。

【符号の説明】

【0050】

1:メタン発酵槽

2:ヒータ

10:上部空間

L1:有機性廃棄物供給ライン

L2:循環ライン

L3:バイオガス取出しライン

L4:バイオガス回収ライン

L5:バブリングライン

L6:発酵汚泥排出ライン

P1:発酵液循環ポンプ

P2:バブリングポンプ

P3:発酵汚泥引き抜きポンプ

T1:温度センサ

【特許請求の範囲】

【請求項1】

有機性廃棄物をメタン発酵槽内に投入し、高温メタン菌によりメタン発酵するメタン発酵方法であって、前記メタン発酵槽内の発酵液の液面よりも上方の温度を計測し、該温度が正常運転に基づく温度上昇幅よりも大きいか、あるいは、温度上昇の持続時間が正常運転に基づく温度上昇持続時間よりも長いことを検知したら、メタン発酵槽内の発泡を抑制する制御を行うことを特徴とするメタン発酵方法。

【請求項2】

メタン発酵槽内の発酵液の液面よりも上方であって、高さ方向に異なる複数の位置の温度を計測する、請求項1に記載のメタン発酵方法。

【請求項3】

前記メタン発酵槽内の発酵液の組成を変更することにより前記発泡を抑制する、請求項1又は2に記載のメタン発酵方法。

【請求項4】

前記メタン発酵槽内の発酵液中の高分子凝集剤及び/又は粘性菌の量を低減することにより前記発泡を抑制する、請求項1〜3のいずれか1項に記載のメタン発酵方法。

【請求項5】

消泡剤を含む有機性廃棄物をメタン発酵槽に供給して前記発泡を抑制する請求項1〜4のいずれか1項に記載のメタン発酵方法。

【請求項6】

メタン発酵槽内上方の気相部から散水して前記発泡を抑制する請求項1〜5のいずれか1項に記載のメタン発酵方法。

【請求項7】

前記発泡を槽外に取り出して前記発泡を抑制する請求項1〜6のいずれか1項に記載のメタン発酵方法。

【請求項1】

有機性廃棄物をメタン発酵槽内に投入し、高温メタン菌によりメタン発酵するメタン発酵方法であって、前記メタン発酵槽内の発酵液の液面よりも上方の温度を計測し、該温度が正常運転に基づく温度上昇幅よりも大きいか、あるいは、温度上昇の持続時間が正常運転に基づく温度上昇持続時間よりも長いことを検知したら、メタン発酵槽内の発泡を抑制する制御を行うことを特徴とするメタン発酵方法。

【請求項2】

メタン発酵槽内の発酵液の液面よりも上方であって、高さ方向に異なる複数の位置の温度を計測する、請求項1に記載のメタン発酵方法。

【請求項3】

前記メタン発酵槽内の発酵液の組成を変更することにより前記発泡を抑制する、請求項1又は2に記載のメタン発酵方法。

【請求項4】

前記メタン発酵槽内の発酵液中の高分子凝集剤及び/又は粘性菌の量を低減することにより前記発泡を抑制する、請求項1〜3のいずれか1項に記載のメタン発酵方法。

【請求項5】

消泡剤を含む有機性廃棄物をメタン発酵槽に供給して前記発泡を抑制する請求項1〜4のいずれか1項に記載のメタン発酵方法。

【請求項6】

メタン発酵槽内上方の気相部から散水して前記発泡を抑制する請求項1〜5のいずれか1項に記載のメタン発酵方法。

【請求項7】

前記発泡を槽外に取り出して前記発泡を抑制する請求項1〜6のいずれか1項に記載のメタン発酵方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−147892(P2011−147892A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−11774(P2010−11774)

【出願日】平成22年1月22日(2010.1.22)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年1月22日(2010.1.22)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

[ Back to top ]