メッキ層の形成方法

【課題】セラミック基板上に金属パターンをメッキする際にセラミック基板に生じ得る化学的な被害を最小化する方法を提供する。

【解決手段】基板101上にシード層102を形成する段階と、上記シード層102上に熱可塑性樹脂からなりオープン領域を備えるパターン層103を形成する段階と、上記オープン領域を通して上記シード層102上にメッキ層104を形成する段階と、上記パターン層103に熱を加えて上記パターン層103を除去する段階とを含むメッキ層の形成方法。十分なメッキ厚さを確保しながらメッキ過程で基板、特に、セラミック基板に生じ得る化学的な被害を最少化することが出来る。

【解決手段】基板101上にシード層102を形成する段階と、上記シード層102上に熱可塑性樹脂からなりオープン領域を備えるパターン層103を形成する段階と、上記オープン領域を通して上記シード層102上にメッキ層104を形成する段階と、上記パターン層103に熱を加えて上記パターン層103を除去する段階とを含むメッキ層の形成方法。十分なメッキ厚さを確保しながらメッキ過程で基板、特に、セラミック基板に生じ得る化学的な被害を最少化することが出来る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はメッキ層の形成方法に関するもので、より具体的に、十分なメッキ厚さを確保しながらメッキ過程で基板、特に、セラミック基板に生じ得る化学的な被害を最少化することが出来るメッキ層の形成方法に関する。

【背景技術】

【0002】

一般的に、多層セラミック基板は、半導体ICチップのような能動素子とキャパシタ、インダクタ及び抵抗のような受動素子を複合化した部品として使われるか、または単純な半導体ICパッケージとして使われている。より具体的に、上記多層セラミック基板はPAモジュール基板、RFダイオードスイッチ、フィルター、チップアンテナ、各種パッケージ部品、複合デバイスなどの多様な電子部品を構成するため広く使われている。

【0003】

このような多層セラミック基板の外部電極は、セラミック焼結体の表面に印刷された金属パターン上にNi/Auメッキ層をそれぞれ無電解/電解メッキ工程を通して形成することが一般である。しかし、このような方式により形成された外部電極の場合、上記Ni/Auメッキ層の厚さが十分ではなく、基板の全体に均一な電流の供給が容易ではないため、メッキ層の厚さの均一度が高くない。これによって、上記外部電極にプローブチップなどを接合させる場合、接合力が落ち電気抵抗は高くなる。また、メッキ過程でメッキ液がセラミック基板の内部に浸透する場合、セラミック基板の脱色及び浸漬をもたらし、これは強度の低下につながる。

【0004】

このような問題は多層セラミック基板の信頼性を低下させるため、当技術分野では、メッキ層が均一な厚さを有しながらも厚さを十分確保できる方案が求められる。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記のような問題点を解決するためのもので、本発明の一目的は、十分のメッキ厚さを確保しながらメッキ過程で基板、特に、セラミック基板に生じ得る化学的な被害を最少化することが出来るメッキ層の形成方法を提供することにある。

【課題を解決するための手段】

【0006】

上記の目的を達成すべく、本発明の一実施形態は、基板上にシード層を形成する段階と、上記シード層上に熱可塑性樹脂からなりオープン領域を備えるパターン層を形成する段階と、上記オープン領域を通して上記シード層上にメッキ層を形成する段階と、上記パターン層を除去する段階とを含むメッキ層の形成方法を提供する。

【0007】

この場合、上記パターン層はポリエチレン(Poly Ethylene)、ポリビニリデン樹脂(Poly Vinylidene Fluoride、PVDF)、LCP(Liquid Crystal Polymer)及びその組み合せで構成されたグループから選択された一つの物質からなることが出来る。上記メッキ層の厚さが十分な水準になるよう上記パターン層の厚さは20〜30μmであることが好ましい。

【0008】

好ましくは、上記パターン層を除去する段階は、上記パターン層に熱を加えて行われることができる。この場合、具体的な工程条件として、上記パターン層を除去する段階は、上記パターン層を200〜300℃の温度で2〜3時間加熱して行われることができる。

【0009】

上記シード層は、Ti、Cr、ZnO及びその組み合せで構成されたグループから選択された一つの物質からなる第1層、及び上記第1層上に形成されCuを含む第2層を備える構造であることが出来る。この場合、上記第1層の厚さは0.05〜0.3μmであることができ、上記第2層の厚さは0.3〜1μmであることが出来る。

【0010】

好ましくは、上記シード層を形成する段階は、スパッタリングまたは電子ビーム蒸着工程により行われることができる。

【0011】

本発明において上記メッキ層を形成する方法が特に制限される必要は無いが、上記メッキ層を形成する段階は電解メッキ方式で行われることが好ましい。

【0012】

この場合、上記基板上にシード層を形成する段階は、上記基板上面の全体領域にシード層を形成する段階であることが出来る。

【0013】

好ましくは、上記メッキ層を形成する段階は、Cu層、Ni層及びAu層を順次に形成する段階であることが出来る。

【0014】

また、上記基板はその内部に上記メッキ層と電気的に連結された内部電極及び導電性ビアを備えるセラミック基板であることが好ましい。

【発明の効果】

【0015】

本発明によると、十分なメッキ厚さを確保しながらメッキ過程で基板、特に、セラミック基板に生じ得る化学的な被害を最少化することが出来るメッキ層を得ることが出来る。また、本発明によるメッキ層の形成方法により形成されたメッキ層は従来に比べてその厚さが均一であることができる。

【発明を実施するための最良の形態】

【0016】

以下、添付の図面を参照に本発明の好ましい実施形態を説明する。但し、本発明の実施形態は様々な形態に変形されることができ、本発明の範囲が以下で説明する実施形態により限定されるものではない。また、本発明の実施形態は当業界で平均的な知識を有している者に本発明をより完全に説明するため提供される。従って、図面における要素の形状及び大きさなどは、より明確な説明のため誇張されることがあり、図面上の同じ符号で表される要素は同じ要素である。

【0017】

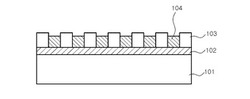

図1a乃至1dは、本発明の一実施形態によるメッキ層の形成方法を説明するための工程別の断面図である。

【0018】

先ず、図1aに図示された通り、基板101を備えて上記基板101の上面にシード層102を形成する。上記基板101は、その内部に形成された導電性ビア及び内部電極を備えることができ、特に、低温または高温同時焼成セラミックのようなセラミック基板が採用できるが、本発明はこれに制限されず、外部電極としてメッキ層が必要ないかなる基板も使用できる。上記シード層102は後述する工程により形成されるメッキ層のためのシードとして機能し、本実施形態の場合、スクリーン印刷法ではない焼結された基板101の上面全体にスパッタリングまたは電子ビーム蒸着工程を利用して形成することができる。このように、上記シード層102は上記基板101の上面全体に薄膜形態で形成され、これにより、後述する通り、メッキ層を電解メッキ方式で容易に形成することができる。

【0019】

図2は、図1に図示されたシード層をより詳しく表した断面図である。図2を参照すると、上記シード層102は2層構造で、第1層はTiを含んでなるTi層102aで、第2層はCuを含んでなるCu層102bである。この場合、上記Ti層102aはセラミックなどからなる基板101とメッキ層との密着力を向上するためのもので、その厚さtaは約0.05〜0.3μmに採用することができる。但し、実施形態によっては第1層としてTiの他にCrやZnOを使用することができ、上記物質を相互混合して使用することも出来る。上記Cu層102bは実質的なシードとして機能し、このようなシードの機能を考えたとき、その厚さtbは約0.3〜1.0μmに採用することができる。一方、図示してはいないが、上記シード層102と基板101の間にはAgなどからなる金属パッド層がされに含まれることも出来る。

【0020】

次に、図1bに図示された通り、上記シード層102上にパターン層103を形成する。この場合、上記パターン層103のオープン領域Oはメッキ層を形成するための領域として提供される。特に、本実施形態で、上記パターン層103は熱により除去されるよう熱可塑性樹脂からなる。これによって、後述する通り、メッキ層を形成した後、上記パターン層103は容易に除去されることができ、除去過程で基板101、メッキ層などに与える損傷を最少化することができる。上記パターン層103として使用できる物質には、ポリエチレン(Poly Ethylene)、ポリビニリデン樹脂(Poly Vinylidene Fluoride、PVDF)、LCP(Liquid Crystal Polymer)などが例として挙げられる。

【0021】

上記パターン層103の厚さt1は、所望とするメッキ層の厚さを考えて定めることができ、本実施形態では電解メッキにより、厚いメッキ層を得ることを目的とするため、これを考えたとき、上記厚さt1は20〜30μmの範囲を有することが好ましい。一方、上記パターン層103は熱可塑性樹脂からなるパターンを形成するための多様な方法、例えば、マスク工程の後、スピンコーティングする方法などを利用して形成することができる。

【0022】

次に、図1cに図示された通り、上記オープン領域Oを通して上記シード層102上にメッキ層104を形成する。具体的に図示してはいないが、本メッキ工程は、シード層102及びパターン層103が形成されている基板101をメッキ液が入っているメッキ槽に入れた後電気化学反応を起こす、電解メッキ方式により行われることができる。電解メッキ方式が可能なのは、上述の通り、上記基板101の全面に薄膜形態でシード層102が形成されているためと理解できる。このように、本実施形態では、パターン層103の間の空間を通して電解メッキ方式でメッキ層104を厚く形成することができ、上記基板101とメッキ層104の接触力も優れるようになる。この場合、上記メッキ層104はシード層102の構成物質によって変わるが、Cu/Ni/Auの3層構造を有するよう形成することができる。

【0023】

次に、図1dに図示された通り、基板101から上記パターン層103を除去する。上述の通り、上記パターン層103はポリエチレンなどの熱可塑性樹脂からなり、適切な加熱工程により容易に除去される。この場合、好ましい加熱工程条件として、加熱温度は300〜400℃で、加熱時間は2〜3時間程度であれば上記パターン層103を除去することができる。また、上記加熱工程は、上記メッキ層104の被害が最少化するよう上記メッキ層104をセラミック基板などで塞いだ状態で行われることができる。

【0024】

上述の通り、上記パターン層103は化学的方法ではなく熱により容易に除去されるため、上記メッキ層104、基板101などは化学的な被害を受けない。上記パターン層103を感光性物質で形成した場合であると、これを除去するためには、強酸または強塩基の使用が求められ、これにより上記メッキ層104、基板101などは化学的な損傷を受けることがあるが、本実施形態の場合には、このような被害を殆ど受けないのである。従って、メッキ層104と基板101の接着力が向上し、さらに他の電気的素子を上記メッキ層104と接合する場合の接着力も向上することができる。

【0025】

一方、本発明の他の実施形態では、図3に図示された通り、シード層102を一部除去してメッキ層104の形状と同じようにすることにより、所望の電極構造を得ることが出来る。図3は、図1の実施形態で好ましく追加できる工程を表したものである。この場合、上記シード層102は適切なマスクを使用して当該技術分野で公知の工程により除去されることができる。

【0026】

本発明者は本発明の優れた効果をみせるための実験を行い、以下では、従来技術と本発明により形成されたメッキ層を比較して説明する。

【0027】

先ず、熱可塑性パターンを使用せずCu/Ni/Au3層構造のメッキ層を形成した従来技術と、本発明により形成されたCu/Ni/Au3層構造のメッキ層を比較した。この場合、従来技術ではNiを無電解メッキで、Auを電解メッキで形成し、本発明ではいずれも電解メッキを利用した。従来技術と本発明によって形成されたメッキ層の厚さを比較した結果、従来技術の場合、平均としてCu層、Ni層、Au層がそれぞれ3.2μm、6.4μm、0.69μmで、本発明の場合、平均としてCu層、Ni層、Au層がそれぞれ8.2μm、4.1μm、2.1μmを得た。このように、本発明によるメッキ層は従来技術に比べて厚く形成されることができ、さらに、厚さの均一性も高かった。

【0028】

次に、従来技術と本発明の固着強度を比較した結果、本発明によってメッキ層を形成し、これをプローブチップなどと接合させる場合、固着強度が大きく向上することが確認できた。即ち、従来技術の場合、メッキ層及びこれと接着したプローブチップを分離するまで必要なせん断応力が平均として約36N/mm2であり、本発明はこれより2倍以上高い82N/mm2であった。

【0029】

本発明は上述の実施形態及び添付の図面により限定されるものではなく、添付の請求範囲により限定しようとする。従って、請求範囲に記載された本発明の技術的思想を外れない範囲内で当技術分野の通常の知識を有している者により多様な形態の置換、変形及び変更が可能で、これもまた本発明の範囲に属する。

【図面の簡単な説明】

【0030】

【図1a】本発明の一実施形態によるメッキ層の形成方法を説明するための工程別の断面図である。

【図1b】本発明の一実施形態によるメッキ層の形成方法を説明するための工程別の断面図である。

【図1c】本発明の一実施形態によるメッキ層の形成方法を説明するための工程別の断面図である。

【図1d】本発明の一実施形態によるメッキ層の形成方法を説明するための工程別の断面図である。

【図2】図1に図示されたシード層をより詳しく表したものである。

【図3】図1の実施形態で好ましく追加できる工程を表したものである。

【符号の説明】

【0031】

101 基板

102 シード層

103 パターン層

104 メッキ層

102a Ti層

102b Cu層

【技術分野】

【0001】

本発明はメッキ層の形成方法に関するもので、より具体的に、十分なメッキ厚さを確保しながらメッキ過程で基板、特に、セラミック基板に生じ得る化学的な被害を最少化することが出来るメッキ層の形成方法に関する。

【背景技術】

【0002】

一般的に、多層セラミック基板は、半導体ICチップのような能動素子とキャパシタ、インダクタ及び抵抗のような受動素子を複合化した部品として使われるか、または単純な半導体ICパッケージとして使われている。より具体的に、上記多層セラミック基板はPAモジュール基板、RFダイオードスイッチ、フィルター、チップアンテナ、各種パッケージ部品、複合デバイスなどの多様な電子部品を構成するため広く使われている。

【0003】

このような多層セラミック基板の外部電極は、セラミック焼結体の表面に印刷された金属パターン上にNi/Auメッキ層をそれぞれ無電解/電解メッキ工程を通して形成することが一般である。しかし、このような方式により形成された外部電極の場合、上記Ni/Auメッキ層の厚さが十分ではなく、基板の全体に均一な電流の供給が容易ではないため、メッキ層の厚さの均一度が高くない。これによって、上記外部電極にプローブチップなどを接合させる場合、接合力が落ち電気抵抗は高くなる。また、メッキ過程でメッキ液がセラミック基板の内部に浸透する場合、セラミック基板の脱色及び浸漬をもたらし、これは強度の低下につながる。

【0004】

このような問題は多層セラミック基板の信頼性を低下させるため、当技術分野では、メッキ層が均一な厚さを有しながらも厚さを十分確保できる方案が求められる。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記のような問題点を解決するためのもので、本発明の一目的は、十分のメッキ厚さを確保しながらメッキ過程で基板、特に、セラミック基板に生じ得る化学的な被害を最少化することが出来るメッキ層の形成方法を提供することにある。

【課題を解決するための手段】

【0006】

上記の目的を達成すべく、本発明の一実施形態は、基板上にシード層を形成する段階と、上記シード層上に熱可塑性樹脂からなりオープン領域を備えるパターン層を形成する段階と、上記オープン領域を通して上記シード層上にメッキ層を形成する段階と、上記パターン層を除去する段階とを含むメッキ層の形成方法を提供する。

【0007】

この場合、上記パターン層はポリエチレン(Poly Ethylene)、ポリビニリデン樹脂(Poly Vinylidene Fluoride、PVDF)、LCP(Liquid Crystal Polymer)及びその組み合せで構成されたグループから選択された一つの物質からなることが出来る。上記メッキ層の厚さが十分な水準になるよう上記パターン層の厚さは20〜30μmであることが好ましい。

【0008】

好ましくは、上記パターン層を除去する段階は、上記パターン層に熱を加えて行われることができる。この場合、具体的な工程条件として、上記パターン層を除去する段階は、上記パターン層を200〜300℃の温度で2〜3時間加熱して行われることができる。

【0009】

上記シード層は、Ti、Cr、ZnO及びその組み合せで構成されたグループから選択された一つの物質からなる第1層、及び上記第1層上に形成されCuを含む第2層を備える構造であることが出来る。この場合、上記第1層の厚さは0.05〜0.3μmであることができ、上記第2層の厚さは0.3〜1μmであることが出来る。

【0010】

好ましくは、上記シード層を形成する段階は、スパッタリングまたは電子ビーム蒸着工程により行われることができる。

【0011】

本発明において上記メッキ層を形成する方法が特に制限される必要は無いが、上記メッキ層を形成する段階は電解メッキ方式で行われることが好ましい。

【0012】

この場合、上記基板上にシード層を形成する段階は、上記基板上面の全体領域にシード層を形成する段階であることが出来る。

【0013】

好ましくは、上記メッキ層を形成する段階は、Cu層、Ni層及びAu層を順次に形成する段階であることが出来る。

【0014】

また、上記基板はその内部に上記メッキ層と電気的に連結された内部電極及び導電性ビアを備えるセラミック基板であることが好ましい。

【発明の効果】

【0015】

本発明によると、十分なメッキ厚さを確保しながらメッキ過程で基板、特に、セラミック基板に生じ得る化学的な被害を最少化することが出来るメッキ層を得ることが出来る。また、本発明によるメッキ層の形成方法により形成されたメッキ層は従来に比べてその厚さが均一であることができる。

【発明を実施するための最良の形態】

【0016】

以下、添付の図面を参照に本発明の好ましい実施形態を説明する。但し、本発明の実施形態は様々な形態に変形されることができ、本発明の範囲が以下で説明する実施形態により限定されるものではない。また、本発明の実施形態は当業界で平均的な知識を有している者に本発明をより完全に説明するため提供される。従って、図面における要素の形状及び大きさなどは、より明確な説明のため誇張されることがあり、図面上の同じ符号で表される要素は同じ要素である。

【0017】

図1a乃至1dは、本発明の一実施形態によるメッキ層の形成方法を説明するための工程別の断面図である。

【0018】

先ず、図1aに図示された通り、基板101を備えて上記基板101の上面にシード層102を形成する。上記基板101は、その内部に形成された導電性ビア及び内部電極を備えることができ、特に、低温または高温同時焼成セラミックのようなセラミック基板が採用できるが、本発明はこれに制限されず、外部電極としてメッキ層が必要ないかなる基板も使用できる。上記シード層102は後述する工程により形成されるメッキ層のためのシードとして機能し、本実施形態の場合、スクリーン印刷法ではない焼結された基板101の上面全体にスパッタリングまたは電子ビーム蒸着工程を利用して形成することができる。このように、上記シード層102は上記基板101の上面全体に薄膜形態で形成され、これにより、後述する通り、メッキ層を電解メッキ方式で容易に形成することができる。

【0019】

図2は、図1に図示されたシード層をより詳しく表した断面図である。図2を参照すると、上記シード層102は2層構造で、第1層はTiを含んでなるTi層102aで、第2層はCuを含んでなるCu層102bである。この場合、上記Ti層102aはセラミックなどからなる基板101とメッキ層との密着力を向上するためのもので、その厚さtaは約0.05〜0.3μmに採用することができる。但し、実施形態によっては第1層としてTiの他にCrやZnOを使用することができ、上記物質を相互混合して使用することも出来る。上記Cu層102bは実質的なシードとして機能し、このようなシードの機能を考えたとき、その厚さtbは約0.3〜1.0μmに採用することができる。一方、図示してはいないが、上記シード層102と基板101の間にはAgなどからなる金属パッド層がされに含まれることも出来る。

【0020】

次に、図1bに図示された通り、上記シード層102上にパターン層103を形成する。この場合、上記パターン層103のオープン領域Oはメッキ層を形成するための領域として提供される。特に、本実施形態で、上記パターン層103は熱により除去されるよう熱可塑性樹脂からなる。これによって、後述する通り、メッキ層を形成した後、上記パターン層103は容易に除去されることができ、除去過程で基板101、メッキ層などに与える損傷を最少化することができる。上記パターン層103として使用できる物質には、ポリエチレン(Poly Ethylene)、ポリビニリデン樹脂(Poly Vinylidene Fluoride、PVDF)、LCP(Liquid Crystal Polymer)などが例として挙げられる。

【0021】

上記パターン層103の厚さt1は、所望とするメッキ層の厚さを考えて定めることができ、本実施形態では電解メッキにより、厚いメッキ層を得ることを目的とするため、これを考えたとき、上記厚さt1は20〜30μmの範囲を有することが好ましい。一方、上記パターン層103は熱可塑性樹脂からなるパターンを形成するための多様な方法、例えば、マスク工程の後、スピンコーティングする方法などを利用して形成することができる。

【0022】

次に、図1cに図示された通り、上記オープン領域Oを通して上記シード層102上にメッキ層104を形成する。具体的に図示してはいないが、本メッキ工程は、シード層102及びパターン層103が形成されている基板101をメッキ液が入っているメッキ槽に入れた後電気化学反応を起こす、電解メッキ方式により行われることができる。電解メッキ方式が可能なのは、上述の通り、上記基板101の全面に薄膜形態でシード層102が形成されているためと理解できる。このように、本実施形態では、パターン層103の間の空間を通して電解メッキ方式でメッキ層104を厚く形成することができ、上記基板101とメッキ層104の接触力も優れるようになる。この場合、上記メッキ層104はシード層102の構成物質によって変わるが、Cu/Ni/Auの3層構造を有するよう形成することができる。

【0023】

次に、図1dに図示された通り、基板101から上記パターン層103を除去する。上述の通り、上記パターン層103はポリエチレンなどの熱可塑性樹脂からなり、適切な加熱工程により容易に除去される。この場合、好ましい加熱工程条件として、加熱温度は300〜400℃で、加熱時間は2〜3時間程度であれば上記パターン層103を除去することができる。また、上記加熱工程は、上記メッキ層104の被害が最少化するよう上記メッキ層104をセラミック基板などで塞いだ状態で行われることができる。

【0024】

上述の通り、上記パターン層103は化学的方法ではなく熱により容易に除去されるため、上記メッキ層104、基板101などは化学的な被害を受けない。上記パターン層103を感光性物質で形成した場合であると、これを除去するためには、強酸または強塩基の使用が求められ、これにより上記メッキ層104、基板101などは化学的な損傷を受けることがあるが、本実施形態の場合には、このような被害を殆ど受けないのである。従って、メッキ層104と基板101の接着力が向上し、さらに他の電気的素子を上記メッキ層104と接合する場合の接着力も向上することができる。

【0025】

一方、本発明の他の実施形態では、図3に図示された通り、シード層102を一部除去してメッキ層104の形状と同じようにすることにより、所望の電極構造を得ることが出来る。図3は、図1の実施形態で好ましく追加できる工程を表したものである。この場合、上記シード層102は適切なマスクを使用して当該技術分野で公知の工程により除去されることができる。

【0026】

本発明者は本発明の優れた効果をみせるための実験を行い、以下では、従来技術と本発明により形成されたメッキ層を比較して説明する。

【0027】

先ず、熱可塑性パターンを使用せずCu/Ni/Au3層構造のメッキ層を形成した従来技術と、本発明により形成されたCu/Ni/Au3層構造のメッキ層を比較した。この場合、従来技術ではNiを無電解メッキで、Auを電解メッキで形成し、本発明ではいずれも電解メッキを利用した。従来技術と本発明によって形成されたメッキ層の厚さを比較した結果、従来技術の場合、平均としてCu層、Ni層、Au層がそれぞれ3.2μm、6.4μm、0.69μmで、本発明の場合、平均としてCu層、Ni層、Au層がそれぞれ8.2μm、4.1μm、2.1μmを得た。このように、本発明によるメッキ層は従来技術に比べて厚く形成されることができ、さらに、厚さの均一性も高かった。

【0028】

次に、従来技術と本発明の固着強度を比較した結果、本発明によってメッキ層を形成し、これをプローブチップなどと接合させる場合、固着強度が大きく向上することが確認できた。即ち、従来技術の場合、メッキ層及びこれと接着したプローブチップを分離するまで必要なせん断応力が平均として約36N/mm2であり、本発明はこれより2倍以上高い82N/mm2であった。

【0029】

本発明は上述の実施形態及び添付の図面により限定されるものではなく、添付の請求範囲により限定しようとする。従って、請求範囲に記載された本発明の技術的思想を外れない範囲内で当技術分野の通常の知識を有している者により多様な形態の置換、変形及び変更が可能で、これもまた本発明の範囲に属する。

【図面の簡単な説明】

【0030】

【図1a】本発明の一実施形態によるメッキ層の形成方法を説明するための工程別の断面図である。

【図1b】本発明の一実施形態によるメッキ層の形成方法を説明するための工程別の断面図である。

【図1c】本発明の一実施形態によるメッキ層の形成方法を説明するための工程別の断面図である。

【図1d】本発明の一実施形態によるメッキ層の形成方法を説明するための工程別の断面図である。

【図2】図1に図示されたシード層をより詳しく表したものである。

【図3】図1の実施形態で好ましく追加できる工程を表したものである。

【符号の説明】

【0031】

101 基板

102 シード層

103 パターン層

104 メッキ層

102a Ti層

102b Cu層

【特許請求の範囲】

【請求項1】

基板上にシード層を形成する段階と、

前記シード層上に熱可塑性樹脂からなりオープン領域を備えるパターン層を形成する段階と、

前記オープン領域を通して前記シード層上にメッキ層を形成する段階と、

前記パターン層を除去する段階と、

を含むメッキ層の形成方法。

【請求項2】

前記パターン層は、ポリエチレン(Poly Ethylene)、ポリビニリデン樹脂(Poly Vinylidene Fluoride、PVDF)、LCP(Liquid Crystal Polymer)及びその組み合せで構成されたグループから選択された一つの物質からなることを特徴とする請求項1に記載のメッキ層の形成方法。

【請求項3】

前記パターン層の厚さは、20〜30μmであることを特徴とする請求項1に記載のメッキ層の形成方法。

【請求項4】

前記パターン層を除去する段階は、前記パターン層に熱を加えて行われることを特徴とする請求項1に記載のメッキ層の形成方法。

【請求項5】

前記パターン層を除去する段階は、前記パターン層を200〜300℃の温度で2〜3時間加熱して行われることを特徴とする請求項4に記載のメッキ層の形成方法。

【請求項6】

前記シード層は、Ti、Cr、ZnO及びその組み合せで構成されたグループから選択された一つの物質からなる第1層及び前記第1層上に形成されCuを含む第2層を備えることを特徴とする請求項1に記載のメッキ層の形成方法。

【請求項7】

前記第1層の厚さは、0.05〜0.3μmであることを特徴とする請求項6に記載のメッキ層の形成方法。

【請求項8】

前記第2層の厚さは、0.3〜1μmであることを特徴とする請求項6に記載のメッキ層の形成方法。

【請求項9】

前記シード層を形成する段階は、スパッタリングまたは電子ビーム蒸着工程により行われることを特徴とする請求項1に記載のメッキ層の形成方法。

【請求項10】

前記メッキ層を形成する段階は、電解メッキ方式で行われることを特徴とする請求項1に記載のメッキ層の形成方法。

【請求項11】

前記基板上にシード層を形成する段階は、前記基板上面の全体領域にシード層を形成する段階であることを特徴とする請求項10に記載のメッキ層の形成方法。

【請求項12】

前記メッキ層を形成する段階は、Cu層、Ni層及びAu層を順次に形成する段階であることを特徴とする請求項1に記載のメッキ層の形成方法。

【請求項13】

前記基板は、その内部に前記メッキ層と電気的に連結された内部電極及び導電性ビアを備えるセラミック基板であることを特徴とする請求項1に記載のメッキ層の形成方法。

【請求項1】

基板上にシード層を形成する段階と、

前記シード層上に熱可塑性樹脂からなりオープン領域を備えるパターン層を形成する段階と、

前記オープン領域を通して前記シード層上にメッキ層を形成する段階と、

前記パターン層を除去する段階と、

を含むメッキ層の形成方法。

【請求項2】

前記パターン層は、ポリエチレン(Poly Ethylene)、ポリビニリデン樹脂(Poly Vinylidene Fluoride、PVDF)、LCP(Liquid Crystal Polymer)及びその組み合せで構成されたグループから選択された一つの物質からなることを特徴とする請求項1に記載のメッキ層の形成方法。

【請求項3】

前記パターン層の厚さは、20〜30μmであることを特徴とする請求項1に記載のメッキ層の形成方法。

【請求項4】

前記パターン層を除去する段階は、前記パターン層に熱を加えて行われることを特徴とする請求項1に記載のメッキ層の形成方法。

【請求項5】

前記パターン層を除去する段階は、前記パターン層を200〜300℃の温度で2〜3時間加熱して行われることを特徴とする請求項4に記載のメッキ層の形成方法。

【請求項6】

前記シード層は、Ti、Cr、ZnO及びその組み合せで構成されたグループから選択された一つの物質からなる第1層及び前記第1層上に形成されCuを含む第2層を備えることを特徴とする請求項1に記載のメッキ層の形成方法。

【請求項7】

前記第1層の厚さは、0.05〜0.3μmであることを特徴とする請求項6に記載のメッキ層の形成方法。

【請求項8】

前記第2層の厚さは、0.3〜1μmであることを特徴とする請求項6に記載のメッキ層の形成方法。

【請求項9】

前記シード層を形成する段階は、スパッタリングまたは電子ビーム蒸着工程により行われることを特徴とする請求項1に記載のメッキ層の形成方法。

【請求項10】

前記メッキ層を形成する段階は、電解メッキ方式で行われることを特徴とする請求項1に記載のメッキ層の形成方法。

【請求項11】

前記基板上にシード層を形成する段階は、前記基板上面の全体領域にシード層を形成する段階であることを特徴とする請求項10に記載のメッキ層の形成方法。

【請求項12】

前記メッキ層を形成する段階は、Cu層、Ni層及びAu層を順次に形成する段階であることを特徴とする請求項1に記載のメッキ層の形成方法。

【請求項13】

前記基板は、その内部に前記メッキ層と電気的に連結された内部電極及び導電性ビアを備えるセラミック基板であることを特徴とする請求項1に記載のメッキ層の形成方法。

【図1a】

【図1b】

【図1c】

【図1d】

【図2】

【図3】

【図1b】

【図1c】

【図1d】

【図2】

【図3】

【公開番号】特開2009−293119(P2009−293119A)

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願番号】特願2008−244535(P2008−244535)

【出願日】平成20年9月24日(2008.9.24)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願日】平成20年9月24日(2008.9.24)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]