メッキ装置

【課題】

被メッキ物を収容部内で均一に攪拌できるメッキ装置を提供すること。

【解決手段】

内部に電解液を蓄えるメッキ槽2と、被メッキ物3を収容する収容部4と、収容部4をメッキ槽2内の電解液に浸漬させる浸漬装置5と、被メッキ物3を収容部4内で攪拌する攪拌部材10と、攪拌部材10を駆動する駆動部20と、収容部4の外部に設けられるアノード6と、被メッキ物3と接触可能なカソード7とを備えるメッキ装置1において、攪拌部材10は、被メッキ物3と接触しA方向に動作する第1攪拌部材11と、被メッキ物3と接触しB方向に動作する第2攪拌部材12とを備え、被メッキ物3が収容部4内で攪拌される間、被メッキ物3の移動は、第1攪拌部材11による移動と第2攪拌部材12による移動との組み合わせである構成としたこと。

被メッキ物を収容部内で均一に攪拌できるメッキ装置を提供すること。

【解決手段】

内部に電解液を蓄えるメッキ槽2と、被メッキ物3を収容する収容部4と、収容部4をメッキ槽2内の電解液に浸漬させる浸漬装置5と、被メッキ物3を収容部4内で攪拌する攪拌部材10と、攪拌部材10を駆動する駆動部20と、収容部4の外部に設けられるアノード6と、被メッキ物3と接触可能なカソード7とを備えるメッキ装置1において、攪拌部材10は、被メッキ物3と接触しA方向に動作する第1攪拌部材11と、被メッキ物3と接触しB方向に動作する第2攪拌部材12とを備え、被メッキ物3が収容部4内で攪拌される間、被メッキ物3の移動は、第1攪拌部材11による移動と第2攪拌部材12による移動との組み合わせである構成としたこと。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、メッキ装置に関する。

【背景技術】

【0002】

公知のメッキ装置が、後述の特許文献1に記載されている。これは、内部に電解液を蓄えるメッキ槽と、被メッキ物を収容する収容部と、収容部をメッキ槽内の電解液に浸漬させる浸漬装置と、被メッキ物を収容部内で攪拌する攪拌部材(コンベヤーベルト)と、攪拌部材を駆動する駆動部と、収容部の外部に設けられ、収容部と対向するアノードと、収容部の内部に設けられ、被メッキ物と接触可能なカソードとを備えている。攪拌部材は、収容部の底面に設けられ、被メッキ物と接触し、一方向に動作することで被メッキ物を一方向に移動させ、被メッキ物を収容部内で攪拌する。

【0003】

また、攪拌部材(コンベヤーベルト)に板状の突起を設けて攪拌を行う公知のメッキ装置も存在する。

【特許文献1】特表平9−503552号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上述のメッキ装置では、被メッキ物が収容部内で攪拌される間、攪拌部材の動作方向が一方向だけなので、被メッキ物には一方向にだけしか力が与えられない。このため、収容部内での被メッキ物の位置が一方向には変化するもののそれ以外の方向には変化し難く、収容部内での被メッキ物のメッキ装置内での移動が少なく、被メッキ物が収容部内で均一に攪拌されない。その結果、収容部内での被メッキ物の位置によって被メッキ物とアノードとの間の距離に差が生じ、メッキ皮膜が被メッキ物に形成される速度(被メッキ物に形成される単位時間当たりの皮膜の厚さ、メッキ速度)がばらつき、メッキ処理が終わった段階で、複数の被メッキ物間でメッキ皮膜の厚みがばらついてしまう。

【0005】

また、突起付きの攪拌部材を備えるメッキ装置では、被メッキ物の形状等と突起物の寸法、配設位置等の関係では被メッキ物の攪拌方向が制御できずメッキ皮膜の厚みがばらついてしまう。

【0006】

よって、本発明は上記の問題点に鑑みてなされたものであり、被メッキ物を収容部内で均一に攪拌できるメッキ装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明にて講じた技術的手段は、内部に電解液を蓄えるメッキ槽と、被メッキ物を収容する収容部と、前記収容部を前記メッキ槽内の電解液に浸漬させる浸漬装置と、前記収容部に設けられ、前記被メッキ物と接触し、一方向に動作することで前記被メッキ物に前記一方向に力を与え、前記被メッキ物を前記収容部内で攪拌する攪拌部材と、前記攪拌部材を駆動する駆動部と、前記収容部の外部に設けられ、前記収容部と対向するアノードと、前記収容部の内部に設けられ、前記被メッキ物と接触可能なカソードと、を備えるメッキ装置において、前記攪拌部材は、前記被メッキ物と接触し前記一方向に動作する第1攪拌部材と、前記被メッキ物と接触し前記一方向と直交する方向に動作する第2攪拌部材と、を備え、前記被メッキ物が前記収容部内で攪拌される間、前記被メッキ物の移動は、前記第1攪拌部材による移動と前記第2攪拌部材による移動との組み合わせである構成としたことである。

【0008】

好ましくは、前記第1攪拌部材は、前記一方向に架設され、ループを形成するベルト状のものであると良い。

【0009】

好ましくは、前記第2攪拌部材は、前記一方向と直交する方向に架設され、ループを形成するベルト状のものであると良い。

【0010】

好ましくは、前記第1攪拌部材と前記第2攪拌部材は、それぞれの動作速度が調節できると良い。

【発明の効果】

【0011】

本発明によれば、被メッキ物を攪拌する攪拌部材が、被メッキ物と接触し一方向に動作する第1攪拌部材と、被メッキ物と接触し一方向と直交する方向に動作する第2攪拌部材とを備える。被メッキ物が収容部内で攪拌される間、被メッキ物の移動は、第1攪拌部材による移動と第2攪拌部材による移動との組み合わせであり、被メッキ物には、一方向だけでなく一方向と直交する方向にも力が与えられる。これにより、収容部内での被メッキ物の位置が一方向だけでなく一方向と直交する方向にも変化し、被メッキ物が収容部内で均一に攪拌される。

【0012】

また、第1攪拌部材は、一方向に架設され、ループを形成するベルト状のものなので、被メッキ物に連続的に力を与えることができ、被メッキ物を効率的に攪拌できる。

【0013】

また、第2攪拌部材は、一方向と直交する方向に架設され、ループを形成するベルト状のものなので、被メッキ物に連続的に力を与えることができ、被メッキ物を効率的に攪拌できる。

【0014】

また、第1攪拌部材と第2攪拌部材は、それぞれの動作速度が調節できるので、被メッキ物の種類等に応じて第1攪拌部材及び第2攪拌部材の動作速度を好適に設定できる。

【発明を実施するための最良の形態】

【0015】

以下、本発明を実施するための最良の形態を、図面を基に説明する。

【0016】

図1は、本発明に係るメッキ装置1の概略図である。

【0017】

メッキ装置1は、内部に電解液を蓄えるメッキ槽2と、被メッキ物3を収容する収容部4と、収容部4を支持する浸漬装置5と、収容部4に設けられ、被メッキ物3を攪拌する攪拌部材10と、収容部4の外部に設けられ、収容部4と対向するアノード6と、収容部4の内部に設けられ、被メッキ物3と接触可能なカソード7と、を備えている。アノード6は整流器(図示なし)の陽極に接続され、カソード7は整流器(図示なし)の陰極に接続されている。浸漬装置5は、収容部4を初期位置(図1示)から処理位置(図2示)へと移動させ、収容部4をメッキ槽2内の電解液に浸漬させる。

【0018】

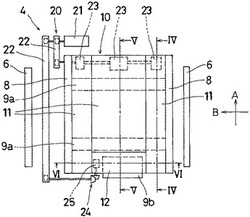

図3は、図1におけるIII方向矢視図である。図4は、図3におけるIV−IV線に沿う断面図、図5は、図3におけるV−V線に沿う断面図、図6は、図3におけるVI−VI線に沿う断面図である。

【0019】

収容部4には、一対のサイドパネル8,8が設けられる。攪拌部材10は、サイドパネル8,8間に配置されている。攪拌部材10は、被メッキ物3(図1参照)と接触し、図3示A方向(一方向)に動作する第1攪拌部材11と、被メッキ物3と接触し、図3示B方向(一方向と直交する方向)に動作する第2攪拌部材12と、を備えている。本実施形態では、3つの第1攪拌部材11と、1つの第2攪拌部材12がメッキ装置1に設けられている。

【0020】

第1攪拌部材11は、図3示A方向に架設されたベルト状のもので、ループを形成している。第1攪拌部材11は、例えば、柔軟性を有する樹脂材料で形成される。第1攪拌部材11は、サイドパネル8に取り付けられたローラ9a(図3において一部のみ示す)によって支持されると共に、サイドパネル8に設けられるガイド溝(図示なし)によってガイドされている。第1攪拌部材11には、湾曲部11aが設けられる。第1攪拌部材11は、この湾曲部11aにて被メッキ物3と接触する。湾曲部11aは、収容部4の底面を形成している。第1攪拌部材11は、駆動部20によって駆動される。駆動部20は、モータ21と、動力伝達手段22(ベルト、チェーン等)と、スプロケット23とを備えている。モータ21にて発生する駆動力は、動力伝達手段22を介してスプロケット23に伝達され、スプロケット23を回転させる。スプロケット23は、第1攪拌部材11に係合しており、スプロケット23の回転にともなって第1攪拌部材11が駆動され、第1攪拌部材11が図3示A方向に動作する。

【0021】

第2攪拌部材12は、図3示B方向に架設されたベルト状のもので、第1攪拌部材11と同様にループを形成している。第2攪拌部材12は、例えば、柔軟性を有する樹脂材料で形成される。第2攪拌部材12は、第1攪拌部材11と連続して設けられている。第2攪拌部材12は、サイドパネル8に取り付けられた支持部材9b(図7参照)によって支持、ガイドされている。第2攪拌部材12も、第1攪拌部材11と同様に、駆動部20によって駆動される。つまり、本実施形態(第1実施形態)では、駆動部20が第1攪拌部材11と第2攪拌部材12を1つのモータ21の駆動力で駆動する。駆動部20は、上述したモータ21、動力伝達手段22及びスプロケット23に加えて、かさ歯車機構24と、スプロケット25をさらに備えている。モータ21にて発生する駆動力は、動力伝達手段22を介してかさ歯車機構24に伝達され、スプロケット25を回転させる。スプロケット25は、第2攪拌部材12に係合しており、スプロケット25の回転にともなって第2攪拌部材12が駆動され、第2攪拌部材12が図3示B方向に動作する。なお、第2攪拌部材12と上述した第1攪拌部材11は、それぞれの動作速度が調節可能となっている。

【0022】

この構造により、例えば、収容部4における被メッキ物3の攪拌量を変化させたい場合は、第2攪拌部材12の動作速度を第1攪拌部材11の動作速度より速く設定することもできる。これにより収容部4の中央部に位置する被メッキ物3の攪拌量が増加する。そして、収容部4に収容された被メッキ物3の全体がアノード6に対し均一な距離を得ることができ、メッキ皮膜のバラツキが少ないメッキ処理を施すことができる。

【0023】

但し、動作速度の設定は、本実施形態に限定されるものでなく、第1攪拌部材11の動作速度と第2攪拌部材12の動作速度の好適な設定は、被メッキ物3のメッキ皮膜の厚さ、収容量、形状等々によって定めるものである。

【0024】

次に、メッキ装置1の作動について説明する。

【0025】

収容部4が初期位置にある状態で、被メッキ物3を収容部4に収容し、カソード7を被メッキ物3に接触させる(図1示)。そして、浸漬装置5によって収容部4を初期位置から処理位置へと移動させ、収容部4をメッキ槽2内の電解液に浸漬させる(図2示)。

【0026】

続いて、駆動部20のモータ21を作動させ、第1攪拌部材11と第2攪拌部材12を駆動する。第1攪拌部材11は、モータ21の駆動力を受けて図3示A方向に動作し、被メッキ物3に図3示A方向に力を与える。第1攪拌部材11から力を与えられた被メッキ物3は、収容部4内で図3示A方向に移動し、第1攪拌部材11の湾曲部11aの作用によって第1攪拌部材11から離れた後、第1攪拌部材11(湾曲部11a)と再度接触する。このような一連の動きによって、被メッキ物3が収容部4内で攪拌される。なお、第1攪拌部材11は、図3示A方向に架設され、ループを形成するベルト状のものなので、その湾曲部11aを介して被メッキ物3に連続的に力を与えることができ、被メッキ物3を効率的に攪拌できる。

【0027】

一方、第2攪拌部材12は、モータ21の駆動力を受けて図3示B方向に動作し、被メッキ物3に図3示B方向に力を与える。第1攪拌部材11と第2攪拌部材12は連続して設けられるので、被メッキ物3が収容部4内で攪拌される間、被メッキ物3は、第1攪拌部材11から図3示A方向に力を与えられるだけでなく、第2攪拌部材12からも図3示B方向に力を与えられる。つまり、被メッキ物3が収容部4内で攪拌される間、被メッキ物3の移動は、第1攪拌部材11による移動(図3示A方向)と第2攪拌部材12による移動(図3示B方向)との組み合わせである。これにより、収容部4内での被メッキ物3の位置が図3示A方向だけでなく図3示B方向にも変化し、被メッキ物3が収容部4内で均一に攪拌される。なお、第2攪拌部材12も、第1攪拌部材11と同様に、図3示B方向に架設され、ループを形成するベルト状のものなので、被メッキ物3に連続的に力を与えることができ、被メッキ物3を効率的に攪拌できる。

【0028】

そして、被メッキ物3が収容部4内で所定の時間攪拌された後、収容部4が浸漬装置5によってメッキ槽2内の電解液から引き上げられ、次の工程へと送られる。

【0029】

本実施形態のメッキ装置1によれば、被メッキ物3が収容部4内で均一に攪拌されるので、被メッキ物3が収容部4内で攪拌される間、被メッキ物3の位置によって被メッキ物3とアノード6との間の距離に差が生じることがなく、メッキ皮膜が被メッキ物3に形成される速度(被メッキ物3に形成される単位時間当たりの皮膜の厚さ、メッキ速度)がばらつくのを低減でき、メッキ処理が終わった段階で、複数の被メッキ物3,3間でメッキ皮膜の厚みがばらつくのを低減できる。

【0030】

なお、以上の説明では、1つの第2攪拌部材12がメッキ装置1に設けられる例を示したが、図8及び図9に示す様に、2つの第2攪拌部材12a、12bがメッキ装置1に設けられても良い。図8及び図9に示す第2実施形態において、第2攪拌部材12a、12bは、サイドパネル8に取り付けられた支持部材9c(図10参照)によって支持、ガイドされている。

【0031】

第2攪拌部材12aは、駆動部20によって駆動される。駆動部20のモータ21にて発生した駆動力は、動力伝達手段22を介してかさ歯車機構24に伝達され、スプロケット25を回転させる。スプロケット25は、第2攪拌部材12aに係合しており、スプロケット25の回転にともなって第2攪拌部材12aが駆動され、第2攪拌部材12aが図8示B方向(一方向と直交する方向)に動作する。

【0032】

第2攪拌部材12bは、駆動部20とは独立した駆動部30によって駆動される。駆動部30は、モータ31と、動力伝達手段32(ベルト、チェーン等)と、かさ歯車機構33と、スプロケット34とを備えている。モータ31にて発生した駆動力は、動力伝達手段32を介してかさ歯車機構33に伝達され、スプロケット34を回転させる。スプロケット34は、第2攪拌部材12bに係合しており、スプロケット34の回転にともなって第2攪拌部材12bが駆動され、第2攪拌部材12bが、図8示B方向とは反対方向である図8示C方向(一方向と直交する方向)に動作する。

【0033】

第2実施形態のメッキ装置1によれば、被メッキ物3が収容部4内で攪拌される間、被メッキ物3は、第1攪拌部材11から図8示A方向(一方向)に力を与えられるだけでなく、第2攪拌部材12aから図8示B方向に力を与えられ、さらに、第2攪拌部材12bから図8示C方向に力を与えられる。つまり、被メッキ物3が収容部4内で攪拌される間、被メッキ物3の移動は、第1攪拌部材11による移動(図8示A方向)と第2攪拌部材12aによる移動(図8示B方向)と第2攪拌部材12bによる移動(図8示C方向)の組み合わせである。これにより、収容部4内での被メッキ物3の位置が図8示A方向だけでなく図8示B方向及び図8示C方向にも変化することとなり、被メッキ物3が収容部4内でさらに均一に攪拌される。

【図面の簡単な説明】

【0034】

【図1】本発明に係るメッキ装置1の概略図(初期位置)。

【図2】メッキ装置1の概略図(処理位置)。

【図3】図1におけるIII方向矢視図。

【図4】図3におけるIV−IV線に沿う断面図。

【図5】図3におけるV−V線に沿う断面図。

【図6】図3におけるVI−VI線に沿う断面図。

【図7】支持部材9bの斜視図。

【図8】本発明の第2実施形態に係るメッキ装置1を示す図。

【図9】図8におけるIX−IX線に沿う断面図。

【図10】支持部材9cの斜視図。

【符号の説明】

【0035】

1 メッキ装置

2 メッキ槽

3 被メッキ物

4 収容部

5 浸漬装置

6 アノード

7 カソード

10 攪拌部材

11 第1攪拌部材

12 第2攪拌部材

20 駆動部

【技術分野】

【0001】

本発明は、メッキ装置に関する。

【背景技術】

【0002】

公知のメッキ装置が、後述の特許文献1に記載されている。これは、内部に電解液を蓄えるメッキ槽と、被メッキ物を収容する収容部と、収容部をメッキ槽内の電解液に浸漬させる浸漬装置と、被メッキ物を収容部内で攪拌する攪拌部材(コンベヤーベルト)と、攪拌部材を駆動する駆動部と、収容部の外部に設けられ、収容部と対向するアノードと、収容部の内部に設けられ、被メッキ物と接触可能なカソードとを備えている。攪拌部材は、収容部の底面に設けられ、被メッキ物と接触し、一方向に動作することで被メッキ物を一方向に移動させ、被メッキ物を収容部内で攪拌する。

【0003】

また、攪拌部材(コンベヤーベルト)に板状の突起を設けて攪拌を行う公知のメッキ装置も存在する。

【特許文献1】特表平9−503552号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上述のメッキ装置では、被メッキ物が収容部内で攪拌される間、攪拌部材の動作方向が一方向だけなので、被メッキ物には一方向にだけしか力が与えられない。このため、収容部内での被メッキ物の位置が一方向には変化するもののそれ以外の方向には変化し難く、収容部内での被メッキ物のメッキ装置内での移動が少なく、被メッキ物が収容部内で均一に攪拌されない。その結果、収容部内での被メッキ物の位置によって被メッキ物とアノードとの間の距離に差が生じ、メッキ皮膜が被メッキ物に形成される速度(被メッキ物に形成される単位時間当たりの皮膜の厚さ、メッキ速度)がばらつき、メッキ処理が終わった段階で、複数の被メッキ物間でメッキ皮膜の厚みがばらついてしまう。

【0005】

また、突起付きの攪拌部材を備えるメッキ装置では、被メッキ物の形状等と突起物の寸法、配設位置等の関係では被メッキ物の攪拌方向が制御できずメッキ皮膜の厚みがばらついてしまう。

【0006】

よって、本発明は上記の問題点に鑑みてなされたものであり、被メッキ物を収容部内で均一に攪拌できるメッキ装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明にて講じた技術的手段は、内部に電解液を蓄えるメッキ槽と、被メッキ物を収容する収容部と、前記収容部を前記メッキ槽内の電解液に浸漬させる浸漬装置と、前記収容部に設けられ、前記被メッキ物と接触し、一方向に動作することで前記被メッキ物に前記一方向に力を与え、前記被メッキ物を前記収容部内で攪拌する攪拌部材と、前記攪拌部材を駆動する駆動部と、前記収容部の外部に設けられ、前記収容部と対向するアノードと、前記収容部の内部に設けられ、前記被メッキ物と接触可能なカソードと、を備えるメッキ装置において、前記攪拌部材は、前記被メッキ物と接触し前記一方向に動作する第1攪拌部材と、前記被メッキ物と接触し前記一方向と直交する方向に動作する第2攪拌部材と、を備え、前記被メッキ物が前記収容部内で攪拌される間、前記被メッキ物の移動は、前記第1攪拌部材による移動と前記第2攪拌部材による移動との組み合わせである構成としたことである。

【0008】

好ましくは、前記第1攪拌部材は、前記一方向に架設され、ループを形成するベルト状のものであると良い。

【0009】

好ましくは、前記第2攪拌部材は、前記一方向と直交する方向に架設され、ループを形成するベルト状のものであると良い。

【0010】

好ましくは、前記第1攪拌部材と前記第2攪拌部材は、それぞれの動作速度が調節できると良い。

【発明の効果】

【0011】

本発明によれば、被メッキ物を攪拌する攪拌部材が、被メッキ物と接触し一方向に動作する第1攪拌部材と、被メッキ物と接触し一方向と直交する方向に動作する第2攪拌部材とを備える。被メッキ物が収容部内で攪拌される間、被メッキ物の移動は、第1攪拌部材による移動と第2攪拌部材による移動との組み合わせであり、被メッキ物には、一方向だけでなく一方向と直交する方向にも力が与えられる。これにより、収容部内での被メッキ物の位置が一方向だけでなく一方向と直交する方向にも変化し、被メッキ物が収容部内で均一に攪拌される。

【0012】

また、第1攪拌部材は、一方向に架設され、ループを形成するベルト状のものなので、被メッキ物に連続的に力を与えることができ、被メッキ物を効率的に攪拌できる。

【0013】

また、第2攪拌部材は、一方向と直交する方向に架設され、ループを形成するベルト状のものなので、被メッキ物に連続的に力を与えることができ、被メッキ物を効率的に攪拌できる。

【0014】

また、第1攪拌部材と第2攪拌部材は、それぞれの動作速度が調節できるので、被メッキ物の種類等に応じて第1攪拌部材及び第2攪拌部材の動作速度を好適に設定できる。

【発明を実施するための最良の形態】

【0015】

以下、本発明を実施するための最良の形態を、図面を基に説明する。

【0016】

図1は、本発明に係るメッキ装置1の概略図である。

【0017】

メッキ装置1は、内部に電解液を蓄えるメッキ槽2と、被メッキ物3を収容する収容部4と、収容部4を支持する浸漬装置5と、収容部4に設けられ、被メッキ物3を攪拌する攪拌部材10と、収容部4の外部に設けられ、収容部4と対向するアノード6と、収容部4の内部に設けられ、被メッキ物3と接触可能なカソード7と、を備えている。アノード6は整流器(図示なし)の陽極に接続され、カソード7は整流器(図示なし)の陰極に接続されている。浸漬装置5は、収容部4を初期位置(図1示)から処理位置(図2示)へと移動させ、収容部4をメッキ槽2内の電解液に浸漬させる。

【0018】

図3は、図1におけるIII方向矢視図である。図4は、図3におけるIV−IV線に沿う断面図、図5は、図3におけるV−V線に沿う断面図、図6は、図3におけるVI−VI線に沿う断面図である。

【0019】

収容部4には、一対のサイドパネル8,8が設けられる。攪拌部材10は、サイドパネル8,8間に配置されている。攪拌部材10は、被メッキ物3(図1参照)と接触し、図3示A方向(一方向)に動作する第1攪拌部材11と、被メッキ物3と接触し、図3示B方向(一方向と直交する方向)に動作する第2攪拌部材12と、を備えている。本実施形態では、3つの第1攪拌部材11と、1つの第2攪拌部材12がメッキ装置1に設けられている。

【0020】

第1攪拌部材11は、図3示A方向に架設されたベルト状のもので、ループを形成している。第1攪拌部材11は、例えば、柔軟性を有する樹脂材料で形成される。第1攪拌部材11は、サイドパネル8に取り付けられたローラ9a(図3において一部のみ示す)によって支持されると共に、サイドパネル8に設けられるガイド溝(図示なし)によってガイドされている。第1攪拌部材11には、湾曲部11aが設けられる。第1攪拌部材11は、この湾曲部11aにて被メッキ物3と接触する。湾曲部11aは、収容部4の底面を形成している。第1攪拌部材11は、駆動部20によって駆動される。駆動部20は、モータ21と、動力伝達手段22(ベルト、チェーン等)と、スプロケット23とを備えている。モータ21にて発生する駆動力は、動力伝達手段22を介してスプロケット23に伝達され、スプロケット23を回転させる。スプロケット23は、第1攪拌部材11に係合しており、スプロケット23の回転にともなって第1攪拌部材11が駆動され、第1攪拌部材11が図3示A方向に動作する。

【0021】

第2攪拌部材12は、図3示B方向に架設されたベルト状のもので、第1攪拌部材11と同様にループを形成している。第2攪拌部材12は、例えば、柔軟性を有する樹脂材料で形成される。第2攪拌部材12は、第1攪拌部材11と連続して設けられている。第2攪拌部材12は、サイドパネル8に取り付けられた支持部材9b(図7参照)によって支持、ガイドされている。第2攪拌部材12も、第1攪拌部材11と同様に、駆動部20によって駆動される。つまり、本実施形態(第1実施形態)では、駆動部20が第1攪拌部材11と第2攪拌部材12を1つのモータ21の駆動力で駆動する。駆動部20は、上述したモータ21、動力伝達手段22及びスプロケット23に加えて、かさ歯車機構24と、スプロケット25をさらに備えている。モータ21にて発生する駆動力は、動力伝達手段22を介してかさ歯車機構24に伝達され、スプロケット25を回転させる。スプロケット25は、第2攪拌部材12に係合しており、スプロケット25の回転にともなって第2攪拌部材12が駆動され、第2攪拌部材12が図3示B方向に動作する。なお、第2攪拌部材12と上述した第1攪拌部材11は、それぞれの動作速度が調節可能となっている。

【0022】

この構造により、例えば、収容部4における被メッキ物3の攪拌量を変化させたい場合は、第2攪拌部材12の動作速度を第1攪拌部材11の動作速度より速く設定することもできる。これにより収容部4の中央部に位置する被メッキ物3の攪拌量が増加する。そして、収容部4に収容された被メッキ物3の全体がアノード6に対し均一な距離を得ることができ、メッキ皮膜のバラツキが少ないメッキ処理を施すことができる。

【0023】

但し、動作速度の設定は、本実施形態に限定されるものでなく、第1攪拌部材11の動作速度と第2攪拌部材12の動作速度の好適な設定は、被メッキ物3のメッキ皮膜の厚さ、収容量、形状等々によって定めるものである。

【0024】

次に、メッキ装置1の作動について説明する。

【0025】

収容部4が初期位置にある状態で、被メッキ物3を収容部4に収容し、カソード7を被メッキ物3に接触させる(図1示)。そして、浸漬装置5によって収容部4を初期位置から処理位置へと移動させ、収容部4をメッキ槽2内の電解液に浸漬させる(図2示)。

【0026】

続いて、駆動部20のモータ21を作動させ、第1攪拌部材11と第2攪拌部材12を駆動する。第1攪拌部材11は、モータ21の駆動力を受けて図3示A方向に動作し、被メッキ物3に図3示A方向に力を与える。第1攪拌部材11から力を与えられた被メッキ物3は、収容部4内で図3示A方向に移動し、第1攪拌部材11の湾曲部11aの作用によって第1攪拌部材11から離れた後、第1攪拌部材11(湾曲部11a)と再度接触する。このような一連の動きによって、被メッキ物3が収容部4内で攪拌される。なお、第1攪拌部材11は、図3示A方向に架設され、ループを形成するベルト状のものなので、その湾曲部11aを介して被メッキ物3に連続的に力を与えることができ、被メッキ物3を効率的に攪拌できる。

【0027】

一方、第2攪拌部材12は、モータ21の駆動力を受けて図3示B方向に動作し、被メッキ物3に図3示B方向に力を与える。第1攪拌部材11と第2攪拌部材12は連続して設けられるので、被メッキ物3が収容部4内で攪拌される間、被メッキ物3は、第1攪拌部材11から図3示A方向に力を与えられるだけでなく、第2攪拌部材12からも図3示B方向に力を与えられる。つまり、被メッキ物3が収容部4内で攪拌される間、被メッキ物3の移動は、第1攪拌部材11による移動(図3示A方向)と第2攪拌部材12による移動(図3示B方向)との組み合わせである。これにより、収容部4内での被メッキ物3の位置が図3示A方向だけでなく図3示B方向にも変化し、被メッキ物3が収容部4内で均一に攪拌される。なお、第2攪拌部材12も、第1攪拌部材11と同様に、図3示B方向に架設され、ループを形成するベルト状のものなので、被メッキ物3に連続的に力を与えることができ、被メッキ物3を効率的に攪拌できる。

【0028】

そして、被メッキ物3が収容部4内で所定の時間攪拌された後、収容部4が浸漬装置5によってメッキ槽2内の電解液から引き上げられ、次の工程へと送られる。

【0029】

本実施形態のメッキ装置1によれば、被メッキ物3が収容部4内で均一に攪拌されるので、被メッキ物3が収容部4内で攪拌される間、被メッキ物3の位置によって被メッキ物3とアノード6との間の距離に差が生じることがなく、メッキ皮膜が被メッキ物3に形成される速度(被メッキ物3に形成される単位時間当たりの皮膜の厚さ、メッキ速度)がばらつくのを低減でき、メッキ処理が終わった段階で、複数の被メッキ物3,3間でメッキ皮膜の厚みがばらつくのを低減できる。

【0030】

なお、以上の説明では、1つの第2攪拌部材12がメッキ装置1に設けられる例を示したが、図8及び図9に示す様に、2つの第2攪拌部材12a、12bがメッキ装置1に設けられても良い。図8及び図9に示す第2実施形態において、第2攪拌部材12a、12bは、サイドパネル8に取り付けられた支持部材9c(図10参照)によって支持、ガイドされている。

【0031】

第2攪拌部材12aは、駆動部20によって駆動される。駆動部20のモータ21にて発生した駆動力は、動力伝達手段22を介してかさ歯車機構24に伝達され、スプロケット25を回転させる。スプロケット25は、第2攪拌部材12aに係合しており、スプロケット25の回転にともなって第2攪拌部材12aが駆動され、第2攪拌部材12aが図8示B方向(一方向と直交する方向)に動作する。

【0032】

第2攪拌部材12bは、駆動部20とは独立した駆動部30によって駆動される。駆動部30は、モータ31と、動力伝達手段32(ベルト、チェーン等)と、かさ歯車機構33と、スプロケット34とを備えている。モータ31にて発生した駆動力は、動力伝達手段32を介してかさ歯車機構33に伝達され、スプロケット34を回転させる。スプロケット34は、第2攪拌部材12bに係合しており、スプロケット34の回転にともなって第2攪拌部材12bが駆動され、第2攪拌部材12bが、図8示B方向とは反対方向である図8示C方向(一方向と直交する方向)に動作する。

【0033】

第2実施形態のメッキ装置1によれば、被メッキ物3が収容部4内で攪拌される間、被メッキ物3は、第1攪拌部材11から図8示A方向(一方向)に力を与えられるだけでなく、第2攪拌部材12aから図8示B方向に力を与えられ、さらに、第2攪拌部材12bから図8示C方向に力を与えられる。つまり、被メッキ物3が収容部4内で攪拌される間、被メッキ物3の移動は、第1攪拌部材11による移動(図8示A方向)と第2攪拌部材12aによる移動(図8示B方向)と第2攪拌部材12bによる移動(図8示C方向)の組み合わせである。これにより、収容部4内での被メッキ物3の位置が図8示A方向だけでなく図8示B方向及び図8示C方向にも変化することとなり、被メッキ物3が収容部4内でさらに均一に攪拌される。

【図面の簡単な説明】

【0034】

【図1】本発明に係るメッキ装置1の概略図(初期位置)。

【図2】メッキ装置1の概略図(処理位置)。

【図3】図1におけるIII方向矢視図。

【図4】図3におけるIV−IV線に沿う断面図。

【図5】図3におけるV−V線に沿う断面図。

【図6】図3におけるVI−VI線に沿う断面図。

【図7】支持部材9bの斜視図。

【図8】本発明の第2実施形態に係るメッキ装置1を示す図。

【図9】図8におけるIX−IX線に沿う断面図。

【図10】支持部材9cの斜視図。

【符号の説明】

【0035】

1 メッキ装置

2 メッキ槽

3 被メッキ物

4 収容部

5 浸漬装置

6 アノード

7 カソード

10 攪拌部材

11 第1攪拌部材

12 第2攪拌部材

20 駆動部

【特許請求の範囲】

【請求項1】

内部に電解液を蓄えるメッキ槽と、

被メッキ物を収容する収容部と、

前記収容部を前記メッキ槽内の電解液に浸漬させる浸漬装置と、

前記収容部に設けられ、前記被メッキ物と接触し、一方向に動作することで前記被メッキ物に前記一方向に力を与え、前記被メッキ物を前記収容部内で攪拌する攪拌部材と、

前記攪拌部材を駆動する駆動部と、

前記収容部の外部に設けられ、前記収容部と対向するアノードと、

前記収容部の内部に設けられ、前記被メッキ物と接触可能なカソードと、

を備えるメッキ装置において、

前記攪拌部材は、前記被メッキ物と接触し前記一方向に動作する第1攪拌部材と、前記被メッキ物と接触し前記一方向と直交する方向に動作する第2攪拌部材と、を備え、

前記被メッキ物が前記収容部内で攪拌される間、前記被メッキ物の移動は、前記第1攪拌部材による移動と前記第2攪拌部材による移動との組み合わせであることを特徴とするメッキ装置。

【請求項2】

前記第1攪拌部材は、前記一方向に架設され、ループを形成するベルト状のものであることを特徴とする請求項1に記載のメッキ装置。

【請求項3】

前記第2攪拌部材は、前記一方向と直交する方向に架設され、ループを形成するベルト状のものであることを特徴とする請求項1に記載のメッキ装置。

【請求項4】

前記第1攪拌部材と前記第2攪拌部材は、それぞれの動作速度が調節できることを特徴とする請求項1に記載のメッキ装置。

【請求項1】

内部に電解液を蓄えるメッキ槽と、

被メッキ物を収容する収容部と、

前記収容部を前記メッキ槽内の電解液に浸漬させる浸漬装置と、

前記収容部に設けられ、前記被メッキ物と接触し、一方向に動作することで前記被メッキ物に前記一方向に力を与え、前記被メッキ物を前記収容部内で攪拌する攪拌部材と、

前記攪拌部材を駆動する駆動部と、

前記収容部の外部に設けられ、前記収容部と対向するアノードと、

前記収容部の内部に設けられ、前記被メッキ物と接触可能なカソードと、

を備えるメッキ装置において、

前記攪拌部材は、前記被メッキ物と接触し前記一方向に動作する第1攪拌部材と、前記被メッキ物と接触し前記一方向と直交する方向に動作する第2攪拌部材と、を備え、

前記被メッキ物が前記収容部内で攪拌される間、前記被メッキ物の移動は、前記第1攪拌部材による移動と前記第2攪拌部材による移動との組み合わせであることを特徴とするメッキ装置。

【請求項2】

前記第1攪拌部材は、前記一方向に架設され、ループを形成するベルト状のものであることを特徴とする請求項1に記載のメッキ装置。

【請求項3】

前記第2攪拌部材は、前記一方向と直交する方向に架設され、ループを形成するベルト状のものであることを特徴とする請求項1に記載のメッキ装置。

【請求項4】

前記第1攪拌部材と前記第2攪拌部材は、それぞれの動作速度が調節できることを特徴とする請求項1に記載のメッキ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−169415(P2008−169415A)

【公開日】平成20年7月24日(2008.7.24)

【国際特許分類】

【出願番号】特願2007−2194(P2007−2194)

【出願日】平成19年1月10日(2007.1.10)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【公開日】平成20年7月24日(2008.7.24)

【国際特許分類】

【出願日】平成19年1月10日(2007.1.10)

【出願人】(000000011)アイシン精機株式会社 (5,421)

[ Back to top ]