メッキ装置

【課題】バレル側のカソード及びワークをメッキ液内に浸すようにして該バレルを軸回りに回転駆動させ、ワークのメッキ処理を行うにあたり、より均一で質の高いメッキ処理を行うことが可能なメッキ装置を提供する。

【解決手段】メッキ対象となるワークWを内部に収容するバレル4と、該バレル内に設けられたカソードP2と、支持体3とを備え、メッキ槽のメッキ液L内に前記カソード及びワークが浸されるようにして前記バレルを軸回りに回転駆動可能に支持体側に支持し、メッキ液L内のアノードP1と前記カソードとの間に電圧を印加させるとともにバレルを回転させることにより、バレル内のワークに対してメッキ処理を行うメッキ装置において、前記バレルの軸方向の一端である底面が下側に位置するように該バレルを支持体側に支持し、カソードをバレルの底面に沿う電極板にするとともにバレルの回転軸Y回りにリング状に成形する。

【解決手段】メッキ対象となるワークWを内部に収容するバレル4と、該バレル内に設けられたカソードP2と、支持体3とを備え、メッキ槽のメッキ液L内に前記カソード及びワークが浸されるようにして前記バレルを軸回りに回転駆動可能に支持体側に支持し、メッキ液L内のアノードP1と前記カソードとの間に電圧を印加させるとともにバレルを回転させることにより、バレル内のワークに対してメッキ処理を行うメッキ装置において、前記バレルの軸方向の一端である底面が下側に位置するように該バレルを支持体側に支持し、カソードをバレルの底面に沿う電極板にするとともにバレルの回転軸Y回りにリング状に成形する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワークを収容したバレルを回転させて該ワークにメッキ処理を行うメッキ装置に関する。

【背景技術】

【0002】

メッキ対象となるワークを内部に収容するバレルと、該バレル内に設けられたカソードと、支持体とを備え、メッキ槽のメッキ液内に前記カソード及びワークが浸されるようにして前記バレルを軸回りに回転駆動可能に支持体側に支持し、メッキ液内のアノードと前記カソードとの間に電圧を印加させるとともにバレルを回転させることにより、バレル内のワーク表面に薄い金属膜を形成するメッキ処理を行うメッキ装置が従来公知である。

【0003】

このようなメッキ装置によれば、ワークが小さい場合であっても、バレルの回転によってバレル内の多数のワークが攪拌され、ワーク同士の重なりや、貼付きが防止されるので、より均一なメッキ処理を施すこが可能になる一方で、このようなメッキ処理では、バレルの回転作動中、ワークとカソードとの接触頻度を向上させ、両者の接触を良好に保つことが必要となる。

【0004】

これに対して、バレルを斜め縦方向に支持し、バレルの回転軸回りに環状配置された複数のカソードをバレルの底面側に設けることにより、バレル回転中におけるワークとカソードとの接触頻度を向上させた特許文献1に示すメッキ装置が開発され、公知になっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第2964245号公報(第1図)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上記文献のメッキ装置では、カソードを構成する電極がバレル底面から突出する突起状に形成されており、バレルの回転中、ワークがカソードに引っ掛かって、均一なメッキ処理を行うにあたり不具合が生じる場合がある他、カソードがバレル底側に不連続に形成されているため、ワークとカソードとの接触頻度を良好に保てない場合がある。

【0007】

本発明は、バレル側のカソード及びワークをメッキ液内に浸すようにして該バレルを軸回りに回転駆動させ、メッキ液内のアノードと前記カソードとの間に電圧を印加させ、ワークのメッキ処理を行うにあたり、より均一で質の高いメッキ処理を行うことが可能なメッキ装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明は上記課題を解決するため、第1に、メッキ対象となるワークWを内部に収容するバレル4と、該バレル4内に設けられたカソードP2と、支持体3とを備え、メッキ槽のメッキ液L内に前記カソードP2及びワークWが浸されるようにして前記バレル4を軸回りに回転駆動可能に支持体3側に支持し、メッキ液L内のアノードP1と前記カソードP2との間に電圧を印加させるとともにバレル4を回転させることにより、バレル4内のワークWに対してメッキ処理を行うメッキ装置において、前記バレル4の軸方向の一端である底面が下側に位置するように該バレル4を支持体3側に支持し、カソードP2をバレル4の底面に沿う電極板にするとともにバレル4の回転軸Y回りにリング状に成形したことを特徴としている。

【0009】

第2に、カソードP2の外縁がバレル4の内周面に接近又は接触する大きさに該カソードP2を成形したことを特徴としている。

【0010】

第3に、バレル4の回転軸Yと同一軸心となって軸回りに回転駆動される駆動軸42を設け、該駆動軸42によってバレル4を回転駆動可能に支持体3側に支持したことを特徴としている。

【0011】

第4に、前記駆動軸42の外周面に摺動自在に当接するブラシ53を支持体3側に設け、該ブラシ53をメッキ液Lの液面Mよりも上方に配置し、駆動軸42を導体によって構成し、前記ブラシ53を介してバレル4側のカソードP2と、支持体3側のブラシ53とを電気的に接続することを特徴としている。

【0012】

第5に、駆動軸42に回転体43を取付け、該回転体43にバレル4を着脱可能に取付けたことを特徴としている。

【0013】

第6に、バレル4の回転体43側端部を該回転体43側に押圧して固定するカム49を設け、カム49の回動によって前記カム49によるバレル4の回転体43への押圧及び押圧解除を行うことにより該バレル4を回転体43から着脱させることを特徴としている。

【発明の効果】

【0014】

本発明の上記構成によれば、前記バレルの軸方向の一端である底面が下側に位置するように該バレルを支持体に支持し、カソードをバレルの底面に沿う電極板にするとともにバレルの回転軸回りにリング状に成形することにより、凹凸が形成されないようにしてバレル底面に回転軸回りに環状のカソードを連続的に設けることが可能になるため、より均一且つ質の高いメッキ処理をワークに対して施すことができる。

【0015】

また、カソードの外縁がバレルの内周面に接近又は接触する大きさに該カソードを成形することにより、バレルが回転駆動される際の遠心力によって中心から内周面側に移動するワークに対して、効率的にメッキ処理を施すことが可能になる。

【0016】

また、バレルの回転軸と同一軸心となって軸回りに回転駆動される駆動軸を設け、該駆動軸によってバレルを回転駆動可能に支持体側に支持し、前記駆動軸の外周面に摺動自在に当接するブラシを支持体側に設け、該ブラシをメッキ液の液面よりも上方に配置し、駆動軸を導体によって構成し、前記ブラシを介してバレル側のカソードと、支持体側のブラシとを電気的に接続すれば、バレル回転による断線等を発生させること無く、支持体側と、バレル側とを、より確実に電気的に接続することが可能になる他、該ブラシをメッキ液の液面よりも上方に配置しているため、ブラシをカバーしてメッキ液に対して保護する必要もない。

【0017】

さらに、駆動軸に回転体を取付け、該回転体にバレルを着脱可能に取付けることにより、回転体から取外した状態のバレルに対して、ワークの供給・排出を容易に行うことが可能である。

【0018】

なお、バレルの回転体側端部を該回転体側に押圧して固定するカムを設け、カムの回動によって前記カムによるバレルの回転体への押圧及び押圧解除を行うことにより該バレルを回転体から着脱させれば、バレルの着脱がより容易になる。

【図面の簡単な説明】

【0019】

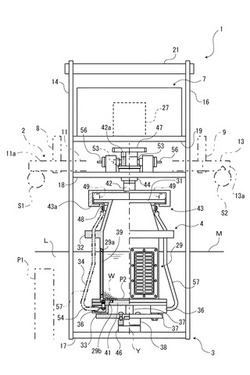

【図1】本発明を適用した回転メッキ装置の平面図である。

【図2】本発明を適用した回転メッキ装置の正面図である。

【図3】本発明を適用した回転メッキ装置の側面図である。

【図4】図4(A)はバレルの平断面図であり、(B)はバレルの着脱構成を示す要部正面図であり、(C)は(B)のC−C断面図である。

【図5】ブラシ及び駆動軸の構成を示す平面図である。

【発明を実施するための形態】

【0020】

図1乃至3は、本発明を適用した回転メッキ装置の平面図、正面図及び側面図である。メッキ処理においては、まず、被メッキ部材である微細なワークWの表面に形成する金属膜の種類に応じたメッキ液Lでメッキ槽内を満たし、メッキ液Lの液面Mの上方側に設置固定された前後方向に延びる左右一対の支持部材S1,S2の間に、図示するメッキ装置1を前後スライド移動可能に架設支持する。

【0021】

酸化側電極であるアノードP1は、メッキ液L中(メッキ槽側)に設けられており、左右の支持部材S1,S2の一方側(図2における右側)は、還元側電極であるカソードP2側と電気的に接続される前後方向の円柱状導体であるカソードバーS2になり、他方側が支持バーS1になる。上述のアノードP1とカソードP2との間に電圧を印加することにより、カソードP1側のワークWに対してメッキ処理を行う。

【0022】

回転メッキ装置1は、上記左右の支持部材S1,S2に前後スライド自在に支持される本体フレーム2と、本体フレーム2に傾き調整可能に支持された可動フレーム(支持体)3と、上下方向に延びる硬質性合成樹脂よりなる筒状容器であって内部にカソードP2が設けられたバレル4と、駆動装置7とを備え、該バレル4は、可動フレーム3に軸回りに回転自在に支持されるとともに駆動装置7によって回転駆動される他、該バレル4のカソードP2は、導通手段によってカソードバーS2と電気的に接続されている。

【0023】

上記本体フレーム2は、左右一対の前後方向のサイドフレーム8,9と、この左右のサイドフレーム8,9を連結する前後一対の左右方向の連結体11,12と、カソードバーS2側のサイドフレーム9に挿通される前後方向の金属製導体である(具体的には銅製)の通電バー13とを備え、全体として方形枠状をなしている。

【0024】

板状に形成された左右のサイドフレーム8,9は、略平行な状態で対向するように、左右方向に延びる前後の連結体11,12によって連結されている。各連結体11,12の一端側は、支持バーS1寄りサイドフレーム8から、支持バーS1側の突出し、この突出部分が支持バー側被支持部11a,12aを構成している。サイドフレーム9から突出した通電バー13の両端部は、それぞれカソードバーS2側に屈曲形成されて前後一対のカソードバー側被支持部13a,13bを構成している。

【0025】

支持バーS1側の前後の被支持部11a,12aを支持バーS1上に載置するとともに、カソードバーS2側の被支持部13a,13bをカソードバーS2上に載置することにより、該本体フレーム2が前後スライド自在に支持される。このようにして、回転メッキ装置1が前後スライド自在な状態で支持されると、自重によって、通電バー13がカソードバーS1に押圧され、通電バー13とカソードバーS1とが電気的に確実に接続せしめられる。

【0026】

上記可動フレーム3は、平行に対向する左右一対の上下方向のサイドプレート14,16の一方側から他方側に張渡されて該サイドプレート14,16と垂直な連結プレート17,18,19を、上下方向に複数(図示する例では3つ)備え、全体として棚状に形成されている。

【0027】

この複数の連結プレート17,18,19の内、最下端側のものは一対のサイドプレートの下端部同士を連結する下段プレート17になり、最上端側のものは一対のサイドプレートの上部同士を連結する上段プレート19になり、下段プレート17と上段プレート19の間のものは一対のサイドプレート14,16の中途部同士を連結する中段プレート18になる他、上段プレート19の上方側には、サイドプレート14,16の上端部同士を補強連結する左右方向の補強部材21が配置されている。

【0028】

この下段プレート17と中段プレート18との間には、バレル4が自身の軸方向に回転自在に支持され、上段プレート19上には駆動装置7が設置されている。

【0029】

そして、この上下方向に長い棚状の可動フレーム3は、上述した本体フレーム2における左右のサイドフレーム8,9の間に前後傾き調整可能に架設支持されている。具体的には、左右のサイドフレーム8,9から、可動フレーム3の近接側サイドプレート14,16側にそれぞれ突出する横方向の左右一対の支持軸23,24によって、可動フレーム3は、前後方向に回動揺動(以下、前後揺動)可能に本体フレーム2に支持されている。

【0030】

すなわち、この左右の支持軸23,24は、同一軸心上に配置され、この支持軸23,24と支点に可動フレーム3が前後揺動調整可能に本体フレーム2に支持されている。言換えると、可動フレームの左右方向の回動軸X上に左右の支持軸23,24がそれぞれ配されており、各サイドプレート14,16に穿設された位置決め孔14a,16aは、可動フレーム3の前後揺動に伴って、側面視で支持軸23,24を中心とした円弧軌跡D上を移動するが、この位置決め孔14a,16aは、左右のサイドプレート14,16それぞれについて、該円弧軌跡D上に所定間隔(図示する例では等間隔)毎に複数(図示する例では4つ)穿設されている。

【0031】

一方で、左右のサイドフレーム8,9の側面視における該円弧軌跡D上には、それぞれ単一の挿通孔8a,9aが穿設されており、可動フレーム3を本体フレーム2に対して前後揺動させることにより、各サイドプレート14,16の複数の位置決め孔16aの何れか1つと、対応する各サイドフレーム8,9の挿通孔8a,9aとの位置を一致させ、その後、支持バーS1側の位置決め孔14a及び挿通孔8aと、カソードバーS2側の位置決め孔16a及び挿通孔9aとに、円柱状の位置決めピン25,26を、それぞれ挿脱可能に挿通させることにより、可動フレーム3が、本体フレーム2に対して所定の前後揺動位置で位置決め固定され、可動フレーム3(さらに具体的には、バレル4)の鉛直方向に対する前後揺動角(前後傾斜角)が定まる。

【0032】

すなわち、サイドフレーム8,9に挿通させた位置決めピン25,26を、サイドプレート14,16の複数の位置決め孔14a,16aの何れに挿通させるかを選択することにより、バレル4の鉛直方向に対する前後傾斜角を調整可能である。ちなみに、図示する例では、可動フレーム3の前後傾斜角は、15°度刻みに0°〜45°の範囲で調整可能である。

【0033】

上記駆動装置7は、上述したように上段プレート19上に設置され、バレル4を回転駆動させる電動モータ27を備えている。この電動モータ27の出力軸(図示しない)は上段プレート19から中段プレート18側に挿通されており、この突出側端部には出力ギヤ28が一体回転するように設けられている。すなわち、該電動モータ27の回転動力は、中段プレート18と上段プレート19との間に位置する出力ギヤ28に伝動される。

【0034】

次に、図1乃至4に基づき、バレル4の構成について詳述する。

図4(A)はバレルの平断面図であり、(B)はバレルの着脱構成を示す要部正面図であり、(C)は(B)のC−C断面図である。バレル4は、上方側が開放された平断面視多角形(図示する例では正六角形)状をなす上下方向の筒状に成形された本体部29と、該本体部29上端部の開放端側端部からバレル4の径方向外側に向ってフランジ状に一体的に延設された取付部31と、本体部29の中途部からバレル4の径方向外側に向って一体的に延設された鍔部32と、本体部29の下面側に対向状態で配置されて該下面と略平行な円形の下端側プレート33と、後述する導線34を本体部29の底面側に導入する導入部36と、下端側プレート33を本体部29から所定間隔離間させて本体部29に固定する複数のスペーサ37と、下端側プレート33の中心部に固着されて下段プレート17側に突出する下方が開放された筒状の被支持部38とを備えている。

【0035】

上記本体部29の周壁には、所定間隔(図示する例では等間隔)毎に満遍なく方形状の窓29aが形成され、底面側には、開口部29bが形成されている。複数(図示する例では6つ)の各窓部29aには、その形状に対応したパネル39が嵌め込み固定され、開口部29bには、その形状に対応した底蓋41が嵌め込み固定され、各窓部29a及び開口部29bは塞がれているが、この各パネル39及び底蓋41は、網状部材又は多数の孔が穿設された板状部材によって構成されているため、バレル4をメッキ液Lに浸漬した場合、該パネル39又は底蓋41を介して、バレル4の外側から内側及び内側から外側へのメッキ液Lの流動が可能になる。

【0036】

また、底蓋41は、バレル4内のフラットな底面の一部を構成し、この平らな底面には、単一の電極板であるカソードP2の全体が面接触した状態で、該電極板P2が設置固定されているが、バレル4底面に沿う該カソードP2は、バレル4の軸心回りに連続的な環状をなすリング状プレートに成形されている。

【0037】

このカソードP2の環状の内縁側は、バレル4の軸心上に中心が位置する円形状に形成される一方で、環状の外縁側はバレル4の内周面に沿う多角形状に形成されて該内周面に近接又は接触している。言換えると、カソードP2の外縁は、バレル4内周面の平断面形状と略同一の形状に成形されている。

【0038】

上記取付部31が、上下方向の駆動軸42の下端部に固定された回転体43に着脱自在に取付けられることにより、バレル4は、自身の軸回りに回転可能に可動フレーム3に支持される。具体的には、上記駆動軸42が、バレル4の軸方向に向けられた状態で、軸受部44によって自身の軸回りに回転自在に中段プレート18に挿通支持され、この駆動軸42に回転体43が取付固定され、この駆動軸42と一体回転する回転体43にバレル4の取付部31が着脱自在に取付固定されるが、この場合に、バレル4の軸心と駆動軸42の軸心とが一致するように両者が配置構成されている。すなわち、バレル4の回転軸Yは、自身の軸心上且つ駆動軸42の軸心上に設定されており、上述したカソードP2もバレル4の回転軸Y回りにリング状に成形されている。

【0039】

一方、下段プレート17の上面には、バレル4側に向って円柱状の支持部材46が一体的に突出形成されており、バレル4の上記被支持部38に該支持部材46が軸回りに回転自在に嵌合挿入された状態で、上述したように、バレル4の取付部31が回転体43に取付けられるため、バレル4は、その上下両端部がそれぞれ回転体43と支持部46に支えられた状態で、安定的に可動フレーム3に支持される。

【0040】

これに加えて、駆動軸42の上端部には上述の出力ギヤ28と常時噛合う駆動ギヤ47が該駆動軸42と一体回転するように取付けられているため、電動モータ27の動力が駆動軸42にギヤ伝動され、バレル4が軸回りに回転駆動させる。

【0041】

続いて、回転体43への取付部31の着脱構成について説明すると、回転体43は下方側が開放されて横方向に長いに逆U字状に成形され、この回転体43の下端側両端部は互いに近づくように内側に屈曲形成されて被取付部43aを構成している。一方、取付部43下面と本体部29外周面との間には、その形状に沿うアングル状の当接部材48がボルト固定されており、該当接部材48は、バレル4の回転軸Yを挟んだ対称位置に一対配置されている。

【0042】

この一対の当接部材48が被取付部43aに接触するようにして、バレル4の取付部31を、回転体43の被取付部43aに載置し、回転体43側に支持される一対のカム49,49によって、該取付部31を被取付部43a側に押圧して固定する。

【0043】

この各カム49は、回転体43の両側部の間に架設されるカム軸51に基端側が取付固定され、カム49全体がカム軸51と一体回転で上下回動するように構成されており、このカム軸51の端部に設けられたグリップ52の回動によって、一対のカム49,49は、同一姿勢で、上下回動される。

【0044】

具体的には、カム49を最下方位置に回動させると、カム49先端によって、取付部31が被取付部43a側に押圧され、バレル4が回転体43に取付固定される一方で、最下方位置のカム49を上方回動させると、カム49先端による取付部31の被取付部43a側への押圧が解除され、バレル4が回転体43から取外し可能な状態になる。このバレル4の取付部31(回転体43側端部)の回転体43への取付固定時、当接部材48が、回転体43の被取付部43aに面状に確実に接触せしめられる。なお、バレル4の回転体43への取付固定時に、バレル4の上部開放側の一部又は全部を、回転体43によって閉塞させてもよい。

【0045】

ちなみに、取付部31における各カム49によって押圧される箇所には、下方に窪んだ凹部31aが形成されており、一対の凹部31a,31aが、対応するカム49,49によって押圧されている状態では、一対のカム49,49に取付部31の一部が挟持され、バレル4の回転体43に対する横方向への移動が規制される他、このカム49の先端部は、カム49の回動支点を中心とした円弧状に成形されているため、カム49による取付部31への押圧が円滑に行われる。

【0046】

次に、図2及び5に基づき、導通手段ついて説明する。

通電手段は、カソードバーS2と電気的に接続される上述の通電バー13と、上述の駆動軸42及び該駆動軸42と摺動自在に当接するブラシ53と、上述の回転体43及び当接部材48と、上述の導入部36内に設置されてカソードP2に電気的に接続された接続端子54と、金属製(具体的には、鉄製や銅製)導体よりなる当接部材48と該接続端子54とを電気的に接続する上述の上記導線34とから構成されている。

【0047】

図5は、ブラシ及び駆動軸の構成を示す平面図である。上記駆動軸42は金属製の導体より構成され、この駆動軸42の中段プレート18上面側箇所がスリップリング42aからなる一方で、上記ブラシ53は、先端がスリップリング42a周面に摺動自在に当接するように、該スリップリング42aの周囲に複数環状に配置されている他、この複数の各ブラシ53の基端側の端子56が図示しない導線等によって通電バー13と電気的に接続されている。

【0048】

このようにして駆動軸42は通電バー13と電気的に接続されるが、回転体43も金属製(具体的には、鉄製や銅製)の導体によって構成されているため、端子56→ブラシ53→駆動軸42→回転体43→当接部材48→導線34→接続端子54の順序で、通電バー13からカソードP2への電気的接続(言換えると、電流供給又は電力供給)が行われている。この際、当接部材49は、カム49によって、回転体43側に押圧されるため、回転体43とバレル4とが確実に電気的に接続される。

【0049】

ちなみに、上記一対の導入部36,36は、回転軸Yを挟んで対称配置されており、そのそれぞれに接続端子54が内装されている。この一対の接続端子54と、対応する一対の当接部材48とは、それぞれ各別の導線34によって電気的に接続される。この一対の各導線34は、殆ど変形しない金属製部材によって構成されており、バレル4の周面に沿って上下方向に配線されている。これに加えて、該導線34は、アウターカバー57によって覆われてメッキ液Lから保護されている他、上述した鍔部32に中途部が支持されている。

【0050】

また、本体フレーム2、可動フレーム3及びバレル4の構成部品において、上述のように通電させる部材以外の部材は、絶縁体によって構成され、具体的には透明な硬質性の合成樹脂等によって構成される。

【0051】

該構成の回転メッキ装置1では、回転体43からのバレル4の取外しによって、上方側が開放されたバレル4内にワークWを収容し、再びバレル4を回転体43に取付ける。この状態では、バレル4の中途部付近までがメッキ液Lに浸漬され、バレルの前後揺動角をどのように設定しても、カソードP2及びワークWが常にメッキ液L内に位置するように液面Mの高さが設定されている。

【0052】

なお、バレル4の回転周期中に、メッキ液LにカソードP2及びワークWが浸漬される時間が存在すれば、必ずしも、上記のように液面Mの高さ設定する必要は無い。ちなみに、メッキ液Lの液面Mの高さは、当接部材48や回転体43やブラシ53よりも下方側に設定され、これらの部材がメッキ液Lによって腐食することが防止されている。

【0053】

続いて、この回転メッキ装置1を前後スライド移動駆動させ、カソードバーS2及び通電バー13を介してアノードP1とカソードP2の間に電圧を印加し、バレル4を軸回りに回転駆動させると、バレル4の回転駆動時における遠心力によって、バレル4内から径方向外側へのメッキ液Lの流出及びそれに伴うバレル4底側からバレル4内へのメッキ液Lの流入が促進される状態になるとともに、該遠心力によってワークWはバレル4底面におけるカソードP2側に移動するため、ワークWに対するメッキ処理を効率的に行うことが可能になる。

【0054】

また、本体フレーム2に対して、バレル4の前後傾斜角を変えてバレル4の回転特性を変更することにより、大きさや種類の異なる様々なワークWに、様々な種類のメッキ処理を行うことが容易になり、回転バレル装置1の汎用性が向上する。

【符号の説明】

【0055】

3 可動フレーム(支持体)

4 バレル

42 駆動軸

43 回転体

49 カム

53 ブラシ

L メッキ液

P1 アノード

P2 カソード(電極板)

M 液面

W ワーク

Y 回転軸

【技術分野】

【0001】

本発明は、ワークを収容したバレルを回転させて該ワークにメッキ処理を行うメッキ装置に関する。

【背景技術】

【0002】

メッキ対象となるワークを内部に収容するバレルと、該バレル内に設けられたカソードと、支持体とを備え、メッキ槽のメッキ液内に前記カソード及びワークが浸されるようにして前記バレルを軸回りに回転駆動可能に支持体側に支持し、メッキ液内のアノードと前記カソードとの間に電圧を印加させるとともにバレルを回転させることにより、バレル内のワーク表面に薄い金属膜を形成するメッキ処理を行うメッキ装置が従来公知である。

【0003】

このようなメッキ装置によれば、ワークが小さい場合であっても、バレルの回転によってバレル内の多数のワークが攪拌され、ワーク同士の重なりや、貼付きが防止されるので、より均一なメッキ処理を施すこが可能になる一方で、このようなメッキ処理では、バレルの回転作動中、ワークとカソードとの接触頻度を向上させ、両者の接触を良好に保つことが必要となる。

【0004】

これに対して、バレルを斜め縦方向に支持し、バレルの回転軸回りに環状配置された複数のカソードをバレルの底面側に設けることにより、バレル回転中におけるワークとカソードとの接触頻度を向上させた特許文献1に示すメッキ装置が開発され、公知になっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第2964245号公報(第1図)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上記文献のメッキ装置では、カソードを構成する電極がバレル底面から突出する突起状に形成されており、バレルの回転中、ワークがカソードに引っ掛かって、均一なメッキ処理を行うにあたり不具合が生じる場合がある他、カソードがバレル底側に不連続に形成されているため、ワークとカソードとの接触頻度を良好に保てない場合がある。

【0007】

本発明は、バレル側のカソード及びワークをメッキ液内に浸すようにして該バレルを軸回りに回転駆動させ、メッキ液内のアノードと前記カソードとの間に電圧を印加させ、ワークのメッキ処理を行うにあたり、より均一で質の高いメッキ処理を行うことが可能なメッキ装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明は上記課題を解決するため、第1に、メッキ対象となるワークWを内部に収容するバレル4と、該バレル4内に設けられたカソードP2と、支持体3とを備え、メッキ槽のメッキ液L内に前記カソードP2及びワークWが浸されるようにして前記バレル4を軸回りに回転駆動可能に支持体3側に支持し、メッキ液L内のアノードP1と前記カソードP2との間に電圧を印加させるとともにバレル4を回転させることにより、バレル4内のワークWに対してメッキ処理を行うメッキ装置において、前記バレル4の軸方向の一端である底面が下側に位置するように該バレル4を支持体3側に支持し、カソードP2をバレル4の底面に沿う電極板にするとともにバレル4の回転軸Y回りにリング状に成形したことを特徴としている。

【0009】

第2に、カソードP2の外縁がバレル4の内周面に接近又は接触する大きさに該カソードP2を成形したことを特徴としている。

【0010】

第3に、バレル4の回転軸Yと同一軸心となって軸回りに回転駆動される駆動軸42を設け、該駆動軸42によってバレル4を回転駆動可能に支持体3側に支持したことを特徴としている。

【0011】

第4に、前記駆動軸42の外周面に摺動自在に当接するブラシ53を支持体3側に設け、該ブラシ53をメッキ液Lの液面Mよりも上方に配置し、駆動軸42を導体によって構成し、前記ブラシ53を介してバレル4側のカソードP2と、支持体3側のブラシ53とを電気的に接続することを特徴としている。

【0012】

第5に、駆動軸42に回転体43を取付け、該回転体43にバレル4を着脱可能に取付けたことを特徴としている。

【0013】

第6に、バレル4の回転体43側端部を該回転体43側に押圧して固定するカム49を設け、カム49の回動によって前記カム49によるバレル4の回転体43への押圧及び押圧解除を行うことにより該バレル4を回転体43から着脱させることを特徴としている。

【発明の効果】

【0014】

本発明の上記構成によれば、前記バレルの軸方向の一端である底面が下側に位置するように該バレルを支持体に支持し、カソードをバレルの底面に沿う電極板にするとともにバレルの回転軸回りにリング状に成形することにより、凹凸が形成されないようにしてバレル底面に回転軸回りに環状のカソードを連続的に設けることが可能になるため、より均一且つ質の高いメッキ処理をワークに対して施すことができる。

【0015】

また、カソードの外縁がバレルの内周面に接近又は接触する大きさに該カソードを成形することにより、バレルが回転駆動される際の遠心力によって中心から内周面側に移動するワークに対して、効率的にメッキ処理を施すことが可能になる。

【0016】

また、バレルの回転軸と同一軸心となって軸回りに回転駆動される駆動軸を設け、該駆動軸によってバレルを回転駆動可能に支持体側に支持し、前記駆動軸の外周面に摺動自在に当接するブラシを支持体側に設け、該ブラシをメッキ液の液面よりも上方に配置し、駆動軸を導体によって構成し、前記ブラシを介してバレル側のカソードと、支持体側のブラシとを電気的に接続すれば、バレル回転による断線等を発生させること無く、支持体側と、バレル側とを、より確実に電気的に接続することが可能になる他、該ブラシをメッキ液の液面よりも上方に配置しているため、ブラシをカバーしてメッキ液に対して保護する必要もない。

【0017】

さらに、駆動軸に回転体を取付け、該回転体にバレルを着脱可能に取付けることにより、回転体から取外した状態のバレルに対して、ワークの供給・排出を容易に行うことが可能である。

【0018】

なお、バレルの回転体側端部を該回転体側に押圧して固定するカムを設け、カムの回動によって前記カムによるバレルの回転体への押圧及び押圧解除を行うことにより該バレルを回転体から着脱させれば、バレルの着脱がより容易になる。

【図面の簡単な説明】

【0019】

【図1】本発明を適用した回転メッキ装置の平面図である。

【図2】本発明を適用した回転メッキ装置の正面図である。

【図3】本発明を適用した回転メッキ装置の側面図である。

【図4】図4(A)はバレルの平断面図であり、(B)はバレルの着脱構成を示す要部正面図であり、(C)は(B)のC−C断面図である。

【図5】ブラシ及び駆動軸の構成を示す平面図である。

【発明を実施するための形態】

【0020】

図1乃至3は、本発明を適用した回転メッキ装置の平面図、正面図及び側面図である。メッキ処理においては、まず、被メッキ部材である微細なワークWの表面に形成する金属膜の種類に応じたメッキ液Lでメッキ槽内を満たし、メッキ液Lの液面Mの上方側に設置固定された前後方向に延びる左右一対の支持部材S1,S2の間に、図示するメッキ装置1を前後スライド移動可能に架設支持する。

【0021】

酸化側電極であるアノードP1は、メッキ液L中(メッキ槽側)に設けられており、左右の支持部材S1,S2の一方側(図2における右側)は、還元側電極であるカソードP2側と電気的に接続される前後方向の円柱状導体であるカソードバーS2になり、他方側が支持バーS1になる。上述のアノードP1とカソードP2との間に電圧を印加することにより、カソードP1側のワークWに対してメッキ処理を行う。

【0022】

回転メッキ装置1は、上記左右の支持部材S1,S2に前後スライド自在に支持される本体フレーム2と、本体フレーム2に傾き調整可能に支持された可動フレーム(支持体)3と、上下方向に延びる硬質性合成樹脂よりなる筒状容器であって内部にカソードP2が設けられたバレル4と、駆動装置7とを備え、該バレル4は、可動フレーム3に軸回りに回転自在に支持されるとともに駆動装置7によって回転駆動される他、該バレル4のカソードP2は、導通手段によってカソードバーS2と電気的に接続されている。

【0023】

上記本体フレーム2は、左右一対の前後方向のサイドフレーム8,9と、この左右のサイドフレーム8,9を連結する前後一対の左右方向の連結体11,12と、カソードバーS2側のサイドフレーム9に挿通される前後方向の金属製導体である(具体的には銅製)の通電バー13とを備え、全体として方形枠状をなしている。

【0024】

板状に形成された左右のサイドフレーム8,9は、略平行な状態で対向するように、左右方向に延びる前後の連結体11,12によって連結されている。各連結体11,12の一端側は、支持バーS1寄りサイドフレーム8から、支持バーS1側の突出し、この突出部分が支持バー側被支持部11a,12aを構成している。サイドフレーム9から突出した通電バー13の両端部は、それぞれカソードバーS2側に屈曲形成されて前後一対のカソードバー側被支持部13a,13bを構成している。

【0025】

支持バーS1側の前後の被支持部11a,12aを支持バーS1上に載置するとともに、カソードバーS2側の被支持部13a,13bをカソードバーS2上に載置することにより、該本体フレーム2が前後スライド自在に支持される。このようにして、回転メッキ装置1が前後スライド自在な状態で支持されると、自重によって、通電バー13がカソードバーS1に押圧され、通電バー13とカソードバーS1とが電気的に確実に接続せしめられる。

【0026】

上記可動フレーム3は、平行に対向する左右一対の上下方向のサイドプレート14,16の一方側から他方側に張渡されて該サイドプレート14,16と垂直な連結プレート17,18,19を、上下方向に複数(図示する例では3つ)備え、全体として棚状に形成されている。

【0027】

この複数の連結プレート17,18,19の内、最下端側のものは一対のサイドプレートの下端部同士を連結する下段プレート17になり、最上端側のものは一対のサイドプレートの上部同士を連結する上段プレート19になり、下段プレート17と上段プレート19の間のものは一対のサイドプレート14,16の中途部同士を連結する中段プレート18になる他、上段プレート19の上方側には、サイドプレート14,16の上端部同士を補強連結する左右方向の補強部材21が配置されている。

【0028】

この下段プレート17と中段プレート18との間には、バレル4が自身の軸方向に回転自在に支持され、上段プレート19上には駆動装置7が設置されている。

【0029】

そして、この上下方向に長い棚状の可動フレーム3は、上述した本体フレーム2における左右のサイドフレーム8,9の間に前後傾き調整可能に架設支持されている。具体的には、左右のサイドフレーム8,9から、可動フレーム3の近接側サイドプレート14,16側にそれぞれ突出する横方向の左右一対の支持軸23,24によって、可動フレーム3は、前後方向に回動揺動(以下、前後揺動)可能に本体フレーム2に支持されている。

【0030】

すなわち、この左右の支持軸23,24は、同一軸心上に配置され、この支持軸23,24と支点に可動フレーム3が前後揺動調整可能に本体フレーム2に支持されている。言換えると、可動フレームの左右方向の回動軸X上に左右の支持軸23,24がそれぞれ配されており、各サイドプレート14,16に穿設された位置決め孔14a,16aは、可動フレーム3の前後揺動に伴って、側面視で支持軸23,24を中心とした円弧軌跡D上を移動するが、この位置決め孔14a,16aは、左右のサイドプレート14,16それぞれについて、該円弧軌跡D上に所定間隔(図示する例では等間隔)毎に複数(図示する例では4つ)穿設されている。

【0031】

一方で、左右のサイドフレーム8,9の側面視における該円弧軌跡D上には、それぞれ単一の挿通孔8a,9aが穿設されており、可動フレーム3を本体フレーム2に対して前後揺動させることにより、各サイドプレート14,16の複数の位置決め孔16aの何れか1つと、対応する各サイドフレーム8,9の挿通孔8a,9aとの位置を一致させ、その後、支持バーS1側の位置決め孔14a及び挿通孔8aと、カソードバーS2側の位置決め孔16a及び挿通孔9aとに、円柱状の位置決めピン25,26を、それぞれ挿脱可能に挿通させることにより、可動フレーム3が、本体フレーム2に対して所定の前後揺動位置で位置決め固定され、可動フレーム3(さらに具体的には、バレル4)の鉛直方向に対する前後揺動角(前後傾斜角)が定まる。

【0032】

すなわち、サイドフレーム8,9に挿通させた位置決めピン25,26を、サイドプレート14,16の複数の位置決め孔14a,16aの何れに挿通させるかを選択することにより、バレル4の鉛直方向に対する前後傾斜角を調整可能である。ちなみに、図示する例では、可動フレーム3の前後傾斜角は、15°度刻みに0°〜45°の範囲で調整可能である。

【0033】

上記駆動装置7は、上述したように上段プレート19上に設置され、バレル4を回転駆動させる電動モータ27を備えている。この電動モータ27の出力軸(図示しない)は上段プレート19から中段プレート18側に挿通されており、この突出側端部には出力ギヤ28が一体回転するように設けられている。すなわち、該電動モータ27の回転動力は、中段プレート18と上段プレート19との間に位置する出力ギヤ28に伝動される。

【0034】

次に、図1乃至4に基づき、バレル4の構成について詳述する。

図4(A)はバレルの平断面図であり、(B)はバレルの着脱構成を示す要部正面図であり、(C)は(B)のC−C断面図である。バレル4は、上方側が開放された平断面視多角形(図示する例では正六角形)状をなす上下方向の筒状に成形された本体部29と、該本体部29上端部の開放端側端部からバレル4の径方向外側に向ってフランジ状に一体的に延設された取付部31と、本体部29の中途部からバレル4の径方向外側に向って一体的に延設された鍔部32と、本体部29の下面側に対向状態で配置されて該下面と略平行な円形の下端側プレート33と、後述する導線34を本体部29の底面側に導入する導入部36と、下端側プレート33を本体部29から所定間隔離間させて本体部29に固定する複数のスペーサ37と、下端側プレート33の中心部に固着されて下段プレート17側に突出する下方が開放された筒状の被支持部38とを備えている。

【0035】

上記本体部29の周壁には、所定間隔(図示する例では等間隔)毎に満遍なく方形状の窓29aが形成され、底面側には、開口部29bが形成されている。複数(図示する例では6つ)の各窓部29aには、その形状に対応したパネル39が嵌め込み固定され、開口部29bには、その形状に対応した底蓋41が嵌め込み固定され、各窓部29a及び開口部29bは塞がれているが、この各パネル39及び底蓋41は、網状部材又は多数の孔が穿設された板状部材によって構成されているため、バレル4をメッキ液Lに浸漬した場合、該パネル39又は底蓋41を介して、バレル4の外側から内側及び内側から外側へのメッキ液Lの流動が可能になる。

【0036】

また、底蓋41は、バレル4内のフラットな底面の一部を構成し、この平らな底面には、単一の電極板であるカソードP2の全体が面接触した状態で、該電極板P2が設置固定されているが、バレル4底面に沿う該カソードP2は、バレル4の軸心回りに連続的な環状をなすリング状プレートに成形されている。

【0037】

このカソードP2の環状の内縁側は、バレル4の軸心上に中心が位置する円形状に形成される一方で、環状の外縁側はバレル4の内周面に沿う多角形状に形成されて該内周面に近接又は接触している。言換えると、カソードP2の外縁は、バレル4内周面の平断面形状と略同一の形状に成形されている。

【0038】

上記取付部31が、上下方向の駆動軸42の下端部に固定された回転体43に着脱自在に取付けられることにより、バレル4は、自身の軸回りに回転可能に可動フレーム3に支持される。具体的には、上記駆動軸42が、バレル4の軸方向に向けられた状態で、軸受部44によって自身の軸回りに回転自在に中段プレート18に挿通支持され、この駆動軸42に回転体43が取付固定され、この駆動軸42と一体回転する回転体43にバレル4の取付部31が着脱自在に取付固定されるが、この場合に、バレル4の軸心と駆動軸42の軸心とが一致するように両者が配置構成されている。すなわち、バレル4の回転軸Yは、自身の軸心上且つ駆動軸42の軸心上に設定されており、上述したカソードP2もバレル4の回転軸Y回りにリング状に成形されている。

【0039】

一方、下段プレート17の上面には、バレル4側に向って円柱状の支持部材46が一体的に突出形成されており、バレル4の上記被支持部38に該支持部材46が軸回りに回転自在に嵌合挿入された状態で、上述したように、バレル4の取付部31が回転体43に取付けられるため、バレル4は、その上下両端部がそれぞれ回転体43と支持部46に支えられた状態で、安定的に可動フレーム3に支持される。

【0040】

これに加えて、駆動軸42の上端部には上述の出力ギヤ28と常時噛合う駆動ギヤ47が該駆動軸42と一体回転するように取付けられているため、電動モータ27の動力が駆動軸42にギヤ伝動され、バレル4が軸回りに回転駆動させる。

【0041】

続いて、回転体43への取付部31の着脱構成について説明すると、回転体43は下方側が開放されて横方向に長いに逆U字状に成形され、この回転体43の下端側両端部は互いに近づくように内側に屈曲形成されて被取付部43aを構成している。一方、取付部43下面と本体部29外周面との間には、その形状に沿うアングル状の当接部材48がボルト固定されており、該当接部材48は、バレル4の回転軸Yを挟んだ対称位置に一対配置されている。

【0042】

この一対の当接部材48が被取付部43aに接触するようにして、バレル4の取付部31を、回転体43の被取付部43aに載置し、回転体43側に支持される一対のカム49,49によって、該取付部31を被取付部43a側に押圧して固定する。

【0043】

この各カム49は、回転体43の両側部の間に架設されるカム軸51に基端側が取付固定され、カム49全体がカム軸51と一体回転で上下回動するように構成されており、このカム軸51の端部に設けられたグリップ52の回動によって、一対のカム49,49は、同一姿勢で、上下回動される。

【0044】

具体的には、カム49を最下方位置に回動させると、カム49先端によって、取付部31が被取付部43a側に押圧され、バレル4が回転体43に取付固定される一方で、最下方位置のカム49を上方回動させると、カム49先端による取付部31の被取付部43a側への押圧が解除され、バレル4が回転体43から取外し可能な状態になる。このバレル4の取付部31(回転体43側端部)の回転体43への取付固定時、当接部材48が、回転体43の被取付部43aに面状に確実に接触せしめられる。なお、バレル4の回転体43への取付固定時に、バレル4の上部開放側の一部又は全部を、回転体43によって閉塞させてもよい。

【0045】

ちなみに、取付部31における各カム49によって押圧される箇所には、下方に窪んだ凹部31aが形成されており、一対の凹部31a,31aが、対応するカム49,49によって押圧されている状態では、一対のカム49,49に取付部31の一部が挟持され、バレル4の回転体43に対する横方向への移動が規制される他、このカム49の先端部は、カム49の回動支点を中心とした円弧状に成形されているため、カム49による取付部31への押圧が円滑に行われる。

【0046】

次に、図2及び5に基づき、導通手段ついて説明する。

通電手段は、カソードバーS2と電気的に接続される上述の通電バー13と、上述の駆動軸42及び該駆動軸42と摺動自在に当接するブラシ53と、上述の回転体43及び当接部材48と、上述の導入部36内に設置されてカソードP2に電気的に接続された接続端子54と、金属製(具体的には、鉄製や銅製)導体よりなる当接部材48と該接続端子54とを電気的に接続する上述の上記導線34とから構成されている。

【0047】

図5は、ブラシ及び駆動軸の構成を示す平面図である。上記駆動軸42は金属製の導体より構成され、この駆動軸42の中段プレート18上面側箇所がスリップリング42aからなる一方で、上記ブラシ53は、先端がスリップリング42a周面に摺動自在に当接するように、該スリップリング42aの周囲に複数環状に配置されている他、この複数の各ブラシ53の基端側の端子56が図示しない導線等によって通電バー13と電気的に接続されている。

【0048】

このようにして駆動軸42は通電バー13と電気的に接続されるが、回転体43も金属製(具体的には、鉄製や銅製)の導体によって構成されているため、端子56→ブラシ53→駆動軸42→回転体43→当接部材48→導線34→接続端子54の順序で、通電バー13からカソードP2への電気的接続(言換えると、電流供給又は電力供給)が行われている。この際、当接部材49は、カム49によって、回転体43側に押圧されるため、回転体43とバレル4とが確実に電気的に接続される。

【0049】

ちなみに、上記一対の導入部36,36は、回転軸Yを挟んで対称配置されており、そのそれぞれに接続端子54が内装されている。この一対の接続端子54と、対応する一対の当接部材48とは、それぞれ各別の導線34によって電気的に接続される。この一対の各導線34は、殆ど変形しない金属製部材によって構成されており、バレル4の周面に沿って上下方向に配線されている。これに加えて、該導線34は、アウターカバー57によって覆われてメッキ液Lから保護されている他、上述した鍔部32に中途部が支持されている。

【0050】

また、本体フレーム2、可動フレーム3及びバレル4の構成部品において、上述のように通電させる部材以外の部材は、絶縁体によって構成され、具体的には透明な硬質性の合成樹脂等によって構成される。

【0051】

該構成の回転メッキ装置1では、回転体43からのバレル4の取外しによって、上方側が開放されたバレル4内にワークWを収容し、再びバレル4を回転体43に取付ける。この状態では、バレル4の中途部付近までがメッキ液Lに浸漬され、バレルの前後揺動角をどのように設定しても、カソードP2及びワークWが常にメッキ液L内に位置するように液面Mの高さが設定されている。

【0052】

なお、バレル4の回転周期中に、メッキ液LにカソードP2及びワークWが浸漬される時間が存在すれば、必ずしも、上記のように液面Mの高さ設定する必要は無い。ちなみに、メッキ液Lの液面Mの高さは、当接部材48や回転体43やブラシ53よりも下方側に設定され、これらの部材がメッキ液Lによって腐食することが防止されている。

【0053】

続いて、この回転メッキ装置1を前後スライド移動駆動させ、カソードバーS2及び通電バー13を介してアノードP1とカソードP2の間に電圧を印加し、バレル4を軸回りに回転駆動させると、バレル4の回転駆動時における遠心力によって、バレル4内から径方向外側へのメッキ液Lの流出及びそれに伴うバレル4底側からバレル4内へのメッキ液Lの流入が促進される状態になるとともに、該遠心力によってワークWはバレル4底面におけるカソードP2側に移動するため、ワークWに対するメッキ処理を効率的に行うことが可能になる。

【0054】

また、本体フレーム2に対して、バレル4の前後傾斜角を変えてバレル4の回転特性を変更することにより、大きさや種類の異なる様々なワークWに、様々な種類のメッキ処理を行うことが容易になり、回転バレル装置1の汎用性が向上する。

【符号の説明】

【0055】

3 可動フレーム(支持体)

4 バレル

42 駆動軸

43 回転体

49 カム

53 ブラシ

L メッキ液

P1 アノード

P2 カソード(電極板)

M 液面

W ワーク

Y 回転軸

【特許請求の範囲】

【請求項1】

メッキ対象となるワーク(W)を内部に収容するバレル(4)と、該バレル(4)内に設けられたカソード(P2)と、支持体(3)とを備え、メッキ槽のメッキ液(L)内に前記カソード(P2)及びワーク(W)が浸されるようにして前記バレル(4)を軸回りに回転駆動可能に支持体(3)側に支持し、メッキ液(L)内のアノード(P1)と前記カソード(P2)との間に電圧を印加させるとともにバレル(4)を回転させることにより、バレル(4)内のワーク(W)に対してメッキ処理を行うメッキ装置において、前記バレル(4)の軸方向の一端である底面が下側に位置するように該バレル(4)を支持体(3)側に支持し、カソード(P2)をバレル(4)の底面に沿う電極板にするとともにバレル(4)の回転軸(Y)回りにリング状に成形したメッキ装置。

【請求項2】

カソード(P2)の外縁がバレル(4)の内周面に接近又は接触する大きさに該カソード(P2)を成形した請求項1に記載のメッキ装置。

【請求項3】

バレル(4)の回転軸(Y)と同一軸心となって軸回りに回転駆動される駆動軸(42)を設け、該駆動軸(42)によってバレル(4)を回転駆動可能に支持体(3)側に支持した請求項1又は2の何れか一に記載のメッキ装置。

【請求項4】

前記駆動軸(42)の外周面に摺動自在に当接するブラシ(53)を支持体(3)側に設け、該ブラシ(53)をメッキ液(L)の液面(M)よりも上方に配置し、駆動軸(42)を導体によって構成し、前記ブラシ(53)を介してバレル(4)側のカソード(P2)と、支持体(3)側のブラシ(53)とを電気的に接続する請求項3に記載のメッキ装置。

【請求項5】

駆動軸(42)に回転体(43)を取付け、該回転体(43)にバレル(4)を着脱可能に取付けた請求項3又は4の何れか一に記載のメッキ装置。

【請求項6】

バレル(4)の回転体(43)側端部を該回転体(43)側に押圧して固定するカム(49)を設け、カム(49)の回動によって前記カム(49)によるバレル(4)の回転体(43)への押圧及び押圧解除を行うことにより該バレル(4)を回転体(43)から着脱させる請求項5に記載のメッキ装置。

【請求項1】

メッキ対象となるワーク(W)を内部に収容するバレル(4)と、該バレル(4)内に設けられたカソード(P2)と、支持体(3)とを備え、メッキ槽のメッキ液(L)内に前記カソード(P2)及びワーク(W)が浸されるようにして前記バレル(4)を軸回りに回転駆動可能に支持体(3)側に支持し、メッキ液(L)内のアノード(P1)と前記カソード(P2)との間に電圧を印加させるとともにバレル(4)を回転させることにより、バレル(4)内のワーク(W)に対してメッキ処理を行うメッキ装置において、前記バレル(4)の軸方向の一端である底面が下側に位置するように該バレル(4)を支持体(3)側に支持し、カソード(P2)をバレル(4)の底面に沿う電極板にするとともにバレル(4)の回転軸(Y)回りにリング状に成形したメッキ装置。

【請求項2】

カソード(P2)の外縁がバレル(4)の内周面に接近又は接触する大きさに該カソード(P2)を成形した請求項1に記載のメッキ装置。

【請求項3】

バレル(4)の回転軸(Y)と同一軸心となって軸回りに回転駆動される駆動軸(42)を設け、該駆動軸(42)によってバレル(4)を回転駆動可能に支持体(3)側に支持した請求項1又は2の何れか一に記載のメッキ装置。

【請求項4】

前記駆動軸(42)の外周面に摺動自在に当接するブラシ(53)を支持体(3)側に設け、該ブラシ(53)をメッキ液(L)の液面(M)よりも上方に配置し、駆動軸(42)を導体によって構成し、前記ブラシ(53)を介してバレル(4)側のカソード(P2)と、支持体(3)側のブラシ(53)とを電気的に接続する請求項3に記載のメッキ装置。

【請求項5】

駆動軸(42)に回転体(43)を取付け、該回転体(43)にバレル(4)を着脱可能に取付けた請求項3又は4の何れか一に記載のメッキ装置。

【請求項6】

バレル(4)の回転体(43)側端部を該回転体(43)側に押圧して固定するカム(49)を設け、カム(49)の回動によって前記カム(49)によるバレル(4)の回転体(43)への押圧及び押圧解除を行うことにより該バレル(4)を回転体(43)から着脱させる請求項5に記載のメッキ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−190492(P2011−190492A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−56986(P2010−56986)

【出願日】平成22年3月15日(2010.3.15)

【出願人】(502394335)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月15日(2010.3.15)

【出願人】(502394335)

[ Back to top ]