メッキ装置

【課題】表面に導電性を有する基材粒子に均一な厚みのメッキ層を効率的に形成可能なメッキ装置を提供する。

【解決手段】基材粒子9が接触しつつ周回可能な円形状の底面と底面に向い縮径した円錐台形状をなす周壁面とを備え基材粒子を含む粒子群とメッキ液とを収納可能なメッキ室1mを有するメッキ槽1jと、メッキ室の底面より上方に開口する供給口を有しメッキ室の周壁面に沿い旋回するように供給口からメッキ液を供給するメッキ液供給管1eと、メッキ室に開口する排出口を有しメッキ室の軸芯と同軸に配置されたメッキ液排出管1cと、メッキ室の周壁面の基端部に配置され基材粒子が接触する接触面を有する略円環状の陰極2xと、メッキ室に収納されたメッキ液に浸漬されてメッキ室の軸芯上に配置された陽極1oと、陰極および陽極に接続された電源1hとを有するメッキ装置。

【解決手段】基材粒子9が接触しつつ周回可能な円形状の底面と底面に向い縮径した円錐台形状をなす周壁面とを備え基材粒子を含む粒子群とメッキ液とを収納可能なメッキ室1mを有するメッキ槽1jと、メッキ室の底面より上方に開口する供給口を有しメッキ室の周壁面に沿い旋回するように供給口からメッキ液を供給するメッキ液供給管1eと、メッキ室に開口する排出口を有しメッキ室の軸芯と同軸に配置されたメッキ液排出管1cと、メッキ室の周壁面の基端部に配置され基材粒子が接触する接触面を有する略円環状の陰極2xと、メッキ室に収納されたメッキ液に浸漬されてメッキ室の軸芯上に配置された陽極1oと、陰極および陽極に接続された電源1hとを有するメッキ装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に導電性を有する基材粒子のメッキ装置に関する。

【背景技術】

【0002】

表面に導電性を有する基材粒子にメッキを施す技術の一例として、Cuを主体としたコアボールの表面に半田をメッキして半田被覆Cuコアボール(以下Cuコアボールと略して記載する。)を形成する技術がある。なお、従来技術の問題点を明らかにするために、Cuコアボールを例としてメッキ技術を説明するが、本発明は必ずしもCuコアボールに限定されるものではない。

【0003】

近年の多ピッチ化・狭ピッチ化による高密度実装の進むBGA(Ball Grid Array)やCSP(Chip Scale Package)などの半導体パッケージでは、入出力端子用バンプとして小径のCuコアボールが適用されている。Cuコアボールは、そのコアボールがリフロー時に溶融しないため、半導体素子と基板との間に一定の距離を維持することができ、半導体素子の起動・停止により生じる熱サイクル負荷等に対する接続信頼性を確保することができる。

【0004】

Cuコアボールの製造技術として、メッキ液が流通可能な多数の開口を有するバレル内にコアボールを収納し、バレルをメッキ浴に配置し自転させることで半田を被覆するバレル電気メッキ法が知られている。しかしながら、特に直径が100μm以下の小径のCuコアボールを製造する場合には、バレルの自転にともなうコアボールの転動ではコアボールの攪拌が不十分となる。その結果、コアボール同士がメッキ層を介して連結し凝集したり、メッキ層の表面が粗面化したり、メッキ層の厚みが部分的に不均一となり、歩留まりが低下するという問題が生じていた。

【0005】

このバレル式電気メッキ法の問題を解消する技術の一例が特許文献1に記載されている。特許文献1には、充分かつ均一なメッキ層を短時間で形成するために、「上端が開放した下開き椀形の樹脂ドームの外周部下面と、樹脂底板の外周部上面の間に被めっき物が回転中に押付けられるコンタクトリングと、処理液が流通飛散するポーラスリングを一体に結合してセルを形成し、上記セルを相対回転不能に支持しコンタクトリングと通電する導電ロータリープレートの中央部下面に垂直な導電駆動シャフトの上端を固定し、上記シャフトにコンタクトブラシを押圧してマイナス極に接続し、上記ドーム内に陽極バスケットを配置し、セルを覆うカバーを設けた」、小物の回転メッキ装置が記載されている。そして、かかる構成の回転メッキ装置によれば、セル内に収納された被メッキ物は、セルの回転により生ずる遠心力の作用によりコンタクトリングに強制的に押し付けられ、セルが回転して、停止又は減速を繰り返すことにより均一に混合され、被メッキ物の表面近傍のメッキ液の更新も活発となり、均一な厚みのメッキ層を形成することができると記載されている。

【0006】

しかしながら、特許文献1の回転メッキ装置は工業生産上効率の面での問題があった。すなわち、この回転メッキ装置は、被メッキ物を攪拌してその表面にメッキ液を充分に流通させるために、セルを回転、停止又は減速を繰り返す必要がある。そして、被メッキ物への実際のメッキ処理は、セルが回転し遠心力でコンタクトリングに被メッキ物が接触している間にのみ行われ、停止又は減速している間は行われないため、メッキ処理時間に比して全体の製造時間が長くなる。さらに、メッキ処理中にはボールの攪拌力が作用しないため、特に半導体パッケージに使用される直径が100μm以下の小径のCuコアボールの場合には、セル内におけるコアボールの凝集が顕著となり、メッキ処理されたCuコアボールの表面の平滑性も悪くなる。この凝集を解くためにセルの回転、停止又は減速を頻繁に繰り返す方法もあるがメッキ効率が更に低下するという問題が発生する。

【0007】

また、バレル式電気メッキ法の問題を解消する技術の他の例が特許文献2に記載されている。特許文献2には、特に曲がり易い性質を持ったワークのメッキ時の変形等を防止することを目的とし、「上面開口としたメッキ槽と、そのメッキ槽の上面開口を閉塞する着脱蓋とを有し、前記メッキ槽の底面に陰極を備え、着脱蓋の裏面に陽極を備えるとともに、前記メッキ槽の底面沿いの周壁に、その周壁の内面方向に向けたメッキ液の噴射ノズルを備えていることを特徴とする」、メッキ装置が記載されている。そして特許文献2には、かかる構成を採用することにより、メッキ槽内に投入されたワークは噴射ノズルから噴射されるメッキ液とともにメッキ槽内を回り、その回転を伴いながらメッキ処理が施されるため、曲がりや変形を与える程の衝突等がなくなり、すべてのワークが原形を保持したままメッキ加工処理を終了できる、と記載されている。

【0008】

しかしながら、かかる特許文献2のメッキ装置は均一な厚みのメッキ層を基材粒子に形成するという点では不十分である。すなわち、特許文献2のメッキ装置で基材粒子をメッキした場合、メッキ槽内を旋回するメッキ液で基材粒子は攪拌されながら旋回運動するが、粒子は液流に乗って移動するため、底面に配置された電極と粒子とが接触する確率が小さく、その確率も粒子毎に不均一となる。その結果、個々の基材粒子ごとにメッキ層の厚みが異なってしまうという問題が生じる可能性がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平8−239799号公報

【特許文献2】実開平7−6267号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記従来技術の問題点を鑑みてなされた発明であり、表面に導電性を有する基材粒子に均一な厚みのメッキ層を効率的に形成可能なメッキ装置を提供することを目的としている。

【課題を解決するための手段】

【0011】

上記課題を解決する本発明に係わるメッキ装置は、表面に導電性を有する基材粒子のメッキ装置であって、前記基材粒子が接触しつつ周回可能な円形状の底面と前記底面に向い縮径した円錐台形状をなす周壁面とを備え前記基材粒子を含む粒子群とメッキ液とを収納可能なメッキ室を有するメッキ槽と、前記メッキ室の底面より上方に開口する供給口を有し前記メッキ室の周壁面に沿い旋回するように前記供給口からメッキ液を供給するメッキ液供給管と、前記メッキ室に開口する排出口を有し前記メッキ室の軸芯と同軸に配置されたメッキ液排出管と、前記メッキ室の周壁面の基端部に配置され前記基材粒子が接触する接触面を有する略円環状の陰極と、前記メッキ室に収納されたメッキ液に浸漬されて前記メッキ室の軸芯上に配置された陽極と、前記陰極および陽極に接続された電源とを有するメッキ装置である。

【0012】

かかるメッキ装置は、次のような作用を奏する。すなわち、メッキ液供給管の供給口から供給されたメッキ液は、メッキ室の周壁面に沿い旋回しつつその底面側に向い流下する。そして、メッキ室がメッキ液で満たされると、メッキ室に開口する排出口を通じメッキ液排出管から排出される。そこで、排出されたメッキ液を、再びメッキ液供給管の供給口からメッキ室に供給するメッキ液循環手段を設けることで、メッキ室内のメッキ液を常に循環することができる。

【0013】

メッキ室の底面に達した旋回流動するメッキ液は、メッキ室に収納された粒子群をメッキ室の底面に接触させつつ当該底面の周縁部を旋回運動させる。底面の周縁部を旋回運動する基材粒子は、周壁面の基端部に配置された陰極の接触面に接触し、メッキ液に浸漬する位置に配置された陽極と陰極との間でメッキ処理され、メッキ層が基材粒子の表面に形成される。ここで、旋回流動するメッキ液により粒子群は分散することなく互いに混合されながら底面と陰極の接触面に接触して転動しつつ底面上を旋回運動する。よって、基材粒子の凝集が抑止されるとともに基材粒子の表面の各部位がメッキ液に触れる機会が均等となり、その結果均一な厚みのメッキ層が形成される。

【0014】

さらに、メッキ液の旋回流により基材粒子をメッキ室の底面および陰極の接触面に接触させつつ転動させるため、基材粒子は他の基材粒子と接触する確率が高まり、よって陰極と接触した基材粒子と高頻度で電気的に接続され、連続メッキに近い処理を行うことが可能となり、基材粒子に効率的にメッキ層を形成することができ、さらに基材粒子同士の接触により形成されたメッキ層が平滑化され、表面が極めて平滑でかつ均一な厚みのメッキ層を形成することができる。

【0015】

ここで、本発明のメッキ装置では、陽極をロッド形状にして、その軸芯がメッキ室の軸芯上に配置することができ、その場合、陽極にメッキ室の底面に向って先細りした先端面を有するのが好ましい。また、ロッド状の陽極は、メッキ処理の進行に応じた消耗分を補充するために、メッキ室の軸芯上を移動可能に配置することも可能であり、陽極表面は、基材粒子を透過させないがメッキ液を透過させるメッシュ状の保持部材により覆われるのがさらに好ましい。

【0016】

一方、本発明のメッキ装置では、陽極をメッキ室の軸芯上に配置された筒状部材の中に複数の陽極塊を充填したものとすることもできる。この筒状部材は、基材粒子および陽極塊を透過させないがメッキ液を透過させるメッシュ状の部材からなるのが好ましい。

【発明の効果】

【0017】

上記説明のとおり、本発明に係るメッキ装置によれば、従来技術の問題を解決し、表面に導電性を有する基材粒子に表面が滑らかで均一な厚みのメッキ層を効率的に形成可能なメッキ装置を提供するという本発明の目的を達成することができる。なお、上記メッキ装置の好ましい態様及びその効果は以下で詳細に説明する。

【図面の簡単な説明】

【0018】

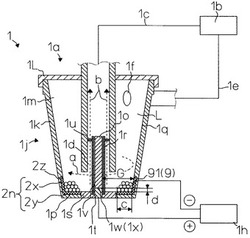

【図1】本発明に係わる第1実施態様のメッキ装置の概略構成を示す正面断面図である。

【図2】図1のメッキ装置の平面図である。

【図3】図1のメッキ装置の構成原理を説明するための本発明とは異なる陽極配置を有するメッキ装置の正面断面図である。

【図4】図1のメッキ装置の別の好ましい態様のメッキ装置の正面断面図である。

【図5】図1のメッキ装置の更に別の好ましい態様のメッキ装置の正面断面図である。

【図6】本発明に係わる第3実施態様のメッキ装置の部分を拡大した正面断面図である。

【図7】コアボールのメッキ中の挙動を説明する図である。

【図8】本発明に用いる陽極の消耗の様子を説明する図である。

【図9】本発明に係わる第2実施態様のメッキ装置の部分を拡大した正面断面図である。

【発明を実施するための形態】

【0019】

以下、本発明に係るメッキ装置をその第1乃至第3実施態様に基づき図面を参照しつつ説明する。下記の実施態様では、基材粒子であるCuを主体とした球形のコアボールの表面にSnを主体としたメッキ層を被覆するメッキ装置を例として説明するが、本発明は必ずしもこれに限定されることはない。例えば、ニッケル等の導電性を有する金属層を無電解メッキで表面に形成した樹脂又はセラミックス粒子その他表面に導電性を有する基材粒子の表面に、電気メッキ法で金属被覆層を形成する場合に適用することもできる。また、コアボールのように球状の基材粒子のみならず、例えば長軸と短軸を有する針状の基材粒子や形状的特徴のない不定形の基材粒子にも適用することもできる。さらに、下記で説明するメッキ装置の各構成要素は、単独に又は適宜組み合わせて使用することもできる。

【0020】

[第1実施態様]

本態様のメッキ装置の概略構成を示す正面断面図である図1及び図1の密閉蓋1Lを取り外した状態の平面図である図2(a)に示すように、メッキ装置1は、本体部1a、メッキ液供給管1e及びメッキ液排出管1cを介して本体部1aに接続されたメッキ液循環手段1b、直流電源回路1hを基本的な構成として備えている。

【0021】

本体部1aにおいて、符号1jは、円形状の底面1pとその底面1pに向かい縮径した円錐台形状の周壁面1qを有するメッキ室1mが形成されたメッキ槽である。メッキ液に対し耐食性を有する非導電性の絶縁物である樹脂等で構成されたメッキ槽1jは、上部が開口した碗型の容器1kと、上部開口を閉塞するように容器1kの上面に密着された密閉蓋1Lとを有している。この容器1kと密閉蓋1Lとで形成される空間がメッキ室1mを構成し、多数のコアボール91を含むボール群(粒子群)9と所定量のメッキ液Lがメッキ室1mに収納される。なお、底面1pの外周縁部に周壁面1pを直接立設せず、例えば当該外周縁部に立設した円筒状の周壁面を介し両面が結合されていてもよい。この場合、下記陰極2xは、円筒状の周壁面の基端部、すなわち底面1pに接した周壁面部分に配置されることとなる。

【0022】

メッキ液供給管1eは、メッキ室1mの周壁面1qの接線方向にその軸心が沿い、底面1pの上方にメッキ液供給口1fが開口するようにメッキ槽1jにその一端が水平に接続され、メッキ液排出管1cは、密閉蓋1Lの中央部においてメッキ室1mの軸芯と同軸にメッキ液排出口1dがメッキ室1mに開口するようにメッキ槽1jにその一端が接続され、それぞれの他端はメッキ液循環手段1bに接続されている。メッキ液循環手段1bは、図示しないメッキ液貯蔵タンク、メッキ液循環用ポンプ、メッキ液浄化用フィルタ及び流量制御弁等で構成されており、メッキ液循環手段1bから送り出されたメッキ液Lは、メッキ液供給管1eを流通してメッキ液供給口1fからメッキ室1mに供給され、図1、2(a)において破線aで示すようにメッキ室1mの周壁面1qに沿い旋回流下する。以上の構成によりメッキ液Lは、図1に示すように、下方に傾斜した周壁面1qに沿い旋回流動しつつ螺旋状に流下し、メッキ室1mの底面1pに達し、その後図において破線bで示すように上昇流となりメッキ液排出口1dを通じてメッキ液排出管1cから排出されメッキ液循環手段1bに戻る。

【0023】

上記メッキ液排出管1cは、その一端が、密閉蓋1Lの中央部を貫通しメッキ室1mの中に突き出た状態で、メッキ液排出口1dがメッキ液供給口1fよりも下方に位置するよう配置されている。このようにメッキ室1mの底面1pに近接するようにメッキ液排出口1dを配置することで、メッキ液Lの上昇流bは底面1pの近くで排出され、上昇流bが旋回流aに与える影響が抑制され、底面1pにおけるコアボール91の旋回運動を安定させることが可能となる。

【0024】

符号2nは、容器1kの底部に配置された陰極部である。直流電源回路1hの負極に接続された陰極部2nは、例えばステンレススチール、チタン、白金メッキされたチタン等で形成されており、それぞれ略円環状をなしている陰極2xと副陰極2yを備えている。円管状の陰極2xは、その内周面であるコアボール91との接触面2zがメッキ室1mに露出するように周壁面1qの基端部に配置されている。また、中空円板状の副陰極2yは、その表面が底面1pの一部を構成するようにメッキ室1mに露出し容器1kに配置されている。なお、陰極2xのみでもコアボール91にメッキ処理をすることは可能であるので、副陰極2yは必須の構成要素ではない。しかしながら、生産効率などの面から副陰極2yを設ける場合には、陰極2x・副陰極2yを別個の部材として組み込んでもよいし、図示するように、陰極2x・副陰極2yを各々の一端において結合させ、横断面がくの字状とした陰極部2nを容器1kに組み込むこともできる。また、メッキ液Lの旋回流aを円滑に周壁面1qに沿い流下させるためには、陰極2xの内周面(接触面)2zが周壁面1qと同一面内に形成されるように陰極2xを配置することが好ましい。さらに、陰極部2nは平面視において連続的な円環形状に形成してあるが、一部に不連続部分があっても実質的に円環状に形成されていればよい。かかる構成の陰極部2nによれば、ボール群9は、メッキ室1mを旋回流動するメッキ液Lにより、図において符号cで示す外周端から半径方向に所定の範囲の中で底面1p(副陰極2yの上面)の周縁部を旋回運動するとともに、陰極2xの内周面2zとも接触し、もってコアボール91は両面との接触により攪拌されながら転動する。

【0025】

ここで、陰極部としては、例えば、図2(b)に示すように、メッキ室1mの底面4pの一部に露出するような陰極部4nや、あるいは、同図(c)に示すように、容器1kを貫通してメッキ室1mに突出しコアボール91に接する陰極部4mを配置することもできる。しかしながら、このように多数のコアボール91ののうちのごく一部にのみ接するような陰極部4n、4mを配した場合には、陰極部4n、4mに接しないコアボール91は陰極部4n、4mに接するコアボール91を介して通電されるため、コアボール91同士の接触抵抗により陰極部4n、4mから離れた位置にあるコアボール91の電位が低下して当該コアボール91における電流密度が低くなり、メッキ効率が低下する可能性がある。従って、陰極部はボール群9と十分な接触面積を有することが好ましく、本実施態様の陰極部2nのように略円環状の陰極2xを有するものとするのが望ましい。この場合には、容器1kそのものを陰極材料で形成し、容器1kの側面に耐食性及び絶縁性のある樹脂被覆を施し、容器1kが陰極部2nとして作用するように構成してもよい。

【0026】

一方で、いたずらに陰極部2nを広くした場合には、メッキ層の形成速度が低下するおそれがある。すなわち、ボール群9は、旋回流動するメッキ液Lで底面1pの外周縁部の所定の領域cを旋回運動するため、ボール群9の存在しない陰極部2nの表面にもメッキが無駄に析出してしまうからである。従って、図1および図2(b)に示すように、陰極部2nは、ボール群9が旋回運動する領域cに対応し円環状に設けておき、他の部分は電気的絶縁材で構成しておくことが好ましい。

【0027】

図1において符号1oは、錫を含む陽極であり、メッキ室1mを満たすメッキ液Lに浸漬する位置に位置し、かつその外周面(表面)1vと陰極2xの内周面(接触面)2zとの間に間隙Gが形成されるよう、外周面1vは内周面2zと対となる位置、具体的には両面が対向する位置に配置されている。以下、陽極1oの構成を詳細に説明する。

【0028】

陽極1oは、軸芯を立てた姿勢で容器1kの底面1pの方向からメッキ液排出口1dに挿入可能な大きさの略円柱のロッド形状をなしている。陽極1oの直径は、メッキ液排出管1cからのメッキ液Lの排出を阻害しないようにメッキ液排出口1dよりも充分に小さく設計されている。

【0029】

本実施態様では、略円柱のロッド形状をなす陽極1oを用いているが、メッキ液Lの流れを妨げるような形状でなければ必ずしもこれに拘るものではない。例えば、メッキ液Lの流れに沿ったスクリュー状の溝が刻まれたロッド形状の陽極1oとしてもよいし、高さの低い円柱状の陽極材料を積み上げた陽極1oや球状の陽極材料を積み上げた陽極1oとしてもよい。いずれの形状を用いるにしても、陽極1oはメッキ室1mの軸芯上に配置されるものとする。

【0030】

図1において符号1tは、陽極1oを上下方向に位置決めをするとともに陽極1oに給電する給電用電極である。ほぼ平坦な上面1xを有する略円柱形状のチタンで形成された給電用電極1tは、容器1kの底面1p中央部に配置された装着部材1sの中央に嵌入され、直流電源回路1hの正極に接続されている。なお、給電用電極1tが嵌入される装着部材1sは、負極に接続された陰極部2nと給電用電極1tとの絶縁のため、樹脂などの非導電性材料で構成されており、その上面が、副陰極2yの上面である底面1pと同一平面上に位置するように容器1kの底部に固定されている。ここで、陽極1oは軸芯が立った状態で、その底面1wが、容器1kの底面1pよりも距離dだけ高い位置に配置された給電用電極1tの上面1xに接する状態で配置される。このように配置することにより、陽極1oは上下方向において位置決めされ、陽極1oの外周面1vの下部は、陰極2xの内周面2zに近接しつつ対向した状態となる。なお、陽極1oを容器1kの底面1pよりも距離dだけ高い位置に配置することは必須ではないが、副陰極2yと陽極1oとが近接する場合には、過度な電流が両者の間に流れることを抑制できるので好ましく、コアボール91個々に形成されるメッキ層の品質を均一にすることができる。

【0031】

図1において符号1rは、水平面内において陽極1oをメッキ室1mの軸芯上に位置決めするとともにコアボール91は通さずメッキ液Lは流通可能な多数の開口を有する保持部材である。一種の透過膜としての機能を果たす保持部材1rは、樹脂等の非導電性材料によりコアボール91を通さない透目を有するメッシュ状に構成されている。そして、陽極1oが軸方向に挿通可能な貫通孔を有する略円筒形状の保持部材1rは、軸芯を立てた姿勢で容器1kの底面1pの方向からメッキ液排出口1dに挿入可能な大きさであり、メッキ液排出管1cからのメッキ液Lの排出を阻害しないようにその直径はメッキ液排出口1dよりも充分に小さい。さらに、保持部材1rは、その軸芯が水平面内においてメッキ室1mの軸心とほぼ一致するよう、その上部がメッキ液排出口1dの中に挿入された状態で配置され、メッキ液排出口1dの内部に配置された支持部材1uで支持されている。この保持部材1rの底部は、装着部材1sの上面において給電用電極1tを囲むように形成された円環溝に嵌入されており、底面1pを旋回するメッキ液Lの流動により動かないように固定されている。このように配置された保持部材1rの貫通孔に陽極1oを軸方向に挿入することで、陽極1oの水平面内における位置が固定される。その結果、上記給電用電極1tにより上下方向の位置決めがされた陽極1oの外周面1vの下部から、コアボール91周辺のメッキ液中に金属イオンが安定供給されるので、メッキ抵抗は低く抑えられガスの発生など不要な反応も抑制できるので効率よくメッキを行うことができる。なお、本態様の保持部材1rは、メッキ液の流れa、bに対する固定強度の観点から、メッキ液排出口1dに設けた支持部材1uおよび装着部材1sにより上下が固定されているが、保持部材1rの底部における固定だけで強度が充分な場合には、支持部材1uを省略して装着部材1sのみで保持部材1rの底部を固定してもよい。

【0032】

ここで、保持部材1rは、コアボール91は通さずメッキ液Lは流通可能な透過膜としての機能を有するのと同時に、メッキ液Lにより底面1pを旋回運動するコアボール91が仮に陽極1oに接近した場合でも陽極1oに接触することを防止している。しかしながら、旋回運動するコアボール91が陽極1oに接触する可能性が低い場合には、保持部材1rは省略してもよい。その場合には、水平面内における陽極1oの位置決めのために、陽極1oの底部を容器1kに直接固定するよう構成してもよい。

【0033】

直流電源回路1hは、メッキ装置1の大きさや処理するコアボール91の数に応じて、適宜最適な処理が出来る容量のものを選択すればよい。

【0034】

上記メッキ装置1の基本的な動作を説明する。まず、準備工程では、密閉蓋1Lを開けて所定数のコアボール91をメッキ室1mの底面1p(副陰極2yの上面)に載置し、メッキ液Lをメッキ液循環手段1bのメッキ液貯蔵タンク(不図示)に格納する。なお、コアボール91は、酸洗処理し表面を清浄化したものを使用し、更に必要に応じ、表面にニッケルメッキ層からなる下地層を形成したものを使用してもよい。また、半田メッキするためのメッキ液Lは、例えばSn−Ag−Cu系の液組成を有する大和化成製の商品名「DAIN TINSIL SBB 2」やローム&ハース製の商品名「SOLDERON BP SAC5000」等に添加剤を添加して、例えば、ホウフッ化浴など周知のメッキ浴に適宜調整して使用することができる。ボール群9を構成する粒子は全てコアボール91である必要はなく、例えば、ボール群9の攪拌を促進するための攪拌促進体として、半田や鋼を主体とした導電性ダミーボール、樹脂やセラミックス等を主体とした非導電性ダミーボールを適量加えてもよい。

【0035】

密閉蓋1Lを閉じてメッキ室1mを密閉空間にした後、メッキ装置1を作動させる。メッキ装置1は、メッキ液循環手段1bを作動させてメッキ液供給管1eを通じてメッキ室1mへ所定の流量でメッキ液Lを供給する。メッキ室1mがメッキ液Lで満たされると、メッキ液Lは、メッキ室1mの周壁面1qに沿い旋回するとともに周壁面1qの傾きに沿い底面1pに向い螺旋状に流下する旋回流aとなる。なお、メッキ液Lの供給の初期段階ではメッキ液Lの流れが不安定であるため、不安定なメッキ液Lの流れに乗りメッキ室1mの外にコアボール91が流出する場合がある。このコアボール91の流出を防止するためには、準備工程においてメッキ室1mに予めメッキ液Lを満たしておき、その後メッキ室1mにメッキ液Lを供給するようにすれば好ましい。また、メッキ液Lの供給の初期段階ではメッキ液Lの流量を小さくしておき、徐々に所定の流量に増加するようにするのが好ましい。

【0036】

下方に向い縮径する円錐台形状をなす、メッキ室1mの周壁面1qに沿い、メッキ室1mを旋回流下するメッキ液Lは、底面1pに近づくに従い旋回速度が増加し、底面1pに達する。底面1pに達したメッキ液Lの旋回流aは、底面1pに接触しているボール群9を底面1pに押し付けつつ旋回運動させる。ここで、ボール群9に含まれるコアボール91は、底面1p、すなわち直流電源回路1hの負極に接続された陰極部2nに接触しているので、陽極1oとの間でメッキ処理され、その表面にはメッキ層が形成される。そして、メッキ室1mの底面1pに達したメッキ液Lは、底面1pの中央部で上昇流bとなりメッキ液排出口1dを通じてメッキ液排出管1cから排出されメッキ液循環手段1bに戻るため、常に新鮮なメッキ液Lがメッキ室1mに供給され、メッキ室1mの中のメッキ液Lの状態を常に一定とすることができ、その結果、コアボール91の表面に均一な厚みのメッキ層が形成される。なお、メッキ室1mがメッキ液Lで満たされた後に、メッキ液排出管1cを通じてメッキ液Lを吸引するようにすれば、メッキ液Lの旋回流がより整流化され、コアボール91の旋回運動が安定するので望ましい。

【0037】

メッキ室1mの底面1pに接触しつつ旋回運動するコアボール91は、底面1pの上を転動し、コアボール91同士が擦り合うように衝突するので、コアボール91同士が付着しがたく、コアボール91の凝集が防止される。さらに、この転動によりコアボール91の表面が底面1pに触れる機会が均等になるので、均一な厚みのメッキ層が形成される。ここで、メッキ処理の過程において、メッキ層は、直接的又は他のコアボール91を介して間接的に陰極部2nへ触れる毎に序々にコアボール91の表面に形成されていくと推定される。そのため、メッキ処理の初期段階では表面の一部にのみメッキ層が形成されている状態となっている。コアボール91の転動が充分ではない場合には、図7(a)に示すように、突起したメッキ層mがコアボール91に被覆された金平糖状のCuコアボールが形成される場合があった。このメッキ層の突起した部分は、初期にコアボール91の表面の一部に形成されたメッキ層を起点として選択的にメッキ層が形成された結果であると想定される。しかしながら、コアボール91を充分に転動させ、コアボール91同士が擦り合うように衝突することにより、図7(b)に示すように、コアボール91aの表面の一部に形成されたメッキ層m1を、転動する他のコアボール91bが擦り合って押し広げるというメッキ層の表面の平滑化効果が生じ、表面の一部に選択的にメッキ層が形成されることを防止し、表面が極めて平滑でメッキ層の内部にボイドの少ない均一な厚みのメッキ層が形成される。このようなメッキ層を有し極めて真球度の高いCuコアボールは、フリップチップ用の接続部材として使用される場合に特に好適である。

【0038】

上記の状態で所定時間、コアボール91をメッキ処理し、所定厚みの半田メッキ層を有するCuコアボールが形成される。メッキ液循環手段1bのメッキ液循環用ポンプ(不図示)や流量調整弁(不図示)を適宜調整し、メッキ処理中に供給されるメッキ液Lの流量や流速を経時的に変化させれば、コアボール91の凝集をより一層防止することが可能となる。

【0039】

ここで、第1態様のメッキ装置1によれば、上記の電極構造により、メッキ液Lの流れa,bを阻害することなく、陽極1oと陰極部2nとの間の電気抵抗を低下せしめ、メッキ液Lの液温の上昇や劣化を抑制し、ボイドなどの欠陥の少ない良質なメッキ層を形成することが可能となる。メッキ装置1では、陰極2xの内周面(接触面)2zに対し陽極1oの外周面1vの下部が相対するとともに両面が近接した状態で配置されているので、陽極1oと陰極2xとの間の電気抵抗は低く保たれる。

【0040】

図3に、第1態様のメッキ装置1とは異なる電極構造を有するメッキ装置11・12を示す。なお、図3において、第1態様のメッキ装置1と同一の構成要素については同一符号を付している。

【0041】

図3(a)に示すメッキ装置11は、メッキ室1mの底面1pに配置された略円板状の陰極部11nと、陰極部11nに相対するようにメッキ室1mの上方に水平な姿勢で配置された略円環状の陽極11oとで構成された電極構造を有している。この電極構造を有するメッキ装置11において、陽極11oと陰極部11nとを近接させるために容器1kの底部に配置された陰極部11nに対し陽極11oの位置を下方にすると、メッキ室1mの周壁面1qを旋回流下するメッキ液Lの流れaを陽極11oで阻害する可能性がある。

【0042】

また、図3(b)に示すメッキ装置12は、第1態様のメッキ装置1の電極構造と若干類似しているが、メッキ室1mの底面1pに配置された略円板状の陰極部12nと、メッキ室1mの中に突き出た状態で配置されたメッキ液排出管1cの下端外周面に形成された陽極12oとで構成された電極構造を有している。この電極構造を有するメッキ装置12において、メッキ液排出管1cの下端外周面に配置された陽極12oと陰極部12nとを近接させるためメッキ液排出口1dが底面1pに近づくようにメッキ液排出管1cを更に下方に伸ばすと、メッキ室1mの底面1pの上を旋回運動しているコアボール91がメッキ液排出管1cに向うメッキ液Lの上昇流bとともにメッキ室1mから排出されてしまう可能性がある。従って、図3(c)の構造では、メッキ室1m中にコアボール91を確実に滞留させつつ、メッキ効率を向上させるのが困難である

【0043】

一方で、上記第1態様のメッキ装置1によれば、メッキ室1mに露出する内周面2zを有する陰極2xを周壁面1qの基端部に設けるとともに陽極1oを上記のように配置して、陽極1oの外周面1vの下部と陰極2xの内周面2zとが対となり相対する状態とし、両面の間に間隙Gを形成している。従って、周壁面1qに沿い旋回流下するメッキ液Lの流れaは両面の間の間隙Gを通り抜けて底面1pへ到達することができ、陽極1oはメッキ液Lの旋回流aの流れの妨げになりにくい。また、陽極1oは、メッキ液排出管1cに向い上昇するメッキ液Lの流れbに沿い軸芯を立てて配置しているので当該上昇流bの妨げになりにくく、陽極1oとメッキ液排出口1dの間の隙間を通り抜けたメッキ液Lはメッキ液循環手段1bに戻る。これにより、メッキ室1mの中のメッキ液Lを循環させつつ底面1pの上でコアボール91を旋回運動させながら円滑にメッキ処理を行うことができる。そして、メッキ装置1は、このようにメッキ液Lの流動の妨げになりにくい状態で陽極1oと陰極部2nとが対向姿勢で近接可能な構造としたので、両者の間の電気抵抗を低く保つことができ、極めて良質なメッキ層を形成することができる。

【0044】

第1態様のメッキ装置1の好ましい態様のメッキ装置3・5について、図4および5を参照し説明する。なお、図4および5において上記第1態様のメッキ装置1と同一の構成要素については同一符号を付しており、詳細な説明を省略する。

【0045】

図4に示すメッキ装置3は、基本的にはメッキ装置1の構成と同様であるが、陰極2xの内周面(接触面)2zと対向して、陽極1oの下部に、メッキ室1mの底面1pに向って先細りした先端面3vを有する点で相違する。本実施態様では、略円柱形状の陽極1oの下部に、メッキ室1mの底面1pに向って縮径した略円錐側面形状の先端面3vを設けたものであり、コアボール91に近接する陽極1oは上下方向においてほぼ均一な速度で消費されるので、先細りした先端面3v形状は維持されつつ陽極1oは侵食される。そして、陽極1oは侵食されて先端部を失っても、軸心上方から自重により給電用電極1tの上面へ安定的に供給されて、先端面3vの形状は維持される。本装置の構成では、陽極1oと給電用電極1tとは接触面積が小さくなるので、電気的導通が不安定になることがある。その場合は、給電用電極1tから給電するのではなく、陽極1oの上方から給電することも可能である。

【0046】

また、図8(a)のように、先細りした先端面3vの形状を有する陽極1oは、メッキ前後においてその形状を維持できることから、電極間の距離は経過時間によらず不変であり、長時間のメッキ処理においてもメッキ状態を一定に保つことが可能である。しかしながら、図8(b)のように、先端面3vの無い陽極1oでは、上下方向においてほぼ均一な速度で陽極1oが消費されるので、メッキ前後において図のようなくびれ形状が発生しやすくなる。このようなくびれ形状は、電極間距離が経時変化することにつながるだけでなく、長時間のメッキ処理において陽極1oがくびれ部から破損し、メッキ処理の状態が変化したり電気的導通が途切れたりすることにつながる可能性があるので好ましくない。従って、陽極1oは予めメッキ処理前の機械加工等により、先細りした先端面3vを設けておくのが好ましい。

【0047】

メッキ装置1の別の好ましい態様である図5に示すメッキ装置5は、陰極2xの内周面2zと間隙Gで対向して、先端面5vを有する先端部を有し、その先端部が下方に向いた姿勢でメッキ液排出管1cの中を上方から伸びた略円柱形状の陽極5oを備えている点、およびメッキ処理が進行することによる陽極5o先端部の消耗に追従し、当該先端部を補充するため、陽極5oをメッキ室の軸心上を移動可能にせしめ、図中の矢印eの方向に向けて送る不図示の陽極供給手段を有する点で、上記メッキ装置1と相違している。なお、陽極5oの先端面5vは、図4を参照して説明した陽極1oの先端面3vと同様に、下方に縮径した略円錐側面形状となっている。そして、陽極5oは、先端面5vを有するその先端部が保持部材1rの貫通孔に軸方向に挿入されて水平面内において位置決めされ、陽極供給手段により送り量を制御することで、メッキ処理の過程においてその先端と容器1kの底面1pとの間の距離dが維持され、上下方向の位置決めがなされている。かかる構成のメッキ装置5は、多量のコアボール91を処理する場合や、厚いメッキ層を形成するために処理時間が長く、陽極5oの消耗を無視できない場合に特に好適である。

【0048】

なお、図5には陽極5oおよび陰極部2nへの給電方法が図示されていないが、陽極5oと直流電源回路とは不図示の陽極供給手段において接続されてもよいし、図1にあるような給電用電極1tを設けて、容器1kの底面1pから陽極5oに給電するようにしてもよい。給電用電極を用いる場合、不図示の陽極供給手段により陽極5oが常に給電用電極に突き当たるよう制御することで、陽極5oの先端と容器1kの底面1pとの間の距離dを給電用電極の厚みをもって制御することができる。

【0049】

また、図5のメッキ装置1において、容器1kの底面1p側以外から電極5oに給電を行なう場合、電極5oと底面1pとの間に厚みdの絶縁スペーサーを設けることもできる。このようなスペーサーを用いれば、不図示の陽極供給手段により陽極5oが常にスペーサーに突き当たるよう制御することで、陽極5oの先端と容器1kの底面1pとの間の距離dをスペーサーの厚みをもって制御することができる。スペーサーの材料としては、異常放電が発生しないような絶縁体を用いるのが好ましい。

【0050】

[第2実施態様]

本発明に係わる第2態様のメッキ装置について図9を参照して説明する。なお、図9において上記第1態様のメッキ装置1と同一の構成要素については同一符号を付しており、詳細な説明を省略する。

【0051】

本実施態様のメッキ装置6は、図5のメッキ装置1のメッシュ状の保持部材1rに替わってメッシュ状の筒状部材6rが配されており、陽極5oに替わって複数の陽極塊6oが筒状部材6rの内部に充填されて陽極を構成している点において相違している。筒状部材6rは、コアボール91および陽極塊6oを透過させないがメッキ液Lを透過させるメッシュ状の部材からなり、筒状部材6rの下端は陽極塊6oが漏れ出さないよう閉じられている。かかる構造の陽極は、筒状部材6rの下部において陽極塊が消費されても自重により上部から陽極塊が供給されるので、図5のメッキ装置のような陽極供給手段が必要とされないので好ましいものである。

【0052】

[第3実施態様]

本発明に係わる第3態様のメッキ装置について図6を参照して説明する。なお、第3態様のメッキ装置の主たる構成は第1態様のメッキ装置1と同一であるので、本体部1aの底部のみを部分拡大した断面を図6では示している。また、上記第1態様のメッキ装置1と同一の構成要素については同一符号を付しており、詳細な説明を省略する。

【0053】

図6(a)に示すメッキ装置7は、半径方向において中心部が周縁部に対し高くなるよう円錐形状の底面7p(副陰極7yの上面)をメッキ室1mの底部に形成した態様である。なお、陽極1oを中央で固定する装着部材7sの上面は、底面7pに段差が生じないように、副陰極7yの上面の傾斜と合わせ形成されている。かかる態様のメッキ装置7によれば、ボール群9は、底面7pの傾斜により底面7pの周縁部に偏在し、その周縁部で安定して旋回運動するため、コアボール91が陽極1oに接触するおそれが少なく、透過膜としての保持部材を省略することができる。

【0054】

図6(b)に示すメッキ装置8は、第1態様のメッキ装置1と同様に、上面が水平な底面1pである円環状の副陰極2yの中に、当該底面1pから上方に突起する状態となるよう配置された絶縁材料からなる装着部材8sを有し、装着部材8sの中央部には、上記と同様に陽極1oが固定されている。かかるメッキ装置8によっても、底面1pを旋回運動するコアボール91の陽極1oへの接触を、底面1pから突起した装着部材8sが阻止するので、保持部材を省略することができる。

【符号の説明】

【0055】

1(3、5、6、7、8、11、12):メッキ装置

1a(11a,12a):本体部

1b:メッキ液循環手段

1c:メッキ液排出管

1d:メッキ液排出口

1e:メッキ液供給管

1f:メッキ液供給口

1h:直流電源回路

1j:メッキ槽

1m:メッキ室

1o(5o、11o、12o):陽極

1p:底面

1q:周壁面

1r:保持部材

1t:給電用電極

1e:メッキ液供給管

1h:直流電源回路

2n(7n、11n、12n):陰極部

2x:陰極

2y(7y):副陰極

3v(5v):先端面

6o:陽極塊

6r:筒状部材

9:ボール群(粒子群)

91:コアボール

L:メッキ液

【技術分野】

【0001】

本発明は、表面に導電性を有する基材粒子のメッキ装置に関する。

【背景技術】

【0002】

表面に導電性を有する基材粒子にメッキを施す技術の一例として、Cuを主体としたコアボールの表面に半田をメッキして半田被覆Cuコアボール(以下Cuコアボールと略して記載する。)を形成する技術がある。なお、従来技術の問題点を明らかにするために、Cuコアボールを例としてメッキ技術を説明するが、本発明は必ずしもCuコアボールに限定されるものではない。

【0003】

近年の多ピッチ化・狭ピッチ化による高密度実装の進むBGA(Ball Grid Array)やCSP(Chip Scale Package)などの半導体パッケージでは、入出力端子用バンプとして小径のCuコアボールが適用されている。Cuコアボールは、そのコアボールがリフロー時に溶融しないため、半導体素子と基板との間に一定の距離を維持することができ、半導体素子の起動・停止により生じる熱サイクル負荷等に対する接続信頼性を確保することができる。

【0004】

Cuコアボールの製造技術として、メッキ液が流通可能な多数の開口を有するバレル内にコアボールを収納し、バレルをメッキ浴に配置し自転させることで半田を被覆するバレル電気メッキ法が知られている。しかしながら、特に直径が100μm以下の小径のCuコアボールを製造する場合には、バレルの自転にともなうコアボールの転動ではコアボールの攪拌が不十分となる。その結果、コアボール同士がメッキ層を介して連結し凝集したり、メッキ層の表面が粗面化したり、メッキ層の厚みが部分的に不均一となり、歩留まりが低下するという問題が生じていた。

【0005】

このバレル式電気メッキ法の問題を解消する技術の一例が特許文献1に記載されている。特許文献1には、充分かつ均一なメッキ層を短時間で形成するために、「上端が開放した下開き椀形の樹脂ドームの外周部下面と、樹脂底板の外周部上面の間に被めっき物が回転中に押付けられるコンタクトリングと、処理液が流通飛散するポーラスリングを一体に結合してセルを形成し、上記セルを相対回転不能に支持しコンタクトリングと通電する導電ロータリープレートの中央部下面に垂直な導電駆動シャフトの上端を固定し、上記シャフトにコンタクトブラシを押圧してマイナス極に接続し、上記ドーム内に陽極バスケットを配置し、セルを覆うカバーを設けた」、小物の回転メッキ装置が記載されている。そして、かかる構成の回転メッキ装置によれば、セル内に収納された被メッキ物は、セルの回転により生ずる遠心力の作用によりコンタクトリングに強制的に押し付けられ、セルが回転して、停止又は減速を繰り返すことにより均一に混合され、被メッキ物の表面近傍のメッキ液の更新も活発となり、均一な厚みのメッキ層を形成することができると記載されている。

【0006】

しかしながら、特許文献1の回転メッキ装置は工業生産上効率の面での問題があった。すなわち、この回転メッキ装置は、被メッキ物を攪拌してその表面にメッキ液を充分に流通させるために、セルを回転、停止又は減速を繰り返す必要がある。そして、被メッキ物への実際のメッキ処理は、セルが回転し遠心力でコンタクトリングに被メッキ物が接触している間にのみ行われ、停止又は減速している間は行われないため、メッキ処理時間に比して全体の製造時間が長くなる。さらに、メッキ処理中にはボールの攪拌力が作用しないため、特に半導体パッケージに使用される直径が100μm以下の小径のCuコアボールの場合には、セル内におけるコアボールの凝集が顕著となり、メッキ処理されたCuコアボールの表面の平滑性も悪くなる。この凝集を解くためにセルの回転、停止又は減速を頻繁に繰り返す方法もあるがメッキ効率が更に低下するという問題が発生する。

【0007】

また、バレル式電気メッキ法の問題を解消する技術の他の例が特許文献2に記載されている。特許文献2には、特に曲がり易い性質を持ったワークのメッキ時の変形等を防止することを目的とし、「上面開口としたメッキ槽と、そのメッキ槽の上面開口を閉塞する着脱蓋とを有し、前記メッキ槽の底面に陰極を備え、着脱蓋の裏面に陽極を備えるとともに、前記メッキ槽の底面沿いの周壁に、その周壁の内面方向に向けたメッキ液の噴射ノズルを備えていることを特徴とする」、メッキ装置が記載されている。そして特許文献2には、かかる構成を採用することにより、メッキ槽内に投入されたワークは噴射ノズルから噴射されるメッキ液とともにメッキ槽内を回り、その回転を伴いながらメッキ処理が施されるため、曲がりや変形を与える程の衝突等がなくなり、すべてのワークが原形を保持したままメッキ加工処理を終了できる、と記載されている。

【0008】

しかしながら、かかる特許文献2のメッキ装置は均一な厚みのメッキ層を基材粒子に形成するという点では不十分である。すなわち、特許文献2のメッキ装置で基材粒子をメッキした場合、メッキ槽内を旋回するメッキ液で基材粒子は攪拌されながら旋回運動するが、粒子は液流に乗って移動するため、底面に配置された電極と粒子とが接触する確率が小さく、その確率も粒子毎に不均一となる。その結果、個々の基材粒子ごとにメッキ層の厚みが異なってしまうという問題が生じる可能性がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平8−239799号公報

【特許文献2】実開平7−6267号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記従来技術の問題点を鑑みてなされた発明であり、表面に導電性を有する基材粒子に均一な厚みのメッキ層を効率的に形成可能なメッキ装置を提供することを目的としている。

【課題を解決するための手段】

【0011】

上記課題を解決する本発明に係わるメッキ装置は、表面に導電性を有する基材粒子のメッキ装置であって、前記基材粒子が接触しつつ周回可能な円形状の底面と前記底面に向い縮径した円錐台形状をなす周壁面とを備え前記基材粒子を含む粒子群とメッキ液とを収納可能なメッキ室を有するメッキ槽と、前記メッキ室の底面より上方に開口する供給口を有し前記メッキ室の周壁面に沿い旋回するように前記供給口からメッキ液を供給するメッキ液供給管と、前記メッキ室に開口する排出口を有し前記メッキ室の軸芯と同軸に配置されたメッキ液排出管と、前記メッキ室の周壁面の基端部に配置され前記基材粒子が接触する接触面を有する略円環状の陰極と、前記メッキ室に収納されたメッキ液に浸漬されて前記メッキ室の軸芯上に配置された陽極と、前記陰極および陽極に接続された電源とを有するメッキ装置である。

【0012】

かかるメッキ装置は、次のような作用を奏する。すなわち、メッキ液供給管の供給口から供給されたメッキ液は、メッキ室の周壁面に沿い旋回しつつその底面側に向い流下する。そして、メッキ室がメッキ液で満たされると、メッキ室に開口する排出口を通じメッキ液排出管から排出される。そこで、排出されたメッキ液を、再びメッキ液供給管の供給口からメッキ室に供給するメッキ液循環手段を設けることで、メッキ室内のメッキ液を常に循環することができる。

【0013】

メッキ室の底面に達した旋回流動するメッキ液は、メッキ室に収納された粒子群をメッキ室の底面に接触させつつ当該底面の周縁部を旋回運動させる。底面の周縁部を旋回運動する基材粒子は、周壁面の基端部に配置された陰極の接触面に接触し、メッキ液に浸漬する位置に配置された陽極と陰極との間でメッキ処理され、メッキ層が基材粒子の表面に形成される。ここで、旋回流動するメッキ液により粒子群は分散することなく互いに混合されながら底面と陰極の接触面に接触して転動しつつ底面上を旋回運動する。よって、基材粒子の凝集が抑止されるとともに基材粒子の表面の各部位がメッキ液に触れる機会が均等となり、その結果均一な厚みのメッキ層が形成される。

【0014】

さらに、メッキ液の旋回流により基材粒子をメッキ室の底面および陰極の接触面に接触させつつ転動させるため、基材粒子は他の基材粒子と接触する確率が高まり、よって陰極と接触した基材粒子と高頻度で電気的に接続され、連続メッキに近い処理を行うことが可能となり、基材粒子に効率的にメッキ層を形成することができ、さらに基材粒子同士の接触により形成されたメッキ層が平滑化され、表面が極めて平滑でかつ均一な厚みのメッキ層を形成することができる。

【0015】

ここで、本発明のメッキ装置では、陽極をロッド形状にして、その軸芯がメッキ室の軸芯上に配置することができ、その場合、陽極にメッキ室の底面に向って先細りした先端面を有するのが好ましい。また、ロッド状の陽極は、メッキ処理の進行に応じた消耗分を補充するために、メッキ室の軸芯上を移動可能に配置することも可能であり、陽極表面は、基材粒子を透過させないがメッキ液を透過させるメッシュ状の保持部材により覆われるのがさらに好ましい。

【0016】

一方、本発明のメッキ装置では、陽極をメッキ室の軸芯上に配置された筒状部材の中に複数の陽極塊を充填したものとすることもできる。この筒状部材は、基材粒子および陽極塊を透過させないがメッキ液を透過させるメッシュ状の部材からなるのが好ましい。

【発明の効果】

【0017】

上記説明のとおり、本発明に係るメッキ装置によれば、従来技術の問題を解決し、表面に導電性を有する基材粒子に表面が滑らかで均一な厚みのメッキ層を効率的に形成可能なメッキ装置を提供するという本発明の目的を達成することができる。なお、上記メッキ装置の好ましい態様及びその効果は以下で詳細に説明する。

【図面の簡単な説明】

【0018】

【図1】本発明に係わる第1実施態様のメッキ装置の概略構成を示す正面断面図である。

【図2】図1のメッキ装置の平面図である。

【図3】図1のメッキ装置の構成原理を説明するための本発明とは異なる陽極配置を有するメッキ装置の正面断面図である。

【図4】図1のメッキ装置の別の好ましい態様のメッキ装置の正面断面図である。

【図5】図1のメッキ装置の更に別の好ましい態様のメッキ装置の正面断面図である。

【図6】本発明に係わる第3実施態様のメッキ装置の部分を拡大した正面断面図である。

【図7】コアボールのメッキ中の挙動を説明する図である。

【図8】本発明に用いる陽極の消耗の様子を説明する図である。

【図9】本発明に係わる第2実施態様のメッキ装置の部分を拡大した正面断面図である。

【発明を実施するための形態】

【0019】

以下、本発明に係るメッキ装置をその第1乃至第3実施態様に基づき図面を参照しつつ説明する。下記の実施態様では、基材粒子であるCuを主体とした球形のコアボールの表面にSnを主体としたメッキ層を被覆するメッキ装置を例として説明するが、本発明は必ずしもこれに限定されることはない。例えば、ニッケル等の導電性を有する金属層を無電解メッキで表面に形成した樹脂又はセラミックス粒子その他表面に導電性を有する基材粒子の表面に、電気メッキ法で金属被覆層を形成する場合に適用することもできる。また、コアボールのように球状の基材粒子のみならず、例えば長軸と短軸を有する針状の基材粒子や形状的特徴のない不定形の基材粒子にも適用することもできる。さらに、下記で説明するメッキ装置の各構成要素は、単独に又は適宜組み合わせて使用することもできる。

【0020】

[第1実施態様]

本態様のメッキ装置の概略構成を示す正面断面図である図1及び図1の密閉蓋1Lを取り外した状態の平面図である図2(a)に示すように、メッキ装置1は、本体部1a、メッキ液供給管1e及びメッキ液排出管1cを介して本体部1aに接続されたメッキ液循環手段1b、直流電源回路1hを基本的な構成として備えている。

【0021】

本体部1aにおいて、符号1jは、円形状の底面1pとその底面1pに向かい縮径した円錐台形状の周壁面1qを有するメッキ室1mが形成されたメッキ槽である。メッキ液に対し耐食性を有する非導電性の絶縁物である樹脂等で構成されたメッキ槽1jは、上部が開口した碗型の容器1kと、上部開口を閉塞するように容器1kの上面に密着された密閉蓋1Lとを有している。この容器1kと密閉蓋1Lとで形成される空間がメッキ室1mを構成し、多数のコアボール91を含むボール群(粒子群)9と所定量のメッキ液Lがメッキ室1mに収納される。なお、底面1pの外周縁部に周壁面1pを直接立設せず、例えば当該外周縁部に立設した円筒状の周壁面を介し両面が結合されていてもよい。この場合、下記陰極2xは、円筒状の周壁面の基端部、すなわち底面1pに接した周壁面部分に配置されることとなる。

【0022】

メッキ液供給管1eは、メッキ室1mの周壁面1qの接線方向にその軸心が沿い、底面1pの上方にメッキ液供給口1fが開口するようにメッキ槽1jにその一端が水平に接続され、メッキ液排出管1cは、密閉蓋1Lの中央部においてメッキ室1mの軸芯と同軸にメッキ液排出口1dがメッキ室1mに開口するようにメッキ槽1jにその一端が接続され、それぞれの他端はメッキ液循環手段1bに接続されている。メッキ液循環手段1bは、図示しないメッキ液貯蔵タンク、メッキ液循環用ポンプ、メッキ液浄化用フィルタ及び流量制御弁等で構成されており、メッキ液循環手段1bから送り出されたメッキ液Lは、メッキ液供給管1eを流通してメッキ液供給口1fからメッキ室1mに供給され、図1、2(a)において破線aで示すようにメッキ室1mの周壁面1qに沿い旋回流下する。以上の構成によりメッキ液Lは、図1に示すように、下方に傾斜した周壁面1qに沿い旋回流動しつつ螺旋状に流下し、メッキ室1mの底面1pに達し、その後図において破線bで示すように上昇流となりメッキ液排出口1dを通じてメッキ液排出管1cから排出されメッキ液循環手段1bに戻る。

【0023】

上記メッキ液排出管1cは、その一端が、密閉蓋1Lの中央部を貫通しメッキ室1mの中に突き出た状態で、メッキ液排出口1dがメッキ液供給口1fよりも下方に位置するよう配置されている。このようにメッキ室1mの底面1pに近接するようにメッキ液排出口1dを配置することで、メッキ液Lの上昇流bは底面1pの近くで排出され、上昇流bが旋回流aに与える影響が抑制され、底面1pにおけるコアボール91の旋回運動を安定させることが可能となる。

【0024】

符号2nは、容器1kの底部に配置された陰極部である。直流電源回路1hの負極に接続された陰極部2nは、例えばステンレススチール、チタン、白金メッキされたチタン等で形成されており、それぞれ略円環状をなしている陰極2xと副陰極2yを備えている。円管状の陰極2xは、その内周面であるコアボール91との接触面2zがメッキ室1mに露出するように周壁面1qの基端部に配置されている。また、中空円板状の副陰極2yは、その表面が底面1pの一部を構成するようにメッキ室1mに露出し容器1kに配置されている。なお、陰極2xのみでもコアボール91にメッキ処理をすることは可能であるので、副陰極2yは必須の構成要素ではない。しかしながら、生産効率などの面から副陰極2yを設ける場合には、陰極2x・副陰極2yを別個の部材として組み込んでもよいし、図示するように、陰極2x・副陰極2yを各々の一端において結合させ、横断面がくの字状とした陰極部2nを容器1kに組み込むこともできる。また、メッキ液Lの旋回流aを円滑に周壁面1qに沿い流下させるためには、陰極2xの内周面(接触面)2zが周壁面1qと同一面内に形成されるように陰極2xを配置することが好ましい。さらに、陰極部2nは平面視において連続的な円環形状に形成してあるが、一部に不連続部分があっても実質的に円環状に形成されていればよい。かかる構成の陰極部2nによれば、ボール群9は、メッキ室1mを旋回流動するメッキ液Lにより、図において符号cで示す外周端から半径方向に所定の範囲の中で底面1p(副陰極2yの上面)の周縁部を旋回運動するとともに、陰極2xの内周面2zとも接触し、もってコアボール91は両面との接触により攪拌されながら転動する。

【0025】

ここで、陰極部としては、例えば、図2(b)に示すように、メッキ室1mの底面4pの一部に露出するような陰極部4nや、あるいは、同図(c)に示すように、容器1kを貫通してメッキ室1mに突出しコアボール91に接する陰極部4mを配置することもできる。しかしながら、このように多数のコアボール91ののうちのごく一部にのみ接するような陰極部4n、4mを配した場合には、陰極部4n、4mに接しないコアボール91は陰極部4n、4mに接するコアボール91を介して通電されるため、コアボール91同士の接触抵抗により陰極部4n、4mから離れた位置にあるコアボール91の電位が低下して当該コアボール91における電流密度が低くなり、メッキ効率が低下する可能性がある。従って、陰極部はボール群9と十分な接触面積を有することが好ましく、本実施態様の陰極部2nのように略円環状の陰極2xを有するものとするのが望ましい。この場合には、容器1kそのものを陰極材料で形成し、容器1kの側面に耐食性及び絶縁性のある樹脂被覆を施し、容器1kが陰極部2nとして作用するように構成してもよい。

【0026】

一方で、いたずらに陰極部2nを広くした場合には、メッキ層の形成速度が低下するおそれがある。すなわち、ボール群9は、旋回流動するメッキ液Lで底面1pの外周縁部の所定の領域cを旋回運動するため、ボール群9の存在しない陰極部2nの表面にもメッキが無駄に析出してしまうからである。従って、図1および図2(b)に示すように、陰極部2nは、ボール群9が旋回運動する領域cに対応し円環状に設けておき、他の部分は電気的絶縁材で構成しておくことが好ましい。

【0027】

図1において符号1oは、錫を含む陽極であり、メッキ室1mを満たすメッキ液Lに浸漬する位置に位置し、かつその外周面(表面)1vと陰極2xの内周面(接触面)2zとの間に間隙Gが形成されるよう、外周面1vは内周面2zと対となる位置、具体的には両面が対向する位置に配置されている。以下、陽極1oの構成を詳細に説明する。

【0028】

陽極1oは、軸芯を立てた姿勢で容器1kの底面1pの方向からメッキ液排出口1dに挿入可能な大きさの略円柱のロッド形状をなしている。陽極1oの直径は、メッキ液排出管1cからのメッキ液Lの排出を阻害しないようにメッキ液排出口1dよりも充分に小さく設計されている。

【0029】

本実施態様では、略円柱のロッド形状をなす陽極1oを用いているが、メッキ液Lの流れを妨げるような形状でなければ必ずしもこれに拘るものではない。例えば、メッキ液Lの流れに沿ったスクリュー状の溝が刻まれたロッド形状の陽極1oとしてもよいし、高さの低い円柱状の陽極材料を積み上げた陽極1oや球状の陽極材料を積み上げた陽極1oとしてもよい。いずれの形状を用いるにしても、陽極1oはメッキ室1mの軸芯上に配置されるものとする。

【0030】

図1において符号1tは、陽極1oを上下方向に位置決めをするとともに陽極1oに給電する給電用電極である。ほぼ平坦な上面1xを有する略円柱形状のチタンで形成された給電用電極1tは、容器1kの底面1p中央部に配置された装着部材1sの中央に嵌入され、直流電源回路1hの正極に接続されている。なお、給電用電極1tが嵌入される装着部材1sは、負極に接続された陰極部2nと給電用電極1tとの絶縁のため、樹脂などの非導電性材料で構成されており、その上面が、副陰極2yの上面である底面1pと同一平面上に位置するように容器1kの底部に固定されている。ここで、陽極1oは軸芯が立った状態で、その底面1wが、容器1kの底面1pよりも距離dだけ高い位置に配置された給電用電極1tの上面1xに接する状態で配置される。このように配置することにより、陽極1oは上下方向において位置決めされ、陽極1oの外周面1vの下部は、陰極2xの内周面2zに近接しつつ対向した状態となる。なお、陽極1oを容器1kの底面1pよりも距離dだけ高い位置に配置することは必須ではないが、副陰極2yと陽極1oとが近接する場合には、過度な電流が両者の間に流れることを抑制できるので好ましく、コアボール91個々に形成されるメッキ層の品質を均一にすることができる。

【0031】

図1において符号1rは、水平面内において陽極1oをメッキ室1mの軸芯上に位置決めするとともにコアボール91は通さずメッキ液Lは流通可能な多数の開口を有する保持部材である。一種の透過膜としての機能を果たす保持部材1rは、樹脂等の非導電性材料によりコアボール91を通さない透目を有するメッシュ状に構成されている。そして、陽極1oが軸方向に挿通可能な貫通孔を有する略円筒形状の保持部材1rは、軸芯を立てた姿勢で容器1kの底面1pの方向からメッキ液排出口1dに挿入可能な大きさであり、メッキ液排出管1cからのメッキ液Lの排出を阻害しないようにその直径はメッキ液排出口1dよりも充分に小さい。さらに、保持部材1rは、その軸芯が水平面内においてメッキ室1mの軸心とほぼ一致するよう、その上部がメッキ液排出口1dの中に挿入された状態で配置され、メッキ液排出口1dの内部に配置された支持部材1uで支持されている。この保持部材1rの底部は、装着部材1sの上面において給電用電極1tを囲むように形成された円環溝に嵌入されており、底面1pを旋回するメッキ液Lの流動により動かないように固定されている。このように配置された保持部材1rの貫通孔に陽極1oを軸方向に挿入することで、陽極1oの水平面内における位置が固定される。その結果、上記給電用電極1tにより上下方向の位置決めがされた陽極1oの外周面1vの下部から、コアボール91周辺のメッキ液中に金属イオンが安定供給されるので、メッキ抵抗は低く抑えられガスの発生など不要な反応も抑制できるので効率よくメッキを行うことができる。なお、本態様の保持部材1rは、メッキ液の流れa、bに対する固定強度の観点から、メッキ液排出口1dに設けた支持部材1uおよび装着部材1sにより上下が固定されているが、保持部材1rの底部における固定だけで強度が充分な場合には、支持部材1uを省略して装着部材1sのみで保持部材1rの底部を固定してもよい。

【0032】

ここで、保持部材1rは、コアボール91は通さずメッキ液Lは流通可能な透過膜としての機能を有するのと同時に、メッキ液Lにより底面1pを旋回運動するコアボール91が仮に陽極1oに接近した場合でも陽極1oに接触することを防止している。しかしながら、旋回運動するコアボール91が陽極1oに接触する可能性が低い場合には、保持部材1rは省略してもよい。その場合には、水平面内における陽極1oの位置決めのために、陽極1oの底部を容器1kに直接固定するよう構成してもよい。

【0033】

直流電源回路1hは、メッキ装置1の大きさや処理するコアボール91の数に応じて、適宜最適な処理が出来る容量のものを選択すればよい。

【0034】

上記メッキ装置1の基本的な動作を説明する。まず、準備工程では、密閉蓋1Lを開けて所定数のコアボール91をメッキ室1mの底面1p(副陰極2yの上面)に載置し、メッキ液Lをメッキ液循環手段1bのメッキ液貯蔵タンク(不図示)に格納する。なお、コアボール91は、酸洗処理し表面を清浄化したものを使用し、更に必要に応じ、表面にニッケルメッキ層からなる下地層を形成したものを使用してもよい。また、半田メッキするためのメッキ液Lは、例えばSn−Ag−Cu系の液組成を有する大和化成製の商品名「DAIN TINSIL SBB 2」やローム&ハース製の商品名「SOLDERON BP SAC5000」等に添加剤を添加して、例えば、ホウフッ化浴など周知のメッキ浴に適宜調整して使用することができる。ボール群9を構成する粒子は全てコアボール91である必要はなく、例えば、ボール群9の攪拌を促進するための攪拌促進体として、半田や鋼を主体とした導電性ダミーボール、樹脂やセラミックス等を主体とした非導電性ダミーボールを適量加えてもよい。

【0035】

密閉蓋1Lを閉じてメッキ室1mを密閉空間にした後、メッキ装置1を作動させる。メッキ装置1は、メッキ液循環手段1bを作動させてメッキ液供給管1eを通じてメッキ室1mへ所定の流量でメッキ液Lを供給する。メッキ室1mがメッキ液Lで満たされると、メッキ液Lは、メッキ室1mの周壁面1qに沿い旋回するとともに周壁面1qの傾きに沿い底面1pに向い螺旋状に流下する旋回流aとなる。なお、メッキ液Lの供給の初期段階ではメッキ液Lの流れが不安定であるため、不安定なメッキ液Lの流れに乗りメッキ室1mの外にコアボール91が流出する場合がある。このコアボール91の流出を防止するためには、準備工程においてメッキ室1mに予めメッキ液Lを満たしておき、その後メッキ室1mにメッキ液Lを供給するようにすれば好ましい。また、メッキ液Lの供給の初期段階ではメッキ液Lの流量を小さくしておき、徐々に所定の流量に増加するようにするのが好ましい。

【0036】

下方に向い縮径する円錐台形状をなす、メッキ室1mの周壁面1qに沿い、メッキ室1mを旋回流下するメッキ液Lは、底面1pに近づくに従い旋回速度が増加し、底面1pに達する。底面1pに達したメッキ液Lの旋回流aは、底面1pに接触しているボール群9を底面1pに押し付けつつ旋回運動させる。ここで、ボール群9に含まれるコアボール91は、底面1p、すなわち直流電源回路1hの負極に接続された陰極部2nに接触しているので、陽極1oとの間でメッキ処理され、その表面にはメッキ層が形成される。そして、メッキ室1mの底面1pに達したメッキ液Lは、底面1pの中央部で上昇流bとなりメッキ液排出口1dを通じてメッキ液排出管1cから排出されメッキ液循環手段1bに戻るため、常に新鮮なメッキ液Lがメッキ室1mに供給され、メッキ室1mの中のメッキ液Lの状態を常に一定とすることができ、その結果、コアボール91の表面に均一な厚みのメッキ層が形成される。なお、メッキ室1mがメッキ液Lで満たされた後に、メッキ液排出管1cを通じてメッキ液Lを吸引するようにすれば、メッキ液Lの旋回流がより整流化され、コアボール91の旋回運動が安定するので望ましい。

【0037】

メッキ室1mの底面1pに接触しつつ旋回運動するコアボール91は、底面1pの上を転動し、コアボール91同士が擦り合うように衝突するので、コアボール91同士が付着しがたく、コアボール91の凝集が防止される。さらに、この転動によりコアボール91の表面が底面1pに触れる機会が均等になるので、均一な厚みのメッキ層が形成される。ここで、メッキ処理の過程において、メッキ層は、直接的又は他のコアボール91を介して間接的に陰極部2nへ触れる毎に序々にコアボール91の表面に形成されていくと推定される。そのため、メッキ処理の初期段階では表面の一部にのみメッキ層が形成されている状態となっている。コアボール91の転動が充分ではない場合には、図7(a)に示すように、突起したメッキ層mがコアボール91に被覆された金平糖状のCuコアボールが形成される場合があった。このメッキ層の突起した部分は、初期にコアボール91の表面の一部に形成されたメッキ層を起点として選択的にメッキ層が形成された結果であると想定される。しかしながら、コアボール91を充分に転動させ、コアボール91同士が擦り合うように衝突することにより、図7(b)に示すように、コアボール91aの表面の一部に形成されたメッキ層m1を、転動する他のコアボール91bが擦り合って押し広げるというメッキ層の表面の平滑化効果が生じ、表面の一部に選択的にメッキ層が形成されることを防止し、表面が極めて平滑でメッキ層の内部にボイドの少ない均一な厚みのメッキ層が形成される。このようなメッキ層を有し極めて真球度の高いCuコアボールは、フリップチップ用の接続部材として使用される場合に特に好適である。

【0038】

上記の状態で所定時間、コアボール91をメッキ処理し、所定厚みの半田メッキ層を有するCuコアボールが形成される。メッキ液循環手段1bのメッキ液循環用ポンプ(不図示)や流量調整弁(不図示)を適宜調整し、メッキ処理中に供給されるメッキ液Lの流量や流速を経時的に変化させれば、コアボール91の凝集をより一層防止することが可能となる。

【0039】

ここで、第1態様のメッキ装置1によれば、上記の電極構造により、メッキ液Lの流れa,bを阻害することなく、陽極1oと陰極部2nとの間の電気抵抗を低下せしめ、メッキ液Lの液温の上昇や劣化を抑制し、ボイドなどの欠陥の少ない良質なメッキ層を形成することが可能となる。メッキ装置1では、陰極2xの内周面(接触面)2zに対し陽極1oの外周面1vの下部が相対するとともに両面が近接した状態で配置されているので、陽極1oと陰極2xとの間の電気抵抗は低く保たれる。

【0040】

図3に、第1態様のメッキ装置1とは異なる電極構造を有するメッキ装置11・12を示す。なお、図3において、第1態様のメッキ装置1と同一の構成要素については同一符号を付している。

【0041】

図3(a)に示すメッキ装置11は、メッキ室1mの底面1pに配置された略円板状の陰極部11nと、陰極部11nに相対するようにメッキ室1mの上方に水平な姿勢で配置された略円環状の陽極11oとで構成された電極構造を有している。この電極構造を有するメッキ装置11において、陽極11oと陰極部11nとを近接させるために容器1kの底部に配置された陰極部11nに対し陽極11oの位置を下方にすると、メッキ室1mの周壁面1qを旋回流下するメッキ液Lの流れaを陽極11oで阻害する可能性がある。

【0042】

また、図3(b)に示すメッキ装置12は、第1態様のメッキ装置1の電極構造と若干類似しているが、メッキ室1mの底面1pに配置された略円板状の陰極部12nと、メッキ室1mの中に突き出た状態で配置されたメッキ液排出管1cの下端外周面に形成された陽極12oとで構成された電極構造を有している。この電極構造を有するメッキ装置12において、メッキ液排出管1cの下端外周面に配置された陽極12oと陰極部12nとを近接させるためメッキ液排出口1dが底面1pに近づくようにメッキ液排出管1cを更に下方に伸ばすと、メッキ室1mの底面1pの上を旋回運動しているコアボール91がメッキ液排出管1cに向うメッキ液Lの上昇流bとともにメッキ室1mから排出されてしまう可能性がある。従って、図3(c)の構造では、メッキ室1m中にコアボール91を確実に滞留させつつ、メッキ効率を向上させるのが困難である

【0043】

一方で、上記第1態様のメッキ装置1によれば、メッキ室1mに露出する内周面2zを有する陰極2xを周壁面1qの基端部に設けるとともに陽極1oを上記のように配置して、陽極1oの外周面1vの下部と陰極2xの内周面2zとが対となり相対する状態とし、両面の間に間隙Gを形成している。従って、周壁面1qに沿い旋回流下するメッキ液Lの流れaは両面の間の間隙Gを通り抜けて底面1pへ到達することができ、陽極1oはメッキ液Lの旋回流aの流れの妨げになりにくい。また、陽極1oは、メッキ液排出管1cに向い上昇するメッキ液Lの流れbに沿い軸芯を立てて配置しているので当該上昇流bの妨げになりにくく、陽極1oとメッキ液排出口1dの間の隙間を通り抜けたメッキ液Lはメッキ液循環手段1bに戻る。これにより、メッキ室1mの中のメッキ液Lを循環させつつ底面1pの上でコアボール91を旋回運動させながら円滑にメッキ処理を行うことができる。そして、メッキ装置1は、このようにメッキ液Lの流動の妨げになりにくい状態で陽極1oと陰極部2nとが対向姿勢で近接可能な構造としたので、両者の間の電気抵抗を低く保つことができ、極めて良質なメッキ層を形成することができる。

【0044】

第1態様のメッキ装置1の好ましい態様のメッキ装置3・5について、図4および5を参照し説明する。なお、図4および5において上記第1態様のメッキ装置1と同一の構成要素については同一符号を付しており、詳細な説明を省略する。

【0045】

図4に示すメッキ装置3は、基本的にはメッキ装置1の構成と同様であるが、陰極2xの内周面(接触面)2zと対向して、陽極1oの下部に、メッキ室1mの底面1pに向って先細りした先端面3vを有する点で相違する。本実施態様では、略円柱形状の陽極1oの下部に、メッキ室1mの底面1pに向って縮径した略円錐側面形状の先端面3vを設けたものであり、コアボール91に近接する陽極1oは上下方向においてほぼ均一な速度で消費されるので、先細りした先端面3v形状は維持されつつ陽極1oは侵食される。そして、陽極1oは侵食されて先端部を失っても、軸心上方から自重により給電用電極1tの上面へ安定的に供給されて、先端面3vの形状は維持される。本装置の構成では、陽極1oと給電用電極1tとは接触面積が小さくなるので、電気的導通が不安定になることがある。その場合は、給電用電極1tから給電するのではなく、陽極1oの上方から給電することも可能である。

【0046】

また、図8(a)のように、先細りした先端面3vの形状を有する陽極1oは、メッキ前後においてその形状を維持できることから、電極間の距離は経過時間によらず不変であり、長時間のメッキ処理においてもメッキ状態を一定に保つことが可能である。しかしながら、図8(b)のように、先端面3vの無い陽極1oでは、上下方向においてほぼ均一な速度で陽極1oが消費されるので、メッキ前後において図のようなくびれ形状が発生しやすくなる。このようなくびれ形状は、電極間距離が経時変化することにつながるだけでなく、長時間のメッキ処理において陽極1oがくびれ部から破損し、メッキ処理の状態が変化したり電気的導通が途切れたりすることにつながる可能性があるので好ましくない。従って、陽極1oは予めメッキ処理前の機械加工等により、先細りした先端面3vを設けておくのが好ましい。

【0047】

メッキ装置1の別の好ましい態様である図5に示すメッキ装置5は、陰極2xの内周面2zと間隙Gで対向して、先端面5vを有する先端部を有し、その先端部が下方に向いた姿勢でメッキ液排出管1cの中を上方から伸びた略円柱形状の陽極5oを備えている点、およびメッキ処理が進行することによる陽極5o先端部の消耗に追従し、当該先端部を補充するため、陽極5oをメッキ室の軸心上を移動可能にせしめ、図中の矢印eの方向に向けて送る不図示の陽極供給手段を有する点で、上記メッキ装置1と相違している。なお、陽極5oの先端面5vは、図4を参照して説明した陽極1oの先端面3vと同様に、下方に縮径した略円錐側面形状となっている。そして、陽極5oは、先端面5vを有するその先端部が保持部材1rの貫通孔に軸方向に挿入されて水平面内において位置決めされ、陽極供給手段により送り量を制御することで、メッキ処理の過程においてその先端と容器1kの底面1pとの間の距離dが維持され、上下方向の位置決めがなされている。かかる構成のメッキ装置5は、多量のコアボール91を処理する場合や、厚いメッキ層を形成するために処理時間が長く、陽極5oの消耗を無視できない場合に特に好適である。

【0048】

なお、図5には陽極5oおよび陰極部2nへの給電方法が図示されていないが、陽極5oと直流電源回路とは不図示の陽極供給手段において接続されてもよいし、図1にあるような給電用電極1tを設けて、容器1kの底面1pから陽極5oに給電するようにしてもよい。給電用電極を用いる場合、不図示の陽極供給手段により陽極5oが常に給電用電極に突き当たるよう制御することで、陽極5oの先端と容器1kの底面1pとの間の距離dを給電用電極の厚みをもって制御することができる。

【0049】

また、図5のメッキ装置1において、容器1kの底面1p側以外から電極5oに給電を行なう場合、電極5oと底面1pとの間に厚みdの絶縁スペーサーを設けることもできる。このようなスペーサーを用いれば、不図示の陽極供給手段により陽極5oが常にスペーサーに突き当たるよう制御することで、陽極5oの先端と容器1kの底面1pとの間の距離dをスペーサーの厚みをもって制御することができる。スペーサーの材料としては、異常放電が発生しないような絶縁体を用いるのが好ましい。

【0050】

[第2実施態様]

本発明に係わる第2態様のメッキ装置について図9を参照して説明する。なお、図9において上記第1態様のメッキ装置1と同一の構成要素については同一符号を付しており、詳細な説明を省略する。

【0051】

本実施態様のメッキ装置6は、図5のメッキ装置1のメッシュ状の保持部材1rに替わってメッシュ状の筒状部材6rが配されており、陽極5oに替わって複数の陽極塊6oが筒状部材6rの内部に充填されて陽極を構成している点において相違している。筒状部材6rは、コアボール91および陽極塊6oを透過させないがメッキ液Lを透過させるメッシュ状の部材からなり、筒状部材6rの下端は陽極塊6oが漏れ出さないよう閉じられている。かかる構造の陽極は、筒状部材6rの下部において陽極塊が消費されても自重により上部から陽極塊が供給されるので、図5のメッキ装置のような陽極供給手段が必要とされないので好ましいものである。

【0052】

[第3実施態様]

本発明に係わる第3態様のメッキ装置について図6を参照して説明する。なお、第3態様のメッキ装置の主たる構成は第1態様のメッキ装置1と同一であるので、本体部1aの底部のみを部分拡大した断面を図6では示している。また、上記第1態様のメッキ装置1と同一の構成要素については同一符号を付しており、詳細な説明を省略する。

【0053】

図6(a)に示すメッキ装置7は、半径方向において中心部が周縁部に対し高くなるよう円錐形状の底面7p(副陰極7yの上面)をメッキ室1mの底部に形成した態様である。なお、陽極1oを中央で固定する装着部材7sの上面は、底面7pに段差が生じないように、副陰極7yの上面の傾斜と合わせ形成されている。かかる態様のメッキ装置7によれば、ボール群9は、底面7pの傾斜により底面7pの周縁部に偏在し、その周縁部で安定して旋回運動するため、コアボール91が陽極1oに接触するおそれが少なく、透過膜としての保持部材を省略することができる。

【0054】

図6(b)に示すメッキ装置8は、第1態様のメッキ装置1と同様に、上面が水平な底面1pである円環状の副陰極2yの中に、当該底面1pから上方に突起する状態となるよう配置された絶縁材料からなる装着部材8sを有し、装着部材8sの中央部には、上記と同様に陽極1oが固定されている。かかるメッキ装置8によっても、底面1pを旋回運動するコアボール91の陽極1oへの接触を、底面1pから突起した装着部材8sが阻止するので、保持部材を省略することができる。

【符号の説明】

【0055】

1(3、5、6、7、8、11、12):メッキ装置

1a(11a,12a):本体部

1b:メッキ液循環手段

1c:メッキ液排出管

1d:メッキ液排出口

1e:メッキ液供給管

1f:メッキ液供給口

1h:直流電源回路

1j:メッキ槽

1m:メッキ室

1o(5o、11o、12o):陽極

1p:底面

1q:周壁面

1r:保持部材

1t:給電用電極

1e:メッキ液供給管

1h:直流電源回路

2n(7n、11n、12n):陰極部

2x:陰極

2y(7y):副陰極

3v(5v):先端面

6o:陽極塊

6r:筒状部材

9:ボール群(粒子群)

91:コアボール

L:メッキ液

【特許請求の範囲】

【請求項1】

表面に導電性を有する基材粒子のメッキ装置であって、前記基材粒子が接触しつつ周回可能な円形状の底面と前記底面に向い縮径した円錐台形状をなす周壁面とを備え前記基材粒子を含む粒子群とメッキ液とを収納可能なメッキ室を有するメッキ槽と、前記メッキ室の底面より上方に開口する供給口を有し前記メッキ室の周壁面に沿い旋回するように前記供給口からメッキ液を供給するメッキ液供給管と、前記メッキ室に開口する排出口を有し前記メッキ室の軸芯と同軸に配置されたメッキ液排出管と、前記メッキ室の周壁面の基端部に配置され前記基材粒子が接触する接触面を有する略円環状の陰極と、前記メッキ室に収納されたメッキ液に浸漬されて前記メッキ室の軸芯上に配置された陽極と、前記陰極および陽極に接続された電源とを有するメッキ装置。

【請求項2】

前記陽極はロッド形状にして、その軸芯が前記メッキ室の軸芯上に配置されている請求項1に記載のメッキ装置。

【請求項3】

前記陽極は前記メッキ室の底面に向って先細りした先端面を有する請求項2に記載のメッキ装置。

【請求項4】

前記陽極はメッキ処理の進行に応じた消耗分を補充するために、前記メッキ室の軸芯上を移動可能である請求項2または3に記載のメッキ装置。

【請求項5】

前記陽極の表面が前記基材粒子を透過させないが前記メッキ液を透過させるメッシュ状の保持部材により覆われている請求項1乃至4のいずれかに記載のメッキ装置。

【請求項6】

前記陽極は、前記メッキ室の軸心上に配置された筒状部材の中に複数の陽極塊を充填したものであり、前記筒状部材は前記基材粒子および該陽極塊を透過させないが前記メッキ液を透過させるメッシュ状の部材からなる請求項1に記載のメッキ装置。

【請求項7】

前記陰極の接触面は、前記メッキ室の周壁面と同一面内に形成されている請求項1乃至6のいずれかに記載のメッキ装置。

【請求項8】

前記メッキ室の底面は、その半径方向において、その中心部が周縁部に対し高くなるように形成されている請求項1乃至7のいずれかに記載のメッキ装置。

【請求項9】

前記メッキ室の底面に副陰極を配置した請求項1乃至8のいずれかに記載のメッキ装置。

【請求項10】

前記副陰極は、前記メッキ室の底面の周縁部に略円環状に配置されている請求項9に記載のメッキ装置。

【請求項1】

表面に導電性を有する基材粒子のメッキ装置であって、前記基材粒子が接触しつつ周回可能な円形状の底面と前記底面に向い縮径した円錐台形状をなす周壁面とを備え前記基材粒子を含む粒子群とメッキ液とを収納可能なメッキ室を有するメッキ槽と、前記メッキ室の底面より上方に開口する供給口を有し前記メッキ室の周壁面に沿い旋回するように前記供給口からメッキ液を供給するメッキ液供給管と、前記メッキ室に開口する排出口を有し前記メッキ室の軸芯と同軸に配置されたメッキ液排出管と、前記メッキ室の周壁面の基端部に配置され前記基材粒子が接触する接触面を有する略円環状の陰極と、前記メッキ室に収納されたメッキ液に浸漬されて前記メッキ室の軸芯上に配置された陽極と、前記陰極および陽極に接続された電源とを有するメッキ装置。

【請求項2】

前記陽極はロッド形状にして、その軸芯が前記メッキ室の軸芯上に配置されている請求項1に記載のメッキ装置。

【請求項3】

前記陽極は前記メッキ室の底面に向って先細りした先端面を有する請求項2に記載のメッキ装置。

【請求項4】

前記陽極はメッキ処理の進行に応じた消耗分を補充するために、前記メッキ室の軸芯上を移動可能である請求項2または3に記載のメッキ装置。

【請求項5】

前記陽極の表面が前記基材粒子を透過させないが前記メッキ液を透過させるメッシュ状の保持部材により覆われている請求項1乃至4のいずれかに記載のメッキ装置。

【請求項6】

前記陽極は、前記メッキ室の軸心上に配置された筒状部材の中に複数の陽極塊を充填したものであり、前記筒状部材は前記基材粒子および該陽極塊を透過させないが前記メッキ液を透過させるメッシュ状の部材からなる請求項1に記載のメッキ装置。

【請求項7】

前記陰極の接触面は、前記メッキ室の周壁面と同一面内に形成されている請求項1乃至6のいずれかに記載のメッキ装置。

【請求項8】

前記メッキ室の底面は、その半径方向において、その中心部が周縁部に対し高くなるように形成されている請求項1乃至7のいずれかに記載のメッキ装置。

【請求項9】

前記メッキ室の底面に副陰極を配置した請求項1乃至8のいずれかに記載のメッキ装置。

【請求項10】

前記副陰極は、前記メッキ室の底面の周縁部に略円環状に配置されている請求項9に記載のメッキ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−62566(P2012−62566A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−285396(P2010−285396)

【出願日】平成22年12月22日(2010.12.22)

【出願人】(000005083)日立金属株式会社 (2,051)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年12月22日(2010.12.22)

【出願人】(000005083)日立金属株式会社 (2,051)

[ Back to top ]