メッシュ状体の製造装置

【課題】金属ボードの延び度合いを極力一定として、より多くの開口を成形することにある。

【解決手段】第一型4Fと第二型6Sを型閉じして、第一型4Fに対して弾性的に支持された第一押圧面部40fと、第二型6Sに対して弾性的に支持された第二押圧面部40sにて、両傾斜刃面部20f,20s周りのボード部分を狭圧して両傾斜刃面部20f,20sに対面状となるよう曲げ変形させたのち、第一押圧面部40fと第二押圧面部20sを、型閉じの押圧力により各々弾縮方向に移動させつつ、第一押圧面部40fより突出の第一傾斜刃面部20fと、第二押圧面部20sより突出の第二傾斜刃面部20sにて金属ボードを挟圧して金属ボードBDに開口を成形する構成である。

【解決手段】第一型4Fと第二型6Sを型閉じして、第一型4Fに対して弾性的に支持された第一押圧面部40fと、第二型6Sに対して弾性的に支持された第二押圧面部40sにて、両傾斜刃面部20f,20s周りのボード部分を狭圧して両傾斜刃面部20f,20sに対面状となるよう曲げ変形させたのち、第一押圧面部40fと第二押圧面部20sを、型閉じの押圧力により各々弾縮方向に移動させつつ、第一押圧面部40fより突出の第一傾斜刃面部20fと、第二押圧面部20sより突出の第二傾斜刃面部20sにて金属ボードを挟圧して金属ボードBDに開口を成形する構成である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池のセパレータやラジエータのフィルタ等に使用可能なメッシュ状体の製造装置に関する。

【背景技術】

【0002】

この種のメッシュ状体の製造装置として、第一型に対して第二型を型閉じする(プレス作業を行う)ことにより、金属ボードに対して開口を網目状に成形する製造装置が公知である(特許文献1を参照)。

この公知技術では、第一型が二段の階段状(直線状の二段刃)とされている。そして第二型も、第一型に対面可能な二段の階段状であり、第一段と第二段に、それぞれ幅方向に凹凸の刃が波状に形成されている。そして二段目の波形状が、一段目の波形状に対して幅方向に半波長ずれている(いわゆる千鳥状とされている)。

そしてこの公知技術によれば、第一型と第二型を型閉じして金属ボードを挟圧することにより、上下二段(千鳥状)の切込みを成形すると同時に、これら千鳥状の切込みを型閉じの押圧力にて網目状に拡開することができる。

【特許文献1】特開2003−33824号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら上記公知技術では、製品としてのメッシュ状体を製造する(例えば金属ボードの略全面に網目を成形する)には複数回のプレス作業が必要である。

もっとも製造装置の段数を多くすればよいのであるが、そうすると型形状の大幅な変更が必要であり、また段毎の切込みの大きさ等にばらつき(刃の厚み寸法誤差や設置誤差等が原因のばらつき)が生じて製品精度が極端に悪化する。すなわち公知技術のように切込みを押圧により拡開する構成では、切込み周囲のボード部分が切込み寄りに引っ張られて延び変形する。このとき切込みの大きさ等が段毎に異なると、段毎のボード周りの延び度合いが不均一となり(いわゆる周長差が生じて)、例えば網目周りのボード部分に歪みやきれつができるなどして製品精度が極端に悪くなる。

本発明は上述の点に鑑みて創案されたものであり、本発明が解決しようとする課題は、金属ボードの延び度合いを極力一定として、より多くの開口を成形することにある。

【課題を解決するための手段】

【0004】

上記課題を解決するための手段として、第1発明のメッシュ状体の製造装置は、第一型に対して第二型を型閉じすることにより、第一型に固定の第一傾斜刃面部と、第二型に固定の第二傾斜刃面部にて金属ボードに網目状の開口を成形する構成である。

そして本発明では、第一傾斜刃面部と第二傾斜刃面部にて金属ボードを挟圧して切込みを入れつつ拡開する(型閉じの押圧力により開口を成形する)のであるが、このときメッシュ状体に歪み等が生じないよう配慮すべきである。

【0005】

そこで本発明では、第一型と第二型を型閉じして、第一型に対して弾性的に支持された第一押圧面部と、第二型に対して弾性的に支持された第二押圧面部にて、両傾斜刃面部周りのボード部分を狭圧する。

そして両押圧面部によって、金属ボードを両傾斜刃面部に対面状となるよう曲げ変形させたのち、型閉じの押圧力により両押圧面部を各々弾縮方向に移動させる。そして(両押圧面部による前記ボード部分の狭圧状態を極力維持しつつ)、第一押圧面部より突出の第一傾斜刃面部と、第二押圧面部より突出の第二傾斜刃面部にて、対面状とされた金属ボードを挟圧して開口を成形する構成とした。

こうすれば、型閉じの押圧力によって金属ボードに設けた複数の切込みを拡開する(例えば金属ボードの略全面に網目を成形する)構成としても、両押圧面部によって前記ボード部分の延び度合いを極力一定とすることができる。

【0006】

第2発明のメッシュ状体の製造装置は、第1発明に記載のメッシュ状体の製造装置であって、上述の第一傾斜刃面部に、波形状の第一刃部材と、第一刃部材とは逆位相とされた波形状の第二刃部材を交互に階段状として配設する。また上述の第二傾斜刃面部に、第一傾斜刃面部と噛み合い可能な配置で第一刃部材と第二刃部材を配設する。

そして第一傾斜刃面部の各刃部材と、第二傾斜刃面部の各刃部材を噛み合せて金属ボードに切込みを入れつつ拡開する。このような構成であると、第一刃部材と第二刃部材の数(刃数)を適宜増減することにより、型形状を変更することなく比較的簡単に所望数の開口を成形する(例えば金属ボードの略全面に網目を成形する)ことができる。

【発明の効果】

【0007】

本発明の第1発明によれば、金属ボードの延び度合いを極力一定として、より多くの開口を成形することで、製品精度の高いメッシュ状体を製造することができる。そして第2発明では、所望の開口数を備えるメッシュ状体を比較的簡単に製造することができる。

【発明を実施するための最良の形態】

【0008】

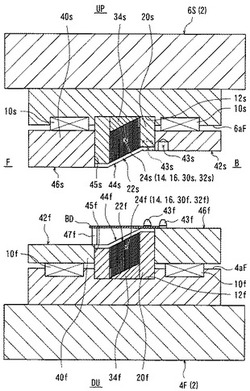

以下、本発明を実施するための最良の形態を、図1〜図8を参照して説明する。

そして図1に示す製造装置の配置状態を基準として各部材の方向を定めるものとし、製造装置上方に符号UP、製造装置下方に符号DU、製造装置前方に符号F、製造装置後方に符号Bを各図に適宜付すこととする。なお各図では、説明の便宜上、刃部材の数をある程度間引いて図示することがある。

【0009】

本実施例の製造装置2は、図1を参照して、互いに型閉じ可能な第一型4F及び第二型6Sを備える。そして第一型4Fには第一傾斜刃面部20fが設けられており、第二型6Sには第二傾斜刃面部20sが設けられている(各部材の詳細構成は後述する)。そして型閉じの押圧力により、両傾斜刃面部20f,20sにて金属ボードBDに開口を成形するのであるが、そうすると金属ボードBDに周長差が生じるなどして、メッシュ状体の製品精度が悪化することがある。

そこで本実施例では、第一型4F及び第二型6Sに各々設けた押圧面部(40f,40s、詳細構成は後述)によって、金属ボードBDに周長差を極力生じさせることなく、より多くの開口を精度よく成形することとした。以下、各構成要素について詳述する。

【0010】

[第一型]

第一型4F(略矩形状の固定型)は、図1及び図2を参照して、金属ボードBDに開口を成形する第一傾斜刃面部20fと、後述の第一押圧面部40fを備える。

(第一傾斜刃面部)

本実施例の第一傾斜刃面部20fは、第一型4Fの凹部12f(型閉じ面4aF中央の凹状部分)に固定された略矩形の箱体である。そして第一傾斜刃面部20fの上部側(第二型6Sを臨む側)は傾斜クランク状をなしており、その前側から後側にかけて上方傾斜状の傾斜部位22fが形成されている。

この傾斜部位22fに、後述の第一刃部材14及び第二刃部材16が収納される収納窓部24f(詳細構成は後述)が形成されている。

【0011】

また第一傾斜刃面部20fの下部側には、図3を参照して一対の溝部26f,26fが穿設されている。これら一対の溝部26f,26fは、第一傾斜刃面部20f前側から後側にかけて徐々に深くなるよう上方傾斜状(傾斜部位22fに対応の上方傾斜状)に形成されている。そして一対の溝部26f,26fは、収納窓部24f内において、その両側壁28fを穿ちつつ傾斜状に横切る構成である。

【0012】

(収納窓部)

そして収納窓部24fは、図3及び図4を参照して、第一傾斜刃面部20f中央に設けられた略矩形の貫通孔である。この収納窓部24fの側壁28fは、上述した溝部26fにより縦断面クランク状に切欠かれており、側壁28f面に対して垂直に張出す係止壁29fが形成されている。

この係止壁29fは、溝部26fに対応して前側から後側に向けて上方傾斜状に形成されており、後述の第一刃部材14の係止部18(第二刃部材16の係止部18)が係合して交互に配置することとなる。

そしてこの収納窓部24fに、後述の押え部材34fを挿設することで、第一傾斜刃面部20fが第一型4Fに位置決め固定されることとなる。

【0013】

(第一刃部材及び第二刃部材)

ここで第一刃部材14は、図4を参照して、その上端側に波状(振幅Aの正弦波)の刃先が形成された平板部材であり、その下部が両側方に張出して一対の係止部18,18とされている。また第二刃部材16(第一刃部材14と略同一形状)は、その上端側に第一刃部材14とは逆位相とされた波状の刃先が形成されている。

そして第一刃部材14の高さ寸法H1と第二刃部材16の高さ寸法H2は同一設定であるが、第一刃部材14の幅寸法W1は、第二刃部材16の幅寸法W2よりも大きく幅広に形成されている。また第一刃部材14の厚み寸法と第二刃部材16の厚み寸法は、若干の誤差はあるものの、ほぼ同一寸法設定(最大板厚寸法T)である(図5を参照)。

【0014】

(第一収納部及び第二収納部)

そして収納窓部24fの側壁28fは、溝部26f上方側で洗濯板状(凹凸状)とされており、上下に延びる凹部分と凸部分が前側から後側に交互に複数並列している。

すなわちこれら両側壁28f,28fには、図5を参照して、対面して配置する一対の凹部分と、対面して配置する一対の凸部分が交互に形成されている。そして一対の凹部分の離間寸法は、上述の第一刃部材14の幅寸法W1(波形状の進行方向に対応する幅方向の寸法)とほぼ同一寸法設定であり、これら一対の凹部分間が第一収納部30fとされている。この第一収納部30fの角部は略円弧状に凹み形成(凹状部31)されており、第一刃部材14を節度感よく挿設可能である。

また一対の凸部分の離間寸法は、第二刃部材16の幅寸法W2とほぼ同一寸法設定であり、これら一対の凸部分間が第二収納部32fとされている。この第二収納部32fには、第二刃部材16は挿入可能であるが、幅広な第一刃部材14は挿入不可である。

【0015】

そして図3及び図4を参照して、第一収納部30fに、収納窓部24fの下部側から第一刃部材14を挿入する。そして第一刃部材14の刃先(波状)を収納窓部24fから突出させつつ、第一刃部材14の係止部18を係止壁29fに係合する。

また第二収納部32fに第二刃部材16を挿入して、その刃先(逆位相の波状)を収納窓部24fから突出させつつ、第二刃部材16の係止部18を係止壁29fに係合する。

このように本実施例では、第一刃部材14と第二刃部材16を両側壁28f,28fに橋渡し状として、収納窓部24f一面に交互に複数配置する。このとき第二収納部32fには、幅広な第一刃部材14を収納できないため、第一刃部材14と第二刃部材16を極力取り違えることなく(設置誤差を防止又は低減して)挿設することができる。

【0016】

また図5を参照して、第一収納部30fと第二収納部32fは、収納窓部24fの前側から後側にかけてほぼ同一間隔(一定間隔の等ピッチ)で形成されている。そしてこれらのクリアランスC(収納厚み寸法)は両刃部材14,16の最大板厚寸法T以上の大きさ(広さ)設定である。このため第一収納部30fには、通常、第一刃部材14がその厚み方向に若干の隙間(ゆとり)を有して収納され、第二収納部32fには、第二刃部材16が若干のゆとりを有して収納される。

このように第一収納部30f(第二収納部32f)のクリアランスCを広めの一定値に設定する。こうすることで第一刃部材14の厚み寸法(第二刃部材16の厚み寸法)に若干の誤差があったとしても、複数の両刃部材14,16が交互に等ピッチで配置されることとなる。このため両刃部材14,16により、金属ボードBDに対して等ピッチで複数の切込みを成形することができ、刃の厚み寸法誤差等が原因となる製品精度の悪化を防止又は低減することができる。

【0017】

ところで図5では、両刃部材14,16の厚み寸法が若干強調されているが、例えば燃料電池のセパレータを製造する場合には、最大板厚寸法Tが0.1mm〜1.0mm程度に設定される。このため例えば最大板厚寸法Tを0.300mmに設定すると、両刃部材14,16の実際の厚み寸法は、若干の製造誤差を考慮して、0.2975mm〜0.2950mm程度のばらつきが生じることとなる。このような場合には、両収納部30f,32fのクリアランスC(収納厚み寸法)を、例えば0.3000mm〜0.3050mmの範囲の任意の一定値に設定する。こうすれば、刃の厚み寸法誤差等が原因となる製品精度の悪化を確実に防止又は低減することができる。

【0018】

(押え部材)

そして図3を参照して、第一傾斜刃面部20fを凹部12fに固定する。この凹部12fには、第一傾斜刃面部20fの収納窓部24fに嵌合可能な押え部材34f(略矩形状の凸部材)が立設しており、その上側が階段状とされている。押え部材34fの各階段36fの高さ寸法は、両刃部材14,16の振幅Aと同一設定である(図7を参照)。

そして押え部材34fを、第一傾斜刃面部20fの収納窓部24fに挿設する。そして第一刃部材14と第二刃部材16を、交互に押え部材34fの階段36f(振幅Aの階段)に配置しつつ押え部材34fで支持する。

このように第一傾斜刃面部20fを第一型4Fに位置決め固定することで、収納窓部24fには、第一刃部材14の刃先と第二刃部材16の刃先が高さ方向に振幅Aずれて傾斜状に突出する。そして収納窓部24fから突出する第一刃部材14の刃先上端(位相90°)部分と、第二刃部材16の刃先下端(位相270°)部分が重なって交互に配置することとなる(「金属ボードに複数の開口を成形する構成」の一例)。

【0019】

(第一押圧面部)

そして第一押圧面部40fは、図1を参照して、型閉じ面4aFに配設された略矩形の部材である。その上部側(第二型6Sを臨む側)は、第一傾斜刃面部20fに対応の側面視傾斜クランク状をなしており、前側の下段面42fと、後側の上段面46fと、それらをつなぐ傾斜面44fにて構成されている。

この傾斜面44fは、上述の第一傾斜刃面部20f(傾斜部位22f)と同一の傾斜角を有している。そして傾斜面44fのほぼ中央位置には、第一型4F側に通じる開口部45f(略矩形の貫通孔)が形成されている。この開口部45f内に、上述の第一傾斜刃面部20fが収納配置されることで、第一傾斜刃面部20f周りに第一押圧面部40fが配置する。

【0020】

そして第一押圧面部40fは、図2を参照して、第一型4F中央(凹部12f)周りに設けた複数の弾性部材10f(典型的にはガススプリング)上に配設されている。そして型閉じ時において複数の弾性部材10fが各々弾縮することにより、第一押圧面部40fが第一型4F側に移動する(弾縮方向に移動する)構成である(図6を参照)。

そしてこの第一押圧面部40fを、第一型4Fとの間に若干の隙間を開けて配設することにより、第一傾斜刃面部20fよりも上方に配置する。これにより普段は、第一傾斜刃面部20fが開口部45fから突出しない収納状態とする。そして第一押圧面部40fが弾縮方向に移動することで、第一傾斜刃面部20fが開口部45fから突出する構成とする。

【0021】

そして上段面46fに設けた複数の軸部材43f間に金属ボードBDを位置決めして配置する。そして金属ボードBDを、傾斜面44f(第一傾斜刃面部20f)を跨ぐよう配置して、下段面42f側の一対の支持アーム47f,47f(円柱形状)にて支持する。この上段面46fに突設の軸部材43fは、型閉じ時においては後述する第二型6Sの収納孔43sに収納される。

また一対の支持アーム47f,47fは、下段面42fに穿設の挿設孔(符号省略)上に弾性部材11fを介して立設している。そして第一型4Fと第二型6Sの型閉じ時においては、その型閉じの押圧力により弾性部材11fが弾縮することで、一対の支持アーム47f,47fが各々挿設孔内に収納される構成である。

【0022】

[第二型]

本実施例の第二型6S(略矩形状の可動型)は、図1を参照して、第二傾斜刃面部20sと第二押圧面部40sを備える。そして第二型6Sは、上述の第一型4Fとほぼ同一の基本構成を備えるため、共通の構造等は対応する符号を付して詳細な説明を省略する。

(第二傾斜刃面部)

そして第二傾斜刃面部20sは、その上部面が第一傾斜刃面部20fに対面可能な傾斜クランク状をなしている。また第二傾斜刃面部20sの収納窓部24sには、第一刃部材14(第二刃部材16)が、第一収納部30s(第二収納部32s)に配置されている。

これら両刃部材14,16は、第一傾斜刃面部20f(両刃部材14,16)と噛み合い可能な配置で各収納部30s,32sに各々挿設されている(図7を参照)。

【0023】

(第二押圧面部)

また第二押圧面部40sは、図1を参照して、第二傾斜刃面部20s周りを囲う配置で型閉じ面6aSに配設されている。この第二押圧面部40sの下部側(第一型4Fを臨む側)が、前側の上段面46sと、後側の下段面42sと、傾斜面44sにて構成されており、型閉じ時に第一押圧面部40fと対面可能である。

そして第二押圧面部40sは、第二型6S中央(凹部12s)周りに設けた複数の弾性部材10s上に配設されている。そして型閉じ時において複数の弾性部材10sが各々弾縮することにより、第二押圧面部40sが第二型6S側に移動する(弾縮方向に移動する)構成である(図6を参照)。

そしてこの第二押圧面部40sを、第二型6Sとの間に若干の隙間を開けて配設することにより、第二傾斜刃面部20sよりも下方に配置する。そして普段は第二傾斜刃面部20sが開口部45sから突出せず、第二押圧面部40sが弾縮方向に移動することで、第二傾斜刃面部20sが開口部45sから突出する構成とする。

【0024】

[メッシュ状体の製造]

図6を参照して、第一型4Fと第二型6Sを型閉じする。そして第一型4Fに対して弾性的に支持の第一押圧面部40fと、第二型6Sに対して弾性的に支持の第二押圧面部40sにて、両傾斜刃面部20f,20s周りのボード部分を狭圧する。

そして両押圧面部40f,40sによって、両傾斜刃面部20f,20sに対面状となるよう金属ボードBDを曲げ変形(本実施例では傾斜クランク状に曲げ変形)させる。こうすることで両傾斜刃面部20f,20sと金属ボードBDのクリアランスを予め一定としておく。

そして型閉じの押圧力により(両傾斜刃面部周りのボード部分の狭圧状態を維持しつつ)両押圧面部40f,40sを各々弾縮方向に移動させる。こうすることで第一傾斜刃面部20fが開口部45fから突出するとともに、第二傾斜刃面部20sが開口部45sから突出する。

【0025】

つぎに図7を参照して、第一押圧面部40fより突出の第一傾斜刃面部20fと、第二押圧面部40sより突出の第二傾斜刃面部20sにて、対面状とされた金属ボードBDを挟圧する。そして両傾斜刃面部20f,20s(第一刃部材14及び第二刃部材16)を噛み合せて複数の切込みを入れる。

このとき第一傾斜刃面部20f(第二傾斜刃面部20s)には、第一刃部材14及び第二刃部材16がほぼ等ピッチで配置しているため、金属ボードBDにほぼ均一な複数の切込みを成形することができる。そしてこれら両傾斜刃面部20f,20sにより金属ボードBDを挟圧して複数の切込みを入れたのち、型閉じの押圧力により上下に拡開して網目状に開口させる(本実施例では金属ボードのほぼ全面を網目状とする)。

【0026】

そして図8を参照して、このように製造されたメッシュ状体MD(網目を略全面に有するメッシュ状体MD)は、網目周りのボード部分に歪み等がほとんどなく製品精度が極めて高いものとなる。

そして本実施例のメッシュ状体MDは、適宜平板状又は筒状とするなどして、燃料電池のセパレータ、車両用前消灯のヒートシング又はラジエータのフィルタ等の各種製品として使用することができる。特に車両用燃料電池のセパレータのように規格寸法の小さい製品ほど、メッシュ状体の製品精度が強く求められることから、本実施例のメッシュ状体MDを好適に使用することができる。

【0027】

以上説明したとおり、本実施例の製造装置によれば、型閉じの押圧力によって金属ボードBDに開口を成形する構成としても、両押圧面部40f,40sによって金属ボードBDの延び度合いを極力一定とすることができる。このため本実施例によれば、網目周りのボード部分の延び度合いがほぼ均一となり(周長差がほとんど生じることなく)、製品精度の高いメッシュ状体MDを製造することができる。

そして本実施例では、第一刃部材14と第二刃部材16の数(刃数)を適宜増減することができる。このため型形状を大幅に変更することなく、比較的簡単に所望の開口数を成形することができる。特に本実施例では、一回の型閉じ作業(プレス作業にて)金属ボードBDの略全面に網目を成形する構成であるため、極めて短時間でメッシュ状体MDを製造することができる。

【0028】

また本実施例の製造装置(刃部材の配設構造)では、第一刃部材14及び第二刃部材16を各々収納部30f,32fに収納配置する構成として、両刃部材14,16の厚み寸法誤差による影響を極力低減した。このため切込みの大きさ等を極力一定として、より多くの開口を成形することで、製品精度の高いメッシュ状体MDを製造することができる。

さらに本実施例では、両刃部材14,16の幅寸法を異ならしたことにより、これらの設置誤差を防止又は低減して、メッシュ状体MDの製品精度をより確実に確保することができる。

【0029】

本実施形態のメッシュ状体の製造装置は、上述した実施例に限定されるものではなく、その他各種の実施形態を取り得る。

(1)本実施例では、第一刃部材14及び第二刃部材16を等ピッチで両傾斜刃面部20f,20sに配設する構成(切込みの大きさ等を極力一定とする構成)とした。これとは異なり、第一傾斜刃面部を階段状とするとともに、第二傾斜刃面部を階段状として、その幅方向に千鳥状の凹凸刃を設ける構成(すなわち公知技術の構成であって「金属ボードに複数の開口を成形する構成」の他例)としてもよい。

【0030】

(2)また本実施例では、収納窓部24fのほぼ全面に両刃部材14,16を挿設する構成とした。両刃部材14,16の数(刃数)は適宜変更可能であり、例えば収納窓部24fの前半分又は後半分に両刃部材14,16を挿設することもできる。また収納窓部24fには、両刃部材14,16を挿設する部分と、両刃部材14,16を挿設しない部分を交互に設けることもできる。

また本実施例では、両刃部材14,16が正弦波の刃先を備える例(より正確な切込みを成形可能な例)を説明した。この刃先は、金属ボードに対して例えば上下に千鳥状の切込みを成形可能であればどのような波形状であってもよく、方形波(凹凸状)、三角波などの各種形状を採用することができる。

【0031】

(3)また本実施例では、板状の金属ボードBDを用いたが、例えば帯状の金属ボードBDを製造装置2に順送りする構成としてもよい。

(4)また本実施例では、凸部材である押え部材34f(単数)を用いて、第一傾斜刃面部20f内の両刃部材14,16を支持する例を説明した。これとは異なり、第一傾斜刃面部20fの溝部26fに嵌合可能な一対の押え部材34f,34f(三角状の板片)を用いてもよい。

また本実施例では、押え部材34fに階段36fを設けた例(より確実に両刃部材14,16を支持する例)を説明した。押え部材34fは、両刃部材14,16を支持可能な形状を有しておればよく、例えば平滑な傾斜面を備える三角形状としてもよい。

(5)また本実施例では、図5を参照して、第一収納部30fと第二収納部32fを連通状態で設けた例(より合理的な例)を説明した。これとは異なり、第一収納部30fと第二収納部32fの間に仕切りを設けて、より確実に両刃部材14,16を交互に挿設する構成としてもよい。

(6)また本実施例では、上下(鉛直方向)に型閉じする製造装置2の例を説明したが、これに限定されるものではなく、例えば第一型4Fと第二型6Sを立設して前後(水平方向)から型閉じする構成としてもよい。また第一型4Fを可動型とする一方、第二型6Sを固定型としてもよい。

【図面の簡単な説明】

【0032】

【図1】製造装置の縦断面図である。

【図2】第一型の一部透視斜視図である。

【図3】第一傾斜刃面部を分解して示した一部透視斜視図である。

【図4】図3のIV‐IV線縦断面図と、刃部材の概略正面図を併記した図である。

【図5】第一傾斜刃面部の一部を拡大した正面図である。

【図6】メッシュ状体製造工程の概略図である。

【図7】第一刃部材及び第二刃部材の概略縦断面図である。

【図8】(a)は、金属ボードを示す斜視図であり、(b)は、メッシュ状体を示す斜視図である。

【符号の説明】

【0033】

BD 金属ボード

MD メッシュ状体

2 製造装置

4F 第一型

6S 第二型

10 弾性部材

14 第一刃部材

16 第二刃部材

20f 第一傾斜刃面部

20s 第二傾斜刃面部

24 収納窓部

30 第一収納部

32 第二収納部

40f 第一押圧面部

40s 第二押圧面部

【技術分野】

【0001】

本発明は、燃料電池のセパレータやラジエータのフィルタ等に使用可能なメッシュ状体の製造装置に関する。

【背景技術】

【0002】

この種のメッシュ状体の製造装置として、第一型に対して第二型を型閉じする(プレス作業を行う)ことにより、金属ボードに対して開口を網目状に成形する製造装置が公知である(特許文献1を参照)。

この公知技術では、第一型が二段の階段状(直線状の二段刃)とされている。そして第二型も、第一型に対面可能な二段の階段状であり、第一段と第二段に、それぞれ幅方向に凹凸の刃が波状に形成されている。そして二段目の波形状が、一段目の波形状に対して幅方向に半波長ずれている(いわゆる千鳥状とされている)。

そしてこの公知技術によれば、第一型と第二型を型閉じして金属ボードを挟圧することにより、上下二段(千鳥状)の切込みを成形すると同時に、これら千鳥状の切込みを型閉じの押圧力にて網目状に拡開することができる。

【特許文献1】特開2003−33824号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら上記公知技術では、製品としてのメッシュ状体を製造する(例えば金属ボードの略全面に網目を成形する)には複数回のプレス作業が必要である。

もっとも製造装置の段数を多くすればよいのであるが、そうすると型形状の大幅な変更が必要であり、また段毎の切込みの大きさ等にばらつき(刃の厚み寸法誤差や設置誤差等が原因のばらつき)が生じて製品精度が極端に悪化する。すなわち公知技術のように切込みを押圧により拡開する構成では、切込み周囲のボード部分が切込み寄りに引っ張られて延び変形する。このとき切込みの大きさ等が段毎に異なると、段毎のボード周りの延び度合いが不均一となり(いわゆる周長差が生じて)、例えば網目周りのボード部分に歪みやきれつができるなどして製品精度が極端に悪くなる。

本発明は上述の点に鑑みて創案されたものであり、本発明が解決しようとする課題は、金属ボードの延び度合いを極力一定として、より多くの開口を成形することにある。

【課題を解決するための手段】

【0004】

上記課題を解決するための手段として、第1発明のメッシュ状体の製造装置は、第一型に対して第二型を型閉じすることにより、第一型に固定の第一傾斜刃面部と、第二型に固定の第二傾斜刃面部にて金属ボードに網目状の開口を成形する構成である。

そして本発明では、第一傾斜刃面部と第二傾斜刃面部にて金属ボードを挟圧して切込みを入れつつ拡開する(型閉じの押圧力により開口を成形する)のであるが、このときメッシュ状体に歪み等が生じないよう配慮すべきである。

【0005】

そこで本発明では、第一型と第二型を型閉じして、第一型に対して弾性的に支持された第一押圧面部と、第二型に対して弾性的に支持された第二押圧面部にて、両傾斜刃面部周りのボード部分を狭圧する。

そして両押圧面部によって、金属ボードを両傾斜刃面部に対面状となるよう曲げ変形させたのち、型閉じの押圧力により両押圧面部を各々弾縮方向に移動させる。そして(両押圧面部による前記ボード部分の狭圧状態を極力維持しつつ)、第一押圧面部より突出の第一傾斜刃面部と、第二押圧面部より突出の第二傾斜刃面部にて、対面状とされた金属ボードを挟圧して開口を成形する構成とした。

こうすれば、型閉じの押圧力によって金属ボードに設けた複数の切込みを拡開する(例えば金属ボードの略全面に網目を成形する)構成としても、両押圧面部によって前記ボード部分の延び度合いを極力一定とすることができる。

【0006】

第2発明のメッシュ状体の製造装置は、第1発明に記載のメッシュ状体の製造装置であって、上述の第一傾斜刃面部に、波形状の第一刃部材と、第一刃部材とは逆位相とされた波形状の第二刃部材を交互に階段状として配設する。また上述の第二傾斜刃面部に、第一傾斜刃面部と噛み合い可能な配置で第一刃部材と第二刃部材を配設する。

そして第一傾斜刃面部の各刃部材と、第二傾斜刃面部の各刃部材を噛み合せて金属ボードに切込みを入れつつ拡開する。このような構成であると、第一刃部材と第二刃部材の数(刃数)を適宜増減することにより、型形状を変更することなく比較的簡単に所望数の開口を成形する(例えば金属ボードの略全面に網目を成形する)ことができる。

【発明の効果】

【0007】

本発明の第1発明によれば、金属ボードの延び度合いを極力一定として、より多くの開口を成形することで、製品精度の高いメッシュ状体を製造することができる。そして第2発明では、所望の開口数を備えるメッシュ状体を比較的簡単に製造することができる。

【発明を実施するための最良の形態】

【0008】

以下、本発明を実施するための最良の形態を、図1〜図8を参照して説明する。

そして図1に示す製造装置の配置状態を基準として各部材の方向を定めるものとし、製造装置上方に符号UP、製造装置下方に符号DU、製造装置前方に符号F、製造装置後方に符号Bを各図に適宜付すこととする。なお各図では、説明の便宜上、刃部材の数をある程度間引いて図示することがある。

【0009】

本実施例の製造装置2は、図1を参照して、互いに型閉じ可能な第一型4F及び第二型6Sを備える。そして第一型4Fには第一傾斜刃面部20fが設けられており、第二型6Sには第二傾斜刃面部20sが設けられている(各部材の詳細構成は後述する)。そして型閉じの押圧力により、両傾斜刃面部20f,20sにて金属ボードBDに開口を成形するのであるが、そうすると金属ボードBDに周長差が生じるなどして、メッシュ状体の製品精度が悪化することがある。

そこで本実施例では、第一型4F及び第二型6Sに各々設けた押圧面部(40f,40s、詳細構成は後述)によって、金属ボードBDに周長差を極力生じさせることなく、より多くの開口を精度よく成形することとした。以下、各構成要素について詳述する。

【0010】

[第一型]

第一型4F(略矩形状の固定型)は、図1及び図2を参照して、金属ボードBDに開口を成形する第一傾斜刃面部20fと、後述の第一押圧面部40fを備える。

(第一傾斜刃面部)

本実施例の第一傾斜刃面部20fは、第一型4Fの凹部12f(型閉じ面4aF中央の凹状部分)に固定された略矩形の箱体である。そして第一傾斜刃面部20fの上部側(第二型6Sを臨む側)は傾斜クランク状をなしており、その前側から後側にかけて上方傾斜状の傾斜部位22fが形成されている。

この傾斜部位22fに、後述の第一刃部材14及び第二刃部材16が収納される収納窓部24f(詳細構成は後述)が形成されている。

【0011】

また第一傾斜刃面部20fの下部側には、図3を参照して一対の溝部26f,26fが穿設されている。これら一対の溝部26f,26fは、第一傾斜刃面部20f前側から後側にかけて徐々に深くなるよう上方傾斜状(傾斜部位22fに対応の上方傾斜状)に形成されている。そして一対の溝部26f,26fは、収納窓部24f内において、その両側壁28fを穿ちつつ傾斜状に横切る構成である。

【0012】

(収納窓部)

そして収納窓部24fは、図3及び図4を参照して、第一傾斜刃面部20f中央に設けられた略矩形の貫通孔である。この収納窓部24fの側壁28fは、上述した溝部26fにより縦断面クランク状に切欠かれており、側壁28f面に対して垂直に張出す係止壁29fが形成されている。

この係止壁29fは、溝部26fに対応して前側から後側に向けて上方傾斜状に形成されており、後述の第一刃部材14の係止部18(第二刃部材16の係止部18)が係合して交互に配置することとなる。

そしてこの収納窓部24fに、後述の押え部材34fを挿設することで、第一傾斜刃面部20fが第一型4Fに位置決め固定されることとなる。

【0013】

(第一刃部材及び第二刃部材)

ここで第一刃部材14は、図4を参照して、その上端側に波状(振幅Aの正弦波)の刃先が形成された平板部材であり、その下部が両側方に張出して一対の係止部18,18とされている。また第二刃部材16(第一刃部材14と略同一形状)は、その上端側に第一刃部材14とは逆位相とされた波状の刃先が形成されている。

そして第一刃部材14の高さ寸法H1と第二刃部材16の高さ寸法H2は同一設定であるが、第一刃部材14の幅寸法W1は、第二刃部材16の幅寸法W2よりも大きく幅広に形成されている。また第一刃部材14の厚み寸法と第二刃部材16の厚み寸法は、若干の誤差はあるものの、ほぼ同一寸法設定(最大板厚寸法T)である(図5を参照)。

【0014】

(第一収納部及び第二収納部)

そして収納窓部24fの側壁28fは、溝部26f上方側で洗濯板状(凹凸状)とされており、上下に延びる凹部分と凸部分が前側から後側に交互に複数並列している。

すなわちこれら両側壁28f,28fには、図5を参照して、対面して配置する一対の凹部分と、対面して配置する一対の凸部分が交互に形成されている。そして一対の凹部分の離間寸法は、上述の第一刃部材14の幅寸法W1(波形状の進行方向に対応する幅方向の寸法)とほぼ同一寸法設定であり、これら一対の凹部分間が第一収納部30fとされている。この第一収納部30fの角部は略円弧状に凹み形成(凹状部31)されており、第一刃部材14を節度感よく挿設可能である。

また一対の凸部分の離間寸法は、第二刃部材16の幅寸法W2とほぼ同一寸法設定であり、これら一対の凸部分間が第二収納部32fとされている。この第二収納部32fには、第二刃部材16は挿入可能であるが、幅広な第一刃部材14は挿入不可である。

【0015】

そして図3及び図4を参照して、第一収納部30fに、収納窓部24fの下部側から第一刃部材14を挿入する。そして第一刃部材14の刃先(波状)を収納窓部24fから突出させつつ、第一刃部材14の係止部18を係止壁29fに係合する。

また第二収納部32fに第二刃部材16を挿入して、その刃先(逆位相の波状)を収納窓部24fから突出させつつ、第二刃部材16の係止部18を係止壁29fに係合する。

このように本実施例では、第一刃部材14と第二刃部材16を両側壁28f,28fに橋渡し状として、収納窓部24f一面に交互に複数配置する。このとき第二収納部32fには、幅広な第一刃部材14を収納できないため、第一刃部材14と第二刃部材16を極力取り違えることなく(設置誤差を防止又は低減して)挿設することができる。

【0016】

また図5を参照して、第一収納部30fと第二収納部32fは、収納窓部24fの前側から後側にかけてほぼ同一間隔(一定間隔の等ピッチ)で形成されている。そしてこれらのクリアランスC(収納厚み寸法)は両刃部材14,16の最大板厚寸法T以上の大きさ(広さ)設定である。このため第一収納部30fには、通常、第一刃部材14がその厚み方向に若干の隙間(ゆとり)を有して収納され、第二収納部32fには、第二刃部材16が若干のゆとりを有して収納される。

このように第一収納部30f(第二収納部32f)のクリアランスCを広めの一定値に設定する。こうすることで第一刃部材14の厚み寸法(第二刃部材16の厚み寸法)に若干の誤差があったとしても、複数の両刃部材14,16が交互に等ピッチで配置されることとなる。このため両刃部材14,16により、金属ボードBDに対して等ピッチで複数の切込みを成形することができ、刃の厚み寸法誤差等が原因となる製品精度の悪化を防止又は低減することができる。

【0017】

ところで図5では、両刃部材14,16の厚み寸法が若干強調されているが、例えば燃料電池のセパレータを製造する場合には、最大板厚寸法Tが0.1mm〜1.0mm程度に設定される。このため例えば最大板厚寸法Tを0.300mmに設定すると、両刃部材14,16の実際の厚み寸法は、若干の製造誤差を考慮して、0.2975mm〜0.2950mm程度のばらつきが生じることとなる。このような場合には、両収納部30f,32fのクリアランスC(収納厚み寸法)を、例えば0.3000mm〜0.3050mmの範囲の任意の一定値に設定する。こうすれば、刃の厚み寸法誤差等が原因となる製品精度の悪化を確実に防止又は低減することができる。

【0018】

(押え部材)

そして図3を参照して、第一傾斜刃面部20fを凹部12fに固定する。この凹部12fには、第一傾斜刃面部20fの収納窓部24fに嵌合可能な押え部材34f(略矩形状の凸部材)が立設しており、その上側が階段状とされている。押え部材34fの各階段36fの高さ寸法は、両刃部材14,16の振幅Aと同一設定である(図7を参照)。

そして押え部材34fを、第一傾斜刃面部20fの収納窓部24fに挿設する。そして第一刃部材14と第二刃部材16を、交互に押え部材34fの階段36f(振幅Aの階段)に配置しつつ押え部材34fで支持する。

このように第一傾斜刃面部20fを第一型4Fに位置決め固定することで、収納窓部24fには、第一刃部材14の刃先と第二刃部材16の刃先が高さ方向に振幅Aずれて傾斜状に突出する。そして収納窓部24fから突出する第一刃部材14の刃先上端(位相90°)部分と、第二刃部材16の刃先下端(位相270°)部分が重なって交互に配置することとなる(「金属ボードに複数の開口を成形する構成」の一例)。

【0019】

(第一押圧面部)

そして第一押圧面部40fは、図1を参照して、型閉じ面4aFに配設された略矩形の部材である。その上部側(第二型6Sを臨む側)は、第一傾斜刃面部20fに対応の側面視傾斜クランク状をなしており、前側の下段面42fと、後側の上段面46fと、それらをつなぐ傾斜面44fにて構成されている。

この傾斜面44fは、上述の第一傾斜刃面部20f(傾斜部位22f)と同一の傾斜角を有している。そして傾斜面44fのほぼ中央位置には、第一型4F側に通じる開口部45f(略矩形の貫通孔)が形成されている。この開口部45f内に、上述の第一傾斜刃面部20fが収納配置されることで、第一傾斜刃面部20f周りに第一押圧面部40fが配置する。

【0020】

そして第一押圧面部40fは、図2を参照して、第一型4F中央(凹部12f)周りに設けた複数の弾性部材10f(典型的にはガススプリング)上に配設されている。そして型閉じ時において複数の弾性部材10fが各々弾縮することにより、第一押圧面部40fが第一型4F側に移動する(弾縮方向に移動する)構成である(図6を参照)。

そしてこの第一押圧面部40fを、第一型4Fとの間に若干の隙間を開けて配設することにより、第一傾斜刃面部20fよりも上方に配置する。これにより普段は、第一傾斜刃面部20fが開口部45fから突出しない収納状態とする。そして第一押圧面部40fが弾縮方向に移動することで、第一傾斜刃面部20fが開口部45fから突出する構成とする。

【0021】

そして上段面46fに設けた複数の軸部材43f間に金属ボードBDを位置決めして配置する。そして金属ボードBDを、傾斜面44f(第一傾斜刃面部20f)を跨ぐよう配置して、下段面42f側の一対の支持アーム47f,47f(円柱形状)にて支持する。この上段面46fに突設の軸部材43fは、型閉じ時においては後述する第二型6Sの収納孔43sに収納される。

また一対の支持アーム47f,47fは、下段面42fに穿設の挿設孔(符号省略)上に弾性部材11fを介して立設している。そして第一型4Fと第二型6Sの型閉じ時においては、その型閉じの押圧力により弾性部材11fが弾縮することで、一対の支持アーム47f,47fが各々挿設孔内に収納される構成である。

【0022】

[第二型]

本実施例の第二型6S(略矩形状の可動型)は、図1を参照して、第二傾斜刃面部20sと第二押圧面部40sを備える。そして第二型6Sは、上述の第一型4Fとほぼ同一の基本構成を備えるため、共通の構造等は対応する符号を付して詳細な説明を省略する。

(第二傾斜刃面部)

そして第二傾斜刃面部20sは、その上部面が第一傾斜刃面部20fに対面可能な傾斜クランク状をなしている。また第二傾斜刃面部20sの収納窓部24sには、第一刃部材14(第二刃部材16)が、第一収納部30s(第二収納部32s)に配置されている。

これら両刃部材14,16は、第一傾斜刃面部20f(両刃部材14,16)と噛み合い可能な配置で各収納部30s,32sに各々挿設されている(図7を参照)。

【0023】

(第二押圧面部)

また第二押圧面部40sは、図1を参照して、第二傾斜刃面部20s周りを囲う配置で型閉じ面6aSに配設されている。この第二押圧面部40sの下部側(第一型4Fを臨む側)が、前側の上段面46sと、後側の下段面42sと、傾斜面44sにて構成されており、型閉じ時に第一押圧面部40fと対面可能である。

そして第二押圧面部40sは、第二型6S中央(凹部12s)周りに設けた複数の弾性部材10s上に配設されている。そして型閉じ時において複数の弾性部材10sが各々弾縮することにより、第二押圧面部40sが第二型6S側に移動する(弾縮方向に移動する)構成である(図6を参照)。

そしてこの第二押圧面部40sを、第二型6Sとの間に若干の隙間を開けて配設することにより、第二傾斜刃面部20sよりも下方に配置する。そして普段は第二傾斜刃面部20sが開口部45sから突出せず、第二押圧面部40sが弾縮方向に移動することで、第二傾斜刃面部20sが開口部45sから突出する構成とする。

【0024】

[メッシュ状体の製造]

図6を参照して、第一型4Fと第二型6Sを型閉じする。そして第一型4Fに対して弾性的に支持の第一押圧面部40fと、第二型6Sに対して弾性的に支持の第二押圧面部40sにて、両傾斜刃面部20f,20s周りのボード部分を狭圧する。

そして両押圧面部40f,40sによって、両傾斜刃面部20f,20sに対面状となるよう金属ボードBDを曲げ変形(本実施例では傾斜クランク状に曲げ変形)させる。こうすることで両傾斜刃面部20f,20sと金属ボードBDのクリアランスを予め一定としておく。

そして型閉じの押圧力により(両傾斜刃面部周りのボード部分の狭圧状態を維持しつつ)両押圧面部40f,40sを各々弾縮方向に移動させる。こうすることで第一傾斜刃面部20fが開口部45fから突出するとともに、第二傾斜刃面部20sが開口部45sから突出する。

【0025】

つぎに図7を参照して、第一押圧面部40fより突出の第一傾斜刃面部20fと、第二押圧面部40sより突出の第二傾斜刃面部20sにて、対面状とされた金属ボードBDを挟圧する。そして両傾斜刃面部20f,20s(第一刃部材14及び第二刃部材16)を噛み合せて複数の切込みを入れる。

このとき第一傾斜刃面部20f(第二傾斜刃面部20s)には、第一刃部材14及び第二刃部材16がほぼ等ピッチで配置しているため、金属ボードBDにほぼ均一な複数の切込みを成形することができる。そしてこれら両傾斜刃面部20f,20sにより金属ボードBDを挟圧して複数の切込みを入れたのち、型閉じの押圧力により上下に拡開して網目状に開口させる(本実施例では金属ボードのほぼ全面を網目状とする)。

【0026】

そして図8を参照して、このように製造されたメッシュ状体MD(網目を略全面に有するメッシュ状体MD)は、網目周りのボード部分に歪み等がほとんどなく製品精度が極めて高いものとなる。

そして本実施例のメッシュ状体MDは、適宜平板状又は筒状とするなどして、燃料電池のセパレータ、車両用前消灯のヒートシング又はラジエータのフィルタ等の各種製品として使用することができる。特に車両用燃料電池のセパレータのように規格寸法の小さい製品ほど、メッシュ状体の製品精度が強く求められることから、本実施例のメッシュ状体MDを好適に使用することができる。

【0027】

以上説明したとおり、本実施例の製造装置によれば、型閉じの押圧力によって金属ボードBDに開口を成形する構成としても、両押圧面部40f,40sによって金属ボードBDの延び度合いを極力一定とすることができる。このため本実施例によれば、網目周りのボード部分の延び度合いがほぼ均一となり(周長差がほとんど生じることなく)、製品精度の高いメッシュ状体MDを製造することができる。

そして本実施例では、第一刃部材14と第二刃部材16の数(刃数)を適宜増減することができる。このため型形状を大幅に変更することなく、比較的簡単に所望の開口数を成形することができる。特に本実施例では、一回の型閉じ作業(プレス作業にて)金属ボードBDの略全面に網目を成形する構成であるため、極めて短時間でメッシュ状体MDを製造することができる。

【0028】

また本実施例の製造装置(刃部材の配設構造)では、第一刃部材14及び第二刃部材16を各々収納部30f,32fに収納配置する構成として、両刃部材14,16の厚み寸法誤差による影響を極力低減した。このため切込みの大きさ等を極力一定として、より多くの開口を成形することで、製品精度の高いメッシュ状体MDを製造することができる。

さらに本実施例では、両刃部材14,16の幅寸法を異ならしたことにより、これらの設置誤差を防止又は低減して、メッシュ状体MDの製品精度をより確実に確保することができる。

【0029】

本実施形態のメッシュ状体の製造装置は、上述した実施例に限定されるものではなく、その他各種の実施形態を取り得る。

(1)本実施例では、第一刃部材14及び第二刃部材16を等ピッチで両傾斜刃面部20f,20sに配設する構成(切込みの大きさ等を極力一定とする構成)とした。これとは異なり、第一傾斜刃面部を階段状とするとともに、第二傾斜刃面部を階段状として、その幅方向に千鳥状の凹凸刃を設ける構成(すなわち公知技術の構成であって「金属ボードに複数の開口を成形する構成」の他例)としてもよい。

【0030】

(2)また本実施例では、収納窓部24fのほぼ全面に両刃部材14,16を挿設する構成とした。両刃部材14,16の数(刃数)は適宜変更可能であり、例えば収納窓部24fの前半分又は後半分に両刃部材14,16を挿設することもできる。また収納窓部24fには、両刃部材14,16を挿設する部分と、両刃部材14,16を挿設しない部分を交互に設けることもできる。

また本実施例では、両刃部材14,16が正弦波の刃先を備える例(より正確な切込みを成形可能な例)を説明した。この刃先は、金属ボードに対して例えば上下に千鳥状の切込みを成形可能であればどのような波形状であってもよく、方形波(凹凸状)、三角波などの各種形状を採用することができる。

【0031】

(3)また本実施例では、板状の金属ボードBDを用いたが、例えば帯状の金属ボードBDを製造装置2に順送りする構成としてもよい。

(4)また本実施例では、凸部材である押え部材34f(単数)を用いて、第一傾斜刃面部20f内の両刃部材14,16を支持する例を説明した。これとは異なり、第一傾斜刃面部20fの溝部26fに嵌合可能な一対の押え部材34f,34f(三角状の板片)を用いてもよい。

また本実施例では、押え部材34fに階段36fを設けた例(より確実に両刃部材14,16を支持する例)を説明した。押え部材34fは、両刃部材14,16を支持可能な形状を有しておればよく、例えば平滑な傾斜面を備える三角形状としてもよい。

(5)また本実施例では、図5を参照して、第一収納部30fと第二収納部32fを連通状態で設けた例(より合理的な例)を説明した。これとは異なり、第一収納部30fと第二収納部32fの間に仕切りを設けて、より確実に両刃部材14,16を交互に挿設する構成としてもよい。

(6)また本実施例では、上下(鉛直方向)に型閉じする製造装置2の例を説明したが、これに限定されるものではなく、例えば第一型4Fと第二型6Sを立設して前後(水平方向)から型閉じする構成としてもよい。また第一型4Fを可動型とする一方、第二型6Sを固定型としてもよい。

【図面の簡単な説明】

【0032】

【図1】製造装置の縦断面図である。

【図2】第一型の一部透視斜視図である。

【図3】第一傾斜刃面部を分解して示した一部透視斜視図である。

【図4】図3のIV‐IV線縦断面図と、刃部材の概略正面図を併記した図である。

【図5】第一傾斜刃面部の一部を拡大した正面図である。

【図6】メッシュ状体製造工程の概略図である。

【図7】第一刃部材及び第二刃部材の概略縦断面図である。

【図8】(a)は、金属ボードを示す斜視図であり、(b)は、メッシュ状体を示す斜視図である。

【符号の説明】

【0033】

BD 金属ボード

MD メッシュ状体

2 製造装置

4F 第一型

6S 第二型

10 弾性部材

14 第一刃部材

16 第二刃部材

20f 第一傾斜刃面部

20s 第二傾斜刃面部

24 収納窓部

30 第一収納部

32 第二収納部

40f 第一押圧面部

40s 第二押圧面部

【特許請求の範囲】

【請求項1】

第一型に対して第二型を型閉じすることにより、金属ボードに網目状の開口を成形してメッシュ状体とするメッシュ状体の製造装置において、

前記製造装置が、前記第一型に固定の第一傾斜刃面部と、前記第二型に固定の第二傾斜刃面部により、前記金属ボードを挟圧して切込みを入れつつ拡開する構成を備えるとともに、

前記第一型と前記第二型を型閉じして、前記第一型に対して弾性的に支持された第一押圧面部と、前記第二型に対して弾性的に支持された第二押圧面部にて、前記両傾斜刃面部周りのボード部分を狭圧して前記両傾斜刃面部に対面状となるよう曲げ変形させたのち、

前記第一押圧面部と前記第二押圧面部を、前記型閉じの押圧力により各々弾縮方向に移動させて、前記第一押圧面部より突出の前記第一傾斜刃面部と、前記第二押圧面部より突出の前記第二傾斜刃面部にて前記金属ボードを挟圧する構成であるメッシュ状体の製造装置。

【請求項2】

前記第一傾斜刃面部に、波形状の第一刃部材と、前記第一刃部材とは逆位相とされた波形状の第二刃部材を交互に階段状として配設するとともに、

前記第二傾斜刃面部に、前記第一傾斜刃面部と噛合い可能な配置で前記第一刃部材と前記第二刃部材を配設することにより、

前記第一傾斜刃面部の各刃部材と、前記第二傾斜刃面部の各刃部材を噛み合せて、前記金属ボードに切込みを入れつつ拡開する構成とした請求項1に記載のメッシュ状体の製造装置。

【請求項1】

第一型に対して第二型を型閉じすることにより、金属ボードに網目状の開口を成形してメッシュ状体とするメッシュ状体の製造装置において、

前記製造装置が、前記第一型に固定の第一傾斜刃面部と、前記第二型に固定の第二傾斜刃面部により、前記金属ボードを挟圧して切込みを入れつつ拡開する構成を備えるとともに、

前記第一型と前記第二型を型閉じして、前記第一型に対して弾性的に支持された第一押圧面部と、前記第二型に対して弾性的に支持された第二押圧面部にて、前記両傾斜刃面部周りのボード部分を狭圧して前記両傾斜刃面部に対面状となるよう曲げ変形させたのち、

前記第一押圧面部と前記第二押圧面部を、前記型閉じの押圧力により各々弾縮方向に移動させて、前記第一押圧面部より突出の前記第一傾斜刃面部と、前記第二押圧面部より突出の前記第二傾斜刃面部にて前記金属ボードを挟圧する構成であるメッシュ状体の製造装置。

【請求項2】

前記第一傾斜刃面部に、波形状の第一刃部材と、前記第一刃部材とは逆位相とされた波形状の第二刃部材を交互に階段状として配設するとともに、

前記第二傾斜刃面部に、前記第一傾斜刃面部と噛合い可能な配置で前記第一刃部材と前記第二刃部材を配設することにより、

前記第一傾斜刃面部の各刃部材と、前記第二傾斜刃面部の各刃部材を噛み合せて、前記金属ボードに切込みを入れつつ拡開する構成とした請求項1に記載のメッシュ状体の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−233693(P2009−233693A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−80869(P2008−80869)

【出願日】平成20年3月26日(2008.3.26)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月26日(2008.3.26)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

[ Back to top ]