メルトブロー不織布の製造方法およびその装置

【課題】安定して細繊維で且つ、繊維同士の融着によって発生する太繊維〔融着個数〕が極めて少ないメルトブロー不織布の製造方法およびその装置を提供すること。

【解決手段】溶融樹脂を、多数の小孔が並べられたノズルから紡出するとともに、小孔の列を挟むように設けたスリットから噴出される高温高速空気によって牽引細化させてなるメルトブロー不織布の製造方法において、間隔が0.54mm以上となるように配置した多数の小孔が並べられたノズルから紡出することを特徴とするメルトブロー不織布の製造方法およびその製造装置。

【解決手段】溶融樹脂を、多数の小孔が並べられたノズルから紡出するとともに、小孔の列を挟むように設けたスリットから噴出される高温高速空気によって牽引細化させてなるメルトブロー不織布の製造方法において、間隔が0.54mm以上となるように配置した多数の小孔が並べられたノズルから紡出することを特徴とするメルトブロー不織布の製造方法およびその製造装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、極細繊維からなり、柔軟で、均一性に優れ、フィルタ用途および衛生材料用途に好適なメルトブロー不織布の製造方法およびその装置に関する。

【背景技術】

【0002】

メルトブロー不織布は、スパンボンド不織布に比べて極細繊維とすることができることから、柔軟性に優れており、単一で、あるいは他の不織布等と積層して、フィルタ用途を始め、衛生材、衣料、包装材等に用いられている。

【0003】

メルトブロー不織布は、溶融樹脂を高温高速の流体で牽引細化することから、玉状物(ショット)やフライ状物が生じ易く、それらを解消する方法が種々提案されている。

【0004】

例えば、メルトブロー用ダイのダイノーズ尖端部、ダイノーズ先端部とリップ板尖端部との距離等を特定の範囲にする方法(特許文献1:特開昭54−103466号公報)、リップ板尖端部間の幅(エアーナイフの間隔)が0.4〜0.8mmのダイを用いる方法(特許文献2:特開平4−91267号公報)、ノズルのオリフィス径を0.1〜0.5mm以下、単孔当たりの吐出量を0.05〜0.8g/分、好ましくは0.1〜0.5g/分の条件で製造する方法(特許文献3:特開平5−295645号公報)、牽引用流体流路の間隔(エアギャップ)、ダイノーズ先端部とリップ板尖端部との距離及びその比を特定の範囲にする方法(特許文献4:特開平11−200135号公報)あるいは平均繊維径を0.1〜5.0μmの範囲にする方法(特許文献5:特開平4−163353号公報)等、種々提案されている。

【0005】

また、細繊維のメルトブロー不織布を得る方法として、紡出されたフィラメントに50℃以上の温度の2次ブローエアを横から吹き付けて、紡出されたフィラメントの冷却・固化を遅らせることにより、細化する方法(特許文献6:特開2006−83511号公報)が提案されている。

【0006】

上記提案された方法により、幾分繊維径分布が狭いメルトブロー不織布は製造し得るものの、溶融押出時に生じる繊維の融着による平均繊維径の倍以上である太繊維の発生を完全に防止することができないのが現状である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭54−103466号公報

【特許文献2】特開平4−91267号公報

【特許文献3】特開平5−295645号公報

【特許文献4】特開平11−200135号公報

【特許文献5】特開平4−163353号公報

【特許文献6】特開2006−83511号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、このような従来の実情に鑑み、安定して細繊維で且つ、繊維同士の融着によって発生する太繊維〔融着個数〕が極めて少ないメルトブロー不織布を製造する方法、当該メルトブロー不織布の製造装置を提供すること、さらに衛生材料用途に好適な不織布を得ることを目的としている。

【課題を解決するための手段】

【0009】

本発明は、メルトブロー用ダイに圧送された溶融樹脂を、多数の小孔が並べられたノズルから紡出するとともに、小孔の列を挟むように設けたスリットから噴出される高温高速空気によって牽引細化させてなる繊維を移動する捕集板上に堆積してなるメルトブロー不織布の製造方法において、小孔同士の間隔が特定範囲であることを特徴とするメルトブロー不織布の製造方法、小孔同士の間隔が特定範囲となるように配置したことを特徴とするメルトブロー不織布の製造装置、に関する。

【発明の効果】

【0010】

本発明に係るメルトブロー不織布の製造方法および装置によれば、安定して細繊維であり、細繊維の融着が極めて少ないメルトブロー不織布を製造することができる。

また、本発明に係る製造装置は、構造が簡単でコンパクトであるとともに汎用の製造装置を大きく設計変更せずに構成することができる。

【図面の簡単な説明】

【0011】

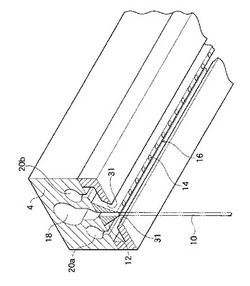

【図1】本発明のメルトブロー不織布の製造装置と基本構成をともにする従来のメルトブロー不織布の製造装置の概略斜視図である。

【図2】図1に示したメルトブロー不織布の製造装置のメルトブロー用ダイを下面側から見た概略斜視図である。

【図3】小孔の間隔を示す図

【発明を実施するための形態】

【0012】

<熱可塑性樹脂>

本発明のメルトブロー不織布を形成する極細繊維の原料となる熱可塑性樹脂は、種々公知の熱可塑性樹脂を用い得る。

【0013】

かかる熱可塑性樹脂としては、具体的には、例えば、エチレン、プロピレン、1−ブテン、1−ヘキセン、4−メチル−1−ペンテンおよび1−オクテン等のα−オレフィンの単独若しくは共重合体である高圧法低密度ポリエチレン、線状低密度ポリエチレン(所謂LLDPE)、高密度ポリエチレン、ポリプロピレン(プロピレン単独重合体)、ポリプロピレンランダム共重合体、ポリ1−ブテン、ポリ4−メチル−1−ペンテン、エチレン・プロピレンランダム共重合体、エチレン・1−ブテンランダム共重合体、プロピレン・1−ブテンランダム共重合体等のポリオレフィン、ポリエステル(ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等)、ポリアミド(ナイロン−6、ナイロン−66、ポリメタキシレンアジパミド等)、ポリ塩化ビニル、ポリイミド、エチレン・酢酸ビニル共重合体、ポリアクリロニトリル、ポリカーボネート、ポリスチレン、アイオノマーあるいはこれらの混合物等を例示することができる。これらのうちでは、高圧法低密度ポリエチレン、線状低密度ポリエチレン(所謂LLDPE)、高密度ポリエチレン、ポリプロピレン及びポリプロピレンランダム共重合体等のプロピレン系重合体、ポリエチレンテレフタレート、ポリアミド等が好ましい。

【0014】

<プロピレン系重合体>

前記熱可塑性樹脂の中でも、プロピレン系重合体が得られるメルトブロー不織布の耐薬品性が優れるので特に好ましい。

【0015】

かかるプロピレン系重合体としては、融点(Tm)が155℃以上、好ましくは157〜165℃の範囲にあるプロピレンの単独重合体若しくはプロピレンと極少量のエチレン、1−ブテン、1−ペンテン、1−ヘキセン、1−オクテン、4−メチル−1−ペンテン等の炭素数2以上、好ましくは2〜8の1種または2種以上のα−オレフィンとの共重合体であり、プロピレン単独重合体が好ましい。

【0016】

プロピレン系重合体は、溶融紡糸し得る限り、メルトフローレート(MFR:ASTM D 1238、230℃、荷重2160g)は特に限定はされないが、通常1〜1000g/10分、好ましくは5〜500g/10分、さらに好ましくは10〜100g/10分の範囲にある。

【0017】

<メルトブロー不織布の製造方法>

本発明のメルトブロー不織布の製造方法は、メルトブロー用ダイに圧送された溶融樹脂を、多数の小孔が並べられたノズルから紡出するとともに、小孔の列を挟むように設けたスリットから噴出される高温高速空気によって牽引細化させてなる繊維を移動する捕集板上に堆積してなるメルトブロー不織布の製造方法において、小孔間の距離を0.54mm以上となるように配置したことを特徴とするメルトブロー不織布の製造方法である。小孔間は0.65mm以上が好ましく、0.8mm以上であると更に好ましい。小孔の間隔が上記範囲であると、牽引細化された繊維同士の絡まりあいや融着を防止でき、安定して細繊維で且つ、繊維同士の融着によって発生する太繊維〔融着個数〕が極めて少ないメルトブロー不織布を製造できる点で好ましい。また間隔が大きいほど太繊維の発生は防止できるが、繊維同士の交絡が低下して強度低下や毛羽立ちを生じ、同時に生産性も低下するため、通常2.5mm以下が用いられる。

【0018】

小孔の間隔は得られる不織布が均一となるように一定であることが好ましいが、必ずしも一定でなくとも良い。一定で無い場合は平均値が0.54mm以上であればよい。

本発明のメルトブロー不織布の製造方法によれば、紡出された溶融樹脂が冷却前に接触するのを防ぐことにより、繊維間の融着を防止することができ、それにより、繊維同士の融着によって発生する太繊維〔融着個数〕を少なくすることができる。

【0019】

<メルトブロー不織布の製造装置>

本発明のメルトブロー不織布の製造装置は、メルトブロー用ダイに圧送された溶融樹脂を、多数の小孔が並べられたノズルから紡出するとともに、小孔の列を挟むように設けたスリットから噴出される高温高速空気によって牽引細化させてなる繊維を移動する捕集板上に堆積してなるメルトブロー不織布の製造装置において、小孔間の距離を0.54mm以上となるように配置したことを特徴とするメルトブロー不織布の製造装置である。

【0020】

小孔間は0.54mm以上が好ましく、0.65mm以上であると更に好ましく、0.80mm以上が最も好ましい。小孔の間隔が上記範囲であると、牽引細化された繊維同士の絡まりあいや融着を防止でき、安定して細繊維で且つ、繊維同士の融着によって発生する太繊維〔融着個数〕が極めて少ないメルトブロー不織布を製造できる点で好ましい。また間隔が大きいほど太繊維の発生は防止できるが、交絡が低下して強度低下や毛羽立ちを生じ、同時に生産性も低下するため、通常2.5mm以下が用いられる。

【0021】

<メルトブロー不織布の製造方法および製造装置>

以下、上記プロピレン系重合体によるメルトブロー不織布の製造方法および製造装置について、更に、図面を参照しながら説明する。

【0022】

図1および図2は従来から使用されている従来のメルトブロー不織布の製造装置を示した概略図である。

このメルトブロー不織布の製造装置2は、メルトブロー用ダイ4の下方に、メッシュコンベア6からなる捕集板が配置され、このメッシュコンベア6の下方に、減圧手段により内部を吸引することのできるサクションボックス8が配置されている。

【0023】

さらに、サクションボックス8の側方には、メッシュコンベア6を移動(回転)させるためのローラ9が配置され、さらにその下流側上方には、不織布を巻き取るための巻き取りローラ(図示せず)が配置されている。

【0024】

図2に示したように、上記メルトブロー用ダイ4の下面側には、断面形状が二等辺三角形状のダイノーズ12が配置され、このダイノーズ12の中央部に、複数の小孔14が列状に配列されたノズル16が配置されている。そして、樹脂通路18内に供給されてきた溶融樹脂は、ノズル16の各小孔14から下方に向かって押し出される。なお、図2では、押し出されてくる一本の樹脂繊維10のみを示している。

【0025】

ノズル16に形成された小孔14の径は、通常、0.05mm〜0.4mmが好ましい。小孔14の径が0.05mmより小さいと、加工精度から形状が不ぞろいになり、繊維径のCV%が大きくなるので好ましくない。また、ポリマーの劣化などにより長期間運転時に孔が詰まり易いという問題が生じるので好ましくない。他方、0.4mmより大きいと極細繊維を得ることが困難になるので好ましくない。

【0026】

衛生材料等のような製品の性質上で低コスト化が求められる分野では比較的高吐量での生産を行うことが要求されるために、単孔吐出量は、通常、0.2g/分以上、好ましくは0.3g/分以上である。吐出量が0.2g/分より小さくなると生産性が低くなる虞がある。単孔吐出量の上限は特に限定されないが、十分な細化を行うために、通常3.0g/分以下、好ましくは2.0g/分以下である。

【0027】

この際の小孔14の孔間の距離は、0.54mm以上が好ましく、0.65mm以上であると更に好ましく、0.80mm以上が最も好ましい。小孔の間隔を一定値以上とすることにより、繊維間同士での熱融着を可及的に防止することができる。

【0028】

小孔間距離の上限は、強度保持や毛羽立ち防止、生産性維持の観点から、通常2.5mm以下が用いられる。なお、本発明において小孔間距離は図3のように小孔の縁間距離を指すものとする。

【0029】

スリット31から噴出される高温高圧空気の空気流は、通常、200Nm3/時/m〜1000Nm3/時/mの範囲にある。空気流が200Nm3/時/m未満の場合は、紡出糸の細化が不十分となる虞があり、一方、1000Nm3/時/mを超えると、牽引エアー速度が超音速流となり、流れの非定常が高くなる虞がある。

【0030】

従来のメルトブロー不織布の製造装置2は、概略上記のように構成されている。そして、このようなメルトブロー不織布の製造装置2では、高温高圧空気とともにノズル16から紡出された溶融樹脂を、高温高速空気によって牽引細化させてなる繊維10は、メッシュコンベア6上で自己融着により結合され、その後、下流側の図示しない不織布の巻き取りローラにより順次巻き取られる。

【0031】

<メルトブロー不織布>

本発明のメルトブロー不織布の製造方法および製造装置を用いることにより、以下の特徴を有するメルトブロー不織布を製造することができる。

(i)平均繊維径が2μm以下

(ii)繊維径分布CV値が60%以下、好ましくは50%以下の範囲、

(iii)繊維100本当たりの融着個数が15個以下、好ましくは12個以下、さらに好ましくは10個以下、

であるメルトブロー不織布。

【0032】

上記(i)(ii)(iii)を満たすメルトブロー不織布は、複数本の繊維が融着あるいは絡み合って生じる束状繊維が少ないため、不織布内に空隙が発生せずフィルター性能や耐水性能などが優れている。

平均繊維径(i)は通常2μm以下の範囲にあり、衛生材料用途には2μm以下、好ましくは1.8μm以下が適している。

【0033】

本発明のメルトブロー不織布は、種々用途に応じて、他の層を積層してもよい。

具体的には、例えば、編布、織布、不織布、フィルム等を挙げることができる。本発明のメルトブロー不織布と他の層を積層する(貼り合せる)場合は、熱エンボス加工、超音波融着等の熱融着法、ニードルパンチ、ウォータージェット等の機械的交絡法、ホットメルト接着剤、ウレタン系接着剤等の接着剤による方法、押出しラミネート等をはじめ、種々公知の方法を採り得る。

【0034】

本発明のメルトブロー不織布と積層される不織布としては、スパンボンド不織布、湿式不織布、乾式不織布、乾式パルプ不織布、フラッシュ紡糸不織布、開繊不織布等、種々公知の不織布を挙げることができる。

【0035】

<衛生材料>

本発明の方法により得られるメルトブロー不織布は、不織布内の空隙が極めて均一であり、耐水性能が極めて高いので従来の不織布よりも低目付にて同じ性能を得ることができることに加えて、柔軟性に優れる。このため、紙おむつ、生理用ナプキンなどの衛生材料に好適に使用され、さらには柔軟で風合いが良いことから医療用及び、手術衣、包装布、ベッドシーツ、枕カバー等の寝具類、カーペットや人工皮革用基布、産業資材用、土木建築用、農芸園芸資材用、生活関連資材用等に幅広く使用できる。

【0036】

<不織布積層体>

本発明の方法により得られるメルトブロー不織布は、少なくとも片面に、好ましくは両面にスパンボンド不織布を積層した不織布積層体としてもよい。このような積層体は衛生材料として好適に用いることが出来る。

【0037】

メルトブロー不織布層の目付と積層体全体の目付の比〔メルトブロー不織布層の目付/積層体全体の目付〕が0.050以下、好ましくは0.040以下である。目付比が0.050を超える不織布積層体は、メルトブロー不織布の目付が高いために柔軟性および通気性に劣る虞がある。

【実施例】

【0038】

以下、実施例に基づいて本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

実施例及び比較例における物性値等は、以下の方法により測定した。

【0039】

(1)平均繊維径(μm)、融着個数[本/100本]:

電子顕微鏡(日立製作所製S−3500N)を用いて、画面内に観察されるメルトブロー不織布の繊維本数が10本から20本の範囲となる倍率に調整したうえで表面写真を撮影する。直径の10倍以上の長さを有する場合を繊維とし、その繊維の幅(直径)を測定した。これを合計100本となるように繰り返して、得られた直径測定結果の平均を平均繊維径とした。

【0040】

また、この測定結果の標準偏差(Dd)の平均繊維径(Da)に対する割合(Dd/Da)を繊維径CV値とした。

さらに上記100本のなかで、その繊維径が平均繊維径の2倍を超える場合に糸同士が融着していると判定し、その個数を融着個数とした。

【0041】

(2)目付90g/m2で測定した最大孔径(μm)、最小孔径(μm)及び平均孔径(μm):

目付90g/m2のメルトブロー不織布を調整し、JIS Z8703(試験場所の標準状態)に規定する温度20±2℃、湿度65±2%の恒温室内で、水処理用濾過材となる不織布積層体から採取した試験片をフッ素系不活性液体(3M社製 商品名:フロリナート)に浸漬し、Porous materials, Inc社製のキャピラリー・フロー・ポロメーター(Capillary Flow Porometer)「モデル:CFP-1200AE」を用いて目付90g/m2で測定した最大孔径(μm)、最小孔径(μm)及び平均孔径(μm)を測定した(表中、「最大孔径」、「最小孔径」及び「平均孔径」と示す)。

【0042】

(3)耐水圧(mm Aqua)

JIS L1092A法に準拠して、JIS Z8703(試験場所の標準状態)に規定する温度20±2℃、湿度65±2%の恒温室内で水処理用濾過材となる不織布積層体から採取した15×15cmの試験片10枚を採取し耐水圧試験機を用いて、水が漏れるときの圧力を測定しその平均値を求めた。

【0043】

実施例1

<スパンボンド不織布の製造>

スパンボンド不織布製造装置(捕集面上の機械の流れ方向に垂直な方向の長さ:500mm)を用いて、プロピレン単独重合体(PP−1、MFR:60g/10分、融点:157℃)を240℃で溶融し、目付:7g/m2、繊維径:14μmのスパンボンド不織布を用意した。

【0044】

<不織布積層体の製造>

上記方法で得たスパンボンド不織布に片面に、プロピレン単独重合体(PP−2、MFR:850g/10分、融点:159℃)をメルトブロー不織布製造装置のダイに供給し、設定温度:300℃のダイから、メルトブロー用ノズル(0.32mmφ、20hole/inch、および、各ノズルの小孔の孔間の距離1.00mm)を用いて、ノズル単孔あたりの吐出量:1.27g/分でノズルの両側から吹き出す高温高速空気(280℃、600Nm3/時/m)と伴に吐出し、DCD(紡糸口金の表面からコレクターまでの距離):120mmでメルトブロー不織布の目付が0.6g/m2となるように上記スパンボンド不織布の上に吹き付けて、スパンボンド不織布とメルトブロー不織布の積層体を得た。次いで、上記と同一条件で製造されるスパンボンド不織布をメルトブロー不織布上に積層して、総目付:14.6g/m2(スパンボンド不織布/メルトブロー不織布/スパンボンド不織布=7.0/0.6/7.0g/m2)の不織布積層体を得た。

得られた不織布積層体の物性を上記記載の方法で測定した。結果を表1に示す。

【0045】

実施例2

実施例1にてメルトブロー用ノズル(0.32mmφ、30hole/inch、および、各ノズルの小孔の孔間の距離0.54mm)を用い、ノズル単孔あたりの吐出量を0.85g/分で製造した目付が0.7g/m2のメルトブロー不織布を用いる以外は、実施例1と同様に行い、総目付:14.7g/m2(スパンボンド不織布/メルトブロー不織布/スパンボンド不織布=7.0/0.7/7.0g/m2)の不織布積層体を得た。

得られた不織布積層体の物性を上記記載の方法で測定した。結果を表1に示す。

【0046】

比較例1

実施例1において、メルトブロー不織布を製造する際に、メルトブロー用ノズル(各ノズルの小孔の孔間の距離0.19mm)を用い、ノズル単孔あたりの吐出量を0.52g/分で製造した目付が1.0g/m2のメルトブロー不織布を用いる以外は、実施例1と同様に行い、総目付:15.0g/m2(スパンボンド不織布/メルトブロー不織布/スパンボンド不織布=7.0/1.0/7.0g/m2)の不織布積層体を得た。

得られた不織布積層体の物性を上記記載の方法で測定した。結果を表1に示す。

【0047】

【表1】

【産業上の利用可能性】

【0048】

本発明は、安定して細繊維で且つ、繊維同士の融着によって発生する太繊維が極めて少ないメルトブロー不織布を製造する方法、当該メルトブロー不織布の製造装置、を提供することができる。

【0049】

本発明のメルトブロー不織布は製造方法、製造装置によれば、小孔から押出される繊維同士の絡まりあいや融着を防止でき、複数本の繊維が融着あるいは絡み合って生じる束状繊維が極めて少ない。このため不織布内の空隙が極めて均一であり、耐水性能が極めて高いので従来の不織布よりも低目付にて同じ性能を得ることができることに加えて、柔軟性に優れる。このため、紙おむつ、生理用ナプキンなどの衛生材料に好適に使用され、さらには柔軟で風合いが良いことから医療用及び、手術衣、包装布、ベッドシーツ、枕カバー等の寝具類、カーペットや人工皮革用基布、産業資材用、土木建築用、農芸園芸資材用、生活関連資材用等に幅広く使用できる。

【符号の説明】

【0050】

2 製造装置

4 メルトブロー用ダイ

6 メッシュコンベア

8 サクションボックス

10 長尺繊維

12 ダイノーズ

14 小孔

16 ノズル

18 樹脂通路

【技術分野】

【0001】

本発明は、極細繊維からなり、柔軟で、均一性に優れ、フィルタ用途および衛生材料用途に好適なメルトブロー不織布の製造方法およびその装置に関する。

【背景技術】

【0002】

メルトブロー不織布は、スパンボンド不織布に比べて極細繊維とすることができることから、柔軟性に優れており、単一で、あるいは他の不織布等と積層して、フィルタ用途を始め、衛生材、衣料、包装材等に用いられている。

【0003】

メルトブロー不織布は、溶融樹脂を高温高速の流体で牽引細化することから、玉状物(ショット)やフライ状物が生じ易く、それらを解消する方法が種々提案されている。

【0004】

例えば、メルトブロー用ダイのダイノーズ尖端部、ダイノーズ先端部とリップ板尖端部との距離等を特定の範囲にする方法(特許文献1:特開昭54−103466号公報)、リップ板尖端部間の幅(エアーナイフの間隔)が0.4〜0.8mmのダイを用いる方法(特許文献2:特開平4−91267号公報)、ノズルのオリフィス径を0.1〜0.5mm以下、単孔当たりの吐出量を0.05〜0.8g/分、好ましくは0.1〜0.5g/分の条件で製造する方法(特許文献3:特開平5−295645号公報)、牽引用流体流路の間隔(エアギャップ)、ダイノーズ先端部とリップ板尖端部との距離及びその比を特定の範囲にする方法(特許文献4:特開平11−200135号公報)あるいは平均繊維径を0.1〜5.0μmの範囲にする方法(特許文献5:特開平4−163353号公報)等、種々提案されている。

【0005】

また、細繊維のメルトブロー不織布を得る方法として、紡出されたフィラメントに50℃以上の温度の2次ブローエアを横から吹き付けて、紡出されたフィラメントの冷却・固化を遅らせることにより、細化する方法(特許文献6:特開2006−83511号公報)が提案されている。

【0006】

上記提案された方法により、幾分繊維径分布が狭いメルトブロー不織布は製造し得るものの、溶融押出時に生じる繊維の融着による平均繊維径の倍以上である太繊維の発生を完全に防止することができないのが現状である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭54−103466号公報

【特許文献2】特開平4−91267号公報

【特許文献3】特開平5−295645号公報

【特許文献4】特開平11−200135号公報

【特許文献5】特開平4−163353号公報

【特許文献6】特開2006−83511号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、このような従来の実情に鑑み、安定して細繊維で且つ、繊維同士の融着によって発生する太繊維〔融着個数〕が極めて少ないメルトブロー不織布を製造する方法、当該メルトブロー不織布の製造装置を提供すること、さらに衛生材料用途に好適な不織布を得ることを目的としている。

【課題を解決するための手段】

【0009】

本発明は、メルトブロー用ダイに圧送された溶融樹脂を、多数の小孔が並べられたノズルから紡出するとともに、小孔の列を挟むように設けたスリットから噴出される高温高速空気によって牽引細化させてなる繊維を移動する捕集板上に堆積してなるメルトブロー不織布の製造方法において、小孔同士の間隔が特定範囲であることを特徴とするメルトブロー不織布の製造方法、小孔同士の間隔が特定範囲となるように配置したことを特徴とするメルトブロー不織布の製造装置、に関する。

【発明の効果】

【0010】

本発明に係るメルトブロー不織布の製造方法および装置によれば、安定して細繊維であり、細繊維の融着が極めて少ないメルトブロー不織布を製造することができる。

また、本発明に係る製造装置は、構造が簡単でコンパクトであるとともに汎用の製造装置を大きく設計変更せずに構成することができる。

【図面の簡単な説明】

【0011】

【図1】本発明のメルトブロー不織布の製造装置と基本構成をともにする従来のメルトブロー不織布の製造装置の概略斜視図である。

【図2】図1に示したメルトブロー不織布の製造装置のメルトブロー用ダイを下面側から見た概略斜視図である。

【図3】小孔の間隔を示す図

【発明を実施するための形態】

【0012】

<熱可塑性樹脂>

本発明のメルトブロー不織布を形成する極細繊維の原料となる熱可塑性樹脂は、種々公知の熱可塑性樹脂を用い得る。

【0013】

かかる熱可塑性樹脂としては、具体的には、例えば、エチレン、プロピレン、1−ブテン、1−ヘキセン、4−メチル−1−ペンテンおよび1−オクテン等のα−オレフィンの単独若しくは共重合体である高圧法低密度ポリエチレン、線状低密度ポリエチレン(所謂LLDPE)、高密度ポリエチレン、ポリプロピレン(プロピレン単独重合体)、ポリプロピレンランダム共重合体、ポリ1−ブテン、ポリ4−メチル−1−ペンテン、エチレン・プロピレンランダム共重合体、エチレン・1−ブテンランダム共重合体、プロピレン・1−ブテンランダム共重合体等のポリオレフィン、ポリエステル(ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等)、ポリアミド(ナイロン−6、ナイロン−66、ポリメタキシレンアジパミド等)、ポリ塩化ビニル、ポリイミド、エチレン・酢酸ビニル共重合体、ポリアクリロニトリル、ポリカーボネート、ポリスチレン、アイオノマーあるいはこれらの混合物等を例示することができる。これらのうちでは、高圧法低密度ポリエチレン、線状低密度ポリエチレン(所謂LLDPE)、高密度ポリエチレン、ポリプロピレン及びポリプロピレンランダム共重合体等のプロピレン系重合体、ポリエチレンテレフタレート、ポリアミド等が好ましい。

【0014】

<プロピレン系重合体>

前記熱可塑性樹脂の中でも、プロピレン系重合体が得られるメルトブロー不織布の耐薬品性が優れるので特に好ましい。

【0015】

かかるプロピレン系重合体としては、融点(Tm)が155℃以上、好ましくは157〜165℃の範囲にあるプロピレンの単独重合体若しくはプロピレンと極少量のエチレン、1−ブテン、1−ペンテン、1−ヘキセン、1−オクテン、4−メチル−1−ペンテン等の炭素数2以上、好ましくは2〜8の1種または2種以上のα−オレフィンとの共重合体であり、プロピレン単独重合体が好ましい。

【0016】

プロピレン系重合体は、溶融紡糸し得る限り、メルトフローレート(MFR:ASTM D 1238、230℃、荷重2160g)は特に限定はされないが、通常1〜1000g/10分、好ましくは5〜500g/10分、さらに好ましくは10〜100g/10分の範囲にある。

【0017】

<メルトブロー不織布の製造方法>

本発明のメルトブロー不織布の製造方法は、メルトブロー用ダイに圧送された溶融樹脂を、多数の小孔が並べられたノズルから紡出するとともに、小孔の列を挟むように設けたスリットから噴出される高温高速空気によって牽引細化させてなる繊維を移動する捕集板上に堆積してなるメルトブロー不織布の製造方法において、小孔間の距離を0.54mm以上となるように配置したことを特徴とするメルトブロー不織布の製造方法である。小孔間は0.65mm以上が好ましく、0.8mm以上であると更に好ましい。小孔の間隔が上記範囲であると、牽引細化された繊維同士の絡まりあいや融着を防止でき、安定して細繊維で且つ、繊維同士の融着によって発生する太繊維〔融着個数〕が極めて少ないメルトブロー不織布を製造できる点で好ましい。また間隔が大きいほど太繊維の発生は防止できるが、繊維同士の交絡が低下して強度低下や毛羽立ちを生じ、同時に生産性も低下するため、通常2.5mm以下が用いられる。

【0018】

小孔の間隔は得られる不織布が均一となるように一定であることが好ましいが、必ずしも一定でなくとも良い。一定で無い場合は平均値が0.54mm以上であればよい。

本発明のメルトブロー不織布の製造方法によれば、紡出された溶融樹脂が冷却前に接触するのを防ぐことにより、繊維間の融着を防止することができ、それにより、繊維同士の融着によって発生する太繊維〔融着個数〕を少なくすることができる。

【0019】

<メルトブロー不織布の製造装置>

本発明のメルトブロー不織布の製造装置は、メルトブロー用ダイに圧送された溶融樹脂を、多数の小孔が並べられたノズルから紡出するとともに、小孔の列を挟むように設けたスリットから噴出される高温高速空気によって牽引細化させてなる繊維を移動する捕集板上に堆積してなるメルトブロー不織布の製造装置において、小孔間の距離を0.54mm以上となるように配置したことを特徴とするメルトブロー不織布の製造装置である。

【0020】

小孔間は0.54mm以上が好ましく、0.65mm以上であると更に好ましく、0.80mm以上が最も好ましい。小孔の間隔が上記範囲であると、牽引細化された繊維同士の絡まりあいや融着を防止でき、安定して細繊維で且つ、繊維同士の融着によって発生する太繊維〔融着個数〕が極めて少ないメルトブロー不織布を製造できる点で好ましい。また間隔が大きいほど太繊維の発生は防止できるが、交絡が低下して強度低下や毛羽立ちを生じ、同時に生産性も低下するため、通常2.5mm以下が用いられる。

【0021】

<メルトブロー不織布の製造方法および製造装置>

以下、上記プロピレン系重合体によるメルトブロー不織布の製造方法および製造装置について、更に、図面を参照しながら説明する。

【0022】

図1および図2は従来から使用されている従来のメルトブロー不織布の製造装置を示した概略図である。

このメルトブロー不織布の製造装置2は、メルトブロー用ダイ4の下方に、メッシュコンベア6からなる捕集板が配置され、このメッシュコンベア6の下方に、減圧手段により内部を吸引することのできるサクションボックス8が配置されている。

【0023】

さらに、サクションボックス8の側方には、メッシュコンベア6を移動(回転)させるためのローラ9が配置され、さらにその下流側上方には、不織布を巻き取るための巻き取りローラ(図示せず)が配置されている。

【0024】

図2に示したように、上記メルトブロー用ダイ4の下面側には、断面形状が二等辺三角形状のダイノーズ12が配置され、このダイノーズ12の中央部に、複数の小孔14が列状に配列されたノズル16が配置されている。そして、樹脂通路18内に供給されてきた溶融樹脂は、ノズル16の各小孔14から下方に向かって押し出される。なお、図2では、押し出されてくる一本の樹脂繊維10のみを示している。

【0025】

ノズル16に形成された小孔14の径は、通常、0.05mm〜0.4mmが好ましい。小孔14の径が0.05mmより小さいと、加工精度から形状が不ぞろいになり、繊維径のCV%が大きくなるので好ましくない。また、ポリマーの劣化などにより長期間運転時に孔が詰まり易いという問題が生じるので好ましくない。他方、0.4mmより大きいと極細繊維を得ることが困難になるので好ましくない。

【0026】

衛生材料等のような製品の性質上で低コスト化が求められる分野では比較的高吐量での生産を行うことが要求されるために、単孔吐出量は、通常、0.2g/分以上、好ましくは0.3g/分以上である。吐出量が0.2g/分より小さくなると生産性が低くなる虞がある。単孔吐出量の上限は特に限定されないが、十分な細化を行うために、通常3.0g/分以下、好ましくは2.0g/分以下である。

【0027】

この際の小孔14の孔間の距離は、0.54mm以上が好ましく、0.65mm以上であると更に好ましく、0.80mm以上が最も好ましい。小孔の間隔を一定値以上とすることにより、繊維間同士での熱融着を可及的に防止することができる。

【0028】

小孔間距離の上限は、強度保持や毛羽立ち防止、生産性維持の観点から、通常2.5mm以下が用いられる。なお、本発明において小孔間距離は図3のように小孔の縁間距離を指すものとする。

【0029】

スリット31から噴出される高温高圧空気の空気流は、通常、200Nm3/時/m〜1000Nm3/時/mの範囲にある。空気流が200Nm3/時/m未満の場合は、紡出糸の細化が不十分となる虞があり、一方、1000Nm3/時/mを超えると、牽引エアー速度が超音速流となり、流れの非定常が高くなる虞がある。

【0030】

従来のメルトブロー不織布の製造装置2は、概略上記のように構成されている。そして、このようなメルトブロー不織布の製造装置2では、高温高圧空気とともにノズル16から紡出された溶融樹脂を、高温高速空気によって牽引細化させてなる繊維10は、メッシュコンベア6上で自己融着により結合され、その後、下流側の図示しない不織布の巻き取りローラにより順次巻き取られる。

【0031】

<メルトブロー不織布>

本発明のメルトブロー不織布の製造方法および製造装置を用いることにより、以下の特徴を有するメルトブロー不織布を製造することができる。

(i)平均繊維径が2μm以下

(ii)繊維径分布CV値が60%以下、好ましくは50%以下の範囲、

(iii)繊維100本当たりの融着個数が15個以下、好ましくは12個以下、さらに好ましくは10個以下、

であるメルトブロー不織布。

【0032】

上記(i)(ii)(iii)を満たすメルトブロー不織布は、複数本の繊維が融着あるいは絡み合って生じる束状繊維が少ないため、不織布内に空隙が発生せずフィルター性能や耐水性能などが優れている。

平均繊維径(i)は通常2μm以下の範囲にあり、衛生材料用途には2μm以下、好ましくは1.8μm以下が適している。

【0033】

本発明のメルトブロー不織布は、種々用途に応じて、他の層を積層してもよい。

具体的には、例えば、編布、織布、不織布、フィルム等を挙げることができる。本発明のメルトブロー不織布と他の層を積層する(貼り合せる)場合は、熱エンボス加工、超音波融着等の熱融着法、ニードルパンチ、ウォータージェット等の機械的交絡法、ホットメルト接着剤、ウレタン系接着剤等の接着剤による方法、押出しラミネート等をはじめ、種々公知の方法を採り得る。

【0034】

本発明のメルトブロー不織布と積層される不織布としては、スパンボンド不織布、湿式不織布、乾式不織布、乾式パルプ不織布、フラッシュ紡糸不織布、開繊不織布等、種々公知の不織布を挙げることができる。

【0035】

<衛生材料>

本発明の方法により得られるメルトブロー不織布は、不織布内の空隙が極めて均一であり、耐水性能が極めて高いので従来の不織布よりも低目付にて同じ性能を得ることができることに加えて、柔軟性に優れる。このため、紙おむつ、生理用ナプキンなどの衛生材料に好適に使用され、さらには柔軟で風合いが良いことから医療用及び、手術衣、包装布、ベッドシーツ、枕カバー等の寝具類、カーペットや人工皮革用基布、産業資材用、土木建築用、農芸園芸資材用、生活関連資材用等に幅広く使用できる。

【0036】

<不織布積層体>

本発明の方法により得られるメルトブロー不織布は、少なくとも片面に、好ましくは両面にスパンボンド不織布を積層した不織布積層体としてもよい。このような積層体は衛生材料として好適に用いることが出来る。

【0037】

メルトブロー不織布層の目付と積層体全体の目付の比〔メルトブロー不織布層の目付/積層体全体の目付〕が0.050以下、好ましくは0.040以下である。目付比が0.050を超える不織布積層体は、メルトブロー不織布の目付が高いために柔軟性および通気性に劣る虞がある。

【実施例】

【0038】

以下、実施例に基づいて本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

実施例及び比較例における物性値等は、以下の方法により測定した。

【0039】

(1)平均繊維径(μm)、融着個数[本/100本]:

電子顕微鏡(日立製作所製S−3500N)を用いて、画面内に観察されるメルトブロー不織布の繊維本数が10本から20本の範囲となる倍率に調整したうえで表面写真を撮影する。直径の10倍以上の長さを有する場合を繊維とし、その繊維の幅(直径)を測定した。これを合計100本となるように繰り返して、得られた直径測定結果の平均を平均繊維径とした。

【0040】

また、この測定結果の標準偏差(Dd)の平均繊維径(Da)に対する割合(Dd/Da)を繊維径CV値とした。

さらに上記100本のなかで、その繊維径が平均繊維径の2倍を超える場合に糸同士が融着していると判定し、その個数を融着個数とした。

【0041】

(2)目付90g/m2で測定した最大孔径(μm)、最小孔径(μm)及び平均孔径(μm):

目付90g/m2のメルトブロー不織布を調整し、JIS Z8703(試験場所の標準状態)に規定する温度20±2℃、湿度65±2%の恒温室内で、水処理用濾過材となる不織布積層体から採取した試験片をフッ素系不活性液体(3M社製 商品名:フロリナート)に浸漬し、Porous materials, Inc社製のキャピラリー・フロー・ポロメーター(Capillary Flow Porometer)「モデル:CFP-1200AE」を用いて目付90g/m2で測定した最大孔径(μm)、最小孔径(μm)及び平均孔径(μm)を測定した(表中、「最大孔径」、「最小孔径」及び「平均孔径」と示す)。

【0042】

(3)耐水圧(mm Aqua)

JIS L1092A法に準拠して、JIS Z8703(試験場所の標準状態)に規定する温度20±2℃、湿度65±2%の恒温室内で水処理用濾過材となる不織布積層体から採取した15×15cmの試験片10枚を採取し耐水圧試験機を用いて、水が漏れるときの圧力を測定しその平均値を求めた。

【0043】

実施例1

<スパンボンド不織布の製造>

スパンボンド不織布製造装置(捕集面上の機械の流れ方向に垂直な方向の長さ:500mm)を用いて、プロピレン単独重合体(PP−1、MFR:60g/10分、融点:157℃)を240℃で溶融し、目付:7g/m2、繊維径:14μmのスパンボンド不織布を用意した。

【0044】

<不織布積層体の製造>

上記方法で得たスパンボンド不織布に片面に、プロピレン単独重合体(PP−2、MFR:850g/10分、融点:159℃)をメルトブロー不織布製造装置のダイに供給し、設定温度:300℃のダイから、メルトブロー用ノズル(0.32mmφ、20hole/inch、および、各ノズルの小孔の孔間の距離1.00mm)を用いて、ノズル単孔あたりの吐出量:1.27g/分でノズルの両側から吹き出す高温高速空気(280℃、600Nm3/時/m)と伴に吐出し、DCD(紡糸口金の表面からコレクターまでの距離):120mmでメルトブロー不織布の目付が0.6g/m2となるように上記スパンボンド不織布の上に吹き付けて、スパンボンド不織布とメルトブロー不織布の積層体を得た。次いで、上記と同一条件で製造されるスパンボンド不織布をメルトブロー不織布上に積層して、総目付:14.6g/m2(スパンボンド不織布/メルトブロー不織布/スパンボンド不織布=7.0/0.6/7.0g/m2)の不織布積層体を得た。

得られた不織布積層体の物性を上記記載の方法で測定した。結果を表1に示す。

【0045】

実施例2

実施例1にてメルトブロー用ノズル(0.32mmφ、30hole/inch、および、各ノズルの小孔の孔間の距離0.54mm)を用い、ノズル単孔あたりの吐出量を0.85g/分で製造した目付が0.7g/m2のメルトブロー不織布を用いる以外は、実施例1と同様に行い、総目付:14.7g/m2(スパンボンド不織布/メルトブロー不織布/スパンボンド不織布=7.0/0.7/7.0g/m2)の不織布積層体を得た。

得られた不織布積層体の物性を上記記載の方法で測定した。結果を表1に示す。

【0046】

比較例1

実施例1において、メルトブロー不織布を製造する際に、メルトブロー用ノズル(各ノズルの小孔の孔間の距離0.19mm)を用い、ノズル単孔あたりの吐出量を0.52g/分で製造した目付が1.0g/m2のメルトブロー不織布を用いる以外は、実施例1と同様に行い、総目付:15.0g/m2(スパンボンド不織布/メルトブロー不織布/スパンボンド不織布=7.0/1.0/7.0g/m2)の不織布積層体を得た。

得られた不織布積層体の物性を上記記載の方法で測定した。結果を表1に示す。

【0047】

【表1】

【産業上の利用可能性】

【0048】

本発明は、安定して細繊維で且つ、繊維同士の融着によって発生する太繊維が極めて少ないメルトブロー不織布を製造する方法、当該メルトブロー不織布の製造装置、を提供することができる。

【0049】

本発明のメルトブロー不織布は製造方法、製造装置によれば、小孔から押出される繊維同士の絡まりあいや融着を防止でき、複数本の繊維が融着あるいは絡み合って生じる束状繊維が極めて少ない。このため不織布内の空隙が極めて均一であり、耐水性能が極めて高いので従来の不織布よりも低目付にて同じ性能を得ることができることに加えて、柔軟性に優れる。このため、紙おむつ、生理用ナプキンなどの衛生材料に好適に使用され、さらには柔軟で風合いが良いことから医療用及び、手術衣、包装布、ベッドシーツ、枕カバー等の寝具類、カーペットや人工皮革用基布、産業資材用、土木建築用、農芸園芸資材用、生活関連資材用等に幅広く使用できる。

【符号の説明】

【0050】

2 製造装置

4 メルトブロー用ダイ

6 メッシュコンベア

8 サクションボックス

10 長尺繊維

12 ダイノーズ

14 小孔

16 ノズル

18 樹脂通路

【特許請求の範囲】

【請求項1】

メルトブロー用ダイに圧送された溶融樹脂を、多数の小孔が並べられたノズルから紡出するとともに、小孔の列を挟むように設けたスリットから噴出される高温高速空気によって牽引細化させてなる繊維を、移動する捕集板上に堆積させてなるメルトブロー不織布の製造方法において、

前記小孔間の距離を0.54mm以上となるように配置したことを特徴とするメルトブロー不織布の製造方法。

【請求項2】

メルトブロー用ダイに圧送された溶融樹脂を、多数の小孔が並べられたノズルから紡出するとともに、小孔の列を挟むように設けたスリットから噴出される高温高速空気によって牽引細化させてなる繊維を、移動する捕集板上に堆積させてなるメルトブロー不織布の製造装置において、

前記小孔間の距離を0.54mm以上となるように配置したことを特徴とするメルトブロー不織布の製造装置。

【請求項3】

前記溶融樹脂がポリプロピレンであることを特徴とする請求項1に記載のメルトブロー不織布の製造方法。

【請求項1】

メルトブロー用ダイに圧送された溶融樹脂を、多数の小孔が並べられたノズルから紡出するとともに、小孔の列を挟むように設けたスリットから噴出される高温高速空気によって牽引細化させてなる繊維を、移動する捕集板上に堆積させてなるメルトブロー不織布の製造方法において、

前記小孔間の距離を0.54mm以上となるように配置したことを特徴とするメルトブロー不織布の製造方法。

【請求項2】

メルトブロー用ダイに圧送された溶融樹脂を、多数の小孔が並べられたノズルから紡出するとともに、小孔の列を挟むように設けたスリットから噴出される高温高速空気によって牽引細化させてなる繊維を、移動する捕集板上に堆積させてなるメルトブロー不織布の製造装置において、

前記小孔間の距離を0.54mm以上となるように配置したことを特徴とするメルトブロー不織布の製造装置。

【請求項3】

前記溶融樹脂がポリプロピレンであることを特徴とする請求項1に記載のメルトブロー不織布の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−122157(P2012−122157A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−272534(P2010−272534)

【出願日】平成22年12月7日(2010.12.7)

【出願人】(000005887)三井化学株式会社 (2,318)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月7日(2010.12.7)

【出願人】(000005887)三井化学株式会社 (2,318)

【Fターム(参考)】

[ Back to top ]