モジュールの製造方法

【課題】一方の端部に撥水処理が施された層間接続導体を形成する柱状の接続端子を配線基板に実装することで、モジュールを低コストかつ短い製造時間で製造できる技術を提供する。

【解決手段】層間接続導体を形成する柱状の接続端子11および電子部品102を配線基板101上に実装し樹脂封止してなるモジュール100を製造する場合に、配線基板101の一方主面に、電子部品102を実装するとともに接続端子11の一方端部が配線基板101に接続されるように接続端子11を実装し(第1実装工程)、第1封止工程の前に、接続端子11の他方端部に撥水処理を施し(撥水処理工程)、電子部品102および接続端子11を樹脂層103により封止する(第1封止工程)。こうすることにより、層間接続導体を有するモジュール100を低コストかつ短い製造時間で製造する。

【解決手段】層間接続導体を形成する柱状の接続端子11および電子部品102を配線基板101上に実装し樹脂封止してなるモジュール100を製造する場合に、配線基板101の一方主面に、電子部品102を実装するとともに接続端子11の一方端部が配線基板101に接続されるように接続端子11を実装し(第1実装工程)、第1封止工程の前に、接続端子11の他方端部に撥水処理を施し(撥水処理工程)、電子部品102および接続端子11を樹脂層103により封止する(第1封止工程)。こうすることにより、層間接続導体を有するモジュール100を低コストかつ短い製造時間で製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、層間接続導体を形成する接続端子を用いたモジュールの製造方法に関する。

【背景技術】

【0002】

従来、図5のモジュールの一例に示すように、配線基板501の両面に実装された各種の電子部品502が、樹脂層503により封止されたモジュール500が知られている(例えば特許文献1参照)。この場合、モジュール500の一方の主面には金属シールド層504が設けられ、他方の主面には外部接続用の実装用端子505が設けられている。そして、金属シールド層504および実装用端子505は、それぞれ層間接続用のビア導体506により配線基板501の配線層と電気的に接続される。

【0003】

しかしながら、特許文献1に記載の発明では、ビア導体506は、配線基板501に設けられた樹脂層503にレーザー加工により形成されたビアホールに、デスミア処理が施された後、AgやCuなどを含む導体ペーストが充填されたり、ビアフィルめっきが施されることにより形成される。このように、レーザー加工を用いて樹脂層503にビアホールが形成される場合、レーザーの出力調整が難しく、ビアーホールの形成精度にばらつきが生じることが問題となっている。また、ビア導体506は、複数の工程を経て樹脂層503に形成されるため、モジュールの製造コストの増大を招くと共に、モジュールの製造時間の短縮化を図る上で妨げとなっていた。また、レーザー加工により樹脂層503に形成されたビアホールにデスミア処理が施される際の薬液や、ビアフィルめっきが施される際の薬液が、樹脂層503や配線基板501を浸食するという問題があった。

【0004】

そこで、積層構造を有するモジュールにおいて、上記した層間接続用のビア導体506を用いずに、柱状の接続端子を実装することにより層間接続導体を形成する技術が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開2005/078796号(段落0017〜0025,0035、図1、要約書など)

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、積層構造を有するモジュールにおいて、ビアホールの代わりに柱状の接続端子を実装し、層間接続導体を形成する場合、接続端子を配線基板に実装した後に、その接続端子および配線基板に実装された電子部品などを樹脂で封止し、さらにその後、接続端子を樹脂表面に露出させるために樹脂を研磨などする必要がある。

【0007】

このとき、研磨などすることにより接続端子に横方向の負荷がかかるため、接続端子の根元(配線基板に実装側)の接合部にクラックが発生するおそれがある。また、樹脂は金属に比べて柔らかく、目の細かい砥石では目詰まりが発生するため、生産性の面で目の粗い砥石を使用することが好ましいところ、接続端子を形成する金属(例えばCu)は延びやすく、目の粗い砥石で研磨すると金属が樹脂表面上に延び広がる(接続端子のダレ)ことにより品質上の問題が生じるため、目の細かい砥石で研磨し、延びを防止することが好ましい。

【0008】

そこで、従来は、品質重視のもと、目の細かい砥石を使用し、切削水を十分にかけながら時間をかけて樹脂ならびに接続端子を研磨することで砥石の目詰まりを防止する策が採られているが、モジュールの製造に長時間を要し、生産性の低下を招くという新たな問題がある。

【0009】

この発明は、上記した課題に鑑みてなされたものであり、ビアホールを設けることなく層間接続可能なモジュールを低コストかつ短い製造時間で提供できるようにするとともに、品質の高い積層構造を有するモジュールの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記した目的を達成するために、本発明のモジュールの製造方法は、層間接続導体を形成する柱状の接続端子および電子部品を配線基板上に実装し樹脂封止してなるモジュールの製造方法において、前記配線基板の一方主面に、電子部品を実装するとともに前記接続端子の一方端部が前記配線基板に接続されるように前記接続端子を実装する第1実装工程と、前記電子部品および前記接続端子を樹脂層により封止する第1封止工程とを備え、前記第1実装工程の前または後であって、前記第1封止工程の前に実行される前記接続端子の他方端部に撥水処理を施す撥水処理工程をさらに備えることを特徴としている(請求項1)。

【0011】

そして、前記第1封止工程の後に前記樹脂層の表面を研磨または研削する工程をさらに備えるようにしてもよい(請求項2)。

【0012】

また、前記配線基板の他方主面に他の電子部品を実装する第2実装工程と、前記他の電子部品を樹脂層により封止する第2封止工程とをさらに備えるようにしてもよい(請求項3)。

【0013】

そして、前記第2実装工程において、前記接続端子の一方端部が前記配線基板の他方主面に接続するように前記接続端子をさらに実装してもよい(請求項4)。

【0014】

また、前記配線基板の他方主面に実装される前記接続端子の他方端部に接続するように他の電子部品を実装してもよい(請求項5)。

【発明の効果】

【0015】

請求項1の発明によれば、配線基板の一方主面に、電子部品が実装されるとともに、層間接続導体を形成する柱状の接続端子の一方端部が配線基板に接続されるように接続端子が実装され、実装された電子部品および接続端子が樹脂層により封止される。

【0016】

樹脂層による封止後は、接続端子により層間接続導体が形成されるため、従来の技術のように、ビアホールを設ける必要がなく、モジュールの生産にかかるコストの削減ならびに製造時間の短縮が図れる。さらに、従来のように、デスミア処理が施される際の薬液や、ビアフィルめっきが施される際の薬液が、樹脂層や配線基板を浸食するという問題も生じない。

【0017】

また、樹脂封止工程の前に、接続端子の他方端部に撥水処理が施されるため、接続端子(他方端部)は樹脂をはじき、従来のように、樹脂封止の際に、接続端子の他方端部の上面が樹脂により封止されることがない。そのため、接続端子の端面を出すための研磨または研削工程が必要なく、モジュールを低コストかつ短い製造時間で製造することができ、モジュールの生産性が向上する。また、研磨または研削工程が必要ないため、上記したような、接続端子の根元(一方端部側)の接合部にクラックが発生する問題や目の細かい砥石で樹脂を研磨することにより生産性が低下するという問題も生じない。

【0018】

また、研磨または研削による接続端子のダレが発生しないため、接続端子の他方端部の形状が安定し、品質が向上する。また、接続端子の他方端部の形状が安定するため、配線基板に複数の接続端子を実装した場合には、各接続端子間のピッチを狭くすることができ、モジュールの小型化を図ることができる。

【0019】

また、請求項2の発明によれば、樹脂封止の後に樹脂層の表面が研磨または研削されるため、樹脂表面の平坦化を図ることができるとともに、モジュールの低背化を図ることができる。

【0020】

また、請求項3の発明によれば、配線基板の他方主面に電子部品が実装され、配線基板の他方主面に実装された電子部品が第2樹脂層により封止されることにより、モジュールに実装される電子部品の実装密度を高めることができるので実用的である。

【0021】

請求項4の発明によれば、配線基板の他方主面にも他方端部に撥水処理が施された接続端子が実装されるため、他方主面側でも請求項1の効果と同様の効果を得ることができる。

【0022】

請求項5の発明によれば、配線基板の他方主面に実装される接続端子の他方端部に接続するようにさらに電子部品が実装されるため、モジュールに実装される電子部品の実装密度をさらに高めることができるので実用的である。

【図面の簡単な説明】

【0023】

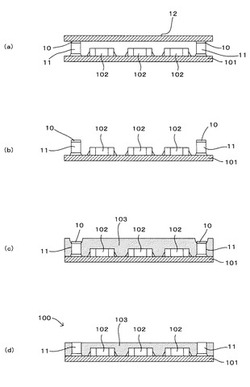

【図1】本発明の第1実施形態にかかるモジュールの製造方法を示す図である。

【図2】本発明の第2実施形態にかかるモジュールを示す図である。

【図3】本発明の第3実施形態にかかるモジュールを示す図である。

【図4】本発明の第4実施形態にかかるモジュールを示す図である。

【図5】従来のモジュールの一例を示す図である。

【発明を実施するための形態】

【0024】

<第1実施形態>

本発明の第1実施形態にかかるモジュールの製造方法について、図1を参照して説明する。図1は、本発明の第1実施形態にかかるモジュールの製造方法を示す図であり、(a)〜(d)はそれぞれ異なる工程を示す。

【0025】

この実施形態で説明するモジュールの製造方法では、通信携帯端末のマザー基板などに実装される、Bluetooth(登録商標)モジュールおよび無線LANモジュールなどの各種の通信モジュール、アンテナスイッチモジュール、電源モジュールなどの高周波用回路モジュールが製造される。

【0026】

(モジュールの製造方法)

まず、所望の断面径および長さを有する柱状の接続端子を用意し、その一つの端部(他方端部)に撥水処理を施す(撥水処理工程)。撥水材10としては、例えば、シリコン樹脂やフッ素樹脂などを用いることが好ましい。なお、撥水処理は後述する第1実装工程の後であって、第1封止工程の前に実行してもよい。このとき、接続端子11を配線基板101に実装した後に、転写方式により接続端子11に撥水処理を施したり、撥水材10が注入されたシリンジの先にニードルを装着した上で、シリンジに空気圧を加えることにより塗布するなどして、撥水処理を施せばよい。

【0027】

次に、複数の接続端子11を配線基板101に実装する位置に対応する所定の間隔に空けられた凹部を有する治具に、撥水処理が施された端部(他方端部)が突出する状態で固定し、粘着部などが設けられた支持体12を上方から垂直に押し当てることで、各接続端子11それぞれの他方端部が支持体12に支持され、各接続端子11が支持体12に支持される。

【0028】

また、接続端子11は、他方端部の径が一方端部よりも大きい断面T字状を有するように形成してもよい。この場合、径の大きな接続端子11の他方端部が上記した治具の凹部の周縁部に当接することで接続端子11を固定できるため、他方端部が突出するように治具の凹部を形成するときの高い加工精度が必要なく、治具製作コストを低減することができる。

【0029】

そして、支持体12を上方に垂直に引き上げることにより、支持体12に支持された接続端子11の集合体が完成する。

【0030】

次に、図1(a)に示すように、複数の接続端子11が支持された支持体12と、各種のチップ部品やICなどの電子部品102とを、配線基板101の一方主面の所定の位置に半田リフローや超音波接合などの一般的な表面実装技術により実装する(第1実装工程)。このとき、接続端子11は一方端部が配線基板101に接続されるように実装される。また、接続端子11の実装方法は、複数の接続端子11を支持体12に支持して、一度に複数の接続端子11を配線基板101に実装する方法に限られず、例えば、接続端子11を一つずつ真空吸着などの通常の吸着方法により吸着し、マウンタなどを使用して配線基板101に実装してもかまわない。

【0031】

また、配線基板101は、この実施形態では、複数のセラミックグリーンシートが積層されて焼成されてなる多層セラミック基板である。セラミックグリーンシートは、アルミナおよびガラスなどの混合粉末が有機バインダおよび溶剤などと一緒に混合されたスラリーがシート化されたものであり、セラミックグリーンシートの所定位置に、レーザー加工などによりビアホールが形成され、形成されたビアホールにAgやCuなどを含む導体ペーストが充填されて、層間接続用のビア導体が形成され、導体ペーストによる印刷により種々の電極パターンが形成される。その後、各セラミックグリーンシートを積層、圧着することによりセラミック積層体を形成して、約1000℃前後の低い温度で、所謂、低温焼成して形成されている。

【0032】

このように、配線基板101には、内部配線パターン、接続端子11および電子部品102が実装される実装用電極および外部接続用電極などの種々の電極パターンが設けられているが、配線基板101は、樹脂やポリマー材料などを用いた、プリント基板、LTCC、アルミナ系基板、ガラス基板、複合材料基板、単層基板、多層基板などで形成することができ、モジュール100の使用目的に応じて、適宜最適な材質を選択して配線基板101を形成すればよい。

【0033】

次に、図1(b)に示すように、配線基板101の一方主面に実装された各接続端子11を支持する支持体12を各接続端子11から除去する。なお、接続端子11を一つずつ配線基板101に実装する場合には、支持体12は不要である。

【0034】

そして、図1(c)に示すように、配線基板101の一方主面に樹脂が充填されることにより、配線基板101の一方主面に実装された電子部品102および接続端子11が第1樹脂層103により封止される(第1封止工程)。このとき、接続端子11の他方端部には撥水処理が施されているため、該他方端部の上面は樹脂をはじき、他方端部が第1樹脂層103の表面に露出した状態で第1樹脂層103が形成される。なお、第1樹脂層103は、エポキシ樹脂やフェノール樹脂、シアネート樹脂などの熱硬化性の樹脂に、酸化アルミニウムやシリカ(二酸化ケイ素)、二酸化チタンなどの無機フィラーが混合されて形成された複合樹脂により形成することができる。

【0035】

例えば、PETフィルム上に複合樹脂を成型して半硬化させた樹脂シートを用いて第1樹脂層103を形成する場合には、所望の厚みを有するスペーサ(型)が周囲に配置された状態の配線基板101に樹脂シートを被せ、スペーサ厚みになるように加熱プレスした後、配線基板101をオーブンにより加熱して樹脂を硬化させることにより、所望の厚みを有する第1樹脂層103を形成することができる。なお、第1樹脂層103は、液状の樹脂を用いたポッティング技術やトランスファーモールド技術、コンプレッションモールド技術など、樹脂層を形成する一般的な成型技術を用いて形成すればよい。

【0036】

そして、図1(d)に示すように、ローラブレード等により第1樹脂層103の表面を研削したり研磨することにより、不要な樹脂を除去して、第1樹脂層103の表面を平坦化して(研磨または研削工程)、モジュール100が完成する。なお、第1樹脂層103の表面が研磨または研削される際に、接続端子11の他方端部の撥水材10が一緒に除去される。なお、第1樹脂層103の表面の樹脂を除去しなくても、接続端子11の他方端部は第1樹脂層103の表面に露出するため、必ずしもこの研磨または研削工程は必要ない。特に、第1樹脂層103の表面を接続端子11の他方端部とほぼ同じ高さに形成することができる場合には研磨または研削工程は不要である。

【0037】

したがって、この実施形態では、第1封止工程の前に接続端子11の他方端部に撥水処理が施されるため、配線基板101に実装された接続端子11や電子部品102を第1樹脂層103により封止する際に、接続端子11の他方端部に施された撥水材10により該他方端部の上面の樹脂がはじかれるため、他方端部が第1樹脂層103の表面に露出する。

【0038】

例えば、従来のような、接続端子を実装して層間接続導体を形成する場合には、接続端子の端面を露出させるために研磨または研削が必要であるため、上記したような、目の細かい砥石を使用することにより生産性が低下するという問題や、目の粗い砥石を使用することによる接続端子のダレが発生し、品質が悪くなるという問題が生じる。この点、本実施形態におけるモジュールは接続端子11の他方端部が露出して形成されるため、接続端子11の端面を露出させるための研磨または研削工程が必要なく、接続端子11のダレが発生するという問題が生じない。また、第1樹脂層103の除去自体を不要とすることができ、必要な場合には、第1樹脂層103のみを除去すればよいため、樹脂の研磨に最適な目の粗い砥石を使用でき、モジュール100の生産性を向上することができる。

【0039】

また、接続端子11を研磨または研削する必要がないため、接続端子11に負荷がかからず、接続端子の根元(配線基板に実装側)の接合部にクラックが発生するおそれもない。

【0040】

さらに、研磨または研削による接続端子のダレが発生しないため、接続端子の他方端部の形状が安定し、品質が向上する。また、接続端子の他方端部の形状が安定するため、配線基板に複数の接続端子を実装した場合には、各接続端子間のピッチを狭くすることができ、モジュールの小型化を図ることができる。

【0041】

また、接続端子11の他方端部に施された撥水材10は、研磨または研削工程により第1樹脂層の表面と一緒に除去されるため、外部部品などと接続する際に、モジュール100と外部部品との接続を容易に行なうことができる。

【0042】

また、接続端子11ならびに支持体12は、電子部品102を実装するマウンタの吸着コレットなどの形状を変更するだけで実装することが可能であるため、既存の設備を利用できるという利点がある。さらに、接続端子11は層間接続導体を形成するものであり、従来のように、ビアホールを形成する必要がない。つまり、層間接続導体の形成をマウンタのみで行なえるという大きな利点を有する。

【0043】

また、複数の接続端子11を支持体12により支持して、配線基板101に実装するため、生産効率を高めることができる。

【0044】

そして、支持体12は、接続端子11と電子部品102の実装後であって、第1樹脂層103形成(第1封止工程)前に除去される。そのため、第1樹脂層103を形成するために配線基板101の一方主面に充填される樹脂の充填性が向上する。また、樹脂に封止された空気が抜けやすく、第1樹脂層103にボイドが発生することを抑制できる。

【0045】

また、配線基板101の一方主面に実装された接続端子11を支持する支持体12が樹脂封止前に除去されているため、第1樹脂層103を形成するために、液状の樹脂や樹脂シートなどの種々の態様の樹脂を使用することができ、一般的に知られている種々の方法により第1樹脂層103を容易に形成することができる。

【0046】

また、第1封止工程の後に第1樹脂層103の表面を研削や研磨により、第1樹脂層103の表面を平坦化することができるとともにモジュール100を低背化することができる。

【0047】

また、接続端子11を上記したような他方端部の径が一方端部よりも大きい断面T字状を有するように形成した場合は、配線基板101と接続する一方端部と反対側の他方端部に面積の大きい外部接続用のランドを形成することができる。したがって、モジュール100の大面積の外部接続用のランドを利用することにより、モジュール100が通信携帯端末のマザー基板などに実装される際の電気的接続性を向上することができる。この場合、第1樹脂層103の表面に露出する外部接続用のランド(他方端部)と接続端子11とが一体形成されているため、第1樹脂層103の表面に露出する接続端子11に、スクリーン印刷やフォトリソグラフィなどによりランドを形成する場合と比較すると、ランド(他方端部)と接続端子11との間の接続強度を向上することができる。

【0048】

また、マザー基板などに接続する際に必要な電気接続性や接続強度は、大面積を有する当該他方端部のランドにより確保できるため、接続端子11の一方端部の径を外部接続用のランド(他方端部)の径よりも小さく形成することができる。

【0049】

また、第1樹脂層103による封止後は、接続端子11により層間接続導体が形成されるため、従来の技術のように、ビアホールを設ける必要がなく、モジュール100の生産にかかるコストの削減ならびに製造時間の短縮が図れる。さらに、従来のように、デスミア処理が施される際の薬液や、ビアフィルめっきが施される際の薬液が、樹脂層や配線基板を浸食するという問題も生じない。

【0050】

<第2実施形態>

本発明の第2実施形態にかかるモジュール100aについて、図2を参照して説明する。図2は本発明の第2実施形態にかかるモジュール100aを示す図である。

【0051】

この実施形態にかかるモジュール100aが、上記した第1実施形態と異なるのは、図2に示すように、モジュール100aの配線基板101の他方主面に電子部品102がさらに実装される(第2実装工程)とともに、それらの電子部品102が第2樹脂層104により封止されている(第2封止工程)点である。その他の構成は上記した第1実施形態と同様の構成であるため、同一符号を付すことによりその構成の説明は省略する。

【0052】

したがって、配線基板101の他方主面に電子部品102が実装され、配線基板101の他方主面に実装された電子部品102が第2樹脂層104により封止されることにより、モジュール100aに実装される電子部品102の実装密度を高めることができるので実用的である。

【0053】

<第3実施形態>

本発明の第3実施形態にかかるモジュール100bについて、図3を参照して説明する。図3は本発明の第3実施形態にかかるモジュール100bを示す図である。

【0054】

この実施形態にかかるモジュール100bが、上記した第2実施形態と異なるのは、図3に示すように、モジュール100bの配線基板101の他方主面に設けられた第2樹脂層104に金属シールド層105が設けられている点である。その他の構成は上記した第1、第2実施形態と同様の構成であるため、同一符号を付すことによりその構成の説明は省略する。なお、金属シールド層105は、配線基板101に設けられたGND用配線と電気的に接続されるのが望ましい。

【0055】

このように構成すると、第2樹脂層104に金属シールド層105が設けられているため、特に、第2樹脂層104に封止される電子部品102に、外部からのノイズが伝搬することを防止できるとともに、第2樹脂層104に封止される電子部品102から電磁波などが輻射されることを防止できる。

【0056】

<第4実施形態>

本発明の第4実施形態にかかるモジュール100cについて、図4を参照して説明する。図4は本発明の第4実施形態にかかるモジュール100cを示す図である。

【0057】

この実施形態にかかるモジュール100cが、図2を参照して説明した第2実施形態と異なるのは、図4に示すように、モジュール100cの配線基板101の他方主面に接続端子11が実装されることにより(第2実装工程)、第2樹脂層104に接続端子11による層間接続導体が設けられている点である。また、第2樹脂層104は、配線基板101の他方主面に実装された複数の接続端子11が支持された支持体12が接続端子11から除去された後に樹脂が充填されることにより形成される。

【0058】

また、この実施形態では、第2樹脂層104に設けられた接続端子11により形成された層間接続導体に接続されるように、第2樹脂層104にさらに電子部品102が実装される。その他の構成は上記した第1〜第3実施形態と同様の構成であるため、同一符号を付すことによりその構成の説明は省略する。

【0059】

このように構成すると、配線基板101の他方主面に接続端子11がさらに実装されるので、第2樹脂層104に層間接続導体を形成することができる。また、配線基板101の他方主面に実装された電子部品102および接続端子11が第2樹脂層104により封止される前に、配線基板101の他方主面の支持体12が接続端子11から除去されるため、第2樹脂層104を形成するための樹脂を配線基板101の他方主面に効率よく充填することができる。

【0060】

また、第2封止工程により形成された第2樹脂層104に、第2樹脂層104に設けられた接続端子11に接続されるように電子部品102がさらに実装されるため、モジュール100cに実装される電子部品102の実装密度をさらに高めることができるので実用的である。

【0061】

なお、本発明は上記した各実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて、上記したもの以外に種々の変更を行なうことが可能である。

【0062】

例えば、上記した実施形態では、第1樹脂層103の表面と一緒に撥水材10を研磨または研削することにより撥水材10を除去したが、第1樹脂層103の表面を研磨または研削した後に、薬液などを使用して撥水材10を除去してもよい。このようにすることでも、モジュール100,100a,100b,100cを外部部品などに接続する場合の接続を容易に行なうことができる。

【0063】

また、露出した接続端子11の他方端部の撥水材10を除去した後、例えばNi/Auめっきなどを施して、そこに半田などのバンプを形成してもよい。こうすることで、モジュール100,100a,100b,100cを外部基板などと接続する際に、外部部品などに半田バンプを形成する必要がなくなり実用的である。

なお、上記実施形態においては撥水材の除去工程を記載したが、接続端子11の他方端部にめっきを施す場合には、めっき形成のための前処理の脱脂工程や、洗浄工程により撥水材を除去することができるため、上記撥水材の除去工程を経なくてもよい。もちろん、撥水材の除去工程を経た場合であっても、上記めっき形成のための前処理工程を経ることにより、一部残留していた撥水材を確実に除去することができる。

【0064】

上記した実施形態では、モジュール単体ごとの製造方法について説明したが、複数のモジュールの集合体を形成した後に、個々のモジュールに個片化することによりモジュールを製造してもよい。この場合、配線基板101の集合体に複数の接続端子11を支持する支持体12を実装する際に、個片化される前の支持体12の集合体を配線基板101の集合体に実装してもよい。このようにすると、配線基板101への支持体12の実装時間の短縮を図ることができるので、モジュールの製造時間の短縮を図ることができる。

【0065】

また、本発明のように、モジュールの配線基板に柱状の接続端子を表面実装技術を用いて実装することにより、モジュールの層間接続導体を形成する技術に本発明を広く適用することができ、種々の電子部品を配線基板に搭載することにより、種々の機能を有するモジュールを構成することができる。

【符号の説明】

【0066】

10 撥水材

11 接続端子

100,100a,100b,100c モジュール

101 配線基板

102 電子部品

103 第1樹脂層

104 第2樹脂層

【技術分野】

【0001】

本発明は、層間接続導体を形成する接続端子を用いたモジュールの製造方法に関する。

【背景技術】

【0002】

従来、図5のモジュールの一例に示すように、配線基板501の両面に実装された各種の電子部品502が、樹脂層503により封止されたモジュール500が知られている(例えば特許文献1参照)。この場合、モジュール500の一方の主面には金属シールド層504が設けられ、他方の主面には外部接続用の実装用端子505が設けられている。そして、金属シールド層504および実装用端子505は、それぞれ層間接続用のビア導体506により配線基板501の配線層と電気的に接続される。

【0003】

しかしながら、特許文献1に記載の発明では、ビア導体506は、配線基板501に設けられた樹脂層503にレーザー加工により形成されたビアホールに、デスミア処理が施された後、AgやCuなどを含む導体ペーストが充填されたり、ビアフィルめっきが施されることにより形成される。このように、レーザー加工を用いて樹脂層503にビアホールが形成される場合、レーザーの出力調整が難しく、ビアーホールの形成精度にばらつきが生じることが問題となっている。また、ビア導体506は、複数の工程を経て樹脂層503に形成されるため、モジュールの製造コストの増大を招くと共に、モジュールの製造時間の短縮化を図る上で妨げとなっていた。また、レーザー加工により樹脂層503に形成されたビアホールにデスミア処理が施される際の薬液や、ビアフィルめっきが施される際の薬液が、樹脂層503や配線基板501を浸食するという問題があった。

【0004】

そこで、積層構造を有するモジュールにおいて、上記した層間接続用のビア導体506を用いずに、柱状の接続端子を実装することにより層間接続導体を形成する技術が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開2005/078796号(段落0017〜0025,0035、図1、要約書など)

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、積層構造を有するモジュールにおいて、ビアホールの代わりに柱状の接続端子を実装し、層間接続導体を形成する場合、接続端子を配線基板に実装した後に、その接続端子および配線基板に実装された電子部品などを樹脂で封止し、さらにその後、接続端子を樹脂表面に露出させるために樹脂を研磨などする必要がある。

【0007】

このとき、研磨などすることにより接続端子に横方向の負荷がかかるため、接続端子の根元(配線基板に実装側)の接合部にクラックが発生するおそれがある。また、樹脂は金属に比べて柔らかく、目の細かい砥石では目詰まりが発生するため、生産性の面で目の粗い砥石を使用することが好ましいところ、接続端子を形成する金属(例えばCu)は延びやすく、目の粗い砥石で研磨すると金属が樹脂表面上に延び広がる(接続端子のダレ)ことにより品質上の問題が生じるため、目の細かい砥石で研磨し、延びを防止することが好ましい。

【0008】

そこで、従来は、品質重視のもと、目の細かい砥石を使用し、切削水を十分にかけながら時間をかけて樹脂ならびに接続端子を研磨することで砥石の目詰まりを防止する策が採られているが、モジュールの製造に長時間を要し、生産性の低下を招くという新たな問題がある。

【0009】

この発明は、上記した課題に鑑みてなされたものであり、ビアホールを設けることなく層間接続可能なモジュールを低コストかつ短い製造時間で提供できるようにするとともに、品質の高い積層構造を有するモジュールの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記した目的を達成するために、本発明のモジュールの製造方法は、層間接続導体を形成する柱状の接続端子および電子部品を配線基板上に実装し樹脂封止してなるモジュールの製造方法において、前記配線基板の一方主面に、電子部品を実装するとともに前記接続端子の一方端部が前記配線基板に接続されるように前記接続端子を実装する第1実装工程と、前記電子部品および前記接続端子を樹脂層により封止する第1封止工程とを備え、前記第1実装工程の前または後であって、前記第1封止工程の前に実行される前記接続端子の他方端部に撥水処理を施す撥水処理工程をさらに備えることを特徴としている(請求項1)。

【0011】

そして、前記第1封止工程の後に前記樹脂層の表面を研磨または研削する工程をさらに備えるようにしてもよい(請求項2)。

【0012】

また、前記配線基板の他方主面に他の電子部品を実装する第2実装工程と、前記他の電子部品を樹脂層により封止する第2封止工程とをさらに備えるようにしてもよい(請求項3)。

【0013】

そして、前記第2実装工程において、前記接続端子の一方端部が前記配線基板の他方主面に接続するように前記接続端子をさらに実装してもよい(請求項4)。

【0014】

また、前記配線基板の他方主面に実装される前記接続端子の他方端部に接続するように他の電子部品を実装してもよい(請求項5)。

【発明の効果】

【0015】

請求項1の発明によれば、配線基板の一方主面に、電子部品が実装されるとともに、層間接続導体を形成する柱状の接続端子の一方端部が配線基板に接続されるように接続端子が実装され、実装された電子部品および接続端子が樹脂層により封止される。

【0016】

樹脂層による封止後は、接続端子により層間接続導体が形成されるため、従来の技術のように、ビアホールを設ける必要がなく、モジュールの生産にかかるコストの削減ならびに製造時間の短縮が図れる。さらに、従来のように、デスミア処理が施される際の薬液や、ビアフィルめっきが施される際の薬液が、樹脂層や配線基板を浸食するという問題も生じない。

【0017】

また、樹脂封止工程の前に、接続端子の他方端部に撥水処理が施されるため、接続端子(他方端部)は樹脂をはじき、従来のように、樹脂封止の際に、接続端子の他方端部の上面が樹脂により封止されることがない。そのため、接続端子の端面を出すための研磨または研削工程が必要なく、モジュールを低コストかつ短い製造時間で製造することができ、モジュールの生産性が向上する。また、研磨または研削工程が必要ないため、上記したような、接続端子の根元(一方端部側)の接合部にクラックが発生する問題や目の細かい砥石で樹脂を研磨することにより生産性が低下するという問題も生じない。

【0018】

また、研磨または研削による接続端子のダレが発生しないため、接続端子の他方端部の形状が安定し、品質が向上する。また、接続端子の他方端部の形状が安定するため、配線基板に複数の接続端子を実装した場合には、各接続端子間のピッチを狭くすることができ、モジュールの小型化を図ることができる。

【0019】

また、請求項2の発明によれば、樹脂封止の後に樹脂層の表面が研磨または研削されるため、樹脂表面の平坦化を図ることができるとともに、モジュールの低背化を図ることができる。

【0020】

また、請求項3の発明によれば、配線基板の他方主面に電子部品が実装され、配線基板の他方主面に実装された電子部品が第2樹脂層により封止されることにより、モジュールに実装される電子部品の実装密度を高めることができるので実用的である。

【0021】

請求項4の発明によれば、配線基板の他方主面にも他方端部に撥水処理が施された接続端子が実装されるため、他方主面側でも請求項1の効果と同様の効果を得ることができる。

【0022】

請求項5の発明によれば、配線基板の他方主面に実装される接続端子の他方端部に接続するようにさらに電子部品が実装されるため、モジュールに実装される電子部品の実装密度をさらに高めることができるので実用的である。

【図面の簡単な説明】

【0023】

【図1】本発明の第1実施形態にかかるモジュールの製造方法を示す図である。

【図2】本発明の第2実施形態にかかるモジュールを示す図である。

【図3】本発明の第3実施形態にかかるモジュールを示す図である。

【図4】本発明の第4実施形態にかかるモジュールを示す図である。

【図5】従来のモジュールの一例を示す図である。

【発明を実施するための形態】

【0024】

<第1実施形態>

本発明の第1実施形態にかかるモジュールの製造方法について、図1を参照して説明する。図1は、本発明の第1実施形態にかかるモジュールの製造方法を示す図であり、(a)〜(d)はそれぞれ異なる工程を示す。

【0025】

この実施形態で説明するモジュールの製造方法では、通信携帯端末のマザー基板などに実装される、Bluetooth(登録商標)モジュールおよび無線LANモジュールなどの各種の通信モジュール、アンテナスイッチモジュール、電源モジュールなどの高周波用回路モジュールが製造される。

【0026】

(モジュールの製造方法)

まず、所望の断面径および長さを有する柱状の接続端子を用意し、その一つの端部(他方端部)に撥水処理を施す(撥水処理工程)。撥水材10としては、例えば、シリコン樹脂やフッ素樹脂などを用いることが好ましい。なお、撥水処理は後述する第1実装工程の後であって、第1封止工程の前に実行してもよい。このとき、接続端子11を配線基板101に実装した後に、転写方式により接続端子11に撥水処理を施したり、撥水材10が注入されたシリンジの先にニードルを装着した上で、シリンジに空気圧を加えることにより塗布するなどして、撥水処理を施せばよい。

【0027】

次に、複数の接続端子11を配線基板101に実装する位置に対応する所定の間隔に空けられた凹部を有する治具に、撥水処理が施された端部(他方端部)が突出する状態で固定し、粘着部などが設けられた支持体12を上方から垂直に押し当てることで、各接続端子11それぞれの他方端部が支持体12に支持され、各接続端子11が支持体12に支持される。

【0028】

また、接続端子11は、他方端部の径が一方端部よりも大きい断面T字状を有するように形成してもよい。この場合、径の大きな接続端子11の他方端部が上記した治具の凹部の周縁部に当接することで接続端子11を固定できるため、他方端部が突出するように治具の凹部を形成するときの高い加工精度が必要なく、治具製作コストを低減することができる。

【0029】

そして、支持体12を上方に垂直に引き上げることにより、支持体12に支持された接続端子11の集合体が完成する。

【0030】

次に、図1(a)に示すように、複数の接続端子11が支持された支持体12と、各種のチップ部品やICなどの電子部品102とを、配線基板101の一方主面の所定の位置に半田リフローや超音波接合などの一般的な表面実装技術により実装する(第1実装工程)。このとき、接続端子11は一方端部が配線基板101に接続されるように実装される。また、接続端子11の実装方法は、複数の接続端子11を支持体12に支持して、一度に複数の接続端子11を配線基板101に実装する方法に限られず、例えば、接続端子11を一つずつ真空吸着などの通常の吸着方法により吸着し、マウンタなどを使用して配線基板101に実装してもかまわない。

【0031】

また、配線基板101は、この実施形態では、複数のセラミックグリーンシートが積層されて焼成されてなる多層セラミック基板である。セラミックグリーンシートは、アルミナおよびガラスなどの混合粉末が有機バインダおよび溶剤などと一緒に混合されたスラリーがシート化されたものであり、セラミックグリーンシートの所定位置に、レーザー加工などによりビアホールが形成され、形成されたビアホールにAgやCuなどを含む導体ペーストが充填されて、層間接続用のビア導体が形成され、導体ペーストによる印刷により種々の電極パターンが形成される。その後、各セラミックグリーンシートを積層、圧着することによりセラミック積層体を形成して、約1000℃前後の低い温度で、所謂、低温焼成して形成されている。

【0032】

このように、配線基板101には、内部配線パターン、接続端子11および電子部品102が実装される実装用電極および外部接続用電極などの種々の電極パターンが設けられているが、配線基板101は、樹脂やポリマー材料などを用いた、プリント基板、LTCC、アルミナ系基板、ガラス基板、複合材料基板、単層基板、多層基板などで形成することができ、モジュール100の使用目的に応じて、適宜最適な材質を選択して配線基板101を形成すればよい。

【0033】

次に、図1(b)に示すように、配線基板101の一方主面に実装された各接続端子11を支持する支持体12を各接続端子11から除去する。なお、接続端子11を一つずつ配線基板101に実装する場合には、支持体12は不要である。

【0034】

そして、図1(c)に示すように、配線基板101の一方主面に樹脂が充填されることにより、配線基板101の一方主面に実装された電子部品102および接続端子11が第1樹脂層103により封止される(第1封止工程)。このとき、接続端子11の他方端部には撥水処理が施されているため、該他方端部の上面は樹脂をはじき、他方端部が第1樹脂層103の表面に露出した状態で第1樹脂層103が形成される。なお、第1樹脂層103は、エポキシ樹脂やフェノール樹脂、シアネート樹脂などの熱硬化性の樹脂に、酸化アルミニウムやシリカ(二酸化ケイ素)、二酸化チタンなどの無機フィラーが混合されて形成された複合樹脂により形成することができる。

【0035】

例えば、PETフィルム上に複合樹脂を成型して半硬化させた樹脂シートを用いて第1樹脂層103を形成する場合には、所望の厚みを有するスペーサ(型)が周囲に配置された状態の配線基板101に樹脂シートを被せ、スペーサ厚みになるように加熱プレスした後、配線基板101をオーブンにより加熱して樹脂を硬化させることにより、所望の厚みを有する第1樹脂層103を形成することができる。なお、第1樹脂層103は、液状の樹脂を用いたポッティング技術やトランスファーモールド技術、コンプレッションモールド技術など、樹脂層を形成する一般的な成型技術を用いて形成すればよい。

【0036】

そして、図1(d)に示すように、ローラブレード等により第1樹脂層103の表面を研削したり研磨することにより、不要な樹脂を除去して、第1樹脂層103の表面を平坦化して(研磨または研削工程)、モジュール100が完成する。なお、第1樹脂層103の表面が研磨または研削される際に、接続端子11の他方端部の撥水材10が一緒に除去される。なお、第1樹脂層103の表面の樹脂を除去しなくても、接続端子11の他方端部は第1樹脂層103の表面に露出するため、必ずしもこの研磨または研削工程は必要ない。特に、第1樹脂層103の表面を接続端子11の他方端部とほぼ同じ高さに形成することができる場合には研磨または研削工程は不要である。

【0037】

したがって、この実施形態では、第1封止工程の前に接続端子11の他方端部に撥水処理が施されるため、配線基板101に実装された接続端子11や電子部品102を第1樹脂層103により封止する際に、接続端子11の他方端部に施された撥水材10により該他方端部の上面の樹脂がはじかれるため、他方端部が第1樹脂層103の表面に露出する。

【0038】

例えば、従来のような、接続端子を実装して層間接続導体を形成する場合には、接続端子の端面を露出させるために研磨または研削が必要であるため、上記したような、目の細かい砥石を使用することにより生産性が低下するという問題や、目の粗い砥石を使用することによる接続端子のダレが発生し、品質が悪くなるという問題が生じる。この点、本実施形態におけるモジュールは接続端子11の他方端部が露出して形成されるため、接続端子11の端面を露出させるための研磨または研削工程が必要なく、接続端子11のダレが発生するという問題が生じない。また、第1樹脂層103の除去自体を不要とすることができ、必要な場合には、第1樹脂層103のみを除去すればよいため、樹脂の研磨に最適な目の粗い砥石を使用でき、モジュール100の生産性を向上することができる。

【0039】

また、接続端子11を研磨または研削する必要がないため、接続端子11に負荷がかからず、接続端子の根元(配線基板に実装側)の接合部にクラックが発生するおそれもない。

【0040】

さらに、研磨または研削による接続端子のダレが発生しないため、接続端子の他方端部の形状が安定し、品質が向上する。また、接続端子の他方端部の形状が安定するため、配線基板に複数の接続端子を実装した場合には、各接続端子間のピッチを狭くすることができ、モジュールの小型化を図ることができる。

【0041】

また、接続端子11の他方端部に施された撥水材10は、研磨または研削工程により第1樹脂層の表面と一緒に除去されるため、外部部品などと接続する際に、モジュール100と外部部品との接続を容易に行なうことができる。

【0042】

また、接続端子11ならびに支持体12は、電子部品102を実装するマウンタの吸着コレットなどの形状を変更するだけで実装することが可能であるため、既存の設備を利用できるという利点がある。さらに、接続端子11は層間接続導体を形成するものであり、従来のように、ビアホールを形成する必要がない。つまり、層間接続導体の形成をマウンタのみで行なえるという大きな利点を有する。

【0043】

また、複数の接続端子11を支持体12により支持して、配線基板101に実装するため、生産効率を高めることができる。

【0044】

そして、支持体12は、接続端子11と電子部品102の実装後であって、第1樹脂層103形成(第1封止工程)前に除去される。そのため、第1樹脂層103を形成するために配線基板101の一方主面に充填される樹脂の充填性が向上する。また、樹脂に封止された空気が抜けやすく、第1樹脂層103にボイドが発生することを抑制できる。

【0045】

また、配線基板101の一方主面に実装された接続端子11を支持する支持体12が樹脂封止前に除去されているため、第1樹脂層103を形成するために、液状の樹脂や樹脂シートなどの種々の態様の樹脂を使用することができ、一般的に知られている種々の方法により第1樹脂層103を容易に形成することができる。

【0046】

また、第1封止工程の後に第1樹脂層103の表面を研削や研磨により、第1樹脂層103の表面を平坦化することができるとともにモジュール100を低背化することができる。

【0047】

また、接続端子11を上記したような他方端部の径が一方端部よりも大きい断面T字状を有するように形成した場合は、配線基板101と接続する一方端部と反対側の他方端部に面積の大きい外部接続用のランドを形成することができる。したがって、モジュール100の大面積の外部接続用のランドを利用することにより、モジュール100が通信携帯端末のマザー基板などに実装される際の電気的接続性を向上することができる。この場合、第1樹脂層103の表面に露出する外部接続用のランド(他方端部)と接続端子11とが一体形成されているため、第1樹脂層103の表面に露出する接続端子11に、スクリーン印刷やフォトリソグラフィなどによりランドを形成する場合と比較すると、ランド(他方端部)と接続端子11との間の接続強度を向上することができる。

【0048】

また、マザー基板などに接続する際に必要な電気接続性や接続強度は、大面積を有する当該他方端部のランドにより確保できるため、接続端子11の一方端部の径を外部接続用のランド(他方端部)の径よりも小さく形成することができる。

【0049】

また、第1樹脂層103による封止後は、接続端子11により層間接続導体が形成されるため、従来の技術のように、ビアホールを設ける必要がなく、モジュール100の生産にかかるコストの削減ならびに製造時間の短縮が図れる。さらに、従来のように、デスミア処理が施される際の薬液や、ビアフィルめっきが施される際の薬液が、樹脂層や配線基板を浸食するという問題も生じない。

【0050】

<第2実施形態>

本発明の第2実施形態にかかるモジュール100aについて、図2を参照して説明する。図2は本発明の第2実施形態にかかるモジュール100aを示す図である。

【0051】

この実施形態にかかるモジュール100aが、上記した第1実施形態と異なるのは、図2に示すように、モジュール100aの配線基板101の他方主面に電子部品102がさらに実装される(第2実装工程)とともに、それらの電子部品102が第2樹脂層104により封止されている(第2封止工程)点である。その他の構成は上記した第1実施形態と同様の構成であるため、同一符号を付すことによりその構成の説明は省略する。

【0052】

したがって、配線基板101の他方主面に電子部品102が実装され、配線基板101の他方主面に実装された電子部品102が第2樹脂層104により封止されることにより、モジュール100aに実装される電子部品102の実装密度を高めることができるので実用的である。

【0053】

<第3実施形態>

本発明の第3実施形態にかかるモジュール100bについて、図3を参照して説明する。図3は本発明の第3実施形態にかかるモジュール100bを示す図である。

【0054】

この実施形態にかかるモジュール100bが、上記した第2実施形態と異なるのは、図3に示すように、モジュール100bの配線基板101の他方主面に設けられた第2樹脂層104に金属シールド層105が設けられている点である。その他の構成は上記した第1、第2実施形態と同様の構成であるため、同一符号を付すことによりその構成の説明は省略する。なお、金属シールド層105は、配線基板101に設けられたGND用配線と電気的に接続されるのが望ましい。

【0055】

このように構成すると、第2樹脂層104に金属シールド層105が設けられているため、特に、第2樹脂層104に封止される電子部品102に、外部からのノイズが伝搬することを防止できるとともに、第2樹脂層104に封止される電子部品102から電磁波などが輻射されることを防止できる。

【0056】

<第4実施形態>

本発明の第4実施形態にかかるモジュール100cについて、図4を参照して説明する。図4は本発明の第4実施形態にかかるモジュール100cを示す図である。

【0057】

この実施形態にかかるモジュール100cが、図2を参照して説明した第2実施形態と異なるのは、図4に示すように、モジュール100cの配線基板101の他方主面に接続端子11が実装されることにより(第2実装工程)、第2樹脂層104に接続端子11による層間接続導体が設けられている点である。また、第2樹脂層104は、配線基板101の他方主面に実装された複数の接続端子11が支持された支持体12が接続端子11から除去された後に樹脂が充填されることにより形成される。

【0058】

また、この実施形態では、第2樹脂層104に設けられた接続端子11により形成された層間接続導体に接続されるように、第2樹脂層104にさらに電子部品102が実装される。その他の構成は上記した第1〜第3実施形態と同様の構成であるため、同一符号を付すことによりその構成の説明は省略する。

【0059】

このように構成すると、配線基板101の他方主面に接続端子11がさらに実装されるので、第2樹脂層104に層間接続導体を形成することができる。また、配線基板101の他方主面に実装された電子部品102および接続端子11が第2樹脂層104により封止される前に、配線基板101の他方主面の支持体12が接続端子11から除去されるため、第2樹脂層104を形成するための樹脂を配線基板101の他方主面に効率よく充填することができる。

【0060】

また、第2封止工程により形成された第2樹脂層104に、第2樹脂層104に設けられた接続端子11に接続されるように電子部品102がさらに実装されるため、モジュール100cに実装される電子部品102の実装密度をさらに高めることができるので実用的である。

【0061】

なお、本発明は上記した各実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて、上記したもの以外に種々の変更を行なうことが可能である。

【0062】

例えば、上記した実施形態では、第1樹脂層103の表面と一緒に撥水材10を研磨または研削することにより撥水材10を除去したが、第1樹脂層103の表面を研磨または研削した後に、薬液などを使用して撥水材10を除去してもよい。このようにすることでも、モジュール100,100a,100b,100cを外部部品などに接続する場合の接続を容易に行なうことができる。

【0063】

また、露出した接続端子11の他方端部の撥水材10を除去した後、例えばNi/Auめっきなどを施して、そこに半田などのバンプを形成してもよい。こうすることで、モジュール100,100a,100b,100cを外部基板などと接続する際に、外部部品などに半田バンプを形成する必要がなくなり実用的である。

なお、上記実施形態においては撥水材の除去工程を記載したが、接続端子11の他方端部にめっきを施す場合には、めっき形成のための前処理の脱脂工程や、洗浄工程により撥水材を除去することができるため、上記撥水材の除去工程を経なくてもよい。もちろん、撥水材の除去工程を経た場合であっても、上記めっき形成のための前処理工程を経ることにより、一部残留していた撥水材を確実に除去することができる。

【0064】

上記した実施形態では、モジュール単体ごとの製造方法について説明したが、複数のモジュールの集合体を形成した後に、個々のモジュールに個片化することによりモジュールを製造してもよい。この場合、配線基板101の集合体に複数の接続端子11を支持する支持体12を実装する際に、個片化される前の支持体12の集合体を配線基板101の集合体に実装してもよい。このようにすると、配線基板101への支持体12の実装時間の短縮を図ることができるので、モジュールの製造時間の短縮を図ることができる。

【0065】

また、本発明のように、モジュールの配線基板に柱状の接続端子を表面実装技術を用いて実装することにより、モジュールの層間接続導体を形成する技術に本発明を広く適用することができ、種々の電子部品を配線基板に搭載することにより、種々の機能を有するモジュールを構成することができる。

【符号の説明】

【0066】

10 撥水材

11 接続端子

100,100a,100b,100c モジュール

101 配線基板

102 電子部品

103 第1樹脂層

104 第2樹脂層

【特許請求の範囲】

【請求項1】

層間接続導体を形成する柱状の接続端子および電子部品を配線基板上に実装し樹脂封止してなるモジュールの製造方法において、

前記配線基板の一方主面に、電子部品を実装するとともに前記接続端子の一方端部が前記配線基板に接続されるように前記接続端子を実装する第1実装工程と、

前記電子部品および前記接続端子を樹脂層により封止する第1封止工程とを備え、

前記第1実装工程の前または後であって、前記第1封止工程の前に実行される前記接続端子の他方端部に撥水処理を施す撥水処理工程を

さらに備えることを特徴とするモジュールの製造方法。

【請求項2】

前記第1封止工程の後に前記樹脂層の表面を研磨または研削する工程を備えることを特徴とする請求項1に記載のモジュールの製造方法。

【請求項3】

前記配線基板の他方主面に他の電子部品を実装する第2実装工程と、前記他の電子部品を樹脂層により封止する第2封止工程とさらに備えることを特徴とする請求項1または2に記載のモジュールの製造方法。

【請求項4】

前記他の電子部品を実装する第2実装工程において、前記配線基板の他方主面に前記柱状端の一方端部が接続されるように前記接続端子を実装することを特徴とする請求項3に記載のモジュールの製造方法。

【請求項5】

前記配線基板の他方主面に実装される前記接続端子の他方端部に接続されるように、他の電子部品を実装することを特徴とする請求項4に記載のモジュールの製造方法。

【請求項1】

層間接続導体を形成する柱状の接続端子および電子部品を配線基板上に実装し樹脂封止してなるモジュールの製造方法において、

前記配線基板の一方主面に、電子部品を実装するとともに前記接続端子の一方端部が前記配線基板に接続されるように前記接続端子を実装する第1実装工程と、

前記電子部品および前記接続端子を樹脂層により封止する第1封止工程とを備え、

前記第1実装工程の前または後であって、前記第1封止工程の前に実行される前記接続端子の他方端部に撥水処理を施す撥水処理工程を

さらに備えることを特徴とするモジュールの製造方法。

【請求項2】

前記第1封止工程の後に前記樹脂層の表面を研磨または研削する工程を備えることを特徴とする請求項1に記載のモジュールの製造方法。

【請求項3】

前記配線基板の他方主面に他の電子部品を実装する第2実装工程と、前記他の電子部品を樹脂層により封止する第2封止工程とさらに備えることを特徴とする請求項1または2に記載のモジュールの製造方法。

【請求項4】

前記他の電子部品を実装する第2実装工程において、前記配線基板の他方主面に前記柱状端の一方端部が接続されるように前記接続端子を実装することを特徴とする請求項3に記載のモジュールの製造方法。

【請求項5】

前記配線基板の他方主面に実装される前記接続端子の他方端部に接続されるように、他の電子部品を実装することを特徴とする請求項4に記載のモジュールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−58515(P2013−58515A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−194569(P2011−194569)

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]