モジュール式エネルギ吸収用アセンブリの製造方法

【課題】アセンブリに衝突する物体を減速させるためのエネルギ吸収用アセンブリの製造方法を提供する。

【解決手段】エネルギ吸収用アセンブリ10には、基部と、この基部に結合された少なくとも1つのエネルギ吸収用モジュールとが含まれている。所定のエネルギ吸収特性をもたらすために、この少なくとも1つのエネルギ吸収用モジュールは、第1構造体16(A)と第2構造体12(B)とを含む群から形成されている。構造体16(A)は、基部によって支持された金属格子である。構造体12(B)は、それぞれに床部と壁部とが備わっている複数の凹所からなっている。構造体16(A)、構造体12(B)およびこれらの組み合わせによって、アセンブリに衝突する物体を減速させる。

【解決手段】エネルギ吸収用アセンブリ10には、基部と、この基部に結合された少なくとも1つのエネルギ吸収用モジュールとが含まれている。所定のエネルギ吸収特性をもたらすために、この少なくとも1つのエネルギ吸収用モジュールは、第1構造体16(A)と第2構造体12(B)とを含む群から形成されている。構造体16(A)は、基部によって支持された金属格子である。構造体12(B)は、それぞれに床部と壁部とが備わっている複数の凹所からなっている。構造体16(A)、構造体12(B)およびこれらの組み合わせによって、アセンブリに衝突する物体を減速させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エネルギ吸収用部材あるいはこのエネルギ吸収用部材が配置されたアセンブリに衝突する物体を減速させるためのモジュール式エネルギ吸収用部材の製造方法に関するものである。

【背景技術】

【0002】

多くの分野において、アセンブリに衝突する物体を特定の制限距離内で減速することのできるアセンブリを提供することが望まれている。そのようにするためには、アセンブリは、その物体によって伝達された衝突エネルギをかなりの割合で吸収しなければならない。過去においては、このことは、衝突する物体のエネルギを吸収するために、アセンブリの変形に耐えるエネルギ吸収用部材をアセンブリに設けることによって、物理的に達成されてきた。代わりのいくつかの取り組みが、同じ権利者の米国特許第5,700,545号、1998年2月4日に提出された米国特許出願第09/018,666号(現在の米国特許第6,017,084号)および1999年6月8日に提出された米国特許出願第09/328,196号によって例示されているが、これらは引用によって本明細書に組み入れられる。

【発明の開示】

【発明が解決しようとする課題】

【0004】

例えば乗物の内部では、乗員が支柱やヘッドレールのような内部構成部品に衝突するのを防止する必要がある。これらの構造物はたいてい鉄パイプや鉄チャネルで作られており、これらは、乗物のための構造的ケージあるいはモノコックボディを形成するために、互いに溶接されている。設計者は、乗物の乗員を保護するために、乗物の支柱、ヘッドレールおよび他の部品を取り囲むようにしてエネルギ吸収装置を配置することを試みてきた。従来の取り組みでは、エネルギ吸収用のウレタン、硬質ポリマーフォーム、工業用プラスチック製のブロック、セルあるいは羽根、さまざまな金属板製構造体、金属梁、ハニカム加工された金属、および他の幾何学的固体を使うことがある。しかしながら、これらの材料の大部分は一般に、押しつぶされるときに、特定の変位に対する所望量のエネルギよりも少ないエネルギしか吸収しない。

【0005】

初期負荷から破損までのエネルギ吸収材料の望ましい反応は、力−変位の「方形波」反応に近くなるようにして、減速された物体に加えられた力が所望範囲の破損距離や破損したときの変位にわたってほとんど変わらないように、作ることである。アウディ(Audi)等に付与された、同じ権利者の米国特許第5,700,545号には、そのようなエネルギ吸収用構造体が開示されている。その中に開示されたエネルギ吸収用部材には、衝突面の平面内にある間隔面に対してほぼ直角である垂直な支持面が備わるように構成されたエクスパンデッドメタル等の材料が備わっている。このような構造体のエネルギ吸収特性は従来技術のそれに比べて改善されているものの、その構造のために、吸収用部材の50%までを占める前記支持面だけがエネルギ吸収に利用される。前記間隔面は、一般に衝突の方向に対して垂直な平面内にあるため、エネルギ吸収にはほとんどあるいはまったく役に立たない部分である。

【0006】

従って、エネルギ吸収用部材の使用を最大限に引き出し、その結果、最大限につぶれることのできる材料を利用して、従来の構造体に比べて、すぐれたエネルギ吸収特性をもたらすとともに、そのエネルギ吸収用部材の単位質量当たりおよび単位変位当たりのエネルギ吸収量を最適化するエネルギ吸収用アセンブリの製造方法を提供する必要性が存在している。

【0007】

この吸収用アセンブリによって吸収されるのが望ましいエネルギ量は、減速される物体の運動エネルギと、物体が衝突するときの下地構造体の変位とによって決まる。自動車の内装の場合には、自動車のボディーすなわちケージは、乗員によって衝突したときにある程度変位する。この変位の程度は、特定量の衝突エネルギに対して乗物ケージの箇所によって変化する。そこで、このエネルギ吸収用構造体は、乗物の中において異なった箇所で異なった量のエネルギを吸収する必要がある。利用可能な押しつぶされる空間の大きさも変化する。

【0008】

このように、構成要素であるいくつかのモジュールによって衝突力に対する程度の異なった抵抗が得られるモジュール式エネルギ吸収用アセンブリの製造方法を更に提供することが望ましいであろう。さらに、それぞれのモジュールを支持する材料がそれ自体、エネルギ吸収用構造体から形成されているようなモジュールを提供することは便利であろう。

【課題を解決するための手段】

【0009】

本発明の1つの目的は、モジュール式エネルギ吸収用アセンブリの製造方法であって、衝突する物体がこのアセンブリと接触した後に特定の制限距離内で減速し、このアセンブリのさまざまなモジュールによってあるいはこのアセンブリの領域によって衝突力に対する程度の異なった抵抗をもたらし、それによって、配置される環境の条件に応じてこのアセンブリを設計者が要望に合わせて個別調整することのできるモジュール式エネルギ吸収用アセンブリの製造方法を提供することである。

【0010】

本発明の別の目的は、電線、管、ダクトなどをクリップ、接着剤などのような余分な付属品を使う必要なく配置することができるホルダーであって、そのアセンブリと一体に構成されたホルダーを形成することである。

【0011】

本発明のさらなる目的は、従来技術の構造体に比べて、特定距離にわたってエネルギ吸収を最大限にするとともに、製造に関する経済性をもたらすエネルギ吸収用アセンブリの製造方法を提供することである。

【0012】

本発明のさらなるもう1つの目的は、エネルギを方形波の状態で吸収するエネルギ吸収用アセンブリの製造方法を提供することである。

【0013】

本発明の別の目的は、衝突時の衝撃から守るために乗物に取り付けるように構成されているエネルギ吸収用アセンブリの製造方法を提供することである。

【0014】

従って、熱成形されたエネルギ吸収用アセンブリの製造方法が、このアセンブリに衝突する物体を減速するために提供される。このアセンブリには、基部と、アセンブリの変形を吸収するためにこの基部に結合された少なくとも1つのエネルギ吸収用モジュールとが含まれている。この少なくとも1つのエネルギ吸収用モジュールには、本明細書において構造体(A)と称される第1構造体と、本明細書において構造体(B)と称される第2構造体とを含む群から選ばれた構造体が備わっている。構造体(A)には、相互連結されたストランドを含む格子が備わっており、これらのストランドは、複数のセルを画成するように交差しているとともに、基部に形成された溝の中に支持されている。構造体(A)は、特定距離にわたってエネルギ吸収を最大限にするために、この格子はそれぞれのセルの平面が衝突力に対してほぼ平行であるような方向に構成されている。エネルギ吸収の間には、この格子がつぶれて、少なくともいくつかのセルが少なくとも部分的に塞がれるようになる。

【0015】

これらのモジュールは、別々の部品あるいはモジュール式部分品であってもよく、または、同じ部品のいくつかのセクタをそれらの間で吸収特性が単に変化するように設計したものであってもよい。別の方法としては、それぞれの部品は、同じ吸収特性があるように設計することもできる。設計が相異なるいくつかの部品の場合には、ほぼ連続的なエネルギ吸収機能をもたらすために、ほとんど互いに接するようにあるいは互いに近づけて配置することができる。

【0016】

構造体(B)には、複数のカップ状凹所あるいは他の形状の凹所が含まれており、それぞれの凹所には、基部に画成された床部と円錐台形の壁部とがある。構造体(B)の場合はそれぞれのカップの床部が、衝突力に対してほぼ垂直であるよう、方向付けられている。その円錐台形の壁部は、特定距離にわたり壁部によるエネルギ吸収を最大限にするために、衝突力に対してほぼ平行である。この壁部は、エネルギ吸収の間に、少なくとも一部がつぶされて、少なくともいくつかのカップが少なくとも部分的に圧縮されるようになる。構造体(B)におけるこれらのカップの形状は、平面図において、多角形以外の、円形あるいは卵形等であってよい。

【0017】

構造体(A)および構造体(B)によって、設計者は使用者が決定することのできる衝突力への抵抗が得られるように構成できる。

【0018】

本発明における前記のいくつかの目的および他のいくつかの目的、特徴および利点は、添付図面、明細書および特許請求の範囲を考察することで、いっそう容易に理解される。

【発明を実施するための最良の形態】

【0019】

本発明の教示に従って実施された製造方法の諸工程の開示を始める前に、まず、さまざまな製品とそれによって作られたそれらの属性とについての開示が行なわれる。

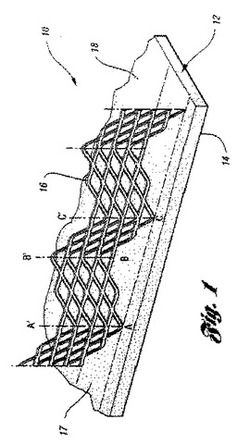

まず、図1によれば、本発明の諸工程に従って作られたエネルギ吸収用アセンブリ10であって、このアセンブリに衝突する物体(図示せず)を減速させるためのアセンブリが示されている。この好ましい実施態様では、アセンブリ10には、衝突部材12が備わっており、この部材には衝突する物体が当たる衝突面14が備わっている。少なくとも1つのエネルギ吸収用部材16が、アセンブリ10の変形を吸収するために、衝突部材12の反対面18の取付領域17に取り付けられている。

【0020】

さて、図2によれば、エネルギ吸収用部材16の各々には、アセンブリ10に特徴的なエネルギ吸収性をもたらすエクスパンデッドメタル(expanded metal)のような材料を含む相互連結されたストランド20の格子が備わっている。エネルギ吸収用部材16を形成するときに好ましいエクスパンデッドメタルは、米国フロリダ州タンパ市のマックニコルス・カンパニー(McNichols Company)のような供給源から入手することができる。この材料は、アセンブリ10の所望エネルギ吸収特性に応じて、様々な種類のものが入手できるとともに、さまざまな材料から構成することができる。代表的な材料には、ASTM−F−1267−9−1の炭素鋼、HD亜鉛メッキ鋼、アルミニウム(5005H34)、304型ステンレス鋼、316型ステンレス鋼などが含まれる。必要であれば、耐食性をもたらすために、エクスパンデッドメタルに保護コーティングを施してもよい。

【0021】

これに代えて、格子は、任意形態の鋼、プラスチックあるいは複合材料から構成してもよい。この格子を穿孔、拡張、焼成、打ち抜き、レーザー切断あるいはシートの板抜きによって形成してもよいということは、当業者にとって明らかであろう。この格子は、成形、鋳造、あるいは他の凝固方法によって、または、溶接、ロウ付け、あるいは他の接合方法によって形成してもよい。格子形成の後で、エネルギ吸収用部材16は、型打ち、ロール成形、あるいは他の同様な方法によって好ましくは平板化される。従って、「格子」という用語は、これらの構造体およびこれらと同等の構造体を包含することを意味している。

【0022】

エネルギ吸収用部材16の内部におけるストランド(strand)20は、複数のセル22を画成するために交差している(図2)。これらのセル22は、物体の衝突前にはダイアモンド状であるのが好ましいが、これらのセル22は、任意の数の側面を有し、これらの側面が湾曲面あるいは平坦面であるパイ形状あるいは多角形であってもよい。この格子構造体は、高さが1つから5つのセルになるように構成されているのが好ましい。この好ましい実施態様では、直線A−A’、B−B’、C−C’で示されたように、エネルギ吸収用部材16は、それぞれのセル22の平面が取付領域17(図1に最もよく示されている)に対して実質的に垂直になるような方向に構成されている。このような構造体を使うことによって、それぞれのセルは衝突エネルギの吸収に関して効果的になる。「実質的に垂直な」という術語は、衝突部材12における曲率を補正するためにエネルギ吸収用部材16を約45度まで傾ける必要性が起り得ることを表すために使われている。

【0023】

さらに図2によれば、エネルギ吸収用部材16の格子構造体は、相互連結された複数のセクタ24からなり、それぞれのセクタ24には中心点26がある。これらのセクタ24は、図2に示されたように同一平面内にあってもよく、鋸歯状、正方形状、蛇行状、あるいは他の型の構造のエネルギ吸収用部材16を形成するように、異なる平面内にあってもよい。それぞれのセクタ24にはさらに、相互連結された複数の部分28があり、これらの部分はその形状が、平面状であってもよく、図3に示されたように湾曲状であってもよい。平面状部分および湾曲状部分が連結されて、好ましいほぼ蛇行状構造のエネルギ吸収用部材16が形成されている。図3に表された点A、BおよびCは、図1に示された点A、BおよびCに対応している。特定の湾曲状部分28については、その部分の中にある角度30は、約0度から180度の間で変わることができる。

【0024】

図4に示されたように、任意の実施態様のエネルギ吸収用部材16は、衝突部材12の曲率に合致するように、いくつかの場合には完全に平坦でなくてもよい衝突面14に対して実質的に垂直である平面内で変形することができる。同様に、任意構造のエネルギ吸収用部材16は、図5の平面図によって示されたように、衝突面14に対してほぼ平行である平面内でも変形することができる。

【0025】

さて、図6によれば、エネルギ吸収用部材16の内部の代表的なセル22が示されている。それぞれのセルは、長軸32と短軸34とによって画成されており、その長軸32は短軸34よりも長い。この好ましい実施態様では、それぞれのセル22は、以下に説明する理由で、その短軸34が衝突面14に対してほぼ垂直であり、かつ、その長軸32が衝突面14に対してほぼ平行であるような方向で構成されている。

【0026】

格子の内部におけるこれらのセル22は、物体がエネルギ吸収用アセンブリ10に衝突することによって生じた衝突力に対する連鎖的進行性反応をもたらすように協働する。圧縮が進むと、これらのセル22は、アコーディオンの蛇腹が押しつぶされるのに類似した方法で偏平になる。しかしながら、最終的には格子は、その衝突力をもはや吸収することができなくなる。この時、セル22はつぶされた状態になり、かつ、エネルギ吸収用部材16は柱が崩壊するように屈する。それにもかかわらず、エネルギ吸収の間は、衝突力に対する前記反応は、以下に示されるように、格子の圧縮の間に実質的に一定のままであった。

【0027】

図7および図8には、エネルギ吸収用部材16のいくつかの試料についての力−変位曲線が示されているが、ここで、部材16は3/16インチの22番手エクスパンデッドメタルから構成されており、部材16は蛇行状構造に構成されているとともに、セル22はダイアモンド形状である。図7では、エネルギ吸収用部材16は、短軸34が衝突の方向に対してほぼ平行になるような方向に構成されていた。ここに示されたように、エネルギ吸収用部材16によって吸収された単位変位量当たりの力は、衝突時に上昇し、このエネルギ吸収用格子が初期高さの50%を超えて変位する間は実質的に一定のままである。このように、この力−変位曲線では、それらの0.8以上の平均形状因子によって表されたように、近方形波特性となる。この力−変位曲線にはいくぶん丸みを帯びたかどがあるのが望ましく、このために、物体は衝突力によって瞬間的に加速されたり減速されたりすることがない。

【0028】

図8では、エネルギ吸収用部材16は、長軸32が衝突の方向に対してほぼ平行になるような方向に構成される。これらの曲線は、方形波特性に近い特性を示さないが、これは0.4以下の平均形状因子によって判る。さらにまた、それぞれの曲線に存在する力の「スパイク波」によって、物体が悪い状態に減速されるとともに、被害あるいは肉体的損傷に関するおそれが増大することがある。このため、短軸34が衝突の方向に対してセル22の方向がほぼ平行となる構成は、本発明の好ましい実施態様である。

【0029】

ここで開示された方法によって作られた製品の好ましい実施態様では、エネルギ吸収用アセンブリ10には、衝突部材を乗物の支柱あるいはヘッドレール(headrail)のような支持面に取り付けるための手段が含まれている。この取付手段には、接着、インサート成形、圧入、スナップ留め、熱かしめ、固締、溶接、ロウ付け、あるいは他の金属接合法が含まれている。

【0030】

図9および図10には、乗物のA型支柱カバー44の取付領域17と乗物のB型支柱カバー46の取付領域17とに取り付けられたエネルギ吸収用部材16の例がそれぞれ示されている。乗物のB型支柱は、乗物の両側において前部ドアのすぐ後方の箇所で屋根に向かって上方へ延出している。エネルギ吸収用部材16はA型支柱カバー44(図9)およびB型支柱カバー46(図10)に対してほぼ垂直な方向に配置されているが、エネルギ吸収用部材16は他の方向に配置することができる。

【0031】

図11には、ポリマー材料、泡、気体あるいはこれらの混合物のような充填材料48の内部に少なくとも一部が配置されたエネルギ吸収用部材16が示されている。このような構造体は、乗物のA型支柱およびB型支柱の頂部に取り付けられて乗物の屋根の外周部を形成する乗物のヘッドレールを保護するために利用することができる。このような物質をエネルギ吸収用アセンブリ10の内部へ注入することによって、壁の座屈抵抗を改善することができる。エネルギー吸収剤の回復をもたらすために、さまざまな材料、例えば弾性を示す金属ばねおよびポリマー等をエネルギ吸収用アセンブリ10の内部へ介在させることもできる。

【0032】

図12には、このモジュール式エネルギ吸収用アセンブリの製造過程に含まれる主な諸工程が示されている。工程Iおよび工程IIには、格子開口を形成することが含まれており、その後で打ち抜きのような過程で格子の帯片を所望形状に用意する。次いで(工程IIIで)、帯片は、ジグザグ構造、正弦曲線状構造あるいは他の構造あるいは他の形状の凹所に波形加工される。必要であれば(工程IVで)、帯片に、腐食防止のための塗装をしたり、耐食性のための他の処理を施したりすることができ、また、帯片を取り扱いやすくするために、研磨によって鋭利な端部を鈍くすることができる。工程Vでは、帯片は、図13(b)に示された熱成形用具の中へ装填される。

【0033】

工程VIでは、熱成形機の中へプラスチックシートが配置される。このプラスチックは次いで、その変形開始温度より高いがその融点より低い温度で加熱される(工程VII)。

【0034】

次いで(工程VIIIで)、熱いプラスチックシートは熱成形用具の上に移動される。工程IXでは、この熱いプラスチックは、熱成形用具に接触させて、この熱いプラスチックを真空状態に置くことにより熱成形用具の上に引き寄せてそれを熱成形用具の形状に合わせる。必要であれば、この工程は、そのプラスチックシートを熱成形用具の上に押し付けて前記引き寄せ工程を行ないやすくする器具を使うことによって、実施することができる。この代わりに、プラスチックシートの一方側面であって熱成形用具に接触する側面とは反対側の側面に、液状媒体によって正圧を加えることによりシートの同用具への合致を促進することができる。

【0035】

このプラスチックは次いで、熱成形用具に接触した状態で冷却される(工程X)。次にこのプラスチックは、熱成形用具の形状を採っているので排出される(工程XI)。次いで、複数部品を形成する(形成操作において2つ以上の構造体を作る)ことができるように、端部が、切り揃えられ、および/または、切断される(工程XII)。必要であれば(工程XIII)、電線、管などを、溝、スナップ留め金、凹所、あるいはこの構造体の中に成形された他の取付部の中に、熱成形されるときに配置することができる。最後に(工程XIVで)、この製品が点検され、包装され、次いで出荷される。

【0036】

図13(c)には、熱成形用具(図13(b))の内部に画成されたジグザグ状の凹みあるいは溝の中へ挿入されたエクスパンデッドメタルの金属格子が示されている。これらの溝は、概ね図13(b)に示されたように形作られている。長い長方形断面によって、エネルギ吸収用部材の大部分が保持される。多くの方法で形作ることのできるより広い面積を形成することにより、熱成形されたプラスチックはエネルギ吸収用部材を取り巻くように流れることができるようになり、エネルギ吸収用部材が定位置に保持されるようになる。図13(c)では、これらの凹所は使い易いようにリブ(図示略)によって相互連結されている。必要であれば、これらの凹所は、中心が平面で見ると六角形を形成する壁の交差部分に位置し、かつ、それぞれの凹所の間にリブが形成されるように、構成されていてもよい。このように構成すれば、ほとんどハニカム形状になる。本発明のエネルギ吸収用アセンブリは、自動車におけるヘッドに対する衝撃に対処するために7から25ミリメートルの間の公称厚さが備わっている構造体である。このアセンブリは、剛いポリウレタンフォームよりもエネルギをいっそう効率よく吸収し、重さが軽く、また、製造するのに安価である。本発明の方法によって作られた最終部品の1つの実施態様(構造体A)が、図14から図17に示されている。

【0037】

図18には、構造体(B)の荷重−変位特性が示されている。この場合の形状係数は金属格子の場合のように1.0に近いものではない、ということがわかる。しかしながら、この形状は、エネルギ吸収をもたらすのに足りるようにほぼ正方形である。

【0038】

このモジュール式エネルギ吸収用アセンブリの基部は、熱成形された樹脂からなっている。適した材料には、例えばシャルマンポリトロープTPP524−31、レーテックHP509、アモコ509のようなポリプロピレンコポリマー、ABS(GEサイクロラスZA5、マルチベースABS802)、ポリエステル(デュポンライナイト415HP、ヘキストインペット540)、ナイロン(カスタムレジンCRINX1170−RV200、モンサントバイダイン66Bなど)、ポリカーボネート(ダウカリフレ302−E、マイルズマクラロン6653)あるいは熱可塑性エラストマー(ハイモントハイラックスRTA3362−E、デュポンアルクリンALC2060UT)が含まれる。

【0039】

選択するプラスチック用樹脂は、好ましくは塑性変形および熱成形ができる約400°F未満の融点を有する熱可塑性プラスチックである。また、選択する樹脂の場合には、加熱撓み温度、すなわち、その部品が自動車の内部の温度範囲にわたって機能することができるように約190から240°Fを超える温度であって、そのプラスチックがかなり軟化する温度でなければならない。さらに、選択する樹脂の場合には、曲げに対して耐えるために250,000psiを超える曲げ弾性率とできるだけ高いアイゾッド衝撃強さと、脆性破壊よりも塑性変形ができるように10から15%を超える破断点での伸びとがなければならない。

【0040】

必要であれば、この基部には、カップ状凹所や金属格子を支持する溝だけでなく、電線、排水管、バンパー隠し板(bumper fascia)、エアーバッグ、ハウジング、締結具(クリップ式やスナップ式のようなもの)などを収容するためのダクトあるいは直線状の溝も画成することができる。必要に応じて、凹所を形成する工程には、冷却したプラスチックシートを取付面に取り外し可能に取り付けることができるように1つ以上の取付部材を形成するプラスチックシートからの突出部を画成することが含まれていてもよい。必要であれば、凹所を形成する工程には、プラスチックシートが1つ以上の好ましい箇所において調整された方法で曲げることができるようにするために、プラスチックシートには1つ以上のヒンジを形成することが含まれていてもよい。凹所を形成する工程には、プラスチックシートが、治具あるいは取付具で位置決めされて配置することができるようにするために1つ以上の位置決め部を画成すること、あるいは、液体および/または空気のための流体導管を形成することのできるダクトを画成することもまた、含まれていてもよい。

【0041】

プラスチックシートを熱成形用具に当接するようにする工程には、特定の道具を用いてプラスチックシートを熱成形用具に押し付けて真空引き工程をし易くすること、あるいは流体により生じた正圧を用いることが含まれていてもよい、ということは分かるであろう。

【0042】

いくつかの環境では、プラスチックシートを熱成形用具の中に配置する前に、プラスチックシートを1つ以上の材料層に隣接させて配置することが望ましい場合もある。必要に応じて、1つ以上のシートをプラスチックシートの一方の側面に配置し、加熱されたシートが1つ以上のシートを熱的接合するに足りる熱さになるようにすることもできる。付加的なシートを接着接合、誘電加熱接合、爆圧接合、超音波接合、機械的取付などのような工程によって接合することができる、ということは分かるであろう。

【0043】

本発明の方法を実施する代わりの方法として、成形の前に熱成形用具の中に、1つ以上の部品を挿入して加熱されたシートの熱成形用具の形状に合致するときにそれが固定されるようにすることができる。従来の熱成形方法では、平坦なプラスチックシートから形成されたカップ状凹所の壁厚は、そのシートのそれよりも小さい平均の厚さである。必要であれば、本発明に係るモジュール式エネルギ吸収用アセンブリの製造方法は、画成される凹所を形成するための複数のキャビティがある成形用金型を用意することによって実施することができる。このようにすることで、その壁は、1つ以上のエネルギ吸収用モジュールに対して選択されたエネルギ吸収用特性を与えるような寸法にすることができる。

【0044】

本明細書で使われている用語の、「一体に成形された」(基部に形成された凹所に関して)という用語は、プラスチックシートからその凹所が作られたときのそのシートとの1つのユニットとしてそれぞれが形成されている1つ以上の凹所を意味している。

【0045】

以上のように、ここで開示された発明によって、同じ全体積の剛いウレタンフォーム製吸収体の使用に比べて、製造上の効率がもたらされている。ここで開示された熱成形吸収用構造体によれば、1桁も金型費を低くすることができ、従って、一部品当たりのコストを低くすることができる。射出成形に比べて、ここで開示された熱成形吸収体によれば、金型費がより少なくなる。

【図面の簡単な説明】

【0046】

【図1】図1は、本発明の方法に従って製造されたエネルギ吸収用アセンブリの1つのモジュールにおける1つの部材の斜視図を示している。

【図2】図2は、図1に示された本発明の1つの部材に係る平面状実施態様の側面立面図である。

【図3】図3は、図1に示された本発明の1つの部材に係る蛇行状実施態様の平面図である。

【図4】図4は、衝突面に対して垂直な平面内において変形したときのエネルギ吸収用部材の平面状実施態様の側面図である。

【図5】図5は、衝突面に対して平行な平面内において変形したときのエネルギ吸収用部材の蛇行状実施態様の平面図である。

【図6】図6は、本発明のエネルギ吸収用部材の内部における単一のセルの一部拡大図である。

【図7】図7は、短軸が衝突の方向に対してほぼ平行であるようにいくつかのセルが揃えられた、本発明の諸工程に従って製造されたエネルギ吸収用部材についての力−変位のグラフである。

【図8】図8は、長軸が衝突の方向に対してほぼ平行であるようにいくつかのセルが揃えられた、本発明の諸工程に従って製造されたエネルギ吸収用部材についての力−撓みのグラフである。

【図9】図9は、典型的な乗物のA型支柱カバーに取り付けられた、本発明の諸工程に従って製造されたエネルギ吸収用部材を示している。

【図10】図10は、典型的な乗物のB型支柱カバーに取り付けられた、本発明の諸工程に従って製造されたエネルギ吸収用部材を示している。

【図11】図11は、充填材の内部に覆い隠されたものであって、本発明の諸工程に従って製造されたエネルギ吸収用部材を示している。

【図12】図12は、モジュール式エネルギ吸収用部材を製造するための製造方法における主要諸工程の模式図である。

【図13】図13(a)は、基部形成用プラスチックシートを示し、図13(b)は、その用具を示し、図13(c)は、その最終部品を示している。

【図14】図14は、第1構造体の中に設けられた、本発明の諸工程に従って製造されたエネルギ吸収用部材の下面の斜視図である。

【図15】図15は、図14に示された構造体の平面図である。

【図16】図16は、図14から図15に示された構造体の底面図である。

【図17】図17は、図14から図16に示された構造体の平面図である。

【図18】図18は、エネルギ吸収用部材のモジュールであって、該モジュールがカップ状のいくつかの凹所を含み、これらの凹所のそれぞれが基部の内部に画成された床部と円錐台形の壁部とを有している、エネルギ吸収用部材のモジュールについての力−変位曲線である。

【技術分野】

【0001】

本発明は、エネルギ吸収用部材あるいはこのエネルギ吸収用部材が配置されたアセンブリに衝突する物体を減速させるためのモジュール式エネルギ吸収用部材の製造方法に関するものである。

【背景技術】

【0002】

多くの分野において、アセンブリに衝突する物体を特定の制限距離内で減速することのできるアセンブリを提供することが望まれている。そのようにするためには、アセンブリは、その物体によって伝達された衝突エネルギをかなりの割合で吸収しなければならない。過去においては、このことは、衝突する物体のエネルギを吸収するために、アセンブリの変形に耐えるエネルギ吸収用部材をアセンブリに設けることによって、物理的に達成されてきた。代わりのいくつかの取り組みが、同じ権利者の米国特許第5,700,545号、1998年2月4日に提出された米国特許出願第09/018,666号(現在の米国特許第6,017,084号)および1999年6月8日に提出された米国特許出願第09/328,196号によって例示されているが、これらは引用によって本明細書に組み入れられる。

【発明の開示】

【発明が解決しようとする課題】

【0004】

例えば乗物の内部では、乗員が支柱やヘッドレールのような内部構成部品に衝突するのを防止する必要がある。これらの構造物はたいてい鉄パイプや鉄チャネルで作られており、これらは、乗物のための構造的ケージあるいはモノコックボディを形成するために、互いに溶接されている。設計者は、乗物の乗員を保護するために、乗物の支柱、ヘッドレールおよび他の部品を取り囲むようにしてエネルギ吸収装置を配置することを試みてきた。従来の取り組みでは、エネルギ吸収用のウレタン、硬質ポリマーフォーム、工業用プラスチック製のブロック、セルあるいは羽根、さまざまな金属板製構造体、金属梁、ハニカム加工された金属、および他の幾何学的固体を使うことがある。しかしながら、これらの材料の大部分は一般に、押しつぶされるときに、特定の変位に対する所望量のエネルギよりも少ないエネルギしか吸収しない。

【0005】

初期負荷から破損までのエネルギ吸収材料の望ましい反応は、力−変位の「方形波」反応に近くなるようにして、減速された物体に加えられた力が所望範囲の破損距離や破損したときの変位にわたってほとんど変わらないように、作ることである。アウディ(Audi)等に付与された、同じ権利者の米国特許第5,700,545号には、そのようなエネルギ吸収用構造体が開示されている。その中に開示されたエネルギ吸収用部材には、衝突面の平面内にある間隔面に対してほぼ直角である垂直な支持面が備わるように構成されたエクスパンデッドメタル等の材料が備わっている。このような構造体のエネルギ吸収特性は従来技術のそれに比べて改善されているものの、その構造のために、吸収用部材の50%までを占める前記支持面だけがエネルギ吸収に利用される。前記間隔面は、一般に衝突の方向に対して垂直な平面内にあるため、エネルギ吸収にはほとんどあるいはまったく役に立たない部分である。

【0006】

従って、エネルギ吸収用部材の使用を最大限に引き出し、その結果、最大限につぶれることのできる材料を利用して、従来の構造体に比べて、すぐれたエネルギ吸収特性をもたらすとともに、そのエネルギ吸収用部材の単位質量当たりおよび単位変位当たりのエネルギ吸収量を最適化するエネルギ吸収用アセンブリの製造方法を提供する必要性が存在している。

【0007】

この吸収用アセンブリによって吸収されるのが望ましいエネルギ量は、減速される物体の運動エネルギと、物体が衝突するときの下地構造体の変位とによって決まる。自動車の内装の場合には、自動車のボディーすなわちケージは、乗員によって衝突したときにある程度変位する。この変位の程度は、特定量の衝突エネルギに対して乗物ケージの箇所によって変化する。そこで、このエネルギ吸収用構造体は、乗物の中において異なった箇所で異なった量のエネルギを吸収する必要がある。利用可能な押しつぶされる空間の大きさも変化する。

【0008】

このように、構成要素であるいくつかのモジュールによって衝突力に対する程度の異なった抵抗が得られるモジュール式エネルギ吸収用アセンブリの製造方法を更に提供することが望ましいであろう。さらに、それぞれのモジュールを支持する材料がそれ自体、エネルギ吸収用構造体から形成されているようなモジュールを提供することは便利であろう。

【課題を解決するための手段】

【0009】

本発明の1つの目的は、モジュール式エネルギ吸収用アセンブリの製造方法であって、衝突する物体がこのアセンブリと接触した後に特定の制限距離内で減速し、このアセンブリのさまざまなモジュールによってあるいはこのアセンブリの領域によって衝突力に対する程度の異なった抵抗をもたらし、それによって、配置される環境の条件に応じてこのアセンブリを設計者が要望に合わせて個別調整することのできるモジュール式エネルギ吸収用アセンブリの製造方法を提供することである。

【0010】

本発明の別の目的は、電線、管、ダクトなどをクリップ、接着剤などのような余分な付属品を使う必要なく配置することができるホルダーであって、そのアセンブリと一体に構成されたホルダーを形成することである。

【0011】

本発明のさらなる目的は、従来技術の構造体に比べて、特定距離にわたってエネルギ吸収を最大限にするとともに、製造に関する経済性をもたらすエネルギ吸収用アセンブリの製造方法を提供することである。

【0012】

本発明のさらなるもう1つの目的は、エネルギを方形波の状態で吸収するエネルギ吸収用アセンブリの製造方法を提供することである。

【0013】

本発明の別の目的は、衝突時の衝撃から守るために乗物に取り付けるように構成されているエネルギ吸収用アセンブリの製造方法を提供することである。

【0014】

従って、熱成形されたエネルギ吸収用アセンブリの製造方法が、このアセンブリに衝突する物体を減速するために提供される。このアセンブリには、基部と、アセンブリの変形を吸収するためにこの基部に結合された少なくとも1つのエネルギ吸収用モジュールとが含まれている。この少なくとも1つのエネルギ吸収用モジュールには、本明細書において構造体(A)と称される第1構造体と、本明細書において構造体(B)と称される第2構造体とを含む群から選ばれた構造体が備わっている。構造体(A)には、相互連結されたストランドを含む格子が備わっており、これらのストランドは、複数のセルを画成するように交差しているとともに、基部に形成された溝の中に支持されている。構造体(A)は、特定距離にわたってエネルギ吸収を最大限にするために、この格子はそれぞれのセルの平面が衝突力に対してほぼ平行であるような方向に構成されている。エネルギ吸収の間には、この格子がつぶれて、少なくともいくつかのセルが少なくとも部分的に塞がれるようになる。

【0015】

これらのモジュールは、別々の部品あるいはモジュール式部分品であってもよく、または、同じ部品のいくつかのセクタをそれらの間で吸収特性が単に変化するように設計したものであってもよい。別の方法としては、それぞれの部品は、同じ吸収特性があるように設計することもできる。設計が相異なるいくつかの部品の場合には、ほぼ連続的なエネルギ吸収機能をもたらすために、ほとんど互いに接するようにあるいは互いに近づけて配置することができる。

【0016】

構造体(B)には、複数のカップ状凹所あるいは他の形状の凹所が含まれており、それぞれの凹所には、基部に画成された床部と円錐台形の壁部とがある。構造体(B)の場合はそれぞれのカップの床部が、衝突力に対してほぼ垂直であるよう、方向付けられている。その円錐台形の壁部は、特定距離にわたり壁部によるエネルギ吸収を最大限にするために、衝突力に対してほぼ平行である。この壁部は、エネルギ吸収の間に、少なくとも一部がつぶされて、少なくともいくつかのカップが少なくとも部分的に圧縮されるようになる。構造体(B)におけるこれらのカップの形状は、平面図において、多角形以外の、円形あるいは卵形等であってよい。

【0017】

構造体(A)および構造体(B)によって、設計者は使用者が決定することのできる衝突力への抵抗が得られるように構成できる。

【0018】

本発明における前記のいくつかの目的および他のいくつかの目的、特徴および利点は、添付図面、明細書および特許請求の範囲を考察することで、いっそう容易に理解される。

【発明を実施するための最良の形態】

【0019】

本発明の教示に従って実施された製造方法の諸工程の開示を始める前に、まず、さまざまな製品とそれによって作られたそれらの属性とについての開示が行なわれる。

まず、図1によれば、本発明の諸工程に従って作られたエネルギ吸収用アセンブリ10であって、このアセンブリに衝突する物体(図示せず)を減速させるためのアセンブリが示されている。この好ましい実施態様では、アセンブリ10には、衝突部材12が備わっており、この部材には衝突する物体が当たる衝突面14が備わっている。少なくとも1つのエネルギ吸収用部材16が、アセンブリ10の変形を吸収するために、衝突部材12の反対面18の取付領域17に取り付けられている。

【0020】

さて、図2によれば、エネルギ吸収用部材16の各々には、アセンブリ10に特徴的なエネルギ吸収性をもたらすエクスパンデッドメタル(expanded metal)のような材料を含む相互連結されたストランド20の格子が備わっている。エネルギ吸収用部材16を形成するときに好ましいエクスパンデッドメタルは、米国フロリダ州タンパ市のマックニコルス・カンパニー(McNichols Company)のような供給源から入手することができる。この材料は、アセンブリ10の所望エネルギ吸収特性に応じて、様々な種類のものが入手できるとともに、さまざまな材料から構成することができる。代表的な材料には、ASTM−F−1267−9−1の炭素鋼、HD亜鉛メッキ鋼、アルミニウム(5005H34)、304型ステンレス鋼、316型ステンレス鋼などが含まれる。必要であれば、耐食性をもたらすために、エクスパンデッドメタルに保護コーティングを施してもよい。

【0021】

これに代えて、格子は、任意形態の鋼、プラスチックあるいは複合材料から構成してもよい。この格子を穿孔、拡張、焼成、打ち抜き、レーザー切断あるいはシートの板抜きによって形成してもよいということは、当業者にとって明らかであろう。この格子は、成形、鋳造、あるいは他の凝固方法によって、または、溶接、ロウ付け、あるいは他の接合方法によって形成してもよい。格子形成の後で、エネルギ吸収用部材16は、型打ち、ロール成形、あるいは他の同様な方法によって好ましくは平板化される。従って、「格子」という用語は、これらの構造体およびこれらと同等の構造体を包含することを意味している。

【0022】

エネルギ吸収用部材16の内部におけるストランド(strand)20は、複数のセル22を画成するために交差している(図2)。これらのセル22は、物体の衝突前にはダイアモンド状であるのが好ましいが、これらのセル22は、任意の数の側面を有し、これらの側面が湾曲面あるいは平坦面であるパイ形状あるいは多角形であってもよい。この格子構造体は、高さが1つから5つのセルになるように構成されているのが好ましい。この好ましい実施態様では、直線A−A’、B−B’、C−C’で示されたように、エネルギ吸収用部材16は、それぞれのセル22の平面が取付領域17(図1に最もよく示されている)に対して実質的に垂直になるような方向に構成されている。このような構造体を使うことによって、それぞれのセルは衝突エネルギの吸収に関して効果的になる。「実質的に垂直な」という術語は、衝突部材12における曲率を補正するためにエネルギ吸収用部材16を約45度まで傾ける必要性が起り得ることを表すために使われている。

【0023】

さらに図2によれば、エネルギ吸収用部材16の格子構造体は、相互連結された複数のセクタ24からなり、それぞれのセクタ24には中心点26がある。これらのセクタ24は、図2に示されたように同一平面内にあってもよく、鋸歯状、正方形状、蛇行状、あるいは他の型の構造のエネルギ吸収用部材16を形成するように、異なる平面内にあってもよい。それぞれのセクタ24にはさらに、相互連結された複数の部分28があり、これらの部分はその形状が、平面状であってもよく、図3に示されたように湾曲状であってもよい。平面状部分および湾曲状部分が連結されて、好ましいほぼ蛇行状構造のエネルギ吸収用部材16が形成されている。図3に表された点A、BおよびCは、図1に示された点A、BおよびCに対応している。特定の湾曲状部分28については、その部分の中にある角度30は、約0度から180度の間で変わることができる。

【0024】

図4に示されたように、任意の実施態様のエネルギ吸収用部材16は、衝突部材12の曲率に合致するように、いくつかの場合には完全に平坦でなくてもよい衝突面14に対して実質的に垂直である平面内で変形することができる。同様に、任意構造のエネルギ吸収用部材16は、図5の平面図によって示されたように、衝突面14に対してほぼ平行である平面内でも変形することができる。

【0025】

さて、図6によれば、エネルギ吸収用部材16の内部の代表的なセル22が示されている。それぞれのセルは、長軸32と短軸34とによって画成されており、その長軸32は短軸34よりも長い。この好ましい実施態様では、それぞれのセル22は、以下に説明する理由で、その短軸34が衝突面14に対してほぼ垂直であり、かつ、その長軸32が衝突面14に対してほぼ平行であるような方向で構成されている。

【0026】

格子の内部におけるこれらのセル22は、物体がエネルギ吸収用アセンブリ10に衝突することによって生じた衝突力に対する連鎖的進行性反応をもたらすように協働する。圧縮が進むと、これらのセル22は、アコーディオンの蛇腹が押しつぶされるのに類似した方法で偏平になる。しかしながら、最終的には格子は、その衝突力をもはや吸収することができなくなる。この時、セル22はつぶされた状態になり、かつ、エネルギ吸収用部材16は柱が崩壊するように屈する。それにもかかわらず、エネルギ吸収の間は、衝突力に対する前記反応は、以下に示されるように、格子の圧縮の間に実質的に一定のままであった。

【0027】

図7および図8には、エネルギ吸収用部材16のいくつかの試料についての力−変位曲線が示されているが、ここで、部材16は3/16インチの22番手エクスパンデッドメタルから構成されており、部材16は蛇行状構造に構成されているとともに、セル22はダイアモンド形状である。図7では、エネルギ吸収用部材16は、短軸34が衝突の方向に対してほぼ平行になるような方向に構成されていた。ここに示されたように、エネルギ吸収用部材16によって吸収された単位変位量当たりの力は、衝突時に上昇し、このエネルギ吸収用格子が初期高さの50%を超えて変位する間は実質的に一定のままである。このように、この力−変位曲線では、それらの0.8以上の平均形状因子によって表されたように、近方形波特性となる。この力−変位曲線にはいくぶん丸みを帯びたかどがあるのが望ましく、このために、物体は衝突力によって瞬間的に加速されたり減速されたりすることがない。

【0028】

図8では、エネルギ吸収用部材16は、長軸32が衝突の方向に対してほぼ平行になるような方向に構成される。これらの曲線は、方形波特性に近い特性を示さないが、これは0.4以下の平均形状因子によって判る。さらにまた、それぞれの曲線に存在する力の「スパイク波」によって、物体が悪い状態に減速されるとともに、被害あるいは肉体的損傷に関するおそれが増大することがある。このため、短軸34が衝突の方向に対してセル22の方向がほぼ平行となる構成は、本発明の好ましい実施態様である。

【0029】

ここで開示された方法によって作られた製品の好ましい実施態様では、エネルギ吸収用アセンブリ10には、衝突部材を乗物の支柱あるいはヘッドレール(headrail)のような支持面に取り付けるための手段が含まれている。この取付手段には、接着、インサート成形、圧入、スナップ留め、熱かしめ、固締、溶接、ロウ付け、あるいは他の金属接合法が含まれている。

【0030】

図9および図10には、乗物のA型支柱カバー44の取付領域17と乗物のB型支柱カバー46の取付領域17とに取り付けられたエネルギ吸収用部材16の例がそれぞれ示されている。乗物のB型支柱は、乗物の両側において前部ドアのすぐ後方の箇所で屋根に向かって上方へ延出している。エネルギ吸収用部材16はA型支柱カバー44(図9)およびB型支柱カバー46(図10)に対してほぼ垂直な方向に配置されているが、エネルギ吸収用部材16は他の方向に配置することができる。

【0031】

図11には、ポリマー材料、泡、気体あるいはこれらの混合物のような充填材料48の内部に少なくとも一部が配置されたエネルギ吸収用部材16が示されている。このような構造体は、乗物のA型支柱およびB型支柱の頂部に取り付けられて乗物の屋根の外周部を形成する乗物のヘッドレールを保護するために利用することができる。このような物質をエネルギ吸収用アセンブリ10の内部へ注入することによって、壁の座屈抵抗を改善することができる。エネルギー吸収剤の回復をもたらすために、さまざまな材料、例えば弾性を示す金属ばねおよびポリマー等をエネルギ吸収用アセンブリ10の内部へ介在させることもできる。

【0032】

図12には、このモジュール式エネルギ吸収用アセンブリの製造過程に含まれる主な諸工程が示されている。工程Iおよび工程IIには、格子開口を形成することが含まれており、その後で打ち抜きのような過程で格子の帯片を所望形状に用意する。次いで(工程IIIで)、帯片は、ジグザグ構造、正弦曲線状構造あるいは他の構造あるいは他の形状の凹所に波形加工される。必要であれば(工程IVで)、帯片に、腐食防止のための塗装をしたり、耐食性のための他の処理を施したりすることができ、また、帯片を取り扱いやすくするために、研磨によって鋭利な端部を鈍くすることができる。工程Vでは、帯片は、図13(b)に示された熱成形用具の中へ装填される。

【0033】

工程VIでは、熱成形機の中へプラスチックシートが配置される。このプラスチックは次いで、その変形開始温度より高いがその融点より低い温度で加熱される(工程VII)。

【0034】

次いで(工程VIIIで)、熱いプラスチックシートは熱成形用具の上に移動される。工程IXでは、この熱いプラスチックは、熱成形用具に接触させて、この熱いプラスチックを真空状態に置くことにより熱成形用具の上に引き寄せてそれを熱成形用具の形状に合わせる。必要であれば、この工程は、そのプラスチックシートを熱成形用具の上に押し付けて前記引き寄せ工程を行ないやすくする器具を使うことによって、実施することができる。この代わりに、プラスチックシートの一方側面であって熱成形用具に接触する側面とは反対側の側面に、液状媒体によって正圧を加えることによりシートの同用具への合致を促進することができる。

【0035】

このプラスチックは次いで、熱成形用具に接触した状態で冷却される(工程X)。次にこのプラスチックは、熱成形用具の形状を採っているので排出される(工程XI)。次いで、複数部品を形成する(形成操作において2つ以上の構造体を作る)ことができるように、端部が、切り揃えられ、および/または、切断される(工程XII)。必要であれば(工程XIII)、電線、管などを、溝、スナップ留め金、凹所、あるいはこの構造体の中に成形された他の取付部の中に、熱成形されるときに配置することができる。最後に(工程XIVで)、この製品が点検され、包装され、次いで出荷される。

【0036】

図13(c)には、熱成形用具(図13(b))の内部に画成されたジグザグ状の凹みあるいは溝の中へ挿入されたエクスパンデッドメタルの金属格子が示されている。これらの溝は、概ね図13(b)に示されたように形作られている。長い長方形断面によって、エネルギ吸収用部材の大部分が保持される。多くの方法で形作ることのできるより広い面積を形成することにより、熱成形されたプラスチックはエネルギ吸収用部材を取り巻くように流れることができるようになり、エネルギ吸収用部材が定位置に保持されるようになる。図13(c)では、これらの凹所は使い易いようにリブ(図示略)によって相互連結されている。必要であれば、これらの凹所は、中心が平面で見ると六角形を形成する壁の交差部分に位置し、かつ、それぞれの凹所の間にリブが形成されるように、構成されていてもよい。このように構成すれば、ほとんどハニカム形状になる。本発明のエネルギ吸収用アセンブリは、自動車におけるヘッドに対する衝撃に対処するために7から25ミリメートルの間の公称厚さが備わっている構造体である。このアセンブリは、剛いポリウレタンフォームよりもエネルギをいっそう効率よく吸収し、重さが軽く、また、製造するのに安価である。本発明の方法によって作られた最終部品の1つの実施態様(構造体A)が、図14から図17に示されている。

【0037】

図18には、構造体(B)の荷重−変位特性が示されている。この場合の形状係数は金属格子の場合のように1.0に近いものではない、ということがわかる。しかしながら、この形状は、エネルギ吸収をもたらすのに足りるようにほぼ正方形である。

【0038】

このモジュール式エネルギ吸収用アセンブリの基部は、熱成形された樹脂からなっている。適した材料には、例えばシャルマンポリトロープTPP524−31、レーテックHP509、アモコ509のようなポリプロピレンコポリマー、ABS(GEサイクロラスZA5、マルチベースABS802)、ポリエステル(デュポンライナイト415HP、ヘキストインペット540)、ナイロン(カスタムレジンCRINX1170−RV200、モンサントバイダイン66Bなど)、ポリカーボネート(ダウカリフレ302−E、マイルズマクラロン6653)あるいは熱可塑性エラストマー(ハイモントハイラックスRTA3362−E、デュポンアルクリンALC2060UT)が含まれる。

【0039】

選択するプラスチック用樹脂は、好ましくは塑性変形および熱成形ができる約400°F未満の融点を有する熱可塑性プラスチックである。また、選択する樹脂の場合には、加熱撓み温度、すなわち、その部品が自動車の内部の温度範囲にわたって機能することができるように約190から240°Fを超える温度であって、そのプラスチックがかなり軟化する温度でなければならない。さらに、選択する樹脂の場合には、曲げに対して耐えるために250,000psiを超える曲げ弾性率とできるだけ高いアイゾッド衝撃強さと、脆性破壊よりも塑性変形ができるように10から15%を超える破断点での伸びとがなければならない。

【0040】

必要であれば、この基部には、カップ状凹所や金属格子を支持する溝だけでなく、電線、排水管、バンパー隠し板(bumper fascia)、エアーバッグ、ハウジング、締結具(クリップ式やスナップ式のようなもの)などを収容するためのダクトあるいは直線状の溝も画成することができる。必要に応じて、凹所を形成する工程には、冷却したプラスチックシートを取付面に取り外し可能に取り付けることができるように1つ以上の取付部材を形成するプラスチックシートからの突出部を画成することが含まれていてもよい。必要であれば、凹所を形成する工程には、プラスチックシートが1つ以上の好ましい箇所において調整された方法で曲げることができるようにするために、プラスチックシートには1つ以上のヒンジを形成することが含まれていてもよい。凹所を形成する工程には、プラスチックシートが、治具あるいは取付具で位置決めされて配置することができるようにするために1つ以上の位置決め部を画成すること、あるいは、液体および/または空気のための流体導管を形成することのできるダクトを画成することもまた、含まれていてもよい。

【0041】

プラスチックシートを熱成形用具に当接するようにする工程には、特定の道具を用いてプラスチックシートを熱成形用具に押し付けて真空引き工程をし易くすること、あるいは流体により生じた正圧を用いることが含まれていてもよい、ということは分かるであろう。

【0042】

いくつかの環境では、プラスチックシートを熱成形用具の中に配置する前に、プラスチックシートを1つ以上の材料層に隣接させて配置することが望ましい場合もある。必要に応じて、1つ以上のシートをプラスチックシートの一方の側面に配置し、加熱されたシートが1つ以上のシートを熱的接合するに足りる熱さになるようにすることもできる。付加的なシートを接着接合、誘電加熱接合、爆圧接合、超音波接合、機械的取付などのような工程によって接合することができる、ということは分かるであろう。

【0043】

本発明の方法を実施する代わりの方法として、成形の前に熱成形用具の中に、1つ以上の部品を挿入して加熱されたシートの熱成形用具の形状に合致するときにそれが固定されるようにすることができる。従来の熱成形方法では、平坦なプラスチックシートから形成されたカップ状凹所の壁厚は、そのシートのそれよりも小さい平均の厚さである。必要であれば、本発明に係るモジュール式エネルギ吸収用アセンブリの製造方法は、画成される凹所を形成するための複数のキャビティがある成形用金型を用意することによって実施することができる。このようにすることで、その壁は、1つ以上のエネルギ吸収用モジュールに対して選択されたエネルギ吸収用特性を与えるような寸法にすることができる。

【0044】

本明細書で使われている用語の、「一体に成形された」(基部に形成された凹所に関して)という用語は、プラスチックシートからその凹所が作られたときのそのシートとの1つのユニットとしてそれぞれが形成されている1つ以上の凹所を意味している。

【0045】

以上のように、ここで開示された発明によって、同じ全体積の剛いウレタンフォーム製吸収体の使用に比べて、製造上の効率がもたらされている。ここで開示された熱成形吸収用構造体によれば、1桁も金型費を低くすることができ、従って、一部品当たりのコストを低くすることができる。射出成形に比べて、ここで開示された熱成形吸収体によれば、金型費がより少なくなる。

【図面の簡単な説明】

【0046】

【図1】図1は、本発明の方法に従って製造されたエネルギ吸収用アセンブリの1つのモジュールにおける1つの部材の斜視図を示している。

【図2】図2は、図1に示された本発明の1つの部材に係る平面状実施態様の側面立面図である。

【図3】図3は、図1に示された本発明の1つの部材に係る蛇行状実施態様の平面図である。

【図4】図4は、衝突面に対して垂直な平面内において変形したときのエネルギ吸収用部材の平面状実施態様の側面図である。

【図5】図5は、衝突面に対して平行な平面内において変形したときのエネルギ吸収用部材の蛇行状実施態様の平面図である。

【図6】図6は、本発明のエネルギ吸収用部材の内部における単一のセルの一部拡大図である。

【図7】図7は、短軸が衝突の方向に対してほぼ平行であるようにいくつかのセルが揃えられた、本発明の諸工程に従って製造されたエネルギ吸収用部材についての力−変位のグラフである。

【図8】図8は、長軸が衝突の方向に対してほぼ平行であるようにいくつかのセルが揃えられた、本発明の諸工程に従って製造されたエネルギ吸収用部材についての力−撓みのグラフである。

【図9】図9は、典型的な乗物のA型支柱カバーに取り付けられた、本発明の諸工程に従って製造されたエネルギ吸収用部材を示している。

【図10】図10は、典型的な乗物のB型支柱カバーに取り付けられた、本発明の諸工程に従って製造されたエネルギ吸収用部材を示している。

【図11】図11は、充填材の内部に覆い隠されたものであって、本発明の諸工程に従って製造されたエネルギ吸収用部材を示している。

【図12】図12は、モジュール式エネルギ吸収用部材を製造するための製造方法における主要諸工程の模式図である。

【図13】図13(a)は、基部形成用プラスチックシートを示し、図13(b)は、その用具を示し、図13(c)は、その最終部品を示している。

【図14】図14は、第1構造体の中に設けられた、本発明の諸工程に従って製造されたエネルギ吸収用部材の下面の斜視図である。

【図15】図15は、図14に示された構造体の平面図である。

【図16】図16は、図14から図15に示された構造体の底面図である。

【図17】図17は、図14から図16に示された構造体の平面図である。

【図18】図18は、エネルギ吸収用部材のモジュールであって、該モジュールがカップ状のいくつかの凹所を含み、これらの凹所のそれぞれが基部の内部に画成された床部と円錐台形の壁部とを有している、エネルギ吸収用部材のモジュールについての力−変位曲線である。

【特許請求の範囲】

【請求項1】

モジュール式エネルギ吸収用アセンブリの製造方法であって、

内部に画成された複数の凹所のある熱成形用具であって、該熱成形用具の凹所の各々が無孔基部と該無孔基部とほぼ直交する壁部とを有することを特徴とする熱成形用具を用意する工程と、

プラスチックシートをその変形開始温度と融点との間の温度に加熱する工程と、

加熱された該プラスチックシートをその熱成形用具に当接させるとともに加熱された該プラスチックシートを該熱成形用具に押し付けて前者が後者に合致するようにし、それによって、該プラスチックシートの1つの側から突出する凹所を形成して加熱されたプラスチック部品を画成する工程と、

加熱された該プラスチック部品を冷却して、冷却されたプラスチック部品を画成する工程と、

冷却された該プラスチック部品を熱成形用具から排出して、冷却された該プラスチック部品が、それに一体に形成された凹所を有するようにする工程と、

を含むことを特徴とするモジュール式エネルギ吸収用アセンブリの製造方法。

【請求項1】

モジュール式エネルギ吸収用アセンブリの製造方法であって、

内部に画成された複数の凹所のある熱成形用具であって、該熱成形用具の凹所の各々が無孔基部と該無孔基部とほぼ直交する壁部とを有することを特徴とする熱成形用具を用意する工程と、

プラスチックシートをその変形開始温度と融点との間の温度に加熱する工程と、

加熱された該プラスチックシートをその熱成形用具に当接させるとともに加熱された該プラスチックシートを該熱成形用具に押し付けて前者が後者に合致するようにし、それによって、該プラスチックシートの1つの側から突出する凹所を形成して加熱されたプラスチック部品を画成する工程と、

加熱された該プラスチック部品を冷却して、冷却されたプラスチック部品を画成する工程と、

冷却された該プラスチック部品を熱成形用具から排出して、冷却された該プラスチック部品が、それに一体に形成された凹所を有するようにする工程と、

を含むことを特徴とするモジュール式エネルギ吸収用アセンブリの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2009−274446(P2009−274446A)

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願番号】特願2009−131531(P2009−131531)

【出願日】平成21年5月29日(2009.5.29)

【分割の表示】特願2002−511954(P2002−511954)の分割

【原出願日】平成13年4月12日(2001.4.12)

【出願人】(503026347)オークウッド エネルギー マネージメント インコーポレイテッド (3)

【Fターム(参考)】

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願日】平成21年5月29日(2009.5.29)

【分割の表示】特願2002−511954(P2002−511954)の分割

【原出願日】平成13年4月12日(2001.4.12)

【出願人】(503026347)オークウッド エネルギー マネージメント インコーポレイテッド (3)

【Fターム(参考)】

[ Back to top ]