モノマー蒸発量制御装置及び蒸着重合装置並びにモノマー蒸発量の制御方法

【課題】蒸発源での原料モノマーの蒸発レートを、低コストに且つ面倒な作業を付加することなしに、予め定められた一定の量に確実に制御し得るモノマー蒸発量制御装置を提供する。

【解決手段】原料モノマー29a,29bの蒸発時に、ヒータ30の出力をヒータ出力測定手段38にて測定する一方、目標温度変更信号出力手段32において、ヒータ出力測定器38による測定値とヒータ30の出力の目標値との差を演算すると共に、該差に基づいて、ヒータ30にて加熱される原料モノマー29a,29bの目標温度を上昇又は低下させる目標温度変更信号を、該差がゼロとなるまで、目標温度変更信号出力手段32から温度調節手段36に出力するように構成した。

【解決手段】原料モノマー29a,29bの蒸発時に、ヒータ30の出力をヒータ出力測定手段38にて測定する一方、目標温度変更信号出力手段32において、ヒータ出力測定器38による測定値とヒータ30の出力の目標値との差を演算すると共に、該差に基づいて、ヒータ30にて加熱される原料モノマー29a,29bの目標温度を上昇又は低下させる目標温度変更信号を、該差がゼロとなるまで、目標温度変更信号出力手段32から温度調節手段36に出力するように構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、モノマー蒸発量制御装置と蒸着重合装置とモノマー蒸発量の制御方法とに係り、特に、基材の表面上に蒸着重合膜(高分子薄膜)を形成する際に、原料モノマーをヒータにより加熱して、蒸発させる蒸発源での原料モノマーの蒸発量を制御するモノマー蒸発量制御装置と、そのようなモノマー蒸発量制御装置を有する蒸着重合装置と、かかるモノマー蒸発量を制御する方法とに関するものである。

【背景技術】

【0002】

従来より、基材表面に高分子薄膜を形成する装置の一種として、例えば、特許第3724058号公報(特許文献1)等に明らかにされるような蒸着重合装置が知られている。この蒸着重合装置は、内部が、基材を収容する蒸着空間とされた蒸着槽と、互いに異なる種類の原料モノマーを収容すると共に、それらの原料モノマーをヒータにより加熱して、蒸発させる複数の蒸発源とを有している。また、それら複数の蒸発源と蒸着槽との間には、各蒸発源で発生した原料モノマーの蒸気を蒸着槽の蒸着空間内にそれぞれ導入するモノマー蒸気導入管路が、各蒸発源に対応して設けられている。更に、各モノマー蒸気導入管路上には、通常、バルブが設置されている。

【0003】

そして、このような蒸着重合装置を用いて、基材表面に蒸着重合膜を形成する際には、例えば、先ず、複数の蒸発源内と、基材が収容された蒸着槽の蒸着空間とを所定の真空状態とした後、各モノマー蒸気導入管路上のバルブを閉鎖して、複数の蒸発源にそれぞれ収容された原料モノマーをヒータにて加熱する。その後、各原料モノマーの温度が予め設定された温度に到達したら、バルブを開放して、各蒸発源で原料モノマーの蒸気をそれぞれ発生させると共に、それら複数種類のモノマー蒸気を、モノマー蒸気導入管路を通じて、蒸着空間内にそれぞれ導入する。そして、蒸着空間内に導入された複数種類のモノマー蒸気を、蒸着空間に収容された基材表面に付着させて、かかる基材表面上で、それら複数種類のモノマーを重合させる。これによって、基材表面上に、蒸着重合膜を形成するのである。

【0004】

ところで、上記のようにして蒸着重合膜を形成する場合には、例えば、特開平6−81129号公報(特許文献2)等に開示される如く、蒸発源のヒータにて加熱蒸発させられる各原料モノマーの温度を定温制御することによって、蒸発源での原料モノマーの単位時間当たりの蒸発量(以下、蒸発レートと言う)を一定の量に維持することが、一般的に行われている。

【0005】

すなわち、蒸着重合装置には、通常、蒸発源のヒータにて加熱される原料モノマーの温度を検出する温度センサと、ヒータの加熱温度を調節する温度調節器とを含むモノマー蒸発量制御装置が設けられる。そして、かかるモノマー蒸発量制御装置の温度センサにて検出される各原料モノマーの温度が、常時、予め設定された目標温度となるように、フィードバック制御により、ヒータの加熱温度が温度調節器にてそれぞれ調節される。それによって、蒸発源での複数種類の原料モノマーの蒸発レートが、各々一定の量となるように制御される。そうして、蒸着重合膜の単位時間当たりの成膜量(以下、成膜レートと言う)の変動の抑制と、形成される蒸着重合膜の組成のバラツキの発生防止とが、共に図られているのである。

【0006】

ところが、実際には、単に、加熱される原料モノマーの温度を定温制御するだけでは、各原料モノマーの蒸発レートを一定に制御することが、容易ではなかった。

【0007】

何故なら、上記の如き従来の蒸着重合装置では、蒸着重合膜の形成時に、蒸着槽(蒸着空間)の内圧が様々な原因により変化することがあり、そうした場合には、蒸着槽の内圧変化によって、蒸発源での原料モノマーの蒸発が促進或いは抑制される。そのため、加熱される原料モノマーの温度が一定とされていても、蒸着槽の内圧変化に伴って、原料モノマーの蒸発量が変動してしまうからである。その上、蒸着重合操作の進行により、蒸発源に収容される原料モノマー量が減少していくと、加熱される原料モノマーの温度が定温制御されているにも拘わらず、原料モノマーの蒸発量が徐々に低下する現象が生ずることもあるからである。

【0008】

そこで、従来では、蒸着重合膜の膜厚を測定する膜厚モニター(例えば、水晶振動子)や、蒸着重合膜の組成を分析する組成モニター(例えば、FT−IR)等を蒸着槽内に設置し、基板表面上への蒸着重合膜の形成中に、それら膜厚モニターや組成モニターにて蒸着重合膜の膜厚や組成を測定乃至は分析しつつ、その測定値や分析値に応じて、定温制御される原料モノマーの目標温度を変更することにより、原料モノマーの蒸発レートを制御する方法も、一部で採用されている。しかしながら、それら膜厚モニターや組成モニターは、何れも極めて高価であり、それ故、それらのモニター装置を使用した際には、蒸着重合膜の形成コストが高騰するといった問題が惹起される。しかも、膜厚モニターや組成モニターは蒸着槽内に設置されるものであるために、蒸着重合操作の終了後に、各モニター装置に付着した原料モノマーや蒸着重合膜を除去するためのメンテナンス作業を一々実施しなければならず、それが極めて面倒であった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3724058号公報

【特許文献2】特開平6−81129号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ここにおいて、本発明は、上記した事情を背景にして為されたものであって、その解決課題とするところは、基材表面上に蒸着重合膜を形成する際に、原料モノマーを加熱、蒸発させる蒸発源での原料モノマーの蒸発レートを、可及的に低いコストで、しかも余分なメンテナンス作業を追加することもなしに、予め定められた一定の量に確実に制御し得るモノマー蒸発量制御装置及びモノマー蒸発量の制御方法、並びに蒸着重合装置を提供することにある。

【課題を解決するための手段】

【0011】

そして、本発明者は、上記の課題の解決のために種々検討する過程で、以下の点に着眼した。即ち、原料モノマーが密閉系内で温度調節器によって一定の温度に制御されている場合には、原料モノマーの蒸発中にヒータによって原料モノマーに与えられる熱エネルギーが、原料モノマーを一定の温度に保温するためと、原料モノマーを蒸発させるためのみに費やされる。それ故、そのような原料モノマーの定温制御の下での原料モノマーの蒸発レートは、原料モノマーを蒸発させるために費やされる熱エネルギーによって把握され得るものであることに着眼した。そして、本発明者が更に鋭意研究を重ねた結果、原料モノマーの定温制御の下で、蒸発源において原料モノマーを加熱、蒸発させるヒータの出力を一定に維持することで、原料モノマーを蒸発させるために費やされる熱エネルギーを一定の大きさと為すことができ、それによって、原料モノマーの蒸発レートを一定に維持し得るようになることを見出したのである。

【0012】

すなわち、本発明は、上記の如き知見を基に完成されたものであって、その要旨とするところは、基材の表面上に蒸着重合膜を形成する際に、原料モノマーをヒータにより加熱して、蒸発させる蒸発源での該原料モノマーの蒸発量を制御する装置であって、前記ヒータにより加熱された該原料モノマーの温度を検出する検出手段と、該ヒータの加熱温度を調節する温度調節手段とを有し、該検出手段により検出される該原料モノマーの温度が予め設定された目標温度となるように、該ヒータの加熱温度を該温度調節手段にて調節することによって、該原料モノマーの蒸発量を制御するように構成したモノマー蒸発量制御装置において、(a)前記ヒータの出力を測定するヒータ出力測定手段と、(b)前記原料モノマーの蒸発時に、前記ヒータ出力測定手段にて測定される前記ヒータ出力の測定値と、予め設定された該ヒータ出力の目標値との差を演算し、該差がゼロとなるように、該差に基づいて、前記目標温度を上昇又は低下させる目標温度変更信号を、前記温度調節手段に対して、該差がゼロとなるまで出力する目標温度変更信号出力手段とを含むことを特徴とするモノマー蒸発量制御装置にある。

【0013】

なお、ここで言う「目標温度変更信号を、該差がゼロとなるまで出力する」には、「ヒータ出力の測定値と目標値との差が、完全にゼロとなるまで、目標温度変更信号を出力する」以外に、「ヒータ出力の測定値と目標値との差が完全にゼロではないものの、それらの差が、例えば誤差の範囲内であって、実質的にはゼロとなったと判断される状態まで、目標温度変更信号を出力する」ことも含まれる。換言すれば、「目標温度変更信号を、該差がゼロとなるまで出力する」には、「ヒータ出力の測定値と目標値とが完全に一致するまで、目標温度変更信号を出力する」だけでなく、「ヒータ出力の測定値と目標値とが完全に一致してはいないものの、それらの差が、例えば誤差の範囲内であって、ヒータ出力の測定値と目標値とが十分に近似した値となるまで、目標温度変更信号を出力する」ことも含まれるのである。以下、「目標温度変更信号を、該差がゼロとなるまで出力する」は、同一の意味とする。

【0014】

また、本発明は、上記の如き特徴を有するモノマー蒸発量制御装置を有することを特徴とする蒸着重合装置をも、その要旨とするものである。

【0015】

さらに、本発明は、基材の表面上に蒸着重合膜を形成する際に、原料モノマーをヒータにより加熱して、蒸発させる蒸発源での該原料モノマーの蒸発量を、該原料モノマーの温度が予め設定された目標温度となるように調節することによって制御するようにしたモノマー蒸発量の制御方法であって、前記原料モノマーの蒸発時に、前記ヒータの出力を測定する一方、該ヒータ出力の測定値と予め設定された該ヒータ出力の目標値との差を演算し、該差がゼロとなるように、該差に基づいて、前記目標温度を上昇又は低下させる目標温度変更操作を該差がゼロとなるまで続行するようにしたことを特徴とするモノマー蒸発量の制御方法をも、また、その要旨とするものである。

【0016】

なお、ここで言う「目標温度変更操作を該差がゼロとなるまで続行する」には、「ヒータ出力の測定値と目標値との差が、完全にゼロとなるまで、目標温度変更操作を持続する」以外に、「ヒータ出力の測定値と目標値との差が完全にゼロではないものの、それらの差が、例えば誤差の範囲内であって、実質的にはゼロとなったと判断される状態まで、目標温度変更操作を持続する」ことも含まれる。換言すれば、「目標温度変更操作を該差がゼロとなるまで続行する」には、「ヒータ出力の測定値と目標値とが完全に一致するまで、目標温度変更操作を持続する」だけでなく、「ヒータ出力の測定値と目標値とが完全に一致してはいないものの、それらの差が、例えば誤差の範囲内であって、ヒータ出力の測定値と目標値とが十分に近似した値となるまで、目標温度変更操作を持続する」ことも含まれるのである。以下、「目標温度変更操作を該差がゼロとなるまで続行する」は、同一の意味とする。

【発明の効果】

【0017】

要するに、本発明に従うモノマー蒸発量制御装置によれば、蒸発源での原料モノマーの蒸発時におけるヒータ出力を、予め定められた目標値となるように調節することが可能となり、それによって、原料モノマーの蒸発レートを一定に維持することができる。それ故、原料モノマーの蒸発レートを一定に維持するために、基材表面への蒸着重合膜の形成中に蒸着重合膜の膜厚や組成を測定乃至は分析する膜厚モニターや組成モニター等を使用する必要がない。しかも、従来装置にも設けられる温度調節手段が、ヒータ出力を目標値となるように調節する機能をも兼備しているため、ヒータ出力の調節を行う専用装置の使用も回避される。

【0018】

従って、かくの如き本発明に従うモノマー蒸発量制御装置を用いれば、基材表面上に蒸着重合膜を形成する際に、原料モノマーを加熱、蒸発させる蒸発源での原料モノマーの蒸発レートを、可及的に低いコストで、しかも余分なメンテナンス作業等を追加することもなしに、予め定められた一定の量に確実に制御することができる。そして、その結果として、基材表面上に、組成のバラツキのない安定した品質の蒸着重合膜を、一定の成膜レートで、極めて確実に且つ効率的に形成することが可能となるのである。

【図面の簡単な説明】

【0019】

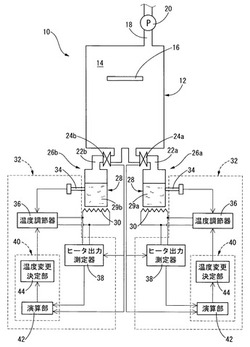

【図1】本発明に従うモノマー蒸発量制御装置を備えた蒸着重合装置の一例を概略的に示す説明図である。

【発明を実施するための形態】

【0020】

以下、本発明を更に具体的に明らかにするために、本発明の実施の形態について、図面を参照しつつ、詳細に説明する。

【0021】

先ず、図1には、本発明に従う構造を有するモノマー蒸発量制御装置を備えた蒸着重合装置の一実施形態が、概略的に示されている。かかる図1から明らかなように、本実施形態の蒸着重合装置10は、蒸着槽12を有している。この蒸着槽12は、従来装置と同様に、内部を密閉し得る耐圧容器からなっており、内部が蒸着空間14とされている。また、蒸着槽12には、図示しない蓋部にて開閉される取出し口(図示せず)が設けられている。そして、この取出し口を通じて、板状基材16が、蒸着槽12内に収容されて、蒸着空間14の所定位置に、図示しない支持装置によって支持された状態で配置されるようになっている。また、蒸着槽12内に収容された板状基材16は、後述する蒸着重合操作の終了後に、取出し口から外部に取り出される。

【0022】

蒸着槽12の側壁部には、排気パイプ18が接続されている。この排気パイプ16の途中には、真空ポンプ20が設けられている。そして、この真空ポンプ20の作動によって、基材16が収容配置された蒸着槽12内が真空状態(減圧状態)とされるようになっている。

【0023】

また、蒸着槽12の側壁部のうち、蒸着空間14内に配置された板状基材16の蒸着重合膜が形成されるべき表面と対向位置する側壁部には、二つの原料モノマー導入パイプ22a,22bが、接続されている。そして、原料モノマー導入パイプ22aが、蒸着槽12への接続側とは反対側の端部において、第一蒸発源26aに接続されている一方、原料モノマー導入パイプ22bが、蒸着槽12への接続側とは反対側の端部において、第二蒸発源26bに接続されている。また、それら二つの原料モノマー導入パイプ22a,22bの延長方向の中間部には、バルブ24a,24bが、それぞれ設置されている。なお、かかるバルブ24a,24bには、例えば、ボールバルブやベローズバルブ等、真空系で一般に使用されるバルブが、好適に用いられる。また、ここでは、バルブ24a,24bとして、自動開閉可能な構造のものが使用されている。

【0024】

これにより、バルブ24a,24bの閉作動状態下で、第一蒸発源26aと第二蒸発源26bとが、蒸着槽12の蒸着空間14と非連通とされて、それぞれ、密閉されるようになっている。そして、バルブ24a,24bの開作動によって、第一蒸発源26aと第二蒸発源26bとが、それぞれ、蒸着槽12の蒸着空間14と連通させられるようになっている。なお、そのような第一及び第二蒸発源26a,26bと蒸着槽12の蒸着空間14との連通状態下においても、それら第一蒸発源26aと第二蒸発源26bと蒸着槽12の外部に対する密閉状態は維持される。

【0025】

また、原料モノマー導入パイプ22a,22bを介して蒸着槽12に接続される第一蒸発源26aと第二蒸発源26bは、何れも、モノマーポット28とヒータ30とをそれぞれ一つずつ備えている。第一及び第二蒸発源26a,26bのモノマーポット28,28は、何れも密閉可能な耐圧容器からなっており、互いに異なる種類の原料モノマー29a,29bが、それぞれ、液体状態において、収容可能な構造とされている。一方、第一及び第二蒸発源26a,26bの各ヒータ30,30は、何れも、例えば、抵抗加熱方式の電熱線や、赤外線加熱方式のハロゲンランプ、或いは電子照射式の加熱装置等からなり、電気エネルギーを利用して、加熱を行う構造を有している。なお、原料モノマー29a,29bは、その種類によっては、第一及び第二蒸発源26a,26bのモノマーポット28,28内に、固体状態で収容される場合もある。その場合には、モノマーポット28,28が、原料モノマー29a,29bを固体状態で収容可能な構造とされることは勿論である。

【0026】

かくして、本実施形態の蒸着重合装置10では、第一蒸発源26aと第二蒸発源26bとにおいて、各モノマーポット28,28内に収容された原料モノマー29a,29bが、各ヒータ30にて加熱されて、蒸発させられるようになっている。

【0027】

そして、かかる蒸着重合装置10には、第一蒸発源26aと第二蒸発源26bで蒸発させられる原料モノマーの単位時間当たりの蒸発量(蒸発レート)を制御するモノマー蒸発量制御装置32が、第一蒸発源26aと第二蒸発源26bに対応して、それぞれ設けられており、そのようなモノマー蒸発量制御装置32が、従来には見られない特別な構造とされているのである。なお、以下に、モノマー蒸発量制御装置32の構造を詳述するが、第一蒸発源26aと第二蒸発源26bにそれぞれ対応して設けられる二つのモノマー蒸発量制御装置32,32が同一の構造とされているため、第一蒸発源26aに対応して設けられるモノマー蒸発量制御装置32の構造のみを説明する。

【0028】

モノマー蒸発量制御装置32は、検出手段としての温度センサ34と、温度調節手段としての温度調節器36と、ヒータ出力測定手段としてのヒータ出力測定器38と、目標温度変更信号出力手段としての目標温度変更器40とを有している。

【0029】

より詳細には、温度センサ34は、例えば、熱電対等のように、検出温度を電気信号として出力可能な公知の構造を有するものにて構成されている。そして、そのような温度センサ34が、モノマーポット28の外壁面に接触された状態や、モノマーポット28内に収容される原料モノマー29a内に浸漬した状態で設置されて、温度調節器36と電気的に接続されている。これにより、ヒータ30にて加熱された原料モノマー29aの温度を、逐次、検出し、その検出値を、温度検出信号として、温度調節器36に出力するようになっている。

【0030】

温度調節器36は、従来より公知の構造を有し、温度センサ34と共に、蒸発源26aのヒータ30に電力を供給する、図示しない電源装置に対しても電気的に接続されている。そして、この温度調節器36は、温度センサ34から入力された温度検出信号により、モノマーポット28内の原料モノマー29aの温度を検出(把握)する一方、かかる検出温度に基づいて、原料モノマー29aの温度が予め設定された目標温度となるように、ヒータ30の加熱温度を調節するようになっている。

【0031】

また、温度調節器36によるヒータ30の加熱温度の制御方式は、特に限定されるものではないものの、一般には、PID制御やON・OFF制御等のフィードバック制御による制御方式が採用される。即ち、温度調節器36がPID制御によってヒータ30の加熱温度をコントロールする場合には、温度センサ34からの温度検出信号によって検出される原料モノマー29aの温度と目標温度との差がゼロとなるように、温度調節器36が、電源装置からヒータ30への供給電力の大きさをコントロールすることにより、ヒータ30の加熱温度を調節する。また、温度調節器36がON・OFF制御によってヒータ30の加熱温度をコントロールする場合には、温度センサ34からの温度検出信号によって検出される原料モノマー29aの温度と目標温度との差がゼロとなるように、温度調節器36が、電源装置からヒータ30への電力の供給をON・OFFすることにより、ヒータ30の加熱温度を調節するのである。

【0032】

ヒータ出力測定器38は、ヒータ30と目標温度変更器40とに対して、それぞれ電気的に接続されている。このヒータ出力測定器38は、ヒータ30の出力を測定可能なものであれば、その構造が、何等限定されるものではなく、例えば、電源装置からヒータ30への電力の供給形態等に応じて、各種の構造のものが、適宜に採用される。

【0033】

すなわち、温度調節器36がPID制御によってヒータ30の加熱温度をコントロールしているために、電源装置からの電力がヒータ30に対して連続的に供給される場合には、例えば、電源装置からヒータ30に供給される電力の大きさを測定する電力測定装置にて、ヒータ出力測定器38が構成される。そして、このようなヒータ出力測定器38では、電力の測定値が、ヒータ30の出力の測定値とされるのである。

【0034】

また、温度調節器36がON・OFF制御によってヒータ30の加熱温度をコントロールしているために、電源装置からの電力がヒータ30に対して非連続的に供給される場合には、例えば、ヒータ30が温度調節器36の制御によりON・OFFされる毎に、電源装置からヒータ30への電力供給時間:T1 と電力供給停止時間:T2 の合計時間:T1+T2に対する電力供給時間:T1 の割合:T1 /(T1+T2)を検出する検出装置にて、ヒータ出力測定器38が構成される。即ち、かかる検出装置にて構成されるヒータ出力測定器38は、電源装置からヒータ30への電力の供給がONとされたときからOFFされるまでの電力供給時間:T1 と、かかる電力供給がOFFされてから次にONされるまでの電力供給停止時間:T2 とをそれぞれ計測可能なタイマー装置を有している。また、かかるヒータ出力測定器38は、タイマー装置にて計測される電力供給時間:T1 と電力供給停止時間:T2 の合計時間:T1+T2に対する電力供給時間:T1 の割合:T1 /(T1+T2)、換言すれば、電源装置からヒータ30への電力の供給がONとされたときから、次にONされるまでの間において、その間の経過時間(電力供給時間:T1 と電力供給停止時間:T2 の合計時間:T1+T2)に対して、電力の供給がONとされたときからOFFされるまでの時間(電力供給時間:T1 )の割合:T1 /(T1+T2)を演算する演算装置も有している。そして、それらタイマー装置と演算装置とを有するヒータ出力測定器38では、ヒータ30への電力供給がON状態において、ヒータ30に対して一定の電力が供給されていることを条件として、演算装置による演算値:T1 /(T1+T2)が、ヒータ30の出力の測定値とされるのである。

【0035】

かくして、ヒータ出力測定器38は、ヒータ30の出力を、常時、測定するようになっている。そして、測定したヒータ30の出力値を、ヒータ出力測定信号として、目標温度変更器40に出力するようになっているのである。なお、上記の説明から明らかなように、ヒータ30の出力は、例えば、ヒータ30の消費電力やヒータ30仕事量等によって表されるものである。

【0036】

目標温度変更器40は、ヒータ出力測定器38と共に、温度調節器36に対しても電気的に接続されている。この目標温度変更器40は、演算部42と温度変更決定部44とを有している。

【0037】

演算部42は、ヒータ出力測定器38に対して直接に電気的に接続されて、ヒータ出力測定器38から出力されるヒータ出力測定信号が入力されるようになっている。そして、この演算部42は、第一蒸発源26aで原料モノマー29aの蒸発が行われているときに、ヒータ出力測定信号から把握されるヒータ30の出力の測定値と、予め設定されたヒータ30の出力の目標値との差を、公知の構造により、演算し得るようになっている。

【0038】

すなわち、本実施形態の蒸着重合装置10では、前記したように、バルブ24aの閉作動状態下で、第一蒸発源26aが密閉状態とされる。また、バルブ24aが開作動した際には、第一蒸発源26aが、蒸着槽12内に連通させられるものの、第一蒸発源26aと蒸着槽12とが外部に対して密閉された状態となる。

【0039】

それ故、バルブ24aの閉作動状態下では、第一蒸発源26aのモノマーポット28内に収容された原料モノマー29aが目標温度にまで加熱されて、原料モノマー29aの温度が目標温度に維持されていても、第一蒸発源26a内が平衡状態とされて、原料モノマー29aの蒸発が生じない。一方、バルブ24aの開作動により、第一蒸発源26aが、真空状態とされた蒸着槽12内と連通すると、その時点から、第一蒸発源26aでの原料モノマー29aの蒸発が始まる。

【0040】

そして、演算部42は、バルブ24aと電気的に接続されて、バルブ24aからの開作動信号と閉作動信号とが、それぞれ入力されるようになっている。このため、かかる演算部42では、バルブ24aからの開作動信号の入力に基づいて、原料モノマー29aの蒸発の開始が、また、バルブ24aからの閉作動信号の入力に基づいて、原料モノマー29aの蒸発の停止が、それぞれ把握されるようになっている。

【0041】

従って、演算部42は、バルブ24aから開作動信号が入力されてから閉作動信号が入力されるまでの間、ヒータ30の出力の測定値と、予め設定されたヒータ30の出力の目標値との差を演算して、演算値を求めるようになっている。そして、その演算値(ヒータ30の出力の測定値と目標値との差)を、温度変更決定部44に出力するようになっているのである。

【0042】

一方、温度変更決定部44は、温度調節器36に対して電気的に接続されている。そして、演算部42から入力される演算値により、温度調節器36にて制御されるヒータ30の加熱温度の目標値を上昇させるか又は低下させるかを決定し、その決定に基づいて、目標温度変更信号としての目標温度上昇信号と目標温度低下信号の何れかを温度調節器36に出力するようになっている。

【0043】

より具体的には、バルブ24aが閉作動状態で、原料モノマー29aが蒸発していないときには、ヒータ30から原料モノマー29aに与えられる熱エネルギーが、原料モノマー29aを目標温度に保温するだけに消費される。このため、バルブ24aの閉作動状態において、温度調節器36によるヒータ30の加熱温度の調節により、原料モノマー29aの温度が目標温度に到達してからは、ヒータ出力測定器38にて測定されるヒータ30の出力の測定値が、一定の値に維持される。

【0044】

一方、バルブ24aが開作動すると、原料モノマー29aが、ヒータ30から与えられる熱エネルギーから気化熱を奪って、蒸発を開始する。このとき、ヒータ30から原料モノマー29aに与えられる熱エネルギーは、原料モノマー29aを目標温度に保温するためと、原料モノマー29aを蒸発させるのに消費される。このため、バルブ24aの開作動状態下では、ヒータ出力測定器38にて測定されるヒータ30の出力の測定値が、バルブ24aの閉作動状態下での測定値に比して、原料モノマー29aを蒸発させるために費やされる熱エネルギーに相当する分だけ上昇する。

【0045】

それ故、バルブ24aの開作動状態下での原料モノマー29aの蒸発レートは、バルブ24aの開作動状態下でのヒータ出力測定器38にて測定されるヒータ30の出力の測定値と、バルブ24aの閉作動状態下で、原料モノマー29aの温度が目標温度となっているときにヒータ出力測定器38にて測定されるヒータ30の出力の測定値との差に対応した値となる。そして、そのような原料モノマー29aの蒸発レートの変動は、バルブ24aの開作動状態下で、ヒータ出力測定器38にて測定されるヒータ30の出力の測定値の変化として現れる。

【0046】

従って、目標温度変更器40の温度変更決定部44では、ヒータ出力測定器38によりヒータ30の出力を測定した時点での原料モノマー29aの蒸発レート(蒸発中の原料モノマー29aの蒸発レート)と、予め設定された原料モノマー29aの蒸発レートの目標設定値との差が、演算部42から入力される、ヒータ30の出力の測定値と目標値との差の演算値に基づいて把握されるようになっているのである。

【0047】

そして、かかる温度変更決定部44においては、例えば、演算部42から入力される演算値がゼロより大きかった場合(ヒータ30の出力の測定値>目標値)に、蒸発中の原料モノマー29aの蒸発レートが、原料モノマー29aの蒸発レートの目標設定値よりも大きいと判断して、温度調節器36に対して、原料モノマー29aの目標温度を低下させる目標温度低下信号を出力するようになっている。また、演算部42から入力される演算値がゼロより小さかった場合(ヒータ30の出力の測定値<目標値)には、蒸発中の原料モノマー29aの蒸発レートが、原料モノマー29aの蒸発レートの目標設定値よりも小さいと判断して、温度調節器36に対して、原料モノマー29aの目標温度を上昇させる目標温度上昇信号を出力するようになっている。更に、演算部42から入力される演算値がゼロであった場合(ヒータ30の出力の測定値=目標値)には、蒸発中の原料モノマー29aの蒸発レートが、原料モノマー29aの蒸発レートの目標設定値と同じ大きさであると判断して、温度調節器36に対して、何等の信号も出力しないようになっている。

【0048】

ところで、上記の如き構造とされた蒸着重合装置10を用いて、板状基材16の表面に蒸着重合膜を形成する際には、例えば、以下の手順に従って、その操作が進められることとなる。

【0049】

すなわち、先ず、図1に示されるように、蒸着槽12の蒸着空間14内に、板状基材16を、所定の支持装置(図示せず)にて支持させた状態で配置する。このとき、板状基材16は、蒸着重合膜が形成されるべき面を、二つの原料モノマー導入パイプ22a,22bの蒸着空間14内への開口部に向けた状態で配置される。

【0050】

また、その一方で、第一蒸発源26aと第二蒸発源26bの各モノマーポット28,28内に、原料モノマー29a,29bを、それぞれ液体の状態で、所定量ずつ収容する。なお、各モノマーポット28,28内に収容される原料モノマー29a,29bには、板状基材16の表面に形成されるべき蒸着重合膜の種類に応じて選択された、互いに異なる種類のものが用いられる。例えば、板状基材16の表面にポリユリア樹脂膜からなる蒸着重合膜を形成する場合には、第一蒸発源26aのモノマーポット28内に収容される原料モノマー29aとして、ジイソシアネート(例えば、4,4’−ジフェニルメタンジイソシアネート等)が用いられ、また、第二蒸発源26bのモノマーポット28内に収容される原料モノマー29bとしては、ジアミン(例えば、4,4’−ジアミノジフェニルメタン等)が用いられる。

【0051】

次に、二つの原料モノマー導入パイプ22a,22b上に設けられる各バルブ24a,24bを開作動して、第一及び第二蒸発源26a,26bと蒸着槽12とを連通させた状態で、真空ポンプ20を作動させ、それにより、蒸着槽12の蒸着空間14、更には第一蒸発源26a内と第二蒸発源26b内を真空状態とする。そして、蒸着槽12の内圧が所定の値となったら、各バルブ24a,24bを閉作動して、第一及び第二蒸発源26a,26bと蒸着槽12とを非連通とする。このとき、蒸着槽12と第一及び第二蒸発源のそれぞれの内圧は、10-1〜100Pa程度とされる。

【0052】

その後、図示しない電源装置を作動させて、第一蒸発源26aと第二蒸発源26bの各ヒータ30,30に電力を供給する。これにより、それら第一及び第二蒸発源26a,26bの各モノマーポット28,28内に収容された原料モノマー29aと原料モノマー29bとを、各ヒータ30,30にてそれぞれ加熱する。

【0053】

このとき、二つのモノマー蒸発量制御装置32,32にて、第一及び第二蒸発源26bの各モノマーポット28,28内の原料モノマー29a,29bの温度の自動制御を行う。即ち、温度センサ34,34とにて、各原料モノマー29a,29bの温度を、逐次、検出しつつ、かかる検出値に基づいて、各原料モノマー29a,29bの温度が目標温度となるように、第一及び第二蒸発源26a,26bの各ヒータ30,30の加熱温度を温度調節器36,36によって調節する。

【0054】

なお、各原料モノマー29a,29bの目標温度は、板状基材16の表面への蒸着重合膜の形成中における原料モノマー29a,29bの蒸発レートが予め設定された目標設定値となるように、例えば、板状基材16の表面に蒸着重合膜を形成する際の蒸着槽12の内圧(真空度)の大きさや、各原料モノマー29a,29bの種類等に応じて、適宜に決定される。

【0055】

そして、各原料モノマー29a,29bの温度が目標温度に到達したら、2つの原料モノマー導入パイプ22a,22b上のバルブ24a,24bをそれぞれ開作動させる。これによって、第一蒸発源26a及び第二蒸発源26bと蒸着槽12の蒸着空間14とを再び連通させる。また、かかる連通により、第一及び第二蒸発源26a,26bでの各原料モノマー29a,29bの蒸発を開始させると共に、蒸発した各原料モノマー29a,29bの蒸気を、二つの原料モノマー導入パイプ22a,22bを通じて、蒸着槽12(蒸着空間14)内に導入する。このとき、各バルブ24a,24bの開作動と同時に、図示しないタイマ装置にて、計時を開始する。

【0056】

そして、蒸着槽12に導入された各原料モノマー29a,29bの蒸気を、蒸着槽12内に収容された板状基材16の表面に付着させて、かかる表面上で重合させる。これによって、板状基材16の表面上に蒸着重合膜を形成する。

【0057】

一方、バルブ24a,24bの開作動による第一及び第二蒸発源26a,26bと蒸着槽12の蒸着空間14との連通により、各原料モノマー29a,29bの蒸発が開始され、そして、それら各原料モノマー29a,29bの蒸発が安定したら(蒸発レートが略一定の値となったら)、二つのモノマー蒸発量制御装置32,32にて、第一及び第二蒸発源26a,26bの各ヒータ30,30の出力の自動制御を開始する。

【0058】

すなわち、バルブ24a,24bが開作動し、各原料モノマー29a,29bの蒸発が安定した時点から、各ヒータ30,30の出力を、各ヒータ出力測定器38,38にて、逐次、測定すると共に、目標温度変更器40にて、その測定値と目標値とを比較し、各ヒータ30,30の出力の測定値が目標値よりも大きければ、各原料モノマー29a,29bの目標温度を低下させる目標温度低下信号を、また、各ヒータ30,30の出力の測定値が目標値よりも小さければ、各原料モノマー29a,29bの目標温度を上昇させる目標温度上昇信号を、目標温度変更器40から温度調節器36に出力する。

【0059】

なお、ここでは、例えば、蒸発槽12の内圧が、予め設定された大きさとされ、且つ第一及び第二蒸発源26a,26の各モノマーポット28,28内にそれぞれ収容される各原料モノマー29a,29bの収容量が、それぞれ、予め設定された量とされている状態下で、各原料モノマー29a,29bを蒸発させているときの各ヒータ30,30の出力の値が、各原料モノマー29a,29bの蒸発時における各ヒータ30,30の出力の目標値とされる。

【0060】

そして、各ヒータ30,30の出力が目標値を上回っているとき、つまり、各原料モノマー29a,29bの蒸発レートが、予め設定された蒸発レートの目標設定値を超えているときには、温度調節器36への目標温度低下信号の入力により、各ヒータ30,30にて加熱される各原料モノマー29a,29bの目標温度を低下させることで、温度調節器36,36にて調節される各ヒータ30,30の加熱温度を低減させ、それに伴って、各ヒータ30,30の出力を低下させる。一方、各ヒータ30,30の出力が目標値を下回っているとき、つまり、各原料モノマー29a,29bの蒸発レートが、予め設定された蒸発レートの目標設定値よりも小さいときには、温度調節器36への目標温度上昇信号の入力により、各ヒータ30,30にて加熱される各原料モノマー29a,29bの目標温度を上昇させることで、温度調節器36,36にて調節される各ヒータ30,30の加熱温度を上昇させ、それに伴って、各ヒータ30,30の出力を高める。そして、このような各ヒータ30,30の出力調節を、各ヒータ30,30の出力が目標値に達するまで、つまり、各ヒータ30,30の出力の測定値と目標値との差がゼロとなるまで継続する。なお、各ヒータ30,30の出力調節は、各ヒータ30,30の出力が目標値と完全に一致するまで継続されることが望ましい。しかしながら、例えば、各ヒータ30,30の出力の測定値の誤差やモノマー蒸発量制御装置32の精度に関する誤差等の様々な誤差を考慮すると、一般的には、各ヒータ30,30の出力調節は、各ヒータ30,30の出力が目標値に十分に近似した値となるまで継続されることとなる。

【0061】

かくして、各モノマー蒸発量制御装置32,32による自動制御により、各ヒータ30,30の出力を、常時、目標値となるように(目標値との差が可及的にゼロとなるように)コントロールする。そして、それによって、蒸着重合操作中に、例えば、蒸着槽12の内圧が変動したり、或いは第一及び第二蒸発源26a,26bの各モノマーポット28,28内の原料モノマー29a,29bの収容量が変化しても、各原料モノマー29a,29bの蒸発レートが、予め設定された目標設定値にできるだけ維持されるように為すのである。

【0062】

なお、各モノマー蒸発量制御装置32,32による自動制御により、各ヒータ30,30にて加熱される各原料モノマー29a,29bの目標温度を上昇乃至は低下させた際には、各原料モノマー29a,29bを目標温度に保温するのに費やされる熱エネルギーも上昇乃至は低下するが、目標温度の変更幅が比較的に小さいものであるため、各原料モノマー29a,29bの保温に費やされる熱エネルギーの変化量も充分に小さなものとなる。それ故、ここでは、目標温度変更器36により各原料モノマー29a,29の目標温度を変化させたときにも、各原料モノマー29a,29bを目標温度に保温するの消費される熱エネルギーが、目標温度を変化させる前と同じで、常に一定であると仮定した上で、各原料モノマー29a,29bの蒸発レートの制御が実施されている。また、本実施形態では、二つのモノマー蒸発量制御装置32,32が、互いに独立して作動するようになっている。それ故、二つのヒータ30,30のうちの一方の出力が目標値よりも大きく、且つそれらのうちの他方の出力が目標値よりも小さい場合にあっても、二つのヒータ30,30の出力が、何れも適正に制御され得ることとなる。

【0063】

そして、各バルブ24a,24bの開作動と同時に計時を開始した、図示しないタイマ装置による計測時間が、予め設定された時間となったら、各バルブ24a,24bを閉作動させる。これにより、第一及び第二蒸発源26a,26bでの各原料モノマー29a,29bの蒸発を停止させると共に、蒸着槽12内での板状基材16の表面上への蒸着重合膜の形成操作を終了する。また、各バルブ24a,24bが閉作動したときに、それら各バルブ24a,24bから各ヒータ出力測定器38,38に閉作動信号が入力された時点で、二つのモノマー蒸発量制御装置32,32による各ヒータ30,30の出力の自動制御を終了する。

【0064】

このように、本実施形態の蒸着重合装置10を用いれば、第一及び第二蒸発源26a,26bでの原料モノマー29a,29bの蒸発中における各ヒータ30,30の出力を、予め定められた目標値となるように調節することができ、それによって、各原料モノマー29a,29bの蒸発レートを、それぞれ、予め設定された目標設定値に維持することができる。

【0065】

それ故、かかる蒸着重合装置10では、各原料モノマー29a,29bの蒸発レートを一定に維持するために従来から使用されている特別な装置、例えば、板状基材16表面への蒸着重合膜の形成中に蒸着重合膜の膜厚や組成を測定乃至は分析する高価な膜厚モニターや組成モニター等が、有利に省略される。そして、それにより、そのような膜厚モニターや組成モニター等の使用による蒸着重合膜の形成コストの高騰が、効果的に解消され得る。また、蒸着槽12内に、膜厚モニターや組成モニター等が設置されていないため、蒸着重合膜の形成操作の終了後に、膜厚モニターや組成モニターに付着した原料モノマー29a,29bや蒸着重合膜を、膜厚モニターや組成モニターから除去するための余分で面倒なメンテナンス作業を行う必要もない。

【0066】

しかも、本実施形態の蒸着重合装置10においては、従来からモノマー蒸発量制御装置32に含まれる温度調節器36による各原料モノマー29a,29bの温度調節によって、各ヒータ30,30の出力が調節されるようになっている。そのため、各ヒータ30,30の出力の調節を専用に行う装置、例えば、各ヒータ30,30への供給電力を調節するような特別な装置が、新たには、何等追加されていない。それ故、そのような特別な装置の追加に伴うコスト増が、効果的に回避され得る。

【0067】

従って、かくの如き蒸着重合装置10を用いれば、第一及び第二蒸発源26a,26bでの原料モノマー29a,29bの蒸発レートを、十分に低いコストで、しかも余分なメンテナンス作業を行うこともなしに、予め定められた一定の大きさに確実に維持することができる。そして、その結果として、板状基材16の表面に、組成のバラツキのない安定した品質の蒸着重合膜を、一定の成膜レートで、効率的に且つ経済的に有利に形成することが可能となる。

【0068】

以上、本発明の具体的な構成について詳述してきたが、これはあくまでも例示に過ぎないのであって、本発明は、上記の記載によって、何等の制約をも受けるものではない。

【0069】

例えば、前記実施形態では、第一及び第二蒸発源26a,26bでの各原料モノマー29a,29bの蒸発レートが、第一蒸発源26aと第二蒸発源26bにそれぞれ対応して設けられた二つのモノマー蒸発量制御装置32,32にて、それぞれ制御されるようになっていたが、第一及び第二蒸発源26a,26での各原料モノマー29a,29bの蒸発レートを、一つのモノマー蒸発量制御装置32にて制御するように為すことも可能である。但し、その場合には、一つのモノマー蒸発量制御装置32が、第一蒸発源26aと第二蒸発源26bの各モノマーポット28,28内に収容された原料モノマー29a,29bのそれぞれの温度を検出する二つの温度センサ34,34と、各ヒータ30,30の出力をそれぞれ測定する二つのヒータ出力測定器38,38と、一つの目標温度変更器40と、一つの温度調節器36とを有して、構成されることとなる。

【0070】

また、3種類以上の原料モノマーを用いて、蒸着重合膜を形成する場合には、それら各原料モノマーを蒸発させるための三つ以上の蒸発源が設けられる。そして、それら3種類以上の原料モノマーの蒸発レートは、各蒸発源にそれぞれ対応して設けられた三つ以上のモノマー蒸発量制御装置にて、或いは唯一つのモノマー蒸発量制御装置にて、制御されることとなる。

【0071】

さらに、前記実施形態の蒸着重合装置10は、蒸着重合操作を1回行う毎に基材を交換する、所謂バッチ形式で蒸着重合操作を実施する構造を有していたが、例えば、フィルム状基材の表面に対して蒸着重合膜を形成するときのように、基材を交換することなく、蒸着重合操作を連続して行う、所謂連続形式で蒸着重合操作を実施する構造をもって、蒸着重合装置10を構成することも可能である。

【0072】

換言すれば、本発明に従うモノマー蒸発量制御装置は、バッチ式の蒸着重合装置と連続式の蒸着重合装置の何れに対しても、装備され得る。即ち、本発明に従うモノマー蒸発量制御装置は、蒸発時における原料モノマーの温度を定温制御するように構成された蒸着重合装置であれば、如何なる構造の蒸着重合装置に対しても、有利に用いられるのである。

【0073】

また、目標温度変更器38の温度変更決定部44から出力される目標温度上昇信号と目標温度低下信号に基づいて、原料モノマー29a,29bの目標温度を上昇又は低下させるための具体的な構造や手法は、公知のものが、適宜に採用され得る。

【0074】

その他、一々列挙はしないが、本発明は、当業者の知識に基づいて種々なる変更、修正、改良等を加えた態様において実施され得るものであり、また、そのような実施態様が、本発明の趣旨を逸脱しない限り、何れも、本発明の範囲内に含まれるものであることは、言うまでもないところである。

【符号の説明】

【0075】

10 蒸着重合装置 12 蒸着槽

16 板状基材 26a 第一蒸発源

26b 第二蒸発源 30 ヒータ

32 モノマー蒸発量制御装置 34 温度センサ

36 温度調節器 38 ヒータ出力測定器

40 目標温度変更器 42 演算部

44 温度変更決定部

【技術分野】

【0001】

本発明は、モノマー蒸発量制御装置と蒸着重合装置とモノマー蒸発量の制御方法とに係り、特に、基材の表面上に蒸着重合膜(高分子薄膜)を形成する際に、原料モノマーをヒータにより加熱して、蒸発させる蒸発源での原料モノマーの蒸発量を制御するモノマー蒸発量制御装置と、そのようなモノマー蒸発量制御装置を有する蒸着重合装置と、かかるモノマー蒸発量を制御する方法とに関するものである。

【背景技術】

【0002】

従来より、基材表面に高分子薄膜を形成する装置の一種として、例えば、特許第3724058号公報(特許文献1)等に明らかにされるような蒸着重合装置が知られている。この蒸着重合装置は、内部が、基材を収容する蒸着空間とされた蒸着槽と、互いに異なる種類の原料モノマーを収容すると共に、それらの原料モノマーをヒータにより加熱して、蒸発させる複数の蒸発源とを有している。また、それら複数の蒸発源と蒸着槽との間には、各蒸発源で発生した原料モノマーの蒸気を蒸着槽の蒸着空間内にそれぞれ導入するモノマー蒸気導入管路が、各蒸発源に対応して設けられている。更に、各モノマー蒸気導入管路上には、通常、バルブが設置されている。

【0003】

そして、このような蒸着重合装置を用いて、基材表面に蒸着重合膜を形成する際には、例えば、先ず、複数の蒸発源内と、基材が収容された蒸着槽の蒸着空間とを所定の真空状態とした後、各モノマー蒸気導入管路上のバルブを閉鎖して、複数の蒸発源にそれぞれ収容された原料モノマーをヒータにて加熱する。その後、各原料モノマーの温度が予め設定された温度に到達したら、バルブを開放して、各蒸発源で原料モノマーの蒸気をそれぞれ発生させると共に、それら複数種類のモノマー蒸気を、モノマー蒸気導入管路を通じて、蒸着空間内にそれぞれ導入する。そして、蒸着空間内に導入された複数種類のモノマー蒸気を、蒸着空間に収容された基材表面に付着させて、かかる基材表面上で、それら複数種類のモノマーを重合させる。これによって、基材表面上に、蒸着重合膜を形成するのである。

【0004】

ところで、上記のようにして蒸着重合膜を形成する場合には、例えば、特開平6−81129号公報(特許文献2)等に開示される如く、蒸発源のヒータにて加熱蒸発させられる各原料モノマーの温度を定温制御することによって、蒸発源での原料モノマーの単位時間当たりの蒸発量(以下、蒸発レートと言う)を一定の量に維持することが、一般的に行われている。

【0005】

すなわち、蒸着重合装置には、通常、蒸発源のヒータにて加熱される原料モノマーの温度を検出する温度センサと、ヒータの加熱温度を調節する温度調節器とを含むモノマー蒸発量制御装置が設けられる。そして、かかるモノマー蒸発量制御装置の温度センサにて検出される各原料モノマーの温度が、常時、予め設定された目標温度となるように、フィードバック制御により、ヒータの加熱温度が温度調節器にてそれぞれ調節される。それによって、蒸発源での複数種類の原料モノマーの蒸発レートが、各々一定の量となるように制御される。そうして、蒸着重合膜の単位時間当たりの成膜量(以下、成膜レートと言う)の変動の抑制と、形成される蒸着重合膜の組成のバラツキの発生防止とが、共に図られているのである。

【0006】

ところが、実際には、単に、加熱される原料モノマーの温度を定温制御するだけでは、各原料モノマーの蒸発レートを一定に制御することが、容易ではなかった。

【0007】

何故なら、上記の如き従来の蒸着重合装置では、蒸着重合膜の形成時に、蒸着槽(蒸着空間)の内圧が様々な原因により変化することがあり、そうした場合には、蒸着槽の内圧変化によって、蒸発源での原料モノマーの蒸発が促進或いは抑制される。そのため、加熱される原料モノマーの温度が一定とされていても、蒸着槽の内圧変化に伴って、原料モノマーの蒸発量が変動してしまうからである。その上、蒸着重合操作の進行により、蒸発源に収容される原料モノマー量が減少していくと、加熱される原料モノマーの温度が定温制御されているにも拘わらず、原料モノマーの蒸発量が徐々に低下する現象が生ずることもあるからである。

【0008】

そこで、従来では、蒸着重合膜の膜厚を測定する膜厚モニター(例えば、水晶振動子)や、蒸着重合膜の組成を分析する組成モニター(例えば、FT−IR)等を蒸着槽内に設置し、基板表面上への蒸着重合膜の形成中に、それら膜厚モニターや組成モニターにて蒸着重合膜の膜厚や組成を測定乃至は分析しつつ、その測定値や分析値に応じて、定温制御される原料モノマーの目標温度を変更することにより、原料モノマーの蒸発レートを制御する方法も、一部で採用されている。しかしながら、それら膜厚モニターや組成モニターは、何れも極めて高価であり、それ故、それらのモニター装置を使用した際には、蒸着重合膜の形成コストが高騰するといった問題が惹起される。しかも、膜厚モニターや組成モニターは蒸着槽内に設置されるものであるために、蒸着重合操作の終了後に、各モニター装置に付着した原料モノマーや蒸着重合膜を除去するためのメンテナンス作業を一々実施しなければならず、それが極めて面倒であった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3724058号公報

【特許文献2】特開平6−81129号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ここにおいて、本発明は、上記した事情を背景にして為されたものであって、その解決課題とするところは、基材表面上に蒸着重合膜を形成する際に、原料モノマーを加熱、蒸発させる蒸発源での原料モノマーの蒸発レートを、可及的に低いコストで、しかも余分なメンテナンス作業を追加することもなしに、予め定められた一定の量に確実に制御し得るモノマー蒸発量制御装置及びモノマー蒸発量の制御方法、並びに蒸着重合装置を提供することにある。

【課題を解決するための手段】

【0011】

そして、本発明者は、上記の課題の解決のために種々検討する過程で、以下の点に着眼した。即ち、原料モノマーが密閉系内で温度調節器によって一定の温度に制御されている場合には、原料モノマーの蒸発中にヒータによって原料モノマーに与えられる熱エネルギーが、原料モノマーを一定の温度に保温するためと、原料モノマーを蒸発させるためのみに費やされる。それ故、そのような原料モノマーの定温制御の下での原料モノマーの蒸発レートは、原料モノマーを蒸発させるために費やされる熱エネルギーによって把握され得るものであることに着眼した。そして、本発明者が更に鋭意研究を重ねた結果、原料モノマーの定温制御の下で、蒸発源において原料モノマーを加熱、蒸発させるヒータの出力を一定に維持することで、原料モノマーを蒸発させるために費やされる熱エネルギーを一定の大きさと為すことができ、それによって、原料モノマーの蒸発レートを一定に維持し得るようになることを見出したのである。

【0012】

すなわち、本発明は、上記の如き知見を基に完成されたものであって、その要旨とするところは、基材の表面上に蒸着重合膜を形成する際に、原料モノマーをヒータにより加熱して、蒸発させる蒸発源での該原料モノマーの蒸発量を制御する装置であって、前記ヒータにより加熱された該原料モノマーの温度を検出する検出手段と、該ヒータの加熱温度を調節する温度調節手段とを有し、該検出手段により検出される該原料モノマーの温度が予め設定された目標温度となるように、該ヒータの加熱温度を該温度調節手段にて調節することによって、該原料モノマーの蒸発量を制御するように構成したモノマー蒸発量制御装置において、(a)前記ヒータの出力を測定するヒータ出力測定手段と、(b)前記原料モノマーの蒸発時に、前記ヒータ出力測定手段にて測定される前記ヒータ出力の測定値と、予め設定された該ヒータ出力の目標値との差を演算し、該差がゼロとなるように、該差に基づいて、前記目標温度を上昇又は低下させる目標温度変更信号を、前記温度調節手段に対して、該差がゼロとなるまで出力する目標温度変更信号出力手段とを含むことを特徴とするモノマー蒸発量制御装置にある。

【0013】

なお、ここで言う「目標温度変更信号を、該差がゼロとなるまで出力する」には、「ヒータ出力の測定値と目標値との差が、完全にゼロとなるまで、目標温度変更信号を出力する」以外に、「ヒータ出力の測定値と目標値との差が完全にゼロではないものの、それらの差が、例えば誤差の範囲内であって、実質的にはゼロとなったと判断される状態まで、目標温度変更信号を出力する」ことも含まれる。換言すれば、「目標温度変更信号を、該差がゼロとなるまで出力する」には、「ヒータ出力の測定値と目標値とが完全に一致するまで、目標温度変更信号を出力する」だけでなく、「ヒータ出力の測定値と目標値とが完全に一致してはいないものの、それらの差が、例えば誤差の範囲内であって、ヒータ出力の測定値と目標値とが十分に近似した値となるまで、目標温度変更信号を出力する」ことも含まれるのである。以下、「目標温度変更信号を、該差がゼロとなるまで出力する」は、同一の意味とする。

【0014】

また、本発明は、上記の如き特徴を有するモノマー蒸発量制御装置を有することを特徴とする蒸着重合装置をも、その要旨とするものである。

【0015】

さらに、本発明は、基材の表面上に蒸着重合膜を形成する際に、原料モノマーをヒータにより加熱して、蒸発させる蒸発源での該原料モノマーの蒸発量を、該原料モノマーの温度が予め設定された目標温度となるように調節することによって制御するようにしたモノマー蒸発量の制御方法であって、前記原料モノマーの蒸発時に、前記ヒータの出力を測定する一方、該ヒータ出力の測定値と予め設定された該ヒータ出力の目標値との差を演算し、該差がゼロとなるように、該差に基づいて、前記目標温度を上昇又は低下させる目標温度変更操作を該差がゼロとなるまで続行するようにしたことを特徴とするモノマー蒸発量の制御方法をも、また、その要旨とするものである。

【0016】

なお、ここで言う「目標温度変更操作を該差がゼロとなるまで続行する」には、「ヒータ出力の測定値と目標値との差が、完全にゼロとなるまで、目標温度変更操作を持続する」以外に、「ヒータ出力の測定値と目標値との差が完全にゼロではないものの、それらの差が、例えば誤差の範囲内であって、実質的にはゼロとなったと判断される状態まで、目標温度変更操作を持続する」ことも含まれる。換言すれば、「目標温度変更操作を該差がゼロとなるまで続行する」には、「ヒータ出力の測定値と目標値とが完全に一致するまで、目標温度変更操作を持続する」だけでなく、「ヒータ出力の測定値と目標値とが完全に一致してはいないものの、それらの差が、例えば誤差の範囲内であって、ヒータ出力の測定値と目標値とが十分に近似した値となるまで、目標温度変更操作を持続する」ことも含まれるのである。以下、「目標温度変更操作を該差がゼロとなるまで続行する」は、同一の意味とする。

【発明の効果】

【0017】

要するに、本発明に従うモノマー蒸発量制御装置によれば、蒸発源での原料モノマーの蒸発時におけるヒータ出力を、予め定められた目標値となるように調節することが可能となり、それによって、原料モノマーの蒸発レートを一定に維持することができる。それ故、原料モノマーの蒸発レートを一定に維持するために、基材表面への蒸着重合膜の形成中に蒸着重合膜の膜厚や組成を測定乃至は分析する膜厚モニターや組成モニター等を使用する必要がない。しかも、従来装置にも設けられる温度調節手段が、ヒータ出力を目標値となるように調節する機能をも兼備しているため、ヒータ出力の調節を行う専用装置の使用も回避される。

【0018】

従って、かくの如き本発明に従うモノマー蒸発量制御装置を用いれば、基材表面上に蒸着重合膜を形成する際に、原料モノマーを加熱、蒸発させる蒸発源での原料モノマーの蒸発レートを、可及的に低いコストで、しかも余分なメンテナンス作業等を追加することもなしに、予め定められた一定の量に確実に制御することができる。そして、その結果として、基材表面上に、組成のバラツキのない安定した品質の蒸着重合膜を、一定の成膜レートで、極めて確実に且つ効率的に形成することが可能となるのである。

【図面の簡単な説明】

【0019】

【図1】本発明に従うモノマー蒸発量制御装置を備えた蒸着重合装置の一例を概略的に示す説明図である。

【発明を実施するための形態】

【0020】

以下、本発明を更に具体的に明らかにするために、本発明の実施の形態について、図面を参照しつつ、詳細に説明する。

【0021】

先ず、図1には、本発明に従う構造を有するモノマー蒸発量制御装置を備えた蒸着重合装置の一実施形態が、概略的に示されている。かかる図1から明らかなように、本実施形態の蒸着重合装置10は、蒸着槽12を有している。この蒸着槽12は、従来装置と同様に、内部を密閉し得る耐圧容器からなっており、内部が蒸着空間14とされている。また、蒸着槽12には、図示しない蓋部にて開閉される取出し口(図示せず)が設けられている。そして、この取出し口を通じて、板状基材16が、蒸着槽12内に収容されて、蒸着空間14の所定位置に、図示しない支持装置によって支持された状態で配置されるようになっている。また、蒸着槽12内に収容された板状基材16は、後述する蒸着重合操作の終了後に、取出し口から外部に取り出される。

【0022】

蒸着槽12の側壁部には、排気パイプ18が接続されている。この排気パイプ16の途中には、真空ポンプ20が設けられている。そして、この真空ポンプ20の作動によって、基材16が収容配置された蒸着槽12内が真空状態(減圧状態)とされるようになっている。

【0023】

また、蒸着槽12の側壁部のうち、蒸着空間14内に配置された板状基材16の蒸着重合膜が形成されるべき表面と対向位置する側壁部には、二つの原料モノマー導入パイプ22a,22bが、接続されている。そして、原料モノマー導入パイプ22aが、蒸着槽12への接続側とは反対側の端部において、第一蒸発源26aに接続されている一方、原料モノマー導入パイプ22bが、蒸着槽12への接続側とは反対側の端部において、第二蒸発源26bに接続されている。また、それら二つの原料モノマー導入パイプ22a,22bの延長方向の中間部には、バルブ24a,24bが、それぞれ設置されている。なお、かかるバルブ24a,24bには、例えば、ボールバルブやベローズバルブ等、真空系で一般に使用されるバルブが、好適に用いられる。また、ここでは、バルブ24a,24bとして、自動開閉可能な構造のものが使用されている。

【0024】

これにより、バルブ24a,24bの閉作動状態下で、第一蒸発源26aと第二蒸発源26bとが、蒸着槽12の蒸着空間14と非連通とされて、それぞれ、密閉されるようになっている。そして、バルブ24a,24bの開作動によって、第一蒸発源26aと第二蒸発源26bとが、それぞれ、蒸着槽12の蒸着空間14と連通させられるようになっている。なお、そのような第一及び第二蒸発源26a,26bと蒸着槽12の蒸着空間14との連通状態下においても、それら第一蒸発源26aと第二蒸発源26bと蒸着槽12の外部に対する密閉状態は維持される。

【0025】

また、原料モノマー導入パイプ22a,22bを介して蒸着槽12に接続される第一蒸発源26aと第二蒸発源26bは、何れも、モノマーポット28とヒータ30とをそれぞれ一つずつ備えている。第一及び第二蒸発源26a,26bのモノマーポット28,28は、何れも密閉可能な耐圧容器からなっており、互いに異なる種類の原料モノマー29a,29bが、それぞれ、液体状態において、収容可能な構造とされている。一方、第一及び第二蒸発源26a,26bの各ヒータ30,30は、何れも、例えば、抵抗加熱方式の電熱線や、赤外線加熱方式のハロゲンランプ、或いは電子照射式の加熱装置等からなり、電気エネルギーを利用して、加熱を行う構造を有している。なお、原料モノマー29a,29bは、その種類によっては、第一及び第二蒸発源26a,26bのモノマーポット28,28内に、固体状態で収容される場合もある。その場合には、モノマーポット28,28が、原料モノマー29a,29bを固体状態で収容可能な構造とされることは勿論である。

【0026】

かくして、本実施形態の蒸着重合装置10では、第一蒸発源26aと第二蒸発源26bとにおいて、各モノマーポット28,28内に収容された原料モノマー29a,29bが、各ヒータ30にて加熱されて、蒸発させられるようになっている。

【0027】

そして、かかる蒸着重合装置10には、第一蒸発源26aと第二蒸発源26bで蒸発させられる原料モノマーの単位時間当たりの蒸発量(蒸発レート)を制御するモノマー蒸発量制御装置32が、第一蒸発源26aと第二蒸発源26bに対応して、それぞれ設けられており、そのようなモノマー蒸発量制御装置32が、従来には見られない特別な構造とされているのである。なお、以下に、モノマー蒸発量制御装置32の構造を詳述するが、第一蒸発源26aと第二蒸発源26bにそれぞれ対応して設けられる二つのモノマー蒸発量制御装置32,32が同一の構造とされているため、第一蒸発源26aに対応して設けられるモノマー蒸発量制御装置32の構造のみを説明する。

【0028】

モノマー蒸発量制御装置32は、検出手段としての温度センサ34と、温度調節手段としての温度調節器36と、ヒータ出力測定手段としてのヒータ出力測定器38と、目標温度変更信号出力手段としての目標温度変更器40とを有している。

【0029】

より詳細には、温度センサ34は、例えば、熱電対等のように、検出温度を電気信号として出力可能な公知の構造を有するものにて構成されている。そして、そのような温度センサ34が、モノマーポット28の外壁面に接触された状態や、モノマーポット28内に収容される原料モノマー29a内に浸漬した状態で設置されて、温度調節器36と電気的に接続されている。これにより、ヒータ30にて加熱された原料モノマー29aの温度を、逐次、検出し、その検出値を、温度検出信号として、温度調節器36に出力するようになっている。

【0030】

温度調節器36は、従来より公知の構造を有し、温度センサ34と共に、蒸発源26aのヒータ30に電力を供給する、図示しない電源装置に対しても電気的に接続されている。そして、この温度調節器36は、温度センサ34から入力された温度検出信号により、モノマーポット28内の原料モノマー29aの温度を検出(把握)する一方、かかる検出温度に基づいて、原料モノマー29aの温度が予め設定された目標温度となるように、ヒータ30の加熱温度を調節するようになっている。

【0031】

また、温度調節器36によるヒータ30の加熱温度の制御方式は、特に限定されるものではないものの、一般には、PID制御やON・OFF制御等のフィードバック制御による制御方式が採用される。即ち、温度調節器36がPID制御によってヒータ30の加熱温度をコントロールする場合には、温度センサ34からの温度検出信号によって検出される原料モノマー29aの温度と目標温度との差がゼロとなるように、温度調節器36が、電源装置からヒータ30への供給電力の大きさをコントロールすることにより、ヒータ30の加熱温度を調節する。また、温度調節器36がON・OFF制御によってヒータ30の加熱温度をコントロールする場合には、温度センサ34からの温度検出信号によって検出される原料モノマー29aの温度と目標温度との差がゼロとなるように、温度調節器36が、電源装置からヒータ30への電力の供給をON・OFFすることにより、ヒータ30の加熱温度を調節するのである。

【0032】

ヒータ出力測定器38は、ヒータ30と目標温度変更器40とに対して、それぞれ電気的に接続されている。このヒータ出力測定器38は、ヒータ30の出力を測定可能なものであれば、その構造が、何等限定されるものではなく、例えば、電源装置からヒータ30への電力の供給形態等に応じて、各種の構造のものが、適宜に採用される。

【0033】

すなわち、温度調節器36がPID制御によってヒータ30の加熱温度をコントロールしているために、電源装置からの電力がヒータ30に対して連続的に供給される場合には、例えば、電源装置からヒータ30に供給される電力の大きさを測定する電力測定装置にて、ヒータ出力測定器38が構成される。そして、このようなヒータ出力測定器38では、電力の測定値が、ヒータ30の出力の測定値とされるのである。

【0034】

また、温度調節器36がON・OFF制御によってヒータ30の加熱温度をコントロールしているために、電源装置からの電力がヒータ30に対して非連続的に供給される場合には、例えば、ヒータ30が温度調節器36の制御によりON・OFFされる毎に、電源装置からヒータ30への電力供給時間:T1 と電力供給停止時間:T2 の合計時間:T1+T2に対する電力供給時間:T1 の割合:T1 /(T1+T2)を検出する検出装置にて、ヒータ出力測定器38が構成される。即ち、かかる検出装置にて構成されるヒータ出力測定器38は、電源装置からヒータ30への電力の供給がONとされたときからOFFされるまでの電力供給時間:T1 と、かかる電力供給がOFFされてから次にONされるまでの電力供給停止時間:T2 とをそれぞれ計測可能なタイマー装置を有している。また、かかるヒータ出力測定器38は、タイマー装置にて計測される電力供給時間:T1 と電力供給停止時間:T2 の合計時間:T1+T2に対する電力供給時間:T1 の割合:T1 /(T1+T2)、換言すれば、電源装置からヒータ30への電力の供給がONとされたときから、次にONされるまでの間において、その間の経過時間(電力供給時間:T1 と電力供給停止時間:T2 の合計時間:T1+T2)に対して、電力の供給がONとされたときからOFFされるまでの時間(電力供給時間:T1 )の割合:T1 /(T1+T2)を演算する演算装置も有している。そして、それらタイマー装置と演算装置とを有するヒータ出力測定器38では、ヒータ30への電力供給がON状態において、ヒータ30に対して一定の電力が供給されていることを条件として、演算装置による演算値:T1 /(T1+T2)が、ヒータ30の出力の測定値とされるのである。

【0035】

かくして、ヒータ出力測定器38は、ヒータ30の出力を、常時、測定するようになっている。そして、測定したヒータ30の出力値を、ヒータ出力測定信号として、目標温度変更器40に出力するようになっているのである。なお、上記の説明から明らかなように、ヒータ30の出力は、例えば、ヒータ30の消費電力やヒータ30仕事量等によって表されるものである。

【0036】

目標温度変更器40は、ヒータ出力測定器38と共に、温度調節器36に対しても電気的に接続されている。この目標温度変更器40は、演算部42と温度変更決定部44とを有している。

【0037】

演算部42は、ヒータ出力測定器38に対して直接に電気的に接続されて、ヒータ出力測定器38から出力されるヒータ出力測定信号が入力されるようになっている。そして、この演算部42は、第一蒸発源26aで原料モノマー29aの蒸発が行われているときに、ヒータ出力測定信号から把握されるヒータ30の出力の測定値と、予め設定されたヒータ30の出力の目標値との差を、公知の構造により、演算し得るようになっている。

【0038】

すなわち、本実施形態の蒸着重合装置10では、前記したように、バルブ24aの閉作動状態下で、第一蒸発源26aが密閉状態とされる。また、バルブ24aが開作動した際には、第一蒸発源26aが、蒸着槽12内に連通させられるものの、第一蒸発源26aと蒸着槽12とが外部に対して密閉された状態となる。

【0039】

それ故、バルブ24aの閉作動状態下では、第一蒸発源26aのモノマーポット28内に収容された原料モノマー29aが目標温度にまで加熱されて、原料モノマー29aの温度が目標温度に維持されていても、第一蒸発源26a内が平衡状態とされて、原料モノマー29aの蒸発が生じない。一方、バルブ24aの開作動により、第一蒸発源26aが、真空状態とされた蒸着槽12内と連通すると、その時点から、第一蒸発源26aでの原料モノマー29aの蒸発が始まる。

【0040】

そして、演算部42は、バルブ24aと電気的に接続されて、バルブ24aからの開作動信号と閉作動信号とが、それぞれ入力されるようになっている。このため、かかる演算部42では、バルブ24aからの開作動信号の入力に基づいて、原料モノマー29aの蒸発の開始が、また、バルブ24aからの閉作動信号の入力に基づいて、原料モノマー29aの蒸発の停止が、それぞれ把握されるようになっている。

【0041】

従って、演算部42は、バルブ24aから開作動信号が入力されてから閉作動信号が入力されるまでの間、ヒータ30の出力の測定値と、予め設定されたヒータ30の出力の目標値との差を演算して、演算値を求めるようになっている。そして、その演算値(ヒータ30の出力の測定値と目標値との差)を、温度変更決定部44に出力するようになっているのである。

【0042】

一方、温度変更決定部44は、温度調節器36に対して電気的に接続されている。そして、演算部42から入力される演算値により、温度調節器36にて制御されるヒータ30の加熱温度の目標値を上昇させるか又は低下させるかを決定し、その決定に基づいて、目標温度変更信号としての目標温度上昇信号と目標温度低下信号の何れかを温度調節器36に出力するようになっている。

【0043】

より具体的には、バルブ24aが閉作動状態で、原料モノマー29aが蒸発していないときには、ヒータ30から原料モノマー29aに与えられる熱エネルギーが、原料モノマー29aを目標温度に保温するだけに消費される。このため、バルブ24aの閉作動状態において、温度調節器36によるヒータ30の加熱温度の調節により、原料モノマー29aの温度が目標温度に到達してからは、ヒータ出力測定器38にて測定されるヒータ30の出力の測定値が、一定の値に維持される。

【0044】

一方、バルブ24aが開作動すると、原料モノマー29aが、ヒータ30から与えられる熱エネルギーから気化熱を奪って、蒸発を開始する。このとき、ヒータ30から原料モノマー29aに与えられる熱エネルギーは、原料モノマー29aを目標温度に保温するためと、原料モノマー29aを蒸発させるのに消費される。このため、バルブ24aの開作動状態下では、ヒータ出力測定器38にて測定されるヒータ30の出力の測定値が、バルブ24aの閉作動状態下での測定値に比して、原料モノマー29aを蒸発させるために費やされる熱エネルギーに相当する分だけ上昇する。

【0045】

それ故、バルブ24aの開作動状態下での原料モノマー29aの蒸発レートは、バルブ24aの開作動状態下でのヒータ出力測定器38にて測定されるヒータ30の出力の測定値と、バルブ24aの閉作動状態下で、原料モノマー29aの温度が目標温度となっているときにヒータ出力測定器38にて測定されるヒータ30の出力の測定値との差に対応した値となる。そして、そのような原料モノマー29aの蒸発レートの変動は、バルブ24aの開作動状態下で、ヒータ出力測定器38にて測定されるヒータ30の出力の測定値の変化として現れる。

【0046】

従って、目標温度変更器40の温度変更決定部44では、ヒータ出力測定器38によりヒータ30の出力を測定した時点での原料モノマー29aの蒸発レート(蒸発中の原料モノマー29aの蒸発レート)と、予め設定された原料モノマー29aの蒸発レートの目標設定値との差が、演算部42から入力される、ヒータ30の出力の測定値と目標値との差の演算値に基づいて把握されるようになっているのである。

【0047】

そして、かかる温度変更決定部44においては、例えば、演算部42から入力される演算値がゼロより大きかった場合(ヒータ30の出力の測定値>目標値)に、蒸発中の原料モノマー29aの蒸発レートが、原料モノマー29aの蒸発レートの目標設定値よりも大きいと判断して、温度調節器36に対して、原料モノマー29aの目標温度を低下させる目標温度低下信号を出力するようになっている。また、演算部42から入力される演算値がゼロより小さかった場合(ヒータ30の出力の測定値<目標値)には、蒸発中の原料モノマー29aの蒸発レートが、原料モノマー29aの蒸発レートの目標設定値よりも小さいと判断して、温度調節器36に対して、原料モノマー29aの目標温度を上昇させる目標温度上昇信号を出力するようになっている。更に、演算部42から入力される演算値がゼロであった場合(ヒータ30の出力の測定値=目標値)には、蒸発中の原料モノマー29aの蒸発レートが、原料モノマー29aの蒸発レートの目標設定値と同じ大きさであると判断して、温度調節器36に対して、何等の信号も出力しないようになっている。

【0048】

ところで、上記の如き構造とされた蒸着重合装置10を用いて、板状基材16の表面に蒸着重合膜を形成する際には、例えば、以下の手順に従って、その操作が進められることとなる。

【0049】

すなわち、先ず、図1に示されるように、蒸着槽12の蒸着空間14内に、板状基材16を、所定の支持装置(図示せず)にて支持させた状態で配置する。このとき、板状基材16は、蒸着重合膜が形成されるべき面を、二つの原料モノマー導入パイプ22a,22bの蒸着空間14内への開口部に向けた状態で配置される。

【0050】

また、その一方で、第一蒸発源26aと第二蒸発源26bの各モノマーポット28,28内に、原料モノマー29a,29bを、それぞれ液体の状態で、所定量ずつ収容する。なお、各モノマーポット28,28内に収容される原料モノマー29a,29bには、板状基材16の表面に形成されるべき蒸着重合膜の種類に応じて選択された、互いに異なる種類のものが用いられる。例えば、板状基材16の表面にポリユリア樹脂膜からなる蒸着重合膜を形成する場合には、第一蒸発源26aのモノマーポット28内に収容される原料モノマー29aとして、ジイソシアネート(例えば、4,4’−ジフェニルメタンジイソシアネート等)が用いられ、また、第二蒸発源26bのモノマーポット28内に収容される原料モノマー29bとしては、ジアミン(例えば、4,4’−ジアミノジフェニルメタン等)が用いられる。

【0051】

次に、二つの原料モノマー導入パイプ22a,22b上に設けられる各バルブ24a,24bを開作動して、第一及び第二蒸発源26a,26bと蒸着槽12とを連通させた状態で、真空ポンプ20を作動させ、それにより、蒸着槽12の蒸着空間14、更には第一蒸発源26a内と第二蒸発源26b内を真空状態とする。そして、蒸着槽12の内圧が所定の値となったら、各バルブ24a,24bを閉作動して、第一及び第二蒸発源26a,26bと蒸着槽12とを非連通とする。このとき、蒸着槽12と第一及び第二蒸発源のそれぞれの内圧は、10-1〜100Pa程度とされる。

【0052】

その後、図示しない電源装置を作動させて、第一蒸発源26aと第二蒸発源26bの各ヒータ30,30に電力を供給する。これにより、それら第一及び第二蒸発源26a,26bの各モノマーポット28,28内に収容された原料モノマー29aと原料モノマー29bとを、各ヒータ30,30にてそれぞれ加熱する。

【0053】

このとき、二つのモノマー蒸発量制御装置32,32にて、第一及び第二蒸発源26bの各モノマーポット28,28内の原料モノマー29a,29bの温度の自動制御を行う。即ち、温度センサ34,34とにて、各原料モノマー29a,29bの温度を、逐次、検出しつつ、かかる検出値に基づいて、各原料モノマー29a,29bの温度が目標温度となるように、第一及び第二蒸発源26a,26bの各ヒータ30,30の加熱温度を温度調節器36,36によって調節する。

【0054】

なお、各原料モノマー29a,29bの目標温度は、板状基材16の表面への蒸着重合膜の形成中における原料モノマー29a,29bの蒸発レートが予め設定された目標設定値となるように、例えば、板状基材16の表面に蒸着重合膜を形成する際の蒸着槽12の内圧(真空度)の大きさや、各原料モノマー29a,29bの種類等に応じて、適宜に決定される。

【0055】

そして、各原料モノマー29a,29bの温度が目標温度に到達したら、2つの原料モノマー導入パイプ22a,22b上のバルブ24a,24bをそれぞれ開作動させる。これによって、第一蒸発源26a及び第二蒸発源26bと蒸着槽12の蒸着空間14とを再び連通させる。また、かかる連通により、第一及び第二蒸発源26a,26bでの各原料モノマー29a,29bの蒸発を開始させると共に、蒸発した各原料モノマー29a,29bの蒸気を、二つの原料モノマー導入パイプ22a,22bを通じて、蒸着槽12(蒸着空間14)内に導入する。このとき、各バルブ24a,24bの開作動と同時に、図示しないタイマ装置にて、計時を開始する。

【0056】

そして、蒸着槽12に導入された各原料モノマー29a,29bの蒸気を、蒸着槽12内に収容された板状基材16の表面に付着させて、かかる表面上で重合させる。これによって、板状基材16の表面上に蒸着重合膜を形成する。

【0057】

一方、バルブ24a,24bの開作動による第一及び第二蒸発源26a,26bと蒸着槽12の蒸着空間14との連通により、各原料モノマー29a,29bの蒸発が開始され、そして、それら各原料モノマー29a,29bの蒸発が安定したら(蒸発レートが略一定の値となったら)、二つのモノマー蒸発量制御装置32,32にて、第一及び第二蒸発源26a,26bの各ヒータ30,30の出力の自動制御を開始する。

【0058】

すなわち、バルブ24a,24bが開作動し、各原料モノマー29a,29bの蒸発が安定した時点から、各ヒータ30,30の出力を、各ヒータ出力測定器38,38にて、逐次、測定すると共に、目標温度変更器40にて、その測定値と目標値とを比較し、各ヒータ30,30の出力の測定値が目標値よりも大きければ、各原料モノマー29a,29bの目標温度を低下させる目標温度低下信号を、また、各ヒータ30,30の出力の測定値が目標値よりも小さければ、各原料モノマー29a,29bの目標温度を上昇させる目標温度上昇信号を、目標温度変更器40から温度調節器36に出力する。

【0059】

なお、ここでは、例えば、蒸発槽12の内圧が、予め設定された大きさとされ、且つ第一及び第二蒸発源26a,26の各モノマーポット28,28内にそれぞれ収容される各原料モノマー29a,29bの収容量が、それぞれ、予め設定された量とされている状態下で、各原料モノマー29a,29bを蒸発させているときの各ヒータ30,30の出力の値が、各原料モノマー29a,29bの蒸発時における各ヒータ30,30の出力の目標値とされる。

【0060】

そして、各ヒータ30,30の出力が目標値を上回っているとき、つまり、各原料モノマー29a,29bの蒸発レートが、予め設定された蒸発レートの目標設定値を超えているときには、温度調節器36への目標温度低下信号の入力により、各ヒータ30,30にて加熱される各原料モノマー29a,29bの目標温度を低下させることで、温度調節器36,36にて調節される各ヒータ30,30の加熱温度を低減させ、それに伴って、各ヒータ30,30の出力を低下させる。一方、各ヒータ30,30の出力が目標値を下回っているとき、つまり、各原料モノマー29a,29bの蒸発レートが、予め設定された蒸発レートの目標設定値よりも小さいときには、温度調節器36への目標温度上昇信号の入力により、各ヒータ30,30にて加熱される各原料モノマー29a,29bの目標温度を上昇させることで、温度調節器36,36にて調節される各ヒータ30,30の加熱温度を上昇させ、それに伴って、各ヒータ30,30の出力を高める。そして、このような各ヒータ30,30の出力調節を、各ヒータ30,30の出力が目標値に達するまで、つまり、各ヒータ30,30の出力の測定値と目標値との差がゼロとなるまで継続する。なお、各ヒータ30,30の出力調節は、各ヒータ30,30の出力が目標値と完全に一致するまで継続されることが望ましい。しかしながら、例えば、各ヒータ30,30の出力の測定値の誤差やモノマー蒸発量制御装置32の精度に関する誤差等の様々な誤差を考慮すると、一般的には、各ヒータ30,30の出力調節は、各ヒータ30,30の出力が目標値に十分に近似した値となるまで継続されることとなる。

【0061】

かくして、各モノマー蒸発量制御装置32,32による自動制御により、各ヒータ30,30の出力を、常時、目標値となるように(目標値との差が可及的にゼロとなるように)コントロールする。そして、それによって、蒸着重合操作中に、例えば、蒸着槽12の内圧が変動したり、或いは第一及び第二蒸発源26a,26bの各モノマーポット28,28内の原料モノマー29a,29bの収容量が変化しても、各原料モノマー29a,29bの蒸発レートが、予め設定された目標設定値にできるだけ維持されるように為すのである。

【0062】

なお、各モノマー蒸発量制御装置32,32による自動制御により、各ヒータ30,30にて加熱される各原料モノマー29a,29bの目標温度を上昇乃至は低下させた際には、各原料モノマー29a,29bを目標温度に保温するのに費やされる熱エネルギーも上昇乃至は低下するが、目標温度の変更幅が比較的に小さいものであるため、各原料モノマー29a,29bの保温に費やされる熱エネルギーの変化量も充分に小さなものとなる。それ故、ここでは、目標温度変更器36により各原料モノマー29a,29の目標温度を変化させたときにも、各原料モノマー29a,29bを目標温度に保温するの消費される熱エネルギーが、目標温度を変化させる前と同じで、常に一定であると仮定した上で、各原料モノマー29a,29bの蒸発レートの制御が実施されている。また、本実施形態では、二つのモノマー蒸発量制御装置32,32が、互いに独立して作動するようになっている。それ故、二つのヒータ30,30のうちの一方の出力が目標値よりも大きく、且つそれらのうちの他方の出力が目標値よりも小さい場合にあっても、二つのヒータ30,30の出力が、何れも適正に制御され得ることとなる。

【0063】

そして、各バルブ24a,24bの開作動と同時に計時を開始した、図示しないタイマ装置による計測時間が、予め設定された時間となったら、各バルブ24a,24bを閉作動させる。これにより、第一及び第二蒸発源26a,26bでの各原料モノマー29a,29bの蒸発を停止させると共に、蒸着槽12内での板状基材16の表面上への蒸着重合膜の形成操作を終了する。また、各バルブ24a,24bが閉作動したときに、それら各バルブ24a,24bから各ヒータ出力測定器38,38に閉作動信号が入力された時点で、二つのモノマー蒸発量制御装置32,32による各ヒータ30,30の出力の自動制御を終了する。

【0064】

このように、本実施形態の蒸着重合装置10を用いれば、第一及び第二蒸発源26a,26bでの原料モノマー29a,29bの蒸発中における各ヒータ30,30の出力を、予め定められた目標値となるように調節することができ、それによって、各原料モノマー29a,29bの蒸発レートを、それぞれ、予め設定された目標設定値に維持することができる。

【0065】

それ故、かかる蒸着重合装置10では、各原料モノマー29a,29bの蒸発レートを一定に維持するために従来から使用されている特別な装置、例えば、板状基材16表面への蒸着重合膜の形成中に蒸着重合膜の膜厚や組成を測定乃至は分析する高価な膜厚モニターや組成モニター等が、有利に省略される。そして、それにより、そのような膜厚モニターや組成モニター等の使用による蒸着重合膜の形成コストの高騰が、効果的に解消され得る。また、蒸着槽12内に、膜厚モニターや組成モニター等が設置されていないため、蒸着重合膜の形成操作の終了後に、膜厚モニターや組成モニターに付着した原料モノマー29a,29bや蒸着重合膜を、膜厚モニターや組成モニターから除去するための余分で面倒なメンテナンス作業を行う必要もない。

【0066】

しかも、本実施形態の蒸着重合装置10においては、従来からモノマー蒸発量制御装置32に含まれる温度調節器36による各原料モノマー29a,29bの温度調節によって、各ヒータ30,30の出力が調節されるようになっている。そのため、各ヒータ30,30の出力の調節を専用に行う装置、例えば、各ヒータ30,30への供給電力を調節するような特別な装置が、新たには、何等追加されていない。それ故、そのような特別な装置の追加に伴うコスト増が、効果的に回避され得る。

【0067】

従って、かくの如き蒸着重合装置10を用いれば、第一及び第二蒸発源26a,26bでの原料モノマー29a,29bの蒸発レートを、十分に低いコストで、しかも余分なメンテナンス作業を行うこともなしに、予め定められた一定の大きさに確実に維持することができる。そして、その結果として、板状基材16の表面に、組成のバラツキのない安定した品質の蒸着重合膜を、一定の成膜レートで、効率的に且つ経済的に有利に形成することが可能となる。

【0068】

以上、本発明の具体的な構成について詳述してきたが、これはあくまでも例示に過ぎないのであって、本発明は、上記の記載によって、何等の制約をも受けるものではない。

【0069】

例えば、前記実施形態では、第一及び第二蒸発源26a,26bでの各原料モノマー29a,29bの蒸発レートが、第一蒸発源26aと第二蒸発源26bにそれぞれ対応して設けられた二つのモノマー蒸発量制御装置32,32にて、それぞれ制御されるようになっていたが、第一及び第二蒸発源26a,26での各原料モノマー29a,29bの蒸発レートを、一つのモノマー蒸発量制御装置32にて制御するように為すことも可能である。但し、その場合には、一つのモノマー蒸発量制御装置32が、第一蒸発源26aと第二蒸発源26bの各モノマーポット28,28内に収容された原料モノマー29a,29bのそれぞれの温度を検出する二つの温度センサ34,34と、各ヒータ30,30の出力をそれぞれ測定する二つのヒータ出力測定器38,38と、一つの目標温度変更器40と、一つの温度調節器36とを有して、構成されることとなる。

【0070】

また、3種類以上の原料モノマーを用いて、蒸着重合膜を形成する場合には、それら各原料モノマーを蒸発させるための三つ以上の蒸発源が設けられる。そして、それら3種類以上の原料モノマーの蒸発レートは、各蒸発源にそれぞれ対応して設けられた三つ以上のモノマー蒸発量制御装置にて、或いは唯一つのモノマー蒸発量制御装置にて、制御されることとなる。

【0071】

さらに、前記実施形態の蒸着重合装置10は、蒸着重合操作を1回行う毎に基材を交換する、所謂バッチ形式で蒸着重合操作を実施する構造を有していたが、例えば、フィルム状基材の表面に対して蒸着重合膜を形成するときのように、基材を交換することなく、蒸着重合操作を連続して行う、所謂連続形式で蒸着重合操作を実施する構造をもって、蒸着重合装置10を構成することも可能である。

【0072】

換言すれば、本発明に従うモノマー蒸発量制御装置は、バッチ式の蒸着重合装置と連続式の蒸着重合装置の何れに対しても、装備され得る。即ち、本発明に従うモノマー蒸発量制御装置は、蒸発時における原料モノマーの温度を定温制御するように構成された蒸着重合装置であれば、如何なる構造の蒸着重合装置に対しても、有利に用いられるのである。

【0073】

また、目標温度変更器38の温度変更決定部44から出力される目標温度上昇信号と目標温度低下信号に基づいて、原料モノマー29a,29bの目標温度を上昇又は低下させるための具体的な構造や手法は、公知のものが、適宜に採用され得る。

【0074】

その他、一々列挙はしないが、本発明は、当業者の知識に基づいて種々なる変更、修正、改良等を加えた態様において実施され得るものであり、また、そのような実施態様が、本発明の趣旨を逸脱しない限り、何れも、本発明の範囲内に含まれるものであることは、言うまでもないところである。

【符号の説明】

【0075】

10 蒸着重合装置 12 蒸着槽

16 板状基材 26a 第一蒸発源

26b 第二蒸発源 30 ヒータ

32 モノマー蒸発量制御装置 34 温度センサ

36 温度調節器 38 ヒータ出力測定器

40 目標温度変更器 42 演算部

44 温度変更決定部

【特許請求の範囲】

【請求項1】

基材の表面上に蒸着重合膜を形成する際に、原料モノマーをヒータにより加熱して、蒸発させる蒸発源での該原料モノマーの蒸発量を制御する装置であって、前記ヒータにより加熱された該原料モノマーの温度を検出する検出手段と、該ヒータの加熱温度を調節する温度調節手段とを有し、該検出手段により検出される該原料モノマーの温度が予め設定された目標温度となるように、該ヒータの加熱温度を該温度調節手段にて調節することによって、該原料モノマーの蒸発量を制御するように構成したモノマー蒸発量制御装置において、

前記ヒータの出力を測定するヒータ出力測定手段と、

前記原料モノマーの蒸発時に、前記ヒータ出力測定手段にて測定される前記ヒータ出力の測定値と、予め設定された該ヒータ出力の目標値との差を演算し、該差がゼロとなるように、該差に基づいて、前記目標温度を上昇又は低下させる目標温度変更信号を、前記温度調節手段に対して、該差がゼロとなるまで出力する目標温度変更信号出力手段と、

を含むことを特徴とするモノマー蒸発量制御装置。

【請求項2】

請求項1に記載のモノマー蒸発量制御装置を有することを特徴とする蒸着重合装置。

【請求項3】

基材の表面上に蒸着重合膜を形成する際に、原料モノマーをヒータにより加熱して、蒸発させる蒸発源での該原料モノマーの蒸発量を、該原料モノマーの温度が予め設定された目標温度となるように調節することによって制御するようにしたモノマー蒸発量の制御方法であって、

前記原料モノマーの蒸発時に、前記ヒータの出力を測定する一方、該ヒータ出力の測定値と予め設定された該ヒータ出力の目標値との差を演算し、該差がゼロとなるように、該差に基づいて、前記目標温度を上昇又は低下させる目標温度変更操作を該差がゼロとなるまで続行するようにしたことを特徴とするモノマー蒸発量の制御方法。

【請求項1】

基材の表面上に蒸着重合膜を形成する際に、原料モノマーをヒータにより加熱して、蒸発させる蒸発源での該原料モノマーの蒸発量を制御する装置であって、前記ヒータにより加熱された該原料モノマーの温度を検出する検出手段と、該ヒータの加熱温度を調節する温度調節手段とを有し、該検出手段により検出される該原料モノマーの温度が予め設定された目標温度となるように、該ヒータの加熱温度を該温度調節手段にて調節することによって、該原料モノマーの蒸発量を制御するように構成したモノマー蒸発量制御装置において、

前記ヒータの出力を測定するヒータ出力測定手段と、

前記原料モノマーの蒸発時に、前記ヒータ出力測定手段にて測定される前記ヒータ出力の測定値と、予め設定された該ヒータ出力の目標値との差を演算し、該差がゼロとなるように、該差に基づいて、前記目標温度を上昇又は低下させる目標温度変更信号を、前記温度調節手段に対して、該差がゼロとなるまで出力する目標温度変更信号出力手段と、

を含むことを特徴とするモノマー蒸発量制御装置。

【請求項2】

請求項1に記載のモノマー蒸発量制御装置を有することを特徴とする蒸着重合装置。

【請求項3】

基材の表面上に蒸着重合膜を形成する際に、原料モノマーをヒータにより加熱して、蒸発させる蒸発源での該原料モノマーの蒸発量を、該原料モノマーの温度が予め設定された目標温度となるように調節することによって制御するようにしたモノマー蒸発量の制御方法であって、

前記原料モノマーの蒸発時に、前記ヒータの出力を測定する一方、該ヒータ出力の測定値と予め設定された該ヒータ出力の目標値との差を演算し、該差がゼロとなるように、該差に基づいて、前記目標温度を上昇又は低下させる目標温度変更操作を該差がゼロとなるまで続行するようにしたことを特徴とするモノマー蒸発量の制御方法。

【図1】

【公開番号】特開2012−251224(P2012−251224A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−125589(P2011−125589)

【出願日】平成23年6月3日(2011.6.3)

【出願人】(308013436)小島プレス工業株式会社 (386)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月3日(2011.6.3)

【出願人】(308013436)小島プレス工業株式会社 (386)

【Fターム(参考)】

[ Back to top ]