モノリス多孔体の製造方法

【課題】 ゾルゲル法による3段階の階層的多孔構造を有するモノリス多孔体の製造方法を提供する。

【解決手段】 前駆体ゾルを調製するゾル調製工程と、有機ポリマー繊維を3次元的な広がりを有する塊状に構成してなるテンプレートを収容したゲル化容器内において、前記前駆体ゾルに対して、ゾルゲル転移と相分離を並行して発現させ、前記有機ポリマー繊維の周囲の空間に、ヒドロゲル相と溶媒相の共連続構造体からなるゲルを形成するゲル化工程と、前記ゲルから前記溶媒相と前記有機ポリマー繊維を個別或いは同時に除去する除去工程とを有し、前記有機ポリマー繊維が、長手方向への伸長が拘束された状態で前記長手方向に垂直な断面が収縮可能な構造を有し、前記有機ポリマー繊維を除去した後の空隙にテンプレート孔を、前記溶媒相を除去した後の空隙に貫通孔を、前記ヒドロゲル相の骨格体に細孔を、夫々形成する。

【解決手段】 前駆体ゾルを調製するゾル調製工程と、有機ポリマー繊維を3次元的な広がりを有する塊状に構成してなるテンプレートを収容したゲル化容器内において、前記前駆体ゾルに対して、ゾルゲル転移と相分離を並行して発現させ、前記有機ポリマー繊維の周囲の空間に、ヒドロゲル相と溶媒相の共連続構造体からなるゲルを形成するゲル化工程と、前記ゲルから前記溶媒相と前記有機ポリマー繊維を個別或いは同時に除去する除去工程とを有し、前記有機ポリマー繊維が、長手方向への伸長が拘束された状態で前記長手方向に垂直な断面が収縮可能な構造を有し、前記有機ポリマー繊維を除去した後の空隙にテンプレート孔を、前記溶媒相を除去した後の空隙に貫通孔を、前記ヒドロゲル相の骨格体に細孔を、夫々形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゾルゲル法による3段階の階層的多孔構造を有するモノリス多孔体の製造方法に関する。

【背景技術】

【0002】

無機材料のモノリス多孔体においては、スピノーダル分解ゾルゲル転移の反応速度を制御し、且つ、水熱処理反応による溶解再析出反応を利用することで、貫通孔と細孔の2種類のサイズが異なる孔を有する2段階階層的多孔構造のモノリス多孔体を合成することが可能である。

【0003】

シリカ単体、シリカ−アルミナ等のゼオライト混合物において3段階階層的多孔構造を有するモノリス多孔体を単一工程で合成した例があるが、全ての孔を独立に制御するに至るにはまだ大きなハードルがある(例えば、下記の非特許文献1〜5参照)。また、ナノ微小粒子をポリウレタンフォーム表面にコーティングして、焼結させてポリウレタンフォームを除去することで、3段階の階層的多孔構造のモノリス多孔体を作製した例があるが(例えば、下記の非特許文献6及び7参照)、骨格体の太さ、孔の大きさ、シリカ密度が、使用するポリウレタンフォームの構造に依存してしまうため、厳密に制御するには限界があった。

【0004】

また、2段階階層的多孔構造の例に限られているが、3次元網目状構造を制御する別の方法として、ゾルゲル法で合成されるモノリス多孔体に、ゾル状態で有機ポリマー繊維等をテンプレートして、ゲル化後に焼結等を行い除去して得られる空隙を孔として利用することで、階層的多孔構造を得る手法がある。例えば、ゾルをポリウレタンフォーム内に充填してゲル化させて、焼結させてポリウレタンフォームを除去することで、除去後に形成される空隙を孔として利用したシリカのモノリス多孔体(例えば、下記の非特許文献8参照)や、ポリスチレン粒子をテンプレートとして同様に除去することで孔として利用したシリカのモノリス多孔体(下記の特許文献1参照)がある。これらは有機ポリマー繊維等をテンプレートとして利用し除去することで、モノリス多孔体の3次元網目状構造を形成する方法として利用しているが、3段階階層的多孔構造に応用した例は見当たらない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−145636号公報

【非特許文献】

【0006】

【非特許文献1】Y.Tokudome,et al.,“Synthesis of high−silica and low−silica zeolite monoliths with trimodal pores”,Microporous and Mesoporous Materials,132(2010),pp.538−542

【非特許文献2】J−H.Smatt,et al.,“Versatile Double−Templating Synthesis Route to Silica Monoliths Exhibiting a Multimodal Hierarchical Porosity”,Chem. Mater. 2003,15,pp.2354−2361

【非特許文献3】S.Ungureanu,et al.,“One−Pot Syntheses of the First Series of Emulsion Based Hierarchical Hybrid Organic−Inorganic Open−Cell Monoliths Possessing Tunable Functionality (Organo−Si(HIPE) Series)”,Chem. Mater. 2007,19,pp.5786−5796

【非特許文献4】F.M.Sayler,et al.,“Correlation between Electrical Conductivity,Relative Humidity, and Pore Connectivity in Mesoporous Silica Monoliths”,J.Phys.Chem.C 2010, 114, pp.8710−8716

【非特許文献5】L.Huerta,et al.,“Nanosized Mesoporous Silica Coatings on Ceramic Foams:New Hierarchical Rigid Monoliths”,Chem. Mater. 2007,19,pp.1082−1088

【非特許文献6】L.Huerta,et al.,“Large monolithic silica−based macrocellular foams with trimodal pore system”,CHEM.COMMUN.,2003, pp.1448−1449

【非特許文献7】L.Huerta,et al.,“Silica−based macrocellular foam monoliths with hierarchical trimodal pore systems”,Solid State Sciences 7 (2005) pp.405−414

【非特許文献8】Y−J.Lee,et al.,“Synthesis of Large Monolithic Zeolite Foams with Variable Macropore Architectures”,Advanced Material,2001,13,No.16,August 16,pp.1259−1263

【発明の概要】

【発明が解決しようとする課題】

【0007】

以上を整理すると、3段階階層構造の孔が夫々独立に制御されたモノリス多孔体は、ゾルゲル法において単一工程で合成することはこれまで困難であった。そこで、上述のスピノーダル分解ゾルゲル法と水熱処理法を組み合わせて、2段階階層的多孔構造の孔を独立して制御可能とし、更に、有機ポリマー繊維等をテンプレートとする手法を組み合わせることで、3段階階層構造の孔を夫々独立に制御可能なモノリス多孔体の製造方法が考えられる。つまり、有機ポリマー繊維等をテンプレートとして、その間隙部にゾルを注入しスピノーダル分解ゾルゲル転移を起こし、合成される3次元網目状構造のゲルに対して水熱処理による溶解再析出反応を制御し、テンプレートとした有機ポリマー繊維等を焼成等により除去することで、3段階階層的多孔構造を有するモノリス多孔体を単一工程で合成することが可能と考えられる。

【0008】

しかし、ゾルゲル法において有機ポリマー繊維等をテンプレートとする場合、以下に示すような問題が生じる。つまり、ゾルゲル法によるモノリス多孔体、特に無機多孔体の場合においては、その合成過程で加水分解反応と重縮合反応を伴い、ゲル自体が収縮する。当該ゲルの収縮によって、有機ポリマー繊維は繊維の長手方向に垂直な断面の断面積が縮小する方向(断面方向)にゲルから圧縮応力を受けることになる。一般に物体は或る方向成分の収縮に対してポアソン比に応じた伸長が起こることで弾性変形するが、繊維はその細長い形状的な性質から、長手方向に沿った微小区分に対して、長手方向に垂直な方向(断面方向)に周囲から圧縮された場合、長手方向に伸長できれば弾性変形できるが、繊維全体で同じ圧縮応力を受けると、各微小区分では隣接する区分間で互いの伸長を阻害し合うため、更に、ゲルからの圧縮によって当該伸長が阻害されるため、弾性変形が困難になり、当該ゲルの収縮に応じた収縮が困難になる。従って、有機ポリマー繊維自体が断面方向に対する収縮性を有しないため、ゲル自身の収縮によってゲルに応力が掛かり収縮による変形に耐えられずに、ゲルの骨格部分に割れ或いはミクロンオーダーのヒビ割れが発生することになり、一体型(モノリス)の成型が困難となる。

【0009】

本発明は、上述の問題点に鑑みてなされたものであり、その目的は、ゾルゲル法による3段階の階層的多孔構造を有するモノリス多孔体の製造方法であって、各階層の孔サイズを独立して制御可能な製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本願発明者等は、上記問題点を分析することにより、テンプレートとして、長手方向への伸長が拘束された状態で当該長手方向に垂直な断面の断面積が縮小する方向(断面方向)に収縮可能な構造を有する有機ポリマー繊維を使用することで、ゲル自体の収縮をテンプレートが吸収でき、ゲルの割れ及び微小なヒビ等の亀裂の発生を回避できることを見出し、具体的な実験に基づいてその有効性を確認した。

【0011】

即ち、上記目的を達成するための本発明に係るゾルゲル法による3段階の階層的多孔構造を有するモノリス多孔体の製造方法は、前駆体ゾルを調製するゾル調製工程と、有機ポリマー繊維を3次元的な広がりを有する塊状に構成してなるテンプレートを収容したゲル化容器内において、前記前駆体ゾルに対して、ゾルゲル転移と相分離を並行して発現させ、前記有機ポリマー繊維の周囲の空間に、ヒドロゲル相と溶媒相の共連続構造体からなるゲルを形成するゲル化工程と、前記ゲルから前記溶媒相と前記有機ポリマー繊維を個別或いは同時に除去する除去工程とを有し、前記有機ポリマー繊維が、長手方向への伸長が拘束された状態で前記長手方向に垂直な断面が収縮可能な構造を有し、前記有機ポリマー繊維を除去した後の空隙にテンプレート孔を、前記溶媒相を除去した後の空隙に貫通孔を、前記ヒドロゲル相の骨格体に細孔を、夫々形成することを特徴とする。

【0012】

更に、上記特徴の製造方法は、前記有機ポリマー繊維が、前記断面が収縮する方向に外部から加わる圧縮応力を吸収可能な空隙を繊維内部に有すること、特に、中空糸であることが好ましい。更に、複数本の前記有機ポリマー繊維を、夫々長手方向を揃えて束ねて、前記テンプレートを構成することが好ましい。更に、前記有機ポリマー繊維の空隙率が、前記有機ポリマー繊維を除去するまでの前記ゲルの体積収縮率より大きいこと、或いは、36%以上であることが好ましい。

【0013】

更に、上記特徴の製造方法は、前記テンプレート孔の直径が前記貫通孔の直径より大きいこと、特に、10μm以上であることが好ましい。

【0014】

更に、上記特徴の製造方法は、前記モノリス多孔体の主成分が、シリカゲルまたはシリカガラスであることが好ましい。

【0015】

更に、上記特徴の製造方法は、前記前駆体ゾルに、ゾルゲル転移と相分離を並行して誘起する働きを有する共存物質を添加することが好ましい。

【発明の効果】

【0016】

上記特徴の製造方法によれば、ゲル化工程において有機ポリマー繊維をテンプレートとして使用し、ゾルゲル転移と相分離を並行して発現させることにより、3段階の階層的多孔構造を有するモノリス多孔体が合成でき、更に、ゲル化工程における加水分解反応と重縮合反応に伴うゲルの収縮を、有機ポリマー繊維が断面方向に収縮することで吸収することができるため、ゲル自身の収縮によってゲルに応力が掛かるのを回避でき、当該応力に起因するゲルの骨格部分に割れ或いはミクロンオーダーのヒビ割れ等の亀裂が発生するのを抑制できる。

【0017】

特に、有機ポリマー繊維が、中空糸等の断面が収縮する方向に外部から加わる圧縮応力を吸収可能な空隙を繊維内部に有する場合、当該圧縮応力を当該空隙が収縮することで吸収できる。特に、中空糸のように、当該空隙が連続して繊維内部を貫通している場合は、大きな空隙率を実現できるため、高い収縮性が得られる。また、空隙率が、有機ポリマー繊維を除去するまでのゲルの体積収縮率より大きいことで、有機ポリマー繊維の長手方向への伸長が拘束されても、ゲルの収縮を確実に吸収できる。

【0018】

ここで、有機ポリマー繊維を、長手方向を揃えて束ねてテンプレートを構成した場合には、繊維の配向が揃うため、当該長手方向への収縮は殆ど生じないため、ゲルの収縮も当該長手方向に生じ難くなり、専ら当該長手方向に垂直な断面方向に収縮する。その場合、ゲルの最終的な体積収縮率は骨格体の組成等により変動するが、ゲルの骨格体がシリカゲルであって最終的な体積収縮率が後述するように約32%である場合、空隙率が36%以上であれば、ゲルが完全に収縮した後にテンプレートが除去される場合であっても、ゲル収縮による割れやヒビの発生を確実に防止できる。

【図面の簡単な説明】

【0019】

【図1】本発明に係るモノリス多孔体の製造方法に基づく11種類の実施例の製造条件、テンプレートの構成、各孔径、ゲルサイズを対比して一覧表示する対照表

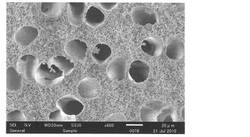

【図2】本発明に係るモノリス多孔体の製造方法を用いて合成されたモノリス多孔体の一実施例(実施例1)のテンプレート孔の断面を示すSEM写真

【図3】図2に示す実施例1の貫通孔を示すSEM写真

【図4】図2に示す実施例1のテンプレート孔の長手方向に沿った壁面を示すSEM写真

【図5】本発明に係るモノリス多孔体の製造方法を用いて合成されたモノリス多孔体の3つの実施例1〜3の窒素吸着測定によるBJH法で解析された微分細孔径分布曲線

【図6】比較例1〜6で使用した各比較例繊維の材質、繊維直径、繊維の纏め方を対比して一覧表示する対照表

【図7】比較例1のテンプレート孔を示すSEM写真

【図8】比較例1のテンプレート孔の壁面を示すSEM写真

【図9】比較例2のテンプレート孔の断面を拡大して示すSEM写真

【図10】比較例2のテンプレート孔の長手方向に沿った断面を示すSEM写真

【図11】比較例4のテンプレート孔の断面を拡大して示すSEM写真

【図12】比較例4のテンプレート孔の長手方向に沿った断面を示すSEM写真

【図13】比較例5のテンプレート孔の断面を拡大して示すSEM写真

【図14】比較例5のテンプレート孔の長手方向に沿った断面を示すSEM写真

【図15】比較例6のシリカゲルの断面を示すSEM写真

【図16】比較例6のテンプレート孔の断面を拡大して示すSEM写真

【図17】比較例6のテンプレート孔の長手方向に沿った断面を示すSEM写真

【発明を実施するための形態】

【0020】

本発明に係る3段階の階層的多孔構造を有するモノリス多孔体の製造方法(以下、適宜「本発明方法」という。)の実施の形態につき、図面を参照して説明する。尚、以下の実施形態では、3次元連続網目状構造のシリカゲルまたはシリカガラスからなるモノリス多孔体を、スピノーダル分解ゾルゲル法で合成する場合の本発明方法につき説明する。尚、3段階の階層的多孔構造の各孔を、孔径の小さい順に、細孔、貫通孔、テンプレート孔と称する。

【0021】

本発明方法は、以下に説明するゾル調製工程、ゲル化工程、ゲル化後工程、第1及び第2除去工程を備えて構成される。以下、各工程の詳細につき説明する。

【0022】

ゾル調製工程では、酸またはアルカリ性水溶液中に、シリカゲルまたはシリカガラスの原料となるシリカ前駆体と、ゾルゲル転移と相分離を並行して誘起する働きを有する共存物質を添加して、例えば5℃以下のゾルゲル転移が進行し難い低温下で攪拌し、加水分解反応を起こさせて、均一な前駆体ゾルを調製する。

【0023】

シリカ前駆体の主成分として、水ガラス(ケイ酸ナトリウム水溶液)、或いは、無機または有機シラン化合物が使用できる。無機シラン化合物の一例として、テトラメトキシシラン、テトラエトキシシラン、テトラ−イソプロポキシシラン、テトラ−n−ブトキシシラン、テトラ−t−ブトキシシラン等のテトラアルコキシシラン類が挙げられる。また、有機シラン化合物の一例として、メチル、エチル、プロピル、ブチル、ヘキシル、オクチル、デシル、ヘキサデシル、オクタデシル、ドデシル、フェニル、ビニル、ヒドロキシル、エーテル、エポキシ、アルデヒド、カルボキシル、エステル、チオニル、チオ、アミノ等の置換基を有するトリメトキシシラン、トリエトキシシラン、トリイソプロポキシシラン、トリフェノキシシラン等のトリアルコキシシラン類、メチルジエトキシシラン、メチルジメトキシシラン、エチルジエトキシシラン、エチルジメトキシシラン等のジアルコキシシラン類、ジメチルエトキシシラン、ジメチルメトキシシラン等のモノアルコキシシラン類等が挙げられる。また、モノアルキル、ジアルキル、フェニルトリエトキシ等の架橋反応速度制御基置換体を含むアルコキシシリケートやその二量体であるジシラン、三量体であるトリシランといったオリゴマー等もシリカ前駆体として想定される。上述の加水分解性シランは、種々の化合物が市販されており、容易且つ安価に入手可能であり、ケイ素−酸素結合からなる3次元架橋体を形成するゾルゲル反応を制御することも容易である。

【0024】

酸またはアルカリ性水溶液は、溶媒である水にシリカ前駆体の加水分解反応を促進する触媒として機能する酸または塩基が溶解した水溶液である。上記酸の具体例として、酢酸、塩酸、硫酸、硝酸、ギ酸、シュウ酸、及び、クエン酸等が、また、上記塩基の具体例として、水酸化ナトリウム、水酸化カリウム、アンモニア水、炭酸ナトリウム、炭酸水素ナトリウム、トリメチルアンモニウム等のアミン類、tert−ブチルアンモニウムヒドロキシド等のアンモニウムヒドロキシド類、及び、ソディウムメトキシド等のアルカリ金属アルコキシド類等が想定される。また、上記共存物質の具体例として、ポリエチレンオキシド、ポリプロピレンオキシド、ポリアクリル酸、ポリエチレンオキシドポリプロピレンオキシドブロック共重合体等のブロック共重合体、セチルトリメチルアンモニウムクロリド等の陽イオン性界面活性剤、ドデシル硫酸ナトリウム等の陰イオン性界面活性剤、及び、ポリオキシエチレンアルキルエーテル等のノニオン系界面活性剤等が想定される。尚、溶媒として水を使用するが、メタノールやエタノール等のアルコール類としても良い。

【0025】

ゲル化工程では、ゾル調製工程で調製された前駆体ゾルを、有機ポリマー繊維を3次元的な広がりを有する塊状に構成してなるテンプレートを収容したゲル化容器内に注入し、例えば40℃程度のゾルゲル転移が進行し易い温度下でゲル化させる。ここで、前駆体ゾル内には、ゾルゲル転移と相分離を並行して誘起する働きを有する共存物質が添加されているため、スピノーダル分解が誘起され、3次元連続網目状構造を有するシリカヒドロゲル(湿潤ゲル)相と溶媒相の共連続構造体が、有機ポリマー繊維の周囲の空間を充填するように徐々に形成される。

【0026】

本実施形態では、有機ポリマー繊維として、長手方向への伸長が拘束された状態で長手方向に垂直な断面が収縮可能な構造を有するものを使用する。具体的には、当該断面が収縮する方向に外部から加わる圧縮応力を吸収可能な空隙を繊維内部に有する中空糸または発泡繊維を使用する。但し、当該空隙は繊維内部にのみ存在し、前駆体ゾルと接触する繊維表面には露出していないことが必要である。繊維内部の空隙が繊維表面に露出すると、前駆体ゾルが繊維内部の空隙内に浸入して、有機ポリマーがテンプレートとして機能しなくなる。

【0027】

有機ポリマー繊維の材質は、例えば、ポリエステル、ポリアクリル、ポリエチレン、ポリプロピレン、ポリスチレン、ポリエーテルスルホン酸、ポリアクリロニトリル等の有機ポリマーが挙げられる。更に、有機ポリマー繊維の3次元的な広がり方、つまり、有機ポリマー繊維のゲル化容器内における収容の仕方は、多数の有機ポリマー繊維を1方向に揃えて束ねて収容する方法、複数の有機ポリマー繊維を螺旋状にして並べて収容する方法、複数の有機ポリマー繊維をランダムに絡ませる方法、複数の有機ポリマー繊維を編み込んでネット状にした物を収容する方法等、種々の方法が考えられる。

【0028】

ところで、ゲル化工程では加水分解反応と重縮合反応に伴うゲルの収縮が生じる。有機ポリマー繊維は、周囲に存在するゲルの収縮によってゲル側から圧縮される。このとき、繊維内部の空隙が収縮することにより、繊維の材質が長手方向に伸長することなく、長手方向に垂直な断面が収縮する。つまり、空隙を含む当該断面の断面積が縮小する。もし、繊維内部に空隙が存在しないと、繊維材質自体は固体で、液体や気体と比べて圧縮率が小さいため、繊維の断面が収縮するためには、長手方向に或る程度伸長する必要があるが、有機ポリマー繊維は、ゲルの収縮によって周囲を拘束されているため、長手方向への伸長が阻止され、結果として繊維断面の収縮が抑制される。このため、有機ポリマー繊維との界面近傍のゲルにおいて自由な収縮が阻害されて、当該部位に応力が集中する結果、割れ或いは微小なヒビ等が生じることになる。しかし、本実施形態では、有機ポリマー繊維の内部に空隙が存在することで、長手方向への伸長が拘束された状態でも、空隙が収縮することにより、ゲルの収縮に応じて有機ポリマー繊維の断面が収縮できるため、上述のような応力集中が起きないか、或いは、大幅に緩和され、割れ或いは微小なヒビ等の発生が回避される。

【0029】

ここで、有機ポリマー繊維の空隙率(収縮前の空隙を含む繊維体積に対する空隙体積の比率)について考察する。有機ポリマー繊維の体積収縮率(収縮によって減少した体積/収縮前の体積)は、繊維材質自体の収縮を無視すると、最も収縮した状態でも上記空隙率が上限となる。ゲルの体積収縮率が、有機ポリマー繊維の空隙率と同等である場合、繊維内部の空隙が気密な閉空間と仮定すると、当該空隙の体積が完全にゼロになるまで収縮するのは空隙内の気体の圧力上昇によって不可能であるため、有機ポリマー繊維は、ゲルの収縮と同等の収縮はできない。しかし、ゲルの収縮は、ゲル化工程及びその後の除去工程で有機ポリマー繊維が除去されるまでの期間を掛けて徐々に進行するため、有機ポリマー繊維の界面近傍で収縮できない余剰分については、ゲル自体の弾力性によってゲル全体で吸収できれば、上述の応力集中は回避または緩和できるものと考えられる。尚、有機ポリマー繊維の空隙率は、有機ポリマー繊維が除去されるまでのゲルの体積収縮率より大きい方が、上述の応力集中の緩和または回避の程度は大きくなり好ましいことは上記説明より明らかである。この点については、後述する実施例によって検証する。

【0030】

ところで、有機ポリマー繊維は、上述の通り長手方向に沿った伸長が阻害されるが、長手方向に沿った収縮も同様に阻害されると考えられる。つまり、繊維断面が収縮することで繊維材質自体は空隙の内部及び長手方向へ伸長しようとするため、長手方向に沿った収縮も阻害される。この結果、有機ポリマー繊維の長手方向に沿った微小区間の周囲では、長手方向に沿ったゲルの収縮が阻害され、ゲルの収縮は、当該微小区間の有機ポリマー繊維の断面が収縮する方向にのみ専ら生じるものと考えられる。従って、多数の有機ポリマー繊維を夫々の長手方向を揃えて束ねてテンプレートを構成した場合には、長手方向に沿ったゲルの収縮は殆ど生じない。この点については、後述する実施例によって検証する。

【0031】

更に、シリカヒドロゲルが形成された後も、当該湿潤ゲルの重縮合反応が緩やかに進行して、ゲルの収縮が起こるため、ゲル化後工程において、重縮合反応がほぼ終了しゲルの収縮がほぼ終了するまで、重縮合反応に対する温度制御を続行する。ゲル化後工程において、ゲル化工程で有機ポリマー繊維の周囲の空間に形成されたシリカヒドロゲル相と溶媒相の共連続構造体を、アンモニア水等の塩基性水溶液に浸漬し、加圧容器内で加熱処理することにより、シリカヒドロゲル相の加水分解反応、重縮合反応、及び、溶解再析出反応を更に進行させ、シリカヒドロゲル相の骨格構造をより強固なものにすることが可能となる。シリカヒドロゲル相の骨格体を形成するシリカ微粒子の溶解再析出反応の進行により、当該骨格体に形成される細孔径が拡大される。更に、水熱処理により、当該溶解再析出反応を繰り返すことにより、細孔径を更に拡大する制御が可能となる。尚、細孔径の制御は、前駆体ゾル内に上記触媒及び共存物質以外に尿素を添加することによっても実現できる。尿素は60℃以上の温度下で加水分解してアンモニアを生成し、当該アンモニアにより、ゲル化工程で合成された湿潤ゲルの骨格体に形成される細孔の孔径が拡張されるため、尿素の添加により当該細孔径の制御が可能となる。

【0032】

引き続き、第1除去工程において、湿潤ゲルの洗浄と乾燥或いは乾燥のみを行い、添加剤や未反応物等を含む溶媒相を除去する。溶媒相除去後の空間が貫通孔となる。ゾル調製工程で前駆体ゾルに添加する共存物質の組成及び添加量により貫通孔径の制御が可能となる。洗浄により、溶媒相内に残留した添加剤や未反応物等によって生ずる乾燥時の表面張力を解消し、乾燥時にゲルに歪みや割れが生じるのを抑制できる。洗浄液は、有機溶剤や水溶液等の液体が望ましい。また、有機化合物や無機化合物を溶解させた液体を用いることもできる。更に、洗浄液として酸やアルカリ等のゲルの等電点と異なるpHの溶液を用いても、ゲル内に残留した添加材等を容易に除去することができる。具体的には、塩酸、硫酸、硝酸、フッ酸、酢酸、ギ酸、炭酸、クエン酸、リン酸を始めとする各種の酸、及び、水酸化ナトリウム、水酸化カリウム、アンモニア、水溶性アミン、炭酸ナトリウム、炭酸水素ナトリウムを始めとする各種の塩基を用いることができる。湿潤ゲルの乾燥は、自然乾燥を採用しても良く、更に湿潤ゲルを乾燥させる際に生ずる歪みや割れを解消するために、湿潤ゲル内の溶媒を、イソプロパノール、アセトン、ヘキサン、ハイドロフルオロカーボン等の水より表面張力が低い低表面張力溶媒に置換してから行う乾燥、凍結昇華による乾燥、更に、湿潤ゲル内の溶媒を超臨界状態の二酸化炭素に交換してから無表面張力状態で行う超臨界乾燥等を採用するのも好ましい。

【0033】

引き続き、第2除去工程において、乾燥後のゲルから有機ポリマー繊維を除去する。有機ポリマー繊維除去後の空間がテンプレート孔となる。有機ポリマー繊維の直径及び空隙率(或いは繊維断面の収縮率)によりテンプレート孔の孔径の制御が可能となる。

【0034】

第1除去工程後に、第2除去工程を行う場合は、有機ポリマー繊維を単純に燃焼や焼成により除去する方法が利用できる。得られた乾燥ゲルは焼成により焼結させシリカガラスとすることが可能であるため、焼成により除去する方法が簡易である。尚、焼成温度が、シリカのガラス転移温度(約1000℃)より低温の場合は、シリカガラスには成らない。

【0035】

また、第2除去工程は、第1除去工程と同時或いは第1除去工程前に実行することも可能である。例えば、第1除去工程より前、ゲル化工程またはゲル化後工程後に有機ポリマー繊維を除去する場合、有機ポリマー繊維を酸やアルカリで加水分解反応させて溶媒中に溶解させ除去する方法が利用できる。更に、ゲル化後工程後に、湿潤ゲルをそのまま焼成することで、第1及び第2除去工程を同時に行うことも可能である。

【0036】

以上のゾル調製工程、ゲル化工程、ゲル化後工程、第1及び第2除去工程を経て、3段階の階層的多孔構造を有する3次元連続網目状構造の乾燥シリカゲルまたはシリカガラスのモノリス多孔体が得られる。

【0037】

次に、本発明方法の具体的な実施例について、比較例と対照して説明する。以下において、11種類の実施例1〜11と7種類の比較例1〜7の各製造条件を説明する。

【0038】

〈実施例1〉

0.01M(体積モル濃度)の酢酸水溶液10mL(ミリリットル、cm3)中に、共存物質であるポリエチレングリコール(分子量100000)0.8gと尿素0.2gを溶解させ攪拌して均一溶液とし、氷浴中でテトラメトキシシラン(TMOS、シリカ前駆体)5mLを加え、30分間攪拌して均一な前駆体ゾルを得た(ゾル調製工程)。120mm長の中空糸(帝人ファイバー株式会社製エアロカプセル、材質:ポリエステル、外径:約20〜30μm、空隙率:約70%)を200本束ねて3次元的な広がりを有する塊状のテンプレートを構成し、内径4mm、長さ150mmの塩化ビニル製円筒容器内に、当該テンプレートを容器の長手方向と繊維の長手方向を揃えて収容した上で、前記前駆体ゾルを中空糸の長さ分だけ当該容器内に注入し、40℃の湯浴中で3時間放置してゲル化させた(ゲル化工程)。その後、得られた湿潤ゲルを80℃のオーブン内で12時間エージングし(ゲル化後工程)、オーブンからエージング後のゲルを取り出し、水及びエタノールで洗浄した後、自然乾燥させ(第1除去工程)、得られた乾燥ゲルを650℃で5時間焼成して(第2除去工程)、3段階の階層的多孔構造(細孔径:2〜12nm、貫通孔径:0.5〜1μm、テンプレート孔径:10〜20μm)を有するシリカゲルのモノリス多孔体を得た。

【0039】

〈実施例2〉

実施例1と同様のゾル調製工程、ゲル化工程を行い、得られた湿潤ゲルを80℃のオーブン内で12時間エージングし、オーブンからエージング後のゲルを取り出し、エージング後のゲルを0.1Mのアンモニア水に浸漬し、オートクレープで120℃12時間水熱処理を施し(ゲル化後工程)、実施例1と同様の第1除去工程及び第2除去工程を行い、3段階の階層的多孔構造(細孔径:10〜100nm、貫通孔径:0.5〜1μm、テンプレート孔径:10〜20μm)を有するシリカゲルのモノリス多孔体を得た。実施例2は、実施例1に対してゲル化後工程において上記水熱処理を追加した以外は、実施例1と同様の処理を施した。

【0040】

〈実施例3〉

0.01Mの酢酸水溶液10mL中に、共存物質であるポリエチレングリコール(分子量100000)0.65gと尿素0.2gを溶解させ攪拌して均一溶液とし、氷浴中でテトラメトキシシラン5mLを加え、30分間攪拌して均一な前駆体ゾルを得た(ゾル調製工程)。実施例1と同様のゲル化工程、ゲル化後工程を行い、オーブンからエージング後のゲルを取り出し、エージング後のゲルを0.1Mのアンモニア水に浸漬し、オートクレープで120℃12時間水熱処理を施し、水及びエタノールで洗浄した後、自然乾燥させ(第1除去工程)、実施例1と同様の第2除去工程を行い、3段階の階層的多孔構造(細孔径:6〜90nm、貫通孔径:2〜7μm、テンプレート孔径:10〜20μm)を有するシリカゲルのモノリス多孔体を得た。実施例3は、実施例1に対して、ポリエチレングリコールの添加量を0.8gから0.65gに減らし、上記水熱処理を追加した以外は、実施例1と同様の処理を施した。つまり、実施例3は、実施例2に対して、ポリエチレングリコールの添加量を0.8gから0.65gに減らした以外は、実施例2と同様の処理を施した。

【0041】

〈実施例4〉

0.02Mの酢酸水溶液5mLと氷5gの混合物中に、共存物質であるポリエチレングリコール(分子量100000)0.8gと尿素0.2gを溶解させ攪拌して均一溶液とし、氷浴中でテトラメトキシシラン5mLを加え、30分間攪拌して均一な前駆体ゾルを得た(ゾル調製工程)。実施例1と同様のゲル化工程、ゲル化後工程、第1除去工程、及び、第2除去工程を行い、3段階の階層的多孔構造(細孔径:2〜12nm、貫通孔径:0.5〜1μm、テンプレート孔径:10〜20μm)を有するシリカゲルのモノリス多孔体を得た。実施例4は、実施例1に対して、0.01Mの酢酸水溶液10mLに代えて0.02Mの酢酸水溶液5mLと氷5gの混合物を使用した点以外は、実施例1と同様の処理を施した。尚、0.02Mの酢酸水溶液5mLと氷5gは、氷が解けた後は、0.01Mの酢酸水溶液10mLとなるので、前駆体ゾルの組成として実質的な相異はないが、氷を用いることで、ゾル調製時における加水分解反応の発熱を抑えて、ゾルゲル転移の進行を抑制する効果が期待できる。しかし、本実施形態では、ゾルの容量が16mL程度と小さいため、氷浴にて均一に温度制御可能であるが、ゾルの容量が増加した場合に、ゾルを構成する物質によって加水分解反応の発熱を抑えることで、より精密な温度制御が可能となり、均質なゲルの合成に寄与する。

【0042】

〈実施例5〜9〉

実施例1と同様のゾル調製工程を行い、120mm長の実施例1と異なる5種類の中空糸を120℃で加熱したもの夫々20本束ねて5種類のテンプレートを構成し、内径4mm、長さ150mmの塩化ビニル製円筒容器内に、当該テンプレートを容器の長手方向と繊維の長手方向を揃えて夫々収容した上で、前記前駆体ゾルを中空糸の長さ分だけ当該各容器内に注入し、40℃の湯浴中で3時間放置してゲル化させた(ゲル化工程)。その後、実施例1と同様のゲル化後工程、第1除去工程、及び、第2除去工程を行い、3段階の階層的多孔構造(細孔径:2〜12nm、貫通孔径:0.5〜1μm、テンプレート孔径:後述)を有する5種類のシリカゲルのモノリス多孔体を得た。

【0043】

実施例5では、クラレメディカル株式会社製膜型血漿分離器プラズマキュアーPEに使用されている中空糸(材質:ポリエチレン、外径:約250μm、空隙率:約60%)を使用し、テンプレート孔径として200〜300μmを得た。実施例6では、旭化成クラレメディカル株式会社製膜型血漿分離器プラズマフローOPに使用されている中空糸(材質:ポリエチレン、外径:約250μm、空隙率:約60%)を使用し、テンプレート孔径として200〜300μmを得た。実施例7では、旭化成クラレメディカル株式会社製膜型血漿分離器プラズマフローCWに使用されている中空糸(材質:エチレン・ビニルアルコール共重合体、外径:約150μm、空隙率:約47%)を使用し、テンプレート孔径として100〜200μmを得た。実施例8では、株式会社ジェイ・エム・エス製中空糸型透析器(ダイアライザー)BP−Hに使用されている中空糸(材質:ポリエーテルスルホン、外径:約150μm、空隙率:約55%)を使用し、テンプレート孔径として100〜200μmを得た。実施例9では、スイスのInformed社製血漿分離器LFに使用されている中空糸(材質:ポリエーテルスルホン、外径:約300μm、空隙率:約36%)を使用し、テンプレート孔径として250〜350μmを得た。実施例5〜9は、テンプレートを構成する中空糸が実施例1と異なる以外は、実施例1と同様の処理を施した。実施例5〜9で使用した中空糸は、膜壁に細孔を有するため、120℃で加熱して当該細孔を塞ぐ処理を施したため、加熱前より中空糸の外径が細くなり、且つ、バラツキが生じている。中空糸の細孔を塞ぐ目的は、当該細孔を通してゾルが中空糸内に浸入して、中空糸として機能が阻害されるのを防止するためである。

【0044】

〈実施例10〉

実施例1と同様のゾル調製工程を行い、120mm長の実施例1と同じ中空糸200本をランダムに丸めて、内径4mm、長さ150mmの塩化ビニル製円筒容器内に収容した上で、前記前駆体ゾルを当該各容器内に注入し、40℃の湯浴中で3時間放置してゲル化させた(ゲル化工程)。その後、実施例1と同様のゲル化後工程、第1除去工程、及び、第2除去工程を行い、3段階の階層的多孔構造(細孔径:2〜12nm、貫通孔径:0.5〜1μm、テンプレート孔径:10〜20μm)を有するシリカゲルのモノリス多孔体を得た。実施例10は、中空糸を3次元的な広がりを有する塊状に構成する仕方(中空糸の纏め方)が実施例1と異なる以外は、実施例1と同様の処理を施した。

【0045】

〈実施例11〉

実施例1と同様のゾル調製工程を行い、100mm長の発泡繊維(材質:発泡ポリスチレン、外径:約500μm、空隙率:約97%)を5本束ねて3次元的な広がりを有する塊状のテンプレートを構成し、内径4mm、長さ150mmの塩化ビニル製円筒容器内に、当該テンプレートを容器の長手方向と繊維の長手方向を揃えて夫々収容した上で、前記前駆体ゾルを発泡繊維の長さ分だけ当該各容器内に注入し、40℃の湯浴中で3時間放置してゲル化させた(ゲル化工程)。その後、実施例1と同様のゲル化後工程、第1除去工程、及び、第2除去工程を行い、3段階の階層的多孔構造(細孔径:2〜12nm、貫通孔径:0.5〜1μm、テンプレート孔径:300〜500μm)を有するシリカゲルのモノリス多孔体を得た。

【0046】

〈比較例1〜6〉

実施例1と同様のゾル調製工程を行い、実施例1〜10と異なる内部に空隙を有しない6種類の繊維(以下、比較例繊維と呼ぶ)を用いて6種類のテンプレートを構成し、内径4mm、長さ150mmの塩化ビニル製円筒容器内に、当該テンプレートを容器の長手方向と比較例繊維の長手方向を揃えて夫々収容した上で、前記前駆体ゾルを当該の長さ分だけ当該各容器内に注入し、40℃の湯浴中で3時間放置してゲル化させた(ゲル化工程)。その後、実施例1と同様のゲル化後工程、第1除去工程、及び、第2除去工程を行った。比較例1〜6では、テンプレートを構成する比較例繊維が実施例1の中空糸と異なる以外は、実施例1と同様の処理を施した。6種類の比較例繊維は、一般に入手可能な繊維で、何れも長手方向に垂直な断面が縮小困難であり、つまり、当該断面に平行な方向(断面方向)への収縮性に劣っている。

【0047】

比較例1では、株式会社スコッチブライト社製ウレタンスポンジS−21K(材質:ポリウレタン、繊維直径:約100μm)をφ4mm×120mmのサイズに成型し、当該発泡ポリウレタンの骨格体を比較例繊維として使用した。比較例2では、帝人ファイバー株式会社製ポリエステル綿(材質:ポリエステル、繊維直径:約20μm)55gをφ4mm×120mmのサイズに圧縮して使用した。比較例3では、120mm長の株式会社ハンズ・プロダクツ製アクリル手芸糸(材質:ポリアクリル、繊維直径:約10μm)を5本束ねて使用した。比較例4では、120mm長の株式会社フジックス製モノカラー#100(材質:ナイロン、繊維直径:約50μm)を100本束ねて使用した。比較例5では、120mm長の株式会社フジックス製ファイン白04(材質:ポリエステル、繊維直径:約50μm)を100本束ねて使用した。比較例6では、120mm長の株式会社フジックス製タイヤー50番(材質:絹、繊維直径:約50μm)を100本束ねて使用した。

【0048】

〈比較例7〉

実施例1と同様のゾル調製工程を行い、テンプレートを収容していない内径4mm、長さ150mmの塩化ビニル製円筒容器内に、前記前駆体ゾルを120mmの長さ分だけ当該各容器内に注入し、40℃の湯浴中で3時間放置してゲル化させた(ゲル化工程)。その後、実施例1と同様のゲル化後工程、第1除去工程、及び、第2除去工程を行い、テンプレート孔を有しない2段階の階層的多孔構造を有するシリカゲルのモノリス多孔体を得た。比較例7では、ゲル化工程においてテンプレートを使用しなかった以外は、実施例1と同様の処理を施した。

【0049】

以上、実施例1〜11、比較例1〜7の製造条件につき簡単に説明した。以下、各実施例及び比較例の結果について考察する。図1に実施例1〜11の製造条件、テンプレートの構成、各孔径、ゲルサイズの対照表を示す。図中、実施例2〜11の網掛け部分は、実施例1と相違する箇所である。貫通孔及びテンプレート孔の孔径は、各孔の走査型電子顕微鏡(SEM)写真上のサイズを計測した。細孔は、窒素吸着測定によるBJH法で解析された微分細孔径分布曲線から、分布範囲及びピーク値を測定した。

【0050】

実施例1〜9では、ゲル化容器の底面側に位置する各中空糸の一方の端部を縛って閉塞し、ゾルの浸入を防止している。しかし、ゲル化容器の開口面側に位置する各中空糸の一方の端部は、ゾルの表面張力によって、ゾルが当該端部から中空糸内部に浸入する可能性が極めて低いため、夫々開放している。これにより、中空糸が収縮した場合に、空隙内の空気が外部に放出されるため、ゲルの収縮に応じて中空糸内の空隙は自由に収縮できる。

【0051】

実施例1〜3は、細孔径及び貫通孔径が夫々独立して制御可能なことを対比して示す実施例である。図2に実施例1のテンプレート孔の長手方向に垂直な断面を示すSEM写真を、図3に実施例1の貫通孔を示すSEM写真を夫々示す。図4は、実施例1のテンプレート孔の長手方向に平行な断面(テンプレート孔の壁面)を示す図2と同じ倍率のSEM写真である。図2及び図4より、テンプレート孔の周りに、テンプレート孔より小さい貫通孔を有する3次元連続網目状構造のシリカゲルが形成されていることが分かる。また、図3より、3次元連続網目状構造のシリカゲルの骨格体に、貫通孔より小さい細孔が形成されていることが分かる。図5に、実施例1〜3の窒素吸着測定によるBJH法で解析された微分細孔径分布曲線を示す。図5より、実施例1の細孔径は、8nmにピークを持ち、2〜12nmの範囲に分布を有することが分かり、実施例2の細孔径は、65nmにピークを持ち、10〜200nmの範囲に分布を有することが分かり、実施例3の細孔径は、25nmにピークを持ち、6〜90nmの範囲に分布を有することが分かる。また、貫通孔径は、実施例1及び2が0.5〜1μmであるのに対し、実施例3では2〜7μmと拡大している。テンプレート孔は同じ中空糸を用いているので、10〜20μmと同じである。図1の対照表及び図5より、細孔径及び貫通孔径が夫々独立して制御可能であることが分かる。

【0052】

実施例1及び4は、ゾル調製工程における冷却方法の違いで、各孔径に差が生じていないことを示している。実施例4により、例えば体積100mLを超える大型のゲルを合成する場合に有効なゾル調製工程での冷却方法として、前駆体ゾル或いは反応系を構成する化合物を強冷した固体(一例として氷)をゾル内に投入してゾル調製時における加水分解反応の発熱を抑える手法が、本発明方法にも適用できることが確認できた。

【0053】

実施例1,5〜9は、使用する中空糸の外径の差によって、テンプレート孔の孔径を独立して制御可能なことを対比して示す実施例である。図1の対照表より、中空糸の外径が大きい程、テンプレート孔の孔径が大きくなっていることが分かる。細孔径及び貫通孔径は同じである。また、図1の対照表に示す外径及び空隙率の一般に入手可能な中空糸を使用することで、10μm〜350μm程度の範囲内でテンプレート孔の孔径を制御可能となった。尚、実施例5〜9において、テンプレート孔の孔径にバラツキがあるのは、中空糸の加熱処理によって外径寸法にバラツキが生じたことに起因する。

【0054】

実施例1〜10の何れにおいても、ゲル化工程前のゾルのサイズはφ4mm×120mmである。これに対し、ゲル化後工程後以降のゲルのサイズは、実施例1〜6,8でφ3.3mm×120mm、実施例7,9でφ3.3〜3.4mm×120mm、実施例10でサイズφ3.3mm×100mmであった。ゲル化後工程後の第1及び第2除去工程でのゲルの収縮は殆ど認められなかった。以上より、中空糸を各繊維の長手方向を揃えて束ねてテンプレートを構成した実施例1〜9では、当該長手方向へのゲルの収縮は観測されなかった。これに対し、中空糸をランダムに丸めてテンプレートを構成した実施例10では、当該長手方向へのゲルの収縮が観測された。実施例1〜9では、長手方向に垂直な方向(断面方向)への線収縮率は17.5%または15%〜17.5%で、長手方向への線収縮率は0%であり、極端な線収縮率の異方性が観測されたが、実施例10では、上記断面方向への線収縮率は17.5%で、長手方向への線収縮率は16.7%であり、線収縮率はほぼ等方的であることが分かる。尚、ゲル化工程でテンプレートを使用しない点以外は実施例1と同じ比較例7では、各方向への線収縮率は実施例10と同じであった。尚、テンプレートを構成の仕方が異なる実施例1と実施例10間で、細孔、貫通孔、テンプレート孔の各孔径に差異は無い。

【0055】

実施例11は、実施例1〜10と異なり、テンプレートの素材として内部に独立気泡を有する発泡繊維を使用した。尚、発泡繊維は一般に市販されていないため、食品包材用発泡ポリスチレン(独立気泡、空隙率:約97%)をφ0.5mm×100mmの糸状にメスで切削加工した自家製のものを使用した。ゲル化工程前のゾルのサイズはφ4mm×100mmである。これに対し、ゲル化後工程後以降のゲルのサイズは、φ3.3mm×100mmであった。実施例1〜6,8と同様に、長手方向に垂直な方向(断面方向)への線収縮率は17.5%で、長手方向への線収縮率は0%であり、極端な線収縮率の異方性が観測された。また、実施例1〜10と同様に、ゲル化後工程後の第1及び第2除去工程でのゲルの収縮は殆ど認められなかった。従って、テンプレートの素材として発泡繊維を使用した場合においても、中空糸を使用した場合と同様に、3段階の階層的多孔構造を有するシリカゲルのモノリス多孔体を合成できることが確認できた。尚、テンプレートを構成する有機ポリマー繊維の種類の異なる実施例1と実施例11間で、細孔及び貫通孔の各孔径に差異は無い。

【0056】

以上より、ゲル化工程及びゲル化後工程を通したゲルの収縮は、ゲルの収縮し易い方向に専ら起こることが分かり、テンプレートを構成する繊維を長手方向に揃えることで(実施例1〜9,11)、長手方向への収縮が抑制され、体積収縮率が、実施例10及び比較例7と比べて減少していることが分かる。実施例1〜9では、ゲル化工程及びゲル化後工程を通して、重縮合反応が緩やかに進行することで、また、ゲル自体が或る程度の弾力性を有していることで、断面方向への収縮のみで全体として均質な3次元連続網目状の骨格構造が得られているものと考えられる。

【0057】

実施例1,5〜9の体積収縮率は、実施例1,5,6,8では約32%、実施例7,9で約28%〜32%であり、実施例1,5〜9の中空糸の空隙率との関係を見れば、何れの空隙率も体積収縮率より大きくなっている。従って、ゲルの収縮を中空糸内の空隙の収縮によって十分に吸収できていることが分かる。実施例7,9では、空隙率が、実施例1,5,6,8に比べて小さいため、ゲルの断面方向への収縮が僅かに抑制されているものと推察される。実施例9の場合、中空糸の空隙率が約36%と、体積収縮率32%と大きな差が無いにも拘わらず、ゲルの収縮がスムーズに進行したことが分かる。一方、ゲルが容器の長手方向にも収縮した実施例10では、体積収縮率が43.3%と、実施例1〜9より大きくなっているが、中空糸の空隙率が70%と当該体積収縮率より大きいので、ゲルの収縮が全方向にスムーズに進行したことが分かる。

【0058】

中空糸の空隙率は、実施例1〜10の結果より、約36%〜約70%の範囲で確実に機能することが分かるが、仮に空隙率が32%程度まで低下しても、重縮合反応が緩やかに進行すること及びゲル自体が或る程度の弾力性を有していることから、ゲルの体積収縮率が或る程度抑制されながら、ゲルの収縮が十分に吸収される可能性はあると考えられる。しかし、この場合においても、空隙率は、抑制されたゲルの体積収縮率よりも大きいことが好ましいと考えられる。更に、中空糸の空隙率は、70%を超えて80%或いは90%程度、更に99%程度まで増加しても、ゲルの収縮を吸収するという観点からは問題ない。従って、中空糸の空隙率の上限は、使用する材質との関係で、中空糸の外壁が破損しないことを条件として決定されるものと考えられる。

【0059】

実施例11の結果より、ゲル化工程で使用するテンプレートを構成する有機ポリマー繊維として、中空糸以外に、内部に多くの独立気泡を有する発泡繊維も使用可能であることが確認できたが、発泡繊維内の独立気泡は、ゲル収縮に応じて気泡が収縮しても内部の気体が外部に放出されずに圧縮されるため、中空糸より空隙率の大きな繊維を使用するのが好ましい。実施例11では、実施例1の中空糸の空隙率70%より大きく、ゲルの体積収縮率32%の約3倍の空隙率97%のものを使用した。

【0060】

次に、比較例1〜6の結果について説明する。図6に、比較例1〜6の各比較例繊維の材質、繊維直径、繊維の纏め方を比較対照した対照表を示す。以下、比較例毎にSEM写真を参照して合成されたシリカゲルについて説明する。

【0061】

図7及び図8は、比較例1のSEM写真で、図8は、テンプレート孔の壁面を拡大した写真である。図7より、比較例1では、テンプレート孔が、比較例繊維(発泡ポリウレタンの骨格構造)に沿って形成されていることが観察されるが、テンプレート孔の形状は不規則であり、所所に亀裂が観測される。また、図8の拡大写真では、テンプレート孔の壁面、つまり、ゲル骨格体の表面に亀裂が観測される。図中の矢印は、代表的な亀裂箇所を指示している(以下の図9〜図17においても同様である)。当該亀裂は、重縮合反応に伴うゲルの収縮時に比較例繊維の周囲で収縮できず、ゲル骨格体が引き裂かれて亀裂が生じたものと考えられる。

【0062】

図9及び図10は、比較例2のSEM写真で、図9は、テンプレート孔の断面を拡大した写真であり、図10は、テンプレート孔の長手方向に沿った断面の写真である。図9及び図10より、比較例2においても、テンプレート孔が、比較例繊維に沿って形成されていることが観察されるが、テンプレート孔の壁面に多くの亀裂が観測される。当該亀裂は、比較例1と同様に、重縮合反応に伴うゲルの収縮時に比較例繊維の周囲で収縮できず、ゲル骨格体が引き裂かれて亀裂が生じたものと考えられる。

【0063】

比較例3は、ゲルが木端微塵に破砕し、モノリス多孔体として合成できなかった。従って、比較例3のSEM写真は無い。比較例1及び2と同様に、重縮合反応に伴うゲルの収縮時に比較例繊維の周囲で収縮できず、ゲル骨格体が破砕したものと考えられる。

【0064】

図11及び図12は、比較例4のSEM写真で、図11は、テンプレート孔の断面を拡大した写真であり、図12は、テンプレート孔の長手方向に沿った断面の写真である。図11より、比較例4においても、テンプレート孔が、比較例繊維に沿って形成されていることが観察されるが、テンプレート孔から派生するように亀裂が発生しているのが観測される。当該亀裂は、テンプレート孔間で繋がっている。図12より、テンプレート孔の壁面に多くの亀裂が発生しているのが分かる。比較例1〜3と同様に、重縮合反応に伴うゲルの収縮時に比較例繊維の周囲で収縮できず、ゲル骨格体が引き裂かれて亀裂が生じたものと考えられる。

【0065】

図13及び図14は、比較例5のSEM写真で、図13は、テンプレート孔の断面を拡大した写真であり、図14は、テンプレート孔の長手方向に沿った断面の写真である。図13より、比較例5においても、テンプレート孔が、比較例繊維に沿って形成されていることが観察されるが、比較例5の比較例繊維が10μm程の断面三角形状の繊維の束として形成されているため、図13及び図14において、テンプレート孔の外周に多くの三角形状の空洞が観察され、当該空洞に沿って多くの亀裂が観察される。また、テンプレート孔から派生するように亀裂が発生しているのも観察される。当該亀裂は、テンプレート孔間で繋がっている。比較例1〜4と同様に、重縮合反応に伴うゲルの収縮時に比較例繊維の周囲で収縮できず、ゲル骨格体が引き裂かれて亀裂が生じたものと考えられる。

【0066】

図15〜図17は、比較例6のSEM写真で、図15はシリカゲルの断面を示す写真であり、図16は、テンプレート孔の断面を拡大した写真であり、図17は、テンプレート孔の長手方向に沿った断面の写真である。図15より、比較例6においても、テンプレート孔が、比較例繊維に沿って形成されていることが観察されるが、図15及び図16において、各テンプレート孔を繋ぐ多数の亀裂が観察される。また、テンプレート孔内に白い繊維状のものが残留しており、比較例繊維の不純物が完全に除去されずに残留していることが確認される。また、図17より、テンプレート孔の外周に長手方向に沿って多くの亀裂が生じ、更に、比較例繊維の繊維状の不純物が長手方向に沿って多く残留しているのが観察される。比較例1〜5と同様に、重縮合反応に伴うゲルの収縮時に比較例繊維の周囲で収縮できず、ゲル骨格体が引き裂かれて亀裂が生じたものと考えられる。

【0067】

比較例1〜6は、何れもテンプレートを構成する比較例繊維が、実施例1〜10の中空糸と異なる以外は、実施例1と同じ製造条件でゲルの合成を行ったが、上述の通り、何れもシリカゲルの骨格体に亀裂或いは破砕が生じた。比較例繊維においてゲルの収縮に応じた収縮ができなかったために、比較例繊維との界面付近等においてゲルに応力が集中して、当該亀裂等が生じたものと推察される。これに対して、実施例1〜10では、中空糸がゲルの収縮に応じて収縮できたため、亀裂等が生じずに、3段階の階層的多孔構造を有するシリカゲルのモノリス多孔体が合成できた。

【0068】

以下に、本発明方法の別実施形態につき説明する。

【0069】

上記実施形態では、ゲル化工程で使用するテンプレートを構成する有機ポリマー繊維として、中空糸及び発泡繊維を用いたが、長手方向への伸長が拘束された状態で長手方向に垂直な断面が収縮可能な構造を有するものでれば、中空糸や発泡繊維に限定されるものではない。

【0070】

また、上記実施形態では、溶媒相にゾルゲル転移と相分離を並行して誘起する働きを有する共存物質を添加したスピノーダル分解ゾルゲル法を用いる場合について説明したが、当該共存物質を添加せずに、ゾルゲル転移と相分離を並行して発現させる場合においても、本発明方法を用いることで、3段階の階層的多孔構造を有するモノリス多孔体の合成が可能となる。

【0071】

また、上記実施形態では、3次元連続網目状構造のシリカゲルまたはシリカガラスからなるモノリス多孔体を合成する場合について説明したが、モノリス多孔体は、シリカゲルまたはシリカガラスに限定されるものではない。例えば、Al2O3、ZrO2、TiO2等の高融点酸化物を含むシリカゲルやシリカガラス等の多成分系のモノリス多孔体であっても、本発明方法を適用することで、3段階の階層的多孔構造を有するモノリス多孔体を合成することができる。

【0072】

また、上記実施形態では、具体的な数値(分量、温度、時間、寸法、本数等)を明示した実施例を説明したが、本発明方法は、当該実施例で例示された数値条件に限定されるものではない。また、最終的に合成されるモノリス多孔体の形状、サイズ、用途に応じて、詳細な条件は適宜変更される。

【産業上の利用可能性】

【0073】

本発明に係るモノリス多孔体の製造方法は、ゾルゲル法による3段階の階層的多孔構造を有するモノリス多孔体の合成に利用可能である。

【技術分野】

【0001】

本発明は、ゾルゲル法による3段階の階層的多孔構造を有するモノリス多孔体の製造方法に関する。

【背景技術】

【0002】

無機材料のモノリス多孔体においては、スピノーダル分解ゾルゲル転移の反応速度を制御し、且つ、水熱処理反応による溶解再析出反応を利用することで、貫通孔と細孔の2種類のサイズが異なる孔を有する2段階階層的多孔構造のモノリス多孔体を合成することが可能である。

【0003】

シリカ単体、シリカ−アルミナ等のゼオライト混合物において3段階階層的多孔構造を有するモノリス多孔体を単一工程で合成した例があるが、全ての孔を独立に制御するに至るにはまだ大きなハードルがある(例えば、下記の非特許文献1〜5参照)。また、ナノ微小粒子をポリウレタンフォーム表面にコーティングして、焼結させてポリウレタンフォームを除去することで、3段階の階層的多孔構造のモノリス多孔体を作製した例があるが(例えば、下記の非特許文献6及び7参照)、骨格体の太さ、孔の大きさ、シリカ密度が、使用するポリウレタンフォームの構造に依存してしまうため、厳密に制御するには限界があった。

【0004】

また、2段階階層的多孔構造の例に限られているが、3次元網目状構造を制御する別の方法として、ゾルゲル法で合成されるモノリス多孔体に、ゾル状態で有機ポリマー繊維等をテンプレートして、ゲル化後に焼結等を行い除去して得られる空隙を孔として利用することで、階層的多孔構造を得る手法がある。例えば、ゾルをポリウレタンフォーム内に充填してゲル化させて、焼結させてポリウレタンフォームを除去することで、除去後に形成される空隙を孔として利用したシリカのモノリス多孔体(例えば、下記の非特許文献8参照)や、ポリスチレン粒子をテンプレートとして同様に除去することで孔として利用したシリカのモノリス多孔体(下記の特許文献1参照)がある。これらは有機ポリマー繊維等をテンプレートとして利用し除去することで、モノリス多孔体の3次元網目状構造を形成する方法として利用しているが、3段階階層的多孔構造に応用した例は見当たらない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−145636号公報

【非特許文献】

【0006】

【非特許文献1】Y.Tokudome,et al.,“Synthesis of high−silica and low−silica zeolite monoliths with trimodal pores”,Microporous and Mesoporous Materials,132(2010),pp.538−542

【非特許文献2】J−H.Smatt,et al.,“Versatile Double−Templating Synthesis Route to Silica Monoliths Exhibiting a Multimodal Hierarchical Porosity”,Chem. Mater. 2003,15,pp.2354−2361

【非特許文献3】S.Ungureanu,et al.,“One−Pot Syntheses of the First Series of Emulsion Based Hierarchical Hybrid Organic−Inorganic Open−Cell Monoliths Possessing Tunable Functionality (Organo−Si(HIPE) Series)”,Chem. Mater. 2007,19,pp.5786−5796

【非特許文献4】F.M.Sayler,et al.,“Correlation between Electrical Conductivity,Relative Humidity, and Pore Connectivity in Mesoporous Silica Monoliths”,J.Phys.Chem.C 2010, 114, pp.8710−8716

【非特許文献5】L.Huerta,et al.,“Nanosized Mesoporous Silica Coatings on Ceramic Foams:New Hierarchical Rigid Monoliths”,Chem. Mater. 2007,19,pp.1082−1088

【非特許文献6】L.Huerta,et al.,“Large monolithic silica−based macrocellular foams with trimodal pore system”,CHEM.COMMUN.,2003, pp.1448−1449

【非特許文献7】L.Huerta,et al.,“Silica−based macrocellular foam monoliths with hierarchical trimodal pore systems”,Solid State Sciences 7 (2005) pp.405−414

【非特許文献8】Y−J.Lee,et al.,“Synthesis of Large Monolithic Zeolite Foams with Variable Macropore Architectures”,Advanced Material,2001,13,No.16,August 16,pp.1259−1263

【発明の概要】

【発明が解決しようとする課題】

【0007】

以上を整理すると、3段階階層構造の孔が夫々独立に制御されたモノリス多孔体は、ゾルゲル法において単一工程で合成することはこれまで困難であった。そこで、上述のスピノーダル分解ゾルゲル法と水熱処理法を組み合わせて、2段階階層的多孔構造の孔を独立して制御可能とし、更に、有機ポリマー繊維等をテンプレートとする手法を組み合わせることで、3段階階層構造の孔を夫々独立に制御可能なモノリス多孔体の製造方法が考えられる。つまり、有機ポリマー繊維等をテンプレートとして、その間隙部にゾルを注入しスピノーダル分解ゾルゲル転移を起こし、合成される3次元網目状構造のゲルに対して水熱処理による溶解再析出反応を制御し、テンプレートとした有機ポリマー繊維等を焼成等により除去することで、3段階階層的多孔構造を有するモノリス多孔体を単一工程で合成することが可能と考えられる。

【0008】

しかし、ゾルゲル法において有機ポリマー繊維等をテンプレートとする場合、以下に示すような問題が生じる。つまり、ゾルゲル法によるモノリス多孔体、特に無機多孔体の場合においては、その合成過程で加水分解反応と重縮合反応を伴い、ゲル自体が収縮する。当該ゲルの収縮によって、有機ポリマー繊維は繊維の長手方向に垂直な断面の断面積が縮小する方向(断面方向)にゲルから圧縮応力を受けることになる。一般に物体は或る方向成分の収縮に対してポアソン比に応じた伸長が起こることで弾性変形するが、繊維はその細長い形状的な性質から、長手方向に沿った微小区分に対して、長手方向に垂直な方向(断面方向)に周囲から圧縮された場合、長手方向に伸長できれば弾性変形できるが、繊維全体で同じ圧縮応力を受けると、各微小区分では隣接する区分間で互いの伸長を阻害し合うため、更に、ゲルからの圧縮によって当該伸長が阻害されるため、弾性変形が困難になり、当該ゲルの収縮に応じた収縮が困難になる。従って、有機ポリマー繊維自体が断面方向に対する収縮性を有しないため、ゲル自身の収縮によってゲルに応力が掛かり収縮による変形に耐えられずに、ゲルの骨格部分に割れ或いはミクロンオーダーのヒビ割れが発生することになり、一体型(モノリス)の成型が困難となる。

【0009】

本発明は、上述の問題点に鑑みてなされたものであり、その目的は、ゾルゲル法による3段階の階層的多孔構造を有するモノリス多孔体の製造方法であって、各階層の孔サイズを独立して制御可能な製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本願発明者等は、上記問題点を分析することにより、テンプレートとして、長手方向への伸長が拘束された状態で当該長手方向に垂直な断面の断面積が縮小する方向(断面方向)に収縮可能な構造を有する有機ポリマー繊維を使用することで、ゲル自体の収縮をテンプレートが吸収でき、ゲルの割れ及び微小なヒビ等の亀裂の発生を回避できることを見出し、具体的な実験に基づいてその有効性を確認した。

【0011】

即ち、上記目的を達成するための本発明に係るゾルゲル法による3段階の階層的多孔構造を有するモノリス多孔体の製造方法は、前駆体ゾルを調製するゾル調製工程と、有機ポリマー繊維を3次元的な広がりを有する塊状に構成してなるテンプレートを収容したゲル化容器内において、前記前駆体ゾルに対して、ゾルゲル転移と相分離を並行して発現させ、前記有機ポリマー繊維の周囲の空間に、ヒドロゲル相と溶媒相の共連続構造体からなるゲルを形成するゲル化工程と、前記ゲルから前記溶媒相と前記有機ポリマー繊維を個別或いは同時に除去する除去工程とを有し、前記有機ポリマー繊維が、長手方向への伸長が拘束された状態で前記長手方向に垂直な断面が収縮可能な構造を有し、前記有機ポリマー繊維を除去した後の空隙にテンプレート孔を、前記溶媒相を除去した後の空隙に貫通孔を、前記ヒドロゲル相の骨格体に細孔を、夫々形成することを特徴とする。

【0012】

更に、上記特徴の製造方法は、前記有機ポリマー繊維が、前記断面が収縮する方向に外部から加わる圧縮応力を吸収可能な空隙を繊維内部に有すること、特に、中空糸であることが好ましい。更に、複数本の前記有機ポリマー繊維を、夫々長手方向を揃えて束ねて、前記テンプレートを構成することが好ましい。更に、前記有機ポリマー繊維の空隙率が、前記有機ポリマー繊維を除去するまでの前記ゲルの体積収縮率より大きいこと、或いは、36%以上であることが好ましい。

【0013】

更に、上記特徴の製造方法は、前記テンプレート孔の直径が前記貫通孔の直径より大きいこと、特に、10μm以上であることが好ましい。

【0014】

更に、上記特徴の製造方法は、前記モノリス多孔体の主成分が、シリカゲルまたはシリカガラスであることが好ましい。

【0015】

更に、上記特徴の製造方法は、前記前駆体ゾルに、ゾルゲル転移と相分離を並行して誘起する働きを有する共存物質を添加することが好ましい。

【発明の効果】

【0016】

上記特徴の製造方法によれば、ゲル化工程において有機ポリマー繊維をテンプレートとして使用し、ゾルゲル転移と相分離を並行して発現させることにより、3段階の階層的多孔構造を有するモノリス多孔体が合成でき、更に、ゲル化工程における加水分解反応と重縮合反応に伴うゲルの収縮を、有機ポリマー繊維が断面方向に収縮することで吸収することができるため、ゲル自身の収縮によってゲルに応力が掛かるのを回避でき、当該応力に起因するゲルの骨格部分に割れ或いはミクロンオーダーのヒビ割れ等の亀裂が発生するのを抑制できる。

【0017】

特に、有機ポリマー繊維が、中空糸等の断面が収縮する方向に外部から加わる圧縮応力を吸収可能な空隙を繊維内部に有する場合、当該圧縮応力を当該空隙が収縮することで吸収できる。特に、中空糸のように、当該空隙が連続して繊維内部を貫通している場合は、大きな空隙率を実現できるため、高い収縮性が得られる。また、空隙率が、有機ポリマー繊維を除去するまでのゲルの体積収縮率より大きいことで、有機ポリマー繊維の長手方向への伸長が拘束されても、ゲルの収縮を確実に吸収できる。

【0018】

ここで、有機ポリマー繊維を、長手方向を揃えて束ねてテンプレートを構成した場合には、繊維の配向が揃うため、当該長手方向への収縮は殆ど生じないため、ゲルの収縮も当該長手方向に生じ難くなり、専ら当該長手方向に垂直な断面方向に収縮する。その場合、ゲルの最終的な体積収縮率は骨格体の組成等により変動するが、ゲルの骨格体がシリカゲルであって最終的な体積収縮率が後述するように約32%である場合、空隙率が36%以上であれば、ゲルが完全に収縮した後にテンプレートが除去される場合であっても、ゲル収縮による割れやヒビの発生を確実に防止できる。

【図面の簡単な説明】

【0019】

【図1】本発明に係るモノリス多孔体の製造方法に基づく11種類の実施例の製造条件、テンプレートの構成、各孔径、ゲルサイズを対比して一覧表示する対照表

【図2】本発明に係るモノリス多孔体の製造方法を用いて合成されたモノリス多孔体の一実施例(実施例1)のテンプレート孔の断面を示すSEM写真

【図3】図2に示す実施例1の貫通孔を示すSEM写真

【図4】図2に示す実施例1のテンプレート孔の長手方向に沿った壁面を示すSEM写真

【図5】本発明に係るモノリス多孔体の製造方法を用いて合成されたモノリス多孔体の3つの実施例1〜3の窒素吸着測定によるBJH法で解析された微分細孔径分布曲線

【図6】比較例1〜6で使用した各比較例繊維の材質、繊維直径、繊維の纏め方を対比して一覧表示する対照表

【図7】比較例1のテンプレート孔を示すSEM写真

【図8】比較例1のテンプレート孔の壁面を示すSEM写真

【図9】比較例2のテンプレート孔の断面を拡大して示すSEM写真

【図10】比較例2のテンプレート孔の長手方向に沿った断面を示すSEM写真

【図11】比較例4のテンプレート孔の断面を拡大して示すSEM写真

【図12】比較例4のテンプレート孔の長手方向に沿った断面を示すSEM写真

【図13】比較例5のテンプレート孔の断面を拡大して示すSEM写真

【図14】比較例5のテンプレート孔の長手方向に沿った断面を示すSEM写真

【図15】比較例6のシリカゲルの断面を示すSEM写真

【図16】比較例6のテンプレート孔の断面を拡大して示すSEM写真

【図17】比較例6のテンプレート孔の長手方向に沿った断面を示すSEM写真

【発明を実施するための形態】

【0020】

本発明に係る3段階の階層的多孔構造を有するモノリス多孔体の製造方法(以下、適宜「本発明方法」という。)の実施の形態につき、図面を参照して説明する。尚、以下の実施形態では、3次元連続網目状構造のシリカゲルまたはシリカガラスからなるモノリス多孔体を、スピノーダル分解ゾルゲル法で合成する場合の本発明方法につき説明する。尚、3段階の階層的多孔構造の各孔を、孔径の小さい順に、細孔、貫通孔、テンプレート孔と称する。

【0021】

本発明方法は、以下に説明するゾル調製工程、ゲル化工程、ゲル化後工程、第1及び第2除去工程を備えて構成される。以下、各工程の詳細につき説明する。

【0022】

ゾル調製工程では、酸またはアルカリ性水溶液中に、シリカゲルまたはシリカガラスの原料となるシリカ前駆体と、ゾルゲル転移と相分離を並行して誘起する働きを有する共存物質を添加して、例えば5℃以下のゾルゲル転移が進行し難い低温下で攪拌し、加水分解反応を起こさせて、均一な前駆体ゾルを調製する。

【0023】

シリカ前駆体の主成分として、水ガラス(ケイ酸ナトリウム水溶液)、或いは、無機または有機シラン化合物が使用できる。無機シラン化合物の一例として、テトラメトキシシラン、テトラエトキシシラン、テトラ−イソプロポキシシラン、テトラ−n−ブトキシシラン、テトラ−t−ブトキシシラン等のテトラアルコキシシラン類が挙げられる。また、有機シラン化合物の一例として、メチル、エチル、プロピル、ブチル、ヘキシル、オクチル、デシル、ヘキサデシル、オクタデシル、ドデシル、フェニル、ビニル、ヒドロキシル、エーテル、エポキシ、アルデヒド、カルボキシル、エステル、チオニル、チオ、アミノ等の置換基を有するトリメトキシシラン、トリエトキシシラン、トリイソプロポキシシラン、トリフェノキシシラン等のトリアルコキシシラン類、メチルジエトキシシラン、メチルジメトキシシラン、エチルジエトキシシラン、エチルジメトキシシラン等のジアルコキシシラン類、ジメチルエトキシシラン、ジメチルメトキシシラン等のモノアルコキシシラン類等が挙げられる。また、モノアルキル、ジアルキル、フェニルトリエトキシ等の架橋反応速度制御基置換体を含むアルコキシシリケートやその二量体であるジシラン、三量体であるトリシランといったオリゴマー等もシリカ前駆体として想定される。上述の加水分解性シランは、種々の化合物が市販されており、容易且つ安価に入手可能であり、ケイ素−酸素結合からなる3次元架橋体を形成するゾルゲル反応を制御することも容易である。

【0024】

酸またはアルカリ性水溶液は、溶媒である水にシリカ前駆体の加水分解反応を促進する触媒として機能する酸または塩基が溶解した水溶液である。上記酸の具体例として、酢酸、塩酸、硫酸、硝酸、ギ酸、シュウ酸、及び、クエン酸等が、また、上記塩基の具体例として、水酸化ナトリウム、水酸化カリウム、アンモニア水、炭酸ナトリウム、炭酸水素ナトリウム、トリメチルアンモニウム等のアミン類、tert−ブチルアンモニウムヒドロキシド等のアンモニウムヒドロキシド類、及び、ソディウムメトキシド等のアルカリ金属アルコキシド類等が想定される。また、上記共存物質の具体例として、ポリエチレンオキシド、ポリプロピレンオキシド、ポリアクリル酸、ポリエチレンオキシドポリプロピレンオキシドブロック共重合体等のブロック共重合体、セチルトリメチルアンモニウムクロリド等の陽イオン性界面活性剤、ドデシル硫酸ナトリウム等の陰イオン性界面活性剤、及び、ポリオキシエチレンアルキルエーテル等のノニオン系界面活性剤等が想定される。尚、溶媒として水を使用するが、メタノールやエタノール等のアルコール類としても良い。

【0025】

ゲル化工程では、ゾル調製工程で調製された前駆体ゾルを、有機ポリマー繊維を3次元的な広がりを有する塊状に構成してなるテンプレートを収容したゲル化容器内に注入し、例えば40℃程度のゾルゲル転移が進行し易い温度下でゲル化させる。ここで、前駆体ゾル内には、ゾルゲル転移と相分離を並行して誘起する働きを有する共存物質が添加されているため、スピノーダル分解が誘起され、3次元連続網目状構造を有するシリカヒドロゲル(湿潤ゲル)相と溶媒相の共連続構造体が、有機ポリマー繊維の周囲の空間を充填するように徐々に形成される。

【0026】

本実施形態では、有機ポリマー繊維として、長手方向への伸長が拘束された状態で長手方向に垂直な断面が収縮可能な構造を有するものを使用する。具体的には、当該断面が収縮する方向に外部から加わる圧縮応力を吸収可能な空隙を繊維内部に有する中空糸または発泡繊維を使用する。但し、当該空隙は繊維内部にのみ存在し、前駆体ゾルと接触する繊維表面には露出していないことが必要である。繊維内部の空隙が繊維表面に露出すると、前駆体ゾルが繊維内部の空隙内に浸入して、有機ポリマーがテンプレートとして機能しなくなる。

【0027】

有機ポリマー繊維の材質は、例えば、ポリエステル、ポリアクリル、ポリエチレン、ポリプロピレン、ポリスチレン、ポリエーテルスルホン酸、ポリアクリロニトリル等の有機ポリマーが挙げられる。更に、有機ポリマー繊維の3次元的な広がり方、つまり、有機ポリマー繊維のゲル化容器内における収容の仕方は、多数の有機ポリマー繊維を1方向に揃えて束ねて収容する方法、複数の有機ポリマー繊維を螺旋状にして並べて収容する方法、複数の有機ポリマー繊維をランダムに絡ませる方法、複数の有機ポリマー繊維を編み込んでネット状にした物を収容する方法等、種々の方法が考えられる。

【0028】

ところで、ゲル化工程では加水分解反応と重縮合反応に伴うゲルの収縮が生じる。有機ポリマー繊維は、周囲に存在するゲルの収縮によってゲル側から圧縮される。このとき、繊維内部の空隙が収縮することにより、繊維の材質が長手方向に伸長することなく、長手方向に垂直な断面が収縮する。つまり、空隙を含む当該断面の断面積が縮小する。もし、繊維内部に空隙が存在しないと、繊維材質自体は固体で、液体や気体と比べて圧縮率が小さいため、繊維の断面が収縮するためには、長手方向に或る程度伸長する必要があるが、有機ポリマー繊維は、ゲルの収縮によって周囲を拘束されているため、長手方向への伸長が阻止され、結果として繊維断面の収縮が抑制される。このため、有機ポリマー繊維との界面近傍のゲルにおいて自由な収縮が阻害されて、当該部位に応力が集中する結果、割れ或いは微小なヒビ等が生じることになる。しかし、本実施形態では、有機ポリマー繊維の内部に空隙が存在することで、長手方向への伸長が拘束された状態でも、空隙が収縮することにより、ゲルの収縮に応じて有機ポリマー繊維の断面が収縮できるため、上述のような応力集中が起きないか、或いは、大幅に緩和され、割れ或いは微小なヒビ等の発生が回避される。

【0029】

ここで、有機ポリマー繊維の空隙率(収縮前の空隙を含む繊維体積に対する空隙体積の比率)について考察する。有機ポリマー繊維の体積収縮率(収縮によって減少した体積/収縮前の体積)は、繊維材質自体の収縮を無視すると、最も収縮した状態でも上記空隙率が上限となる。ゲルの体積収縮率が、有機ポリマー繊維の空隙率と同等である場合、繊維内部の空隙が気密な閉空間と仮定すると、当該空隙の体積が完全にゼロになるまで収縮するのは空隙内の気体の圧力上昇によって不可能であるため、有機ポリマー繊維は、ゲルの収縮と同等の収縮はできない。しかし、ゲルの収縮は、ゲル化工程及びその後の除去工程で有機ポリマー繊維が除去されるまでの期間を掛けて徐々に進行するため、有機ポリマー繊維の界面近傍で収縮できない余剰分については、ゲル自体の弾力性によってゲル全体で吸収できれば、上述の応力集中は回避または緩和できるものと考えられる。尚、有機ポリマー繊維の空隙率は、有機ポリマー繊維が除去されるまでのゲルの体積収縮率より大きい方が、上述の応力集中の緩和または回避の程度は大きくなり好ましいことは上記説明より明らかである。この点については、後述する実施例によって検証する。

【0030】

ところで、有機ポリマー繊維は、上述の通り長手方向に沿った伸長が阻害されるが、長手方向に沿った収縮も同様に阻害されると考えられる。つまり、繊維断面が収縮することで繊維材質自体は空隙の内部及び長手方向へ伸長しようとするため、長手方向に沿った収縮も阻害される。この結果、有機ポリマー繊維の長手方向に沿った微小区間の周囲では、長手方向に沿ったゲルの収縮が阻害され、ゲルの収縮は、当該微小区間の有機ポリマー繊維の断面が収縮する方向にのみ専ら生じるものと考えられる。従って、多数の有機ポリマー繊維を夫々の長手方向を揃えて束ねてテンプレートを構成した場合には、長手方向に沿ったゲルの収縮は殆ど生じない。この点については、後述する実施例によって検証する。

【0031】

更に、シリカヒドロゲルが形成された後も、当該湿潤ゲルの重縮合反応が緩やかに進行して、ゲルの収縮が起こるため、ゲル化後工程において、重縮合反応がほぼ終了しゲルの収縮がほぼ終了するまで、重縮合反応に対する温度制御を続行する。ゲル化後工程において、ゲル化工程で有機ポリマー繊維の周囲の空間に形成されたシリカヒドロゲル相と溶媒相の共連続構造体を、アンモニア水等の塩基性水溶液に浸漬し、加圧容器内で加熱処理することにより、シリカヒドロゲル相の加水分解反応、重縮合反応、及び、溶解再析出反応を更に進行させ、シリカヒドロゲル相の骨格構造をより強固なものにすることが可能となる。シリカヒドロゲル相の骨格体を形成するシリカ微粒子の溶解再析出反応の進行により、当該骨格体に形成される細孔径が拡大される。更に、水熱処理により、当該溶解再析出反応を繰り返すことにより、細孔径を更に拡大する制御が可能となる。尚、細孔径の制御は、前駆体ゾル内に上記触媒及び共存物質以外に尿素を添加することによっても実現できる。尿素は60℃以上の温度下で加水分解してアンモニアを生成し、当該アンモニアにより、ゲル化工程で合成された湿潤ゲルの骨格体に形成される細孔の孔径が拡張されるため、尿素の添加により当該細孔径の制御が可能となる。

【0032】

引き続き、第1除去工程において、湿潤ゲルの洗浄と乾燥或いは乾燥のみを行い、添加剤や未反応物等を含む溶媒相を除去する。溶媒相除去後の空間が貫通孔となる。ゾル調製工程で前駆体ゾルに添加する共存物質の組成及び添加量により貫通孔径の制御が可能となる。洗浄により、溶媒相内に残留した添加剤や未反応物等によって生ずる乾燥時の表面張力を解消し、乾燥時にゲルに歪みや割れが生じるのを抑制できる。洗浄液は、有機溶剤や水溶液等の液体が望ましい。また、有機化合物や無機化合物を溶解させた液体を用いることもできる。更に、洗浄液として酸やアルカリ等のゲルの等電点と異なるpHの溶液を用いても、ゲル内に残留した添加材等を容易に除去することができる。具体的には、塩酸、硫酸、硝酸、フッ酸、酢酸、ギ酸、炭酸、クエン酸、リン酸を始めとする各種の酸、及び、水酸化ナトリウム、水酸化カリウム、アンモニア、水溶性アミン、炭酸ナトリウム、炭酸水素ナトリウムを始めとする各種の塩基を用いることができる。湿潤ゲルの乾燥は、自然乾燥を採用しても良く、更に湿潤ゲルを乾燥させる際に生ずる歪みや割れを解消するために、湿潤ゲル内の溶媒を、イソプロパノール、アセトン、ヘキサン、ハイドロフルオロカーボン等の水より表面張力が低い低表面張力溶媒に置換してから行う乾燥、凍結昇華による乾燥、更に、湿潤ゲル内の溶媒を超臨界状態の二酸化炭素に交換してから無表面張力状態で行う超臨界乾燥等を採用するのも好ましい。

【0033】

引き続き、第2除去工程において、乾燥後のゲルから有機ポリマー繊維を除去する。有機ポリマー繊維除去後の空間がテンプレート孔となる。有機ポリマー繊維の直径及び空隙率(或いは繊維断面の収縮率)によりテンプレート孔の孔径の制御が可能となる。

【0034】

第1除去工程後に、第2除去工程を行う場合は、有機ポリマー繊維を単純に燃焼や焼成により除去する方法が利用できる。得られた乾燥ゲルは焼成により焼結させシリカガラスとすることが可能であるため、焼成により除去する方法が簡易である。尚、焼成温度が、シリカのガラス転移温度(約1000℃)より低温の場合は、シリカガラスには成らない。

【0035】

また、第2除去工程は、第1除去工程と同時或いは第1除去工程前に実行することも可能である。例えば、第1除去工程より前、ゲル化工程またはゲル化後工程後に有機ポリマー繊維を除去する場合、有機ポリマー繊維を酸やアルカリで加水分解反応させて溶媒中に溶解させ除去する方法が利用できる。更に、ゲル化後工程後に、湿潤ゲルをそのまま焼成することで、第1及び第2除去工程を同時に行うことも可能である。

【0036】

以上のゾル調製工程、ゲル化工程、ゲル化後工程、第1及び第2除去工程を経て、3段階の階層的多孔構造を有する3次元連続網目状構造の乾燥シリカゲルまたはシリカガラスのモノリス多孔体が得られる。

【0037】

次に、本発明方法の具体的な実施例について、比較例と対照して説明する。以下において、11種類の実施例1〜11と7種類の比較例1〜7の各製造条件を説明する。

【0038】

〈実施例1〉

0.01M(体積モル濃度)の酢酸水溶液10mL(ミリリットル、cm3)中に、共存物質であるポリエチレングリコール(分子量100000)0.8gと尿素0.2gを溶解させ攪拌して均一溶液とし、氷浴中でテトラメトキシシラン(TMOS、シリカ前駆体)5mLを加え、30分間攪拌して均一な前駆体ゾルを得た(ゾル調製工程)。120mm長の中空糸(帝人ファイバー株式会社製エアロカプセル、材質:ポリエステル、外径:約20〜30μm、空隙率:約70%)を200本束ねて3次元的な広がりを有する塊状のテンプレートを構成し、内径4mm、長さ150mmの塩化ビニル製円筒容器内に、当該テンプレートを容器の長手方向と繊維の長手方向を揃えて収容した上で、前記前駆体ゾルを中空糸の長さ分だけ当該容器内に注入し、40℃の湯浴中で3時間放置してゲル化させた(ゲル化工程)。その後、得られた湿潤ゲルを80℃のオーブン内で12時間エージングし(ゲル化後工程)、オーブンからエージング後のゲルを取り出し、水及びエタノールで洗浄した後、自然乾燥させ(第1除去工程)、得られた乾燥ゲルを650℃で5時間焼成して(第2除去工程)、3段階の階層的多孔構造(細孔径:2〜12nm、貫通孔径:0.5〜1μm、テンプレート孔径:10〜20μm)を有するシリカゲルのモノリス多孔体を得た。

【0039】

〈実施例2〉

実施例1と同様のゾル調製工程、ゲル化工程を行い、得られた湿潤ゲルを80℃のオーブン内で12時間エージングし、オーブンからエージング後のゲルを取り出し、エージング後のゲルを0.1Mのアンモニア水に浸漬し、オートクレープで120℃12時間水熱処理を施し(ゲル化後工程)、実施例1と同様の第1除去工程及び第2除去工程を行い、3段階の階層的多孔構造(細孔径:10〜100nm、貫通孔径:0.5〜1μm、テンプレート孔径:10〜20μm)を有するシリカゲルのモノリス多孔体を得た。実施例2は、実施例1に対してゲル化後工程において上記水熱処理を追加した以外は、実施例1と同様の処理を施した。

【0040】

〈実施例3〉

0.01Mの酢酸水溶液10mL中に、共存物質であるポリエチレングリコール(分子量100000)0.65gと尿素0.2gを溶解させ攪拌して均一溶液とし、氷浴中でテトラメトキシシラン5mLを加え、30分間攪拌して均一な前駆体ゾルを得た(ゾル調製工程)。実施例1と同様のゲル化工程、ゲル化後工程を行い、オーブンからエージング後のゲルを取り出し、エージング後のゲルを0.1Mのアンモニア水に浸漬し、オートクレープで120℃12時間水熱処理を施し、水及びエタノールで洗浄した後、自然乾燥させ(第1除去工程)、実施例1と同様の第2除去工程を行い、3段階の階層的多孔構造(細孔径:6〜90nm、貫通孔径:2〜7μm、テンプレート孔径:10〜20μm)を有するシリカゲルのモノリス多孔体を得た。実施例3は、実施例1に対して、ポリエチレングリコールの添加量を0.8gから0.65gに減らし、上記水熱処理を追加した以外は、実施例1と同様の処理を施した。つまり、実施例3は、実施例2に対して、ポリエチレングリコールの添加量を0.8gから0.65gに減らした以外は、実施例2と同様の処理を施した。

【0041】

〈実施例4〉

0.02Mの酢酸水溶液5mLと氷5gの混合物中に、共存物質であるポリエチレングリコール(分子量100000)0.8gと尿素0.2gを溶解させ攪拌して均一溶液とし、氷浴中でテトラメトキシシラン5mLを加え、30分間攪拌して均一な前駆体ゾルを得た(ゾル調製工程)。実施例1と同様のゲル化工程、ゲル化後工程、第1除去工程、及び、第2除去工程を行い、3段階の階層的多孔構造(細孔径:2〜12nm、貫通孔径:0.5〜1μm、テンプレート孔径:10〜20μm)を有するシリカゲルのモノリス多孔体を得た。実施例4は、実施例1に対して、0.01Mの酢酸水溶液10mLに代えて0.02Mの酢酸水溶液5mLと氷5gの混合物を使用した点以外は、実施例1と同様の処理を施した。尚、0.02Mの酢酸水溶液5mLと氷5gは、氷が解けた後は、0.01Mの酢酸水溶液10mLとなるので、前駆体ゾルの組成として実質的な相異はないが、氷を用いることで、ゾル調製時における加水分解反応の発熱を抑えて、ゾルゲル転移の進行を抑制する効果が期待できる。しかし、本実施形態では、ゾルの容量が16mL程度と小さいため、氷浴にて均一に温度制御可能であるが、ゾルの容量が増加した場合に、ゾルを構成する物質によって加水分解反応の発熱を抑えることで、より精密な温度制御が可能となり、均質なゲルの合成に寄与する。

【0042】

〈実施例5〜9〉

実施例1と同様のゾル調製工程を行い、120mm長の実施例1と異なる5種類の中空糸を120℃で加熱したもの夫々20本束ねて5種類のテンプレートを構成し、内径4mm、長さ150mmの塩化ビニル製円筒容器内に、当該テンプレートを容器の長手方向と繊維の長手方向を揃えて夫々収容した上で、前記前駆体ゾルを中空糸の長さ分だけ当該各容器内に注入し、40℃の湯浴中で3時間放置してゲル化させた(ゲル化工程)。その後、実施例1と同様のゲル化後工程、第1除去工程、及び、第2除去工程を行い、3段階の階層的多孔構造(細孔径:2〜12nm、貫通孔径:0.5〜1μm、テンプレート孔径:後述)を有する5種類のシリカゲルのモノリス多孔体を得た。

【0043】

実施例5では、クラレメディカル株式会社製膜型血漿分離器プラズマキュアーPEに使用されている中空糸(材質:ポリエチレン、外径:約250μm、空隙率:約60%)を使用し、テンプレート孔径として200〜300μmを得た。実施例6では、旭化成クラレメディカル株式会社製膜型血漿分離器プラズマフローOPに使用されている中空糸(材質:ポリエチレン、外径:約250μm、空隙率:約60%)を使用し、テンプレート孔径として200〜300μmを得た。実施例7では、旭化成クラレメディカル株式会社製膜型血漿分離器プラズマフローCWに使用されている中空糸(材質:エチレン・ビニルアルコール共重合体、外径:約150μm、空隙率:約47%)を使用し、テンプレート孔径として100〜200μmを得た。実施例8では、株式会社ジェイ・エム・エス製中空糸型透析器(ダイアライザー)BP−Hに使用されている中空糸(材質:ポリエーテルスルホン、外径:約150μm、空隙率:約55%)を使用し、テンプレート孔径として100〜200μmを得た。実施例9では、スイスのInformed社製血漿分離器LFに使用されている中空糸(材質:ポリエーテルスルホン、外径:約300μm、空隙率:約36%)を使用し、テンプレート孔径として250〜350μmを得た。実施例5〜9は、テンプレートを構成する中空糸が実施例1と異なる以外は、実施例1と同様の処理を施した。実施例5〜9で使用した中空糸は、膜壁に細孔を有するため、120℃で加熱して当該細孔を塞ぐ処理を施したため、加熱前より中空糸の外径が細くなり、且つ、バラツキが生じている。中空糸の細孔を塞ぐ目的は、当該細孔を通してゾルが中空糸内に浸入して、中空糸として機能が阻害されるのを防止するためである。

【0044】

〈実施例10〉

実施例1と同様のゾル調製工程を行い、120mm長の実施例1と同じ中空糸200本をランダムに丸めて、内径4mm、長さ150mmの塩化ビニル製円筒容器内に収容した上で、前記前駆体ゾルを当該各容器内に注入し、40℃の湯浴中で3時間放置してゲル化させた(ゲル化工程)。その後、実施例1と同様のゲル化後工程、第1除去工程、及び、第2除去工程を行い、3段階の階層的多孔構造(細孔径:2〜12nm、貫通孔径:0.5〜1μm、テンプレート孔径:10〜20μm)を有するシリカゲルのモノリス多孔体を得た。実施例10は、中空糸を3次元的な広がりを有する塊状に構成する仕方(中空糸の纏め方)が実施例1と異なる以外は、実施例1と同様の処理を施した。

【0045】

〈実施例11〉

実施例1と同様のゾル調製工程を行い、100mm長の発泡繊維(材質:発泡ポリスチレン、外径:約500μm、空隙率:約97%)を5本束ねて3次元的な広がりを有する塊状のテンプレートを構成し、内径4mm、長さ150mmの塩化ビニル製円筒容器内に、当該テンプレートを容器の長手方向と繊維の長手方向を揃えて夫々収容した上で、前記前駆体ゾルを発泡繊維の長さ分だけ当該各容器内に注入し、40℃の湯浴中で3時間放置してゲル化させた(ゲル化工程)。その後、実施例1と同様のゲル化後工程、第1除去工程、及び、第2除去工程を行い、3段階の階層的多孔構造(細孔径:2〜12nm、貫通孔径:0.5〜1μm、テンプレート孔径:300〜500μm)を有するシリカゲルのモノリス多孔体を得た。

【0046】

〈比較例1〜6〉

実施例1と同様のゾル調製工程を行い、実施例1〜10と異なる内部に空隙を有しない6種類の繊維(以下、比較例繊維と呼ぶ)を用いて6種類のテンプレートを構成し、内径4mm、長さ150mmの塩化ビニル製円筒容器内に、当該テンプレートを容器の長手方向と比較例繊維の長手方向を揃えて夫々収容した上で、前記前駆体ゾルを当該の長さ分だけ当該各容器内に注入し、40℃の湯浴中で3時間放置してゲル化させた(ゲル化工程)。その後、実施例1と同様のゲル化後工程、第1除去工程、及び、第2除去工程を行った。比較例1〜6では、テンプレートを構成する比較例繊維が実施例1の中空糸と異なる以外は、実施例1と同様の処理を施した。6種類の比較例繊維は、一般に入手可能な繊維で、何れも長手方向に垂直な断面が縮小困難であり、つまり、当該断面に平行な方向(断面方向)への収縮性に劣っている。

【0047】

比較例1では、株式会社スコッチブライト社製ウレタンスポンジS−21K(材質:ポリウレタン、繊維直径:約100μm)をφ4mm×120mmのサイズに成型し、当該発泡ポリウレタンの骨格体を比較例繊維として使用した。比較例2では、帝人ファイバー株式会社製ポリエステル綿(材質:ポリエステル、繊維直径:約20μm)55gをφ4mm×120mmのサイズに圧縮して使用した。比較例3では、120mm長の株式会社ハンズ・プロダクツ製アクリル手芸糸(材質:ポリアクリル、繊維直径:約10μm)を5本束ねて使用した。比較例4では、120mm長の株式会社フジックス製モノカラー#100(材質:ナイロン、繊維直径:約50μm)を100本束ねて使用した。比較例5では、120mm長の株式会社フジックス製ファイン白04(材質:ポリエステル、繊維直径:約50μm)を100本束ねて使用した。比較例6では、120mm長の株式会社フジックス製タイヤー50番(材質:絹、繊維直径:約50μm)を100本束ねて使用した。

【0048】

〈比較例7〉

実施例1と同様のゾル調製工程を行い、テンプレートを収容していない内径4mm、長さ150mmの塩化ビニル製円筒容器内に、前記前駆体ゾルを120mmの長さ分だけ当該各容器内に注入し、40℃の湯浴中で3時間放置してゲル化させた(ゲル化工程)。その後、実施例1と同様のゲル化後工程、第1除去工程、及び、第2除去工程を行い、テンプレート孔を有しない2段階の階層的多孔構造を有するシリカゲルのモノリス多孔体を得た。比較例7では、ゲル化工程においてテンプレートを使用しなかった以外は、実施例1と同様の処理を施した。

【0049】

以上、実施例1〜11、比較例1〜7の製造条件につき簡単に説明した。以下、各実施例及び比較例の結果について考察する。図1に実施例1〜11の製造条件、テンプレートの構成、各孔径、ゲルサイズの対照表を示す。図中、実施例2〜11の網掛け部分は、実施例1と相違する箇所である。貫通孔及びテンプレート孔の孔径は、各孔の走査型電子顕微鏡(SEM)写真上のサイズを計測した。細孔は、窒素吸着測定によるBJH法で解析された微分細孔径分布曲線から、分布範囲及びピーク値を測定した。

【0050】

実施例1〜9では、ゲル化容器の底面側に位置する各中空糸の一方の端部を縛って閉塞し、ゾルの浸入を防止している。しかし、ゲル化容器の開口面側に位置する各中空糸の一方の端部は、ゾルの表面張力によって、ゾルが当該端部から中空糸内部に浸入する可能性が極めて低いため、夫々開放している。これにより、中空糸が収縮した場合に、空隙内の空気が外部に放出されるため、ゲルの収縮に応じて中空糸内の空隙は自由に収縮できる。

【0051】

実施例1〜3は、細孔径及び貫通孔径が夫々独立して制御可能なことを対比して示す実施例である。図2に実施例1のテンプレート孔の長手方向に垂直な断面を示すSEM写真を、図3に実施例1の貫通孔を示すSEM写真を夫々示す。図4は、実施例1のテンプレート孔の長手方向に平行な断面(テンプレート孔の壁面)を示す図2と同じ倍率のSEM写真である。図2及び図4より、テンプレート孔の周りに、テンプレート孔より小さい貫通孔を有する3次元連続網目状構造のシリカゲルが形成されていることが分かる。また、図3より、3次元連続網目状構造のシリカゲルの骨格体に、貫通孔より小さい細孔が形成されていることが分かる。図5に、実施例1〜3の窒素吸着測定によるBJH法で解析された微分細孔径分布曲線を示す。図5より、実施例1の細孔径は、8nmにピークを持ち、2〜12nmの範囲に分布を有することが分かり、実施例2の細孔径は、65nmにピークを持ち、10〜200nmの範囲に分布を有することが分かり、実施例3の細孔径は、25nmにピークを持ち、6〜90nmの範囲に分布を有することが分かる。また、貫通孔径は、実施例1及び2が0.5〜1μmであるのに対し、実施例3では2〜7μmと拡大している。テンプレート孔は同じ中空糸を用いているので、10〜20μmと同じである。図1の対照表及び図5より、細孔径及び貫通孔径が夫々独立して制御可能であることが分かる。

【0052】

実施例1及び4は、ゾル調製工程における冷却方法の違いで、各孔径に差が生じていないことを示している。実施例4により、例えば体積100mLを超える大型のゲルを合成する場合に有効なゾル調製工程での冷却方法として、前駆体ゾル或いは反応系を構成する化合物を強冷した固体(一例として氷)をゾル内に投入してゾル調製時における加水分解反応の発熱を抑える手法が、本発明方法にも適用できることが確認できた。

【0053】

実施例1,5〜9は、使用する中空糸の外径の差によって、テンプレート孔の孔径を独立して制御可能なことを対比して示す実施例である。図1の対照表より、中空糸の外径が大きい程、テンプレート孔の孔径が大きくなっていることが分かる。細孔径及び貫通孔径は同じである。また、図1の対照表に示す外径及び空隙率の一般に入手可能な中空糸を使用することで、10μm〜350μm程度の範囲内でテンプレート孔の孔径を制御可能となった。尚、実施例5〜9において、テンプレート孔の孔径にバラツキがあるのは、中空糸の加熱処理によって外径寸法にバラツキが生じたことに起因する。

【0054】

実施例1〜10の何れにおいても、ゲル化工程前のゾルのサイズはφ4mm×120mmである。これに対し、ゲル化後工程後以降のゲルのサイズは、実施例1〜6,8でφ3.3mm×120mm、実施例7,9でφ3.3〜3.4mm×120mm、実施例10でサイズφ3.3mm×100mmであった。ゲル化後工程後の第1及び第2除去工程でのゲルの収縮は殆ど認められなかった。以上より、中空糸を各繊維の長手方向を揃えて束ねてテンプレートを構成した実施例1〜9では、当該長手方向へのゲルの収縮は観測されなかった。これに対し、中空糸をランダムに丸めてテンプレートを構成した実施例10では、当該長手方向へのゲルの収縮が観測された。実施例1〜9では、長手方向に垂直な方向(断面方向)への線収縮率は17.5%または15%〜17.5%で、長手方向への線収縮率は0%であり、極端な線収縮率の異方性が観測されたが、実施例10では、上記断面方向への線収縮率は17.5%で、長手方向への線収縮率は16.7%であり、線収縮率はほぼ等方的であることが分かる。尚、ゲル化工程でテンプレートを使用しない点以外は実施例1と同じ比較例7では、各方向への線収縮率は実施例10と同じであった。尚、テンプレートを構成の仕方が異なる実施例1と実施例10間で、細孔、貫通孔、テンプレート孔の各孔径に差異は無い。

【0055】

実施例11は、実施例1〜10と異なり、テンプレートの素材として内部に独立気泡を有する発泡繊維を使用した。尚、発泡繊維は一般に市販されていないため、食品包材用発泡ポリスチレン(独立気泡、空隙率:約97%)をφ0.5mm×100mmの糸状にメスで切削加工した自家製のものを使用した。ゲル化工程前のゾルのサイズはφ4mm×100mmである。これに対し、ゲル化後工程後以降のゲルのサイズは、φ3.3mm×100mmであった。実施例1〜6,8と同様に、長手方向に垂直な方向(断面方向)への線収縮率は17.5%で、長手方向への線収縮率は0%であり、極端な線収縮率の異方性が観測された。また、実施例1〜10と同様に、ゲル化後工程後の第1及び第2除去工程でのゲルの収縮は殆ど認められなかった。従って、テンプレートの素材として発泡繊維を使用した場合においても、中空糸を使用した場合と同様に、3段階の階層的多孔構造を有するシリカゲルのモノリス多孔体を合成できることが確認できた。尚、テンプレートを構成する有機ポリマー繊維の種類の異なる実施例1と実施例11間で、細孔及び貫通孔の各孔径に差異は無い。

【0056】

以上より、ゲル化工程及びゲル化後工程を通したゲルの収縮は、ゲルの収縮し易い方向に専ら起こることが分かり、テンプレートを構成する繊維を長手方向に揃えることで(実施例1〜9,11)、長手方向への収縮が抑制され、体積収縮率が、実施例10及び比較例7と比べて減少していることが分かる。実施例1〜9では、ゲル化工程及びゲル化後工程を通して、重縮合反応が緩やかに進行することで、また、ゲル自体が或る程度の弾力性を有していることで、断面方向への収縮のみで全体として均質な3次元連続網目状の骨格構造が得られているものと考えられる。

【0057】

実施例1,5〜9の体積収縮率は、実施例1,5,6,8では約32%、実施例7,9で約28%〜32%であり、実施例1,5〜9の中空糸の空隙率との関係を見れば、何れの空隙率も体積収縮率より大きくなっている。従って、ゲルの収縮を中空糸内の空隙の収縮によって十分に吸収できていることが分かる。実施例7,9では、空隙率が、実施例1,5,6,8に比べて小さいため、ゲルの断面方向への収縮が僅かに抑制されているものと推察される。実施例9の場合、中空糸の空隙率が約36%と、体積収縮率32%と大きな差が無いにも拘わらず、ゲルの収縮がスムーズに進行したことが分かる。一方、ゲルが容器の長手方向にも収縮した実施例10では、体積収縮率が43.3%と、実施例1〜9より大きくなっているが、中空糸の空隙率が70%と当該体積収縮率より大きいので、ゲルの収縮が全方向にスムーズに進行したことが分かる。

【0058】

中空糸の空隙率は、実施例1〜10の結果より、約36%〜約70%の範囲で確実に機能することが分かるが、仮に空隙率が32%程度まで低下しても、重縮合反応が緩やかに進行すること及びゲル自体が或る程度の弾力性を有していることから、ゲルの体積収縮率が或る程度抑制されながら、ゲルの収縮が十分に吸収される可能性はあると考えられる。しかし、この場合においても、空隙率は、抑制されたゲルの体積収縮率よりも大きいことが好ましいと考えられる。更に、中空糸の空隙率は、70%を超えて80%或いは90%程度、更に99%程度まで増加しても、ゲルの収縮を吸収するという観点からは問題ない。従って、中空糸の空隙率の上限は、使用する材質との関係で、中空糸の外壁が破損しないことを条件として決定されるものと考えられる。

【0059】

実施例11の結果より、ゲル化工程で使用するテンプレートを構成する有機ポリマー繊維として、中空糸以外に、内部に多くの独立気泡を有する発泡繊維も使用可能であることが確認できたが、発泡繊維内の独立気泡は、ゲル収縮に応じて気泡が収縮しても内部の気体が外部に放出されずに圧縮されるため、中空糸より空隙率の大きな繊維を使用するのが好ましい。実施例11では、実施例1の中空糸の空隙率70%より大きく、ゲルの体積収縮率32%の約3倍の空隙率97%のものを使用した。

【0060】

次に、比較例1〜6の結果について説明する。図6に、比較例1〜6の各比較例繊維の材質、繊維直径、繊維の纏め方を比較対照した対照表を示す。以下、比較例毎にSEM写真を参照して合成されたシリカゲルについて説明する。

【0061】

図7及び図8は、比較例1のSEM写真で、図8は、テンプレート孔の壁面を拡大した写真である。図7より、比較例1では、テンプレート孔が、比較例繊維(発泡ポリウレタンの骨格構造)に沿って形成されていることが観察されるが、テンプレート孔の形状は不規則であり、所所に亀裂が観測される。また、図8の拡大写真では、テンプレート孔の壁面、つまり、ゲル骨格体の表面に亀裂が観測される。図中の矢印は、代表的な亀裂箇所を指示している(以下の図9〜図17においても同様である)。当該亀裂は、重縮合反応に伴うゲルの収縮時に比較例繊維の周囲で収縮できず、ゲル骨格体が引き裂かれて亀裂が生じたものと考えられる。

【0062】

図9及び図10は、比較例2のSEM写真で、図9は、テンプレート孔の断面を拡大した写真であり、図10は、テンプレート孔の長手方向に沿った断面の写真である。図9及び図10より、比較例2においても、テンプレート孔が、比較例繊維に沿って形成されていることが観察されるが、テンプレート孔の壁面に多くの亀裂が観測される。当該亀裂は、比較例1と同様に、重縮合反応に伴うゲルの収縮時に比較例繊維の周囲で収縮できず、ゲル骨格体が引き裂かれて亀裂が生じたものと考えられる。

【0063】

比較例3は、ゲルが木端微塵に破砕し、モノリス多孔体として合成できなかった。従って、比較例3のSEM写真は無い。比較例1及び2と同様に、重縮合反応に伴うゲルの収縮時に比較例繊維の周囲で収縮できず、ゲル骨格体が破砕したものと考えられる。

【0064】

図11及び図12は、比較例4のSEM写真で、図11は、テンプレート孔の断面を拡大した写真であり、図12は、テンプレート孔の長手方向に沿った断面の写真である。図11より、比較例4においても、テンプレート孔が、比較例繊維に沿って形成されていることが観察されるが、テンプレート孔から派生するように亀裂が発生しているのが観測される。当該亀裂は、テンプレート孔間で繋がっている。図12より、テンプレート孔の壁面に多くの亀裂が発生しているのが分かる。比較例1〜3と同様に、重縮合反応に伴うゲルの収縮時に比較例繊維の周囲で収縮できず、ゲル骨格体が引き裂かれて亀裂が生じたものと考えられる。

【0065】

図13及び図14は、比較例5のSEM写真で、図13は、テンプレート孔の断面を拡大した写真であり、図14は、テンプレート孔の長手方向に沿った断面の写真である。図13より、比較例5においても、テンプレート孔が、比較例繊維に沿って形成されていることが観察されるが、比較例5の比較例繊維が10μm程の断面三角形状の繊維の束として形成されているため、図13及び図14において、テンプレート孔の外周に多くの三角形状の空洞が観察され、当該空洞に沿って多くの亀裂が観察される。また、テンプレート孔から派生するように亀裂が発生しているのも観察される。当該亀裂は、テンプレート孔間で繋がっている。比較例1〜4と同様に、重縮合反応に伴うゲルの収縮時に比較例繊維の周囲で収縮できず、ゲル骨格体が引き裂かれて亀裂が生じたものと考えられる。

【0066】

図15〜図17は、比較例6のSEM写真で、図15はシリカゲルの断面を示す写真であり、図16は、テンプレート孔の断面を拡大した写真であり、図17は、テンプレート孔の長手方向に沿った断面の写真である。図15より、比較例6においても、テンプレート孔が、比較例繊維に沿って形成されていることが観察されるが、図15及び図16において、各テンプレート孔を繋ぐ多数の亀裂が観察される。また、テンプレート孔内に白い繊維状のものが残留しており、比較例繊維の不純物が完全に除去されずに残留していることが確認される。また、図17より、テンプレート孔の外周に長手方向に沿って多くの亀裂が生じ、更に、比較例繊維の繊維状の不純物が長手方向に沿って多く残留しているのが観察される。比較例1〜5と同様に、重縮合反応に伴うゲルの収縮時に比較例繊維の周囲で収縮できず、ゲル骨格体が引き裂かれて亀裂が生じたものと考えられる。

【0067】

比較例1〜6は、何れもテンプレートを構成する比較例繊維が、実施例1〜10の中空糸と異なる以外は、実施例1と同じ製造条件でゲルの合成を行ったが、上述の通り、何れもシリカゲルの骨格体に亀裂或いは破砕が生じた。比較例繊維においてゲルの収縮に応じた収縮ができなかったために、比較例繊維との界面付近等においてゲルに応力が集中して、当該亀裂等が生じたものと推察される。これに対して、実施例1〜10では、中空糸がゲルの収縮に応じて収縮できたため、亀裂等が生じずに、3段階の階層的多孔構造を有するシリカゲルのモノリス多孔体が合成できた。

【0068】

以下に、本発明方法の別実施形態につき説明する。

【0069】

上記実施形態では、ゲル化工程で使用するテンプレートを構成する有機ポリマー繊維として、中空糸及び発泡繊維を用いたが、長手方向への伸長が拘束された状態で長手方向に垂直な断面が収縮可能な構造を有するものでれば、中空糸や発泡繊維に限定されるものではない。

【0070】

また、上記実施形態では、溶媒相にゾルゲル転移と相分離を並行して誘起する働きを有する共存物質を添加したスピノーダル分解ゾルゲル法を用いる場合について説明したが、当該共存物質を添加せずに、ゾルゲル転移と相分離を並行して発現させる場合においても、本発明方法を用いることで、3段階の階層的多孔構造を有するモノリス多孔体の合成が可能となる。

【0071】

また、上記実施形態では、3次元連続網目状構造のシリカゲルまたはシリカガラスからなるモノリス多孔体を合成する場合について説明したが、モノリス多孔体は、シリカゲルまたはシリカガラスに限定されるものではない。例えば、Al2O3、ZrO2、TiO2等の高融点酸化物を含むシリカゲルやシリカガラス等の多成分系のモノリス多孔体であっても、本発明方法を適用することで、3段階の階層的多孔構造を有するモノリス多孔体を合成することができる。

【0072】

また、上記実施形態では、具体的な数値(分量、温度、時間、寸法、本数等)を明示した実施例を説明したが、本発明方法は、当該実施例で例示された数値条件に限定されるものではない。また、最終的に合成されるモノリス多孔体の形状、サイズ、用途に応じて、詳細な条件は適宜変更される。

【産業上の利用可能性】

【0073】

本発明に係るモノリス多孔体の製造方法は、ゾルゲル法による3段階の階層的多孔構造を有するモノリス多孔体の合成に利用可能である。

【特許請求の範囲】

【請求項1】

ゾルゲル法による3段階の階層的多孔構造を有するモノリス多孔体の製造方法であって、

前駆体ゾルを調製するゾル調製工程と、

有機ポリマー繊維を3次元的な広がりを有する塊状に構成してなるテンプレートを収容したゲル化容器内において、前記前駆体ゾルに対して、ゾルゲル転移と相分離を並行して発現させ、前記有機ポリマー繊維の周囲の空間に、ヒドロゲル相と溶媒相の共連続構造体からなるゲルを形成するゲル化工程と、

前記ゲルから前記溶媒相と前記有機ポリマー繊維を個別或いは同時に除去する除去工程と、を有し、

前記有機ポリマー繊維が、長手方向への伸長が拘束された状態で前記長手方向に垂直な断面が収縮可能な構造を有し、

前記有機ポリマー繊維を除去した後の空隙にテンプレート孔を、前記溶媒相を除去した後の空隙に貫通孔を、前記ヒドロゲル相の骨格体に細孔を、夫々形成することを特徴とするモノリス多孔体の製造方法。

【請求項2】

前記有機ポリマー繊維が、前記断面が収縮する方向に外部から加わる圧縮応力を吸収可能な空隙を繊維内部に有することを特徴とする請求項1に記載のモノリス多孔体の製造方法。

【請求項3】

前記有機ポリマー繊維が中空糸であることを特徴とする請求項2に記載のモノリス多孔体の製造方法。

【請求項4】

複数本の前記有機ポリマー繊維を、夫々長手方向を揃えて束ねて、前記テンプレートを構成することを特徴とする請求項2または3に記載のモノリス多孔体の製造方法。

【請求項5】

前記有機ポリマー繊維の空隙率が、前記有機ポリマー繊維を除去するまでの前記ゲルの体積収縮率より大きいことを特徴とする請求項2〜4の何れか1項に記載のモノリス多孔体の製造方法。

【請求項6】

前記有機ポリマー繊維の空隙率が36%以上であることを特徴とする請求項3または4に記載のモノリス多孔体の製造方法。

【請求項7】

前記テンプレート孔の直径が前記貫通孔の直径より大きいことを特徴とする請求項1〜6の何れか1項に記載のモノリス多孔体の製造方法。

【請求項8】

前記テンプレート孔の直径が10μm以上であることを特徴とする請求項7に記載のモノリス多孔体の製造方法。

【請求項9】

前記モノリス多孔体の主成分が、シリカゲルまたはシリカガラスであることを特徴とする請求項1〜8の何れか1項に記載のモノリス多孔体の製造方法。

【請求項10】

前記前駆体ゾルに、ゾルゲル転移と相分離を並行して誘起する働きを有する共存物質を添加することを特徴とする請求項1〜9の何れか1項に記載のモノリス多孔体の製造方法。

【請求項1】

ゾルゲル法による3段階の階層的多孔構造を有するモノリス多孔体の製造方法であって、

前駆体ゾルを調製するゾル調製工程と、

有機ポリマー繊維を3次元的な広がりを有する塊状に構成してなるテンプレートを収容したゲル化容器内において、前記前駆体ゾルに対して、ゾルゲル転移と相分離を並行して発現させ、前記有機ポリマー繊維の周囲の空間に、ヒドロゲル相と溶媒相の共連続構造体からなるゲルを形成するゲル化工程と、

前記ゲルから前記溶媒相と前記有機ポリマー繊維を個別或いは同時に除去する除去工程と、を有し、

前記有機ポリマー繊維が、長手方向への伸長が拘束された状態で前記長手方向に垂直な断面が収縮可能な構造を有し、

前記有機ポリマー繊維を除去した後の空隙にテンプレート孔を、前記溶媒相を除去した後の空隙に貫通孔を、前記ヒドロゲル相の骨格体に細孔を、夫々形成することを特徴とするモノリス多孔体の製造方法。

【請求項2】

前記有機ポリマー繊維が、前記断面が収縮する方向に外部から加わる圧縮応力を吸収可能な空隙を繊維内部に有することを特徴とする請求項1に記載のモノリス多孔体の製造方法。

【請求項3】

前記有機ポリマー繊維が中空糸であることを特徴とする請求項2に記載のモノリス多孔体の製造方法。

【請求項4】

複数本の前記有機ポリマー繊維を、夫々長手方向を揃えて束ねて、前記テンプレートを構成することを特徴とする請求項2または3に記載のモノリス多孔体の製造方法。

【請求項5】

前記有機ポリマー繊維の空隙率が、前記有機ポリマー繊維を除去するまでの前記ゲルの体積収縮率より大きいことを特徴とする請求項2〜4の何れか1項に記載のモノリス多孔体の製造方法。

【請求項6】

前記有機ポリマー繊維の空隙率が36%以上であることを特徴とする請求項3または4に記載のモノリス多孔体の製造方法。

【請求項7】

前記テンプレート孔の直径が前記貫通孔の直径より大きいことを特徴とする請求項1〜6の何れか1項に記載のモノリス多孔体の製造方法。

【請求項8】

前記テンプレート孔の直径が10μm以上であることを特徴とする請求項7に記載のモノリス多孔体の製造方法。

【請求項9】

前記モノリス多孔体の主成分が、シリカゲルまたはシリカガラスであることを特徴とする請求項1〜8の何れか1項に記載のモノリス多孔体の製造方法。

【請求項10】

前記前駆体ゾルに、ゾルゲル転移と相分離を並行して誘起する働きを有する共存物質を添加することを特徴とする請求項1〜9の何れか1項に記載のモノリス多孔体の製造方法。

【図1】

【図5】

【図6】

【図2】

【図3】

【図4】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図5】

【図6】

【図2】

【図3】

【図4】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2012−111655(P2012−111655A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−261030(P2010−261030)

【出願日】平成22年11月24日(2010.11.24)

【特許番号】特許第4830046号(P4830046)

【特許公報発行日】平成23年12月7日(2011.12.7)

【出願人】(308009509)株式会社REIメディカル (7)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月24日(2010.11.24)

【特許番号】特許第4830046号(P4830046)

【特許公報発行日】平成23年12月7日(2011.12.7)

【出願人】(308009509)株式会社REIメディカル (7)

【Fターム(参考)】

[ Back to top ]