モリブデン超微粉及びその製造方法

【課題】 焼結材料もしくは電子部品電極材料等に好適な、比表面積径100nm以下で高純度のモリブデン超微粉、及び工業的で低コストなその製造方法を提供する。

【解決手段】 不活性ガスと水素ガスを含む還元性雰囲気中において、モリブデン化合物を熱プラズマにより気化・凝縮させて微粉化させることにより、比表面積径が100nm以下であるモリブデン超微粉が得られる。また、得られたモリブデン超微粉は、酸素を含む不活性ガス雰囲気中で徐酸化処理することにより、表面にモリブデン酸化物被膜を形成させることが好ましい。

【解決手段】 不活性ガスと水素ガスを含む還元性雰囲気中において、モリブデン化合物を熱プラズマにより気化・凝縮させて微粉化させることにより、比表面積径が100nm以下であるモリブデン超微粉が得られる。また、得られたモリブデン超微粉は、酸素を含む不活性ガス雰囲気中で徐酸化処理することにより、表面にモリブデン酸化物被膜を形成させることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、焼結材料若しくは電子部品用材料等として好適なモリブデン超微粉及びその製造方法に関するものである。

【背景技術】

【0002】

従来から、金属モリブデン(以下、単に「モリブデン」とも記載する。)の粉末は、焼結材料あるいは電子部品用材料等として幅広く利用されている。

しかしながら、モリブデンは高融点金属であることから焼結温度が高く、そのためモリブデン粉末の利用も制限されていた。

【0003】

一般に、金属は超微粉化することで表面が活性化し、低融点化現象が見られ、焼結温度も低温度化する。モリブデン粉末も例外ではなく、超微粉化による焼結性の改善により様々な用途への展開が期待されている。

しかしながら、従来のモリブデン超微粉の製造方法は、上記理由から生産性が低く、高コストであることから十分利用されておらず、このため、工業的で低コストな製造方法の開発が望まれていた。

【0004】

金属の超微粉を効率よく製造できる方法としては、例えば、液相法及び気相法が知られている。

ここで、液相法としては、例えば、特許文献1に記載されているように、金属塩をヒドラジンなどで還元する方法があり、粒径100nm以下の金属超微粒子を得ることができる。

しかし、このような液相法では、モリブデンの超微粉を得ることは不可能であった。

【0005】

一方、気相法としては、例えば、特許文献2や特許文献3に、プラズマを利用した金属微粉の製造方法が記載されている。

しかし、特許文献2に記載の方法は、アークプラズマを利用したものであり、高融点金属の超微粉を得ることはできるが、生産性が低く連続生産に不向きであるばかりか、電極から不純物が混入するという問題があった。

また、特許文献3に記載の方法では、モリブデン超微粉を得るために原料にとして金属モリブデンを用いるため、高融点・高沸点の金属モリブデンの全量を蒸発するまでに至らず、原料粉に近い大きな粒径の球状粒子が混入する。それらの大きな粒子を分級したとしても、効率よく超微粉を製造できる方法とはいえず、コストとしても高くなることが避けられなかった。

【0006】

また、特許文献4には、高周波プラズマによる旋回運動を利用して、原料粉末の蒸発を改善する装置が開示されている。

しかし、この公報に記載された方法でも、原料として高融点・高沸点の金属モリブデンを用いていることに変わりはなく、上記した粗大粒子の混入問題を根本的に解決できたとは言い難かった。また、旋回運動を発生させるために、装置及びその制御も複雑化するという問題があった。

【0007】

更に、特許文献5には、微減圧の窒素ガス雰囲気もしくはアルゴンを添加した窒素ガス雰囲気で熱プラズマによるタングステン超微粉又は酸化タングステン超微粉の製造方法が記載されている。また、酸化タングステンを原料として用いることで、タングステン超微粉と酸化タングステン超微粉の混合物が得られることが記載されている。

しかしながら、窒素ガスとの反応によるタングステンの蒸発促進は、多量のタングステンを蒸発させる場合には適用が困難と考えられ、実際に得られているのは、酸化タングテンを原料とした酸化タングステンと金属タングステンの混合物のみであった。

さらに、この混合物からタングステン超微粉のみを得るためには更に別工程として還元工程が必要となるため、還元中に微粒子が凝集する恐れがあるうえ、別工程の付加によって高コストとなることが避けられなかった。このような方法でモリブデン超微粉と酸化モリブデン超微粉の混合物が得られることが予想できるが、モリブデン超微粉のみの作製は困難であった。

【0008】

また、特許文献6には、モリブデンの塩化物を気相で水素還元することにより、モリブデン超微粉を製造する方法が記載されているが、この気相水素還元法では、塩化物を原料として用いているため、得られるモリブデン超微粉中に塩化物が残留し、高純度のモリブデン超微粉を得られにくく、水洗処理などの後工程が必要となるため、コストとしても高くなるという問題があった。

【0009】

更に、特許文献7には、モリブデンを酸素雰囲気中で加熱蒸発させてできた酸化モリブデンを気相水素還元することによってモリブデン超微粒子を得ている。この場合、金属モリブデンを使用していること、製造工程を2回使用していることにより、コスト高になるという問題があった。

【0010】

また、特許文献8には、モリブデンを酸素雰囲気中で熱プラズマ加熱蒸発させて酸化モリブデン超微粒子を作製する方法が記載されている。得られた酸化モリブデン超微粒子を気相水素還元することによってモリブデン超微粒子を得ることも可能であるが、この場合も製造工程を2回使用していることとなり、コスト高になるという問題があった。

【特許文献1】特開2000−87121号公報

【特許文献2】特開昭56−9304号公報

【特許文献3】特開昭63−266008号公報

【特許文献4】特開平6−91162号公報

【特許文献5】特開平2−6339号公報

【特許文献6】特開2004−52026号公報

【特許文献7】特公平7−65085号公報

【特許文献8】特開昭61−242902号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、かかる従来の問題を解決すべくなされたものであり、焼結材料若しくは電子部品材料等に好適な高純度のモリブデン超微粉を工業的に低コストで提供することを目的とするものである。

【課題を解決するための手段】

【0012】

本発明者は、上記目的を達成するため、モリブデン超微粉の製造方法に関して鋭意研究を行なったところ、金属モリブデンより沸点の低いモリブデン化合物を還元雰囲気中で蒸発させて凝縮させること、特定量の還元雰囲気ガスを用いることでモリブデン超微粉が極めて効率よく得られることを見出し、本発明に至った。

即ち、本発明のモリブデン超微粉の製造方法は、不活性ガスと水素ガスを含む還元性雰囲気中において、モリブデン化合物を熱プラズマにより気化させ、発生したモリブデン蒸気を凝縮させて微粉化させることを特徴とするものである。

【0013】

また、本発明に係るモリブデン超微粉の製造方法においては、熱プラズマとして高周波プラズマを用いることが好ましい。また、還元性雰囲気中の水素ガスを還元に必要な理論量の3倍以上用いることが好ましく、モリブデン化合物として酸化物を用いることが好ましい。さらに、得られたモリブデン超微粉を酸素ガスと不活性ガスの混合ガス雰囲気中で徐酸化処理することが好ましい。

【0014】

本発明のモリブデン超微粉は、本発明の製造方法によって得られたものであって、比表面積径が100nm以下であることを特徴とするものである。また、本発明のモリブデン超微粉は、徐酸化処理により表面がモリブデン酸化物の薄膜で被覆されているが好ましい。

【発明の効果】

【0015】

本発明に係るモリブデン超微粉の製造方法によれば、原料であるモリブデン化合物を熱プラズマで気化、凝縮させるという工業的且つ低コストな方法により、比表面積径が100nm以下であって、高純度で且つ焼結特性に優れたモリブデン超微粉を提供することができる。

また、本発明に係るモリブデン超微粉は、焼結材料あるいは電子部品の電極材料等として好適なものである。

【発明を実施するための最良の形態】

【0016】

本発明に係るモリブデン超微粉の製造方法は、不活性ガス及び水素ガスを含む還元性雰囲気中において、モリブデン化合物を熱プラズマによって気化させ、発生したモリブデン蒸気を凝縮させて微粉化させることを特徴とするものである。

高周波プラズマやアークプラズマのような熱プラズマは、プラズマ領域が10,000℃以上の温度を有するため、その中に導入されたモリブデン化合物は瞬時に気化する。モリブデン化合物は気化することによって、熱プラズマ中でモリブデンと化合物元素に分解し、モリブデン蒸気となる。

【0017】

発生したモリブデン蒸気は、急冷凝縮により微粉化される。即ち、熱プラズマは外部加熱方式等と比較すると高温領域が狭いため、気化したモリブデン蒸気は、プラズマ尾炎部への移動中に凝縮し、プラズマ領域から出ると急冷凝縮されるため、強制的な冷却を行わなくても微粉化される。

【0018】

一般にモリブデンは沸点が高く、高温の熱プラズマでも未気化の原料モリブデンが残る傾向があるが、本発明方法で原料として用いるモリブデン化合物はモリブデンに比べて沸点が低く、容易に気化させることが可能である。したがって、原料粉が気化しないために生成される粗大な球状粒子が混入することがないため、粗大粒子を分級することなくモリブデン超微粒子を得ることができる。また、原料としてモリブデン化合物を用いた場合、モリブデン蒸気が凝縮中に化合物元素と再結合する可能性があるが、本発明においては、不活性ガス及び水素ガスを含む還元性雰囲気中で気化・凝縮させるため化合物元素との再結合が阻害され、モリブデンの超微粉を得ることができる。

【0019】

本発明では、このようにモリブデン超微粒子を直接得ることができ、分級あるいは還元という別工程を付加する必要がないため、モリブデン超微粒子の生産性が非常に高い。

【0020】

本発明における熱プラズマとしては、直流プラズマ、高周波プラズマのどちらでも用いることができるが、高周波プラズマを用いることが好ましい。例えば、直流プラズマであるアークプラズマ法では、電極材(一般的にタングステントリウムが用いられる)の消耗が起こり、不純物となってモリブデン超微粉に混入することがある。不活性ガスなどのシールドガスを流すなどの工夫によって不純物の混入を防ぐこともできるが、連続的な量産には不向きである。一方、高周波プラズマ法は、無電極であるため、電極材からの不純物混入の問題がなく、高純度のモリブデン超微粉を連続的に量産することができる。

【0021】

本発明に係る製造方法においては、還元性雰囲気中の水素ガスを還元に必要な理論量の3倍以上用いることが好ましい。熱プラズマによる超微粒子の製造においては、例えば、高周波プラズマでは、プラズマガス及びシースガスを供給するように、複数の供給口から装置内にガスを供給する。本発明に係る製造方法においては、各供給ガスの合計で水素ガスを還元に必要な理論量の3倍以上を供給すれば良い。

【0022】

水素ガスの供給量が、装置に投入されるモリブデン化合物の還元に必要な理論量の3倍未満であると、モリブデンと化合物元素が再結合することがあるため好ましくない。水素ガスは、モリブデン化合物の還元に必要な理論量を供給すれば理論的にはモリブデンと化合物元素が再結合を阻止することができるが、モリブデン蒸気と反応しない未反応の水素ガスが存在するため、還元に必要な理論量の3倍以上を供給することが好ましい。

【0023】

本発明において用いられるモリブデン化合物としては、プラズマ内の高温下で気化させるため、不純物が混入することが少ないため、酸化物、塩化物、硫化物、炭化物を挙げることができるが、三酸化モリブデンなどの酸化物を用いることがより好ましい。モリブデン酸化物は沸点が金属モリブデンよりも低く、気化が容易である上に、低コストで入手でき、さらに、不純物混入の虞もないため好ましい。特に、三酸化モリブデンは、原鉱石である輝水鉛鉱からモリブデンを精製する時の中間品であるため、低コストで安定的に入手できるために好ましい。

【0024】

モリブデン超微粉は活性が高いため、大気中では急激な酸化による異常発熱の恐れがある。そのため、本発明の製造方法により得られたモリブデン超微粉には、酸素を含む不活性ガス雰囲気、例えばアルゴンに1〜5%酸素を含む雰囲気中において一定時間保持して表面を酸化する徐酸化処理を行うことが好ましい。この徐酸化処理により、表面に酸化物の薄膜が形成され、安定なモリブデン超微粉が得られる。

【0025】

徐酸化処理後のモリブデン超微粉の酸素含有量は、1〜10質量%であることが好ましい。酸素含有量が1質量%未満では、表面の酸化被膜が十分でなく急激な発熱の恐れがある。また、酸素含有量が10質量%を越えると、内部まで酸化する虞があり、電子部品用材料として用いられた場合に特性の劣化が生じる虞がある。焼結性、導電性を良好な状態に維持するためには、酸素含有量を5質量%以下とすることがより好ましい。

【0026】

本発明に係る製造方法によれば、比表面積径が100nm以下のモリブデン超微粉を得ることができる。しかも、凝縮により微粉化させるため、結晶性の高いモリブデン超微粉を容易に得ることができる。従って、本発明のモリブデン超微粉は、従来よりも低い温度での焼結が可能であるだけでなく、焼結時の熱収縮特性改善にも有利である。

【0027】

比表面積径が100nmを越えると焼結温度の低下が十分でなく、焼結にするためには高温が必要となるため好ましくない。尚、粉末の取扱いを考慮すると、モリブデン超微粉の比表面積径は10nm以上とすることが好ましい。本発明によって得られるモリブデン超微粉の粒径は、プラズマの出力、雰囲気ガス圧力、プラズマガス流量、投入原料量などにより、容易に制御することができる。

【0028】

本発明のモリブデン超微粉では、比表面積径が100nm以下であることから、次世代の積層セラミックコンデンサ用の電極材料としても使用できる可能性がある。比抵抗値においても現在主流として使用されているニッケルが6.9μΩ・cmに対し、モリブデンは5.3μΩ・cmと低く、低抵抗電極材料として有利である。また、本発明のモリブデン超微粉は、有機物、分散剤などにより表面を被覆していないため、ペースト等の作製が容易で、また、焼結時にも均一に収縮が起こり、クラック等の発生も防止することができる。

【0029】

さらに、本発明のモリブデン超微粉は、表面にモリブデン酸化物被膜が形成されており、表面が安定しているため急激な発熱の虞がなく、取り扱いが極めて容易である。

[実施例]

【0030】

本発明に係る金属モリブデン超微粉及びその製造方法を、実施例を用いて詳細に説明するが、本発明はかかる実施例に何ら限定されるものではない。

実施例においては、図1に示す最高入力200kWの高周波プラズマ微粉製造装置(高周波プラズマ発振機:日本電子社製TP―12020、水冷生成室:内径660mm、長さ約1000mm)を用いて、モリブデン超微粉を製造した。

【0031】

即ち、プラズマガス供給口6からプラズマガス、シースガス供給口8からシースガスとして合わせてアルゴンガスを150〜200リットル/分及び水素ガスを10〜40リットル/分の流量で混合して供給した。シースガスとプラズマガスの比率は、一次粒子生成部での温度によりシースガス:プラズマガス=6:4〜8:2で調整した。プラズマトーチ1に100〜160kWの入力で高周波プラズマを点火して、安定したプラズマ炎9を得た。

【実施例1】

【0032】

図1に示した高周波プラズマ微粉製造装置を用いて、モリブデン超微粉を製造した。即ち、プラズマガス供給口6からプラズマガス、シースガス供給口8からシースガスとして合わせてアルゴンガスを160リットル/分及び水素ガスを20リットル/分の流量で混合して供給し、プラズマトーチ1に100kWの入力で高周波プラズマを点火して、安定したプラズマ炎9を得た。

【0033】

原料粉末供給口7から、三酸化モリブデン粉末((株)アライドマテリアル製、三酸化モリブデン、MoO3、粒径5〜17μm、純度99.95%)を導入して、9g/分の割合でプラズマ炎9の内部に搬送ガス(アルゴン10リットル/分)により供給した。このプラズマ炎9は10,000℃以上であるため、原料粉末である三酸化モリブデンは、瞬時に蒸発気化し、温度が低くなるプラズマ尾炎部10で凝縮し、微粉化した。得られたモリブデン超微粉は、プラズマトーチ1から反応チャンバー2、冷却配管4に移動し、配管内を搬送されて、大気雰囲気に暴露することなく回収装置5に到達した。得られたモリブデン超微粉は、回収装置5内にて、アルゴン−5%酸素雰囲気中で2時間保持する徐酸化処理が行われた後、装置から回収された。

【0034】

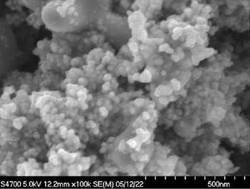

回収したモリブデン超微粉の比表面積(YUASAIONICS製、高速比表面積・再孔分布測定装置、NOVA1000)から求めた粒径では31nmであり、100nm以下になっていた。また、モリブデン超微粉の走査電子顕微鏡((株)日立ハイテクノロジーズ製、S−4700:以下SEMと記載)による100,000倍での観察結果を図2に示す。モリブデン超微粉の表面に被膜らしきものが認められるが、これは、徐酸化処理により表面に形成されたモリブデン酸化物の薄膜と考えられる。更に、得られたモリブデン超微粉の酸素分析(LECO社製、酸素・窒素・アルゴン分析装置、TC−336)を行ったところ、酸素含有量は3.1重量%であり、徐酸化処理により、表面が酸化物で被覆されていることが確認できた。

【0035】

このモリブデン超微粉ついてX線回折装置((株)リガク製、RINT−1400:以下XRDと記載)による測定を行なった。そのXRD測定チャートを図3に示す。図3から、実施例1で得られたモリブデン超微粉は、プラズマ処理により金属モリブデンに還元されていることが確認できる。また、回折ピークがシャープであることから、結晶性が良好であると判断できる。

【0036】

計算上では、水素ガスを4.5リットル/分以上導入すれば、本実施例で用いた三酸化モリブデンを完全に還元することができるが、本実施例では還元に必要な理論量の4.4倍の水素ガスを用いたことになる。

【実施例2】

【0037】

シースガス供給口8からシースガスとしてアルゴンガスを160リットル/分及び水素ガスを40リットル/分の流量で混合して供給したこと、三酸化モリブデン粉末を19g/分の割合で供給したこと、プラズマ入力を100kWにした以外は、実施例1と同様にしてモリブデン超微粉を得た。本実施例では約800g/分の割合で金属モリブデン超微粉が量産できる。

【0038】

得られたモリブデン超微粉について、実施例1と同様にして評価した。比表面積から求めた粒径では39nmであり、100nm以下になっていた。また、酸素含有量は1.7重量%であった。図3のXRD測定チャートに、本実施例の測定結果も併せて示す。図3より、得られたモリブデン超微粉は、金属モリブデンに還元されていることが確認でき、回折ピークがシャープであることから、結晶性が良好であると判断できる。

【0039】

計算上では、水素ガスを9.5リットル/分以上導入すれば、本実施例で用いた三酸化モリブデンを完全に還元することができるが、本実施例では還元に必要な理論量の4.2倍の水素ガスを用いたことになる。

【実施例3】

【0040】

三酸化モリブデン粉末を18g/分の割合で供給した以外は、実施例1と同様にしてモリブデン超微粉を得た。

【0041】

得られたモリブデン超微粉について、実施例1と同様にして評価した。比表面積から求めた粒径では33nmであり、100nm以下になっていた。また、酸素含有量は7.7重量%であった。図3のXRD測定チャートに、本実施例の測定結果も併せて示す。本比較例のXRD測定チャートには微量の酸化モリブデン(化学式MoO2)のピークが見られ、金属モリブデンに微量の酸化モリブデンが不純物として含まれていることがわかる。

【0042】

計算上では、水素ガスを8.4リットル/分以上導入すれば、本比較例で用いた三酸化モリブデンを完全に還元することができるが、本比較例では還元に必要な理論量の2.4倍の水素ガスを用いたことになる。還元用水素ガスの最適化がなされていない本比較例では、不純物として微量の酸化モリブデンを含むが、モリブデン超微粉の製造が可能であることがわかる。

【0043】

以上より、プラズマ内での水素イオンの拡散による未反応ガスの存在を考慮すると、還元に必要な理論量の3倍以上の水素ガスを導入することが好ましく、4倍以上の還元性雰囲気ガスを導入することが、完全に還元された金属モリブデン超微粉を得るためには、より好ましいことがわかる。

[比較例1]

【0044】

水素ガスを使用せずアルゴンガスのみをプラズマガス、シースガスとして合わせて180リットル/分供給したこと、三酸化モリブデン粉末を18g/分の割合で供給したこと以外は、上実施例1と同様にしてモリブデン超微粉を得た。

【0045】

実施例1と同様にXRDを行なったところ、酸化モリブデン(化学式MoO3、MoO2など)の回折ピークが見られ、酸化物モリブデンの微粉になっていることが確認された。

【0046】

以上のように、本発明の製造方法に従って、還元性雰囲気中でモリブデン化合物を気化・凝縮させることによって比表面積径100nm以下のモリブデン超微粉を効率よく製造できることがわかる。さらに、水素ガスを理論量の3倍以上導入することによって、より純度の高いモリブデン超微粉が得られ、好ましいことがわかる。

【産業上の利用可能性】

【0047】

以上より明らかなように、本発明のモリブデン超微粒子は、比表面積径が100nm以下であって、高純度で且つ焼結特性に優れており、焼結材料あるいは電子部品の電極材料等として好適である。さらに、微粒子であるにもかかわらず焼結特性に優れていることから、次世代の積層セラミックコンデンサ用の電極材料としても使用できる可能性がある。

【図面の簡単な説明】

【0048】

【図1】実施例で用いた高周波プラズマ微粉製造装置を模式的に示した側面図である。

【図2】本発明の実施例1のモリブデン超微粉のSEM写真である。

【図3】本発明の実施例1〜3及び比較例1のモリブデン超微粉XRD測定チャートである。

【符号の説明】

【0049】

1 プラズマトーチ

2 反応チャンバー

3 冷却チャンバー入口

4 冷却配管

5 回収装置

6 プラズマガス供給口プラズマ尾炎部

7 原料粉末供給口

8 シースガス供給口

9 プラズマ炎

10 プラズマ尾炎部

【技術分野】

【0001】

本発明は、焼結材料若しくは電子部品用材料等として好適なモリブデン超微粉及びその製造方法に関するものである。

【背景技術】

【0002】

従来から、金属モリブデン(以下、単に「モリブデン」とも記載する。)の粉末は、焼結材料あるいは電子部品用材料等として幅広く利用されている。

しかしながら、モリブデンは高融点金属であることから焼結温度が高く、そのためモリブデン粉末の利用も制限されていた。

【0003】

一般に、金属は超微粉化することで表面が活性化し、低融点化現象が見られ、焼結温度も低温度化する。モリブデン粉末も例外ではなく、超微粉化による焼結性の改善により様々な用途への展開が期待されている。

しかしながら、従来のモリブデン超微粉の製造方法は、上記理由から生産性が低く、高コストであることから十分利用されておらず、このため、工業的で低コストな製造方法の開発が望まれていた。

【0004】

金属の超微粉を効率よく製造できる方法としては、例えば、液相法及び気相法が知られている。

ここで、液相法としては、例えば、特許文献1に記載されているように、金属塩をヒドラジンなどで還元する方法があり、粒径100nm以下の金属超微粒子を得ることができる。

しかし、このような液相法では、モリブデンの超微粉を得ることは不可能であった。

【0005】

一方、気相法としては、例えば、特許文献2や特許文献3に、プラズマを利用した金属微粉の製造方法が記載されている。

しかし、特許文献2に記載の方法は、アークプラズマを利用したものであり、高融点金属の超微粉を得ることはできるが、生産性が低く連続生産に不向きであるばかりか、電極から不純物が混入するという問題があった。

また、特許文献3に記載の方法では、モリブデン超微粉を得るために原料にとして金属モリブデンを用いるため、高融点・高沸点の金属モリブデンの全量を蒸発するまでに至らず、原料粉に近い大きな粒径の球状粒子が混入する。それらの大きな粒子を分級したとしても、効率よく超微粉を製造できる方法とはいえず、コストとしても高くなることが避けられなかった。

【0006】

また、特許文献4には、高周波プラズマによる旋回運動を利用して、原料粉末の蒸発を改善する装置が開示されている。

しかし、この公報に記載された方法でも、原料として高融点・高沸点の金属モリブデンを用いていることに変わりはなく、上記した粗大粒子の混入問題を根本的に解決できたとは言い難かった。また、旋回運動を発生させるために、装置及びその制御も複雑化するという問題があった。

【0007】

更に、特許文献5には、微減圧の窒素ガス雰囲気もしくはアルゴンを添加した窒素ガス雰囲気で熱プラズマによるタングステン超微粉又は酸化タングステン超微粉の製造方法が記載されている。また、酸化タングステンを原料として用いることで、タングステン超微粉と酸化タングステン超微粉の混合物が得られることが記載されている。

しかしながら、窒素ガスとの反応によるタングステンの蒸発促進は、多量のタングステンを蒸発させる場合には適用が困難と考えられ、実際に得られているのは、酸化タングテンを原料とした酸化タングステンと金属タングステンの混合物のみであった。

さらに、この混合物からタングステン超微粉のみを得るためには更に別工程として還元工程が必要となるため、還元中に微粒子が凝集する恐れがあるうえ、別工程の付加によって高コストとなることが避けられなかった。このような方法でモリブデン超微粉と酸化モリブデン超微粉の混合物が得られることが予想できるが、モリブデン超微粉のみの作製は困難であった。

【0008】

また、特許文献6には、モリブデンの塩化物を気相で水素還元することにより、モリブデン超微粉を製造する方法が記載されているが、この気相水素還元法では、塩化物を原料として用いているため、得られるモリブデン超微粉中に塩化物が残留し、高純度のモリブデン超微粉を得られにくく、水洗処理などの後工程が必要となるため、コストとしても高くなるという問題があった。

【0009】

更に、特許文献7には、モリブデンを酸素雰囲気中で加熱蒸発させてできた酸化モリブデンを気相水素還元することによってモリブデン超微粒子を得ている。この場合、金属モリブデンを使用していること、製造工程を2回使用していることにより、コスト高になるという問題があった。

【0010】

また、特許文献8には、モリブデンを酸素雰囲気中で熱プラズマ加熱蒸発させて酸化モリブデン超微粒子を作製する方法が記載されている。得られた酸化モリブデン超微粒子を気相水素還元することによってモリブデン超微粒子を得ることも可能であるが、この場合も製造工程を2回使用していることとなり、コスト高になるという問題があった。

【特許文献1】特開2000−87121号公報

【特許文献2】特開昭56−9304号公報

【特許文献3】特開昭63−266008号公報

【特許文献4】特開平6−91162号公報

【特許文献5】特開平2−6339号公報

【特許文献6】特開2004−52026号公報

【特許文献7】特公平7−65085号公報

【特許文献8】特開昭61−242902号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、かかる従来の問題を解決すべくなされたものであり、焼結材料若しくは電子部品材料等に好適な高純度のモリブデン超微粉を工業的に低コストで提供することを目的とするものである。

【課題を解決するための手段】

【0012】

本発明者は、上記目的を達成するため、モリブデン超微粉の製造方法に関して鋭意研究を行なったところ、金属モリブデンより沸点の低いモリブデン化合物を還元雰囲気中で蒸発させて凝縮させること、特定量の還元雰囲気ガスを用いることでモリブデン超微粉が極めて効率よく得られることを見出し、本発明に至った。

即ち、本発明のモリブデン超微粉の製造方法は、不活性ガスと水素ガスを含む還元性雰囲気中において、モリブデン化合物を熱プラズマにより気化させ、発生したモリブデン蒸気を凝縮させて微粉化させることを特徴とするものである。

【0013】

また、本発明に係るモリブデン超微粉の製造方法においては、熱プラズマとして高周波プラズマを用いることが好ましい。また、還元性雰囲気中の水素ガスを還元に必要な理論量の3倍以上用いることが好ましく、モリブデン化合物として酸化物を用いることが好ましい。さらに、得られたモリブデン超微粉を酸素ガスと不活性ガスの混合ガス雰囲気中で徐酸化処理することが好ましい。

【0014】

本発明のモリブデン超微粉は、本発明の製造方法によって得られたものであって、比表面積径が100nm以下であることを特徴とするものである。また、本発明のモリブデン超微粉は、徐酸化処理により表面がモリブデン酸化物の薄膜で被覆されているが好ましい。

【発明の効果】

【0015】

本発明に係るモリブデン超微粉の製造方法によれば、原料であるモリブデン化合物を熱プラズマで気化、凝縮させるという工業的且つ低コストな方法により、比表面積径が100nm以下であって、高純度で且つ焼結特性に優れたモリブデン超微粉を提供することができる。

また、本発明に係るモリブデン超微粉は、焼結材料あるいは電子部品の電極材料等として好適なものである。

【発明を実施するための最良の形態】

【0016】

本発明に係るモリブデン超微粉の製造方法は、不活性ガス及び水素ガスを含む還元性雰囲気中において、モリブデン化合物を熱プラズマによって気化させ、発生したモリブデン蒸気を凝縮させて微粉化させることを特徴とするものである。

高周波プラズマやアークプラズマのような熱プラズマは、プラズマ領域が10,000℃以上の温度を有するため、その中に導入されたモリブデン化合物は瞬時に気化する。モリブデン化合物は気化することによって、熱プラズマ中でモリブデンと化合物元素に分解し、モリブデン蒸気となる。

【0017】

発生したモリブデン蒸気は、急冷凝縮により微粉化される。即ち、熱プラズマは外部加熱方式等と比較すると高温領域が狭いため、気化したモリブデン蒸気は、プラズマ尾炎部への移動中に凝縮し、プラズマ領域から出ると急冷凝縮されるため、強制的な冷却を行わなくても微粉化される。

【0018】

一般にモリブデンは沸点が高く、高温の熱プラズマでも未気化の原料モリブデンが残る傾向があるが、本発明方法で原料として用いるモリブデン化合物はモリブデンに比べて沸点が低く、容易に気化させることが可能である。したがって、原料粉が気化しないために生成される粗大な球状粒子が混入することがないため、粗大粒子を分級することなくモリブデン超微粒子を得ることができる。また、原料としてモリブデン化合物を用いた場合、モリブデン蒸気が凝縮中に化合物元素と再結合する可能性があるが、本発明においては、不活性ガス及び水素ガスを含む還元性雰囲気中で気化・凝縮させるため化合物元素との再結合が阻害され、モリブデンの超微粉を得ることができる。

【0019】

本発明では、このようにモリブデン超微粒子を直接得ることができ、分級あるいは還元という別工程を付加する必要がないため、モリブデン超微粒子の生産性が非常に高い。

【0020】

本発明における熱プラズマとしては、直流プラズマ、高周波プラズマのどちらでも用いることができるが、高周波プラズマを用いることが好ましい。例えば、直流プラズマであるアークプラズマ法では、電極材(一般的にタングステントリウムが用いられる)の消耗が起こり、不純物となってモリブデン超微粉に混入することがある。不活性ガスなどのシールドガスを流すなどの工夫によって不純物の混入を防ぐこともできるが、連続的な量産には不向きである。一方、高周波プラズマ法は、無電極であるため、電極材からの不純物混入の問題がなく、高純度のモリブデン超微粉を連続的に量産することができる。

【0021】

本発明に係る製造方法においては、還元性雰囲気中の水素ガスを還元に必要な理論量の3倍以上用いることが好ましい。熱プラズマによる超微粒子の製造においては、例えば、高周波プラズマでは、プラズマガス及びシースガスを供給するように、複数の供給口から装置内にガスを供給する。本発明に係る製造方法においては、各供給ガスの合計で水素ガスを還元に必要な理論量の3倍以上を供給すれば良い。

【0022】

水素ガスの供給量が、装置に投入されるモリブデン化合物の還元に必要な理論量の3倍未満であると、モリブデンと化合物元素が再結合することがあるため好ましくない。水素ガスは、モリブデン化合物の還元に必要な理論量を供給すれば理論的にはモリブデンと化合物元素が再結合を阻止することができるが、モリブデン蒸気と反応しない未反応の水素ガスが存在するため、還元に必要な理論量の3倍以上を供給することが好ましい。

【0023】

本発明において用いられるモリブデン化合物としては、プラズマ内の高温下で気化させるため、不純物が混入することが少ないため、酸化物、塩化物、硫化物、炭化物を挙げることができるが、三酸化モリブデンなどの酸化物を用いることがより好ましい。モリブデン酸化物は沸点が金属モリブデンよりも低く、気化が容易である上に、低コストで入手でき、さらに、不純物混入の虞もないため好ましい。特に、三酸化モリブデンは、原鉱石である輝水鉛鉱からモリブデンを精製する時の中間品であるため、低コストで安定的に入手できるために好ましい。

【0024】

モリブデン超微粉は活性が高いため、大気中では急激な酸化による異常発熱の恐れがある。そのため、本発明の製造方法により得られたモリブデン超微粉には、酸素を含む不活性ガス雰囲気、例えばアルゴンに1〜5%酸素を含む雰囲気中において一定時間保持して表面を酸化する徐酸化処理を行うことが好ましい。この徐酸化処理により、表面に酸化物の薄膜が形成され、安定なモリブデン超微粉が得られる。

【0025】

徐酸化処理後のモリブデン超微粉の酸素含有量は、1〜10質量%であることが好ましい。酸素含有量が1質量%未満では、表面の酸化被膜が十分でなく急激な発熱の恐れがある。また、酸素含有量が10質量%を越えると、内部まで酸化する虞があり、電子部品用材料として用いられた場合に特性の劣化が生じる虞がある。焼結性、導電性を良好な状態に維持するためには、酸素含有量を5質量%以下とすることがより好ましい。

【0026】

本発明に係る製造方法によれば、比表面積径が100nm以下のモリブデン超微粉を得ることができる。しかも、凝縮により微粉化させるため、結晶性の高いモリブデン超微粉を容易に得ることができる。従って、本発明のモリブデン超微粉は、従来よりも低い温度での焼結が可能であるだけでなく、焼結時の熱収縮特性改善にも有利である。

【0027】

比表面積径が100nmを越えると焼結温度の低下が十分でなく、焼結にするためには高温が必要となるため好ましくない。尚、粉末の取扱いを考慮すると、モリブデン超微粉の比表面積径は10nm以上とすることが好ましい。本発明によって得られるモリブデン超微粉の粒径は、プラズマの出力、雰囲気ガス圧力、プラズマガス流量、投入原料量などにより、容易に制御することができる。

【0028】

本発明のモリブデン超微粉では、比表面積径が100nm以下であることから、次世代の積層セラミックコンデンサ用の電極材料としても使用できる可能性がある。比抵抗値においても現在主流として使用されているニッケルが6.9μΩ・cmに対し、モリブデンは5.3μΩ・cmと低く、低抵抗電極材料として有利である。また、本発明のモリブデン超微粉は、有機物、分散剤などにより表面を被覆していないため、ペースト等の作製が容易で、また、焼結時にも均一に収縮が起こり、クラック等の発生も防止することができる。

【0029】

さらに、本発明のモリブデン超微粉は、表面にモリブデン酸化物被膜が形成されており、表面が安定しているため急激な発熱の虞がなく、取り扱いが極めて容易である。

[実施例]

【0030】

本発明に係る金属モリブデン超微粉及びその製造方法を、実施例を用いて詳細に説明するが、本発明はかかる実施例に何ら限定されるものではない。

実施例においては、図1に示す最高入力200kWの高周波プラズマ微粉製造装置(高周波プラズマ発振機:日本電子社製TP―12020、水冷生成室:内径660mm、長さ約1000mm)を用いて、モリブデン超微粉を製造した。

【0031】

即ち、プラズマガス供給口6からプラズマガス、シースガス供給口8からシースガスとして合わせてアルゴンガスを150〜200リットル/分及び水素ガスを10〜40リットル/分の流量で混合して供給した。シースガスとプラズマガスの比率は、一次粒子生成部での温度によりシースガス:プラズマガス=6:4〜8:2で調整した。プラズマトーチ1に100〜160kWの入力で高周波プラズマを点火して、安定したプラズマ炎9を得た。

【実施例1】

【0032】

図1に示した高周波プラズマ微粉製造装置を用いて、モリブデン超微粉を製造した。即ち、プラズマガス供給口6からプラズマガス、シースガス供給口8からシースガスとして合わせてアルゴンガスを160リットル/分及び水素ガスを20リットル/分の流量で混合して供給し、プラズマトーチ1に100kWの入力で高周波プラズマを点火して、安定したプラズマ炎9を得た。

【0033】

原料粉末供給口7から、三酸化モリブデン粉末((株)アライドマテリアル製、三酸化モリブデン、MoO3、粒径5〜17μm、純度99.95%)を導入して、9g/分の割合でプラズマ炎9の内部に搬送ガス(アルゴン10リットル/分)により供給した。このプラズマ炎9は10,000℃以上であるため、原料粉末である三酸化モリブデンは、瞬時に蒸発気化し、温度が低くなるプラズマ尾炎部10で凝縮し、微粉化した。得られたモリブデン超微粉は、プラズマトーチ1から反応チャンバー2、冷却配管4に移動し、配管内を搬送されて、大気雰囲気に暴露することなく回収装置5に到達した。得られたモリブデン超微粉は、回収装置5内にて、アルゴン−5%酸素雰囲気中で2時間保持する徐酸化処理が行われた後、装置から回収された。

【0034】

回収したモリブデン超微粉の比表面積(YUASAIONICS製、高速比表面積・再孔分布測定装置、NOVA1000)から求めた粒径では31nmであり、100nm以下になっていた。また、モリブデン超微粉の走査電子顕微鏡((株)日立ハイテクノロジーズ製、S−4700:以下SEMと記載)による100,000倍での観察結果を図2に示す。モリブデン超微粉の表面に被膜らしきものが認められるが、これは、徐酸化処理により表面に形成されたモリブデン酸化物の薄膜と考えられる。更に、得られたモリブデン超微粉の酸素分析(LECO社製、酸素・窒素・アルゴン分析装置、TC−336)を行ったところ、酸素含有量は3.1重量%であり、徐酸化処理により、表面が酸化物で被覆されていることが確認できた。

【0035】

このモリブデン超微粉ついてX線回折装置((株)リガク製、RINT−1400:以下XRDと記載)による測定を行なった。そのXRD測定チャートを図3に示す。図3から、実施例1で得られたモリブデン超微粉は、プラズマ処理により金属モリブデンに還元されていることが確認できる。また、回折ピークがシャープであることから、結晶性が良好であると判断できる。

【0036】

計算上では、水素ガスを4.5リットル/分以上導入すれば、本実施例で用いた三酸化モリブデンを完全に還元することができるが、本実施例では還元に必要な理論量の4.4倍の水素ガスを用いたことになる。

【実施例2】

【0037】

シースガス供給口8からシースガスとしてアルゴンガスを160リットル/分及び水素ガスを40リットル/分の流量で混合して供給したこと、三酸化モリブデン粉末を19g/分の割合で供給したこと、プラズマ入力を100kWにした以外は、実施例1と同様にしてモリブデン超微粉を得た。本実施例では約800g/分の割合で金属モリブデン超微粉が量産できる。

【0038】

得られたモリブデン超微粉について、実施例1と同様にして評価した。比表面積から求めた粒径では39nmであり、100nm以下になっていた。また、酸素含有量は1.7重量%であった。図3のXRD測定チャートに、本実施例の測定結果も併せて示す。図3より、得られたモリブデン超微粉は、金属モリブデンに還元されていることが確認でき、回折ピークがシャープであることから、結晶性が良好であると判断できる。

【0039】

計算上では、水素ガスを9.5リットル/分以上導入すれば、本実施例で用いた三酸化モリブデンを完全に還元することができるが、本実施例では還元に必要な理論量の4.2倍の水素ガスを用いたことになる。

【実施例3】

【0040】

三酸化モリブデン粉末を18g/分の割合で供給した以外は、実施例1と同様にしてモリブデン超微粉を得た。

【0041】

得られたモリブデン超微粉について、実施例1と同様にして評価した。比表面積から求めた粒径では33nmであり、100nm以下になっていた。また、酸素含有量は7.7重量%であった。図3のXRD測定チャートに、本実施例の測定結果も併せて示す。本比較例のXRD測定チャートには微量の酸化モリブデン(化学式MoO2)のピークが見られ、金属モリブデンに微量の酸化モリブデンが不純物として含まれていることがわかる。

【0042】

計算上では、水素ガスを8.4リットル/分以上導入すれば、本比較例で用いた三酸化モリブデンを完全に還元することができるが、本比較例では還元に必要な理論量の2.4倍の水素ガスを用いたことになる。還元用水素ガスの最適化がなされていない本比較例では、不純物として微量の酸化モリブデンを含むが、モリブデン超微粉の製造が可能であることがわかる。

【0043】

以上より、プラズマ内での水素イオンの拡散による未反応ガスの存在を考慮すると、還元に必要な理論量の3倍以上の水素ガスを導入することが好ましく、4倍以上の還元性雰囲気ガスを導入することが、完全に還元された金属モリブデン超微粉を得るためには、より好ましいことがわかる。

[比較例1]

【0044】

水素ガスを使用せずアルゴンガスのみをプラズマガス、シースガスとして合わせて180リットル/分供給したこと、三酸化モリブデン粉末を18g/分の割合で供給したこと以外は、上実施例1と同様にしてモリブデン超微粉を得た。

【0045】

実施例1と同様にXRDを行なったところ、酸化モリブデン(化学式MoO3、MoO2など)の回折ピークが見られ、酸化物モリブデンの微粉になっていることが確認された。

【0046】

以上のように、本発明の製造方法に従って、還元性雰囲気中でモリブデン化合物を気化・凝縮させることによって比表面積径100nm以下のモリブデン超微粉を効率よく製造できることがわかる。さらに、水素ガスを理論量の3倍以上導入することによって、より純度の高いモリブデン超微粉が得られ、好ましいことがわかる。

【産業上の利用可能性】

【0047】

以上より明らかなように、本発明のモリブデン超微粒子は、比表面積径が100nm以下であって、高純度で且つ焼結特性に優れており、焼結材料あるいは電子部品の電極材料等として好適である。さらに、微粒子であるにもかかわらず焼結特性に優れていることから、次世代の積層セラミックコンデンサ用の電極材料としても使用できる可能性がある。

【図面の簡単な説明】

【0048】

【図1】実施例で用いた高周波プラズマ微粉製造装置を模式的に示した側面図である。

【図2】本発明の実施例1のモリブデン超微粉のSEM写真である。

【図3】本発明の実施例1〜3及び比較例1のモリブデン超微粉XRD測定チャートである。

【符号の説明】

【0049】

1 プラズマトーチ

2 反応チャンバー

3 冷却チャンバー入口

4 冷却配管

5 回収装置

6 プラズマガス供給口プラズマ尾炎部

7 原料粉末供給口

8 シースガス供給口

9 プラズマ炎

10 プラズマ尾炎部

【特許請求の範囲】

【請求項1】

不活性ガスと水素ガスを含む還元性雰囲気中において、モリブデン化合物を熱プラズマにより気化させ、発生したモリブデン蒸気を凝縮させて微粉化させることを特徴とするモリブデン超微粉の製造方法。

【請求項2】

前記熱プラズマが、高周波プラズマであることを特徴とする請求項1に記載のモリブデン超微粉の製造方法。

【請求項3】

前記還元性雰囲気中の水素ガスを、還元に必要な理論量の3倍以上用いることを特徴とする請求項1又は2に記載のモリブデン超微粉の製造方法。

【請求項4】

前記モリブデン化合物が、酸化物であることを特徴とする請求項1〜3のいずれか1項に記載のモリブデン超微粉の製造方法。

【請求項5】

前記得られたモリブデン超微粉を、更に酸素ガスと不活性ガスの混合ガス雰囲気中で徐酸化処理することを特徴とする請求項1〜4のいずれか1項に記載のモリブデン超微粉の製造方法。

【請求項6】

請求項1〜5のいずれか1項に記載の製造方法で得られたモリブデン超微粉であって、比表面積径が100nm以下であることを特徴とするモリブデン超微粉。

【請求項7】

請求項5に記載の製造方法で得られたモリブデン超微粉であり、比表面積径が100nm以下であって、表面がモリブデン酸化物の薄膜で被覆されていることを特徴とするモリブデン超微粉。

【請求項1】

不活性ガスと水素ガスを含む還元性雰囲気中において、モリブデン化合物を熱プラズマにより気化させ、発生したモリブデン蒸気を凝縮させて微粉化させることを特徴とするモリブデン超微粉の製造方法。

【請求項2】

前記熱プラズマが、高周波プラズマであることを特徴とする請求項1に記載のモリブデン超微粉の製造方法。

【請求項3】

前記還元性雰囲気中の水素ガスを、還元に必要な理論量の3倍以上用いることを特徴とする請求項1又は2に記載のモリブデン超微粉の製造方法。

【請求項4】

前記モリブデン化合物が、酸化物であることを特徴とする請求項1〜3のいずれか1項に記載のモリブデン超微粉の製造方法。

【請求項5】

前記得られたモリブデン超微粉を、更に酸素ガスと不活性ガスの混合ガス雰囲気中で徐酸化処理することを特徴とする請求項1〜4のいずれか1項に記載のモリブデン超微粉の製造方法。

【請求項6】

請求項1〜5のいずれか1項に記載の製造方法で得られたモリブデン超微粉であって、比表面積径が100nm以下であることを特徴とするモリブデン超微粉。

【請求項7】

請求項5に記載の製造方法で得られたモリブデン超微粉であり、比表面積径が100nm以下であって、表面がモリブデン酸化物の薄膜で被覆されていることを特徴とするモリブデン超微粉。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−285700(P2008−285700A)

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願番号】特願2007−129571(P2007−129571)

【出願日】平成19年5月15日(2007.5.15)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願日】平成19年5月15日(2007.5.15)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

[ Back to top ]