モルタルまたはコンクリート吹付け装置

【課題】 長距離搬送であっても、スムーズかつ確実にモルタルまたはコンクリートの

吹き付け施工を行うことを可能とするモルタルまたはコンクリート吹付け装置を提供する

こと。

【解決手段】 モルタルMまたはコンクリートを構成する骨材1およびセメントミルク6を別圧送した後、混合して吹付けるモルタルまたはコンクリート吹付け装置Dであって、前記セメントミルク6を搬送するためのセメントミルク送出管10と、前記骨材1を搬送するための搬送管8とを備え、前記搬送管8は、前記セメントミルク送出管10の下流端が接続されるセメントミルク導入部9を有し、このセメントミルク導入部9に、下流側ほど内径の大きくなるテーパ状部分9aが形成されているとともに、前記テーパ状部分9aに対して、骨材1の流れる方向とセメントミルク6の流れる方向とが縦断面において鋭角となるようにセメントミルク送出管10を接続してある。

吹き付け施工を行うことを可能とするモルタルまたはコンクリート吹付け装置を提供する

こと。

【解決手段】 モルタルMまたはコンクリートを構成する骨材1およびセメントミルク6を別圧送した後、混合して吹付けるモルタルまたはコンクリート吹付け装置Dであって、前記セメントミルク6を搬送するためのセメントミルク送出管10と、前記骨材1を搬送するための搬送管8とを備え、前記搬送管8は、前記セメントミルク送出管10の下流端が接続されるセメントミルク導入部9を有し、このセメントミルク導入部9に、下流側ほど内径の大きくなるテーパ状部分9aが形成されているとともに、前記テーパ状部分9aに対して、骨材1の流れる方向とセメントミルク6の流れる方向とが縦断面において鋭角となるようにセメントミルク送出管10を接続してある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、モルタルまたはコンクリート吹付け装置に関する。

【背景技術】

【0002】

高所法面に予め形成された型枠に対してモルタルまたはコンクリートを吹付けて格子状

の法枠を形成する際、水と、セメントと、骨材とを事前に混練させて吹付け材料を形成し

、搬送管を用いて前記吹付け材料を圧送する旧来のモルタルまたはコンクリート吹付け装

置では、搬送管内を通る前記吹付け材料の圧送抵抗が非常に大きく、思うような吹付け材

料の吐出量(圧)を得ることができず、そのため、高所の吹付施工や粒径の大きな骨材を

用いた吹付施工が困難あるいは不可能であった。

【0003】

そこで、本出願人は、より高所の吹付施工やより大きな骨材を用いた吹付施工を効率よ

く行うために、上記特許文献1に示すような、モルタルまたはコンクリートを構成するセ

メントミルクおよび骨材を別々に圧送する別圧送方式吹付け装置を開発中である。

【0004】

上記別圧送方式吹付け装置は、例えば骨材としての砂を圧縮エアによって400m程度

の長さの搬送管中を移動させ、吹付けノズルの直前〜手前10m程度の所でセメントミル

クと混ぜることによりモルタルまたはコンクリートを得るようにし、命綱によって支えら

れた作業者が前記吹付けノズルを持ちながら前記型枠に対してモルタルまたはコンクリー

トを吹付けることにより、格子状の法枠を形成するというものである。

【0005】

上記別圧送吹き付け装置によれば、吹付けノズルの手前付近まで、セメントミルクおよ

び骨材を別々に圧送することから、前記搬送管内における骨材の圧送抵抗が小さくなるた

め、吐出量(圧)をより大きくすることができ、高い位置へのモルタルまたはコンクリー

トの吹き付け施工や、粒径の大きい骨材を用いた吹き付け施工が可能となる。

【特許文献1】特開2001−248164号公報

【特許文献2】実用新案登録第2509314号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、上記別圧送方式のモルタルまたはコンクリート吹付け装置では、セメントミル

クと混ざる前および混ざった後の骨材が前記搬送管内において詰まりやすく、スムーズに

吹付施工を行えないという問題があった。

【0007】

前記詰まりの原因の1つが、前記骨材を圧送するための骨材圧送機にあると本出願人は

考えている。すなわち、前記モルタルまたはコンクリート吹付け装置には、上記特許文献

2に示すような骨材圧送機(土木用吹付機)が用いられていたのであるが、前記骨材圧送

機では、下釜から圧送管へと送られる吹付材料の量が一定でないことなどから、圧送管(

搬送管)内を圧送される吹付材料が脈動し、この脈動が前記詰まりの原因となっていたと

考えているのである。

【0008】

また、他に考えられる前記詰まりの原因として、上記モルタルまたはコンクリート吹付

け装置では、前記搬送管内を流れる骨材にセメントミルクを加えた際に、流れる骨材の体

積・重量が急激に増加して、搬送スピードが低下し、これによって、搬送管内が前記骨材

およびセメントミルクによって閉塞するということが考えられる。

【0009】

従って、険しい山間部の山頂付近等、機械の持ち込みが制限される場所に、モルタルま

たはコンクリートを搬送して吹き付けることができず、そのような場所にある法面は、モ

ルタルまたはコンクリートを用いた法面保護のための施工がなされることなく放置されて

いた。

【0010】

この発明は、上述の事柄に留意してなされたもので、その目的は、長距離搬送であって

も、スムーズかつ確実にモルタルまたはコンクリートの吹き付け施工を行うことを可能と

するモルタルまたはコンクリート吹付け装置を提供することである。

【課題を解決するための手段】

【0011】

上記目的を達成するために、本発明のモルタルまたはコンクリート吹付け装置は、モル

タルまたはコンクリートを構成する骨材およびセメントミルクを別圧送した後、混合して

吹付けるモルタルまたはコンクリート吹付け装置であって、前記セメントミルクを搬送す

るためのセメントミルク送出管と、前記骨材を搬送するための搬送管とを備え、前記搬送

管は、前記セメントミルク送出管の下流端が接続されるセメントミルク導入部を有し、こ

のセメントミルク導入部に、下流側ほど内径の大きくなるテーパ状部分が形成されている

とともに、前記テーパ状部分に対して、骨材の流れる方向とセメントミルクの流れる方向

とが縦断面において鋭角となるようにセメントミルク送出管を接続するようにした(請求

項1)。

【0012】

また、前記搬送管内に流れ込むセメントミルクが搬送管の内壁に沿って螺旋を描くよう

に、前記セメントミルク送出管を前記テーパ状部分に対して角度をつけて接続するように

したとするのが好ましい(請求項2)。

【0013】

また、モルタルまたはコンクリートを構成する骨材およびセメントミルクを別圧送した

後、混合して吹付けるモルタルまたはコンクリート吹付け装置であって、混合された骨材

およびセメントミルクを搬送する搬送管の下流端にノズル部が設けられており、このノズ

ル部が、上流側から順に、下流側ほどその内径が大きくなる広がり部分と、下流側ほどそ

の内径が小さくなる絞り部分とを有し、この絞り部分の下流端の内径が、前記搬送管の内

径と同等またはそれよりも若干大きくなるように構成してあるとしてもよい(請求項3)

。

【発明の効果】

【0014】

上記の構成からなる本発明によれば、長距離搬送であっても、スムーズかつ確実にモル

タルまたはコンクリートの吹き付け施工を行うことを可能とするモルタルまたはコンクリ

ート吹付け装置を提供することが可能となる。

【0015】

請求項1に係る発明では、以下のような効果が得られる。すなわち、搬送管におけるセ

メントミルク導入部に下流側ほど内径の大きくなるテーパ状部分を形成せず、セメントミ

ルク導入部を、上流側から下流側までの径が同一である円筒状にしてある従来の吹付け装

置では、テーパ状ではなく円筒状である前記セメントミルク導入部に対して、搬送管内を

搬送される骨材が当たりやすかったことから、セメントミルク導入部の磨耗が激しく、長

時間の連続搬送を実現することが困難であった。

【0016】

また、上記従来の吹付け装置では、セメントミルク導入部に吐出されたセメントミルク

がカーテン状となり、このセメントミルクのカーテンが骨材を搬送するために搬送管内を

流れている前記圧搾空気の抵抗となり、その結果、前記圧搾空気の搬送力を低下させ、搬

送管内において閉塞を生じさせることがあった。

【0017】

そこで、セメントミルク導入部内に導入したセメントミルクがカーテン状とならないよ

うにするために、セメントミルク送出管をセメントミルク導入部に対して鋭角に接続し、

骨材の搬送方向に対してセメントミルクの導入方向がなす角度を小さくすることによって

、セメントミルクをセメントミルク導入部の内壁に沿わせて導入することが考えられるが

、この場合、前記セメントミルク導入部がテーパ状ではなく円筒状であったことから、こ

のセメントミルク導入部に形成されるセメントミルク送出管からのセメントミルクを導入

するための開口の面積が大きくなってしまい、この開口から搬送管内を流れる圧搾空気が

進入しやすくなって、セメントミルクの導入に支障をきたすおそれがあった。

【0018】

しかし、請求項1に係る発明では、下流側ほど内径の大きくなるテーパ状部分を形成し

、このテーパ状部分に対してセメントミルク送出管を接続するようにしてあるので、搬送

管内を搬送される骨材が直接当たりにくくなり、セメントミルク導入部の磨耗が軽減され

、長時間の連続搬送を実現することができる。

【0019】

さらに、請求項1に係る発明では、セメントミルク送出管をセメントミルク導入部に対

して鋭角に接続し、骨材の搬送方向に対してセメントミルクの導入方向がなす角度を小さ

くするとともに、セメントミルク送出管が接続される部分をテーパ状部分としてあるので

、このテーパ状部分に形成されるセメントミルク送出管からのセメントミルクを導入する

ための開口の面積を従来より小さくすることができ、これにより、開口から搬送管内を流

れる圧搾空気が進入することを防止でき、セメントミルクの導入をスムーズに行うことが

できる。

【0020】

また、請求項2に係る発明では、セメントミルクは、セメントミルク導入部の内壁に沿

わせて導入され、カーテン状となることがなく、骨材を搬送するために搬送管内を流れて

いる圧搾空気の抵抗とはほとんどならないため、セメントミルクが圧搾空気の搬送力を低

下させ、搬送管内において閉塞を生じさせるということを効果的に防止することができる

。

【0021】

また、請求項3に係る発明では、以下のような効果が得られる。すなわち、ノズル部の

先端部の径が搬送管の内径より小さく絞られていた従来の吹付け装置では、ノズル部の先

端部の絞りが、搬送管内を搬送されてきた吹付材料(骨材およびセメントミルク)の抵抗

となり、圧搾空気が減勢されて、搬送中の骨材が搬送管内で詰まることがあった。また、

吹付け直前の搬送管内で前記吹付材料から折角分離されていたシルト分が、再び吹付材料

に混合され、質のよいモルタルまたはコンクリートを用いた施工が困難となっていた。

【0022】

しかし、請求項3に係る発明では、ノズル部の先端部の径を搬送管の内径と同程度か、

若干大きめとなるように絞っているので、搬送管内を搬送されてきた吹付材料の抵抗とな

らず、圧搾空気も減勢されず、搬送中の骨材が搬送管内で詰まることを防止できる。また

、不必要に吹付材料の流速が上昇しなくなるので、ある程度の吹付材料の整流効果を得な

がら、吹付け直前の搬送管内で吹付材料から分離されていたシルト分を、そのまま分離し

た状態で、ノズル部の先端から排出することができ、質のよいモルタルまたはコンクリー

トを用いた施工を行うことができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施の形態を図面に基づいて説明する。

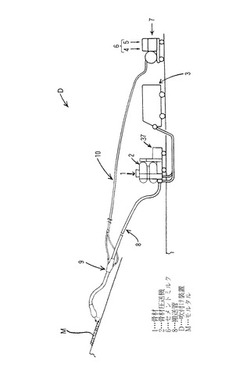

図1は、本発明の一実施例に係るモルタルまたはコンクリート吹付け装置(以下、吹付

け装置という)Dの構成を概略的に示す説明図である。

吹付け装置Dは、骨材(モルタルMの場合は砂(細骨材)、コンクリートの場合は前記

砂および砕石(粗骨材))1を供給する骨材供給手段としての骨材圧送機2と、この骨材

圧送機2に接続された圧搾空気供給手段としてのエアコンプレッサー3と、セメント4お

よび水5を混合してなるセメントミルク6を送出するセメントミルク送出手段としての圧

送用ポンプ(例えば、ピストン式ポンプ,スクイズ式ポンプ)7と、前記骨材圧送機2の

下流側に接続され、その途中部分に、モルタルM(またはコンクリート)を混合するため

のセメントミルク導入部9が設けられている搬送管8と、前記圧送用ポンプ7の下流側に

その上流端が接続され、前記搬送管8の下流部に、前記セメントミルク導入部9を介して

その下流端が接続されたセメントミルク送出管10とを備えている。

【0024】

前記吹付け装置Dは、前記骨材1とセメントミルク6とを別圧送し、前記搬送管8の下

流部からの吹き付けを行う寸前にて両者1,6を混合する別圧送タイプのものである。

【0025】

前記骨材圧送機2は、前記骨材1を、前記エアコンプレッサー3から供給される圧搾空

気(圧縮エアーまたは高圧エアーともいう)とともに下流側へと吐出するものであり、上

記のように吐出された骨材1は、前記搬送管8内に導出され、前記高圧エアーにより搬送

管8の下流側へと送られることとなる。

【0026】

図2は、前記骨材圧送機2の構成を概略的に示す説明図である。

そして、前記骨材圧送機2は、骨材を収容する上釜11aおよび下釜11bを有する釜

11と、開閉することで上釜11aの内部が外部に連通する状態と外部から隔離された状

態とに切り換わる第1開閉手段(例えば、開閉板)12と、上釜11aと下釜11bとの

間を開閉する第2開閉手段(例えば、開閉板)13と、前記釜11(下釜11b)の下側

に連通口14を介して釜11(下釜11b)内部と連通する状態で設けられ、前記搬送管

8が接続される送出部15とを備えている。

【0027】

前記上釜11aには、前記エアコンプレッサー3からの圧搾空気を導入して、上釜11

a内を加圧するための圧搾空気流通路としての加圧パイプ16と、上釜11a内の空気を

外部に導出して減圧するためのエア抜きパイプ17とが接続されており、また、上釜11

aの上部には、前記骨材1を投入するための投入ホッパー18と、前記第1開閉手段12

とが設けられている。さらに、上釜11aの内部には、収容した骨材1を攪拌するための

攪拌羽根19が設けられている。

【0028】

前記加圧パイプ16の上流端は、前記エアコンプレッサー3に接続されており、その途

中には、エアコンプレッサー3からの圧搾空気を下流側の上釜11a内に供給する状態と

供給しない状態とに切り換えるための切換手段(例えば、切換弁)16aが設けられてい

る。

【0029】

前記エア抜きパイプ17は、上釜11a内の空気を外部に導出する状態と導出しない状

態とに切り換えるための切換手段(例えば、切換弁)17aを有している。

【0030】

図3は、前記攪拌羽根19の構成を概略的に示す分解斜視図である。

前記攪拌羽根19は、その軸まわりに回転する回転軸体20と、この回転軸体20に固

定される2つの羽根21,21とを備えている。

【0031】

前記羽根21は、前記回転軸体20に固定される断面ほぼヘの字形状の固定部分22と

、この固定部分22に連設された2つのアーム部分23,23と、アーム部分23,23

の先端に設けられる円弧状部分24とを有している。

【0032】

前記円弧状部分24は、前記アーム部分23,23の先端に連設される第一円弧部分2

4aと、この第一円弧部分24aとほぼ同じ形状の第二円弧部分24bと、前記第一円弧

部分24aおよび第二円弧部分24bよりも一回り大きく形成されており、前記第一円弧

部分24aおよび第二円弧部分24bにより挟持される第三円弧部分24cとを備えてい

る。そして、前記上釜11aの内壁に直接当接することとなる前記第三円弧部分24cは

、ゴムなどのある程度の弾力性を持った材料から形成されている。

【0033】

なお、前記回転軸体20に対する固定部分22の固定および前記3つの円弧部分24a

,24b,24cの固定は、例えば、Cリング34aを介して螺合するボルト34bおよ

びナット34cを用いて行うことができる。

【0034】

前記下釜11bには、前記エアコンプレッサー3からの圧搾空気を導入して、下釜11

b内を加圧するための圧搾空気流通路としての加圧パイプ25と、下釜11b内の空気を

外部に導出して減圧するためのエア抜きパイプ26とが接続されており、また、下釜11

bの上部には、前記上釜11aが第2開閉弁13を介して接続されている。さらに、下釜

11bの内部には、収容した骨材1を攪拌するための攪拌羽根27が設けられている。

【0035】

前記加圧パイプ25の上流端は、前記エアコンプレッサー3に接続されており、その途

中には、エアコンプレッサー3からの圧搾空気を下流側の下釜11b内に供給する状態と

供給しない状態とに切り換えるための切換手段(例えば、切換弁)25aと、逆止弁(図

示せず)とが設けられている。

【0036】

前記エア抜きパイプ26は、下釜11b内の空気を外部に導出する状態と導出しない状

態とに切り換えるための切換手段(例えば、切換弁)26aを有している。

【0037】

図4は、前記攪拌羽根27の構成を概略的に示す分解斜視図である。

前記攪拌羽根27は、その軸まわりに回転する回転軸体28と、この回転軸体28に固

定される2つの羽根29,29とを備えている。

【0038】

前記回転軸体28は、両端部にアーム部分30,31が連設されており、一端部に設け

られたアーム部分30と他端部に設けられたアーム部分31とは、回転軸体28を挟んで

反対側となるように配置されている。また、回転軸体28の中央部にも、回転軸体28を

挟んで反対側となるように2つのアーム部分32,33が連設されている。そして、一方

の羽根29は、前記アーム部分30からアーム部分32にかけて湾曲する状態で固定され

ており、他方の羽根29は、前記アーム部分33からアーム部分31にかけて湾曲する状

態で固定されている。

【0039】

前記羽根29はそれぞれ、前記アーム部分30,32(またはアーム部分33,31)

の先端に連設される第一湾曲部分29aと、この第一湾曲部分29aとほぼ同じ形状の第

二湾曲部分29bと、前記第一湾曲部分29aおよび第二湾曲部分29bよりも一回り大

きく形成されており、前記第一湾曲部分29aおよび第二湾曲部分29bにより挟持され

る第三湾曲部分29cとを備えている。そして、前記下釜11bの内壁に直接当接するこ

ととなる前記第三湾曲部分29cは、ゴムなどのある程度の弾力性を持った材料から形成

されている。

【0040】

なお、前記3つの湾曲部分29a,29b,29cの固定は、例えば、ワッシャ34a

を介して螺合するボルト34bおよびナット34cを用いて行うことができる。

【0041】

また、前記釜11(下釜11b)の底壁の下側には、前記連通口14の一部を閉塞する

ように閉塞体35が配置されている。この閉塞体35は、中央に円形状などの貫通孔35

aが設けられた板状の部材であり、流路面積(内断面積)以下、詳しくは、流路面積(内

断面積)の1/4〜流路面積(内断面積)程度となるように構成するためのものである。

【0042】

例えば、前記搬送管8内に形成される流路の断面が円形状で、その内径が42mmであ

るのに対して、前記連通口14は円形状で、その径が69mmである場合には、前記閉塞

体35の貫通孔35aの径を24mmとすることができる。

【0043】

前記送出部15またはこの送出部15に接続される搬送管8の上流端部には、前記エア

コンプレッサー3からの圧搾空気を送る加圧パイプ36が接続される。

【0044】

また、前記骨材圧送機2は、移動台車37上に載置された状態となっている。

【0045】

さらに、前記骨材圧送機2は、前記上釜11aおよび下釜11bの内部の圧を計測し、

表示するための圧力計38,38を有している。

【0046】

次に、上記の構成からなる骨材圧送機2の動作について説明する。

(1)まず、前記第1開閉手段12を開き、前記投入ホッパー18から上釜11a内に

骨材1を投入する。このとき、第2開閉手段13を閉じた状態としておくのであり、下釜

11b内には骨材1が収容された状態となっている。上記のように上釜11a内に投入さ

れた骨材1は前記攪拌羽根19により攪拌されることとなる。

【0047】

(2)そして、前記第1開閉手段12を閉じ、前記下釜11b内の骨材1が送出部15

へと投入されてその残量がある程度少なくなったら、(3)前記エア抜きパイプ17中に

設けられた切換手段17aを閉状態にするとともに、前記加圧パイプ16中に設けられた

切換手段16aを開状態とすることで、エアコンプレッサー3からの圧搾空気を上釜11

a内に導入し、上釜11a内を加圧する。

【0048】

その後、上釜11a内の圧が、予め加圧されている下釜11b内の圧とほぼ等しくなれ

ば、(4)前記切換手段16aを閉状態として、上釜11a内へのエアコンプレッサー3

からの圧搾空気の導入を停止し、前記第2開閉手段13を開いて、上釜11a内の骨材1

を下釜11b内に投入する。

【0049】

そして、前記上釜11aから下釜11bへ骨材1の投入が終了すれば、(5)前記第2

開閉手段13を閉じ、前記エア抜きパイプ17の切換手段17aを開状態とし、上釜11

a内の空気を外部に導出し、上釜11a内の圧が外部の圧と等しい状態に戻すのであり、

これにより、前記投入ホッパー18から上釜11a内への骨材1の投入を再び行える状態

となる。

【0050】

上記操作の後、再び、上記(1)の操作へと戻るのであり、前記骨材圧送機2では、上

記(1)〜(5)の操作を繰り返すことにより、骨材1が搬送され続ける構成となってい

る。

【0051】

一方、前記上釜11aから骨材1が投入された下釜11b内では、前記攪拌羽根27に

より骨材1が攪拌されつつ、下釜11bの底壁に設けられた連通口14から前記送出部1

5に骨材1が投下される。そして、送出部15に投下された骨材1は、前記搬送管8内に

送出され、その下流側に送られることとなる。

【0052】

上記の構成からなる骨材圧送機2では、前記攪拌羽根27により導出口14へと導かれ

た下釜11b内の骨材1が、前記連通口14から下方の送出部15へと投入されることと

なるが、前記連通口14の下側に閉塞体35を配置し、連通口14の開口面積が、前記搬

送管8内の流路面積(内断面積)以下、詳しくは、流路面積(内断面積)の1/4〜流路

面積(内断面積)程度となるように構成してあることから、前記搬送管8の搬送力の限界

を下回る量の骨材1を下釜11bから送出部15へと定量ずつ流すことができ、従来のよ

うに、前記搬送管8の搬送力の限界を上回る大量の骨材1が一度に搬送管8内に流れ込み

、搬送管8内の詰まりや、脈動を生じさせるといったことを確実に防ぐことが可能となっ

ている。

【0053】

また、前記骨材圧送機2では、連通口14の下方に連通口14の一部を閉塞する閉塞体

35を配置し、これにより、閉塞体35の上方に前記骨材1が溜まる溜まり部分を形成し

てあることから、下釜11b内の骨材1の連通口14への導入が、前記攪拌羽根27の回

転に伴った間欠的なものとはならず、攪拌羽根27による骨材1の連通口14への導入が

行われていない間にも、前記溜まり部分に溜まった骨材1が送出部15へと流れ続けるた

め、骨材1の搬送の連続性を向上させることができ、搬送管8内の詰まりや骨材1の脈動

を防止するという面で非常に効果的である。

【0054】

ここで、図5(A)に示すように、前記閉塞体35に、前記貫通孔35aに近い部分ほ

ど下側に位置するような傾斜を設けた場合には、前記閉塞体35の溜まり部分に溜まった

骨材1がより下方の送出部15へと落下しやすくなり、骨材1の搬送の連続性がより向上

することとなる。

【0055】

また、上記の構成からなる骨材圧送機2では、前記加圧パイプ25に逆止弁を設けてあ

ることから、以下のような効果が得られる。すなわち、前記上釜11a、下釜11bおよ

び搬送管8へと圧をかける(圧搾空気を送る)のは、一台のエアコンプレッサー3である

ため、上釜11aにかける圧力(あるいは上釜11aに送る圧搾空気流量)をA,下釜1

1bにかける圧力(あるいは下釜11bに送る圧搾空気流量)をB,搬送管8または送出

部15にかける圧力(あるいは搬送管8または送出部15に送る圧搾空気流量)をCとす

ると、前記エアコンプレッサー3によりかけられる総圧力(圧搾空気の総流量)は、A+

B+Cとなる。ここで、各エアーは、骨材圧送機2にエアーチャンバー(図示せず)を装

備し、このエアーチャンバーを介して供給するのが好ましい。

【0056】

そして、上記(3)の操作において、上釜11a内の圧を高めるためにエアコンプレッ

サー3から上釜11aへ圧搾空気を送り始めると、前記下釜11bに接続される加圧パイ

プ25と上釜11aに接続される加圧パイプ16とが連通しているため、前記逆止弁を加

圧パイプ25に設けていない場合には、下釜11b内の圧Bが上釜11a内の圧Aよりも

大きいことから、下釜11b内の圧搾空気が加圧パイプ25,16を経て上釜11a内へ

と流れ、下釜11b内において圧力低下が起こり、これが下釜11bより搬出される骨材

1の吐出量の減少を生じさせ、骨材1の搬送力の低下や形成されたモルタルまたはコンク

リートの品質のバラツキにつながることとなる。しかし、上述したように、前記エアコン

プレッサー3から下釜11bへと送られる圧搾空気の圧力(流量)の変動を抑えるように

、前記下釜11bに接続される加圧パイプ25に前記逆止弁を設けてあることから、下釜

11b内の圧搾空気が上釜11aへと流れることが防止でき、これにより、前記骨材1の

搬送力を大きく保ち、安定した連続搬送が可能となっているのであり、また、このような

構成によっても、前記搬送管8内において詰まりや脈動が生じることを防止することがで

き、形成されたモルタルまたはコンクリートの品質にバラツキが生じることも防止できる

のである。

【0057】

なお、骨材1のより均一な搬送を達成するためには、前記連通口14の開口面積(開口

総面積)をできるだけ小さくし、攪拌羽根27の羽根29の枚数を多くすることが好まし

い。

【0058】

また、上記骨材圧送機2では、前記連通口14の開口面積が前記搬送管8内の流路面積

(内断面積)よりも大きいことから、その開口面積を小さくするために前記閉塞体35を

設けているが、このような構成に限るものではなく、前記連通口14自体を小さくして、

その開口面積が前記搬送管8内の流路面積(内断面積)以下、詳しくは、流路面積(内断

面積)の1/4〜流路面積(内断面積)程度となるように構成してもよい。

【0059】

また、前記連通口14の数は、1つに限るものではなく、複数であってもよい。この場

合には、連通口14,14…の開口の総面積が前記搬送管8内の流路面積(内断面積)以

下、詳しくは、流路面積(内断面積)の1/4〜流路面積(内断面積)程度となるように

構成すればよく、前記総面積が大きすぎる場合には、前記閉塞体35により複数の連通口

14,14…のうちの一部を閉塞すればよい。

【0060】

また、前記閉塞体35は、上述したような、中央に円形状の貫通孔35aが設けられた

板状の部材に限られず、例えば、前記貫通孔35aを有していない通常の板状の部材によ

って前記閉塞体35を構成し、図5(B)に示すように、前記連通口14の一部を閉塞す

るように前記閉塞体35を配置するようにしてもよい。もちろん、上記のような構成を有

する閉塞体35を複数用いて前記連通口14の一部を閉塞するようにしてもよい。

【0061】

前記搬送管8は、例えば、20m程度の複数の可撓性を有するホースを連結してなる連

結ホース部8aと、この連結ホース部8aの下流側に設けられた前記セメントミルク導入

部9と、このセメントミルク導入部9の下流側に設けられ、セメントミルク導入部9にお

いて混合した骨材1およびセメントミルク6を吐出するためのノズル部39とを備えてい

る。

【0062】

なお、前記搬送管8として、例えば、通常のモルタルまたはコンクリート吹付け用のホ

ースを使用することが可能である。また、前記搬送管8において、セメントミルク導入部

9からノズル部39までの距離は、骨材1とセメントミルク6とが十分混合されるのに必

要な長さとなっており、例えば、1〜20m(好ましくは約3〜10m)となるように構

成されている。

【0063】

前記連結ホース部8aは、例えば、100m程度の長さとなるように構成されているが

、平坦地では水平距離で700m、斜面では直高で200m・水平距離で400m程度で

も可能である。

【0064】

そして、前記搬送管8(連結ホース部8a)の前記セメントミルク導入部9より下流側

の部分の内径が、上流側の部分の内径よりも大きくなるように構成されている(図6(A

)参照)。例えば、前記搬送管8(連結ホース部8a)の上流側の部分の内径を42mm

,下流側の部分の内径を50mmとしてもよいし、前記搬送管8(連結ホース部8a)の

上流側の部分の内径を38mm,下流側の部分の内径を42mmとしてもよい。

【0065】

前記セメントミルク送出管10は、その内径が例えば1〜3cm程度となるように形成

されており、また、下流部が二股に分かれている。なお、この下流部は、必ずしも二股に

分けなくともよく、セメントミルク(モルタルミルク)6の硬化が懸念される場合(例え

ば、高温時・高温環境における作業時)など、前記セメントミルク送出管19の下流部を

二股に分けないほうが好ましい場合もある。

【0066】

図6(A)および(B)は、前記セメントミルク導入部9の構成を概略的に示す縦断面

図および説明図である。

前記セメントミルク導入部9は、前記搬送管8内を流れる骨材1に、前記セメントミル

ク送出管10内を流れてきたセメントミルク6を混合するためのものであり、前記連結ホ

ース部8aの途中に割り込む状態で配置され、ほぼ筒状をしている。なお、前記セメント

ミルク導入部9は、例えば、アルミニウムなどの金属から形成されている。

【0067】

詳しくは、前記セメントミルク導入部9には、下流側ほど内径の大きくなるテーパ状部

分9aが形成されている。なお、図6(A)に示すように、本実施例におけるセメントミ

ルク導入部9は、その全体が下流側ほど内径の大きくなるテーパ状部分9aとして形成さ

れている。

【0068】

また、図6(A)に示すように、前記セメントミルク導入部9のテーパ状部分9aに対

して、骨材1の流れる方向とセメントミルク6の流れる方向とが縦断面において鋭角(例

えば、10〜40度、好ましくは15〜30度)となるように前記セメントミルク送出管

10の各下流部を接続するようにしている。そして、さらに、図6(B)に示すように、

前記搬送管8内に流れ込むセメントミルク6が搬送管8の内壁に沿って螺旋を描くように

、前記セメントミルク送出管10の各下流部を前記テーパ状部分9aに対して角度をつけ

て接続するようにしてある。

【0069】

ここで、前記セメントミルク導入部9において、セメントミルク6および骨材1を混合

することによって、モルタルM(またはコンクリート)を形成するのであり、このモルタ

ルMとしては、セメント4,骨材(砂)1,水5と、適宜混和剤を用い、例えば、セメン

ト4:骨材(砂)1:水5=1:4:0.45〜0.6の重量配合比を持ったものが望ま

しい。コンクリートの場合は、上記砂の一部を適宜砕石におきかえる。

【0070】

なお、上記セメントミルク導入部9は、その全体が下流側ほど内径の大きくなるテーパ

状部分9aとして形成されているものに限られず、前記テーパ状部分9aを一部に有して

いるものであってもよい。例えば、図7に示すように、上流側から順に、前記テーパ状部

分9aと、下流側ほど内径の小さくなる逆テーパ状部分9bとを有していてもよい。

【0071】

また、前記セメントミルク導入部9の内面を耐磨耗性ゴムや合成樹脂でライニングする

ことが、骨材1による磨耗を軽減する上で好ましい。

【0072】

図8は、前記ノズル部39の構成を概略的に示す説明図である。

前記ノズル部39は、上流側から順に、下流側ほどその内径が大きくなる広がり部分3

9aと、下流側ほどその内径が小さくなる絞り部分39bとを有し、この絞り部分39b

の下流端の内径が、前記搬送管8の内径と同等またはそれよりも若干大きくなるように構

成してある。それによって、モルタルMの材料となる骨材1およびセメントミルク6の混

合物の搬送中に分離したシルト分40が再びノズル部39内で前記混合物と混合されにく

くなり、分離された前記シルト分40がノズル部39の吐出口から落下分離されるという

効果が得られる。

【0073】

次に、上記の構成からなる吹付け装置Dを用いて実施されるモルタルコンクリートの打

設方法について説明する。

前記モルタルコンクリートの打設方法は、前記骨材圧送機2およびエアコンプレッサー

3と、圧送用ポンプ7とを駆動させ、前記搬送管8の前記ノズル部39を適宜の位置に移

動させることにより、実施できる。

【0074】

すなわち、前記骨材圧送機2およびエアコンプレッサー3を駆動することにより、前記

骨材1は、高圧エアーとともに搬送管8内に送られ、前記セメントミルク導入部9内へと

至る。

【0075】

一方、前記圧送用ポンプ7を駆動することにより、前記セメントミルク6は、セメント

ミルク送出管10内に送られ、前記セメントミルク導入部9へと至る。

【0076】

そして、前記セメントミルク6と骨材1とは、互いに混合されつつ、セメントミルク導

入部9からさらにその下流側へと向かい、最終的には、骨材1の各粒がしっかりセメント

ミルク6によりコーティングされ、前記骨材1とセメントミルク6とはムラなく均一に混

合された状態となる。

【0077】

上記のようにして、セメントミルク6および骨材1が適宜の割合で混合され、これによ

って、前記モルタルM(またはコンクリート)が形成され、形成されたモルタルM(また

はコンクリート)は、セメントミルク導入部9の下流側の前記ノズル部39からモルタル

(またはコンクリート)の打設位置に吐出されるのである。

【0078】

上記の構成からなる吹付け装置Dによれば、長距離搬送であっても、スムーズかつ確実

にモルタルまたはコンクリートの吹き付け施工を行うことが可能となる。

【0079】

すなわち、上記吹付け装置Dでは、骨材1を圧送するための骨材圧送機2において、前

記連通口14の下側に閉塞体35を配置し、連通口14の開口面積が、前記搬送管8内の

流路面積(内断面積)以下、詳しくは、流路面積(内断面積)の1/4〜流路面積(内断

面積)程度となるように構成してあることから、前記搬送管8の搬送力の限界を下回る量

の骨材1を下釜11bから送出部15へと定量ずつ流すことができ、従来のように、前記

搬送管8の搬送力の限界を上回る大量の骨材1が一度に搬送管8内に流れ込み、搬送管8

内の詰まりや、脈動を生じさせるといったことを確実に防ぐことが可能となっている。

【0080】

また、前記連通口14の下方に連通口14の一部を閉塞する閉塞体35を配置し、これ

により、閉塞体35の上方に前記骨材1が溜まる溜まり部分を形成してあることから、下

釜11b内の骨材1の連通口14への導入が、前記攪拌羽根27の回転に伴った間欠的な

ものとはならず、攪拌羽根27による骨材1の連通口14への導入が行われていない間に

も、前記溜まり部分に溜まった骨材1が送出部15へと流れ続けるため、骨材1の搬送の

連続性を向上させることができ、搬送管8内の詰まりや骨材1の脈動を防止するという面

で非常に効果的である。

【0081】

さらに、前記加圧パイプ25に逆止弁を設けてあることから、上釜11a内の圧を高め

るためにエアコンプレッサー3から上釜11aへ圧搾空気を送り始めたときに、上釜11

a内よりも圧の高い前記下釜11b内の圧搾空気が上釜11aへと流れることを防止でき

、これにより、前記骨材1の搬送力を大きく保ち、安定した連続搬送が可能となっている

のであり、また、このような構成によっても、前記搬送管8内において詰まりや脈動が生

じることを防止することができ、形成されたモルタルまたはコンクリートの品質にバラツ

キが生じることも防止できるのである。

【0082】

また、前記搬送管8(連結ホース部8a)の前記セメントミルク導入部9より下流側の

部分の内径が、上流側の部分の内径よりも大きくなるように構成してあることから、以下

のような効果が得られる。

【0083】

すなわち、前記搬送管8の前記セメントミルク導入部9より下流側の部分の内径と、上

流側の部分の内径とを等しくしてある従来の吹付け装置では、セメントミルク導入部9に

おいて、搬送管8内を流れる搬送物としての骨材1にセメントミルク6を導入した直後に

、搬送管8内を流れる搬送物が、骨材1とセメントミルク6との混合物となり、これに伴

って、搬送物の体積と重量とが増加するため、前記セメントミルク導入部9の下流側にお

ける搬送物の搬送スピードが低下し、この搬送物の搬送の滞りの影響により、搬送管8に

おけるセメントミルク導入部9の上流側においても搬送物(骨材1)の搬送スピードが低

下することとなり、この搬送スピードの低下に伴って閉塞が生じることもあった。

【0084】

また、上記セメントミルク6の導入により搬送管8に対する搬送物の量が多すぎる状態

となるほど増加した場合には、前記骨材1およびセメントミルク6を下流側へと流すため

のエアコンプレッサー3からの圧搾空気の通り道が無くなってしまい、搬送管8内が前記

搬送物(すなわち、骨材1およびセメントミルク6)によって閉塞してしまうこととなっ

ていた。

【0085】

しかし、上記の構成を有する吹付け装置Dでは、前記搬送管8におけるセメントミルク

導入部9よりも下流側の部分の内径を大きくしてあることにより、前記エアコンプレッサ

ー3からの圧搾空気の通り道を確保することができ、また、搬送管8内を通る搬送物の搬

送スピードの低下も抑えることができるため、前記骨材1およびセメントミルク6によっ

て搬送管8内が閉塞することを確実に防止することができ、スムーズな吹付施工を行うこ

とが可能となる。

【0086】

また、前記セメントミルク導入部9に、下流側ほど内径の大きくなるテーパ状部分9a

を形成し、このテーパ状部分9aに対して、骨材1の流れる方向とセメントミルク6の流

れる方向とが縦断面において鋭角となるように前記セメントミルク送出管10の各下流部

を接続するようにし、さらに、前記搬送管8内に流れ込むセメントミルク6が搬送管8の

内壁に沿って螺旋を描くように、前記セメントミルク送出管10の各下流部を前記テーパ

状部分9aに対して角度をつけて接続するようにしてあることから、以下のような効果が

得られる。

【0087】

すなわち、前記搬送管8におけるセメントミルク導入部9に下流側ほど内径の大きくな

るテーパ状部分9aを形成せず、セメントミルク導入部を、上流側から下流側までの径が

同一である円筒状にしてある従来の吹付け装置では、テーパ状ではなく円筒状である前記

セメントミルク導入部に対して、搬送管内を搬送される骨材が当たりやすかったことから

、セメントミルク導入部の磨耗が激しく、長時間の連続搬送を実現することが困難であっ

た。

【0088】

また、上記従来の吹付け装置では、セメントミルク導入部に吐出されたセメントミルク

がカーテン状となり、このセメントミルクのカーテンが骨材を搬送するために搬送管内を

流れている前記圧搾空気の抵抗となり、その結果、前記圧搾空気の搬送力を低下させ、搬

送管内において閉塞を生じさせることがあった。

【0089】

そこで、セメントミルク導入部内に導入したセメントミルクがカーテン状とならないよ

うにするために、前記セメントミルク送出管をセメントミルク導入部に対して鋭角に接続

し、骨材の搬送方向に対してセメントミルクの導入方向がなす角度を小さくすることによ

って、セメントミルクをセメントミルク導入部の内壁に沿わせて導入することが考えられ

るが、この場合、前記セメントミルク導入部がテーパ状ではなく円筒状であったことから

、このセメントミルク導入部に形成されるセメントミルク送出管からのセメントミルクを

導入するための開口の面積が大きくなってしまい、この開口から搬送管内を流れる圧搾空

気が進入しやすくなって、セメントミルクの導入に支障をきたすおそれがあった。

【0090】

しかし、上記の構成を有する吹付け装置Dでは、下流側ほど内径の大きくなるテーパ状

部分9aを形成し、このテーパ状部分9aに対して前記セメントミルク送出管10を接続

するようにしてあることから、搬送管8内を搬送される骨材1が直接当たりにくくなり、

セメントミルク導入部9の磨耗が軽減され、長時間の連続搬送を実現することも可能とな

る。

【0091】

また、上記の構成を有する吹付け装置Dでは、下流側ほど内径の大きくなるテーパ状部

分9aを形成し、このテーパ状部分9aに対して、骨材1の流れる方向とセメントミルク

6の流れる方向とが縦断面において鋭角となるように前記セメントミルク送出管10の各

下流部を接続するようにし、さらに、前記搬送管8内に流れ込むセメントミルク6が搬送

管8の内壁に沿って螺旋を描くように、前記セメントミルク送出管10の各下流部を前記

テーパ状部分9aに対して角度をつけて接続するようにしてあることから、セメントミル

ク6は、セメントミルク導入部9の内壁に沿わせて導入され、カーテン状となることがな

く、骨材1を搬送するために搬送管8内を流れている前記圧搾空気の抵抗とはほとんどな

らないため、前記圧搾空気の搬送力を低下させ、搬送管内において閉塞を生じさせるとい

うことが防止される。

【0092】

また、前記セメントミルク送出管10をセメントミルク導入部9に対して鋭角に接続し

、骨材1の搬送方向に対してセメントミルク6の導入方向がなす角度を小さくしてあるが

、前記セメントミルク送出管10が接続される部分をテーパ状部分9aとしてあることか

ら、前記セメントミルク導入部9(テーパ状部分9a)に形成されるセメントミルク送出

管10からのセメントミルク6を導入するための開口の面積を従来より小さくすることが

でき、これにより、前記開口から搬送管8内を流れる圧搾空気が進入することを防止でき

、セメントミルク6の導入をスムーズに行うことが可能となる。

【0093】

また、前記ノズル部39に、上流側から順に、下流側ほどその内径が大きくなる広がり

部分39aと、下流側ほどその内径が小さくなる絞り部分39bとを設け、この絞り部分

39bの下流端の内径が、前記搬送管8の内径と同等またはそれよりも若干大きくなるよ

うに構成してあることから、以下のような効果が得られる。

【0094】

すなわち、前記ノズル部39の先端部の径が搬送管8の内径より小さく絞られていた従

来の吹付け装置では、前記ノズル部39の先端部の絞りが、搬送管8内を搬送されてきた

吹付材料(骨材1およびセメントミルク6)の抵抗となり、圧搾空気が減勢されて、搬送

中の骨材1が搬送管8内で詰まることがあった。また、吹付け直前の搬送管8内で前記吹

付材料から折角分離されていたシルト分40が、再び吹付材料に混合され、質のよいモル

タルまたはコンクリートを用いた施工が困難となっていた。

【0095】

しかし、上記の構成を有する吹付け装置Dでは、前記ノズル部39の先端部の径を搬送

管8の内径と同程度か、若干大きめとなるように絞っていることから、搬送管8内を搬送

されてきた吹付材料(骨材1およびセメントミルク6)の抵抗とならず、圧搾空気も減勢

されず、搬送中の骨材1が搬送管8内で詰まることを防止できる。また、不必要に吹付材

料の流速が上昇することがないため、ある程度の吹付材料の整流効果を得ながら、図8に

示すように、吹付け直前の搬送管8内で吹付材料から分離されていたシルト分40を、そ

のまま分離した状態で、ノズル部39の先端から排出することができ、質のよいモルタル

またはコンクリートを用いた施工を行うことが可能となる。

【0096】

上記構成の吹付け装置Dを用いることで、険しい山間部の山頂付近等で機械の持ち込み

が困難な場所など、従来施工が極めて困難或いは不可能で放置するしかないような箇所で

も、高品質なモルタルまたはコンクリートを用いて保護することが可能となる。

【0097】

そして、例えば、崩落の恐れの有る斜面(法面)に対し緑化による景観保護を行いたい

場合などには、上記吹付け装置Dを用いてモルタルまたはコンクリートを吹付けることで

格子状法枠を形成すると共に、植生基材をその法枠内に吹付けて斜面の緑化保護を図る方

法が採用できる。以下、そのような方法の具体例について説明する。

【0098】

図9は、上記吹付け装置Dを用いる吹付法枠工法の一例の構成を概略的に示す説明図で

ある。

この実施例の吹付法枠工法は、まず、第一工程(網状体設置工程)として、緑化保護の

対象とする法面N上に、例えば菱形や亀甲形などの網状体41を載置し、かつ、補助アン

カー42を適宜の間隔で法面Nに打ち込んで、この網状体41を法面Nに固定する。なお

、前記網状体41は、例えば、直径が0.8〜1.6mm程度の素線で構成され、目合い

が2〜6cm程度となっている。

【0099】

続いて、第二工程(枠体設置工程)として、網状体41上に、鉄筋(その他、例えばワ

イヤーロープ等でもよい)による複数の線材43を少なくとも縦方向(法面Nの等高線と

垂直な方向)または横方向(法面Nの等高線と平行な方向)に互いに平行になるように配

置し、望ましくは格子状に配置して、この線材43の長手方向に法枠形成用の枠体44を

設置し、かつ、線材43を持ち上げて、これを枠体44に保持させる。

【0100】

ここで、法枠形成用の枠体44は、線材43を保持することが可能であり、例えばその

高さが15〜20cm程度で、幅が30〜35cm程度であり、長さは30〜60cm程

度のものであって、溶接による針金の組み合わせ構造からなる。具体的には、図10に示

すように、一対の半円形状を呈する枠部材45と、一対の枠部材45を一体化させる二本

の連結部材46と、二本の連結部材46間にわたる線材保持部材47とからなる。

【0101】

従って、線材43を跨ぐように枠体44を設置した上で、線材43を線材保持部材47

側に持ち上げて、これを番線bなどによって線材保持部材47に結束させることで、線材

43は法面N上の所定の高さの位置に保持されることになる。

【0102】

次に、第三工程として、格子状に配置された線材43で囲われた部位を植生域とするよ

うに、この部位の網状体41上に養生シート48を配置する。その後、第四工程(吹付工

程)として、吹付け装置Dを用いて、モルタルMまたはコンクリートを、法枠形成用の枠

体44を吹付け幅および吹付け高さの目安にして、かつ、格子状の線材43ならびに法枠

形成用の枠体44を埋め込むように吹き付けて、法面N上に、モルタルMまたはコンクリ

ートの盛り上げによる格子状の法枠49を形成する。

【0103】

最後に、第五工程として、モルタルMまたはコンクリートの所定の養生後に養生シート

48を取り外して、上記の植生域に植生基材50を客土する。

【0104】

上記の構成からなる吹付法枠工法では、険しい山間部の山頂付近など従来の吹付け装置

ではモルタルまたはコンクリートの吹付け施工が極めて困難或いは不可能であった法面N

に、モルタルMまたはコンクリートを吹き付け施工して法枠49を形成し、この法枠49

によりその崩壊を防止することができ、さらに、法枠49の形成後、植物による景観の保

全と、法面Nの自然状態への復元とを早期に達成することができる。

【0105】

また、例えば、急斜面の上部に崩落の恐れの有る岩盤があり、かつ、その除去を行うこ

と自体が却って危険である場合には、その岩盤の崩落防止のために、上記吹付け装置Dを

用いてモルタルM等を搬送し、岩盤の亀裂部に充填することで岩盤の接合を図る方法が採

用できる。以下、そのような方法の具体例について説明する。

【0106】

図11(A)〜(C)は、上記吹付け装置Dを用いる岩盤接着工法の一例の構成を概略

的に示す説明図である。

この実施例の岩盤接着工法は、まず、第一工程として、岩盤G全体の崩落の危険性があ

る場合、その基部に上記吹付け装置Dを用いてモルタルMなどを充填して安定させる。

【0107】

続いて、図11(A)に示すように、第二工程(清掃工程)として、エア若しくは水を

高圧で吹き付けることにより、接着面(モルタルM等により接着を図ろうとする面)の清

掃を行う。これにより、接着面に存在する土砂や苔などが取り除かれる。

【0108】

次に、図11(B)に示すように、第三工程(間詰め工程)として、岩盤G・岩塊の亀

裂部51の例えば開口部付近に間詰材52を適宜詰める。この工程を行うのは、次工程(

第四工程)のモルタルMなどが亀裂部51から流出するのを防止する堤に相当するものを

形成するためであり、間詰材52はモルタルM等との付着性が良好であれば何を用いても

よい。同素材であるモルタルM等を用いて間詰を行うことが、経済性及び付着性の面から

望ましい。尚、次工程(第四工程)において、亀裂部51からのモルタルM等の流出の恐

れが無い場合、この第三工程は省くことができる。

【0109】

最後に、図11(C)に示すように、第四工程(注入工程)として、上記吹付け装置D

を用いてモルタルMまたはコンクリートを前記亀裂部52に流し込む。この工程で使用す

るモルタルMまたはコンクリートは、亀裂細部にまで充填する必要があるので、配合を適

宜調整して流動性を高めている。

【0110】

上記の構成からなる岩盤接着工法では、険しい山間部の山頂付近など従来の吹付け装置

ではモルタルまたはコンクリートの搬送が不可能であったり、施工するには吹付け装置を

不安定な山腹に設置する必要のある法面Nに存在し、落石の恐れのある巨岩・岩盤G・岩

塊に対して、上記吹付け装置Dを用いてモルタルMまたはコンクリートを長距離搬送する

ことができ、前記巨岩・岩盤G・岩塊の亀裂部52をモルタルMまたはコンクリートで接

着・充填することにより法面N全体を安定化させることができる。

【0111】

また、本発明による吹付け装置Dは、山間部における擁壁工事、例えば、特開平6−2

94139号等の公報に示される土留擁壁工法にも適用可能である。擁壁工法の場合、基

本的に、切土または盛土斜面と、斜面と間隔を保って立設した擁壁面の成形板(型枠)と

の間に、モルタルMまたはコンクリートを打設することにより擁壁を構築する。

この場合、吹付け装置Dを擁壁構築箇所近くまで持ち上げ運搬しなくとも、モルタルM

またはコンクリート材料を長距離搬送して打設が行えるとともに、高品質な擁壁を構築す

ることができる。

【0112】

また、本発明による吹付け装置Dは、山間部における砂防等を目的とした堰やダムの構

築工事、例えば、特開平10−266168号等の公報に記載された工法にも適用可能で

ある。堰やダムの構築工法の場合、基本的に、堰体の表面及び裏面に立設した堰体面の成

形板(型枠:前記公報の場合は土嚢)間に、モルタルMまたはコンクリートを打設するこ

とにより堰体を構築する。

この場合、吹付け装置Dを堰体構築箇所近くまで持ち上げ運搬しなくとも、モルタルM

またはコンクリート材料を長距離搬送して打設が行えるとともに、高品質な堰体を構築す

ることができる。

【0113】

図12は、上記吹付け装置Dを用いるトンネル形成工事の一例の構成を概略的に示す説

明図である。

本発明による吹付け装置は、このようなトンネル形成工事においてもその優位性を発揮

する。詳しくは、トンネル工事の主な工程は、

(1)地山53を掘削すると共に掘削した土砂をトンネル外に運搬する工程(以下、工程

1という)

(2)コンクリート54を地山掘削面55に吹付ける工程(以下、工程2という)

(3)ロックボルト56をトンネル断面視で放射線状となるように地山53に打設する工

程(以下、工程3という)

(4)工程2で形成したコンクリート面54に防水シート(図示していない)を取り付け

るなど防水処理を施す工程(以下、工程4という)

(5)トンネル用の型枠(セントル)を用いてコンクリート57を打ち込む工程(以下、

工程5という)

に分けることができる。

【0114】

そして、前記工程1は掘削工、工程2・3は支保工(堀った地山が崩壊しないように支

えて保つ工程)、工程4・5は覆工(支保工を覆って補強する工程)と呼ばれ、トンネル

形成工事ではこれらの工程を順次繰り返しながらトンネルを形成していくことになる。

【0115】

ここで、工程2及び5においてコンクリート54,57を用いることになるが、従来は

コンクリートをミキサー車で施工箇所まで運搬した後に吹付けていたため、まだ完全には

自立しておらず、狭小なトンネル内において、ミキサー車の運転は困難且つ危険であり、

運搬に時間がかかることで施工性が低下していた。しかし、コンクリートの長距離搬送が

可能な本発明の吹付け装置Dを用いることで、安全で作業空間の広いトンネル外部にプラ

ントを設置することができると同時に、取扱いが容易なゴムホースをプラントから施工箇

所まで延長させるだけで従来通りの吹付けが可能となると共に、高品質なコンクリート吹

付が可能となるため、トンネル形成工事の安全性及び施工性の向上に寄与することができ

るのである。

【図面の簡単な説明】

【0116】

【図1】本発明の一実施例に係るモルタルまたはコンクリート吹付け装置の構成を概略的に示す説明図である。

【図2】上記実施例における骨材圧送機の構成を概略的に示す説明図である。

【図3】上記実施例における上釜の攪拌羽根の構成を概略的に示す分解斜視図である。

【図4】上記実施例における下釜の攪拌羽根の構成を概略的に示す分解斜視図である。

【図5】(A)および(B)は、上記実施例における閉塞体の変形例および更なる変形例の構成を概略的に示す説明図である。

【図6】(A)および(B)は、上記実施例におけるセメントミルク導入部の構成を概略的に示す縦断面図および説明図である。

【図7】前記セメントミルク導入部の変形例の構成を概略的に示す説明図である。

【図8】上記実施例におけるノズル部の構成を概略的に示す説明図である。

【図9】上記吹付け装置を用いる吹付法枠工法の構成を概略的に示す説明図である。

【図10】上記吹付法枠工法の要部の構成を概略的に示す説明図である。

【図11】(A)〜(C)は、上記吹付け装置を用いる岩盤接着工法の構成を概略的に示す説明図である。

【図12】上記吹付け装置を用いるトンネル形成工事の一例の構成を概略的に示す説明図である。

【符号の説明】

【0117】

1 骨材

6 セメントミルク

8 搬送管

9 セメントミルク導入部

9a テーパ状部分

10 セメントミルク送出管

D 吹付け装置

M モルタル

【技術分野】

【0001】

本発明は、モルタルまたはコンクリート吹付け装置に関する。

【背景技術】

【0002】

高所法面に予め形成された型枠に対してモルタルまたはコンクリートを吹付けて格子状

の法枠を形成する際、水と、セメントと、骨材とを事前に混練させて吹付け材料を形成し

、搬送管を用いて前記吹付け材料を圧送する旧来のモルタルまたはコンクリート吹付け装

置では、搬送管内を通る前記吹付け材料の圧送抵抗が非常に大きく、思うような吹付け材

料の吐出量(圧)を得ることができず、そのため、高所の吹付施工や粒径の大きな骨材を

用いた吹付施工が困難あるいは不可能であった。

【0003】

そこで、本出願人は、より高所の吹付施工やより大きな骨材を用いた吹付施工を効率よ

く行うために、上記特許文献1に示すような、モルタルまたはコンクリートを構成するセ

メントミルクおよび骨材を別々に圧送する別圧送方式吹付け装置を開発中である。

【0004】

上記別圧送方式吹付け装置は、例えば骨材としての砂を圧縮エアによって400m程度

の長さの搬送管中を移動させ、吹付けノズルの直前〜手前10m程度の所でセメントミル

クと混ぜることによりモルタルまたはコンクリートを得るようにし、命綱によって支えら

れた作業者が前記吹付けノズルを持ちながら前記型枠に対してモルタルまたはコンクリー

トを吹付けることにより、格子状の法枠を形成するというものである。

【0005】

上記別圧送吹き付け装置によれば、吹付けノズルの手前付近まで、セメントミルクおよ

び骨材を別々に圧送することから、前記搬送管内における骨材の圧送抵抗が小さくなるた

め、吐出量(圧)をより大きくすることができ、高い位置へのモルタルまたはコンクリー

トの吹き付け施工や、粒径の大きい骨材を用いた吹き付け施工が可能となる。

【特許文献1】特開2001−248164号公報

【特許文献2】実用新案登録第2509314号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、上記別圧送方式のモルタルまたはコンクリート吹付け装置では、セメントミル

クと混ざる前および混ざった後の骨材が前記搬送管内において詰まりやすく、スムーズに

吹付施工を行えないという問題があった。

【0007】

前記詰まりの原因の1つが、前記骨材を圧送するための骨材圧送機にあると本出願人は

考えている。すなわち、前記モルタルまたはコンクリート吹付け装置には、上記特許文献

2に示すような骨材圧送機(土木用吹付機)が用いられていたのであるが、前記骨材圧送

機では、下釜から圧送管へと送られる吹付材料の量が一定でないことなどから、圧送管(

搬送管)内を圧送される吹付材料が脈動し、この脈動が前記詰まりの原因となっていたと

考えているのである。

【0008】

また、他に考えられる前記詰まりの原因として、上記モルタルまたはコンクリート吹付

け装置では、前記搬送管内を流れる骨材にセメントミルクを加えた際に、流れる骨材の体

積・重量が急激に増加して、搬送スピードが低下し、これによって、搬送管内が前記骨材

およびセメントミルクによって閉塞するということが考えられる。

【0009】

従って、険しい山間部の山頂付近等、機械の持ち込みが制限される場所に、モルタルま

たはコンクリートを搬送して吹き付けることができず、そのような場所にある法面は、モ

ルタルまたはコンクリートを用いた法面保護のための施工がなされることなく放置されて

いた。

【0010】

この発明は、上述の事柄に留意してなされたもので、その目的は、長距離搬送であって

も、スムーズかつ確実にモルタルまたはコンクリートの吹き付け施工を行うことを可能と

するモルタルまたはコンクリート吹付け装置を提供することである。

【課題を解決するための手段】

【0011】

上記目的を達成するために、本発明のモルタルまたはコンクリート吹付け装置は、モル

タルまたはコンクリートを構成する骨材およびセメントミルクを別圧送した後、混合して

吹付けるモルタルまたはコンクリート吹付け装置であって、前記セメントミルクを搬送す

るためのセメントミルク送出管と、前記骨材を搬送するための搬送管とを備え、前記搬送

管は、前記セメントミルク送出管の下流端が接続されるセメントミルク導入部を有し、こ

のセメントミルク導入部に、下流側ほど内径の大きくなるテーパ状部分が形成されている

とともに、前記テーパ状部分に対して、骨材の流れる方向とセメントミルクの流れる方向

とが縦断面において鋭角となるようにセメントミルク送出管を接続するようにした(請求

項1)。

【0012】

また、前記搬送管内に流れ込むセメントミルクが搬送管の内壁に沿って螺旋を描くよう

に、前記セメントミルク送出管を前記テーパ状部分に対して角度をつけて接続するように

したとするのが好ましい(請求項2)。

【0013】

また、モルタルまたはコンクリートを構成する骨材およびセメントミルクを別圧送した

後、混合して吹付けるモルタルまたはコンクリート吹付け装置であって、混合された骨材

およびセメントミルクを搬送する搬送管の下流端にノズル部が設けられており、このノズ

ル部が、上流側から順に、下流側ほどその内径が大きくなる広がり部分と、下流側ほどそ

の内径が小さくなる絞り部分とを有し、この絞り部分の下流端の内径が、前記搬送管の内

径と同等またはそれよりも若干大きくなるように構成してあるとしてもよい(請求項3)

。

【発明の効果】

【0014】

上記の構成からなる本発明によれば、長距離搬送であっても、スムーズかつ確実にモル

タルまたはコンクリートの吹き付け施工を行うことを可能とするモルタルまたはコンクリ

ート吹付け装置を提供することが可能となる。

【0015】

請求項1に係る発明では、以下のような効果が得られる。すなわち、搬送管におけるセ

メントミルク導入部に下流側ほど内径の大きくなるテーパ状部分を形成せず、セメントミ

ルク導入部を、上流側から下流側までの径が同一である円筒状にしてある従来の吹付け装

置では、テーパ状ではなく円筒状である前記セメントミルク導入部に対して、搬送管内を

搬送される骨材が当たりやすかったことから、セメントミルク導入部の磨耗が激しく、長

時間の連続搬送を実現することが困難であった。

【0016】

また、上記従来の吹付け装置では、セメントミルク導入部に吐出されたセメントミルク

がカーテン状となり、このセメントミルクのカーテンが骨材を搬送するために搬送管内を

流れている前記圧搾空気の抵抗となり、その結果、前記圧搾空気の搬送力を低下させ、搬

送管内において閉塞を生じさせることがあった。

【0017】

そこで、セメントミルク導入部内に導入したセメントミルクがカーテン状とならないよ

うにするために、セメントミルク送出管をセメントミルク導入部に対して鋭角に接続し、

骨材の搬送方向に対してセメントミルクの導入方向がなす角度を小さくすることによって

、セメントミルクをセメントミルク導入部の内壁に沿わせて導入することが考えられるが

、この場合、前記セメントミルク導入部がテーパ状ではなく円筒状であったことから、こ

のセメントミルク導入部に形成されるセメントミルク送出管からのセメントミルクを導入

するための開口の面積が大きくなってしまい、この開口から搬送管内を流れる圧搾空気が

進入しやすくなって、セメントミルクの導入に支障をきたすおそれがあった。

【0018】

しかし、請求項1に係る発明では、下流側ほど内径の大きくなるテーパ状部分を形成し

、このテーパ状部分に対してセメントミルク送出管を接続するようにしてあるので、搬送

管内を搬送される骨材が直接当たりにくくなり、セメントミルク導入部の磨耗が軽減され

、長時間の連続搬送を実現することができる。

【0019】

さらに、請求項1に係る発明では、セメントミルク送出管をセメントミルク導入部に対

して鋭角に接続し、骨材の搬送方向に対してセメントミルクの導入方向がなす角度を小さ

くするとともに、セメントミルク送出管が接続される部分をテーパ状部分としてあるので

、このテーパ状部分に形成されるセメントミルク送出管からのセメントミルクを導入する

ための開口の面積を従来より小さくすることができ、これにより、開口から搬送管内を流

れる圧搾空気が進入することを防止でき、セメントミルクの導入をスムーズに行うことが

できる。

【0020】

また、請求項2に係る発明では、セメントミルクは、セメントミルク導入部の内壁に沿

わせて導入され、カーテン状となることがなく、骨材を搬送するために搬送管内を流れて

いる圧搾空気の抵抗とはほとんどならないため、セメントミルクが圧搾空気の搬送力を低

下させ、搬送管内において閉塞を生じさせるということを効果的に防止することができる

。

【0021】

また、請求項3に係る発明では、以下のような効果が得られる。すなわち、ノズル部の

先端部の径が搬送管の内径より小さく絞られていた従来の吹付け装置では、ノズル部の先

端部の絞りが、搬送管内を搬送されてきた吹付材料(骨材およびセメントミルク)の抵抗

となり、圧搾空気が減勢されて、搬送中の骨材が搬送管内で詰まることがあった。また、

吹付け直前の搬送管内で前記吹付材料から折角分離されていたシルト分が、再び吹付材料

に混合され、質のよいモルタルまたはコンクリートを用いた施工が困難となっていた。

【0022】

しかし、請求項3に係る発明では、ノズル部の先端部の径を搬送管の内径と同程度か、

若干大きめとなるように絞っているので、搬送管内を搬送されてきた吹付材料の抵抗とな

らず、圧搾空気も減勢されず、搬送中の骨材が搬送管内で詰まることを防止できる。また

、不必要に吹付材料の流速が上昇しなくなるので、ある程度の吹付材料の整流効果を得な

がら、吹付け直前の搬送管内で吹付材料から分離されていたシルト分を、そのまま分離し

た状態で、ノズル部の先端から排出することができ、質のよいモルタルまたはコンクリー

トを用いた施工を行うことができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施の形態を図面に基づいて説明する。

図1は、本発明の一実施例に係るモルタルまたはコンクリート吹付け装置(以下、吹付

け装置という)Dの構成を概略的に示す説明図である。

吹付け装置Dは、骨材(モルタルMの場合は砂(細骨材)、コンクリートの場合は前記

砂および砕石(粗骨材))1を供給する骨材供給手段としての骨材圧送機2と、この骨材

圧送機2に接続された圧搾空気供給手段としてのエアコンプレッサー3と、セメント4お

よび水5を混合してなるセメントミルク6を送出するセメントミルク送出手段としての圧

送用ポンプ(例えば、ピストン式ポンプ,スクイズ式ポンプ)7と、前記骨材圧送機2の

下流側に接続され、その途中部分に、モルタルM(またはコンクリート)を混合するため

のセメントミルク導入部9が設けられている搬送管8と、前記圧送用ポンプ7の下流側に

その上流端が接続され、前記搬送管8の下流部に、前記セメントミルク導入部9を介して

その下流端が接続されたセメントミルク送出管10とを備えている。

【0024】

前記吹付け装置Dは、前記骨材1とセメントミルク6とを別圧送し、前記搬送管8の下

流部からの吹き付けを行う寸前にて両者1,6を混合する別圧送タイプのものである。

【0025】

前記骨材圧送機2は、前記骨材1を、前記エアコンプレッサー3から供給される圧搾空

気(圧縮エアーまたは高圧エアーともいう)とともに下流側へと吐出するものであり、上

記のように吐出された骨材1は、前記搬送管8内に導出され、前記高圧エアーにより搬送

管8の下流側へと送られることとなる。

【0026】

図2は、前記骨材圧送機2の構成を概略的に示す説明図である。

そして、前記骨材圧送機2は、骨材を収容する上釜11aおよび下釜11bを有する釜

11と、開閉することで上釜11aの内部が外部に連通する状態と外部から隔離された状

態とに切り換わる第1開閉手段(例えば、開閉板)12と、上釜11aと下釜11bとの

間を開閉する第2開閉手段(例えば、開閉板)13と、前記釜11(下釜11b)の下側

に連通口14を介して釜11(下釜11b)内部と連通する状態で設けられ、前記搬送管

8が接続される送出部15とを備えている。

【0027】

前記上釜11aには、前記エアコンプレッサー3からの圧搾空気を導入して、上釜11

a内を加圧するための圧搾空気流通路としての加圧パイプ16と、上釜11a内の空気を

外部に導出して減圧するためのエア抜きパイプ17とが接続されており、また、上釜11

aの上部には、前記骨材1を投入するための投入ホッパー18と、前記第1開閉手段12

とが設けられている。さらに、上釜11aの内部には、収容した骨材1を攪拌するための

攪拌羽根19が設けられている。

【0028】

前記加圧パイプ16の上流端は、前記エアコンプレッサー3に接続されており、その途

中には、エアコンプレッサー3からの圧搾空気を下流側の上釜11a内に供給する状態と

供給しない状態とに切り換えるための切換手段(例えば、切換弁)16aが設けられてい

る。

【0029】

前記エア抜きパイプ17は、上釜11a内の空気を外部に導出する状態と導出しない状

態とに切り換えるための切換手段(例えば、切換弁)17aを有している。

【0030】

図3は、前記攪拌羽根19の構成を概略的に示す分解斜視図である。

前記攪拌羽根19は、その軸まわりに回転する回転軸体20と、この回転軸体20に固

定される2つの羽根21,21とを備えている。

【0031】

前記羽根21は、前記回転軸体20に固定される断面ほぼヘの字形状の固定部分22と

、この固定部分22に連設された2つのアーム部分23,23と、アーム部分23,23

の先端に設けられる円弧状部分24とを有している。

【0032】

前記円弧状部分24は、前記アーム部分23,23の先端に連設される第一円弧部分2

4aと、この第一円弧部分24aとほぼ同じ形状の第二円弧部分24bと、前記第一円弧

部分24aおよび第二円弧部分24bよりも一回り大きく形成されており、前記第一円弧

部分24aおよび第二円弧部分24bにより挟持される第三円弧部分24cとを備えてい

る。そして、前記上釜11aの内壁に直接当接することとなる前記第三円弧部分24cは

、ゴムなどのある程度の弾力性を持った材料から形成されている。

【0033】

なお、前記回転軸体20に対する固定部分22の固定および前記3つの円弧部分24a

,24b,24cの固定は、例えば、Cリング34aを介して螺合するボルト34bおよ

びナット34cを用いて行うことができる。

【0034】

前記下釜11bには、前記エアコンプレッサー3からの圧搾空気を導入して、下釜11

b内を加圧するための圧搾空気流通路としての加圧パイプ25と、下釜11b内の空気を

外部に導出して減圧するためのエア抜きパイプ26とが接続されており、また、下釜11

bの上部には、前記上釜11aが第2開閉弁13を介して接続されている。さらに、下釜

11bの内部には、収容した骨材1を攪拌するための攪拌羽根27が設けられている。

【0035】

前記加圧パイプ25の上流端は、前記エアコンプレッサー3に接続されており、その途

中には、エアコンプレッサー3からの圧搾空気を下流側の下釜11b内に供給する状態と

供給しない状態とに切り換えるための切換手段(例えば、切換弁)25aと、逆止弁(図

示せず)とが設けられている。

【0036】

前記エア抜きパイプ26は、下釜11b内の空気を外部に導出する状態と導出しない状

態とに切り換えるための切換手段(例えば、切換弁)26aを有している。

【0037】

図4は、前記攪拌羽根27の構成を概略的に示す分解斜視図である。

前記攪拌羽根27は、その軸まわりに回転する回転軸体28と、この回転軸体28に固

定される2つの羽根29,29とを備えている。

【0038】

前記回転軸体28は、両端部にアーム部分30,31が連設されており、一端部に設け

られたアーム部分30と他端部に設けられたアーム部分31とは、回転軸体28を挟んで

反対側となるように配置されている。また、回転軸体28の中央部にも、回転軸体28を

挟んで反対側となるように2つのアーム部分32,33が連設されている。そして、一方

の羽根29は、前記アーム部分30からアーム部分32にかけて湾曲する状態で固定され

ており、他方の羽根29は、前記アーム部分33からアーム部分31にかけて湾曲する状

態で固定されている。

【0039】

前記羽根29はそれぞれ、前記アーム部分30,32(またはアーム部分33,31)

の先端に連設される第一湾曲部分29aと、この第一湾曲部分29aとほぼ同じ形状の第

二湾曲部分29bと、前記第一湾曲部分29aおよび第二湾曲部分29bよりも一回り大

きく形成されており、前記第一湾曲部分29aおよび第二湾曲部分29bにより挟持され

る第三湾曲部分29cとを備えている。そして、前記下釜11bの内壁に直接当接するこ

ととなる前記第三湾曲部分29cは、ゴムなどのある程度の弾力性を持った材料から形成

されている。

【0040】

なお、前記3つの湾曲部分29a,29b,29cの固定は、例えば、ワッシャ34a

を介して螺合するボルト34bおよびナット34cを用いて行うことができる。

【0041】

また、前記釜11(下釜11b)の底壁の下側には、前記連通口14の一部を閉塞する

ように閉塞体35が配置されている。この閉塞体35は、中央に円形状などの貫通孔35

aが設けられた板状の部材であり、流路面積(内断面積)以下、詳しくは、流路面積(内

断面積)の1/4〜流路面積(内断面積)程度となるように構成するためのものである。

【0042】

例えば、前記搬送管8内に形成される流路の断面が円形状で、その内径が42mmであ

るのに対して、前記連通口14は円形状で、その径が69mmである場合には、前記閉塞

体35の貫通孔35aの径を24mmとすることができる。

【0043】

前記送出部15またはこの送出部15に接続される搬送管8の上流端部には、前記エア

コンプレッサー3からの圧搾空気を送る加圧パイプ36が接続される。

【0044】

また、前記骨材圧送機2は、移動台車37上に載置された状態となっている。

【0045】

さらに、前記骨材圧送機2は、前記上釜11aおよび下釜11bの内部の圧を計測し、

表示するための圧力計38,38を有している。

【0046】

次に、上記の構成からなる骨材圧送機2の動作について説明する。

(1)まず、前記第1開閉手段12を開き、前記投入ホッパー18から上釜11a内に

骨材1を投入する。このとき、第2開閉手段13を閉じた状態としておくのであり、下釜

11b内には骨材1が収容された状態となっている。上記のように上釜11a内に投入さ

れた骨材1は前記攪拌羽根19により攪拌されることとなる。

【0047】

(2)そして、前記第1開閉手段12を閉じ、前記下釜11b内の骨材1が送出部15

へと投入されてその残量がある程度少なくなったら、(3)前記エア抜きパイプ17中に

設けられた切換手段17aを閉状態にするとともに、前記加圧パイプ16中に設けられた

切換手段16aを開状態とすることで、エアコンプレッサー3からの圧搾空気を上釜11

a内に導入し、上釜11a内を加圧する。

【0048】

その後、上釜11a内の圧が、予め加圧されている下釜11b内の圧とほぼ等しくなれ

ば、(4)前記切換手段16aを閉状態として、上釜11a内へのエアコンプレッサー3

からの圧搾空気の導入を停止し、前記第2開閉手段13を開いて、上釜11a内の骨材1

を下釜11b内に投入する。

【0049】

そして、前記上釜11aから下釜11bへ骨材1の投入が終了すれば、(5)前記第2

開閉手段13を閉じ、前記エア抜きパイプ17の切換手段17aを開状態とし、上釜11

a内の空気を外部に導出し、上釜11a内の圧が外部の圧と等しい状態に戻すのであり、

これにより、前記投入ホッパー18から上釜11a内への骨材1の投入を再び行える状態

となる。

【0050】

上記操作の後、再び、上記(1)の操作へと戻るのであり、前記骨材圧送機2では、上

記(1)〜(5)の操作を繰り返すことにより、骨材1が搬送され続ける構成となってい

る。

【0051】

一方、前記上釜11aから骨材1が投入された下釜11b内では、前記攪拌羽根27に

より骨材1が攪拌されつつ、下釜11bの底壁に設けられた連通口14から前記送出部1

5に骨材1が投下される。そして、送出部15に投下された骨材1は、前記搬送管8内に

送出され、その下流側に送られることとなる。

【0052】

上記の構成からなる骨材圧送機2では、前記攪拌羽根27により導出口14へと導かれ

た下釜11b内の骨材1が、前記連通口14から下方の送出部15へと投入されることと

なるが、前記連通口14の下側に閉塞体35を配置し、連通口14の開口面積が、前記搬

送管8内の流路面積(内断面積)以下、詳しくは、流路面積(内断面積)の1/4〜流路

面積(内断面積)程度となるように構成してあることから、前記搬送管8の搬送力の限界

を下回る量の骨材1を下釜11bから送出部15へと定量ずつ流すことができ、従来のよ

うに、前記搬送管8の搬送力の限界を上回る大量の骨材1が一度に搬送管8内に流れ込み

、搬送管8内の詰まりや、脈動を生じさせるといったことを確実に防ぐことが可能となっ

ている。

【0053】

また、前記骨材圧送機2では、連通口14の下方に連通口14の一部を閉塞する閉塞体

35を配置し、これにより、閉塞体35の上方に前記骨材1が溜まる溜まり部分を形成し

てあることから、下釜11b内の骨材1の連通口14への導入が、前記攪拌羽根27の回

転に伴った間欠的なものとはならず、攪拌羽根27による骨材1の連通口14への導入が

行われていない間にも、前記溜まり部分に溜まった骨材1が送出部15へと流れ続けるた

め、骨材1の搬送の連続性を向上させることができ、搬送管8内の詰まりや骨材1の脈動

を防止するという面で非常に効果的である。

【0054】

ここで、図5(A)に示すように、前記閉塞体35に、前記貫通孔35aに近い部分ほ

ど下側に位置するような傾斜を設けた場合には、前記閉塞体35の溜まり部分に溜まった

骨材1がより下方の送出部15へと落下しやすくなり、骨材1の搬送の連続性がより向上

することとなる。

【0055】

また、上記の構成からなる骨材圧送機2では、前記加圧パイプ25に逆止弁を設けてあ

ることから、以下のような効果が得られる。すなわち、前記上釜11a、下釜11bおよ

び搬送管8へと圧をかける(圧搾空気を送る)のは、一台のエアコンプレッサー3である

ため、上釜11aにかける圧力(あるいは上釜11aに送る圧搾空気流量)をA,下釜1

1bにかける圧力(あるいは下釜11bに送る圧搾空気流量)をB,搬送管8または送出

部15にかける圧力(あるいは搬送管8または送出部15に送る圧搾空気流量)をCとす

ると、前記エアコンプレッサー3によりかけられる総圧力(圧搾空気の総流量)は、A+

B+Cとなる。ここで、各エアーは、骨材圧送機2にエアーチャンバー(図示せず)を装

備し、このエアーチャンバーを介して供給するのが好ましい。

【0056】

そして、上記(3)の操作において、上釜11a内の圧を高めるためにエアコンプレッ

サー3から上釜11aへ圧搾空気を送り始めると、前記下釜11bに接続される加圧パイ

プ25と上釜11aに接続される加圧パイプ16とが連通しているため、前記逆止弁を加

圧パイプ25に設けていない場合には、下釜11b内の圧Bが上釜11a内の圧Aよりも

大きいことから、下釜11b内の圧搾空気が加圧パイプ25,16を経て上釜11a内へ

と流れ、下釜11b内において圧力低下が起こり、これが下釜11bより搬出される骨材

1の吐出量の減少を生じさせ、骨材1の搬送力の低下や形成されたモルタルまたはコンク

リートの品質のバラツキにつながることとなる。しかし、上述したように、前記エアコン

プレッサー3から下釜11bへと送られる圧搾空気の圧力(流量)の変動を抑えるように

、前記下釜11bに接続される加圧パイプ25に前記逆止弁を設けてあることから、下釜

11b内の圧搾空気が上釜11aへと流れることが防止でき、これにより、前記骨材1の

搬送力を大きく保ち、安定した連続搬送が可能となっているのであり、また、このような

構成によっても、前記搬送管8内において詰まりや脈動が生じることを防止することがで

き、形成されたモルタルまたはコンクリートの品質にバラツキが生じることも防止できる

のである。

【0057】

なお、骨材1のより均一な搬送を達成するためには、前記連通口14の開口面積(開口

総面積)をできるだけ小さくし、攪拌羽根27の羽根29の枚数を多くすることが好まし

い。

【0058】

また、上記骨材圧送機2では、前記連通口14の開口面積が前記搬送管8内の流路面積

(内断面積)よりも大きいことから、その開口面積を小さくするために前記閉塞体35を

設けているが、このような構成に限るものではなく、前記連通口14自体を小さくして、

その開口面積が前記搬送管8内の流路面積(内断面積)以下、詳しくは、流路面積(内断

面積)の1/4〜流路面積(内断面積)程度となるように構成してもよい。

【0059】

また、前記連通口14の数は、1つに限るものではなく、複数であってもよい。この場

合には、連通口14,14…の開口の総面積が前記搬送管8内の流路面積(内断面積)以

下、詳しくは、流路面積(内断面積)の1/4〜流路面積(内断面積)程度となるように

構成すればよく、前記総面積が大きすぎる場合には、前記閉塞体35により複数の連通口

14,14…のうちの一部を閉塞すればよい。

【0060】

また、前記閉塞体35は、上述したような、中央に円形状の貫通孔35aが設けられた

板状の部材に限られず、例えば、前記貫通孔35aを有していない通常の板状の部材によ

って前記閉塞体35を構成し、図5(B)に示すように、前記連通口14の一部を閉塞す

るように前記閉塞体35を配置するようにしてもよい。もちろん、上記のような構成を有

する閉塞体35を複数用いて前記連通口14の一部を閉塞するようにしてもよい。

【0061】

前記搬送管8は、例えば、20m程度の複数の可撓性を有するホースを連結してなる連

結ホース部8aと、この連結ホース部8aの下流側に設けられた前記セメントミルク導入

部9と、このセメントミルク導入部9の下流側に設けられ、セメントミルク導入部9にお

いて混合した骨材1およびセメントミルク6を吐出するためのノズル部39とを備えてい

る。

【0062】

なお、前記搬送管8として、例えば、通常のモルタルまたはコンクリート吹付け用のホ

ースを使用することが可能である。また、前記搬送管8において、セメントミルク導入部

9からノズル部39までの距離は、骨材1とセメントミルク6とが十分混合されるのに必

要な長さとなっており、例えば、1〜20m(好ましくは約3〜10m)となるように構

成されている。

【0063】

前記連結ホース部8aは、例えば、100m程度の長さとなるように構成されているが

、平坦地では水平距離で700m、斜面では直高で200m・水平距離で400m程度で

も可能である。

【0064】

そして、前記搬送管8(連結ホース部8a)の前記セメントミルク導入部9より下流側

の部分の内径が、上流側の部分の内径よりも大きくなるように構成されている(図6(A

)参照)。例えば、前記搬送管8(連結ホース部8a)の上流側の部分の内径を42mm

,下流側の部分の内径を50mmとしてもよいし、前記搬送管8(連結ホース部8a)の

上流側の部分の内径を38mm,下流側の部分の内径を42mmとしてもよい。

【0065】

前記セメントミルク送出管10は、その内径が例えば1〜3cm程度となるように形成

されており、また、下流部が二股に分かれている。なお、この下流部は、必ずしも二股に

分けなくともよく、セメントミルク(モルタルミルク)6の硬化が懸念される場合(例え

ば、高温時・高温環境における作業時)など、前記セメントミルク送出管19の下流部を

二股に分けないほうが好ましい場合もある。

【0066】

図6(A)および(B)は、前記セメントミルク導入部9の構成を概略的に示す縦断面

図および説明図である。

前記セメントミルク導入部9は、前記搬送管8内を流れる骨材1に、前記セメントミル

ク送出管10内を流れてきたセメントミルク6を混合するためのものであり、前記連結ホ

ース部8aの途中に割り込む状態で配置され、ほぼ筒状をしている。なお、前記セメント

ミルク導入部9は、例えば、アルミニウムなどの金属から形成されている。

【0067】

詳しくは、前記セメントミルク導入部9には、下流側ほど内径の大きくなるテーパ状部

分9aが形成されている。なお、図6(A)に示すように、本実施例におけるセメントミ

ルク導入部9は、その全体が下流側ほど内径の大きくなるテーパ状部分9aとして形成さ

れている。

【0068】

また、図6(A)に示すように、前記セメントミルク導入部9のテーパ状部分9aに対

して、骨材1の流れる方向とセメントミルク6の流れる方向とが縦断面において鋭角(例

えば、10〜40度、好ましくは15〜30度)となるように前記セメントミルク送出管

10の各下流部を接続するようにしている。そして、さらに、図6(B)に示すように、

前記搬送管8内に流れ込むセメントミルク6が搬送管8の内壁に沿って螺旋を描くように

、前記セメントミルク送出管10の各下流部を前記テーパ状部分9aに対して角度をつけ

て接続するようにしてある。

【0069】

ここで、前記セメントミルク導入部9において、セメントミルク6および骨材1を混合

することによって、モルタルM(またはコンクリート)を形成するのであり、このモルタ

ルMとしては、セメント4,骨材(砂)1,水5と、適宜混和剤を用い、例えば、セメン

ト4:骨材(砂)1:水5=1:4:0.45〜0.6の重量配合比を持ったものが望ま

しい。コンクリートの場合は、上記砂の一部を適宜砕石におきかえる。

【0070】

なお、上記セメントミルク導入部9は、その全体が下流側ほど内径の大きくなるテーパ

状部分9aとして形成されているものに限られず、前記テーパ状部分9aを一部に有して

いるものであってもよい。例えば、図7に示すように、上流側から順に、前記テーパ状部

分9aと、下流側ほど内径の小さくなる逆テーパ状部分9bとを有していてもよい。

【0071】

また、前記セメントミルク導入部9の内面を耐磨耗性ゴムや合成樹脂でライニングする

ことが、骨材1による磨耗を軽減する上で好ましい。

【0072】

図8は、前記ノズル部39の構成を概略的に示す説明図である。

前記ノズル部39は、上流側から順に、下流側ほどその内径が大きくなる広がり部分3

9aと、下流側ほどその内径が小さくなる絞り部分39bとを有し、この絞り部分39b

の下流端の内径が、前記搬送管8の内径と同等またはそれよりも若干大きくなるように構

成してある。それによって、モルタルMの材料となる骨材1およびセメントミルク6の混

合物の搬送中に分離したシルト分40が再びノズル部39内で前記混合物と混合されにく

くなり、分離された前記シルト分40がノズル部39の吐出口から落下分離されるという

効果が得られる。

【0073】

次に、上記の構成からなる吹付け装置Dを用いて実施されるモルタルコンクリートの打

設方法について説明する。

前記モルタルコンクリートの打設方法は、前記骨材圧送機2およびエアコンプレッサー

3と、圧送用ポンプ7とを駆動させ、前記搬送管8の前記ノズル部39を適宜の位置に移

動させることにより、実施できる。

【0074】

すなわち、前記骨材圧送機2およびエアコンプレッサー3を駆動することにより、前記

骨材1は、高圧エアーとともに搬送管8内に送られ、前記セメントミルク導入部9内へと

至る。

【0075】

一方、前記圧送用ポンプ7を駆動することにより、前記セメントミルク6は、セメント

ミルク送出管10内に送られ、前記セメントミルク導入部9へと至る。

【0076】

そして、前記セメントミルク6と骨材1とは、互いに混合されつつ、セメントミルク導

入部9からさらにその下流側へと向かい、最終的には、骨材1の各粒がしっかりセメント

ミルク6によりコーティングされ、前記骨材1とセメントミルク6とはムラなく均一に混

合された状態となる。

【0077】

上記のようにして、セメントミルク6および骨材1が適宜の割合で混合され、これによ

って、前記モルタルM(またはコンクリート)が形成され、形成されたモルタルM(また

はコンクリート)は、セメントミルク導入部9の下流側の前記ノズル部39からモルタル

(またはコンクリート)の打設位置に吐出されるのである。

【0078】

上記の構成からなる吹付け装置Dによれば、長距離搬送であっても、スムーズかつ確実

にモルタルまたはコンクリートの吹き付け施工を行うことが可能となる。

【0079】

すなわち、上記吹付け装置Dでは、骨材1を圧送するための骨材圧送機2において、前

記連通口14の下側に閉塞体35を配置し、連通口14の開口面積が、前記搬送管8内の

流路面積(内断面積)以下、詳しくは、流路面積(内断面積)の1/4〜流路面積(内断

面積)程度となるように構成してあることから、前記搬送管8の搬送力の限界を下回る量

の骨材1を下釜11bから送出部15へと定量ずつ流すことができ、従来のように、前記

搬送管8の搬送力の限界を上回る大量の骨材1が一度に搬送管8内に流れ込み、搬送管8

内の詰まりや、脈動を生じさせるといったことを確実に防ぐことが可能となっている。

【0080】

また、前記連通口14の下方に連通口14の一部を閉塞する閉塞体35を配置し、これ

により、閉塞体35の上方に前記骨材1が溜まる溜まり部分を形成してあることから、下

釜11b内の骨材1の連通口14への導入が、前記攪拌羽根27の回転に伴った間欠的な

ものとはならず、攪拌羽根27による骨材1の連通口14への導入が行われていない間に

も、前記溜まり部分に溜まった骨材1が送出部15へと流れ続けるため、骨材1の搬送の

連続性を向上させることができ、搬送管8内の詰まりや骨材1の脈動を防止するという面

で非常に効果的である。

【0081】

さらに、前記加圧パイプ25に逆止弁を設けてあることから、上釜11a内の圧を高め

るためにエアコンプレッサー3から上釜11aへ圧搾空気を送り始めたときに、上釜11

a内よりも圧の高い前記下釜11b内の圧搾空気が上釜11aへと流れることを防止でき

、これにより、前記骨材1の搬送力を大きく保ち、安定した連続搬送が可能となっている

のであり、また、このような構成によっても、前記搬送管8内において詰まりや脈動が生

じることを防止することができ、形成されたモルタルまたはコンクリートの品質にバラツ

キが生じることも防止できるのである。

【0082】

また、前記搬送管8(連結ホース部8a)の前記セメントミルク導入部9より下流側の

部分の内径が、上流側の部分の内径よりも大きくなるように構成してあることから、以下

のような効果が得られる。

【0083】

すなわち、前記搬送管8の前記セメントミルク導入部9より下流側の部分の内径と、上

流側の部分の内径とを等しくしてある従来の吹付け装置では、セメントミルク導入部9に

おいて、搬送管8内を流れる搬送物としての骨材1にセメントミルク6を導入した直後に

、搬送管8内を流れる搬送物が、骨材1とセメントミルク6との混合物となり、これに伴

って、搬送物の体積と重量とが増加するため、前記セメントミルク導入部9の下流側にお

ける搬送物の搬送スピードが低下し、この搬送物の搬送の滞りの影響により、搬送管8に

おけるセメントミルク導入部9の上流側においても搬送物(骨材1)の搬送スピードが低

下することとなり、この搬送スピードの低下に伴って閉塞が生じることもあった。

【0084】

また、上記セメントミルク6の導入により搬送管8に対する搬送物の量が多すぎる状態

となるほど増加した場合には、前記骨材1およびセメントミルク6を下流側へと流すため

のエアコンプレッサー3からの圧搾空気の通り道が無くなってしまい、搬送管8内が前記

搬送物(すなわち、骨材1およびセメントミルク6)によって閉塞してしまうこととなっ

ていた。

【0085】

しかし、上記の構成を有する吹付け装置Dでは、前記搬送管8におけるセメントミルク

導入部9よりも下流側の部分の内径を大きくしてあることにより、前記エアコンプレッサ

ー3からの圧搾空気の通り道を確保することができ、また、搬送管8内を通る搬送物の搬

送スピードの低下も抑えることができるため、前記骨材1およびセメントミルク6によっ

て搬送管8内が閉塞することを確実に防止することができ、スムーズな吹付施工を行うこ

とが可能となる。

【0086】

また、前記セメントミルク導入部9に、下流側ほど内径の大きくなるテーパ状部分9a

を形成し、このテーパ状部分9aに対して、骨材1の流れる方向とセメントミルク6の流

れる方向とが縦断面において鋭角となるように前記セメントミルク送出管10の各下流部

を接続するようにし、さらに、前記搬送管8内に流れ込むセメントミルク6が搬送管8の

内壁に沿って螺旋を描くように、前記セメントミルク送出管10の各下流部を前記テーパ

状部分9aに対して角度をつけて接続するようにしてあることから、以下のような効果が

得られる。

【0087】

すなわち、前記搬送管8におけるセメントミルク導入部9に下流側ほど内径の大きくな

るテーパ状部分9aを形成せず、セメントミルク導入部を、上流側から下流側までの径が

同一である円筒状にしてある従来の吹付け装置では、テーパ状ではなく円筒状である前記

セメントミルク導入部に対して、搬送管内を搬送される骨材が当たりやすかったことから

、セメントミルク導入部の磨耗が激しく、長時間の連続搬送を実現することが困難であっ

た。

【0088】

また、上記従来の吹付け装置では、セメントミルク導入部に吐出されたセメントミルク

がカーテン状となり、このセメントミルクのカーテンが骨材を搬送するために搬送管内を

流れている前記圧搾空気の抵抗となり、その結果、前記圧搾空気の搬送力を低下させ、搬

送管内において閉塞を生じさせることがあった。

【0089】

そこで、セメントミルク導入部内に導入したセメントミルクがカーテン状とならないよ

うにするために、前記セメントミルク送出管をセメントミルク導入部に対して鋭角に接続

し、骨材の搬送方向に対してセメントミルクの導入方向がなす角度を小さくすることによ

って、セメントミルクをセメントミルク導入部の内壁に沿わせて導入することが考えられ

るが、この場合、前記セメントミルク導入部がテーパ状ではなく円筒状であったことから

、このセメントミルク導入部に形成されるセメントミルク送出管からのセメントミルクを

導入するための開口の面積が大きくなってしまい、この開口から搬送管内を流れる圧搾空

気が進入しやすくなって、セメントミルクの導入に支障をきたすおそれがあった。

【0090】

しかし、上記の構成を有する吹付け装置Dでは、下流側ほど内径の大きくなるテーパ状

部分9aを形成し、このテーパ状部分9aに対して前記セメントミルク送出管10を接続

するようにしてあることから、搬送管8内を搬送される骨材1が直接当たりにくくなり、

セメントミルク導入部9の磨耗が軽減され、長時間の連続搬送を実現することも可能とな

る。

【0091】

また、上記の構成を有する吹付け装置Dでは、下流側ほど内径の大きくなるテーパ状部

分9aを形成し、このテーパ状部分9aに対して、骨材1の流れる方向とセメントミルク

6の流れる方向とが縦断面において鋭角となるように前記セメントミルク送出管10の各

下流部を接続するようにし、さらに、前記搬送管8内に流れ込むセメントミルク6が搬送

管8の内壁に沿って螺旋を描くように、前記セメントミルク送出管10の各下流部を前記

テーパ状部分9aに対して角度をつけて接続するようにしてあることから、セメントミル

ク6は、セメントミルク導入部9の内壁に沿わせて導入され、カーテン状となることがな

く、骨材1を搬送するために搬送管8内を流れている前記圧搾空気の抵抗とはほとんどな

らないため、前記圧搾空気の搬送力を低下させ、搬送管内において閉塞を生じさせるとい

うことが防止される。

【0092】

また、前記セメントミルク送出管10をセメントミルク導入部9に対して鋭角に接続し

、骨材1の搬送方向に対してセメントミルク6の導入方向がなす角度を小さくしてあるが

、前記セメントミルク送出管10が接続される部分をテーパ状部分9aとしてあることか

ら、前記セメントミルク導入部9(テーパ状部分9a)に形成されるセメントミルク送出

管10からのセメントミルク6を導入するための開口の面積を従来より小さくすることが

でき、これにより、前記開口から搬送管8内を流れる圧搾空気が進入することを防止でき

、セメントミルク6の導入をスムーズに行うことが可能となる。

【0093】

また、前記ノズル部39に、上流側から順に、下流側ほどその内径が大きくなる広がり

部分39aと、下流側ほどその内径が小さくなる絞り部分39bとを設け、この絞り部分

39bの下流端の内径が、前記搬送管8の内径と同等またはそれよりも若干大きくなるよ

うに構成してあることから、以下のような効果が得られる。

【0094】

すなわち、前記ノズル部39の先端部の径が搬送管8の内径より小さく絞られていた従

来の吹付け装置では、前記ノズル部39の先端部の絞りが、搬送管8内を搬送されてきた

吹付材料(骨材1およびセメントミルク6)の抵抗となり、圧搾空気が減勢されて、搬送

中の骨材1が搬送管8内で詰まることがあった。また、吹付け直前の搬送管8内で前記吹

付材料から折角分離されていたシルト分40が、再び吹付材料に混合され、質のよいモル

タルまたはコンクリートを用いた施工が困難となっていた。

【0095】

しかし、上記の構成を有する吹付け装置Dでは、前記ノズル部39の先端部の径を搬送

管8の内径と同程度か、若干大きめとなるように絞っていることから、搬送管8内を搬送

されてきた吹付材料(骨材1およびセメントミルク6)の抵抗とならず、圧搾空気も減勢

されず、搬送中の骨材1が搬送管8内で詰まることを防止できる。また、不必要に吹付材

料の流速が上昇することがないため、ある程度の吹付材料の整流効果を得ながら、図8に

示すように、吹付け直前の搬送管8内で吹付材料から分離されていたシルト分40を、そ

のまま分離した状態で、ノズル部39の先端から排出することができ、質のよいモルタル

またはコンクリートを用いた施工を行うことが可能となる。

【0096】

上記構成の吹付け装置Dを用いることで、険しい山間部の山頂付近等で機械の持ち込み

が困難な場所など、従来施工が極めて困難或いは不可能で放置するしかないような箇所で

も、高品質なモルタルまたはコンクリートを用いて保護することが可能となる。

【0097】

そして、例えば、崩落の恐れの有る斜面(法面)に対し緑化による景観保護を行いたい

場合などには、上記吹付け装置Dを用いてモルタルまたはコンクリートを吹付けることで

格子状法枠を形成すると共に、植生基材をその法枠内に吹付けて斜面の緑化保護を図る方

法が採用できる。以下、そのような方法の具体例について説明する。

【0098】

図9は、上記吹付け装置Dを用いる吹付法枠工法の一例の構成を概略的に示す説明図で

ある。

この実施例の吹付法枠工法は、まず、第一工程(網状体設置工程)として、緑化保護の

対象とする法面N上に、例えば菱形や亀甲形などの網状体41を載置し、かつ、補助アン

カー42を適宜の間隔で法面Nに打ち込んで、この網状体41を法面Nに固定する。なお

、前記網状体41は、例えば、直径が0.8〜1.6mm程度の素線で構成され、目合い

が2〜6cm程度となっている。

【0099】

続いて、第二工程(枠体設置工程)として、網状体41上に、鉄筋(その他、例えばワ

イヤーロープ等でもよい)による複数の線材43を少なくとも縦方向(法面Nの等高線と

垂直な方向)または横方向(法面Nの等高線と平行な方向)に互いに平行になるように配

置し、望ましくは格子状に配置して、この線材43の長手方向に法枠形成用の枠体44を

設置し、かつ、線材43を持ち上げて、これを枠体44に保持させる。

【0100】

ここで、法枠形成用の枠体44は、線材43を保持することが可能であり、例えばその

高さが15〜20cm程度で、幅が30〜35cm程度であり、長さは30〜60cm程

度のものであって、溶接による針金の組み合わせ構造からなる。具体的には、図10に示

すように、一対の半円形状を呈する枠部材45と、一対の枠部材45を一体化させる二本

の連結部材46と、二本の連結部材46間にわたる線材保持部材47とからなる。

【0101】

従って、線材43を跨ぐように枠体44を設置した上で、線材43を線材保持部材47

側に持ち上げて、これを番線bなどによって線材保持部材47に結束させることで、線材

43は法面N上の所定の高さの位置に保持されることになる。

【0102】

次に、第三工程として、格子状に配置された線材43で囲われた部位を植生域とするよ

うに、この部位の網状体41上に養生シート48を配置する。その後、第四工程(吹付工

程)として、吹付け装置Dを用いて、モルタルMまたはコンクリートを、法枠形成用の枠

体44を吹付け幅および吹付け高さの目安にして、かつ、格子状の線材43ならびに法枠

形成用の枠体44を埋め込むように吹き付けて、法面N上に、モルタルMまたはコンクリ

ートの盛り上げによる格子状の法枠49を形成する。

【0103】

最後に、第五工程として、モルタルMまたはコンクリートの所定の養生後に養生シート

48を取り外して、上記の植生域に植生基材50を客土する。

【0104】

上記の構成からなる吹付法枠工法では、険しい山間部の山頂付近など従来の吹付け装置

ではモルタルまたはコンクリートの吹付け施工が極めて困難或いは不可能であった法面N

に、モルタルMまたはコンクリートを吹き付け施工して法枠49を形成し、この法枠49

によりその崩壊を防止することができ、さらに、法枠49の形成後、植物による景観の保

全と、法面Nの自然状態への復元とを早期に達成することができる。

【0105】

また、例えば、急斜面の上部に崩落の恐れの有る岩盤があり、かつ、その除去を行うこ

と自体が却って危険である場合には、その岩盤の崩落防止のために、上記吹付け装置Dを

用いてモルタルM等を搬送し、岩盤の亀裂部に充填することで岩盤の接合を図る方法が採

用できる。以下、そのような方法の具体例について説明する。

【0106】

図11(A)〜(C)は、上記吹付け装置Dを用いる岩盤接着工法の一例の構成を概略

的に示す説明図である。

この実施例の岩盤接着工法は、まず、第一工程として、岩盤G全体の崩落の危険性があ

る場合、その基部に上記吹付け装置Dを用いてモルタルMなどを充填して安定させる。

【0107】

続いて、図11(A)に示すように、第二工程(清掃工程)として、エア若しくは水を

高圧で吹き付けることにより、接着面(モルタルM等により接着を図ろうとする面)の清

掃を行う。これにより、接着面に存在する土砂や苔などが取り除かれる。

【0108】

次に、図11(B)に示すように、第三工程(間詰め工程)として、岩盤G・岩塊の亀

裂部51の例えば開口部付近に間詰材52を適宜詰める。この工程を行うのは、次工程(

第四工程)のモルタルMなどが亀裂部51から流出するのを防止する堤に相当するものを

形成するためであり、間詰材52はモルタルM等との付着性が良好であれば何を用いても

よい。同素材であるモルタルM等を用いて間詰を行うことが、経済性及び付着性の面から

望ましい。尚、次工程(第四工程)において、亀裂部51からのモルタルM等の流出の恐

れが無い場合、この第三工程は省くことができる。

【0109】

最後に、図11(C)に示すように、第四工程(注入工程)として、上記吹付け装置D

を用いてモルタルMまたはコンクリートを前記亀裂部52に流し込む。この工程で使用す

るモルタルMまたはコンクリートは、亀裂細部にまで充填する必要があるので、配合を適

宜調整して流動性を高めている。

【0110】

上記の構成からなる岩盤接着工法では、険しい山間部の山頂付近など従来の吹付け装置

ではモルタルまたはコンクリートの搬送が不可能であったり、施工するには吹付け装置を

不安定な山腹に設置する必要のある法面Nに存在し、落石の恐れのある巨岩・岩盤G・岩

塊に対して、上記吹付け装置Dを用いてモルタルMまたはコンクリートを長距離搬送する

ことができ、前記巨岩・岩盤G・岩塊の亀裂部52をモルタルMまたはコンクリートで接

着・充填することにより法面N全体を安定化させることができる。

【0111】

また、本発明による吹付け装置Dは、山間部における擁壁工事、例えば、特開平6−2

94139号等の公報に示される土留擁壁工法にも適用可能である。擁壁工法の場合、基

本的に、切土または盛土斜面と、斜面と間隔を保って立設した擁壁面の成形板(型枠)と

の間に、モルタルMまたはコンクリートを打設することにより擁壁を構築する。

この場合、吹付け装置Dを擁壁構築箇所近くまで持ち上げ運搬しなくとも、モルタルM

またはコンクリート材料を長距離搬送して打設が行えるとともに、高品質な擁壁を構築す

ることができる。

【0112】

また、本発明による吹付け装置Dは、山間部における砂防等を目的とした堰やダムの構

築工事、例えば、特開平10−266168号等の公報に記載された工法にも適用可能で

ある。堰やダムの構築工法の場合、基本的に、堰体の表面及び裏面に立設した堰体面の成

形板(型枠:前記公報の場合は土嚢)間に、モルタルMまたはコンクリートを打設するこ

とにより堰体を構築する。

この場合、吹付け装置Dを堰体構築箇所近くまで持ち上げ運搬しなくとも、モルタルM

またはコンクリート材料を長距離搬送して打設が行えるとともに、高品質な堰体を構築す

ることができる。

【0113】

図12は、上記吹付け装置Dを用いるトンネル形成工事の一例の構成を概略的に示す説

明図である。

本発明による吹付け装置は、このようなトンネル形成工事においてもその優位性を発揮

する。詳しくは、トンネル工事の主な工程は、

(1)地山53を掘削すると共に掘削した土砂をトンネル外に運搬する工程(以下、工程

1という)

(2)コンクリート54を地山掘削面55に吹付ける工程(以下、工程2という)

(3)ロックボルト56をトンネル断面視で放射線状となるように地山53に打設する工

程(以下、工程3という)

(4)工程2で形成したコンクリート面54に防水シート(図示していない)を取り付け

るなど防水処理を施す工程(以下、工程4という)

(5)トンネル用の型枠(セントル)を用いてコンクリート57を打ち込む工程(以下、

工程5という)

に分けることができる。

【0114】

そして、前記工程1は掘削工、工程2・3は支保工(堀った地山が崩壊しないように支

えて保つ工程)、工程4・5は覆工(支保工を覆って補強する工程)と呼ばれ、トンネル

形成工事ではこれらの工程を順次繰り返しながらトンネルを形成していくことになる。

【0115】

ここで、工程2及び5においてコンクリート54,57を用いることになるが、従来は

コンクリートをミキサー車で施工箇所まで運搬した後に吹付けていたため、まだ完全には

自立しておらず、狭小なトンネル内において、ミキサー車の運転は困難且つ危険であり、

運搬に時間がかかることで施工性が低下していた。しかし、コンクリートの長距離搬送が

可能な本発明の吹付け装置Dを用いることで、安全で作業空間の広いトンネル外部にプラ

ントを設置することができると同時に、取扱いが容易なゴムホースをプラントから施工箇

所まで延長させるだけで従来通りの吹付けが可能となると共に、高品質なコンクリート吹

付が可能となるため、トンネル形成工事の安全性及び施工性の向上に寄与することができ

るのである。

【図面の簡単な説明】

【0116】

【図1】本発明の一実施例に係るモルタルまたはコンクリート吹付け装置の構成を概略的に示す説明図である。

【図2】上記実施例における骨材圧送機の構成を概略的に示す説明図である。

【図3】上記実施例における上釜の攪拌羽根の構成を概略的に示す分解斜視図である。

【図4】上記実施例における下釜の攪拌羽根の構成を概略的に示す分解斜視図である。

【図5】(A)および(B)は、上記実施例における閉塞体の変形例および更なる変形例の構成を概略的に示す説明図である。

【図6】(A)および(B)は、上記実施例におけるセメントミルク導入部の構成を概略的に示す縦断面図および説明図である。

【図7】前記セメントミルク導入部の変形例の構成を概略的に示す説明図である。

【図8】上記実施例におけるノズル部の構成を概略的に示す説明図である。

【図9】上記吹付け装置を用いる吹付法枠工法の構成を概略的に示す説明図である。

【図10】上記吹付法枠工法の要部の構成を概略的に示す説明図である。

【図11】(A)〜(C)は、上記吹付け装置を用いる岩盤接着工法の構成を概略的に示す説明図である。

【図12】上記吹付け装置を用いるトンネル形成工事の一例の構成を概略的に示す説明図である。

【符号の説明】

【0117】

1 骨材

6 セメントミルク

8 搬送管

9 セメントミルク導入部

9a テーパ状部分

10 セメントミルク送出管

D 吹付け装置

M モルタル

【特許請求の範囲】

【請求項1】

モルタルまたはコンクリートを構成する骨材およびセメントミルクを別圧送した後、混

合して吹付けるモルタルまたはコンクリート吹付け装置であって、前記セメントミルクを

搬送するためのセメントミルク送出管と、前記骨材を搬送するための搬送管とを備え、前

記搬送管は、前記セメントミルク送出管の下流端が接続されるセメントミルク導入部を有

し、このセメントミルク導入部に、下流側ほど内径の大きくなるテーパ状部分が形成され

ているとともに、前記テーパ状部分に対して、骨材の流れる方向とセメントミルクの流れ

る方向とが縦断面において鋭角となるようにセメントミルク送出管を接続するようにした

ことを特徴とするモルタルまたはコンクリート吹付け装置。

【請求項2】

前記搬送管内に流れ込むセメントミルクが搬送管の内壁に沿って螺旋を描くように、前

記セメントミルク送出管を前記テーパ状部分に対して角度をつけて接続するようにした請

求項1に記載のモルタルまたはコンクリート吹付け装置。

【請求項3】

モルタルまたはコンクリートを構成する骨材およびセメントミルクを別圧送した後、混

合して吹付けるモルタルまたはコンクリート吹付け装置であって、混合された骨材および

セメントミルクを搬送する搬送管の下流端にノズル部が設けられており、このノズル部が

、上流側から順に、下流側ほどその内径が大きくなる広がり部分と、下流側ほどその内径

が小さくなる絞り部分とを有し、この絞り部分の下流端の内径が、前記搬送管の内径と同

等またはそれよりも若干大きくなるように構成してあることを特徴とするモルタルまたは

コンクリート吹付け装置。

【請求項1】

モルタルまたはコンクリートを構成する骨材およびセメントミルクを別圧送した後、混

合して吹付けるモルタルまたはコンクリート吹付け装置であって、前記セメントミルクを

搬送するためのセメントミルク送出管と、前記骨材を搬送するための搬送管とを備え、前

記搬送管は、前記セメントミルク送出管の下流端が接続されるセメントミルク導入部を有

し、このセメントミルク導入部に、下流側ほど内径の大きくなるテーパ状部分が形成され

ているとともに、前記テーパ状部分に対して、骨材の流れる方向とセメントミルクの流れ

る方向とが縦断面において鋭角となるようにセメントミルク送出管を接続するようにした

ことを特徴とするモルタルまたはコンクリート吹付け装置。

【請求項2】

前記搬送管内に流れ込むセメントミルクが搬送管の内壁に沿って螺旋を描くように、前

記セメントミルク送出管を前記テーパ状部分に対して角度をつけて接続するようにした請

求項1に記載のモルタルまたはコンクリート吹付け装置。

【請求項3】

モルタルまたはコンクリートを構成する骨材およびセメントミルクを別圧送した後、混

合して吹付けるモルタルまたはコンクリート吹付け装置であって、混合された骨材および

セメントミルクを搬送する搬送管の下流端にノズル部が設けられており、このノズル部が

、上流側から順に、下流側ほどその内径が大きくなる広がり部分と、下流側ほどその内径

が小さくなる絞り部分とを有し、この絞り部分の下流端の内径が、前記搬送管の内径と同

等またはそれよりも若干大きくなるように構成してあることを特徴とするモルタルまたは

コンクリート吹付け装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2007−231730(P2007−231730A)

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願番号】特願2007−100586(P2007−100586)

【出願日】平成19年4月6日(2007.4.6)

【分割の表示】特願2003−402123(P2003−402123)の分割

【原出願日】平成15年12月1日(2003.12.1)

【出願人】(000231431)日本植生株式会社 (88)

【Fターム(参考)】

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願日】平成19年4月6日(2007.4.6)

【分割の表示】特願2003−402123(P2003−402123)の分割

【原出願日】平成15年12月1日(2003.12.1)

【出願人】(000231431)日本植生株式会社 (88)

【Fターム(参考)】

[ Back to top ]