モーター用銅線保護スリーブ

【課題】 円筒状の形状が保持されて、治具を用いなくても銅線を容易に挿入することができる上、スリーブの内面が滑らかで銅線の先端を引っ掛けることがなく、かつ、銅線挿入後はなじみ性があり、しかも、伸縮性も適度で、スリーブで覆う範囲を調整する作業も容易に行うことが可能なモーター用銅線保護スリーブを提供する。

【解決手段】 単糸繊度が19dtex以上88dtex以下の範囲で、かつ、フィラメント数が4本以上30本以下の範囲のマルチフィラメントを用いる。これを複数本引き揃え、筒状に丸打編組してモーター用銅線保護スリーブとする。

【解決手段】 単糸繊度が19dtex以上88dtex以下の範囲で、かつ、フィラメント数が4本以上30本以下の範囲のマルチフィラメントを用いる。これを複数本引き揃え、筒状に丸打編組してモーター用銅線保護スリーブとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、モーターのコイル等の銅線の外側を覆って保護するモーター用銅線保護スリーブに関する。

【背景技術】

【0002】

従来より、例えば、図4に示すような、モーターのステータコア100において、スロット102及びウェッジ103の上に配設されるコイル101の銅線を結束する部材として、マルチフィラメントで構成された結束紐Hが提案されている。

【特許文献1】特開平8−13300号公報

【0003】

例えば、上記特許文献1には、ポリエチレンナフタレート(PEN)のマルチフィラメントを2本引き揃え、製紐機を使用して8打ちで角打ち組織に組みあげ、油剤の洗浄剤としてアルキルベンゼンスルホン酸ナトリウムを用い、60℃で20分間精練したモータ結束紐が開示されている。特許文献1の実施例には、マルチフィラメントとして、総繊度250デニール、48フィラメントのもの(単糸繊度としては、5〜6デニールのもの)や、総繊度1000デニール、192フィラメントのもの(単糸繊度としては、5〜6デニールのもの)を使用することが記載されている。

【0004】

一方、一般に、モーターのコイルの銅線には、U相、V相、W相からなる3相の電流信号が流れるため、例えば、図4に示すように、銅線の外側を覆って保護するとともに、各相の銅線のセパレーターの役割を果たす保護スリーブS20が必要となる。そこで、従来より、このような保護スリーブの一例として、特許文献1に開示されているような単糸繊度が5〜6デニール程度のマルチフィラメントからなる保護スリーブが利用される場合がある。なお、特許文献1で使用されている糸の太さの単位「デニール」は、9000m当りの糸の質量(グラム数)で表されるものであるが、以下の説明においては、10000m当りの糸の質量(グラム数)で表される糸の太さの単位である「dtex(デシテックス)」で統一して説明する。

【0005】

ところが、単糸繊度が1〜8dtex程度のマルチフィラメントで構成された従来の保護スリーブには、以下のような問題があった。

【0006】

先ず、例えば、単糸繊度が2dtex、フィラメント数が100、総繊度が200dtexのメタ系アラミド繊維のマルチフィラメントで保護スリーブを構成した場合は、単糸直径が細く、総繊度も不足していることに起因して、スリーブ自体が柔らかいものとなるため、図18に示すように、保護スリーブS10の開口部11は通常の状態において偏平した形状となり、モーターの製造工程において保護スリーブS10に銅線を挿入する際に手間取るという問題があった。そのため、図18に示すような従来の保護スリーブS10は、例えば、キャップ状の治具を用いなければ、コイルの銅線の挿入が困難となるため、作業効率を低下させる原因となっていた。

【0007】

そこで、例えば、単糸繊度が8dtex、フィラメント数が108、総繊度が890dtexのポリエチレンナフタレート(PEN)のマルチフィラメント糸を2本引き揃えて円筒状の48打ち以上に製紐して保護スリーブを構成することも検討された。すなわち、単糸繊度が1〜8dtexの範囲にある単糸径の細いマルチフィラメントであっても、フィラメント数を上げて総繊度を十分に太くすれば、スリーブの形状は円筒状に近づき、スリーブの開口部における銅線の挿入性を良好にすることは可能と考えられたため、幾つかの試作品が作製された。しかしながら、例えば、総繊度が890dtexのマルチフィラメント糸を2本引き揃えて48打ち以上の保護スリーブを構成する場合は、保護スリーブ全体としては、使用する繊維の量が、890dtex×2×48=85440dtexと多くなり過ぎ、コストアップが避けられないという問題があった。そのため、総繊度を上げることでスリーブの形状を円筒状にするという考え方は、実用品としては採用し難いものであった。

【0008】

一方、従来より、例えば、ポリフェニレンサルファイド繊維(PPS)のモノフィラメントを用いて、保護スリーブを製造することも、提案されている。

【特許文献2】特開2001−123324号公報

【0009】

しかし、特許文献2に開示されているような、モノフィラメントからなる保護スリーブは、柔軟性に欠けるため、モーター用銅線保護スリーブとしては適していないという問題があった。特に、U相、V相、W相の3相の電流信号が流れるコイルの銅線は、スリーブで覆わなければならない範囲がそれぞれ異なり、銅線を挿通させた後、スリーブの端を折り返す作業を行う場合があるが、従来のモノフィラメントからなる保護スリーブは、柔軟性に欠けるため、折り返しの位置で割れを生じてその位置から漏電し、絶縁不良を生じるおそれがあるという問題があった。また、モノフィラメントからなる保護スリーブは、スリーブに編成したときに、単糸径が太いことに起因して組み目が粗く、隙間が大きいものとなるため、通常の状態においても絶縁性能が劣り、漏電のおそれが高いという問題もあった。さらに、モノフィラメントからなる保護スリーブは、高温耐油性に劣るという問題もあった。

【0010】

そこで、従来より、上記の問題点を解決するために、治具を用いなくても銅線を挿入可能で、かつ、高温耐油性能などにも優れる保護スリーブとして、マルチフィラメントとモフィラメントを混用した構成の保護スリーブが提案されている。

【特許文献3】特開2004−176243号公報

【0011】

特許文献3の保護スリーブは、融点または分解温度が280℃以上の合成繊維のマルチフィラメントと、モノフィラメントを混用し、円筒状の24打ち以上の組紐に製紐したものであり、実施例には、マルチフィラメントとしては、総繊度440dtex、100フィラメントのもの(単糸繊度としては、4〜5dtexのもの)や、総繊度220dtex、100フィラメントのもの(単糸繊度としては、2〜3dtexのもの)を使用することが記載されている。また、モノフィラメントとしては、直径0.25mmのものが使用されている。

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、上記特許文献3の保護スリーブも、以下に説明するような問題点があった。

【0013】

まず、特許文献3の保護スリーブは、例えば、直径が0.25mm程度の太いモノフィラメントの隙間を埋めるように、径の細いマルチフィラメントを混用して製紐しているため、図19に示すように、スリーブの表面22及び内面23には、モノフィラメント特有の凹凸部が認められる。また、特許文献3の保護スリーブS20は、マルチフィラメントの単糸繊度が2〜5dtexと細いことに起因して、擦過による摩擦や摩耗に対する耐久性に乏しく、毛羽立ち易いという欠点があった。

【0014】

そのため、特許文献3の保護スリーブS20は、スリーブの先端部21の形状が円い形に維持されていることより、先端部21における銅線の挿入性は向上しているものの、銅線をスリーブの奥に挿入する過程で、銅線の先端が、モノフィラメントに特有の凹凸部に引っ掛かったり、また、単糸繊度が2〜5dtexと細いマルチフィラメントに特有の毛羽立ちの部分に引っ掛かったりして、スムーズに挿入が出来なかったり、銅線の先端がスリーブの外側に突き出てしまうおそれがあるという問題があった。

【0015】

また、特許文献3の保護スリーブS20は、モノフィラメントとマルチフィラメントを混用しているため、スリーブの圧縮弾性率が、67〜93%の範囲の高い弾性力を有するものとなっている。図20(a)は、特許文献3の保護スリーブS20を親指と人差し指の間で押えた状態を、図20(b)は、(a)の状態から指を離した状態を表したものであるが、従来の保護スリーブS20は、図20に示すように、指で押えた状態から指を離せば、直ちに元の形状に復元する反発性の強いものとなっている。

【0016】

ところで、一般に、モーターは小型化の要求が厳しく、図4の結束紐Hの位置を基準に幅の寸法設計がなされる。ところが、特許文献3の保護スリーブは、反発性が強いため、結束紐で押さえ込んだ箇所の周囲が膨れて嵩高となり、結束紐Hの位置よりも、その周辺の位置の方が膨らんで想定外の寸法を取ってしまい、モーターのコンパクト化を妨げる要因となっていた。すなわち、モータ用銅線保護スリーブにおいては、銅線挿入前は、円筒状の形状が保持されて、挿入性に優れていることが望ましいが、銅線挿入後、結束紐で結束する際は、なじみ性が高く、形状が復元しない方が望ましいところ、特許文献3の保護スリーブは、なじみ性が低いため、結束紐で結束する際に膨らんで嵩高になるという問題があった。

【0017】

また、図21は、特許文献3の保護スリーブの(a)通常の状態における長さL21、(b)左右方向に引っ張った状態の長さL22、中心方向に押し込んだ状態の長さL23を図示したものであるが、図21に示すとおり、特許文献3の保護スリーブは、伸縮性が大きいため、銅線の挿入時の調整作業が手間取るという問題もあった。すなわち、モータの銅線には、保護スリーブで覆わなければならない範囲と、覆う必要がない範囲があり、コスト削減の観点から、覆う必要がない範囲は、保護スリーブを省略する場合がある。その場合、銅線を挿入する際に、手作業で保護スリーブを前後に移動してスリーブで覆う範囲を調整するが、特許文献3の保護スリーブは、図21に示すように、伸縮性が大きいため、スリーブが伸び切った状態と縮んだ状態の長さの変化が大き過ぎ、調整作業が手間取るという問題があった。

【0018】

また、特許文献3の保護スリーブは、剛性の異なるマルチフィラメントとモノフィラメントを混用して製紐するため、編組する際、ボビンに異なる重さの錘を付けてテンションンを保つ必要があり、製法が複雑になるという欠点もあった。さらに、単糸繊度が2〜5dtexと細いマルチフィラメントに特有の毛羽立ちは、漏電の原因になるおそれもあった。

【0019】

本発明は、上記した従来の問題点を解決するためになされたものであって、円筒状の形状が保持されて、治具を用いなくても銅線を容易に挿入することができることは前提とした上で、スリーブ内部の表面が滑らかで銅線の先端を引っ掛けることがなく、かつ、銅線挿入後はなじみ性があって、結束紐で結束する際に嵩高とならず、しかも、伸縮性も適度で、スリーブで覆う範囲を調整する作業も容易に行えるモーター用銅線保護スリーブを提供することを目的としている。

【課題を解決するための手段】

【0020】

上記の目的を達成するため、本発明のモーター用銅線保護スリーブは、

単糸繊度が19dtex以上88dtex以下の範囲で、かつ、フィラメント数が4本以上30本以下の範囲のマルチフィラメントを複数本引き揃え、筒状に丸打編組したことを最も主要な特徴としている。

【発明の効果】

【0021】

本発明の保護スリーブは、単糸繊度が19dtex以上88dtex以下の範囲の太いマルチフィラメントで構成されているため、治具を用いなくても銅線を挿入することが可能な円筒形状が保持されている上、単糸繊度が細いマルチフィラメントに特有の毛羽立ちは見られない。また、モノフィラメントとの混用ではなく、マルチフィラメントのみで形成されているため、スリーブ内部の表面が滑らかで、銅線の挿入を進める過程で銅線の先端を引っ掛けることがない。しかも、圧縮回復率が低く、なじみ性が高いため、結束紐で結束する際に、結束紐の周辺が膨らまず、収まりが良い。また、伸縮性も適度なため、スリーブで覆う範囲を手作業で調整することも容易に行える。

【発明を実施するための最良の形態】

【0022】

本発明のモーター用銅線保護スリーブは、単糸繊度が19dtex以上88dtex以下の範囲で、かつ、フィラメント数が4本以上30本以下の範囲のマルチフィラメントを複数本引き揃え、筒状に丸打編組したものである。

【0023】

発明者は、検討を重ねた結果、上記問題点を解決するためには、単糸繊度が太いマルチフィラメントを用いることが肝要であることを見出し、その条件を特定して、本発明を完成させた。すなわち、単糸繊度が19dtex以上88dtex以下の範囲内で、かつ、フィラメント数が4本以上30本以下であれば、スリーブの断面は円い形となるため、特殊な治具を用いなくても、銅線の挿入が行える上、単糸繊度が細いマルチフィラメントに特有の毛羽立ちを回避できる。また、マルチフィラメントのみで構成し、モノフィラメントに特有の凹凸が無いことより、スリーブ内部の表面が滑らかとなるため、銅線を挿入する際に先端が引っ掛かることはなくなり、銅線を最後までスムーズに挿入することができる。また、結束紐で結束する際も、特許文献3の従来の保護スリーブと比較して圧縮回復率が低く、なじみ性が高いため、嵩高とならない。しかも、伸縮性が適度に低いため、スリーブで覆う位置の調節も容易となる。

【0024】

フィラメント数を4本以上30本以下の範囲としたのは、フィラメント数が3本以下となる場合、生産性が低下して、保護スリーブを工業的に安価に製造することが難しくなる上、溶融紡糸の際の口金当たりのポリマーの吐出量が低下するために、溶融滞留時間が長くなり、熱劣化による製糸工程での糸切れを誘発するおそれがあるからである。また、フィラメント数が31本以上となる場合、糸/糸間の摩擦により、糸条走行時に交絡部が発生し、単繊維間の延伸ムラや熱処理ムラを誘発するおそれがあるからである。なお、物性の均一性や工業的安定生産を考慮すると、より好ましいフィラメント数は10〜20本である。

【0025】

本発明の保護スリーブは、単糸繊度が19dtex以上88dtex以下の範囲で、フィラメント数が4本以上30本以下の範囲のものであるが、単糸繊度とフィラメント数の組み合わせは、上記範囲内において、それぞれ自由に決定することができる。上記の範囲内であれば、スリーブの断面は円い形となり、かつ、スリーブの内部が滑らかで銅線をスムーズに挿入することができる上、なじみ性が高く、伸縮性が適度に低いスリーブが得られる。

【0026】

しかし、本発明の保護スリーブは、圧縮回復率試験において、圧縮回復率が37%以下となるように構成することがより好ましい。上記条件において、さらに圧縮回復率が37%以下となるように構成すれば、銅線挿入後、モーターに結束する際のなじみ性が最適なものとなるからである。

【0027】

本発明の保護スリーブにおいて使用するマルチフィラメントの材質は、特に限定されないが、例えば、ハイブリッド自動車のモーター用の保護スリーブに適用する場合は、高温耐油性が求められるため、ポリフェニレンサルファイド繊維やアラミド繊維を用いることが望ましい。また、ポリフェニレンサルファイド繊維は、耐熱性および耐加水分解性に優れるため、高温下での使用にはほとんど問題をきたさないことが知られており、また、耐薬品性もフッ素樹脂並みという優れる特徴を有しているので、好適である。

【0028】

本発明の保護スリーブは、上記条件のマルチフィラメントを複数本引き揃え、筒状に丸打編組したものである。引き揃える本数は、適用するモーターの種類や求められる性能に応じて適宜決定すれば良く、特に限定されない。例えば、ハイブリッド自動車のモーター用の保護スリーブに適用する場合は、上記条件のマルチフィラメントを2本又は3本引き揃えて丸打編組すれば、適度な硬さのスリーブが得られる。

【0029】

丸打編組を行う機械のキャリア数は、一般に、12,16,20,24,28,32,36,40,44,48,64,96等があるが、本発明では、求められる保護スリーブの径の太さに応じて選択すれば良く、キャリア数は特に限定されない。例えば、ハイブリッド自動車のモーター用の保護スリーブに適用する場合は、通常、32打ち以上のキャリア数を選択し、直径が5mm以上の保護スリーブを編組する。丸打編組では、芯に編組するものと、筒状に編組するものがあるが、本発明では、筒状に編組する方式を用いる。

【0030】

なお、本発明は、保護スリーブの直径を太くする必要がある場合(具体的には、キャリア数が20打ち以上となる場合)において、特に有利な効果が発揮される。というのは、一般に、マルチフィラメントでも、キャリア数が12〜16打ちで、保護スリーブの径が細いものであれば、スリーブの形状は円筒形となり易いが、キャリア数が20打ち以上となると、円筒形の保護スリーブを編組することが難しくなるからである。従って、本発明は、例えば、通常、32打ち以上のキャリア数が選択され、直径5mm以上の保護スリーブが使用されるハイブリッド自動車のモーター用の保護スリーブに、特に適したものである。

【0031】

また、丸打編組をした後は、棒状の治具で連続的に突き上げて円筒状になるように更に処理することがより望ましい。このようにすれば、円筒状の形状が明確に現れるので、スリーブの端部における銅線の挿入性がさらに良くなるからである。このような処理は、例えば、小巻ボビンに巻かれた糸を用いて保護スリーブが製紐機で組み上げられた直後に、その真下から、先端が紐の内径に相当する丸みを帯びた鉄製の丸棒を突き上げることにより行うことができる。

【0032】

また、本発明では、使用するマルチフィラメントの総繊度は、特に限定されないが、総繊度を必要以上に大きくするとコストアップとなってしまう。従って、コストアップを避けることを考えれば、本発明において使用するマルチフィラメントの総繊度は、440dtex以下とすることが望ましい。例えば、総繊度を440dtexとする場合、これを2本引き揃えて48打ちの組紐に製紐すると、保護スリーブ全体としては、440dtex×2×48=42240dtexであり、これであればコストを十分に低減することができる。

【0033】

また、本発明のモーター用銅線保護スリーブの内径は、適用されるモーターの種類やサイズによって最適な値が異なるため、特に限定されない。例えば、ハイブリッド自動車のモーター用の保護スリーブに適用する場合は、内径7〜8mmの円筒状のスリーブとして構成することができる。また、例えば、家電製品のモーター用の保護スリーブに適用する場合は、内径が5〜7mmの円筒状のスリーブとして構成することができる。

【実施例】

【0034】

以下、実施例及び比較例に基づいて、本発明をさらに具体的に説明する。最初に、保護スリーブの強力(N)および伸度(%)、表面特性(平均摩擦係数(MIU)、摩擦係数変動(MMD))、圧縮回復率(%)、圧縮荷重(N)、繰り返し圧縮における0.1N時の変位(mm)の測定方法を説明する。

【0035】

1)強力(N)および伸度(%)

JISL1013法に準拠した方法により求めた。引張定速伸長形試験機を用い、つかみ間隔を200mm、引張速度を200mm/分とし、3回の測定の平均値を求めた。伸度は10N荷重の場合と、20N荷重の場合の2通りの試験を行った。

【0036】

2)表面特性(平均摩擦係数(MIU)、摩擦係数変動(MMD))

スリーブを縦方向に切り開いて生地状にし、幅0.5cm、長さ2cmの生地表面上を0.5mm径のピアノ線を曲げたものを10本並べて作られた接触子で、張力400g、摩擦静荷重50gf、粗さ静荷重10gfの条件で走査し、表面特性を測定した。平均摩擦係数(MIU)は、すべり性を見る指標であり、この値が小さいほど、生地表面がすべり易いことを示している。摩擦係数変動(MMD)は、なめらかさの指標であり、摩擦係数の平均偏差を表したもので、この値が小さいほど、生地表面がなめらかであること(保護スリーブの組み目のばらつきが小さいこと)を示している。

【0037】

3)圧縮回復率(%)

保護スリーブを固定し、圧縮試験機で、2平方cmの円形平面で保護スリーブを0.1cm/秒の低速度で圧縮力を加え、1KNの力が加わったときのスリーブの特性を測定した。圧縮試験機は、1KNに達するまでの圧縮特性と、1KNに達して戻るときの圧縮特性をそれぞれグラフ化することができる。以下の試験では、圧縮レジリエンス(RC)の値を、圧縮回復率(%)とする。圧縮回復率(%)は、100に近いほど、保護スリーブの回復率が強く、なじみ性が低いことを示している。

【0038】

4)圧縮荷重(N)

万能抗張力試験機(定速伸張形引張試験機)で、加圧面の直径が50mmの圧縮試験治具を用いて、残3mm圧縮荷重(N)を測定した。具体的には、初め(荷重をかける前)の加圧板距離を試料の直径+1mmに設定し、速度10mm/minで加圧板距離が3mmになるまで圧縮した時の荷重(N)を測定した。そして、試料の両端での影響がなくなる位置で3ヶ所圧縮し、平均値を算出した。

【0039】

5)繰り返し圧縮における0.1N時の変位(mm)

万能抗張力試験機(定速伸張形引張試験機)で、加圧面の直径が50mmの圧縮試験治具を用いて、繰り返し圧縮における0.1N時の変位(mm)を測定した。具体的には、初め(荷重をかける前)の加圧板距離を試料の直径+1mmに設定し、速度10mm/minで加圧板距離が1mmになるまで圧縮する。圧縮する位置は、試料の中央部とする。そして、圧縮を5回繰り返し、0.1N時の変位(mm)について、圧縮1〜5回目と1回目の差をそれぞれ算出した。

【0040】

次に、以下の保護スリーブを準備した。実施例1、実施例1−2、実施例2は、本発明の保護スリーブの一例であり、比較例1、比較例2.比較例2−2、比較例3、比較例3−2、比較例4は、従来の保護スリーブの一例である。

【0041】

(実施例1)

ポリアミド繊維(クラレ製、融点=265℃)のマルチフィラメント(単糸繊度:36dtex、総繊度:440dtex、12フィラメント)の糸を、2本引き揃えて小巻ボビンに巻いて48本用意した。

【0042】

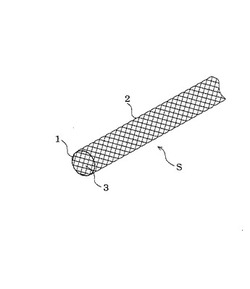

これを丸打編組の48打ちの製紐機にセットし、組紐に製紐し、その直後、突き上げ装置と呼ばれる部品にて連続的に突き上げ及び押し上げを行い、円筒状に組み上げた。得られた保護スリーブSは、図1に示すように、通常の状態において先端部1が円い形をしており、スリーブ内径が約7mmの円筒形が維持されていた。また、保護スリーブSは、スリーブの表面2やスリーブ内部3の表面に凹凸が無く、また、毛羽立ちも全く見られなかった。

【0043】

図2(a)は、実施例1の保護スリーブSを、親指と人差し指の間で押えた状態を、図2(b)は、(a)の状態から指を離した状態を表したものである。実施例1の保護スリーブSは、図2に示すように、指で押えた状態から指を離しても、押えられた部分の形状が残っており、反発性が小さく、なじみ性が高いことが確認された。

【0044】

また、図3は、実施例1の保護スリーブの(a)通常の状態における長さL1、(b)左右方向に引っ張った状態の長さL2、中心方向に押し込んだ状態の長さL3を図示したものであるが、図3に示すとおり、実施例1の保護スリーブは、特許文献3の保護スリーブと比較して伸縮性が小さいものとなっている。モータの銅線には、保護スリーブで覆わなければならない範囲と、覆う必要がない範囲があり、コスト削減の観点から、覆う必要がない範囲は、保護スリーブを省略する場合があるが、実施例1の保護スリーブは、図31に示すように、伸縮性が適度であるため、保護スリーブで覆う範囲を調整することも容易であることが確認された。

【0045】

また、約10〜40cmの長さに切断した実施例の保護スリーブSは、断面が円い形をしているため、特別の治具を必要とすることなく、モーターのコイルの銅線を容易に挿入できた。その後、コイルが挿入された保護スリーブを結束紐で結束するときは、スリーブSのなじみ性が高いため、結束紐で押さえ込んだ箇所の周囲が膨れて嵩高となることはなく、結束紐の位置で寸法設計することができた。

【0046】

(実施例1−2)

実施例1と同じ条件で、スリーブ内径を約8mmに編組したものを、実施例1−2とした。得られた保護スリーブは、実施例1と同様、通常の状態において円筒形が維持されていた。また、表面特性、なじみ性、伸縮性の点も、実施例1と同様であった。

【0047】

(実施例2)

ポリフェニレンサルファイド繊維(クラレ製、融点=285℃)のマルチフィラメント(単糸繊度:28dtex、総繊度:340dtex、12フィラメント)の糸を、2本引き揃えて小巻ボビンに巻いて48本用意した。

【0048】

これを丸打編組の48打ちの製紐機にセットし、組紐に製紐し、その直後、突き上げ装置と呼ばれる部品にて連続的に突き上げ及び押し上げを行い、円筒状に組み上げた。得られた保護スリーブは、実施例1と同様、通常の状態において先端部が円い形をしており、スリーブ内径が約7mmの円筒形が維持されていた。また、表面特性、なじみ性、伸縮性の点も、実施例1と同様であった。

【0049】

(比較例1)

メタ系アラミド繊維(デュポン製" ノーメックス(商品名)、融点または分解温度=371℃)のマルチフィラメント糸(単糸繊度:2dtex、総繊度:220dtex、100フィラメント、430タイプ)を、3本引き揃えて、これを小巻ボビンに巻いて64本用意した。

【0050】

これを丸組織の64打ちの製紐機にセットし、組紐に製紐し、その直後、突き上げ装置と呼ばれる部品にて連続的に突き上げ又は押し上げを行い、筒状に組み上げた。得られた保護スリーブは、単糸繊度が2dtexと小さいマルチフィラメントで構成されていることに起因して、スリーブ自体が極めて柔らかく、テープ状に形が潰れて偏平し、通常の状態において筒状に形状を維持する事ができなかった。そのため、モーターの製造工程においては、キャップ状の治具を用いなければ、銅線の挿入が困難となった。

【0051】

(比較例2)

ポリエチレンナフタレート繊維(帝人ファイバー製" テオネックス" (商品名)、融点または分解温度=272℃)のマルチフィラメント(単糸繊度:8dtex、総繊度:890dtex、108フィラメント、Q904Mタイプ)を2本引き揃えて小巻ボビンに巻いて48本用意した。

【0052】

これを丸組織の48打ちの製紐機にセットし、組紐に製紐し、その直後、突き上げ装置と呼ばれる部品にて連続的に突き上げ又は押し上げを行い、筒状に組み上げた。得られた保護スリーブは、通常の状態において円筒形が保持されていた。しかし、総繊度が890dtexのマルチフィラメントを2本引き揃え48打ちとしているため、保護スリーブ全体として繊維を使い過ぎており、コストアップとなった。

【0053】

(比較例2−2)

比較例2と同じ条件で、スリーブ内径を約8mmに編組したものを、比較例2−2とした。

【0054】

(比較例3)

PPS繊維(クレハ合繊製、融点または分解温度=285℃)のモノフィラメント(直径=150μm)を、3本引き揃えて小巻ボビンに巻いて48本用意した。

【0055】

これを丸組織の48打ちの製紐機にセットし、組紐に製紐し、その直後、突き上げ装置と呼ばれる部品にて連続的に突き上げ又は押し上げを行い、筒状に組み上げた。得られた保護スリーブは、直径が150μmのモノフィラメントで構成されるため、内径が約6.5mmの円筒状の形状は保持されていたが、柔軟性に欠けるという問題が見られた。そのため、銅線を挿入後、スリーブの端を折り返すと、その位置で亀裂を生じ、絶縁不良を生じるおそれのあることが判明した。

【0056】

(比較例3−2)

比較例3と同じ条件で、スリーブ内径を約8mmに編組したものを、比較例3−2とした。

【0057】

(比較例4)

PPS繊維(東レ製" トルコン" (商品名)、融点または分解温度=285℃)のマルチフィラメント糸(単糸繊度:4dtex、総繊度:440dtex、100フィラメント、190タイプ)を2本引き揃え、これを小巻ボビンに巻いて28本用意した。

【0058】

別に、PPS繊維(東レ・モノフィラメント製、融点または分解温度=280℃)のモノフィラメント糸(直径=0.25mm)を、小巻ボビンに巻いて28本用意した。

【0059】

これらを丸組織の56打ちの製紐機に交互に仕掛け、組紐に製紐し、その直後、突き上げ装置と呼ばれる部品にて連続的に突き上げ又は押し上げを行い、筒状に組み上げた。得られた保護スリーブは、特許文献3の保護スリーブと同等のものであり、反発性が強く、通常の状態において内径が約6.5mmの円筒状の形状が保持されていたため、スリーブの端部における銅線挿入性の点では、問題が見られなかった。

【0060】

しかし、比較例4の保護スリーブは、直径が0.25mmのモノフィラメントの隙間を埋めるように、マルチフィラメントを混用して製紐しているため、スリーブの表面に、モノフィラメント特有の凹凸が認められた。また、比較例4の保護スリーブは、マルチフィラメントの単糸繊度が2dtexと細いことに起因して、擦過による摩擦や摩耗に対する耐久性に乏しく、毛羽立ちが見られた。

【0061】

そのため、比較例4の保護スリーブは、銅線をスリーブの奥に挿入する過程で、銅線の先端がモノフィラメント特有の凹凸部分に引っ掛かったり、またマルチフィラメント特有の毛羽立ちの部分に引っ掛かったりして、スムーズに挿入が出来なかったり、銅線の先端がスリーブの外側に突き出てしまうという問題が発生した。

【0062】

また、比較例4の保護スリーブは、モノフィラメントを混用しているため、スリーブの反発性が強く、なじみ性が低いという問題が見られた。そのため、銅線を挿入後、結束紐でモーターに固定する際に、結束紐で押さえ込んだ箇所の周辺が膨らみ、モーターの小型化を阻害する要因となった。

【0063】

また、比較例4の保護スリーブは、伸縮性が大きいため、銅線の挿入時の調整作業の際に、スリーブが伸び切った状態と縮んだ状態の長さの変化が大き過ぎ、手作業による調整が困難になるという問題も認められた。

【0064】

次に、上記のようにして作製した実施例1、実施例1−2、実施例2、比較例1、比較例2.比較例2−2、比較例3、比較例3−2、比較例4の保護スリーブを用いて、前述した通りの試験方法で、保護スリーブの強力(N)および伸度(%)、表面特性(平均摩擦係数(MIU)、摩擦係数変動(MMD))、圧縮回復率(%)、圧縮荷重(N)、繰り返し圧縮における0.1N時の変位(mm)を測定した。試験結果は、表1、表2に示すとおりとなった。

【0065】

【表1】

【0066】

【表2】

【0067】

まず、表1に示すように、本発明の保護スリーブの引張強さを確認した強力(N)の結果は、実施例1が1079(N)、実施例1−2が1216(N)、実施例2が1014(N)となっており、モーター用銅線保護スリーブとしては、十分な強力を備えていることが確認できた。

【0068】

また、表1に示すように、本発明の保護スリーブの伸度(%)は、10N荷重の場合、実施例1が3.4(%)、実施例1−2が3.1(%)、実施例2が4.1(%)となっており、特許文献3に相当する比較例4が4.7(%)であるのと比較すると、伸度が小さいことが確認された。20N荷重の場合も、実施例1が4.3(%)、実施例1−2が4.1(%)、実施例2が4.7(%)となっており、特許文献3に相当する比較例4が5.8(%)であるのと比較すると、伸度が小さいことが確認された。そのため、本発明の保護スリーブによれば、スリーブで覆う範囲を調節する作業が容易となる。

【0069】

次に、表1に示すように、本発明の保護スリーブの表面特性は、平均摩擦係数(MIU)については、実施例1が0.126、実施例1−2が0.138、実施例2が0.173となっており、特許文献3に相当する比較例4が0.187となっているのと比較すると、値が小さく、生地表面がすべり易い特性を有していることが確認された。また、摩擦係数変動(MMD)については、実施例1が0.0328、実施例1−2が0.0419、実施例2が0.0378となっており、特許文献3に相当する比較例4が0.0581となっているのと比較すると、値が小さく、生地表面がなめらかであること(保護スリーブの組み目のばらつきが小さいこと)が確認された。そのため、本発明の保護スリーブによれば、銅線の挿入中に先端が引っ掛かることはなくなり、銅線を最後までスムーズに挿入することができる。

【0070】

なお、図5(a)は実施例1の、図5(b)は実施例1−2の、図6は実施例2の、図7(a)は比較例1の、図7(b)は比較例2の、図8(a)は比較例3の、図8(b)は比較例4の、平均摩擦係数(MIU)の試験結果を表したグラフである。各グラフの縦軸は平均摩擦計数(MIU)を、横軸は距離(cm)を示している。特許文献3の保護スリーブに相当する比較例4のグラフは、図8(b)に示すように、走査範囲全体に亘って上下の振幅の幅が大きくなっているのに対し、図5(a)の実施例1、図5(b)の実施例1−2.図6の実施例2のグラフは、上下の振幅の幅が小さいものとなっている。この点から見ても、実施例1、実施例1−2.実施例2の保護スリーブの表面がすべり易く、滑らかであることが確認できる。

【0071】

また、表2に示すように、本発明の保護スリーブの圧縮回復率(%)は、実施例1が28.01(%)、実施例1−2が28.42(%)、実施例2が36.97(%)となっており、特許文献3に相当する比較例4が50.08(%)であるのと比較すると、圧縮回復率が小さく、なじみ性の高いことが確認された。そのため、本発明の保護スリーブによれば、結束紐で結束する際に、その周辺が膨れて嵩高となることはないため、結束紐の位置で正確に寸法設計することが可能となった。

【0072】

なお、図9(a)は実施例1の、図9(b)は実施例1−2の、図10は実施例2の、図11(a)は比較例1の、図11(b)は比較例2の、図12(a)は比較例3の、図12(b)は比較例4の、圧縮特性の試験結果を表したグラフである。縦軸は、圧縮荷重P(gf/cm2 )を、横軸は、サンプルの厚みT(mm)を表している。

【0073】

図9(a)の例で説明すると、Xが、最大圧縮荷重Pmに圧縮するまでの往路のグラフを、Yが、最大圧縮荷重の位置から戻っていくときの復路のグラフを表している。

【0074】

WC:圧縮仕事量(gf・cm/cm2 )

WCは、最大圧縮荷重Pmに圧縮するまでのエネルギーであり、図9(a)の例では、往路XにおけるABCで囲まれた部分の面積で表される。

【0075】

RC:圧縮レジリエンス(回復性)

RC=(WC’/WC)×100

ここで、WC’は圧縮回復過程における回復エネルギーであり、図9(a)の例では、復路YにおけるABCで囲まれた部分の面積で表される。完全な弾性体であれば、RCの値は100%となり、値が小さいほど、なじみ性が高いことになる。前述したとおり、本発明の保護スリーブは、結束紐で結束する際に、その周辺が膨れて嵩高となることはないため、結束紐の位置で正確に寸法設計することが可能となる。なお、実施例に2の圧縮回復率は、36.97%であり、1%未満を四捨五入すると37%である。本発明では、実施例1、2のように、圧縮回復率を37%以下とすることが、より望ましい。

【0076】

また、表2に示すように、本発明の保護スリーブの圧縮荷重(N)は、実施例1が7.6(N)、実施例1−2が8.4(N)、実施例2が4.1(N)となっており、特許文献3に相当する比較例4が17.0(N)であるのと比較すると、圧縮荷重が小さく、この点から見ても、反発性が小さくて、なじみ性の高いことが確認された。

【0077】

さらに、表2に示すように、本発明の保護スリーブの繰り返し圧縮における0.1N時の変位(mm)は、実施例1が2.059〜2.684(mm)、実施例1−2が1.879〜2.595(mm)、実施例2が1.507〜1.898(mm)となっており、特許文献3に相当する比較例4が0.862〜1.142(mm)であるのと比較すると、繰り返し圧縮するにつれて凹んだ状態になり易く、この点から見ても、なじみ性の高いことが確認された。

【0078】

なお、図13(a)は実施例1の、図13(b)は実施例1−2の、図14は実施例2の、図15(a)は比較例1の、図15(b)は比較例2の、図16(a)は比較例3の、図16(b)は比較例4の、繰り返し圧縮試験の結果を表したグラフである。縦軸は、荷重(N)を、横軸は、変位(mm)を表している。

【0079】

図13(a)の例で説明すると、実施例1の保護スリーブは、1回目の圧縮で1.125mmの凹みとなり、以後、2回目の圧縮で3.184mm、3回目の圧縮で3.509mm、4回目の圧縮で3.699mm、5回目の圧縮で3.809mmの変位となっている。なお、表2においては、1回目の変位を0mmで統一し、2回目以降は、1回目との差を求めて表示している。図13(a)と図16(b)を比較すれば、本発明の保護スリーブの方が、比較例4の保護スリーブよりも反発性が小さく、繰り返し圧縮するにつれて凹んだ状態となっており、なじみ性が高いことが明らかである。

【0080】

さらに進んで、本発明者は、実施例1、実施例2、比較例3、比較例4の保護スリーブを用いて、本発明の保護スリーブの絶縁性能を確認した。試験方法は、以下のとおりである。

【0081】

図17に示すように、各保護スリーブの試料の内径と同じ径のステンレス棒を挿入し、円柱状の下部電極の上に置き、上部電極にリード線を接続した。10〜20秒の電圧印加により試料の絶縁破壊が起こるような一定の速度で電圧を上昇させ(短時間昇圧法)、絶縁破壊電圧を測定した。試験条件は、以下の通りである。

【0082】

試験項目:絶縁破壊電圧、部分放電圧

試験装置:絶縁耐力試験装置 PCT−5K(東京変圧器(株)製)

試験片寸法:φ7mm×100mm

電極形状:上部電極φ7mm×110mm

下部電極:φ25mm×5mm/エッジ2.5mmR

電極の材質:上部電極ステンレス

下部電極真鍮

昇圧速度:AC0.2kV/sec

前処理:C−72h/22±1℃/60±5%RH

試験雰囲気:気中;22℃/60%RH

油中:22℃、シリコンオイル中(JIS−C2320絶縁油適合品)

測定数:n=3

【0083】

気中におけるスリーブの絶縁破壊電圧、部分放電圧の測定結果を表3に、油中におけるスリーブの絶縁破壊電圧、部分放電圧の測定結果を表4に示す。測定に関して、沿面放電開始電圧は目視により空中放電が確認された電圧、絶縁破壊電圧は試料が炭化した時点での電圧とした。但し、油中の測定では沿面放電は起こらなかった。

【0084】

【表3】

【0085】

【表4】

【0086】

表3、表4より、絶縁性能は、ポリアミド繊維を用いた実施例1の方が、ポリフェニレンサルファイド繊維(PPS)を用いた実施例2よりも良い結果が得られている。ポリアミド繊維を用いた場合、比較例4の保護スリーブと比較しても遜色はなく、特に油中の測定では、比較例3、4の保護スリーブよりも良い結果が得られている。

【0087】

以上詳細に説明したように、実施例1、実施例1−2、実施例2の保護スリーブは、単糸繊度が28dtex以上36dtex以下の範囲で、かつ、フィラメント数が12本のマルチフィラメントを2本引き揃え、丸打編組の48打ちの製紐機にセットし、筒状に丸打編組したため、治具を用いなくても銅線を容易に挿入することができる上、スリーブ内部の表面が滑らかで、銅線の先端を引っ掛けることがなく、しかも、単糸繊度の細いマルチフィラメント特有の毛羽立ちも見られない。

【0088】

また、銅線挿入後、結束紐で結束する際は、なじみ性があるため、結束紐で結束する箇所の周辺が結束紐の位置よりも膨らんで嵩高となることなく、モーターの小型化を阻害する要因になっていた従来の問題点を解決することができる上、伸縮性も適度であるため、スリーブを覆う範囲の調整作業も容易に行うことができる。

【0089】

なお、実施例においては、単糸繊度が28dtex又は36dtexで、かつ、フィラメント数が12本のマルチフィラメントで実施する場合の例を開示したが、本発明のモーター用銅線保護スリーブは、これに限るものではない。本発明者が種々検討したところによると、単糸繊度が19dtex以上88dtex以下の範囲で、かつ、フィラメント数が4本以上30本以下の範囲のもので構成すれば、スリーブの断面は円い形となり、かつ、スリーブの内部が滑らかで銅線をスムーズに挿入することができる上、マルチフィラメントとモノフィラメントを混用した従来の保護スリーブと比較して、なじみ性が高く、伸縮性が適度な保護スリーブが得られることが判明している。また、本発明者が種々検討したところによると、単糸繊度が35dtex以上40dtex以下の範囲で、かつ、フィラメント数が10本以上20本以下の範囲とすることが、より望ましいことが判明している。

【産業上の利用可能性】

【0090】

本発明のモーター用銅線保護スリーブは、ハイブリッド自動車用モーター、電気自動車用モーター、ディーゼル車用モーター等の自動車用モーターに限らず、エアコン、冷蔵庫等の家電用モーターや、動力用モーターにも適用できるものである。

【図面の簡単な説明】

【0091】

【図1】本発明のモーター用銅線保護スリーブの外観を説明する図である。

【図2】本発明のモーター用銅線保護スリーブのなじみ性を説明する図であり、(a)は親指と人差し指の間でスリーブを押えた状態を、(b)は(a)の状態から指を離した状態を表したものである。

【図3】本発明のモーター用銅線保護スリーブの伸縮性を説明する図であり、(a)は通常の状態を、(b)は両端を左右方向に引っ張った状態を、(c)は両端を中央方向に押した状態を表したものである。

【図4】従来のモーター用銅線保護スリーブに、ハイブリッド自動車のモーターのステータスコアのコイルの銅線を挿入し、結束紐でモーターに結束した状態を説明する図である。

【図5】平均摩擦係数(MIU)の試験結果を表したグラフであり、(a)は実施例1の、(b)は実施例1−2のデータである。

【図6】実施例2の平均摩擦係数(MIU)の試験結果を表したグラフである。

【図7】平均摩擦係数(MIU)の試験結果を表したグラフであり、(a)は比較例1の、(b)は比較例2のデータである。

【図8】平均摩擦係数(MIU)の試験結果を表したグラフであり、(a)は比較例3の、(b)は比較例4のデータである。

【図9】圧縮回復率の試験結果を表したグラフであり、(a)は実施例1の、(b)は実施例1−2のデータである。

【図10】実施例2の圧縮回復率の試験結果を表したグラフである。

【図11】圧縮回復率の試験結果を表したグラフであり、(a)は比較例1の、(b)は比較例2のデータである。

【図12】圧縮回復率の試験結果を表したグラフであり、(a)は比較例3の、(b)は比較例4のデータである。

【図13】繰り返し圧縮試験の結果を表したグラフであり、(a)は実施例1の、(b)は実施例1−2のデータである。

【図14】実施例2の繰り返し圧縮試験の結果を表したグラフである。

【図15】繰り返し圧縮試験の結果を表したグラフであり、(a)は比較例1の、(b)は比較例2のデータである。

【図16】繰り返し圧縮試験の結果を表したグラフであり、(a)は比較例3の、(b)は比較例4のデータである。

【図17】絶縁性能試験の試験方法を説明する図である。

【図18】マルチフィラメントのみで構成された従来のモーター用銅線保護スリーブの外観を説明する図である。

【図19】マルチフィラメントとモノフィラメントを混用して製紐した構成の従来のモーター用銅線保護スリーブの外観を説明する図である。

【図20】図19の従来のモーター用銅線保護スリーブの反発性を説明する図であり、(a)は親指と人差し指の間でスリーブを押えた状態を、(b)は(a)の状態から指を離した状態を表したものである。

【図21】図19の従来のモーター用銅線保護スリーブの伸縮性を説明する図であり、(a)は通常の状態を、(b)は両端を左右方向に引っ張った状態を、(c)は両端を中央方向に押した状態を表したものである。

【符号の説明】

【0092】

S モーター用銅線保護スリーブ

【技術分野】

【0001】

本発明は、モーターのコイル等の銅線の外側を覆って保護するモーター用銅線保護スリーブに関する。

【背景技術】

【0002】

従来より、例えば、図4に示すような、モーターのステータコア100において、スロット102及びウェッジ103の上に配設されるコイル101の銅線を結束する部材として、マルチフィラメントで構成された結束紐Hが提案されている。

【特許文献1】特開平8−13300号公報

【0003】

例えば、上記特許文献1には、ポリエチレンナフタレート(PEN)のマルチフィラメントを2本引き揃え、製紐機を使用して8打ちで角打ち組織に組みあげ、油剤の洗浄剤としてアルキルベンゼンスルホン酸ナトリウムを用い、60℃で20分間精練したモータ結束紐が開示されている。特許文献1の実施例には、マルチフィラメントとして、総繊度250デニール、48フィラメントのもの(単糸繊度としては、5〜6デニールのもの)や、総繊度1000デニール、192フィラメントのもの(単糸繊度としては、5〜6デニールのもの)を使用することが記載されている。

【0004】

一方、一般に、モーターのコイルの銅線には、U相、V相、W相からなる3相の電流信号が流れるため、例えば、図4に示すように、銅線の外側を覆って保護するとともに、各相の銅線のセパレーターの役割を果たす保護スリーブS20が必要となる。そこで、従来より、このような保護スリーブの一例として、特許文献1に開示されているような単糸繊度が5〜6デニール程度のマルチフィラメントからなる保護スリーブが利用される場合がある。なお、特許文献1で使用されている糸の太さの単位「デニール」は、9000m当りの糸の質量(グラム数)で表されるものであるが、以下の説明においては、10000m当りの糸の質量(グラム数)で表される糸の太さの単位である「dtex(デシテックス)」で統一して説明する。

【0005】

ところが、単糸繊度が1〜8dtex程度のマルチフィラメントで構成された従来の保護スリーブには、以下のような問題があった。

【0006】

先ず、例えば、単糸繊度が2dtex、フィラメント数が100、総繊度が200dtexのメタ系アラミド繊維のマルチフィラメントで保護スリーブを構成した場合は、単糸直径が細く、総繊度も不足していることに起因して、スリーブ自体が柔らかいものとなるため、図18に示すように、保護スリーブS10の開口部11は通常の状態において偏平した形状となり、モーターの製造工程において保護スリーブS10に銅線を挿入する際に手間取るという問題があった。そのため、図18に示すような従来の保護スリーブS10は、例えば、キャップ状の治具を用いなければ、コイルの銅線の挿入が困難となるため、作業効率を低下させる原因となっていた。

【0007】

そこで、例えば、単糸繊度が8dtex、フィラメント数が108、総繊度が890dtexのポリエチレンナフタレート(PEN)のマルチフィラメント糸を2本引き揃えて円筒状の48打ち以上に製紐して保護スリーブを構成することも検討された。すなわち、単糸繊度が1〜8dtexの範囲にある単糸径の細いマルチフィラメントであっても、フィラメント数を上げて総繊度を十分に太くすれば、スリーブの形状は円筒状に近づき、スリーブの開口部における銅線の挿入性を良好にすることは可能と考えられたため、幾つかの試作品が作製された。しかしながら、例えば、総繊度が890dtexのマルチフィラメント糸を2本引き揃えて48打ち以上の保護スリーブを構成する場合は、保護スリーブ全体としては、使用する繊維の量が、890dtex×2×48=85440dtexと多くなり過ぎ、コストアップが避けられないという問題があった。そのため、総繊度を上げることでスリーブの形状を円筒状にするという考え方は、実用品としては採用し難いものであった。

【0008】

一方、従来より、例えば、ポリフェニレンサルファイド繊維(PPS)のモノフィラメントを用いて、保護スリーブを製造することも、提案されている。

【特許文献2】特開2001−123324号公報

【0009】

しかし、特許文献2に開示されているような、モノフィラメントからなる保護スリーブは、柔軟性に欠けるため、モーター用銅線保護スリーブとしては適していないという問題があった。特に、U相、V相、W相の3相の電流信号が流れるコイルの銅線は、スリーブで覆わなければならない範囲がそれぞれ異なり、銅線を挿通させた後、スリーブの端を折り返す作業を行う場合があるが、従来のモノフィラメントからなる保護スリーブは、柔軟性に欠けるため、折り返しの位置で割れを生じてその位置から漏電し、絶縁不良を生じるおそれがあるという問題があった。また、モノフィラメントからなる保護スリーブは、スリーブに編成したときに、単糸径が太いことに起因して組み目が粗く、隙間が大きいものとなるため、通常の状態においても絶縁性能が劣り、漏電のおそれが高いという問題もあった。さらに、モノフィラメントからなる保護スリーブは、高温耐油性に劣るという問題もあった。

【0010】

そこで、従来より、上記の問題点を解決するために、治具を用いなくても銅線を挿入可能で、かつ、高温耐油性能などにも優れる保護スリーブとして、マルチフィラメントとモフィラメントを混用した構成の保護スリーブが提案されている。

【特許文献3】特開2004−176243号公報

【0011】

特許文献3の保護スリーブは、融点または分解温度が280℃以上の合成繊維のマルチフィラメントと、モノフィラメントを混用し、円筒状の24打ち以上の組紐に製紐したものであり、実施例には、マルチフィラメントとしては、総繊度440dtex、100フィラメントのもの(単糸繊度としては、4〜5dtexのもの)や、総繊度220dtex、100フィラメントのもの(単糸繊度としては、2〜3dtexのもの)を使用することが記載されている。また、モノフィラメントとしては、直径0.25mmのものが使用されている。

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、上記特許文献3の保護スリーブも、以下に説明するような問題点があった。

【0013】

まず、特許文献3の保護スリーブは、例えば、直径が0.25mm程度の太いモノフィラメントの隙間を埋めるように、径の細いマルチフィラメントを混用して製紐しているため、図19に示すように、スリーブの表面22及び内面23には、モノフィラメント特有の凹凸部が認められる。また、特許文献3の保護スリーブS20は、マルチフィラメントの単糸繊度が2〜5dtexと細いことに起因して、擦過による摩擦や摩耗に対する耐久性に乏しく、毛羽立ち易いという欠点があった。

【0014】

そのため、特許文献3の保護スリーブS20は、スリーブの先端部21の形状が円い形に維持されていることより、先端部21における銅線の挿入性は向上しているものの、銅線をスリーブの奥に挿入する過程で、銅線の先端が、モノフィラメントに特有の凹凸部に引っ掛かったり、また、単糸繊度が2〜5dtexと細いマルチフィラメントに特有の毛羽立ちの部分に引っ掛かったりして、スムーズに挿入が出来なかったり、銅線の先端がスリーブの外側に突き出てしまうおそれがあるという問題があった。

【0015】

また、特許文献3の保護スリーブS20は、モノフィラメントとマルチフィラメントを混用しているため、スリーブの圧縮弾性率が、67〜93%の範囲の高い弾性力を有するものとなっている。図20(a)は、特許文献3の保護スリーブS20を親指と人差し指の間で押えた状態を、図20(b)は、(a)の状態から指を離した状態を表したものであるが、従来の保護スリーブS20は、図20に示すように、指で押えた状態から指を離せば、直ちに元の形状に復元する反発性の強いものとなっている。

【0016】

ところで、一般に、モーターは小型化の要求が厳しく、図4の結束紐Hの位置を基準に幅の寸法設計がなされる。ところが、特許文献3の保護スリーブは、反発性が強いため、結束紐で押さえ込んだ箇所の周囲が膨れて嵩高となり、結束紐Hの位置よりも、その周辺の位置の方が膨らんで想定外の寸法を取ってしまい、モーターのコンパクト化を妨げる要因となっていた。すなわち、モータ用銅線保護スリーブにおいては、銅線挿入前は、円筒状の形状が保持されて、挿入性に優れていることが望ましいが、銅線挿入後、結束紐で結束する際は、なじみ性が高く、形状が復元しない方が望ましいところ、特許文献3の保護スリーブは、なじみ性が低いため、結束紐で結束する際に膨らんで嵩高になるという問題があった。

【0017】

また、図21は、特許文献3の保護スリーブの(a)通常の状態における長さL21、(b)左右方向に引っ張った状態の長さL22、中心方向に押し込んだ状態の長さL23を図示したものであるが、図21に示すとおり、特許文献3の保護スリーブは、伸縮性が大きいため、銅線の挿入時の調整作業が手間取るという問題もあった。すなわち、モータの銅線には、保護スリーブで覆わなければならない範囲と、覆う必要がない範囲があり、コスト削減の観点から、覆う必要がない範囲は、保護スリーブを省略する場合がある。その場合、銅線を挿入する際に、手作業で保護スリーブを前後に移動してスリーブで覆う範囲を調整するが、特許文献3の保護スリーブは、図21に示すように、伸縮性が大きいため、スリーブが伸び切った状態と縮んだ状態の長さの変化が大き過ぎ、調整作業が手間取るという問題があった。

【0018】

また、特許文献3の保護スリーブは、剛性の異なるマルチフィラメントとモノフィラメントを混用して製紐するため、編組する際、ボビンに異なる重さの錘を付けてテンションンを保つ必要があり、製法が複雑になるという欠点もあった。さらに、単糸繊度が2〜5dtexと細いマルチフィラメントに特有の毛羽立ちは、漏電の原因になるおそれもあった。

【0019】

本発明は、上記した従来の問題点を解決するためになされたものであって、円筒状の形状が保持されて、治具を用いなくても銅線を容易に挿入することができることは前提とした上で、スリーブ内部の表面が滑らかで銅線の先端を引っ掛けることがなく、かつ、銅線挿入後はなじみ性があって、結束紐で結束する際に嵩高とならず、しかも、伸縮性も適度で、スリーブで覆う範囲を調整する作業も容易に行えるモーター用銅線保護スリーブを提供することを目的としている。

【課題を解決するための手段】

【0020】

上記の目的を達成するため、本発明のモーター用銅線保護スリーブは、

単糸繊度が19dtex以上88dtex以下の範囲で、かつ、フィラメント数が4本以上30本以下の範囲のマルチフィラメントを複数本引き揃え、筒状に丸打編組したことを最も主要な特徴としている。

【発明の効果】

【0021】

本発明の保護スリーブは、単糸繊度が19dtex以上88dtex以下の範囲の太いマルチフィラメントで構成されているため、治具を用いなくても銅線を挿入することが可能な円筒形状が保持されている上、単糸繊度が細いマルチフィラメントに特有の毛羽立ちは見られない。また、モノフィラメントとの混用ではなく、マルチフィラメントのみで形成されているため、スリーブ内部の表面が滑らかで、銅線の挿入を進める過程で銅線の先端を引っ掛けることがない。しかも、圧縮回復率が低く、なじみ性が高いため、結束紐で結束する際に、結束紐の周辺が膨らまず、収まりが良い。また、伸縮性も適度なため、スリーブで覆う範囲を手作業で調整することも容易に行える。

【発明を実施するための最良の形態】

【0022】

本発明のモーター用銅線保護スリーブは、単糸繊度が19dtex以上88dtex以下の範囲で、かつ、フィラメント数が4本以上30本以下の範囲のマルチフィラメントを複数本引き揃え、筒状に丸打編組したものである。

【0023】

発明者は、検討を重ねた結果、上記問題点を解決するためには、単糸繊度が太いマルチフィラメントを用いることが肝要であることを見出し、その条件を特定して、本発明を完成させた。すなわち、単糸繊度が19dtex以上88dtex以下の範囲内で、かつ、フィラメント数が4本以上30本以下であれば、スリーブの断面は円い形となるため、特殊な治具を用いなくても、銅線の挿入が行える上、単糸繊度が細いマルチフィラメントに特有の毛羽立ちを回避できる。また、マルチフィラメントのみで構成し、モノフィラメントに特有の凹凸が無いことより、スリーブ内部の表面が滑らかとなるため、銅線を挿入する際に先端が引っ掛かることはなくなり、銅線を最後までスムーズに挿入することができる。また、結束紐で結束する際も、特許文献3の従来の保護スリーブと比較して圧縮回復率が低く、なじみ性が高いため、嵩高とならない。しかも、伸縮性が適度に低いため、スリーブで覆う位置の調節も容易となる。

【0024】

フィラメント数を4本以上30本以下の範囲としたのは、フィラメント数が3本以下となる場合、生産性が低下して、保護スリーブを工業的に安価に製造することが難しくなる上、溶融紡糸の際の口金当たりのポリマーの吐出量が低下するために、溶融滞留時間が長くなり、熱劣化による製糸工程での糸切れを誘発するおそれがあるからである。また、フィラメント数が31本以上となる場合、糸/糸間の摩擦により、糸条走行時に交絡部が発生し、単繊維間の延伸ムラや熱処理ムラを誘発するおそれがあるからである。なお、物性の均一性や工業的安定生産を考慮すると、より好ましいフィラメント数は10〜20本である。

【0025】

本発明の保護スリーブは、単糸繊度が19dtex以上88dtex以下の範囲で、フィラメント数が4本以上30本以下の範囲のものであるが、単糸繊度とフィラメント数の組み合わせは、上記範囲内において、それぞれ自由に決定することができる。上記の範囲内であれば、スリーブの断面は円い形となり、かつ、スリーブの内部が滑らかで銅線をスムーズに挿入することができる上、なじみ性が高く、伸縮性が適度に低いスリーブが得られる。

【0026】

しかし、本発明の保護スリーブは、圧縮回復率試験において、圧縮回復率が37%以下となるように構成することがより好ましい。上記条件において、さらに圧縮回復率が37%以下となるように構成すれば、銅線挿入後、モーターに結束する際のなじみ性が最適なものとなるからである。

【0027】

本発明の保護スリーブにおいて使用するマルチフィラメントの材質は、特に限定されないが、例えば、ハイブリッド自動車のモーター用の保護スリーブに適用する場合は、高温耐油性が求められるため、ポリフェニレンサルファイド繊維やアラミド繊維を用いることが望ましい。また、ポリフェニレンサルファイド繊維は、耐熱性および耐加水分解性に優れるため、高温下での使用にはほとんど問題をきたさないことが知られており、また、耐薬品性もフッ素樹脂並みという優れる特徴を有しているので、好適である。

【0028】

本発明の保護スリーブは、上記条件のマルチフィラメントを複数本引き揃え、筒状に丸打編組したものである。引き揃える本数は、適用するモーターの種類や求められる性能に応じて適宜決定すれば良く、特に限定されない。例えば、ハイブリッド自動車のモーター用の保護スリーブに適用する場合は、上記条件のマルチフィラメントを2本又は3本引き揃えて丸打編組すれば、適度な硬さのスリーブが得られる。

【0029】

丸打編組を行う機械のキャリア数は、一般に、12,16,20,24,28,32,36,40,44,48,64,96等があるが、本発明では、求められる保護スリーブの径の太さに応じて選択すれば良く、キャリア数は特に限定されない。例えば、ハイブリッド自動車のモーター用の保護スリーブに適用する場合は、通常、32打ち以上のキャリア数を選択し、直径が5mm以上の保護スリーブを編組する。丸打編組では、芯に編組するものと、筒状に編組するものがあるが、本発明では、筒状に編組する方式を用いる。

【0030】

なお、本発明は、保護スリーブの直径を太くする必要がある場合(具体的には、キャリア数が20打ち以上となる場合)において、特に有利な効果が発揮される。というのは、一般に、マルチフィラメントでも、キャリア数が12〜16打ちで、保護スリーブの径が細いものであれば、スリーブの形状は円筒形となり易いが、キャリア数が20打ち以上となると、円筒形の保護スリーブを編組することが難しくなるからである。従って、本発明は、例えば、通常、32打ち以上のキャリア数が選択され、直径5mm以上の保護スリーブが使用されるハイブリッド自動車のモーター用の保護スリーブに、特に適したものである。

【0031】

また、丸打編組をした後は、棒状の治具で連続的に突き上げて円筒状になるように更に処理することがより望ましい。このようにすれば、円筒状の形状が明確に現れるので、スリーブの端部における銅線の挿入性がさらに良くなるからである。このような処理は、例えば、小巻ボビンに巻かれた糸を用いて保護スリーブが製紐機で組み上げられた直後に、その真下から、先端が紐の内径に相当する丸みを帯びた鉄製の丸棒を突き上げることにより行うことができる。

【0032】

また、本発明では、使用するマルチフィラメントの総繊度は、特に限定されないが、総繊度を必要以上に大きくするとコストアップとなってしまう。従って、コストアップを避けることを考えれば、本発明において使用するマルチフィラメントの総繊度は、440dtex以下とすることが望ましい。例えば、総繊度を440dtexとする場合、これを2本引き揃えて48打ちの組紐に製紐すると、保護スリーブ全体としては、440dtex×2×48=42240dtexであり、これであればコストを十分に低減することができる。

【0033】

また、本発明のモーター用銅線保護スリーブの内径は、適用されるモーターの種類やサイズによって最適な値が異なるため、特に限定されない。例えば、ハイブリッド自動車のモーター用の保護スリーブに適用する場合は、内径7〜8mmの円筒状のスリーブとして構成することができる。また、例えば、家電製品のモーター用の保護スリーブに適用する場合は、内径が5〜7mmの円筒状のスリーブとして構成することができる。

【実施例】

【0034】

以下、実施例及び比較例に基づいて、本発明をさらに具体的に説明する。最初に、保護スリーブの強力(N)および伸度(%)、表面特性(平均摩擦係数(MIU)、摩擦係数変動(MMD))、圧縮回復率(%)、圧縮荷重(N)、繰り返し圧縮における0.1N時の変位(mm)の測定方法を説明する。

【0035】

1)強力(N)および伸度(%)

JISL1013法に準拠した方法により求めた。引張定速伸長形試験機を用い、つかみ間隔を200mm、引張速度を200mm/分とし、3回の測定の平均値を求めた。伸度は10N荷重の場合と、20N荷重の場合の2通りの試験を行った。

【0036】

2)表面特性(平均摩擦係数(MIU)、摩擦係数変動(MMD))

スリーブを縦方向に切り開いて生地状にし、幅0.5cm、長さ2cmの生地表面上を0.5mm径のピアノ線を曲げたものを10本並べて作られた接触子で、張力400g、摩擦静荷重50gf、粗さ静荷重10gfの条件で走査し、表面特性を測定した。平均摩擦係数(MIU)は、すべり性を見る指標であり、この値が小さいほど、生地表面がすべり易いことを示している。摩擦係数変動(MMD)は、なめらかさの指標であり、摩擦係数の平均偏差を表したもので、この値が小さいほど、生地表面がなめらかであること(保護スリーブの組み目のばらつきが小さいこと)を示している。

【0037】

3)圧縮回復率(%)

保護スリーブを固定し、圧縮試験機で、2平方cmの円形平面で保護スリーブを0.1cm/秒の低速度で圧縮力を加え、1KNの力が加わったときのスリーブの特性を測定した。圧縮試験機は、1KNに達するまでの圧縮特性と、1KNに達して戻るときの圧縮特性をそれぞれグラフ化することができる。以下の試験では、圧縮レジリエンス(RC)の値を、圧縮回復率(%)とする。圧縮回復率(%)は、100に近いほど、保護スリーブの回復率が強く、なじみ性が低いことを示している。

【0038】

4)圧縮荷重(N)

万能抗張力試験機(定速伸張形引張試験機)で、加圧面の直径が50mmの圧縮試験治具を用いて、残3mm圧縮荷重(N)を測定した。具体的には、初め(荷重をかける前)の加圧板距離を試料の直径+1mmに設定し、速度10mm/minで加圧板距離が3mmになるまで圧縮した時の荷重(N)を測定した。そして、試料の両端での影響がなくなる位置で3ヶ所圧縮し、平均値を算出した。

【0039】

5)繰り返し圧縮における0.1N時の変位(mm)

万能抗張力試験機(定速伸張形引張試験機)で、加圧面の直径が50mmの圧縮試験治具を用いて、繰り返し圧縮における0.1N時の変位(mm)を測定した。具体的には、初め(荷重をかける前)の加圧板距離を試料の直径+1mmに設定し、速度10mm/minで加圧板距離が1mmになるまで圧縮する。圧縮する位置は、試料の中央部とする。そして、圧縮を5回繰り返し、0.1N時の変位(mm)について、圧縮1〜5回目と1回目の差をそれぞれ算出した。

【0040】

次に、以下の保護スリーブを準備した。実施例1、実施例1−2、実施例2は、本発明の保護スリーブの一例であり、比較例1、比較例2.比較例2−2、比較例3、比較例3−2、比較例4は、従来の保護スリーブの一例である。

【0041】

(実施例1)

ポリアミド繊維(クラレ製、融点=265℃)のマルチフィラメント(単糸繊度:36dtex、総繊度:440dtex、12フィラメント)の糸を、2本引き揃えて小巻ボビンに巻いて48本用意した。

【0042】

これを丸打編組の48打ちの製紐機にセットし、組紐に製紐し、その直後、突き上げ装置と呼ばれる部品にて連続的に突き上げ及び押し上げを行い、円筒状に組み上げた。得られた保護スリーブSは、図1に示すように、通常の状態において先端部1が円い形をしており、スリーブ内径が約7mmの円筒形が維持されていた。また、保護スリーブSは、スリーブの表面2やスリーブ内部3の表面に凹凸が無く、また、毛羽立ちも全く見られなかった。

【0043】

図2(a)は、実施例1の保護スリーブSを、親指と人差し指の間で押えた状態を、図2(b)は、(a)の状態から指を離した状態を表したものである。実施例1の保護スリーブSは、図2に示すように、指で押えた状態から指を離しても、押えられた部分の形状が残っており、反発性が小さく、なじみ性が高いことが確認された。

【0044】

また、図3は、実施例1の保護スリーブの(a)通常の状態における長さL1、(b)左右方向に引っ張った状態の長さL2、中心方向に押し込んだ状態の長さL3を図示したものであるが、図3に示すとおり、実施例1の保護スリーブは、特許文献3の保護スリーブと比較して伸縮性が小さいものとなっている。モータの銅線には、保護スリーブで覆わなければならない範囲と、覆う必要がない範囲があり、コスト削減の観点から、覆う必要がない範囲は、保護スリーブを省略する場合があるが、実施例1の保護スリーブは、図31に示すように、伸縮性が適度であるため、保護スリーブで覆う範囲を調整することも容易であることが確認された。

【0045】

また、約10〜40cmの長さに切断した実施例の保護スリーブSは、断面が円い形をしているため、特別の治具を必要とすることなく、モーターのコイルの銅線を容易に挿入できた。その後、コイルが挿入された保護スリーブを結束紐で結束するときは、スリーブSのなじみ性が高いため、結束紐で押さえ込んだ箇所の周囲が膨れて嵩高となることはなく、結束紐の位置で寸法設計することができた。

【0046】

(実施例1−2)

実施例1と同じ条件で、スリーブ内径を約8mmに編組したものを、実施例1−2とした。得られた保護スリーブは、実施例1と同様、通常の状態において円筒形が維持されていた。また、表面特性、なじみ性、伸縮性の点も、実施例1と同様であった。

【0047】

(実施例2)

ポリフェニレンサルファイド繊維(クラレ製、融点=285℃)のマルチフィラメント(単糸繊度:28dtex、総繊度:340dtex、12フィラメント)の糸を、2本引き揃えて小巻ボビンに巻いて48本用意した。

【0048】

これを丸打編組の48打ちの製紐機にセットし、組紐に製紐し、その直後、突き上げ装置と呼ばれる部品にて連続的に突き上げ及び押し上げを行い、円筒状に組み上げた。得られた保護スリーブは、実施例1と同様、通常の状態において先端部が円い形をしており、スリーブ内径が約7mmの円筒形が維持されていた。また、表面特性、なじみ性、伸縮性の点も、実施例1と同様であった。

【0049】

(比較例1)

メタ系アラミド繊維(デュポン製" ノーメックス(商品名)、融点または分解温度=371℃)のマルチフィラメント糸(単糸繊度:2dtex、総繊度:220dtex、100フィラメント、430タイプ)を、3本引き揃えて、これを小巻ボビンに巻いて64本用意した。

【0050】

これを丸組織の64打ちの製紐機にセットし、組紐に製紐し、その直後、突き上げ装置と呼ばれる部品にて連続的に突き上げ又は押し上げを行い、筒状に組み上げた。得られた保護スリーブは、単糸繊度が2dtexと小さいマルチフィラメントで構成されていることに起因して、スリーブ自体が極めて柔らかく、テープ状に形が潰れて偏平し、通常の状態において筒状に形状を維持する事ができなかった。そのため、モーターの製造工程においては、キャップ状の治具を用いなければ、銅線の挿入が困難となった。

【0051】

(比較例2)

ポリエチレンナフタレート繊維(帝人ファイバー製" テオネックス" (商品名)、融点または分解温度=272℃)のマルチフィラメント(単糸繊度:8dtex、総繊度:890dtex、108フィラメント、Q904Mタイプ)を2本引き揃えて小巻ボビンに巻いて48本用意した。

【0052】

これを丸組織の48打ちの製紐機にセットし、組紐に製紐し、その直後、突き上げ装置と呼ばれる部品にて連続的に突き上げ又は押し上げを行い、筒状に組み上げた。得られた保護スリーブは、通常の状態において円筒形が保持されていた。しかし、総繊度が890dtexのマルチフィラメントを2本引き揃え48打ちとしているため、保護スリーブ全体として繊維を使い過ぎており、コストアップとなった。

【0053】

(比較例2−2)

比較例2と同じ条件で、スリーブ内径を約8mmに編組したものを、比較例2−2とした。

【0054】

(比較例3)

PPS繊維(クレハ合繊製、融点または分解温度=285℃)のモノフィラメント(直径=150μm)を、3本引き揃えて小巻ボビンに巻いて48本用意した。

【0055】

これを丸組織の48打ちの製紐機にセットし、組紐に製紐し、その直後、突き上げ装置と呼ばれる部品にて連続的に突き上げ又は押し上げを行い、筒状に組み上げた。得られた保護スリーブは、直径が150μmのモノフィラメントで構成されるため、内径が約6.5mmの円筒状の形状は保持されていたが、柔軟性に欠けるという問題が見られた。そのため、銅線を挿入後、スリーブの端を折り返すと、その位置で亀裂を生じ、絶縁不良を生じるおそれのあることが判明した。

【0056】

(比較例3−2)

比較例3と同じ条件で、スリーブ内径を約8mmに編組したものを、比較例3−2とした。

【0057】

(比較例4)

PPS繊維(東レ製" トルコン" (商品名)、融点または分解温度=285℃)のマルチフィラメント糸(単糸繊度:4dtex、総繊度:440dtex、100フィラメント、190タイプ)を2本引き揃え、これを小巻ボビンに巻いて28本用意した。

【0058】

別に、PPS繊維(東レ・モノフィラメント製、融点または分解温度=280℃)のモノフィラメント糸(直径=0.25mm)を、小巻ボビンに巻いて28本用意した。

【0059】

これらを丸組織の56打ちの製紐機に交互に仕掛け、組紐に製紐し、その直後、突き上げ装置と呼ばれる部品にて連続的に突き上げ又は押し上げを行い、筒状に組み上げた。得られた保護スリーブは、特許文献3の保護スリーブと同等のものであり、反発性が強く、通常の状態において内径が約6.5mmの円筒状の形状が保持されていたため、スリーブの端部における銅線挿入性の点では、問題が見られなかった。

【0060】

しかし、比較例4の保護スリーブは、直径が0.25mmのモノフィラメントの隙間を埋めるように、マルチフィラメントを混用して製紐しているため、スリーブの表面に、モノフィラメント特有の凹凸が認められた。また、比較例4の保護スリーブは、マルチフィラメントの単糸繊度が2dtexと細いことに起因して、擦過による摩擦や摩耗に対する耐久性に乏しく、毛羽立ちが見られた。

【0061】

そのため、比較例4の保護スリーブは、銅線をスリーブの奥に挿入する過程で、銅線の先端がモノフィラメント特有の凹凸部分に引っ掛かったり、またマルチフィラメント特有の毛羽立ちの部分に引っ掛かったりして、スムーズに挿入が出来なかったり、銅線の先端がスリーブの外側に突き出てしまうという問題が発生した。

【0062】

また、比較例4の保護スリーブは、モノフィラメントを混用しているため、スリーブの反発性が強く、なじみ性が低いという問題が見られた。そのため、銅線を挿入後、結束紐でモーターに固定する際に、結束紐で押さえ込んだ箇所の周辺が膨らみ、モーターの小型化を阻害する要因となった。

【0063】

また、比較例4の保護スリーブは、伸縮性が大きいため、銅線の挿入時の調整作業の際に、スリーブが伸び切った状態と縮んだ状態の長さの変化が大き過ぎ、手作業による調整が困難になるという問題も認められた。

【0064】

次に、上記のようにして作製した実施例1、実施例1−2、実施例2、比較例1、比較例2.比較例2−2、比較例3、比較例3−2、比較例4の保護スリーブを用いて、前述した通りの試験方法で、保護スリーブの強力(N)および伸度(%)、表面特性(平均摩擦係数(MIU)、摩擦係数変動(MMD))、圧縮回復率(%)、圧縮荷重(N)、繰り返し圧縮における0.1N時の変位(mm)を測定した。試験結果は、表1、表2に示すとおりとなった。

【0065】

【表1】

【0066】

【表2】

【0067】

まず、表1に示すように、本発明の保護スリーブの引張強さを確認した強力(N)の結果は、実施例1が1079(N)、実施例1−2が1216(N)、実施例2が1014(N)となっており、モーター用銅線保護スリーブとしては、十分な強力を備えていることが確認できた。

【0068】

また、表1に示すように、本発明の保護スリーブの伸度(%)は、10N荷重の場合、実施例1が3.4(%)、実施例1−2が3.1(%)、実施例2が4.1(%)となっており、特許文献3に相当する比較例4が4.7(%)であるのと比較すると、伸度が小さいことが確認された。20N荷重の場合も、実施例1が4.3(%)、実施例1−2が4.1(%)、実施例2が4.7(%)となっており、特許文献3に相当する比較例4が5.8(%)であるのと比較すると、伸度が小さいことが確認された。そのため、本発明の保護スリーブによれば、スリーブで覆う範囲を調節する作業が容易となる。

【0069】

次に、表1に示すように、本発明の保護スリーブの表面特性は、平均摩擦係数(MIU)については、実施例1が0.126、実施例1−2が0.138、実施例2が0.173となっており、特許文献3に相当する比較例4が0.187となっているのと比較すると、値が小さく、生地表面がすべり易い特性を有していることが確認された。また、摩擦係数変動(MMD)については、実施例1が0.0328、実施例1−2が0.0419、実施例2が0.0378となっており、特許文献3に相当する比較例4が0.0581となっているのと比較すると、値が小さく、生地表面がなめらかであること(保護スリーブの組み目のばらつきが小さいこと)が確認された。そのため、本発明の保護スリーブによれば、銅線の挿入中に先端が引っ掛かることはなくなり、銅線を最後までスムーズに挿入することができる。

【0070】

なお、図5(a)は実施例1の、図5(b)は実施例1−2の、図6は実施例2の、図7(a)は比較例1の、図7(b)は比較例2の、図8(a)は比較例3の、図8(b)は比較例4の、平均摩擦係数(MIU)の試験結果を表したグラフである。各グラフの縦軸は平均摩擦計数(MIU)を、横軸は距離(cm)を示している。特許文献3の保護スリーブに相当する比較例4のグラフは、図8(b)に示すように、走査範囲全体に亘って上下の振幅の幅が大きくなっているのに対し、図5(a)の実施例1、図5(b)の実施例1−2.図6の実施例2のグラフは、上下の振幅の幅が小さいものとなっている。この点から見ても、実施例1、実施例1−2.実施例2の保護スリーブの表面がすべり易く、滑らかであることが確認できる。

【0071】

また、表2に示すように、本発明の保護スリーブの圧縮回復率(%)は、実施例1が28.01(%)、実施例1−2が28.42(%)、実施例2が36.97(%)となっており、特許文献3に相当する比較例4が50.08(%)であるのと比較すると、圧縮回復率が小さく、なじみ性の高いことが確認された。そのため、本発明の保護スリーブによれば、結束紐で結束する際に、その周辺が膨れて嵩高となることはないため、結束紐の位置で正確に寸法設計することが可能となった。

【0072】

なお、図9(a)は実施例1の、図9(b)は実施例1−2の、図10は実施例2の、図11(a)は比較例1の、図11(b)は比較例2の、図12(a)は比較例3の、図12(b)は比較例4の、圧縮特性の試験結果を表したグラフである。縦軸は、圧縮荷重P(gf/cm2 )を、横軸は、サンプルの厚みT(mm)を表している。

【0073】

図9(a)の例で説明すると、Xが、最大圧縮荷重Pmに圧縮するまでの往路のグラフを、Yが、最大圧縮荷重の位置から戻っていくときの復路のグラフを表している。

【0074】

WC:圧縮仕事量(gf・cm/cm2 )

WCは、最大圧縮荷重Pmに圧縮するまでのエネルギーであり、図9(a)の例では、往路XにおけるABCで囲まれた部分の面積で表される。

【0075】

RC:圧縮レジリエンス(回復性)

RC=(WC’/WC)×100

ここで、WC’は圧縮回復過程における回復エネルギーであり、図9(a)の例では、復路YにおけるABCで囲まれた部分の面積で表される。完全な弾性体であれば、RCの値は100%となり、値が小さいほど、なじみ性が高いことになる。前述したとおり、本発明の保護スリーブは、結束紐で結束する際に、その周辺が膨れて嵩高となることはないため、結束紐の位置で正確に寸法設計することが可能となる。なお、実施例に2の圧縮回復率は、36.97%であり、1%未満を四捨五入すると37%である。本発明では、実施例1、2のように、圧縮回復率を37%以下とすることが、より望ましい。

【0076】

また、表2に示すように、本発明の保護スリーブの圧縮荷重(N)は、実施例1が7.6(N)、実施例1−2が8.4(N)、実施例2が4.1(N)となっており、特許文献3に相当する比較例4が17.0(N)であるのと比較すると、圧縮荷重が小さく、この点から見ても、反発性が小さくて、なじみ性の高いことが確認された。

【0077】

さらに、表2に示すように、本発明の保護スリーブの繰り返し圧縮における0.1N時の変位(mm)は、実施例1が2.059〜2.684(mm)、実施例1−2が1.879〜2.595(mm)、実施例2が1.507〜1.898(mm)となっており、特許文献3に相当する比較例4が0.862〜1.142(mm)であるのと比較すると、繰り返し圧縮するにつれて凹んだ状態になり易く、この点から見ても、なじみ性の高いことが確認された。

【0078】

なお、図13(a)は実施例1の、図13(b)は実施例1−2の、図14は実施例2の、図15(a)は比較例1の、図15(b)は比較例2の、図16(a)は比較例3の、図16(b)は比較例4の、繰り返し圧縮試験の結果を表したグラフである。縦軸は、荷重(N)を、横軸は、変位(mm)を表している。

【0079】

図13(a)の例で説明すると、実施例1の保護スリーブは、1回目の圧縮で1.125mmの凹みとなり、以後、2回目の圧縮で3.184mm、3回目の圧縮で3.509mm、4回目の圧縮で3.699mm、5回目の圧縮で3.809mmの変位となっている。なお、表2においては、1回目の変位を0mmで統一し、2回目以降は、1回目との差を求めて表示している。図13(a)と図16(b)を比較すれば、本発明の保護スリーブの方が、比較例4の保護スリーブよりも反発性が小さく、繰り返し圧縮するにつれて凹んだ状態となっており、なじみ性が高いことが明らかである。

【0080】

さらに進んで、本発明者は、実施例1、実施例2、比較例3、比較例4の保護スリーブを用いて、本発明の保護スリーブの絶縁性能を確認した。試験方法は、以下のとおりである。

【0081】

図17に示すように、各保護スリーブの試料の内径と同じ径のステンレス棒を挿入し、円柱状の下部電極の上に置き、上部電極にリード線を接続した。10〜20秒の電圧印加により試料の絶縁破壊が起こるような一定の速度で電圧を上昇させ(短時間昇圧法)、絶縁破壊電圧を測定した。試験条件は、以下の通りである。

【0082】

試験項目:絶縁破壊電圧、部分放電圧

試験装置:絶縁耐力試験装置 PCT−5K(東京変圧器(株)製)

試験片寸法:φ7mm×100mm

電極形状:上部電極φ7mm×110mm

下部電極:φ25mm×5mm/エッジ2.5mmR

電極の材質:上部電極ステンレス

下部電極真鍮

昇圧速度:AC0.2kV/sec

前処理:C−72h/22±1℃/60±5%RH

試験雰囲気:気中;22℃/60%RH

油中:22℃、シリコンオイル中(JIS−C2320絶縁油適合品)

測定数:n=3

【0083】

気中におけるスリーブの絶縁破壊電圧、部分放電圧の測定結果を表3に、油中におけるスリーブの絶縁破壊電圧、部分放電圧の測定結果を表4に示す。測定に関して、沿面放電開始電圧は目視により空中放電が確認された電圧、絶縁破壊電圧は試料が炭化した時点での電圧とした。但し、油中の測定では沿面放電は起こらなかった。

【0084】

【表3】

【0085】

【表4】

【0086】

表3、表4より、絶縁性能は、ポリアミド繊維を用いた実施例1の方が、ポリフェニレンサルファイド繊維(PPS)を用いた実施例2よりも良い結果が得られている。ポリアミド繊維を用いた場合、比較例4の保護スリーブと比較しても遜色はなく、特に油中の測定では、比較例3、4の保護スリーブよりも良い結果が得られている。

【0087】

以上詳細に説明したように、実施例1、実施例1−2、実施例2の保護スリーブは、単糸繊度が28dtex以上36dtex以下の範囲で、かつ、フィラメント数が12本のマルチフィラメントを2本引き揃え、丸打編組の48打ちの製紐機にセットし、筒状に丸打編組したため、治具を用いなくても銅線を容易に挿入することができる上、スリーブ内部の表面が滑らかで、銅線の先端を引っ掛けることがなく、しかも、単糸繊度の細いマルチフィラメント特有の毛羽立ちも見られない。

【0088】

また、銅線挿入後、結束紐で結束する際は、なじみ性があるため、結束紐で結束する箇所の周辺が結束紐の位置よりも膨らんで嵩高となることなく、モーターの小型化を阻害する要因になっていた従来の問題点を解決することができる上、伸縮性も適度であるため、スリーブを覆う範囲の調整作業も容易に行うことができる。

【0089】

なお、実施例においては、単糸繊度が28dtex又は36dtexで、かつ、フィラメント数が12本のマルチフィラメントで実施する場合の例を開示したが、本発明のモーター用銅線保護スリーブは、これに限るものではない。本発明者が種々検討したところによると、単糸繊度が19dtex以上88dtex以下の範囲で、かつ、フィラメント数が4本以上30本以下の範囲のもので構成すれば、スリーブの断面は円い形となり、かつ、スリーブの内部が滑らかで銅線をスムーズに挿入することができる上、マルチフィラメントとモノフィラメントを混用した従来の保護スリーブと比較して、なじみ性が高く、伸縮性が適度な保護スリーブが得られることが判明している。また、本発明者が種々検討したところによると、単糸繊度が35dtex以上40dtex以下の範囲で、かつ、フィラメント数が10本以上20本以下の範囲とすることが、より望ましいことが判明している。

【産業上の利用可能性】

【0090】

本発明のモーター用銅線保護スリーブは、ハイブリッド自動車用モーター、電気自動車用モーター、ディーゼル車用モーター等の自動車用モーターに限らず、エアコン、冷蔵庫等の家電用モーターや、動力用モーターにも適用できるものである。

【図面の簡単な説明】

【0091】

【図1】本発明のモーター用銅線保護スリーブの外観を説明する図である。

【図2】本発明のモーター用銅線保護スリーブのなじみ性を説明する図であり、(a)は親指と人差し指の間でスリーブを押えた状態を、(b)は(a)の状態から指を離した状態を表したものである。

【図3】本発明のモーター用銅線保護スリーブの伸縮性を説明する図であり、(a)は通常の状態を、(b)は両端を左右方向に引っ張った状態を、(c)は両端を中央方向に押した状態を表したものである。

【図4】従来のモーター用銅線保護スリーブに、ハイブリッド自動車のモーターのステータスコアのコイルの銅線を挿入し、結束紐でモーターに結束した状態を説明する図である。

【図5】平均摩擦係数(MIU)の試験結果を表したグラフであり、(a)は実施例1の、(b)は実施例1−2のデータである。

【図6】実施例2の平均摩擦係数(MIU)の試験結果を表したグラフである。

【図7】平均摩擦係数(MIU)の試験結果を表したグラフであり、(a)は比較例1の、(b)は比較例2のデータである。

【図8】平均摩擦係数(MIU)の試験結果を表したグラフであり、(a)は比較例3の、(b)は比較例4のデータである。

【図9】圧縮回復率の試験結果を表したグラフであり、(a)は実施例1の、(b)は実施例1−2のデータである。

【図10】実施例2の圧縮回復率の試験結果を表したグラフである。

【図11】圧縮回復率の試験結果を表したグラフであり、(a)は比較例1の、(b)は比較例2のデータである。

【図12】圧縮回復率の試験結果を表したグラフであり、(a)は比較例3の、(b)は比較例4のデータである。

【図13】繰り返し圧縮試験の結果を表したグラフであり、(a)は実施例1の、(b)は実施例1−2のデータである。

【図14】実施例2の繰り返し圧縮試験の結果を表したグラフである。

【図15】繰り返し圧縮試験の結果を表したグラフであり、(a)は比較例1の、(b)は比較例2のデータである。

【図16】繰り返し圧縮試験の結果を表したグラフであり、(a)は比較例3の、(b)は比較例4のデータである。

【図17】絶縁性能試験の試験方法を説明する図である。

【図18】マルチフィラメントのみで構成された従来のモーター用銅線保護スリーブの外観を説明する図である。

【図19】マルチフィラメントとモノフィラメントを混用して製紐した構成の従来のモーター用銅線保護スリーブの外観を説明する図である。

【図20】図19の従来のモーター用銅線保護スリーブの反発性を説明する図であり、(a)は親指と人差し指の間でスリーブを押えた状態を、(b)は(a)の状態から指を離した状態を表したものである。

【図21】図19の従来のモーター用銅線保護スリーブの伸縮性を説明する図であり、(a)は通常の状態を、(b)は両端を左右方向に引っ張った状態を、(c)は両端を中央方向に押した状態を表したものである。

【符号の説明】

【0092】

S モーター用銅線保護スリーブ

【特許請求の範囲】

【請求項1】

単糸繊度が19dtex以上88dtex以下の範囲で、かつ、フィラメント数が4本以上30本以下の範囲のマルチフィラメントを複数本引き揃え、筒状に丸打編組したことを特徴とするモーター用銅線保護スリーブ。

【請求項1】

単糸繊度が19dtex以上88dtex以下の範囲で、かつ、フィラメント数が4本以上30本以下の範囲のマルチフィラメントを複数本引き揃え、筒状に丸打編組したことを特徴とするモーター用銅線保護スリーブ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2009−235582(P2009−235582A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2006−197195(P2006−197195)

【出願日】平成18年7月19日(2006.7.19)

【出願人】(501270287)エヌアイ帝人商事株式会社 (10)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成18年7月19日(2006.7.19)

【出願人】(501270287)エヌアイ帝人商事株式会社 (10)

【Fターム(参考)】

[ Back to top ]