モールドの製造方法及びレジスト処理方法

【課題】主表面に設けられる凹凸パターンが微細であったとしても、所定の幅を有する凹部を設計通り形成するモールドの製造方法及びレジスト処理方法を提供する。

【解決手段】凹凸からなるレジストパターンを処理するレジスト処理方法において、前記レジストパターンにおける凹部の開口部の幅が所定の幅より小さく形成されたレジストパターンを削ることにより前記レジストパターンの凹部の幅を拡大させるレジストパターン凹部幅拡大工程を有し、前記凹部幅拡大工程は、前記レジストパターンにおける凹部の開口部の幅を、前記所定の幅と実質的に同一の幅へと拡大する第1工程と、前記レジストパターンにおける凹部の主表面の部分を実質的に厚さ方向に向けて削ることによって、前記レジストパターンの凹部の幅を前記開口部の幅と実質的に同一とする第2工程と、を有する。

【解決手段】凹凸からなるレジストパターンを処理するレジスト処理方法において、前記レジストパターンにおける凹部の開口部の幅が所定の幅より小さく形成されたレジストパターンを削ることにより前記レジストパターンの凹部の幅を拡大させるレジストパターン凹部幅拡大工程を有し、前記凹部幅拡大工程は、前記レジストパターンにおける凹部の開口部の幅を、前記所定の幅と実質的に同一の幅へと拡大する第1工程と、前記レジストパターンにおける凹部の主表面の部分を実質的に厚さ方向に向けて削ることによって、前記レジストパターンの凹部の幅を前記開口部の幅と実質的に同一とする第2工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、モールドの製造方法及びレジスト処理方法に関し、特に、所定の幅を有する凹部を含む凹凸パターンが形成されたモールドの製造方法、及び凹凸からなるレジストパターンを処理するレジスト処理方法に関する。

【背景技術】

【0002】

従来、ハードディスク等で用いられる磁気メディアにおいては、磁性粒子を微細化し、磁気ヘッド幅を極小化し、情報が記録されるデータトラック間を狭めて高記録密度化を図るという手法が用いられてきた。その一方で、高記録密度化の要求はますます進み、この磁気メディアでは隣接トラック間の磁気的影響が無視できなくなっている。そのため、従来手法だと高記録密度化に限界がきている。

【0003】

近年、磁気メディアのデータトラックを磁気的に分離して形成するパターンドメディアという、新しいタイプのメディアが提案されている。このパターンドメディアとは、記録に不要な部分の磁性材料を除去(溝加工)して信号品質を改善し、より高い記録密度を達成しようとするものである。

【0004】

最近、このパターンドメディアとして、磁気ディスクのデータトラックを磁気的に分離して形成するディスクリートトラック型メディア(Discrete Track Recording Media;以降、DTRメディアと言う。)という、タイプのメディアが提案されている。このDTRメディアは、磁性体領域と非磁性体領域を溝によって物理的に分離していることから、S/N比(信号雑音比 (Signal−Noise Ratio) )に優れている。

【0005】

その一方、このDTRメディアをさらに高密度化して発展させた、「ビットパターンドメディア」(信号をビットパターン(ドットパターン)として記録する磁気メディア Bit Patterned Media;以降、BPMと言う。))という新しいタイプのメディアも提唱されてきている。

【0006】

このパターンドメディアを量産する技術として、マスターモールド(原盤とも言う。)、又は、このマスターモールドを元型モールドとして、一回又は複数回転写して複製したコピーモールド(ワーキングレプリカとも言う。)が有するパターンを被転写体(ここでは、BPM)に転写することによりパターンドメディアを作製する、インプリント技術(又は、ナノインプリント技術と言う。)が知られている。

【0007】

このマスターモールドを作製する技術としては今まで数多くの技術が提案されている。一例を挙げると、本出願人により、マスターモールド作製用の基板上にハードマスク層を設け、その上にレジスト層を形成した後に、レジスト層に対して所定のパターン露光及び現像を行うことによりレジスト層からレジストパターンを形成し、このレジストパターンをマスクとしてハードマスク層及び基板をエッチングすることにより、最終的に基板に所定の凹凸パターンを形成する技術が開示されている(例えば、特許文献1及び2)。

【0008】

その一方、コピーモールドを作製する技術についても本出願人によって提案されている。一例を挙げると、マスターモールド又はコピーモールドからなる元型モールドから更なるコピーモールドを作製すべく、基板のレジスト層に元型モールドの凹凸パターンを転写した上で、更にドライエッチングを行いレジストパターンの寸法変動を行う技術が開示されている(特許文献3)。

【0009】

なお、インプリントによる凹凸パターンの転写ではなく、半導体素子形成の際のパターン形成においてレジストを使用する技術も知られている(例えば、特許文献4)。特許文献4においては、レジストパターンに対してエッチング処理を行い、レジストパターンの凸部の全体の大きさを小さくしたり、位置を移動させたり、設計に対するレジストパターンのずれを補正する技術が開示されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2011−96686号公報

【特許文献2】WO2011/040476号公報

【特許文献3】特開2011−156738号公報

【特許文献4】特開平10−98023号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

近年、パターンドメディアにおいては、パターンの周期(ピッチ)ひいては凹凸パターンにおける凹部や凸部の幅の微細化が求められている。この微細化は日を追うごとに要求レベルが高くなっており、BPMを例にとると、最近ではパターン周期が30nm(凹:凸=1:1)のレベルの微細な凹凸パターンが求められるようになっている。

【0012】

この要求を満たすためには、BPMを作製する場合、元型モールドにおける凹凸パターンを微細化する必要がある。更に言うと、この元型モールドの大本となるマスターモールドに対し、微細な凹凸パターンを形成する必要がある。

【0013】

しかしながら、数10nmのオーダーの凹凸パターンが形成されたマスターモールドを作製する際の課題として、以下のものが本発明者により把握された。なお、以下の説明においては、基板上にレジスト層を設け、レジスト層にはポジ型レジストを用いた場合(即ちレジスト層に対して露光された領域が、現像処理にて除去されてレジストパターンの凹部となる場合)を挙げる。

【0014】

(課題1)

マスターモールド作製用の基板上のレジスト層に対し、電子線にてパターン露光を行い、現像処理を行うことになる。そうすると、基板上にレジストパターンが形成されることになる。しかしながら、現像処理にて除去しきれなかったレジスト残膜が、基板上に残存している場合がある。そして、このレジスト残膜の除去を行う際、本来はレジストパターンとして残さなければならない部分(レジストパターンの凸部)までも削れてしまい当該凸部が極薄化ないし消失することにより、レジストパターンにおいて隣接する凹部同士が連通してしまい、パターン欠陥をもたらすおそれがある。つまり、凹部の幅自体が小さく(例えば25nm以下の凹部幅に)なっていることに加え、パターンの周期も微細(例えば50nm以下の周期)になってきていることから、今まではあまり影響が無かったはずのレジスト残膜除去量が、パターン形成に大きな影響を与えるに至っている。

【0015】

(課題2)

レジスト層に対する現像処理後のレジストパターンを平面視にて観察した際には設計通りの所定の径のレジストパターンの凹部が形成されていたとしても(図4(a))、レジスト残膜除去後のレジストパターンを平面視にて観察した際には所定の径を上回る大きさの径のレジストパターンの凹部が形成されてしまう(図4(b))。更に不都合なことに、この状態で基板主要面に凹凸パターンを形成すると、所定の径を下回る大きさの径の凹部が形成されてしまう(図4(c))。そうなると、設計通りの凹凸パターンをそもそも形成することができなかったり、形成できたとしても相当困難なものとなって歩留まりの低下やコストの増大にも繋がったりする。

【0016】

なお、いずれの特許文献においてもパターン周期が100nm弱以上となっている。そのため、上記の課題1及び課題2をそもそも得ることができない。また、上記の課題を解決する手段としてはどの特許文献からも想到できない。

例えば特許文献3の場合だと、凹部同士の連結のおそれを解消する手段についての開示も示唆もないし、レジストパターンの凹部の開口部と底部の幅の不一致を解消する手段についての開示も示唆もない。

また、特許文献4の場合だと、レジストパターンの凸部の全体の大きさを小さくしたり、位置を移動させたりすることは記載されているが、課題2についての開示も示唆もないし、それを解決する手段についての開示も示唆もない。また、レジスト残膜除去についても、レジストの裾部分のエッチング除去という一般的内容についてしか記載がない(特許文献4の段落0007)。なお、特許文献4における「異方性」とは、特許文献4の図1(c)の矢印が示すように、レジストパターンの凸部を断面視したとき、左右いずれの方向からエッチングを行うかを示したものであり、本明細書における「レジスト層の厚さ方向に向けて」レジストパターンの凹部の主表面を削ることとは異なるものである。

【0017】

本発明の目的は、主表面に設けられる凹凸パターンが微細であったとしても、所定の幅を有する凹部を設計通り形成するモールドの製造方法及びレジスト処理方法を提供することにある。

【課題を解決するための手段】

【0018】

数10nmのオーダーの凹凸パターンが形成されたマスターモールドを作製する際の課題として、上記のものが本発明者により得られている。本発明者は上記の課題1及び課題2に対し、それらの原因について検討した。その結果、以下の知見が得られた。

【0019】

(知見1)

課題1に関して、先にも述べたように、近年、パターンドメディアにおいては微細な凹凸パターンを形成することが求められている。凹凸パターンが微細となり、パターンの周期が小さくなると、隣接する露光領域同士が極めて近接してしまうことになる。通常、凹部同士を分離するはずのレジストパターンの凸部(非露光領域)においても、少量ながら露光が行われている。そして、露光領域同士が極めて近接していることから、レジストパターンの凸部における露光量が累積してしまう。その結果、レジストパターンの凸部に対し、閾値量以上の露光が行われてしまうことになり、現像処理の際にレジストパターンの凸部の幅及び厚さは想定よりも小さくなってしまう。その状態でレジスト残膜除去を行ってしまうと、レジストパターンの凸部そのものが除去されてしまい、レジストパターンの凹部同士が連通してしまうおそれがある。

【0020】

(知見2)

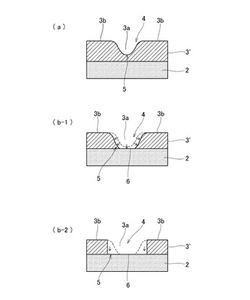

次に、課題2に関して、先ほど示した図4(a)〜(c)は、レジストパターンを平面視にて観察した写真であるが、レジストパターンを断面視した場合の概略図を図5(a)〜(c)に示す。なお、図4(a)は図5(a)に対応し、図4(b)は図5(b)に対応している。

【0021】

図5(a)に示すように、現像処理後においては、レジスト層に対する露光領域が選択的に除去され、レジストパターン3’の凹部3aが所定の径を有しつつ形成されている。

【0022】

しかしながら、図5(b)に示すように、レジスト残膜除去後においては、レジスト層の厚さ方向、及びレジスト層の延在方向において、ほぼ同一の除去速度(除去割合)にてレジストパターン3’の凹部3aの主表面が除去されていることがわかる。その結果、レジストパターン3’の凹部3aの開口部4においては、所定の径よりも大きな径となっており、平面視したときに図4(b)となる。一方、レジストパターン3’の凹部3aにおける基板2近傍の部分(以降、底部5とも言う。)の径、そして、基板2において上記レジストパターン3’の凹部3aに対応する部分(即ち基板2において露出した部分である露出部6)の径は、所定の径よりも小さな径となっており、最終的に基板2の主表面に凹凸パターンを形成したものについて平面視すると図4(c)となる。

【0023】

以上の通り、数10nmのオーダーという極めて微細な凹凸パターンを形成するという今までにない課題に直面した本発明者は、この課題の原因が、パターンの微細化によって非露光領域の露光量の蓄積が無視できなくなっていること(知見1)、及び、レジスト残膜除去後のレジストパターンの凹部においては開口部の径が底部の径よりも大きくなっていること(知見2)、に起因することを本発明者は突き止めた。

【0024】

以上の知見に基づき、上記の課題を解決する手段として本発明者は、最初に、レジストパターン3’の凹部3aの幅を意図的に設計よりも小さくしておき、その後、レジスト層の厚さ方向、及びレジスト層の延在方向において、ほぼ同一の除去速度にてレジストパターン3’の凹部3aの主表面を削り、当該凹部3aの開口部4の幅を所定の幅へと拡大するという第1工程(図3(b−1))、その後、レジスト層の厚さ方向に向けて当該凹部3aの主表面を削る(即ちレジスト層の厚さ方向の除去速度を特に大きくする)ことにより、最終的に当該凹部3aの底部5(ひいては基板2における露出部6)が所定の幅を有するようにする第2工程(図3(b−2))を実施することを想到した。

【0025】

本発明は、上述した知見に基づいてなされたものである。

本発明の第1の態様は、

所定の幅及びパターンを有する凹部を基体の主表面に形成するモールドの製造方法において、

前記基体上にレジスト層を形成するレジスト層形成工程と、

前記レジスト層に対してエネルギービームを照射してパターン露光を行うパターン露光工程と、

パターン露光が行われた前記レジスト層を現像し、凹凸からなるレジストパターンを形成するレジストパターン形成工程と、

前記レジストパターンを削ることにより前記レジストパターンの凹部の幅を拡大させるレジストパターン凹部幅拡大工程と、

を有し、

前記パターン露光工程においては、前記レジストパターンの凹部の幅が前記所定の幅よりも小さくなるようにパターン露光を行い、

前記レジストパターン凹部幅拡大工程は、

前記レジストパターンにおける凹部の開口部の幅を、前記所定の幅と実質的に同一の幅へと拡大する第1工程と、

前記レジストパターンにおける凹部の主表面の部分を実質的に厚さ方向に向けて削ることによって、前記レジストパターンの凹部の幅を前記開口部の幅と実質的に同一とする第2工程と、

を有することを特徴とするモールドの製造方法である。

本発明の第2の態様は、第1の態様に記載の発明において、

前記レジスト層はポジ型レジストであり、

前記パターン露光工程においては、前記レジスト層に対するエネルギービームの照射領域の幅を前記所定の幅よりも小さくすることを特徴とする。

本発明の第3の態様は、第1又は第2の態様に記載の発明において、

前記第2工程は、前記基体において前記レジストパターンの凹部に対応する部分を露出させる工程であり、その際に、当該部分の幅を前記所定の幅と実質的に同一の幅とすることを特徴とする。

本発明の第4の態様は、第1ないし第3のいずれかの態様に記載の発明において、

前記第1工程によって拡大されるレジストパターンの凹部の幅は、隣接するレジストパターンの凹部と重ならない程度の幅とすることを特徴とする。

本発明の第5の態様は、第1ないし第4のいずれかの態様に記載の発明において、

前記基体の主表面に設けられる凹部及び前記レジストパターンの凹部の形状はドット状であることを特徴とする。

本発明の第6の態様は、

所定の径及びパターンを有するドット状の凹部を基体の主表面に形成するモールドの製造方法において、

前記基体上にポジ型レジストであるレジスト層を形成するレジスト層形成工程と、

前記レジスト層に対してエネルギービームを照射する際に、照射領域の径を前記所定の径よりも小さくしてドット状にパターン露光を行うパターン露光工程と、

パターン露光が行われた前記レジスト層を現像し、凹凸からなるレジストパターンを形成するレジストパターン形成工程と、

前記基体において前記レジストパターンのドット状の凹部に対応する部分の上にあるレジスト残膜を除去するレジスト残膜除去工程と、

を有し、

前記レジスト残膜除去工程は、

前記レジストパターンにおけるドット状の凹部の開口部の径を、隣接するレジストパターンのドット状の凹部と重ならない程度の径であって、前記所定の径と実質的に同一の径へと拡大する第1工程と、

前記レジストパターンにおけるドット状の凹部の主表面の部分を実質的に厚さ方向に向けて削ることによって、前記基体において前記レジストパターンのドット状の凹部に対応する部分を露出させ、その際に、当該部分の径を前記開口部の径及び前記所定の径と実質的に同一の径とする第2工程と、

を有することを特徴とするモールドの製造方法である。

本発明の第7の態様は、

凹凸からなるレジストパターンを処理して基体の主表面に凹凸パターンを形成するモールドの製造方法において、

前記基体の主表面に形成された凹凸からなるレジストパターンを準備するレジストパターン準備工程と、

前記レジストパターンにおける凹部の開口部の幅が所定の幅より小さく形成されたレジストパターンを削ることにより前記レジストパターンの凹部の幅を拡大させるレジストパターン凹部幅拡大工程と、

を有し、

前記凹部幅拡大工程は、

前記レジストパターンにおける凹部の開口部の幅を、前記所定の幅と実質的に同一の幅へと拡大する第1工程と、

前記レジストパターンにおける凹部の主表面の部分を実質的に厚さ方向に向けて削ることによって、前記レジストパターンの凹部の幅を前記開口部の幅と実質的に同一とする第2工程と、

を有することを特徴とするモールドの製造方法である。

本発明の第8の態様は、

凹凸からなるレジストパターンを処理するレジスト処理方法において、

前記レジストパターンにおける凹部の開口部の幅が所定の幅より小さく形成されたレジストパターンを削ることにより前記レジストパターンの凹部の幅を拡大させるレジストパターン凹部幅拡大工程を有し、

前記凹部幅拡大工程は、

前記レジストパターンにおける凹部の開口部の幅を、前記所定の幅と実質的に同一の幅へと拡大する第1工程と、

前記レジストパターンにおける凹部の主表面の部分を実質的に厚さ方向に向けて削ることによって、前記レジストパターンの凹部の幅を前記開口部の幅と実質的に同一とする第2工程と、

を有することを特徴とするレジスト処理方法である。

【発明の効果】

【0026】

本発明によれば、主表面に設けられる凹凸パターンが微細であったとしても、所定の幅を有する凹部を設計通り形成するモールドの製造方法及びレジスト処理方法を提供できる。

【図面の簡単な説明】

【0027】

【図1】本実施形態におけるモールドの製造工程を概略的に示す断面図である。

【図2】モールドに対する平面視の走査型電子顕微鏡(SEM)写真であり、(a)は実施例1に対応し、電子線描画におけるパターン周期を35nmとしたときのレジストパターン及び基板の凹凸パターンの平面視の写真であり、(b)は実施例2に対応し、パターン周期を30nmとしたときの写真である。なお、(a)〜(b)において、上側の写真がレジストパターンの写真であり、下側の写真が基板の凹凸パターンの写真である。

【図3】実施例1におけるレジストパターンを断面視した場合の概略図であり、(a)は現像処理後、(b−1)はレジスト残膜除去における第1工程後、(b−2)はレジスト残膜除去における第2工程後の様子を示す図である。

【図4】比較例1におけるモールドを製造する各工程における平面視の走査型電子顕微鏡(SEM)写真であり、(a)は現像処理後、(b)はレジスト残膜除去後、(c)は基板に凹凸パターンを形成した後の様子を示す写真である。

【図5】比較例1におけるレジストパターンを断面視した場合の概略図であり、(a)は現像処理後、(b)はレジスト残膜除去後の様子を示す図である。

【図6】参考例においてレジスト残膜除去の圧力依存性についての結果を示す平面視の走査型電子顕微鏡(SEM)写真であり、(a)は実施例1の現像処理後のレジストパターン、(b)〜(d)は雰囲気全体の圧力を変えてレジスト残膜除去を行った後のレジストパターンを示す写真であり、雰囲気全体の圧力を(b)では2.5Pa、(c)では5.0Pa、(d)では0.68Paとしている。

【図7】参考例においてレジスト残膜除去の流量比依存性についての結果を示す走査型電子顕微鏡(SEM)写真である。(a)は流量比(Ar/O2)を5(=100sccm/20sccm)且つO2を16.7体積%、雰囲気全体の圧力を0.68Paとした場合の平面視写真である。(b)は流量比(Ar/O2)を2(=80sccm/40sccm)且つO2を33.3体積%、雰囲気全体の圧力を0.68Paとしているとした場合の平面視写真である。また、(c)は流量比(Ar/O2)を5(=100sccm/20sccm)且つO2を16.7体積%、雰囲気全体の圧力を2.5Paとしてレジスト残膜除去を行った場合のレジストパターン3’を斜視した写真である。一方、(d)は流量比(Ar/O2)を2(=115sccm/5sccm)且つO2を4.2体積%、雰囲気全体の圧力を0.68Paとしているとした場合の平面視写真であり、(e)はそれを斜視した写真である。

【図8】参考例においてレジスト残膜除去の中の第1工程における時間依存性についての結果を示す平面視の走査型電子顕微鏡(SEM)写真であり、(a)は実施例1の現像処理後のレジストパターンの写真であり、(b)はレジストパターン3’の厚さが18nm削れる程度の時間、(c)は28nm削れる程度の時間、(d)は38nm削れる程度の時間でレジスト残膜除去を行った場合の写真である。

【図9】参考例においてレジスト残膜除去の中の第2工程における時間依存性についての結果を示す平面視の走査型電子顕微鏡(SEM)写真であり、(a)は実施例1の現像処理後のレジストパターンの写真であり、(b)はレジストパターン3’の厚さが18nm削れる程度の時間、(c)は28nm削れる程度の時間、(d)は38nm削れる程度の時間でレジスト残膜除去を行った場合の写真である。

【図10】参考例においてレジスト残膜除去の中の第2工程の効果についての結果を示す平面視の走査型電子顕微鏡(SEM)写真であり、(a)は現像処理後、(b)は打1工程を行わず第2工程を行ったレジスト残膜除去後、(c)は基板に凹凸パターンを形成した後の様子を示す写真である。

【図11】参考例においてレジスト残膜除去の中の第2工程の効果についての結果を示す平面視の走査型電子顕微鏡(SEM)写真であり、(a)は電子線描画におけるパターン周期を35nmとしたときのレジストパターン及び基板の凹凸パターンの平面視の写真であり、(b)はパターン周期を30nmとしたときときの写真である。なお、(a)〜(b)において、上側の写真がレジストパターンの写真であり、下側の写真が基板の凹凸パターンの写真である。

【発明を実施するための形態】

【0028】

以下、本発明を実施するための形態を説明する。なお、<実施の形態1>においては、以下の順番で説明する。

1.モールドの製造方法

A)基板の準備

B)レジスト層の形成

C)パターン露光

D)現像(レジストパターンの形成)

E)レジスト残膜除去(レジストパターンの凹部径を拡大するレジスト処理方法)

1)第1工程

2)第2工程

F)基板に対するエッチング(基板への凹凸パターンの形成)

G)レジストパターンの除去

H)洗浄等

2.実施の形態による効果

【0029】

なお、<実施の形態1>においては、基板上にレジスト層を設ける場合(即ちハードマスク層を設けない場合)について説明する。

また、<実施の形態2>においては、基板上にハードマスク層を設け、その上にレジスト層を設ける場合について説明する。

また、<実施の形態3>においては、上記の実施の形態で述べた以外の変形例について説明する。

【0030】

<実施の形態1>

(1.モールドの製造方法)

以下、本実施形態について、図1を用いて説明する。図1は、本実施形態にモールド1の製造工程を概略的に示す図である。図1(a)はモールド1の基となる基体(本実施形態においてはモールド用の基板2(以降、単に基板2とも言う。))を示し、図1(b)は基板2の上にレジスト層3を形成した様子を示す。図1(c)はこのレジスト層3に対して所定のパターンを描画・現像してレジストパターン3’を形成した様子を示す。そして図1(d)はレジストパターン3’に対し、レジスト残膜除去(レジストパターン3’の凹部3a幅拡大)における第1工程を行い、当該凹部3aの開口部4を拡大した様子を示し、図1(e)は第1工程に引き続き第2工程を行い、当該凹部3aの底部5を拡大し、基板2において所定の幅を有する部分を露出させて、基板2の露出部6を形成した様子を示す。図1(f)は基板2に対してエッチングを行って凹凸パターン2’を形成した様子を示す。そして図1(g)は、エッチング後に洗浄を行い、レジストパターン3’を除去し、モールド1を完成させた様子を示す図である。

【0031】

なお、基体の主表面に形成される「所定の幅及びパターンを有する凹部2a」の意味は、基体に凹凸パターン2’を形成する際の設計通りの凹部2aの幅のことを指し、設計通りの凹凸配置を有することを指す。

【0032】

A)基板の準備

まず図1(a)に示すように、モールド1のための基体である基板2を用意する。なお、本実施形態における「基体」とは、本明細書に示すような基板2、その基板2の上にハードマスク層が設けられたものを含む。まとめると、主表面に対してレジストパターン3’が設けられるべき対象となる物質そのものを指すものとする。

【0033】

また、本実施形態における基板2は、複数のトラックを有する磁気記録媒体を製造するため、又は複数のトラックを有する磁気記録媒体の製造に用いられるワーキングモールドをインプリントにより製造する際に用いられるマスターモールドとなる基板である。つまり、ビットパターンドメディアをインプリント法で作成するためのインプリント用モールドとなる基板である。

本実施形態においては、ウエハ形状の石英からなる基板2を用いて説明する。

【0034】

B)レジスト層の形成

次に、基板2の主表面に対してレジスト薬液を塗布する。塗布方法としては、本実施形態においては所定の回転数にて回転させつつ基板2の上方からレジスト薬液を塗布するスピンコート法を用いる。このようにレジスト薬液を塗布した後、ベークを行うことにより、図1(b)に示すようにレジスト層3を基板2の主表面に形成する。

【0035】

なお、レジストの種類としては、公知のもので良いし、化学増幅レジストであっても良く、エネルギービームを照射したときに反応性を有するものであれば良い。具体的には、現像剤による現像処理を行う必要のあるレジストであれば良く、紫外線、X線、電子線、イオンビーム、プロトンビーム等に感度を持つレジストであっても良い。本実施形態においては、電子線描画によるパターン露光が行われる際に用いるポジ型レジストを用いる場合について述べる。

【0036】

なお、レジスト層3がポジ型レジストからなるものであるならば、後述する電子線による描画にてパターン露光を行った箇所の現像剤に対する溶解度が向上し、現像処理後に形成される凹凸からなるレジストパターン3’の凹部3aとなる。

一方、<実施の形態3>にて詳述するが、レジスト層3がネガ型レジストからなるものであるならば、パターン露光を行った箇所が硬化し、現像剤に対する溶解度が減少する。その結果、ポジ型レジストの凹凸関係とは逆の対応関係のパターンが形成される。

【0037】

また、この時のレジスト層3の厚さは、基板2へのエッチングが完了するまでレジスト層3が残存する程度の厚さであることが好ましい。基板2へのエッチングにより、レジスト層3に形成されるレジスト溶解部に対応する部位のみならず、レジスト非溶解部のレジスト層3も少なからず除去されるためである。

【0038】

なお、基板2とレジスト層3の間に密着層を設けても良い。密着層として用いられるものとしては、アモルファスシリコンが挙げられる。もちろん、基板2の主表面にレジスト層3を形成する際に良好に接着することができるならば、密着層を設けなくとも良い。また、それ以外の層についても必要に応じて随時設けても良い。

【0039】

C)パターン露光

本実施形態におけるパターン露光は、先に述べたエネルギービームの照射を用いる露光であって、電子線描画やリソグラフィー等、公知のパターン露光であれば良い。また、パターンの形状についても限定はなく、線状・点状(ドットパターン)・それらの混合等形状等であっても良い。一例を挙げるとすれば、電子線描画機を用いて、レジスト層3に対して、ビットパターンドメディア(BPM)製造用の所定の微細パターンを描画することが挙げられる。この微細パターンはミクロンオーダーであっても良いが、近年の電子機器の性能という観点からはナノオーダーであっても良いし、パターン付き基体などにより作製される最終製品の性能を考えると、その方が好ましい。なお、ここで言う「パターン露光」とは、所定の形状を有するレジストパターン3’を形成するために、レジスト層3に対するエネルギービームによる照射領域を所定の形状に形成することを指す。

本実施形態においては、ドット状にパターン露光を行う場合、ひいては基板2の主表面に設けられる凹部2a及び上記レジストパターン3’の凹部3aの形状をドット状とした場合を例として挙げる。

【0040】

また、本実施形態では、レジスト層3に対して電子線を照射する際に、照射領域の径を上記所定の径(基板2の主表面に形成される予定の凹部2aにおける設計上の径)よりも小さくした上で、ドット状にパターン露光を行っている。これは、後述するE)レジスト残膜除去にて、レジストパターン3’の凹部3a幅を拡大するための準備でもある。

【0041】

なお、ここで言う「照射領域」とは、エネルギービーム(電子線)がレジスト層3に対して実際に照射される領域のことを指す。先に述べた課題1においては、照射領域でない部分が、現実には露光量が蓄積され、露光領域となってしまっている。それに関する対策として、電子線の照射の際に、照射領域を予め小さめにしている。こうすることにより、後でレジスト残膜除去を行ったとしても、レジストパターン3’の凸部3bを充分残存させることができ、レジストパターン3’の凹部3a同士が連通するのを抑制することができる。

【0042】

D)現像(レジストパターンの形成)

描画済みのレジスト層3を有する基板2に対して現像を行うことにより、図1(c)に示すように、所定の凹凸からなるレジストパターン3’が得られる。またこの様子は、後述する実施例のレジストパターン3’付き基板の断面概略図である図3(a)にも示している。なお、本実施形態における現像処理についても、公知のやり方であれば良い。

【0043】

この現像処理により、レジスト層3において露光された部分(レジスト溶解部)を除去し、所定の微細パターンに対応するレジストパターン3’を形成する。

そして、上記現像剤の滴下供給を止めた直後に、基板2を回転させながら基板2の上方から、上記現像剤を洗い流すためにリンス剤を滴下供給する。その後、上記のリンス処理を行った基板2に対して乾燥処理を行う。こうして、所定のレジスト溶解部とレジスト非溶解部からなるレジストパターン3’が形成された基板2が得られる。

【0044】

E)レジスト残膜除去(レジストパターンの凹部径を拡大するレジスト処理方法)

上記の現像処理により、凹凸からなるレジストパターン3’を基板2の主表面に形成することができる。このレジストパターン3’は、現像処理後において、レジストパターン3’の凹部3aにおいては基板2が露出しているのが理想である。しかしながら、基板2上に未だレジストの残膜が存在している場合がある。この残膜を除去するために、本工程を行う。そして、本実施形態においては、レジストの残膜を除去するのと兼ねて、レジストパターン3’を削ることにより上記レジストパターン3’の凹部3aの径を拡大させる。そして、この拡大を、以下の第1工程及び第2工程にて行うのが本実施形態における特徴の一つである。

【0045】

1)第1工程

第1工程として、まず、上記レジストパターン3’における凹部3aの開口部4の径を、図1(d)更には図3(b−1)に示すように、上記所定の径と実質的に同一の径へと拡大する。ここで、既に述べたC)パターン露光において、上記レジスト層3に対してエネルギービームを照射する際に、照射領域の径を上記所定の径よりも小さくしてドット状にパターン露光を行ったことが活きてくる。つまり、現像処理直後の段階においては、レジストパターン3’の凹部3aの径を意図的に設計よりも小さくしておく。その後、レジスト層3の厚さ方向、及びレジスト層3の延在方向において、ほぼ同一の除去速度にてレジストパターン3’の凹部3aの主表面を削り、当該凹部3aの開口部4の径を、所定の径(基板2に設けられる予定の凹部2aの径)へと拡大する。これが本実施形態におけるE)レジスト残膜除去の第1工程である。

【0046】

なお、本明細書において「レジストパターン3’における凹部3aの開口部4」とは、レジストパターン3’の主表面において凹部3aを形成する孔状の部分のことを指す。ちなみに、「レジストパターン3’における凹部3aの底部5」は、レジストパターン3’の凹部3aにおける基板2近傍の部分を指す。また、「レジストパターン3’の凹部3aの径」は、レジスト層3の厚さ方向におけるレジストパターン3’の凹部3a全体の径のことを指す。つまり、「レジストパターン3’の凹部3aの径」という表現を用いる際には、レジストパターン3’の凹部3aの開口部4と底部5とが実質的に同じ径を有している。また、「レジストパターン3’における凹部3aの開口部4の径を、所定の径と実質的に同一の径へと拡大する」における「実質的に」とは、勿論両者が完全同一の径の場合を含むが、仮に同一でないとしても、レジストパターン3’の凹部3aの開口部4の径を、底部5においても有するようにすることができる程度の相違を有する場合も含む。

【0047】

なお、第1工程を行う際、第1工程によって拡大されるレジストパターン3’の凹部3aの径は、隣接するレジストパターン3’の凹部3aと重ならない程度の径とするのが好ましい。こうすることにより当初に設定した目的通り、レジストパターン3’において隣接する凹部3a同士が連通しなくなり、パターン欠陥をもたらすおそれを抑制できる。

【0048】

なお、図1(d)及び図3(b−1)ではレジストパターン3’の凹部3aを拡大することを強調するために凹部3aの部分のみが削れている図となっているが、第1工程によってレジストパターン3’の主表面全体が少量、除去されている。ただ、この除去が多量だと、先にも述べたように、本来はレジストパターンとして残さなければならない部分までも削れてしまい極薄化ないし消失してしまう。そのため、第1工程においては、極薄化ないし消失が起こらず、レジストパターン3’の凹部3aを所定の幅へと拡大する程度の時間にとどめる必要がある。

【0049】

2)第2工程

次に、第2工程として、図1(e)更には図3(b−2)に示すように、上記基体において上記レジストパターン3’の凹部3aに対応する部分を露出させる。その際、上記レジストパターン3’における凹部3aの主表面の部分を実質的に厚さ方向に向けて削ることによって、上記レジストパターン3’の凹部3aの径を上記開口部4の径と実質的に同一とする。つまり、レジスト層3の厚さ方向に向けて当該凹部3aの主表面を削ることにより、最終的に当該凹部3aの底部5(ひいては基板2における露出部6)が所定の径を有するようにする第2工程を実施する。

【0050】

なお、「実質的に厚さ方向に向けて削る」とは、少なくとも上記の1)第1工程の場合よりもレジスト層3の厚さ方向の除去速度を高くすることを指す。その結果、レジストパターン3’の凹部3aの開口部4の径をレジストパターン3’の凹部3aの底部5ひいては基板2の露出部6へと伝達することができる程度に、レジスト層3の厚さ方向の除去速度を、レジスト層3の延在方向の除去速度に比べて高くすることを指す。この時、レジストパターン3’の凹部3aの底部5ひいては基板2の露出部6が所定の径を有するようにレジスト残膜除去を行った後であっても、レジストパターン3’の凹部3aの開口部4が所定の幅を有したままとなるのが好ましい。

【0051】

なお、「レジストパターン3’の凹部3aの径を上記開口部4の径と実質的に同一とする」における「実質的に」とは、勿論両者が完全同一の径の場合を含むが、仮に同一でないとしても、最終的に基板2において凹部2aが形成される部分を露出させることができる程度に開口部4の径が大きい場合(即ち所定の径と実質的に同一となった開口部4の径を、基板2における露出部6に伝達することができる程度の径の相違を有する場合)も含む。

【0052】

本実施形態においては、単に1つの工程としレジスト残膜除去を行うのではなく、第1工程及び第2工程に分けてレジスト残膜除去を行っている。つまり、レジストパターン3’の凹部3aの開口部4の径を拡大した後、レジストパターン3’の凹部3a全体を開口部4の径に合わせて拡大するという2ステップに分けて、レジストパターン3’の凹部3a全体を拡大している。そして、レジストパターン3’の凹部3a全体の径を、基板2に設けられる凹凸パターン2’の凹部2aの径と実質的に合致させる。

【0053】

以上のように、レジスト層3に対してエネルギービームを照射する際に、基板2に設けられる凹凸パターン2’の凹部2aの径よりも照射領域の径を小さくしてドット状にパターン露光を行い、第1工程及び第2工程という2ステップを経てレジスト残膜除去を行う。

【0054】

まず、照射領域の径を上記所定の径よりも小さくすることにより、レジストパターン3’の凸部3b(非露光領域)における露光量がパターン周期の微細化に伴い累積したとしても、凹部3a同士を分離するはずのレジストパターン3’の凸部3bの径を、余裕を持って確保することができ、レジスト残膜除去を行ったとしてもレジストパターン3’の凸部3bそのものが除去されることを抑制できる。そうして、レジスト残膜の除去を行う際、レジストパターン3’において隣接する凹部3a同士が連通するのを抑制することができる。その結果、上記の課題1を解決することができる。

【0055】

それに加え、第2工程においてレジスト層3の厚さ方向に特化してレジストパターン3’の凹部3aの主表面を削っていることから、レジストパターン3’の凹部3aの底部5は、第1工程にて拡大された開口部4と同じ径を有することになり、ひいてはレジストパターン3’の凹部3a全体が開口部4と同じ径を有することになる。それと同時に、レジストパターン3’の凹部3aの開口部4は、基板2に設けられる凹凸パターン2’の凹部2aと実質的に同一の径を有することになる。こうして、レジストパターン3’の凹部3a全体は、基板2に設けられる凹凸パターン2’の予定された凹部2a径を有することになり、平面視した際であっても、設計通りの凹部2a径を有するレジストパターン3’が形成されていることを確認することができる。その結果、上記の課題2を解決することができる。

【0056】

また、本実施形態ならば、レジストパターン3’の凹部3aの径の調整をレジスト残膜除去も兼ねて行うことができる。そのため、工程数を減らすことができ、最終的には歩留まりを向上させコストを低減させることが可能となる。

【0057】

しかも本実施形態の手法は、レジストの解像性の向上やパターン露光自体の微細化(例えば電子線描画装置のビーム径の微細化)が許す限り、凹部径及びパターン周期がどれだけ微細になっても適用可能であり、所定の径を有する凹部をレジストパターン3’として(更には基板2に対して)設計通り形成することができる。

【0058】

上記の効果に加え、本実施形態の手法ならば、レジストパターン3’の形状が当該凹部3aの開口部4及び底部5にて同径を有するように、レジストパターン3’の形状を整えることができる。詳しく言うと、レジスト層3に対して現像処理を行い所定の解像度を有するレジストパターン3’を形成した後であっても、レジストパターン3’の解像度が向上した状態となるようにレジストパターン3’の形状を整えることができる。つまり、レジストパターン3’の凹部3aの底部5においてはレジストに裾野が実質的に形成されていない状態にすることが可能となり、レジストパターン3’における凸部3bと凹部3aとの境界を明確にすることが現像処理後においても可能となる。

【0059】

なお、本工程の具体的な手法としては、レジストの残膜除去に用いられる公知の方法を用いても構わない。具体的に言うと、レジストパターン3’が形成された基板2を、ドライエッチング装置に導入する。そして、酸素ガスとアルゴン(Ar)ガスの混合ガスにより、レジストの残膜を除去する。このレジストの残膜はスカムとも呼ばれる。そのため、レジストの残膜除去のことをデスカムとも言う。

【0060】

ただ、先ほどレジストの残膜除去は公知の方法を用いても構わないと述べたが、上記の第1工程と第2工程とを区別して行うため、各工程にて残膜除去の条件を変更する必要がある。具体的に言うと、第1工程においては等方的にレジストパターン3’の凹部3aを削ることができる条件、第2工程においては厚さ方向に特化してレジストパターン3’の凹部3aを削ることができる条件を設定する。

【0061】

上記のように酸素ガスとアルゴンガスの混合ガスを用いる場合、第1工程においては全体の圧力を5.0Pa以下、現時点で確認できている更に好ましい例としては、2.5Pa以上5.0Pa以下とする。また、第2工程においては全体の圧力を2.5Pa未満、現時点で確認できている更に好ましい例としては、0.68Pa以上2.5Pa未満とする。上記の範囲が好ましいことは後述の実施例における参考例で示す通りであるが、上記の範囲が好ましい理由については、第2工程の場合だと全体の圧力を低圧化することによりArやO2の平均自由工程を長くすることができ、等方的なレジスト残膜除去を抑制することができるためと推測される。詳細については本発明者により鋭意検討中である。

【0062】

また、圧力を仮に0.68Paに固定した場合、第1工程においては流量比(Ar/O2)が2以上5以下の範囲とする。また、第2工程においては圧力を0.68Paに固定した場合、流量比(Ar/O2)が5を超えた値、現時点で確認できている更に好ましい例としては、23以上の範囲とする。上記の範囲が好ましいことは後述の実施例における参考例で示す通りであるが、上記の範囲が好ましい理由については、第2工程の場合だと、等方的なレジスト残膜除去の要因となるO2の流量をArに比べて少量とすることにより、等方的なレジスト残膜除去を抑制することができるためと推測される。詳細については本発明者により鋭意検討中である。

【0063】

F)基板に対するエッチング(基板への凹凸パターンの形成)

上記現像工程の後、ドット状の凹部2aからなるビットパターンをエッチングにより上記基板2の主表面に形成する。以下、このエッチング工程について説明する。

【0064】

本実施形態におけるエッチング工程においては、フッ素系ガスを用いたエッチングを基板2に対して行う。こうして図1(f)のように、レジストパターン3’に対応する凹凸加工が基板2に施される。

【0065】

なお、ここで用いられるフッ素系ガスとしては、CxFy(例えば、CF4、C2F6、C3F8)、CHF3、これらの混合ガス又はこれらに添加ガスとして希ガス(He、Ar、Xeなど)を含むもの等が挙げられる。

【0066】

なお、所定の凹凸パターン2’(微細パターン)とは、ナノオーダーからマイクロオーダーまでの範囲のパターンであっても良いが、数nm〜数10nmのナノオーダーの周期構造であれば、なお良い。具体的に一例を挙げるとすれば、複数の微細な凹凸からなっている微細突起構造である。その断面形状としては、1次元周期構造の場合、三角、台形、四角等が挙げられる。2次元周期構造の場合、微細突起の形状は、正確な円錐(母線が直線)や角錐(稜線が直線)のみならず、インプリント後の抜き取りを考慮して先細りとなっている限り、母線や稜線形状が曲線をなし、側面が外側に膨らんだ曲面であるものであっても良い。具体的な形状としては、釣り鐘、円錐、円錐台、円柱等が挙げられる。

更には、成形性や耐破損性を考慮して、先端部を平坦にしたり、丸みをつけたりしても良い。更に、この微細突起は一方向に対して連続的な微細突起を作製しても良い。

【0067】

G)レジストパターンの除去

続いて、硫酸と過酸化水素水の混合液からなるレジスト剥離剤によって、上記第3のエッチングの後に生じたレジストパターン3’の残存を除去し、レジストパターン3’を完全に剥離する。

具体的には、基板2を上記レジスト剥離剤に所定の時間浸漬し、その後、リンス剤(ここでは、常温または加熱された純水)によりレジスト剥離剤を洗い流す。次いで上記乾燥処理と同様な手法で、基板2を乾燥させる。

なお、ここで用いるレジスト剥離剤としては、レジストを膨潤溶解又は化学的に分解して剥離除去できる化合物であれば良い。

【0068】

H)洗浄等

以上の工程を経た後、必要があれば基板2の洗浄等を行う。このようにして、図1(g)のように、凹凸パターン2’を基板2の主表面に形成し、モールド1を完成させる。

【0069】

(2.実施の形態による効果)

以上のように、本実施形態に係るモールドが構成される。実施の形態によれば、以下の効果を奏する。

【0070】

(知見1に基づく効果)

まず、照射領域の径を上記所定の径よりも小さくすることにより、レジストパターンの凸部(非露光領域)における露光量がパターン周期の微細化に伴い累積したとしても、凹部同士を分離するはずのレジストパターンの凸部の径を、余裕を持って確保することができ、レジスト残膜除去を行ったとしてもレジストパターンの凸部そのものが除去されることを抑制できる。そうして、レジスト残膜の除去を行う際、レジストパターンにおいて隣接する凹部同士が連通するのを抑制することができる。

【0071】

(知見2に基づく効果)

それに加え、E)レジスト残膜除去の2)第2工程においてレジスト層の厚さ方向に特化してレジストパターンの凹部の主表面を削っていることから、レジストパターンの凹部の底部は、第1工程にて拡大された開口部と同じ径を有することになり、ひいてはレジストパターンの凹部全体が開口部と同じ径を有することになる。そして、この第2工程においてレジスト層の厚さ方向に特化してレジストパターンの凹部の主表面を削っていることから、レジストパターンの凹部の開口部は、基板に設けられる凹凸パターンの凹部と実質的に同一の径を有している。こうして、レジストパターンの凹部全体は、基板に設けられる凹凸パターンの予定された凹部径を有することになり、平面視した際であっても、設計通りの凹部径を有するレジストパターンが形成されていることを確認することができる。ひいては、設計通りの微細な凹凸パターンを基板に対して形成することができる。

【0072】

以上の結果より、主表面に設けられる凹凸パターンが微細であったとしても、所定の径を有する凹部を設計通り形成するモールドの製造方法及びレジスト処理方法を提供することができる。

【0073】

<実施の形態2>

実施の形態1においては、ハードマスク層を設けない場合について述べた。本実施形態においては、基板2とレジスト層3との間にハードマスク層を設ける場合について述べる。

【0074】

(ハードマスク層の種類)

ハードマスク層としては、公知のものを用いて良い。具体例を挙げると、窒化クロム(CrN)層が挙げられる。また、窒化クロム以外であっても良く、例えばクロム化合物(N、C及びO又はそのいずれか又はそれらの組み合わせを含有)、モリブデン化合物、SiC、アモルファスカーボン、Alを用いても良い。

【0075】

なお、窒化クロム層の他に、導電層を別途形成しても良い。導電層としては、公知のものであって良い。一例を挙げれば、上記のようなTaを主成分とする化合物が挙げられる。それ以外にも、HfやZrを含有する化合物を用いても良い。また、上記の窒化クロム層を当該導電層の酸化防止層として使用しても良い。

【0076】

なお、本実施形態における「ハードマスク層」は、単一または複数の層からなり、パターンに対応する凹凸が形成される予定の部分を保護することができ、基板2上への凹凸パターン2’の形成の際のエッチングマスクとして用いられるもののことを指すものとし、「ハードマスク」とはハードマスク層に上記の凹凸パターン2’に対応する形状のパターンが形成されたもののことを指す。

【0077】

(ハードマスク層に対するエッチング)

レジストパターン3’が存在する状況でハードマスク層をエッチングし、マスクパターン8’を形成する。なお、このエッチングの方法においては、ハードマスク層の物質に応じて決定すれば良く、ドライエッチングやウェットエッチング等をハードマスク層の種類に応じて使用すれば良い。また、必要に応じて密着層に対してもエッチングを行う。

【0078】

このエッチングの方法は公知の方法を用いれば良いが、具体例を挙げるとすると、基板2上にレジストパターン3’が形成された基板2を、ドライエッチング装置に導入する。本実施形態のように、ハードマスク層として窒化クロム層を単層設けている場合、実質的に酸素及び塩素ガスによるドライエッチングを行う。このエッチングにより、レジストパターン3’をマスクとして、ハードマスク層に対し凹凸パターンを形成し、ハードマスクを基板2主表面に形成する。

【0079】

(ハードマスクの除去)

基板2に対するエッチングを行い、基板2主表面に凹凸パターン2’を形成した後、ハードマスクを除去することになる。ハードマスクの除去についてはハードマスク層の物質に応じて適宜選択すれば良い。なお、レジストパターン3’を除去した後に、上記のハードマスク層に対するエッチングと同じ手法を用いてハードマスクを除去しても良い。

【0080】

なお、本実施形態においては、ドライエッチングを行ったが、導電層、酸化防止層以外のハードマスク層を構成する物質に応じて、別途ドライ又はウェットエッチングを追加して行っても良い。

【0081】

<実施の形態3>

以下、上記の形態以外の変形例について述べる。

【0082】

(レジストパターンの凹部の形状)

実施の形態1においては、BPMの製造を前提として、ドット状の凹部2aを基板2に形成する場合について述べたが、実施の形態1で既に述べた通り、パターンの形状についても限定はなく、線状・点状(ドットパターン)・それらの混合等形状等であっても良い。仮に凹部2aが線状の場合、実施の形態1の「所定の径」「凹部の径」「開口部の径」等の記載において「径」を「幅」とすることにより本発明の思想を凹部2aが線状の場合にも適用できる。なお、本明細書における「幅」という表現は「径」を含む表現である。

【0083】

(レジストパターンの凹部の底部)

実施の形態1においては、E)レジスト残膜除去における2)第2工程にて、レジストパターン3’の凹部3aにおける残膜を除去した場合について述べた。その一方、第2工程において残膜を除去せず、レジストパターン3’の凹部3aの底部5を残したまま(即ち基板2において露出部6を形成しない状態で)、レジストパターン3’の形状を整えるために第1工程及び第2工程を行っても良い。つまり、第2工程において残膜を除去するためではなく、レジストパターン3’の解像度を高めるために第1工程及び第2工程を行っても良い。先にも述べたように、本実施形態の手法ならば、レジストパターン3’における凹部3aと凸部3bとの境界を明確にすることが現像処理後においても可能となる。そのため、レジスト残膜除去とは別の工程として、このようにレジストパターン3’の解像度を高める工程を行っても良い。

【0084】

(ネガ型レジスト)

実施の形態1においてはポジ型レジストを用いた例について挙げたが、ネガ型レジストを用いた場合であっても本発明の思想を適用できる。ネガ型レジストを用いた場合、エネルギービームを照射した部分がレジスト非溶解部となり、レジストパターン3’における凸部3bとなる。そのため、C)パターン露光の際には実施の形態1とは逆の対応を行う必要がある。つまり、レジスト層3に対してエネルギービームを照射する際に、照射領域の径を上記所定の幅(基板2の主表面に形成される予定の凹部2aにおける設計上の幅)よりも「大きく」した上でパターン露光を行う。こうすることにより、凹部3a同士を分離するはずのレジストパターン3’の凸部3bの径を、余裕を持って確保することができ、レジスト残膜除去を行ったとしてもレジストパターン3’の凸部3bそのものが除去されることを抑制できる。そうして、レジスト残膜の除去を行う際、レジストパターン3’において隣接する凹部3a同士が連通するのを抑制することができる。その結果、ネガ型レジストの場合においても、上記の課題1を解決することができる。また、ネガ型レジストを用いる場合、実施の形態1とは逆に、レジストパターン3’の凹部3aにおいて露光量がパターン周期の微細化に伴い累積することになる。このレジストパターン3’の凹部3aは、レジスト溶解部である。そのため、上記の手法を用いた場合、レジストパターン3’の凹部3aの幅は設計よりも小さくなる。その際に上記の手法(レジストパターン3’の凹部3a幅の拡大)を2段階に分けて行うことにより、レジストパターン3’の凹部3aの幅を所定の幅とし、最終的に基板2において所定の幅を有する部分を露出させることができ、上記の課題2も解決することができる。その結果、ネガ型レジストを用いた場合であっても本発明の目的を充分に達成することができる。

【0085】

(レジストパターン準備工程)

また、実施の形態1においては、A)基板の準備〜D)現像を行った場合について述べたが、E)レジスト残膜除去を行う者が実際にこれらの工程を行うのではなく、既にレジストパターン3’が形成された基体を準備した上で、この基体に対してE)レジスト残膜除去を行う場合にも本発明が適用できるのは勿論である。つまり、A)基板の準備〜D)現像をまとめて、上記基体の主表面に形成された凹凸からなるレジストパターン3’であって、凹部3aの開口部4の幅が所定の幅より小さく形成されたレジストパターン3’を準備するレジストパターン準備工程としても良い。

なお、この場合の「所定の幅」は、実施の形態1で述べたように基板2に形成される予定となっている凹凸パターン2’の凹部2aの設計上の幅であっても良いが、レジストパターン3’が最終的に有するはずの凹部3aの幅を「所定の幅」に設定しておき、レジストパターン準備工程においてはこの所定の幅より小さな凹部幅を有するレジストパターンを準備しておき、その後、この幅を目指して凹部の拡大を行っても良い。

【0086】

(第1工程及び第2工程以外の工程)

また、E)レジスト残膜除去を第1工程及び第2工程にて行うのではなく、別の工程を設けても良い。具体例を挙げるとすると、第1工程及び第2工程を1組の工程として、複数回、第1工程及び第2工程をレジストパターン3’に対し行っても良い。また、レジストパターン3’の厚みを調整する工程を別途設けても良い。

【0087】

(コピーモールド)

実施の形態1においてはマスターモールドを作製する方法について例に挙げたが、本発明の思想は、マスターモールドを元型モールドとしてコピーモールドを作製する場合についても適用可能である。具体的に言うと、コピーモールド用の基体の主表面にレジスト層3を形成し、このレジスト層3に対して元型モールドを押圧し、元型モールドが有する凹凸パターン2’をレジスト層3に転写する。光インプリントを用いる場合、この状態でレジスト層3に対して露光を行い、レジストパターン3’を形成する。その後、レジストパターン3’の凹部3aのレジスト残膜を除去することになるが、その際に上記の手法を適用することができる。元型モールドを押圧する際、離型層を元型モールドに随時設けても良い。

なお、本明細書においては、このマスターモールドやコピーモールドを含めて単に「モールド」と言う。この際、コピーモールドを作製する方法が、光硬化性樹脂をレジストに用いた光インプリントであっても、熱可塑性樹脂をレジストに用いた熱インプリントであっても、本発明の思想を適用することが可能である。

【0088】

以上、本発明に係る実施の形態を挙げたが、上記の開示内容は、本発明の例示的な実施形態を示すものである。本発明の範囲は、上記の例示的な実施形態に限定されるものではない。本明細書中に明示的に記載されている又は示唆されているか否かに関わらず、当業者であれば、本明細書の開示内容に基づいて本発明の実施形態に種々の改変を加えて実施し得る。

【実施例】

【0089】

<実施例1>

次に実施例1を示し、本発明について具体的に説明する。

本実施例においては、基板2として円盤状合成石英基板(外径150mm、厚み0.7mm)を用いた(図1(a))。この基板2上に、電子線描画用のレジスト薬液(日本ゼオン社製ZEP520A)をスピンコートにより45nmの厚みに塗布し、ベーク処理を行い、基板2の主表面にレジスト層3を形成した(図1(b))。

【0090】

次に、電子線描画機(加圧電圧100kV)を用いてレジスト層3にドット状の周期構造を有するパターンを描画した後、現像処理を行い、レジストパターン3’を形成した(図1(c))。なお、パターンの周期は35nmとした。現像後において形成された凹部径は11.08nmであった。

【0091】

そして、このレジストパターン3’に対し、レジスト残膜除去を2段階に分けて行った(図1(d)(e))。具体的な条件としては、まず酸素ガスとアルゴンガスの混合ガスを用いた。そして、第1工程においては全体の圧力を2.5Paとし、流量比(Ar/O2)は5(=100sccm/20sccm)とする。また、第2工程においては全体の圧力を0.68Paとし、流量比(Ar/O2)は23(=115sccm/5sccm)とする。なお、第1及び第2工程において、バイアスは20Wとし、レジスト残膜除去の際の雰囲気温度は20℃とした。なお、レジスト残膜除去は、レジストパターン3’の厚さが28nm削れる程度の時間で行った。また、このレジストパターン3’の厚さの減少量は、前もって測定したレジストのエッチングレートから時間換算した。なお、エッチングレートは光学式膜厚測定器を使用した。

【0092】

続いて、レジストパターン3’をマスクとしつつ、ドライエッチング装置内においてフッ素系ガスを用いたドライエッチング(CHF3:Ar=1:9(体積比))を基板2に対して行った。こうして、微細パターンに対応したドット状の凹部(孔)2aを基板2に施した(図1(f))。

【0093】

そして、濃硫酸と過酸化水素水からなる硫酸過水(濃硫酸:過酸化水素水=2:1(体積比))を用いてレジストパターン3’を除去した。

【0094】

以上の工程を行い、適宜洗浄や乾燥を行い、本実施例におけるモールド1を作製した。(図1(g))。

【0095】

<実施例2>

実施例1においてはパターンの周期は35nmとし、現像後において形成された凹部径が11.08nmであった。一方、実施例2においては、パターンの周期を30nmとし、現像後において形成された凹部径が11.30nmであった。

【0096】

<比較例1>

実施例1においてはレジスト残膜除去を2段階に分けて行ったが、比較例1においてはレジスト残膜除去を1段階にて行った。その条件としては、実施例1の第1工程と同様とした。それ以外については実施例1と同様にしてモールドを作製した。

【0097】

<評価>

実施例1〜2および比較例1により得られたモールドについて、走査型電子顕微鏡(SEM)(倍率200,000倍)を用いて観察した。

【0098】

その結果、実施例1においては、レジストパターン3’を形成した段階(図2(a)上側)と、ほぼ同一の径を有する凹部が、基板2においても凹凸パターン2’として形成されていた(図2(a)下側)。これは、レジスト残膜除去を行った段階においても、レジストパターン3’の凹部3aが、基板2に形成される予定の凹部2aの径を有していたためであると考えられる。

【0099】

また、実施例2においても、レジストパターン3’を形成した段階(図2(b)上側)と、ほぼ同一の径を有する凹部が、基板2においても凹凸パターン2’として形成されていた(図2(b)下側)。これは、レジスト残膜除去を行った段階においても、レジストパターン3’の凹部3aが、基板2に形成される予定の凹部2aとほぼ同じ大きさの径を有していたためであると考えられる。

【0100】

また、凹部幅の拡大という視点で見ると、図2(a)を見ると、レジストパターン3’ の凹部3aの幅は11.08nmであり、基板2上の凹凸パターン2’の凹部2aの幅は15.90nmであり、凹部3a→凹部2aへと4.82nm拡大することができていることがわかった。

また、図2(b)を見ると、レジストパターン3’ の凹部3aの幅は11.30nmであり、基板2上の凹凸パターン2’の凹部2aの幅は16.90nmであり、凹部3a→凹部2aへと5.60nm拡大することができていることがわかった。

つまり、図2(a)(b)を見ると、実施例1の手法ならば、レジストパターン3’のみならず実際に基板2に形成される凹凸パターン2’は、パターン周期が35nm及び30nmという微細なパターンサイズであったとしても、それに加えてレジストパターン3’ の凹部3aの幅が基板2上の凹凸パターン2’の凹部2aの幅よりも更に小さくしていたとしても、レジストパターン3’ の凹部3aの幅をレジスト残膜除去によって拡大することにより、基板2上の凹凸パターン2’を正常に得ることができることがわかった。

【0101】

一方、比較例1においては、レジストパターン3’を形成した段階では設計通りの径の凹部3aが形成されていたが(図4(a))、レジスト残膜除去後のレジストパターン3’を平面視にて観察した際には所定の径を上回る大きさの径のレジストパターン3’の凹部3aが形成されてしまっていた(図4(b))。更に、この状態で基板2主要面に凹凸パターン2’を形成すると、所定の径を下回る大きさの径の凹部2aが形成されてしまっていた(図4(c))。

【0102】

<参考例>

実施例1及び比較例1とは別に、レジスト残膜除去における第1工程と第2工程の圧力・流量比・時間の依存性、及び第2工程単独の効果を検証すべく、本発明について更に詳細に示す参考例としてレジストパターン3’を作製した。

【0103】

(圧力依存性)

図6(a)は、実施例1と同じレジストパターン3’の写真である。このレジストパターン3’に対してレジスト残膜除去を、流量比(Ar/O2)は5(=100sccm/20sccm)、バイアスは20W、レジスト残膜除去の際の雰囲気温度は20℃として行った。

【0104】

その際、雰囲気全体の圧力を2.5Paとした場合の結果が図6(b)、5.0Paとした場合の結果が図6(c)、0.68Paとした場合の結果が図6(d)である。これを見ると、図6(b)(c)については、図6(a)に比べて凹部幅が拡大することが可能となっている。そのため、第1工程における雰囲気全体の圧力は5.0Pa以下、更に2.5Pa以上5.0Pa以下とするのが好ましいことがわかった。一方、図6(a)においては凹部幅の拡大を抑えることができているため、第2工程における雰囲気全体の圧力は2.5Pa未満、更に0.68Pa以上2.5Pa未満とするのが好ましいことがわかった。

【0105】

(流量比依存性)

また、全体の圧力を0.68Paに固定した場合、流量比(Ar/O2)を5(=100sccm/20sccm)且つO2を16.7体積%とした場合の結果が図7(a)、流量比(Ar/O2)を2(=80sccm/40sccm)且つO2を33.3体積%とした場合の結果が図7(b)、全体の圧力を2.5Paとした場合のレジストパターン3’を斜視した結果が図7(c)である。また、流量比(Ar/O2)を2(=115sccm/5sccm)且つO2を4.2体積%とした場合の結果が図7(d)、それを斜視した結果が図7(e)である。なお、バイアスは20W、レジスト残膜除去の際の雰囲気温度は20℃としている。

【0106】

図7(a)〜(e)を見ると、図7(a)(b)においては凹部幅が拡大することが可能となっている。そのため、第1工程における流量比(Ar/O2)は、圧力を0.68Paに固定した場合だと2以上5以下とするのが好ましいことがわかった。一方、図7(d)においては凹部幅の拡大を抑えることができているため、圧力を0.68Paに固定した場合だと、流量比(Ar/O2)は5を超えた値、更に言うと23以上とするのが好ましいことがわかった。また、第1工程に適している条件でレジストパターン3’を作製した図7(c)と、第2工程に適している条件でレジストパターン3’を作製した図7(e)とを比べた場合、図7(e)の方が、レジストパターン3’の凸部を適切に残存させることができた。

【0107】

(時間依存性)

実施例1の第1工程の条件、及び第2工程の条件各々に対して、時間依存性について調べた。なお、レジスト残膜除去時間が長くなれば除去されるレジストの厚さが増加することから、除去されるレジストの厚さに応じたレジストパターン3’の形状変化をもって「時間依存性」と位置付けた。

【0108】

実施例1の第1工程の時間依存性について調べた結果が図8(a)〜(d)であり、第2工程の時間依存性について調べた結果が図9(a)〜(d)である。なお、各図において(a)はレジスト残膜除去を行う前のレジストパターン3’の写真であり、(b)はレジストパターン3’の厚さが18nm削れる程度の時間、(c)は28nm削れる程度の時間、(d)は38nm削れる程度の時間でレジスト残膜除去を行った場合の写真である。これを見ると、第1工程の場合(図8)だとレジスト残膜除去時間を長くすることによりレジストパターン3’における凹部3aの開口部4の幅が拡大している。その一方、第2工程の場合(図9)だとレジスト残膜除去時間を長くしてもレジストパターン3’における凹部3aの開口部4の幅はほとんど拡大していない。このことからも、レジストパターン3’における凹部3aの主表面の部分を厚さ方向に特化して除去できていることがわかった。

【0109】

(第2工程の効果の検証)

第2工程の効果の検証に際し、実施例1において第1工程を行わなかった場合の結果が図10(a)〜(c)である。なお、(a)はレジスト残膜除去を行う前のレジストパターン3’の写真であり、(b)はレジストパターン3’の厚さが28nm削れる程度の時間でレジスト残膜除去を行った場合の写真であり、(c)は基板2の凹凸パターン2’の写真である。これを見ると、第2工程を経ても、レジストパターン3’の凹部の径はほぼそのままであり、基板2に凹凸パターン2’を形成したとしても、ほぼ同じ大きさの径を維持することができた。

【0110】

また、第2工程の効果の検証に際し、上記のようにパターン周期60nmではなく、30nm〜35nmレベルという小さいパターン周期であっても基板2上の凹凸パターン2’が正常に得られることを示すべく、電子線描画におけるパターン周期を変えて(35nm、30nm)、レジストパターン3’、及び凹凸パターン2’を基板に形成したモールドを作製した。なお、モールドの作製方法については、第1工程を行わなかったことを除き、実施例1の手法と同様としている。そのモールドを走査型電子顕微鏡で観察した結果について図11に示す。図11(a)はパターン周期を35nmとしたときのレジストパターン3’及び基板2の凹凸パターン2’の平面視の写真であり、図11(b)はパターン周期を30nmとしたときの写真である。なお、図11(a)〜(b)において、上側の写真がレジストパターン3’ の写真であり、下側の写真が基板2の凹凸パターン2’の写真である。

【0111】

図11に示すように、第2工程を採用すれば、レジストパターン3’のみならず実際に基板2に形成される凹凸パターン2’は、パターン周期が35nm及び30nmという微細なパターンサイズであったとしても、正常に得られることがわかった。

【符号の説明】

【0112】

1 モールド

2 基板

2’ 凹凸パターン

2a (基板に形成される凹凸パターンの)凹部

3 レジスト層

3’ レジストパターン

3a (レジストパターンの)凹部

3b (レジストパターンの)凸部

4 開口部

5 底部

6 露出部

【技術分野】

【0001】

本発明は、モールドの製造方法及びレジスト処理方法に関し、特に、所定の幅を有する凹部を含む凹凸パターンが形成されたモールドの製造方法、及び凹凸からなるレジストパターンを処理するレジスト処理方法に関する。

【背景技術】

【0002】

従来、ハードディスク等で用いられる磁気メディアにおいては、磁性粒子を微細化し、磁気ヘッド幅を極小化し、情報が記録されるデータトラック間を狭めて高記録密度化を図るという手法が用いられてきた。その一方で、高記録密度化の要求はますます進み、この磁気メディアでは隣接トラック間の磁気的影響が無視できなくなっている。そのため、従来手法だと高記録密度化に限界がきている。

【0003】

近年、磁気メディアのデータトラックを磁気的に分離して形成するパターンドメディアという、新しいタイプのメディアが提案されている。このパターンドメディアとは、記録に不要な部分の磁性材料を除去(溝加工)して信号品質を改善し、より高い記録密度を達成しようとするものである。

【0004】

最近、このパターンドメディアとして、磁気ディスクのデータトラックを磁気的に分離して形成するディスクリートトラック型メディア(Discrete Track Recording Media;以降、DTRメディアと言う。)という、タイプのメディアが提案されている。このDTRメディアは、磁性体領域と非磁性体領域を溝によって物理的に分離していることから、S/N比(信号雑音比 (Signal−Noise Ratio) )に優れている。

【0005】

その一方、このDTRメディアをさらに高密度化して発展させた、「ビットパターンドメディア」(信号をビットパターン(ドットパターン)として記録する磁気メディア Bit Patterned Media;以降、BPMと言う。))という新しいタイプのメディアも提唱されてきている。

【0006】

このパターンドメディアを量産する技術として、マスターモールド(原盤とも言う。)、又は、このマスターモールドを元型モールドとして、一回又は複数回転写して複製したコピーモールド(ワーキングレプリカとも言う。)が有するパターンを被転写体(ここでは、BPM)に転写することによりパターンドメディアを作製する、インプリント技術(又は、ナノインプリント技術と言う。)が知られている。

【0007】

このマスターモールドを作製する技術としては今まで数多くの技術が提案されている。一例を挙げると、本出願人により、マスターモールド作製用の基板上にハードマスク層を設け、その上にレジスト層を形成した後に、レジスト層に対して所定のパターン露光及び現像を行うことによりレジスト層からレジストパターンを形成し、このレジストパターンをマスクとしてハードマスク層及び基板をエッチングすることにより、最終的に基板に所定の凹凸パターンを形成する技術が開示されている(例えば、特許文献1及び2)。

【0008】

その一方、コピーモールドを作製する技術についても本出願人によって提案されている。一例を挙げると、マスターモールド又はコピーモールドからなる元型モールドから更なるコピーモールドを作製すべく、基板のレジスト層に元型モールドの凹凸パターンを転写した上で、更にドライエッチングを行いレジストパターンの寸法変動を行う技術が開示されている(特許文献3)。

【0009】

なお、インプリントによる凹凸パターンの転写ではなく、半導体素子形成の際のパターン形成においてレジストを使用する技術も知られている(例えば、特許文献4)。特許文献4においては、レジストパターンに対してエッチング処理を行い、レジストパターンの凸部の全体の大きさを小さくしたり、位置を移動させたり、設計に対するレジストパターンのずれを補正する技術が開示されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2011−96686号公報

【特許文献2】WO2011/040476号公報

【特許文献3】特開2011−156738号公報

【特許文献4】特開平10−98023号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

近年、パターンドメディアにおいては、パターンの周期(ピッチ)ひいては凹凸パターンにおける凹部や凸部の幅の微細化が求められている。この微細化は日を追うごとに要求レベルが高くなっており、BPMを例にとると、最近ではパターン周期が30nm(凹:凸=1:1)のレベルの微細な凹凸パターンが求められるようになっている。

【0012】

この要求を満たすためには、BPMを作製する場合、元型モールドにおける凹凸パターンを微細化する必要がある。更に言うと、この元型モールドの大本となるマスターモールドに対し、微細な凹凸パターンを形成する必要がある。

【0013】

しかしながら、数10nmのオーダーの凹凸パターンが形成されたマスターモールドを作製する際の課題として、以下のものが本発明者により把握された。なお、以下の説明においては、基板上にレジスト層を設け、レジスト層にはポジ型レジストを用いた場合(即ちレジスト層に対して露光された領域が、現像処理にて除去されてレジストパターンの凹部となる場合)を挙げる。

【0014】

(課題1)

マスターモールド作製用の基板上のレジスト層に対し、電子線にてパターン露光を行い、現像処理を行うことになる。そうすると、基板上にレジストパターンが形成されることになる。しかしながら、現像処理にて除去しきれなかったレジスト残膜が、基板上に残存している場合がある。そして、このレジスト残膜の除去を行う際、本来はレジストパターンとして残さなければならない部分(レジストパターンの凸部)までも削れてしまい当該凸部が極薄化ないし消失することにより、レジストパターンにおいて隣接する凹部同士が連通してしまい、パターン欠陥をもたらすおそれがある。つまり、凹部の幅自体が小さく(例えば25nm以下の凹部幅に)なっていることに加え、パターンの周期も微細(例えば50nm以下の周期)になってきていることから、今まではあまり影響が無かったはずのレジスト残膜除去量が、パターン形成に大きな影響を与えるに至っている。

【0015】

(課題2)

レジスト層に対する現像処理後のレジストパターンを平面視にて観察した際には設計通りの所定の径のレジストパターンの凹部が形成されていたとしても(図4(a))、レジスト残膜除去後のレジストパターンを平面視にて観察した際には所定の径を上回る大きさの径のレジストパターンの凹部が形成されてしまう(図4(b))。更に不都合なことに、この状態で基板主要面に凹凸パターンを形成すると、所定の径を下回る大きさの径の凹部が形成されてしまう(図4(c))。そうなると、設計通りの凹凸パターンをそもそも形成することができなかったり、形成できたとしても相当困難なものとなって歩留まりの低下やコストの増大にも繋がったりする。

【0016】

なお、いずれの特許文献においてもパターン周期が100nm弱以上となっている。そのため、上記の課題1及び課題2をそもそも得ることができない。また、上記の課題を解決する手段としてはどの特許文献からも想到できない。

例えば特許文献3の場合だと、凹部同士の連結のおそれを解消する手段についての開示も示唆もないし、レジストパターンの凹部の開口部と底部の幅の不一致を解消する手段についての開示も示唆もない。

また、特許文献4の場合だと、レジストパターンの凸部の全体の大きさを小さくしたり、位置を移動させたりすることは記載されているが、課題2についての開示も示唆もないし、それを解決する手段についての開示も示唆もない。また、レジスト残膜除去についても、レジストの裾部分のエッチング除去という一般的内容についてしか記載がない(特許文献4の段落0007)。なお、特許文献4における「異方性」とは、特許文献4の図1(c)の矢印が示すように、レジストパターンの凸部を断面視したとき、左右いずれの方向からエッチングを行うかを示したものであり、本明細書における「レジスト層の厚さ方向に向けて」レジストパターンの凹部の主表面を削ることとは異なるものである。

【0017】

本発明の目的は、主表面に設けられる凹凸パターンが微細であったとしても、所定の幅を有する凹部を設計通り形成するモールドの製造方法及びレジスト処理方法を提供することにある。

【課題を解決するための手段】

【0018】

数10nmのオーダーの凹凸パターンが形成されたマスターモールドを作製する際の課題として、上記のものが本発明者により得られている。本発明者は上記の課題1及び課題2に対し、それらの原因について検討した。その結果、以下の知見が得られた。

【0019】

(知見1)

課題1に関して、先にも述べたように、近年、パターンドメディアにおいては微細な凹凸パターンを形成することが求められている。凹凸パターンが微細となり、パターンの周期が小さくなると、隣接する露光領域同士が極めて近接してしまうことになる。通常、凹部同士を分離するはずのレジストパターンの凸部(非露光領域)においても、少量ながら露光が行われている。そして、露光領域同士が極めて近接していることから、レジストパターンの凸部における露光量が累積してしまう。その結果、レジストパターンの凸部に対し、閾値量以上の露光が行われてしまうことになり、現像処理の際にレジストパターンの凸部の幅及び厚さは想定よりも小さくなってしまう。その状態でレジスト残膜除去を行ってしまうと、レジストパターンの凸部そのものが除去されてしまい、レジストパターンの凹部同士が連通してしまうおそれがある。

【0020】

(知見2)

次に、課題2に関して、先ほど示した図4(a)〜(c)は、レジストパターンを平面視にて観察した写真であるが、レジストパターンを断面視した場合の概略図を図5(a)〜(c)に示す。なお、図4(a)は図5(a)に対応し、図4(b)は図5(b)に対応している。

【0021】

図5(a)に示すように、現像処理後においては、レジスト層に対する露光領域が選択的に除去され、レジストパターン3’の凹部3aが所定の径を有しつつ形成されている。

【0022】

しかしながら、図5(b)に示すように、レジスト残膜除去後においては、レジスト層の厚さ方向、及びレジスト層の延在方向において、ほぼ同一の除去速度(除去割合)にてレジストパターン3’の凹部3aの主表面が除去されていることがわかる。その結果、レジストパターン3’の凹部3aの開口部4においては、所定の径よりも大きな径となっており、平面視したときに図4(b)となる。一方、レジストパターン3’の凹部3aにおける基板2近傍の部分(以降、底部5とも言う。)の径、そして、基板2において上記レジストパターン3’の凹部3aに対応する部分(即ち基板2において露出した部分である露出部6)の径は、所定の径よりも小さな径となっており、最終的に基板2の主表面に凹凸パターンを形成したものについて平面視すると図4(c)となる。

【0023】

以上の通り、数10nmのオーダーという極めて微細な凹凸パターンを形成するという今までにない課題に直面した本発明者は、この課題の原因が、パターンの微細化によって非露光領域の露光量の蓄積が無視できなくなっていること(知見1)、及び、レジスト残膜除去後のレジストパターンの凹部においては開口部の径が底部の径よりも大きくなっていること(知見2)、に起因することを本発明者は突き止めた。

【0024】

以上の知見に基づき、上記の課題を解決する手段として本発明者は、最初に、レジストパターン3’の凹部3aの幅を意図的に設計よりも小さくしておき、その後、レジスト層の厚さ方向、及びレジスト層の延在方向において、ほぼ同一の除去速度にてレジストパターン3’の凹部3aの主表面を削り、当該凹部3aの開口部4の幅を所定の幅へと拡大するという第1工程(図3(b−1))、その後、レジスト層の厚さ方向に向けて当該凹部3aの主表面を削る(即ちレジスト層の厚さ方向の除去速度を特に大きくする)ことにより、最終的に当該凹部3aの底部5(ひいては基板2における露出部6)が所定の幅を有するようにする第2工程(図3(b−2))を実施することを想到した。

【0025】

本発明は、上述した知見に基づいてなされたものである。

本発明の第1の態様は、

所定の幅及びパターンを有する凹部を基体の主表面に形成するモールドの製造方法において、

前記基体上にレジスト層を形成するレジスト層形成工程と、

前記レジスト層に対してエネルギービームを照射してパターン露光を行うパターン露光工程と、

パターン露光が行われた前記レジスト層を現像し、凹凸からなるレジストパターンを形成するレジストパターン形成工程と、

前記レジストパターンを削ることにより前記レジストパターンの凹部の幅を拡大させるレジストパターン凹部幅拡大工程と、

を有し、

前記パターン露光工程においては、前記レジストパターンの凹部の幅が前記所定の幅よりも小さくなるようにパターン露光を行い、

前記レジストパターン凹部幅拡大工程は、

前記レジストパターンにおける凹部の開口部の幅を、前記所定の幅と実質的に同一の幅へと拡大する第1工程と、

前記レジストパターンにおける凹部の主表面の部分を実質的に厚さ方向に向けて削ることによって、前記レジストパターンの凹部の幅を前記開口部の幅と実質的に同一とする第2工程と、

を有することを特徴とするモールドの製造方法である。

本発明の第2の態様は、第1の態様に記載の発明において、

前記レジスト層はポジ型レジストであり、

前記パターン露光工程においては、前記レジスト層に対するエネルギービームの照射領域の幅を前記所定の幅よりも小さくすることを特徴とする。

本発明の第3の態様は、第1又は第2の態様に記載の発明において、

前記第2工程は、前記基体において前記レジストパターンの凹部に対応する部分を露出させる工程であり、その際に、当該部分の幅を前記所定の幅と実質的に同一の幅とすることを特徴とする。

本発明の第4の態様は、第1ないし第3のいずれかの態様に記載の発明において、

前記第1工程によって拡大されるレジストパターンの凹部の幅は、隣接するレジストパターンの凹部と重ならない程度の幅とすることを特徴とする。

本発明の第5の態様は、第1ないし第4のいずれかの態様に記載の発明において、

前記基体の主表面に設けられる凹部及び前記レジストパターンの凹部の形状はドット状であることを特徴とする。

本発明の第6の態様は、

所定の径及びパターンを有するドット状の凹部を基体の主表面に形成するモールドの製造方法において、

前記基体上にポジ型レジストであるレジスト層を形成するレジスト層形成工程と、

前記レジスト層に対してエネルギービームを照射する際に、照射領域の径を前記所定の径よりも小さくしてドット状にパターン露光を行うパターン露光工程と、

パターン露光が行われた前記レジスト層を現像し、凹凸からなるレジストパターンを形成するレジストパターン形成工程と、

前記基体において前記レジストパターンのドット状の凹部に対応する部分の上にあるレジスト残膜を除去するレジスト残膜除去工程と、

を有し、

前記レジスト残膜除去工程は、

前記レジストパターンにおけるドット状の凹部の開口部の径を、隣接するレジストパターンのドット状の凹部と重ならない程度の径であって、前記所定の径と実質的に同一の径へと拡大する第1工程と、

前記レジストパターンにおけるドット状の凹部の主表面の部分を実質的に厚さ方向に向けて削ることによって、前記基体において前記レジストパターンのドット状の凹部に対応する部分を露出させ、その際に、当該部分の径を前記開口部の径及び前記所定の径と実質的に同一の径とする第2工程と、

を有することを特徴とするモールドの製造方法である。

本発明の第7の態様は、

凹凸からなるレジストパターンを処理して基体の主表面に凹凸パターンを形成するモールドの製造方法において、

前記基体の主表面に形成された凹凸からなるレジストパターンを準備するレジストパターン準備工程と、

前記レジストパターンにおける凹部の開口部の幅が所定の幅より小さく形成されたレジストパターンを削ることにより前記レジストパターンの凹部の幅を拡大させるレジストパターン凹部幅拡大工程と、

を有し、

前記凹部幅拡大工程は、

前記レジストパターンにおける凹部の開口部の幅を、前記所定の幅と実質的に同一の幅へと拡大する第1工程と、

前記レジストパターンにおける凹部の主表面の部分を実質的に厚さ方向に向けて削ることによって、前記レジストパターンの凹部の幅を前記開口部の幅と実質的に同一とする第2工程と、

を有することを特徴とするモールドの製造方法である。

本発明の第8の態様は、

凹凸からなるレジストパターンを処理するレジスト処理方法において、

前記レジストパターンにおける凹部の開口部の幅が所定の幅より小さく形成されたレジストパターンを削ることにより前記レジストパターンの凹部の幅を拡大させるレジストパターン凹部幅拡大工程を有し、

前記凹部幅拡大工程は、

前記レジストパターンにおける凹部の開口部の幅を、前記所定の幅と実質的に同一の幅へと拡大する第1工程と、

前記レジストパターンにおける凹部の主表面の部分を実質的に厚さ方向に向けて削ることによって、前記レジストパターンの凹部の幅を前記開口部の幅と実質的に同一とする第2工程と、

を有することを特徴とするレジスト処理方法である。

【発明の効果】

【0026】

本発明によれば、主表面に設けられる凹凸パターンが微細であったとしても、所定の幅を有する凹部を設計通り形成するモールドの製造方法及びレジスト処理方法を提供できる。

【図面の簡単な説明】

【0027】

【図1】本実施形態におけるモールドの製造工程を概略的に示す断面図である。

【図2】モールドに対する平面視の走査型電子顕微鏡(SEM)写真であり、(a)は実施例1に対応し、電子線描画におけるパターン周期を35nmとしたときのレジストパターン及び基板の凹凸パターンの平面視の写真であり、(b)は実施例2に対応し、パターン周期を30nmとしたときの写真である。なお、(a)〜(b)において、上側の写真がレジストパターンの写真であり、下側の写真が基板の凹凸パターンの写真である。

【図3】実施例1におけるレジストパターンを断面視した場合の概略図であり、(a)は現像処理後、(b−1)はレジスト残膜除去における第1工程後、(b−2)はレジスト残膜除去における第2工程後の様子を示す図である。

【図4】比較例1におけるモールドを製造する各工程における平面視の走査型電子顕微鏡(SEM)写真であり、(a)は現像処理後、(b)はレジスト残膜除去後、(c)は基板に凹凸パターンを形成した後の様子を示す写真である。

【図5】比較例1におけるレジストパターンを断面視した場合の概略図であり、(a)は現像処理後、(b)はレジスト残膜除去後の様子を示す図である。

【図6】参考例においてレジスト残膜除去の圧力依存性についての結果を示す平面視の走査型電子顕微鏡(SEM)写真であり、(a)は実施例1の現像処理後のレジストパターン、(b)〜(d)は雰囲気全体の圧力を変えてレジスト残膜除去を行った後のレジストパターンを示す写真であり、雰囲気全体の圧力を(b)では2.5Pa、(c)では5.0Pa、(d)では0.68Paとしている。

【図7】参考例においてレジスト残膜除去の流量比依存性についての結果を示す走査型電子顕微鏡(SEM)写真である。(a)は流量比(Ar/O2)を5(=100sccm/20sccm)且つO2を16.7体積%、雰囲気全体の圧力を0.68Paとした場合の平面視写真である。(b)は流量比(Ar/O2)を2(=80sccm/40sccm)且つO2を33.3体積%、雰囲気全体の圧力を0.68Paとしているとした場合の平面視写真である。また、(c)は流量比(Ar/O2)を5(=100sccm/20sccm)且つO2を16.7体積%、雰囲気全体の圧力を2.5Paとしてレジスト残膜除去を行った場合のレジストパターン3’を斜視した写真である。一方、(d)は流量比(Ar/O2)を2(=115sccm/5sccm)且つO2を4.2体積%、雰囲気全体の圧力を0.68Paとしているとした場合の平面視写真であり、(e)はそれを斜視した写真である。

【図8】参考例においてレジスト残膜除去の中の第1工程における時間依存性についての結果を示す平面視の走査型電子顕微鏡(SEM)写真であり、(a)は実施例1の現像処理後のレジストパターンの写真であり、(b)はレジストパターン3’の厚さが18nm削れる程度の時間、(c)は28nm削れる程度の時間、(d)は38nm削れる程度の時間でレジスト残膜除去を行った場合の写真である。

【図9】参考例においてレジスト残膜除去の中の第2工程における時間依存性についての結果を示す平面視の走査型電子顕微鏡(SEM)写真であり、(a)は実施例1の現像処理後のレジストパターンの写真であり、(b)はレジストパターン3’の厚さが18nm削れる程度の時間、(c)は28nm削れる程度の時間、(d)は38nm削れる程度の時間でレジスト残膜除去を行った場合の写真である。

【図10】参考例においてレジスト残膜除去の中の第2工程の効果についての結果を示す平面視の走査型電子顕微鏡(SEM)写真であり、(a)は現像処理後、(b)は打1工程を行わず第2工程を行ったレジスト残膜除去後、(c)は基板に凹凸パターンを形成した後の様子を示す写真である。

【図11】参考例においてレジスト残膜除去の中の第2工程の効果についての結果を示す平面視の走査型電子顕微鏡(SEM)写真であり、(a)は電子線描画におけるパターン周期を35nmとしたときのレジストパターン及び基板の凹凸パターンの平面視の写真であり、(b)はパターン周期を30nmとしたときときの写真である。なお、(a)〜(b)において、上側の写真がレジストパターンの写真であり、下側の写真が基板の凹凸パターンの写真である。

【発明を実施するための形態】

【0028】

以下、本発明を実施するための形態を説明する。なお、<実施の形態1>においては、以下の順番で説明する。

1.モールドの製造方法

A)基板の準備

B)レジスト層の形成

C)パターン露光

D)現像(レジストパターンの形成)

E)レジスト残膜除去(レジストパターンの凹部径を拡大するレジスト処理方法)

1)第1工程

2)第2工程

F)基板に対するエッチング(基板への凹凸パターンの形成)

G)レジストパターンの除去

H)洗浄等

2.実施の形態による効果

【0029】

なお、<実施の形態1>においては、基板上にレジスト層を設ける場合(即ちハードマスク層を設けない場合)について説明する。

また、<実施の形態2>においては、基板上にハードマスク層を設け、その上にレジスト層を設ける場合について説明する。

また、<実施の形態3>においては、上記の実施の形態で述べた以外の変形例について説明する。

【0030】

<実施の形態1>

(1.モールドの製造方法)

以下、本実施形態について、図1を用いて説明する。図1は、本実施形態にモールド1の製造工程を概略的に示す図である。図1(a)はモールド1の基となる基体(本実施形態においてはモールド用の基板2(以降、単に基板2とも言う。))を示し、図1(b)は基板2の上にレジスト層3を形成した様子を示す。図1(c)はこのレジスト層3に対して所定のパターンを描画・現像してレジストパターン3’を形成した様子を示す。そして図1(d)はレジストパターン3’に対し、レジスト残膜除去(レジストパターン3’の凹部3a幅拡大)における第1工程を行い、当該凹部3aの開口部4を拡大した様子を示し、図1(e)は第1工程に引き続き第2工程を行い、当該凹部3aの底部5を拡大し、基板2において所定の幅を有する部分を露出させて、基板2の露出部6を形成した様子を示す。図1(f)は基板2に対してエッチングを行って凹凸パターン2’を形成した様子を示す。そして図1(g)は、エッチング後に洗浄を行い、レジストパターン3’を除去し、モールド1を完成させた様子を示す図である。

【0031】

なお、基体の主表面に形成される「所定の幅及びパターンを有する凹部2a」の意味は、基体に凹凸パターン2’を形成する際の設計通りの凹部2aの幅のことを指し、設計通りの凹凸配置を有することを指す。

【0032】

A)基板の準備

まず図1(a)に示すように、モールド1のための基体である基板2を用意する。なお、本実施形態における「基体」とは、本明細書に示すような基板2、その基板2の上にハードマスク層が設けられたものを含む。まとめると、主表面に対してレジストパターン3’が設けられるべき対象となる物質そのものを指すものとする。

【0033】

また、本実施形態における基板2は、複数のトラックを有する磁気記録媒体を製造するため、又は複数のトラックを有する磁気記録媒体の製造に用いられるワーキングモールドをインプリントにより製造する際に用いられるマスターモールドとなる基板である。つまり、ビットパターンドメディアをインプリント法で作成するためのインプリント用モールドとなる基板である。

本実施形態においては、ウエハ形状の石英からなる基板2を用いて説明する。

【0034】

B)レジスト層の形成

次に、基板2の主表面に対してレジスト薬液を塗布する。塗布方法としては、本実施形態においては所定の回転数にて回転させつつ基板2の上方からレジスト薬液を塗布するスピンコート法を用いる。このようにレジスト薬液を塗布した後、ベークを行うことにより、図1(b)に示すようにレジスト層3を基板2の主表面に形成する。

【0035】

なお、レジストの種類としては、公知のもので良いし、化学増幅レジストであっても良く、エネルギービームを照射したときに反応性を有するものであれば良い。具体的には、現像剤による現像処理を行う必要のあるレジストであれば良く、紫外線、X線、電子線、イオンビーム、プロトンビーム等に感度を持つレジストであっても良い。本実施形態においては、電子線描画によるパターン露光が行われる際に用いるポジ型レジストを用いる場合について述べる。

【0036】

なお、レジスト層3がポジ型レジストからなるものであるならば、後述する電子線による描画にてパターン露光を行った箇所の現像剤に対する溶解度が向上し、現像処理後に形成される凹凸からなるレジストパターン3’の凹部3aとなる。

一方、<実施の形態3>にて詳述するが、レジスト層3がネガ型レジストからなるものであるならば、パターン露光を行った箇所が硬化し、現像剤に対する溶解度が減少する。その結果、ポジ型レジストの凹凸関係とは逆の対応関係のパターンが形成される。

【0037】

また、この時のレジスト層3の厚さは、基板2へのエッチングが完了するまでレジスト層3が残存する程度の厚さであることが好ましい。基板2へのエッチングにより、レジスト層3に形成されるレジスト溶解部に対応する部位のみならず、レジスト非溶解部のレジスト層3も少なからず除去されるためである。

【0038】

なお、基板2とレジスト層3の間に密着層を設けても良い。密着層として用いられるものとしては、アモルファスシリコンが挙げられる。もちろん、基板2の主表面にレジスト層3を形成する際に良好に接着することができるならば、密着層を設けなくとも良い。また、それ以外の層についても必要に応じて随時設けても良い。

【0039】

C)パターン露光

本実施形態におけるパターン露光は、先に述べたエネルギービームの照射を用いる露光であって、電子線描画やリソグラフィー等、公知のパターン露光であれば良い。また、パターンの形状についても限定はなく、線状・点状(ドットパターン)・それらの混合等形状等であっても良い。一例を挙げるとすれば、電子線描画機を用いて、レジスト層3に対して、ビットパターンドメディア(BPM)製造用の所定の微細パターンを描画することが挙げられる。この微細パターンはミクロンオーダーであっても良いが、近年の電子機器の性能という観点からはナノオーダーであっても良いし、パターン付き基体などにより作製される最終製品の性能を考えると、その方が好ましい。なお、ここで言う「パターン露光」とは、所定の形状を有するレジストパターン3’を形成するために、レジスト層3に対するエネルギービームによる照射領域を所定の形状に形成することを指す。

本実施形態においては、ドット状にパターン露光を行う場合、ひいては基板2の主表面に設けられる凹部2a及び上記レジストパターン3’の凹部3aの形状をドット状とした場合を例として挙げる。

【0040】

また、本実施形態では、レジスト層3に対して電子線を照射する際に、照射領域の径を上記所定の径(基板2の主表面に形成される予定の凹部2aにおける設計上の径)よりも小さくした上で、ドット状にパターン露光を行っている。これは、後述するE)レジスト残膜除去にて、レジストパターン3’の凹部3a幅を拡大するための準備でもある。

【0041】

なお、ここで言う「照射領域」とは、エネルギービーム(電子線)がレジスト層3に対して実際に照射される領域のことを指す。先に述べた課題1においては、照射領域でない部分が、現実には露光量が蓄積され、露光領域となってしまっている。それに関する対策として、電子線の照射の際に、照射領域を予め小さめにしている。こうすることにより、後でレジスト残膜除去を行ったとしても、レジストパターン3’の凸部3bを充分残存させることができ、レジストパターン3’の凹部3a同士が連通するのを抑制することができる。

【0042】

D)現像(レジストパターンの形成)

描画済みのレジスト層3を有する基板2に対して現像を行うことにより、図1(c)に示すように、所定の凹凸からなるレジストパターン3’が得られる。またこの様子は、後述する実施例のレジストパターン3’付き基板の断面概略図である図3(a)にも示している。なお、本実施形態における現像処理についても、公知のやり方であれば良い。

【0043】

この現像処理により、レジスト層3において露光された部分(レジスト溶解部)を除去し、所定の微細パターンに対応するレジストパターン3’を形成する。

そして、上記現像剤の滴下供給を止めた直後に、基板2を回転させながら基板2の上方から、上記現像剤を洗い流すためにリンス剤を滴下供給する。その後、上記のリンス処理を行った基板2に対して乾燥処理を行う。こうして、所定のレジスト溶解部とレジスト非溶解部からなるレジストパターン3’が形成された基板2が得られる。

【0044】

E)レジスト残膜除去(レジストパターンの凹部径を拡大するレジスト処理方法)

上記の現像処理により、凹凸からなるレジストパターン3’を基板2の主表面に形成することができる。このレジストパターン3’は、現像処理後において、レジストパターン3’の凹部3aにおいては基板2が露出しているのが理想である。しかしながら、基板2上に未だレジストの残膜が存在している場合がある。この残膜を除去するために、本工程を行う。そして、本実施形態においては、レジストの残膜を除去するのと兼ねて、レジストパターン3’を削ることにより上記レジストパターン3’の凹部3aの径を拡大させる。そして、この拡大を、以下の第1工程及び第2工程にて行うのが本実施形態における特徴の一つである。

【0045】

1)第1工程

第1工程として、まず、上記レジストパターン3’における凹部3aの開口部4の径を、図1(d)更には図3(b−1)に示すように、上記所定の径と実質的に同一の径へと拡大する。ここで、既に述べたC)パターン露光において、上記レジスト層3に対してエネルギービームを照射する際に、照射領域の径を上記所定の径よりも小さくしてドット状にパターン露光を行ったことが活きてくる。つまり、現像処理直後の段階においては、レジストパターン3’の凹部3aの径を意図的に設計よりも小さくしておく。その後、レジスト層3の厚さ方向、及びレジスト層3の延在方向において、ほぼ同一の除去速度にてレジストパターン3’の凹部3aの主表面を削り、当該凹部3aの開口部4の径を、所定の径(基板2に設けられる予定の凹部2aの径)へと拡大する。これが本実施形態におけるE)レジスト残膜除去の第1工程である。

【0046】

なお、本明細書において「レジストパターン3’における凹部3aの開口部4」とは、レジストパターン3’の主表面において凹部3aを形成する孔状の部分のことを指す。ちなみに、「レジストパターン3’における凹部3aの底部5」は、レジストパターン3’の凹部3aにおける基板2近傍の部分を指す。また、「レジストパターン3’の凹部3aの径」は、レジスト層3の厚さ方向におけるレジストパターン3’の凹部3a全体の径のことを指す。つまり、「レジストパターン3’の凹部3aの径」という表現を用いる際には、レジストパターン3’の凹部3aの開口部4と底部5とが実質的に同じ径を有している。また、「レジストパターン3’における凹部3aの開口部4の径を、所定の径と実質的に同一の径へと拡大する」における「実質的に」とは、勿論両者が完全同一の径の場合を含むが、仮に同一でないとしても、レジストパターン3’の凹部3aの開口部4の径を、底部5においても有するようにすることができる程度の相違を有する場合も含む。

【0047】

なお、第1工程を行う際、第1工程によって拡大されるレジストパターン3’の凹部3aの径は、隣接するレジストパターン3’の凹部3aと重ならない程度の径とするのが好ましい。こうすることにより当初に設定した目的通り、レジストパターン3’において隣接する凹部3a同士が連通しなくなり、パターン欠陥をもたらすおそれを抑制できる。

【0048】

なお、図1(d)及び図3(b−1)ではレジストパターン3’の凹部3aを拡大することを強調するために凹部3aの部分のみが削れている図となっているが、第1工程によってレジストパターン3’の主表面全体が少量、除去されている。ただ、この除去が多量だと、先にも述べたように、本来はレジストパターンとして残さなければならない部分までも削れてしまい極薄化ないし消失してしまう。そのため、第1工程においては、極薄化ないし消失が起こらず、レジストパターン3’の凹部3aを所定の幅へと拡大する程度の時間にとどめる必要がある。

【0049】

2)第2工程

次に、第2工程として、図1(e)更には図3(b−2)に示すように、上記基体において上記レジストパターン3’の凹部3aに対応する部分を露出させる。その際、上記レジストパターン3’における凹部3aの主表面の部分を実質的に厚さ方向に向けて削ることによって、上記レジストパターン3’の凹部3aの径を上記開口部4の径と実質的に同一とする。つまり、レジスト層3の厚さ方向に向けて当該凹部3aの主表面を削ることにより、最終的に当該凹部3aの底部5(ひいては基板2における露出部6)が所定の径を有するようにする第2工程を実施する。

【0050】

なお、「実質的に厚さ方向に向けて削る」とは、少なくとも上記の1)第1工程の場合よりもレジスト層3の厚さ方向の除去速度を高くすることを指す。その結果、レジストパターン3’の凹部3aの開口部4の径をレジストパターン3’の凹部3aの底部5ひいては基板2の露出部6へと伝達することができる程度に、レジスト層3の厚さ方向の除去速度を、レジスト層3の延在方向の除去速度に比べて高くすることを指す。この時、レジストパターン3’の凹部3aの底部5ひいては基板2の露出部6が所定の径を有するようにレジスト残膜除去を行った後であっても、レジストパターン3’の凹部3aの開口部4が所定の幅を有したままとなるのが好ましい。

【0051】

なお、「レジストパターン3’の凹部3aの径を上記開口部4の径と実質的に同一とする」における「実質的に」とは、勿論両者が完全同一の径の場合を含むが、仮に同一でないとしても、最終的に基板2において凹部2aが形成される部分を露出させることができる程度に開口部4の径が大きい場合(即ち所定の径と実質的に同一となった開口部4の径を、基板2における露出部6に伝達することができる程度の径の相違を有する場合)も含む。

【0052】

本実施形態においては、単に1つの工程としレジスト残膜除去を行うのではなく、第1工程及び第2工程に分けてレジスト残膜除去を行っている。つまり、レジストパターン3’の凹部3aの開口部4の径を拡大した後、レジストパターン3’の凹部3a全体を開口部4の径に合わせて拡大するという2ステップに分けて、レジストパターン3’の凹部3a全体を拡大している。そして、レジストパターン3’の凹部3a全体の径を、基板2に設けられる凹凸パターン2’の凹部2aの径と実質的に合致させる。

【0053】

以上のように、レジスト層3に対してエネルギービームを照射する際に、基板2に設けられる凹凸パターン2’の凹部2aの径よりも照射領域の径を小さくしてドット状にパターン露光を行い、第1工程及び第2工程という2ステップを経てレジスト残膜除去を行う。

【0054】

まず、照射領域の径を上記所定の径よりも小さくすることにより、レジストパターン3’の凸部3b(非露光領域)における露光量がパターン周期の微細化に伴い累積したとしても、凹部3a同士を分離するはずのレジストパターン3’の凸部3bの径を、余裕を持って確保することができ、レジスト残膜除去を行ったとしてもレジストパターン3’の凸部3bそのものが除去されることを抑制できる。そうして、レジスト残膜の除去を行う際、レジストパターン3’において隣接する凹部3a同士が連通するのを抑制することができる。その結果、上記の課題1を解決することができる。

【0055】

それに加え、第2工程においてレジスト層3の厚さ方向に特化してレジストパターン3’の凹部3aの主表面を削っていることから、レジストパターン3’の凹部3aの底部5は、第1工程にて拡大された開口部4と同じ径を有することになり、ひいてはレジストパターン3’の凹部3a全体が開口部4と同じ径を有することになる。それと同時に、レジストパターン3’の凹部3aの開口部4は、基板2に設けられる凹凸パターン2’の凹部2aと実質的に同一の径を有することになる。こうして、レジストパターン3’の凹部3a全体は、基板2に設けられる凹凸パターン2’の予定された凹部2a径を有することになり、平面視した際であっても、設計通りの凹部2a径を有するレジストパターン3’が形成されていることを確認することができる。その結果、上記の課題2を解決することができる。

【0056】

また、本実施形態ならば、レジストパターン3’の凹部3aの径の調整をレジスト残膜除去も兼ねて行うことができる。そのため、工程数を減らすことができ、最終的には歩留まりを向上させコストを低減させることが可能となる。

【0057】

しかも本実施形態の手法は、レジストの解像性の向上やパターン露光自体の微細化(例えば電子線描画装置のビーム径の微細化)が許す限り、凹部径及びパターン周期がどれだけ微細になっても適用可能であり、所定の径を有する凹部をレジストパターン3’として(更には基板2に対して)設計通り形成することができる。

【0058】

上記の効果に加え、本実施形態の手法ならば、レジストパターン3’の形状が当該凹部3aの開口部4及び底部5にて同径を有するように、レジストパターン3’の形状を整えることができる。詳しく言うと、レジスト層3に対して現像処理を行い所定の解像度を有するレジストパターン3’を形成した後であっても、レジストパターン3’の解像度が向上した状態となるようにレジストパターン3’の形状を整えることができる。つまり、レジストパターン3’の凹部3aの底部5においてはレジストに裾野が実質的に形成されていない状態にすることが可能となり、レジストパターン3’における凸部3bと凹部3aとの境界を明確にすることが現像処理後においても可能となる。

【0059】

なお、本工程の具体的な手法としては、レジストの残膜除去に用いられる公知の方法を用いても構わない。具体的に言うと、レジストパターン3’が形成された基板2を、ドライエッチング装置に導入する。そして、酸素ガスとアルゴン(Ar)ガスの混合ガスにより、レジストの残膜を除去する。このレジストの残膜はスカムとも呼ばれる。そのため、レジストの残膜除去のことをデスカムとも言う。

【0060】

ただ、先ほどレジストの残膜除去は公知の方法を用いても構わないと述べたが、上記の第1工程と第2工程とを区別して行うため、各工程にて残膜除去の条件を変更する必要がある。具体的に言うと、第1工程においては等方的にレジストパターン3’の凹部3aを削ることができる条件、第2工程においては厚さ方向に特化してレジストパターン3’の凹部3aを削ることができる条件を設定する。

【0061】

上記のように酸素ガスとアルゴンガスの混合ガスを用いる場合、第1工程においては全体の圧力を5.0Pa以下、現時点で確認できている更に好ましい例としては、2.5Pa以上5.0Pa以下とする。また、第2工程においては全体の圧力を2.5Pa未満、現時点で確認できている更に好ましい例としては、0.68Pa以上2.5Pa未満とする。上記の範囲が好ましいことは後述の実施例における参考例で示す通りであるが、上記の範囲が好ましい理由については、第2工程の場合だと全体の圧力を低圧化することによりArやO2の平均自由工程を長くすることができ、等方的なレジスト残膜除去を抑制することができるためと推測される。詳細については本発明者により鋭意検討中である。

【0062】

また、圧力を仮に0.68Paに固定した場合、第1工程においては流量比(Ar/O2)が2以上5以下の範囲とする。また、第2工程においては圧力を0.68Paに固定した場合、流量比(Ar/O2)が5を超えた値、現時点で確認できている更に好ましい例としては、23以上の範囲とする。上記の範囲が好ましいことは後述の実施例における参考例で示す通りであるが、上記の範囲が好ましい理由については、第2工程の場合だと、等方的なレジスト残膜除去の要因となるO2の流量をArに比べて少量とすることにより、等方的なレジスト残膜除去を抑制することができるためと推測される。詳細については本発明者により鋭意検討中である。

【0063】

F)基板に対するエッチング(基板への凹凸パターンの形成)

上記現像工程の後、ドット状の凹部2aからなるビットパターンをエッチングにより上記基板2の主表面に形成する。以下、このエッチング工程について説明する。

【0064】

本実施形態におけるエッチング工程においては、フッ素系ガスを用いたエッチングを基板2に対して行う。こうして図1(f)のように、レジストパターン3’に対応する凹凸加工が基板2に施される。

【0065】

なお、ここで用いられるフッ素系ガスとしては、CxFy(例えば、CF4、C2F6、C3F8)、CHF3、これらの混合ガス又はこれらに添加ガスとして希ガス(He、Ar、Xeなど)を含むもの等が挙げられる。

【0066】

なお、所定の凹凸パターン2’(微細パターン)とは、ナノオーダーからマイクロオーダーまでの範囲のパターンであっても良いが、数nm〜数10nmのナノオーダーの周期構造であれば、なお良い。具体的に一例を挙げるとすれば、複数の微細な凹凸からなっている微細突起構造である。その断面形状としては、1次元周期構造の場合、三角、台形、四角等が挙げられる。2次元周期構造の場合、微細突起の形状は、正確な円錐(母線が直線)や角錐(稜線が直線)のみならず、インプリント後の抜き取りを考慮して先細りとなっている限り、母線や稜線形状が曲線をなし、側面が外側に膨らんだ曲面であるものであっても良い。具体的な形状としては、釣り鐘、円錐、円錐台、円柱等が挙げられる。

更には、成形性や耐破損性を考慮して、先端部を平坦にしたり、丸みをつけたりしても良い。更に、この微細突起は一方向に対して連続的な微細突起を作製しても良い。

【0067】

G)レジストパターンの除去

続いて、硫酸と過酸化水素水の混合液からなるレジスト剥離剤によって、上記第3のエッチングの後に生じたレジストパターン3’の残存を除去し、レジストパターン3’を完全に剥離する。

具体的には、基板2を上記レジスト剥離剤に所定の時間浸漬し、その後、リンス剤(ここでは、常温または加熱された純水)によりレジスト剥離剤を洗い流す。次いで上記乾燥処理と同様な手法で、基板2を乾燥させる。

なお、ここで用いるレジスト剥離剤としては、レジストを膨潤溶解又は化学的に分解して剥離除去できる化合物であれば良い。

【0068】

H)洗浄等

以上の工程を経た後、必要があれば基板2の洗浄等を行う。このようにして、図1(g)のように、凹凸パターン2’を基板2の主表面に形成し、モールド1を完成させる。

【0069】

(2.実施の形態による効果)

以上のように、本実施形態に係るモールドが構成される。実施の形態によれば、以下の効果を奏する。

【0070】

(知見1に基づく効果)

まず、照射領域の径を上記所定の径よりも小さくすることにより、レジストパターンの凸部(非露光領域)における露光量がパターン周期の微細化に伴い累積したとしても、凹部同士を分離するはずのレジストパターンの凸部の径を、余裕を持って確保することができ、レジスト残膜除去を行ったとしてもレジストパターンの凸部そのものが除去されることを抑制できる。そうして、レジスト残膜の除去を行う際、レジストパターンにおいて隣接する凹部同士が連通するのを抑制することができる。

【0071】

(知見2に基づく効果)

それに加え、E)レジスト残膜除去の2)第2工程においてレジスト層の厚さ方向に特化してレジストパターンの凹部の主表面を削っていることから、レジストパターンの凹部の底部は、第1工程にて拡大された開口部と同じ径を有することになり、ひいてはレジストパターンの凹部全体が開口部と同じ径を有することになる。そして、この第2工程においてレジスト層の厚さ方向に特化してレジストパターンの凹部の主表面を削っていることから、レジストパターンの凹部の開口部は、基板に設けられる凹凸パターンの凹部と実質的に同一の径を有している。こうして、レジストパターンの凹部全体は、基板に設けられる凹凸パターンの予定された凹部径を有することになり、平面視した際であっても、設計通りの凹部径を有するレジストパターンが形成されていることを確認することができる。ひいては、設計通りの微細な凹凸パターンを基板に対して形成することができる。

【0072】

以上の結果より、主表面に設けられる凹凸パターンが微細であったとしても、所定の径を有する凹部を設計通り形成するモールドの製造方法及びレジスト処理方法を提供することができる。

【0073】

<実施の形態2>

実施の形態1においては、ハードマスク層を設けない場合について述べた。本実施形態においては、基板2とレジスト層3との間にハードマスク層を設ける場合について述べる。

【0074】

(ハードマスク層の種類)

ハードマスク層としては、公知のものを用いて良い。具体例を挙げると、窒化クロム(CrN)層が挙げられる。また、窒化クロム以外であっても良く、例えばクロム化合物(N、C及びO又はそのいずれか又はそれらの組み合わせを含有)、モリブデン化合物、SiC、アモルファスカーボン、Alを用いても良い。

【0075】

なお、窒化クロム層の他に、導電層を別途形成しても良い。導電層としては、公知のものであって良い。一例を挙げれば、上記のようなTaを主成分とする化合物が挙げられる。それ以外にも、HfやZrを含有する化合物を用いても良い。また、上記の窒化クロム層を当該導電層の酸化防止層として使用しても良い。

【0076】

なお、本実施形態における「ハードマスク層」は、単一または複数の層からなり、パターンに対応する凹凸が形成される予定の部分を保護することができ、基板2上への凹凸パターン2’の形成の際のエッチングマスクとして用いられるもののことを指すものとし、「ハードマスク」とはハードマスク層に上記の凹凸パターン2’に対応する形状のパターンが形成されたもののことを指す。

【0077】

(ハードマスク層に対するエッチング)

レジストパターン3’が存在する状況でハードマスク層をエッチングし、マスクパターン8’を形成する。なお、このエッチングの方法においては、ハードマスク層の物質に応じて決定すれば良く、ドライエッチングやウェットエッチング等をハードマスク層の種類に応じて使用すれば良い。また、必要に応じて密着層に対してもエッチングを行う。

【0078】

このエッチングの方法は公知の方法を用いれば良いが、具体例を挙げるとすると、基板2上にレジストパターン3’が形成された基板2を、ドライエッチング装置に導入する。本実施形態のように、ハードマスク層として窒化クロム層を単層設けている場合、実質的に酸素及び塩素ガスによるドライエッチングを行う。このエッチングにより、レジストパターン3’をマスクとして、ハードマスク層に対し凹凸パターンを形成し、ハードマスクを基板2主表面に形成する。

【0079】

(ハードマスクの除去)

基板2に対するエッチングを行い、基板2主表面に凹凸パターン2’を形成した後、ハードマスクを除去することになる。ハードマスクの除去についてはハードマスク層の物質に応じて適宜選択すれば良い。なお、レジストパターン3’を除去した後に、上記のハードマスク層に対するエッチングと同じ手法を用いてハードマスクを除去しても良い。

【0080】

なお、本実施形態においては、ドライエッチングを行ったが、導電層、酸化防止層以外のハードマスク層を構成する物質に応じて、別途ドライ又はウェットエッチングを追加して行っても良い。

【0081】

<実施の形態3>

以下、上記の形態以外の変形例について述べる。

【0082】

(レジストパターンの凹部の形状)

実施の形態1においては、BPMの製造を前提として、ドット状の凹部2aを基板2に形成する場合について述べたが、実施の形態1で既に述べた通り、パターンの形状についても限定はなく、線状・点状(ドットパターン)・それらの混合等形状等であっても良い。仮に凹部2aが線状の場合、実施の形態1の「所定の径」「凹部の径」「開口部の径」等の記載において「径」を「幅」とすることにより本発明の思想を凹部2aが線状の場合にも適用できる。なお、本明細書における「幅」という表現は「径」を含む表現である。

【0083】

(レジストパターンの凹部の底部)

実施の形態1においては、E)レジスト残膜除去における2)第2工程にて、レジストパターン3’の凹部3aにおける残膜を除去した場合について述べた。その一方、第2工程において残膜を除去せず、レジストパターン3’の凹部3aの底部5を残したまま(即ち基板2において露出部6を形成しない状態で)、レジストパターン3’の形状を整えるために第1工程及び第2工程を行っても良い。つまり、第2工程において残膜を除去するためではなく、レジストパターン3’の解像度を高めるために第1工程及び第2工程を行っても良い。先にも述べたように、本実施形態の手法ならば、レジストパターン3’における凹部3aと凸部3bとの境界を明確にすることが現像処理後においても可能となる。そのため、レジスト残膜除去とは別の工程として、このようにレジストパターン3’の解像度を高める工程を行っても良い。

【0084】

(ネガ型レジスト)

実施の形態1においてはポジ型レジストを用いた例について挙げたが、ネガ型レジストを用いた場合であっても本発明の思想を適用できる。ネガ型レジストを用いた場合、エネルギービームを照射した部分がレジスト非溶解部となり、レジストパターン3’における凸部3bとなる。そのため、C)パターン露光の際には実施の形態1とは逆の対応を行う必要がある。つまり、レジスト層3に対してエネルギービームを照射する際に、照射領域の径を上記所定の幅(基板2の主表面に形成される予定の凹部2aにおける設計上の幅)よりも「大きく」した上でパターン露光を行う。こうすることにより、凹部3a同士を分離するはずのレジストパターン3’の凸部3bの径を、余裕を持って確保することができ、レジスト残膜除去を行ったとしてもレジストパターン3’の凸部3bそのものが除去されることを抑制できる。そうして、レジスト残膜の除去を行う際、レジストパターン3’において隣接する凹部3a同士が連通するのを抑制することができる。その結果、ネガ型レジストの場合においても、上記の課題1を解決することができる。また、ネガ型レジストを用いる場合、実施の形態1とは逆に、レジストパターン3’の凹部3aにおいて露光量がパターン周期の微細化に伴い累積することになる。このレジストパターン3’の凹部3aは、レジスト溶解部である。そのため、上記の手法を用いた場合、レジストパターン3’の凹部3aの幅は設計よりも小さくなる。その際に上記の手法(レジストパターン3’の凹部3a幅の拡大)を2段階に分けて行うことにより、レジストパターン3’の凹部3aの幅を所定の幅とし、最終的に基板2において所定の幅を有する部分を露出させることができ、上記の課題2も解決することができる。その結果、ネガ型レジストを用いた場合であっても本発明の目的を充分に達成することができる。

【0085】

(レジストパターン準備工程)

また、実施の形態1においては、A)基板の準備〜D)現像を行った場合について述べたが、E)レジスト残膜除去を行う者が実際にこれらの工程を行うのではなく、既にレジストパターン3’が形成された基体を準備した上で、この基体に対してE)レジスト残膜除去を行う場合にも本発明が適用できるのは勿論である。つまり、A)基板の準備〜D)現像をまとめて、上記基体の主表面に形成された凹凸からなるレジストパターン3’であって、凹部3aの開口部4の幅が所定の幅より小さく形成されたレジストパターン3’を準備するレジストパターン準備工程としても良い。

なお、この場合の「所定の幅」は、実施の形態1で述べたように基板2に形成される予定となっている凹凸パターン2’の凹部2aの設計上の幅であっても良いが、レジストパターン3’が最終的に有するはずの凹部3aの幅を「所定の幅」に設定しておき、レジストパターン準備工程においてはこの所定の幅より小さな凹部幅を有するレジストパターンを準備しておき、その後、この幅を目指して凹部の拡大を行っても良い。

【0086】

(第1工程及び第2工程以外の工程)

また、E)レジスト残膜除去を第1工程及び第2工程にて行うのではなく、別の工程を設けても良い。具体例を挙げるとすると、第1工程及び第2工程を1組の工程として、複数回、第1工程及び第2工程をレジストパターン3’に対し行っても良い。また、レジストパターン3’の厚みを調整する工程を別途設けても良い。

【0087】

(コピーモールド)

実施の形態1においてはマスターモールドを作製する方法について例に挙げたが、本発明の思想は、マスターモールドを元型モールドとしてコピーモールドを作製する場合についても適用可能である。具体的に言うと、コピーモールド用の基体の主表面にレジスト層3を形成し、このレジスト層3に対して元型モールドを押圧し、元型モールドが有する凹凸パターン2’をレジスト層3に転写する。光インプリントを用いる場合、この状態でレジスト層3に対して露光を行い、レジストパターン3’を形成する。その後、レジストパターン3’の凹部3aのレジスト残膜を除去することになるが、その際に上記の手法を適用することができる。元型モールドを押圧する際、離型層を元型モールドに随時設けても良い。

なお、本明細書においては、このマスターモールドやコピーモールドを含めて単に「モールド」と言う。この際、コピーモールドを作製する方法が、光硬化性樹脂をレジストに用いた光インプリントであっても、熱可塑性樹脂をレジストに用いた熱インプリントであっても、本発明の思想を適用することが可能である。

【0088】

以上、本発明に係る実施の形態を挙げたが、上記の開示内容は、本発明の例示的な実施形態を示すものである。本発明の範囲は、上記の例示的な実施形態に限定されるものではない。本明細書中に明示的に記載されている又は示唆されているか否かに関わらず、当業者であれば、本明細書の開示内容に基づいて本発明の実施形態に種々の改変を加えて実施し得る。

【実施例】

【0089】

<実施例1>

次に実施例1を示し、本発明について具体的に説明する。

本実施例においては、基板2として円盤状合成石英基板(外径150mm、厚み0.7mm)を用いた(図1(a))。この基板2上に、電子線描画用のレジスト薬液(日本ゼオン社製ZEP520A)をスピンコートにより45nmの厚みに塗布し、ベーク処理を行い、基板2の主表面にレジスト層3を形成した(図1(b))。

【0090】

次に、電子線描画機(加圧電圧100kV)を用いてレジスト層3にドット状の周期構造を有するパターンを描画した後、現像処理を行い、レジストパターン3’を形成した(図1(c))。なお、パターンの周期は35nmとした。現像後において形成された凹部径は11.08nmであった。

【0091】

そして、このレジストパターン3’に対し、レジスト残膜除去を2段階に分けて行った(図1(d)(e))。具体的な条件としては、まず酸素ガスとアルゴンガスの混合ガスを用いた。そして、第1工程においては全体の圧力を2.5Paとし、流量比(Ar/O2)は5(=100sccm/20sccm)とする。また、第2工程においては全体の圧力を0.68Paとし、流量比(Ar/O2)は23(=115sccm/5sccm)とする。なお、第1及び第2工程において、バイアスは20Wとし、レジスト残膜除去の際の雰囲気温度は20℃とした。なお、レジスト残膜除去は、レジストパターン3’の厚さが28nm削れる程度の時間で行った。また、このレジストパターン3’の厚さの減少量は、前もって測定したレジストのエッチングレートから時間換算した。なお、エッチングレートは光学式膜厚測定器を使用した。

【0092】

続いて、レジストパターン3’をマスクとしつつ、ドライエッチング装置内においてフッ素系ガスを用いたドライエッチング(CHF3:Ar=1:9(体積比))を基板2に対して行った。こうして、微細パターンに対応したドット状の凹部(孔)2aを基板2に施した(図1(f))。

【0093】

そして、濃硫酸と過酸化水素水からなる硫酸過水(濃硫酸:過酸化水素水=2:1(体積比))を用いてレジストパターン3’を除去した。

【0094】

以上の工程を行い、適宜洗浄や乾燥を行い、本実施例におけるモールド1を作製した。(図1(g))。

【0095】

<実施例2>

実施例1においてはパターンの周期は35nmとし、現像後において形成された凹部径が11.08nmであった。一方、実施例2においては、パターンの周期を30nmとし、現像後において形成された凹部径が11.30nmであった。

【0096】

<比較例1>

実施例1においてはレジスト残膜除去を2段階に分けて行ったが、比較例1においてはレジスト残膜除去を1段階にて行った。その条件としては、実施例1の第1工程と同様とした。それ以外については実施例1と同様にしてモールドを作製した。

【0097】

<評価>

実施例1〜2および比較例1により得られたモールドについて、走査型電子顕微鏡(SEM)(倍率200,000倍)を用いて観察した。

【0098】

その結果、実施例1においては、レジストパターン3’を形成した段階(図2(a)上側)と、ほぼ同一の径を有する凹部が、基板2においても凹凸パターン2’として形成されていた(図2(a)下側)。これは、レジスト残膜除去を行った段階においても、レジストパターン3’の凹部3aが、基板2に形成される予定の凹部2aの径を有していたためであると考えられる。

【0099】

また、実施例2においても、レジストパターン3’を形成した段階(図2(b)上側)と、ほぼ同一の径を有する凹部が、基板2においても凹凸パターン2’として形成されていた(図2(b)下側)。これは、レジスト残膜除去を行った段階においても、レジストパターン3’の凹部3aが、基板2に形成される予定の凹部2aとほぼ同じ大きさの径を有していたためであると考えられる。

【0100】

また、凹部幅の拡大という視点で見ると、図2(a)を見ると、レジストパターン3’ の凹部3aの幅は11.08nmであり、基板2上の凹凸パターン2’の凹部2aの幅は15.90nmであり、凹部3a→凹部2aへと4.82nm拡大することができていることがわかった。

また、図2(b)を見ると、レジストパターン3’ の凹部3aの幅は11.30nmであり、基板2上の凹凸パターン2’の凹部2aの幅は16.90nmであり、凹部3a→凹部2aへと5.60nm拡大することができていることがわかった。

つまり、図2(a)(b)を見ると、実施例1の手法ならば、レジストパターン3’のみならず実際に基板2に形成される凹凸パターン2’は、パターン周期が35nm及び30nmという微細なパターンサイズであったとしても、それに加えてレジストパターン3’ の凹部3aの幅が基板2上の凹凸パターン2’の凹部2aの幅よりも更に小さくしていたとしても、レジストパターン3’ の凹部3aの幅をレジスト残膜除去によって拡大することにより、基板2上の凹凸パターン2’を正常に得ることができることがわかった。

【0101】

一方、比較例1においては、レジストパターン3’を形成した段階では設計通りの径の凹部3aが形成されていたが(図4(a))、レジスト残膜除去後のレジストパターン3’を平面視にて観察した際には所定の径を上回る大きさの径のレジストパターン3’の凹部3aが形成されてしまっていた(図4(b))。更に、この状態で基板2主要面に凹凸パターン2’を形成すると、所定の径を下回る大きさの径の凹部2aが形成されてしまっていた(図4(c))。

【0102】

<参考例>

実施例1及び比較例1とは別に、レジスト残膜除去における第1工程と第2工程の圧力・流量比・時間の依存性、及び第2工程単独の効果を検証すべく、本発明について更に詳細に示す参考例としてレジストパターン3’を作製した。

【0103】

(圧力依存性)

図6(a)は、実施例1と同じレジストパターン3’の写真である。このレジストパターン3’に対してレジスト残膜除去を、流量比(Ar/O2)は5(=100sccm/20sccm)、バイアスは20W、レジスト残膜除去の際の雰囲気温度は20℃として行った。

【0104】

その際、雰囲気全体の圧力を2.5Paとした場合の結果が図6(b)、5.0Paとした場合の結果が図6(c)、0.68Paとした場合の結果が図6(d)である。これを見ると、図6(b)(c)については、図6(a)に比べて凹部幅が拡大することが可能となっている。そのため、第1工程における雰囲気全体の圧力は5.0Pa以下、更に2.5Pa以上5.0Pa以下とするのが好ましいことがわかった。一方、図6(a)においては凹部幅の拡大を抑えることができているため、第2工程における雰囲気全体の圧力は2.5Pa未満、更に0.68Pa以上2.5Pa未満とするのが好ましいことがわかった。

【0105】

(流量比依存性)

また、全体の圧力を0.68Paに固定した場合、流量比(Ar/O2)を5(=100sccm/20sccm)且つO2を16.7体積%とした場合の結果が図7(a)、流量比(Ar/O2)を2(=80sccm/40sccm)且つO2を33.3体積%とした場合の結果が図7(b)、全体の圧力を2.5Paとした場合のレジストパターン3’を斜視した結果が図7(c)である。また、流量比(Ar/O2)を2(=115sccm/5sccm)且つO2を4.2体積%とした場合の結果が図7(d)、それを斜視した結果が図7(e)である。なお、バイアスは20W、レジスト残膜除去の際の雰囲気温度は20℃としている。

【0106】

図7(a)〜(e)を見ると、図7(a)(b)においては凹部幅が拡大することが可能となっている。そのため、第1工程における流量比(Ar/O2)は、圧力を0.68Paに固定した場合だと2以上5以下とするのが好ましいことがわかった。一方、図7(d)においては凹部幅の拡大を抑えることができているため、圧力を0.68Paに固定した場合だと、流量比(Ar/O2)は5を超えた値、更に言うと23以上とするのが好ましいことがわかった。また、第1工程に適している条件でレジストパターン3’を作製した図7(c)と、第2工程に適している条件でレジストパターン3’を作製した図7(e)とを比べた場合、図7(e)の方が、レジストパターン3’の凸部を適切に残存させることができた。

【0107】

(時間依存性)

実施例1の第1工程の条件、及び第2工程の条件各々に対して、時間依存性について調べた。なお、レジスト残膜除去時間が長くなれば除去されるレジストの厚さが増加することから、除去されるレジストの厚さに応じたレジストパターン3’の形状変化をもって「時間依存性」と位置付けた。

【0108】

実施例1の第1工程の時間依存性について調べた結果が図8(a)〜(d)であり、第2工程の時間依存性について調べた結果が図9(a)〜(d)である。なお、各図において(a)はレジスト残膜除去を行う前のレジストパターン3’の写真であり、(b)はレジストパターン3’の厚さが18nm削れる程度の時間、(c)は28nm削れる程度の時間、(d)は38nm削れる程度の時間でレジスト残膜除去を行った場合の写真である。これを見ると、第1工程の場合(図8)だとレジスト残膜除去時間を長くすることによりレジストパターン3’における凹部3aの開口部4の幅が拡大している。その一方、第2工程の場合(図9)だとレジスト残膜除去時間を長くしてもレジストパターン3’における凹部3aの開口部4の幅はほとんど拡大していない。このことからも、レジストパターン3’における凹部3aの主表面の部分を厚さ方向に特化して除去できていることがわかった。

【0109】

(第2工程の効果の検証)

第2工程の効果の検証に際し、実施例1において第1工程を行わなかった場合の結果が図10(a)〜(c)である。なお、(a)はレジスト残膜除去を行う前のレジストパターン3’の写真であり、(b)はレジストパターン3’の厚さが28nm削れる程度の時間でレジスト残膜除去を行った場合の写真であり、(c)は基板2の凹凸パターン2’の写真である。これを見ると、第2工程を経ても、レジストパターン3’の凹部の径はほぼそのままであり、基板2に凹凸パターン2’を形成したとしても、ほぼ同じ大きさの径を維持することができた。

【0110】

また、第2工程の効果の検証に際し、上記のようにパターン周期60nmではなく、30nm〜35nmレベルという小さいパターン周期であっても基板2上の凹凸パターン2’が正常に得られることを示すべく、電子線描画におけるパターン周期を変えて(35nm、30nm)、レジストパターン3’、及び凹凸パターン2’を基板に形成したモールドを作製した。なお、モールドの作製方法については、第1工程を行わなかったことを除き、実施例1の手法と同様としている。そのモールドを走査型電子顕微鏡で観察した結果について図11に示す。図11(a)はパターン周期を35nmとしたときのレジストパターン3’及び基板2の凹凸パターン2’の平面視の写真であり、図11(b)はパターン周期を30nmとしたときの写真である。なお、図11(a)〜(b)において、上側の写真がレジストパターン3’ の写真であり、下側の写真が基板2の凹凸パターン2’の写真である。

【0111】

図11に示すように、第2工程を採用すれば、レジストパターン3’のみならず実際に基板2に形成される凹凸パターン2’は、パターン周期が35nm及び30nmという微細なパターンサイズであったとしても、正常に得られることがわかった。

【符号の説明】

【0112】

1 モールド

2 基板

2’ 凹凸パターン

2a (基板に形成される凹凸パターンの)凹部

3 レジスト層

3’ レジストパターン

3a (レジストパターンの)凹部

3b (レジストパターンの)凸部

4 開口部

5 底部

6 露出部

【特許請求の範囲】

【請求項1】

所定の幅及びパターンを有する凹部を基体の主表面に形成するモールドの製造方法において、

前記基体上にレジスト層を形成するレジスト層形成工程と、

前記レジスト層に対してエネルギービームを照射してパターン露光を行うパターン露光工程と、

パターン露光が行われた前記レジスト層を現像し、凹凸からなるレジストパターンを形成するレジストパターン形成工程と、

前記レジストパターンを削ることにより前記レジストパターンの凹部の幅を拡大させるレジストパターン凹部幅拡大工程と、

を有し、

前記パターン露光工程においては、前記レジストパターンの凹部の幅が前記所定の幅よりも小さくなるようにパターン露光を行い、

前記レジストパターン凹部幅拡大工程は、

前記レジストパターンにおける凹部の開口部の幅を、前記所定の幅と実質的に同一の幅へと拡大する第1工程と、

前記レジストパターンにおける凹部の主表面の部分を実質的に厚さ方向に向けて削ることによって、前記レジストパターンの凹部の幅を前記開口部の幅と実質的に同一とする第2工程と、

を有することを特徴とするモールドの製造方法。

【請求項2】

前記レジスト層はポジ型レジストであり、

前記パターン露光工程においては、前記レジスト層に対するエネルギービームの照射領域の幅を前記所定の幅よりも小さくすることを特徴とする請求項1に記載のモールドの製造方法。

【請求項3】

前記第2工程は、前記基体において前記レジストパターンの凹部に対応する部分を露出させる工程であり、その際に、当該部分の幅を前記所定の幅と実質的に同一の幅とすることを特徴とする請求項1又は2に記載のモールドの製造方法。

【請求項4】

前記第1工程によって拡大されるレジストパターンの凹部の幅は、隣接するレジストパターンの凹部と重ならない程度の幅とすることを特徴とする請求項1ないし3のいずれかに記載のモールドの製造方法。

【請求項5】

前記基体の主表面に設けられる凹部及び前記レジストパターンの凹部の形状はドット状であることを特徴とする請求項1ないし4のいずれかに記載のモールドの製造方法。

【請求項6】

所定の径及びパターンを有するドット状の凹部を基体の主表面に形成するモールドの製造方法において、

前記基体上にポジ型レジストであるレジスト層を形成するレジスト層形成工程と、

前記レジスト層に対してエネルギービームを照射する際に、照射領域の径を前記所定の径よりも小さくしてドット状にパターン露光を行うパターン露光工程と、

パターン露光が行われた前記レジスト層を現像し、凹凸からなるレジストパターンを形成するレジストパターン形成工程と、

前記基体において前記レジストパターンのドット状の凹部に対応する部分の上にあるレジスト残膜を除去するレジスト残膜除去工程と、

を有し、

前記レジスト残膜除去工程は、

前記レジストパターンにおけるドット状の凹部の開口部の径を、隣接するレジストパターンのドット状の凹部と重ならない程度の径であって、前記所定の径と実質的に同一の径へと拡大する第1工程と、

前記レジストパターンにおけるドット状の凹部の主表面の部分を実質的に厚さ方向に向けて削ることによって、前記基体において前記レジストパターンのドット状の凹部に対応する部分を露出させ、その際に、当該部分の径を前記開口部の径及び前記所定の径と実質的に同一の径とする第2工程と、

を有することを特徴とするモールドの製造方法。

【請求項7】

凹凸からなるレジストパターンを処理して基体の主表面に凹凸パターンを形成するモールドの製造方法において、

前記基体の主表面に形成された凹凸からなるレジストパターンであって、凹部の開口部の幅が所定の幅より小さく形成されたレジストパターンを準備するレジストパターン準備工程と、

前記レジストパターンを削ることにより前記レジストパターンの凹部の幅を拡大させるレジストパターン凹部幅拡大工程と、

を有し、

前記凹部幅拡大工程は、

前記レジストパターンにおける凹部の開口部の幅を、前記所定の幅と実質的に同一の幅へと拡大する第1工程と、

前記レジストパターンにおける凹部の主表面の部分を実質的に厚さ方向に向けて削ることによって、前記レジストパターンの凹部の幅を前記開口部の幅と実質的に同一とする第2工程と、

を有することを特徴とするモールドの製造方法。

【請求項8】

凹凸からなるレジストパターンを処理するレジスト処理方法において、

前記レジストパターンにおける凹部の開口部の幅が所定の幅より小さく形成されたレジストパターンを削ることにより前記レジストパターンの凹部の幅を拡大させるレジストパターン凹部幅拡大工程を有し、

前記凹部幅拡大工程は、

前記レジストパターンにおける凹部の開口部の幅を、前記所定の幅と実質的に同一の幅へと拡大する第1工程と、

前記レジストパターンにおける凹部の主表面の部分を実質的に厚さ方向に向けて削ることによって、前記レジストパターンの凹部の幅を前記開口部の幅と実質的に同一とする第2工程と、

を有することを特徴とするレジスト処理方法。

【請求項1】

所定の幅及びパターンを有する凹部を基体の主表面に形成するモールドの製造方法において、

前記基体上にレジスト層を形成するレジスト層形成工程と、

前記レジスト層に対してエネルギービームを照射してパターン露光を行うパターン露光工程と、

パターン露光が行われた前記レジスト層を現像し、凹凸からなるレジストパターンを形成するレジストパターン形成工程と、

前記レジストパターンを削ることにより前記レジストパターンの凹部の幅を拡大させるレジストパターン凹部幅拡大工程と、

を有し、

前記パターン露光工程においては、前記レジストパターンの凹部の幅が前記所定の幅よりも小さくなるようにパターン露光を行い、

前記レジストパターン凹部幅拡大工程は、

前記レジストパターンにおける凹部の開口部の幅を、前記所定の幅と実質的に同一の幅へと拡大する第1工程と、

前記レジストパターンにおける凹部の主表面の部分を実質的に厚さ方向に向けて削ることによって、前記レジストパターンの凹部の幅を前記開口部の幅と実質的に同一とする第2工程と、

を有することを特徴とするモールドの製造方法。

【請求項2】

前記レジスト層はポジ型レジストであり、

前記パターン露光工程においては、前記レジスト層に対するエネルギービームの照射領域の幅を前記所定の幅よりも小さくすることを特徴とする請求項1に記載のモールドの製造方法。

【請求項3】

前記第2工程は、前記基体において前記レジストパターンの凹部に対応する部分を露出させる工程であり、その際に、当該部分の幅を前記所定の幅と実質的に同一の幅とすることを特徴とする請求項1又は2に記載のモールドの製造方法。

【請求項4】

前記第1工程によって拡大されるレジストパターンの凹部の幅は、隣接するレジストパターンの凹部と重ならない程度の幅とすることを特徴とする請求項1ないし3のいずれかに記載のモールドの製造方法。

【請求項5】

前記基体の主表面に設けられる凹部及び前記レジストパターンの凹部の形状はドット状であることを特徴とする請求項1ないし4のいずれかに記載のモールドの製造方法。

【請求項6】

所定の径及びパターンを有するドット状の凹部を基体の主表面に形成するモールドの製造方法において、

前記基体上にポジ型レジストであるレジスト層を形成するレジスト層形成工程と、

前記レジスト層に対してエネルギービームを照射する際に、照射領域の径を前記所定の径よりも小さくしてドット状にパターン露光を行うパターン露光工程と、

パターン露光が行われた前記レジスト層を現像し、凹凸からなるレジストパターンを形成するレジストパターン形成工程と、

前記基体において前記レジストパターンのドット状の凹部に対応する部分の上にあるレジスト残膜を除去するレジスト残膜除去工程と、

を有し、

前記レジスト残膜除去工程は、

前記レジストパターンにおけるドット状の凹部の開口部の径を、隣接するレジストパターンのドット状の凹部と重ならない程度の径であって、前記所定の径と実質的に同一の径へと拡大する第1工程と、

前記レジストパターンにおけるドット状の凹部の主表面の部分を実質的に厚さ方向に向けて削ることによって、前記基体において前記レジストパターンのドット状の凹部に対応する部分を露出させ、その際に、当該部分の径を前記開口部の径及び前記所定の径と実質的に同一の径とする第2工程と、

を有することを特徴とするモールドの製造方法。

【請求項7】

凹凸からなるレジストパターンを処理して基体の主表面に凹凸パターンを形成するモールドの製造方法において、

前記基体の主表面に形成された凹凸からなるレジストパターンであって、凹部の開口部の幅が所定の幅より小さく形成されたレジストパターンを準備するレジストパターン準備工程と、

前記レジストパターンを削ることにより前記レジストパターンの凹部の幅を拡大させるレジストパターン凹部幅拡大工程と、

を有し、

前記凹部幅拡大工程は、

前記レジストパターンにおける凹部の開口部の幅を、前記所定の幅と実質的に同一の幅へと拡大する第1工程と、

前記レジストパターンにおける凹部の主表面の部分を実質的に厚さ方向に向けて削ることによって、前記レジストパターンの凹部の幅を前記開口部の幅と実質的に同一とする第2工程と、

を有することを特徴とするモールドの製造方法。

【請求項8】

凹凸からなるレジストパターンを処理するレジスト処理方法において、

前記レジストパターンにおける凹部の開口部の幅が所定の幅より小さく形成されたレジストパターンを削ることにより前記レジストパターンの凹部の幅を拡大させるレジストパターン凹部幅拡大工程を有し、

前記凹部幅拡大工程は、

前記レジストパターンにおける凹部の開口部の幅を、前記所定の幅と実質的に同一の幅へと拡大する第1工程と、

前記レジストパターンにおける凹部の主表面の部分を実質的に厚さ方向に向けて削ることによって、前記レジストパターンの凹部の幅を前記開口部の幅と実質的に同一とする第2工程と、

を有することを特徴とするレジスト処理方法。

【図1】

【図3】

【図5】

【図2】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図3】

【図5】

【図2】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−113999(P2013−113999A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259462(P2011−259462)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

[ Back to top ]