ヤーコン漬物の製造方法

【課題】 ヤーコン塊根部由来の栄養成分の殆どを酸化から保護し、しかも比較的薄味な浅漬や古漬といった我が国の伝統的な漬物として製造可能とする新たなヤーコン塊根部の加工、処理技術を提供する。

【解決手段】 ヤーコン塊根部を洗浄11し、損傷部分等の不要部位および薄皮を除去して所定寸法にカット12し、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止13した後、0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬14して所定期間に渡り、暗所に保管する調味下漬工程1を行い、該調味下漬工程1後のヤーコンに各種調味液21(41)を加え、必要に応じて各種原料を加えて浅漬か、古漬かの何れの製造に適した期間に渡り、本漬工程2(4)を施してヤーコンの漬物を製造した上、所定量毎に袋詰めする包装工程3(5)を経て出荷33(55)するようにしてなるヤーコン漬物の製造方法である。

【解決手段】 ヤーコン塊根部を洗浄11し、損傷部分等の不要部位および薄皮を除去して所定寸法にカット12し、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止13した後、0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬14して所定期間に渡り、暗所に保管する調味下漬工程1を行い、該調味下漬工程1後のヤーコンに各種調味液21(41)を加え、必要に応じて各種原料を加えて浅漬か、古漬かの何れの製造に適した期間に渡り、本漬工程2(4)を施してヤーコンの漬物を製造した上、所定量毎に袋詰めする包装工程3(5)を経て出荷33(55)するようにしてなるヤーコン漬物の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、食品の製造に関連するあらゆる分野をその技術分野とするものであり、漬物の製造技術およびその製造施設に関する分野は勿論のこと、その製造に必要な食品素材あるいは製造機械や器具類等の製造設備を提供、販売する分野から、それら資材や機械装置、部品類に必要となる素材、例えば、木材、石材、各種繊維類、プラスチック、各種金属材料等を提供する分野、それらに組み込まれる電子部品やそれらを集積した制御関連機器の分野、各種計測器の分野、当該設備、器具を動かす動力機械の分野、そのエネルギーとなる電力やエネルギー源である電気、オイルの分野といった一般的に産業機械と総称されている分野、更には、それら設備、器具類を試験、研究したり、それらの展示、販売、輸出入に係わる分野、将又、それらの使用の結果やそれを造るための設備、器具類の運転に伴って発生するゴミ屑の回収、運搬等に係わる分野、それらゴミ屑を効率的に再利用するリサイクル分野などの外、現時点で想定できない新たな分野までと、関連しない技術分野はない程である。

【背景技術】

【0002】

(着目点)

ヤーコンは、南米アンデス原産のキク科、多年草植物であり、その塊根部には牛蒡や大蒜等よりも多くのオリゴ糖を含むと共に、赤ワインより更に多くのポリフェノールを含有している上、食物繊維、カリウム等の栄養成分も豊富で抗酸化作用が高いことから、腸内環境を整えてダイエット効果が期待できる等、現代人の健康維持に大変有効な食材として注目されている。

【0003】

このヤーコンの可食部となる塊根部に多量に含まれているフラクトオリゴ糖は、上記のとおり整腸作用や血糖値、血圧を下げる等の様々な健康維持作用をもたらすことが確認されているものの、収穫後の時間経過や気温の上昇等によって急速に果糖へと変化してしまうという性質を持ち、さらに塊根部を加工する際には接触部や切断部等が簡単に酸化、黒・褐変してしまうという厄介な問題があり、こうした課題を解決できた一部のドリンク商品やフリーズドライ製法による粉末食品等が市場に提供されている外には、これまで殆ど加工食品として商品化されることがなかった。

【0004】

(従来の技術)

そうした中にも、ヤーコンの漬物を製造する技術として、例えば特開2004−222703号公報に開示された「ヤーコンの漬物及びその製造方法」発明のように、ヤーコンの塊根部及び葉(規格外品を含む)を原料とし、ヤーコン塊根部の漬物を製造する場合に、灰汁をよく抜くためや、味が十分に染み込むようにするため、薄皮を軽く束子等で削り落として傷を付け、醤油、梅酢、糠、唐辛子類又はアルコールを主体とする漬物液に5〜10℃の温度で1〜30日間浸漬してヤーコンの漬物を製造する技術や、特開2003−134996号公報記載の「粕漬けキムチ」発明に開示された、板粕に10〜25%のアルコールと1〜6%の塩とを混入し、熟成させ酒粕にキムチを合わせてペースト状とする工程を基本とし、複合材料としてのクマザサエキス、塩、有機酸で下漬けしたヤーコンを入れ、さらに離水を防ぐ手段としてのコンニャクマンナンを入れて粕漬けキムチを製造するようにした技術等が散見される。

【0005】

しかし、前者の「ヤーコンの漬物及びその製造方法」発明は、漬物液に浸漬する前段階に、束子等を用いてヤーコン塊根部の薄皮を軽く削り落として傷付け、灰汁を抜き、味が良く染み込むよう処理するものであり、ポリフェノールの酸化およびフラクトオリゴ糖の減少等を阻止しようとはせず、漬物液に1日浸漬すれば味が染みて歯応えも残り、フラクトオリゴ糖も残存し、浸漬期間を長くすれば、オリゴ糖の量が減少し、甘みが増すという現象を利用し、浸漬期間の調節によって甘味の強弱を自在に調整しようとするものであり、あくまで味覚を求めた加工を主目的とするものであり、必ずしもヤーコン塊根部に含まれるポリフェノールやフラクトオリゴ糖等の栄養成分の多くを積極的に摂取可能とする技術とはなっていなかったといえる。

【0006】

また、後者の「粕漬けキムチ」発明は、ヤーコン塊根部を洗浄し、皮を剥いて程よく破砕し、約10%のクマザサエキスと5〜6%の塩、または5〜6%の笹塩を振り、酢酸やクエン酸、リンゴ酸、酒石酸などの有機酸を入れてpH6以下の酸性溶液で下処理し、水切りしたものを、粕漬けキムチに入れ、クマザサと塩、有機酸との相乗的な酸化防止作用によってヤーコン塊根部の黒変を防止したものとしているが、酸化防止に有機酸を用いることによって特有の酸味を帯びるものとなってしまい、キムチの味わいを深めるには有効であっても浅漬や古漬等のような比較的薄味な漬物には、特有の刺激が強すぎて不向きであるという欠点を持つものであった。

【特許文献1】(1)特開2004−222703号公報 (2)特開2003−134996号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

(問題意識)

上述したとおり、従前までに提案されているものとして例示した「ヤーコンの漬物及びその製造方法」では、ヤーコン塊根部の酸化を積極的に阻止して豊富な栄養素の保存を目的とする処理を敢えて行わず、酸化やフラクトオリゴ糖の減少とそれに伴う甘味の増加とを、漬け込み期間の長短によって調整するものであり、特に長期間の漬け込みを要する古漬けの場合には、ヤーコン塊根部由来の栄養成分を十分に摂取できる漬物とはなっておらず、また同後者の「粕漬けキムチ」は、ヤーコン塊根部を有機酸に浸漬させて酸化防止するものであり、ヤーコン塊根部に含まれた栄養成分を損失することなく保存できるものとなってはいるものの、その強い酸味を帯びた食味は、キムチの副材料として有効なものであっても比較的薄味が望まれる浅漬や古漬等の和風漬物類には適さないという欠点があり、これまでの加工処理技術では、味覚や触感を損ねてもヤーコン塊根部由来の栄養線分を活かすか、もしくは酸化による栄養成分の損失があっても味覚を優先させるかの何れか一方を選択せざるを得ないのが実情となっていた。

【0008】

(発明の目的)

そこで、この発明は、ヤーコン塊根部由来の栄養成分の殆どを酸化から保護し、しかも比較的薄味な浅漬や古漬といった我が国の伝統的な漬物として味覚や触感を損ねることなく製造可能とする新たなヤーコン塊根部の加工、処理技術の実用化はできないものかとの判断から、逸速くその開発、研究に着手し、長期に渡る試行錯誤と幾多の試作、実験とを繰り返してきた結果、今回、遂に新規な構成のヤーコン漬物の製造方法を実現化することに成功したものであり、以下では、図面に示すこの発明を代表する実施例と共に、その構成を詳述することとする。

【課題を解決するための手段】

【0009】

(発明の構成)

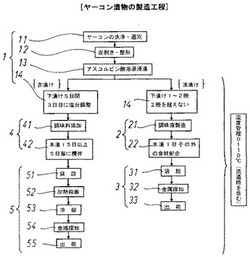

フローチャートに示すこの発明を代表する実施例からも明確に理解されるように、この発明のヤーコン漬物の製造方法は、基本的に次のような構成から成り立っている。

即ち、ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して所定寸法にカットし、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬して所定期間に渡り、暗所に保管する調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液を加え、必要に応じて各種原料を加えて浅漬か、古漬かの何れの製造に適した期間に渡り、本漬工程を施してヤーコンの漬物を製造した上、所定量毎に袋詰めする包装工程を経て出荷するようにした構成を要旨とするヤーコン漬物の製造方法である。

【0010】

この基本的な構成からなるヤーコン漬物の製造方法を、より具体的に示すと、ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して所定寸法にカットし、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬して1ないし2晩、暗所に保管する調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液ならびに各種原料を加え、1日の本漬工程を施してヤーコンの浅漬を製造した上、所定量毎に袋詰めする包装工程を経て出荷するようにした構成からなるヤーコン漬物の製造方法となる。

【0011】

さらに具体的には、ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して厚み2.5ないし3cm、幅3ないし5cmにカットし、直ちに濃度0.1%以上に設定したL−アスコルビン酸ナトリウム溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、ヤーコン重量と同量か、その75ないし80重量%の量の下漬調味料に浸漬して1ないし2晩、暗所に保管する調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液ならびに各種原料を加え、1日の本漬工程を施してヤーコンの浅漬を製造した上、所定量毎に袋詰めする包装工程を経て出荷するようにしたヤーコン漬物の製造方法となる。

【0012】

上記までの製造方法を、換言するならば、ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して所定寸法にカットし、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬して5日間、暗所に保管すると共に3日目に塩分調整を施す調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液を加えて5日毎に攪拌しながら15日以上に渡り、本漬工程を施してヤーコンの古漬を製造した上、所定量毎に袋詰めして加熱殺菌、冷却する包装工程を経て出荷するものとした構成を要旨とするヤーコン漬物の製造方法であるということができる。

【0013】

この表現よる構成をより具体的なものとして示すならば、ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して1片が80ないし100gとなるようにカットし、直ちに濃度0.1%以上に設定したL−アスコルビン酸ナトリウム溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、ヤーコン重量と同量か、その75ないし80重量%の量の下漬調味料に浸漬して5日間、暗所に保管すると共に3日目に2.5ないし3.5%の塩分濃度とするよう塩分調整を施す調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液を加えて5日毎に攪拌しながら15日以上に渡り、本漬工程を施してヤーコンの古漬を製造した上、所定量毎に袋詰めして80℃、20分の加熱殺菌処理した後、冷却する包装工程を経て出荷するものとしたヤーコン漬物の製造方法となる。

【発明の効果】

【0014】

以上のとおりの構成からなるこの発明のヤーコン漬物の製造方法によれば、入荷した新鮮なヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して所定寸法にカットし、直ちにアスコルビン酸溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、下漬調味料に浸漬して所定期間に渡って暗所に保管する調味下漬工程を行うことにより、ヤーコン塊根部由来の食物繊維、ポリフェノール、フラクオリゴ糖およびカリウム等の豊富な栄養素を殆ど損ねることなく、しかも酸化による黒・褐変を防止して良好な外観を確保したヤーコン漬物を提供することが可能となり、該調味下漬工程の後に、各種調味液の適量を加え、必要に応じて各種原料を加えて浅漬か、古漬かの何れの製造に適した期間に渡り、本漬工程を施すことにより、ヤーコン塊根部由来成分をそのままに残し、ヤーコン特有のシャキシャキした食感や風味を持ち、味わい深くしかも比較的薄味の浅漬や古漬、およびそれらの味噌漬あるいは粕漬等の様々な漬物を製造することができるという秀れた特徴が得られるものである。

【0015】

また、ヤーコン塊根部の薄皮を除去し、厚み2.5ないし3cm、幅3ないし5cmにカットし、直ちに濃度0.1%以上に設定したL−アスコルビン酸ナトリウム溶液に浸漬させて酸化防止し、0ないし10℃の温度管理の下、ヤーコン重量と同量か、その75ないし80重量%の量かの何れかの下漬調味料に浸漬して1ないし2晩、保管する調味下漬工程を行った後、これら調味下漬工程後のヤーコンに各種調味液ならびに各種原料を加え、1日の本漬工程を施すことにより、新鮮なヤーコン塊根部由来の栄養成分を豊富に含むヤーコンの浅漬を提供することが期待できる。

【0016】

さらに、ヤーコン塊根部の薄皮を除去して所定寸法にカットし、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬して5日間保管すると共に3日目に塩分調整を施す調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液を加えて5日毎に攪拌しながら15日以上に渡って本漬工程を施すことにより、浅漬を製造した場合と同様に、これらヤーコン塊根部由来の食物繊維、ポリフェノール、フラクオリゴ糖およびカリウム等の栄養素を多量に含むヤーコンの古漬を製造できるという効果を奏するものとなる。

【発明を実施するための最良の形態】

【0017】

上記したとおりの構成からなるこの発明の実施に際し、その最良もしくは望ましい形態について説明を加えることにする。

調味下漬工程は、ヤーコン塊根部の酸化を防止して鮮度を保ち、浅漬や古漬といった各種漬物に応じた寸法形状にカットし、所定量の下漬調味料に所定時間に渡って浸漬させ、以降に続く本漬工程に向けた下拵えを行うという機能を果たし、当該工程の初期段階には、収穫されたばかりのものか、あるいは適正に冷蔵保存され、酸化を阻止して鮮度を維持したヤーコン塊根部かの何れかを用い、損傷部分等の不要部位および薄皮を除去して所定寸法にカットし、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止しなければならず、その後に0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬して所定期間に渡り、暗所に保管する必要があり、使用する下漬調味料ならびにその量および浸漬期間については、各種漬物の種類に応じて適宜設定することが可能である。

【0018】

ヤーコン塊根部のカット寸法は、浅漬の場合に、厚み2.5ないし3cm、幅3ないし5cm望ましくは約4cmにカットするのが望ましく、厚みが2.5cmに満たない場合や幅が3cmに満たない場合、漬け込みによる破断や崩れを生じてしまい、厚みが3cmを超える場合や幅が5cmを超える場合には、十分な漬け込みが行われず、均質な熟成がなされない上、咀嚼性を悪化させてしまう虞があり、古漬の場合には、1欠片が80ないし100gの範囲に設定するのが望ましく、1欠片が80gに満たないと、比較的早期に熟成が進んでしまい味覚の調整が難しく、100gを超えると、外周部と中心部との均等な漬け込みが難しくなり、大きく成りすぎて咀嚼性を悪化させる虞があり、各種漬物の種類に応じて最適な寸法、形状に設定するのが望ましい。

【0019】

また、調味下漬工程中に、アスコルビン酸溶液に浸漬されたカット済みヤーコン塊根部を、浅漬けする場合には、対象となるヤーコン塊根部の重量と略同量か、あるいはその75ないし80重量%の量の下漬調味料に浸漬して1ないし2晩、冷暗所に保管するのが望ましく、古漬とする場合には、ヤーコン塊根部重量と同量か、その75ないし80重量%の量の下漬調味料に浸漬して5日間、冷暗所に保管すると共に3日目に2.5ないし3.5%の塩分濃度となるよう塩分調整を施すべきである。

【0020】

下漬調味料の使用量は、カット済みヤーコン塊根部を十分に浸漬可能とするものとしなければならず、ヤーコン塊根部と略同量とするのが望ましいが、カット済みヤーコン塊根部量の75ないし80重量%とすることにより、十分な下漬けを経済的に行うことが可能であり、浅漬けの下漬け期間は1ないし2晩に制限すべきであり、1晩に満たないと下漬けが不十分となり、2晩を越えると下漬けが進行しすぎて浅漬けとしての鮮度が失われてしまうという欠点を生ずる。

【0021】

古漬けの場合には5日間に満たないと下漬けが不十分となり、5日を超えると下漬けが進みすぎる上に、下漬調味料が劣化してしまい漬物としての品質を損ねる虞があり、さらに、下漬けの漬け込み開始当初には熟成が進んでおらず正確な塩分濃度を把握することが困難であり、4日以降には漬け込みが進み、ヤーコン塊根部に浸透した下漬け調味料の塩分濃度の調整と均質化が、下漬けの終了日までに間に合わなくなってしまうことから3日目に塩分濃度を調整する必要があり、下漬け3日目の時点で塩分濃度が2.5%以上を満たしていないと、完成後の賞味期間の著しい短縮や味付けの不足等を生じて十分な下漬けが行えず、3.5%を超えてしまうと風味の著しい悪化や、健康面への悪影響が懸念されることから、3.5%を超えたときには加水し、2.5%未満のときには塩分を加えて調整し、3.0%前後を目標に調整するのが望ましいといえる。

【0022】

ヤーコンは、南米アンデス原産のキク科の多年草植物であって地上の茎部と葉および地中の塊根部からなり、当該ヤーコン漬物の製造方法にはその塊根部を用いるものであって、収穫後出来得る限り速やかに、あるいは適正に冷蔵保存して鮮度が保たれた状態のまま加工処理を行う必要があり、輸送中も衝撃や高温を避けて0ないし10℃の温度環境に保管して品質の劣化を避けるべきであり、収穫や輸送中に生じた傷の付近は、直ぐに酸化してしまって栄養価が低下してしまうことから、皮層を含む外周部分を除去してしまい、比較的短時間の中に浅漬や古漬、あるいはそれらの味噌漬や粕漬等、様々な漬物の種類に応じて適切な形状、寸法にカットしてしまうのが望ましく、その後、できるだけ速やかにアスコルビン酸溶液中に浸漬させて酸化の進行を阻止する必要がある。

【0023】

アスコルビン酸は、溶液化して加工処理の過程にあるヤーコン塊根部を浸漬させ、該ヤーコン塊根部の酸化とそれによる栄養成分の劣化ならびに外観色の悪化等とを阻止、可能とする機能を果たすものであり、より具体的に示すと、食品用の水溶性ビタミンであるビタミンCということが可能であり、アスコルビン酸カルシウム、アスコルビン酸ステアレート、アスコルビン酸パルミテートとすることができ、またL−アスコルビン酸ナトリウムとすることが可能であって、0.1%未満では有効な酸化防止作用を得ることができないことから、濃度0.1%以上の水溶液として用いなければならず、エリソルビン酸(イソアスコルビン酸)、エリソルビン酸ナトリウム等のように同様の酸化防止作用をもたらす外の食品添加物に替えて用いることも可能であり、例えば酢酸ナトリウム、乳酸、グルコン酸ナトリウム、クエン酸、燐酸、メタリン酸、アジピン酸、氷酢酸、フィチン酸、リンゴ酸等に置き換えることが可能である。

【0024】

下漬調味料は、アスコルビン酸溶液に浸漬させて酸化防止したカット済みヤーコン塊根部を、所定期間中に渡って漬け込むことにより、鮮度を保ったまま漬け込みを進行させ、後に続く本漬工程における品質や甘味を高めるものとなり、例えば、浅漬にあっては水、調味料(アミノ酸、核酸、有機酸等)、甘味料(アスパルテーム、甘茶、甘草、キシロース、ステビア等)、食塩、ビタミンC等を主原料とするもの、古漬にあっては水、醤油、味噌、粕、からし類、調味料(アミノ酸、核酸、有機酸等)、ビタミンC等を主原料とするものであるということができる。

【0025】

本漬工程は、前記調味下漬工程後のヤーコンに各種調味液を加え、必要に応じて各種原料を加えて浅漬か、古漬かの何れの製造に適した期間に渡って漬け込み、ヤーコン塊根部の各種栄養素を豊富に含んだ様々な漬物に仕上げるという機能を果たし、より具体的に示すならば、浅漬を造る場合には、調味下漬工程後のヤーコン塊根部に各種調味液ならびに各種原料を加えて1日の本漬を施すものとし、あるいは、古漬を製造する場合には、前記調味下漬工程後のヤーコン塊根部に各種調味液を加え、5日毎に攪拌しながら15日以上に渡って本漬を施すのが望ましい。

【0026】

浅漬の本漬工程は、1日に満たなければ本漬けとしての十分な漬け込みが行われず、2日以上漬け込んでしまうと浅漬けとしての鮮度が保たれず、ヤーコン特有の好ましい食感や風味が失われてしまうという欠点を生じ、また、古漬の本漬工程は、15日未満の漬け込みでは未だ熟成が不十分であり、深みのある味わいを得るには15日間以上の漬け込みが必要であり、しかも5日毎に満遍なく攪拌して均質な漬け込みをするようにするのが望ましいといえる。

【0027】

各種調味液は、本漬の工程中にヤーコン塊根部の鮮度を保ち、豊富に含まれる栄養成分を失うことなく十分に熟成させると同時に、秀れた旨味が得られるよう調味するという機能を果たすものであり、例えば醤油、味噌、粕、醸造酢、麹、からし類、味醂、唐辛子、砂糖、アルコール等を主体としたものであるということができる。また、各種原料には、ヤーコン塊根部と共に漬け込まれることにより、特に薬味類としての機能を果たし得るものであり、より具体的には辣韮、林檎、生姜、柚子等であるということができる。

【0028】

包装工程は、完成したヤーコン漬物を出荷、販売の取り扱いに適した状態に計量、包装、検品すると共に、必要に応じて殺菌処理や金属探知等の品質管理を行うものであり、より具体的には、完成したヤーコン塊根部の浅漬を、販売に適するよう小分け包装した後に、金属探知機を通して出荷用の箱に梱包することや、あるいはヤーコン塊根部の古漬を、小分け包装して一定の条件の下、加熱殺菌処理を施し、冷却した後に金属探知機を通して検品し、出荷用の箱に入れて出荷または、出荷待ちのために冷蔵保存するという作業を行うものであるということができる。

以下では、図面に示すこの発明を代表する幾つかの実施例と共に、その構成について詳述することとする。

【実施例1】

【0029】

図1のヤーコン漬物の製造方法のフローチャートに示される事例は、ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して所定寸法にカットし、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬して所定期間に渡り、暗所に保管する調味下漬工程1を行い、該調味下漬工程後のヤーコンに各種調味液を加え、必要に応じて各種原料を加えて浅漬か、古漬かの何れの製造に適した期間に渡り、本漬工程2を施してヤーコンの漬物を製造した上、所定量毎に袋詰めする包装工程3を経て出荷するようにしてなる、この発明のヤーコン漬物の製造方法による浅漬ならびに古漬の製造を示す二つの実施例を示すものであり、当該ヤーコン漬物の製造方法によるヤーコン塊根部の浅漬の製造について以下に説明を加えていくこととする。

【0030】

調味下漬工程1は、始めに、収穫したばかりの新鮮なヤーコン塊根部か、あるいは0ないし10℃、望ましくは2ないし5℃前後の冷暗所に保管して鮮度が保たれているヤーコン塊根部の何れかを水洗浄して泥を十分に落とし、不良塊根部を選別する洗浄・選別作業11を行い、使用する良品に損傷部位が有る場合には酸化、黒・褐色化し易いという理由から該当箇所を不要部位として除去すると共に、全体の薄皮を剥き取って厚み2.5ないし3cm、幅3ないし5cm、望ましくは約4cmにカットする皮剥き・整形作業12を施して速やかに、濃度0.1%以上に設定したL−アスコルビン酸ナトリウム溶液に浸漬させて酸化防止させるアスコルビン酸溶液浸漬作業13を実施する。

【0031】

続いて、0ないし10℃の温度範囲に管理された作業環境の下で、浅漬の対象となるヤーコン塊根部の75ないし80重量%の相当量の下漬調味料に浸漬するようにして1ないし2晩(2晩を越えない)程度、暗所に保管する下漬作業14を行うものであり、使用する下漬調味料は、水、調味料(アミノ酸、核酸、有機酸等)、甘味料(アスパルテームや甘茶、甘草、キシロース、ステビア等)、食塩、ビタミンC等を主原料とし、それらを適宜割合で混合したものである。

【0032】

本漬工程2は、調味液製造作業21において醤油、味噌、粕、醸造酢、麹、からし類、味醂、唐辛子、砂糖等を主体とした調味液を調合した上、調味下漬工程1までに得られたヤーコン塊根部を、当該調味液に浸漬するようにすると共に、辣韮、リンゴ、生姜、柚子等を適宜大きさにスライスした各種原料を加えて1日(約24時間)に亘る本漬作業22を行うものである。

【0033】

浅漬の包装工程3では、完成したヤーコン塊根部の浅漬を所定量毎に小分けし、樹脂袋製の包装用パック類(比較的硬質なプラスチック容器とすることも可能である)に密閉包装する袋詰め作業31を行った後に、金属探知作業32において個別に金属探知機を通過させ、無事金属が検出されなかった製品を箱詰めして出荷33するものであり、前記調味下漬工程1、浅漬の本漬工程2および包装工程3の一連の作業中は固よりのこと、保管や輸送、販売のための陳列に至る全ての期間に渡って0ないし10℃の温度管理を行う必要がある。

【0034】

このようにして製造される浅漬は、本漬工程2における調味液製造作業21に用いる調味液、原料を適宜変更することにより、味噌漬、粕漬(固形粕使用)、甘酢漬等の様々な浅漬に変更することを可能にするものであり、また、調味下漬工程1の皮剥き・整形作業12中に、ヤーコン塊根部を千切り、輪切り、みじん切り、半月切り、短冊切り、いちょう切り、かつらむき、斜め切り、乱切り、くし形切り、ささがき、柏子木切り、さいの目切り、色紙切り等、様々な寸法、形状にカットしたものとすることができる。

【実施例2】

【0035】

図1のフローチャートに基づき、当該ヤーコン漬物の製造方法によるヤーコン塊根部の古漬の製造につて以下に説明して行くこととする。

調味下漬工程1は、収穫直後の新鮮なヤーコン塊根部か、もしくは0ないし10℃、望ましくは2ないし5℃前後の冷暗所に保管し、鮮度が十分に保たれているヤーコン塊根部の何れかを水洗浄して泥を良く落とし、不良塊根部を選別する洗浄・選別作業11を行った後、選別後の良品に損傷部位が有る場合には不要部分として除去し、さらに全体の薄皮を除去して1片が80ないし100gとなるようにカットする皮剥き・整形作業12を行い、その後直ちに、アスコルビン酸溶液浸漬作業13によって濃度0.1%以上に設定したL−アスコルビン酸ナトリウム溶液に浸漬させて酸化防止を行う。

【0036】

引き続き、0ないし10℃の温度範囲に管理された作業環境の下、古漬の対象となるヤーコン塊根部の75ないし80重量%相当量の下漬調味料に浸漬して5日間、暗所に保管し下漬作業14を行い、下漬作業14の開始から3日目に、塩分濃度を検出し、2.5ないし3.5%の塩分濃度内に有るか否かを調べ、塩分濃度が2.5%未満なら食塩を加え、また3.5%を超えている場合には加水して3.0%の塩分濃度に近づけるよう調整を行うこととする。これに使用する下漬調味料には、前記浅漬の場合と同様の水、調味料(アミノ酸、核酸、有機酸等)、甘味料(アスパルテーム、甘茶、甘草、キシロース、ステビア等)、食塩、ビタミンC等を主原料とし、それらを適宜割合で混合したものとすることができる。

【0037】

調味下漬工程1に続く古漬の本漬工程4は、該調味下漬工程1を施したヤーコン塊根部に対し、醤油、味噌、粕、醸造酢、麹、からし類、味醂、唐辛子、砂糖、アルコール等を主体とした各種調味液を加える調味料添加作業41を行い、本漬開始の日から5日毎に攪拌しながら15日以上に渡って本漬作業42を行うこととなる。

【0038】

古漬の包装工程5は、本漬作業42によって製造したヤーコン塊根部の漬物を、輸送あるいは販売に適する量毎に計量し、樹脂袋に供給し密閉パックする袋詰め作業51を行い、一定個数毎に取りまとめるか、あるいはベルトコンベア等を用いて連続的に80℃、20分間の加熱・殺菌処理52を行い、その後の冷却処理53によって袋詰めの中心部が25℃以下となるまで自然冷却させ、金属探知作業54を経て出荷55となる。

【0039】

古漬は、本漬工程4の調味料添加作業41に適量の固形粕と、水、アミシン、グリシン、SLC140K(商品名。成分は甘草、ステビア等。)、食塩、アスコルビン酸ナトリウム等を調合した調味液とを用い、本漬作業42を5日間に渡って行い、本漬開始から3日目に2.7ないし3.5%の塩分濃度に調整することによってヤーコン塊根部の粕漬の製造が可能となり、また、本漬工程4における調味料添加作業41に水、醤油、味蔵T(商品名。調味液の一種。)、リケシンG(商品名。成分は甘草抽出物、クエン酸ナトリウム、糖類等。)、SCカラメル(商品名。着色料の一種。)、食塩、アスコルビン酸ナトリウム等を調合した調味液を用い、続く7日間に渡る本漬作業42中の漬け込み開始から3日目に1.7ないし2.5%の塩分濃度に調整することにより、ヤーコン塊根部の味噌漬を製造することが可能である。

【0040】

さらにまた、本漬工程4の本漬作業42に際し、ヤーコン塊根部の外に、辣韮、林檎、生姜、柚子、その他の野菜類、あるいは果物類、山菜類、海草類、魚介類等、様々な素材を配合して合わせ漬や挟み漬等として製造することも可能である。

【0041】

(実施例の作用)

以上のとおりの構成からなるこの発明のヤーコン漬物の製造方法は、図1のフローチャートにも示したように、前記実施例1のヤーコン塊根部の浅漬製造、および実施例2の古漬製造に略共通する内容となる調味下漬工程1を有するものであり、ヤーコン塊根部の工場入荷から加工開始までの段取り時間の短縮を可能とし、時間の経過と共に瞬く間に鮮度を失ってしまうヤーコン塊根部を速やかに下漬け処理し、酸化による黒・褐変や栄養成分の損失を大幅に改善することが可能となり、皮剥き・整形作業12にカット寸法、形状の違いはあるものの、浅漬ならびに古漬製造の調味下漬工程1における作業効率の向上図る。

【0042】

また、アスコルビン酸溶液浸漬作業13におけるカット済みヤーコン塊根部のL−アスコルビン酸ナトリウム溶液(濃度0.1%以上)への浸漬により、比較的簡便に高い鮮度と豊富な栄養素とを保たせ、しかも後に続く浅漬や古漬の各工程に障害とならない程度の味付けに留めとなし、比較的薄味が好まれる和食用の漬物に相応しい酸化防止作業とするものである。

【0043】

実施例1のヤーコン浅漬の下漬作業14は、0ないし10℃の温度範囲に管理された作業環境下で行うことによってヤーコン塊根部の鮮度を保たせるようにするものであり、1ないし2晩に渡って下漬調味料に浸漬し、鮮度を保ったまま本漬工程2に移れるようにし、下漬期間が2晩を超えないように規制することによって下漬調味料の劣化に伴う製造後の賞味期限の短縮や、風味の悪化等の問題を未然に防止する。

【0044】

浅漬の本漬工程2本漬作業22に伴い、辣韮、リンゴ、生姜、柚子等を適宜寸法にスライスした各種原料を加えることにより、ヤーコン塊根部のみでは単調となってしまう味覚に複雑な味わいをもたらすようにし、各種原料の配合量を適宜調整することによって様々な浅漬の商品展開を可能とするものである。

【0045】

浅漬の包装工程3における袋詰め作業31、金属探知作業32および出荷33の各作業を行うことにより、衛生的な包装を実現して異物の混入を防止すると共に、出荷33までの一連の製造工程1ないし3と、出荷33後の輸送や保管、店頭販売にいたる期間において0ないし10℃の温度管理を行って賞味期限を7ないし15日間に設定することを可能にしている。

【0046】

実施例2のヤーコン古漬における本漬工程4では、本漬作業42を行うときに5日毎に攪拌することにより、調味料添加作業41で添加した調味料を満遍なく行き渡らせて品質の均質化を図り、続く包装工程5の袋詰め作業51、およびその後の加熱・殺菌処理52と冷却処理53とによって長期保存を可能とし、金属探知作業54を行い、異物の混入を確実に防止すると共に、出荷55までの各工程1,4,5に渡って0ないし10℃の温度管理を行うい、賞味期限を1ヶ月以上、半年以内(直射日光と高温多湿を避ける事を条件とする)に設定することを可能ならしめている。

【0047】

(実施例の効果)

以上のような構成からなる実施例のヤーコン漬物の製造方法は、前記この発明の効果の項で記載の特徴に加え、図1中に示したように、調味下漬工程1のヤーコン塊根部の洗浄・選別作業11、皮剥き・整形作業12およびアスコルビン酸溶液浸漬作業13に至る殆どの作業が、浅漬および古漬の双方に共通するものとなっており、整形作業12のみ異なるカット寸法、形状とするだけで、ヤーコン塊根部の入荷からアスコルビン酸溶液浸漬作業13に至るまでの各作業を迅速且つ効率的に行うことができ、ヤーコン塊根部由来の豊富な栄養成分をそのまま保存することが可能となり、しかも酸化による黒・褐色変化を防止して鮮度を保つという優れた効果を発揮することができる。

【0048】

また、アスコルビン酸溶液浸漬作業13により、濃度0.1%以上に設定したL−アスコルビン酸ナトリウム溶液に浸漬されたカット済みヤーコン塊根部は、確実に酸化防止されると共に、浅漬や古漬の比較的薄味の漬物に適した味付けが可能であり、製品化されたヤーコン漬物の風味に酸化防止処理による違和感が残ることがない上、L−アスコルビン酸ナトリウムが実質的にビタミンCであり、食品の安全性にも秀れるという特徴が得られることとなる。

【0049】

浅漬の下漬作業14を1ないし2晩に制限してあることから、下漬け調味液の劣化を防ぐだけではなく、鮮度を落とし易いヤーコン塊根部を新鮮に保ったまま本漬工程2に移すことが可能となって高い栄養価を得ることができ、更に本漬工程2では辣韮、林檎、生姜、柚子等の原料を配合し、1日(約24時間)の本漬作業22を行うようにしたことから、ヤーコン塊根部の新鮮な風味を得ると共に、各種配合原料による複雑な深みのある味わいを得ることができる。

【0050】

浅漬の包装工程3は、調味下漬工程1ならびに本漬工程2同様、0ないし10℃の温度環境下において袋詰め作業31、金属探知作業32および出荷33を行うこととしたから、加工の開始当初から保たれてきたヤーコン塊根部の鮮度を、そのままの状態に保持した浅漬けを製造、出荷することが可能となり、ヤーコン塊根部由来の栄養成分を豊富に含む浅漬けを、市場に広く提供できるという秀れた効果を発揮する。

【0051】

また、ヤーコン塊根部の古漬を製造する際には、調味下漬工程1の下漬作業14を、下漬調味料に浸漬して5日間に渡って冷暗所に保管し、3日目に2.5ないし3.5%の塩分濃度とするよう塩分調整するものとしたことから、各生産ロットの品質を一定に保つことができ、続く15日間に渡る本漬工程4では、5日毎に攪拌して調味液を満遍なく各カット済みヤーコン塊根部に行き渡らせて浸漬し、最終的に均質で深みのある旨味を持ったヤーコン古漬を得ることができるようになる。

【0052】

さらに、古漬の包装工程5にあっては、袋詰め作業51後に加熱・殺菌処理52および冷却処理53を施すようにしたことことから、衛生的で長期保存の可能な商品とすることができ、しかも金属探知作業54を行った後に出荷55することによって異物の混入を防ぎ、高い品質を保証できる出荷体制を確保することができるという信頼性に秀れた製造工程を得られることとなる。

【0053】

(結 び)

叙述の如く、この発明のヤーコン漬物の製造方法は、その新規な構成によって所期の目的を遍く達成可能とするものであり、しかもヤーコン塊根部を利用した浅漬ならびに古漬の各製造過程の初期段階におけるアスコルビン酸溶液を用いた酸化防止処理の作業工程の殆どを共通のものとすることができる上、各下漬や本漬の工程に変化を加えることによって粕漬や味噌漬等、様々な漬物の製造にも自在に応用可能であることから、通常の漬物を製造可能な施設を有する工場であれば、容易に様々な製品展開を実現することができ、従前までは、栄養価値に秀れているにも拘わらず、限られた食品にしか用いられてこなかったヤーコン塊根部を、その栄養素を失うことなく様々な漬物の原材料として利用することができるようになり、食物繊維、ポリフェノール、フラクトオリゴ糖およびカリウムを始めとする多くの栄養成分を日常の食品から摂取することを望む一般消費者にとっては固より、社会の高齢化と共に味への係わりや健康志向の高まりを見せる食品市場に注視する食品製造および食品販売業界においても高く評価され、広範に渡って利用、普及していくものになると予想される。

【図面の簡単な説明】

【0054】

図面は、この発明のヤーコン漬物の製造方法の技術的思想を具現化した代表的な幾つかの実施例を示すものである。

【図1】ヤーコン漬物の製造方法を示すフローチャートである。

【符号の説明】

【0055】

1 調味下漬工程

11 同 洗浄・選別作業

12 同 皮剥き・整形作業

13 同 アスコルビン酸溶液浸漬作業

14 同 下漬作業

2 浅漬の本漬工程

21 同 調味液製造作業

22 同 本漬作業

3 浅漬の包装工程

31 同 袋詰め作業

32 同 金属探知作業

33 同 出荷

4 古漬の本漬工程

41 同 調味料添加作業

42 同 本漬作業

5 古漬の包装工程

51 同 袋詰め作業

52 同 加熱・殺菌処理

53 同 冷却処理

54 同 金属探知作業

55 同 出荷

【技術分野】

【0001】

この発明は、食品の製造に関連するあらゆる分野をその技術分野とするものであり、漬物の製造技術およびその製造施設に関する分野は勿論のこと、その製造に必要な食品素材あるいは製造機械や器具類等の製造設備を提供、販売する分野から、それら資材や機械装置、部品類に必要となる素材、例えば、木材、石材、各種繊維類、プラスチック、各種金属材料等を提供する分野、それらに組み込まれる電子部品やそれらを集積した制御関連機器の分野、各種計測器の分野、当該設備、器具を動かす動力機械の分野、そのエネルギーとなる電力やエネルギー源である電気、オイルの分野といった一般的に産業機械と総称されている分野、更には、それら設備、器具類を試験、研究したり、それらの展示、販売、輸出入に係わる分野、将又、それらの使用の結果やそれを造るための設備、器具類の運転に伴って発生するゴミ屑の回収、運搬等に係わる分野、それらゴミ屑を効率的に再利用するリサイクル分野などの外、現時点で想定できない新たな分野までと、関連しない技術分野はない程である。

【背景技術】

【0002】

(着目点)

ヤーコンは、南米アンデス原産のキク科、多年草植物であり、その塊根部には牛蒡や大蒜等よりも多くのオリゴ糖を含むと共に、赤ワインより更に多くのポリフェノールを含有している上、食物繊維、カリウム等の栄養成分も豊富で抗酸化作用が高いことから、腸内環境を整えてダイエット効果が期待できる等、現代人の健康維持に大変有効な食材として注目されている。

【0003】

このヤーコンの可食部となる塊根部に多量に含まれているフラクトオリゴ糖は、上記のとおり整腸作用や血糖値、血圧を下げる等の様々な健康維持作用をもたらすことが確認されているものの、収穫後の時間経過や気温の上昇等によって急速に果糖へと変化してしまうという性質を持ち、さらに塊根部を加工する際には接触部や切断部等が簡単に酸化、黒・褐変してしまうという厄介な問題があり、こうした課題を解決できた一部のドリンク商品やフリーズドライ製法による粉末食品等が市場に提供されている外には、これまで殆ど加工食品として商品化されることがなかった。

【0004】

(従来の技術)

そうした中にも、ヤーコンの漬物を製造する技術として、例えば特開2004−222703号公報に開示された「ヤーコンの漬物及びその製造方法」発明のように、ヤーコンの塊根部及び葉(規格外品を含む)を原料とし、ヤーコン塊根部の漬物を製造する場合に、灰汁をよく抜くためや、味が十分に染み込むようにするため、薄皮を軽く束子等で削り落として傷を付け、醤油、梅酢、糠、唐辛子類又はアルコールを主体とする漬物液に5〜10℃の温度で1〜30日間浸漬してヤーコンの漬物を製造する技術や、特開2003−134996号公報記載の「粕漬けキムチ」発明に開示された、板粕に10〜25%のアルコールと1〜6%の塩とを混入し、熟成させ酒粕にキムチを合わせてペースト状とする工程を基本とし、複合材料としてのクマザサエキス、塩、有機酸で下漬けしたヤーコンを入れ、さらに離水を防ぐ手段としてのコンニャクマンナンを入れて粕漬けキムチを製造するようにした技術等が散見される。

【0005】

しかし、前者の「ヤーコンの漬物及びその製造方法」発明は、漬物液に浸漬する前段階に、束子等を用いてヤーコン塊根部の薄皮を軽く削り落として傷付け、灰汁を抜き、味が良く染み込むよう処理するものであり、ポリフェノールの酸化およびフラクトオリゴ糖の減少等を阻止しようとはせず、漬物液に1日浸漬すれば味が染みて歯応えも残り、フラクトオリゴ糖も残存し、浸漬期間を長くすれば、オリゴ糖の量が減少し、甘みが増すという現象を利用し、浸漬期間の調節によって甘味の強弱を自在に調整しようとするものであり、あくまで味覚を求めた加工を主目的とするものであり、必ずしもヤーコン塊根部に含まれるポリフェノールやフラクトオリゴ糖等の栄養成分の多くを積極的に摂取可能とする技術とはなっていなかったといえる。

【0006】

また、後者の「粕漬けキムチ」発明は、ヤーコン塊根部を洗浄し、皮を剥いて程よく破砕し、約10%のクマザサエキスと5〜6%の塩、または5〜6%の笹塩を振り、酢酸やクエン酸、リンゴ酸、酒石酸などの有機酸を入れてpH6以下の酸性溶液で下処理し、水切りしたものを、粕漬けキムチに入れ、クマザサと塩、有機酸との相乗的な酸化防止作用によってヤーコン塊根部の黒変を防止したものとしているが、酸化防止に有機酸を用いることによって特有の酸味を帯びるものとなってしまい、キムチの味わいを深めるには有効であっても浅漬や古漬等のような比較的薄味な漬物には、特有の刺激が強すぎて不向きであるという欠点を持つものであった。

【特許文献1】(1)特開2004−222703号公報 (2)特開2003−134996号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

(問題意識)

上述したとおり、従前までに提案されているものとして例示した「ヤーコンの漬物及びその製造方法」では、ヤーコン塊根部の酸化を積極的に阻止して豊富な栄養素の保存を目的とする処理を敢えて行わず、酸化やフラクトオリゴ糖の減少とそれに伴う甘味の増加とを、漬け込み期間の長短によって調整するものであり、特に長期間の漬け込みを要する古漬けの場合には、ヤーコン塊根部由来の栄養成分を十分に摂取できる漬物とはなっておらず、また同後者の「粕漬けキムチ」は、ヤーコン塊根部を有機酸に浸漬させて酸化防止するものであり、ヤーコン塊根部に含まれた栄養成分を損失することなく保存できるものとなってはいるものの、その強い酸味を帯びた食味は、キムチの副材料として有効なものであっても比較的薄味が望まれる浅漬や古漬等の和風漬物類には適さないという欠点があり、これまでの加工処理技術では、味覚や触感を損ねてもヤーコン塊根部由来の栄養線分を活かすか、もしくは酸化による栄養成分の損失があっても味覚を優先させるかの何れか一方を選択せざるを得ないのが実情となっていた。

【0008】

(発明の目的)

そこで、この発明は、ヤーコン塊根部由来の栄養成分の殆どを酸化から保護し、しかも比較的薄味な浅漬や古漬といった我が国の伝統的な漬物として味覚や触感を損ねることなく製造可能とする新たなヤーコン塊根部の加工、処理技術の実用化はできないものかとの判断から、逸速くその開発、研究に着手し、長期に渡る試行錯誤と幾多の試作、実験とを繰り返してきた結果、今回、遂に新規な構成のヤーコン漬物の製造方法を実現化することに成功したものであり、以下では、図面に示すこの発明を代表する実施例と共に、その構成を詳述することとする。

【課題を解決するための手段】

【0009】

(発明の構成)

フローチャートに示すこの発明を代表する実施例からも明確に理解されるように、この発明のヤーコン漬物の製造方法は、基本的に次のような構成から成り立っている。

即ち、ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して所定寸法にカットし、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬して所定期間に渡り、暗所に保管する調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液を加え、必要に応じて各種原料を加えて浅漬か、古漬かの何れの製造に適した期間に渡り、本漬工程を施してヤーコンの漬物を製造した上、所定量毎に袋詰めする包装工程を経て出荷するようにした構成を要旨とするヤーコン漬物の製造方法である。

【0010】

この基本的な構成からなるヤーコン漬物の製造方法を、より具体的に示すと、ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して所定寸法にカットし、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬して1ないし2晩、暗所に保管する調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液ならびに各種原料を加え、1日の本漬工程を施してヤーコンの浅漬を製造した上、所定量毎に袋詰めする包装工程を経て出荷するようにした構成からなるヤーコン漬物の製造方法となる。

【0011】

さらに具体的には、ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して厚み2.5ないし3cm、幅3ないし5cmにカットし、直ちに濃度0.1%以上に設定したL−アスコルビン酸ナトリウム溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、ヤーコン重量と同量か、その75ないし80重量%の量の下漬調味料に浸漬して1ないし2晩、暗所に保管する調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液ならびに各種原料を加え、1日の本漬工程を施してヤーコンの浅漬を製造した上、所定量毎に袋詰めする包装工程を経て出荷するようにしたヤーコン漬物の製造方法となる。

【0012】

上記までの製造方法を、換言するならば、ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して所定寸法にカットし、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬して5日間、暗所に保管すると共に3日目に塩分調整を施す調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液を加えて5日毎に攪拌しながら15日以上に渡り、本漬工程を施してヤーコンの古漬を製造した上、所定量毎に袋詰めして加熱殺菌、冷却する包装工程を経て出荷するものとした構成を要旨とするヤーコン漬物の製造方法であるということができる。

【0013】

この表現よる構成をより具体的なものとして示すならば、ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して1片が80ないし100gとなるようにカットし、直ちに濃度0.1%以上に設定したL−アスコルビン酸ナトリウム溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、ヤーコン重量と同量か、その75ないし80重量%の量の下漬調味料に浸漬して5日間、暗所に保管すると共に3日目に2.5ないし3.5%の塩分濃度とするよう塩分調整を施す調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液を加えて5日毎に攪拌しながら15日以上に渡り、本漬工程を施してヤーコンの古漬を製造した上、所定量毎に袋詰めして80℃、20分の加熱殺菌処理した後、冷却する包装工程を経て出荷するものとしたヤーコン漬物の製造方法となる。

【発明の効果】

【0014】

以上のとおりの構成からなるこの発明のヤーコン漬物の製造方法によれば、入荷した新鮮なヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して所定寸法にカットし、直ちにアスコルビン酸溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、下漬調味料に浸漬して所定期間に渡って暗所に保管する調味下漬工程を行うことにより、ヤーコン塊根部由来の食物繊維、ポリフェノール、フラクオリゴ糖およびカリウム等の豊富な栄養素を殆ど損ねることなく、しかも酸化による黒・褐変を防止して良好な外観を確保したヤーコン漬物を提供することが可能となり、該調味下漬工程の後に、各種調味液の適量を加え、必要に応じて各種原料を加えて浅漬か、古漬かの何れの製造に適した期間に渡り、本漬工程を施すことにより、ヤーコン塊根部由来成分をそのままに残し、ヤーコン特有のシャキシャキした食感や風味を持ち、味わい深くしかも比較的薄味の浅漬や古漬、およびそれらの味噌漬あるいは粕漬等の様々な漬物を製造することができるという秀れた特徴が得られるものである。

【0015】

また、ヤーコン塊根部の薄皮を除去し、厚み2.5ないし3cm、幅3ないし5cmにカットし、直ちに濃度0.1%以上に設定したL−アスコルビン酸ナトリウム溶液に浸漬させて酸化防止し、0ないし10℃の温度管理の下、ヤーコン重量と同量か、その75ないし80重量%の量かの何れかの下漬調味料に浸漬して1ないし2晩、保管する調味下漬工程を行った後、これら調味下漬工程後のヤーコンに各種調味液ならびに各種原料を加え、1日の本漬工程を施すことにより、新鮮なヤーコン塊根部由来の栄養成分を豊富に含むヤーコンの浅漬を提供することが期待できる。

【0016】

さらに、ヤーコン塊根部の薄皮を除去して所定寸法にカットし、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬して5日間保管すると共に3日目に塩分調整を施す調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液を加えて5日毎に攪拌しながら15日以上に渡って本漬工程を施すことにより、浅漬を製造した場合と同様に、これらヤーコン塊根部由来の食物繊維、ポリフェノール、フラクオリゴ糖およびカリウム等の栄養素を多量に含むヤーコンの古漬を製造できるという効果を奏するものとなる。

【発明を実施するための最良の形態】

【0017】

上記したとおりの構成からなるこの発明の実施に際し、その最良もしくは望ましい形態について説明を加えることにする。

調味下漬工程は、ヤーコン塊根部の酸化を防止して鮮度を保ち、浅漬や古漬といった各種漬物に応じた寸法形状にカットし、所定量の下漬調味料に所定時間に渡って浸漬させ、以降に続く本漬工程に向けた下拵えを行うという機能を果たし、当該工程の初期段階には、収穫されたばかりのものか、あるいは適正に冷蔵保存され、酸化を阻止して鮮度を維持したヤーコン塊根部かの何れかを用い、損傷部分等の不要部位および薄皮を除去して所定寸法にカットし、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止しなければならず、その後に0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬して所定期間に渡り、暗所に保管する必要があり、使用する下漬調味料ならびにその量および浸漬期間については、各種漬物の種類に応じて適宜設定することが可能である。

【0018】

ヤーコン塊根部のカット寸法は、浅漬の場合に、厚み2.5ないし3cm、幅3ないし5cm望ましくは約4cmにカットするのが望ましく、厚みが2.5cmに満たない場合や幅が3cmに満たない場合、漬け込みによる破断や崩れを生じてしまい、厚みが3cmを超える場合や幅が5cmを超える場合には、十分な漬け込みが行われず、均質な熟成がなされない上、咀嚼性を悪化させてしまう虞があり、古漬の場合には、1欠片が80ないし100gの範囲に設定するのが望ましく、1欠片が80gに満たないと、比較的早期に熟成が進んでしまい味覚の調整が難しく、100gを超えると、外周部と中心部との均等な漬け込みが難しくなり、大きく成りすぎて咀嚼性を悪化させる虞があり、各種漬物の種類に応じて最適な寸法、形状に設定するのが望ましい。

【0019】

また、調味下漬工程中に、アスコルビン酸溶液に浸漬されたカット済みヤーコン塊根部を、浅漬けする場合には、対象となるヤーコン塊根部の重量と略同量か、あるいはその75ないし80重量%の量の下漬調味料に浸漬して1ないし2晩、冷暗所に保管するのが望ましく、古漬とする場合には、ヤーコン塊根部重量と同量か、その75ないし80重量%の量の下漬調味料に浸漬して5日間、冷暗所に保管すると共に3日目に2.5ないし3.5%の塩分濃度となるよう塩分調整を施すべきである。

【0020】

下漬調味料の使用量は、カット済みヤーコン塊根部を十分に浸漬可能とするものとしなければならず、ヤーコン塊根部と略同量とするのが望ましいが、カット済みヤーコン塊根部量の75ないし80重量%とすることにより、十分な下漬けを経済的に行うことが可能であり、浅漬けの下漬け期間は1ないし2晩に制限すべきであり、1晩に満たないと下漬けが不十分となり、2晩を越えると下漬けが進行しすぎて浅漬けとしての鮮度が失われてしまうという欠点を生ずる。

【0021】

古漬けの場合には5日間に満たないと下漬けが不十分となり、5日を超えると下漬けが進みすぎる上に、下漬調味料が劣化してしまい漬物としての品質を損ねる虞があり、さらに、下漬けの漬け込み開始当初には熟成が進んでおらず正確な塩分濃度を把握することが困難であり、4日以降には漬け込みが進み、ヤーコン塊根部に浸透した下漬け調味料の塩分濃度の調整と均質化が、下漬けの終了日までに間に合わなくなってしまうことから3日目に塩分濃度を調整する必要があり、下漬け3日目の時点で塩分濃度が2.5%以上を満たしていないと、完成後の賞味期間の著しい短縮や味付けの不足等を生じて十分な下漬けが行えず、3.5%を超えてしまうと風味の著しい悪化や、健康面への悪影響が懸念されることから、3.5%を超えたときには加水し、2.5%未満のときには塩分を加えて調整し、3.0%前後を目標に調整するのが望ましいといえる。

【0022】

ヤーコンは、南米アンデス原産のキク科の多年草植物であって地上の茎部と葉および地中の塊根部からなり、当該ヤーコン漬物の製造方法にはその塊根部を用いるものであって、収穫後出来得る限り速やかに、あるいは適正に冷蔵保存して鮮度が保たれた状態のまま加工処理を行う必要があり、輸送中も衝撃や高温を避けて0ないし10℃の温度環境に保管して品質の劣化を避けるべきであり、収穫や輸送中に生じた傷の付近は、直ぐに酸化してしまって栄養価が低下してしまうことから、皮層を含む外周部分を除去してしまい、比較的短時間の中に浅漬や古漬、あるいはそれらの味噌漬や粕漬等、様々な漬物の種類に応じて適切な形状、寸法にカットしてしまうのが望ましく、その後、できるだけ速やかにアスコルビン酸溶液中に浸漬させて酸化の進行を阻止する必要がある。

【0023】

アスコルビン酸は、溶液化して加工処理の過程にあるヤーコン塊根部を浸漬させ、該ヤーコン塊根部の酸化とそれによる栄養成分の劣化ならびに外観色の悪化等とを阻止、可能とする機能を果たすものであり、より具体的に示すと、食品用の水溶性ビタミンであるビタミンCということが可能であり、アスコルビン酸カルシウム、アスコルビン酸ステアレート、アスコルビン酸パルミテートとすることができ、またL−アスコルビン酸ナトリウムとすることが可能であって、0.1%未満では有効な酸化防止作用を得ることができないことから、濃度0.1%以上の水溶液として用いなければならず、エリソルビン酸(イソアスコルビン酸)、エリソルビン酸ナトリウム等のように同様の酸化防止作用をもたらす外の食品添加物に替えて用いることも可能であり、例えば酢酸ナトリウム、乳酸、グルコン酸ナトリウム、クエン酸、燐酸、メタリン酸、アジピン酸、氷酢酸、フィチン酸、リンゴ酸等に置き換えることが可能である。

【0024】

下漬調味料は、アスコルビン酸溶液に浸漬させて酸化防止したカット済みヤーコン塊根部を、所定期間中に渡って漬け込むことにより、鮮度を保ったまま漬け込みを進行させ、後に続く本漬工程における品質や甘味を高めるものとなり、例えば、浅漬にあっては水、調味料(アミノ酸、核酸、有機酸等)、甘味料(アスパルテーム、甘茶、甘草、キシロース、ステビア等)、食塩、ビタミンC等を主原料とするもの、古漬にあっては水、醤油、味噌、粕、からし類、調味料(アミノ酸、核酸、有機酸等)、ビタミンC等を主原料とするものであるということができる。

【0025】

本漬工程は、前記調味下漬工程後のヤーコンに各種調味液を加え、必要に応じて各種原料を加えて浅漬か、古漬かの何れの製造に適した期間に渡って漬け込み、ヤーコン塊根部の各種栄養素を豊富に含んだ様々な漬物に仕上げるという機能を果たし、より具体的に示すならば、浅漬を造る場合には、調味下漬工程後のヤーコン塊根部に各種調味液ならびに各種原料を加えて1日の本漬を施すものとし、あるいは、古漬を製造する場合には、前記調味下漬工程後のヤーコン塊根部に各種調味液を加え、5日毎に攪拌しながら15日以上に渡って本漬を施すのが望ましい。

【0026】

浅漬の本漬工程は、1日に満たなければ本漬けとしての十分な漬け込みが行われず、2日以上漬け込んでしまうと浅漬けとしての鮮度が保たれず、ヤーコン特有の好ましい食感や風味が失われてしまうという欠点を生じ、また、古漬の本漬工程は、15日未満の漬け込みでは未だ熟成が不十分であり、深みのある味わいを得るには15日間以上の漬け込みが必要であり、しかも5日毎に満遍なく攪拌して均質な漬け込みをするようにするのが望ましいといえる。

【0027】

各種調味液は、本漬の工程中にヤーコン塊根部の鮮度を保ち、豊富に含まれる栄養成分を失うことなく十分に熟成させると同時に、秀れた旨味が得られるよう調味するという機能を果たすものであり、例えば醤油、味噌、粕、醸造酢、麹、からし類、味醂、唐辛子、砂糖、アルコール等を主体としたものであるということができる。また、各種原料には、ヤーコン塊根部と共に漬け込まれることにより、特に薬味類としての機能を果たし得るものであり、より具体的には辣韮、林檎、生姜、柚子等であるということができる。

【0028】

包装工程は、完成したヤーコン漬物を出荷、販売の取り扱いに適した状態に計量、包装、検品すると共に、必要に応じて殺菌処理や金属探知等の品質管理を行うものであり、より具体的には、完成したヤーコン塊根部の浅漬を、販売に適するよう小分け包装した後に、金属探知機を通して出荷用の箱に梱包することや、あるいはヤーコン塊根部の古漬を、小分け包装して一定の条件の下、加熱殺菌処理を施し、冷却した後に金属探知機を通して検品し、出荷用の箱に入れて出荷または、出荷待ちのために冷蔵保存するという作業を行うものであるということができる。

以下では、図面に示すこの発明を代表する幾つかの実施例と共に、その構成について詳述することとする。

【実施例1】

【0029】

図1のヤーコン漬物の製造方法のフローチャートに示される事例は、ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して所定寸法にカットし、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬して所定期間に渡り、暗所に保管する調味下漬工程1を行い、該調味下漬工程後のヤーコンに各種調味液を加え、必要に応じて各種原料を加えて浅漬か、古漬かの何れの製造に適した期間に渡り、本漬工程2を施してヤーコンの漬物を製造した上、所定量毎に袋詰めする包装工程3を経て出荷するようにしてなる、この発明のヤーコン漬物の製造方法による浅漬ならびに古漬の製造を示す二つの実施例を示すものであり、当該ヤーコン漬物の製造方法によるヤーコン塊根部の浅漬の製造について以下に説明を加えていくこととする。

【0030】

調味下漬工程1は、始めに、収穫したばかりの新鮮なヤーコン塊根部か、あるいは0ないし10℃、望ましくは2ないし5℃前後の冷暗所に保管して鮮度が保たれているヤーコン塊根部の何れかを水洗浄して泥を十分に落とし、不良塊根部を選別する洗浄・選別作業11を行い、使用する良品に損傷部位が有る場合には酸化、黒・褐色化し易いという理由から該当箇所を不要部位として除去すると共に、全体の薄皮を剥き取って厚み2.5ないし3cm、幅3ないし5cm、望ましくは約4cmにカットする皮剥き・整形作業12を施して速やかに、濃度0.1%以上に設定したL−アスコルビン酸ナトリウム溶液に浸漬させて酸化防止させるアスコルビン酸溶液浸漬作業13を実施する。

【0031】

続いて、0ないし10℃の温度範囲に管理された作業環境の下で、浅漬の対象となるヤーコン塊根部の75ないし80重量%の相当量の下漬調味料に浸漬するようにして1ないし2晩(2晩を越えない)程度、暗所に保管する下漬作業14を行うものであり、使用する下漬調味料は、水、調味料(アミノ酸、核酸、有機酸等)、甘味料(アスパルテームや甘茶、甘草、キシロース、ステビア等)、食塩、ビタミンC等を主原料とし、それらを適宜割合で混合したものである。

【0032】

本漬工程2は、調味液製造作業21において醤油、味噌、粕、醸造酢、麹、からし類、味醂、唐辛子、砂糖等を主体とした調味液を調合した上、調味下漬工程1までに得られたヤーコン塊根部を、当該調味液に浸漬するようにすると共に、辣韮、リンゴ、生姜、柚子等を適宜大きさにスライスした各種原料を加えて1日(約24時間)に亘る本漬作業22を行うものである。

【0033】

浅漬の包装工程3では、完成したヤーコン塊根部の浅漬を所定量毎に小分けし、樹脂袋製の包装用パック類(比較的硬質なプラスチック容器とすることも可能である)に密閉包装する袋詰め作業31を行った後に、金属探知作業32において個別に金属探知機を通過させ、無事金属が検出されなかった製品を箱詰めして出荷33するものであり、前記調味下漬工程1、浅漬の本漬工程2および包装工程3の一連の作業中は固よりのこと、保管や輸送、販売のための陳列に至る全ての期間に渡って0ないし10℃の温度管理を行う必要がある。

【0034】

このようにして製造される浅漬は、本漬工程2における調味液製造作業21に用いる調味液、原料を適宜変更することにより、味噌漬、粕漬(固形粕使用)、甘酢漬等の様々な浅漬に変更することを可能にするものであり、また、調味下漬工程1の皮剥き・整形作業12中に、ヤーコン塊根部を千切り、輪切り、みじん切り、半月切り、短冊切り、いちょう切り、かつらむき、斜め切り、乱切り、くし形切り、ささがき、柏子木切り、さいの目切り、色紙切り等、様々な寸法、形状にカットしたものとすることができる。

【実施例2】

【0035】

図1のフローチャートに基づき、当該ヤーコン漬物の製造方法によるヤーコン塊根部の古漬の製造につて以下に説明して行くこととする。

調味下漬工程1は、収穫直後の新鮮なヤーコン塊根部か、もしくは0ないし10℃、望ましくは2ないし5℃前後の冷暗所に保管し、鮮度が十分に保たれているヤーコン塊根部の何れかを水洗浄して泥を良く落とし、不良塊根部を選別する洗浄・選別作業11を行った後、選別後の良品に損傷部位が有る場合には不要部分として除去し、さらに全体の薄皮を除去して1片が80ないし100gとなるようにカットする皮剥き・整形作業12を行い、その後直ちに、アスコルビン酸溶液浸漬作業13によって濃度0.1%以上に設定したL−アスコルビン酸ナトリウム溶液に浸漬させて酸化防止を行う。

【0036】

引き続き、0ないし10℃の温度範囲に管理された作業環境の下、古漬の対象となるヤーコン塊根部の75ないし80重量%相当量の下漬調味料に浸漬して5日間、暗所に保管し下漬作業14を行い、下漬作業14の開始から3日目に、塩分濃度を検出し、2.5ないし3.5%の塩分濃度内に有るか否かを調べ、塩分濃度が2.5%未満なら食塩を加え、また3.5%を超えている場合には加水して3.0%の塩分濃度に近づけるよう調整を行うこととする。これに使用する下漬調味料には、前記浅漬の場合と同様の水、調味料(アミノ酸、核酸、有機酸等)、甘味料(アスパルテーム、甘茶、甘草、キシロース、ステビア等)、食塩、ビタミンC等を主原料とし、それらを適宜割合で混合したものとすることができる。

【0037】

調味下漬工程1に続く古漬の本漬工程4は、該調味下漬工程1を施したヤーコン塊根部に対し、醤油、味噌、粕、醸造酢、麹、からし類、味醂、唐辛子、砂糖、アルコール等を主体とした各種調味液を加える調味料添加作業41を行い、本漬開始の日から5日毎に攪拌しながら15日以上に渡って本漬作業42を行うこととなる。

【0038】

古漬の包装工程5は、本漬作業42によって製造したヤーコン塊根部の漬物を、輸送あるいは販売に適する量毎に計量し、樹脂袋に供給し密閉パックする袋詰め作業51を行い、一定個数毎に取りまとめるか、あるいはベルトコンベア等を用いて連続的に80℃、20分間の加熱・殺菌処理52を行い、その後の冷却処理53によって袋詰めの中心部が25℃以下となるまで自然冷却させ、金属探知作業54を経て出荷55となる。

【0039】

古漬は、本漬工程4の調味料添加作業41に適量の固形粕と、水、アミシン、グリシン、SLC140K(商品名。成分は甘草、ステビア等。)、食塩、アスコルビン酸ナトリウム等を調合した調味液とを用い、本漬作業42を5日間に渡って行い、本漬開始から3日目に2.7ないし3.5%の塩分濃度に調整することによってヤーコン塊根部の粕漬の製造が可能となり、また、本漬工程4における調味料添加作業41に水、醤油、味蔵T(商品名。調味液の一種。)、リケシンG(商品名。成分は甘草抽出物、クエン酸ナトリウム、糖類等。)、SCカラメル(商品名。着色料の一種。)、食塩、アスコルビン酸ナトリウム等を調合した調味液を用い、続く7日間に渡る本漬作業42中の漬け込み開始から3日目に1.7ないし2.5%の塩分濃度に調整することにより、ヤーコン塊根部の味噌漬を製造することが可能である。

【0040】

さらにまた、本漬工程4の本漬作業42に際し、ヤーコン塊根部の外に、辣韮、林檎、生姜、柚子、その他の野菜類、あるいは果物類、山菜類、海草類、魚介類等、様々な素材を配合して合わせ漬や挟み漬等として製造することも可能である。

【0041】

(実施例の作用)

以上のとおりの構成からなるこの発明のヤーコン漬物の製造方法は、図1のフローチャートにも示したように、前記実施例1のヤーコン塊根部の浅漬製造、および実施例2の古漬製造に略共通する内容となる調味下漬工程1を有するものであり、ヤーコン塊根部の工場入荷から加工開始までの段取り時間の短縮を可能とし、時間の経過と共に瞬く間に鮮度を失ってしまうヤーコン塊根部を速やかに下漬け処理し、酸化による黒・褐変や栄養成分の損失を大幅に改善することが可能となり、皮剥き・整形作業12にカット寸法、形状の違いはあるものの、浅漬ならびに古漬製造の調味下漬工程1における作業効率の向上図る。

【0042】

また、アスコルビン酸溶液浸漬作業13におけるカット済みヤーコン塊根部のL−アスコルビン酸ナトリウム溶液(濃度0.1%以上)への浸漬により、比較的簡便に高い鮮度と豊富な栄養素とを保たせ、しかも後に続く浅漬や古漬の各工程に障害とならない程度の味付けに留めとなし、比較的薄味が好まれる和食用の漬物に相応しい酸化防止作業とするものである。

【0043】

実施例1のヤーコン浅漬の下漬作業14は、0ないし10℃の温度範囲に管理された作業環境下で行うことによってヤーコン塊根部の鮮度を保たせるようにするものであり、1ないし2晩に渡って下漬調味料に浸漬し、鮮度を保ったまま本漬工程2に移れるようにし、下漬期間が2晩を超えないように規制することによって下漬調味料の劣化に伴う製造後の賞味期限の短縮や、風味の悪化等の問題を未然に防止する。

【0044】

浅漬の本漬工程2本漬作業22に伴い、辣韮、リンゴ、生姜、柚子等を適宜寸法にスライスした各種原料を加えることにより、ヤーコン塊根部のみでは単調となってしまう味覚に複雑な味わいをもたらすようにし、各種原料の配合量を適宜調整することによって様々な浅漬の商品展開を可能とするものである。

【0045】

浅漬の包装工程3における袋詰め作業31、金属探知作業32および出荷33の各作業を行うことにより、衛生的な包装を実現して異物の混入を防止すると共に、出荷33までの一連の製造工程1ないし3と、出荷33後の輸送や保管、店頭販売にいたる期間において0ないし10℃の温度管理を行って賞味期限を7ないし15日間に設定することを可能にしている。

【0046】

実施例2のヤーコン古漬における本漬工程4では、本漬作業42を行うときに5日毎に攪拌することにより、調味料添加作業41で添加した調味料を満遍なく行き渡らせて品質の均質化を図り、続く包装工程5の袋詰め作業51、およびその後の加熱・殺菌処理52と冷却処理53とによって長期保存を可能とし、金属探知作業54を行い、異物の混入を確実に防止すると共に、出荷55までの各工程1,4,5に渡って0ないし10℃の温度管理を行うい、賞味期限を1ヶ月以上、半年以内(直射日光と高温多湿を避ける事を条件とする)に設定することを可能ならしめている。

【0047】

(実施例の効果)

以上のような構成からなる実施例のヤーコン漬物の製造方法は、前記この発明の効果の項で記載の特徴に加え、図1中に示したように、調味下漬工程1のヤーコン塊根部の洗浄・選別作業11、皮剥き・整形作業12およびアスコルビン酸溶液浸漬作業13に至る殆どの作業が、浅漬および古漬の双方に共通するものとなっており、整形作業12のみ異なるカット寸法、形状とするだけで、ヤーコン塊根部の入荷からアスコルビン酸溶液浸漬作業13に至るまでの各作業を迅速且つ効率的に行うことができ、ヤーコン塊根部由来の豊富な栄養成分をそのまま保存することが可能となり、しかも酸化による黒・褐色変化を防止して鮮度を保つという優れた効果を発揮することができる。

【0048】

また、アスコルビン酸溶液浸漬作業13により、濃度0.1%以上に設定したL−アスコルビン酸ナトリウム溶液に浸漬されたカット済みヤーコン塊根部は、確実に酸化防止されると共に、浅漬や古漬の比較的薄味の漬物に適した味付けが可能であり、製品化されたヤーコン漬物の風味に酸化防止処理による違和感が残ることがない上、L−アスコルビン酸ナトリウムが実質的にビタミンCであり、食品の安全性にも秀れるという特徴が得られることとなる。

【0049】

浅漬の下漬作業14を1ないし2晩に制限してあることから、下漬け調味液の劣化を防ぐだけではなく、鮮度を落とし易いヤーコン塊根部を新鮮に保ったまま本漬工程2に移すことが可能となって高い栄養価を得ることができ、更に本漬工程2では辣韮、林檎、生姜、柚子等の原料を配合し、1日(約24時間)の本漬作業22を行うようにしたことから、ヤーコン塊根部の新鮮な風味を得ると共に、各種配合原料による複雑な深みのある味わいを得ることができる。

【0050】

浅漬の包装工程3は、調味下漬工程1ならびに本漬工程2同様、0ないし10℃の温度環境下において袋詰め作業31、金属探知作業32および出荷33を行うこととしたから、加工の開始当初から保たれてきたヤーコン塊根部の鮮度を、そのままの状態に保持した浅漬けを製造、出荷することが可能となり、ヤーコン塊根部由来の栄養成分を豊富に含む浅漬けを、市場に広く提供できるという秀れた効果を発揮する。

【0051】

また、ヤーコン塊根部の古漬を製造する際には、調味下漬工程1の下漬作業14を、下漬調味料に浸漬して5日間に渡って冷暗所に保管し、3日目に2.5ないし3.5%の塩分濃度とするよう塩分調整するものとしたことから、各生産ロットの品質を一定に保つことができ、続く15日間に渡る本漬工程4では、5日毎に攪拌して調味液を満遍なく各カット済みヤーコン塊根部に行き渡らせて浸漬し、最終的に均質で深みのある旨味を持ったヤーコン古漬を得ることができるようになる。

【0052】

さらに、古漬の包装工程5にあっては、袋詰め作業51後に加熱・殺菌処理52および冷却処理53を施すようにしたことことから、衛生的で長期保存の可能な商品とすることができ、しかも金属探知作業54を行った後に出荷55することによって異物の混入を防ぎ、高い品質を保証できる出荷体制を確保することができるという信頼性に秀れた製造工程を得られることとなる。

【0053】

(結 び)

叙述の如く、この発明のヤーコン漬物の製造方法は、その新規な構成によって所期の目的を遍く達成可能とするものであり、しかもヤーコン塊根部を利用した浅漬ならびに古漬の各製造過程の初期段階におけるアスコルビン酸溶液を用いた酸化防止処理の作業工程の殆どを共通のものとすることができる上、各下漬や本漬の工程に変化を加えることによって粕漬や味噌漬等、様々な漬物の製造にも自在に応用可能であることから、通常の漬物を製造可能な施設を有する工場であれば、容易に様々な製品展開を実現することができ、従前までは、栄養価値に秀れているにも拘わらず、限られた食品にしか用いられてこなかったヤーコン塊根部を、その栄養素を失うことなく様々な漬物の原材料として利用することができるようになり、食物繊維、ポリフェノール、フラクトオリゴ糖およびカリウムを始めとする多くの栄養成分を日常の食品から摂取することを望む一般消費者にとっては固より、社会の高齢化と共に味への係わりや健康志向の高まりを見せる食品市場に注視する食品製造および食品販売業界においても高く評価され、広範に渡って利用、普及していくものになると予想される。

【図面の簡単な説明】

【0054】

図面は、この発明のヤーコン漬物の製造方法の技術的思想を具現化した代表的な幾つかの実施例を示すものである。

【図1】ヤーコン漬物の製造方法を示すフローチャートである。

【符号の説明】

【0055】

1 調味下漬工程

11 同 洗浄・選別作業

12 同 皮剥き・整形作業

13 同 アスコルビン酸溶液浸漬作業

14 同 下漬作業

2 浅漬の本漬工程

21 同 調味液製造作業

22 同 本漬作業

3 浅漬の包装工程

31 同 袋詰め作業

32 同 金属探知作業

33 同 出荷

4 古漬の本漬工程

41 同 調味料添加作業

42 同 本漬作業

5 古漬の包装工程

51 同 袋詰め作業

52 同 加熱・殺菌処理

53 同 冷却処理

54 同 金属探知作業

55 同 出荷

【特許請求の範囲】

【請求項1】

ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して所定寸法にカットし、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬して所定期間に渡り、暗所に保管する調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液を加え、必要に応じて各種原料を加えて浅漬か、古漬かの何れの製造に適した期間に渡り、本漬工程を施してヤーコンの漬物を製造した上、所定量毎に袋詰めする包装工程を経て出荷するようにしたことを特徴とするヤーコン漬物の製造方法。

【請求項2】

ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して所定寸法にカットし、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬して1ないし2晩、暗所に保管する調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液ならびに各種原料を加え、1日の本漬工程を施してヤーコンの浅漬を製造した上、所定量毎に袋詰めする包装工程を経て出荷するようにしたことを特徴とするヤーコン漬物の製造方法。

【請求項3】

ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して厚み2.5ないし3・、幅3ないし5・にカットし、直ちに濃度0.1%以上に設定したL−アスコルビン酸ナトリウム溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、ヤーコン重量と同量か、その75ないし80重量%の量の下漬調味料に浸漬して1ないし2晩、暗所に保管する調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液ならびに各種原料を加え、1日の本漬工程を施してヤーコンの浅漬を製造した上、所定量毎に袋詰めする包装工程を経て出荷するようにしたことを特徴とするヤーコン漬物の製造方法。

【請求項4】

ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して所定寸法にカットし、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬して5日間、暗所に保管すると共に3日目に塩分調整を施す調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液を加えて5日毎に攪拌しながら15日以上に渡り、本漬工程を施してヤーコンの古漬を製造した上、所定量毎に袋詰めして加熱殺菌、冷却する包装工程を経て出荷するようにしたことを特徴とするヤーコン漬物の製造方法。

【請求項5】

ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して1片が80ないし100gとなるようにカットし、直ちに濃度0.1%以上に設定したL−アスコルビン酸ナトリウム溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、ヤーコン重量と同量か、その75ないし80重量%の量の下漬調味料に浸漬して5日間、暗所に保管すると共に3日目に2.5ないし3.5%の塩分濃度とするよう塩分調整を施す調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液を加えて5日毎に攪拌しながら15日以上に渡り、本漬工程を施してヤーコンの古漬を製造した上、所定量毎に袋詰めして80℃、20分の加熱殺菌処理した後、冷却する包装工程を経て出荷するようにしたことを特徴とするヤーコン漬物の製造方法。

【請求項1】

ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して所定寸法にカットし、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬して所定期間に渡り、暗所に保管する調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液を加え、必要に応じて各種原料を加えて浅漬か、古漬かの何れの製造に適した期間に渡り、本漬工程を施してヤーコンの漬物を製造した上、所定量毎に袋詰めする包装工程を経て出荷するようにしたことを特徴とするヤーコン漬物の製造方法。

【請求項2】

ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して所定寸法にカットし、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬して1ないし2晩、暗所に保管する調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液ならびに各種原料を加え、1日の本漬工程を施してヤーコンの浅漬を製造した上、所定量毎に袋詰めする包装工程を経て出荷するようにしたことを特徴とするヤーコン漬物の製造方法。

【請求項3】

ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して厚み2.5ないし3・、幅3ないし5・にカットし、直ちに濃度0.1%以上に設定したL−アスコルビン酸ナトリウム溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、ヤーコン重量と同量か、その75ないし80重量%の量の下漬調味料に浸漬して1ないし2晩、暗所に保管する調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液ならびに各種原料を加え、1日の本漬工程を施してヤーコンの浅漬を製造した上、所定量毎に袋詰めする包装工程を経て出荷するようにしたことを特徴とするヤーコン漬物の製造方法。

【請求項4】

ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して所定寸法にカットし、直ちに濃度0.1%以上に設定したアスコルビン酸溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、所定量の下漬調味料に浸漬して5日間、暗所に保管すると共に3日目に塩分調整を施す調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液を加えて5日毎に攪拌しながら15日以上に渡り、本漬工程を施してヤーコンの古漬を製造した上、所定量毎に袋詰めして加熱殺菌、冷却する包装工程を経て出荷するようにしたことを特徴とするヤーコン漬物の製造方法。

【請求項5】

ヤーコン塊根部を洗浄し、損傷部分等の不要部位および薄皮を除去して1片が80ないし100gとなるようにカットし、直ちに濃度0.1%以上に設定したL−アスコルビン酸ナトリウム溶液に浸漬させて酸化防止した後、0ないし10℃の温度管理の下、ヤーコン重量と同量か、その75ないし80重量%の量の下漬調味料に浸漬して5日間、暗所に保管すると共に3日目に2.5ないし3.5%の塩分濃度とするよう塩分調整を施す調味下漬工程を行い、該調味下漬工程後のヤーコンに各種調味液を加えて5日毎に攪拌しながら15日以上に渡り、本漬工程を施してヤーコンの古漬を製造した上、所定量毎に袋詰めして80℃、20分の加熱殺菌処理した後、冷却する包装工程を経て出荷するようにしたことを特徴とするヤーコン漬物の製造方法。

【図1】

【公開番号】特開2007−159515(P2007−159515A)

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願番号】特願2005−362480(P2005−362480)

【出願日】平成17年12月15日(2005.12.15)

【出願人】(502427552)櫛引農村工業農業協同組合連合会 (3)

【Fターム(参考)】

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願日】平成17年12月15日(2005.12.15)

【出願人】(502427552)櫛引農村工業農業協同組合連合会 (3)

【Fターム(参考)】

[ Back to top ]