ユニバーサルジョイント

【課題】第1の連結部材と第2の連結部材とをピンを用いずに結合することができると共に、第1の連結部材と第2の連結部材とが外れることを簡単に防止することができるユニバーサルジョイントを提供する。

【解決手段】第2の連結部材であるM部材20には、第1の連結部材であるF部材10の凹部11に挿入され、挿入方向に沿って先端部21aと基部21cとの間に最大外形部21bを有するトルク伝達部21が形成されている一方、F部材10の凹部11の開口側の内周面にはCリング40が設けられており、M部材20のトルク伝達部21は、F部材10の凹部11に挿入された場合、トルク伝達部21の先端部21aがバネ30に当たり、凹部11の開口側に押される一方、トルク伝達部21の基部21cから最大外形部21bとの間の部分が抜け止め部としてのCリング40に当たり、F部材10の凹部11より抜け止めされる。

【解決手段】第2の連結部材であるM部材20には、第1の連結部材であるF部材10の凹部11に挿入され、挿入方向に沿って先端部21aと基部21cとの間に最大外形部21bを有するトルク伝達部21が形成されている一方、F部材10の凹部11の開口側の内周面にはCリング40が設けられており、M部材20のトルク伝達部21は、F部材10の凹部11に挿入された場合、トルク伝達部21の先端部21aがバネ30に当たり、凹部11の開口側に押される一方、トルク伝達部21の基部21cから最大外形部21bとの間の部分が抜け止め部としてのCリング40に当たり、F部材10の凹部11より抜け止めされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、第1の連結部材と第2の連結部材とを角度を変えて連結可能なユニバーサルジョイントに関する。

【背景技術】

【0002】

2つの連結部材を角度を変えて連結可能なユニバーサルジョイント(自在継手またはユニバーサルソケットともいい、本発明では、ユニバーサルジョイントにより総称する。)は、トルクを伝達する工具に使用したり(例えば、特許文献1参照。)、入力軸と出力軸との接続等の各種分野に使用している(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−96473号公報

【特許文献2】特開平9−68235号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、前記特許文献1のユニバーサルジョイントでは、第1の連結部材と第2の連結部材とは、ピンを用いてピン結合していたため、トルクの伝達力がピンの強度に制限されることになり、限界トルクが低くなる、という問題があった。

【0005】

また、前記特許文献2のユニバーサルジョイントでは、第1の連結部材および第2の連結部材である入力軸と出力軸との接続にピン結合を用いていないものの、入力軸または出力軸が外れ易い、という問題があった。

【0006】

そこで、本発明は、第1の連結部材と第2の連結部材とをピンを用いずに結合することができると共に、第1の連結部材と第2の連結部材とが外れることを簡単に防止することができるユニバーサルジョイントを提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するため、本発明のユニバーサルジョイントは、第1の連結部材と、第2の連結部材とを角度を変えて連結可能なユニバーサルジョイントであって、前記第1の連結部材には、凹部が形成され、当該凹部の奥にバネが設けられる一方、前記第2の連結部材には、前記第1の連結部材の前記凹部に挿入され、挿入方向に沿って先端部から基部に向かうに従って外径が徐々に大きくなった後、徐々に小さくなる最大外形部を有するトルク伝達部が形成されており、前記第1の連結部材の前記凹部の開口側の内周面には、当該内周面より内側に突出して前記トルク伝達部の前記基部から前記最大外形部との間の部分に当たる抜け止め部が設けられ、前記第2の連結部材のトルク伝達部は、前記第1の連結部材の前記凹部に挿入された場合、前記トルク伝達部の前記先端部が、前記バネに当たり、前記凹部の開口側に押される一方、前記トルク伝達部の前記基部から前記最大外形部との間の部分が前記抜け止め部に当たり、前記第1の連結部材の前記凹部より抜け止めされる、ことを特徴とするユニバーサルジョイントである。

ここで、前記ユニバーサルジョイントにおいて、前記第1の連結部材の前記凹部の開口側の内周面には、その内周方向にリング溝が形成され、かつ、当該リング溝には、当該リング溝の深さより大きい断面径を有するCリングが前記抜け止め部として装着され、

前記第2の連結部材のトルク伝達部は、前記第1の連結部材の前記凹部に挿入され、前記トルク伝達部の前記先端部は、前記バネに当たり、前記凹部の開口側に押される一方、前記トルク伝達部の前記基部から前記最大外形部との間の部が前記Cリング内周面に当たり、

前記第2の連結部材の前記トルク伝達部が、前記第1の連結部材の前記凹部より抜け止めされる、ようにしても良い。

また、前記ユニバーサルジョイントにおいて、前記第2の連結部材のトルク伝達部の長手方向の軸線に対する前記基部から前記最大外形部までの外周面の傾斜角は、前記先端部から前記最大外形部までの外周面の傾斜角より大きい、ようにしても良い。

また、前記ユニバーサルジョイントにおいて、前記第2の連結部材の前記トルク伝達部の長手方向の軸線に対し垂直方向の断面形状は、ほぼ正6角形で、6つの各角から前記先端部および前記基部に延びる6つの各トルク伝達山部の角部は、平面もしくは外側に凸となる曲面に面取りされている一方、前記第1の連結部材の前記凹部には、前記第2の連結部材の前記トルク伝達部が挿入され、前記6つの各トルク伝達山部に噛み合うように、6つのトルク伝達溝部が形成されている、ようにしても良い。

また、前記ユニバーサルジョイントにおいて、前記第1の連結部材の前記凹部の反対側には、トルク伝達工具のハンドル先端のハンドル側接続部が挿入されるハンドル用ソケット部が形成されている一方、前記第2の連結部材の前記トルク伝達部の反対側には、各種工具の工具側ソケット部に挿入される工具接続部が形成されている、ようにしても良い。

【発明の効果】

【0008】

本発明のユニバーサルジョイントによれば、第1の連結部材と第2の連結部材とをピンを用いずに結合することができると共に、第1の連結部材と第2の連結部材とが外れることを簡単に防止することができる。

【図面の簡単な説明】

【0009】

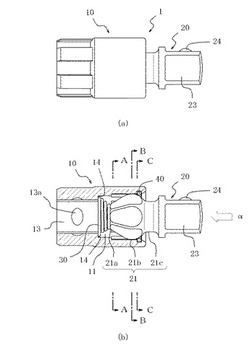

【図1】(a),(b)、それぞれ、本発明の実施形態のユニバーサルジョイント1の連結状態の側面および部分断面を示す図である。

【図2】(a)〜(d)、それぞれ、本発明の実施形態のユニバーサルジョイントの第1の連結部材(F部材)の構成例の側面断面図、背面図、正面図、D−D線端面図である。

【図3】(a)〜(e)、それぞれ、本発明の実施形態のユニバーサルジョイントの第2の連結部材(M部材)の構成例の側面図、正面図、背面図、E−E線断面図、F−F線断面図である。

【図4】(a)〜(c)、それぞれ、図1(b)における本実施形態のユニバーサルジョイントのA−A線、B−B線、C−C線断面図である。

【図5】(a),(b)、それぞれ、本発明の実施形態のユニバーサルジョイントのバネの構成例の側面図、正面図である。

【図6】(a),(b)、それぞれ、本発明の実施形態のユニバーサルジョイントの抜け止め部であるCリングの構成例の側面図、正面図である。

【図7】本実施形態のユニバーサルジョイントの組立て順序の一例を示す図である。

【図8】(a),(b)、それぞれ、本発明の実施形態のユニバーサルジョイントの第1の連結部材(F部材)と第2の連結部材(M部材)の角度を変更した場合の一例を示す図である。

【図9】本実施形態のユニバーサルジョイントを用いたトルク伝達用工具の一例を示す図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態のユニバーサルジョイント1について説明する。

【0011】

図1は、本発明の実施形態のユニバーサルジョイント1の連結状態を示す構成図であり、図1(a)は連結状態の側面図、図1(b)は連結状態の部分断面図である。

【0012】

図1(a),(b)に示すように、本実施形態のユニバーサルジョイント1は、第1の連結部材であるF部材10と、第2の連結部材であるM部材20とを有している。

【0013】

第1の連結部材であるF部材10には、図1(b)に示すように、凹部11が形成されており、凹部11には後述するバネ(スプリング)30と、抜け止め部としてCリング40とが内挿されている。なお、凹部11の反対側には、後述の図9にて示すトルク伝達工具のハンドル先端のハンドル側接続部52が挿入されるハンドル用ソケット部13が形成されており、このハンドル用ソケット部13には、後述の図9に示すように、ハンドル側接続部52にてバネ(スプリング)の弾性力により上下動する公知の鋼球53が嵌る球受け溝13aが形成されている。

【0014】

一方、第2の連結部材であるM部材20には、図1(b)に示すように、F部材10の凹部11に矢印αの挿入方向に挿入され、先端部21aから基部21cに向かうに従い外径が徐々に大きくなった後、徐々に小さくなる最大外形部21bを有するトルク伝達部21が形成されている。また、M部材20のトルク伝達部21の反対側には、後述の図9に示すように、各種工具6側の工具側ソケット部61に挿入される工具接続部23が形成されており、この工具接続部23には、工具側ソケット部61の球受け溝62に嵌る、バネ(スプリング)の弾性力により上下動する公知の鋼球24が設けられている。なお、本実施の形態では、工具接続部23やハンドル側接続部52に、それぞれ、公知の鋼球24,53を設けて説明しているが、本発明ではこれに限らず、鋼球24,53の代わりに上下動するピン等を設けるようにしても勿論よい。

【0015】

そして、図1(a),(b)に示すようなF部材10とM部材20との連結状態では、バネ(スプリング)30は、M部材20のトルク伝達部21の先端部21aと、凹部11の底となるバネ止め部14との間に挟まれ収縮状態にある。そのため、バネ(スプリング)30がM部材20のトルク伝達部21を凹部11の開口側に押すが、M部材20のトルク伝達部21はその最大外形部21bから基部21cまでの間の部分がCリング40内周面に当たるため、F部材10の凹部11より抜け止めされる。なお、図1(b)に示すA−A線、B−B線、C−C線断面図は、後述の図4にて説明する。

【0016】

図2(a)〜(d)は、それぞれ、本発明の実施形態のユニバーサルジョイント1の第1の連結部材であるF部材10の構成例を示す図であり、図2(a)はF部材10の側面の断面図、図2(b)は図2(a)に示すF部材10を図上左側から見た背面図、図2(c)は図2(a)に示すF部材10を図上右側から見た正面図、図2(d)は図2(a)に示すF部材10のD−D線端面図である。

【0017】

図2(a)に示すように、F部材10の凹部11の開口側の内周面には、M部材20のトルク伝達部21の最大外形部21bに当たり当該トルク伝達部21の挿入方向αとは反対方向である方向への抜け止めを図る、Cリング40が嵌まるリング溝12が形成されている一方、F部材10の凹部11の奥には、バネ止め部14が形成されている。

【0018】

また、図2(c),(d)に示すように、F部材10の凹部11の内周面には、第2の連結部材であるM部材20のトルク伝達部21の外表面に形成された、後述するトルク伝達溝部22a〜22fそれぞれに噛み合いトルクを伝達する、トルク伝達溝部11a〜11fが形成されている。

【0019】

また、図2(a),(b)に示すように、F部材10の凹部11の反対側には、図1でも説明したように、後述の図9にて示すトルク伝達工具のハンドル51先端のハンドル側接続部52が挿入されるハンドル用ソケット部13と、球受け溝13aとが形成されている。なお、本実施形態のF部材10では、凹部11とハンドル用ソケット部13の空間が繋がっており、筒状に形成されているが、凹部11とハンドル用ソケット部13との間に壁ないしは底を設け、凹部11とハンドル用ソケット部13との空間を区切るように形成しても勿論よい。

【0020】

図3(a)〜(e)は、それぞれ、本発明の実施形態のユニバーサルジョイント1の第2の連結部材であるM部材20の構成例を示す図であり、図3(a)はM部材20の側面図、図3(b)は図3(a)に示すM部材20を図上左側から見た正面図、図3(c)は図3(a)に示すM部材20を図上右側から見た背面図、図3(d)は図3(a)に示すM部材20のE−E線断面図、図3(e)は図3(a)に示すM部材20のF−F線断面図である。

【0021】

図1でも説明したように、第2の連結部材であるM部材20には、図3(a)に示すように、矢印αの挿入方向に沿って、先端部21aから基部21cに向かうに従い外径が徐々に大きくなった後、徐々に小さくなる最大外形部21bを有するトルク伝達部21が形成されている。

【0022】

そして、本実施の形態では、M部材20のトルク伝達部21の外周面の形状は、先端部21aから最大外形部21bまでの外周面の形状を、各角と先端とを面取りしたほぼ正6角錘とする一方、最大外形部21bから基部21cまでの外周面の形状を、各角を面取りしたほぼ半球状としている。そのため、本実施の形態では、M部材20のトルク伝達部21の長手方向の軸線βに対し、トルク伝達部21における先端部21aから最大外形部21bまでの外周面の傾斜角γを、基部21cから最大外形部21bまでの外周面の傾斜角θより小さく、いわゆる先細の形状に形成している。これにより、後述の図8に示すように、M部材20がF部材10に対し角度を変えて連結した場合でも、M部材20がF部材10に対し安定した状態、すなわちM部材20がF部材10からCリング40により確実に抜け止めされた状態で連結し、安定してトルクを伝達することができる。なお、この傾斜角θとγとの関係は、一例であり、傾斜角θとγとを同じにしても良い。

【0023】

また、M部材20のトルク伝達部21の長手方向の軸線βに対し垂直方向の断面形状は、図3(b)〜(d)等に示すように、6角形に形成されており、6角形の各角には、それぞれ、F部材10の凹部11の内周面に形成されたトルク伝達溝部11a〜11fにそれぞれ噛み合い、トルクを伝達するため、先端部21aから最大外形部21bを通り基部21cまで続く、6つの各トルク伝達山部22a〜22fが形成されている。これにより、M部材20のトルク伝達部21の6つの各トルク伝達山部22a〜22fと、F部材10の凹部11の内周面に形成されたトルク伝達溝部11a〜11fとがそれぞれ噛み合い、F部材10とM部材20との間でトルクを伝達することが可能となる。

【0024】

そして、本実施の形態では、トルク伝達部21の先端部21aと、6つの各トルク伝達山部22a〜22fの角部は、平面もしくは外側に凸となる曲面に面取りされている。各トルク伝達山部22a〜22fの角部を平面もしくは外側に凸となる曲面に面取りしたことにより、F部材10とM部材20との間でトルクの伝達や、連結角度を変えることを繰り返しても、M部材20のトルク伝達部21の6つの各トルク伝達山部22a〜22fが欠損したり、磨耗することを防止して、空回りすることを防止することができる。なお、トルク伝達部21の先端部21aと、6つの各トルク伝達山部22a〜22fの角部は、平面もしくは外側に凸となる曲面に面取りすることは、本発明では、任意であり、面取りしないようにしても良い。

【0025】

一方、M部材20のトルク伝達部21の反対側には、図1でも説明したように、図3(a),(c),(e)に示すように、各種工具6側の工具側ソケット部61(図9参照。)に挿入される工具接続部23と、工具接続部23のバネ収納部23aに収納されたバネ(スプリング)25の弾性力により図上上方に押されている鋼球24が設けられている。

【0026】

図4(a)〜(c)は、それぞれ、図1(b)における本実施形態のユニバーサルジョイント1のA−A線、B−B線、C−C線断面図である。

【0027】

図4(a)〜(c)から明らかなように、M部材20のトルク伝達部21は、その長手方向の軸線方向に対する垂直方向の断面形状は、ほぼ正6角形に形成され、6角形の各角部を平面もしくは外側に凸となる曲面に面取りされたトルク伝達山部22a〜22fが形成されており、それぞれ、F部材10の凹部11の内周面に形成されたトルク伝達溝部11a〜11fにそれぞれ噛み合って、トルクを伝達する。

【0028】

そして、図4(c)に示すように、トルク伝達部21の基部21cから最大外形部21bとの間の部分が、Cリング40に当たり、M部材20がF部材10の凹部11より抜け止めされる。

【0029】

図5(a),(b)は、それぞれ、F部材10の凹部11に挿入されるバネ30の一例を示す図であり、図5(a)はバネ30の側面図、図5(b)はバネ30の正面図である。

【0030】

図5(a),(b)に示すように、F部材10の凹部11に挿入されるバネ30は、M部材20のトルク伝達部21の先端部21aの大きさに合わせて、先端部30aが小径で、後端部30bに向かうほど大径になる形状に構成されている。なお、このバネ30の形状は、一例であり、M部材20のトルク伝達部21を確実に挿入方向とは逆方向に押すものであれば良い。

【0031】

図6(a),(b)は、それぞれ、F部材10の凹部11のリング溝12に挿入される抜け止め部としてCリング40の一例を示す図であり、図6(a)はCリング40の側面図、図6(b)はCリング40の正面図である。

【0032】

図6に示すように、F部材10の凹部11のリング溝12に挿入されるCリング40は、リング(円弧)状の一部が切欠された金属製の弾力性をもったリングで、リング溝12の溝の深さより大きい断面径d1を有している。例えば、リング溝12の溝の深さを0.8mmとすると、Cリング40の断面径d1は1.6mmである。また、図4(a)に示す方向のM部材20のトルク伝達部21の最大外形部21bの幅およびF部材10の凹部11の長さを、例えば、16.0mmとすると、Cリング40の内径は、16.8mmとなる。そのため、Cリング40を内側に曲げてF部材10の凹部11のリング溝12に嵌めると、M部材20のトルク伝達部21の最大外形部21bの外径より小さくなり、M部材20のトルク伝達部21がF部材10の凹部11より抜けることを確実に防止することができる。なお、これらの寸法はあくまで一例に過ぎず、本発明がこれに限定されるものではない。

【0033】

図7は、本実施の形態のユニバーサルジョイント1の組立て順序の一例を示す図である。

【0034】

具体的には、図7に示すように、まず、F部材10の凹部11の奥の底部14に、バネ(スプリング)30を挿入し、その後、M部材20のトルク伝達部21を挿入して、その先端部21aによりバネ(スプリング)30を収縮させる。そして最後に、凹部11のリング溝12にCリング40を挿入して嵌める。これにより、M部材20のトルク伝達部21がF部材10の凹部11内に挿入された場合には、トルク伝達部21の先端部21aがバネ(スプリング)30の弾性により凹部11の開口側の方向に常時押される一方、トルク伝達部21の基部21cから最大外形部21bまでの間の部分がCリング40に当たり、トルク伝達部21がバネ(スプリング)30とCリング40とにより挟まれ、抜け止めされる。

【0035】

図8(a),(b)は、それぞれ、第1の連結部材であるF部材10に対し第2の連結部材であるM部材20の取付け角度が変化した場合におけるF部材10の凹部11内周面に対するトルク伝達部21外周面の接触状態を示す図である。

【0036】

具体的には、図8(a)は、F部材10に対しM部材20の取付け角度が、図上上方に折れ曲がった場合のF部材10の凹部11内周面に対するトルク伝達部21外周面の接触状態を示している一方、図8(b)は、F部材10に対しM部材20の取付け角度が、図上下方に折れ曲がった場合のF部材10の凹部11内周面に対するトルク伝達部21外周面の接触状態を示している。

【0037】

図8(a),(b)に示す両場合から明らかなように、本実施の形態では、M部材20のトルク伝達部21における先端部21aから最大外形部21bまでの外周面の傾斜角γを、基部21cから最大外形部21bまでの外周面の傾斜角θより小さくしているので(図3(a)参照。)、F部材10に対しM部材20の取付け角度が変化した場合の方が、図1に示すF部材10に対しM部材20が直線に接続されている場合と比較して、F部材10のトルク伝達溝部11a〜11fにそれぞれ噛み合うM部材20のトルク伝達山部22a〜22fの接触面積が増大している。これにより、F部材10に対しM部材20の取付け角度が変化した場合でも、より確実に安定してトルクを伝達することができる。なお、M部材20のトルク伝達部21の軸線β方向に対する垂直方向の断面形状を、ほぼ円形にした場合には、F部材10に対しM部材20の取付け角度が変化しても、変化しなくても、F部材10のトルク伝達溝部11a〜11fにそれぞれ噛み合うM部材20のトルク伝達山部22a〜22fの接触面積が変化せず、同じような力でトルクを伝達できる。

【0038】

図9は、本実施の形態のユニバーサルジョイント1を使用したトルク伝達工具の一例であるラチェットレンチ5の一例を示す図である。

【0039】

図9に示すように、ラチェットレンチ5では、本実施の形態のユニバーサルジョイント1のM部材20の工具接続部23を、各種工具6の工具側ソケット部61に挿入し、工具接続部23の鋼球24を工具側ソケット部61の球受け溝62に嵌めて各種工具6をセットする一方、F部材10のハンドル用ソケット部13には、ラチェットハンドル51先端のハンドル側接続部52を挿入し、ハンドル側接続部52の鋼球53をハンドル用ソケット部13の球受け溝13aに嵌めてラチェットハンドル51を取付けることにより、ラチェットレンチ5を組み立てる。

【0040】

これにより、実施の形態のラチェットレンチ5では、実施の形態のユニバーサルジョイント1により工具6の角度を自由に変更しながら、ボルトやネジ等にトルクを伝達して回すことができる。なお、ここでは、本実施の形態のユニバーサルジョイント1を使用したトルク伝達工具の一例としてラチェットレンチ5を一例に説明したが、本発明では、これに限定されず、他のトルク伝達工具、例えば、T型レンチ等のトルク伝達工具に適用するようにしても勿論よい。

【0041】

従って、実施の形態のユニバーサルジョイント1によれば、第2の連結部材であるM部材20には、第1の連結部材であるF部材10の凹部11に挿入され、挿入方向に沿って先端部21aと基部21cとの間に外径が徐々に大きくなった後、徐々に小さくなる最大外形部21bを有するトルク伝達部21が形成されている一方、F部材10の凹部11の開口側の内周面には、トルク伝達部21の最大外形部21bに当たり当該トルク伝達部21の挿入方向とは逆方向への抜け止めを図る抜け止め部としてのCリング40が設けられ、M部材20のトルク伝達部21は、F部材10の凹部11に挿入された場合、トルク伝達部21の先端部21aがバネ30に当たり、凹部11の開口側に押される一方、トルク伝達部21の基部21cから最大外形部21bとの間の部分が抜け止め部としてのCリング40に当たり、第1の連結部材であるF部材10の凹部11より抜け止めされるので、第1の連結部材と第2の連結部材とをピンを用いずに結合することができると共に、第1の連結部材と第2の連結部材とが外れることを簡単に防止することができる。

【0042】

特に、本実施の形態では、M部材20のトルク伝達部21における先端部21aから最大外形部21bまでの外周面の傾斜角γを、基部21cから最大外形部21bまでの外周面の傾斜角θより小さくしているので、F部材10に対しM部材20の取付け角度が変化している場合の方が、F部材10に対しM部材20がストレートに接続されている場合より、F部材10のトルク伝達溝部11a〜11fにそれぞれ噛み合うM部材20のトルク伝達山部22a〜22fの接触面積が増大することになり、より確実にトルクを伝達することができる。

【0043】

また、本実施の形態では、F部材10の凹部11の反対側には、ラチェットレンチ5等のトルク伝達工具のハンドル51先端のハンドル側接続部52が挿入されるハンドル用ソケット部13を形成する一方、M部材20のトルク伝達部21の反対側には、各種工具6の工具側ソケット部61に挿入される工具接続部23を形成するようにしたので、F部材10では凹部11とハンドル用ソケット部13との空洞(空間)を連続させて形成することがきる一方、M部材20ではトルク伝達部21と工具接続部23とを連続させて形成することができるので、F部材10とM部材20とを容易に製造することできる。

【0044】

なお、本実施の形態のユニバーサルジョイント1では、抜け止め部としてCリング40を一例に説明したが、本発明では、これに限らず、トルク伝達部21の基部21cから最大外形部21bとの間の部分に当たり、M部材20がF部材10の凹部11より抜け止めできるものであれば、例えば、抜け止め片や、抜け止めピン等であれば、Cリング40以外でも勿論良い。

【0045】

また、本実施の形態のユニバーサルジョイント1では、F部材10の凹部11の反対側にはハンドル用ソケット部13を形成する一方、M部材20のトルク伝達部21の反対側には工具接続部23を形成するようにしたが、本発明では、これに限らず、F部材10の凹部11の反対側に工具接続部23を形成する一方、M部材20のトルク伝達部21の反対側にハンドル用ソケット部13を形成するようにしても勿論よい。

【符号の説明】

【0046】

1 ユニバーサルジョイント

10 F部材(第1の連結部材)

11 凹部

11a〜11f トルク伝達溝部

12 リング溝

13 ハンドル用ソケット部

20 M部材(第2の連結部材)

21 トルク伝達部

21a 先端部

21b 最大外形部

21c 基部

22a〜22f トルク伝達山部

23 工具接続部

24 鋼球

30 バネ

40 Cリング(抜け止め部)

5 ラチェットレンチ

51 ラチェットハンドル

52 ハンドル側接続部

6 工具

61 工具側ソケット部

【技術分野】

【0001】

本発明は、第1の連結部材と第2の連結部材とを角度を変えて連結可能なユニバーサルジョイントに関する。

【背景技術】

【0002】

2つの連結部材を角度を変えて連結可能なユニバーサルジョイント(自在継手またはユニバーサルソケットともいい、本発明では、ユニバーサルジョイントにより総称する。)は、トルクを伝達する工具に使用したり(例えば、特許文献1参照。)、入力軸と出力軸との接続等の各種分野に使用している(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−96473号公報

【特許文献2】特開平9−68235号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、前記特許文献1のユニバーサルジョイントでは、第1の連結部材と第2の連結部材とは、ピンを用いてピン結合していたため、トルクの伝達力がピンの強度に制限されることになり、限界トルクが低くなる、という問題があった。

【0005】

また、前記特許文献2のユニバーサルジョイントでは、第1の連結部材および第2の連結部材である入力軸と出力軸との接続にピン結合を用いていないものの、入力軸または出力軸が外れ易い、という問題があった。

【0006】

そこで、本発明は、第1の連結部材と第2の連結部材とをピンを用いずに結合することができると共に、第1の連結部材と第2の連結部材とが外れることを簡単に防止することができるユニバーサルジョイントを提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するため、本発明のユニバーサルジョイントは、第1の連結部材と、第2の連結部材とを角度を変えて連結可能なユニバーサルジョイントであって、前記第1の連結部材には、凹部が形成され、当該凹部の奥にバネが設けられる一方、前記第2の連結部材には、前記第1の連結部材の前記凹部に挿入され、挿入方向に沿って先端部から基部に向かうに従って外径が徐々に大きくなった後、徐々に小さくなる最大外形部を有するトルク伝達部が形成されており、前記第1の連結部材の前記凹部の開口側の内周面には、当該内周面より内側に突出して前記トルク伝達部の前記基部から前記最大外形部との間の部分に当たる抜け止め部が設けられ、前記第2の連結部材のトルク伝達部は、前記第1の連結部材の前記凹部に挿入された場合、前記トルク伝達部の前記先端部が、前記バネに当たり、前記凹部の開口側に押される一方、前記トルク伝達部の前記基部から前記最大外形部との間の部分が前記抜け止め部に当たり、前記第1の連結部材の前記凹部より抜け止めされる、ことを特徴とするユニバーサルジョイントである。

ここで、前記ユニバーサルジョイントにおいて、前記第1の連結部材の前記凹部の開口側の内周面には、その内周方向にリング溝が形成され、かつ、当該リング溝には、当該リング溝の深さより大きい断面径を有するCリングが前記抜け止め部として装着され、

前記第2の連結部材のトルク伝達部は、前記第1の連結部材の前記凹部に挿入され、前記トルク伝達部の前記先端部は、前記バネに当たり、前記凹部の開口側に押される一方、前記トルク伝達部の前記基部から前記最大外形部との間の部が前記Cリング内周面に当たり、

前記第2の連結部材の前記トルク伝達部が、前記第1の連結部材の前記凹部より抜け止めされる、ようにしても良い。

また、前記ユニバーサルジョイントにおいて、前記第2の連結部材のトルク伝達部の長手方向の軸線に対する前記基部から前記最大外形部までの外周面の傾斜角は、前記先端部から前記最大外形部までの外周面の傾斜角より大きい、ようにしても良い。

また、前記ユニバーサルジョイントにおいて、前記第2の連結部材の前記トルク伝達部の長手方向の軸線に対し垂直方向の断面形状は、ほぼ正6角形で、6つの各角から前記先端部および前記基部に延びる6つの各トルク伝達山部の角部は、平面もしくは外側に凸となる曲面に面取りされている一方、前記第1の連結部材の前記凹部には、前記第2の連結部材の前記トルク伝達部が挿入され、前記6つの各トルク伝達山部に噛み合うように、6つのトルク伝達溝部が形成されている、ようにしても良い。

また、前記ユニバーサルジョイントにおいて、前記第1の連結部材の前記凹部の反対側には、トルク伝達工具のハンドル先端のハンドル側接続部が挿入されるハンドル用ソケット部が形成されている一方、前記第2の連結部材の前記トルク伝達部の反対側には、各種工具の工具側ソケット部に挿入される工具接続部が形成されている、ようにしても良い。

【発明の効果】

【0008】

本発明のユニバーサルジョイントによれば、第1の連結部材と第2の連結部材とをピンを用いずに結合することができると共に、第1の連結部材と第2の連結部材とが外れることを簡単に防止することができる。

【図面の簡単な説明】

【0009】

【図1】(a),(b)、それぞれ、本発明の実施形態のユニバーサルジョイント1の連結状態の側面および部分断面を示す図である。

【図2】(a)〜(d)、それぞれ、本発明の実施形態のユニバーサルジョイントの第1の連結部材(F部材)の構成例の側面断面図、背面図、正面図、D−D線端面図である。

【図3】(a)〜(e)、それぞれ、本発明の実施形態のユニバーサルジョイントの第2の連結部材(M部材)の構成例の側面図、正面図、背面図、E−E線断面図、F−F線断面図である。

【図4】(a)〜(c)、それぞれ、図1(b)における本実施形態のユニバーサルジョイントのA−A線、B−B線、C−C線断面図である。

【図5】(a),(b)、それぞれ、本発明の実施形態のユニバーサルジョイントのバネの構成例の側面図、正面図である。

【図6】(a),(b)、それぞれ、本発明の実施形態のユニバーサルジョイントの抜け止め部であるCリングの構成例の側面図、正面図である。

【図7】本実施形態のユニバーサルジョイントの組立て順序の一例を示す図である。

【図8】(a),(b)、それぞれ、本発明の実施形態のユニバーサルジョイントの第1の連結部材(F部材)と第2の連結部材(M部材)の角度を変更した場合の一例を示す図である。

【図9】本実施形態のユニバーサルジョイントを用いたトルク伝達用工具の一例を示す図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態のユニバーサルジョイント1について説明する。

【0011】

図1は、本発明の実施形態のユニバーサルジョイント1の連結状態を示す構成図であり、図1(a)は連結状態の側面図、図1(b)は連結状態の部分断面図である。

【0012】

図1(a),(b)に示すように、本実施形態のユニバーサルジョイント1は、第1の連結部材であるF部材10と、第2の連結部材であるM部材20とを有している。

【0013】

第1の連結部材であるF部材10には、図1(b)に示すように、凹部11が形成されており、凹部11には後述するバネ(スプリング)30と、抜け止め部としてCリング40とが内挿されている。なお、凹部11の反対側には、後述の図9にて示すトルク伝達工具のハンドル先端のハンドル側接続部52が挿入されるハンドル用ソケット部13が形成されており、このハンドル用ソケット部13には、後述の図9に示すように、ハンドル側接続部52にてバネ(スプリング)の弾性力により上下動する公知の鋼球53が嵌る球受け溝13aが形成されている。

【0014】

一方、第2の連結部材であるM部材20には、図1(b)に示すように、F部材10の凹部11に矢印αの挿入方向に挿入され、先端部21aから基部21cに向かうに従い外径が徐々に大きくなった後、徐々に小さくなる最大外形部21bを有するトルク伝達部21が形成されている。また、M部材20のトルク伝達部21の反対側には、後述の図9に示すように、各種工具6側の工具側ソケット部61に挿入される工具接続部23が形成されており、この工具接続部23には、工具側ソケット部61の球受け溝62に嵌る、バネ(スプリング)の弾性力により上下動する公知の鋼球24が設けられている。なお、本実施の形態では、工具接続部23やハンドル側接続部52に、それぞれ、公知の鋼球24,53を設けて説明しているが、本発明ではこれに限らず、鋼球24,53の代わりに上下動するピン等を設けるようにしても勿論よい。

【0015】

そして、図1(a),(b)に示すようなF部材10とM部材20との連結状態では、バネ(スプリング)30は、M部材20のトルク伝達部21の先端部21aと、凹部11の底となるバネ止め部14との間に挟まれ収縮状態にある。そのため、バネ(スプリング)30がM部材20のトルク伝達部21を凹部11の開口側に押すが、M部材20のトルク伝達部21はその最大外形部21bから基部21cまでの間の部分がCリング40内周面に当たるため、F部材10の凹部11より抜け止めされる。なお、図1(b)に示すA−A線、B−B線、C−C線断面図は、後述の図4にて説明する。

【0016】

図2(a)〜(d)は、それぞれ、本発明の実施形態のユニバーサルジョイント1の第1の連結部材であるF部材10の構成例を示す図であり、図2(a)はF部材10の側面の断面図、図2(b)は図2(a)に示すF部材10を図上左側から見た背面図、図2(c)は図2(a)に示すF部材10を図上右側から見た正面図、図2(d)は図2(a)に示すF部材10のD−D線端面図である。

【0017】

図2(a)に示すように、F部材10の凹部11の開口側の内周面には、M部材20のトルク伝達部21の最大外形部21bに当たり当該トルク伝達部21の挿入方向αとは反対方向である方向への抜け止めを図る、Cリング40が嵌まるリング溝12が形成されている一方、F部材10の凹部11の奥には、バネ止め部14が形成されている。

【0018】

また、図2(c),(d)に示すように、F部材10の凹部11の内周面には、第2の連結部材であるM部材20のトルク伝達部21の外表面に形成された、後述するトルク伝達溝部22a〜22fそれぞれに噛み合いトルクを伝達する、トルク伝達溝部11a〜11fが形成されている。

【0019】

また、図2(a),(b)に示すように、F部材10の凹部11の反対側には、図1でも説明したように、後述の図9にて示すトルク伝達工具のハンドル51先端のハンドル側接続部52が挿入されるハンドル用ソケット部13と、球受け溝13aとが形成されている。なお、本実施形態のF部材10では、凹部11とハンドル用ソケット部13の空間が繋がっており、筒状に形成されているが、凹部11とハンドル用ソケット部13との間に壁ないしは底を設け、凹部11とハンドル用ソケット部13との空間を区切るように形成しても勿論よい。

【0020】

図3(a)〜(e)は、それぞれ、本発明の実施形態のユニバーサルジョイント1の第2の連結部材であるM部材20の構成例を示す図であり、図3(a)はM部材20の側面図、図3(b)は図3(a)に示すM部材20を図上左側から見た正面図、図3(c)は図3(a)に示すM部材20を図上右側から見た背面図、図3(d)は図3(a)に示すM部材20のE−E線断面図、図3(e)は図3(a)に示すM部材20のF−F線断面図である。

【0021】

図1でも説明したように、第2の連結部材であるM部材20には、図3(a)に示すように、矢印αの挿入方向に沿って、先端部21aから基部21cに向かうに従い外径が徐々に大きくなった後、徐々に小さくなる最大外形部21bを有するトルク伝達部21が形成されている。

【0022】

そして、本実施の形態では、M部材20のトルク伝達部21の外周面の形状は、先端部21aから最大外形部21bまでの外周面の形状を、各角と先端とを面取りしたほぼ正6角錘とする一方、最大外形部21bから基部21cまでの外周面の形状を、各角を面取りしたほぼ半球状としている。そのため、本実施の形態では、M部材20のトルク伝達部21の長手方向の軸線βに対し、トルク伝達部21における先端部21aから最大外形部21bまでの外周面の傾斜角γを、基部21cから最大外形部21bまでの外周面の傾斜角θより小さく、いわゆる先細の形状に形成している。これにより、後述の図8に示すように、M部材20がF部材10に対し角度を変えて連結した場合でも、M部材20がF部材10に対し安定した状態、すなわちM部材20がF部材10からCリング40により確実に抜け止めされた状態で連結し、安定してトルクを伝達することができる。なお、この傾斜角θとγとの関係は、一例であり、傾斜角θとγとを同じにしても良い。

【0023】

また、M部材20のトルク伝達部21の長手方向の軸線βに対し垂直方向の断面形状は、図3(b)〜(d)等に示すように、6角形に形成されており、6角形の各角には、それぞれ、F部材10の凹部11の内周面に形成されたトルク伝達溝部11a〜11fにそれぞれ噛み合い、トルクを伝達するため、先端部21aから最大外形部21bを通り基部21cまで続く、6つの各トルク伝達山部22a〜22fが形成されている。これにより、M部材20のトルク伝達部21の6つの各トルク伝達山部22a〜22fと、F部材10の凹部11の内周面に形成されたトルク伝達溝部11a〜11fとがそれぞれ噛み合い、F部材10とM部材20との間でトルクを伝達することが可能となる。

【0024】

そして、本実施の形態では、トルク伝達部21の先端部21aと、6つの各トルク伝達山部22a〜22fの角部は、平面もしくは外側に凸となる曲面に面取りされている。各トルク伝達山部22a〜22fの角部を平面もしくは外側に凸となる曲面に面取りしたことにより、F部材10とM部材20との間でトルクの伝達や、連結角度を変えることを繰り返しても、M部材20のトルク伝達部21の6つの各トルク伝達山部22a〜22fが欠損したり、磨耗することを防止して、空回りすることを防止することができる。なお、トルク伝達部21の先端部21aと、6つの各トルク伝達山部22a〜22fの角部は、平面もしくは外側に凸となる曲面に面取りすることは、本発明では、任意であり、面取りしないようにしても良い。

【0025】

一方、M部材20のトルク伝達部21の反対側には、図1でも説明したように、図3(a),(c),(e)に示すように、各種工具6側の工具側ソケット部61(図9参照。)に挿入される工具接続部23と、工具接続部23のバネ収納部23aに収納されたバネ(スプリング)25の弾性力により図上上方に押されている鋼球24が設けられている。

【0026】

図4(a)〜(c)は、それぞれ、図1(b)における本実施形態のユニバーサルジョイント1のA−A線、B−B線、C−C線断面図である。

【0027】

図4(a)〜(c)から明らかなように、M部材20のトルク伝達部21は、その長手方向の軸線方向に対する垂直方向の断面形状は、ほぼ正6角形に形成され、6角形の各角部を平面もしくは外側に凸となる曲面に面取りされたトルク伝達山部22a〜22fが形成されており、それぞれ、F部材10の凹部11の内周面に形成されたトルク伝達溝部11a〜11fにそれぞれ噛み合って、トルクを伝達する。

【0028】

そして、図4(c)に示すように、トルク伝達部21の基部21cから最大外形部21bとの間の部分が、Cリング40に当たり、M部材20がF部材10の凹部11より抜け止めされる。

【0029】

図5(a),(b)は、それぞれ、F部材10の凹部11に挿入されるバネ30の一例を示す図であり、図5(a)はバネ30の側面図、図5(b)はバネ30の正面図である。

【0030】

図5(a),(b)に示すように、F部材10の凹部11に挿入されるバネ30は、M部材20のトルク伝達部21の先端部21aの大きさに合わせて、先端部30aが小径で、後端部30bに向かうほど大径になる形状に構成されている。なお、このバネ30の形状は、一例であり、M部材20のトルク伝達部21を確実に挿入方向とは逆方向に押すものであれば良い。

【0031】

図6(a),(b)は、それぞれ、F部材10の凹部11のリング溝12に挿入される抜け止め部としてCリング40の一例を示す図であり、図6(a)はCリング40の側面図、図6(b)はCリング40の正面図である。

【0032】

図6に示すように、F部材10の凹部11のリング溝12に挿入されるCリング40は、リング(円弧)状の一部が切欠された金属製の弾力性をもったリングで、リング溝12の溝の深さより大きい断面径d1を有している。例えば、リング溝12の溝の深さを0.8mmとすると、Cリング40の断面径d1は1.6mmである。また、図4(a)に示す方向のM部材20のトルク伝達部21の最大外形部21bの幅およびF部材10の凹部11の長さを、例えば、16.0mmとすると、Cリング40の内径は、16.8mmとなる。そのため、Cリング40を内側に曲げてF部材10の凹部11のリング溝12に嵌めると、M部材20のトルク伝達部21の最大外形部21bの外径より小さくなり、M部材20のトルク伝達部21がF部材10の凹部11より抜けることを確実に防止することができる。なお、これらの寸法はあくまで一例に過ぎず、本発明がこれに限定されるものではない。

【0033】

図7は、本実施の形態のユニバーサルジョイント1の組立て順序の一例を示す図である。

【0034】

具体的には、図7に示すように、まず、F部材10の凹部11の奥の底部14に、バネ(スプリング)30を挿入し、その後、M部材20のトルク伝達部21を挿入して、その先端部21aによりバネ(スプリング)30を収縮させる。そして最後に、凹部11のリング溝12にCリング40を挿入して嵌める。これにより、M部材20のトルク伝達部21がF部材10の凹部11内に挿入された場合には、トルク伝達部21の先端部21aがバネ(スプリング)30の弾性により凹部11の開口側の方向に常時押される一方、トルク伝達部21の基部21cから最大外形部21bまでの間の部分がCリング40に当たり、トルク伝達部21がバネ(スプリング)30とCリング40とにより挟まれ、抜け止めされる。

【0035】

図8(a),(b)は、それぞれ、第1の連結部材であるF部材10に対し第2の連結部材であるM部材20の取付け角度が変化した場合におけるF部材10の凹部11内周面に対するトルク伝達部21外周面の接触状態を示す図である。

【0036】

具体的には、図8(a)は、F部材10に対しM部材20の取付け角度が、図上上方に折れ曲がった場合のF部材10の凹部11内周面に対するトルク伝達部21外周面の接触状態を示している一方、図8(b)は、F部材10に対しM部材20の取付け角度が、図上下方に折れ曲がった場合のF部材10の凹部11内周面に対するトルク伝達部21外周面の接触状態を示している。

【0037】

図8(a),(b)に示す両場合から明らかなように、本実施の形態では、M部材20のトルク伝達部21における先端部21aから最大外形部21bまでの外周面の傾斜角γを、基部21cから最大外形部21bまでの外周面の傾斜角θより小さくしているので(図3(a)参照。)、F部材10に対しM部材20の取付け角度が変化した場合の方が、図1に示すF部材10に対しM部材20が直線に接続されている場合と比較して、F部材10のトルク伝達溝部11a〜11fにそれぞれ噛み合うM部材20のトルク伝達山部22a〜22fの接触面積が増大している。これにより、F部材10に対しM部材20の取付け角度が変化した場合でも、より確実に安定してトルクを伝達することができる。なお、M部材20のトルク伝達部21の軸線β方向に対する垂直方向の断面形状を、ほぼ円形にした場合には、F部材10に対しM部材20の取付け角度が変化しても、変化しなくても、F部材10のトルク伝達溝部11a〜11fにそれぞれ噛み合うM部材20のトルク伝達山部22a〜22fの接触面積が変化せず、同じような力でトルクを伝達できる。

【0038】

図9は、本実施の形態のユニバーサルジョイント1を使用したトルク伝達工具の一例であるラチェットレンチ5の一例を示す図である。

【0039】

図9に示すように、ラチェットレンチ5では、本実施の形態のユニバーサルジョイント1のM部材20の工具接続部23を、各種工具6の工具側ソケット部61に挿入し、工具接続部23の鋼球24を工具側ソケット部61の球受け溝62に嵌めて各種工具6をセットする一方、F部材10のハンドル用ソケット部13には、ラチェットハンドル51先端のハンドル側接続部52を挿入し、ハンドル側接続部52の鋼球53をハンドル用ソケット部13の球受け溝13aに嵌めてラチェットハンドル51を取付けることにより、ラチェットレンチ5を組み立てる。

【0040】

これにより、実施の形態のラチェットレンチ5では、実施の形態のユニバーサルジョイント1により工具6の角度を自由に変更しながら、ボルトやネジ等にトルクを伝達して回すことができる。なお、ここでは、本実施の形態のユニバーサルジョイント1を使用したトルク伝達工具の一例としてラチェットレンチ5を一例に説明したが、本発明では、これに限定されず、他のトルク伝達工具、例えば、T型レンチ等のトルク伝達工具に適用するようにしても勿論よい。

【0041】

従って、実施の形態のユニバーサルジョイント1によれば、第2の連結部材であるM部材20には、第1の連結部材であるF部材10の凹部11に挿入され、挿入方向に沿って先端部21aと基部21cとの間に外径が徐々に大きくなった後、徐々に小さくなる最大外形部21bを有するトルク伝達部21が形成されている一方、F部材10の凹部11の開口側の内周面には、トルク伝達部21の最大外形部21bに当たり当該トルク伝達部21の挿入方向とは逆方向への抜け止めを図る抜け止め部としてのCリング40が設けられ、M部材20のトルク伝達部21は、F部材10の凹部11に挿入された場合、トルク伝達部21の先端部21aがバネ30に当たり、凹部11の開口側に押される一方、トルク伝達部21の基部21cから最大外形部21bとの間の部分が抜け止め部としてのCリング40に当たり、第1の連結部材であるF部材10の凹部11より抜け止めされるので、第1の連結部材と第2の連結部材とをピンを用いずに結合することができると共に、第1の連結部材と第2の連結部材とが外れることを簡単に防止することができる。

【0042】

特に、本実施の形態では、M部材20のトルク伝達部21における先端部21aから最大外形部21bまでの外周面の傾斜角γを、基部21cから最大外形部21bまでの外周面の傾斜角θより小さくしているので、F部材10に対しM部材20の取付け角度が変化している場合の方が、F部材10に対しM部材20がストレートに接続されている場合より、F部材10のトルク伝達溝部11a〜11fにそれぞれ噛み合うM部材20のトルク伝達山部22a〜22fの接触面積が増大することになり、より確実にトルクを伝達することができる。

【0043】

また、本実施の形態では、F部材10の凹部11の反対側には、ラチェットレンチ5等のトルク伝達工具のハンドル51先端のハンドル側接続部52が挿入されるハンドル用ソケット部13を形成する一方、M部材20のトルク伝達部21の反対側には、各種工具6の工具側ソケット部61に挿入される工具接続部23を形成するようにしたので、F部材10では凹部11とハンドル用ソケット部13との空洞(空間)を連続させて形成することがきる一方、M部材20ではトルク伝達部21と工具接続部23とを連続させて形成することができるので、F部材10とM部材20とを容易に製造することできる。

【0044】

なお、本実施の形態のユニバーサルジョイント1では、抜け止め部としてCリング40を一例に説明したが、本発明では、これに限らず、トルク伝達部21の基部21cから最大外形部21bとの間の部分に当たり、M部材20がF部材10の凹部11より抜け止めできるものであれば、例えば、抜け止め片や、抜け止めピン等であれば、Cリング40以外でも勿論良い。

【0045】

また、本実施の形態のユニバーサルジョイント1では、F部材10の凹部11の反対側にはハンドル用ソケット部13を形成する一方、M部材20のトルク伝達部21の反対側には工具接続部23を形成するようにしたが、本発明では、これに限らず、F部材10の凹部11の反対側に工具接続部23を形成する一方、M部材20のトルク伝達部21の反対側にハンドル用ソケット部13を形成するようにしても勿論よい。

【符号の説明】

【0046】

1 ユニバーサルジョイント

10 F部材(第1の連結部材)

11 凹部

11a〜11f トルク伝達溝部

12 リング溝

13 ハンドル用ソケット部

20 M部材(第2の連結部材)

21 トルク伝達部

21a 先端部

21b 最大外形部

21c 基部

22a〜22f トルク伝達山部

23 工具接続部

24 鋼球

30 バネ

40 Cリング(抜け止め部)

5 ラチェットレンチ

51 ラチェットハンドル

52 ハンドル側接続部

6 工具

61 工具側ソケット部

【特許請求の範囲】

【請求項1】

第1の連結部材と、第2の連結部材とを角度を変えて連結可能なユニバーサルジョイントであって、

前記第1の連結部材には、凹部が形成され、当該凹部の奥にバネが設けられる一方、

前記第2の連結部材には、前記第1の連結部材の前記凹部に挿入され、挿入方向に沿って先端部から基部に向かうに従って外径が徐々に大きくなった後、徐々に小さくなる最大外形部を有するトルク伝達部が形成されており、

前記第1の連結部材の前記凹部の開口側の内周面には、当該内周面より内側に突出して前記トルク伝達部の前記基部から前記最大外形部との間の部分に当たる抜け止め部が設けられ、

前記第2の連結部材のトルク伝達部は、前記第1の連結部材の前記凹部に挿入された場合、前記トルク伝達部の前記先端部が、前記バネに当たり、前記凹部の開口側に押される一方、前記トルク伝達部の前記基部から前記最大外形部との間の部分が前記抜け止め部に当たり、前記第1の連結部材の前記凹部より抜け止めされる、

ことを特徴とするユニバーサルジョイント。

【請求項2】

請求項1記載のユニバーサルジョイントにおいて、

前記第1の連結部材の前記凹部の開口側の内周面には、その内周方向にリング溝が形成され、かつ、当該リング溝には、当該リング溝の深さより大きい断面径を有するCリングが前記抜け止め部として装着され、

前記第2の連結部材のトルク伝達部は、前記第1の連結部材の前記凹部に挿入され、前記トルク伝達部の前記先端部は、前記バネに当たり、前記凹部の開口側に押される一方、前記トルク伝達部の前記基部から前記最大外形部との間の部が前記Cリング内周面に当たり、前記第2の連結部材の前記トルク伝達部が、前記第1の連結部材の前記凹部より抜け止めされる、

ことを特徴とするユニバーサルジョイント。

【請求項3】

請求項1または請求項2記載のユニバーサルジョイントにおいて、

前記第2の連結部材のトルク伝達部の長手方向の軸線に対する前記基部から前記最大外形部までの外周面の傾斜角は、前記先端部から前記最大外形部までの外周面の傾斜角より大きい、

ことを特徴とするユニバーサルジョイント。

【請求項4】

請求項1〜請求項3のいずれか一の請求項に記載のユニバーサルジョイントにおいて、

前記第2の連結部材の前記トルク伝達部の長手方向の軸線に対し垂直方向の断面形状は、ほぼ正6角形で、6つの各角から前記先端部および前記基部に延びる6つの各トルク伝達山部の角部は、平面もしくは外側に凸となる曲面に面取りされている一方、

前記第1の連結部材の前記凹部には、前記第2の連結部材の前記トルク伝達部が挿入され、前記6つの各トルク伝達山部に噛み合うように、6つのトルク伝達溝部が形成されている、

ことを特徴とするユニバーサルジョイント。

【請求項5】

請求項1〜請求項4のいずれか一の請求項に記載のユニバーサルジョイントにおいて、

前記第1の連結部材の前記凹部の反対側には、

トルク伝達工具のハンドル先端のハンドル側接続部が挿入されるハンドル用ソケット部が形成される一方、

前記第2の連結部材の前記トルク伝達部の反対側には、各種工具の工具側ソケット部に挿入される工具接続部が形成されている、

ことを特徴とするユニバーサルジョイント。

【請求項1】

第1の連結部材と、第2の連結部材とを角度を変えて連結可能なユニバーサルジョイントであって、

前記第1の連結部材には、凹部が形成され、当該凹部の奥にバネが設けられる一方、

前記第2の連結部材には、前記第1の連結部材の前記凹部に挿入され、挿入方向に沿って先端部から基部に向かうに従って外径が徐々に大きくなった後、徐々に小さくなる最大外形部を有するトルク伝達部が形成されており、

前記第1の連結部材の前記凹部の開口側の内周面には、当該内周面より内側に突出して前記トルク伝達部の前記基部から前記最大外形部との間の部分に当たる抜け止め部が設けられ、

前記第2の連結部材のトルク伝達部は、前記第1の連結部材の前記凹部に挿入された場合、前記トルク伝達部の前記先端部が、前記バネに当たり、前記凹部の開口側に押される一方、前記トルク伝達部の前記基部から前記最大外形部との間の部分が前記抜け止め部に当たり、前記第1の連結部材の前記凹部より抜け止めされる、

ことを特徴とするユニバーサルジョイント。

【請求項2】

請求項1記載のユニバーサルジョイントにおいて、

前記第1の連結部材の前記凹部の開口側の内周面には、その内周方向にリング溝が形成され、かつ、当該リング溝には、当該リング溝の深さより大きい断面径を有するCリングが前記抜け止め部として装着され、

前記第2の連結部材のトルク伝達部は、前記第1の連結部材の前記凹部に挿入され、前記トルク伝達部の前記先端部は、前記バネに当たり、前記凹部の開口側に押される一方、前記トルク伝達部の前記基部から前記最大外形部との間の部が前記Cリング内周面に当たり、前記第2の連結部材の前記トルク伝達部が、前記第1の連結部材の前記凹部より抜け止めされる、

ことを特徴とするユニバーサルジョイント。

【請求項3】

請求項1または請求項2記載のユニバーサルジョイントにおいて、

前記第2の連結部材のトルク伝達部の長手方向の軸線に対する前記基部から前記最大外形部までの外周面の傾斜角は、前記先端部から前記最大外形部までの外周面の傾斜角より大きい、

ことを特徴とするユニバーサルジョイント。

【請求項4】

請求項1〜請求項3のいずれか一の請求項に記載のユニバーサルジョイントにおいて、

前記第2の連結部材の前記トルク伝達部の長手方向の軸線に対し垂直方向の断面形状は、ほぼ正6角形で、6つの各角から前記先端部および前記基部に延びる6つの各トルク伝達山部の角部は、平面もしくは外側に凸となる曲面に面取りされている一方、

前記第1の連結部材の前記凹部には、前記第2の連結部材の前記トルク伝達部が挿入され、前記6つの各トルク伝達山部に噛み合うように、6つのトルク伝達溝部が形成されている、

ことを特徴とするユニバーサルジョイント。

【請求項5】

請求項1〜請求項4のいずれか一の請求項に記載のユニバーサルジョイントにおいて、

前記第1の連結部材の前記凹部の反対側には、

トルク伝達工具のハンドル先端のハンドル側接続部が挿入されるハンドル用ソケット部が形成される一方、

前記第2の連結部材の前記トルク伝達部の反対側には、各種工具の工具側ソケット部に挿入される工具接続部が形成されている、

ことを特徴とするユニバーサルジョイント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−236928(P2011−236928A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−106311(P2010−106311)

【出願日】平成22年5月6日(2010.5.6)

【出願人】(390003436)株式会社山下工業研究所 (9)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月6日(2010.5.6)

【出願人】(390003436)株式会社山下工業研究所 (9)

[ Back to top ]