ライナー摺動部のシール構造

【目的】 ライナー摺動部をライナーの熱変形に追従できるようにしてシール性の低下を防ぐ。

【構成】 相対的に移動する2つの部材の高温流体側にそれぞれライナーを設け、接続部を摺動させるようにし、一方のライナーの摺動部の構成をライナーの厚みより薄い板厚の下流側端部30とし、この下流側端部30の幅方向をスリット31により分割し、このスリット31の上を下流側端部30の厚みより薄いシムプレート32で覆い、シムプレート32の付け根側の一辺を固定する。

【構成】 相対的に移動する2つの部材の高温流体側にそれぞれライナーを設け、接続部を摺動させるようにし、一方のライナーの摺動部の構成をライナーの厚みより薄い板厚の下流側端部30とし、この下流側端部30の幅方向をスリット31により分割し、このスリット31の上を下流側端部30の厚みより薄いシムプレート32で覆い、シムプレート32の付け根側の一辺を固定する。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、高温流体に接し、回動など相対的に移動する2つの部材の高温流体側にライナーを設け、このライナーの接触部を摺動させて、部材とライナー間を通る冷却空気のシールを保つライナー摺動部のシール構造に関する。

【0002】

【従来の技術】航空用ジェットエンジンのジェットノズルには、図8(A)に示すような3次元ノズル1が、一般に用いられている。この3次元ノズル1は、ジェットエンジン2の後方に取り付けられた切頭円錐形状のダクト(排気ノズル)であり、ジェットエンジン2の排ガスを高速ジェット噴流3に変換して後方に噴射し推力を得るようにしている。図8(B)は2次元ノズル4を示し、平板状のフラップで構成された排気ノズルであり、3次元ノズル1と同様にジェットエンジン2の排ガスを高速のジェット噴流3に変えて後方に噴射して推力を得ると共に、ジェット噴流3の向きを変えて機体の上昇や下降をさせ、また旋回性能の向上を図ったりする。

【0003】図8(C)は(B)の2次元ノズルを模式的に表したもので、上流フラップ4aと下流フラップ4bよりなる2段の可変フラップを備え、上流フラップ4aは上流ヒンジ5aを中心に回動し、下流フラップ4bは、下流ヒンジ5bを中心に回動してジェット噴流3の向きを変化させる。

【0004】このような上流フラップ4a,下流フラップ4b,およびこれらの回動中心となる上流ヒンジ5a,下流ヒンジ5bは高温の排ガスに曝されるため、耐熱性の高い材料が使用されるが、さらにその表面にライナーを設け、ライナーと可変フラップ4a,4bの間に冷却空気を流し、ライナー表面に小穴を多数設け、この小穴から冷却空気を吹き出してライナーを冷却する方法が用いられている。しかし上流フラップ4a,下流フラップ4bのように可動してもその表面面積が変化しない部分には、このライナーによる冷却方法を容易に適用できるが、上流ヒンジ5a、下流ヒンジ5bのように回動によりその表面積が変化する部分にはそのまま適用できない。このため表面積の変化するヒンジ部分にはライナーは設けず、その前後に設けられたライナー間の隙間から大量の冷却空気を流してヒンジ部分を保護する方法がとられている。

【0005】このようにヒンジ部分の冷却には大量の冷却空気が必要であり、この冷却空気は、ジェットエンジンのファンより取り入れた空気のバイパス流を使用しており、効率低下を招いていると同時にヒンジ部で大量に冷却空気を使用すると下流フラップ4bの冷却ができなくなってしまう。なお、2次元ノズル4近傍でエンジン外部の空気を取り入れこれを利用することもできるが、2次元ノズル4の作動等により航空機が向きを変えた時など、よどみが発生し、必要とする外気を取り入れることが出来ない場合が発生するという問題点がある。このため、ヒンジ部分にもライナーを設けることが検討されている。

【0006】

【発明が解決しようとする課題】しかし、ヒンジ部にもライナーを設けた場合、ヒンジ部に接合しているフラップに設けられたフラップ用ライナーとヒンジ部に設けられるヒンジ部用ライナーの取合部は、ヒンジ部が回動するため、摺動せさてシール性を保つ必要がある。しかし、無理にライナー同志を接触させてシールさせようとすると熱変形によりライナーが壊れてしまいシール機能を維持できないという問題点がある。

【0007】本発明は上述の問題点に鑑みてなされたもので、ライナー同志の摺動部が熱変形をしてもシール性を維持するライナー摺動部のシール構造を提供することを目的とする。

【0008】

【課題を解決するための手段】上記目的を達成するため、高温流体に接し、相対的に移動する2つの部材の高温流体側にそれぞれライナーを設け、互いのライナーの接続部を摺動させ気密性を保つライナー摺動部のシール構造において、一方のライナー摺動部の構造が、ライナーの厚みより薄い板厚の摺動ライナー部よりなり、該摺動ライナー部は幅方向にスリットにより分割されており、該摺動ライナー部の厚みより薄いシムプレートで前記スリットが覆われており、該シムプレートはスリットの付け根側で摺動ライナー部に固定したものである。

【0009】

【作用】互いに摺動する一方のライナーの摺動部の構造を、そのライナーの厚みより薄くして薄板ばね構造としているので、摺動部の密着性が高まる。高温状態でライナーに熱変形が生じる場合、ライナーの幅方向にねじれが生じ摺動部に隙間が生じるが、幅方向にスリットを入れて分割しているので摺動する相手のライナーの変形に追従した変形となり密着性が確保される。このスリット上には薄板ばね部よりさらに薄いシムプレートで覆うのでスリットより冷却空気が漏洩するのを防止できる。シムプレートは薄く、かつスリットの付け根側の一辺のみ固定するので、薄板ばね部のばね作用を拘束しない。

【0010】

【実施例】以下、本発明の実施例について図面を参照して説明する。図1はジェットエンジンの全体図を示し、本実施例がジェットエンジンに用いられる場合を説明したものである。なお、各図において共通する部分には同一の符号を用いている。図1においてジェットエンジン2は、ファン6、圧縮機7、燃焼器8、タービン9等から構成され、ファン6で導入した空気を圧縮機7で圧縮して燃焼器8へ送り、燃焼器8で燃焼させて高温の燃焼ガスを発生させ、この排ガスでタービン9を回転させてファン6及び圧縮機7を駆動し、排ガスを2次元ジェットノズル10に導くようにしている。また、ジェットエンジン2のタービンより下流側には図示しないアフターバーナが設置されており、このアフターバーナにより燃料を燃焼させ、排ガスの温度を高め、2次元ジェットノズル10からのジェット噴流3の速度を高めるようになっている。

【0011】2次元ジェットノズル10はジェットエンジン2の下流に、図でJで示す位置で連結されており、円形から矩形に断面形状が変化するトランジェントダクト11とトランジェントダクト11の下流側に取り付けられ、それぞれ一対をなす上流フラップ4a及び下流フラップ4bと、上流フラップ4aおよび下流フラップ4bの両側面を構成する一対のサイドウォール12から構成されている。上流フラップ4aと下流フラップ4bは図8(C)で説明したように上流フラップ4aは上流ヒンジ5aを中心に回動し、下流フラップ4bは上流フラップ4aと共に回動すると共にさらに下流ヒンジ5bを中心に回動する。

【0012】図2は上流フラップと下流フラップおよび下流ヒンジを示す側面図である。図3は円弧ライナーと周囲の部材との取合図であり、図4はヒンジの斜視図、図5は円弧ライナーの接合図を示す。以下の説明は下流ヒンジ5bとこれに接続される上流フラップ4a,下流フラップ4bについて行う。上流フラップ4aと下流フラップ4bを回転自在に接続する下流ヒンジ5bは図4で示すように下流フラップ4bに接続される第1円筒15と、上流フラップ4aに支持部材17を介して接続される第2円筒16、および第1円筒15のピン孔15aと第2円筒のピン孔16aに嵌合するピン18よりなる。第1円筒15は第2円筒16を挟んで両側に設けられる。支持部材17はピン18を挿入して下流ヒンジ5bが組み立てられた状態で、第1円筒15と第2円筒16と共に内部に凹状空間19を構成する。この場合、支持部材17の頂部で第2円筒16が存在しない所は、第1円筒15との間に間隙が生ずるのでシール板20によりシールされる。

【0013】下流ヒンジ5bの軸心を中心とし、半径Rの内径を有する円弧ライナー21が設けられ、一方の円弧端21aは凹状空間19内に配置され、他方の円弧端21bは、図2において、下流ヒンジ5bの軸心の下方に配置され、この他方の円弧端21bは下流フラップ4bと間隔Hで平行に設けられた下流ライナー23と接合している。円弧ライナー21の半径Rはこの間隔Hと下流ヒンジ5bの半径の和で表される。上流ライナー22は上流フラップ4aと間隔Hで平行に設けられ、その下流側端部30は円弧ライナー21と摺動するように配置されており、この摺動部でシール性を保っている。

【0014】円弧ライナー21は図3に示すように下流ヒンジ5bの下端に、下流ヒンジ5bの軸方向に直角で、下流ライナー23と平行な方向に軸方向を有する取付ボルト25によって固定される。また、一方の円弧端21aには、取付ボルト25の軸方向と同じ方向の部材26aと、これと直交し、図3で上方に向いた部材26bからなる押さえ金具26が取り付けられ、第1円筒15にはこの押さえ金具26に嵌合する溝27が設けられている。部材26bの上端と溝27の間には上部間隙27a、部材26bの右側面と溝27の間には側部間隙27bが設けられ、円弧ライナー21が熱変形を生じ外周が伸びて内周が縮小する断面変形が生じた場合、これを拘束しないようになっている。

【0015】円弧ライナー21は図5に示すように長さ方向に分割され、分割された端面間を円弧ライナー21より薄いシール板24で接合し、冷却空気の漏洩を防止している。このように分割された円弧ライナー21ごとに、図3に示した取付ボルト25と押さえ金具26が、熱変形を拘束しないようにそれぞれ1個づつ取り付けられている。

【0016】図6は上流フラップ4a、下流フラップ4bおよび下流ヒンジ5bの取り合いを示す全体図である。下流ヒンジ5bは各フラップ4a,4bの両端の2個所に設けられ、各ヒンジ間は第1円筒15を長くして連続し、断面形状を同じくし、支持部材17と第1円筒15、第2円筒16によって構成される凹状空間19を各フラップ4a,4bの全幅にわたって形成し、円弧ライナー21を全幅にわたり配置できるように構成されている。

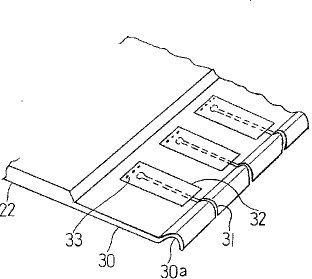

【0017】図7はライナー摺動部の詳細図である。上流ライナー22の下流側端部30は上流ライナー22の端部を薄く加工したもので、本実施例で、上流ライナー22の厚みが2mm、下流側端部30の厚みを0.8mmとしている。下流側端部30の後縁部30aは円弧状でその頂部が円弧ライナー21と摺動するシール面を形成する。下流側端部30には幅方向にスリット31が設けられ、円弧ライナー21が熱変形してよじれても、これに追従して密着するようにしてある。このスリット31の幅は0.6〜0.8mm程度であり、このスリット31上に薄いシムプレート32を設け、スリット31から冷却空気が漏洩するのを防止する。シムプレート32の厚みは0.1mm程度あるので、下流側端部30の変形を拘束することはない。シムプレート32はスリット31の付け根側の一辺をスポット溶接33(又はロー付け)などを用いて取り付けている。冷却空気はシムプレート32を下流側端部30に押し付けるように働く。シムプレート32の大きさは冷却空気の漏洩を少なくするためには大きくし、後縁部30aまで伸ばした方がよいが、冷却空気をある程度逃すようにするため、スリット31の一部を覆わないように小さくすることにより冷却空気量をコントロールすることもできる。

【0018】次にフラップ回動時の動作を説明する。上流フラップ4aに対し下流フラップ4bを回動した場合、図2に示すように円弧ライナー21は下流ヒンジ5bの軸心を中心に回動するので、上流ライナー22の下流側端部30と円弧ライナー21との摺動関係は変化せず摺動部のシール性は保持される。回動角度は円弧ライナー21の円弧角θを大きくすることにより90°以上の角度も可能である。

【0019】次に冷却時の動作について説明する。上流フラップ4aと上流ライナー22間の流路、凹状空間19、円弧ライナー21と下流ヒンジ5b間の流路、下流フラップ4bと下流ライナー23間の流路には、例えばジェットエンジン2のファン6より取り込んだ空気の一部が冷却用空気として流入する。各ライナー21,22,23には小孔が多数設けられており、この小孔より冷却空気がしみ出して、ライナー21,22,23を冷却する。このような冷却により燃焼排ガスは1800℃にも達するが、ライナー21,22,23表面は800℃程度に保たれ、上流フラップ4a、下流ヒンジ5b、下流フラップ4bは200〜300℃に保たれる。

【0020】

【発明の効果】以上の説明から明らかなように、本発明は、ライナーの摺動する部分を薄くし薄板ばね構造として摺動相手のライナーへの密着性および追従性を高めている。さらに幅方向にスリットを入れることにより、摺動相手のライナーのねじれに対しても追従して密着性保持するようにしている。また、このスリットに薄いシムプレートをかぶせ、冷却空気の漏洩を防止すると共に、シムプレートの形状を調整して冷却空気量をコントロールすることができる。

【図面の簡単な説明】

【図1】本実施例を用いるジェットエンジンの全体図である。

【図2】ヒンジと、フラップとの関係を示す側面図である。

【図3】円弧ライナーとその近傍の詳細図である。

【図4】ヒンジとライナーを示す斜視図である。

【図5】円弧ライナーの分割した状態を示す図である。

【図6】上流フラップ、下流フラップおよび下流ヒンジの取合いを示す全体図である。

【図7】本実施例の構成を示す斜視図である。

【図8】ジェットエンジンノズルの3次元ノズルと2次元ノズルを説明する図である。

【符号の説明】

1 3次元ノズル

2 ジェットエンジン

3 ジェット噴流

4 2次元ノズル

4a 上流フラップ

4b 下流フラップ

5a 上流ヒンジ

5b 下流ヒンジ

6 ファン

7 圧縮機

8 燃焼器

9 タービン

10 2次元ジェットノズル

11 トランジェントダクト

12 サイドウォール

15 第1円筒

15aピン孔

16 第2円筒

16aピン孔

17 支持部材

18 ピン

19 凹状空間

20,24 シール板

21 円弧ライナー

22 上流ライナー

23 下流ライナー

25 取付ボルト

26 押さえ金具

26a,26b 部材

27 溝

27a 上部間隙

27b 側部間隙

30 下流側端部(摺動ライナー部)

30a 後縁部

31 スリット

32 シムプレート

33 スポット溶接

H 間隔

R 半径

【0001】

【産業上の利用分野】本発明は、高温流体に接し、回動など相対的に移動する2つの部材の高温流体側にライナーを設け、このライナーの接触部を摺動させて、部材とライナー間を通る冷却空気のシールを保つライナー摺動部のシール構造に関する。

【0002】

【従来の技術】航空用ジェットエンジンのジェットノズルには、図8(A)に示すような3次元ノズル1が、一般に用いられている。この3次元ノズル1は、ジェットエンジン2の後方に取り付けられた切頭円錐形状のダクト(排気ノズル)であり、ジェットエンジン2の排ガスを高速ジェット噴流3に変換して後方に噴射し推力を得るようにしている。図8(B)は2次元ノズル4を示し、平板状のフラップで構成された排気ノズルであり、3次元ノズル1と同様にジェットエンジン2の排ガスを高速のジェット噴流3に変えて後方に噴射して推力を得ると共に、ジェット噴流3の向きを変えて機体の上昇や下降をさせ、また旋回性能の向上を図ったりする。

【0003】図8(C)は(B)の2次元ノズルを模式的に表したもので、上流フラップ4aと下流フラップ4bよりなる2段の可変フラップを備え、上流フラップ4aは上流ヒンジ5aを中心に回動し、下流フラップ4bは、下流ヒンジ5bを中心に回動してジェット噴流3の向きを変化させる。

【0004】このような上流フラップ4a,下流フラップ4b,およびこれらの回動中心となる上流ヒンジ5a,下流ヒンジ5bは高温の排ガスに曝されるため、耐熱性の高い材料が使用されるが、さらにその表面にライナーを設け、ライナーと可変フラップ4a,4bの間に冷却空気を流し、ライナー表面に小穴を多数設け、この小穴から冷却空気を吹き出してライナーを冷却する方法が用いられている。しかし上流フラップ4a,下流フラップ4bのように可動してもその表面面積が変化しない部分には、このライナーによる冷却方法を容易に適用できるが、上流ヒンジ5a、下流ヒンジ5bのように回動によりその表面積が変化する部分にはそのまま適用できない。このため表面積の変化するヒンジ部分にはライナーは設けず、その前後に設けられたライナー間の隙間から大量の冷却空気を流してヒンジ部分を保護する方法がとられている。

【0005】このようにヒンジ部分の冷却には大量の冷却空気が必要であり、この冷却空気は、ジェットエンジンのファンより取り入れた空気のバイパス流を使用しており、効率低下を招いていると同時にヒンジ部で大量に冷却空気を使用すると下流フラップ4bの冷却ができなくなってしまう。なお、2次元ノズル4近傍でエンジン外部の空気を取り入れこれを利用することもできるが、2次元ノズル4の作動等により航空機が向きを変えた時など、よどみが発生し、必要とする外気を取り入れることが出来ない場合が発生するという問題点がある。このため、ヒンジ部分にもライナーを設けることが検討されている。

【0006】

【発明が解決しようとする課題】しかし、ヒンジ部にもライナーを設けた場合、ヒンジ部に接合しているフラップに設けられたフラップ用ライナーとヒンジ部に設けられるヒンジ部用ライナーの取合部は、ヒンジ部が回動するため、摺動せさてシール性を保つ必要がある。しかし、無理にライナー同志を接触させてシールさせようとすると熱変形によりライナーが壊れてしまいシール機能を維持できないという問題点がある。

【0007】本発明は上述の問題点に鑑みてなされたもので、ライナー同志の摺動部が熱変形をしてもシール性を維持するライナー摺動部のシール構造を提供することを目的とする。

【0008】

【課題を解決するための手段】上記目的を達成するため、高温流体に接し、相対的に移動する2つの部材の高温流体側にそれぞれライナーを設け、互いのライナーの接続部を摺動させ気密性を保つライナー摺動部のシール構造において、一方のライナー摺動部の構造が、ライナーの厚みより薄い板厚の摺動ライナー部よりなり、該摺動ライナー部は幅方向にスリットにより分割されており、該摺動ライナー部の厚みより薄いシムプレートで前記スリットが覆われており、該シムプレートはスリットの付け根側で摺動ライナー部に固定したものである。

【0009】

【作用】互いに摺動する一方のライナーの摺動部の構造を、そのライナーの厚みより薄くして薄板ばね構造としているので、摺動部の密着性が高まる。高温状態でライナーに熱変形が生じる場合、ライナーの幅方向にねじれが生じ摺動部に隙間が生じるが、幅方向にスリットを入れて分割しているので摺動する相手のライナーの変形に追従した変形となり密着性が確保される。このスリット上には薄板ばね部よりさらに薄いシムプレートで覆うのでスリットより冷却空気が漏洩するのを防止できる。シムプレートは薄く、かつスリットの付け根側の一辺のみ固定するので、薄板ばね部のばね作用を拘束しない。

【0010】

【実施例】以下、本発明の実施例について図面を参照して説明する。図1はジェットエンジンの全体図を示し、本実施例がジェットエンジンに用いられる場合を説明したものである。なお、各図において共通する部分には同一の符号を用いている。図1においてジェットエンジン2は、ファン6、圧縮機7、燃焼器8、タービン9等から構成され、ファン6で導入した空気を圧縮機7で圧縮して燃焼器8へ送り、燃焼器8で燃焼させて高温の燃焼ガスを発生させ、この排ガスでタービン9を回転させてファン6及び圧縮機7を駆動し、排ガスを2次元ジェットノズル10に導くようにしている。また、ジェットエンジン2のタービンより下流側には図示しないアフターバーナが設置されており、このアフターバーナにより燃料を燃焼させ、排ガスの温度を高め、2次元ジェットノズル10からのジェット噴流3の速度を高めるようになっている。

【0011】2次元ジェットノズル10はジェットエンジン2の下流に、図でJで示す位置で連結されており、円形から矩形に断面形状が変化するトランジェントダクト11とトランジェントダクト11の下流側に取り付けられ、それぞれ一対をなす上流フラップ4a及び下流フラップ4bと、上流フラップ4aおよび下流フラップ4bの両側面を構成する一対のサイドウォール12から構成されている。上流フラップ4aと下流フラップ4bは図8(C)で説明したように上流フラップ4aは上流ヒンジ5aを中心に回動し、下流フラップ4bは上流フラップ4aと共に回動すると共にさらに下流ヒンジ5bを中心に回動する。

【0012】図2は上流フラップと下流フラップおよび下流ヒンジを示す側面図である。図3は円弧ライナーと周囲の部材との取合図であり、図4はヒンジの斜視図、図5は円弧ライナーの接合図を示す。以下の説明は下流ヒンジ5bとこれに接続される上流フラップ4a,下流フラップ4bについて行う。上流フラップ4aと下流フラップ4bを回転自在に接続する下流ヒンジ5bは図4で示すように下流フラップ4bに接続される第1円筒15と、上流フラップ4aに支持部材17を介して接続される第2円筒16、および第1円筒15のピン孔15aと第2円筒のピン孔16aに嵌合するピン18よりなる。第1円筒15は第2円筒16を挟んで両側に設けられる。支持部材17はピン18を挿入して下流ヒンジ5bが組み立てられた状態で、第1円筒15と第2円筒16と共に内部に凹状空間19を構成する。この場合、支持部材17の頂部で第2円筒16が存在しない所は、第1円筒15との間に間隙が生ずるのでシール板20によりシールされる。

【0013】下流ヒンジ5bの軸心を中心とし、半径Rの内径を有する円弧ライナー21が設けられ、一方の円弧端21aは凹状空間19内に配置され、他方の円弧端21bは、図2において、下流ヒンジ5bの軸心の下方に配置され、この他方の円弧端21bは下流フラップ4bと間隔Hで平行に設けられた下流ライナー23と接合している。円弧ライナー21の半径Rはこの間隔Hと下流ヒンジ5bの半径の和で表される。上流ライナー22は上流フラップ4aと間隔Hで平行に設けられ、その下流側端部30は円弧ライナー21と摺動するように配置されており、この摺動部でシール性を保っている。

【0014】円弧ライナー21は図3に示すように下流ヒンジ5bの下端に、下流ヒンジ5bの軸方向に直角で、下流ライナー23と平行な方向に軸方向を有する取付ボルト25によって固定される。また、一方の円弧端21aには、取付ボルト25の軸方向と同じ方向の部材26aと、これと直交し、図3で上方に向いた部材26bからなる押さえ金具26が取り付けられ、第1円筒15にはこの押さえ金具26に嵌合する溝27が設けられている。部材26bの上端と溝27の間には上部間隙27a、部材26bの右側面と溝27の間には側部間隙27bが設けられ、円弧ライナー21が熱変形を生じ外周が伸びて内周が縮小する断面変形が生じた場合、これを拘束しないようになっている。

【0015】円弧ライナー21は図5に示すように長さ方向に分割され、分割された端面間を円弧ライナー21より薄いシール板24で接合し、冷却空気の漏洩を防止している。このように分割された円弧ライナー21ごとに、図3に示した取付ボルト25と押さえ金具26が、熱変形を拘束しないようにそれぞれ1個づつ取り付けられている。

【0016】図6は上流フラップ4a、下流フラップ4bおよび下流ヒンジ5bの取り合いを示す全体図である。下流ヒンジ5bは各フラップ4a,4bの両端の2個所に設けられ、各ヒンジ間は第1円筒15を長くして連続し、断面形状を同じくし、支持部材17と第1円筒15、第2円筒16によって構成される凹状空間19を各フラップ4a,4bの全幅にわたって形成し、円弧ライナー21を全幅にわたり配置できるように構成されている。

【0017】図7はライナー摺動部の詳細図である。上流ライナー22の下流側端部30は上流ライナー22の端部を薄く加工したもので、本実施例で、上流ライナー22の厚みが2mm、下流側端部30の厚みを0.8mmとしている。下流側端部30の後縁部30aは円弧状でその頂部が円弧ライナー21と摺動するシール面を形成する。下流側端部30には幅方向にスリット31が設けられ、円弧ライナー21が熱変形してよじれても、これに追従して密着するようにしてある。このスリット31の幅は0.6〜0.8mm程度であり、このスリット31上に薄いシムプレート32を設け、スリット31から冷却空気が漏洩するのを防止する。シムプレート32の厚みは0.1mm程度あるので、下流側端部30の変形を拘束することはない。シムプレート32はスリット31の付け根側の一辺をスポット溶接33(又はロー付け)などを用いて取り付けている。冷却空気はシムプレート32を下流側端部30に押し付けるように働く。シムプレート32の大きさは冷却空気の漏洩を少なくするためには大きくし、後縁部30aまで伸ばした方がよいが、冷却空気をある程度逃すようにするため、スリット31の一部を覆わないように小さくすることにより冷却空気量をコントロールすることもできる。

【0018】次にフラップ回動時の動作を説明する。上流フラップ4aに対し下流フラップ4bを回動した場合、図2に示すように円弧ライナー21は下流ヒンジ5bの軸心を中心に回動するので、上流ライナー22の下流側端部30と円弧ライナー21との摺動関係は変化せず摺動部のシール性は保持される。回動角度は円弧ライナー21の円弧角θを大きくすることにより90°以上の角度も可能である。

【0019】次に冷却時の動作について説明する。上流フラップ4aと上流ライナー22間の流路、凹状空間19、円弧ライナー21と下流ヒンジ5b間の流路、下流フラップ4bと下流ライナー23間の流路には、例えばジェットエンジン2のファン6より取り込んだ空気の一部が冷却用空気として流入する。各ライナー21,22,23には小孔が多数設けられており、この小孔より冷却空気がしみ出して、ライナー21,22,23を冷却する。このような冷却により燃焼排ガスは1800℃にも達するが、ライナー21,22,23表面は800℃程度に保たれ、上流フラップ4a、下流ヒンジ5b、下流フラップ4bは200〜300℃に保たれる。

【0020】

【発明の効果】以上の説明から明らかなように、本発明は、ライナーの摺動する部分を薄くし薄板ばね構造として摺動相手のライナーへの密着性および追従性を高めている。さらに幅方向にスリットを入れることにより、摺動相手のライナーのねじれに対しても追従して密着性保持するようにしている。また、このスリットに薄いシムプレートをかぶせ、冷却空気の漏洩を防止すると共に、シムプレートの形状を調整して冷却空気量をコントロールすることができる。

【図面の簡単な説明】

【図1】本実施例を用いるジェットエンジンの全体図である。

【図2】ヒンジと、フラップとの関係を示す側面図である。

【図3】円弧ライナーとその近傍の詳細図である。

【図4】ヒンジとライナーを示す斜視図である。

【図5】円弧ライナーの分割した状態を示す図である。

【図6】上流フラップ、下流フラップおよび下流ヒンジの取合いを示す全体図である。

【図7】本実施例の構成を示す斜視図である。

【図8】ジェットエンジンノズルの3次元ノズルと2次元ノズルを説明する図である。

【符号の説明】

1 3次元ノズル

2 ジェットエンジン

3 ジェット噴流

4 2次元ノズル

4a 上流フラップ

4b 下流フラップ

5a 上流ヒンジ

5b 下流ヒンジ

6 ファン

7 圧縮機

8 燃焼器

9 タービン

10 2次元ジェットノズル

11 トランジェントダクト

12 サイドウォール

15 第1円筒

15aピン孔

16 第2円筒

16aピン孔

17 支持部材

18 ピン

19 凹状空間

20,24 シール板

21 円弧ライナー

22 上流ライナー

23 下流ライナー

25 取付ボルト

26 押さえ金具

26a,26b 部材

27 溝

27a 上部間隙

27b 側部間隙

30 下流側端部(摺動ライナー部)

30a 後縁部

31 スリット

32 シムプレート

33 スポット溶接

H 間隔

R 半径

【特許請求の範囲】

【請求項1】 高温流体に接し、相対的に移動する2つの部材の高温流体側にそれぞれライナーを設け、互いのライナーの接続部を摺動させ気密性を保つライナー摺動部のシール構造において、一方のライナー摺動部の構造が、ライナーの厚みより薄い板厚の摺動ライナー部よりなり、該摺動ライナー部は幅方向にスリットにより分割されており、該摺動ライナー部の厚みより薄いシムプレートで前記スリットが覆われており、該シムプレートはスリットの付け根側で摺動ライナー部に固定されていることを特徴とするライナー摺動部のシール構造。

【請求項1】 高温流体に接し、相対的に移動する2つの部材の高温流体側にそれぞれライナーを設け、互いのライナーの接続部を摺動させ気密性を保つライナー摺動部のシール構造において、一方のライナー摺動部の構造が、ライナーの厚みより薄い板厚の摺動ライナー部よりなり、該摺動ライナー部は幅方向にスリットにより分割されており、該摺動ライナー部の厚みより薄いシムプレートで前記スリットが覆われており、該シムプレートはスリットの付け根側で摺動ライナー部に固定されていることを特徴とするライナー摺動部のシール構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開平8−28354

【公開日】平成8年(1996)1月30日

【国際特許分類】

【出願番号】特願平6−161737

【出願日】平成6年(1994)7月14日

【出願人】(000000099)石川島播磨重工業株式会社 (5,014)

【公開日】平成8年(1996)1月30日

【国際特許分類】

【出願日】平成6年(1994)7月14日

【出願人】(000000099)石川島播磨重工業株式会社 (5,014)

[ Back to top ]