ライニング構造

【課題】 ライニング板に接合用の受け片を設け、該受け片をライニング板の突き合わせ部分の当板(裏板)として利用することによって、金属製ライニング板を使用する際には、溶接による良好な接合が可能になると共に、ライニング施工の能率を向上させることができるライニング構造を提供する。

【解決手段】 ライニング板は、方形のライニング板本体の両側辺部に折り曲げ段部を介して形成される受け片と、前記ライニング板本体の残りの側辺部に形成される覆い片とを備え、前記ライニング板を被ライニング面上に縦方向及び横方向に配設し、縦横の方向で隣接する前記ライニング板のうち、一方の前記ライニング板の受け片上に他方の前記ライニング板の覆い片を重ねると共に、一方の前記ライニング板のライニング板本体と他方の前記ライニング板の覆い片とを突き合わせ、当該突き合わせ部分を溶接又は接着剤又はそれらの併用によって接合したことを特徴とする。

【解決手段】 ライニング板は、方形のライニング板本体の両側辺部に折り曲げ段部を介して形成される受け片と、前記ライニング板本体の残りの側辺部に形成される覆い片とを備え、前記ライニング板を被ライニング面上に縦方向及び横方向に配設し、縦横の方向で隣接する前記ライニング板のうち、一方の前記ライニング板の受け片上に他方の前記ライニング板の覆い片を重ねると共に、一方の前記ライニング板のライニング板本体と他方の前記ライニング板の覆い片とを突き合わせ、当該突き合わせ部分を溶接又は接着剤又はそれらの併用によって接合したことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリート構造物、鋼構造物、木造構造物等のライニング構造に関するものである。

【背景技術】

【0002】

コンクリート構造物、鋼構造物、木造構造物等の表面と環境とを遮断するライニングは種々の目的で行われるが、ライニング板を用いた場合には、ライニング板を突き合わせて配設する必要があるので、ライニング板の位置ずれが起き易い等の問題がある。

【0003】

また、コンクリート構造物、鋼構造物、木造構造物は、設置される環境によっては耐食性に乏しい場合があるため、適切な耐食性材料を用いて保護する方法が提案されている。

【0004】

例えばコンクリート構造物は、塩害、中性化、硫酸等の酸性物質による作用、その他化学的侵食等の化学的作用によって劣化するので、これらの作用を受ける上下水道施設の貯水槽等では、近年、優れた耐食性を有するチタンをコンクリート構造物の保護材として使用することが提案されている。

【0005】

具体的には、蒸着によってコンクリート構造物の表面にチタン薄膜を形成する技術が提案され(例えば、特許文献1参照)、また、コンクリート構造物の表面にチタンシートのライニング板を並べると共に隣接するライニング板の端部同士を突き合わせ、当該突き合わせ部分に当板を当ててTIG溶接によって接合する技術が提案されている(例えば、特許文献2参照)。

【0006】

しかしながら、前者の場合には、チタン層の厚みが極めて薄いので、砂利等の擦過による衝撃等の物理的刺激によってチタン層が破損してコンクリート構造物が露出するという欠点があった。また、後者の場合には、チタンシートを厚くすることができるので、物理的刺激に対して強靭な強度を付与できるものの、当板を当てながら溶接するので、施工能率が低下するという問題点があった。

【0007】

また、ライニング板を用いた溶接工法においては、上述のようなライニング板の位置ずれの問題のみならず、コンクリート構造物上にてライニング板を用いて溶接を実施する際には、溶接時に発生する熱にてコンクリートの溶融を引き起すという問題点や薄い材料が使用できないという問題点があり、さらには溶接での接合部分が線状であるために、応力が溶接部位にかかった際には、溶接部が破断しやすい等の問題点があった。

【0008】

一方、全辺にわたって折り曲げ部が形成された方形のライニング板と三角形のライニング板を組み合わせたライニング構造が提案されているが(例えば、特許文献3参照)、圧延処理にて加工されている耐食性金属材料やその金属を主成分とする耐食性合金等の耐食性材料は、圧延方向と直角方向での曲げ加工性能が劣るので、通常は圧延方向と平行な方向でのみ曲げ加工が行われ、全辺にわたって曲げ加工を施す当該技術は前記した圧延処理にて加工されている耐食性材料には適用し難いという問題があった。

【特許文献1】特開平6−234582号公報

【特許文献2】特開2001−71128号公報

【特許文献3】特開平6−240840号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明はかかる実情に鑑みてなされたものであり、第1の目的とするところは、ライニング板に接合用の受け片を設け、該受け片をライニング板の突き合わせ部分の当板(裏板)として利用することによって、金属製ライニング板を使用する際には、溶接による良好な接合が可能になると共に、ライニング施工の能率を向上させることができるライニング構造を提供する。また、第2の目的とするところは、どのような材質のライニング板を使用する際でも、受け片相互の動きを規制し合うようにしてライニング板の位置をずれ難くすることにより水密性を向上させることができるライニング構造を提供する。

【課題を解決するための手段】

【0010】

本発明者は、前記課題を解決するために鋭意研究を重ねて完成されたものである。

1.ライニング板を備え、該ライニング板は、方形のライニング板本体の両側辺部に折り曲げ段部を介して形成される受け片と、前記ライニング板本体の残りの側辺部に形成される覆い片とを備え、前記ライニング板を被ライニング面上に縦方向及び横方向に配設し、縦横の方向で隣接する前記ライニング板のうち、一方の前記ライニング板の受け片上に他方の前記ライニング板の覆い片を重ねると共に、一方の前記ライニング板のライニング板本体と他方の前記ライニング板の覆い片とを突き合わせ、当該突き合わせ部分を溶接又は接着剤又はそれらの併用によって接合したことを特徴とするライニング構造を提供する。

2.前記ライニング板は、第1及び第2のライニング板から成り、前記第1及び第2のライニング板は、方形のライニング板本体の両側辺部から折り曲げ段部を介して延設される受け片と、前記ライニング板本体の残りの側辺部から延設される覆い片とを備え、前記第1ライニング板は、その受け片の端部から該受け片が形成される前記ライニング板本体の側辺部の延長方向に向けて延設される突片部を有し、前記第2ライニング板は、その受け片の端部の側方で且つ前記覆い片と段違いの空間部分が受け片及び突片部を導入するための導入部とされ、前記第1及び第2のライニング板を被ライニング面上に縦方向及び横方向に交互に且つ千鳥状に配設し、縦横の方向で隣接する前記第1及び第2のライニング板のうち、一方の前記ライニング板の受け片に他方の前記ライニング板の覆い片を重ねると共に、一方の前記ライニング板のライニング板本体と他方の前記ライニング板の覆い片とを突き合わせた状態において、前記第1ライニング板の受け片の突片部は、前記第2ライニング板の導入部を通って当該第2ライニング板の覆い片に重なると共に、斜め方向で隣接する前記第2ライニング板の受け片の端部間に割り込むように位置し、かつ、これらの受け片及び突片部によりライニング板の動きが規制されるように構成したことを特徴とする前記1に記載のライニング構造を提供する。

3.ライニング板は、一枚の方形又は方形に近い形の耐食性金属板を曲げ加工して形成されることを特徴とする前記1又は2に記載のライニング構造を提供する。

4.前記ライニング板は、耐食性金属材料もしくはその金属を主成分とする耐食性合金材料または耐食性材料被覆処理や表面処理を実施することにより耐食性を施した金属材料により形成され、前記折り曲げ段部は圧延方向で折り曲げることにより形成されることを特徴とする前記1から3のいずれかに記載のライニング構造を提供する。

5.前記耐食性金属、耐食性合金材料のそれぞれがチタン、チタンを主成分とする合金にて構成されることを特徴とする前記3又は4記載のライニング構造を提供する。

6.前記耐食性合金材料がステンレス材にて構成されることを特徴とする前記4記載のライニング構造を提供する。

7.ライニング板は金属材料で形成され、かつ、これらの材料は、耐摩耗性、耐熱性等の保護作用及び意匠性を有することを特徴とする前記1又は2に記載のライニング構造を提供する。

8.ライニング板は、一枚の方形又は方形に近い形の金属板を曲げ加工して形成されることを特徴とする前記7に記載のライニング構造を提供する。

9.ライニング板は非金属材料又は金属材料と非金属材料の複合材料で形成され、かつ、これらの材料は、耐摩耗性、耐熱性等の保護作用及び意匠性を有することを特徴とする前記1又は2に記載のライニング構造を提供する。

10.前記非金属材料は、プラスチックス、FRP、セラミックスであることを特徴とする前記9に記載のライニング構造を提供する。

11.前記被ライニング面は、コンクリート構造物の内面または外面あるいはその双方であることを特徴とする前記1から10のいずれかに記載のライニング構造を提供する。

12.前記被ライニング面は、鋼構造物の内面または外面あるいはその双方であることを特徴とする前記1から10のいずれかに記載のライニング構造を提供する。

13.前記被ライニング面は、木造構造物の内面または外面あるいはその双方であることを特徴とする前記1から10のいずれかに記載のライニング構造を提供する。

14.前記第1及び第2のライニング板の受け片はアンカーボルト又は接着剤層によって前記被ライニング面に固定されたことを特徴とする前記1から13のいずれかに記載のライニング構造を提供する。

15.前記第1及び第2のライニング板のライニング板本体はアンカーボルト又は接着剤層によって前記被ライニング面に固定されたことを特徴とする前記1から13のいずれかに記載のライニング構造を提供する。

【発明の効果】

【0011】

本発明のライニング構造によれば、該ライニング板は、方形のライニング板本体の両側辺部に折り曲げ段部を介して形成される受け片と、前記ライニング板本体の残りの側辺部に形成される覆い片とを備え、一方の前記ライニング板の受け片上に他方の前記ライニング板の覆い片を重ねると共に、一方の前記ライニング板のライニング板本体と他方の前記ライニング板の覆い片とを突き合わせるので、受け片同士が接触してライニング板が位置ずれしないように相互に規制し合い、これによりライニング板の接合部分が不用意に開いてしまうのを防止できて該接合部分での水密性を向上させることができる。また、かかる受け片の位置決め機能により施工精度を向上させることができる。

【0012】

また、本発明のライニング構造によれば、前記ライニング板は、第1及び第2のライニング板から成り、前記第1及び第2のライニング板は、方形のライニング板本体の両側辺部から折り曲げ段部を介して延設される受け片と、前記ライニング板本体の残りの側辺部から延設される覆い片とを備え、前記第1ライニング板は、その受け片の端部から該受け片が形成される前記ライニング板本体の側辺部の延長方向に向けて延設される突片部を有し、前記第2ライニング板は、その受け片の端部の側方で且つ前記覆い片と段違いの空間部分が受け片及び突片部を導入するための導入部とされ、前記第1及び第2のライニング板を被ライニング面上に縦方向及び横方向に交互に且つ千鳥状に配設し、縦横の方向で隣接する前記第1及び第2のライニング板のうち、一方の前記ライニング板の受け片に他方の前記ライニング板の覆い片を重ねると共に、一方の前記ライニング板のライニング板本体と他方の前記ライニング板の覆い片とを突き合わせた状態において、前記第1ライニング板の受け片の突片部は、前記第2ライニング板の導入部を通って当該第2ライニング板の覆い片に重なると共に、斜め方向で隣接する前記第2ライニング板の受け片の端部間に割り込むように位置し、かつ、これらの受け片及び突片部を通じてライニング板の動きを相互に規制し合うようにしたので、ライニング板の位置がずれ難くなって水密性に対する信頼性を向上させることができるだけではなく、背面に存在する受け片によって溶接や接着を確実に施すことが可能になり、水密性に対する信頼性を更に向上させることができ、施工精度も向上させることができる。

【0013】

また、ライニング板を耐食性金属等の金属材料で形成すれば、ライニング板の突き合わせ部分を溶接によって接合することができ、かかる場合には受け片をライニング板の突き合わせ部分の当板(裏板)として利用できることになるので、コンクリート躯体構造物への熱影響によるコンクリートの溶解やコンクリートの揮発成分による溶接の品質低下を防止できる。さらには薄いライニング板でも使用できるために材料コストを抑えることができるだけではなく、通常の突合せ溶接部位の強度向上も図ることができる。特に施工上の都合により、ライニング板の面積を小さくせざるを得ない場合には、単位被覆面積当たりに必要な当板の量が多くなるため、本発明の効果が顕著となる。また従来から実施されている突合せ溶接において耐食性金属の代表であるチタン板を使用する場合、チタン板は酸素親和性が高く酸化されるためにシールドガスを突き合わせ部分の裏側に供給する必要があるが、本発明のライニング構造によれば、シールドガスを突合せ部分の裏側に供給しなくても酸化を抑えてTIG溶接による良好な接合が可能になると共に、ライニング板とは別に当板専用部材を用いる必要がないので、施工能率を向上させることができる。

【0014】

また、耐食性金属としては、チタン、タンタル、ニオブ、ハフニウム、アルミ、ニッケル等またはこれらの金属を主成分とする耐食性合金、ステンレス等あるいは耐食性材料被覆処理や鍍金、PVD、CVD等の表面処理し、耐食性を施した金属材料等が挙げられるが、耐食性やコストとの観点から好ましくはチタンまたはチタンを主成分とするチタン合金、またはステンレス等が挙げられる。

【0015】

前記の耐食性材料にて構成されるものの中から、代表的なチタン板を一例として挙げると、折り曲げ段部はライニング板の両側辺部にのみ形成されているので、チタン板をライニング板として用いることができる。すなわち、圧延処理にて作製したチタン板は、上述のように圧延方向と平行な方向でのみ曲げ加工が可能であるので、当該方向において折り曲げ部の曲げ加工を施すことによってチタン板の適用が可能になる。

【0016】

本発明のライニング板として金属材料を使用する場合は、曲げ加工に限定することなく、プレス成形、ロール成形、熱間成形、鍛造成形等の加工方法により折り曲げ部の加工ができるものであれば、特に成形加工に限定されることはない。

【0017】

また非金属材料として、例えばポリエチレン樹脂、ポリプロピレン樹脂、ポリアミド樹脂、アクリル樹脂、ポリ塩化ビニル樹脂等の熱可塑性高分子材料やフェノール樹脂、ユリア樹脂、エポキシ樹脂等の熱硬化性高分子材料等のプラスチック材料や不飽和ポリエステル樹脂とガラス繊維等の複合材料であるFRP材料を使用することができる。これらの材料を使用すれば、材料の軽量化によりパネルライニング施工が容易であるだけではなく、弾性を有するプラスチックス材料である変成シリコン樹脂、合成ゴム樹脂、天然ゴム系樹脂を使用すれば、ライニング材料自体が可とう性、フレキシビリティーを付与することができるので、被ライニング材料であるコンクリート躯体構造物、鋼構造物、木造構造物への密着性を高めることが可能である。

【0018】

また、非金属材料としてアルミナ、マグネシア、ジルコニア、炭化珪素、窒化珪素またはこれらの混合物等を焼結等にて作成したファインセラミックス材料や粘土、けい石、長石等を焼結等にて作成したレンガ、陶磁器、ガラス等のセラミックス材料を使用すると、耐熱性や耐磨耗性等を被覆材料に付与することができる。このようなプラスチックスやセラミックスの成形加工する場合は、鋳型成形、押し出し成形、射出成形、テープ成形等の成形方法にて成形することが可能である。また金属材料とプラスチックス等の非金属材料を複合化することにより、互いの特性が活かしあう安価な材料でも高い保護ライニング効果を奏することが可能である。

【0019】

また、液体に接する構造物への被覆では、連続するライニング板の表面を凹凸のない平滑な表面(面一)に仕上げることが可能で、流路抵抗を少なくすることができる。また、ライニング板の受け片を被ライニング面に接着剤で接続しても該接着剤は該受け片や覆い片で覆われて暴露されることがなくなるので、処理液への有害物質の溶解を防止でき、安価で耐久性の乏しい接着剤を用いても問題を発生させないだけではなくアンカーボルトもまた暴露されることがないので、有害物質の溶出を防止でき、安価で耐久性の乏しいアンカーボルトを用いても問題を発生させない。

【発明を実施するための最良の形態】

【0020】

実施形態1

図1〜図6は実施形態1を示す。本実施形態の防食を目的としたライニング構造は、第1ライニング板1と第2ライニング板2の2種類のライニング板を用いて構成され、これらのライニング板はチタン合金板(耐食性金属板の一例)である。

【0021】

第1ライニング板1は、打ち抜き成形される方形に近い形の一枚の耐食性材料板1A(図2に示す)を、図1のように曲げ加工して形成される。すなわち、第1ライニング板1は、方形のライニング板本体11の両側辺部に折り曲げ段部12を介してライニング板本体11の外側方に突出される受け片13と、該受け片13の両端から突設される突片部14と、ライニング板本体11の残りの側辺部に形成される覆い片15とを備えている。ライニング板本体11と覆い片15とは面一となるように形成され、ライニング板本体11と覆い片15との境界線は一点鎖線で示している。

【0022】

第2ライニング板2は、打ち抜き成形される方形に近い形の一枚の耐食性材料板2A(図4に示す)を、図3のように曲げ加工して形成される。すなわち、第2ライニング板2は、方形のライニング板本体21の両側辺部に折り曲げ段部22を介して形成される受け片23と、ライニング板本体21の残りの側辺部に形成される覆い片25とを備え、該受け片23の端部の側方で且つ覆い片25と段違いの空間部分(二点鎖線で示す部分)を第1ライニング板1の受け片13及び突片部14を導入するための導入部24としている。ライニング板本体21と覆い片25とは面一となるように形成され、ライニング板本体21と覆い片25との境界線は一点鎖線で示している。

【0023】

第1ライニング板1の覆い片15を含む長さL1と、第2ライニング板2のライニング板本体21の長さL2とは同じとなるように設定され、第1ライニング板1のライニング板本体11の長さL11と、第2ライニング板2の覆い片25を含む長さL21とは異なるように設定されている。

【0024】

耐食性材料は、チタン、タンタル、ニオブ、ハフニウム、アルミ、ニッケル等またはこれらの金属を主成分とする耐食性合金、ステンレス等あるいは耐食性材料被覆処理や鍍金、PVD、CVD等の表面処理し、耐食性を施した金属材料等の耐食性材料が挙げられるが、耐食性やコストとの観点から好ましくはチタンもしくはチタンを主成分とするチタン合金やステンレスなどである。

【0025】

図5は第1及び第2のライニング板1,2を、被ライニング躯体構造物の一例としてコンクリート構造物の水処理槽の内壁面上に縦方向及び横方向に交互に位置させて千鳥状に配設した状態を示している。なお、ライニング板1,2の受け片13,23や突片部14は図外のアンカーや接着剤層やそれらの併用によって被ライニング面Xに固定される。

縦横の方向で隣接する第1及び第2のライニング板1,2のうち、一方のライニング板1(2)の受け片13(23)上に他方のライニング板2(1)の覆い片25(15)が重ねられ、一方のライニング板1(2)のライニング板本体11(21)と他方のライニング板2(1)の覆い片25(15)とは突き合わされる。この突き合わせ部分はTIG溶接や接着剤やそれらの併用によって接合される。

【0026】

図6(a)のように第1ライニング板1の受け片13の突片部14は、第2ライニング板2の導入部24を通って第2ライニング板2の覆い片25の裏面側に位置すると共に、受け片13の端部は導入部24に位置する。また、突片部14は、第2ライニング板2の受け片23の端部と、当該第2ライニング板2と斜め方向で隣接する第2ライニング板2の受け片23の端部との間に割り込むように位置する。

【0027】

図6のようにこれらの受け片13,23は一点に集中することなく配設される。しかも、隣接する受け片13,23同士は突片部14の存在によって相互の動きが規制し合うようにして位置決めされる。

【0028】

このように、第1及び第2のライニング板1,2のライニング板本体11、21が千鳥状に配設されることによって、ある列の隣接するライニング板1,2の突き合わせ部分を跨ぐようにして当該列と隣接する列のライニング板1,2を位置させることができ、せん断力に対して有効に抵抗できる。また、上述のように突片部14の存在によって、受け片13,23が一カ所に集中するのを避けることができるので、外力に対する力の分散が図れ、ライニング板1,2の位置がずれ難くなる。また、突片部14は、第2ライニング板2の導入部24を通って第2ライニング板2の覆い片25の裏面側に位置するので、図6(c)のように地震力等の外力によりライニング板1,2が被ライニング面Xから浮き上がって剥がれようとするときに、同図(c)の白抜き矢印のように突片部14がライニング板2の覆い片25の裏面側に当たってライニング板1,2の浮き上がりを阻止してライニング板1,2の接合部の弛みを防止することができる。この点、同図(d)のように突片部14を有しないライニング板400A,400Bでは、突片部14による浮き上がり抵抗がないので、容易に浮き上がってしまう。

【0029】

また、受け片13,23をライニング板1,2の位置ずれ防止のために利用することができる。その結果、地震などによる振動によって図5の矢印で示すようなせん断力等が作用しても、これに対する抵抗力を発揮してライニング板1,2の位置ずれによる水密性の低下を防止することができる。

【0030】

第1と第2のライニング板1,2の寸法は、上述のような機能を発揮しうる範囲内で適宜設計変更することができる。例えば、受け片13,23や突片部14の幅寸法は、ライニング板1,2全体の幅寸法の50%未満、好ましくは5〜45%、さらに好ましくは10〜20%の範囲である。ライニング板の厚みは、通常0.01mm以上、好ましくは、0.1mmから5.0mm、さらに好ましくは0.5mmから2.0mmである。

【0031】

実施形態2

図7〜図10は実施形態2を示す。本実施形態の防食のためのライニング構造は、第1ライニング板100と第2ライニング板110の2種類のライニング板を用いて構成され、これらのライニング板はチタン合金板(耐食性材料の一例)である。第1ライニング板100は、実施形態1の第1ライニング板1と同様に、方形のライニング板本体101の両側辺部に折り曲げ段部102を介してライニング板本体101の外側方に突出される受け片103と、該受け片103の両端から突設される突片部104と、ライニング板本体101の残りの側辺部に形成される覆い片105とを備えている。

【0032】

第2ライニング板110は、寸法の異なる3種類の第2ライニング板110a,110b,110cから成り、これらの第2ライニング板110a〜110cは、実施形態1の第2ライニング板2と同様に、方形のライニング板本体111a〜111cの両側辺部に折り曲げ段部112a〜112cを介して形成される受け片113a〜113cと、ライニング板本体111a〜111cの残りの側辺部に形成される覆い片115a〜115cとを備えている。

【0033】

また、実施形態1の第2ライニング板2と同様に、第2ライニング板110aの該受け片113aの端部の側方で且つ覆い片115aと段違いの空間部分を、第1ライニング板100の受け片103及び突片部104を導入するための導入部114aとしている。

そして、図8及び図9のように第1及び第2のライニング板100,110a〜110cを、コンクリート構造物の水処理槽の内壁面上に縦方向及び横方向に交互に位置させて千鳥状に配設することにより、縦横の方向で隣接するライニング板のうち一方の受け片に他方のライニング板の覆い片が重ねられる。また、第1ライニング板100の受け片103の突片部104は、隣接する第2ライニング板110aの導入部114aを通って当該第2ライニング板110aの覆い片115aの裏面側に位置すると共に、第1ライニング板100の受け片103の端部は第2ライニング板110aの導入部114aに位置する。また、第1ライニング板100の受け片103の突片部104は、図9等で示すように第2ライニング板110aの受け片113aの端部と、当該第2ライニング板110aと斜め方向で隣接する第2ライニング板110cの受け片113cの端部との間に割り込むように位置することにより、受け片103,113a〜113cは一点に集中することなく配設され、しかも、隣接する受け片は相互に動きが規制し合うように位置決めされる。

【0034】

また、実施形態1と同様にライニング板のライニング板本体と他方のライニング板の覆い片とは突き合わされ、この突き合わせ部分はTIG溶接や接着剤やそれらの併用によって接合される。

【0035】

実施形態3

図11〜図13は実施形態3を示し、ライニング板200,200Aは、打ち抜き成形される方形の一枚の耐食性材料板を曲げ加工して形成され、方形のライニング板本体201,201Aの両側辺に受け片203,203Aを折り曲げ段部202,202Aを介して該側辺の全長に亘って形成し、ライニング板本体201,201Aの残りの側辺部には曲げ加工が施されない覆い片204,204Aを設けて構成されている。ライニング板本体201,201Aと覆い片204,204Aとは面一となるように形成されている。

【0036】

これらのライニング板200,200Aは同一寸法に設定され、図13のように縦方向及び横方向に配設され、隣接するライニング板200,200Aの一方の受け片203(203A)上に他方の覆い片204A(204)を重ねると共に、一方のライニング板本体201(201A)と他方の覆い片204A(204)とを突き合わせ、当該突き合わせ部分を溶接又は接着剤又はそれらの併用によって接合される。これにより、ライニング板に接合用の受け片を設け、該受け片をライニング板の突き合わせ部分の当板(裏板)として利用することによって、酸化を抑えて良好なTIG溶接を確保すると共に、施工能率を向上させることができる。

【0037】

また、隣接するライニング板200,200Aの受け片203,203A同士が接触して該ライニング板200,200Aが位置ずれしないように相互に規制し合うことにより、ライニング板200,200Aの接合部分の水密性を向上させることができる。

【0038】

実施形態4

図14〜図16は実施形態4を示し、ライニング板300,300Aは、打ち抜き成形されるほぼ方形の一枚の耐食性金属板を曲げ加工して形成され、方形のライニング板本体301,301Aの両側辺に折り曲げ段部302,302Aを介して受け片303,303Aを形成し、ライニング板本体301,301Aの残りの側辺部には曲げ加工が施されない覆い片304,304Aを設けて構成されている。ライニング板本体301,301Aと覆い片304,304Aとは面一となるように形成されている。

【0039】

これらのライニング板300,300Aは、実施形態3と同様に、図16のように一方のライニング板本体301(301A)と他方の覆い片304A(304)とを突き合わせ、当該突き合わせ部分を溶接又は接着剤又はそれらの併用によって接合されるが、同図のように千鳥状に配設されるようにライニング板300,300Aは異なる寸法となるように設定されている点で実施形態3とは異なる。

【0040】

以上の実施形態1〜4において、ライニング板はいずれも圧延方向と平行にのみ折り曲げ加工が施されている。

【0041】

接着剤としては、エポキシ系接着剤、アクリル系接着剤、シリコン系接着剤、変性シリコン系接着剤、天然ゴム系接着剤、合成ゴム系接着剤、ウレタン系接着剤、ポリマーセメント等から任意に選択することができる接着性が高い接着剤を使用することができるが、ライニング板に使用される耐食性金属と被被覆材料の熱膨張係数等の物理的特性に違いがある場合には、接着性が高いだけではなく、可とう性に優れたシリコン系、変性シリコン系、天然ゴム系、合成ゴム系接着剤等が好ましい。被ライニング面は、鉄鋼材料で形成しても良い。

【0042】

なお、ライニング板を表裏逆にし、ライニング板本体を被ライニング面に直に固定し、受け片を被ライニング面から浮かせ状態で施工するようにしても良い。

【0043】

以上の実施形態では、防食を目的とするライニング板として耐食性材料で形成されたものを示したが、ライニング板の材料はこれに限定されるものではなく、ライニングの目的に応じて上述した種々のものが採用される。金属材料を採用する場合には、例えば耐摩耗合金や耐熱合金のように耐摩耗性、耐熱性等の保護作用を有し、また、質感等の面で高い意匠性を有することが好ましい。また、金属の種類等に応じて上述のようなプレス曲げ、折曲げのような曲げ加工や鍛造加工などの種々の金属加工方法が採用される。なお、ライニング板の表面に塗膜やメッキ処理を施しても良い。

【0044】

また、ライニング板を非金属材料や金属材料と非金属材料の複合材料で形成しても良い。例えば、セラミックスの成形板は、耐火・耐熱性、耐摩耗性、耐溶損性などの性質が必要とされる箇所に使用される。代表的なセラミックスとしては、アルミナ、ベリリア、ムライト、ステアタイト、マグネシア等またはこれらの混合物を焼結して作成したファインセラミックスや粘土、けい石、長石等を焼結等にて作成したレンガ、陶磁器、ガラス等のセラミックス等を挙げることができる。セラミックの成形法としては、泥しょう鋳込み法、加圧成形法、押出し成形法等が考えられる。また、硬質塩化ビニル板等のプラスチック板は、比較的金属や金属合金よりも安価であり、樹脂の種類も多いので、それぞれの特徴に応じて使い分けられる。また、機械的な強さが要求される箇所には強化プラスチック(FRP)が用いられる。成形法は、プラスチックの種類に応じて種々の成形法が考えられる。

【図面の簡単な説明】

【0045】

【図1】(a)は本発明の実施形態1の第1ライニング板を示す斜視図、(b)は(a)のA−A断面図、(c)は(a)のB−B断面図である。

【図2】同第1ライニング板の折り曲げ加工前の状態を示す斜視図である。

【図3】(a)は本発明の実施形態1の第2ライニング板を示す斜視図、(b)は(a)のC−C断面図、(c)は(a)のD−D断面図、(d)は(a)のY部分の拡大図である。

【図4】同第2ライニング板の折り曲げ加工前の状態を示す斜視図である。

【図5】(a)は同実施形態の正面図、(b)は(a)のE−E断面図、(c)は(a)のF−F断面図である。

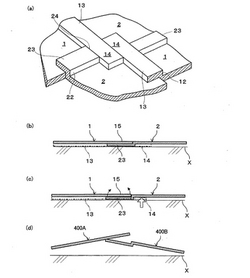

【図6】(a)は図5(a)のG部分を裏面側からみたときの拡大斜視図、(b)は図5(a)のL−L断面図、(c)は動作説明図、(d)は比較図である。

【図7】本発明の実施形態2のライニング板を示す正面図である。

【図8】同実施形態のライニング板を組み合わせた状態を示す正面図である。

【図9】同実施形態のライニング板を組み合わせた状態を示す裏面図である。

【図10】同実施形態のライニング板を組み合わせた状態の全体を示す正面図である。

【図11】本発明の実施形態3のライニング板の斜視図である。

【図12】本発明の実施形態3のライニング板の斜視図である。

【図13】(a)は同実施形態のライニング板を組み合わせた状態の全体を示す正面図、(b)は(a)の縦断面図、(c)は(a)の横断面図である。

【図14】(a)は本発明の実施形態4に第1ライニング板の斜視図、(b)は(a)のH−H断面図、(c)は(a)のI−I断面図である。

【図15】(a)は本発明の実施形態4に第2ライニング板の斜視図、(b)は(a)のJ−J断面図、(c)は(a)のK−K断面図である。

【図16】(a)は同実施形態のライニング板を組み合わせた状態の全体を示す正面図、(b)は(a)の縦断面図、(c)は(a)の横断面図である。

【符号の説明】

【0046】

1 第1ライニング板

11 ライニング板本体

12 折り曲げ段部

13 受け片

14 突片部

15 覆い片

2 第2ライニング板

21 ライニング板本体

22 折り曲げ段部

23 受け片

24 導入部

25 覆い片

【技術分野】

【0001】

本発明は、コンクリート構造物、鋼構造物、木造構造物等のライニング構造に関するものである。

【背景技術】

【0002】

コンクリート構造物、鋼構造物、木造構造物等の表面と環境とを遮断するライニングは種々の目的で行われるが、ライニング板を用いた場合には、ライニング板を突き合わせて配設する必要があるので、ライニング板の位置ずれが起き易い等の問題がある。

【0003】

また、コンクリート構造物、鋼構造物、木造構造物は、設置される環境によっては耐食性に乏しい場合があるため、適切な耐食性材料を用いて保護する方法が提案されている。

【0004】

例えばコンクリート構造物は、塩害、中性化、硫酸等の酸性物質による作用、その他化学的侵食等の化学的作用によって劣化するので、これらの作用を受ける上下水道施設の貯水槽等では、近年、優れた耐食性を有するチタンをコンクリート構造物の保護材として使用することが提案されている。

【0005】

具体的には、蒸着によってコンクリート構造物の表面にチタン薄膜を形成する技術が提案され(例えば、特許文献1参照)、また、コンクリート構造物の表面にチタンシートのライニング板を並べると共に隣接するライニング板の端部同士を突き合わせ、当該突き合わせ部分に当板を当ててTIG溶接によって接合する技術が提案されている(例えば、特許文献2参照)。

【0006】

しかしながら、前者の場合には、チタン層の厚みが極めて薄いので、砂利等の擦過による衝撃等の物理的刺激によってチタン層が破損してコンクリート構造物が露出するという欠点があった。また、後者の場合には、チタンシートを厚くすることができるので、物理的刺激に対して強靭な強度を付与できるものの、当板を当てながら溶接するので、施工能率が低下するという問題点があった。

【0007】

また、ライニング板を用いた溶接工法においては、上述のようなライニング板の位置ずれの問題のみならず、コンクリート構造物上にてライニング板を用いて溶接を実施する際には、溶接時に発生する熱にてコンクリートの溶融を引き起すという問題点や薄い材料が使用できないという問題点があり、さらには溶接での接合部分が線状であるために、応力が溶接部位にかかった際には、溶接部が破断しやすい等の問題点があった。

【0008】

一方、全辺にわたって折り曲げ部が形成された方形のライニング板と三角形のライニング板を組み合わせたライニング構造が提案されているが(例えば、特許文献3参照)、圧延処理にて加工されている耐食性金属材料やその金属を主成分とする耐食性合金等の耐食性材料は、圧延方向と直角方向での曲げ加工性能が劣るので、通常は圧延方向と平行な方向でのみ曲げ加工が行われ、全辺にわたって曲げ加工を施す当該技術は前記した圧延処理にて加工されている耐食性材料には適用し難いという問題があった。

【特許文献1】特開平6−234582号公報

【特許文献2】特開2001−71128号公報

【特許文献3】特開平6−240840号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明はかかる実情に鑑みてなされたものであり、第1の目的とするところは、ライニング板に接合用の受け片を設け、該受け片をライニング板の突き合わせ部分の当板(裏板)として利用することによって、金属製ライニング板を使用する際には、溶接による良好な接合が可能になると共に、ライニング施工の能率を向上させることができるライニング構造を提供する。また、第2の目的とするところは、どのような材質のライニング板を使用する際でも、受け片相互の動きを規制し合うようにしてライニング板の位置をずれ難くすることにより水密性を向上させることができるライニング構造を提供する。

【課題を解決するための手段】

【0010】

本発明者は、前記課題を解決するために鋭意研究を重ねて完成されたものである。

1.ライニング板を備え、該ライニング板は、方形のライニング板本体の両側辺部に折り曲げ段部を介して形成される受け片と、前記ライニング板本体の残りの側辺部に形成される覆い片とを備え、前記ライニング板を被ライニング面上に縦方向及び横方向に配設し、縦横の方向で隣接する前記ライニング板のうち、一方の前記ライニング板の受け片上に他方の前記ライニング板の覆い片を重ねると共に、一方の前記ライニング板のライニング板本体と他方の前記ライニング板の覆い片とを突き合わせ、当該突き合わせ部分を溶接又は接着剤又はそれらの併用によって接合したことを特徴とするライニング構造を提供する。

2.前記ライニング板は、第1及び第2のライニング板から成り、前記第1及び第2のライニング板は、方形のライニング板本体の両側辺部から折り曲げ段部を介して延設される受け片と、前記ライニング板本体の残りの側辺部から延設される覆い片とを備え、前記第1ライニング板は、その受け片の端部から該受け片が形成される前記ライニング板本体の側辺部の延長方向に向けて延設される突片部を有し、前記第2ライニング板は、その受け片の端部の側方で且つ前記覆い片と段違いの空間部分が受け片及び突片部を導入するための導入部とされ、前記第1及び第2のライニング板を被ライニング面上に縦方向及び横方向に交互に且つ千鳥状に配設し、縦横の方向で隣接する前記第1及び第2のライニング板のうち、一方の前記ライニング板の受け片に他方の前記ライニング板の覆い片を重ねると共に、一方の前記ライニング板のライニング板本体と他方の前記ライニング板の覆い片とを突き合わせた状態において、前記第1ライニング板の受け片の突片部は、前記第2ライニング板の導入部を通って当該第2ライニング板の覆い片に重なると共に、斜め方向で隣接する前記第2ライニング板の受け片の端部間に割り込むように位置し、かつ、これらの受け片及び突片部によりライニング板の動きが規制されるように構成したことを特徴とする前記1に記載のライニング構造を提供する。

3.ライニング板は、一枚の方形又は方形に近い形の耐食性金属板を曲げ加工して形成されることを特徴とする前記1又は2に記載のライニング構造を提供する。

4.前記ライニング板は、耐食性金属材料もしくはその金属を主成分とする耐食性合金材料または耐食性材料被覆処理や表面処理を実施することにより耐食性を施した金属材料により形成され、前記折り曲げ段部は圧延方向で折り曲げることにより形成されることを特徴とする前記1から3のいずれかに記載のライニング構造を提供する。

5.前記耐食性金属、耐食性合金材料のそれぞれがチタン、チタンを主成分とする合金にて構成されることを特徴とする前記3又は4記載のライニング構造を提供する。

6.前記耐食性合金材料がステンレス材にて構成されることを特徴とする前記4記載のライニング構造を提供する。

7.ライニング板は金属材料で形成され、かつ、これらの材料は、耐摩耗性、耐熱性等の保護作用及び意匠性を有することを特徴とする前記1又は2に記載のライニング構造を提供する。

8.ライニング板は、一枚の方形又は方形に近い形の金属板を曲げ加工して形成されることを特徴とする前記7に記載のライニング構造を提供する。

9.ライニング板は非金属材料又は金属材料と非金属材料の複合材料で形成され、かつ、これらの材料は、耐摩耗性、耐熱性等の保護作用及び意匠性を有することを特徴とする前記1又は2に記載のライニング構造を提供する。

10.前記非金属材料は、プラスチックス、FRP、セラミックスであることを特徴とする前記9に記載のライニング構造を提供する。

11.前記被ライニング面は、コンクリート構造物の内面または外面あるいはその双方であることを特徴とする前記1から10のいずれかに記載のライニング構造を提供する。

12.前記被ライニング面は、鋼構造物の内面または外面あるいはその双方であることを特徴とする前記1から10のいずれかに記載のライニング構造を提供する。

13.前記被ライニング面は、木造構造物の内面または外面あるいはその双方であることを特徴とする前記1から10のいずれかに記載のライニング構造を提供する。

14.前記第1及び第2のライニング板の受け片はアンカーボルト又は接着剤層によって前記被ライニング面に固定されたことを特徴とする前記1から13のいずれかに記載のライニング構造を提供する。

15.前記第1及び第2のライニング板のライニング板本体はアンカーボルト又は接着剤層によって前記被ライニング面に固定されたことを特徴とする前記1から13のいずれかに記載のライニング構造を提供する。

【発明の効果】

【0011】

本発明のライニング構造によれば、該ライニング板は、方形のライニング板本体の両側辺部に折り曲げ段部を介して形成される受け片と、前記ライニング板本体の残りの側辺部に形成される覆い片とを備え、一方の前記ライニング板の受け片上に他方の前記ライニング板の覆い片を重ねると共に、一方の前記ライニング板のライニング板本体と他方の前記ライニング板の覆い片とを突き合わせるので、受け片同士が接触してライニング板が位置ずれしないように相互に規制し合い、これによりライニング板の接合部分が不用意に開いてしまうのを防止できて該接合部分での水密性を向上させることができる。また、かかる受け片の位置決め機能により施工精度を向上させることができる。

【0012】

また、本発明のライニング構造によれば、前記ライニング板は、第1及び第2のライニング板から成り、前記第1及び第2のライニング板は、方形のライニング板本体の両側辺部から折り曲げ段部を介して延設される受け片と、前記ライニング板本体の残りの側辺部から延設される覆い片とを備え、前記第1ライニング板は、その受け片の端部から該受け片が形成される前記ライニング板本体の側辺部の延長方向に向けて延設される突片部を有し、前記第2ライニング板は、その受け片の端部の側方で且つ前記覆い片と段違いの空間部分が受け片及び突片部を導入するための導入部とされ、前記第1及び第2のライニング板を被ライニング面上に縦方向及び横方向に交互に且つ千鳥状に配設し、縦横の方向で隣接する前記第1及び第2のライニング板のうち、一方の前記ライニング板の受け片に他方の前記ライニング板の覆い片を重ねると共に、一方の前記ライニング板のライニング板本体と他方の前記ライニング板の覆い片とを突き合わせた状態において、前記第1ライニング板の受け片の突片部は、前記第2ライニング板の導入部を通って当該第2ライニング板の覆い片に重なると共に、斜め方向で隣接する前記第2ライニング板の受け片の端部間に割り込むように位置し、かつ、これらの受け片及び突片部を通じてライニング板の動きを相互に規制し合うようにしたので、ライニング板の位置がずれ難くなって水密性に対する信頼性を向上させることができるだけではなく、背面に存在する受け片によって溶接や接着を確実に施すことが可能になり、水密性に対する信頼性を更に向上させることができ、施工精度も向上させることができる。

【0013】

また、ライニング板を耐食性金属等の金属材料で形成すれば、ライニング板の突き合わせ部分を溶接によって接合することができ、かかる場合には受け片をライニング板の突き合わせ部分の当板(裏板)として利用できることになるので、コンクリート躯体構造物への熱影響によるコンクリートの溶解やコンクリートの揮発成分による溶接の品質低下を防止できる。さらには薄いライニング板でも使用できるために材料コストを抑えることができるだけではなく、通常の突合せ溶接部位の強度向上も図ることができる。特に施工上の都合により、ライニング板の面積を小さくせざるを得ない場合には、単位被覆面積当たりに必要な当板の量が多くなるため、本発明の効果が顕著となる。また従来から実施されている突合せ溶接において耐食性金属の代表であるチタン板を使用する場合、チタン板は酸素親和性が高く酸化されるためにシールドガスを突き合わせ部分の裏側に供給する必要があるが、本発明のライニング構造によれば、シールドガスを突合せ部分の裏側に供給しなくても酸化を抑えてTIG溶接による良好な接合が可能になると共に、ライニング板とは別に当板専用部材を用いる必要がないので、施工能率を向上させることができる。

【0014】

また、耐食性金属としては、チタン、タンタル、ニオブ、ハフニウム、アルミ、ニッケル等またはこれらの金属を主成分とする耐食性合金、ステンレス等あるいは耐食性材料被覆処理や鍍金、PVD、CVD等の表面処理し、耐食性を施した金属材料等が挙げられるが、耐食性やコストとの観点から好ましくはチタンまたはチタンを主成分とするチタン合金、またはステンレス等が挙げられる。

【0015】

前記の耐食性材料にて構成されるものの中から、代表的なチタン板を一例として挙げると、折り曲げ段部はライニング板の両側辺部にのみ形成されているので、チタン板をライニング板として用いることができる。すなわち、圧延処理にて作製したチタン板は、上述のように圧延方向と平行な方向でのみ曲げ加工が可能であるので、当該方向において折り曲げ部の曲げ加工を施すことによってチタン板の適用が可能になる。

【0016】

本発明のライニング板として金属材料を使用する場合は、曲げ加工に限定することなく、プレス成形、ロール成形、熱間成形、鍛造成形等の加工方法により折り曲げ部の加工ができるものであれば、特に成形加工に限定されることはない。

【0017】

また非金属材料として、例えばポリエチレン樹脂、ポリプロピレン樹脂、ポリアミド樹脂、アクリル樹脂、ポリ塩化ビニル樹脂等の熱可塑性高分子材料やフェノール樹脂、ユリア樹脂、エポキシ樹脂等の熱硬化性高分子材料等のプラスチック材料や不飽和ポリエステル樹脂とガラス繊維等の複合材料であるFRP材料を使用することができる。これらの材料を使用すれば、材料の軽量化によりパネルライニング施工が容易であるだけではなく、弾性を有するプラスチックス材料である変成シリコン樹脂、合成ゴム樹脂、天然ゴム系樹脂を使用すれば、ライニング材料自体が可とう性、フレキシビリティーを付与することができるので、被ライニング材料であるコンクリート躯体構造物、鋼構造物、木造構造物への密着性を高めることが可能である。

【0018】

また、非金属材料としてアルミナ、マグネシア、ジルコニア、炭化珪素、窒化珪素またはこれらの混合物等を焼結等にて作成したファインセラミックス材料や粘土、けい石、長石等を焼結等にて作成したレンガ、陶磁器、ガラス等のセラミックス材料を使用すると、耐熱性や耐磨耗性等を被覆材料に付与することができる。このようなプラスチックスやセラミックスの成形加工する場合は、鋳型成形、押し出し成形、射出成形、テープ成形等の成形方法にて成形することが可能である。また金属材料とプラスチックス等の非金属材料を複合化することにより、互いの特性が活かしあう安価な材料でも高い保護ライニング効果を奏することが可能である。

【0019】

また、液体に接する構造物への被覆では、連続するライニング板の表面を凹凸のない平滑な表面(面一)に仕上げることが可能で、流路抵抗を少なくすることができる。また、ライニング板の受け片を被ライニング面に接着剤で接続しても該接着剤は該受け片や覆い片で覆われて暴露されることがなくなるので、処理液への有害物質の溶解を防止でき、安価で耐久性の乏しい接着剤を用いても問題を発生させないだけではなくアンカーボルトもまた暴露されることがないので、有害物質の溶出を防止でき、安価で耐久性の乏しいアンカーボルトを用いても問題を発生させない。

【発明を実施するための最良の形態】

【0020】

実施形態1

図1〜図6は実施形態1を示す。本実施形態の防食を目的としたライニング構造は、第1ライニング板1と第2ライニング板2の2種類のライニング板を用いて構成され、これらのライニング板はチタン合金板(耐食性金属板の一例)である。

【0021】

第1ライニング板1は、打ち抜き成形される方形に近い形の一枚の耐食性材料板1A(図2に示す)を、図1のように曲げ加工して形成される。すなわち、第1ライニング板1は、方形のライニング板本体11の両側辺部に折り曲げ段部12を介してライニング板本体11の外側方に突出される受け片13と、該受け片13の両端から突設される突片部14と、ライニング板本体11の残りの側辺部に形成される覆い片15とを備えている。ライニング板本体11と覆い片15とは面一となるように形成され、ライニング板本体11と覆い片15との境界線は一点鎖線で示している。

【0022】

第2ライニング板2は、打ち抜き成形される方形に近い形の一枚の耐食性材料板2A(図4に示す)を、図3のように曲げ加工して形成される。すなわち、第2ライニング板2は、方形のライニング板本体21の両側辺部に折り曲げ段部22を介して形成される受け片23と、ライニング板本体21の残りの側辺部に形成される覆い片25とを備え、該受け片23の端部の側方で且つ覆い片25と段違いの空間部分(二点鎖線で示す部分)を第1ライニング板1の受け片13及び突片部14を導入するための導入部24としている。ライニング板本体21と覆い片25とは面一となるように形成され、ライニング板本体21と覆い片25との境界線は一点鎖線で示している。

【0023】

第1ライニング板1の覆い片15を含む長さL1と、第2ライニング板2のライニング板本体21の長さL2とは同じとなるように設定され、第1ライニング板1のライニング板本体11の長さL11と、第2ライニング板2の覆い片25を含む長さL21とは異なるように設定されている。

【0024】

耐食性材料は、チタン、タンタル、ニオブ、ハフニウム、アルミ、ニッケル等またはこれらの金属を主成分とする耐食性合金、ステンレス等あるいは耐食性材料被覆処理や鍍金、PVD、CVD等の表面処理し、耐食性を施した金属材料等の耐食性材料が挙げられるが、耐食性やコストとの観点から好ましくはチタンもしくはチタンを主成分とするチタン合金やステンレスなどである。

【0025】

図5は第1及び第2のライニング板1,2を、被ライニング躯体構造物の一例としてコンクリート構造物の水処理槽の内壁面上に縦方向及び横方向に交互に位置させて千鳥状に配設した状態を示している。なお、ライニング板1,2の受け片13,23や突片部14は図外のアンカーや接着剤層やそれらの併用によって被ライニング面Xに固定される。

縦横の方向で隣接する第1及び第2のライニング板1,2のうち、一方のライニング板1(2)の受け片13(23)上に他方のライニング板2(1)の覆い片25(15)が重ねられ、一方のライニング板1(2)のライニング板本体11(21)と他方のライニング板2(1)の覆い片25(15)とは突き合わされる。この突き合わせ部分はTIG溶接や接着剤やそれらの併用によって接合される。

【0026】

図6(a)のように第1ライニング板1の受け片13の突片部14は、第2ライニング板2の導入部24を通って第2ライニング板2の覆い片25の裏面側に位置すると共に、受け片13の端部は導入部24に位置する。また、突片部14は、第2ライニング板2の受け片23の端部と、当該第2ライニング板2と斜め方向で隣接する第2ライニング板2の受け片23の端部との間に割り込むように位置する。

【0027】

図6のようにこれらの受け片13,23は一点に集中することなく配設される。しかも、隣接する受け片13,23同士は突片部14の存在によって相互の動きが規制し合うようにして位置決めされる。

【0028】

このように、第1及び第2のライニング板1,2のライニング板本体11、21が千鳥状に配設されることによって、ある列の隣接するライニング板1,2の突き合わせ部分を跨ぐようにして当該列と隣接する列のライニング板1,2を位置させることができ、せん断力に対して有効に抵抗できる。また、上述のように突片部14の存在によって、受け片13,23が一カ所に集中するのを避けることができるので、外力に対する力の分散が図れ、ライニング板1,2の位置がずれ難くなる。また、突片部14は、第2ライニング板2の導入部24を通って第2ライニング板2の覆い片25の裏面側に位置するので、図6(c)のように地震力等の外力によりライニング板1,2が被ライニング面Xから浮き上がって剥がれようとするときに、同図(c)の白抜き矢印のように突片部14がライニング板2の覆い片25の裏面側に当たってライニング板1,2の浮き上がりを阻止してライニング板1,2の接合部の弛みを防止することができる。この点、同図(d)のように突片部14を有しないライニング板400A,400Bでは、突片部14による浮き上がり抵抗がないので、容易に浮き上がってしまう。

【0029】

また、受け片13,23をライニング板1,2の位置ずれ防止のために利用することができる。その結果、地震などによる振動によって図5の矢印で示すようなせん断力等が作用しても、これに対する抵抗力を発揮してライニング板1,2の位置ずれによる水密性の低下を防止することができる。

【0030】

第1と第2のライニング板1,2の寸法は、上述のような機能を発揮しうる範囲内で適宜設計変更することができる。例えば、受け片13,23や突片部14の幅寸法は、ライニング板1,2全体の幅寸法の50%未満、好ましくは5〜45%、さらに好ましくは10〜20%の範囲である。ライニング板の厚みは、通常0.01mm以上、好ましくは、0.1mmから5.0mm、さらに好ましくは0.5mmから2.0mmである。

【0031】

実施形態2

図7〜図10は実施形態2を示す。本実施形態の防食のためのライニング構造は、第1ライニング板100と第2ライニング板110の2種類のライニング板を用いて構成され、これらのライニング板はチタン合金板(耐食性材料の一例)である。第1ライニング板100は、実施形態1の第1ライニング板1と同様に、方形のライニング板本体101の両側辺部に折り曲げ段部102を介してライニング板本体101の外側方に突出される受け片103と、該受け片103の両端から突設される突片部104と、ライニング板本体101の残りの側辺部に形成される覆い片105とを備えている。

【0032】

第2ライニング板110は、寸法の異なる3種類の第2ライニング板110a,110b,110cから成り、これらの第2ライニング板110a〜110cは、実施形態1の第2ライニング板2と同様に、方形のライニング板本体111a〜111cの両側辺部に折り曲げ段部112a〜112cを介して形成される受け片113a〜113cと、ライニング板本体111a〜111cの残りの側辺部に形成される覆い片115a〜115cとを備えている。

【0033】

また、実施形態1の第2ライニング板2と同様に、第2ライニング板110aの該受け片113aの端部の側方で且つ覆い片115aと段違いの空間部分を、第1ライニング板100の受け片103及び突片部104を導入するための導入部114aとしている。

そして、図8及び図9のように第1及び第2のライニング板100,110a〜110cを、コンクリート構造物の水処理槽の内壁面上に縦方向及び横方向に交互に位置させて千鳥状に配設することにより、縦横の方向で隣接するライニング板のうち一方の受け片に他方のライニング板の覆い片が重ねられる。また、第1ライニング板100の受け片103の突片部104は、隣接する第2ライニング板110aの導入部114aを通って当該第2ライニング板110aの覆い片115aの裏面側に位置すると共に、第1ライニング板100の受け片103の端部は第2ライニング板110aの導入部114aに位置する。また、第1ライニング板100の受け片103の突片部104は、図9等で示すように第2ライニング板110aの受け片113aの端部と、当該第2ライニング板110aと斜め方向で隣接する第2ライニング板110cの受け片113cの端部との間に割り込むように位置することにより、受け片103,113a〜113cは一点に集中することなく配設され、しかも、隣接する受け片は相互に動きが規制し合うように位置決めされる。

【0034】

また、実施形態1と同様にライニング板のライニング板本体と他方のライニング板の覆い片とは突き合わされ、この突き合わせ部分はTIG溶接や接着剤やそれらの併用によって接合される。

【0035】

実施形態3

図11〜図13は実施形態3を示し、ライニング板200,200Aは、打ち抜き成形される方形の一枚の耐食性材料板を曲げ加工して形成され、方形のライニング板本体201,201Aの両側辺に受け片203,203Aを折り曲げ段部202,202Aを介して該側辺の全長に亘って形成し、ライニング板本体201,201Aの残りの側辺部には曲げ加工が施されない覆い片204,204Aを設けて構成されている。ライニング板本体201,201Aと覆い片204,204Aとは面一となるように形成されている。

【0036】

これらのライニング板200,200Aは同一寸法に設定され、図13のように縦方向及び横方向に配設され、隣接するライニング板200,200Aの一方の受け片203(203A)上に他方の覆い片204A(204)を重ねると共に、一方のライニング板本体201(201A)と他方の覆い片204A(204)とを突き合わせ、当該突き合わせ部分を溶接又は接着剤又はそれらの併用によって接合される。これにより、ライニング板に接合用の受け片を設け、該受け片をライニング板の突き合わせ部分の当板(裏板)として利用することによって、酸化を抑えて良好なTIG溶接を確保すると共に、施工能率を向上させることができる。

【0037】

また、隣接するライニング板200,200Aの受け片203,203A同士が接触して該ライニング板200,200Aが位置ずれしないように相互に規制し合うことにより、ライニング板200,200Aの接合部分の水密性を向上させることができる。

【0038】

実施形態4

図14〜図16は実施形態4を示し、ライニング板300,300Aは、打ち抜き成形されるほぼ方形の一枚の耐食性金属板を曲げ加工して形成され、方形のライニング板本体301,301Aの両側辺に折り曲げ段部302,302Aを介して受け片303,303Aを形成し、ライニング板本体301,301Aの残りの側辺部には曲げ加工が施されない覆い片304,304Aを設けて構成されている。ライニング板本体301,301Aと覆い片304,304Aとは面一となるように形成されている。

【0039】

これらのライニング板300,300Aは、実施形態3と同様に、図16のように一方のライニング板本体301(301A)と他方の覆い片304A(304)とを突き合わせ、当該突き合わせ部分を溶接又は接着剤又はそれらの併用によって接合されるが、同図のように千鳥状に配設されるようにライニング板300,300Aは異なる寸法となるように設定されている点で実施形態3とは異なる。

【0040】

以上の実施形態1〜4において、ライニング板はいずれも圧延方向と平行にのみ折り曲げ加工が施されている。

【0041】

接着剤としては、エポキシ系接着剤、アクリル系接着剤、シリコン系接着剤、変性シリコン系接着剤、天然ゴム系接着剤、合成ゴム系接着剤、ウレタン系接着剤、ポリマーセメント等から任意に選択することができる接着性が高い接着剤を使用することができるが、ライニング板に使用される耐食性金属と被被覆材料の熱膨張係数等の物理的特性に違いがある場合には、接着性が高いだけではなく、可とう性に優れたシリコン系、変性シリコン系、天然ゴム系、合成ゴム系接着剤等が好ましい。被ライニング面は、鉄鋼材料で形成しても良い。

【0042】

なお、ライニング板を表裏逆にし、ライニング板本体を被ライニング面に直に固定し、受け片を被ライニング面から浮かせ状態で施工するようにしても良い。

【0043】

以上の実施形態では、防食を目的とするライニング板として耐食性材料で形成されたものを示したが、ライニング板の材料はこれに限定されるものではなく、ライニングの目的に応じて上述した種々のものが採用される。金属材料を採用する場合には、例えば耐摩耗合金や耐熱合金のように耐摩耗性、耐熱性等の保護作用を有し、また、質感等の面で高い意匠性を有することが好ましい。また、金属の種類等に応じて上述のようなプレス曲げ、折曲げのような曲げ加工や鍛造加工などの種々の金属加工方法が採用される。なお、ライニング板の表面に塗膜やメッキ処理を施しても良い。

【0044】

また、ライニング板を非金属材料や金属材料と非金属材料の複合材料で形成しても良い。例えば、セラミックスの成形板は、耐火・耐熱性、耐摩耗性、耐溶損性などの性質が必要とされる箇所に使用される。代表的なセラミックスとしては、アルミナ、ベリリア、ムライト、ステアタイト、マグネシア等またはこれらの混合物を焼結して作成したファインセラミックスや粘土、けい石、長石等を焼結等にて作成したレンガ、陶磁器、ガラス等のセラミックス等を挙げることができる。セラミックの成形法としては、泥しょう鋳込み法、加圧成形法、押出し成形法等が考えられる。また、硬質塩化ビニル板等のプラスチック板は、比較的金属や金属合金よりも安価であり、樹脂の種類も多いので、それぞれの特徴に応じて使い分けられる。また、機械的な強さが要求される箇所には強化プラスチック(FRP)が用いられる。成形法は、プラスチックの種類に応じて種々の成形法が考えられる。

【図面の簡単な説明】

【0045】

【図1】(a)は本発明の実施形態1の第1ライニング板を示す斜視図、(b)は(a)のA−A断面図、(c)は(a)のB−B断面図である。

【図2】同第1ライニング板の折り曲げ加工前の状態を示す斜視図である。

【図3】(a)は本発明の実施形態1の第2ライニング板を示す斜視図、(b)は(a)のC−C断面図、(c)は(a)のD−D断面図、(d)は(a)のY部分の拡大図である。

【図4】同第2ライニング板の折り曲げ加工前の状態を示す斜視図である。

【図5】(a)は同実施形態の正面図、(b)は(a)のE−E断面図、(c)は(a)のF−F断面図である。

【図6】(a)は図5(a)のG部分を裏面側からみたときの拡大斜視図、(b)は図5(a)のL−L断面図、(c)は動作説明図、(d)は比較図である。

【図7】本発明の実施形態2のライニング板を示す正面図である。

【図8】同実施形態のライニング板を組み合わせた状態を示す正面図である。

【図9】同実施形態のライニング板を組み合わせた状態を示す裏面図である。

【図10】同実施形態のライニング板を組み合わせた状態の全体を示す正面図である。

【図11】本発明の実施形態3のライニング板の斜視図である。

【図12】本発明の実施形態3のライニング板の斜視図である。

【図13】(a)は同実施形態のライニング板を組み合わせた状態の全体を示す正面図、(b)は(a)の縦断面図、(c)は(a)の横断面図である。

【図14】(a)は本発明の実施形態4に第1ライニング板の斜視図、(b)は(a)のH−H断面図、(c)は(a)のI−I断面図である。

【図15】(a)は本発明の実施形態4に第2ライニング板の斜視図、(b)は(a)のJ−J断面図、(c)は(a)のK−K断面図である。

【図16】(a)は同実施形態のライニング板を組み合わせた状態の全体を示す正面図、(b)は(a)の縦断面図、(c)は(a)の横断面図である。

【符号の説明】

【0046】

1 第1ライニング板

11 ライニング板本体

12 折り曲げ段部

13 受け片

14 突片部

15 覆い片

2 第2ライニング板

21 ライニング板本体

22 折り曲げ段部

23 受け片

24 導入部

25 覆い片

【特許請求の範囲】

【請求項1】

ライニング板を備え、該ライニング板は、方形のライニング板本体の両側辺部に折り曲げ段部を介して形成される受け片と、前記ライニング板本体の残りの側辺部に形成される覆い片とを備え、

前記ライニング板を被ライニング面上に縦方向及び横方向に配設し、

縦横の方向で隣接する前記ライニング板のうち、一方の前記ライニング板の受け片上に他方の前記ライニング板の覆い片を重ねると共に、一方の前記ライニング板のライニング板本体と他方の前記ライニング板の覆い片とを突き合わせ、当該突き合わせ部分を溶接又は接着剤又はそれらの併用によって接合したことを特徴とするライニング構造。

【請求項2】

前記ライニング板は、第1及び第2のライニング板から成り、

前記第1及び第2のライニング板は、方形のライニング板本体の両側辺部から折り曲げ段部を介して延設される受け片と、前記ライニング板本体の残りの側辺部から延設される覆い片とを備え、

前記第1ライニング板は、その受け片の端部から該受け片が形成される前記ライニング板本体の側辺部の延長方向に向けて延設される突片部を有し、

前記第2ライニング板は、その受け片の端部の側方で且つ前記覆い片と段違いの空間部分が受け片及び突片部を導入するための導入部とされ、

前記第1及び第2のライニング板を被ライニング面上に縦方向及び横方向に交互に且つ千鳥状に配設し、

縦横の方向で隣接する前記第1及び第2のライニング板のうち、一方の前記ライニング板の受け片に他方の前記ライニング板の覆い片を重ねると共に、一方の前記ライニング板のライニング板本体と他方の前記ライニング板の覆い片とを突き合わせた状態において、

前記第1ライニング板の受け片の突片部は、前記第2ライニング板の導入部を通って当該第2ライニング板の覆い片に重なると共に、斜め方向で隣接する前記第2ライニング板の受け片の端部間に割り込むように位置し、かつ、これらの受け片及び突片部によりライニング板の動きが規制されるように構成したことを特徴とする請求項1に記載のライニング構造。

【請求項3】

ライニング板は、一枚の方形又は方形に近い形の耐食性金属板を曲げ加工して形成されることを特徴とする請求項1又は2に記載のライニング構造。

【請求項4】

前記ライニング板は、耐食性金属材料もしくはその金属を主成分とする耐食性合金材料または耐食性材料被覆処理や表面処理を実施することにより耐食性を施した金属材料により形成され、前記折り曲げ段部は圧延方向で折り曲げることにより形成されることを特徴とする請求項1から3のいずれかに記載のライニング構造。

【請求項5】

前記耐食性金属、耐食性合金材料のそれぞれがチタン、チタンを主成分とする合金にて構成されることを特徴とする請求項3又は4記載のライニング構造。

【請求項6】

前記耐食性合金材料がステンレス材にて構成されることを特徴とする請求項4記載のライニング構造。

【請求項7】

ライニング板は金属材料で形成され、かつ、これらの材料は、耐摩耗性、耐熱性等の保護作用及び意匠性を有することを特徴とする請求項1又は2に記載のライニング構造。

【請求項8】

ライニング板は、一枚の方形又は方形に近い形の金属板を曲げ加工して形成されることを特徴とする請求項7に記載のライニング構造。

【請求項9】

ライニング板は非金属材料又は金属材料と非金属材料の複合材料で形成され、かつ、これらの材料は、耐摩耗性、耐熱性等の保護作用及び意匠性を有することを特徴とする請求項1又は2に記載のライニング構造。

【請求項10】

前記非金属材料は、プラスチックス、FRP、セラミックスであることを特徴とする請求項9に記載のライニング構造。

【請求項11】

前記被ライニング面は、コンクリート構造物の内面または外面あるいはその双方であることを特徴とする請求項1から10のいずれかに記載のライニング構造。

【請求項12】

前記被ライニング面は、鋼構造物の内面または外面あるいはその双方であることを特徴とする請求項1から10のいずれかに記載のライニング構造。

【請求項13】

前記被ライニング面は、木造構造物の内面または外面あるいはその双方であることを特徴とする請求項1から10のいずれかに記載のライニング構造。

【請求項14】

前記第1及び第2のライニング板の受け片はアンカーボルト又は接着剤層によって前記被ライニング面に固定されたことを特徴とする請求項1から13のいずれかに記載のライニング構造。

【請求項15】

前記第1及び第2のライニング板のライニング板本体はアンカーボルト又は接着剤層によって前記被ライニング面に固定されたことを特徴とする請求項1から13のいずれかに記載のライニング構造。

【請求項1】

ライニング板を備え、該ライニング板は、方形のライニング板本体の両側辺部に折り曲げ段部を介して形成される受け片と、前記ライニング板本体の残りの側辺部に形成される覆い片とを備え、

前記ライニング板を被ライニング面上に縦方向及び横方向に配設し、

縦横の方向で隣接する前記ライニング板のうち、一方の前記ライニング板の受け片上に他方の前記ライニング板の覆い片を重ねると共に、一方の前記ライニング板のライニング板本体と他方の前記ライニング板の覆い片とを突き合わせ、当該突き合わせ部分を溶接又は接着剤又はそれらの併用によって接合したことを特徴とするライニング構造。

【請求項2】

前記ライニング板は、第1及び第2のライニング板から成り、

前記第1及び第2のライニング板は、方形のライニング板本体の両側辺部から折り曲げ段部を介して延設される受け片と、前記ライニング板本体の残りの側辺部から延設される覆い片とを備え、

前記第1ライニング板は、その受け片の端部から該受け片が形成される前記ライニング板本体の側辺部の延長方向に向けて延設される突片部を有し、

前記第2ライニング板は、その受け片の端部の側方で且つ前記覆い片と段違いの空間部分が受け片及び突片部を導入するための導入部とされ、

前記第1及び第2のライニング板を被ライニング面上に縦方向及び横方向に交互に且つ千鳥状に配設し、

縦横の方向で隣接する前記第1及び第2のライニング板のうち、一方の前記ライニング板の受け片に他方の前記ライニング板の覆い片を重ねると共に、一方の前記ライニング板のライニング板本体と他方の前記ライニング板の覆い片とを突き合わせた状態において、

前記第1ライニング板の受け片の突片部は、前記第2ライニング板の導入部を通って当該第2ライニング板の覆い片に重なると共に、斜め方向で隣接する前記第2ライニング板の受け片の端部間に割り込むように位置し、かつ、これらの受け片及び突片部によりライニング板の動きが規制されるように構成したことを特徴とする請求項1に記載のライニング構造。

【請求項3】

ライニング板は、一枚の方形又は方形に近い形の耐食性金属板を曲げ加工して形成されることを特徴とする請求項1又は2に記載のライニング構造。

【請求項4】

前記ライニング板は、耐食性金属材料もしくはその金属を主成分とする耐食性合金材料または耐食性材料被覆処理や表面処理を実施することにより耐食性を施した金属材料により形成され、前記折り曲げ段部は圧延方向で折り曲げることにより形成されることを特徴とする請求項1から3のいずれかに記載のライニング構造。

【請求項5】

前記耐食性金属、耐食性合金材料のそれぞれがチタン、チタンを主成分とする合金にて構成されることを特徴とする請求項3又は4記載のライニング構造。

【請求項6】

前記耐食性合金材料がステンレス材にて構成されることを特徴とする請求項4記載のライニング構造。

【請求項7】

ライニング板は金属材料で形成され、かつ、これらの材料は、耐摩耗性、耐熱性等の保護作用及び意匠性を有することを特徴とする請求項1又は2に記載のライニング構造。

【請求項8】

ライニング板は、一枚の方形又は方形に近い形の金属板を曲げ加工して形成されることを特徴とする請求項7に記載のライニング構造。

【請求項9】

ライニング板は非金属材料又は金属材料と非金属材料の複合材料で形成され、かつ、これらの材料は、耐摩耗性、耐熱性等の保護作用及び意匠性を有することを特徴とする請求項1又は2に記載のライニング構造。

【請求項10】

前記非金属材料は、プラスチックス、FRP、セラミックスであることを特徴とする請求項9に記載のライニング構造。

【請求項11】

前記被ライニング面は、コンクリート構造物の内面または外面あるいはその双方であることを特徴とする請求項1から10のいずれかに記載のライニング構造。

【請求項12】

前記被ライニング面は、鋼構造物の内面または外面あるいはその双方であることを特徴とする請求項1から10のいずれかに記載のライニング構造。

【請求項13】

前記被ライニング面は、木造構造物の内面または外面あるいはその双方であることを特徴とする請求項1から10のいずれかに記載のライニング構造。

【請求項14】

前記第1及び第2のライニング板の受け片はアンカーボルト又は接着剤層によって前記被ライニング面に固定されたことを特徴とする請求項1から13のいずれかに記載のライニング構造。

【請求項15】

前記第1及び第2のライニング板のライニング板本体はアンカーボルト又は接着剤層によって前記被ライニング面に固定されたことを特徴とする請求項1から13のいずれかに記載のライニング構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2006−132304(P2006−132304A)

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願番号】特願2005−20031(P2005−20031)

【出願日】平成17年1月27日(2005.1.27)

【特許番号】特許第3709485号(P3709485)

【特許公報発行日】平成17年10月26日(2005.10.26)

【出願人】(593204292)株式会社昭和 (5)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願日】平成17年1月27日(2005.1.27)

【特許番号】特許第3709485号(P3709485)

【特許公報発行日】平成17年10月26日(2005.10.26)

【出願人】(593204292)株式会社昭和 (5)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

[ Back to top ]