ライニング管路の施工方法

【課題】 水量計測システムをライニング管路に備えさせる簡便な方法を確立して、既設管に対する更生作業と同時に水量計測システムを新設する。

【解決手段】 一実施形態として、ライニング管1を形成する形成工程、及び裏込め材23を注入して既設管21とライニング管1とを一体化する硬化工程のほか、タグ配設工程を備える。タグ配設工程では、帯状部材10のリブ12の間に、複数個の識別タグ3を互いに間隔を設けた状態で配設し、既設管21とライニング管1との間に複数個の識別タグ3を内設する。これにより、識別タグ3と、管路1aの上方に位置するリーダ装置との間で無線通信を行い、ライニング管1における水量の計測が可能となる。

【解決手段】 一実施形態として、ライニング管1を形成する形成工程、及び裏込め材23を注入して既設管21とライニング管1とを一体化する硬化工程のほか、タグ配設工程を備える。タグ配設工程では、帯状部材10のリブ12の間に、複数個の識別タグ3を互いに間隔を設けた状態で配設し、既設管21とライニング管1との間に複数個の識別タグ3を内設する。これにより、識別タグ3と、管路1aの上方に位置するリーダ装置との間で無線通信を行い、ライニング管1における水量の計測が可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、老朽化した既設管をライニングにより更生するライニング管路の施工方法に係る。特に、本発明は、管路内の水量を計測するシステムを備えるライニング管路の施工方法に関する。

【背景技術】

【0002】

既設管が老朽化した場合あるいは亀裂や腐食等の破損が生じたような場合には、既設管の内周面を更生する。従来の既設管の更生方法として、合成樹脂製のライニング材で既設管の内周面を被覆する各種の方法が知られている。その一つに、埋設管路を非開削で更生する裏込め材注入式のSPR(Sewage Pipe Renewal)工法がある。

【0003】

この更生方法では、例えば特許文献1、2等に記載されているように、可撓性を有する長尺の帯状部材(プロファイル)を用いる。帯状部材は、片面に断面T形状のリブが立設されており、両側縁部の一方には凸形状、他方には凹形状をした接合部がそれぞれ設けられている。

【0004】

更生に際しては、帯状部材が巻かれたドラムが地上に設置され、既設管内に製管装置が設置される。そして、前記ドラムから帯状部材を製管装置に連続的に供給し、既設管内で螺旋状に巻回する。螺旋状とされた帯状部材は、互いに隣接した接合部同士が製管装置により接合され、管状のライニング管となる。また、既設管とライニング管との隙間には、製管装置の注入ノズルが挿入され、強化モルタル等の裏込め材が注入・充填される。その後、一定の養生期間を経て裏込め材を硬化させ、既設管とライニング管とを一体化させることにより、既設管の内周面がライニング管で更生される。

【0005】

ところで、下水道管等の埋設管路では、雨水や地下水等の下水以外の流入水も流れ込むことがある。このため、管路内の水位及び流量は、流入水の有無によって、増減を繰り返し、一定とならないことが多い。流入水が極端に増加すると、管路内の水位及び流量が増加するため、場合によっては、処理不良や処理能力不足を招くおそれがある。

【0006】

そこで、かかる事態を回避するため、管路内の水位又は流量を定期的に計測し、管理していくことが求められる。管路内の水位又は流量の計測には、例えば、管路内の水面より上方に設置される電波式又は超音波式の水位計や、水面下に設置することの可能な超音波式流量計、圧力センサ式水位計、及び静電容量水位計などを用いることが考えられる。

【0007】

これらのうち、電波式水位計や超音波式水位計は、満管となったり、水位計が水没したりする可能性のある管路では設置することができないという制約がある。これに対し、超音波式流量計、圧力センサ式又は静電容量式の水位計は、水中に設置することが可能であるが、センサへの電源供給及びデータ通信のためのケーブル等が必要であり、設置工事が大掛かりとなって、メンテナンスも容易でないなどの多くの問題点があった。

【0008】

また、近年では、非接触で情報通信が可能な無線タグ(RFIDタグ)を用いた計測システムも提案されている。例えば、特許文献3には、容器に取り付けられた無線タグと、この無線タグとの間で通信を行うリーダ/ライタ装置とを備える、容器内の分量計測システムについて記載されている。リーダ/ライタ装置は、無線タグと通信不可能である場合には、水が通信を遮断していると判断し、当該通信不可能な無線タグの周辺に水があることを検知する。逆に、無線タグと通信可能である場合には、当該通信可能な無線タグの周辺に水がないことを検知する仕組みである。

【0009】

しかし、従来のこの種の計測システムは、主として容器内の静水の水量を計測するものであって、上記のような埋設管路の変動する水量計測に対し、そのまま適用することはできない。加えて、下水道施設のように大量の流水が存在し、下水中から発生する各種の酸により化学的腐食を生じるおそれがある過酷な多湿環境下では、無線タグを流失させずに恒久的に設置し、かつ、無線タグを機能劣化させることなく長期的な使用に耐えうるようにする具体的な方策が検討されていなかった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2003−33969号公報

【特許文献2】特開2006−181861号公報

【特許文献3】特開2005−331347号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述したように、埋設管路に適した水量計測システムを、管路に新設する手法は確立されていないものの、管路のメンテナンスを行って、更生が必要とされた際に、更生作業と同時に水量計測システムを備えさせることができれば、極めて効率的であり、実用性が高い。特に、前記SPR工法では、既設管の管路が更生用のライニング管で覆われることから、既設管とライニング管との間に無線タグを配設することで、無線タグを下水流に曝すことなく保護でき、流失や機能劣化を生じるおそれもなくなる。

【0012】

よって、管路内の水位又は流量を定期的に計測し、管理するという観点から、既設管の内周面を更生する工事を行う際に、当該管路に新たに水量計測システムを設けて、管更生後の流量管理を円滑に行うことができるようにするライニング管路の施工方法が要望されていた。

【0013】

そこで、本発明は、上記のような実情にかんがみてなされたものであり、その目的とするところは、管路内に設ける識別タグと、管路の上方に位置して前記識別タグとの間で無線通信を行うリーダ装置とを用いて、下水管等の埋設管路に適した長期使用にも耐えうる水量計測システムを構成し、この水量計測システムをライニング管路に備えさせる簡便な方法を確立して、既設管に対する更生作業と同時に水量計測システムを新設することが可能なライニング管路の施工方法を提供することにある。

【課題を解決するための手段】

【0014】

前記の目的を達成するために、本発明は、更生が必要となった既設管の管路に対して、ライニング管を形成して更生する作業工程に、水量計測システムに用いる識別タグを配設する工程を組み込み、ライニング管路の施工過程で既設管とライニング管との間に複数個の識別タグを内設し、水量計測システムを備えさせるようにしている。

【0015】

具体的には、本発明の解決手段は、識別情報が付与されて管路内に設けられる識別タグと、管路の上方に位置して前記識別タグとの間で無線通信を行うリーダ装置とを用いて管路内の水量を計測しうるライニング管路の施工方法を対象とする。このライニング管路の施工方法に対し、ライニング管の形成工程と、硬化工程と、タグ配設工程とを備えさせている。形成工程では、長尺の帯状基部に複数条のリブが立設されて当該帯状基部の両側縁部に接合部を有する帯状部材を、既設管内に連続的に供給しつつ螺旋状に巻回し、隣接する接合部同士を相互に接合してライニング管を形成する。硬化工程では、既設管とライニング管との間隙に裏込め材を注入して硬化させ、既設管とライニング管とを一体化する。また、タグ配設工程では、前記帯状部材のリブ立設側に、前記識別タグを複数個、互いに間隔を設けた状態で帯状基部に近接させて配設する。これらの各工程を経て、既設管とライニング管との間に複数個の識別タグを内設する。

【0016】

このような特定事項により、既設管の内部にライニング管を形成して更生するとともに、新たに設ける水量計測システムの識別タグを管路に配設することができる。ここで、帯状部材のリブ立設側には、識別タグを、互いに間隔を設けた状態で帯状基部に近接させて配設するので、既設管とライニング管との間で前記識別タグを管路の内周面に沿わせるようにして内設することができる。そのため、識別タグとリーダ装置との間には、ライニング管が介在するだけであり、識別タグとリーダ装置との間で無線通信を良好に行うことが可能となる。また、識別タグは、管路を流れる腐食性の流水に曝されることなくライニング管により保護されるので、流失や機能劣化を招くのを回避することができる。その上、識別タグが管路の内周面の平滑性に影響を与えないので、円滑な水流を維持することができる。したがって、このように管路に識別タグを配設することで、更生後のライニング管路では、識別タグとリーダ装置との間で無線通信を行って、リーダ装置が読み取った識別タグの識別情報に基づき、管路の内部を流れる水の水位及び流量を算出することが可能となる。

【0017】

前記ライニング管路の施工方法においては、形成工程、硬化工程、及びタグ配設工程の、各工程の順序を、タグ配設工程の工程内容によって異ならせて行うことが可能である。

【0018】

つまり、第1の工程順序は、形成工程、硬化工程、タグ配設工程の順に行うものである。第2の工程順序は、形成工程、タグ配設工程、硬化工程の順に行うものである。また、第3の工程順序は、タグ配設工程、形成工程、硬化工程の順に行うものである。

【0019】

そして、タグ配設工程として、以下に述べる複数の構成が挙げられる。

【0020】

まず、前記タグ配設工程では、ライニング管の端部に開口し且つ帯状部材のリブに貫通する管軸方向のタグ用穴を、各識別タグの配置高さに対応させて複数箇所に設けるとともに、各タグ用穴に識別タグを挿入して固定するものである。このようなタグ配設工程は、形成工程及び硬化工程後に行う場合と、形成工程と硬化工程との間に行う場合(すなわち、第1又は第2の工程順序の場合)とがある。

【0021】

すなわち、形成工程を経て既設管内にライニング管を形成した後、ライニング管の端部から帯状部材に沿って識別タグ配設用のタグ用穴を管軸方向に開設する。この場合、既設管内に形成したライニング管に対し、ライニング管の開口端部から管軸方向に適宜の長さでタグ用穴を設ける。そして、ライニング管の端部に開口した当該タグ用穴から識別タグを挿入し、既設管とライニング管との間に識別タグを内設する。タグ用穴の配置形態は、識別タグの配置高さに合わせて複数箇所に設けることで、異なる高さ位置に複数個の識別タグを配設することが可能となる。また、かかるタグ用穴は、ライニング管の内周面に開設するものではないので、内周面の平滑性や止水性に影響を与えることがない。これにより、識別タグは、既設管とライニング管との間に内設され、ライニング管に表面が覆われて保護される。

【0022】

また、前記タグ配設工程は、ライニング管の内周面に、各識別タグの配置箇所に対応させて複数個のタグ用穴を開設し、各タグ用穴に識別タグを嵌め込んだ後、タグ用穴と同形状の閉塞部材でタグ用穴を閉塞し固定する構成であってもよい。このようなタグ配設工程は、硬化工程後に行う場合と、形成工程と硬化工程との間に行う場合(すなわち、第1又は第2の工程順序の場合)とがある。

【0023】

すなわち、形成工程を経て既設管内にはライニング管が形成されているので、ライニング管の内部からライニング管の内周面に直接、識別タグ配設用のタグ用穴を開設することができる。この場合、ライニング管の内部から作業を行うことができるので、施工現場の状況等に応じて、必要な箇所に必要な個数のタグ用穴を設け、それぞれのタグ用穴に識別タグを固定することができ、多様な管路条件に対応することができる。

【0024】

また、前記タグ配設工程は、ライニング管の内周面の一箇所にタグ用穴を開設し、複数個の識別タグを連結した線状部材を、ライニング管の端部から帯状部材のリブ間に導入するとともに当該リブ間を挿通させて前記タグ用穴から導出し、前記識別タグを帯状部材のリブ間に配設する構成としてもよい。このようなタグ配設工程は、形成工程と硬化工程との間(すなわち、第2の工程順序)で行う。

【0025】

この場合、既設管内に形成されたライニング管の端部には、帯状部材の木口面が現れているので、当該帯状部材のリブ間を通じて複数個の識別タグを、ライニング管と既設管との間に配設していく。複数個の識別タグは、線状部材により連結されている。この線状部材をライニング管の端部から挿入し、リブ間を通して内部に螺旋状に導入する。また、ライニング管に設けたタグ用穴から当該線状部材を引き出すことで、線状部材に連結された複数個の識別タグが所定位置に配設されることとなる。かかる構成では、複数個の識別タグを個別に配置する作業が不要であり、複数個を一括して配設することが可能であるので、作業工数が少なく、より簡便に施工することができる。

【0026】

このようなタグ配設工程において、より好ましくは、前記帯状部材のリブ間に挿通させた線状部材に引張り力を付与し、各識別タグを帯状基部に密着させるようにすることである。

【0027】

これにより、各識別タグを帯状部材のリブ間に保持させることができ、識別タグとリーダ装置との間にライニング管を構成する帯状部材の帯状基部が介在するだけとなるので、識別タグとリーダ装置との間で良好に無線通信を行うことができる。

【0028】

また、前記タグ配設工程として、帯状部材のリブ間に識別タグを配設するとともに、前記識別タグに当接する押さえ部材を当該リブ間に装着して、前記識別タグを帯状部材に保持させる構成であってもよい。このようなタグ配設工程は、形成工程の前に行う場合と、形成工程と硬化工程との間に行う場合(すなわち、第2又は第3の順序形態の場合)とがある。

【0029】

すなわち、ライニング管を形成する前の帯状部材に対し、あらかじめ識別タグを配設するものである。この場合、複数個の識別タグを互いに間隔を設けて、帯状部材のリブ間に直接配設する。さらに、当該リブ間に、識別タグをリブ間に装着させるための押さえ部材を嵌め込む。これにより、識別タグを帯状部材に保持させた状態で、ライニング管の形成を行うことができる。

【0030】

また、ライニング管を形成した後であれば、このライニング管を構成する帯状部材のリブ間に識別タグを配設し、押さえ部材を当該リブ間に挿入するようにして装着することも可能である。この場合、識別タグを、あらかじめ帯状部材のリブ間に固定しておいてもよく、また、前記線状部材に連結させてリブ間に導入してもよい。

【0031】

これらの構成では、帯状部材のリブ間に保持された識別タグは、帯状部材と押さえ部材とで挟み込まれて被覆される。したがって、押さえ部材により識別タグを安定的に固定するだけでなく、ライニング管の形成時や裏込め材の注入時の外力や衝撃等から保護することも可能となる。

【0032】

また、前記タグ配設工程で、複数個の識別タグを添設した押さえ部材を、前記帯状部材のリブ間に装着して、前記識別タグを帯状部材に保持させるようにしてもよい。このようなタグ配設工程は、形成工程の前に行う場合と、形成工程と硬化工程との間に行う場合(すなわち、第2又は第3の順序形態の場合)とがある。

【0033】

このような方法を採ることにより、作業工数を減らして、より簡便に、複数個の識別タグを帯状部材のリブ間に保持させることができる。

【0034】

また、このタグ配設工程において、前記押さえ部材は、剛性を有する帯板材を溝状に屈曲させた長尺材であることが望ましい。

【0035】

これにより、押さえ部材を帯状部材に対して、端部のリブ間から螺旋状に容易に押し込むことができ、リブ間に装着された際の識別タグの保護作用も発揮させることも可能となる。

【発明の効果】

【0036】

本発明では、管路を更生する各作業工程に、水量計測システムの識別タグを配設する工程を組み込み、既設管とライニング管との間に複数個の識別タグを内設するようにしている。このため、既設管に対する更生作業と同時に、簡便な方法で施工性よく識別タグを新設することができ、また、このような識別タグと、当該識別タグとの間で無線通信を行うリーダ装置とを用いた水量計測システムをライニング管路に備えさせることができる。また、配設した識別タグはライニング管に覆われて保護されるので、腐食性のある多湿環境下においても、無線タグを流失せずに恒久的に設置しておくことができ、機能劣化させることもないので、長期的な使用に耐えうる水量計測システムとすることが可能となる。

【図面の簡単な説明】

【0037】

【図1】実施の形態に係る水量計測システムを備えたライニング管路の断面を模式的に示す説明図である。

【図2】実施の形態に係る水量計測システムを備えたライニング管路の水流方向に交差する断面を模式的に示す説明図である。

【図3】前記水量計測システムの機能ブロック図である。

【図4】前記ライニング管路の識別タグの配置例を示す断面図である。

【図5】前記ライニング管路の識別タグの配置例を模式的に示す斜視図である。

【図6】前記識別タグの配置例であって、図5と異なる配置例を模式的に示す斜視図である。

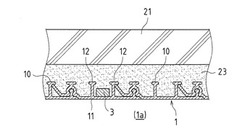

【図7】図7(a)は、帯状部材の一例を示す断面図であり、図7(b)は帯状部材同士を接合した様子を示す断面図である。

【図8】図8(a)は、帯状部材の他の例を示す断面図であり、図8(b)はその帯状部材の接合部の斜視図である。

【図9】固定式の製管装置によるライニング管の形成工程を示す説明図である。

【図10】自走式の製管装置によるライニング管の形成工程を示す説明図である。

【図11】実施形態1に係るライニング管路の施工方法のタグ配設工程を示す説明図である。

【図12】図11の管路断面の部分拡大図である。

【図13】実施形態1における施工完了後の管路の拡大断面図である。

【図14】実施形態2に係るライニング管路を構成する帯状部材を示す断面図である。

【図15】実施形態3に係るライニング管路の施工方法のタグ配設工程を示す断面図である。

【図16】図15のライニング管路における管軸方向の拡大断面図である。

【図17】実施形態4に係るライニング管路の施工方法のタグ配設工程を示す管路の拡大断面図である。

【図18】実施形態4における施工完了後のライニング管路の拡大断面図である。

【発明を実施するための形態】

【0038】

以下、本発明の実施の形態に係るライニング管路の施工方法について、図面を参照しつつ説明する。

【0039】

−水量計測システムの説明−

本発明に係るライニング管路の施工方法の説明にあたり、まず、ライニング管路に適用される水量計測システムの概要について説明する。

【0040】

図1は、実施の形態に係る水量計測システムを備えた管路の断面を模式的に示す説明図である。

【0041】

図示するように、地中の既設管21がライニング管1により更生されている。管路1aには、複数個の識別タグ3(識別タグ3a〜3e)が配設されている。各識別タグ3は、固有の識別情報が付与された無線タグ(RFIDタグ)であり、管路1aの内周面に沿って配置されている。また、この水量計測システムは、各識別タグ3との間で無線通信を行うリーダ装置4と、リーダ装置4が読み取った識別タグ3の識別情報に基づき、管路1aの内部を流れる水の水位及び流量を算出するデータ処理装置5を備えている。さらに、リーダ装置4が読み取った情報を出力する出力装置6とが備えられている。

【0042】

識別タグ3、リーダ装置4、データ処理装置5、及び出力装置6の設置場所は、設置後のメンテナンスが容易となるように、作業者の出入りが可能なマンホール22の近辺とすることが好ましい。特に、リーダ装置4の設置位置としては、管路1aの識別タグ3との間で無線通信が可能であって、増水時にも水没しない高さ位置である必要がある。そのため、図示するように、ライニング管1より上方である、マンホール22の内壁面221にリーダ装置4を設置するのが好ましい。これらのリーダ装置4、データ処理装置5、及び出力装置6の相互間は、ケーブル7等により接続されている。

【0043】

図2は、管路1aの水流方向に交差する断面を模式的に示した説明図である。識別タグ3(識別タグ3a〜3e)は、管路1aの内周面に沿って異なる高さ位置に配置されている。これらのうち、識別タグ3d、3eは、水面Wより下方に位置しており、リーダ装置4との間で無線通信を行うことはできない。一方、識別タグ3a〜3cは、水面Wより上方に位置しているので、リーダ装置4との間で通信を行うことができる。

【0044】

この場合、図1に示すリーダ装置4は、識別タグ3a〜3cからの通信信号を受けて、それぞれの識別情報を読み取り、データ処理装置5へ出力する。データ処理装置5は、識別タグ3a〜3cの識別情報を認識する一方、識別タグ3d、3eの識別情報が入力されないことから、水面Wが識別タグ3cと識別タグ3dとの間にあることを認識する。そして、識別タグ3cと識別タグ3dとの間の水面Wの位置を、管路1aの水位として、出力装置6を介して上位システムに送信する。

【0045】

ここで、リーダ装置4が、識別タグ3の識別情報の読み取りを所定の時間間隔で行い、データ処理装置5が受け取った識別情報に基づいて平均水位を算出し、出力装置6から上位システムへ送信する構成としてもよい。

【0046】

さらに、図2に示すように、リーダ装置4が読み取った識別タグ3の識別情報から認識される水面Wの位置に基づいて、管路1aの潤辺S及び通水断面積Aを算出し、次に示すマニング式を用いて水の平均流速Vを算出することも可能である。

【0047】

【数1】

【0048】

ここで、潤辺Sは、管路1aの内周面(内径)において、流水に接している部分の周方向の長さを指す。Rは、水理学的平均水深であり、Iは、水面勾配である。また、nは、マニングの粗度係数であり、管路1aの内周面の材質に固有の係数である。マニングの粗度係数nは、例えば、コンクリート面では0.014、樹脂コートされた面においては0.009が用いられる。

【0049】

データ処理装置5において、前記マニング式に従って平均流速Vを求め、単位時間あたりの流量を算出し、出力装置6を介して流量データとして上位システムに送信する構成とすることも可能である。よって、上位システムにおいて、流量データを複数箇所の出力装置6から取得し、下水管網の流量解析をリアルタイムに実施して、下流域の流量予測を行う下水道管理システムを構築することも可能となる。

【0050】

また、かかる水量計測システムにおいて、データ処理装置5を省き、リーダ装置4が読み取った識別タグ3a、3b、3cの識別情報を、出力装置6を介して直接上位システムへ送信し、上位システムにてデータ処理を実行するという構成も可能である。一方、種々の形状や管径を有する管によって構成される大規模な下水道においては、データ処理装置5を備えることで、上位システムのデータ処理の負担を軽減するようにしてもよい。

【0051】

図3は、本実施の形態に係る水量計測システムの機能ブロック図である。前記のとおり、この水量計測システムは、識別タグ3、リーダ装置4、データ処理装置5、及び出力装置6を備えて構成されている。

【0052】

識別タグ3は、制御回路31、アンテナ32、及びメモリ33を備えている。識別タグ3は、リーダ装置4から送信される電波の電磁界によりアンテナ32に起電力を生じ、制御回路31とメモリ33を駆動する。この際、リーダ装置4から送信される電波の伝搬方向に対して、アンテナ32の受信面が所定の立体角を形成しうるように配置されていなければ、起電力は発生しない。よって、識別タグ3を動作させるため、アンテナ32の受信面の立体角が、リーダ装置4から送信される電波の伝搬方向に対し、少なくとも零とならないように識別タグ3を配置する必要がある。

【0053】

識別タグ3のメモリ33には、当該識別タグ3を他の識別タグと識別するための固有の識別情報が記憶されている。制御回路31は、アンテナ32で生じた起電力により駆動し、メモリ33から識別情報を読み出し、その識別情報を乗せた変調した電波をアンテナ32から発信させる。

【0054】

リーダ装置4は、制御回路41とアンテナ42とを備えている。制御回路41は、識別タグ3を駆動させるための電波をアンテナ42から発信させる。また、制御回路41は、識別タグ3から発信された電波をアンテナ42で受信させ、受信した信号から識別情報を抽出する。さらに、制御回路41は、抽出した識別情報を、データ処理が可能な符号に変換して、データ処理装置5へ送る。

【0055】

データ処理装置5は、CPU51と、メモリ52と、インターフェイス回路53とを備えるマイクロコンピュータである。データ処理装置5は、インターフェイス回路53を介して、リーダ装置4から識別タグ3の識別情報を受け取り、管路1aの内周面に配置された識別タグ3の中でリーダ装置4と交信できる状態にあるもの、すなわち、水面Wの上方に位置している識別タグ3(例えば識別タグ3a〜3c)を認識する。

【0056】

メモリ52には、識別タグ3の配置形態が記憶されており、水面Wの上方にある識別タグ3の配置に基づいて、管路1a内の水位を決定する。さらに、データ処理装置5は、決定された水位に基づき、前記マニング式を用いて、管路1aを流れる水の流量を算出する。管路1aの内径R及び水面勾配I、マニングの粗度係数n等のパラメータは、メモリ52に記憶されている。

【0057】

また、データ処理装置5は、リーダ装置4及び出力装置6を制御するコントローラとしても機能する。これらの装置を制御するプログラムは、メモリ52に記憶されている。

【0058】

例えば、データ処理装置5は、決定された水位及び流量のデータを出力装置6へ送り、通信コントローラ61を制御して上位システムへ送信する。出力装置6は、通信コントローラ61とマイクロ波の送受信部62とを備える。送受信部62は、通信コントローラ61に制御され、携帯電話の基地局を介して上位システムとの間でデータ通信を行う。

【0059】

このような水量計測システムにおいて、出力装置6を光ファイバー通信の光回線終端装置(OUN)として、光ファイバー通信網を介して上位システムと接続される構成とすることも可能である。また、前記のように、データ処理装置5を有しないシステムであって、出力装置6の通信コントローラ61がリーダ装置4を制御し、リーダ装置4が読み取った識別情報を出力装置6から上位システムへ送信する構成を採ることもできる。

【0060】

また、突発的な増水等による水害を防ぐために、あらかじめ警戒水位又は警戒流量を設定しておき、データ処理装置5で算出された水位又は流量が、警戒水位又は警戒流量を超えた場合、警報信号を出力装置6から上位システムに出力する構成とすることもできる。これにより、洪水等の自然災害に対する安全対策を備えた上位システムを構築することが可能となる。

【0061】

−ライニング管路への識別タグ配設例−

図4は、水量計測システムを設けたライニング管路の一例であり、識別タグの配設例を示す断面図である。

【0062】

識別タグ3a〜3eは、内周面がライニング管1により更生された管路1aにおいて、ライニング管1と既設管21との間に、ライニング管1に近接させて内設されている。各識別タグ3a〜3eは、高さWの等間隔で設定された所定の水位に対応する高さに配置されている。これにより、高さWを一単位として、管路1aを流れる水の水位を検出することができる構成となっている。

【0063】

例えば、リーダ装置4が、識別タグ3a〜3eの全てと交信して識別情報を取得できた場合には、データ処理装置5は、水位を1Wの位置と判断する。また、リーダ装置4が、識別タグ3a〜3dと交信して識別情報を取得した場合は、データ処理装置5は、水位を2Wの位置と判断する。

【0064】

図5及び図6は、識別タグ3の配置形態を模式的に示した斜視図である。図5では、既設管21を流れる水の水流方向に直交する仮想断面を示しており、識別タグ3が円形断面に沿って環状に配列されている。これに対し、図6は、水流方向に対して所定の傾きをもった仮想断面を示しており、識別タグ3が楕円状の断面に沿って配列されている。

【0065】

図6に示す配置形態では、図5の例に比べて、配置される周面の長さが長くなる。このため、図6の配置形態では、より多くの識別タグ3を配列することができる。つまり、図5に示す円形断面に沿って配置する例に比べ、より狭い幅Wで水位を検知することが可能となって、検知精度を高めることができる。

【0066】

−ライニング管路の施工方法−

次に、上記のような水量計測システムを備えるライニング管路の施工方法について説明する。

【0067】

このライニング管路の施工では、少なくとも次の3つの工程、すなわち、形成工程、硬化工程、及びタグ配設工程により、ライニング管1と既設管21との間に複数個の識別タグ3を内設する。そして、識別タグ3を内設した管路1aの上方に位置するリーダ装置4と、各識別タグ3との間で、無線通信を行って水量計測を可能とするものである。

【0068】

(形成工程)

この工程では、長尺の帯状部材を既設管内で巻回して、ライニング管を形成する。

【0069】

図7(a)は、帯状部材の一例を示す断面図であり、図7(b)は帯状部材同士を接合した様子を示す断面図である。帯状部材10は、硬質塩化ビニル等の合成樹脂材により長尺帯状に成形した部材で、平板状の帯状基部11の片面に複数条のリブ12が長手方向に沿って立設されている。また、帯状基部11の両側縁部にはそれぞれ互いに内外に重なり合って係合する接合部13、13が形成されている。帯状部材10は、必要に応じて、断面W字形に加工された長尺の補強部材14が隣り合うリブ12の間に嵌め込まれている。

【0070】

この帯状部材10を既設管内で螺旋状に巻回することで、図7(b)に示すように、隣接した接合部13、13同士が相互に接合される。これにより、帯状部材10が管状となって、ライニング管1を構成するものとなる。

【0071】

図8(a)は、帯状部材の他の例を示す断面図であり、図8(b)はその帯状部材の接合部の斜視図である。図8(a)に示すように、帯状部材100がコネクタ110を介して接合されるものであってもよい。例示の帯状部材100も、複数条のリブ112を備えて長尺状に成形した部材であって、両側縁部に凹形状の接合部113が設けられている。コネクタ110は、帯状部材100の接合部113に接合可能な接合凸部115、115が長手方向に沿って連続的に形成されている。このコネクタ110は、隣接した帯状部材100の接合部113、113に跨がって嵌め込まれ、これらを接合するものとなる。

【0072】

ライニング管1の形成工程では、図9に示すように、既設管21の端部に設置した製管装置81に対し、地上のドラム82から帯状部材10を連続的に供給する。製管装置81は、帯状部材10を螺旋状に巻回し、互いに隣接した接合部13(図7参照)を接合して、ライニング管1を形成する。また、ライニング管1は、図10に示すように、既設管21の内部に設置された、いわゆる自走式の製管装置83により形成することもできる。この製管装置83は、油圧ユニット84から供給される油圧油により駆動し、油圧ユニット84は発電機85の供給電力により駆動する。

【0073】

(硬化工程)

この工程では、形成したライニング管1と既設管21との間の間隙に、高強度モルタル等の裏込め材23を注入及び充填する。裏込め材23の注入は、例えば製管装置83に接続する注入ノズルに裏込め材23を供給し、ライニング管1の開口端部から注入する方法や、ライニング管1の複数箇所に開設した注入孔から注入する方法などを適宜選択して行うことができる。また、裏込め材23の注入は、ライニング管1の形成後であっても、また、ライニング管1の形成作業と同時に進めることもできる。

【0074】

このように、既設管21の内周面とライニング管1の外周面との間隙に、裏込め材を注入充填した後、一定の養生期間を経て、裏込め材23を硬化させる。これにより、既設管21とライニング管1とを一体化させ、既設管21の強度が低下していても、ライニング管1と裏込め材23とで高い強度を確保することが可能となる。

【0075】

(タグ配設工程)

この工程では、既設管21内に形成する新たな管路1aに、上記の水量計測システムを備えさせるため、固有の識別情報が付与された複数個の識別タグ3を配設する。また、管路1aの上方に配置するリーダ装置4と、識別タグ3との間で好適に無線通信を行わせるため、識別タグ3を帯状部材10の片面側(リブ立設側)に、帯状基部11に近接させて配設する。また、識別タグ3は複数個を互いに間隔を設けた状態で配設する。

【0076】

このタグ配設工程には、複数のバリエーションがある。そこで、以下の実施形態において、タグ配設工程の詳細な説明を行う。

【0077】

<実施形態1>

まず、ライニング管路の施工方法に係る実施形態1について、図11〜図13を参照しつつ説明する。

【0078】

図11は、実施形態1に係るライニング管路の施工方法の一工程を示し、既設管の断面をライニング管の半断面とともに模式的に示した説明図である。また、図12は、図11の管路断面の部分拡大図であり、図13は、施工完了後の管路断面の部分拡大図である。

【0079】

なお、以下に説明する実施形態1〜4に係るライニング管路の施工方法において、既出の説明部材等については、上記と共通の符号を付すことによりその説明を省略し、各実施形態に特有の点について詳細に説明する。

【0080】

本実施形態では、ライニング管路の施工を、形成工程、タグ配設工程、硬化工程の順に行う。

【0081】

このうち、形成工程及び硬化工程は上記のとおりであるが、タグ配設工程は、図11に示すように、複数個の識別タグ3を連結した線状部材16を用いて行う点に特徴を有する。

【0082】

すなわち、形成工程を経て、既設管21の内部には更生すべき管路長に対応した長さのライニング管1が形成されている。このライニング管1に対し、内周面の一箇所にタグ用穴15を開設する。タグ用穴15は、ライニング管1の内周面のうち、複数個の識別タグ3を配列させようとする箇所の近傍に設ける。

【0083】

図11及び図12に示すように、線状部材16は、強度及び柔軟性を有しており、帯状部材10のリブ間に挿通する太さを有する。線状部材16としては、例えば、各種繊維材料からなるコード、ケーブル、ロープ等や、金属製のワイヤ、チェーン等を用いることができるが、これらに限定されるものではない。タグ用穴15は、かかる線状部材16が挿通する大きさであればよく、極めて小さい穴で足りる。線状部材16には、管路1aに付設する識別タグ3の必要個数を、配設間隔に相当する間隔を設けて接続する。

【0084】

図11に示すように、ライニング管1の開口端部1bは、マンホール22に開口している。この開口端部1bに現れている帯状部材10の木口面10aより、複数個の識別タグ3を連結した線状部材16を、リブ12の間に挿入する。図12では、ライニング管1を構成する帯状部材10のリブ12の間に、線状部材16を挿通させている様子を示している。線状部材16を当該リブ12の間に挿通させることにより、ライニング管1の外周面に、線状部材16を螺旋状に配設することができる。線状部材16の先端部は、ライニング管1に設けたタグ用穴15から管路1a内に引き出す。

【0085】

次いで、リブ12の間に挿通させた線状部材16に対し、引張り力を付与する。引張り力を付与すると、図12に示すように、線状部材16及び線状部材16に連結された識別タグ3が、帯状基部11の表面に密着する。

【0086】

次いで、線状部材16をリブ12の間に配設した状態で、硬化工程へと進む。つまり、線状部材16及び識別タグ3を、ライニング管1の外周面(帯状基部11の表面)に密着させた状態で、既設管21の内周面とライニング管1の外周面との間隙に裏込め材23を注入し、硬化させる。また、タグ用穴15から導出する線状部材16を切断して取り除く。

【0087】

これにより、図13に示すように、既設管21とライニング管1とが一体化し、複合管が形成される。識別タグ3はライニング管1の外周面に固定されるので、識別タグ3とリーダ装置4との間には、このライニング管1を構成する帯状部材10の帯状基部11が介在するだけとなる。したがって、識別タグ3とリーダ装置4との間で良好に無線通信を行うことができる。

【0088】

また、かかるタグ配設工程では、複数個の識別タグ3をライニング管1に対して個別に配置する作業が不要であり、複数個の識別タグ3を一括して配設することができる。そのため、タグ配設工程に係る作業工数が少なく、極めて簡便に施工することが可能である。

【0089】

なお、このような線状部材16を用いたタグ配設工程を、形成工程の途中段階で組み込むようにしてもよい。つまり、ライニング管1の製管途中で、いったん製管作業を中断し、製管装置に供給する帯状部材10に対し、識別タグ3を連結した線状部材16を配設していく。その後、製管作業を再開し、線状部材16が配設され帯状部材10を、螺旋状に巻回し、ライニング管1を形成する。これにより、ライニング管1の外周面に線状部材16を容易に配設することができる。そして、ライニング管1の製管作業を完了後、前述と同様に、線状部材16に引張り力を付与し、識別タグ3を帯状基部11に密着させるとよい。

【0090】

<実施形態2>

次に、ライニング管路の施工方法の実施形態2について、図14を参照しつつ説明する。図14は、実施形態2においてライニング管を構成する帯状部材の一例を示す断面図である。

【0091】

本実施形態では、ライニング管路の施工を、タグ配設工程、形成工程、硬化工程の順に行う。タグ配設工程では、ライニング管1を形成する前の帯状部材10に対し、複数個の識別タグ3を配設する。つまり、図14に示すように、帯状部材10のリブ12の間に、あらかじめ識別タグ3を配設する。

【0092】

例示の形態では、帯状部材10のリブ12の間に装着する押さえ部材17を用いている。押さえ部材17は、剛性を有する合成樹脂製又は金属製の帯板材を、溝状に屈曲成形した長尺材からなる。この押さえ部材17は、帯状部材10のリブ12の間に嵌合する幅寸法で形成され、側縁部が略T字形断面のリブ12先端に係止して固定される構成である。

【0093】

この場合、複数個の識別タグ3を、互いに間隔を設けて、帯状部材10のリブ12の間に直接配設した後、当該リブ12の間に押さえ部材17を嵌め込み、識別タグ3に当接させる。押さえ部材17に適度な弾性力を備えさせておくことで、押さえ部材17をリブ12の間に装着した際、識別タグ3を帯状基部11に圧着させることが可能である。また、1本の押さえ部材17により複数個の識別タグ3の全てを、帯状部材10に対して保持させることができ、効率的である。

【0094】

次いで、複数個の識別タグ3を帯状部材10に保持させた状態で、ライニング管1の形成工程を行う。図14に示すように、帯状部材10のリブ12の間に保持された複数個の識別タグ3は、帯状部材10(帯状基部11)と押さえ部材17とで挟み込まれて被覆されている。このため、識別タグ3を押さえ部材17で安定的に固定することができ、また、ライニング管1の製管時や裏込め材注入時の衝撃等からも保護することができる。

【0095】

また、識別タグ3の押さえ部材17として、長さ方向の曲げ剛性が比較的高いものを用いてもよい。この場合、押さえ部材17を、前記のようにリブ12の間に嵌め込むようにして装着するだけでなく、帯状部材10の端部からリブ12の間に差し込む、又は押し込むようにして装着することも可能である。このため、ライニング管1の施工を、形成工程、タグ配設工程、硬化工程の順に行うことも可能となる。

【0096】

つまり、先にライニング管1を、既設管21内に形成する(形成工程)。その後、ライニング管1の端部から押さえ部材17を螺旋状に挿入し、識別タグ3を配設するための空間を帯状部材10に設ける。次いで、実施形態1で示したように、線状部材16に複数個の識別タグ3を連結させて、帯状部材10と押さえ部材17との間の空間に線状部材16を導入する(タグ配設工程)。これにより、識別タグ3を帯状部材10に保持させるとともに、識別タグ3を保護することができる。

【0097】

また、複数個の識別タグ3を押さえ部材17に間隔を設けて接着した状態で、帯状部材10のリブ12の間に装着又は端部から挿入するようにしてもよい。このような方法を採ることにより、作業工数を減らして、より簡便に、複数個の識別タグ3を帯状部材10のリブ12の間に保持させることができる。

【0098】

<実施形態3>

次に、ライニング管路の施工方法の実施形態3について、図15及び図16を参照しつつ説明する。図15は、実施形態3に係るライニング管路の施工方法のタグ配設工程を示す断面図であり、図16は、図15のライニング管路における管軸方向の部分断面図である。

【0099】

本実施形態のタグ配設工程では、ライニング管1の開口端部1bに開口し且つ帯状部材10のリブ12に貫通する管軸方向のタグ用穴15を設ける。タグ用穴15の開設は、ライニング管1の形成工程の後であれば、硬化工程前であっても硬化工程後であってもよい。図示するように、既設管21の内部に形成されたライニング管1に対し、タグ用穴15を、ライニング管1の開口端部1bから帯状基部11に沿って、管軸方向に開設する。また、タグ用穴15は、リブ12及び補強部材14を貫通するように設けている。

【0100】

タグ用穴15の開設作業は、電動ドリル、エア駆動ドリル、又はチッパー等の加工ツールを用いることが作業性の観点から好ましい。また、ノミ等の適宜の工具を用いて手作業でタグ用穴15を開設することも可能である。なお、図16では、硬化工程後にタグ用穴15を開設した様子を示しており、硬化した裏込め材23をも貫通させてタグ用穴15を設けている。

【0101】

また、図15に示すように、タグ用穴15は、各識別タグ3の配置高さに対応させて、ライニング管1の周方向の複数箇所に設ける。また、タグ用穴15の長さは、各識別タグの配設箇所に合わせて、ライニング管1の開口端部1bから管軸方向に適宜の長さとする。

【0102】

次いで、これらの開設したタグ用穴15…15に、それぞれ識別タグ3…3を挿入する。このとき、タグ用穴15に識別タグ3を押し込むだけであってもよいし、また、接着剤や両面テープ等を用いてタグ用穴15に識別タグ3を接着してもよい。

【0103】

これにより、既設管21の内周面とライニング管1の外周面との間に、複数個の識別タグ3を内設することができる。タグ用穴15は、ライニング管1の内周面に対して穴を設けるものではないので、管路1aの内周面の平滑性や止水性等に影響を与えることがない。

【0104】

タグ配設工程を、硬化工程の前に行う場合には、識別タグ3…3をタグ用穴15…15に挿入・配置後、ライニング管1と既設管21との間隙に裏込め材23を注入及び充填する。これにより、タグ用穴15にも裏込め材23が充填され、ライニング管1の外周面に識別タグ3が固定される。

【0105】

また、タグ配設工程を、硬化工程の後に行う場合には、図16に示すような形態となり、識別タグ3を挿入したタグ用穴15に、裏込め材23と同様のモルタル系充填材、又はエポキシ樹脂系充填材若しくはシリコン系充填材等を充填し、タグ用穴15を塞いで水密性を確保する。これにより、識別タグ3を既設管21とライニング管1との間に内設し、ライニング管1で被覆して保護することができる。

【0106】

<実施形態4>

次に、ライニング管路の施工方法の実施形態4について、図17及び図18を参照しつつ説明する。図17は、実施形態4に係るライニング管路の施工方法のタグ配設工程を示す部分断面図であり、図18は施工完了後のライニング管路の部分断面図である。

【0107】

本実施形態のタグ配設工程では、ライニング管1の内周面に、各識別タグ3の配置箇所に対応させて複数個のタグ用穴15を開設する。この形態では、タグ配設工程を、形成工程と硬化工程との間、又は硬化工程後に行う。つまり、形成工程を経て既設管21内に形成されたライニング管1に対して、管路1aの内側からライニング管1の内周面に直接、識別タグ配設用のタグ用穴15を開設する。

【0108】

具体的には、ライニング管1と既設管21との間に裏込め材23を注入する前(図17参照)、又は裏込め材23を注入し硬化させた後に、ライニング管1の内周面にタグ用穴15を開設する。タグ用穴15の開設作業は、電動ドリル、エア駆動ドリル、又はチッパー等の加工ツールを用いることができる。図17に示すように、タグ用穴15の大きさは識別タグ3とほぼ同等の大きさがあれば足りる。

【0109】

タグ用穴15には、それぞれ識別タグ3を嵌め込み、タグ用穴15と同形状の閉塞部材18で閉塞し固定する。閉塞部材18は、例えば帯状部材10と同様の合成樹脂材で形成された板状の部材であり、あらかじめ識別タグ3に貼り付けて一体としていることが好ましい。また、識別タグ3及び閉塞部材18は、タグ用穴15を設けた帯状部材10に接着により固定する。

【0110】

タグ配設工程を硬化工程の前に行う場合には、タグ用穴15に識別タグ3を嵌め込み、閉塞した後、ライニング管1と既設管21との間に裏込め材23を注入する。これにより、識別タグ3及び閉塞部材18もライニング管1に一体的に固定される(硬化工程)。また、タグ配設工程を硬化工程の後に行う場合であれば、タグ用穴15に識別タグ3及び閉塞部材18を接着固定すれば完了する。加えて、タグ用穴15と閉塞部材18との接合部における水密性を一層高めるため、接合部をシールすることが好ましい。シールは、合成樹脂を用いた溶接、シール材の充填、又は接着剤による接着によって行うことができる。

【0111】

このようなタグ配設工程は、ライニング管1の内周側から作業を行うことができるので、施工現場の状況等に応じて、必要な箇所に必要な個数のタグ用穴15を設けて、それぞれのタグ用穴15に識別タグ3を固定することができ、多様な管路に対応することができる。

【0112】

以上のようなライニング管路の施工方法において、帯状部材10と識別タグ3とは、可能な限り近接させて配設することが好ましい。しかしながら、硬化工程にて裏込め材23が帯状部材10と識別タグ3との間に僅かに入り込んだり、グリスなどの潤滑剤、封止材、若しくは粘着材等が、帯状部材10と識別タグ3との間に残置されたりしても、リーダ装置4との通信性に影響がなく、問題とはならない。

【0113】

なお、上記実施形態では、既設管21及びライニング管1として断面形状が円形のものについて説明したが、これに限定されず、断面形状が矩形、馬蹄形など多様な形状に適用することができる。また、ライニング管1の形成工程において、上記のSPR工法等によらずとも、どのような工法によってライニング管1を形成するものであってもよい。

【産業上の利用可能性】

【0114】

本発明は、老朽化した既設管をライニングにより更生する更生工法に利用可能である。

【符号の説明】

【0115】

1 ライニング管

1a 管路

10 帯状部材

11 帯状基部

12 リブ

13 接合部

14 補強部材

15 タグ用穴

16 線状部材

17 押さえ部材

18 閉塞部材

100 帯状部材

112 リブ

113 接合部

110 コネクタ

115 接合凹部

21 既設管

22 マンホール

23 裏込め材

W 水面

3 識別タグ

31 制御回路

32 アンテナ

33 メモリ

4 リーダ装置

41 制御回路

42 アンテナ

5 データ処理装置

51 CPU

52 メモリ

53 インターフェイス回路

6 出力装置

61 通信コントローラ

62 送受信部

7 ケーブル

81、83 製管装置

82 ドラム

【技術分野】

【0001】

本発明は、老朽化した既設管をライニングにより更生するライニング管路の施工方法に係る。特に、本発明は、管路内の水量を計測するシステムを備えるライニング管路の施工方法に関する。

【背景技術】

【0002】

既設管が老朽化した場合あるいは亀裂や腐食等の破損が生じたような場合には、既設管の内周面を更生する。従来の既設管の更生方法として、合成樹脂製のライニング材で既設管の内周面を被覆する各種の方法が知られている。その一つに、埋設管路を非開削で更生する裏込め材注入式のSPR(Sewage Pipe Renewal)工法がある。

【0003】

この更生方法では、例えば特許文献1、2等に記載されているように、可撓性を有する長尺の帯状部材(プロファイル)を用いる。帯状部材は、片面に断面T形状のリブが立設されており、両側縁部の一方には凸形状、他方には凹形状をした接合部がそれぞれ設けられている。

【0004】

更生に際しては、帯状部材が巻かれたドラムが地上に設置され、既設管内に製管装置が設置される。そして、前記ドラムから帯状部材を製管装置に連続的に供給し、既設管内で螺旋状に巻回する。螺旋状とされた帯状部材は、互いに隣接した接合部同士が製管装置により接合され、管状のライニング管となる。また、既設管とライニング管との隙間には、製管装置の注入ノズルが挿入され、強化モルタル等の裏込め材が注入・充填される。その後、一定の養生期間を経て裏込め材を硬化させ、既設管とライニング管とを一体化させることにより、既設管の内周面がライニング管で更生される。

【0005】

ところで、下水道管等の埋設管路では、雨水や地下水等の下水以外の流入水も流れ込むことがある。このため、管路内の水位及び流量は、流入水の有無によって、増減を繰り返し、一定とならないことが多い。流入水が極端に増加すると、管路内の水位及び流量が増加するため、場合によっては、処理不良や処理能力不足を招くおそれがある。

【0006】

そこで、かかる事態を回避するため、管路内の水位又は流量を定期的に計測し、管理していくことが求められる。管路内の水位又は流量の計測には、例えば、管路内の水面より上方に設置される電波式又は超音波式の水位計や、水面下に設置することの可能な超音波式流量計、圧力センサ式水位計、及び静電容量水位計などを用いることが考えられる。

【0007】

これらのうち、電波式水位計や超音波式水位計は、満管となったり、水位計が水没したりする可能性のある管路では設置することができないという制約がある。これに対し、超音波式流量計、圧力センサ式又は静電容量式の水位計は、水中に設置することが可能であるが、センサへの電源供給及びデータ通信のためのケーブル等が必要であり、設置工事が大掛かりとなって、メンテナンスも容易でないなどの多くの問題点があった。

【0008】

また、近年では、非接触で情報通信が可能な無線タグ(RFIDタグ)を用いた計測システムも提案されている。例えば、特許文献3には、容器に取り付けられた無線タグと、この無線タグとの間で通信を行うリーダ/ライタ装置とを備える、容器内の分量計測システムについて記載されている。リーダ/ライタ装置は、無線タグと通信不可能である場合には、水が通信を遮断していると判断し、当該通信不可能な無線タグの周辺に水があることを検知する。逆に、無線タグと通信可能である場合には、当該通信可能な無線タグの周辺に水がないことを検知する仕組みである。

【0009】

しかし、従来のこの種の計測システムは、主として容器内の静水の水量を計測するものであって、上記のような埋設管路の変動する水量計測に対し、そのまま適用することはできない。加えて、下水道施設のように大量の流水が存在し、下水中から発生する各種の酸により化学的腐食を生じるおそれがある過酷な多湿環境下では、無線タグを流失させずに恒久的に設置し、かつ、無線タグを機能劣化させることなく長期的な使用に耐えうるようにする具体的な方策が検討されていなかった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2003−33969号公報

【特許文献2】特開2006−181861号公報

【特許文献3】特開2005−331347号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述したように、埋設管路に適した水量計測システムを、管路に新設する手法は確立されていないものの、管路のメンテナンスを行って、更生が必要とされた際に、更生作業と同時に水量計測システムを備えさせることができれば、極めて効率的であり、実用性が高い。特に、前記SPR工法では、既設管の管路が更生用のライニング管で覆われることから、既設管とライニング管との間に無線タグを配設することで、無線タグを下水流に曝すことなく保護でき、流失や機能劣化を生じるおそれもなくなる。

【0012】

よって、管路内の水位又は流量を定期的に計測し、管理するという観点から、既設管の内周面を更生する工事を行う際に、当該管路に新たに水量計測システムを設けて、管更生後の流量管理を円滑に行うことができるようにするライニング管路の施工方法が要望されていた。

【0013】

そこで、本発明は、上記のような実情にかんがみてなされたものであり、その目的とするところは、管路内に設ける識別タグと、管路の上方に位置して前記識別タグとの間で無線通信を行うリーダ装置とを用いて、下水管等の埋設管路に適した長期使用にも耐えうる水量計測システムを構成し、この水量計測システムをライニング管路に備えさせる簡便な方法を確立して、既設管に対する更生作業と同時に水量計測システムを新設することが可能なライニング管路の施工方法を提供することにある。

【課題を解決するための手段】

【0014】

前記の目的を達成するために、本発明は、更生が必要となった既設管の管路に対して、ライニング管を形成して更生する作業工程に、水量計測システムに用いる識別タグを配設する工程を組み込み、ライニング管路の施工過程で既設管とライニング管との間に複数個の識別タグを内設し、水量計測システムを備えさせるようにしている。

【0015】

具体的には、本発明の解決手段は、識別情報が付与されて管路内に設けられる識別タグと、管路の上方に位置して前記識別タグとの間で無線通信を行うリーダ装置とを用いて管路内の水量を計測しうるライニング管路の施工方法を対象とする。このライニング管路の施工方法に対し、ライニング管の形成工程と、硬化工程と、タグ配設工程とを備えさせている。形成工程では、長尺の帯状基部に複数条のリブが立設されて当該帯状基部の両側縁部に接合部を有する帯状部材を、既設管内に連続的に供給しつつ螺旋状に巻回し、隣接する接合部同士を相互に接合してライニング管を形成する。硬化工程では、既設管とライニング管との間隙に裏込め材を注入して硬化させ、既設管とライニング管とを一体化する。また、タグ配設工程では、前記帯状部材のリブ立設側に、前記識別タグを複数個、互いに間隔を設けた状態で帯状基部に近接させて配設する。これらの各工程を経て、既設管とライニング管との間に複数個の識別タグを内設する。

【0016】

このような特定事項により、既設管の内部にライニング管を形成して更生するとともに、新たに設ける水量計測システムの識別タグを管路に配設することができる。ここで、帯状部材のリブ立設側には、識別タグを、互いに間隔を設けた状態で帯状基部に近接させて配設するので、既設管とライニング管との間で前記識別タグを管路の内周面に沿わせるようにして内設することができる。そのため、識別タグとリーダ装置との間には、ライニング管が介在するだけであり、識別タグとリーダ装置との間で無線通信を良好に行うことが可能となる。また、識別タグは、管路を流れる腐食性の流水に曝されることなくライニング管により保護されるので、流失や機能劣化を招くのを回避することができる。その上、識別タグが管路の内周面の平滑性に影響を与えないので、円滑な水流を維持することができる。したがって、このように管路に識別タグを配設することで、更生後のライニング管路では、識別タグとリーダ装置との間で無線通信を行って、リーダ装置が読み取った識別タグの識別情報に基づき、管路の内部を流れる水の水位及び流量を算出することが可能となる。

【0017】

前記ライニング管路の施工方法においては、形成工程、硬化工程、及びタグ配設工程の、各工程の順序を、タグ配設工程の工程内容によって異ならせて行うことが可能である。

【0018】

つまり、第1の工程順序は、形成工程、硬化工程、タグ配設工程の順に行うものである。第2の工程順序は、形成工程、タグ配設工程、硬化工程の順に行うものである。また、第3の工程順序は、タグ配設工程、形成工程、硬化工程の順に行うものである。

【0019】

そして、タグ配設工程として、以下に述べる複数の構成が挙げられる。

【0020】

まず、前記タグ配設工程では、ライニング管の端部に開口し且つ帯状部材のリブに貫通する管軸方向のタグ用穴を、各識別タグの配置高さに対応させて複数箇所に設けるとともに、各タグ用穴に識別タグを挿入して固定するものである。このようなタグ配設工程は、形成工程及び硬化工程後に行う場合と、形成工程と硬化工程との間に行う場合(すなわち、第1又は第2の工程順序の場合)とがある。

【0021】

すなわち、形成工程を経て既設管内にライニング管を形成した後、ライニング管の端部から帯状部材に沿って識別タグ配設用のタグ用穴を管軸方向に開設する。この場合、既設管内に形成したライニング管に対し、ライニング管の開口端部から管軸方向に適宜の長さでタグ用穴を設ける。そして、ライニング管の端部に開口した当該タグ用穴から識別タグを挿入し、既設管とライニング管との間に識別タグを内設する。タグ用穴の配置形態は、識別タグの配置高さに合わせて複数箇所に設けることで、異なる高さ位置に複数個の識別タグを配設することが可能となる。また、かかるタグ用穴は、ライニング管の内周面に開設するものではないので、内周面の平滑性や止水性に影響を与えることがない。これにより、識別タグは、既設管とライニング管との間に内設され、ライニング管に表面が覆われて保護される。

【0022】

また、前記タグ配設工程は、ライニング管の内周面に、各識別タグの配置箇所に対応させて複数個のタグ用穴を開設し、各タグ用穴に識別タグを嵌め込んだ後、タグ用穴と同形状の閉塞部材でタグ用穴を閉塞し固定する構成であってもよい。このようなタグ配設工程は、硬化工程後に行う場合と、形成工程と硬化工程との間に行う場合(すなわち、第1又は第2の工程順序の場合)とがある。

【0023】

すなわち、形成工程を経て既設管内にはライニング管が形成されているので、ライニング管の内部からライニング管の内周面に直接、識別タグ配設用のタグ用穴を開設することができる。この場合、ライニング管の内部から作業を行うことができるので、施工現場の状況等に応じて、必要な箇所に必要な個数のタグ用穴を設け、それぞれのタグ用穴に識別タグを固定することができ、多様な管路条件に対応することができる。

【0024】

また、前記タグ配設工程は、ライニング管の内周面の一箇所にタグ用穴を開設し、複数個の識別タグを連結した線状部材を、ライニング管の端部から帯状部材のリブ間に導入するとともに当該リブ間を挿通させて前記タグ用穴から導出し、前記識別タグを帯状部材のリブ間に配設する構成としてもよい。このようなタグ配設工程は、形成工程と硬化工程との間(すなわち、第2の工程順序)で行う。

【0025】

この場合、既設管内に形成されたライニング管の端部には、帯状部材の木口面が現れているので、当該帯状部材のリブ間を通じて複数個の識別タグを、ライニング管と既設管との間に配設していく。複数個の識別タグは、線状部材により連結されている。この線状部材をライニング管の端部から挿入し、リブ間を通して内部に螺旋状に導入する。また、ライニング管に設けたタグ用穴から当該線状部材を引き出すことで、線状部材に連結された複数個の識別タグが所定位置に配設されることとなる。かかる構成では、複数個の識別タグを個別に配置する作業が不要であり、複数個を一括して配設することが可能であるので、作業工数が少なく、より簡便に施工することができる。

【0026】

このようなタグ配設工程において、より好ましくは、前記帯状部材のリブ間に挿通させた線状部材に引張り力を付与し、各識別タグを帯状基部に密着させるようにすることである。

【0027】

これにより、各識別タグを帯状部材のリブ間に保持させることができ、識別タグとリーダ装置との間にライニング管を構成する帯状部材の帯状基部が介在するだけとなるので、識別タグとリーダ装置との間で良好に無線通信を行うことができる。

【0028】

また、前記タグ配設工程として、帯状部材のリブ間に識別タグを配設するとともに、前記識別タグに当接する押さえ部材を当該リブ間に装着して、前記識別タグを帯状部材に保持させる構成であってもよい。このようなタグ配設工程は、形成工程の前に行う場合と、形成工程と硬化工程との間に行う場合(すなわち、第2又は第3の順序形態の場合)とがある。

【0029】

すなわち、ライニング管を形成する前の帯状部材に対し、あらかじめ識別タグを配設するものである。この場合、複数個の識別タグを互いに間隔を設けて、帯状部材のリブ間に直接配設する。さらに、当該リブ間に、識別タグをリブ間に装着させるための押さえ部材を嵌め込む。これにより、識別タグを帯状部材に保持させた状態で、ライニング管の形成を行うことができる。

【0030】

また、ライニング管を形成した後であれば、このライニング管を構成する帯状部材のリブ間に識別タグを配設し、押さえ部材を当該リブ間に挿入するようにして装着することも可能である。この場合、識別タグを、あらかじめ帯状部材のリブ間に固定しておいてもよく、また、前記線状部材に連結させてリブ間に導入してもよい。

【0031】

これらの構成では、帯状部材のリブ間に保持された識別タグは、帯状部材と押さえ部材とで挟み込まれて被覆される。したがって、押さえ部材により識別タグを安定的に固定するだけでなく、ライニング管の形成時や裏込め材の注入時の外力や衝撃等から保護することも可能となる。

【0032】

また、前記タグ配設工程で、複数個の識別タグを添設した押さえ部材を、前記帯状部材のリブ間に装着して、前記識別タグを帯状部材に保持させるようにしてもよい。このようなタグ配設工程は、形成工程の前に行う場合と、形成工程と硬化工程との間に行う場合(すなわち、第2又は第3の順序形態の場合)とがある。

【0033】

このような方法を採ることにより、作業工数を減らして、より簡便に、複数個の識別タグを帯状部材のリブ間に保持させることができる。

【0034】

また、このタグ配設工程において、前記押さえ部材は、剛性を有する帯板材を溝状に屈曲させた長尺材であることが望ましい。

【0035】

これにより、押さえ部材を帯状部材に対して、端部のリブ間から螺旋状に容易に押し込むことができ、リブ間に装着された際の識別タグの保護作用も発揮させることも可能となる。

【発明の効果】

【0036】

本発明では、管路を更生する各作業工程に、水量計測システムの識別タグを配設する工程を組み込み、既設管とライニング管との間に複数個の識別タグを内設するようにしている。このため、既設管に対する更生作業と同時に、簡便な方法で施工性よく識別タグを新設することができ、また、このような識別タグと、当該識別タグとの間で無線通信を行うリーダ装置とを用いた水量計測システムをライニング管路に備えさせることができる。また、配設した識別タグはライニング管に覆われて保護されるので、腐食性のある多湿環境下においても、無線タグを流失せずに恒久的に設置しておくことができ、機能劣化させることもないので、長期的な使用に耐えうる水量計測システムとすることが可能となる。

【図面の簡単な説明】

【0037】

【図1】実施の形態に係る水量計測システムを備えたライニング管路の断面を模式的に示す説明図である。

【図2】実施の形態に係る水量計測システムを備えたライニング管路の水流方向に交差する断面を模式的に示す説明図である。

【図3】前記水量計測システムの機能ブロック図である。

【図4】前記ライニング管路の識別タグの配置例を示す断面図である。

【図5】前記ライニング管路の識別タグの配置例を模式的に示す斜視図である。

【図6】前記識別タグの配置例であって、図5と異なる配置例を模式的に示す斜視図である。

【図7】図7(a)は、帯状部材の一例を示す断面図であり、図7(b)は帯状部材同士を接合した様子を示す断面図である。

【図8】図8(a)は、帯状部材の他の例を示す断面図であり、図8(b)はその帯状部材の接合部の斜視図である。

【図9】固定式の製管装置によるライニング管の形成工程を示す説明図である。

【図10】自走式の製管装置によるライニング管の形成工程を示す説明図である。

【図11】実施形態1に係るライニング管路の施工方法のタグ配設工程を示す説明図である。

【図12】図11の管路断面の部分拡大図である。

【図13】実施形態1における施工完了後の管路の拡大断面図である。

【図14】実施形態2に係るライニング管路を構成する帯状部材を示す断面図である。

【図15】実施形態3に係るライニング管路の施工方法のタグ配設工程を示す断面図である。

【図16】図15のライニング管路における管軸方向の拡大断面図である。

【図17】実施形態4に係るライニング管路の施工方法のタグ配設工程を示す管路の拡大断面図である。

【図18】実施形態4における施工完了後のライニング管路の拡大断面図である。

【発明を実施するための形態】

【0038】

以下、本発明の実施の形態に係るライニング管路の施工方法について、図面を参照しつつ説明する。

【0039】

−水量計測システムの説明−

本発明に係るライニング管路の施工方法の説明にあたり、まず、ライニング管路に適用される水量計測システムの概要について説明する。

【0040】

図1は、実施の形態に係る水量計測システムを備えた管路の断面を模式的に示す説明図である。

【0041】

図示するように、地中の既設管21がライニング管1により更生されている。管路1aには、複数個の識別タグ3(識別タグ3a〜3e)が配設されている。各識別タグ3は、固有の識別情報が付与された無線タグ(RFIDタグ)であり、管路1aの内周面に沿って配置されている。また、この水量計測システムは、各識別タグ3との間で無線通信を行うリーダ装置4と、リーダ装置4が読み取った識別タグ3の識別情報に基づき、管路1aの内部を流れる水の水位及び流量を算出するデータ処理装置5を備えている。さらに、リーダ装置4が読み取った情報を出力する出力装置6とが備えられている。

【0042】

識別タグ3、リーダ装置4、データ処理装置5、及び出力装置6の設置場所は、設置後のメンテナンスが容易となるように、作業者の出入りが可能なマンホール22の近辺とすることが好ましい。特に、リーダ装置4の設置位置としては、管路1aの識別タグ3との間で無線通信が可能であって、増水時にも水没しない高さ位置である必要がある。そのため、図示するように、ライニング管1より上方である、マンホール22の内壁面221にリーダ装置4を設置するのが好ましい。これらのリーダ装置4、データ処理装置5、及び出力装置6の相互間は、ケーブル7等により接続されている。

【0043】

図2は、管路1aの水流方向に交差する断面を模式的に示した説明図である。識別タグ3(識別タグ3a〜3e)は、管路1aの内周面に沿って異なる高さ位置に配置されている。これらのうち、識別タグ3d、3eは、水面Wより下方に位置しており、リーダ装置4との間で無線通信を行うことはできない。一方、識別タグ3a〜3cは、水面Wより上方に位置しているので、リーダ装置4との間で通信を行うことができる。

【0044】

この場合、図1に示すリーダ装置4は、識別タグ3a〜3cからの通信信号を受けて、それぞれの識別情報を読み取り、データ処理装置5へ出力する。データ処理装置5は、識別タグ3a〜3cの識別情報を認識する一方、識別タグ3d、3eの識別情報が入力されないことから、水面Wが識別タグ3cと識別タグ3dとの間にあることを認識する。そして、識別タグ3cと識別タグ3dとの間の水面Wの位置を、管路1aの水位として、出力装置6を介して上位システムに送信する。

【0045】

ここで、リーダ装置4が、識別タグ3の識別情報の読み取りを所定の時間間隔で行い、データ処理装置5が受け取った識別情報に基づいて平均水位を算出し、出力装置6から上位システムへ送信する構成としてもよい。

【0046】

さらに、図2に示すように、リーダ装置4が読み取った識別タグ3の識別情報から認識される水面Wの位置に基づいて、管路1aの潤辺S及び通水断面積Aを算出し、次に示すマニング式を用いて水の平均流速Vを算出することも可能である。

【0047】

【数1】

【0048】

ここで、潤辺Sは、管路1aの内周面(内径)において、流水に接している部分の周方向の長さを指す。Rは、水理学的平均水深であり、Iは、水面勾配である。また、nは、マニングの粗度係数であり、管路1aの内周面の材質に固有の係数である。マニングの粗度係数nは、例えば、コンクリート面では0.014、樹脂コートされた面においては0.009が用いられる。

【0049】

データ処理装置5において、前記マニング式に従って平均流速Vを求め、単位時間あたりの流量を算出し、出力装置6を介して流量データとして上位システムに送信する構成とすることも可能である。よって、上位システムにおいて、流量データを複数箇所の出力装置6から取得し、下水管網の流量解析をリアルタイムに実施して、下流域の流量予測を行う下水道管理システムを構築することも可能となる。

【0050】

また、かかる水量計測システムにおいて、データ処理装置5を省き、リーダ装置4が読み取った識別タグ3a、3b、3cの識別情報を、出力装置6を介して直接上位システムへ送信し、上位システムにてデータ処理を実行するという構成も可能である。一方、種々の形状や管径を有する管によって構成される大規模な下水道においては、データ処理装置5を備えることで、上位システムのデータ処理の負担を軽減するようにしてもよい。

【0051】

図3は、本実施の形態に係る水量計測システムの機能ブロック図である。前記のとおり、この水量計測システムは、識別タグ3、リーダ装置4、データ処理装置5、及び出力装置6を備えて構成されている。

【0052】

識別タグ3は、制御回路31、アンテナ32、及びメモリ33を備えている。識別タグ3は、リーダ装置4から送信される電波の電磁界によりアンテナ32に起電力を生じ、制御回路31とメモリ33を駆動する。この際、リーダ装置4から送信される電波の伝搬方向に対して、アンテナ32の受信面が所定の立体角を形成しうるように配置されていなければ、起電力は発生しない。よって、識別タグ3を動作させるため、アンテナ32の受信面の立体角が、リーダ装置4から送信される電波の伝搬方向に対し、少なくとも零とならないように識別タグ3を配置する必要がある。

【0053】

識別タグ3のメモリ33には、当該識別タグ3を他の識別タグと識別するための固有の識別情報が記憶されている。制御回路31は、アンテナ32で生じた起電力により駆動し、メモリ33から識別情報を読み出し、その識別情報を乗せた変調した電波をアンテナ32から発信させる。

【0054】

リーダ装置4は、制御回路41とアンテナ42とを備えている。制御回路41は、識別タグ3を駆動させるための電波をアンテナ42から発信させる。また、制御回路41は、識別タグ3から発信された電波をアンテナ42で受信させ、受信した信号から識別情報を抽出する。さらに、制御回路41は、抽出した識別情報を、データ処理が可能な符号に変換して、データ処理装置5へ送る。

【0055】

データ処理装置5は、CPU51と、メモリ52と、インターフェイス回路53とを備えるマイクロコンピュータである。データ処理装置5は、インターフェイス回路53を介して、リーダ装置4から識別タグ3の識別情報を受け取り、管路1aの内周面に配置された識別タグ3の中でリーダ装置4と交信できる状態にあるもの、すなわち、水面Wの上方に位置している識別タグ3(例えば識別タグ3a〜3c)を認識する。

【0056】

メモリ52には、識別タグ3の配置形態が記憶されており、水面Wの上方にある識別タグ3の配置に基づいて、管路1a内の水位を決定する。さらに、データ処理装置5は、決定された水位に基づき、前記マニング式を用いて、管路1aを流れる水の流量を算出する。管路1aの内径R及び水面勾配I、マニングの粗度係数n等のパラメータは、メモリ52に記憶されている。

【0057】

また、データ処理装置5は、リーダ装置4及び出力装置6を制御するコントローラとしても機能する。これらの装置を制御するプログラムは、メモリ52に記憶されている。

【0058】

例えば、データ処理装置5は、決定された水位及び流量のデータを出力装置6へ送り、通信コントローラ61を制御して上位システムへ送信する。出力装置6は、通信コントローラ61とマイクロ波の送受信部62とを備える。送受信部62は、通信コントローラ61に制御され、携帯電話の基地局を介して上位システムとの間でデータ通信を行う。

【0059】

このような水量計測システムにおいて、出力装置6を光ファイバー通信の光回線終端装置(OUN)として、光ファイバー通信網を介して上位システムと接続される構成とすることも可能である。また、前記のように、データ処理装置5を有しないシステムであって、出力装置6の通信コントローラ61がリーダ装置4を制御し、リーダ装置4が読み取った識別情報を出力装置6から上位システムへ送信する構成を採ることもできる。

【0060】

また、突発的な増水等による水害を防ぐために、あらかじめ警戒水位又は警戒流量を設定しておき、データ処理装置5で算出された水位又は流量が、警戒水位又は警戒流量を超えた場合、警報信号を出力装置6から上位システムに出力する構成とすることもできる。これにより、洪水等の自然災害に対する安全対策を備えた上位システムを構築することが可能となる。

【0061】

−ライニング管路への識別タグ配設例−

図4は、水量計測システムを設けたライニング管路の一例であり、識別タグの配設例を示す断面図である。

【0062】

識別タグ3a〜3eは、内周面がライニング管1により更生された管路1aにおいて、ライニング管1と既設管21との間に、ライニング管1に近接させて内設されている。各識別タグ3a〜3eは、高さWの等間隔で設定された所定の水位に対応する高さに配置されている。これにより、高さWを一単位として、管路1aを流れる水の水位を検出することができる構成となっている。

【0063】

例えば、リーダ装置4が、識別タグ3a〜3eの全てと交信して識別情報を取得できた場合には、データ処理装置5は、水位を1Wの位置と判断する。また、リーダ装置4が、識別タグ3a〜3dと交信して識別情報を取得した場合は、データ処理装置5は、水位を2Wの位置と判断する。

【0064】

図5及び図6は、識別タグ3の配置形態を模式的に示した斜視図である。図5では、既設管21を流れる水の水流方向に直交する仮想断面を示しており、識別タグ3が円形断面に沿って環状に配列されている。これに対し、図6は、水流方向に対して所定の傾きをもった仮想断面を示しており、識別タグ3が楕円状の断面に沿って配列されている。

【0065】

図6に示す配置形態では、図5の例に比べて、配置される周面の長さが長くなる。このため、図6の配置形態では、より多くの識別タグ3を配列することができる。つまり、図5に示す円形断面に沿って配置する例に比べ、より狭い幅Wで水位を検知することが可能となって、検知精度を高めることができる。

【0066】

−ライニング管路の施工方法−

次に、上記のような水量計測システムを備えるライニング管路の施工方法について説明する。

【0067】

このライニング管路の施工では、少なくとも次の3つの工程、すなわち、形成工程、硬化工程、及びタグ配設工程により、ライニング管1と既設管21との間に複数個の識別タグ3を内設する。そして、識別タグ3を内設した管路1aの上方に位置するリーダ装置4と、各識別タグ3との間で、無線通信を行って水量計測を可能とするものである。

【0068】

(形成工程)

この工程では、長尺の帯状部材を既設管内で巻回して、ライニング管を形成する。

【0069】

図7(a)は、帯状部材の一例を示す断面図であり、図7(b)は帯状部材同士を接合した様子を示す断面図である。帯状部材10は、硬質塩化ビニル等の合成樹脂材により長尺帯状に成形した部材で、平板状の帯状基部11の片面に複数条のリブ12が長手方向に沿って立設されている。また、帯状基部11の両側縁部にはそれぞれ互いに内外に重なり合って係合する接合部13、13が形成されている。帯状部材10は、必要に応じて、断面W字形に加工された長尺の補強部材14が隣り合うリブ12の間に嵌め込まれている。

【0070】

この帯状部材10を既設管内で螺旋状に巻回することで、図7(b)に示すように、隣接した接合部13、13同士が相互に接合される。これにより、帯状部材10が管状となって、ライニング管1を構成するものとなる。

【0071】

図8(a)は、帯状部材の他の例を示す断面図であり、図8(b)はその帯状部材の接合部の斜視図である。図8(a)に示すように、帯状部材100がコネクタ110を介して接合されるものであってもよい。例示の帯状部材100も、複数条のリブ112を備えて長尺状に成形した部材であって、両側縁部に凹形状の接合部113が設けられている。コネクタ110は、帯状部材100の接合部113に接合可能な接合凸部115、115が長手方向に沿って連続的に形成されている。このコネクタ110は、隣接した帯状部材100の接合部113、113に跨がって嵌め込まれ、これらを接合するものとなる。

【0072】

ライニング管1の形成工程では、図9に示すように、既設管21の端部に設置した製管装置81に対し、地上のドラム82から帯状部材10を連続的に供給する。製管装置81は、帯状部材10を螺旋状に巻回し、互いに隣接した接合部13(図7参照)を接合して、ライニング管1を形成する。また、ライニング管1は、図10に示すように、既設管21の内部に設置された、いわゆる自走式の製管装置83により形成することもできる。この製管装置83は、油圧ユニット84から供給される油圧油により駆動し、油圧ユニット84は発電機85の供給電力により駆動する。

【0073】

(硬化工程)

この工程では、形成したライニング管1と既設管21との間の間隙に、高強度モルタル等の裏込め材23を注入及び充填する。裏込め材23の注入は、例えば製管装置83に接続する注入ノズルに裏込め材23を供給し、ライニング管1の開口端部から注入する方法や、ライニング管1の複数箇所に開設した注入孔から注入する方法などを適宜選択して行うことができる。また、裏込め材23の注入は、ライニング管1の形成後であっても、また、ライニング管1の形成作業と同時に進めることもできる。

【0074】

このように、既設管21の内周面とライニング管1の外周面との間隙に、裏込め材を注入充填した後、一定の養生期間を経て、裏込め材23を硬化させる。これにより、既設管21とライニング管1とを一体化させ、既設管21の強度が低下していても、ライニング管1と裏込め材23とで高い強度を確保することが可能となる。

【0075】

(タグ配設工程)

この工程では、既設管21内に形成する新たな管路1aに、上記の水量計測システムを備えさせるため、固有の識別情報が付与された複数個の識別タグ3を配設する。また、管路1aの上方に配置するリーダ装置4と、識別タグ3との間で好適に無線通信を行わせるため、識別タグ3を帯状部材10の片面側(リブ立設側)に、帯状基部11に近接させて配設する。また、識別タグ3は複数個を互いに間隔を設けた状態で配設する。

【0076】

このタグ配設工程には、複数のバリエーションがある。そこで、以下の実施形態において、タグ配設工程の詳細な説明を行う。

【0077】

<実施形態1>

まず、ライニング管路の施工方法に係る実施形態1について、図11〜図13を参照しつつ説明する。

【0078】

図11は、実施形態1に係るライニング管路の施工方法の一工程を示し、既設管の断面をライニング管の半断面とともに模式的に示した説明図である。また、図12は、図11の管路断面の部分拡大図であり、図13は、施工完了後の管路断面の部分拡大図である。

【0079】

なお、以下に説明する実施形態1〜4に係るライニング管路の施工方法において、既出の説明部材等については、上記と共通の符号を付すことによりその説明を省略し、各実施形態に特有の点について詳細に説明する。

【0080】

本実施形態では、ライニング管路の施工を、形成工程、タグ配設工程、硬化工程の順に行う。

【0081】

このうち、形成工程及び硬化工程は上記のとおりであるが、タグ配設工程は、図11に示すように、複数個の識別タグ3を連結した線状部材16を用いて行う点に特徴を有する。

【0082】

すなわち、形成工程を経て、既設管21の内部には更生すべき管路長に対応した長さのライニング管1が形成されている。このライニング管1に対し、内周面の一箇所にタグ用穴15を開設する。タグ用穴15は、ライニング管1の内周面のうち、複数個の識別タグ3を配列させようとする箇所の近傍に設ける。

【0083】

図11及び図12に示すように、線状部材16は、強度及び柔軟性を有しており、帯状部材10のリブ間に挿通する太さを有する。線状部材16としては、例えば、各種繊維材料からなるコード、ケーブル、ロープ等や、金属製のワイヤ、チェーン等を用いることができるが、これらに限定されるものではない。タグ用穴15は、かかる線状部材16が挿通する大きさであればよく、極めて小さい穴で足りる。線状部材16には、管路1aに付設する識別タグ3の必要個数を、配設間隔に相当する間隔を設けて接続する。

【0084】

図11に示すように、ライニング管1の開口端部1bは、マンホール22に開口している。この開口端部1bに現れている帯状部材10の木口面10aより、複数個の識別タグ3を連結した線状部材16を、リブ12の間に挿入する。図12では、ライニング管1を構成する帯状部材10のリブ12の間に、線状部材16を挿通させている様子を示している。線状部材16を当該リブ12の間に挿通させることにより、ライニング管1の外周面に、線状部材16を螺旋状に配設することができる。線状部材16の先端部は、ライニング管1に設けたタグ用穴15から管路1a内に引き出す。

【0085】

次いで、リブ12の間に挿通させた線状部材16に対し、引張り力を付与する。引張り力を付与すると、図12に示すように、線状部材16及び線状部材16に連結された識別タグ3が、帯状基部11の表面に密着する。

【0086】

次いで、線状部材16をリブ12の間に配設した状態で、硬化工程へと進む。つまり、線状部材16及び識別タグ3を、ライニング管1の外周面(帯状基部11の表面)に密着させた状態で、既設管21の内周面とライニング管1の外周面との間隙に裏込め材23を注入し、硬化させる。また、タグ用穴15から導出する線状部材16を切断して取り除く。

【0087】

これにより、図13に示すように、既設管21とライニング管1とが一体化し、複合管が形成される。識別タグ3はライニング管1の外周面に固定されるので、識別タグ3とリーダ装置4との間には、このライニング管1を構成する帯状部材10の帯状基部11が介在するだけとなる。したがって、識別タグ3とリーダ装置4との間で良好に無線通信を行うことができる。

【0088】

また、かかるタグ配設工程では、複数個の識別タグ3をライニング管1に対して個別に配置する作業が不要であり、複数個の識別タグ3を一括して配設することができる。そのため、タグ配設工程に係る作業工数が少なく、極めて簡便に施工することが可能である。

【0089】

なお、このような線状部材16を用いたタグ配設工程を、形成工程の途中段階で組み込むようにしてもよい。つまり、ライニング管1の製管途中で、いったん製管作業を中断し、製管装置に供給する帯状部材10に対し、識別タグ3を連結した線状部材16を配設していく。その後、製管作業を再開し、線状部材16が配設され帯状部材10を、螺旋状に巻回し、ライニング管1を形成する。これにより、ライニング管1の外周面に線状部材16を容易に配設することができる。そして、ライニング管1の製管作業を完了後、前述と同様に、線状部材16に引張り力を付与し、識別タグ3を帯状基部11に密着させるとよい。

【0090】

<実施形態2>

次に、ライニング管路の施工方法の実施形態2について、図14を参照しつつ説明する。図14は、実施形態2においてライニング管を構成する帯状部材の一例を示す断面図である。

【0091】

本実施形態では、ライニング管路の施工を、タグ配設工程、形成工程、硬化工程の順に行う。タグ配設工程では、ライニング管1を形成する前の帯状部材10に対し、複数個の識別タグ3を配設する。つまり、図14に示すように、帯状部材10のリブ12の間に、あらかじめ識別タグ3を配設する。

【0092】

例示の形態では、帯状部材10のリブ12の間に装着する押さえ部材17を用いている。押さえ部材17は、剛性を有する合成樹脂製又は金属製の帯板材を、溝状に屈曲成形した長尺材からなる。この押さえ部材17は、帯状部材10のリブ12の間に嵌合する幅寸法で形成され、側縁部が略T字形断面のリブ12先端に係止して固定される構成である。

【0093】

この場合、複数個の識別タグ3を、互いに間隔を設けて、帯状部材10のリブ12の間に直接配設した後、当該リブ12の間に押さえ部材17を嵌め込み、識別タグ3に当接させる。押さえ部材17に適度な弾性力を備えさせておくことで、押さえ部材17をリブ12の間に装着した際、識別タグ3を帯状基部11に圧着させることが可能である。また、1本の押さえ部材17により複数個の識別タグ3の全てを、帯状部材10に対して保持させることができ、効率的である。

【0094】

次いで、複数個の識別タグ3を帯状部材10に保持させた状態で、ライニング管1の形成工程を行う。図14に示すように、帯状部材10のリブ12の間に保持された複数個の識別タグ3は、帯状部材10(帯状基部11)と押さえ部材17とで挟み込まれて被覆されている。このため、識別タグ3を押さえ部材17で安定的に固定することができ、また、ライニング管1の製管時や裏込め材注入時の衝撃等からも保護することができる。

【0095】

また、識別タグ3の押さえ部材17として、長さ方向の曲げ剛性が比較的高いものを用いてもよい。この場合、押さえ部材17を、前記のようにリブ12の間に嵌め込むようにして装着するだけでなく、帯状部材10の端部からリブ12の間に差し込む、又は押し込むようにして装着することも可能である。このため、ライニング管1の施工を、形成工程、タグ配設工程、硬化工程の順に行うことも可能となる。

【0096】

つまり、先にライニング管1を、既設管21内に形成する(形成工程)。その後、ライニング管1の端部から押さえ部材17を螺旋状に挿入し、識別タグ3を配設するための空間を帯状部材10に設ける。次いで、実施形態1で示したように、線状部材16に複数個の識別タグ3を連結させて、帯状部材10と押さえ部材17との間の空間に線状部材16を導入する(タグ配設工程)。これにより、識別タグ3を帯状部材10に保持させるとともに、識別タグ3を保護することができる。

【0097】

また、複数個の識別タグ3を押さえ部材17に間隔を設けて接着した状態で、帯状部材10のリブ12の間に装着又は端部から挿入するようにしてもよい。このような方法を採ることにより、作業工数を減らして、より簡便に、複数個の識別タグ3を帯状部材10のリブ12の間に保持させることができる。

【0098】

<実施形態3>

次に、ライニング管路の施工方法の実施形態3について、図15及び図16を参照しつつ説明する。図15は、実施形態3に係るライニング管路の施工方法のタグ配設工程を示す断面図であり、図16は、図15のライニング管路における管軸方向の部分断面図である。

【0099】

本実施形態のタグ配設工程では、ライニング管1の開口端部1bに開口し且つ帯状部材10のリブ12に貫通する管軸方向のタグ用穴15を設ける。タグ用穴15の開設は、ライニング管1の形成工程の後であれば、硬化工程前であっても硬化工程後であってもよい。図示するように、既設管21の内部に形成されたライニング管1に対し、タグ用穴15を、ライニング管1の開口端部1bから帯状基部11に沿って、管軸方向に開設する。また、タグ用穴15は、リブ12及び補強部材14を貫通するように設けている。

【0100】

タグ用穴15の開設作業は、電動ドリル、エア駆動ドリル、又はチッパー等の加工ツールを用いることが作業性の観点から好ましい。また、ノミ等の適宜の工具を用いて手作業でタグ用穴15を開設することも可能である。なお、図16では、硬化工程後にタグ用穴15を開設した様子を示しており、硬化した裏込め材23をも貫通させてタグ用穴15を設けている。

【0101】

また、図15に示すように、タグ用穴15は、各識別タグ3の配置高さに対応させて、ライニング管1の周方向の複数箇所に設ける。また、タグ用穴15の長さは、各識別タグの配設箇所に合わせて、ライニング管1の開口端部1bから管軸方向に適宜の長さとする。

【0102】

次いで、これらの開設したタグ用穴15…15に、それぞれ識別タグ3…3を挿入する。このとき、タグ用穴15に識別タグ3を押し込むだけであってもよいし、また、接着剤や両面テープ等を用いてタグ用穴15に識別タグ3を接着してもよい。

【0103】

これにより、既設管21の内周面とライニング管1の外周面との間に、複数個の識別タグ3を内設することができる。タグ用穴15は、ライニング管1の内周面に対して穴を設けるものではないので、管路1aの内周面の平滑性や止水性等に影響を与えることがない。

【0104】

タグ配設工程を、硬化工程の前に行う場合には、識別タグ3…3をタグ用穴15…15に挿入・配置後、ライニング管1と既設管21との間隙に裏込め材23を注入及び充填する。これにより、タグ用穴15にも裏込め材23が充填され、ライニング管1の外周面に識別タグ3が固定される。

【0105】

また、タグ配設工程を、硬化工程の後に行う場合には、図16に示すような形態となり、識別タグ3を挿入したタグ用穴15に、裏込め材23と同様のモルタル系充填材、又はエポキシ樹脂系充填材若しくはシリコン系充填材等を充填し、タグ用穴15を塞いで水密性を確保する。これにより、識別タグ3を既設管21とライニング管1との間に内設し、ライニング管1で被覆して保護することができる。

【0106】

<実施形態4>

次に、ライニング管路の施工方法の実施形態4について、図17及び図18を参照しつつ説明する。図17は、実施形態4に係るライニング管路の施工方法のタグ配設工程を示す部分断面図であり、図18は施工完了後のライニング管路の部分断面図である。

【0107】

本実施形態のタグ配設工程では、ライニング管1の内周面に、各識別タグ3の配置箇所に対応させて複数個のタグ用穴15を開設する。この形態では、タグ配設工程を、形成工程と硬化工程との間、又は硬化工程後に行う。つまり、形成工程を経て既設管21内に形成されたライニング管1に対して、管路1aの内側からライニング管1の内周面に直接、識別タグ配設用のタグ用穴15を開設する。

【0108】

具体的には、ライニング管1と既設管21との間に裏込め材23を注入する前(図17参照)、又は裏込め材23を注入し硬化させた後に、ライニング管1の内周面にタグ用穴15を開設する。タグ用穴15の開設作業は、電動ドリル、エア駆動ドリル、又はチッパー等の加工ツールを用いることができる。図17に示すように、タグ用穴15の大きさは識別タグ3とほぼ同等の大きさがあれば足りる。

【0109】

タグ用穴15には、それぞれ識別タグ3を嵌め込み、タグ用穴15と同形状の閉塞部材18で閉塞し固定する。閉塞部材18は、例えば帯状部材10と同様の合成樹脂材で形成された板状の部材であり、あらかじめ識別タグ3に貼り付けて一体としていることが好ましい。また、識別タグ3及び閉塞部材18は、タグ用穴15を設けた帯状部材10に接着により固定する。

【0110】

タグ配設工程を硬化工程の前に行う場合には、タグ用穴15に識別タグ3を嵌め込み、閉塞した後、ライニング管1と既設管21との間に裏込め材23を注入する。これにより、識別タグ3及び閉塞部材18もライニング管1に一体的に固定される(硬化工程)。また、タグ配設工程を硬化工程の後に行う場合であれば、タグ用穴15に識別タグ3及び閉塞部材18を接着固定すれば完了する。加えて、タグ用穴15と閉塞部材18との接合部における水密性を一層高めるため、接合部をシールすることが好ましい。シールは、合成樹脂を用いた溶接、シール材の充填、又は接着剤による接着によって行うことができる。

【0111】

このようなタグ配設工程は、ライニング管1の内周側から作業を行うことができるので、施工現場の状況等に応じて、必要な箇所に必要な個数のタグ用穴15を設けて、それぞれのタグ用穴15に識別タグ3を固定することができ、多様な管路に対応することができる。

【0112】

以上のようなライニング管路の施工方法において、帯状部材10と識別タグ3とは、可能な限り近接させて配設することが好ましい。しかしながら、硬化工程にて裏込め材23が帯状部材10と識別タグ3との間に僅かに入り込んだり、グリスなどの潤滑剤、封止材、若しくは粘着材等が、帯状部材10と識別タグ3との間に残置されたりしても、リーダ装置4との通信性に影響がなく、問題とはならない。

【0113】

なお、上記実施形態では、既設管21及びライニング管1として断面形状が円形のものについて説明したが、これに限定されず、断面形状が矩形、馬蹄形など多様な形状に適用することができる。また、ライニング管1の形成工程において、上記のSPR工法等によらずとも、どのような工法によってライニング管1を形成するものであってもよい。

【産業上の利用可能性】

【0114】

本発明は、老朽化した既設管をライニングにより更生する更生工法に利用可能である。

【符号の説明】

【0115】

1 ライニング管

1a 管路

10 帯状部材

11 帯状基部

12 リブ

13 接合部

14 補強部材

15 タグ用穴

16 線状部材

17 押さえ部材

18 閉塞部材

100 帯状部材

112 リブ

113 接合部

110 コネクタ

115 接合凹部

21 既設管

22 マンホール

23 裏込め材

W 水面

3 識別タグ

31 制御回路

32 アンテナ

33 メモリ

4 リーダ装置

41 制御回路

42 アンテナ

5 データ処理装置

51 CPU

52 メモリ

53 インターフェイス回路

6 出力装置

61 通信コントローラ

62 送受信部

7 ケーブル

81、83 製管装置

82 ドラム

【特許請求の範囲】

【請求項1】

識別情報が付与されて管路内に設けられる識別タグと、管路の上方に位置して前記識別タグとの間で無線通信を行うリーダ装置とを用いて管路内の水量を計測しうるライニング管路の施工方法であって、

長尺の帯状基部に複数条のリブが立設され、帯状基部の両側縁部に接合部を有する帯状部材を、既設管内に連続的に供給しつつ螺旋状に巻回し、隣接する接合部同士を相互に接合してライニング管を形成する形成工程と、

既設管とライニング管との間隙に裏込め材を注入して硬化させ、既設管とライニング管とを一体化する硬化工程と、

前記帯状部材のリブ立設側に、前記識別タグを複数個、互いに間隔を設けた状態で帯状基部に近接させて配設するタグ配設工程と、

を含み、既設管とライニング管との間に複数個の識別タグを内設することを特徴とするライニング管路の施工方法。

【請求項2】

請求項1に記載のライニング管路の施工方法において、

前記各工程は、形成工程、硬化工程、タグ配設工程の順に行うことを特徴とするライニング管路の施工方法。

【請求項3】

請求項1に記載のライニング管路の施工方法において、

前記各工程は、形成工程、タグ配設工程、硬化工程の順に行うことを特徴とするライニング管路の施工方法。

【請求項4】

請求項1に記載のライニング管路の施工方法において、

前記各工程は、タグ配設工程、形成工程、硬化工程の順に行うことを特徴とするライニング管路の施工方法。

【請求項5】

請求項2又は3に記載のライニング管路の施工方法において、

前記タグ配設工程では、ライニング管の端部に開口し且つ帯状部材のリブに貫通する管軸方向のタグ用穴を、各識別タグの配置高さに対応させて複数箇所に設けるとともに、各タグ用穴に識別タグを挿入して固定することを特徴とするライニング管路の施工方法。

【請求項6】

請求項2又は3に記載のライニング管路の施工方法において、

前記タグ配設工程では、ライニング管の内周面に、各識別タグの配置箇所に対応させて複数個のタグ用穴を開設し、各タグ用穴に識別タグを嵌め込んだ後、タグ用穴と同形状の閉塞部材でタグ用穴を閉塞し固定することを特徴とするライニング管路の施工方法。

【請求項7】

請求項3に記載のライニング管路の施工方法において、

前記タグ配設工程では、ライニング管の内周面の一箇所にタグ用穴を開設し、

複数個の識別タグを連結した線状部材を、ライニング管の端部から帯状部材のリブ間に導入するとともに当該リブ間を挿通させて前記タグ用穴から導出し、前記識別タグを帯状部材のリブ間に配設することを特徴とするライニング管路の施工方法。

【請求項8】

請求項7に記載のライニング管路の施工方法において、

前記帯状部材のリブ間に挿通させた線状部材に引張り力を付与し、各識別タグを帯状基部に密着させることを特徴とするライニング管路の施工方法。

【請求項9】

請求項3又は4に記載のライニング管路の施工方法において、

前記タグ配設工程では、帯状部材のリブ間に識別タグを配設するとともに、前記識別タグに当接する押さえ部材を当該リブ間に装着して、前記識別タグを帯状部材に保持させることを特徴とするライニング管路の施工方法。

【請求項10】

請求項3又は4に記載のライニング管路の施工方法において、

前記タグ配設工程では、複数個の識別タグを添設した押さえ部材を、前記帯状部材のリブ間に装着して、前記識別タグを帯状部材に保持させることを特徴とするライニング管路の施工方法。

【請求項11】

請求項9又は10に記載のライニング管路の施工方法において、

前記押さえ部材は、剛性を有する帯板材を溝状に屈曲させた長尺材であることを特徴とするライニング管路の施工方法。

【請求項1】

識別情報が付与されて管路内に設けられる識別タグと、管路の上方に位置して前記識別タグとの間で無線通信を行うリーダ装置とを用いて管路内の水量を計測しうるライニング管路の施工方法であって、

長尺の帯状基部に複数条のリブが立設され、帯状基部の両側縁部に接合部を有する帯状部材を、既設管内に連続的に供給しつつ螺旋状に巻回し、隣接する接合部同士を相互に接合してライニング管を形成する形成工程と、

既設管とライニング管との間隙に裏込め材を注入して硬化させ、既設管とライニング管とを一体化する硬化工程と、

前記帯状部材のリブ立設側に、前記識別タグを複数個、互いに間隔を設けた状態で帯状基部に近接させて配設するタグ配設工程と、

を含み、既設管とライニング管との間に複数個の識別タグを内設することを特徴とするライニング管路の施工方法。

【請求項2】

請求項1に記載のライニング管路の施工方法において、

前記各工程は、形成工程、硬化工程、タグ配設工程の順に行うことを特徴とするライニング管路の施工方法。

【請求項3】

請求項1に記載のライニング管路の施工方法において、

前記各工程は、形成工程、タグ配設工程、硬化工程の順に行うことを特徴とするライニング管路の施工方法。

【請求項4】

請求項1に記載のライニング管路の施工方法において、

前記各工程は、タグ配設工程、形成工程、硬化工程の順に行うことを特徴とするライニング管路の施工方法。

【請求項5】

請求項2又は3に記載のライニング管路の施工方法において、

前記タグ配設工程では、ライニング管の端部に開口し且つ帯状部材のリブに貫通する管軸方向のタグ用穴を、各識別タグの配置高さに対応させて複数箇所に設けるとともに、各タグ用穴に識別タグを挿入して固定することを特徴とするライニング管路の施工方法。

【請求項6】

請求項2又は3に記載のライニング管路の施工方法において、

前記タグ配設工程では、ライニング管の内周面に、各識別タグの配置箇所に対応させて複数個のタグ用穴を開設し、各タグ用穴に識別タグを嵌め込んだ後、タグ用穴と同形状の閉塞部材でタグ用穴を閉塞し固定することを特徴とするライニング管路の施工方法。

【請求項7】

請求項3に記載のライニング管路の施工方法において、

前記タグ配設工程では、ライニング管の内周面の一箇所にタグ用穴を開設し、

複数個の識別タグを連結した線状部材を、ライニング管の端部から帯状部材のリブ間に導入するとともに当該リブ間を挿通させて前記タグ用穴から導出し、前記識別タグを帯状部材のリブ間に配設することを特徴とするライニング管路の施工方法。

【請求項8】

請求項7に記載のライニング管路の施工方法において、

前記帯状部材のリブ間に挿通させた線状部材に引張り力を付与し、各識別タグを帯状基部に密着させることを特徴とするライニング管路の施工方法。

【請求項9】

請求項3又は4に記載のライニング管路の施工方法において、

前記タグ配設工程では、帯状部材のリブ間に識別タグを配設するとともに、前記識別タグに当接する押さえ部材を当該リブ間に装着して、前記識別タグを帯状部材に保持させることを特徴とするライニング管路の施工方法。

【請求項10】

請求項3又は4に記載のライニング管路の施工方法において、

前記タグ配設工程では、複数個の識別タグを添設した押さえ部材を、前記帯状部材のリブ間に装着して、前記識別タグを帯状部材に保持させることを特徴とするライニング管路の施工方法。

【請求項11】

請求項9又は10に記載のライニング管路の施工方法において、

前記押さえ部材は、剛性を有する帯板材を溝状に屈曲させた長尺材であることを特徴とするライニング管路の施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2011−194659(P2011−194659A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2010−62554(P2010−62554)

【出願日】平成22年3月18日(2010.3.18)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成22年3月18日(2010.3.18)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

[ Back to top ]