ラウンドスリング及びその製造方法

本発明はラウンドスリングに関し、特に所定の破断率によって原糸を撚糸して伝導体コーティングをした後、コアチューブとともに押出成形することによって、電流を通すと引き続き使用し、電流を切ると、所定の破損範囲を越えたことと判断して使用を防止して、事故を予防することができるようにしたラウンドスリング及びその製造方法に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はラウンドスリングに関し、詳しくは、所定の破断率によって原糸を撚糸して伝導体コーティングした後、コアチューブと一緒に押出成形することによって、電流を送り電流が通じれば引き続き使用し、電流が流れないと所定の破損範囲を越えたことと判断して使用を防止するようにして、事故を予防することができるとともに、撚糸された状態でコアチューブと一緒に押出成形された状態で、外皮チューブに所定の重量に使用することができるようにワインディングして整列させ、継ぎ目の縫合作業等の仕上げ作業をすることによって、重い物を荷役する時、外皮チューブとコアチューブによって容易に損傷されなくて、寿命を長く維持するようにしたラウンドスリング及びその製造方法に関する。

【背景技術】

【0002】

一般に、ラウンドスリングは、荷役物の荷重を支持するように原糸で構成されたコアが外皮の中に完全に囲まれた柔軟性スリングを言う。形式としては、両端アイ型、エンドレス型、金具付着型に分けられ、形状及び使用方法の差に過ぎない。

【0003】

従来、ラウンドスリングの構造は、原糸が撚糸されてコアを構成し、このコアを外皮が包みながら長さ方向に縫製され、この外皮の長さ方向の両端は縫製によって連結される構成になっている。また外皮には保護帯と表示ラベル等が付着される。

【0004】

このような従来のラウンドスリングの製造方法について説明すると、原糸を利用して撚糸及び合糸をしてワインディング作業をし、外皮を整列した後継ぎ目とラベルを付着するための縫製作業をして包装をする。

【0005】

前記原糸を撚糸及び合糸する作業は、普通の場合、高強力原糸材料(例えば:ポリエステル等)を入庫してラウンドスリング「コア」を製造するために撚糸作業を行う。この場合、規格に充足された回転数及び強度を計画した設計案の基に高強力原糸を合糸する作業を行なう。また、外皮、保護帯作業をするためには織造をしなければならないが、高強力原糸をビームに去就して整経作業をした後規格(幅)に合わせて織造作業を行う。

【0006】

しかし、従来のラウンドスリングは、コアの回転数が多くなるほど巻かれるコアのテンションが一定でなく偏差が発生する問題点があり、コアの回転数が多くなるほど巻かれるコアの糸綛が発生して、コアの破損の時、他の部位に影響を与えてしまう問題点があり、コアをワインディングする場合、押される現象が発生する問題点があり、また繰り返して使用したり鋭い角部位に持続的に使用すると、外皮の摩耗及び破れに直接影響して外皮が損傷されるので、コアの強度が低下する問題点がある。

【0007】

即ち、従来のラウンドスリングは、コアが破損切断される場合加えられた張力によって切断される部位が凹みながら他のコアにもつれる現象が発生し、繰り返して使用することでコアの糸綛の一部が摩擦や切断部位に損傷を与えるとともに、ラウンドスリングの使用に対する点検の時、主に荷重を受ける部位のコア点検ができなくて、製品の破損程度や廃棄処分をすることが明確でなく、織造された外皮の場合、特定部位が鋭く、摩擦、摩耗等によって糸綛が解ける場合、外皮の持続的な損傷が発生し、外皮を仕上げ接合するために、同じ素材及び同等以上の強度を有する縫製糸を使って外皮を縫合する。この時、縫製部位がコアを貫通してコアの強度に影響を与え、また縫製部位が摩擦や鋭い部位に糸綛が解けてしまうことが頻繁に発生する問題点がある。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は前記のような従来の諸問題点を解消するために案出されたもので、数本の原糸が撚糸された状態で伝導体コーティングされたコアが弾性材質のコアチューブによって包まれた後外皮チューブにワインディングされた状態で整列され、コアチューブの両端部に突出された原糸が外皮チューブの内部に突出されて、電線ワイヤを利用して外皮チューブの外部に引き出されて、原糸に電流を通過させると、撚糸された原糸が破断されたことを確認することができて、これを使わないようにすれば事故を未然に予防することができ、また前記コアチューブと外皮チューブがゴム材質からなっていて重い物を荷役する場合に緩衝作用をするので、原糸が容易に破損されることを防止することができるようにしたラウンドスリング及びその製造方法を提供することを目的とする。

【0009】

また、本発明は所定割合に適合するように所定の原糸を必要な本数に撚糸してコアを構成するので、荷役物の使用重量に対して所定の破断率が発生されると使用しないようにして事故を未然に防止することができるようにしたラウンドスリング及びその製造方法を提供することを目的とする。

【0010】

また、本発明は外皮チューブの外部面に複数の突起が突出されて、荷役物への密着性がよく、復元力が向上されるラウンドスリング及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記のような目的を果たすための本発明のラウンドスリングは、数本の原糸が撚糸された状態で伝導体コーティングされたコアと、前記コアの外部に包まれるように成形された弾性材質のコアチューブと、前記コアチューブがコアと一緒に複数ワインディングされた状態に整列されるように包まれて、縫合線で縫合された外皮チューブとを含み、前記コアチューブの両端部に突出された原糸が前記外皮チューブの内部で位置したことを特徴とする。

【0012】

本発明のラウンドスリングは、前記コアは荷役物による使用限界荷重に対して所定の破断率になると使用を防止するようにするために、所定の破断率に適合するように所定の原糸を必要な本数に撚糸し、前記破断率=(Pb2/WLL)*100とし、破断力F=WLL*SFとする時、破断力(F)対比コアチューブ(T)に挿入される荷重をPb2とし、最小3%〜最大10%であるのを特徴とする。

【0013】

本発明のラウンドスリングは、前記コアは荷役物による使用限界荷重(WLL)に対して所定の破断率(Fd%)になると使用を防止するようにするために、所定の破断率(Fd%)に適合するように所定の原糸を必要な本数に撚糸したことを特徴とする。

【0014】

本発明のラウンドスリングは、前記外皮チューブの外部面に複数の突起が突出されたことを特徴とする。

【0015】

本発明のラウンドスリングは、前記コアチューブの両端部に突出された原糸に端子が固定されたことを特徴とする。

【0016】

本発明によるラウンドスリングの製造方法は、数本の原糸を撚糸する段階と、撚糸されたコアを配合された伝導体顔料にコーティングする段階と、伝導体コーティングされたコアを乾燥する段階と、伝導体コーティングされたコアを弾性材質のコアチューブにインサートする段階と、前記コアチューブが成形されたコアをワインディング作業機でワインディングするために工程条件を準備する段階と、前記コアチューブが成形されたコアを使用荷重によって産業安全保健管理公団で定めた技術基準(S2−M−2009)に基づいて数回ワインディングする段階と、前記コアの初めと端部に接点を連結する段階と、前記外皮チューブの内部でコアチューブを整列する段階と、前記外皮チューブの両端を縫合する段階とを含むことを特徴とする。

【0017】

本発明によるラウンドスリングの製造方法は、前記伝導体コーティングされたコアを乾燥した後用意したボビンにローリングして保管して供給することができるようにする段階をさらに含むことを特徴とする。

【0018】

本発明によるラウンドスリングの製造方法は、前記コアチューブはチューブ材料が入庫されてゴムと一緒に配合され、その後、加熱して成形した後冷却する段階を経て製造されたことを特徴とする。

【0019】

本発明によるラウンドスリングの製造方法は、前記外皮チューブは外皮チューブ材料が入庫されてゴムと一緒に配合され、その後、加熱して成形した後冷却して切断する段階を経て製造されたことを特徴とする。

【0020】

本発明によるラウンドスリングの製造方法は、前記ワインディングを準備する段階は、前記コアチューブが成形されたコアをワインディング作業機の蛇腹に載置する段階と、前記蛇腹に外皮チューブを挟む段階と、前記ワインディング作業機の工程条件をセッティングする段階とを含むことを特徴とする。

【0021】

本発明によるラウンドスリングの製造方法は、前記ワインディングを準備する段階は、1回転ワインディングした後連結作業をしてコアが解けないようにする段階を含むことを特徴とする。

【発明の効果】

【0022】

以上で説明したように、本発明のラウンドスリング及びその製造方法によれば、数本の原糸が撚糸された状態で、伝導体コーティングされたコアが弾性材質のコアチューブによって包まれた後、外皮チューブに巻き付けられた状態に整列され、コアチューブの両端部に突出された原糸が外皮チューブの内部に突出されて電線ワイヤを利用して外皮チューブの外部に引き出されて、原糸に電流を通過させると、撚糸された原糸が破断されたことを確認することができて、これを使わないようにして事故を未然に予防することができ、また前記コアチューブと外皮チューブがゴム材質からなっていて、重い物を荷役する場合に緩衝作用をするので、原糸が容易に破損されることを防止することができるという效果を奏する。

【0023】

本発明のラウンドスリング及びその製造方法によれば、所定の破断率に適合するように所定の原糸を必要な本数に撚糸してコアを構成するので、荷役物の使用重量に対して所定の破断率が発生すると使用しないようにして事故を未然に防止することができるという效果を奏する。

【0024】

本発明のラウンドスリング及びその製造方法によれば、外皮チューブの外部面に複数の突起が突出されて荷役物への密着性がよく、復元力が向上されるという效果がある。

【図面の簡単な説明】

【0025】

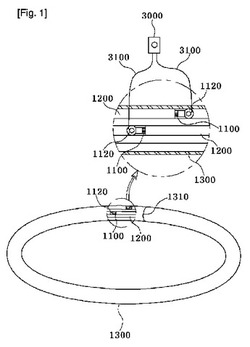

【図1】本発明の一実施形態によるラウンドスリングの説明図である。

【図2】図1の外皮チューブを説明する断面図である。

【図3】図2のコアチューブとコアを説明する断面図である。

【図4】本発明に用いられるワインディング作業機の説明図である。

【図5】本発明の実施形態によるラウンドスリングの製造方法を説明する順序図である。

【図6】本発明の実施形態によるラウンドスリングの製造方法を示す説明図である。

【発明を実施するための形態】

【0026】

以下では、添付図面を参照して本発明の好ましい一実施形態によるラウンドスリング及びその製造方法を説明する。

【0027】

図1は本発明の一実施形態によるラウンドスリングの説明図であり、図2は図1の外皮チューブを説明する断面図であり、図3は図2のコアチューブとコアを説明する断面図である。

【0028】

本発明のラウンドスリングは、数本の原糸1110が撚糸された状態で伝導体コーティングされたコア1100と、前記コアの外部に包まれるように成形された弾性材質のコアチューブ1200と、前記コアチューブがコアと一緒に複数ワインディングされた状態に整列されるように包まれて、縫合線1310で縫合された弾性材質の外皮チューブ1300とを含み、前記コアチューブ1200の両端部に突出された原糸1110が前記外皮チューブ1300の内部に突出されている。

【0029】

従って、前記コア1100の原糸1110に伝導体コーティングして使用前や使用中または使用後に原糸1110からなるコア1100の両端に電源を供給して主な荷重の破断を容易に鑑別することができて、破断の時使用しないようにして事故を予防することができる。

【0030】

また、前記コア1100はそれぞれのコアチューブ1200にインサートすることによって、コアを保護して製品の使用の時特定部位の破損による連鎖的破損を最小化し、鋭い部位の接触や刺されを防止することによって、主に荷重を受ける部分の材料であるコア1100を保護する。

【0031】

前記コアチューブ1200と外皮チューブ1300は合成樹脂またはゴム性弾性材料からなって、摩耗度、摩擦力、伸縮性、復元力、柔軟性が優れている。

【0032】

以下では、本発明で用いる名称(用語)と記号及び公式を表に整理して説明する。

【0033】

【表1】

【0034】

ここで、前記コア1100は荷役物による使用限界荷重(WLL)に対して所定の破断率(Fd%)になると使用を防止するようにするために、所定の破断率(Fd%)に適合するように所定の原糸を必要な本数に撚糸されている。

【0035】

前記Fd%=(Pb2/WLL)*100とし、破断力F=WLL*SFとした時、破断力(F)対比コアチューブ(1200;T)に挿入される荷重をPb2とし、最小3%〜最大10%である。

【0036】

即ち、コアの素材選択、強度及び使用限界荷重(WLL)を基準に安全係数(SF)が7以上を満たした破断強度(Fa)設計を決定し、使用限界荷重の安全係数を勘案した最小破断荷重と破断荷重を基準にしたコアチューブ内に挿入される破断荷重の割合を設定して加工することによって、使用の時、使用限界荷重の破損が規定値以上になった場合使用を中止するように信号を送ることができるように製作され、10%以上の強度低下が発生したら、安全率7以上を勘案する場合、使用限界荷重の約70%以上が破損される程度を言う。例えば、使用限界荷重が10トンで、安全係数7、破断荷重70トンである場合、70トンの10%の強度低下は7トンであり、これは使用限界荷重の70%に当たる。また、コアチューブ内の安全係数を勘案した破断割合(Fd%)は破断荷重の3〜10%強度をコアチューブ内に挿入して破断される場合使用を中止する信号を送る。例えば、使用限界荷重が10トン、安全係数7、破断荷重70トン、コアチューブ内に挿入される強度率5%である場合、70トンの5%は3.5トンで、使用限界荷重の35%に当たる。

【0037】

また、デニール(Denier)をDとし、デニールの合糸数をNaとすると、撚糸されたデニール(Denier)をDaとする時、Da=D*Naとなり、コアチューブ1200をTとし、安全率を考慮したDaの設計変更周回数をNcとすると、Tコアチューブ1200内のNcの挿入数をTaとする時、Ta=Nc/n=11回以上とする時、設計の時破断割合(Fd%)を決める部分はDa段階とTa段階で、これは産業用原糸の素材、強度、作業效率によって最終的に決められる。

【0038】

ここで、大韓民国の産業安全保健管理公団に準じた安全マーク(S−MARK)には人造纎維ラウンドスリングに関する安全認証技術基準が規格番号S2−M−2009としており、技術基準の3項には安全要件として、(ロ)項にコアの製造方法は以下の各細目によると明記し、2)項にコアは糸綛を最小11回以上巻いて加工すべきであると技術基準を定めている。

【0039】

従って、ラウンドスリングの使用荷重によってコアを巻く(ワインディング)回数を決めるが、例えば、使用荷重が1トンであろう100トンであろう最小限11回以上を巻いて作らなければならないということである。また、ラウンドスリングが100トンである場合、12回を巻いた(ワインディング)とすると、巻いた一つのコアは強度の大きい撚糸されたコア(糸)になる。

【0040】

従って、従来にはコアがどれぐらい破損されたか分からなくてラウンドスリングの廃棄時期を決めることが困難であったが、本発明のラウンドスリングは、所定の破断率に合うように所定の原糸を必要な本数撚糸してコア1100を構成するので、荷役物の使用重量(使用限界荷重;WLL)に対して所定の破断率(Fd%)が電流の通過可否を感知して破断されたことを確認すると使用しないようにして、事故を未然に防止することができ、また原糸1110からなるコア1100がコアチューブ1200にインサートされてコアの破損が他のコアに転嫁されなくなる。

【0041】

また、前記外皮チューブ1300の外部面に複数の突起1320が突出されている。

【0042】

前記外皮チューブ1300の外部面に形成された突起1320は、荷役作業の時、製品に密着されて重量物を荷役することができ、また、ラウンドスリングの形態が維持されるようにする復元力を向上させる。

【0043】

一方、前記コアチューブ1200の両端部に突出された原糸1110に、図1に示すように、端子1120が固定され、この端子1120に電線ワイヤ3100が連結されて、電流計測器3000で電流の流れを測定することができるようにした構成にすることが好ましい。

【0044】

従って、前記端子1120に電線ワイヤ3100が連結された状態で外皮チューブ1300の外部に引き出されると、この電線ワイヤ3100を電流計測器3000に連結して、コアチューブ1200内部のコア1100が短絡されたか否かを把握することができる。

【0045】

また、数本の原糸1110を撚糸したコア1100を配合された伝導体顔料にコーティングした後乾燥させると、伝導体顔料がコア1100を構成するそれぞれの原糸1110に染み込む。

【0046】

また、前記伝導体コーティングされたコアを弾性材質のコアチューブ1200にインサートすると、コア1100が容易に破損されることを防止し、また、前記コアチューブが成形されたコアをワインディング作業機2000でワインディングして外皮チューブ1300に収容して縫合すると、さらに前記コア1100の捻れが発生しないとともに、摩耗、刺され及び外皮の破損を防止する。

【0047】

また、前記コア1100の初めと端部に端子1120を連結して電源を供給すると、コア1100が破損されたことを確認することができて、破損された場合には使用できないようにして、事故を未然に防止することができる。

【0048】

また、前記外皮チューブ1300の両端を縫合するので、従来のように、縫製によるコア1100の破損を未然に防止することができる。

【0049】

以下では、本発明によるラウンドスリングの製造方法について説明する。

【0050】

本発明のラウンドスリングの製造方法は、図5に示すように、数本の原糸1110を撚糸する段階S11と、撚糸されたコア1100を配合された伝導体顔料にコーティングする段階S12と、伝導体コーティングされたコアを乾燥する段階S13と、伝導体コーティングされたコアを弾性材質のコアチューブ1200にインサートする段階S14と、前記コアチューブが成形されたコアをワインディング作業機2000でワインディングするために工程条件を準備する段階S15と、前記コアチューブが成形されたコアを使用荷重によって数回ワインディングする段階S16と、前記コア1100の初めと端部に端子1120を連結する段階S17と、前記外皮チューブ1300の内部でコアチューブ1200を整列する段階S18と、前記外皮チューブ1300の両端を縫合する段階S19とを含む。

【0051】

従って、数本の原糸1110を撚糸したコア1100を配合された伝導体顔料にコーティングした後乾燥すると、伝導体顔料がコア1100を構成するそれぞれの原糸1110に染み込むようにする。

【0052】

また、前記伝導体コーティングされたコアを弾性材質のコアチューブ1200にインサートすると、コア1100が容易に破損されることを防止し、また前記コアチューブが成形されたコアをワインディング作業機2000でワインディングして、外皮チューブ1300に収容して縫合すると、さらに前記コア1100の捻れが発生しないとともに、摩耗、刺され及び外皮の破損を防止する。

【0053】

また、前記コア1100の初めと端部に端子1120を連結して電源を供給すると、コア1100が破損されたことを確認することができて、破損された場合には使用できないようにして、事故を未然に防止することができる。

【0054】

また、前記外皮チューブ1300の両端を縫合するので、従来のように、縫製によるコア1100の破損を未然に防止することができる。

【0055】

ここで、前記伝導体コーティングされたコア1100を乾燥した後用意したボビンにローリングして保管して供給することができるようにする段階S21をさらに含むことができる。

【0056】

従って、前記伝導体コーティングされたコア1100を乾燥した後用意したボビンにローリングして保管して弾性材質のコアチューブ1200にインサートすると多様な条件でコア1100を供給することができる。

【0057】

また、前記コアチューブ1200は、チューブ材料が入庫S31されて、ゴムと一緒に配合S32し、その後、加熱S33して押出成形した後、冷却S34する段階S30を経て製造される。

【0058】

従って、前記コアチューブ1200はチューブ材料が入庫されてゴムと一緒に配合され、その後加熱して成形した後冷却する段階を経て製造される。この時、押出成形の時コア1100がインサート供給されて伝導体コーティングされたコア1100にゴム性コアチューブ1200が一体に成形される。

【0059】

また、前記外皮チューブ1300は外皮チューブ材料が入庫S41されて、ゴムと一緒に配合S42し、その後加熱S43成形して冷却S44した後切断S45する段階S40を経て製造される。

【0060】

従って、前記外皮チューブ1300は外皮チューブ材料が入庫されてゴムと一緒に配合され、その後加熱成形して冷却した後ラウンドスリングの長さに合わせて切断する段階を経て製造される。

【0061】

当然、前記コアチューブ1200と外皮チューブ1300を製造するためのチューブ材料の配合と加熱及び冷却はチューブ材料の公知の作業条件によって施行されるが、状況によって調整することができることは勿論である。

【0062】

一方、前記ワインディングを準備する段階S15は、前記コアチューブが成形されたコアをワインディング作業機2000の蛇腹2100に載置する段階S151と、前記蛇腹2100に外皮チューブ1300を挟む段階S152と、前記ワインディング作業機2000の工程条件をセッティングする段階S153とを含む。

【0063】

前記蛇腹2100に外皮チューブ1300を挟む作業は、蛇腹に外皮チューブをしわが付くように挟み、前記ワインディング作業機2000の工程条件は何回ワインディングするかを設定する。

【0064】

当然、この時撚糸されたコアチューブ1200が図4に示すように、可変変圧器2200によって回転する本体ローラー2300に供給されると、フレーム2500の上部に設置された蛇腹2100を通じてフレームローラー2400にワインディングされ、この時、前記フレーム2500の下部に設置されたテンション支持器2600によってテンション量が調節される。

【0065】

また、前記ワインディングを準備する段階S15は、図6のように、1回転ワインディング後に連結作業をしてコア1100が解けないようにする段階S154を含む。

【0066】

従って、前記コア1100は、1回転ワインディング後に連結作業をして、ワインディングの時、コア1100が解けないように堅固に固定する。一方、ワインディングを完了した後、コア1100が解けないように結び目を作る段階が追加されることができる。

【0067】

さらに詳しく説明すると、撚糸されたコアチューブ1200を1回転ワインディングして結び、所望の回転数だけ周回し、所望の回転数だけ周回した後初めて結んだ位置を通って再び結ぶ。以後、結んだそれぞれに端子1120を連結し、この端子1120に電線ワイヤ3100を連結して電流計測器3000を利用して短絡を点検する。

【0068】

勿論、ラウンドスリングの製造の時、外皮チューブ1300の両端を縫合する段階S19が終了されると、最後に外皮チューブ1300の所定位置に使用用途を付着またはマーキング表示して包装して出荷する。

【0069】

上述したように、図面に示された本発明の実施形態は、本発明の技術思想を限定するものとして解釈してはならない。本発明の保護範囲は特許請求の範囲に記載された事項のみによって制限され、本発明の技術分野における通常の知識を有する者であれば、本発明の技術思想を多様な形態に改良変更することが可能である。また、このような改良及び変更は、通常の知識を有する者にとって自明なものであり、本発明の保護範囲に属する言うべきである。

【符号の説明】

【0070】

1100・・・・・コア

1110・・・・・原糸

1120・・・・・端子

1200・・・・・コアチューブ

1300・・・・・外皮チューブ

1310・・・・・縫合線

1320・・・・・突起

2000・・・・・ワインディング作業機

2100・・・・・蛇腹

3000・・・・・計測器

3100・・・・・電線ワイヤ

【技術分野】

【0001】

本発明はラウンドスリングに関し、詳しくは、所定の破断率によって原糸を撚糸して伝導体コーティングした後、コアチューブと一緒に押出成形することによって、電流を送り電流が通じれば引き続き使用し、電流が流れないと所定の破損範囲を越えたことと判断して使用を防止するようにして、事故を予防することができるとともに、撚糸された状態でコアチューブと一緒に押出成形された状態で、外皮チューブに所定の重量に使用することができるようにワインディングして整列させ、継ぎ目の縫合作業等の仕上げ作業をすることによって、重い物を荷役する時、外皮チューブとコアチューブによって容易に損傷されなくて、寿命を長く維持するようにしたラウンドスリング及びその製造方法に関する。

【背景技術】

【0002】

一般に、ラウンドスリングは、荷役物の荷重を支持するように原糸で構成されたコアが外皮の中に完全に囲まれた柔軟性スリングを言う。形式としては、両端アイ型、エンドレス型、金具付着型に分けられ、形状及び使用方法の差に過ぎない。

【0003】

従来、ラウンドスリングの構造は、原糸が撚糸されてコアを構成し、このコアを外皮が包みながら長さ方向に縫製され、この外皮の長さ方向の両端は縫製によって連結される構成になっている。また外皮には保護帯と表示ラベル等が付着される。

【0004】

このような従来のラウンドスリングの製造方法について説明すると、原糸を利用して撚糸及び合糸をしてワインディング作業をし、外皮を整列した後継ぎ目とラベルを付着するための縫製作業をして包装をする。

【0005】

前記原糸を撚糸及び合糸する作業は、普通の場合、高強力原糸材料(例えば:ポリエステル等)を入庫してラウンドスリング「コア」を製造するために撚糸作業を行う。この場合、規格に充足された回転数及び強度を計画した設計案の基に高強力原糸を合糸する作業を行なう。また、外皮、保護帯作業をするためには織造をしなければならないが、高強力原糸をビームに去就して整経作業をした後規格(幅)に合わせて織造作業を行う。

【0006】

しかし、従来のラウンドスリングは、コアの回転数が多くなるほど巻かれるコアのテンションが一定でなく偏差が発生する問題点があり、コアの回転数が多くなるほど巻かれるコアの糸綛が発生して、コアの破損の時、他の部位に影響を与えてしまう問題点があり、コアをワインディングする場合、押される現象が発生する問題点があり、また繰り返して使用したり鋭い角部位に持続的に使用すると、外皮の摩耗及び破れに直接影響して外皮が損傷されるので、コアの強度が低下する問題点がある。

【0007】

即ち、従来のラウンドスリングは、コアが破損切断される場合加えられた張力によって切断される部位が凹みながら他のコアにもつれる現象が発生し、繰り返して使用することでコアの糸綛の一部が摩擦や切断部位に損傷を与えるとともに、ラウンドスリングの使用に対する点検の時、主に荷重を受ける部位のコア点検ができなくて、製品の破損程度や廃棄処分をすることが明確でなく、織造された外皮の場合、特定部位が鋭く、摩擦、摩耗等によって糸綛が解ける場合、外皮の持続的な損傷が発生し、外皮を仕上げ接合するために、同じ素材及び同等以上の強度を有する縫製糸を使って外皮を縫合する。この時、縫製部位がコアを貫通してコアの強度に影響を与え、また縫製部位が摩擦や鋭い部位に糸綛が解けてしまうことが頻繁に発生する問題点がある。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は前記のような従来の諸問題点を解消するために案出されたもので、数本の原糸が撚糸された状態で伝導体コーティングされたコアが弾性材質のコアチューブによって包まれた後外皮チューブにワインディングされた状態で整列され、コアチューブの両端部に突出された原糸が外皮チューブの内部に突出されて、電線ワイヤを利用して外皮チューブの外部に引き出されて、原糸に電流を通過させると、撚糸された原糸が破断されたことを確認することができて、これを使わないようにすれば事故を未然に予防することができ、また前記コアチューブと外皮チューブがゴム材質からなっていて重い物を荷役する場合に緩衝作用をするので、原糸が容易に破損されることを防止することができるようにしたラウンドスリング及びその製造方法を提供することを目的とする。

【0009】

また、本発明は所定割合に適合するように所定の原糸を必要な本数に撚糸してコアを構成するので、荷役物の使用重量に対して所定の破断率が発生されると使用しないようにして事故を未然に防止することができるようにしたラウンドスリング及びその製造方法を提供することを目的とする。

【0010】

また、本発明は外皮チューブの外部面に複数の突起が突出されて、荷役物への密着性がよく、復元力が向上されるラウンドスリング及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記のような目的を果たすための本発明のラウンドスリングは、数本の原糸が撚糸された状態で伝導体コーティングされたコアと、前記コアの外部に包まれるように成形された弾性材質のコアチューブと、前記コアチューブがコアと一緒に複数ワインディングされた状態に整列されるように包まれて、縫合線で縫合された外皮チューブとを含み、前記コアチューブの両端部に突出された原糸が前記外皮チューブの内部で位置したことを特徴とする。

【0012】

本発明のラウンドスリングは、前記コアは荷役物による使用限界荷重に対して所定の破断率になると使用を防止するようにするために、所定の破断率に適合するように所定の原糸を必要な本数に撚糸し、前記破断率=(Pb2/WLL)*100とし、破断力F=WLL*SFとする時、破断力(F)対比コアチューブ(T)に挿入される荷重をPb2とし、最小3%〜最大10%であるのを特徴とする。

【0013】

本発明のラウンドスリングは、前記コアは荷役物による使用限界荷重(WLL)に対して所定の破断率(Fd%)になると使用を防止するようにするために、所定の破断率(Fd%)に適合するように所定の原糸を必要な本数に撚糸したことを特徴とする。

【0014】

本発明のラウンドスリングは、前記外皮チューブの外部面に複数の突起が突出されたことを特徴とする。

【0015】

本発明のラウンドスリングは、前記コアチューブの両端部に突出された原糸に端子が固定されたことを特徴とする。

【0016】

本発明によるラウンドスリングの製造方法は、数本の原糸を撚糸する段階と、撚糸されたコアを配合された伝導体顔料にコーティングする段階と、伝導体コーティングされたコアを乾燥する段階と、伝導体コーティングされたコアを弾性材質のコアチューブにインサートする段階と、前記コアチューブが成形されたコアをワインディング作業機でワインディングするために工程条件を準備する段階と、前記コアチューブが成形されたコアを使用荷重によって産業安全保健管理公団で定めた技術基準(S2−M−2009)に基づいて数回ワインディングする段階と、前記コアの初めと端部に接点を連結する段階と、前記外皮チューブの内部でコアチューブを整列する段階と、前記外皮チューブの両端を縫合する段階とを含むことを特徴とする。

【0017】

本発明によるラウンドスリングの製造方法は、前記伝導体コーティングされたコアを乾燥した後用意したボビンにローリングして保管して供給することができるようにする段階をさらに含むことを特徴とする。

【0018】

本発明によるラウンドスリングの製造方法は、前記コアチューブはチューブ材料が入庫されてゴムと一緒に配合され、その後、加熱して成形した後冷却する段階を経て製造されたことを特徴とする。

【0019】

本発明によるラウンドスリングの製造方法は、前記外皮チューブは外皮チューブ材料が入庫されてゴムと一緒に配合され、その後、加熱して成形した後冷却して切断する段階を経て製造されたことを特徴とする。

【0020】

本発明によるラウンドスリングの製造方法は、前記ワインディングを準備する段階は、前記コアチューブが成形されたコアをワインディング作業機の蛇腹に載置する段階と、前記蛇腹に外皮チューブを挟む段階と、前記ワインディング作業機の工程条件をセッティングする段階とを含むことを特徴とする。

【0021】

本発明によるラウンドスリングの製造方法は、前記ワインディングを準備する段階は、1回転ワインディングした後連結作業をしてコアが解けないようにする段階を含むことを特徴とする。

【発明の効果】

【0022】

以上で説明したように、本発明のラウンドスリング及びその製造方法によれば、数本の原糸が撚糸された状態で、伝導体コーティングされたコアが弾性材質のコアチューブによって包まれた後、外皮チューブに巻き付けられた状態に整列され、コアチューブの両端部に突出された原糸が外皮チューブの内部に突出されて電線ワイヤを利用して外皮チューブの外部に引き出されて、原糸に電流を通過させると、撚糸された原糸が破断されたことを確認することができて、これを使わないようにして事故を未然に予防することができ、また前記コアチューブと外皮チューブがゴム材質からなっていて、重い物を荷役する場合に緩衝作用をするので、原糸が容易に破損されることを防止することができるという效果を奏する。

【0023】

本発明のラウンドスリング及びその製造方法によれば、所定の破断率に適合するように所定の原糸を必要な本数に撚糸してコアを構成するので、荷役物の使用重量に対して所定の破断率が発生すると使用しないようにして事故を未然に防止することができるという效果を奏する。

【0024】

本発明のラウンドスリング及びその製造方法によれば、外皮チューブの外部面に複数の突起が突出されて荷役物への密着性がよく、復元力が向上されるという效果がある。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施形態によるラウンドスリングの説明図である。

【図2】図1の外皮チューブを説明する断面図である。

【図3】図2のコアチューブとコアを説明する断面図である。

【図4】本発明に用いられるワインディング作業機の説明図である。

【図5】本発明の実施形態によるラウンドスリングの製造方法を説明する順序図である。

【図6】本発明の実施形態によるラウンドスリングの製造方法を示す説明図である。

【発明を実施するための形態】

【0026】

以下では、添付図面を参照して本発明の好ましい一実施形態によるラウンドスリング及びその製造方法を説明する。

【0027】

図1は本発明の一実施形態によるラウンドスリングの説明図であり、図2は図1の外皮チューブを説明する断面図であり、図3は図2のコアチューブとコアを説明する断面図である。

【0028】

本発明のラウンドスリングは、数本の原糸1110が撚糸された状態で伝導体コーティングされたコア1100と、前記コアの外部に包まれるように成形された弾性材質のコアチューブ1200と、前記コアチューブがコアと一緒に複数ワインディングされた状態に整列されるように包まれて、縫合線1310で縫合された弾性材質の外皮チューブ1300とを含み、前記コアチューブ1200の両端部に突出された原糸1110が前記外皮チューブ1300の内部に突出されている。

【0029】

従って、前記コア1100の原糸1110に伝導体コーティングして使用前や使用中または使用後に原糸1110からなるコア1100の両端に電源を供給して主な荷重の破断を容易に鑑別することができて、破断の時使用しないようにして事故を予防することができる。

【0030】

また、前記コア1100はそれぞれのコアチューブ1200にインサートすることによって、コアを保護して製品の使用の時特定部位の破損による連鎖的破損を最小化し、鋭い部位の接触や刺されを防止することによって、主に荷重を受ける部分の材料であるコア1100を保護する。

【0031】

前記コアチューブ1200と外皮チューブ1300は合成樹脂またはゴム性弾性材料からなって、摩耗度、摩擦力、伸縮性、復元力、柔軟性が優れている。

【0032】

以下では、本発明で用いる名称(用語)と記号及び公式を表に整理して説明する。

【0033】

【表1】

【0034】

ここで、前記コア1100は荷役物による使用限界荷重(WLL)に対して所定の破断率(Fd%)になると使用を防止するようにするために、所定の破断率(Fd%)に適合するように所定の原糸を必要な本数に撚糸されている。

【0035】

前記Fd%=(Pb2/WLL)*100とし、破断力F=WLL*SFとした時、破断力(F)対比コアチューブ(1200;T)に挿入される荷重をPb2とし、最小3%〜最大10%である。

【0036】

即ち、コアの素材選択、強度及び使用限界荷重(WLL)を基準に安全係数(SF)が7以上を満たした破断強度(Fa)設計を決定し、使用限界荷重の安全係数を勘案した最小破断荷重と破断荷重を基準にしたコアチューブ内に挿入される破断荷重の割合を設定して加工することによって、使用の時、使用限界荷重の破損が規定値以上になった場合使用を中止するように信号を送ることができるように製作され、10%以上の強度低下が発生したら、安全率7以上を勘案する場合、使用限界荷重の約70%以上が破損される程度を言う。例えば、使用限界荷重が10トンで、安全係数7、破断荷重70トンである場合、70トンの10%の強度低下は7トンであり、これは使用限界荷重の70%に当たる。また、コアチューブ内の安全係数を勘案した破断割合(Fd%)は破断荷重の3〜10%強度をコアチューブ内に挿入して破断される場合使用を中止する信号を送る。例えば、使用限界荷重が10トン、安全係数7、破断荷重70トン、コアチューブ内に挿入される強度率5%である場合、70トンの5%は3.5トンで、使用限界荷重の35%に当たる。

【0037】

また、デニール(Denier)をDとし、デニールの合糸数をNaとすると、撚糸されたデニール(Denier)をDaとする時、Da=D*Naとなり、コアチューブ1200をTとし、安全率を考慮したDaの設計変更周回数をNcとすると、Tコアチューブ1200内のNcの挿入数をTaとする時、Ta=Nc/n=11回以上とする時、設計の時破断割合(Fd%)を決める部分はDa段階とTa段階で、これは産業用原糸の素材、強度、作業效率によって最終的に決められる。

【0038】

ここで、大韓民国の産業安全保健管理公団に準じた安全マーク(S−MARK)には人造纎維ラウンドスリングに関する安全認証技術基準が規格番号S2−M−2009としており、技術基準の3項には安全要件として、(ロ)項にコアの製造方法は以下の各細目によると明記し、2)項にコアは糸綛を最小11回以上巻いて加工すべきであると技術基準を定めている。

【0039】

従って、ラウンドスリングの使用荷重によってコアを巻く(ワインディング)回数を決めるが、例えば、使用荷重が1トンであろう100トンであろう最小限11回以上を巻いて作らなければならないということである。また、ラウンドスリングが100トンである場合、12回を巻いた(ワインディング)とすると、巻いた一つのコアは強度の大きい撚糸されたコア(糸)になる。

【0040】

従って、従来にはコアがどれぐらい破損されたか分からなくてラウンドスリングの廃棄時期を決めることが困難であったが、本発明のラウンドスリングは、所定の破断率に合うように所定の原糸を必要な本数撚糸してコア1100を構成するので、荷役物の使用重量(使用限界荷重;WLL)に対して所定の破断率(Fd%)が電流の通過可否を感知して破断されたことを確認すると使用しないようにして、事故を未然に防止することができ、また原糸1110からなるコア1100がコアチューブ1200にインサートされてコアの破損が他のコアに転嫁されなくなる。

【0041】

また、前記外皮チューブ1300の外部面に複数の突起1320が突出されている。

【0042】

前記外皮チューブ1300の外部面に形成された突起1320は、荷役作業の時、製品に密着されて重量物を荷役することができ、また、ラウンドスリングの形態が維持されるようにする復元力を向上させる。

【0043】

一方、前記コアチューブ1200の両端部に突出された原糸1110に、図1に示すように、端子1120が固定され、この端子1120に電線ワイヤ3100が連結されて、電流計測器3000で電流の流れを測定することができるようにした構成にすることが好ましい。

【0044】

従って、前記端子1120に電線ワイヤ3100が連結された状態で外皮チューブ1300の外部に引き出されると、この電線ワイヤ3100を電流計測器3000に連結して、コアチューブ1200内部のコア1100が短絡されたか否かを把握することができる。

【0045】

また、数本の原糸1110を撚糸したコア1100を配合された伝導体顔料にコーティングした後乾燥させると、伝導体顔料がコア1100を構成するそれぞれの原糸1110に染み込む。

【0046】

また、前記伝導体コーティングされたコアを弾性材質のコアチューブ1200にインサートすると、コア1100が容易に破損されることを防止し、また、前記コアチューブが成形されたコアをワインディング作業機2000でワインディングして外皮チューブ1300に収容して縫合すると、さらに前記コア1100の捻れが発生しないとともに、摩耗、刺され及び外皮の破損を防止する。

【0047】

また、前記コア1100の初めと端部に端子1120を連結して電源を供給すると、コア1100が破損されたことを確認することができて、破損された場合には使用できないようにして、事故を未然に防止することができる。

【0048】

また、前記外皮チューブ1300の両端を縫合するので、従来のように、縫製によるコア1100の破損を未然に防止することができる。

【0049】

以下では、本発明によるラウンドスリングの製造方法について説明する。

【0050】

本発明のラウンドスリングの製造方法は、図5に示すように、数本の原糸1110を撚糸する段階S11と、撚糸されたコア1100を配合された伝導体顔料にコーティングする段階S12と、伝導体コーティングされたコアを乾燥する段階S13と、伝導体コーティングされたコアを弾性材質のコアチューブ1200にインサートする段階S14と、前記コアチューブが成形されたコアをワインディング作業機2000でワインディングするために工程条件を準備する段階S15と、前記コアチューブが成形されたコアを使用荷重によって数回ワインディングする段階S16と、前記コア1100の初めと端部に端子1120を連結する段階S17と、前記外皮チューブ1300の内部でコアチューブ1200を整列する段階S18と、前記外皮チューブ1300の両端を縫合する段階S19とを含む。

【0051】

従って、数本の原糸1110を撚糸したコア1100を配合された伝導体顔料にコーティングした後乾燥すると、伝導体顔料がコア1100を構成するそれぞれの原糸1110に染み込むようにする。

【0052】

また、前記伝導体コーティングされたコアを弾性材質のコアチューブ1200にインサートすると、コア1100が容易に破損されることを防止し、また前記コアチューブが成形されたコアをワインディング作業機2000でワインディングして、外皮チューブ1300に収容して縫合すると、さらに前記コア1100の捻れが発生しないとともに、摩耗、刺され及び外皮の破損を防止する。

【0053】

また、前記コア1100の初めと端部に端子1120を連結して電源を供給すると、コア1100が破損されたことを確認することができて、破損された場合には使用できないようにして、事故を未然に防止することができる。

【0054】

また、前記外皮チューブ1300の両端を縫合するので、従来のように、縫製によるコア1100の破損を未然に防止することができる。

【0055】

ここで、前記伝導体コーティングされたコア1100を乾燥した後用意したボビンにローリングして保管して供給することができるようにする段階S21をさらに含むことができる。

【0056】

従って、前記伝導体コーティングされたコア1100を乾燥した後用意したボビンにローリングして保管して弾性材質のコアチューブ1200にインサートすると多様な条件でコア1100を供給することができる。

【0057】

また、前記コアチューブ1200は、チューブ材料が入庫S31されて、ゴムと一緒に配合S32し、その後、加熱S33して押出成形した後、冷却S34する段階S30を経て製造される。

【0058】

従って、前記コアチューブ1200はチューブ材料が入庫されてゴムと一緒に配合され、その後加熱して成形した後冷却する段階を経て製造される。この時、押出成形の時コア1100がインサート供給されて伝導体コーティングされたコア1100にゴム性コアチューブ1200が一体に成形される。

【0059】

また、前記外皮チューブ1300は外皮チューブ材料が入庫S41されて、ゴムと一緒に配合S42し、その後加熱S43成形して冷却S44した後切断S45する段階S40を経て製造される。

【0060】

従って、前記外皮チューブ1300は外皮チューブ材料が入庫されてゴムと一緒に配合され、その後加熱成形して冷却した後ラウンドスリングの長さに合わせて切断する段階を経て製造される。

【0061】

当然、前記コアチューブ1200と外皮チューブ1300を製造するためのチューブ材料の配合と加熱及び冷却はチューブ材料の公知の作業条件によって施行されるが、状況によって調整することができることは勿論である。

【0062】

一方、前記ワインディングを準備する段階S15は、前記コアチューブが成形されたコアをワインディング作業機2000の蛇腹2100に載置する段階S151と、前記蛇腹2100に外皮チューブ1300を挟む段階S152と、前記ワインディング作業機2000の工程条件をセッティングする段階S153とを含む。

【0063】

前記蛇腹2100に外皮チューブ1300を挟む作業は、蛇腹に外皮チューブをしわが付くように挟み、前記ワインディング作業機2000の工程条件は何回ワインディングするかを設定する。

【0064】

当然、この時撚糸されたコアチューブ1200が図4に示すように、可変変圧器2200によって回転する本体ローラー2300に供給されると、フレーム2500の上部に設置された蛇腹2100を通じてフレームローラー2400にワインディングされ、この時、前記フレーム2500の下部に設置されたテンション支持器2600によってテンション量が調節される。

【0065】

また、前記ワインディングを準備する段階S15は、図6のように、1回転ワインディング後に連結作業をしてコア1100が解けないようにする段階S154を含む。

【0066】

従って、前記コア1100は、1回転ワインディング後に連結作業をして、ワインディングの時、コア1100が解けないように堅固に固定する。一方、ワインディングを完了した後、コア1100が解けないように結び目を作る段階が追加されることができる。

【0067】

さらに詳しく説明すると、撚糸されたコアチューブ1200を1回転ワインディングして結び、所望の回転数だけ周回し、所望の回転数だけ周回した後初めて結んだ位置を通って再び結ぶ。以後、結んだそれぞれに端子1120を連結し、この端子1120に電線ワイヤ3100を連結して電流計測器3000を利用して短絡を点検する。

【0068】

勿論、ラウンドスリングの製造の時、外皮チューブ1300の両端を縫合する段階S19が終了されると、最後に外皮チューブ1300の所定位置に使用用途を付着またはマーキング表示して包装して出荷する。

【0069】

上述したように、図面に示された本発明の実施形態は、本発明の技術思想を限定するものとして解釈してはならない。本発明の保護範囲は特許請求の範囲に記載された事項のみによって制限され、本発明の技術分野における通常の知識を有する者であれば、本発明の技術思想を多様な形態に改良変更することが可能である。また、このような改良及び変更は、通常の知識を有する者にとって自明なものであり、本発明の保護範囲に属する言うべきである。

【符号の説明】

【0070】

1100・・・・・コア

1110・・・・・原糸

1120・・・・・端子

1200・・・・・コアチューブ

1300・・・・・外皮チューブ

1310・・・・・縫合線

1320・・・・・突起

2000・・・・・ワインディング作業機

2100・・・・・蛇腹

3000・・・・・計測器

3100・・・・・電線ワイヤ

【特許請求の範囲】

【請求項1】

数本の原糸(1110)が撚糸された状態で、伝導体顔料に浸漬してコーティングされたコア(1100)と、

前記コアの外部を包むように成形された弾性材質のコアチューブ(1200)と、

前記コアチューブがコアと一緒に複数ワインディングされた状態に整列されるように包まれて、縫合線(1310)で縫合された弾性材質の外皮チューブ(1300)とからなり、

前記コアチューブ(1200)の両端部に突出された原糸(1110)が前記外皮チューブ(1300)の内部に位置するようにした構成したことを特徴とするラウンドスリング。

【請求項2】

前記コア(1100)は荷役物による使用限界荷重(WLL)に対して所定の破断率(Fd%)になると使用を防止するようにするために、所定の破断率(Fd%)に適合するように所定の原糸を必要な本数に撚糸し、

前記破断率(Fd%)=(Pb2/WLL)*100とし、破断力(F)=WLL*SFとする時、破断力(F)対比コアチューブ(1200:T)に挿入される荷重をPb2とし、最小3%〜最大10%であることを特徴とする請求項1に記載のラウンドスリング。

【請求項3】

前記コアチューブ(1200)の両端部に突出された原糸(1110)に端子(1120)が固定され、それぞれの前記端子(1120)に電線ワイヤ(3100)が連結されて、前記外皮チューブ(1300)の外部面に突出されることを特徴とする請求項1または請求項2に記載のラウンドスリング。

【請求項4】

前記外皮チューブ(1300)の外部面に突起(1320)が突出されることを特徴とする請求項1または請求項2に記載のラウンドスリング。

【請求項5】

数本の原糸(1110)を撚糸する段階(S11)と、

撚糸されたコア(1100)を配合された伝導体顔料にコーティングする段階(S12)と、

伝導体コーティングされたコアを乾燥する段階(S13)と、

伝導体コーティングされたコアを弾性材質のコアチューブ(1200)にインサートする段階(S14)と、

前記コアチューブが成形されたコアをワインディング作業機(2000)でワインディングをするために工程条件を準備する段階(S15)と、

前記コアチューブが成形されたコアを使用荷重によって数回ワインディングする段階(S16)と、

前記コア(1100)の初めと端部に端子(1120)を連結する段階(S17)と、

前記コアチューブ(1200)を外皮チューブ(1300)の内部で整列する段階(S18)と、

前記外皮チューブ(1300)の両端を縫合する段階(S19)とを含むことを特徴とするラウンドスリングの製造方法。

【請求項6】

前記伝導体コーティングされたコア(1100)を乾燥した後に、用意したボビンにローリングして保管して供給できるようにする段階(S21)をさらに含むことを特徴とする請求項5に記載のラウンドスリングの製造方法。

【請求項7】

前記コアチューブ(1200)はチューブ材料が入庫(S31)されるとゴムと一緒に配合(S32)され、その後、加熱(S33)して成形した後冷却(S34)する段階(S30)を経て製造されることを特徴とする請求項5に記載のラウンドスリングの製造方法。

【請求項8】

前記外皮チューブ(1300)は外皮チューブ材料が入庫(S41)されるとゴムと一緒に配合(S42)され、その後、加熱(S43)成形して、冷却(S44)した後、切断(S45)する段階(S40)を経て製造されることを特徴とする請求項5に記載のラウンドスリングの製造方法。

【請求項9】

前記ワインディングを準備する段階(S15)は、

前記コアチューブが成形されたコアをワインディング作業機(2000)の蛇腹(2100)に載置する段階(S151)と、

前記蛇腹(2100)に外皮チューブ(1300)を挿入する段階(S152)と、

前記ワインディング作業機(2000)の工程条件をセッティングする段階(S153)とを含むことを特徴とする請求項5に記載のラウンドスリングの製造方法。

【請求項10】

前記ワインディングを準備する段階(S15)は、

1回転ワインディングした後に連結作業をしてコア(1100)が解けないようにする段階(S154)を含むことを特徴とする請求項1に記載のラウンドスリングの製造方法。

【請求項1】

数本の原糸(1110)が撚糸された状態で、伝導体顔料に浸漬してコーティングされたコア(1100)と、

前記コアの外部を包むように成形された弾性材質のコアチューブ(1200)と、

前記コアチューブがコアと一緒に複数ワインディングされた状態に整列されるように包まれて、縫合線(1310)で縫合された弾性材質の外皮チューブ(1300)とからなり、

前記コアチューブ(1200)の両端部に突出された原糸(1110)が前記外皮チューブ(1300)の内部に位置するようにした構成したことを特徴とするラウンドスリング。

【請求項2】

前記コア(1100)は荷役物による使用限界荷重(WLL)に対して所定の破断率(Fd%)になると使用を防止するようにするために、所定の破断率(Fd%)に適合するように所定の原糸を必要な本数に撚糸し、

前記破断率(Fd%)=(Pb2/WLL)*100とし、破断力(F)=WLL*SFとする時、破断力(F)対比コアチューブ(1200:T)に挿入される荷重をPb2とし、最小3%〜最大10%であることを特徴とする請求項1に記載のラウンドスリング。

【請求項3】

前記コアチューブ(1200)の両端部に突出された原糸(1110)に端子(1120)が固定され、それぞれの前記端子(1120)に電線ワイヤ(3100)が連結されて、前記外皮チューブ(1300)の外部面に突出されることを特徴とする請求項1または請求項2に記載のラウンドスリング。

【請求項4】

前記外皮チューブ(1300)の外部面に突起(1320)が突出されることを特徴とする請求項1または請求項2に記載のラウンドスリング。

【請求項5】

数本の原糸(1110)を撚糸する段階(S11)と、

撚糸されたコア(1100)を配合された伝導体顔料にコーティングする段階(S12)と、

伝導体コーティングされたコアを乾燥する段階(S13)と、

伝導体コーティングされたコアを弾性材質のコアチューブ(1200)にインサートする段階(S14)と、

前記コアチューブが成形されたコアをワインディング作業機(2000)でワインディングをするために工程条件を準備する段階(S15)と、

前記コアチューブが成形されたコアを使用荷重によって数回ワインディングする段階(S16)と、

前記コア(1100)の初めと端部に端子(1120)を連結する段階(S17)と、

前記コアチューブ(1200)を外皮チューブ(1300)の内部で整列する段階(S18)と、

前記外皮チューブ(1300)の両端を縫合する段階(S19)とを含むことを特徴とするラウンドスリングの製造方法。

【請求項6】

前記伝導体コーティングされたコア(1100)を乾燥した後に、用意したボビンにローリングして保管して供給できるようにする段階(S21)をさらに含むことを特徴とする請求項5に記載のラウンドスリングの製造方法。

【請求項7】

前記コアチューブ(1200)はチューブ材料が入庫(S31)されるとゴムと一緒に配合(S32)され、その後、加熱(S33)して成形した後冷却(S34)する段階(S30)を経て製造されることを特徴とする請求項5に記載のラウンドスリングの製造方法。

【請求項8】

前記外皮チューブ(1300)は外皮チューブ材料が入庫(S41)されるとゴムと一緒に配合(S42)され、その後、加熱(S43)成形して、冷却(S44)した後、切断(S45)する段階(S40)を経て製造されることを特徴とする請求項5に記載のラウンドスリングの製造方法。

【請求項9】

前記ワインディングを準備する段階(S15)は、

前記コアチューブが成形されたコアをワインディング作業機(2000)の蛇腹(2100)に載置する段階(S151)と、

前記蛇腹(2100)に外皮チューブ(1300)を挿入する段階(S152)と、

前記ワインディング作業機(2000)の工程条件をセッティングする段階(S153)とを含むことを特徴とする請求項5に記載のラウンドスリングの製造方法。

【請求項10】

前記ワインディングを準備する段階(S15)は、

1回転ワインディングした後に連結作業をしてコア(1100)が解けないようにする段階(S154)を含むことを特徴とする請求項1に記載のラウンドスリングの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公表番号】特表2012−515693(P2012−515693A)

【公表日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2011−547772(P2011−547772)

【出願日】平成22年1月20日(2010.1.20)

【国際出願番号】PCT/KR2010/000357

【国際公開番号】WO2010/085078

【国際公開日】平成22年7月29日(2010.7.29)

【出願人】(511176115)

【氏名又は名称原語表記】YOO,Geun Im

【Fターム(参考)】

【公表日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年1月20日(2010.1.20)

【国際出願番号】PCT/KR2010/000357

【国際公開番号】WO2010/085078

【国際公開日】平成22年7月29日(2010.7.29)

【出願人】(511176115)

【氏名又は名称原語表記】YOO,Geun Im

【Fターム(参考)】

[ Back to top ]