ラジアルフォイル軸受

【課題】トップフォイルに生じる歪みを充分に少なくし、軸受の負荷能力や動特性について設計通りの良好な性能が得られるようにした、ラジアルフォイル軸受を提供する。

【解決手段】回転軸1を支持するラジアルフォイル軸受3である。トップフォイル10と、バックフォイル11と、これらを収容する軸受ハウジング12とを備える。軸受ハウジング12の両側面には、それぞれ、軸受ハウジング12の内周縁から外周縁に向かって延びる係合切欠15が形成されている。バックフォイル11には、軸受ハウジング12の周方向における一方の側の両側端部に、それぞれ係合切欠15に係合する係合突片30が設けられていることを特徴とするラジアルフォイル軸受。

【解決手段】回転軸1を支持するラジアルフォイル軸受3である。トップフォイル10と、バックフォイル11と、これらを収容する軸受ハウジング12とを備える。軸受ハウジング12の両側面には、それぞれ、軸受ハウジング12の内周縁から外周縁に向かって延びる係合切欠15が形成されている。バックフォイル11には、軸受ハウジング12の周方向における一方の側の両側端部に、それぞれ係合切欠15に係合する係合突片30が設けられていることを特徴とするラジアルフォイル軸受。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ラジアルフォイル軸受に関する。

【背景技術】

【0002】

従来、高速回転体用の軸受として、回転軸に外挿されて用いられるラジアル軸受が知られている。このようなラジアル軸受としては、軸受面を形成する薄板状のトップフォイルと、このトップフォイルを弾性的に支持するバックフォイルと、前記トップフォイル及び前記バックフォイルを収容する円筒状の軸受ハウジングと、を備えたラジアルフォイル軸受がよく知られている。ラジアルフォイル軸受のバックフォイルとしては、薄板を波板状に成形したバンプフォイルが主として用いられている。

【0003】

このようなラジアルフォイル軸受にあっては、通常、トップフォイルやバックフォイルが軸受ハウジングから脱落するのを防止するため、その一端部(止端部)がスポット溶接によって軸受ハウジングに直接、あるいはスペーサを介して間接的に固定されている。

また、溶接に代えて機械的に固定を行うべく、トップフォイルやバックフォイル(バンプフォイル)の端部を曲げ加工によって折り曲げ、この折り曲げ部を軸受ハウジングの内周面に形成した係合溝に係合させた構造のものも知られている(例えば、特許文献1〜3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−033176号公報

【特許文献2】特開2011−017385号公報

【特許文献3】特開2002−061645号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、軸受ハウジングへのバックフォイル(バンプフォイル)の固定を溶接で行うと、入熱によってバックフォイルや軸受ハウジングが変形し、この影響を受けてトップフォイルに歪みが生じてしまう。

また、前記特許文献1〜3のものでは、軸受ハウジングの内周面に形成した係合溝にトップフォイルやバックフォイル(バンプフォイル)の端部(折り曲げ部)を係合させることにより、これらトップフォイルやバックフォイルを軸受ハウジングに固定している。

ところが、このような構造では、動作時にラジアルフォイル軸受が大きな外力を受けると、特にバックフォイルが軸受ハウジングの軸方向に摺動し、ガタツキを生じてしまう。すると、このバックフォイルのガタツキにより、トップフォイルに歪みが生じることがある。

【0006】

しかしながら、回転軸の回転によって該回転軸とトップフォイルとの間に形成されるフォイル軸受の流体潤滑膜は、10μm前後と非常に薄いため、トップフォイルに少しでも歪みが生じると、軸受の負荷能力や動特性(剛性と減衰)に影響が及び、設計通りの性能が得られなくなる。

【0007】

また、ラジアルフォイル軸受の軸受性能を向上させるためには、バックフォイルをその周方向に複数分割することが有効であると考えられる。しかし、その場合には、軸受ハウジングに対するバックフォイルの固定点が多くなるため、従来の溶接による固定では溶接箇所が増えることで工数が増え、製造コストが増大してしまう。また、溶接箇所が増えると、全箇所が良好に溶接できなければ製品として出荷できないため、品質維持が難しくなり、良品率の低下によるコストアップも懸念される。

【0008】

本発明は前記事情に鑑みてなされたもので、トップフォイルに生じる歪みを充分に少なくし、軸受の負荷能力や動特性(剛性と減衰)について設計通りの良好な性能が得られるようにするとともに、コストアップを抑制した、ラジアルフォイル軸受を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明のラジアルフォイル軸受は、回転軸に外挿されて該回転軸を支持するラジアルフォイル軸受であって、

前記回転軸に対向して配置される円筒状のトップフォイルと、前記トップフォイルの径方向外側に配置されるバックフォイルと、前記トップフォイル及び前記バックフォイルを内挿した状態に収容する円筒状の軸受ハウジングと、を備え、

前記軸受ハウジングの両側面には、それぞれ、該軸受ハウジングの内周縁から外周縁に向かって延びる係合切欠が形成され、

前記バックフォイルには、前記軸受ハウジングの周方向における一方の側の両側端部に、それぞれ前記係合切欠に係合する係合突片が設けられていることを特徴としている。

【0010】

このラジアルフォイル軸受にあっては、軸受ハウジングの両側面にそれぞれ係合切欠を形成し、バックフォイルの一方の側の両側端部にそれぞれ係合突片を設け、これら係合突片をそれぞれ前記係合切欠に係合させているので、バックフォイルに対してスポット溶接を行うことなく、バックフォイルを軸受ハウジング内に収容・固定することができる。また、バックフォイルは、軸受ハウジングの周方向および軸方向への摺動が軸受ハウジングの両側面に形成された係合切欠に規制されるので、ほとんどガタツキが生じないようになっている。したがって、バックフォイルのスポット溶接やバックフォイルのガタツキによりトップフォイルに歪みが生じるのが防止され、トップフォイルの歪みが充分に少なくなる。また、バックフォイルの溶接を不要にしたため、溶接不良による組立て不良や組立てのバラツキを無くすことができる。

【0011】

また、前記ラジアルフォイル軸受において、前記バックフォイルは、前記軸受ハウジングの周方向に沿って配置された複数のバックフォイル片を有して構成され、前記バックフォイル片には、それぞれ前記係合突片が形成されていることが好ましい。

バックフォイルは、トップフォイルを弾性的に支持するため、トップフォイルから荷重を受けた際には、その周方向に変形することでトップフォイルの撓みを許容し、これを支持する。しかし、バックフォイルは周方向に変形する際、軸受ハウジングとの間の摩擦の影響を受けるため、自由端側では変形し易いものの、係合突片を形成した固定端側では変形し難くなっている。そのため、自由端側と固定端側とでは支持剛性に差が生じてしまい、軸受全体として均一な支持剛性が得られにくくなってしまう。

そこで、バックフォイルを、前記軸受ハウジングの周方向に沿って配置された複数のバックフォイル片を有した形態に構成しているので、バックフォイル片における固定端と自由端との間の距離が短くなり、自由端側と固定端側との間の支持剛性の差が小さくなる。よって、バックフォイル全体での支持剛性のバラツキが少なくなる。

【0012】

また、前記ラジアルフォイル軸受において、前記バックフォイル片のうちの互いに隣り合う一対のバックフォイル片は、それぞれの前記係合突片が近接した状態に配置され、これら近接した一対の係合突片が、一つの前記係合切欠に係合していることが好ましい。

このようにすれば、軸受ハウジングに形成する係合切欠の数を減らすことができ、加工コストを抑えることができる。

【0013】

また、前記ラジアルフォイル軸受において、前記軸受ハウジングの内周面には、対向する一対の前記係合切欠間に、該係合切欠より深さが浅い係合溝が形成され、前記バックフォイルには、前記係合突片間に該係合突片より高さが低い係合突条が設けられ、前記係合突片が前記係合切欠に係合するとともに、前記係合突条が前記係合溝に係合していることが好ましい。

このようにすれば、係合突条が係合溝に係合していることにより、軸受ハウジングに対してバックフォイルがより強固に固定される。

【発明の効果】

【0014】

本発明のラジアルフォイル軸受によれば、バックフォイルのスポット溶接やバックフォイルのガタツキによりトップフォイルに歪みが生じるのを防止し、トップフォイルの歪みが充分に少なくなるようにしたので、軸受の負荷能力や動特性(剛性と減衰)について、設計通りの良好な性能を得ることができる。

また、溶接を不要にして溶接不良による組立て不良や組立てのバラツキを無くしたので、良品率の向上によるコストダウンを図ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係るラジアルフォイル軸受が適用されるターボ機械の一例を示す模式図である。

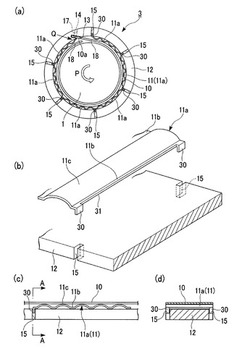

【図2】本発明に係るラジアルフォイル軸受の第1実施形態の概略構成を示す図であり、(a)はラジアルフォイル軸受の側面図、(b)はラジアルフォイル軸受の要部を示す斜視図、(c)は(a)の要部を平坦化して模式的に示す側面図、(d)は(c)のA−A線矢視断面図である。

【図3】(a)は平坦化したバックフォイル片の平面図、(b)は(a)の側面図である。

【図4】本発明に係るラジアルフォイル軸受の第2実施形態の概略構成を示す図であり、(a)はラジアルフォイル軸受の側面図、(b)はラジアルフォイル軸受の要部を示す斜視図である。

【図5】本発明に係るラジアルフォイル軸受の第3実施形態の概略構成を示す図であり、(a)はラジアルフォイル軸受の要部を示す斜視図、(b)は平坦化したバックフォイル片の平面図である。

【発明を実施するための形態】

【0016】

以下、図面を参照して本発明のラジアルフォイル軸受を詳しく説明する。なお、以下の図面においては、各部材を認識可能な大きさとするために、各部材の縮尺を適宜変更している。

【0017】

図1は、本発明のラジアルフォイル軸受が適用されるターボ機械の一例を示す側面図であり、図1中符号1は回転軸、2は回転軸の先端部に設けられたインペラ、3は本発明に係るラジアルフォイル軸受である。なお、図1では省略してラジアルフォイル軸受を一つしか記載していないが、通常は回転軸1の軸方向にラジアルフォイル軸受が2つ設けられて、回転軸1の支持構造が構成される。したがって、本実施形態においてもラジアルフォイル軸受3が2つ設けられているものとする。

【0018】

回転軸1には、インペラ2が形成された側にスラストカラー4が固定されており、このスラストカラー4の両側には、このスラストカラー4に対向してそれぞれの側にスラスト軸受5が配置されている。

また、インペラ2は静止側となるハウジング6内に配置されており、ハウジング6との間にチップクリアランス7を有している。

また、回転軸1には、スラストカラー4より中央側に、ラジアルフォイル軸受3が外挿されている。

【0019】

図2(a)〜(d)は、このような構成のターボ機械に適用されたラジアルフォイル軸受の第1実施形態を示す図である。本実施形態のラジアルフォイル軸受3は、図2(a)に示すように回転軸1に外挿されて該回転軸1を支持する円筒状のもので、回転軸1に対向して配置される円筒状のトップフォイル10と、該トップフォイル10の径方向外側に配置されるバックフォイル11と、該バックフォイル11の径方向外側に配置される軸受ハウジング12とを備えて構成されている。

【0020】

軸受ハウジング12は、ラジアルフォイル軸受3の最外部を構成する金属製で円筒状のもので、内部にバックフォイル11およびトップフォイル10を収容したものである。この軸受ハウジング12には、その内周面に、該軸受ハウジング12の軸方向に沿って溝13が形成されている。

すなわち、軸受ハウジング12の内周面には、該軸受ハウジング12の軸方向の全長に渡って溝13が形成されている。この溝13は、その深さ方向が、後述するトップフォイル10の一方の側10aが延び出る方向に一致して形成されている。また、その深さは、2mm〜5m程度とされる。

【0021】

また、軸受ハウジング12の外周面側には、前記溝13に連通する孔14が一対形成されている。これら孔14は、後述するように溝13内に差し入れられたトップフォイル10の一方の側10aを、溝13内に固定するのに用いられる雄ネジの挿入用の孔であり、内周面に雌ネジ部が形成されている。

【0022】

また、軸受ハウジング12の両側面には、図2(a)、(b)に示すようにそれぞれ、該軸受ハウジング12の内周縁から外周縁に向かって延びる係合切欠15が形成されている。係合切欠15は、本実施形態では軸受ハウジング12の内周縁から外周縁にまで切り欠かれた溝状のもので、図2(a)に示すように軸受ハウジング12の側面を、その周方向にほぼ6分割する位置に、それぞれ形成されている。そして、これら係合切欠15には、後述するバックフォイル11の係合突片30が係合している。なお、本実施形態では、前記6つの係合切欠15のうちの2つの係合切欠15、15の間に、前記溝13が配置されている。

【0023】

バックフォイル11は、フォイル(薄板)で形成されてトップフォイル10を弾性的に支持するものである。このようなバックフォイル11としては、例えばバンプフォイルや、特開2006−57652号公報や特開2004−270904号公報などに記載されているスプリングフォイル、特開2009−299748号公報などに記載されているバックフォイルなどが用いられる。本実施形態では、バックフォイル11としてバンプフォイルを用いている。ただし、前記のスプリングフォイルやバックフォイルを、本発明のバックフォイルとして用いてもよいのはもちろんである。

【0024】

バックフォイル(バンプフォイル)11は、図2(a)に示すように本実施形態では、トップフォイル10の周方向に沿って配置された6つ(複数)のバックフォイル片11aによって構成されている。これらバックフォイル片11aは、フォイル(薄板)が波板状に成形され、かつ、側面が全体として略円弧状になるよう成形されたもので、6つが全て同じ形状・寸法に形成されている。したがって、これらバックフォイル片11aは、軸受ハウジング12の内周面をほぼ6分割して配置されている。

【0025】

また、これらバックフォイル片11aは、前記溝13を挟む位置ではある程度の隙間をあけて配置されているものの、それ以外の位置では、互いの端部が近接して配置されている。このような構成によって6つのバックフォイル片11aは、全体として略円筒形状に形成されて、軸受ハウジング12の内周面に沿って配置されている。

【0026】

また、このように波板状に成形されたバックフォイル片11aは、図2(a)の要部を平坦化して模式的に示す図2(c)に示すように、軸受ハウジング12の周方向に沿って、該軸受ハウジング12と接する平坦な谷部11bと、トップフォイル10に接する湾曲した山部11cとを交互に形成している。これによってバックフォイル片11aは、特にトップフォイル10に接する山部11cにより、トップフォイル10を弾性的に支持している。また、ラジアルフォイル軸受3の軸方向に、山部11cや谷部11bによる流体の通路を形成している。

【0027】

また、これらバックフォイル片11aには、その一方の側、すなわち軸受ハウジング12の周方向における一方の側の両側端部に、それぞれ係合突片30が形成されている。これら係合突片30、30は、平坦化したバックフォイル片11aの平面図である図3(a)に示すように、谷部11bとなっている一方の側の両側端部30a、30a間が切り欠かれて凹部31が形成され、さらに、平坦化したバックフォイル片11aの側面図である図3(b)に示すように、前記両側端部30a、30aがそれぞれ下方(山部11cが突出する方向と反対の方向)に向けてほぼ直角に折り曲げられることで、形成されたものである。なお、両側端部30a、30aの折り曲げ位置を、図3(a)中に折り曲げ線Mで示す。

【0028】

このような係合突片30、30(両側端部30a、30a)の折り曲げ加工によってバックフォイル片11a(バックフォイル11)には歪みが生じるものの、加工部分が僅かであるため、生じる歪みは充分に小さく、したがってこの歪みがトップフォイル10に影響することはほとんどない。

【0029】

なお、バックフォイル片11aにおける凹部31の形成については、バリが発生せず、ストレスを与えないため歪みも生じないように、フォイルをエッチング加工や放電加工で行うのが好ましい。すなわち、エッチング加工や放電加工でフォイルに凹部31を形成した後、山部11cや谷部11bを形成するためのプレス成型を行い、その後、両側端部30a、30aを折り曲げて係合突片30、30を形成し、バックフォイル片11aを形成するのが好ましい。

【0030】

これら係合突片30、30は、図2(a)に示すようにそれぞれ係合切欠15に係合している。すなわち、図2(b)中矢印で示すように、バックフォイル片11aの係合突片30、30が軸受ハウジング12の係合切欠15に挿入されることにより、図2(c)のA−A線矢視断面図である図2(d)に示すように、係合切欠15、15にそれぞれ係合突片30が係合している。このように係合切欠15、15に係合突片30、30が係合すると、バックフォイル片11aは軸受ハウジング12の周方向への摺動はもちろん、その軸方向への摺動も、係合突片30、30が係合している係合切欠15、15に規制されるため、ほとんどガタツキが生じないようになっている。

【0031】

なお、係合突片30の長さとしては、これが軸受ハウジング12の外周面側に突出しない長さとされる。具体的には、軸受けハウジング12の厚さが例えば5mmである場合、係合突片30の長さは2mm〜5mm程度とされる。

【0032】

図2(a)に示すようにトップフォイル10は、6つのバックフォイル片11aからなるバックフォイル11の内面に沿って円筒状に巻かれたもので、一方の側10aの先端部が軸受ハウジング12に形成された前記溝13に係合するように配設されたものである。このトップフォイル10は、軸受周方向を長辺とし、軸受長方向を短辺とする矩形状の金属箔が長辺の長さ方向(軸受周方向)に円筒状に巻かれて、形成されたものである。

【0033】

ただし、このトップフォイル10は、前記金属箔の両端が突き合わされるように巻かれることなく、一方の側10aが他方の側の外側に重なるように巻かれている。また、一方の側10aは、これ以外の部分で形成される円筒部の所定位置での接線方向に、延び出て形成されている。

また、前記の軸受ハウジング12における溝13は、その深さ方向が、トップフォイル10の一方の側10aの延び出る方向に一致するように形成されている。

【0034】

したがって、トップフォイル10は、その一方の側10aの延び出た方向が溝13の深さ方向に一致するように配置されて、その一方の側10aの先端部が該溝13に係合させられている。これにより、トップフォイル10は、その一方の側10aが溝13に係合した状態では変形しないため、歪みが生じないようになっている。

【0035】

また、本実施形態では、溝13に係合しているトップフォイル10の一方の側10aは、雄ネジ17によって溝13内に固定されている。すなわち、雄ネジ17が前記孔14に螺合し挿入されることにより、一方の側10aが溝13の内壁面に密着させられることで固定されている。なお、このように溝13の内壁面に密着させられることによる一方の側10aの変形は僅かであり、したがって、この変形によってトップフォイル10に歪みが生じることはほとんどない。

【0036】

また、トップフォイル10には、一方の側10aと、これと反対の他方の側とに、これらの間の中央部に比べて薄厚な薄肉部18が形成されている。これら薄肉部18は、その外周面(バックフォイル11側の面)が前記中央部の外周面より凹んだ状態となるよう、薄厚化されて形成されている。

【0037】

薄肉部18を形成するには、例えばエッチング加工によってトップフォイル10の両端部を、十μmオーダーでコントロールして所望の厚さ(薄さ)に形成する。具体的には、軸受径φ35mmとした場合、トップフォイル10の厚さを100μmとすると、薄肉部18の厚さは80μm程度となるようにする。なお、このようなエッチング加工では、曲げ加工などに比べてトップフォイル10に生じる応力が極めて小さく、したがってトップフォイル10に歪みが生じることもほとんどない。

また、薄肉部18の周方向の長さは、例えば、溝13と、該溝13の両側に位置する、バックフォイル11(バックフォイル片11a)の端部の山一つ分までに対応する長さとされる。

【0038】

このようにトップフォイル10の両端部に薄肉部18を形成したことにより、これら両端部(薄肉部18)は弾性変形し易くなり、したがってこれら両端部は軸受ハウジング12の内周面を構成する曲面に倣って曲面となる。これにより、トップフォイル10は、その両端部においても回転軸1を締め付ける力(局所的なプリロード)がほとんど発生しないようになる。

【0039】

すなわち、従来のようにトップフォイルの一端部(止端部)をスポット溶接で軸受ハウジングに固定した場合、その両端付近(止端側と自由端側)が軸受ハウジングの内周面を構成する曲面になじみ難く、平面に近い状態になる。すると、平面に近い当該部位では回転軸を締め付ける力(局所的なプリロード)が発生し、その結果、始動トルクが高くなったり、運転中の発熱が設定以上に高くなるなどの不都合が起こる。これに対し、本実施形態のトップフォイル10では、その両端部に薄肉部18を形成したことにより、前記したように回転軸1を締め付ける力(局所的なプリロード)がほとんど発生しないようになる。

【0040】

また、トップフォイル10の両端部の外周面を、前記中央部の外周面より凹んだ状態となるように薄厚化して薄肉部18を形成しているので、その外周面側を支持するバックフォイル11との間において、その端部の山一つ分との間に隙間が形成される。これにより、該薄肉部18においては、回転軸1を締め付ける力(局所的なプリロード)が生じるのが確実に防止される。

【0041】

次に、このような構成からなるラジアルフォイル軸受3の作用について説明する。

回転軸1が停止した状態では、トップフォイル10はバックフォイル11(6つのバックフォイル片11a)によって回転軸1側に付勢されることで回転軸1に密着している。なお、本実施形態では、トップフォイル10の両端部が薄肉部18となっているので、これら薄肉部18では回転軸1を締め付ける力(局所的なプリロード)がほとんど生じないようになっている。

【0042】

そして、回転軸1を図2(a)中の矢印P方向に始動させると、最初は低速で回転を始め、その後徐々に加速して高速で回転する。すると、図2(a)中矢印Qで示すように、トップフォイル10の一方の側10aとバックフォイル片11aの一端との間から周囲流体が引き入れられ、トップフォイル10と回転軸1との間に流入する。これにより、トップフォイル10と回転軸1との間に流体潤滑膜が形成される。

【0043】

この流体潤滑膜の膜圧は、トップフォイル10に作用し、トップフォイル10に接するバックフォイル片11aの個々の山部11cを押圧する。すると、バックフォイル片11aはトップフォイル10に押圧されることにより、その山部11cが押し広げられ、これによってバックフォイル片11aは軸受ハウジング12上をその周方向に動こうとする。すなわち、バックフォイル片11a(バックフォイル11)は、トップフォイル10を弾性的に支持するため、トップフォイル10から荷重を受けた際にはその周方向に変形することで、トップフォイル10の撓みを許容し、これを支持する。

【0044】

しかし、図2(c)に示すようにバックフォイル片11aは、係合突片30、30が軸受ハウジング12の係合切欠15、15に係合しているため、軸受ハウジング12の内周面上で周方向に回ることが防止(規制)されている。したがって、バックフォイル片11aの個々の山部11cは、係合切欠15に係合している係合突片30を固定点(固定端)として周方向に変形する(動く)ものの、バックフォイル片11a自体はその固定点(固定端)が係合切欠15の形成位置からずれることはない。

【0045】

また、バックフォイル片11aは周方向に変形する(動く)際、軸受ハウジング12やトップフォイル10との間の摩擦の影響を受けるため、その他方の側、すなわち自由端側では変形し易い(動き易い)ものの、前記固定点(固定端)側では変形し難くなっている。そのため、自由端側と固定端側とでは、バックフォイル片11aによる支持剛性に差が生じる。

【0046】

しかし、本実施形態では、バックフォイル11を6つのバックフォイル片11aに分割しているため、バックフォイル11を単一のフォイルで形成した場合に比べ、固定端と自由端との間の距離が短くなっている。したがって、自由端側と固定端側との間の支持剛性の差が小さくなっている。

【0047】

また、回転軸1が高速で回転している際、係合突片30、30に係合している係合切欠15、15がバックフォイル片11aの軸方向への動きも拘束し、その摺動を規制しているため、バックフォイル片11aにはほとんどガタツキが生じないようになっている。また、不測に衝撃等が作用した場合でも、係合切欠15、15への係合突片30、30の係合により、バックフォイル片11aが軸受ハウジング12から脱落することはない。なお、係合突片30を係合切欠15に差し込んで係合させるだけの簡易な構造になっているものの、トップフォイル10がバックフォイル11(バックフォイル片11a)を覆っているため、やはり衝撃等によってバックフォイル片11aが軸受ハウジング12から脱落することはない。

【0048】

また、流体潤滑膜が形成されるまでの過渡状態においては、回転軸1とトップフォイル10との間に固体摩擦が生じ、これが始動時の抵抗になる。しかし、前記したようにトップフォイル10の両端部でプリロードが生じなくなっていることや、周囲流体が流入する側のトップフォイル10が薄肉部18となっていて柔らかくなっており、トップフォイル10と回転軸1との間が開口し易くなっていることにより、回転軸1が始動すると早期に流体潤滑膜が形成され、回転軸1はトップフォイル10に対して非接触状態で回転するようになる。

【0049】

このようなラジアルフォイル軸受3にあっては、軸受ハウジング12の両側面にそれぞれ係合切欠15を形成し、バックフォイル片11aの一方の側の両側端部にそれぞれ係合突片30を設け、これら係合突片30、30をそれぞれ係合切欠15、15に係合させているので、バックフォイル片11aに対してスポット溶接を行うことなく、バックフォイル片11a(バックフォイル11)を軸受ハウジング12内に収容・固定することができる。また、バックフォイル片11aは、軸受ハウジング12の周方向および軸方向への摺動が軸受ハウジング12の両側面に形成された係合切欠15、15に規制されるので、ほとんどガタツキが生じないようになっている。したがって、バックフォイル11(バックフォイル片11a)のスポット溶接やバックフォイルのガタツキによりトップフォイル10に歪みが生じるのを防止し、トップフォイル10の歪みを充分に少なくすることができる。よって、軸受の負荷能力や動特性(剛性と減衰)について、設計通りの良好な性能を発揮させることができる。

【0050】

また、バックフォイル11については、従来のスポット溶接を無くすことができ、さらに歪みを発生させる曲げ加工を僅かな部位のみとしているため、製作の難易度を低下させ、製造コストを低減化することができる。すなわち、溶接不良による組立て不良や組立てのバラツキを無くしたので、良品率の向上によるコストダウンを図ることができる。また、バックフォイル11に特別な曲げ加工を行わず、簡易な曲げ加工のみとしているため、バックフォイル11を高精度にプレス成型することが可能になる。

さらに、バックフォイル11の溶接を不要にしたことで、良品率や性能が溶接の良し悪しに影響されないようになるため、再現性が高くなって量産性に優れたものとなり、バックフォイル11の周方向での複数分割化にも対応し易くなる。

【0051】

また、バックフォイル11を、トップフォイル10の周方向に沿って配置された6つ(複数)のバックフォイル片11aで構成し、これらバックフォイル片11aにそれぞれ係合突片30を形成しているので、バックフォイル片11における固定端と自由端との間の距離を短くし、これによって自由端側と固定端側との間の支持剛性の差を小さくし、バックフォイル11全体での支持剛性のバラツキを少なくすることができる。したがって、バックフォイル11全体で均一な支持剛性と滑り特性が得られようになるため、大きな軸受負荷能力と、高い軸受剛性能力及び減衰能力を得ることができる。

【0052】

次に、図1に示したターボ機械に適用されるラジアルフォイル軸受の第2実施形態を、図4(a)、(b)を参照して説明する。本実施形態のラジアルフォイル軸受3が、図2(a)〜(d)、図3(a)、(b)に示した第1実施形態のラジアルフォイル軸受3と異なるところは、バックフォイル片11aの配置にある。

【0053】

すなわち、本実施形態では、図4(a)に示すように前記6つのバックフォイル片11aのうち、互いに隣り合う一対のバックフォイル片11a、11aを、それぞれの係合突片30が近接した状態となるように配置している。また、これに対応して軸受ハウジング12では、その両側面に形成する係合切欠15を、6つずつでなく3つずつ形成している。このような構成のもとに、本実施形態のラジアルフォイル軸受3では、隣り合う一対のバックフォイル片11a、11aの、近接して配置された一対の係合突片30、30が、図4(b)に示すように一つの係合切欠15に係合するようになっている。

【0054】

なお、図4(b)に示した係合切欠15は、一対の係合突片30、30に係合するため、1つの係合突片30、30に係合する図2(b)に示した係合切欠15に比べ、その横幅がほぼ2倍に広くなっている。

このような構成のラジアルフォイル軸受3にあっては、図2、図3に示した第1実施形態のラジアルフォイル軸受3と同じ効果に加え、軸受ハウジング12に形成する係合切欠15の数を減らすことができ、加工コストを抑えることができるという効果も得ることができる。

【0055】

次に、図1に示したターボ機械に適用されるラジアルフォイル軸受の第3実施形態を、図5(a)、(b)を参照して説明する。本実施形態のラジアルフォイル軸受3が、図2(a)〜(d)、図3(a)、(b)に示した第1実施形態のラジアルフォイル軸受3と異なるところは、バックフォイル片11aの、軸受ハウジング12に対する係合部の構造にある。

【0056】

すなわち、本実施形態では、図5(a)に示すようにバックフォイル11aに、その係合突片30、30間に該係合突片30より高さが低い係合突条32が設けられている。このような係合突条32の形成は、平坦化したバックフォイル片11aの平面図である図5(b)に示す、折り曲げ線Mで示す位置で折り曲げることにより、形成することができる。すなわち、本実施形態では、図3(a)に示した場合に比べてバックフォイル片11aの周方向における凹部31の寸法Nを小さくし、その分、折り曲げ線Mを両側端部30a、30aより遠ざける。これにより、折り曲げ線Mでバックフォイル片11aを折り曲げると、両側端部30a、30aだけでなくこれらの間の谷部11bの一部も折り曲げられ、図5(a)に示したように係合突片30、30間に該係合突片30より高さが低い係合突条32が形成される。

【0057】

また、軸受ハウジング12の内周面には、対向する一対の係合切欠15、15間に、該係合切欠15、15より深さが浅い係合溝16が、該係合切欠15、15に連通して形成されている。これにより、係合切欠15と係合溝16との間には段差部(図示せず)が形成されている。係合溝16は、その深さが、前記係合突条32の長さ(高さ)、すなわち下方に延びる長さに対応し、これと同じか僅かに深くなるように形成されている。なお、係合切欠15の、前記段差部までの深さは、係合突片30の横幅と同じか僅かに深くなるように形成されている。

【0058】

このような構成のもとにバックフォイル片11aは、係合突片30、30が軸受ハウジング12の係合切欠15、15に係合し、かつ前記段差部に係止するとともに、係合突条32が係合溝16に係合している。

したがって、本実施形態のラジアルフォイル軸受3にあっては、図2、図3に示した第1実施形態のラジアルフォイル軸受3と同じ効果に加え、係合突条32を係合溝16に係合させていることにより、軸受ハウジング12に対してバックフォイル11(バックフォイル片11a)をより強固に固定できるという効果も得ることができる。

【0059】

なお、本発明は前記実施形態に限定されることなく、本発明の主旨を逸脱しない範囲で種々の変更が可能である。

例えば、前記実施形態ではバックフォイル11を6つのバックフォイル片11aによって構成したが、バックフォイル11については、1枚の金属箔を略円筒状に成形した単一のもので構成してもよい。また、複数のバックフォイル片11aで構成する場合には、2つ〜5つ、または7つ以上のバックフォイル片11aでバックフォイル11を構成するようにしてもよい。

【0060】

また、前記実施形態においては、係合切欠15を軸受ハウジング12の内周縁から外周縁まで切り欠いて溝状に形成したが、軸受ハウジング12の内周縁から外周縁に向かって延びていれば、外周縁に到達することなく、その手前まで切り欠くことで、係合切欠15を形成してもよい。

【0061】

さらに、前記実施形態では、トップフォイル10についてもこれを溶接で固定することなく、その一方の側10aを軸受ハウジング12に形成した溝13に係合させることで、軸受ハウジング12内に収容・固定するようにしたが、トップフォイル10の固定については、溶接を含めて任意に行うことができる。

【符号の説明】

【0062】

1…回転軸、3…ラジアルフォイル軸受、10…トップフォイル、11…バックフォイル(バンプフォイル)、11a…バックフォイル片、11b…谷部、11c…山部、12…軸受ハウジング、15…係合切欠、16…係合溝、30…係合突片、31…凹部、32…係合突条

【技術分野】

【0001】

本発明は、ラジアルフォイル軸受に関する。

【背景技術】

【0002】

従来、高速回転体用の軸受として、回転軸に外挿されて用いられるラジアル軸受が知られている。このようなラジアル軸受としては、軸受面を形成する薄板状のトップフォイルと、このトップフォイルを弾性的に支持するバックフォイルと、前記トップフォイル及び前記バックフォイルを収容する円筒状の軸受ハウジングと、を備えたラジアルフォイル軸受がよく知られている。ラジアルフォイル軸受のバックフォイルとしては、薄板を波板状に成形したバンプフォイルが主として用いられている。

【0003】

このようなラジアルフォイル軸受にあっては、通常、トップフォイルやバックフォイルが軸受ハウジングから脱落するのを防止するため、その一端部(止端部)がスポット溶接によって軸受ハウジングに直接、あるいはスペーサを介して間接的に固定されている。

また、溶接に代えて機械的に固定を行うべく、トップフォイルやバックフォイル(バンプフォイル)の端部を曲げ加工によって折り曲げ、この折り曲げ部を軸受ハウジングの内周面に形成した係合溝に係合させた構造のものも知られている(例えば、特許文献1〜3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−033176号公報

【特許文献2】特開2011−017385号公報

【特許文献3】特開2002−061645号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、軸受ハウジングへのバックフォイル(バンプフォイル)の固定を溶接で行うと、入熱によってバックフォイルや軸受ハウジングが変形し、この影響を受けてトップフォイルに歪みが生じてしまう。

また、前記特許文献1〜3のものでは、軸受ハウジングの内周面に形成した係合溝にトップフォイルやバックフォイル(バンプフォイル)の端部(折り曲げ部)を係合させることにより、これらトップフォイルやバックフォイルを軸受ハウジングに固定している。

ところが、このような構造では、動作時にラジアルフォイル軸受が大きな外力を受けると、特にバックフォイルが軸受ハウジングの軸方向に摺動し、ガタツキを生じてしまう。すると、このバックフォイルのガタツキにより、トップフォイルに歪みが生じることがある。

【0006】

しかしながら、回転軸の回転によって該回転軸とトップフォイルとの間に形成されるフォイル軸受の流体潤滑膜は、10μm前後と非常に薄いため、トップフォイルに少しでも歪みが生じると、軸受の負荷能力や動特性(剛性と減衰)に影響が及び、設計通りの性能が得られなくなる。

【0007】

また、ラジアルフォイル軸受の軸受性能を向上させるためには、バックフォイルをその周方向に複数分割することが有効であると考えられる。しかし、その場合には、軸受ハウジングに対するバックフォイルの固定点が多くなるため、従来の溶接による固定では溶接箇所が増えることで工数が増え、製造コストが増大してしまう。また、溶接箇所が増えると、全箇所が良好に溶接できなければ製品として出荷できないため、品質維持が難しくなり、良品率の低下によるコストアップも懸念される。

【0008】

本発明は前記事情に鑑みてなされたもので、トップフォイルに生じる歪みを充分に少なくし、軸受の負荷能力や動特性(剛性と減衰)について設計通りの良好な性能が得られるようにするとともに、コストアップを抑制した、ラジアルフォイル軸受を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明のラジアルフォイル軸受は、回転軸に外挿されて該回転軸を支持するラジアルフォイル軸受であって、

前記回転軸に対向して配置される円筒状のトップフォイルと、前記トップフォイルの径方向外側に配置されるバックフォイルと、前記トップフォイル及び前記バックフォイルを内挿した状態に収容する円筒状の軸受ハウジングと、を備え、

前記軸受ハウジングの両側面には、それぞれ、該軸受ハウジングの内周縁から外周縁に向かって延びる係合切欠が形成され、

前記バックフォイルには、前記軸受ハウジングの周方向における一方の側の両側端部に、それぞれ前記係合切欠に係合する係合突片が設けられていることを特徴としている。

【0010】

このラジアルフォイル軸受にあっては、軸受ハウジングの両側面にそれぞれ係合切欠を形成し、バックフォイルの一方の側の両側端部にそれぞれ係合突片を設け、これら係合突片をそれぞれ前記係合切欠に係合させているので、バックフォイルに対してスポット溶接を行うことなく、バックフォイルを軸受ハウジング内に収容・固定することができる。また、バックフォイルは、軸受ハウジングの周方向および軸方向への摺動が軸受ハウジングの両側面に形成された係合切欠に規制されるので、ほとんどガタツキが生じないようになっている。したがって、バックフォイルのスポット溶接やバックフォイルのガタツキによりトップフォイルに歪みが生じるのが防止され、トップフォイルの歪みが充分に少なくなる。また、バックフォイルの溶接を不要にしたため、溶接不良による組立て不良や組立てのバラツキを無くすことができる。

【0011】

また、前記ラジアルフォイル軸受において、前記バックフォイルは、前記軸受ハウジングの周方向に沿って配置された複数のバックフォイル片を有して構成され、前記バックフォイル片には、それぞれ前記係合突片が形成されていることが好ましい。

バックフォイルは、トップフォイルを弾性的に支持するため、トップフォイルから荷重を受けた際には、その周方向に変形することでトップフォイルの撓みを許容し、これを支持する。しかし、バックフォイルは周方向に変形する際、軸受ハウジングとの間の摩擦の影響を受けるため、自由端側では変形し易いものの、係合突片を形成した固定端側では変形し難くなっている。そのため、自由端側と固定端側とでは支持剛性に差が生じてしまい、軸受全体として均一な支持剛性が得られにくくなってしまう。

そこで、バックフォイルを、前記軸受ハウジングの周方向に沿って配置された複数のバックフォイル片を有した形態に構成しているので、バックフォイル片における固定端と自由端との間の距離が短くなり、自由端側と固定端側との間の支持剛性の差が小さくなる。よって、バックフォイル全体での支持剛性のバラツキが少なくなる。

【0012】

また、前記ラジアルフォイル軸受において、前記バックフォイル片のうちの互いに隣り合う一対のバックフォイル片は、それぞれの前記係合突片が近接した状態に配置され、これら近接した一対の係合突片が、一つの前記係合切欠に係合していることが好ましい。

このようにすれば、軸受ハウジングに形成する係合切欠の数を減らすことができ、加工コストを抑えることができる。

【0013】

また、前記ラジアルフォイル軸受において、前記軸受ハウジングの内周面には、対向する一対の前記係合切欠間に、該係合切欠より深さが浅い係合溝が形成され、前記バックフォイルには、前記係合突片間に該係合突片より高さが低い係合突条が設けられ、前記係合突片が前記係合切欠に係合するとともに、前記係合突条が前記係合溝に係合していることが好ましい。

このようにすれば、係合突条が係合溝に係合していることにより、軸受ハウジングに対してバックフォイルがより強固に固定される。

【発明の効果】

【0014】

本発明のラジアルフォイル軸受によれば、バックフォイルのスポット溶接やバックフォイルのガタツキによりトップフォイルに歪みが生じるのを防止し、トップフォイルの歪みが充分に少なくなるようにしたので、軸受の負荷能力や動特性(剛性と減衰)について、設計通りの良好な性能を得ることができる。

また、溶接を不要にして溶接不良による組立て不良や組立てのバラツキを無くしたので、良品率の向上によるコストダウンを図ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係るラジアルフォイル軸受が適用されるターボ機械の一例を示す模式図である。

【図2】本発明に係るラジアルフォイル軸受の第1実施形態の概略構成を示す図であり、(a)はラジアルフォイル軸受の側面図、(b)はラジアルフォイル軸受の要部を示す斜視図、(c)は(a)の要部を平坦化して模式的に示す側面図、(d)は(c)のA−A線矢視断面図である。

【図3】(a)は平坦化したバックフォイル片の平面図、(b)は(a)の側面図である。

【図4】本発明に係るラジアルフォイル軸受の第2実施形態の概略構成を示す図であり、(a)はラジアルフォイル軸受の側面図、(b)はラジアルフォイル軸受の要部を示す斜視図である。

【図5】本発明に係るラジアルフォイル軸受の第3実施形態の概略構成を示す図であり、(a)はラジアルフォイル軸受の要部を示す斜視図、(b)は平坦化したバックフォイル片の平面図である。

【発明を実施するための形態】

【0016】

以下、図面を参照して本発明のラジアルフォイル軸受を詳しく説明する。なお、以下の図面においては、各部材を認識可能な大きさとするために、各部材の縮尺を適宜変更している。

【0017】

図1は、本発明のラジアルフォイル軸受が適用されるターボ機械の一例を示す側面図であり、図1中符号1は回転軸、2は回転軸の先端部に設けられたインペラ、3は本発明に係るラジアルフォイル軸受である。なお、図1では省略してラジアルフォイル軸受を一つしか記載していないが、通常は回転軸1の軸方向にラジアルフォイル軸受が2つ設けられて、回転軸1の支持構造が構成される。したがって、本実施形態においてもラジアルフォイル軸受3が2つ設けられているものとする。

【0018】

回転軸1には、インペラ2が形成された側にスラストカラー4が固定されており、このスラストカラー4の両側には、このスラストカラー4に対向してそれぞれの側にスラスト軸受5が配置されている。

また、インペラ2は静止側となるハウジング6内に配置されており、ハウジング6との間にチップクリアランス7を有している。

また、回転軸1には、スラストカラー4より中央側に、ラジアルフォイル軸受3が外挿されている。

【0019】

図2(a)〜(d)は、このような構成のターボ機械に適用されたラジアルフォイル軸受の第1実施形態を示す図である。本実施形態のラジアルフォイル軸受3は、図2(a)に示すように回転軸1に外挿されて該回転軸1を支持する円筒状のもので、回転軸1に対向して配置される円筒状のトップフォイル10と、該トップフォイル10の径方向外側に配置されるバックフォイル11と、該バックフォイル11の径方向外側に配置される軸受ハウジング12とを備えて構成されている。

【0020】

軸受ハウジング12は、ラジアルフォイル軸受3の最外部を構成する金属製で円筒状のもので、内部にバックフォイル11およびトップフォイル10を収容したものである。この軸受ハウジング12には、その内周面に、該軸受ハウジング12の軸方向に沿って溝13が形成されている。

すなわち、軸受ハウジング12の内周面には、該軸受ハウジング12の軸方向の全長に渡って溝13が形成されている。この溝13は、その深さ方向が、後述するトップフォイル10の一方の側10aが延び出る方向に一致して形成されている。また、その深さは、2mm〜5m程度とされる。

【0021】

また、軸受ハウジング12の外周面側には、前記溝13に連通する孔14が一対形成されている。これら孔14は、後述するように溝13内に差し入れられたトップフォイル10の一方の側10aを、溝13内に固定するのに用いられる雄ネジの挿入用の孔であり、内周面に雌ネジ部が形成されている。

【0022】

また、軸受ハウジング12の両側面には、図2(a)、(b)に示すようにそれぞれ、該軸受ハウジング12の内周縁から外周縁に向かって延びる係合切欠15が形成されている。係合切欠15は、本実施形態では軸受ハウジング12の内周縁から外周縁にまで切り欠かれた溝状のもので、図2(a)に示すように軸受ハウジング12の側面を、その周方向にほぼ6分割する位置に、それぞれ形成されている。そして、これら係合切欠15には、後述するバックフォイル11の係合突片30が係合している。なお、本実施形態では、前記6つの係合切欠15のうちの2つの係合切欠15、15の間に、前記溝13が配置されている。

【0023】

バックフォイル11は、フォイル(薄板)で形成されてトップフォイル10を弾性的に支持するものである。このようなバックフォイル11としては、例えばバンプフォイルや、特開2006−57652号公報や特開2004−270904号公報などに記載されているスプリングフォイル、特開2009−299748号公報などに記載されているバックフォイルなどが用いられる。本実施形態では、バックフォイル11としてバンプフォイルを用いている。ただし、前記のスプリングフォイルやバックフォイルを、本発明のバックフォイルとして用いてもよいのはもちろんである。

【0024】

バックフォイル(バンプフォイル)11は、図2(a)に示すように本実施形態では、トップフォイル10の周方向に沿って配置された6つ(複数)のバックフォイル片11aによって構成されている。これらバックフォイル片11aは、フォイル(薄板)が波板状に成形され、かつ、側面が全体として略円弧状になるよう成形されたもので、6つが全て同じ形状・寸法に形成されている。したがって、これらバックフォイル片11aは、軸受ハウジング12の内周面をほぼ6分割して配置されている。

【0025】

また、これらバックフォイル片11aは、前記溝13を挟む位置ではある程度の隙間をあけて配置されているものの、それ以外の位置では、互いの端部が近接して配置されている。このような構成によって6つのバックフォイル片11aは、全体として略円筒形状に形成されて、軸受ハウジング12の内周面に沿って配置されている。

【0026】

また、このように波板状に成形されたバックフォイル片11aは、図2(a)の要部を平坦化して模式的に示す図2(c)に示すように、軸受ハウジング12の周方向に沿って、該軸受ハウジング12と接する平坦な谷部11bと、トップフォイル10に接する湾曲した山部11cとを交互に形成している。これによってバックフォイル片11aは、特にトップフォイル10に接する山部11cにより、トップフォイル10を弾性的に支持している。また、ラジアルフォイル軸受3の軸方向に、山部11cや谷部11bによる流体の通路を形成している。

【0027】

また、これらバックフォイル片11aには、その一方の側、すなわち軸受ハウジング12の周方向における一方の側の両側端部に、それぞれ係合突片30が形成されている。これら係合突片30、30は、平坦化したバックフォイル片11aの平面図である図3(a)に示すように、谷部11bとなっている一方の側の両側端部30a、30a間が切り欠かれて凹部31が形成され、さらに、平坦化したバックフォイル片11aの側面図である図3(b)に示すように、前記両側端部30a、30aがそれぞれ下方(山部11cが突出する方向と反対の方向)に向けてほぼ直角に折り曲げられることで、形成されたものである。なお、両側端部30a、30aの折り曲げ位置を、図3(a)中に折り曲げ線Mで示す。

【0028】

このような係合突片30、30(両側端部30a、30a)の折り曲げ加工によってバックフォイル片11a(バックフォイル11)には歪みが生じるものの、加工部分が僅かであるため、生じる歪みは充分に小さく、したがってこの歪みがトップフォイル10に影響することはほとんどない。

【0029】

なお、バックフォイル片11aにおける凹部31の形成については、バリが発生せず、ストレスを与えないため歪みも生じないように、フォイルをエッチング加工や放電加工で行うのが好ましい。すなわち、エッチング加工や放電加工でフォイルに凹部31を形成した後、山部11cや谷部11bを形成するためのプレス成型を行い、その後、両側端部30a、30aを折り曲げて係合突片30、30を形成し、バックフォイル片11aを形成するのが好ましい。

【0030】

これら係合突片30、30は、図2(a)に示すようにそれぞれ係合切欠15に係合している。すなわち、図2(b)中矢印で示すように、バックフォイル片11aの係合突片30、30が軸受ハウジング12の係合切欠15に挿入されることにより、図2(c)のA−A線矢視断面図である図2(d)に示すように、係合切欠15、15にそれぞれ係合突片30が係合している。このように係合切欠15、15に係合突片30、30が係合すると、バックフォイル片11aは軸受ハウジング12の周方向への摺動はもちろん、その軸方向への摺動も、係合突片30、30が係合している係合切欠15、15に規制されるため、ほとんどガタツキが生じないようになっている。

【0031】

なお、係合突片30の長さとしては、これが軸受ハウジング12の外周面側に突出しない長さとされる。具体的には、軸受けハウジング12の厚さが例えば5mmである場合、係合突片30の長さは2mm〜5mm程度とされる。

【0032】

図2(a)に示すようにトップフォイル10は、6つのバックフォイル片11aからなるバックフォイル11の内面に沿って円筒状に巻かれたもので、一方の側10aの先端部が軸受ハウジング12に形成された前記溝13に係合するように配設されたものである。このトップフォイル10は、軸受周方向を長辺とし、軸受長方向を短辺とする矩形状の金属箔が長辺の長さ方向(軸受周方向)に円筒状に巻かれて、形成されたものである。

【0033】

ただし、このトップフォイル10は、前記金属箔の両端が突き合わされるように巻かれることなく、一方の側10aが他方の側の外側に重なるように巻かれている。また、一方の側10aは、これ以外の部分で形成される円筒部の所定位置での接線方向に、延び出て形成されている。

また、前記の軸受ハウジング12における溝13は、その深さ方向が、トップフォイル10の一方の側10aの延び出る方向に一致するように形成されている。

【0034】

したがって、トップフォイル10は、その一方の側10aの延び出た方向が溝13の深さ方向に一致するように配置されて、その一方の側10aの先端部が該溝13に係合させられている。これにより、トップフォイル10は、その一方の側10aが溝13に係合した状態では変形しないため、歪みが生じないようになっている。

【0035】

また、本実施形態では、溝13に係合しているトップフォイル10の一方の側10aは、雄ネジ17によって溝13内に固定されている。すなわち、雄ネジ17が前記孔14に螺合し挿入されることにより、一方の側10aが溝13の内壁面に密着させられることで固定されている。なお、このように溝13の内壁面に密着させられることによる一方の側10aの変形は僅かであり、したがって、この変形によってトップフォイル10に歪みが生じることはほとんどない。

【0036】

また、トップフォイル10には、一方の側10aと、これと反対の他方の側とに、これらの間の中央部に比べて薄厚な薄肉部18が形成されている。これら薄肉部18は、その外周面(バックフォイル11側の面)が前記中央部の外周面より凹んだ状態となるよう、薄厚化されて形成されている。

【0037】

薄肉部18を形成するには、例えばエッチング加工によってトップフォイル10の両端部を、十μmオーダーでコントロールして所望の厚さ(薄さ)に形成する。具体的には、軸受径φ35mmとした場合、トップフォイル10の厚さを100μmとすると、薄肉部18の厚さは80μm程度となるようにする。なお、このようなエッチング加工では、曲げ加工などに比べてトップフォイル10に生じる応力が極めて小さく、したがってトップフォイル10に歪みが生じることもほとんどない。

また、薄肉部18の周方向の長さは、例えば、溝13と、該溝13の両側に位置する、バックフォイル11(バックフォイル片11a)の端部の山一つ分までに対応する長さとされる。

【0038】

このようにトップフォイル10の両端部に薄肉部18を形成したことにより、これら両端部(薄肉部18)は弾性変形し易くなり、したがってこれら両端部は軸受ハウジング12の内周面を構成する曲面に倣って曲面となる。これにより、トップフォイル10は、その両端部においても回転軸1を締め付ける力(局所的なプリロード)がほとんど発生しないようになる。

【0039】

すなわち、従来のようにトップフォイルの一端部(止端部)をスポット溶接で軸受ハウジングに固定した場合、その両端付近(止端側と自由端側)が軸受ハウジングの内周面を構成する曲面になじみ難く、平面に近い状態になる。すると、平面に近い当該部位では回転軸を締め付ける力(局所的なプリロード)が発生し、その結果、始動トルクが高くなったり、運転中の発熱が設定以上に高くなるなどの不都合が起こる。これに対し、本実施形態のトップフォイル10では、その両端部に薄肉部18を形成したことにより、前記したように回転軸1を締め付ける力(局所的なプリロード)がほとんど発生しないようになる。

【0040】

また、トップフォイル10の両端部の外周面を、前記中央部の外周面より凹んだ状態となるように薄厚化して薄肉部18を形成しているので、その外周面側を支持するバックフォイル11との間において、その端部の山一つ分との間に隙間が形成される。これにより、該薄肉部18においては、回転軸1を締め付ける力(局所的なプリロード)が生じるのが確実に防止される。

【0041】

次に、このような構成からなるラジアルフォイル軸受3の作用について説明する。

回転軸1が停止した状態では、トップフォイル10はバックフォイル11(6つのバックフォイル片11a)によって回転軸1側に付勢されることで回転軸1に密着している。なお、本実施形態では、トップフォイル10の両端部が薄肉部18となっているので、これら薄肉部18では回転軸1を締め付ける力(局所的なプリロード)がほとんど生じないようになっている。

【0042】

そして、回転軸1を図2(a)中の矢印P方向に始動させると、最初は低速で回転を始め、その後徐々に加速して高速で回転する。すると、図2(a)中矢印Qで示すように、トップフォイル10の一方の側10aとバックフォイル片11aの一端との間から周囲流体が引き入れられ、トップフォイル10と回転軸1との間に流入する。これにより、トップフォイル10と回転軸1との間に流体潤滑膜が形成される。

【0043】

この流体潤滑膜の膜圧は、トップフォイル10に作用し、トップフォイル10に接するバックフォイル片11aの個々の山部11cを押圧する。すると、バックフォイル片11aはトップフォイル10に押圧されることにより、その山部11cが押し広げられ、これによってバックフォイル片11aは軸受ハウジング12上をその周方向に動こうとする。すなわち、バックフォイル片11a(バックフォイル11)は、トップフォイル10を弾性的に支持するため、トップフォイル10から荷重を受けた際にはその周方向に変形することで、トップフォイル10の撓みを許容し、これを支持する。

【0044】

しかし、図2(c)に示すようにバックフォイル片11aは、係合突片30、30が軸受ハウジング12の係合切欠15、15に係合しているため、軸受ハウジング12の内周面上で周方向に回ることが防止(規制)されている。したがって、バックフォイル片11aの個々の山部11cは、係合切欠15に係合している係合突片30を固定点(固定端)として周方向に変形する(動く)ものの、バックフォイル片11a自体はその固定点(固定端)が係合切欠15の形成位置からずれることはない。

【0045】

また、バックフォイル片11aは周方向に変形する(動く)際、軸受ハウジング12やトップフォイル10との間の摩擦の影響を受けるため、その他方の側、すなわち自由端側では変形し易い(動き易い)ものの、前記固定点(固定端)側では変形し難くなっている。そのため、自由端側と固定端側とでは、バックフォイル片11aによる支持剛性に差が生じる。

【0046】

しかし、本実施形態では、バックフォイル11を6つのバックフォイル片11aに分割しているため、バックフォイル11を単一のフォイルで形成した場合に比べ、固定端と自由端との間の距離が短くなっている。したがって、自由端側と固定端側との間の支持剛性の差が小さくなっている。

【0047】

また、回転軸1が高速で回転している際、係合突片30、30に係合している係合切欠15、15がバックフォイル片11aの軸方向への動きも拘束し、その摺動を規制しているため、バックフォイル片11aにはほとんどガタツキが生じないようになっている。また、不測に衝撃等が作用した場合でも、係合切欠15、15への係合突片30、30の係合により、バックフォイル片11aが軸受ハウジング12から脱落することはない。なお、係合突片30を係合切欠15に差し込んで係合させるだけの簡易な構造になっているものの、トップフォイル10がバックフォイル11(バックフォイル片11a)を覆っているため、やはり衝撃等によってバックフォイル片11aが軸受ハウジング12から脱落することはない。

【0048】

また、流体潤滑膜が形成されるまでの過渡状態においては、回転軸1とトップフォイル10との間に固体摩擦が生じ、これが始動時の抵抗になる。しかし、前記したようにトップフォイル10の両端部でプリロードが生じなくなっていることや、周囲流体が流入する側のトップフォイル10が薄肉部18となっていて柔らかくなっており、トップフォイル10と回転軸1との間が開口し易くなっていることにより、回転軸1が始動すると早期に流体潤滑膜が形成され、回転軸1はトップフォイル10に対して非接触状態で回転するようになる。

【0049】

このようなラジアルフォイル軸受3にあっては、軸受ハウジング12の両側面にそれぞれ係合切欠15を形成し、バックフォイル片11aの一方の側の両側端部にそれぞれ係合突片30を設け、これら係合突片30、30をそれぞれ係合切欠15、15に係合させているので、バックフォイル片11aに対してスポット溶接を行うことなく、バックフォイル片11a(バックフォイル11)を軸受ハウジング12内に収容・固定することができる。また、バックフォイル片11aは、軸受ハウジング12の周方向および軸方向への摺動が軸受ハウジング12の両側面に形成された係合切欠15、15に規制されるので、ほとんどガタツキが生じないようになっている。したがって、バックフォイル11(バックフォイル片11a)のスポット溶接やバックフォイルのガタツキによりトップフォイル10に歪みが生じるのを防止し、トップフォイル10の歪みを充分に少なくすることができる。よって、軸受の負荷能力や動特性(剛性と減衰)について、設計通りの良好な性能を発揮させることができる。

【0050】

また、バックフォイル11については、従来のスポット溶接を無くすことができ、さらに歪みを発生させる曲げ加工を僅かな部位のみとしているため、製作の難易度を低下させ、製造コストを低減化することができる。すなわち、溶接不良による組立て不良や組立てのバラツキを無くしたので、良品率の向上によるコストダウンを図ることができる。また、バックフォイル11に特別な曲げ加工を行わず、簡易な曲げ加工のみとしているため、バックフォイル11を高精度にプレス成型することが可能になる。

さらに、バックフォイル11の溶接を不要にしたことで、良品率や性能が溶接の良し悪しに影響されないようになるため、再現性が高くなって量産性に優れたものとなり、バックフォイル11の周方向での複数分割化にも対応し易くなる。

【0051】

また、バックフォイル11を、トップフォイル10の周方向に沿って配置された6つ(複数)のバックフォイル片11aで構成し、これらバックフォイル片11aにそれぞれ係合突片30を形成しているので、バックフォイル片11における固定端と自由端との間の距離を短くし、これによって自由端側と固定端側との間の支持剛性の差を小さくし、バックフォイル11全体での支持剛性のバラツキを少なくすることができる。したがって、バックフォイル11全体で均一な支持剛性と滑り特性が得られようになるため、大きな軸受負荷能力と、高い軸受剛性能力及び減衰能力を得ることができる。

【0052】

次に、図1に示したターボ機械に適用されるラジアルフォイル軸受の第2実施形態を、図4(a)、(b)を参照して説明する。本実施形態のラジアルフォイル軸受3が、図2(a)〜(d)、図3(a)、(b)に示した第1実施形態のラジアルフォイル軸受3と異なるところは、バックフォイル片11aの配置にある。

【0053】

すなわち、本実施形態では、図4(a)に示すように前記6つのバックフォイル片11aのうち、互いに隣り合う一対のバックフォイル片11a、11aを、それぞれの係合突片30が近接した状態となるように配置している。また、これに対応して軸受ハウジング12では、その両側面に形成する係合切欠15を、6つずつでなく3つずつ形成している。このような構成のもとに、本実施形態のラジアルフォイル軸受3では、隣り合う一対のバックフォイル片11a、11aの、近接して配置された一対の係合突片30、30が、図4(b)に示すように一つの係合切欠15に係合するようになっている。

【0054】

なお、図4(b)に示した係合切欠15は、一対の係合突片30、30に係合するため、1つの係合突片30、30に係合する図2(b)に示した係合切欠15に比べ、その横幅がほぼ2倍に広くなっている。

このような構成のラジアルフォイル軸受3にあっては、図2、図3に示した第1実施形態のラジアルフォイル軸受3と同じ効果に加え、軸受ハウジング12に形成する係合切欠15の数を減らすことができ、加工コストを抑えることができるという効果も得ることができる。

【0055】

次に、図1に示したターボ機械に適用されるラジアルフォイル軸受の第3実施形態を、図5(a)、(b)を参照して説明する。本実施形態のラジアルフォイル軸受3が、図2(a)〜(d)、図3(a)、(b)に示した第1実施形態のラジアルフォイル軸受3と異なるところは、バックフォイル片11aの、軸受ハウジング12に対する係合部の構造にある。

【0056】

すなわち、本実施形態では、図5(a)に示すようにバックフォイル11aに、その係合突片30、30間に該係合突片30より高さが低い係合突条32が設けられている。このような係合突条32の形成は、平坦化したバックフォイル片11aの平面図である図5(b)に示す、折り曲げ線Mで示す位置で折り曲げることにより、形成することができる。すなわち、本実施形態では、図3(a)に示した場合に比べてバックフォイル片11aの周方向における凹部31の寸法Nを小さくし、その分、折り曲げ線Mを両側端部30a、30aより遠ざける。これにより、折り曲げ線Mでバックフォイル片11aを折り曲げると、両側端部30a、30aだけでなくこれらの間の谷部11bの一部も折り曲げられ、図5(a)に示したように係合突片30、30間に該係合突片30より高さが低い係合突条32が形成される。

【0057】

また、軸受ハウジング12の内周面には、対向する一対の係合切欠15、15間に、該係合切欠15、15より深さが浅い係合溝16が、該係合切欠15、15に連通して形成されている。これにより、係合切欠15と係合溝16との間には段差部(図示せず)が形成されている。係合溝16は、その深さが、前記係合突条32の長さ(高さ)、すなわち下方に延びる長さに対応し、これと同じか僅かに深くなるように形成されている。なお、係合切欠15の、前記段差部までの深さは、係合突片30の横幅と同じか僅かに深くなるように形成されている。

【0058】

このような構成のもとにバックフォイル片11aは、係合突片30、30が軸受ハウジング12の係合切欠15、15に係合し、かつ前記段差部に係止するとともに、係合突条32が係合溝16に係合している。

したがって、本実施形態のラジアルフォイル軸受3にあっては、図2、図3に示した第1実施形態のラジアルフォイル軸受3と同じ効果に加え、係合突条32を係合溝16に係合させていることにより、軸受ハウジング12に対してバックフォイル11(バックフォイル片11a)をより強固に固定できるという効果も得ることができる。

【0059】

なお、本発明は前記実施形態に限定されることなく、本発明の主旨を逸脱しない範囲で種々の変更が可能である。

例えば、前記実施形態ではバックフォイル11を6つのバックフォイル片11aによって構成したが、バックフォイル11については、1枚の金属箔を略円筒状に成形した単一のもので構成してもよい。また、複数のバックフォイル片11aで構成する場合には、2つ〜5つ、または7つ以上のバックフォイル片11aでバックフォイル11を構成するようにしてもよい。

【0060】

また、前記実施形態においては、係合切欠15を軸受ハウジング12の内周縁から外周縁まで切り欠いて溝状に形成したが、軸受ハウジング12の内周縁から外周縁に向かって延びていれば、外周縁に到達することなく、その手前まで切り欠くことで、係合切欠15を形成してもよい。

【0061】

さらに、前記実施形態では、トップフォイル10についてもこれを溶接で固定することなく、その一方の側10aを軸受ハウジング12に形成した溝13に係合させることで、軸受ハウジング12内に収容・固定するようにしたが、トップフォイル10の固定については、溶接を含めて任意に行うことができる。

【符号の説明】

【0062】

1…回転軸、3…ラジアルフォイル軸受、10…トップフォイル、11…バックフォイル(バンプフォイル)、11a…バックフォイル片、11b…谷部、11c…山部、12…軸受ハウジング、15…係合切欠、16…係合溝、30…係合突片、31…凹部、32…係合突条

【特許請求の範囲】

【請求項1】

回転軸に外挿されて該回転軸を支持するラジアルフォイル軸受であって、

前記回転軸に対向して配置される円筒状のトップフォイルと、前記トップフォイルの径方向外側に配置されるバックフォイルと、前記トップフォイル及び前記バックフォイルを内挿した状態に収容する円筒状の軸受ハウジングと、を備え、

前記軸受ハウジングの両側面には、それぞれ、該軸受ハウジングの内周縁から外周縁に向かって延びる係合切欠が形成され、

前記バックフォイルには、前記軸受ハウジングの周方向における一方の側の両側端部に、それぞれ前記係合切欠に係合する係合突片が設けられていることを特徴とするラジアルフォイル軸受。

【請求項2】

前記バックフォイルは、前記軸受ハウジングの周方向に沿って配置された複数のバックフォイル片を有して構成され、

前記バックフォイル片には、それぞれ前記係合突片が形成されていることを特徴とする請求項1記載のラジアルフォイル軸受。

【請求項3】

前記バックフォイル片のうちの互いに隣り合う一対のバックフォイル片は、それぞれの前記係合突片が近接した状態に配置され、これら近接した一対の係合突片が、一つの前記係合切欠に係合していることを特徴とする請求項2記載のラジアルフォイル軸受。

【請求項4】

前記軸受ハウジングの内周面には、対向する一対の前記係合切欠間に、該係合切欠より深さが浅い係合溝が形成され、

前記バックフォイルには、前記係合突片間に該係合突片より高さが低い係合突条が設けられ、

前記係合突片が前記係合切欠に係合するとともに、前記係合突条が前記係合溝に係合していることを特徴とする請求項1〜3のいずれか一項に記載のラジアルフォイル軸受。

【請求項1】

回転軸に外挿されて該回転軸を支持するラジアルフォイル軸受であって、

前記回転軸に対向して配置される円筒状のトップフォイルと、前記トップフォイルの径方向外側に配置されるバックフォイルと、前記トップフォイル及び前記バックフォイルを内挿した状態に収容する円筒状の軸受ハウジングと、を備え、

前記軸受ハウジングの両側面には、それぞれ、該軸受ハウジングの内周縁から外周縁に向かって延びる係合切欠が形成され、

前記バックフォイルには、前記軸受ハウジングの周方向における一方の側の両側端部に、それぞれ前記係合切欠に係合する係合突片が設けられていることを特徴とするラジアルフォイル軸受。

【請求項2】

前記バックフォイルは、前記軸受ハウジングの周方向に沿って配置された複数のバックフォイル片を有して構成され、

前記バックフォイル片には、それぞれ前記係合突片が形成されていることを特徴とする請求項1記載のラジアルフォイル軸受。

【請求項3】

前記バックフォイル片のうちの互いに隣り合う一対のバックフォイル片は、それぞれの前記係合突片が近接した状態に配置され、これら近接した一対の係合突片が、一つの前記係合切欠に係合していることを特徴とする請求項2記載のラジアルフォイル軸受。

【請求項4】

前記軸受ハウジングの内周面には、対向する一対の前記係合切欠間に、該係合切欠より深さが浅い係合溝が形成され、

前記バックフォイルには、前記係合突片間に該係合突片より高さが低い係合突条が設けられ、

前記係合突片が前記係合切欠に係合するとともに、前記係合突条が前記係合溝に係合していることを特徴とする請求項1〜3のいずれか一項に記載のラジアルフォイル軸受。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−87789(P2013−87789A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−225905(P2011−225905)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]