ラジアル異方性リング磁石の製造装置

【課題】キャビティの軸方向での磁場勾配を軽減し、配向時の磁性粉末の偏りを少なくするラジアル異方性リング磁石の製造装置を提供する。

【解決手段】軸方向に向けて相互に対向する磁界を発生する一対のコイル10A及び10Bと、一対のコイル10A及び10B間に配置され、コア22及びコア22の周囲に配置されたダイ21を有し、コア22とダイ21の間に磁性粉末が供給されるキャビティ28が形成される金型20を備え、コア22は強磁性体と絶縁体且つ非磁性体から構成され、その芯部からキャビティ28の軸方向中央部に対応する箇所の磁気抵抗が、キャビティ28の軸方向両端部に対応する箇所の磁気抵抗に比して小なる部分22Aを設け、キャビティ長をコア22の磁気抵抗の小なる部分の軸長よりも長くしている。

【解決手段】軸方向に向けて相互に対向する磁界を発生する一対のコイル10A及び10Bと、一対のコイル10A及び10B間に配置され、コア22及びコア22の周囲に配置されたダイ21を有し、コア22とダイ21の間に磁性粉末が供給されるキャビティ28が形成される金型20を備え、コア22は強磁性体と絶縁体且つ非磁性体から構成され、その芯部からキャビティ28の軸方向中央部に対応する箇所の磁気抵抗が、キャビティ28の軸方向両端部に対応する箇所の磁気抵抗に比して小なる部分22Aを設け、キャビティ長をコア22の磁気抵抗の小なる部分の軸長よりも長くしている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ラジアル異方性リング磁石の製造装置に関し、例えばブラシレスDCモータの回転子に用いられる形状精度が良好でかつ高配向率のラジアル異方性リング磁石を製造する製造装置に関するものである。

【背景技術】

【0002】

従来、ラジアル異方性リング磁石は、同極を対向させた一対の電磁石間に、強磁性及び非磁性からなるヨークで磁気回路を構成し、磁性粉末が充填されたリング状のキャビティ内にラジアル方向の磁界を発生させることで、磁性粉末を配向させ、上下パンチにより圧縮成形し、焼結等を行うことで製造される。キャビティ内に発生させる磁界は、定常磁界を利用する方法とパルス的な瞬間磁界(パルス磁界)を利用する方法がある。

【0003】

小径のラジアル異方性リング磁石は、製造工程において、リング状のキャビティの内周側に挿入されるヨークの強磁性体の断面積が不足し、強磁性部材が磁気飽和してしまい、磁性粉末を配向するための磁場が低下する。そのため、磁場方向に磁性粉末を配向しにくくなり、焼結後のラジアル異方性リング磁石の配向率が低下し、ラジアル方向に発生する磁力が小さくなってしまう。そこで、例えば特許文献1では、一対のコイルと絶縁体の型を用いてパルス電流を通電し、大きな磁界により型内の磁性粉末を配向させ、高い配向率のラジアル異方性リング磁石を実現している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2916879号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述の特許文献1では、複数の強磁性体を互いに電気的に絶縁した円柱状の積層体を金型のコアの芯に設けることで、大きなパルス磁界を発生させ、高配向率のリング磁石を製造している。しかしながら、このような構成では、キャビティ内に発生させる磁界が軸方向で勾配を持ち、軸方向中心部では弱く、軸方向端部では強くなる。軸方向で勾配を持つ磁界により、キャビティ内に充填された磁性粉末は磁場の強い軸方向端部に偏り、圧縮成形後に軸方向で密度差ができてしまう。軸方向で密度が異なると、焼結後の収縮率が変わるため、密度の大きい軸方向端部は径方向にあまり収縮せず、密度の小さい軸方向中心部は径方向によく収縮する。そのため、焼結後のリング磁石はその軸方向の形状が歪み、逆太鼓のような形状となってしまう。リング磁石は一般的に焼結後に形状仕上げの機械加工を行うが、形状精度が悪いと、削り代が多くなり、製品と成らずに廃却する磁石が多くなり、また加工時間も長くなり、歩留りが悪くなるという問題があった。

【0006】

この発明は上記のような課題を解消するためになされたものであり、キャビティの軸方向での磁場勾配を軽減し、配向時の磁性粉末の偏りを少なくするラジアル異方性リング磁石の製造装置を提供する。

【課題を解決するための手段】

【0007】

この発明によるラジアル異方性リング磁石の製造装置は、軸方向に向けて相互に対向する磁界を発生する一対のコイルと、一対のコイル間に配置され、コア及びコアの周囲に配置されたダイを有し、コアとダイの間に磁性粉末が供給されるキャビティが形成される金型とを備え、当該コアは強磁性体と絶縁体且つ非磁性体から構成し、そのコアの芯部からキャビティの軸方向中央部に対応する箇所の磁気抵抗が、キャビティの軸方向両端部に対応する箇所の磁気抵抗に比して小なる部分を設け、キャビティ長が上記コアの磁気抵抗の小なる部分の軸長よりも長いものである。

【発明の効果】

【0008】

この発明のラジアル異方性リング磁石の製造装置によれば、コアは強磁性体と絶縁体且つ非磁性体から構成し、コアの芯部からキャビティの軸方向中央部に対応する箇所の磁気抵抗が、キャビティの軸方向両端部に対応する箇所の磁気抵抗に比して小なる部分を設け、キャビティ長が上記コアの磁気抵抗の小なる部分の軸長よりも長いので、キャビティ内に発生する磁界について、キャビティの軸方向の磁場勾配を軽減することができ、配向時の磁性粉末の偏りが少なくなり、成形後のリング成形体の軸方向の密度分布差が少なくなる。そのため、リング成形体の焼結後の形状精度が良好となり、形状仕上げのための機械加工の歩留りのよいラジアル異方性リング磁石を提供することができる。

【図面の簡単な説明】

【0009】

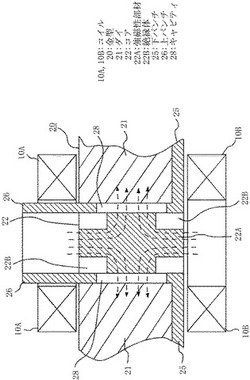

【図1】この発明の実施の形態1によるラジアル異方性リング磁石の製造装置を示す断面図である。

【図2】この発明の実施の形態1によるコアを示す斜視図である。

【図3】この発明の実施の形態1によるコアを示す断面図である。

【図4】製造装置のキャビティ付近の磁界を説明するための図である。

【図5】この発明の実施の形態1によるラジアル異方性リング磁石の製造装置の寸法関係を示す断面図である。

【図6】実施の形態の寸法比(L0/Lc)とキャビティの軸方向の磁束密度の差(Be−Bc)の関係を示す図である。

【図7】実施の形態のキャビティの軸方向の磁束密度差(Be−Bc)と寸法比(D0/Dc)の関係を示す図である。

【図8】ラジアル異方性リング磁石の製造装置のコアに発生する渦電流を示す断面図である。

【図9】この発明の実施の形態2によるコアに内蔵する強磁性部材を示す斜視図である。

【図10】この発明の実施の形態2の他の例によるコアに内蔵する強磁性部材を示す斜視図である。

【図11】この発明の実施の形態3によるコアを示す断面図である。

【図12】この発明の実施の形態3によるコアの線材の断面形状を示す図である。

【発明を実施するための形態】

【0010】

実施の形態1.

図1はこの発明の実施の形態1によるラジアル異方性リング磁石の製造装置を示す断面図である。本実施の形態の製造装置は、一対の空芯状のコイル10A及び10Bと、コイル10Aとコイル10Bの間に配置される金型20を備えている。一対のコイル10A及び10Bは直列に結線され、4000μF、3000Vのパルス電源に接続されている。そして、一対のコイル10A及び10Bにより発生する磁力線は、図示点線に示すように、それぞれコイルの中心部から軸方向に延び、金型20で互いに反発してラジアル方向に向く。なお、図示はしないが、一対のコイル10A及び10Bのうち、いずれか一方のコイルは油圧又はエアシリンダー等により図示上下方向に往復移動できるようになっている。

【0011】

本実施の形態の金型20は、円筒状のコア22と、当該コア22の周囲に配置されるダイ21と、ダイ21及びコア22の間に配置される下パンチ25及び上パンチ26を備えている。そして、ダイ21、コア22、下パンチ25及び上パンチ26の間に、リング状の空間であるキャビティ28が形成され、キャビティ28に磁性粉末が充填される。ダイ21は、圧縮強度の高いセラミック等の非磁性の絶縁体から成る。コア22は、パーメンジュール(permendur)等の強磁性部材22Aとセラミック等の非磁性の絶縁体22Bから成る。下パンチ25及び上パンチ26は、セラミック等の絶縁体から成る。なお、強磁性部材22Aはパーメンジュールに限らず、鉄やFe−Co−Si−B系非晶質合金などであってもよい。強磁性部材22Aとして非晶質合金を使用した場合、後述するようにキャビティ内の軸方向での磁場勾配を低減すると共に、さらにパルス磁界により発生する渦電流を小さくできるため、キャビティ内の磁界の乱れを少なくできる。

【0012】

図2は本実施の形態のコア22を示す斜視図である。コア22の芯として用いられる強磁性部材22Aは軸方向で外径が変化するような形状、例えば、図2のようにキャビティの軸方向両端部に対応する位置で外径が小、キャビティの軸方向中央部に対応する位置で外径が大となる形状になっている。そして、強磁性部材22Aの軸方向両端部に、セラミック等からなるリング状の絶縁体22Bを嵌合させ、ロウ付けなどにより接着することにより、コア22を形成している。なお、強磁性部材22Aの形状は、図3(a)及び図3(b)に示すようにその外径が滑らかに変化するような形状、また、図3(c)に示すようにその外径が階段状に変化するような形状であってもよい。

【0013】

キャビティ28に充填された磁性粉末を配向した後は、金型20をコイル10A及び10Bから取り出し、油圧プレスサーボプレス等によって、上パンチ26を加圧することによりキャビティ28内の磁性粉末を圧縮できるようになっている。このとき、上パンチ26からのみ磁性粉末を圧縮すると、上パンチ26側の磁性粉末に最も圧力が伝わるため、リング成形体は上パンチ26側から下パンチ25側に向かうほど密度が小さくなってしまう。したがって、より密度差を軽減し、焼結後の形状精度を向上させるため、加圧子は上パンチ26だけでなく下パンチ25も加圧できるようにすることがより望ましい。

【0014】

コイル10A及び10Bから発生する磁界は当該コイルから遠ざかるほど弱くなる。図4(a)に示すように、コア22が絶縁体のみで構成されている場合、対向するコイル10A及び10Bから発生し、キャビティ28へ導かれる磁界は、一対のコイル10A及び10Bの中間に位置するキャビティの軸方向中心部では磁界が弱く、一対のコイル10A及び10Bからの距離が短いところに位置するキャビティ軸方向端部では磁界が強くなる。つまり、図4(a)の磁束密度分布B(z)に示すように、キャビティ28の軸方向(Z方向)の磁場勾配が大きくなる。キャビティ28の軸方向の磁場勾配が大きくなると、磁場勾配に起因して発生する磁性粉末の軸方向両端部への磁気吸引力が、コア22の中心に引き寄せられる磁気吸引力や金型20との摩擦力より大きくなる。その結果、磁性粉末はキャビティ28の軸方向両端部に向けて移動し、圧縮成形前にキャビティ28内において軸方向の磁性粉末の疎密ができる。

【0015】

そこで、本実施の形態では、軸方向で外径が変化するような形状、例えば、軸方向両端部で外径が小、軸方向中央部で外径が大となる形状の強磁性部材22Aを有するコア22を使用することにより、前述の問題を解決することができる。図4(b)に示すように、キャビティ28の軸方向中心部に比べて、キャビティ28の軸方向両端部では、キャビティ28から強磁性部材22Aまでの距離が長いため、キャビティ28の軸方向両端部を通る磁界は磁気抵抗が大きい空間を通ることになる。また、強磁性部材22Aは磁気抵抗が低いため、磁束は磁気抵抗の高い空間よりも強磁性部材22Aに流れるような経路を通る。したがって、キャビティ28の軸方向両端部を通る磁界は、図4(a)のようにコア22の芯に強磁性部材22Aを設けない場合に比べて小さくなり、キャビティ28の軸方向中心部を通る磁界は図4(a)に比べて大きくなり、キャビティ28の軸方向における磁場勾配は小さくなっていく。キャビティ28の軸方向の磁場勾配が小さくなると、キャビティ28内に充填された磁性粉末に対する、磁場勾配に起因する軸方向の両端部に向かう磁気吸引力は、コア22の中心(強磁性部材22A)に引き寄せられる磁気吸引力や金型20との摩擦力と釣り合うこととなり、磁性粉末は軸方向両端部に向けて移動しない。その結果、キャビティ28の軸方向の磁性粉末の密度差(疎密)が軽減され、圧縮成形後の軸方向の密度差が小さくなり、焼結時の収縮が均等になり形状精度が向上する。

【0016】

ここで、リング成形体の軸方向の密度差が大きい場合、焼結時の収縮差により著しく変形し、焼結時に配向が乱れる。しかし、本実施の形態の構成によれば、配向及び圧縮成形したリング成形体は軸方向の密度差が小さくなるため、焼結時の収縮差が小さい。したがって、焼結収縮時の配向の乱れが少なくなり、配向率が向上するとともに、ラジアル方向を向く磁性粉末を多くする(配向方向がよりラジアル方向に揃える)ことができ、リング磁石のラジアル方向成分の磁束量を増加することができる。

【0017】

ここで、図5に示すように、キャビティ28の軸長をLc、強磁性部材22Aの外径の大きい部分の軸長をL0とし、L0/Lcをパラメータとして、有限要素法を用いてキャビティ内に発生する磁束密度について磁界解析を行った。図6は、横軸に(L0/Lc)を、縦軸にキャビティ軸方向端部の磁束密度(Be)とキャビティ軸方向中心部の磁束密度(Bc)の差(Be−Bc)を取った場合の両者の関係を示したものである。図6から、L0/Lcが1以下、すなわち、強磁性部材の外径の大きい部分の軸長がキャビティの軸長以下の時に磁束密度差(Be−Bc)は小さくなり、好ましくは(L0/Lc)が0.3〜0.6の間で磁束密度差(Be−Bc)が1000G以下となり、軸方向の磁場勾配を更に低減することができる。軸方向中心部の磁束密度(Bc)が約3T以上となるように磁気回路を設計した場合には、磁束密度差(Be−Bc)が1000G以下であると、約3%以下の磁場勾配を達成することができる。軸方向中心部の磁束密度が強いほど、磁場勾配により引き寄せられる力に抵抗する力(コア22の芯である強磁性部材22Aに引き寄せられる力)が大きくなるため、キャビティ内における磁性粉末の移動をさらに抑制することができる。

【0018】

さらに、強磁性部材22Aの最大外径をD0、最小外径をDcとし、D0/Dcとして、有限要素法を用いてキャビティ軸方向端部の磁束密度(Be)とキャビティ軸方向中心部の磁束密度(Bc)の磁束密度差(Be−Bc)の関係を図7に示す。図7から、(D0/Dc)が0.8以下であれば、磁束密度差(Be−Bc)が500G以下となり、さらに軸方向の磁場勾配を低減することができる。ちなみに、図5においては、(D0/Dc)=0.6としている。

【0019】

次に、本実施の形態1によるラジアル異方性リング磁石の製造方法について述べる。永久磁石材料は、希土類元素−Fe−B系磁石材料からなり、少量の添加物を添加したものを原料として用いる。さらに詳しくは、Nd−Fe−B系磁石に代表されるR−Fe−B系(RはLa系の希土類元素)磁石材料に、少量のCoなど磁石特性を向上させるための物質や、Ni、Alなどの耐食性、耐熱性、加工性を改善するための物質を含有させたものを原料として用いる。そして、これらの原料を真空中にて約1500度で溶解し、その溶湯を銅製の鋳型又は銅製の回転するロールに流して急冷し、磁石合金を製造する。そして、この磁石合金を水素脆性処理後、ジェットミル、ボールミル等により微粉砕し、磁性粉末を製造する。次に、本実施の形態のダイ21、コア22、及び下パンチ25により形成されたリング状のキャビティ28に磁性粉末を充填し、上パンチ26を挿入して金型20を構成する。そして、上側のコイル10Aを上方に移動させることで空いた空間に金型20を配置し、上側のコイル10Aを下方に移動させて金型20を上下一対のコイル10A及び10Bにより挟み込む。このとき、上パンチ26は磁性粉末を圧縮しない蓋状態の位置で止めている。次に、パルス電源によりコイル10A及び10Bにパルス電流を流し、対向するパルス磁界を印加する。その後、上側のコイル10Aを上方へ移動させ、金型20をコイル10A及び10Bから取り出し、油圧プレスにより、上パンチ26を加圧し、磁性粉末を2tで圧縮成形する。本実施の形態の金型20は、コア22の芯に強磁性部材22Aを用いることで、より多くの磁界を発生させることができ、さらにコア22の芯以外はセラミック等の非磁性の絶縁体22Bにより構成されているため、渦電流による磁界の乱れを小さくできる。圧縮成形したリング成形体を真空中にて1080度で焼結した後、500度で時効処理を施した。

【0020】

上述の製造方法によって製造したラジアル異方性リング磁石について、パルスBHトレーサによる配向率の測定と、3次元測定器による外径形状測定を行った。表1にL0/Lcをパラメータとして、リング磁石の軸方向端部と軸方向中心部の外径を測定した結果を示す。ここで、D0/Dc=0.6と一定とした。また、ここでの配向率とは、試験片に5000kA/m印加した時のラジアル方向の飽和磁束密度をBs、ラジアル方向の残留磁束密度をBrとして、配向率(%)=Br/Bsとした。表1から明らかなように、軸方向の両端部の外径と軸方向中心部の外径の差は、0.52mm(L0/Lc=1.0)から0.05mm(L0/Lc=0.4)に改善されていることがわかる。また、配向率も92.2%(L0/Lc=1.0)から95.6%(L0/Lc=0.4)と向上しているのがわかる。

【0021】

【表1】

【0022】

以上のように、本実施の形態は、軸方向に向けて相互に対向する磁界を発生する一対のコイル10A及び10Bと、一対のコイル10A及び10B間に配置され、コア22及びコア22の周囲に配置されたダイ21を有し、コア22とダイ21の間に磁性粉末が供給されるキャビティ28が形成される金型を備え、コア22の芯部からキャビティ28の軸方向中央部に向けて磁気抵抗の小なる部分となる強磁性体22Aを設け、キャビティ28の軸方向両端部に対応する箇所に磁気抵抗の大なる部分となる絶縁体22Bを設けたものである。その結果、一対のコイル10A及び10Bにより発生するキャビティ内の磁界について軸方向の磁場勾配が軽減され、配向時における磁性粉末の偏りが少なくなり、圧縮成形後の軸方向の密度差が小さくなる。そのため、焼結後のリング磁石の軸方向の形状精度を向上でき、形状仕上げの機械加工時の歩留りが向上し、生産性及びコスト低減を実現できる。

【0023】

実施の形態2.

上記実施の形態1で説明したように、同極を対向させた1対のコイル10A及び10Bから発生する磁界は、互いに軸方向に向かった後に軸方向中央付近で反発し、ラジアル方向に向かう経路を取る。図8に示すように、コア22内部に透磁率の高い一塊の強磁性部材22Aが配置されている場合、コイル10A及び10Bから発生するパルス磁界の周波数が高くなるほど、軸方向に向かう磁界によりコア22の中心軸に対して回転するような渦電流Iec1が発生すると共に、ラジアル方向に向かう磁界によりラジアル方向の中心軸に対して回転するような渦電流Iec2が発生する。

【0024】

本実施の形態は、上述のパルス磁界により発生するコアの渦電流を低減することを目的とする。図9はこの発明の実施の形態2によるコアに内蔵する強磁性部材220を示す斜視図である。

【0025】

図9に示すように、本実施の形態2の強磁性部材220は、パーメンジュール等の透磁率の非常に大きい強磁性材料からなる厚み0.5mmの円板を軸方向に積層し、軸方向に接着、カシメ、溶接等により固定した積層体である。強磁性部材220を構成する各円板は絶縁皮膜で被覆されており、円板同士は互いに電気的に絶縁されている。また、円板の材料は、パーメンジュールだけでなく、鉄やFe−Co−Si−B系非晶質合金等であってもよい。強磁性部材220の外径は軸方向で異なっており、軸方向中心部の積層体220bの外径はφ30mmと最も大きく、軸方向両端部の積層体の外径はφ5mmと最も小さい。そして、積層体である強磁性部材220を、セラミックから成り、内部が強磁性部材220の外径に沿うように階段状にくりぬかれ、分割されたコア外殻体(図示せず)の中に嵌合させる。そして、分割されたコア外殻体をロウ付け等により接着した後、コア外殻体の外周に約1mmの非磁性リングを被せることでコアを形成する。

【0026】

本実施の形態の強磁性部材220によれば、パルス磁界により発生するコア内部の渦電流、特に図8に示す渦電流Iec2を分断することでき、磁界の乱れを最小限に抑えることができる。そのため、磁石配向時に大きな磁界を発生させつつ、よりラジアル方向に磁性粉末を配向させることができ、かつ軸方向の磁場勾配を低減させることができる。そのため、焼結後のリング磁石の形状精度が向上し、形状仕上げの機械加工工程での歩留りが良好となり、生産性の向上及びコスト低減を実現できる。

【0027】

図10はこの発明の実施の形態2の他の例によるコアに内蔵する強磁性部材221を示す斜視図である。図10に示す強磁性部材221は、コアの芯部に強磁性材料からなる積層円筒部221aを配置し、積層円筒部221aの軸方向中心部に強磁性材料からなる積層リング部221bを嵌め合わせることにより構成される。積層円筒部221aは、パーメンジュール等の透磁率の非常に大きい強磁性材料から成り円筒を軸方向に切断した薄板を積層したものであり、各薄板は絶縁皮膜で被覆されており、薄板同士は互いに電気的に絶縁されている。また、積層リング部221bは、パーメンジュール等の透磁率の非常に大きい強磁性材料から成るリング状薄板を積層したものであり、各薄板は絶縁皮膜で被覆されており、薄板同士は互いに電気的に絶縁されている。

【0028】

図10の強磁性部材221によれば、パルス磁界により発生するコア内部の軸方向とラジアル方向の両方向の渦電流、つまり図8に示す渦電流Iec1及び渦電流Iec2を分断することでき、磁界の乱れを最小限に抑えることができる。そのため、磁石配向時に大きな磁界を発生させつつ、よりラジアル方向に磁性粉末を配向させることができ、かつ軸方向の磁場勾配を低減させることができる。そのため、焼結後のリング磁石の形状精度が向上し、形状仕上げの機械加工工程での歩留りが良好となり、生産性の向上及びコスト低減を実現できる。

【0029】

実施の形態3.

図11(a)はこの発明の実施の形態3によるコアを示す断面図、図11(b)は図11(a)のA−A’線断面図、図11(c)は図11(a)のB−B’線断面図である。

【0030】

本実施の形態の強磁性部材222は、パーメンジュール等の透磁率の非常に大きい強磁性材料から成るφ0.5mmの線材を束ね、この線材の束をセラミック等の絶縁体から成るリングの内周に配置して構成される。上記各線材は、絶縁皮膜で被覆されることで互いに電気的に絶縁されている。また、線材の材料は、パーメンジュールだけでなく、鉄やFe−Co−Si−B系非晶質合金などであってもよい。強磁性部材222を構成する線材の束の外径は軸方向で異なっており、軸方向中心部の外径が最も大きく、軸方向両端部の外径が最も小さい。また、線材の断面形状は、図12に示すように、円形や、四角形、六角形等の多角形であってもよい。さらに、線材を束ねた外径を所望の外径よりも若干大きくしておき、外周から圧力をかけて所望の外径まで押しつぶし、セラミック等の絶縁体から成るリングの内周に配置される強磁性体材料の密度を上げることが望ましい。また、密度を上げる方法としては、他にも線材の断面形状や線径の異なる線材を組合せてもよい。

【0031】

本実施の形態の強磁性部材222によれば、パルス磁界により発生するコア内部の軸方向とラジアル方向の両方向の渦電流、つまり図8に示す渦電流Iec1及び渦電流Iec2を分断することでき、磁界の乱れを最小限に抑えることができる。そのため、磁石配向時に大きな磁界を発生させつつ、よりラジアル方向に磁性粉末を配向させることができ、かつ軸方向の磁場勾配を低減させることができる。そのため、焼結後のリング磁石の形状精度が向上し、形状仕上げの機械加工工程での歩留りが良好となり、生産性の向上及びコスト低減を実現できる。

【符号の説明】

【0032】

10A コイル、10B コイル、20 金型、21 ダイ、22 コア、

22A 強磁性部材、22B 絶縁体、25 下パンチ、26 上パンチ、

28 キャビティ、220 強磁性部材、221 強磁性部材、222 強磁性部材。

【技術分野】

【0001】

この発明は、ラジアル異方性リング磁石の製造装置に関し、例えばブラシレスDCモータの回転子に用いられる形状精度が良好でかつ高配向率のラジアル異方性リング磁石を製造する製造装置に関するものである。

【背景技術】

【0002】

従来、ラジアル異方性リング磁石は、同極を対向させた一対の電磁石間に、強磁性及び非磁性からなるヨークで磁気回路を構成し、磁性粉末が充填されたリング状のキャビティ内にラジアル方向の磁界を発生させることで、磁性粉末を配向させ、上下パンチにより圧縮成形し、焼結等を行うことで製造される。キャビティ内に発生させる磁界は、定常磁界を利用する方法とパルス的な瞬間磁界(パルス磁界)を利用する方法がある。

【0003】

小径のラジアル異方性リング磁石は、製造工程において、リング状のキャビティの内周側に挿入されるヨークの強磁性体の断面積が不足し、強磁性部材が磁気飽和してしまい、磁性粉末を配向するための磁場が低下する。そのため、磁場方向に磁性粉末を配向しにくくなり、焼結後のラジアル異方性リング磁石の配向率が低下し、ラジアル方向に発生する磁力が小さくなってしまう。そこで、例えば特許文献1では、一対のコイルと絶縁体の型を用いてパルス電流を通電し、大きな磁界により型内の磁性粉末を配向させ、高い配向率のラジアル異方性リング磁石を実現している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2916879号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述の特許文献1では、複数の強磁性体を互いに電気的に絶縁した円柱状の積層体を金型のコアの芯に設けることで、大きなパルス磁界を発生させ、高配向率のリング磁石を製造している。しかしながら、このような構成では、キャビティ内に発生させる磁界が軸方向で勾配を持ち、軸方向中心部では弱く、軸方向端部では強くなる。軸方向で勾配を持つ磁界により、キャビティ内に充填された磁性粉末は磁場の強い軸方向端部に偏り、圧縮成形後に軸方向で密度差ができてしまう。軸方向で密度が異なると、焼結後の収縮率が変わるため、密度の大きい軸方向端部は径方向にあまり収縮せず、密度の小さい軸方向中心部は径方向によく収縮する。そのため、焼結後のリング磁石はその軸方向の形状が歪み、逆太鼓のような形状となってしまう。リング磁石は一般的に焼結後に形状仕上げの機械加工を行うが、形状精度が悪いと、削り代が多くなり、製品と成らずに廃却する磁石が多くなり、また加工時間も長くなり、歩留りが悪くなるという問題があった。

【0006】

この発明は上記のような課題を解消するためになされたものであり、キャビティの軸方向での磁場勾配を軽減し、配向時の磁性粉末の偏りを少なくするラジアル異方性リング磁石の製造装置を提供する。

【課題を解決するための手段】

【0007】

この発明によるラジアル異方性リング磁石の製造装置は、軸方向に向けて相互に対向する磁界を発生する一対のコイルと、一対のコイル間に配置され、コア及びコアの周囲に配置されたダイを有し、コアとダイの間に磁性粉末が供給されるキャビティが形成される金型とを備え、当該コアは強磁性体と絶縁体且つ非磁性体から構成し、そのコアの芯部からキャビティの軸方向中央部に対応する箇所の磁気抵抗が、キャビティの軸方向両端部に対応する箇所の磁気抵抗に比して小なる部分を設け、キャビティ長が上記コアの磁気抵抗の小なる部分の軸長よりも長いものである。

【発明の効果】

【0008】

この発明のラジアル異方性リング磁石の製造装置によれば、コアは強磁性体と絶縁体且つ非磁性体から構成し、コアの芯部からキャビティの軸方向中央部に対応する箇所の磁気抵抗が、キャビティの軸方向両端部に対応する箇所の磁気抵抗に比して小なる部分を設け、キャビティ長が上記コアの磁気抵抗の小なる部分の軸長よりも長いので、キャビティ内に発生する磁界について、キャビティの軸方向の磁場勾配を軽減することができ、配向時の磁性粉末の偏りが少なくなり、成形後のリング成形体の軸方向の密度分布差が少なくなる。そのため、リング成形体の焼結後の形状精度が良好となり、形状仕上げのための機械加工の歩留りのよいラジアル異方性リング磁石を提供することができる。

【図面の簡単な説明】

【0009】

【図1】この発明の実施の形態1によるラジアル異方性リング磁石の製造装置を示す断面図である。

【図2】この発明の実施の形態1によるコアを示す斜視図である。

【図3】この発明の実施の形態1によるコアを示す断面図である。

【図4】製造装置のキャビティ付近の磁界を説明するための図である。

【図5】この発明の実施の形態1によるラジアル異方性リング磁石の製造装置の寸法関係を示す断面図である。

【図6】実施の形態の寸法比(L0/Lc)とキャビティの軸方向の磁束密度の差(Be−Bc)の関係を示す図である。

【図7】実施の形態のキャビティの軸方向の磁束密度差(Be−Bc)と寸法比(D0/Dc)の関係を示す図である。

【図8】ラジアル異方性リング磁石の製造装置のコアに発生する渦電流を示す断面図である。

【図9】この発明の実施の形態2によるコアに内蔵する強磁性部材を示す斜視図である。

【図10】この発明の実施の形態2の他の例によるコアに内蔵する強磁性部材を示す斜視図である。

【図11】この発明の実施の形態3によるコアを示す断面図である。

【図12】この発明の実施の形態3によるコアの線材の断面形状を示す図である。

【発明を実施するための形態】

【0010】

実施の形態1.

図1はこの発明の実施の形態1によるラジアル異方性リング磁石の製造装置を示す断面図である。本実施の形態の製造装置は、一対の空芯状のコイル10A及び10Bと、コイル10Aとコイル10Bの間に配置される金型20を備えている。一対のコイル10A及び10Bは直列に結線され、4000μF、3000Vのパルス電源に接続されている。そして、一対のコイル10A及び10Bにより発生する磁力線は、図示点線に示すように、それぞれコイルの中心部から軸方向に延び、金型20で互いに反発してラジアル方向に向く。なお、図示はしないが、一対のコイル10A及び10Bのうち、いずれか一方のコイルは油圧又はエアシリンダー等により図示上下方向に往復移動できるようになっている。

【0011】

本実施の形態の金型20は、円筒状のコア22と、当該コア22の周囲に配置されるダイ21と、ダイ21及びコア22の間に配置される下パンチ25及び上パンチ26を備えている。そして、ダイ21、コア22、下パンチ25及び上パンチ26の間に、リング状の空間であるキャビティ28が形成され、キャビティ28に磁性粉末が充填される。ダイ21は、圧縮強度の高いセラミック等の非磁性の絶縁体から成る。コア22は、パーメンジュール(permendur)等の強磁性部材22Aとセラミック等の非磁性の絶縁体22Bから成る。下パンチ25及び上パンチ26は、セラミック等の絶縁体から成る。なお、強磁性部材22Aはパーメンジュールに限らず、鉄やFe−Co−Si−B系非晶質合金などであってもよい。強磁性部材22Aとして非晶質合金を使用した場合、後述するようにキャビティ内の軸方向での磁場勾配を低減すると共に、さらにパルス磁界により発生する渦電流を小さくできるため、キャビティ内の磁界の乱れを少なくできる。

【0012】

図2は本実施の形態のコア22を示す斜視図である。コア22の芯として用いられる強磁性部材22Aは軸方向で外径が変化するような形状、例えば、図2のようにキャビティの軸方向両端部に対応する位置で外径が小、キャビティの軸方向中央部に対応する位置で外径が大となる形状になっている。そして、強磁性部材22Aの軸方向両端部に、セラミック等からなるリング状の絶縁体22Bを嵌合させ、ロウ付けなどにより接着することにより、コア22を形成している。なお、強磁性部材22Aの形状は、図3(a)及び図3(b)に示すようにその外径が滑らかに変化するような形状、また、図3(c)に示すようにその外径が階段状に変化するような形状であってもよい。

【0013】

キャビティ28に充填された磁性粉末を配向した後は、金型20をコイル10A及び10Bから取り出し、油圧プレスサーボプレス等によって、上パンチ26を加圧することによりキャビティ28内の磁性粉末を圧縮できるようになっている。このとき、上パンチ26からのみ磁性粉末を圧縮すると、上パンチ26側の磁性粉末に最も圧力が伝わるため、リング成形体は上パンチ26側から下パンチ25側に向かうほど密度が小さくなってしまう。したがって、より密度差を軽減し、焼結後の形状精度を向上させるため、加圧子は上パンチ26だけでなく下パンチ25も加圧できるようにすることがより望ましい。

【0014】

コイル10A及び10Bから発生する磁界は当該コイルから遠ざかるほど弱くなる。図4(a)に示すように、コア22が絶縁体のみで構成されている場合、対向するコイル10A及び10Bから発生し、キャビティ28へ導かれる磁界は、一対のコイル10A及び10Bの中間に位置するキャビティの軸方向中心部では磁界が弱く、一対のコイル10A及び10Bからの距離が短いところに位置するキャビティ軸方向端部では磁界が強くなる。つまり、図4(a)の磁束密度分布B(z)に示すように、キャビティ28の軸方向(Z方向)の磁場勾配が大きくなる。キャビティ28の軸方向の磁場勾配が大きくなると、磁場勾配に起因して発生する磁性粉末の軸方向両端部への磁気吸引力が、コア22の中心に引き寄せられる磁気吸引力や金型20との摩擦力より大きくなる。その結果、磁性粉末はキャビティ28の軸方向両端部に向けて移動し、圧縮成形前にキャビティ28内において軸方向の磁性粉末の疎密ができる。

【0015】

そこで、本実施の形態では、軸方向で外径が変化するような形状、例えば、軸方向両端部で外径が小、軸方向中央部で外径が大となる形状の強磁性部材22Aを有するコア22を使用することにより、前述の問題を解決することができる。図4(b)に示すように、キャビティ28の軸方向中心部に比べて、キャビティ28の軸方向両端部では、キャビティ28から強磁性部材22Aまでの距離が長いため、キャビティ28の軸方向両端部を通る磁界は磁気抵抗が大きい空間を通ることになる。また、強磁性部材22Aは磁気抵抗が低いため、磁束は磁気抵抗の高い空間よりも強磁性部材22Aに流れるような経路を通る。したがって、キャビティ28の軸方向両端部を通る磁界は、図4(a)のようにコア22の芯に強磁性部材22Aを設けない場合に比べて小さくなり、キャビティ28の軸方向中心部を通る磁界は図4(a)に比べて大きくなり、キャビティ28の軸方向における磁場勾配は小さくなっていく。キャビティ28の軸方向の磁場勾配が小さくなると、キャビティ28内に充填された磁性粉末に対する、磁場勾配に起因する軸方向の両端部に向かう磁気吸引力は、コア22の中心(強磁性部材22A)に引き寄せられる磁気吸引力や金型20との摩擦力と釣り合うこととなり、磁性粉末は軸方向両端部に向けて移動しない。その結果、キャビティ28の軸方向の磁性粉末の密度差(疎密)が軽減され、圧縮成形後の軸方向の密度差が小さくなり、焼結時の収縮が均等になり形状精度が向上する。

【0016】

ここで、リング成形体の軸方向の密度差が大きい場合、焼結時の収縮差により著しく変形し、焼結時に配向が乱れる。しかし、本実施の形態の構成によれば、配向及び圧縮成形したリング成形体は軸方向の密度差が小さくなるため、焼結時の収縮差が小さい。したがって、焼結収縮時の配向の乱れが少なくなり、配向率が向上するとともに、ラジアル方向を向く磁性粉末を多くする(配向方向がよりラジアル方向に揃える)ことができ、リング磁石のラジアル方向成分の磁束量を増加することができる。

【0017】

ここで、図5に示すように、キャビティ28の軸長をLc、強磁性部材22Aの外径の大きい部分の軸長をL0とし、L0/Lcをパラメータとして、有限要素法を用いてキャビティ内に発生する磁束密度について磁界解析を行った。図6は、横軸に(L0/Lc)を、縦軸にキャビティ軸方向端部の磁束密度(Be)とキャビティ軸方向中心部の磁束密度(Bc)の差(Be−Bc)を取った場合の両者の関係を示したものである。図6から、L0/Lcが1以下、すなわち、強磁性部材の外径の大きい部分の軸長がキャビティの軸長以下の時に磁束密度差(Be−Bc)は小さくなり、好ましくは(L0/Lc)が0.3〜0.6の間で磁束密度差(Be−Bc)が1000G以下となり、軸方向の磁場勾配を更に低減することができる。軸方向中心部の磁束密度(Bc)が約3T以上となるように磁気回路を設計した場合には、磁束密度差(Be−Bc)が1000G以下であると、約3%以下の磁場勾配を達成することができる。軸方向中心部の磁束密度が強いほど、磁場勾配により引き寄せられる力に抵抗する力(コア22の芯である強磁性部材22Aに引き寄せられる力)が大きくなるため、キャビティ内における磁性粉末の移動をさらに抑制することができる。

【0018】

さらに、強磁性部材22Aの最大外径をD0、最小外径をDcとし、D0/Dcとして、有限要素法を用いてキャビティ軸方向端部の磁束密度(Be)とキャビティ軸方向中心部の磁束密度(Bc)の磁束密度差(Be−Bc)の関係を図7に示す。図7から、(D0/Dc)が0.8以下であれば、磁束密度差(Be−Bc)が500G以下となり、さらに軸方向の磁場勾配を低減することができる。ちなみに、図5においては、(D0/Dc)=0.6としている。

【0019】

次に、本実施の形態1によるラジアル異方性リング磁石の製造方法について述べる。永久磁石材料は、希土類元素−Fe−B系磁石材料からなり、少量の添加物を添加したものを原料として用いる。さらに詳しくは、Nd−Fe−B系磁石に代表されるR−Fe−B系(RはLa系の希土類元素)磁石材料に、少量のCoなど磁石特性を向上させるための物質や、Ni、Alなどの耐食性、耐熱性、加工性を改善するための物質を含有させたものを原料として用いる。そして、これらの原料を真空中にて約1500度で溶解し、その溶湯を銅製の鋳型又は銅製の回転するロールに流して急冷し、磁石合金を製造する。そして、この磁石合金を水素脆性処理後、ジェットミル、ボールミル等により微粉砕し、磁性粉末を製造する。次に、本実施の形態のダイ21、コア22、及び下パンチ25により形成されたリング状のキャビティ28に磁性粉末を充填し、上パンチ26を挿入して金型20を構成する。そして、上側のコイル10Aを上方に移動させることで空いた空間に金型20を配置し、上側のコイル10Aを下方に移動させて金型20を上下一対のコイル10A及び10Bにより挟み込む。このとき、上パンチ26は磁性粉末を圧縮しない蓋状態の位置で止めている。次に、パルス電源によりコイル10A及び10Bにパルス電流を流し、対向するパルス磁界を印加する。その後、上側のコイル10Aを上方へ移動させ、金型20をコイル10A及び10Bから取り出し、油圧プレスにより、上パンチ26を加圧し、磁性粉末を2tで圧縮成形する。本実施の形態の金型20は、コア22の芯に強磁性部材22Aを用いることで、より多くの磁界を発生させることができ、さらにコア22の芯以外はセラミック等の非磁性の絶縁体22Bにより構成されているため、渦電流による磁界の乱れを小さくできる。圧縮成形したリング成形体を真空中にて1080度で焼結した後、500度で時効処理を施した。

【0020】

上述の製造方法によって製造したラジアル異方性リング磁石について、パルスBHトレーサによる配向率の測定と、3次元測定器による外径形状測定を行った。表1にL0/Lcをパラメータとして、リング磁石の軸方向端部と軸方向中心部の外径を測定した結果を示す。ここで、D0/Dc=0.6と一定とした。また、ここでの配向率とは、試験片に5000kA/m印加した時のラジアル方向の飽和磁束密度をBs、ラジアル方向の残留磁束密度をBrとして、配向率(%)=Br/Bsとした。表1から明らかなように、軸方向の両端部の外径と軸方向中心部の外径の差は、0.52mm(L0/Lc=1.0)から0.05mm(L0/Lc=0.4)に改善されていることがわかる。また、配向率も92.2%(L0/Lc=1.0)から95.6%(L0/Lc=0.4)と向上しているのがわかる。

【0021】

【表1】

【0022】

以上のように、本実施の形態は、軸方向に向けて相互に対向する磁界を発生する一対のコイル10A及び10Bと、一対のコイル10A及び10B間に配置され、コア22及びコア22の周囲に配置されたダイ21を有し、コア22とダイ21の間に磁性粉末が供給されるキャビティ28が形成される金型を備え、コア22の芯部からキャビティ28の軸方向中央部に向けて磁気抵抗の小なる部分となる強磁性体22Aを設け、キャビティ28の軸方向両端部に対応する箇所に磁気抵抗の大なる部分となる絶縁体22Bを設けたものである。その結果、一対のコイル10A及び10Bにより発生するキャビティ内の磁界について軸方向の磁場勾配が軽減され、配向時における磁性粉末の偏りが少なくなり、圧縮成形後の軸方向の密度差が小さくなる。そのため、焼結後のリング磁石の軸方向の形状精度を向上でき、形状仕上げの機械加工時の歩留りが向上し、生産性及びコスト低減を実現できる。

【0023】

実施の形態2.

上記実施の形態1で説明したように、同極を対向させた1対のコイル10A及び10Bから発生する磁界は、互いに軸方向に向かった後に軸方向中央付近で反発し、ラジアル方向に向かう経路を取る。図8に示すように、コア22内部に透磁率の高い一塊の強磁性部材22Aが配置されている場合、コイル10A及び10Bから発生するパルス磁界の周波数が高くなるほど、軸方向に向かう磁界によりコア22の中心軸に対して回転するような渦電流Iec1が発生すると共に、ラジアル方向に向かう磁界によりラジアル方向の中心軸に対して回転するような渦電流Iec2が発生する。

【0024】

本実施の形態は、上述のパルス磁界により発生するコアの渦電流を低減することを目的とする。図9はこの発明の実施の形態2によるコアに内蔵する強磁性部材220を示す斜視図である。

【0025】

図9に示すように、本実施の形態2の強磁性部材220は、パーメンジュール等の透磁率の非常に大きい強磁性材料からなる厚み0.5mmの円板を軸方向に積層し、軸方向に接着、カシメ、溶接等により固定した積層体である。強磁性部材220を構成する各円板は絶縁皮膜で被覆されており、円板同士は互いに電気的に絶縁されている。また、円板の材料は、パーメンジュールだけでなく、鉄やFe−Co−Si−B系非晶質合金等であってもよい。強磁性部材220の外径は軸方向で異なっており、軸方向中心部の積層体220bの外径はφ30mmと最も大きく、軸方向両端部の積層体の外径はφ5mmと最も小さい。そして、積層体である強磁性部材220を、セラミックから成り、内部が強磁性部材220の外径に沿うように階段状にくりぬかれ、分割されたコア外殻体(図示せず)の中に嵌合させる。そして、分割されたコア外殻体をロウ付け等により接着した後、コア外殻体の外周に約1mmの非磁性リングを被せることでコアを形成する。

【0026】

本実施の形態の強磁性部材220によれば、パルス磁界により発生するコア内部の渦電流、特に図8に示す渦電流Iec2を分断することでき、磁界の乱れを最小限に抑えることができる。そのため、磁石配向時に大きな磁界を発生させつつ、よりラジアル方向に磁性粉末を配向させることができ、かつ軸方向の磁場勾配を低減させることができる。そのため、焼結後のリング磁石の形状精度が向上し、形状仕上げの機械加工工程での歩留りが良好となり、生産性の向上及びコスト低減を実現できる。

【0027】

図10はこの発明の実施の形態2の他の例によるコアに内蔵する強磁性部材221を示す斜視図である。図10に示す強磁性部材221は、コアの芯部に強磁性材料からなる積層円筒部221aを配置し、積層円筒部221aの軸方向中心部に強磁性材料からなる積層リング部221bを嵌め合わせることにより構成される。積層円筒部221aは、パーメンジュール等の透磁率の非常に大きい強磁性材料から成り円筒を軸方向に切断した薄板を積層したものであり、各薄板は絶縁皮膜で被覆されており、薄板同士は互いに電気的に絶縁されている。また、積層リング部221bは、パーメンジュール等の透磁率の非常に大きい強磁性材料から成るリング状薄板を積層したものであり、各薄板は絶縁皮膜で被覆されており、薄板同士は互いに電気的に絶縁されている。

【0028】

図10の強磁性部材221によれば、パルス磁界により発生するコア内部の軸方向とラジアル方向の両方向の渦電流、つまり図8に示す渦電流Iec1及び渦電流Iec2を分断することでき、磁界の乱れを最小限に抑えることができる。そのため、磁石配向時に大きな磁界を発生させつつ、よりラジアル方向に磁性粉末を配向させることができ、かつ軸方向の磁場勾配を低減させることができる。そのため、焼結後のリング磁石の形状精度が向上し、形状仕上げの機械加工工程での歩留りが良好となり、生産性の向上及びコスト低減を実現できる。

【0029】

実施の形態3.

図11(a)はこの発明の実施の形態3によるコアを示す断面図、図11(b)は図11(a)のA−A’線断面図、図11(c)は図11(a)のB−B’線断面図である。

【0030】

本実施の形態の強磁性部材222は、パーメンジュール等の透磁率の非常に大きい強磁性材料から成るφ0.5mmの線材を束ね、この線材の束をセラミック等の絶縁体から成るリングの内周に配置して構成される。上記各線材は、絶縁皮膜で被覆されることで互いに電気的に絶縁されている。また、線材の材料は、パーメンジュールだけでなく、鉄やFe−Co−Si−B系非晶質合金などであってもよい。強磁性部材222を構成する線材の束の外径は軸方向で異なっており、軸方向中心部の外径が最も大きく、軸方向両端部の外径が最も小さい。また、線材の断面形状は、図12に示すように、円形や、四角形、六角形等の多角形であってもよい。さらに、線材を束ねた外径を所望の外径よりも若干大きくしておき、外周から圧力をかけて所望の外径まで押しつぶし、セラミック等の絶縁体から成るリングの内周に配置される強磁性体材料の密度を上げることが望ましい。また、密度を上げる方法としては、他にも線材の断面形状や線径の異なる線材を組合せてもよい。

【0031】

本実施の形態の強磁性部材222によれば、パルス磁界により発生するコア内部の軸方向とラジアル方向の両方向の渦電流、つまり図8に示す渦電流Iec1及び渦電流Iec2を分断することでき、磁界の乱れを最小限に抑えることができる。そのため、磁石配向時に大きな磁界を発生させつつ、よりラジアル方向に磁性粉末を配向させることができ、かつ軸方向の磁場勾配を低減させることができる。そのため、焼結後のリング磁石の形状精度が向上し、形状仕上げの機械加工工程での歩留りが良好となり、生産性の向上及びコスト低減を実現できる。

【符号の説明】

【0032】

10A コイル、10B コイル、20 金型、21 ダイ、22 コア、

22A 強磁性部材、22B 絶縁体、25 下パンチ、26 上パンチ、

28 キャビティ、220 強磁性部材、221 強磁性部材、222 強磁性部材。

【特許請求の範囲】

【請求項1】

軸方向に向けて相互に対向する磁界を発生する一対のコイルと、

上記一対のコイル間に配置され、コア及び上記コアの周囲に配置されたダイを有し、上記コアと上記ダイの間に磁性粉末が供給されるキャビティが形成される金型とを備え、

上記コアは強磁性体と絶縁体且つ非磁性体から構成し、そのコアの芯部から上記キャビティの軸方向中央部に対応する箇所の磁気抵抗が、上記キャビティの軸方向両端部に対応する箇所の磁気抵抗に比して小なる部分を設け、

上記キャビティ長が上記コアの磁気抵抗の小なる部分の軸長よりも長いラジアル異方性リング磁石の製造装置。

【請求項1】

軸方向に向けて相互に対向する磁界を発生する一対のコイルと、

上記一対のコイル間に配置され、コア及び上記コアの周囲に配置されたダイを有し、上記コアと上記ダイの間に磁性粉末が供給されるキャビティが形成される金型とを備え、

上記コアは強磁性体と絶縁体且つ非磁性体から構成し、そのコアの芯部から上記キャビティの軸方向中央部に対応する箇所の磁気抵抗が、上記キャビティの軸方向両端部に対応する箇所の磁気抵抗に比して小なる部分を設け、

上記キャビティ長が上記コアの磁気抵抗の小なる部分の軸長よりも長いラジアル異方性リング磁石の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−119698(P2012−119698A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2012−1270(P2012−1270)

【出願日】平成24年1月6日(2012.1.6)

【分割の表示】特願2007−148706(P2007−148706)の分割

【原出願日】平成19年6月5日(2007.6.5)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成24年1月6日(2012.1.6)

【分割の表示】特願2007−148706(P2007−148706)の分割

【原出願日】平成19年6月5日(2007.6.5)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]