ラスタースキャン方法

【課題】電気泳動チップ中のチャネルに設けられたウェル内で面積的に平均化された信号から得られる強度や感度を上回る信号を得られるラスタースキャンプログラムを組む方法を提供する。

【解決手段】レーザーでチップの試料収容部をラスタースキャンするラスタースキャン方法であって、試料収容部には少なくともマトリクスが入っており、試料収容部へのレーザー照射によって得られた試料収容部における照射位置ごとの信号強度に基づいて、チップの試料収容部のレーザー照射位置ごとの照射回数を決定する。

【解決手段】レーザーでチップの試料収容部をラスタースキャンするラスタースキャン方法であって、試料収容部には少なくともマトリクスが入っており、試料収容部へのレーザー照射によって得られた試料収容部における照射位置ごとの信号強度に基づいて、チップの試料収容部のレーザー照射位置ごとの照射回数を決定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、質量分析の対象となる試料を電気泳動して流路中で分離し、マトリックス支援レーザー脱離イオン化質量分析装置で検出する電気泳動チップにおいて、マトリックス溶液を添加する方法を最適化するラスタースキャン方法に関する。

【背景技術】

【0002】

近年、マイクロ流体チップ表面に作製した上面開放構造、即ち、蓋構造の無い溝型チャネルや、チャネル上をシールするフタにおいて剥離可能なフタを用いて、試料溶液に含まれるタンパク質等の溶質をキャピラリー電気泳動によってチャネル内で分離した後、チャネル上面を開放状態にし、マトリックスを添加して、マトリックス支援レーザー脱離イオン化質量分析装置(MALDI−MS)を用いてチップ上のチャネルをレーザーで走引して溶質をイオン化し、質量分析して検出するシステムの開発が行われている(非特許文献1〜3、特許文献1参照)。これらのシステムにおいては、チャネル内で分離した溶質は分離状態を乱さないように乾燥され、分離乾燥した溶質にマトリックスと呼ばれるイオン化促進剤を溶解した溶液を添加してサンプルと混合した状態のマトリックス結晶を作成した後、質量分析が行われる。この際、チャネルは長手方向に、ある長さごとに一つのウェルとして扱われ、その各ウェルごとにレーザーをラスタースキャンし、ウェル単位の質量スペクトルを得る。

【特許文献1】特表2005−517954号公報

【特許文献2】特開2007−257851号公報

【非特許文献1】K. Tseng et al., SPIE vol.3606 (1999),pp.137−148.

【非特許文献2】J. Liu et al., Analytical Chemistry vol.73,No.9 (2001),pp.2147−2151

【非特許文献3】M. Mok et al., Analyst vol.129 (2004),pp.109−110

【発明の開示】

【発明が解決しようとする課題】

【0003】

通常のターゲット上ではマトリックスがランダム、且つ不均一に結晶を作成することに対応して、質量分析装置に予め搭載されているラスタースキャンプログラムは、ウェル形状に応じて均一にレーザーを照射し、質量スペクトルを得るプログラムとなっている。例えば、図1のようにウェル1が円形の場合、一回のレーザー照射範囲2を円形に敷き詰める様にラスタースキャン位置3がプログラムされている。あるいは、例えば図2のようにウェル1が長方形の場合、一回のレーザー照射範囲2を長方形に敷き詰める様にラスタースキャン位置3がプログラムされている。これにより、どこにサンプルを多量に含んだマトリックス結晶が出来ていようが、気にすることなくラスタースキャンプログラムを走らせればよい。

【0004】

しかしながら、上記のチップの場合には、マトリックス溶液は良く制御された状態で、再現性良く塗布される。例えば、ディスペンサやスプレー、インクジェットのような方式を用いられて、試料と良く混ざったマトリックス結晶が出来ながら、且つ試料のチャネル内での分離パターンを極力乱さないように、また、チャネル長手方向でマトリックス量がばらつかないように、マトリックス溶液が添加される。このような場合には添加方法によって、マトリックス結晶の出来方も、例えば流路幅方向の両端に多くできるといった、一定の傾向が存在する。このような場合には、単に均等にレーザーを照射するラスタースキャンを行うと、流路幅方向にマトリックス結晶の多く出来ている場所であっても、少ない場所であっても均等に質量スペクトルを取るため、ウェル内で面積的に平均化された信号しか得られないという課題があった。

【0005】

また、特許文献2記載の発明は、マトリックス支援レーザー脱離イオン化法を用いて、測定対象物質がプレートのどこにあるのか分からないプレートを測定する際に、下記の工程[1]及び[2]を行って、効率的な測定を実現している。

[1]大きなステップ幅でプレート全域をほぼ漏れなく走査して、測定対象物質が存在するおおよその位置を見出す(大まかにプレート全域を走査する)。

[2][1]によって見出された、測定対象物質が存在するおおよその位置に対して、小さなステップ幅で漏れなく走査する。

【0006】

本発明と特許文献2には、以下のような差異がある。

〈1〉照射回数を決定するための基となるデータが異なる。本発明では、照射回数を信号強度によって決定する。これに対して、特許文献2では、照射位置を決定するのに、測定対象物質(本発明でいう試料)の信号を用いている。

〈2〉本発明は、照射回数を決定するのに対して、特許文献2では照射位置を決定している。

【0007】

本発明は、上記事情に鑑みてなされたものであり、電気泳動チップ中のチャネルに設けられたウェル内で面積的に平均化された信号から得られる強度や感度を上回る信号を得られるラスタースキャンプログラムを組むことができるラスタースキャン方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

かかる目的を達成するために、本発明のラスタースキャン方法は、第1の態様として、レーザーでチップの試料収容部をラスタースキャンするラスタースキャン方法であって、試料収容部には少なくともマトリクスが入っており、試料収容部へのレーザー照射によって得られた試料収容部における照射位置ごとの信号強度に基づいて、チップの試料収容部のレーザー照射位置ごとの照射回数を決定することを特徴とする。

【0009】

本発明のラスタースキャン方法は、第2の態様として、レーザーでチップの試料収容部をラスタースキャンするラスタースキャン方法であって、試料収容部には少なくともマトリクスが入っており、予め試料収容部にレーザーを照射する第1の工程と、試料収容部へのレーザー照射によって得られた試料収容部における照射位置ごとの信号強度に基づいて、チップの試料収容部のレーザー照射位置ごとの照射回数を決定する第2の工程と、を有することを特徴とする。

【発明の効果】

【0010】

本発明によれば、電気泳動チップ中のチャネルに設けられたウェル内で面積的に平均化された信号から得られる強度や感度を上回る信号を得られるラスタースキャンプログラムを組むことができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明を実施するための最良の形態について添付図面を参照して詳細に説明する。

【0012】

本発明は、質量分析の対象となる試料を電気泳動させるための流路を備える電気泳動チップであって、前記流路で前記試料を電気泳動して前記流路内で位置的に分離、乾燥し、その試料にマトリックスを添加した後、マトリックス支援レーザー脱離イオン化質量分析装置で前記流路位置に沿って定義したウェル毎にレーザーを照射して質量スペクトルを検出することにより、前記ウェルに合わせて分離した前記試料を検出する電気泳動チップにおいて、前記ウェル内のレーザーのラスタースキャンの方法を決定する方法であって、少なくとも、標準となる試料を前記流路に導入して乾燥し、前記流路内の試料にマトリックスを添加した後、試料の信号の得られるウェル内で所望の強度の信号が得られるレーザー照射回数を、照射レーザー径以下の間隔で流路幅方向に走査しながら測定し、その測定結果を元に、流路幅方向の位置に対応して所望の信号強度以上の信号が得られる回数、レーザーを照射するようにウェル内のレーザーの照射位置と照射回数を決定したことを特徴とするラスタースキャンの方法である。

【0013】

本発明のようなチップの場合、マトリックス溶液は良く制御された状態で、再現性良く塗布され、試料と良く混ざったマトリックス結晶が出来ながら、且つ試料のチャネル内での分離パターンを極力乱さないように、また、チャネル長手方向でマトリックス量がばらつかないように、マトリックス溶液が添加される。このような場合、流路幅方向のマトリックス結晶のでき方も一定の傾向が存在する。

【0014】

本発明によれば、このような流路幅方向のマトリックス結晶のでき方の傾向を把握するために、少なくとも、標準となる試料を前記流路に導入して乾燥し、前記流路内の試料にマトリックスを添加した後、試料の信号の得られるウェル内で所望の強度の信号が得られるレーザー照射回数を、照射レーザー径以下の間隔で流路幅方向に走査しながら測定する。

【0015】

次に、その測定結果を元に、流路幅方向の位置に対応して所望の信号強度以上の信号が得られる回数、レーザーを照射するようにウェル内のレーザーの照射位置と照射回数を決定し、ラスタースキャン方法を決定する。したがって、より信号がたくさん得られる場所ではよりレーザー照射回数が多くなり、信号が得られない場所ではレーザー照射回数が減ったり、レーザーを照射しなくなったりする。したがって、ウェル内を一様にレーザー照射し、ウェル内で面積的に平均化された信号より強い信号が得られる照射位置ではより多くの信号を得、弱い信号が得られる場合はより少ない信号を得るため、最終的にこのラスタースキャンでは、ウェル内で面積的に平均化された信号より強度や感度を上回る信号を得られる。

【0016】

以下、本発明の実施形態について、図面を用いて説明する。なお、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0017】

図3は、流路幅方向のマトリックス結晶のでき方の傾向を把握するために、照射レーザー径以下の間隔で流路幅方向に走査しながら測定する照射レーザーの位置とウェルの関係を示したものである。ウェル1は流路の一部を構成しており、直線流路であれば長方形である場合が多い。例えば、流路幅方向は1mm、流路長手方向は0.5mmといったように設定される。そのウェル1の中に存在する試料を検出するため、例えば、図3の一回のレーザー照射範囲2がウェルを塗りつぶすように、即ち、照射レーザー径以下の間隔で並べられる。ここで、レーザー照射範囲2を流路長手方向に並べたものをウェルの上からL1からL9で表す。標準となる試料を前記流路に導入して乾燥し、前記流路内の試料にマトリックスを添加した後、試料の信号の得られるウェル内で所望の強度の信号が得られるレーザー照射回数をL1からL9の各々の行で測定する。ここで、標準となる試料は、なるべくターゲットとしている試料の濃度に測定するウェル内で一致させ、分子量も一致させた方が望ましい。これは濃度が変化すると、強い信号の得られる回数が変化するからである。また、分子量が代わっても、イオン化効率等が大きく変化するからである。

【0018】

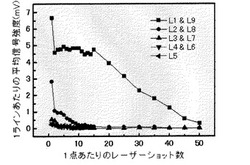

このような測定から、例えば図4のようなグラフを得ることが出来る。図4は横軸が一点あたりのレーザー照射回数であり、縦軸は行あたりの信号強度となっている。なお、この場合、ウェルが長方形であり、上下対称形であることから、L1行とL9行、L2行とL8行、L3行とL7行、L4行とL6行、及び残るL5行の組合せで測定した。即ち、この測定ステップでは流路幅方向のマトリックス結晶のでき方の傾向を把握できれば、適宜、方法を変更しても良い。

【0019】

例えば図4のグラフを結果として得た場合、例えば2mV以上の信号の得られるレーザーの照射位置と照射回数を考慮すると、L1行とL9行は30回、L2行とL8行を1回レーザー照射するラスタースキャンプログラムが得られる。この際、質量分析装置の制限で例えばレーザー照射回数が5回単位であったりする。そのような場合は、その制限の範囲内で適宜ラスタースキャンプログラムを組めばよい。例えば、図4のグラフを元にラスタースキャン1としてL1行とL9行は各点30回、L2行とL8行は各点5回、ラスタースキャン2としてL1行とL9行は各点45回、L2行とL8行は各点10回、L3行とL7行は各点5回といったラスタースキャンプログラムが組める。この場合ラスタースキャン1ではレーザー照射回数が350回、ラスタースキャン2では600回となる。一方、質量分析装置に標準装備のラスタースキャンプログラム作成機能を使用すると、図3のレーザー照射範囲2を各々10回レーザー照射する、1ウェルあたり合計450回レーザーを照射するプログラム(平均的方法と呼ぶ。)が組まれる。あるいはこれと良く似たウェル内で面積的に平均的にレーザーを照射するプログラムが組まれる。これらのラスタースキャンプログラムで実際に信号強度を測定した結果を図5に示す。平均的方法に比べて、ラスタースキャン1、2共に約5倍の信号強度が得られている。さらにレーザー照射回数の少ないラスタースキャン1では1レーザー照射当たり約7倍の信号が得られていることになる。即ち、感度が7倍向上している。

【0020】

以上の通り、本発明によれば、ウェル内で面積的に平均化された信号より強度や感度を上回る信号を得られる。

【0021】

本発明の効果は、MALDI−MSの信号強度の向上、感度向上や、分析箇所の絞込みを一度行ったら、二つ目以降の同一チップに含まれる試料サンプルを即測定できる(再度の絞込み作業無し)。その理由は、以下の〔1〕〜〔3〕による。

〔1〕前提として、チップの流路内でほぼ均一にマトリックスを添加できる技術を用いているため。

〔2〕ダミーチップを用意し、ウェル内である強度以上の信号強度を得られるレーザー照射位置とレーザー照射回数を計測し、それらの組合せとしてラスタースキャンを設定しているため。

〔3〕本発明はラスタースキャンの設定方法であって、ウェルごとに積算して信号強度を比較するが、特許文献2の発明のようにレーザー照射ごとには信号強度を検出して比較しない。なお、ウェルはラスタースキャンが設定できるほど大きい、即ち、レーザー照射面積の10倍以上と考えてよい。

【0022】

また、本発明では、特徴的な動作として、特許文献2において時間が掛かるとされているレーザー照射位置を細かく変えたスキャンを行うのみならず、さらにそれぞれの位置において、ある強度以上の信号強度を得られるレーザー照射回数を計測している。これによって、例えば、現在使用しているラスタースキャンを設定するための計測には30倍以上の時間が掛かっている。この違いによって、本発明は、以下の効果を奏する。

《1》ウェル内の各レーザー照射位置において所望の信号強度で信号が出続ける可能性がある限り、レーザー照射回数を増やして信号を積算していくため、感度が向上する。

《2》ウェルごとに同じラスタースキャンを用いるため、ウェルごとに信号強度を比較できる。

【0023】

さらに、特許文献2との差異について以下に補足する。特許文献2の空間分解能と顕微質量分析装置では、顕微質量分析装置は所望の分子量の信号を空間分解して2次元イメージとして取得するため、所望の分子量の信号を、レーザー照射径を大きくしたり小さくしたりしながら、サンプル表面上でレーザー照射位置毎に分解して得ることが必要になる。しかしながら、本発明では、ウェル内でどのようにラスタースキャンしようが、最終的にはウェルごとに信号強度を比較するため、レーザー照射位置ごとの信号強度は最終測定結果に反映されない。したがって、基本的に本発明のラスタースキャン方法は、特許文献2の顕微質量分析装置に適用できず、特許文献2の方法を本発明のチップの検出に使用しても意味がない。例えば、特許文献2ではMALDI−MSをイメージングデバイスとして使用しており、本発明ではウェルごとの単なる検出器(例えば照度計など)として使用している。なお、通常のMALDI−MSではウェル一つに一つの試料であるから、特許文献2の場合、その試料内の所望の分子量の物質の表面分布を測定しており、本発明の場合は、その試料全体に渡った質量スペクトルを測定していることになる。

【0024】

また、本発明によって決定されたラスタースキャン方法(ラスタースキャンプログラム)は、別のサンプル(チップ)やウェルにも用いることができる。実際の利用方法としては、予め、ダミーチップ或いは条件出し用のチップでラスタースキャン方法を決定した後、決定したラスタースキャン方法(ラスタースキャンプログラム)を用いてサンプルを測定する、ということが例として挙げられる。同じラスタースキャン方法を用いることにより、チップ間の測定のばらつきをなくし、チップ間の測定結果の比較が可能になる。

【0025】

なお、本発明では、ウェル内を「照射レーザー径以下」の間隔で走査することが好ましいが、必ずしも「照射レーザー径以下」でなくてもよい。

【0026】

以上、本発明の実施形態について説明したが、上記実施形態に限定されるものではなく、その要旨を逸脱しない範囲において種々の変形が可能である。

【図面の簡単な説明】

【0027】

【図1】ウェルが円形の場合に通常用いられるラスタースキャンプログラムを示した図である。

【図2】ウェルが長方形の場合に通常用いられるラスタースキャンプログラムを示した図である。

【図3】流路幅方向のマトリックス結晶のでき方の傾向を把握するために、照射レーザー径以下の間隔で流路幅方向に走査しながら測定する照射レーザーの位置とウェルの関係を示した図である。

【図4】流路幅方向のマトリックス結晶のでき方の傾向を把握する測定の結果の一例を示すグラフである。

【図5】本発明のラスタースキャンによる改善結果の一例を示すグラフである。

【符号の説明】

【0028】

1 ウェル

2 一回のレーザー照射範囲

3 ラスタースキャン位置

【技術分野】

【0001】

本発明は、質量分析の対象となる試料を電気泳動して流路中で分離し、マトリックス支援レーザー脱離イオン化質量分析装置で検出する電気泳動チップにおいて、マトリックス溶液を添加する方法を最適化するラスタースキャン方法に関する。

【背景技術】

【0002】

近年、マイクロ流体チップ表面に作製した上面開放構造、即ち、蓋構造の無い溝型チャネルや、チャネル上をシールするフタにおいて剥離可能なフタを用いて、試料溶液に含まれるタンパク質等の溶質をキャピラリー電気泳動によってチャネル内で分離した後、チャネル上面を開放状態にし、マトリックスを添加して、マトリックス支援レーザー脱離イオン化質量分析装置(MALDI−MS)を用いてチップ上のチャネルをレーザーで走引して溶質をイオン化し、質量分析して検出するシステムの開発が行われている(非特許文献1〜3、特許文献1参照)。これらのシステムにおいては、チャネル内で分離した溶質は分離状態を乱さないように乾燥され、分離乾燥した溶質にマトリックスと呼ばれるイオン化促進剤を溶解した溶液を添加してサンプルと混合した状態のマトリックス結晶を作成した後、質量分析が行われる。この際、チャネルは長手方向に、ある長さごとに一つのウェルとして扱われ、その各ウェルごとにレーザーをラスタースキャンし、ウェル単位の質量スペクトルを得る。

【特許文献1】特表2005−517954号公報

【特許文献2】特開2007−257851号公報

【非特許文献1】K. Tseng et al., SPIE vol.3606 (1999),pp.137−148.

【非特許文献2】J. Liu et al., Analytical Chemistry vol.73,No.9 (2001),pp.2147−2151

【非特許文献3】M. Mok et al., Analyst vol.129 (2004),pp.109−110

【発明の開示】

【発明が解決しようとする課題】

【0003】

通常のターゲット上ではマトリックスがランダム、且つ不均一に結晶を作成することに対応して、質量分析装置に予め搭載されているラスタースキャンプログラムは、ウェル形状に応じて均一にレーザーを照射し、質量スペクトルを得るプログラムとなっている。例えば、図1のようにウェル1が円形の場合、一回のレーザー照射範囲2を円形に敷き詰める様にラスタースキャン位置3がプログラムされている。あるいは、例えば図2のようにウェル1が長方形の場合、一回のレーザー照射範囲2を長方形に敷き詰める様にラスタースキャン位置3がプログラムされている。これにより、どこにサンプルを多量に含んだマトリックス結晶が出来ていようが、気にすることなくラスタースキャンプログラムを走らせればよい。

【0004】

しかしながら、上記のチップの場合には、マトリックス溶液は良く制御された状態で、再現性良く塗布される。例えば、ディスペンサやスプレー、インクジェットのような方式を用いられて、試料と良く混ざったマトリックス結晶が出来ながら、且つ試料のチャネル内での分離パターンを極力乱さないように、また、チャネル長手方向でマトリックス量がばらつかないように、マトリックス溶液が添加される。このような場合には添加方法によって、マトリックス結晶の出来方も、例えば流路幅方向の両端に多くできるといった、一定の傾向が存在する。このような場合には、単に均等にレーザーを照射するラスタースキャンを行うと、流路幅方向にマトリックス結晶の多く出来ている場所であっても、少ない場所であっても均等に質量スペクトルを取るため、ウェル内で面積的に平均化された信号しか得られないという課題があった。

【0005】

また、特許文献2記載の発明は、マトリックス支援レーザー脱離イオン化法を用いて、測定対象物質がプレートのどこにあるのか分からないプレートを測定する際に、下記の工程[1]及び[2]を行って、効率的な測定を実現している。

[1]大きなステップ幅でプレート全域をほぼ漏れなく走査して、測定対象物質が存在するおおよその位置を見出す(大まかにプレート全域を走査する)。

[2][1]によって見出された、測定対象物質が存在するおおよその位置に対して、小さなステップ幅で漏れなく走査する。

【0006】

本発明と特許文献2には、以下のような差異がある。

〈1〉照射回数を決定するための基となるデータが異なる。本発明では、照射回数を信号強度によって決定する。これに対して、特許文献2では、照射位置を決定するのに、測定対象物質(本発明でいう試料)の信号を用いている。

〈2〉本発明は、照射回数を決定するのに対して、特許文献2では照射位置を決定している。

【0007】

本発明は、上記事情に鑑みてなされたものであり、電気泳動チップ中のチャネルに設けられたウェル内で面積的に平均化された信号から得られる強度や感度を上回る信号を得られるラスタースキャンプログラムを組むことができるラスタースキャン方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

かかる目的を達成するために、本発明のラスタースキャン方法は、第1の態様として、レーザーでチップの試料収容部をラスタースキャンするラスタースキャン方法であって、試料収容部には少なくともマトリクスが入っており、試料収容部へのレーザー照射によって得られた試料収容部における照射位置ごとの信号強度に基づいて、チップの試料収容部のレーザー照射位置ごとの照射回数を決定することを特徴とする。

【0009】

本発明のラスタースキャン方法は、第2の態様として、レーザーでチップの試料収容部をラスタースキャンするラスタースキャン方法であって、試料収容部には少なくともマトリクスが入っており、予め試料収容部にレーザーを照射する第1の工程と、試料収容部へのレーザー照射によって得られた試料収容部における照射位置ごとの信号強度に基づいて、チップの試料収容部のレーザー照射位置ごとの照射回数を決定する第2の工程と、を有することを特徴とする。

【発明の効果】

【0010】

本発明によれば、電気泳動チップ中のチャネルに設けられたウェル内で面積的に平均化された信号から得られる強度や感度を上回る信号を得られるラスタースキャンプログラムを組むことができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明を実施するための最良の形態について添付図面を参照して詳細に説明する。

【0012】

本発明は、質量分析の対象となる試料を電気泳動させるための流路を備える電気泳動チップであって、前記流路で前記試料を電気泳動して前記流路内で位置的に分離、乾燥し、その試料にマトリックスを添加した後、マトリックス支援レーザー脱離イオン化質量分析装置で前記流路位置に沿って定義したウェル毎にレーザーを照射して質量スペクトルを検出することにより、前記ウェルに合わせて分離した前記試料を検出する電気泳動チップにおいて、前記ウェル内のレーザーのラスタースキャンの方法を決定する方法であって、少なくとも、標準となる試料を前記流路に導入して乾燥し、前記流路内の試料にマトリックスを添加した後、試料の信号の得られるウェル内で所望の強度の信号が得られるレーザー照射回数を、照射レーザー径以下の間隔で流路幅方向に走査しながら測定し、その測定結果を元に、流路幅方向の位置に対応して所望の信号強度以上の信号が得られる回数、レーザーを照射するようにウェル内のレーザーの照射位置と照射回数を決定したことを特徴とするラスタースキャンの方法である。

【0013】

本発明のようなチップの場合、マトリックス溶液は良く制御された状態で、再現性良く塗布され、試料と良く混ざったマトリックス結晶が出来ながら、且つ試料のチャネル内での分離パターンを極力乱さないように、また、チャネル長手方向でマトリックス量がばらつかないように、マトリックス溶液が添加される。このような場合、流路幅方向のマトリックス結晶のでき方も一定の傾向が存在する。

【0014】

本発明によれば、このような流路幅方向のマトリックス結晶のでき方の傾向を把握するために、少なくとも、標準となる試料を前記流路に導入して乾燥し、前記流路内の試料にマトリックスを添加した後、試料の信号の得られるウェル内で所望の強度の信号が得られるレーザー照射回数を、照射レーザー径以下の間隔で流路幅方向に走査しながら測定する。

【0015】

次に、その測定結果を元に、流路幅方向の位置に対応して所望の信号強度以上の信号が得られる回数、レーザーを照射するようにウェル内のレーザーの照射位置と照射回数を決定し、ラスタースキャン方法を決定する。したがって、より信号がたくさん得られる場所ではよりレーザー照射回数が多くなり、信号が得られない場所ではレーザー照射回数が減ったり、レーザーを照射しなくなったりする。したがって、ウェル内を一様にレーザー照射し、ウェル内で面積的に平均化された信号より強い信号が得られる照射位置ではより多くの信号を得、弱い信号が得られる場合はより少ない信号を得るため、最終的にこのラスタースキャンでは、ウェル内で面積的に平均化された信号より強度や感度を上回る信号を得られる。

【0016】

以下、本発明の実施形態について、図面を用いて説明する。なお、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0017】

図3は、流路幅方向のマトリックス結晶のでき方の傾向を把握するために、照射レーザー径以下の間隔で流路幅方向に走査しながら測定する照射レーザーの位置とウェルの関係を示したものである。ウェル1は流路の一部を構成しており、直線流路であれば長方形である場合が多い。例えば、流路幅方向は1mm、流路長手方向は0.5mmといったように設定される。そのウェル1の中に存在する試料を検出するため、例えば、図3の一回のレーザー照射範囲2がウェルを塗りつぶすように、即ち、照射レーザー径以下の間隔で並べられる。ここで、レーザー照射範囲2を流路長手方向に並べたものをウェルの上からL1からL9で表す。標準となる試料を前記流路に導入して乾燥し、前記流路内の試料にマトリックスを添加した後、試料の信号の得られるウェル内で所望の強度の信号が得られるレーザー照射回数をL1からL9の各々の行で測定する。ここで、標準となる試料は、なるべくターゲットとしている試料の濃度に測定するウェル内で一致させ、分子量も一致させた方が望ましい。これは濃度が変化すると、強い信号の得られる回数が変化するからである。また、分子量が代わっても、イオン化効率等が大きく変化するからである。

【0018】

このような測定から、例えば図4のようなグラフを得ることが出来る。図4は横軸が一点あたりのレーザー照射回数であり、縦軸は行あたりの信号強度となっている。なお、この場合、ウェルが長方形であり、上下対称形であることから、L1行とL9行、L2行とL8行、L3行とL7行、L4行とL6行、及び残るL5行の組合せで測定した。即ち、この測定ステップでは流路幅方向のマトリックス結晶のでき方の傾向を把握できれば、適宜、方法を変更しても良い。

【0019】

例えば図4のグラフを結果として得た場合、例えば2mV以上の信号の得られるレーザーの照射位置と照射回数を考慮すると、L1行とL9行は30回、L2行とL8行を1回レーザー照射するラスタースキャンプログラムが得られる。この際、質量分析装置の制限で例えばレーザー照射回数が5回単位であったりする。そのような場合は、その制限の範囲内で適宜ラスタースキャンプログラムを組めばよい。例えば、図4のグラフを元にラスタースキャン1としてL1行とL9行は各点30回、L2行とL8行は各点5回、ラスタースキャン2としてL1行とL9行は各点45回、L2行とL8行は各点10回、L3行とL7行は各点5回といったラスタースキャンプログラムが組める。この場合ラスタースキャン1ではレーザー照射回数が350回、ラスタースキャン2では600回となる。一方、質量分析装置に標準装備のラスタースキャンプログラム作成機能を使用すると、図3のレーザー照射範囲2を各々10回レーザー照射する、1ウェルあたり合計450回レーザーを照射するプログラム(平均的方法と呼ぶ。)が組まれる。あるいはこれと良く似たウェル内で面積的に平均的にレーザーを照射するプログラムが組まれる。これらのラスタースキャンプログラムで実際に信号強度を測定した結果を図5に示す。平均的方法に比べて、ラスタースキャン1、2共に約5倍の信号強度が得られている。さらにレーザー照射回数の少ないラスタースキャン1では1レーザー照射当たり約7倍の信号が得られていることになる。即ち、感度が7倍向上している。

【0020】

以上の通り、本発明によれば、ウェル内で面積的に平均化された信号より強度や感度を上回る信号を得られる。

【0021】

本発明の効果は、MALDI−MSの信号強度の向上、感度向上や、分析箇所の絞込みを一度行ったら、二つ目以降の同一チップに含まれる試料サンプルを即測定できる(再度の絞込み作業無し)。その理由は、以下の〔1〕〜〔3〕による。

〔1〕前提として、チップの流路内でほぼ均一にマトリックスを添加できる技術を用いているため。

〔2〕ダミーチップを用意し、ウェル内である強度以上の信号強度を得られるレーザー照射位置とレーザー照射回数を計測し、それらの組合せとしてラスタースキャンを設定しているため。

〔3〕本発明はラスタースキャンの設定方法であって、ウェルごとに積算して信号強度を比較するが、特許文献2の発明のようにレーザー照射ごとには信号強度を検出して比較しない。なお、ウェルはラスタースキャンが設定できるほど大きい、即ち、レーザー照射面積の10倍以上と考えてよい。

【0022】

また、本発明では、特徴的な動作として、特許文献2において時間が掛かるとされているレーザー照射位置を細かく変えたスキャンを行うのみならず、さらにそれぞれの位置において、ある強度以上の信号強度を得られるレーザー照射回数を計測している。これによって、例えば、現在使用しているラスタースキャンを設定するための計測には30倍以上の時間が掛かっている。この違いによって、本発明は、以下の効果を奏する。

《1》ウェル内の各レーザー照射位置において所望の信号強度で信号が出続ける可能性がある限り、レーザー照射回数を増やして信号を積算していくため、感度が向上する。

《2》ウェルごとに同じラスタースキャンを用いるため、ウェルごとに信号強度を比較できる。

【0023】

さらに、特許文献2との差異について以下に補足する。特許文献2の空間分解能と顕微質量分析装置では、顕微質量分析装置は所望の分子量の信号を空間分解して2次元イメージとして取得するため、所望の分子量の信号を、レーザー照射径を大きくしたり小さくしたりしながら、サンプル表面上でレーザー照射位置毎に分解して得ることが必要になる。しかしながら、本発明では、ウェル内でどのようにラスタースキャンしようが、最終的にはウェルごとに信号強度を比較するため、レーザー照射位置ごとの信号強度は最終測定結果に反映されない。したがって、基本的に本発明のラスタースキャン方法は、特許文献2の顕微質量分析装置に適用できず、特許文献2の方法を本発明のチップの検出に使用しても意味がない。例えば、特許文献2ではMALDI−MSをイメージングデバイスとして使用しており、本発明ではウェルごとの単なる検出器(例えば照度計など)として使用している。なお、通常のMALDI−MSではウェル一つに一つの試料であるから、特許文献2の場合、その試料内の所望の分子量の物質の表面分布を測定しており、本発明の場合は、その試料全体に渡った質量スペクトルを測定していることになる。

【0024】

また、本発明によって決定されたラスタースキャン方法(ラスタースキャンプログラム)は、別のサンプル(チップ)やウェルにも用いることができる。実際の利用方法としては、予め、ダミーチップ或いは条件出し用のチップでラスタースキャン方法を決定した後、決定したラスタースキャン方法(ラスタースキャンプログラム)を用いてサンプルを測定する、ということが例として挙げられる。同じラスタースキャン方法を用いることにより、チップ間の測定のばらつきをなくし、チップ間の測定結果の比較が可能になる。

【0025】

なお、本発明では、ウェル内を「照射レーザー径以下」の間隔で走査することが好ましいが、必ずしも「照射レーザー径以下」でなくてもよい。

【0026】

以上、本発明の実施形態について説明したが、上記実施形態に限定されるものではなく、その要旨を逸脱しない範囲において種々の変形が可能である。

【図面の簡単な説明】

【0027】

【図1】ウェルが円形の場合に通常用いられるラスタースキャンプログラムを示した図である。

【図2】ウェルが長方形の場合に通常用いられるラスタースキャンプログラムを示した図である。

【図3】流路幅方向のマトリックス結晶のでき方の傾向を把握するために、照射レーザー径以下の間隔で流路幅方向に走査しながら測定する照射レーザーの位置とウェルの関係を示した図である。

【図4】流路幅方向のマトリックス結晶のでき方の傾向を把握する測定の結果の一例を示すグラフである。

【図5】本発明のラスタースキャンによる改善結果の一例を示すグラフである。

【符号の説明】

【0028】

1 ウェル

2 一回のレーザー照射範囲

3 ラスタースキャン位置

【特許請求の範囲】

【請求項1】

レーザーでチップの試料収容部をラスタースキャンするラスタースキャン方法であって、

前記試料収容部には少なくともマトリクスが入っており、

前記試料収容部へのレーザー照射によって得られた前記試料収容部における照射位置ごとの信号強度に基づいて、前記チップの試料収容部のレーザー照射位置ごとの照射回数を決定することを特徴とするラスタースキャン方法。

【請求項2】

レーザーでチップの試料収容部をラスタースキャンするラスタースキャン方法であって、

前記試料収容部には少なくともマトリクスが入っており、

予め前記試料収容部にレーザーを照射する第1の工程と、

前記試料収容部へのレーザー照射によって得られた前記試料収容部における照射位置ごとの信号強度に基づいて、前記チップの試料収容部のレーザー照射位置ごとの照射回数を決定する第2の工程と、

を有することを特徴とするラスタースキャン方法。

【請求項3】

前記照射回数は、

前記照射位置にて所望の信号強度以上の信号が得られる照射回数に基づいて決定されることを特徴とする請求項1または2記載のラスタースキャン方法。

【請求項4】

前記試料収容部が流路状であって、

前記ラスタースキャンが、前記試料収容部を流路幅方向に分割して得られる分割単位に行われることを特徴とする請求項1乃至3のいずれか一項に記載のラスタースキャン方法。

【請求項5】

前記試料収容部には、

試料が入っていることを特徴とする請求項1乃至4のいずれか一項に記載のラスタースキャン方法。

【請求項6】

前記試料は、

電気泳動によって分離されていることを特徴とする請求項5記載のラスタースキャン方法。

【請求項7】

前記ラスタースキャンは、

前記レーザーの径以下の間隔でラスタースキャンすることを特徴とする請求項1乃至6のいずれか一項に記載のラスタースキャン方法。

【請求項8】

前記チップの試料収容部の照射位置を、前記第2の工程によって決定された照射回数レーザー照射する工程を有することを特徴とする請求項2乃至7のいずれか一項に記載のラスタースキャン方法。

【請求項1】

レーザーでチップの試料収容部をラスタースキャンするラスタースキャン方法であって、

前記試料収容部には少なくともマトリクスが入っており、

前記試料収容部へのレーザー照射によって得られた前記試料収容部における照射位置ごとの信号強度に基づいて、前記チップの試料収容部のレーザー照射位置ごとの照射回数を決定することを特徴とするラスタースキャン方法。

【請求項2】

レーザーでチップの試料収容部をラスタースキャンするラスタースキャン方法であって、

前記試料収容部には少なくともマトリクスが入っており、

予め前記試料収容部にレーザーを照射する第1の工程と、

前記試料収容部へのレーザー照射によって得られた前記試料収容部における照射位置ごとの信号強度に基づいて、前記チップの試料収容部のレーザー照射位置ごとの照射回数を決定する第2の工程と、

を有することを特徴とするラスタースキャン方法。

【請求項3】

前記照射回数は、

前記照射位置にて所望の信号強度以上の信号が得られる照射回数に基づいて決定されることを特徴とする請求項1または2記載のラスタースキャン方法。

【請求項4】

前記試料収容部が流路状であって、

前記ラスタースキャンが、前記試料収容部を流路幅方向に分割して得られる分割単位に行われることを特徴とする請求項1乃至3のいずれか一項に記載のラスタースキャン方法。

【請求項5】

前記試料収容部には、

試料が入っていることを特徴とする請求項1乃至4のいずれか一項に記載のラスタースキャン方法。

【請求項6】

前記試料は、

電気泳動によって分離されていることを特徴とする請求項5記載のラスタースキャン方法。

【請求項7】

前記ラスタースキャンは、

前記レーザーの径以下の間隔でラスタースキャンすることを特徴とする請求項1乃至6のいずれか一項に記載のラスタースキャン方法。

【請求項8】

前記チップの試料収容部の照射位置を、前記第2の工程によって決定された照射回数レーザー照射する工程を有することを特徴とする請求項2乃至7のいずれか一項に記載のラスタースキャン方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−216393(P2009−216393A)

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願番号】特願2008−57064(P2008−57064)

【出願日】平成20年3月6日(2008.3.6)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願日】平成20年3月6日(2008.3.6)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

[ Back to top ]