ラックピニオン式ステアリング装置

【課題】電動ステアリング装置において高出力を実現するために部品重量を増加させず、操舵フィーリングを長期にわたり損なうことなく、且つギヤ効率を向上させたラックアンドピニオン式ステアリング装置の提供。

【解決手段】ラックアンドピニオン式のステアリング装置に使用されるラックとピニオン軸において、ラック又はピニオン軸の少なくとも一つの基材表面に、固体潤滑剤によるショットピーニング加工により固体潤滑剤の被膜Fを形成する。

【解決手段】ラックアンドピニオン式のステアリング装置に使用されるラックとピニオン軸において、ラック又はピニオン軸の少なくとも一つの基材表面に、固体潤滑剤によるショットピーニング加工により固体潤滑剤の被膜Fを形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両などのステアリングホイールの操舵力を補助する操舵力補助装置を有するラックアンドピニオン式のステアリング装置に関する。

【背景技術】

【0002】

車両用ステアリング装置においては、運転者の操舵負荷を軽減することを目的とした動力舵取り装置が知られている。従来、動力舵取り装置には、油圧式のパワーステアリング装置が広く使われていた。しかしながら、近年の自動車の高効率化の傾向にしたがって、油圧式のパワーステアリング装置から、効率の良い電動パワーステアリング装置(以下、EPSとも称する。)に置き換えられる場合が多くなってきている。EPSは、動力の必要なときだけモータに電流を流せばよいが、油圧式パワーステアリング装置は、エンジンの動力で常時油圧ポンプを駆動しなければならないので、EPSの方が油圧式パワーステアリング装置より効率がよい。

【0003】

一般にEPSは市街地走行などの実用領域では3〜5%程度の燃費向上効果があるといわれている。したがって、コラムアシスト式やピニオンアシスト式の電動パワーステアリング装置は小型車だけでなく中型車、大型車への適用拡大が望まれており、そのシステムに用いられるラックアンドピニオン式のステアリング装置においては、ラック推力の高出力化が必要になっている。したがって、ピニオン軸に入力される軸トルクも増大するため、各部品の効率が問題になってくる。また、操舵フィーリングに影響の大きいアジャストガタ(以下、A/Gとも称する。)を増加させる主要因がラックとピニオンの摩耗であることが分かっており、その耐摩耗性の向上も必要になる。そのために、ギヤ諸元の最適化や低摩擦グリースの開発を行っているがそれだけでは限界がある。

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明が解決しようとする課題は、電動ステアリング装置において高出力を実現するために部品重量を増加させず、操舵フィーリングを長期にわたり損なうことなく、且つギヤ効率を向上させたラックアンドピニオン式のステアリング装置を提供することである。

【課題を解決するための手段】

【0005】

本発明は、ラックアンドピニオン式のステアリング装置に使用されるラックとピニオン軸において、ラック又はピニオン軸の少なくとも一つの基材表面に、固体潤滑剤によるショットピーニング加工により固体潤滑剤の被膜が形成されていることを特徴とする。

【発明の効果】

【0006】

本発明のラックアンドピニオン式のステアリング装置により、ラックとピニオン軸のかみ合うギヤ部、また、ピニオン軸とピニオン軸を支持するニードル軸受軌道面との耐摩耗性が向上するため、操舵フィーリングに影響を及ぼすアジャストガタの増加量を抑制させ、且つ各部の低摩擦化によりギヤ効率を向上させることができる。

【0007】

基材の表面処理工程においては、1次加工のショットピーニングにて鋼球をセットして、ワークに加工を行い、2次加工のショットピーニングにて鋼球を取り除き固体潤滑剤をセットしてワークに加工を施すだけの簡単な工程になるので、加工作業性向上(加工工数削減)が可能になる。

【発明を実施するための最良の形態】

【0008】

以下、本発明による電動パワーステアリング装置の一実施形態について図面を参照して説明する。

【0009】

図1は、コラムアシストタイプのラックアンドピニオン式のステアリング装置の全体斜視図、図2は、ピニオンアシストタイプのラックアンドピニオン式のステアリング装置の全体斜視図を示す。図1に示すコラムアシストタイプのラックアンドピニオン式のステアリング装置は、ステアリングホイール1の操作力を軽減するために、コラム2の中間部に取り付けたアシストモータ3の操舵補助力をステアリングシャフトに付与し、中間シャフト4を介して、ラックアンドピニオン式のステアリングギヤ5のラックを往復移動させ、タイロッド6を介して舵輪を操舵する方式のステアリング装置である。

【0010】

図2に示すピニオンアシストタイプのラックアンドピニオン式のステアリング装置は、ステアリングホイール1の操作力を軽減するために、アシストモータ3の操舵補助力をステアリングギヤ5のラックに噛み合うピニオン軸に付与し、ラックアンドピニオン式のステアリングギヤ5のラックを往復移動させ、タイロッド6を介して舵輪を操舵する方式のステアリング装置である。

【0011】

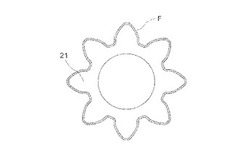

また、図3は、ラックアンドピニオン式のステアリング装置の要部断面図を示すものであり、ステアリングシャフト(図示せず)と連結しているピニオン20を備える。このピニオン20には、一端に多数のギヤ歯21を刻設している。

【0012】

また、ステアリング装置は、ピニオン20とお互いの軸心を交叉して配置されるラック10を備える。このラック10には、一面に多数のラック歯を刻設している。ピニオン20のギヤ歯21とラック10のラック歯11aとはお互いに噛み合っており、車両操舵において操舵力をピニオン20からラック10に、さらに左右の前輪と結ぶタイロッド(図示せず)にそれぞれ伝えるようになっている。

【0013】

ピニオン20は、中間部を軸受24によって支承され、また最も遠い一端をニードル軸受22によってハウジング30に回転自在に支承されている。ピニオン20のギヤ歯21と、これに噛み合うラック10のラック歯11aとの噛み合い状態を適正に保つため、ハウジング30のラック10の下側である背面11b(噛合い面と反対側)にラックガイド12が配置され、ラック10を下側(噛合い面と反対側)から支承している。

【0014】

ラックガイド12は、ローラ12aとピン12bと、略円筒形のホルダ12cとから構成されており、略円筒形のホルダ12cの内面に略U字形状に形成された溝12d に前記ピン12bが保持され、ラック10を支承するローラ12aは、前記ピン12bの上に転がり軸受13を介して回転自在に支持されている。また、ホルダ12cは軸方向に圧縮荷重を生じるばね14と当接しており、ばね14はアジャストスクリュー15を回転してピニオン20のギヤ歯21とラック10のラック歯11aの噛合い部のバックラッシュを無くしている。ロックナット16は、アジャストスクリュー15の緩み止めを行っている。

【0015】

なお、図において、カバースクリュー23はハウジング30のピニオン側開口部を閉じると共に、ピニオン20のギヤ歯21とラック10のラック歯11aが噛合うことによって生じるピニオン20の軸方向の力を受ける役割をしている。

【0016】

本実施の一つの形態では、図4〜図9に示すようにピニオン20に刻設されているギヤ歯21、ラック10に刻設されているラック歯11aの少なくとも1つの基材表面、若しくはラック10に刻設されているラック歯11aの背面11bに固体潤滑剤によるショットピーニング加工により固体潤滑剤の被膜Fが形成されている。

【0017】

また、別の実施形態では、図10に示すように前処理として基材表面に、鋼球によるショットピーニング加工(一般的なショットピーニング)により表面硬化層D及び微細なディンプルPを形成し、その後、固体潤滑剤によるショットピーニング加工により固体潤滑剤の被膜Fを形成する。

【0018】

ここで、前処理としてのショットピーニング加工の工程は、鋼球を圧縮空気、または遠心力により加速して基材表面に吹き付け、圧縮残留応力による表面硬化層を形成する加工方法である。鋼球によるショットピーニング加工を行うことにより、表面硬化層Dが形成されるほか、基材表面には微細なディンプルPが形成される。

【0019】

固体潤滑剤の被膜Fの形成も、上記のショットピーニング加工において、鋼球に代えて固体潤滑剤(詳細は後述する。)の粒子を圧縮空気または遠心力により加速して基材表面に投射する。基材表面には鋼球によるショットピーニング加工により小さなディンプルが形成されているので、投射された固体潤滑剤はディンプルPに捉えられて結合力を高め、固体潤滑剤の被膜Fの耐久性を向上させることができる。

【0020】

固体潤滑剤の材料としては、スズ粉末、二硫化モリブデン、ポリエチレン、フッ素樹脂、ナイロン、ポリアセタール、ポリオレフィン、ポリエステル、PTFE、金属石けん、MoS2、WS2、窒化ホウ素、黒鉛、フッ化カルシウム、スズ合金、銅合金が挙げられる。

【0021】

また、以上の説明では、基材表面の前処理を鋼球によるショットピーニング加工により行う例で説明したが、バレル加工などでもよく、基材表面に微細なディンプルPが形成される加工方法であれば限定されない。

【0022】

また、基材表面に形成された微細なディンプルPは、ラックアンドピニオン式のステアリング装置の長時間の使用により基材表面に形成された固体潤滑剤被膜Fが摩耗したときに、ピニオン20に刻設されているギヤ歯21と、ラック10に刻設されているラック歯11aとの直接接触や、ラック10に刻設されているラック歯11aの背面11bと、その背面11bを支承するラックガイド12のローラ12aとの直接接触を軽減する油溜まりとしても機能させることができる。

【図面の簡単な説明】

【0023】

【図1】コラムアシストタイプのラックアンドピニオン式のステアリング装置の全体斜視図である。

【図2】ピニオンアシストタイプのラックアンドピニオン式のステアリング装置の全体斜視図である。

【図3】ラックアンドピニオン式のステアリシグ装置の要部断面図である。

【図4】ピニオンのギヤ歯上の成膜範囲を示す図である。

【図5】ピニオンのシャフト先端部を含めた成膜範囲を示す図である。

【図6】成膜範囲を示すピニオン軸方向断面図である。

【図7】成膜範囲を示す別のピニオン軸方向断面図である。

【図8】ラックの成膜範囲を示す側面図である。

【図9】ラックアンドピニオン式のステアリシグ装置の一実施例の形態を示す要部断面図である。

【図10】鋼球によるショットピーニングの前処理実施時の固体潤滑剤の成膜状態を示す図である。

【符号の説明】

【0024】

1 ステアリングホイール

2 コラム

3 アシストモータ

4 中間シャフト

5 ステアリングギヤ

6 タイロッド

10 ラック

11a ラック歯

11b ラックの下側である背面

12 ラックガイド

12a ローラ

12b ピン

12c ホルダ

12d 溝

13 転がり軸受

14 ばね

15 アジャストスクリュー

16 ロックナット

20 ピニオン

21 ギヤ歯

22 ニードル軸受

23 カバースクリュー

24 軸受

30 ハウジング

D 表面硬化層

F 固体潤滑剤の被膜

P ディンプル

【技術分野】

【0001】

本発明は、車両などのステアリングホイールの操舵力を補助する操舵力補助装置を有するラックアンドピニオン式のステアリング装置に関する。

【背景技術】

【0002】

車両用ステアリング装置においては、運転者の操舵負荷を軽減することを目的とした動力舵取り装置が知られている。従来、動力舵取り装置には、油圧式のパワーステアリング装置が広く使われていた。しかしながら、近年の自動車の高効率化の傾向にしたがって、油圧式のパワーステアリング装置から、効率の良い電動パワーステアリング装置(以下、EPSとも称する。)に置き換えられる場合が多くなってきている。EPSは、動力の必要なときだけモータに電流を流せばよいが、油圧式パワーステアリング装置は、エンジンの動力で常時油圧ポンプを駆動しなければならないので、EPSの方が油圧式パワーステアリング装置より効率がよい。

【0003】

一般にEPSは市街地走行などの実用領域では3〜5%程度の燃費向上効果があるといわれている。したがって、コラムアシスト式やピニオンアシスト式の電動パワーステアリング装置は小型車だけでなく中型車、大型車への適用拡大が望まれており、そのシステムに用いられるラックアンドピニオン式のステアリング装置においては、ラック推力の高出力化が必要になっている。したがって、ピニオン軸に入力される軸トルクも増大するため、各部品の効率が問題になってくる。また、操舵フィーリングに影響の大きいアジャストガタ(以下、A/Gとも称する。)を増加させる主要因がラックとピニオンの摩耗であることが分かっており、その耐摩耗性の向上も必要になる。そのために、ギヤ諸元の最適化や低摩擦グリースの開発を行っているがそれだけでは限界がある。

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明が解決しようとする課題は、電動ステアリング装置において高出力を実現するために部品重量を増加させず、操舵フィーリングを長期にわたり損なうことなく、且つギヤ効率を向上させたラックアンドピニオン式のステアリング装置を提供することである。

【課題を解決するための手段】

【0005】

本発明は、ラックアンドピニオン式のステアリング装置に使用されるラックとピニオン軸において、ラック又はピニオン軸の少なくとも一つの基材表面に、固体潤滑剤によるショットピーニング加工により固体潤滑剤の被膜が形成されていることを特徴とする。

【発明の効果】

【0006】

本発明のラックアンドピニオン式のステアリング装置により、ラックとピニオン軸のかみ合うギヤ部、また、ピニオン軸とピニオン軸を支持するニードル軸受軌道面との耐摩耗性が向上するため、操舵フィーリングに影響を及ぼすアジャストガタの増加量を抑制させ、且つ各部の低摩擦化によりギヤ効率を向上させることができる。

【0007】

基材の表面処理工程においては、1次加工のショットピーニングにて鋼球をセットして、ワークに加工を行い、2次加工のショットピーニングにて鋼球を取り除き固体潤滑剤をセットしてワークに加工を施すだけの簡単な工程になるので、加工作業性向上(加工工数削減)が可能になる。

【発明を実施するための最良の形態】

【0008】

以下、本発明による電動パワーステアリング装置の一実施形態について図面を参照して説明する。

【0009】

図1は、コラムアシストタイプのラックアンドピニオン式のステアリング装置の全体斜視図、図2は、ピニオンアシストタイプのラックアンドピニオン式のステアリング装置の全体斜視図を示す。図1に示すコラムアシストタイプのラックアンドピニオン式のステアリング装置は、ステアリングホイール1の操作力を軽減するために、コラム2の中間部に取り付けたアシストモータ3の操舵補助力をステアリングシャフトに付与し、中間シャフト4を介して、ラックアンドピニオン式のステアリングギヤ5のラックを往復移動させ、タイロッド6を介して舵輪を操舵する方式のステアリング装置である。

【0010】

図2に示すピニオンアシストタイプのラックアンドピニオン式のステアリング装置は、ステアリングホイール1の操作力を軽減するために、アシストモータ3の操舵補助力をステアリングギヤ5のラックに噛み合うピニオン軸に付与し、ラックアンドピニオン式のステアリングギヤ5のラックを往復移動させ、タイロッド6を介して舵輪を操舵する方式のステアリング装置である。

【0011】

また、図3は、ラックアンドピニオン式のステアリング装置の要部断面図を示すものであり、ステアリングシャフト(図示せず)と連結しているピニオン20を備える。このピニオン20には、一端に多数のギヤ歯21を刻設している。

【0012】

また、ステアリング装置は、ピニオン20とお互いの軸心を交叉して配置されるラック10を備える。このラック10には、一面に多数のラック歯を刻設している。ピニオン20のギヤ歯21とラック10のラック歯11aとはお互いに噛み合っており、車両操舵において操舵力をピニオン20からラック10に、さらに左右の前輪と結ぶタイロッド(図示せず)にそれぞれ伝えるようになっている。

【0013】

ピニオン20は、中間部を軸受24によって支承され、また最も遠い一端をニードル軸受22によってハウジング30に回転自在に支承されている。ピニオン20のギヤ歯21と、これに噛み合うラック10のラック歯11aとの噛み合い状態を適正に保つため、ハウジング30のラック10の下側である背面11b(噛合い面と反対側)にラックガイド12が配置され、ラック10を下側(噛合い面と反対側)から支承している。

【0014】

ラックガイド12は、ローラ12aとピン12bと、略円筒形のホルダ12cとから構成されており、略円筒形のホルダ12cの内面に略U字形状に形成された溝12d に前記ピン12bが保持され、ラック10を支承するローラ12aは、前記ピン12bの上に転がり軸受13を介して回転自在に支持されている。また、ホルダ12cは軸方向に圧縮荷重を生じるばね14と当接しており、ばね14はアジャストスクリュー15を回転してピニオン20のギヤ歯21とラック10のラック歯11aの噛合い部のバックラッシュを無くしている。ロックナット16は、アジャストスクリュー15の緩み止めを行っている。

【0015】

なお、図において、カバースクリュー23はハウジング30のピニオン側開口部を閉じると共に、ピニオン20のギヤ歯21とラック10のラック歯11aが噛合うことによって生じるピニオン20の軸方向の力を受ける役割をしている。

【0016】

本実施の一つの形態では、図4〜図9に示すようにピニオン20に刻設されているギヤ歯21、ラック10に刻設されているラック歯11aの少なくとも1つの基材表面、若しくはラック10に刻設されているラック歯11aの背面11bに固体潤滑剤によるショットピーニング加工により固体潤滑剤の被膜Fが形成されている。

【0017】

また、別の実施形態では、図10に示すように前処理として基材表面に、鋼球によるショットピーニング加工(一般的なショットピーニング)により表面硬化層D及び微細なディンプルPを形成し、その後、固体潤滑剤によるショットピーニング加工により固体潤滑剤の被膜Fを形成する。

【0018】

ここで、前処理としてのショットピーニング加工の工程は、鋼球を圧縮空気、または遠心力により加速して基材表面に吹き付け、圧縮残留応力による表面硬化層を形成する加工方法である。鋼球によるショットピーニング加工を行うことにより、表面硬化層Dが形成されるほか、基材表面には微細なディンプルPが形成される。

【0019】

固体潤滑剤の被膜Fの形成も、上記のショットピーニング加工において、鋼球に代えて固体潤滑剤(詳細は後述する。)の粒子を圧縮空気または遠心力により加速して基材表面に投射する。基材表面には鋼球によるショットピーニング加工により小さなディンプルが形成されているので、投射された固体潤滑剤はディンプルPに捉えられて結合力を高め、固体潤滑剤の被膜Fの耐久性を向上させることができる。

【0020】

固体潤滑剤の材料としては、スズ粉末、二硫化モリブデン、ポリエチレン、フッ素樹脂、ナイロン、ポリアセタール、ポリオレフィン、ポリエステル、PTFE、金属石けん、MoS2、WS2、窒化ホウ素、黒鉛、フッ化カルシウム、スズ合金、銅合金が挙げられる。

【0021】

また、以上の説明では、基材表面の前処理を鋼球によるショットピーニング加工により行う例で説明したが、バレル加工などでもよく、基材表面に微細なディンプルPが形成される加工方法であれば限定されない。

【0022】

また、基材表面に形成された微細なディンプルPは、ラックアンドピニオン式のステアリング装置の長時間の使用により基材表面に形成された固体潤滑剤被膜Fが摩耗したときに、ピニオン20に刻設されているギヤ歯21と、ラック10に刻設されているラック歯11aとの直接接触や、ラック10に刻設されているラック歯11aの背面11bと、その背面11bを支承するラックガイド12のローラ12aとの直接接触を軽減する油溜まりとしても機能させることができる。

【図面の簡単な説明】

【0023】

【図1】コラムアシストタイプのラックアンドピニオン式のステアリング装置の全体斜視図である。

【図2】ピニオンアシストタイプのラックアンドピニオン式のステアリング装置の全体斜視図である。

【図3】ラックアンドピニオン式のステアリシグ装置の要部断面図である。

【図4】ピニオンのギヤ歯上の成膜範囲を示す図である。

【図5】ピニオンのシャフト先端部を含めた成膜範囲を示す図である。

【図6】成膜範囲を示すピニオン軸方向断面図である。

【図7】成膜範囲を示す別のピニオン軸方向断面図である。

【図8】ラックの成膜範囲を示す側面図である。

【図9】ラックアンドピニオン式のステアリシグ装置の一実施例の形態を示す要部断面図である。

【図10】鋼球によるショットピーニングの前処理実施時の固体潤滑剤の成膜状態を示す図である。

【符号の説明】

【0024】

1 ステアリングホイール

2 コラム

3 アシストモータ

4 中間シャフト

5 ステアリングギヤ

6 タイロッド

10 ラック

11a ラック歯

11b ラックの下側である背面

12 ラックガイド

12a ローラ

12b ピン

12c ホルダ

12d 溝

13 転がり軸受

14 ばね

15 アジャストスクリュー

16 ロックナット

20 ピニオン

21 ギヤ歯

22 ニードル軸受

23 カバースクリュー

24 軸受

30 ハウジング

D 表面硬化層

F 固体潤滑剤の被膜

P ディンプル

【特許請求の範囲】

【請求項1】

ラックアンドピニオン式のステアリング装置に使用されるラックとピニオン軸において、前記ラック又は前記ピニオン軸の少なくとも一つの基材表面に、固体潤滑剤によるショットピーニング加工により前記固体潤滑剤の被膜が形成されていることを特徴とするラックアンドピニオン式のステアリング装置。

【請求項2】

前記固体潤滑剤の前記被膜を形成する前に、微細なディンプルが、前記基材表面の少なくとも被膜形成部に設けられていることを特徴とする、請求項1記載のラックアンドピニオン式のステアリング装置。

【請求項3】

前記被膜が、前記ラックアンドピニオンのギヤ部の少なくとも噛み合い部に形成されていることを特徴とする、請求項1又は2のいずれか1項記載のラックアンドピニオン式のステアリング装置。

【請求項4】

前記被膜が、前記ピニオン軸のギヤ部の少なくとも噛み合い部とピニオン軸先端の軸支持用ニードル軸受軌道面とに形成されていることを特徴とする、請求項1又は2のいずれか1項記載のラックアンドピニオン式のステアリング装置。

【請求項5】

前記被膜が、前記ラックのギヤ部の少なくとも噛み合い部と前記ラックのギヤ部の背面のラックガイドの摺動部とに形成されていることを特徴とする、請求項1又は2のいずれか1項記載のラックアンドピニオン式のステアリング装置。

【請求項6】

前記ラックアンドピニオンの前記ギヤ部が、グリースによって潤滑されていることを特徴とする、請求項1〜5のいずれか1項記載のラックアンドピニオン式のステアリング装置。

【請求項7】

互いにかみ合う前記ピニオンのギヤ歯及び前記ラックのラック歯と前記ピニオン先端支持用ニードル軸受軌道面とが、グリースによって潤滑されていることを特徴とする、請求項1〜5のいずれか1項記載のラックアンドピニオン式のステアリング装置。

【請求項1】

ラックアンドピニオン式のステアリング装置に使用されるラックとピニオン軸において、前記ラック又は前記ピニオン軸の少なくとも一つの基材表面に、固体潤滑剤によるショットピーニング加工により前記固体潤滑剤の被膜が形成されていることを特徴とするラックアンドピニオン式のステアリング装置。

【請求項2】

前記固体潤滑剤の前記被膜を形成する前に、微細なディンプルが、前記基材表面の少なくとも被膜形成部に設けられていることを特徴とする、請求項1記載のラックアンドピニオン式のステアリング装置。

【請求項3】

前記被膜が、前記ラックアンドピニオンのギヤ部の少なくとも噛み合い部に形成されていることを特徴とする、請求項1又は2のいずれか1項記載のラックアンドピニオン式のステアリング装置。

【請求項4】

前記被膜が、前記ピニオン軸のギヤ部の少なくとも噛み合い部とピニオン軸先端の軸支持用ニードル軸受軌道面とに形成されていることを特徴とする、請求項1又は2のいずれか1項記載のラックアンドピニオン式のステアリング装置。

【請求項5】

前記被膜が、前記ラックのギヤ部の少なくとも噛み合い部と前記ラックのギヤ部の背面のラックガイドの摺動部とに形成されていることを特徴とする、請求項1又は2のいずれか1項記載のラックアンドピニオン式のステアリング装置。

【請求項6】

前記ラックアンドピニオンの前記ギヤ部が、グリースによって潤滑されていることを特徴とする、請求項1〜5のいずれか1項記載のラックアンドピニオン式のステアリング装置。

【請求項7】

互いにかみ合う前記ピニオンのギヤ歯及び前記ラックのラック歯と前記ピニオン先端支持用ニードル軸受軌道面とが、グリースによって潤滑されていることを特徴とする、請求項1〜5のいずれか1項記載のラックアンドピニオン式のステアリング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2007−245806(P2007−245806A)

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願番号】特願2006−68909(P2006−68909)

【出願日】平成18年3月14日(2006.3.14)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願日】平成18年3月14日(2006.3.14)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]