ラップシーム溶接機の異常診断方法および異常診断装置

【課題】電極輪の異常を精度よく検出すること。

【解決手段】異常診断装置12が、温度計10を利用して鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定する。異常診断装置12が、電極輪回転位置検出センサ11を利用して、溶接部の温度分布を測定した際の電極輪の回転位置を測定する異常診断装置12が、測定された溶接幅方向の溶接部の温度分布と電極輪の回転位置とに基づいて、電極輪の異常を検出する。また、異常診断装置12は、溶接部の温度分布の最高温度と溶接部の温度が最高温度となる溶接幅方向位置とに基づいて、電極輪の取付位置異常を検出する。これにより、電極輪の異常を精度よく検出することができる。

【解決手段】異常診断装置12が、温度計10を利用して鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定する。異常診断装置12が、電極輪回転位置検出センサ11を利用して、溶接部の温度分布を測定した際の電極輪の回転位置を測定する異常診断装置12が、測定された溶接幅方向の溶接部の温度分布と電極輪の回転位置とに基づいて、電極輪の異常を検出する。また、異常診断装置12は、溶接部の温度分布の最高温度と溶接部の温度が最高温度となる溶接幅方向位置とに基づいて、電極輪の取付位置異常を検出する。これにより、電極輪の異常を精度よく検出することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ラップシーム溶接機の異常診断方法および異常診断装置に関するものである。

【背景技術】

【0002】

連続冷間処理ラインにおいては、先行鋼板の尾端部と後行鋼板の先端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって、先行鋼板の尾端部と後行鋼板の先端部とが溶接される。このような連続冷間処理ラインでは、溶接部に不良が発生した場合、溶接部が破断し、ラインの稼働が停止してしまうことがある。このため、連続冷間処理ラインにおいては、溶接部の良否を判定し、溶接部に不良が検出された際には再溶接などの処置を施すことが望ましい。溶接部の不良が発生する原因の1つとして、電極輪の磨耗劣化がある。

【0003】

このような背景から、電極輪の表面異常や磨耗を診断し、診断結果に基づいて電極輪を研削する技術が提案されている。具体的には、特許文献1には、溶接直後の溶接部分の温度分布を測定し、測定された温度分布から溶接加熱温度に達した部分の幅をビード幅として検出し、ビード幅の鋼板幅方向分布の波長と電極輪の周長との間に相関関係がある場合、電極輪に異常が発生していると判定する技術が記載されている。また、特許文献2には、鋼板幅方向に沿って溶接部の温度を測定し、溶接部の温度が閾値を超える急峻な温度変動が発生した回数に基づいて電極輪の劣化状態を検出する技術が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平09−267182号公報

【特許文献2】特開平06−198454号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、ビード幅の鋼板幅方向分布の波長と電極輪の周長とが相関するためには、電極輪表面異常が電極輪の周方向に連続的に発生している必要がある。ところが、電極輪表面異常はスパッタ付着や凹みなどの局所的な要素に起因して発生する。このため、特許文献1記載の技術によれば、ビード幅の鋼板幅方向分布の波長を検出することができない非連続又は局所的な電極輪表面異常を検出することができない。一方、急峻な温度変動は、電極輪の劣化だけでなく、電極輪の位置ズレ(上下方向、溶接幅方向)、電極輪と鋼板との接触抵抗の変動などの様々な要因が影響して発生する。このため、急峻な温度変動に基づいて電極輪の劣化状態を検出する特許文献2記載の技術によれば、電極輪の劣化を精度よく検出することができない。

【0006】

本発明は、上記課題に鑑みてなされたものであって、その目的は、電極輪の異常を精度よく検出可能なラップシーム溶接機の異常診断方法および異常診断装置を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決し、目的を達成するために、本発明に係るラップシーム溶接機の異常診断方法は、先行鋼板の長さ方向端部と後行鋼板の長さ方向端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって長さ方向端部同士を溶接するラップシーム溶接機の異常診断方法であって、鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定する温度分布測定ステップと、前記溶接部の温度分布を測定した際の前記電極輪の回転位置を測定する回転位置測定ステップと、前記温度分布測定ステップにおいて測定された溶接部の温度分布と前記回転位置測定ステップにおいて測定された電極輪の回転位置とに基づいて、前記電極輪の異常を検出する診断ステップと、を含む。

【0008】

本発明に係るラップシーム溶接機の異常診断方法は、上記発明において、前記診断ステップは、前記温度分布の最高温度が所定範囲外にあるか否かを判別し、該最高温度が所定範囲外にある場合、該温度分布が測定された鋼板の幅方向位置において溶接不良が発生していると判定するステップを含む。

【0009】

本発明に係るラップシーム溶接機の異常診断方法は、上記発明において、前記診断ステップは、溶接不良が発生していると判定された鋼板の幅方向位置に対応する前記電極輪の回転位置を特定し、特定した電極輪の回転位置において電極輪が第1所定回数回転する間に第2所定回数以上溶接不良が発生していると判定された場合、電極輪の異常が発生していると判定するステップを含む。

【0010】

本発明に係るラップシーム溶接機の異常診断方法は、上記発明において、前記診断ステップにおいて電極輪の異常が発生していると判定された場合、電極輪の異常が発生している旨の警報情報を出力するステップを含む。

【0011】

本発明に係るラップシーム溶接機の異常診断方法は、上記発明において、前記温度分布測定ステップにおいて測定された溶接部の温度分布の最高温度と溶接部の温度が最高温度となる溶接幅方向位置とに基づいて、電極輪の取付位置異常を検出するステップを含む。

【0012】

上記課題を解決し、目的を達成するために、本発明に係るラップシーム溶接機の異常診断装置は、先行鋼板の長さ方向端部と後行鋼板の長さ方向端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって長さ方向端部同士を溶接するラップシーム溶接機の異常診断装置であって、鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定する温度分布測定手段と、前記溶接部の温度分布を測定した際の前記電極輪の回転位置を測定する回転位置測定手段と、前記温度分布測定手段によって測定された溶接部の温度分布と前記回転位置測定手段によって測定された電極輪の回転位置とに基づいて、前記電極輪の異常を検出する診断手段と、を備える。

【発明の効果】

【0013】

本発明に係るラップシーム溶接機の異常診断方法および異常診断装置によれば、電極輪の異常を精度よく検出することができる。

【図面の簡単な説明】

【0014】

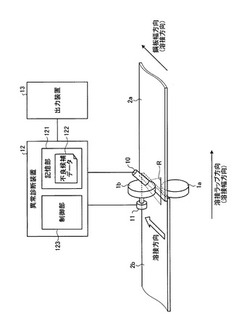

【図1】図1は、本発明の一実施形態であるラップシーム溶接機の異常診断システムの構成を示す模式図である。

【図2】図2は、鋼板幅方向に沿った溶接ラップ方向の溶接部の温度分布の一例を示す図である。

【図3】図3は、本発明の一実施形態である表面異常診断処理の流れを示すフローチャートである。

【図4】図4は、鋼板の幅方向位置の変化に伴う溶接部の最高温度の変化の一例を示す図である。

【図5】図5は、図1に示す不良候補データの一例を示す図である。

【図6】図6は、電極輪の取付位置異常によって溶接ラップ代が減少する様子を説明するための図である。

【図7】図7は、溶接ラップ代の変化に伴う溶接温度変動の変化の一例を示す図である。

【図8】図8は、本発明の一実施形態である取付異常診断処理の流れを示すフローチャートである。

【図9】図9は、溶接部の温度分布の最高温度および溶接部の温度が最高になる溶接幅方向位置に基づいた取付異常診断処理を説明するための図である。

【図10】図10は、電極輪の平面写真図および拡大写真図である。

【図11】図11は、鋼板幅方向に沿った溶接ラップ方向の溶接部の温度分布を示す図である。

【発明を実施するための形態】

【0015】

以下、図面を参照して、本発明の一実施形態であるラップシーム溶接機の異常診断システムの構成およびその動作について説明する。

【0016】

〔ラップシーム溶接機の異常診断システムの構成〕

始めに、図1を参照して、本発明の一実施形態であるラップシーム溶接機の異常診断システムの構成について説明する。

【0017】

図1は、本発明の一実施形態であるラップシーム溶接機の異常診断システムの構成を示す模式図である。本発明の一実施形態であるラップシーム溶接機の異常診断システムは、ラップシーム溶接機の異常を診断するものである。図1に示すように、ラップシーム溶接機は一対の電極輪1a,1bを備えている。一対の電極輪1a,1bは、長さ方向端部が重ね合わされた先行鋼板2aと後行鋼板2bとの重ね合わせ部分(ラップ部分)を上下方向から挟み込むように押圧しつつ電力を印加すると共に、図示しない駆動装置によって先行鋼板2aおよび後行鋼板2bの幅方向に移動される。これにより、一対の電極輪1a,1bは、先行鋼板2aおよび後行鋼板2bの幅方向に先行鋼板2aの長さ方向端部(尾端)と後行鋼板2bの長さ方向端部(先端)とを溶接して、先行鋼板2aと後行鋼板2bとを結合する。

【0018】

本発明の一実施形態であるラップシーム溶接機の異常診断システムは、温度計10、電極輪回転位置検出センサ11、異常診断装置12、および出力装置13を備えている。温度計10は、溶接幅方向の溶接部の温度分布を測定するために先行鋼板2aと後行鋼板2bとの重ね合わせ部分より十分広い幅の視野Rを有している。温度計10は、溶接直後の溶接部の温度を測定するために電極輪1bの出側近傍に設置されている。温度計10は、電極輪1bの鋼板幅方向への移動に伴い鋼板幅方向に移動する。これにより、温度計10は、図2に示すような鋼板幅方向に沿った溶接部の温度分布を測定することができる。温度計10は、本発明に係る温度分布測定手段として機能する。

【0019】

電極輪回転位置検出センサ11は、レゾルバなどの回転角センサによって構成されている。電極輪回転位置検出センサ11は、電極輪1bの回転位置を検出し、検出された回転位置に関する情報を異常診断装置12に入力するものである。電極輪回転位置検出センサ11は、本発明に係る回転位置測定手段として機能する。なお、電極輪1aは、ギヤを介して電極輪1bに連結され、電極輪1bと同期して回転しているので、電極輪1aの回転位置の検出は不要である。

【0020】

異常診断装置12は、マイクロコンピュータやパーソナルコンピュータなどの情報処理装置によって構成され、記憶部121と制御部123とを備えている。記憶部121は、ROMなどの不揮発性の記憶装置によって構成されている。記憶部121は、温度計10によって測定された溶接部の温度分布のデータや後述する異常診断処理において作成される不良候補データ122などのラップシーム溶接機の異常診断処理に必要な各種制御データや制御プログラムを記憶している。制御部123は、CPUなどの演算処理装置によって構成されている。制御部123は、記憶部121に記憶されている制御プログラムに従って異常診断装置12全体の動作を制御する。異常診断装置12は、本発明に係る診断手段として機能する。

【0021】

出力装置13は、表示装置、印刷装置、音声出力装置などによって構成されている。出力装置13は、異常診断装置12の異常診断処理結果を出力するものである。

【0022】

このような構成を有するラップシーム溶接機の異常診断システムは、以下に示す表面異常診断処理を実行することによって、電極輪1a又は電極輪1bの表面異常を診断する。以下、図3に示すフローチャートを参照して、表面異常診断処理を実行する際のラップシーム溶接機の異常診断システムの動作について説明する。

【0023】

〔表面異常診断処理〕

図3は、本発明の一実施形態である表面異常診断処理の流れを示すフローチャートである。図3に示すフローチャートは、溶接処理が開始されたタイミングで開始となり、表面異常診断処理はステップS1の処理に進む。

【0024】

ステップS1の処理では、温度計10が、鋼板幅方向に沿って溶接幅方向の溶接部の温度分布を測定し、異常診断装置12が、温度計10によって測定された溶接部の温度分布のデータを記憶部121に記憶する。これにより、ステップS1の処理は完了し、表面異常診断処理はステップS2の処理に進む。

【0025】

ステップS2の処理では、異常診断装置12が、ステップS1の処理によって測定された温度分布の最高温度が所定範囲外にあるか否かを判別し、最高温度が所定範囲外にある場合、温度分布が測定された鋼板の幅方向位置を不良候補位置として特定する。具体的には、図4に示す例では、異常診断装置12は、温度分布の最高温度が下限温度Tminと上限温度Tmaxとの範囲内にない鋼板の幅方向位置を不良候補1〜5として特定している。これにより、ステップS2の処理は完了し、表面異常診断処理はステップS3の処理に進む。

【0026】

ステップS3の処理では、異常診断装置12が、電極輪回転位置検出センサ11の検出信号を利用して、ステップS2の処理によって特定された不良候補位置に対応する電極輪1bの回転位置(円周位置)を特定する。これにより、ステップS3の処理は完了し、表面異常診断処理はステップS4の処理に進む。

【0027】

ステップS4の処理では、異常診断装置12が、図5に示す不良候補データ122のうち、ステップS3の処理によって特定された電極輪の回転位置(円周位置)に対応する値を1増数することにより、不良候補位置と電極輪1bの回転位置(円周位置)とを関連付けして記憶する。なお、図5に示す不良候補データは、電極輪の直近の4回転動作において不良候補位置が特定された電極輪の回転位置(円周位置)を示すものである。図5に示す不良候補データは、1回転前および4回転前において円周位置30mmで溶接不良が検出され、1〜4回転前において円周位置570mmで溶接不良が検出されたことを示している。これにより、ステップS4の処理は完了し、表面異常診断処理はステップS5の処理に進む。

【0028】

ステップS5の処理では、異常診断装置12が、ステップS4の処理後の不良候補データに基づいて、第1所定回数(図5に示す例では4回転)の電極輪の回転動作中に第2所定回数(例えば3回)以上溶接不良が発生している電極輪1bの回転位置(図5に示す例では円周位置570mm)があるか否かを判別する。そして、そのような電極輪1bの回転位置がある場合、異常診断装置12は、電極輪1a,1bに異常が発生していると判定する。これにより、ステップS5の処理は完了し、表面異常診断処理はステップS6の処理に進む。

【0029】

ステップS6の処理では、異常診断装置12が、ステップS5の判定結果を出力装置13に出力する。これにより、一連の表面異常診断処理は終了する。

【0030】

以上の説明から明らかなように、本発明の一実施形態である表面異常診断処理によれば、異常診断装置12は、溶接幅方向の溶接部の温度分布と電極輪の回転位置とに基づいて電極輪の異常を検出するので、電極輪の異常を精度よく検出することができる。

【0031】

〔取付異常診断処理〕

ブリキ缶用鋼板では極薄化のニーズが高い。しかしながら、鋼板を極薄化した場合には、溶接不良が発生するリスクは通常の板厚の10倍以上になる。このため、極薄缶用鋼板では入熱過多にならないように溶接時の通電電流を小さく設定している。ところが、溶接時の通電電流を小さくしたとしても、電極輪の取付位置に異常がある場合には、図6(a),(b)に示すように挫屈によって溶接ラップ代(鋼板の重なり幅)が減少することにより入熱不足になりやすい。また、極薄缶用鋼板では、溶接ラップ代が減少した場合には、図7に示すように溶接温度変動が大きくなる。そこで、本発明の一実施形態であるラップシーム溶接機の異常診断システムは、以下に示す取付異常診断処理を実行することによって、電極輪交換時の電極輪の取付異常を診断する。以下、図8に示すフローチャートを参照して、取付異常診断処理を実行する際のラップシーム溶接機の異常診断システムについて説明する。

【0032】

図8は、本発明の一実施形態である取付異常診断処理の流れを示すフローチャートである。図8に示すフローチャートは、電極輪の交換後のテスト溶接を開始したタイミングで開始となり、取付異常診断処理はステップS11の処理に進む。

【0033】

ステップS11の処理では、異常診断装置12が、溶接部の温度分布の最高温度Tmaxが図9(a)に示す正常範囲外になる鋼板の幅方向位置を検出し、溶接部の温度分布の最高温度Tmaxが正常範囲外になる鋼板の幅方向位置の数が鋼板の全幅に占める割合Nt−max%を算出する。そして、異常診断装置12は、算出された割合Nt−max%が所定値以上であるか否かを判別し、算出された割合Nt−max%が所定値以上である場合、取付異常診断処理をステップS13の処理に進め、算出された割合Nt−max%が所定値未満である場合には、取付異常診断処理をステップS12の処理に進める。

【0034】

ステップS12の処理では、異常診断装置12が、溶接部の温度が最高になる溶接幅方向位置Xpeakが図9(b)に示す正常範囲外になる鋼板の幅方向位置を検出し、溶接部の温度が最高になる溶接幅方向位置Xpeakが正常範囲外になる鋼板の幅方向位置の数が鋼板の全幅に占める割合Nx−peak%を算出する。そして、異常診断装置12は、算出された割合Nx−peak%が所定値以上であるか否かを判別し、算出された割合Nx−peak%が所定値以上である場合、取付異常診断処理をステップS13の処理に進め、算出された割合Nx−peak%が所定値未満である場合には、取付異常診断処理をステップS13の処理に進める。

【0035】

ステップS13の処理では、異常診断装置12が、電極輪の取付異常が発生していると判定する。これにより、ステップS13の処理は完了し、取付異常診断処理はステップS14の処理に進む。

【0036】

ステップS14の処理では、異常診断装置12が、ステップS13の判定結果を出力装置13に出力する。これにより、一連の取付異常診断処理は終了する。

【0037】

〔実施例〕

最後に、本発明の一実施形態である表面異常診断処理および取付異常診断処理の実施例について説明する。

【0038】

図10(a),(b)はそれぞれ、図5に示す不良候補データが得られた電極輪の平面写真図および図10(a)に示す領域Aの拡大写真図である。図5に示す不良候補データは、電極輪の円周位置570mmに溶接不良があることを示している。そこで、実際に電極輪を目視で確認したところ、電極輪の円周位置570mmにスパッタが付着していることが確認された。そこで、このスパッタを研削によって除去した。

【0039】

図11は、鋼板幅方向に沿った溶接ラップ方向の溶接部の温度分布を示す図である。図11に示すように、電極輪の交換時に電極輪1aの取付位置が下方に僅かにずれていたことによって、温度分布の最高温度が正常範囲外になっている鋼板幅方向位置があることが確認された。このため、電極輪の取付位置を調整することによって、温度分布の最高温度が正常範囲内に入るように調整した。

【符号の説明】

【0040】

1a,1b 電極輪

2a 先行鋼板

2b 後行鋼板

10 温度計

11 電極輪回転位置検出センサ

12 異常診断装置

13 出力装置

121 記憶部

122 不良候補データ

123 制御部

【技術分野】

【0001】

本発明は、ラップシーム溶接機の異常診断方法および異常診断装置に関するものである。

【背景技術】

【0002】

連続冷間処理ラインにおいては、先行鋼板の尾端部と後行鋼板の先端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって、先行鋼板の尾端部と後行鋼板の先端部とが溶接される。このような連続冷間処理ラインでは、溶接部に不良が発生した場合、溶接部が破断し、ラインの稼働が停止してしまうことがある。このため、連続冷間処理ラインにおいては、溶接部の良否を判定し、溶接部に不良が検出された際には再溶接などの処置を施すことが望ましい。溶接部の不良が発生する原因の1つとして、電極輪の磨耗劣化がある。

【0003】

このような背景から、電極輪の表面異常や磨耗を診断し、診断結果に基づいて電極輪を研削する技術が提案されている。具体的には、特許文献1には、溶接直後の溶接部分の温度分布を測定し、測定された温度分布から溶接加熱温度に達した部分の幅をビード幅として検出し、ビード幅の鋼板幅方向分布の波長と電極輪の周長との間に相関関係がある場合、電極輪に異常が発生していると判定する技術が記載されている。また、特許文献2には、鋼板幅方向に沿って溶接部の温度を測定し、溶接部の温度が閾値を超える急峻な温度変動が発生した回数に基づいて電極輪の劣化状態を検出する技術が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平09−267182号公報

【特許文献2】特開平06−198454号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、ビード幅の鋼板幅方向分布の波長と電極輪の周長とが相関するためには、電極輪表面異常が電極輪の周方向に連続的に発生している必要がある。ところが、電極輪表面異常はスパッタ付着や凹みなどの局所的な要素に起因して発生する。このため、特許文献1記載の技術によれば、ビード幅の鋼板幅方向分布の波長を検出することができない非連続又は局所的な電極輪表面異常を検出することができない。一方、急峻な温度変動は、電極輪の劣化だけでなく、電極輪の位置ズレ(上下方向、溶接幅方向)、電極輪と鋼板との接触抵抗の変動などの様々な要因が影響して発生する。このため、急峻な温度変動に基づいて電極輪の劣化状態を検出する特許文献2記載の技術によれば、電極輪の劣化を精度よく検出することができない。

【0006】

本発明は、上記課題に鑑みてなされたものであって、その目的は、電極輪の異常を精度よく検出可能なラップシーム溶接機の異常診断方法および異常診断装置を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決し、目的を達成するために、本発明に係るラップシーム溶接機の異常診断方法は、先行鋼板の長さ方向端部と後行鋼板の長さ方向端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって長さ方向端部同士を溶接するラップシーム溶接機の異常診断方法であって、鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定する温度分布測定ステップと、前記溶接部の温度分布を測定した際の前記電極輪の回転位置を測定する回転位置測定ステップと、前記温度分布測定ステップにおいて測定された溶接部の温度分布と前記回転位置測定ステップにおいて測定された電極輪の回転位置とに基づいて、前記電極輪の異常を検出する診断ステップと、を含む。

【0008】

本発明に係るラップシーム溶接機の異常診断方法は、上記発明において、前記診断ステップは、前記温度分布の最高温度が所定範囲外にあるか否かを判別し、該最高温度が所定範囲外にある場合、該温度分布が測定された鋼板の幅方向位置において溶接不良が発生していると判定するステップを含む。

【0009】

本発明に係るラップシーム溶接機の異常診断方法は、上記発明において、前記診断ステップは、溶接不良が発生していると判定された鋼板の幅方向位置に対応する前記電極輪の回転位置を特定し、特定した電極輪の回転位置において電極輪が第1所定回数回転する間に第2所定回数以上溶接不良が発生していると判定された場合、電極輪の異常が発生していると判定するステップを含む。

【0010】

本発明に係るラップシーム溶接機の異常診断方法は、上記発明において、前記診断ステップにおいて電極輪の異常が発生していると判定された場合、電極輪の異常が発生している旨の警報情報を出力するステップを含む。

【0011】

本発明に係るラップシーム溶接機の異常診断方法は、上記発明において、前記温度分布測定ステップにおいて測定された溶接部の温度分布の最高温度と溶接部の温度が最高温度となる溶接幅方向位置とに基づいて、電極輪の取付位置異常を検出するステップを含む。

【0012】

上記課題を解決し、目的を達成するために、本発明に係るラップシーム溶接機の異常診断装置は、先行鋼板の長さ方向端部と後行鋼板の長さ方向端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって長さ方向端部同士を溶接するラップシーム溶接機の異常診断装置であって、鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定する温度分布測定手段と、前記溶接部の温度分布を測定した際の前記電極輪の回転位置を測定する回転位置測定手段と、前記温度分布測定手段によって測定された溶接部の温度分布と前記回転位置測定手段によって測定された電極輪の回転位置とに基づいて、前記電極輪の異常を検出する診断手段と、を備える。

【発明の効果】

【0013】

本発明に係るラップシーム溶接機の異常診断方法および異常診断装置によれば、電極輪の異常を精度よく検出することができる。

【図面の簡単な説明】

【0014】

【図1】図1は、本発明の一実施形態であるラップシーム溶接機の異常診断システムの構成を示す模式図である。

【図2】図2は、鋼板幅方向に沿った溶接ラップ方向の溶接部の温度分布の一例を示す図である。

【図3】図3は、本発明の一実施形態である表面異常診断処理の流れを示すフローチャートである。

【図4】図4は、鋼板の幅方向位置の変化に伴う溶接部の最高温度の変化の一例を示す図である。

【図5】図5は、図1に示す不良候補データの一例を示す図である。

【図6】図6は、電極輪の取付位置異常によって溶接ラップ代が減少する様子を説明するための図である。

【図7】図7は、溶接ラップ代の変化に伴う溶接温度変動の変化の一例を示す図である。

【図8】図8は、本発明の一実施形態である取付異常診断処理の流れを示すフローチャートである。

【図9】図9は、溶接部の温度分布の最高温度および溶接部の温度が最高になる溶接幅方向位置に基づいた取付異常診断処理を説明するための図である。

【図10】図10は、電極輪の平面写真図および拡大写真図である。

【図11】図11は、鋼板幅方向に沿った溶接ラップ方向の溶接部の温度分布を示す図である。

【発明を実施するための形態】

【0015】

以下、図面を参照して、本発明の一実施形態であるラップシーム溶接機の異常診断システムの構成およびその動作について説明する。

【0016】

〔ラップシーム溶接機の異常診断システムの構成〕

始めに、図1を参照して、本発明の一実施形態であるラップシーム溶接機の異常診断システムの構成について説明する。

【0017】

図1は、本発明の一実施形態であるラップシーム溶接機の異常診断システムの構成を示す模式図である。本発明の一実施形態であるラップシーム溶接機の異常診断システムは、ラップシーム溶接機の異常を診断するものである。図1に示すように、ラップシーム溶接機は一対の電極輪1a,1bを備えている。一対の電極輪1a,1bは、長さ方向端部が重ね合わされた先行鋼板2aと後行鋼板2bとの重ね合わせ部分(ラップ部分)を上下方向から挟み込むように押圧しつつ電力を印加すると共に、図示しない駆動装置によって先行鋼板2aおよび後行鋼板2bの幅方向に移動される。これにより、一対の電極輪1a,1bは、先行鋼板2aおよび後行鋼板2bの幅方向に先行鋼板2aの長さ方向端部(尾端)と後行鋼板2bの長さ方向端部(先端)とを溶接して、先行鋼板2aと後行鋼板2bとを結合する。

【0018】

本発明の一実施形態であるラップシーム溶接機の異常診断システムは、温度計10、電極輪回転位置検出センサ11、異常診断装置12、および出力装置13を備えている。温度計10は、溶接幅方向の溶接部の温度分布を測定するために先行鋼板2aと後行鋼板2bとの重ね合わせ部分より十分広い幅の視野Rを有している。温度計10は、溶接直後の溶接部の温度を測定するために電極輪1bの出側近傍に設置されている。温度計10は、電極輪1bの鋼板幅方向への移動に伴い鋼板幅方向に移動する。これにより、温度計10は、図2に示すような鋼板幅方向に沿った溶接部の温度分布を測定することができる。温度計10は、本発明に係る温度分布測定手段として機能する。

【0019】

電極輪回転位置検出センサ11は、レゾルバなどの回転角センサによって構成されている。電極輪回転位置検出センサ11は、電極輪1bの回転位置を検出し、検出された回転位置に関する情報を異常診断装置12に入力するものである。電極輪回転位置検出センサ11は、本発明に係る回転位置測定手段として機能する。なお、電極輪1aは、ギヤを介して電極輪1bに連結され、電極輪1bと同期して回転しているので、電極輪1aの回転位置の検出は不要である。

【0020】

異常診断装置12は、マイクロコンピュータやパーソナルコンピュータなどの情報処理装置によって構成され、記憶部121と制御部123とを備えている。記憶部121は、ROMなどの不揮発性の記憶装置によって構成されている。記憶部121は、温度計10によって測定された溶接部の温度分布のデータや後述する異常診断処理において作成される不良候補データ122などのラップシーム溶接機の異常診断処理に必要な各種制御データや制御プログラムを記憶している。制御部123は、CPUなどの演算処理装置によって構成されている。制御部123は、記憶部121に記憶されている制御プログラムに従って異常診断装置12全体の動作を制御する。異常診断装置12は、本発明に係る診断手段として機能する。

【0021】

出力装置13は、表示装置、印刷装置、音声出力装置などによって構成されている。出力装置13は、異常診断装置12の異常診断処理結果を出力するものである。

【0022】

このような構成を有するラップシーム溶接機の異常診断システムは、以下に示す表面異常診断処理を実行することによって、電極輪1a又は電極輪1bの表面異常を診断する。以下、図3に示すフローチャートを参照して、表面異常診断処理を実行する際のラップシーム溶接機の異常診断システムの動作について説明する。

【0023】

〔表面異常診断処理〕

図3は、本発明の一実施形態である表面異常診断処理の流れを示すフローチャートである。図3に示すフローチャートは、溶接処理が開始されたタイミングで開始となり、表面異常診断処理はステップS1の処理に進む。

【0024】

ステップS1の処理では、温度計10が、鋼板幅方向に沿って溶接幅方向の溶接部の温度分布を測定し、異常診断装置12が、温度計10によって測定された溶接部の温度分布のデータを記憶部121に記憶する。これにより、ステップS1の処理は完了し、表面異常診断処理はステップS2の処理に進む。

【0025】

ステップS2の処理では、異常診断装置12が、ステップS1の処理によって測定された温度分布の最高温度が所定範囲外にあるか否かを判別し、最高温度が所定範囲外にある場合、温度分布が測定された鋼板の幅方向位置を不良候補位置として特定する。具体的には、図4に示す例では、異常診断装置12は、温度分布の最高温度が下限温度Tminと上限温度Tmaxとの範囲内にない鋼板の幅方向位置を不良候補1〜5として特定している。これにより、ステップS2の処理は完了し、表面異常診断処理はステップS3の処理に進む。

【0026】

ステップS3の処理では、異常診断装置12が、電極輪回転位置検出センサ11の検出信号を利用して、ステップS2の処理によって特定された不良候補位置に対応する電極輪1bの回転位置(円周位置)を特定する。これにより、ステップS3の処理は完了し、表面異常診断処理はステップS4の処理に進む。

【0027】

ステップS4の処理では、異常診断装置12が、図5に示す不良候補データ122のうち、ステップS3の処理によって特定された電極輪の回転位置(円周位置)に対応する値を1増数することにより、不良候補位置と電極輪1bの回転位置(円周位置)とを関連付けして記憶する。なお、図5に示す不良候補データは、電極輪の直近の4回転動作において不良候補位置が特定された電極輪の回転位置(円周位置)を示すものである。図5に示す不良候補データは、1回転前および4回転前において円周位置30mmで溶接不良が検出され、1〜4回転前において円周位置570mmで溶接不良が検出されたことを示している。これにより、ステップS4の処理は完了し、表面異常診断処理はステップS5の処理に進む。

【0028】

ステップS5の処理では、異常診断装置12が、ステップS4の処理後の不良候補データに基づいて、第1所定回数(図5に示す例では4回転)の電極輪の回転動作中に第2所定回数(例えば3回)以上溶接不良が発生している電極輪1bの回転位置(図5に示す例では円周位置570mm)があるか否かを判別する。そして、そのような電極輪1bの回転位置がある場合、異常診断装置12は、電極輪1a,1bに異常が発生していると判定する。これにより、ステップS5の処理は完了し、表面異常診断処理はステップS6の処理に進む。

【0029】

ステップS6の処理では、異常診断装置12が、ステップS5の判定結果を出力装置13に出力する。これにより、一連の表面異常診断処理は終了する。

【0030】

以上の説明から明らかなように、本発明の一実施形態である表面異常診断処理によれば、異常診断装置12は、溶接幅方向の溶接部の温度分布と電極輪の回転位置とに基づいて電極輪の異常を検出するので、電極輪の異常を精度よく検出することができる。

【0031】

〔取付異常診断処理〕

ブリキ缶用鋼板では極薄化のニーズが高い。しかしながら、鋼板を極薄化した場合には、溶接不良が発生するリスクは通常の板厚の10倍以上になる。このため、極薄缶用鋼板では入熱過多にならないように溶接時の通電電流を小さく設定している。ところが、溶接時の通電電流を小さくしたとしても、電極輪の取付位置に異常がある場合には、図6(a),(b)に示すように挫屈によって溶接ラップ代(鋼板の重なり幅)が減少することにより入熱不足になりやすい。また、極薄缶用鋼板では、溶接ラップ代が減少した場合には、図7に示すように溶接温度変動が大きくなる。そこで、本発明の一実施形態であるラップシーム溶接機の異常診断システムは、以下に示す取付異常診断処理を実行することによって、電極輪交換時の電極輪の取付異常を診断する。以下、図8に示すフローチャートを参照して、取付異常診断処理を実行する際のラップシーム溶接機の異常診断システムについて説明する。

【0032】

図8は、本発明の一実施形態である取付異常診断処理の流れを示すフローチャートである。図8に示すフローチャートは、電極輪の交換後のテスト溶接を開始したタイミングで開始となり、取付異常診断処理はステップS11の処理に進む。

【0033】

ステップS11の処理では、異常診断装置12が、溶接部の温度分布の最高温度Tmaxが図9(a)に示す正常範囲外になる鋼板の幅方向位置を検出し、溶接部の温度分布の最高温度Tmaxが正常範囲外になる鋼板の幅方向位置の数が鋼板の全幅に占める割合Nt−max%を算出する。そして、異常診断装置12は、算出された割合Nt−max%が所定値以上であるか否かを判別し、算出された割合Nt−max%が所定値以上である場合、取付異常診断処理をステップS13の処理に進め、算出された割合Nt−max%が所定値未満である場合には、取付異常診断処理をステップS12の処理に進める。

【0034】

ステップS12の処理では、異常診断装置12が、溶接部の温度が最高になる溶接幅方向位置Xpeakが図9(b)に示す正常範囲外になる鋼板の幅方向位置を検出し、溶接部の温度が最高になる溶接幅方向位置Xpeakが正常範囲外になる鋼板の幅方向位置の数が鋼板の全幅に占める割合Nx−peak%を算出する。そして、異常診断装置12は、算出された割合Nx−peak%が所定値以上であるか否かを判別し、算出された割合Nx−peak%が所定値以上である場合、取付異常診断処理をステップS13の処理に進め、算出された割合Nx−peak%が所定値未満である場合には、取付異常診断処理をステップS13の処理に進める。

【0035】

ステップS13の処理では、異常診断装置12が、電極輪の取付異常が発生していると判定する。これにより、ステップS13の処理は完了し、取付異常診断処理はステップS14の処理に進む。

【0036】

ステップS14の処理では、異常診断装置12が、ステップS13の判定結果を出力装置13に出力する。これにより、一連の取付異常診断処理は終了する。

【0037】

〔実施例〕

最後に、本発明の一実施形態である表面異常診断処理および取付異常診断処理の実施例について説明する。

【0038】

図10(a),(b)はそれぞれ、図5に示す不良候補データが得られた電極輪の平面写真図および図10(a)に示す領域Aの拡大写真図である。図5に示す不良候補データは、電極輪の円周位置570mmに溶接不良があることを示している。そこで、実際に電極輪を目視で確認したところ、電極輪の円周位置570mmにスパッタが付着していることが確認された。そこで、このスパッタを研削によって除去した。

【0039】

図11は、鋼板幅方向に沿った溶接ラップ方向の溶接部の温度分布を示す図である。図11に示すように、電極輪の交換時に電極輪1aの取付位置が下方に僅かにずれていたことによって、温度分布の最高温度が正常範囲外になっている鋼板幅方向位置があることが確認された。このため、電極輪の取付位置を調整することによって、温度分布の最高温度が正常範囲内に入るように調整した。

【符号の説明】

【0040】

1a,1b 電極輪

2a 先行鋼板

2b 後行鋼板

10 温度計

11 電極輪回転位置検出センサ

12 異常診断装置

13 出力装置

121 記憶部

122 不良候補データ

123 制御部

【特許請求の範囲】

【請求項1】

先行鋼板の長さ方向端部と後行鋼板の長さ方向端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって長さ方向端部同士を溶接するラップシーム溶接機の異常診断方法であって、

鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定する温度分布測定ステップと、

前記溶接部の温度分布を測定した際の前記電極輪の回転位置を測定する回転位置測定ステップと、

前記温度分布測定ステップにおいて測定された溶接部の温度分布と前記回転位置測定ステップにおいて測定された電極輪の回転位置とに基づいて、前記電極輪の異常を検出する診断ステップと、

を含むことを特徴とするラップシーム溶接機の異常診断方法。

【請求項2】

前記診断ステップは、前記温度分布の最高温度が所定範囲外にあるか否かを判別し、該最高温度が所定範囲外にある場合、該温度分布が測定された鋼板の幅方向位置において溶接不良が発生していると判定するステップを含むことを特徴とする請求項1に記載のラップシーム溶接機の異常診断方法。

【請求項3】

前記診断ステップは、溶接不良が発生していると判定された鋼板の幅方向位置に対応する前記電極輪の回転位置を特定し、特定した電極輪の回転位置において電極輪が第1所定回数回転する間に第2所定回数以上溶接不良が発生していると判定された場合、電極輪の異常が発生していると判定するステップを含むことを特徴とする請求項2に記載のラップシーム溶接機の異常診断方法。

【請求項4】

前記診断ステップにおいて電極輪の異常が発生していると判定された場合、電極輪の異常が発生している旨の警報情報を出力するステップを含むことを特徴とする請求項1〜3のうち、いずれか1項に記載のラップシーム溶接機の異常診断方法。

【請求項5】

前記温度分布測定ステップにおいて測定された溶接部の温度分布の最高温度と溶接部の温度が最高温度となる溶接幅方向位置とに基づいて、電極輪の取付位置異常を検出するステップを含むことを特徴とする請求項1〜4のうち、いずれか1項に記載のラップシーム溶接機の異常診断方法。

【請求項6】

先行鋼板の長さ方向端部と後行鋼板の長さ方向端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって長さ方向端部同士を溶接するラップシーム溶接機の異常診断装置であって、

鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定する温度分布測定手段と、

前記溶接部の温度分布を測定した際の前記電極輪の回転位置を測定する回転位置測定手段と、

前記温度分布測定手段によって測定された溶接部の温度分布と前記回転位置測定手段によって測定された電極輪の回転位置とに基づいて、前記電極輪の異常を検出する診断手段と、

を備えることを特徴とするラップシーム溶接機の異常診断装置。

【請求項1】

先行鋼板の長さ方向端部と後行鋼板の長さ方向端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって長さ方向端部同士を溶接するラップシーム溶接機の異常診断方法であって、

鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定する温度分布測定ステップと、

前記溶接部の温度分布を測定した際の前記電極輪の回転位置を測定する回転位置測定ステップと、

前記温度分布測定ステップにおいて測定された溶接部の温度分布と前記回転位置測定ステップにおいて測定された電極輪の回転位置とに基づいて、前記電極輪の異常を検出する診断ステップと、

を含むことを特徴とするラップシーム溶接機の異常診断方法。

【請求項2】

前記診断ステップは、前記温度分布の最高温度が所定範囲外にあるか否かを判別し、該最高温度が所定範囲外にある場合、該温度分布が測定された鋼板の幅方向位置において溶接不良が発生していると判定するステップを含むことを特徴とする請求項1に記載のラップシーム溶接機の異常診断方法。

【請求項3】

前記診断ステップは、溶接不良が発生していると判定された鋼板の幅方向位置に対応する前記電極輪の回転位置を特定し、特定した電極輪の回転位置において電極輪が第1所定回数回転する間に第2所定回数以上溶接不良が発生していると判定された場合、電極輪の異常が発生していると判定するステップを含むことを特徴とする請求項2に記載のラップシーム溶接機の異常診断方法。

【請求項4】

前記診断ステップにおいて電極輪の異常が発生していると判定された場合、電極輪の異常が発生している旨の警報情報を出力するステップを含むことを特徴とする請求項1〜3のうち、いずれか1項に記載のラップシーム溶接機の異常診断方法。

【請求項5】

前記温度分布測定ステップにおいて測定された溶接部の温度分布の最高温度と溶接部の温度が最高温度となる溶接幅方向位置とに基づいて、電極輪の取付位置異常を検出するステップを含むことを特徴とする請求項1〜4のうち、いずれか1項に記載のラップシーム溶接機の異常診断方法。

【請求項6】

先行鋼板の長さ方向端部と後行鋼板の長さ方向端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって長さ方向端部同士を溶接するラップシーム溶接機の異常診断装置であって、

鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定する温度分布測定手段と、

前記溶接部の温度分布を測定した際の前記電極輪の回転位置を測定する回転位置測定手段と、

前記温度分布測定手段によって測定された溶接部の温度分布と前記回転位置測定手段によって測定された電極輪の回転位置とに基づいて、前記電極輪の異常を検出する診断手段と、

を備えることを特徴とするラップシーム溶接機の異常診断装置。

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図10】

【図11】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図10】

【図11】

【公開番号】特開2013−22598(P2013−22598A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−157034(P2011−157034)

【出願日】平成23年7月15日(2011.7.15)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月15日(2011.7.15)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]