ラップシーム溶接部の溶接良否判定方法および溶接良否判定装置

【課題】溶接部の良否を精度よく判定すること。

【解決手段】溶接良否判定装置12は、溶接部の温度分布の面積を算出し、算出された面積と正常時における溶接部の温度分布の面積との比率を算出する。溶接良否判定装置12は、溶接部の温度分布から溶接部の温度が最高となる溶接幅方向位置を算出し、算出された溶接幅方向位置と正常時における溶接部の温度分布から算出された溶接部の温度が最高となる溶接幅方向位置との差分値を算出する。溶接良否判定装置12は、算出された比率と差分値とに基づいて、溶接部の良否を判定する。これにより、溶接部の良否を精度よく判定することができる。

【解決手段】溶接良否判定装置12は、溶接部の温度分布の面積を算出し、算出された面積と正常時における溶接部の温度分布の面積との比率を算出する。溶接良否判定装置12は、溶接部の温度分布から溶接部の温度が最高となる溶接幅方向位置を算出し、算出された溶接幅方向位置と正常時における溶接部の温度分布から算出された溶接部の温度が最高となる溶接幅方向位置との差分値を算出する。溶接良否判定装置12は、算出された比率と差分値とに基づいて、溶接部の良否を判定する。これにより、溶接部の良否を精度よく判定することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ラップシーム溶接部の溶接良否判定方法および溶接良否判定装置に関するものである。

【背景技術】

【0002】

連続冷間処理ラインにおいては、先行鋼板の尾端部と後行鋼板の先端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって、先行鋼板の尾端部と後行鋼板の先端部とが溶接される。このような連続冷間処理ラインでは、溶接部に不良が発生した場合、溶接部分が破断し、ラインの稼働が停止してしまうことがある。このため、連続冷間処理ラインにおいては、溶接部の良否を判定し、溶接部に不良が検出された際には再溶接などの処置を施すことが望ましい。

【0003】

このような背景から、溶接部の温度を測定することによって、溶接部の良否を判定する技術が提案されている。具体的には、特許文献1には、鋼板の幅方向に直交する溶接幅方向(ラップ幅方向)に沿って温度検出器を複数個配置し、温度検出器の検出温度の最高値に基づいて溶接部の良否を判定する技術が記載されている。また、特許文献2には、溶接直後の溶接部の溶接幅方向の温度分布を測定し、測定された温度分布から溶接加熱温度に達した部分の幅をビード幅として検出し、検出されたビード幅に基づいて溶接部の良否を判定する技術が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平07−195179号公報

【特許文献2】特開平09−267182号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献1,2記載の技術には以下に示すような問題点がある。以下、図10,図11を参照して、特許文献1,2記載の技術の問題点を説明する。図10は、鋼板の幅方向位置と鋼板の溶接幅方向の最高温度との関係の一例を示す図である。図11は、溶接不良が発生していない鋼板幅方向位置における鋼板の溶接幅方向の温度分布の一例を示す図である。

【0006】

図10によれば、溶接不良によって溶接幅方向の最高温度が低下することが顕著な傾向として確認することができる。具体的には、図10に示す例では、溶接不良が確認された鋼板幅方向位置P1,P3,P4において、溶接幅方向の溶接部の最高温度が低下していることが確認できる。一方、図10に示す例では、溶接不良が発生していない鋼板幅方向位置P2,P5においても、溶接幅方向の溶接部の最高温度が低下していることが確認できる。しかしながら、特許文献1には、溶接幅方向の溶接部の最高温度がどのような挙動を示した場合に溶接不良が発生していると判定するかについては記載されていない。このため、特許文献1記載の技術のように、溶接幅方向の溶接部の最高温度のみに基づいて溶接部の良否を判定した場合には、溶接不良が発生していないのにも係わらず溶接不良が発生していると判定し、溶接部の良否を精度よく判定できないことがある。

【0007】

また、図11によれば、溶接不良が発生していない場合であっても、溶接部の温度分布幅W2が他の溶接部の温度分布幅W1より小さくなり、結果としてビード幅が小さくなる場合があることが確認できる。すなわち、溶接不良が発生していない場合であっても、ビード幅が鋼板幅方向位置に応じて変化することが確認できる。このため、特許文献2記載の技術のように、ビード幅のみに基づいて溶接部の良否を判定した場合には、特許文献1記載の技術と同様、溶接不良が発生していないのにも係わらず溶接不良が発生していると判定し、溶接部の良否を精度よく判定できないことがある。

【0008】

本発明は、上記課題に鑑みてなされたものであって、その目的は、溶接部の良否を精度よく判定可能なラップシーム溶接部の溶接良否判定方法および溶接良否判定装置を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決し、目的を達成するために、本発明に係るラップシーム溶接部の溶接良否判定方法は、先行鋼板の長さ方向端部と後行鋼板の長さ方向端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって形成された、溶接部の良否を判定するラップシーム溶接部の溶接良否判定方法であって、鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定する測定ステップと、前記測定ステップにおいて測定された溶接部の温度分布の面積を算出し、算出された面積と正常時における溶接部の温度分布の面積との比率を算出する比率算出ステップと、前記測定ステップにおいて測定された溶接部の温度分布から該溶接部の温度が最高となる溶接幅方向位置を算出し、算出された溶接幅方向位置と正常時における溶接部の温度分布から算出された該溶接部の温度が最高となる溶接幅方向位置との差分値を算出する差分値算出ステップと、前記比率算出ステップにおいて算出された比率と前記差分値算出ステップにおいて算出された差分値とに基づいて、溶接部の良否を判定する判定ステップと、を含む。

【0010】

本発明に係るラップシーム溶接部の溶接良否判定方法は、上記発明において、前記判定ステップは、前記比率算出ステップにおいて算出された比率と前記差分値算出ステップにおいて算出された差分値とに基づいて、前記溶接部が正常状態、不良状態、軽不良状態、および異常状態のうちのいずれかの状態にあるかを判定するステップを含む。

【0011】

本発明に係るラップシーム溶接部の溶接良否判定方法は、上記発明において、前記判定ステップは、前記溶接部が不良状態にあると判定された回数が鋼板の幅方向に沿って1回以上発生した場合、前記溶接部が不良であると判定するステップを含む。

【0012】

本発明に係るラップシーム溶接部の溶接良否判定方法は、上記発明において、前記判定ステップは、鋼板の幅方向を複数の区分に区分けし、前記溶接部が軽不良状態にあると判定された累積回数が区分毎に設定された所定回数以上になった場合、前記溶接部が不良状態にあると判定するステップを含む。

【0013】

本発明に係るラップシーム溶接部の溶接良否判定方法は、上記発明において、鋼板の幅方向端部を検出する幅検出ステップを含み、前記測定ステップは、幅検出ステップにおいて鋼板の幅方向端部が検出されたタイミングで前記溶接部の温度分布の測定を開始する。

【0014】

上記課題を解決し、目的を達成するために、本発明に係るラップシーム溶接部の溶接良否判定装置は、先行鋼板の長さ方向端部と後行鋼板の長さ方向端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって形成された、溶接部の良否を判定するラップシーム溶接部の溶接良否判定装置であって、鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定する測定手段と、前記測定手段によって測定された溶接部の温度分布の面積を算出し、算出された面積と正常時における溶接部の温度分布の面積との比率を算出する比率算出手段と、前記測定手段によって測定された溶接部の温度分布から該溶接部の温度が最高となる溶接幅方向位置を算出し、算出された溶接幅方向位置と正常時における溶接部の温度分布から算出された該溶接部の温度が最高となる溶接幅方向位置との差分値を算出する差分値算出手段と、前記比率算出手段によって算出された比率と前記差分値算出手段によって算出された差分値とに基づいて、溶接部の良否を判定する判定手段と、を備える。

【発明の効果】

【0015】

本発明に係るラップシーム溶接部の溶接良否判定方法および溶接良否判定装置によれば、溶接部の良否を精度よく判定することができる。

【図面の簡単な説明】

【0016】

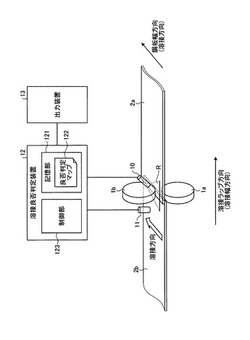

【図1】図1は、本発明の一実施形態であるラップシーム溶接部の溶接良否判定システムの構成を示す模式図である。

【図2】図2は、鋼板幅方向に沿った溶接ラップ方向の溶接部の温度分布の一例を示す図である。

【図3】図3は、電極輪近傍位置における溶接直後の溶接部の温度変化の一例を示す図である。

【図4】図4は、本発明の一実施形態である溶接良否判定処理の流れを示すフローチャートである。

【図5】図5は、溶接が正常である場合と溶接不良が発生している場合とにおける鋼板幅方向位置の変化に伴う溶接部の最高温度の変化の一例を示す図である。

【図6】図6は、溶接部の温度分布のパターンを示す図である。

【図7】図7は、比率Sratioおよびラップ幅方向位置Xpeakの算出方法を説明するための図である。

【図8】図8は、良否判定マップの一例を示す図である。

【図9】図9は、鋼板幅方向位置の変化に伴う溶接部の最高温度の変化、および溶接幅方向位置の変化に伴う溶接温度の変化の一例を示す図である。

【図10】図10は、鋼板の幅方向位置と鋼板の溶接幅方向の最高温度との関係の一例を示す図である。

【図11】図11は、溶接不良が発生していない鋼板幅方向位置における鋼板の溶接幅方向の温度分布の一例を示す図である。

【発明を実施するための形態】

【0017】

以下、図面を参照して、本発明の一実施形態であるラップシーム溶接部の溶接良否判定システムの構成およびその動作について説明する。

【0018】

〔ラップシーム溶接部の溶接良否判定システムの構成〕

始めに、図1を参照して、本発明の一実施形態であるラップシーム溶接部の溶接良否判定システムの構成について説明する。

【0019】

図1は、本発明の一実施形態であるラップシーム溶接部の溶接良否判定システムの構成を示す模式図である。本発明の一実施形態であるラップシーム溶接部の溶接良否判定システムは、ラップシーム溶接機が形成した溶接部の良否を判定するものである。図1に示すように、ラップシーム溶接機は一対の電極輪1a,1bを備えている。一対の電極輪1a,1bは、長さ方向端部が重ね合わされた先行鋼板2aと後行鋼板2bとの重ね合わせ部分(ラップ部分)を上下方向から挟み込むように押圧しつつ電力を印加すると共に、図示しない駆動装置によって先行鋼板2aおよび後行鋼板2bの幅方向に移動される。これにより、一対の電極輪1a,1bは、先行鋼板2aおよび後行鋼板2bの幅方向に先行鋼板2aの長さ方向端部(尾端)と後行鋼板2bの長さ方向端部(先端)とを溶接し、先行鋼板2aと後行鋼板2bとを結合する。

【0020】

本発明の一実施形態であるラップシーム溶接部の溶接良否判定システムは、温度計10、鋼板端部検出センサ11、溶接良否判定装置12、および表示装置13を備えている。温度計10は、鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定するために先行鋼板2aと後行鋼板2bとの重ね合わせ部分より十分広い幅の視野Rを有している。温度計10は、溶接直後の溶接部の温度を測定するために電極輪1bの出側近傍に設置されている。温度計10は、電極輪1bの鋼板幅方向への移動に伴い鋼板幅方向に移動する。これにより、温度計10は、図2に示すような鋼板幅方向に沿った溶接ラップ方向の溶接部の温度分布を測定することができる。温度計10は、本発明に係る測定手段として機能する。

【0021】

図3は、電極輪近傍位置における溶接直後の溶接部の温度変化の一例を示す図である。図3に示すように、電極輪直下の位置である点Aにおいては、温度は融点以上に上昇し、溶接完了後に温度は急激に低下している。このため、溶接完了後の外乱を考慮すると、温度計10の設置位置(温度測定点)は可能な限り電極輪の出側近傍であることが望ましい。しかしながら、ラップシーム溶接機においては、温度計10の設置スペースや測定角度制約から、温度計10を設置できる位置は電極輪直下位置から電極輪の半径程度離れている。このため、温度計10の設置スペースや測定角度制約を考慮して、温度計10としては、走査型放射温度計やリニアアレイ型温度計などの小型の温度計を用いることが望ましい。

【0022】

鋼板端部検出センサ11は、反射型の光電スイッチなどの指向性が良好なセンサによって構成されている。鋼板端部検出センサ11は、先行鋼板2aおよび後行鋼板2bの幅方向端部を検出し、幅方向端部が検出されたタイミングで溶接良否判定装置12に制御信号を出力する。なお、鋼板端部検出センサ11の代わりに、電極輪1a,1bの押付油圧の圧力を圧力計で検出することによって鋼板の幅方向端部を検出するようにしてもよい。

【0023】

溶接良否判定装置12は、マイクロコンピュータやパーソナルコンピュータなどの情報処理装置によって構成され、記憶部121と制御部123とを備えている。記憶部121は、ROMなどの不揮発性の記憶装置によって構成されている。記憶部121は、温度計10によって測定された溶接部の温度分布のデータや後述する溶接良否判定処理において用いられる良否判定マップ122などの溶接部の良否判定処理に用いられる各種制御データや制御プログラムを記憶している。制御部123は、CPUなどの演算処理装置によって構成されている。制御部123は、記憶部121に記憶されている制御プログラムに従って溶接良否判定装置12の動作を制御する。溶接良否判定装置12は、本発明に係る比率算出手段、差分値算出手段、および判定手段として機能する。

【0024】

出力装置13は、表示装置、印刷装置、音声出力装置などによって構成されている。出力装置13は、溶接良否判定装置12の溶接良否判定処理結果を出力するものである。

【0025】

このような構成を有するラップシーム溶接部の溶接良否判定システムは、以下に示す溶接良否判定処理を実行することによって、溶接部の良否を判定する。以下、図4に示すフローチャートを参照して、溶接良否判定処理を実行する際のラップシーム溶接部の溶接良否判定システムの動作について説明する。

【0026】

〔溶接良否判定処理〕

図4は、本発明の一実施形態である溶接良否判定処理の流れを示すフローチャートである。図4に示すフローチャートは、溶接処理が開始されたタイミングで開始となり、溶接良否判定処理はステップS1の処理に進む。

【0027】

ステップS1の処理では、溶接良否判定装置12が、鋼板端部検出センサ11から制御信号が入力されたか否かを判別することによって、先行鋼板2aおよび後行鋼板2bの幅方向端部が検出されたか否かを判別する。溶接良否判定装置12は、鋼板端部検出センサ12から制御信号が入力されたタイミングで、先行鋼板2aおよび後行鋼板2bの幅方向端部が検出されたと判断し、溶接良否判定処理をステップS2の処理に進める。

【0028】

鋼板幅方向に沿って溶接幅方向の溶接部の温度分布を測定する際、鋼板の幅方向端部の溶接が正常であり、溶接部の温度が温度計10の測定下限温度を十分に上回っている場合には、温度分布に基づいて鋼板の端部を検出し、図5(a)に示すように、鋼板の幅に相当する温度データのみを記録することができる。しかしながら、鋼板の幅方向端部に溶接不良が発生した場合には、溶接部の温度が温度計10の測定下限温度を下回り、図5(b)に示すように、温度データが測定下限値(又はゼロ)となる領域R1が形成されるので、鋼板の端部を検出することができない。このため、本発明の一実施形態である溶接良否判定処理では、上述のように、鋼板端部検出センサ11を利用した鋼板の幅方向端部を検出することによって、溶接不良の有無に係わらず鋼板の端部を検出できるようにしている。

【0029】

ステップS2の処理では、温度計10が、鋼板幅方向に沿って溶接幅方向の溶接部の温度分布を測定し、溶接良否判定装置12が、温度計10によって測定された温度分布のデータを記憶部121に記憶する。これにより、ステップS2の処理は完了し、溶接良否判定処理はステップS3の処理に進む。

【0030】

ステップS3以後の処理は、ステップS2の処理において測定された溶接幅方向の溶接部の温度分布に基づいて溶接部の良否を判定する処理である。ここで、ステップS3以後の処理の概要について説明する。溶接不良が発生している際の溶接部の温度分布は、概ね図6(a)〜(f)に示す6つのパターンA〜Fに分類される。すなわち、パターンAは、温度分布D2が溶接幅方向で変化しないパターンであり、入熱不足、入熱過剰によるナゲット割れ(開孔)、ラップ不足、および電極輪表面異常などの原因によって発生する。温度分布がパターンAである場合、溶接部は不良と判定される。パターンBは、温度分布D2の幅が正常時の温度分布D1の幅より小さく、且つ、温度分布の最高温度が正常時の温度分布の最高温度より低いパターンであり、入熱不足、入熱過剰によるナゲット割れ(開孔)、ラップ不足、電極輪表面異常、および電極加圧過剰などの原因によって発生する。パターンBの状態が過度である場合、溶接部は不良と判定され、パターンBの状態が軽度である場合には、溶接部は正常と判定される。

【0031】

パターンCは、温度分布D2の幅が正常時の温度分布D1の幅より大きく、且つ、温度分布の最高温度が正常時の温度分布の最高温度より高いパターンであり、入熱過剰や電極加圧低下などの原因によって発生する。温度分布がパターンCである場合、溶接部は不良と判定される。パターンDは、温度分布D2の幅が正常時の温度分布D1の幅より小さく、且つ、温度分布の最高温度位置が正常時の温度分布の最高温度位置からずれているパターンであり、入熱過剰によるナゲット割れ(開孔)や電極輪表面異常などの原因によって発生する。温度分布がパターンDである場合、溶接部は不良と判定され、パターンDの状態が軽度である場合には、溶接部は軽不良と判定される。パターンEは、温度分布D2の幅が正常時の温度分布D1の幅より大きく、且つ、温度分布の最高温度が正常時の温度分布の最高温度とほぼ同じパターンであり、ラップ過多などの原因によって発生する。温度分布がパターンEである場合、溶接部は不良と判定される。パターンFは、温度が最高温度となる溶接幅方向の位置が正常時において温度が最高温度となる溶接幅方向の位置から大きくずれているパターンであり、通常は発生しないパターンである。温度分布がパターンFである場合、設備異常が発生していると判定される。

【0032】

このため、温度分布の幅や最高温度に対する単純な閾値判定では、溶接部の温度分布から溶接部の良否を精度高く判定することはできない。そこで、本発明の一実施形態である溶接良否判定処理では、溶接部の状態に応じて温度分布の最高温度Tmaxと温度が温度計10の測定下限温度となる温度分布の底辺の長さWxとが変動することに着目して溶接部の良否を判定する。具体的には、2つの変動因子Tmax,Wxを集約するために、後述する比率Sratioおよびラップ幅方向位置Xpeakを算出し、比率Sratioおよびラップ幅方向位置Xpeakに基づいて溶接部の良否を判定する。以下、ステップS3以後の処理について詳しく説明する。

【0033】

ステップS3の処理では、溶接良否判定装置12が、ステップS2の処理において測定された溶接部の温度分布の面積Sを算出し、以下に示す数式(1)を利用して算出された面積Sと鋼板の大きさや鋼種毎に設定された正常時における溶接部の温度分布(基本温度分布)の面積Sbとの面積比率Sratioを算出する。なお、本実施形態では、温度分布の最高温度Tmaxと温度が温度計10の測定下限温度となる温度分布の底辺の長さWxとは次元が異なる物理量であるので、溶接正常時における最高温度Tmaxと長さWxとを1として正規化している。具体的には、溶接正常時の最高温度Tmaxが1000℃であるとき、判定対象の最高温度Tmaxが900℃であれば、正規化後の判定対象の最高温度Tmaxは0.9となる。温度分布の温度分布D1が放物線形状であると仮定して、溶接部の温度分布の面積Sは以下に示す数式(1)より算出することとした。従って、図7(a)に示す正常時の温度分布D1の面積Sbは2/3となる。さらに、面積Sと面積Sbとの比である面積比率Sratioは以下に示す数式(2)で算出される。これにより、ステップS3の処理は完了し、溶接良否判定処理はステップS4の処理に進む。

【0034】

【数1】

【数2】

【0035】

ステップS4の処理では、溶接良否判定装置12が、ステップS2の処理において測定された溶接部の温度分布から溶接部の温度が最高となる溶接幅方向位置を算出し、図7(b)に示すように、算出された溶接幅方向位置と正常時における溶接部の温度分布から算出された溶接部の温度が最高となる溶接幅方向位置との差分値をラップ幅方向位置Xpeakとして算出する。これにより、ステップS4の処理は完了し、溶接良否判定処理はステップS5の処理に進む。

【0036】

ステップS5の処理では、溶接良否判定装置12が、ステップS3の処理において算出された面積比率SratioとステップS4の処理において算出されたラップ幅方向位置Xpeakとに基づいて、溶接部の良否を判定する。具体的には、溶接良否判定装置12の記憶部121には、予め図8に示すような面積比率Sratioおよびラップ幅方向位置Xpeakと溶接部の状態との関係を示すマトリクス状の良否判定マップ122が記憶されている。図8に示す良否判定マップ122は、面積比率Sratioおよびラップ幅方向位置Xpeakに基づいて図6に示すパターンA〜Fを分類したものである。そこで、溶接良否判定装置12は、ステップS3の処理において算出された面積比率SratioとステップS4の処理において算出されたラップ幅方向位置Xpeakとに対応する良否判定マップ122上の位置を特定し、特定した位置における溶接部の状態に基づいて溶接部の良否を判定する。図8に示す例では、溶接部の状態は、正常状態、不良状態、軽不良状態、および異常状態の4つの状態に分類されている。なお、溶接良否判定装置12は、溶接部が不良状態にあると判定された回数が鋼板の幅方向に沿って1回以上発生した場合、溶接部が不良であると判定するとよい。また、溶接良否判定装置12は、鋼板の幅方向を複数の区分に区分けし、溶接部が軽不良状態にあると判定された累積回数が区分毎に設定された所定回数以上になった場合、溶接部が不良であると判定するとよい。具体的には、溶接良否判定装置12は、鋼板の幅方向をオペレータ側鋼板区分、中央鋼板区分、およびドライブ側鋼板区分の3つの区分に区分けし、溶接部が軽不良状態にあると判定された累積回数が区分毎に設定された所定回数以上発生した場合、溶接部が不良であると判定するとよい。これにより、ステップS5の処理は完了し、溶接良否判定処理はステップS6の処理に進む。

【0037】

ステップS6の処理では、溶接良否判定装置12が、ステップS5の判定結果を出力装置13に出力する。これにより、一連の溶接良否判定処理は終了する。

【0038】

以上の説明から明らかなように、本発明の一実施形態である溶接良否判定処理によれば、溶接良否判定装置12は、ステップS3の処理において算出された面積比率SratioとステップS4の処理において算出されたラップ幅方向位置Xpeakとに基づいて、溶接部の良否を判定するので、溶接部の最高温度やビード幅のみに基づいて溶接部の良否を判定する従来技術と比較して、溶接部の良否を精度よく判定することができる。

【0039】

〔実施例〕

最後に、本発明の一実施形態である溶接良否判定処理の実施例について説明する。

【0040】

図9(a)は、鋼板の幅方向位置の変化に伴う溶接部の最高温度の変化を示す図である。図9(b)は、溶接幅方向位置の変化に伴う溶接温度の変化を示す図である。図9(a)に示す溶接部の最高温度では溶接不良を検出することができなかったが、面積比率Sratioとラップ幅方向位置Xpeakとが良否判定マップのどの区分に該当するか確認することによって、図6に示すパターンDの溶接不良が発生していることが確認できた。

【符号の説明】

【0041】

1a,1b 電極輪

2a 先行鋼板

2b 後行鋼板

10 温度計

11 鋼板端部検出センサ

12 溶接良否判定装置

13 出力装置

121 記憶部

122 良否判定マップ

123 制御部

【技術分野】

【0001】

本発明は、ラップシーム溶接部の溶接良否判定方法および溶接良否判定装置に関するものである。

【背景技術】

【0002】

連続冷間処理ラインにおいては、先行鋼板の尾端部と後行鋼板の先端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって、先行鋼板の尾端部と後行鋼板の先端部とが溶接される。このような連続冷間処理ラインでは、溶接部に不良が発生した場合、溶接部分が破断し、ラインの稼働が停止してしまうことがある。このため、連続冷間処理ラインにおいては、溶接部の良否を判定し、溶接部に不良が検出された際には再溶接などの処置を施すことが望ましい。

【0003】

このような背景から、溶接部の温度を測定することによって、溶接部の良否を判定する技術が提案されている。具体的には、特許文献1には、鋼板の幅方向に直交する溶接幅方向(ラップ幅方向)に沿って温度検出器を複数個配置し、温度検出器の検出温度の最高値に基づいて溶接部の良否を判定する技術が記載されている。また、特許文献2には、溶接直後の溶接部の溶接幅方向の温度分布を測定し、測定された温度分布から溶接加熱温度に達した部分の幅をビード幅として検出し、検出されたビード幅に基づいて溶接部の良否を判定する技術が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平07−195179号公報

【特許文献2】特開平09−267182号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献1,2記載の技術には以下に示すような問題点がある。以下、図10,図11を参照して、特許文献1,2記載の技術の問題点を説明する。図10は、鋼板の幅方向位置と鋼板の溶接幅方向の最高温度との関係の一例を示す図である。図11は、溶接不良が発生していない鋼板幅方向位置における鋼板の溶接幅方向の温度分布の一例を示す図である。

【0006】

図10によれば、溶接不良によって溶接幅方向の最高温度が低下することが顕著な傾向として確認することができる。具体的には、図10に示す例では、溶接不良が確認された鋼板幅方向位置P1,P3,P4において、溶接幅方向の溶接部の最高温度が低下していることが確認できる。一方、図10に示す例では、溶接不良が発生していない鋼板幅方向位置P2,P5においても、溶接幅方向の溶接部の最高温度が低下していることが確認できる。しかしながら、特許文献1には、溶接幅方向の溶接部の最高温度がどのような挙動を示した場合に溶接不良が発生していると判定するかについては記載されていない。このため、特許文献1記載の技術のように、溶接幅方向の溶接部の最高温度のみに基づいて溶接部の良否を判定した場合には、溶接不良が発生していないのにも係わらず溶接不良が発生していると判定し、溶接部の良否を精度よく判定できないことがある。

【0007】

また、図11によれば、溶接不良が発生していない場合であっても、溶接部の温度分布幅W2が他の溶接部の温度分布幅W1より小さくなり、結果としてビード幅が小さくなる場合があることが確認できる。すなわち、溶接不良が発生していない場合であっても、ビード幅が鋼板幅方向位置に応じて変化することが確認できる。このため、特許文献2記載の技術のように、ビード幅のみに基づいて溶接部の良否を判定した場合には、特許文献1記載の技術と同様、溶接不良が発生していないのにも係わらず溶接不良が発生していると判定し、溶接部の良否を精度よく判定できないことがある。

【0008】

本発明は、上記課題に鑑みてなされたものであって、その目的は、溶接部の良否を精度よく判定可能なラップシーム溶接部の溶接良否判定方法および溶接良否判定装置を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決し、目的を達成するために、本発明に係るラップシーム溶接部の溶接良否判定方法は、先行鋼板の長さ方向端部と後行鋼板の長さ方向端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって形成された、溶接部の良否を判定するラップシーム溶接部の溶接良否判定方法であって、鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定する測定ステップと、前記測定ステップにおいて測定された溶接部の温度分布の面積を算出し、算出された面積と正常時における溶接部の温度分布の面積との比率を算出する比率算出ステップと、前記測定ステップにおいて測定された溶接部の温度分布から該溶接部の温度が最高となる溶接幅方向位置を算出し、算出された溶接幅方向位置と正常時における溶接部の温度分布から算出された該溶接部の温度が最高となる溶接幅方向位置との差分値を算出する差分値算出ステップと、前記比率算出ステップにおいて算出された比率と前記差分値算出ステップにおいて算出された差分値とに基づいて、溶接部の良否を判定する判定ステップと、を含む。

【0010】

本発明に係るラップシーム溶接部の溶接良否判定方法は、上記発明において、前記判定ステップは、前記比率算出ステップにおいて算出された比率と前記差分値算出ステップにおいて算出された差分値とに基づいて、前記溶接部が正常状態、不良状態、軽不良状態、および異常状態のうちのいずれかの状態にあるかを判定するステップを含む。

【0011】

本発明に係るラップシーム溶接部の溶接良否判定方法は、上記発明において、前記判定ステップは、前記溶接部が不良状態にあると判定された回数が鋼板の幅方向に沿って1回以上発生した場合、前記溶接部が不良であると判定するステップを含む。

【0012】

本発明に係るラップシーム溶接部の溶接良否判定方法は、上記発明において、前記判定ステップは、鋼板の幅方向を複数の区分に区分けし、前記溶接部が軽不良状態にあると判定された累積回数が区分毎に設定された所定回数以上になった場合、前記溶接部が不良状態にあると判定するステップを含む。

【0013】

本発明に係るラップシーム溶接部の溶接良否判定方法は、上記発明において、鋼板の幅方向端部を検出する幅検出ステップを含み、前記測定ステップは、幅検出ステップにおいて鋼板の幅方向端部が検出されたタイミングで前記溶接部の温度分布の測定を開始する。

【0014】

上記課題を解決し、目的を達成するために、本発明に係るラップシーム溶接部の溶接良否判定装置は、先行鋼板の長さ方向端部と後行鋼板の長さ方向端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって形成された、溶接部の良否を判定するラップシーム溶接部の溶接良否判定装置であって、鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定する測定手段と、前記測定手段によって測定された溶接部の温度分布の面積を算出し、算出された面積と正常時における溶接部の温度分布の面積との比率を算出する比率算出手段と、前記測定手段によって測定された溶接部の温度分布から該溶接部の温度が最高となる溶接幅方向位置を算出し、算出された溶接幅方向位置と正常時における溶接部の温度分布から算出された該溶接部の温度が最高となる溶接幅方向位置との差分値を算出する差分値算出手段と、前記比率算出手段によって算出された比率と前記差分値算出手段によって算出された差分値とに基づいて、溶接部の良否を判定する判定手段と、を備える。

【発明の効果】

【0015】

本発明に係るラップシーム溶接部の溶接良否判定方法および溶接良否判定装置によれば、溶接部の良否を精度よく判定することができる。

【図面の簡単な説明】

【0016】

【図1】図1は、本発明の一実施形態であるラップシーム溶接部の溶接良否判定システムの構成を示す模式図である。

【図2】図2は、鋼板幅方向に沿った溶接ラップ方向の溶接部の温度分布の一例を示す図である。

【図3】図3は、電極輪近傍位置における溶接直後の溶接部の温度変化の一例を示す図である。

【図4】図4は、本発明の一実施形態である溶接良否判定処理の流れを示すフローチャートである。

【図5】図5は、溶接が正常である場合と溶接不良が発生している場合とにおける鋼板幅方向位置の変化に伴う溶接部の最高温度の変化の一例を示す図である。

【図6】図6は、溶接部の温度分布のパターンを示す図である。

【図7】図7は、比率Sratioおよびラップ幅方向位置Xpeakの算出方法を説明するための図である。

【図8】図8は、良否判定マップの一例を示す図である。

【図9】図9は、鋼板幅方向位置の変化に伴う溶接部の最高温度の変化、および溶接幅方向位置の変化に伴う溶接温度の変化の一例を示す図である。

【図10】図10は、鋼板の幅方向位置と鋼板の溶接幅方向の最高温度との関係の一例を示す図である。

【図11】図11は、溶接不良が発生していない鋼板幅方向位置における鋼板の溶接幅方向の温度分布の一例を示す図である。

【発明を実施するための形態】

【0017】

以下、図面を参照して、本発明の一実施形態であるラップシーム溶接部の溶接良否判定システムの構成およびその動作について説明する。

【0018】

〔ラップシーム溶接部の溶接良否判定システムの構成〕

始めに、図1を参照して、本発明の一実施形態であるラップシーム溶接部の溶接良否判定システムの構成について説明する。

【0019】

図1は、本発明の一実施形態であるラップシーム溶接部の溶接良否判定システムの構成を示す模式図である。本発明の一実施形態であるラップシーム溶接部の溶接良否判定システムは、ラップシーム溶接機が形成した溶接部の良否を判定するものである。図1に示すように、ラップシーム溶接機は一対の電極輪1a,1bを備えている。一対の電極輪1a,1bは、長さ方向端部が重ね合わされた先行鋼板2aと後行鋼板2bとの重ね合わせ部分(ラップ部分)を上下方向から挟み込むように押圧しつつ電力を印加すると共に、図示しない駆動装置によって先行鋼板2aおよび後行鋼板2bの幅方向に移動される。これにより、一対の電極輪1a,1bは、先行鋼板2aおよび後行鋼板2bの幅方向に先行鋼板2aの長さ方向端部(尾端)と後行鋼板2bの長さ方向端部(先端)とを溶接し、先行鋼板2aと後行鋼板2bとを結合する。

【0020】

本発明の一実施形態であるラップシーム溶接部の溶接良否判定システムは、温度計10、鋼板端部検出センサ11、溶接良否判定装置12、および表示装置13を備えている。温度計10は、鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定するために先行鋼板2aと後行鋼板2bとの重ね合わせ部分より十分広い幅の視野Rを有している。温度計10は、溶接直後の溶接部の温度を測定するために電極輪1bの出側近傍に設置されている。温度計10は、電極輪1bの鋼板幅方向への移動に伴い鋼板幅方向に移動する。これにより、温度計10は、図2に示すような鋼板幅方向に沿った溶接ラップ方向の溶接部の温度分布を測定することができる。温度計10は、本発明に係る測定手段として機能する。

【0021】

図3は、電極輪近傍位置における溶接直後の溶接部の温度変化の一例を示す図である。図3に示すように、電極輪直下の位置である点Aにおいては、温度は融点以上に上昇し、溶接完了後に温度は急激に低下している。このため、溶接完了後の外乱を考慮すると、温度計10の設置位置(温度測定点)は可能な限り電極輪の出側近傍であることが望ましい。しかしながら、ラップシーム溶接機においては、温度計10の設置スペースや測定角度制約から、温度計10を設置できる位置は電極輪直下位置から電極輪の半径程度離れている。このため、温度計10の設置スペースや測定角度制約を考慮して、温度計10としては、走査型放射温度計やリニアアレイ型温度計などの小型の温度計を用いることが望ましい。

【0022】

鋼板端部検出センサ11は、反射型の光電スイッチなどの指向性が良好なセンサによって構成されている。鋼板端部検出センサ11は、先行鋼板2aおよび後行鋼板2bの幅方向端部を検出し、幅方向端部が検出されたタイミングで溶接良否判定装置12に制御信号を出力する。なお、鋼板端部検出センサ11の代わりに、電極輪1a,1bの押付油圧の圧力を圧力計で検出することによって鋼板の幅方向端部を検出するようにしてもよい。

【0023】

溶接良否判定装置12は、マイクロコンピュータやパーソナルコンピュータなどの情報処理装置によって構成され、記憶部121と制御部123とを備えている。記憶部121は、ROMなどの不揮発性の記憶装置によって構成されている。記憶部121は、温度計10によって測定された溶接部の温度分布のデータや後述する溶接良否判定処理において用いられる良否判定マップ122などの溶接部の良否判定処理に用いられる各種制御データや制御プログラムを記憶している。制御部123は、CPUなどの演算処理装置によって構成されている。制御部123は、記憶部121に記憶されている制御プログラムに従って溶接良否判定装置12の動作を制御する。溶接良否判定装置12は、本発明に係る比率算出手段、差分値算出手段、および判定手段として機能する。

【0024】

出力装置13は、表示装置、印刷装置、音声出力装置などによって構成されている。出力装置13は、溶接良否判定装置12の溶接良否判定処理結果を出力するものである。

【0025】

このような構成を有するラップシーム溶接部の溶接良否判定システムは、以下に示す溶接良否判定処理を実行することによって、溶接部の良否を判定する。以下、図4に示すフローチャートを参照して、溶接良否判定処理を実行する際のラップシーム溶接部の溶接良否判定システムの動作について説明する。

【0026】

〔溶接良否判定処理〕

図4は、本発明の一実施形態である溶接良否判定処理の流れを示すフローチャートである。図4に示すフローチャートは、溶接処理が開始されたタイミングで開始となり、溶接良否判定処理はステップS1の処理に進む。

【0027】

ステップS1の処理では、溶接良否判定装置12が、鋼板端部検出センサ11から制御信号が入力されたか否かを判別することによって、先行鋼板2aおよび後行鋼板2bの幅方向端部が検出されたか否かを判別する。溶接良否判定装置12は、鋼板端部検出センサ12から制御信号が入力されたタイミングで、先行鋼板2aおよび後行鋼板2bの幅方向端部が検出されたと判断し、溶接良否判定処理をステップS2の処理に進める。

【0028】

鋼板幅方向に沿って溶接幅方向の溶接部の温度分布を測定する際、鋼板の幅方向端部の溶接が正常であり、溶接部の温度が温度計10の測定下限温度を十分に上回っている場合には、温度分布に基づいて鋼板の端部を検出し、図5(a)に示すように、鋼板の幅に相当する温度データのみを記録することができる。しかしながら、鋼板の幅方向端部に溶接不良が発生した場合には、溶接部の温度が温度計10の測定下限温度を下回り、図5(b)に示すように、温度データが測定下限値(又はゼロ)となる領域R1が形成されるので、鋼板の端部を検出することができない。このため、本発明の一実施形態である溶接良否判定処理では、上述のように、鋼板端部検出センサ11を利用した鋼板の幅方向端部を検出することによって、溶接不良の有無に係わらず鋼板の端部を検出できるようにしている。

【0029】

ステップS2の処理では、温度計10が、鋼板幅方向に沿って溶接幅方向の溶接部の温度分布を測定し、溶接良否判定装置12が、温度計10によって測定された温度分布のデータを記憶部121に記憶する。これにより、ステップS2の処理は完了し、溶接良否判定処理はステップS3の処理に進む。

【0030】

ステップS3以後の処理は、ステップS2の処理において測定された溶接幅方向の溶接部の温度分布に基づいて溶接部の良否を判定する処理である。ここで、ステップS3以後の処理の概要について説明する。溶接不良が発生している際の溶接部の温度分布は、概ね図6(a)〜(f)に示す6つのパターンA〜Fに分類される。すなわち、パターンAは、温度分布D2が溶接幅方向で変化しないパターンであり、入熱不足、入熱過剰によるナゲット割れ(開孔)、ラップ不足、および電極輪表面異常などの原因によって発生する。温度分布がパターンAである場合、溶接部は不良と判定される。パターンBは、温度分布D2の幅が正常時の温度分布D1の幅より小さく、且つ、温度分布の最高温度が正常時の温度分布の最高温度より低いパターンであり、入熱不足、入熱過剰によるナゲット割れ(開孔)、ラップ不足、電極輪表面異常、および電極加圧過剰などの原因によって発生する。パターンBの状態が過度である場合、溶接部は不良と判定され、パターンBの状態が軽度である場合には、溶接部は正常と判定される。

【0031】

パターンCは、温度分布D2の幅が正常時の温度分布D1の幅より大きく、且つ、温度分布の最高温度が正常時の温度分布の最高温度より高いパターンであり、入熱過剰や電極加圧低下などの原因によって発生する。温度分布がパターンCである場合、溶接部は不良と判定される。パターンDは、温度分布D2の幅が正常時の温度分布D1の幅より小さく、且つ、温度分布の最高温度位置が正常時の温度分布の最高温度位置からずれているパターンであり、入熱過剰によるナゲット割れ(開孔)や電極輪表面異常などの原因によって発生する。温度分布がパターンDである場合、溶接部は不良と判定され、パターンDの状態が軽度である場合には、溶接部は軽不良と判定される。パターンEは、温度分布D2の幅が正常時の温度分布D1の幅より大きく、且つ、温度分布の最高温度が正常時の温度分布の最高温度とほぼ同じパターンであり、ラップ過多などの原因によって発生する。温度分布がパターンEである場合、溶接部は不良と判定される。パターンFは、温度が最高温度となる溶接幅方向の位置が正常時において温度が最高温度となる溶接幅方向の位置から大きくずれているパターンであり、通常は発生しないパターンである。温度分布がパターンFである場合、設備異常が発生していると判定される。

【0032】

このため、温度分布の幅や最高温度に対する単純な閾値判定では、溶接部の温度分布から溶接部の良否を精度高く判定することはできない。そこで、本発明の一実施形態である溶接良否判定処理では、溶接部の状態に応じて温度分布の最高温度Tmaxと温度が温度計10の測定下限温度となる温度分布の底辺の長さWxとが変動することに着目して溶接部の良否を判定する。具体的には、2つの変動因子Tmax,Wxを集約するために、後述する比率Sratioおよびラップ幅方向位置Xpeakを算出し、比率Sratioおよびラップ幅方向位置Xpeakに基づいて溶接部の良否を判定する。以下、ステップS3以後の処理について詳しく説明する。

【0033】

ステップS3の処理では、溶接良否判定装置12が、ステップS2の処理において測定された溶接部の温度分布の面積Sを算出し、以下に示す数式(1)を利用して算出された面積Sと鋼板の大きさや鋼種毎に設定された正常時における溶接部の温度分布(基本温度分布)の面積Sbとの面積比率Sratioを算出する。なお、本実施形態では、温度分布の最高温度Tmaxと温度が温度計10の測定下限温度となる温度分布の底辺の長さWxとは次元が異なる物理量であるので、溶接正常時における最高温度Tmaxと長さWxとを1として正規化している。具体的には、溶接正常時の最高温度Tmaxが1000℃であるとき、判定対象の最高温度Tmaxが900℃であれば、正規化後の判定対象の最高温度Tmaxは0.9となる。温度分布の温度分布D1が放物線形状であると仮定して、溶接部の温度分布の面積Sは以下に示す数式(1)より算出することとした。従って、図7(a)に示す正常時の温度分布D1の面積Sbは2/3となる。さらに、面積Sと面積Sbとの比である面積比率Sratioは以下に示す数式(2)で算出される。これにより、ステップS3の処理は完了し、溶接良否判定処理はステップS4の処理に進む。

【0034】

【数1】

【数2】

【0035】

ステップS4の処理では、溶接良否判定装置12が、ステップS2の処理において測定された溶接部の温度分布から溶接部の温度が最高となる溶接幅方向位置を算出し、図7(b)に示すように、算出された溶接幅方向位置と正常時における溶接部の温度分布から算出された溶接部の温度が最高となる溶接幅方向位置との差分値をラップ幅方向位置Xpeakとして算出する。これにより、ステップS4の処理は完了し、溶接良否判定処理はステップS5の処理に進む。

【0036】

ステップS5の処理では、溶接良否判定装置12が、ステップS3の処理において算出された面積比率SratioとステップS4の処理において算出されたラップ幅方向位置Xpeakとに基づいて、溶接部の良否を判定する。具体的には、溶接良否判定装置12の記憶部121には、予め図8に示すような面積比率Sratioおよびラップ幅方向位置Xpeakと溶接部の状態との関係を示すマトリクス状の良否判定マップ122が記憶されている。図8に示す良否判定マップ122は、面積比率Sratioおよびラップ幅方向位置Xpeakに基づいて図6に示すパターンA〜Fを分類したものである。そこで、溶接良否判定装置12は、ステップS3の処理において算出された面積比率SratioとステップS4の処理において算出されたラップ幅方向位置Xpeakとに対応する良否判定マップ122上の位置を特定し、特定した位置における溶接部の状態に基づいて溶接部の良否を判定する。図8に示す例では、溶接部の状態は、正常状態、不良状態、軽不良状態、および異常状態の4つの状態に分類されている。なお、溶接良否判定装置12は、溶接部が不良状態にあると判定された回数が鋼板の幅方向に沿って1回以上発生した場合、溶接部が不良であると判定するとよい。また、溶接良否判定装置12は、鋼板の幅方向を複数の区分に区分けし、溶接部が軽不良状態にあると判定された累積回数が区分毎に設定された所定回数以上になった場合、溶接部が不良であると判定するとよい。具体的には、溶接良否判定装置12は、鋼板の幅方向をオペレータ側鋼板区分、中央鋼板区分、およびドライブ側鋼板区分の3つの区分に区分けし、溶接部が軽不良状態にあると判定された累積回数が区分毎に設定された所定回数以上発生した場合、溶接部が不良であると判定するとよい。これにより、ステップS5の処理は完了し、溶接良否判定処理はステップS6の処理に進む。

【0037】

ステップS6の処理では、溶接良否判定装置12が、ステップS5の判定結果を出力装置13に出力する。これにより、一連の溶接良否判定処理は終了する。

【0038】

以上の説明から明らかなように、本発明の一実施形態である溶接良否判定処理によれば、溶接良否判定装置12は、ステップS3の処理において算出された面積比率SratioとステップS4の処理において算出されたラップ幅方向位置Xpeakとに基づいて、溶接部の良否を判定するので、溶接部の最高温度やビード幅のみに基づいて溶接部の良否を判定する従来技術と比較して、溶接部の良否を精度よく判定することができる。

【0039】

〔実施例〕

最後に、本発明の一実施形態である溶接良否判定処理の実施例について説明する。

【0040】

図9(a)は、鋼板の幅方向位置の変化に伴う溶接部の最高温度の変化を示す図である。図9(b)は、溶接幅方向位置の変化に伴う溶接温度の変化を示す図である。図9(a)に示す溶接部の最高温度では溶接不良を検出することができなかったが、面積比率Sratioとラップ幅方向位置Xpeakとが良否判定マップのどの区分に該当するか確認することによって、図6に示すパターンDの溶接不良が発生していることが確認できた。

【符号の説明】

【0041】

1a,1b 電極輪

2a 先行鋼板

2b 後行鋼板

10 温度計

11 鋼板端部検出センサ

12 溶接良否判定装置

13 出力装置

121 記憶部

122 良否判定マップ

123 制御部

【特許請求の範囲】

【請求項1】

先行鋼板の長さ方向端部と後行鋼板の長さ方向端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって形成された、溶接部の良否を判定するラップシーム溶接部の溶接良否判定方法であって、

鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定する測定ステップと、

前記測定ステップにおいて測定された溶接部の温度分布の面積を算出し、算出された面積と正常時における溶接部の温度分布の面積との比率を算出する比率算出ステップと、

前記測定ステップにおいて測定された溶接部の温度分布から該溶接部の温度が最高となる溶接幅方向位置を算出し、算出された溶接幅方向位置と正常時における溶接部の温度分布から算出された該溶接部の温度が最高となる溶接幅方向位置との差分値を算出する差分値算出ステップと、

前記比率算出ステップにおいて算出された比率と前記差分値算出ステップにおいて算出された差分値とに基づいて、溶接部の良否を判定する判定ステップと、

を含むことを特徴とするラップシーム溶接部の溶接良否判定方法。

【請求項2】

前記判定ステップは、前記比率算出ステップにおいて算出された比率と前記差分値算出ステップにおいて算出された差分値とに基づいて、前記溶接部が正常状態、不良状態、軽不良状態、および異常状態のうちのいずれかの状態にあるかを判定するステップを含むことを特徴とする請求項1に記載のラップシーム溶接部の溶接良否判定方法。

【請求項3】

前記判定ステップは、前記溶接部が不良状態にあると判定された回数が鋼板の幅方向に沿って1回以上発生した場合、前記溶接部が不良であると判定するステップを含むことを特徴とする請求項2に記載のラップシーム溶接部の溶接良否判定方法。

【請求項4】

前記判定ステップは、鋼板の幅方向を複数の区分に区分けし、前記溶接部が軽不良状態にあると判定された累積回数が区分毎に設定された所定回数以上になった場合、前記溶接部が不良状態にあると判定するステップを含むことを特徴とする請求項2又は3に記載のラップシーム溶接部の溶接良否判定方法。

【請求項5】

鋼板の幅方向端部を検出する幅検出ステップを含み、前記測定ステップは、幅検出ステップにおいて鋼板の幅方向端部が検出されたタイミングで前記溶接部の温度分布の測定を開始することを特徴とする請求項1〜4のうち、いずれか1項に記載のラップシーム溶接部の溶接良否判定方法。

【請求項6】

先行鋼板の長さ方向端部と後行鋼板の長さ方向端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって形成された、溶接部の良否を判定するラップシーム溶接部の溶接良否判定装置であって、

鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定する測定手段と、

前記測定手段によって測定された溶接部の温度分布の面積を算出し、算出された面積と正常時における溶接部の温度分布の面積との比率を算出する比率算出手段と、

前記測定手段によって測定された溶接部の温度分布から該溶接部の温度が最高となる溶接幅方向位置を算出し、算出された溶接幅方向位置と正常時における溶接部の温度分布から算出された該溶接部の温度が最高となる溶接幅方向位置との差分値を算出する差分値算出手段と、

前記比率算出手段によって算出された比率と前記差分値算出手段によって算出された差分値とに基づいて、溶接部の良否を判定する判定手段と、

を備えることを特徴とするラップシーム溶接部の溶接良否判定装置。

【請求項1】

先行鋼板の長さ方向端部と後行鋼板の長さ方向端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって形成された、溶接部の良否を判定するラップシーム溶接部の溶接良否判定方法であって、

鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定する測定ステップと、

前記測定ステップにおいて測定された溶接部の温度分布の面積を算出し、算出された面積と正常時における溶接部の温度分布の面積との比率を算出する比率算出ステップと、

前記測定ステップにおいて測定された溶接部の温度分布から該溶接部の温度が最高となる溶接幅方向位置を算出し、算出された溶接幅方向位置と正常時における溶接部の温度分布から算出された該溶接部の温度が最高となる溶接幅方向位置との差分値を算出する差分値算出ステップと、

前記比率算出ステップにおいて算出された比率と前記差分値算出ステップにおいて算出された差分値とに基づいて、溶接部の良否を判定する判定ステップと、

を含むことを特徴とするラップシーム溶接部の溶接良否判定方法。

【請求項2】

前記判定ステップは、前記比率算出ステップにおいて算出された比率と前記差分値算出ステップにおいて算出された差分値とに基づいて、前記溶接部が正常状態、不良状態、軽不良状態、および異常状態のうちのいずれかの状態にあるかを判定するステップを含むことを特徴とする請求項1に記載のラップシーム溶接部の溶接良否判定方法。

【請求項3】

前記判定ステップは、前記溶接部が不良状態にあると判定された回数が鋼板の幅方向に沿って1回以上発生した場合、前記溶接部が不良であると判定するステップを含むことを特徴とする請求項2に記載のラップシーム溶接部の溶接良否判定方法。

【請求項4】

前記判定ステップは、鋼板の幅方向を複数の区分に区分けし、前記溶接部が軽不良状態にあると判定された累積回数が区分毎に設定された所定回数以上になった場合、前記溶接部が不良状態にあると判定するステップを含むことを特徴とする請求項2又は3に記載のラップシーム溶接部の溶接良否判定方法。

【請求項5】

鋼板の幅方向端部を検出する幅検出ステップを含み、前記測定ステップは、幅検出ステップにおいて鋼板の幅方向端部が検出されたタイミングで前記溶接部の温度分布の測定を開始することを特徴とする請求項1〜4のうち、いずれか1項に記載のラップシーム溶接部の溶接良否判定方法。

【請求項6】

先行鋼板の長さ方向端部と後行鋼板の長さ方向端部とを重ね合わせ、重ね合わせ部分の上下に電極輪を押圧させた状態で通電することによって形成された、溶接部の良否を判定するラップシーム溶接部の溶接良否判定装置であって、

鋼板の幅方向に沿って溶接幅方向の溶接部の温度分布を測定する測定手段と、

前記測定手段によって測定された溶接部の温度分布の面積を算出し、算出された面積と正常時における溶接部の温度分布の面積との比率を算出する比率算出手段と、

前記測定手段によって測定された溶接部の温度分布から該溶接部の温度が最高となる溶接幅方向位置を算出し、算出された溶接幅方向位置と正常時における溶接部の温度分布から算出された該溶接部の温度が最高となる溶接幅方向位置との差分値を算出する差分値算出手段と、

前記比率算出手段によって算出された比率と前記差分値算出手段によって算出された差分値とに基づいて、溶接部の良否を判定する判定手段と、

を備えることを特徴とするラップシーム溶接部の溶接良否判定装置。

【図1】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【公開番号】特開2013−22597(P2013−22597A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−157033(P2011−157033)

【出願日】平成23年7月15日(2011.7.15)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月15日(2011.7.15)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]