ラップ梱包体の解体用グラブ、該ラップ梱包体の解体用グラブを備えた解体装置、並びに解体装置を含むラップ梱包体処理システム

【課題】ラップ梱包体の解体作業を効率良く行うことが出来る、新規な構造のラップ梱包体の解体用グラブを提供することを、目的とする。また、このような解体用グラブを備えた解体装置や、該解体装置を含むラップ梱包体処理システムを提供することも、目的とする。

【解決手段】一対の把持アーム部材で把持されたラップ梱包体を、グラブベース部材及び一対の把持アーム部材の少なくとも一つに配設されたカッターで解体することが出来るようにした。

【解決手段】一対の把持アーム部材で把持されたラップ梱包体を、グラブベース部材及び一対の把持アーム部材の少なくとも一つに配設されたカッターで解体することが出来るようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ラップ梱包体を解体する際に用いられる解体用グラブに関する。また、本発明は、このようなラップ梱包体の解体用グラブを備えた解体装置や、該解体装置を含むラップ梱包体処理システムに関する。

【背景技術】

【0002】

従来から、ロールベーラでロール成形されたロールベールの外表面をラップ材で梱包したラップ梱包体が知られている。このラップ梱包体は、保存や輸送等の取り扱いに優れているので、家畜の飼料作物や完熟堆肥を梱包する際にも、その活用が検討されている。

【0003】

ところで、このようなラップ梱包体は一般に直径が1メートル以上となる大形で重量も大きいことから、これを搬送したり解体したりする作業が困難となるおそれがある。そこで、本出願人は、先に、特開2006−42688号公報(特許文献1)において、ラップ梱包体の把持や解体に用いられるトラクター搭載式のロールベール解体用グラブを提案した。この解体用グラブは、一対の把持アーム間でラップ梱包体を把持するに際して、把持アームの内側に突設されたスパイクをラップ梱包体に突き刺して確実に持ち上げることが出来るようになっている。

【0004】

しかしながら、かかる特許文献1に記載された従来構造の解体用グラブにおいては、ラップ梱包体の解体に際して、一対の把持アーム間で把持せしめたロールベールのラップ部材をカッター等で切り裂く必要があった。それ故、ラップ梱包体の解体作業の効率が悪く、解体作業に危険を伴うおそれもあるという問題があった。

【0005】

しかも、一対の把持アーム間で把持せしめたラップ梱包体のラップ部材をカッター等で切り裂いて、梱包された飼料や堆肥等を取り出し得たとしても、把持アームに突設されたスパイクがラップ部材に突き刺さったままになる。それ故、このラップ部材を、更に手作業で把持アームから取り外さなければならず、その作業にも、多くの労力と時間が必要とされるという問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−42688号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の解決課題とするところは、ラップ梱包体の解体作業を効率良く行うことが出来る、新規な構造のラップ梱包体の解体用グラブを提供することにある。また、本発明は、このような解体用グラブを備えた解体装置や、該解体装置を含むラップ梱包体処理システムも提供する。

【課題を解決するための手段】

【0008】

ラップ梱包体の解体用グラブに係る本発明の第一の態様は、グラブベース部材に対して開閉可能に取り付けられた左右一対の把持アーム部材を備えており、該把持アーム部材間でラップ梱包体を把持可能とされたラップ梱包体の解体用グラブであって、前記グラブベース部材及び前記一対の把持アーム部材の少なくとも一つにおいて、該一対の把持アーム部材で把持される前記ラップ梱包体に面する部分に配設されて回動軸回りに回動可能とされたスパイクピンと、該スパイクピンを前記回動軸回りに回動駆動せしめて、前記一対の把持アーム部材で把持される前記ラップ梱包体に向かって該スパイクピンが突出する穿刺位置と、該穿刺位置よりも下方に向かって該スパイクピンが下傾して垂れる離脱位置とを、選択的に実現可能とするスパイクピン駆動手段と、前記グラブベース部材及び前記一対の把持アーム部材の少なくとも一つにおいて、該一対の把持アーム部材で把持される前記ラップ梱包体の面する部分に配設されて周方向に往復変位可能とされたカッターと、該カッターを往復駆動せしめるカッター駆動手段とを有することを、特徴とする。

【0009】

第一の態様によれば、一対の把持アーム部材で把持されたラップ梱包体を、把持アーム部材に装着されたカッターで解体することが出来る。それ故、ラップ梱包体を人手によって解体する必要がなくなる。その結果、ラップ梱包体の解体作業を速やかに且つ容易に行うことが出来る。

【0010】

しかも、ラップ梱包体を切断して飼料や堆肥等の内蔵物を落下させて取り出した後は、スパイクピンを下方に向けて傾動させることにより、ラップ梱包体に作用する重力を利用して、ラップ梱包体をスパイクピンから抜け出させることが出来る。それ故、ラップ梱包体を下傾させたスパイクピンから少ない力で容易に取り外して処理することが出来るのであり、或いはスパイクピンから自動で取り外して処理することが出来るのである。

【0011】

ラップ梱包体の解体用グラブに係る本発明の第二の態様は、第一の態様に記載のものにおいて、前記グラブベース部材及び前記一対の把持アーム部材の少なくとも一つにおいて、前記カッター駆動手段が着脱可能とされているようにしたものである。

【0012】

第二の態様によれば、ラップ梱包体を解体する必要がない場合には、カッター駆動手段を取り外した状態で使用することが出来る。それ故、解体用グラブの汎用性を高めることが可能となる。例えば、ラップ梱包体を把持せしめて持ち上げ、輸送車の荷台に積み込む際や、そのままラップ梱包体を搬送する際等において、ラップ梱包体に対してカッターによる損傷が及ぶのを防止することが出来る。なお、カッタ駆動手段に加えてカッター自体を取り外すことも可能であって、それによりラップ梱包体の切断を完全に防止できる。また、カッタ等に加えて或いはカッタ等に代えて、スパイクピンも機能しなくすることで、ラップ梱包体の梱包フィルムへの傷付きを一層効果的に防止することも可能である。その際には、スパイクピンを取り外し可能とする他、スパイクピンの回動駆動手段を利用して、スパイクピンが突出しない状態(例えば下傾して垂れる離脱位置への回動状態)に位置決め保持させておくようにしても良い。

【0013】

ラップ梱包体の解体用グラブに係る本発明の第三の態様は、第一又は第二の態様に記載のものにおいて、前記一対の把持アーム部材の開閉作動に対して前記スパイクピン駆動手段を連動させることにより、該一対の把持アーム部材が開いた開放状態で該スパイクピンを前記離脱位置に回動位置させる一方、かかる開放状態から該一対の把持アーム部材を閉作動させて前記ラップ梱包体を把持させるに際して該スパイクピンを前記穿刺位置とする連動制御手段を設けたものである。

【0014】

第三の態様によれば、一対の把持アーム部材でラップ梱包体を把持する際に、スパイクピンをラップ梱包体に対して確実に突き刺すことが出来る。それ故、一対の把持アーム部材によるラップ梱包体の把持状態の安定化を図ることが可能となる。なお、連動制御手段は、スパイクピン駆動手段を作動させる油圧回路や電気回路において、その駆動エネルギーを供給/遮断するための切換バルブや通電スイッチ等をソフトウェア制御装置で切換制御したり、リミットスイッチ又はカム機構等を用いたハードウエア制御装置で切換制御したりすることによって構成され得る。

【0015】

ラップ梱包体の解体用グラブに係る本発明の第四の態様は、第一〜第三の何れかの態様に記載のものにおいて、前記一対の把持アーム部材の両方に前記スパイクピンが支持されている一方、該一対の把持アーム部材の一方において前記カッターが支持されているようにしたものである。

【0016】

第四の態様によれば、両方の把持アーム部材で支持されたスパイクピンがラップ梱包体に突き刺さることで、一対の把持アーム部材によるラップ梱包体の把持状態を一層安定化させて信頼性を向上させることが出来る。また、把持アーム部材で支持されたカッターによって、ラップ梱包体を、一対の把持アームによる把持方向の一方の側からだけ切断することで、例えば把持方向の両側からそれぞれカッターで切断する場合に比して、内蔵物の重力をかかる切断部位に効率的且つ集中的に作用させることが出来、ラップ梱包体をより確実に且つ速やかに開口させて内蔵物を速やかに落下させて取り出すことが可能となる。

【0017】

解体用グラブを備えた解体装置に係る本発明は、ラップ梱包体の解体用グラブに係る本発明の第一〜第四の何れかの態様に記載のラップ梱包体の解体用グラブが装着されて、該解体用グラブにおける前記一対の把持アーム部材の開閉作動とそれに伴う前記スパイクピンおよび前記カッターの作動を制御するための操作部が設けられていることを、特徴とする。

【0018】

このような解体装置によれば、一対の把持アーム部材の開閉作動や、それに伴うスパイクピンおよびカッターの作動を効率良く行うことが出来る。それ故、ラップ梱包体の解体作業の効率化を図ることが可能となる。

【0019】

ラップ梱包体処理システムに係る本発明は、(1)締固め可能な湿式細粒状の対象物を圧縮してロールベールを成形するロールベーラと、(2)該ロールベーラで成形された該ロールベールの外表面をラップ材で梱包してラップ梱包体とするベールラッパと、(3)該ロールベーラと該ベールラッパとの間に跨って設けられて該ロールベーラで成形された該ロールベールを荷受けして該ベールラッパにおけるラップ加工位置まで搬送するコンベア機構と、(4)該ベールラッパで得られた前記ラップ梱包体を前記左右一対の把持アーム部材で把持して前記スパイクピンを該ラップ梱包体に穿刺させることで前記ラップ材を係止せしめつつ前記カッターで該ラップ材を部分的に切断せしめ得る上記本発明に係る解体装置と、を併せて備えていることを、特徴とする。

【0020】

このようなラップ梱包体処理システムによれば、ロールベーラで成形されたロールベールを、コンベア機構により、ベールラッパにおけるラップ加工位置まで搬送することが出来る。それ故、ロールベールが地面に落下すること等に起因するロールベールの型崩れ等の不具合を回避して、ラップ梱包体を効率良く製造することが出来る。

【0021】

また、ラップ梱包体の解体に際して多くの人手が必要でなくなるから、ラップ梱包体の解体作業の効率化を図ることが可能となる。

【発明の効果】

【0022】

本発明においては、解体用グラブに関する発明だけでなく、解体装置やラップ梱包体処理システムの何れにおいても、特定構造の解体用グラブを共通して備えている。そして、かかる解体用グラブにおけるスパイクピンによってラップ梱包体を確実に把持して持ち上げることが出来ると共に、かかる解体用グラブに備え付けられたカッターにより、解体用グラブで把持せしめた状態でラップを効率的に切断して解体することが出来る。そして、特に本発明における解体用グラブでは、上記スパイクピンが傾動可能とされていることから、突出させたスパイクピンをラップ梱包体に対して確実に挿し入れて安定して把持せしめたことが出来る一方、解体後にはスパイクピンを下傾させることで、残ったラップ部材を重力を利用して容易に且つ速やかに解体用グラブから取り外して処分することが可能となるのである。

【図面の簡単な説明】

【0023】

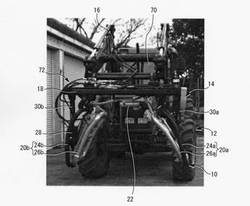

【図1】本発明の一実施形態としての解体用グラブを備えた解体装置を示す写真図。

【図2】図1に示した解体装置が備える解体用グラブを示す写真図。

【図3】図2に示した解体用グラブを構成する内側把持アームの作動状態を示す写真図。

【図4】図2に示した解体用グラブを構成する一方の内側把持アームの作動状態を示す写真図。

【図5】図2に示した解体用グラブを構成する他方の内側把持アームの作動状態を示す写真図。

【図6】本発明のラップ梱包体処理システムを構成するロールベーラとベールラッパを説明するための側面説明図。

【図7】図6に示したロールベーラの要部を示す写真図。

【図8】図6に示したベールラッパを示す写真図。

【図9】図2に示した解体用グラブを構成する一対の把持アーム部材の作動を説明するための平面説明図。

【図10】図1に示した解体装置を用いたラップ梱包体の解体方法を説明する写真図。

【発明を実施するための形態】

【0024】

以下、本発明を更に具体的に明らかにするために、本発明の実施形態について、図面を参照しつつ、詳細に説明する。

【0025】

図1には、本発明の一実施形態としてのラップ梱包体の解体用グラブ10を備えた解体装置12が示されている。解体装置12は、トラクタ14に設けられたローダアーム16の先端部分に対して解体用グラブ10が配設された構造とされている。なお、以下の説明において、上下方向とは、原則として、鉛直方向となる図1中の上下方向をいう。

【0026】

より詳細には、解体用グラブ10は、図2にも示されているように、ローダアーム16の先端部分に対して回動可能な状態で取り付けられる矩形枠体状のグラブベース部材18を備えている。グラブベース部材18には、その長手方向(図2中の左右方向)に離隔して一対の把持アーム部材20a,20bが配設されていると共に、これら一対の把持アーム部材20a,20bの間において把持用補助片22が配設されている。

【0027】

各把持アーム部材20a,20bは、外側把持アーム24と内側把持アーム26によって構成されている。各外側把持アーム24a,24bは、全体として矩形枠体形状を呈しており、その内周側には補強桟28が設けられている。

【0028】

このような外側把持アーム24a,24bは、それぞれ、グラブベース部材18におけるローダアーム16の取付側とは反対側へ延び出すようにして、グラブベース部材18に対して一軸回りに揺動可能な状態で取り付けられる。

【0029】

このようにしてグラブベース部材18に取り付けられた外側把持アーム24a,24bとグラブベース部材18の間には、油圧シリンダ30a,30bが配設されている。これにより、油圧シリンダ30a,30bの駆動力が外側把持アーム24a,24bに伝達されて、外側把持アーム24a,24bが一軸回りに揺動される。なお、このことから明らかなように、本実施形態では、前記特許文献1に記載された解体用グラブの構造をベースとしている。

【0030】

各外側把持アーム24a,24bにおいて他の外側把持アーム24b,24a側となる揺動方向内側には、内側把持アーム26a,26bが配設されている。一方の内側把持アーム26aは、全体として矩形枠体形状を呈しており、その内周側には十字状の補強桟32が設けられている。このような内側把持アーム26aは、外側把持アーム24aの揺動方向内側において、外側把持アーム24aにボルト固定されている。

【0031】

外側把持アーム24aと内側把持アーム26aの間には、把持アーム部材20aの長手方向と略平行に延びる回動軸34が配設されている。この回動軸34には、軸直角方向に突出するスパイクピン36が軸方向に適当な間隔で複数設けられている。

【0032】

回動軸34と外側把持アーム24aとの間には、油圧シリンダ38が配設されている。油圧シリンダ38のピストンロッドと回動軸34の間には、油圧シリンダ38の直線方向での駆動力を回動軸34の中心軸線回りの回転駆動力に変換する歯車機構(図示せず)が配設されている。これにより、油圧シリンダ38の駆動力が回動軸34へ伝達されて、回動軸34が一軸回りに揺動される。

【0033】

また、内側把持アーム26aの下端には、カッター40が配設されている。カッター40は、揺動部42とスライド部44を備えている。

【0034】

揺動部42は、全体として長手形状を呈しており、その長手方向一端には、幅方向一方の外方へ突出する鋸歯46が二つ設けられている。このような揺動部42は、その長手方向他端側がグラブベース部材18の下端部分に対して一軸回りに回動可能な状態で取り付けられる。また、揺動部42の長手方向一端側には、スライド部44が一軸回りに回動可能な状態で取り付けられている。

【0035】

スライド部44は、全体として長手形状を呈しており、その長手方向の全長に亘って幅方向一方の外方へ突出する鋸歯48が複数設けられた構造とされている。このようなスライド部44は、内側把持アーム26aの下端部分にボルト固定されたガイド板50に載置される。この状態で、スライド部44において長手方向に延びるように設けられたガイド穴52,52には、ガイド板50に突設されたガイド突起54,54が挿通配置されている。

【0036】

また、他方の内側把持アーム26bは、全体として矩形枠体形状を呈しており、その内周側には、高さ方向に延びる補強桟56が設けられている。このような内側把持アーム26bは、外側把持アーム24bの揺動方向内側において、外側把持アーム24bに対して一軸回りに揺動可能な状態で取り付けられている。

【0037】

他方の内側把持アーム26bと外側把持アーム24bの間には、他方の把持アーム部材20bの長手方向に延びる回動軸58が配設されている。回動軸58には、軸直角方向外方へ突出するスパイクピン60が軸直角方向に適当な間隔で複数設けられている。

【0038】

回動軸58の近くには、連動軸62が配設されている。連動軸62と回動軸58の間には、回動軸58の中心軸線回りの回転駆動力を連動軸62の中心軸線回りの回転駆動力に変換する歯車機構(図示せず)が配設されている。これにより、連動軸62の回転駆動力が回動軸58に伝達されて、回動軸58が一軸回りに揺動される。

【0039】

また、連動軸62の下端部分には、押え片64が設けられている。なお、押え片64の高さ位置は、カッター40の高さ位置よりも上方に設定されている。

【0040】

他方の内側把持アーム26bと外側把持アーム24bの間には、油圧シリンダ66が配設されている。油圧シリンダ66のピストンロッドには、連動軸62に外嵌固定された連結板68が取り付けられている。これにより、油圧シリンダ66の直線方向での駆動力が連動軸62の中心軸線回りの回転駆動力に変換されるようになっている。

【0041】

また、図面上では明示されていないが、連動軸62の近くには、連動軸62の中心軸線回りの回動量を制限するストッパ機構が設けられている。これにより、連動軸62の中心軸線回りの回動が制限されると、連動軸62の直線方向での駆動力が内側把持アーム26bに伝達されて、内側把持アーム26bが外側把持アーム24bに対して一軸回りで揺動可能とされている。

【0042】

上述の如き解体用グラブ10は、トラクタ14に付設されたローダアーム16の先端部分に対して回動可能に取り付けられる。そして、トラクタ14に設けられた操作部としてのコクピット70において適当な操作レバー等を操作することにより、各種油圧シリンダ30,38,66がローダアーム16に配設された油圧回路72によって駆動される。その結果、一対の把持アーム部材20a,20bが開閉作動する。

【0043】

また、油圧シリンダ30が駆動する際には、油圧シリンダ38も駆動するように、油圧回路72が構成されている。これにより、外側把持アーム24aが揺動方向内方側へ揺動すると、回動軸34が回動方向一方側へ回動して、スパイクピン36が内側把持アーム26aの内側から突出する穿刺位置に向かって移動する。そして、外側把持アーム24aが揺動方向内方端に位置する状態で、図3及び図4に示されているように、スパイクピン36は穿刺位置に位置する。

【0044】

一方、外側把持アーム24aが揺動方向外方側へ揺動すると、回動軸34が回動方向他方側へ回動して、スパイクピン36が下方に向かって垂れて内側把持アーム26aの内側から突出しない離脱位置へ向かって移動する。そして、外側把持アーム24aが揺動方向外方端に位置する状態で、図2に示されているように、スパイクピン36は離脱位置に位置する。

【0045】

このことから明らかなように、本実施形態では、油圧シリンダ38と図示しない歯車機構によって、スパイクピン駆動手段が構成されている。また、本実施形態では、油圧シリンダ38と図示しない歯車機構によって、連動制御手段が構成されている。

【0046】

また、外側把持アーム24aが揺動方向内方側へ揺動すると、図4に示されているように、ガイド突起54がガイド穴52の内周面に沿って移動することにより、カッター40が内側把持アーム26aの長手方向一端側(グラブベース部材18とは反対側)から突出する方向へ移動する。一方、外側把持アーム24aが揺動方向外方側へ揺動すると、内側把持アーム26aの長手方向一端側からの突出量が小さくなる方向へカッター40が移動する。外側把持アーム24aが揺動方向外方端に位置する状態では、図2に示されているように、カッター40は内側把持アーム26aの長手方向一端側から突出しなくなる。

【0047】

このことから明らかなように、本実施形態では、油圧シリンダ30とガイド突起54とガイド穴52によって、カッター駆動手段が構成されている。

【0048】

また、油圧シリンダ66が駆動する際には、連動軸62が回動方向一方へ回動することに伴って、回動軸58が回動方向一方へ回動する。これにより、内側把持アーム26bが外側把持アーム24bに対して揺動方向一方側へ揺動する場合には、スパイクピン60が内側把持アーム26bの内側から突出する穿刺位置に向かって移動する。そして、内側把持アーム26bが揺動方向一端に位置する状態で、図3及び図5に示されているように、スパイクピン60は穿刺位置に位置する。

【0049】

また、内側把持アーム26bが外側把持アーム24bに対して揺動方向一方側へ揺動する際には、回動軸58に連結された押え片64も、その先端部分が内側把持アーム26bの内側から突出する突出位置に向かって移動する。そして、内側把持アーム26bが揺動方向一端に位置する状態で、図3及び図5に示されているように、押え片64は突出位置に位置する。

【0050】

一方、内側把持アーム26bが外側把持アーム24aに対して揺動方向他方側へ揺動する場合には、スパイクピン60が下方に向かって垂れて内側把持アーム26bの内側から突出しない離脱位置に向かって移動する。そして、内側把持アーム26bが揺動方向他端に位置する状態で、図2に示されているように、スパイクピン60は離脱位置に位置する。

【0051】

また、内側把持アーム26bが外側把持アーム24bに対して揺動方向他方側へ揺動する際には、回動軸58に連結された押え片64も、その先端部分が内側把持アーム26bの内側から突出しない引込位置に向かって移動する。そして、内側把持アーム26bが揺動方向他端に位置する状態で、図2に示されているように、押え片64は引込位置に位置する。

【0052】

上述の説明から明らかなように、本実施形態では、油圧シリンダ66と連動軸62と図示しない歯車機構と連結板68によって、スパイクピン駆動手段が構成されている。また、本実施形態では、油圧シリンダ66と連動軸62と図示しない歯車機構と連結板68によって、連動制御手段が構成されている。

【0053】

続いて、このような解体装置12を備えたラップ梱包体処理システムについて、説明する。ラップ梱包体処理システムは、解体装置12によって解体されるラップ梱包体74を製造するためのロールベーラ76とベールラッパ78を備えている。

【0054】

ロールベーラ76は、図6に示されているように、ロールベール80を作成するための略円柱状の空隙を有するチャンバー82を備えている。チャンバー82内には、軸方向両端にスプロケット(図示せず)が装着された円筒外周面を有する従動軸84の複数本がチャンバー82の略全周に亘って平行に並べられて配設されている。そして、スプロケットに装着された駆動チェーン86(図7参照)によって、図示しないモータの回転駆動力が各従動軸84に伝達される。これにより、各従動軸84が同一周方向に回転駆動されるようになっており、投入口88からチャンバー82内へ送られた湿式細粒状の対象物としての完熟堆肥が多数本の従動軸84で回転されながら円柱状に圧縮されて、ロールベール80が形成される。

【0055】

特に本実施形態では、図7に示されているように、チャンバー82の軸方向両側に位置する側壁部分に側圧部90が設けられている。この側圧部90は、平面視で扇形状とされており、チャンバー82の高さ方向上方へ行くに従って(即ち、上述の複数本の従動軸84の回転によってチャンバー82内に投入された対象物(完熟堆肥)が送られる周方向の前方に行くに従って)次第にチャンバー82の幅方向内方へ行く傾斜面92が形成されている。これにより、チャンバー82内へ送られてきて、チャンバー82内で各従動軸84の回転作用で周方向に送られるつつ丸められる完熟堆肥をチャンバー82の幅方向(軸方向)で圧縮することが出来る。その結果、完熟堆肥を高密度に梱包することが出来る。

【0056】

また、チャンバー82内で形成されたロールベール80は、チャンバー82の後方側壁部分を構成する扉部94が一軸回りに回動することにより、後方へ放出されるようになっている。なお、後方へ放出されるロールベール80の外周面には、従来と同様に、ネットが巻き付けられている。

【0057】

このようなロールベーラ76の後方には、ベールラッパ78が配設されている。このベールラッパ78は、図8にも示されているように、本体フレーム96の上方に突設されたゲート98の後端部に対して、フィルムロータ100が一軸回りに回転可能な状態で垂下された構造とされている。

【0058】

また、フィルムロータ100の下方には、ロールベール80が載置されるステージ102が設けられている。ステージ102は、両端に設けられたベルト車104a,104bにベルト106を環状に掛け渡した構造とされており、駆動モータ108の駆動力をベルト車104aに伝達して、ベルト106を動かすようになっている。そして、ステージ102は、後方側に位置するベルト車104aを中心にして一軸回りに揺動可能な状態で本体フレーム96に取り付けられている。

【0059】

なお、本実施形態では、ベルト106においてロールベール80が載置される部分が下方へ沈むようにして、ベルト106がベルト車104a,104bに掛け渡されている。これにより、ベルト106において上方に位置する部分を前方から後方へ移動させたとしても、ベルト106に載置されたロールベール80を二つのベルト車104a,104b間に位置させておくことが出来るようになっている。

【0060】

また、ベールラッパ78においてステージ102よりも前方には、コンベア機構110が設けられている。コンベア機構110は、両端に設けられたベルト車112a,112bにベルト114を環状に掛け渡した構造とされている。そして、コンベア機構110は、駆動モータ116の駆動力をベルト車112aに伝達してベルト114を動かすことで、ベルト114上に載せたロールベール80をステージ102まで回転させることなく搬送するようになっている。

【0061】

また、コンベア機構110には、ベルト114の高さ位置を調節する高さ位置調節機構118が設けられている。これにより、ロールベーラ76におけるロールベール80の放出位置に応じて、ベルト114の高さ位置を調節することが出来る。その結果、ロールベール80がロールベーラ76から放出された際に受ける落下衝撃に起因する側面(軸方向端面)の崩壊を回避することが可能となる。

【0062】

上述の如きコンベア機構110で搬送されてきたロールベール80は、ステージ102を下方側へ揺動させておくことにより、ステージ102(ベルト106)上に載置される。そして、ロールベール80が載置されているステージ102を水平にし、駆動モータ108でベルト106を移動させてロールベール80を中心軸線回りに回転させながら、駆動モータ120でフィルムロータ100を回転させる。これにより、フィルムロータ100の先端に設けられたフィルムロール122を構成するラップ材124がステージ102に載置されたロールベール80に巻き付けられる。その結果、ロールベール80がラップ材124で梱包されたラップ梱包体74が製造される。製造されたラップ梱包体74は、ステージ102が上方へ揺動されることにより、後方へ放出される。

【0063】

上述の如く製造されたラップ梱包体74は、屋外または倉庫等の適当な場所で保管された後、トラック等で圃場まで搬送される。圃場まで搬送されてきたラップ梱包体74は、解体装置12によって解体される。

【0064】

続いて、解体装置12によるラップ梱包体74の解体方法について、図9及び図10に基づいて、説明する。なお、図9では、解体用グラブ10がモデル的に示されている。

【0065】

先ず、図9(a)や図10(a)に示すように、地面に載置されたラップ梱包体74を一つの径方向で挟む位置に一対の把持アーム部材20a,20bを位置させる。その後、図9(b)や図10(b)に示すように、一対の把持アーム部材20a,20bを閉作動させて、ラップ梱包体74を一対の把持アーム部材20a,20bで把持する。

【0066】

その際、内側把持アーム26a,26bがラップ梱包体74に接触していると共に、スパイクピン36がラップ梱包体74に突き刺さっている。また、カッター40の揺動部42に設けられた鋸歯46がラップ梱包体74に食い込んでいる。また、カッター40のスライド部44が前方(グラブベース部材18から離隔する方向)へ移動することにより、スライド部44がラップ梱包体74の周方向で移動する。これにより、スライド部44の鋸歯48がラップ梱包体74を部分的に切断する。

【0067】

その後、図9(c)に示すように、他方の内側把持アーム26bを揺動方向一方側へ揺動させると共に、一方の把持アーム部材20aを揺動方向内方側へ更に移動させる。これにより、ラップ梱包体74が内側把持アーム26bによってグラブベース部材18から離れてカッター40へ接近する方向へ押されると共に、押え片64がラップ梱包体74に食い込み、更には、スパイクピン60が下側から上側へ移動しながらラップ梱包体74に突き刺さる。また、カッター40の揺動部42に設けられた鋸歯46がラップ梱包体74に更に食い込むと共に、カッター40のスライド部44が把持アーム部材20aと共に揺動方向内方側へ移動する。その結果、ラップ梱包体74に形成された切口が更に広がり、図10(c)に示すように、ラップ梱包体74の中身(完熟堆肥)がラップ梱包体74の外表面に形成された切口から零れ落ちるようになっている。

【0068】

ラップ梱包体74の中身を落下させたら、図10(d)に示すように、ラップ梱包体74を構成するラップ材124とネットを把持した状態で移動する。この状態では、一対の把持アーム部材20a,20bが閉状態とされていると共に、他方の内側把持アーム26bが揺動方向一端側へ移動しているから、一対の把持アーム部材20a,20bのそれぞれに設けられたスパイクピン36,60がラップ梱包体74を構成するラップ材124とネットに突き刺さっている。これにより、ラップ梱包体74を構成するラップ材124とネットがスパイクピン36,60に係止されて、ラップ梱包体74を構成するラップ材124とネットが落下しないようになっている。

【0069】

そして、ラップ梱包体74を構成するラップ材124とネットを廃棄する場所まで移動したら、図10(e)に示すように、一対の把持アーム部材20a,20bを開作動すると共に、他方の内側把持アーム26bを揺動方向他端側へ移動させる。これにより、スパイクピン36,60が下方へ垂れ下がって、ラップ梱包体74を構成するラップ材124とネットがスパイクピン36,60で係止された状態が解除される。その結果、ラップ梱包体74を構成するラップ材124とネットが廃棄場所に落下する。

【0070】

上述の如き解体装置12においては、ラップ梱包体74の中身を取り出す際に行われる、ラップ梱包体74を部分的に切断する作業が、一方の把持アーム部材20aに設けられたカッター40を利用して行われるので、ラップ梱包体74の解体作業を人手によらず速やかに且つ確実に行うことが出来る。

【0071】

また、ガイド板52が一方の内側把持アーム26aに対してボルト固定されているので、ガイド板52を外しておけば、カッター40を一方の内側把持アーム26aに配設出来なくなる。この場合、カッター40でラップ梱包体74を傷付けることがなくなるので、解体装置12を用いたラップ梱包体74の運搬に支障をきたさない。

【0072】

また、スパイクピン36と外側把持アーム24aの動きが連動しているから、一対の把持アーム部材20a,20bでラップ梱包体74を把持する際に、スパイクピン36をラップ梱包体74に対して確実に突き刺すことが出来る。それ故、一対の把持アーム部材20a,20bによるラップ梱包体74の把持状態を安定させることが可能となる。

【0073】

また、スパイクピン60と他方の内側把持アーム26bの動きが連動しているから、カッター40でラップ梱包体74を切断する際において、一対の把持アーム部材20a,20bのそれぞれに設けられたスパイクピン36,60がラップ梱包体74を構成するラップ部材124とネットに突き刺さる。これにより、カッター40によるラップ梱包体74の切断してラップ梱包体74の中身を落下させる際に、ラップ梱包体74を構成するラップ部材124とネットが落下してしまうのを防ぐことが出来る。

【0074】

特に、スパイクピン60は下側から上側へ移動しながらラップ梱包体74に突き刺さるので、ラップ梱包体74を構成するラップ部材124とネットの落下を効果的に防止することが出来る。

【0075】

因みに、梱包時の水分が45.6%の完熟堆肥が梱包されたラップ梱包体74を五つ解体した。その場合の平均解体時間は87.2秒である。その内訳は、把持に5.2秒、切断に3.2秒、解体に75.4秒、回収に3.4秒である。ロールベールの周方向に対する切断割合を示す切断率は76.1%である。ロールベールの外周に巻き付けられたネットに付着した完熟堆肥を示す原物損失率は3.0%である。堆肥粒度分布は、1cm未満が49.1%、1cm以上5cm未満が32.5%、5cm以上が18.4%である。

【0076】

このことから明らかなように、解体装置12を用いれば、ラップ梱包体74の解体作業を速やかに行うことが出来る。

【0077】

以上、本発明の実施形態について詳述したが、本発明はその具体的な記載によって限定されない。例えば、前記実施形態では、完熟堆肥を梱包したラップ梱包体74の解体作業について説明したが、家畜の飼料を梱包したラップ梱包体の解体作業において前記実施形態で説明した解体装置12を用いることも、勿論可能である。

【0078】

また、ベールラッパ78から後方へ放出されたラップ梱包体74を転がすためのスロープを設けても良い。

【0079】

また、上述の如き周上に複数本の従動軸84を備えた構造のロールベーラ76の代わりに、市販の細断型ロールベーラを用いても良い。この場合にも、前述の側圧部90,90のように、チャンバーの側壁部分に対して、扇板形状等を呈することで、回転周方向の前方に向かって次第に軸方向間隔が狭くなる圧縮領域を形成する側圧板を、取り付けておくことが有効である。これにより、前記実施形態と同様に、ロールベールを軸方向で圧縮しながら周方向に丸めて形成することが出来る。

【0080】

また、ベールラッパ78から排出する方向に延び出すコンベア機構を配設するようにしてもよい。これにより、ロールベール80からベールラッパ78に送られ、更に完成したラップ梱包体を排出するまでのコンベア搬送経路を形成することが出来、かかる搬送経路(流通経路)のなかでロールベールをラッピングすることが可能となる。

【0081】

また、前記実施形態において内側把持アーム26a,26bを設けることなく、外側把持アーム24a,24bに対して、スパイクピン36やカッター40およびそれらの駆動機構を装着するようにしても良い。

【0082】

また、スパイクピン36を一対の把持アームの片側にだけ設けたり、一つの把持アームに対して異なる場所にそれぞれスパイクピンを設けたりする等、スパイクピンの配設位置や配設数、具体的形状は、特に限定されるものでない。更にまた、カッター40も、両方の把持アームに設けても良く、その駆動手段として、電動モータや油圧シリンダ等を特別に装備しても良い。また、カッターとしても、例示の如き鋸歯形状の他、直線刃のナイフ状のカッター等、各種構造のものが、ラップ部材の材質等に応じて適宜に採用可能である。

【0083】

また、スパイクピンやカッターは、各別のアクチュエータで駆動させることも可能であり、それらの各別の操作スイッチを設けて、それぞれ手動で作動を切り換えるようにするマニュアル操作でも、本発明は実現可能である。

【符号の説明】

【0084】

10:解体用グラブ,12:解体装置,18:グラブベース部材,20a:把持アーム部材,20b:把持アーム部材,34:回動軸,36:スパイクピン,38:油圧シリンダ(スパイクピン駆動手段),40:カッター,52:ガイド穴(カッター駆動手段),54:ガイド突起(カッター駆動手段),58:回動軸,60:スパイクピン,62:連動軸(スパイクピン駆動手段),66:油圧シリンダ(スパイクピン駆動手段),68:連結板(スパイクピン駆動手段),70:コクピット(操作部),74:ラップ梱包体,76:ロールベーラ,78:ベールラッパ,80:ロールベール,110:コンベア機構,124:ラップ材

【技術分野】

【0001】

本発明は、ラップ梱包体を解体する際に用いられる解体用グラブに関する。また、本発明は、このようなラップ梱包体の解体用グラブを備えた解体装置や、該解体装置を含むラップ梱包体処理システムに関する。

【背景技術】

【0002】

従来から、ロールベーラでロール成形されたロールベールの外表面をラップ材で梱包したラップ梱包体が知られている。このラップ梱包体は、保存や輸送等の取り扱いに優れているので、家畜の飼料作物や完熟堆肥を梱包する際にも、その活用が検討されている。

【0003】

ところで、このようなラップ梱包体は一般に直径が1メートル以上となる大形で重量も大きいことから、これを搬送したり解体したりする作業が困難となるおそれがある。そこで、本出願人は、先に、特開2006−42688号公報(特許文献1)において、ラップ梱包体の把持や解体に用いられるトラクター搭載式のロールベール解体用グラブを提案した。この解体用グラブは、一対の把持アーム間でラップ梱包体を把持するに際して、把持アームの内側に突設されたスパイクをラップ梱包体に突き刺して確実に持ち上げることが出来るようになっている。

【0004】

しかしながら、かかる特許文献1に記載された従来構造の解体用グラブにおいては、ラップ梱包体の解体に際して、一対の把持アーム間で把持せしめたロールベールのラップ部材をカッター等で切り裂く必要があった。それ故、ラップ梱包体の解体作業の効率が悪く、解体作業に危険を伴うおそれもあるという問題があった。

【0005】

しかも、一対の把持アーム間で把持せしめたラップ梱包体のラップ部材をカッター等で切り裂いて、梱包された飼料や堆肥等を取り出し得たとしても、把持アームに突設されたスパイクがラップ部材に突き刺さったままになる。それ故、このラップ部材を、更に手作業で把持アームから取り外さなければならず、その作業にも、多くの労力と時間が必要とされるという問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−42688号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の解決課題とするところは、ラップ梱包体の解体作業を効率良く行うことが出来る、新規な構造のラップ梱包体の解体用グラブを提供することにある。また、本発明は、このような解体用グラブを備えた解体装置や、該解体装置を含むラップ梱包体処理システムも提供する。

【課題を解決するための手段】

【0008】

ラップ梱包体の解体用グラブに係る本発明の第一の態様は、グラブベース部材に対して開閉可能に取り付けられた左右一対の把持アーム部材を備えており、該把持アーム部材間でラップ梱包体を把持可能とされたラップ梱包体の解体用グラブであって、前記グラブベース部材及び前記一対の把持アーム部材の少なくとも一つにおいて、該一対の把持アーム部材で把持される前記ラップ梱包体に面する部分に配設されて回動軸回りに回動可能とされたスパイクピンと、該スパイクピンを前記回動軸回りに回動駆動せしめて、前記一対の把持アーム部材で把持される前記ラップ梱包体に向かって該スパイクピンが突出する穿刺位置と、該穿刺位置よりも下方に向かって該スパイクピンが下傾して垂れる離脱位置とを、選択的に実現可能とするスパイクピン駆動手段と、前記グラブベース部材及び前記一対の把持アーム部材の少なくとも一つにおいて、該一対の把持アーム部材で把持される前記ラップ梱包体の面する部分に配設されて周方向に往復変位可能とされたカッターと、該カッターを往復駆動せしめるカッター駆動手段とを有することを、特徴とする。

【0009】

第一の態様によれば、一対の把持アーム部材で把持されたラップ梱包体を、把持アーム部材に装着されたカッターで解体することが出来る。それ故、ラップ梱包体を人手によって解体する必要がなくなる。その結果、ラップ梱包体の解体作業を速やかに且つ容易に行うことが出来る。

【0010】

しかも、ラップ梱包体を切断して飼料や堆肥等の内蔵物を落下させて取り出した後は、スパイクピンを下方に向けて傾動させることにより、ラップ梱包体に作用する重力を利用して、ラップ梱包体をスパイクピンから抜け出させることが出来る。それ故、ラップ梱包体を下傾させたスパイクピンから少ない力で容易に取り外して処理することが出来るのであり、或いはスパイクピンから自動で取り外して処理することが出来るのである。

【0011】

ラップ梱包体の解体用グラブに係る本発明の第二の態様は、第一の態様に記載のものにおいて、前記グラブベース部材及び前記一対の把持アーム部材の少なくとも一つにおいて、前記カッター駆動手段が着脱可能とされているようにしたものである。

【0012】

第二の態様によれば、ラップ梱包体を解体する必要がない場合には、カッター駆動手段を取り外した状態で使用することが出来る。それ故、解体用グラブの汎用性を高めることが可能となる。例えば、ラップ梱包体を把持せしめて持ち上げ、輸送車の荷台に積み込む際や、そのままラップ梱包体を搬送する際等において、ラップ梱包体に対してカッターによる損傷が及ぶのを防止することが出来る。なお、カッタ駆動手段に加えてカッター自体を取り外すことも可能であって、それによりラップ梱包体の切断を完全に防止できる。また、カッタ等に加えて或いはカッタ等に代えて、スパイクピンも機能しなくすることで、ラップ梱包体の梱包フィルムへの傷付きを一層効果的に防止することも可能である。その際には、スパイクピンを取り外し可能とする他、スパイクピンの回動駆動手段を利用して、スパイクピンが突出しない状態(例えば下傾して垂れる離脱位置への回動状態)に位置決め保持させておくようにしても良い。

【0013】

ラップ梱包体の解体用グラブに係る本発明の第三の態様は、第一又は第二の態様に記載のものにおいて、前記一対の把持アーム部材の開閉作動に対して前記スパイクピン駆動手段を連動させることにより、該一対の把持アーム部材が開いた開放状態で該スパイクピンを前記離脱位置に回動位置させる一方、かかる開放状態から該一対の把持アーム部材を閉作動させて前記ラップ梱包体を把持させるに際して該スパイクピンを前記穿刺位置とする連動制御手段を設けたものである。

【0014】

第三の態様によれば、一対の把持アーム部材でラップ梱包体を把持する際に、スパイクピンをラップ梱包体に対して確実に突き刺すことが出来る。それ故、一対の把持アーム部材によるラップ梱包体の把持状態の安定化を図ることが可能となる。なお、連動制御手段は、スパイクピン駆動手段を作動させる油圧回路や電気回路において、その駆動エネルギーを供給/遮断するための切換バルブや通電スイッチ等をソフトウェア制御装置で切換制御したり、リミットスイッチ又はカム機構等を用いたハードウエア制御装置で切換制御したりすることによって構成され得る。

【0015】

ラップ梱包体の解体用グラブに係る本発明の第四の態様は、第一〜第三の何れかの態様に記載のものにおいて、前記一対の把持アーム部材の両方に前記スパイクピンが支持されている一方、該一対の把持アーム部材の一方において前記カッターが支持されているようにしたものである。

【0016】

第四の態様によれば、両方の把持アーム部材で支持されたスパイクピンがラップ梱包体に突き刺さることで、一対の把持アーム部材によるラップ梱包体の把持状態を一層安定化させて信頼性を向上させることが出来る。また、把持アーム部材で支持されたカッターによって、ラップ梱包体を、一対の把持アームによる把持方向の一方の側からだけ切断することで、例えば把持方向の両側からそれぞれカッターで切断する場合に比して、内蔵物の重力をかかる切断部位に効率的且つ集中的に作用させることが出来、ラップ梱包体をより確実に且つ速やかに開口させて内蔵物を速やかに落下させて取り出すことが可能となる。

【0017】

解体用グラブを備えた解体装置に係る本発明は、ラップ梱包体の解体用グラブに係る本発明の第一〜第四の何れかの態様に記載のラップ梱包体の解体用グラブが装着されて、該解体用グラブにおける前記一対の把持アーム部材の開閉作動とそれに伴う前記スパイクピンおよび前記カッターの作動を制御するための操作部が設けられていることを、特徴とする。

【0018】

このような解体装置によれば、一対の把持アーム部材の開閉作動や、それに伴うスパイクピンおよびカッターの作動を効率良く行うことが出来る。それ故、ラップ梱包体の解体作業の効率化を図ることが可能となる。

【0019】

ラップ梱包体処理システムに係る本発明は、(1)締固め可能な湿式細粒状の対象物を圧縮してロールベールを成形するロールベーラと、(2)該ロールベーラで成形された該ロールベールの外表面をラップ材で梱包してラップ梱包体とするベールラッパと、(3)該ロールベーラと該ベールラッパとの間に跨って設けられて該ロールベーラで成形された該ロールベールを荷受けして該ベールラッパにおけるラップ加工位置まで搬送するコンベア機構と、(4)該ベールラッパで得られた前記ラップ梱包体を前記左右一対の把持アーム部材で把持して前記スパイクピンを該ラップ梱包体に穿刺させることで前記ラップ材を係止せしめつつ前記カッターで該ラップ材を部分的に切断せしめ得る上記本発明に係る解体装置と、を併せて備えていることを、特徴とする。

【0020】

このようなラップ梱包体処理システムによれば、ロールベーラで成形されたロールベールを、コンベア機構により、ベールラッパにおけるラップ加工位置まで搬送することが出来る。それ故、ロールベールが地面に落下すること等に起因するロールベールの型崩れ等の不具合を回避して、ラップ梱包体を効率良く製造することが出来る。

【0021】

また、ラップ梱包体の解体に際して多くの人手が必要でなくなるから、ラップ梱包体の解体作業の効率化を図ることが可能となる。

【発明の効果】

【0022】

本発明においては、解体用グラブに関する発明だけでなく、解体装置やラップ梱包体処理システムの何れにおいても、特定構造の解体用グラブを共通して備えている。そして、かかる解体用グラブにおけるスパイクピンによってラップ梱包体を確実に把持して持ち上げることが出来ると共に、かかる解体用グラブに備え付けられたカッターにより、解体用グラブで把持せしめた状態でラップを効率的に切断して解体することが出来る。そして、特に本発明における解体用グラブでは、上記スパイクピンが傾動可能とされていることから、突出させたスパイクピンをラップ梱包体に対して確実に挿し入れて安定して把持せしめたことが出来る一方、解体後にはスパイクピンを下傾させることで、残ったラップ部材を重力を利用して容易に且つ速やかに解体用グラブから取り外して処分することが可能となるのである。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態としての解体用グラブを備えた解体装置を示す写真図。

【図2】図1に示した解体装置が備える解体用グラブを示す写真図。

【図3】図2に示した解体用グラブを構成する内側把持アームの作動状態を示す写真図。

【図4】図2に示した解体用グラブを構成する一方の内側把持アームの作動状態を示す写真図。

【図5】図2に示した解体用グラブを構成する他方の内側把持アームの作動状態を示す写真図。

【図6】本発明のラップ梱包体処理システムを構成するロールベーラとベールラッパを説明するための側面説明図。

【図7】図6に示したロールベーラの要部を示す写真図。

【図8】図6に示したベールラッパを示す写真図。

【図9】図2に示した解体用グラブを構成する一対の把持アーム部材の作動を説明するための平面説明図。

【図10】図1に示した解体装置を用いたラップ梱包体の解体方法を説明する写真図。

【発明を実施するための形態】

【0024】

以下、本発明を更に具体的に明らかにするために、本発明の実施形態について、図面を参照しつつ、詳細に説明する。

【0025】

図1には、本発明の一実施形態としてのラップ梱包体の解体用グラブ10を備えた解体装置12が示されている。解体装置12は、トラクタ14に設けられたローダアーム16の先端部分に対して解体用グラブ10が配設された構造とされている。なお、以下の説明において、上下方向とは、原則として、鉛直方向となる図1中の上下方向をいう。

【0026】

より詳細には、解体用グラブ10は、図2にも示されているように、ローダアーム16の先端部分に対して回動可能な状態で取り付けられる矩形枠体状のグラブベース部材18を備えている。グラブベース部材18には、その長手方向(図2中の左右方向)に離隔して一対の把持アーム部材20a,20bが配設されていると共に、これら一対の把持アーム部材20a,20bの間において把持用補助片22が配設されている。

【0027】

各把持アーム部材20a,20bは、外側把持アーム24と内側把持アーム26によって構成されている。各外側把持アーム24a,24bは、全体として矩形枠体形状を呈しており、その内周側には補強桟28が設けられている。

【0028】

このような外側把持アーム24a,24bは、それぞれ、グラブベース部材18におけるローダアーム16の取付側とは反対側へ延び出すようにして、グラブベース部材18に対して一軸回りに揺動可能な状態で取り付けられる。

【0029】

このようにしてグラブベース部材18に取り付けられた外側把持アーム24a,24bとグラブベース部材18の間には、油圧シリンダ30a,30bが配設されている。これにより、油圧シリンダ30a,30bの駆動力が外側把持アーム24a,24bに伝達されて、外側把持アーム24a,24bが一軸回りに揺動される。なお、このことから明らかなように、本実施形態では、前記特許文献1に記載された解体用グラブの構造をベースとしている。

【0030】

各外側把持アーム24a,24bにおいて他の外側把持アーム24b,24a側となる揺動方向内側には、内側把持アーム26a,26bが配設されている。一方の内側把持アーム26aは、全体として矩形枠体形状を呈しており、その内周側には十字状の補強桟32が設けられている。このような内側把持アーム26aは、外側把持アーム24aの揺動方向内側において、外側把持アーム24aにボルト固定されている。

【0031】

外側把持アーム24aと内側把持アーム26aの間には、把持アーム部材20aの長手方向と略平行に延びる回動軸34が配設されている。この回動軸34には、軸直角方向に突出するスパイクピン36が軸方向に適当な間隔で複数設けられている。

【0032】

回動軸34と外側把持アーム24aとの間には、油圧シリンダ38が配設されている。油圧シリンダ38のピストンロッドと回動軸34の間には、油圧シリンダ38の直線方向での駆動力を回動軸34の中心軸線回りの回転駆動力に変換する歯車機構(図示せず)が配設されている。これにより、油圧シリンダ38の駆動力が回動軸34へ伝達されて、回動軸34が一軸回りに揺動される。

【0033】

また、内側把持アーム26aの下端には、カッター40が配設されている。カッター40は、揺動部42とスライド部44を備えている。

【0034】

揺動部42は、全体として長手形状を呈しており、その長手方向一端には、幅方向一方の外方へ突出する鋸歯46が二つ設けられている。このような揺動部42は、その長手方向他端側がグラブベース部材18の下端部分に対して一軸回りに回動可能な状態で取り付けられる。また、揺動部42の長手方向一端側には、スライド部44が一軸回りに回動可能な状態で取り付けられている。

【0035】

スライド部44は、全体として長手形状を呈しており、その長手方向の全長に亘って幅方向一方の外方へ突出する鋸歯48が複数設けられた構造とされている。このようなスライド部44は、内側把持アーム26aの下端部分にボルト固定されたガイド板50に載置される。この状態で、スライド部44において長手方向に延びるように設けられたガイド穴52,52には、ガイド板50に突設されたガイド突起54,54が挿通配置されている。

【0036】

また、他方の内側把持アーム26bは、全体として矩形枠体形状を呈しており、その内周側には、高さ方向に延びる補強桟56が設けられている。このような内側把持アーム26bは、外側把持アーム24bの揺動方向内側において、外側把持アーム24bに対して一軸回りに揺動可能な状態で取り付けられている。

【0037】

他方の内側把持アーム26bと外側把持アーム24bの間には、他方の把持アーム部材20bの長手方向に延びる回動軸58が配設されている。回動軸58には、軸直角方向外方へ突出するスパイクピン60が軸直角方向に適当な間隔で複数設けられている。

【0038】

回動軸58の近くには、連動軸62が配設されている。連動軸62と回動軸58の間には、回動軸58の中心軸線回りの回転駆動力を連動軸62の中心軸線回りの回転駆動力に変換する歯車機構(図示せず)が配設されている。これにより、連動軸62の回転駆動力が回動軸58に伝達されて、回動軸58が一軸回りに揺動される。

【0039】

また、連動軸62の下端部分には、押え片64が設けられている。なお、押え片64の高さ位置は、カッター40の高さ位置よりも上方に設定されている。

【0040】

他方の内側把持アーム26bと外側把持アーム24bの間には、油圧シリンダ66が配設されている。油圧シリンダ66のピストンロッドには、連動軸62に外嵌固定された連結板68が取り付けられている。これにより、油圧シリンダ66の直線方向での駆動力が連動軸62の中心軸線回りの回転駆動力に変換されるようになっている。

【0041】

また、図面上では明示されていないが、連動軸62の近くには、連動軸62の中心軸線回りの回動量を制限するストッパ機構が設けられている。これにより、連動軸62の中心軸線回りの回動が制限されると、連動軸62の直線方向での駆動力が内側把持アーム26bに伝達されて、内側把持アーム26bが外側把持アーム24bに対して一軸回りで揺動可能とされている。

【0042】

上述の如き解体用グラブ10は、トラクタ14に付設されたローダアーム16の先端部分に対して回動可能に取り付けられる。そして、トラクタ14に設けられた操作部としてのコクピット70において適当な操作レバー等を操作することにより、各種油圧シリンダ30,38,66がローダアーム16に配設された油圧回路72によって駆動される。その結果、一対の把持アーム部材20a,20bが開閉作動する。

【0043】

また、油圧シリンダ30が駆動する際には、油圧シリンダ38も駆動するように、油圧回路72が構成されている。これにより、外側把持アーム24aが揺動方向内方側へ揺動すると、回動軸34が回動方向一方側へ回動して、スパイクピン36が内側把持アーム26aの内側から突出する穿刺位置に向かって移動する。そして、外側把持アーム24aが揺動方向内方端に位置する状態で、図3及び図4に示されているように、スパイクピン36は穿刺位置に位置する。

【0044】

一方、外側把持アーム24aが揺動方向外方側へ揺動すると、回動軸34が回動方向他方側へ回動して、スパイクピン36が下方に向かって垂れて内側把持アーム26aの内側から突出しない離脱位置へ向かって移動する。そして、外側把持アーム24aが揺動方向外方端に位置する状態で、図2に示されているように、スパイクピン36は離脱位置に位置する。

【0045】

このことから明らかなように、本実施形態では、油圧シリンダ38と図示しない歯車機構によって、スパイクピン駆動手段が構成されている。また、本実施形態では、油圧シリンダ38と図示しない歯車機構によって、連動制御手段が構成されている。

【0046】

また、外側把持アーム24aが揺動方向内方側へ揺動すると、図4に示されているように、ガイド突起54がガイド穴52の内周面に沿って移動することにより、カッター40が内側把持アーム26aの長手方向一端側(グラブベース部材18とは反対側)から突出する方向へ移動する。一方、外側把持アーム24aが揺動方向外方側へ揺動すると、内側把持アーム26aの長手方向一端側からの突出量が小さくなる方向へカッター40が移動する。外側把持アーム24aが揺動方向外方端に位置する状態では、図2に示されているように、カッター40は内側把持アーム26aの長手方向一端側から突出しなくなる。

【0047】

このことから明らかなように、本実施形態では、油圧シリンダ30とガイド突起54とガイド穴52によって、カッター駆動手段が構成されている。

【0048】

また、油圧シリンダ66が駆動する際には、連動軸62が回動方向一方へ回動することに伴って、回動軸58が回動方向一方へ回動する。これにより、内側把持アーム26bが外側把持アーム24bに対して揺動方向一方側へ揺動する場合には、スパイクピン60が内側把持アーム26bの内側から突出する穿刺位置に向かって移動する。そして、内側把持アーム26bが揺動方向一端に位置する状態で、図3及び図5に示されているように、スパイクピン60は穿刺位置に位置する。

【0049】

また、内側把持アーム26bが外側把持アーム24bに対して揺動方向一方側へ揺動する際には、回動軸58に連結された押え片64も、その先端部分が内側把持アーム26bの内側から突出する突出位置に向かって移動する。そして、内側把持アーム26bが揺動方向一端に位置する状態で、図3及び図5に示されているように、押え片64は突出位置に位置する。

【0050】

一方、内側把持アーム26bが外側把持アーム24aに対して揺動方向他方側へ揺動する場合には、スパイクピン60が下方に向かって垂れて内側把持アーム26bの内側から突出しない離脱位置に向かって移動する。そして、内側把持アーム26bが揺動方向他端に位置する状態で、図2に示されているように、スパイクピン60は離脱位置に位置する。

【0051】

また、内側把持アーム26bが外側把持アーム24bに対して揺動方向他方側へ揺動する際には、回動軸58に連結された押え片64も、その先端部分が内側把持アーム26bの内側から突出しない引込位置に向かって移動する。そして、内側把持アーム26bが揺動方向他端に位置する状態で、図2に示されているように、押え片64は引込位置に位置する。

【0052】

上述の説明から明らかなように、本実施形態では、油圧シリンダ66と連動軸62と図示しない歯車機構と連結板68によって、スパイクピン駆動手段が構成されている。また、本実施形態では、油圧シリンダ66と連動軸62と図示しない歯車機構と連結板68によって、連動制御手段が構成されている。

【0053】

続いて、このような解体装置12を備えたラップ梱包体処理システムについて、説明する。ラップ梱包体処理システムは、解体装置12によって解体されるラップ梱包体74を製造するためのロールベーラ76とベールラッパ78を備えている。

【0054】

ロールベーラ76は、図6に示されているように、ロールベール80を作成するための略円柱状の空隙を有するチャンバー82を備えている。チャンバー82内には、軸方向両端にスプロケット(図示せず)が装着された円筒外周面を有する従動軸84の複数本がチャンバー82の略全周に亘って平行に並べられて配設されている。そして、スプロケットに装着された駆動チェーン86(図7参照)によって、図示しないモータの回転駆動力が各従動軸84に伝達される。これにより、各従動軸84が同一周方向に回転駆動されるようになっており、投入口88からチャンバー82内へ送られた湿式細粒状の対象物としての完熟堆肥が多数本の従動軸84で回転されながら円柱状に圧縮されて、ロールベール80が形成される。

【0055】

特に本実施形態では、図7に示されているように、チャンバー82の軸方向両側に位置する側壁部分に側圧部90が設けられている。この側圧部90は、平面視で扇形状とされており、チャンバー82の高さ方向上方へ行くに従って(即ち、上述の複数本の従動軸84の回転によってチャンバー82内に投入された対象物(完熟堆肥)が送られる周方向の前方に行くに従って)次第にチャンバー82の幅方向内方へ行く傾斜面92が形成されている。これにより、チャンバー82内へ送られてきて、チャンバー82内で各従動軸84の回転作用で周方向に送られるつつ丸められる完熟堆肥をチャンバー82の幅方向(軸方向)で圧縮することが出来る。その結果、完熟堆肥を高密度に梱包することが出来る。

【0056】

また、チャンバー82内で形成されたロールベール80は、チャンバー82の後方側壁部分を構成する扉部94が一軸回りに回動することにより、後方へ放出されるようになっている。なお、後方へ放出されるロールベール80の外周面には、従来と同様に、ネットが巻き付けられている。

【0057】

このようなロールベーラ76の後方には、ベールラッパ78が配設されている。このベールラッパ78は、図8にも示されているように、本体フレーム96の上方に突設されたゲート98の後端部に対して、フィルムロータ100が一軸回りに回転可能な状態で垂下された構造とされている。

【0058】

また、フィルムロータ100の下方には、ロールベール80が載置されるステージ102が設けられている。ステージ102は、両端に設けられたベルト車104a,104bにベルト106を環状に掛け渡した構造とされており、駆動モータ108の駆動力をベルト車104aに伝達して、ベルト106を動かすようになっている。そして、ステージ102は、後方側に位置するベルト車104aを中心にして一軸回りに揺動可能な状態で本体フレーム96に取り付けられている。

【0059】

なお、本実施形態では、ベルト106においてロールベール80が載置される部分が下方へ沈むようにして、ベルト106がベルト車104a,104bに掛け渡されている。これにより、ベルト106において上方に位置する部分を前方から後方へ移動させたとしても、ベルト106に載置されたロールベール80を二つのベルト車104a,104b間に位置させておくことが出来るようになっている。

【0060】

また、ベールラッパ78においてステージ102よりも前方には、コンベア機構110が設けられている。コンベア機構110は、両端に設けられたベルト車112a,112bにベルト114を環状に掛け渡した構造とされている。そして、コンベア機構110は、駆動モータ116の駆動力をベルト車112aに伝達してベルト114を動かすことで、ベルト114上に載せたロールベール80をステージ102まで回転させることなく搬送するようになっている。

【0061】

また、コンベア機構110には、ベルト114の高さ位置を調節する高さ位置調節機構118が設けられている。これにより、ロールベーラ76におけるロールベール80の放出位置に応じて、ベルト114の高さ位置を調節することが出来る。その結果、ロールベール80がロールベーラ76から放出された際に受ける落下衝撃に起因する側面(軸方向端面)の崩壊を回避することが可能となる。

【0062】

上述の如きコンベア機構110で搬送されてきたロールベール80は、ステージ102を下方側へ揺動させておくことにより、ステージ102(ベルト106)上に載置される。そして、ロールベール80が載置されているステージ102を水平にし、駆動モータ108でベルト106を移動させてロールベール80を中心軸線回りに回転させながら、駆動モータ120でフィルムロータ100を回転させる。これにより、フィルムロータ100の先端に設けられたフィルムロール122を構成するラップ材124がステージ102に載置されたロールベール80に巻き付けられる。その結果、ロールベール80がラップ材124で梱包されたラップ梱包体74が製造される。製造されたラップ梱包体74は、ステージ102が上方へ揺動されることにより、後方へ放出される。

【0063】

上述の如く製造されたラップ梱包体74は、屋外または倉庫等の適当な場所で保管された後、トラック等で圃場まで搬送される。圃場まで搬送されてきたラップ梱包体74は、解体装置12によって解体される。

【0064】

続いて、解体装置12によるラップ梱包体74の解体方法について、図9及び図10に基づいて、説明する。なお、図9では、解体用グラブ10がモデル的に示されている。

【0065】

先ず、図9(a)や図10(a)に示すように、地面に載置されたラップ梱包体74を一つの径方向で挟む位置に一対の把持アーム部材20a,20bを位置させる。その後、図9(b)や図10(b)に示すように、一対の把持アーム部材20a,20bを閉作動させて、ラップ梱包体74を一対の把持アーム部材20a,20bで把持する。

【0066】

その際、内側把持アーム26a,26bがラップ梱包体74に接触していると共に、スパイクピン36がラップ梱包体74に突き刺さっている。また、カッター40の揺動部42に設けられた鋸歯46がラップ梱包体74に食い込んでいる。また、カッター40のスライド部44が前方(グラブベース部材18から離隔する方向)へ移動することにより、スライド部44がラップ梱包体74の周方向で移動する。これにより、スライド部44の鋸歯48がラップ梱包体74を部分的に切断する。

【0067】

その後、図9(c)に示すように、他方の内側把持アーム26bを揺動方向一方側へ揺動させると共に、一方の把持アーム部材20aを揺動方向内方側へ更に移動させる。これにより、ラップ梱包体74が内側把持アーム26bによってグラブベース部材18から離れてカッター40へ接近する方向へ押されると共に、押え片64がラップ梱包体74に食い込み、更には、スパイクピン60が下側から上側へ移動しながらラップ梱包体74に突き刺さる。また、カッター40の揺動部42に設けられた鋸歯46がラップ梱包体74に更に食い込むと共に、カッター40のスライド部44が把持アーム部材20aと共に揺動方向内方側へ移動する。その結果、ラップ梱包体74に形成された切口が更に広がり、図10(c)に示すように、ラップ梱包体74の中身(完熟堆肥)がラップ梱包体74の外表面に形成された切口から零れ落ちるようになっている。

【0068】

ラップ梱包体74の中身を落下させたら、図10(d)に示すように、ラップ梱包体74を構成するラップ材124とネットを把持した状態で移動する。この状態では、一対の把持アーム部材20a,20bが閉状態とされていると共に、他方の内側把持アーム26bが揺動方向一端側へ移動しているから、一対の把持アーム部材20a,20bのそれぞれに設けられたスパイクピン36,60がラップ梱包体74を構成するラップ材124とネットに突き刺さっている。これにより、ラップ梱包体74を構成するラップ材124とネットがスパイクピン36,60に係止されて、ラップ梱包体74を構成するラップ材124とネットが落下しないようになっている。

【0069】

そして、ラップ梱包体74を構成するラップ材124とネットを廃棄する場所まで移動したら、図10(e)に示すように、一対の把持アーム部材20a,20bを開作動すると共に、他方の内側把持アーム26bを揺動方向他端側へ移動させる。これにより、スパイクピン36,60が下方へ垂れ下がって、ラップ梱包体74を構成するラップ材124とネットがスパイクピン36,60で係止された状態が解除される。その結果、ラップ梱包体74を構成するラップ材124とネットが廃棄場所に落下する。

【0070】

上述の如き解体装置12においては、ラップ梱包体74の中身を取り出す際に行われる、ラップ梱包体74を部分的に切断する作業が、一方の把持アーム部材20aに設けられたカッター40を利用して行われるので、ラップ梱包体74の解体作業を人手によらず速やかに且つ確実に行うことが出来る。

【0071】

また、ガイド板52が一方の内側把持アーム26aに対してボルト固定されているので、ガイド板52を外しておけば、カッター40を一方の内側把持アーム26aに配設出来なくなる。この場合、カッター40でラップ梱包体74を傷付けることがなくなるので、解体装置12を用いたラップ梱包体74の運搬に支障をきたさない。

【0072】

また、スパイクピン36と外側把持アーム24aの動きが連動しているから、一対の把持アーム部材20a,20bでラップ梱包体74を把持する際に、スパイクピン36をラップ梱包体74に対して確実に突き刺すことが出来る。それ故、一対の把持アーム部材20a,20bによるラップ梱包体74の把持状態を安定させることが可能となる。

【0073】

また、スパイクピン60と他方の内側把持アーム26bの動きが連動しているから、カッター40でラップ梱包体74を切断する際において、一対の把持アーム部材20a,20bのそれぞれに設けられたスパイクピン36,60がラップ梱包体74を構成するラップ部材124とネットに突き刺さる。これにより、カッター40によるラップ梱包体74の切断してラップ梱包体74の中身を落下させる際に、ラップ梱包体74を構成するラップ部材124とネットが落下してしまうのを防ぐことが出来る。

【0074】

特に、スパイクピン60は下側から上側へ移動しながらラップ梱包体74に突き刺さるので、ラップ梱包体74を構成するラップ部材124とネットの落下を効果的に防止することが出来る。

【0075】

因みに、梱包時の水分が45.6%の完熟堆肥が梱包されたラップ梱包体74を五つ解体した。その場合の平均解体時間は87.2秒である。その内訳は、把持に5.2秒、切断に3.2秒、解体に75.4秒、回収に3.4秒である。ロールベールの周方向に対する切断割合を示す切断率は76.1%である。ロールベールの外周に巻き付けられたネットに付着した完熟堆肥を示す原物損失率は3.0%である。堆肥粒度分布は、1cm未満が49.1%、1cm以上5cm未満が32.5%、5cm以上が18.4%である。

【0076】

このことから明らかなように、解体装置12を用いれば、ラップ梱包体74の解体作業を速やかに行うことが出来る。

【0077】

以上、本発明の実施形態について詳述したが、本発明はその具体的な記載によって限定されない。例えば、前記実施形態では、完熟堆肥を梱包したラップ梱包体74の解体作業について説明したが、家畜の飼料を梱包したラップ梱包体の解体作業において前記実施形態で説明した解体装置12を用いることも、勿論可能である。

【0078】

また、ベールラッパ78から後方へ放出されたラップ梱包体74を転がすためのスロープを設けても良い。

【0079】

また、上述の如き周上に複数本の従動軸84を備えた構造のロールベーラ76の代わりに、市販の細断型ロールベーラを用いても良い。この場合にも、前述の側圧部90,90のように、チャンバーの側壁部分に対して、扇板形状等を呈することで、回転周方向の前方に向かって次第に軸方向間隔が狭くなる圧縮領域を形成する側圧板を、取り付けておくことが有効である。これにより、前記実施形態と同様に、ロールベールを軸方向で圧縮しながら周方向に丸めて形成することが出来る。

【0080】

また、ベールラッパ78から排出する方向に延び出すコンベア機構を配設するようにしてもよい。これにより、ロールベール80からベールラッパ78に送られ、更に完成したラップ梱包体を排出するまでのコンベア搬送経路を形成することが出来、かかる搬送経路(流通経路)のなかでロールベールをラッピングすることが可能となる。

【0081】

また、前記実施形態において内側把持アーム26a,26bを設けることなく、外側把持アーム24a,24bに対して、スパイクピン36やカッター40およびそれらの駆動機構を装着するようにしても良い。

【0082】

また、スパイクピン36を一対の把持アームの片側にだけ設けたり、一つの把持アームに対して異なる場所にそれぞれスパイクピンを設けたりする等、スパイクピンの配設位置や配設数、具体的形状は、特に限定されるものでない。更にまた、カッター40も、両方の把持アームに設けても良く、その駆動手段として、電動モータや油圧シリンダ等を特別に装備しても良い。また、カッターとしても、例示の如き鋸歯形状の他、直線刃のナイフ状のカッター等、各種構造のものが、ラップ部材の材質等に応じて適宜に採用可能である。

【0083】

また、スパイクピンやカッターは、各別のアクチュエータで駆動させることも可能であり、それらの各別の操作スイッチを設けて、それぞれ手動で作動を切り換えるようにするマニュアル操作でも、本発明は実現可能である。

【符号の説明】

【0084】

10:解体用グラブ,12:解体装置,18:グラブベース部材,20a:把持アーム部材,20b:把持アーム部材,34:回動軸,36:スパイクピン,38:油圧シリンダ(スパイクピン駆動手段),40:カッター,52:ガイド穴(カッター駆動手段),54:ガイド突起(カッター駆動手段),58:回動軸,60:スパイクピン,62:連動軸(スパイクピン駆動手段),66:油圧シリンダ(スパイクピン駆動手段),68:連結板(スパイクピン駆動手段),70:コクピット(操作部),74:ラップ梱包体,76:ロールベーラ,78:ベールラッパ,80:ロールベール,110:コンベア機構,124:ラップ材

【特許請求の範囲】

【請求項1】

グラブベース部材に対して開閉可能に取り付けられた左右一対の把持アーム部材を備えており、該把持アーム部材間でラップ梱包体を把持可能とされたラップ梱包体の解体用グラブであって、

前記グラブベース部材及び前記一対の把持アーム部材の少なくとも一つにおいて、該一対の把持アーム部材で把持される前記ラップ梱包体に面する部分に配設されて回動軸回りに回動可能とされたスパイクピンと、

該スパイクピンを前記回動軸回りに回動駆動せしめて、前記一対の把持アーム部材で把持される前記ラップ梱包体に向かって該スパイクピンが突出する穿刺位置と、該穿刺位置よりも下方に向かって該スパイクピンが下傾して垂れる離脱位置とを、選択的に実現可能とするスパイクピン駆動手段と、

前記グラブベース部材及び前記一対の把持アーム部材の少なくとも一つにおいて、該一対の把持アーム部材で把持される前記ラップ梱包体の面する部分に配設されて周方向に往復変位可能とされたカッターと、

該カッターを往復駆動せしめるカッター駆動手段と

を有することを特徴とするラップ梱包体の解体用グラブ。

【請求項2】

前記グラブベース部材及び前記一対の把持アーム部材の少なくとも一つにおいて、前記カッター駆動手段が着脱可能とされている請求項1に記載のラップ梱包体の解体用グラブ。

【請求項3】

前記一対の把持アーム部材の開閉作動に対して前記スパイクピン駆動手段を連動させることにより、該一対の把持アーム部材が開いた開放状態で該スパイクピンを前記離脱位置に回動位置させる一方、かかる開放状態から該一対の把持アーム部材を閉作動させて前記ラップ梱包体を把持させるに際して該スパイクピンを前記穿刺位置とする連動制御手段を設けた請求項1又は2に記載のラップ梱包体の解体用グラブ。

【請求項4】

前記一対の把持アーム部材の両方にそれぞれ前記スパイクピンが支持されている一方、該一対の把持アーム部材の一方において前記カッターが支持されている請求項1〜3の何れか1項に記載のラップ梱包体の解体用グラブ。

【請求項5】

請求項1〜4の何れか1項に記載のラップ梱包体の解体用グラブが装着されて、該解体用グラブにおける前記一対の把持アーム部材の開閉作動とそれに伴う前記スパイクピンおよび前記カッターの作動を制御するための操作部が設けられた解体用グラブを備えた解体装置。

【請求項6】

締固め可能な湿式細粒状の対象物を圧縮してロールベールを成形するロールベーラと、

該ロールベーラで成形された該ロールベールの外表面をラップ材で梱包してラップ梱包体とするベールラッパと、

該ロールベーラと該ベールラッパとの間に跨って設けられて該ロールベーラで成形された該ロールベールを荷受けして該ベールラッパにおけるラップ加工位置まで搬送するコンベア機構と、

該ベールラッパで得られた前記ラップ梱包体を前記左右一対の把持アーム部材で把持して前記スパイクピンを該ラップ梱包体に穿刺させることで前記ラップ材を係止せしめつつ前記カッターで該ラップ材を部分的に切断せしめ得る請求項5に記載の解体装置とを、併せて備えているラップ梱包体処理システム。

【請求項1】

グラブベース部材に対して開閉可能に取り付けられた左右一対の把持アーム部材を備えており、該把持アーム部材間でラップ梱包体を把持可能とされたラップ梱包体の解体用グラブであって、

前記グラブベース部材及び前記一対の把持アーム部材の少なくとも一つにおいて、該一対の把持アーム部材で把持される前記ラップ梱包体に面する部分に配設されて回動軸回りに回動可能とされたスパイクピンと、

該スパイクピンを前記回動軸回りに回動駆動せしめて、前記一対の把持アーム部材で把持される前記ラップ梱包体に向かって該スパイクピンが突出する穿刺位置と、該穿刺位置よりも下方に向かって該スパイクピンが下傾して垂れる離脱位置とを、選択的に実現可能とするスパイクピン駆動手段と、

前記グラブベース部材及び前記一対の把持アーム部材の少なくとも一つにおいて、該一対の把持アーム部材で把持される前記ラップ梱包体の面する部分に配設されて周方向に往復変位可能とされたカッターと、

該カッターを往復駆動せしめるカッター駆動手段と

を有することを特徴とするラップ梱包体の解体用グラブ。

【請求項2】

前記グラブベース部材及び前記一対の把持アーム部材の少なくとも一つにおいて、前記カッター駆動手段が着脱可能とされている請求項1に記載のラップ梱包体の解体用グラブ。

【請求項3】

前記一対の把持アーム部材の開閉作動に対して前記スパイクピン駆動手段を連動させることにより、該一対の把持アーム部材が開いた開放状態で該スパイクピンを前記離脱位置に回動位置させる一方、かかる開放状態から該一対の把持アーム部材を閉作動させて前記ラップ梱包体を把持させるに際して該スパイクピンを前記穿刺位置とする連動制御手段を設けた請求項1又は2に記載のラップ梱包体の解体用グラブ。

【請求項4】

前記一対の把持アーム部材の両方にそれぞれ前記スパイクピンが支持されている一方、該一対の把持アーム部材の一方において前記カッターが支持されている請求項1〜3の何れか1項に記載のラップ梱包体の解体用グラブ。

【請求項5】

請求項1〜4の何れか1項に記載のラップ梱包体の解体用グラブが装着されて、該解体用グラブにおける前記一対の把持アーム部材の開閉作動とそれに伴う前記スパイクピンおよび前記カッターの作動を制御するための操作部が設けられた解体用グラブを備えた解体装置。

【請求項6】

締固め可能な湿式細粒状の対象物を圧縮してロールベールを成形するロールベーラと、

該ロールベーラで成形された該ロールベールの外表面をラップ材で梱包してラップ梱包体とするベールラッパと、

該ロールベーラと該ベールラッパとの間に跨って設けられて該ロールベーラで成形された該ロールベールを荷受けして該ベールラッパにおけるラップ加工位置まで搬送するコンベア機構と、

該ベールラッパで得られた前記ラップ梱包体を前記左右一対の把持アーム部材で把持して前記スパイクピンを該ラップ梱包体に穿刺させることで前記ラップ材を係止せしめつつ前記カッターで該ラップ材を部分的に切断せしめ得る請求項5に記載の解体装置とを、併せて備えているラップ梱包体処理システム。

【図6】

【図9】

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図10】

【図9】

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図10】

【公開番号】特開2011−130711(P2011−130711A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2009−293491(P2009−293491)

【出願日】平成21年12月24日(2009.12.24)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18〜21年度、農林水産省、粗飼料多給による日本型家畜飼養技術の開発委託事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(594156880)三重県 (58)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成21年12月24日(2009.12.24)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18〜21年度、農林水産省、粗飼料多給による日本型家畜飼養技術の開発委託事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(594156880)三重県 (58)

【Fターム(参考)】

[ Back to top ]