ラップ部溶込み継手のガスメタル埋もれアーク溶接

【課題】

【解決手段】連続的又は断続的なラップ部溶込み継手を溶接する方法であって、ガスメタル埋もれアーク(GMBA)溶接工程を用いる。第1部材(22)は、その下にある第2金属部材(24)にGMBA溶接で接合されるもので、電極(26)から第1部材(22)へ金属を沈積させ、第1部材(22)から第2部材(24)まで広がる溶融金属池(10)を生成する。第1部材(22)と第2部材(24)の界面における溶接部の幅が、第1部材と第2部材のうち厚さが薄い方の部材の厚さ以上となるように、溶融池金属を凝固させて溶接部(30)を形成する。アーク(28)の少なくとも一部は第1部材の厚さ部分に埋め込まれ、所望の継手位置の方向に移動させられて、継手が形成される。

【解決手段】連続的又は断続的なラップ部溶込み継手を溶接する方法であって、ガスメタル埋もれアーク(GMBA)溶接工程を用いる。第1部材(22)は、その下にある第2金属部材(24)にGMBA溶接で接合されるもので、電極(26)から第1部材(22)へ金属を沈積させ、第1部材(22)から第2部材(24)まで広がる溶融金属池(10)を生成する。第1部材(22)と第2部材(24)の界面における溶接部の幅が、第1部材と第2部材のうち厚さが薄い方の部材の厚さ以上となるように、溶融池金属を凝固させて溶接部(30)を形成する。アーク(28)の少なくとも一部は第1部材の厚さ部分に埋め込まれ、所望の継手位置の方向に移動させられて、継手が形成される。

【発明の詳細な説明】

【技術分野】

【0001】

<発明の分野>

本発明は、ラップ部溶込み継手(lap-penetration joints)の溶接に関し、より具体的にはラップ部溶込み継手のガスメタル埋もれアーク溶接に関係する。

【背景技術】

【0002】

<発明の背景>

金属部材のガスメタルアーク溶接(GMA(gas metal arc)溶接)は、トーチ内の消耗性金属電極に電流を供給し、電極の先端(tip)と部材表面との間にアークを生成することを含んでいる。電極の金属は、充填材として部材上に堆積し、金属の溶融池(molten pool)が生成される。この溶融池は、電極の金属と部材の金属の混合物を含んでいる。溶融金属が凝固すると、溶接継手が形成される。GMA溶接は、一般的には、比較的薄い(1mm〜4.5mm)部材の接合に用いられ、接合例として、重ね隅肉(lap-fillet)継手、T字形隅肉(tee-fillet)継手、スクエア突合せ(square-butt)継手等がある。図1は、GMA溶接による2つの部材(2)(4)のスクエア突合せ継手の概略図であって、アーク(6)は金属電極(8)から発生する。溶融金属池(10)は、電極(8)と部材(2)(4)との間に生成され、アーク(6)と溶融池(10)の移動溶接領域の背後で凝固して溶接ビード(12)が形成される。これらの継手(重ね隅肉継手、T字形隅肉継手及びスクエア突合せ継手)の場合、電極の先端(14)とアークは、溶接される継手エッジの横方向±0.5mmの範囲内に位置されなければならない。溶接操作は、ロボット及び固定具を用いて制御され、電極アークの継手に対する横方向位置が正しいことを確認するために、幾つかの技術が用いられてきた。

【0003】

1つの解決法は、寸法が正確な部材と溶接用固定具を使用することであるが、これは、工程の最終コストの著しい増加を招くことになる。或いはまた、部材、溶接固定具及び/又はポジショナーの寸法許容差や、電極の先端及びアークが継手から横方向に位置ずれすることによって生ずる継手エッジの位置ずれを補正するために、トーチとアークを継手縁部に関して揺動させることが行われている。しかし、トーチを揺動(oscillation)させることによって、継手エッジの大きな位置ずれを補正することはできるが、トーチを揺動させるために溶接速度が低下するため、生産性が著しく低下する不都合がある。継手と電極の関係を改善する他の方法として、視覚に基づくシーム追跡システムを用いるものもあるが、その多くは、費用が高くつき、また、アルミニウム部材の信頼性が乏しいため、メンテナンスを集中して行わねばならない。触知による(tactile)シーム追跡システムは効果的であるが、鋭い角部を有する三次元組立体への適用に制限があり、方向変化が困難で、短い継手を作ることが難しい。

【0004】

従来より、ラップ部溶込み継手はGMA溶接に適していないと考えられているが、その理由は、溶接部が、(溶融金属池(10)から)重ね部材の十分な深さにまで到達せず、下側部材への溶込みが不足して、凝固による下側部材との接合が不十分になるためである。GMA溶接を用いて、ラップ部溶込み継手のスポット溶接を行なうことは何年も前から知られているが、構造的に重要でない継手に限られており、それには幾つかの理由がある。スポット溶接では、溶接時間が短く、供給される電流密度が十分でないため、重なる部材の接合面に存在する表面酸化物のカソード清浄(cathodically clean)を行なうことができないため、スポット溶接部の形状は「ワインカップ(wine-cup)」状となり、下側部材への溶込みが制限されるため、溶接部の界面の溶接幅が不十分となる。このため、GMAによってスポット溶接された溶接部は強度が比較的弱く、疲労型の荷重に対する耐久性が小さい。

【0005】

GMA溶接の溶込み深さの深いものは、ガスメタル埋もれアーク溶接(GMBA(gas metal buried arc)溶接)と称され、図2に示されるスクエア突合せ継手の作成に用いられてきた。GMBA溶接法が従来のGMA溶接と異なるのは、(1)GMBA溶接では、溶接電極を通過する溶接電流が、GMB溶接の場合よりも著しく高いことである。このため、GMBA溶接法ではその高電流密度により、よりコリメートされた(collimated)アークが得られ、部材(2)(4)への溶込み深さが増加する。しかしながら、ラップ部溶込み継手を、溶込み深さのより深いGMBA溶接で作製することはこれまで行われていない。

【発明の開示】

【0006】

<発明の要旨>

本発明は、ラップ部溶込み継手(lap-penetration joint)を作る方法であって、第1金属部材を、該第1金属部材の下にある第2金属部材にガスメタルアーク溶接することを含んでおり、消耗性金属電極と第1部材の表面との間にアークを形成し、電極の金属を第1部材に堆積させ、第1部材から第2部材に広がる溶融金属池を生成するものである。溶融池金属が凝固して溶接部が形成された時、2つの部材間の界面における溶接部の幅は、第1部材と第2部材のうち厚さが薄い方の部材の厚さ以上である。溶接中、アークは、第1部材の肉厚部分の少なくとも一部に埋もれており、所望の継手位置の方向へ移動させられ、継手が作られる。

【0007】

<望ましい実施例の詳細な説明>

本発明に関する以下の説明において用いられる「上」、「下」、「右」、「左」、「垂直」、「水平」、「トップ」、「ボトム」及びそれらに派生する用語は、図面の各図での向きを表している。しかしながら、本発明は、特に明示した場合を除いて、他の様々な変更及び工程順序が可能であることは理解されるべきである。さらにまた、添付の図面に例示され、以下の明細書に記載される具体的な装置及びプロセスは、本発明を単に例示した実施例であると解されるべきである。それゆえ、本明細書に開示された実施例に関連する具体的寸法及び物理的特徴は、それらに限定するものと解されるべきではない。

【0008】

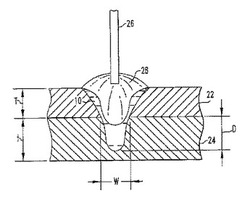

本発明は、ラップ部溶込み継手をGMBA(gas metal buried arc)溶接によって形成する方法を含んでいる。GMA溶接によるラップ部溶込み継手に関する前記制約(即ち、接合面から表面酸化物をカソード清浄できず、溶込みが制限され、界面幅が不十分である)を克服するために、ラップ部溶込み継手は、出力密度が高い方法(例えばレーザービーム、電子ビーム又はプラズマ溶接)にて溶接される。図3を参照すると、第1金属部材(22)は、第2金属部材(24)に当接して配置される。第1部材(22)と第2部材(24)は、図示の如く、上下に積み重ねてもよいし、他の配置でもよい。金属消耗性電極(26)を有する溶接トーチに対して、高電流(従来のGMA溶接では150アンペアであるのに対し、例えば350アンペア)が供給され、深く溶け込むことのできるコリメートされたアーク(28)が生成され、これにより、第1部材(22)と第2部材(24)が溶融する。電極(26)の金属も、両方の部材(22)(24)を溶かして溶融池(10)を生成し、この溶融池は、凝固すると溶接ビード(30)になる。アーク(28)は、第1部材(2)を貫通して第2部材(24)の上部に進入し、それらを溶かして、第1部材(22)と第2部材(24)の間に溶接部(30)を生成する。高電流密度はアーク(28)によって維持され、これにより、部材(22)(24)間の接合面に存在する酸化物層を貫通し、分断(fragment)し、溶融するの十分な電磁力と熱を供給することができ、また、部材のスタックアップの中に進入することができ、凝固する際に溶融池を激しく撹拌することができる等の幾つかの効果を有する。界面には、表面酸化物(スラグ状態の溶接部の表面に分断、溶解及び浮遊が起こることによる)を生ずるが、ラップ部溶込み継手のGMBA溶接では、前記表面酸化物のカソードアーク清浄作用を補うことができ、また同時に、所望の溶接形状(weld geometry)(即ち、溶込み及び界面幅)が得られる。

【0009】

図4を参照すると、良好なラップ部溶込み継手が形成されるように、溶接部(30)に十分な幅と深さが確実に得られる処理条件のもとで溶接部(30)が作られる。この目的を達成するために、溶接部の第2部材(24)への溶込み深さDは、第2部材(24)を溶融させるのに十分で、凝固したときに溶接部と融合(fuse)及び/又は結合(coalesce)するのに十分な深さであらねばならない。比較的薄肉(1〜5mm)部材の場合、第2部材(24)への溶込みは5〜10%が適当である。また、第1部材(22)と第2部材(24)の界面の溶接幅Wは、第1部材(20)の厚さT又は第2部材(24)の厚さtのどちらか薄い方の厚さと少なくとも同じ大きさでなければならない。図4において、部材(24)は、厚い方の部材として描かれているが、これは、そのように限定することを意味するものではなく、部材(22)(24)は同じ厚さであってもよいし、部材(22)は部材(24)よりも薄くてもよい。電極とアークは、第1部材(22)及び第2部材(24)間の継手の所望位置の方向に移動させられる。溶接は連続的又は断続的に行われるスティッチ溶接である。

【0010】

本発明において、ラップ部溶け込み溶接に適した材料は、アルミニウム協会(AA)のアルミニウム合金からなる構成部材であり、電極にAA合金を使用する。構成部材は両方とも、シート製品、鋳物品又は押出品であってよいし、その組合せであってもよい。例えば、本発明の方法では、AA5356電極を300アンペアで使用し、2枚の2mm厚AA5754−Oシートを溶接することに成功し、また、2mm厚のAA6022−T4シートを4mm厚のAA7005−T6押出材に接合することに成功した。GMBA溶接による本発明は、その他の材料(例えば、スチール、ステンレス鋼、チタン、チタン合金、銅、銅合金など)から作られた部材間でラップ部溶込み継手を作るのにも適している。

【0011】

GMA溶接によって重ね隅肉継手(lap-fillet joint)を作製する場合、電極の先端/アークの位置が継手エッジに対して横方向にずれるため、それに対応するには、溶接速度(travel of speed)及び/又はトーチ揺動速度をより遅く必要があるのに対し、本発明の方法ではラップ部溶込み継手をより効率良く作ることができる。GMA溶接により重ね隅肉継手を作るときの代表的な溶接速度は、2.5mm厚さの部品の場合約0.6〜1.2メートル/分であるのに対し、本発明のGMBA溶接によって比較的肉厚のラップ部溶込み継手を作る場合でも、約1.5〜2メートル/分である。さらにまた、ラップ部溶込み継手の場合、電極の先端/アークとラップ部溶込み継手部品エッジとの横方向位置関係は他の継手よりも重要度は少ないから、部品の寸法公差を厳密にする必要はないし、組立工程(即ち、固定と溶接)を簡素化できる。ラップ部溶込み継手をGMBA溶接で行なう他の利点は、同じ溶接設備をGMBA溶接とGMA溶接の両方に用いられることができるので、そのような溶接システムの使用を最大にすることができるので、ラップ部溶込み継手にこれまで使用されてきた費用のかかるレーザービーム、電子ビーム及びプラズマ溶接等の溶接システムは不要である。同一又は異なるアセンブリに異なる継手(即ち、重ね隅肉、T字隅肉等に対してラップ部溶込み)を溶接するとき、2種類の溶接モードを切り替えることによって行なうことができる。さらにまた、比較可能な厚さの部品どうしの重ね隅肉継手をGMA溶接で形成する場合、溶接によって全体が変形するが、ラップ部溶込み継手をGMBA溶接で形成する場合、溶接速度が速いので、そのような変形が低減される。

【0012】

GMBA溶接によるラップ部溶込み継手は、用途によっては、DC電流の電極を陽(逆)極性又は陰(正)極性にして作製することができる。本発明はまた、他のパルス電流又は非パルス電流(例えば、方形波、AC)及び/又はワイヤ供給変調システム(wire feeding modulating systems)で実施することもできる。GMBA溶接によりラップ部溶込み継手を作製する際、溶接の開始及び停止を制御(即ち、良好な品質及び形状特性の維持)するために、溶接の開始及び終了をプログラム可能なルーチンを有する溶接システムが用いられる。電極供給速度(又はワイヤ供給速度(WFR,wire feed rate)は、溶接電流と同期化され、図5に示されるように、厚さと合金が異なる組合せの関数として、ランプアップ(ramp-up)及びランプダウン(ramp-down)できるようにプログラミングされることができる。また、溶接の開始及び終了ルーチンは、電極供給速度/溶接電流及び溶接速度を同期化するようにプログラミングされることができる。

【0013】

本発明の望ましい実施例を説明したが、本発明は、特許請求の範囲内で他の実施例も可能であることは理解されるべきである。

【図面の簡単な説明】

【0014】

【図1】従来のガスメタルアーク溶接によるスクエア突合せ継手の概略図である。

【図2】従来のガスメタル埋もれアーク溶接によるスクエア突合せ継手の概略図である。

【図3】本発明の方法によるラップ部溶込み継手溶接の側面図である。

【図4】図3で作られた継手の側面図である。

【図5】本発明を実施するための電極供給速度、溶接電流及び溶接速度の同期化案を示すグラフである。

【技術分野】

【0001】

<発明の分野>

本発明は、ラップ部溶込み継手(lap-penetration joints)の溶接に関し、より具体的にはラップ部溶込み継手のガスメタル埋もれアーク溶接に関係する。

【背景技術】

【0002】

<発明の背景>

金属部材のガスメタルアーク溶接(GMA(gas metal arc)溶接)は、トーチ内の消耗性金属電極に電流を供給し、電極の先端(tip)と部材表面との間にアークを生成することを含んでいる。電極の金属は、充填材として部材上に堆積し、金属の溶融池(molten pool)が生成される。この溶融池は、電極の金属と部材の金属の混合物を含んでいる。溶融金属が凝固すると、溶接継手が形成される。GMA溶接は、一般的には、比較的薄い(1mm〜4.5mm)部材の接合に用いられ、接合例として、重ね隅肉(lap-fillet)継手、T字形隅肉(tee-fillet)継手、スクエア突合せ(square-butt)継手等がある。図1は、GMA溶接による2つの部材(2)(4)のスクエア突合せ継手の概略図であって、アーク(6)は金属電極(8)から発生する。溶融金属池(10)は、電極(8)と部材(2)(4)との間に生成され、アーク(6)と溶融池(10)の移動溶接領域の背後で凝固して溶接ビード(12)が形成される。これらの継手(重ね隅肉継手、T字形隅肉継手及びスクエア突合せ継手)の場合、電極の先端(14)とアークは、溶接される継手エッジの横方向±0.5mmの範囲内に位置されなければならない。溶接操作は、ロボット及び固定具を用いて制御され、電極アークの継手に対する横方向位置が正しいことを確認するために、幾つかの技術が用いられてきた。

【0003】

1つの解決法は、寸法が正確な部材と溶接用固定具を使用することであるが、これは、工程の最終コストの著しい増加を招くことになる。或いはまた、部材、溶接固定具及び/又はポジショナーの寸法許容差や、電極の先端及びアークが継手から横方向に位置ずれすることによって生ずる継手エッジの位置ずれを補正するために、トーチとアークを継手縁部に関して揺動させることが行われている。しかし、トーチを揺動(oscillation)させることによって、継手エッジの大きな位置ずれを補正することはできるが、トーチを揺動させるために溶接速度が低下するため、生産性が著しく低下する不都合がある。継手と電極の関係を改善する他の方法として、視覚に基づくシーム追跡システムを用いるものもあるが、その多くは、費用が高くつき、また、アルミニウム部材の信頼性が乏しいため、メンテナンスを集中して行わねばならない。触知による(tactile)シーム追跡システムは効果的であるが、鋭い角部を有する三次元組立体への適用に制限があり、方向変化が困難で、短い継手を作ることが難しい。

【0004】

従来より、ラップ部溶込み継手はGMA溶接に適していないと考えられているが、その理由は、溶接部が、(溶融金属池(10)から)重ね部材の十分な深さにまで到達せず、下側部材への溶込みが不足して、凝固による下側部材との接合が不十分になるためである。GMA溶接を用いて、ラップ部溶込み継手のスポット溶接を行なうことは何年も前から知られているが、構造的に重要でない継手に限られており、それには幾つかの理由がある。スポット溶接では、溶接時間が短く、供給される電流密度が十分でないため、重なる部材の接合面に存在する表面酸化物のカソード清浄(cathodically clean)を行なうことができないため、スポット溶接部の形状は「ワインカップ(wine-cup)」状となり、下側部材への溶込みが制限されるため、溶接部の界面の溶接幅が不十分となる。このため、GMAによってスポット溶接された溶接部は強度が比較的弱く、疲労型の荷重に対する耐久性が小さい。

【0005】

GMA溶接の溶込み深さの深いものは、ガスメタル埋もれアーク溶接(GMBA(gas metal buried arc)溶接)と称され、図2に示されるスクエア突合せ継手の作成に用いられてきた。GMBA溶接法が従来のGMA溶接と異なるのは、(1)GMBA溶接では、溶接電極を通過する溶接電流が、GMB溶接の場合よりも著しく高いことである。このため、GMBA溶接法ではその高電流密度により、よりコリメートされた(collimated)アークが得られ、部材(2)(4)への溶込み深さが増加する。しかしながら、ラップ部溶込み継手を、溶込み深さのより深いGMBA溶接で作製することはこれまで行われていない。

【発明の開示】

【0006】

<発明の要旨>

本発明は、ラップ部溶込み継手(lap-penetration joint)を作る方法であって、第1金属部材を、該第1金属部材の下にある第2金属部材にガスメタルアーク溶接することを含んでおり、消耗性金属電極と第1部材の表面との間にアークを形成し、電極の金属を第1部材に堆積させ、第1部材から第2部材に広がる溶融金属池を生成するものである。溶融池金属が凝固して溶接部が形成された時、2つの部材間の界面における溶接部の幅は、第1部材と第2部材のうち厚さが薄い方の部材の厚さ以上である。溶接中、アークは、第1部材の肉厚部分の少なくとも一部に埋もれており、所望の継手位置の方向へ移動させられ、継手が作られる。

【0007】

<望ましい実施例の詳細な説明>

本発明に関する以下の説明において用いられる「上」、「下」、「右」、「左」、「垂直」、「水平」、「トップ」、「ボトム」及びそれらに派生する用語は、図面の各図での向きを表している。しかしながら、本発明は、特に明示した場合を除いて、他の様々な変更及び工程順序が可能であることは理解されるべきである。さらにまた、添付の図面に例示され、以下の明細書に記載される具体的な装置及びプロセスは、本発明を単に例示した実施例であると解されるべきである。それゆえ、本明細書に開示された実施例に関連する具体的寸法及び物理的特徴は、それらに限定するものと解されるべきではない。

【0008】

本発明は、ラップ部溶込み継手をGMBA(gas metal buried arc)溶接によって形成する方法を含んでいる。GMA溶接によるラップ部溶込み継手に関する前記制約(即ち、接合面から表面酸化物をカソード清浄できず、溶込みが制限され、界面幅が不十分である)を克服するために、ラップ部溶込み継手は、出力密度が高い方法(例えばレーザービーム、電子ビーム又はプラズマ溶接)にて溶接される。図3を参照すると、第1金属部材(22)は、第2金属部材(24)に当接して配置される。第1部材(22)と第2部材(24)は、図示の如く、上下に積み重ねてもよいし、他の配置でもよい。金属消耗性電極(26)を有する溶接トーチに対して、高電流(従来のGMA溶接では150アンペアであるのに対し、例えば350アンペア)が供給され、深く溶け込むことのできるコリメートされたアーク(28)が生成され、これにより、第1部材(22)と第2部材(24)が溶融する。電極(26)の金属も、両方の部材(22)(24)を溶かして溶融池(10)を生成し、この溶融池は、凝固すると溶接ビード(30)になる。アーク(28)は、第1部材(2)を貫通して第2部材(24)の上部に進入し、それらを溶かして、第1部材(22)と第2部材(24)の間に溶接部(30)を生成する。高電流密度はアーク(28)によって維持され、これにより、部材(22)(24)間の接合面に存在する酸化物層を貫通し、分断(fragment)し、溶融するの十分な電磁力と熱を供給することができ、また、部材のスタックアップの中に進入することができ、凝固する際に溶融池を激しく撹拌することができる等の幾つかの効果を有する。界面には、表面酸化物(スラグ状態の溶接部の表面に分断、溶解及び浮遊が起こることによる)を生ずるが、ラップ部溶込み継手のGMBA溶接では、前記表面酸化物のカソードアーク清浄作用を補うことができ、また同時に、所望の溶接形状(weld geometry)(即ち、溶込み及び界面幅)が得られる。

【0009】

図4を参照すると、良好なラップ部溶込み継手が形成されるように、溶接部(30)に十分な幅と深さが確実に得られる処理条件のもとで溶接部(30)が作られる。この目的を達成するために、溶接部の第2部材(24)への溶込み深さDは、第2部材(24)を溶融させるのに十分で、凝固したときに溶接部と融合(fuse)及び/又は結合(coalesce)するのに十分な深さであらねばならない。比較的薄肉(1〜5mm)部材の場合、第2部材(24)への溶込みは5〜10%が適当である。また、第1部材(22)と第2部材(24)の界面の溶接幅Wは、第1部材(20)の厚さT又は第2部材(24)の厚さtのどちらか薄い方の厚さと少なくとも同じ大きさでなければならない。図4において、部材(24)は、厚い方の部材として描かれているが、これは、そのように限定することを意味するものではなく、部材(22)(24)は同じ厚さであってもよいし、部材(22)は部材(24)よりも薄くてもよい。電極とアークは、第1部材(22)及び第2部材(24)間の継手の所望位置の方向に移動させられる。溶接は連続的又は断続的に行われるスティッチ溶接である。

【0010】

本発明において、ラップ部溶け込み溶接に適した材料は、アルミニウム協会(AA)のアルミニウム合金からなる構成部材であり、電極にAA合金を使用する。構成部材は両方とも、シート製品、鋳物品又は押出品であってよいし、その組合せであってもよい。例えば、本発明の方法では、AA5356電極を300アンペアで使用し、2枚の2mm厚AA5754−Oシートを溶接することに成功し、また、2mm厚のAA6022−T4シートを4mm厚のAA7005−T6押出材に接合することに成功した。GMBA溶接による本発明は、その他の材料(例えば、スチール、ステンレス鋼、チタン、チタン合金、銅、銅合金など)から作られた部材間でラップ部溶込み継手を作るのにも適している。

【0011】

GMA溶接によって重ね隅肉継手(lap-fillet joint)を作製する場合、電極の先端/アークの位置が継手エッジに対して横方向にずれるため、それに対応するには、溶接速度(travel of speed)及び/又はトーチ揺動速度をより遅く必要があるのに対し、本発明の方法ではラップ部溶込み継手をより効率良く作ることができる。GMA溶接により重ね隅肉継手を作るときの代表的な溶接速度は、2.5mm厚さの部品の場合約0.6〜1.2メートル/分であるのに対し、本発明のGMBA溶接によって比較的肉厚のラップ部溶込み継手を作る場合でも、約1.5〜2メートル/分である。さらにまた、ラップ部溶込み継手の場合、電極の先端/アークとラップ部溶込み継手部品エッジとの横方向位置関係は他の継手よりも重要度は少ないから、部品の寸法公差を厳密にする必要はないし、組立工程(即ち、固定と溶接)を簡素化できる。ラップ部溶込み継手をGMBA溶接で行なう他の利点は、同じ溶接設備をGMBA溶接とGMA溶接の両方に用いられることができるので、そのような溶接システムの使用を最大にすることができるので、ラップ部溶込み継手にこれまで使用されてきた費用のかかるレーザービーム、電子ビーム及びプラズマ溶接等の溶接システムは不要である。同一又は異なるアセンブリに異なる継手(即ち、重ね隅肉、T字隅肉等に対してラップ部溶込み)を溶接するとき、2種類の溶接モードを切り替えることによって行なうことができる。さらにまた、比較可能な厚さの部品どうしの重ね隅肉継手をGMA溶接で形成する場合、溶接によって全体が変形するが、ラップ部溶込み継手をGMBA溶接で形成する場合、溶接速度が速いので、そのような変形が低減される。

【0012】

GMBA溶接によるラップ部溶込み継手は、用途によっては、DC電流の電極を陽(逆)極性又は陰(正)極性にして作製することができる。本発明はまた、他のパルス電流又は非パルス電流(例えば、方形波、AC)及び/又はワイヤ供給変調システム(wire feeding modulating systems)で実施することもできる。GMBA溶接によりラップ部溶込み継手を作製する際、溶接の開始及び停止を制御(即ち、良好な品質及び形状特性の維持)するために、溶接の開始及び終了をプログラム可能なルーチンを有する溶接システムが用いられる。電極供給速度(又はワイヤ供給速度(WFR,wire feed rate)は、溶接電流と同期化され、図5に示されるように、厚さと合金が異なる組合せの関数として、ランプアップ(ramp-up)及びランプダウン(ramp-down)できるようにプログラミングされることができる。また、溶接の開始及び終了ルーチンは、電極供給速度/溶接電流及び溶接速度を同期化するようにプログラミングされることができる。

【0013】

本発明の望ましい実施例を説明したが、本発明は、特許請求の範囲内で他の実施例も可能であることは理解されるべきである。

【図面の簡単な説明】

【0014】

【図1】従来のガスメタルアーク溶接によるスクエア突合せ継手の概略図である。

【図2】従来のガスメタル埋もれアーク溶接によるスクエア突合せ継手の概略図である。

【図3】本発明の方法によるラップ部溶込み継手溶接の側面図である。

【図4】図3で作られた継手の側面図である。

【図5】本発明を実施するための電極供給速度、溶接電流及び溶接速度の同期化案を示すグラフである。

【特許請求の範囲】

【請求項1】

ガスメタル埋もれアーク溶接により、第1金属部材と該第1金属部材の下にある第2金属部材との間にラップ部溶込み継手を形成する方法であって、

消耗性金属電極と第1部材の表面との間にアークを形成するステップ、

電極の金属を第1部材に堆積させ、第1部材から該第1部材の下にある第2部材に広がる溶融金属池を生成するステップ、

溶融金属池を凝固させて、第1部材と第2部材の界面における溶接部の幅が、第1部材と第2部材の厚さが薄い方の部材の厚さと等しいか又はそれ以上である溶接部を形成するステップ、

アークと電極を第1部材の表面を横切る方向に移動させて、継手を形成するステップ、を含んでいる方法。

【請求項2】

溶接部は、第2部材の中に溶け込み、凝固して第2部材と融合する請求項1の方法。

【請求項3】

アークは、少なくとも一部は第1部材の厚さ部分の中にある請求項1の方法。

【請求項4】

第1部材と第2部材はアルミニウム合金である請求項1の方法。

【請求項5】

第1部材と第2部材は、スチール、ステンレス鋼、チタン、チタン合金、銅及び銅合金からなる群から選択される材料から作られる請求項1の方法。

【請求項6】

第1部材と第2部材の各部材は、シート製品、鋳造品、押出し品及び鍛造品からなる群から選択される請求項4の方法。

【請求項7】

アークと電極の移動速度は、約1メートル/分以上である請求項1の方法。

【請求項8】

溶接は連続的に行われる請求項1の方法。

【請求項9】

溶接は断続的に行われる請求項1の方法。

【請求項1】

ガスメタル埋もれアーク溶接により、第1金属部材と該第1金属部材の下にある第2金属部材との間にラップ部溶込み継手を形成する方法であって、

消耗性金属電極と第1部材の表面との間にアークを形成するステップ、

電極の金属を第1部材に堆積させ、第1部材から該第1部材の下にある第2部材に広がる溶融金属池を生成するステップ、

溶融金属池を凝固させて、第1部材と第2部材の界面における溶接部の幅が、第1部材と第2部材の厚さが薄い方の部材の厚さと等しいか又はそれ以上である溶接部を形成するステップ、

アークと電極を第1部材の表面を横切る方向に移動させて、継手を形成するステップ、を含んでいる方法。

【請求項2】

溶接部は、第2部材の中に溶け込み、凝固して第2部材と融合する請求項1の方法。

【請求項3】

アークは、少なくとも一部は第1部材の厚さ部分の中にある請求項1の方法。

【請求項4】

第1部材と第2部材はアルミニウム合金である請求項1の方法。

【請求項5】

第1部材と第2部材は、スチール、ステンレス鋼、チタン、チタン合金、銅及び銅合金からなる群から選択される材料から作られる請求項1の方法。

【請求項6】

第1部材と第2部材の各部材は、シート製品、鋳造品、押出し品及び鍛造品からなる群から選択される請求項4の方法。

【請求項7】

アークと電極の移動速度は、約1メートル/分以上である請求項1の方法。

【請求項8】

溶接は連続的に行われる請求項1の方法。

【請求項9】

溶接は断続的に行われる請求項1の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公表番号】特表2008−501529(P2008−501529A)

【公表日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願番号】特願2007−515020(P2007−515020)

【出願日】平成16年6月2日(2004.6.2)

【国際出願番号】PCT/US2004/017590

【国際公開番号】WO2005/120761

【国際公開日】平成17年12月22日(2005.12.22)

【出願人】(500277629)アルコア インコーポレイテッド (49)

【Fターム(参考)】

【公表日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願日】平成16年6月2日(2004.6.2)

【国際出願番号】PCT/US2004/017590

【国際公開番号】WO2005/120761

【国際公開日】平成17年12月22日(2005.12.22)

【出願人】(500277629)アルコア インコーポレイテッド (49)

【Fターム(参考)】

[ Back to top ]