ラテライトニッケル鉱に対する大気圧浸出方法

【課題】ラテライト鉱からのニッケル及びコバルトの回収における浸出方法において、熱力学的に不安定なジャイロサイト化合物として、鉄を沈殿させない方法を提供する。

【解決手段】ラテライト鉱からのニッケル及びコバルトの回収における大気浸出方法であって、a)ラテライト鉱の採鉱後、低マグネシウム含有鉱石画分と高マグネシウム含有鉱石画分とに分離する工程と、b)鉱石画分を別々にスラリーにする工程と、c)低マグネシウム含有鉱石画分を濃硫酸で浸出させる一次浸出工程としての工程と、d)一次浸出工程後、高マグネシウム含有スラリーを導入して、鉄酸化物若しくは鉄水酸化物として鉄を沈殿させる工程で、鉄の沈殿の間に放出される硫酸は前記高マグネシウム鉱石画分を浸出させるのに使用される二次浸出工程とを含んだ方法。

【解決手段】ラテライト鉱からのニッケル及びコバルトの回収における大気浸出方法であって、a)ラテライト鉱の採鉱後、低マグネシウム含有鉱石画分と高マグネシウム含有鉱石画分とに分離する工程と、b)鉱石画分を別々にスラリーにする工程と、c)低マグネシウム含有鉱石画分を濃硫酸で浸出させる一次浸出工程としての工程と、d)一次浸出工程後、高マグネシウム含有スラリーを導入して、鉄酸化物若しくは鉄水酸化物として鉄を沈殿させる工程で、鉄の沈殿の間に放出される硫酸は前記高マグネシウム鉱石画分を浸出させるのに使用される二次浸出工程とを含んだ方法。

【発明の詳細な説明】

【発明の概要】

【0001】

発明の詳細な説明

序論

本発明は、ニッケル及びコバルト製品を回収するためのラテライト鉱の大気圧酸浸出方法にある。

【0002】

より詳細には、本発明は、ニッケル及びコバルトを回収し、鉄リッチジャロサイト固形物、例えばNaFe3(SO4)2(OH)6が実質的にない鉄残留物を廃棄する、ラテライト鉱画分の連続的且つ協同的(joint)な酸浸出にある。好ましい形態では、このニッケル及びコバルトの回収プロセスは、まず、褐鉄鉱などの低マグネシウム含有鉱石画分を、硫酸を用いて、大気圧のもと、その沸点までの温度で浸出させ、それに続いて、サプロライトなどの高マグネシウム含有鉱石画分の浸出を行う連続的な反応を含んでいる。浸出された固形物は、好ましくは針鉄鉱の形態、例えばFeOOHの形態で、又は、サルフェート含有率が比較的低い他の形態の鉄酸化物若しくは鉄水酸化物として浸出中に沈殿した鉄を含有しており、ジャロサイト形態は実質的にない。

【0003】

また、このプロセスは、典型的には鉄及びマグネシウム含有率が典型的な褐鉄鉱鉱石とサプロライト鉱石との間にある、高度にスメクタイト又はノントロナイト質の鉱石にも適用することができる。これら鉱石は、通常、大気圧条件で容易に浸出する。

【0004】

発明の背景

ラテライト鉱は酸化鉱石であり、鉱石を選鉱して高価な金属であるニッケル及びコバルトを精鉱する有効な方法は一般には存在しないため、それらの採鉱は、鉱石のほぼ全体を処理することを必要とする。

【0005】

表1に示すように、鉄/ニッケル比は様々であり、褐鉄鉱画分では高く、サプロライト画分ではより低い。それ故、可溶化したニッケル及びコバルトの溶解した鉄からの分離は、あらゆる回収プロセスにおいて重要な問題である。

【表1】

【0006】

ラテライト鉱の酸浸出において、ニッケル及びコバルトを溶解させ且つ可溶化した鉄の大部分を不溶な赤鉄鉱へと転化させる高圧酸浸出(HPAL)プロセスが開発された。これは、高温(250〜300℃)で及びそれに対応した圧力で動作するオートクレーブにおいて達成された。HPAL法は、高率でニッケル及びコバルトを回収するが、高圧及び高温の動作条件に耐えるための、高価で高性能な設備を必要とする。

【0007】

高価な設備の使用を避けるために、HPALプロセスに代わる方法が開示されている。これらは、一般には、110℃までの温度のもと、大気圧で動作する。このような開示の1つは、米国特許第6261527号であり、これは、ラテライト鉱の褐鉄鉱画分及びサプロライト画分を、硫酸を用いて、大気圧のもと、その沸点を下回る温度で連続的に浸出させ、溶解した鉄の殆どを不溶なジャロサイト固形物として廃棄することを記載している。

【0008】

ジャロサイト化合物は熱力学的に不安定であるため、この鉄除去プロセスについては環境的な懸念がある。ジャロサイトは、鉄水酸化物へとゆっくりと分解して、硫酸を放出するかも知れない。放出された酸は、浸出残留尾鉱(leach residue tailing)中に存在するMn、Ni、Co、Cu及びZnなどの沈殿した僅かな重金属を再び溶解させ、それによって、これら金属を、尾鉱堆積物の周辺の地面又は地表水に移動させるかも知れない。

【0009】

このプロセスの他の不利な点は、ジャロサイトがサルフェート(sulphate)を含有しており、これが浸出に必要な酸の条件を著しく増加させることである。硫酸は、一般に、酸浸出処理において唯一の非常に高価な投入物であり、それ故、ジャロサイトプロセスには、経済的に不利な点も存在する。

【0010】

Walter Curlook名義の米国特許第6379637号は、ニッケル及びコバルトを、ニッケルラテライト鉱の高度に蛇紋石化したサプロライト画分から浸出させるための大気酸浸出プロセスを記載している。このプロセスは、高度に蛇紋石化したサプロライト鉱石に硫酸溶液を大気圧で直接加えることによって、この鉱石を浸出させることを含んでいる。このプロセスにおける酸消費量は、乾燥鉱石1トンあたり、800乃至1000kgであることが示唆されている。

【0011】

Falconbridge Nickel Mines Ltd名義の英国特許第2086872号は、ラテライトニッケル鉱の大気浸出プロセスであって、高マグネシアのニッケル含有蛇紋石鉱石を硫酸水溶液で浸出させることにより、この鉱石からニッケル及びコバルトを可溶化させるプロセスに関する。この溶液には還元剤が大量に加えられ、その溶液の酸化還元電位を、飽和カンコウ電極を参照として測定したときに200乃至400mVの値に維持する。

【0012】

このプロセスは、処理されている鉱石の成分(content)の全てを浸出させるのに酸が使用される浸出プロセスにおいて、酸の直接添加を使用する。硫酸は酸浸出プロセスにおける高価な投入物であり、このようなプロセスには、環境的に不利な点に加え、経済的にも不利な点が存在する。

【0013】

本発明は、従来技術のプロセスに関連する1つ以上の問題を克服又は緩和することを狙っている。

【0014】

文献、行為、材料、デバイス、物品などの議論は、本発明に文脈(context)を提供する目的のためだけに、この明細書に含まれている。これら事項の幾つか又は全ては本願の各請求項の優先日よりも前にオーストラリアに存在していたため従来技術の基礎の一部を形成していたか又は本発明に関連した分野における共通の一般知識であった、ということは、示唆も表現もされていない。

【0015】

発明の説明

本発明は、ニッケル及びコバルト製品を回収するための、ラテライト鉱の大気酸浸出プロセスにある。特には、本発明は、ラテライト鉱の別々の画分を大気圧のもと酸の沸点までの温度で連続的且つ協同的に酸浸出してニッケル及びコバルトを回収することにある。

【0016】

或る態様では、本発明は、ラテライト鉱からのニッケル及びコバルトの回収における大気浸出方法であって、

a)前記ラテライト鉱を、抜掘りによって又は採鉱後の分級によって、低マグネシウム含有鉱石画分と高マグネシウム含有鉱石画分とに分離する工程と、

b)分離した前記鉱石画分を別々にスラリーにする工程と、

c)前記低マグネシウム含有鉱石画分を濃硫酸で浸出させる一次浸出工程としての工程と、

d)前記一次浸出工程の実質的な完了に続いて前記高マグネシウム含有鉱石のスラリーを導入して、針鉄鉱として又は他の低サルフェート含有形態の鉄酸化物若しくは鉄水酸化物として鉄を沈殿させる工程であって、鉄の沈殿の間に放出される硫酸は前記高マグネシウム鉱石画分を浸出させるのに使用される二次浸出工程と

を含んだ方法にある。

【0017】

本発明は、鉄の大部分を、固体針鉄鉱として、又は、サルフェート成分を殆ど含有していないか全く含有していないサルフェート含有率が比較的低い他の形態の鉄酸化物若しくは鉄水酸化物として廃棄する大気圧浸出を提供し、ジャロサイトとして鉄を沈殿させるという不利な点を回避する。一般的な反応は、反応式(1)で表される。

【化1】

【0018】

この一般的な反応は、一次褐鉄鉱浸出工程と二次サプロライト浸出工程との組み合わせである。

【0019】

反応混合物からの鉄のジャロサイトとしての除去においては、1モルの鉄が沈殿する毎に、1モルの酸が生成する。しかしながら、鉄が針鉄鉱として沈殿する場合、1モルの鉄が沈殿する毎に、1.5モルの酸が生成する。このことは、以下の反応式(2)及び(3)に示されている。

【0020】

反応混合物からの鉄のジャロサイトとしての除去は、以下の反応式に従う。

【化2】

【0021】

反応混合物からの鉄の針鉄鉱としての除去は、以下の反応式に従う。

【化3】

【0022】

これらの反応式から、反応混合物からの鉄のジャロサイトとしての除去は、鉄の例えば針鉄鉱の形態での除去と比較して、鉄1モル当たり0.5モルのH2SO4の損失をもたらすことが証明される。

【0023】

サプロライト浸出の臨界段階において、この損失が起こった場合、処理されているサプロライト画分からのニッケル及びコバルトの回収にとってより少量の酸が残る。それ故、本発明は、廃棄される固形物の性質及び品質に関する従来技術への改良と、経済的及び環境的な利点を提供する硫酸浸出液(leachate)のより効果的な使用とにある。

【0024】

二次浸出工程の間、鉄は、最も好ましくは針鉄鉱、即ちFeO(OH)として沈殿し、それによって、鉄が例えばジャロサイトとして沈殿した場合よりも高いレベルで酸を二次浸出工程のために利用可能となる。本発明のプロセスに関する或る特定の特徴は、二次浸出工程の鉄沈殿の間に硫酸が放出されるので、この工程の間は追加の硫酸を加える必要が殆どないことである。

【0025】

低マグネシウム含有鉱石画分は、ラテライト鉱の褐鉄鉱画分(約6重量%未満のMg)を含んでいる。また、この画分は、一般的には約4重量%乃至8重量%のマグネシウム含有率を有している低乃至中程度のマグネシウム含有率のスメクタイト又はノントロナイト鉱石を更に含んでいてもよい。高マグネシウム含有鉱石画分は、ラテライト鉱のサプロライト画分(約8重量%を超えるMg)を含んでいる。また、この画分は、スメクタイト又はノントロナイト鉱石を更に含んでいてもよい。低マグネシウム含有鉱石画分及び高マグネシウム含有鉱石画分の双方のスラリー化は、一般的には、ナトリウム、アルカリ金属及びアンモニウムフリーの水の中において約20重量%以上の固形分濃度で行われ、この固形分濃度はスラリーのレオロジーによって制限される。

【0026】

一次浸出工程は、低Mg鉱石、例えば、低マグネシウム含有褐鉄鉱鉱石のスラリー又は低乃至中Mg含有スメクタイト若しくはノントロナイト鉱石スラリーと、濃硫酸とを用い、105℃までの又は大気圧におけるこれら浸出反応体の沸点までの温度で行われる。最も好ましくは、反応温度は可能な限り高く、大気圧での迅速な浸出を達成する。褐鉄鉱鉱石におけるニッケル含有鉱物は針鉄鉱であり、ニッケルは、針鉄鉱マトリックス中に分布している。それ故、一次浸出工程の酸性度は、この針鉄鉱マトリックスを破壊し、ニッケルを遊離させるのに十分なものであるべきである。1回分(the dose)の硫酸は、好ましくは、鉱石中の約90%を超えるニッケル、コバルト、鉄、マグネシウム並びに約80%を超えるアルミニウム及びマグネシウムを溶解させるための理論量の100乃至140%である。

【0027】

高マグネシウム鉱石、例えばサプロライトと、低マグネシウム鉱石、例えば褐鉄鉱との比は、理想的には、約0.5乃至1.3の乾燥比範囲内にある。サプロライト/褐鉄鉱の比は、鉱石の組成に強く依存する。理論的には、二次浸出工程の間に加えられるサプロライトの量は、一次浸出工程における残留遊離酸と針鉄鉱としての鉄の沈殿から放出される酸との合計とほぼ対応すべきである。一般には、約20〜30g/Lの残留遊離酸が一次浸出工程から残り、210〜260g/Lの硫酸(80〜100g/LのFe3+に相当する)が針鉄鉱の沈殿の間に放出される。

【0028】

アスボライト又は他の類似のMn(III又はIV)鉱物のコバルト成分を遊離させるべく、還元剤、例えば二酸化硫黄ガス又はナトリウムフリーのメタ重亜硫酸塩(metabisulphite)若しくは亜硫酸塩(sulphite)が、低マグネシウム含有鉱石スラリー中へと注入されて、一次浸出工程のために、酸化還元電位を、好ましくは1000mV(SHE)未満に、好ましくは800乃至1000mV(SHE)に、最も好ましくは約835mV(SHE)に制御する。約835mV(SHE)では、コバルトはアスボライトからほぼ完全に放出され、第一鉄イオン(Fe2+)へと還元される第二鉄イオン(Fe3+)は殆どない。

【0029】

二次浸出工程の間、酸化還元電位は、好ましくは700乃至900mV(SHE)に、最も好ましくは約720乃至800mV(SHE)に制御される。二次浸出工程における好ましい酸化還元電位は、一次浸出工程におけるそれよりも僅かに低い。なぜなら、サプロライトは第一鉄イオンを含有しており、第一鉄イオンの放出は、二次進出工程における酸化還元電位を低下させるからである。それ故、プロセスのこの段階において酸化還元電位を制御するのに、還元剤は殆ど必要ない。二次浸出工程の間の還元剤の必要性は、サプロライト鉱石の成分に強く依存し、例えば、アスボライト中のコバルト含有率が高い場合又はサプロライトの浸出の間に二クロム酸塩などの酸化剤が存在する場合には、還元剤が必要な場合がある。

【0030】

二次浸出工程に続く還元及び浸出の完了は、0.5乃至1.0g/Lの第一鉄イオン(Fe2+)の形成及びこれら反応条件下での安定した酸濃度によって示される。低マグネシウム鉱石の重量損失は典型的には80%を超え、ニッケル及びコバルト採収率は90%を超える。

【0031】

浸出の第2段階は、サプロライトなどの高Mg鉱石の浸出と、それと同時に起こる、好ましくは針鉄鉱としての又はサルフェート含有率が比較的低い他の形態の鉄酸化物若しくは鉄水酸化物としての鉄の沈殿とを含んでいる。

【0032】

任意に予熱されていてもよく、中乃至高マグネシウム含有率のノントロナイト若しくはスメクタイト鉱石を更に含んでいるか又はこれのみからなるものであってもよい高Mg鉱石、例えばサプロライトスラリーは、一次浸出工程の完了後に、反応混合物に加えられる。反応は、好ましくは105℃までの又は大気圧におけるこれら浸出の反応体の沸点までの温度で行われる。反応温度は、最も好ましくは、可能な限り高く、迅速な浸出及び鉄沈殿速度論(iron precipitation kinetics)を達成する。二次浸出工程は、一般には、一次浸出工程とは別のリアクタにおいて行われる。

【0033】

1回分の高マグネシウム鉱石は、浸出の一次段階から残っている遊離酸と、針鉄鉱としての鉄の沈殿の間に放出される酸と、鉱石中のニッケル、コバルト、鉄、マグネシウム、アルミニウム及びマグネシウムの所定の採収率での高Mg鉱石の単位理論酸消費量(unit stoichiometric acid-consumption)とによって決定される。

【0034】

高マグネシウム鉱石の導入直後、針鉄鉱、赤鉄鉱又は石膏を主に含有した「シード」がリアクタ内へと好ましくは加えられ、高マグネシウム鉱石の浸出と、針鉄鉱としての又はサルフェート含有率が比較的低い他の形態の鉄酸化物若しくは鉄水酸化物としての鉄の沈殿とが同時に起こることを可能にする。

【0035】

ジャロサイトは約5乃至30g/Lの遊離硫酸の酸性度範囲で生成するのに対し、針鉄鉱は約0乃至10g/Lの遊離硫酸の酸性度範囲でのみ生成するので、サプロライトの浸出と、それと同時の、針鉄鉱としての又はサルフェート含有率が比較的低い他の形態の鉄酸化物若しくは鉄水酸化物としての鉄の沈殿とは、驚くべきことである。これは、針鉄鉱の加水分解のpHが、ジャロサイトよりも高い(室温であり且つプロトン以外の全ての化学種が単位活量であるときに、ナトロジャロサイトについては約1.5のpHであるのに対し、針鉄鉱については適正なpHは3.0である)からである。そのように低い酸性度ではサプロライト浸出は殆ど起こらないことが予期されるであろうが、この発明は、それは事実でないことを示している。

【0036】

1回分のシードは、典型的には、低Mg鉱石と高Mg鉱石との合計重量の0〜20重量%である。シードの添加は、鉄の沈殿を開始させるためか又はその速度を制御するためのものである。高マグネシウム鉱石の添加後、浸出スラリーの酸性度は、まず、約0g/LのH2SO4まで低下し、その後、1〜10g/LのH2SO4のレベルまで戻る。鉄の濃度は、3時間以内に80〜90g/Lから40g/L未満へと急激に減少し、その後、5〜40g/Lの平衡レベルまでゆっくりと減少する。これと並行して、ニッケル及びコバルトの溶解が増す。これは、鉄の沈殿から放出された酸が、高Mg鉱石、例えばサプロライトを浸出させる浸出剤(lixiviant)として使用されることを示している。合計の反応時間は、典型的には、10〜12時間である。

【0037】

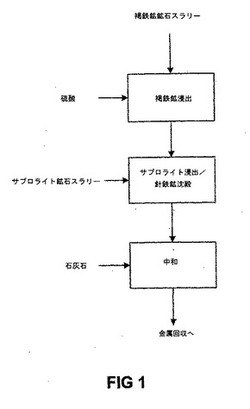

また、本発明は、浸出段階に続くニッケル及びコバルトの回収にもある。浸出溶液(leach solution)は、二次浸出工程後になおも或る割合の鉱石の鉄成分を第二鉄イオンとして含有している可能性があり、ニッケルの回収のために、以下のものを含む多くの手段によって処理され得る。第1に、以下の例に示すように、鉄の針鉄鉱としての沈殿を実質的に完了させる、石灰石スラリーによる中和が用いられてもよい。中和の終点は、周囲温度で測定したときに、pH1.5乃至3.0である。最終的な浸出貴液(final pregnant leachate)は、典型的には、2〜5g/LのH2SO4と、合計で0〜6g/Lの鉄、例えば0.5〜1g/Lの第一鉄イオンとを含有している。このプロセスオプションについての単純化したフローチャートを図1に示す。

【0038】

第2に、二次浸出段階の終了時に溶液中に残留している過剰な第二鉄イオンは、ジャロサイト形成イオン、例えばNa+、K+、NH4+とジャロサイトシード材料とを浸出スラリーに加えることによって、ジャロサイトとして沈殿させることができる。この場合、ジャロサイトの沈殿の間に遊離する追加の酸は、追加の高Mg鉱石を浸出させるのに使用され得る。このオプションについてのフローチャートを図2に示す。

【0039】

第3に、過剰な第二鉄イオンは、以下の反応式に示すように、二酸化硫黄などの還元剤を用いて、第一鉄状態へと還元させることができる。

【化4】

【0040】

また、反応(4)は、追加の高マグネシウム鉱石を浸出させるのに使用され得る追加の硫酸を生成する。このプロセスについてのフローチャートを図3に示す。ニッケル及びコバルトは、得られた溶液から、例えば硫化水素又は他の硫化物源を用いた硫化物沈殿によって回収することができる。第一鉄は、このプロセスに干渉しないであろうし、硫化物沈殿物を汚染しないであろう。或いは、ニッケル及びコバルトを浸出溶液中の第一鉄及び他の不純物から分離させるのに、混合水酸化物沈殿(mixed hydroxide precipitation)、イオン交換、又は液−液抽出が使用され得る。

【0041】

溶液中の鉄からのニッケル及びコバルトの分離を完了させるための他のプロセスオプションが用いられてもよいことは、当業者には明らかであろう。

【0042】

例

比較例1

比較を目的として、この試験は、米国特許第6261527号の請求の範囲に記載された、ニッケル及びコバルトをラテライト鉱から浸出させ且つ鉄をジャロサイトとして沈殿させる条件をシミュレートした。この試験について、サプロライトと褐鉄鉱鉱石との重量比は0.90であった。硫酸の褐鉄鉱に対する重量比は1.43であった。それ故、硫酸の鉱石(褐鉄鉱及びサプロライト)に対する重量比は0.75であった。この試験では、190グラムの褐鉄鉱鉱石及び鉄の含有率が高い(Fe>10重量%)171グラムのサプロライト鉱石が、それぞれ、合成海水と混合されて、20重量%及び25重量%の固形分を有するスラリーを形成した。褐鉄鉱スラリーは、リアクタ内において、95乃至105℃の温度及び大気圧で、277gの98%硫酸と140分間に亘って混合された。浸出液は、18g/LのH2SO4と、3.1g/LのNiと、88g/LのFeと、1.8g/LのMgと、0.22g/LのCoとを含有していた。メタ重亜硫酸ナトリウムを添加することによって、酸化還元電位は870乃至910mV(SHE)に制御された。酸性度が20g/LのH2SO4付近に安定化した後、サプロライトスラリーと80グラムのジャロサイト含有シードとが、先のリアクタへ内へと連続的に加えられた。合計の反応時間は10時間であった。浸出液は、20g/LのH2SO4と、4.3g/LのNiと、2.0g/LのFeと、15.7g/LのMgと、0.30g/LのCoとを含有していた。最後に、酸性度を23g/LからpH1.8へと中性化するべく、25重量%のスラリーの形態にある32グラムの石灰石が、95乃至105℃で先のリアクタへ内へと加えられた。最終的な浸出液は、2g/LのH2SO4と、4.3g/LのNiと、0.2g/LのFeと、15.9g/LのMgと、0.30g/LのCoとを含有していた。浸出残留物の重量は508グラムであった。表2は、原料及び残留物の組成と浸出の採収率とを示している。結果は、米国特許第6261527号の例3において報告された結果と類似していた。残留物のナトリウム含有率及びXRDパターンによって、浸出残留物におけるナトロ(ナトリウム)ジャロサイトの存在が確かめられた(表2及び図4を参照のこと)。

【表2】

【0043】

例2

低マグネシウムラテライト鉱(Mg<6重量%)、例えば褐鉄鉱スラリーと、高Mg(Mg>8重量%)ラテライト鉱、例えばサプロライトスラリーとが、飲料水を用いて別々に調製された。使用されたサプロライト鉱石の鉄含有率は18重量%であった。褐鉄鉱及びサプロライトスラリーの固形分濃度は、それぞれ、20重量%及び25重量%であった。硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/鉱石(褐鉄鉱及びサプロライト)の重量比は、それぞれ、1.36、0.88及び0.72であった。この試験では、934グラムの20重量%褐鉄鉱スラリーが、リアクタ内において、95乃至105℃の温度及び大気圧で、267グラムの98重量%H2SO4と2.5時間に亘って混合された。浸出液は、23g/LのH2SO4と、3.0g/LのNiと、84g/LのFeと、1.9g/LのMgと、0.24g/LのCoとを含有していた。ナトリウムフリーの亜硫酸塩を加えることによって、酸化還元電位は835乃至840mV(SHE)に制御された。酸性度が26g/L H2SO4付近で安定化した後、673グラムの25重量%サプロライトスラリーと80グラムの針鉄鉱含有シードとが、リアクタへ内へと連続的に加えられた。サプロライトの浸出及び鉄の沈殿の反応は、95乃至105℃及び大気圧で10時間に亘って行われた。酸化還元電位は、ナトリウムフリーの亜硫酸塩を加えずとも720乃至800mV(SHE)であった。浸出液は、8g/LのH2SO4と、3.6g/LのNiと、20.6g/LのFeと、14.3g/LのMgと、0.34g/LのCoとを含有していた。最後に、酸性度をpH1.7へと中性化するべく、25重量%のスラリーの形態にある69グラムの石灰石が、95乃至105℃及び大気圧でリアクタへ内へと加えられた。最終的な浸出液は、9g/LのH2SO4と、3.9g/LのNiと、3.0g/LのFe2+を含んだ4.7g/LのFeと、15.0g/LのMgと、0.33g/LのCoとを含有していた。浸出残留物の重量は384グラムであった。表3は、原料及び残留物の組成と浸出の採収率とを示している。残留物からナトリウム含有物が検出されなかったことと、残留物のXRD/SEM試験とによって、鉄が針鉄鉱として残留物に沈殿したことが確かめられた(表3及び図4を参照のこと)。

【表3】

【0044】

例3

この試験では、硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/鉱石(褐鉄鉱及びサプロライト)の重量比は、それぞれ、1.37、0.69及び0.81であった。935グラムの例2で説明した20重量%褐鉄鉱スラリーが、リアクタ内において、95乃至105℃の温度及び大気圧で、267グラムの98重量%H2SO4と3時間に亘って混合された。浸出液は、24g/LのH2SO4と、2.8g/LのNiと、77g/LのFeと、1.9g/LのMgと、0.21g/LのCoとを含有していた。ナトリウムフリーの亜硫酸塩を加えることによって、酸化還元電位は835乃至840mV(SHE)に制御された。酸性度が26g/L H2SO4付近で安定化した後、524グラムの例2で説明した25重量%サプロライトスラリーと80グラムの針鉄鉱含有シードとが、リアクタへ内へと連続的に加えられた。サプロライトの浸出及び鉄の沈殿の反応は、95乃至105℃及び大気圧で10時間に亘って行われた。酸化還元電位は、ナトリウムフリーの亜硫酸塩を加えずとも720乃至800mV(SHE)であった。浸出液は、3g/LのH2SO4と、3.5g/LのNiと、27.4g/LのFeと、12.2g/LのMgと、0.30g/LのCoとを含有していた。最後に、酸性度をpH1.7へと中性化するべく、25重量%のスラリーの形態にある95グラムの石灰石が、95乃至105℃及び大気圧でリアクタへ内へと加えられた。最終的な浸出液は、3g/LのH2SO4と、3.6g/LのNiと、1.7g/LのFe2+を含んだ4.2g/LのFeと、13.1g/LのMgと、0.32g/LのCoとを含有していた。浸出残留物の重量は402グラムであった。表4は、原料及び残留物の組成と浸出の採収率とを示している。残留物からナトリウム含有物が検出されなかったことと、残留物のXRD/SEM試験とによって、鉄が針鉄鉱として残留物に沈殿したことが確かめられた(表4及び図4を参照のこと)。

【表4】

【0045】

例4

この試験では、硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/鉱石(褐鉄鉱及びサプロライト)の重量比は、それぞれ、1.37、0.58及び0.87であった。935グラムの例2で説明した20重量%褐鉄鉱スラリーが、リアクタ内において、95乃至105℃の温度及び大気圧で、267グラムの98重量%H2SO4と3時間に亘って混合された。浸出液は、24g/LのH2SO4と、3.3g/LのNiと、92g/LのFeと、2.1g/LのMgと、0.24g/LのCoとを含有していた。ナトリウムフリーの亜硫酸塩を加えることによって、酸化還元電位は840乃至850mV(SHE)に制御された。酸性度が25g/L H2SO4付近で安定化した後、440グラムの例2で説明した25重量%サプロライトスラリーと80グラムの針鉄鉱含有シードとが、リアクタへ内へと連続的に加えられた。サプロライトの浸出及び鉄の沈殿の反応は、95乃至105℃及び大気圧で11時間に亘って行われた。酸化還元電位は、ナトリウムフリーの亜硫酸塩を加えずとも800乃至840mV(SHE)であった。浸出液は、4g/LのH2SO4と、3.5g/LのNiと、35.1g/LのFeと、11.4g/LのMgと、0.31g/LのCoとを含有していた。最後に、酸性度をpH1.4へと中性化するべく、25重量%のスラリーの形態にある93グラムの石灰石が、95乃至105℃及び大気圧でリアクタへ内へと加えられた。最終的な浸出液は、5g/LのH2SO4と、3.6g/LのNiと、0.8g/LのFe2+を含んだ5.8g/LのFeと、12.1g/LのMgと、0.32g/LのCoとを含有していた。浸出残留物の重量は368グラムであった。残留物からナトリウム含有物が検出されなかったことと、残留物のXRD/SEM試験とによって、鉄が針鉄鉱として残留物に沈殿したことが確かめられた(表5及び図4を参照のこと)。

【表5】

【0046】

例5

低マグネシウムラテライト鉱スラリー(Mg<6重量%)、例えば褐鉄鉱スラリーと、高Mg(Mg>8重量%)ラテライト鉱スラリー、例えばサプロライトスラリーとが、飲料水を用いて別々に調製された。サプロライトの鉄含有率は9重量%であった。褐鉄鉱及びサプロライトスラリーの固形分濃度は、それぞれ、21重量%及び25重量%であった。この試験では、817グラムの褐鉄鉱スラリーが、リアクタ内において、95乃至105℃の温度及び大気圧で、233グラムの98重量%H2SO4と2.5時間に亘って混合された。浸出液は、21g/LのH2SO4と、3.0g/LのNiと、84g/LのFeと、2.0g/LのMgと、0.22g/LのCoとを含有していた。ナトリウムフリーの亜硫酸塩を加えることによって、酸化還元電位は835乃至840mV(SHE)に制御された。酸性度が20g/L H2SO4付近で安定化した後、849グラムのサプロライトスラリーと40グラムの針鉄鉱含有シードとが、リアクタへ内へと連続的に加えられた。この試験についての硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/(褐鉄鉱+サプロライト)の重量比は、それぞれ、1.32、1.25及び0.59であった。サプロライトの浸出及び鉄の沈殿の反応は、95乃至105℃及び大気圧で10時間に亘って行われた。酸化還元電位は、ナトリウムフリーの亜硫酸塩を加えずとも720乃至800mV(SHE)であった。浸出液は、7g/LのH2SO4と、5.5g/LのNiと、5.9g/LのFeと、18.9g/LのMgと、0.14g/LのCoとを含有していた。最後に、酸性度をpH1.8へと中性化するべく、25重量%のスラリーの形態にある23グラムの石灰石が、95乃至105℃及び大気圧でリアクタへ内へと加えられた。最終的な浸出液は、2.5g/LのH2SO4と、5.5g/LのNiと、3.7g/LのFe2+を含んだ5.9g/LのFeと、19.4g/LのMgと、0.14g/LのCoとを含有していた。浸出残留物の重量は319グラムであった。表6は、原料及び残留物の組成と浸出の採収率を示している。

【表6】

【0047】

例6

低マグネシウムラテライト鉱スラリー(Mg<6重量%)、例えば褐鉄鉱スラリーと、高Mg(Mg>8重量%)ラテライト鉱スラリー、例えばサプロライトスラリーとが、飲料水を用いて別々に調製された。サプロライトの鉄含有率は9重量%であった。褐鉄鉱及びサプロライトスラリーの固形分濃度は、それぞれ、21重量%及び25重量%であった。この試験では、1050グラムの褐鉄鉱スラリーが、リアクタ内において、95乃至105℃の温度及び大気圧で、300グラムの98重量%H2SO4と2.5時間に亘って混合された。浸出液は、23g/LのH2SO4と、3.0g/LのNiと、83g/LのFeと、2.0g/LのMgと、0.22g/LのCoとを含有していた。ナトリウムフリーの亜硫酸塩を加えることによって、酸化還元電位は835乃至840mV(SHE)に制御された。酸性度が23g/L H2SO4付近で安定化した後、546グラムのサプロライトスラリーと40グラムの針鉄鉱含有シードとが、リアクタへ内へと連続的に加えられた。この試験についての硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/(褐鉄鉱+サプロライト)の重量比は、1.32、0.61及び0.82であった。サプロライトの浸出及び鉄の沈殿の反応は、95乃至105℃及び大気圧で10時間に亘って行われた。酸化還元電位は、ナトリウムフリーの亜硫酸塩を加えずとも720乃至800mV(SHE)であった。浸出液は、7g/LのH2SO4と、5.3g/LのNiと、24.8g/LのFeと、17.0g/LのMgと、0.18g/LのCoとを含有していた。最後に、酸性度をpH1.7へと中性化するべく、25重量%のスラリーの形態にある90グラムの石灰石が、95乃至105℃及び大気圧でリアクタへ内へと加えられた。最終的な浸出液は、2g/LのH2SO4と、5.8g/LのNiと、3.3g/LのFe2+を含んだ4.3g/LのFeと、18.8g/LのMgと、0.20g/LのCoとを含有していた。浸出残留物の重量は413グラムであった。表7は、原料及び残留物の組成と浸出の採収率を示している。

【表7】

【0048】

例7

低マグネシウムラテライト鉱スラリー(Mg<6重量%)、例えば褐鉄鉱スラリーと、高Mg(Mg>8重量%)ラテライト鉱スラリー、例えばサプロライトスラリーとが、飲料水を用いて別々に調製された。サプロライトの鉄含有率は11重量%であった。褐鉄鉱及びサプロライトスラリーの固形分濃度は、それぞれ、20重量%及び25重量%であった。この試験では、1001グラムの褐鉄鉱スラリーが、リアクタ内において、95乃至105℃の温度及び大気圧で、286グラムの98重量%H2SO4と2.5時間に亘って混合された。浸出液は、28g/LのH2SO4と、2.6g/LのNiと、74g/LのFeと、1.9g/LのMgと、0.20g/LのCoとを含有していた。ナトリウムフリーの亜硫酸塩を加えることによって、酸化還元電位は835乃至840mV(SHE)に制御された。酸性度が28g/L H2SO4付近で安定化した後、720グラムのサプロライトスラリーと40グラムの針鉄鉱含有シードとが、リアクタへ内へと連続的に加えられた。この試験についての硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/(褐鉄鉱+サプロライト)の重量比は、1.40、0.90及び0.74であった。サプロライトの浸出及び鉄の沈殿の反応は、95乃至105℃及び大気圧で10時間に亘って行われた。酸化還元電位は、ナトリウムフリーの亜硫酸塩を加えずとも720乃至800mV(SHE)であった。浸出液は、11g/LのH2SO4と、4.3g/LのNiと、14.8g/LのFeと、16.6g/LのMgと、0.16g/LのCoとを含有していた。最後に、酸性度をpH1.7へと中性化するべく、25重量%のスラリーの形態にある80グラムの石灰石が、95乃至105℃及び大気圧でリアクタへ内へと加えられた。最終的な浸出液は、1.7g/LのH2SO4と、4.3g/LのNiと、2.1g/LのFeと、17.3g/LのMgと、0.16g/LのCoとを含有していた。浸出残留物の重量は381グラムであった。表8は、原料及び残留物の組成と浸出の採収率を示している。

【表8】

【0049】

例8

この試験は、図2に示したプロセスをシミュレートした。この試験についての硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/(褐鉄鉱+サプロライト)の重量比は、1.31、1.91及び0.60であった。817グラムの例2で説明した21重量%の褐鉄鉱スラリーが、リアクタ内において、95乃至105℃の温度及び大気圧で、233グラムの98重量%のH2SO4と3時間に亘って混合された。浸出液は、20g/LのH2SO4と、3.2g/LのNiと、87g/LのFeと、2.1g/LのMgと、0.24g/LのCoとを含有していた。ナトリウムフリーの亜硫酸塩を加えることによって、酸化還元電位は835乃至840mV(SHE)に制御された。酸性度が20g/L H2SO4付近で安定化した後、828グラムの例2で説明した25重量%サプロライトスラリーと80グラムの針鉄鉱含有シードとが、リアクタへ内へと連続的に加えられた。サプロライトの浸出及び鉄の沈殿の反応は、95乃至105℃及び大気圧で3時間に亘って行われた。浸出液は、3.4g/LのH2SO4と、3.3g/LのNiと、18.3g/LのFeと、12.8g/LのMgと、0.32g/LのCoとを含有していた。次に、海塩である12gのNaClがスラリーに加えられ、更に6時間に亘って残留鉄をジャロサイトとして沈殿させた。浸出液は、11g/LのH2SO4と、3.7g/LのNiと、1.4g/LのFeと、17.3g/LのMgと、0.32g/LのCoとを含有していた。サプロライト浸出の酸化還元電位は、ナトリウムフリーの亜硫酸塩を加えずとも720乃至800mV(SHE)であった。最後に、酸性度をpH1.6へと中性化するべく、25重量%のスラリーの形態にある15.5グラムの石灰石が、95乃至105℃及び大気圧でリアクタへ内へと加えられた。最終的な浸出液は、4g/LのH2SO4と、3.9g/LのNiと、0.5g/LのFe2+を含んだ0.6g/LのFeと、17.8g/LのMgと、0.32g/LのCoとを含有していた。浸出残留物の重量は403グラムであった。表9は、原料及び残留物の組成と浸出の採収率を示している。

【表9】

【0050】

例9

この試験は、図3に示したプロセスをシミュレートした。この試験についての硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/(褐鉄鉱+サプロライト)の重量比は、1.32、1.20及び0.60であった。817グラムの例2で説明した21重量%褐鉄鉱スラリーが、リアクタ内において、95乃至105℃の温度及び大気圧で、233グラムの98重量%H2SO4と3時間に亘って混合された。浸出液は、20g/LのH2SO4と、3.1g/LのNiと、82g/LのFeと、2.1g/LのMgと、0.23g/LのCoとを含有していた。ナトリウムフリーの亜硫酸塩を加えることによって、酸化還元電位は840乃至850mV(SHE)に制御された。酸性度が20g/L H2SO4付近で安定化した後、828グラムの例2で説明した25重量%サプロライトスラリーと80グラムの針鉄鉱含有シードとが、リアクタへ内へと連続的に加えられた。サプロライトの浸出及び針鉄鉱としての鉄の沈殿の反応は、95乃至105℃及び大気圧で3時間に亘って行われた。浸出液は、3.4g/LのH2SO4と、3.5g/LのNiと、19.8g/LのFeと、13.4g/LのMgと、0.32g/LのCoとを含有していた。酸化還元電位は、ナトリウムフリーの亜硫酸塩を加えずとも780乃至840mV(SHE)であった。次に、SO2ガスを、8時間に亘ってスラリー中へと分散させた。酸化還元電位は、590乃至620mV(SHE)まで低下した。浸出液は、14g/LのH2SO4と、4.2g/LのNiと、25.2g/LのFe2+を含んだ27.7g/LのFeと、18.3g/LのMgと、0.32g/LのCoとを含有していた。最後に、酸性度をpH1.8へと中性化するべく、25重量%のスラリーの形態にある42グラムの石灰石が、95乃至105℃及び大気圧でリアクタへ内へと加えられた。最終的な浸出液は、2g/LのH2SO4と、4.1g/LのNiと、24.4g/LのFe2+を含んだ25g/LのFeと、18g/LのMgと、0.31g/LのCoとを含有していた。Fe3+からFe2+への転化は100%に近かった。浸出残留物の重量は332グラムであった。表10は、原料及び残留物の組成と浸出の採収率を示している。

【表10】

【0051】

例10−試験プラントの操業

96時間の試験プラント操業で、2972キログラムの20重量%褐鉄鉱スラリー及び825キログラムの98重量%H2SO4が、95°乃至105℃の温度及び大気圧で、一連の完全混合槽型反応器(CSTR)内へと連続的に送り込まれた。SO2ガスを分散させることによって、酸化還元電位は835乃至940mV(SHE)に制御された。褐鉄鉱浸出の保持時間は4時間であった。浸出液は、29g/LのH2SO4と、2.4g/LのNiと、70g/LのFeと、1.9g/LのMgと、0.13g/LのCoとを含有していた。サプロライト浸出と鉄の針鉄鉱としての沈殿との同時反応のために、褐鉄鉱浸出スラリーが、他の一連のCSTRにおいて、95°乃至105℃の温度及び大気圧で、固形分濃度が25重量%のサプロライトスラリーと混合された。サプロライト浸出及び鉄の針鉄鉱としての沈殿の保持時間は10時間であった。このセクションでは、SO2分散を行わなかった。使用した25重量%サプロライトスラリーの合計重量は1978キログラムであった。それ故、硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/(褐鉄鉱+サプロライト)の重量比は、それぞれ、1.36、0.83及び0.74であった。浸出液は、5g/LのH2SO4と、3.6g/LのNiと、18.6g/LのFeと、14.1g/LのMgと、0.15g/LのCoとを含有していた。浸出スラリーは、95°乃至105℃及び大気圧で20重量%の石灰石スラリーを用い、pH1.5〜2.0又は5〜10g/L H2SO4の酸性度へと連続的に中性化した。保持時間は2〜3時間であった。石灰石スラリーの合計重量は884kgであった。最終的な浸出液は、5g/LのH2SO4と、3.0g/LのNiと、0.2g/LのFe2+を含んだ3.5g/LのFeと、12.1g/LのMgと、0.13g/LのCoとを含有していた。表11は、原料及び残留物の組成と浸出の採収率を示している。

【表11】

【0052】

例11−試験プラントの操業

89時間の試験プラント操業で、2538キログラムの30重量%褐鉄鉱スラリー及び1052キログラムの98重量%H2SO4が、95°乃至105℃の温度及び大気圧で、一連の完全混合槽型反応器(CSTR)内へと連続的に送り込まれた。SO2ガスを分散させることによって、酸化還元電位は835乃至940mV(SHE)に制御された。褐鉄鉱浸出の保持時間は5時間であった。褐鉄鉱浸出セクションの浸出液は、20g/LのH2SO4と、4.8g/LのNiと、136g/LのFeと、3.2g/LのMgと、0.25g/LのCoとを含有していた。サプロライト浸出と鉄の針鉄鉱としての沈殿との同時反応のために、褐鉄鉱浸出スラリーが、他の一連のCSTRにおいて、95°乃至105℃の温度及び大気圧で、固形分濃度が30重量%のサプロライトスラリーと混合された。サプロライト浸出及び鉄の針鉄鉱としての沈殿の保持時間は11時間であった。このセクションでは、SO2分散を行わなかった。使用したサプロライトスラリーの合計重量は2052キログラムであった。それ故、硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/(褐鉄鉱+サプロライト)の重量比は、それぞれ、1.35、0.81及び0.75であった。浸出液は、5g/LのH2SO4と、5.1g/LのNiと、6.4g/LのFeと、16.4g/LのMgと、0.19g/LのCoとを含有していた。浸出スラリーは、95°乃至105℃及び大気圧で20重量%の石灰石スラリーを用い、pH1.5〜2.0又は5〜10g/L H2SO4の酸性度へと連続的に中性化された。保持時間は2〜3時間であった。石灰石スラリーの合計重量は1248kgであった。最終的な浸出液は、5g/LのH2SO4と、5.1g/LのNiと、0.2g/LのFe2+を含んだ6.4g/LのFeと、16.4g/LのMgと、0.19g/LのCoとを含有していた。表12は、原料及び残留物の組成と浸出の採収率を示している。

【表12】

【図面の簡単な説明】

【0053】

【図1】図1は、褐鉄鉱鉱石スラリー及びサプロライト鉱石スラリーを連続的に導入して、サプロライト浸出の間に約70%の可溶化鉄を固体針鉄鉱として除去することと、残りの殆どを、石灰石又は他の適切なアルカリを用いて中和することによって除去することとを可能にすることを示したフローチャートである。

【図2】図2は、サプロライト浸出とそれと同時に起こる殆どの鉄の針鉄鉱としての沈殿とに続いて、ジャロサイト形成イオンの添加によって、例えば塩化ナトリウムの添加によって、鉄の残りをジャロサイトとして沈殿させるフローチャートを示している。この段階の間に追加のサプロライトが浸出されてもよい。

【図3】図3は、サプロライト浸出とそれと同時に起こる殆どの鉄の針鉄鉱としての沈殿とに続いて、二酸化硫黄又は他の適切な還元剤の添加によって、鉄の残りを第一鉄状態へと還元させるフローチャートを示している。繰り返しになるが、この段階の間に追加のサプロライトが浸出されてもよい。

【図4】図4は、比較例1並びに例2乃至例4からの浸出残留物についてのXRDパターンを示している。比較例1についてのパターンはこの図の上部にあり、例4のパターンは下部にある。

【0054】

針鉄鉱のピークの存在と、ジャロサイトのピークの非存在とが、パターン2、3及び4において明らかである。

【0055】

本発明の上記説明は、本発明の好ましい態様について例示したものである。ここで説明した発明の精神及び範囲から逸脱することのない変形は、本発明の一部を構成すると見なされるべきである。

【発明の概要】

【0001】

発明の詳細な説明

序論

本発明は、ニッケル及びコバルト製品を回収するためのラテライト鉱の大気圧酸浸出方法にある。

【0002】

より詳細には、本発明は、ニッケル及びコバルトを回収し、鉄リッチジャロサイト固形物、例えばNaFe3(SO4)2(OH)6が実質的にない鉄残留物を廃棄する、ラテライト鉱画分の連続的且つ協同的(joint)な酸浸出にある。好ましい形態では、このニッケル及びコバルトの回収プロセスは、まず、褐鉄鉱などの低マグネシウム含有鉱石画分を、硫酸を用いて、大気圧のもと、その沸点までの温度で浸出させ、それに続いて、サプロライトなどの高マグネシウム含有鉱石画分の浸出を行う連続的な反応を含んでいる。浸出された固形物は、好ましくは針鉄鉱の形態、例えばFeOOHの形態で、又は、サルフェート含有率が比較的低い他の形態の鉄酸化物若しくは鉄水酸化物として浸出中に沈殿した鉄を含有しており、ジャロサイト形態は実質的にない。

【0003】

また、このプロセスは、典型的には鉄及びマグネシウム含有率が典型的な褐鉄鉱鉱石とサプロライト鉱石との間にある、高度にスメクタイト又はノントロナイト質の鉱石にも適用することができる。これら鉱石は、通常、大気圧条件で容易に浸出する。

【0004】

発明の背景

ラテライト鉱は酸化鉱石であり、鉱石を選鉱して高価な金属であるニッケル及びコバルトを精鉱する有効な方法は一般には存在しないため、それらの採鉱は、鉱石のほぼ全体を処理することを必要とする。

【0005】

表1に示すように、鉄/ニッケル比は様々であり、褐鉄鉱画分では高く、サプロライト画分ではより低い。それ故、可溶化したニッケル及びコバルトの溶解した鉄からの分離は、あらゆる回収プロセスにおいて重要な問題である。

【表1】

【0006】

ラテライト鉱の酸浸出において、ニッケル及びコバルトを溶解させ且つ可溶化した鉄の大部分を不溶な赤鉄鉱へと転化させる高圧酸浸出(HPAL)プロセスが開発された。これは、高温(250〜300℃)で及びそれに対応した圧力で動作するオートクレーブにおいて達成された。HPAL法は、高率でニッケル及びコバルトを回収するが、高圧及び高温の動作条件に耐えるための、高価で高性能な設備を必要とする。

【0007】

高価な設備の使用を避けるために、HPALプロセスに代わる方法が開示されている。これらは、一般には、110℃までの温度のもと、大気圧で動作する。このような開示の1つは、米国特許第6261527号であり、これは、ラテライト鉱の褐鉄鉱画分及びサプロライト画分を、硫酸を用いて、大気圧のもと、その沸点を下回る温度で連続的に浸出させ、溶解した鉄の殆どを不溶なジャロサイト固形物として廃棄することを記載している。

【0008】

ジャロサイト化合物は熱力学的に不安定であるため、この鉄除去プロセスについては環境的な懸念がある。ジャロサイトは、鉄水酸化物へとゆっくりと分解して、硫酸を放出するかも知れない。放出された酸は、浸出残留尾鉱(leach residue tailing)中に存在するMn、Ni、Co、Cu及びZnなどの沈殿した僅かな重金属を再び溶解させ、それによって、これら金属を、尾鉱堆積物の周辺の地面又は地表水に移動させるかも知れない。

【0009】

このプロセスの他の不利な点は、ジャロサイトがサルフェート(sulphate)を含有しており、これが浸出に必要な酸の条件を著しく増加させることである。硫酸は、一般に、酸浸出処理において唯一の非常に高価な投入物であり、それ故、ジャロサイトプロセスには、経済的に不利な点も存在する。

【0010】

Walter Curlook名義の米国特許第6379637号は、ニッケル及びコバルトを、ニッケルラテライト鉱の高度に蛇紋石化したサプロライト画分から浸出させるための大気酸浸出プロセスを記載している。このプロセスは、高度に蛇紋石化したサプロライト鉱石に硫酸溶液を大気圧で直接加えることによって、この鉱石を浸出させることを含んでいる。このプロセスにおける酸消費量は、乾燥鉱石1トンあたり、800乃至1000kgであることが示唆されている。

【0011】

Falconbridge Nickel Mines Ltd名義の英国特許第2086872号は、ラテライトニッケル鉱の大気浸出プロセスであって、高マグネシアのニッケル含有蛇紋石鉱石を硫酸水溶液で浸出させることにより、この鉱石からニッケル及びコバルトを可溶化させるプロセスに関する。この溶液には還元剤が大量に加えられ、その溶液の酸化還元電位を、飽和カンコウ電極を参照として測定したときに200乃至400mVの値に維持する。

【0012】

このプロセスは、処理されている鉱石の成分(content)の全てを浸出させるのに酸が使用される浸出プロセスにおいて、酸の直接添加を使用する。硫酸は酸浸出プロセスにおける高価な投入物であり、このようなプロセスには、環境的に不利な点に加え、経済的にも不利な点が存在する。

【0013】

本発明は、従来技術のプロセスに関連する1つ以上の問題を克服又は緩和することを狙っている。

【0014】

文献、行為、材料、デバイス、物品などの議論は、本発明に文脈(context)を提供する目的のためだけに、この明細書に含まれている。これら事項の幾つか又は全ては本願の各請求項の優先日よりも前にオーストラリアに存在していたため従来技術の基礎の一部を形成していたか又は本発明に関連した分野における共通の一般知識であった、ということは、示唆も表現もされていない。

【0015】

発明の説明

本発明は、ニッケル及びコバルト製品を回収するための、ラテライト鉱の大気酸浸出プロセスにある。特には、本発明は、ラテライト鉱の別々の画分を大気圧のもと酸の沸点までの温度で連続的且つ協同的に酸浸出してニッケル及びコバルトを回収することにある。

【0016】

或る態様では、本発明は、ラテライト鉱からのニッケル及びコバルトの回収における大気浸出方法であって、

a)前記ラテライト鉱を、抜掘りによって又は採鉱後の分級によって、低マグネシウム含有鉱石画分と高マグネシウム含有鉱石画分とに分離する工程と、

b)分離した前記鉱石画分を別々にスラリーにする工程と、

c)前記低マグネシウム含有鉱石画分を濃硫酸で浸出させる一次浸出工程としての工程と、

d)前記一次浸出工程の実質的な完了に続いて前記高マグネシウム含有鉱石のスラリーを導入して、針鉄鉱として又は他の低サルフェート含有形態の鉄酸化物若しくは鉄水酸化物として鉄を沈殿させる工程であって、鉄の沈殿の間に放出される硫酸は前記高マグネシウム鉱石画分を浸出させるのに使用される二次浸出工程と

を含んだ方法にある。

【0017】

本発明は、鉄の大部分を、固体針鉄鉱として、又は、サルフェート成分を殆ど含有していないか全く含有していないサルフェート含有率が比較的低い他の形態の鉄酸化物若しくは鉄水酸化物として廃棄する大気圧浸出を提供し、ジャロサイトとして鉄を沈殿させるという不利な点を回避する。一般的な反応は、反応式(1)で表される。

【化1】

【0018】

この一般的な反応は、一次褐鉄鉱浸出工程と二次サプロライト浸出工程との組み合わせである。

【0019】

反応混合物からの鉄のジャロサイトとしての除去においては、1モルの鉄が沈殿する毎に、1モルの酸が生成する。しかしながら、鉄が針鉄鉱として沈殿する場合、1モルの鉄が沈殿する毎に、1.5モルの酸が生成する。このことは、以下の反応式(2)及び(3)に示されている。

【0020】

反応混合物からの鉄のジャロサイトとしての除去は、以下の反応式に従う。

【化2】

【0021】

反応混合物からの鉄の針鉄鉱としての除去は、以下の反応式に従う。

【化3】

【0022】

これらの反応式から、反応混合物からの鉄のジャロサイトとしての除去は、鉄の例えば針鉄鉱の形態での除去と比較して、鉄1モル当たり0.5モルのH2SO4の損失をもたらすことが証明される。

【0023】

サプロライト浸出の臨界段階において、この損失が起こった場合、処理されているサプロライト画分からのニッケル及びコバルトの回収にとってより少量の酸が残る。それ故、本発明は、廃棄される固形物の性質及び品質に関する従来技術への改良と、経済的及び環境的な利点を提供する硫酸浸出液(leachate)のより効果的な使用とにある。

【0024】

二次浸出工程の間、鉄は、最も好ましくは針鉄鉱、即ちFeO(OH)として沈殿し、それによって、鉄が例えばジャロサイトとして沈殿した場合よりも高いレベルで酸を二次浸出工程のために利用可能となる。本発明のプロセスに関する或る特定の特徴は、二次浸出工程の鉄沈殿の間に硫酸が放出されるので、この工程の間は追加の硫酸を加える必要が殆どないことである。

【0025】

低マグネシウム含有鉱石画分は、ラテライト鉱の褐鉄鉱画分(約6重量%未満のMg)を含んでいる。また、この画分は、一般的には約4重量%乃至8重量%のマグネシウム含有率を有している低乃至中程度のマグネシウム含有率のスメクタイト又はノントロナイト鉱石を更に含んでいてもよい。高マグネシウム含有鉱石画分は、ラテライト鉱のサプロライト画分(約8重量%を超えるMg)を含んでいる。また、この画分は、スメクタイト又はノントロナイト鉱石を更に含んでいてもよい。低マグネシウム含有鉱石画分及び高マグネシウム含有鉱石画分の双方のスラリー化は、一般的には、ナトリウム、アルカリ金属及びアンモニウムフリーの水の中において約20重量%以上の固形分濃度で行われ、この固形分濃度はスラリーのレオロジーによって制限される。

【0026】

一次浸出工程は、低Mg鉱石、例えば、低マグネシウム含有褐鉄鉱鉱石のスラリー又は低乃至中Mg含有スメクタイト若しくはノントロナイト鉱石スラリーと、濃硫酸とを用い、105℃までの又は大気圧におけるこれら浸出反応体の沸点までの温度で行われる。最も好ましくは、反応温度は可能な限り高く、大気圧での迅速な浸出を達成する。褐鉄鉱鉱石におけるニッケル含有鉱物は針鉄鉱であり、ニッケルは、針鉄鉱マトリックス中に分布している。それ故、一次浸出工程の酸性度は、この針鉄鉱マトリックスを破壊し、ニッケルを遊離させるのに十分なものであるべきである。1回分(the dose)の硫酸は、好ましくは、鉱石中の約90%を超えるニッケル、コバルト、鉄、マグネシウム並びに約80%を超えるアルミニウム及びマグネシウムを溶解させるための理論量の100乃至140%である。

【0027】

高マグネシウム鉱石、例えばサプロライトと、低マグネシウム鉱石、例えば褐鉄鉱との比は、理想的には、約0.5乃至1.3の乾燥比範囲内にある。サプロライト/褐鉄鉱の比は、鉱石の組成に強く依存する。理論的には、二次浸出工程の間に加えられるサプロライトの量は、一次浸出工程における残留遊離酸と針鉄鉱としての鉄の沈殿から放出される酸との合計とほぼ対応すべきである。一般には、約20〜30g/Lの残留遊離酸が一次浸出工程から残り、210〜260g/Lの硫酸(80〜100g/LのFe3+に相当する)が針鉄鉱の沈殿の間に放出される。

【0028】

アスボライト又は他の類似のMn(III又はIV)鉱物のコバルト成分を遊離させるべく、還元剤、例えば二酸化硫黄ガス又はナトリウムフリーのメタ重亜硫酸塩(metabisulphite)若しくは亜硫酸塩(sulphite)が、低マグネシウム含有鉱石スラリー中へと注入されて、一次浸出工程のために、酸化還元電位を、好ましくは1000mV(SHE)未満に、好ましくは800乃至1000mV(SHE)に、最も好ましくは約835mV(SHE)に制御する。約835mV(SHE)では、コバルトはアスボライトからほぼ完全に放出され、第一鉄イオン(Fe2+)へと還元される第二鉄イオン(Fe3+)は殆どない。

【0029】

二次浸出工程の間、酸化還元電位は、好ましくは700乃至900mV(SHE)に、最も好ましくは約720乃至800mV(SHE)に制御される。二次浸出工程における好ましい酸化還元電位は、一次浸出工程におけるそれよりも僅かに低い。なぜなら、サプロライトは第一鉄イオンを含有しており、第一鉄イオンの放出は、二次進出工程における酸化還元電位を低下させるからである。それ故、プロセスのこの段階において酸化還元電位を制御するのに、還元剤は殆ど必要ない。二次浸出工程の間の還元剤の必要性は、サプロライト鉱石の成分に強く依存し、例えば、アスボライト中のコバルト含有率が高い場合又はサプロライトの浸出の間に二クロム酸塩などの酸化剤が存在する場合には、還元剤が必要な場合がある。

【0030】

二次浸出工程に続く還元及び浸出の完了は、0.5乃至1.0g/Lの第一鉄イオン(Fe2+)の形成及びこれら反応条件下での安定した酸濃度によって示される。低マグネシウム鉱石の重量損失は典型的には80%を超え、ニッケル及びコバルト採収率は90%を超える。

【0031】

浸出の第2段階は、サプロライトなどの高Mg鉱石の浸出と、それと同時に起こる、好ましくは針鉄鉱としての又はサルフェート含有率が比較的低い他の形態の鉄酸化物若しくは鉄水酸化物としての鉄の沈殿とを含んでいる。

【0032】

任意に予熱されていてもよく、中乃至高マグネシウム含有率のノントロナイト若しくはスメクタイト鉱石を更に含んでいるか又はこれのみからなるものであってもよい高Mg鉱石、例えばサプロライトスラリーは、一次浸出工程の完了後に、反応混合物に加えられる。反応は、好ましくは105℃までの又は大気圧におけるこれら浸出の反応体の沸点までの温度で行われる。反応温度は、最も好ましくは、可能な限り高く、迅速な浸出及び鉄沈殿速度論(iron precipitation kinetics)を達成する。二次浸出工程は、一般には、一次浸出工程とは別のリアクタにおいて行われる。

【0033】

1回分の高マグネシウム鉱石は、浸出の一次段階から残っている遊離酸と、針鉄鉱としての鉄の沈殿の間に放出される酸と、鉱石中のニッケル、コバルト、鉄、マグネシウム、アルミニウム及びマグネシウムの所定の採収率での高Mg鉱石の単位理論酸消費量(unit stoichiometric acid-consumption)とによって決定される。

【0034】

高マグネシウム鉱石の導入直後、針鉄鉱、赤鉄鉱又は石膏を主に含有した「シード」がリアクタ内へと好ましくは加えられ、高マグネシウム鉱石の浸出と、針鉄鉱としての又はサルフェート含有率が比較的低い他の形態の鉄酸化物若しくは鉄水酸化物としての鉄の沈殿とが同時に起こることを可能にする。

【0035】

ジャロサイトは約5乃至30g/Lの遊離硫酸の酸性度範囲で生成するのに対し、針鉄鉱は約0乃至10g/Lの遊離硫酸の酸性度範囲でのみ生成するので、サプロライトの浸出と、それと同時の、針鉄鉱としての又はサルフェート含有率が比較的低い他の形態の鉄酸化物若しくは鉄水酸化物としての鉄の沈殿とは、驚くべきことである。これは、針鉄鉱の加水分解のpHが、ジャロサイトよりも高い(室温であり且つプロトン以外の全ての化学種が単位活量であるときに、ナトロジャロサイトについては約1.5のpHであるのに対し、針鉄鉱については適正なpHは3.0である)からである。そのように低い酸性度ではサプロライト浸出は殆ど起こらないことが予期されるであろうが、この発明は、それは事実でないことを示している。

【0036】

1回分のシードは、典型的には、低Mg鉱石と高Mg鉱石との合計重量の0〜20重量%である。シードの添加は、鉄の沈殿を開始させるためか又はその速度を制御するためのものである。高マグネシウム鉱石の添加後、浸出スラリーの酸性度は、まず、約0g/LのH2SO4まで低下し、その後、1〜10g/LのH2SO4のレベルまで戻る。鉄の濃度は、3時間以内に80〜90g/Lから40g/L未満へと急激に減少し、その後、5〜40g/Lの平衡レベルまでゆっくりと減少する。これと並行して、ニッケル及びコバルトの溶解が増す。これは、鉄の沈殿から放出された酸が、高Mg鉱石、例えばサプロライトを浸出させる浸出剤(lixiviant)として使用されることを示している。合計の反応時間は、典型的には、10〜12時間である。

【0037】

また、本発明は、浸出段階に続くニッケル及びコバルトの回収にもある。浸出溶液(leach solution)は、二次浸出工程後になおも或る割合の鉱石の鉄成分を第二鉄イオンとして含有している可能性があり、ニッケルの回収のために、以下のものを含む多くの手段によって処理され得る。第1に、以下の例に示すように、鉄の針鉄鉱としての沈殿を実質的に完了させる、石灰石スラリーによる中和が用いられてもよい。中和の終点は、周囲温度で測定したときに、pH1.5乃至3.0である。最終的な浸出貴液(final pregnant leachate)は、典型的には、2〜5g/LのH2SO4と、合計で0〜6g/Lの鉄、例えば0.5〜1g/Lの第一鉄イオンとを含有している。このプロセスオプションについての単純化したフローチャートを図1に示す。

【0038】

第2に、二次浸出段階の終了時に溶液中に残留している過剰な第二鉄イオンは、ジャロサイト形成イオン、例えばNa+、K+、NH4+とジャロサイトシード材料とを浸出スラリーに加えることによって、ジャロサイトとして沈殿させることができる。この場合、ジャロサイトの沈殿の間に遊離する追加の酸は、追加の高Mg鉱石を浸出させるのに使用され得る。このオプションについてのフローチャートを図2に示す。

【0039】

第3に、過剰な第二鉄イオンは、以下の反応式に示すように、二酸化硫黄などの還元剤を用いて、第一鉄状態へと還元させることができる。

【化4】

【0040】

また、反応(4)は、追加の高マグネシウム鉱石を浸出させるのに使用され得る追加の硫酸を生成する。このプロセスについてのフローチャートを図3に示す。ニッケル及びコバルトは、得られた溶液から、例えば硫化水素又は他の硫化物源を用いた硫化物沈殿によって回収することができる。第一鉄は、このプロセスに干渉しないであろうし、硫化物沈殿物を汚染しないであろう。或いは、ニッケル及びコバルトを浸出溶液中の第一鉄及び他の不純物から分離させるのに、混合水酸化物沈殿(mixed hydroxide precipitation)、イオン交換、又は液−液抽出が使用され得る。

【0041】

溶液中の鉄からのニッケル及びコバルトの分離を完了させるための他のプロセスオプションが用いられてもよいことは、当業者には明らかであろう。

【0042】

例

比較例1

比較を目的として、この試験は、米国特許第6261527号の請求の範囲に記載された、ニッケル及びコバルトをラテライト鉱から浸出させ且つ鉄をジャロサイトとして沈殿させる条件をシミュレートした。この試験について、サプロライトと褐鉄鉱鉱石との重量比は0.90であった。硫酸の褐鉄鉱に対する重量比は1.43であった。それ故、硫酸の鉱石(褐鉄鉱及びサプロライト)に対する重量比は0.75であった。この試験では、190グラムの褐鉄鉱鉱石及び鉄の含有率が高い(Fe>10重量%)171グラムのサプロライト鉱石が、それぞれ、合成海水と混合されて、20重量%及び25重量%の固形分を有するスラリーを形成した。褐鉄鉱スラリーは、リアクタ内において、95乃至105℃の温度及び大気圧で、277gの98%硫酸と140分間に亘って混合された。浸出液は、18g/LのH2SO4と、3.1g/LのNiと、88g/LのFeと、1.8g/LのMgと、0.22g/LのCoとを含有していた。メタ重亜硫酸ナトリウムを添加することによって、酸化還元電位は870乃至910mV(SHE)に制御された。酸性度が20g/LのH2SO4付近に安定化した後、サプロライトスラリーと80グラムのジャロサイト含有シードとが、先のリアクタへ内へと連続的に加えられた。合計の反応時間は10時間であった。浸出液は、20g/LのH2SO4と、4.3g/LのNiと、2.0g/LのFeと、15.7g/LのMgと、0.30g/LのCoとを含有していた。最後に、酸性度を23g/LからpH1.8へと中性化するべく、25重量%のスラリーの形態にある32グラムの石灰石が、95乃至105℃で先のリアクタへ内へと加えられた。最終的な浸出液は、2g/LのH2SO4と、4.3g/LのNiと、0.2g/LのFeと、15.9g/LのMgと、0.30g/LのCoとを含有していた。浸出残留物の重量は508グラムであった。表2は、原料及び残留物の組成と浸出の採収率とを示している。結果は、米国特許第6261527号の例3において報告された結果と類似していた。残留物のナトリウム含有率及びXRDパターンによって、浸出残留物におけるナトロ(ナトリウム)ジャロサイトの存在が確かめられた(表2及び図4を参照のこと)。

【表2】

【0043】

例2

低マグネシウムラテライト鉱(Mg<6重量%)、例えば褐鉄鉱スラリーと、高Mg(Mg>8重量%)ラテライト鉱、例えばサプロライトスラリーとが、飲料水を用いて別々に調製された。使用されたサプロライト鉱石の鉄含有率は18重量%であった。褐鉄鉱及びサプロライトスラリーの固形分濃度は、それぞれ、20重量%及び25重量%であった。硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/鉱石(褐鉄鉱及びサプロライト)の重量比は、それぞれ、1.36、0.88及び0.72であった。この試験では、934グラムの20重量%褐鉄鉱スラリーが、リアクタ内において、95乃至105℃の温度及び大気圧で、267グラムの98重量%H2SO4と2.5時間に亘って混合された。浸出液は、23g/LのH2SO4と、3.0g/LのNiと、84g/LのFeと、1.9g/LのMgと、0.24g/LのCoとを含有していた。ナトリウムフリーの亜硫酸塩を加えることによって、酸化還元電位は835乃至840mV(SHE)に制御された。酸性度が26g/L H2SO4付近で安定化した後、673グラムの25重量%サプロライトスラリーと80グラムの針鉄鉱含有シードとが、リアクタへ内へと連続的に加えられた。サプロライトの浸出及び鉄の沈殿の反応は、95乃至105℃及び大気圧で10時間に亘って行われた。酸化還元電位は、ナトリウムフリーの亜硫酸塩を加えずとも720乃至800mV(SHE)であった。浸出液は、8g/LのH2SO4と、3.6g/LのNiと、20.6g/LのFeと、14.3g/LのMgと、0.34g/LのCoとを含有していた。最後に、酸性度をpH1.7へと中性化するべく、25重量%のスラリーの形態にある69グラムの石灰石が、95乃至105℃及び大気圧でリアクタへ内へと加えられた。最終的な浸出液は、9g/LのH2SO4と、3.9g/LのNiと、3.0g/LのFe2+を含んだ4.7g/LのFeと、15.0g/LのMgと、0.33g/LのCoとを含有していた。浸出残留物の重量は384グラムであった。表3は、原料及び残留物の組成と浸出の採収率とを示している。残留物からナトリウム含有物が検出されなかったことと、残留物のXRD/SEM試験とによって、鉄が針鉄鉱として残留物に沈殿したことが確かめられた(表3及び図4を参照のこと)。

【表3】

【0044】

例3

この試験では、硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/鉱石(褐鉄鉱及びサプロライト)の重量比は、それぞれ、1.37、0.69及び0.81であった。935グラムの例2で説明した20重量%褐鉄鉱スラリーが、リアクタ内において、95乃至105℃の温度及び大気圧で、267グラムの98重量%H2SO4と3時間に亘って混合された。浸出液は、24g/LのH2SO4と、2.8g/LのNiと、77g/LのFeと、1.9g/LのMgと、0.21g/LのCoとを含有していた。ナトリウムフリーの亜硫酸塩を加えることによって、酸化還元電位は835乃至840mV(SHE)に制御された。酸性度が26g/L H2SO4付近で安定化した後、524グラムの例2で説明した25重量%サプロライトスラリーと80グラムの針鉄鉱含有シードとが、リアクタへ内へと連続的に加えられた。サプロライトの浸出及び鉄の沈殿の反応は、95乃至105℃及び大気圧で10時間に亘って行われた。酸化還元電位は、ナトリウムフリーの亜硫酸塩を加えずとも720乃至800mV(SHE)であった。浸出液は、3g/LのH2SO4と、3.5g/LのNiと、27.4g/LのFeと、12.2g/LのMgと、0.30g/LのCoとを含有していた。最後に、酸性度をpH1.7へと中性化するべく、25重量%のスラリーの形態にある95グラムの石灰石が、95乃至105℃及び大気圧でリアクタへ内へと加えられた。最終的な浸出液は、3g/LのH2SO4と、3.6g/LのNiと、1.7g/LのFe2+を含んだ4.2g/LのFeと、13.1g/LのMgと、0.32g/LのCoとを含有していた。浸出残留物の重量は402グラムであった。表4は、原料及び残留物の組成と浸出の採収率とを示している。残留物からナトリウム含有物が検出されなかったことと、残留物のXRD/SEM試験とによって、鉄が針鉄鉱として残留物に沈殿したことが確かめられた(表4及び図4を参照のこと)。

【表4】

【0045】

例4

この試験では、硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/鉱石(褐鉄鉱及びサプロライト)の重量比は、それぞれ、1.37、0.58及び0.87であった。935グラムの例2で説明した20重量%褐鉄鉱スラリーが、リアクタ内において、95乃至105℃の温度及び大気圧で、267グラムの98重量%H2SO4と3時間に亘って混合された。浸出液は、24g/LのH2SO4と、3.3g/LのNiと、92g/LのFeと、2.1g/LのMgと、0.24g/LのCoとを含有していた。ナトリウムフリーの亜硫酸塩を加えることによって、酸化還元電位は840乃至850mV(SHE)に制御された。酸性度が25g/L H2SO4付近で安定化した後、440グラムの例2で説明した25重量%サプロライトスラリーと80グラムの針鉄鉱含有シードとが、リアクタへ内へと連続的に加えられた。サプロライトの浸出及び鉄の沈殿の反応は、95乃至105℃及び大気圧で11時間に亘って行われた。酸化還元電位は、ナトリウムフリーの亜硫酸塩を加えずとも800乃至840mV(SHE)であった。浸出液は、4g/LのH2SO4と、3.5g/LのNiと、35.1g/LのFeと、11.4g/LのMgと、0.31g/LのCoとを含有していた。最後に、酸性度をpH1.4へと中性化するべく、25重量%のスラリーの形態にある93グラムの石灰石が、95乃至105℃及び大気圧でリアクタへ内へと加えられた。最終的な浸出液は、5g/LのH2SO4と、3.6g/LのNiと、0.8g/LのFe2+を含んだ5.8g/LのFeと、12.1g/LのMgと、0.32g/LのCoとを含有していた。浸出残留物の重量は368グラムであった。残留物からナトリウム含有物が検出されなかったことと、残留物のXRD/SEM試験とによって、鉄が針鉄鉱として残留物に沈殿したことが確かめられた(表5及び図4を参照のこと)。

【表5】

【0046】

例5

低マグネシウムラテライト鉱スラリー(Mg<6重量%)、例えば褐鉄鉱スラリーと、高Mg(Mg>8重量%)ラテライト鉱スラリー、例えばサプロライトスラリーとが、飲料水を用いて別々に調製された。サプロライトの鉄含有率は9重量%であった。褐鉄鉱及びサプロライトスラリーの固形分濃度は、それぞれ、21重量%及び25重量%であった。この試験では、817グラムの褐鉄鉱スラリーが、リアクタ内において、95乃至105℃の温度及び大気圧で、233グラムの98重量%H2SO4と2.5時間に亘って混合された。浸出液は、21g/LのH2SO4と、3.0g/LのNiと、84g/LのFeと、2.0g/LのMgと、0.22g/LのCoとを含有していた。ナトリウムフリーの亜硫酸塩を加えることによって、酸化還元電位は835乃至840mV(SHE)に制御された。酸性度が20g/L H2SO4付近で安定化した後、849グラムのサプロライトスラリーと40グラムの針鉄鉱含有シードとが、リアクタへ内へと連続的に加えられた。この試験についての硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/(褐鉄鉱+サプロライト)の重量比は、それぞれ、1.32、1.25及び0.59であった。サプロライトの浸出及び鉄の沈殿の反応は、95乃至105℃及び大気圧で10時間に亘って行われた。酸化還元電位は、ナトリウムフリーの亜硫酸塩を加えずとも720乃至800mV(SHE)であった。浸出液は、7g/LのH2SO4と、5.5g/LのNiと、5.9g/LのFeと、18.9g/LのMgと、0.14g/LのCoとを含有していた。最後に、酸性度をpH1.8へと中性化するべく、25重量%のスラリーの形態にある23グラムの石灰石が、95乃至105℃及び大気圧でリアクタへ内へと加えられた。最終的な浸出液は、2.5g/LのH2SO4と、5.5g/LのNiと、3.7g/LのFe2+を含んだ5.9g/LのFeと、19.4g/LのMgと、0.14g/LのCoとを含有していた。浸出残留物の重量は319グラムであった。表6は、原料及び残留物の組成と浸出の採収率を示している。

【表6】

【0047】

例6

低マグネシウムラテライト鉱スラリー(Mg<6重量%)、例えば褐鉄鉱スラリーと、高Mg(Mg>8重量%)ラテライト鉱スラリー、例えばサプロライトスラリーとが、飲料水を用いて別々に調製された。サプロライトの鉄含有率は9重量%であった。褐鉄鉱及びサプロライトスラリーの固形分濃度は、それぞれ、21重量%及び25重量%であった。この試験では、1050グラムの褐鉄鉱スラリーが、リアクタ内において、95乃至105℃の温度及び大気圧で、300グラムの98重量%H2SO4と2.5時間に亘って混合された。浸出液は、23g/LのH2SO4と、3.0g/LのNiと、83g/LのFeと、2.0g/LのMgと、0.22g/LのCoとを含有していた。ナトリウムフリーの亜硫酸塩を加えることによって、酸化還元電位は835乃至840mV(SHE)に制御された。酸性度が23g/L H2SO4付近で安定化した後、546グラムのサプロライトスラリーと40グラムの針鉄鉱含有シードとが、リアクタへ内へと連続的に加えられた。この試験についての硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/(褐鉄鉱+サプロライト)の重量比は、1.32、0.61及び0.82であった。サプロライトの浸出及び鉄の沈殿の反応は、95乃至105℃及び大気圧で10時間に亘って行われた。酸化還元電位は、ナトリウムフリーの亜硫酸塩を加えずとも720乃至800mV(SHE)であった。浸出液は、7g/LのH2SO4と、5.3g/LのNiと、24.8g/LのFeと、17.0g/LのMgと、0.18g/LのCoとを含有していた。最後に、酸性度をpH1.7へと中性化するべく、25重量%のスラリーの形態にある90グラムの石灰石が、95乃至105℃及び大気圧でリアクタへ内へと加えられた。最終的な浸出液は、2g/LのH2SO4と、5.8g/LのNiと、3.3g/LのFe2+を含んだ4.3g/LのFeと、18.8g/LのMgと、0.20g/LのCoとを含有していた。浸出残留物の重量は413グラムであった。表7は、原料及び残留物の組成と浸出の採収率を示している。

【表7】

【0048】

例7

低マグネシウムラテライト鉱スラリー(Mg<6重量%)、例えば褐鉄鉱スラリーと、高Mg(Mg>8重量%)ラテライト鉱スラリー、例えばサプロライトスラリーとが、飲料水を用いて別々に調製された。サプロライトの鉄含有率は11重量%であった。褐鉄鉱及びサプロライトスラリーの固形分濃度は、それぞれ、20重量%及び25重量%であった。この試験では、1001グラムの褐鉄鉱スラリーが、リアクタ内において、95乃至105℃の温度及び大気圧で、286グラムの98重量%H2SO4と2.5時間に亘って混合された。浸出液は、28g/LのH2SO4と、2.6g/LのNiと、74g/LのFeと、1.9g/LのMgと、0.20g/LのCoとを含有していた。ナトリウムフリーの亜硫酸塩を加えることによって、酸化還元電位は835乃至840mV(SHE)に制御された。酸性度が28g/L H2SO4付近で安定化した後、720グラムのサプロライトスラリーと40グラムの針鉄鉱含有シードとが、リアクタへ内へと連続的に加えられた。この試験についての硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/(褐鉄鉱+サプロライト)の重量比は、1.40、0.90及び0.74であった。サプロライトの浸出及び鉄の沈殿の反応は、95乃至105℃及び大気圧で10時間に亘って行われた。酸化還元電位は、ナトリウムフリーの亜硫酸塩を加えずとも720乃至800mV(SHE)であった。浸出液は、11g/LのH2SO4と、4.3g/LのNiと、14.8g/LのFeと、16.6g/LのMgと、0.16g/LのCoとを含有していた。最後に、酸性度をpH1.7へと中性化するべく、25重量%のスラリーの形態にある80グラムの石灰石が、95乃至105℃及び大気圧でリアクタへ内へと加えられた。最終的な浸出液は、1.7g/LのH2SO4と、4.3g/LのNiと、2.1g/LのFeと、17.3g/LのMgと、0.16g/LのCoとを含有していた。浸出残留物の重量は381グラムであった。表8は、原料及び残留物の組成と浸出の採収率を示している。

【表8】

【0049】

例8

この試験は、図2に示したプロセスをシミュレートした。この試験についての硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/(褐鉄鉱+サプロライト)の重量比は、1.31、1.91及び0.60であった。817グラムの例2で説明した21重量%の褐鉄鉱スラリーが、リアクタ内において、95乃至105℃の温度及び大気圧で、233グラムの98重量%のH2SO4と3時間に亘って混合された。浸出液は、20g/LのH2SO4と、3.2g/LのNiと、87g/LのFeと、2.1g/LのMgと、0.24g/LのCoとを含有していた。ナトリウムフリーの亜硫酸塩を加えることによって、酸化還元電位は835乃至840mV(SHE)に制御された。酸性度が20g/L H2SO4付近で安定化した後、828グラムの例2で説明した25重量%サプロライトスラリーと80グラムの針鉄鉱含有シードとが、リアクタへ内へと連続的に加えられた。サプロライトの浸出及び鉄の沈殿の反応は、95乃至105℃及び大気圧で3時間に亘って行われた。浸出液は、3.4g/LのH2SO4と、3.3g/LのNiと、18.3g/LのFeと、12.8g/LのMgと、0.32g/LのCoとを含有していた。次に、海塩である12gのNaClがスラリーに加えられ、更に6時間に亘って残留鉄をジャロサイトとして沈殿させた。浸出液は、11g/LのH2SO4と、3.7g/LのNiと、1.4g/LのFeと、17.3g/LのMgと、0.32g/LのCoとを含有していた。サプロライト浸出の酸化還元電位は、ナトリウムフリーの亜硫酸塩を加えずとも720乃至800mV(SHE)であった。最後に、酸性度をpH1.6へと中性化するべく、25重量%のスラリーの形態にある15.5グラムの石灰石が、95乃至105℃及び大気圧でリアクタへ内へと加えられた。最終的な浸出液は、4g/LのH2SO4と、3.9g/LのNiと、0.5g/LのFe2+を含んだ0.6g/LのFeと、17.8g/LのMgと、0.32g/LのCoとを含有していた。浸出残留物の重量は403グラムであった。表9は、原料及び残留物の組成と浸出の採収率を示している。

【表9】

【0050】

例9

この試験は、図3に示したプロセスをシミュレートした。この試験についての硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/(褐鉄鉱+サプロライト)の重量比は、1.32、1.20及び0.60であった。817グラムの例2で説明した21重量%褐鉄鉱スラリーが、リアクタ内において、95乃至105℃の温度及び大気圧で、233グラムの98重量%H2SO4と3時間に亘って混合された。浸出液は、20g/LのH2SO4と、3.1g/LのNiと、82g/LのFeと、2.1g/LのMgと、0.23g/LのCoとを含有していた。ナトリウムフリーの亜硫酸塩を加えることによって、酸化還元電位は840乃至850mV(SHE)に制御された。酸性度が20g/L H2SO4付近で安定化した後、828グラムの例2で説明した25重量%サプロライトスラリーと80グラムの針鉄鉱含有シードとが、リアクタへ内へと連続的に加えられた。サプロライトの浸出及び針鉄鉱としての鉄の沈殿の反応は、95乃至105℃及び大気圧で3時間に亘って行われた。浸出液は、3.4g/LのH2SO4と、3.5g/LのNiと、19.8g/LのFeと、13.4g/LのMgと、0.32g/LのCoとを含有していた。酸化還元電位は、ナトリウムフリーの亜硫酸塩を加えずとも780乃至840mV(SHE)であった。次に、SO2ガスを、8時間に亘ってスラリー中へと分散させた。酸化還元電位は、590乃至620mV(SHE)まで低下した。浸出液は、14g/LのH2SO4と、4.2g/LのNiと、25.2g/LのFe2+を含んだ27.7g/LのFeと、18.3g/LのMgと、0.32g/LのCoとを含有していた。最後に、酸性度をpH1.8へと中性化するべく、25重量%のスラリーの形態にある42グラムの石灰石が、95乃至105℃及び大気圧でリアクタへ内へと加えられた。最終的な浸出液は、2g/LのH2SO4と、4.1g/LのNiと、24.4g/LのFe2+を含んだ25g/LのFeと、18g/LのMgと、0.31g/LのCoとを含有していた。Fe3+からFe2+への転化は100%に近かった。浸出残留物の重量は332グラムであった。表10は、原料及び残留物の組成と浸出の採収率を示している。

【表10】

【0051】

例10−試験プラントの操業

96時間の試験プラント操業で、2972キログラムの20重量%褐鉄鉱スラリー及び825キログラムの98重量%H2SO4が、95°乃至105℃の温度及び大気圧で、一連の完全混合槽型反応器(CSTR)内へと連続的に送り込まれた。SO2ガスを分散させることによって、酸化還元電位は835乃至940mV(SHE)に制御された。褐鉄鉱浸出の保持時間は4時間であった。浸出液は、29g/LのH2SO4と、2.4g/LのNiと、70g/LのFeと、1.9g/LのMgと、0.13g/LのCoとを含有していた。サプロライト浸出と鉄の針鉄鉱としての沈殿との同時反応のために、褐鉄鉱浸出スラリーが、他の一連のCSTRにおいて、95°乃至105℃の温度及び大気圧で、固形分濃度が25重量%のサプロライトスラリーと混合された。サプロライト浸出及び鉄の針鉄鉱としての沈殿の保持時間は10時間であった。このセクションでは、SO2分散を行わなかった。使用した25重量%サプロライトスラリーの合計重量は1978キログラムであった。それ故、硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/(褐鉄鉱+サプロライト)の重量比は、それぞれ、1.36、0.83及び0.74であった。浸出液は、5g/LのH2SO4と、3.6g/LのNiと、18.6g/LのFeと、14.1g/LのMgと、0.15g/LのCoとを含有していた。浸出スラリーは、95°乃至105℃及び大気圧で20重量%の石灰石スラリーを用い、pH1.5〜2.0又は5〜10g/L H2SO4の酸性度へと連続的に中性化した。保持時間は2〜3時間であった。石灰石スラリーの合計重量は884kgであった。最終的な浸出液は、5g/LのH2SO4と、3.0g/LのNiと、0.2g/LのFe2+を含んだ3.5g/LのFeと、12.1g/LのMgと、0.13g/LのCoとを含有していた。表11は、原料及び残留物の組成と浸出の採収率を示している。

【表11】

【0052】

例11−試験プラントの操業

89時間の試験プラント操業で、2538キログラムの30重量%褐鉄鉱スラリー及び1052キログラムの98重量%H2SO4が、95°乃至105℃の温度及び大気圧で、一連の完全混合槽型反応器(CSTR)内へと連続的に送り込まれた。SO2ガスを分散させることによって、酸化還元電位は835乃至940mV(SHE)に制御された。褐鉄鉱浸出の保持時間は5時間であった。褐鉄鉱浸出セクションの浸出液は、20g/LのH2SO4と、4.8g/LのNiと、136g/LのFeと、3.2g/LのMgと、0.25g/LのCoとを含有していた。サプロライト浸出と鉄の針鉄鉱としての沈殿との同時反応のために、褐鉄鉱浸出スラリーが、他の一連のCSTRにおいて、95°乃至105℃の温度及び大気圧で、固形分濃度が30重量%のサプロライトスラリーと混合された。サプロライト浸出及び鉄の針鉄鉱としての沈殿の保持時間は11時間であった。このセクションでは、SO2分散を行わなかった。使用したサプロライトスラリーの合計重量は2052キログラムであった。それ故、硫酸/褐鉄鉱、サプロライト/褐鉄鉱及び硫酸/(褐鉄鉱+サプロライト)の重量比は、それぞれ、1.35、0.81及び0.75であった。浸出液は、5g/LのH2SO4と、5.1g/LのNiと、6.4g/LのFeと、16.4g/LのMgと、0.19g/LのCoとを含有していた。浸出スラリーは、95°乃至105℃及び大気圧で20重量%の石灰石スラリーを用い、pH1.5〜2.0又は5〜10g/L H2SO4の酸性度へと連続的に中性化された。保持時間は2〜3時間であった。石灰石スラリーの合計重量は1248kgであった。最終的な浸出液は、5g/LのH2SO4と、5.1g/LのNiと、0.2g/LのFe2+を含んだ6.4g/LのFeと、16.4g/LのMgと、0.19g/LのCoとを含有していた。表12は、原料及び残留物の組成と浸出の採収率を示している。

【表12】

【図面の簡単な説明】

【0053】

【図1】図1は、褐鉄鉱鉱石スラリー及びサプロライト鉱石スラリーを連続的に導入して、サプロライト浸出の間に約70%の可溶化鉄を固体針鉄鉱として除去することと、残りの殆どを、石灰石又は他の適切なアルカリを用いて中和することによって除去することとを可能にすることを示したフローチャートである。

【図2】図2は、サプロライト浸出とそれと同時に起こる殆どの鉄の針鉄鉱としての沈殿とに続いて、ジャロサイト形成イオンの添加によって、例えば塩化ナトリウムの添加によって、鉄の残りをジャロサイトとして沈殿させるフローチャートを示している。この段階の間に追加のサプロライトが浸出されてもよい。

【図3】図3は、サプロライト浸出とそれと同時に起こる殆どの鉄の針鉄鉱としての沈殿とに続いて、二酸化硫黄又は他の適切な還元剤の添加によって、鉄の残りを第一鉄状態へと還元させるフローチャートを示している。繰り返しになるが、この段階の間に追加のサプロライトが浸出されてもよい。

【図4】図4は、比較例1並びに例2乃至例4からの浸出残留物についてのXRDパターンを示している。比較例1についてのパターンはこの図の上部にあり、例4のパターンは下部にある。

【0054】

針鉄鉱のピークの存在と、ジャロサイトのピークの非存在とが、パターン2、3及び4において明らかである。

【0055】

本発明の上記説明は、本発明の好ましい態様について例示したものである。ここで説明した発明の精神及び範囲から逸脱することのない変形は、本発明の一部を構成すると見なされるべきである。

【特許請求の範囲】

【請求項1】

ラテライト鉱からのニッケル及びコバルトの回収における大気浸出方法であって、

a)前記ラテライト鉱を、抜掘りによって又は採鉱後の分級によって、低マグネシウム含有鉱石画分と高マグネシウム含有鉱石画分とに分離する工程と、

b)分離した前記鉱石画分を別々にスラリーにする工程と、

c)前記低マグネシウム含有鉱石画分を濃硫酸で浸出させる一次浸出工程としての工程と、

d)前記一次浸出工程の実質的な完了に続いて前記高マグネシウム含有鉱石のスラリーを導入して、針鉄鉱として又は他の低サルフェート含有形態の鉄酸化物若しくは鉄水酸化物として鉄を沈殿させる工程であって、鉄の沈殿の間に放出される硫酸は前記高マグネシウム鉱石画分を浸出させるのに使用される二次浸出工程と

を含んだ方法。

【請求項2】

請求項1に記載の方法であって、前記鉄は針鉄鉱として沈殿させる方法。

【請求項3】

請求項1に記載の方法であって、前記低マグネシウム含有鉱石画分は、約6重量%未満のマグネシウムを含有している褐鉄鉱鉱石を含んだ方法。

【請求項4】

請求項1に記載の方法であって、前記高マグネシウム含有鉱石画分は、約8重量%を超えるマグネシウムを有しているサプロライト鉱石を含んだ方法。

【請求項5】

請求項3に記載の方法であって、前記低マグネシウム含有鉱石画分は、中程度のマグネシウム含有率のスメクタイト又はノントロナイト鉱石を更に含んだ方法。

【請求項6】

請求項4に記載の方法であって、前記高マグネシウム含有鉱石画分は、中程度のマグネシウム含有率のスメクタイト又はノントロナイト鉱石を更に含んだ方法。

【請求項7】

請求項1に記載の方法であって、分離した前記鉱石画分は、ナトリウム、アルカリ金属及びアンモニウムフリーの水の中において、約20重量%よりも高い固形分濃度でスラリーにさせる方法。

【請求項8】

請求項1に記載の方法であって、前記一次浸出工程は、第1リアクタにおいて、105℃までの又は大気圧における前記浸出の反応体の沸点までの温度で実行される方法。

【請求項9】

請求項8に記載の方法であって、前記硫酸は、好ましくは、理論比の100乃至140%の濃度である方法。

【請求項10】

請求項1に記載の方法であって、前記高マグネシウム含有鉱石のスラリーは、前記二次浸出工程の完了のために、105℃までの又は大気圧における前記浸出の反応体の沸点までの温度で第2リアクタへと導入される方法。

【請求項11】

請求項10に記載の方法であって、針鉄鉱、赤鉄鉱又は石膏を含有したシードが、前記高マグネシウム含有鉱石の導入直後に前記第2リアクタへと加えられて、鉄の沈殿を開始させる又はアシストする方法。

【請求項12】

請求項11に記載の方法であって、1回分のシードは、前記低マグネシウム含有鉱石と前記高マグネシウム含有鉱石との合計重量の20重量%までの量で加えられる方法。

【請求項13】

請求項1に記載の方法であって、前記一次浸出工程の間の酸化還元電位は800mV乃至1000mV(SHE)の間に制御される方法。

【請求項14】

請求項13に記載の方法であって、前記一次浸出工程における前記酸化還元電位は約835mV(SHE)である方法。

【請求項15】

請求項13又は14に記載の方法であって、前記酸化還元電位は、二酸化硫黄ガス又はナトリウムフリーのメタ重亜硫酸塩若しくは亜硫酸塩を前記スラリー中に注入することによって制御される方法。

【請求項16】

請求項13に記載の方法であって、前記二次浸出工程における酸化還元電位は700乃至900mV(SHE)である方法。

【請求項17】

請求項1に記載の方法であって、前記高マグネシウム鉱石と前記低マグネシウム鉱石との乾燥比は約0.5乃至1.3である方法。

【請求項18】

請求項1に記載の方法であって、前記二次浸出工程後の浸出溶液を石灰石スラリーの添加によって中和して、鉄の針鉄鉱としての沈殿を完了させる更なる工程を含んだ方法。

【請求項19】

請求項18に記載の方法であって、中和の終点は、pHを周囲温度で測定したときに1.5乃至3.0へと高めることである方法。

【請求項20】

請求項1に記載の方法であって、前記二次浸出工程後の残りの鉄を、ジャロサイト形成イオンの添加によってジャロサイトとして沈殿させる更なる工程を含んだ方法。

【請求項21】

請求項20に記載の方法であって、前記ジャロサイト形成イオンは、ナトリウム、カリウム又はアンモニウムイオンである方法。

【請求項22】

請求項1に記載の方法であって、前記二次浸出工程後の残りのイオンを、適当な還元剤の添加によって第一鉄の状態へと還元する更なる工程を含んだ方法。

【請求項23】

請求項22に記載の方法であって、前記還元剤は二酸化硫黄である方法。

【請求項24】

請求項1に記載の方法であって、前記ニッケルと前記コバルトとは、硫化水素若しくは他の硫化物源を用いた硫化物沈殿、混合水酸化物沈殿、イオン交換、又は液−液抽出によって回収される方法。

【請求項1】

ラテライト鉱からのニッケル及びコバルトの回収における大気浸出方法であって、

a)前記ラテライト鉱を、抜掘りによって又は採鉱後の分級によって、低マグネシウム含有鉱石画分と高マグネシウム含有鉱石画分とに分離する工程と、

b)分離した前記鉱石画分を別々にスラリーにする工程と、

c)前記低マグネシウム含有鉱石画分を濃硫酸で浸出させる一次浸出工程としての工程と、

d)前記一次浸出工程の実質的な完了に続いて前記高マグネシウム含有鉱石のスラリーを導入して、針鉄鉱として又は他の低サルフェート含有形態の鉄酸化物若しくは鉄水酸化物として鉄を沈殿させる工程であって、鉄の沈殿の間に放出される硫酸は前記高マグネシウム鉱石画分を浸出させるのに使用される二次浸出工程と

を含んだ方法。

【請求項2】

請求項1に記載の方法であって、前記鉄は針鉄鉱として沈殿させる方法。

【請求項3】

請求項1に記載の方法であって、前記低マグネシウム含有鉱石画分は、約6重量%未満のマグネシウムを含有している褐鉄鉱鉱石を含んだ方法。

【請求項4】

請求項1に記載の方法であって、前記高マグネシウム含有鉱石画分は、約8重量%を超えるマグネシウムを有しているサプロライト鉱石を含んだ方法。

【請求項5】

請求項3に記載の方法であって、前記低マグネシウム含有鉱石画分は、中程度のマグネシウム含有率のスメクタイト又はノントロナイト鉱石を更に含んだ方法。

【請求項6】

請求項4に記載の方法であって、前記高マグネシウム含有鉱石画分は、中程度のマグネシウム含有率のスメクタイト又はノントロナイト鉱石を更に含んだ方法。

【請求項7】

請求項1に記載の方法であって、分離した前記鉱石画分は、ナトリウム、アルカリ金属及びアンモニウムフリーの水の中において、約20重量%よりも高い固形分濃度でスラリーにさせる方法。

【請求項8】

請求項1に記載の方法であって、前記一次浸出工程は、第1リアクタにおいて、105℃までの又は大気圧における前記浸出の反応体の沸点までの温度で実行される方法。

【請求項9】

請求項8に記載の方法であって、前記硫酸は、好ましくは、理論比の100乃至140%の濃度である方法。

【請求項10】

請求項1に記載の方法であって、前記高マグネシウム含有鉱石のスラリーは、前記二次浸出工程の完了のために、105℃までの又は大気圧における前記浸出の反応体の沸点までの温度で第2リアクタへと導入される方法。

【請求項11】

請求項10に記載の方法であって、針鉄鉱、赤鉄鉱又は石膏を含有したシードが、前記高マグネシウム含有鉱石の導入直後に前記第2リアクタへと加えられて、鉄の沈殿を開始させる又はアシストする方法。

【請求項12】

請求項11に記載の方法であって、1回分のシードは、前記低マグネシウム含有鉱石と前記高マグネシウム含有鉱石との合計重量の20重量%までの量で加えられる方法。

【請求項13】

請求項1に記載の方法であって、前記一次浸出工程の間の酸化還元電位は800mV乃至1000mV(SHE)の間に制御される方法。

【請求項14】

請求項13に記載の方法であって、前記一次浸出工程における前記酸化還元電位は約835mV(SHE)である方法。

【請求項15】

請求項13又は14に記載の方法であって、前記酸化還元電位は、二酸化硫黄ガス又はナトリウムフリーのメタ重亜硫酸塩若しくは亜硫酸塩を前記スラリー中に注入することによって制御される方法。

【請求項16】

請求項13に記載の方法であって、前記二次浸出工程における酸化還元電位は700乃至900mV(SHE)である方法。

【請求項17】

請求項1に記載の方法であって、前記高マグネシウム鉱石と前記低マグネシウム鉱石との乾燥比は約0.5乃至1.3である方法。

【請求項18】

請求項1に記載の方法であって、前記二次浸出工程後の浸出溶液を石灰石スラリーの添加によって中和して、鉄の針鉄鉱としての沈殿を完了させる更なる工程を含んだ方法。

【請求項19】

請求項18に記載の方法であって、中和の終点は、pHを周囲温度で測定したときに1.5乃至3.0へと高めることである方法。

【請求項20】

請求項1に記載の方法であって、前記二次浸出工程後の残りの鉄を、ジャロサイト形成イオンの添加によってジャロサイトとして沈殿させる更なる工程を含んだ方法。

【請求項21】

請求項20に記載の方法であって、前記ジャロサイト形成イオンは、ナトリウム、カリウム又はアンモニウムイオンである方法。

【請求項22】

請求項1に記載の方法であって、前記二次浸出工程後の残りのイオンを、適当な還元剤の添加によって第一鉄の状態へと還元する更なる工程を含んだ方法。

【請求項23】

請求項22に記載の方法であって、前記還元剤は二酸化硫黄である方法。

【請求項24】

請求項1に記載の方法であって、前記ニッケルと前記コバルトとは、硫化水素若しくは他の硫化物源を用いた硫化物沈殿、混合水酸化物沈殿、イオン交換、又は液−液抽出によって回収される方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−163688(P2010−163688A)

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【外国語出願】

【出願番号】特願2010−34191(P2010−34191)

【出願日】平成22年2月19日(2010.2.19)

【分割の表示】特願2004−501651(P2004−501651)の分割

【原出願日】平成15年3月14日(2003.3.14)

【出願人】(503285450)クニ・テクノロジー・ピーティーワイ・リミテッド (1)

【Fターム(参考)】

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願番号】特願2010−34191(P2010−34191)

【出願日】平成22年2月19日(2010.2.19)

【分割の表示】特願2004−501651(P2004−501651)の分割

【原出願日】平成15年3月14日(2003.3.14)

【出願人】(503285450)クニ・テクノロジー・ピーティーワイ・リミテッド (1)

【Fターム(参考)】

[ Back to top ]