ラビングシート、ラビングシート用両面粘着シート及びそれらを用いたラビングロール

【課題】金属ロールへラビング布を貼着する際の空気の混入をなくし、かつラビング処理中に容易にラビング布が剥離することがなく、さらにラビング布の貼り替え時に金属ロール面に粘着剤が残らないラビングシート、ラビングシート用両面粘着シート及びそれらを用いたラビングロールを提供する。

【解決手段】ラビング処理に用いられるラビングシートであって、剥離紙(X)、粘着剤(a)を有する層(A)、基材層(B)、粘着剤(c)または接着剤(c’)からなる層(C)及び立毛布帛(D)が、(X)、(A)、(B)、(C)及び(D)の順序で積層一体化されてなり、前記層(A)が剥離紙(X)側の表面に複数の粘着剤スポットを有し、該複数の粘着剤スポットの各面積が1mm2以上60mm2以下であり、該複数の粘着剤スポットの総占有面積が層(A)の剥離紙(X)側の表面積の50%以上95%以下であるラビングシートである。

【解決手段】ラビング処理に用いられるラビングシートであって、剥離紙(X)、粘着剤(a)を有する層(A)、基材層(B)、粘着剤(c)または接着剤(c’)からなる層(C)及び立毛布帛(D)が、(X)、(A)、(B)、(C)及び(D)の順序で積層一体化されてなり、前記層(A)が剥離紙(X)側の表面に複数の粘着剤スポットを有し、該複数の粘着剤スポットの各面積が1mm2以上60mm2以下であり、該複数の粘着剤スポットの総占有面積が層(A)の剥離紙(X)側の表面積の50%以上95%以下であるラビングシートである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶表示装置の配向膜あるいは光学フィルム等に微細な溝を生成させる、いわゆるラビング処理に用いるラビングシート、ラビング用両面粘着シート及びそれらを用いたラビングロールに関する。

【背景技術】

【0002】

液晶表示装置の配向膜あるいは液晶表示装置に用いられる光学フィルムに微細な溝を生成させる(ラビング処理により微細な溝が生成されるか否かに関しては充分な確認がなされているわけではないが、ラビング処理の目的が、同処理されたフィルムに液晶分子をコートした場合に液晶分子がラビング処理方向に均一に並び易くするための処理であることから、これらのコートされた液晶分子が並ぶようなフィルムの表面状態を、代表して「微細な溝を生成させる」という言葉で表す。)ラビング処理は、金属製ロール(以下、「金属ロール」と称する)に両面粘着テープを貼着し、該両面粘着テープの剥離紙を剥がした後、更にその粘着面にパイル布帛からなるラビング布を貼着して得られるラビングロールを高速回転させ、配向膜あるいは光学フィルムの表面をパイル表面で擦ることにより行われている。

【0003】

近年、液晶表示素子の基材は益々大型化しており、これに伴って金属ロールも益々長大化している。前記ラビング処理においては、通常、貼着したラビング布を約1日ラビング処理に使用すると、金属ロール表面から使用したラビング布を剥がして、新たなラビング布に貼り替えるという作業を行っている。そして、このように頻繁に行わなければならない作業であるにもかかわらず、長大化した金属ロールへの両面粘着テープの貼り付けおよびラビング布の貼着は、空気の混入や皺、弛みを生じ易いため、高度な熟練者を要し、長時間を要する歩留まりの悪い非常に困難な工程になっている。

【0004】

特に、前記金属ロールと両面粘着テープとの間に空気が混入すると、混入した気泡は逃げることが出来ず、金属ロールと両面粘着シートとの間に留まり、それにより立毛布帛が押し上げられ、当該部分により配向膜や光学フィルムが摺擦された場合、他の部分より強く押し付けられることとなり、形成される溝が他の部分より深く広くなることとなる。したがって、金属ロールと両面粘着シートとの間に空気が混入しないようにラビング布を金属ロールに貼りあわせること、或いは空気が混入しても速やかに空気が両者間から逃げていくようにすることが、ラビング処理における均一で微細な溝を生成させる上で、極めて大きな課題となる。

【0005】

空気を逃す方法として、金属ロールと粘着両面テープとの間の粘着力を低下させる方法が考えられるが、単に粘着力を低下させた場合には、ラビング処理中に、高速回転する金属ロールの遠心力により金属ロール表面からラビング布が部分的に剥離し、これまた均一で微細な溝を形成させることが不可能となる。

さらに、粘着力を高めた場合には、ラビング布を貼り替える際に、金属ロール面に粘着剤の一部が残り、これを除去することが均一で微細な溝を形成する上で必要となり、余計に手間を要することとなる。

【0006】

このように、ラビング布の貼着に用いる両面粘着テープとして、粘着力の高い粘着剤を用いると、金属ロールと両面粘着テープとの間に空気が混入し、混入した空気が逃げないという問題点、さらにラビング布の貼り替え時に金属ロール表面に粘着剤の一部が残存するという問題点が生ずる。また逆に、粘着力の低い粘着剤を用いると、金属ロールと両面粘着テープとの間に空気が混入しても容易に空気を除去することは可能ではあるが、ラビング処理中に金属ロール面からラビング布が剥離するという問題点が生じることとなる。

【0007】

上記問題に関連して、ラビング布の交換時に発生したローラの表面の傷やごみの付着による凹凸の影響を減少させるため、両面粘着テープのラビング布側の粘着剤層をローラ側の粘着剤層よりも薄く、言い換えればローラ側の粘着剤層を厚くしてクッション作用を持たせる方法が提案されている(例えば、特許文献1参照)。また、ラビング布巻着用両面粘着テープにおいて、両面テープのローラへの均一な接着を考慮して、ローラ側粘着剤層を布側粘着剤層よりも硬質の樹脂で構成したラビング布巻着用両面粘着テープが提案されている(例えば、特許文献2参照)。

さらに、予めラビング布の裏面に、両面粘着層を有するテープを該粘着層を介して貼り合わせておき、それをもう一方の粘着剤層によりロール表面に貼り合わせる方法も提案されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−326908号公報

【特許文献2】特開2000−98391号公報

【特許文献3】特開2005−120169号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、前記粘着剤層の厚みによる対応や粘着剤層の樹脂の硬度による対応は、根本的に両面粘着テープを先ずラビングローラに接着し、しかる後ラビング布を粘着剤層を介して接着する方法におけるものであって、ラビング布貼着時の皺や緩み、金属ロール及び両面粘着テープ間の空気の混入等の問題を十分に解決することができない。

また、前記予めラビング布の裏面に両面粘着テープを貼り合わせておく方法でも、前記空気の混入の問題を避けることができないだけでなく、ラビングロールの高速回転によりラビング布が熱を持ち、粘着剤が軟化して界面破壊や凝集破壊によるラビング布の浮きや剥がれが生じ、液晶表示装置に配向むら等の不良が発生するという問題が生じる。

【0010】

本発明はかかる状況に鑑みなされたもので、金属ロールへラビング布を貼着する際の空気の混入をなくし、かつラビング処理中に容易にラビング布が剥離することがなく、さらにラビング布の貼り替え時に金属ロール面に粘着剤が残らないラビングシート、ラビングシート用両面粘着シート及びそれらを用いたラビングロールを提供するものである。

【課題を解決するための手段】

【0011】

上記課題は、下記本発明により解決される。すなわち、本発明は、

<1> 液晶表示装置の配向膜あるいは光学フィルムを摺擦することにより前記配向膜あるいは光学フィルムに微細な溝を生成させるラビング処理に用いられるラビングシートであって、

剥離紙(X)、粘着剤(a)を有する層(A)、基材層(B)、粘着剤(c)または接着剤(c’)からなる層(C)及び立毛布帛(D)が、(X)、(A)、(B)、(C)及び(D)の順序で積層一体化されてなり、前記層(A)が剥離紙(X)側の表面に複数の粘着剤スポットを有し、該複数の粘着剤スポットの各面積が1mm2以上60mm2以下であり、該複数の粘着剤スポットの総占有面積が層(A)の剥離紙(X)側の面の表面積の50%以上95%以下であるラビングシートである。

【0012】

<2> 前記層(A)が、積層方向(層の広がり方向)に貫通する複数の孔を有し少なくとも剥離紙(X)側の面が該剥離紙(X)に接する樹脂層と、少なくとも前記複数の孔に粘着剤(a)が充填されて構成される粘着剤層とからなる<1>に記載のラビングシートである。

【0013】

<3> 前記樹脂層が、剥離紙(X)上に紙面の広がり方向に格子状に樹脂ラインを配置させた層であって、前記格子を構成する樹脂ラインの幅が0.1mm以上5mm以下であり、対向する樹脂ラインの間隔が0.2mm以上8mm以下である<2>に記載のラビングシートである。

【0014】

<4> 液晶表示装置の配向膜あるいは光学フィルムを摺擦することにより前記配向膜あるいは光学フィルムに微細な溝を生成させるラビング処理用両面粘着シートであって、

剥離紙(X)、粘着剤(a)を有する層(A)、基材層(B)、粘着剤(c)からなる層(C)及び剥離紙(YまたはX)が、(X)、(A)、(B)、(C)及び(YまたはX)の順序で積層一体化されてなり、前記層(A)が剥離紙(X)側の表面に複数の粘着剤スポットを有し、該複数の粘着剤スポットの各面積が1mm2以上60mm2以下であり、該複数の粘着剤スポットの総占有面積が基材層(B)の層(A)側の面の表面積の50%以上95%以下であるラビング処理用両面粘着シートである。

【0015】

<5> 前記層(A)が、積層方向(層の広がり方向)に貫通する複数の孔を有し少なくとも剥離紙(X)側の面が該剥離紙(X)に接する樹脂層と、少なくとも前記複数の孔に粘着剤(a)が充填されて構成される粘着剤層とからなる<4>に記載のラビング処理用両面粘着シートである。

【0016】

<6> 前記樹脂層が、剥離紙(X)上にX方向及びY方向に格子状に樹脂ラインを配置させた層であって、前記格子を構成する樹脂ラインの幅が0.1mm以上5mm以下であり、対向する樹脂ラインの間隔が0.2mm以上8mm以下である<5>に記載のラビング処理用両面粘着シートである。

【0017】

<7> 液晶表示装置の配向膜あるいは光学フィルムを摺擦することにより前記配向膜あるいは光学フィルムに微細な溝を生成させるラビング処理に用いられ、<1>〜<3>のいずれかに記載のラビングシートを用いたラビングロールであって、

剥離紙(X)を剥離した前記ラビングシートを、金属ロール表面に粘着剤(a)を有する層(A)を介して粘着させてなるラビングロールである。

【発明の効果】

【0018】

本発明によれば、金属ロールへラビング布を貼着する際の空気の混入をなくし、かつラビング処理中に容易にラビング布が剥離することがなく、さらにラビング布の貼り替え時に金属ロール面に粘着剤が残らないラビングシート、ラビングシート用両面粘着シート及びそれらを用いたラビングロールを提供することができる。

【図面の簡単な説明】

【0019】

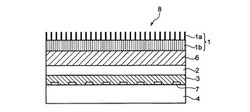

【図1】実施形態のラビングシートの概略構成を示す模式断面図である。

【図2】格子状の粘着剤スポットを有する粘着面作製方法を示す概略図である。

【図3】実施形態のラビング処理用両面粘着シートの概略構成を示す模式断面図である。

【図4】層(A)の粘着面を剥離紙(X)側から見た拡大図である。

【発明を実施するための形態】

【0020】

以下、本発明を実施形態により説明する。

<ラビングシート>

本実施形態のラビングシートは、液晶表示装置の配向膜あるいは光学フィルムを摺擦することにより前記配向膜あるいは光学フィルムに微細な溝を生成させるラビング処理に用いられるラビングシートであって、剥離紙(X)、粘着剤(a)を有する層(A)、基材層(B)、粘着剤(c)または接着剤(c’)からなる層(C)及び立毛布帛(D)が、(X)、(A)、(B)、(C)及び(D)の順序で積層一体化されてなり、前記層(A)が剥離紙(X)側の表面に複数の粘着剤スポットを有し、該複数の粘着剤スポットの各面積が1mm2以上60mm2以下であり、該複数の粘着剤スポットの総占有面積が層(A)の剥離紙(X)側の表面積の50%以上95%以下であることを特徴とする。

【0021】

図1は、本実施形態のラビングシートの概略構成の一例を示す模式断面図である。図に示すように、ラビングシート8は剥離紙(X)4、粘着剤(a)を有する層(A)3、基材層(B)2、粘着剤(c)または接着剤(c’)からなる層(C)6及び立毛布帛(D)1が、図の下から上に(X)、(A)、(B)、(C)及び(D)の順序で積層され一体化されている。以下、各構成について説明する。

【0022】

(剥離紙(X))

剥離紙(X)4は、層(A)3の表面が他の物に貼りついたりするのを防ぐためのものであり、通常の両面粘着テープ等に用いられている剥離紙、例えば表面をシリコーン系の離型剤等を塗付して層(A)3との粘着強度を低下させ、容易に層(A)3から剥離することが可能な紙が用いられる。

具体的に剥離紙(X)4としては、グラシン紙のような高密度原紙、クレーコート紙、クラフト紙や上質紙等にポリエチレン等の樹脂フィルムをラミネートしたポリラミ原紙、あるいはクラフト紙や上質紙等にポリビニルアルコール、澱粉等の水溶性高分子等と顔料とを主成分とする塗被層を設けた樹脂コーティング原紙等にシリコーン化合物やフッ素化合物の如き剥離剤を塗布した一般的な剥離紙が用いられる。

【0023】

(粘着剤(a)を有する層(A))

層(A)3は、後述するように、剥離紙(X)4を剥離して金属ロールにラビングシート10を密着させるための粘着剤(a)を有する層である。また、層(C)6は、後述するように、立毛布帛(D)1を基材層(B)2に密着させるための粘着剤(c)または接着剤(c’)からなる層である。ここで層(C)6にも粘着剤(c)が含まれるが、粘着剤(a)及び粘着剤(c)は同一であっても異なっていてもよい。

なお、本実施形態において、粘着剤とは粘着が完了した後に剥離した場合に接着力を保持しているものを意味し、接着剤とは接着が完了した後に剥離した場合に接着力をもはや有さないものを意味する。

【0024】

前記粘着剤(a)、粘着剤(c)としては、通常用いられるもの、例えばアクリル系粘着剤、ゴム系粘着剤、ポリウレタン系粘着剤等が使用できる。これらの中でも、アクリル系粘着剤およびゴム系粘着剤が、粘着力が高いという点で好ましい。

好適に用いられる粘着剤のうち、アクリル系粘着剤の主成分である(メタ)アクリル系ポリマーとしては、当該分野で使用されているポリマーのいずれもが使用できる。例えば、(メタ)アクリル酸、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソオクチル(メタ)アクリレート等のアルキル(メタ)アクリレート;2−ヒドロキシエチル(メタ)アクリレート等のモノ(メタ)アクリレート;ジエチレングリコール(メタ)アクリレート、ヘキサンジオール(メタ)アクリレート等のジ(メタ)アクリレート;ペンタエリスリトール(メタ)アクリレート等のトリ(メタ)アクリレート;(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド等の(メタ)アクリルアミド系モノマー;等から選択されたモノマーのホモポリマー、及び、これらの2種類以上からなるコポリマー、ターポリマー等の多元ポリマー、並びに、これらと酢酸ビニル、N−ビニルピロリドン、N−ビニルピペリドン、N−ビニルカプラクタム、スチレン等の(メタ)アクリル系モノマー以外のビニル化合物とのコポリマー等が挙げられる。なかでも、アクリル酸、ブチルアクリレート、2−エチルヘキシルアクリレート等を含むポリマーが好ましい。なお、ここで(メタ)アクリレートとは、アクリレートまたはメタクリレートを意味する。

【0025】

また、好適に用いられる粘着剤である前記ゴム系粘着剤としては、主成分として、例えば天然ゴム、ポリイソプレンゴム、ポリイソブチレン、ポリブタジエン、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、及びこれら共重合体の水素添加物などの中から選ばれる少なくとも1種を含有するものが挙げられる。

【0026】

また、層(C)6に用いられる接着剤(c’)としては、ユリア樹脂系、メラミン樹脂系、フェノール樹脂系、酢酸ビニル樹脂溶液系、酢酸ビニルエマルジョン系、酢酸ビニル−アクリル系、EVA(エチレン−酢酸ビニル共重合体)エマルジョン系、アクリルエマルジョン系、その他のエマルジョン系、ホットメルト型、シアノアクリレート系、ポリウレタン系、その他樹脂系、ゴム系(合成ゴムおよび天然ゴム)、及びその他の粘着剤等を用いることができる。

【0027】

これらの粘着剤及び接着剤には、所望に応じて、架橋剤、粘着付与剤、酸化防止剤及び充填剤などを適宜配合することができる。

上記架橋剤は、粘着剤および接着剤に凝集力を高め、かつ被着体への粘着性を向上させるために添加するのが好ましい。架橋剤としては、イソシアネート系架橋剤を使用することが好ましい。具体的には、トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、トルイジンジイソシアネート(TODI)、キシレンジイソシアネート(XDI)、ヘキサメチレンジイソシアネート(HMDI),トリメチロールプロパン(TMP)−TDI付加物、多官能性芳香族ポリイソシアネート(TDI重合体)、ポリメチレンポリフェニルイソシアネートおよびこれらの部分変性体等が挙げられる。

【0028】

前記架橋剤の添加量は、アクリル系粘着剤組成分の場合、(メタ)アクリル系ポリマー100質量部に対し、0.05〜5.00質量部の範囲が好ましい。他の架橋剤として、(メタ)アクリル系ポリマーの架橋に使用し得るものが挙げられ、例えば、アジリジン系、エポキシ系、金属キレート系等、メラミン系および特開平6−99671号公報に記載の変性イソシアネート系も使用できる。架橋剤の他にも粘着付与剤、酸化防止剤、充填剤等を配合することも可能である。なかでも、架橋剤としてイソシアネート系を用いるのが特に好ましい。

【0029】

本実施形態において、層(C)6に粘着剤(c)を用いる場合には、層(A)3を構成する粘着剤(a)及び層(C)6を構成する粘着剤(c)として、共にアクリル系の粘着剤を用い、かつ層(C)6を構成する粘着剤(c)として、立毛布帛(D)1と基材層(B)2との接着強力が、JIS K6854−3に準ずるT形剥離試験において、2〜20N/25mmの範囲となり、層(C)6に接着剤を用いる場合には、層(C)6を構成する接着剤(c’)として、同試験で基材層(B)2と立毛布帛(D)1との接着強力が16〜40N/25mmの範囲となり、さらに層(C)6を構成する粘着剤(c)または接着剤(c’)の方が層(A)3を構成する粘着剤(a)よりも接着強力が14〜30N/25mm高い組み合わせが、ラビング中に剥離を生じない点で、さらにラビングシート8の貼り替え時に粘着剤が金属ロール表面に残らない点で好ましい。

【0030】

また、本実施形態において、層(C)6に接着剤(c’)を用いる場合には、層(A)3を構成する粘着剤(a)としてアクリル系の粘着剤を用い、層(C)を構成する接着剤(c’)としてポリウレタン系接着剤を用いるのが、硬化した後においても、ロールに捲けるだけの弾性を保持している点で好ましい。

前記ポリウレタン系接着剤としては、ウレタン樹脂として2液反応硬化型、1液硬化型等の各種樹脂が使用可能であるが、通常2液反応硬化型ウレタン樹脂が用いられる。上記2液反応硬化型ウレタン樹脂は、ポリオールを主剤とし、これにイソシアネートを硬化剤として混合して両者を反応させて硬化させてウレタン樹脂を形成すると共に接着せしめるものである。かかるポリオールとしては、アクリルポリオール、ポリエステルポリオール、ポリエーテルポリオール、ポリカーボネートポリオール等が、またイソシアネートとしては、トリレンジイソシアネート、キシレンジイソシアネート、ジフェニルメタンジイソシアネート等の芳香族系イソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、水素添加トリレンジイソシアネート等の脂肪族、または、脂環式イソシアネートが挙げられる。なお、これらイソシアネートは、3量体等の多量体、付加体、あるいはブロック化イソシアネートの形態で用いることもできる。

【0031】

ポリウレタン系接着剤の場合にも、被着体への接着力を高めるために、硬化剤(架橋剤)を添加するのが好ましく、硬化剤の具体例としては、上記イソシアネート系架橋剤が好ましい。なおここでいう硬化剤とは、ポリウレタン樹脂原料として用いられているイソシアネート化合物とは別であり、通常ポリウレタンには、若干、イソシアネート化合物が過剰となるように配合されてポリウレタンが合成されているが、それとは別に、通常は原料のイソシアネート化合物とは別のイソシアネート化合物を硬化剤として用いる。その使用量は、ポリウレタン100質量部に対して8〜30質量部の範囲が好ましい。

【0032】

本実施形態において、層(A)3の厚さとしては、5μm以上100μm以下であることが好ましく、10μm以上50μm以下であることがより好ましい。厚さが5μm未満であると、後述するスポット状に貼り合わせることが困難となったり、あるいはスポット状に貼り合わせた結果スポット部と非スポット部で厚さ斑を生じる場合がある。一方、厚さが100μmを超えると、使用する粘着剤量が増えるだけでメリットは得られない。

【0033】

また本実施形態において、層(C)6の厚さとしては、10μm以上200μm以下が好ましく、50μm以上100μm以下がより好ましい。厚さが10μmより薄いと、基材層(B)2と立毛布帛(D)1との接着性が不足し、さらには立毛布帛(D)1のパイルの脱落防止効果も不足する場合がある。また、200μmより厚いと、立毛布帛(D)1と層(C)6とを貼り合わせた際に粘着剤(c)または接着剤(c’)が立毛布帛(D)1の端面よりはみ出す場合がある。

より好ましくは層(C)6の厚さは50μm以上100μm以下で、かつ層(A)3よりも10〜80μm厚い場合であり、この場合には布背面の凹凸に粘着剤が侵入し、粘着力を向上するというメリットが得られる。

【0034】

本実施形態においては、前記層(A)3が剥離紙(X)側の表面に複数の粘着剤スポットを有する。すなわち、図1における層(A)3は剥離紙(X)4に対して全面粘着剤(a)で接するのではなく、層(A)3が剥離紙(X)側の表面に粘着剤でない部分を有し、当該部分により粘着剤(a)がスポット状に分離され、層(A)3の表面には複数の粘着剤スポットとなって存在することとなる。

これにより、ラビングシート8の金属ロールへの貼り合わせ時に、金属ロール表面と粘着剤を有する層(A)3とが粘着剤全面で密着することがなくなり、金属ロールと層(A)3との間に空気が入ること、および金属ロールから剥離する際に、金属ロール面に層(A)3の一部が残留することを防ぐことができる。

【0035】

また本実施形態においては、前記複数の粘着剤スポットの各面積が1mm2以上60mm2以下であることが必要である。上記面積は2mm2以上40mm2以下であることが好ましく、4mm2以上25mm2以下であることがより好ましい。

面積が1mm2未満の場合には、余りにも小さくて、粘着剤をスポット状に存在させることが技術的に困難となり、かつ金属ロールへの接着力が不充分となり、ラビング処理中にラビング布の剥離が生じたりする。逆に、面積が60mm2より広い場合には、各スポット内に空気が残留することがあり、空気の残留を防ぐことが不充分となり、またラビングシート8を取り替える際に金属ロール表面に粘着剤の一部が残ることとなる。

【0036】

さらに本実施形態では、前記複数の粘着剤スポットの総占有面積が層(A)3の剥離紙(X)4側面の表面積の50%以上95%以下であることが必要である。当該比率は60 %以上90%以下であることが好ましく、69%以上86%以下であることがより好ましい。

粘着剤スポットの総占有面積(合計全面積)が50%未満の場合には、金属ロールとの粘着強度が不充分となり、ラビング処理中に剥離が生じたりする。逆に、95%を越える場合には、粘着剤をスポット状に存在させることが難しくなったり、空気が残留することがあり、さらにラビングシート8を取り替える際に金属ロール表面に粘着剤の一部が残ることがある。

【0037】

なお、前記粘着剤スポットの総面積比率は、例えば粘着剤スポットが正方形や長方形、三角形等であり、すべてのスポットが同一形、同一面積である場合には、後述するようにスポット領域及び非スポット領域の面積を各々算出することにより求めることができるが、粘着剤スポットが不定形である場合には、層(A)3の剥離紙(X)側の面の拡大像を画像解析装置に取り込み、スポット領域及び非スポット領域の各面積を画像解析により得ることにより求めることができる。

【0038】

前記層(A)3が表面に粘着剤スポットを有する点に関し、本実施形態においては、層(A)3は、積層方向に貫通する複数の孔を有し少なくとも剥離紙(X)4側の面が剥離紙(X)4に接する樹脂層と、少なくとも前記複数の孔に粘着剤(a)が充填されて構成される粘着剤層とからなることが望ましい。

すなわち、層(A)3の少なくとも剥離紙(X)側に非スポット領域となる樹脂層を設け、この樹脂層が粘着剤(a)が充填される積層方向の貫通孔を備えることにより、該貫通孔に充填された粘着剤(a)が層(A)3表面で樹脂(非スポット領域)に囲まれた複数の粘着剤スポットとなる。

【0039】

本実施形態において、樹脂層の貫通孔により形成されるスポットの形状は上記したような正方形の格子状模様以外に、例えばスポットの形状が、円形、楕円形、三角形、長方形、六角形等の多角形のいずれであってもよいが、正方形の格子状であることがもっとも好適である。スポット形状を格子状樹脂ラインにより形成することで、前記貫通孔を有する樹脂層がグラビア塗付方法等により容易に得られ、さらに本実施形態の効果をもっとも顕著に発揮できることとなる。

【0040】

ここで、樹脂層に貫通孔を設け層(A)3に複数の粘着剤スポットを有する表面を形成する方法について説明する。なお図2は、前記格子状の粘着剤スポットを有する粘着面作製方法を示す概略図である。

まず剥離紙(X)上に、固化後は粘着性を有しない樹脂液を剥離紙(X)まで貫通する複数の孔が配置されるように塗付し、乾燥等により固化させて複数の孔を有する樹脂層を形成する。このとき、図2(A)に示すように、剥離紙(X)10上に前記格子状の樹脂ライン12を配置させる場合には、グラビア塗付方法を用いる。

【0041】

塗付する樹脂液としては、通常の熱可塑性樹脂液、例えばポリウレタン系樹脂や酢酸ビニル系樹脂、アクリル系樹脂等の溶液やエマルジョン液を用い、特に、アクリル樹脂系またはポリウレタン系の非粘着性樹脂液が、粘着剤の溶剤に犯されず、長期間に亘り樹脂皮膜を安定に維持でき、耐熱性、耐衝撃性、耐磨耗性、耐油性等に優れている点から好ましい。

これらの熱可塑性樹脂液を、例えばグラビアで剥離紙(X)上に塗付・乾燥させて熱可塑性樹脂からなる複数の孔を有する樹脂層を形成する。孔の大きさとしては、前記のように、面積で1〜60mm2の範囲である。そして各孔の合計面積はグラビア塗付する面積の50〜95%の範囲である。

【0042】

次に、その上に、図2(B)に示すように粘着剤(a)を塗付し、塗付面が均一高さとなるように液切りを行い、粘着剤を有する層(A)14を形成する。前記複数の孔を有する樹脂層の厚さとしては、厚すぎると多孔層の厚さがラビングシートの厚さ均一性に影響することから、0.5〜10μmの範囲とすることが好ましく、1〜5μmの範囲がより好ましい。

【0043】

図2(B)は、前記格子状に樹脂ラインを配置させた樹脂層上に、粘着剤(a)を塗付して層(A)14を設けた図であるが、格子を構成する樹脂ラインの幅としては、0.1mm以上5mm以下とし、対向する樹脂ラインの間隔が0.2mm以上8mm以下とすることが、前記粘着剤スポットの各面積を1〜60mm2の範囲としつつ、合計面積はグラビア塗付する面積の50〜95%の範囲とすることができる点で好ましく、結果として本実施形態の効果を達成する上で好ましい。前記樹脂ラインの幅が0.2mm以上1mm以下、対向する樹脂ラインの間隔は1mm以上4mm以下とすることがより好ましい。もちろん本実施形態において、粘着剤スポットの形状は上記正方形の格子状以外に、例えば、円形、楕円形、三角形、長方形、六角形等の多角形のいずれであってもよい。

【0044】

続いて、図2(C)に示すように粘着剤(a)を有する層(A)14上に基材層(B)16を重ね合わせ、粘着剤を有する層(A)14と貼りあわせる。そして、図示しないがさらにその上に、粘着剤(c)または接着剤(c’)からなる層(C)を塗付し、その上に立毛布帛(D)を立毛面が外側となるように重ねあわせて、一体化して(X)、(A)、(B),(C)および(D)からなる本実施形態のラビングシートが得られる。

そして、上記ラビングシートから、図2(D)に示すように裏面側の剥離紙(X)10を剥がすことにより、層(A)12の片面(矢印P方向から見た面)として複数の粘着剤スポットを有する面が得られる。なお、図1における符号7は前記格子状の樹脂ラインの一方向(X方向またはY方向)の断面を示す。

【0045】

(基材層(B))

次に、図1に示すラビングシートを構成する基材層(B)2について説明すると、その好適例としては、ポリエステル系樹脂やポリオレフィン系樹脂、その他のプラスチックからなるフィルム層が挙げられる。

前記ポリエステル系樹脂としては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリトリメチレンテレフタレート等が挙げられ、これらは共重合体であってもよい。また、前記ポリオレフィン系樹脂としては、ポリエチレン、ポリプロピレン、あるいはこれらの共重合体などが挙げられる。

【0046】

なかでも、融点が240℃以上であるポリマーからなるフィルム層が好適であり、特に、引張りに対する寸法安定性に優れており、金属ロール面に貼り合わせた際に皺を形成することが少なく、またラビング処理中に歪みを生じることなく、均一な微細な溝を形成することが可能で、さらに金属面から剥がす際に粘着剤の剥がれ残りが生じることが殆どないことから、ポリエチレンテレフタレートからなるフィルム層が好ましい。そして、フィルム層の強度が高く、結晶性の樹脂からなるフィルム層が、耐熱性及び硬さの観点から好ましい。

前記フィルム層の引っ張り強度としては、100〜300MPaの範囲が好ましい。また、基材層(B)2の厚さとしては、10〜100μmの範囲が好ましく、15〜50μmの範囲がより好ましい。なお、基材層(B)2は、基材層(B)2と層(A)3および層(C)6との接着力を高めるために、表面に微細凹凸を設けたり、また基材層(B)2を貫通する穴を設けても良い。

【0047】

また、基材層(B)2としては、プラスチックフィルム以外であってもよく、例えば、布や紙等でもよい。また、基材層(B)2には、ラビング処理での帯電を防止するため、導電性機能を持つ金属粉や炭素粉等の粉体や金属繊維や炭素粉含有繊維、炭素系繊維等が添加されていても良い。また、これらは層(A)3や層(C)6に添加されていてもよく、さらには基材層(B)2の図面における上側または下側に、帯電防止効果を有する粉体を添加したフィルムや繊維が複合一体化されていてもよい。なお、アクリル系粘着剤組成物およびウレタン系接着剤組成物をそのまま基材層(B)2に塗布することが困難な場合には、トルエン、キシレン、へキサン、酢酸エチル、アセトン等の溶剤を加え粘度を調整して使用することも可能である。

【0048】

(立毛布帛(D))

次に、図1に示すラビングシートを構成する立毛布帛(D)1について説明する。本実施形態において、立毛布帛(D)1としては、一般にラビング処理に用いられる立毛布帛、すなわち、図に示すような地組織(地布)1bとその片側表面に存在させたパイル1aから構成されるパイル布帛等を用いることができる。

【0049】

地組織1bの素材には、キュプラレーヨン、コットン等の人造セルロース系または天然繊維が通常用いられるが、吸湿による寸法変化を抑制するためには、ポリエステル系繊維で代表される非吸水性の繊維を用いるのが好ましい。また、立毛布帛(D)1は配向処理時に高速で配向膜を摺擦するため静電気を帯び、ガラス基材上の回路に損傷を与えるため、除電性能を有する導電性合成繊維を、立毛布帛(D)1の地組織1bの経糸あるいは緯糸の少なくともいずれか一方に部分的に使用されているものがより好ましい。さらに、経糸あるいは緯糸の少なくともいずれか一方に熱融着繊維を用いると、溶融による地糸のパイル糸保持力が強まり、パイル1aの脱落を防ぐことができる。

【0050】

パイル1aの素材は、通常レーヨン、コットンで代表されるセルロース系繊維が一般的に用いられるが、極細繊維を用いることもできる。極細繊維としては、例えばナイロン/ポリエステルで構成される分割型複合繊維を分割することにより得られる極細繊維、あるいは溶剤に対する溶解度の異なる同種あるいは異種のポリマーから構成される溶解型複合繊維から一成分を溶解除去することにより得られる極細繊維でもよい。

パイル1aの素材として、通常太さの繊維からなるマルチフィラメントを用いる場合には、マルチフィラメントの好適な太さとしては、33〜266dtex(30〜240D)の範囲であり、そして、マルチフィラメントを構成する単繊維の太さとしては、1〜5dtexの範囲が好ましく、特に2〜4dtexの範囲が好ましい。また、コットン等が用いられる場合にも、その単繊維太さとして2〜5dtexの範囲が好ましい。

【0051】

また、極細繊維を用いる場合には、極細繊維が分割型複合繊維から得られたものであるときには、織物に用いる以前のマルチフィラメントの段階で仮撚加工を行うことにより分割型複合繊維がポリマーの界面で剥離させ、極細繊維の集合マルチフィラメントとした後、パイル糸として使用するのが好ましい。これら極細繊維の場合には、極細化する前はマルチフィラメントであるのが好ましい。したがって、極細化された後においては、極細フィラメントからなるマルチフィラメントが好適ということになる。この場合のマルチフィラメントの総太さとしては、33〜266dtex(30〜240D)の範囲が好ましく、特に56〜167dtex(50〜150D)の範囲が、また極細処理後の単繊維太さとしては0.05〜0.8dtexの範囲が好ましい。

【0052】

特に本実施形態において、立毛布帛(D)1のパイル糸としてコットン、地組織としてポリエチレンテレフタレート系繊維からなる糸を用い、かつ基材層(B)2としてポリエチレンテレフタレート系フィルムを用い、さらに、層(A)3および層(C)6としてアクリル系粘着剤を用いた場合には、立毛布帛(D)1と基材層(B)2との接着力、さらに層(A)3との接着力が高く、皺も発生し難いことから、本実施形態の効果が高度に達成される。

立毛布帛(D)1のパイル1aを含む総厚さは、1.5〜4.0mmの範囲のものが好適に用いられる。生地の厚さあるいはパイル長に特に制限はなく、一般に供用される厚さのものでよい。すなわちパイル長としては1.0〜3.3mmの範囲のものが好ましい。またパイル密度についても、24,000〜220,000本/cm2の範囲のものが好適に用いられる。

【0053】

<ラビング処理用両面粘着シート>

本実施形態のラビング処理用両面粘着シート(以下、「両面粘着シート」と称する場合がある)は、前記ラビングシートによるラビング処理用の両面粘着シートであって、剥離紙(X)、粘着剤(a)を有する層(A)、基材層(B)、粘着剤(c)からなる層(C)及び剥離紙(YまたはX)が、(X)、(A)、(B)、(C)及び(YまたはX)の順序で積層一体化されてなり、前記層(A)前記層(A)が剥離紙(X)側の表面に複数の粘着剤スポットを有し、該複数の粘着剤スポットの各面積が1mm2以上60mm2以下であり、該複数の粘着剤スポットの総占有面積が基材層(B)の層(A)側の表面積の50%以上95%以下であることを特徴とする。

【0054】

図3は、本実施形態のラビング処理用両面粘着シートの構成の一例を示す模式断面図である。図に示すように、ラビング処理用両面粘着シート20は剥離紙(X)24、粘着剤(a)を有する層(A)23、基材層(B)22、粘着剤(c)または接着剤(c’)からなる層(C)26及び剥離紙(XまたはY)21が、図の下から上に(X)、(A)、(B)、(C)及び(XまたはY)の順序で積層され一体化されている。

【0055】

すなわち、上記ラビング処理用両面粘着シートは、前記本実施形態のラビングシートにおける立毛布帛(D)の代わりに剥離紙(YまたはX)を積層した以外は、該ラビングシートと同一の構成である。また、粘着剤スポットの各面積が1mm2以上60mm2以下であり、該複数の粘着剤スポットの総占有面積が基材層(B)の層(A)側の表面積の50%以上95%以下である点や、各層の構成、材料等も、前記ラビングシートで説明した内容と同様である。

なお、図3における符号27は、前記ラビングシートで説明した格子状の樹脂ラインの一方向(X方向またはY方向)の断面を示す。

【0056】

本実施形態において、金属ロールに前記ラビングシートを貼り合わせる以前は、粘着剤(a)を有する層(A)の外側表面は剥離紙(X)で覆われており、金属ロール表面に貼り合わせる際には、この剥離紙を剥がして金属ロールに一体化する方法がとられる。また、層(C)として粘着剤が用いられている場合も、層(C)上に立毛布帛(D)を貼りあわせる以前までは層(C)の表面に他の物が貼りついたりすることを防ぐために、剥離紙(Y)が層(C)上に貼り合わされる。

よって、本実施形態のラビング処理用両面粘着シート20は、立毛布帛(D)を貼りあわせて本実施形態のラビングシートとすることもできるし、金属ロールに直接貼り合わせた後剥離紙(Y)を剥離してさらに立毛布帛(D)を貼り合わせ、ラビングロールとすることもできる。

【0057】

もちろん、層(A)、層(B)および層(C)を有する両面粘着シートである場合で、シートがロール巻き等の状態で扱われる場合には、剥離紙(Y)は剥離紙(X)と共有してもよい。そして、共有する場合には、剥離紙(X)は、その両面が粘着剤で覆われることとなることから、その両面がシリコーン等の離型剤処理がなされていることが好ましいこととなる。そして、離型紙(Y)も離型紙(X)と同様のものが用いられ、ラビングシートとして立毛布帛(D)が一体化される際に、層(C)から剥離される。

【0058】

<ラビングロール>

本実施形態のラビングロールは、本実施形態のラビングシートを用いたラビングロールであって、剥離紙(X)を剥離した前記ラビングシートを、金属ロール表面に粘着剤(a)を有する層(A)を介して粘着させてなるものである。

【0059】

前記金属ロールは、例えばステンレスで形成される。この金属ロールに、前記ラビングシートから裏面側の剥離紙(X)を剥がし、ラビング用の金属ロール表面に貼り付けることにより、本実施形態のラビングロールが得られる。また、立毛布帛は、層(A)、基材層(B)および層(C)からなるラビング用両面粘着シートを金属ロール表面に貼り付けた後で、粘着剤または接着剤からなる層(C)の表面にラビング用の立毛布帛(D)を貼り付けることも可能である。もちろん、層(C)をまず立毛布帛(D)の裏面に塗付しておき、それを基材層(B)に貼りあわせる方法を用いてもよい。しかしながら、立毛布帛の表面が凹凸のない均一な面とするためには、層(A)、基材層(B)、層(C)及び立毛布帛(D)の順序で積層していくのがもっとも好ましい。

【0060】

本実施形態では、ラビングシートの金属ロールへの貼り合わせ時に、金属ロールと層(A)との間に空気が入ること、および金属ロールから剥離する際に、金属ロール面に層(A)の一部が残留することを防ぐために、層(A)の粘着面が複数の粘着剤スポットにより金属ロール表面と貼り合わされる。そして、金属ロール表面と層(A)とを、上記態様で密着させるための好適な具体的手段として、層(A)が貫通する複数の孔を有する樹脂層を有し、該複数の孔に粘着剤が充填されて構成される粘着剤層として金属ロールと層(A)が密着するようにしている。

【0061】

そして、ラビングシートを金属ロールの外周面に巻付ける際、例えばラビングシートとして、前記格子状の樹脂ラインで構成される粘着剤スポットを有する粘着層を備えたものを用いる場合には、格子の樹脂ラインが金属ロール表面の回転方向に平行に存在すると、ラビングシートの金属ロール表面に貼り付いていない部分がラビングシート端部に連続して存在する場合があり、ラビング処理時に、この部分からラビングロールが金属表面から剥離が生じることがある。したがって、そのような事態を招かないためには、格子状の樹脂ラインが金属ロール表面の回転方向とは角度をもって貼り付けられるのが好ましい。

【0062】

なお、ラビングシートの層(A)と金属ロール表面とが、粘着剤スポットを介して貼り合わされるための手段として、前記の複数の貫通孔を有する樹脂層を設ける方法の他に、剥離紙に格子状の膨らみを設けておき、これに粘着剤を塗付して剥離紙と接する側に格子状の溝を有する層(A)を形成し、金属ロールと貼り合わせる際に、剥離紙から剥がして層(A)の表面に格子状の窪みを設ける方法もある。ただ、この方法の場合には、形成される粘着剤スポット間は空間となるが、押さえつける力によって粘着剤スポット間の窪みは潰れ、さらにラビングシートの表面にはそれによる凹凸が形成されることがあり、前記複数の貫通孔を有する樹脂層を設ける場合と比べ、好適でない場合がある。

【0063】

以上、実施形態により本発明を説明したが、本発明は、上記の形態に限定されず、その発明の目的から逸脱しない範囲内において、任意の変更、改変を行うことができる。

【実施例】

【0064】

以下、実施例により本実施形態を更に詳細に説明するが、本実施形態はこれらの実施例に限定されるものではない。なお以下において、特に断りのない限り、「部」は質量部を、「%」は質量%を各々意味する。

【0065】

<ラビング用布帛(立毛布帛(D))の作製>

経糸が500T/mの撚りを加えたポリエステル167dtex(150D)/48フィラメント、緯糸が熱融着糸のポリエステル20番手単糸で、経糸密度49本/インチ(40.0本/cm)、緯糸密度87本/インチ(34.2本/cm)の平織をベルベット地組織として、パイル糸に40番手双糸のコットンを用い、パイル密度が2153本/6.45cm2となるように織機によりVパイル組織で地組織に織込んだ。なお、静電気対策として、経方向に導電性繊維27dtex(25D)/2フィラメントのフィラメント糸を予め地糸用の上記ポリエステル167dtex(150D)/48の糸と交撚して1本/1cmの割合で配した。パイル高さは2.6mmである。

【0066】

なお、用いた導電性繊維の電気抵抗は1.1×107Ω/cmであった。ここでいう電気抵抗とは、繊維を10cmの長さに切断し、切断面に導電性塗料を塗布して繊維端部を固定した後、該端部を電極として、印加電圧1kVにおける電気抵抗を測定して算出した1フィラメント当たりの電気抵抗である。

こうして得られた織布を毛割、セットおよびブラッシング処理を行い、ラビング用の立毛布帛(D)を得た。

【0067】

<実施例1>

(ラビング処理用両面粘着シート、ラビングシートの作製)

表面にシリコーン系の離型剤を塗付した剥離紙(X)の表面に、グラビアロールを用いてアクリル樹脂液を塗付して格子模様を印刷した(この格子状の樹脂ラインから構成されるアクリル樹脂層が貫通孔を有する樹脂層に該当する)。

【0068】

上記格子模様を印刷した剥離紙(X)上に、2−エチルヘキシル(メタ)アクリレート、ブチル(メタ)アクリレート及びアクリル酸主体とするアクリル系粘着剤(ビッグテクノス(株)製、商品名「AR−2414」)とトリレンジイソシアネート(TDI)系を主体とする架橋剤(日本ポリウレタン工業製、商品名:コロネートL−55E)とを混合した。この混合物を、前記格子状の樹脂ラインを印刷した剥離紙(X)上に、コンマコーターでダイレクト塗布、乾燥させ、厚さ25μmの粘着剤を有する層(A)を設けた。次に、この層(A)の上に、基材層(B)として、厚さ25μmのポリエチレンテレフタレート(PET25と略記:フィルム強度は縦方向196MPa、横方向225MPa)フィルムを重ね合わせ、両者を一体化した。

なお、このものの剥離紙(X)を剥がして後述するステンレスロールと同一の素材からなり同一の表面状態を有するステンレス板に貼り合わせ、そのときの該ステンレス板と基材層(B)との前述の接着強力を測定したところ、接着強力は4N/25mmであった。

【0069】

さらにその表面に、前記アクリル系粘着剤とTDI系を主体とする架橋剤とを混合した混合物を、厚さ60μmとなるようにコンマコーターでダイレクト塗布し、層(C)を形成した。そしてその表面に、シリコーン系離型剤を塗付した剥離紙(Y)を重ね、ラビング処理用両面粘着シート(I)を得た。

【0070】

また、上記層(C)を塗付した状態のシート(すなわち、剥離紙(X)の上に、樹脂層、層(A)、基材層(B)および層(C)を順に積層したシート)の層(C)側に、前記立毛布帛(D)を立毛面が外側となるように重ね合わせて一体化し、ラビングシート(I)を完成させた。なお、ラビング処理用両面粘着シート(I)およびラビングシート(I)において、グラビア格子の樹脂ラインは金属ロールの回転方向とは45度をなすように、グラビア印刷されている。

【0071】

ラビングシート(I)及びラビング処理用両面粘着シート(I)における剥離紙(X)を剥離すると、剥離紙(X)から粘着剤とともに樹脂層も剥離し、複数の格子状の粘着剤スポットを有する層(A)の粘着面が得られる。

図4(A)は、上記粘着面を剥離紙(X)側から見た拡大図である。格子状の樹脂ライン30は、幅Wが0.4mm、高さ(厚さ)が3.5μmであり、対向する樹脂ライン30の間隔Hは2mmであった。したがって、格子により形成されている各貫通孔32の面積は2mm×2mm=4mm2であり、貫通孔32の総占有面積の粘着面全面積に対する比率は69%であった。

【0072】

図4(B)に、前記樹脂ラインにより構成される格子の1つを拡大して示すが、前記貫通孔32の占有面積の全面積に対する比率は、図における点線で囲まれた領域を1つ分の格子面積Rとし、その内側の貫通孔32の領域を面積Sとして、(S/R)×100で求められる。図4(B)に示し格子の場合には、前記比率は(2.0×2.0/2.4×2.4)×100=69.4%となる。

【0073】

(金属ロールの作製)

前記ラビング処理用両面粘着シート(I)の剥離紙(X)を剥がしてラビング用金属ロール(ステンレス製、直径:50mm、長さ:90mm)の表面に貼り付け、次いで、両面粘着シート(I)の剥離紙(Y)を剥がして、この面に前記立毛布帛(D)を重ね合わせて、金属ロール表面にラビング用立毛布帛が一体化されたラビングロールを完成した。

また、前記ラビングシート(I)の剥離紙(X)を剥がして、ラビング用金属ロール(アルマイト製、直径:50mm、長さ:90mm)の表面に貼り付け、上記と同様の金属ロール表面にラビング用立毛布帛が一体化されたラビングロールを完成した。

【0074】

(特性・性能評価)

−金属ロール表面への貼着状態−

これらのラビングロールは、金属ロール表面への貼り付け作業に、全く手間をかけずに約1分で貼り付け作業を行ったにもかかわらず、金属ロールと層(A)との間に気泡による膨らみが全くなく、また皺の発生もなかった。

【0075】

−ラビング処理性能−

これらのラビングロールを用いて、ロール回転速度500rpmでラビングロールを回転させて、配向膜に対して連続2時間ラビング処理を行い、以下の基準によりラビング処理性能を評価した。

◎:均一で微細な溝が最後まで形成された(液晶分子の方向性に優れた処理面が最後まで形成された)。

○:最後まで微細な溝形成が可能であったが、均一性にやや問題あり(液晶分子の方向性に優れた処理面が最後まで形成されたが、配向膜に均一な微細溝以外のキズが僅かに生じている個所が見られた)。

△:剥離等により途中でラビング処理を中止した。

×:何らかの問題によりラビング処理に使用できない。

【0076】

−粘着剤の残留−

ラビング処理後にラビングシートを金属ロール表面から剥がし、以下の基準により粘着剤の残留を評価した。

◎:金属ロール表面に粘着剤の残留は全く見られず、容易に剥離できる。

○:剥離が若干しづらいが、金属ロール表面に残留物は見られない。

△:剥離がややしづらいだけでなく、金属ロール表面に一部残留物が見られる。

×:剥離が容易でなく、金属ロール表面全体に残留物が存在する。

結果を表1にまとめて示す。

【0077】

<比較例1>

実施例1のラビングシートの作製において、剥離紙(X)の表面に、アクリル樹脂液を用いた格子模様印刷を行うことなく、直接、層(A)を形成した以外は、実施例1と同様にしてラビングシートを作製した。続いて、このラビングシートを用いて、実施例1と同様にラビングロールの作製及び特性・性能評価を行った。

【0078】

まずラビングロールの作製においては、前記ラビングシートを金属ロール表面に気泡の混入が起こらないように注意を払って約3分かけて貼り付けたにもかかわらず、気泡による大きさ0.25mm2程度で高さ0.1mm程度の膨らみがロール表面に無数存在しており、ラビング処理に使用できるようなものではなかった(ラビング処理性能:×)。気泡の混入を防ぐために、より時間をかけてラビングシートの金属ロール表面への貼り付けを行ったところ、3本目において初めて気泡の混入のないラビングロールを得ることができた。

しかし、この気泡の混入のないラビングロールであっても、ラビング処理後に金属ロール表面からラビングシートを剥離する際に、粘着剤の残留物が全体的に金属ロール表面に存在していることが分った。また、剥離するのに強い力と数分の時間が必要であった(粘着剤の残留:×)。

【0079】

<実施例2〜4、比較例2〜5>

実施例1のラビングシートの作製において、アクリル樹脂液を用いての格子模様印刷の際の格子模様を、各々表1に記載したような格子模様に変更した以外は、実施例1と同様にしてラビングシートを作製し、さらに実施例1と同様に金属ロールしてラビングロールの作製、特性・性能評価を行った。それらの結果をまとめて表1に示す。

なお、初期のラビングロールの作製において、気泡混入等が生じた場合には、比較例1と同様にラビング処理評価を行わなかった。また、粘着剤残留の有無に関しては、複数本のラビングロールの作製により得られた気泡混入のないものが得られた場合のみ、当該ラビングロールについてラビング処理を行った後確認した。

【0080】

【表1】

【0081】

表1に示す結果から明らかなように、実施例のラビングシートを用いたラビングロールでは、金属ロールへの貼着による気泡の混入がなく、ラビング処理性能やラビングシート剥離時の粘着剤残留の問題はなかった。

一方、粘着剤を有する層(A)に樹脂層を設けていない、あるいは樹脂層を設けていても粘着剤スポットの面積や占有面積比率が特定範囲を外れる比較例では、前記いずれかの特性・性能において問題が発生した。

【符号の説明】

【0082】

1:立毛布帛(D)

2、16、22:基材層(B)

3、14、23:粘着剤を有する層(A)

4、10、21:剥離紙

6、26:粘着剤(c)または接着剤(c’)からなる層(C)

7、12、27、30:樹脂ライン

32:貫通孔

【技術分野】

【0001】

本発明は、液晶表示装置の配向膜あるいは光学フィルム等に微細な溝を生成させる、いわゆるラビング処理に用いるラビングシート、ラビング用両面粘着シート及びそれらを用いたラビングロールに関する。

【背景技術】

【0002】

液晶表示装置の配向膜あるいは液晶表示装置に用いられる光学フィルムに微細な溝を生成させる(ラビング処理により微細な溝が生成されるか否かに関しては充分な確認がなされているわけではないが、ラビング処理の目的が、同処理されたフィルムに液晶分子をコートした場合に液晶分子がラビング処理方向に均一に並び易くするための処理であることから、これらのコートされた液晶分子が並ぶようなフィルムの表面状態を、代表して「微細な溝を生成させる」という言葉で表す。)ラビング処理は、金属製ロール(以下、「金属ロール」と称する)に両面粘着テープを貼着し、該両面粘着テープの剥離紙を剥がした後、更にその粘着面にパイル布帛からなるラビング布を貼着して得られるラビングロールを高速回転させ、配向膜あるいは光学フィルムの表面をパイル表面で擦ることにより行われている。

【0003】

近年、液晶表示素子の基材は益々大型化しており、これに伴って金属ロールも益々長大化している。前記ラビング処理においては、通常、貼着したラビング布を約1日ラビング処理に使用すると、金属ロール表面から使用したラビング布を剥がして、新たなラビング布に貼り替えるという作業を行っている。そして、このように頻繁に行わなければならない作業であるにもかかわらず、長大化した金属ロールへの両面粘着テープの貼り付けおよびラビング布の貼着は、空気の混入や皺、弛みを生じ易いため、高度な熟練者を要し、長時間を要する歩留まりの悪い非常に困難な工程になっている。

【0004】

特に、前記金属ロールと両面粘着テープとの間に空気が混入すると、混入した気泡は逃げることが出来ず、金属ロールと両面粘着シートとの間に留まり、それにより立毛布帛が押し上げられ、当該部分により配向膜や光学フィルムが摺擦された場合、他の部分より強く押し付けられることとなり、形成される溝が他の部分より深く広くなることとなる。したがって、金属ロールと両面粘着シートとの間に空気が混入しないようにラビング布を金属ロールに貼りあわせること、或いは空気が混入しても速やかに空気が両者間から逃げていくようにすることが、ラビング処理における均一で微細な溝を生成させる上で、極めて大きな課題となる。

【0005】

空気を逃す方法として、金属ロールと粘着両面テープとの間の粘着力を低下させる方法が考えられるが、単に粘着力を低下させた場合には、ラビング処理中に、高速回転する金属ロールの遠心力により金属ロール表面からラビング布が部分的に剥離し、これまた均一で微細な溝を形成させることが不可能となる。

さらに、粘着力を高めた場合には、ラビング布を貼り替える際に、金属ロール面に粘着剤の一部が残り、これを除去することが均一で微細な溝を形成する上で必要となり、余計に手間を要することとなる。

【0006】

このように、ラビング布の貼着に用いる両面粘着テープとして、粘着力の高い粘着剤を用いると、金属ロールと両面粘着テープとの間に空気が混入し、混入した空気が逃げないという問題点、さらにラビング布の貼り替え時に金属ロール表面に粘着剤の一部が残存するという問題点が生ずる。また逆に、粘着力の低い粘着剤を用いると、金属ロールと両面粘着テープとの間に空気が混入しても容易に空気を除去することは可能ではあるが、ラビング処理中に金属ロール面からラビング布が剥離するという問題点が生じることとなる。

【0007】

上記問題に関連して、ラビング布の交換時に発生したローラの表面の傷やごみの付着による凹凸の影響を減少させるため、両面粘着テープのラビング布側の粘着剤層をローラ側の粘着剤層よりも薄く、言い換えればローラ側の粘着剤層を厚くしてクッション作用を持たせる方法が提案されている(例えば、特許文献1参照)。また、ラビング布巻着用両面粘着テープにおいて、両面テープのローラへの均一な接着を考慮して、ローラ側粘着剤層を布側粘着剤層よりも硬質の樹脂で構成したラビング布巻着用両面粘着テープが提案されている(例えば、特許文献2参照)。

さらに、予めラビング布の裏面に、両面粘着層を有するテープを該粘着層を介して貼り合わせておき、それをもう一方の粘着剤層によりロール表面に貼り合わせる方法も提案されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−326908号公報

【特許文献2】特開2000−98391号公報

【特許文献3】特開2005−120169号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、前記粘着剤層の厚みによる対応や粘着剤層の樹脂の硬度による対応は、根本的に両面粘着テープを先ずラビングローラに接着し、しかる後ラビング布を粘着剤層を介して接着する方法におけるものであって、ラビング布貼着時の皺や緩み、金属ロール及び両面粘着テープ間の空気の混入等の問題を十分に解決することができない。

また、前記予めラビング布の裏面に両面粘着テープを貼り合わせておく方法でも、前記空気の混入の問題を避けることができないだけでなく、ラビングロールの高速回転によりラビング布が熱を持ち、粘着剤が軟化して界面破壊や凝集破壊によるラビング布の浮きや剥がれが生じ、液晶表示装置に配向むら等の不良が発生するという問題が生じる。

【0010】

本発明はかかる状況に鑑みなされたもので、金属ロールへラビング布を貼着する際の空気の混入をなくし、かつラビング処理中に容易にラビング布が剥離することがなく、さらにラビング布の貼り替え時に金属ロール面に粘着剤が残らないラビングシート、ラビングシート用両面粘着シート及びそれらを用いたラビングロールを提供するものである。

【課題を解決するための手段】

【0011】

上記課題は、下記本発明により解決される。すなわち、本発明は、

<1> 液晶表示装置の配向膜あるいは光学フィルムを摺擦することにより前記配向膜あるいは光学フィルムに微細な溝を生成させるラビング処理に用いられるラビングシートであって、

剥離紙(X)、粘着剤(a)を有する層(A)、基材層(B)、粘着剤(c)または接着剤(c’)からなる層(C)及び立毛布帛(D)が、(X)、(A)、(B)、(C)及び(D)の順序で積層一体化されてなり、前記層(A)が剥離紙(X)側の表面に複数の粘着剤スポットを有し、該複数の粘着剤スポットの各面積が1mm2以上60mm2以下であり、該複数の粘着剤スポットの総占有面積が層(A)の剥離紙(X)側の面の表面積の50%以上95%以下であるラビングシートである。

【0012】

<2> 前記層(A)が、積層方向(層の広がり方向)に貫通する複数の孔を有し少なくとも剥離紙(X)側の面が該剥離紙(X)に接する樹脂層と、少なくとも前記複数の孔に粘着剤(a)が充填されて構成される粘着剤層とからなる<1>に記載のラビングシートである。

【0013】

<3> 前記樹脂層が、剥離紙(X)上に紙面の広がり方向に格子状に樹脂ラインを配置させた層であって、前記格子を構成する樹脂ラインの幅が0.1mm以上5mm以下であり、対向する樹脂ラインの間隔が0.2mm以上8mm以下である<2>に記載のラビングシートである。

【0014】

<4> 液晶表示装置の配向膜あるいは光学フィルムを摺擦することにより前記配向膜あるいは光学フィルムに微細な溝を生成させるラビング処理用両面粘着シートであって、

剥離紙(X)、粘着剤(a)を有する層(A)、基材層(B)、粘着剤(c)からなる層(C)及び剥離紙(YまたはX)が、(X)、(A)、(B)、(C)及び(YまたはX)の順序で積層一体化されてなり、前記層(A)が剥離紙(X)側の表面に複数の粘着剤スポットを有し、該複数の粘着剤スポットの各面積が1mm2以上60mm2以下であり、該複数の粘着剤スポットの総占有面積が基材層(B)の層(A)側の面の表面積の50%以上95%以下であるラビング処理用両面粘着シートである。

【0015】

<5> 前記層(A)が、積層方向(層の広がり方向)に貫通する複数の孔を有し少なくとも剥離紙(X)側の面が該剥離紙(X)に接する樹脂層と、少なくとも前記複数の孔に粘着剤(a)が充填されて構成される粘着剤層とからなる<4>に記載のラビング処理用両面粘着シートである。

【0016】

<6> 前記樹脂層が、剥離紙(X)上にX方向及びY方向に格子状に樹脂ラインを配置させた層であって、前記格子を構成する樹脂ラインの幅が0.1mm以上5mm以下であり、対向する樹脂ラインの間隔が0.2mm以上8mm以下である<5>に記載のラビング処理用両面粘着シートである。

【0017】

<7> 液晶表示装置の配向膜あるいは光学フィルムを摺擦することにより前記配向膜あるいは光学フィルムに微細な溝を生成させるラビング処理に用いられ、<1>〜<3>のいずれかに記載のラビングシートを用いたラビングロールであって、

剥離紙(X)を剥離した前記ラビングシートを、金属ロール表面に粘着剤(a)を有する層(A)を介して粘着させてなるラビングロールである。

【発明の効果】

【0018】

本発明によれば、金属ロールへラビング布を貼着する際の空気の混入をなくし、かつラビング処理中に容易にラビング布が剥離することがなく、さらにラビング布の貼り替え時に金属ロール面に粘着剤が残らないラビングシート、ラビングシート用両面粘着シート及びそれらを用いたラビングロールを提供することができる。

【図面の簡単な説明】

【0019】

【図1】実施形態のラビングシートの概略構成を示す模式断面図である。

【図2】格子状の粘着剤スポットを有する粘着面作製方法を示す概略図である。

【図3】実施形態のラビング処理用両面粘着シートの概略構成を示す模式断面図である。

【図4】層(A)の粘着面を剥離紙(X)側から見た拡大図である。

【発明を実施するための形態】

【0020】

以下、本発明を実施形態により説明する。

<ラビングシート>

本実施形態のラビングシートは、液晶表示装置の配向膜あるいは光学フィルムを摺擦することにより前記配向膜あるいは光学フィルムに微細な溝を生成させるラビング処理に用いられるラビングシートであって、剥離紙(X)、粘着剤(a)を有する層(A)、基材層(B)、粘着剤(c)または接着剤(c’)からなる層(C)及び立毛布帛(D)が、(X)、(A)、(B)、(C)及び(D)の順序で積層一体化されてなり、前記層(A)が剥離紙(X)側の表面に複数の粘着剤スポットを有し、該複数の粘着剤スポットの各面積が1mm2以上60mm2以下であり、該複数の粘着剤スポットの総占有面積が層(A)の剥離紙(X)側の表面積の50%以上95%以下であることを特徴とする。

【0021】

図1は、本実施形態のラビングシートの概略構成の一例を示す模式断面図である。図に示すように、ラビングシート8は剥離紙(X)4、粘着剤(a)を有する層(A)3、基材層(B)2、粘着剤(c)または接着剤(c’)からなる層(C)6及び立毛布帛(D)1が、図の下から上に(X)、(A)、(B)、(C)及び(D)の順序で積層され一体化されている。以下、各構成について説明する。

【0022】

(剥離紙(X))

剥離紙(X)4は、層(A)3の表面が他の物に貼りついたりするのを防ぐためのものであり、通常の両面粘着テープ等に用いられている剥離紙、例えば表面をシリコーン系の離型剤等を塗付して層(A)3との粘着強度を低下させ、容易に層(A)3から剥離することが可能な紙が用いられる。

具体的に剥離紙(X)4としては、グラシン紙のような高密度原紙、クレーコート紙、クラフト紙や上質紙等にポリエチレン等の樹脂フィルムをラミネートしたポリラミ原紙、あるいはクラフト紙や上質紙等にポリビニルアルコール、澱粉等の水溶性高分子等と顔料とを主成分とする塗被層を設けた樹脂コーティング原紙等にシリコーン化合物やフッ素化合物の如き剥離剤を塗布した一般的な剥離紙が用いられる。

【0023】

(粘着剤(a)を有する層(A))

層(A)3は、後述するように、剥離紙(X)4を剥離して金属ロールにラビングシート10を密着させるための粘着剤(a)を有する層である。また、層(C)6は、後述するように、立毛布帛(D)1を基材層(B)2に密着させるための粘着剤(c)または接着剤(c’)からなる層である。ここで層(C)6にも粘着剤(c)が含まれるが、粘着剤(a)及び粘着剤(c)は同一であっても異なっていてもよい。

なお、本実施形態において、粘着剤とは粘着が完了した後に剥離した場合に接着力を保持しているものを意味し、接着剤とは接着が完了した後に剥離した場合に接着力をもはや有さないものを意味する。

【0024】

前記粘着剤(a)、粘着剤(c)としては、通常用いられるもの、例えばアクリル系粘着剤、ゴム系粘着剤、ポリウレタン系粘着剤等が使用できる。これらの中でも、アクリル系粘着剤およびゴム系粘着剤が、粘着力が高いという点で好ましい。

好適に用いられる粘着剤のうち、アクリル系粘着剤の主成分である(メタ)アクリル系ポリマーとしては、当該分野で使用されているポリマーのいずれもが使用できる。例えば、(メタ)アクリル酸、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソオクチル(メタ)アクリレート等のアルキル(メタ)アクリレート;2−ヒドロキシエチル(メタ)アクリレート等のモノ(メタ)アクリレート;ジエチレングリコール(メタ)アクリレート、ヘキサンジオール(メタ)アクリレート等のジ(メタ)アクリレート;ペンタエリスリトール(メタ)アクリレート等のトリ(メタ)アクリレート;(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド等の(メタ)アクリルアミド系モノマー;等から選択されたモノマーのホモポリマー、及び、これらの2種類以上からなるコポリマー、ターポリマー等の多元ポリマー、並びに、これらと酢酸ビニル、N−ビニルピロリドン、N−ビニルピペリドン、N−ビニルカプラクタム、スチレン等の(メタ)アクリル系モノマー以外のビニル化合物とのコポリマー等が挙げられる。なかでも、アクリル酸、ブチルアクリレート、2−エチルヘキシルアクリレート等を含むポリマーが好ましい。なお、ここで(メタ)アクリレートとは、アクリレートまたはメタクリレートを意味する。

【0025】

また、好適に用いられる粘着剤である前記ゴム系粘着剤としては、主成分として、例えば天然ゴム、ポリイソプレンゴム、ポリイソブチレン、ポリブタジエン、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、及びこれら共重合体の水素添加物などの中から選ばれる少なくとも1種を含有するものが挙げられる。

【0026】

また、層(C)6に用いられる接着剤(c’)としては、ユリア樹脂系、メラミン樹脂系、フェノール樹脂系、酢酸ビニル樹脂溶液系、酢酸ビニルエマルジョン系、酢酸ビニル−アクリル系、EVA(エチレン−酢酸ビニル共重合体)エマルジョン系、アクリルエマルジョン系、その他のエマルジョン系、ホットメルト型、シアノアクリレート系、ポリウレタン系、その他樹脂系、ゴム系(合成ゴムおよび天然ゴム)、及びその他の粘着剤等を用いることができる。

【0027】

これらの粘着剤及び接着剤には、所望に応じて、架橋剤、粘着付与剤、酸化防止剤及び充填剤などを適宜配合することができる。

上記架橋剤は、粘着剤および接着剤に凝集力を高め、かつ被着体への粘着性を向上させるために添加するのが好ましい。架橋剤としては、イソシアネート系架橋剤を使用することが好ましい。具体的には、トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、トルイジンジイソシアネート(TODI)、キシレンジイソシアネート(XDI)、ヘキサメチレンジイソシアネート(HMDI),トリメチロールプロパン(TMP)−TDI付加物、多官能性芳香族ポリイソシアネート(TDI重合体)、ポリメチレンポリフェニルイソシアネートおよびこれらの部分変性体等が挙げられる。

【0028】

前記架橋剤の添加量は、アクリル系粘着剤組成分の場合、(メタ)アクリル系ポリマー100質量部に対し、0.05〜5.00質量部の範囲が好ましい。他の架橋剤として、(メタ)アクリル系ポリマーの架橋に使用し得るものが挙げられ、例えば、アジリジン系、エポキシ系、金属キレート系等、メラミン系および特開平6−99671号公報に記載の変性イソシアネート系も使用できる。架橋剤の他にも粘着付与剤、酸化防止剤、充填剤等を配合することも可能である。なかでも、架橋剤としてイソシアネート系を用いるのが特に好ましい。

【0029】

本実施形態において、層(C)6に粘着剤(c)を用いる場合には、層(A)3を構成する粘着剤(a)及び層(C)6を構成する粘着剤(c)として、共にアクリル系の粘着剤を用い、かつ層(C)6を構成する粘着剤(c)として、立毛布帛(D)1と基材層(B)2との接着強力が、JIS K6854−3に準ずるT形剥離試験において、2〜20N/25mmの範囲となり、層(C)6に接着剤を用いる場合には、層(C)6を構成する接着剤(c’)として、同試験で基材層(B)2と立毛布帛(D)1との接着強力が16〜40N/25mmの範囲となり、さらに層(C)6を構成する粘着剤(c)または接着剤(c’)の方が層(A)3を構成する粘着剤(a)よりも接着強力が14〜30N/25mm高い組み合わせが、ラビング中に剥離を生じない点で、さらにラビングシート8の貼り替え時に粘着剤が金属ロール表面に残らない点で好ましい。

【0030】

また、本実施形態において、層(C)6に接着剤(c’)を用いる場合には、層(A)3を構成する粘着剤(a)としてアクリル系の粘着剤を用い、層(C)を構成する接着剤(c’)としてポリウレタン系接着剤を用いるのが、硬化した後においても、ロールに捲けるだけの弾性を保持している点で好ましい。

前記ポリウレタン系接着剤としては、ウレタン樹脂として2液反応硬化型、1液硬化型等の各種樹脂が使用可能であるが、通常2液反応硬化型ウレタン樹脂が用いられる。上記2液反応硬化型ウレタン樹脂は、ポリオールを主剤とし、これにイソシアネートを硬化剤として混合して両者を反応させて硬化させてウレタン樹脂を形成すると共に接着せしめるものである。かかるポリオールとしては、アクリルポリオール、ポリエステルポリオール、ポリエーテルポリオール、ポリカーボネートポリオール等が、またイソシアネートとしては、トリレンジイソシアネート、キシレンジイソシアネート、ジフェニルメタンジイソシアネート等の芳香族系イソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、水素添加トリレンジイソシアネート等の脂肪族、または、脂環式イソシアネートが挙げられる。なお、これらイソシアネートは、3量体等の多量体、付加体、あるいはブロック化イソシアネートの形態で用いることもできる。

【0031】

ポリウレタン系接着剤の場合にも、被着体への接着力を高めるために、硬化剤(架橋剤)を添加するのが好ましく、硬化剤の具体例としては、上記イソシアネート系架橋剤が好ましい。なおここでいう硬化剤とは、ポリウレタン樹脂原料として用いられているイソシアネート化合物とは別であり、通常ポリウレタンには、若干、イソシアネート化合物が過剰となるように配合されてポリウレタンが合成されているが、それとは別に、通常は原料のイソシアネート化合物とは別のイソシアネート化合物を硬化剤として用いる。その使用量は、ポリウレタン100質量部に対して8〜30質量部の範囲が好ましい。

【0032】

本実施形態において、層(A)3の厚さとしては、5μm以上100μm以下であることが好ましく、10μm以上50μm以下であることがより好ましい。厚さが5μm未満であると、後述するスポット状に貼り合わせることが困難となったり、あるいはスポット状に貼り合わせた結果スポット部と非スポット部で厚さ斑を生じる場合がある。一方、厚さが100μmを超えると、使用する粘着剤量が増えるだけでメリットは得られない。

【0033】

また本実施形態において、層(C)6の厚さとしては、10μm以上200μm以下が好ましく、50μm以上100μm以下がより好ましい。厚さが10μmより薄いと、基材層(B)2と立毛布帛(D)1との接着性が不足し、さらには立毛布帛(D)1のパイルの脱落防止効果も不足する場合がある。また、200μmより厚いと、立毛布帛(D)1と層(C)6とを貼り合わせた際に粘着剤(c)または接着剤(c’)が立毛布帛(D)1の端面よりはみ出す場合がある。

より好ましくは層(C)6の厚さは50μm以上100μm以下で、かつ層(A)3よりも10〜80μm厚い場合であり、この場合には布背面の凹凸に粘着剤が侵入し、粘着力を向上するというメリットが得られる。

【0034】

本実施形態においては、前記層(A)3が剥離紙(X)側の表面に複数の粘着剤スポットを有する。すなわち、図1における層(A)3は剥離紙(X)4に対して全面粘着剤(a)で接するのではなく、層(A)3が剥離紙(X)側の表面に粘着剤でない部分を有し、当該部分により粘着剤(a)がスポット状に分離され、層(A)3の表面には複数の粘着剤スポットとなって存在することとなる。

これにより、ラビングシート8の金属ロールへの貼り合わせ時に、金属ロール表面と粘着剤を有する層(A)3とが粘着剤全面で密着することがなくなり、金属ロールと層(A)3との間に空気が入ること、および金属ロールから剥離する際に、金属ロール面に層(A)3の一部が残留することを防ぐことができる。

【0035】

また本実施形態においては、前記複数の粘着剤スポットの各面積が1mm2以上60mm2以下であることが必要である。上記面積は2mm2以上40mm2以下であることが好ましく、4mm2以上25mm2以下であることがより好ましい。

面積が1mm2未満の場合には、余りにも小さくて、粘着剤をスポット状に存在させることが技術的に困難となり、かつ金属ロールへの接着力が不充分となり、ラビング処理中にラビング布の剥離が生じたりする。逆に、面積が60mm2より広い場合には、各スポット内に空気が残留することがあり、空気の残留を防ぐことが不充分となり、またラビングシート8を取り替える際に金属ロール表面に粘着剤の一部が残ることとなる。

【0036】

さらに本実施形態では、前記複数の粘着剤スポットの総占有面積が層(A)3の剥離紙(X)4側面の表面積の50%以上95%以下であることが必要である。当該比率は60 %以上90%以下であることが好ましく、69%以上86%以下であることがより好ましい。

粘着剤スポットの総占有面積(合計全面積)が50%未満の場合には、金属ロールとの粘着強度が不充分となり、ラビング処理中に剥離が生じたりする。逆に、95%を越える場合には、粘着剤をスポット状に存在させることが難しくなったり、空気が残留することがあり、さらにラビングシート8を取り替える際に金属ロール表面に粘着剤の一部が残ることがある。

【0037】

なお、前記粘着剤スポットの総面積比率は、例えば粘着剤スポットが正方形や長方形、三角形等であり、すべてのスポットが同一形、同一面積である場合には、後述するようにスポット領域及び非スポット領域の面積を各々算出することにより求めることができるが、粘着剤スポットが不定形である場合には、層(A)3の剥離紙(X)側の面の拡大像を画像解析装置に取り込み、スポット領域及び非スポット領域の各面積を画像解析により得ることにより求めることができる。

【0038】

前記層(A)3が表面に粘着剤スポットを有する点に関し、本実施形態においては、層(A)3は、積層方向に貫通する複数の孔を有し少なくとも剥離紙(X)4側の面が剥離紙(X)4に接する樹脂層と、少なくとも前記複数の孔に粘着剤(a)が充填されて構成される粘着剤層とからなることが望ましい。

すなわち、層(A)3の少なくとも剥離紙(X)側に非スポット領域となる樹脂層を設け、この樹脂層が粘着剤(a)が充填される積層方向の貫通孔を備えることにより、該貫通孔に充填された粘着剤(a)が層(A)3表面で樹脂(非スポット領域)に囲まれた複数の粘着剤スポットとなる。

【0039】

本実施形態において、樹脂層の貫通孔により形成されるスポットの形状は上記したような正方形の格子状模様以外に、例えばスポットの形状が、円形、楕円形、三角形、長方形、六角形等の多角形のいずれであってもよいが、正方形の格子状であることがもっとも好適である。スポット形状を格子状樹脂ラインにより形成することで、前記貫通孔を有する樹脂層がグラビア塗付方法等により容易に得られ、さらに本実施形態の効果をもっとも顕著に発揮できることとなる。

【0040】

ここで、樹脂層に貫通孔を設け層(A)3に複数の粘着剤スポットを有する表面を形成する方法について説明する。なお図2は、前記格子状の粘着剤スポットを有する粘着面作製方法を示す概略図である。

まず剥離紙(X)上に、固化後は粘着性を有しない樹脂液を剥離紙(X)まで貫通する複数の孔が配置されるように塗付し、乾燥等により固化させて複数の孔を有する樹脂層を形成する。このとき、図2(A)に示すように、剥離紙(X)10上に前記格子状の樹脂ライン12を配置させる場合には、グラビア塗付方法を用いる。

【0041】

塗付する樹脂液としては、通常の熱可塑性樹脂液、例えばポリウレタン系樹脂や酢酸ビニル系樹脂、アクリル系樹脂等の溶液やエマルジョン液を用い、特に、アクリル樹脂系またはポリウレタン系の非粘着性樹脂液が、粘着剤の溶剤に犯されず、長期間に亘り樹脂皮膜を安定に維持でき、耐熱性、耐衝撃性、耐磨耗性、耐油性等に優れている点から好ましい。

これらの熱可塑性樹脂液を、例えばグラビアで剥離紙(X)上に塗付・乾燥させて熱可塑性樹脂からなる複数の孔を有する樹脂層を形成する。孔の大きさとしては、前記のように、面積で1〜60mm2の範囲である。そして各孔の合計面積はグラビア塗付する面積の50〜95%の範囲である。

【0042】

次に、その上に、図2(B)に示すように粘着剤(a)を塗付し、塗付面が均一高さとなるように液切りを行い、粘着剤を有する層(A)14を形成する。前記複数の孔を有する樹脂層の厚さとしては、厚すぎると多孔層の厚さがラビングシートの厚さ均一性に影響することから、0.5〜10μmの範囲とすることが好ましく、1〜5μmの範囲がより好ましい。

【0043】

図2(B)は、前記格子状に樹脂ラインを配置させた樹脂層上に、粘着剤(a)を塗付して層(A)14を設けた図であるが、格子を構成する樹脂ラインの幅としては、0.1mm以上5mm以下とし、対向する樹脂ラインの間隔が0.2mm以上8mm以下とすることが、前記粘着剤スポットの各面積を1〜60mm2の範囲としつつ、合計面積はグラビア塗付する面積の50〜95%の範囲とすることができる点で好ましく、結果として本実施形態の効果を達成する上で好ましい。前記樹脂ラインの幅が0.2mm以上1mm以下、対向する樹脂ラインの間隔は1mm以上4mm以下とすることがより好ましい。もちろん本実施形態において、粘着剤スポットの形状は上記正方形の格子状以外に、例えば、円形、楕円形、三角形、長方形、六角形等の多角形のいずれであってもよい。

【0044】

続いて、図2(C)に示すように粘着剤(a)を有する層(A)14上に基材層(B)16を重ね合わせ、粘着剤を有する層(A)14と貼りあわせる。そして、図示しないがさらにその上に、粘着剤(c)または接着剤(c’)からなる層(C)を塗付し、その上に立毛布帛(D)を立毛面が外側となるように重ねあわせて、一体化して(X)、(A)、(B),(C)および(D)からなる本実施形態のラビングシートが得られる。

そして、上記ラビングシートから、図2(D)に示すように裏面側の剥離紙(X)10を剥がすことにより、層(A)12の片面(矢印P方向から見た面)として複数の粘着剤スポットを有する面が得られる。なお、図1における符号7は前記格子状の樹脂ラインの一方向(X方向またはY方向)の断面を示す。

【0045】

(基材層(B))

次に、図1に示すラビングシートを構成する基材層(B)2について説明すると、その好適例としては、ポリエステル系樹脂やポリオレフィン系樹脂、その他のプラスチックからなるフィルム層が挙げられる。

前記ポリエステル系樹脂としては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリトリメチレンテレフタレート等が挙げられ、これらは共重合体であってもよい。また、前記ポリオレフィン系樹脂としては、ポリエチレン、ポリプロピレン、あるいはこれらの共重合体などが挙げられる。

【0046】

なかでも、融点が240℃以上であるポリマーからなるフィルム層が好適であり、特に、引張りに対する寸法安定性に優れており、金属ロール面に貼り合わせた際に皺を形成することが少なく、またラビング処理中に歪みを生じることなく、均一な微細な溝を形成することが可能で、さらに金属面から剥がす際に粘着剤の剥がれ残りが生じることが殆どないことから、ポリエチレンテレフタレートからなるフィルム層が好ましい。そして、フィルム層の強度が高く、結晶性の樹脂からなるフィルム層が、耐熱性及び硬さの観点から好ましい。

前記フィルム層の引っ張り強度としては、100〜300MPaの範囲が好ましい。また、基材層(B)2の厚さとしては、10〜100μmの範囲が好ましく、15〜50μmの範囲がより好ましい。なお、基材層(B)2は、基材層(B)2と層(A)3および層(C)6との接着力を高めるために、表面に微細凹凸を設けたり、また基材層(B)2を貫通する穴を設けても良い。

【0047】

また、基材層(B)2としては、プラスチックフィルム以外であってもよく、例えば、布や紙等でもよい。また、基材層(B)2には、ラビング処理での帯電を防止するため、導電性機能を持つ金属粉や炭素粉等の粉体や金属繊維や炭素粉含有繊維、炭素系繊維等が添加されていても良い。また、これらは層(A)3や層(C)6に添加されていてもよく、さらには基材層(B)2の図面における上側または下側に、帯電防止効果を有する粉体を添加したフィルムや繊維が複合一体化されていてもよい。なお、アクリル系粘着剤組成物およびウレタン系接着剤組成物をそのまま基材層(B)2に塗布することが困難な場合には、トルエン、キシレン、へキサン、酢酸エチル、アセトン等の溶剤を加え粘度を調整して使用することも可能である。

【0048】

(立毛布帛(D))

次に、図1に示すラビングシートを構成する立毛布帛(D)1について説明する。本実施形態において、立毛布帛(D)1としては、一般にラビング処理に用いられる立毛布帛、すなわち、図に示すような地組織(地布)1bとその片側表面に存在させたパイル1aから構成されるパイル布帛等を用いることができる。

【0049】

地組織1bの素材には、キュプラレーヨン、コットン等の人造セルロース系または天然繊維が通常用いられるが、吸湿による寸法変化を抑制するためには、ポリエステル系繊維で代表される非吸水性の繊維を用いるのが好ましい。また、立毛布帛(D)1は配向処理時に高速で配向膜を摺擦するため静電気を帯び、ガラス基材上の回路に損傷を与えるため、除電性能を有する導電性合成繊維を、立毛布帛(D)1の地組織1bの経糸あるいは緯糸の少なくともいずれか一方に部分的に使用されているものがより好ましい。さらに、経糸あるいは緯糸の少なくともいずれか一方に熱融着繊維を用いると、溶融による地糸のパイル糸保持力が強まり、パイル1aの脱落を防ぐことができる。

【0050】

パイル1aの素材は、通常レーヨン、コットンで代表されるセルロース系繊維が一般的に用いられるが、極細繊維を用いることもできる。極細繊維としては、例えばナイロン/ポリエステルで構成される分割型複合繊維を分割することにより得られる極細繊維、あるいは溶剤に対する溶解度の異なる同種あるいは異種のポリマーから構成される溶解型複合繊維から一成分を溶解除去することにより得られる極細繊維でもよい。

パイル1aの素材として、通常太さの繊維からなるマルチフィラメントを用いる場合には、マルチフィラメントの好適な太さとしては、33〜266dtex(30〜240D)の範囲であり、そして、マルチフィラメントを構成する単繊維の太さとしては、1〜5dtexの範囲が好ましく、特に2〜4dtexの範囲が好ましい。また、コットン等が用いられる場合にも、その単繊維太さとして2〜5dtexの範囲が好ましい。

【0051】

また、極細繊維を用いる場合には、極細繊維が分割型複合繊維から得られたものであるときには、織物に用いる以前のマルチフィラメントの段階で仮撚加工を行うことにより分割型複合繊維がポリマーの界面で剥離させ、極細繊維の集合マルチフィラメントとした後、パイル糸として使用するのが好ましい。これら極細繊維の場合には、極細化する前はマルチフィラメントであるのが好ましい。したがって、極細化された後においては、極細フィラメントからなるマルチフィラメントが好適ということになる。この場合のマルチフィラメントの総太さとしては、33〜266dtex(30〜240D)の範囲が好ましく、特に56〜167dtex(50〜150D)の範囲が、また極細処理後の単繊維太さとしては0.05〜0.8dtexの範囲が好ましい。

【0052】

特に本実施形態において、立毛布帛(D)1のパイル糸としてコットン、地組織としてポリエチレンテレフタレート系繊維からなる糸を用い、かつ基材層(B)2としてポリエチレンテレフタレート系フィルムを用い、さらに、層(A)3および層(C)6としてアクリル系粘着剤を用いた場合には、立毛布帛(D)1と基材層(B)2との接着力、さらに層(A)3との接着力が高く、皺も発生し難いことから、本実施形態の効果が高度に達成される。

立毛布帛(D)1のパイル1aを含む総厚さは、1.5〜4.0mmの範囲のものが好適に用いられる。生地の厚さあるいはパイル長に特に制限はなく、一般に供用される厚さのものでよい。すなわちパイル長としては1.0〜3.3mmの範囲のものが好ましい。またパイル密度についても、24,000〜220,000本/cm2の範囲のものが好適に用いられる。

【0053】

<ラビング処理用両面粘着シート>

本実施形態のラビング処理用両面粘着シート(以下、「両面粘着シート」と称する場合がある)は、前記ラビングシートによるラビング処理用の両面粘着シートであって、剥離紙(X)、粘着剤(a)を有する層(A)、基材層(B)、粘着剤(c)からなる層(C)及び剥離紙(YまたはX)が、(X)、(A)、(B)、(C)及び(YまたはX)の順序で積層一体化されてなり、前記層(A)前記層(A)が剥離紙(X)側の表面に複数の粘着剤スポットを有し、該複数の粘着剤スポットの各面積が1mm2以上60mm2以下であり、該複数の粘着剤スポットの総占有面積が基材層(B)の層(A)側の表面積の50%以上95%以下であることを特徴とする。

【0054】

図3は、本実施形態のラビング処理用両面粘着シートの構成の一例を示す模式断面図である。図に示すように、ラビング処理用両面粘着シート20は剥離紙(X)24、粘着剤(a)を有する層(A)23、基材層(B)22、粘着剤(c)または接着剤(c’)からなる層(C)26及び剥離紙(XまたはY)21が、図の下から上に(X)、(A)、(B)、(C)及び(XまたはY)の順序で積層され一体化されている。

【0055】

すなわち、上記ラビング処理用両面粘着シートは、前記本実施形態のラビングシートにおける立毛布帛(D)の代わりに剥離紙(YまたはX)を積層した以外は、該ラビングシートと同一の構成である。また、粘着剤スポットの各面積が1mm2以上60mm2以下であり、該複数の粘着剤スポットの総占有面積が基材層(B)の層(A)側の表面積の50%以上95%以下である点や、各層の構成、材料等も、前記ラビングシートで説明した内容と同様である。

なお、図3における符号27は、前記ラビングシートで説明した格子状の樹脂ラインの一方向(X方向またはY方向)の断面を示す。

【0056】

本実施形態において、金属ロールに前記ラビングシートを貼り合わせる以前は、粘着剤(a)を有する層(A)の外側表面は剥離紙(X)で覆われており、金属ロール表面に貼り合わせる際には、この剥離紙を剥がして金属ロールに一体化する方法がとられる。また、層(C)として粘着剤が用いられている場合も、層(C)上に立毛布帛(D)を貼りあわせる以前までは層(C)の表面に他の物が貼りついたりすることを防ぐために、剥離紙(Y)が層(C)上に貼り合わされる。

よって、本実施形態のラビング処理用両面粘着シート20は、立毛布帛(D)を貼りあわせて本実施形態のラビングシートとすることもできるし、金属ロールに直接貼り合わせた後剥離紙(Y)を剥離してさらに立毛布帛(D)を貼り合わせ、ラビングロールとすることもできる。

【0057】

もちろん、層(A)、層(B)および層(C)を有する両面粘着シートである場合で、シートがロール巻き等の状態で扱われる場合には、剥離紙(Y)は剥離紙(X)と共有してもよい。そして、共有する場合には、剥離紙(X)は、その両面が粘着剤で覆われることとなることから、その両面がシリコーン等の離型剤処理がなされていることが好ましいこととなる。そして、離型紙(Y)も離型紙(X)と同様のものが用いられ、ラビングシートとして立毛布帛(D)が一体化される際に、層(C)から剥離される。

【0058】

<ラビングロール>

本実施形態のラビングロールは、本実施形態のラビングシートを用いたラビングロールであって、剥離紙(X)を剥離した前記ラビングシートを、金属ロール表面に粘着剤(a)を有する層(A)を介して粘着させてなるものである。

【0059】

前記金属ロールは、例えばステンレスで形成される。この金属ロールに、前記ラビングシートから裏面側の剥離紙(X)を剥がし、ラビング用の金属ロール表面に貼り付けることにより、本実施形態のラビングロールが得られる。また、立毛布帛は、層(A)、基材層(B)および層(C)からなるラビング用両面粘着シートを金属ロール表面に貼り付けた後で、粘着剤または接着剤からなる層(C)の表面にラビング用の立毛布帛(D)を貼り付けることも可能である。もちろん、層(C)をまず立毛布帛(D)の裏面に塗付しておき、それを基材層(B)に貼りあわせる方法を用いてもよい。しかしながら、立毛布帛の表面が凹凸のない均一な面とするためには、層(A)、基材層(B)、層(C)及び立毛布帛(D)の順序で積層していくのがもっとも好ましい。

【0060】

本実施形態では、ラビングシートの金属ロールへの貼り合わせ時に、金属ロールと層(A)との間に空気が入ること、および金属ロールから剥離する際に、金属ロール面に層(A)の一部が残留することを防ぐために、層(A)の粘着面が複数の粘着剤スポットにより金属ロール表面と貼り合わされる。そして、金属ロール表面と層(A)とを、上記態様で密着させるための好適な具体的手段として、層(A)が貫通する複数の孔を有する樹脂層を有し、該複数の孔に粘着剤が充填されて構成される粘着剤層として金属ロールと層(A)が密着するようにしている。

【0061】

そして、ラビングシートを金属ロールの外周面に巻付ける際、例えばラビングシートとして、前記格子状の樹脂ラインで構成される粘着剤スポットを有する粘着層を備えたものを用いる場合には、格子の樹脂ラインが金属ロール表面の回転方向に平行に存在すると、ラビングシートの金属ロール表面に貼り付いていない部分がラビングシート端部に連続して存在する場合があり、ラビング処理時に、この部分からラビングロールが金属表面から剥離が生じることがある。したがって、そのような事態を招かないためには、格子状の樹脂ラインが金属ロール表面の回転方向とは角度をもって貼り付けられるのが好ましい。

【0062】

なお、ラビングシートの層(A)と金属ロール表面とが、粘着剤スポットを介して貼り合わされるための手段として、前記の複数の貫通孔を有する樹脂層を設ける方法の他に、剥離紙に格子状の膨らみを設けておき、これに粘着剤を塗付して剥離紙と接する側に格子状の溝を有する層(A)を形成し、金属ロールと貼り合わせる際に、剥離紙から剥がして層(A)の表面に格子状の窪みを設ける方法もある。ただ、この方法の場合には、形成される粘着剤スポット間は空間となるが、押さえつける力によって粘着剤スポット間の窪みは潰れ、さらにラビングシートの表面にはそれによる凹凸が形成されることがあり、前記複数の貫通孔を有する樹脂層を設ける場合と比べ、好適でない場合がある。

【0063】

以上、実施形態により本発明を説明したが、本発明は、上記の形態に限定されず、その発明の目的から逸脱しない範囲内において、任意の変更、改変を行うことができる。

【実施例】

【0064】

以下、実施例により本実施形態を更に詳細に説明するが、本実施形態はこれらの実施例に限定されるものではない。なお以下において、特に断りのない限り、「部」は質量部を、「%」は質量%を各々意味する。

【0065】

<ラビング用布帛(立毛布帛(D))の作製>

経糸が500T/mの撚りを加えたポリエステル167dtex(150D)/48フィラメント、緯糸が熱融着糸のポリエステル20番手単糸で、経糸密度49本/インチ(40.0本/cm)、緯糸密度87本/インチ(34.2本/cm)の平織をベルベット地組織として、パイル糸に40番手双糸のコットンを用い、パイル密度が2153本/6.45cm2となるように織機によりVパイル組織で地組織に織込んだ。なお、静電気対策として、経方向に導電性繊維27dtex(25D)/2フィラメントのフィラメント糸を予め地糸用の上記ポリエステル167dtex(150D)/48の糸と交撚して1本/1cmの割合で配した。パイル高さは2.6mmである。

【0066】

なお、用いた導電性繊維の電気抵抗は1.1×107Ω/cmであった。ここでいう電気抵抗とは、繊維を10cmの長さに切断し、切断面に導電性塗料を塗布して繊維端部を固定した後、該端部を電極として、印加電圧1kVにおける電気抵抗を測定して算出した1フィラメント当たりの電気抵抗である。

こうして得られた織布を毛割、セットおよびブラッシング処理を行い、ラビング用の立毛布帛(D)を得た。

【0067】

<実施例1>

(ラビング処理用両面粘着シート、ラビングシートの作製)

表面にシリコーン系の離型剤を塗付した剥離紙(X)の表面に、グラビアロールを用いてアクリル樹脂液を塗付して格子模様を印刷した(この格子状の樹脂ラインから構成されるアクリル樹脂層が貫通孔を有する樹脂層に該当する)。

【0068】

上記格子模様を印刷した剥離紙(X)上に、2−エチルヘキシル(メタ)アクリレート、ブチル(メタ)アクリレート及びアクリル酸主体とするアクリル系粘着剤(ビッグテクノス(株)製、商品名「AR−2414」)とトリレンジイソシアネート(TDI)系を主体とする架橋剤(日本ポリウレタン工業製、商品名:コロネートL−55E)とを混合した。この混合物を、前記格子状の樹脂ラインを印刷した剥離紙(X)上に、コンマコーターでダイレクト塗布、乾燥させ、厚さ25μmの粘着剤を有する層(A)を設けた。次に、この層(A)の上に、基材層(B)として、厚さ25μmのポリエチレンテレフタレート(PET25と略記:フィルム強度は縦方向196MPa、横方向225MPa)フィルムを重ね合わせ、両者を一体化した。

なお、このものの剥離紙(X)を剥がして後述するステンレスロールと同一の素材からなり同一の表面状態を有するステンレス板に貼り合わせ、そのときの該ステンレス板と基材層(B)との前述の接着強力を測定したところ、接着強力は4N/25mmであった。

【0069】

さらにその表面に、前記アクリル系粘着剤とTDI系を主体とする架橋剤とを混合した混合物を、厚さ60μmとなるようにコンマコーターでダイレクト塗布し、層(C)を形成した。そしてその表面に、シリコーン系離型剤を塗付した剥離紙(Y)を重ね、ラビング処理用両面粘着シート(I)を得た。

【0070】

また、上記層(C)を塗付した状態のシート(すなわち、剥離紙(X)の上に、樹脂層、層(A)、基材層(B)および層(C)を順に積層したシート)の層(C)側に、前記立毛布帛(D)を立毛面が外側となるように重ね合わせて一体化し、ラビングシート(I)を完成させた。なお、ラビング処理用両面粘着シート(I)およびラビングシート(I)において、グラビア格子の樹脂ラインは金属ロールの回転方向とは45度をなすように、グラビア印刷されている。

【0071】

ラビングシート(I)及びラビング処理用両面粘着シート(I)における剥離紙(X)を剥離すると、剥離紙(X)から粘着剤とともに樹脂層も剥離し、複数の格子状の粘着剤スポットを有する層(A)の粘着面が得られる。

図4(A)は、上記粘着面を剥離紙(X)側から見た拡大図である。格子状の樹脂ライン30は、幅Wが0.4mm、高さ(厚さ)が3.5μmであり、対向する樹脂ライン30の間隔Hは2mmであった。したがって、格子により形成されている各貫通孔32の面積は2mm×2mm=4mm2であり、貫通孔32の総占有面積の粘着面全面積に対する比率は69%であった。

【0072】

図4(B)に、前記樹脂ラインにより構成される格子の1つを拡大して示すが、前記貫通孔32の占有面積の全面積に対する比率は、図における点線で囲まれた領域を1つ分の格子面積Rとし、その内側の貫通孔32の領域を面積Sとして、(S/R)×100で求められる。図4(B)に示し格子の場合には、前記比率は(2.0×2.0/2.4×2.4)×100=69.4%となる。

【0073】

(金属ロールの作製)

前記ラビング処理用両面粘着シート(I)の剥離紙(X)を剥がしてラビング用金属ロール(ステンレス製、直径:50mm、長さ:90mm)の表面に貼り付け、次いで、両面粘着シート(I)の剥離紙(Y)を剥がして、この面に前記立毛布帛(D)を重ね合わせて、金属ロール表面にラビング用立毛布帛が一体化されたラビングロールを完成した。

また、前記ラビングシート(I)の剥離紙(X)を剥がして、ラビング用金属ロール(アルマイト製、直径:50mm、長さ:90mm)の表面に貼り付け、上記と同様の金属ロール表面にラビング用立毛布帛が一体化されたラビングロールを完成した。

【0074】

(特性・性能評価)

−金属ロール表面への貼着状態−

これらのラビングロールは、金属ロール表面への貼り付け作業に、全く手間をかけずに約1分で貼り付け作業を行ったにもかかわらず、金属ロールと層(A)との間に気泡による膨らみが全くなく、また皺の発生もなかった。

【0075】

−ラビング処理性能−

これらのラビングロールを用いて、ロール回転速度500rpmでラビングロールを回転させて、配向膜に対して連続2時間ラビング処理を行い、以下の基準によりラビング処理性能を評価した。

◎:均一で微細な溝が最後まで形成された(液晶分子の方向性に優れた処理面が最後まで形成された)。

○:最後まで微細な溝形成が可能であったが、均一性にやや問題あり(液晶分子の方向性に優れた処理面が最後まで形成されたが、配向膜に均一な微細溝以外のキズが僅かに生じている個所が見られた)。

△:剥離等により途中でラビング処理を中止した。

×:何らかの問題によりラビング処理に使用できない。

【0076】

−粘着剤の残留−

ラビング処理後にラビングシートを金属ロール表面から剥がし、以下の基準により粘着剤の残留を評価した。

◎:金属ロール表面に粘着剤の残留は全く見られず、容易に剥離できる。

○:剥離が若干しづらいが、金属ロール表面に残留物は見られない。

△:剥離がややしづらいだけでなく、金属ロール表面に一部残留物が見られる。

×:剥離が容易でなく、金属ロール表面全体に残留物が存在する。

結果を表1にまとめて示す。

【0077】

<比較例1>

実施例1のラビングシートの作製において、剥離紙(X)の表面に、アクリル樹脂液を用いた格子模様印刷を行うことなく、直接、層(A)を形成した以外は、実施例1と同様にしてラビングシートを作製した。続いて、このラビングシートを用いて、実施例1と同様にラビングロールの作製及び特性・性能評価を行った。

【0078】

まずラビングロールの作製においては、前記ラビングシートを金属ロール表面に気泡の混入が起こらないように注意を払って約3分かけて貼り付けたにもかかわらず、気泡による大きさ0.25mm2程度で高さ0.1mm程度の膨らみがロール表面に無数存在しており、ラビング処理に使用できるようなものではなかった(ラビング処理性能:×)。気泡の混入を防ぐために、より時間をかけてラビングシートの金属ロール表面への貼り付けを行ったところ、3本目において初めて気泡の混入のないラビングロールを得ることができた。

しかし、この気泡の混入のないラビングロールであっても、ラビング処理後に金属ロール表面からラビングシートを剥離する際に、粘着剤の残留物が全体的に金属ロール表面に存在していることが分った。また、剥離するのに強い力と数分の時間が必要であった(粘着剤の残留:×)。

【0079】

<実施例2〜4、比較例2〜5>

実施例1のラビングシートの作製において、アクリル樹脂液を用いての格子模様印刷の際の格子模様を、各々表1に記載したような格子模様に変更した以外は、実施例1と同様にしてラビングシートを作製し、さらに実施例1と同様に金属ロールしてラビングロールの作製、特性・性能評価を行った。それらの結果をまとめて表1に示す。

なお、初期のラビングロールの作製において、気泡混入等が生じた場合には、比較例1と同様にラビング処理評価を行わなかった。また、粘着剤残留の有無に関しては、複数本のラビングロールの作製により得られた気泡混入のないものが得られた場合のみ、当該ラビングロールについてラビング処理を行った後確認した。

【0080】

【表1】

【0081】

表1に示す結果から明らかなように、実施例のラビングシートを用いたラビングロールでは、金属ロールへの貼着による気泡の混入がなく、ラビング処理性能やラビングシート剥離時の粘着剤残留の問題はなかった。

一方、粘着剤を有する層(A)に樹脂層を設けていない、あるいは樹脂層を設けていても粘着剤スポットの面積や占有面積比率が特定範囲を外れる比較例では、前記いずれかの特性・性能において問題が発生した。

【符号の説明】

【0082】

1:立毛布帛(D)

2、16、22:基材層(B)

3、14、23:粘着剤を有する層(A)

4、10、21:剥離紙

6、26:粘着剤(c)または接着剤(c’)からなる層(C)

7、12、27、30:樹脂ライン

32:貫通孔

【特許請求の範囲】

【請求項1】

液晶表示装置の配向膜あるいは光学フィルムを摺擦することにより前記配向膜あるいは光学フィルムに微細な溝を生成させるラビング処理に用いられるラビングシートであって、

剥離紙(X)、粘着剤(a)を有する層(A)、基材層(B)、粘着剤(c)または接着剤(c’)からなる層(C)及び立毛布帛(D)が、(X)、(A)、(B)、(C)及び(D)の順序で積層一体化されてなり、前記層(A)が剥離紙(X)側の表面に複数の粘着剤スポットを有し、該複数の粘着剤スポットの各面積が1mm2以上60mm2以下であり、該複数の粘着剤スポットの総占有面積が層(A)の剥離紙(X)側の面の表面積の50%以上95%以下であるラビングシート。

【請求項2】

前記層(A)が、積層方向(層の広がり方向)に貫通する複数の孔を有し少なくとも剥離紙(X)側の面が該剥離紙(X)に接する樹脂層と、少なくとも前記複数の孔に粘着剤(a)が充填されて構成される粘着剤層とからなる請求項1に記載のラビングシート。

【請求項3】

前記樹脂層が、剥離紙(X)上にX方向及びY方向に格子状に樹脂を配置させた層であって、前記格子を構成する樹脂ラインの幅が0.1mm以上5mm以下であり、対向する樹脂ラインの間隔が0.2mm以上8mm以下である請求項2に記載のラビングシート。

【請求項4】

液晶表示装置の配向膜あるいは光学フィルムを摺擦することにより前記配向膜あるいは光学フィルムに微細な溝を生成させるラビング処理用両面粘着シートであって、

剥離紙(X)、粘着剤(a)を有する層(A)、基材層(B)、粘着剤(c)からなる層(C)及び剥離紙(YまたはX)が、(X)、(A)、(B)、(C)及び(YまたはX)の順序で積層一体化されてなり、前記層(A)が剥離紙(X)側の面の表面に複数の粘着剤スポットを有し、該複数の粘着剤スポットの各面積が1mm2以上60mm2以下であり、該複数の粘着剤スポットの総占有面積が基材層(B)の層(A)側の表面積の50%以上95%以下であるラビング処理用両面粘着シート。

【請求項5】

前記層(A)が、積層方向(層の広がり方向)に貫通する複数の孔を有し少なくとも剥離紙(X)側の面が該剥離紙(X)に接する樹脂層と、少なくとも前記複数の孔に粘着剤(a)が充填されて構成される粘着剤層とからなる請求項4に記載のラビング処理用両面粘着シート。

【請求項6】

前記樹脂層が、剥離紙(X)上に紙面の広がり方向に格子状に樹脂ラインを配置させた層であって、前記格子を構成する樹脂ラインの幅が0.1mm以上5mm以下であり、対向する樹脂ラインの間隔が0.2mm以上8mm以下である請求項5に記載のラビング処理用両面粘着シート。

【請求項7】

液晶表示装置の配向膜あるいは光学フィルムを摺擦することにより前記配向膜あるいは光学フィルムに微細な溝を生成させるラビング処理に用いられ、請求項1〜3のいずれか1項に記載のラビングシートを用いたラビングロールであって、

剥離紙(X)を剥離した前記ラビングシートを、金属ロール表面に粘着剤(a)を有する層(A)を介して粘着させてなるラビングロール。

【請求項1】

液晶表示装置の配向膜あるいは光学フィルムを摺擦することにより前記配向膜あるいは光学フィルムに微細な溝を生成させるラビング処理に用いられるラビングシートであって、

剥離紙(X)、粘着剤(a)を有する層(A)、基材層(B)、粘着剤(c)または接着剤(c’)からなる層(C)及び立毛布帛(D)が、(X)、(A)、(B)、(C)及び(D)の順序で積層一体化されてなり、前記層(A)が剥離紙(X)側の表面に複数の粘着剤スポットを有し、該複数の粘着剤スポットの各面積が1mm2以上60mm2以下であり、該複数の粘着剤スポットの総占有面積が層(A)の剥離紙(X)側の面の表面積の50%以上95%以下であるラビングシート。

【請求項2】

前記層(A)が、積層方向(層の広がり方向)に貫通する複数の孔を有し少なくとも剥離紙(X)側の面が該剥離紙(X)に接する樹脂層と、少なくとも前記複数の孔に粘着剤(a)が充填されて構成される粘着剤層とからなる請求項1に記載のラビングシート。

【請求項3】

前記樹脂層が、剥離紙(X)上にX方向及びY方向に格子状に樹脂を配置させた層であって、前記格子を構成する樹脂ラインの幅が0.1mm以上5mm以下であり、対向する樹脂ラインの間隔が0.2mm以上8mm以下である請求項2に記載のラビングシート。

【請求項4】

液晶表示装置の配向膜あるいは光学フィルムを摺擦することにより前記配向膜あるいは光学フィルムに微細な溝を生成させるラビング処理用両面粘着シートであって、

剥離紙(X)、粘着剤(a)を有する層(A)、基材層(B)、粘着剤(c)からなる層(C)及び剥離紙(YまたはX)が、(X)、(A)、(B)、(C)及び(YまたはX)の順序で積層一体化されてなり、前記層(A)が剥離紙(X)側の面の表面に複数の粘着剤スポットを有し、該複数の粘着剤スポットの各面積が1mm2以上60mm2以下であり、該複数の粘着剤スポットの総占有面積が基材層(B)の層(A)側の表面積の50%以上95%以下であるラビング処理用両面粘着シート。

【請求項5】

前記層(A)が、積層方向(層の広がり方向)に貫通する複数の孔を有し少なくとも剥離紙(X)側の面が該剥離紙(X)に接する樹脂層と、少なくとも前記複数の孔に粘着剤(a)が充填されて構成される粘着剤層とからなる請求項4に記載のラビング処理用両面粘着シート。

【請求項6】

前記樹脂層が、剥離紙(X)上に紙面の広がり方向に格子状に樹脂ラインを配置させた層であって、前記格子を構成する樹脂ラインの幅が0.1mm以上5mm以下であり、対向する樹脂ラインの間隔が0.2mm以上8mm以下である請求項5に記載のラビング処理用両面粘着シート。

【請求項7】

液晶表示装置の配向膜あるいは光学フィルムを摺擦することにより前記配向膜あるいは光学フィルムに微細な溝を生成させるラビング処理に用いられ、請求項1〜3のいずれか1項に記載のラビングシートを用いたラビングロールであって、

剥離紙(X)を剥離した前記ラビングシートを、金属ロール表面に粘着剤(a)を有する層(A)を介して粘着させてなるラビングロール。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−262168(P2010−262168A)

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願番号】特願2009−113503(P2009−113503)

【出願日】平成21年5月8日(2009.5.8)

【出願人】(591121513)クラレトレーディング株式会社 (30)

【出願人】(592103442)ビッグテクノス株式会社 (9)

【Fターム(参考)】

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願日】平成21年5月8日(2009.5.8)

【出願人】(591121513)クラレトレーディング株式会社 (30)

【出願人】(592103442)ビッグテクノス株式会社 (9)

【Fターム(参考)】

[ Back to top ]