ラビングローラ及び配向フィルムの製造方法

【課題】ラビング処理における異物の発生を防止する。

【解決手段】配向層となる高分子膜が層設されていない長尺のポリマーフィルム32を搬送し、このポリマーフィルム32の一方のフィルム面32aをラビングローラ35により擦ってラビング処理を行う。ラビングローラ35は、周面が金属からなる。ラビングローラは、ローラ本体35bと、このローラ本体35bの断面円形の中心に設けられた回転軸35aとを備える。ローラ本体35bの周面には、回転軸35aの長手方向に沿って山部61と谷部62とが交互に形成されている。山部61と谷部62とは、それぞれ略周方向に延びている。山部61のピッチPmは10μm以上500μm以下の範囲である。

【解決手段】配向層となる高分子膜が層設されていない長尺のポリマーフィルム32を搬送し、このポリマーフィルム32の一方のフィルム面32aをラビングローラ35により擦ってラビング処理を行う。ラビングローラ35は、周面が金属からなる。ラビングローラは、ローラ本体35bと、このローラ本体35bの断面円形の中心に設けられた回転軸35aとを備える。ローラ本体35bの周面には、回転軸35aの長手方向に沿って山部61と谷部62とが交互に形成されている。山部61と谷部62とは、それぞれ略周方向に延びている。山部61のピッチPmは10μm以上500μm以下の範囲である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ラビングローラ及び配向フィルムの製造方法に関する。

【背景技術】

【0002】

近年、環境・エネルギーへの関心の高まりから、省エネに関する工業製品に対してニーズが大きい。例えば、住宅や自動車の窓に用いられ、遮熱する効果のある材料が求められ、この材料としては、窓ガラスに重ねられ遮熱効果のあるフィルムや遮熱効果があるガラスが挙げられる。遮熱とは、日光による熱負荷を減少させることである。日光による熱負荷を減少させるためには、太陽光成分の可視光領域と赤外領域とのいずれかの透過を防ぐことが有効である。

【0003】

断熱・遮熱性の高いエコガラスとしてよく用いられるものとしてLow−E(Low Emissivity)ガラスがある。Low−Eガラスは、特殊な金属膜がコーティングされた複層ガラスであり、熱放射を遮断する。このLow−Eガラスは、ガラスとガラスとの間に空気層を介在させたペアガラスに用いられている。金属膜は、例えば、真空下で成膜するいわゆる真空成膜により複数の金属層を積層して形成される(例えば、特許文献1参照)。真空成膜により形成された金属膜は、非常に優れた反射性能を示すものの、その製造における真空プロセスは生産性が低くコストが高い。また、このような金属膜があると多くの電磁波を遮蔽してしまう。このため、このような金属膜がある窓ガラスを使用した建造物の内部等で携帯電話等を使用すると通話が困難になったり、金属膜がある窓ガラスが自動車に使用されるとETC(Electronic Toll Collection)が使えない等の電波障害の問題があった。

【0004】

この電波障害の対策として、コレステリック液晶層を形成し、そのコレステリック液晶を配向させる方法がある。例えば、1/2波長の位相差を示す位相差フィルムの両面に、互いに同一な方向の円偏光を透過するようにコレステリック液晶層が形成された複層フィルムがある(特許文献2参照)。この複層フィルムは、700〜1200nmの波長領域の光を、選択的に効率よく反射する。また、特許文献3には、可視光透過性サブストレートにコレステリック液晶層を積層することにより遮熱性能を向上した赤外光反射性物品がある。また、特許文献4のように複数のコレステリック液晶層を積層することで、可視光領域の光を効率的に反射させる試みが多く為されている。

【0005】

液晶層を形成するために液晶を配向させる方法としては、ラビング(rubbing)が工業的には非常によく用いられる。ラビングは、一定の回転数で回転させているラビングローラに、フィルムや基板を密着させながらフィルムや基板を移動させることにより、フィルムや基板を擦る処理である(例えば、特許文献5参照)。このようにラビングを為されたフィルムや基板は、液晶を配向させるものなので、配向フィルム、配向基板と呼ばれる。ラビングローラとしては、金属のローラにベルベット等のラビング布を巻き付けたものが使用される。ラビング布としては、例えば、綿、レーヨン、ナイロンなどからなる材料の表面に、毛足の短い繊維が植えてあるものがある。

【0006】

配向膜形成用のフィルムや基板としては、配向膜形成用の高分子層が塗布で形成されたものがある。このように配向膜形成用の高分子層が形成されたフィルムや基板に対するラビングは、高分子層にラビングローラを密着させながらフィルムや基板を移動することにより行われる。配向膜形成用の高分子層とは、例えばポリイミド、ポリビニルアルコール等の有機材料からなる膜を200オングストローム〜2000オングストローム(=200×10−10m〜2000×10−10m)の厚さに形成したものである。

【0007】

また、ラビングは、配向膜形成用の高分子層が付与されていないフィルム等に対して行われることがある。例えば、特許文献6は、平坦で剛性の高い材質の研磨ステージの上に載置された被研磨体である高分子フィルムを回転中のラビングローラに沿わせるように研磨ステージを移動する。

【0008】

また、フィルムを研磨する方法としては、例えば特許文献7に、金属からなる周面にサンドブラストで凹凸が形成されて、周面の中心面平均粗さRaが0.1〜20μmとされた研磨ローラを用いる方法が開示される。この方法は、フィルム面に塗料層を形成した場合の塗料のはじき等を抑制するために、原因となるフィルム面の微細突起を研磨ローラで研磨して除去している。

【0009】

配向膜形成用のフィルムや基板として、配向膜形成用の高分子層が形成しているものを用いるか、形成していないものを用いるかは、製造工程に対する適性ではなく、後工程でラビング面上に付与される各種機能層の密着性や剥離性が必要か否かで決定される場合が多い。機能層には、液晶層が含まれる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平6−263486号公報

【特許文献2】特許第4109914号公報

【特許文献3】特表平2009−514022号公報

【特許文献4】特許第3500127号公報

【特許文献5】特開昭63−64027号公報

【特許文献6】特開2003−287749号公報

【特許文献7】特開平10−337776号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、ラビングは、ラビングローラと被ラビング物とを擦り付けにより、異物(ごみ)が発生する。例えば、特許文献5や特許文献6の方法では、ラビングローラのラビング布が、連続的に使用される中で摩耗され、この摩耗により異物が発生する。また、配向膜形成用の高分子層がある被ラビング物の前記高分子層にラビングする場合には、高分子層が削れて異物を発生する。配向膜形成用の高分子層が付与されていないフィルム等に対してラビングを行い、そのラビングに金属からなる周面にサンドブラストによる凹凸が形成された特許文献7に記載される研磨ローラを用いても、フィルムが削れて異物が生じる。このように異物が生じると、生じた異物が被ラビング物のラビング対称面に付着して均一にラビングが為されず、後工程で付与された液晶の配向むらが生じたり、被ラビング物が透明なフィルムである場合にはヘイズが悪化する。特に、長尺の被ラビング物に連続してラビングを行う場合には、異物によるこれらの問題は深刻である。なお、配向むらとは、配向の程度が不均一であることを言う。

【0012】

生じた異物は、除塵処理を行うことにより除去することができる。しかし除塵処理にでは、異物を完全に除去することはできない。したがって、ラビングを為された配向フィルムや配向基板、さらには、これらに液晶層が形成された製品の、歩留まりを含めた生産性の向上には限界がある。

【0013】

また、摩耗したラビング布は、定期的な交換で対処することができる。しかし、交換のためにはラビングを行う装置を停止させなければならない。このため、配向フィルムや配向基板、これらに液晶層が形成された製品等の生産性が低下する。そして、特許文献5,特許文献6の方法は、ガラス基板上の配向膜や、平坦なステージ上に載置されたシート状のフィルムに対してラビングを行うものであるので、ラビング布の交換による生産性の低下の問題は無い、または、あるとしても小さい。しかし、長尺のフィルムに長期間連続してラビングする場合には、ラビング布の交換による生産性の低下は、大きな問題である。

【0014】

さらに、特許文献7に記載される研磨ローラは、ラビングのためのものではなく、塗料のはじき等を抑制するようにフィルムを平坦に研磨するものである。そこで、液晶が配向するようにフィルムを研磨しようとすると、フィルムが削られすぎて異物が発生することがある。さらに、この研磨ローラでは、長尺のフィルムに連続してラビングする場合には、ラビングの程度がフィルムの幅方向で不均一になるという問題がある。

【0015】

そこで、本発明は、異物の発生が防止されるラビングローラ及び長尺の配向フィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明のラビングローラは、断面円形の中心に設けられた回転軸の長手方向に沿って金属からなる周面に交互に形成され、それぞれ略周方向に延びた山部と谷部とを有し、前記山部のピッチが10μm以上500μm以下の範囲であることを特徴として構成される。

【0017】

上記のラビングローラは、互いに独立した複数の前記山部が前記回転軸の長手方向に沿って形成されてあること、または前記山部が前記周面に沿って螺旋状に形成されていることが好ましい。

【0018】

前記山部は、円筒状のローラ本体の周面に金属からなる線条物が巻かれて形成されていてもよい。

【0019】

本発明は、配向層となる配向処理対象膜が層設されていない透明なポリマーフィルムにラビング処理をして配向フィルムを製造する配向フィルムの製造方法において、断面円形の中心に設けられた回転軸の長手方向に沿って金属からなる周面に交互に形成され略周方向に延びた山部と谷部とを有し、前記山部のピッチが10μm以上500μm以下の範囲であるラビングローラを周方向に回転させ、回転中の前記ラビングローラの周面に長尺の前記ポリマーフィルムを巻き掛けて前記ラビングローラの前記周面と異なる速度で前記ポリマーフィルムを搬送することにより前記配向フィルムとすることを特徴として構成されている。

【0020】

互いに独立した複数の前記山部が前記回転軸の長手方向に沿って形成されてあること、または、前記山部が前記周面に沿って螺旋状に形成されていることが好ましい。

【0021】

前記山部は、円筒状のローラ本体の周面に金属からなる線条物が巻かれて形成されてもよい。

【0022】

前記ラビングローラの上流に配した第1ローラと、下流に配した第2ローラとにより、前記ラビングローラの前記周面に接するフィルム面とは反対側のフィルム面から前記ポリマーフィルムを押さえて前記ポリマーフィルムの前記ラビングローラに対する巻き掛け中心角を制御することが好ましい。

【発明の効果】

【0023】

本発明によると、ラビングにおける異物の発生が防止され、長尺の配向フィルムを製造することができる。

【図面の簡単な説明】

【0024】

【図1】本発明により得られる配向フィルムの使用形態の一例を示す断面図である。

【図2】配向フィルムの使用形態の一例を示す断面図である。

【図3】配向フィルムの使用形態の一例を示す断面図である。

【図4】本発明を実施するラビング装置の概略を示す平面図である。

【図5】ラビング装置の概略を示す側面図である。

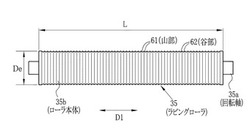

【図6】ラビングローラの平面図である。

【図7】ラビングローラの一例の断面図である。

【図8】ラビング装置の概略を示す側面図である。

【図9】ラビング装置の概略を示す平面図である。

【図10】ラビング装置の概略を示す側面図である。

【図11】ラビングローラの一例の断面図である。

【図12】ラビングローラの一例の一部断面平面図である。

【図13】ラビングローラの平面図である。

【図14】遮熱フィルムの製造設備の概略図である。

【発明を実施するための形態】

【0025】

本発明により製造される配向フィルムは、液晶化合物が後工程でフィルム面に付与され、付与された液晶化合物を配向させるものである。

【0026】

本発明により得られる配向フィルム11は、例えば図1に示すように、一方のフィルム面に反射層12が備えられた態様で遮熱シート13に用いられる。配向フィルム11の一方のフィルム面は、後述の方法でラビングをされたラビング面11aとなっている。このラビング面11aを覆うように反射層12は形成されている。

【0027】

反射層12は、太陽光等の光が入射すると、その光の成分である一部の熱線を反射し、これにより、透過して射出される熱線を減衰させる。例えば、図1のように、熱線の入射側が反射層12、射出側が配向フィルム11となるように遮熱シート13を用いる場合には、反射層12は、照射された熱線の一部を反射し、配向フィルム11の射出側となる他方のフィルム面(以降、非ラビング面と称する)11bから射出される熱線を減衰させる。

【0028】

反射層12は、液晶化合物を含む。この液晶化合物は配向状態にある。液晶化合物の配向により、照射された光の熱線が反射される。反射層12は、単層構造でもよいし、複層構造でもよい。

【0029】

配向フィルム11の厚みTH11は、概ね50μm以上75μm以下の範囲である。反射層12の厚みTH12は、反射層12が単層構造の場合には概ね3μm以上7μm以下の範囲であり、複層構造の場合には概ね15μm以上30μm以下の範囲である。

【0030】

本発明により得られる配向フィルム11は、反射層12に加えて他の層が付与されて、遮熱シートにされることがある。例えば、図2の遮熱シート16は、反射層12の配向フィルム11とは反対側の面に粘着層17を備え、配向フィルム11の非ラビング面11b上にITO(tin−doped indium oxide、酸化インジウムスズ)層18、ITO層18上にさらにハードコート層19を備える。粘着層17は、反射層12を、粘着対象物に粘着する。なお、用途によってはITO層18が設けられずに、非ラビング面11b上にハードコート層19が設けられる場合もある。

【0031】

遮熱シート16は、例えば、粘着対象物としてのガラス20に粘着層17を粘着して、遮熱ガラス21を構成する。この遮熱ガラス21は、住宅やオフィスビル等の建造物の窓ガラスとして用いられる。建造物の窓ガラスとして遮熱ガラス21を用いる場合には、ガラス20が光の入射側、ハードコート層19が射出側になるように遮熱ガラス21を設置する。入射側とは例えば屋外であり、射出側とは例えば屋内である。なお、建造物の窓等に既に設置されているガラスに、遮熱シート16を粘着して使用してもよい。

【0032】

遮熱ガラス21に用いる遮熱シート16においては、粘着層17の厚みTH17は数10μm以上200μm以下の範囲であり、ITO層18の厚みTH18は数μmであり、ハードコート層19の厚みTH19は、0.5μm以上20μm以下の範囲であり、ガラス20の厚みTH20は概ね2mm以上20mm以下の範囲である。なお、図2においては、ガラス20の厚みTH20に対して、配向フィルム11、反射層12、粘着層17、ITO層18、ハードコート層19の各厚みTH11,TH12,TH17,TH18,TH19を大きく誇張して描いてある。

【0033】

また、図3の遮熱シート24は、反射層12の配向フィルム11とは反対側の面に第1粘着層25を備え、配向フィルム11の非ラビング面11bに第2粘着層26を備える。第1粘着層25は反射層12を、第2粘着層26は配向フィルム11を、それぞれ粘着対象物に粘着する。

【0034】

遮熱シート24は、例えば、第1粘着層25と第2粘着層26とをそれぞれガラス20に粘着して遮熱ガラス27を構成する。1対のガラス20の間に遮熱シート24を挟持したこの遮熱ガラス27は、自動車等の車両をはじめとする乗り物の窓ガラスとして用いられる。自動車のフロントガラスとして遮熱ガラス27を用いる場合には、反射層12側に配したガラス20が光の入射側、配向フィルム11側に配したガラス20が射出側になるように遮熱ガラス27を配する。入射側とは車外であり、射出側とは車内である。

【0035】

遮熱ガラス27に用いる遮熱シート24においては、第1粘着層25と第2粘着層26とはPVB(ポリビニルブチラール)を含むことが好ましく、第1粘着層25の厚みTH25と第2粘着層26の厚みTH26とは概ね300μm以上800μm以下の範囲である。なお、図3においては、ガラス20の厚みTH20に対して、配向フィルム11、反射層12、第1粘着層25、第2粘着層26の各厚みを大きく誇張して描いてある。

【0036】

以上のように、配向フィルム11は、反射層12と組み合わせて、住宅・オフィスビル等の建造物や車両等の乗り物の窓等、遮熱用途に用いられる。遮熱用途として他には農業分野がある。農業分野においては、植物に対する日光等による熱負荷を減少させるために、配向フィルム11を反射層12と組み合わせて用いる。配向フィルム11の用途は、上記のような遮熱用途に限られない。例えば、配向フィルム11を液晶化合物を含む液晶層と組み合わせ、これにより液晶ディスプレイの構成部材とすることができる。液晶ディスプレイとしては、テレビ、パーソナルコンピュータ、電子看板(デジタルサイネージ)のディスプレイがある。

【0037】

上記の例では、配向フィルム11をガラスと組み合わせているが、他の基板と組合せてもよい。基板としては自己支持性があり、配向フィルム11を支持するものであれば、材料及び光学的特性についてなんら限定はない。用途によっては、紫外光に対する高い透明性が要求されることがある。基板は、所定の光学特性を満足するように、生産工程を管理して製造されるλ/2板等の特殊の位相差板であってもよい。基板は、また、面内レターデーションのバラツキが大きく、具体的には、波長1000nmの面内レターデーションRe(1000)のバラツキで表現すれば、Re(1000)のバラツキが20nm以上、また100nm以上であり、所定の位相差板としては使用不可能なポリマーフィルム等であってもよい。また基板の面内レターデーションについても特に制限はなく、例えば、波長1000nmの面内レターデーションRe(1000)が、800〜13000nmである位相差板等を用いることができる。

【0038】

配向フィルム11は、例えば図4及び図5に示すラビング装置30により製造される。

【0039】

ラビング装置30は、ラビングローラ35と、ラビングローラ35の上流に搬送ローラ36とを有する。

【0040】

搬送ローラ36は、モータ37とコントローラ38とを有する。モータ37は、搬送ローラ36を所定の速度で周方向に回転する。搬送ローラ36は、断面円形の中心にある回転軸36aの長手方向がポリマーフィルム32の幅方向Yに一致するように、ポリマーフィルム32の搬送路に配される。搬送ローラ36の周面にはポリマーフィルム32が巻き掛けられ、搬送ローラ36は周方向に回転することによりポリマーフィルム32をラビングローラ35へ向けて長手方向Xに搬送する。コントローラ38は、搬送ローラ36が所定の回転速度で回転するようにモータ37を制御する。これにより搬送ローラ36は、ポリマーフィルム32を所定の搬送速度で搬送する。なお、図5においては、図の煩雑化を避けるために、モータ37とコントローラ38との図示を略す。

【0041】

ラビングローラ35は、回転軸35aと円筒状のローラ本体35bとを有する。回転軸35aにはモータ39とコントローラ40とが備えられ、モータ39はコントローラ40により、回転軸35aを所定の速度で所定の方向に回転させる。回転軸35aは、ローラ本体35bの断面円形の中心に固定されており、ローラ本体35bは回転軸35aと一体に周方向に回転する。なお、本実施形態ではローラ本体35bを円筒状としてあるが、断面円形であればよく、円筒状に代えて例えば円柱状としてもよい。円柱状にした場合には、回転軸は、ローラ本体の両底面の中心に固定するとよい。これによりローラ本体は回転軸と一体に周方向に回転する。

【0042】

ラビングローラ35には、連続して供給されてくる長尺のポリマーフィルム32が巻き掛けられる。搬送されているポリマーフィルム32に、回転中のラビングローラ35の周面が接触することにより、ポリマーフィルム32の一方のフィルム面32aが擦られる。このラビング処理により、ポリマーフィルム32は、ラビング面11aをもつ配向フィルム11となる。ポリマーフィルム32を長手方向Xに搬送し、ラビングローラ35を図4及び図5に示すように回転軸35aがポリマーフィルム32の幅方向Yと一致するように配すると、ラビング面11aには、ポリマーフィルム32の長手方向に延びたライン状の多数のラビング跡(擦り跡)が形成される。ラビングローラ35の詳細は、別の図面を用いて後述する。

【0043】

ラビングローラ35とポリマーフィルム32との接触領域において、ラビングローラ35の周面の速度V35と、ラビングローラ35に向かって搬送されるポリマーフィルム32の速度V32とを、互いに異なるものとする。速度とは、速さと向きとを成分とし、速さが互いに同じであっても向きが逆であれば異なる速度である。例えば、ラビングローラ35とポリマーフィルム32との接触領域において、ラビングローラ35の周面の移動の向きとポリマーフィルム32の搬送の向きとを互いに同じにする場合には、ラビングローラ35の周面の速度V35の大きさ|V35|と、ポリマーフィルム32の速度V32の大きさ|V32|とを互いに異なるものとすればよい。

【0044】

また、図4及び図5においては、ラビングローラ35とポリマーフィルム32との接触領域において、ポリマーフィルム32の搬送方向と逆向きになるようにラビングローラ35が回転する場合を図示してある。この場合には、ラビングローラ35の周面の速度V35の大きさ|V35|と、ポリマーフィルム32の速度V32の大きさ|V32|とを同じくしてもよいし、異なるようにしてもよい。V35≠V32だからである。

【0045】

このように、ラビングローラ35とポリマーフィルム32との接触領域において、ラビングローラ35の周面と、ラビングローラ35に向かって搬送されるポリマーフィルム32とを互いに異なる速度にすることにより、ポリマーフィルム32にラビング跡がより均一に、しかも密に形成される。

【0046】

ラビングローラ35の下流にも搬送ローラ41が備えられることが好ましい。搬送ローラ41も、搬送ローラ36と同様に、モータ42とコントローラ43とを有し、これにより、ラビングローラ35により配向フィルム11を所定の搬送速度で搬送する。このようにラビングローラ35の下流に搬送ローラ41を備えることにより、ポリマーフィルム32及び配向フィルム11の搬送がより安定する。これにより、ポリマーフィルム32にラビング跡がより均一に、しかも密に形成される。なお、図5においては、図の煩雑化を避けるために、モータ42とコントローラ43との図示を略してある。

【0047】

ラビング装置10は、ラビングローラ35と搬送ローラ36との間に配される第1支持ローラ46と、ラビングローラ35と搬送ローラ41との間に配される第2支持ローラ47とを備えることが好ましい。

【0048】

第1支持ローラ46と第2支持ローラ47とは、ポリマーフィルム32の搬送路に関してラビングローラ35と反対側に配される。すなわち、第1支持ローラ46と第2支持ローラ47とは、ポリマーフィルム32のラビングローラ35に接触する一方のフィルム面32aとは反対側のフィルム面32bに対向して配される。

【0049】

第1支持ローラ46は長手方向がポリマーフィルム32の幅方向Yに一致するようにポリマーフィルム32の搬送路に配される。第2支持ローラ47は長手方向が配向フィルム11の幅方向Yに一致するように配向フィルム11の搬送路に配される。

【0050】

第1支持ローラ46と第2支持ローラ47とは、搬送されているポリマーフィルム32及び配向フィルム11のフィルム面と交差する方向に移動可能である。なお、移動方向は、ポリマーフィルム32及び配向フィルム11のフィルム面と垂直に交差する方向である必要はない。第1支持ローラ46と第2支持ローラ47との変位により、ポリマーフィルム32のラビングローラ35に対する巻き掛け中心角θ1が変わる。巻き掛け中心角θ1とは、具体的には、ポリマーフィルム32がラビングローラ35に巻きかかっているこれらの接触領域とラビングローラ35の断面中心とで形成される扇形の中心角である。

【0051】

本実施形態では、第1支持ローラ46はシフト機構50とコントローラ51とを備え、シフト機構50は第1支持ローラ46をポリマーフィルム32のフィルム面と交差する方向に所定の変位量で変位させる。コントローラ51は第1支持ローラ46の変位量を調整するようにシフト機構50を制御する。また、本実施形態では、第2支持ローラ47は、第1支持ローラ46と同様に、シフト機構52及びコントローラ53を備える。ラビングローラ35に向かうポリマーフィルム32を、ラビングローラ35と接触するフィルム面32aとは反対のフィルム面32b側から第1支持ローラ46で押さえる。また、ラビングローラ35から下流へ向かう配向フィルム11を、非ラビング面11bから第2支持ローラ47で押さえる。これにより、ポリマーフィルム32の削れによる異物を発生することなく、ポリマーフィルム32にラビング跡が均一に、しかも密に形成される。

【0052】

第1支持ローラ46と第2支持ローラ47との各変位量を制御することにより、ポリマーフィルム32のラビングローラ35に対する巻き掛け中心角θ1が制御される。ポリマーフィルム32のラビングローラ35に対する巻き掛け中心角θ1を制御することにより、ポリマーフィルム32のラビングローラ35との接触面積を制御する。これにより、ポリマーフィルム32の搬送速度とラビングローラ35の回転速度とがそれぞれ一定であっても両者が接触している接触時間が変わるので、ポリマーフィルム32の単位面積あたりのラビングローラ35による擦り時間が制御される。これにより、形成されるラビング跡の深さの程度やポリマーフィルム32における密度が、異物を発生することなく制御される。

【0053】

本実施形態では、第1支持ローラ46と第2支持ローラ47との両方を、ポリマーフィルム32及び配向フィルム11のフィルム面と交差する方向に移動自在にしてあるが、いずれか一方を移動自在にしてもよい。ただし、ラビングローラ32に接触している間のポリマーフィルム32のラビングローラ32に対する押し圧を長手方向でより一定にする観点では、第1支持ローラ46と第2支持ローラ47との両方を移動自在にする方が好ましい。

【0054】

本実施形態では、第1支持ローラ46と第2支持ローラ47との両方を、搬送されているポリマーフィルム32または配向フィルム11との接触に伴って回転するフリーローラとしてある。ただし、第1支持ローラ46と第2支持ローラ47との少なくともいずれか一方を、駆動ローラとしてもよい。

【0055】

なお、本実施形態では、ポリマーフィルム32の搬送手段として搬送ローラ36を用いるが、例えば第1支持ローラ46を駆動ローラとし、この第1支持ローラ46を搬送手段としてもよい。また、例えば、後述の送出装置141(図14参照)を搬送手段としてもよい。このように、ポリマーフィルム32の搬送手段は、搬送ローラ36に代えて、駆動手段を有する第1支持ローラ46や、送出装置141(図14参照)であってもよい。また、本実施形態では、配向フィルム11の搬送手段として搬送ローラ41を用いるが、例えば第2支持ローラ47を駆動ローラとし、この第2支持ローラ47を搬送手段としてもよい。このように、配向フィルム11の搬送手段は、搬送ローラ41に代えて、駆動手段を有する第2支持ローラ47であってもよい。

【0056】

ラビングローラ35は、ローラ本体35bの少なくとも周面が金属からなる。周面は、ポリマーフィルム32よりも硬く、ポリマーフィルム32との摩擦で削られないものであれば金属に限られず、例えば、炭素繊維強化プラスチック(CFRP)等の硬質プラスチックでもよい。しかし、後述の山部61や谷部62等を形成する高い加工精度等を含めた製造のし易さや、異物の発生をより確実に防ぐ観点では、金属が最も好ましい。好ましい金属としては、アルミニウム、鉄、ステンレスが挙げられる。なお、回転軸35aの材質は、ステンレスであることが好ましい。

【0057】

ラビングローラ35は、図6及び図7に示すように、周面に、山部61と谷部62とが形成されている。各山部61と各谷部62とは、ローラ本体35bの略周方向に延びている。略周方向とは、周方向と概ね一致することを意味し、周方向とのなす角が0°以上略15°以下の範囲であることを意味する。山部61と谷部62とは、回転軸35aの長手方向D1に沿って交互に形成されており、各山部61は、山部61と山部61との各間に形成された谷部62により独立している。すなわち、隣り合う山部61は不連続で、独立しており、隣り合う谷部62も不連続で、独立している。山部61及び谷部62は、例えば、バイトを用いた精密旋盤で、ローラ本体35bとなる円筒状成形体等の断面円形の成形体の周面を削る等して、精度良く加工成形される。

【0058】

隣り合う山部61の頂点61a同士の距離、すなわち、山部61のピッチPmは、10μm以上500μm以下の範囲である。このようなピッチPmで山部61を形成することにより、ポリマーフィルム32は各山部61に面接触し、ポリマーフィルム32に対してラビング跡が均一に、しかも密に形成される。なお、ラビングローラ35においては、山部61と谷部62とは、互いに平行に形成されてある。隣り合う谷部62の底点62a同士の距離、すなわち谷部62のピッチPvも10μm以上500μm以下の範囲とすることが好ましい。

【0059】

底点62aから頂点61aまでの高さHは、10μm以上1000μm以下の範囲であることが好ましい。

【0060】

山部61は、図7に示すように、断面が略半円形状とされている。山部61の断面を形成する円の中心Omから頂点61aまでの距離、すなわち、山部61の曲率半径Rmは、0.1mm以上0.5mm以下の範囲であることが好ましい。なお、山部61は断面が略半円形状であるが、図6では説明の便宜上及び山部61及び谷部62の延びた方向の明瞭化を図るために、あえて山部61の頂部に細線を描いてある。

【0061】

谷部62も、山部61と同様に、図7に示すように断面が略半円形状とされている。谷部62の断面を形成する円の中心Ovから底点62aまでの距離、すなわち、谷部62の曲率半径Rvは、0.1mm以上0.5mm以下の範囲であることが好ましい。

【0062】

ローラ本体35bの直径Deは、6mm以上850mm以下の範囲であることが好ましい。なお、図6においては、ラビングローラ35の直径De及び長さLに対して、山部61及び谷部62の大きさやピッチPm,Pvを大きく誇張して描いてある。

【0063】

ポリマーフィルム32の種類、例えば、ポリマーフィルム32の材質や表面の凹凸の違い等によって、1本のラビングローラ35によるラビング処理では配向が不十分の場合には、ラビングローラ35をポリマーフィルム32の搬送方向Xに複数並べて配するとよい。例えば、図8のラビング装置70は、ポリマーフィルム32の搬送方向Xに並べて配される2つのラビングローラ35を備える。図8においては、ラビング装置30と共通する部材等については説明を略する。また、ラビング装置70は、ラビング装置30と同様に、シフト機構50,52、モータ37、コントローラ38,51,53を備えるが、図8においてこれらの図示は略す。

【0064】

2つのラビングローラ35は、いずれも回転軸35aがポリマーフィルム32の幅方向Yと一致するように配される。つまり、2つのラビングローラ35は、回転軸35aが互いに平行となるように配される。これにより、ポリマーフィルム32の削れによる異物が発生することなく、ポリマーフィルム32には、搬送方向と一致する長手方向Xに延びたラビング跡が、1つのラビングローラ35を用いた場合よりも密に形成される。

【0065】

2つのラビングローラ35のうち上流側の一方に対するポリマーフィルム32の巻き掛け中心角θ1は、第1支持ローラ46の変位により制御される。また、下流側の他方に対するポリマーフィルム32の巻き掛け中心角θ1は、第2支持ローラ47の変位により制御される。ただし、第1支持ローラ46と第2支持ローラ47とに加えて、図8に示すように、第3支持ローラ71を配することがより好ましい。

【0066】

第3支持ローラ71は、2つのラビングローラ35のうち上流側の一方と下流側の他方との間の搬送路に備えられる。第3支持ローラ71は、ポリマーフィルム32の搬送路に関し、2つのラビングローラ35とは反対側に配される。第3支持ローラ71は、シフト機構72とコントローラ73とを備え、搬送されるポリマーフィルム32のフィルム面と交差する方向に移動自在であり、シフト機構72により変位する。コントローラ73は、シフト機構72による第3支持ローラ71の変位量を制御する。搬送中のポリマーフィルム32を、2つのラビングローラ35に接触するフィルム面32aとは反対側のフィルム面32bから押さえる。第1支持ローラ46と第2支持ローラ47との変位量の制御に加えて、第3支持ローラ71の変位量を制御することにより、2つのラビングローラ32によるラビング中のポリマーフィルム32の長手方向における張力がより均一になる。このため、第3支持ローラ71を用いない場合に比べて、ポリマーフィルム32には、ラビング跡が、より均一に形成される。

【0067】

上記の実施形態では、後工程でラビング面30a上に付与される液晶化合物を、配向フィルム11の長手方向に配向させる場合には、上記の実施態様のように、ラビングローラ35の長手方向をポリマーフィルム32の幅方向Yに一致させるとよい。また、液晶化合物を、配向フィルム11の長手方向と交差する方向に配向させる場合には、ラビングローラ35の長手方向とポリマーフィルム32の幅方向Yとのなす角θ2が0°より大きく90°よりも小さい範囲(0°<θ2<90°)にするとよい。

【0068】

例えば、図9に示すように、ラビングローラ35に、シフト機構81とコントローラ82とを設ける。ラビングローラ35の回転軸35aは、ポリマーフィルム32の搬送方向Xと交差する角度範囲で、ポリマーフィルム32のフィルム面に沿って回転自在に備えられる。シフト機構81は、回転軸35aの長手方向が回転軸35aをポリマーフィルム32のフィルム面に沿って回転させる。これにより、ローラ本体35bがポリマーフィルム32のフィルム面に沿って回転する。コントローラ82は、シフト機構81に接続する。コントローラ82は、配向フィルム11において液晶化合物が配向する向きと配向フィルム30の長手方向Xとのなす角が入力されると、この入力信号に対応するなす角θ2を算出して、シフト機構81へ出力する。この出力信号が基づいて、シフト機構81は回転軸35aをθ2の角度に回転させる。これにより、ラビングローラ35の長手方向はポリマーフィルム32の幅方向Yとθ2の角度をもって配される。なお、この実施態様においても、ポリマーフィルム32をラビングローラ35に巻き掛けて搬送することにより、巻き掛け角度θ1を0°よりも大きくすることが好ましい。

【0069】

上記の実施形態のコントローラ82は、配向フィルム11において液晶化合物が配向する向きと配向フィルム30の長手方向Xとのなす角が入力される。しかし、コントローラ82は、この態様に代えて、配向フィルム11において液晶化合物が配向する向きと配向フィルム30の幅方向Yとのなす角が入力されてもよい。

【0070】

以上の実施態様においては、搬送中のポリマーフィルム32はラビングローラ35に巻き掛けてラビング処理をしている。しかし、ポリマーフィルム32は、必ずしもラビングローラ35に巻き掛けなくてよい。例えば、図10に示すラビング装置90は、搬送ローラ36,41と、ラビングローラ35と、押さえローラ91とを備える。ラビングローラ35は、モータ39及びコントローラ40を有する。図10においては、図4及び図5と同じ部材等については、図4及び図5と同じ符号を付し、説明を略す。

【0071】

押さえローラ91は、ポリマーフィルム32の搬送路に関してラビングローラ35とは反対側に備えられる。押さえローラ91は、ラビングローラ35と平行に配され、ラビングローラ35からの距離を変えるように移動自在となっている。図11に示すようにラビングローラ35との間でポリマーフィルム32をニップする。押さえローラ91は、シフト機構(図示無し)を有し、このシフト機構によりラビングローラ35からの距離が変えられ、これによりラビングローラ35と押さえローラ91とのニップ時における押し圧が制御される。

【0072】

以上の実施形態に用いるラビングローラ35は、断面が略半円形状である山部61をもつ。しかし、山部の断面形状は略半円形状に限られず、例えば、図11に示すような断面形状であってもよい。図11に示す山部101には、図7の山部61のような頂点61aに代えて、平坦面101aとされた頂部が形成されている。この山部101をもつラビングローラの平面図は、ラビングローラ35の図6に示す平面図と同じであるので図示は略す。このラビングローラもラビングローラ35と同様の回転軸(図示せず)をローラ本体100bの断面円形の中心に備え、平坦面101aはこの回転軸の長手方向D1に平行な面である。

【0073】

平坦面101aは、ローラ本体100bとなる円筒状成形体の周面に断面半円形状の山部および谷部102を形成し、その後に、例えば研磨機で山部の頂点を研磨することにより形成され、これによりローラ本体100bが加工成形される。底点102aから平坦面101aまでの高さHは、10μm以上1000μm以下の範囲とすることが好ましい。回転軸(図示せず)の長手方向D1におけるこの平坦面101aの長さDfは、0.05mm以上0.5mm以下の範囲とすることが好ましい。

【0074】

平坦面101aと山部101の斜面との境界は、稜線が形成された角部となっている。しかし、平坦面101aと山部101の斜面との境界は、角部が面取りされた曲面であってもよい。

【0075】

図6及び図7に示すラビングローラ35に代えて、図12に示すラビングローラ110を用いてもよい。ラビングローラ110は、回転軸110aと略円筒状のローラ本体110bと金属からなる複数のワイヤ110cとを有する。回転軸110aはローラ本体110bの断面円形の中央に設けられる。各ワイヤ110cは、ローラ本体110bの周面に、略周方向に沿って巻き付けられており、回転軸110aの長手方向において離間して配される。ワイヤ110cは断面円形であり、このワイヤ110cがラビングローラ110の山部111を形成する。隣り合うワイヤ110cとワイヤ110c、及びこれらの間で露呈しているローラ本体110bの周面により、谷部112が形成される。谷部112は、ローラ本体110bの周面を底面として有する。

【0076】

このラビングローラ110のように、山部は、ワイヤ等の金属からなる線状物から形成してもよい。ローラ本体110bと線条物とを構成する好ましい金属は、ローラ本体35bを構成する好ましい金属と同じである。なお、図11のような平坦面をもつ山部を線条物で形成する場合には、長手方向に延びた平坦面を有する線条物をローラ本体110bに巻き付けるとよい。

【0077】

山部111の頂点のピッチPmと、谷部112の底面から山部の頂点までの高さHとの好ましい範囲は、いずれもラビングローラ35におけるピッチPmと高さHとの好ましい範囲と同じである。

【0078】

図6及び図7に示すラビングローラ35に代えて、図13に示すラビングローラ120を用いてもよい。ラビングローラ120は、回転軸120aとローラ本体120bとを備える。回転軸120aはローラ本体120bの断面円形の中央に設けられる。ローラ本体120bは、周面に沿って螺旋状に連続して形成された山部121を有するねじ形状とされてある。回転軸120aの長手方向において隣り合う山部121と山部121との間には谷部122が形成される。なお、山部121は断面が略半円形状であるが、図13では説明の便宜上及び山部121及び谷部122の延びた方向の明瞭化を図るために、あえて山部122の頂部に細線を描いてある。

【0079】

ラビングローラ120は、ひとつの山部121が連続しているものであり、すなわち、ねじ形状における条数が1に対応するものであるが、山部121はこの態様に限られない。例えば、ねじ形状における条数が複数であるように、互いに平行な複数の山部がローラ本体の周面に沿って螺旋状にそれぞれ連続して形成されていてもよい。

【0080】

山部121の頂点のピッチPmと、谷部122の底点から山部の頂点までの高さHとの好ましい範囲は、いずれもラビングローラ35におけるピッチPmと高さHとの好ましい範囲と同じである。

【0081】

ラビングローラ120のように周面に沿って螺旋状に連続して形成された山部は、略円筒形状のローラ本体に、ワイヤを巻き付けることによっても形成してもよい。互いに平行な複数の山部をローラ本体の周面に沿って螺旋状にそれぞれ連続して形成する場合には、互いに平行な複数のワイヤをローラ本体に沿って螺旋状に巻き付けるとよい。

【0082】

ポリマーフィルム32と回転中のラビングローラとを、互いに異なる速度で接触させる際に、接触における押し圧や摩擦力が弱すぎると、ラビング跡がつかなかったり、ラビングされたとしてもその程度が均一にならなかったりする。一方、接触における押し圧や摩擦力が大きすぎると、ポリマーフィルム32が削れて異物が発生する。また、搬送されているポリマーフィルムをローラで支持する場合には、ポリマーフィルム32の搬送に伴う空気の流れ(同伴風)が発生する。周面が金属であっても、周面が平滑ないわゆるフラットローラをラビングローラとして用いる場合には、同伴風がフラットローラとポリマーフィルム32との間に入り込み空気層を形成してしまう。空気層が形成されると、フラットローラとポリマーフィルムとの押し圧や摩擦力が小さくなってしまい、ラビングが為されない。ラビングされたとしても、フラットローラの位置や傾きなどの設置位置やポリマーフィルム32の搬送方向における張力等の影響で、均一なラビング跡がつかない。しかし、本発明のラビングローラ、配向フィルムの製造方法によると、ラビングローラの山部と山部との間に形成された谷部が同伴風を通過させる。このため、本発明によると、同伴風の影響を受けることなくポリマーフィルム32のフィルム面とラビングローラの周面とが密着して、ポリマーフィルム32との押し圧や摩擦力が好適に制御され、ポリマーフィルム32の削れによる異物が発生せずに、ラビング跡が均一で密に形成される。

【0083】

さらに、本発明によると、ポリマーフィルム32との接触ないし摩擦によるラビングローラの削れもないので、ラビングローラからの異物の発生も無くなり、連続したラビング処理を長期間実施することができる。以上のように、異物の発生が無いので、除塵の装置も不要であり、設備全体がコンパクトになるとともにコストも低くなる。

【0084】

なお、本発明のラビングローラの周面は、めっきや、塗装等の表面処理により金属とされていてもよい。

【0085】

本発明によると、配向膜形成用の高分子層が無いポリマーフィルム32に対しても、すなわち、配向膜となる高分子膜が層設されていないポリマーフィルム32に対しても、液晶が配向するようにラビング処理を行うことができる。配向膜形成用の高分子層として従来広く用いられているものには、ポリビニルアルコール(PVA)があるが、これは温度や湿度等の影響を受けやすく、ラビング処理や保管等の条件設定や条件管理に手間がかかる。しかし、本発明によると、PVA等の配向膜形成用の高分子層が無いポリマーフィルム32に対しても一定の条件設定でラビング処理を行うことができ、保管も容易にできるようになる。

【0086】

また、ポリマーフィルム32に代えて、配向膜形成用の高分子層を備えるポリマーフィルムとしてもよい。この場合には、配向膜形成用の高分子層が本発明のラビングローラに接触するようにラビングローラを配する。

【0087】

図1に示す遮熱シート13は、上記のラビング装置30、70,90のいずれかひとつを用いて、例えば、図14に示す遮熱シート製造設備140により製造する。配向フィルム製造設備140は、送出装置141と、ラビング装置30と、塗布装置142と、乾燥装置146と、光源147とを上流側から順に備える。ラビング装置30に代えて、ラビング装置70,90を備えてもよい。なお、以下の説明は、コレステリック液晶相から反射層12(図1参照)を形成した遮熱シート13を製造する場合を例にして行う。

【0088】

送出装置141には、ロール状に巻かれた長尺のポリマーフィルム32がセットされる。送出装置141は、セットされたロールからポリマーフィルム32を巻き出して送る。

【0089】

送出装置141からのポリマーフィルム32は、ラビング装置30に案内されて、前述のようにラビング処理が為される。このラビング処理により、ポリマーフィルム32の一方のフィルム面32aはラビング面11a(図5参照)となり、このラビング面11aが形成された配向フィルム11が得られる。

【0090】

ラビング処理によりラビング面11aが形成された配向フィルム11は、搬送ローラ41(図4,図5参照)により、塗布装置142に搬送される。塗布装置142に搬送された配向フィルム11は、ラビング面11aに、液晶化合物を含む塗布液が塗布される。塗布液は、液晶化合物に他の成分と組み合わせた液晶組成物としてもよい。液晶化合物としては棒状液晶化合物が好ましい。棒状液晶化合物を含む液晶組成物を塗布液として用いる場合には、他の成分としては、配向制御剤がある。配向制御剤としては、例えば、棒状液晶化合物を水平に配向させる化合物や、あるいは水平に配向した棒状液晶化合物を螺旋状に回転させるキラル剤等がある。この場合の塗布液は、配向制御剤を含む硬化性液晶組成物であることが好ましい。そこで、本実施形態では、硬化性液晶組成物を塗布液として用いる場合を例にする。なお、塗布液は、液晶化合物や配向制御剤等が溶解したものであってもよいし、分散したものであってもよい。配向制御剤の詳細については、後述する。

【0091】

塗布装置142としては、本実施形態ではワイヤーバーコーティング装置を用いるが、これに限られない、例えば、ワイヤーバーコーティング装置に代えて押し出しコーティング法、ダイレクトグラビアコーティング法、リバースグラビアコーティング法、ダイコーティング法を行う種々の塗布装置が挙げられる。

【0092】

塗布装置142で、硬化性液晶組成物である塗布液が塗布された配向フィルム11は、乾燥装置146に搬送される。乾燥装置146では、塗布液からなる塗膜が乾燥され、これにより塗膜をコレステリック液晶相にする。

【0093】

硬化性液晶組成物である塗膜は、乾燥し、溶媒を除去することで、コレステリック液晶相の状態になる場合がある。ただし、乾燥に加えて、加熱することにより、塗膜の温度をコレステリック液晶相への転移温度としてコレステリック液晶相としてもよい。このように加熱する場合には、例えば、一旦等方性相の温度まで塗膜を加熱し、その後、コレステリック液晶相転移温度まで塗膜を冷却する等によって、コレステリック液晶相の状態に安定させる。

【0094】

前記硬化性液晶組成物の液晶相転移温度は、製造適性等の面から10〜250℃の範囲内であることが好ましく、10〜150℃の範囲内であることがより好ましい。10℃未満であると、液晶相を呈する温度範囲にまで温度を下げるために冷却工程等がさらに必要となることがある。また200℃を超えると、一旦液晶相を呈する温度範囲よりもさらに高温の等方性液体状態にするために高温にすることを要するので、熱エネルギーの浪費、所望により用いられる基板の変形、変質等からも不利になる。

【0095】

コレステリック液晶相が形成された配向フィルム11は、光源147に搬送される。光源147の光照射により液晶化合物の硬化反応(架橋反応)を進行させて、コレステリック液晶相が固定され、特定の波長領域の光を選択的に反射する反射層12が形成される。光源147からの照射光としては、例えば、紫外線等の活性放射線が挙げられる。紫外線照射を利用する態様では、光源147として例えば紫外線ランプがある。

【0096】

紫外線の照射エネルギー量については特に制限はないが、一般的には、100mJ/cm2〜800mJ/cm2程度が好ましい。また、コレステリック液晶相に紫外線を照射する時間については特に制限はないが、例えば、得られる反射層12の充分な強度及び生産性の双方の観点から決定するとよい。

【0097】

硬化反応を促進するため、紫外線照射を加熱下で実施してもよい。紫外線を照射している間は、コレステリック液晶相の状態が乱れないように、コレステリック液晶相を呈する温度範囲にコレステリック液晶相の温度を維持することが好ましい。また、雰囲気の酸素濃度は重合度に関与するため、空気中で光照射を行うと、所望の重合度に達せず、反射層12の強度が不十分になる場合がある。このような場合には、空気を窒素に置換する窒素置換等の方法により、雰囲気中の酸素濃度を低下させることが好ましい。好ましい酸素濃度としては、3%以下が好ましく、1%以下がさらに好ましく、0.1%以下が最も好ましい。

【0098】

なお、この光照射による液晶相の固定化において、液晶相を「固定化した」状態は、コレステリック液晶相となっている液晶化合物の配向が保持された状態が最も典型的、且つ好ましい態様である。しかしこの態様には限定されず、具体的には、通常0℃〜50℃、より過酷な条件下では−30℃〜70℃の温度範囲において、液晶相に流動性が無く、また外場や外力によって配向形態に変化が生じることなく、固定化された配向形態を安定に保ち続けることができる状態を意味するものとする。

【0099】

なお、本発明においては、コレステリック液晶相の光学的性質が反射層12において保持されていれば十分であり、最終的に反射層12に含まれる液晶化合物がもはや液晶性を示す必要はない。例えば、液晶化合物が、硬化反応により重合して高分子量化し、これによって液晶性を失っていてもよい。

【0100】

硬化性液晶化合物に代えて、硬化性すなわち架橋性の官能基をもたないポリマーである液晶性化合物を用いた場合は、この紫外線照射工程は省略され、直ちに冷却するとよい。この場合、液晶相が冷却中に変化しないように、冷却は急速に行なう。

【0101】

反射層12が形成された長尺の遮熱フィルムは所定のサイズに切断して遮熱シート13とされる。なお、シート状にせずに、長尺の遮熱フィルムを巻取装置(図示せず)によりロール状に巻き取ってもよい。なお、遮熱シート16(図2参照)、遮熱シート24(図3参照)を製造する場合には、上記のように得られた長尺の遮熱フィルムに対して粘着層17等の他の層を付与する工程を実施したり、遮熱シート13にすればよい。

【0102】

なお、塗布装置142による塗布液の塗布工程、乾燥装置146による乾燥工程、光源147による硬化工程の一連の工程を、繰り返し実施することにより、コレステリック液晶相が固定された層が複数重なる積層膜とすることができる。このような積層膜の一例としては、コレステリック液晶相を固定した層を2層以上有する積層膜であって、各層が上記一般式(I)〜(IV)のいずれかで表される化合物の少なくとも一種を含有する積層膜がある。このように製造される積層膜は、各層のコレステリック液晶相に基づく選択反射特性を示す。積層膜は、右捩れ及び左捩れのいずれのコレステリック液晶相が固定された層を有していてもよい。積層膜が同一の螺旋ピッチの右捩れ及び左捩れのコレステリック液晶相を固定した層をそれぞれ有していると、特定の波長の光に対する選択反射率が高くなるので好ましい。また、同一の螺旋ピッチの右捩れ及び左捩れのコレステリック液晶相を固定した層の対を、積層膜が複数有していると、選択反射率を高められるとともに、選択反射波長域を広帯域化するので好ましい。

【0103】

なお、コレステリック液晶相の旋回の方向は、棒状液晶の種類又は添加されるキラル剤の種類によって調整でき、螺旋ピッチは、これらの材料の濃度によって調整できる。

【0104】

積層膜の各層の選択反射波長については特に制限はない。用途に応じて、螺旋ピッチを調整することで、所望の波長光に対する反射特性を持たせることができる。積層膜の一例は、少なくとも1層が、波長800nm以上の赤外光波長域の光の一部を反射する、いわゆる赤外反射膜である。

【0105】

以下、ポリマーフィルム32、反射層12の原材料について説明する。

【0106】

[ポリマーフィルム32]

ポリマーフィルム32は可視光に対する透過性が高いものが好ましく、液晶表示装置等の表示装置の部材として用いられる種々の光学フィルムが挙げられる。ポリマーフィルム32のポリマー成分としては、例えばポリエステル、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)、ポリオレフィン、ポリイミド(PI)、トリアセチルセルロース(TAC)が挙げられる。ポリエステルとしては、例えばポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)が挙げられる。ポリオレフィンとしては、例えばポリエチレン、ポリプロピレンが挙げられる。これらの中でも、PET、PENが特に好ましい。

【0107】

打合せに基づき波線部を記載しました。

ポリエステルフィルムをポリマーフィルム32として用いる場合には、延伸されたポリエステルフィルムを用いることがより好ましい。この場合、互いに直交する2方向にそれぞれ延伸処理を施されたいわゆる二軸延伸フィルムが好ましい。

【0108】

[液晶組成物]

反射層12を形成する塗布液に用いる液晶組成物は、下記の配向制御剤とともに、棒状液晶化合物の少なくとも一種を含有することが好ましい。液晶組成物は、コレステリック液晶相を発現するために、キラル剤の少なくとも一種を含有することが好ましい。液晶組成物は、これに硬化性をもたせるために、重合開始剤を含有することが好ましい。

【0109】

[配向制御剤]

反射層12を形成する塗布液に配向制御剤を含ませる場合には、配向制御剤として、前記塗膜の空気界面に多く分布するように偏在し、棒状液晶化合物の配向に寄与するものを選択する。これにより液晶化合物の前記硬化反応の終了時において、配向制御剤は空気界面に偏在する。この様に、空気界面に偏在する性質の配向制御剤の例には、分子内に1以上のフッ素原子を有する化合物が挙げられる。フッ素原子を有する化合物は、前記塗膜の表面である空気界面に多く分布して偏在する。これにより塗膜表面において棒状液晶化合物の分子のチルト角を低減若しくは実質的に水平配向させる。フッ素原子を有する化合物としてより好ましくは、パーフルオロアルキル基を有する化合物である。

【0110】

配向制御剤の好ましい例には、下記一般式(I)〜(IV)で表される化合物が含まれる。これらから選択される2種以上の化合物を液晶組成物に含有させてもよい。これらの化合物は、前記塗膜の空気界面において、液晶化合物の分子のチルト角を低減若しくは実質的に水平配向させる。

【0111】

なお、本明細書で「水平配向」とは、液晶分子の長軸と前記塗膜の表面とが平行であることをいう。しかし、厳密に平行であることを要求するものではなく、本明細書では、前記塗膜の表面とのなす傾斜角が20度未満である配向を意味するものとする。液晶化合物が前記塗膜の空気界面付近で水平配向する場合には、配向欠陥が生じ難い。このため、可視光領域での透明性が高くなり、また赤外領域での反射率が増大する。一方、液晶化合物の分子が大きなチルト角で配向すると、コレステリック液晶相の螺旋軸が膜面法線からずれる。このため、反射率が低下したり、フィンガープリントパターンが発生し、ヘイズの増大や回折性を示すため好ましくない。

【0112】

【化1】

【0113】

前記式中、Rは互いに同一でも異なっていてもよい。Rは、炭素原子数1〜30のアルコキシ基を表し、炭素原子数1〜20のアルコキシ基がより好ましく、炭素原子数1〜15のアルコキシ基がさらに好ましい。なお、これらのアルコキシ基の水素がフッ素原子で置換されていてもよい。但し、アルコキシ基中の1以上のCH2及び互いに隣接しない2以上のCH2は、−O−、−S−、−OCO−、−COO−、−NRa−、−NRaCO−、−CONRa−、−NRaSO2−、又は−SO2NRa−で置換されていてもよい。Raは、水素原子又は炭素原子数1〜5のアルキル基を表す。1以上のフッ素原子を有するのが、層の空気界面に多く分布して偏在し、上層への溶出・拡散が容易になるので好ましい。末端の炭素原子がフッ素原子で置換されていることが好ましく、末端にパーフルオロアルキル基を有していることが好ましい。

【0114】

Rの好ましい例には、

−OCnH2n+1

−(OC2H4)n1(CF2)n2F

−(OC3H6)n1(CF2)n2F

−(OC2H4)n1NRaSO2(CF2)n2F

−(OC3H6)n1NRaSO2(CF2)n2F

がある。なお、上記式中、n、n1及びn2はそれぞれ1以上の整数である。nは1〜20の範囲であることが好ましく、5〜15の範囲であることがより好ましい。n1は1〜10の範囲であることが好ましく、1〜5の範囲であることがより好ましい。n2は1〜10の範囲であることが好ましく、2〜10の範囲であることがより好ましい。

【0115】

前記式中、m1、m2及びm3はそれぞれ、1以上の整数を表す。

m1は、1又は2であることが好ましく、2であることがより好ましい。1である場合はパラ位、2である場合は、パラ位とメタ位にRが置換していることが好ましい。

m2は、1又は2であることが好ましく、1であることがより好ましい。1である場合はパラ位、2である場合は、パラ位とメタ位にRが置換していることが好ましい。

m3は、1〜3であることが好ましく、−COOHに対して、2つのメタ位と1つのパラ位にRが置換していることが好ましい。

【0116】

前記式(I)の化合物の例には、特開2005−99248号公報の[0092]及び[0093]中に例示されている化合物が含まれる。

【0117】

前記式(II)の化合物の例には、特開2002−129162号公報の[0076]〜{0078}及び[0082]〜[0085]中に例示されている化合物が含まれる。

【0118】

前記式(III)の化合物の例には、特開2005−99248号公報の[0094]及び[0095]中に例示されている化合物が含まれる。

【0119】

前記式(IV)の化合物の例には、特開2005−99248号公報の[0096]中に例示されている化合物が含まれる。

【0120】

[棒状液晶化合物]

本発明に使用可能な棒状液晶化合物の例は、棒状ネマチック液晶化合物である。前記棒状ネマチック液晶化合物としては、例えば、アゾメチン類、アゾキシ類、シアノビフェニル類、シアノフェニルエステル類、安息香酸エステル類、シクロヘキサンカルボン酸フェニルエステル類、シアノフェニルシクロヘキサン類、シアノ置換フェニルピリミジン類、アルコキシ置換フェニルピリミジン類、フェニルジオキサン類、トラン類及びアルケニルシクロヘキシルベンゾニトリル類が好ましい。棒状液晶化合物としては、低分子液晶化合物と、高分子液晶化合物とのいずれでもよい。

【0121】

本発明に利用する棒状液晶化合物は、重合性であっても非重合性であってもよい。重合性基を有しない棒状液晶化合物については、様々な文献(例えば、Y. Goto et.al., Mol.Cryst. Liq. Cryst. 1995, Vol. 260, pp.23−28)に記載がある。

【0122】

重合性棒状液晶化合物は、重合性基を棒状液晶化合物に導入することで得られる。重合性基の例には、不飽和重合性基、エポキシ基、及びアジリジニル基が含まれ、不飽和重合性基が好ましく、エチレン性不飽和重合性基が特に好ましい。重合性基は種々の方法で、棒状液晶化合物の分子中に導入される。重合性棒状液晶化合物が有する重合性基の個数は、好ましくは1〜6個、より好ましくは1〜3個である。重合性棒状液晶化合物の例には、Makromol.Chem.,190巻、2255頁(1989年)、Advanced Materials 5巻、107頁(1993年)、米国特許第4683327号明細書、同5622648号明細書、同5770107号明細書、国際公開WO95/22586号公報、同95/24455号公報、同97/00600号公報、同98/23580号公報、同98/52905号公報、特開平1−272551号公報、同6−16616号公報、同7−110469号公報、同11−80081号公報、及び特開2001−328973号公報などに記載の化合物が含まれる。2種類以上の重合性棒状液晶化合物を併用してもよい。2種類以上の重合性棒状液晶化合物を併用すると、配向温度を低下させることができる。

【0123】

[光学活性化合物(キラル剤)]

前記液晶組成物は、コレステリック液晶相を示すものであり、そのためには、光学活性化合物を含有していることが好ましい。但し、上記棒状液晶化合物が不正炭素原子を有する分子である場合には、光学活性化合物を添加しなくても、コレステリック液晶相を安定的に形成可能である場合もある。

【0124】

前記光学活性化合物は、公知の種々のキラル剤(例えば、液晶デバイスハンドブック、第3章4−3項、TN、STN用カイラル剤、199頁、日本学術振興会第142委員会編、1989に記載)から選択することができる。光学活性化合物は、一般に不斉炭素原子を含むが、不斉炭素原子を含まない軸性不斉化合物あるいは面性不斉化合物もカイラル剤として用いることができる。軸性不斉化合物または面性不斉化合物の例には、ビナフチル、ヘリセン、パラシクロファンおよびこれらの誘導体が含まれる。光学活性化合物(キラル剤)は、重合性基を有していてもよい。光学活性化合物が重合性基を有するとともに、併用する棒状液晶化合物も重合性基を有する場合は、重合性光学活性化合物と重合性棒状液晶合物との重合反応により、棒状液晶化合物から誘導される繰り返し単位と、光学活性化合物から誘導される繰り返し単位とを有するポリマーを形成することができる。この態様では、重合性光学活性化合物が有する重合性基は、重合性棒状液晶化合物が有する重合性基と、同種の基であることが好ましい。従って、光学活性化合物の重合性基も、不飽和重合性基、エポキシ基又はアジリジニル基であることが好ましく、不飽和重合性基であることがさらに好ましく、エチレン性不飽和重合性基であることが特に好ましい。また、光学活性化合物は、液晶化合物であってもよい。

【0125】

前記液晶組成物中の光学活性化合物は、併用される液晶化合物に対して、1〜30モル%であることが好ましい。光学活性化合物の使用量は、より少なくした方が液晶性に影響を及ぼさないことが多いため好まれる。従って、キラル剤として用いられる光学活性化合物は、少量でも所望の螺旋ピッチの捩れ配向を達成可能なように、強い捩り力のある化合物が好ましい。この様な、強い捩れ力を示すキラル剤としては、例えば、特開2003−287623公報に記載のキラル剤が挙げられ、本発明に好ましく用いることができる。

【0126】

[重合開始剤]

反射層12の形成に硬化性液晶組成物を用いる場合には、重合性液晶組成物を用いることが好ましい。この場合には、重合性液晶組成物は、重合開始剤を含有することが好ましい。紫外線照射により硬化反応を進行させる態様では、使用する重合開始剤は、紫外線照射によって重合反応を開始可能な光重合開始剤であるのが好ましい。

【0127】

光重合開始剤の例には、α−カルボニル化合物(米国特許第2367661号、同2367670号の各明細書記載)、アシロインエーテル(米国特許第2448828号明細書記載)、α−炭化水素置換芳香族アシロイン化合物(米国特許第2722512号明細書記載)、多核キノン化合物(米国特許第3046127号、同2951758号の各明細書記載)、トリアリールイミダゾールダイマーとp−アミノフェニルケトンとの組み合わせ(米国特許第3549367号明細書記載)、アクリジン及びフェナジン化合物(特開昭60−105667号公報、米国特許第4239850号明細書記載)及びオキサジアゾール化合物(米国特許第4212970号明細書記載)等が挙げられる。

【0128】

光重合開始剤の使用量は、液晶組成物である塗布液の固形分の0.1〜20質量%であることが好ましく、1〜8質量%であることがさらに好ましい。

【0129】

その他、上記液晶組成物は、配向の均一性や塗布適性、膜強度を向上させるために、ムラ防止剤、ハジキ防止剤、及び重合性モノマー等の種々の添加剤から選ばれる少なくとも1種を含有していてもよい。また、前記液晶組成物中には、必要に応じて、さらに重合禁止剤、酸化防止剤、紫外線吸収剤、光安定化剤、色材、金属酸化物微粒子等を、光学的性能を低下させない範囲で添加することができる。

【0130】

以下に、本発明の実施例と、比較例とを示す。なお、以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は、本発明の趣旨を逸脱しない限り適宜変更することができる。したがって、本発明の範囲は以下に示す具体例により限定的に解釈されるべきものではない。なお、詳細は実施例1で説明し、実施例2〜実施例5、比較例1〜比較例6については、実施例1と異なる点のみを記載する。

【実施例1】

【0131】

ラビング装置30を備える遮熱シート製造設備140により、以下の方法で、長尺の遮熱フィルムを製造した。

【0132】

まず、反射層12を形成する塗布液として、表1に示す処方の液晶組成物を調製した。

【0133】

【表1】

【0134】

表1中のRM−257は、Merck KGaA社製である。パリオカラーLC 756はBASF社製である。イルガキュア819はBASF社製である。2−ブタノンは和光純薬製工業(株)製である。化2に示す化合物は、特開2005−99248号公報に記載される化合物である。

【0135】

【化2】

【0136】

ポリマーフィルム32として富士フイルム(株)製のPETフィルムを用いた。このポリマーフィルム32は、配向膜となる配向膜形成用高分子層は形成されていない。そこで、表2においては「配向膜形成用の高分子層」の有無欄には「無し」と記載してある。

【0137】

このポリマーフィルム32にラビング処理を行った。ラビングローラ35としては、直径300mm、周面がステンレスからなるものを用いた。ラビングローラ35における山部61のピッチPm、谷部62の底点62から山部61の頂点61aまでの高さは、表2の「ピッチ(単位;μm)」と「高さ(単位;μm)」に示す。

【0138】

ラビング処理は、表2の「ラビングローラの回転条件」及び「ポリマーフィルムの搬送速度」に示す条件で実施した。なお、表2の「ラビングローラの回転条件」の「速度」欄では、ポリマーフィルムの搬送の向きをプラス(+)としたときに、ラビングローラとポリマーフィルムとの接触領域において、ラビングローラの周面の移動の向きがポリマーフィルムの搬送の向きと同じである場合をプラス(+)とする。また、ラビングローラの周面の移動の向きがポリマーフィルムの搬送の向きと逆である場合には、マイナス(−)とする。例えば、「ラビングローラの回転条件」の「速度」欄の「30回転/分」及び「28.3m/分」は、ラビングローラ35を、ポリマーフィルムの搬送の向きと同じ向きに30回転/分で回転し、周面の移動の速さが28.3m/分であることを意味する。

【0139】

配向フィルム11のラビング面11aに、調製した上記塗布液を、塗布装置142により塗布した。塗布装置142は、ワイヤーバーコーティング装置である。塗布液は、乾燥装置146による乾燥後の厚みが4μm以上5μm以下の範囲になるように、塗布した。

【0140】

塗布液からなる塗膜が形成された配向フィルム11を乾燥装置146に案内した。乾燥装置146は、上流側のエリアと下流側のエリアとに分け、上流側エリアの雰囲気を室温(概ね60℃)に設定し、下流側のエリアを85℃の雰囲気に設定した。この乾燥装置146を通過させて、室温雰囲気下で塗膜を30秒乾燥した後、85℃の雰囲気下で塗膜を4分間加熱した。これにより、コレステリック液晶相を形成した。

【0141】

コレステリック液晶相を形成した配向フィルム11を、光源147に案内した。光源147としては、アイグラフィックス(株)製メタルハライドランプを用いた。この光源147は、30℃で出力を調整し、調製した出力で紫外線を配向フィルム11に照射した。これにより反射層12を形成した。

【0142】

得られた長尺の遮熱フィルムにつき、ヘイズと、液晶化合物の配向状態とを以下の方法で評価した。評価結果は、表2に示す。

【0143】

<ヘイズ>

ヘイズは、ヘイズメーター(日本電色工業(株)製 NDH2000)を用いて測定した。なお、ヘイズは、配向状態と関連ある因子であるので、配向状態の良否を判断する指標として測定した。

【0144】

<配向状態>

得られた長尺の遮熱フィルムから10mm×10mmの大きさをサンプリングした。このサンプルを偏光顕微鏡(クロスニコル)で観察し、配向欠陥と認められる箇所を特定し、特定した箇所の大きさ及び数を数えることにより、配向状態を以下の基準で評価した。Aは合格、B及びC1〜C4は不合格である。

【0145】

A;良好である

B;製造初期に得られる遮熱フィルムにおいては良好であったが、製造開始から4時間経過後に得られた遮熱フィルムにおいては悪化している

C1;配向が不良である箇所が点状に、多く存在する

C2;配向が不良である箇所が海島構造の島状として、多く存在する

C3;全面的に不良である

C4;部分的に配向しない箇所がある

【0146】

【表2】

【実施例2】

【0147】

ラビング処理におけるラビングローラ35の回転条件を、表2に示す条件に代えた。その他は実施例1と同様にして実施した。

【0148】

得られた遮熱フィルムにつき、実施例1と同様に評価した。評価結果は表2に示す。

【実施例3】

【0149】

ラビング装置30に代えて図10に示すラビング装置90を用い、ラビング処理を行った。押さえローラ91としては、回転軸上にゴムからなるローラ本体を備えるゴムローラを用いた。その他は実施例1と同様にして実施した。

【0150】

得られた遮熱フィルムにつき、実施例1と同様に評価した。評価結果は表2に示す。

【実施例4】

【0151】

実施例1のラビングローラ35を、表2に示す山部61のピッチPmと谷部62の底点62から山部61の頂点61aまでの高さとをもつラビングローラ35に代えた。その他は実施例1と同様にして実施した。

【0152】

得られた遮熱フィルムにつき、実施例1と同様に評価した。評価結果は表2に示す。

【実施例5】

【0153】

実施例1のラビングローラ35を、表2に示す山部61のピッチPmと谷部62の底点62から山部61の頂点61aまでの高さとをもつラビングローラ35に代えた。その他は実施例1と同様にして実施した。

【0154】

得られた遮熱フィルムにつき、実施例1と同様に評価した。評価結果は表2に示す。

【0155】

[比較例1]

実施例1のラビングローラ35に代えて、ラビング布を周面全体に貼り付けた直径300mmのステンレス製ローラをラビングローラとして用いた。ラビング布は、植毛布である。

【0156】

得られた遮熱フィルムにつき、実施例1と同様に評価した。評価結果は表2に示す。

【0157】

[比較例2]

実施例1のポリマーフィルム32として用いた富士フイルム(株)製のPETフィルムを支持体とし、この支持体に配向膜となる高分子層が層設された長尺のフィルムを用意した。この長尺のフィルムを、実施例1のポリマーフィルム32に代えて用いた。支持体に層設された高分子層の高分子成分はPVAであり、高分子層の厚みは500nmである。実施例1のラビングローラ35に代えて、ラビング布を周面全体に貼り付けた直径300mmのステンレス製ローラを用いた。このローラは比較例1で用いたものと同じである。その他の条件は、実施例1と同じである。

【0158】

得られた遮熱フィルムにつき、実施例1と同様に評価した。評価結果は表2に示す。

【0159】

[比較例3]

実施例1のラビングローラ35に代えて、直径が300mmのステンレス製ローラをラビングローラとして用いた。このステンレス製ローラは、周面が平滑なものである。その他の条件は実施例1と同じである。

【0160】

得られた遮熱フィルムにつき、実施例1と同様に評価した。評価結果は表2に示す。

【0161】

[比較例4]

実施例1のラビングローラ35に代えて、直径が300mmのステンレス製ローラをラビングローラとして用いた。このステンレス製ローラは、Raが0.15の周面をもつ。その他の条件は実施例1と同じである。

【0162】

得られた遮熱フィルムにつき、実施例1と同様に評価した。評価結果は表2に示す。

【0163】

[比較例5]

実施例1のラビングローラ35に代えて、直径が300mmの硬質プラスチック製ローラをラビングローラとして用いた。この硬質プラスチック製ローラは、実施例1と同様の形状の山部と谷部とをもつ。山部のピッチPm、谷部の底点から山部の頂点までの高さは、表2の「ピッチ(単位;μm)」と「高さ(単位;μm)」に示す。その他の条件は実施例1と同じである。

【0164】

得られた遮熱フィルムにつき、実施例1と同様に評価した。評価結果は表2に示す。なお、得られた遮熱フィルムは、製造開始時に得られた範囲においては配向が良好であったが、後に得られた範囲ほど配向が増加しており、製造開始から4時間経過して得られた範囲においては配向が大きくなっていた。また、製造開始時に得られた範囲においてはヘイズが0.36であったが、製造開始から4時間経過して得られた範囲においてはヘイズが0.48になっていた。そこで、表2においては製造開始時において得られた範囲のヘイズと、製造開始から4時間経過して得られた範囲のヘイズとの両方を、矢線とともに記載してある。

【0165】

[比較例6]

実施例1のラビングローラ35に代えて、表2に示す山部のピッチPm、谷部の底点から山部の頂点までの高さHをもつ直径300mm、周面がステンレスからなるローラをラビングローラとして用いた。その他の条件は実施例1と同じである。

【0166】

得られた遮熱フィルムにつき、実施例1と同様に評価した。なお、得られた遮熱フィルムには、用いたラビングローラの谷部の形状に似た形で部分的に配向しない箇所が確認された。

【符号の説明】

【0167】

11 配向フィルム

11a ラビング面

12 反射層

30,70,90,110,120 ラビング装置

32 ポリマーフィルム

35 ラビングローラ

61,101,111,121 山部

62,102,112,122 谷部

【技術分野】

【0001】

本発明は、ラビングローラ及び配向フィルムの製造方法に関する。

【背景技術】

【0002】

近年、環境・エネルギーへの関心の高まりから、省エネに関する工業製品に対してニーズが大きい。例えば、住宅や自動車の窓に用いられ、遮熱する効果のある材料が求められ、この材料としては、窓ガラスに重ねられ遮熱効果のあるフィルムや遮熱効果があるガラスが挙げられる。遮熱とは、日光による熱負荷を減少させることである。日光による熱負荷を減少させるためには、太陽光成分の可視光領域と赤外領域とのいずれかの透過を防ぐことが有効である。

【0003】

断熱・遮熱性の高いエコガラスとしてよく用いられるものとしてLow−E(Low Emissivity)ガラスがある。Low−Eガラスは、特殊な金属膜がコーティングされた複層ガラスであり、熱放射を遮断する。このLow−Eガラスは、ガラスとガラスとの間に空気層を介在させたペアガラスに用いられている。金属膜は、例えば、真空下で成膜するいわゆる真空成膜により複数の金属層を積層して形成される(例えば、特許文献1参照)。真空成膜により形成された金属膜は、非常に優れた反射性能を示すものの、その製造における真空プロセスは生産性が低くコストが高い。また、このような金属膜があると多くの電磁波を遮蔽してしまう。このため、このような金属膜がある窓ガラスを使用した建造物の内部等で携帯電話等を使用すると通話が困難になったり、金属膜がある窓ガラスが自動車に使用されるとETC(Electronic Toll Collection)が使えない等の電波障害の問題があった。

【0004】

この電波障害の対策として、コレステリック液晶層を形成し、そのコレステリック液晶を配向させる方法がある。例えば、1/2波長の位相差を示す位相差フィルムの両面に、互いに同一な方向の円偏光を透過するようにコレステリック液晶層が形成された複層フィルムがある(特許文献2参照)。この複層フィルムは、700〜1200nmの波長領域の光を、選択的に効率よく反射する。また、特許文献3には、可視光透過性サブストレートにコレステリック液晶層を積層することにより遮熱性能を向上した赤外光反射性物品がある。また、特許文献4のように複数のコレステリック液晶層を積層することで、可視光領域の光を効率的に反射させる試みが多く為されている。

【0005】

液晶層を形成するために液晶を配向させる方法としては、ラビング(rubbing)が工業的には非常によく用いられる。ラビングは、一定の回転数で回転させているラビングローラに、フィルムや基板を密着させながらフィルムや基板を移動させることにより、フィルムや基板を擦る処理である(例えば、特許文献5参照)。このようにラビングを為されたフィルムや基板は、液晶を配向させるものなので、配向フィルム、配向基板と呼ばれる。ラビングローラとしては、金属のローラにベルベット等のラビング布を巻き付けたものが使用される。ラビング布としては、例えば、綿、レーヨン、ナイロンなどからなる材料の表面に、毛足の短い繊維が植えてあるものがある。

【0006】

配向膜形成用のフィルムや基板としては、配向膜形成用の高分子層が塗布で形成されたものがある。このように配向膜形成用の高分子層が形成されたフィルムや基板に対するラビングは、高分子層にラビングローラを密着させながらフィルムや基板を移動することにより行われる。配向膜形成用の高分子層とは、例えばポリイミド、ポリビニルアルコール等の有機材料からなる膜を200オングストローム〜2000オングストローム(=200×10−10m〜2000×10−10m)の厚さに形成したものである。

【0007】

また、ラビングは、配向膜形成用の高分子層が付与されていないフィルム等に対して行われることがある。例えば、特許文献6は、平坦で剛性の高い材質の研磨ステージの上に載置された被研磨体である高分子フィルムを回転中のラビングローラに沿わせるように研磨ステージを移動する。

【0008】

また、フィルムを研磨する方法としては、例えば特許文献7に、金属からなる周面にサンドブラストで凹凸が形成されて、周面の中心面平均粗さRaが0.1〜20μmとされた研磨ローラを用いる方法が開示される。この方法は、フィルム面に塗料層を形成した場合の塗料のはじき等を抑制するために、原因となるフィルム面の微細突起を研磨ローラで研磨して除去している。

【0009】

配向膜形成用のフィルムや基板として、配向膜形成用の高分子層が形成しているものを用いるか、形成していないものを用いるかは、製造工程に対する適性ではなく、後工程でラビング面上に付与される各種機能層の密着性や剥離性が必要か否かで決定される場合が多い。機能層には、液晶層が含まれる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平6−263486号公報

【特許文献2】特許第4109914号公報

【特許文献3】特表平2009−514022号公報

【特許文献4】特許第3500127号公報

【特許文献5】特開昭63−64027号公報

【特許文献6】特開2003−287749号公報

【特許文献7】特開平10−337776号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、ラビングは、ラビングローラと被ラビング物とを擦り付けにより、異物(ごみ)が発生する。例えば、特許文献5や特許文献6の方法では、ラビングローラのラビング布が、連続的に使用される中で摩耗され、この摩耗により異物が発生する。また、配向膜形成用の高分子層がある被ラビング物の前記高分子層にラビングする場合には、高分子層が削れて異物を発生する。配向膜形成用の高分子層が付与されていないフィルム等に対してラビングを行い、そのラビングに金属からなる周面にサンドブラストによる凹凸が形成された特許文献7に記載される研磨ローラを用いても、フィルムが削れて異物が生じる。このように異物が生じると、生じた異物が被ラビング物のラビング対称面に付着して均一にラビングが為されず、後工程で付与された液晶の配向むらが生じたり、被ラビング物が透明なフィルムである場合にはヘイズが悪化する。特に、長尺の被ラビング物に連続してラビングを行う場合には、異物によるこれらの問題は深刻である。なお、配向むらとは、配向の程度が不均一であることを言う。

【0012】

生じた異物は、除塵処理を行うことにより除去することができる。しかし除塵処理にでは、異物を完全に除去することはできない。したがって、ラビングを為された配向フィルムや配向基板、さらには、これらに液晶層が形成された製品の、歩留まりを含めた生産性の向上には限界がある。

【0013】

また、摩耗したラビング布は、定期的な交換で対処することができる。しかし、交換のためにはラビングを行う装置を停止させなければならない。このため、配向フィルムや配向基板、これらに液晶層が形成された製品等の生産性が低下する。そして、特許文献5,特許文献6の方法は、ガラス基板上の配向膜や、平坦なステージ上に載置されたシート状のフィルムに対してラビングを行うものであるので、ラビング布の交換による生産性の低下の問題は無い、または、あるとしても小さい。しかし、長尺のフィルムに長期間連続してラビングする場合には、ラビング布の交換による生産性の低下は、大きな問題である。

【0014】

さらに、特許文献7に記載される研磨ローラは、ラビングのためのものではなく、塗料のはじき等を抑制するようにフィルムを平坦に研磨するものである。そこで、液晶が配向するようにフィルムを研磨しようとすると、フィルムが削られすぎて異物が発生することがある。さらに、この研磨ローラでは、長尺のフィルムに連続してラビングする場合には、ラビングの程度がフィルムの幅方向で不均一になるという問題がある。

【0015】

そこで、本発明は、異物の発生が防止されるラビングローラ及び長尺の配向フィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明のラビングローラは、断面円形の中心に設けられた回転軸の長手方向に沿って金属からなる周面に交互に形成され、それぞれ略周方向に延びた山部と谷部とを有し、前記山部のピッチが10μm以上500μm以下の範囲であることを特徴として構成される。

【0017】

上記のラビングローラは、互いに独立した複数の前記山部が前記回転軸の長手方向に沿って形成されてあること、または前記山部が前記周面に沿って螺旋状に形成されていることが好ましい。

【0018】

前記山部は、円筒状のローラ本体の周面に金属からなる線条物が巻かれて形成されていてもよい。

【0019】

本発明は、配向層となる配向処理対象膜が層設されていない透明なポリマーフィルムにラビング処理をして配向フィルムを製造する配向フィルムの製造方法において、断面円形の中心に設けられた回転軸の長手方向に沿って金属からなる周面に交互に形成され略周方向に延びた山部と谷部とを有し、前記山部のピッチが10μm以上500μm以下の範囲であるラビングローラを周方向に回転させ、回転中の前記ラビングローラの周面に長尺の前記ポリマーフィルムを巻き掛けて前記ラビングローラの前記周面と異なる速度で前記ポリマーフィルムを搬送することにより前記配向フィルムとすることを特徴として構成されている。

【0020】

互いに独立した複数の前記山部が前記回転軸の長手方向に沿って形成されてあること、または、前記山部が前記周面に沿って螺旋状に形成されていることが好ましい。

【0021】

前記山部は、円筒状のローラ本体の周面に金属からなる線条物が巻かれて形成されてもよい。

【0022】

前記ラビングローラの上流に配した第1ローラと、下流に配した第2ローラとにより、前記ラビングローラの前記周面に接するフィルム面とは反対側のフィルム面から前記ポリマーフィルムを押さえて前記ポリマーフィルムの前記ラビングローラに対する巻き掛け中心角を制御することが好ましい。

【発明の効果】

【0023】

本発明によると、ラビングにおける異物の発生が防止され、長尺の配向フィルムを製造することができる。

【図面の簡単な説明】

【0024】

【図1】本発明により得られる配向フィルムの使用形態の一例を示す断面図である。

【図2】配向フィルムの使用形態の一例を示す断面図である。

【図3】配向フィルムの使用形態の一例を示す断面図である。

【図4】本発明を実施するラビング装置の概略を示す平面図である。

【図5】ラビング装置の概略を示す側面図である。

【図6】ラビングローラの平面図である。

【図7】ラビングローラの一例の断面図である。

【図8】ラビング装置の概略を示す側面図である。

【図9】ラビング装置の概略を示す平面図である。

【図10】ラビング装置の概略を示す側面図である。

【図11】ラビングローラの一例の断面図である。

【図12】ラビングローラの一例の一部断面平面図である。

【図13】ラビングローラの平面図である。

【図14】遮熱フィルムの製造設備の概略図である。

【発明を実施するための形態】

【0025】

本発明により製造される配向フィルムは、液晶化合物が後工程でフィルム面に付与され、付与された液晶化合物を配向させるものである。

【0026】

本発明により得られる配向フィルム11は、例えば図1に示すように、一方のフィルム面に反射層12が備えられた態様で遮熱シート13に用いられる。配向フィルム11の一方のフィルム面は、後述の方法でラビングをされたラビング面11aとなっている。このラビング面11aを覆うように反射層12は形成されている。

【0027】

反射層12は、太陽光等の光が入射すると、その光の成分である一部の熱線を反射し、これにより、透過して射出される熱線を減衰させる。例えば、図1のように、熱線の入射側が反射層12、射出側が配向フィルム11となるように遮熱シート13を用いる場合には、反射層12は、照射された熱線の一部を反射し、配向フィルム11の射出側となる他方のフィルム面(以降、非ラビング面と称する)11bから射出される熱線を減衰させる。

【0028】

反射層12は、液晶化合物を含む。この液晶化合物は配向状態にある。液晶化合物の配向により、照射された光の熱線が反射される。反射層12は、単層構造でもよいし、複層構造でもよい。

【0029】

配向フィルム11の厚みTH11は、概ね50μm以上75μm以下の範囲である。反射層12の厚みTH12は、反射層12が単層構造の場合には概ね3μm以上7μm以下の範囲であり、複層構造の場合には概ね15μm以上30μm以下の範囲である。

【0030】

本発明により得られる配向フィルム11は、反射層12に加えて他の層が付与されて、遮熱シートにされることがある。例えば、図2の遮熱シート16は、反射層12の配向フィルム11とは反対側の面に粘着層17を備え、配向フィルム11の非ラビング面11b上にITO(tin−doped indium oxide、酸化インジウムスズ)層18、ITO層18上にさらにハードコート層19を備える。粘着層17は、反射層12を、粘着対象物に粘着する。なお、用途によってはITO層18が設けられずに、非ラビング面11b上にハードコート層19が設けられる場合もある。

【0031】

遮熱シート16は、例えば、粘着対象物としてのガラス20に粘着層17を粘着して、遮熱ガラス21を構成する。この遮熱ガラス21は、住宅やオフィスビル等の建造物の窓ガラスとして用いられる。建造物の窓ガラスとして遮熱ガラス21を用いる場合には、ガラス20が光の入射側、ハードコート層19が射出側になるように遮熱ガラス21を設置する。入射側とは例えば屋外であり、射出側とは例えば屋内である。なお、建造物の窓等に既に設置されているガラスに、遮熱シート16を粘着して使用してもよい。

【0032】

遮熱ガラス21に用いる遮熱シート16においては、粘着層17の厚みTH17は数10μm以上200μm以下の範囲であり、ITO層18の厚みTH18は数μmであり、ハードコート層19の厚みTH19は、0.5μm以上20μm以下の範囲であり、ガラス20の厚みTH20は概ね2mm以上20mm以下の範囲である。なお、図2においては、ガラス20の厚みTH20に対して、配向フィルム11、反射層12、粘着層17、ITO層18、ハードコート層19の各厚みTH11,TH12,TH17,TH18,TH19を大きく誇張して描いてある。

【0033】

また、図3の遮熱シート24は、反射層12の配向フィルム11とは反対側の面に第1粘着層25を備え、配向フィルム11の非ラビング面11bに第2粘着層26を備える。第1粘着層25は反射層12を、第2粘着層26は配向フィルム11を、それぞれ粘着対象物に粘着する。

【0034】

遮熱シート24は、例えば、第1粘着層25と第2粘着層26とをそれぞれガラス20に粘着して遮熱ガラス27を構成する。1対のガラス20の間に遮熱シート24を挟持したこの遮熱ガラス27は、自動車等の車両をはじめとする乗り物の窓ガラスとして用いられる。自動車のフロントガラスとして遮熱ガラス27を用いる場合には、反射層12側に配したガラス20が光の入射側、配向フィルム11側に配したガラス20が射出側になるように遮熱ガラス27を配する。入射側とは車外であり、射出側とは車内である。

【0035】

遮熱ガラス27に用いる遮熱シート24においては、第1粘着層25と第2粘着層26とはPVB(ポリビニルブチラール)を含むことが好ましく、第1粘着層25の厚みTH25と第2粘着層26の厚みTH26とは概ね300μm以上800μm以下の範囲である。なお、図3においては、ガラス20の厚みTH20に対して、配向フィルム11、反射層12、第1粘着層25、第2粘着層26の各厚みを大きく誇張して描いてある。

【0036】

以上のように、配向フィルム11は、反射層12と組み合わせて、住宅・オフィスビル等の建造物や車両等の乗り物の窓等、遮熱用途に用いられる。遮熱用途として他には農業分野がある。農業分野においては、植物に対する日光等による熱負荷を減少させるために、配向フィルム11を反射層12と組み合わせて用いる。配向フィルム11の用途は、上記のような遮熱用途に限られない。例えば、配向フィルム11を液晶化合物を含む液晶層と組み合わせ、これにより液晶ディスプレイの構成部材とすることができる。液晶ディスプレイとしては、テレビ、パーソナルコンピュータ、電子看板(デジタルサイネージ)のディスプレイがある。

【0037】

上記の例では、配向フィルム11をガラスと組み合わせているが、他の基板と組合せてもよい。基板としては自己支持性があり、配向フィルム11を支持するものであれば、材料及び光学的特性についてなんら限定はない。用途によっては、紫外光に対する高い透明性が要求されることがある。基板は、所定の光学特性を満足するように、生産工程を管理して製造されるλ/2板等の特殊の位相差板であってもよい。基板は、また、面内レターデーションのバラツキが大きく、具体的には、波長1000nmの面内レターデーションRe(1000)のバラツキで表現すれば、Re(1000)のバラツキが20nm以上、また100nm以上であり、所定の位相差板としては使用不可能なポリマーフィルム等であってもよい。また基板の面内レターデーションについても特に制限はなく、例えば、波長1000nmの面内レターデーションRe(1000)が、800〜13000nmである位相差板等を用いることができる。

【0038】

配向フィルム11は、例えば図4及び図5に示すラビング装置30により製造される。

【0039】

ラビング装置30は、ラビングローラ35と、ラビングローラ35の上流に搬送ローラ36とを有する。

【0040】

搬送ローラ36は、モータ37とコントローラ38とを有する。モータ37は、搬送ローラ36を所定の速度で周方向に回転する。搬送ローラ36は、断面円形の中心にある回転軸36aの長手方向がポリマーフィルム32の幅方向Yに一致するように、ポリマーフィルム32の搬送路に配される。搬送ローラ36の周面にはポリマーフィルム32が巻き掛けられ、搬送ローラ36は周方向に回転することによりポリマーフィルム32をラビングローラ35へ向けて長手方向Xに搬送する。コントローラ38は、搬送ローラ36が所定の回転速度で回転するようにモータ37を制御する。これにより搬送ローラ36は、ポリマーフィルム32を所定の搬送速度で搬送する。なお、図5においては、図の煩雑化を避けるために、モータ37とコントローラ38との図示を略す。

【0041】

ラビングローラ35は、回転軸35aと円筒状のローラ本体35bとを有する。回転軸35aにはモータ39とコントローラ40とが備えられ、モータ39はコントローラ40により、回転軸35aを所定の速度で所定の方向に回転させる。回転軸35aは、ローラ本体35bの断面円形の中心に固定されており、ローラ本体35bは回転軸35aと一体に周方向に回転する。なお、本実施形態ではローラ本体35bを円筒状としてあるが、断面円形であればよく、円筒状に代えて例えば円柱状としてもよい。円柱状にした場合には、回転軸は、ローラ本体の両底面の中心に固定するとよい。これによりローラ本体は回転軸と一体に周方向に回転する。

【0042】

ラビングローラ35には、連続して供給されてくる長尺のポリマーフィルム32が巻き掛けられる。搬送されているポリマーフィルム32に、回転中のラビングローラ35の周面が接触することにより、ポリマーフィルム32の一方のフィルム面32aが擦られる。このラビング処理により、ポリマーフィルム32は、ラビング面11aをもつ配向フィルム11となる。ポリマーフィルム32を長手方向Xに搬送し、ラビングローラ35を図4及び図5に示すように回転軸35aがポリマーフィルム32の幅方向Yと一致するように配すると、ラビング面11aには、ポリマーフィルム32の長手方向に延びたライン状の多数のラビング跡(擦り跡)が形成される。ラビングローラ35の詳細は、別の図面を用いて後述する。

【0043】

ラビングローラ35とポリマーフィルム32との接触領域において、ラビングローラ35の周面の速度V35と、ラビングローラ35に向かって搬送されるポリマーフィルム32の速度V32とを、互いに異なるものとする。速度とは、速さと向きとを成分とし、速さが互いに同じであっても向きが逆であれば異なる速度である。例えば、ラビングローラ35とポリマーフィルム32との接触領域において、ラビングローラ35の周面の移動の向きとポリマーフィルム32の搬送の向きとを互いに同じにする場合には、ラビングローラ35の周面の速度V35の大きさ|V35|と、ポリマーフィルム32の速度V32の大きさ|V32|とを互いに異なるものとすればよい。

【0044】

また、図4及び図5においては、ラビングローラ35とポリマーフィルム32との接触領域において、ポリマーフィルム32の搬送方向と逆向きになるようにラビングローラ35が回転する場合を図示してある。この場合には、ラビングローラ35の周面の速度V35の大きさ|V35|と、ポリマーフィルム32の速度V32の大きさ|V32|とを同じくしてもよいし、異なるようにしてもよい。V35≠V32だからである。

【0045】

このように、ラビングローラ35とポリマーフィルム32との接触領域において、ラビングローラ35の周面と、ラビングローラ35に向かって搬送されるポリマーフィルム32とを互いに異なる速度にすることにより、ポリマーフィルム32にラビング跡がより均一に、しかも密に形成される。

【0046】

ラビングローラ35の下流にも搬送ローラ41が備えられることが好ましい。搬送ローラ41も、搬送ローラ36と同様に、モータ42とコントローラ43とを有し、これにより、ラビングローラ35により配向フィルム11を所定の搬送速度で搬送する。このようにラビングローラ35の下流に搬送ローラ41を備えることにより、ポリマーフィルム32及び配向フィルム11の搬送がより安定する。これにより、ポリマーフィルム32にラビング跡がより均一に、しかも密に形成される。なお、図5においては、図の煩雑化を避けるために、モータ42とコントローラ43との図示を略してある。

【0047】

ラビング装置10は、ラビングローラ35と搬送ローラ36との間に配される第1支持ローラ46と、ラビングローラ35と搬送ローラ41との間に配される第2支持ローラ47とを備えることが好ましい。

【0048】

第1支持ローラ46と第2支持ローラ47とは、ポリマーフィルム32の搬送路に関してラビングローラ35と反対側に配される。すなわち、第1支持ローラ46と第2支持ローラ47とは、ポリマーフィルム32のラビングローラ35に接触する一方のフィルム面32aとは反対側のフィルム面32bに対向して配される。

【0049】

第1支持ローラ46は長手方向がポリマーフィルム32の幅方向Yに一致するようにポリマーフィルム32の搬送路に配される。第2支持ローラ47は長手方向が配向フィルム11の幅方向Yに一致するように配向フィルム11の搬送路に配される。

【0050】

第1支持ローラ46と第2支持ローラ47とは、搬送されているポリマーフィルム32及び配向フィルム11のフィルム面と交差する方向に移動可能である。なお、移動方向は、ポリマーフィルム32及び配向フィルム11のフィルム面と垂直に交差する方向である必要はない。第1支持ローラ46と第2支持ローラ47との変位により、ポリマーフィルム32のラビングローラ35に対する巻き掛け中心角θ1が変わる。巻き掛け中心角θ1とは、具体的には、ポリマーフィルム32がラビングローラ35に巻きかかっているこれらの接触領域とラビングローラ35の断面中心とで形成される扇形の中心角である。

【0051】

本実施形態では、第1支持ローラ46はシフト機構50とコントローラ51とを備え、シフト機構50は第1支持ローラ46をポリマーフィルム32のフィルム面と交差する方向に所定の変位量で変位させる。コントローラ51は第1支持ローラ46の変位量を調整するようにシフト機構50を制御する。また、本実施形態では、第2支持ローラ47は、第1支持ローラ46と同様に、シフト機構52及びコントローラ53を備える。ラビングローラ35に向かうポリマーフィルム32を、ラビングローラ35と接触するフィルム面32aとは反対のフィルム面32b側から第1支持ローラ46で押さえる。また、ラビングローラ35から下流へ向かう配向フィルム11を、非ラビング面11bから第2支持ローラ47で押さえる。これにより、ポリマーフィルム32の削れによる異物を発生することなく、ポリマーフィルム32にラビング跡が均一に、しかも密に形成される。

【0052】

第1支持ローラ46と第2支持ローラ47との各変位量を制御することにより、ポリマーフィルム32のラビングローラ35に対する巻き掛け中心角θ1が制御される。ポリマーフィルム32のラビングローラ35に対する巻き掛け中心角θ1を制御することにより、ポリマーフィルム32のラビングローラ35との接触面積を制御する。これにより、ポリマーフィルム32の搬送速度とラビングローラ35の回転速度とがそれぞれ一定であっても両者が接触している接触時間が変わるので、ポリマーフィルム32の単位面積あたりのラビングローラ35による擦り時間が制御される。これにより、形成されるラビング跡の深さの程度やポリマーフィルム32における密度が、異物を発生することなく制御される。

【0053】

本実施形態では、第1支持ローラ46と第2支持ローラ47との両方を、ポリマーフィルム32及び配向フィルム11のフィルム面と交差する方向に移動自在にしてあるが、いずれか一方を移動自在にしてもよい。ただし、ラビングローラ32に接触している間のポリマーフィルム32のラビングローラ32に対する押し圧を長手方向でより一定にする観点では、第1支持ローラ46と第2支持ローラ47との両方を移動自在にする方が好ましい。

【0054】

本実施形態では、第1支持ローラ46と第2支持ローラ47との両方を、搬送されているポリマーフィルム32または配向フィルム11との接触に伴って回転するフリーローラとしてある。ただし、第1支持ローラ46と第2支持ローラ47との少なくともいずれか一方を、駆動ローラとしてもよい。

【0055】

なお、本実施形態では、ポリマーフィルム32の搬送手段として搬送ローラ36を用いるが、例えば第1支持ローラ46を駆動ローラとし、この第1支持ローラ46を搬送手段としてもよい。また、例えば、後述の送出装置141(図14参照)を搬送手段としてもよい。このように、ポリマーフィルム32の搬送手段は、搬送ローラ36に代えて、駆動手段を有する第1支持ローラ46や、送出装置141(図14参照)であってもよい。また、本実施形態では、配向フィルム11の搬送手段として搬送ローラ41を用いるが、例えば第2支持ローラ47を駆動ローラとし、この第2支持ローラ47を搬送手段としてもよい。このように、配向フィルム11の搬送手段は、搬送ローラ41に代えて、駆動手段を有する第2支持ローラ47であってもよい。

【0056】

ラビングローラ35は、ローラ本体35bの少なくとも周面が金属からなる。周面は、ポリマーフィルム32よりも硬く、ポリマーフィルム32との摩擦で削られないものであれば金属に限られず、例えば、炭素繊維強化プラスチック(CFRP)等の硬質プラスチックでもよい。しかし、後述の山部61や谷部62等を形成する高い加工精度等を含めた製造のし易さや、異物の発生をより確実に防ぐ観点では、金属が最も好ましい。好ましい金属としては、アルミニウム、鉄、ステンレスが挙げられる。なお、回転軸35aの材質は、ステンレスであることが好ましい。

【0057】

ラビングローラ35は、図6及び図7に示すように、周面に、山部61と谷部62とが形成されている。各山部61と各谷部62とは、ローラ本体35bの略周方向に延びている。略周方向とは、周方向と概ね一致することを意味し、周方向とのなす角が0°以上略15°以下の範囲であることを意味する。山部61と谷部62とは、回転軸35aの長手方向D1に沿って交互に形成されており、各山部61は、山部61と山部61との各間に形成された谷部62により独立している。すなわち、隣り合う山部61は不連続で、独立しており、隣り合う谷部62も不連続で、独立している。山部61及び谷部62は、例えば、バイトを用いた精密旋盤で、ローラ本体35bとなる円筒状成形体等の断面円形の成形体の周面を削る等して、精度良く加工成形される。

【0058】

隣り合う山部61の頂点61a同士の距離、すなわち、山部61のピッチPmは、10μm以上500μm以下の範囲である。このようなピッチPmで山部61を形成することにより、ポリマーフィルム32は各山部61に面接触し、ポリマーフィルム32に対してラビング跡が均一に、しかも密に形成される。なお、ラビングローラ35においては、山部61と谷部62とは、互いに平行に形成されてある。隣り合う谷部62の底点62a同士の距離、すなわち谷部62のピッチPvも10μm以上500μm以下の範囲とすることが好ましい。

【0059】

底点62aから頂点61aまでの高さHは、10μm以上1000μm以下の範囲であることが好ましい。

【0060】

山部61は、図7に示すように、断面が略半円形状とされている。山部61の断面を形成する円の中心Omから頂点61aまでの距離、すなわち、山部61の曲率半径Rmは、0.1mm以上0.5mm以下の範囲であることが好ましい。なお、山部61は断面が略半円形状であるが、図6では説明の便宜上及び山部61及び谷部62の延びた方向の明瞭化を図るために、あえて山部61の頂部に細線を描いてある。

【0061】

谷部62も、山部61と同様に、図7に示すように断面が略半円形状とされている。谷部62の断面を形成する円の中心Ovから底点62aまでの距離、すなわち、谷部62の曲率半径Rvは、0.1mm以上0.5mm以下の範囲であることが好ましい。

【0062】

ローラ本体35bの直径Deは、6mm以上850mm以下の範囲であることが好ましい。なお、図6においては、ラビングローラ35の直径De及び長さLに対して、山部61及び谷部62の大きさやピッチPm,Pvを大きく誇張して描いてある。

【0063】

ポリマーフィルム32の種類、例えば、ポリマーフィルム32の材質や表面の凹凸の違い等によって、1本のラビングローラ35によるラビング処理では配向が不十分の場合には、ラビングローラ35をポリマーフィルム32の搬送方向Xに複数並べて配するとよい。例えば、図8のラビング装置70は、ポリマーフィルム32の搬送方向Xに並べて配される2つのラビングローラ35を備える。図8においては、ラビング装置30と共通する部材等については説明を略する。また、ラビング装置70は、ラビング装置30と同様に、シフト機構50,52、モータ37、コントローラ38,51,53を備えるが、図8においてこれらの図示は略す。

【0064】

2つのラビングローラ35は、いずれも回転軸35aがポリマーフィルム32の幅方向Yと一致するように配される。つまり、2つのラビングローラ35は、回転軸35aが互いに平行となるように配される。これにより、ポリマーフィルム32の削れによる異物が発生することなく、ポリマーフィルム32には、搬送方向と一致する長手方向Xに延びたラビング跡が、1つのラビングローラ35を用いた場合よりも密に形成される。

【0065】

2つのラビングローラ35のうち上流側の一方に対するポリマーフィルム32の巻き掛け中心角θ1は、第1支持ローラ46の変位により制御される。また、下流側の他方に対するポリマーフィルム32の巻き掛け中心角θ1は、第2支持ローラ47の変位により制御される。ただし、第1支持ローラ46と第2支持ローラ47とに加えて、図8に示すように、第3支持ローラ71を配することがより好ましい。

【0066】

第3支持ローラ71は、2つのラビングローラ35のうち上流側の一方と下流側の他方との間の搬送路に備えられる。第3支持ローラ71は、ポリマーフィルム32の搬送路に関し、2つのラビングローラ35とは反対側に配される。第3支持ローラ71は、シフト機構72とコントローラ73とを備え、搬送されるポリマーフィルム32のフィルム面と交差する方向に移動自在であり、シフト機構72により変位する。コントローラ73は、シフト機構72による第3支持ローラ71の変位量を制御する。搬送中のポリマーフィルム32を、2つのラビングローラ35に接触するフィルム面32aとは反対側のフィルム面32bから押さえる。第1支持ローラ46と第2支持ローラ47との変位量の制御に加えて、第3支持ローラ71の変位量を制御することにより、2つのラビングローラ32によるラビング中のポリマーフィルム32の長手方向における張力がより均一になる。このため、第3支持ローラ71を用いない場合に比べて、ポリマーフィルム32には、ラビング跡が、より均一に形成される。

【0067】

上記の実施形態では、後工程でラビング面30a上に付与される液晶化合物を、配向フィルム11の長手方向に配向させる場合には、上記の実施態様のように、ラビングローラ35の長手方向をポリマーフィルム32の幅方向Yに一致させるとよい。また、液晶化合物を、配向フィルム11の長手方向と交差する方向に配向させる場合には、ラビングローラ35の長手方向とポリマーフィルム32の幅方向Yとのなす角θ2が0°より大きく90°よりも小さい範囲(0°<θ2<90°)にするとよい。

【0068】

例えば、図9に示すように、ラビングローラ35に、シフト機構81とコントローラ82とを設ける。ラビングローラ35の回転軸35aは、ポリマーフィルム32の搬送方向Xと交差する角度範囲で、ポリマーフィルム32のフィルム面に沿って回転自在に備えられる。シフト機構81は、回転軸35aの長手方向が回転軸35aをポリマーフィルム32のフィルム面に沿って回転させる。これにより、ローラ本体35bがポリマーフィルム32のフィルム面に沿って回転する。コントローラ82は、シフト機構81に接続する。コントローラ82は、配向フィルム11において液晶化合物が配向する向きと配向フィルム30の長手方向Xとのなす角が入力されると、この入力信号に対応するなす角θ2を算出して、シフト機構81へ出力する。この出力信号が基づいて、シフト機構81は回転軸35aをθ2の角度に回転させる。これにより、ラビングローラ35の長手方向はポリマーフィルム32の幅方向Yとθ2の角度をもって配される。なお、この実施態様においても、ポリマーフィルム32をラビングローラ35に巻き掛けて搬送することにより、巻き掛け角度θ1を0°よりも大きくすることが好ましい。

【0069】

上記の実施形態のコントローラ82は、配向フィルム11において液晶化合物が配向する向きと配向フィルム30の長手方向Xとのなす角が入力される。しかし、コントローラ82は、この態様に代えて、配向フィルム11において液晶化合物が配向する向きと配向フィルム30の幅方向Yとのなす角が入力されてもよい。

【0070】

以上の実施態様においては、搬送中のポリマーフィルム32はラビングローラ35に巻き掛けてラビング処理をしている。しかし、ポリマーフィルム32は、必ずしもラビングローラ35に巻き掛けなくてよい。例えば、図10に示すラビング装置90は、搬送ローラ36,41と、ラビングローラ35と、押さえローラ91とを備える。ラビングローラ35は、モータ39及びコントローラ40を有する。図10においては、図4及び図5と同じ部材等については、図4及び図5と同じ符号を付し、説明を略す。

【0071】

押さえローラ91は、ポリマーフィルム32の搬送路に関してラビングローラ35とは反対側に備えられる。押さえローラ91は、ラビングローラ35と平行に配され、ラビングローラ35からの距離を変えるように移動自在となっている。図11に示すようにラビングローラ35との間でポリマーフィルム32をニップする。押さえローラ91は、シフト機構(図示無し)を有し、このシフト機構によりラビングローラ35からの距離が変えられ、これによりラビングローラ35と押さえローラ91とのニップ時における押し圧が制御される。

【0072】

以上の実施形態に用いるラビングローラ35は、断面が略半円形状である山部61をもつ。しかし、山部の断面形状は略半円形状に限られず、例えば、図11に示すような断面形状であってもよい。図11に示す山部101には、図7の山部61のような頂点61aに代えて、平坦面101aとされた頂部が形成されている。この山部101をもつラビングローラの平面図は、ラビングローラ35の図6に示す平面図と同じであるので図示は略す。このラビングローラもラビングローラ35と同様の回転軸(図示せず)をローラ本体100bの断面円形の中心に備え、平坦面101aはこの回転軸の長手方向D1に平行な面である。

【0073】

平坦面101aは、ローラ本体100bとなる円筒状成形体の周面に断面半円形状の山部および谷部102を形成し、その後に、例えば研磨機で山部の頂点を研磨することにより形成され、これによりローラ本体100bが加工成形される。底点102aから平坦面101aまでの高さHは、10μm以上1000μm以下の範囲とすることが好ましい。回転軸(図示せず)の長手方向D1におけるこの平坦面101aの長さDfは、0.05mm以上0.5mm以下の範囲とすることが好ましい。

【0074】

平坦面101aと山部101の斜面との境界は、稜線が形成された角部となっている。しかし、平坦面101aと山部101の斜面との境界は、角部が面取りされた曲面であってもよい。

【0075】

図6及び図7に示すラビングローラ35に代えて、図12に示すラビングローラ110を用いてもよい。ラビングローラ110は、回転軸110aと略円筒状のローラ本体110bと金属からなる複数のワイヤ110cとを有する。回転軸110aはローラ本体110bの断面円形の中央に設けられる。各ワイヤ110cは、ローラ本体110bの周面に、略周方向に沿って巻き付けられており、回転軸110aの長手方向において離間して配される。ワイヤ110cは断面円形であり、このワイヤ110cがラビングローラ110の山部111を形成する。隣り合うワイヤ110cとワイヤ110c、及びこれらの間で露呈しているローラ本体110bの周面により、谷部112が形成される。谷部112は、ローラ本体110bの周面を底面として有する。

【0076】

このラビングローラ110のように、山部は、ワイヤ等の金属からなる線状物から形成してもよい。ローラ本体110bと線条物とを構成する好ましい金属は、ローラ本体35bを構成する好ましい金属と同じである。なお、図11のような平坦面をもつ山部を線条物で形成する場合には、長手方向に延びた平坦面を有する線条物をローラ本体110bに巻き付けるとよい。

【0077】

山部111の頂点のピッチPmと、谷部112の底面から山部の頂点までの高さHとの好ましい範囲は、いずれもラビングローラ35におけるピッチPmと高さHとの好ましい範囲と同じである。

【0078】

図6及び図7に示すラビングローラ35に代えて、図13に示すラビングローラ120を用いてもよい。ラビングローラ120は、回転軸120aとローラ本体120bとを備える。回転軸120aはローラ本体120bの断面円形の中央に設けられる。ローラ本体120bは、周面に沿って螺旋状に連続して形成された山部121を有するねじ形状とされてある。回転軸120aの長手方向において隣り合う山部121と山部121との間には谷部122が形成される。なお、山部121は断面が略半円形状であるが、図13では説明の便宜上及び山部121及び谷部122の延びた方向の明瞭化を図るために、あえて山部122の頂部に細線を描いてある。

【0079】

ラビングローラ120は、ひとつの山部121が連続しているものであり、すなわち、ねじ形状における条数が1に対応するものであるが、山部121はこの態様に限られない。例えば、ねじ形状における条数が複数であるように、互いに平行な複数の山部がローラ本体の周面に沿って螺旋状にそれぞれ連続して形成されていてもよい。

【0080】

山部121の頂点のピッチPmと、谷部122の底点から山部の頂点までの高さHとの好ましい範囲は、いずれもラビングローラ35におけるピッチPmと高さHとの好ましい範囲と同じである。

【0081】

ラビングローラ120のように周面に沿って螺旋状に連続して形成された山部は、略円筒形状のローラ本体に、ワイヤを巻き付けることによっても形成してもよい。互いに平行な複数の山部をローラ本体の周面に沿って螺旋状にそれぞれ連続して形成する場合には、互いに平行な複数のワイヤをローラ本体に沿って螺旋状に巻き付けるとよい。

【0082】

ポリマーフィルム32と回転中のラビングローラとを、互いに異なる速度で接触させる際に、接触における押し圧や摩擦力が弱すぎると、ラビング跡がつかなかったり、ラビングされたとしてもその程度が均一にならなかったりする。一方、接触における押し圧や摩擦力が大きすぎると、ポリマーフィルム32が削れて異物が発生する。また、搬送されているポリマーフィルムをローラで支持する場合には、ポリマーフィルム32の搬送に伴う空気の流れ(同伴風)が発生する。周面が金属であっても、周面が平滑ないわゆるフラットローラをラビングローラとして用いる場合には、同伴風がフラットローラとポリマーフィルム32との間に入り込み空気層を形成してしまう。空気層が形成されると、フラットローラとポリマーフィルムとの押し圧や摩擦力が小さくなってしまい、ラビングが為されない。ラビングされたとしても、フラットローラの位置や傾きなどの設置位置やポリマーフィルム32の搬送方向における張力等の影響で、均一なラビング跡がつかない。しかし、本発明のラビングローラ、配向フィルムの製造方法によると、ラビングローラの山部と山部との間に形成された谷部が同伴風を通過させる。このため、本発明によると、同伴風の影響を受けることなくポリマーフィルム32のフィルム面とラビングローラの周面とが密着して、ポリマーフィルム32との押し圧や摩擦力が好適に制御され、ポリマーフィルム32の削れによる異物が発生せずに、ラビング跡が均一で密に形成される。

【0083】

さらに、本発明によると、ポリマーフィルム32との接触ないし摩擦によるラビングローラの削れもないので、ラビングローラからの異物の発生も無くなり、連続したラビング処理を長期間実施することができる。以上のように、異物の発生が無いので、除塵の装置も不要であり、設備全体がコンパクトになるとともにコストも低くなる。

【0084】

なお、本発明のラビングローラの周面は、めっきや、塗装等の表面処理により金属とされていてもよい。

【0085】

本発明によると、配向膜形成用の高分子層が無いポリマーフィルム32に対しても、すなわち、配向膜となる高分子膜が層設されていないポリマーフィルム32に対しても、液晶が配向するようにラビング処理を行うことができる。配向膜形成用の高分子層として従来広く用いられているものには、ポリビニルアルコール(PVA)があるが、これは温度や湿度等の影響を受けやすく、ラビング処理や保管等の条件設定や条件管理に手間がかかる。しかし、本発明によると、PVA等の配向膜形成用の高分子層が無いポリマーフィルム32に対しても一定の条件設定でラビング処理を行うことができ、保管も容易にできるようになる。

【0086】

また、ポリマーフィルム32に代えて、配向膜形成用の高分子層を備えるポリマーフィルムとしてもよい。この場合には、配向膜形成用の高分子層が本発明のラビングローラに接触するようにラビングローラを配する。

【0087】

図1に示す遮熱シート13は、上記のラビング装置30、70,90のいずれかひとつを用いて、例えば、図14に示す遮熱シート製造設備140により製造する。配向フィルム製造設備140は、送出装置141と、ラビング装置30と、塗布装置142と、乾燥装置146と、光源147とを上流側から順に備える。ラビング装置30に代えて、ラビング装置70,90を備えてもよい。なお、以下の説明は、コレステリック液晶相から反射層12(図1参照)を形成した遮熱シート13を製造する場合を例にして行う。

【0088】

送出装置141には、ロール状に巻かれた長尺のポリマーフィルム32がセットされる。送出装置141は、セットされたロールからポリマーフィルム32を巻き出して送る。

【0089】

送出装置141からのポリマーフィルム32は、ラビング装置30に案内されて、前述のようにラビング処理が為される。このラビング処理により、ポリマーフィルム32の一方のフィルム面32aはラビング面11a(図5参照)となり、このラビング面11aが形成された配向フィルム11が得られる。

【0090】

ラビング処理によりラビング面11aが形成された配向フィルム11は、搬送ローラ41(図4,図5参照)により、塗布装置142に搬送される。塗布装置142に搬送された配向フィルム11は、ラビング面11aに、液晶化合物を含む塗布液が塗布される。塗布液は、液晶化合物に他の成分と組み合わせた液晶組成物としてもよい。液晶化合物としては棒状液晶化合物が好ましい。棒状液晶化合物を含む液晶組成物を塗布液として用いる場合には、他の成分としては、配向制御剤がある。配向制御剤としては、例えば、棒状液晶化合物を水平に配向させる化合物や、あるいは水平に配向した棒状液晶化合物を螺旋状に回転させるキラル剤等がある。この場合の塗布液は、配向制御剤を含む硬化性液晶組成物であることが好ましい。そこで、本実施形態では、硬化性液晶組成物を塗布液として用いる場合を例にする。なお、塗布液は、液晶化合物や配向制御剤等が溶解したものであってもよいし、分散したものであってもよい。配向制御剤の詳細については、後述する。

【0091】

塗布装置142としては、本実施形態ではワイヤーバーコーティング装置を用いるが、これに限られない、例えば、ワイヤーバーコーティング装置に代えて押し出しコーティング法、ダイレクトグラビアコーティング法、リバースグラビアコーティング法、ダイコーティング法を行う種々の塗布装置が挙げられる。

【0092】

塗布装置142で、硬化性液晶組成物である塗布液が塗布された配向フィルム11は、乾燥装置146に搬送される。乾燥装置146では、塗布液からなる塗膜が乾燥され、これにより塗膜をコレステリック液晶相にする。

【0093】

硬化性液晶組成物である塗膜は、乾燥し、溶媒を除去することで、コレステリック液晶相の状態になる場合がある。ただし、乾燥に加えて、加熱することにより、塗膜の温度をコレステリック液晶相への転移温度としてコレステリック液晶相としてもよい。このように加熱する場合には、例えば、一旦等方性相の温度まで塗膜を加熱し、その後、コレステリック液晶相転移温度まで塗膜を冷却する等によって、コレステリック液晶相の状態に安定させる。

【0094】

前記硬化性液晶組成物の液晶相転移温度は、製造適性等の面から10〜250℃の範囲内であることが好ましく、10〜150℃の範囲内であることがより好ましい。10℃未満であると、液晶相を呈する温度範囲にまで温度を下げるために冷却工程等がさらに必要となることがある。また200℃を超えると、一旦液晶相を呈する温度範囲よりもさらに高温の等方性液体状態にするために高温にすることを要するので、熱エネルギーの浪費、所望により用いられる基板の変形、変質等からも不利になる。

【0095】

コレステリック液晶相が形成された配向フィルム11は、光源147に搬送される。光源147の光照射により液晶化合物の硬化反応(架橋反応)を進行させて、コレステリック液晶相が固定され、特定の波長領域の光を選択的に反射する反射層12が形成される。光源147からの照射光としては、例えば、紫外線等の活性放射線が挙げられる。紫外線照射を利用する態様では、光源147として例えば紫外線ランプがある。

【0096】

紫外線の照射エネルギー量については特に制限はないが、一般的には、100mJ/cm2〜800mJ/cm2程度が好ましい。また、コレステリック液晶相に紫外線を照射する時間については特に制限はないが、例えば、得られる反射層12の充分な強度及び生産性の双方の観点から決定するとよい。

【0097】

硬化反応を促進するため、紫外線照射を加熱下で実施してもよい。紫外線を照射している間は、コレステリック液晶相の状態が乱れないように、コレステリック液晶相を呈する温度範囲にコレステリック液晶相の温度を維持することが好ましい。また、雰囲気の酸素濃度は重合度に関与するため、空気中で光照射を行うと、所望の重合度に達せず、反射層12の強度が不十分になる場合がある。このような場合には、空気を窒素に置換する窒素置換等の方法により、雰囲気中の酸素濃度を低下させることが好ましい。好ましい酸素濃度としては、3%以下が好ましく、1%以下がさらに好ましく、0.1%以下が最も好ましい。

【0098】

なお、この光照射による液晶相の固定化において、液晶相を「固定化した」状態は、コレステリック液晶相となっている液晶化合物の配向が保持された状態が最も典型的、且つ好ましい態様である。しかしこの態様には限定されず、具体的には、通常0℃〜50℃、より過酷な条件下では−30℃〜70℃の温度範囲において、液晶相に流動性が無く、また外場や外力によって配向形態に変化が生じることなく、固定化された配向形態を安定に保ち続けることができる状態を意味するものとする。

【0099】

なお、本発明においては、コレステリック液晶相の光学的性質が反射層12において保持されていれば十分であり、最終的に反射層12に含まれる液晶化合物がもはや液晶性を示す必要はない。例えば、液晶化合物が、硬化反応により重合して高分子量化し、これによって液晶性を失っていてもよい。

【0100】

硬化性液晶化合物に代えて、硬化性すなわち架橋性の官能基をもたないポリマーである液晶性化合物を用いた場合は、この紫外線照射工程は省略され、直ちに冷却するとよい。この場合、液晶相が冷却中に変化しないように、冷却は急速に行なう。

【0101】

反射層12が形成された長尺の遮熱フィルムは所定のサイズに切断して遮熱シート13とされる。なお、シート状にせずに、長尺の遮熱フィルムを巻取装置(図示せず)によりロール状に巻き取ってもよい。なお、遮熱シート16(図2参照)、遮熱シート24(図3参照)を製造する場合には、上記のように得られた長尺の遮熱フィルムに対して粘着層17等の他の層を付与する工程を実施したり、遮熱シート13にすればよい。

【0102】

なお、塗布装置142による塗布液の塗布工程、乾燥装置146による乾燥工程、光源147による硬化工程の一連の工程を、繰り返し実施することにより、コレステリック液晶相が固定された層が複数重なる積層膜とすることができる。このような積層膜の一例としては、コレステリック液晶相を固定した層を2層以上有する積層膜であって、各層が上記一般式(I)〜(IV)のいずれかで表される化合物の少なくとも一種を含有する積層膜がある。このように製造される積層膜は、各層のコレステリック液晶相に基づく選択反射特性を示す。積層膜は、右捩れ及び左捩れのいずれのコレステリック液晶相が固定された層を有していてもよい。積層膜が同一の螺旋ピッチの右捩れ及び左捩れのコレステリック液晶相を固定した層をそれぞれ有していると、特定の波長の光に対する選択反射率が高くなるので好ましい。また、同一の螺旋ピッチの右捩れ及び左捩れのコレステリック液晶相を固定した層の対を、積層膜が複数有していると、選択反射率を高められるとともに、選択反射波長域を広帯域化するので好ましい。

【0103】

なお、コレステリック液晶相の旋回の方向は、棒状液晶の種類又は添加されるキラル剤の種類によって調整でき、螺旋ピッチは、これらの材料の濃度によって調整できる。

【0104】

積層膜の各層の選択反射波長については特に制限はない。用途に応じて、螺旋ピッチを調整することで、所望の波長光に対する反射特性を持たせることができる。積層膜の一例は、少なくとも1層が、波長800nm以上の赤外光波長域の光の一部を反射する、いわゆる赤外反射膜である。

【0105】

以下、ポリマーフィルム32、反射層12の原材料について説明する。

【0106】

[ポリマーフィルム32]

ポリマーフィルム32は可視光に対する透過性が高いものが好ましく、液晶表示装置等の表示装置の部材として用いられる種々の光学フィルムが挙げられる。ポリマーフィルム32のポリマー成分としては、例えばポリエステル、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)、ポリオレフィン、ポリイミド(PI)、トリアセチルセルロース(TAC)が挙げられる。ポリエステルとしては、例えばポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)が挙げられる。ポリオレフィンとしては、例えばポリエチレン、ポリプロピレンが挙げられる。これらの中でも、PET、PENが特に好ましい。

【0107】

打合せに基づき波線部を記載しました。

ポリエステルフィルムをポリマーフィルム32として用いる場合には、延伸されたポリエステルフィルムを用いることがより好ましい。この場合、互いに直交する2方向にそれぞれ延伸処理を施されたいわゆる二軸延伸フィルムが好ましい。

【0108】

[液晶組成物]

反射層12を形成する塗布液に用いる液晶組成物は、下記の配向制御剤とともに、棒状液晶化合物の少なくとも一種を含有することが好ましい。液晶組成物は、コレステリック液晶相を発現するために、キラル剤の少なくとも一種を含有することが好ましい。液晶組成物は、これに硬化性をもたせるために、重合開始剤を含有することが好ましい。

【0109】

[配向制御剤]

反射層12を形成する塗布液に配向制御剤を含ませる場合には、配向制御剤として、前記塗膜の空気界面に多く分布するように偏在し、棒状液晶化合物の配向に寄与するものを選択する。これにより液晶化合物の前記硬化反応の終了時において、配向制御剤は空気界面に偏在する。この様に、空気界面に偏在する性質の配向制御剤の例には、分子内に1以上のフッ素原子を有する化合物が挙げられる。フッ素原子を有する化合物は、前記塗膜の表面である空気界面に多く分布して偏在する。これにより塗膜表面において棒状液晶化合物の分子のチルト角を低減若しくは実質的に水平配向させる。フッ素原子を有する化合物としてより好ましくは、パーフルオロアルキル基を有する化合物である。

【0110】

配向制御剤の好ましい例には、下記一般式(I)〜(IV)で表される化合物が含まれる。これらから選択される2種以上の化合物を液晶組成物に含有させてもよい。これらの化合物は、前記塗膜の空気界面において、液晶化合物の分子のチルト角を低減若しくは実質的に水平配向させる。

【0111】

なお、本明細書で「水平配向」とは、液晶分子の長軸と前記塗膜の表面とが平行であることをいう。しかし、厳密に平行であることを要求するものではなく、本明細書では、前記塗膜の表面とのなす傾斜角が20度未満である配向を意味するものとする。液晶化合物が前記塗膜の空気界面付近で水平配向する場合には、配向欠陥が生じ難い。このため、可視光領域での透明性が高くなり、また赤外領域での反射率が増大する。一方、液晶化合物の分子が大きなチルト角で配向すると、コレステリック液晶相の螺旋軸が膜面法線からずれる。このため、反射率が低下したり、フィンガープリントパターンが発生し、ヘイズの増大や回折性を示すため好ましくない。

【0112】

【化1】

【0113】

前記式中、Rは互いに同一でも異なっていてもよい。Rは、炭素原子数1〜30のアルコキシ基を表し、炭素原子数1〜20のアルコキシ基がより好ましく、炭素原子数1〜15のアルコキシ基がさらに好ましい。なお、これらのアルコキシ基の水素がフッ素原子で置換されていてもよい。但し、アルコキシ基中の1以上のCH2及び互いに隣接しない2以上のCH2は、−O−、−S−、−OCO−、−COO−、−NRa−、−NRaCO−、−CONRa−、−NRaSO2−、又は−SO2NRa−で置換されていてもよい。Raは、水素原子又は炭素原子数1〜5のアルキル基を表す。1以上のフッ素原子を有するのが、層の空気界面に多く分布して偏在し、上層への溶出・拡散が容易になるので好ましい。末端の炭素原子がフッ素原子で置換されていることが好ましく、末端にパーフルオロアルキル基を有していることが好ましい。

【0114】

Rの好ましい例には、

−OCnH2n+1

−(OC2H4)n1(CF2)n2F

−(OC3H6)n1(CF2)n2F

−(OC2H4)n1NRaSO2(CF2)n2F

−(OC3H6)n1NRaSO2(CF2)n2F

がある。なお、上記式中、n、n1及びn2はそれぞれ1以上の整数である。nは1〜20の範囲であることが好ましく、5〜15の範囲であることがより好ましい。n1は1〜10の範囲であることが好ましく、1〜5の範囲であることがより好ましい。n2は1〜10の範囲であることが好ましく、2〜10の範囲であることがより好ましい。

【0115】

前記式中、m1、m2及びm3はそれぞれ、1以上の整数を表す。

m1は、1又は2であることが好ましく、2であることがより好ましい。1である場合はパラ位、2である場合は、パラ位とメタ位にRが置換していることが好ましい。

m2は、1又は2であることが好ましく、1であることがより好ましい。1である場合はパラ位、2である場合は、パラ位とメタ位にRが置換していることが好ましい。

m3は、1〜3であることが好ましく、−COOHに対して、2つのメタ位と1つのパラ位にRが置換していることが好ましい。

【0116】

前記式(I)の化合物の例には、特開2005−99248号公報の[0092]及び[0093]中に例示されている化合物が含まれる。

【0117】

前記式(II)の化合物の例には、特開2002−129162号公報の[0076]〜{0078}及び[0082]〜[0085]中に例示されている化合物が含まれる。

【0118】

前記式(III)の化合物の例には、特開2005−99248号公報の[0094]及び[0095]中に例示されている化合物が含まれる。

【0119】

前記式(IV)の化合物の例には、特開2005−99248号公報の[0096]中に例示されている化合物が含まれる。

【0120】

[棒状液晶化合物]

本発明に使用可能な棒状液晶化合物の例は、棒状ネマチック液晶化合物である。前記棒状ネマチック液晶化合物としては、例えば、アゾメチン類、アゾキシ類、シアノビフェニル類、シアノフェニルエステル類、安息香酸エステル類、シクロヘキサンカルボン酸フェニルエステル類、シアノフェニルシクロヘキサン類、シアノ置換フェニルピリミジン類、アルコキシ置換フェニルピリミジン類、フェニルジオキサン類、トラン類及びアルケニルシクロヘキシルベンゾニトリル類が好ましい。棒状液晶化合物としては、低分子液晶化合物と、高分子液晶化合物とのいずれでもよい。

【0121】

本発明に利用する棒状液晶化合物は、重合性であっても非重合性であってもよい。重合性基を有しない棒状液晶化合物については、様々な文献(例えば、Y. Goto et.al., Mol.Cryst. Liq. Cryst. 1995, Vol. 260, pp.23−28)に記載がある。

【0122】

重合性棒状液晶化合物は、重合性基を棒状液晶化合物に導入することで得られる。重合性基の例には、不飽和重合性基、エポキシ基、及びアジリジニル基が含まれ、不飽和重合性基が好ましく、エチレン性不飽和重合性基が特に好ましい。重合性基は種々の方法で、棒状液晶化合物の分子中に導入される。重合性棒状液晶化合物が有する重合性基の個数は、好ましくは1〜6個、より好ましくは1〜3個である。重合性棒状液晶化合物の例には、Makromol.Chem.,190巻、2255頁(1989年)、Advanced Materials 5巻、107頁(1993年)、米国特許第4683327号明細書、同5622648号明細書、同5770107号明細書、国際公開WO95/22586号公報、同95/24455号公報、同97/00600号公報、同98/23580号公報、同98/52905号公報、特開平1−272551号公報、同6−16616号公報、同7−110469号公報、同11−80081号公報、及び特開2001−328973号公報などに記載の化合物が含まれる。2種類以上の重合性棒状液晶化合物を併用してもよい。2種類以上の重合性棒状液晶化合物を併用すると、配向温度を低下させることができる。

【0123】

[光学活性化合物(キラル剤)]

前記液晶組成物は、コレステリック液晶相を示すものであり、そのためには、光学活性化合物を含有していることが好ましい。但し、上記棒状液晶化合物が不正炭素原子を有する分子である場合には、光学活性化合物を添加しなくても、コレステリック液晶相を安定的に形成可能である場合もある。

【0124】

前記光学活性化合物は、公知の種々のキラル剤(例えば、液晶デバイスハンドブック、第3章4−3項、TN、STN用カイラル剤、199頁、日本学術振興会第142委員会編、1989に記載)から選択することができる。光学活性化合物は、一般に不斉炭素原子を含むが、不斉炭素原子を含まない軸性不斉化合物あるいは面性不斉化合物もカイラル剤として用いることができる。軸性不斉化合物または面性不斉化合物の例には、ビナフチル、ヘリセン、パラシクロファンおよびこれらの誘導体が含まれる。光学活性化合物(キラル剤)は、重合性基を有していてもよい。光学活性化合物が重合性基を有するとともに、併用する棒状液晶化合物も重合性基を有する場合は、重合性光学活性化合物と重合性棒状液晶合物との重合反応により、棒状液晶化合物から誘導される繰り返し単位と、光学活性化合物から誘導される繰り返し単位とを有するポリマーを形成することができる。この態様では、重合性光学活性化合物が有する重合性基は、重合性棒状液晶化合物が有する重合性基と、同種の基であることが好ましい。従って、光学活性化合物の重合性基も、不飽和重合性基、エポキシ基又はアジリジニル基であることが好ましく、不飽和重合性基であることがさらに好ましく、エチレン性不飽和重合性基であることが特に好ましい。また、光学活性化合物は、液晶化合物であってもよい。

【0125】

前記液晶組成物中の光学活性化合物は、併用される液晶化合物に対して、1〜30モル%であることが好ましい。光学活性化合物の使用量は、より少なくした方が液晶性に影響を及ぼさないことが多いため好まれる。従って、キラル剤として用いられる光学活性化合物は、少量でも所望の螺旋ピッチの捩れ配向を達成可能なように、強い捩り力のある化合物が好ましい。この様な、強い捩れ力を示すキラル剤としては、例えば、特開2003−287623公報に記載のキラル剤が挙げられ、本発明に好ましく用いることができる。

【0126】

[重合開始剤]

反射層12の形成に硬化性液晶組成物を用いる場合には、重合性液晶組成物を用いることが好ましい。この場合には、重合性液晶組成物は、重合開始剤を含有することが好ましい。紫外線照射により硬化反応を進行させる態様では、使用する重合開始剤は、紫外線照射によって重合反応を開始可能な光重合開始剤であるのが好ましい。

【0127】

光重合開始剤の例には、α−カルボニル化合物(米国特許第2367661号、同2367670号の各明細書記載)、アシロインエーテル(米国特許第2448828号明細書記載)、α−炭化水素置換芳香族アシロイン化合物(米国特許第2722512号明細書記載)、多核キノン化合物(米国特許第3046127号、同2951758号の各明細書記載)、トリアリールイミダゾールダイマーとp−アミノフェニルケトンとの組み合わせ(米国特許第3549367号明細書記載)、アクリジン及びフェナジン化合物(特開昭60−105667号公報、米国特許第4239850号明細書記載)及びオキサジアゾール化合物(米国特許第4212970号明細書記載)等が挙げられる。

【0128】

光重合開始剤の使用量は、液晶組成物である塗布液の固形分の0.1〜20質量%であることが好ましく、1〜8質量%であることがさらに好ましい。

【0129】

その他、上記液晶組成物は、配向の均一性や塗布適性、膜強度を向上させるために、ムラ防止剤、ハジキ防止剤、及び重合性モノマー等の種々の添加剤から選ばれる少なくとも1種を含有していてもよい。また、前記液晶組成物中には、必要に応じて、さらに重合禁止剤、酸化防止剤、紫外線吸収剤、光安定化剤、色材、金属酸化物微粒子等を、光学的性能を低下させない範囲で添加することができる。

【0130】

以下に、本発明の実施例と、比較例とを示す。なお、以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は、本発明の趣旨を逸脱しない限り適宜変更することができる。したがって、本発明の範囲は以下に示す具体例により限定的に解釈されるべきものではない。なお、詳細は実施例1で説明し、実施例2〜実施例5、比較例1〜比較例6については、実施例1と異なる点のみを記載する。

【実施例1】

【0131】

ラビング装置30を備える遮熱シート製造設備140により、以下の方法で、長尺の遮熱フィルムを製造した。

【0132】

まず、反射層12を形成する塗布液として、表1に示す処方の液晶組成物を調製した。

【0133】

【表1】

【0134】

表1中のRM−257は、Merck KGaA社製である。パリオカラーLC 756はBASF社製である。イルガキュア819はBASF社製である。2−ブタノンは和光純薬製工業(株)製である。化2に示す化合物は、特開2005−99248号公報に記載される化合物である。

【0135】

【化2】

【0136】

ポリマーフィルム32として富士フイルム(株)製のPETフィルムを用いた。このポリマーフィルム32は、配向膜となる配向膜形成用高分子層は形成されていない。そこで、表2においては「配向膜形成用の高分子層」の有無欄には「無し」と記載してある。

【0137】

このポリマーフィルム32にラビング処理を行った。ラビングローラ35としては、直径300mm、周面がステンレスからなるものを用いた。ラビングローラ35における山部61のピッチPm、谷部62の底点62から山部61の頂点61aまでの高さは、表2の「ピッチ(単位;μm)」と「高さ(単位;μm)」に示す。

【0138】

ラビング処理は、表2の「ラビングローラの回転条件」及び「ポリマーフィルムの搬送速度」に示す条件で実施した。なお、表2の「ラビングローラの回転条件」の「速度」欄では、ポリマーフィルムの搬送の向きをプラス(+)としたときに、ラビングローラとポリマーフィルムとの接触領域において、ラビングローラの周面の移動の向きがポリマーフィルムの搬送の向きと同じである場合をプラス(+)とする。また、ラビングローラの周面の移動の向きがポリマーフィルムの搬送の向きと逆である場合には、マイナス(−)とする。例えば、「ラビングローラの回転条件」の「速度」欄の「30回転/分」及び「28.3m/分」は、ラビングローラ35を、ポリマーフィルムの搬送の向きと同じ向きに30回転/分で回転し、周面の移動の速さが28.3m/分であることを意味する。

【0139】

配向フィルム11のラビング面11aに、調製した上記塗布液を、塗布装置142により塗布した。塗布装置142は、ワイヤーバーコーティング装置である。塗布液は、乾燥装置146による乾燥後の厚みが4μm以上5μm以下の範囲になるように、塗布した。

【0140】

塗布液からなる塗膜が形成された配向フィルム11を乾燥装置146に案内した。乾燥装置146は、上流側のエリアと下流側のエリアとに分け、上流側エリアの雰囲気を室温(概ね60℃)に設定し、下流側のエリアを85℃の雰囲気に設定した。この乾燥装置146を通過させて、室温雰囲気下で塗膜を30秒乾燥した後、85℃の雰囲気下で塗膜を4分間加熱した。これにより、コレステリック液晶相を形成した。

【0141】

コレステリック液晶相を形成した配向フィルム11を、光源147に案内した。光源147としては、アイグラフィックス(株)製メタルハライドランプを用いた。この光源147は、30℃で出力を調整し、調製した出力で紫外線を配向フィルム11に照射した。これにより反射層12を形成した。

【0142】

得られた長尺の遮熱フィルムにつき、ヘイズと、液晶化合物の配向状態とを以下の方法で評価した。評価結果は、表2に示す。

【0143】

<ヘイズ>

ヘイズは、ヘイズメーター(日本電色工業(株)製 NDH2000)を用いて測定した。なお、ヘイズは、配向状態と関連ある因子であるので、配向状態の良否を判断する指標として測定した。

【0144】

<配向状態>

得られた長尺の遮熱フィルムから10mm×10mmの大きさをサンプリングした。このサンプルを偏光顕微鏡(クロスニコル)で観察し、配向欠陥と認められる箇所を特定し、特定した箇所の大きさ及び数を数えることにより、配向状態を以下の基準で評価した。Aは合格、B及びC1〜C4は不合格である。

【0145】

A;良好である

B;製造初期に得られる遮熱フィルムにおいては良好であったが、製造開始から4時間経過後に得られた遮熱フィルムにおいては悪化している

C1;配向が不良である箇所が点状に、多く存在する

C2;配向が不良である箇所が海島構造の島状として、多く存在する

C3;全面的に不良である

C4;部分的に配向しない箇所がある

【0146】

【表2】

【実施例2】

【0147】

ラビング処理におけるラビングローラ35の回転条件を、表2に示す条件に代えた。その他は実施例1と同様にして実施した。

【0148】

得られた遮熱フィルムにつき、実施例1と同様に評価した。評価結果は表2に示す。

【実施例3】

【0149】

ラビング装置30に代えて図10に示すラビング装置90を用い、ラビング処理を行った。押さえローラ91としては、回転軸上にゴムからなるローラ本体を備えるゴムローラを用いた。その他は実施例1と同様にして実施した。

【0150】

得られた遮熱フィルムにつき、実施例1と同様に評価した。評価結果は表2に示す。

【実施例4】

【0151】

実施例1のラビングローラ35を、表2に示す山部61のピッチPmと谷部62の底点62から山部61の頂点61aまでの高さとをもつラビングローラ35に代えた。その他は実施例1と同様にして実施した。

【0152】

得られた遮熱フィルムにつき、実施例1と同様に評価した。評価結果は表2に示す。

【実施例5】

【0153】

実施例1のラビングローラ35を、表2に示す山部61のピッチPmと谷部62の底点62から山部61の頂点61aまでの高さとをもつラビングローラ35に代えた。その他は実施例1と同様にして実施した。

【0154】

得られた遮熱フィルムにつき、実施例1と同様に評価した。評価結果は表2に示す。

【0155】

[比較例1]

実施例1のラビングローラ35に代えて、ラビング布を周面全体に貼り付けた直径300mmのステンレス製ローラをラビングローラとして用いた。ラビング布は、植毛布である。

【0156】

得られた遮熱フィルムにつき、実施例1と同様に評価した。評価結果は表2に示す。

【0157】

[比較例2]

実施例1のポリマーフィルム32として用いた富士フイルム(株)製のPETフィルムを支持体とし、この支持体に配向膜となる高分子層が層設された長尺のフィルムを用意した。この長尺のフィルムを、実施例1のポリマーフィルム32に代えて用いた。支持体に層設された高分子層の高分子成分はPVAであり、高分子層の厚みは500nmである。実施例1のラビングローラ35に代えて、ラビング布を周面全体に貼り付けた直径300mmのステンレス製ローラを用いた。このローラは比較例1で用いたものと同じである。その他の条件は、実施例1と同じである。

【0158】

得られた遮熱フィルムにつき、実施例1と同様に評価した。評価結果は表2に示す。

【0159】

[比較例3]

実施例1のラビングローラ35に代えて、直径が300mmのステンレス製ローラをラビングローラとして用いた。このステンレス製ローラは、周面が平滑なものである。その他の条件は実施例1と同じである。

【0160】

得られた遮熱フィルムにつき、実施例1と同様に評価した。評価結果は表2に示す。

【0161】

[比較例4]

実施例1のラビングローラ35に代えて、直径が300mmのステンレス製ローラをラビングローラとして用いた。このステンレス製ローラは、Raが0.15の周面をもつ。その他の条件は実施例1と同じである。

【0162】

得られた遮熱フィルムにつき、実施例1と同様に評価した。評価結果は表2に示す。

【0163】

[比較例5]

実施例1のラビングローラ35に代えて、直径が300mmの硬質プラスチック製ローラをラビングローラとして用いた。この硬質プラスチック製ローラは、実施例1と同様の形状の山部と谷部とをもつ。山部のピッチPm、谷部の底点から山部の頂点までの高さは、表2の「ピッチ(単位;μm)」と「高さ(単位;μm)」に示す。その他の条件は実施例1と同じである。

【0164】

得られた遮熱フィルムにつき、実施例1と同様に評価した。評価結果は表2に示す。なお、得られた遮熱フィルムは、製造開始時に得られた範囲においては配向が良好であったが、後に得られた範囲ほど配向が増加しており、製造開始から4時間経過して得られた範囲においては配向が大きくなっていた。また、製造開始時に得られた範囲においてはヘイズが0.36であったが、製造開始から4時間経過して得られた範囲においてはヘイズが0.48になっていた。そこで、表2においては製造開始時において得られた範囲のヘイズと、製造開始から4時間経過して得られた範囲のヘイズとの両方を、矢線とともに記載してある。

【0165】

[比較例6]

実施例1のラビングローラ35に代えて、表2に示す山部のピッチPm、谷部の底点から山部の頂点までの高さHをもつ直径300mm、周面がステンレスからなるローラをラビングローラとして用いた。その他の条件は実施例1と同じである。

【0166】

得られた遮熱フィルムにつき、実施例1と同様に評価した。なお、得られた遮熱フィルムには、用いたラビングローラの谷部の形状に似た形で部分的に配向しない箇所が確認された。

【符号の説明】

【0167】

11 配向フィルム

11a ラビング面

12 反射層

30,70,90,110,120 ラビング装置

32 ポリマーフィルム

35 ラビングローラ

61,101,111,121 山部

62,102,112,122 谷部

【特許請求の範囲】

【請求項1】

断面円形の中心に設けられた回転軸の長手方向に沿って金属からなる周面に交互に形成され、それぞれ略周方向に延びた山部と谷部とを有し、

前記山部のピッチが10μm以上500μm以下の範囲であることを特徴とするラビングローラ。

【請求項2】

互いに独立した複数の前記山部が前記回転軸の長手方向に沿って形成されてあることを特徴とする請求項1記載のラビングローラ。

【請求項3】

前記山部は前記周面に沿って螺旋状に形成されていることを特徴とする請求項1記載のラビングローラ。

【請求項4】

前記山部は、円筒状のローラ本体の周面に金属からなる線条物が巻かれて形成されたことを特徴とする請求項1ないし3いずれか1項記載のラビングローラ。

【請求項5】

配向層となる配向処理対象膜が層設されていない透明なポリマーフィルムにラビング処理をして配向フィルムを製造する配向フィルムの製造方法において、

断面円形の中心に設けられた回転軸の長手方向に沿って金属からなる周面に交互に形成され略周方向に延びた山部と谷部とを有し、前記山部のピッチが10μm以上500μm以下の範囲であるラビングローラを周方向に回転させ、回転中の前記ラビングローラの周面に長尺の前記ポリマーフィルムを巻き掛けて前記ラビングローラの前記周面と異なる速度で前記ポリマーフィルムを搬送することにより前記配向フィルムとすることを特徴とする配向フィルムの製造方法。

【請求項6】

互いに独立した複数の前記山部が前記回転軸の長手方向に沿って形成されてあることを特徴とする請求項5記載の配向フィルムの製造方法。

【請求項7】

前記山部は前記周面に沿って螺旋状に形成されていることを特徴とする請求項5記載の配向フィルムの製造方法。

【請求項8】

前記山部は、円筒状のローラ本体の周面に金属からなる線条物が巻かれて形成されたことを特徴とする請求項5ないし7いずれか1項記載の配向フィルムの製造方法。

【請求項9】

前記ラビングローラの上流に配した第1ローラと、下流に配した第2ローラとにより、前記ラビングローラの前記周面に接するフィルム面とは反対側のフィルム面から前記ポリマーフィルムを押さえて前記ポリマーフィルムの前記ラビングローラに対する巻き掛け中心角を制御することを特徴とする請求項5ないし8いずれか1項記載の配向フィルムの製造方法。

【請求項1】

断面円形の中心に設けられた回転軸の長手方向に沿って金属からなる周面に交互に形成され、それぞれ略周方向に延びた山部と谷部とを有し、

前記山部のピッチが10μm以上500μm以下の範囲であることを特徴とするラビングローラ。

【請求項2】

互いに独立した複数の前記山部が前記回転軸の長手方向に沿って形成されてあることを特徴とする請求項1記載のラビングローラ。

【請求項3】

前記山部は前記周面に沿って螺旋状に形成されていることを特徴とする請求項1記載のラビングローラ。

【請求項4】

前記山部は、円筒状のローラ本体の周面に金属からなる線条物が巻かれて形成されたことを特徴とする請求項1ないし3いずれか1項記載のラビングローラ。

【請求項5】

配向層となる配向処理対象膜が層設されていない透明なポリマーフィルムにラビング処理をして配向フィルムを製造する配向フィルムの製造方法において、

断面円形の中心に設けられた回転軸の長手方向に沿って金属からなる周面に交互に形成され略周方向に延びた山部と谷部とを有し、前記山部のピッチが10μm以上500μm以下の範囲であるラビングローラを周方向に回転させ、回転中の前記ラビングローラの周面に長尺の前記ポリマーフィルムを巻き掛けて前記ラビングローラの前記周面と異なる速度で前記ポリマーフィルムを搬送することにより前記配向フィルムとすることを特徴とする配向フィルムの製造方法。

【請求項6】

互いに独立した複数の前記山部が前記回転軸の長手方向に沿って形成されてあることを特徴とする請求項5記載の配向フィルムの製造方法。

【請求項7】

前記山部は前記周面に沿って螺旋状に形成されていることを特徴とする請求項5記載の配向フィルムの製造方法。

【請求項8】

前記山部は、円筒状のローラ本体の周面に金属からなる線条物が巻かれて形成されたことを特徴とする請求項5ないし7いずれか1項記載の配向フィルムの製造方法。

【請求項9】

前記ラビングローラの上流に配した第1ローラと、下流に配した第2ローラとにより、前記ラビングローラの前記周面に接するフィルム面とは反対側のフィルム面から前記ポリマーフィルムを押さえて前記ポリマーフィルムの前記ラビングローラに対する巻き掛け中心角を制御することを特徴とする請求項5ないし8いずれか1項記載の配向フィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−88712(P2013−88712A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−230786(P2011−230786)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]