ラビング布作製方法及び作製装置並びにラビング用ローラ

【課題】ラビング布原反を裁断してラビング布を調製する際に、ラビング布の裁断位置において地布繊維に織り込まれたパイル糸の傾斜方向や毛足の長さが均一なラビング布を得ることができるラビング用布作成装置及び作成方法並びにラビングローラを提供することを目的とする。

【解決手段】配向膜をラビング処理するためのラビング布であって、地布繊維22と該地布繊維22に織り込まれたパイル糸24とで形成したラビング布原反26を、裁断装置により所定サイズに裁断する裁断工程を備えたラビング布作製方法において、前記裁断工程では、前記ラビング布原反26のうち前記地布繊維22のみを裁断することを特徴とするラビング布作製方法。

【解決手段】配向膜をラビング処理するためのラビング布であって、地布繊維22と該地布繊維22に織り込まれたパイル糸24とで形成したラビング布原反26を、裁断装置により所定サイズに裁断する裁断工程を備えたラビング布作製方法において、前記裁断工程では、前記ラビング布原反26のうち前記地布繊維22のみを裁断することを特徴とするラビング布作製方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ラビング布作製方法装置及び作製装置並びにラビング用ローラに係り、特に、液晶分子を均一に配向させるための液晶配向膜の形成に好適なラビング布作製方法装置及び作製装置並びにラビング用ローラに関する。

【背景技術】

【0002】

近年、光学フイルムの需要が増加しつつある。この光学フイルムとしては、ハイブリッド配向構造を有する円盤状化合物からなり、黒表示のTN液晶を光学補償し、TNモードTFT−LCDの大幅な視野角拡大を実現した光学補償フイルムが代表的である。

【0003】

この光学補償フイルムの製造方法の代表的なものとして、透明な帯状可撓性の支持体(以下、「ウエブ」という)の表面にラビング処理を施し、次いで、ウエブの表面に各種塗布装置を使用して液晶性塗布液を塗布し、これを乾燥させ、その後に硬化させて各種組成の塗布膜(機能性膜)を形成する方法が挙げられる。

【0004】

このようなラビング処理は、液晶表示素子における液晶分子の配向処理方法の代表的なものであり、配向膜の表面をラビングローラにより一方向にラビングする方法が一般的である。具体的には、配向膜の表面を、長さ及び太さが均一な繊維を均一に織り込んだ布で一方向に数回こすることにより実施する。

【0005】

ここで、特許文献1には、液晶表示素子のラビング処理に用いるラビング用布材が開示されている。具体的には、パイル糸の突出部が地布繊維(経緯糸)の緯糸方向に傾斜した状態に保持されるように形状安定加工が施されたラビング用布材が開示されている。

【0006】

また、特許文献2には、液晶表示素子の配向膜形成時のラビング処理は、ラビング布を金属製の円筒状シリンダの周面全面に粘着剤を介して貼着したラビングローラにより行なうことが開示されている。

【0007】

さらに、特許文献3には、配向膜付き透明支持体の長手方向に対して、ラビングローラを所定の大きさの交差角で配置して、透明支持体をラビング処理する方法と装置が開示されている。

【0008】

この光学補償フイルムの製造等においては、ラビング処理条件が安定しないことに起因する配向不良が歩留り低下の1要因として問題になっている。

【0009】

そして、特に、ラビング処理条件のうち、ラビング処理に用いるラビング布のパイル糸の傾斜方向や毛足の長さが不揃いになると、配向膜のラビング処理時にラビング布の配向膜に対する接触圧が不均一となり、ラビング処理後の配向膜を有する光学補償フイルムに、ラビング処理に起因する欠陥、特に、スリキズや配向不良が生じるということに関する問題が注目されるようになってきた。

【0010】

ここで、ラビング処理に用いるラビング布は、ラビング布原反から所望の大きさに裁断して調製する必要がある。従来、このラビング布原反の裁断するにあたっては、図4(a)に示すように、ラビング布原反1をクッション材2の上に載せ、裁断用刃3に押し付けて切断することによりラビング布として作製し、ラビング処理に用いていた。

【特許文献1】特開2002−148628号公報

【特許文献2】特開2004−233443号公報

【特許文献3】特開2006−267919号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、ラビング布原反1の裁断時には、図4(b)に示すように、地布繊維4に織り込まれたパイル糸5にも力が加わり、このパイル糸5の傾斜方向や毛足の長さが不均一になることが避けられなかった。そして、このような状態のラビング布をラビングローラに巻き付けると、ラビング布の継ぎ目の部分に裁断時に生じた毛足の短いパイル糸と毛足の長いパイル糸が混在して分布することになる。一般に、毛足の長さの短いパイル糸は毛足の長いパイル糸に比べて剛性が高く、このようなラビング布を巻いたラビングローラを用いて配向膜のラビング処理を行なうと、毛足の長いものと短いものとが混在するラビング布の継ぎ目付近が配向膜と接触する際に、ラビング処理が不均一となり光学補償フイルムに欠陥、特にスリキズや配向不良という問題が生じてしまうことが避けられなかった。

【0012】

特にパイル糸を一定方向に傾斜させた状態で、ラビング布原反を裁断するとパイル糸が裁断され易くなり、パイル糸の毛足の長さが不揃いになり易い。

【0013】

本発明はこのような事情に鑑みてなされたもので、ラビング布原反を裁断してラビング布を作製する際に、ラビング布の裁断部分において地布繊維に織り込まれたパイル糸の傾斜方向や毛足の長さが均一なラビング布を得ることができるラビング布作製方法及び作製装置並びにラビング用ローラを提供することを目的とする。

【課題を解決するための手段】

【0014】

請求項1に記載の発明は前記目的を達成するために、配向膜をラビング処理するためのラビング布であって、地布繊維と該地布繊維に織り込まれたパイル糸とで形成したラビング布原反を、裁断装置により所定サイズに裁断する裁断工程を備えたラビング布作製方法において、前記裁断工程では、前記ラビング布原反のうち前記地布繊維のみを裁断することを特徴とするラビング布作製方法を提供する。

【0015】

請求項1に記載の発明によれば、ラビング布原反を裁断装置により裁断してラビング布を作製する際に、パイル糸が織り込まれた地布繊維のみを裁断するようにしたので、作製されたラビング布の裁断部分においてパイル糸の傾斜方向や毛足の長さが不均一になることがない。

【0016】

請求項2に記載の発明は請求項1において、前記ラビング布原反の前記パイル糸を一定方向に傾斜させて織り込む工程、又は織り込まれたパイル糸を一定方向に傾斜させる傾斜工程を備え、前記裁断工程では、前記裁断装置の裁断刃の裁断面を前記パイル糸の傾斜方向と平行にして裁断することを特徴とする。

【0017】

請求項2に記載の発明によれば、パイル糸の傾斜方向と裁断刃の地布繊維の裁断方向が平行であるので、地布繊維を裁断し終えた裁断刃がパイル糸と接触してパイル糸の傾斜方向や毛足の長さを乱すことがない。このため、作製されたラビング布の裁断部分の付近に織り込まれたパイル糸の傾斜方向や毛足の長さが均一なラビング布を確実に作製することができる。

【0018】

請求項3に記載の発明は、請求項1又は2に記載のラビング布作製方法により作製されたラビング布を、接着層を介して円筒状ローラに貼り合わせたことを特徴とするラビング用ローラを提供する。

【0019】

請求項3に記載の発明によれば、パイル糸の傾斜方向や毛足の長さが均一な地布繊維が貼り付けられたラビング用ローラを提供するので、配向膜をラビング処理した際にスリキズや配向不良が発生することがないラビング用ローラを提供することができる。

【0020】

請求項4に記載の発明は、配向膜をラビング処理するためのラビング布であって、地布繊維と該地布繊維に織り込まれたパイル糸とで形成したラビング布原反を、所定サイズに裁断する裁断装置を備えたラビング布作製装置において、前記裁断装置は、前記ラビング布原反を裁断する裁断刃と、前記裁断刃を裁断するために移動させる移動手段と、前記地布繊維を固定すると共に前記裁断刃が移動する隙間を有する固定手段と、前記裁断刃が前記ラビング布原反を裁断する裁断深さを調整する裁断深さ調整手段とを備えたことを特徴とするラビング布作製装置を提供する。

【0021】

請求項4に記載の発明によれば、ラビング布作製装置を上記の如く、裁断刃、移動手段、固定手段、裁断深さ調整手段で構成したので、パイル糸が織り込まれた地布繊維のみを裁断することができる。これにより、裁断刃によりパイル糸の傾斜方向や毛足の長さが不均一になることがない。

【0022】

請求項5に記載の発明は請求項4において、前記ラビング布作製装置は、前記裁断刃又は前記固定手段を、前記パイル糸の傾斜方向に平行になるように傾動させる傾動手段を備えたことを特徴とする。

【0023】

請求項5に記載の発明によれば、パイル糸と裁断刃が、地布繊維の裁断時に接触することがないので、パイル糸の傾斜方向と毛足の長さが均一なラビング布を作製することができる。

【0024】

請求項6に記載の発明は請求項4又は5において、前記固定手段は、多数の孔を有する多孔板体であると共に、該多孔板体の前記孔を介して前記地布繊維を吸引するための吸引手段を備えたことを特徴とする。

【0025】

請求項6に記載の発明によれば、固定手段の上面にラビング布原反を確実に固定することができるので、固定手段の上面においてラビング布原反がずれ等して、ラビング布原反の裁断時に裁断刃がパイル糸に接触して、パイル糸の傾斜方向や毛足の長さが不均一になることがない。

【0026】

請求項7に記載の発明は請求項4又は5において、前記固定手段は、前記地布繊維を粘着固定するための粘着シートを備えたことを特徴とする。

【0027】

請求項7に記載の発明によれば、固定手段の上面に載置された地布繊維は粘着シートにより固定手段に確実に固定されるので、固定手段の上面においてラビング布原反がずれる等して、ラビング布原反の裁断時に裁断刃がパイル糸に接触して、パイル糸の傾斜方向や毛足の長さが不均一になることがない。

【0028】

請求項8に記載の発明は請求項4から7のいずれかにおいて、前記裁断刃は回転刃であることを特徴とする。

【0029】

請求項8に記載の発明によれば、裁断刃を回転刃としたので、ラビング布原反の裁断時に裁断刃からラビング布原反に不意な押し付け力が作用することがないので、パイル糸の傾斜方向や毛足の長さが不均一になることがない。尚、裁断刃としてカッタ刃を用いることもできる。

【発明の効果】

【0030】

本発明によれば、ラビング布原反の地布繊維に織り込まれたパイル糸の傾斜方向や毛足の長さが均一であり、配向膜をラビング処理した際にスリキズや配向不良が発生することのないラビング布を得ることができるラビング布作製方法及び作製装置並びにラビング用ローラを提供することができる。

【0031】

また、本発明によれば、配向膜をラビング処理した際にスリキズや配向不良が発生することがないラビング用ローラを提供することができる。

【発明を実施するための最良の形態】

【0032】

以下添付図面に従って本発明に係るラビング布作製方法及び作製装置並びにラビング用ローラの好ましい実施形態について説明する。

【0033】

ラビング布材としては、一般に、地布繊維と地布繊維に起毛状態で織り込まれたパイル糸とからなるベルベット織物が使用されている。パイル糸の素材としては、レーヨン、ナイロン等の長繊維(フィラメント)を用いたものと、コットンのような短繊維を用いたものが知られている。ラビング布材に用いられるベルベットの組織としては、地布組織の経糸及び緯糸にキュプラレーヨンを使用し、パイル糸にビスコースレーヨンを使用したファストパイルのベルベット織物が一般的である。

【0034】

この種のベルベット織物を用いたラビング布材では、パイル糸の先端がパイル糸の根元より後行する向きに傾斜させる。ラビング布材のパイル糸を傾斜させる従来法として、例えばパイル糸にレーヨンを用いたベルベット織物のラビング布材については、一般の方法で製織されたベルベット布をグリオキザール系のセルロース反応型樹脂に浸漬し、キュアリング機内のブラシによりコーミングし、その後樹脂を加熱硬化させることによって、パイル糸の傾斜を保持させる。この方法は、樹脂含浸と呼ばれている。また、セルロース反応型樹脂を用いることから、レーヨン以外のコットン、ポリノジック繊維、リヨセル等の再生セルロース繊維及びセルロース誘導体により構成された繊維(以下セルロース系繊維と呼ぶ)に有効である。また、特開2006−241638に開示の方法を用いてもよい。

【0035】

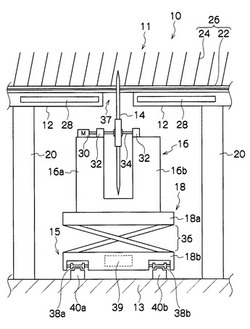

図1は、本発明に係るラビング布作製装置における裁断装置の正面概略面である。また、図2は、裁断装置の上面図であり、裁断装置の移動手段が分かりやすいように、図1からラビング布原反と固定台とを除いて図示したものである。尚、ラビング布作製装置は、ラビング布原反を形成する紡織装置と、裁断装置とで構成されるが、紡織装置については公知のものを使用できるので、本実施の形態での説明は省略する。

【0036】

図1に示すように、本発明のラビング布作製装置10における裁断装置11は、主として、ラビング布原反26を載置して裁断時に動かないように固定する固定台12と、ラビング布原反26を裁断する回転刃14(裁断刃)と、回転刃14の裁断深さを調整する裁断深さ調整手段18と、回転刃14を裁断方向に移動する移動手段15と、で構成される。

【0037】

固定台12は、装置基台13の上に立設された複数の支持柱20の上端に固定支持されることにより、所定高さに保持される。そして、固定台12と、支持柱20と、装置基台13とで囲まれた空間内に、回転刃14、回転刃14を支持する回転刃支持部材16、裁断深さ調整手段18、移動手段15が配置される。

【0038】

固定台12は、矩形板状に形成されるとともに、その中央部には、スリット状の間隙37が形成されている。そして、この隙間部37から固定台12の上面側に部分的に突出した回転刃14が、間隙の長さ方向に移動することでラビング布原反26を裁断する。

【0039】

固定台12の内部には、空洞28が形成されるとともに、固定台の上面には空洞28に連通する多数の孔(図示せず)が形成される。更に、この空洞28には図示しない吸引装置が連結されることにより、固定手段が構成される。そして、吸引装置を駆動すると、空洞28及び孔を介して固定台12の上面に吸着力が発生し、ラビング布原反26が固定台12に吸着固定される。尚、固定台12の上面にラビング布原反を動かないように固定する方法としては、上記の吸着固定に限定されず、固定台12の上面に粘着シートを設け、この粘着シートによってラビング布原反26を粘着固定することもできる。

【0040】

回転刃支持部材16は、対向する二つの壁16a,16bを有する断面凹部形状に形成され、二つの壁16a,16bの上端面には、それぞれ軸受32,32が設けられるとともに、壁16aの上端面にはモータ30が設けられる。また、回転刃14の回転軸が一対の軸受32,32に回転自在に支持されるとともに、モータ30に連結される。これにより、モータ30を駆動すると、回転刃14の下半分が凹部内に収納された状態で回転する。そして、この回転刃支持部材16は、裁断深さ調整手段18の上に搭載されている。

【0041】

裁断深さ調整手段18は、主として、回転刃支持部材16が搭載される昇降台18aと基台18bとの間に伸縮部36を設けることにより構成され、伸縮部36が伸縮することにより回転刃支持部材16の昇降を介して回転刃14が昇降する。この回転刃14の昇降距離を調整して固定台12の隙間部37から突出させる回転刃14の突出量を変えることにより、回転刃14によるラビング布原反26の切り込み深さを調整する。伸縮部36としては、送りねじ機構、シリンダ機構、パンタグラフ機構等の公知のものを使用することができる。そして、この裁断深さ調整手段18は、回転刃14を固定台12の隙間部37の長さ方向に移動させる移動手段15の上に搭載されている。

【0042】

移動手段15は、装置基台13上に、固定台12の隙間部37の長さ方向に平行に配設された一対のレール40a,40bと、裁断深さ調整手段18の基台18b下面に設けられてレール40a,40b上を走行する一対の車輪38a,38bと、基台18b内に設けられて車輪を駆動する駆動部39とで構成される。そして、駆動部39を駆動させることにより、回転刃14をレール40a,40bに沿って図2の矢印方向、即ち固定台12の隙間部37内、その長さ方向に移動させることができる。

【0043】

次に、本実施の形態のラビング布作製装置10を用いて、ラビング布原反26の地布繊維22を裁断してラビング布を作製する方法について説明する。

【0044】

まず、ラビング布原反26のパイル糸24が織り込まれた面を上にして、ラビング布原反26を、固定台12上に載置する。このとき、吸引装置(図示せず)を作動させて、固定台12の内部に設けられた空洞28内の空気を吸い込み、固定台12の上面に設けられた多数の孔から空気を吸い込み、固定台12の上面にラビング布原反26の地布繊維22を密着させる。

【0045】

次に、裁断深さ調整手段18の伸縮部36を縦方向に伸縮させることにより、回転刃14が固定台12の隙間部37を介して地布繊維22のみを切断することができるような位置に、回転刃14の上端部が位置するように高さを調節する。

【0046】

そして、回転刃14をモータ30により回転させながら、回転刃移動用レール40a、40bに沿って裁断深さ調整手段18をゆっくり移動させて、固定台12の隙間部37を介して突出させた回転刃14の上端部により、地布繊維22のみを裁断して、所定の大きさのラビング布を製造する。

【0047】

図3(a)(b)は、ラビング用ローラの一例を示す概略図である。図3(a)(b)中、42は金属ローラ、44は非粘着性物質、46は両面粘着テープである。図3(a)(b)に示すように、ラビング用ローラはパイル糸24が織り込まれた1枚の地布繊維22を金属ローラ42の外周全面に巻き付けた構成を有している。地布繊維22のパイル糸24はラビング処理を進めるうちに変形、消耗してくる。従って、地布繊維22は交換可能に巻き付けられていなければならない。従来、金属ローラ42は例えばアルミニウムで形成し、腐食防止のための表面をアルマイト処理していた。そして、地布繊維22を金属ローラ42の外周面に巻き付ける際には、両面粘着テープを介して両者を合体させていた。

【0048】

尚、図3(a)に示すように、ラビング用ローラには、継ぎ目48が現れることが避けられないが、本実施の形態に係るラビング布作製装置10を用いることにより作製されたラビング布の継ぎ目48の付近のパイル糸24の傾斜方向と毛足の長さは均一なものとなっている。

【0049】

以上説明した本実施の形態に係るラビング布作製装置及び作製方法によれば、ラビング布原反26を回転刃14により所定の大きさに裁断してラビング布を作製する際に、ラビング布原反26の地布繊維22のみを裁断するようにしたので、回転刃14と地布繊維22に織り込まれたパイル糸24とが接触して、パイル糸24の傾斜方向を乱したり、パイル糸24の毛足の長さが不均一になったりすることがない。この結果、このようなパイル糸24が織り込まれたラビング布を金属ローラ42に巻き付けた場合においても、ラビング布の継ぎ目48において傾斜方向の不均一なパイル糸24が混在したり毛足の長さの不揃いなパイル糸24が混在したりすることがないラビング用ローラを提供することができる。

【0050】

図4は、本発明の他の実施の形態に係るラビング布作製装置における裁断装置の正面概略図である。

【0051】

以下、上記実施の形態と共通する部分については同一の符号を付しその詳細な説明は省略する。

【0052】

本実施の形態に係るラビング布作製装置10Aにおける裁断装置11Aは、支持柱20Aに伸縮支持部(傾動手段)50及び傾動支持部(傾動手段)52を有すること以外は、裁断装置11と同様な構成を有している。

【0053】

ここで、伸縮支持部50は、支持柱20Aの一部に設けられており、この伸縮支持部42が縦方向に伸縮することにより、支持柱20Aの縦方向の長さを所定の範囲で変化させることができるようになっている。尚、伸縮支持部50としては、パンダグラフ機構、シリンダ機構、送りねじ機構等を用いることができる。

【0054】

また、傾動支持部52は、固定台12と支持柱20Aの上端部との間に設けられており、この傾動支持部52より、伸縮支持部50が縦方向に伸縮して、左右の支持柱20Aの長さが変化する場合において、固定台12と支持柱20Aとの角度のズレを吸収することができるようになっている。

【0055】

ラビング布作製装置10Aにおける裁断装置11Aによれば、パイル糸24の傾斜方向と回転刃14の地布繊維22の裁断方向が平行であるので、地布繊維22を裁断し終えた回転刃14がパイル糸24と接触してパイル糸24の傾斜方向や毛足の長さが均一なラビング布を作製することができる。

【図面の簡単な説明】

【0056】

【図1】本発明に係るラビング布作製装置における裁断装置の正面概略面

【図2】本発明に係るラビング布作製装置における裁断装置の上面図

【図3】(a)(b):ラビング用ローラの一例を示す概略図

【図4】本発明の他の実施の形態に係るラビング布作製装置における裁断装置の正面概略図

【図5】(a)(b):従来技術に係るラビング布作製装置の概略図

【符号の説明】

【0057】

10…ラビング布作製装置、11…裁断装置、12…固定台、13…装置基台、14…回転刃、15…移動手段、16…回転刃支持部材、18…裁断深さ調整手段、20…支持柱、22…地布繊維、24…パイル糸、26…ラビング布原反、28…空洞、30…モータ、32…軸受、34…回転軸、36…伸縮部、37…隙間部、38…駆動手段、39…駆動部、40…回転刃移動用レール、42…金属ローラ、44…非粘着性物質、46…両面粘着テープ、48…継ぎ目、50…伸縮支持部、52…傾動支持部

【技術分野】

【0001】

本発明は、ラビング布作製方法装置及び作製装置並びにラビング用ローラに係り、特に、液晶分子を均一に配向させるための液晶配向膜の形成に好適なラビング布作製方法装置及び作製装置並びにラビング用ローラに関する。

【背景技術】

【0002】

近年、光学フイルムの需要が増加しつつある。この光学フイルムとしては、ハイブリッド配向構造を有する円盤状化合物からなり、黒表示のTN液晶を光学補償し、TNモードTFT−LCDの大幅な視野角拡大を実現した光学補償フイルムが代表的である。

【0003】

この光学補償フイルムの製造方法の代表的なものとして、透明な帯状可撓性の支持体(以下、「ウエブ」という)の表面にラビング処理を施し、次いで、ウエブの表面に各種塗布装置を使用して液晶性塗布液を塗布し、これを乾燥させ、その後に硬化させて各種組成の塗布膜(機能性膜)を形成する方法が挙げられる。

【0004】

このようなラビング処理は、液晶表示素子における液晶分子の配向処理方法の代表的なものであり、配向膜の表面をラビングローラにより一方向にラビングする方法が一般的である。具体的には、配向膜の表面を、長さ及び太さが均一な繊維を均一に織り込んだ布で一方向に数回こすることにより実施する。

【0005】

ここで、特許文献1には、液晶表示素子のラビング処理に用いるラビング用布材が開示されている。具体的には、パイル糸の突出部が地布繊維(経緯糸)の緯糸方向に傾斜した状態に保持されるように形状安定加工が施されたラビング用布材が開示されている。

【0006】

また、特許文献2には、液晶表示素子の配向膜形成時のラビング処理は、ラビング布を金属製の円筒状シリンダの周面全面に粘着剤を介して貼着したラビングローラにより行なうことが開示されている。

【0007】

さらに、特許文献3には、配向膜付き透明支持体の長手方向に対して、ラビングローラを所定の大きさの交差角で配置して、透明支持体をラビング処理する方法と装置が開示されている。

【0008】

この光学補償フイルムの製造等においては、ラビング処理条件が安定しないことに起因する配向不良が歩留り低下の1要因として問題になっている。

【0009】

そして、特に、ラビング処理条件のうち、ラビング処理に用いるラビング布のパイル糸の傾斜方向や毛足の長さが不揃いになると、配向膜のラビング処理時にラビング布の配向膜に対する接触圧が不均一となり、ラビング処理後の配向膜を有する光学補償フイルムに、ラビング処理に起因する欠陥、特に、スリキズや配向不良が生じるということに関する問題が注目されるようになってきた。

【0010】

ここで、ラビング処理に用いるラビング布は、ラビング布原反から所望の大きさに裁断して調製する必要がある。従来、このラビング布原反の裁断するにあたっては、図4(a)に示すように、ラビング布原反1をクッション材2の上に載せ、裁断用刃3に押し付けて切断することによりラビング布として作製し、ラビング処理に用いていた。

【特許文献1】特開2002−148628号公報

【特許文献2】特開2004−233443号公報

【特許文献3】特開2006−267919号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、ラビング布原反1の裁断時には、図4(b)に示すように、地布繊維4に織り込まれたパイル糸5にも力が加わり、このパイル糸5の傾斜方向や毛足の長さが不均一になることが避けられなかった。そして、このような状態のラビング布をラビングローラに巻き付けると、ラビング布の継ぎ目の部分に裁断時に生じた毛足の短いパイル糸と毛足の長いパイル糸が混在して分布することになる。一般に、毛足の長さの短いパイル糸は毛足の長いパイル糸に比べて剛性が高く、このようなラビング布を巻いたラビングローラを用いて配向膜のラビング処理を行なうと、毛足の長いものと短いものとが混在するラビング布の継ぎ目付近が配向膜と接触する際に、ラビング処理が不均一となり光学補償フイルムに欠陥、特にスリキズや配向不良という問題が生じてしまうことが避けられなかった。

【0012】

特にパイル糸を一定方向に傾斜させた状態で、ラビング布原反を裁断するとパイル糸が裁断され易くなり、パイル糸の毛足の長さが不揃いになり易い。

【0013】

本発明はこのような事情に鑑みてなされたもので、ラビング布原反を裁断してラビング布を作製する際に、ラビング布の裁断部分において地布繊維に織り込まれたパイル糸の傾斜方向や毛足の長さが均一なラビング布を得ることができるラビング布作製方法及び作製装置並びにラビング用ローラを提供することを目的とする。

【課題を解決するための手段】

【0014】

請求項1に記載の発明は前記目的を達成するために、配向膜をラビング処理するためのラビング布であって、地布繊維と該地布繊維に織り込まれたパイル糸とで形成したラビング布原反を、裁断装置により所定サイズに裁断する裁断工程を備えたラビング布作製方法において、前記裁断工程では、前記ラビング布原反のうち前記地布繊維のみを裁断することを特徴とするラビング布作製方法を提供する。

【0015】

請求項1に記載の発明によれば、ラビング布原反を裁断装置により裁断してラビング布を作製する際に、パイル糸が織り込まれた地布繊維のみを裁断するようにしたので、作製されたラビング布の裁断部分においてパイル糸の傾斜方向や毛足の長さが不均一になることがない。

【0016】

請求項2に記載の発明は請求項1において、前記ラビング布原反の前記パイル糸を一定方向に傾斜させて織り込む工程、又は織り込まれたパイル糸を一定方向に傾斜させる傾斜工程を備え、前記裁断工程では、前記裁断装置の裁断刃の裁断面を前記パイル糸の傾斜方向と平行にして裁断することを特徴とする。

【0017】

請求項2に記載の発明によれば、パイル糸の傾斜方向と裁断刃の地布繊維の裁断方向が平行であるので、地布繊維を裁断し終えた裁断刃がパイル糸と接触してパイル糸の傾斜方向や毛足の長さを乱すことがない。このため、作製されたラビング布の裁断部分の付近に織り込まれたパイル糸の傾斜方向や毛足の長さが均一なラビング布を確実に作製することができる。

【0018】

請求項3に記載の発明は、請求項1又は2に記載のラビング布作製方法により作製されたラビング布を、接着層を介して円筒状ローラに貼り合わせたことを特徴とするラビング用ローラを提供する。

【0019】

請求項3に記載の発明によれば、パイル糸の傾斜方向や毛足の長さが均一な地布繊維が貼り付けられたラビング用ローラを提供するので、配向膜をラビング処理した際にスリキズや配向不良が発生することがないラビング用ローラを提供することができる。

【0020】

請求項4に記載の発明は、配向膜をラビング処理するためのラビング布であって、地布繊維と該地布繊維に織り込まれたパイル糸とで形成したラビング布原反を、所定サイズに裁断する裁断装置を備えたラビング布作製装置において、前記裁断装置は、前記ラビング布原反を裁断する裁断刃と、前記裁断刃を裁断するために移動させる移動手段と、前記地布繊維を固定すると共に前記裁断刃が移動する隙間を有する固定手段と、前記裁断刃が前記ラビング布原反を裁断する裁断深さを調整する裁断深さ調整手段とを備えたことを特徴とするラビング布作製装置を提供する。

【0021】

請求項4に記載の発明によれば、ラビング布作製装置を上記の如く、裁断刃、移動手段、固定手段、裁断深さ調整手段で構成したので、パイル糸が織り込まれた地布繊維のみを裁断することができる。これにより、裁断刃によりパイル糸の傾斜方向や毛足の長さが不均一になることがない。

【0022】

請求項5に記載の発明は請求項4において、前記ラビング布作製装置は、前記裁断刃又は前記固定手段を、前記パイル糸の傾斜方向に平行になるように傾動させる傾動手段を備えたことを特徴とする。

【0023】

請求項5に記載の発明によれば、パイル糸と裁断刃が、地布繊維の裁断時に接触することがないので、パイル糸の傾斜方向と毛足の長さが均一なラビング布を作製することができる。

【0024】

請求項6に記載の発明は請求項4又は5において、前記固定手段は、多数の孔を有する多孔板体であると共に、該多孔板体の前記孔を介して前記地布繊維を吸引するための吸引手段を備えたことを特徴とする。

【0025】

請求項6に記載の発明によれば、固定手段の上面にラビング布原反を確実に固定することができるので、固定手段の上面においてラビング布原反がずれ等して、ラビング布原反の裁断時に裁断刃がパイル糸に接触して、パイル糸の傾斜方向や毛足の長さが不均一になることがない。

【0026】

請求項7に記載の発明は請求項4又は5において、前記固定手段は、前記地布繊維を粘着固定するための粘着シートを備えたことを特徴とする。

【0027】

請求項7に記載の発明によれば、固定手段の上面に載置された地布繊維は粘着シートにより固定手段に確実に固定されるので、固定手段の上面においてラビング布原反がずれる等して、ラビング布原反の裁断時に裁断刃がパイル糸に接触して、パイル糸の傾斜方向や毛足の長さが不均一になることがない。

【0028】

請求項8に記載の発明は請求項4から7のいずれかにおいて、前記裁断刃は回転刃であることを特徴とする。

【0029】

請求項8に記載の発明によれば、裁断刃を回転刃としたので、ラビング布原反の裁断時に裁断刃からラビング布原反に不意な押し付け力が作用することがないので、パイル糸の傾斜方向や毛足の長さが不均一になることがない。尚、裁断刃としてカッタ刃を用いることもできる。

【発明の効果】

【0030】

本発明によれば、ラビング布原反の地布繊維に織り込まれたパイル糸の傾斜方向や毛足の長さが均一であり、配向膜をラビング処理した際にスリキズや配向不良が発生することのないラビング布を得ることができるラビング布作製方法及び作製装置並びにラビング用ローラを提供することができる。

【0031】

また、本発明によれば、配向膜をラビング処理した際にスリキズや配向不良が発生することがないラビング用ローラを提供することができる。

【発明を実施するための最良の形態】

【0032】

以下添付図面に従って本発明に係るラビング布作製方法及び作製装置並びにラビング用ローラの好ましい実施形態について説明する。

【0033】

ラビング布材としては、一般に、地布繊維と地布繊維に起毛状態で織り込まれたパイル糸とからなるベルベット織物が使用されている。パイル糸の素材としては、レーヨン、ナイロン等の長繊維(フィラメント)を用いたものと、コットンのような短繊維を用いたものが知られている。ラビング布材に用いられるベルベットの組織としては、地布組織の経糸及び緯糸にキュプラレーヨンを使用し、パイル糸にビスコースレーヨンを使用したファストパイルのベルベット織物が一般的である。

【0034】

この種のベルベット織物を用いたラビング布材では、パイル糸の先端がパイル糸の根元より後行する向きに傾斜させる。ラビング布材のパイル糸を傾斜させる従来法として、例えばパイル糸にレーヨンを用いたベルベット織物のラビング布材については、一般の方法で製織されたベルベット布をグリオキザール系のセルロース反応型樹脂に浸漬し、キュアリング機内のブラシによりコーミングし、その後樹脂を加熱硬化させることによって、パイル糸の傾斜を保持させる。この方法は、樹脂含浸と呼ばれている。また、セルロース反応型樹脂を用いることから、レーヨン以外のコットン、ポリノジック繊維、リヨセル等の再生セルロース繊維及びセルロース誘導体により構成された繊維(以下セルロース系繊維と呼ぶ)に有効である。また、特開2006−241638に開示の方法を用いてもよい。

【0035】

図1は、本発明に係るラビング布作製装置における裁断装置の正面概略面である。また、図2は、裁断装置の上面図であり、裁断装置の移動手段が分かりやすいように、図1からラビング布原反と固定台とを除いて図示したものである。尚、ラビング布作製装置は、ラビング布原反を形成する紡織装置と、裁断装置とで構成されるが、紡織装置については公知のものを使用できるので、本実施の形態での説明は省略する。

【0036】

図1に示すように、本発明のラビング布作製装置10における裁断装置11は、主として、ラビング布原反26を載置して裁断時に動かないように固定する固定台12と、ラビング布原反26を裁断する回転刃14(裁断刃)と、回転刃14の裁断深さを調整する裁断深さ調整手段18と、回転刃14を裁断方向に移動する移動手段15と、で構成される。

【0037】

固定台12は、装置基台13の上に立設された複数の支持柱20の上端に固定支持されることにより、所定高さに保持される。そして、固定台12と、支持柱20と、装置基台13とで囲まれた空間内に、回転刃14、回転刃14を支持する回転刃支持部材16、裁断深さ調整手段18、移動手段15が配置される。

【0038】

固定台12は、矩形板状に形成されるとともに、その中央部には、スリット状の間隙37が形成されている。そして、この隙間部37から固定台12の上面側に部分的に突出した回転刃14が、間隙の長さ方向に移動することでラビング布原反26を裁断する。

【0039】

固定台12の内部には、空洞28が形成されるとともに、固定台の上面には空洞28に連通する多数の孔(図示せず)が形成される。更に、この空洞28には図示しない吸引装置が連結されることにより、固定手段が構成される。そして、吸引装置を駆動すると、空洞28及び孔を介して固定台12の上面に吸着力が発生し、ラビング布原反26が固定台12に吸着固定される。尚、固定台12の上面にラビング布原反を動かないように固定する方法としては、上記の吸着固定に限定されず、固定台12の上面に粘着シートを設け、この粘着シートによってラビング布原反26を粘着固定することもできる。

【0040】

回転刃支持部材16は、対向する二つの壁16a,16bを有する断面凹部形状に形成され、二つの壁16a,16bの上端面には、それぞれ軸受32,32が設けられるとともに、壁16aの上端面にはモータ30が設けられる。また、回転刃14の回転軸が一対の軸受32,32に回転自在に支持されるとともに、モータ30に連結される。これにより、モータ30を駆動すると、回転刃14の下半分が凹部内に収納された状態で回転する。そして、この回転刃支持部材16は、裁断深さ調整手段18の上に搭載されている。

【0041】

裁断深さ調整手段18は、主として、回転刃支持部材16が搭載される昇降台18aと基台18bとの間に伸縮部36を設けることにより構成され、伸縮部36が伸縮することにより回転刃支持部材16の昇降を介して回転刃14が昇降する。この回転刃14の昇降距離を調整して固定台12の隙間部37から突出させる回転刃14の突出量を変えることにより、回転刃14によるラビング布原反26の切り込み深さを調整する。伸縮部36としては、送りねじ機構、シリンダ機構、パンタグラフ機構等の公知のものを使用することができる。そして、この裁断深さ調整手段18は、回転刃14を固定台12の隙間部37の長さ方向に移動させる移動手段15の上に搭載されている。

【0042】

移動手段15は、装置基台13上に、固定台12の隙間部37の長さ方向に平行に配設された一対のレール40a,40bと、裁断深さ調整手段18の基台18b下面に設けられてレール40a,40b上を走行する一対の車輪38a,38bと、基台18b内に設けられて車輪を駆動する駆動部39とで構成される。そして、駆動部39を駆動させることにより、回転刃14をレール40a,40bに沿って図2の矢印方向、即ち固定台12の隙間部37内、その長さ方向に移動させることができる。

【0043】

次に、本実施の形態のラビング布作製装置10を用いて、ラビング布原反26の地布繊維22を裁断してラビング布を作製する方法について説明する。

【0044】

まず、ラビング布原反26のパイル糸24が織り込まれた面を上にして、ラビング布原反26を、固定台12上に載置する。このとき、吸引装置(図示せず)を作動させて、固定台12の内部に設けられた空洞28内の空気を吸い込み、固定台12の上面に設けられた多数の孔から空気を吸い込み、固定台12の上面にラビング布原反26の地布繊維22を密着させる。

【0045】

次に、裁断深さ調整手段18の伸縮部36を縦方向に伸縮させることにより、回転刃14が固定台12の隙間部37を介して地布繊維22のみを切断することができるような位置に、回転刃14の上端部が位置するように高さを調節する。

【0046】

そして、回転刃14をモータ30により回転させながら、回転刃移動用レール40a、40bに沿って裁断深さ調整手段18をゆっくり移動させて、固定台12の隙間部37を介して突出させた回転刃14の上端部により、地布繊維22のみを裁断して、所定の大きさのラビング布を製造する。

【0047】

図3(a)(b)は、ラビング用ローラの一例を示す概略図である。図3(a)(b)中、42は金属ローラ、44は非粘着性物質、46は両面粘着テープである。図3(a)(b)に示すように、ラビング用ローラはパイル糸24が織り込まれた1枚の地布繊維22を金属ローラ42の外周全面に巻き付けた構成を有している。地布繊維22のパイル糸24はラビング処理を進めるうちに変形、消耗してくる。従って、地布繊維22は交換可能に巻き付けられていなければならない。従来、金属ローラ42は例えばアルミニウムで形成し、腐食防止のための表面をアルマイト処理していた。そして、地布繊維22を金属ローラ42の外周面に巻き付ける際には、両面粘着テープを介して両者を合体させていた。

【0048】

尚、図3(a)に示すように、ラビング用ローラには、継ぎ目48が現れることが避けられないが、本実施の形態に係るラビング布作製装置10を用いることにより作製されたラビング布の継ぎ目48の付近のパイル糸24の傾斜方向と毛足の長さは均一なものとなっている。

【0049】

以上説明した本実施の形態に係るラビング布作製装置及び作製方法によれば、ラビング布原反26を回転刃14により所定の大きさに裁断してラビング布を作製する際に、ラビング布原反26の地布繊維22のみを裁断するようにしたので、回転刃14と地布繊維22に織り込まれたパイル糸24とが接触して、パイル糸24の傾斜方向を乱したり、パイル糸24の毛足の長さが不均一になったりすることがない。この結果、このようなパイル糸24が織り込まれたラビング布を金属ローラ42に巻き付けた場合においても、ラビング布の継ぎ目48において傾斜方向の不均一なパイル糸24が混在したり毛足の長さの不揃いなパイル糸24が混在したりすることがないラビング用ローラを提供することができる。

【0050】

図4は、本発明の他の実施の形態に係るラビング布作製装置における裁断装置の正面概略図である。

【0051】

以下、上記実施の形態と共通する部分については同一の符号を付しその詳細な説明は省略する。

【0052】

本実施の形態に係るラビング布作製装置10Aにおける裁断装置11Aは、支持柱20Aに伸縮支持部(傾動手段)50及び傾動支持部(傾動手段)52を有すること以外は、裁断装置11と同様な構成を有している。

【0053】

ここで、伸縮支持部50は、支持柱20Aの一部に設けられており、この伸縮支持部42が縦方向に伸縮することにより、支持柱20Aの縦方向の長さを所定の範囲で変化させることができるようになっている。尚、伸縮支持部50としては、パンダグラフ機構、シリンダ機構、送りねじ機構等を用いることができる。

【0054】

また、傾動支持部52は、固定台12と支持柱20Aの上端部との間に設けられており、この傾動支持部52より、伸縮支持部50が縦方向に伸縮して、左右の支持柱20Aの長さが変化する場合において、固定台12と支持柱20Aとの角度のズレを吸収することができるようになっている。

【0055】

ラビング布作製装置10Aにおける裁断装置11Aによれば、パイル糸24の傾斜方向と回転刃14の地布繊維22の裁断方向が平行であるので、地布繊維22を裁断し終えた回転刃14がパイル糸24と接触してパイル糸24の傾斜方向や毛足の長さが均一なラビング布を作製することができる。

【図面の簡単な説明】

【0056】

【図1】本発明に係るラビング布作製装置における裁断装置の正面概略面

【図2】本発明に係るラビング布作製装置における裁断装置の上面図

【図3】(a)(b):ラビング用ローラの一例を示す概略図

【図4】本発明の他の実施の形態に係るラビング布作製装置における裁断装置の正面概略図

【図5】(a)(b):従来技術に係るラビング布作製装置の概略図

【符号の説明】

【0057】

10…ラビング布作製装置、11…裁断装置、12…固定台、13…装置基台、14…回転刃、15…移動手段、16…回転刃支持部材、18…裁断深さ調整手段、20…支持柱、22…地布繊維、24…パイル糸、26…ラビング布原反、28…空洞、30…モータ、32…軸受、34…回転軸、36…伸縮部、37…隙間部、38…駆動手段、39…駆動部、40…回転刃移動用レール、42…金属ローラ、44…非粘着性物質、46…両面粘着テープ、48…継ぎ目、50…伸縮支持部、52…傾動支持部

【特許請求の範囲】

【請求項1】

配向膜をラビング処理するためのラビング布であって、地布繊維と該地布繊維に織り込まれたパイル糸とで形成したラビング布原反を、裁断装置により所定サイズに裁断する裁断工程を備えたラビング布作製方法において、

前記裁断工程では、前記ラビング布原反のうち前記地布繊維のみを裁断することを特徴とするラビング布作製方法。

【請求項2】

前記ラビング布原反の前記パイル糸を一定方向に傾斜させて織り込む工程、又は織り込まれたパイル糸を一定方向に傾斜させる傾斜工程を備え、

前記裁断工程では、前記裁断装置の裁断刃の裁断面を前記パイル糸の傾斜方向と平行にして裁断することを特徴とする請求項1に記載のラビング布作製方法。

【請求項3】

請求項1又は2に記載のラビング布作製方法により作製されたラビング布を、接着層を介して円筒状ローラに貼り合わせたことを特徴とするラビング用ローラ。

【請求項4】

配向膜をラビング処理するためのラビング布であって、地布繊維と該地布繊維に織り込まれたパイル糸とで形成したラビング布原反を、所定サイズに裁断する裁断装置を備えたラビング布作製装置において、

前記裁断装置は、

前記ラビング布原反を裁断する裁断刃と、

前記裁断刃を裁断するために移動させる移動手段と、

前記地布繊維を固定すると共に前記裁断刃が移動する隙間を有する固定手段と、

前記裁断刃が前記ラビング布原反を裁断する裁断深さを調整する裁断深さ調整手段と、

を備えたことを特徴とするラビング布作製装置。

【請求項5】

前記ラビング布作製装置は、

前記裁断刃又は前記固定手段を、前記パイル糸の傾斜方向に平行になるように傾動させる傾動手段を備えたことを特徴とする請求項4に記載のラビング布作製装置。

【請求項6】

前記固定手段は、多数の孔を有する多孔板体であると共に、該多孔板体の前記孔を介して前記地布繊維を吸引するための吸引手段を備えたことを特徴とする請求項4又は5に記載のラビング布作製装置。

【請求項7】

前記固定手段は、前記地布繊維を粘着固定するための粘着シートを備えたことを特徴とする請求項4又は5に記載のラビング布作製装置。

【請求項8】

前記裁断刃は回転刃であることを特徴とする請求項4から7のいずれかに記載のラビング布作製装置。

【請求項1】

配向膜をラビング処理するためのラビング布であって、地布繊維と該地布繊維に織り込まれたパイル糸とで形成したラビング布原反を、裁断装置により所定サイズに裁断する裁断工程を備えたラビング布作製方法において、

前記裁断工程では、前記ラビング布原反のうち前記地布繊維のみを裁断することを特徴とするラビング布作製方法。

【請求項2】

前記ラビング布原反の前記パイル糸を一定方向に傾斜させて織り込む工程、又は織り込まれたパイル糸を一定方向に傾斜させる傾斜工程を備え、

前記裁断工程では、前記裁断装置の裁断刃の裁断面を前記パイル糸の傾斜方向と平行にして裁断することを特徴とする請求項1に記載のラビング布作製方法。

【請求項3】

請求項1又は2に記載のラビング布作製方法により作製されたラビング布を、接着層を介して円筒状ローラに貼り合わせたことを特徴とするラビング用ローラ。

【請求項4】

配向膜をラビング処理するためのラビング布であって、地布繊維と該地布繊維に織り込まれたパイル糸とで形成したラビング布原反を、所定サイズに裁断する裁断装置を備えたラビング布作製装置において、

前記裁断装置は、

前記ラビング布原反を裁断する裁断刃と、

前記裁断刃を裁断するために移動させる移動手段と、

前記地布繊維を固定すると共に前記裁断刃が移動する隙間を有する固定手段と、

前記裁断刃が前記ラビング布原反を裁断する裁断深さを調整する裁断深さ調整手段と、

を備えたことを特徴とするラビング布作製装置。

【請求項5】

前記ラビング布作製装置は、

前記裁断刃又は前記固定手段を、前記パイル糸の傾斜方向に平行になるように傾動させる傾動手段を備えたことを特徴とする請求項4に記載のラビング布作製装置。

【請求項6】

前記固定手段は、多数の孔を有する多孔板体であると共に、該多孔板体の前記孔を介して前記地布繊維を吸引するための吸引手段を備えたことを特徴とする請求項4又は5に記載のラビング布作製装置。

【請求項7】

前記固定手段は、前記地布繊維を粘着固定するための粘着シートを備えたことを特徴とする請求項4又は5に記載のラビング布作製装置。

【請求項8】

前記裁断刃は回転刃であることを特徴とする請求項4から7のいずれかに記載のラビング布作製装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−190062(P2008−190062A)

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願番号】特願2007−23471(P2007−23471)

【出願日】平成19年2月1日(2007.2.1)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願日】平成19年2月1日(2007.2.1)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]