ラビング装置、ラビング方法及びパターン位相差フィルムの製造方法

【課題】パッシブ方式による3次元画像表示に関して、高い精度により効率良くパターン位相差フィルムを量産することができるようにする。

【解決手段】ロール版20により配向膜に係る凹凸形状を作製するようにして、ラビング布52をロール版20の母材40の側面に押し付けた状態で、母材40を回転させながらラビング布52を母材40の回転軸に沿った方向に移動させることにより、母材40の周囲を螺旋状に摩擦してラビング処理する。

【解決手段】ロール版20により配向膜に係る凹凸形状を作製するようにして、ラビング布52をロール版20の母材40の側面に押し付けた状態で、母材40を回転させながらラビング布52を母材40の回転軸に沿った方向に移動させることにより、母材40の周囲を螺旋状に摩擦してラビング処理する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パッシブ方式による3次元画像表示に適用するパターン位相差フィルム等に関するものである。

【背景技術】

【0002】

フラットパネルディスプレイは、従来、2次元表示のものが主流であった。しかしながら、近年、3次元表示可能なフラットパネルディスプレイが注目を集めており、一部市販もされている。そして今後のフラットパネルディスプレイは3次元表示可能であることが当然に求められる傾向にあり、3次元表示可能なフラットパネルディスプレイの検討が幅広い分野において進められている。

【0003】

フラットパネルディスプレイにおいて3次元表示をするには、通常、何らかの方式で右目用の映像と、左目用の映像とを、それぞれ選択的に視聴者の右目及び左目に提供することが必要である。右目用の映像と左目用の映像とを選択的に提供する方法としては、例えば、パッシブ方式が知られている。このパッシブ方式の3次元表示方式について図を参照しながら説明する。図9は、液晶表示パネルを使用したパッシブ方式の3次元表示の一例を示す概略図である。この図9の例では、液晶表示パネルの垂直方向に連続する画素を、順次交互に、右目用の映像を表示する右目用画素、左目用の映像を表示する左目用画素に振り分け、それぞれ右目用及び左目用の画像データで駆動し、これにより右目用の映像と左目用の映像とを同時に表示する。なおこれにより液晶表示パネルの画面は、短辺が垂直方向で長辺が水平方向となる帯状の領域により、右目用の映像を表示する領域と左目用の映像を表示する領域とに交互に区分されることになる。

【0004】

さらにパッシブ方式では、液晶表示パネルのパネル面にパターン位相差フィルムを配置し、右目用及び左目用の画素からの直線偏光による出射光を、右目用及び左目用で回転方向の異なる円偏光に変換する。このためパターン位相差フィルムは、液晶表示パネルにおける領域の設定に対応して、遅相軸方向(屈折率が最大となる方向)が互いに直交する2種類の帯状領域が順次交互に形成される。これによりパッシブ方式では、対応する偏光フィルタを備えてなる眼鏡(メガネ)を装着して、右目用の映像と左目用の映像とをそれぞれ選択的に視聴者の右目及び左目に提供する。なおここでこの隣接する帯状領域の遅相軸方向は、通常、水平方向に対して、+45度と−45度、0度と+90度、又は0度と−90度の何れかの組み合わせが採用される。なおこの図9の例では、通常の画像表示装置における呼称に習って画面の長辺方向を水平方向として示す。なおパッシブ方式では、この図9における水平方向に連続する画素を垂直方向(画面の短辺方向)を長辺とする帯状領域に右目用及び左目用に振り分けて駆動すると共に、これに対応するようにパターン位相差フィルムを作製しても、同様に3次元画像を表示することができる。

【0005】

このパッシブ方式は、応答速度の遅い液晶表示装置でも適用することができ、さらにパターン位相差フィルムと円偏光メガネとを用いた簡易な構成で3次元表示することができる。従ってパッシブ方式の液晶表示装置は、今後の3次元表示装置の中心的存在となるものとして非常に注目されている。

【0006】

このパッシブ方式に係るパターン位相差フィルムは、画素の割り当てに対応して透過光に位相差を与えるパターン状の位相差層が必要である。このパターン位相差フィルムは、まだ広く研究、開発が行われておらず、標準的な技術としても確立されているものがないのが現状である。

【0007】

このパターン位相差フィルムに関して、特許文献1には、配向規制力を制御した光配向膜をガラス基板上に形成し、この光配向膜により液晶の配列をパターンニングして位相差層を作成する方法が開示されている。また特許文献2には、レーザーの照射によりロール版の周囲に微細な凹凸形状を形成し、この凹凸形状を転写してパターン状に配向規制力を制御した光配向膜を作製する方法が開示されている。

【0008】

このようなパターン位相差フィルムは、高い精度により効率良く量産できることが望まれるものの、従来の手法においては、係る観点において、実用上未だ不十分な問題がある。より具体的には、効率良く量産する観点からは、ロール版を使用して作成する方法が優れるものの、ロール版を使用する場合には、このロール版を精度良く、かつ簡易な工程により作製しなければならない問題がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−49865号公報

【特許文献2】特開2010−152296号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明はこのような状況に鑑みてなされたものであり、パッシブ方式に係るパターン位相差フィルム等に関して、高い精度により効率良く量産できるようにすることを目的とする。

【課題を解決するための手段】

【0011】

本発明者は、上記課題を解決するために鋭意研究を重ね、ロール版により配向膜に係る凹凸形状を作製するようにして、ロール版の母材を回転させながら、ラビング布を母材に押し付けて移動させ、これにより斜め方向に延長するライン状の凹凸形状を作製するとの着想に至り、本発明を完成するに至った。

【0012】

具体的には、本発明では、以下のようなものを提供する。

【0013】

(1) 凹凸形状の転写に供するロール版の母材をラビング処理して、前記母材の円筒としての側面に前記凹凸形状を作製するラビング装置において、

前記母材を回転駆動するロール版の駆動部と、

前記母材の側面にラビング布を押し付けて、前記ラビング布を前記母材の回転軸に沿った方向に移動させるラビング布の駆動部とを備え、

前記ラビング布が接触する部位の前記母材の周速度と、前記ラビング布の移動速度とにより前記母材の周囲を螺旋(らせん)状に摩擦し、該螺旋状の摩擦の繰り返しにより前記母材の側面をラビング処理する。

【0014】

(1)によれば、ラビング布の移動と母材の回転との設定により、所望の方向に延長するライン状の凹凸形状を作製してロール版を作製することができる。従ってこのロール版により、例えばパターン位相差フィルムを高い精度で効率良く量産することができる。

【0015】

(2) (1)において、長尺によるラビング布をロール状に保持して順次送り出す供給リールと、前記供給リールより送り出される前記ラビング布を巻き取る巻き取りリールとによるラビング布更新機構をさらに備え、

前記ラビング布更新機構により搬送される前記ラビング布を押圧ローラにより前記母材の側面に押し付けてラビング処理する。

【0016】

(2)によれば、ラビング処理の進行により傷みの進むラビング布を徐々に更新しながらラビング処理することができ、これによりラビング処理の進行によるラビング痕の変化を有効に回避して高い精度によりラビング処理することができる。

【0017】

(3) 凹凸形状の転写に供するロール版の母材をラビング処理して、前記母材の円筒としての側面に前記凹凸形状を作製するラビング方法において、

ラビング布を前記母材の側面に押し付けた状態で、前記母材を回転させながら前記ラビング布を前記母材の回転軸に沿った方向に移動させることにより、前記母材の周囲を螺旋状に摩擦し、該螺旋状の摩擦の繰り返しにより前記母材の側面をラビング処理する。

【0018】

(3)によれば、ラビング布の移動と母材の回転との設定により、所望の方向に延長するライン状の凹凸形状を作製してロール版を作製することができる。従ってこのロール版により、例えばパターン位相差フィルム等のフィルム材を高い精度で効率良く量産することができる。

【0019】

(4) 透明フィルム材による基材上に設けられた配向膜による配向規制力により位相差層をパターンニングして、前記位相差層の透過光に対応する位相差を与えるパターン位相差フィルムの製造方法において、

前記配向膜には、

ロール版の表面形状の転写により、微小なライン状の凹凸形状が略一定方向に形成された第1の領域と、前記第1の領域とは異なる方向に微小なライン状の凹凸形状が形成された第2の領域とが、帯状に交互に設けられ、

前記製造方法は、

ラビング布を前記ロール版の母材の円筒としての側面に押し付けた状態で、前記母材を回転させながら前記ラビング布を前記母材の回転軸に沿った方向に移動させることにより、前記母材の周囲を螺旋状に摩擦し、該螺旋状の摩擦の繰り返しにより前記母材の側面に前記第1の領域に対応する凹凸形状を作製する第1の凹凸形状作製工程と、

前記ラビング布を前記母材の側面に接触させた状態における前記母材の回転方向又は前記ロール布の移動方向を前記第1の凹凸形状作製工程とは逆向きに設定して、ラビング布を前記母材の側面に押し付けた状態で、前記ロール版の母材を回転させながら前記ラビング布を前記母材の回転軸に沿った方向に移動させることにより、前記母材の周囲を螺旋状に摩擦し、該螺旋状の摩擦の繰り返しにより前記母材の側面に前記第2の領域に対応する凹凸形状を作製する第2の凹凸形状作製工程とを備える。

【0020】

(4)によれば、ラビング布の移動と母材の回転との設定により、所望の方向に延長するライン状の凹凸形状を作製してロール版を作製することができる。従ってこのロール版によりパターン位相差フィルムを高い精度で効率良く量産することができる。

【発明の効果】

【0021】

本発明によれば、高い精度により効率良くパターン位相差フィルム等のフィルム材を量産することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の第1実施形態に係るパターン位相差フィルムを示す図である。

【図2】図1のパターン位相差フィルムの製造工程の説明に供する図である。

【図3】図2の金型の製造方法の説明に供する図である。

【図4】図3の続きを示す図である。

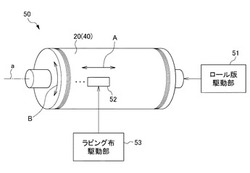

【図5】ラビング装置を示す図である。

【図6】2回目のラビング処理におけるラビング装置の設定を示す図である。

【図7】本発明の第2実施形態に係るラビング装置を示す図である。

【図8】順目の説明に供する図である。

【図9】パッシブ方式による3次元画像表示の説明に供する図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態について図面を参照しながら説明する。

〔第1実施形態〕

図1は、本発明の第1実施形態に係る画像表示装置に適用されるパターン位相差フィルムを示す図である。この第1実施形態に係る画像表示装置は、垂直方向(図1においては左右方向)に連続する液晶表示パネルの画素が、順次交互に、右目用の映像を表示する右目用画素、左目用の映像を表示する左目用画素に振り分けられて、それぞれ右目用及び左目用の画像データで駆動される。これにより画像表示装置は、右目用の映像を表示する帯状の領域と、左目用の映像を表示する帯状の領域とに表示画面が交互に区分され、右目用の映像と左目用の映像とを同時に表示する。この画像表示装置は、この液晶表示パネルのパネル面に、この図1に示すパターン位相差フィルム1が配置され、このパターン位相差フィルム1により右目用及び左目用の画素からの出射光にそれぞれ対応する位相差を与える。これによりこの画像表示装置は、パッシブ方式により所望の立体画像を表示する。

【0024】

ここでパターン位相差フィルム1は、TAC(トリアセチルセルロース)等の透明フィルムからなる基材2の一方の面上に、配向膜3、位相差層4が順次作製される。パターン位相差フィルム1は、位相差層4が屈折率異方性を保持した状態で固化(硬化)された液晶材料により形成され、この液晶材料の配向を配向膜3の配向規制力によりパターンニングする。なおこの液晶分子の配向を図1では細長い楕円により誇張して示す。このパターンニングにより、パターン位相差フィルム1は、液晶表示パネルにおける画素の割り当てに対応して、一定の幅により、右目用の領域Aと、左目用の領域Bとが順次交互に帯状に形成され、右目用及び左目用の画素からの出射光にそれぞれ対応する位相差を与える。

【0025】

パターン位相差フィルム1は、基材2の表面に紫外線硬化性樹脂5が塗布された後、この紫外線硬化性樹脂5の表面に微小な凹凸形状が形成される。パターン位相差フィルム1は、この紫外線硬化性樹脂5の表面の凹凸形状により配向膜3が形成される。パターン位相差フィルム1は、後述する金型の表面に作製された微小な凹凸形状を転写して、配向膜3に係る微小な凹凸形状が作製され、この凹凸形状による配向規制力により位相差層4をパターンニングする。このため配向膜3は、右目用及び左目用の帯状領域A及びBにそれぞれ対応する帯状の領域が順次交互に形成され、それぞれ微小な凹凸形状が作製される。ここでこの微小な凹凸形状は、一方向に延長するライン状(線)の凹凸形状により形成され、この一方向に延長する方向が右目用領域Aと左目用領域Bのうちの何れか一方向に対応する第1の領域及び右目用領域Aと左目用領域Bのうちの他方向に対応する第2の領域とで互いに90度異なる方向となるように、かつ各領域の延長方向(水平方向であり、図1に於いては右上と左下とを結ぶ方向に対応)に対して45度傾くように形成される。なおこの各領域の延長方向に対する傾きにあっては、基材2のリタデーションが無視できない程度に大きい場合には、リタデーション値に応じて、適宜、増減される。パターン位相差フィルム1は、この図1に示す基本構成に加えて、粘着層、セパレータフィルム、反射防止フィルム等が必要に応じて設けられる。

【0026】

〔パターン位相差フィルム製造工程〕

図2は、このパターン位相差フィルム1の製造工程を示す略線図である。この製造工程10は、基材2がロールにより提供され、この基材2を供給リール11から供給する。製造工程10は、ダイ12によりこの基材2に紫外線硬化樹脂の塗布液を塗布する。この製造工程10において、ロール版20は、パターン位相差フィルム1の配向膜3に係る凹凸形状が周囲に形成された円筒形状の金型である。製造工程10は、紫外線硬化樹脂が塗布された基材2を加圧ローラ14によりロール版20に押圧し、高圧水銀燈からなる紫外線照射装置15による紫外線の照射により紫外線硬化樹脂を硬化させる。これにより製造工程10は、ロール版20の円筒としての側面(以下、単に「側面」とも呼ぶ)に形成された凹凸形状を基材2に転写する。その後、剥離ローラ16によりロール版20から基材2を剥離し、ダイ19により液晶材料を塗布する。またその後、紫外線照射装置17による紫外線の照射により液晶材料を硬化させた後、巻き取りリール18に巻き取る。パターン位相差フィルム1は、この巻き取りリール18に巻き取ったシート材に、必要に応じて粘着層、反射防止層等を形成した後、所望の大きさに切断して作製される。これによりパターン位相差フィルム1は、ロール版20を用いた凹凸形状の転写により、ロールにより提供される基材2を連続して処理して効率良く大量生産される。なお紫外線硬化樹脂としては、アクリレート系、メタクリレート系、エポキシ系等の単量体、プレポリマー、或いはこれらの混合物にベンゾフェノン、芳香族ヨードニウム等の光重合開始剤を添加したものを使用する。

【0027】

〔ロール版製造工程〕

図3及び図4は、パターン位相差フィルムの製造用金型であるロール版20の製造工程を示す図である。なおこの図3及び図4において、パターン位相差フィルム1の領域A、Bに対応する領域を、それぞれ符号ARA、ARBにより示す。この製造工程では、母材40の表面を研磨して平滑化した後(図3(a))、第1の凹凸形状作製工程において、母材40の全面に微小なライン状凹凸形状による第1凹凸領域42を形成する(図3(b))。ここで母材40は、ロール版20の外形形状に対応する円筒形状の金属材料である。母材40は、後述するレジスト層43等を剥離除去可能に積層できるものであれば特に限定されるものではなく、ニッケル、クロム、チタン、銅、コバルト等の各種金属材料、SiO2、DLC(ダイヤモンド状炭素)、TiO2、等の各種無機酸化物等を広く適用することができるものの、後述するレジスト層43等を剥離除去可能に積層する観点から、金属材料、DLC、TiO2等であることが好ましく、ニッケル、クロム、DLCであることがより好ましい。またスパッタリング等の手法を適用して各種の金属材料層を表面に作製したものを適用しても良く、例えばこの表面の金属材料層にタングステン、チタン、金属化合物である酸化チタン、窒化チタン、タングステンカーバイド、酸化クロム、クロムモリブデン、ニッケルクロムモリブデンを適用すれば、強度を向上させることができる。

【0028】

第1凹凸領域42は、母材40の表面に、配向膜3の右目用領域又は左目用領域の凹凸形状に対応する微小な凹凸形状を作製して形成される。なおここで言う表面とは円筒形状をした母材40の円筒としての側面を意味する。具体的に、この実施形態では、ラビング布を使用したラビング処理によりこの凹凸形状が作製される。なおこの図3及び続く図4では、便宜上、ラビングロールRによりラビング処理を示す。

【0029】

続いてロール版20は、マスク作製工程において、レジスト材料により、右目用領域Aに対応する領域ARAを被覆し、かつ左目用領域Bに対応する領域ARBを露出させたマスクが作製される。すなわちこの工程では、ポジ型のレジスト剤を全面に塗布した後、露光、現像処理することにより、左目用領域Bに対応する領域ARBを露出させたマスクが作製される。なおレジスト材料としては特に限定されるものではなく、ネガ型レジスト材料を適用しても良い。また塗布方法、露光方法にあっても種々の手法を広く適用することができる

【0030】

続いて図4(d)に示すように、薄膜作製工程において、全面に、無機材料の第2層膜44が、0.1μmの膜厚で作製される。これによりレジスト層43によりマスクされていない母材40の表面に、第2層膜44からなる第2層パターンが形成される。なおこの第2層膜44は、例えばスパッタリングの手法を適用してクロム、チタン、ニッケル等の金属材料、金属化合物、DLCを成膜して作製される。

【0031】

続いて図4(e)に示すように、第2の凹凸形状作製工程において、第1凹凸領域42と異なる方向(この実施形態では第1凹凸領域42のラビング方向とは90度の角度をなす方向である)に全面をラビング処理し、第2層膜44の表面に凹凸形状を作製する。その後、製造工程は、図4(f)に示すように、続くレジスト除去工程において、レジスト層43を、その上層の第2層膜44と共に除去し、これにより2回の凹凸形状作製処理により配向膜3の領域A及びBに対応する凹凸形状を作製する。

【0032】

〔ラビング装置〕

図5は、ラビング装置を示す図である。このラビング装置50は、空気清浄度が管理されたクリーンルーム内に設置され、これにより異物の付着による製造不良を有効に回避する。この実施形態の製造工程10では、このラビング装置50により、図3(b)について上述した第1回目のラビング処理、図4(e)について上述した第2回目のラビング処理を実行する。

【0033】

このラビング装置50は、ロール版20に係る円筒形状の母材40をその中心軸aがほぼ水平になるように保持し、ロール版駆動部51によりこの母材40を該中心軸aの周りに回転駆動する。この状態でこのラビング装置50は、この母材40の側面にラビング布52を押し付け、ラビング布駆動部53により母材40の回転軸aに沿った方向に移動させる。ここでラビング布52の移動速度と、ラビング布52が接触している箇所の母材40の周速度とは、等しい速度に設定される。これによりラビング装置50は、ラビング布52により母材40の側面を摩擦して、この摩擦痕を母材40の側面に螺旋(らせん)状に形成する。またラビング布52の移動速度と、ラビング布52が接触している箇所の母材40の周速度とを等しい速度に設定することにより、この螺旋状の摩擦痕に、円周方向接線方向に対して斜め45度に傾いた方向に延長するライン状の凹凸形状を作製する。

【0034】

ラビング装置50において、ラビング布駆動部53は、電動機を備えてなり、母材40の側面に接触させた状態で、矢印Aにより示すように、ラビング布52を往復運動させることにより、母材40の回転軸aに沿った方向にラビング布52を移動させる。ロール版駆動部51は、このラビング布52の往復運動における往路と復路とで、矢印Bにより示すように、母材40の回転方向を切り換える。また図3(b)について上述した第1回目のラビング処理と、図4(e)について上述した第2回目のラビング処理とで、この往復運動によって切り換える母材40の回転方向を逆向きに設定し、これにより第1回目のラビング処理と第2回目のラビング処理とで、ラビング処理により作製するライン状凹凸形状の延長方向を90度異なる角度に設定する。より具体的に、ここでラビング布52の右から左の移動を往路、ラビング布52の左から右への移動を復路とする。左側端面より見た母材40の回転方向を、例えば第1回目のラビング処理では、往路は時計回り方向、復路は反時計回り方向に設定し、第2回目のラビング処理では、往路は反時計回り方向、復路は時計回り方向に設定する。これによりこの実施形態では、1台のラビング装置を使用して2回のラビング処理を実行し、設備の有効利用を図る。なおこれによりこのラビング装置50では、何ら工夫しない場合には、往路によりラビングした箇所を、復路では往路とは逆向きにラビングすることになり、いつまでも同一箇所をラビング処理することになる。そこでラビング装置50では、往路と復路との間の切り替えの期間で、ラビング布52の押圧を中止して母材40を微小角度回転させ、これにより徐々にラビング処理する領域を可変して母材40の全周をラビング処理する。

【0035】

ここでラビング布52は、ラビング処理に使用可能な各種の布材、天然皮革、人口皮革等を広く適用することができる。なおこの実施形態では、布材を適用して、表面に多数の纖維を植毛した植毛布によりラビング処理する。なおラビング布52としては、一般的に用いられるセルロース、レーヨン、ポリアミド(ナイロン:登録商標)、ポリエチレン等の繊維を植毛した植毛布を適用することができる。ここでラビング布52は、各繊維がパイル長1〜数mm、密度2〜4万フィラメント/cm2、パイル径数十〜300ディナール、パイル本数250〜1500/cm2程度の一般的なものを適用することができる。なおラビングかすを少なくする観点からは、レーヨン、ナイロンなどの化学繊維を使用した植毛布が好適であり、この場合、パイル長1〜2mm、密度2.5〜3.5万フィラメント/cm2、パイル径数50〜150ディナール、パイル本数600〜1000/cm2、フィラメントの広がる角度は5〜20゜である。

【0036】

この実施形態において、このラビング布52は、帯状の長尺形状によりロールに巻き取って供給され、ラビング布更新機構によりラビング処理に供する部位が順次更新される。図6は、このラビング布更新機構55を図5のラビング装置50の側方(奥側)より見て示す図である。このラビング布更新機構55において、供給リール56は、長尺によるラビング布52をロール状に保持し、この保持したラビング布52を順次送り出す。巻き取りリール57は、供給リール56より送り出されるラビング布52を巻き取り、押圧ローラ58は、供給リール56から巻き取りリール57に搬送されるラビング布52を母材40の側面に押し付ける。これによりラビング装置50は、ラビング処理の進行により傷みの進むラビング布52を徐々に更新しながらラビング処理し、ラビング処理の進行によるラビング痕の変化を有効に回避して高い精度により凹凸形状を作製する。

【0037】

ところでこの実施形態のようにロール版を使用した連続の処理によりパターン位相差フィルムを作製する場合には、簡易かつ高い精度でパターン位相差フィルムを量産することができる。このときロール版20の軸長を長くすれば、幅広によるロール材の処理により大画面用のパターン位相差フィルムを作製することができ、さらには幅方向への多数個取りによりパターン位相差フィルムを作製することができ、極めて製造上、便利になる。しかしながらロール版にあっては、円柱形状による側面をラビング処理することにより、配向膜作製用の金型を平板により作製する場合に比して、精度良くラビング処理することが困難な欠点があり、さらに軸長を長くした場合には、一段と作製が困難になる。

【0038】

しかしながらこの実施形態のように、ロール版20の母材40を回転させながら、ラビング布52を押し付けて回転軸aの方向に移動させるようにすれば、常に一定の条件によりロール版の全周をラビング処理することができ、高い精度により簡易にロール版20を作製することができる。また光軸ずれやシュリーレン欠陥の発生を有効に回避して全面に凹凸形状を作製することができ、これによっても精度の高いパターン位相差フィルムを作製可能とすることができる。

【0039】

なおロール版から凹凸形状を転写する際に発生する偏差(ロール版の円周面からパターン位相差フィルムの基材平面への幾何学的な形状の変換、転写時の静電場等により発生すると考えられる)が誤差として無視できない場合、この偏差を相殺する分だけ、ラビング方向の修正によりこの偏差が補正される。このラビング装置50では、このラビング方向の修正が、母材の回転速度に対してラビング布52の移動速度を変更して実行することができ、簡易にこの修正を実行することができる。

【0040】

以上の構成によれば、ロール版の母材を回転させながら、ラビング布を押し付けて移動させることによりロール版の全周を簡易かつ高い精度でラビング処理することができ、これにより精度の高いパターン位相差フィルムを大量生産することができる。

【0041】

またラビング布更新機構によりラビング処理に供する部位を逐次変更することができ、これによっても一段と高い精度でロール版を作製して、制度の高いパターン位相差フィルムを量産することができる。

【0042】

〔第2実施形態〕

図7は、第2実施形態に係るラビング装置の説明に供する図である。この実施形態においては、この図7に示すラビング装置59に関する構成が異なる点を除いて、第1実施形態と同一に構成される。

【0043】

このラビング装置59は、矢印Cにより示すように、ラビング布52を往復運動させるようにして、この往復運動における往路又は復路でのみ、ラビング布52を母材40の側面に押し付ける。またこれに対応してこのラビング装置59は、母材40を一方向のみに回転駆動する。また第1回目のラビング処理と、第2回目のラビング処理とで、母材40の回転方向を切り換え、又はラビング布52を母材40の側面に押し付ける期間を、往復運動の往路と復路との間で切り換え、これによりラビング方向を第1回目のラビング処理と第2回目のラビング処理とで切り換える。このラビング装置59は、この図7に関する構成が異なる点を除いて、第1実施形態のラビング装置50と同一に構成される。

【0044】

これによりこの実施形態では、1回目及び2回目のラビング処理中においては、それぞれラビング方向が一定方向となるように設定される。このように一定方向に設定して、このラビング装置59では、この一定方向が順目方向に設定される。

【0045】

図8は、この順目の説明に供する図面であり、ラビング布52の植毛面をその上方より見て取って示す図である。上述したようにラビング布52は、植毛布にであることからナイロン、レーヨン等による繊維60が植毛されている。順目は、ラビング布の摩擦抵抗が最も小さくなる摩擦方向であり、この図8に示す例では、上方より見て各繊維60の根元より先端に向かう方向が順目方向である。これによりこの実施形態では、ラビング方向がこの順目方向となるように、ラビング布52が長尺により切り出されて供給リール56にセットされる。これによりこの実施形態では、ラビング処理中に、植毛した繊維の向きが常に一定方向を向くように設定し、これによりライン状による凹凸形状の乱れを低減する。なおラビング布にあっては、各繊維の向きの乱れが大きい場合もある。そこでこのような場合には、各繊維の順目方向を平均値化等により統計的に処理して、ラビング布の順目方向を決定すれば良い。

【0046】

以上の構成によれば、ラビング布52の往復運動における往路又は復路だけ母材にラビング布を接触させてラビング処理するようにしても、第1実施形態に比してさらに一段と高い精度によりパターン位相差フィルムの製造用金型を作製することができ、これにより一段と精度の高いパターン位相差フィルムを大量生産することができる。

【0047】

〔他の実施形態〕

以上、本発明の実施に好適な具体的な構成を詳述したが、本発明は、本発明の趣旨を逸脱しない範囲で、上述の実施形態の構成を組み合わせたり、上述の実施形態の構成を種々に変更することができる。

【0048】

すなわち上述の実施形態では、全面に1方向の凹凸形状を作製した母材をレジスト膜によりマスクして他方向の凹凸形状を作製した後、レジスト膜を除去する製造工程によりロール版を製造する場合について述べたが、本発明はこれに限らず、種々の製造工程により作製した製造用金型によりパターン位相差フィルムを作製する場合に広く適用することができる。具体的に、右目用領域及び左目用領域に対応する領域を交互にマスクして、それぞれ凹凸形状を作製して製造用金型を作製する場合等にも広く適用することができる。

【0049】

また上述の実施形態は、配向膜3に関して、紫外線硬化性樹脂5の層の表面に図2の裝置により特定凹凸形状を転写し、紫外線照射によって硬化させて作製する場合を述べた。しかし本発明はこの形態に限らず、電子線硬化樹脂の層の表面に図2の如き裝置により特定凹凸形状を転写し、電子線照射によって硬化させて形成されても良い。この場合は、紫外線照射裝置15に代えて、公知の電子線照射裝置を用いる。又、電子線硬化樹脂は、光重合開始剤を含まないこと以外は、紫外線硬化樹脂と同様のものが使用できる。その他は、基本的に、紫外線硬化樹脂を用いる場合と、工程、使用材料とも同様となる。

【0050】

また上述の実施形態では、液晶表示パネルの使用を前提とする場合について述べたが、本発明はこれに限らず、有機ELパネル、プラズマディスプレイパネルの使用を前提とする場合にも広く適用することができ、また偏光フィルタを一体に設ける場合にも広く適用することができる。

【0051】

また上述の実施形態では、パターン位相差フィルムに係る配向膜の作製用に本発明を適用する場合について述べたが、本発明はこれに限らず、種々の光学フィルムに関して、配向膜に係る微細な凹凸形状を透明フィルム材に作製する場合に広く適用することができる。

【符号の説明】

【0052】

1 パターン位相差フィルム

2 基材

3 配向膜

4 位相差層

5 紫外線硬化性樹脂

10 製造工程

11 供給リール

12、19 ダイ

14 加圧ローラ

15、17 紫外線照射装置

16 剥離ローラ

18 巻き取りリール

20 ロール版

40 母材

42 第1凹凸領域

43 レジスト層

44 第2層膜

50、59 ラビング装置

51 ロール版駆動部

52 ラビング布

53 ラビング布駆動部

55 ラビング布更新機構

56 供給リール

57 巻き取りリール

58 押圧ローラ

60 繊維

【技術分野】

【0001】

本発明は、パッシブ方式による3次元画像表示に適用するパターン位相差フィルム等に関するものである。

【背景技術】

【0002】

フラットパネルディスプレイは、従来、2次元表示のものが主流であった。しかしながら、近年、3次元表示可能なフラットパネルディスプレイが注目を集めており、一部市販もされている。そして今後のフラットパネルディスプレイは3次元表示可能であることが当然に求められる傾向にあり、3次元表示可能なフラットパネルディスプレイの検討が幅広い分野において進められている。

【0003】

フラットパネルディスプレイにおいて3次元表示をするには、通常、何らかの方式で右目用の映像と、左目用の映像とを、それぞれ選択的に視聴者の右目及び左目に提供することが必要である。右目用の映像と左目用の映像とを選択的に提供する方法としては、例えば、パッシブ方式が知られている。このパッシブ方式の3次元表示方式について図を参照しながら説明する。図9は、液晶表示パネルを使用したパッシブ方式の3次元表示の一例を示す概略図である。この図9の例では、液晶表示パネルの垂直方向に連続する画素を、順次交互に、右目用の映像を表示する右目用画素、左目用の映像を表示する左目用画素に振り分け、それぞれ右目用及び左目用の画像データで駆動し、これにより右目用の映像と左目用の映像とを同時に表示する。なおこれにより液晶表示パネルの画面は、短辺が垂直方向で長辺が水平方向となる帯状の領域により、右目用の映像を表示する領域と左目用の映像を表示する領域とに交互に区分されることになる。

【0004】

さらにパッシブ方式では、液晶表示パネルのパネル面にパターン位相差フィルムを配置し、右目用及び左目用の画素からの直線偏光による出射光を、右目用及び左目用で回転方向の異なる円偏光に変換する。このためパターン位相差フィルムは、液晶表示パネルにおける領域の設定に対応して、遅相軸方向(屈折率が最大となる方向)が互いに直交する2種類の帯状領域が順次交互に形成される。これによりパッシブ方式では、対応する偏光フィルタを備えてなる眼鏡(メガネ)を装着して、右目用の映像と左目用の映像とをそれぞれ選択的に視聴者の右目及び左目に提供する。なおここでこの隣接する帯状領域の遅相軸方向は、通常、水平方向に対して、+45度と−45度、0度と+90度、又は0度と−90度の何れかの組み合わせが採用される。なおこの図9の例では、通常の画像表示装置における呼称に習って画面の長辺方向を水平方向として示す。なおパッシブ方式では、この図9における水平方向に連続する画素を垂直方向(画面の短辺方向)を長辺とする帯状領域に右目用及び左目用に振り分けて駆動すると共に、これに対応するようにパターン位相差フィルムを作製しても、同様に3次元画像を表示することができる。

【0005】

このパッシブ方式は、応答速度の遅い液晶表示装置でも適用することができ、さらにパターン位相差フィルムと円偏光メガネとを用いた簡易な構成で3次元表示することができる。従ってパッシブ方式の液晶表示装置は、今後の3次元表示装置の中心的存在となるものとして非常に注目されている。

【0006】

このパッシブ方式に係るパターン位相差フィルムは、画素の割り当てに対応して透過光に位相差を与えるパターン状の位相差層が必要である。このパターン位相差フィルムは、まだ広く研究、開発が行われておらず、標準的な技術としても確立されているものがないのが現状である。

【0007】

このパターン位相差フィルムに関して、特許文献1には、配向規制力を制御した光配向膜をガラス基板上に形成し、この光配向膜により液晶の配列をパターンニングして位相差層を作成する方法が開示されている。また特許文献2には、レーザーの照射によりロール版の周囲に微細な凹凸形状を形成し、この凹凸形状を転写してパターン状に配向規制力を制御した光配向膜を作製する方法が開示されている。

【0008】

このようなパターン位相差フィルムは、高い精度により効率良く量産できることが望まれるものの、従来の手法においては、係る観点において、実用上未だ不十分な問題がある。より具体的には、効率良く量産する観点からは、ロール版を使用して作成する方法が優れるものの、ロール版を使用する場合には、このロール版を精度良く、かつ簡易な工程により作製しなければならない問題がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−49865号公報

【特許文献2】特開2010−152296号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明はこのような状況に鑑みてなされたものであり、パッシブ方式に係るパターン位相差フィルム等に関して、高い精度により効率良く量産できるようにすることを目的とする。

【課題を解決するための手段】

【0011】

本発明者は、上記課題を解決するために鋭意研究を重ね、ロール版により配向膜に係る凹凸形状を作製するようにして、ロール版の母材を回転させながら、ラビング布を母材に押し付けて移動させ、これにより斜め方向に延長するライン状の凹凸形状を作製するとの着想に至り、本発明を完成するに至った。

【0012】

具体的には、本発明では、以下のようなものを提供する。

【0013】

(1) 凹凸形状の転写に供するロール版の母材をラビング処理して、前記母材の円筒としての側面に前記凹凸形状を作製するラビング装置において、

前記母材を回転駆動するロール版の駆動部と、

前記母材の側面にラビング布を押し付けて、前記ラビング布を前記母材の回転軸に沿った方向に移動させるラビング布の駆動部とを備え、

前記ラビング布が接触する部位の前記母材の周速度と、前記ラビング布の移動速度とにより前記母材の周囲を螺旋(らせん)状に摩擦し、該螺旋状の摩擦の繰り返しにより前記母材の側面をラビング処理する。

【0014】

(1)によれば、ラビング布の移動と母材の回転との設定により、所望の方向に延長するライン状の凹凸形状を作製してロール版を作製することができる。従ってこのロール版により、例えばパターン位相差フィルムを高い精度で効率良く量産することができる。

【0015】

(2) (1)において、長尺によるラビング布をロール状に保持して順次送り出す供給リールと、前記供給リールより送り出される前記ラビング布を巻き取る巻き取りリールとによるラビング布更新機構をさらに備え、

前記ラビング布更新機構により搬送される前記ラビング布を押圧ローラにより前記母材の側面に押し付けてラビング処理する。

【0016】

(2)によれば、ラビング処理の進行により傷みの進むラビング布を徐々に更新しながらラビング処理することができ、これによりラビング処理の進行によるラビング痕の変化を有効に回避して高い精度によりラビング処理することができる。

【0017】

(3) 凹凸形状の転写に供するロール版の母材をラビング処理して、前記母材の円筒としての側面に前記凹凸形状を作製するラビング方法において、

ラビング布を前記母材の側面に押し付けた状態で、前記母材を回転させながら前記ラビング布を前記母材の回転軸に沿った方向に移動させることにより、前記母材の周囲を螺旋状に摩擦し、該螺旋状の摩擦の繰り返しにより前記母材の側面をラビング処理する。

【0018】

(3)によれば、ラビング布の移動と母材の回転との設定により、所望の方向に延長するライン状の凹凸形状を作製してロール版を作製することができる。従ってこのロール版により、例えばパターン位相差フィルム等のフィルム材を高い精度で効率良く量産することができる。

【0019】

(4) 透明フィルム材による基材上に設けられた配向膜による配向規制力により位相差層をパターンニングして、前記位相差層の透過光に対応する位相差を与えるパターン位相差フィルムの製造方法において、

前記配向膜には、

ロール版の表面形状の転写により、微小なライン状の凹凸形状が略一定方向に形成された第1の領域と、前記第1の領域とは異なる方向に微小なライン状の凹凸形状が形成された第2の領域とが、帯状に交互に設けられ、

前記製造方法は、

ラビング布を前記ロール版の母材の円筒としての側面に押し付けた状態で、前記母材を回転させながら前記ラビング布を前記母材の回転軸に沿った方向に移動させることにより、前記母材の周囲を螺旋状に摩擦し、該螺旋状の摩擦の繰り返しにより前記母材の側面に前記第1の領域に対応する凹凸形状を作製する第1の凹凸形状作製工程と、

前記ラビング布を前記母材の側面に接触させた状態における前記母材の回転方向又は前記ロール布の移動方向を前記第1の凹凸形状作製工程とは逆向きに設定して、ラビング布を前記母材の側面に押し付けた状態で、前記ロール版の母材を回転させながら前記ラビング布を前記母材の回転軸に沿った方向に移動させることにより、前記母材の周囲を螺旋状に摩擦し、該螺旋状の摩擦の繰り返しにより前記母材の側面に前記第2の領域に対応する凹凸形状を作製する第2の凹凸形状作製工程とを備える。

【0020】

(4)によれば、ラビング布の移動と母材の回転との設定により、所望の方向に延長するライン状の凹凸形状を作製してロール版を作製することができる。従ってこのロール版によりパターン位相差フィルムを高い精度で効率良く量産することができる。

【発明の効果】

【0021】

本発明によれば、高い精度により効率良くパターン位相差フィルム等のフィルム材を量産することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の第1実施形態に係るパターン位相差フィルムを示す図である。

【図2】図1のパターン位相差フィルムの製造工程の説明に供する図である。

【図3】図2の金型の製造方法の説明に供する図である。

【図4】図3の続きを示す図である。

【図5】ラビング装置を示す図である。

【図6】2回目のラビング処理におけるラビング装置の設定を示す図である。

【図7】本発明の第2実施形態に係るラビング装置を示す図である。

【図8】順目の説明に供する図である。

【図9】パッシブ方式による3次元画像表示の説明に供する図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態について図面を参照しながら説明する。

〔第1実施形態〕

図1は、本発明の第1実施形態に係る画像表示装置に適用されるパターン位相差フィルムを示す図である。この第1実施形態に係る画像表示装置は、垂直方向(図1においては左右方向)に連続する液晶表示パネルの画素が、順次交互に、右目用の映像を表示する右目用画素、左目用の映像を表示する左目用画素に振り分けられて、それぞれ右目用及び左目用の画像データで駆動される。これにより画像表示装置は、右目用の映像を表示する帯状の領域と、左目用の映像を表示する帯状の領域とに表示画面が交互に区分され、右目用の映像と左目用の映像とを同時に表示する。この画像表示装置は、この液晶表示パネルのパネル面に、この図1に示すパターン位相差フィルム1が配置され、このパターン位相差フィルム1により右目用及び左目用の画素からの出射光にそれぞれ対応する位相差を与える。これによりこの画像表示装置は、パッシブ方式により所望の立体画像を表示する。

【0024】

ここでパターン位相差フィルム1は、TAC(トリアセチルセルロース)等の透明フィルムからなる基材2の一方の面上に、配向膜3、位相差層4が順次作製される。パターン位相差フィルム1は、位相差層4が屈折率異方性を保持した状態で固化(硬化)された液晶材料により形成され、この液晶材料の配向を配向膜3の配向規制力によりパターンニングする。なおこの液晶分子の配向を図1では細長い楕円により誇張して示す。このパターンニングにより、パターン位相差フィルム1は、液晶表示パネルにおける画素の割り当てに対応して、一定の幅により、右目用の領域Aと、左目用の領域Bとが順次交互に帯状に形成され、右目用及び左目用の画素からの出射光にそれぞれ対応する位相差を与える。

【0025】

パターン位相差フィルム1は、基材2の表面に紫外線硬化性樹脂5が塗布された後、この紫外線硬化性樹脂5の表面に微小な凹凸形状が形成される。パターン位相差フィルム1は、この紫外線硬化性樹脂5の表面の凹凸形状により配向膜3が形成される。パターン位相差フィルム1は、後述する金型の表面に作製された微小な凹凸形状を転写して、配向膜3に係る微小な凹凸形状が作製され、この凹凸形状による配向規制力により位相差層4をパターンニングする。このため配向膜3は、右目用及び左目用の帯状領域A及びBにそれぞれ対応する帯状の領域が順次交互に形成され、それぞれ微小な凹凸形状が作製される。ここでこの微小な凹凸形状は、一方向に延長するライン状(線)の凹凸形状により形成され、この一方向に延長する方向が右目用領域Aと左目用領域Bのうちの何れか一方向に対応する第1の領域及び右目用領域Aと左目用領域Bのうちの他方向に対応する第2の領域とで互いに90度異なる方向となるように、かつ各領域の延長方向(水平方向であり、図1に於いては右上と左下とを結ぶ方向に対応)に対して45度傾くように形成される。なおこの各領域の延長方向に対する傾きにあっては、基材2のリタデーションが無視できない程度に大きい場合には、リタデーション値に応じて、適宜、増減される。パターン位相差フィルム1は、この図1に示す基本構成に加えて、粘着層、セパレータフィルム、反射防止フィルム等が必要に応じて設けられる。

【0026】

〔パターン位相差フィルム製造工程〕

図2は、このパターン位相差フィルム1の製造工程を示す略線図である。この製造工程10は、基材2がロールにより提供され、この基材2を供給リール11から供給する。製造工程10は、ダイ12によりこの基材2に紫外線硬化樹脂の塗布液を塗布する。この製造工程10において、ロール版20は、パターン位相差フィルム1の配向膜3に係る凹凸形状が周囲に形成された円筒形状の金型である。製造工程10は、紫外線硬化樹脂が塗布された基材2を加圧ローラ14によりロール版20に押圧し、高圧水銀燈からなる紫外線照射装置15による紫外線の照射により紫外線硬化樹脂を硬化させる。これにより製造工程10は、ロール版20の円筒としての側面(以下、単に「側面」とも呼ぶ)に形成された凹凸形状を基材2に転写する。その後、剥離ローラ16によりロール版20から基材2を剥離し、ダイ19により液晶材料を塗布する。またその後、紫外線照射装置17による紫外線の照射により液晶材料を硬化させた後、巻き取りリール18に巻き取る。パターン位相差フィルム1は、この巻き取りリール18に巻き取ったシート材に、必要に応じて粘着層、反射防止層等を形成した後、所望の大きさに切断して作製される。これによりパターン位相差フィルム1は、ロール版20を用いた凹凸形状の転写により、ロールにより提供される基材2を連続して処理して効率良く大量生産される。なお紫外線硬化樹脂としては、アクリレート系、メタクリレート系、エポキシ系等の単量体、プレポリマー、或いはこれらの混合物にベンゾフェノン、芳香族ヨードニウム等の光重合開始剤を添加したものを使用する。

【0027】

〔ロール版製造工程〕

図3及び図4は、パターン位相差フィルムの製造用金型であるロール版20の製造工程を示す図である。なおこの図3及び図4において、パターン位相差フィルム1の領域A、Bに対応する領域を、それぞれ符号ARA、ARBにより示す。この製造工程では、母材40の表面を研磨して平滑化した後(図3(a))、第1の凹凸形状作製工程において、母材40の全面に微小なライン状凹凸形状による第1凹凸領域42を形成する(図3(b))。ここで母材40は、ロール版20の外形形状に対応する円筒形状の金属材料である。母材40は、後述するレジスト層43等を剥離除去可能に積層できるものであれば特に限定されるものではなく、ニッケル、クロム、チタン、銅、コバルト等の各種金属材料、SiO2、DLC(ダイヤモンド状炭素)、TiO2、等の各種無機酸化物等を広く適用することができるものの、後述するレジスト層43等を剥離除去可能に積層する観点から、金属材料、DLC、TiO2等であることが好ましく、ニッケル、クロム、DLCであることがより好ましい。またスパッタリング等の手法を適用して各種の金属材料層を表面に作製したものを適用しても良く、例えばこの表面の金属材料層にタングステン、チタン、金属化合物である酸化チタン、窒化チタン、タングステンカーバイド、酸化クロム、クロムモリブデン、ニッケルクロムモリブデンを適用すれば、強度を向上させることができる。

【0028】

第1凹凸領域42は、母材40の表面に、配向膜3の右目用領域又は左目用領域の凹凸形状に対応する微小な凹凸形状を作製して形成される。なおここで言う表面とは円筒形状をした母材40の円筒としての側面を意味する。具体的に、この実施形態では、ラビング布を使用したラビング処理によりこの凹凸形状が作製される。なおこの図3及び続く図4では、便宜上、ラビングロールRによりラビング処理を示す。

【0029】

続いてロール版20は、マスク作製工程において、レジスト材料により、右目用領域Aに対応する領域ARAを被覆し、かつ左目用領域Bに対応する領域ARBを露出させたマスクが作製される。すなわちこの工程では、ポジ型のレジスト剤を全面に塗布した後、露光、現像処理することにより、左目用領域Bに対応する領域ARBを露出させたマスクが作製される。なおレジスト材料としては特に限定されるものではなく、ネガ型レジスト材料を適用しても良い。また塗布方法、露光方法にあっても種々の手法を広く適用することができる

【0030】

続いて図4(d)に示すように、薄膜作製工程において、全面に、無機材料の第2層膜44が、0.1μmの膜厚で作製される。これによりレジスト層43によりマスクされていない母材40の表面に、第2層膜44からなる第2層パターンが形成される。なおこの第2層膜44は、例えばスパッタリングの手法を適用してクロム、チタン、ニッケル等の金属材料、金属化合物、DLCを成膜して作製される。

【0031】

続いて図4(e)に示すように、第2の凹凸形状作製工程において、第1凹凸領域42と異なる方向(この実施形態では第1凹凸領域42のラビング方向とは90度の角度をなす方向である)に全面をラビング処理し、第2層膜44の表面に凹凸形状を作製する。その後、製造工程は、図4(f)に示すように、続くレジスト除去工程において、レジスト層43を、その上層の第2層膜44と共に除去し、これにより2回の凹凸形状作製処理により配向膜3の領域A及びBに対応する凹凸形状を作製する。

【0032】

〔ラビング装置〕

図5は、ラビング装置を示す図である。このラビング装置50は、空気清浄度が管理されたクリーンルーム内に設置され、これにより異物の付着による製造不良を有効に回避する。この実施形態の製造工程10では、このラビング装置50により、図3(b)について上述した第1回目のラビング処理、図4(e)について上述した第2回目のラビング処理を実行する。

【0033】

このラビング装置50は、ロール版20に係る円筒形状の母材40をその中心軸aがほぼ水平になるように保持し、ロール版駆動部51によりこの母材40を該中心軸aの周りに回転駆動する。この状態でこのラビング装置50は、この母材40の側面にラビング布52を押し付け、ラビング布駆動部53により母材40の回転軸aに沿った方向に移動させる。ここでラビング布52の移動速度と、ラビング布52が接触している箇所の母材40の周速度とは、等しい速度に設定される。これによりラビング装置50は、ラビング布52により母材40の側面を摩擦して、この摩擦痕を母材40の側面に螺旋(らせん)状に形成する。またラビング布52の移動速度と、ラビング布52が接触している箇所の母材40の周速度とを等しい速度に設定することにより、この螺旋状の摩擦痕に、円周方向接線方向に対して斜め45度に傾いた方向に延長するライン状の凹凸形状を作製する。

【0034】

ラビング装置50において、ラビング布駆動部53は、電動機を備えてなり、母材40の側面に接触させた状態で、矢印Aにより示すように、ラビング布52を往復運動させることにより、母材40の回転軸aに沿った方向にラビング布52を移動させる。ロール版駆動部51は、このラビング布52の往復運動における往路と復路とで、矢印Bにより示すように、母材40の回転方向を切り換える。また図3(b)について上述した第1回目のラビング処理と、図4(e)について上述した第2回目のラビング処理とで、この往復運動によって切り換える母材40の回転方向を逆向きに設定し、これにより第1回目のラビング処理と第2回目のラビング処理とで、ラビング処理により作製するライン状凹凸形状の延長方向を90度異なる角度に設定する。より具体的に、ここでラビング布52の右から左の移動を往路、ラビング布52の左から右への移動を復路とする。左側端面より見た母材40の回転方向を、例えば第1回目のラビング処理では、往路は時計回り方向、復路は反時計回り方向に設定し、第2回目のラビング処理では、往路は反時計回り方向、復路は時計回り方向に設定する。これによりこの実施形態では、1台のラビング装置を使用して2回のラビング処理を実行し、設備の有効利用を図る。なおこれによりこのラビング装置50では、何ら工夫しない場合には、往路によりラビングした箇所を、復路では往路とは逆向きにラビングすることになり、いつまでも同一箇所をラビング処理することになる。そこでラビング装置50では、往路と復路との間の切り替えの期間で、ラビング布52の押圧を中止して母材40を微小角度回転させ、これにより徐々にラビング処理する領域を可変して母材40の全周をラビング処理する。

【0035】

ここでラビング布52は、ラビング処理に使用可能な各種の布材、天然皮革、人口皮革等を広く適用することができる。なおこの実施形態では、布材を適用して、表面に多数の纖維を植毛した植毛布によりラビング処理する。なおラビング布52としては、一般的に用いられるセルロース、レーヨン、ポリアミド(ナイロン:登録商標)、ポリエチレン等の繊維を植毛した植毛布を適用することができる。ここでラビング布52は、各繊維がパイル長1〜数mm、密度2〜4万フィラメント/cm2、パイル径数十〜300ディナール、パイル本数250〜1500/cm2程度の一般的なものを適用することができる。なおラビングかすを少なくする観点からは、レーヨン、ナイロンなどの化学繊維を使用した植毛布が好適であり、この場合、パイル長1〜2mm、密度2.5〜3.5万フィラメント/cm2、パイル径数50〜150ディナール、パイル本数600〜1000/cm2、フィラメントの広がる角度は5〜20゜である。

【0036】

この実施形態において、このラビング布52は、帯状の長尺形状によりロールに巻き取って供給され、ラビング布更新機構によりラビング処理に供する部位が順次更新される。図6は、このラビング布更新機構55を図5のラビング装置50の側方(奥側)より見て示す図である。このラビング布更新機構55において、供給リール56は、長尺によるラビング布52をロール状に保持し、この保持したラビング布52を順次送り出す。巻き取りリール57は、供給リール56より送り出されるラビング布52を巻き取り、押圧ローラ58は、供給リール56から巻き取りリール57に搬送されるラビング布52を母材40の側面に押し付ける。これによりラビング装置50は、ラビング処理の進行により傷みの進むラビング布52を徐々に更新しながらラビング処理し、ラビング処理の進行によるラビング痕の変化を有効に回避して高い精度により凹凸形状を作製する。

【0037】

ところでこの実施形態のようにロール版を使用した連続の処理によりパターン位相差フィルムを作製する場合には、簡易かつ高い精度でパターン位相差フィルムを量産することができる。このときロール版20の軸長を長くすれば、幅広によるロール材の処理により大画面用のパターン位相差フィルムを作製することができ、さらには幅方向への多数個取りによりパターン位相差フィルムを作製することができ、極めて製造上、便利になる。しかしながらロール版にあっては、円柱形状による側面をラビング処理することにより、配向膜作製用の金型を平板により作製する場合に比して、精度良くラビング処理することが困難な欠点があり、さらに軸長を長くした場合には、一段と作製が困難になる。

【0038】

しかしながらこの実施形態のように、ロール版20の母材40を回転させながら、ラビング布52を押し付けて回転軸aの方向に移動させるようにすれば、常に一定の条件によりロール版の全周をラビング処理することができ、高い精度により簡易にロール版20を作製することができる。また光軸ずれやシュリーレン欠陥の発生を有効に回避して全面に凹凸形状を作製することができ、これによっても精度の高いパターン位相差フィルムを作製可能とすることができる。

【0039】

なおロール版から凹凸形状を転写する際に発生する偏差(ロール版の円周面からパターン位相差フィルムの基材平面への幾何学的な形状の変換、転写時の静電場等により発生すると考えられる)が誤差として無視できない場合、この偏差を相殺する分だけ、ラビング方向の修正によりこの偏差が補正される。このラビング装置50では、このラビング方向の修正が、母材の回転速度に対してラビング布52の移動速度を変更して実行することができ、簡易にこの修正を実行することができる。

【0040】

以上の構成によれば、ロール版の母材を回転させながら、ラビング布を押し付けて移動させることによりロール版の全周を簡易かつ高い精度でラビング処理することができ、これにより精度の高いパターン位相差フィルムを大量生産することができる。

【0041】

またラビング布更新機構によりラビング処理に供する部位を逐次変更することができ、これによっても一段と高い精度でロール版を作製して、制度の高いパターン位相差フィルムを量産することができる。

【0042】

〔第2実施形態〕

図7は、第2実施形態に係るラビング装置の説明に供する図である。この実施形態においては、この図7に示すラビング装置59に関する構成が異なる点を除いて、第1実施形態と同一に構成される。

【0043】

このラビング装置59は、矢印Cにより示すように、ラビング布52を往復運動させるようにして、この往復運動における往路又は復路でのみ、ラビング布52を母材40の側面に押し付ける。またこれに対応してこのラビング装置59は、母材40を一方向のみに回転駆動する。また第1回目のラビング処理と、第2回目のラビング処理とで、母材40の回転方向を切り換え、又はラビング布52を母材40の側面に押し付ける期間を、往復運動の往路と復路との間で切り換え、これによりラビング方向を第1回目のラビング処理と第2回目のラビング処理とで切り換える。このラビング装置59は、この図7に関する構成が異なる点を除いて、第1実施形態のラビング装置50と同一に構成される。

【0044】

これによりこの実施形態では、1回目及び2回目のラビング処理中においては、それぞれラビング方向が一定方向となるように設定される。このように一定方向に設定して、このラビング装置59では、この一定方向が順目方向に設定される。

【0045】

図8は、この順目の説明に供する図面であり、ラビング布52の植毛面をその上方より見て取って示す図である。上述したようにラビング布52は、植毛布にであることからナイロン、レーヨン等による繊維60が植毛されている。順目は、ラビング布の摩擦抵抗が最も小さくなる摩擦方向であり、この図8に示す例では、上方より見て各繊維60の根元より先端に向かう方向が順目方向である。これによりこの実施形態では、ラビング方向がこの順目方向となるように、ラビング布52が長尺により切り出されて供給リール56にセットされる。これによりこの実施形態では、ラビング処理中に、植毛した繊維の向きが常に一定方向を向くように設定し、これによりライン状による凹凸形状の乱れを低減する。なおラビング布にあっては、各繊維の向きの乱れが大きい場合もある。そこでこのような場合には、各繊維の順目方向を平均値化等により統計的に処理して、ラビング布の順目方向を決定すれば良い。

【0046】

以上の構成によれば、ラビング布52の往復運動における往路又は復路だけ母材にラビング布を接触させてラビング処理するようにしても、第1実施形態に比してさらに一段と高い精度によりパターン位相差フィルムの製造用金型を作製することができ、これにより一段と精度の高いパターン位相差フィルムを大量生産することができる。

【0047】

〔他の実施形態〕

以上、本発明の実施に好適な具体的な構成を詳述したが、本発明は、本発明の趣旨を逸脱しない範囲で、上述の実施形態の構成を組み合わせたり、上述の実施形態の構成を種々に変更することができる。

【0048】

すなわち上述の実施形態では、全面に1方向の凹凸形状を作製した母材をレジスト膜によりマスクして他方向の凹凸形状を作製した後、レジスト膜を除去する製造工程によりロール版を製造する場合について述べたが、本発明はこれに限らず、種々の製造工程により作製した製造用金型によりパターン位相差フィルムを作製する場合に広く適用することができる。具体的に、右目用領域及び左目用領域に対応する領域を交互にマスクして、それぞれ凹凸形状を作製して製造用金型を作製する場合等にも広く適用することができる。

【0049】

また上述の実施形態は、配向膜3に関して、紫外線硬化性樹脂5の層の表面に図2の裝置により特定凹凸形状を転写し、紫外線照射によって硬化させて作製する場合を述べた。しかし本発明はこの形態に限らず、電子線硬化樹脂の層の表面に図2の如き裝置により特定凹凸形状を転写し、電子線照射によって硬化させて形成されても良い。この場合は、紫外線照射裝置15に代えて、公知の電子線照射裝置を用いる。又、電子線硬化樹脂は、光重合開始剤を含まないこと以外は、紫外線硬化樹脂と同様のものが使用できる。その他は、基本的に、紫外線硬化樹脂を用いる場合と、工程、使用材料とも同様となる。

【0050】

また上述の実施形態では、液晶表示パネルの使用を前提とする場合について述べたが、本発明はこれに限らず、有機ELパネル、プラズマディスプレイパネルの使用を前提とする場合にも広く適用することができ、また偏光フィルタを一体に設ける場合にも広く適用することができる。

【0051】

また上述の実施形態では、パターン位相差フィルムに係る配向膜の作製用に本発明を適用する場合について述べたが、本発明はこれに限らず、種々の光学フィルムに関して、配向膜に係る微細な凹凸形状を透明フィルム材に作製する場合に広く適用することができる。

【符号の説明】

【0052】

1 パターン位相差フィルム

2 基材

3 配向膜

4 位相差層

5 紫外線硬化性樹脂

10 製造工程

11 供給リール

12、19 ダイ

14 加圧ローラ

15、17 紫外線照射装置

16 剥離ローラ

18 巻き取りリール

20 ロール版

40 母材

42 第1凹凸領域

43 レジスト層

44 第2層膜

50、59 ラビング装置

51 ロール版駆動部

52 ラビング布

53 ラビング布駆動部

55 ラビング布更新機構

56 供給リール

57 巻き取りリール

58 押圧ローラ

60 繊維

【特許請求の範囲】

【請求項1】

凹凸形状の転写に供するロール版の母材をラビング処理して、前記母材の円筒としての側面に前記凹凸形状を作製するラビング装置において、

前記母材を回転駆動するロール版の駆動部と、

前記母材の側面にラビング布を押し付けて、前記ラビング布を前記母材の回転軸に沿った方向に移動させるラビング布の駆動部とを備え、

前記ラビング布が接触する部位の前記母材の周速度と、前記ラビング布の移動速度とにより前記母材の周囲を螺旋状に摩擦し、該螺旋状の摩擦の繰り返しにより前記母材の側面をラビング処理する

ラビング装置。

【請求項2】

長尺によるラビング布をロール状に保持して順次送り出す供給リールと、前記供給リールより送り出される前記ラビング布を巻き取る巻き取りリールとによるラビング布更新機構をさらに備え、

前記ラビング布更新機構により搬送される前記ラビング布を押圧ローラにより前記母材の側面に押し付けてラビング処理する

請求項1に記載のラビング装置。

【請求項3】

凹凸形状の転写に供するロール版の母材をラビング処理して、前記母材の円筒としての側面に前記凹凸形状を作製するラビング方法において、

ラビング布を前記母材の側面に押し付けた状態で、前記母材を回転させながら前記ラビング布を前記母材の回転軸に沿った方向に移動させることにより、前記母材の周囲を螺旋状に摩擦し、該螺旋状の摩擦の繰り返しにより前記母材の側面をラビング処理する

ラビング方法。

【請求項4】

透明フィルム材による基材上に設けられた配向膜による配向規制力により位相差層をパターンニングして、前記位相差層の透過光に対応する位相差を与えるパターン位相差フィルムの製造方法において、

前記配向膜には、

ロール版の表面形状の転写により、微小なライン状の凹凸形状が略一定方向に形成された第1の領域と、前記第1の領域とは異なる方向に微小なライン状の凹凸形状が形成された第2の領域とが、帯状に交互に設けられ、

前記製造方法は、

ラビング布を前記ロール版の母材の円筒としての側面に押し付けた状態で、前記母材を回転させながら前記ラビング布を前記母材の回転軸に沿った方向に移動させることにより、前記母材の周囲を螺旋状に摩擦し、該螺旋状の摩擦の繰り返しにより前記母材の側面に前記第1の領域に対応する凹凸形状を作製する第1の凹凸形状作製工程と、

前記ラビング布を前記母材の側面に接触させた状態における前記母材の回転方向又は前記ロール布の移動方向を前記第1の凹凸形状作製工程とは逆向きに設定して、ラビング布を前記母材の側面に押し付けた状態で、前記ロール版の母材を回転させながら前記ラビング布を前記母材の回転軸に沿った方向に移動させることにより、前記母材の周囲を螺旋状に摩擦し、該螺旋状の摩擦の繰り返しにより前記母材の側面に前記第2の領域に対応する凹凸形状を作製する第2の凹凸形状作製工程とを備える

パターン位相差フィルムの製造方法。

【請求項1】

凹凸形状の転写に供するロール版の母材をラビング処理して、前記母材の円筒としての側面に前記凹凸形状を作製するラビング装置において、

前記母材を回転駆動するロール版の駆動部と、

前記母材の側面にラビング布を押し付けて、前記ラビング布を前記母材の回転軸に沿った方向に移動させるラビング布の駆動部とを備え、

前記ラビング布が接触する部位の前記母材の周速度と、前記ラビング布の移動速度とにより前記母材の周囲を螺旋状に摩擦し、該螺旋状の摩擦の繰り返しにより前記母材の側面をラビング処理する

ラビング装置。

【請求項2】

長尺によるラビング布をロール状に保持して順次送り出す供給リールと、前記供給リールより送り出される前記ラビング布を巻き取る巻き取りリールとによるラビング布更新機構をさらに備え、

前記ラビング布更新機構により搬送される前記ラビング布を押圧ローラにより前記母材の側面に押し付けてラビング処理する

請求項1に記載のラビング装置。

【請求項3】

凹凸形状の転写に供するロール版の母材をラビング処理して、前記母材の円筒としての側面に前記凹凸形状を作製するラビング方法において、

ラビング布を前記母材の側面に押し付けた状態で、前記母材を回転させながら前記ラビング布を前記母材の回転軸に沿った方向に移動させることにより、前記母材の周囲を螺旋状に摩擦し、該螺旋状の摩擦の繰り返しにより前記母材の側面をラビング処理する

ラビング方法。

【請求項4】

透明フィルム材による基材上に設けられた配向膜による配向規制力により位相差層をパターンニングして、前記位相差層の透過光に対応する位相差を与えるパターン位相差フィルムの製造方法において、

前記配向膜には、

ロール版の表面形状の転写により、微小なライン状の凹凸形状が略一定方向に形成された第1の領域と、前記第1の領域とは異なる方向に微小なライン状の凹凸形状が形成された第2の領域とが、帯状に交互に設けられ、

前記製造方法は、

ラビング布を前記ロール版の母材の円筒としての側面に押し付けた状態で、前記母材を回転させながら前記ラビング布を前記母材の回転軸に沿った方向に移動させることにより、前記母材の周囲を螺旋状に摩擦し、該螺旋状の摩擦の繰り返しにより前記母材の側面に前記第1の領域に対応する凹凸形状を作製する第1の凹凸形状作製工程と、

前記ラビング布を前記母材の側面に接触させた状態における前記母材の回転方向又は前記ロール布の移動方向を前記第1の凹凸形状作製工程とは逆向きに設定して、ラビング布を前記母材の側面に押し付けた状態で、前記ロール版の母材を回転させながら前記ラビング布を前記母材の回転軸に沿った方向に移動させることにより、前記母材の周囲を螺旋状に摩擦し、該螺旋状の摩擦の繰り返しにより前記母材の側面に前記第2の領域に対応する凹凸形状を作製する第2の凹凸形状作製工程とを備える

パターン位相差フィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−114250(P2013−114250A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−263484(P2011−263484)

【出願日】平成23年12月1日(2011.12.1)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年12月1日(2011.12.1)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]