ラベル付き容器とその製造方法

【課題】ラベルが十分な接着強度で貼着し、ラベルによる変形の無い薄肉容器を提供すること。

【解決手段】厚みが30〜120μmであり、ガーレ柔軟度が5〜40mgfであり、融解熱量が10〜55J/gである接着剤層を有するラベルを、厚みが50〜130μmの容器の胴体に、ラベルのガーレ柔軟度が5〜40mgfである方向が容器胴体の周方向となるようにインモールド法により貼着する。

【解決手段】厚みが30〜120μmであり、ガーレ柔軟度が5〜40mgfであり、融解熱量が10〜55J/gである接着剤層を有するラベルを、厚みが50〜130μmの容器の胴体に、ラベルのガーレ柔軟度が5〜40mgfである方向が容器胴体の周方向となるようにインモールド法により貼着する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ラベル付き容器とその製造方法に関する。特に、インモールドラベル法によりラベル付きの薄肉容器を形成した場合に、容器の変形が見られず、且つラベルの接着強度が高いことを特徴とするラベル付き容器とその製造方法に関する。

【背景技術】

【0002】

ポリエチレンテレフタレート(PET)やポリオレフィンなどの樹脂からなる容器には、現在、市場で広範な用途に用いられている。これらは、内容物を表示する様々なタイプのラベルが貼り付けられ、内容物を充填したうえで商品として販売されている。このようなラベル付き容器は、筒状の熱収縮性フィルムラベル(所謂、シュリンクラベル)を容器に装填した後に熱収縮させたり、筒状の伸縮性フィルムラベル(所謂、ストレッチラベル)を引き延ばして容器に装填したりすることにより主として製造されている(例えば特許文献1〜4参照)。

【0003】

近年、容器の製造コストを抑え、環境問題にも対処することが一段と求められるようになっている。この様な市場要請に対応するため、樹脂容器の薄肉化が一段と進んでいる。容器を薄肉化することで、原料として使用する樹脂量を減らすとともに、消費者が内容物を使い切った後に空の容器を容易に潰して減容化でき、回収しやすくすることが要求されるようになっている。しかしながら、容器を薄肉化すると、熱収縮性や伸縮性を有する筒状フィルムラベルを貼着しようとしたときに、フィルムラベルの収縮応力に薄肉容器が耐えきれずに潰れてしまい、容器の所期の形状を保つことができなくなってしまう。また、ラベルに関しても、製造コスト削減や環境問題に対応するべくラベル自体の面積を小さくしようとした場合に、フィルムラベルが筒状であると、自ずと限界がある。

【0004】

そこで、筒状フィルムラベルの熱収縮性や伸縮性を利用して容器と一体化するラベルのかわりに、非筒状のラベルをインモールドラベル法により容器に貼着する方法が注目されている。インモールドラベル法は、あらかじめラベルを装着した金型内でパリソンやプリフォームをブロー成形等することによって、容器成形とラベルの貼着を同時に行う方法である。この方法によれば、筒状フィルムラベルの収縮に起因する薄肉容器変形の問題を軽減することができる。また、インモールドラベル法によれば、筒状フィルムラベルを用いる方法と比べてラベル付き容器の製造工程数や製造スペースを減らして製造コストを削減することができる。また、意匠性に優れた容器やラベルが剥がれにくい容器を製造することができるという利点もある。このため、インモールドラベル法やそれに用いるラベルについて種々の検討や改良がなされている(例えば特許文献5および6参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭56−48941号公報

【特許文献2】特開平1−99935号公報

【特許文献3】特開平2−37837号公報

【特許文献4】特開2007−197088号公報

【特許文献5】特開昭58−69015号公報

【特許文献6】欧州特許公開第254923号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

確かにインモールドラベル法によれば、筒状フィルムラベルの収縮性を利用して貼着する場合に比べると、ラベルの収縮に起因する容器の変形を軽減することができる。しかしながらインモールドラベル法により、特に薄肉化した容器にラベルを貼着しようとすると、ブロー成形直後の容器にデント(ラベルの貼着部分の凹み)やバルジ(ラベルの貼着部分の膨らみ)が発生してしまい、容器が部分的に変形して見栄えが悪くなってしまうという問題があることが判明した。それに加えて、厚肉容器へラベルを貼着する際には得られていた接着強度が、薄肉容器への貼着では十分に得られなくなることも判明した。このため、薄肉容器としての形状を保っていながら、そこに十分な接着強度でラベルが貼着しているラベル付き容器は、いまだに提供されるに至っていない。

そこで本発明者らは、このような従来技術の課題を解決するために、薄肉容器を変形させることなく、ラベルを十分な接着強度で貼着しうる製造方法を提供することを本発明の目的として検討を進めた。また、そのような方法を開発することにより、ラベルが十分な接着強度で貼着した薄肉容器を提供することも目的として検討を進めた。

【課題を解決するための手段】

【0007】

本発明者らは鋭意検討を重ねた結果、特定の条件を満たすラベルを用いてインモールド成形することによって従来技術の課題を解決しうることを見出した。すなわち、課題を解決する手段として、以下の本発明を提供するに至った。

【0008】

[1] ラベルを容器の胴体に貼着したラベル付き容器であって、

前記ラベルは、基材と該基材上に形成された融解熱量が10〜55J/gである接着剤層を有しており、前記ラベルは、厚みが30〜120μmで、ガーレ柔軟度が前記容器胴体の周方向では5〜40mgfであり、前記ラベルが貼着した前記容器の胴体の厚みが50〜130μmであることを特徴とするラベル付き容器。

[2] 前記ラベルの厚みが30〜90μmであることを特徴とする請求項1に記載のラベル付き容器。

[3] 前記接着剤層の融解開始温度が20〜60℃であることを特徴とする[1]または[2]に記載のラベル付き容器。

[4] 前記接着剤層の融解ピーク温度が50〜90℃であることを特徴とする[1]〜[3]のいずれか一項に記載のラベル付き容器。

[5] 前記接着剤層がエチレン−酢酸ビニル樹脂系の接着剤を含むことを特徴とする[1]〜[4]のいずれか一項に記載のラベル付き容器。

[6] 前記基材が熱可塑性樹脂フィルムであることを特徴とする[1]〜[5]のいずれか一項に記載のラベル付き容器。

[7] 前記基材が多層構造を有することを特徴とする[1]〜[6]のいずれか一項に記載のラベル付き容器。

[8] 前記容器がポリエチレンテレフタレートまたはポリオレフィンを含むことを特徴とする[1]〜[7]のいずれか一項に記載のラベル付き容器。

[9] 基材と該基材上に形成された融解熱量が10〜55J/gである接着剤層を有しており、ガーレ柔軟度が5〜40mgfである方向を有しており、厚みが30〜120μmであるラベルを、前記接着剤層とは反対側の面が金型に接し、かつ、ガーレ柔軟度が5〜40mgfである方向が容器の胴体の周方向に貼着されるように、金型内に設置し、前記金型内で、ラベルを貼着する胴体部分の厚みが50〜130μmとなるように容器をインモールド成形することにより、接着剤層を介してラベルが貼着した容器を製造することを特徴とする、ラベル付き容器の製造方法。

[10] 前記インモールド成形する際に、容器の原材料からなるプリフォームを用いることを特徴とする[9]に記載のラベル付き容器の製造方法。

【発明の効果】

【0009】

本発明によれば、薄肉容器としての形状を保ち、且つ該容器の表面に十分な接着強度でラベルが貼着しているラベル付き容器を提供することができる。特に本発明の製造方法によれば、そのようなラベル付き容器を効率よく簡便に製造することができる。

【図面の簡単な説明】

【0010】

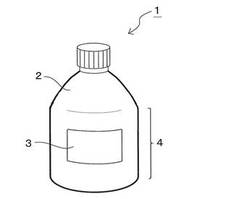

【図1】本発明のラベル付き容器の具体例を示す斜視図である。

【図2】本発明で用いるラベルの層構成例を示す断面図である。

【発明を実施するための形態】

【0011】

以下において、本発明のラベル付き容器とその製造方法について詳細に説明する。以下に記載する構成要件の説明は、本発明の代表的な実施態様に基づいてなされるものであるが、本発明はそのような実施態様に限定されるものではない。なお、本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を下限値および上限値として含む範囲を意味する。

【0012】

[ラベル]

(特徴)

まず、本発明で用いるラベルについて説明する。

本発明で用いるラベルは、基材と該基材上に形成された融解熱量が10〜55J/gである接着剤層を有していることを特徴とする。また、ラベルの全厚は、30〜120μmである。また、本発明で用いるラベルは、ガーレ柔軟度が5〜40mgfである方向を有していることを特徴とする。

【0013】

(基材)

ラベルを構成する基材は、ラベルの支持体として機能するものであり、熱可塑性樹脂フィルムからなるものであることが好ましい。基材として熱可塑性樹脂を用いることにより、耐水性と容器への形状追随性に優れたラベルとすることができる。また、基材は本発明のラベルの剛度(ガーレ柔軟度)を決定する構成部材でもある。

熱可塑性樹脂フィルムを構成する熱可塑性樹脂として、例えば、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、プロピレン系樹脂、ポリメチル−1−ペンテン等のポリオレフィン系樹脂;エチレン・酢酸ビニル共重合体、エチレン・アクリル酸共重合体、マレイン酸変性ポリエチレン、マレイン酸変性ポリプロピレン等の官能基含有ポリオレフィン系樹脂;ナイロン−6、ナイロン−6,6等のポリアミド系樹脂;ポリエチレンテレフタレートやその共重合体、ポリブチレンテレフタレート、脂肪族ポリエステル等の熱可塑性ポリエステル系樹脂;ポリカーボネート、アタクティックポリスチレン、シンジオタクティックポリスチレン等を使用することができる。これらの熱可塑性樹脂の中では、詳細後述するガーレ柔軟度が得やすい弾性率を有し、加工性に優れることからポリオレフィン系樹脂を用いることが好ましい。

【0014】

ポリオレフィン系樹脂のより具体的な例としては、エチレン、プロピレン、ブチレン、ブタジエン、イソプレン、クロロプレン、メチル−1−ペンテンなどのオレフィン類の単独重合体、及び、これらオレフィン類の2種類以上からなる共重合体、および、スチレン、α−メチルスチレン、酢酸ビニル、ビニルアルコール、アクリル酸誘導体、ビニルエーテル類などの官能基含有モノマーとの共重合体などが挙げられる。これらポリオレフィン系樹脂の中では、プロピレン系樹脂が、耐薬品性、コスト、ラベル剥離時の比重差による分離しやすさの面などから好ましい。プロピレン系樹脂としては、プロピレン単独重合体でありアイソタクティックないしはシンジオタクティック及び種々の程度の立体規則性を示すポリプロピレンを主成分として使用したり、プロピレンを主成分とし、これと、エチレン、1−ブテン、1−ヘキサン、1−ヘプタン、4−メチル−1−ペンテン等のα−オレフィンとを共重合させた共重合体を主成分として使用したりすることが望ましい。この共重合体は、2元系でも3元系以上でもよく、またランダム共重合体でもブロック共重合体であってもよい。プロピレン系樹脂には、樹脂中の非晶度を調整するため、プロピレン単独重合体よりも融点が低い樹脂を2〜25重量%配合して使用することが好ましい。そのような融点が低い樹脂として、高密度ないしは低密度のポリエチレンを例示することができる。

【0015】

熱可塑性樹脂フィルムには、必要に応じて無機微細粉末、有機フィラー、安定剤、光安定剤、分散剤、滑剤、帯電防止剤などを添加することができる。無機微細粉末や有機フィラーを添加する場合の添加量は、熱可塑性樹脂フィルムの全重量の10〜60重量%であることが好ましく、30〜50重量%であることがより好ましく、40〜45重量%であることがさらに好ましい。

【0016】

無機微細粉末を添加する場合は、粒径が通常0.01〜15μm、好ましくは0.01〜5μmのものを使用する。具体的には、炭酸カルシウム、焼成クレイ、シリカ、けいそう土、白土、タルク、酸化チタン、硫酸バリウム、アルミナ、ゼオライト、マイカ、セリサイト、ベントナイト、セピオライト、バーミキュライト、ドロマイト、ワラストナイト、ガラスファイバーなどを使用することができる。更に無機微細粉末を使用いる場合は、事前にフィラー表面に親水性処理及び/又は親油性処理等の表面処理を施すことが望ましい。これらの表面処理を施すことにより分散性を向上し、熱可塑性樹脂フィルムに印刷性、塗工適性、耐擦過性、ラベリング適性、2次加工適性等の様々な性能を付与することが可能となる。

【0017】

有機フィラーを添加する場合は、平均分散粒子径が通常0.01〜15μm、好ましくは0.01〜5μmのものを使用する。有機フィラーを添加する場合は、主成分である熱可塑性樹脂とは異なる種類の樹脂を選択することが好ましい。例えば、熱可塑性樹脂フィルムがポリオレフィン系樹脂フィルムである場合には、有機フィラーとしては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリカーボネート、ナイロン−6、ナイロン−6,6、環状オレフィン、ポリスチレン、ポリメタクリレート等の重合体であって、ポリオレフィン系樹脂の融点よりも高い融点(例えば170〜300℃)ないしはガラス転移温度(例えば170〜280℃)を有し、かつ非相溶性の樹脂からなるものを使用することができる。

【0018】

基材を構成する熱可塑性樹脂フィルムは、無延伸フィルムであってもよいし、1軸方向または2軸方向に延伸したフィルムであってもよい。無延伸フィルムであれば、延伸による樹脂の結晶化を抑えて追従性のある基材を得ることができる。延伸フィルムであれば本発明の規定する厚みの範囲に調整しやすく、結果としてラベルのガーレ柔軟度も調整しやすい。また貼着後の容器の外観悪化の要因となりうる厚みムラを防いだ均一な膜厚の基材を得やすい。

また、基材を構成する熱可塑性樹脂フィルムは、単層構造であっても、多層構造であってもよい。多層構造である場合、各層は同じ延伸倍率で延伸したものであってもよいし、延伸状態が異なるものであってもよい。例えば、表面層(B)、基材層(A)、裏面層(C)の3層構造からなる熱可塑性樹脂フィルムの場合、これら3層を積層した後に1軸または2軸方向に延伸することにより、全層が1軸方向または2軸方向に配向した積層構造物とすることができる。また、あらかじめ基材層(A)を1軸方向に延伸し、その両面に表面層(B)と裏面層(C)をそれぞれ積層してから、基材層(A)とは異なる延伸軸に再度1軸延伸することにより、1軸/2軸/1軸方向に配向した積層構造物とすることもできる。さらに、各層を別個に延伸してから積層することも可能である。これらの方法やこれらに類する方法を適宜採用することにより、所望の延伸状態を有する多層構造の熱可塑性樹脂フィルムを得ることができる。例えば上記の他に、1軸/1軸/2軸、2軸/1軸/1軸、1軸/2軸/2軸、2軸/2軸/1軸、2軸/2軸/2軸の熱可塑性樹脂フィルムを得ることもできる。

【0019】

延伸には、公知の種々の方法を使用することができる。延伸は、層を構成する樹脂の融点より5℃以上低い温度であり、また2種以上の樹脂を用いる場合は配合量の最大を占める樹脂の融点より5℃以上低い温度で行うことが好ましい。例えば、融点が155〜167℃であるプロピレン単独重合体を用いる場合は延伸温度を100〜162℃の範囲内で選択し、融点が121〜136℃である高密度ポリエチレンを用いる場合は延伸温度を70〜131℃の範囲内で選択することが好ましい。

【0020】

延伸の具体的な方法としては、ロール群の周速差を利用したロール間延伸法や、テンターオーブンを利用したクリップ延伸法などを挙げることができる。ロール間延伸法によれば、延伸倍率を任意に調整して、任意の剛性、不透明度、平滑度、光沢度の熱可塑性樹脂フィルムを容易に得ることができる。延伸速度は特に制限されないが、通常は20〜350m/分にするのが好ましい。

【0021】

延伸倍率は特に限定されるものではなく、本発明で用いるラベルの使用目的と、用いる樹脂の特性を考慮して決定する。ロール間延伸法による場合は、通常は2〜11倍が好ましく、3〜10倍であることがより好ましく、4〜7倍であることがさらに好ましい。テンターオーブンを利用したクリップ延伸法による場合は、4〜11倍で延伸することが好ましい。これらを組み合わせた面積倍率としては、通常は2〜80倍であり、好ましくは3〜60倍、より好ましくは4〜50倍である。面積倍率を2倍以上にすれば、延伸ムラを防いでより均一な膜厚の熱可塑性樹脂フィルムを製造することが容易になる傾向がある。また80倍以下にすれば、ラベル自体の収縮率も小さく、またフィルム成形時の延伸切れや粗大な穴あきをより効果的に防ぐことができる傾向がある。

【0022】

延伸後の熱可塑性樹脂フィルムには熱処理を行うのが好ましい。熱処理の温度は、延伸温度より0〜30℃高い温度範囲内で選択することが好ましい。熱処理を行うことにより、延伸方向の熱収縮率が低減し、製品保管時の巻き締まりや、熱による収縮で波打ち等が少なくなる。熱処理の方法はロール加熱又は熱オーブンで行うのが一般的であるが、これらを組み合わせてもよい。熱処理は、延伸したフィルムを緊張下に保持した状態で行うのが、より高い処理効果が得られるため好ましい。

【0023】

本発明で採用する熱可塑性樹脂フィルムが、表面層(B)、基材層(A)、裏面層(C)の3層構造からなる場合、表面層(B)と裏面層(C)の厚みは同じにすることが好ましい。基材層(A)の厚みは、20〜80μmであることが好ましく、40〜80μmであることがより好ましく、60〜75μmであることがさらに好ましい。表面層(B)と裏面層(C)の厚みは、5〜30μmであることが好ましく、6〜25μmであることがより好ましく、7〜15μmであることがさらに好ましい。このような3層構造の熱可塑性樹脂フィルムを採用すれば、単層構造の熱可塑性樹脂フィルムを採用したときと比べて光沢感を調整できるなど加飾性により商品価値を向上できるという利点がある。

【0024】

(接着剤層)

本発明で用いるラベルは、薄肉容器に貼着した場合でも、十分な接着強度が得られることを特徴とするものである。

薄肉容器を形成する際に用いるプリフォームやパリソンもまた、従来の肉厚容器と比べて薄肉となっており、その溶融樹脂材料が有する熱量もまた、その質量低下に伴い低下している。そのため従来のラベルを用いた場合に、薄肉容器のプリフォームやパリソンの樹脂が金型内でラベルに接触した際に、ラベル側のヒートシール性樹脂(例えば、線状低密度ポリエチレン等)を十分に溶融活性化できるだけの熱量が得られず、容器とラベルが溶融接着する程度が小さくなり、結果として接着強度の低下を招いていた。そのため、本発明で用いるラベルには、より低熱量でも活性化できる、所謂ディレード接着剤を用いることで、上記課題の解決を図った。

ディレード接着剤とは、熱で活性化した後、一定期間粘着力を保持できるものを指し、ヒートシール性樹脂接着剤の中でも特に融解熱量が小さく、低熱量でも活性化できるものを指す。ここで言うディレード接着剤とは、より具体的には、融解熱量が10〜55J/gである接着剤である。ここでいう融解熱量は、後述する実施例に記載される方法で測定される値である。接着剤の融解熱量は、10〜55J/gであることが好ましく、15〜45J/gであることがより好ましく、20〜30J/gであることがさらに好ましい。融解熱量が10J/g未満であると、通常の環境温度条件でも活性化してしまい、ラベル保管時にラベル同士が貼り付くブロッキングが発生しやすい。特にロール状に巻き上げた状態で気温が高い夏場に保管していると、ブロッキングが起こりやすい。逆に、融解熱量が55J/g超であると、薄肉容器に対する接着強度が不十分になりやすい。

【0025】

接着剤層の融解開始温度は、20〜60℃であることが好ましく、30〜50℃であることがより好ましく、35〜45℃であることがさらに好ましい。融解開始温度が20℃以上であれば、ブロッキングを防ぎやすい傾向がある。また、融解開始温度が60℃以下であれば、容器に対してラベルが十分な接着強度で貼着しやすくなる傾向がある。接着剤層の融解ピーク温度は、50〜90℃であることが好ましく、55〜80℃であることがより好ましく、60〜70℃であることがさらに好ましい。融解ピーク温度と融解開始温度の差は、10〜40℃であることが好ましく、20〜40℃であることがより好ましく、30〜40℃であることがさらに好ましい。この差が小さい程、ブロー成形時に一定の条件で精度よいラベル接着強度が得られる。

【0026】

本発明の接着剤層には、いわゆるディレード接着剤として機能するもののうち、上記の融解熱量の条件を満たすものを使用する。例えば、エチレン−酢酸ビニル樹脂系の接着剤(EVA系接着剤)、エチレン−メタクリル酸系接着剤、フタル酸エステル系接着剤、非フタル酸エステル系接着剤、アクリル系接着剤、ゴム系接着剤などを本発明で使用することができる。なかでも、エチレン−酢酸ビニル樹脂系の接着剤を好ましく用いることができる。エチレン−酢酸ビニル樹脂系の接着剤は、エチレンビニルアルコール(EVA)と酢酸ビニルを共重合させた樹脂を主成分とする接着剤であり、比較的毒性も低いことから環境に対して優しい。フタル酸エステル系接着剤は環境問題を考えると好ましくないが、フタル酸エステル系接着剤は、プラスチックフィルムに対して、純水で希釈により、粘度調整や乾燥温度調整が簡便で塗工し易いことから好ましい。本発明では、1種類の接着剤を単独で使用してもよいし、2種以上の接着剤を組み合わせて使用してもよい。

【0027】

接着剤の塗工は、ロールコーター、ブレードコーター、バーコーター、エアーナイフコーター、グラビアコーター、リバースコーター、ダイコーター、リップコーター、スプレーコーター、ブレードコーター、コンマコーター、サイズプレス、浸漬等により行うことができる。塗布量は、固形分として0.5〜20g/m2とすることが好ましく、1〜8g/m2とすることがより好ましい。乾燥して得られる接着剤層の厚みは、0.5〜20μmであることが好ましく、1〜15μmであることがより好ましく、1〜5μmであることがさらに好ましい。

【0028】

(ラベルの特性)

本発明で用いるラベルは、概略として、柔軟でコシ(こわさ、剛度)の小さいものである。柔軟とすることで、薄肉容器を変形させることを防止し、また容器形状に追随できることでデントやバルジなどの部分的な変形も防止できる。本発明においてこの特徴はガーレ柔軟度として規定されている。

本発明で用いるラベルのガーレ柔軟度を所期の範囲とするためには、ラベルの全厚を所定の範囲とすることや、基材を構成する熱可塑性樹脂の弾性率を所定の範囲とすることが肝要である。剛度(柔軟度)は厚さの2〜3乗および弾性率に比例する特徴であるので、特にラベルの全厚が支配的な因子となる。

そのため本発明で用いるラベルの全厚は30〜120μmであり、30〜90μmであることが好ましく、35〜85μmであることがより好ましい。同範囲内であることで、後述するガーレ柔軟度を所期の範囲とすることが容易となる。

本発明で用いるラベルは、ガーレ柔軟度が5〜40mgfである方向を有している。ここでいうガーレ柔軟度は、後述する実施例に記載される方法で測定される値である。ラベルのガーレ柔軟度は、15〜38mgfであることが好ましく、15〜35mgfであることがより好ましく、25〜35mgfであることがさらに好ましい。

本明細書において、ラベルが「ガーレ柔軟度が5〜40mgfである方向を有している」とは、様々な方向でラベルのガーレ柔軟度を測定したときに、測定値が5〜40mgfの範囲内である方向が少なくとも1つ存在することを意味する。そのような方向は複数存在していても構わない。本発明では、そのようなガーレ柔軟度が5〜40mgfである方向を容器の胴体の周方向と一致するようにラベルを貼着する。

【0029】

本発明で用いるラベルは、ガーレ柔軟度が5〜40mgfである方向において、JIS−K7171:2008に準拠し測定される弾性率が8000〜20000mgf/cm2であることが好ましく、10000〜15000mgf/cm2であることがより好ましく、11000〜13000mgf/cm2であることがさらに好ましい。弾性率は基材に用いる熱可塑性樹脂の選定、延伸倍率、結晶化の程度、空孔形成の有無等により決定できる。

また、本発明で用いるラベルは、ガーレ柔軟度が5〜40mgfである方向において、JIS−P8143:1996に準拠し測定されるクラーク剛度(S値)が5〜30であることが好ましく、7〜20であることがより好ましく、10〜18であることがさらに好ましい。

【0030】

[インモールド成形]

(金型内へのラベルの設置)

本発明のラベル付き容器は、インモールドラベル法により容易に製造することができる。このとき用いるラベルとして、基材と該基材上に形成された融解熱量が10〜55J/gである接着剤層を有しているラベルであって、全厚が30〜120μmで、ガーレ柔軟度が5〜40mgfである方向を有するラベルを使用する。

【0031】

ラベルを金型内に設置するときには、ラベルのガーレ柔軟度が5〜40mgfである方向が容器の胴体の周方向と一致するようにする。例えば、長手方向のガーレ柔軟度が5〜40mgfである長方形ラベル(3)を用いて、図1に示すラベル付き容器(1)を製造する場合、容器(2)の胴体(4)の周方向とラベル(3)の長手方向が一致するようにする。容器の胴体の周方向のガーレ柔軟度が5mgf未満であると、ラベルを金型内に設置するときにラベルにしわが入りやすい。また、容器の胴体の周方向のガーレ柔軟度が40mgf超であると、ラベル付き容器を製造したときに容器にデントやバルジのような変形を生じさせやすい。金型には、接着剤層とは反対側のラベル面が接するように設置する。ラベルを金型内に設置するときには、金型内に開けられた孔から吸引することによりラベルの位置を固定してもよい。

【0032】

(容器の材料)

容器の材料としては、インモールドラベル法により成形可能な材料を用いる。通常は、熱可塑性樹脂を用い、例えば、ポリエチレンテレフタレート(PET)やその共重合体、ポリプロピレン(PP)、ポリエチレン(PE)などのポリオレフィン系樹脂を挙げることができる。なかでも、ストレッチブロー成形し易く、成形後の収縮変形が小さい樹脂であることから、ポリエチレンテレフタレートを用いることが好ましい。インモールドラベル法により製造する際には、これらの樹脂からなるプリフォームやパリソンをまず製造し、これらを金型で挟んでブロー成形するのが一般的である。

【0033】

(ブロー成形)

ブロー成形は、通常のインモールドラベル法で用いられている方法にしたがって行うことができる。2軸延伸ブロー成形法やダイレクトブロー成形法などを適宜選択して採用することができる。これらのなかでは、共通のプリフォームから様々なボトル形状付与できるポリエチレンテレフタレートを採用することが安価に材料選定できる点で好ましい。

【0034】

例えば、2軸延伸ブロー成形でラベル付き容器を製造する場合、プリフォームを通常95〜120℃、好ましくは100〜110℃に予熱しておき、通常10〜50℃、好ましくは20〜45℃の金型内にて、通常5〜40kg/cm2、好ましくは10〜30kg/cm2のブロー圧力で、通常0.5〜10秒間、好ましくは1〜6秒間ブローすることにより、本発明のラベル付き容器を製造することができる。

【0035】

ブロー成形の際には通常、ラベルが貼着する容器の胴体部分の厚みが特定の範囲になるように条件を調整する。ラベルが貼着する容器の胴体部分の厚みは、50〜130μmであることが好ましく、70〜125μmであることがより好ましく、90〜120μmであることがさらに好ましい。また、ラベルが貼着しない容器の胴体部分の厚みは、70〜200μmであることが好ましく、80〜190μmであることがより好ましく、100〜180μmであることがさらに好ましい。容器の胴体部分の厚みが50μm未満の容器は、これをブロー成形時により成形しようとしても破裂しやすく、現状の技術レベルでは成形困難である。容器の胴体部分の厚みが130μmを超えたものは、従来の厚肉容器と同様であり、本発明の課題は生じないものの、容器薄肉化への市場要請に答えられるものではない。さらに、容器の胴体以外の部分(例えば底部、肩部等)の厚みは、100〜300μmであることが好ましく、130〜240μmであることがより好ましく、180〜230μmであることがさらに好ましい。

【0036】

容器の胴体は、断面が必ずしも真円である必要はなく、例えば楕円形や矩形であっても構わない。断面が矩形である場合は角が曲率を有するものであることが好ましい。強度の点からは、胴体の断面は真円か真円に近い楕円形であることが好ましく、真円であることがもっとも好ましい。

【0037】

ブロー成形することによって、容器を成形すると同時にラベルを容器に貼着することができる。これによって、短時間のうちにラベル付き容器を簡便に製造することができる。

【0038】

[ラベル付き容器]

(特徴)

本発明のラベル付き容器は、ラベルが貼着した容器の胴体部分の厚みが50〜130μmであり極めて薄いにもかかわらず、ラベル貼着部分やその近傍にデントやバルジなどの欠陥が見られず、また、それ以外の箇所においても目立った変形は認められない。また、本発明のラベル付き容器は、ラベルの容器に対する接着強度が大きく、製造後にラベル端部が容器に接着していなかったり、ラベル端部が容易に剥離したりする欠陥は認められない。このように、容器が薄肉であるにもかかわらず、容器の形状に欠陥が無く、また容器に対するラベルの接着強度も大きいものは、従来の技術では提供することができなかったものである。

【0039】

(利用)

本発明のラベル付き容器には、様々な内容物を充填することができる。例えば、シャンプー、リンス、液状化粧品、洗剤、ワックス、殺菌剤、消毒液、光沢剤、業務用ミネラルウォーター、タレ、食用オイル、調味料、清涼飲料水などを挙げることができる。特に本発明のラベル付き容器には、詰め替え用の液体等の内容物を充填しておき、いったん開封または開栓したら内容物を一度に別の容器に移し替えてしまう詰め替え用として用いることが好ましい。内容物をすべて注出して空になった容器は、薄肉であるために簡単に潰して減容化することができる。また、比較的粘度が高い内容物を注出する際に、容器内にわずかに残った内容物を、容器を押し潰しながら注出させることもできる。通常のラベル付き容器は、ラベルが貼着した胴体部分が折れにくいために潰れにくいが、本発明のラベル付き容器は、ラベルが貼着した胴体部分が薄肉であるために容易に潰して、容器全体の体積を小さくすることができる。このようにして体積を小さくすれば、廃棄物を回収したり、リサイクルしたりする際のコストを抑えることができて経済的である。

【実施例】

【0040】

以下に実施例と比較例を挙げて本発明の特徴をさらに具体的に説明する。以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は、本発明の趣旨を逸脱しない限り適宜変更することができる。したがって、本発明の範囲は以下に示す具体例により限定的に解釈されるべきものではない。

【0041】

ここでは、以下の手順に従って基材となる熱可塑性樹脂フィルムを製造し、その裏面に接着剤層を形成してラベルとした後、インモールドラベル法によりラベル付き容器を製造して評価した。表1に使用した材料の詳細を記載した。表中の「MFR」はメルトフローレートを意味する。表2に各熱可塑性樹脂フィルムの製造にあたって使用した材料の種類と配合量(重量%)、延伸条件、各層の構成と厚みを記載した。表3に各ラベル付き容器の製造にあたって使用したラベルの構成と物性、および製造したラベル付き容器の評価結果を記載した。表3記載されるラベル基材の製造例番号は、表2に記載される製造例番号に対応している。

【0042】

[基材となる熱可塑性樹脂フィルムの製造]

(製造例1、製造例2、製造例4、及び製造例5)

表2に記載の配合物[A]を250℃に設定された押出機で溶融混練して、押出成形し冷却装置にて70℃まで冷却して単層の無延伸フィルムを得た。この無延伸フィルムを表2に記載の延伸温度(1)に加熱した後、縦方向にロール間で5倍に延伸し、縦1軸延伸フィルムを得た。

次いで配合物[B]および[C]を250℃に設定された2台の押出機で個別に溶融混練して、前記縦1軸延伸フィルムの両面にそれぞれ積層後、表2に記載の延伸温度(2)に加熱後テンター延伸機を用いて横方向に8倍延伸し、延伸温度(2)より20℃高い温度で熱処理を行い、得られたフィルムの両面に、放電処理機(春日電機(株)製)を用いて40W/m2・分のコロナ処理を行って1軸延伸/2軸延伸/1軸延伸された3層延伸フィルムを得た。

【0043】

(製造例3)

表2に記載の組成を有する配合物[A]、[B]および[C]を250℃に設定された押出機で溶融混練して、B/A/Cの3層構造になるように共押出成形した後、冷却装置にて70℃まで冷却し、更に得られたフィルムの両面に、放電処理機(春日電機(株)製)を用いて40W/m2・分のコロナ処理を行って3層無延伸フィルムを得た。

【0044】

[感熱接着剤の製造]

(製造例6)

フタル酸ジシクロヘキシル316重量部、濃度30重量%のスチレン・無水マレイン酸・アクリル酸n−ブチル共重合体溶液53重量部、濃度50重量%のアビエチン酸ロジンエステルエマルジョン158重量部、濃度50重量%のエチレン・酢酸ビニル共重合体水性エマルジョン184重量部、濃度20重量%のコロイダルシリカ160重量部、および水120重量部を混合して白色不透明の感熱接着剤の水溶液を調製した。この接着剤は表1及び表3中の接着剤Dとして、本発明のラベル形成に用いた。

【0045】

(製造例7)

フタル酸ジシクロヘキシル40重量部、濃度50重量%のアビエチン酸ロジンエステルエマルジョン30重量部、濃度50重量%のエチレン・酢酸ビニル共重合体水性エマルジョン22重量部、および濃度20重量%のポリビニルアルコール15重量部を混合して感熱接着剤の水溶液を調製した。この接着剤は表1及び表3中の接着剤Eとして、本発明のラベル形成に用いた。

【0046】

[接着剤層の形成]

(実施例1〜6、比較例2、比較例5)

製造例1〜5で得たフィルムの裏面層(C)上に、表1に記載した接着剤をダイコーターを使用して塗工速度40m/minで塗工し、45℃のオーブン中を12秒で通過させることにより乾燥して固形分濃度を7g/m2の接着剤層を形成してラベルとした。得られたラベルは、図2に示すように表面層(B)/基材層(A)/裏面層(C)の3層構造からなる基材(5)と、その裏面層(C)側表面に形成された接着剤層(6)からなる。

【0047】

(比較例1、3及び4)

接着剤層を形成せず、製造例1、3及び4の熱可塑性樹脂フィルムを表3の通りにラベルとして使用した。

【0048】

[ラベルの物性測定]

製造した各ラベルについて、以下の物性測定を行った。結果を表3に示す。

(1)接着剤層の融解開始温度、融解ピーク温度、融解熱量

エスアイアイ・テクノロジー社製の示差走査熱量計を用いて測定した。各ラベルを炉内で加熱・冷却したとき、軟化開始温度を接着剤層の融解開始温度とした。また、吸熱ピークを融解ピーク温度とした。さらに、吸熱ピークの面積を融解熱量とした。

【0049】

(2)ラベルのガーレ柔軟度

株式会社東洋精機製作所社製のガーレ式柔軟度試験機を用い、JAPAN TAPPI No.40:2000に準拠し、各ラベルから試験片(幅25.4mm、長さ88.9mm)を樹脂フィルムのMD方向(縦方向)およびCD方向(横方向)でそれぞれ4枚ずつ採取し、各サンプルの長手方向を左右に規定の速さで回転させ、試験片下端が振子から離れた時の目盛りを読み取り、この平均値から剛度を算出することにより、それぞれの方向でのガーレ柔軟度を測定した。

【0050】

(3)ラベルのブロッキング性評価

各ラベルをスリットして250mm幅、流れ500m長のロール状とし、この表面層(B)面に多色グラビア印刷を施し、印刷しながら再び巻き取り、ロール状物を得た。印刷して得られたラベルのロール状物を、恒温恒湿室中で気温50℃、相対湿度50%の環境下に30日間保管し、その後ロール状物からの巻き戻し易さを以下の5段階で評価した。

5:巻き戻し時に抵抗はない。(実用上問題なし)

4:巻き戻し時に僅かに剥離による音がする。(実用上問題なし)

3:巻き戻し時に連続的に剥離による音がする。(実用性なし)

2:ブロッキングにより印刷部分の皮向けが見られる。(実用性なし)

1:ブロッキングが激しく、ロールの巻き戻しができない。(実用性なし)

【0051】

(4)その他

ガーレ柔軟度が5〜40mgfである方向において、JIS−K7171:2008に準拠し測定される弾性率は、実施例1〜6の各ラベルとも11000〜13000mgf/cm2の範囲内であった。

また、ガーレ柔軟度が5〜40mgfである方向において、JIS−P8143:1996に準拠し測定されるクラーク剛度(S値)は、実施例1〜6の各ラベルとも10〜18の範囲内であった。

【0052】

[ラベル付き容器の製造]

製造した各ラベルから、上記で測定したガーレ柔軟度がMD方向とCD方向で比較して低い方が長辺となるように長辺が8cm、短辺が6cmの長方形に打ち抜き、ラベル付き容器の製造用ラベルを準備した。

ストレッチブロー成形機(日精ASB社製:ASB−15N)において、成形用金型の中に、接着剤層の反対側が金型に接するようにラベルを帯電させて、設置した。金型内では、ラベルの長手方向が容器の胴体の周方向に向いて貼着しうるようにラベルを設置した。

次いで、ポリエチレンテレフタレートのプリフォームを110℃に予熱し、同プリフォームを、ラベルを設置した金型内部表面温度が20〜45℃の金型にて、ブロー圧力をそれぞれ調整しながら5〜40kg/cm2で1秒間ストレッチブロー成形することによりラベル付き容器を製造した。製造した容器の胴体は、高さ12cm、直径6cmで厚みが110μm(ラベル貼着部以外)の円筒体であった。また、ラベル貼着部の容器部の厚みは平均120μmであった。

【0053】

[ラベル付き容器の評価]

製造した各ラベル付き容器について、以下の測定および評価を行った。結果を表3に示す。

(1)接着強度

製造した各ラベル付き容器について、ラベル貼着部分をカッターで切り取り、容器の胴の周方向を長手として長さ12cm(ラベルの貼着部分は8cm、非貼着部分は4cm)、幅1.5cm(全幅にラベルが貼着)の測定用サンプルを容器2個より6本採取した。

次いで、つかみしろ(非貼着)部分からラベルを丁寧に剥がしてゆき、約1cm剥離したところで、ラベルに同幅のPETフィルム(50μm)を粘着剤で接着してラベル側のつかみしろ部分とし、接着強度測定用のサンプルを作成した。

次いで、JIS K6854−2:1999に基づき、株式会社島津製作所社製の引張試験機を用いて180度剥離を実施し、剥離長さ25mmから75mm間の剥離力の平均値を測定し、更にサンプル6点の測定値を平均して、接着強度を測定した。

なお、比較例1および比較例3のラベル付き容器については、ラベルの殆どの部分が容器から浮き上がり、ランプリング時に剥がれてしまうほど接着不良となってしまったため、いずれも接着強度を測定することができなかった。

【0054】

(2)スクイズ後の接着状態

製造した各ラベル付き容器のラベル貼着部を指で押し、5cm押し込んだところで指を離して凹みを回復させる操作を10回繰り返した。10回繰り返した後のラベルの接着状態を目視で観察して、以下の3段階で評価した。

○ ラベルが容器に完全に接着しており、剥離はまったく見られなかった。

△ ラベルの一部に浮きが見られたが、剥離は見られなかった。

× ラベルの四隅または辺が容器から剥離していた。

なお、比較例1および比較例3のラベル付き容器については、ラベルの殆どの部分が容器から浮き上がり、容器を押し込む操作をしただけで剥がれてしまう状態となってしまったため、いずれも接着状態を評価することができなかった(あえて評価すれば、×以下であった)。

【0055】

(3)貼着後の容器変形

製造直後の各ラベル付き容器のラベル貼着部とその近傍を目視で観察して、容器の変形を以下の2段階で評価した。

○ 容器にはデントやバルジがまったく観察されなかった。

× デントもしくはバルジによるボトル変形が観察された。

なお、比較例1および比較例3のラベル付き容器については、容器の変形は観察されなかったものの、ラベルの殆どの部分が容器と接着が出来ていない状態であったために、いずれも容器変形を評価することができなかった(ラベル貼着による容器変形を評価するに足るものではなかった)。

【0056】

【表1】

【0057】

【表2】

【0058】

【表3】

【0059】

表3の結果から明らかなように、本発明の条件を満たすラベル付き容器は、ラベルの接着強度が十分に大きくて、スクイズ後の接着状態も良好であった。また、ラベル貼着後の容器変形も見られなかった。

【産業上の利用可能性】

【0060】

本発明のラベル付き容器は、容器が薄肉でありながら、ラベルの接着強度が大きくて容器の変形もない。このため、ラベル付き容器の製造コストを大幅に抑えることができるうえ、容易に潰すことができるために回収・リサイクル性にも優れている。また、本発明の製造方法によれば、このような特徴を有するラベル付き容器を簡便な方法で効率よく製造することができる。本発明のラベル付き容器は、多種多様な液体内容物を充填するのに適しており、産業上の利用可能性が極めて高いうえ、環境問題にも対処しやすい。

【符号の説明】

【0061】

1 ラベル付き容器

2 容器

3 ラベル

4 胴体

5 基材

6 接着剤層

【技術分野】

【0001】

本発明は、ラベル付き容器とその製造方法に関する。特に、インモールドラベル法によりラベル付きの薄肉容器を形成した場合に、容器の変形が見られず、且つラベルの接着強度が高いことを特徴とするラベル付き容器とその製造方法に関する。

【背景技術】

【0002】

ポリエチレンテレフタレート(PET)やポリオレフィンなどの樹脂からなる容器には、現在、市場で広範な用途に用いられている。これらは、内容物を表示する様々なタイプのラベルが貼り付けられ、内容物を充填したうえで商品として販売されている。このようなラベル付き容器は、筒状の熱収縮性フィルムラベル(所謂、シュリンクラベル)を容器に装填した後に熱収縮させたり、筒状の伸縮性フィルムラベル(所謂、ストレッチラベル)を引き延ばして容器に装填したりすることにより主として製造されている(例えば特許文献1〜4参照)。

【0003】

近年、容器の製造コストを抑え、環境問題にも対処することが一段と求められるようになっている。この様な市場要請に対応するため、樹脂容器の薄肉化が一段と進んでいる。容器を薄肉化することで、原料として使用する樹脂量を減らすとともに、消費者が内容物を使い切った後に空の容器を容易に潰して減容化でき、回収しやすくすることが要求されるようになっている。しかしながら、容器を薄肉化すると、熱収縮性や伸縮性を有する筒状フィルムラベルを貼着しようとしたときに、フィルムラベルの収縮応力に薄肉容器が耐えきれずに潰れてしまい、容器の所期の形状を保つことができなくなってしまう。また、ラベルに関しても、製造コスト削減や環境問題に対応するべくラベル自体の面積を小さくしようとした場合に、フィルムラベルが筒状であると、自ずと限界がある。

【0004】

そこで、筒状フィルムラベルの熱収縮性や伸縮性を利用して容器と一体化するラベルのかわりに、非筒状のラベルをインモールドラベル法により容器に貼着する方法が注目されている。インモールドラベル法は、あらかじめラベルを装着した金型内でパリソンやプリフォームをブロー成形等することによって、容器成形とラベルの貼着を同時に行う方法である。この方法によれば、筒状フィルムラベルの収縮に起因する薄肉容器変形の問題を軽減することができる。また、インモールドラベル法によれば、筒状フィルムラベルを用いる方法と比べてラベル付き容器の製造工程数や製造スペースを減らして製造コストを削減することができる。また、意匠性に優れた容器やラベルが剥がれにくい容器を製造することができるという利点もある。このため、インモールドラベル法やそれに用いるラベルについて種々の検討や改良がなされている(例えば特許文献5および6参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭56−48941号公報

【特許文献2】特開平1−99935号公報

【特許文献3】特開平2−37837号公報

【特許文献4】特開2007−197088号公報

【特許文献5】特開昭58−69015号公報

【特許文献6】欧州特許公開第254923号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

確かにインモールドラベル法によれば、筒状フィルムラベルの収縮性を利用して貼着する場合に比べると、ラベルの収縮に起因する容器の変形を軽減することができる。しかしながらインモールドラベル法により、特に薄肉化した容器にラベルを貼着しようとすると、ブロー成形直後の容器にデント(ラベルの貼着部分の凹み)やバルジ(ラベルの貼着部分の膨らみ)が発生してしまい、容器が部分的に変形して見栄えが悪くなってしまうという問題があることが判明した。それに加えて、厚肉容器へラベルを貼着する際には得られていた接着強度が、薄肉容器への貼着では十分に得られなくなることも判明した。このため、薄肉容器としての形状を保っていながら、そこに十分な接着強度でラベルが貼着しているラベル付き容器は、いまだに提供されるに至っていない。

そこで本発明者らは、このような従来技術の課題を解決するために、薄肉容器を変形させることなく、ラベルを十分な接着強度で貼着しうる製造方法を提供することを本発明の目的として検討を進めた。また、そのような方法を開発することにより、ラベルが十分な接着強度で貼着した薄肉容器を提供することも目的として検討を進めた。

【課題を解決するための手段】

【0007】

本発明者らは鋭意検討を重ねた結果、特定の条件を満たすラベルを用いてインモールド成形することによって従来技術の課題を解決しうることを見出した。すなわち、課題を解決する手段として、以下の本発明を提供するに至った。

【0008】

[1] ラベルを容器の胴体に貼着したラベル付き容器であって、

前記ラベルは、基材と該基材上に形成された融解熱量が10〜55J/gである接着剤層を有しており、前記ラベルは、厚みが30〜120μmで、ガーレ柔軟度が前記容器胴体の周方向では5〜40mgfであり、前記ラベルが貼着した前記容器の胴体の厚みが50〜130μmであることを特徴とするラベル付き容器。

[2] 前記ラベルの厚みが30〜90μmであることを特徴とする請求項1に記載のラベル付き容器。

[3] 前記接着剤層の融解開始温度が20〜60℃であることを特徴とする[1]または[2]に記載のラベル付き容器。

[4] 前記接着剤層の融解ピーク温度が50〜90℃であることを特徴とする[1]〜[3]のいずれか一項に記載のラベル付き容器。

[5] 前記接着剤層がエチレン−酢酸ビニル樹脂系の接着剤を含むことを特徴とする[1]〜[4]のいずれか一項に記載のラベル付き容器。

[6] 前記基材が熱可塑性樹脂フィルムであることを特徴とする[1]〜[5]のいずれか一項に記載のラベル付き容器。

[7] 前記基材が多層構造を有することを特徴とする[1]〜[6]のいずれか一項に記載のラベル付き容器。

[8] 前記容器がポリエチレンテレフタレートまたはポリオレフィンを含むことを特徴とする[1]〜[7]のいずれか一項に記載のラベル付き容器。

[9] 基材と該基材上に形成された融解熱量が10〜55J/gである接着剤層を有しており、ガーレ柔軟度が5〜40mgfである方向を有しており、厚みが30〜120μmであるラベルを、前記接着剤層とは反対側の面が金型に接し、かつ、ガーレ柔軟度が5〜40mgfである方向が容器の胴体の周方向に貼着されるように、金型内に設置し、前記金型内で、ラベルを貼着する胴体部分の厚みが50〜130μmとなるように容器をインモールド成形することにより、接着剤層を介してラベルが貼着した容器を製造することを特徴とする、ラベル付き容器の製造方法。

[10] 前記インモールド成形する際に、容器の原材料からなるプリフォームを用いることを特徴とする[9]に記載のラベル付き容器の製造方法。

【発明の効果】

【0009】

本発明によれば、薄肉容器としての形状を保ち、且つ該容器の表面に十分な接着強度でラベルが貼着しているラベル付き容器を提供することができる。特に本発明の製造方法によれば、そのようなラベル付き容器を効率よく簡便に製造することができる。

【図面の簡単な説明】

【0010】

【図1】本発明のラベル付き容器の具体例を示す斜視図である。

【図2】本発明で用いるラベルの層構成例を示す断面図である。

【発明を実施するための形態】

【0011】

以下において、本発明のラベル付き容器とその製造方法について詳細に説明する。以下に記載する構成要件の説明は、本発明の代表的な実施態様に基づいてなされるものであるが、本発明はそのような実施態様に限定されるものではない。なお、本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を下限値および上限値として含む範囲を意味する。

【0012】

[ラベル]

(特徴)

まず、本発明で用いるラベルについて説明する。

本発明で用いるラベルは、基材と該基材上に形成された融解熱量が10〜55J/gである接着剤層を有していることを特徴とする。また、ラベルの全厚は、30〜120μmである。また、本発明で用いるラベルは、ガーレ柔軟度が5〜40mgfである方向を有していることを特徴とする。

【0013】

(基材)

ラベルを構成する基材は、ラベルの支持体として機能するものであり、熱可塑性樹脂フィルムからなるものであることが好ましい。基材として熱可塑性樹脂を用いることにより、耐水性と容器への形状追随性に優れたラベルとすることができる。また、基材は本発明のラベルの剛度(ガーレ柔軟度)を決定する構成部材でもある。

熱可塑性樹脂フィルムを構成する熱可塑性樹脂として、例えば、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、プロピレン系樹脂、ポリメチル−1−ペンテン等のポリオレフィン系樹脂;エチレン・酢酸ビニル共重合体、エチレン・アクリル酸共重合体、マレイン酸変性ポリエチレン、マレイン酸変性ポリプロピレン等の官能基含有ポリオレフィン系樹脂;ナイロン−6、ナイロン−6,6等のポリアミド系樹脂;ポリエチレンテレフタレートやその共重合体、ポリブチレンテレフタレート、脂肪族ポリエステル等の熱可塑性ポリエステル系樹脂;ポリカーボネート、アタクティックポリスチレン、シンジオタクティックポリスチレン等を使用することができる。これらの熱可塑性樹脂の中では、詳細後述するガーレ柔軟度が得やすい弾性率を有し、加工性に優れることからポリオレフィン系樹脂を用いることが好ましい。

【0014】

ポリオレフィン系樹脂のより具体的な例としては、エチレン、プロピレン、ブチレン、ブタジエン、イソプレン、クロロプレン、メチル−1−ペンテンなどのオレフィン類の単独重合体、及び、これらオレフィン類の2種類以上からなる共重合体、および、スチレン、α−メチルスチレン、酢酸ビニル、ビニルアルコール、アクリル酸誘導体、ビニルエーテル類などの官能基含有モノマーとの共重合体などが挙げられる。これらポリオレフィン系樹脂の中では、プロピレン系樹脂が、耐薬品性、コスト、ラベル剥離時の比重差による分離しやすさの面などから好ましい。プロピレン系樹脂としては、プロピレン単独重合体でありアイソタクティックないしはシンジオタクティック及び種々の程度の立体規則性を示すポリプロピレンを主成分として使用したり、プロピレンを主成分とし、これと、エチレン、1−ブテン、1−ヘキサン、1−ヘプタン、4−メチル−1−ペンテン等のα−オレフィンとを共重合させた共重合体を主成分として使用したりすることが望ましい。この共重合体は、2元系でも3元系以上でもよく、またランダム共重合体でもブロック共重合体であってもよい。プロピレン系樹脂には、樹脂中の非晶度を調整するため、プロピレン単独重合体よりも融点が低い樹脂を2〜25重量%配合して使用することが好ましい。そのような融点が低い樹脂として、高密度ないしは低密度のポリエチレンを例示することができる。

【0015】

熱可塑性樹脂フィルムには、必要に応じて無機微細粉末、有機フィラー、安定剤、光安定剤、分散剤、滑剤、帯電防止剤などを添加することができる。無機微細粉末や有機フィラーを添加する場合の添加量は、熱可塑性樹脂フィルムの全重量の10〜60重量%であることが好ましく、30〜50重量%であることがより好ましく、40〜45重量%であることがさらに好ましい。

【0016】

無機微細粉末を添加する場合は、粒径が通常0.01〜15μm、好ましくは0.01〜5μmのものを使用する。具体的には、炭酸カルシウム、焼成クレイ、シリカ、けいそう土、白土、タルク、酸化チタン、硫酸バリウム、アルミナ、ゼオライト、マイカ、セリサイト、ベントナイト、セピオライト、バーミキュライト、ドロマイト、ワラストナイト、ガラスファイバーなどを使用することができる。更に無機微細粉末を使用いる場合は、事前にフィラー表面に親水性処理及び/又は親油性処理等の表面処理を施すことが望ましい。これらの表面処理を施すことにより分散性を向上し、熱可塑性樹脂フィルムに印刷性、塗工適性、耐擦過性、ラベリング適性、2次加工適性等の様々な性能を付与することが可能となる。

【0017】

有機フィラーを添加する場合は、平均分散粒子径が通常0.01〜15μm、好ましくは0.01〜5μmのものを使用する。有機フィラーを添加する場合は、主成分である熱可塑性樹脂とは異なる種類の樹脂を選択することが好ましい。例えば、熱可塑性樹脂フィルムがポリオレフィン系樹脂フィルムである場合には、有機フィラーとしては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリカーボネート、ナイロン−6、ナイロン−6,6、環状オレフィン、ポリスチレン、ポリメタクリレート等の重合体であって、ポリオレフィン系樹脂の融点よりも高い融点(例えば170〜300℃)ないしはガラス転移温度(例えば170〜280℃)を有し、かつ非相溶性の樹脂からなるものを使用することができる。

【0018】

基材を構成する熱可塑性樹脂フィルムは、無延伸フィルムであってもよいし、1軸方向または2軸方向に延伸したフィルムであってもよい。無延伸フィルムであれば、延伸による樹脂の結晶化を抑えて追従性のある基材を得ることができる。延伸フィルムであれば本発明の規定する厚みの範囲に調整しやすく、結果としてラベルのガーレ柔軟度も調整しやすい。また貼着後の容器の外観悪化の要因となりうる厚みムラを防いだ均一な膜厚の基材を得やすい。

また、基材を構成する熱可塑性樹脂フィルムは、単層構造であっても、多層構造であってもよい。多層構造である場合、各層は同じ延伸倍率で延伸したものであってもよいし、延伸状態が異なるものであってもよい。例えば、表面層(B)、基材層(A)、裏面層(C)の3層構造からなる熱可塑性樹脂フィルムの場合、これら3層を積層した後に1軸または2軸方向に延伸することにより、全層が1軸方向または2軸方向に配向した積層構造物とすることができる。また、あらかじめ基材層(A)を1軸方向に延伸し、その両面に表面層(B)と裏面層(C)をそれぞれ積層してから、基材層(A)とは異なる延伸軸に再度1軸延伸することにより、1軸/2軸/1軸方向に配向した積層構造物とすることもできる。さらに、各層を別個に延伸してから積層することも可能である。これらの方法やこれらに類する方法を適宜採用することにより、所望の延伸状態を有する多層構造の熱可塑性樹脂フィルムを得ることができる。例えば上記の他に、1軸/1軸/2軸、2軸/1軸/1軸、1軸/2軸/2軸、2軸/2軸/1軸、2軸/2軸/2軸の熱可塑性樹脂フィルムを得ることもできる。

【0019】

延伸には、公知の種々の方法を使用することができる。延伸は、層を構成する樹脂の融点より5℃以上低い温度であり、また2種以上の樹脂を用いる場合は配合量の最大を占める樹脂の融点より5℃以上低い温度で行うことが好ましい。例えば、融点が155〜167℃であるプロピレン単独重合体を用いる場合は延伸温度を100〜162℃の範囲内で選択し、融点が121〜136℃である高密度ポリエチレンを用いる場合は延伸温度を70〜131℃の範囲内で選択することが好ましい。

【0020】

延伸の具体的な方法としては、ロール群の周速差を利用したロール間延伸法や、テンターオーブンを利用したクリップ延伸法などを挙げることができる。ロール間延伸法によれば、延伸倍率を任意に調整して、任意の剛性、不透明度、平滑度、光沢度の熱可塑性樹脂フィルムを容易に得ることができる。延伸速度は特に制限されないが、通常は20〜350m/分にするのが好ましい。

【0021】

延伸倍率は特に限定されるものではなく、本発明で用いるラベルの使用目的と、用いる樹脂の特性を考慮して決定する。ロール間延伸法による場合は、通常は2〜11倍が好ましく、3〜10倍であることがより好ましく、4〜7倍であることがさらに好ましい。テンターオーブンを利用したクリップ延伸法による場合は、4〜11倍で延伸することが好ましい。これらを組み合わせた面積倍率としては、通常は2〜80倍であり、好ましくは3〜60倍、より好ましくは4〜50倍である。面積倍率を2倍以上にすれば、延伸ムラを防いでより均一な膜厚の熱可塑性樹脂フィルムを製造することが容易になる傾向がある。また80倍以下にすれば、ラベル自体の収縮率も小さく、またフィルム成形時の延伸切れや粗大な穴あきをより効果的に防ぐことができる傾向がある。

【0022】

延伸後の熱可塑性樹脂フィルムには熱処理を行うのが好ましい。熱処理の温度は、延伸温度より0〜30℃高い温度範囲内で選択することが好ましい。熱処理を行うことにより、延伸方向の熱収縮率が低減し、製品保管時の巻き締まりや、熱による収縮で波打ち等が少なくなる。熱処理の方法はロール加熱又は熱オーブンで行うのが一般的であるが、これらを組み合わせてもよい。熱処理は、延伸したフィルムを緊張下に保持した状態で行うのが、より高い処理効果が得られるため好ましい。

【0023】

本発明で採用する熱可塑性樹脂フィルムが、表面層(B)、基材層(A)、裏面層(C)の3層構造からなる場合、表面層(B)と裏面層(C)の厚みは同じにすることが好ましい。基材層(A)の厚みは、20〜80μmであることが好ましく、40〜80μmであることがより好ましく、60〜75μmであることがさらに好ましい。表面層(B)と裏面層(C)の厚みは、5〜30μmであることが好ましく、6〜25μmであることがより好ましく、7〜15μmであることがさらに好ましい。このような3層構造の熱可塑性樹脂フィルムを採用すれば、単層構造の熱可塑性樹脂フィルムを採用したときと比べて光沢感を調整できるなど加飾性により商品価値を向上できるという利点がある。

【0024】

(接着剤層)

本発明で用いるラベルは、薄肉容器に貼着した場合でも、十分な接着強度が得られることを特徴とするものである。

薄肉容器を形成する際に用いるプリフォームやパリソンもまた、従来の肉厚容器と比べて薄肉となっており、その溶融樹脂材料が有する熱量もまた、その質量低下に伴い低下している。そのため従来のラベルを用いた場合に、薄肉容器のプリフォームやパリソンの樹脂が金型内でラベルに接触した際に、ラベル側のヒートシール性樹脂(例えば、線状低密度ポリエチレン等)を十分に溶融活性化できるだけの熱量が得られず、容器とラベルが溶融接着する程度が小さくなり、結果として接着強度の低下を招いていた。そのため、本発明で用いるラベルには、より低熱量でも活性化できる、所謂ディレード接着剤を用いることで、上記課題の解決を図った。

ディレード接着剤とは、熱で活性化した後、一定期間粘着力を保持できるものを指し、ヒートシール性樹脂接着剤の中でも特に融解熱量が小さく、低熱量でも活性化できるものを指す。ここで言うディレード接着剤とは、より具体的には、融解熱量が10〜55J/gである接着剤である。ここでいう融解熱量は、後述する実施例に記載される方法で測定される値である。接着剤の融解熱量は、10〜55J/gであることが好ましく、15〜45J/gであることがより好ましく、20〜30J/gであることがさらに好ましい。融解熱量が10J/g未満であると、通常の環境温度条件でも活性化してしまい、ラベル保管時にラベル同士が貼り付くブロッキングが発生しやすい。特にロール状に巻き上げた状態で気温が高い夏場に保管していると、ブロッキングが起こりやすい。逆に、融解熱量が55J/g超であると、薄肉容器に対する接着強度が不十分になりやすい。

【0025】

接着剤層の融解開始温度は、20〜60℃であることが好ましく、30〜50℃であることがより好ましく、35〜45℃であることがさらに好ましい。融解開始温度が20℃以上であれば、ブロッキングを防ぎやすい傾向がある。また、融解開始温度が60℃以下であれば、容器に対してラベルが十分な接着強度で貼着しやすくなる傾向がある。接着剤層の融解ピーク温度は、50〜90℃であることが好ましく、55〜80℃であることがより好ましく、60〜70℃であることがさらに好ましい。融解ピーク温度と融解開始温度の差は、10〜40℃であることが好ましく、20〜40℃であることがより好ましく、30〜40℃であることがさらに好ましい。この差が小さい程、ブロー成形時に一定の条件で精度よいラベル接着強度が得られる。

【0026】

本発明の接着剤層には、いわゆるディレード接着剤として機能するもののうち、上記の融解熱量の条件を満たすものを使用する。例えば、エチレン−酢酸ビニル樹脂系の接着剤(EVA系接着剤)、エチレン−メタクリル酸系接着剤、フタル酸エステル系接着剤、非フタル酸エステル系接着剤、アクリル系接着剤、ゴム系接着剤などを本発明で使用することができる。なかでも、エチレン−酢酸ビニル樹脂系の接着剤を好ましく用いることができる。エチレン−酢酸ビニル樹脂系の接着剤は、エチレンビニルアルコール(EVA)と酢酸ビニルを共重合させた樹脂を主成分とする接着剤であり、比較的毒性も低いことから環境に対して優しい。フタル酸エステル系接着剤は環境問題を考えると好ましくないが、フタル酸エステル系接着剤は、プラスチックフィルムに対して、純水で希釈により、粘度調整や乾燥温度調整が簡便で塗工し易いことから好ましい。本発明では、1種類の接着剤を単独で使用してもよいし、2種以上の接着剤を組み合わせて使用してもよい。

【0027】

接着剤の塗工は、ロールコーター、ブレードコーター、バーコーター、エアーナイフコーター、グラビアコーター、リバースコーター、ダイコーター、リップコーター、スプレーコーター、ブレードコーター、コンマコーター、サイズプレス、浸漬等により行うことができる。塗布量は、固形分として0.5〜20g/m2とすることが好ましく、1〜8g/m2とすることがより好ましい。乾燥して得られる接着剤層の厚みは、0.5〜20μmであることが好ましく、1〜15μmであることがより好ましく、1〜5μmであることがさらに好ましい。

【0028】

(ラベルの特性)

本発明で用いるラベルは、概略として、柔軟でコシ(こわさ、剛度)の小さいものである。柔軟とすることで、薄肉容器を変形させることを防止し、また容器形状に追随できることでデントやバルジなどの部分的な変形も防止できる。本発明においてこの特徴はガーレ柔軟度として規定されている。

本発明で用いるラベルのガーレ柔軟度を所期の範囲とするためには、ラベルの全厚を所定の範囲とすることや、基材を構成する熱可塑性樹脂の弾性率を所定の範囲とすることが肝要である。剛度(柔軟度)は厚さの2〜3乗および弾性率に比例する特徴であるので、特にラベルの全厚が支配的な因子となる。

そのため本発明で用いるラベルの全厚は30〜120μmであり、30〜90μmであることが好ましく、35〜85μmであることがより好ましい。同範囲内であることで、後述するガーレ柔軟度を所期の範囲とすることが容易となる。

本発明で用いるラベルは、ガーレ柔軟度が5〜40mgfである方向を有している。ここでいうガーレ柔軟度は、後述する実施例に記載される方法で測定される値である。ラベルのガーレ柔軟度は、15〜38mgfであることが好ましく、15〜35mgfであることがより好ましく、25〜35mgfであることがさらに好ましい。

本明細書において、ラベルが「ガーレ柔軟度が5〜40mgfである方向を有している」とは、様々な方向でラベルのガーレ柔軟度を測定したときに、測定値が5〜40mgfの範囲内である方向が少なくとも1つ存在することを意味する。そのような方向は複数存在していても構わない。本発明では、そのようなガーレ柔軟度が5〜40mgfである方向を容器の胴体の周方向と一致するようにラベルを貼着する。

【0029】

本発明で用いるラベルは、ガーレ柔軟度が5〜40mgfである方向において、JIS−K7171:2008に準拠し測定される弾性率が8000〜20000mgf/cm2であることが好ましく、10000〜15000mgf/cm2であることがより好ましく、11000〜13000mgf/cm2であることがさらに好ましい。弾性率は基材に用いる熱可塑性樹脂の選定、延伸倍率、結晶化の程度、空孔形成の有無等により決定できる。

また、本発明で用いるラベルは、ガーレ柔軟度が5〜40mgfである方向において、JIS−P8143:1996に準拠し測定されるクラーク剛度(S値)が5〜30であることが好ましく、7〜20であることがより好ましく、10〜18であることがさらに好ましい。

【0030】

[インモールド成形]

(金型内へのラベルの設置)

本発明のラベル付き容器は、インモールドラベル法により容易に製造することができる。このとき用いるラベルとして、基材と該基材上に形成された融解熱量が10〜55J/gである接着剤層を有しているラベルであって、全厚が30〜120μmで、ガーレ柔軟度が5〜40mgfである方向を有するラベルを使用する。

【0031】

ラベルを金型内に設置するときには、ラベルのガーレ柔軟度が5〜40mgfである方向が容器の胴体の周方向と一致するようにする。例えば、長手方向のガーレ柔軟度が5〜40mgfである長方形ラベル(3)を用いて、図1に示すラベル付き容器(1)を製造する場合、容器(2)の胴体(4)の周方向とラベル(3)の長手方向が一致するようにする。容器の胴体の周方向のガーレ柔軟度が5mgf未満であると、ラベルを金型内に設置するときにラベルにしわが入りやすい。また、容器の胴体の周方向のガーレ柔軟度が40mgf超であると、ラベル付き容器を製造したときに容器にデントやバルジのような変形を生じさせやすい。金型には、接着剤層とは反対側のラベル面が接するように設置する。ラベルを金型内に設置するときには、金型内に開けられた孔から吸引することによりラベルの位置を固定してもよい。

【0032】

(容器の材料)

容器の材料としては、インモールドラベル法により成形可能な材料を用いる。通常は、熱可塑性樹脂を用い、例えば、ポリエチレンテレフタレート(PET)やその共重合体、ポリプロピレン(PP)、ポリエチレン(PE)などのポリオレフィン系樹脂を挙げることができる。なかでも、ストレッチブロー成形し易く、成形後の収縮変形が小さい樹脂であることから、ポリエチレンテレフタレートを用いることが好ましい。インモールドラベル法により製造する際には、これらの樹脂からなるプリフォームやパリソンをまず製造し、これらを金型で挟んでブロー成形するのが一般的である。

【0033】

(ブロー成形)

ブロー成形は、通常のインモールドラベル法で用いられている方法にしたがって行うことができる。2軸延伸ブロー成形法やダイレクトブロー成形法などを適宜選択して採用することができる。これらのなかでは、共通のプリフォームから様々なボトル形状付与できるポリエチレンテレフタレートを採用することが安価に材料選定できる点で好ましい。

【0034】

例えば、2軸延伸ブロー成形でラベル付き容器を製造する場合、プリフォームを通常95〜120℃、好ましくは100〜110℃に予熱しておき、通常10〜50℃、好ましくは20〜45℃の金型内にて、通常5〜40kg/cm2、好ましくは10〜30kg/cm2のブロー圧力で、通常0.5〜10秒間、好ましくは1〜6秒間ブローすることにより、本発明のラベル付き容器を製造することができる。

【0035】

ブロー成形の際には通常、ラベルが貼着する容器の胴体部分の厚みが特定の範囲になるように条件を調整する。ラベルが貼着する容器の胴体部分の厚みは、50〜130μmであることが好ましく、70〜125μmであることがより好ましく、90〜120μmであることがさらに好ましい。また、ラベルが貼着しない容器の胴体部分の厚みは、70〜200μmであることが好ましく、80〜190μmであることがより好ましく、100〜180μmであることがさらに好ましい。容器の胴体部分の厚みが50μm未満の容器は、これをブロー成形時により成形しようとしても破裂しやすく、現状の技術レベルでは成形困難である。容器の胴体部分の厚みが130μmを超えたものは、従来の厚肉容器と同様であり、本発明の課題は生じないものの、容器薄肉化への市場要請に答えられるものではない。さらに、容器の胴体以外の部分(例えば底部、肩部等)の厚みは、100〜300μmであることが好ましく、130〜240μmであることがより好ましく、180〜230μmであることがさらに好ましい。

【0036】

容器の胴体は、断面が必ずしも真円である必要はなく、例えば楕円形や矩形であっても構わない。断面が矩形である場合は角が曲率を有するものであることが好ましい。強度の点からは、胴体の断面は真円か真円に近い楕円形であることが好ましく、真円であることがもっとも好ましい。

【0037】

ブロー成形することによって、容器を成形すると同時にラベルを容器に貼着することができる。これによって、短時間のうちにラベル付き容器を簡便に製造することができる。

【0038】

[ラベル付き容器]

(特徴)

本発明のラベル付き容器は、ラベルが貼着した容器の胴体部分の厚みが50〜130μmであり極めて薄いにもかかわらず、ラベル貼着部分やその近傍にデントやバルジなどの欠陥が見られず、また、それ以外の箇所においても目立った変形は認められない。また、本発明のラベル付き容器は、ラベルの容器に対する接着強度が大きく、製造後にラベル端部が容器に接着していなかったり、ラベル端部が容易に剥離したりする欠陥は認められない。このように、容器が薄肉であるにもかかわらず、容器の形状に欠陥が無く、また容器に対するラベルの接着強度も大きいものは、従来の技術では提供することができなかったものである。

【0039】

(利用)

本発明のラベル付き容器には、様々な内容物を充填することができる。例えば、シャンプー、リンス、液状化粧品、洗剤、ワックス、殺菌剤、消毒液、光沢剤、業務用ミネラルウォーター、タレ、食用オイル、調味料、清涼飲料水などを挙げることができる。特に本発明のラベル付き容器には、詰め替え用の液体等の内容物を充填しておき、いったん開封または開栓したら内容物を一度に別の容器に移し替えてしまう詰め替え用として用いることが好ましい。内容物をすべて注出して空になった容器は、薄肉であるために簡単に潰して減容化することができる。また、比較的粘度が高い内容物を注出する際に、容器内にわずかに残った内容物を、容器を押し潰しながら注出させることもできる。通常のラベル付き容器は、ラベルが貼着した胴体部分が折れにくいために潰れにくいが、本発明のラベル付き容器は、ラベルが貼着した胴体部分が薄肉であるために容易に潰して、容器全体の体積を小さくすることができる。このようにして体積を小さくすれば、廃棄物を回収したり、リサイクルしたりする際のコストを抑えることができて経済的である。

【実施例】

【0040】

以下に実施例と比較例を挙げて本発明の特徴をさらに具体的に説明する。以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は、本発明の趣旨を逸脱しない限り適宜変更することができる。したがって、本発明の範囲は以下に示す具体例により限定的に解釈されるべきものではない。

【0041】

ここでは、以下の手順に従って基材となる熱可塑性樹脂フィルムを製造し、その裏面に接着剤層を形成してラベルとした後、インモールドラベル法によりラベル付き容器を製造して評価した。表1に使用した材料の詳細を記載した。表中の「MFR」はメルトフローレートを意味する。表2に各熱可塑性樹脂フィルムの製造にあたって使用した材料の種類と配合量(重量%)、延伸条件、各層の構成と厚みを記載した。表3に各ラベル付き容器の製造にあたって使用したラベルの構成と物性、および製造したラベル付き容器の評価結果を記載した。表3記載されるラベル基材の製造例番号は、表2に記載される製造例番号に対応している。

【0042】

[基材となる熱可塑性樹脂フィルムの製造]

(製造例1、製造例2、製造例4、及び製造例5)

表2に記載の配合物[A]を250℃に設定された押出機で溶融混練して、押出成形し冷却装置にて70℃まで冷却して単層の無延伸フィルムを得た。この無延伸フィルムを表2に記載の延伸温度(1)に加熱した後、縦方向にロール間で5倍に延伸し、縦1軸延伸フィルムを得た。

次いで配合物[B]および[C]を250℃に設定された2台の押出機で個別に溶融混練して、前記縦1軸延伸フィルムの両面にそれぞれ積層後、表2に記載の延伸温度(2)に加熱後テンター延伸機を用いて横方向に8倍延伸し、延伸温度(2)より20℃高い温度で熱処理を行い、得られたフィルムの両面に、放電処理機(春日電機(株)製)を用いて40W/m2・分のコロナ処理を行って1軸延伸/2軸延伸/1軸延伸された3層延伸フィルムを得た。

【0043】

(製造例3)

表2に記載の組成を有する配合物[A]、[B]および[C]を250℃に設定された押出機で溶融混練して、B/A/Cの3層構造になるように共押出成形した後、冷却装置にて70℃まで冷却し、更に得られたフィルムの両面に、放電処理機(春日電機(株)製)を用いて40W/m2・分のコロナ処理を行って3層無延伸フィルムを得た。

【0044】

[感熱接着剤の製造]

(製造例6)

フタル酸ジシクロヘキシル316重量部、濃度30重量%のスチレン・無水マレイン酸・アクリル酸n−ブチル共重合体溶液53重量部、濃度50重量%のアビエチン酸ロジンエステルエマルジョン158重量部、濃度50重量%のエチレン・酢酸ビニル共重合体水性エマルジョン184重量部、濃度20重量%のコロイダルシリカ160重量部、および水120重量部を混合して白色不透明の感熱接着剤の水溶液を調製した。この接着剤は表1及び表3中の接着剤Dとして、本発明のラベル形成に用いた。

【0045】

(製造例7)

フタル酸ジシクロヘキシル40重量部、濃度50重量%のアビエチン酸ロジンエステルエマルジョン30重量部、濃度50重量%のエチレン・酢酸ビニル共重合体水性エマルジョン22重量部、および濃度20重量%のポリビニルアルコール15重量部を混合して感熱接着剤の水溶液を調製した。この接着剤は表1及び表3中の接着剤Eとして、本発明のラベル形成に用いた。

【0046】

[接着剤層の形成]

(実施例1〜6、比較例2、比較例5)

製造例1〜5で得たフィルムの裏面層(C)上に、表1に記載した接着剤をダイコーターを使用して塗工速度40m/minで塗工し、45℃のオーブン中を12秒で通過させることにより乾燥して固形分濃度を7g/m2の接着剤層を形成してラベルとした。得られたラベルは、図2に示すように表面層(B)/基材層(A)/裏面層(C)の3層構造からなる基材(5)と、その裏面層(C)側表面に形成された接着剤層(6)からなる。

【0047】

(比較例1、3及び4)

接着剤層を形成せず、製造例1、3及び4の熱可塑性樹脂フィルムを表3の通りにラベルとして使用した。

【0048】

[ラベルの物性測定]

製造した各ラベルについて、以下の物性測定を行った。結果を表3に示す。

(1)接着剤層の融解開始温度、融解ピーク温度、融解熱量

エスアイアイ・テクノロジー社製の示差走査熱量計を用いて測定した。各ラベルを炉内で加熱・冷却したとき、軟化開始温度を接着剤層の融解開始温度とした。また、吸熱ピークを融解ピーク温度とした。さらに、吸熱ピークの面積を融解熱量とした。

【0049】

(2)ラベルのガーレ柔軟度

株式会社東洋精機製作所社製のガーレ式柔軟度試験機を用い、JAPAN TAPPI No.40:2000に準拠し、各ラベルから試験片(幅25.4mm、長さ88.9mm)を樹脂フィルムのMD方向(縦方向)およびCD方向(横方向)でそれぞれ4枚ずつ採取し、各サンプルの長手方向を左右に規定の速さで回転させ、試験片下端が振子から離れた時の目盛りを読み取り、この平均値から剛度を算出することにより、それぞれの方向でのガーレ柔軟度を測定した。

【0050】

(3)ラベルのブロッキング性評価

各ラベルをスリットして250mm幅、流れ500m長のロール状とし、この表面層(B)面に多色グラビア印刷を施し、印刷しながら再び巻き取り、ロール状物を得た。印刷して得られたラベルのロール状物を、恒温恒湿室中で気温50℃、相対湿度50%の環境下に30日間保管し、その後ロール状物からの巻き戻し易さを以下の5段階で評価した。

5:巻き戻し時に抵抗はない。(実用上問題なし)

4:巻き戻し時に僅かに剥離による音がする。(実用上問題なし)

3:巻き戻し時に連続的に剥離による音がする。(実用性なし)

2:ブロッキングにより印刷部分の皮向けが見られる。(実用性なし)

1:ブロッキングが激しく、ロールの巻き戻しができない。(実用性なし)

【0051】

(4)その他

ガーレ柔軟度が5〜40mgfである方向において、JIS−K7171:2008に準拠し測定される弾性率は、実施例1〜6の各ラベルとも11000〜13000mgf/cm2の範囲内であった。

また、ガーレ柔軟度が5〜40mgfである方向において、JIS−P8143:1996に準拠し測定されるクラーク剛度(S値)は、実施例1〜6の各ラベルとも10〜18の範囲内であった。

【0052】

[ラベル付き容器の製造]

製造した各ラベルから、上記で測定したガーレ柔軟度がMD方向とCD方向で比較して低い方が長辺となるように長辺が8cm、短辺が6cmの長方形に打ち抜き、ラベル付き容器の製造用ラベルを準備した。

ストレッチブロー成形機(日精ASB社製:ASB−15N)において、成形用金型の中に、接着剤層の反対側が金型に接するようにラベルを帯電させて、設置した。金型内では、ラベルの長手方向が容器の胴体の周方向に向いて貼着しうるようにラベルを設置した。

次いで、ポリエチレンテレフタレートのプリフォームを110℃に予熱し、同プリフォームを、ラベルを設置した金型内部表面温度が20〜45℃の金型にて、ブロー圧力をそれぞれ調整しながら5〜40kg/cm2で1秒間ストレッチブロー成形することによりラベル付き容器を製造した。製造した容器の胴体は、高さ12cm、直径6cmで厚みが110μm(ラベル貼着部以外)の円筒体であった。また、ラベル貼着部の容器部の厚みは平均120μmであった。

【0053】

[ラベル付き容器の評価]

製造した各ラベル付き容器について、以下の測定および評価を行った。結果を表3に示す。

(1)接着強度

製造した各ラベル付き容器について、ラベル貼着部分をカッターで切り取り、容器の胴の周方向を長手として長さ12cm(ラベルの貼着部分は8cm、非貼着部分は4cm)、幅1.5cm(全幅にラベルが貼着)の測定用サンプルを容器2個より6本採取した。

次いで、つかみしろ(非貼着)部分からラベルを丁寧に剥がしてゆき、約1cm剥離したところで、ラベルに同幅のPETフィルム(50μm)を粘着剤で接着してラベル側のつかみしろ部分とし、接着強度測定用のサンプルを作成した。

次いで、JIS K6854−2:1999に基づき、株式会社島津製作所社製の引張試験機を用いて180度剥離を実施し、剥離長さ25mmから75mm間の剥離力の平均値を測定し、更にサンプル6点の測定値を平均して、接着強度を測定した。

なお、比較例1および比較例3のラベル付き容器については、ラベルの殆どの部分が容器から浮き上がり、ランプリング時に剥がれてしまうほど接着不良となってしまったため、いずれも接着強度を測定することができなかった。

【0054】

(2)スクイズ後の接着状態

製造した各ラベル付き容器のラベル貼着部を指で押し、5cm押し込んだところで指を離して凹みを回復させる操作を10回繰り返した。10回繰り返した後のラベルの接着状態を目視で観察して、以下の3段階で評価した。

○ ラベルが容器に完全に接着しており、剥離はまったく見られなかった。

△ ラベルの一部に浮きが見られたが、剥離は見られなかった。

× ラベルの四隅または辺が容器から剥離していた。

なお、比較例1および比較例3のラベル付き容器については、ラベルの殆どの部分が容器から浮き上がり、容器を押し込む操作をしただけで剥がれてしまう状態となってしまったため、いずれも接着状態を評価することができなかった(あえて評価すれば、×以下であった)。

【0055】

(3)貼着後の容器変形

製造直後の各ラベル付き容器のラベル貼着部とその近傍を目視で観察して、容器の変形を以下の2段階で評価した。

○ 容器にはデントやバルジがまったく観察されなかった。

× デントもしくはバルジによるボトル変形が観察された。

なお、比較例1および比較例3のラベル付き容器については、容器の変形は観察されなかったものの、ラベルの殆どの部分が容器と接着が出来ていない状態であったために、いずれも容器変形を評価することができなかった(ラベル貼着による容器変形を評価するに足るものではなかった)。

【0056】

【表1】

【0057】

【表2】

【0058】

【表3】

【0059】

表3の結果から明らかなように、本発明の条件を満たすラベル付き容器は、ラベルの接着強度が十分に大きくて、スクイズ後の接着状態も良好であった。また、ラベル貼着後の容器変形も見られなかった。

【産業上の利用可能性】

【0060】

本発明のラベル付き容器は、容器が薄肉でありながら、ラベルの接着強度が大きくて容器の変形もない。このため、ラベル付き容器の製造コストを大幅に抑えることができるうえ、容易に潰すことができるために回収・リサイクル性にも優れている。また、本発明の製造方法によれば、このような特徴を有するラベル付き容器を簡便な方法で効率よく製造することができる。本発明のラベル付き容器は、多種多様な液体内容物を充填するのに適しており、産業上の利用可能性が極めて高いうえ、環境問題にも対処しやすい。

【符号の説明】

【0061】

1 ラベル付き容器

2 容器

3 ラベル

4 胴体

5 基材

6 接着剤層

【特許請求の範囲】

【請求項1】

ラベルを容器の胴体に貼着したラベル付き容器であって、

前記ラベルは、基材と該基材上に形成された融解熱量が10〜55J/gである接着剤層を有しており、前記ラベルは、厚みが30〜120μmで、ガーレ柔軟度が前記容器胴体の周方向では5〜40mgfであり、

前記ラベルが貼着した前記容器の胴体の厚みが50〜130μmであることを特徴とするラベル付き容器。

【請求項2】

前記ラベルの厚みが30〜90μmであることを特徴とする請求項1に記載のラベル付き容器。

【請求項3】

前記接着剤層の融解開始温度が20〜60℃であることを特徴とする請求項1または2に記載のラベル付き容器。

【請求項4】

前記接着剤層の融解ピーク温度が50〜90℃であることを特徴とする請求項1〜3のいずれか一項に記載のラベル付き容器。

【請求項5】

前記接着剤層がエチレン−酢酸ビニル樹脂系の接着剤を含むことを特徴とする請求項1〜4のいずれか一項に記載のラベル付き容器。

【請求項6】

前記基材が熱可塑性樹脂フィルムであることを特徴とする請求項1〜5のいずれか一項に記載のラベル付き容器。

【請求項7】

前記基材が多層構造を有することを特徴とする請求項1〜6のいずれか一項に記載のラベル付き容器。

【請求項8】

前記容器がポリエチレンテレフタレートまたはポリオレフィンを含むことを特徴とする請求項1〜7のいずれか一項に記載のラベル付き容器。

【請求項9】

基材と該基材上に形成された融解熱量が10〜55J/gである接着剤層を有しており、ガーレ柔軟度が5〜40mgfである方向を有しており、厚みが30〜120μmであるラベルを、

前記接着剤層とは反対側の面が金型に接し、かつ、ガーレ柔軟度が5〜40mgfである方向が容器の胴体の周方向に貼着されるように、金型内に設置し、前記金型内で、ラベルを貼着する胴体部分の厚みが50〜130μmとなるように容器をインモールド成形することにより、接着剤層を介してラベルが貼着した容器を製造することを特徴とする、ラベル付き容器の製造方法。

【請求項10】

前記インモールド成形する際に、容器の原材料からなるプリフォームを用いることを特徴とする請求項9に記載のラベル付き容器の製造方法。

【請求項1】

ラベルを容器の胴体に貼着したラベル付き容器であって、

前記ラベルは、基材と該基材上に形成された融解熱量が10〜55J/gである接着剤層を有しており、前記ラベルは、厚みが30〜120μmで、ガーレ柔軟度が前記容器胴体の周方向では5〜40mgfであり、

前記ラベルが貼着した前記容器の胴体の厚みが50〜130μmであることを特徴とするラベル付き容器。

【請求項2】

前記ラベルの厚みが30〜90μmであることを特徴とする請求項1に記載のラベル付き容器。

【請求項3】

前記接着剤層の融解開始温度が20〜60℃であることを特徴とする請求項1または2に記載のラベル付き容器。

【請求項4】

前記接着剤層の融解ピーク温度が50〜90℃であることを特徴とする請求項1〜3のいずれか一項に記載のラベル付き容器。

【請求項5】

前記接着剤層がエチレン−酢酸ビニル樹脂系の接着剤を含むことを特徴とする請求項1〜4のいずれか一項に記載のラベル付き容器。

【請求項6】

前記基材が熱可塑性樹脂フィルムであることを特徴とする請求項1〜5のいずれか一項に記載のラベル付き容器。

【請求項7】

前記基材が多層構造を有することを特徴とする請求項1〜6のいずれか一項に記載のラベル付き容器。

【請求項8】

前記容器がポリエチレンテレフタレートまたはポリオレフィンを含むことを特徴とする請求項1〜7のいずれか一項に記載のラベル付き容器。

【請求項9】

基材と該基材上に形成された融解熱量が10〜55J/gである接着剤層を有しており、ガーレ柔軟度が5〜40mgfである方向を有しており、厚みが30〜120μmであるラベルを、

前記接着剤層とは反対側の面が金型に接し、かつ、ガーレ柔軟度が5〜40mgfである方向が容器の胴体の周方向に貼着されるように、金型内に設置し、前記金型内で、ラベルを貼着する胴体部分の厚みが50〜130μmとなるように容器をインモールド成形することにより、接着剤層を介してラベルが貼着した容器を製造することを特徴とする、ラベル付き容器の製造方法。

【請求項10】

前記インモールド成形する際に、容器の原材料からなるプリフォームを用いることを特徴とする請求項9に記載のラベル付き容器の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−168117(P2010−168117A)

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願番号】特願2009−294389(P2009−294389)

【出願日】平成21年12月25日(2009.12.25)

【出願人】(000122313)株式会社ユポ・コーポレーション (73)

【Fターム(参考)】

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願日】平成21年12月25日(2009.12.25)

【出願人】(000122313)株式会社ユポ・コーポレーション (73)

【Fターム(参考)】

[ Back to top ]