ラベル付き容器

【課題】 本発明は、ミシン目線の小穴が繋がることによる大きな穴を生じず且つミシン目線に従って熱収縮性ラベルを切り取ることができるラベル付き容器を提供することである。

【解決手段】 本発明のラベル付き容器10は、容器2と、容器2に熱収縮装着され且つ縊れ部3に対応した縮径領域4を有する熱収縮性ラベル1と、を有し、熱収縮性ラベル1は、上下方向に設けられた第1ミシン目線51と、第1ミシン目線51に周方向において近接した第2ミシン目線52と、を有し、第2ミシン目線52の第1端の小穴521が、熱収縮性ラベル1の上端部に位置し、第2ミシン目線52の第2端の小穴522が、熱収縮性ラベル1の縮径領域4の縮径開始端部41を超え且つ縮径領域4の最小径部43の間に位置している。

【解決手段】 本発明のラベル付き容器10は、容器2と、容器2に熱収縮装着され且つ縊れ部3に対応した縮径領域4を有する熱収縮性ラベル1と、を有し、熱収縮性ラベル1は、上下方向に設けられた第1ミシン目線51と、第1ミシン目線51に周方向において近接した第2ミシン目線52と、を有し、第2ミシン目線52の第1端の小穴521が、熱収縮性ラベル1の上端部に位置し、第2ミシン目線52の第2端の小穴522が、熱収縮性ラベル1の縮径領域4の縮径開始端部41を超え且つ縮径領域4の最小径部43の間に位置している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ミシン目線を有する熱収縮性ラベルが縊れ部を有する容器に装着されているラベル付き容器に関する。

【背景技術】

【0002】

従来、縊れ部が形成された胴部を有する容器に熱収縮性ラベルが熱収縮装着されたラベル付き容器が知られている。

このようなラベル付き容器の熱収縮性ラベルは、その上端部から下端部にかけて上下方向に延設された左右一対のミシン目線を有する。

このラベル付き容器においては、熱収縮性ラベルが熱収縮によって前記縊れ部に対応する部分で内側に凹み、この凹んだ縮径領域において熱収縮性ラベルが容器の縊れ部に係合しているので、熱収縮性ラベルが容器から抜けないようになっている。そして、前記一対のミシン目間における熱収縮性ラベルの上端部を指で摘み、これを引き出すことにより、切断線が前記一対のミシン目線に従って生じ、その一対のミシン目線で挟まれた帯状領域を除去できる。帯状領域を除去すると熱収縮性ラベルが分断されるので、これを容器から簡単に取り除くことができる。

【0003】

ところで、近年、省資源化の観点から、容器の薄肉化や熱収縮性ラベルの薄肉化が図られている。しかしながら、薄肉化された熱収縮性ラベルを容器に熱収縮装着すると、ミシン目線の上下に隣接する小穴が繋がり、熱収縮性ラベルの面内に大きな穴が生じることがある。また、薄肉化された容器は衝撃によって撓みやすいので、この容器に熱収縮性ラベルが熱収縮装着されたラベル付き容器は、その搬送中に、上下に隣接する小穴が繋がり、熱収縮性ラベルの面内に大きな穴が生じることがある。

このような小穴の繋がりを防止するためには、ミシン目線の小穴の形成間隔を比較的長くすることが考えられる。

【0004】

しかしながら、ミシン目線の小穴の形成間隔を長くすると、熱収縮性ラベルの上端部(上端及び上端の近傍)にミシン目の小穴が位置しなくなる可能性が高い。このため、熱収縮性ラベルの上端部を指で摘んで切取りを開始しようとしても、熱収縮性ラベルの上端が容易に切れないという問題点がある。加えて、熱収縮性ラベルの上端に切取り開始の切れ目が生じても、切れ目に続く切断線がミシン目線から逸れてしまい、熱収縮性ラベルを容易に且つ綺麗に分断できない場合がある。このように切断線がミシン目線から逸れるようになると、ミシン目線を熱収縮性ラベルの上端から下端まで設けておいた意義が無くなる。

【0005】

特許文献1の[0023]には、熱収縮性筒状ラベルの切取り開始の際の切れ性を高めるため、熱収縮性筒状ラベルに、その上端部から下端部にまで延設された第1ミシン目線と前記第1ミシン目線の外側近傍に設けられ且つ上端部から部分的に延設された第2ミシン目線とからなる2重ミシン目線が形成され、さらに、熱収縮性筒状ラベルの縮径領域において破れないようにするため、前記第2ミシン目線が前記縮径領域にかからないようにしたラベル付き容器が開示されている。

【0006】

特許文献1のラベル付き容器においては、熱収縮性筒状ラベルに第2ミシン目線が設けられているので、熱収縮性筒状ラベルの上端に切取り開始の切れ目が簡単に生じ、その切れ目に続く切断線が第2ミシン目線に従って生じる。

しかしながら、その切断線が第2ミシン目線の下端部から第1ミシン目線へと引き継がれない場合がある。この場合、切断線が第1ミシン目線から逸れてしまい、第1ミシン目線を熱収縮性筒状ラベルに設けておいた意義がなくなる。

他方、特許文献1に教示されているように、第2ミシン目線を縮径領域にまで設けると、熱収縮性筒状ラベルの面内に、小穴が繋がることによる大きな穴が生じる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−104330号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、小穴が繋がることによる大きな穴を生じず且つ熱収縮性ラベルの上端部又は下端部を摘んで引き出すことにより、ミシン目線に従って熱収縮性ラベルを容易に切り取ることができるラベル付き容器を提供することである。

【課題を解決するための手段】

【0009】

本発明者らは、上記特許文献1の教示に反し、第2ミシン目線を熱収縮性ラベルの縮径領域にまで設けることができないかを検討した。そして、第2ミシン目線を縮径領域の所定位置に設けることにより、上記問題点を克服できることを見出して本発明を完成した。

【0010】

本発明のラベル付き容器は、縊れ部と胴部を有する容器と、前記縊れ部を含む容器の胴部に熱収縮装着され且つ前記縊れ部に対応して内側に凹んだ縮径領域を有する熱収縮性ラベルと、を有するラベル付き容器であって、前記熱収縮性ラベルは、熱収縮性ラベルの上端部から下端部にかけて上下方向に設けられた第1ミシン目線と、前記第1ミシン目線に周方向において近接し且つ上下方向に所定長さで設けられた第2ミシン目線と、を有し、前記第1ミシン目線及び第2ミシン目線が、断続的に上下に連なった複数の小穴からそれぞれ構成され、前記第2ミシン目線の第1端の小穴が、前記熱収縮性ラベルの上端部及び下端部の少なくとも何れか一方に位置し、前記第2ミシン目線の第2端の小穴が、前記熱収縮性ラベルの縮径領域の縮径開始端部を超え且つ縮径領域の最小径部の間に位置している。

【0011】

本発明の好ましいラベル付き容器は、前記縮径領域における前記第1ミシン目線の小穴を通る仮想線と第2ミシン目線の第2端の小穴との周方向間隔が、前記縮径開始端部の上方直近における第1ミシン目線の小穴を通る仮想線と縮径開始端部の上方直近における第2ミシン目線の小穴との周方向間隔よりも短い。

本発明の他の好ましいラベル付き容器は、前記第2ミシン目線の上下に隣接する小穴の間隔が、前記第1ミシン目線の上下に隣接する小穴の間隔よりも短い。

【発明の効果】

【0012】

本発明のラベル付き容器は、熱収縮性ラベルの上端部を指で摘んで引き出すことにより、第2ミシン目線に従って切断線が生じ、この切断線が縮径領域の凹みに従って第1ミシン目線に引き継がれ、事後、第1ミシン目線を利用しつつ熱収縮性ラベルを容易に分断することができる。

また、本発明のラベル付き容器は、第2ミシン目線の第2端の小穴が縮径領域の縮径開始端部を超え且つ縮径領域の最小径部の間に位置しているので、ラベル付き容器の運搬中などにおいて第2ミシン目線の小穴が繋がって大きな穴を生じることを防止できる。

【図面の簡単な説明】

【0013】

【図1】本発明の1つの実施形態に係るラベル付き容器の正面図。

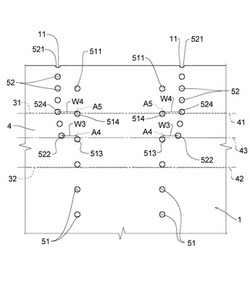

【図2】図1の丸囲いII部分の拡大正面図。

【図3】図1のIII−III線で切断した拡大縦断面図。

【図4】熱収縮性ラベルを装着する前の容器の正面図。

【図5】容器に装着する前の熱収縮性ラベルの正面図。

【図6】図5の丸囲いVI部分の拡大正面図。

【図7】他の実施形態に係るラベル付き容器の正面図。

【発明を実施するための形態】

【0014】

以下、本発明について、図面を参照しつつ具体的に説明する。

ただし、各図において、容器の底面を水平面上に置いて容器を自立させた状態を基準にして、水平面から離れる側を「上」といい、水平面に近づく側を「下」といい、容器の上下方向回り(容器の軸回り)の何れかの方向を周方向という。

また、本明細書において、上端部とは、上端を含む上端の近傍の部分を指し、下端部とは、下端を含む下端の近傍の部分を指す。

【0015】

<ラベル付き容器の概要>

図1乃至図3に於いて、10は、縊れ部3と胴部22を有する容器2と、縊れ部3を含む胴部22全体又は縊れ部3を含む胴部22の一部に熱収縮によって装着され且つ縊れ部3に対応して内側に凹んだ縮径領域4を有する熱収縮性ラベル1と、を備える。

前記熱収縮性ラベル1の面内には、その上端部から下端部にかけて上下方向に延びる第1ミシン目線51が形成され、さらに、周方向において第1ミシン目線51に近接し且つ上下方向に延びる第2ミシン目線52が形成されている。この第1ミシン目線51及び第2ミシン目線52は、断続的に上下に連なった複数の小穴からそれぞれ構成されている。

【0016】

本発明のラベル付き容器10は、装着された熱収縮性ラベル1の第2ミシン目線52の第1端の小穴521が、熱収縮性ラベル1の上端部及び下端部の少なくとも何れか一方に位置し、第2ミシン目線52の第2端の小穴522が、熱収縮性ラベル1の縮径領域4の縮径開始端部41を超え且つ縮径領域4の最小径部43の間に位置している。

以下、各構成要素に分説しつつ、本発明のラベル付き容器10を説明する。

【0017】

<使用される容器2について>

図4は、図1に示すラベル付き容器10を構成する容器2であって、熱収縮性ラベル1が装着される前の容器2の正面図である。

容器2は、水平な陳列棚などの載置面に載置可能な底部21と、底部21の上方に形成された筒状の胴部22と、胴部22の上方に形成された注出口(図示せず)と、注出口を開閉可能に閉塞する蓋部23と、を有し、胴部22の一部分には、周方向に亘って内側に凹んだ縊れ部3が形成されている。

【0018】

本実施形態に示す容器2は、飲料などが充填されたいわゆるボトル型容器である。

縊れ部3は、胴部22の周方向全体に凹みが繋がったリング状の凹みである。

また、胴部22には、補強用の凹み部24も適宜形成されている。この凹み部24は、縊れ部3とは異なり、胴部22に部分的に設けられたものであって、胴部22の周方向全体に亘って繋がったリング状のものではない。

胴部22の外形の横断面形状は、円形、六角形、八角形などの任意形状に形成されている。ただし、前記胴部22の外形は、縊れ部3や凹み部24を除いた、大略の外形状を意味する。

【0019】

上記縊れ部3は、胴部22の上方及び下方にそれぞれ1箇所ずつ設けられている。もっとも、縊れ部3は、胴部22の少なくとも1箇所に設けられていればよい。従って、縊れ部3は、1箇所でもよいし、或いは、3箇所以上設けられていてもよい。本実施形態では、2つの縊れ部3が設けられた容器2を図示している。

【0020】

縊れ部3は、胴部22の外面から内側に凹み始める上下のコーナー部31,32と、最も内側に凹んだ部分である最深部33と、を有し、前記上下のコーナー部31,32から最深部33までが連続的に繋がることによって縊れ部3の外面が構成されている。以下、一方(例えば上方)のコーナー部31を第1コーナー部31といい、他方(例えば下方)のコーナー部32を第2コーナー部32という。

縊れ部3の外面の縦断面形状は、半円弧状などが挙げられるが、その外面の形状は、特に限定されない。

【0021】

縊れ部3の最深部33の深さは、特に限定されないが、最深部33の深さが余りに浅いと実質的に凹んだ部分とならず、又、熱収縮性ラベル1の縮径領域4の縮径度合いが小さくなるので、2mm以上が好ましい。最深部33の深さの上限は特に限定されないが、一般的な容器2にあってはデザイン性や機械的強度の観点から、最深部33の深さは、8mm以下である。

また、縊れ部3の第1コーナー部31と第2コーナー部32間の長さは、特に限定されないが、余りに短いと縊れ部3に対応する熱収縮性ラベル1の部分が縮径しないおそれがあるので、3mm以上が好ましい。縊れ部3の第1コーナー部31と第2コーナー部32間の長さの上限は特に限定されないが、通常、10mm以下である。

【0022】

容器2の材質は特に限定されず、ポリエチレンテレフタレートなどの合成樹脂、アルミニウムなどの金属、ガラスなどが挙げられる。

これらの中では、合成樹脂製の容器2は、衝撃が加わることによって撓みやすい。特に、肉厚が比較的薄い(例えば200μm〜500μm)合成樹脂製の容器2は、衝撃によって撓み易い。本発明によれば、このような比較的薄い合成樹脂製の容器2を用いても、第2ミシン目線52の小穴が繋がって大きな穴を生じることを防止できる。

【0023】

<使用される熱収縮性ラベル1について>

図5は、図1に示すラベル付き容器10を構成する熱収縮性ラベル1であって、容器2に装着する前の熱収縮性ラベル1の正面図である。この熱収縮性ラベル1は、筒状に形成されている。

熱収縮性ラベル1は、収縮温度(例えば80〜100℃程度)で熱収縮しうる性質を有するフィルムから形成されている。この熱収縮性フィルムを筒状にし且つその両側端部を重ね合わせて接着することにより、熱収縮性ラベル1が構成されている。

以下、この両側端部の接着された部分は、一般にセンターシール部と呼ばれる。センターシール部は、熱収縮性ラベル1の上端から下端にかけて延びる肉厚な帯状部分であり、通常、その幅は、2mm〜10mm程度である。

【0024】

熱収縮性フィルムは、主として一方向(筒状に形成した際に於ける周方向。以下同じ)に熱収縮しうるものであればその材質は特に限定されず、ポリプロピレンなどのオレフィン系樹脂、ポリスチレンなどのスチレン系樹脂、ポリエチレンテレフタレートなどのポリエステル系樹脂などの熱収縮性を有する熱可塑性樹脂製フィルム;熱可塑性樹脂製フィルムにバリア層(ガスバリア層、光バリア層)が設けられたフィルム;などが挙げられる。

熱収縮性フィルムは、透明又は不透明の何れでもよい。なお、通常、熱収縮性フィルム(熱収縮性ラベル1)には、公知の印刷インキを用いて、商品名、絵柄などの意匠表示が適宜な箇所に印刷される。

【0025】

前記意匠表示は、第2ミシン目線52が形成された熱収縮性ラベル1の周方向領域(熱収縮性ラベル1の上端(又は下端)から縮径領域4の最小径部43までの周方向領域)を除いて、熱収縮性ラベル1に設けられていることが好ましい。

本実施形態においては、熱収縮性ラベル1のうち、ラベル1の上端から縮径領域4の最小径部43までの周方向領域には意匠表示が設けられず、ラベル1の下端から縮径領域4の最小径部43までの周方向領域に意匠表示が設けられる。

【0026】

意匠表示は印刷インキの硬化層からなるが、熱収縮性フィルムに印刷インキの硬化層が積層されることによって、その積層領域は、それが積層されていない領域よりも熱収縮が若干低下する。よって、第2ミシン目線52が形成された熱収縮性ラベル1の周方向領域に意匠表示を設けないことによって、その領域の熱収縮性が低下しなくなる。このため、容器2に装着した熱収縮性ラベル1を熱収縮させると、縮径領域4内の第2ミシン目線52が第1ミシン目線51の方に近づき、縮径領域4内における第2ミシン目線52と第1ミシン目線51の周方向間隔がより短くなるので好ましい。

【0027】

熱収縮性フィルムの一方向に於ける熱収縮率(90℃温水中に10秒間浸漬)は、例えば、約30%以上であり、好ましくは約40%以上である。また、熱収縮性フィルムは他方向(フィルム面内で一方向に直交する方向。筒状に形成した際に於ける上下方向)に若干熱収縮してもよく、かかる他方向に於ける熱収縮率(90℃温水中に10秒間浸漬)は、−3%以上10%以下であり、好ましくは−1%以上5%以下である。

但し、熱収縮率(%)=[{(一方向(又は他方向)の元の長さ)−(一方向(又は他方向)の浸漬後の長さ)}/(一方向(又は他方向)の元の長さ)]×100。

【0028】

熱収縮性フィルムの厚みは、特に限定されないが、その厚みは10μm〜100μmであり、好ましくは10μm〜60μmであり、より好ましくは10μm〜50μmである。10μm〜50μmのような比較的薄い熱収縮性フィルムを用いることにより、省資源化に寄与できる。なお、一般的に薄いフィルムは脆弱であるため、薄いフィルムに第2ミシン目線52を設けると上下に隣接する小穴が繋がり易いが、本発明によれば、このような比較的薄い熱収縮性フィルムを用いても、第2ミシン目線52の小穴が繋がることを防止できる。

【0029】

熱収縮性ラベル1の面内には、第1ミシン目線51と第2ミシン目線52が形成されている。

第1ミシン目線51及び第2ミシン目線52は断続的に上下に連なった複数の小穴の列からそれぞれ構成されている。

第1ミシン目線51及び第2ミシン目線52は、左右にそれぞれ一対ずつ設けられている。

一対の第2ミシン目線52は、対応する第1ミシン目線51の外側近傍に設けられている。すなわち、一対の第2ミシン目線52の間に、一対の第1ミシン目線51が配置されている。

【0030】

一対の第1ミシン目線51の間の周方向間隔W1は、例えば、5mm〜20mmである。一対の第1ミシン目線51の間隔が余りに短かすぎると、実質的に2条の第1ミシン目線51を設けた意義がなくなる。

一対の第1ミシン目線51の間の周方向間隔W1とは、左方の第1ミシン目線51の1つの小穴の中心を通り且つ熱収縮性ラベル1の上下方向に引いた仮想線A1と、右方の第1ミシン目線51の1つの小穴の中心を通り且つ熱収縮性ラベル1の上下方向に引いた仮想線A2と、の間の周方向における間隔をいう。

なお、本明細書において、仮想線とは、熱収縮性ラベルに実際には形成されていない、仮想の直線を意味する。

【0031】

第1ミシン目線51及び第2ミシン目線52は、複数の小穴が連なった列からそれぞれ構成されるので、第1ミシン目線51の端及び第2ミシン目線52の端は、その端に位置する小穴とそれぞれ定義できる。

そして、第1ミシン目線51は、その第1端(本実施形態では、上端)の小穴511が熱収縮性ラベル1の上端部に位置し、且つその第2端(本実施形態では、下端)の小穴512が熱収縮性ラベル1の下端部に位置しており、全体として上下方向に延設されている。

【0032】

第2ミシン目線52は、その第1端(本実施形態では、上端)の小穴521が熱収縮性ラベル1の上端部に位置し、且つその第2端(本実施形態では、下端)の小穴522が熱収縮性ラベル1の面内の所定中途部に位置している。特に、第2ミシン目線52の第1端の小穴521は、熱収縮性ラベル1の第1端(本実施形態では、上端)に跨って形成されている。従って、熱収縮性ラベル1の第1端(上端)には、前記第2ミシン目線52の第1端の小穴521に起因した、刻み部11が形成されている。

【0033】

第1ミシン目線51及び第2ミシン目線52は、互いに平行とされている。

第2ミシン目線52は、第1ミシン目線51に周方向において近接して設けられている。

第1ミシン目線51と第2ミシン目線52の周方向間隔W2は、上下方向において一定であり、例えば、0.5mm〜2mmが好ましい。周方向において第1ミシン目線51と第2ミシン目線52が余りに近いと、第1ミシン目線51と第2ミシン目線52の小穴同士が繋がって大きな穴を生じるおそれがあり、第1ミシン目線51と第2ミシン目線52が余りに遠いと、第2ミシン目線52に従って生じた切断線が第1ミシン目線51に引き継がれないおそれがある。

【0034】

ただし、前記第1ミシン目線51と第2ミシン目線52の周方向間隔W2とは、第1ミシン目線51の小穴の中心を通り且つ熱収縮性ラベル1の上下方向に引いた仮想線A1(又はA2)と、第2ミシン目線52の小穴の中心を通り且つ熱収縮性ラベル1の上下方向に引いた仮想線A3と、の間の周方向における間隔をいう。

【0035】

第1ミシン目線51及び第2ミシン目線52の各小穴の形状は、それぞれ針穴状(円形穴又は楕円形穴)、又は、細長い直線状であり、好ましくは針穴状である。細長い直線状の小穴は、熱収縮性ラベル1を収縮させたときに、比較的大きな円形穴に変化するので、第1ミシン目線51と第2ミシン目線52の小穴同士が繋がるおそれがある。

【0036】

第1ミシン目線51の小穴の大きさと第2ミシン目線52の小穴の大きさは、同じでもよいし、或いは、異なっていてもよい。例えば、第1ミシン目線51の小穴の大きさは、第2ミシン目線52の小穴の径よりも大きい。

本実施形態では、第1ミシン目線51及び第2ミシン目線52の小穴は、それぞれ針穴状に形成され、その第1ミシン目線51の小穴の直径は、0.2mm〜1.5mmに設定され、その第2ミシン目線52の小穴の直径は、0.05mm〜1.0mmに設定されている。

【0037】

第1ミシン目線51及び第2ミシン目線52の形成方法は特に限定されず、例えば、レーザーによる穿設、針状部材の突き刺し加工、打ち抜き加工などが挙げられる。

【0038】

第1ミシン目線51の上下に隣接する小穴の間隔と第2ミシン目線52の上下に隣接する小穴の間隔は、同じでもよいし、或いは、異なっていてもよい。好ましくは、第2ミシン目線52の上下に隣接する小穴の間隔は、第1ミシン目線51の上下に隣接する小穴の間隔よりも短いものとされる。第1ミシン目線51は、熱収縮性ラベル1の上端部から下端部にまで設けられているので、第1ミシン目線51の小穴間の間隔が短いと、容器2に装着された熱収縮性ラベル1の外面を押圧したときに、第1ミシン目線51の上下の小穴同士が繋がって大きな穴を生じるおそれがある。一方、第2ミシン目線52の小穴間の間隔が長すぎると、熱収縮性ラベル1の切取り開始時に第2ミシン目線に従って切断線が生じないおそれがある。

ただし、第1ミシン目線51の上下に隣接する小穴の間隔は、隣接する小穴の中心間の長さを意味する。また、第2ミシン目線52の上下に隣接する小穴の間隔は、隣接する小穴の中心間の長さを意味する。

【0039】

第1ミシン目線51の上下の小穴の間隔は、具体的には、0.3mm〜8.0mmを例示でき、第2ミシン目線52の上下の小穴の間隔は、具体的には、0.3mm〜3.0mmを例示できる。

【0040】

<ラベル付き容器10について>

上記容器2の縊れ部3を含む胴部22に上記熱収縮性ラベル1を外嵌し、従来公知の加熱方法によって、熱収縮性ラベル1を熱収縮させる。この際、熱収縮性ラベル1の第2ミシン目線52の第1端の小穴522が上方の縊れ部3の第1コーナー部31と最深部33の間に位置するように位置合わせして、熱収縮性ラベル1を容器2の胴部22に外嵌した後、熱収縮性ラベル1を加熱する。このようにして、図1乃至図3に示すようなラベル付き容器10が得られる。

【0041】

熱収縮した熱収縮性ラベル1は、容器2の胴部22の外面に密着すると共に、縊れ部3に対応する部分が内側に徐々に縮径し、内側に凹んだ縮径領域4を生じる。この縮径領域4は、縊れ部3の第1コーナー部31と第2コーナー部32の間において生じ、例えば、縮径領域4は、縦断面略C字状に凹んでいる。

【0042】

具体的には、熱収縮性ラベル1の縊れ部3に対応する部分は、熱収縮によって、縊れ部3の第1コーナー部31及び第2コーナー部32において内側に縮径し始め、縊れ部3の最深部33において最も径が小さくなった縮径領域4となる。ただし、縊れ部3の縦断面形状によっては、熱収縮性ラベル1の縮径領域4は、縊れ部3の最深部33において最も径が小さくなるとは限らないことに留意されたい。

従って、縮径領域4は、縊れ部3の第1コーナー部31及び第2コーナー部32に対応して縮径し始めた縮径開始端部41,42と、縊れ部3の第1コーナー部31と第2コーナー部32の間に対応して最も内径が小さくなった最小径部43と、を有する。

【0043】

この縮径領域4の内面は、縊れ部3の最深部33の深さ又は縊れ部3の第1コーナー部31と第2コーナー部32間の長さに影響を受けるが、通常、縊れ部3の少なくとも最深部33には密着していない。従って、図3に示すように、縮径領域4の内面と縊れ部3の外面の間には、間隙12がある。

もっとも、縊れ部3の最深部33が浅い又は縊れ部3の第1コーナー部31と第2コーナー部32間が長いなどの縊れ部3の縦断面形状によっては、縮径領域4の内面の上下方向中途部が、縊れ部3の外面に密着することがある。このような場合も本発明に含まれるが、このような場合、縮径領域4の最も径の小さい部分が、上下方向に幅を以て存在することがある。

従って、本明細書において、縮径領域4の最小径部43とは、縮径領域4の中で最も径が小さい部分が1箇所である場合にはその部分を指し、縮径領域4の中で最も径が小さい部分が上下に幅を以て存在している場合には、その上下幅の上下方向中央部を指す。

【0044】

このようにして得られたラベル付き容器10は、下記のような構成からなる。

容器2の胴部22には、縊れ部3に対応して内側に凹んだ縮径領域4を有する熱収縮性ラベル1が装着されている。

この熱収縮性ラベル1の上端部から下端部にかけて、左右一対の第1ミシン目線51が上下方向に延びて存在している。

この第1ミシン目線51の外側近傍には、第2ミシン目線52が上下方向に延びて存在し、この第2ミシン目線52の第1端の小穴521は、熱収縮性ラベル1の上端部に位置し、且つ、第2ミシン目線52の第2端の小穴522は、熱収縮性ラベル1の縮径領域4の一方の縮径開始端部41を超え且つ縮径領域4の最小径部43の間に位置している。

【0045】

上述のように、装着前の熱収縮性ラベル1は、第2ミシン目線52の第1端の小穴521が熱収縮性ラベル1の第1端に跨って形成されているので、ラベル付き容器10の熱収縮性ラベル1も、その第1端(上端)に前記小穴521に起因した刻み部11が存在している。

【0046】

また、第2ミシン目線52の第2端の小穴522は、縮径領域4の縮径開始端部41を超え且つ縮径領域4の最小径部43の間に位置していればよいが、図2に示すように、この小穴522は縮径領域4の最小径部43上に位置していることが好ましい。

第2ミシン目線52の第2端の小穴522が縮径領域4の最小径部43上に位置しているとは、その小穴522の一部分が最小径部43に重なっていることを意味する。

【0047】

上述のように、装着前の熱収縮性ラベル1は、第1ミシン目線51と第2ミシン目線52の周方向間隔W2が上下方向において一定であるが、熱収縮によって、両者の周方向間隔は変化する。

すなわち、熱収縮性ラベル1の縮径領域4は、熱収縮性ラベル1の縮径開始端部41,42よりも大きく収縮しているので、縮径領域4内の第1ミシン目線51と第2ミシン目線52の周方向間隔は、一方の縮径開始端部41における第1ミシン目線51と第2ミシン目線52の周方向間隔よりも短くなる。

従って、図2に示すように、縮径領域4における第1ミシン目線51の小穴513を通る仮想線A4と第2ミシン目線52の第2端の小穴522との周方向間隔W3は、縮径開始端部41の上方直近における第1ミシン目線51の小穴514を通る仮想線A5と縮径開始端部41の上方直近における第2ミシン目線52の小穴524との周方向間隔W4よりも短くなっている。

【0048】

縮径領域4における第1ミシン目線51の小穴513を通る仮想線とは、縮径領域4の最小径部43上又は最小径部43の直近にある第1ミシン目線51の小穴を通り且つ熱収縮性ラベル1の上下方向に引いた仮想線をいう。

また、縮径開始端部41の上方直近における第1ミシン目線51の小穴514を通る仮想線とは、縮径開始端部41上又は縮径開始端部41のすぐ上に位置する第1ミシン目線51の小穴を通り且つ熱収縮性ラベル1の上下方向に引いた仮想線をいう。

縮径開始端部41の上方直近における第2ミシン目線52の小穴524とは、縮径開始端部41上又は縮径開始端部41のすぐ上に位置する第2ミシン目線52の小穴をいう。

なお、上記縮径開始端部上に位置している小穴とは、その小穴の一部分が縮径開始端部に重なっていることを意味する。

【0049】

上記熱収縮性ラベル1は、熱収縮時に上下方向にほとんど収縮しない。このため、装着前の熱収縮性ラベル1と同様に、ラベル付き容器10の熱収縮性ラベル1も、第2ミシン目線52の上下に隣接する小穴の間隔は、第1ミシン目線51の上下に隣接する小穴の間隔よりも短くなっている。

【0050】

本発明のラベル付き容器10は、熱収縮性ラベル1の上端部に第1ミシン目線51と第2ミシン目線52が近接して設けられ、この第2ミシン目線52の下端が熱収縮性ラベル1の縮径領域4の縮径開始端部41を超え且つ縮径領域4の最小径部43の間に位置している。このため、熱収縮性ラベル1の上端部を指で摘んで引き出すことにより、第2ミシン目線52に従って切断線が生じる。

なお、切断線とは、熱収縮性ラベル1に引張り力を加えたときに熱収縮性ラベル1の面内に生じる切れ目の連続軌跡である。

【0051】

その切断線が縮径領域4に至ると、縮径領域4の凹みに従って切断線が第1ミシン目線51側に寄っていく。特に、縮径領域4における第1ミシン目線51の小穴513を通る仮想線A3と第2ミシン目線52の第2端の小穴522との周方向間隔W3が、縮径開始端部41の上方直近における第1ミシン目線51の小穴514を通る仮想線A5と縮径開始端部41の上方直近における第2ミシン目線52の小穴524との周方向間隔W4よりも短いので、縮径領域4に至った切断線が第1ミシン目線51側に寄り易い。

【0052】

そのため、第2ミシン目線52に従って生じた切断線が、縮径領域4において第1ミシン目線51へと引き継がれ、事後、第1ミシン目線51を利用しつつ第1ミシン目線51で挟まれた帯状領域を除去できる。この帯状領域を除去すると熱収縮性ラベル1が分断されるので、熱収縮性ラベル1を容器2から簡単に取り除くことができる。

【0053】

また、本発明のラベル付き容器10は、第2ミシン目線52が熱収縮性ラベル1の縮径領域4に存在しているが、第2ミシン目線52の第2端が熱収縮性ラベル1の縮径領域4の縮径開始端部41を超え且つ縮径領域4の最小径部43の間に位置している。つまり、第2ミシン目線52は、縮径領域4の全体に亘って設けられておらず、縮径領域4の最小径部43までしか延設されていない。

【0054】

かかるラベル付き容器10は、その運搬中などにおいて衝撃が加わっても、縮径領域4に存在する第2ミシン目線52の小穴同士が繋がることによる大きな穴を生じ難いという効果を有する。

このような効果を奏する作用は明確ではないが、縮径領域4の全体に亘って第2ミシン目線を延在させると、最小径部の上下に第2ミシン目線の小穴が存在するので、衝撃が加わることによって上下の小穴同士が繋がるものと推定される。特に、縮径領域の内面が縊れ部の外面から離れている場合(縮径領域の内面と縊れ部の外面の間に間隙を有する場合)、衝撃によって縮径領域のみが微振動を起こすので、縮径領域の全体に亘って第2ミシン目線を延在させると小穴同士が繋がってしまう。本発明においては、縮径領域4と縊れ部3の間に間隙12を有している場合でも、第2ミシン目線52の上下に隣接する小穴同士が繋がることを防止できる。

【0055】

なお、本発明のラベル付き容器は、上記実施形態に限られず、本発明の意図する範囲で様々に設計変更できる。

例えば、上記実施形態においては、第2ミシン目線52は熱収縮性ラベル1の上端部から下方に向かってのみ設けられているが、例えば、図7に示すように、第2ミシン目線52が熱収縮性ラベル1の上端部及び下端部の双方から設けられていてもよい。

【0056】

また、特に図示しないが、第2ミシン目線52が、熱収縮性ラベル1の下端部から上方に向かってのみ設けられていてもよい。

第2ミシン目線52が熱収縮性ラベル1の下端部から上方に設けられる場合については、第2ミシン目線52の第1端(この場合、下端)の小穴521が、熱収縮性ラベル1の下端部に位置し、且つ第2ミシン目線52の第2端(この場合、上端)の小穴522が熱収縮性ラベル1の縮径領域4の下方の縮径開始端部42を超え且つ縮径領域4の最小径部43の間に位置している。それ以外は、上記実施形態の第2ミシン目線52が熱収縮性ラベル1の上端部から設けられる場合を天地逆転させた構成と同様であるので、その具体的な構成の説明は省略する。

【0057】

さらに、上記実施形態のラベル付き容器10において、容器2として飲料などを入れたボトル型容器を例示しているが、本発明のラベル付き容器10は、ジャムなどを入れたネジ蓋付き容器、調味料などを入れたヒンジ蓋付き容器などの各種の容器に適用できる。

また、上記実施形態においては、縊れ部3は胴部22の一部分として形成されているが、縊れ部3はこれに限られず、例えば、縊れ部3は、特開2003−104330号公報に開示されているような、胴部22と蓋部23の間に生じる凹み部でもよい。

【0058】

上記実施形態のラベル付き容器10においては、熱収縮性ラベル1が縊れ部3を含む胴部22の略全体に装着されているが、熱収縮性ラベル1が、縊れ部3を含む胴部22の一部に装着されていてもよいし、縊れ部3を含む胴部22の全体又は一部と蓋部23に装着されていてもよいし、或いは、容器2のほぼ全体に装着されていてもよい。

なお、複数の縊れ部3がある容器2については、全ての縊れ部3を覆うように熱収縮性ラベル1が装着されていなければならないわけではなく、少なくとも1つの縊れ部3を含んで熱収縮性ラベル1が熱収縮装着されていればよい。

【0059】

上記実施形態において、熱収縮性ラベル1は、予め筒状に形成されているが(容器2に装着する前から筒状に形成されているが)、本発明のラベル付き容器10においては、予め筒状に形成された熱収縮性ラベル1を用いず、熱収縮性フィルムを容器2の胴部に巻き付けることによって熱収縮性ラベル1を形成してもよい。この場合、容器2に巻き付けた熱収縮性フィルムの両側端部を重ね合わせて接着してもよいし、或いは、容器2に巻き付けながら熱収縮性フィルムを部分的に容器に接着してもよい。このようにして容器2に熱収縮性フィルムを巻き付けることによって形成された熱収縮性ラベル1は、加熱によって、熱収縮して容器2に密着状に装着される。

【産業上の利用可能性】

【0060】

本発明のラベル付き容器は、様々な商品が入れられた容器の包装体として利用できる。

【符号の説明】

【0061】

1…熱収縮性ラベル、2…容器、22…容器の胴部、3…容器の縊れ部、4…熱収縮性ラベルの縮径領域、41…縮径領域の縮径開始端部、43…縮径領域の最小径部、51…第1ミシン目線、511…第1ミシン目線の第1端の小穴、512…第1ミシン目線の第2端の小穴、52…第2ミシン目線、521…第2ミシン目線の第1端の小穴、522…第2ミシン目線の第2端の小穴

【技術分野】

【0001】

本発明は、ミシン目線を有する熱収縮性ラベルが縊れ部を有する容器に装着されているラベル付き容器に関する。

【背景技術】

【0002】

従来、縊れ部が形成された胴部を有する容器に熱収縮性ラベルが熱収縮装着されたラベル付き容器が知られている。

このようなラベル付き容器の熱収縮性ラベルは、その上端部から下端部にかけて上下方向に延設された左右一対のミシン目線を有する。

このラベル付き容器においては、熱収縮性ラベルが熱収縮によって前記縊れ部に対応する部分で内側に凹み、この凹んだ縮径領域において熱収縮性ラベルが容器の縊れ部に係合しているので、熱収縮性ラベルが容器から抜けないようになっている。そして、前記一対のミシン目間における熱収縮性ラベルの上端部を指で摘み、これを引き出すことにより、切断線が前記一対のミシン目線に従って生じ、その一対のミシン目線で挟まれた帯状領域を除去できる。帯状領域を除去すると熱収縮性ラベルが分断されるので、これを容器から簡単に取り除くことができる。

【0003】

ところで、近年、省資源化の観点から、容器の薄肉化や熱収縮性ラベルの薄肉化が図られている。しかしながら、薄肉化された熱収縮性ラベルを容器に熱収縮装着すると、ミシン目線の上下に隣接する小穴が繋がり、熱収縮性ラベルの面内に大きな穴が生じることがある。また、薄肉化された容器は衝撃によって撓みやすいので、この容器に熱収縮性ラベルが熱収縮装着されたラベル付き容器は、その搬送中に、上下に隣接する小穴が繋がり、熱収縮性ラベルの面内に大きな穴が生じることがある。

このような小穴の繋がりを防止するためには、ミシン目線の小穴の形成間隔を比較的長くすることが考えられる。

【0004】

しかしながら、ミシン目線の小穴の形成間隔を長くすると、熱収縮性ラベルの上端部(上端及び上端の近傍)にミシン目の小穴が位置しなくなる可能性が高い。このため、熱収縮性ラベルの上端部を指で摘んで切取りを開始しようとしても、熱収縮性ラベルの上端が容易に切れないという問題点がある。加えて、熱収縮性ラベルの上端に切取り開始の切れ目が生じても、切れ目に続く切断線がミシン目線から逸れてしまい、熱収縮性ラベルを容易に且つ綺麗に分断できない場合がある。このように切断線がミシン目線から逸れるようになると、ミシン目線を熱収縮性ラベルの上端から下端まで設けておいた意義が無くなる。

【0005】

特許文献1の[0023]には、熱収縮性筒状ラベルの切取り開始の際の切れ性を高めるため、熱収縮性筒状ラベルに、その上端部から下端部にまで延設された第1ミシン目線と前記第1ミシン目線の外側近傍に設けられ且つ上端部から部分的に延設された第2ミシン目線とからなる2重ミシン目線が形成され、さらに、熱収縮性筒状ラベルの縮径領域において破れないようにするため、前記第2ミシン目線が前記縮径領域にかからないようにしたラベル付き容器が開示されている。

【0006】

特許文献1のラベル付き容器においては、熱収縮性筒状ラベルに第2ミシン目線が設けられているので、熱収縮性筒状ラベルの上端に切取り開始の切れ目が簡単に生じ、その切れ目に続く切断線が第2ミシン目線に従って生じる。

しかしながら、その切断線が第2ミシン目線の下端部から第1ミシン目線へと引き継がれない場合がある。この場合、切断線が第1ミシン目線から逸れてしまい、第1ミシン目線を熱収縮性筒状ラベルに設けておいた意義がなくなる。

他方、特許文献1に教示されているように、第2ミシン目線を縮径領域にまで設けると、熱収縮性筒状ラベルの面内に、小穴が繋がることによる大きな穴が生じる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−104330号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、小穴が繋がることによる大きな穴を生じず且つ熱収縮性ラベルの上端部又は下端部を摘んで引き出すことにより、ミシン目線に従って熱収縮性ラベルを容易に切り取ることができるラベル付き容器を提供することである。

【課題を解決するための手段】

【0009】

本発明者らは、上記特許文献1の教示に反し、第2ミシン目線を熱収縮性ラベルの縮径領域にまで設けることができないかを検討した。そして、第2ミシン目線を縮径領域の所定位置に設けることにより、上記問題点を克服できることを見出して本発明を完成した。

【0010】

本発明のラベル付き容器は、縊れ部と胴部を有する容器と、前記縊れ部を含む容器の胴部に熱収縮装着され且つ前記縊れ部に対応して内側に凹んだ縮径領域を有する熱収縮性ラベルと、を有するラベル付き容器であって、前記熱収縮性ラベルは、熱収縮性ラベルの上端部から下端部にかけて上下方向に設けられた第1ミシン目線と、前記第1ミシン目線に周方向において近接し且つ上下方向に所定長さで設けられた第2ミシン目線と、を有し、前記第1ミシン目線及び第2ミシン目線が、断続的に上下に連なった複数の小穴からそれぞれ構成され、前記第2ミシン目線の第1端の小穴が、前記熱収縮性ラベルの上端部及び下端部の少なくとも何れか一方に位置し、前記第2ミシン目線の第2端の小穴が、前記熱収縮性ラベルの縮径領域の縮径開始端部を超え且つ縮径領域の最小径部の間に位置している。

【0011】

本発明の好ましいラベル付き容器は、前記縮径領域における前記第1ミシン目線の小穴を通る仮想線と第2ミシン目線の第2端の小穴との周方向間隔が、前記縮径開始端部の上方直近における第1ミシン目線の小穴を通る仮想線と縮径開始端部の上方直近における第2ミシン目線の小穴との周方向間隔よりも短い。

本発明の他の好ましいラベル付き容器は、前記第2ミシン目線の上下に隣接する小穴の間隔が、前記第1ミシン目線の上下に隣接する小穴の間隔よりも短い。

【発明の効果】

【0012】

本発明のラベル付き容器は、熱収縮性ラベルの上端部を指で摘んで引き出すことにより、第2ミシン目線に従って切断線が生じ、この切断線が縮径領域の凹みに従って第1ミシン目線に引き継がれ、事後、第1ミシン目線を利用しつつ熱収縮性ラベルを容易に分断することができる。

また、本発明のラベル付き容器は、第2ミシン目線の第2端の小穴が縮径領域の縮径開始端部を超え且つ縮径領域の最小径部の間に位置しているので、ラベル付き容器の運搬中などにおいて第2ミシン目線の小穴が繋がって大きな穴を生じることを防止できる。

【図面の簡単な説明】

【0013】

【図1】本発明の1つの実施形態に係るラベル付き容器の正面図。

【図2】図1の丸囲いII部分の拡大正面図。

【図3】図1のIII−III線で切断した拡大縦断面図。

【図4】熱収縮性ラベルを装着する前の容器の正面図。

【図5】容器に装着する前の熱収縮性ラベルの正面図。

【図6】図5の丸囲いVI部分の拡大正面図。

【図7】他の実施形態に係るラベル付き容器の正面図。

【発明を実施するための形態】

【0014】

以下、本発明について、図面を参照しつつ具体的に説明する。

ただし、各図において、容器の底面を水平面上に置いて容器を自立させた状態を基準にして、水平面から離れる側を「上」といい、水平面に近づく側を「下」といい、容器の上下方向回り(容器の軸回り)の何れかの方向を周方向という。

また、本明細書において、上端部とは、上端を含む上端の近傍の部分を指し、下端部とは、下端を含む下端の近傍の部分を指す。

【0015】

<ラベル付き容器の概要>

図1乃至図3に於いて、10は、縊れ部3と胴部22を有する容器2と、縊れ部3を含む胴部22全体又は縊れ部3を含む胴部22の一部に熱収縮によって装着され且つ縊れ部3に対応して内側に凹んだ縮径領域4を有する熱収縮性ラベル1と、を備える。

前記熱収縮性ラベル1の面内には、その上端部から下端部にかけて上下方向に延びる第1ミシン目線51が形成され、さらに、周方向において第1ミシン目線51に近接し且つ上下方向に延びる第2ミシン目線52が形成されている。この第1ミシン目線51及び第2ミシン目線52は、断続的に上下に連なった複数の小穴からそれぞれ構成されている。

【0016】

本発明のラベル付き容器10は、装着された熱収縮性ラベル1の第2ミシン目線52の第1端の小穴521が、熱収縮性ラベル1の上端部及び下端部の少なくとも何れか一方に位置し、第2ミシン目線52の第2端の小穴522が、熱収縮性ラベル1の縮径領域4の縮径開始端部41を超え且つ縮径領域4の最小径部43の間に位置している。

以下、各構成要素に分説しつつ、本発明のラベル付き容器10を説明する。

【0017】

<使用される容器2について>

図4は、図1に示すラベル付き容器10を構成する容器2であって、熱収縮性ラベル1が装着される前の容器2の正面図である。

容器2は、水平な陳列棚などの載置面に載置可能な底部21と、底部21の上方に形成された筒状の胴部22と、胴部22の上方に形成された注出口(図示せず)と、注出口を開閉可能に閉塞する蓋部23と、を有し、胴部22の一部分には、周方向に亘って内側に凹んだ縊れ部3が形成されている。

【0018】

本実施形態に示す容器2は、飲料などが充填されたいわゆるボトル型容器である。

縊れ部3は、胴部22の周方向全体に凹みが繋がったリング状の凹みである。

また、胴部22には、補強用の凹み部24も適宜形成されている。この凹み部24は、縊れ部3とは異なり、胴部22に部分的に設けられたものであって、胴部22の周方向全体に亘って繋がったリング状のものではない。

胴部22の外形の横断面形状は、円形、六角形、八角形などの任意形状に形成されている。ただし、前記胴部22の外形は、縊れ部3や凹み部24を除いた、大略の外形状を意味する。

【0019】

上記縊れ部3は、胴部22の上方及び下方にそれぞれ1箇所ずつ設けられている。もっとも、縊れ部3は、胴部22の少なくとも1箇所に設けられていればよい。従って、縊れ部3は、1箇所でもよいし、或いは、3箇所以上設けられていてもよい。本実施形態では、2つの縊れ部3が設けられた容器2を図示している。

【0020】

縊れ部3は、胴部22の外面から内側に凹み始める上下のコーナー部31,32と、最も内側に凹んだ部分である最深部33と、を有し、前記上下のコーナー部31,32から最深部33までが連続的に繋がることによって縊れ部3の外面が構成されている。以下、一方(例えば上方)のコーナー部31を第1コーナー部31といい、他方(例えば下方)のコーナー部32を第2コーナー部32という。

縊れ部3の外面の縦断面形状は、半円弧状などが挙げられるが、その外面の形状は、特に限定されない。

【0021】

縊れ部3の最深部33の深さは、特に限定されないが、最深部33の深さが余りに浅いと実質的に凹んだ部分とならず、又、熱収縮性ラベル1の縮径領域4の縮径度合いが小さくなるので、2mm以上が好ましい。最深部33の深さの上限は特に限定されないが、一般的な容器2にあってはデザイン性や機械的強度の観点から、最深部33の深さは、8mm以下である。

また、縊れ部3の第1コーナー部31と第2コーナー部32間の長さは、特に限定されないが、余りに短いと縊れ部3に対応する熱収縮性ラベル1の部分が縮径しないおそれがあるので、3mm以上が好ましい。縊れ部3の第1コーナー部31と第2コーナー部32間の長さの上限は特に限定されないが、通常、10mm以下である。

【0022】

容器2の材質は特に限定されず、ポリエチレンテレフタレートなどの合成樹脂、アルミニウムなどの金属、ガラスなどが挙げられる。

これらの中では、合成樹脂製の容器2は、衝撃が加わることによって撓みやすい。特に、肉厚が比較的薄い(例えば200μm〜500μm)合成樹脂製の容器2は、衝撃によって撓み易い。本発明によれば、このような比較的薄い合成樹脂製の容器2を用いても、第2ミシン目線52の小穴が繋がって大きな穴を生じることを防止できる。

【0023】

<使用される熱収縮性ラベル1について>

図5は、図1に示すラベル付き容器10を構成する熱収縮性ラベル1であって、容器2に装着する前の熱収縮性ラベル1の正面図である。この熱収縮性ラベル1は、筒状に形成されている。

熱収縮性ラベル1は、収縮温度(例えば80〜100℃程度)で熱収縮しうる性質を有するフィルムから形成されている。この熱収縮性フィルムを筒状にし且つその両側端部を重ね合わせて接着することにより、熱収縮性ラベル1が構成されている。

以下、この両側端部の接着された部分は、一般にセンターシール部と呼ばれる。センターシール部は、熱収縮性ラベル1の上端から下端にかけて延びる肉厚な帯状部分であり、通常、その幅は、2mm〜10mm程度である。

【0024】

熱収縮性フィルムは、主として一方向(筒状に形成した際に於ける周方向。以下同じ)に熱収縮しうるものであればその材質は特に限定されず、ポリプロピレンなどのオレフィン系樹脂、ポリスチレンなどのスチレン系樹脂、ポリエチレンテレフタレートなどのポリエステル系樹脂などの熱収縮性を有する熱可塑性樹脂製フィルム;熱可塑性樹脂製フィルムにバリア層(ガスバリア層、光バリア層)が設けられたフィルム;などが挙げられる。

熱収縮性フィルムは、透明又は不透明の何れでもよい。なお、通常、熱収縮性フィルム(熱収縮性ラベル1)には、公知の印刷インキを用いて、商品名、絵柄などの意匠表示が適宜な箇所に印刷される。

【0025】

前記意匠表示は、第2ミシン目線52が形成された熱収縮性ラベル1の周方向領域(熱収縮性ラベル1の上端(又は下端)から縮径領域4の最小径部43までの周方向領域)を除いて、熱収縮性ラベル1に設けられていることが好ましい。

本実施形態においては、熱収縮性ラベル1のうち、ラベル1の上端から縮径領域4の最小径部43までの周方向領域には意匠表示が設けられず、ラベル1の下端から縮径領域4の最小径部43までの周方向領域に意匠表示が設けられる。

【0026】

意匠表示は印刷インキの硬化層からなるが、熱収縮性フィルムに印刷インキの硬化層が積層されることによって、その積層領域は、それが積層されていない領域よりも熱収縮が若干低下する。よって、第2ミシン目線52が形成された熱収縮性ラベル1の周方向領域に意匠表示を設けないことによって、その領域の熱収縮性が低下しなくなる。このため、容器2に装着した熱収縮性ラベル1を熱収縮させると、縮径領域4内の第2ミシン目線52が第1ミシン目線51の方に近づき、縮径領域4内における第2ミシン目線52と第1ミシン目線51の周方向間隔がより短くなるので好ましい。

【0027】

熱収縮性フィルムの一方向に於ける熱収縮率(90℃温水中に10秒間浸漬)は、例えば、約30%以上であり、好ましくは約40%以上である。また、熱収縮性フィルムは他方向(フィルム面内で一方向に直交する方向。筒状に形成した際に於ける上下方向)に若干熱収縮してもよく、かかる他方向に於ける熱収縮率(90℃温水中に10秒間浸漬)は、−3%以上10%以下であり、好ましくは−1%以上5%以下である。

但し、熱収縮率(%)=[{(一方向(又は他方向)の元の長さ)−(一方向(又は他方向)の浸漬後の長さ)}/(一方向(又は他方向)の元の長さ)]×100。

【0028】

熱収縮性フィルムの厚みは、特に限定されないが、その厚みは10μm〜100μmであり、好ましくは10μm〜60μmであり、より好ましくは10μm〜50μmである。10μm〜50μmのような比較的薄い熱収縮性フィルムを用いることにより、省資源化に寄与できる。なお、一般的に薄いフィルムは脆弱であるため、薄いフィルムに第2ミシン目線52を設けると上下に隣接する小穴が繋がり易いが、本発明によれば、このような比較的薄い熱収縮性フィルムを用いても、第2ミシン目線52の小穴が繋がることを防止できる。

【0029】

熱収縮性ラベル1の面内には、第1ミシン目線51と第2ミシン目線52が形成されている。

第1ミシン目線51及び第2ミシン目線52は断続的に上下に連なった複数の小穴の列からそれぞれ構成されている。

第1ミシン目線51及び第2ミシン目線52は、左右にそれぞれ一対ずつ設けられている。

一対の第2ミシン目線52は、対応する第1ミシン目線51の外側近傍に設けられている。すなわち、一対の第2ミシン目線52の間に、一対の第1ミシン目線51が配置されている。

【0030】

一対の第1ミシン目線51の間の周方向間隔W1は、例えば、5mm〜20mmである。一対の第1ミシン目線51の間隔が余りに短かすぎると、実質的に2条の第1ミシン目線51を設けた意義がなくなる。

一対の第1ミシン目線51の間の周方向間隔W1とは、左方の第1ミシン目線51の1つの小穴の中心を通り且つ熱収縮性ラベル1の上下方向に引いた仮想線A1と、右方の第1ミシン目線51の1つの小穴の中心を通り且つ熱収縮性ラベル1の上下方向に引いた仮想線A2と、の間の周方向における間隔をいう。

なお、本明細書において、仮想線とは、熱収縮性ラベルに実際には形成されていない、仮想の直線を意味する。

【0031】

第1ミシン目線51及び第2ミシン目線52は、複数の小穴が連なった列からそれぞれ構成されるので、第1ミシン目線51の端及び第2ミシン目線52の端は、その端に位置する小穴とそれぞれ定義できる。

そして、第1ミシン目線51は、その第1端(本実施形態では、上端)の小穴511が熱収縮性ラベル1の上端部に位置し、且つその第2端(本実施形態では、下端)の小穴512が熱収縮性ラベル1の下端部に位置しており、全体として上下方向に延設されている。

【0032】

第2ミシン目線52は、その第1端(本実施形態では、上端)の小穴521が熱収縮性ラベル1の上端部に位置し、且つその第2端(本実施形態では、下端)の小穴522が熱収縮性ラベル1の面内の所定中途部に位置している。特に、第2ミシン目線52の第1端の小穴521は、熱収縮性ラベル1の第1端(本実施形態では、上端)に跨って形成されている。従って、熱収縮性ラベル1の第1端(上端)には、前記第2ミシン目線52の第1端の小穴521に起因した、刻み部11が形成されている。

【0033】

第1ミシン目線51及び第2ミシン目線52は、互いに平行とされている。

第2ミシン目線52は、第1ミシン目線51に周方向において近接して設けられている。

第1ミシン目線51と第2ミシン目線52の周方向間隔W2は、上下方向において一定であり、例えば、0.5mm〜2mmが好ましい。周方向において第1ミシン目線51と第2ミシン目線52が余りに近いと、第1ミシン目線51と第2ミシン目線52の小穴同士が繋がって大きな穴を生じるおそれがあり、第1ミシン目線51と第2ミシン目線52が余りに遠いと、第2ミシン目線52に従って生じた切断線が第1ミシン目線51に引き継がれないおそれがある。

【0034】

ただし、前記第1ミシン目線51と第2ミシン目線52の周方向間隔W2とは、第1ミシン目線51の小穴の中心を通り且つ熱収縮性ラベル1の上下方向に引いた仮想線A1(又はA2)と、第2ミシン目線52の小穴の中心を通り且つ熱収縮性ラベル1の上下方向に引いた仮想線A3と、の間の周方向における間隔をいう。

【0035】

第1ミシン目線51及び第2ミシン目線52の各小穴の形状は、それぞれ針穴状(円形穴又は楕円形穴)、又は、細長い直線状であり、好ましくは針穴状である。細長い直線状の小穴は、熱収縮性ラベル1を収縮させたときに、比較的大きな円形穴に変化するので、第1ミシン目線51と第2ミシン目線52の小穴同士が繋がるおそれがある。

【0036】

第1ミシン目線51の小穴の大きさと第2ミシン目線52の小穴の大きさは、同じでもよいし、或いは、異なっていてもよい。例えば、第1ミシン目線51の小穴の大きさは、第2ミシン目線52の小穴の径よりも大きい。

本実施形態では、第1ミシン目線51及び第2ミシン目線52の小穴は、それぞれ針穴状に形成され、その第1ミシン目線51の小穴の直径は、0.2mm〜1.5mmに設定され、その第2ミシン目線52の小穴の直径は、0.05mm〜1.0mmに設定されている。

【0037】

第1ミシン目線51及び第2ミシン目線52の形成方法は特に限定されず、例えば、レーザーによる穿設、針状部材の突き刺し加工、打ち抜き加工などが挙げられる。

【0038】

第1ミシン目線51の上下に隣接する小穴の間隔と第2ミシン目線52の上下に隣接する小穴の間隔は、同じでもよいし、或いは、異なっていてもよい。好ましくは、第2ミシン目線52の上下に隣接する小穴の間隔は、第1ミシン目線51の上下に隣接する小穴の間隔よりも短いものとされる。第1ミシン目線51は、熱収縮性ラベル1の上端部から下端部にまで設けられているので、第1ミシン目線51の小穴間の間隔が短いと、容器2に装着された熱収縮性ラベル1の外面を押圧したときに、第1ミシン目線51の上下の小穴同士が繋がって大きな穴を生じるおそれがある。一方、第2ミシン目線52の小穴間の間隔が長すぎると、熱収縮性ラベル1の切取り開始時に第2ミシン目線に従って切断線が生じないおそれがある。

ただし、第1ミシン目線51の上下に隣接する小穴の間隔は、隣接する小穴の中心間の長さを意味する。また、第2ミシン目線52の上下に隣接する小穴の間隔は、隣接する小穴の中心間の長さを意味する。

【0039】

第1ミシン目線51の上下の小穴の間隔は、具体的には、0.3mm〜8.0mmを例示でき、第2ミシン目線52の上下の小穴の間隔は、具体的には、0.3mm〜3.0mmを例示できる。

【0040】

<ラベル付き容器10について>

上記容器2の縊れ部3を含む胴部22に上記熱収縮性ラベル1を外嵌し、従来公知の加熱方法によって、熱収縮性ラベル1を熱収縮させる。この際、熱収縮性ラベル1の第2ミシン目線52の第1端の小穴522が上方の縊れ部3の第1コーナー部31と最深部33の間に位置するように位置合わせして、熱収縮性ラベル1を容器2の胴部22に外嵌した後、熱収縮性ラベル1を加熱する。このようにして、図1乃至図3に示すようなラベル付き容器10が得られる。

【0041】

熱収縮した熱収縮性ラベル1は、容器2の胴部22の外面に密着すると共に、縊れ部3に対応する部分が内側に徐々に縮径し、内側に凹んだ縮径領域4を生じる。この縮径領域4は、縊れ部3の第1コーナー部31と第2コーナー部32の間において生じ、例えば、縮径領域4は、縦断面略C字状に凹んでいる。

【0042】

具体的には、熱収縮性ラベル1の縊れ部3に対応する部分は、熱収縮によって、縊れ部3の第1コーナー部31及び第2コーナー部32において内側に縮径し始め、縊れ部3の最深部33において最も径が小さくなった縮径領域4となる。ただし、縊れ部3の縦断面形状によっては、熱収縮性ラベル1の縮径領域4は、縊れ部3の最深部33において最も径が小さくなるとは限らないことに留意されたい。

従って、縮径領域4は、縊れ部3の第1コーナー部31及び第2コーナー部32に対応して縮径し始めた縮径開始端部41,42と、縊れ部3の第1コーナー部31と第2コーナー部32の間に対応して最も内径が小さくなった最小径部43と、を有する。

【0043】

この縮径領域4の内面は、縊れ部3の最深部33の深さ又は縊れ部3の第1コーナー部31と第2コーナー部32間の長さに影響を受けるが、通常、縊れ部3の少なくとも最深部33には密着していない。従って、図3に示すように、縮径領域4の内面と縊れ部3の外面の間には、間隙12がある。

もっとも、縊れ部3の最深部33が浅い又は縊れ部3の第1コーナー部31と第2コーナー部32間が長いなどの縊れ部3の縦断面形状によっては、縮径領域4の内面の上下方向中途部が、縊れ部3の外面に密着することがある。このような場合も本発明に含まれるが、このような場合、縮径領域4の最も径の小さい部分が、上下方向に幅を以て存在することがある。

従って、本明細書において、縮径領域4の最小径部43とは、縮径領域4の中で最も径が小さい部分が1箇所である場合にはその部分を指し、縮径領域4の中で最も径が小さい部分が上下に幅を以て存在している場合には、その上下幅の上下方向中央部を指す。

【0044】

このようにして得られたラベル付き容器10は、下記のような構成からなる。

容器2の胴部22には、縊れ部3に対応して内側に凹んだ縮径領域4を有する熱収縮性ラベル1が装着されている。

この熱収縮性ラベル1の上端部から下端部にかけて、左右一対の第1ミシン目線51が上下方向に延びて存在している。

この第1ミシン目線51の外側近傍には、第2ミシン目線52が上下方向に延びて存在し、この第2ミシン目線52の第1端の小穴521は、熱収縮性ラベル1の上端部に位置し、且つ、第2ミシン目線52の第2端の小穴522は、熱収縮性ラベル1の縮径領域4の一方の縮径開始端部41を超え且つ縮径領域4の最小径部43の間に位置している。

【0045】

上述のように、装着前の熱収縮性ラベル1は、第2ミシン目線52の第1端の小穴521が熱収縮性ラベル1の第1端に跨って形成されているので、ラベル付き容器10の熱収縮性ラベル1も、その第1端(上端)に前記小穴521に起因した刻み部11が存在している。

【0046】

また、第2ミシン目線52の第2端の小穴522は、縮径領域4の縮径開始端部41を超え且つ縮径領域4の最小径部43の間に位置していればよいが、図2に示すように、この小穴522は縮径領域4の最小径部43上に位置していることが好ましい。

第2ミシン目線52の第2端の小穴522が縮径領域4の最小径部43上に位置しているとは、その小穴522の一部分が最小径部43に重なっていることを意味する。

【0047】

上述のように、装着前の熱収縮性ラベル1は、第1ミシン目線51と第2ミシン目線52の周方向間隔W2が上下方向において一定であるが、熱収縮によって、両者の周方向間隔は変化する。

すなわち、熱収縮性ラベル1の縮径領域4は、熱収縮性ラベル1の縮径開始端部41,42よりも大きく収縮しているので、縮径領域4内の第1ミシン目線51と第2ミシン目線52の周方向間隔は、一方の縮径開始端部41における第1ミシン目線51と第2ミシン目線52の周方向間隔よりも短くなる。

従って、図2に示すように、縮径領域4における第1ミシン目線51の小穴513を通る仮想線A4と第2ミシン目線52の第2端の小穴522との周方向間隔W3は、縮径開始端部41の上方直近における第1ミシン目線51の小穴514を通る仮想線A5と縮径開始端部41の上方直近における第2ミシン目線52の小穴524との周方向間隔W4よりも短くなっている。

【0048】

縮径領域4における第1ミシン目線51の小穴513を通る仮想線とは、縮径領域4の最小径部43上又は最小径部43の直近にある第1ミシン目線51の小穴を通り且つ熱収縮性ラベル1の上下方向に引いた仮想線をいう。

また、縮径開始端部41の上方直近における第1ミシン目線51の小穴514を通る仮想線とは、縮径開始端部41上又は縮径開始端部41のすぐ上に位置する第1ミシン目線51の小穴を通り且つ熱収縮性ラベル1の上下方向に引いた仮想線をいう。

縮径開始端部41の上方直近における第2ミシン目線52の小穴524とは、縮径開始端部41上又は縮径開始端部41のすぐ上に位置する第2ミシン目線52の小穴をいう。

なお、上記縮径開始端部上に位置している小穴とは、その小穴の一部分が縮径開始端部に重なっていることを意味する。

【0049】

上記熱収縮性ラベル1は、熱収縮時に上下方向にほとんど収縮しない。このため、装着前の熱収縮性ラベル1と同様に、ラベル付き容器10の熱収縮性ラベル1も、第2ミシン目線52の上下に隣接する小穴の間隔は、第1ミシン目線51の上下に隣接する小穴の間隔よりも短くなっている。

【0050】

本発明のラベル付き容器10は、熱収縮性ラベル1の上端部に第1ミシン目線51と第2ミシン目線52が近接して設けられ、この第2ミシン目線52の下端が熱収縮性ラベル1の縮径領域4の縮径開始端部41を超え且つ縮径領域4の最小径部43の間に位置している。このため、熱収縮性ラベル1の上端部を指で摘んで引き出すことにより、第2ミシン目線52に従って切断線が生じる。

なお、切断線とは、熱収縮性ラベル1に引張り力を加えたときに熱収縮性ラベル1の面内に生じる切れ目の連続軌跡である。

【0051】

その切断線が縮径領域4に至ると、縮径領域4の凹みに従って切断線が第1ミシン目線51側に寄っていく。特に、縮径領域4における第1ミシン目線51の小穴513を通る仮想線A3と第2ミシン目線52の第2端の小穴522との周方向間隔W3が、縮径開始端部41の上方直近における第1ミシン目線51の小穴514を通る仮想線A5と縮径開始端部41の上方直近における第2ミシン目線52の小穴524との周方向間隔W4よりも短いので、縮径領域4に至った切断線が第1ミシン目線51側に寄り易い。

【0052】

そのため、第2ミシン目線52に従って生じた切断線が、縮径領域4において第1ミシン目線51へと引き継がれ、事後、第1ミシン目線51を利用しつつ第1ミシン目線51で挟まれた帯状領域を除去できる。この帯状領域を除去すると熱収縮性ラベル1が分断されるので、熱収縮性ラベル1を容器2から簡単に取り除くことができる。

【0053】

また、本発明のラベル付き容器10は、第2ミシン目線52が熱収縮性ラベル1の縮径領域4に存在しているが、第2ミシン目線52の第2端が熱収縮性ラベル1の縮径領域4の縮径開始端部41を超え且つ縮径領域4の最小径部43の間に位置している。つまり、第2ミシン目線52は、縮径領域4の全体に亘って設けられておらず、縮径領域4の最小径部43までしか延設されていない。

【0054】

かかるラベル付き容器10は、その運搬中などにおいて衝撃が加わっても、縮径領域4に存在する第2ミシン目線52の小穴同士が繋がることによる大きな穴を生じ難いという効果を有する。

このような効果を奏する作用は明確ではないが、縮径領域4の全体に亘って第2ミシン目線を延在させると、最小径部の上下に第2ミシン目線の小穴が存在するので、衝撃が加わることによって上下の小穴同士が繋がるものと推定される。特に、縮径領域の内面が縊れ部の外面から離れている場合(縮径領域の内面と縊れ部の外面の間に間隙を有する場合)、衝撃によって縮径領域のみが微振動を起こすので、縮径領域の全体に亘って第2ミシン目線を延在させると小穴同士が繋がってしまう。本発明においては、縮径領域4と縊れ部3の間に間隙12を有している場合でも、第2ミシン目線52の上下に隣接する小穴同士が繋がることを防止できる。

【0055】

なお、本発明のラベル付き容器は、上記実施形態に限られず、本発明の意図する範囲で様々に設計変更できる。

例えば、上記実施形態においては、第2ミシン目線52は熱収縮性ラベル1の上端部から下方に向かってのみ設けられているが、例えば、図7に示すように、第2ミシン目線52が熱収縮性ラベル1の上端部及び下端部の双方から設けられていてもよい。

【0056】

また、特に図示しないが、第2ミシン目線52が、熱収縮性ラベル1の下端部から上方に向かってのみ設けられていてもよい。

第2ミシン目線52が熱収縮性ラベル1の下端部から上方に設けられる場合については、第2ミシン目線52の第1端(この場合、下端)の小穴521が、熱収縮性ラベル1の下端部に位置し、且つ第2ミシン目線52の第2端(この場合、上端)の小穴522が熱収縮性ラベル1の縮径領域4の下方の縮径開始端部42を超え且つ縮径領域4の最小径部43の間に位置している。それ以外は、上記実施形態の第2ミシン目線52が熱収縮性ラベル1の上端部から設けられる場合を天地逆転させた構成と同様であるので、その具体的な構成の説明は省略する。

【0057】

さらに、上記実施形態のラベル付き容器10において、容器2として飲料などを入れたボトル型容器を例示しているが、本発明のラベル付き容器10は、ジャムなどを入れたネジ蓋付き容器、調味料などを入れたヒンジ蓋付き容器などの各種の容器に適用できる。

また、上記実施形態においては、縊れ部3は胴部22の一部分として形成されているが、縊れ部3はこれに限られず、例えば、縊れ部3は、特開2003−104330号公報に開示されているような、胴部22と蓋部23の間に生じる凹み部でもよい。

【0058】

上記実施形態のラベル付き容器10においては、熱収縮性ラベル1が縊れ部3を含む胴部22の略全体に装着されているが、熱収縮性ラベル1が、縊れ部3を含む胴部22の一部に装着されていてもよいし、縊れ部3を含む胴部22の全体又は一部と蓋部23に装着されていてもよいし、或いは、容器2のほぼ全体に装着されていてもよい。

なお、複数の縊れ部3がある容器2については、全ての縊れ部3を覆うように熱収縮性ラベル1が装着されていなければならないわけではなく、少なくとも1つの縊れ部3を含んで熱収縮性ラベル1が熱収縮装着されていればよい。

【0059】

上記実施形態において、熱収縮性ラベル1は、予め筒状に形成されているが(容器2に装着する前から筒状に形成されているが)、本発明のラベル付き容器10においては、予め筒状に形成された熱収縮性ラベル1を用いず、熱収縮性フィルムを容器2の胴部に巻き付けることによって熱収縮性ラベル1を形成してもよい。この場合、容器2に巻き付けた熱収縮性フィルムの両側端部を重ね合わせて接着してもよいし、或いは、容器2に巻き付けながら熱収縮性フィルムを部分的に容器に接着してもよい。このようにして容器2に熱収縮性フィルムを巻き付けることによって形成された熱収縮性ラベル1は、加熱によって、熱収縮して容器2に密着状に装着される。

【産業上の利用可能性】

【0060】

本発明のラベル付き容器は、様々な商品が入れられた容器の包装体として利用できる。

【符号の説明】

【0061】

1…熱収縮性ラベル、2…容器、22…容器の胴部、3…容器の縊れ部、4…熱収縮性ラベルの縮径領域、41…縮径領域の縮径開始端部、43…縮径領域の最小径部、51…第1ミシン目線、511…第1ミシン目線の第1端の小穴、512…第1ミシン目線の第2端の小穴、52…第2ミシン目線、521…第2ミシン目線の第1端の小穴、522…第2ミシン目線の第2端の小穴

【特許請求の範囲】

【請求項1】

縊れ部と胴部を有する容器と、前記縊れ部を含む容器の胴部に熱収縮装着され且つ前記縊れ部に対応して内側に凹んだ縮径領域を有する熱収縮性ラベルと、を有するラベル付き容器であって、

前記熱収縮性ラベルは、熱収縮性ラベルの上端部から下端部にかけて上下方向に設けられた第1ミシン目線と、前記第1ミシン目線に周方向において近接し且つ上下方向に所定長さで設けられた第2ミシン目線と、を有し、

前記第1ミシン目線及び第2ミシン目線が、断続的に上下に連なった複数の小穴からそれぞれ構成され、

前記第2ミシン目線の第1端の小穴が、前記熱収縮性ラベルの上端部及び下端部の少なくとも何れか一方に位置し、

前記第2ミシン目線の第2端の小穴が、前記熱収縮性ラベルの縮径領域の縮径開始端部を超え且つ縮径領域の最小径部の間に位置していることを特徴とするラベル付き容器。

【請求項2】

前記縮径領域における前記第1ミシン目線の小穴を通る仮想線と第2ミシン目線の第2端の小穴との周方向間隔が、前記縮径開始端部の上方直近における第1ミシン目線の小穴を通る仮想線と縮径開始端部の上方直近における第2ミシン目線の小穴との周方向間隔よりも短い請求項1に記載のラベル付き容器。

【請求項3】

前記第2ミシン目線の上下に隣接する小穴の間隔が、前記第1ミシン目線の上下に隣接する小穴の間隔よりも短い請求項1又は2に記載のラベル付き容器。

【請求項1】

縊れ部と胴部を有する容器と、前記縊れ部を含む容器の胴部に熱収縮装着され且つ前記縊れ部に対応して内側に凹んだ縮径領域を有する熱収縮性ラベルと、を有するラベル付き容器であって、

前記熱収縮性ラベルは、熱収縮性ラベルの上端部から下端部にかけて上下方向に設けられた第1ミシン目線と、前記第1ミシン目線に周方向において近接し且つ上下方向に所定長さで設けられた第2ミシン目線と、を有し、

前記第1ミシン目線及び第2ミシン目線が、断続的に上下に連なった複数の小穴からそれぞれ構成され、

前記第2ミシン目線の第1端の小穴が、前記熱収縮性ラベルの上端部及び下端部の少なくとも何れか一方に位置し、

前記第2ミシン目線の第2端の小穴が、前記熱収縮性ラベルの縮径領域の縮径開始端部を超え且つ縮径領域の最小径部の間に位置していることを特徴とするラベル付き容器。

【請求項2】

前記縮径領域における前記第1ミシン目線の小穴を通る仮想線と第2ミシン目線の第2端の小穴との周方向間隔が、前記縮径開始端部の上方直近における第1ミシン目線の小穴を通る仮想線と縮径開始端部の上方直近における第2ミシン目線の小穴との周方向間隔よりも短い請求項1に記載のラベル付き容器。

【請求項3】

前記第2ミシン目線の上下に隣接する小穴の間隔が、前記第1ミシン目線の上下に隣接する小穴の間隔よりも短い請求項1又は2に記載のラベル付き容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−71872(P2012−71872A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−218668(P2010−218668)

【出願日】平成22年9月29日(2010.9.29)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月29日(2010.9.29)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

[ Back to top ]