ラベル供給システム及びラベル装着システム

【課題】ラベルがボトルに装着される前の供給過程において、継目テープが貼付されたラベルを確実に除去することのできるラベル供給システムを提供する。

【解決手段】ラベル供給システムは、複数のラベルLが一列に配列された長尺状のラベル基材Sを搬送するラベル基材搬送装置3と、ラベル基材搬送装置3によって搬送されたラベル基材Sを所定の位置で切断することにより複数のラベルLを生成するラベル生成装置4と、ラベル生成装置4によって生成されたラベルLを吸着して下流の所定位置に搬送するラベル搬送装置5と、ラベル搬送装置5によって搬送されたラベルLを所定位置で受け取るラベル受渡装置6と、ラベル搬送装置5の搬送過程において継目ラベルLjだけにエアーを吹き付けて除去するエアー噴出装置80と、を備える。

【解決手段】ラベル供給システムは、複数のラベルLが一列に配列された長尺状のラベル基材Sを搬送するラベル基材搬送装置3と、ラベル基材搬送装置3によって搬送されたラベル基材Sを所定の位置で切断することにより複数のラベルLを生成するラベル生成装置4と、ラベル生成装置4によって生成されたラベルLを吸着して下流の所定位置に搬送するラベル搬送装置5と、ラベル搬送装置5によって搬送されたラベルLを所定位置で受け取るラベル受渡装置6と、ラベル搬送装置5の搬送過程において継目ラベルLjだけにエアーを吹き付けて除去するエアー噴出装置80と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、長尺状のラベル基材から切断されて生成されるラベルを被装着部材(例えばPETボトル等の容器)の表面に装着するためのラベル装着システム、及びラベル装着システムに用いられるラベルを供給するためのラベル供給システムに関するものである。

【背景技術】

【0002】

図18は、従来のラベル装着システムの概略図である(例えば、特許文献1参照。)。

【0003】

このラベル装着システムは、例えばPETボトルの表面に、そのボトル内に注入される飲料等の名称を表すシュリンクラベルを装着するものである。ラベル装着システムは、後述するラベル装着装置92に対してボトルBを供給するためのボトル供給装置91と、ボトル供給装置91によって供給されたボトルBにラベルLを装着するためのラベル装着装置92と、長尺状のラベル基材Sを繰り出して後述するラベル生成装置に供給するラベル基材搬送装置93と、長尺状のラベル基材Sを切断して単体のラベルLを生成する図示しないラベル生成装置と、ラベル生成装置によって生成されたラベルLを吸着しながら下方に搬送する図示しないラベル搬送装置と、ラベル搬送装置からラベルLを受け取り、ラベル装着装置92に受け渡すラベル受渡装置94と、ラベルLが装着されたボトルBを下流工程に搬送するためのボトル搬送装置95とによって大略構成されている。

【0004】

なお、図18は平面図であり、図18においては、ラベル基材搬送装置93により略水平方向に搬送されるラベル基材Sは、紙面に対して垂直方向からラベル受渡装置94に搬送される構成となっている。また、ラベル基材Sが供給される供給路の途中には、図示しない折変装置が設けられている。この折変装置は、ボトルBにラベルLが装着される際にラベルLを筒状にして開きやすくするために、基材繰出部96(図18参照)から繰り出されたシート状のラベル基材Sを折り変えらせることでその折り畳み位置を変化させるものである。

【0005】

このラベル装着システムによれば、ラベル基材搬送装置93によって繰り出されたラベル基材Sは、ラベル生成装置によって切断されてラベルLとして生成される。生成されたラベルLは、ラベル搬送装置によって順次下方に搬送され、ラベル受渡装置94によってラベル装着装置92に順次受け渡される。ラベル装着装置92に受け渡されたラベルLは、ボトル供給装置91から供給されたボトルBに装着される。ラベルLを装着したボトルBは、ラベル装着装置92からボトル搬送装置95によって下流工程に向けて搬送される。

【0006】

このラベル装着システムにおいて、ラベルLは、長尺状のラベル基材Sが切断されることによって生成される。長尺状のラベル基材Sは、複数のラベルが一列に配列されたものであり、所定の長さ分が1つのリールに巻回されている。このラベル装着システムにおいてラベルLがボトルBに装着されるとき、複数のリールに巻回されたラベル基材S同士が継ぎ合わされて用いられる。

【0007】

例えば、1本目のリールに巻回されたラベル基材Sの終端と、2本目のリールに巻回されたラベル基材Sの始端とが継ぎ合わされる。通常、ラベル基材S同士が継ぎ合わされるときには、図19に示すように、1本目のリールに巻回されたラベル基材S1の終端の、約1/3が切り取られたラベルL部分と、2本目のリールに巻回されたラベル基材S2の始端の、約半分が切り取られたラベルL部分とが合わされる。

【0008】

これらの各リールに巻回されたラベル基材Sの継目には、その継目部分を表すために、例えばアルミニウム製の継目テープTが貼付される。継目テープTは、ラベルL部分のほぼ中央当たりにラベル基材Sに巻き付けるようにして貼付される。この継目テープTによって、作業者等は、各リール間の継目を容易に認識することができる。なお、このような継目テープTは、1本のリール内に複数設けられる場合もある。

【0009】

ラベル生成装置によって、ラベル基材SがラベルLごとに切断されると、継目テープTが貼付されたままのラベル(以下、単に「継目ラベル」という。)が生じることになる。この継目ラベルは、ラベル受渡装置94によって他のラベルLとともにラベル装着装置92に受け渡され、ラベル装着装置92によっていずれかのボトルBに装着される。そして、継目ラベルが装着されたボトルBは、正規のラベルLが装着された他のボトルBに混じって、ボトル搬送装置95によって下流工程に搬送されることになる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第3437077号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

従来の構成では、下流工程において、継目ラベルが装着されたボトルBが正規のラベルLが装着された他のボトルBの中から選別されて除去される。しかしながら、正規のラベルLが装着されたボトルBの中から継目ラベルが装着されたボトルBを選別するには、専用の選別装置が必要であり、設備コストが嵩むといった問題点があった。しかも、継目ラベルが装着されたボトルBが製品として出荷してしまうことを、確実に防止する必要があることから、上記選別装置には検出精度の高いものが必要とされ、これによっても設備コストが上昇する要因となっていた。

【0012】

本願発明は、上記した事情のもとで考え出されたものであって、ラベルがボトルに装着される前の供給過程において、継目テープが貼付されたラベルを確実に除去することのできるラベル供給システムを提供することを、その課題とする。また、そのラベル供給システムを含むラベル装着システムを提供することを、その課題とする。

【課題を解決するための手段】

【0013】

上記の課題を解決するため、本願発明では、次の技術的手段を講じている。

【0014】

本願発明の第1の側面によって提供されるラベル供給システムは、複数のラベルが一列に配列された長尺状のラベル基材を搬送するラベル基材搬送手段と、前記ラベル基材搬送手段によって搬送されたラベル基材を所定位置で切断することにより複数のラベルを生成するラベル生成手段と、前記ラベル生成手段によって生成されたラベルを吸着して下流の所定位置に搬送する搬送手段と、前記搬送手段によって搬送されたラベルを前記所定位置で受け取る受取手段と、を備えたラベル給送システムであって、前記搬送手段の搬送過程において前記複数のラベルに含まれる特定ラベルを除去する除去手段を備えたことを特徴としている(請求項1)。

【0015】

また、上記ラベル供給システムにおいて、前記除去手段は、前記ラベル生成手段によって生成され、前記搬送手段によって搬送される前記特定ラベルが、前記搬送手段による前記特定ラベルの搬送タイミング及び前記受取手段による受け取りタイミングの少なくとも一方をずらすことにより、前記受取手段に前記特定ラベルを受け取らせないように除去するとよい(請求項2)。

【0016】

また、上記ラベル供給システムにおいて、前記除去手段は、前記搬送手段の搬送経路の途中に設けられ、前記特定ラベルに対して空気を噴出する噴出手段からなるとよい(請求項3)。

【0017】

また、上記ラベル供給システムにおいて、前記受取手段は、前記所定位置に順次搬送されることにより、前記搬送手段によって搬送されたラベルを順次受け取る複数の受取部材を有し、前記除去手段は、前記噴出手段によって除去される前記特定ラベルの次のラベルを、前記特定ラベルを受け取る予定の受取部材で受け取らせるために、前記搬送手段による搬送速度を変化させる搬送速度制御手段をさらに含むとよい(請求項4)。

【0018】

また、上記ラベル供給システムにおいて、前記受取手段は、前記所定位置に順次搬送されることにより、前記搬送手段によって搬送されたラベルを順次受け取る複数の受取部材を有し、前記除去手段は、前記噴出手段によって除去される前記特定ラベルの次のラベルを、前記特定ラベルを受け取る予定の受取部材で受け取らせるために、前記受取手段による前記受取部材の搬送速度を変化させる受取部材搬送制御手段をさらに含むとよい(請求項5)。

【0019】

また、上記ラベル供給システムにおいて、前記ラベル基材搬送手段による搬送経路の途中に設けられ、前記特定ラベルを検出する特定ラベル検出手段と、前記特定ラベル検出手段から前記ラベル生成手段までの実測距離と、前記ラベル基材搬送手段による実際の搬送距離とに基づいて、前記ラベル生成手段によって生成された特定ラベルが前記搬送手段に到達したことを判別する判別手段とをさらに備えるとよい(請求項6)。

【0020】

また、上記ラベル供給システムにおいて、前記特定ラベルは、前記ラベル基材同士の継目に設けられる継目ラベルであるとよい(請求項7)。

【0021】

本願発明の第2の側面によって提供されるラベル装着システムは、本願発明の第1の側面によって提供されるラベル供給システムにおいて、前記複数のラベルを所定の被装着部材ごとに装着するための装着手段をさらに備えることを特徴としている(請求項8)。

【0022】

また、上記ラベル装着システムにおいて、前記受取手段は、前記搬送手段から受け取った前記ラベルを前記受取部材を用いて前記装着手段に対して受け渡すものであり、前記装着手段は、前記受取部材によって受け渡される前記ラベルを受け取るための受取部を有するものであり、前記受取手段において前記ラベルを前記搬送手段から受け取っていない受取部材が生じた場合に、前記受取部による受け取りタイミングをずらすことにより、前記ラベルを前記搬送手段から受け取っていない受取部材と前記受取部とが受け渡し動作をしないように制御する受渡動作制御手段をさらに備えるとよい(請求項9)。

【0023】

また、上記ラベル装着システムにおいて、前記受取手段は、前記搬送手段から受け取った前記ラベルを前記受取部材を用いて前記装着手段に対して受け渡すものであり、前記装着手段は、前記受取部材によって受け渡される前記ラベルを受け取るための受取部を有するものであり、所定の被装着部材を前記装着手段における被装着部材供給位置に供給する被装着部材供給手段と、前記受取手段において前記ラベルを前記搬送手段から受け取っていない受取部材が生じた場合に、その受取部材が受渡し予定の受取部に対応する前記被装着部材供給位置に前記被装着部材を供給しないように制御する被装着部材供給制御手段と、をさらに備えるとよい(請求項10)。

【発明の効果】

【0024】

本発明によれば、ラベル基材搬送手段によって搬送された長尺状のラベル基材は、ラベル生成手段によって所定位置で切断されて複数のラベルに生成される。生成されたラベルは、搬送手段によって吸着されながら所定位置に搬送され、搬送手段の搬送過程において複数のラベルに含まれる特定ラベル(例えば継目テープが貼付されたラベル)のみが除去手段によって除去される。そのため、例えば受取手段以降の、例えばラベルをボトルに装着する工程においては、複数のラベルの中に特定ラベルが含まれなくなる。したがって、特定ラベルが装着されたボトルを選別して除去することが解消され、そのための選別装置等が不要となり、設備コストの低減化を図ることができる。

【0025】

本願発明のその他の特徴および利点は、添付図面を参照して以下に行う詳細な説明によって、より明らかとなろう。

【図面の簡単な説明】

【0026】

【図1】本願発明の第1実施形態に係るラベル供給システムが適用されるラベル装着システムの概略構成を示す図である。

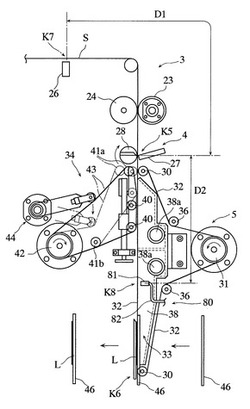

【図2】ラベル基材搬送装置、ラベル生成装置、及びラベル搬送装置の構成を示す図である。

【図3】フィードベルトの要部構成図である。

【図4】テイクアップの構成を示し、(a)はテイクアップの側面図、(b)はテイクアップがラベルを吸着した状態を示す斜視図である。

【図5】ラベル装着装置の受取部の構成を示し、(a)はラベルを受取部の把持部が把持した状態を示す図、(b)はシート状のラベルを筒状に開口した状態を示す図である。

【図6】テイクアップが把持部にラベルを受け渡すときの状態を示す図である。

【図7】第1実施形態に係るラベル装着システムの電気的構成を示す図である。

【図8】第1実施形態に係る制御装置の制御動作を示すフローチャートである。

【図9】搬送されるラベルの時間的変化を模式的に表すとともに、送りローラの回転速度の変化及びプーリの回転速度の変化を表した図である。

【図10】継目ラベルが基材切断位置に到達したことを判別する処理を説明するための図である。

【図11】継目ラベルの受取りのタイミングをずらす他の方法を示す図である。

【図12】本願発明の第2実施形態に係る、ラベル基材搬送装置、ラベル生成装置、及びラベル搬送装置の構成を示す図である。

【図13】第2実施形態に係るラベル装着システムの電気的構成を示す図である。

【図14】第2実施形態に係る制御装置の制御動作を示すフローチャートである。

【図15】搬送されるラベルの時間的変化を模式的に表すとともに、エアーの噴出タイミングを示す図である。

【図16】第3実施形態に係る制御装置の制御動作を示すフローチャートである。

【図17】第3実施形態に係る搬送されるラベルの時間的変化を模式的に表すとともに、送りローラの回転速度の変化、プーリの回転速度の変化、及びエアーの噴出タイミングを表した図である。

【図18】従来のラベル装着システムの概略図である。

【図19】ラベル基材と継目テープとを説明するための図である。

【発明を実施するための形態】

【0027】

以下、本願発明の好ましい実施の形態を、添付図面を参照して具体的に説明する。

【0028】

<第1実施形態>

図1は、本願発明の第1実施形態に係るラベル供給システムが適用されるラベル装着システムの概略構成を示す図である。図2は、後述するラベル基材搬送装置3、ラベル生成装置4、及びラベル搬送装置5の構成を示す図である。

【0029】

このラベル装着システムは、例えばPETボトルの表面に、そのボトル内に注入される清涼飲料水等の名称を表すシュリンクラベルを装着するものである。このラベル装着システムの基本構成は、水平面内で多数のボトルBを一列に配列して搬送する一方、多数のラベルLが一定の間隔で印刷された長尺状のラベル基材Sを繰り出しながら各ラベルLに切断し、そのラベルLをボトルBの搬送経路に順次搬送し、その搬送経路上の所定の位置で各ボトルBに各ラベルLを装着するようになっている。

【0030】

したがって、ラベル装着システムは、図1及び図2に示すように、後述するラベル装着装置2に対してボトルBを供給するためのボトル供給装置1と、ボトル供給装置1によって供給されたボトルBにラベルLを装着するためのラベル装着装置2と、長尺状のラベル基材Sを繰り出して後述するラベル生成装置4に向けて搬送するラベル基材搬送装置3と、ラベル基材搬送装置3によって供給された長尺状のラベル基材Sを切断することによりラベルLを生成するラベル生成装置4(図2参照)と、ラベル生成装置4によって生成されたラベルLを吸着しながら下方に搬送するラベル搬送装置5(図2参照)と、ラベル搬送装置5からラベルLを受け取り、ラベル装着装置2に受け渡すラベル受渡装置6と、ラベルLが装着されたボトルBを下流工程に搬送するためのボトル搬送装置7とによって大略構成されている。

【0031】

なお、図1は平面図であり、図1においては、ラベル基材搬送装置3により略水平方向に搬送されるラベル基材Sは、ラベル受渡装置6に対して紙面の垂直方向から搬送される構成となっている(図2参照)。また、ラベル基材Sが供給される供給路の途中には、図示しない折変装置が設けられている。この折変装置は、ボトルBにラベルLが装着される際にラベルLを筒状にして開きやすくするために、基材繰出部22(図1参照)から繰り出されたシート状のラベル基材Sを折り変えらせることでその折り畳み位置を変化させるものである。

【0032】

また、本願でいうラベル供給システムは、ラベル基材搬送装置3、ラベル生成装置4、ラベル搬送装置5、及びラベル受渡装置6によって構成され、ラベル基材搬送装置3はラベル基材搬送手段に、ラベル生成装置4はラベル生成手段に、ラベル搬送装置5は搬送手段に、ラベル受渡装置6は受取手段に、それぞれ対応している。

【0033】

ボトル供給装置1は、複数の中空のボトルBを搬送してラベル装着装置2に供給するものである。ボトル供給装置1は、コンベア11、スクリューコンベア12(以下、単に「スクリュー12」という。)及びスターホイール13からなる。

【0034】

コンベア11は後述する搬送モータ64によって駆動され、スクリュー12は後述する主軸16に連結されて駆動され、複数のボトルBを搬送する。具体的には、コンベア11は、多数のボトルBを一列に並べて搬送する機能を果たし、スクリュー12は、コンベア11によって搬送される多数のボトルB(これらのボトルBの間隔は必ずしも一定ではない)の間隔を所定の間隔(スターホイール13の周縁に形成されたボトルBを保持するための複数の凹部13aの間隔に相当)に調整する機能を果たす。

【0035】

スターホイール13は、ラベル装着装置2の後述する主軸16と同期して回転し、外周部において複数のボトルBを等間隔で保持しながらラベル装着装置2に受け渡す。具体的には、スターホイール13は、コンベア11によって搬送された各ボトルBをボトル保持用の各凹部13aで保持してラベル装着装置2に搬送する機能を果たす。

【0036】

ラベル装着装置2は、ボトル供給装置1から供給されたボトルBを保持しながら、それらを周方向に搬送するとともに、搬送途中においてラベル受渡装置6からラベルLを受け渡され、受け渡されたラベルLをボトルBに嵌挿し、ラベルLが装着されたボトルBをボトル搬送装置7に受け渡すものである。

【0037】

ラベル装着装置2は、ボトルBを保持するための図示しない複数のラベル装着ヘッドと、複数のラベル装着ヘッドを放射状に一定間隔(この間隔はスターホイール13の各凹部13aの間隔と略同一である)で取り付けられた主軸16とを有している。ラベル装着ヘッドは、後述する主軸モータ62によって主軸16が回転されることにより回転される。なお、ラベル装着ヘッドの回転速度は、後述する上位制御装置60によって制御され、ボトルBの生産量に応じて変化可能とされている。ラベル装着ヘッドには、図示しないラベル嵌挿部が設けられている。ラベル嵌挿部は、ラベル受渡装置6によって受け渡されたラベルLをボトルBに上方から嵌挿する(図1では紙面に垂直な手前側から紙面上に向かう方向で嵌挿する)ものである。

【0038】

ラベル装着装置2は、ボトル受渡位置K1(図1参照)においてボトル供給装置1から供給されたボトルBを、ラベル装着ヘッドに保持しながら周方向に搬送する。ラベル装着装置2は、ラベル受渡装置6から受渡位置K2(図1参照)においてラベルLを受け取り、その受け取ったラベルLをラベル装着位置K3(図1参照)において、ラベル嵌挿部によりボトルBに装着する。そして、ラベル装着装置2は、受渡位置K4(図1参照)において、ラベルLが装着されたボトルBをボトル搬送装置7に受け渡す。

【0039】

ボトル搬送装置7は、ボトルBに装着されたラベルLを熱収縮させるための図示しない加熱装置に、ラベルLが装着されたボトルBを搬送するためのものである。ボトル搬送装置7は、スターホイール18及びコンベア20からなる。ラベル装着装置2に対して、ボトル供給装置1をボトルBの入力側とすると、ボトル搬送装置7はボトルBの出力側となる。

【0040】

スターホイール18は、ラベル装着装置2の主軸16と同期して回転し、ラベル装着装置2のラベル装着ヘッドから受け渡されたボトルBを等間隔で保持して(スターホイール18の周縁に形成されたボトル保持用の凹部18aで保持して)コンベア20に向けて搬送する。コンベア20は後述する搬送モータ66によって駆動され、スターホイール18から搬送されたボトルBを加熱装置に向けて搬送する。

【0041】

ラベル基材搬送装置3は、基材繰出部22から繰り出された長尺状のラベル基材Sを所定の速度で連続的に送り出すものである。ラベル基材搬送装置3は、図2に示すように、後述する送りモータ68によって駆動される送りローラ23と、この送りローラ23との間に略シート状に折り畳まれたラベル基材Sを挟み込む従動ローラ24とから構成されている。送りモータ68は、後述する制御装置61によって回転制御される。両ローラ23,24によって挟み込まれたラベル基材Sは、送りローラ23の回転によって一定速度で送り出され、それらの下方に設けられたラベル生成装置4の回転刃28(後述)における基材切断位置K5(図2参照)に供給される。

【0042】

ここで、ラベル基材Sは、ボトルBに装着される略筒状のラベルLが連続的に繋がったものである。ラベル基材Sは、基材繰出部22においては略シート状に折り畳んだ状態で例えば図示しない基材リールに巻回されている。

【0043】

ラベル基材Sは、背景技術の欄及び図19に説明したように、複数の基材リールに巻回される場合には、例えば最初の基材リールに巻回されたラベル基材Sの終端部分と、次の基材リールに巻回されたラベル基材Sの始端部分とが継ぎ合わされる。複数のラベル基材S同士の継目には、例えば作業者によってアルミニウム製の継目テープTが貼付される。なお、継目テープTは、1本のリール内に複数設けられる場合もある。

【0044】

図2に戻り、ラベル基材搬送装置3の供給経路の途中には、継目検出センサ26が設けられている。継目検出センサ26は、ラベル基材S同士の継目を検出するための近接センサである。継目検出センサ26は、金属性のものが接近するとそれによって変化する電界若しくは磁界が検出して金属性物体の近接を検出するセンサであり、本実施形態ではラベル基材Sに貼付されたアルミニウム製の継目テープTを検出する。継目検出センサ26の検出結果は、後述する制御装置61に出力され、制御装置61において、複数のラベル基材S同士の継目を検出するようにしている。

【0045】

ラベル生成装置4は、ラベル基材搬送装置3によって一定速度で供給されたラベル基材Sを所定長さに順次切断することにより複数のラベルLを生成するものである。ラベル生成装置4は、基材切断位置K5に固定設置された固定刃27と、後述する回転刃モータ71によって駆動される回転刃28とによって構成されている。回転刃モータ71は、後述する制御装置61によってその回転が制御され、上記送りローラ23とその回転速度の同期がとられている。回転刃28は、1回転する毎に、ラベル基材搬送装置3によって一定速度で連続的に送り出されるラベル基材Sを順次切断することで、所定長さのラベルLを順次生成する。

【0046】

例えば、回転刃28が1回転する時間をt[秒]、送りローラ23及び従動ローラ24によって搬送されるラベル基材Sの搬送速度をV[cm/秒]とすると、ラベル基材Sは、V・t[cm]単位で切断されることになる。したがって、ラベル基材Sに一列に配列印字された多数のラベルLの長さをX[cm]、回転刃28が1回転する時間をt[秒]とすると、ラベル基材Sの先頭の切断位置を併せ、X/tの搬送速度でラベル基材Sを搬送すれば、時間t[秒]毎にラベル基材Sが長さX[cm]単位で切断されることになり、これにより各ラベルLが順次生成されることになる。

【0047】

ラベル搬送装置5は、ラベル生成装置4によって生成されたラベルLを、下方に位置するラベル受渡位置K6(図1及び図2参照)に順次搬送するものである。ラベル搬送装置5は、基材切断位置K5近傍及びラベル受渡位置K6にそれぞれ設けられたガイドローラ30と、後述するフィードモータ73の駆動によって回転されるプーリ31と、そのプーリ31に掛け渡される2本のフィードベルト32と、このフィードベルト32にラベルLを吸引保持させる吸引機構部33と、ラベルLをその下端から上端にわたってフィードベルト32に順次密着させることで吸引機構部33によるフィードベルト32へのラベルLの吸引保持動作を補助する吸引補助部34とによって構成されている。

【0048】

2本のフィードベルト32は、テンションローラ36によって一定の張力が付与され、フィードモータ73の回転駆動によって、基材切断位置K5近傍とラベル受渡位置K6との間を、ラベル基材搬送装置3によるラベル基材Sの供給速度より速い速度で循環移動する。

【0049】

フィードベルト32は、図3に示すように、搬送しようとするラベルLの幅よりも狭い間隔で上下方向に平行に配置されており、各フィードベルト32にはその幅方向の中央部に長手方向に沿って多数の吸引孔32aが一定間隔で形成されている。

【0050】

吸引機構部33は、ガイドローラ30,30間に各フィードベルト32に沿ってそれぞれ配置された吸引ボックス38と、この吸引ボックス38に形成された接続口38aに図示しないチューブ等を介して接続されるコンプレッサ等の吸引装置77(後述)とから構成されている。各吸引ボックス38のフィードベルト32との接触面には、吸引口38bが開放されている。

【0051】

吸引補助部34は、ラベルLの搬送経路を挟んで、各フィードベルト32に対向するように設けられており、2個一対の押圧ローラ40、2個のガイドローラ41a,41b、及び図示しないモータの駆動によって回転されるプーリ42に掛け渡されるベルト43と、このベルト43に張力を与えるためのテンション付与機構部44とから構成されている。プーリ42により駆動されるベルト43は、フィードベルト32の移動速度と同一速度で循環移動するように設定されている。押圧ローラ40は、基材切断位置K5から送られてくるラベルLをフィードベルト32に密着させるために、ベルト43を介してラベルLをフィードベルト32側に押圧するものである。

【0052】

なお、ラベル搬送装置5は、ラベルLを上下方向に搬送するものに限らず、略水平方向に搬送するものであってもよい。この場合、ラベル装着装置2の構成は、略水平方向に沿ってボトルBが搬送される構成に代えて、略鉛直方向に沿ってボトルBが搬送される構成とされてもよい。

【0053】

ラベル受渡装置6は、ラベル搬送装置5によってラベル受渡位置K6に搬送されたラベルLを受け取り、図1に示すラベル装着装置2のラベル受渡位置K2に受け渡すためのものである。

【0054】

ラベル受渡装置6は、ラベルLを吸着保持する複数のテイクアップ46と、それらを放射状に支持する回転軸47とを備えている。テイクアップ46は、図4(a)に示すように、上下方向に延びた基部48と、基部48から左右方向に延出された複数のアーム部49とを有している。テイクアップ46は、その表面に吸引口46aが形成され、吸引口46aは、後述する吸引装置78に接続されている。テイクアップ46は、図4(b)に示すように、受け取ったラベルLをこの吸引装置78による吸引力によって吸引しながら搬送する。

【0055】

ラベル受渡装置6の回転軸47は、後述する上位制御装置60によってラベル装着装置2の主軸16と通常、連動かつ同期して回転される。テイクアップ46は、回転軸47が回転駆動されることにより、図2に示すように略水平方向に移動されて、ラベル受渡位置K6においてラベルLを順次受け取るようになっている。より詳細には、ラベル搬送装置5によってフィードベルト32の最下部であるラベル受渡位置K6にラベルLが搬送されるタイミングと、テイクアップ46によってラベルLを受け取るタイミングとが一致するように設定されており、ラベル搬送装置5によってラベル受渡位置K6にラベルLが搬送されたタイミングで、テイクアップ46がラベルLを順次受け取るようになっている。

【0056】

テイクアップ46によって移動されるラベルLは、図1に示す受渡位置K2においてラベル装着装置2に受け渡される。ラベル装着装置2のラベル装着ヘッドには、テイクアップ46によって移動されるラベルLを受け取るための受取部50が設けられている。受取部50は、図5に示すように、先端に把持部51,51が取り付けられた開閉可能な一対の揺動アーム52,52と、揺動アーム52,52を開閉させる開閉装置53と、把持部51,51に把持されるラベルLを吸引するための図示しない吸引装置とによって構成されている。なお、図5(a)は、ラベルLを把持部51が把持した状態を示し、図5(b)は、シート状のラベルLを筒状に開口した状態を示している。

【0057】

把持部51は、図6に示すように、上下方向に延びた基部54と、基部54から略水平方向に延びた複数の把持アーム部55とによって構成されている。受取部50は、テイクアップ46によって片面が吸引保持された状態で搬送されたラベルLを、受渡位置K2において、図6に示すように、把持アーム部55がテイクアップ46のアーム部49と互いに離間しつつ交互に組み合わされる状態となりながら、ラベルLを把持することにより受け取る。受取部50によって開口されたラベルLは、図1に示すラベル装着位置K3において、ラベル嵌挿部によってボトルBに対して上方から嵌挿されるようになっている。

【0058】

図7は、ラベル装着システムの電気的構成を示すブロック図である。このラベル装着システムは、上位制御装置60及び制御装置61を備えており、上位制御装置60には、制御装置61が接続され、上位制御装置60及び制御装置61の間では、ラベル装着動作に関するデータ及び制御信号等が互いに入出力される。

【0059】

上位制御装置60は、このラベル装着システムを統括的に制御する装置である。上位制御装置60には、ラベル装着装置2の主軸16を回転させるための主軸モータ62を駆動するインバータ63が接続されている。上位制御装置60は、主軸モータ62を回転駆動させるための制御信号をインバータ63に出力すると、インバータ63から主軸モータ62に対して駆動信号が出力され、これにより、主軸モータ62が回転駆動され、主軸16及びスクリュー12が回転される。

【0060】

また、上位制御装置60には、ボトル供給装置1のコンベア11を動作させるための搬送モータ64を駆動するインバータ65が接続されている。上位制御装置60は、コンベア11を動作させるための制御信号をインバータ65に出力すると、インバータ65から搬送モータ64に対して駆動信号が出力され、これにより、搬送モータ64が回転駆動され、コンベア11がラベル装着装置2に向けてボトルBを搬送する。

【0061】

上位制御装置60には、ボトル搬送装置7のコンベア20を動作させるための搬送モータ66を駆動するインバータ67が接続されている。上位制御装置60は、コンベア20を動作させるための制御信号をインバータ67に出力すると、インバータ67から搬送モータ66に対して駆動信号が出力され、これにより、搬送モータ66が回転駆動され、コンベア20がボトルBを加熱装置に向けて搬送する。

【0062】

上位制御装置60は、主軸モータ62、搬送モータ64,66の回転速度を変化させることが可能とされ、これらの回転速度が変化されることにより、ボトルBの搬送速度を変化させることができる。なお、ラベル受渡装置6の回転軸47は、主軸モータ62によって回転される主軸16と連動して回転されるため、回転軸47の回転速度を上位制御装置60によって変化させることができる。

【0063】

制御装置61は、図示しないマイクロコンピュータを備えており、上位制御装置60からの指令及び予め記憶された動作プログラムに基づいて、ラベル基材搬送装置3の送りローラ23、ラベル生成装置4の回転刃28、及びラベル搬送装置5のフィードベルト32の各動作を制御するものである。制御装置61には、各種のデータを記憶するための図示しないメモリが備えられている。

【0064】

制御装置61には、上位制御装置60に接続されたインバータ63が接続されており、インバータ63から図示しない主軸エンコーダの検出信号を入力することにより、ラベル装着装置2のラベル装着ヘッドの回転速度を常時把握している。制御装置61は、ラベル装着ヘッドの回転速度を把握することにより、必要に応じて上記送りローラ23及び回転刃28の回転動作、並びにフィードベルト32の搬送動作をそれぞれ変化させる。

【0065】

制御装置61には、送りローラ23を回転駆動するための送りモータ68を制御するサーボアンプ69が接続されている。制御装置61は、送りローラ23を回転動作させるための制御信号をサーボアンプ69に出力すると、サーボアンプ69から送りモータ68に対して駆動信号が出力され、これにより、送りモータ68が回転駆動され、送りローラ23が回転する。また、制御装置61には、送りモータ68に取り付けられた図示しないエンコーダの検出信号がサーボアンプ69を介して入力される。

【0066】

制御装置61には、回転刃28を回転駆動するための回転刃モータ71を制御するサーボアンプ72が接続されている。制御装置61は、回転刃28を回転動作させるための制御信号をサーボアンプ72に出力すると、サーボアンプ72から回転刃モータ71に対して駆動信号が出力され、これにより、回転刃モータ71が回転駆動され、回転刃28が回転する。また、制御装置61には、回転刃モータ71に取り付けられた図示しないエンコーダの検出信号がサーボアンプ72を介して入力される。

【0067】

制御装置61には、フィードベルト32が掛け渡されたプーリ31を回転駆動するためのフィードモータ73を制御するサーボアンプ74が接続されている。制御装置61は、プーリ31を回転動作させるための制御信号をサーボアンプ74に出力すると、サーボアンプ74からフィードモータ73に対して駆動信号が出力され、これにより、フィードモータ73が回転駆動され、プーリ31が回転してフィードベルト32が循環移動される。また、制御装置61には、フィードモータ73に取り付けられた図示しないエンコーダの検出信号がサーボアンプ74を介して入力される。

【0068】

本実施形態における制御装置61は、ラベルLがフィードベルト32上を搬送される際に、送りローラ23及びプーリ31の各回転速度を適当なタイミングでそれぞれ変化させることにより、継目テープTが貼付されたラベルL(以下、単に「継目ラベルLj」という)がテイクアップ46で受け取られるタイミングをずらすことにより、継目ラベルLjをフィードベルト32から離脱させて、除去するようにしている。この制御の詳細については、後述する。

【0069】

制御装置61には、継目ラベルLjを検出するための継目検出センサ26が接続されており、継目検出センサ26の出力信号が入力される。制御装置61は、継目検出センサ26からの出力信号により、複数のラベル基材S同士の継目を検出する。

【0070】

制御装置61には、作業者がラベル装着動作に関する各種の設定を行ったり、ラベル装着動作の状態を表示したりする操作表示装置75が接続されている。操作表示装置75は、操作表示画面となる部分がいわゆるタッチパネルと、そのタッチパネルの背面に設けられた表示部とによって構成されており(いずれも図示せず)、例えば作業者がタッチパネルを通じて所定の操作を行うと、それに応じた操作信号が制御装置61に出力される。また、操作表示装置75には、制御装置61からの表示データが入力され、表示部にその表示データに応じた表示内容が表示される。

【0071】

制御装置61には、フィードベルト32にラベルLを吸引保持させるための吸引装置77が接続されている。吸引装置77は、制御装置61からの制御信号によって制御される。

【0072】

制御装置61には、テイクアップ46がラベルLを吸引するための吸引装置78が接続されている。吸引装置78は、制御装置61からの制御信号によって制御される。

【0073】

次に、上記構成における作用を、図8及び図9を参照して説明する。図8は、制御装置61の制御動作を示すフローチャートである。図9は、搬送されるラベルLの時間的変化を模式的に表すとともに、送りローラ23の回転速度の変化及びプーリ31の回転速度の変化を表した図である。

【0074】

この第1実施形態に係るラベル装着システムでは、ラベル搬送装置5によって搬送される継目ラベルLjの、ラベル受渡装置6で受け取られるタイミングをずらすことにより、継目ラベルLjを除去するようにしている。

【0075】

まず、このラベル装着システムでは、ラベル装着の運転が開始される前に、作業者による前処理が行われる。すなわち、作業者は、図2に示すように、継目検出センサ26における継目検出位置K7と、回転刃28(又は固定刃27)における基材切断位置K5との間の距離D1を実測する。作業者は、実測した距離D1の値を操作表示装置75を介して入力設定する。

【0076】

制御装置61は、作業者による前処理が終了すると、ラベルLがボトルBに装着される前の初期設定処理を行う(S1)。すなわち、制御装置61は、操作表示装置75を介して入力設定された距離D1に基づいて、ラベル基材Sの所定部分が継目検出位置K7から基材切断位置K5まで移動するのに要する送りローラ23の回転数Nを演算により求める。例えば、送りローラ23の1回転当たりのラベル基材Sが移動する距離D0は予め求められており、入力設定された距離D1の値を距離D0の値で除算することにより、送りローラ23の上記回転数Nが求められる。この回転数Nの値は、一旦メモリに格納される。

【0077】

次いで、作業者の操作表示装置75による入力設定操作によって、ラベルLをボトルBに装着する運転が開始されると(S2)、制御装置61は、サーボアンプ69に制御信号を出力し、送りモータ68を回転させることにより、送りローラ23を回転させる。これにより、ラベル基材Sが基材繰出部22から繰り出される。制御装置61は、サーボアンプ69に制御信号を出力し、送りローラ23の回転に同期して回転刃モータ71を回転させることにより、回転刃28を回転させる。また、制御装置61は、サーボアンプ74に制御信号を出力し、フィードモータ73を回転させることにより、プーリ31を回転させ、フィードベルト32を循環移動させる。

【0078】

通常、送りローラ23と回転刃28とは、それらの回転速度がほぼ同じであり、また、送りローラ23によるラベル基材Sの搬送速度は、フィードベルト32によるラベルLの搬送速度よりやや低く設定されている。その結果、ラベル基材Sが回転刃28によって切断された後、フィードベルト32上を吸着されながら搬送されるラベルLは、図9(a)に示すように、連続するラベルL1,L2,L3同士の間に所定の隙間を有して等間隔に保持されて搬送される(図9(a)に示すラベルL1の上端と次のラベルL2の下端との間隔DAは、例えば255mmとされる。)。すなわち、切断され生成されるラベルLの搬送方向の長さが例えば190mmであるとすると、約65mmの間隔DAを有してラベルLがフィードベルト32上を搬送される。

【0079】

なお、図9(a)においては、「ラベルL3」はラベル基材Sから切断された直後のラベルを示し、「ラベルL2」はフィードベルト32上で搬送されているときのラベルを示し、「ラベルL1」はテイクアップ46がそれを受け取るときのラベルを示す。すなわち、ラベルLは、図中、FBで示される範囲においてフィードベルト32上を搬送される。また、図9(a)〜(d),(f),(h)に示す三角マークは、回転刃28がラベル基材Sを切断したことを示すものである。さらに、図9の送りローラ23及びプーリ31の各回転速度を示すチャートの横軸は、ラベルLの時間的変化の図に対応しているため、必ずしも実際の時間間隔ではない。

【0080】

次いで、制御装置61は、継目検出センサ26の検出出力に基づいて継目テープTが検出されたか否かを判別する(S3)。継目テープTは、背景技術の欄で説明したように、複数のリールに巻回されたラベル基材Sの継目に貼付される(図19参照)。すなわち、1本目のリールに巻回されているラベル基材Sが繰り出され終わると、1本目のリールのラベル基材Sの終端に継ぎ合わされた2本目のリールに巻回されているラベル基材Sが引き続いて繰り出される。1本目のリールのラベル基材Sと2本目のリールのラベル基材Sとの継ぎ目には、継目テープTが貼付されているため、継目検出センサ26によって継目テープTを検出することができる。

【0081】

制御装置61は、継目テープTが検出されたと判別すると(S3:YES)、送りローラ23のサーボアンプ69の出力に基づいて、継目検出位置K7から基材切断位置K5までの、送りローラ23(又は送りモータ68)の実際の回転数Naの計測を開始する(S4)。そして、制御装置61は、上記演算によって求められメモリから読み出された回転数Nと、送りローラ23の実際の回転数Naとを比較し、その比較結果に基づいて、継目テープTを有する継目ラベルLjが送りローラ23によって搬送されて基材切断位置K5に到達したか否かを判別する(S5)。

【0082】

ここで、継目テープTは通常、作業者によってラベルLのほぼ中央部に貼付されるのであるが、ステップS5の判別処理において継目ラベルLjが基材切断位置K5に到達したことを正確に判別するためには、図10に示すように、距離D1に対して切断される領域(ラベルLを含む)の長さDCを考慮する必要がある。すなわち、ステップS5の判別処理では、演算によって求められた回転数N(距離D1に相当)と実際の回転数Na(送り量Daに相当)との差を長さに変換した値D′を演算により常時求め、その長さD′が切断される領域の長さDCの1/2より短くなったとき、継目ラベルLjが基材切断位置K5に到達したものとして判別される。

【0083】

ステップS5において、搬送される継目ラベルLjが基材切断位置K5に到達したと判別され(S5:YES)、継目ラベルLjの一つ前のラベルLaが回転刃28によって切断されたとき、制御装置61は、送りモータ68のサーボアンプ69に対して回転速度を変化させる制御信号を出力する。すなわち、送りローラ23の回転速度を増加させ、送りローラ23によるラベル基材Sの搬送速度がフィードベルト32によるラベルLの搬送速度とほぼ同じ速さになるように制御する(S6)。なお、回転刃28の回転速度は、送りローラ23の回転速度と同期している。

【0084】

送りローラ23によるラベル基材Sの搬送速度と、フィードベルト32によるラベルLの搬送速度とが等しくされると、フィードベルト32上に搬送されるラベルLは、図9(b)〜(d)に示すように、互いの間隔が縮められて搬送されることになる。具体的には、間隔DAが例えば約5mmとなってラベルLが搬送される。

【0085】

図9(b),(c)に示すように、継目ラベルLjの一つ前のラベルLa、及び継目ラベルLjがフィードベルト32上を搬送されると、制御装置61は、継目ラベルLjの一つ後のラベルLcが生成されたか否かを判別する(S7)。図9(d)に示すように、ラベル基材Sが回転刃28によって切断され、継目ラベルLjの一つ後のラベルLcが生成されたと判別されたとき(S7:YES)、送りローラ23の回転速度が本来の通常回転速度に戻される(S8)。すなわち、送りローラ23によるラベル基材Sの搬送速度は、フィードベルト32によるラベルLの搬送速度より遅くなるようにされる。

【0086】

送りローラ23によるラベル基材Sの搬送速度と、フィードベルト32によるラベルLの搬送速度とが等しくされる時間は、継目ラベルLjの一つ前のラベルLaが生成され、その後、継目ラベルLjの一つ後のラベルLcがラベル基材Sが切断されることにより生成されたときまでとされる。

【0087】

その後、制御装置61は、継目ラベルLjの一つ前のラベルLaがテイクアップ46に受け取られるか否かを判別する(S9)。制御装置61は、プーリ31の回転数に基づいて(サーボアンプ74から出力されるエンコーダ出力に基づいて)、フィードベルト32によるラベルLの送り量を把握しており、この送り量によりラベルLaがラベル受渡位置K6に到達したか、すなわち、ラベルLaがテイクアップ46に受け取られるか否かを判別する。

【0088】

図9(e)に示すように、継目ラベルLjの一つ前のラベルLaがラベル受渡位置K6に到達し、ラベルLaがテイクアップ46に受け取られたと判別したとき(S9:YES)、制御装置61は、送りローラ23及びフィードベルト32の各搬送速度を変化させる制御信号を出力する。すなわち、送りローラ23の回転速度を上げるとともに、プーリ31の回転速度を上げるように制御する(S10)。これにより、継目ラベルLj、及び継目ラベルLjの一つ後のラベルLcは、図9(f)の矢印Pに示すように、フィードベルト32上を高速で搬送されることになる。

【0089】

制御装置61は、ラベルLcの一つ後のラベルLdが生成されたか否かを判別する(S11)。図9(f)に示すように、ラベル基材Sが回転刃28によって切断され、ラベルLcの一つ後のラベルLdが生成されたと判別されたとき(S11:YES)、送りローラ23及びプーリ31の各回転速度が本来の通常回転速度に戻される(S12)。

【0090】

すなわち、送りローラ23及びプーリ31の各回転速度が速くされる時間は、継目ラベルLjの一つ前のラベルLaがテイクアップ46によって受けとられ、その後、ラベルLcの一つ後のラベルLdがラベル基材Sが切断されることにより生成されたときまでとされる。換言すれば、継目ラベルLjの一つ後のラベルLcの下端が、通常の搬送状態(図9(a)参照)におけるラベルL2の下端と一致する位置に至るまで、送りローラ23及びプーリ31の回転速度が上げられる。

【0091】

その後、図9(g)に示すように、継目ラベルLj、ラベルLc、及びラベルLdは、フィードベルト32上を通常の搬送速度で搬送され、継目ラベルLjがテイクアップ46のラベル受渡位置K6まで搬送される。しかしながら、継目ラベルLjは、ラベルLcとの隙間DAが縮められており、これにより、テイクアップ46の受け取りタイミングがずれ、フィードベルト32から離脱し自然落下する。より詳細には、継目ラベルLjは、ラベル受渡位置K6に搬送されたとき、テイクアップ46と次のテイクアップ46との間の空間に位置されることになり、継目ラベルLjはテイクアップ46によって受け取られることなく、そのまま床面に落下する。

【0092】

その後、フィードベルト32による搬送が継続され、図9(h)に示すように、ラベルLcがラベル受渡位置K6に到達すれば、ラベルLcは、テイクアップ46によって受け取られる。ラベルLcの後に続くラベルLd,Leは、等間隔にフィードベルト32上を搬送され、したがって、ラベルLcを先頭にして、2本目のリールのラベル基材SについてラベルLが順次生成されることになる。

【0093】

このように、継目ラベルLjは、送りローラ23の回転速度が変化されて、前後のラベルLa,Lcとの間隔が縮められ、送りローラ23及びプーリ31の各回転速度が変化されて、ラベルLcとともに高速で搬送されることにより、ラベルLcのみが本来の搬送位置に移動される一方、継目ラベルLjは、テイクアップ46の受取タイミングが外される位置に搬送される。これにより、継目ラベルLjは、テイクアップ46に受け取られることなく自然落下し、フィードベルト32における搬送過程から除去される。

【0094】

したがって、このラベル装着システムによれば、搬送されるラベルLの中から継目ラベルLjのみを選択的に除去することができる。すなわち、ラベルLがボトルBに装着された後、ボトル搬送装置7によってボトルBが搬送される下流工程において、複数のボトルBの中から継目ラベルLjが装着されたボトルBのみを検出してそれを取り除く専用装置等が不要となり、設備コストの低減化を図ることができる。

【0095】

なお、この第1実施形態では、送りローラ23及びプーリ31の回転速度を変化させることにより、ラベル搬送装置5による継目ラベルLjの搬送速度を変化させて、継目ラベルLjがラベル受渡装置6で受け取られるタイミングをずらし、これにより、継目ラベルLjを除去するようにしているが、受取タイミングをずらす方法は、上記に限らず、例えばラベル受渡装置6のテイクアップ46の搬送速度を変化させることにより、ラベル受渡装置6で受け取られるタイミングをずらして継目ラベルLjを受け取らないようにしてもよい。

【0096】

すなわち、図11(a)に示すように、本来ならば、ラベルLjは、他のラベルLとともにフィードベルト32上で搬送され、ラベル受渡位置K6においてテイクアップ46に順次受け取られるが、継目ラベルLjがラベル受渡位置K6に接近したときには、図11(b)に示すように、ラベル受渡装置6の回転軸47の回転速度が遅くなるように変化させて、継目ラベルLjを自然落下させ、継目ラベルLjの次のラベルLを受け取り、その後、回転軸47の回転速度を戻して、本来のタイミングでラベルLを受け取るようにしてもよい。

【0097】

また、上記したラベル搬送装置5による継目ラベルLjの搬送速度を変化させる方法と、ラベル受渡装置6のテイクアップ46の搬送速度を変化させる方法とが組み合わされて、継目ラベルLjがラベル受渡装置6で受け取られないように、継目ラベルLjの受け取られるタイミングをずらし、継目ラベルLjを除去するようにしてもよい。

【0098】

<第2実施形態>

上記第1実施形態では、テイクアップ46による継目ラベルLjの受け取りタイミングをずらすことにより、継目ラベルLjを自然落下させて除去するようにしたが、継目ラベルLjを除去する構成はこれに限らない。すなわち、第2実施形態では、継目ラベルLjをフィードベルト32上で搬送している途中で例えばエアーによって継目ラベルLjを強制的に吹き飛ばすことにより継目ラベルLjを除去するようにしている。

【0099】

この第2実施形態におけるラベル装着システムでは、図12に示すように、フィードベルト32上で搬送される継目ラベルLjをエアーによって除去するためのエアー噴出装置80が設けられている。なお、このエアー噴出装置80以外の第2実施形態に係るラベル装着システムの構成は、第1実施形態の構成と略同様である。

【0100】

エアー噴出装置80は、エアー噴出用のノズル81と、このノズル81に銅管82及び電磁弁83(後述)を介して接続された図示しないエアーコンプレッサとによって構成されている。ノズル81は、基材切断位置K5近傍のガイドローラ30と、ラベル受渡位置K6近傍のガイドローラ30との間であって、ノズル81の噴出口がフィードベルト32上のラベルLの搬送経路に沿うような位置に設けられている。噴出されるエアーの噴出力は、フィードベルト32で吸着される吸引装置77の吸引力より大とされ、フィードベルト32に吸着されながら搬送されているラベルLに対してエアーが噴出されると、ラベルLがそのまま吹き飛んで落下する程度の大きさとされている。

【0101】

図13は、第2実施形態に係るラベル装着システムの電気的構成を示す図である。制御装置61には、電磁弁83が接続され、電磁弁83は、制御装置61の指示指令によって、銅管82を介してノズル81にエアーを供給する。制御装置61は、後述するように、継目ラベルLjがノズル81のエアー噴出位置K8(図12参照)に到達したとき、ノズル81からエアーを噴出させる。なお、この電磁弁83以外の第2実施形態に係るラベル装着システムの電気的構成は、第1実施形態の電気的構成と略同様である。

【0102】

第2実施形態では、このエアー噴出装置80によって、エアーが噴出されることにより、所望のラベルLがフィードベルト32上で搬送されている途中で吹き飛ばされ、継目ラ

ベルLjを強制的に除去するようにしている。

【0103】

次に、第2実施形態の構成における作用を、図14及び図15を参照して説明する。図14は、第2実施形態に係る制御装置61の制御動作を示すフローチャートである。図15は、搬送されるラベルLの時間的変化を模式的に表すとともに、エアーの噴出タイミングを示す図である。

【0104】

まず、第2実施形態に係るラベル装着システムでは、作業者による前処理が行われる。すなわち、作業者は、図12に示すように、継目検出位置K7と基材切断位置K5との間の距離D1を実測する。また、作業者は、基材切断位置K5とエアー噴出位置K8との間の距離D2を実測する。その後、作業者は、実測した距離D1の値及び距離D2の値を操作表示装置75を介して入力設定する。

【0105】

制御装置61では、これら入力設定されたデータに基づいて、ラベルLがボトルBに装着される前の初期設定処理を行う(S21)。すなわち、制御装置61は、第1実施形態で示したように、操作表示装置75を介して入力設定された距離D1に基づいて、ラベル基材Sの所定部分が継目検出位置K7から基材切断位置K5まで移動するのに要する送りローラ23の回転数N1を演算により求める。また、制御装置61は、操作表示装置75を介して入力設定された距離D2に基づいて、継目ラベルLjが基材切断位置K5からエアー噴出位置K8まで移動するのに要するプーリ31(又はフィードモータ73)の回転数N2を演算により求める。これらの回転数N1,N2の値は、一旦メモリに格納される。

【0106】

次いで、作業者の操作表示装置75による入力設定操作によって、ラベルLをボトルBに装着する運転が開始されると(S22)、制御装置61は、送りローラ23を回転させる。これにより、ラベル基材Sが基材繰出部22から繰り出される。制御装置61は、送りローラ23の回転に同期して回転刃28を回転させる。また、制御装置61は、プーリ31を回転させ、フィードベルト32を循環移動させる。

【0107】

次いで、制御装置61は、継目検出センサ26の検出出力に基づいて継目テープTが検出されたか否かを判別する(S23)。1本目のリールに巻回されているラベル基材Sが繰り出し終わり、2本目のリールのラベル基材Sが繰り出され、継目テープTが検出されたと判別すると(S23:YES)、制御装置61は、送りローラ23のサーボアンプ69の出力に基づいて、継目検出位置K7から基材切断位置K5までの、送りローラ23の実際の回転数Naの計測を開始する(S24)。そして、制御装置61は、上記演算によって求められた回転数N1と、送りローラ23の実際の回転数Naとを比較し、その比較結果に基づいて、継目ラベルLjが送りローラ23によって搬送されて基材切断位置K5に到達したか否かを判別する(S25)。

【0108】

図15(a)に示すように、継目ラベルLjが基材切断位置K5に到達したと判別され(S25:YES)、継目ラベルLjの一つ前のラベルLaが回転刃28によって切断されたとき、制御装置61は、プーリ31のサーボアンプ74の出力に基づいて、基材切断位置K5からエアー噴出位置K8までの、プーリ31の実際の回転数Nbの計測を開始する(S26)。そして、制御装置61は、上記演算によって求められた回転数N2と、プーリ31の実際の回転数Nbとを比較し、その比較結果に基づいて、継目ラベルLjがフィードベルト32によって吸着されながら搬送されて、エアー噴出位置K8に到達したか否かを判別する(S27)。

【0109】

図15(b)に示すように、継目ラベルLjが生成された後、図15(c)に示すように、継目ラベルLjがエアー噴出位置K8に到達したと判別されると(S27:YES)、制御装置61は、電磁弁83にエアーを噴出させるための制御信号を出力する。これにより、図15(d)に示すように、銅管82を介してノズル81からエアーが噴出される(S28)。エアーの噴出力は、フィードベルト32のラベル吸着力より大きいため、継目ラベルLjが吹き飛ばされることになる。

【0110】

次いで、制御装置61は、継目ラベルLjがエアー噴出位置K8を通過したか否かを判別する(S29)。制御装置61は、プーリ31の回転数に基づいて(サーボアンプ74から出力されるエンコーダ出力に基づいて)、フィードベルト32によるラベルLの送り量を把握しているため、この送り量に基づいて継目ラベルLjの1枚分がエアー噴出位置K8を通過したか否かを判別する。

【0111】

エアー噴出位置K8を継目ラベルLjが通過したと判別されると(S29:YES)、制御装置61は、図15(e)に示すように、エアーの噴出を停止する(S30)。このような制御により、エアー噴出位置K8を通過する継目ラベルLjのみをエアーによって吹き飛ばすことができる。

【0112】

その後、フィードベルト32による搬送が継続されると、本来ならば継目ラベルLjがテイクアップ46で受け取られるラベル受渡位置K6に到達しているはずであるが、継目ラベルLjは、エアーにより除去されているため、図15(f)に示すように、テイクアップ46は、継目ラベルLjを受け取らずに搬送される。つまり、ラベルLを受け取っていないテイクアップ46が一つ存在することになる。

【0113】

このように、継目ラベルLjがエアー噴出位置K8に到達するタイミングでエアーが噴出されることにより、継目ラベルLjは、フィードベルト32における搬送経路から確実に除去される。したがって、搬送されるラベルLの中から継目ラベルLjのみを選択的に除去することができる。

【0114】

また、上記構成によれば、エアー噴出装置80といった簡単な構成を追加したことにより、容易に継目ラベルLjを除去することができるとともに、第1実施形態に比べ、制御が容易であるといった利点を有する。

【0115】

なお、第2実施形態では、エアーを噴出することにより継目ラベルLjが除去されたが、これに代えて、継目ラベルLjがフィードベルト32で搬送されている途中で、略水平方向に進退自在な突起部材等によって弾かれて除去されるようにしてもよい。さらに、上記エアー噴出や進退自在な突起部材等によって除去される継目ラベルLjを回収する吸引回収装置等を設けてもよい。

【0116】

この第2実施形態では、エアーによって継目ラベルLjを除去するようにしたが、本来継目ラベルLjが搬送されるラベル受渡位置K6に到達しなくなるため、ラベルLを受け取ることのないテイクアップ46が一つ存在するようになる。したがって、ラベル装着装置2においては、ラベルLが装着されないボトルBが存在することになり、ボトル搬送装置7において、ラベルLが装着されていないボトルBが下流工程に搬送されてしまう。そのため、下流工程においては、このラベル無しボトルを検出して、除去する必要が生じる。

【0117】

このように、ラベルLを受け取っていないテイクアップ46が生じた場合には、主軸16の回転を制御することにより、ラベル装着装置2の受取部50によるラベルLの受け取りタイミングをずらして、ラベルLを受け取っていないテイクアップ46と、受取部50とが受け渡し動作をしないように制御してもよい。より具体的には、ラベルLを受け取っていないテイクアップ46が受渡位置K2に接近したとき、主軸16の回転速度を遅らせることにより、ラベルLを受け取っていないテイクアップ46を通過させ、その後、主軸16の回転速度を戻すようにする。このようにすれば、ラベルLを受け取らない受取部50が生じることをなくすことができ、そのため、ラベルLが装着されないボトルBが生じることをなくすことができ、ラベルLが装着されていないボトルBが下流工程に搬送されてしまうことを防止することができる。

【0118】

また、ラベルLが装着されないボトルBが生じることをなくす方法としては、上記方法に代えて、ラベルLを受け取っていないテイクアップ46が生じた場合に、ボトル供給装置1によるラベル装着装置2に対するボトルBの供給動作を制御する方法を用いてもよい。すなわち、ラベルLを受け取っていないテイクアップ46が生じる場合、本来ならばテイクアップ46と受取部50とは、受渡位置K2においてラベルLの受渡し動作を行うが、テイクアップ46はラベルLを受け取らないため、ラベルLを受け取らない受取部50をも生じることになる。そこで、この受取部50に対応するボトル供給位置(ボトル受渡位置K1)で、予めボトルBを供給しないように制御する。このようにすれば、ラベルLが装着されないボトルBが生じることをなくすことができる。

【0119】

<第3実施形態>

本願発明の第3実施形態では、エアーで継目ラベルLjを除去する制御に、第1実施形態で説明した、フィードベルト32上で搬送されているラベルLを強制的に高速移動させる制御を付加することにより、ラベルLを受け取ることのないテイクアップ46を存在させないようにしている。

【0120】

すなわち、送りローラ23の回転速度を変化させて、継目ラベルLjと、その前後のラベルLとの間隔を縮めるとともに、継目ラベルLjをエアーで吹き飛ばした後、送りローラ23及びプーリ31の各回転速度を変化させて、継目ラベルLjの一つ後のラベルLcを高速で搬送させることにより、このラベルLcのみが本来の搬送位置に移動されることで、ラベルLを受け取ることのないテイクアップ46を存在させないようにし、ラベル無しボトルを生じさせないようにしている。なお、第3実施形態に係るラベル装着システムの機械的構成及び電気的構成は、第2実施形態に係るラベル装着システムの機械的構成及び電気的構成と略同様である。

【0121】

図16は、第3実施形態に係る制御装置61の制御動作を示すフローチャートである。図17は、第3実施形態に係る搬送されるラベルLの時間的変化を模式的に表すとともに、送りローラ23の回転速度の変化、プーリ31の回転速度の変化及びエアーの噴出タイミングを表した図である。

【0122】

なお、図16のフローチャートに示す制御装置61の制御動作は、図8に示した第1実施形態に係る制御装置61の制御動作に、図14に示した第2実施形態に係る制御装置61の制御動作を選択的に加味したものである。

【0123】

以下、簡単に動作を説明すると、作業者は、第2実施形態と同様に、継目検出位置K7と基材切断位置K5との間の距離D1(図12参照)と、基材切断位置K5とエアー噴出位置K8との間の距離D2(図12参照)とを実測し、それらの値を操作表示装置75を介して入力設定する。

【0124】

制御装置61では、これら入力設定されたデータに基づいて、ラベルLがボトルBに装着される前の初期設定処理を行う(S41)。すなわち、制御装置61は、操作表示装置75を介して入力設定された距離D1に基づいて、ラベル基材Sの所定部分が継目検出位置K7から基材切断位置K5まで移動するのに要する送りローラ23の回転数N1を演算により求める。また、制御装置61は、操作表示装置75を介して入力設定された距離D2に基づいて、継目ラベルLjが基材切断位置K5からエアー噴出位置K8まで移動するのに要するプーリ31の回転数N2を演算により求める。

【0125】

次いで、作業者の操作表示装置75による入力設定操作によって、ラベルLをボトルBに装着する運転が開始されると(S42)、制御装置61は、送りローラ23、回転刃28、及びプーリ31を回転させ、フィードベルト32を循環移動させる(図17(a)参照)。

【0126】

次に、制御装置61は、継目検出センサ26の検出出力に基づいて継目テープTが検出されたと判別すると(S43:YES)、送りローラ23の実際の回転数Naの計測を開始する(S44)。そして、制御装置61は、上記演算によって求められ回転数N1と、送りローラ23の実際の回転数Naとに基づいて、送りローラ23によって搬送された継目ラベルLjが基材切断位置K5に到達したか否かを判別する(S45)。

【0127】

図17(b)に示すように、継目ラベルLjが基材切断位置K5に到達したと判別されると(S45:YES)、制御装置61は送りローラ23の回転速度を上げるとともに(S46)、プーリ31の実際の回転数Nbの計測を開始する(S47)。送りローラ23の回転速度が上げられることにより、図17(b)〜(d)に示すように、フィードベルト32上に搬送されるラベルLは、通常の搬送状態(図17(a)参照)に比べ、互いの間隔が縮められて搬送される。

【0128】

次いで、制御装置61は、図17(d)に示すように、継目ラベルLjの一つ後のラベルLcが生成されたと判別したとき(S48:YES)、送りローラ23の回転速度を本来の通常回転速度に戻す(S49)。

【0129】

制御装置61は、上記演算によって求められ回転数N2と、プーリ31の実際の回転数Nbとに基づいて、フィードベルト32によって吸着されながら搬送された継目ラベルLjがエアー噴出位置K8に到達したか否かを判別する(S50)。継目ラベルLjがエアー噴出位置K8に到達したと判別されると(S50:YES)、制御装置61は、図17(e)に示すように、ノズル81からエアーを噴出させる(S51)。これにより、継目ラベルLjが吹き飛ばされる。

【0130】

次いで、制御装置61は、継目ラベルLjがエアー噴出位置K8を通過したか否かを判別し(S52)、継目ラベルLjが通過したと判別すると(S52:YES)、エアーの噴出を停止する(S53)。

【0131】

その後、制御装置61は、継目ラベルLjの一つ前のラベルLaがテイクアップ46に受け取られたと判別したとき(S54:YES)、送りローラ23及びプーリ31の各回転速度を上げる(S55)。これにより、継目ラベルLjの一つ後のラベルLcは、図17(f),(g)に示すように、フィードベルト32上を高速で搬送され、通常の搬送状態(図17(a)参照)においてラベルL2の位置と一致させられる。

【0132】

次いで、制御装置61は、ラベルLcの一つ後のラベルLdが生成されたと判別されると(S56:YES)、送りローラ23及びプーリ31の各回転速度を本来の通常回転速度に戻す(S57)。その後、フィードベルト32による搬送が継続され、ラベルLcがラベル受渡位置K6に到達すれば、ラベルLcは、図17(h)に示すように、テイクアップ46によって受け取られる。

【0133】

このように、継目ラベルLjがフィードベルト32において搬送されている途中で、エアーによって噴出され、除去された後、継目ラベルLj以降のラベルLを高速に搬送することにより、継目ラベルLjが除去されて空白となる位置に、次のラベルLcを移動させることができる。そのため、ラベルLを受け取らないテイクアップ46が存在することがなくなり、ラベル装着装置2においてラベルLの無いボトルBを生成することがなくなる。

【0134】

したがって、ラベルLがボトルBに装着された後、ボトル搬送装置7によってボトルBが搬送される下流工程において、複数のボトルBの中から継目ラベルLjが装着されたボトルBのみを検出してそれを取り除く工程が不要となり、設備コストの低減化を図ることができる。

【0135】

なお、この第3実施形態においては、ラベルLがフィードベルト32上を搬送されているとき、送りモータ68の回転速度を上げることにより、ラベルL同士の間隔を縮めるようにしたが、この動作を省略することができる。すなわち、ラベルL同士の間隔を縮める動作は、ラベルLを搬送することのできるフィードベルト32の長さに制限があるために行う動作である。つまり、フィードベルト32の長さが十分にあれば、フィードベルト32を高速で移動させる動作を十分な距離で行うことができるため、ラベルL同士の間隔を縮める動作を省略することができる。

【0136】

もちろん、この発明の範囲は上述した実施の形態に限定されるものではない。例えば、上記実施形態においては、送りローラ23やプーリ31の回転速度を上下させる制御、あるいはエアーを噴出させる制御のタイミングを、ラベルLの位置や送り量に基づいて決定していたが、これに代えて、時間の経過に基づいて上記制御のタイミングを決定するようにしてもよい。

【符号の説明】

【0137】

1 ボトル供給装置

2 ラベル装着装置

3 ラベル基材搬送装置

4 ラベル生成装置

5 ラベル搬送装置

6 ラベル受渡装置

7 ボトル搬送装置

23 送りローラ

26 継目検出センサ

28 回転刃

31 プーリ

32 フィードベルト

46 テイクアップ

50 受取部

51 把持部

60 上位制御装置

61 制御装置

68 送りモータ

71 回転刃モータ

73 フィードモータ

81 ノズル

83 電磁弁

B ボトル

K5 基材切断位置

K6 ラベル受渡位置

K7 継目検出位置

K8 エアー噴出位置

L ラベル

Lj 継目ラベル

S ラベル基材

T 継目テープ

【技術分野】

【0001】

本願発明は、長尺状のラベル基材から切断されて生成されるラベルを被装着部材(例えばPETボトル等の容器)の表面に装着するためのラベル装着システム、及びラベル装着システムに用いられるラベルを供給するためのラベル供給システムに関するものである。

【背景技術】

【0002】

図18は、従来のラベル装着システムの概略図である(例えば、特許文献1参照。)。

【0003】

このラベル装着システムは、例えばPETボトルの表面に、そのボトル内に注入される飲料等の名称を表すシュリンクラベルを装着するものである。ラベル装着システムは、後述するラベル装着装置92に対してボトルBを供給するためのボトル供給装置91と、ボトル供給装置91によって供給されたボトルBにラベルLを装着するためのラベル装着装置92と、長尺状のラベル基材Sを繰り出して後述するラベル生成装置に供給するラベル基材搬送装置93と、長尺状のラベル基材Sを切断して単体のラベルLを生成する図示しないラベル生成装置と、ラベル生成装置によって生成されたラベルLを吸着しながら下方に搬送する図示しないラベル搬送装置と、ラベル搬送装置からラベルLを受け取り、ラベル装着装置92に受け渡すラベル受渡装置94と、ラベルLが装着されたボトルBを下流工程に搬送するためのボトル搬送装置95とによって大略構成されている。

【0004】

なお、図18は平面図であり、図18においては、ラベル基材搬送装置93により略水平方向に搬送されるラベル基材Sは、紙面に対して垂直方向からラベル受渡装置94に搬送される構成となっている。また、ラベル基材Sが供給される供給路の途中には、図示しない折変装置が設けられている。この折変装置は、ボトルBにラベルLが装着される際にラベルLを筒状にして開きやすくするために、基材繰出部96(図18参照)から繰り出されたシート状のラベル基材Sを折り変えらせることでその折り畳み位置を変化させるものである。

【0005】

このラベル装着システムによれば、ラベル基材搬送装置93によって繰り出されたラベル基材Sは、ラベル生成装置によって切断されてラベルLとして生成される。生成されたラベルLは、ラベル搬送装置によって順次下方に搬送され、ラベル受渡装置94によってラベル装着装置92に順次受け渡される。ラベル装着装置92に受け渡されたラベルLは、ボトル供給装置91から供給されたボトルBに装着される。ラベルLを装着したボトルBは、ラベル装着装置92からボトル搬送装置95によって下流工程に向けて搬送される。

【0006】

このラベル装着システムにおいて、ラベルLは、長尺状のラベル基材Sが切断されることによって生成される。長尺状のラベル基材Sは、複数のラベルが一列に配列されたものであり、所定の長さ分が1つのリールに巻回されている。このラベル装着システムにおいてラベルLがボトルBに装着されるとき、複数のリールに巻回されたラベル基材S同士が継ぎ合わされて用いられる。

【0007】

例えば、1本目のリールに巻回されたラベル基材Sの終端と、2本目のリールに巻回されたラベル基材Sの始端とが継ぎ合わされる。通常、ラベル基材S同士が継ぎ合わされるときには、図19に示すように、1本目のリールに巻回されたラベル基材S1の終端の、約1/3が切り取られたラベルL部分と、2本目のリールに巻回されたラベル基材S2の始端の、約半分が切り取られたラベルL部分とが合わされる。

【0008】

これらの各リールに巻回されたラベル基材Sの継目には、その継目部分を表すために、例えばアルミニウム製の継目テープTが貼付される。継目テープTは、ラベルL部分のほぼ中央当たりにラベル基材Sに巻き付けるようにして貼付される。この継目テープTによって、作業者等は、各リール間の継目を容易に認識することができる。なお、このような継目テープTは、1本のリール内に複数設けられる場合もある。

【0009】

ラベル生成装置によって、ラベル基材SがラベルLごとに切断されると、継目テープTが貼付されたままのラベル(以下、単に「継目ラベル」という。)が生じることになる。この継目ラベルは、ラベル受渡装置94によって他のラベルLとともにラベル装着装置92に受け渡され、ラベル装着装置92によっていずれかのボトルBに装着される。そして、継目ラベルが装着されたボトルBは、正規のラベルLが装着された他のボトルBに混じって、ボトル搬送装置95によって下流工程に搬送されることになる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第3437077号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

従来の構成では、下流工程において、継目ラベルが装着されたボトルBが正規のラベルLが装着された他のボトルBの中から選別されて除去される。しかしながら、正規のラベルLが装着されたボトルBの中から継目ラベルが装着されたボトルBを選別するには、専用の選別装置が必要であり、設備コストが嵩むといった問題点があった。しかも、継目ラベルが装着されたボトルBが製品として出荷してしまうことを、確実に防止する必要があることから、上記選別装置には検出精度の高いものが必要とされ、これによっても設備コストが上昇する要因となっていた。

【0012】

本願発明は、上記した事情のもとで考え出されたものであって、ラベルがボトルに装着される前の供給過程において、継目テープが貼付されたラベルを確実に除去することのできるラベル供給システムを提供することを、その課題とする。また、そのラベル供給システムを含むラベル装着システムを提供することを、その課題とする。

【課題を解決するための手段】

【0013】

上記の課題を解決するため、本願発明では、次の技術的手段を講じている。

【0014】

本願発明の第1の側面によって提供されるラベル供給システムは、複数のラベルが一列に配列された長尺状のラベル基材を搬送するラベル基材搬送手段と、前記ラベル基材搬送手段によって搬送されたラベル基材を所定位置で切断することにより複数のラベルを生成するラベル生成手段と、前記ラベル生成手段によって生成されたラベルを吸着して下流の所定位置に搬送する搬送手段と、前記搬送手段によって搬送されたラベルを前記所定位置で受け取る受取手段と、を備えたラベル給送システムであって、前記搬送手段の搬送過程において前記複数のラベルに含まれる特定ラベルを除去する除去手段を備えたことを特徴としている(請求項1)。

【0015】

また、上記ラベル供給システムにおいて、前記除去手段は、前記ラベル生成手段によって生成され、前記搬送手段によって搬送される前記特定ラベルが、前記搬送手段による前記特定ラベルの搬送タイミング及び前記受取手段による受け取りタイミングの少なくとも一方をずらすことにより、前記受取手段に前記特定ラベルを受け取らせないように除去するとよい(請求項2)。

【0016】

また、上記ラベル供給システムにおいて、前記除去手段は、前記搬送手段の搬送経路の途中に設けられ、前記特定ラベルに対して空気を噴出する噴出手段からなるとよい(請求項3)。

【0017】

また、上記ラベル供給システムにおいて、前記受取手段は、前記所定位置に順次搬送されることにより、前記搬送手段によって搬送されたラベルを順次受け取る複数の受取部材を有し、前記除去手段は、前記噴出手段によって除去される前記特定ラベルの次のラベルを、前記特定ラベルを受け取る予定の受取部材で受け取らせるために、前記搬送手段による搬送速度を変化させる搬送速度制御手段をさらに含むとよい(請求項4)。

【0018】

また、上記ラベル供給システムにおいて、前記受取手段は、前記所定位置に順次搬送されることにより、前記搬送手段によって搬送されたラベルを順次受け取る複数の受取部材を有し、前記除去手段は、前記噴出手段によって除去される前記特定ラベルの次のラベルを、前記特定ラベルを受け取る予定の受取部材で受け取らせるために、前記受取手段による前記受取部材の搬送速度を変化させる受取部材搬送制御手段をさらに含むとよい(請求項5)。

【0019】

また、上記ラベル供給システムにおいて、前記ラベル基材搬送手段による搬送経路の途中に設けられ、前記特定ラベルを検出する特定ラベル検出手段と、前記特定ラベル検出手段から前記ラベル生成手段までの実測距離と、前記ラベル基材搬送手段による実際の搬送距離とに基づいて、前記ラベル生成手段によって生成された特定ラベルが前記搬送手段に到達したことを判別する判別手段とをさらに備えるとよい(請求項6)。

【0020】

また、上記ラベル供給システムにおいて、前記特定ラベルは、前記ラベル基材同士の継目に設けられる継目ラベルであるとよい(請求項7)。

【0021】

本願発明の第2の側面によって提供されるラベル装着システムは、本願発明の第1の側面によって提供されるラベル供給システムにおいて、前記複数のラベルを所定の被装着部材ごとに装着するための装着手段をさらに備えることを特徴としている(請求項8)。

【0022】

また、上記ラベル装着システムにおいて、前記受取手段は、前記搬送手段から受け取った前記ラベルを前記受取部材を用いて前記装着手段に対して受け渡すものであり、前記装着手段は、前記受取部材によって受け渡される前記ラベルを受け取るための受取部を有するものであり、前記受取手段において前記ラベルを前記搬送手段から受け取っていない受取部材が生じた場合に、前記受取部による受け取りタイミングをずらすことにより、前記ラベルを前記搬送手段から受け取っていない受取部材と前記受取部とが受け渡し動作をしないように制御する受渡動作制御手段をさらに備えるとよい(請求項9)。

【0023】

また、上記ラベル装着システムにおいて、前記受取手段は、前記搬送手段から受け取った前記ラベルを前記受取部材を用いて前記装着手段に対して受け渡すものであり、前記装着手段は、前記受取部材によって受け渡される前記ラベルを受け取るための受取部を有するものであり、所定の被装着部材を前記装着手段における被装着部材供給位置に供給する被装着部材供給手段と、前記受取手段において前記ラベルを前記搬送手段から受け取っていない受取部材が生じた場合に、その受取部材が受渡し予定の受取部に対応する前記被装着部材供給位置に前記被装着部材を供給しないように制御する被装着部材供給制御手段と、をさらに備えるとよい(請求項10)。

【発明の効果】

【0024】

本発明によれば、ラベル基材搬送手段によって搬送された長尺状のラベル基材は、ラベル生成手段によって所定位置で切断されて複数のラベルに生成される。生成されたラベルは、搬送手段によって吸着されながら所定位置に搬送され、搬送手段の搬送過程において複数のラベルに含まれる特定ラベル(例えば継目テープが貼付されたラベル)のみが除去手段によって除去される。そのため、例えば受取手段以降の、例えばラベルをボトルに装着する工程においては、複数のラベルの中に特定ラベルが含まれなくなる。したがって、特定ラベルが装着されたボトルを選別して除去することが解消され、そのための選別装置等が不要となり、設備コストの低減化を図ることができる。

【0025】

本願発明のその他の特徴および利点は、添付図面を参照して以下に行う詳細な説明によって、より明らかとなろう。

【図面の簡単な説明】

【0026】

【図1】本願発明の第1実施形態に係るラベル供給システムが適用されるラベル装着システムの概略構成を示す図である。

【図2】ラベル基材搬送装置、ラベル生成装置、及びラベル搬送装置の構成を示す図である。

【図3】フィードベルトの要部構成図である。

【図4】テイクアップの構成を示し、(a)はテイクアップの側面図、(b)はテイクアップがラベルを吸着した状態を示す斜視図である。

【図5】ラベル装着装置の受取部の構成を示し、(a)はラベルを受取部の把持部が把持した状態を示す図、(b)はシート状のラベルを筒状に開口した状態を示す図である。

【図6】テイクアップが把持部にラベルを受け渡すときの状態を示す図である。

【図7】第1実施形態に係るラベル装着システムの電気的構成を示す図である。

【図8】第1実施形態に係る制御装置の制御動作を示すフローチャートである。

【図9】搬送されるラベルの時間的変化を模式的に表すとともに、送りローラの回転速度の変化及びプーリの回転速度の変化を表した図である。

【図10】継目ラベルが基材切断位置に到達したことを判別する処理を説明するための図である。

【図11】継目ラベルの受取りのタイミングをずらす他の方法を示す図である。

【図12】本願発明の第2実施形態に係る、ラベル基材搬送装置、ラベル生成装置、及びラベル搬送装置の構成を示す図である。

【図13】第2実施形態に係るラベル装着システムの電気的構成を示す図である。

【図14】第2実施形態に係る制御装置の制御動作を示すフローチャートである。

【図15】搬送されるラベルの時間的変化を模式的に表すとともに、エアーの噴出タイミングを示す図である。

【図16】第3実施形態に係る制御装置の制御動作を示すフローチャートである。

【図17】第3実施形態に係る搬送されるラベルの時間的変化を模式的に表すとともに、送りローラの回転速度の変化、プーリの回転速度の変化、及びエアーの噴出タイミングを表した図である。

【図18】従来のラベル装着システムの概略図である。

【図19】ラベル基材と継目テープとを説明するための図である。

【発明を実施するための形態】

【0027】

以下、本願発明の好ましい実施の形態を、添付図面を参照して具体的に説明する。

【0028】

<第1実施形態>

図1は、本願発明の第1実施形態に係るラベル供給システムが適用されるラベル装着システムの概略構成を示す図である。図2は、後述するラベル基材搬送装置3、ラベル生成装置4、及びラベル搬送装置5の構成を示す図である。

【0029】

このラベル装着システムは、例えばPETボトルの表面に、そのボトル内に注入される清涼飲料水等の名称を表すシュリンクラベルを装着するものである。このラベル装着システムの基本構成は、水平面内で多数のボトルBを一列に配列して搬送する一方、多数のラベルLが一定の間隔で印刷された長尺状のラベル基材Sを繰り出しながら各ラベルLに切断し、そのラベルLをボトルBの搬送経路に順次搬送し、その搬送経路上の所定の位置で各ボトルBに各ラベルLを装着するようになっている。

【0030】

したがって、ラベル装着システムは、図1及び図2に示すように、後述するラベル装着装置2に対してボトルBを供給するためのボトル供給装置1と、ボトル供給装置1によって供給されたボトルBにラベルLを装着するためのラベル装着装置2と、長尺状のラベル基材Sを繰り出して後述するラベル生成装置4に向けて搬送するラベル基材搬送装置3と、ラベル基材搬送装置3によって供給された長尺状のラベル基材Sを切断することによりラベルLを生成するラベル生成装置4(図2参照)と、ラベル生成装置4によって生成されたラベルLを吸着しながら下方に搬送するラベル搬送装置5(図2参照)と、ラベル搬送装置5からラベルLを受け取り、ラベル装着装置2に受け渡すラベル受渡装置6と、ラベルLが装着されたボトルBを下流工程に搬送するためのボトル搬送装置7とによって大略構成されている。

【0031】

なお、図1は平面図であり、図1においては、ラベル基材搬送装置3により略水平方向に搬送されるラベル基材Sは、ラベル受渡装置6に対して紙面の垂直方向から搬送される構成となっている(図2参照)。また、ラベル基材Sが供給される供給路の途中には、図示しない折変装置が設けられている。この折変装置は、ボトルBにラベルLが装着される際にラベルLを筒状にして開きやすくするために、基材繰出部22(図1参照)から繰り出されたシート状のラベル基材Sを折り変えらせることでその折り畳み位置を変化させるものである。

【0032】

また、本願でいうラベル供給システムは、ラベル基材搬送装置3、ラベル生成装置4、ラベル搬送装置5、及びラベル受渡装置6によって構成され、ラベル基材搬送装置3はラベル基材搬送手段に、ラベル生成装置4はラベル生成手段に、ラベル搬送装置5は搬送手段に、ラベル受渡装置6は受取手段に、それぞれ対応している。

【0033】

ボトル供給装置1は、複数の中空のボトルBを搬送してラベル装着装置2に供給するものである。ボトル供給装置1は、コンベア11、スクリューコンベア12(以下、単に「スクリュー12」という。)及びスターホイール13からなる。

【0034】

コンベア11は後述する搬送モータ64によって駆動され、スクリュー12は後述する主軸16に連結されて駆動され、複数のボトルBを搬送する。具体的には、コンベア11は、多数のボトルBを一列に並べて搬送する機能を果たし、スクリュー12は、コンベア11によって搬送される多数のボトルB(これらのボトルBの間隔は必ずしも一定ではない)の間隔を所定の間隔(スターホイール13の周縁に形成されたボトルBを保持するための複数の凹部13aの間隔に相当)に調整する機能を果たす。

【0035】

スターホイール13は、ラベル装着装置2の後述する主軸16と同期して回転し、外周部において複数のボトルBを等間隔で保持しながらラベル装着装置2に受け渡す。具体的には、スターホイール13は、コンベア11によって搬送された各ボトルBをボトル保持用の各凹部13aで保持してラベル装着装置2に搬送する機能を果たす。

【0036】

ラベル装着装置2は、ボトル供給装置1から供給されたボトルBを保持しながら、それらを周方向に搬送するとともに、搬送途中においてラベル受渡装置6からラベルLを受け渡され、受け渡されたラベルLをボトルBに嵌挿し、ラベルLが装着されたボトルBをボトル搬送装置7に受け渡すものである。

【0037】

ラベル装着装置2は、ボトルBを保持するための図示しない複数のラベル装着ヘッドと、複数のラベル装着ヘッドを放射状に一定間隔(この間隔はスターホイール13の各凹部13aの間隔と略同一である)で取り付けられた主軸16とを有している。ラベル装着ヘッドは、後述する主軸モータ62によって主軸16が回転されることにより回転される。なお、ラベル装着ヘッドの回転速度は、後述する上位制御装置60によって制御され、ボトルBの生産量に応じて変化可能とされている。ラベル装着ヘッドには、図示しないラベル嵌挿部が設けられている。ラベル嵌挿部は、ラベル受渡装置6によって受け渡されたラベルLをボトルBに上方から嵌挿する(図1では紙面に垂直な手前側から紙面上に向かう方向で嵌挿する)ものである。

【0038】

ラベル装着装置2は、ボトル受渡位置K1(図1参照)においてボトル供給装置1から供給されたボトルBを、ラベル装着ヘッドに保持しながら周方向に搬送する。ラベル装着装置2は、ラベル受渡装置6から受渡位置K2(図1参照)においてラベルLを受け取り、その受け取ったラベルLをラベル装着位置K3(図1参照)において、ラベル嵌挿部によりボトルBに装着する。そして、ラベル装着装置2は、受渡位置K4(図1参照)において、ラベルLが装着されたボトルBをボトル搬送装置7に受け渡す。

【0039】

ボトル搬送装置7は、ボトルBに装着されたラベルLを熱収縮させるための図示しない加熱装置に、ラベルLが装着されたボトルBを搬送するためのものである。ボトル搬送装置7は、スターホイール18及びコンベア20からなる。ラベル装着装置2に対して、ボトル供給装置1をボトルBの入力側とすると、ボトル搬送装置7はボトルBの出力側となる。

【0040】

スターホイール18は、ラベル装着装置2の主軸16と同期して回転し、ラベル装着装置2のラベル装着ヘッドから受け渡されたボトルBを等間隔で保持して(スターホイール18の周縁に形成されたボトル保持用の凹部18aで保持して)コンベア20に向けて搬送する。コンベア20は後述する搬送モータ66によって駆動され、スターホイール18から搬送されたボトルBを加熱装置に向けて搬送する。

【0041】

ラベル基材搬送装置3は、基材繰出部22から繰り出された長尺状のラベル基材Sを所定の速度で連続的に送り出すものである。ラベル基材搬送装置3は、図2に示すように、後述する送りモータ68によって駆動される送りローラ23と、この送りローラ23との間に略シート状に折り畳まれたラベル基材Sを挟み込む従動ローラ24とから構成されている。送りモータ68は、後述する制御装置61によって回転制御される。両ローラ23,24によって挟み込まれたラベル基材Sは、送りローラ23の回転によって一定速度で送り出され、それらの下方に設けられたラベル生成装置4の回転刃28(後述)における基材切断位置K5(図2参照)に供給される。

【0042】

ここで、ラベル基材Sは、ボトルBに装着される略筒状のラベルLが連続的に繋がったものである。ラベル基材Sは、基材繰出部22においては略シート状に折り畳んだ状態で例えば図示しない基材リールに巻回されている。

【0043】

ラベル基材Sは、背景技術の欄及び図19に説明したように、複数の基材リールに巻回される場合には、例えば最初の基材リールに巻回されたラベル基材Sの終端部分と、次の基材リールに巻回されたラベル基材Sの始端部分とが継ぎ合わされる。複数のラベル基材S同士の継目には、例えば作業者によってアルミニウム製の継目テープTが貼付される。なお、継目テープTは、1本のリール内に複数設けられる場合もある。

【0044】

図2に戻り、ラベル基材搬送装置3の供給経路の途中には、継目検出センサ26が設けられている。継目検出センサ26は、ラベル基材S同士の継目を検出するための近接センサである。継目検出センサ26は、金属性のものが接近するとそれによって変化する電界若しくは磁界が検出して金属性物体の近接を検出するセンサであり、本実施形態ではラベル基材Sに貼付されたアルミニウム製の継目テープTを検出する。継目検出センサ26の検出結果は、後述する制御装置61に出力され、制御装置61において、複数のラベル基材S同士の継目を検出するようにしている。

【0045】

ラベル生成装置4は、ラベル基材搬送装置3によって一定速度で供給されたラベル基材Sを所定長さに順次切断することにより複数のラベルLを生成するものである。ラベル生成装置4は、基材切断位置K5に固定設置された固定刃27と、後述する回転刃モータ71によって駆動される回転刃28とによって構成されている。回転刃モータ71は、後述する制御装置61によってその回転が制御され、上記送りローラ23とその回転速度の同期がとられている。回転刃28は、1回転する毎に、ラベル基材搬送装置3によって一定速度で連続的に送り出されるラベル基材Sを順次切断することで、所定長さのラベルLを順次生成する。

【0046】

例えば、回転刃28が1回転する時間をt[秒]、送りローラ23及び従動ローラ24によって搬送されるラベル基材Sの搬送速度をV[cm/秒]とすると、ラベル基材Sは、V・t[cm]単位で切断されることになる。したがって、ラベル基材Sに一列に配列印字された多数のラベルLの長さをX[cm]、回転刃28が1回転する時間をt[秒]とすると、ラベル基材Sの先頭の切断位置を併せ、X/tの搬送速度でラベル基材Sを搬送すれば、時間t[秒]毎にラベル基材Sが長さX[cm]単位で切断されることになり、これにより各ラベルLが順次生成されることになる。

【0047】

ラベル搬送装置5は、ラベル生成装置4によって生成されたラベルLを、下方に位置するラベル受渡位置K6(図1及び図2参照)に順次搬送するものである。ラベル搬送装置5は、基材切断位置K5近傍及びラベル受渡位置K6にそれぞれ設けられたガイドローラ30と、後述するフィードモータ73の駆動によって回転されるプーリ31と、そのプーリ31に掛け渡される2本のフィードベルト32と、このフィードベルト32にラベルLを吸引保持させる吸引機構部33と、ラベルLをその下端から上端にわたってフィードベルト32に順次密着させることで吸引機構部33によるフィードベルト32へのラベルLの吸引保持動作を補助する吸引補助部34とによって構成されている。

【0048】

2本のフィードベルト32は、テンションローラ36によって一定の張力が付与され、フィードモータ73の回転駆動によって、基材切断位置K5近傍とラベル受渡位置K6との間を、ラベル基材搬送装置3によるラベル基材Sの供給速度より速い速度で循環移動する。

【0049】

フィードベルト32は、図3に示すように、搬送しようとするラベルLの幅よりも狭い間隔で上下方向に平行に配置されており、各フィードベルト32にはその幅方向の中央部に長手方向に沿って多数の吸引孔32aが一定間隔で形成されている。

【0050】

吸引機構部33は、ガイドローラ30,30間に各フィードベルト32に沿ってそれぞれ配置された吸引ボックス38と、この吸引ボックス38に形成された接続口38aに図示しないチューブ等を介して接続されるコンプレッサ等の吸引装置77(後述)とから構成されている。各吸引ボックス38のフィードベルト32との接触面には、吸引口38bが開放されている。

【0051】

吸引補助部34は、ラベルLの搬送経路を挟んで、各フィードベルト32に対向するように設けられており、2個一対の押圧ローラ40、2個のガイドローラ41a,41b、及び図示しないモータの駆動によって回転されるプーリ42に掛け渡されるベルト43と、このベルト43に張力を与えるためのテンション付与機構部44とから構成されている。プーリ42により駆動されるベルト43は、フィードベルト32の移動速度と同一速度で循環移動するように設定されている。押圧ローラ40は、基材切断位置K5から送られてくるラベルLをフィードベルト32に密着させるために、ベルト43を介してラベルLをフィードベルト32側に押圧するものである。

【0052】

なお、ラベル搬送装置5は、ラベルLを上下方向に搬送するものに限らず、略水平方向に搬送するものであってもよい。この場合、ラベル装着装置2の構成は、略水平方向に沿ってボトルBが搬送される構成に代えて、略鉛直方向に沿ってボトルBが搬送される構成とされてもよい。

【0053】

ラベル受渡装置6は、ラベル搬送装置5によってラベル受渡位置K6に搬送されたラベルLを受け取り、図1に示すラベル装着装置2のラベル受渡位置K2に受け渡すためのものである。

【0054】

ラベル受渡装置6は、ラベルLを吸着保持する複数のテイクアップ46と、それらを放射状に支持する回転軸47とを備えている。テイクアップ46は、図4(a)に示すように、上下方向に延びた基部48と、基部48から左右方向に延出された複数のアーム部49とを有している。テイクアップ46は、その表面に吸引口46aが形成され、吸引口46aは、後述する吸引装置78に接続されている。テイクアップ46は、図4(b)に示すように、受け取ったラベルLをこの吸引装置78による吸引力によって吸引しながら搬送する。

【0055】

ラベル受渡装置6の回転軸47は、後述する上位制御装置60によってラベル装着装置2の主軸16と通常、連動かつ同期して回転される。テイクアップ46は、回転軸47が回転駆動されることにより、図2に示すように略水平方向に移動されて、ラベル受渡位置K6においてラベルLを順次受け取るようになっている。より詳細には、ラベル搬送装置5によってフィードベルト32の最下部であるラベル受渡位置K6にラベルLが搬送されるタイミングと、テイクアップ46によってラベルLを受け取るタイミングとが一致するように設定されており、ラベル搬送装置5によってラベル受渡位置K6にラベルLが搬送されたタイミングで、テイクアップ46がラベルLを順次受け取るようになっている。

【0056】

テイクアップ46によって移動されるラベルLは、図1に示す受渡位置K2においてラベル装着装置2に受け渡される。ラベル装着装置2のラベル装着ヘッドには、テイクアップ46によって移動されるラベルLを受け取るための受取部50が設けられている。受取部50は、図5に示すように、先端に把持部51,51が取り付けられた開閉可能な一対の揺動アーム52,52と、揺動アーム52,52を開閉させる開閉装置53と、把持部51,51に把持されるラベルLを吸引するための図示しない吸引装置とによって構成されている。なお、図5(a)は、ラベルLを把持部51が把持した状態を示し、図5(b)は、シート状のラベルLを筒状に開口した状態を示している。

【0057】

把持部51は、図6に示すように、上下方向に延びた基部54と、基部54から略水平方向に延びた複数の把持アーム部55とによって構成されている。受取部50は、テイクアップ46によって片面が吸引保持された状態で搬送されたラベルLを、受渡位置K2において、図6に示すように、把持アーム部55がテイクアップ46のアーム部49と互いに離間しつつ交互に組み合わされる状態となりながら、ラベルLを把持することにより受け取る。受取部50によって開口されたラベルLは、図1に示すラベル装着位置K3において、ラベル嵌挿部によってボトルBに対して上方から嵌挿されるようになっている。

【0058】

図7は、ラベル装着システムの電気的構成を示すブロック図である。このラベル装着システムは、上位制御装置60及び制御装置61を備えており、上位制御装置60には、制御装置61が接続され、上位制御装置60及び制御装置61の間では、ラベル装着動作に関するデータ及び制御信号等が互いに入出力される。

【0059】

上位制御装置60は、このラベル装着システムを統括的に制御する装置である。上位制御装置60には、ラベル装着装置2の主軸16を回転させるための主軸モータ62を駆動するインバータ63が接続されている。上位制御装置60は、主軸モータ62を回転駆動させるための制御信号をインバータ63に出力すると、インバータ63から主軸モータ62に対して駆動信号が出力され、これにより、主軸モータ62が回転駆動され、主軸16及びスクリュー12が回転される。

【0060】

また、上位制御装置60には、ボトル供給装置1のコンベア11を動作させるための搬送モータ64を駆動するインバータ65が接続されている。上位制御装置60は、コンベア11を動作させるための制御信号をインバータ65に出力すると、インバータ65から搬送モータ64に対して駆動信号が出力され、これにより、搬送モータ64が回転駆動され、コンベア11がラベル装着装置2に向けてボトルBを搬送する。

【0061】

上位制御装置60には、ボトル搬送装置7のコンベア20を動作させるための搬送モータ66を駆動するインバータ67が接続されている。上位制御装置60は、コンベア20を動作させるための制御信号をインバータ67に出力すると、インバータ67から搬送モータ66に対して駆動信号が出力され、これにより、搬送モータ66が回転駆動され、コンベア20がボトルBを加熱装置に向けて搬送する。

【0062】

上位制御装置60は、主軸モータ62、搬送モータ64,66の回転速度を変化させることが可能とされ、これらの回転速度が変化されることにより、ボトルBの搬送速度を変化させることができる。なお、ラベル受渡装置6の回転軸47は、主軸モータ62によって回転される主軸16と連動して回転されるため、回転軸47の回転速度を上位制御装置60によって変化させることができる。

【0063】

制御装置61は、図示しないマイクロコンピュータを備えており、上位制御装置60からの指令及び予め記憶された動作プログラムに基づいて、ラベル基材搬送装置3の送りローラ23、ラベル生成装置4の回転刃28、及びラベル搬送装置5のフィードベルト32の各動作を制御するものである。制御装置61には、各種のデータを記憶するための図示しないメモリが備えられている。

【0064】

制御装置61には、上位制御装置60に接続されたインバータ63が接続されており、インバータ63から図示しない主軸エンコーダの検出信号を入力することにより、ラベル装着装置2のラベル装着ヘッドの回転速度を常時把握している。制御装置61は、ラベル装着ヘッドの回転速度を把握することにより、必要に応じて上記送りローラ23及び回転刃28の回転動作、並びにフィードベルト32の搬送動作をそれぞれ変化させる。

【0065】

制御装置61には、送りローラ23を回転駆動するための送りモータ68を制御するサーボアンプ69が接続されている。制御装置61は、送りローラ23を回転動作させるための制御信号をサーボアンプ69に出力すると、サーボアンプ69から送りモータ68に対して駆動信号が出力され、これにより、送りモータ68が回転駆動され、送りローラ23が回転する。また、制御装置61には、送りモータ68に取り付けられた図示しないエンコーダの検出信号がサーボアンプ69を介して入力される。

【0066】

制御装置61には、回転刃28を回転駆動するための回転刃モータ71を制御するサーボアンプ72が接続されている。制御装置61は、回転刃28を回転動作させるための制御信号をサーボアンプ72に出力すると、サーボアンプ72から回転刃モータ71に対して駆動信号が出力され、これにより、回転刃モータ71が回転駆動され、回転刃28が回転する。また、制御装置61には、回転刃モータ71に取り付けられた図示しないエンコーダの検出信号がサーボアンプ72を介して入力される。

【0067】

制御装置61には、フィードベルト32が掛け渡されたプーリ31を回転駆動するためのフィードモータ73を制御するサーボアンプ74が接続されている。制御装置61は、プーリ31を回転動作させるための制御信号をサーボアンプ74に出力すると、サーボアンプ74からフィードモータ73に対して駆動信号が出力され、これにより、フィードモータ73が回転駆動され、プーリ31が回転してフィードベルト32が循環移動される。また、制御装置61には、フィードモータ73に取り付けられた図示しないエンコーダの検出信号がサーボアンプ74を介して入力される。

【0068】

本実施形態における制御装置61は、ラベルLがフィードベルト32上を搬送される際に、送りローラ23及びプーリ31の各回転速度を適当なタイミングでそれぞれ変化させることにより、継目テープTが貼付されたラベルL(以下、単に「継目ラベルLj」という)がテイクアップ46で受け取られるタイミングをずらすことにより、継目ラベルLjをフィードベルト32から離脱させて、除去するようにしている。この制御の詳細については、後述する。

【0069】

制御装置61には、継目ラベルLjを検出するための継目検出センサ26が接続されており、継目検出センサ26の出力信号が入力される。制御装置61は、継目検出センサ26からの出力信号により、複数のラベル基材S同士の継目を検出する。

【0070】

制御装置61には、作業者がラベル装着動作に関する各種の設定を行ったり、ラベル装着動作の状態を表示したりする操作表示装置75が接続されている。操作表示装置75は、操作表示画面となる部分がいわゆるタッチパネルと、そのタッチパネルの背面に設けられた表示部とによって構成されており(いずれも図示せず)、例えば作業者がタッチパネルを通じて所定の操作を行うと、それに応じた操作信号が制御装置61に出力される。また、操作表示装置75には、制御装置61からの表示データが入力され、表示部にその表示データに応じた表示内容が表示される。

【0071】

制御装置61には、フィードベルト32にラベルLを吸引保持させるための吸引装置77が接続されている。吸引装置77は、制御装置61からの制御信号によって制御される。

【0072】

制御装置61には、テイクアップ46がラベルLを吸引するための吸引装置78が接続されている。吸引装置78は、制御装置61からの制御信号によって制御される。

【0073】

次に、上記構成における作用を、図8及び図9を参照して説明する。図8は、制御装置61の制御動作を示すフローチャートである。図9は、搬送されるラベルLの時間的変化を模式的に表すとともに、送りローラ23の回転速度の変化及びプーリ31の回転速度の変化を表した図である。

【0074】

この第1実施形態に係るラベル装着システムでは、ラベル搬送装置5によって搬送される継目ラベルLjの、ラベル受渡装置6で受け取られるタイミングをずらすことにより、継目ラベルLjを除去するようにしている。

【0075】

まず、このラベル装着システムでは、ラベル装着の運転が開始される前に、作業者による前処理が行われる。すなわち、作業者は、図2に示すように、継目検出センサ26における継目検出位置K7と、回転刃28(又は固定刃27)における基材切断位置K5との間の距離D1を実測する。作業者は、実測した距離D1の値を操作表示装置75を介して入力設定する。

【0076】

制御装置61は、作業者による前処理が終了すると、ラベルLがボトルBに装着される前の初期設定処理を行う(S1)。すなわち、制御装置61は、操作表示装置75を介して入力設定された距離D1に基づいて、ラベル基材Sの所定部分が継目検出位置K7から基材切断位置K5まで移動するのに要する送りローラ23の回転数Nを演算により求める。例えば、送りローラ23の1回転当たりのラベル基材Sが移動する距離D0は予め求められており、入力設定された距離D1の値を距離D0の値で除算することにより、送りローラ23の上記回転数Nが求められる。この回転数Nの値は、一旦メモリに格納される。

【0077】

次いで、作業者の操作表示装置75による入力設定操作によって、ラベルLをボトルBに装着する運転が開始されると(S2)、制御装置61は、サーボアンプ69に制御信号を出力し、送りモータ68を回転させることにより、送りローラ23を回転させる。これにより、ラベル基材Sが基材繰出部22から繰り出される。制御装置61は、サーボアンプ69に制御信号を出力し、送りローラ23の回転に同期して回転刃モータ71を回転させることにより、回転刃28を回転させる。また、制御装置61は、サーボアンプ74に制御信号を出力し、フィードモータ73を回転させることにより、プーリ31を回転させ、フィードベルト32を循環移動させる。

【0078】

通常、送りローラ23と回転刃28とは、それらの回転速度がほぼ同じであり、また、送りローラ23によるラベル基材Sの搬送速度は、フィードベルト32によるラベルLの搬送速度よりやや低く設定されている。その結果、ラベル基材Sが回転刃28によって切断された後、フィードベルト32上を吸着されながら搬送されるラベルLは、図9(a)に示すように、連続するラベルL1,L2,L3同士の間に所定の隙間を有して等間隔に保持されて搬送される(図9(a)に示すラベルL1の上端と次のラベルL2の下端との間隔DAは、例えば255mmとされる。)。すなわち、切断され生成されるラベルLの搬送方向の長さが例えば190mmであるとすると、約65mmの間隔DAを有してラベルLがフィードベルト32上を搬送される。

【0079】

なお、図9(a)においては、「ラベルL3」はラベル基材Sから切断された直後のラベルを示し、「ラベルL2」はフィードベルト32上で搬送されているときのラベルを示し、「ラベルL1」はテイクアップ46がそれを受け取るときのラベルを示す。すなわち、ラベルLは、図中、FBで示される範囲においてフィードベルト32上を搬送される。また、図9(a)〜(d),(f),(h)に示す三角マークは、回転刃28がラベル基材Sを切断したことを示すものである。さらに、図9の送りローラ23及びプーリ31の各回転速度を示すチャートの横軸は、ラベルLの時間的変化の図に対応しているため、必ずしも実際の時間間隔ではない。

【0080】

次いで、制御装置61は、継目検出センサ26の検出出力に基づいて継目テープTが検出されたか否かを判別する(S3)。継目テープTは、背景技術の欄で説明したように、複数のリールに巻回されたラベル基材Sの継目に貼付される(図19参照)。すなわち、1本目のリールに巻回されているラベル基材Sが繰り出され終わると、1本目のリールのラベル基材Sの終端に継ぎ合わされた2本目のリールに巻回されているラベル基材Sが引き続いて繰り出される。1本目のリールのラベル基材Sと2本目のリールのラベル基材Sとの継ぎ目には、継目テープTが貼付されているため、継目検出センサ26によって継目テープTを検出することができる。

【0081】

制御装置61は、継目テープTが検出されたと判別すると(S3:YES)、送りローラ23のサーボアンプ69の出力に基づいて、継目検出位置K7から基材切断位置K5までの、送りローラ23(又は送りモータ68)の実際の回転数Naの計測を開始する(S4)。そして、制御装置61は、上記演算によって求められメモリから読み出された回転数Nと、送りローラ23の実際の回転数Naとを比較し、その比較結果に基づいて、継目テープTを有する継目ラベルLjが送りローラ23によって搬送されて基材切断位置K5に到達したか否かを判別する(S5)。

【0082】

ここで、継目テープTは通常、作業者によってラベルLのほぼ中央部に貼付されるのであるが、ステップS5の判別処理において継目ラベルLjが基材切断位置K5に到達したことを正確に判別するためには、図10に示すように、距離D1に対して切断される領域(ラベルLを含む)の長さDCを考慮する必要がある。すなわち、ステップS5の判別処理では、演算によって求められた回転数N(距離D1に相当)と実際の回転数Na(送り量Daに相当)との差を長さに変換した値D′を演算により常時求め、その長さD′が切断される領域の長さDCの1/2より短くなったとき、継目ラベルLjが基材切断位置K5に到達したものとして判別される。

【0083】

ステップS5において、搬送される継目ラベルLjが基材切断位置K5に到達したと判別され(S5:YES)、継目ラベルLjの一つ前のラベルLaが回転刃28によって切断されたとき、制御装置61は、送りモータ68のサーボアンプ69に対して回転速度を変化させる制御信号を出力する。すなわち、送りローラ23の回転速度を増加させ、送りローラ23によるラベル基材Sの搬送速度がフィードベルト32によるラベルLの搬送速度とほぼ同じ速さになるように制御する(S6)。なお、回転刃28の回転速度は、送りローラ23の回転速度と同期している。

【0084】

送りローラ23によるラベル基材Sの搬送速度と、フィードベルト32によるラベルLの搬送速度とが等しくされると、フィードベルト32上に搬送されるラベルLは、図9(b)〜(d)に示すように、互いの間隔が縮められて搬送されることになる。具体的には、間隔DAが例えば約5mmとなってラベルLが搬送される。

【0085】

図9(b),(c)に示すように、継目ラベルLjの一つ前のラベルLa、及び継目ラベルLjがフィードベルト32上を搬送されると、制御装置61は、継目ラベルLjの一つ後のラベルLcが生成されたか否かを判別する(S7)。図9(d)に示すように、ラベル基材Sが回転刃28によって切断され、継目ラベルLjの一つ後のラベルLcが生成されたと判別されたとき(S7:YES)、送りローラ23の回転速度が本来の通常回転速度に戻される(S8)。すなわち、送りローラ23によるラベル基材Sの搬送速度は、フィードベルト32によるラベルLの搬送速度より遅くなるようにされる。

【0086】

送りローラ23によるラベル基材Sの搬送速度と、フィードベルト32によるラベルLの搬送速度とが等しくされる時間は、継目ラベルLjの一つ前のラベルLaが生成され、その後、継目ラベルLjの一つ後のラベルLcがラベル基材Sが切断されることにより生成されたときまでとされる。

【0087】

その後、制御装置61は、継目ラベルLjの一つ前のラベルLaがテイクアップ46に受け取られるか否かを判別する(S9)。制御装置61は、プーリ31の回転数に基づいて(サーボアンプ74から出力されるエンコーダ出力に基づいて)、フィードベルト32によるラベルLの送り量を把握しており、この送り量によりラベルLaがラベル受渡位置K6に到達したか、すなわち、ラベルLaがテイクアップ46に受け取られるか否かを判別する。

【0088】

図9(e)に示すように、継目ラベルLjの一つ前のラベルLaがラベル受渡位置K6に到達し、ラベルLaがテイクアップ46に受け取られたと判別したとき(S9:YES)、制御装置61は、送りローラ23及びフィードベルト32の各搬送速度を変化させる制御信号を出力する。すなわち、送りローラ23の回転速度を上げるとともに、プーリ31の回転速度を上げるように制御する(S10)。これにより、継目ラベルLj、及び継目ラベルLjの一つ後のラベルLcは、図9(f)の矢印Pに示すように、フィードベルト32上を高速で搬送されることになる。

【0089】

制御装置61は、ラベルLcの一つ後のラベルLdが生成されたか否かを判別する(S11)。図9(f)に示すように、ラベル基材Sが回転刃28によって切断され、ラベルLcの一つ後のラベルLdが生成されたと判別されたとき(S11:YES)、送りローラ23及びプーリ31の各回転速度が本来の通常回転速度に戻される(S12)。

【0090】

すなわち、送りローラ23及びプーリ31の各回転速度が速くされる時間は、継目ラベルLjの一つ前のラベルLaがテイクアップ46によって受けとられ、その後、ラベルLcの一つ後のラベルLdがラベル基材Sが切断されることにより生成されたときまでとされる。換言すれば、継目ラベルLjの一つ後のラベルLcの下端が、通常の搬送状態(図9(a)参照)におけるラベルL2の下端と一致する位置に至るまで、送りローラ23及びプーリ31の回転速度が上げられる。

【0091】

その後、図9(g)に示すように、継目ラベルLj、ラベルLc、及びラベルLdは、フィードベルト32上を通常の搬送速度で搬送され、継目ラベルLjがテイクアップ46のラベル受渡位置K6まで搬送される。しかしながら、継目ラベルLjは、ラベルLcとの隙間DAが縮められており、これにより、テイクアップ46の受け取りタイミングがずれ、フィードベルト32から離脱し自然落下する。より詳細には、継目ラベルLjは、ラベル受渡位置K6に搬送されたとき、テイクアップ46と次のテイクアップ46との間の空間に位置されることになり、継目ラベルLjはテイクアップ46によって受け取られることなく、そのまま床面に落下する。

【0092】

その後、フィードベルト32による搬送が継続され、図9(h)に示すように、ラベルLcがラベル受渡位置K6に到達すれば、ラベルLcは、テイクアップ46によって受け取られる。ラベルLcの後に続くラベルLd,Leは、等間隔にフィードベルト32上を搬送され、したがって、ラベルLcを先頭にして、2本目のリールのラベル基材SについてラベルLが順次生成されることになる。

【0093】

このように、継目ラベルLjは、送りローラ23の回転速度が変化されて、前後のラベルLa,Lcとの間隔が縮められ、送りローラ23及びプーリ31の各回転速度が変化されて、ラベルLcとともに高速で搬送されることにより、ラベルLcのみが本来の搬送位置に移動される一方、継目ラベルLjは、テイクアップ46の受取タイミングが外される位置に搬送される。これにより、継目ラベルLjは、テイクアップ46に受け取られることなく自然落下し、フィードベルト32における搬送過程から除去される。

【0094】

したがって、このラベル装着システムによれば、搬送されるラベルLの中から継目ラベルLjのみを選択的に除去することができる。すなわち、ラベルLがボトルBに装着された後、ボトル搬送装置7によってボトルBが搬送される下流工程において、複数のボトルBの中から継目ラベルLjが装着されたボトルBのみを検出してそれを取り除く専用装置等が不要となり、設備コストの低減化を図ることができる。

【0095】

なお、この第1実施形態では、送りローラ23及びプーリ31の回転速度を変化させることにより、ラベル搬送装置5による継目ラベルLjの搬送速度を変化させて、継目ラベルLjがラベル受渡装置6で受け取られるタイミングをずらし、これにより、継目ラベルLjを除去するようにしているが、受取タイミングをずらす方法は、上記に限らず、例えばラベル受渡装置6のテイクアップ46の搬送速度を変化させることにより、ラベル受渡装置6で受け取られるタイミングをずらして継目ラベルLjを受け取らないようにしてもよい。

【0096】

すなわち、図11(a)に示すように、本来ならば、ラベルLjは、他のラベルLとともにフィードベルト32上で搬送され、ラベル受渡位置K6においてテイクアップ46に順次受け取られるが、継目ラベルLjがラベル受渡位置K6に接近したときには、図11(b)に示すように、ラベル受渡装置6の回転軸47の回転速度が遅くなるように変化させて、継目ラベルLjを自然落下させ、継目ラベルLjの次のラベルLを受け取り、その後、回転軸47の回転速度を戻して、本来のタイミングでラベルLを受け取るようにしてもよい。

【0097】

また、上記したラベル搬送装置5による継目ラベルLjの搬送速度を変化させる方法と、ラベル受渡装置6のテイクアップ46の搬送速度を変化させる方法とが組み合わされて、継目ラベルLjがラベル受渡装置6で受け取られないように、継目ラベルLjの受け取られるタイミングをずらし、継目ラベルLjを除去するようにしてもよい。

【0098】

<第2実施形態>

上記第1実施形態では、テイクアップ46による継目ラベルLjの受け取りタイミングをずらすことにより、継目ラベルLjを自然落下させて除去するようにしたが、継目ラベルLjを除去する構成はこれに限らない。すなわち、第2実施形態では、継目ラベルLjをフィードベルト32上で搬送している途中で例えばエアーによって継目ラベルLjを強制的に吹き飛ばすことにより継目ラベルLjを除去するようにしている。

【0099】

この第2実施形態におけるラベル装着システムでは、図12に示すように、フィードベルト32上で搬送される継目ラベルLjをエアーによって除去するためのエアー噴出装置80が設けられている。なお、このエアー噴出装置80以外の第2実施形態に係るラベル装着システムの構成は、第1実施形態の構成と略同様である。

【0100】

エアー噴出装置80は、エアー噴出用のノズル81と、このノズル81に銅管82及び電磁弁83(後述)を介して接続された図示しないエアーコンプレッサとによって構成されている。ノズル81は、基材切断位置K5近傍のガイドローラ30と、ラベル受渡位置K6近傍のガイドローラ30との間であって、ノズル81の噴出口がフィードベルト32上のラベルLの搬送経路に沿うような位置に設けられている。噴出されるエアーの噴出力は、フィードベルト32で吸着される吸引装置77の吸引力より大とされ、フィードベルト32に吸着されながら搬送されているラベルLに対してエアーが噴出されると、ラベルLがそのまま吹き飛んで落下する程度の大きさとされている。

【0101】

図13は、第2実施形態に係るラベル装着システムの電気的構成を示す図である。制御装置61には、電磁弁83が接続され、電磁弁83は、制御装置61の指示指令によって、銅管82を介してノズル81にエアーを供給する。制御装置61は、後述するように、継目ラベルLjがノズル81のエアー噴出位置K8(図12参照)に到達したとき、ノズル81からエアーを噴出させる。なお、この電磁弁83以外の第2実施形態に係るラベル装着システムの電気的構成は、第1実施形態の電気的構成と略同様である。

【0102】

第2実施形態では、このエアー噴出装置80によって、エアーが噴出されることにより、所望のラベルLがフィードベルト32上で搬送されている途中で吹き飛ばされ、継目ラ

ベルLjを強制的に除去するようにしている。

【0103】

次に、第2実施形態の構成における作用を、図14及び図15を参照して説明する。図14は、第2実施形態に係る制御装置61の制御動作を示すフローチャートである。図15は、搬送されるラベルLの時間的変化を模式的に表すとともに、エアーの噴出タイミングを示す図である。

【0104】

まず、第2実施形態に係るラベル装着システムでは、作業者による前処理が行われる。すなわち、作業者は、図12に示すように、継目検出位置K7と基材切断位置K5との間の距離D1を実測する。また、作業者は、基材切断位置K5とエアー噴出位置K8との間の距離D2を実測する。その後、作業者は、実測した距離D1の値及び距離D2の値を操作表示装置75を介して入力設定する。

【0105】

制御装置61では、これら入力設定されたデータに基づいて、ラベルLがボトルBに装着される前の初期設定処理を行う(S21)。すなわち、制御装置61は、第1実施形態で示したように、操作表示装置75を介して入力設定された距離D1に基づいて、ラベル基材Sの所定部分が継目検出位置K7から基材切断位置K5まで移動するのに要する送りローラ23の回転数N1を演算により求める。また、制御装置61は、操作表示装置75を介して入力設定された距離D2に基づいて、継目ラベルLjが基材切断位置K5からエアー噴出位置K8まで移動するのに要するプーリ31(又はフィードモータ73)の回転数N2を演算により求める。これらの回転数N1,N2の値は、一旦メモリに格納される。

【0106】

次いで、作業者の操作表示装置75による入力設定操作によって、ラベルLをボトルBに装着する運転が開始されると(S22)、制御装置61は、送りローラ23を回転させる。これにより、ラベル基材Sが基材繰出部22から繰り出される。制御装置61は、送りローラ23の回転に同期して回転刃28を回転させる。また、制御装置61は、プーリ31を回転させ、フィードベルト32を循環移動させる。

【0107】

次いで、制御装置61は、継目検出センサ26の検出出力に基づいて継目テープTが検出されたか否かを判別する(S23)。1本目のリールに巻回されているラベル基材Sが繰り出し終わり、2本目のリールのラベル基材Sが繰り出され、継目テープTが検出されたと判別すると(S23:YES)、制御装置61は、送りローラ23のサーボアンプ69の出力に基づいて、継目検出位置K7から基材切断位置K5までの、送りローラ23の実際の回転数Naの計測を開始する(S24)。そして、制御装置61は、上記演算によって求められた回転数N1と、送りローラ23の実際の回転数Naとを比較し、その比較結果に基づいて、継目ラベルLjが送りローラ23によって搬送されて基材切断位置K5に到達したか否かを判別する(S25)。

【0108】

図15(a)に示すように、継目ラベルLjが基材切断位置K5に到達したと判別され(S25:YES)、継目ラベルLjの一つ前のラベルLaが回転刃28によって切断されたとき、制御装置61は、プーリ31のサーボアンプ74の出力に基づいて、基材切断位置K5からエアー噴出位置K8までの、プーリ31の実際の回転数Nbの計測を開始する(S26)。そして、制御装置61は、上記演算によって求められた回転数N2と、プーリ31の実際の回転数Nbとを比較し、その比較結果に基づいて、継目ラベルLjがフィードベルト32によって吸着されながら搬送されて、エアー噴出位置K8に到達したか否かを判別する(S27)。

【0109】

図15(b)に示すように、継目ラベルLjが生成された後、図15(c)に示すように、継目ラベルLjがエアー噴出位置K8に到達したと判別されると(S27:YES)、制御装置61は、電磁弁83にエアーを噴出させるための制御信号を出力する。これにより、図15(d)に示すように、銅管82を介してノズル81からエアーが噴出される(S28)。エアーの噴出力は、フィードベルト32のラベル吸着力より大きいため、継目ラベルLjが吹き飛ばされることになる。

【0110】

次いで、制御装置61は、継目ラベルLjがエアー噴出位置K8を通過したか否かを判別する(S29)。制御装置61は、プーリ31の回転数に基づいて(サーボアンプ74から出力されるエンコーダ出力に基づいて)、フィードベルト32によるラベルLの送り量を把握しているため、この送り量に基づいて継目ラベルLjの1枚分がエアー噴出位置K8を通過したか否かを判別する。

【0111】

エアー噴出位置K8を継目ラベルLjが通過したと判別されると(S29:YES)、制御装置61は、図15(e)に示すように、エアーの噴出を停止する(S30)。このような制御により、エアー噴出位置K8を通過する継目ラベルLjのみをエアーによって吹き飛ばすことができる。

【0112】

その後、フィードベルト32による搬送が継続されると、本来ならば継目ラベルLjがテイクアップ46で受け取られるラベル受渡位置K6に到達しているはずであるが、継目ラベルLjは、エアーにより除去されているため、図15(f)に示すように、テイクアップ46は、継目ラベルLjを受け取らずに搬送される。つまり、ラベルLを受け取っていないテイクアップ46が一つ存在することになる。

【0113】

このように、継目ラベルLjがエアー噴出位置K8に到達するタイミングでエアーが噴出されることにより、継目ラベルLjは、フィードベルト32における搬送経路から確実に除去される。したがって、搬送されるラベルLの中から継目ラベルLjのみを選択的に除去することができる。

【0114】

また、上記構成によれば、エアー噴出装置80といった簡単な構成を追加したことにより、容易に継目ラベルLjを除去することができるとともに、第1実施形態に比べ、制御が容易であるといった利点を有する。

【0115】

なお、第2実施形態では、エアーを噴出することにより継目ラベルLjが除去されたが、これに代えて、継目ラベルLjがフィードベルト32で搬送されている途中で、略水平方向に進退自在な突起部材等によって弾かれて除去されるようにしてもよい。さらに、上記エアー噴出や進退自在な突起部材等によって除去される継目ラベルLjを回収する吸引回収装置等を設けてもよい。

【0116】

この第2実施形態では、エアーによって継目ラベルLjを除去するようにしたが、本来継目ラベルLjが搬送されるラベル受渡位置K6に到達しなくなるため、ラベルLを受け取ることのないテイクアップ46が一つ存在するようになる。したがって、ラベル装着装置2においては、ラベルLが装着されないボトルBが存在することになり、ボトル搬送装置7において、ラベルLが装着されていないボトルBが下流工程に搬送されてしまう。そのため、下流工程においては、このラベル無しボトルを検出して、除去する必要が生じる。

【0117】

このように、ラベルLを受け取っていないテイクアップ46が生じた場合には、主軸16の回転を制御することにより、ラベル装着装置2の受取部50によるラベルLの受け取りタイミングをずらして、ラベルLを受け取っていないテイクアップ46と、受取部50とが受け渡し動作をしないように制御してもよい。より具体的には、ラベルLを受け取っていないテイクアップ46が受渡位置K2に接近したとき、主軸16の回転速度を遅らせることにより、ラベルLを受け取っていないテイクアップ46を通過させ、その後、主軸16の回転速度を戻すようにする。このようにすれば、ラベルLを受け取らない受取部50が生じることをなくすことができ、そのため、ラベルLが装着されないボトルBが生じることをなくすことができ、ラベルLが装着されていないボトルBが下流工程に搬送されてしまうことを防止することができる。

【0118】

また、ラベルLが装着されないボトルBが生じることをなくす方法としては、上記方法に代えて、ラベルLを受け取っていないテイクアップ46が生じた場合に、ボトル供給装置1によるラベル装着装置2に対するボトルBの供給動作を制御する方法を用いてもよい。すなわち、ラベルLを受け取っていないテイクアップ46が生じる場合、本来ならばテイクアップ46と受取部50とは、受渡位置K2においてラベルLの受渡し動作を行うが、テイクアップ46はラベルLを受け取らないため、ラベルLを受け取らない受取部50をも生じることになる。そこで、この受取部50に対応するボトル供給位置(ボトル受渡位置K1)で、予めボトルBを供給しないように制御する。このようにすれば、ラベルLが装着されないボトルBが生じることをなくすことができる。

【0119】

<第3実施形態>

本願発明の第3実施形態では、エアーで継目ラベルLjを除去する制御に、第1実施形態で説明した、フィードベルト32上で搬送されているラベルLを強制的に高速移動させる制御を付加することにより、ラベルLを受け取ることのないテイクアップ46を存在させないようにしている。

【0120】

すなわち、送りローラ23の回転速度を変化させて、継目ラベルLjと、その前後のラベルLとの間隔を縮めるとともに、継目ラベルLjをエアーで吹き飛ばした後、送りローラ23及びプーリ31の各回転速度を変化させて、継目ラベルLjの一つ後のラベルLcを高速で搬送させることにより、このラベルLcのみが本来の搬送位置に移動されることで、ラベルLを受け取ることのないテイクアップ46を存在させないようにし、ラベル無しボトルを生じさせないようにしている。なお、第3実施形態に係るラベル装着システムの機械的構成及び電気的構成は、第2実施形態に係るラベル装着システムの機械的構成及び電気的構成と略同様である。

【0121】

図16は、第3実施形態に係る制御装置61の制御動作を示すフローチャートである。図17は、第3実施形態に係る搬送されるラベルLの時間的変化を模式的に表すとともに、送りローラ23の回転速度の変化、プーリ31の回転速度の変化及びエアーの噴出タイミングを表した図である。

【0122】

なお、図16のフローチャートに示す制御装置61の制御動作は、図8に示した第1実施形態に係る制御装置61の制御動作に、図14に示した第2実施形態に係る制御装置61の制御動作を選択的に加味したものである。

【0123】

以下、簡単に動作を説明すると、作業者は、第2実施形態と同様に、継目検出位置K7と基材切断位置K5との間の距離D1(図12参照)と、基材切断位置K5とエアー噴出位置K8との間の距離D2(図12参照)とを実測し、それらの値を操作表示装置75を介して入力設定する。

【0124】

制御装置61では、これら入力設定されたデータに基づいて、ラベルLがボトルBに装着される前の初期設定処理を行う(S41)。すなわち、制御装置61は、操作表示装置75を介して入力設定された距離D1に基づいて、ラベル基材Sの所定部分が継目検出位置K7から基材切断位置K5まで移動するのに要する送りローラ23の回転数N1を演算により求める。また、制御装置61は、操作表示装置75を介して入力設定された距離D2に基づいて、継目ラベルLjが基材切断位置K5からエアー噴出位置K8まで移動するのに要するプーリ31の回転数N2を演算により求める。

【0125】

次いで、作業者の操作表示装置75による入力設定操作によって、ラベルLをボトルBに装着する運転が開始されると(S42)、制御装置61は、送りローラ23、回転刃28、及びプーリ31を回転させ、フィードベルト32を循環移動させる(図17(a)参照)。

【0126】

次に、制御装置61は、継目検出センサ26の検出出力に基づいて継目テープTが検出されたと判別すると(S43:YES)、送りローラ23の実際の回転数Naの計測を開始する(S44)。そして、制御装置61は、上記演算によって求められ回転数N1と、送りローラ23の実際の回転数Naとに基づいて、送りローラ23によって搬送された継目ラベルLjが基材切断位置K5に到達したか否かを判別する(S45)。

【0127】

図17(b)に示すように、継目ラベルLjが基材切断位置K5に到達したと判別されると(S45:YES)、制御装置61は送りローラ23の回転速度を上げるとともに(S46)、プーリ31の実際の回転数Nbの計測を開始する(S47)。送りローラ23の回転速度が上げられることにより、図17(b)〜(d)に示すように、フィードベルト32上に搬送されるラベルLは、通常の搬送状態(図17(a)参照)に比べ、互いの間隔が縮められて搬送される。

【0128】

次いで、制御装置61は、図17(d)に示すように、継目ラベルLjの一つ後のラベルLcが生成されたと判別したとき(S48:YES)、送りローラ23の回転速度を本来の通常回転速度に戻す(S49)。

【0129】

制御装置61は、上記演算によって求められ回転数N2と、プーリ31の実際の回転数Nbとに基づいて、フィードベルト32によって吸着されながら搬送された継目ラベルLjがエアー噴出位置K8に到達したか否かを判別する(S50)。継目ラベルLjがエアー噴出位置K8に到達したと判別されると(S50:YES)、制御装置61は、図17(e)に示すように、ノズル81からエアーを噴出させる(S51)。これにより、継目ラベルLjが吹き飛ばされる。

【0130】

次いで、制御装置61は、継目ラベルLjがエアー噴出位置K8を通過したか否かを判別し(S52)、継目ラベルLjが通過したと判別すると(S52:YES)、エアーの噴出を停止する(S53)。

【0131】

その後、制御装置61は、継目ラベルLjの一つ前のラベルLaがテイクアップ46に受け取られたと判別したとき(S54:YES)、送りローラ23及びプーリ31の各回転速度を上げる(S55)。これにより、継目ラベルLjの一つ後のラベルLcは、図17(f),(g)に示すように、フィードベルト32上を高速で搬送され、通常の搬送状態(図17(a)参照)においてラベルL2の位置と一致させられる。

【0132】

次いで、制御装置61は、ラベルLcの一つ後のラベルLdが生成されたと判別されると(S56:YES)、送りローラ23及びプーリ31の各回転速度を本来の通常回転速度に戻す(S57)。その後、フィードベルト32による搬送が継続され、ラベルLcがラベル受渡位置K6に到達すれば、ラベルLcは、図17(h)に示すように、テイクアップ46によって受け取られる。

【0133】

このように、継目ラベルLjがフィードベルト32において搬送されている途中で、エアーによって噴出され、除去された後、継目ラベルLj以降のラベルLを高速に搬送することにより、継目ラベルLjが除去されて空白となる位置に、次のラベルLcを移動させることができる。そのため、ラベルLを受け取らないテイクアップ46が存在することがなくなり、ラベル装着装置2においてラベルLの無いボトルBを生成することがなくなる。

【0134】

したがって、ラベルLがボトルBに装着された後、ボトル搬送装置7によってボトルBが搬送される下流工程において、複数のボトルBの中から継目ラベルLjが装着されたボトルBのみを検出してそれを取り除く工程が不要となり、設備コストの低減化を図ることができる。

【0135】

なお、この第3実施形態においては、ラベルLがフィードベルト32上を搬送されているとき、送りモータ68の回転速度を上げることにより、ラベルL同士の間隔を縮めるようにしたが、この動作を省略することができる。すなわち、ラベルL同士の間隔を縮める動作は、ラベルLを搬送することのできるフィードベルト32の長さに制限があるために行う動作である。つまり、フィードベルト32の長さが十分にあれば、フィードベルト32を高速で移動させる動作を十分な距離で行うことができるため、ラベルL同士の間隔を縮める動作を省略することができる。

【0136】

もちろん、この発明の範囲は上述した実施の形態に限定されるものではない。例えば、上記実施形態においては、送りローラ23やプーリ31の回転速度を上下させる制御、あるいはエアーを噴出させる制御のタイミングを、ラベルLの位置や送り量に基づいて決定していたが、これに代えて、時間の経過に基づいて上記制御のタイミングを決定するようにしてもよい。

【符号の説明】

【0137】

1 ボトル供給装置

2 ラベル装着装置

3 ラベル基材搬送装置

4 ラベル生成装置

5 ラベル搬送装置

6 ラベル受渡装置

7 ボトル搬送装置

23 送りローラ

26 継目検出センサ

28 回転刃

31 プーリ

32 フィードベルト

46 テイクアップ

50 受取部

51 把持部

60 上位制御装置

61 制御装置

68 送りモータ

71 回転刃モータ

73 フィードモータ

81 ノズル

83 電磁弁

B ボトル

K5 基材切断位置

K6 ラベル受渡位置

K7 継目検出位置

K8 エアー噴出位置

L ラベル

Lj 継目ラベル

S ラベル基材

T 継目テープ

【特許請求の範囲】

【請求項1】

複数のラベルが一列に配列された長尺状のラベル基材を搬送するラベル基材搬送手段と、

前記ラベル基材搬送手段によって搬送されたラベル基材を所定の位置で切断することにより複数のラベルを生成するラベル生成手段と、

前記ラベル生成手段によって生成されたラベルを吸着して下流の所定位置に搬送する搬送手段と、

前記搬送手段によって搬送されたラベルを前記所定位置で受け取る受取手段と、を備えたラベル供給システムであって、

前記搬送手段の搬送過程において前記複数のラベルに含まれる特定ラベルを除去する除去手段を備えたことを特徴とする、ラベル供給システム。

【請求項2】

前記除去手段は、

前記ラベル生成手段によって生成され、前記搬送手段によって搬送される前記特定ラベルが、前記搬送手段による前記特定ラベルの搬送タイミング及び前記受取手段による受け取りタイミングの少なくとも一方をずらすことにより、前記受取手段に前記特定ラベルを受け取らせないように除去する、請求項1に記載のラベル供給システム。

【請求項3】

前記除去手段は、

前記搬送手段の搬送経路の途中に設けられ、前記特定ラベルに対して空気を噴出する噴出手段からなる、請求項1に記載のラベル供給システム。

【請求項4】

前記受取手段は、

前記所定位置に順次搬送されることにより、前記搬送手段によって搬送されたラベルを順次受け取る複数の受取部材を有し、

前記除去手段は、

前記噴出手段によって除去される前記特定ラベルの次のラベルを、前記特定ラベルを受け取る予定の受取部材で受け取らせるために、前記搬送手段による搬送速度を変化させる搬送速度制御手段をさらに含む、請求項3に記載のラベル供給システム。

【請求項5】

前記受取手段は、

前記所定位置に順次搬送されることにより、前記搬送手段によって搬送されたラベルを順次受け取る複数の受取部材を有し、

前記除去手段は、

前記噴出手段によって除去される前記特定ラベルの次のラベルを、前記特定ラベルを受け取る予定の受取部材で受け取らせるために、前記受取手段による前記受取部材の搬送速度を変化させる受取部材搬送制御手段をさらに含む、請求項3に記載のラベル供給システム。

【請求項6】

前記ラベル基材搬送手段による搬送経路の途中に設けられ、前記特定ラベルを検出する特定ラベル検出手段と、

前記特定ラベル検出手段から前記ラベル生成手段までの実測距離と、前記ラベル基材搬送手段による実際の搬送距離とに基づいて、前記ラベル生成手段によって生成された特定ラベルが前記搬送手段に到達したことを判別する判別手段とをさらに備える、請求項1ないし5のいずれかに記載のラベル供給システム。

【請求項7】

前記特定ラベルは、前記ラベル基材同士の継目に設けられる継目ラベルである、請求項1ないし6のいずれかに記載のラベル供給システム。

【請求項8】

請求項1ないし7のいずれかに記載のラベル供給システムにおいて、前記複数のラベルを所定の被装着部材ごとに装着するための装着手段をさらに備えることを特徴とするラベル装着システム。

【請求項9】

前記受取手段は、

前記搬送手段から受け取った前記ラベルを前記受取部材を用いて前記装着手段に対して受け渡すものであり、

前記装着手段は、

前記受取部材によって受け渡される前記ラベルを受け取るための受取部を有するものであり、

前記受取手段において前記ラベルを前記搬送手段から受け取っていない受取部材が生じる場合に、前記受取部による受け取りタイミングをずらすことにより、前記ラベルを前記搬送手段から受け取っていない受取部材と前記受取部とが受け渡し動作をしないように制御する受渡動作制御手段をさらに備える、請求項8に記載のラベル装着システム。

【請求項10】

前記受取手段は、

前記搬送手段から受け取った前記ラベルを前記受取部材を用いて前記装着手段に対して受け渡すものであり、

前記装着手段は、

前記受取部材によって受け渡される前記ラベルを受け取るための受取部を有するものであり、

所定の被装着部材を前記装着手段における被装着部材供給位置に供給する被装着部材供給手段と、

前記受取手段において前記ラベルを前記搬送手段から受け取っていない受取部材が生じる場合に、その受取部材が受渡し予定の受取部に対応する前記被装着部材供給位置に前記被装着部材を供給しないように制御する被装着部材供給制御手段と、をさらに備える、請求項8に記載のラベル装着システム。

【請求項1】

複数のラベルが一列に配列された長尺状のラベル基材を搬送するラベル基材搬送手段と、

前記ラベル基材搬送手段によって搬送されたラベル基材を所定の位置で切断することにより複数のラベルを生成するラベル生成手段と、

前記ラベル生成手段によって生成されたラベルを吸着して下流の所定位置に搬送する搬送手段と、

前記搬送手段によって搬送されたラベルを前記所定位置で受け取る受取手段と、を備えたラベル供給システムであって、

前記搬送手段の搬送過程において前記複数のラベルに含まれる特定ラベルを除去する除去手段を備えたことを特徴とする、ラベル供給システム。

【請求項2】

前記除去手段は、

前記ラベル生成手段によって生成され、前記搬送手段によって搬送される前記特定ラベルが、前記搬送手段による前記特定ラベルの搬送タイミング及び前記受取手段による受け取りタイミングの少なくとも一方をずらすことにより、前記受取手段に前記特定ラベルを受け取らせないように除去する、請求項1に記載のラベル供給システム。

【請求項3】

前記除去手段は、

前記搬送手段の搬送経路の途中に設けられ、前記特定ラベルに対して空気を噴出する噴出手段からなる、請求項1に記載のラベル供給システム。

【請求項4】

前記受取手段は、

前記所定位置に順次搬送されることにより、前記搬送手段によって搬送されたラベルを順次受け取る複数の受取部材を有し、

前記除去手段は、

前記噴出手段によって除去される前記特定ラベルの次のラベルを、前記特定ラベルを受け取る予定の受取部材で受け取らせるために、前記搬送手段による搬送速度を変化させる搬送速度制御手段をさらに含む、請求項3に記載のラベル供給システム。

【請求項5】

前記受取手段は、

前記所定位置に順次搬送されることにより、前記搬送手段によって搬送されたラベルを順次受け取る複数の受取部材を有し、

前記除去手段は、

前記噴出手段によって除去される前記特定ラベルの次のラベルを、前記特定ラベルを受け取る予定の受取部材で受け取らせるために、前記受取手段による前記受取部材の搬送速度を変化させる受取部材搬送制御手段をさらに含む、請求項3に記載のラベル供給システム。

【請求項6】

前記ラベル基材搬送手段による搬送経路の途中に設けられ、前記特定ラベルを検出する特定ラベル検出手段と、

前記特定ラベル検出手段から前記ラベル生成手段までの実測距離と、前記ラベル基材搬送手段による実際の搬送距離とに基づいて、前記ラベル生成手段によって生成された特定ラベルが前記搬送手段に到達したことを判別する判別手段とをさらに備える、請求項1ないし5のいずれかに記載のラベル供給システム。

【請求項7】

前記特定ラベルは、前記ラベル基材同士の継目に設けられる継目ラベルである、請求項1ないし6のいずれかに記載のラベル供給システム。

【請求項8】

請求項1ないし7のいずれかに記載のラベル供給システムにおいて、前記複数のラベルを所定の被装着部材ごとに装着するための装着手段をさらに備えることを特徴とするラベル装着システム。

【請求項9】

前記受取手段は、

前記搬送手段から受け取った前記ラベルを前記受取部材を用いて前記装着手段に対して受け渡すものであり、

前記装着手段は、

前記受取部材によって受け渡される前記ラベルを受け取るための受取部を有するものであり、

前記受取手段において前記ラベルを前記搬送手段から受け取っていない受取部材が生じる場合に、前記受取部による受け取りタイミングをずらすことにより、前記ラベルを前記搬送手段から受け取っていない受取部材と前記受取部とが受け渡し動作をしないように制御する受渡動作制御手段をさらに備える、請求項8に記載のラベル装着システム。

【請求項10】

前記受取手段は、

前記搬送手段から受け取った前記ラベルを前記受取部材を用いて前記装着手段に対して受け渡すものであり、

前記装着手段は、

前記受取部材によって受け渡される前記ラベルを受け取るための受取部を有するものであり、

所定の被装着部材を前記装着手段における被装着部材供給位置に供給する被装着部材供給手段と、

前記受取手段において前記ラベルを前記搬送手段から受け取っていない受取部材が生じる場合に、その受取部材が受渡し予定の受取部に対応する前記被装着部材供給位置に前記被装着部材を供給しないように制御する被装着部材供給制御手段と、をさらに備える、請求項8に記載のラベル装着システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2011−148556(P2011−148556A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2011−97140(P2011−97140)

【出願日】平成23年4月25日(2011.4.25)

【分割の表示】特願2005−181724(P2005−181724)の分割

【原出願日】平成17年6月22日(2005.6.22)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成23年4月25日(2011.4.25)

【分割の表示】特願2005−181724(P2005−181724)の分割

【原出願日】平成17年6月22日(2005.6.22)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

[ Back to top ]