ラベル印刷用版胴およびこれを用いたラベル印刷方法

【課題】粘着剤層の粘着力が比較的強いものなどの場合に、粘着剤によるラベル1の版材25などへの貼付き現象を回避可能とし、粘着剤層やラベル1の種類に拘束されずに高速かつ作業性良好に印刷を行うことができるラベル印刷用版胴およびこれを用いたラベル印刷方法を提供すること。

【解決手段】版胴本体21の周面に段差のある版材取付け部22を突出させることに着目したもので、ラベル基材と、ラベル基材の裏面に形成した粘着剤層と、粘着剤層の裏面に仮着する台紙と、を有するラベル1に印刷するためのラベル印刷用版胴であって、圧胴9との間にラベル1を通過させる版胴本体21と、版胴本体21の円周部21Aに設けるとともに版胴本体21の他の周面21Bから突出させた版材取付け部22と、を有し、版材取付け部22に版材25を接着可能としていることを特徴とする。

【解決手段】版胴本体21の周面に段差のある版材取付け部22を突出させることに着目したもので、ラベル基材と、ラベル基材の裏面に形成した粘着剤層と、粘着剤層の裏面に仮着する台紙と、を有するラベル1に印刷するためのラベル印刷用版胴であって、圧胴9との間にラベル1を通過させる版胴本体21と、版胴本体21の円周部21Aに設けるとともに版胴本体21の他の周面21Bから突出させた版材取付け部22と、を有し、版材取付け部22に版材25を接着可能としていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はラベル印刷用版胴およびこれを用いたラベル印刷方法にかかるもので、とくに粘着力が比較的強いラベルに印刷するためのラベル印刷用版胴およびこれを用いたラベル印刷方法に関するものである。

【背景技術】

【0002】

従来から、粘着剤層を有するラベルの表面あるいは裏面に所定の情報やマークなどを事前に印刷することが行われている。

図3は、従来からのラベル1の平面図、図4は、図3のIV−IV線断面図であって、ラベル1は、帯状の台紙2と、ラベル基材3と、粘着剤層4と、を有する。

【0003】

台紙2は、たとえばグラシン紙などから厚さたとえば60〜80μm程度にこれを形成するとともに、その裏面側に所定ピッチで位置検出用マーク5(図1中、仮想線)をあらかじめ印刷する。

すなわち、位置検出用マーク5は、任意のプリンター(図示せず)にラベル1を装填してその位置を検出するためのもので、プリンターによる可変情報(たとえば商品の価格や、その他その都度必要に応じて表示する情報など)の印字を可能とする。

【0004】

ラベル基材3は、上質紙や合成紙基材などから厚さたとえば16〜100μm程度にこれを形成しており、その裏面に厚さが一般的にはたとえば20〜25μm程度のアクリル系粘着剤などによる粘着剤層4を有し、その表面に印字可能であるとともに、台紙2の表面に粘着剤層4を介して仮着している。

【0005】

ラベル基材3の表面には、必要な固定情報6(たとえば図示の例では、「ABC」などの特定の会社名や表示、あるいは販売促進用の情報その他あらかじめ決定している情報など、図1中、仮想線)をあらかじめ印刷する場合がある。

なお、カット予定線7(図1中、仮想線)においてラベル基材3および粘着剤層4を通して切断し、あるいは、カス取り処理を行うことにより、単葉のラベル片を形成可能としている。

【0006】

図5は、ラベル1に位置検出用マーク5あるいは固定情報6などをあらかじめ印刷する凸版印刷機のラベル印刷ユニット8の要部側面図であって、ラベル印刷ユニット8は、円柱状の圧胴9と、同じく円柱状の版胴10(プレートシリンダー)と、を有する。

【0007】

圧胴9は、版胴10との間にラベル1を移送通過させるための受圧ローラーである。

【0008】

版胴10は、その円周部に樹脂凸版の版材11を両面テープ12などにより貼り付け、所定のインクを版材11の画線部13に一旦転写した後、ラベル1の所定部位に再度転写するものである。

版材11の画線部13は、上述した位置検出用マーク5ないしは固定情報6の画像を反転して描き形成しているもので、画線部13と、その他の周面(非画線部14)との間の高低差(段差となるレリーフ深度のこと)は、一般的には0.2〜2.0mmの範囲である。ラベル印刷では0.6〜0.7mm程度のものを用いることが多い。

【0009】

しかしながら、ラベル1の種類によっては、すなわち粘着剤層4の粘着剤の特性によっては、たとえば粘着力が比較的強いラベル1などに印刷する場合に、圧胴9と版胴10との間で所定押圧力で挟まれたラベル1の層間から粘着剤層4の一部がはみ出す、また、印刷ユニット8を停止したときにラベル1がたるむなどしてラベル1が版胴10や版材11に貼り付いてしまうという問題がある。

【0010】

さらにはラベル1が版材11に貼り付いたままで版胴10が回転するためラベル1が破けてしまう問題、したがって、ラベル1への固定情報6や位置検出用マーク5などの印刷に支障が生ずるという問題がある。

また、このような問題を回避するために、ラベル印刷ユニット8による印刷操作を注意深く行う必要があるなど、印刷速度ないし印刷作業効率の低下の問題もある。

【0011】

なお、上述のようなラベル1(台紙2)の裏面側への位置検出用マーク5ないしはラベル基材3の表面側への固定情報6の印刷に加えて、粘着剤層4自体(台紙2に対向するその裏面側)にも印刷を行う場合がある。

図6は、図4と同様の、ラベル1の断面図であって、粘着剤層4の裏面側に、いわゆる糊面印刷部15を設けた状態である。

【0012】

糊面印刷部15としては、所定の情報を直接表示する内容を印刷する場合と、粘着剤層4の粘着面を所定のパターンで不活性化することによりラベル1の各種機能に合わせるように粘着剤層4を構成する場合と、がある。

図7は、図5と同様の、粘着紙1Aに糊面印刷部15を印刷するためのラベル印刷ユニット16の要部側面図であって、ラベル印刷ユニット16は、前記ラベル印刷ユニット8(図5)と同様に、円柱状の圧胴9と、同じく円柱状の版胴10(プレートシリンダー)と、を有する。

【0013】

このラベル印刷ユニット16では、ラベル1から台紙2をはがした状態の、ラベル基材3と粘着剤層4とからなる粘着紙1A(図6)におけるその粘着剤層4側を版胴10に対向させて、粘着剤層4に所定のインクを直接転写可能とするが、ラベル印刷ユニット8(図5)の場合より粘着剤層4の粘着力による影響を受けやすく、粘着剤の特性によっては、上述したと同等以上に粘着紙1Aが版材11に貼り付いてしまう恐れがある。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2010−260190号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は以上のような諸問題にかんがみなされたもので、ラベルの表面や裏面に加えて粘着剤層に対しても各種の印刷を安定して行うことができるラベル印刷用版胴およびこれを用いたラベル印刷方法を提供することを課題とする。

【0016】

また本発明は、粘着剤層の粘着力が比較的強いものなどの場合に、粘着剤によるラベルの版材などへの貼付き現象を回避可能としたラベル印刷用版胴およびこれを用いたラベル印刷方法を提供することを課題とする。

【0017】

また本発明は、粘着剤層やラベルの種類に拘束されずに高速かつ作業性良好に印刷を行うことができるラベル印刷用版胴およびこれを用いたラベル印刷方法を提供することを課題とする。

【課題を解決するための手段】

【0018】

すなわち本発明は、版胴本体の円周面に段差のある版材取付け部を突出させることに着目したもので、第一の発明は、ラベル基材と、このラベル基材の裏面に形成した粘着剤層と、この粘着剤層の裏面に仮着する台紙と、を有するラベルに印刷するためのラベル印刷用版胴であって、圧胴との間に上記ラベルを通過させる版胴本体と、この版胴本体の円周部に設けるとともにこの版胴本体の他の周面から突出させた版材取付け部と、を有し、この版材取付け部に版材を接着可能としていることを特徴とするラベル印刷用版胴である。

【0019】

第二の発明は、ラベル基材と、このラベル基材の裏面に形成した粘着剤層と、この粘着剤層の裏面に仮着する台紙と、を有するラベルに印刷するためのラベル印刷用版胴を用いたラベル印刷方法であって、上記ラベルを圧胴との間に通過させる版胴本体の円周部に版材取付け部を設けるとともに、この版胴本体の他の周面から突出させ、この版材取付け部に版材を接着して、上記ラベルに印刷を行うことを特徴とするラベル印刷用版胴を用いたラベル印刷方法である。

【0020】

上記版材取付け部は、上記版胴本体の軸方向に沿ってその長手方向をこれを位置させていることができる。

【0021】

上記版材取付け部は、上記版胴本体の上記円周部の一部のみにこれを設けていることができる。

【0022】

上記版材取付け部が上記版胴本体の上記他の周面から突出している段差は、たとえばこれを0.7mm以上、好ましくは1〜10mm程度、より好ましくは5〜10mmとしておく。

【発明の効果】

【0023】

本発明によるラベル印刷用版胴およびこれを用いたラベル印刷方法においては、版胴本体の円周部に設けるとともにこの版胴本体の他の周面から突出させた版材取付け部を設け、この版材取付け部に版材を接着可能としているので、版材の非画線部とラベルとの間の間隔を適正に保持することができ、粘着力が比較的強いラベルなどへの印刷にあたっても、版材やラベルなどへの粘着剤層の影響を低減することができる。

【0024】

とくに第一の発明のラベル印刷用版胴によれば、版胴本体から突出した版材取付け部を設けたので、版材を所定の段差をもって取り付けることができ、粘着剤層の粘着剤が版材などに貼り付いてしまうことを回避可能である。

【0025】

とくに第二の発明のラベル印刷用版胴を用いたラベル印刷方法によれば、版胴本体から突出した版材取付け部に版材を接着して印刷を行うようにしたので、粘着剤層の種類にかかわらず、安定して作業性良好に印刷を行うことができる。

【図面の簡単な説明】

【0026】

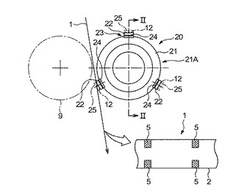

【図1】本発明の実施例によるラベル印刷用版胴20の側面図である。

【図2】同、図1のII−II線断面図である。

【図3】従来からのラベル1の平面図である。

【図4】同、図3のIV−IV線断面図である。

【図5】同、ラベル1に位置検出用マーク5あるいは固定情報6などをあらかじめ印刷するためのラベル印刷ユニット8の要部側面図である。

【図6】同、図4と同様の、ラベル1の断面図である。

【図7】同、図5と同様の、粘着紙1Aに糊面印刷部15を印刷するためのラベル印刷ユニット16の要部側面図である。

【発明を実施するための形態】

【0027】

本発明は、版胴本体の他の周面から突出させた版材取付け部を設け、この版材取付け部に版材を接着可能としているので、版材とラベルの粘着剤層との間を適正な間隔を保って印刷を行うことができるラベル印刷用版胴およびこれを用いたラベル印刷方法を実現した。

【実施例】

【0028】

つぎに本発明の実施例によるラベル印刷用版胴20およびこれを用いたラベル印刷方法を図1および図2にもとづき説明する。ただし、図3ないし図7と同様の部分には同一符号を付し、その詳述はこれを省略する。

図1は、ラベル印刷用版胴20の側面図、図2は、図1のII−II線断面図であって、ラベル印刷用版胴20は、版胴本体21と、版材取付け部22と、を有する。

【0029】

版胴本体21は、前記圧胴9との間に前記ラベル1(図3)を通過させるものであって、図2に示すように、版胴本体21の軸方向に沿ってその円周面21Aに、径方向断面において等角度間隔に位置するように複数本(図示の例では3本)の溝23を形成している。

【0030】

版材取付け部22は、細長矩形状の弧状板材であって、溝23内に取付けボルト24によりこれを設けている。

なお図2に示した例では、二列のラベル1に同時に印刷可能なように、版胴本体21の軸方向に左右一対の版材取付け部22を溝23内に固定している。

さらに版材取付け部22は、版胴本体21の円周面21Aにおける溝23以外の他の周面21Bから突出させており、他の周面21Bからの段差をたとえば5mm程度としてある。

【0031】

この版材取付け部22に、前記版材11(図5)に相当する版材25を前記両面テープ12(図5)などにより接着可能としている。

版材25は、前記位置検出用マーク5や固定情報6あるいは糊面印刷部15を印刷可能な画線部13を有しているが、画線部13がごく限られた面積ないし領域を占めるだけであるため、版材取付け部22に貼り付けるだけの、たとえば細長矩形状のわずかな面積を有するものである。

【0032】

もちろん、版材取付け部22の形状や大きさは、画線部13のパターンないし形状、あるいは大きさに応じて任意にこれを設計可能である。

【0033】

こうした構成のラベル印刷用版胴20において、版材取付け部22は、版胴本体21の軸方向に沿ってその長手方向であって、かつ版胴本体21の円周部21Aのごく一部のみにこれを位置させているので、ラベル1における位置検出用マーク5あるいは固定情報6や糊面印刷部15などの単純な印刷内容を印刷可能である。

具体的には、ラベル1を圧胴9との間に通過させる版胴本体21の円周部21Aに版材取付け部22を設けるとともに、この版胴本体21の他の周面21Bから突出させ、この版材取付け部22に版材25を接着して、たとえば図1に示すようにラベル1(台紙2)の裏面側に位置検出用マーク5を所定ピッチで印刷することができる。粘着剤層4表面への印刷も同様である。

【0034】

かくして、粘着剤層4における粘着剤の粘着力などに左右されずに、非画線部である版胴20の周面21Bと粘着剤(はみ出した粘着剤や、糊面印刷時の粘着剤層表面)との接触を回避した状態で印刷が可能であり、高速かつ安定して印刷を行うことができる。

【符号の説明】

【0035】

1 ラベル(図3)

1A 粘着紙(図6、図7)

2 台紙

3 ラベル基材

4 粘着剤層

5 位置検出用マーク

6 固定情報

7 カット予定線

8 ラベル印刷ユニット(図5)

9 圧胴

10 版胴

11 版材

12 両面テープ

13 画線部

14 非画線部

15 糊面印刷部(図6)

16 ラベル印刷ユニット(図7)

20 ラベル印刷用版胴(実施例、図1)

21 版胴本体

21A 版胴本体21の円周部

21B 版胴本体21の円周面21Aにおける溝23以外の他の周面

22 版材取付け部

23 版胴本体21に形成した溝

24 取付けボルト

25 版材

【技術分野】

【0001】

本発明はラベル印刷用版胴およびこれを用いたラベル印刷方法にかかるもので、とくに粘着力が比較的強いラベルに印刷するためのラベル印刷用版胴およびこれを用いたラベル印刷方法に関するものである。

【背景技術】

【0002】

従来から、粘着剤層を有するラベルの表面あるいは裏面に所定の情報やマークなどを事前に印刷することが行われている。

図3は、従来からのラベル1の平面図、図4は、図3のIV−IV線断面図であって、ラベル1は、帯状の台紙2と、ラベル基材3と、粘着剤層4と、を有する。

【0003】

台紙2は、たとえばグラシン紙などから厚さたとえば60〜80μm程度にこれを形成するとともに、その裏面側に所定ピッチで位置検出用マーク5(図1中、仮想線)をあらかじめ印刷する。

すなわち、位置検出用マーク5は、任意のプリンター(図示せず)にラベル1を装填してその位置を検出するためのもので、プリンターによる可変情報(たとえば商品の価格や、その他その都度必要に応じて表示する情報など)の印字を可能とする。

【0004】

ラベル基材3は、上質紙や合成紙基材などから厚さたとえば16〜100μm程度にこれを形成しており、その裏面に厚さが一般的にはたとえば20〜25μm程度のアクリル系粘着剤などによる粘着剤層4を有し、その表面に印字可能であるとともに、台紙2の表面に粘着剤層4を介して仮着している。

【0005】

ラベル基材3の表面には、必要な固定情報6(たとえば図示の例では、「ABC」などの特定の会社名や表示、あるいは販売促進用の情報その他あらかじめ決定している情報など、図1中、仮想線)をあらかじめ印刷する場合がある。

なお、カット予定線7(図1中、仮想線)においてラベル基材3および粘着剤層4を通して切断し、あるいは、カス取り処理を行うことにより、単葉のラベル片を形成可能としている。

【0006】

図5は、ラベル1に位置検出用マーク5あるいは固定情報6などをあらかじめ印刷する凸版印刷機のラベル印刷ユニット8の要部側面図であって、ラベル印刷ユニット8は、円柱状の圧胴9と、同じく円柱状の版胴10(プレートシリンダー)と、を有する。

【0007】

圧胴9は、版胴10との間にラベル1を移送通過させるための受圧ローラーである。

【0008】

版胴10は、その円周部に樹脂凸版の版材11を両面テープ12などにより貼り付け、所定のインクを版材11の画線部13に一旦転写した後、ラベル1の所定部位に再度転写するものである。

版材11の画線部13は、上述した位置検出用マーク5ないしは固定情報6の画像を反転して描き形成しているもので、画線部13と、その他の周面(非画線部14)との間の高低差(段差となるレリーフ深度のこと)は、一般的には0.2〜2.0mmの範囲である。ラベル印刷では0.6〜0.7mm程度のものを用いることが多い。

【0009】

しかしながら、ラベル1の種類によっては、すなわち粘着剤層4の粘着剤の特性によっては、たとえば粘着力が比較的強いラベル1などに印刷する場合に、圧胴9と版胴10との間で所定押圧力で挟まれたラベル1の層間から粘着剤層4の一部がはみ出す、また、印刷ユニット8を停止したときにラベル1がたるむなどしてラベル1が版胴10や版材11に貼り付いてしまうという問題がある。

【0010】

さらにはラベル1が版材11に貼り付いたままで版胴10が回転するためラベル1が破けてしまう問題、したがって、ラベル1への固定情報6や位置検出用マーク5などの印刷に支障が生ずるという問題がある。

また、このような問題を回避するために、ラベル印刷ユニット8による印刷操作を注意深く行う必要があるなど、印刷速度ないし印刷作業効率の低下の問題もある。

【0011】

なお、上述のようなラベル1(台紙2)の裏面側への位置検出用マーク5ないしはラベル基材3の表面側への固定情報6の印刷に加えて、粘着剤層4自体(台紙2に対向するその裏面側)にも印刷を行う場合がある。

図6は、図4と同様の、ラベル1の断面図であって、粘着剤層4の裏面側に、いわゆる糊面印刷部15を設けた状態である。

【0012】

糊面印刷部15としては、所定の情報を直接表示する内容を印刷する場合と、粘着剤層4の粘着面を所定のパターンで不活性化することによりラベル1の各種機能に合わせるように粘着剤層4を構成する場合と、がある。

図7は、図5と同様の、粘着紙1Aに糊面印刷部15を印刷するためのラベル印刷ユニット16の要部側面図であって、ラベル印刷ユニット16は、前記ラベル印刷ユニット8(図5)と同様に、円柱状の圧胴9と、同じく円柱状の版胴10(プレートシリンダー)と、を有する。

【0013】

このラベル印刷ユニット16では、ラベル1から台紙2をはがした状態の、ラベル基材3と粘着剤層4とからなる粘着紙1A(図6)におけるその粘着剤層4側を版胴10に対向させて、粘着剤層4に所定のインクを直接転写可能とするが、ラベル印刷ユニット8(図5)の場合より粘着剤層4の粘着力による影響を受けやすく、粘着剤の特性によっては、上述したと同等以上に粘着紙1Aが版材11に貼り付いてしまう恐れがある。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2010−260190号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は以上のような諸問題にかんがみなされたもので、ラベルの表面や裏面に加えて粘着剤層に対しても各種の印刷を安定して行うことができるラベル印刷用版胴およびこれを用いたラベル印刷方法を提供することを課題とする。

【0016】

また本発明は、粘着剤層の粘着力が比較的強いものなどの場合に、粘着剤によるラベルの版材などへの貼付き現象を回避可能としたラベル印刷用版胴およびこれを用いたラベル印刷方法を提供することを課題とする。

【0017】

また本発明は、粘着剤層やラベルの種類に拘束されずに高速かつ作業性良好に印刷を行うことができるラベル印刷用版胴およびこれを用いたラベル印刷方法を提供することを課題とする。

【課題を解決するための手段】

【0018】

すなわち本発明は、版胴本体の円周面に段差のある版材取付け部を突出させることに着目したもので、第一の発明は、ラベル基材と、このラベル基材の裏面に形成した粘着剤層と、この粘着剤層の裏面に仮着する台紙と、を有するラベルに印刷するためのラベル印刷用版胴であって、圧胴との間に上記ラベルを通過させる版胴本体と、この版胴本体の円周部に設けるとともにこの版胴本体の他の周面から突出させた版材取付け部と、を有し、この版材取付け部に版材を接着可能としていることを特徴とするラベル印刷用版胴である。

【0019】

第二の発明は、ラベル基材と、このラベル基材の裏面に形成した粘着剤層と、この粘着剤層の裏面に仮着する台紙と、を有するラベルに印刷するためのラベル印刷用版胴を用いたラベル印刷方法であって、上記ラベルを圧胴との間に通過させる版胴本体の円周部に版材取付け部を設けるとともに、この版胴本体の他の周面から突出させ、この版材取付け部に版材を接着して、上記ラベルに印刷を行うことを特徴とするラベル印刷用版胴を用いたラベル印刷方法である。

【0020】

上記版材取付け部は、上記版胴本体の軸方向に沿ってその長手方向をこれを位置させていることができる。

【0021】

上記版材取付け部は、上記版胴本体の上記円周部の一部のみにこれを設けていることができる。

【0022】

上記版材取付け部が上記版胴本体の上記他の周面から突出している段差は、たとえばこれを0.7mm以上、好ましくは1〜10mm程度、より好ましくは5〜10mmとしておく。

【発明の効果】

【0023】

本発明によるラベル印刷用版胴およびこれを用いたラベル印刷方法においては、版胴本体の円周部に設けるとともにこの版胴本体の他の周面から突出させた版材取付け部を設け、この版材取付け部に版材を接着可能としているので、版材の非画線部とラベルとの間の間隔を適正に保持することができ、粘着力が比較的強いラベルなどへの印刷にあたっても、版材やラベルなどへの粘着剤層の影響を低減することができる。

【0024】

とくに第一の発明のラベル印刷用版胴によれば、版胴本体から突出した版材取付け部を設けたので、版材を所定の段差をもって取り付けることができ、粘着剤層の粘着剤が版材などに貼り付いてしまうことを回避可能である。

【0025】

とくに第二の発明のラベル印刷用版胴を用いたラベル印刷方法によれば、版胴本体から突出した版材取付け部に版材を接着して印刷を行うようにしたので、粘着剤層の種類にかかわらず、安定して作業性良好に印刷を行うことができる。

【図面の簡単な説明】

【0026】

【図1】本発明の実施例によるラベル印刷用版胴20の側面図である。

【図2】同、図1のII−II線断面図である。

【図3】従来からのラベル1の平面図である。

【図4】同、図3のIV−IV線断面図である。

【図5】同、ラベル1に位置検出用マーク5あるいは固定情報6などをあらかじめ印刷するためのラベル印刷ユニット8の要部側面図である。

【図6】同、図4と同様の、ラベル1の断面図である。

【図7】同、図5と同様の、粘着紙1Aに糊面印刷部15を印刷するためのラベル印刷ユニット16の要部側面図である。

【発明を実施するための形態】

【0027】

本発明は、版胴本体の他の周面から突出させた版材取付け部を設け、この版材取付け部に版材を接着可能としているので、版材とラベルの粘着剤層との間を適正な間隔を保って印刷を行うことができるラベル印刷用版胴およびこれを用いたラベル印刷方法を実現した。

【実施例】

【0028】

つぎに本発明の実施例によるラベル印刷用版胴20およびこれを用いたラベル印刷方法を図1および図2にもとづき説明する。ただし、図3ないし図7と同様の部分には同一符号を付し、その詳述はこれを省略する。

図1は、ラベル印刷用版胴20の側面図、図2は、図1のII−II線断面図であって、ラベル印刷用版胴20は、版胴本体21と、版材取付け部22と、を有する。

【0029】

版胴本体21は、前記圧胴9との間に前記ラベル1(図3)を通過させるものであって、図2に示すように、版胴本体21の軸方向に沿ってその円周面21Aに、径方向断面において等角度間隔に位置するように複数本(図示の例では3本)の溝23を形成している。

【0030】

版材取付け部22は、細長矩形状の弧状板材であって、溝23内に取付けボルト24によりこれを設けている。

なお図2に示した例では、二列のラベル1に同時に印刷可能なように、版胴本体21の軸方向に左右一対の版材取付け部22を溝23内に固定している。

さらに版材取付け部22は、版胴本体21の円周面21Aにおける溝23以外の他の周面21Bから突出させており、他の周面21Bからの段差をたとえば5mm程度としてある。

【0031】

この版材取付け部22に、前記版材11(図5)に相当する版材25を前記両面テープ12(図5)などにより接着可能としている。

版材25は、前記位置検出用マーク5や固定情報6あるいは糊面印刷部15を印刷可能な画線部13を有しているが、画線部13がごく限られた面積ないし領域を占めるだけであるため、版材取付け部22に貼り付けるだけの、たとえば細長矩形状のわずかな面積を有するものである。

【0032】

もちろん、版材取付け部22の形状や大きさは、画線部13のパターンないし形状、あるいは大きさに応じて任意にこれを設計可能である。

【0033】

こうした構成のラベル印刷用版胴20において、版材取付け部22は、版胴本体21の軸方向に沿ってその長手方向であって、かつ版胴本体21の円周部21Aのごく一部のみにこれを位置させているので、ラベル1における位置検出用マーク5あるいは固定情報6や糊面印刷部15などの単純な印刷内容を印刷可能である。

具体的には、ラベル1を圧胴9との間に通過させる版胴本体21の円周部21Aに版材取付け部22を設けるとともに、この版胴本体21の他の周面21Bから突出させ、この版材取付け部22に版材25を接着して、たとえば図1に示すようにラベル1(台紙2)の裏面側に位置検出用マーク5を所定ピッチで印刷することができる。粘着剤層4表面への印刷も同様である。

【0034】

かくして、粘着剤層4における粘着剤の粘着力などに左右されずに、非画線部である版胴20の周面21Bと粘着剤(はみ出した粘着剤や、糊面印刷時の粘着剤層表面)との接触を回避した状態で印刷が可能であり、高速かつ安定して印刷を行うことができる。

【符号の説明】

【0035】

1 ラベル(図3)

1A 粘着紙(図6、図7)

2 台紙

3 ラベル基材

4 粘着剤層

5 位置検出用マーク

6 固定情報

7 カット予定線

8 ラベル印刷ユニット(図5)

9 圧胴

10 版胴

11 版材

12 両面テープ

13 画線部

14 非画線部

15 糊面印刷部(図6)

16 ラベル印刷ユニット(図7)

20 ラベル印刷用版胴(実施例、図1)

21 版胴本体

21A 版胴本体21の円周部

21B 版胴本体21の円周面21Aにおける溝23以外の他の周面

22 版材取付け部

23 版胴本体21に形成した溝

24 取付けボルト

25 版材

【特許請求の範囲】

【請求項1】

ラベル基材と、

このラベル基材の裏面に形成した粘着剤層と、

この粘着剤層の裏面に仮着する台紙と、を有するラベルに印刷するためのラベル印刷用版胴であって、

圧胴との間に前記ラベルを通過させる版胴本体と、

この版胴本体の円周部に設けるとともにこの版胴本体の他の周面から突出させた版材取付け部と、

を有し、

この版材取付け部に版材を接着可能としていることを特徴とするラベル印刷用版胴。

【請求項2】

前記版材取付け部は、前記版胴本体の軸方向に沿ってその長手方向をこれを位置させていることを特徴とする請求項1記載のラベル印刷用版胴。

【請求項3】

前記版材取付け部は、前記版胴本体の前記円周部の一部のみにこれを設けていることを特徴とする請求項1または2記載のラベル印刷用版胴。

【請求項4】

ラベル基材と、

このラベル基材の裏面に形成した粘着剤層と、

この粘着剤層の裏面に仮着する台紙と、を有するラベルに印刷するためのラベル印刷用版胴を用いたラベル印刷方法であって、

前記ラベルを圧胴との間に通過させる版胴本体の円周部に版材取付け部を設けるとともに、この版胴本体の他の周面から突出させ、

この版材取付け部に版材を接着して、

前記ラベルに印刷を行うことを特徴とするラベル印刷用版胴を用いたラベル印刷方法。

【請求項1】

ラベル基材と、

このラベル基材の裏面に形成した粘着剤層と、

この粘着剤層の裏面に仮着する台紙と、を有するラベルに印刷するためのラベル印刷用版胴であって、

圧胴との間に前記ラベルを通過させる版胴本体と、

この版胴本体の円周部に設けるとともにこの版胴本体の他の周面から突出させた版材取付け部と、

を有し、

この版材取付け部に版材を接着可能としていることを特徴とするラベル印刷用版胴。

【請求項2】

前記版材取付け部は、前記版胴本体の軸方向に沿ってその長手方向をこれを位置させていることを特徴とする請求項1記載のラベル印刷用版胴。

【請求項3】

前記版材取付け部は、前記版胴本体の前記円周部の一部のみにこれを設けていることを特徴とする請求項1または2記載のラベル印刷用版胴。

【請求項4】

ラベル基材と、

このラベル基材の裏面に形成した粘着剤層と、

この粘着剤層の裏面に仮着する台紙と、を有するラベルに印刷するためのラベル印刷用版胴を用いたラベル印刷方法であって、

前記ラベルを圧胴との間に通過させる版胴本体の円周部に版材取付け部を設けるとともに、この版胴本体の他の周面から突出させ、

この版材取付け部に版材を接着して、

前記ラベルに印刷を行うことを特徴とするラベル印刷用版胴を用いたラベル印刷方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−213862(P2012−213862A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−79062(P2011−79062)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(307010993)株式会社サトー知識財産研究所 (588)

【出願人】(000130581)サトーホールディングス株式会社 (1,153)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(307010993)株式会社サトー知識財産研究所 (588)

【出願人】(000130581)サトーホールディングス株式会社 (1,153)

【Fターム(参考)】

[ Back to top ]