ラベル用カートリッジ及びラベル作成装置

【課題】カートリッジ内に別部材を新たに追加することなく、不使用時のテープ回り止め機能を実現する。

【解決手段】ラベル作成装置2は、筐体100A、筐体100Aに一体的に設けられ径方向内側に弾性変形可能なボス部301、及び、このボス部301の径方向外側に回転可能に配置され基材テープ101を巻回したリール部材102aを有するカートリッジ100を保持するカートリッジホルダ部と、このカートリッジホルダ部に保持されたカートリッジ100のリール部材102aを駆動して基材テープ101を繰り出すための圧着ローラ駆動軸と、ボス部301に備えられた爪部303を径方向内側に駆動操作しボス部301を径方向内側に弾性変形させる略テーパ状面を有する。

【解決手段】ラベル作成装置2は、筐体100A、筐体100Aに一体的に設けられ径方向内側に弾性変形可能なボス部301、及び、このボス部301の径方向外側に回転可能に配置され基材テープ101を巻回したリール部材102aを有するカートリッジ100を保持するカートリッジホルダ部と、このカートリッジホルダ部に保持されたカートリッジ100のリール部材102aを駆動して基材テープ101を繰り出すための圧着ローラ駆動軸と、ボス部301に備えられた爪部303を径方向内側に駆動操作しボス部301を径方向内側に弾性変形させる略テーパ状面を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば各種書類・物品の分類・整理用に添付するラベルを作成するためのラベル作成装置に係わり、特に、そのラベル作成装置に装着されて用いられるラベル用カートリッジ及びそのラベル作成装置に関する。

【背景技術】

【0002】

例えば各種書類・物品の分類・整理用に添付するラベルを作成するために用いるものとして、帯状のラベル用テープに印字を行ってラベルを連続的に生成するラベル作成装置が既に提唱されている。このラベル作成装置では、例えば略筒状のリール部材にラベル用テープ(被印字テープ)を巻回して収納したロールをラベル用カートリッジに格納し、このカートリッジを印字ヘッド等を備えたラベル作成装置に装着する。そして、ラベル用テープを駆動してロールから巻き出しつつ印字ヘッドで所定の印字を行い印字付きテープを生成し、これをラベル作成装置内又は装置外で切断することで、印字済みのラベルを作成する。このとき、消耗品であるラベル用テープ等がなくなった場合には、テープカートリッジごと交換することによって容易かつ手軽に消耗品(ラベル用テープのロール等)の補充が可能となっている。

【0003】

このようなテープカートリッジ内に収納されたテープの不使用時において、操作者が不用意に触ったりあるいは振動が発生したりした場合、リール部材が回転してラベル用テープが弛み、テープカートリッジより無駄に引き出される懸念がある。そこで、このようなカートリッジからのテープの引き出し(弛み出し)防止に関する技術として、従来、例えば特許文献1に記載のものが知られている。

【0004】

この従来技術では、テープの不使用時は筐体側に回動可能に設けたテープ弛み防止部材を押圧当接させるとともに、テープ使用時には当該テープ弛み出し防止部材をテープから離すように構成することで、使用時の円滑なテープ安定走行を確保しつつ不使用時のテープの引き出しを防止できるようになっている。

【0005】

【特許文献1】特公平6−34331号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来技術においては、筐体側に回動可能に設けたテープ弛み防止部材をテープに押圧当接させることで、不使用時におけるテープ回り止めを図るものである。すなわち、テープを巻回するリール部材とは別に、回り止め用の新たな部材(テープ弛み防止部材)をカートリッジ内に追加する必要があるため、カートリッジ内の省スペース化やコスト低減が困難となっていた。

【0007】

本発明の目的は、カートリッジ内に別部材を新たに追加することなく、不使用時のテープ回り止め機能を実現できるラベル用カートリッジ及びこれを用いたラベル作成装置を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、第1の発明は、ラベル用テープを筐体内に繰り出し可能に収納したラベル用カートリッジであって、前記ラベル用テープを巻回したリール部材と、前記筐体に一体的に設けられ、前記リール部材を回転可能又は不能に切り替えて支持可能な切り替え支持機構とを有することを特徴とする。

【0009】

本願第1発明においては、ラベル用テープを巻回したリール部材を、切り替え支持機構で回転可能又は不能に切り替えることにより、ラベル作成時にはリール部材を回転可能にしてリール部材からラベル用テープを繰り出し可能とし、それ以外の場合には、リール部材を回転不能として操作者や振動による不用意なラベル用テープの引き出しを未然に防止することができる。この際、切り替え支持機構が、ラベル用テープを収納したカートリッジの筐体に一体的に設けられていることにより、従来構造と異なり、カートリッジに別部材を新たに追加することなく上記テープ回り止め機能を実現できるので、コスト低減及び省スペース化を図れる。

【0010】

第2発明は、上記第1発明において、前記切り替え支持機構は、前記筐体に一体的に設けられ、前記リール部材の径方向内側又は外側に弾性変形可能な弾性ボス部材を備えることを特徴とする。

【0011】

弾性ボス部材のリール部材径方向内側(又は外側)方向への弾性変形性を利用し、径方向内側(又は外側)に変形したときにはリール部材を回転可能とする一方、変形から復帰したときにはリール部材を回転不能とすることで、リール部材を回転可能又は不能に切り替え支持する機能を実現できる。

【0012】

第3発明は、上記第2発明において、前記弾性ボス部材は、前記リール部材の径方向内側又は外側に係合又は接触して回転不能とする回転止め部を備えることを特徴とする。

【0013】

径方向内側(又は外側)への変形性を備えた弾性ボス部材の回転止め部をリール部材の径方向内側(又は外側)に係合又は接触させることで、リール部材を確実に回転不能とし、操作者による不用意なラベル用テープの引き出しを未然に防止することができる。

【0014】

第4発明は、上記第3発明において、前記リール部材は、その径方向内側又は外側に係合用凹部を備えており、前記回転止め部は、その径方向外側又は内側に前記係合用凹部と係合可能な係合用凸部を備えていることを特徴とする。

【0015】

回転止め部の径方向外側(又は内側)に備えた係合用凸部をリール部材の径方向内側(又は外側)に備えた係合用凹部に係合させることにより、リール部材を回転不能とする機能を実現することができる。

【0016】

第5発明は、上記第4発明において、前記回転止め部の前記係合用凸部は周方向3箇所又は4箇所に設けられており、前記リール部材の係合用凹部は前記係合用凸部の配置箇所数の整数倍の箇所に設けられていることを特徴とする。

【0017】

リール部材の係合用凹部を、回転止め部の係合用凸部の整数倍だけ設けることにより、非係合状態においては周方向に相対回転可能なそれら係合用凹部及び係合用凸部の係合機会を増大させ、円滑かつ迅速な係合動作を実現することができる。

【0018】

第6発明は、上記第3発明において、前記回転止め部は、その径方向外側又は内側に、前記リール部材の内側又は外側に接触して回転不能とする粗面領域を備えていることを特徴とする。

【0019】

回転止め部の径方向外側又は内側に備えた粗面領域をリール部材の径方向内側又は外側に接触させることにより、リール部材を回転不能とする機能を実現することができる。

【0020】

第7発明は、上記第3乃至第6発明のいずれか1つにおいて、前記弾性ボス部材は、径方向内側又は外側に駆動操作されることで前記回転止め部の前記リール部材との接触又は係合を解放し、前記リール部材を回転可能とする被駆動操作部を備えることを特徴とする。

【0021】

回転止め部が径方向内側又は外側に係合又は接触して回転不能とされたリール部材に対し、カートリッジがラベル作成装置側に取り付けられた際に被駆動操作部が径方向内側又は外側に駆動操作されるようにすることで、被駆動操作部が回転止め部のリール部材との接触又は係合を解放しリール部材を回転可能とすることができる。

【0022】

第8発明は、上記第1乃至7のいずれか1項発明において、前記ラベル用テープは、複数の無線タグ回路素子を長手方向に所定ピッチで配置したタグテープであることを特徴とする。

【0023】

ラベル用テープが無線タグ回路素子を所定ピッチで配置したタグテープである場合、当該所定ピッチで配置された無線タグ回路素子を位置決めして無線タグ回路素子に対し情報の書き込み又は読み取りを行って無線タグラベルを作成する。このため、操作者や振動による不用意なラベル用テープの引き出しを未然に防止することで、上記無線タグ回路素子の位置決め狂いを防止し、タグラベル作成の信頼性を向上することができる。

【0024】

上記目的を達成するために、本願第9発明は、筐体、前記筐体に一体的に設けられ径方向内側又は外側に弾性変形可能な弾性ボス部材、及び、この弾性ボス部材の径方向外側又は内側に回転可能に配置され前記ラベル用テープを巻回したリール部材を有するラベル用カートリッジを保持するカートリッジホルダ部と、このカートリッジホルダ部に保持された前記ラベル用カートリッジの前記リール部材を駆動して前記ラベル用テープを繰り出すための駆動手段とを有することを特徴とする。

【0025】

本願第9発明においては、カートリッジホルダ部にラベル用カートリッジを取り付けた状態で駆動手段でリール部材を駆動し、繰り出したラベル用テープを用いてラベルを作成する。ここで、カートリッジ側では、弾性ボス部材の径方向内側(又は外側)への弾性変形性を利用し、例えば径方向内側(又は外側)に変形したときには弾性ボス部材の径方向外側(又は内側)に位置するリール部材を回転可能とする一方、変形から復帰したときにはリール部材を回転不能とすることで、上記ラベル作成時にはリール部材を回転可能にしてリール部材からラベル用テープを繰り出し可能とし、それ以外の場合にはリール部材を回転不能として操作者による不用意なラベル用テープの引き出しを未然に防止することができる。この際、カートリッジの筐体に一体的に設けた弾性ボス部材で上記リール部材の回り止め機能を実現することにより、従来構造のようにカートリッジに別部材を新たに追加する必要がなく、コスト低減及び省スペース化を図ることができる。

【0026】

第10発明は、上記第9発明において、前記カートリッジホルダ部は、前記弾性ボス部材に備えられた被駆動操作部を径方向内側又は外側に駆動操作し前記弾性ボス部材を径方向内側又は外側に弾性変形させる駆動操作部を備えることを特徴とする。

【0027】

非変形状態の弾性ボス部材にて回転不能とされているリール部材に対し、カートリッジがカートリッジホルダ部に取り付けられた際に駆動操作部で弾性ボス部材の被駆動操作部を径方向内側(又は外側)に駆動操作して弾性変形させることで、リール部材を解放し回転可能とすることができる。

【0028】

第11発明は、上記第10発明において、前記駆動操作部は、前記被駆動操作部が貫入されるに従い径方向内側又は外側へと誘導する略テーパ状の面であることを特徴とする。

【0029】

被駆動操作部が貫入されたときに略テーパ状の面で径方向内側(又は外側)へと誘導することで、弾性ボス部材を径方向内側(又は外側)に変形させ、弾性ボス部材の径方向外側(又は内側)に位置するリール部材を回転可能とすることができる。

【0030】

第12発明は、上記第9乃至第11発明のいずれか1つにおいて、前記駆動手段を、その駆動時における前記ラベル用テープの位置決め精度が、前記ラベル用カートリッジのリール部材の径方向内側又は外側に設けた係合用凹部と前記弾性ボス部材の径方向外側又は内側に設けた係合用凸部との係合時の余裕寸法より大きくなるように、駆動制御する制御手段を有することを特徴とする。

【0031】

リール部材の係合用凹部と弾性ボス部材の係合用凸部との係合時の余裕寸法(ガタ)を、駆動手段のラベル用テープの位置決め精度よりも小さくすることにより、リール部材を回転不能(ロック)状態とし、さらにその後回転可能状態に復帰させた場合に位置ずれが発生したとしても、駆動手段を駆動してラベル作成を開始したときの位置決めに影響を与えないようにすることができる。

【0032】

第13発明は、上記第9乃至第12発明のいずれか1つにおいて、前記ラベル用テープとしてのタグテープに所定ピッチにて複数個配置された無線タグ回路素子との間で無線通信により情報の送受信を行う装置側アンテナと、前記無線タグ回路素子のIC回路部へのアクセス情報を生成し、前記装置側アンテナを介して前記無線タグ回路素子へ送信し、前記無線タグ回路素子のIC回路部への情報書き込み又はIC回路部からの情報読み取りを行う情報アクセス手段とを有することを特徴とする。

【0033】

ラベル用テープが無線タグ回路素子を所定ピッチで複数個配置したタグテープである場合、当該所定ピッチで配置された無線タグ回路素子を位置決めして、無線タグ回路素子に対し情報アクセス手段で生成したアクセス情報を装置側アンテナより送信し、情報の書き込み又は読み取りを行って無線タグラベルを作成する。このため、操作者や振動による不用意なラベル用テープの引き出しを未然に防止することで、上記無線タグ回路素子の位置決め狂いを防止し、タグラベル作成の信頼性を向上することができる。

【発明の効果】

【0034】

本発明によれば、カートリッジ内に別部材を新たに追加することなく、不使用時のテープ回り止め機能を実現することができる。

【発明を実施するための最良の形態】

【0035】

以下、本発明の一実施の形態を図面を参照しつつ説明する。

【0036】

図1は、本実施形態のラベル用カートリッジを備えたラベル作成装置が適用される無線タグ生成システムを表すシステム構成図である。

【0037】

図1に示すこの無線タグ生成システム1において、ラベル作成装置2は、有線あるいは無線による通信回線3を介してルートサーバ4、端末5、汎用コンピュータ6、及び複数の情報サーバ7に接続されている。

【0038】

図2は、上記ラベル作成装置2の詳細構造を表す概念的構成図である。

【0039】

図2において、ラベル作成装置2の装置本体8には、凹所としてのカートリッジホルダ部(図示せず)が設けられ、このホルダ部に、カートリッジ(ラベル用カートリッジ)100が着脱可能に取り付けられている。

【0040】

装置本体8は、第2ロール(被印字テープロール)104から繰り出される被印字テープ103に所定の印字(印刷)を行う印字ヘッド(印字手段、サーマルヘッド)10と、被印字テープ103への印字が終了したインクリボン105を駆動するリボン巻取りローラ駆動軸11と、被印字テープ103とラベル用テープロールとしての第1ロール(基材テープロール)102から繰り出されるラベル用テープの基材テープ(タグテープ)101とを貼り合わせつつ印字済タグラベル用テープ110としてカートリッジ100から繰り出すための圧着ローラ駆動軸(駆動手段)12と、印字済タグラベル用テープ110に備えられる無線タグ回路素子To(詳細は後述)との間でUHF帯等の高周波を用いて無線通信により信号の送受を行うアンテナ(装置側アンテナ)14と、上記印字済タグラベル用テープ110を所定のタイミングで所定の長さに切断しラベル状の無線タグラベルT(詳細は後述)を生成するカッタ15と、無線タグラベルTを搬出する搬出口(排出口)16と、それらを収納するように外郭を構成し、カートリッジ100を着脱可能に嵌合させる上記カートリッジホルダ部及び上記搬出口16を備える筐体(ハウジング)9とを有する。

【0041】

アンテナ14は、一方側(この例では図2の紙面に向かって手前側)に指向性を備えた指向性アンテナ(この例ではいわゆるパッチアンテナ)で構成されるとともに、上記第1ロール102から繰り出された基材テープ101の搬送経路(ロールからの繰り出し位置より上記圧着ローラ駆動軸12までの間)のテープ面に交差する面(この例では直交する面;但しこれに限られず、90°以外の45°、60°等の交差角でも良い)内における搬送経路の近傍に設けられている。

【0042】

一方、装置本体8はまた、上記アンテナ14を介し上記無線タグ回路素子Toへアクセスする(書き込み又は読み取りを行う)ための高周波回路21と、無線タグ回路素子Toから読み出された信号を処理するための信号処理回路22と、前述したリボン巻取りローラ駆動軸11、圧着ローラ駆動軸12を駆動するカートリッジ用モータ23と、このカートリッジ用モータ23の駆動を制御するカートリッジ駆動回路24と、上記印字ヘッド10への通電を制御する印刷駆動回路25と、上記カッタ15を駆動して切断動作を行わせるソレノイド26と、そのソレノイド26を制御するソレノイド駆動回路27と、上記高周波回路21、信号処理回路22、カートリッジ駆動回路24、印刷駆動回路25、ソレノイド駆動回路27等を介し、ラベル作成装置2全体の動作を制御するための制御回路30とを有する。なお、信号処理回路22及び高周波回路21の送信部32が、無線タグ回路素子のIC回路部へのアクセス情報を生成し、装置側アンテナを介して無線タグ回路素子へ送信し、無線タグ回路素子のIC回路部への情報書き込み又はIC回路部からの情報読み取りを行う情報アクセス手段を構成している。

【0043】

制御回路30は、いわゆるマイクロコンピュータであり、詳細な図示を省略するが、中央演算処理装置であるCPU、ROM、及びRAM等から構成され、RAMの一時記憶機能を利用しつつROMに予め記憶されたプログラムに従って信号処理を行うようになっている。またこの制御回路30は、入出力インターフェイス31を介し例えば通信回線に接続され、この通信回線に接続された前述のルートサーバ4、他の端末5、汎用コンピュータ6、及び情報サーバ7等との間で情報のやりとりが可能となっている。

【0044】

図3及び図4は、上記カートリッジ100をカートリッジホルダに装着した状態のラベル作成装置2の外観構造(但し手前側の上カバー部を取り去った状態)をそれぞれ表す上面図及び斜視図である。

【0045】

これら図3及び図4において、カートリッジ100は、筐体100Aと、この筐体100A内に配置され帯状の上記基材テープ101が巻回された上記第1ロール102と、上記基材テープ101と略同じ幅である透明な上記被印字テープ103が巻回された上記第2ロール104と、上記インクリボン105(熱転写リボン、但し被印字テープが感熱テープの場合は不要)を繰り出すリボン供給側ロール111と、印字後のリボン105を巻取るリボン巻取りローラ106と、圧着ローラ107と、ガイドローラ112と、基材テープ101をその貫通空間113Aに挿通させ、アンテナ14から第1ロール102側への電波信号の漏れを低減するシールド部材113とを有する。

【0046】

筐体100Aは、上記上カバー部100AU(図示せず、後述の図7等を参照)、これに対向する下カバー部100ALと、それら上カバー部100AU及び下カバー部100ALとの間の側方周囲を取り囲むように配置される側カバー部100ASとを備えている。側カバー部100ASは、第1ロール102の外周側に沿って配置される略円弧状部100ASoを含んでいる。またこの側カバー部100ASの略円弧状部100ASoの外周側には、上記装置本体8の筐体9に備えられた略円弧状部9Aが位置している。

【0047】

圧着ローラ107は、上記基材テープ101と上記被印字テープ103とを押圧し接着させ上記印字済タグラベル用テープとしつつ矢印Aで示す方向にテープ送りを行う(=テープ送りローラとしても機能する)。

【0048】

第1ロール102は、その軸線方向がテープ長手方向と略直交するリール部材102a(図3及び図4では概略的に表す。詳細構造は後述)の外周部に、長手方向に複数の無線タグ回路素子Toが所定の等間隔で順次形成された上記基材テープ101を巻回している。

【0049】

第2ロール104は、リール部材104aの周りに上記被印字テープ103を巻回している。第2ロール104より繰り出される被印字テープ103は、その裏面側(すなわち上記基材テープ101と接着される側)に配置された上記リボン供給側ロール111及び上記リボン巻取りローラ106で駆動されるリボン105が、上記印字ヘッド10に押圧されることで当該被印字テープ103の裏面に当接させられるようになっている。

【0050】

リボン巻取りローラ106及び圧着ローラ107は、それぞれカートリッジ100外に設けた例えばパルスモータである上記カートリッジ用モータ23(前述の図2参照)の駆動力が上記リボン巻取りローラ駆動軸11及び上記圧着ローラ駆動軸12に伝達されることによって回転駆動される。

【0051】

上記構成のカートリッジ100において、上記第1ロール102より繰り出された基材テープ101は、圧着ローラ107へと供給される。一方、第2ロール104より繰り出される被印字テープ103は、その裏面側(すなわち上記基材テープ101と接着される側)に配置されたリボン供給側ロール111及びリボン巻取りローラ106で駆動されるインクリボン105が上記印字ヘッド10に押圧されて当該被印字テープ103の裏面に当接させられる。

【0052】

そして、カートリッジ100が上記装置本体8のカートリッジホルダ部に装着されロールホルダRHが離反位置(図示の位置)から当接位置に移動されると、被印字テープ103及びインクリボン105が印字ヘッド10とプラテンローラ108との間に狭持されるとともに、基材テープ101及び被印字テープ103が圧着ローラ107とサブローラ109との間に狭持される。そして、カートリッジ用モータ23の駆動力によってリボン巻取りローラ106及び圧着ローラ107が矢印B及び矢印Dで示す方向にそれぞれ同期して回転駆動される。このとき、前述の圧着ローラ駆動軸12と上記サブローラ109及びプラテンローラ108はギヤ(図示せず)にて連結されており、圧着ローラ駆動軸12の駆動に伴い圧着ローラ107、サブローラ109、及びプラテンローラ108が回転し、第1ロール102から基材テープ101が繰り出され、上述のように圧着ローラ107へ供給される。一方、第2ロール104からは被印字テープ103が繰り出されるとともに、上記印刷駆動回路25により印字ヘッド10の複数の発熱素子が通電される。この結果、被印字テープ103の裏面に、貼り合わせ対象となる基材テープ101上の無線タグ回路素子Toに対応した印字R(後述の図14参照)が印刷される。そして、上記基材テープ101と上記印刷が終了した被印字テープ103とが上記圧着ローラ107及びサブローラ109により接着されて一体化され、印字済タグラベル用テープとして形成され、矢印Cで示す方向にカートリッジ100外へと搬出される。なお、被印字テープ103への印字が終了したインクリボン105は、リボン巻取りローラ駆動軸11の駆動によりリボン巻取りローラ106に巻取られる。

【0053】

図5は、図2、図3、及び図4に示した上記カートリッジ100の概念的構造を基材テープ101の詳細拡大構造とともに表す説明図である。

【0054】

この図5において、基材テープ101はこの例では4層構造となっており(図5中部分拡大図参照)、内側に巻かれる側(図5中左側)よりその反対側(図5中右側)へ向かって、適宜の粘着材からなる粘着層(粘着処理面)101a、PET(ポリエチレンテレフタラート)等から成る色付きのベースフィルム101b、適宜の粘着材からなる粘着層101c、剥離紙(剥離材)101dの順序で積層され構成されている。

【0055】

ベースフィルム101bの裏側(図5中右側)には、情報の送受信を行うアンテナ(タグ側アンテナ)152が一体的に設けられており、これに接続するように情報を記憶するIC回路部151が形成され、これらによって無線タグ回路素子Toが構成されている。ベースフィルム101bの表側(図5中左側)には、後に被印字テープ103を接着するための上記粘着層101aが形成され、またベースフィルム101bの裏側(図5中右側)には、無線タグ回路素子Toを内包するように設けた上記粘着層101cによって上記剥離紙101dがベースフィルム101bに接着されている。なお、この剥離紙101dは、最終的にラベル状に完成した無線タグラベルTが所定の商品等に貼り付けられる際に、これを剥がすことで粘着層101cにより当該商品等に接着できるようにしたものである。

【0056】

また、ガイドローラ112は、基材テープ101が消費されることに伴い第1ロール102からの基材テープ101繰り出し位置が変動しても(図5中2点鎖線参照)、第1ロール102から繰り出された基材テープ101の搬送経路を、アンテナ14との距離が常時所定範囲に規制されるように、導くようになっている。

【0057】

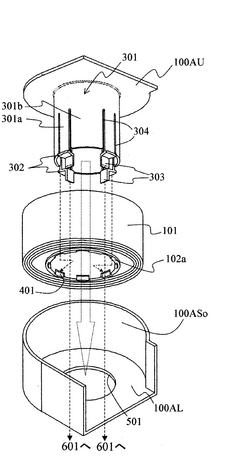

図6(a)は、本実施形態の要部である上記第1ロール102のリール部材102aのカートリッジ筐体100Aの取り付け構造を表す側断面図であり、図6(b)は図6(a)中P方向から見た下面図である。また図7はその取り付け構造を表す一部破断分解斜視図である。

【0058】

これら図6(a)、図6(b)、及び図7において、筐体100Aの上カバー部100AUには、リール部材102aの径方向内側に挿入配置される、ボス部301(弾性ボス部材、切替支持機構)が一体的に設けられている。

【0059】

ボス部301は、その周方向複数箇所(この例では8箇所)において軸方向に向かってスリット304が切り込むように設けられ、これによって略円弧舌片状の4個の狭片部301aと4個の広片部301bとがそれぞれ形成されており、

この結果ボス部301全体として(特に狭片部301aは)径方向に弾性変形可能となっている。

【0060】

このボス部301は、その先端側(図7及び図6(a)中下側)の径方向外側複数箇所(この例では4箇所、詳細には上記狭片部301aの先端側)に外開き張出形状の突起部(係合用凸部、回転止め部)302を備えている。さらその先端部(図7及び図6(a)中下端部)の径方向外側複数箇所(この例では4箇所)には、上記弾性変形を利用し径方向内側に向かって駆動操作可能な爪部(被駆動操作部)303が備えられている。なお、突起部302及び爪部303の配置は3箇所としてもよい。

【0061】

リール部材102aは、その径方向内側の周方向複数箇所(この例では上記ボス部の4箇所の整数倍の一例である8箇所)に、上記ボス部301の突起部302とそれぞれ係合可能な溝部401(係合用凹部)を備えている。なお溝部401の配置数は上記のように突起部302を3箇所とした場合にはその整数倍である6,9,12,…個等としてもよい。

【0062】

上記のような構造により、カートリッジ100においては、図7に示すように、基材テープ101を巻回したリール部材102aの径方向内側をボス部301が挿通され、その先端側の上記爪部303が上記下カバー部100ALに設けられた筒部501内に位置し、ラベル作成装置2の上記筐体9に備えられたカートリッジホルダ部側に臨むこととなる。

【0063】

図8は、上記筐体9のカートリッジホルダ部のうち上記略円弧状部9A近傍に位置する、上記爪部303に対応した部分の詳細構造を表す要部抽出斜視図である。図8において、上記筐体9の上記カートリッジホルダ部には、上記ボス部301の爪部303が貫入される略テーパ状(すり鉢状)面601(駆動操作部)が設けられている。なお9Lは筐体9の底面である。図9は、この略テーパ状面601に上記爪部303が貫入する形で、上記図7に示したリール部材102aを含むカートリッジ100が取り付けられた状態を概念的に表す斜視図である。

【0064】

図10(a)及び(b)は、以上のように構成したカートリッジ100を筐体9のカートリッジホルダ部に取り付けるときの取り付け挙動を表す説明図である。

【0065】

図10(a)は、カートリッジ100が筐体9のカートリッジホルダ部に取り付けられていない状態を表している。この状態では、ボス部301は後述のように径方向内側に変形しない通常の状態(非変形状態)にあり、ボス部301のすべての突起部302がリール部材102aの径方向内側にある対応する溝部401にそれぞれ係合しており、この結果リール部材102aは回転不能にされている。

【0066】

この状態から、図10(b)に示すように、カートリッジ100が筐体9のカートリッジホルダ部に取り付けられると、上記ボス部301の爪部303が略テーパ状面601に貫入されるに従い略テーパ状面601が爪部303を径方向内側へと誘導しつつ駆動操作し、これによってボス部301全体を径方向内側に弾性変形させるようになっている。この結果、上記したボス部301の突起部302とリール部材102aの溝部401との係合を解放し、リール部材102aを回転可能とする。

【0067】

その後カートリッジ100をカートリッジホルダ部より取り外すと、上記ボス部301の弾性力でボス部301は図10(a)の状態に復元し、再びリール部材102aは回転不能となる。

【0068】

本実施形態では、このようにボス部301の径方向内側への弾性変形性を利用し、カートリッジ100をカートリッジホルダ部に取り付けた場合にはボス部301を径方向内側に変形させてリール部材102aを回転可能とする一方、カートリッジホルダ部から取り外した場合には上記変形から復帰させてリール部材102aを回転不能に切り替えるようになっている。

【0069】

図11は、上記高周波回路21の詳細機能を表す機能ブロック図である。この図11において、高周波回路21は、アンテナ14を介し無線タグ回路素子Toに対して信号を送信する送信部32と、アンテナ14により受信された無線タグ回路素子Toからの反射波を入力する受信部33と、送受分離器34とから構成される。

【0070】

送信部32は、無線タグ回路素子ToのIC回路部151の無線タグ情報(無線タグ制御情報)にアクセスする(書き込み又は読み取りを行う)ための搬送波を発生させる水晶振動子35、PLL(Phase

Locked Loop)36、及びVCO(Voltage Controlled Oscillator)37と、上記信号処理回路22から供給される信号に基づいて上記発生させられた搬送波を変調(この例では信号処理回路22からの「TX_ASK」信号に基づく振幅変調)する送信乗算回路38(但し振幅変調の場合は増幅率可変アンプ等を用いてもよい)と、その送信乗算回路38により変調された変調波を、制御回路30からの「TX_PWR」信号によって増幅率を決定し増幅する可変送信アンプ39とを備えている。そして、上記発生される搬送波は、好適にはUHF帯の周波数を用いており、上記送信アンプ39の出力は、送受分離器34を介してアンテナ14に伝達されて無線タグ回路素子ToのIC回路部151に供給される。なお、無線タグ情報は上記のように変調した信号に限られず、単なる搬送波のみの場合もある。

【0071】

受信部33は、アンテナ14により受信された無線タグ回路素子Toからの反射波と上記発生させられた搬送波とを掛け合わせる受信第1乗算回路40と、その受信第1乗算回路40の出力から必要な帯域の信号のみを取り出すための第1バンドパスフィルタ41と、この第1バンドパスフィルタ41の出力を増幅して第1リミッタ42に供給する受信第1アンプ43と、上記アンテナ14により受信された無線タグ回路素子Toからの反射波と上記発生された後に移送器49で位相を90°遅らせた搬送波とを掛け合わせる受信第2乗算回路44と、その受信第2乗算回路44の出力から必要な帯域の信号のみを取り出すための第2バンドパスフィルタ45と、この第2バンドパスフィルタ45の出力を入力するとともに増幅して第2リミッタ46に供給する受信第2アンプ47とを備えている。そして、上記第1リミッタ42から出力される信号「RXS−I」及び第2リミッタ46から出力される信号「RXS−Q」は、上記信号処理回路22に入力されて処理される。

【0072】

また、受信第1アンプ43及び受信第2アンプ47の出力は、RSSI(Received Signal Strength Indicator)回路48にも入力され、それらの信号の強度を示す信号「RSSI」が信号処理回路22に入力されるようになっている。このようにして、ラベル作成装置2では、I−Q直交復調によって無線タグ回路素子Toからの反射波の復調が行われる。

【0073】

図12は、上記無線タグ回路素子Toの機能的構成を表す機能ブロック図である。この図12において、無線タグ回路素子Toは、ラベル作成装置2側のアンテナ14とUHF帯等の高周波を用いて非接触で信号の送受信を行う上記アンテナ152と、このアンテナ152に接続された上記IC回路部151とを有している。

【0074】

IC回路部151は、アンテナ152により受信された搬送波を整流する整流部153と、この整流部153により整流された搬送波のエネルギを蓄積しIC回路部151の駆動電源とするための電源部154と、上記アンテナ152により受信された搬送波からクロック信号を抽出して制御部155に供給するクロック抽出部156と、所定の情報信号を記憶し得るメモリ部157と、上記アンテナ152に接続された変復調部158と、上記整流部153、クロック抽出部156、及び変復調部158等を介して上記無線タグ回路素子Toの作動を制御するための上記制御部155とを備えている。

【0075】

変復調部158は、アンテナ152により受信された上記ラベル作成装置2のアンテナ14からの通信信号の復調を行うと共に、上記制御部155からの応答信号に基づき、アンテナ152より受信された搬送波を変調反射する。

【0076】

制御部155は、上記変復調部158により復調された受信信号を解釈し、上記メモリ部157において記憶された情報信号に基づいて返信信号を生成し、上記変復調部158により返信する制御等の基本的な制御を実行する。

【0077】

図13(a)及び図13(b)は、上述のようにして無線タグ回路素子Toの情報書き込み(又は読み取り)及び印字済タグラベル用テープ110の切断が完了し形成された無線タグラベルTの外観の一例を表す図であり、図13(a)は上面図、図13(b)は下面図である。また図14は、図13中XIV−XIV′断面による横断面図である。

【0078】

これら図13(a)、図13(b)、及び図14において、無線タグラベルTは、図5に示した4層構造に被印字テープ103が加わった5層構造となっており、被印字テープ103側(図14中上側)よりその反対側(図14中下側)へ向かって、被印字テープ103、粘着層101a、ベースフィルム101b、粘着層101c、剥離紙101dで5層を構成している。そして、前述のようにベースフィルム101bの裏側に設けられたアンテナ152を含む無線タグ回路素子Toが粘着層101c内に備えられるとともに、被印字テープ103の裏面に印字R(この例では無線タグラベルTの種類を示す「RF−ID」の文字)が印刷されている。

【0079】

図15は、上述したようなラベル作成装置2による無線タグ回路素子ToのIC回路部151の無線タグ情報へのアクセス(書き込み又は読み取り)に際して、上記した端末5又は汎用コンピュータ6に表示される画面の一例を表す図である。

【0080】

図15において、この例では、タグラベル種別、無線タグ回路素子Toに対応して印刷された印字文字R、その無線タグ回路素子Toに固有のIDであるアクセス(書き込み又は読み取り)ID、上記情報サーバ7に記憶された物品情報のアドレス、及び上記ルートサーバ4におけるそれらの対応情報の格納先アドレス等が前記端末5又は汎用コンピュータ6に表示可能となっている。そして、その端末5又は汎用コンピュータ6の操作によりラベル作成装置2が作動されて、被印字テープ103に上記印字文字Rが印刷されると共に、IC回路部151に上記書き込みID及び物品情報等の情報が書き込まれる(又はIC回路部151に予め記憶された物品情報等の無線タグ情報が読みとられる)。なお、この場合の無線タグ情報の「書き込み・読み取り」とは、広くいわゆるデータの書き込み・読み取りのみならず、「Kill」及び「Sleep」コマンドに基づく信号のような応答を休止させる信号の送信も含む。

【0081】

上記のような書き込み(又は読み取り)の際、生成された無線タグラベルTのIDとその無線タグラベルTのIC回路部151から読みとられた情報(又はIC回路部151に書き込まれた情報)との対応関係は、前述のルートサーバ4に記憶され、必要に応じて参照できるようになっている。

【0082】

図16は、上述した無線タグラベルTの作成、すなわち、被印字テープ103を搬送し印字ヘッド10で所定の印字を行いつつ基材テープ101を搬送し無線タグ情報の書き込みを行い、それら被印字テープ103及び基材テープ101を貼り合わせて印字済タグラベル用テープ110とした後、印字済タグラベル用テープ110を無線タグ回路素子Toごとに切断し無線タグラベルTとする際に、制御回路30によって実行される制御手順を表すフローチャートである。

【0083】

この図16において、例えば上記端末5又は汎用コンピュータ6を介しラベル作成装置2の書き込み操作が行われるとこのフローが開始される。まずステップS105において、上記端末5又は汎用コンピュータ6を介して入力操作された、無線タグ回路素子Toへと書き込むべき無線タグ情報、及びこの無線タグ情報に対応して印字ヘッド10により無線タグラベルTへ印字すべき印字情報が、通信回線3及び入出力インターフェイス31を介し読み込まれる。

【0084】

その後、ステップS110において、無線タグ回路素子Toからの応答がない場合にリトライ(再試行)を行う回数をカウントする変数M,N、及び通信良好か不良かを表すフラグFを0に初期化する。

【0085】

そして、ステップS115において、カートリッジ駆動回路24に制御信号を出力し、カートリッジ用モータ23の駆動力によってリボン巻取りローラ106及び圧着ローラ107を回転駆動させる。これにより、第1ロール102から基材テープ101が繰り出され圧着ローラ107へ供給され、第2ロール104からは被印字テープ103が繰り出される。この結果、前述したように、基材テープ101と被印字テープ103とが上記圧着ローラ107に(及びサブローラ109により)接着されて一体化され、印字済タグラベル用テープ110としてカートリッジ体100外方向へと搬送される。

【0086】

その後、ステップS120に移り、基材テープ101及び被印字テープ103が所定値C(例えば、先行する無線タグ回路素子To及びこれに対応する被印字テープ103印字領域に対する無線タグ情報書き込み及び印刷が終了し、次の無線タグ回路素子Toがアンテナ14にほぼ対向する位置に到達するだけの搬送距離)だけ搬送されたかどうかを判断する。このときの搬送距離判定は、例えば、上記基材テープ101に設けた適宜の識別用マークを別途設けた公知のテープセンサで検出することにより行えば足りる。判定が満たされたら、ステップS200に移る。

【0087】

ステップS200ではタグ情報書き込み・印字処理を行い、書き込むためのメモリ初期化(消去)を行った後、無線タグ情報を含む送信信号を基材テープ101上の無線タグ回路素子Toに送信して書き込みを行うとともに、印字ヘッド10により印字テープ103の対応する領域に印字Rの印刷を行う(詳細は後述の図17参照)。このステップS200が終了したらステップS125に移る。

【0088】

ステップS125では、フラグF=0であるかどうかが判定される。書き込み処理が正常に完了していればF=0のまま(後述の図17に示すフローのステップS385参照)であるので、この判定が満たされ、ステップS130に移る。

【0089】

ステップS130では、上記ステップS200で無線タグ回路素子Toへ書き込まれた情報と、これに対応して既に印字ヘッド10により印字された印字情報との組み合わせが、入出力インターフェイス31及び通信回線3を介し端末5又は汎用コンピュータ6を介して出力され、情報サーバ7やルートサーバ4に記憶される。なお、この記憶データは必要に応じて端末5又は汎用コンピュータ6より参照可能に例えばデータベース内に格納保持される。

【0090】

その後、ステップS135で、被印字テープ103のうちこの時点で処理対象としている無線タグ回路素子Toに対応する領域への印字がすべて完了していることを確認した後、ステップS140へ移る。

【0091】

なお、先に述べたステップS125において、何らかの理由で書き込み処理が正常に完了していない場合はF=1とされている(後述の図17に示すフローのステップS385参照)のでS125の判定が満たされず、ステップS137に移り、印刷駆動回路25に制御信号を出力して印字ヘッド10を通電を中止し印字を停止させる。このように印字中途停止によって当該無線タグ回路素子Toが正常品でないことを明らかに表示する。なお、印字中途停止でなく、その旨の警報・注意喚起等の特別の態様の印字を行うようにしてもよい。

【0092】

このステップS137が終了した後、ステップS140へ移る。

【0093】

ステップS140では、印字済タグラベル用テープ110がさらに所定量(例えば、対象とする無線タグ回路素子To及びこれに対応する被印字テープ103の印字領域のすべてがカッタ15を所定の長さ(余白量)分越えるだけの搬送距離)だけ搬送されたかどうかを判断する。このときの搬送距離判定も、前述のステップS120と同様、例えばマーキングをテープセンサで検出することにより行えば足りる。判定が満たされたら、ステップS145に移る。

【0094】

ステップS145では、カートリッジ駆動回路24に制御信号を出力し、カートリッジ用モータ23の駆動を停止して、リボン巻取りローラ106、圧着ローラ107の回転を停止する。これにより、第1ロール102からの基材テープ101の繰り出し及び第2ロール104からの被印字テープ103の繰り出しによる印字済タグラベル用テープ110の搬送が停止する。

【0095】

その後、ステップS150でソレノイド駆動回路27に制御信号を出力してソレノイド26を駆動し、カッタ15によって印字済タグラベル用テープ110の切断を行う。前述したように、この時点で、例えば処理対象の無線タグ回路素子To及びこれに対応する被印字テープ103の印字領域が貼り合わせられた印字済タグラベル用テープ110のすべてがカッタ15を十分に越えており、このカッタ15の切断によって、無線タグ回路素子Toに無線タグ情報が書き込まれかつこれに対応する所定の印字が行われたラベル状の無線タグラベルTが生成される。このように上記ステップS150でラベル状に生成された無線タグラベルTは、搬出口16から装置2外へと排出される。

【0096】

図17は、上述のステップS200の詳細手順を表すフローチャートである。

【0097】

この図17において、まず、ステップS300において、印刷駆動回路25に制御信号を出力し、印字ヘッド10を通電して、被印字テープ103のうち処理対象となる無線タグ回路素子Toに対応する領域(圧着ローラ107により当該無線タグ回路素子Toの裏面に貼り合わせることとなる領域)に、前述の図16のステップS105で読み込んだ文字、記号、バーコード等の印字Rを印刷させる。

【0098】

そして、ステップS310において、公知の適宜の手法で書き込み対象の無線タグ回路素子Toに割り当てる識別番号IDを設定する。

【0099】

その後、ステップS320において、無線タグ回路素子Toのメモリ部157に記憶された情報を初期化する「Erase」コマンドを信号処理回路22に出力する。これに基づき信号処理回路22でアクセス情報としての「Erase」信号が生成されて高周波回路21を介して書き込み対象の無線タグ回路素子Toに送信され、そのメモリ部157を初期化する。

【0100】

次に、ステップS330において、メモリ部157の内容を確認する「Verify」コマンドを信号処理回路22に出力する。これに基づき信号処理回路22でアクセス情報としての「Verify」信号が生成されて高周波回路21を介して情報書き込み対象の無線タグ回路素子Toに送信され、返信を促す。その後ステップS340において、上記「Verify」信号に対応して書き込み対象の無線タグ回路素子Toから送信されたリプライ信号をアンテナ14を介して受信し、高周波回路21及び信号処理回路22を介し取り込む。

【0101】

次に、ステップS350において、リプライ信号に基づき、当該無線タグ回路素子Toのメモリ部157内の情報を確認し、メモリ部157が正常に初期化されたか否かを判定する。

【0102】

判定が満たされない場合はステップS360に移ってMに1を加え、さらにステップS370においてM=5かどうかが判定される。M≦4の場合は判定が満たされずステップS320に戻り同様の手順を繰り返す。M=5の場合はステップS380に移り、エラー表示信号を入出力インターフェイス31及び通信回線3を介し上記端末5又は汎用コンピュータ6へ出力し、対応する書き込み失敗(エラー)表示を行わせ、このフローを終了する。このようにして初期化が不調でも5回までは再試行が行われる。なお、第1ロール102に巻回した基材テープ101が全部消費されてなくなった場合も、無線タグ回路素子Toの不存在によって上記S340におけるリプライ信号が受信されないから、ステップS350の判定が満たされず、ステップS380にて上記の表示が行われる。

【0103】

ステップS350の判定が満たされた場合、ステップS390に移り、所望のデータをメモリ部157に書き込む「Program」コマンドを信号処理回路22に出力する。これに基づき信号処理回路22で書き込みたいID情報を含むアクセス情報としての「Program」信号が生成されて高周波回路21を介して情報書き込み対象の無線タグ回路素子Toに送信され、そのメモリ部157に情報が書き込まれる。

【0104】

その後、ステップS400において、「Verify」コマンドを信号処理回路22に出力する。これに基づき信号処理回路22でアクセス情報としての「Verify」信号が生成されて高周波回路21を介して情報書き込み対象の無線タグ回路素子Toに送信され、返信を促す。その後ステップS410において、上記「Verify」信号に対応して書き込み対象の無線タグ回路素子Toから送信されたリプライ信号をアンテナ14を介して受信し、高周波回路21及び信号処理回路22を介し取り込む。

【0105】

次に、ステップS420において、リプライ信号に基づき、当該無線タグ回路素子Toのメモリ部157内に記憶された情報を確認し、前述の送信した所定の情報がメモリ部157に正常に記憶されたか否かを判定する。

【0106】

判定が満たされない場合はステップS430に移ってNに1を加え、さらにステップS440においてN=5かどうかが判定される。N≦4の場合は判定が満たされずステップS390に戻り同様の手順を繰り返す。N=5の場合は前述したステップS380に移り、同様に上記端末5又は汎用コンピュータ6に対応する書き込み失敗(エラー)表示を行わせ、ステップS385で前述のフラグF=1にして、このフローを終了する。このようにして情報書き込みが不調でも5回までは再試行が行われる。

【0107】

ステップS420の判定が満たされた場合、ステップS450に移り、「Lock」コマンドを信号処理回路22に出力する。これに基づき信号処理回路22で「Lock」信号が生成されて高周波回路21を介して情報書き込み対象の無線タグ回路素子Toに送信され、当該無線タグ回路素子Toへの新たな情報の書き込みが禁止される。これにより、書き込み対象とする無線タグ回路素子Toへの無線タグ情報の書き込みが完了し、前述のようにして無線タグ回路素子Toが排出され、このフローを終了する。

【0108】

以上のルーチンにより、カートリッジ100内において、基材テープ101上の書き込み対象の無線タグ回路素子Toに対して対応する無線タグ情報を書き込むとともに、被印字テープ103上の対応する領域に対し上記無線タグ情報に対応した印字Rを印刷することができる。

【0109】

以上のように構成した本実施形態のラベル作成装置2においては、筐体9のカートリッジホルダ部に装着されたカートリッジ100の第2ロール104から繰り出された被印字テープ103と、第1ロール102から繰り出された基材テープ101とが、圧着ローラ107で互いに貼り合わされて印字済タグラベル用テープ110となり、このタグラベル用テープ110を用いて無線タグラベルTが生成される。

【0110】

このとき、本実施形態においては、基材テープ101を巻回したリール部材102aを上述したようにボス部301の弾性変形を利用して回転可能又は不能に切り替える。これにより、無線タグラベルT作成時(カートリッジ100をカートリッジホルダ部に装着したとき)にはリール部材102aを回転可能にしてリール部材102aから基材テープ101を繰り出し可能とし、それ以外の場合(カートリッジ100をカートリッジホルダ部から取り外したとき)にはリール部材102aを回転不能として、操作者や振動による不用意な基材テープ101あるいは印字済みタグラベル用テープ110の引き出しを未然に防止することができる。そしてこの際、基材テープ101を収納したカートリッジ100の筐体9に一体的に設けられたボス部301によって上記基材テープ101の回り止めを行うことにより、従来構造と異なり、カートリッジ100に別部材を新たに追加することなく上記テープ回り止め機能を実現できるので、コスト低減及び省スペース化を図れる。

【0111】

さらに本実施形態では特に、次の効果もある。すなわち、無線タグ回路素子Toを所定ピッチで配置した基材テープ101の場合、上記したように、当該所定ピッチで配置された無線タグ回路素子Toを位置決めして無線タグ回路素子Toに対し情報の書き込み(又は読み取り)を行って無線タグラベルTを作成する。このため、操作者や振動による不用意なテープの引き出しを未然に防止することで、上記無線タグ回路素子Toの位置決め狂いを防止し、無線タグラベルT作成の信頼性を向上することができる。

【0112】

また本実施形態では特に、リール部材102aの溝部401を、ボス部301の突起部302の数の整数倍だけ設けることにより、非係合状態においては周方向に相対回転可能なそれら溝部401及び突起部302の係合機会を増大させ、円滑かつ迅速な係合動作を実現することができる。

【0113】

このとき特に、制御回路30が、カートリッジ駆動回路24及びカートリッジ用モータ23を介し、駆動時における基材用テープ101の位置決め精度が、上記リール部材102aの溝部401と上記ボス部301の突起部302との係合時の余裕寸法(ガタ)より大きくなるように圧着ローラ駆動軸12を駆動制御するようにすれば、リール部材102aを回転不能(ロック)状態としさらにその後回転可能状態に復帰させた場合に位置ずれが発生したとしても、圧着ローラ駆動軸12を駆動してラベル作成を開始したときの位置決めに影響を与えないようにすることができる。

【0114】

なお、本発明は、上記実施形態に限られるものではなく、その趣旨及び技術的思想を逸脱しない範囲内で種々の変形が可能である。以下、そのような変形例を順を追って説明する。

【0115】

(1)リール回転止め構造のバリエーション(その1)

上記実施形態では、ボス部301の狭片部301aに設けた回転止め部としての突起部302とリール部材102aに設けた溝部401とを係合させてリール部材102aの回転止め機能を実現したが、これに限られず他の構造でもよい。

【0116】

図18(a)は、そのような変形例の第1ロール102のリール部材102aのカートリッジ筐体100Aの取り付け構造を表す側断面図、図18(b)は図18(a)中Q方向から見た下面図であり、それぞれ上記実施形態の図6(a)及び図6(b)に対応する図である。

【0117】

これら図18(a)及び図18(b)において、この変形例では、ボス部301の先端側の径方向外側複数箇所(この例では4箇所、詳細には上記狭片部301aの先端側)に外開き張出形状のギヤ付き突起部(係合用凸部、回転止め部)302′を備えている。これに対応して、リール部材102aには、その径方向内側の略全周にわたって周方向多数箇所に、上記ボス部301のギヤ付き突起部302のギヤとそれぞれ係合(噛合)可能な(内歯)ギヤ部402(係合用凹部)を備えている。

【0118】

本変形例においては、径方向内側への変形性を備えたボス部301のギヤ付き突起部302をリール部材102aの径方向内側のギヤ部402に係合(噛合)させることで、上記実施形態と同様、リール部材102aを確実に回転不能とし、操作者による不用意なテープの引き出しを未然に防止することができる。

【0119】

(2)リール回転止め構造のバリエーション(その2)

上記実施形態や(1)の変形例のように係合構造でリール部材102aの回転止めを実行するのでなく、接触による摩擦によって回転止めを行うようにしてもよい。

【0120】

図19(a)は、そのような変形例の第1ロール102のリール部材102aのカートリッジ筐体100Aの取り付け構造を表す側断面図、図19(b)は図19(a)中R方向から見た下面図であり、それぞれ上記実施形態の図6(a)及び図6(b)、あるいは上記(1)の変形例の図18(a)及び図18(b)に対応する図である。

【0121】

これら図19(a)及び図19(b)において、この変形例では、ボス部301の径方向外側に摩擦係数の高い粗面領域(回転止め部)305を備えている。この粗面領域は、公知の粗面加工や粗面仕上げを行ったもので、上記狭片部301aの外側にのみ設けてもよいし、補助的に広狭部301bの外側にも設けることも考えられる。

【0122】

本変形例においては、径方向内側への変形性を備えたボス部301の粗面領域305をリール部材102aの径方向内側に接触させることで、上記実施形態と同様、リール部材102aを確実に回転不能とし、操作者による不用意なテープの引き出しを未然に防止することができる。なお、リール部材102aの径方向内側のうち上記粗面領域305と接触する領域403についても、摩擦抵抗を高めるために、同様の粗面領域としてもよい。

【0123】

なお、上記のようにボス部301の軸方向全長においてリール部材102aの径方向内側と接触させるのでなく、対応するボス部301の少なくとも一部を段付き形状とし、軸方向一部のみを接触させてもよい。

【0124】

図20(a)及び図20(b)はそのような例を表しており、上記図19(a)及び図19(b)に対応する図である。この例では、狭片部301aを大径部301aAと小径部301aBとからなる段付き構造とし、大径部301aAに設けた粗面領域305′をリール部材102aの対応する領域403′に接触させて回り止めを行う。

【0125】

さらに図21(a)及び図21(b)に示すように、狭片部301aを先端側(図21(a)中下端側)に向かって拡径する形状とし(この場合、合わせて広片部301bもそのような形状としてもよい)、先端部近傍の所定領域に設けた粗面領域305′をリール部材102aの対応する領域403′に接触させて回り止めを行うようにしてもよい。

【0126】

これら変形例においては、径方向内側への変形性を備えたボス部301の径方向外側に設けた粗面領域305,305′をリール部材102aの径方向内側の領域304,304′に接触させることで、上記実施形態と同様、リール部材102aを確実に回転不能とし、操作者による不用意なテープの引き出しを未然に防止することができる。

【0127】

(3)無線タグ回路素子Toから情報読み取りのみを行う場合

以上においては、無線タグ回路素子Toに対し無線タグ情報を送信しIC回路部151に書き込みを行う場合を例にとって説明したが、これに限られない。すなわち、予め所定の無線タグ情報が書き換え不可に記憶保持されている読み取り専用の無線タグ回路素子Toから無線タグ情報を読み取りながら、これに対応する印字を行ってラベルTを作成する場合があり、このような場合にも適用可能である。

【0128】

この場合には、図16におけるステップS105においては印字情報のみを読み取り、ステップS200で無線タグ情報読み取り・印字処理を行うようにすればよい(詳細は後述の図22参照)。その後ステップS130では印字情報とその読み取った無線タグ情報との組み合わせを保存する。

【0129】

図22は、上記無線タグ情報読み取り・印字処理の詳細手順を表すフローチャートである。

【0130】

図22において、まずステップS500において、図17のステップS300と同様、印刷駆動回路25に制御信号を出力し、印字ヘッド10を通電して、被印字テープ103のうち処理対象となる無線タグ回路素子Toに対応する領域(圧着ローラ107により当該無線タグ回路素子Toの裏面に貼り合わせることとなる領域)に、前述の図16のステップS105で読み込んだ文字、記号、バーコード等の印字Rを印刷させる。

【0131】

その後、ステップS501において、無線タグ回路素子Toに記憶された情報を読み出す「Scroll All ID」コマンドを信号処理回路22に出力する。これに基づき信号処理回路22で無線タグ情報としての「Scroll

All ID」信号が生成されて高周波回路21を介して読み取り対象の無線タグ回路素子Toに送信され、返信を促す。

【0132】

次に、ステップS502において、上記「Scroll All ID」信号に対応して読み取り対象の無線タグ回路素子Toから送信されたリプライ信号(タグID情報等を含む無線タグ情報)をアンテナ14を介して受信し、高周波回路21及び信号処理回路22を介し取り込む。

【0133】

次に、ステップS503において、上記ステップS502で受信したリプライ信号に誤りがないか否かを公知の誤り検出符号(CRC符号;Cyclic Redundancy Check等)を用いて判定する。

【0134】

判定が満たされない場合はステップS504に移ってNに1を加え、さらにステップS505においてN=5かどうかが判定される。N≦4の場合は判定が満たされずステップS501に戻り同様の手順を繰り返す。N=5の場合はステップS506に移り、エラー表示信号を入出力インターフェイス31及び通信回線3を介し上記端末5又は汎用コンピュータ6へ出力し、対応する読み取り失敗(エラー)表示を行わせた後、ステップS507でフラグF=1としてこのルーチンを終了する。このように、情報読み取りが不調でも5回までは再試行が行われることにより、読み取り信頼性の確保上、万全を期すことができる。

【0135】

ステップS503の判定が満たされた場合、読み取り対象とする無線タグ回路素子Toからの無線タグ情報の読み取りが完了し、このルーチンを終了する。

【0136】

以上のルーチンにより、カートリッジ内の読み取り対象の無線タグ回路素子Toに対し、IC回路部152の無線タグ情報(タグ識別情報等)にアクセスし、これを読み出すことができる。

【0137】

この変形例においても、上記実施形態同様の効果を得る。

【0138】

(4)径方向外側に係合する構造

以上においては、リール部材102aの径方向内側に筐体上カバー部100AUのボス部301(弾性ボス部材)を設け、その径方向外側に設けた突起部302(係合用凸部、回転止め部)をリール部材102aの径方向内側に設けた溝部401(係合用凹部)に係合させて(図19の例ではボス部301の径方向外側に設けた回転止め部としての粗面領域305をリール部材102aの内側に接触させて)回転不能とし、さらにボス部301を略テーパ面601(駆動操作部)で径方向内側に駆動操作することで、上記の係合(図19の例では接触)を解放しリール部材102aを回転可能とした。しかしながら、本発明の適用はこのような態様に限られるものではなく、上記内側と外側の関係を逆にして係合(又は接触)させるようにしてもよい。

【0139】

図23はそのような変形例の概略構造を表しており、図23(a)はこの変形例におけるリール部材の取り付け構造を表す側断面図であって前述の図6(a)や図10(a)等に概ね対応する図であり、図23(b)は図23(a)中のリール部材102a′を抽出して表す上方からの(図23(a)XXIII方向からの)斜視図である。

【0140】

これら図23(a)及び図23(b)において、この例では、リール部材102a′の径方向外側に筐体上カバー部100AUのボス部301′(弾性ボス部材)を設け、その径方向内側に設けた突起部302′(係合用凸部、回転止め部)をリール部材102a′の径方向外側に設けた溝部401′(=係合用凹部。ここでは図示略。あるいは溝を設けなくても良い)に係合させて(図19の例を変形した場合はボス部の径方向内側に設けた回転止め部としての粗面領域をリール部材102aの外側に接触させて)回転不能とし、さらにボス部301′を適宜の駆動操作部で径方向外側に駆動操作する(図23(a)中矢印参照)ことで、上記の係合(あるいは接触)を解放しリール部材102a′を回転可能とする場合である。

【0141】

本変形例においても、ボス部301′によって上記基材テープ101の回り止めを行うことにより、前述と同様、従来構造と異なりカートリッジ100に別部材を新たに追加することなく上記テープ回り止め機能を実現でき、コスト低減及び省スペース化を図れるという本発明本来の効果を得ることができる。

【0142】

なお、詳細な説明は省略するが、前述と同様、本変形例においても、制御回路30が、カートリッジ駆動回路24及びカートリッジ用モータ23を介し、駆動時における基材用テープ101の位置決め精度が、上記リール部材102a′と上記ボス部301′との係合時の余裕寸法(ガタ)より大きくなるように圧着ローラ駆動軸12を駆動制御するようにすれば、リール部材102a′を回転不能(ロック)状態としさらにその後回転可能状態に復帰させた場合に位置ずれが発生したとしても、圧着ローラ駆動軸12を駆動してラベル作成を開始したときの位置決めに影響を与えないようにできるという前述と同様の効果を得る。

【0143】

(5)その他

以上においては、カートリッジ100の内部を移動中のテープ101,及び103に対して無線タグ情報の読み取り・書き込みや印字を行う例を示したが、これに限られず、それらテープを所定位置で停止させて(さらに読み取り・書き込みについては所定の搬送ガイドにて保持した状態で)上記印字や読み取り・書き込みを行うようにしてもよい。

【0144】

また、以上においては、ラベル用テープとして無線タグ回路素子Toを備えた基材テープ101を用いた場合を例にとって説明したが、これに限られず、そのような無線タグ回路素子Toのない通常の基材テープを用いたり、あるいはそのようなラベル作成装置(アンテナ14やこれに対応する信号処理回路22及び高周波回路21等のないもの)に本発明を適用してもよい。この場合も本発明本来の効果である、カートリッジに別部材を新たに追加することなく上記テープ回り止め機能を実現し、コスト低減及び省スペース化を図れるという効果を得ることができる。

【0145】

さらに、以上で用いた「Scroll

All ID」信号、「Erase」信号、「Verify」信号、「Program」信号、「Kill」信号、「Sleep」信号とは、EPC globalが策定した仕様に準拠しているものとする。EPC globalは、流通コードの国際機関である国際EAN協会と、米国の流通コード機関であるUniformed Code Council(UCC)が共同で設立した非営利法人である。なお、他の規格に準拠した信号でも、同様の機能を果たすものであればよい。

【0146】

その他、一々例示はしないが、本発明は、その趣旨を逸脱しない範囲内において、種々の変更が加えられて実施されるものである。

【図面の簡単な説明】

【0147】

【図1】本発明の一実施形態のラベル用テープロールを備えたラベル作成装置が適用される無線タグ生成システムを表すシステム構成図である。

【図2】図1に示したラベル作成装置の詳細構造を表す概念的構成図である。

【図3】図1に示したラベル作成装置の外観構造を表す上面図である。

【図4】図1に示したラベル作成装置の外観構造を表す斜視図である。

【図5】図2に示したカートリッジの概念的構造を基材テープの詳細拡大構造とともに表す説明図である。

【図6】第1ロールのリール部材のカートリッジ筐体の取り付け構造を表す側断面図、及び図6(a)中P方向から見た下面図である。

【図7】第1ロールのリール部材のカートリッジ筐体の取り付け構造を表す一部破断分解斜視図である。

【図8】カートリッジホルダ部の略円弧状部近傍に位置する、爪部に対応した部分の詳細構造を表す要部抽出斜視図である。

【図9】図7に示したリール部材を含むカートリッジが取り付けられた状態を概念的に表す斜視図である。

【図10】カートリッジを筐体のカートリッジホルダ部に取り付けるときの取り付け挙動を表す説明図である。

【図11】図2に示した高周波回路の詳細機能を表す機能ブロック図である。

【図12】無線タグ回路素子の機能的構成を表す機能ブロック図である。

【図13】無線タグラベルの外観の一例を表す上面図及び下面図である。

【図14】図13中XIV−XIV′断面による横断面図である。

【図15】無線タグ情報の書き込み又は読み取りに際して、端末又は汎用コンピュータに表示される画面の一例を表す図である。

【図16】図2に示した制御回路によって実行される制御手順を表すフローチャートである。

【図17】図16中のステップS200の詳細手順を表すフローチャートである。

【図18】リール回転止め構造に関する変形例におけるリール部材のカートリッジ筐体の取り付け構造を表す側断面図、及び図18(a)中Q方向から見た下面図である。

【図19】リール回転止め構造に関する別の変形例におけるリール部材のカートリッジ筐体の取り付け構造を表す側断面図、及び図19(a)中R方向から見た下面図である。

【図20】リール回転止め構造に関するさらに別の変形例におけるリール部材のカートリッジ筐体の取り付け構造を表す側断面図、及び図20(a)中S方向から見た下面図である。

【図21】リール回転止め構造に関する変形例におけるリール部材のカートリッジ筐体の取り付け構造を表す側断面図、及び図21(a)中T方向から見た下面図である。

【図22】制御回路によって実行される無線タグ情報読み取り・印字処理手順を表すフローチャートである。

【図23】径方向内側外側の関係を逆にした変形例の要部概略構造を表す側断面図及び要部抽出斜視図である。

【符号の説明】

【0148】

2 ラベル作成装置

14 アンテナ(装置側アンテナ)

12 圧着ローラ駆動軸(駆動手段)

21 高周波回路

22 信号処理回路(情報アクセス手段)

30 制御回路(制御手段)

32 送信部(情報アクセス手段)

100 カートリッジ(ラベル用カートリッジ)

100A 筐体

101 基材テープ(タグテープ、ラベル用テープ)

102 第1ロール(ラベル用テープロール)

102a リール部材

151 IC回路部

301 ボス部(弾性ボス部材、切替支持機構)

302 突起部(係合用凸部、回転止め部)

302′ ギヤ付き突起部(係合用凸部、回転止め部)

303 爪部(被駆動操作部)

305 粗面領域(回転止め部)

305′ 粗面領域(回転止め部)

401 溝部(係合用凹部)

402 ギヤ部

601 略テーパ状面(駆動操作部)

To 無線タグ回路素子

【技術分野】

【0001】

本発明は、例えば各種書類・物品の分類・整理用に添付するラベルを作成するためのラベル作成装置に係わり、特に、そのラベル作成装置に装着されて用いられるラベル用カートリッジ及びそのラベル作成装置に関する。

【背景技術】

【0002】

例えば各種書類・物品の分類・整理用に添付するラベルを作成するために用いるものとして、帯状のラベル用テープに印字を行ってラベルを連続的に生成するラベル作成装置が既に提唱されている。このラベル作成装置では、例えば略筒状のリール部材にラベル用テープ(被印字テープ)を巻回して収納したロールをラベル用カートリッジに格納し、このカートリッジを印字ヘッド等を備えたラベル作成装置に装着する。そして、ラベル用テープを駆動してロールから巻き出しつつ印字ヘッドで所定の印字を行い印字付きテープを生成し、これをラベル作成装置内又は装置外で切断することで、印字済みのラベルを作成する。このとき、消耗品であるラベル用テープ等がなくなった場合には、テープカートリッジごと交換することによって容易かつ手軽に消耗品(ラベル用テープのロール等)の補充が可能となっている。

【0003】

このようなテープカートリッジ内に収納されたテープの不使用時において、操作者が不用意に触ったりあるいは振動が発生したりした場合、リール部材が回転してラベル用テープが弛み、テープカートリッジより無駄に引き出される懸念がある。そこで、このようなカートリッジからのテープの引き出し(弛み出し)防止に関する技術として、従来、例えば特許文献1に記載のものが知られている。

【0004】

この従来技術では、テープの不使用時は筐体側に回動可能に設けたテープ弛み防止部材を押圧当接させるとともに、テープ使用時には当該テープ弛み出し防止部材をテープから離すように構成することで、使用時の円滑なテープ安定走行を確保しつつ不使用時のテープの引き出しを防止できるようになっている。

【0005】

【特許文献1】特公平6−34331号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来技術においては、筐体側に回動可能に設けたテープ弛み防止部材をテープに押圧当接させることで、不使用時におけるテープ回り止めを図るものである。すなわち、テープを巻回するリール部材とは別に、回り止め用の新たな部材(テープ弛み防止部材)をカートリッジ内に追加する必要があるため、カートリッジ内の省スペース化やコスト低減が困難となっていた。

【0007】

本発明の目的は、カートリッジ内に別部材を新たに追加することなく、不使用時のテープ回り止め機能を実現できるラベル用カートリッジ及びこれを用いたラベル作成装置を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、第1の発明は、ラベル用テープを筐体内に繰り出し可能に収納したラベル用カートリッジであって、前記ラベル用テープを巻回したリール部材と、前記筐体に一体的に設けられ、前記リール部材を回転可能又は不能に切り替えて支持可能な切り替え支持機構とを有することを特徴とする。

【0009】

本願第1発明においては、ラベル用テープを巻回したリール部材を、切り替え支持機構で回転可能又は不能に切り替えることにより、ラベル作成時にはリール部材を回転可能にしてリール部材からラベル用テープを繰り出し可能とし、それ以外の場合には、リール部材を回転不能として操作者や振動による不用意なラベル用テープの引き出しを未然に防止することができる。この際、切り替え支持機構が、ラベル用テープを収納したカートリッジの筐体に一体的に設けられていることにより、従来構造と異なり、カートリッジに別部材を新たに追加することなく上記テープ回り止め機能を実現できるので、コスト低減及び省スペース化を図れる。

【0010】

第2発明は、上記第1発明において、前記切り替え支持機構は、前記筐体に一体的に設けられ、前記リール部材の径方向内側又は外側に弾性変形可能な弾性ボス部材を備えることを特徴とする。

【0011】

弾性ボス部材のリール部材径方向内側(又は外側)方向への弾性変形性を利用し、径方向内側(又は外側)に変形したときにはリール部材を回転可能とする一方、変形から復帰したときにはリール部材を回転不能とすることで、リール部材を回転可能又は不能に切り替え支持する機能を実現できる。

【0012】

第3発明は、上記第2発明において、前記弾性ボス部材は、前記リール部材の径方向内側又は外側に係合又は接触して回転不能とする回転止め部を備えることを特徴とする。

【0013】

径方向内側(又は外側)への変形性を備えた弾性ボス部材の回転止め部をリール部材の径方向内側(又は外側)に係合又は接触させることで、リール部材を確実に回転不能とし、操作者による不用意なラベル用テープの引き出しを未然に防止することができる。

【0014】

第4発明は、上記第3発明において、前記リール部材は、その径方向内側又は外側に係合用凹部を備えており、前記回転止め部は、その径方向外側又は内側に前記係合用凹部と係合可能な係合用凸部を備えていることを特徴とする。

【0015】

回転止め部の径方向外側(又は内側)に備えた係合用凸部をリール部材の径方向内側(又は外側)に備えた係合用凹部に係合させることにより、リール部材を回転不能とする機能を実現することができる。

【0016】

第5発明は、上記第4発明において、前記回転止め部の前記係合用凸部は周方向3箇所又は4箇所に設けられており、前記リール部材の係合用凹部は前記係合用凸部の配置箇所数の整数倍の箇所に設けられていることを特徴とする。

【0017】

リール部材の係合用凹部を、回転止め部の係合用凸部の整数倍だけ設けることにより、非係合状態においては周方向に相対回転可能なそれら係合用凹部及び係合用凸部の係合機会を増大させ、円滑かつ迅速な係合動作を実現することができる。

【0018】

第6発明は、上記第3発明において、前記回転止め部は、その径方向外側又は内側に、前記リール部材の内側又は外側に接触して回転不能とする粗面領域を備えていることを特徴とする。

【0019】

回転止め部の径方向外側又は内側に備えた粗面領域をリール部材の径方向内側又は外側に接触させることにより、リール部材を回転不能とする機能を実現することができる。

【0020】

第7発明は、上記第3乃至第6発明のいずれか1つにおいて、前記弾性ボス部材は、径方向内側又は外側に駆動操作されることで前記回転止め部の前記リール部材との接触又は係合を解放し、前記リール部材を回転可能とする被駆動操作部を備えることを特徴とする。

【0021】

回転止め部が径方向内側又は外側に係合又は接触して回転不能とされたリール部材に対し、カートリッジがラベル作成装置側に取り付けられた際に被駆動操作部が径方向内側又は外側に駆動操作されるようにすることで、被駆動操作部が回転止め部のリール部材との接触又は係合を解放しリール部材を回転可能とすることができる。

【0022】

第8発明は、上記第1乃至7のいずれか1項発明において、前記ラベル用テープは、複数の無線タグ回路素子を長手方向に所定ピッチで配置したタグテープであることを特徴とする。

【0023】

ラベル用テープが無線タグ回路素子を所定ピッチで配置したタグテープである場合、当該所定ピッチで配置された無線タグ回路素子を位置決めして無線タグ回路素子に対し情報の書き込み又は読み取りを行って無線タグラベルを作成する。このため、操作者や振動による不用意なラベル用テープの引き出しを未然に防止することで、上記無線タグ回路素子の位置決め狂いを防止し、タグラベル作成の信頼性を向上することができる。

【0024】

上記目的を達成するために、本願第9発明は、筐体、前記筐体に一体的に設けられ径方向内側又は外側に弾性変形可能な弾性ボス部材、及び、この弾性ボス部材の径方向外側又は内側に回転可能に配置され前記ラベル用テープを巻回したリール部材を有するラベル用カートリッジを保持するカートリッジホルダ部と、このカートリッジホルダ部に保持された前記ラベル用カートリッジの前記リール部材を駆動して前記ラベル用テープを繰り出すための駆動手段とを有することを特徴とする。

【0025】

本願第9発明においては、カートリッジホルダ部にラベル用カートリッジを取り付けた状態で駆動手段でリール部材を駆動し、繰り出したラベル用テープを用いてラベルを作成する。ここで、カートリッジ側では、弾性ボス部材の径方向内側(又は外側)への弾性変形性を利用し、例えば径方向内側(又は外側)に変形したときには弾性ボス部材の径方向外側(又は内側)に位置するリール部材を回転可能とする一方、変形から復帰したときにはリール部材を回転不能とすることで、上記ラベル作成時にはリール部材を回転可能にしてリール部材からラベル用テープを繰り出し可能とし、それ以外の場合にはリール部材を回転不能として操作者による不用意なラベル用テープの引き出しを未然に防止することができる。この際、カートリッジの筐体に一体的に設けた弾性ボス部材で上記リール部材の回り止め機能を実現することにより、従来構造のようにカートリッジに別部材を新たに追加する必要がなく、コスト低減及び省スペース化を図ることができる。

【0026】

第10発明は、上記第9発明において、前記カートリッジホルダ部は、前記弾性ボス部材に備えられた被駆動操作部を径方向内側又は外側に駆動操作し前記弾性ボス部材を径方向内側又は外側に弾性変形させる駆動操作部を備えることを特徴とする。

【0027】

非変形状態の弾性ボス部材にて回転不能とされているリール部材に対し、カートリッジがカートリッジホルダ部に取り付けられた際に駆動操作部で弾性ボス部材の被駆動操作部を径方向内側(又は外側)に駆動操作して弾性変形させることで、リール部材を解放し回転可能とすることができる。

【0028】

第11発明は、上記第10発明において、前記駆動操作部は、前記被駆動操作部が貫入されるに従い径方向内側又は外側へと誘導する略テーパ状の面であることを特徴とする。

【0029】

被駆動操作部が貫入されたときに略テーパ状の面で径方向内側(又は外側)へと誘導することで、弾性ボス部材を径方向内側(又は外側)に変形させ、弾性ボス部材の径方向外側(又は内側)に位置するリール部材を回転可能とすることができる。

【0030】

第12発明は、上記第9乃至第11発明のいずれか1つにおいて、前記駆動手段を、その駆動時における前記ラベル用テープの位置決め精度が、前記ラベル用カートリッジのリール部材の径方向内側又は外側に設けた係合用凹部と前記弾性ボス部材の径方向外側又は内側に設けた係合用凸部との係合時の余裕寸法より大きくなるように、駆動制御する制御手段を有することを特徴とする。

【0031】

リール部材の係合用凹部と弾性ボス部材の係合用凸部との係合時の余裕寸法(ガタ)を、駆動手段のラベル用テープの位置決め精度よりも小さくすることにより、リール部材を回転不能(ロック)状態とし、さらにその後回転可能状態に復帰させた場合に位置ずれが発生したとしても、駆動手段を駆動してラベル作成を開始したときの位置決めに影響を与えないようにすることができる。

【0032】

第13発明は、上記第9乃至第12発明のいずれか1つにおいて、前記ラベル用テープとしてのタグテープに所定ピッチにて複数個配置された無線タグ回路素子との間で無線通信により情報の送受信を行う装置側アンテナと、前記無線タグ回路素子のIC回路部へのアクセス情報を生成し、前記装置側アンテナを介して前記無線タグ回路素子へ送信し、前記無線タグ回路素子のIC回路部への情報書き込み又はIC回路部からの情報読み取りを行う情報アクセス手段とを有することを特徴とする。

【0033】

ラベル用テープが無線タグ回路素子を所定ピッチで複数個配置したタグテープである場合、当該所定ピッチで配置された無線タグ回路素子を位置決めして、無線タグ回路素子に対し情報アクセス手段で生成したアクセス情報を装置側アンテナより送信し、情報の書き込み又は読み取りを行って無線タグラベルを作成する。このため、操作者や振動による不用意なラベル用テープの引き出しを未然に防止することで、上記無線タグ回路素子の位置決め狂いを防止し、タグラベル作成の信頼性を向上することができる。

【発明の効果】

【0034】

本発明によれば、カートリッジ内に別部材を新たに追加することなく、不使用時のテープ回り止め機能を実現することができる。

【発明を実施するための最良の形態】

【0035】

以下、本発明の一実施の形態を図面を参照しつつ説明する。

【0036】

図1は、本実施形態のラベル用カートリッジを備えたラベル作成装置が適用される無線タグ生成システムを表すシステム構成図である。

【0037】

図1に示すこの無線タグ生成システム1において、ラベル作成装置2は、有線あるいは無線による通信回線3を介してルートサーバ4、端末5、汎用コンピュータ6、及び複数の情報サーバ7に接続されている。

【0038】

図2は、上記ラベル作成装置2の詳細構造を表す概念的構成図である。

【0039】

図2において、ラベル作成装置2の装置本体8には、凹所としてのカートリッジホルダ部(図示せず)が設けられ、このホルダ部に、カートリッジ(ラベル用カートリッジ)100が着脱可能に取り付けられている。

【0040】

装置本体8は、第2ロール(被印字テープロール)104から繰り出される被印字テープ103に所定の印字(印刷)を行う印字ヘッド(印字手段、サーマルヘッド)10と、被印字テープ103への印字が終了したインクリボン105を駆動するリボン巻取りローラ駆動軸11と、被印字テープ103とラベル用テープロールとしての第1ロール(基材テープロール)102から繰り出されるラベル用テープの基材テープ(タグテープ)101とを貼り合わせつつ印字済タグラベル用テープ110としてカートリッジ100から繰り出すための圧着ローラ駆動軸(駆動手段)12と、印字済タグラベル用テープ110に備えられる無線タグ回路素子To(詳細は後述)との間でUHF帯等の高周波を用いて無線通信により信号の送受を行うアンテナ(装置側アンテナ)14と、上記印字済タグラベル用テープ110を所定のタイミングで所定の長さに切断しラベル状の無線タグラベルT(詳細は後述)を生成するカッタ15と、無線タグラベルTを搬出する搬出口(排出口)16と、それらを収納するように外郭を構成し、カートリッジ100を着脱可能に嵌合させる上記カートリッジホルダ部及び上記搬出口16を備える筐体(ハウジング)9とを有する。

【0041】

アンテナ14は、一方側(この例では図2の紙面に向かって手前側)に指向性を備えた指向性アンテナ(この例ではいわゆるパッチアンテナ)で構成されるとともに、上記第1ロール102から繰り出された基材テープ101の搬送経路(ロールからの繰り出し位置より上記圧着ローラ駆動軸12までの間)のテープ面に交差する面(この例では直交する面;但しこれに限られず、90°以外の45°、60°等の交差角でも良い)内における搬送経路の近傍に設けられている。

【0042】

一方、装置本体8はまた、上記アンテナ14を介し上記無線タグ回路素子Toへアクセスする(書き込み又は読み取りを行う)ための高周波回路21と、無線タグ回路素子Toから読み出された信号を処理するための信号処理回路22と、前述したリボン巻取りローラ駆動軸11、圧着ローラ駆動軸12を駆動するカートリッジ用モータ23と、このカートリッジ用モータ23の駆動を制御するカートリッジ駆動回路24と、上記印字ヘッド10への通電を制御する印刷駆動回路25と、上記カッタ15を駆動して切断動作を行わせるソレノイド26と、そのソレノイド26を制御するソレノイド駆動回路27と、上記高周波回路21、信号処理回路22、カートリッジ駆動回路24、印刷駆動回路25、ソレノイド駆動回路27等を介し、ラベル作成装置2全体の動作を制御するための制御回路30とを有する。なお、信号処理回路22及び高周波回路21の送信部32が、無線タグ回路素子のIC回路部へのアクセス情報を生成し、装置側アンテナを介して無線タグ回路素子へ送信し、無線タグ回路素子のIC回路部への情報書き込み又はIC回路部からの情報読み取りを行う情報アクセス手段を構成している。

【0043】

制御回路30は、いわゆるマイクロコンピュータであり、詳細な図示を省略するが、中央演算処理装置であるCPU、ROM、及びRAM等から構成され、RAMの一時記憶機能を利用しつつROMに予め記憶されたプログラムに従って信号処理を行うようになっている。またこの制御回路30は、入出力インターフェイス31を介し例えば通信回線に接続され、この通信回線に接続された前述のルートサーバ4、他の端末5、汎用コンピュータ6、及び情報サーバ7等との間で情報のやりとりが可能となっている。

【0044】

図3及び図4は、上記カートリッジ100をカートリッジホルダに装着した状態のラベル作成装置2の外観構造(但し手前側の上カバー部を取り去った状態)をそれぞれ表す上面図及び斜視図である。

【0045】

これら図3及び図4において、カートリッジ100は、筐体100Aと、この筐体100A内に配置され帯状の上記基材テープ101が巻回された上記第1ロール102と、上記基材テープ101と略同じ幅である透明な上記被印字テープ103が巻回された上記第2ロール104と、上記インクリボン105(熱転写リボン、但し被印字テープが感熱テープの場合は不要)を繰り出すリボン供給側ロール111と、印字後のリボン105を巻取るリボン巻取りローラ106と、圧着ローラ107と、ガイドローラ112と、基材テープ101をその貫通空間113Aに挿通させ、アンテナ14から第1ロール102側への電波信号の漏れを低減するシールド部材113とを有する。

【0046】

筐体100Aは、上記上カバー部100AU(図示せず、後述の図7等を参照)、これに対向する下カバー部100ALと、それら上カバー部100AU及び下カバー部100ALとの間の側方周囲を取り囲むように配置される側カバー部100ASとを備えている。側カバー部100ASは、第1ロール102の外周側に沿って配置される略円弧状部100ASoを含んでいる。またこの側カバー部100ASの略円弧状部100ASoの外周側には、上記装置本体8の筐体9に備えられた略円弧状部9Aが位置している。

【0047】

圧着ローラ107は、上記基材テープ101と上記被印字テープ103とを押圧し接着させ上記印字済タグラベル用テープとしつつ矢印Aで示す方向にテープ送りを行う(=テープ送りローラとしても機能する)。

【0048】

第1ロール102は、その軸線方向がテープ長手方向と略直交するリール部材102a(図3及び図4では概略的に表す。詳細構造は後述)の外周部に、長手方向に複数の無線タグ回路素子Toが所定の等間隔で順次形成された上記基材テープ101を巻回している。

【0049】

第2ロール104は、リール部材104aの周りに上記被印字テープ103を巻回している。第2ロール104より繰り出される被印字テープ103は、その裏面側(すなわち上記基材テープ101と接着される側)に配置された上記リボン供給側ロール111及び上記リボン巻取りローラ106で駆動されるリボン105が、上記印字ヘッド10に押圧されることで当該被印字テープ103の裏面に当接させられるようになっている。

【0050】

リボン巻取りローラ106及び圧着ローラ107は、それぞれカートリッジ100外に設けた例えばパルスモータである上記カートリッジ用モータ23(前述の図2参照)の駆動力が上記リボン巻取りローラ駆動軸11及び上記圧着ローラ駆動軸12に伝達されることによって回転駆動される。

【0051】

上記構成のカートリッジ100において、上記第1ロール102より繰り出された基材テープ101は、圧着ローラ107へと供給される。一方、第2ロール104より繰り出される被印字テープ103は、その裏面側(すなわち上記基材テープ101と接着される側)に配置されたリボン供給側ロール111及びリボン巻取りローラ106で駆動されるインクリボン105が上記印字ヘッド10に押圧されて当該被印字テープ103の裏面に当接させられる。

【0052】

そして、カートリッジ100が上記装置本体8のカートリッジホルダ部に装着されロールホルダRHが離反位置(図示の位置)から当接位置に移動されると、被印字テープ103及びインクリボン105が印字ヘッド10とプラテンローラ108との間に狭持されるとともに、基材テープ101及び被印字テープ103が圧着ローラ107とサブローラ109との間に狭持される。そして、カートリッジ用モータ23の駆動力によってリボン巻取りローラ106及び圧着ローラ107が矢印B及び矢印Dで示す方向にそれぞれ同期して回転駆動される。このとき、前述の圧着ローラ駆動軸12と上記サブローラ109及びプラテンローラ108はギヤ(図示せず)にて連結されており、圧着ローラ駆動軸12の駆動に伴い圧着ローラ107、サブローラ109、及びプラテンローラ108が回転し、第1ロール102から基材テープ101が繰り出され、上述のように圧着ローラ107へ供給される。一方、第2ロール104からは被印字テープ103が繰り出されるとともに、上記印刷駆動回路25により印字ヘッド10の複数の発熱素子が通電される。この結果、被印字テープ103の裏面に、貼り合わせ対象となる基材テープ101上の無線タグ回路素子Toに対応した印字R(後述の図14参照)が印刷される。そして、上記基材テープ101と上記印刷が終了した被印字テープ103とが上記圧着ローラ107及びサブローラ109により接着されて一体化され、印字済タグラベル用テープとして形成され、矢印Cで示す方向にカートリッジ100外へと搬出される。なお、被印字テープ103への印字が終了したインクリボン105は、リボン巻取りローラ駆動軸11の駆動によりリボン巻取りローラ106に巻取られる。

【0053】

図5は、図2、図3、及び図4に示した上記カートリッジ100の概念的構造を基材テープ101の詳細拡大構造とともに表す説明図である。

【0054】

この図5において、基材テープ101はこの例では4層構造となっており(図5中部分拡大図参照)、内側に巻かれる側(図5中左側)よりその反対側(図5中右側)へ向かって、適宜の粘着材からなる粘着層(粘着処理面)101a、PET(ポリエチレンテレフタラート)等から成る色付きのベースフィルム101b、適宜の粘着材からなる粘着層101c、剥離紙(剥離材)101dの順序で積層され構成されている。

【0055】

ベースフィルム101bの裏側(図5中右側)には、情報の送受信を行うアンテナ(タグ側アンテナ)152が一体的に設けられており、これに接続するように情報を記憶するIC回路部151が形成され、これらによって無線タグ回路素子Toが構成されている。ベースフィルム101bの表側(図5中左側)には、後に被印字テープ103を接着するための上記粘着層101aが形成され、またベースフィルム101bの裏側(図5中右側)には、無線タグ回路素子Toを内包するように設けた上記粘着層101cによって上記剥離紙101dがベースフィルム101bに接着されている。なお、この剥離紙101dは、最終的にラベル状に完成した無線タグラベルTが所定の商品等に貼り付けられる際に、これを剥がすことで粘着層101cにより当該商品等に接着できるようにしたものである。

【0056】

また、ガイドローラ112は、基材テープ101が消費されることに伴い第1ロール102からの基材テープ101繰り出し位置が変動しても(図5中2点鎖線参照)、第1ロール102から繰り出された基材テープ101の搬送経路を、アンテナ14との距離が常時所定範囲に規制されるように、導くようになっている。

【0057】

図6(a)は、本実施形態の要部である上記第1ロール102のリール部材102aのカートリッジ筐体100Aの取り付け構造を表す側断面図であり、図6(b)は図6(a)中P方向から見た下面図である。また図7はその取り付け構造を表す一部破断分解斜視図である。

【0058】

これら図6(a)、図6(b)、及び図7において、筐体100Aの上カバー部100AUには、リール部材102aの径方向内側に挿入配置される、ボス部301(弾性ボス部材、切替支持機構)が一体的に設けられている。

【0059】

ボス部301は、その周方向複数箇所(この例では8箇所)において軸方向に向かってスリット304が切り込むように設けられ、これによって略円弧舌片状の4個の狭片部301aと4個の広片部301bとがそれぞれ形成されており、

この結果ボス部301全体として(特に狭片部301aは)径方向に弾性変形可能となっている。

【0060】

このボス部301は、その先端側(図7及び図6(a)中下側)の径方向外側複数箇所(この例では4箇所、詳細には上記狭片部301aの先端側)に外開き張出形状の突起部(係合用凸部、回転止め部)302を備えている。さらその先端部(図7及び図6(a)中下端部)の径方向外側複数箇所(この例では4箇所)には、上記弾性変形を利用し径方向内側に向かって駆動操作可能な爪部(被駆動操作部)303が備えられている。なお、突起部302及び爪部303の配置は3箇所としてもよい。

【0061】

リール部材102aは、その径方向内側の周方向複数箇所(この例では上記ボス部の4箇所の整数倍の一例である8箇所)に、上記ボス部301の突起部302とそれぞれ係合可能な溝部401(係合用凹部)を備えている。なお溝部401の配置数は上記のように突起部302を3箇所とした場合にはその整数倍である6,9,12,…個等としてもよい。

【0062】

上記のような構造により、カートリッジ100においては、図7に示すように、基材テープ101を巻回したリール部材102aの径方向内側をボス部301が挿通され、その先端側の上記爪部303が上記下カバー部100ALに設けられた筒部501内に位置し、ラベル作成装置2の上記筐体9に備えられたカートリッジホルダ部側に臨むこととなる。

【0063】

図8は、上記筐体9のカートリッジホルダ部のうち上記略円弧状部9A近傍に位置する、上記爪部303に対応した部分の詳細構造を表す要部抽出斜視図である。図8において、上記筐体9の上記カートリッジホルダ部には、上記ボス部301の爪部303が貫入される略テーパ状(すり鉢状)面601(駆動操作部)が設けられている。なお9Lは筐体9の底面である。図9は、この略テーパ状面601に上記爪部303が貫入する形で、上記図7に示したリール部材102aを含むカートリッジ100が取り付けられた状態を概念的に表す斜視図である。

【0064】

図10(a)及び(b)は、以上のように構成したカートリッジ100を筐体9のカートリッジホルダ部に取り付けるときの取り付け挙動を表す説明図である。

【0065】

図10(a)は、カートリッジ100が筐体9のカートリッジホルダ部に取り付けられていない状態を表している。この状態では、ボス部301は後述のように径方向内側に変形しない通常の状態(非変形状態)にあり、ボス部301のすべての突起部302がリール部材102aの径方向内側にある対応する溝部401にそれぞれ係合しており、この結果リール部材102aは回転不能にされている。

【0066】

この状態から、図10(b)に示すように、カートリッジ100が筐体9のカートリッジホルダ部に取り付けられると、上記ボス部301の爪部303が略テーパ状面601に貫入されるに従い略テーパ状面601が爪部303を径方向内側へと誘導しつつ駆動操作し、これによってボス部301全体を径方向内側に弾性変形させるようになっている。この結果、上記したボス部301の突起部302とリール部材102aの溝部401との係合を解放し、リール部材102aを回転可能とする。

【0067】

その後カートリッジ100をカートリッジホルダ部より取り外すと、上記ボス部301の弾性力でボス部301は図10(a)の状態に復元し、再びリール部材102aは回転不能となる。

【0068】

本実施形態では、このようにボス部301の径方向内側への弾性変形性を利用し、カートリッジ100をカートリッジホルダ部に取り付けた場合にはボス部301を径方向内側に変形させてリール部材102aを回転可能とする一方、カートリッジホルダ部から取り外した場合には上記変形から復帰させてリール部材102aを回転不能に切り替えるようになっている。

【0069】

図11は、上記高周波回路21の詳細機能を表す機能ブロック図である。この図11において、高周波回路21は、アンテナ14を介し無線タグ回路素子Toに対して信号を送信する送信部32と、アンテナ14により受信された無線タグ回路素子Toからの反射波を入力する受信部33と、送受分離器34とから構成される。

【0070】

送信部32は、無線タグ回路素子ToのIC回路部151の無線タグ情報(無線タグ制御情報)にアクセスする(書き込み又は読み取りを行う)ための搬送波を発生させる水晶振動子35、PLL(Phase

Locked Loop)36、及びVCO(Voltage Controlled Oscillator)37と、上記信号処理回路22から供給される信号に基づいて上記発生させられた搬送波を変調(この例では信号処理回路22からの「TX_ASK」信号に基づく振幅変調)する送信乗算回路38(但し振幅変調の場合は増幅率可変アンプ等を用いてもよい)と、その送信乗算回路38により変調された変調波を、制御回路30からの「TX_PWR」信号によって増幅率を決定し増幅する可変送信アンプ39とを備えている。そして、上記発生される搬送波は、好適にはUHF帯の周波数を用いており、上記送信アンプ39の出力は、送受分離器34を介してアンテナ14に伝達されて無線タグ回路素子ToのIC回路部151に供給される。なお、無線タグ情報は上記のように変調した信号に限られず、単なる搬送波のみの場合もある。

【0071】

受信部33は、アンテナ14により受信された無線タグ回路素子Toからの反射波と上記発生させられた搬送波とを掛け合わせる受信第1乗算回路40と、その受信第1乗算回路40の出力から必要な帯域の信号のみを取り出すための第1バンドパスフィルタ41と、この第1バンドパスフィルタ41の出力を増幅して第1リミッタ42に供給する受信第1アンプ43と、上記アンテナ14により受信された無線タグ回路素子Toからの反射波と上記発生された後に移送器49で位相を90°遅らせた搬送波とを掛け合わせる受信第2乗算回路44と、その受信第2乗算回路44の出力から必要な帯域の信号のみを取り出すための第2バンドパスフィルタ45と、この第2バンドパスフィルタ45の出力を入力するとともに増幅して第2リミッタ46に供給する受信第2アンプ47とを備えている。そして、上記第1リミッタ42から出力される信号「RXS−I」及び第2リミッタ46から出力される信号「RXS−Q」は、上記信号処理回路22に入力されて処理される。

【0072】

また、受信第1アンプ43及び受信第2アンプ47の出力は、RSSI(Received Signal Strength Indicator)回路48にも入力され、それらの信号の強度を示す信号「RSSI」が信号処理回路22に入力されるようになっている。このようにして、ラベル作成装置2では、I−Q直交復調によって無線タグ回路素子Toからの反射波の復調が行われる。

【0073】

図12は、上記無線タグ回路素子Toの機能的構成を表す機能ブロック図である。この図12において、無線タグ回路素子Toは、ラベル作成装置2側のアンテナ14とUHF帯等の高周波を用いて非接触で信号の送受信を行う上記アンテナ152と、このアンテナ152に接続された上記IC回路部151とを有している。

【0074】

IC回路部151は、アンテナ152により受信された搬送波を整流する整流部153と、この整流部153により整流された搬送波のエネルギを蓄積しIC回路部151の駆動電源とするための電源部154と、上記アンテナ152により受信された搬送波からクロック信号を抽出して制御部155に供給するクロック抽出部156と、所定の情報信号を記憶し得るメモリ部157と、上記アンテナ152に接続された変復調部158と、上記整流部153、クロック抽出部156、及び変復調部158等を介して上記無線タグ回路素子Toの作動を制御するための上記制御部155とを備えている。

【0075】

変復調部158は、アンテナ152により受信された上記ラベル作成装置2のアンテナ14からの通信信号の復調を行うと共に、上記制御部155からの応答信号に基づき、アンテナ152より受信された搬送波を変調反射する。

【0076】

制御部155は、上記変復調部158により復調された受信信号を解釈し、上記メモリ部157において記憶された情報信号に基づいて返信信号を生成し、上記変復調部158により返信する制御等の基本的な制御を実行する。

【0077】

図13(a)及び図13(b)は、上述のようにして無線タグ回路素子Toの情報書き込み(又は読み取り)及び印字済タグラベル用テープ110の切断が完了し形成された無線タグラベルTの外観の一例を表す図であり、図13(a)は上面図、図13(b)は下面図である。また図14は、図13中XIV−XIV′断面による横断面図である。

【0078】

これら図13(a)、図13(b)、及び図14において、無線タグラベルTは、図5に示した4層構造に被印字テープ103が加わった5層構造となっており、被印字テープ103側(図14中上側)よりその反対側(図14中下側)へ向かって、被印字テープ103、粘着層101a、ベースフィルム101b、粘着層101c、剥離紙101dで5層を構成している。そして、前述のようにベースフィルム101bの裏側に設けられたアンテナ152を含む無線タグ回路素子Toが粘着層101c内に備えられるとともに、被印字テープ103の裏面に印字R(この例では無線タグラベルTの種類を示す「RF−ID」の文字)が印刷されている。

【0079】

図15は、上述したようなラベル作成装置2による無線タグ回路素子ToのIC回路部151の無線タグ情報へのアクセス(書き込み又は読み取り)に際して、上記した端末5又は汎用コンピュータ6に表示される画面の一例を表す図である。

【0080】

図15において、この例では、タグラベル種別、無線タグ回路素子Toに対応して印刷された印字文字R、その無線タグ回路素子Toに固有のIDであるアクセス(書き込み又は読み取り)ID、上記情報サーバ7に記憶された物品情報のアドレス、及び上記ルートサーバ4におけるそれらの対応情報の格納先アドレス等が前記端末5又は汎用コンピュータ6に表示可能となっている。そして、その端末5又は汎用コンピュータ6の操作によりラベル作成装置2が作動されて、被印字テープ103に上記印字文字Rが印刷されると共に、IC回路部151に上記書き込みID及び物品情報等の情報が書き込まれる(又はIC回路部151に予め記憶された物品情報等の無線タグ情報が読みとられる)。なお、この場合の無線タグ情報の「書き込み・読み取り」とは、広くいわゆるデータの書き込み・読み取りのみならず、「Kill」及び「Sleep」コマンドに基づく信号のような応答を休止させる信号の送信も含む。

【0081】

上記のような書き込み(又は読み取り)の際、生成された無線タグラベルTのIDとその無線タグラベルTのIC回路部151から読みとられた情報(又はIC回路部151に書き込まれた情報)との対応関係は、前述のルートサーバ4に記憶され、必要に応じて参照できるようになっている。

【0082】

図16は、上述した無線タグラベルTの作成、すなわち、被印字テープ103を搬送し印字ヘッド10で所定の印字を行いつつ基材テープ101を搬送し無線タグ情報の書き込みを行い、それら被印字テープ103及び基材テープ101を貼り合わせて印字済タグラベル用テープ110とした後、印字済タグラベル用テープ110を無線タグ回路素子Toごとに切断し無線タグラベルTとする際に、制御回路30によって実行される制御手順を表すフローチャートである。

【0083】

この図16において、例えば上記端末5又は汎用コンピュータ6を介しラベル作成装置2の書き込み操作が行われるとこのフローが開始される。まずステップS105において、上記端末5又は汎用コンピュータ6を介して入力操作された、無線タグ回路素子Toへと書き込むべき無線タグ情報、及びこの無線タグ情報に対応して印字ヘッド10により無線タグラベルTへ印字すべき印字情報が、通信回線3及び入出力インターフェイス31を介し読み込まれる。

【0084】

その後、ステップS110において、無線タグ回路素子Toからの応答がない場合にリトライ(再試行)を行う回数をカウントする変数M,N、及び通信良好か不良かを表すフラグFを0に初期化する。

【0085】

そして、ステップS115において、カートリッジ駆動回路24に制御信号を出力し、カートリッジ用モータ23の駆動力によってリボン巻取りローラ106及び圧着ローラ107を回転駆動させる。これにより、第1ロール102から基材テープ101が繰り出され圧着ローラ107へ供給され、第2ロール104からは被印字テープ103が繰り出される。この結果、前述したように、基材テープ101と被印字テープ103とが上記圧着ローラ107に(及びサブローラ109により)接着されて一体化され、印字済タグラベル用テープ110としてカートリッジ体100外方向へと搬送される。

【0086】

その後、ステップS120に移り、基材テープ101及び被印字テープ103が所定値C(例えば、先行する無線タグ回路素子To及びこれに対応する被印字テープ103印字領域に対する無線タグ情報書き込み及び印刷が終了し、次の無線タグ回路素子Toがアンテナ14にほぼ対向する位置に到達するだけの搬送距離)だけ搬送されたかどうかを判断する。このときの搬送距離判定は、例えば、上記基材テープ101に設けた適宜の識別用マークを別途設けた公知のテープセンサで検出することにより行えば足りる。判定が満たされたら、ステップS200に移る。

【0087】

ステップS200ではタグ情報書き込み・印字処理を行い、書き込むためのメモリ初期化(消去)を行った後、無線タグ情報を含む送信信号を基材テープ101上の無線タグ回路素子Toに送信して書き込みを行うとともに、印字ヘッド10により印字テープ103の対応する領域に印字Rの印刷を行う(詳細は後述の図17参照)。このステップS200が終了したらステップS125に移る。

【0088】

ステップS125では、フラグF=0であるかどうかが判定される。書き込み処理が正常に完了していればF=0のまま(後述の図17に示すフローのステップS385参照)であるので、この判定が満たされ、ステップS130に移る。

【0089】

ステップS130では、上記ステップS200で無線タグ回路素子Toへ書き込まれた情報と、これに対応して既に印字ヘッド10により印字された印字情報との組み合わせが、入出力インターフェイス31及び通信回線3を介し端末5又は汎用コンピュータ6を介して出力され、情報サーバ7やルートサーバ4に記憶される。なお、この記憶データは必要に応じて端末5又は汎用コンピュータ6より参照可能に例えばデータベース内に格納保持される。

【0090】

その後、ステップS135で、被印字テープ103のうちこの時点で処理対象としている無線タグ回路素子Toに対応する領域への印字がすべて完了していることを確認した後、ステップS140へ移る。

【0091】

なお、先に述べたステップS125において、何らかの理由で書き込み処理が正常に完了していない場合はF=1とされている(後述の図17に示すフローのステップS385参照)のでS125の判定が満たされず、ステップS137に移り、印刷駆動回路25に制御信号を出力して印字ヘッド10を通電を中止し印字を停止させる。このように印字中途停止によって当該無線タグ回路素子Toが正常品でないことを明らかに表示する。なお、印字中途停止でなく、その旨の警報・注意喚起等の特別の態様の印字を行うようにしてもよい。

【0092】

このステップS137が終了した後、ステップS140へ移る。

【0093】

ステップS140では、印字済タグラベル用テープ110がさらに所定量(例えば、対象とする無線タグ回路素子To及びこれに対応する被印字テープ103の印字領域のすべてがカッタ15を所定の長さ(余白量)分越えるだけの搬送距離)だけ搬送されたかどうかを判断する。このときの搬送距離判定も、前述のステップS120と同様、例えばマーキングをテープセンサで検出することにより行えば足りる。判定が満たされたら、ステップS145に移る。

【0094】

ステップS145では、カートリッジ駆動回路24に制御信号を出力し、カートリッジ用モータ23の駆動を停止して、リボン巻取りローラ106、圧着ローラ107の回転を停止する。これにより、第1ロール102からの基材テープ101の繰り出し及び第2ロール104からの被印字テープ103の繰り出しによる印字済タグラベル用テープ110の搬送が停止する。

【0095】

その後、ステップS150でソレノイド駆動回路27に制御信号を出力してソレノイド26を駆動し、カッタ15によって印字済タグラベル用テープ110の切断を行う。前述したように、この時点で、例えば処理対象の無線タグ回路素子To及びこれに対応する被印字テープ103の印字領域が貼り合わせられた印字済タグラベル用テープ110のすべてがカッタ15を十分に越えており、このカッタ15の切断によって、無線タグ回路素子Toに無線タグ情報が書き込まれかつこれに対応する所定の印字が行われたラベル状の無線タグラベルTが生成される。このように上記ステップS150でラベル状に生成された無線タグラベルTは、搬出口16から装置2外へと排出される。

【0096】

図17は、上述のステップS200の詳細手順を表すフローチャートである。

【0097】

この図17において、まず、ステップS300において、印刷駆動回路25に制御信号を出力し、印字ヘッド10を通電して、被印字テープ103のうち処理対象となる無線タグ回路素子Toに対応する領域(圧着ローラ107により当該無線タグ回路素子Toの裏面に貼り合わせることとなる領域)に、前述の図16のステップS105で読み込んだ文字、記号、バーコード等の印字Rを印刷させる。

【0098】

そして、ステップS310において、公知の適宜の手法で書き込み対象の無線タグ回路素子Toに割り当てる識別番号IDを設定する。

【0099】

その後、ステップS320において、無線タグ回路素子Toのメモリ部157に記憶された情報を初期化する「Erase」コマンドを信号処理回路22に出力する。これに基づき信号処理回路22でアクセス情報としての「Erase」信号が生成されて高周波回路21を介して書き込み対象の無線タグ回路素子Toに送信され、そのメモリ部157を初期化する。

【0100】

次に、ステップS330において、メモリ部157の内容を確認する「Verify」コマンドを信号処理回路22に出力する。これに基づき信号処理回路22でアクセス情報としての「Verify」信号が生成されて高周波回路21を介して情報書き込み対象の無線タグ回路素子Toに送信され、返信を促す。その後ステップS340において、上記「Verify」信号に対応して書き込み対象の無線タグ回路素子Toから送信されたリプライ信号をアンテナ14を介して受信し、高周波回路21及び信号処理回路22を介し取り込む。

【0101】

次に、ステップS350において、リプライ信号に基づき、当該無線タグ回路素子Toのメモリ部157内の情報を確認し、メモリ部157が正常に初期化されたか否かを判定する。

【0102】

判定が満たされない場合はステップS360に移ってMに1を加え、さらにステップS370においてM=5かどうかが判定される。M≦4の場合は判定が満たされずステップS320に戻り同様の手順を繰り返す。M=5の場合はステップS380に移り、エラー表示信号を入出力インターフェイス31及び通信回線3を介し上記端末5又は汎用コンピュータ6へ出力し、対応する書き込み失敗(エラー)表示を行わせ、このフローを終了する。このようにして初期化が不調でも5回までは再試行が行われる。なお、第1ロール102に巻回した基材テープ101が全部消費されてなくなった場合も、無線タグ回路素子Toの不存在によって上記S340におけるリプライ信号が受信されないから、ステップS350の判定が満たされず、ステップS380にて上記の表示が行われる。

【0103】

ステップS350の判定が満たされた場合、ステップS390に移り、所望のデータをメモリ部157に書き込む「Program」コマンドを信号処理回路22に出力する。これに基づき信号処理回路22で書き込みたいID情報を含むアクセス情報としての「Program」信号が生成されて高周波回路21を介して情報書き込み対象の無線タグ回路素子Toに送信され、そのメモリ部157に情報が書き込まれる。

【0104】

その後、ステップS400において、「Verify」コマンドを信号処理回路22に出力する。これに基づき信号処理回路22でアクセス情報としての「Verify」信号が生成されて高周波回路21を介して情報書き込み対象の無線タグ回路素子Toに送信され、返信を促す。その後ステップS410において、上記「Verify」信号に対応して書き込み対象の無線タグ回路素子Toから送信されたリプライ信号をアンテナ14を介して受信し、高周波回路21及び信号処理回路22を介し取り込む。

【0105】

次に、ステップS420において、リプライ信号に基づき、当該無線タグ回路素子Toのメモリ部157内に記憶された情報を確認し、前述の送信した所定の情報がメモリ部157に正常に記憶されたか否かを判定する。

【0106】

判定が満たされない場合はステップS430に移ってNに1を加え、さらにステップS440においてN=5かどうかが判定される。N≦4の場合は判定が満たされずステップS390に戻り同様の手順を繰り返す。N=5の場合は前述したステップS380に移り、同様に上記端末5又は汎用コンピュータ6に対応する書き込み失敗(エラー)表示を行わせ、ステップS385で前述のフラグF=1にして、このフローを終了する。このようにして情報書き込みが不調でも5回までは再試行が行われる。

【0107】

ステップS420の判定が満たされた場合、ステップS450に移り、「Lock」コマンドを信号処理回路22に出力する。これに基づき信号処理回路22で「Lock」信号が生成されて高周波回路21を介して情報書き込み対象の無線タグ回路素子Toに送信され、当該無線タグ回路素子Toへの新たな情報の書き込みが禁止される。これにより、書き込み対象とする無線タグ回路素子Toへの無線タグ情報の書き込みが完了し、前述のようにして無線タグ回路素子Toが排出され、このフローを終了する。

【0108】

以上のルーチンにより、カートリッジ100内において、基材テープ101上の書き込み対象の無線タグ回路素子Toに対して対応する無線タグ情報を書き込むとともに、被印字テープ103上の対応する領域に対し上記無線タグ情報に対応した印字Rを印刷することができる。

【0109】

以上のように構成した本実施形態のラベル作成装置2においては、筐体9のカートリッジホルダ部に装着されたカートリッジ100の第2ロール104から繰り出された被印字テープ103と、第1ロール102から繰り出された基材テープ101とが、圧着ローラ107で互いに貼り合わされて印字済タグラベル用テープ110となり、このタグラベル用テープ110を用いて無線タグラベルTが生成される。

【0110】

このとき、本実施形態においては、基材テープ101を巻回したリール部材102aを上述したようにボス部301の弾性変形を利用して回転可能又は不能に切り替える。これにより、無線タグラベルT作成時(カートリッジ100をカートリッジホルダ部に装着したとき)にはリール部材102aを回転可能にしてリール部材102aから基材テープ101を繰り出し可能とし、それ以外の場合(カートリッジ100をカートリッジホルダ部から取り外したとき)にはリール部材102aを回転不能として、操作者や振動による不用意な基材テープ101あるいは印字済みタグラベル用テープ110の引き出しを未然に防止することができる。そしてこの際、基材テープ101を収納したカートリッジ100の筐体9に一体的に設けられたボス部301によって上記基材テープ101の回り止めを行うことにより、従来構造と異なり、カートリッジ100に別部材を新たに追加することなく上記テープ回り止め機能を実現できるので、コスト低減及び省スペース化を図れる。

【0111】

さらに本実施形態では特に、次の効果もある。すなわち、無線タグ回路素子Toを所定ピッチで配置した基材テープ101の場合、上記したように、当該所定ピッチで配置された無線タグ回路素子Toを位置決めして無線タグ回路素子Toに対し情報の書き込み(又は読み取り)を行って無線タグラベルTを作成する。このため、操作者や振動による不用意なテープの引き出しを未然に防止することで、上記無線タグ回路素子Toの位置決め狂いを防止し、無線タグラベルT作成の信頼性を向上することができる。

【0112】

また本実施形態では特に、リール部材102aの溝部401を、ボス部301の突起部302の数の整数倍だけ設けることにより、非係合状態においては周方向に相対回転可能なそれら溝部401及び突起部302の係合機会を増大させ、円滑かつ迅速な係合動作を実現することができる。

【0113】

このとき特に、制御回路30が、カートリッジ駆動回路24及びカートリッジ用モータ23を介し、駆動時における基材用テープ101の位置決め精度が、上記リール部材102aの溝部401と上記ボス部301の突起部302との係合時の余裕寸法(ガタ)より大きくなるように圧着ローラ駆動軸12を駆動制御するようにすれば、リール部材102aを回転不能(ロック)状態としさらにその後回転可能状態に復帰させた場合に位置ずれが発生したとしても、圧着ローラ駆動軸12を駆動してラベル作成を開始したときの位置決めに影響を与えないようにすることができる。

【0114】

なお、本発明は、上記実施形態に限られるものではなく、その趣旨及び技術的思想を逸脱しない範囲内で種々の変形が可能である。以下、そのような変形例を順を追って説明する。

【0115】

(1)リール回転止め構造のバリエーション(その1)

上記実施形態では、ボス部301の狭片部301aに設けた回転止め部としての突起部302とリール部材102aに設けた溝部401とを係合させてリール部材102aの回転止め機能を実現したが、これに限られず他の構造でもよい。

【0116】

図18(a)は、そのような変形例の第1ロール102のリール部材102aのカートリッジ筐体100Aの取り付け構造を表す側断面図、図18(b)は図18(a)中Q方向から見た下面図であり、それぞれ上記実施形態の図6(a)及び図6(b)に対応する図である。

【0117】

これら図18(a)及び図18(b)において、この変形例では、ボス部301の先端側の径方向外側複数箇所(この例では4箇所、詳細には上記狭片部301aの先端側)に外開き張出形状のギヤ付き突起部(係合用凸部、回転止め部)302′を備えている。これに対応して、リール部材102aには、その径方向内側の略全周にわたって周方向多数箇所に、上記ボス部301のギヤ付き突起部302のギヤとそれぞれ係合(噛合)可能な(内歯)ギヤ部402(係合用凹部)を備えている。

【0118】

本変形例においては、径方向内側への変形性を備えたボス部301のギヤ付き突起部302をリール部材102aの径方向内側のギヤ部402に係合(噛合)させることで、上記実施形態と同様、リール部材102aを確実に回転不能とし、操作者による不用意なテープの引き出しを未然に防止することができる。

【0119】

(2)リール回転止め構造のバリエーション(その2)

上記実施形態や(1)の変形例のように係合構造でリール部材102aの回転止めを実行するのでなく、接触による摩擦によって回転止めを行うようにしてもよい。

【0120】

図19(a)は、そのような変形例の第1ロール102のリール部材102aのカートリッジ筐体100Aの取り付け構造を表す側断面図、図19(b)は図19(a)中R方向から見た下面図であり、それぞれ上記実施形態の図6(a)及び図6(b)、あるいは上記(1)の変形例の図18(a)及び図18(b)に対応する図である。

【0121】

これら図19(a)及び図19(b)において、この変形例では、ボス部301の径方向外側に摩擦係数の高い粗面領域(回転止め部)305を備えている。この粗面領域は、公知の粗面加工や粗面仕上げを行ったもので、上記狭片部301aの外側にのみ設けてもよいし、補助的に広狭部301bの外側にも設けることも考えられる。

【0122】

本変形例においては、径方向内側への変形性を備えたボス部301の粗面領域305をリール部材102aの径方向内側に接触させることで、上記実施形態と同様、リール部材102aを確実に回転不能とし、操作者による不用意なテープの引き出しを未然に防止することができる。なお、リール部材102aの径方向内側のうち上記粗面領域305と接触する領域403についても、摩擦抵抗を高めるために、同様の粗面領域としてもよい。

【0123】

なお、上記のようにボス部301の軸方向全長においてリール部材102aの径方向内側と接触させるのでなく、対応するボス部301の少なくとも一部を段付き形状とし、軸方向一部のみを接触させてもよい。

【0124】

図20(a)及び図20(b)はそのような例を表しており、上記図19(a)及び図19(b)に対応する図である。この例では、狭片部301aを大径部301aAと小径部301aBとからなる段付き構造とし、大径部301aAに設けた粗面領域305′をリール部材102aの対応する領域403′に接触させて回り止めを行う。

【0125】

さらに図21(a)及び図21(b)に示すように、狭片部301aを先端側(図21(a)中下端側)に向かって拡径する形状とし(この場合、合わせて広片部301bもそのような形状としてもよい)、先端部近傍の所定領域に設けた粗面領域305′をリール部材102aの対応する領域403′に接触させて回り止めを行うようにしてもよい。

【0126】

これら変形例においては、径方向内側への変形性を備えたボス部301の径方向外側に設けた粗面領域305,305′をリール部材102aの径方向内側の領域304,304′に接触させることで、上記実施形態と同様、リール部材102aを確実に回転不能とし、操作者による不用意なテープの引き出しを未然に防止することができる。

【0127】

(3)無線タグ回路素子Toから情報読み取りのみを行う場合

以上においては、無線タグ回路素子Toに対し無線タグ情報を送信しIC回路部151に書き込みを行う場合を例にとって説明したが、これに限られない。すなわち、予め所定の無線タグ情報が書き換え不可に記憶保持されている読み取り専用の無線タグ回路素子Toから無線タグ情報を読み取りながら、これに対応する印字を行ってラベルTを作成する場合があり、このような場合にも適用可能である。

【0128】

この場合には、図16におけるステップS105においては印字情報のみを読み取り、ステップS200で無線タグ情報読み取り・印字処理を行うようにすればよい(詳細は後述の図22参照)。その後ステップS130では印字情報とその読み取った無線タグ情報との組み合わせを保存する。

【0129】

図22は、上記無線タグ情報読み取り・印字処理の詳細手順を表すフローチャートである。

【0130】

図22において、まずステップS500において、図17のステップS300と同様、印刷駆動回路25に制御信号を出力し、印字ヘッド10を通電して、被印字テープ103のうち処理対象となる無線タグ回路素子Toに対応する領域(圧着ローラ107により当該無線タグ回路素子Toの裏面に貼り合わせることとなる領域)に、前述の図16のステップS105で読み込んだ文字、記号、バーコード等の印字Rを印刷させる。

【0131】

その後、ステップS501において、無線タグ回路素子Toに記憶された情報を読み出す「Scroll All ID」コマンドを信号処理回路22に出力する。これに基づき信号処理回路22で無線タグ情報としての「Scroll

All ID」信号が生成されて高周波回路21を介して読み取り対象の無線タグ回路素子Toに送信され、返信を促す。

【0132】

次に、ステップS502において、上記「Scroll All ID」信号に対応して読み取り対象の無線タグ回路素子Toから送信されたリプライ信号(タグID情報等を含む無線タグ情報)をアンテナ14を介して受信し、高周波回路21及び信号処理回路22を介し取り込む。

【0133】

次に、ステップS503において、上記ステップS502で受信したリプライ信号に誤りがないか否かを公知の誤り検出符号(CRC符号;Cyclic Redundancy Check等)を用いて判定する。

【0134】

判定が満たされない場合はステップS504に移ってNに1を加え、さらにステップS505においてN=5かどうかが判定される。N≦4の場合は判定が満たされずステップS501に戻り同様の手順を繰り返す。N=5の場合はステップS506に移り、エラー表示信号を入出力インターフェイス31及び通信回線3を介し上記端末5又は汎用コンピュータ6へ出力し、対応する読み取り失敗(エラー)表示を行わせた後、ステップS507でフラグF=1としてこのルーチンを終了する。このように、情報読み取りが不調でも5回までは再試行が行われることにより、読み取り信頼性の確保上、万全を期すことができる。

【0135】

ステップS503の判定が満たされた場合、読み取り対象とする無線タグ回路素子Toからの無線タグ情報の読み取りが完了し、このルーチンを終了する。

【0136】

以上のルーチンにより、カートリッジ内の読み取り対象の無線タグ回路素子Toに対し、IC回路部152の無線タグ情報(タグ識別情報等)にアクセスし、これを読み出すことができる。

【0137】

この変形例においても、上記実施形態同様の効果を得る。

【0138】

(4)径方向外側に係合する構造

以上においては、リール部材102aの径方向内側に筐体上カバー部100AUのボス部301(弾性ボス部材)を設け、その径方向外側に設けた突起部302(係合用凸部、回転止め部)をリール部材102aの径方向内側に設けた溝部401(係合用凹部)に係合させて(図19の例ではボス部301の径方向外側に設けた回転止め部としての粗面領域305をリール部材102aの内側に接触させて)回転不能とし、さらにボス部301を略テーパ面601(駆動操作部)で径方向内側に駆動操作することで、上記の係合(図19の例では接触)を解放しリール部材102aを回転可能とした。しかしながら、本発明の適用はこのような態様に限られるものではなく、上記内側と外側の関係を逆にして係合(又は接触)させるようにしてもよい。

【0139】

図23はそのような変形例の概略構造を表しており、図23(a)はこの変形例におけるリール部材の取り付け構造を表す側断面図であって前述の図6(a)や図10(a)等に概ね対応する図であり、図23(b)は図23(a)中のリール部材102a′を抽出して表す上方からの(図23(a)XXIII方向からの)斜視図である。

【0140】

これら図23(a)及び図23(b)において、この例では、リール部材102a′の径方向外側に筐体上カバー部100AUのボス部301′(弾性ボス部材)を設け、その径方向内側に設けた突起部302′(係合用凸部、回転止め部)をリール部材102a′の径方向外側に設けた溝部401′(=係合用凹部。ここでは図示略。あるいは溝を設けなくても良い)に係合させて(図19の例を変形した場合はボス部の径方向内側に設けた回転止め部としての粗面領域をリール部材102aの外側に接触させて)回転不能とし、さらにボス部301′を適宜の駆動操作部で径方向外側に駆動操作する(図23(a)中矢印参照)ことで、上記の係合(あるいは接触)を解放しリール部材102a′を回転可能とする場合である。

【0141】

本変形例においても、ボス部301′によって上記基材テープ101の回り止めを行うことにより、前述と同様、従来構造と異なりカートリッジ100に別部材を新たに追加することなく上記テープ回り止め機能を実現でき、コスト低減及び省スペース化を図れるという本発明本来の効果を得ることができる。

【0142】

なお、詳細な説明は省略するが、前述と同様、本変形例においても、制御回路30が、カートリッジ駆動回路24及びカートリッジ用モータ23を介し、駆動時における基材用テープ101の位置決め精度が、上記リール部材102a′と上記ボス部301′との係合時の余裕寸法(ガタ)より大きくなるように圧着ローラ駆動軸12を駆動制御するようにすれば、リール部材102a′を回転不能(ロック)状態としさらにその後回転可能状態に復帰させた場合に位置ずれが発生したとしても、圧着ローラ駆動軸12を駆動してラベル作成を開始したときの位置決めに影響を与えないようにできるという前述と同様の効果を得る。

【0143】

(5)その他

以上においては、カートリッジ100の内部を移動中のテープ101,及び103に対して無線タグ情報の読み取り・書き込みや印字を行う例を示したが、これに限られず、それらテープを所定位置で停止させて(さらに読み取り・書き込みについては所定の搬送ガイドにて保持した状態で)上記印字や読み取り・書き込みを行うようにしてもよい。

【0144】

また、以上においては、ラベル用テープとして無線タグ回路素子Toを備えた基材テープ101を用いた場合を例にとって説明したが、これに限られず、そのような無線タグ回路素子Toのない通常の基材テープを用いたり、あるいはそのようなラベル作成装置(アンテナ14やこれに対応する信号処理回路22及び高周波回路21等のないもの)に本発明を適用してもよい。この場合も本発明本来の効果である、カートリッジに別部材を新たに追加することなく上記テープ回り止め機能を実現し、コスト低減及び省スペース化を図れるという効果を得ることができる。

【0145】

さらに、以上で用いた「Scroll

All ID」信号、「Erase」信号、「Verify」信号、「Program」信号、「Kill」信号、「Sleep」信号とは、EPC globalが策定した仕様に準拠しているものとする。EPC globalは、流通コードの国際機関である国際EAN協会と、米国の流通コード機関であるUniformed Code Council(UCC)が共同で設立した非営利法人である。なお、他の規格に準拠した信号でも、同様の機能を果たすものであればよい。

【0146】

その他、一々例示はしないが、本発明は、その趣旨を逸脱しない範囲内において、種々の変更が加えられて実施されるものである。

【図面の簡単な説明】

【0147】

【図1】本発明の一実施形態のラベル用テープロールを備えたラベル作成装置が適用される無線タグ生成システムを表すシステム構成図である。

【図2】図1に示したラベル作成装置の詳細構造を表す概念的構成図である。

【図3】図1に示したラベル作成装置の外観構造を表す上面図である。

【図4】図1に示したラベル作成装置の外観構造を表す斜視図である。

【図5】図2に示したカートリッジの概念的構造を基材テープの詳細拡大構造とともに表す説明図である。

【図6】第1ロールのリール部材のカートリッジ筐体の取り付け構造を表す側断面図、及び図6(a)中P方向から見た下面図である。

【図7】第1ロールのリール部材のカートリッジ筐体の取り付け構造を表す一部破断分解斜視図である。

【図8】カートリッジホルダ部の略円弧状部近傍に位置する、爪部に対応した部分の詳細構造を表す要部抽出斜視図である。

【図9】図7に示したリール部材を含むカートリッジが取り付けられた状態を概念的に表す斜視図である。

【図10】カートリッジを筐体のカートリッジホルダ部に取り付けるときの取り付け挙動を表す説明図である。

【図11】図2に示した高周波回路の詳細機能を表す機能ブロック図である。

【図12】無線タグ回路素子の機能的構成を表す機能ブロック図である。

【図13】無線タグラベルの外観の一例を表す上面図及び下面図である。

【図14】図13中XIV−XIV′断面による横断面図である。

【図15】無線タグ情報の書き込み又は読み取りに際して、端末又は汎用コンピュータに表示される画面の一例を表す図である。

【図16】図2に示した制御回路によって実行される制御手順を表すフローチャートである。

【図17】図16中のステップS200の詳細手順を表すフローチャートである。

【図18】リール回転止め構造に関する変形例におけるリール部材のカートリッジ筐体の取り付け構造を表す側断面図、及び図18(a)中Q方向から見た下面図である。

【図19】リール回転止め構造に関する別の変形例におけるリール部材のカートリッジ筐体の取り付け構造を表す側断面図、及び図19(a)中R方向から見た下面図である。

【図20】リール回転止め構造に関するさらに別の変形例におけるリール部材のカートリッジ筐体の取り付け構造を表す側断面図、及び図20(a)中S方向から見た下面図である。

【図21】リール回転止め構造に関する変形例におけるリール部材のカートリッジ筐体の取り付け構造を表す側断面図、及び図21(a)中T方向から見た下面図である。

【図22】制御回路によって実行される無線タグ情報読み取り・印字処理手順を表すフローチャートである。

【図23】径方向内側外側の関係を逆にした変形例の要部概略構造を表す側断面図及び要部抽出斜視図である。

【符号の説明】

【0148】

2 ラベル作成装置

14 アンテナ(装置側アンテナ)

12 圧着ローラ駆動軸(駆動手段)

21 高周波回路

22 信号処理回路(情報アクセス手段)

30 制御回路(制御手段)

32 送信部(情報アクセス手段)

100 カートリッジ(ラベル用カートリッジ)

100A 筐体

101 基材テープ(タグテープ、ラベル用テープ)

102 第1ロール(ラベル用テープロール)

102a リール部材

151 IC回路部

301 ボス部(弾性ボス部材、切替支持機構)

302 突起部(係合用凸部、回転止め部)

302′ ギヤ付き突起部(係合用凸部、回転止め部)

303 爪部(被駆動操作部)

305 粗面領域(回転止め部)

305′ 粗面領域(回転止め部)

401 溝部(係合用凹部)

402 ギヤ部

601 略テーパ状面(駆動操作部)

To 無線タグ回路素子

【特許請求の範囲】

【請求項1】

ラベル用テープを筐体内に繰り出し可能に収納したラベル用カートリッジであって、

前記ラベル用テープを巻回したリール部材と、

前記筐体に一体的に設けられ、前記リール部材を回転可能又は不能に切り替えて支持可能な切り替え支持機構とを有することを特徴とするラベル用カートリッジ。

【請求項2】

請求項1記載のラベル用カートリッジにおいて、

前記切り替え支持機構は、前記筐体に一体的に設けられ、前記リール部材の径方向内側又は外側に弾性変形可能な弾性ボス部材を備えることを特徴とするラベル用カートリッジ。

【請求項3】

請求項2記載のラベル用カートリッジにおいて、

前記弾性ボス部材は、前記リール部材の径方向の内側又は外側に係合又は接触して回転不能とする回転止め部を備えることを特徴とするラベル用カートリッジ。

【請求項4】

請求項3記載のラベル用カートリッジにおいて、

前記リール部材は、その径方向内側又は外側に係合用凹部を備えており、

前記回転止め部は、その径方向外側又は内側に前記係合用凹部と係合可能な係合用凸部を備えていることを特徴とするラベル用カートリッジ。

【請求項5】

請求項4記載のラベル用カートリッジにおいて、

前記回転止め部の前記係合用凸部は周方向3箇所又は4箇所に設けられており、

前記リール部材の係合用凹部は前記係合用凸部の配置箇所数の整数倍の箇所に設けられていることを特徴とするラベル用カートリッジ。

【請求項6】

請求項3記載のラベル用カートリッジにおいて、

前記回転止め部は、その径方向外側又は内側に、前記リール部材の内側又は外側に接触して回転不能とする粗面領域を備えていることを特徴とするラベル用カートリッジ。

【請求項7】

請求項3乃至6のいずれか1項記載のラベル用カートリッジにおいて、

前記弾性ボス部材は、径方向内側又は外側に駆動操作されることで前記回転止め部の前記リール部材との接触又は係合を解放し、前記リール部材を回転可能とする被駆動操作部を備えることを特徴とするラベル用カートリッジ。

【請求項8】

請求項1乃至7のいずれか1項記載のラベル用カートリッジにおいて、

前記ラベル用テープは、複数の無線タグ回路素子を長手方向に所定ピッチで配置したタグテープであることを特徴とするラベル用カートリッジ。

【請求項9】

筐体、前記筐体に一体的に設けられ径方向内側又は外側に弾性変形可能な弾性ボス部材、及び、この弾性ボス部材の径方向外側又は内側に回転可能に配置され前記ラベル用テープを巻回したリール部材を有するラベル用カートリッジを保持するカートリッジホルダ部と、

このカートリッジホルダ部に保持された前記ラベル用カートリッジの前記リール部材を駆動して前記ラベル用テープを繰り出すための駆動手段とを有することを特徴とするラベル作成装置。

【請求項10】

請求項9記載のラベル作成装置において、

前記カートリッジホルダ部は、前記弾性ボス部材に備えられた被駆動操作部を径方向内側又は外側に駆動操作し前記弾性ボス部材を径方向内側又は外側に弾性変形させる駆動操作部を備えることを特徴とするラベル作成装置。

【請求項11】

請求項10記載のラベル作成装置において、

前記駆動操作部は、前記被駆動操作部が貫入されるに従い径方向内側又は外側へと誘導する略テーパ状の面であることを特徴とするラベル作成装置。

【請求項12】

請求項9乃至11のいずれか1項記載のラベル作成装置において、

前記駆動手段を、その駆動時における前記ラベル用テープの位置決め精度が、前記ラベル用カートリッジのリール部材の径方向内側又は外側に設けた係合用凹部と前記弾性ボス部材の径方向外側又は内側に設けた係合用凸部との係合時の余裕寸法より大きくなるように、駆動制御する制御手段を有することを特徴とするラベル作成装置。

【請求項13】

請求項9乃至12のいずれか1項記載のラベル作成装置において、

前記ラベル用テープとしてのタグテープに所定ピッチにて複数個配置された無線タグ回路素子との間で無線通信により情報の送受信を行う装置側アンテナと、

前記無線タグ回路素子のIC回路部へのアクセス情報を生成し、前記装置側アンテナを介して前記無線タグ回路素子へ送信し、前記無線タグ回路素子のIC回路部への情報書き込み又はIC回路部からの情報読み取りを行う情報アクセス手段とを有することを特徴とするラベル作成装置。

【請求項1】

ラベル用テープを筐体内に繰り出し可能に収納したラベル用カートリッジであって、

前記ラベル用テープを巻回したリール部材と、

前記筐体に一体的に設けられ、前記リール部材を回転可能又は不能に切り替えて支持可能な切り替え支持機構とを有することを特徴とするラベル用カートリッジ。

【請求項2】

請求項1記載のラベル用カートリッジにおいて、

前記切り替え支持機構は、前記筐体に一体的に設けられ、前記リール部材の径方向内側又は外側に弾性変形可能な弾性ボス部材を備えることを特徴とするラベル用カートリッジ。

【請求項3】

請求項2記載のラベル用カートリッジにおいて、

前記弾性ボス部材は、前記リール部材の径方向の内側又は外側に係合又は接触して回転不能とする回転止め部を備えることを特徴とするラベル用カートリッジ。

【請求項4】

請求項3記載のラベル用カートリッジにおいて、

前記リール部材は、その径方向内側又は外側に係合用凹部を備えており、

前記回転止め部は、その径方向外側又は内側に前記係合用凹部と係合可能な係合用凸部を備えていることを特徴とするラベル用カートリッジ。

【請求項5】

請求項4記載のラベル用カートリッジにおいて、

前記回転止め部の前記係合用凸部は周方向3箇所又は4箇所に設けられており、

前記リール部材の係合用凹部は前記係合用凸部の配置箇所数の整数倍の箇所に設けられていることを特徴とするラベル用カートリッジ。

【請求項6】

請求項3記載のラベル用カートリッジにおいて、

前記回転止め部は、その径方向外側又は内側に、前記リール部材の内側又は外側に接触して回転不能とする粗面領域を備えていることを特徴とするラベル用カートリッジ。

【請求項7】

請求項3乃至6のいずれか1項記載のラベル用カートリッジにおいて、

前記弾性ボス部材は、径方向内側又は外側に駆動操作されることで前記回転止め部の前記リール部材との接触又は係合を解放し、前記リール部材を回転可能とする被駆動操作部を備えることを特徴とするラベル用カートリッジ。

【請求項8】

請求項1乃至7のいずれか1項記載のラベル用カートリッジにおいて、

前記ラベル用テープは、複数の無線タグ回路素子を長手方向に所定ピッチで配置したタグテープであることを特徴とするラベル用カートリッジ。

【請求項9】

筐体、前記筐体に一体的に設けられ径方向内側又は外側に弾性変形可能な弾性ボス部材、及び、この弾性ボス部材の径方向外側又は内側に回転可能に配置され前記ラベル用テープを巻回したリール部材を有するラベル用カートリッジを保持するカートリッジホルダ部と、

このカートリッジホルダ部に保持された前記ラベル用カートリッジの前記リール部材を駆動して前記ラベル用テープを繰り出すための駆動手段とを有することを特徴とするラベル作成装置。

【請求項10】

請求項9記載のラベル作成装置において、

前記カートリッジホルダ部は、前記弾性ボス部材に備えられた被駆動操作部を径方向内側又は外側に駆動操作し前記弾性ボス部材を径方向内側又は外側に弾性変形させる駆動操作部を備えることを特徴とするラベル作成装置。

【請求項11】

請求項10記載のラベル作成装置において、

前記駆動操作部は、前記被駆動操作部が貫入されるに従い径方向内側又は外側へと誘導する略テーパ状の面であることを特徴とするラベル作成装置。

【請求項12】

請求項9乃至11のいずれか1項記載のラベル作成装置において、

前記駆動手段を、その駆動時における前記ラベル用テープの位置決め精度が、前記ラベル用カートリッジのリール部材の径方向内側又は外側に設けた係合用凹部と前記弾性ボス部材の径方向外側又は内側に設けた係合用凸部との係合時の余裕寸法より大きくなるように、駆動制御する制御手段を有することを特徴とするラベル作成装置。

【請求項13】

請求項9乃至12のいずれか1項記載のラベル作成装置において、

前記ラベル用テープとしてのタグテープに所定ピッチにて複数個配置された無線タグ回路素子との間で無線通信により情報の送受信を行う装置側アンテナと、

前記無線タグ回路素子のIC回路部へのアクセス情報を生成し、前記装置側アンテナを介して前記無線タグ回路素子へ送信し、前記無線タグ回路素子のIC回路部への情報書き込み又はIC回路部からの情報読み取りを行う情報アクセス手段とを有することを特徴とするラベル作成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2006−225112(P2006−225112A)

【公開日】平成18年8月31日(2006.8.31)

【国際特許分類】

【出願番号】特願2005−41784(P2005−41784)

【出願日】平成17年2月18日(2005.2.18)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成18年8月31日(2006.8.31)

【国際特許分類】

【出願日】平成17年2月18日(2005.2.18)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]