ラミネートシステム

【課題】スプライスを迅速かつ正確に行うことができ、かつ、高い生産性を確保することのできるラミネートシステムを提供する。

【解決手段】第1基材原反ロールの残量、第1積層材原反ロールの残量、及び、第1巻き取りロールの巻き取り量の各量を各々検知するロール量検知部と、ロール量検知部による検知結果に基づいて、基材繰出部、積層材繰出部、及び巻き取り部にスプライスを実行させる制御部と、基材繰出部、積層材繰出部、及び、巻き取り部におけるスプライスの状態を検知するスプライス状態検知部と、を備え、制御部は、スプライス状態検知部による検知結果に基づいて、基材繰出部からの基材の繰出速度、積層材繰出部からの積層材の繰出速度、及び、巻き取り部における巻き取り速度を、自動的に所定速度まで増加させる。

【解決手段】第1基材原反ロールの残量、第1積層材原反ロールの残量、及び、第1巻き取りロールの巻き取り量の各量を各々検知するロール量検知部と、ロール量検知部による検知結果に基づいて、基材繰出部、積層材繰出部、及び巻き取り部にスプライスを実行させる制御部と、基材繰出部、積層材繰出部、及び、巻き取り部におけるスプライスの状態を検知するスプライス状態検知部と、を備え、制御部は、スプライス状態検知部による検知結果に基づいて、基材繰出部からの基材の繰出速度、積層材繰出部からの積層材の繰出速度、及び、巻き取り部における巻き取り速度を、自動的に所定速度まで増加させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材と積層材を互いにラミネートするラミネートシステムに関する。

【背景技術】

【0002】

ラミネートシステムにおいては、基材繰出機から繰り出された基材と、積層材繰出機から繰り出された積層材とがラミネート部で互いに積層され、シート状物は巻き取り機に送り込まれて製品ロールが形成される。

【0003】

また、ラミネートシステムでは、基材の原反及び積層材の原反の供給が途切れないように、供給中の旧原反ロールの原反に、次に供給する新原反ロールの原反の始端を継ぎ足して接続しており、積層されたシート状物は、旧巻き取りロールにあらかじめ設定した巻き取り量まで巻き取った後に、空のコアへ巻き取り先が変更される(スプライス)。

【0004】

従来のスプライス工程としては、例えば特許文献1記載のラミネートシステムのように、まず、準備工程として、旧原反ロールの残量が減少して第1の所定量以下となったときに、オペレータの操作盤操作により、新旧原反ロールを両端に取り付けた2軸ターレットを反転させる。これにより、下流側にあった旧原反ロールは上流側へ移動し、上流側にあった新原反ロールは下流側へ移動する。

【0005】

つづいて、旧原反ロールの残量が第2の所定量以下となったときに、オペレータの操作盤操作により、ペスタロールを用いて、旧原反ロールから繰り出された原反を新原反ロールの表面に押しつけてニップする。このとき、新原反ロールは、旧原反ロールから繰り出されている原反の繰り出し速度と同じ繰り出し速度で回転している。これにより、新原反ロールの原反の始端が旧原反ロールの原反に接着される。

【0006】

最後に、カッタを用いて、旧原反ロールから繰り出されている原反を切断することによってスプライス工程が完了する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−75632号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

スプライス工程では、旧原反ロールの原反に対して、新原反ロールの原反の始端を正確に継ぎ足し接続するために、低速で原反ロールを回転させることが好ましい。また、高い生産性を実現するためには、スプライス工程にかける時間を短くするとともに、原反の搬送速度を、スプライス工程完了後に直ちに一定の高い速度に上げることが望まれる。

【0009】

しかしながら、従来のラミネートシステムでは、スプライス工程中と、その前後のラミネート工程と、でほぼ同じ原反の搬送速度であるため、スプライスに合わせた低い速度で原反を搬送することになり、生産性が高いとは言えなかった。

【0010】

これに対して、スプライス工程完了後にオペレータの操作により原反の搬送速度を上げる手法も考えられるが、この手法では、スプライス工程にかける時間、スプライス工程完了後の増速にかける時間、及び、増速後の搬送速度がオペレータによってばらついてしまうため、一定の高い生産性を実現することは困難であった。

【0011】

そこで本発明は、スプライスを迅速かつ正確に行うことができ、かつ、高い生産性を確保することのできるラミネートシステムを提供することを目的とする。

【課題を解決するための手段】

【0012】

前記課題を解決するために、本発明のラミネートシステムは、第1基材原反ロールから基材を繰り出す基材繰出部と、基材の繰出に同期するように、第1積層材原反ロールから積層材を繰り出す積層材繰出部と、基材繰出部によって繰り出された基材と積層材繰出部によって繰り出された積層材とを互いにラミネートするラミネート部と、基材及び積層材の繰り出しに同期するように、ラミネート部でラミネートされたフィルムを第1巻き取りロールに巻き取る巻き取り部と、第1基材原反ロールの残量、第1積層材原反ロールの残量、及び、第1巻き取りロールの巻き取り量の各量を各々検知するロール量検知部と、ロール量検知部による検知結果に基づいて、基材繰出部、積層材繰出部、及び巻き取り部にスプライスを実行させる制御部と、基材繰出部、積層材繰出部及び巻き取り部におけるスプライスの状態を検知するスプライス状態検知部とを備え、制御部は、スプライス状態検知部による検知結果に基づいて、基材繰出部からの基材の繰出速度、積層材繰出部からの積層材の繰出速度、及び、巻き取り部における巻き取り速度を、自動的に所定速度まで増加させることを特徴としている。

【0013】

本発明のラミネートシステムにおいて、基材繰出部及び積層材繰出部は、第1原反ロールの原反に第2原反ロールの原反の始端を継ぎ足して接続するスプライスを実行するための基材用アーム及び積層材用アームをそれぞれ有し、基材用アーム及び積層材用アームは、スプライスを実行するスプライス位置と、第1原反ロール及び第2原反ロールから離間した退避位置との間を移動し、巻き取り部は、フィルムの巻き取り先を第1巻き取りロールから第2巻き取りロールに変更するスプライスを実行するためのフィルム用アームを有し、フィルム用アームは、フィルムのスプライスを実行するスプライス位置と、第1巻き取りロール及び第2巻き取りロールから離間した退避位置との間を移動し、スプライス状態検知部は、基材用アーム、積層材用アーム、及びフィルム用アームがそれぞれの退避位置にもどるスプライス終了を検知し、制御部は、スプライス状態検知部によるスプライス終了の検知結果に基づいて、基材繰出部及び積層材繰出部からの繰出速度、並びに巻き取り部における巻き取り速度を自動的に所定速度まで増加させることが好ましい。

【0014】

本発明のラミネートシステムにおいて、制御部は、スプライス状態検知部によるスプライス終了の検知から所定時間経過後に、基材繰出部及び積層材繰出部からの繰出速度、並びに巻き取り部における巻き取り速度を自動的に所定速度まで増加させることが好ましい。

【0015】

本発明のラミネートシステムにおいて、制御部は、スプライス状態検知部が、第1原反ロールの原反に第2原反ロールの原反の始端が継ぎ足して接続されたことを検知したとき、基材繰出部及び積層材繰出部からの繰出速度、並びに巻き取り部における巻き取り速度を自動的に所定速度まで増加させることが好ましい。

【0016】

本発明のラミネートシステムにおいて、制御部は、スプライス状態検知部が、第1原反ロールの原反に第2原反ロールの原反の始端が継ぎ足して接続されたことを検知してから所定時間経過後に、基材繰出部及び積層材繰出部からの繰出速度、並びに巻き取り部における巻き取り速度を自動的に所定速度まで増加させることが好ましい。

【0017】

本発明のラミネートシステムにおいて、前記所定速度は、スプライスを開始する前の速度であることが好ましい。

【0018】

本発明のラミネートシステムにおいて、前記制御部は、前記ロール量検知部による検知結果に基づいて、前記基材繰出部及び積層材繰出部からの繰出速度、並びに巻き取り部における巻き取り速度を自動的にスプライス可能な速度まで減速させることが好ましい。

【0019】

本発明のラミネートシステムにおいて、ロール量検知部による検知結果に基づいて、第1基材原反ロールの残量、第1積層材原反ロールの残量、及び、第1巻き取りロールのあらかじめ設定した巻き取り量までの残量の少なくとも1つが、所定残量値以下となったことを知らせる報知部を備えることが好ましい。

【0020】

本発明のラミネートシステムにおいて、制御部は、ロール量検知部による検知結果のうち第1巻き取りロールの巻き取り量を優先して、各スプライスの要否を判断することが好ましい。

【発明の効果】

【0021】

本発明のラミネートシステムによると、スプライスを迅速かつ正確に行うことができ、かつ、高い生産性を確保することができる。

【図面の簡単な説明】

【0022】

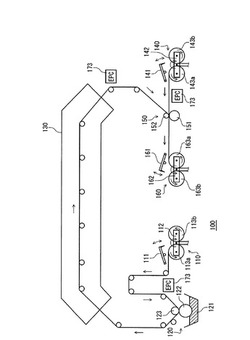

【図1】本発明の実施形態に係るラミネートシステムの全体構成を示す図である。

【図2】本発明の実施形態に係るラミネートシステムの制御ブロック図である。

【図3】本発明の実施形態における基材繰出部の構成を示す図であって、旧原反ロールから基材を繰り出している状態を示す図である。

【図4】本発明の実施形態における基材繰出部の構成を示す図であって、スプライス工程を示す図である。

【図5】本発明の実施形態に係るラミネートシステムの動作の流れを示すフローチャートである。

【図6】本発明の実施形態における搬送速度と経過時間との関係を示す図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態に係るラミネートシステムについて図面を参照しつつ詳しく説明する。

本実施形態にかかるラミネートシステム100は、図1に示すように、上流側から順に、基材繰出部110、塗工部120、オーブン130、ラミネート部150、及び巻き取り部160を備え、さらに、ラミネート部150の上流には積層材繰出部140を備える。

【0024】

基材繰出部110から繰り出された基材は、図1中の矢印に示す方向に搬送され、塗工部120において、容器121に収容された接着剤が塗布される。容器121中の接着剤には塗布ロール122の一部が浸漬され、この塗布ロール122を回転させることにより、搬送ロール123によって搬送されている基材に接着剤が転写される。

接着剤が転写された基材は、オーブン130へ搬送され、オーブン130内の高温下で乾燥される。

【0025】

オーブン130で乾燥された基材はラミネート部150へ搬送される。

また、ラミネート部150へは、基材の搬送と同期するように、積層材繰出部140から積層材が繰り出される。基材と積層材は、接着剤層を介して、冷却ローラ151とプレスローラ152の間に挟み込まれ、互いに圧着される。このようにして互いにラミネートされたフィルムは巻き取り部160へ搬送される。巻き取り部160では、基材の繰り出し及び積層材の繰り出しに同期するように、製品としてのフィルムが巻き取られる。

【0026】

図2に示すように、基材繰出部110、塗工部120、オーブン130、積層材繰出部140、ラミネート部150、及び巻き取り部160は、制御部180によって動作を制御される。

【0027】

基材繰出部110と塗工部120の間、オーブン130の出口付近、及び、積層材繰出部140とラミネート部150の間の3箇所には、EPC(Edge Position Control)173が配置されている。EPC173は、基材及び積層材の幅方向の位置を検知し、検知結果を制御部180へ出力する。制御部180は、EPC173での検知結果にしたがって、基材繰出部110、塗工部120、オーブン130、積層材繰出部140、ラミネート部150、及び巻き取り部160の動作を制御して、基材、積層材、及びラミネートされたフィルムの幅方向の搬送位置を調整させる。

【0028】

ここで、基材及び積層材は、製品に応じて各種の材料を用いることができるが、例えばパウチを作製するために、プラスチックフィルムを用いることができる。

【0029】

次に、基材繰出部110、積層材繰出部140、及び巻き取り部160の構成について説明する。

基材繰出部110と積層材繰出部140の構成はほぼ同一であるため、ここでは、基材繰出部110について図3、図4を参照しつつ説明する。

【0030】

基材の原反はあらかじめコア材の周りに巻かれて原反ロールを形成し、基材繰出部110に取り付けられる。

基材繰出部110は、システム本体101に対して繰出中心軸112cを中心にしてR10方向に回転可能に取り付けられたターレットアーム112を備える。ターレットアーム112には、繰出中心軸112cに関して対称な位置に、原反ロールを取り付ける2つの回転軸112a、112bが設けられている。

【0031】

これらの2つの回転軸112a、112bのうち、ライン側、すなわち塗工部120に近い側の回転軸112aには旧原反ロール113a(第1基材原反ロール)がR11方向に回転可能に取り付けられ、繰り出した原反を下流の塗工部120側へ供給する。また、ラインから遠い側の回転軸112bには、旧原反ロール113aの次に原反を供給する新原反ロール113b(第2基材原反ロール)がR12方向に回転可能に取り付けられている(図3)。

【0032】

ターレットアーム112の2つの回転軸112a、112bのうち、ライン側に位置する回転軸112bの軸方向外側近傍には、ロール量検知部171が配置されている。このロール量検知部171は、ラインへ原反を供給している原反ロールに残っている原反の残量を検知し、検知結果を制御部180へ出力する。ロール量検知部171としては、例えば、対象とする原反ロールへ所定の波長の光を照射して、原反ロールからの反射光の光量により原反ロールの周長に対応する信号を出力する。

【0033】

ターレットアーム112の上方には、システム本体101に設けた支持軸111cの周りに揺動可能な基材用アーム111が取り付けられている。基材用アーム111は、その下面に、カッタ111aと押さえロール111bを備える。基材用アーム111は、制御部180によってその動作を制御され、ターレットアーム112に取り付けられた旧原反ロール113a及び新原反ロール113bに対してスプライス可能なスプライス位置と、旧原反ロール113a及び新原反ロール113bから離間した退避位置との間を移動可能である。

なお、基材用アーム111は、スプライス位置と退避位置との間を移動できれば、揺動以外の動き方、例えば平行移動する構成も可能である。

【0034】

基材用アーム111の近傍には、基材用アーム111の揺動位置を検知するスプライス状態検知部172が設けられている。このスプライス状態検知部172は、少なくとも、基材用アーム111が退避位置にあるか否かを検知するが、揺動の途中位置も検出できるとスプライス状態をより細かく確認できるため好ましい。

【0035】

このスプライス状態検知部172は、例えば、基材用アーム111が退避位置に来たことを検知する接触センサや、基材用アーム111の退避位置へ所定の光を照射して基材用アーム111が退避位置にあるときとないときの反射光の相違により、基材用アーム111が退避位置にあることを検知する光学センサを用いる。

【0036】

基材繰出部110でのスプライスにおいては、まず、ロール量検知部171の検知結果により旧原反ロール113aの残量として周長が所定値以下となったときに、制御部180は、基材繰出部110、積層材繰出部140、及び巻き取り部160の動作を制御して、基材と積層材の繰出速度、及び、フィルムの巻き取り速度を、スプライスのための同一の所定速度まで低下させる。また、制御部180は、報知部191を動作させて、旧原反ロール113aの残量が所定値以下となったことを知らせる警告音を出させる。

【0037】

次に、制御部180は、ターレットアーム112をR10方向に180度回転させ、新原反ロール113bを上流側に、旧原反ロール113aを下流側に移動させる。さらに、制御部180は、退避位置にあった基材用アーム111を揺動させ、カッタ111aと押さえロール111bを新原反ロール113bに接近させ、スプライス位置に配置する(図4)。

【0038】

このとき、旧原反ロール113aはR11方向に回転しつつ基材の供給を継続しており、新原反ロール113bは押さえロール111bと接触しつつR12方向に回転している。この状態において、新原反ロール113bの原反の始端に付与されている接着部材が押さえロール111bの位置を通過すると、接着部材によって、新原反ロール113bの原反の始端が旧原反ロール113aから繰り出されている基材に接着される。すなわち、旧原反ロール113aの原反に新原反ロール113bの原反の始端が継ぎ足され両者が接続される。

【0039】

次に、新原反ロール113bを所定角度だけ回転させた後に、基材用アーム111を下側へ揺動することにより、カッタ111aで旧原反ロール113aから繰り出されている原反を切断する。これにより基材の継ぎ足し接続が完了する。つづいて基材用アーム111を揺動させて退避位置にもどし、この状態をスプライス状態検知部172が検知するとスプライスが終了する。

【0040】

上述したように、積層材繰出部140は基材繰出部110とほぼ同一の構成であり、システム本体101に回転可能に取り付けられたターレットアーム142に対して、旧原反ロール143a(第1積層材原反ロール)及び新原反ロール143b(第2積層材原反ロール)がそれぞれ回転可能に配置されている。積層材のスプライスに用いる積層材用アーム141は、基材用アーム111と同様にカッタと押さえロールを備えた構成である。積層材繰出部140は、制御部180の制御により、基材繰出部110と同期するようにスプライスを実行する。

【0041】

また、巻き取り部160は、基材繰出部110及び積層材繰出部140と同様の構成を備え、システム本体101に回転可能に取り付けられたターレットアーム162に対して、上流側に第1巻き取りロール163aを、下流側に第2巻き取りロール163bをそれぞれ回転可能に配置する。ラミネートされたフィルムのスプライスに用いるフィルム用アーム161は、基材用アーム111と同様にカッタと押さえロールを備えた構成である。

【0042】

巻き取り部160は、制御部180の制御により、あらかじめ設定した巻き取り量まで巻き取った後、スプライスを実行する。より具体的には、ロール量検知部171の検知結果によりあらかじめ設定した巻き取り量までの残量が所定残量値以下となったときに制御部180は、巻き取り部160の動作を制御して、基材と積層材の繰出速度、及び、フィルムの巻き取り速度を、スプライスのための同一の所定速度まで低下させる。また、制御部180は、報知部191を動作させて、第1巻き取りロール163aのあらかじめ設定した巻き取り量までの残量が所定値以下となったことを知らせる警告音を出させる。スプライスのために第1巻き取りロール163aの巻き取り速度が前記所定速度まで低下した後にターレットアーム162を180度回転させ、上流側に第2巻き取りロール163bを、下流側に第1巻き取りロール163aをそれぞれ配置する。つづいて、フィルム用アーム161を揺動させ、カッタによってフィルムを切断するとともに、押さえロールを用いてフィルムの先端を第2巻き取りロール163bに接着する。この後、フィルム用アーム161を退避位置までもどしてスプライスを終了する。

【0043】

なお、報知部191による警告音は、旧原反ロール113aの残量、旧原反ロール143aの残量、及び第1巻き取りロール163aのあらかじめ設定した巻き取り量までの残量の少なくとも1つが所定残量値以下となったことを知らせることが好ましい。ここで、第1巻き取りロール163aについては、「あらかじめ設定した巻き取り量までの残量」に代えて回転速度で判断してもよい。

また、報知部191は、警告音のほかに光によって報知するとさらによい。

【0044】

つづいて、図5を参照して、スプライスの開始からラミネート工程の再開までを自動制御する場合の流れについて説明する。

以下の説明において、制御に必要な設定は、あらかじめ作業者が操作部193を操作することにより入力され、記憶部194に記憶されている。また、制御に関する演算は、制御部180の制御により、記憶部194にあらかじめ記憶された手順やテーブルを用いて演算部192が行う。

【0045】

まず、制御部180は、ロール量検知部171の検知結果から、基材繰出部110の旧原反ロール113aの周長と積層材繰出部140の旧原反ロール143aの周長がスプライスの準備に入る量になったか否かを判断する(ステップS101)。また、制御部180は、巻き取り部160におけるロール量検知部171の検知結果から、巻き取り部160の第1巻き取りロール163aで巻き取ったフィルムの周長が、巻き取り予定長さから一定の長さを引いた長さに対応する周長、すなわちスプライスの準備に入る量になったか否かを判断する(ステップS102)。

【0046】

ステップS101、S102において、基材繰出部110、積層材繰出部140、及び巻き取り部160でスプライスの準備に入る量になったと判断したら、制御部180は、基材用アーム111、積層材用アーム141、及びフィルム用アーム161を、退避位置からスプライス位置への移動を開始するスプライスアーム準備段階へ移行させる(ステップS103)。さらに、制御部180は、基材繰出部110及び積層材繰出部140からの繰出速度、並びに、巻き取り部160での巻き取り速度を、スプライス速度へ減速させる(ステップS104)。

【0047】

つづいて、基材繰出部110、積層材繰出部140、及び巻き取り部160において、上述の工程でスプライスを実行する(ステップS105、S106)。これらのスプライスは、制御部180の制御により、互いに同期するように実行される。

【0048】

基材繰出部110及び積層材繰出部140でのスプライスにおいては、前記ステップS104での減速後に、あらかじめ設定したスプライス周長だけ、すなわち所定の巻き取り数だけ旧原反ロールから原反が繰り出したことをロール量検知部171が検知したところで、新原反ロールの継ぎ足し接続を行う(ステップS105)。ここで、減速後継ぎ足し接続を行うまでの所定の巻き取り数は、あらかじめ作業者が操作部193を操作して入力した値にしたがって、演算部192が演算して記憶部194に記憶させた数値である。

【0049】

巻き取り部160でのスプライスにおいては、ステップS104での減速後に、フィルムが第1巻き取りロール163aにあらかじめ設定した巻き取り長さ(巻き取りメートル数)だけ巻き取られたことをロール量検知部171が検知したところで、第2巻き取りロール163bへの切り替えを行う(ステップS106)。ここで、減速後巻き取りロールの切り替えを行うまでの所定の巻き取り長さは、あらかじめ作業者が操作部193を操作して入力した値にしたがって、演算部192が演算して記憶部194に記憶させた数値である。

【0050】

基材繰出部110及び積層材繰出部140での継ぎ足し接続、並びに、巻き取り部160での巻き取りロールの切り替えが終わると、制御部180は、基材用アーム111、積層材用アーム141、及びフィルム用アーム161を退避位置に移動させる(ステップS107)。退避位置への移動は、例えば、継ぎ足し接続のための制御部180から基材用アーム111、積層材用アーム141への駆動信号の出力、及び、巻き取りロールの切り替えのためのフィルム用アーム161への駆動信号の出力から所定時間経過後に開始する。

【0051】

基材用アーム111、積層材用アーム141、及びフィルム用アーム161が退避位置に移動したことをスプライス状態検知部172が検知すると、その検知信号を受信した制御部180は、基材繰出部110及び積層材繰出部140における繰出速度、並びに巻き取り部160での巻き取り速度を、互いに同期させるように、所定の生産速度まで増速する(ステップS108)。所定の生産速度、スプライス終了後増速開始までの時間、増速過程の速度変化その他の条件は、生産条件に応じて予め作業者が操作部193を操作して入力した値にしたがって、演算部192が演算して記憶部194に記憶させた数値である。

【0052】

ここで、基材用アーム111、積層材用アーム141、及びフィルム用アーム161の退避位置への移動後の所定の生産速度までの増速は、スプライス状態検知部172での検知後直ちに開始してもよいが、スプライス状態検知部172での検知後所定時間経過後に開始してもよい。この所定時間は、生産条件に応じてそれぞれのスプライスに対し任意に設定することができる。

【0053】

まず、現在設定されている基材繰出部110及び積層材繰出部140の周速とライン速度から、演算部192が、継ぎ足し接続後に原反を供給する新原反ロールの周長を演算し、記憶部194に保存する(ステップS109)。次に、演算部192は、ステップS108での繰り出し開始から一定時間後に再び周長を演算する。この周長とステップS109で保存した周長の差と、経過時間から、演算部192は繰り出されている原反の厚みを演算して記憶部194に保存する(ステップS110)。

【0054】

つづいて、演算部192は、ステップS110において算出した原反厚みと、予め入力した新原反ロールのコア径と、から、スプライス準備に入るときの周長とスプライス中に繰り出される長さに対応する周長を算出し、記憶部194に保存する。さらに、演算部192は、ステップS110で算出した原反厚み、ステップS109で算出した周長、及び、予め入力したコア径から、新原反ロールの巻メートル数を算出し、この算出結果に基づいて、制御部180は、生産速度を決定する。

【0055】

その後、制御部180は、基材繰出部110及び積層材繰出部140において繰り出し中心軸を旋回(ステップS113)させた後に、繰り出しを終えた旧原反ロールのコアを取り外して、代わりに新原反ロールを取り付ける(ステップS114)。つづいて、作業者は、操作部193を操作して、取り付けた新原反ロール(予備原反)のコア径を入力する(ステップS115)。ロール量検知部171は、生産中に原反を繰り出している原反ロールの原反径(周長)を自動的に測定(ステップS116)し、スプライスの準備に入る量になったか否かを判断する(ステップS101)。

【0056】

一方、巻き取り部160においては、ステップS108での生産速度への増速後に巻き取り中心軸を旋回して(ステップS117)、製品フィルムを取り外し、これに代えて空のコアを取り付ける(ステップS118)。次に、作業者は、操作部193を操作して、空のコアに巻き取る長さを入力する(ステップS119)。ロール量検知部171は、生産中に巻き取ったフィルムの周長を自動的に測定し、スプライスの準備に入る量になったか否かを判断する(ステップS102)。

【0057】

実際の生産においては、例えば図6に示すような生産速度が一定のケースでは、速度SP1でスプライスを行った後に直ちに一定の生産速度SP2まで増速するサイクルを繰り返す。

【0058】

以上述べたように、本ラミネートシステムにおいては、スプライス終了後に自動的に所定の生産速度まで増速させるようにしているため、迅速に生産を再開できるとともに、一定の生産速度を確保できることから、高い生産性を確保することが可能となる。

【0059】

上述の実施形態では、各旧原反ロールのうち何れかの残量が所定値以下となると、自動的に基材と積層材の繰出速度、及び、フィルムの巻き取り速度を低下させるとともに、報知部191が警告音を出していたが、これに代えて、自動的に速度を減速させることなく、報知部191からの警告音を聞いた作業者が操作部193を操作して手動で増速させることもできる。

【0060】

スプライス状態検知部172は、基材用アーム111、積層材用アーム141、及びフィルム用アーム161の位置を検知するほか、スプライス工程において、基材及び積層材の継ぎ足し接続や巻き取りロールの切り替えが完了したか否かを検知する構成も可能である。これにより、基材用アーム111、積層材用アーム141、及びフィルム用アーム161が退避位置にもどるのとは別の基準でスプライスの完了を検知することができる。この場合、基材及び積層材の継ぎ足し接続や巻き取りロールの切り替えが完了した後の所定の生産速度までの増速は、スプライス状態検知部172での各々のスプライスの検知後直ちに開始してもよいが、各々のスプライスの検知後所定時間経過後に開始してもよい。この所定時間は、生産条件に応じて各々のスプライスに対し任意に設定することができる。

【0061】

本発明について前記実施形態を参照しつつ説明したが、本発明は前記実施形態に限定されるものではなく、改良の目的または本発明の思想の範囲内において改良または変更が可能である。

【産業上の利用可能性】

【0062】

以上のように、本発明に係るラミネートシステムは、高い生産性が求められる製品用のラミネートシステムに有用である。

【符号の説明】

【0063】

100 ラミネートシステム

101 システム本体

110 基材繰出部

111 基材用アーム

111a カッタ

111b 押さえロール

112 ターレットアーム

112a、112b 回転軸

112c 基材繰出中心軸

113a 旧原反ロール(第1基材原反ロール)

113b 新原反ロール(第2基材原反ロール)

120 塗工部

121 容器

122 塗布ロール

123 搬送ロール

130 オーブン

140 積層材繰出部

141 積層材用アーム

142 ターレットアーム

143a 旧原反ロール(第1積層材原反ロール)

143b 新原反ロール(第2積層材原反ロール)

150 ラミネート部

151 冷却ローラ

152 プレスローラ

160 巻き取り部

161 フィルム用アーム

162 ターレットアーム

163a 第1巻き取りロール

163b 第2巻き取りロール

171 ロール量検知部

172 スプライス状態検知部

173 EPC

180 制御部

191 報知部

192 演算部

193 操作部

194 記憶部

【技術分野】

【0001】

本発明は、基材と積層材を互いにラミネートするラミネートシステムに関する。

【背景技術】

【0002】

ラミネートシステムにおいては、基材繰出機から繰り出された基材と、積層材繰出機から繰り出された積層材とがラミネート部で互いに積層され、シート状物は巻き取り機に送り込まれて製品ロールが形成される。

【0003】

また、ラミネートシステムでは、基材の原反及び積層材の原反の供給が途切れないように、供給中の旧原反ロールの原反に、次に供給する新原反ロールの原反の始端を継ぎ足して接続しており、積層されたシート状物は、旧巻き取りロールにあらかじめ設定した巻き取り量まで巻き取った後に、空のコアへ巻き取り先が変更される(スプライス)。

【0004】

従来のスプライス工程としては、例えば特許文献1記載のラミネートシステムのように、まず、準備工程として、旧原反ロールの残量が減少して第1の所定量以下となったときに、オペレータの操作盤操作により、新旧原反ロールを両端に取り付けた2軸ターレットを反転させる。これにより、下流側にあった旧原反ロールは上流側へ移動し、上流側にあった新原反ロールは下流側へ移動する。

【0005】

つづいて、旧原反ロールの残量が第2の所定量以下となったときに、オペレータの操作盤操作により、ペスタロールを用いて、旧原反ロールから繰り出された原反を新原反ロールの表面に押しつけてニップする。このとき、新原反ロールは、旧原反ロールから繰り出されている原反の繰り出し速度と同じ繰り出し速度で回転している。これにより、新原反ロールの原反の始端が旧原反ロールの原反に接着される。

【0006】

最後に、カッタを用いて、旧原反ロールから繰り出されている原反を切断することによってスプライス工程が完了する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−75632号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

スプライス工程では、旧原反ロールの原反に対して、新原反ロールの原反の始端を正確に継ぎ足し接続するために、低速で原反ロールを回転させることが好ましい。また、高い生産性を実現するためには、スプライス工程にかける時間を短くするとともに、原反の搬送速度を、スプライス工程完了後に直ちに一定の高い速度に上げることが望まれる。

【0009】

しかしながら、従来のラミネートシステムでは、スプライス工程中と、その前後のラミネート工程と、でほぼ同じ原反の搬送速度であるため、スプライスに合わせた低い速度で原反を搬送することになり、生産性が高いとは言えなかった。

【0010】

これに対して、スプライス工程完了後にオペレータの操作により原反の搬送速度を上げる手法も考えられるが、この手法では、スプライス工程にかける時間、スプライス工程完了後の増速にかける時間、及び、増速後の搬送速度がオペレータによってばらついてしまうため、一定の高い生産性を実現することは困難であった。

【0011】

そこで本発明は、スプライスを迅速かつ正確に行うことができ、かつ、高い生産性を確保することのできるラミネートシステムを提供することを目的とする。

【課題を解決するための手段】

【0012】

前記課題を解決するために、本発明のラミネートシステムは、第1基材原反ロールから基材を繰り出す基材繰出部と、基材の繰出に同期するように、第1積層材原反ロールから積層材を繰り出す積層材繰出部と、基材繰出部によって繰り出された基材と積層材繰出部によって繰り出された積層材とを互いにラミネートするラミネート部と、基材及び積層材の繰り出しに同期するように、ラミネート部でラミネートされたフィルムを第1巻き取りロールに巻き取る巻き取り部と、第1基材原反ロールの残量、第1積層材原反ロールの残量、及び、第1巻き取りロールの巻き取り量の各量を各々検知するロール量検知部と、ロール量検知部による検知結果に基づいて、基材繰出部、積層材繰出部、及び巻き取り部にスプライスを実行させる制御部と、基材繰出部、積層材繰出部及び巻き取り部におけるスプライスの状態を検知するスプライス状態検知部とを備え、制御部は、スプライス状態検知部による検知結果に基づいて、基材繰出部からの基材の繰出速度、積層材繰出部からの積層材の繰出速度、及び、巻き取り部における巻き取り速度を、自動的に所定速度まで増加させることを特徴としている。

【0013】

本発明のラミネートシステムにおいて、基材繰出部及び積層材繰出部は、第1原反ロールの原反に第2原反ロールの原反の始端を継ぎ足して接続するスプライスを実行するための基材用アーム及び積層材用アームをそれぞれ有し、基材用アーム及び積層材用アームは、スプライスを実行するスプライス位置と、第1原反ロール及び第2原反ロールから離間した退避位置との間を移動し、巻き取り部は、フィルムの巻き取り先を第1巻き取りロールから第2巻き取りロールに変更するスプライスを実行するためのフィルム用アームを有し、フィルム用アームは、フィルムのスプライスを実行するスプライス位置と、第1巻き取りロール及び第2巻き取りロールから離間した退避位置との間を移動し、スプライス状態検知部は、基材用アーム、積層材用アーム、及びフィルム用アームがそれぞれの退避位置にもどるスプライス終了を検知し、制御部は、スプライス状態検知部によるスプライス終了の検知結果に基づいて、基材繰出部及び積層材繰出部からの繰出速度、並びに巻き取り部における巻き取り速度を自動的に所定速度まで増加させることが好ましい。

【0014】

本発明のラミネートシステムにおいて、制御部は、スプライス状態検知部によるスプライス終了の検知から所定時間経過後に、基材繰出部及び積層材繰出部からの繰出速度、並びに巻き取り部における巻き取り速度を自動的に所定速度まで増加させることが好ましい。

【0015】

本発明のラミネートシステムにおいて、制御部は、スプライス状態検知部が、第1原反ロールの原反に第2原反ロールの原反の始端が継ぎ足して接続されたことを検知したとき、基材繰出部及び積層材繰出部からの繰出速度、並びに巻き取り部における巻き取り速度を自動的に所定速度まで増加させることが好ましい。

【0016】

本発明のラミネートシステムにおいて、制御部は、スプライス状態検知部が、第1原反ロールの原反に第2原反ロールの原反の始端が継ぎ足して接続されたことを検知してから所定時間経過後に、基材繰出部及び積層材繰出部からの繰出速度、並びに巻き取り部における巻き取り速度を自動的に所定速度まで増加させることが好ましい。

【0017】

本発明のラミネートシステムにおいて、前記所定速度は、スプライスを開始する前の速度であることが好ましい。

【0018】

本発明のラミネートシステムにおいて、前記制御部は、前記ロール量検知部による検知結果に基づいて、前記基材繰出部及び積層材繰出部からの繰出速度、並びに巻き取り部における巻き取り速度を自動的にスプライス可能な速度まで減速させることが好ましい。

【0019】

本発明のラミネートシステムにおいて、ロール量検知部による検知結果に基づいて、第1基材原反ロールの残量、第1積層材原反ロールの残量、及び、第1巻き取りロールのあらかじめ設定した巻き取り量までの残量の少なくとも1つが、所定残量値以下となったことを知らせる報知部を備えることが好ましい。

【0020】

本発明のラミネートシステムにおいて、制御部は、ロール量検知部による検知結果のうち第1巻き取りロールの巻き取り量を優先して、各スプライスの要否を判断することが好ましい。

【発明の効果】

【0021】

本発明のラミネートシステムによると、スプライスを迅速かつ正確に行うことができ、かつ、高い生産性を確保することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施形態に係るラミネートシステムの全体構成を示す図である。

【図2】本発明の実施形態に係るラミネートシステムの制御ブロック図である。

【図3】本発明の実施形態における基材繰出部の構成を示す図であって、旧原反ロールから基材を繰り出している状態を示す図である。

【図4】本発明の実施形態における基材繰出部の構成を示す図であって、スプライス工程を示す図である。

【図5】本発明の実施形態に係るラミネートシステムの動作の流れを示すフローチャートである。

【図6】本発明の実施形態における搬送速度と経過時間との関係を示す図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態に係るラミネートシステムについて図面を参照しつつ詳しく説明する。

本実施形態にかかるラミネートシステム100は、図1に示すように、上流側から順に、基材繰出部110、塗工部120、オーブン130、ラミネート部150、及び巻き取り部160を備え、さらに、ラミネート部150の上流には積層材繰出部140を備える。

【0024】

基材繰出部110から繰り出された基材は、図1中の矢印に示す方向に搬送され、塗工部120において、容器121に収容された接着剤が塗布される。容器121中の接着剤には塗布ロール122の一部が浸漬され、この塗布ロール122を回転させることにより、搬送ロール123によって搬送されている基材に接着剤が転写される。

接着剤が転写された基材は、オーブン130へ搬送され、オーブン130内の高温下で乾燥される。

【0025】

オーブン130で乾燥された基材はラミネート部150へ搬送される。

また、ラミネート部150へは、基材の搬送と同期するように、積層材繰出部140から積層材が繰り出される。基材と積層材は、接着剤層を介して、冷却ローラ151とプレスローラ152の間に挟み込まれ、互いに圧着される。このようにして互いにラミネートされたフィルムは巻き取り部160へ搬送される。巻き取り部160では、基材の繰り出し及び積層材の繰り出しに同期するように、製品としてのフィルムが巻き取られる。

【0026】

図2に示すように、基材繰出部110、塗工部120、オーブン130、積層材繰出部140、ラミネート部150、及び巻き取り部160は、制御部180によって動作を制御される。

【0027】

基材繰出部110と塗工部120の間、オーブン130の出口付近、及び、積層材繰出部140とラミネート部150の間の3箇所には、EPC(Edge Position Control)173が配置されている。EPC173は、基材及び積層材の幅方向の位置を検知し、検知結果を制御部180へ出力する。制御部180は、EPC173での検知結果にしたがって、基材繰出部110、塗工部120、オーブン130、積層材繰出部140、ラミネート部150、及び巻き取り部160の動作を制御して、基材、積層材、及びラミネートされたフィルムの幅方向の搬送位置を調整させる。

【0028】

ここで、基材及び積層材は、製品に応じて各種の材料を用いることができるが、例えばパウチを作製するために、プラスチックフィルムを用いることができる。

【0029】

次に、基材繰出部110、積層材繰出部140、及び巻き取り部160の構成について説明する。

基材繰出部110と積層材繰出部140の構成はほぼ同一であるため、ここでは、基材繰出部110について図3、図4を参照しつつ説明する。

【0030】

基材の原反はあらかじめコア材の周りに巻かれて原反ロールを形成し、基材繰出部110に取り付けられる。

基材繰出部110は、システム本体101に対して繰出中心軸112cを中心にしてR10方向に回転可能に取り付けられたターレットアーム112を備える。ターレットアーム112には、繰出中心軸112cに関して対称な位置に、原反ロールを取り付ける2つの回転軸112a、112bが設けられている。

【0031】

これらの2つの回転軸112a、112bのうち、ライン側、すなわち塗工部120に近い側の回転軸112aには旧原反ロール113a(第1基材原反ロール)がR11方向に回転可能に取り付けられ、繰り出した原反を下流の塗工部120側へ供給する。また、ラインから遠い側の回転軸112bには、旧原反ロール113aの次に原反を供給する新原反ロール113b(第2基材原反ロール)がR12方向に回転可能に取り付けられている(図3)。

【0032】

ターレットアーム112の2つの回転軸112a、112bのうち、ライン側に位置する回転軸112bの軸方向外側近傍には、ロール量検知部171が配置されている。このロール量検知部171は、ラインへ原反を供給している原反ロールに残っている原反の残量を検知し、検知結果を制御部180へ出力する。ロール量検知部171としては、例えば、対象とする原反ロールへ所定の波長の光を照射して、原反ロールからの反射光の光量により原反ロールの周長に対応する信号を出力する。

【0033】

ターレットアーム112の上方には、システム本体101に設けた支持軸111cの周りに揺動可能な基材用アーム111が取り付けられている。基材用アーム111は、その下面に、カッタ111aと押さえロール111bを備える。基材用アーム111は、制御部180によってその動作を制御され、ターレットアーム112に取り付けられた旧原反ロール113a及び新原反ロール113bに対してスプライス可能なスプライス位置と、旧原反ロール113a及び新原反ロール113bから離間した退避位置との間を移動可能である。

なお、基材用アーム111は、スプライス位置と退避位置との間を移動できれば、揺動以外の動き方、例えば平行移動する構成も可能である。

【0034】

基材用アーム111の近傍には、基材用アーム111の揺動位置を検知するスプライス状態検知部172が設けられている。このスプライス状態検知部172は、少なくとも、基材用アーム111が退避位置にあるか否かを検知するが、揺動の途中位置も検出できるとスプライス状態をより細かく確認できるため好ましい。

【0035】

このスプライス状態検知部172は、例えば、基材用アーム111が退避位置に来たことを検知する接触センサや、基材用アーム111の退避位置へ所定の光を照射して基材用アーム111が退避位置にあるときとないときの反射光の相違により、基材用アーム111が退避位置にあることを検知する光学センサを用いる。

【0036】

基材繰出部110でのスプライスにおいては、まず、ロール量検知部171の検知結果により旧原反ロール113aの残量として周長が所定値以下となったときに、制御部180は、基材繰出部110、積層材繰出部140、及び巻き取り部160の動作を制御して、基材と積層材の繰出速度、及び、フィルムの巻き取り速度を、スプライスのための同一の所定速度まで低下させる。また、制御部180は、報知部191を動作させて、旧原反ロール113aの残量が所定値以下となったことを知らせる警告音を出させる。

【0037】

次に、制御部180は、ターレットアーム112をR10方向に180度回転させ、新原反ロール113bを上流側に、旧原反ロール113aを下流側に移動させる。さらに、制御部180は、退避位置にあった基材用アーム111を揺動させ、カッタ111aと押さえロール111bを新原反ロール113bに接近させ、スプライス位置に配置する(図4)。

【0038】

このとき、旧原反ロール113aはR11方向に回転しつつ基材の供給を継続しており、新原反ロール113bは押さえロール111bと接触しつつR12方向に回転している。この状態において、新原反ロール113bの原反の始端に付与されている接着部材が押さえロール111bの位置を通過すると、接着部材によって、新原反ロール113bの原反の始端が旧原反ロール113aから繰り出されている基材に接着される。すなわち、旧原反ロール113aの原反に新原反ロール113bの原反の始端が継ぎ足され両者が接続される。

【0039】

次に、新原反ロール113bを所定角度だけ回転させた後に、基材用アーム111を下側へ揺動することにより、カッタ111aで旧原反ロール113aから繰り出されている原反を切断する。これにより基材の継ぎ足し接続が完了する。つづいて基材用アーム111を揺動させて退避位置にもどし、この状態をスプライス状態検知部172が検知するとスプライスが終了する。

【0040】

上述したように、積層材繰出部140は基材繰出部110とほぼ同一の構成であり、システム本体101に回転可能に取り付けられたターレットアーム142に対して、旧原反ロール143a(第1積層材原反ロール)及び新原反ロール143b(第2積層材原反ロール)がそれぞれ回転可能に配置されている。積層材のスプライスに用いる積層材用アーム141は、基材用アーム111と同様にカッタと押さえロールを備えた構成である。積層材繰出部140は、制御部180の制御により、基材繰出部110と同期するようにスプライスを実行する。

【0041】

また、巻き取り部160は、基材繰出部110及び積層材繰出部140と同様の構成を備え、システム本体101に回転可能に取り付けられたターレットアーム162に対して、上流側に第1巻き取りロール163aを、下流側に第2巻き取りロール163bをそれぞれ回転可能に配置する。ラミネートされたフィルムのスプライスに用いるフィルム用アーム161は、基材用アーム111と同様にカッタと押さえロールを備えた構成である。

【0042】

巻き取り部160は、制御部180の制御により、あらかじめ設定した巻き取り量まで巻き取った後、スプライスを実行する。より具体的には、ロール量検知部171の検知結果によりあらかじめ設定した巻き取り量までの残量が所定残量値以下となったときに制御部180は、巻き取り部160の動作を制御して、基材と積層材の繰出速度、及び、フィルムの巻き取り速度を、スプライスのための同一の所定速度まで低下させる。また、制御部180は、報知部191を動作させて、第1巻き取りロール163aのあらかじめ設定した巻き取り量までの残量が所定値以下となったことを知らせる警告音を出させる。スプライスのために第1巻き取りロール163aの巻き取り速度が前記所定速度まで低下した後にターレットアーム162を180度回転させ、上流側に第2巻き取りロール163bを、下流側に第1巻き取りロール163aをそれぞれ配置する。つづいて、フィルム用アーム161を揺動させ、カッタによってフィルムを切断するとともに、押さえロールを用いてフィルムの先端を第2巻き取りロール163bに接着する。この後、フィルム用アーム161を退避位置までもどしてスプライスを終了する。

【0043】

なお、報知部191による警告音は、旧原反ロール113aの残量、旧原反ロール143aの残量、及び第1巻き取りロール163aのあらかじめ設定した巻き取り量までの残量の少なくとも1つが所定残量値以下となったことを知らせることが好ましい。ここで、第1巻き取りロール163aについては、「あらかじめ設定した巻き取り量までの残量」に代えて回転速度で判断してもよい。

また、報知部191は、警告音のほかに光によって報知するとさらによい。

【0044】

つづいて、図5を参照して、スプライスの開始からラミネート工程の再開までを自動制御する場合の流れについて説明する。

以下の説明において、制御に必要な設定は、あらかじめ作業者が操作部193を操作することにより入力され、記憶部194に記憶されている。また、制御に関する演算は、制御部180の制御により、記憶部194にあらかじめ記憶された手順やテーブルを用いて演算部192が行う。

【0045】

まず、制御部180は、ロール量検知部171の検知結果から、基材繰出部110の旧原反ロール113aの周長と積層材繰出部140の旧原反ロール143aの周長がスプライスの準備に入る量になったか否かを判断する(ステップS101)。また、制御部180は、巻き取り部160におけるロール量検知部171の検知結果から、巻き取り部160の第1巻き取りロール163aで巻き取ったフィルムの周長が、巻き取り予定長さから一定の長さを引いた長さに対応する周長、すなわちスプライスの準備に入る量になったか否かを判断する(ステップS102)。

【0046】

ステップS101、S102において、基材繰出部110、積層材繰出部140、及び巻き取り部160でスプライスの準備に入る量になったと判断したら、制御部180は、基材用アーム111、積層材用アーム141、及びフィルム用アーム161を、退避位置からスプライス位置への移動を開始するスプライスアーム準備段階へ移行させる(ステップS103)。さらに、制御部180は、基材繰出部110及び積層材繰出部140からの繰出速度、並びに、巻き取り部160での巻き取り速度を、スプライス速度へ減速させる(ステップS104)。

【0047】

つづいて、基材繰出部110、積層材繰出部140、及び巻き取り部160において、上述の工程でスプライスを実行する(ステップS105、S106)。これらのスプライスは、制御部180の制御により、互いに同期するように実行される。

【0048】

基材繰出部110及び積層材繰出部140でのスプライスにおいては、前記ステップS104での減速後に、あらかじめ設定したスプライス周長だけ、すなわち所定の巻き取り数だけ旧原反ロールから原反が繰り出したことをロール量検知部171が検知したところで、新原反ロールの継ぎ足し接続を行う(ステップS105)。ここで、減速後継ぎ足し接続を行うまでの所定の巻き取り数は、あらかじめ作業者が操作部193を操作して入力した値にしたがって、演算部192が演算して記憶部194に記憶させた数値である。

【0049】

巻き取り部160でのスプライスにおいては、ステップS104での減速後に、フィルムが第1巻き取りロール163aにあらかじめ設定した巻き取り長さ(巻き取りメートル数)だけ巻き取られたことをロール量検知部171が検知したところで、第2巻き取りロール163bへの切り替えを行う(ステップS106)。ここで、減速後巻き取りロールの切り替えを行うまでの所定の巻き取り長さは、あらかじめ作業者が操作部193を操作して入力した値にしたがって、演算部192が演算して記憶部194に記憶させた数値である。

【0050】

基材繰出部110及び積層材繰出部140での継ぎ足し接続、並びに、巻き取り部160での巻き取りロールの切り替えが終わると、制御部180は、基材用アーム111、積層材用アーム141、及びフィルム用アーム161を退避位置に移動させる(ステップS107)。退避位置への移動は、例えば、継ぎ足し接続のための制御部180から基材用アーム111、積層材用アーム141への駆動信号の出力、及び、巻き取りロールの切り替えのためのフィルム用アーム161への駆動信号の出力から所定時間経過後に開始する。

【0051】

基材用アーム111、積層材用アーム141、及びフィルム用アーム161が退避位置に移動したことをスプライス状態検知部172が検知すると、その検知信号を受信した制御部180は、基材繰出部110及び積層材繰出部140における繰出速度、並びに巻き取り部160での巻き取り速度を、互いに同期させるように、所定の生産速度まで増速する(ステップS108)。所定の生産速度、スプライス終了後増速開始までの時間、増速過程の速度変化その他の条件は、生産条件に応じて予め作業者が操作部193を操作して入力した値にしたがって、演算部192が演算して記憶部194に記憶させた数値である。

【0052】

ここで、基材用アーム111、積層材用アーム141、及びフィルム用アーム161の退避位置への移動後の所定の生産速度までの増速は、スプライス状態検知部172での検知後直ちに開始してもよいが、スプライス状態検知部172での検知後所定時間経過後に開始してもよい。この所定時間は、生産条件に応じてそれぞれのスプライスに対し任意に設定することができる。

【0053】

まず、現在設定されている基材繰出部110及び積層材繰出部140の周速とライン速度から、演算部192が、継ぎ足し接続後に原反を供給する新原反ロールの周長を演算し、記憶部194に保存する(ステップS109)。次に、演算部192は、ステップS108での繰り出し開始から一定時間後に再び周長を演算する。この周長とステップS109で保存した周長の差と、経過時間から、演算部192は繰り出されている原反の厚みを演算して記憶部194に保存する(ステップS110)。

【0054】

つづいて、演算部192は、ステップS110において算出した原反厚みと、予め入力した新原反ロールのコア径と、から、スプライス準備に入るときの周長とスプライス中に繰り出される長さに対応する周長を算出し、記憶部194に保存する。さらに、演算部192は、ステップS110で算出した原反厚み、ステップS109で算出した周長、及び、予め入力したコア径から、新原反ロールの巻メートル数を算出し、この算出結果に基づいて、制御部180は、生産速度を決定する。

【0055】

その後、制御部180は、基材繰出部110及び積層材繰出部140において繰り出し中心軸を旋回(ステップS113)させた後に、繰り出しを終えた旧原反ロールのコアを取り外して、代わりに新原反ロールを取り付ける(ステップS114)。つづいて、作業者は、操作部193を操作して、取り付けた新原反ロール(予備原反)のコア径を入力する(ステップS115)。ロール量検知部171は、生産中に原反を繰り出している原反ロールの原反径(周長)を自動的に測定(ステップS116)し、スプライスの準備に入る量になったか否かを判断する(ステップS101)。

【0056】

一方、巻き取り部160においては、ステップS108での生産速度への増速後に巻き取り中心軸を旋回して(ステップS117)、製品フィルムを取り外し、これに代えて空のコアを取り付ける(ステップS118)。次に、作業者は、操作部193を操作して、空のコアに巻き取る長さを入力する(ステップS119)。ロール量検知部171は、生産中に巻き取ったフィルムの周長を自動的に測定し、スプライスの準備に入る量になったか否かを判断する(ステップS102)。

【0057】

実際の生産においては、例えば図6に示すような生産速度が一定のケースでは、速度SP1でスプライスを行った後に直ちに一定の生産速度SP2まで増速するサイクルを繰り返す。

【0058】

以上述べたように、本ラミネートシステムにおいては、スプライス終了後に自動的に所定の生産速度まで増速させるようにしているため、迅速に生産を再開できるとともに、一定の生産速度を確保できることから、高い生産性を確保することが可能となる。

【0059】

上述の実施形態では、各旧原反ロールのうち何れかの残量が所定値以下となると、自動的に基材と積層材の繰出速度、及び、フィルムの巻き取り速度を低下させるとともに、報知部191が警告音を出していたが、これに代えて、自動的に速度を減速させることなく、報知部191からの警告音を聞いた作業者が操作部193を操作して手動で増速させることもできる。

【0060】

スプライス状態検知部172は、基材用アーム111、積層材用アーム141、及びフィルム用アーム161の位置を検知するほか、スプライス工程において、基材及び積層材の継ぎ足し接続や巻き取りロールの切り替えが完了したか否かを検知する構成も可能である。これにより、基材用アーム111、積層材用アーム141、及びフィルム用アーム161が退避位置にもどるのとは別の基準でスプライスの完了を検知することができる。この場合、基材及び積層材の継ぎ足し接続や巻き取りロールの切り替えが完了した後の所定の生産速度までの増速は、スプライス状態検知部172での各々のスプライスの検知後直ちに開始してもよいが、各々のスプライスの検知後所定時間経過後に開始してもよい。この所定時間は、生産条件に応じて各々のスプライスに対し任意に設定することができる。

【0061】

本発明について前記実施形態を参照しつつ説明したが、本発明は前記実施形態に限定されるものではなく、改良の目的または本発明の思想の範囲内において改良または変更が可能である。

【産業上の利用可能性】

【0062】

以上のように、本発明に係るラミネートシステムは、高い生産性が求められる製品用のラミネートシステムに有用である。

【符号の説明】

【0063】

100 ラミネートシステム

101 システム本体

110 基材繰出部

111 基材用アーム

111a カッタ

111b 押さえロール

112 ターレットアーム

112a、112b 回転軸

112c 基材繰出中心軸

113a 旧原反ロール(第1基材原反ロール)

113b 新原反ロール(第2基材原反ロール)

120 塗工部

121 容器

122 塗布ロール

123 搬送ロール

130 オーブン

140 積層材繰出部

141 積層材用アーム

142 ターレットアーム

143a 旧原反ロール(第1積層材原反ロール)

143b 新原反ロール(第2積層材原反ロール)

150 ラミネート部

151 冷却ローラ

152 プレスローラ

160 巻き取り部

161 フィルム用アーム

162 ターレットアーム

163a 第1巻き取りロール

163b 第2巻き取りロール

171 ロール量検知部

172 スプライス状態検知部

173 EPC

180 制御部

191 報知部

192 演算部

193 操作部

194 記憶部

【特許請求の範囲】

【請求項1】

第1基材原反ロールから基材を繰り出す基材繰出部と、

前記基材の繰出に同期するように、第1積層材原反ロールから積層材を繰り出す積層材繰出部と、

前記基材繰出部によって繰り出された基材と前記積層材繰出部によって繰り出された積層材とを互いにラミネートするラミネート部と、

前記基材及び前記積層材の繰り出しに同期するように、前記ラミネート部でラミネートされたフィルムを第1巻き取りロールに巻き取る巻き取り部と、

前記第1基材原反ロールの残量、第1積層材原反ロールの残量、及び、第1巻き取りロールの巻き取り量の各量を各々検知するロール量検知部と、

前記ロール量検知部による検知結果に基づいて、前記基材繰出部、積層材繰出部、及び巻き取り部にスプライスを実行させる制御部と、

前記基材繰出部、積層材繰出部及び巻き取り部におけるスプライスの状態を検知するスプライス状態検知部と、

を備え、

前記制御部は、前記スプライス状態検知部による検知結果に基づいて、基材繰出部からの基材の繰出速度、積層材繰出部からの積層材の繰出速度、及び巻き取り部における巻き取り速度を、自動的に所定速度まで増加させることを特徴とするラミネートシステム。

【請求項2】

前記基材繰出部及び積層材繰出部は、第1原反ロールの原反に第2原反ロールの原反の始端を継ぎ足して接続するスプライスを実行するための基材用アーム及び積層材用アームをそれぞれ有し、

前記基材用アーム及び積層材用アームは、前記スプライスを実行するスプライス位置と、前記第1原反ロール及び第2原反ロールから離間した退避位置との間を移動し、

前記巻き取り部は、フィルムの巻き取り先を第1巻き取りロールから第2巻き取りロールに変更するスプライスを実行するためのフィルム用アームを有し、

前記フィルム用アームは、フィルムのスプライスを実行するスプライス位置と、第1巻き取りロール及び第2巻き取りロールから離間した退避位置との間を移動し、

前記スプライス状態検知部は、前記基材用アーム、積層材用アーム、及び前記フィルム用アームがそれぞれの退避位置にもどるスプライス終了を検知し、

前記制御部は、前記スプライス状態検知部によるスプライス終了の検知結果に基づいて、前記基材繰出部及び積層材繰出部からの繰出速度、並びに前記巻き取り部における巻き取り速度を自動的に所定速度まで増加させる請求項1に記載のラミネートシステム。

【請求項3】

前記制御部は、前記スプライス状態検知部によるスプライス終了の検知から所定時間経過後に、前記基材繰出部及び積層材繰出部からの繰出速度、並びに巻き取り部における巻き取り速度を自動的に所定速度まで増加させる請求項2に記載のラミネートシステム。

【請求項4】

前記制御部は、前記スプライス状態検知部が、第1原反ロールの原反に第2原反ロールの原反の始端が継ぎ足して接続されたことを検知したとき、基材繰出部及び積層材繰出部からの繰出速度、並びに前記巻き取り部における巻き取り速度を自動的に所定速度まで増加させる請求項1に記載のラミネートシステム。

【請求項5】

前記制御部は、前記スプライス状態検知部が、第1原反ロールの原反に第2原反ロールの原反の始端が継ぎ足して接続されたことを検知してから所定時間経過後に、基材繰出部及び積層材繰出部からの繰出速度、並びに巻き取り部における巻き取り速度を自動的に所定速度まで増加させる請求項4に記載のラミネートシステム。

【請求項6】

前記所定速度は、前記スプライスを開始する前の速度である請求項1から請求項5のいずれか1項に記載のラミネートシステム。

【請求項7】

前記制御部は、前記ロール量検知部による検知結果に基づいて、前記基材繰出部及び積層材繰出部からの繰出速度、並びに巻き取り部における巻き取り速度を自動的にスプライス可能な速度まで減速させる請求項1から請求項6のいずれか1項に記載のラミネートシステム。

【請求項8】

前記ロール量検知部による検知結果に基づいて、第1基材原反ロールの残量、第1積層材原反ロールの残量、及び第1巻き取りロールのあらかじめ設定した巻き取り量までの残量の少なくとも1つが所定残量値以下となったことを知らせる報知部を備える請求項1から請求項7のいずれか1項に記載のラミネートシステム。

【請求項9】

前記制御部は、前記ロール量検知部による検知結果のうち第1巻き取りロールの巻き取り量を優先して、各スプライスの要否を判断する請求項1から請求項8のいずれか1項に記載のラミネートシステム。

【請求項1】

第1基材原反ロールから基材を繰り出す基材繰出部と、

前記基材の繰出に同期するように、第1積層材原反ロールから積層材を繰り出す積層材繰出部と、

前記基材繰出部によって繰り出された基材と前記積層材繰出部によって繰り出された積層材とを互いにラミネートするラミネート部と、

前記基材及び前記積層材の繰り出しに同期するように、前記ラミネート部でラミネートされたフィルムを第1巻き取りロールに巻き取る巻き取り部と、

前記第1基材原反ロールの残量、第1積層材原反ロールの残量、及び、第1巻き取りロールの巻き取り量の各量を各々検知するロール量検知部と、

前記ロール量検知部による検知結果に基づいて、前記基材繰出部、積層材繰出部、及び巻き取り部にスプライスを実行させる制御部と、

前記基材繰出部、積層材繰出部及び巻き取り部におけるスプライスの状態を検知するスプライス状態検知部と、

を備え、

前記制御部は、前記スプライス状態検知部による検知結果に基づいて、基材繰出部からの基材の繰出速度、積層材繰出部からの積層材の繰出速度、及び巻き取り部における巻き取り速度を、自動的に所定速度まで増加させることを特徴とするラミネートシステム。

【請求項2】

前記基材繰出部及び積層材繰出部は、第1原反ロールの原反に第2原反ロールの原反の始端を継ぎ足して接続するスプライスを実行するための基材用アーム及び積層材用アームをそれぞれ有し、

前記基材用アーム及び積層材用アームは、前記スプライスを実行するスプライス位置と、前記第1原反ロール及び第2原反ロールから離間した退避位置との間を移動し、

前記巻き取り部は、フィルムの巻き取り先を第1巻き取りロールから第2巻き取りロールに変更するスプライスを実行するためのフィルム用アームを有し、

前記フィルム用アームは、フィルムのスプライスを実行するスプライス位置と、第1巻き取りロール及び第2巻き取りロールから離間した退避位置との間を移動し、

前記スプライス状態検知部は、前記基材用アーム、積層材用アーム、及び前記フィルム用アームがそれぞれの退避位置にもどるスプライス終了を検知し、

前記制御部は、前記スプライス状態検知部によるスプライス終了の検知結果に基づいて、前記基材繰出部及び積層材繰出部からの繰出速度、並びに前記巻き取り部における巻き取り速度を自動的に所定速度まで増加させる請求項1に記載のラミネートシステム。

【請求項3】

前記制御部は、前記スプライス状態検知部によるスプライス終了の検知から所定時間経過後に、前記基材繰出部及び積層材繰出部からの繰出速度、並びに巻き取り部における巻き取り速度を自動的に所定速度まで増加させる請求項2に記載のラミネートシステム。

【請求項4】

前記制御部は、前記スプライス状態検知部が、第1原反ロールの原反に第2原反ロールの原反の始端が継ぎ足して接続されたことを検知したとき、基材繰出部及び積層材繰出部からの繰出速度、並びに前記巻き取り部における巻き取り速度を自動的に所定速度まで増加させる請求項1に記載のラミネートシステム。

【請求項5】

前記制御部は、前記スプライス状態検知部が、第1原反ロールの原反に第2原反ロールの原反の始端が継ぎ足して接続されたことを検知してから所定時間経過後に、基材繰出部及び積層材繰出部からの繰出速度、並びに巻き取り部における巻き取り速度を自動的に所定速度まで増加させる請求項4に記載のラミネートシステム。

【請求項6】

前記所定速度は、前記スプライスを開始する前の速度である請求項1から請求項5のいずれか1項に記載のラミネートシステム。

【請求項7】

前記制御部は、前記ロール量検知部による検知結果に基づいて、前記基材繰出部及び積層材繰出部からの繰出速度、並びに巻き取り部における巻き取り速度を自動的にスプライス可能な速度まで減速させる請求項1から請求項6のいずれか1項に記載のラミネートシステム。

【請求項8】

前記ロール量検知部による検知結果に基づいて、第1基材原反ロールの残量、第1積層材原反ロールの残量、及び第1巻き取りロールのあらかじめ設定した巻き取り量までの残量の少なくとも1つが所定残量値以下となったことを知らせる報知部を備える請求項1から請求項7のいずれか1項に記載のラミネートシステム。

【請求項9】

前記制御部は、前記ロール量検知部による検知結果のうち第1巻き取りロールの巻き取り量を優先して、各スプライスの要否を判断する請求項1から請求項8のいずれか1項に記載のラミネートシステム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−96866(P2012−96866A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−244351(P2010−244351)

【出願日】平成22年10月29日(2010.10.29)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年10月29日(2010.10.29)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

[ Back to top ]