ラミネート型フィルター材およびその製造方法

【課題】高温の排ガス中に含まれるダストを高い捕集効率にて濾過するためのフィルター材において、融着性に優れたフッ素樹脂製微多孔膜の熱ラミネート加工が容易で、その加工コストが低減できるラミネート型フィルター材およびその製造方法の提供。

【解決手段】不織布1の片面に織物2が積層されてなる基材に対し、前記織物の表面にさらにフッ素樹脂製微多孔膜3が積層され、これらを一体化する。本発明の製造方法は、少なくとも次の工程を順次経てなる。第1工程:耐熱性繊維を開繊機で開繊後、ローラーカードにて繊維方向を一定方向に引き揃えてウエブを作成し、さらに所要目付になるようにウエブを折り重ねるウエブ製造工程。第2工程:折り重ねたウエブ上に耐熱性繊維からなる織物を積層し、厚み方向にニードルパンチ処理を行うニードルパンチ工程。第3工程:織物積層面にフッ素樹脂製微多孔膜を積層し、熱プレスロールにて熱圧着させるラミネート工程。

【解決手段】不織布1の片面に織物2が積層されてなる基材に対し、前記織物の表面にさらにフッ素樹脂製微多孔膜3が積層され、これらを一体化する。本発明の製造方法は、少なくとも次の工程を順次経てなる。第1工程:耐熱性繊維を開繊機で開繊後、ローラーカードにて繊維方向を一定方向に引き揃えてウエブを作成し、さらに所要目付になるようにウエブを折り重ねるウエブ製造工程。第2工程:折り重ねたウエブ上に耐熱性繊維からなる織物を積層し、厚み方向にニードルパンチ処理を行うニードルパンチ工程。第3工程:織物積層面にフッ素樹脂製微多孔膜を積層し、熱プレスロールにて熱圧着させるラミネート工程。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばゴミ焼却炉、石炭ボイラー、あるいは金属溶鉱炉などから排出される高温の排ガス中に含まれるダストを高い捕集効率にて濾過するためのフィルター材およびその製造方法に関する。

【背景技術】

【0002】

従来から、空気を清浄化するフィルター材には、内部濾過用フィルター材と表面濾過用フィルター材とがあり、集塵機では表面濾過用フィルター材が用いられる。表面濾過とは、ダストをフィルター材表面で捕集してダスト層をフィルター材表面に形成させ、そのダスト層によって次々にダストを捕集し、ダスト層がある程度の厚さになったら空気圧によってフィルター材表面からダスト層を除去し、再びフィルター材表面にダスト層を形成させる操作を繰り返すものである。

【0003】

表面濾過用フィルター材としては、不織布が利用され、ニードルパンチフェルトを加圧加熱(カレンダー)処理して表面を平滑にしたもの、更にはニードルパンチフェルトの表面にシリコーン樹脂やフッ素樹脂を加工、またフッ素樹脂微多孔膜をラミネートして高剥離性を付与したもの、ダストの捕集効率を高めるため、濾過層を形成する繊維の直径を細くし表面積を大きくしたものなどが知られている。

【0004】

特にゴミ焼却炉、石炭ボイラー、あるいは金属溶鉱炉などから排出される高温の排ガスを濾過するためのフィルター材を構成する繊維としては、耐熱性および耐薬品性に優れたポリフェニレンサルファイド(以下、PPSと略す。)繊維、メタ系アラミド繊維、フッ素系繊維、ポリイミド繊維などが好適であり、これらの素材を用いて、織物と不織布を合わせて、ニードルパンチあるいはウォータージェットパンチなどで繊維を絡合させて得られる不織布からなるフィルター材が用いられてきた。

【0005】

一般に、これらのフィルター材は、ゴミ焼却炉などにおける使用において、高温排ガスやその排ガス中に含まれる薬品などによる化学的な劣化と、これに加え、排ガス濾過時の圧力損失や逆洗時のパルスジェットによる摩耗や屈曲による物理的な劣化が同時に進行するものである。したがって、バグフィルターに用いられるフィルター材には、上述したダスト捕集効率、耐熱性、耐薬品性、耐加水分解性に加え、耐摩耗性などの機械的強度が要求される。

【0006】

上述のフッ素樹脂微多孔膜をラミネートして高剥離性を付与する方策として、ポリテトラフルオロエチレン多孔質膜の少なくとも片面に、不織布などの通気性支持材が積層されてなる集塵機用フィルターが提案されている(例えば、特許文献1参照)。この方法では確かに、ダスト払い落としを繰り返し実施した場合に生じるPTFE多孔質膜の剥離を抑制する点では良好であるものの、熱ラミネートの場合前処理として火炎処理により通気性支持材表面に毛玉を生じさせることが必須となるので、工程数が増えるためコスト増につながるという問題がある。また、接着剤ラミネートの場合、接着剤としてオレフィン系またはゴム系の接着剤を塗布して積層するが、接着剤の均一な塗布が難しいため通気量のムラが発生し易く、バグフィルター用に使用した場合、部分的に劣化が促進する問題がある。

【0007】

また、ポリオレフィン系基材と、ポリオレフィン系以外の繊維からなる不織布を接着剤を介して圧着一体化してなる複合シート(天井材、壁材、床材)及びその製造方法が提案されている(例えば、特許文献2参照)。この方法では確かに、基材となるフィルムと不織布を強固に接着することは可能であるが、接着剤の塗布量が多すぎるためフィルター材とした場合、接着層により空気の流れが遮られるため著しく通気量が低下する問題がある。

【0008】

また、フッ素樹脂多孔質シートの少なくとも片面に耐熱性、耐アルカリ性を有する材料からなる織布、不織布、網目状シートのような通気性補強剤を積層、接着、圧着してなる養生用カバーシートが提案されている(例えば、特許文献3参照)。この方法では確かに、フッ素樹脂多孔質シートと通気性補強剤とを接合させることは可能であるが、フッ素樹脂多孔質シートに直径5mmの孔を15mm間隔で多数設けるため、フィルター材とした場合、孔部からダストが漏れるので捕集効率が著しく低下する問題がある。

【特許文献1】特開平2000−140588号公報

【特許文献2】特開平11−320746号公報

【特許文献3】特開平05−269944号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、例えばゴミ焼却炉、石炭ボイラー、あるいは金属溶鉱炉などから排出される高温の排ガス中に含まれるダストを高い捕集効率にて濾過するためのフィルター材において、特にバグフィルター用濾布として好適に用いられる耐熱性繊維などからなるフェルト表面に毛焼き処理等の前処理を施すことなく、融着性に優れたフッ素樹脂製微多孔膜の熱ラミネート加工が容易で、その加工コストが低減できるラミネート型フィルター材およびその製造方法を提供することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本発明のラミネート型フィルター材は、不織布の片面に織物が積層されてなる基材に対し、前記織物の表面にさらにフッ素樹脂製微多孔膜が直接積層され、これらが一体化されていることを特徴とする。

【0011】

また、本発明の好ましい形態によれば、フィルター材の総目付が250〜1000g/m2の範囲内であることが好ましく、フッ素樹脂製微多孔膜の目付は1〜30g/m2の範囲内であることが好ましい。

【0012】

また、織物は、耐熱性繊維からなりその目付は49〜270g/m2の範囲内であることが好ましい。さらに、不織布は、耐熱性繊維からなりその目付は200〜700g/m2の範囲内であることが好ましい。

【0013】

また、本発明の好ましい形態によれば、耐熱性繊維はPPS繊維やフッ素系繊維であることが好ましい。

【0014】

また、織物の織組織としては平織物が好ましく、PPS繊維、PPS繊維製紡績糸またはフッ素系繊維で構成されることが好ましい。

【0015】

本発明のバグフィルターは、上記のフィルター材を濾布として含むことが好ましく、特にフッ素樹脂製微多孔膜側が濾過面であることを特徴とする。

【0016】

本発明のラミネート型フィルター材の製造方法は、少なくとも次の工程を順次経てなることを特徴とする。

【0017】

第1工程:耐熱性繊維を開繊機で開繊後、ローラーカードにて繊維方向を一定方向に引き揃えてウエブを作成し、さらに所要目付になるようにウエブを折り重ねるウエブ製造工程。

【0018】

第2工程:折り重ねたウエブ上に耐熱性繊維からなる織物を積層し、厚み方向にニードルパンチ処理を行うニードルパンチ工程。

【0019】

第3工程:織物積層面にフッ素樹脂製微多孔膜を積層し、熱プレスロールにて熱圧着させるラミネート工程。

【0020】

この場合、前述した第3工程の熱プレス温度は150〜500℃の範囲内が好ましく、熱プレス圧力は98〜980kPaの範囲内が好ましい。

【発明の効果】

【0021】

本発明によれば、耐熱性繊維からなるフェルト表面に毛焼き処理等の前処理を施すことなく、融着性に優れたフッ素樹脂微多孔膜の熱ラミネート加工が容易で、フェルトの加工コストが低減できるラミネート型フィルター材およびその製造方法が得られる。

【発明を実施するための最良の形態】

【0022】

以下、本発明のフィルター材を実施するための最良の形態をその一実施例の図面を参照しながら説明する。

【0023】

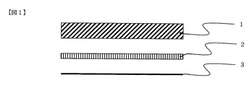

図1は、ラミネート型フィルター材の分解断面図、図2は、集じん性能試験装置の概略図である。図1において、本発明のラミネート型フィルター材は、不織布1と、織物2と、フッ素樹脂製微多孔膜3とから構成され、これらが一体に積層されたものである。

【0024】

本発明のフィルター材のベースとなる、不織布1としては、有機繊維や無機繊維などの耐熱性を有するものが好ましく、例えばパラ系アラミド繊維、メタ系アラミド繊維、PPS繊維、ポリイミド繊維、フッ素系繊維、炭素繊維、ガラス繊維などが好ましい。その中でも耐薬品性、耐加水分解性の観点から特にPPS繊維やフッ素系繊維を用いることが好ましい。

【0025】

ここで、「PPS繊維」とは、耐熱性、耐薬品性、耐加水分解性に優れていることで知られている繊維であり、該繊維はその構成単位の90%以上が−(C6 H4 −S)−で構成されるフェニレンサルファイド構造単位を含有する重合体からなる繊維である。したがって、この繊維を使用すれば、耐熱性、耐薬品性、耐加水分解性に優れたフィルター材を得ることができる。

【0026】

また、PPS繊維よりも高い耐熱性を有し、耐薬品性にも優れるフッ素系繊維としては、重合体の繰り返し構造単位の90%以上が、主鎖または側鎖にフッ素原子を1個以上含むモノマーで構成された繊維であれば、いずれのものでも使用することができるが、フッ素原子数の多いモノマーで構成された繊維ほど好ましく、例えば、4フッ化エチレン−6フッ化プロピレン共重合体(FEP)、4フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、または、エチレン−4フッ化エチレン共重合体(ETFE)、またはポリ4フッ化エチレン(PTFE)などを使用することができる。かかるフッ素系繊維としては、耐熱性、耐薬品性、また表面低摩擦性に特に優れているポリ4フッ化エチレン(PTFE)を用いることがさらに好ましい。

【0027】

次に、不織布1の片面に積層される織物2としては、例えば有機繊維や無機繊維などの耐熱性を有するものが好ましく、パラ系アラミド繊維、メタ系アラミド繊維、PPS繊維、ポリイミド繊維、フッ素系繊維、炭素繊維、ガラス繊維などを用いることができる。中でも耐薬品性、耐加水分解性の観点から特にPPS繊維やフッ素系繊維を用いることが好ましい。かかるフッ素系繊維は、従来公知のマトリックス紡糸法により製造されるものや、エマルジョン紡糸法またはペースト押出法などによって得られるものも差し支えなく用いることができる。PPS繊維としては、紡績糸またはマルチフィラメントを用いることが好ましい。特に、紡績糸は、不織布との絡合性が良く、繊維の表面積が多くなるため、フッ素樹脂微多孔膜との融着性に優れる点でより好適である。

【0028】

織物構成繊維の繊度としては、適度な強度を有しているものであれば特に限定するものではないが、繊度が太すぎると織条件によっては織物の目が詰まりやすい傾向にあり、圧力損失が高くなってしまうため好ましくない。逆に、繊度が細すぎると織り密度が低くなり通気量は高くなるので圧力損失は低くなる傾向であるが、織物自身の強度が低下してしまいフィルター材の機械強度を損なうため好ましくない。織物を構成する繊維の総繊度としては100〜1000dtexの範囲内にある方が、適度な強度を有しまた高温時の形態保持性に優れるため好ましく、さらには300〜600dtexの範囲内にあることが好ましい。総繊度が100dtex未満になると、不織布と耐熱性繊維からなる織物を積層してニードルパンチ、またはウォータージェットパンチにより交絡させ、一体化させた場合でも、織物積層化による寸法安定性や引張強力の向上効果を十分に得ることができない。また、総繊度が1000dtexを超えると寸法安定性や引張強力には優れるものの、フィルター材の通気量が低くなる傾向であるため、フィルター性能である捕集効率は良くなるが初期の圧力損失が高くなるため、本フィルター材でバグフィルターとした場合は寿命が短くなってしまうため好ましくない。

【0029】

かかる織物は、フィルター性能である圧力損失に影響しないように目の粗い織り組織にすることが好ましく、一般的な構造としては、平織り、二重織り、三重織り、綾織り、朱子織りなどがあるが、特に低コストで汎用的な平織りの織物で満足した性能のものが得られるため好ましく用いられる。織り密度としては、経糸密度が、好ましくは15〜40本/2.54cmの範囲内、さらに好ましくは20〜30本/2.54cmの範囲内で、緯糸密度が、好ましくは10〜30本/2.54cmの範囲内、さらに好ましくは15〜25本/2.54cmの範囲内であるものが使用される。目付としては、好ましくは49〜270g/m2の範囲内、さらに好ましくは100〜150g/m2の範囲内であるものが使用される。

【0030】

また、フィルター材の耐熱性繊維からなる不織布を構成する繊維は、上述の織物と同様耐薬品性、耐加水分解性の観点からPPS繊維とフッ素系繊維が好ましく使用される。かかる不織布は、まず織物と絡合させるが、かかる絡合手段としては、ニードルパンチおよびウォータージェットパンチから選ばれた少なくとも一方の手段が好ましい。絡合強度の上からは、前者のニードルパンチが好ましく採用されるが、要求される圧力損失や捕集性能によってはウォータージェットパンチが好ましい場合があり、また、これらの組合せ処理が施されたものが、バランス調整されたものを与える場合があるので、適宜選択して採用するのが好ましい。

【0031】

最後に本発明で用いるフッ素樹脂微多孔膜3としては、優れた耐熱性と化学安定性をもつポリテトラフルオロエチレン(PTFE) 樹脂からなるものが好ましい。かかる樹脂を用いることによりほとんどのアルカリ、酸、溶剤に対して安定で耐薬品性に優れ、低摩擦抵抗のためダストの剥離性に優れる。また、均一な孔径を有していることから、フィルター材の表面にラミネートした場合でも、場所による通気性のバラツキ等も少なくダスト捕集効率に優れたフィルター材が得ることができる。

【0032】

孔径としては、1〜20μmの範囲が、膜厚としては1〜100μmの範囲が、目付としては1〜30g/m2の範囲内が好ましく、いずれも範囲が外れると前述の通気量に影響を及ぼすので好ましくない。

【0033】

フッ素樹脂微多孔膜1の通気量としては、1〜20cc/cm2/secの範囲が好ましい。通気量が1cc/cm2/sec未満だと初期の圧力損失が高くなるため、集塵機の運転状態によっては、パルスジェットの頻度が多くなりバグフィルターの寿命が短くなる可能性が高くなるため好ましくない。逆に20cc/cm2/secを越えると圧力損失が低くなり、パルスジェットの頻度は軽減するが、フッ素樹脂微多孔膜ラミネート化によるダスト剥離性や捕集効率が低下するだけでなく、膜とフェルト基材の間にダストが進入する可能性が高くなり、差圧が異常上昇し最悪の場合はフィルターが破損することが考えられるので好ましくない。

【0034】

次に、本発明の製造方法を工程別に説明する。

1.第1工程

この工程では、まず基材となる不織布3のウエブを製造する。まず原綿を一定の方向に引きそろえる為に無数の針の付いた回転ドラム、シリンダーの中に投入し、繊維を引きそろえ(カード工程)、得られた不織布をクロスラッパーの振り分け装置により、ラチス上に一定の割合で折り重ねていく。最終的に仕上がるフェルトの目付としては、この時の原綿投入量とライン速度からほぼ決まると言える。原綿投入量が多くライン速度が遅ければ目付は高く、原綿投入量が少なくライン速度が早ければ目付は低くなる傾向である。

2.第2工程

得られた不織布は、押さえロールによって軽く圧縮をかけラップ状態にしてから、ニードルパンチにより繊維同士を厚み方向で絡合させて、エアー流入面およびエアー排出面の濾過層を形成する耐熱性繊維からなる不織布とする。

【0035】

通常のフィルター材は、耐熱性繊維からなる織物の片面にエアー流入面の濾過層を形成する不織布を積層し、もう一方の面にエアー排出面の濾過層を形成する不織布を積層した、少なくとも3層構造で上述と同じ方法で繊維同士を交絡し一体化させるが、本発明のフィルター材は、耐熱性繊維からなる織物の片面にのみ濾過層を形成する不織布を積層した、2層構造で上述と同じ方法で繊維同士を交絡し一体化させるだけでよいので、通常と比較して1工程少なくて済むため製造コストの低減化が達成できる。

【0036】

ニードルパンチの針密度としては、フィルター材の強度や見かけ密度、また通気量の点から300本/cm2以上であることが好ましい。針密度は少なすぎると繊維同士の絡合性が弱くフィルター材の強度が低くなってしまい、また見かけ密度も低くなる方向であるので、フェルトの目が緩い状態になり、通気量も高くなりすぎてしまうため、ダストの捕集性能が悪くなる可能性があり好ましくない。逆に、針密度が多くなり過ぎた場合、ニードルによって繊維や織物(骨材)が傷つけられるためフィルター材の強度は低くなる場合があり好ましくない。またフィルター材の収縮傾向が強くなるため、見かけ密度が上がってダスト捕集性能は良くなるが、通気量が低くなるため、使用初期の状態から圧力損失が高くなってしまい、短寿命化につながるため好ましくない。

【0037】

上述のことから、フィルター材の見掛け密度としては適宜ニードルパンチ条件を調整して、0.1〜1.5g/cm3の範囲内にすることが好ましく、さらには0.1〜0.6g/cm3の範囲内にすることが好ましい。また通気量についても、適宜ニードルパンチ条件を調整して、10〜80cc/cm2/secの範囲内が好ましい。不織布の目付としては、好ましくは250〜700g/m2の範囲内、さらに好ましくは400〜500g/m2の範囲内であるものが使用される。

【0038】

本発明におけるエアー流入面とは、表面濾過用フィルター材において、ダストが含まれたエアーが最初にフィルター材と接触する面のことを示し、ダストをフィルター材表面で捕集しダスト層を形成させる面のことを表す。また、その裏面側でダストが除去されたエアーが排出される面のことをエアー排出面と定義する。

3.第3工程

得られたフィルター材は、熱プレスまたは熱プレスロールなどにより熱を加えながらフッ素樹脂微多孔膜を圧着、融着といったラミネート加工法により貼り合わせを行う。さらにはフィルター材の織物積層面側にフッ素樹脂微多孔膜を積層して圧着、融着させる。フィルター材の織物積層面にさらに直接、フッ素樹脂微多孔膜を積層することにより、熱プレス加工をした際にフッ素樹脂微多孔膜が溶融、織物面の凹凸部に流れ込むので、フィルター材の平面部に積層するよりも接着面積が増え融着強度が向上し、ダスト払い落とし時のパルスジェット等による衝撃力でのフッ素樹脂微多孔膜の剥離が大幅に軽減される。また、織物を構成する繊維を紡績糸とした場合、繊維の表面積が増加しフッ素樹脂微多孔膜との接着面積がさらに増えるため、衝撃力によるフッ素樹脂微多孔膜の剥離がさらに軽減されるのでより好ましい。

【0039】

ラミネート加工時の熱プレスまたは熱プレスロール処理温度は、特に限定するものではないが、耐熱性繊維を基材としたフィルター材を構成する繊維の種類により、処理温度は耐熱性繊維の融点もしくは分解点以下とすることが熱による強度劣化の影響がなく好ましく、例えば、設定温度は150〜500℃の範囲内とすることが好ましい。また、ラミネート加工時のプレス圧力も特に限定するものではないが、必要以上に高圧でプレス加工を施すとフッ素樹脂微多孔膜の均一な孔径が損なわれる可能性がり、フィルター材自信の通気量が低下するため、プレス圧力の設定としてはラミネート加工後の通気量に影響が出ないことが好ましく、例えば、98〜980kPaの範囲内とすることが好ましい。

4.第4工程

このようにして得られたフィルター材は、袋状に縫製し、耐熱性の要求されるゴミ焼却炉や石炭ボイラー、もしくは金属溶鉱炉などの排ガスを集塵するバグフィルターとして好適に使用される。この縫製に使用される縫糸としては、織物を構成する繊維と同様に、耐薬品性、耐熱性を有する繊維素材で構成された糸を使用するのが好ましく、PPS繊維やフッ素系繊維などを適宜使用する。

【0040】

かかるバグフィルターを縫製する際は、フッ素樹脂微多孔膜側が濾過面となるように縫製する方がダストの払い落とし性に優れるために好ましく、さらにはリテーナーとの摩耗から回避できるため好ましい。

【実施例】

【0041】

以下、本発明の実施例をさらに具体的に説明する。

なお、フィルター材の各物性の測定方法は以下のとおりとした。

[目付]

フィルター材を400mm角にカットして、フィルター材重量から算出した。

[厚み]

シックネスダイヤルゲージ(押し圧力3.5N)にて測定した。測定箇所は無作為に6点選んで測定した。

[通気量]

JIS L 1096に規定されるフラジール形法に基づいて測定した。測定箇所は、無作為に6点選んで測定した。

[集じん性能試験]

図2の集じん性能試験装置(JIS Z8908予定化装置)を用いて繰り返しダスト払い落とし後の圧力損失変化と捕集効率の測定を行った。

【0042】

図2の性能試験機において、4はダスト供給機、5はパルスジェット負荷機、6は上流チャンバー、7はダストが含まれたエアー、8は払い落としダスト捕集部、9はフィルター材、10は下流チャンバー、11はHEPAフィルター、12は流量計、13は送風機、14はダストが除去されたエアー、15はデジタルジ差圧計である。

【0043】

すなわち、フィルター材9(濾過面積0.9m2)の下流側に設置された送風機13と流量計12によりフィルター材9に対し、濾過風速2.0m/minの気流を与え、フィルター材9のエアー流入面側に、JIS10種ダストをダスト供給機4にてダスト供給量54g/hr(ダスト濃度5g/m3)に調整したダストをフィルター材9に負荷し、フィルター材9の下流方向にあるパルスジェット負荷機5によりパルスジェット圧力5kgf/cm2(0.1sec)の条件で装置を運転させ、圧力損失が0.1kPaまで上昇する毎にパルスジェットを初期30回、最後30回打ち、圧力損失の推移をデジタル差圧計15で連続モニターリングした。

【0044】

また、フィルター材9の下流側にHEPAフィルター11を設置し、フィルター材9から漏れ出たダストを捕集させ、ダストの供給量とダストの漏れ量から捕集効率を以下の計算式にて求めた。なお、初期30回処理の後、フィルター材9の強制劣化処理として送風機13による通気とダスト負荷を行いながら5秒間隔でパルスジェット負荷を行うエージング5000回と、ろ布の安定化処理として、圧力損失が0.1kPaまで上昇する毎にパルスジェット負荷10回の運転を行った。

【0045】

捕集効率(%)=(ダスト供給量−ダスト漏れ量)÷ダスト供給量×100

(注)ダスト供給量とダスト漏れ量の単位はgである

[初期圧力損失]

初期圧力損失は、集じん性能試験装置にて送風機のみ運転させデジタル差圧計で読みとった。

【0046】

実施例1

まず、繊度2.2dtex(繊維径14.5μm)、カット長51mmのPPS短繊維(東レ(株)製“トルコン”(R)S301−2.2T51mm)を用い、単糸番手20s、合糸本数2本の紡績糸(総繊度600dtex)を得た。これを平織りとし経糸密度26本/2.54cm、緯糸密度18本/2.54cmのPPS紡績糸平織物を得た。この織物の片面にのみ、繊度2.2dtex(繊維径14.5μm)、カット長51mmのPPS短繊維(東レ(株)製“トルコン”(R)S301−2.2T51mm)100%をオープナー、カーディング処理して刺針密度50本/cm2で仮ニードルパンチして得た不織布215g/m2と208g/m2を積層した。さらにニードルパンチ加工により織物と上述の不織布とを交絡させ、目付が570g/m2、総刺針密度が300本/cm2のフィルター材を得た。なお、ここで得られたフィルター材は、ニードルパンチ処理により収縮して理論上より目付が高くなっている傾向がみられた。

【0047】

フィルター材の織物表面に直接、厚さ30μm、孔径15μmのフッ素樹脂微多孔膜(住友電工ファインポリマー(株)製“ポアフロン(R)メンブレン”AP1500−30)を積層し60TON熱プレスにて温度200℃、プレス圧力5kPa、加圧時間30秒でラミネート加工を行い目付577g/m2のラミネート型フィルター材を得た。得られたラミネート型フィルター材の性能を後述する表1に示した。

【0048】

比較例1

今度は、繊度2.2dtex(繊維径14.5μm)、カット長51mmのPPS短繊維(東レ(株)製“トルコン”(R)S301−2.2T51mm)を用い、単糸番手20s、合糸本数2本の紡績糸(総繊度600dtex)を得た。これを平織りとし経糸密度26本/2.54cm、緯糸密度18本/2.54cmのPPS紡績糸平織物2を得た。

【0049】

次に繊度2.2dtex(繊維径14.5μm)、カット長51mmのPPS短繊維(東レ(株)製“トルコン”(R)S301−2.2T51mm)をオープナー、カーディング処理して刺針密度50本/cm2で仮ニードルパンチした不織布1として、目付が210g/m2と206g/m2の2種類を作成した。

【0050】

そして、それぞれの不織布で織物2をサンドイッチし、実施例1と同様の方法により目付が562g/m2のフィルター材を得た。なお、ここで得られたフィルター材は、ニードルパンチ処理により収縮して理論上より目付が高くなっている傾向がみられた。

【0051】

最後にフィルター材のどちらか一方の不織布1の表面に厚さ30μm、孔径15μmのフッ素樹脂微多孔膜(住友電工ファインポリマー(株)製“ポアフロン(R)メンブレン”AP1500−30)を積層、それ以外は実施例1と同様の方法でラミネート加工を行い目付571g/m2のラミネート型フィルター材を得た。

【0052】

得られたラミネート型フィルター材の性能を表1に示した。

【0053】

比較例2

比較例1と同様の方法でフィルター材を作成し、目付575g/m2のフィルター材を得た。フィルター材のどちらか一方片側の不織布表面にガスバーナー炎で毛焼き処理を施し、繊維の一部を融着させ、毛焼き処理面にフッ素樹脂微多孔膜(住友電工ファインポリマー(株)製“ポアフロン(R)メンブレン”AP1500−30)を積層、それ以外は実施例1と同様の方法でラミネート加工を行い目付583g/m2のラミネート型フィルター材を得た。

【0054】

得られたラミネート型フィルター材の性能を次の表1に示した。

【0055】

【表1】

【0056】

表1の評価結果から明らかなように、実施例1のラミネート型フィルター材は、織物とフッ素樹脂製微多孔膜との間に不織布が介在している比較例1、2のものに比べて、集じん性能試験による最後30回後の捕集効率が最も高く優れている。比較例1,2の捕集効率が低い原因としては、強制劣化処理の際のHEPAフィルター重量の増加が実施例1に対し、極端に大きいことからも明らかであるが、重量増加の主原因はメンブレン膜の剥離または破れが発生しているためであり、本結果から、実施例1のフィルター材の織物面にフッ素樹脂製微多孔膜を直接、接触させて熱ラミネート加工する方法により、ラミネート型フィルター材の長寿命化を図ることが可能であることが分かった。

【産業上の利用可能性】

【0057】

本発明は、ゴミ焼却炉、石炭ボイラーあるいは金属溶鉱炉などから排出される高温の排ガス中に含まれるダストを高い捕集効率にて濾過するためのフィルター材の他、例えばクリーニング用資材、保温材等の分野にも適用可能である。

【図面の簡単な説明】

【0058】

【図1】本発明にかかるラミネート型フィルター材の分解断面図の一例である。

【図2】図1のラミネート型フィルター材の集じん性能試験装置の概略図である。

【符号の説明】

【0059】

1 不織布

2 織物

3 フッ素樹脂製微多孔膜

4 ダスト供給機

5 パルスジェット負荷機

6 上流チャンバー

7 ダストが含まれたエアー

8 払い落としダスト捕集部

9 フィルター材

10 下流チャンバー

11 HEPAフィルター

12 流量計

13 送風機

14 ダストが除去されたエアー

15 デジタルジ差圧計

【技術分野】

【0001】

本発明は、例えばゴミ焼却炉、石炭ボイラー、あるいは金属溶鉱炉などから排出される高温の排ガス中に含まれるダストを高い捕集効率にて濾過するためのフィルター材およびその製造方法に関する。

【背景技術】

【0002】

従来から、空気を清浄化するフィルター材には、内部濾過用フィルター材と表面濾過用フィルター材とがあり、集塵機では表面濾過用フィルター材が用いられる。表面濾過とは、ダストをフィルター材表面で捕集してダスト層をフィルター材表面に形成させ、そのダスト層によって次々にダストを捕集し、ダスト層がある程度の厚さになったら空気圧によってフィルター材表面からダスト層を除去し、再びフィルター材表面にダスト層を形成させる操作を繰り返すものである。

【0003】

表面濾過用フィルター材としては、不織布が利用され、ニードルパンチフェルトを加圧加熱(カレンダー)処理して表面を平滑にしたもの、更にはニードルパンチフェルトの表面にシリコーン樹脂やフッ素樹脂を加工、またフッ素樹脂微多孔膜をラミネートして高剥離性を付与したもの、ダストの捕集効率を高めるため、濾過層を形成する繊維の直径を細くし表面積を大きくしたものなどが知られている。

【0004】

特にゴミ焼却炉、石炭ボイラー、あるいは金属溶鉱炉などから排出される高温の排ガスを濾過するためのフィルター材を構成する繊維としては、耐熱性および耐薬品性に優れたポリフェニレンサルファイド(以下、PPSと略す。)繊維、メタ系アラミド繊維、フッ素系繊維、ポリイミド繊維などが好適であり、これらの素材を用いて、織物と不織布を合わせて、ニードルパンチあるいはウォータージェットパンチなどで繊維を絡合させて得られる不織布からなるフィルター材が用いられてきた。

【0005】

一般に、これらのフィルター材は、ゴミ焼却炉などにおける使用において、高温排ガスやその排ガス中に含まれる薬品などによる化学的な劣化と、これに加え、排ガス濾過時の圧力損失や逆洗時のパルスジェットによる摩耗や屈曲による物理的な劣化が同時に進行するものである。したがって、バグフィルターに用いられるフィルター材には、上述したダスト捕集効率、耐熱性、耐薬品性、耐加水分解性に加え、耐摩耗性などの機械的強度が要求される。

【0006】

上述のフッ素樹脂微多孔膜をラミネートして高剥離性を付与する方策として、ポリテトラフルオロエチレン多孔質膜の少なくとも片面に、不織布などの通気性支持材が積層されてなる集塵機用フィルターが提案されている(例えば、特許文献1参照)。この方法では確かに、ダスト払い落としを繰り返し実施した場合に生じるPTFE多孔質膜の剥離を抑制する点では良好であるものの、熱ラミネートの場合前処理として火炎処理により通気性支持材表面に毛玉を生じさせることが必須となるので、工程数が増えるためコスト増につながるという問題がある。また、接着剤ラミネートの場合、接着剤としてオレフィン系またはゴム系の接着剤を塗布して積層するが、接着剤の均一な塗布が難しいため通気量のムラが発生し易く、バグフィルター用に使用した場合、部分的に劣化が促進する問題がある。

【0007】

また、ポリオレフィン系基材と、ポリオレフィン系以外の繊維からなる不織布を接着剤を介して圧着一体化してなる複合シート(天井材、壁材、床材)及びその製造方法が提案されている(例えば、特許文献2参照)。この方法では確かに、基材となるフィルムと不織布を強固に接着することは可能であるが、接着剤の塗布量が多すぎるためフィルター材とした場合、接着層により空気の流れが遮られるため著しく通気量が低下する問題がある。

【0008】

また、フッ素樹脂多孔質シートの少なくとも片面に耐熱性、耐アルカリ性を有する材料からなる織布、不織布、網目状シートのような通気性補強剤を積層、接着、圧着してなる養生用カバーシートが提案されている(例えば、特許文献3参照)。この方法では確かに、フッ素樹脂多孔質シートと通気性補強剤とを接合させることは可能であるが、フッ素樹脂多孔質シートに直径5mmの孔を15mm間隔で多数設けるため、フィルター材とした場合、孔部からダストが漏れるので捕集効率が著しく低下する問題がある。

【特許文献1】特開平2000−140588号公報

【特許文献2】特開平11−320746号公報

【特許文献3】特開平05−269944号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、例えばゴミ焼却炉、石炭ボイラー、あるいは金属溶鉱炉などから排出される高温の排ガス中に含まれるダストを高い捕集効率にて濾過するためのフィルター材において、特にバグフィルター用濾布として好適に用いられる耐熱性繊維などからなるフェルト表面に毛焼き処理等の前処理を施すことなく、融着性に優れたフッ素樹脂製微多孔膜の熱ラミネート加工が容易で、その加工コストが低減できるラミネート型フィルター材およびその製造方法を提供することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本発明のラミネート型フィルター材は、不織布の片面に織物が積層されてなる基材に対し、前記織物の表面にさらにフッ素樹脂製微多孔膜が直接積層され、これらが一体化されていることを特徴とする。

【0011】

また、本発明の好ましい形態によれば、フィルター材の総目付が250〜1000g/m2の範囲内であることが好ましく、フッ素樹脂製微多孔膜の目付は1〜30g/m2の範囲内であることが好ましい。

【0012】

また、織物は、耐熱性繊維からなりその目付は49〜270g/m2の範囲内であることが好ましい。さらに、不織布は、耐熱性繊維からなりその目付は200〜700g/m2の範囲内であることが好ましい。

【0013】

また、本発明の好ましい形態によれば、耐熱性繊維はPPS繊維やフッ素系繊維であることが好ましい。

【0014】

また、織物の織組織としては平織物が好ましく、PPS繊維、PPS繊維製紡績糸またはフッ素系繊維で構成されることが好ましい。

【0015】

本発明のバグフィルターは、上記のフィルター材を濾布として含むことが好ましく、特にフッ素樹脂製微多孔膜側が濾過面であることを特徴とする。

【0016】

本発明のラミネート型フィルター材の製造方法は、少なくとも次の工程を順次経てなることを特徴とする。

【0017】

第1工程:耐熱性繊維を開繊機で開繊後、ローラーカードにて繊維方向を一定方向に引き揃えてウエブを作成し、さらに所要目付になるようにウエブを折り重ねるウエブ製造工程。

【0018】

第2工程:折り重ねたウエブ上に耐熱性繊維からなる織物を積層し、厚み方向にニードルパンチ処理を行うニードルパンチ工程。

【0019】

第3工程:織物積層面にフッ素樹脂製微多孔膜を積層し、熱プレスロールにて熱圧着させるラミネート工程。

【0020】

この場合、前述した第3工程の熱プレス温度は150〜500℃の範囲内が好ましく、熱プレス圧力は98〜980kPaの範囲内が好ましい。

【発明の効果】

【0021】

本発明によれば、耐熱性繊維からなるフェルト表面に毛焼き処理等の前処理を施すことなく、融着性に優れたフッ素樹脂微多孔膜の熱ラミネート加工が容易で、フェルトの加工コストが低減できるラミネート型フィルター材およびその製造方法が得られる。

【発明を実施するための最良の形態】

【0022】

以下、本発明のフィルター材を実施するための最良の形態をその一実施例の図面を参照しながら説明する。

【0023】

図1は、ラミネート型フィルター材の分解断面図、図2は、集じん性能試験装置の概略図である。図1において、本発明のラミネート型フィルター材は、不織布1と、織物2と、フッ素樹脂製微多孔膜3とから構成され、これらが一体に積層されたものである。

【0024】

本発明のフィルター材のベースとなる、不織布1としては、有機繊維や無機繊維などの耐熱性を有するものが好ましく、例えばパラ系アラミド繊維、メタ系アラミド繊維、PPS繊維、ポリイミド繊維、フッ素系繊維、炭素繊維、ガラス繊維などが好ましい。その中でも耐薬品性、耐加水分解性の観点から特にPPS繊維やフッ素系繊維を用いることが好ましい。

【0025】

ここで、「PPS繊維」とは、耐熱性、耐薬品性、耐加水分解性に優れていることで知られている繊維であり、該繊維はその構成単位の90%以上が−(C6 H4 −S)−で構成されるフェニレンサルファイド構造単位を含有する重合体からなる繊維である。したがって、この繊維を使用すれば、耐熱性、耐薬品性、耐加水分解性に優れたフィルター材を得ることができる。

【0026】

また、PPS繊維よりも高い耐熱性を有し、耐薬品性にも優れるフッ素系繊維としては、重合体の繰り返し構造単位の90%以上が、主鎖または側鎖にフッ素原子を1個以上含むモノマーで構成された繊維であれば、いずれのものでも使用することができるが、フッ素原子数の多いモノマーで構成された繊維ほど好ましく、例えば、4フッ化エチレン−6フッ化プロピレン共重合体(FEP)、4フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、または、エチレン−4フッ化エチレン共重合体(ETFE)、またはポリ4フッ化エチレン(PTFE)などを使用することができる。かかるフッ素系繊維としては、耐熱性、耐薬品性、また表面低摩擦性に特に優れているポリ4フッ化エチレン(PTFE)を用いることがさらに好ましい。

【0027】

次に、不織布1の片面に積層される織物2としては、例えば有機繊維や無機繊維などの耐熱性を有するものが好ましく、パラ系アラミド繊維、メタ系アラミド繊維、PPS繊維、ポリイミド繊維、フッ素系繊維、炭素繊維、ガラス繊維などを用いることができる。中でも耐薬品性、耐加水分解性の観点から特にPPS繊維やフッ素系繊維を用いることが好ましい。かかるフッ素系繊維は、従来公知のマトリックス紡糸法により製造されるものや、エマルジョン紡糸法またはペースト押出法などによって得られるものも差し支えなく用いることができる。PPS繊維としては、紡績糸またはマルチフィラメントを用いることが好ましい。特に、紡績糸は、不織布との絡合性が良く、繊維の表面積が多くなるため、フッ素樹脂微多孔膜との融着性に優れる点でより好適である。

【0028】

織物構成繊維の繊度としては、適度な強度を有しているものであれば特に限定するものではないが、繊度が太すぎると織条件によっては織物の目が詰まりやすい傾向にあり、圧力損失が高くなってしまうため好ましくない。逆に、繊度が細すぎると織り密度が低くなり通気量は高くなるので圧力損失は低くなる傾向であるが、織物自身の強度が低下してしまいフィルター材の機械強度を損なうため好ましくない。織物を構成する繊維の総繊度としては100〜1000dtexの範囲内にある方が、適度な強度を有しまた高温時の形態保持性に優れるため好ましく、さらには300〜600dtexの範囲内にあることが好ましい。総繊度が100dtex未満になると、不織布と耐熱性繊維からなる織物を積層してニードルパンチ、またはウォータージェットパンチにより交絡させ、一体化させた場合でも、織物積層化による寸法安定性や引張強力の向上効果を十分に得ることができない。また、総繊度が1000dtexを超えると寸法安定性や引張強力には優れるものの、フィルター材の通気量が低くなる傾向であるため、フィルター性能である捕集効率は良くなるが初期の圧力損失が高くなるため、本フィルター材でバグフィルターとした場合は寿命が短くなってしまうため好ましくない。

【0029】

かかる織物は、フィルター性能である圧力損失に影響しないように目の粗い織り組織にすることが好ましく、一般的な構造としては、平織り、二重織り、三重織り、綾織り、朱子織りなどがあるが、特に低コストで汎用的な平織りの織物で満足した性能のものが得られるため好ましく用いられる。織り密度としては、経糸密度が、好ましくは15〜40本/2.54cmの範囲内、さらに好ましくは20〜30本/2.54cmの範囲内で、緯糸密度が、好ましくは10〜30本/2.54cmの範囲内、さらに好ましくは15〜25本/2.54cmの範囲内であるものが使用される。目付としては、好ましくは49〜270g/m2の範囲内、さらに好ましくは100〜150g/m2の範囲内であるものが使用される。

【0030】

また、フィルター材の耐熱性繊維からなる不織布を構成する繊維は、上述の織物と同様耐薬品性、耐加水分解性の観点からPPS繊維とフッ素系繊維が好ましく使用される。かかる不織布は、まず織物と絡合させるが、かかる絡合手段としては、ニードルパンチおよびウォータージェットパンチから選ばれた少なくとも一方の手段が好ましい。絡合強度の上からは、前者のニードルパンチが好ましく採用されるが、要求される圧力損失や捕集性能によってはウォータージェットパンチが好ましい場合があり、また、これらの組合せ処理が施されたものが、バランス調整されたものを与える場合があるので、適宜選択して採用するのが好ましい。

【0031】

最後に本発明で用いるフッ素樹脂微多孔膜3としては、優れた耐熱性と化学安定性をもつポリテトラフルオロエチレン(PTFE) 樹脂からなるものが好ましい。かかる樹脂を用いることによりほとんどのアルカリ、酸、溶剤に対して安定で耐薬品性に優れ、低摩擦抵抗のためダストの剥離性に優れる。また、均一な孔径を有していることから、フィルター材の表面にラミネートした場合でも、場所による通気性のバラツキ等も少なくダスト捕集効率に優れたフィルター材が得ることができる。

【0032】

孔径としては、1〜20μmの範囲が、膜厚としては1〜100μmの範囲が、目付としては1〜30g/m2の範囲内が好ましく、いずれも範囲が外れると前述の通気量に影響を及ぼすので好ましくない。

【0033】

フッ素樹脂微多孔膜1の通気量としては、1〜20cc/cm2/secの範囲が好ましい。通気量が1cc/cm2/sec未満だと初期の圧力損失が高くなるため、集塵機の運転状態によっては、パルスジェットの頻度が多くなりバグフィルターの寿命が短くなる可能性が高くなるため好ましくない。逆に20cc/cm2/secを越えると圧力損失が低くなり、パルスジェットの頻度は軽減するが、フッ素樹脂微多孔膜ラミネート化によるダスト剥離性や捕集効率が低下するだけでなく、膜とフェルト基材の間にダストが進入する可能性が高くなり、差圧が異常上昇し最悪の場合はフィルターが破損することが考えられるので好ましくない。

【0034】

次に、本発明の製造方法を工程別に説明する。

1.第1工程

この工程では、まず基材となる不織布3のウエブを製造する。まず原綿を一定の方向に引きそろえる為に無数の針の付いた回転ドラム、シリンダーの中に投入し、繊維を引きそろえ(カード工程)、得られた不織布をクロスラッパーの振り分け装置により、ラチス上に一定の割合で折り重ねていく。最終的に仕上がるフェルトの目付としては、この時の原綿投入量とライン速度からほぼ決まると言える。原綿投入量が多くライン速度が遅ければ目付は高く、原綿投入量が少なくライン速度が早ければ目付は低くなる傾向である。

2.第2工程

得られた不織布は、押さえロールによって軽く圧縮をかけラップ状態にしてから、ニードルパンチにより繊維同士を厚み方向で絡合させて、エアー流入面およびエアー排出面の濾過層を形成する耐熱性繊維からなる不織布とする。

【0035】

通常のフィルター材は、耐熱性繊維からなる織物の片面にエアー流入面の濾過層を形成する不織布を積層し、もう一方の面にエアー排出面の濾過層を形成する不織布を積層した、少なくとも3層構造で上述と同じ方法で繊維同士を交絡し一体化させるが、本発明のフィルター材は、耐熱性繊維からなる織物の片面にのみ濾過層を形成する不織布を積層した、2層構造で上述と同じ方法で繊維同士を交絡し一体化させるだけでよいので、通常と比較して1工程少なくて済むため製造コストの低減化が達成できる。

【0036】

ニードルパンチの針密度としては、フィルター材の強度や見かけ密度、また通気量の点から300本/cm2以上であることが好ましい。針密度は少なすぎると繊維同士の絡合性が弱くフィルター材の強度が低くなってしまい、また見かけ密度も低くなる方向であるので、フェルトの目が緩い状態になり、通気量も高くなりすぎてしまうため、ダストの捕集性能が悪くなる可能性があり好ましくない。逆に、針密度が多くなり過ぎた場合、ニードルによって繊維や織物(骨材)が傷つけられるためフィルター材の強度は低くなる場合があり好ましくない。またフィルター材の収縮傾向が強くなるため、見かけ密度が上がってダスト捕集性能は良くなるが、通気量が低くなるため、使用初期の状態から圧力損失が高くなってしまい、短寿命化につながるため好ましくない。

【0037】

上述のことから、フィルター材の見掛け密度としては適宜ニードルパンチ条件を調整して、0.1〜1.5g/cm3の範囲内にすることが好ましく、さらには0.1〜0.6g/cm3の範囲内にすることが好ましい。また通気量についても、適宜ニードルパンチ条件を調整して、10〜80cc/cm2/secの範囲内が好ましい。不織布の目付としては、好ましくは250〜700g/m2の範囲内、さらに好ましくは400〜500g/m2の範囲内であるものが使用される。

【0038】

本発明におけるエアー流入面とは、表面濾過用フィルター材において、ダストが含まれたエアーが最初にフィルター材と接触する面のことを示し、ダストをフィルター材表面で捕集しダスト層を形成させる面のことを表す。また、その裏面側でダストが除去されたエアーが排出される面のことをエアー排出面と定義する。

3.第3工程

得られたフィルター材は、熱プレスまたは熱プレスロールなどにより熱を加えながらフッ素樹脂微多孔膜を圧着、融着といったラミネート加工法により貼り合わせを行う。さらにはフィルター材の織物積層面側にフッ素樹脂微多孔膜を積層して圧着、融着させる。フィルター材の織物積層面にさらに直接、フッ素樹脂微多孔膜を積層することにより、熱プレス加工をした際にフッ素樹脂微多孔膜が溶融、織物面の凹凸部に流れ込むので、フィルター材の平面部に積層するよりも接着面積が増え融着強度が向上し、ダスト払い落とし時のパルスジェット等による衝撃力でのフッ素樹脂微多孔膜の剥離が大幅に軽減される。また、織物を構成する繊維を紡績糸とした場合、繊維の表面積が増加しフッ素樹脂微多孔膜との接着面積がさらに増えるため、衝撃力によるフッ素樹脂微多孔膜の剥離がさらに軽減されるのでより好ましい。

【0039】

ラミネート加工時の熱プレスまたは熱プレスロール処理温度は、特に限定するものではないが、耐熱性繊維を基材としたフィルター材を構成する繊維の種類により、処理温度は耐熱性繊維の融点もしくは分解点以下とすることが熱による強度劣化の影響がなく好ましく、例えば、設定温度は150〜500℃の範囲内とすることが好ましい。また、ラミネート加工時のプレス圧力も特に限定するものではないが、必要以上に高圧でプレス加工を施すとフッ素樹脂微多孔膜の均一な孔径が損なわれる可能性がり、フィルター材自信の通気量が低下するため、プレス圧力の設定としてはラミネート加工後の通気量に影響が出ないことが好ましく、例えば、98〜980kPaの範囲内とすることが好ましい。

4.第4工程

このようにして得られたフィルター材は、袋状に縫製し、耐熱性の要求されるゴミ焼却炉や石炭ボイラー、もしくは金属溶鉱炉などの排ガスを集塵するバグフィルターとして好適に使用される。この縫製に使用される縫糸としては、織物を構成する繊維と同様に、耐薬品性、耐熱性を有する繊維素材で構成された糸を使用するのが好ましく、PPS繊維やフッ素系繊維などを適宜使用する。

【0040】

かかるバグフィルターを縫製する際は、フッ素樹脂微多孔膜側が濾過面となるように縫製する方がダストの払い落とし性に優れるために好ましく、さらにはリテーナーとの摩耗から回避できるため好ましい。

【実施例】

【0041】

以下、本発明の実施例をさらに具体的に説明する。

なお、フィルター材の各物性の測定方法は以下のとおりとした。

[目付]

フィルター材を400mm角にカットして、フィルター材重量から算出した。

[厚み]

シックネスダイヤルゲージ(押し圧力3.5N)にて測定した。測定箇所は無作為に6点選んで測定した。

[通気量]

JIS L 1096に規定されるフラジール形法に基づいて測定した。測定箇所は、無作為に6点選んで測定した。

[集じん性能試験]

図2の集じん性能試験装置(JIS Z8908予定化装置)を用いて繰り返しダスト払い落とし後の圧力損失変化と捕集効率の測定を行った。

【0042】

図2の性能試験機において、4はダスト供給機、5はパルスジェット負荷機、6は上流チャンバー、7はダストが含まれたエアー、8は払い落としダスト捕集部、9はフィルター材、10は下流チャンバー、11はHEPAフィルター、12は流量計、13は送風機、14はダストが除去されたエアー、15はデジタルジ差圧計である。

【0043】

すなわち、フィルター材9(濾過面積0.9m2)の下流側に設置された送風機13と流量計12によりフィルター材9に対し、濾過風速2.0m/minの気流を与え、フィルター材9のエアー流入面側に、JIS10種ダストをダスト供給機4にてダスト供給量54g/hr(ダスト濃度5g/m3)に調整したダストをフィルター材9に負荷し、フィルター材9の下流方向にあるパルスジェット負荷機5によりパルスジェット圧力5kgf/cm2(0.1sec)の条件で装置を運転させ、圧力損失が0.1kPaまで上昇する毎にパルスジェットを初期30回、最後30回打ち、圧力損失の推移をデジタル差圧計15で連続モニターリングした。

【0044】

また、フィルター材9の下流側にHEPAフィルター11を設置し、フィルター材9から漏れ出たダストを捕集させ、ダストの供給量とダストの漏れ量から捕集効率を以下の計算式にて求めた。なお、初期30回処理の後、フィルター材9の強制劣化処理として送風機13による通気とダスト負荷を行いながら5秒間隔でパルスジェット負荷を行うエージング5000回と、ろ布の安定化処理として、圧力損失が0.1kPaまで上昇する毎にパルスジェット負荷10回の運転を行った。

【0045】

捕集効率(%)=(ダスト供給量−ダスト漏れ量)÷ダスト供給量×100

(注)ダスト供給量とダスト漏れ量の単位はgである

[初期圧力損失]

初期圧力損失は、集じん性能試験装置にて送風機のみ運転させデジタル差圧計で読みとった。

【0046】

実施例1

まず、繊度2.2dtex(繊維径14.5μm)、カット長51mmのPPS短繊維(東レ(株)製“トルコン”(R)S301−2.2T51mm)を用い、単糸番手20s、合糸本数2本の紡績糸(総繊度600dtex)を得た。これを平織りとし経糸密度26本/2.54cm、緯糸密度18本/2.54cmのPPS紡績糸平織物を得た。この織物の片面にのみ、繊度2.2dtex(繊維径14.5μm)、カット長51mmのPPS短繊維(東レ(株)製“トルコン”(R)S301−2.2T51mm)100%をオープナー、カーディング処理して刺針密度50本/cm2で仮ニードルパンチして得た不織布215g/m2と208g/m2を積層した。さらにニードルパンチ加工により織物と上述の不織布とを交絡させ、目付が570g/m2、総刺針密度が300本/cm2のフィルター材を得た。なお、ここで得られたフィルター材は、ニードルパンチ処理により収縮して理論上より目付が高くなっている傾向がみられた。

【0047】

フィルター材の織物表面に直接、厚さ30μm、孔径15μmのフッ素樹脂微多孔膜(住友電工ファインポリマー(株)製“ポアフロン(R)メンブレン”AP1500−30)を積層し60TON熱プレスにて温度200℃、プレス圧力5kPa、加圧時間30秒でラミネート加工を行い目付577g/m2のラミネート型フィルター材を得た。得られたラミネート型フィルター材の性能を後述する表1に示した。

【0048】

比較例1

今度は、繊度2.2dtex(繊維径14.5μm)、カット長51mmのPPS短繊維(東レ(株)製“トルコン”(R)S301−2.2T51mm)を用い、単糸番手20s、合糸本数2本の紡績糸(総繊度600dtex)を得た。これを平織りとし経糸密度26本/2.54cm、緯糸密度18本/2.54cmのPPS紡績糸平織物2を得た。

【0049】

次に繊度2.2dtex(繊維径14.5μm)、カット長51mmのPPS短繊維(東レ(株)製“トルコン”(R)S301−2.2T51mm)をオープナー、カーディング処理して刺針密度50本/cm2で仮ニードルパンチした不織布1として、目付が210g/m2と206g/m2の2種類を作成した。

【0050】

そして、それぞれの不織布で織物2をサンドイッチし、実施例1と同様の方法により目付が562g/m2のフィルター材を得た。なお、ここで得られたフィルター材は、ニードルパンチ処理により収縮して理論上より目付が高くなっている傾向がみられた。

【0051】

最後にフィルター材のどちらか一方の不織布1の表面に厚さ30μm、孔径15μmのフッ素樹脂微多孔膜(住友電工ファインポリマー(株)製“ポアフロン(R)メンブレン”AP1500−30)を積層、それ以外は実施例1と同様の方法でラミネート加工を行い目付571g/m2のラミネート型フィルター材を得た。

【0052】

得られたラミネート型フィルター材の性能を表1に示した。

【0053】

比較例2

比較例1と同様の方法でフィルター材を作成し、目付575g/m2のフィルター材を得た。フィルター材のどちらか一方片側の不織布表面にガスバーナー炎で毛焼き処理を施し、繊維の一部を融着させ、毛焼き処理面にフッ素樹脂微多孔膜(住友電工ファインポリマー(株)製“ポアフロン(R)メンブレン”AP1500−30)を積層、それ以外は実施例1と同様の方法でラミネート加工を行い目付583g/m2のラミネート型フィルター材を得た。

【0054】

得られたラミネート型フィルター材の性能を次の表1に示した。

【0055】

【表1】

【0056】

表1の評価結果から明らかなように、実施例1のラミネート型フィルター材は、織物とフッ素樹脂製微多孔膜との間に不織布が介在している比較例1、2のものに比べて、集じん性能試験による最後30回後の捕集効率が最も高く優れている。比較例1,2の捕集効率が低い原因としては、強制劣化処理の際のHEPAフィルター重量の増加が実施例1に対し、極端に大きいことからも明らかであるが、重量増加の主原因はメンブレン膜の剥離または破れが発生しているためであり、本結果から、実施例1のフィルター材の織物面にフッ素樹脂製微多孔膜を直接、接触させて熱ラミネート加工する方法により、ラミネート型フィルター材の長寿命化を図ることが可能であることが分かった。

【産業上の利用可能性】

【0057】

本発明は、ゴミ焼却炉、石炭ボイラーあるいは金属溶鉱炉などから排出される高温の排ガス中に含まれるダストを高い捕集効率にて濾過するためのフィルター材の他、例えばクリーニング用資材、保温材等の分野にも適用可能である。

【図面の簡単な説明】

【0058】

【図1】本発明にかかるラミネート型フィルター材の分解断面図の一例である。

【図2】図1のラミネート型フィルター材の集じん性能試験装置の概略図である。

【符号の説明】

【0059】

1 不織布

2 織物

3 フッ素樹脂製微多孔膜

4 ダスト供給機

5 パルスジェット負荷機

6 上流チャンバー

7 ダストが含まれたエアー

8 払い落としダスト捕集部

9 フィルター材

10 下流チャンバー

11 HEPAフィルター

12 流量計

13 送風機

14 ダストが除去されたエアー

15 デジタルジ差圧計

【特許請求の範囲】

【請求項1】

不織布の片面に織物が積層されてなる基材に対し、前記織物の表面にさらにフッ素樹脂製微多孔膜が直接積層され、これらが一体化されていることを特徴とするラミネート型フィルター材。

【請求項2】

フィルター材の総目付が250〜1000g/m2の範囲であることを特徴とする請求項1に記載のラミネート型フィルター材。

【請求項3】

フッ素樹脂製微多孔膜の目付が1〜30g/m2の範囲内であることを特徴とする請求項1または2に記載のラミネート型フィルター材。

【請求項4】

織物は、耐熱性繊維からなり、その目付が49〜270g/m2の範囲内であることを特徴とする請求項1〜3のいずれかに記載のラミネート型フィルター材。

【請求項5】

不織布は、耐熱性繊維からなり、その目付が200〜700g/m2の範囲内であることを特徴とする請求項1〜4のいずれかに記載のラミネート型フィルター材。

【請求項6】

耐熱性繊維がポリフェニレンサルファイド繊維を含むことを特徴とする請求項1〜5のいずれかに記載のラミネート型フィルター材。

【請求項7】

耐熱性繊維がフッ素系繊維を含むことを特徴とする請求項1〜6のいずれかに記載のラミネート型フィルター材。

【請求項8】

織物がポリフェニレンサルファイド繊維からなる請求項1〜7のいずれかに記載のラミネート型フィルター材。

【請求項9】

織物がポリフェニレンサルファイド繊維の紡績糸からなる請求項1〜8のいずれかに記載のラミネート型フィルター材。

【請求項10】

織物がフッ素系繊維からなる請求項1〜5のいずれかに記載のラミネート型フィルター材。

【請求項11】

織物の織り組織が平織物である請求項1〜10のいずれかに記載のラミネート型フィルター材。

【請求項12】

請求項1〜11のいずれかに記載のフィルター材を濾布として含むバグフィルター。

【請求項13】

請求項1〜11のいずれかに記載のフィルター材において、フッ素樹脂製微多孔膜側を濾過面としたバグフィルター。

【請求項14】

少なくとも次の工程を順次経てなるラミネート型フィルター材の製造方法。

第1工程:耐熱性繊維を開繊機で開繊後、ローラーカードにて繊維方向を一定方向に引き揃えてウエブを作成し、さらに所要目付になるようにウエブを折り重ねるウエブ製造工程。

第2工程:折り重ねたウエブ上に耐熱性繊維からなる織物を積層し、厚み方向にニードルパンチ処理を行うニードルパンチ工程。

第3工程:織物積層面にフッ素樹脂製微多孔膜を積層し、熱プレスロールにて熱圧着させるラミネート工程。

【請求項15】

第3工程に記載の熱プレス温度が、150〜500℃の範囲内である請求項14のラミネート型フィルター材の製造方法。

【請求項16】

第3工程に記載の熱プレス圧力が、98〜980kPaの範囲内である請求項14のラミネート型フィルター材の製造方法。

【請求項1】

不織布の片面に織物が積層されてなる基材に対し、前記織物の表面にさらにフッ素樹脂製微多孔膜が直接積層され、これらが一体化されていることを特徴とするラミネート型フィルター材。

【請求項2】

フィルター材の総目付が250〜1000g/m2の範囲であることを特徴とする請求項1に記載のラミネート型フィルター材。

【請求項3】

フッ素樹脂製微多孔膜の目付が1〜30g/m2の範囲内であることを特徴とする請求項1または2に記載のラミネート型フィルター材。

【請求項4】

織物は、耐熱性繊維からなり、その目付が49〜270g/m2の範囲内であることを特徴とする請求項1〜3のいずれかに記載のラミネート型フィルター材。

【請求項5】

不織布は、耐熱性繊維からなり、その目付が200〜700g/m2の範囲内であることを特徴とする請求項1〜4のいずれかに記載のラミネート型フィルター材。

【請求項6】

耐熱性繊維がポリフェニレンサルファイド繊維を含むことを特徴とする請求項1〜5のいずれかに記載のラミネート型フィルター材。

【請求項7】

耐熱性繊維がフッ素系繊維を含むことを特徴とする請求項1〜6のいずれかに記載のラミネート型フィルター材。

【請求項8】

織物がポリフェニレンサルファイド繊維からなる請求項1〜7のいずれかに記載のラミネート型フィルター材。

【請求項9】

織物がポリフェニレンサルファイド繊維の紡績糸からなる請求項1〜8のいずれかに記載のラミネート型フィルター材。

【請求項10】

織物がフッ素系繊維からなる請求項1〜5のいずれかに記載のラミネート型フィルター材。

【請求項11】

織物の織り組織が平織物である請求項1〜10のいずれかに記載のラミネート型フィルター材。

【請求項12】

請求項1〜11のいずれかに記載のフィルター材を濾布として含むバグフィルター。

【請求項13】

請求項1〜11のいずれかに記載のフィルター材において、フッ素樹脂製微多孔膜側を濾過面としたバグフィルター。

【請求項14】

少なくとも次の工程を順次経てなるラミネート型フィルター材の製造方法。

第1工程:耐熱性繊維を開繊機で開繊後、ローラーカードにて繊維方向を一定方向に引き揃えてウエブを作成し、さらに所要目付になるようにウエブを折り重ねるウエブ製造工程。

第2工程:折り重ねたウエブ上に耐熱性繊維からなる織物を積層し、厚み方向にニードルパンチ処理を行うニードルパンチ工程。

第3工程:織物積層面にフッ素樹脂製微多孔膜を積層し、熱プレスロールにて熱圧着させるラミネート工程。

【請求項15】

第3工程に記載の熱プレス温度が、150〜500℃の範囲内である請求項14のラミネート型フィルター材の製造方法。

【請求項16】

第3工程に記載の熱プレス圧力が、98〜980kPaの範囲内である請求項14のラミネート型フィルター材の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−136779(P2006−136779A)

【公開日】平成18年6月1日(2006.6.1)

【国際特許分類】

【出願番号】特願2004−327413(P2004−327413)

【出願日】平成16年11月11日(2004.11.11)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成18年6月1日(2006.6.1)

【国際特許分類】

【出願日】平成16年11月11日(2004.11.11)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]