ラミネート装置及びこれに用いられる熱圧着搬送装置

【課題】熱源に対する温度制御系を用いずに、ラミネート温度の立ち上がり速度を早くし、かつ、ラミネート温度を安定的に維持する。

【解決手段】熱溶融性接着剤が塗布されたラミネートフィルム11とシート12とを重ねて貼り合わせるラミネート装置において、ラミネートフィルム11とシート12とを重ねて搬送しながら熱圧着する熱圧着搬送装置10を備え、この熱圧着搬送装置10が、少なくとも一方が中空ロール状に形成され且つラミネートフィルム11とシート12とを挟持搬送する対構成の圧着搬送部材1と、対構成の圧着搬送部材1のうち中空ロール状に形成された圧着搬送部材1に内蔵され且つ板状のPTCサーミスタが含まれる板状加熱体2と、中空ロール状の圧着搬送部材1内に接触配置されると共に板状加熱体2が保持され且つ板状加熱体2からの熱が圧着搬送部材1に伝達可能な熱伝達保持枠3とを有する。

【解決手段】熱溶融性接着剤が塗布されたラミネートフィルム11とシート12とを重ねて貼り合わせるラミネート装置において、ラミネートフィルム11とシート12とを重ねて搬送しながら熱圧着する熱圧着搬送装置10を備え、この熱圧着搬送装置10が、少なくとも一方が中空ロール状に形成され且つラミネートフィルム11とシート12とを挟持搬送する対構成の圧着搬送部材1と、対構成の圧着搬送部材1のうち中空ロール状に形成された圧着搬送部材1に内蔵され且つ板状のPTCサーミスタが含まれる板状加熱体2と、中空ロール状の圧着搬送部材1内に接触配置されると共に板状加熱体2が保持され且つ板状加熱体2からの熱が圧着搬送部材1に伝達可能な熱伝達保持枠3とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱溶融性接着剤が塗布されたラミネートフィルムとシートとを重ねて貼り合わせるラミネート装置に係り、特に、ラミネートフィルム及びシートを搬送しながら熱圧着する態様のラミネート装置及びこれに用いられる熱圧着搬送装置の改良に関する。

【背景技術】

【0002】

従来におけるラミネート装置としては例えば特許文献1,2に記載のものが挙げられる。

特許文献1には、ラミネートフィルムを加熱する加熱源と、加熱されたラミネートフィルムと紙葉体とを圧着する一対の圧着ローラとを備え、加熱源の温度、ラミネートフィルムの温度が検知可能なセンサを設け、これらのセンサ出力に基づいて加熱源の温度を制御する技術が開示されている。

また、特許文献2には、少なくとも一方の内部に加熱手段を有する一対のローラ間にシート状物品と熱溶融性接着剤を塗布したラミネートフィルムとを重ね合わせて挿入することにより、加熱圧着して一体状に形成する態様で、加熱ローラが異常加熱したことを熱検出手段で検出して加熱手段の電流を遮断させるようにした技術が開示されている。

【0003】

【特許文献1】特許第3779014号公報(発明の実施形態,図4〜図7)

【特許文献2】特許第2901228号公報(実施例,図3)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1にあっては、加熱源としては、赤外線加熱器や面状熱源が用いられるが、加熱源の温度についての制御系(センサ、温度制御装置)が必要不可欠である。

また、特許文献2にあっても、加熱手段としては例えば遠赤外線管ヒータを用いるため、この加熱手段に対しては温度制御系が必要不可欠であるばかりか、加熱手段による加熱動作が異常時に暴走する懸念があり、異常を検出するという異常対策を施すことも必要になってしまう。

本発明は、以上の観点に立ってなされたものであり、熱源に対する温度制御系を用いずに、ラミネート温度の立ち上がり速度を早くし、かつ、ラミネート温度を安定的に維持することを解決すべき技術的課題とする。

【課題を解決するための手段】

【0005】

請求項1に係る発明は、熱溶融性接着剤が塗布されたラミネートフィルムとシートとを重ねて貼り合わせるラミネート装置において、少なくとも前記ラミネートフィルムとシートとを重ねて搬送しながら熱圧着する熱圧着搬送装置を備え、この熱圧着搬送装置が、少なくとも一方が中空ロール状に形成され且つ前記ラミネートフィルムとシートとを挟持搬送する対構成の圧着搬送部材と、対構成の圧着搬送部材のうち中空ロール状に形成された圧着搬送部材に内蔵され且つ板状のPTCサーミスタが含まれる板状加熱体と、前記中空ロール状の圧着搬送部材内に接触配置されると共に前記板状加熱体が保持され且つ板状加熱体からの熱が圧着搬送部材に伝達可能な熱伝達保持枠とを有することを特徴とするラミネート装置である。

【0006】

請求項2に係る発明は、請求項1に係るラミネート装置において、前記熱伝達保持枠が、前記板状加熱体が収容される略矩形断面からなる筒状収容空間を具備し且つ少なくとも板状加熱体の表裏面に対向する周壁部が弾性変形可能に変形する保持筒枠と、この保持筒枠の前記弾性変形可能な周壁部の一部から外方に弾性変形可能に突出し、前記圧着搬送部材の中空部内面に弾性変形して接触すると共にこの弾性変形に伴って保持筒枠の弾性変形可能な周壁部が板状加熱体の表裏面に密接させられる熱伝達腕枠とを有することを特徴とするラミネート装置である。

請求項3に係る発明は、請求項2に係るラミネート装置において、熱伝達保持枠が、保持筒枠の略矩形断面の角部に熱伝達腕枠を設けると共に、保持筒枠の略矩形断面の幅方向中心線に対して熱伝達腕枠を線対称的に配置したものであることを特徴とするラミネート装置である。

請求項4に係る発明は、請求項2に係るラミネート装置において、熱伝達保持枠が、熱伝達腕枠が保持筒枠を挟んで線対称的又は点対称的に配置されているものであることを特徴とするラミネート装置である。

請求項5に係る発明は、請求項2に係るラミネート装置において、熱伝達保持枠の保持筒枠が、略矩形断面の幅方向両側壁部が熱伝達腕枠の弾性変形に伴って弾性変形するものであり、前記熱伝達腕枠が圧着搬送部材の中空部内面に弾性変形して接触する前には前記幅方向両側壁部が板状加熱体の幅方向両側部に接触することを特徴とするラミネート装置である。

【0007】

請求項6に係る発明は、請求項1に係るラミネート装置において、熱圧着搬送装置が、対構成の圧着搬送部材がいずれも中空ロール状に形成され、少なくともいずれか一方に板状加熱体を熱伝達保持枠を介して保持したものであることを特徴とするラミネート装置である。

請求項7に係る発明は、請求項1に係るラミネート装置において、請求項1ないし5いずれかに係る熱圧着搬送装置と、この熱圧着搬送装置の下流側に設けられ、前記熱圧着搬送装置を通過した後にラミネートフィルムでラミネートされたシートを引張搬送する対構成の搬送部材とを備えていることを特徴とするラミネート装置である。

請求項8に係る発明は、請求項1に係るラミネート装置において、熱圧着搬送装置が、いずれもがロール状で少なくとも一方が中空ロール状に形成され且つラミネートフィルムとシートとを挟持搬送する対構成の上流側圧着搬送部材と、この下流側に設けられていずれもがロール状に形成され且つラミネートフィルムとシートとを挟持搬送する対構成の下流側圧着搬送部材と、これらの対構成の上流側、下流側圧着搬送部材間に夫々掛け渡されるベルト部材とを有し、上流側圧着搬送部材のうち少なくとも一方の中空ロール状の上流側圧着搬送部材に板状加熱体を熱伝達保持枠を介して保持するものであることを特徴とするラミネート装置である。

【0008】

請求項9に係る発明は、熱溶融性接着剤が塗布されたラミネートフィルムとシートとを重ねて貼り合わせるラミネート装置に用いられ、少なくとも前記ラミネートフィルムとシートとを重ねて搬送しながら熱圧着する熱圧着搬送装置であって、少なくとも一方が中空ロール状に形成され且つ前記ラミネートフィルムとシートとを所定のニップ域にて挟持搬送する対構成の圧着搬送部材と、対構成の圧着搬送部材のうち中空ロール状に形成された圧着搬送部材に内蔵され且つ板状のPTCサーミスタが含まれる板状加熱体と、前記中空ロール状の圧着搬送部材内に接触配置されると共に前記板状加熱体が保持され且つ板状加熱体からの熱が圧着搬送部材に伝達可能な熱伝達保持枠とを有することを特徴とする熱圧着搬送装置である。

【発明の効果】

【0009】

請求項1に係る発明によれば、PTCサーミスタを用いた板状加熱体を熱源として利用し、熱伝達保持枠にて圧着搬送部材の中空部内に保持すると共に熱源からの熱を圧着搬送部材に伝達するようにしたので、熱源に対する温度制御系を用いずに、ラミネート温度の立ち上がり速度を早くし、かつ、ラミネート温度を安定的に維持することができる。

つまり、以下のような基本的効果を得ることができる。

PTCサーミスタを用いた板状加熱体の自己温度制御機能により、温度制御系(温度センサ、温度調節器、温度制御装置)を用いずに、オーバーヒートすることなく目標とするラミネート温度を維持することができる。更に、温度調節器によるオンオフの断続的制御に比べ、連続的な抵抗値の変化による自己温度制御が行われるため、発熱温度の揺らぎが小さく抑えられる。

また、PTCサーミスタを用いた板状加熱体の温度特性に基づき、ラミネート温度の立ち上がり速度が速く、また、設定温度以上にならないため、省エネルギを実現することができると共に、異常時対策を施すことが不要である。

更に、板状のPTCサーミスタは面全体で発熱するため、温度ムラが少なく、部分的な温度変化がないため、熱圧着搬送装置による均熱効果を実現することができる。

【0010】

請求項2に係る発明によれば、PTCサーミスタを用いた板状加熱体の保持機能及び板状加熱体から中空ロール状の圧着搬送部材への熱伝達機能を容易に実現することができる。

請求項3に係る発明によれば、板状加熱体の表裏片面からの熱を中空ロール状の圧着搬送部材に略均等に伝達することができる。

請求項4に係る発明によれば、板状加熱体の表裏両面からの熱を中空ロール状の圧着搬送部材に略均等に伝達することができる。

請求項5に係る発明によれば、保持筒枠の略矩形断面の幅方向両側壁部が熱伝達腕枠の弾性変形に伴って弾性変形する態様で、圧着搬送部材に熱伝達保持枠を装着する前、前記保持筒枠の幅方向両側壁部が板状加熱体の幅方向両側部に接触して位置決めするため、圧着搬送部材の中空部内での板状加熱体が圧着搬送部材の中心に対して略対称的に配置される。よって、圧着搬送部材内での板状加熱体の配設位置が略一定に保たれる。

【0011】

請求項6に係る発明によれば、熱圧着搬送装置の代表的態様を容易に実現することができる。

請求項7に係る発明によれば、熱圧着搬送装置にてラミネートされた直後のシートを搬送部材にて引張搬送するようにしたため、ラミネートされたシートにしわが発生される懸念を有効に回避することができる。

請求項8に係る発明によれば、ラミネートされたシートを安定的に搬送することができる。

請求項9に係る発明によれば、熱源に対する温度制御系を用いずに、ラミネート温度の立ち上がり速度を早くし、かつ、ラミネート温度を安定的に維持することが可能なラミネート装置を簡単に構築することができる。

【発明を実施するための最良の形態】

【0012】

◎実施の形態の概要

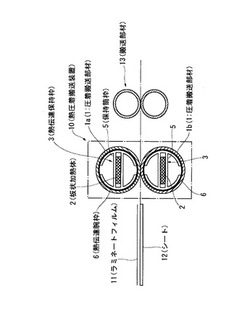

図1は本発明が適用されるラミネート装置の実施の形態の概要を示す。

同図において、ラミネート装置は、熱溶融性接着剤が塗布されたラミネートフィルム11とシート12とを重ねて貼り合わせるものであり、少なくとも前記ラミネートフィルム11とシート12とを重ねて搬送しながら熱圧着する熱圧着搬送装置10を備えている。

この熱圧着搬送装置10は、少なくとも一方が中空ロール状に形成され且つ前記ラミネートフィルム11とシート12とを挟持搬送する対構成の圧着搬送部材1(例えば1a,1b)と、対構成の圧着搬送部材1のうち中空ロール状に形成された圧着搬送部材1(本例では1a,1b)に内蔵され且つ板状のPTCサーミスタが含まれる板状加熱体2と、前記中空ロール状の圧着搬送部材1(本例では1a,1b)内に接触配置されると共に前記板状加熱体2が保持され且つ板状加熱体2からの熱が圧着搬送部材1に伝達可能な熱伝達保持枠3とを有する。

【0013】

このような技術的手段において、本実施の形態のラミネート装置は少なくとも熱圧着搬送装置10を備えたものを対象とするため、圧着搬送装置と加熱装置とが別に設けられる態様(例えば対構成の入口搬送部材と対構成の出口搬送部材との間に独立要素として加熱装置を設ける態様)は含まない。

本実施の形態において、熱圧着搬送装置10としては、少なくとも一方が中空ロール状に形成された対構成の圧着搬送部材1(1a,1b)を備えていればよい。ここで、対構成の圧着搬送部材1(1a,1b)としては、両方がロール状部材であってもよいし、一方が中空ロール状部材であり、他方が中空ロール状部材に加圧配置されるベルト状部材であってもよいし、更には、対構成のロール状圧着搬送部材1をシートの搬送方向に沿って配設し、夫々のロール状圧着搬送部材1間にベルト部材を掛け渡し、上流側のロール状圧着搬送部材1の少なくとも一方を中空ロール状部材とし、板状加熱体2を内蔵させるようにしてもよい。尚、本実施の形態は、対構成の圧着搬送部材1がいずれも中空ロール状部材であるとしても、いずれか一方にのみ板状加熱体2,熱伝達保持枠3を組み込む態様も含まれる。

更に、熱圧着搬送装置10としては、板状加熱体2、熱伝達保持枠3が少なくとも一方に組み込まれた対構成の圧着搬送部材1を少なくとも一つ有していればよいが、例えばラミネート速度を高速にするという観点からすれば、複数組の対構成の圧着搬送部材1夫々に板状加熱体2、熱伝達保持枠3を組み込むようにし、複数段にてラミネート処理に必要な熱圧着処理を施すようにしてもよい。

更にまた、ラミネート装置としては、熱圧着搬送装置10以外の要素を付加してもよいことは勿論である。例えばラミネートされたシート12にしわが発生するのを有効に回避するという観点からすれば、熱圧着搬送装置10と、この熱圧着搬送装置10の下流側に設けられ、熱圧着搬送装置10を通過した後にラミネートフィルム11でラミネートされたシート12を引張搬送する対構成の搬送部材13とを備えたものが挙げられる。そしてまた、熱圧着搬送装置10や対構成の搬送部材13の前後にラミネートフィルム11やシート12を案内搬送するためのガイド部材を設けるようにしてもよい。

【0014】

また、板状加熱体2は、板状のPTCサーミスタが含まれるものであれば適宜選定して差し支えない。

この板状加熱体2は、板状のPTCサーミスタを長尺に構成しても差し支えないが、シート12やラミネートフィルム11の使用サイズに応じて比較的短寸のPTCサーミスタを複数並べて用いるようにする方式が広く用いられる。

ここで、板状加熱体2の代表的態様としては、PTCサーミスタの表裏面に電極を配設して通電可能な構造とし、リークを防止するためにPTCサーミスタ及び電極を絶縁カバーで被覆する態様が挙げられる。

更に、熱伝達保持枠3は、板状加熱体2の保持機能と、板状加熱体2からの熱伝達機能とを備えることを要する。

この熱伝達保持枠3としては熱伝達性の良好な金属(例えばアルミニウム)で構成されることが好ましく、また、板状加熱体2の保持機能、熱伝達性能を良好に保つには板状加熱体2の少なくとも発熱面に密接配置されることが好ましい。

ここで、熱伝達保持枠3の代表的態様としては、板状加熱体2が収容される略矩形断面からなる筒状収容空間を具備し且つ少なくとも板状加熱体2の表裏面に対向する周壁部が弾性変形可能に変形する保持筒枠5と、この保持筒枠5の前記弾性変形可能な周壁部の一部から外方に弾性変形可能に突出し、前記圧着搬送部材1の中空部内面に弾性変形して接触すると共にこの弾性変形に伴って保持筒枠5の弾性変形可能な周壁部が板状加熱体2の表裏面に密接させられる熱伝達腕枠6とを有するものが挙げられる。

【0015】

このような熱伝達保持枠3において、熱伝達性の均等化を図るという観点からすれば、熱伝達保持枠3としては、保持筒枠5の略矩形断面の角部に熱伝達腕枠6を設けると共に、保持筒枠5の略矩形断面の幅方向中心線に対して熱伝達腕枠6を線対称的に配置したものや、熱伝達腕枠6を保持筒枠5を挟んで線対称的又は点対称的に配置したものが好ましい。

更に、熱伝達保持枠3による板状加熱体2の保持位置精度を良好に保つという観点からすれば、熱伝達保持枠3の保持筒枠5は、略矩形断面の幅方向両側壁部が熱伝達腕枠6の弾性変形に伴って弾性変形するものであり、前記熱伝達腕枠6が圧着搬送部材1の中空部内面に弾性変形して接触する前には前記幅方向両側壁部が板状加熱体2の幅方向両側部に接触する態様であることが好ましい。

この場合において、熱伝達腕枠6が圧着搬送部材1の中空部内面に弾性変形して接触することに伴って、前記保持筒枠5の幅方向両側壁部が板状加熱体2の幅方向両側部と接触したままの状態でもよいし、非接触配置される状態に至ってもよい。但し、板状加熱体2を保護するという観点からすれば、熱伝達腕枠6が圧着搬送部材1の中空部内面に弾性変形して接触することに伴って、保持筒枠5の幅方向両側壁部が板状加熱体2の幅方向両側部から離間する方向に弾性変形するように設計することが好ましい。

【0016】

以下、添付図面に示す実施の形態に基づいてこの発明をより詳細に説明する。

◎実施の形態1

−ラミネート装置−

図2及び図3は本発明が適用されるラミネート装置の実施の形態1を示す。

同図において、ラミネート装置20は、ラミネートフィルム101とシート102とを重ねて搬送しながら熱圧着する熱圧着搬送装置21と、この熱圧着搬送装置21のシート搬送方向下流側に配設される対構成の搬送ロール22とを備え、筐体の支持側板25にて支持するようになっている。

本実施の形態において、熱圧着搬送装置21は対構成の熱圧着搬送ロール30(具体的には30a,30b)にて構成されている。

この対構成の熱圧着搬送ロール30は、いずれも中空ロール状に形成され且つラミネートフィルム101とシート102とを挟持搬送する対構成の圧着搬送ロール31と、この圧着搬送ロール31内に組み込まれるヒータアセンブリ40と、このヒータアセンブリ40を保持し且つヒータアセンブリ40からの熱を圧着搬送ロール31に伝達する熱伝達保持枠50とを備えている。

【0017】

<圧着搬送ロール>

本実施の形態において、図3に示すように、対構成の圧着搬送ロール31は、例えば熱伝達性の良好な金属(例えばアルミニウム)製の中空状ロール本体32を有し、このロール本体32の表面に弾性素材(例えばシリコンゴム)からなる弾性層33を被覆形成したものであり、図示外の付勢バネの付勢力にて両者が圧接されて両者間に所定のニップ域nを確保し、このニップ域nにてラミネートフィルム101及びシート102を挟持搬送するものである。

【0018】

<ヒータアセンブリ>

また、ヒータアセンブリ40は、図3ないし図5に示すように、複数(例えば5個)の板状のPTCサーミスタ41(具体的には41a〜41e)を長さ方向に並べて配置し、各PTCサーミスタ41の表裏面に長尺な板状の電極42,43を導電性接着層44を介して配置すると共に、これら全体を例えばポリイミド樹脂製の絶縁カバー45にて被覆したものである。尚、図5中、符号46は夫々の電極42,43の長手方向端部に設けられる引出端子である。

本実施の形態において、絶縁カバー45はPTCサーミスタ41(41a〜41e)への電圧印加時に外部に電流がリークする事態を回避するためのものであり、例えば薄いフィルム状に形成されたものであれば所望の絶縁性が得られるように何層かに重ねて巻き付けるようにすることが好ましい。

【0019】

<PTCサーミスタの電気特性>

ここで、PTCサーミスタ41の電気特性について簡単に説明する。

このPTCサーミスタ(Positive Temperature Coefficient Thermistor)は、チタン酸バリウム(BaTiO3)を主成分とした半導体セラミックであり、材料組成により任意にキュリー温度を設定でき、この温度から電気抵抗が急激に増加するという性質を有するものである。

つまり、このPTCサーミスタ41は、図6に示すように、電圧が印加されるとジュール熱により自己発熱し、キュリー温度Tcを超えると、その抵抗値が対数的に増大する。

抵抗値が増大すると、電流が減少し電力が抑えられるため発熱温度が低下する。そして、抵抗値が下がると電流が増加し、再び電力が増加するため発熱温度が上昇する。この動作が繰り返されることにより、自己温度制御機能を持った定温発熱体として働く。

尚、PTCサーミスタ41のキュリー温度Tcとヒータアセンブリ40の表面温度とは必ずしも一致しないため、PTCサーミスタ41のキュリー温度Tcとヒータアセンブリ40の表面温度との関係を予め確認しておくことが好ましい。

【0020】

<熱伝達保持枠>

熱伝達保持枠50は、図7(a)(b)に示すように、板状のヒータアセンブリ40が収容される略矩形断面からなる筒状収容空間を具備する保持筒枠51と、この保持筒枠51に一体的に設けられてヒータアセンブリ40からの熱を圧着搬送ロール31に伝達する熱伝達腕枠55とを備え、熱伝達性、加工性の良好なアルミニウムなどの金属にて例えば押出成形される。

ここで、保持筒枠51は、略矩形断面からなる筒状収容空間が区画される周壁部52を有し、周壁部52の内側コーナー部には夫々略円形断面の切り込み53を形成し、この切り込み53の存在にて各周壁部52を弾性変形可能に変形させるようになっている。特に、本例では、熱伝達保持枠50が圧着搬送ロール31内に装着される前の状態では、保持筒枠51のヒータアセンブリ40の表裏面に対応した周壁部52aが略平行に配置され、一方、保持筒枠51のヒータアセンブリ40の略矩形断面の幅方向に対応した周壁部52bが僅かに湾曲した状態で対向配置されている。

【0021】

また、熱伝達腕枠55は、保持筒枠51の周壁部52の外側コーナー部から外方に弾性変形可能に突出する突出片56からなり、熱伝達保持枠50が圧着搬送ロール31内に装着される前の状態では、前記突出片56は圧着搬送ロール31の中空部35(図8参照)内面の円形軌跡sよりも外側にはみ出すように湾曲する形状に維持されており、これらの突出片56の先端間には突出片56が前記円形軌跡sに沿って弾性変形可能なように間隙57が確保されている。

そして、本実施の形態では、熱伝達腕枠55の突出片56は、保持筒枠51の略矩形断面の幅方向中心線cに対して線対称的に配置されると共に、保持筒枠51を挟んで線対称的(又は点対称的)に配置されている。

【0022】

更に、ヒータアセンブリ40は、図7に示すように、熱伝達保持枠50の保持筒枠51内の筒状収容空間に挿入された後、図8に示すように、ヒータアセンブリ40及び熱伝達保持枠50は圧着搬送ロール31の中空部35内に組み込まれる。

このとき、熱伝達保持枠50の熱伝達腕枠55の突出片56は圧着搬送ロール31の中空部35の円形軌跡sに沿って矢印Mの方向に弾性変形し、圧着搬送ロール31の中空部35内面に接触配置される。

この状態において、熱伝達保持枠50の保持筒枠51の周壁部52のうちヒータアセンブリ40の表裏面に対応する周壁部52aは、前記熱伝達腕枠55の突出片56の弾性変形に伴って切り込み53部分を通じて矢印P方向に押圧されて弾性変形し、ヒータアセンブリ40の表裏面に密接配置される。

一方、熱伝達保持枠50の保持筒枠51の周壁部52のうちヒータアセンブリ40の断面幅方向に対応する周壁部52bは、前記熱伝達腕枠55の突出片56の弾性変形に伴って切り込み53部分を通じて圧着搬送ロール31の中空部35内面側に向かって僅かに弾性変形する。

この場合、ヒータアセンブリ40は熱伝達保持枠50の保持筒枠51の周壁部52aにて弾性保持されるため、ヒータアセンブリ40が熱伝達保持枠50の保持筒枠51内で不必要に移動する懸念はない。また、保持筒枠51の周壁部52bはヒータアセンブリ40の両側壁部から離間する方向に向かって弾性変形するので、保持筒枠51がヒータアセンブリ40の両側壁部に不必要に大きな負荷を与えることはなく、ヒータアセンブリ40が損傷する懸念はない。

特に、ヒータアセンブリ40の絶縁カバー45外表面断面幅方向寸法をw、熱伝達保持枠50の保持筒枠51の筒状収容空間の幅方向寸法をmとした場合に、圧着搬送ロール31内にヒータアセンブリ40及び熱伝達腕枠55を組み込む前において、w≒mであればヒータアセンブリ40の断面幅方向両側部が保持筒枠51の周壁部52bに当接するため、ヒータアセンブリ40は熱伝達保持枠50の中心線kに対して対称的な位置に位置決めされる。

【0023】

−搬送ロール−

対構成の搬送ロール22(具体的には22a,22b)は、図2及び図3に示すように、例えばアルミニウム製の中空状ロール本体62を有し、このロール本体62の表面に弾性素材(例えばシリコンゴム)からなる弾性層63を被覆形成したものであり、図示外の付勢バネの付勢力にて両者が圧接されて両者間に所定のニップ域nを確保し、このニップ域nにてラミネートフィルム101及びシート102を挟持搬送するものである。

ここで、熱圧着搬送装置21の熱圧着搬送ロール30のニップ域nと搬送ロール22のニップ域nとの間の距離xは最小使用サイズのシート102よりも短寸に設定されており、また、熱圧着搬送ロール30と搬送ロール22との間のシート搬送経路にはラミネートされたシート102を搬送ロール22のニップ域nに案内する案内部材26が設けられている。

【0024】

−駆動系−

本実施の形態において、ラミネート装置20の駆動系は、図2及び図9に示すように、駆動モータ70からの駆動力を対構成の搬送ロール22の一方のロール22bに直接伝達し、駆動伝達ギア列86を介して熱圧着搬送装置21の熱圧着搬送ロール30の一方のロール30bに伝達し、更に、搬送ロール22の軸方向反対側に設けられた駆動伝達ギア列87を介して一方の搬送ロール22bに伝達された駆動力を他方の搬送ロール22aに伝達し、また、熱圧着搬送ロール30の軸方向反対側に設けられた駆動伝達ギア列88を介して一方の熱圧着搬送ロール30bに伝達された駆動力を他方の熱圧着搬送ロール30aに伝達するようになっている。

ここで、図9において、熱圧着搬送ロール30の周速度をv1、搬送ロール22の周速度をv2とすれば、僅かにv2>v1の関係を満たすように駆動伝達系が調整されており、熱圧着搬送ロール30を通過したラミネートされたシート102は搬送ロール22に引張搬送されるようになっている。

【0025】

−熱圧着搬送ロールの支持構造及び通電構造−

熱圧着搬送装置21の熱圧着搬送ロール30の支持構造は例えば以下の通りである。

つまり、熱圧着搬送ロール30の支持構造は、図2及び図10に示すように、圧着搬送ロール31の両端開口に例えばフェノール樹脂等の絶縁性支持軸71を装着し、この絶縁性支持軸71を軸受72を介して支持側板25に支持するようにしたものである。

また、熱圧着搬送ロール30の通電構造は、前記絶縁性支持軸71内に貫通孔73を開設すると共に、この貫通孔73の一方側にヒータアセンブリ40の電極42(又は43)の端子46(図5参照)を配置すると共に、貫通孔73の他方には導電性パイプ74を設け、前記端子46と導電性パイプ74との間を接続ワイヤ75で接続し、この導電性パイプ74の一端部に通電ユニット76として導電性ブラシ77を付勢バネ78にのみ押し付け配置し、この導電性ブラシ77に電源80からの電圧(本例では交流電源82による交流バイアスを使用)を動作スイッチ85のオンオフ操作にて印加するようになっている。尚、電源80としては必ずしも交流バイアスを使用する態様に限られるものではなく、直流バイアス若しくは直流バイアスが重畳した交流バイアスを使用する態様でもよい。

【0026】

次に、本実施の形態に係るラミネート装置の作動について説明する。

先ず、本実施の形態に係るラミネート装置の作動を説明する前に、比較の形態に係るラミネート装置の作動について説明する。

図11(a)は比較の形態に係るラミネート装置の一例を示す。

同図において、比較の形態に係るラミネート装置200は、対構成の熱圧着搬送ロール300と、この熱圧着搬送ロール300を通過したラミネートされたシート102を引張搬送する搬送ロール220とを備え、熱圧着搬送ロール300には例えば中空ロール状の圧着搬送ロール301内に例えば熱源としてハロゲンランプ等のヒートランプ302を内蔵させたものである。

そして、熱圧着搬送ロール300の表面温度を検出するために熱圧着搬送ロール300の表面に対向して夫々接触型又は非接触型の温度センサ311,312を配置し、温度制御装置320に温度センサ311,312からの検出情報を取り込み、バイメタルなどの温度調節器331,332にてヒートランプ302をオンオフ制御するものである。

【0027】

本比較の形態にあっては、温度制御系(温度センサ、温度調節器、温度制御装置)が必要不可欠であるから、装置構成が複雑である。

特に、接触型温度センサを使用する態様にあっては、熱圧着搬送ロール300に接触しているため、熱圧着搬送ロール300に傷が付き易く、場合によってはラミネートされたシートにも傷が付く虞れがある。

また、温度センサは絶えず熱圧着搬送ロール300に接触しているため、変形や断線が起き易い、故障の原因となり易い。

更に、長期間の使用では熱圧着搬送ロール300にラミネートフィルムの熱溶融性接着剤が付着し、正確な温度検出が出来なくなる虞れがある。

これに対し、非接触型温度センサ(例えば赤外線センサ)を使用する態様にあっては、接触型温度センサのような不具合はないが、非接触型温度センサは増幅器との組合せが必要になる分高価であるばかりか、検出面に粉塵が付着すると正確な温度検出が出来ず、目標とするラミネート温度よりも高い温度にずれ易くなり、ラミネート仕上がりが悪くなるばかりか、ジャミングしてラミネートされたシートを破損する懸念がある。

また、ヒートランプ302による加温は熱圧着搬送ロール300内の空気層を経由して行われるため、立ち上がり速度が遅く、また、ヒートランプ302が故障すると異常温度に加熱されてしまうため、異常時対策を施すことが必要である。

更に、温度調節器によるオンオフの断続的制御にてラミネート温度を調整するため、オーバーヒート後にラミネート温度に至り、安定した温度分布に至るまでに時間を要すほか、発熱温度の揺らぎが大きい懸念がある。

【0028】

これに対し、本実施の形態では、図10及び図11(b)に示すように、ラミネート装置20使用時に動作スイッチ85をオンすると、電源80からの直流重畳の交流バイアスからなる電圧が導電性ブラシ77、導電性パイプ74を介してヒートアセンブリ40に印加される。

すると、各PTCサーミスタ41に電流が流れて発熱し、ヒートアセンブリ40からの熱は、熱伝達性の良好な金属からなる熱伝達保持枠50の保持筒枠51の主として周壁部52a、熱伝達腕枠55を介して圧着搬送ロール31に効率的に伝達される。

このとき、PTCサーミスタ41を用いたヒートアセンブリ40の温度Thの立ち上がり速度は早く、キュリー温度Tcに到達すると、直ちに抵抗値が大きくなるため、電流が流れ難くなり、ヒートアセンブリ40の発熱は抑えられる。

このため、熱圧着搬送ロール30の表面温度Tsはオーバーヒートすることなく、所定のラミネート温度に安定的に到達する。

このように、本実施の形態では、比較の形態のような温度制御系(温度センサ、温度調節器、温度制御装置)を用いることなく、PTCサーミスタ41を用いたヒートアセンブリ40の自己温度制御機能に基づいて簡単に制御することができる。

また、PTCサーミスタ41は面全体で発熱するため、発熱分布がばらつくという懸念もない。

更に、ヒートアセンブリ40が過剰に昇温することもないので、熱圧着搬送ロール30が異常昇温する事態を考慮する必要がなく、比較の形態のような異常時対策を考慮する必要もない。

特に、本実施の形態では、対構成の熱圧着搬送ロール30はいずれも熱源を具備しているため、シート102の表裏面にラミネートフィルム101を重ねて貼り付ける態様にも有効に適用される。

また、本実施の形態では、熱伝達保持枠50は圧着搬送ロール31の中空部35の略全域に熱を伝達する構成になっているため、熱圧着搬送ロール30の周面全体の表面温度分布は略均一に保たれる。

【0029】

◎実施の形態2

図12は本発明が適用されたラミネート装置の実施の形態2の概要を示す。

同図において、ラミネート装置20は、熱圧着搬送装置21として複数組(本例では3組)の対構成の熱圧着搬送ロール30(具体的には30(1),30(2),30(3))を配設し、このシート搬送方向下流側にラミネートされたシート102が引張搬送される対構成の搬送ロール22を配設したものである。

ここで、各熱圧着搬送ロール30は実施の形態1と同様に構成されており、また、各熱圧着搬送ロール30及び搬送ロール22間にはラミネートされたシート102を案内するための案内部材26が必要に応じて設けられている。尚、実施の形態1と同様な構成要素については実施の形態1と同様な符号を付してここではその詳細な説明を省略する。

本実施の形態によれば、複数組の対構成の熱圧着搬送ロール30を備えているので、ラミネートフィルム101及びシート102に対するラミネート処理を複数に分割して実現することが可能になり、その分、ラミネート処理をより高速に実現することができる。

【0030】

◎実施の形態3

図13は本発明が適用されたラミネート装置の実施の形態3の概要を示す。

同図において、ラミネート装置20は、実施の形態1,2と異なり、例えばいずれもが中空ロール状に形成され且つラミネートフィルム101とシート102とを挟持搬送する対構成の上流側圧着搬送ロール91(具体的には91a,91b)と、この下流側に設けられていずれもがロール状に形成され且つラミネートフィルム101とシート102とを挟持搬送する対構成の下流側圧着搬送ロール92(具体的には92a,92b)と、これらの対構成の上流側、下流側圧着搬送ロール91,92間に夫々掛け渡される例えばポリイミド樹脂などのベルト部材93(具体的には93a,93b)とを有し、例えば対構成の上流側圧着搬送ロール91にヒータアセンブリ40を熱伝達保持枠50を介して保持するようにしたものである。

本実施の形態では、上流側圧着搬送ロール91が熱圧着搬送ロールとして実質的に機能し、上流側圧着搬送ロール91を通過したラミネートされたシート102はベルト部材93(93a,93b)間に挟持された状態で搬送された後下流側圧着搬送ロール92を経て排出される。

このとき、上流側圧着搬送ロール91によるラミネート処理は実施の形態1と略同様に好適に行われる。

【図面の簡単な説明】

【0031】

【図1】本発明が適用される実施の形態に係るラミネート装置の概要を示す説明図である。

【図2】実施の形態1に係るラミネート装置の要部構成を示す説明図である。

【図3】図2中III−III線に相当する断面説明図である。

【図4】実施の形態1で用いられる熱圧着搬送ロールの軸方向に沿った要部断面説明図である。

【図5】(a)は実施の形態1で用いられるヒータアセンブリ、(b)はヒータアセンブリの要部分解説明図である。

【図6】ヒータアセンブリで用いられるPTCサーミスタの抵抗−温度特性の一例を示す説明図である。

【図7】(a)は実施の形態1で用いられるヒータアセンブリ及び熱伝達保持枠を示す説明図、(b)は両者の組み付け状態を示す説明図である。

【図8】実施の形態1で用いられる熱圧着搬送ロール構成要素であるヒータアセンブリ及び熱伝達保持枠の圧着搬送ロールへの組み付け状態を示す説明図である。である。

【図9】実施の形態1に係るラミネート装置の駆動伝達系を模式的に示した説明図である。

【図10】実施の形態1で用いられる熱圧着搬送ロールの回転構造並びにヒータアセンブリへの通電構造の一例を示す説明図である。

【図11】(a)は比較の形態に係るラミネート装置の温度制御動作の一例を示す説明図、(b)は実施の形態1に係るラミネート装置の温度制御動作例を示す説明図である。

【図12】実施の形態2に係るラミネート装置の概要を示す説明図である。

【図13】実施の形態3に係るラミネート装置の概要を示す説明図である。

【符号の説明】

【0032】

1(1a,1b)…圧着搬送部材,2…板状加熱体,3…熱伝達保持枠,5…保持筒枠,6…熱伝達腕枠,10…熱圧着搬送装置,11…ラミネートフィルム,12…シート,13…搬送部材

【技術分野】

【0001】

本発明は、熱溶融性接着剤が塗布されたラミネートフィルムとシートとを重ねて貼り合わせるラミネート装置に係り、特に、ラミネートフィルム及びシートを搬送しながら熱圧着する態様のラミネート装置及びこれに用いられる熱圧着搬送装置の改良に関する。

【背景技術】

【0002】

従来におけるラミネート装置としては例えば特許文献1,2に記載のものが挙げられる。

特許文献1には、ラミネートフィルムを加熱する加熱源と、加熱されたラミネートフィルムと紙葉体とを圧着する一対の圧着ローラとを備え、加熱源の温度、ラミネートフィルムの温度が検知可能なセンサを設け、これらのセンサ出力に基づいて加熱源の温度を制御する技術が開示されている。

また、特許文献2には、少なくとも一方の内部に加熱手段を有する一対のローラ間にシート状物品と熱溶融性接着剤を塗布したラミネートフィルムとを重ね合わせて挿入することにより、加熱圧着して一体状に形成する態様で、加熱ローラが異常加熱したことを熱検出手段で検出して加熱手段の電流を遮断させるようにした技術が開示されている。

【0003】

【特許文献1】特許第3779014号公報(発明の実施形態,図4〜図7)

【特許文献2】特許第2901228号公報(実施例,図3)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1にあっては、加熱源としては、赤外線加熱器や面状熱源が用いられるが、加熱源の温度についての制御系(センサ、温度制御装置)が必要不可欠である。

また、特許文献2にあっても、加熱手段としては例えば遠赤外線管ヒータを用いるため、この加熱手段に対しては温度制御系が必要不可欠であるばかりか、加熱手段による加熱動作が異常時に暴走する懸念があり、異常を検出するという異常対策を施すことも必要になってしまう。

本発明は、以上の観点に立ってなされたものであり、熱源に対する温度制御系を用いずに、ラミネート温度の立ち上がり速度を早くし、かつ、ラミネート温度を安定的に維持することを解決すべき技術的課題とする。

【課題を解決するための手段】

【0005】

請求項1に係る発明は、熱溶融性接着剤が塗布されたラミネートフィルムとシートとを重ねて貼り合わせるラミネート装置において、少なくとも前記ラミネートフィルムとシートとを重ねて搬送しながら熱圧着する熱圧着搬送装置を備え、この熱圧着搬送装置が、少なくとも一方が中空ロール状に形成され且つ前記ラミネートフィルムとシートとを挟持搬送する対構成の圧着搬送部材と、対構成の圧着搬送部材のうち中空ロール状に形成された圧着搬送部材に内蔵され且つ板状のPTCサーミスタが含まれる板状加熱体と、前記中空ロール状の圧着搬送部材内に接触配置されると共に前記板状加熱体が保持され且つ板状加熱体からの熱が圧着搬送部材に伝達可能な熱伝達保持枠とを有することを特徴とするラミネート装置である。

【0006】

請求項2に係る発明は、請求項1に係るラミネート装置において、前記熱伝達保持枠が、前記板状加熱体が収容される略矩形断面からなる筒状収容空間を具備し且つ少なくとも板状加熱体の表裏面に対向する周壁部が弾性変形可能に変形する保持筒枠と、この保持筒枠の前記弾性変形可能な周壁部の一部から外方に弾性変形可能に突出し、前記圧着搬送部材の中空部内面に弾性変形して接触すると共にこの弾性変形に伴って保持筒枠の弾性変形可能な周壁部が板状加熱体の表裏面に密接させられる熱伝達腕枠とを有することを特徴とするラミネート装置である。

請求項3に係る発明は、請求項2に係るラミネート装置において、熱伝達保持枠が、保持筒枠の略矩形断面の角部に熱伝達腕枠を設けると共に、保持筒枠の略矩形断面の幅方向中心線に対して熱伝達腕枠を線対称的に配置したものであることを特徴とするラミネート装置である。

請求項4に係る発明は、請求項2に係るラミネート装置において、熱伝達保持枠が、熱伝達腕枠が保持筒枠を挟んで線対称的又は点対称的に配置されているものであることを特徴とするラミネート装置である。

請求項5に係る発明は、請求項2に係るラミネート装置において、熱伝達保持枠の保持筒枠が、略矩形断面の幅方向両側壁部が熱伝達腕枠の弾性変形に伴って弾性変形するものであり、前記熱伝達腕枠が圧着搬送部材の中空部内面に弾性変形して接触する前には前記幅方向両側壁部が板状加熱体の幅方向両側部に接触することを特徴とするラミネート装置である。

【0007】

請求項6に係る発明は、請求項1に係るラミネート装置において、熱圧着搬送装置が、対構成の圧着搬送部材がいずれも中空ロール状に形成され、少なくともいずれか一方に板状加熱体を熱伝達保持枠を介して保持したものであることを特徴とするラミネート装置である。

請求項7に係る発明は、請求項1に係るラミネート装置において、請求項1ないし5いずれかに係る熱圧着搬送装置と、この熱圧着搬送装置の下流側に設けられ、前記熱圧着搬送装置を通過した後にラミネートフィルムでラミネートされたシートを引張搬送する対構成の搬送部材とを備えていることを特徴とするラミネート装置である。

請求項8に係る発明は、請求項1に係るラミネート装置において、熱圧着搬送装置が、いずれもがロール状で少なくとも一方が中空ロール状に形成され且つラミネートフィルムとシートとを挟持搬送する対構成の上流側圧着搬送部材と、この下流側に設けられていずれもがロール状に形成され且つラミネートフィルムとシートとを挟持搬送する対構成の下流側圧着搬送部材と、これらの対構成の上流側、下流側圧着搬送部材間に夫々掛け渡されるベルト部材とを有し、上流側圧着搬送部材のうち少なくとも一方の中空ロール状の上流側圧着搬送部材に板状加熱体を熱伝達保持枠を介して保持するものであることを特徴とするラミネート装置である。

【0008】

請求項9に係る発明は、熱溶融性接着剤が塗布されたラミネートフィルムとシートとを重ねて貼り合わせるラミネート装置に用いられ、少なくとも前記ラミネートフィルムとシートとを重ねて搬送しながら熱圧着する熱圧着搬送装置であって、少なくとも一方が中空ロール状に形成され且つ前記ラミネートフィルムとシートとを所定のニップ域にて挟持搬送する対構成の圧着搬送部材と、対構成の圧着搬送部材のうち中空ロール状に形成された圧着搬送部材に内蔵され且つ板状のPTCサーミスタが含まれる板状加熱体と、前記中空ロール状の圧着搬送部材内に接触配置されると共に前記板状加熱体が保持され且つ板状加熱体からの熱が圧着搬送部材に伝達可能な熱伝達保持枠とを有することを特徴とする熱圧着搬送装置である。

【発明の効果】

【0009】

請求項1に係る発明によれば、PTCサーミスタを用いた板状加熱体を熱源として利用し、熱伝達保持枠にて圧着搬送部材の中空部内に保持すると共に熱源からの熱を圧着搬送部材に伝達するようにしたので、熱源に対する温度制御系を用いずに、ラミネート温度の立ち上がり速度を早くし、かつ、ラミネート温度を安定的に維持することができる。

つまり、以下のような基本的効果を得ることができる。

PTCサーミスタを用いた板状加熱体の自己温度制御機能により、温度制御系(温度センサ、温度調節器、温度制御装置)を用いずに、オーバーヒートすることなく目標とするラミネート温度を維持することができる。更に、温度調節器によるオンオフの断続的制御に比べ、連続的な抵抗値の変化による自己温度制御が行われるため、発熱温度の揺らぎが小さく抑えられる。

また、PTCサーミスタを用いた板状加熱体の温度特性に基づき、ラミネート温度の立ち上がり速度が速く、また、設定温度以上にならないため、省エネルギを実現することができると共に、異常時対策を施すことが不要である。

更に、板状のPTCサーミスタは面全体で発熱するため、温度ムラが少なく、部分的な温度変化がないため、熱圧着搬送装置による均熱効果を実現することができる。

【0010】

請求項2に係る発明によれば、PTCサーミスタを用いた板状加熱体の保持機能及び板状加熱体から中空ロール状の圧着搬送部材への熱伝達機能を容易に実現することができる。

請求項3に係る発明によれば、板状加熱体の表裏片面からの熱を中空ロール状の圧着搬送部材に略均等に伝達することができる。

請求項4に係る発明によれば、板状加熱体の表裏両面からの熱を中空ロール状の圧着搬送部材に略均等に伝達することができる。

請求項5に係る発明によれば、保持筒枠の略矩形断面の幅方向両側壁部が熱伝達腕枠の弾性変形に伴って弾性変形する態様で、圧着搬送部材に熱伝達保持枠を装着する前、前記保持筒枠の幅方向両側壁部が板状加熱体の幅方向両側部に接触して位置決めするため、圧着搬送部材の中空部内での板状加熱体が圧着搬送部材の中心に対して略対称的に配置される。よって、圧着搬送部材内での板状加熱体の配設位置が略一定に保たれる。

【0011】

請求項6に係る発明によれば、熱圧着搬送装置の代表的態様を容易に実現することができる。

請求項7に係る発明によれば、熱圧着搬送装置にてラミネートされた直後のシートを搬送部材にて引張搬送するようにしたため、ラミネートされたシートにしわが発生される懸念を有効に回避することができる。

請求項8に係る発明によれば、ラミネートされたシートを安定的に搬送することができる。

請求項9に係る発明によれば、熱源に対する温度制御系を用いずに、ラミネート温度の立ち上がり速度を早くし、かつ、ラミネート温度を安定的に維持することが可能なラミネート装置を簡単に構築することができる。

【発明を実施するための最良の形態】

【0012】

◎実施の形態の概要

図1は本発明が適用されるラミネート装置の実施の形態の概要を示す。

同図において、ラミネート装置は、熱溶融性接着剤が塗布されたラミネートフィルム11とシート12とを重ねて貼り合わせるものであり、少なくとも前記ラミネートフィルム11とシート12とを重ねて搬送しながら熱圧着する熱圧着搬送装置10を備えている。

この熱圧着搬送装置10は、少なくとも一方が中空ロール状に形成され且つ前記ラミネートフィルム11とシート12とを挟持搬送する対構成の圧着搬送部材1(例えば1a,1b)と、対構成の圧着搬送部材1のうち中空ロール状に形成された圧着搬送部材1(本例では1a,1b)に内蔵され且つ板状のPTCサーミスタが含まれる板状加熱体2と、前記中空ロール状の圧着搬送部材1(本例では1a,1b)内に接触配置されると共に前記板状加熱体2が保持され且つ板状加熱体2からの熱が圧着搬送部材1に伝達可能な熱伝達保持枠3とを有する。

【0013】

このような技術的手段において、本実施の形態のラミネート装置は少なくとも熱圧着搬送装置10を備えたものを対象とするため、圧着搬送装置と加熱装置とが別に設けられる態様(例えば対構成の入口搬送部材と対構成の出口搬送部材との間に独立要素として加熱装置を設ける態様)は含まない。

本実施の形態において、熱圧着搬送装置10としては、少なくとも一方が中空ロール状に形成された対構成の圧着搬送部材1(1a,1b)を備えていればよい。ここで、対構成の圧着搬送部材1(1a,1b)としては、両方がロール状部材であってもよいし、一方が中空ロール状部材であり、他方が中空ロール状部材に加圧配置されるベルト状部材であってもよいし、更には、対構成のロール状圧着搬送部材1をシートの搬送方向に沿って配設し、夫々のロール状圧着搬送部材1間にベルト部材を掛け渡し、上流側のロール状圧着搬送部材1の少なくとも一方を中空ロール状部材とし、板状加熱体2を内蔵させるようにしてもよい。尚、本実施の形態は、対構成の圧着搬送部材1がいずれも中空ロール状部材であるとしても、いずれか一方にのみ板状加熱体2,熱伝達保持枠3を組み込む態様も含まれる。

更に、熱圧着搬送装置10としては、板状加熱体2、熱伝達保持枠3が少なくとも一方に組み込まれた対構成の圧着搬送部材1を少なくとも一つ有していればよいが、例えばラミネート速度を高速にするという観点からすれば、複数組の対構成の圧着搬送部材1夫々に板状加熱体2、熱伝達保持枠3を組み込むようにし、複数段にてラミネート処理に必要な熱圧着処理を施すようにしてもよい。

更にまた、ラミネート装置としては、熱圧着搬送装置10以外の要素を付加してもよいことは勿論である。例えばラミネートされたシート12にしわが発生するのを有効に回避するという観点からすれば、熱圧着搬送装置10と、この熱圧着搬送装置10の下流側に設けられ、熱圧着搬送装置10を通過した後にラミネートフィルム11でラミネートされたシート12を引張搬送する対構成の搬送部材13とを備えたものが挙げられる。そしてまた、熱圧着搬送装置10や対構成の搬送部材13の前後にラミネートフィルム11やシート12を案内搬送するためのガイド部材を設けるようにしてもよい。

【0014】

また、板状加熱体2は、板状のPTCサーミスタが含まれるものであれば適宜選定して差し支えない。

この板状加熱体2は、板状のPTCサーミスタを長尺に構成しても差し支えないが、シート12やラミネートフィルム11の使用サイズに応じて比較的短寸のPTCサーミスタを複数並べて用いるようにする方式が広く用いられる。

ここで、板状加熱体2の代表的態様としては、PTCサーミスタの表裏面に電極を配設して通電可能な構造とし、リークを防止するためにPTCサーミスタ及び電極を絶縁カバーで被覆する態様が挙げられる。

更に、熱伝達保持枠3は、板状加熱体2の保持機能と、板状加熱体2からの熱伝達機能とを備えることを要する。

この熱伝達保持枠3としては熱伝達性の良好な金属(例えばアルミニウム)で構成されることが好ましく、また、板状加熱体2の保持機能、熱伝達性能を良好に保つには板状加熱体2の少なくとも発熱面に密接配置されることが好ましい。

ここで、熱伝達保持枠3の代表的態様としては、板状加熱体2が収容される略矩形断面からなる筒状収容空間を具備し且つ少なくとも板状加熱体2の表裏面に対向する周壁部が弾性変形可能に変形する保持筒枠5と、この保持筒枠5の前記弾性変形可能な周壁部の一部から外方に弾性変形可能に突出し、前記圧着搬送部材1の中空部内面に弾性変形して接触すると共にこの弾性変形に伴って保持筒枠5の弾性変形可能な周壁部が板状加熱体2の表裏面に密接させられる熱伝達腕枠6とを有するものが挙げられる。

【0015】

このような熱伝達保持枠3において、熱伝達性の均等化を図るという観点からすれば、熱伝達保持枠3としては、保持筒枠5の略矩形断面の角部に熱伝達腕枠6を設けると共に、保持筒枠5の略矩形断面の幅方向中心線に対して熱伝達腕枠6を線対称的に配置したものや、熱伝達腕枠6を保持筒枠5を挟んで線対称的又は点対称的に配置したものが好ましい。

更に、熱伝達保持枠3による板状加熱体2の保持位置精度を良好に保つという観点からすれば、熱伝達保持枠3の保持筒枠5は、略矩形断面の幅方向両側壁部が熱伝達腕枠6の弾性変形に伴って弾性変形するものであり、前記熱伝達腕枠6が圧着搬送部材1の中空部内面に弾性変形して接触する前には前記幅方向両側壁部が板状加熱体2の幅方向両側部に接触する態様であることが好ましい。

この場合において、熱伝達腕枠6が圧着搬送部材1の中空部内面に弾性変形して接触することに伴って、前記保持筒枠5の幅方向両側壁部が板状加熱体2の幅方向両側部と接触したままの状態でもよいし、非接触配置される状態に至ってもよい。但し、板状加熱体2を保護するという観点からすれば、熱伝達腕枠6が圧着搬送部材1の中空部内面に弾性変形して接触することに伴って、保持筒枠5の幅方向両側壁部が板状加熱体2の幅方向両側部から離間する方向に弾性変形するように設計することが好ましい。

【0016】

以下、添付図面に示す実施の形態に基づいてこの発明をより詳細に説明する。

◎実施の形態1

−ラミネート装置−

図2及び図3は本発明が適用されるラミネート装置の実施の形態1を示す。

同図において、ラミネート装置20は、ラミネートフィルム101とシート102とを重ねて搬送しながら熱圧着する熱圧着搬送装置21と、この熱圧着搬送装置21のシート搬送方向下流側に配設される対構成の搬送ロール22とを備え、筐体の支持側板25にて支持するようになっている。

本実施の形態において、熱圧着搬送装置21は対構成の熱圧着搬送ロール30(具体的には30a,30b)にて構成されている。

この対構成の熱圧着搬送ロール30は、いずれも中空ロール状に形成され且つラミネートフィルム101とシート102とを挟持搬送する対構成の圧着搬送ロール31と、この圧着搬送ロール31内に組み込まれるヒータアセンブリ40と、このヒータアセンブリ40を保持し且つヒータアセンブリ40からの熱を圧着搬送ロール31に伝達する熱伝達保持枠50とを備えている。

【0017】

<圧着搬送ロール>

本実施の形態において、図3に示すように、対構成の圧着搬送ロール31は、例えば熱伝達性の良好な金属(例えばアルミニウム)製の中空状ロール本体32を有し、このロール本体32の表面に弾性素材(例えばシリコンゴム)からなる弾性層33を被覆形成したものであり、図示外の付勢バネの付勢力にて両者が圧接されて両者間に所定のニップ域nを確保し、このニップ域nにてラミネートフィルム101及びシート102を挟持搬送するものである。

【0018】

<ヒータアセンブリ>

また、ヒータアセンブリ40は、図3ないし図5に示すように、複数(例えば5個)の板状のPTCサーミスタ41(具体的には41a〜41e)を長さ方向に並べて配置し、各PTCサーミスタ41の表裏面に長尺な板状の電極42,43を導電性接着層44を介して配置すると共に、これら全体を例えばポリイミド樹脂製の絶縁カバー45にて被覆したものである。尚、図5中、符号46は夫々の電極42,43の長手方向端部に設けられる引出端子である。

本実施の形態において、絶縁カバー45はPTCサーミスタ41(41a〜41e)への電圧印加時に外部に電流がリークする事態を回避するためのものであり、例えば薄いフィルム状に形成されたものであれば所望の絶縁性が得られるように何層かに重ねて巻き付けるようにすることが好ましい。

【0019】

<PTCサーミスタの電気特性>

ここで、PTCサーミスタ41の電気特性について簡単に説明する。

このPTCサーミスタ(Positive Temperature Coefficient Thermistor)は、チタン酸バリウム(BaTiO3)を主成分とした半導体セラミックであり、材料組成により任意にキュリー温度を設定でき、この温度から電気抵抗が急激に増加するという性質を有するものである。

つまり、このPTCサーミスタ41は、図6に示すように、電圧が印加されるとジュール熱により自己発熱し、キュリー温度Tcを超えると、その抵抗値が対数的に増大する。

抵抗値が増大すると、電流が減少し電力が抑えられるため発熱温度が低下する。そして、抵抗値が下がると電流が増加し、再び電力が増加するため発熱温度が上昇する。この動作が繰り返されることにより、自己温度制御機能を持った定温発熱体として働く。

尚、PTCサーミスタ41のキュリー温度Tcとヒータアセンブリ40の表面温度とは必ずしも一致しないため、PTCサーミスタ41のキュリー温度Tcとヒータアセンブリ40の表面温度との関係を予め確認しておくことが好ましい。

【0020】

<熱伝達保持枠>

熱伝達保持枠50は、図7(a)(b)に示すように、板状のヒータアセンブリ40が収容される略矩形断面からなる筒状収容空間を具備する保持筒枠51と、この保持筒枠51に一体的に設けられてヒータアセンブリ40からの熱を圧着搬送ロール31に伝達する熱伝達腕枠55とを備え、熱伝達性、加工性の良好なアルミニウムなどの金属にて例えば押出成形される。

ここで、保持筒枠51は、略矩形断面からなる筒状収容空間が区画される周壁部52を有し、周壁部52の内側コーナー部には夫々略円形断面の切り込み53を形成し、この切り込み53の存在にて各周壁部52を弾性変形可能に変形させるようになっている。特に、本例では、熱伝達保持枠50が圧着搬送ロール31内に装着される前の状態では、保持筒枠51のヒータアセンブリ40の表裏面に対応した周壁部52aが略平行に配置され、一方、保持筒枠51のヒータアセンブリ40の略矩形断面の幅方向に対応した周壁部52bが僅かに湾曲した状態で対向配置されている。

【0021】

また、熱伝達腕枠55は、保持筒枠51の周壁部52の外側コーナー部から外方に弾性変形可能に突出する突出片56からなり、熱伝達保持枠50が圧着搬送ロール31内に装着される前の状態では、前記突出片56は圧着搬送ロール31の中空部35(図8参照)内面の円形軌跡sよりも外側にはみ出すように湾曲する形状に維持されており、これらの突出片56の先端間には突出片56が前記円形軌跡sに沿って弾性変形可能なように間隙57が確保されている。

そして、本実施の形態では、熱伝達腕枠55の突出片56は、保持筒枠51の略矩形断面の幅方向中心線cに対して線対称的に配置されると共に、保持筒枠51を挟んで線対称的(又は点対称的)に配置されている。

【0022】

更に、ヒータアセンブリ40は、図7に示すように、熱伝達保持枠50の保持筒枠51内の筒状収容空間に挿入された後、図8に示すように、ヒータアセンブリ40及び熱伝達保持枠50は圧着搬送ロール31の中空部35内に組み込まれる。

このとき、熱伝達保持枠50の熱伝達腕枠55の突出片56は圧着搬送ロール31の中空部35の円形軌跡sに沿って矢印Mの方向に弾性変形し、圧着搬送ロール31の中空部35内面に接触配置される。

この状態において、熱伝達保持枠50の保持筒枠51の周壁部52のうちヒータアセンブリ40の表裏面に対応する周壁部52aは、前記熱伝達腕枠55の突出片56の弾性変形に伴って切り込み53部分を通じて矢印P方向に押圧されて弾性変形し、ヒータアセンブリ40の表裏面に密接配置される。

一方、熱伝達保持枠50の保持筒枠51の周壁部52のうちヒータアセンブリ40の断面幅方向に対応する周壁部52bは、前記熱伝達腕枠55の突出片56の弾性変形に伴って切り込み53部分を通じて圧着搬送ロール31の中空部35内面側に向かって僅かに弾性変形する。

この場合、ヒータアセンブリ40は熱伝達保持枠50の保持筒枠51の周壁部52aにて弾性保持されるため、ヒータアセンブリ40が熱伝達保持枠50の保持筒枠51内で不必要に移動する懸念はない。また、保持筒枠51の周壁部52bはヒータアセンブリ40の両側壁部から離間する方向に向かって弾性変形するので、保持筒枠51がヒータアセンブリ40の両側壁部に不必要に大きな負荷を与えることはなく、ヒータアセンブリ40が損傷する懸念はない。

特に、ヒータアセンブリ40の絶縁カバー45外表面断面幅方向寸法をw、熱伝達保持枠50の保持筒枠51の筒状収容空間の幅方向寸法をmとした場合に、圧着搬送ロール31内にヒータアセンブリ40及び熱伝達腕枠55を組み込む前において、w≒mであればヒータアセンブリ40の断面幅方向両側部が保持筒枠51の周壁部52bに当接するため、ヒータアセンブリ40は熱伝達保持枠50の中心線kに対して対称的な位置に位置決めされる。

【0023】

−搬送ロール−

対構成の搬送ロール22(具体的には22a,22b)は、図2及び図3に示すように、例えばアルミニウム製の中空状ロール本体62を有し、このロール本体62の表面に弾性素材(例えばシリコンゴム)からなる弾性層63を被覆形成したものであり、図示外の付勢バネの付勢力にて両者が圧接されて両者間に所定のニップ域nを確保し、このニップ域nにてラミネートフィルム101及びシート102を挟持搬送するものである。

ここで、熱圧着搬送装置21の熱圧着搬送ロール30のニップ域nと搬送ロール22のニップ域nとの間の距離xは最小使用サイズのシート102よりも短寸に設定されており、また、熱圧着搬送ロール30と搬送ロール22との間のシート搬送経路にはラミネートされたシート102を搬送ロール22のニップ域nに案内する案内部材26が設けられている。

【0024】

−駆動系−

本実施の形態において、ラミネート装置20の駆動系は、図2及び図9に示すように、駆動モータ70からの駆動力を対構成の搬送ロール22の一方のロール22bに直接伝達し、駆動伝達ギア列86を介して熱圧着搬送装置21の熱圧着搬送ロール30の一方のロール30bに伝達し、更に、搬送ロール22の軸方向反対側に設けられた駆動伝達ギア列87を介して一方の搬送ロール22bに伝達された駆動力を他方の搬送ロール22aに伝達し、また、熱圧着搬送ロール30の軸方向反対側に設けられた駆動伝達ギア列88を介して一方の熱圧着搬送ロール30bに伝達された駆動力を他方の熱圧着搬送ロール30aに伝達するようになっている。

ここで、図9において、熱圧着搬送ロール30の周速度をv1、搬送ロール22の周速度をv2とすれば、僅かにv2>v1の関係を満たすように駆動伝達系が調整されており、熱圧着搬送ロール30を通過したラミネートされたシート102は搬送ロール22に引張搬送されるようになっている。

【0025】

−熱圧着搬送ロールの支持構造及び通電構造−

熱圧着搬送装置21の熱圧着搬送ロール30の支持構造は例えば以下の通りである。

つまり、熱圧着搬送ロール30の支持構造は、図2及び図10に示すように、圧着搬送ロール31の両端開口に例えばフェノール樹脂等の絶縁性支持軸71を装着し、この絶縁性支持軸71を軸受72を介して支持側板25に支持するようにしたものである。

また、熱圧着搬送ロール30の通電構造は、前記絶縁性支持軸71内に貫通孔73を開設すると共に、この貫通孔73の一方側にヒータアセンブリ40の電極42(又は43)の端子46(図5参照)を配置すると共に、貫通孔73の他方には導電性パイプ74を設け、前記端子46と導電性パイプ74との間を接続ワイヤ75で接続し、この導電性パイプ74の一端部に通電ユニット76として導電性ブラシ77を付勢バネ78にのみ押し付け配置し、この導電性ブラシ77に電源80からの電圧(本例では交流電源82による交流バイアスを使用)を動作スイッチ85のオンオフ操作にて印加するようになっている。尚、電源80としては必ずしも交流バイアスを使用する態様に限られるものではなく、直流バイアス若しくは直流バイアスが重畳した交流バイアスを使用する態様でもよい。

【0026】

次に、本実施の形態に係るラミネート装置の作動について説明する。

先ず、本実施の形態に係るラミネート装置の作動を説明する前に、比較の形態に係るラミネート装置の作動について説明する。

図11(a)は比較の形態に係るラミネート装置の一例を示す。

同図において、比較の形態に係るラミネート装置200は、対構成の熱圧着搬送ロール300と、この熱圧着搬送ロール300を通過したラミネートされたシート102を引張搬送する搬送ロール220とを備え、熱圧着搬送ロール300には例えば中空ロール状の圧着搬送ロール301内に例えば熱源としてハロゲンランプ等のヒートランプ302を内蔵させたものである。

そして、熱圧着搬送ロール300の表面温度を検出するために熱圧着搬送ロール300の表面に対向して夫々接触型又は非接触型の温度センサ311,312を配置し、温度制御装置320に温度センサ311,312からの検出情報を取り込み、バイメタルなどの温度調節器331,332にてヒートランプ302をオンオフ制御するものである。

【0027】

本比較の形態にあっては、温度制御系(温度センサ、温度調節器、温度制御装置)が必要不可欠であるから、装置構成が複雑である。

特に、接触型温度センサを使用する態様にあっては、熱圧着搬送ロール300に接触しているため、熱圧着搬送ロール300に傷が付き易く、場合によってはラミネートされたシートにも傷が付く虞れがある。

また、温度センサは絶えず熱圧着搬送ロール300に接触しているため、変形や断線が起き易い、故障の原因となり易い。

更に、長期間の使用では熱圧着搬送ロール300にラミネートフィルムの熱溶融性接着剤が付着し、正確な温度検出が出来なくなる虞れがある。

これに対し、非接触型温度センサ(例えば赤外線センサ)を使用する態様にあっては、接触型温度センサのような不具合はないが、非接触型温度センサは増幅器との組合せが必要になる分高価であるばかりか、検出面に粉塵が付着すると正確な温度検出が出来ず、目標とするラミネート温度よりも高い温度にずれ易くなり、ラミネート仕上がりが悪くなるばかりか、ジャミングしてラミネートされたシートを破損する懸念がある。

また、ヒートランプ302による加温は熱圧着搬送ロール300内の空気層を経由して行われるため、立ち上がり速度が遅く、また、ヒートランプ302が故障すると異常温度に加熱されてしまうため、異常時対策を施すことが必要である。

更に、温度調節器によるオンオフの断続的制御にてラミネート温度を調整するため、オーバーヒート後にラミネート温度に至り、安定した温度分布に至るまでに時間を要すほか、発熱温度の揺らぎが大きい懸念がある。

【0028】

これに対し、本実施の形態では、図10及び図11(b)に示すように、ラミネート装置20使用時に動作スイッチ85をオンすると、電源80からの直流重畳の交流バイアスからなる電圧が導電性ブラシ77、導電性パイプ74を介してヒートアセンブリ40に印加される。

すると、各PTCサーミスタ41に電流が流れて発熱し、ヒートアセンブリ40からの熱は、熱伝達性の良好な金属からなる熱伝達保持枠50の保持筒枠51の主として周壁部52a、熱伝達腕枠55を介して圧着搬送ロール31に効率的に伝達される。

このとき、PTCサーミスタ41を用いたヒートアセンブリ40の温度Thの立ち上がり速度は早く、キュリー温度Tcに到達すると、直ちに抵抗値が大きくなるため、電流が流れ難くなり、ヒートアセンブリ40の発熱は抑えられる。

このため、熱圧着搬送ロール30の表面温度Tsはオーバーヒートすることなく、所定のラミネート温度に安定的に到達する。

このように、本実施の形態では、比較の形態のような温度制御系(温度センサ、温度調節器、温度制御装置)を用いることなく、PTCサーミスタ41を用いたヒートアセンブリ40の自己温度制御機能に基づいて簡単に制御することができる。

また、PTCサーミスタ41は面全体で発熱するため、発熱分布がばらつくという懸念もない。

更に、ヒートアセンブリ40が過剰に昇温することもないので、熱圧着搬送ロール30が異常昇温する事態を考慮する必要がなく、比較の形態のような異常時対策を考慮する必要もない。

特に、本実施の形態では、対構成の熱圧着搬送ロール30はいずれも熱源を具備しているため、シート102の表裏面にラミネートフィルム101を重ねて貼り付ける態様にも有効に適用される。

また、本実施の形態では、熱伝達保持枠50は圧着搬送ロール31の中空部35の略全域に熱を伝達する構成になっているため、熱圧着搬送ロール30の周面全体の表面温度分布は略均一に保たれる。

【0029】

◎実施の形態2

図12は本発明が適用されたラミネート装置の実施の形態2の概要を示す。

同図において、ラミネート装置20は、熱圧着搬送装置21として複数組(本例では3組)の対構成の熱圧着搬送ロール30(具体的には30(1),30(2),30(3))を配設し、このシート搬送方向下流側にラミネートされたシート102が引張搬送される対構成の搬送ロール22を配設したものである。

ここで、各熱圧着搬送ロール30は実施の形態1と同様に構成されており、また、各熱圧着搬送ロール30及び搬送ロール22間にはラミネートされたシート102を案内するための案内部材26が必要に応じて設けられている。尚、実施の形態1と同様な構成要素については実施の形態1と同様な符号を付してここではその詳細な説明を省略する。

本実施の形態によれば、複数組の対構成の熱圧着搬送ロール30を備えているので、ラミネートフィルム101及びシート102に対するラミネート処理を複数に分割して実現することが可能になり、その分、ラミネート処理をより高速に実現することができる。

【0030】

◎実施の形態3

図13は本発明が適用されたラミネート装置の実施の形態3の概要を示す。

同図において、ラミネート装置20は、実施の形態1,2と異なり、例えばいずれもが中空ロール状に形成され且つラミネートフィルム101とシート102とを挟持搬送する対構成の上流側圧着搬送ロール91(具体的には91a,91b)と、この下流側に設けられていずれもがロール状に形成され且つラミネートフィルム101とシート102とを挟持搬送する対構成の下流側圧着搬送ロール92(具体的には92a,92b)と、これらの対構成の上流側、下流側圧着搬送ロール91,92間に夫々掛け渡される例えばポリイミド樹脂などのベルト部材93(具体的には93a,93b)とを有し、例えば対構成の上流側圧着搬送ロール91にヒータアセンブリ40を熱伝達保持枠50を介して保持するようにしたものである。

本実施の形態では、上流側圧着搬送ロール91が熱圧着搬送ロールとして実質的に機能し、上流側圧着搬送ロール91を通過したラミネートされたシート102はベルト部材93(93a,93b)間に挟持された状態で搬送された後下流側圧着搬送ロール92を経て排出される。

このとき、上流側圧着搬送ロール91によるラミネート処理は実施の形態1と略同様に好適に行われる。

【図面の簡単な説明】

【0031】

【図1】本発明が適用される実施の形態に係るラミネート装置の概要を示す説明図である。

【図2】実施の形態1に係るラミネート装置の要部構成を示す説明図である。

【図3】図2中III−III線に相当する断面説明図である。

【図4】実施の形態1で用いられる熱圧着搬送ロールの軸方向に沿った要部断面説明図である。

【図5】(a)は実施の形態1で用いられるヒータアセンブリ、(b)はヒータアセンブリの要部分解説明図である。

【図6】ヒータアセンブリで用いられるPTCサーミスタの抵抗−温度特性の一例を示す説明図である。

【図7】(a)は実施の形態1で用いられるヒータアセンブリ及び熱伝達保持枠を示す説明図、(b)は両者の組み付け状態を示す説明図である。

【図8】実施の形態1で用いられる熱圧着搬送ロール構成要素であるヒータアセンブリ及び熱伝達保持枠の圧着搬送ロールへの組み付け状態を示す説明図である。である。

【図9】実施の形態1に係るラミネート装置の駆動伝達系を模式的に示した説明図である。

【図10】実施の形態1で用いられる熱圧着搬送ロールの回転構造並びにヒータアセンブリへの通電構造の一例を示す説明図である。

【図11】(a)は比較の形態に係るラミネート装置の温度制御動作の一例を示す説明図、(b)は実施の形態1に係るラミネート装置の温度制御動作例を示す説明図である。

【図12】実施の形態2に係るラミネート装置の概要を示す説明図である。

【図13】実施の形態3に係るラミネート装置の概要を示す説明図である。

【符号の説明】

【0032】

1(1a,1b)…圧着搬送部材,2…板状加熱体,3…熱伝達保持枠,5…保持筒枠,6…熱伝達腕枠,10…熱圧着搬送装置,11…ラミネートフィルム,12…シート,13…搬送部材

【特許請求の範囲】

【請求項1】

熱溶融性接着剤が塗布されたラミネートフィルムとシートとを重ねて貼り合わせるラミネート装置において、

少なくとも前記ラミネートフィルムとシートとを重ねて搬送しながら熱圧着する熱圧着搬送装置を備え、

この熱圧着搬送装置は、少なくとも一方が中空ロール状に形成され且つ前記ラミネートフィルムとシートとを挟持搬送する対構成の圧着搬送部材と、

対構成の圧着搬送部材のうち中空ロール状に形成された圧着搬送部材に内蔵され且つ板状のPTCサーミスタが含まれる板状加熱体と、

前記中空ロール状の圧着搬送部材内に接触配置されると共に前記板状加熱体が保持され且つ板状加熱体からの熱が圧着搬送部材に伝達可能な熱伝達保持枠とを有することを特徴とするラミネート装置。

【請求項2】

請求項1記載のラミネート装置において、

前記熱伝達保持枠は、前記板状加熱体が収容される略矩形断面からなる筒状収容空間を具備し且つ少なくとも板状加熱体の表裏面に対向する周壁部が弾性変形可能に変形する保持筒枠と、この保持筒枠の前記弾性変形可能な周壁部の一部から外方に弾性変形可能に突出し、前記圧着搬送部材の中空部内面に弾性変形して接触すると共にこの弾性変形に伴って保持筒枠の弾性変形可能な周壁部が板状加熱体の表裏面に密接させられる熱伝達腕枠とを有することを特徴とするラミネート装置。

【請求項3】

請求項2記載のラミネート装置において、

熱伝達保持枠は、保持筒枠の略矩形断面の角部に熱伝達腕枠を設けると共に、保持筒枠の略矩形断面の幅方向中心線に対して熱伝達腕枠を線対称的に配置したものであることを特徴とするラミネート装置。

【請求項4】

請求項2記載のラミネート装置において、

熱伝達保持枠は、熱伝達腕枠が保持筒枠を挟んで線対称的又は点対称的に配置されているものであることを特徴とするラミネート装置。

【請求項5】

請求項2記載のラミネート装置において、

熱伝達保持枠の保持筒枠は、略矩形断面の幅方向両側壁部が熱伝達腕枠の弾性変形に伴って弾性変形するものであり、

前記熱伝達腕枠が圧着搬送部材の中空部内面に弾性変形して接触する前には前記幅方向両側壁部が板状加熱体の幅方向両側部に接触することを特徴とするラミネート装置。

【請求項6】

請求項1記載のラミネート装置において、

熱圧着搬送装置は、対構成の圧着搬送部材がいずれも中空ロール状に形成され、少なくともいずれか一方に板状加熱体を熱伝達保持枠を介して保持したものであることを特徴とするラミネート装置。

【請求項7】

請求項1記載のラミネート装置において、

請求項1ないし5いずれかに記載の熱圧着搬送装置と、

この熱圧着搬送装置の下流側に設けられ、前記熱圧着搬送装置を通過した後にラミネートフィルムでラミネートされたシートを引張搬送する対構成の搬送部材とを備えていることを特徴とするラミネート装置。

【請求項8】

請求項1記載のラミネート装置において、

熱圧着搬送装置は、いずれもがロール状で少なくとも一方が中空ロール状に形成され且つラミネートフィルムとシートとを挟持搬送する対構成の上流側圧着搬送部材と、この下流側に設けられていずれもがロール状に形成され且つラミネートフィルムとシートとを挟持搬送する対構成の下流側圧着搬送部材と、これらの対構成の上流側、下流側圧着搬送部材間に夫々掛け渡されるベルト部材とを有し、

上流側圧着搬送部材のうち少なくとも一方の中空ロール状の上流側圧着搬送部材に板状加熱体を熱伝達保持枠を介して保持するものであることを特徴とするラミネート装置。

【請求項9】

熱溶融性接着剤が塗布されたラミネートフィルムとシートとを重ねて貼り合わせるラミネート装置に用いられ、少なくとも前記ラミネートフィルムとシートとを重ねて搬送しながら熱圧着する熱圧着搬送装置であって、

少なくとも一方が中空ロール状に形成され且つ前記ラミネートフィルムとシートとを所定のニップ域にて挟持搬送する対構成の圧着搬送部材と、

対構成の圧着搬送部材のうち中空ロール状に形成された圧着搬送部材に内蔵され且つ板状のPTCサーミスタが含まれる板状加熱体と、

前記中空ロール状の圧着搬送部材内に接触配置されると共に前記板状加熱体が保持され且つ板状加熱体からの熱が圧着搬送部材に伝達可能な熱伝達保持枠とを有することを特徴とする熱圧着搬送装置。

【請求項1】

熱溶融性接着剤が塗布されたラミネートフィルムとシートとを重ねて貼り合わせるラミネート装置において、

少なくとも前記ラミネートフィルムとシートとを重ねて搬送しながら熱圧着する熱圧着搬送装置を備え、

この熱圧着搬送装置は、少なくとも一方が中空ロール状に形成され且つ前記ラミネートフィルムとシートとを挟持搬送する対構成の圧着搬送部材と、

対構成の圧着搬送部材のうち中空ロール状に形成された圧着搬送部材に内蔵され且つ板状のPTCサーミスタが含まれる板状加熱体と、

前記中空ロール状の圧着搬送部材内に接触配置されると共に前記板状加熱体が保持され且つ板状加熱体からの熱が圧着搬送部材に伝達可能な熱伝達保持枠とを有することを特徴とするラミネート装置。

【請求項2】

請求項1記載のラミネート装置において、

前記熱伝達保持枠は、前記板状加熱体が収容される略矩形断面からなる筒状収容空間を具備し且つ少なくとも板状加熱体の表裏面に対向する周壁部が弾性変形可能に変形する保持筒枠と、この保持筒枠の前記弾性変形可能な周壁部の一部から外方に弾性変形可能に突出し、前記圧着搬送部材の中空部内面に弾性変形して接触すると共にこの弾性変形に伴って保持筒枠の弾性変形可能な周壁部が板状加熱体の表裏面に密接させられる熱伝達腕枠とを有することを特徴とするラミネート装置。

【請求項3】

請求項2記載のラミネート装置において、

熱伝達保持枠は、保持筒枠の略矩形断面の角部に熱伝達腕枠を設けると共に、保持筒枠の略矩形断面の幅方向中心線に対して熱伝達腕枠を線対称的に配置したものであることを特徴とするラミネート装置。

【請求項4】

請求項2記載のラミネート装置において、

熱伝達保持枠は、熱伝達腕枠が保持筒枠を挟んで線対称的又は点対称的に配置されているものであることを特徴とするラミネート装置。

【請求項5】

請求項2記載のラミネート装置において、

熱伝達保持枠の保持筒枠は、略矩形断面の幅方向両側壁部が熱伝達腕枠の弾性変形に伴って弾性変形するものであり、

前記熱伝達腕枠が圧着搬送部材の中空部内面に弾性変形して接触する前には前記幅方向両側壁部が板状加熱体の幅方向両側部に接触することを特徴とするラミネート装置。

【請求項6】

請求項1記載のラミネート装置において、

熱圧着搬送装置は、対構成の圧着搬送部材がいずれも中空ロール状に形成され、少なくともいずれか一方に板状加熱体を熱伝達保持枠を介して保持したものであることを特徴とするラミネート装置。

【請求項7】

請求項1記載のラミネート装置において、

請求項1ないし5いずれかに記載の熱圧着搬送装置と、

この熱圧着搬送装置の下流側に設けられ、前記熱圧着搬送装置を通過した後にラミネートフィルムでラミネートされたシートを引張搬送する対構成の搬送部材とを備えていることを特徴とするラミネート装置。

【請求項8】

請求項1記載のラミネート装置において、

熱圧着搬送装置は、いずれもがロール状で少なくとも一方が中空ロール状に形成され且つラミネートフィルムとシートとを挟持搬送する対構成の上流側圧着搬送部材と、この下流側に設けられていずれもがロール状に形成され且つラミネートフィルムとシートとを挟持搬送する対構成の下流側圧着搬送部材と、これらの対構成の上流側、下流側圧着搬送部材間に夫々掛け渡されるベルト部材とを有し、

上流側圧着搬送部材のうち少なくとも一方の中空ロール状の上流側圧着搬送部材に板状加熱体を熱伝達保持枠を介して保持するものであることを特徴とするラミネート装置。

【請求項9】

熱溶融性接着剤が塗布されたラミネートフィルムとシートとを重ねて貼り合わせるラミネート装置に用いられ、少なくとも前記ラミネートフィルムとシートとを重ねて搬送しながら熱圧着する熱圧着搬送装置であって、

少なくとも一方が中空ロール状に形成され且つ前記ラミネートフィルムとシートとを所定のニップ域にて挟持搬送する対構成の圧着搬送部材と、

対構成の圧着搬送部材のうち中空ロール状に形成された圧着搬送部材に内蔵され且つ板状のPTCサーミスタが含まれる板状加熱体と、

前記中空ロール状の圧着搬送部材内に接触配置されると共に前記板状加熱体が保持され且つ板状加熱体からの熱が圧着搬送部材に伝達可能な熱伝達保持枠とを有することを特徴とする熱圧着搬送装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2009−196089(P2009−196089A)

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願番号】特願2008−36901(P2008−36901)

【出願日】平成20年2月19日(2008.2.19)

【出願人】(000155193)株式会社明光商会 (11)

【出願人】(501315762)株式会社サカエ (18)

【Fターム(参考)】

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願日】平成20年2月19日(2008.2.19)

【出願人】(000155193)株式会社明光商会 (11)

【出願人】(501315762)株式会社サカエ (18)

【Fターム(参考)】

[ Back to top ]