ラミネート装置

【課題】ドライフィルムが貼り合わされる前に、プリント配線板のベース基材の表面をムラなく且つ十分に濡らす。

【解決手段】所定の搬送方向Tに沿って搬送されるプリント配線板のベース基材Bの主面に所定の位置K2を通過するように、ドライフィルムDを搬送するフィルム搬送手段20と、所定の位置K2よりも上流側に設けられ、ベース基材Bの主面に液体物Mを塗布する液体物塗布装置30と、所定の位置K2において液体物Mが塗布されたベース基材Bの主面に、ドライフィルムDを加熱しながら押し当てる圧着装置40と、を備え、液体物塗布装置30によりベース基材Bの主面に液体物Mが塗布される位置(K1,h1)は、圧着装置40によりドライフィルムDがベース基材Bに押し当てられる所定の位置(K2,h0)よりも高い位置とする。

【解決手段】所定の搬送方向Tに沿って搬送されるプリント配線板のベース基材Bの主面に所定の位置K2を通過するように、ドライフィルムDを搬送するフィルム搬送手段20と、所定の位置K2よりも上流側に設けられ、ベース基材Bの主面に液体物Mを塗布する液体物塗布装置30と、所定の位置K2において液体物Mが塗布されたベース基材Bの主面に、ドライフィルムDを加熱しながら押し当てる圧着装置40と、を備え、液体物塗布装置30によりベース基材Bの主面に液体物Mが塗布される位置(K1,h1)は、圧着装置40によりドライフィルムDがベース基材Bに押し当てられる所定の位置(K2,h0)よりも高い位置とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリント配線板のベース基材の主面にドライフィルムを貼り合わせるドライフィルムのラミネート装置に関する。

【背景技術】

【0002】

基質板に光感受性層を積層する方法において、積層の直前に基質板の両面に蒸気を当てて、蒸気の一部を凝結させて光感受性層上に薄い水の層を形成し、積層の際に光感受性層に水の層を吸収させて、基質板に光感受性層を接着させる方法が知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公平1−43943号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、プリント配線板のベース基材の主面に蒸気を当てて蒸気の一部を凝結するだけでは、配線パターンなどによる凹凸が形成されたベース基材の表面をムラなく且つ十分に濡らすことができないため、ドライフィルムがベース基材の主面の凹凸に追従することができず、結果として両者を密着させることができないという問題がある。

【0005】

本発明が解決しようとする課題は、ドライフィルムが貼り合わされるプリント配線板の基材の表面をムラなく且つ十分に濡らして、両者を密着させることができるラミネート装置を提供することである。

【課題を解決するための手段】

【0006】

本発明は、所定の搬送方向に沿って搬送されるプリント配線板のベース基材の主面に回路形成用のドライフィルムをラミネートするラミネート装置であって、所定の位置で前記ベース基材の主面に当接可能なように、前記ドライフィルムを搬送する搬送手段と、前記所定の位置よりも上流側に設けられ、前記ベース基材の主面に液体物を塗布する液体物塗布手段と、前記所定の位置において、前記液体物が塗布されたベース基材の主面に、前記ドライフィルムを加熱しながら押し当てる圧着手段と、を備え、前記液体物塗布手段により前記ベース基材の主面に液体物が塗布される位置は、前記圧着手段により前記ドライフィルムが前記ベース基材に押し当てられる位置よりも高い位置であることを特徴とするラミネート装置を提供することにより、上記課題を解決する。

【0007】

上記発明において、前記搬送手段は、前記ベース基材の一方主面に当接可能なように、前記ドライフィルムを搬送する第1搬送手段と、前記ベース基材の他方主面に当接可能なように、前記ドライフィルムを搬送する第2搬送手段とを有し、前記液体物塗布手段は、前記ベース基材の一方主面に液体物を塗布する第1液体物塗布手段と、前記ベース基材の他方主面に液体物を塗布する第2液体物塗布手段とを有し、前記圧着手段は、前記ベース基材の一方主面に前記ドライフィルムを加熱しながら押し当てる第1圧着手段と、前記ベース基材の他方主面に前記ドライフィルムを加熱しながら押し当てる第2圧着手段と、を有するように構成することができる。

【0008】

上記発明において、前記液体物塗布手段が、前記ベース基材の他方主面に液体物を塗布する場合において、前記ドライフィルムは、前記ベース基材の他方主面に前記液体物が塗布される位置よりも下流側であり、前記ベース基材の他方主面に前記ドライフィルムが押し当てられる位置よりも上流側において、前記ベース基材の他方主面に前記液体物が塗布される位置よりも低く、かつ前記ベース基材の他方主面に前記ドライフィルムが押し当てられる位置よりも高い位置を通って搬送されるように構成することができる。

【0009】

上記発明において、前記ベース基材の主面に前記液体物が塗布される位置と前記ベース基材の主面に前記ドライフィルムが押し当てられる位置との間において、前記ベース基材は、水平面に対して1°以上、45°以下の傾斜角で搬送するように構成できる。

【0010】

上記発明において、前記圧着手段は、前記ベース基材の一方主面に前記ドライフィルムを加熱しながら押し当てる回転可能な第1加熱ローラと、前記ベース基材の他方主面に前記ドライフィルムを加熱しながら押し当てる回転可能な第2加熱ローラとを有し、 前記第1加熱ローラ及び前記第2加熱ローラは、前記第1加熱ローラの回転軸と前記第2加熱ローラの回転軸とを結ぶ仮想線が前記ベース基材の搬送方向に対して垂直となるように配置させることができる。

【0011】

上記発明において、記液体物塗布手段は、前記液体物を蓄えるための槽を備え、前記槽内の液体物を前記ベース基材の主面に塗布することができる。

【0012】

上記発明において、前記液体物塗布手段は、前記液体物の供給経路と、前記供給経路を介して供給された液体物を前記ベース基材の主面に塗布する液体物塗布ローラとを備え、前記液体物塗布ローラを前記ベース基材の主面に当接させることにより、前記ベース基材の主面に前記液体物を塗布することができる。

【0013】

上記発明において、前記液体物塗布手段は、前記所定の搬送方向に沿って搬送される前記ベース基材の一方主面又は他方主面に外部から供給された前記液体物を塗布するとともに、前記搬送方向を反転させる一対の第1液体物塗布ローラ対と、前記第1液体物塗布ローラ対によって反転させられた搬送方向に沿って搬送される前記ベース基材の、前記液体物が塗布された一方主面又は他方主面以外の主面に、外部から供給された前記液体物を塗布するとともに、前記搬送方向を再度反転させる一対の第2液体物塗布ローラ対と、を備えるように構成することができる。

【発明の効果】

【0014】

本発明によれば、順次に搬送されるベース基材にドライフィルムが押し当てられる位置よりも上流側の高い位置でベース基材の主面に液体物を塗布するため、ドライフィルムが圧着される前にベース基材の主面をムラなく且つ十分に濡らすことができるので、ドライフィルムをプリント配線板の凹凸に追従させ、両者を密着させることができる。この結果、ドライフィルムの貼り合せの不具合によるプリント配線板の不良の発生を抑制し、生産歩留まりを向上させることができる。

【図面の簡単な説明】

【0015】

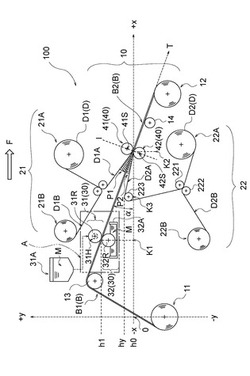

【図1】本発明に係る第1実施形態のラミネート装置の側面図である。

【図2】本発明に係る第2実施形態のラミネート装置の液体物塗布装置の側面図である。

【発明を実施するための形態】

【0016】

<第1実施形態>

以下、図面に基づいて、本発明に係る第1実施形態のラミネート装置について説明する。

【0017】

本発明に係る本実施形態のラミネート装置100は、プリント配線板の製造工程において用いられる装置である。具体的に、本実施形態のラミネート装置100は、銅張積層材料(CCL)にスルーホールやビアホールが形成されたベース基材に、回路パターンをエッチング加工により形成するために、エッチングレジスト層(感光レジスト層)として機能するドライフィルムをベース基材の主面に張り付ける工程において用いられる。

【0018】

図1は、本発明に係る本実施形態のラミネート装置100の側面図である。図1に示すラミネート装置100は、矢印Fに沿う上流側から下流側に沿って(正確には搬送方向Tに沿って)順次に送り出される長尺のプリント配線板のベース基材Bの主面に、長尺のドライフィルムDのラミネート処理を行う。

【0019】

図1に示すように、本実施形態のラミネート装置100は、ベース基材Bを搬送する基材搬送装置10と、ドライフィルムDを搬送するフィルム搬送装置20と、液体物を塗布する液体物塗布装置30と、ドライフィルムDをベース基材Bにラミネートする圧着装置40とを備える。

【0020】

以下、各構成について説明する。図1に示すように、本実施形態の基材搬送装置10は、所定の搬送方向Tに沿ってプリント配線板のベース基材Bを搬送する。具体的に、基材搬送装置10は、巻回されたベース基材Bを保持し、このベース基材Bを順次送り出す基材送り出しローラ11と、送り出されたベース基材Bをロール状に巻き取る基材巻き取りローラ12と、基材送り出しローラ11と基材巻き取りローラ12との間に設けられ、搬送方向Tに沿ってベース基材Bを支持するガイドローラ13,14とを備える。

【0021】

基材送り出しローラ11から送り出されるベース基材B1(B)は、銅張積層材料(CCL)に、スルーホールやビアホールが形成された材料である。本実施形態における銅張積層材料(CCL)は、ポリイミド、又はポリエチレンテレフタレートやポリエチレンナフタレートなどの絶縁性基材の両主面に銅箔が貼られた材料である。後に詳説するが、本実施形態におけるベース基材B1(B)は、所定の位置(K2、h0)において、その主面にドライフィルムDが貼り付けられる。ちなみに、ドライフィルムDが貼り付けられたベース基材B2(B)は、基材巻き取りローラ12に巻き取られ、次の回路パターン形成工程に送られる。

【0022】

次に、フィルム搬送装置21,22(以下、これらを総称して20の符号を付することもある)について説明する。本実施形態のフィルム搬送装置20は、所定の位置(K2、h0)でベース基材Bの主面に当接可能なように、ドライフィルムDを搬送する。ちなみに、本実施形態における「主面」の語は、ベース基材B及びドライフィルムDのいずれにおいても、図中上側(+y側)を向く一方主面、若しくは図中下側(−y側)を向く他方主面の何れか一方の面、又は一方主面及び他方主面の両方の面を含む。

【0023】

図1に示すように、本実施形態のフィルム搬送装置20は、ベース基材Bの一方主面(図中上側を向く主面)にドライフィルムD1の主面が当接可能なように、ドライフィルムD1を搬送する第1フィルム搬送装置21と、ベース基材Bの他方主面(図中下側を向く主面)にドライフィルムD2の主面が当接可能なように、ドライフィルムD2を搬送する第2フィルム搬送装置22とを備える。

【0024】

本実施形態の第1フィルム搬送装置21は、巻回されたドライフィルムD1を保持し、このドライフィルムD1を順次送り出すフィルム送り出しローラ21Aを備える。送り出されたドライフィルムD1の剥離紙D1Bは剥離紙巻き取りローラ21Bにより巻き取られ、感光レジスト層を形成するドライフィルムD1Aのみがベース基材Bの一方主面側に当接可能なように搬送される。

【0025】

本実施形態の第2フィルム搬送装置22も、第1フィルム搬送装置21と同様に構成され、フィルム送り出しローラ22AからドライフィルムD2が送り出され、剥離紙巻き取りローラ22Bにより剥離紙が取り除かれたドライフィルムD2Aが、ベース基材Bの他方主面側に当接可能なように搬送される。言い換えると、第1フィルム搬送装置21及び第2フィルム搬送装置22はドライフィルムDがベース基材Bと所定の位置(K2、h0)において接するように配設されている。

【0026】

続いて、液体物塗布装置30について説明する。本実施形態の液体物塗布装置30は、先述したドライフィルムDがベース基材Bの主面に当接可能である所定の位置(K2、h0)よりも上流側(矢印Fと反対の方向)かつ上方(+y側)に設けられ、ベース基材Bの主面に液体物を塗布する。

【0027】

本実施形態の液体物は特に限定されないが、水(液体状態の水)、水を含む液体又は水と添加剤を含む液体である。添加剤としては、ベース基材Bに塗布する液体物の濡れ性を向上させる物質を選択することができる。添加剤としては、界面活性剤、メタノール、エタノールその他のアルコール類、ポリエチレングリコール、乳酸を用いることができる。

【0028】

液体物塗布装置30は、搬送されるベース基材Bの一方主面側と他方主面側の両方に設けることができる。図1に示すように、本実施形態の液体物塗布装置30は、ベース基材Bの一方主面(図中上側を向く主面)に液体物を塗布する第1液体物塗布装置31と、ベース基材Bの他方主面(図中下側を向く主面)に液体物を塗布する第2液体物塗布装置32とを含む。

【0029】

液体物塗布装置30の態様は特に限定されず、本実施形態では、液体物Mが収容されるタンク31Aと、このタンク31Aから供給される液体物Mが蓄えられる液体物供給用の槽32Aと、槽32A内の液体物Mをベース基材Bの主面に塗布する液体物塗布ローラ32Rと、を備える槽タイプの液体物塗布装置30を設けることができる。

【0030】

槽タイプの液体物塗布装置30(32)は、図1に示すように、槽32A内に蓄えられた液体物Mと接しつつ、回転可能な液体物塗布ローラ32Rをベース基材Bの他方主面(図中下側を向く主面)に当接させて、液体物塗布ローラ32Rの表面に付着した液体物Mをベース基材Bの他方主面に液体物を塗布する装置である。

【0031】

また、本実施形態では、液体物Mを蓄える外部のタンク31Aから液体物Mを供給する供給経路(管)31Hと、ベース基材Bの主面に当接し、供給経路31Hを介して供給された液体物Mをベース基材Bの主面に塗布する液体物塗布ローラ31Rと、を備えるローラタイプの液体物塗布装置30を設けることができる。

【0032】

ローラタイプの液体物塗布装置30(31)は、図1に示すように、タンク31Aから供給される液体物Mの供給経路31Hが回転軸内に配置され、その周囲をウレタンやポリビニルアルコールなどの保水性のある材質で覆って構成された液体物塗布ローラ31Rをベース基材Bの一方主面(図中上側を向く主面)に当接させて、液体物塗布ローラ31Rの表面から染み出してくる液体物Mをベース基材Bの一方主面に液体物を塗布する装置である。

【0033】

本実施形態では、図1に示すように、ベース基材Bの一方主面に液体物を塗布するために、ローラタイプの液体物塗布装置31を配置し、ベース基材Bの他方主面(図中下側を向く主面)に液体物を塗布するために、槽タイプの液体物塗布装置32を配置することができる。

【0034】

次に、本実施形態のラミネート装置100の圧着装置40について説明する。本実施形態のラミネート装置100における圧着装置40は、液体物塗布装置30よりも下流側に設けられている。圧着装置40は、液体物Mが塗布されたベース基材Bの主面にドライフィルムDを加熱しながら押し当てる。

【0035】

図1に示すように、本実施形態の圧着装置40は、ベース基材Bの一方主面(図中上側を向く主面)にドライフィルムDを加熱しながら押し当てる第1圧着装置41と、ベース基材Bの他方主面(図中下側を向く主面)にドライフィルムDを加熱しながら押し当てる第2圧着装置42とを備える。

【0036】

特に限定されないが、本実施形態の第1圧着装置41,第2圧着装置42は、ベース基材B及びドライフィルムDの幅方向(搬送方向Tに沿う尺方向に対して垂直の方向)に沿う回転軸41S,42Sを備えるとともに、回転軸41S,42Sに沿って内部にヒータを備え、外周面の加熱が可能である第1加熱ローラ41,第2加熱ローラ42として構成することができる。第1加熱ローラ41と第2加熱ローラ42は、ドライフィルムDで挟まれたベース基材Bをその両主面側から押圧し、その回転軸41S,42Sの回転に伴って周回する外周面が接触するドライフィルムDを加温し、ドライフィルムDをベース基材Bにラミネートする。

【0037】

また、特に限定されないが、第1加熱ローラ41及び第2加熱ローラ42は、第1加熱ローラ41の回転軸41Sと第2加熱ローラの回転軸42Sとを結ぶ仮想線Iがベース基材Bの搬送方向Tに対して垂直となるように配置されている。このように、第1加熱ローラ41及び第2加熱ローラ42を配置することにより、ラミネート時において、第1加熱ローラ41からベース基材Bの一方主面側にかかる圧力と、第2加熱ローラ42から他方主面側にかかる圧力とを均等にすることができるので、ベース基材Bに偏った力が掛からないようにすることができる。

【0038】

上述した各構成を備える本実施形態のラミネート装置100において、図1に示すように、液体物塗布装置30によりベース基材Bの主面に液体物Mが塗布される位置(K1,h1)は、圧着装置40によりドライフィルムDがベース基材Bに押し当てられる位置(K2,h0)よりも高い位置となるように構成されている。高い位置とは、図1において座標+y側の位置である。

【0039】

このように、ベース基材Bの主面に液体物Mが塗布される位置が、ベース基材Bの主面にドライフィルムDが押し当てられる位置よりも高い位置にあるので、ベース基材Bの主面に塗布された液体物Mは、順次送り込まれる長尺のベース基材Bの主面をつたって徐々に高さの低い方向に移動し、ベース基材BにドライフィルムDが押し当てられる所定の位置(K2,h0)で堰き止められ、液溜まりP1,P2を形成する。

【0040】

搬送方向Tに沿って移動するベース基材Bは、ドライフィルムDと当接する前に液溜まりP1,P2の中を通過した後に、別途搬送されてくるドライフィルムDと所定位置(K2,h0)で接する。液溜まりP1,P2の中を通過したベース基材Bの主面には液体物Mが斑無く塗布されており、この状態でベース基材BにドライフィルムDをラミネートすることにより、安定したウェットラミネーションを行うことができる。この結果、ベース基材Bに配線パターン等が形成され凹凸があったとしても、その表面をムラなく且つ十分に濡らすことができる。

【0041】

従来のようなウェットラミネーションのように蒸気状の水を付与しても、ベース基材Bの主面には濡れていない部分が残ってしまう。特にベース基材Bに凹凸がある場合には、ベース基材BとドライフィルムDとの間には気泡などが形成されてしまう場合がある。これに対し、本実施形態によれば、ベース基材Bは、ドライフィルムDと当接する前に液溜まりP1,P2を通過するので、ドライフィルムDを十分に濡らすことができる。これにより、ベース基材Bの主面に凹凸があったとしても、ベース基材Bの主面の凹凸形状にドライフィルムDを追従させて、両者を密着させることができる。

【0042】

また、液溜まりP1、P2を生成し、この中にベース基材Bを潜らせて、ベース基材Bの主面に気泡が生成されないようにすることにより、圧着されたドライフィルムDとベース基材Bとの間に気泡が残存しないようにすることができる。

【0043】

本実施形態において、ベース基材Bの主面に液体物Mが塗布される位置(K1,h1)が、ベース基材Bの主面にドライフィルムDが押し当てられる位置(K2,h0)よりも高い位置にあるように、ベース基材Bの主面に液体物Mが塗布される位置(K1,h1)とベース基材Bの主面にドライフィルムDが押し当てられる位置(K2,h0)との間のベース基材Bが、水平面に対して所定の傾斜角αを保つように構成する。

【0044】

特に限定されないが、傾斜角αは1°以上、45°以下とすることが好ましい。ベース基材Bの傾斜角αを45°より大きくすると、液体物Mがベース基材Bの主面に斑無く馴染んで、液体物Mの膜が形成される前にベース基材BとドライフィルムDとの間に流れて液溜まりを形成してしまう可能性がある。また、ベース基材Bの傾斜角αを45°より大きくすると、ベース基材BとドライフィルムDとの間の液溜まりの量が多くなるので、第1加熱ローラ41、第2加熱ローラ42を伝って横に流れ出てしまう可能性がある。なお、第1加熱ローラ41、第2加熱ローラ42を伝って流れ出た液体物Mがラミネート後のベース基材Bに付くと、ラミネート後のベース基材Bが汚染されてしまう場合がある。以上のことから、傾斜角αを上記値域とする。

【0045】

このようにベース基材Bの液体物Mの塗布位置からドライフィルムDの圧着位置までのパスライン(搬送経路)に傾斜角αを持たせることにより、ベース基材Bの主面に塗布された液体物Mを、ベース基材Bの主面を伝って徐々に高さの低い方向に移動させて、圧着位置で堰き止めることができるので、液体物Mはベース基材Bの主面を濡らし、かつ液溜まりP1,P2を形成することができる。

【0046】

また、本実施形態では、1°以上、45°以下の傾斜角αでベース基材Bを搬送し、このベース基材Bの主面に塗布された液体物Mを、ベース基材Bを伝わらせてベース基材BとドライフィルムDとが当接する位置に溜めるので、ベース基材Bの端の意図しない場所から液体物Mが流れ出ることを防ぐことができる。ベース基材Bの主面に吹き付けた液体物Mが滴となってベース基材Bの端から滴下すると、この滴下した液体物Mが下方領域を搬送されるドライフィルムDを汚染する場合がある。本実施形態では、供給した液体物Mを所定の領域に溜めてベース基材Bの主面に塗布するか、所定の排出経路に導くことができるので、余った液体物Mが滴下することを防ぐことができる。

【0047】

また、本実施形態において、液体物塗布装置30が、ベース基材Bの他方主面(図中下側を向く主面)に液体物Mを塗布する場合において、ドライフィルムDは、ベース基材Bの他方主面に液体物Mが塗布される位置K1よりも下流側(工程の進行方向を示す矢印Fの示す側)であり、ベース基材Bの他方主面にドライフィルムDが押し当てられる位置K2よりも上流側(工程の進行方向を示す矢印Fの示す方向の反対側)において、ベース基材Bの他方主面に液体物Mが塗布される位置h1よりも低く、かつベース基材Bの他方主面にドライフィルムDが押し当てられる位置h0よりも高い位置(例えばhy,K3)を通って搬送されるように、ドライフィルムDの搬送経路を構成することができる。

【0048】

本実施形態では、上述した位置(K3,hy)をドライフィルムDが通過するように、ドライフィルム用のガイドローラ223を配置し、フィルム送り出しローラ22Aから送り出されたドライフィルムDを、ガイドローラ221,222で剥離紙を除去し、ガイドローラ223を通過させて、ベース基材Bの他方主面にドライフィルムDを押し当てる位置(K2,h0)へ送り込む。なお、ガイドローラ223にフィルム送り出しローラ22Aを配置することも可能である。

【0049】

このように、本実施形態では、ドライフィルムDを液体物Mが塗布される位置(K1,h1)からドライフィルムDが押し当てられる位置(K2,h0)の間において、液体物Mが塗布される位置(K1,h1)よりも低く、ドライフィルムDが押し当てられる位置(K2,h0)よりも高い位置(K3,hy)を通過させるので、ベース基材Bの他方主面(図中下側を向く主面)に塗布された液体物Mを、ベース基材Bの他方主面を伝って徐々に高さの低い方向に移動させることができ、ベース基材Bの主面を濡らし、かつ確実に液溜まりP2を形成することができる。この結果、搬送経路において下側(重力方向)を向くベース基材Bの他方主面にも液体物Mを塗布することができ、ベース基材Bの他方主面に凹凸があったとしても、ドライフィルムDをベース基材Bの主面の凹凸形状に追従させて、両者を密着させることができる。

【0050】

特に、スルーホールやビアホールが形成され、その端子にボタンめっきがされたベース基材Bにおいては、ベース基材Bの主面に高低差の大きい凹凸が形成される。このようなベース基材BにドライフィルムDをラミネートする工程では、ベース基材BとドライフィルムDとの間に気泡が残存したり、各工程におけるハンドリングや処理において生じた打痕やゴミが存在するといった原因により、ベース基材BとドライフィルムDとが密着しない場合がある。このようなベース基材Bにおいても、本実施形態のラミネート装置100を用いることにより、ベース基材BとドライフィルムDとの間に隙間が生じないようにすることができ、両者を密着させることができる。

【0051】

ところで、本発明の本実施形態に係るラミネート装置100は、ベース基材BとドライフィルムDとの密着性の向上を図るが、ベース基材BとドライフィルムDとの密着性が悪いと、後に行われるエッチング工程においてベース基材BとドライフィルムDとの間にエッチング液(エッチャント)が侵入する場合がある。ベース基材BとドライフィルムDとの間に侵入したエッチング液は残したい銅箔までをも除去してしまうため、配線パターンに欠落部分が発生し断線してしまう場合がある。また、ベース基材BとドライフィルムDとの間に気泡があると、露光の際に当てられた光が気泡(空気)により分散され、光が当たった部分と当たらなかった部分の境目が不明瞭となる。露光が正確に行われないと、マスクパターンに応じた回路パターンが形成できずに、配線パターンが細くなったり、太くなったりして、配線パターンに欠落部分が発生して断線したり、ショートしてしまう場合がある。このような問題に対し、本発明の本実施形態に係るラミネート装置100は、ベース基材BとドライフィルムDとの密着性を向上させるので、上述のような不都合の発生を防止して、精度の高い配線パターンが形成されたプリント配線板を歩留まり良く製造することができる。

【0052】

ちなみに、ドライフィルムDをベース基材Bに貼り合せて感光レジスト層を形成した後においては、露光処理、現像処理を行い、さらに、エッチング処理によって所定領域の導体層を除去することによる配線パターンを形成する。その後、洗浄処理、レジストの剥離処理、レジスト剥離後の洗浄処理、及び乾燥処理を行い、端子めっきの形成、ソルダーレジストの形成やカッティング処理などの仕上げ処理を行い、所望のプリント配線板を得る。プリント配線板を作製するにあたり、本実施形態に係るラミネート装置100が用いられるラミネート工程以外の工程については、特に限定されず、出願時に知られた手法を適宜に適用することができる。

【0053】

<第2実施形態>

以下、本発明に係る第2実施形態のラミネート装置100について説明する。本実施形態のラミネート装置100は、液体物塗布装置の構成において第1実施形態のラミネート装置100と異なる。重複した説明を避けるため、以下においては、第1実施形態とは異なる液体物塗布装置30´を中心に説明し、異なる点については第1実施形態に関する説明を援用する。

【0054】

図2は、第2実施形態の液体物塗布装置30´の側面図である。本実施形態の液体物塗布装置30´は、図1に示す第1実施形態のラミネート装置100のA領域に配置された体塗布装置30に代えて配置することができる。または、第1実施形態の液体物塗布装置30とともに、その上流側又は下流側に液体物塗布装置30´を併設することもできる。

【0055】

本実施形態における液体物塗布装置30´は、ドライフィルムDがベース基材Bに押し当てられる位置よりも上流側であり、かつ高い位置に配置され、ベース基材Bの主面に液体物Mを塗布する。

【0056】

図2に示すように、本実施形態に係るラミネート装置100の液体物塗布装置30´は、搬送方向Tに沿って搬送されるベース基材Bの一方主面又は他方主面に外部から供給された液体物Mを塗布するとともに、この搬送方向Tを反転させる一対の第1液体物塗布ローラ対33,34と、この第1液体物塗布ローラ対33,34によって反転させられた搬送方向T´に沿って搬送されるベース基材Bの 液体物Mが塗布されていない方の一方主面又は他方主面に外部から供給された液体物Mを塗布するとともに、搬送方向T´を再度反転させる一対の第2液体物塗布ローラ対35,36と、を備える。

【0057】

第1液体物塗布ローラ対33,34と第2液体物塗布ローラ対35,36とは、搬送方向T又は工程方向を示す矢印Fに沿う位置及び高さ方向に沿う位置が異なる。具体的に、第1液体物塗布ローラ対33,34は、第2液体物塗布ローラ対35,36よりも下流側(矢印Fが示す方向)に配置されるとともに、第2液体物塗布ローラ対35,36よりも高い位置(図1に示す+y方向)に配置されている。

【0058】

第1液体物塗布ローラ対33,34、第2液体物塗布ローラ対35,36は、図外の液体物Mを蓄える外部のタンクから液体物Mを供給する供給経路(管)33H、34H(35H,36H)と、ベース基材Bの主面に当接し、供給経路33H,34H(35H,36H)を介して供給された液体物Mをベース基材Bの主面に塗布するローラ部33R,34R(35R,36R)と、を備えるローラタイプの液体物塗布装置30´である。

【0059】

具体的に、本実施形態の第1液体物塗布ローラ対33,34、第2液体物塗布ローラ対35,36は、回転軸内に供給経路33H、34H、35H、36Hが配置され、その周囲をウレタンやポリビニルアルコールなどの保水性のある材質で覆って構成されたローラ部33R、34R、35R、36Rがベース基材Bの一方主面(図中上側を向く主面)に当接することにより、ローラ部33R、34R、35R、36Rの表面から染み出してくる液体物Mをベース基材Bの一方主面又は他方主面に液体物を塗布する。

【0060】

第1液体物塗布ローラ対33,34の一方のローラ34は搬送方向Tに沿って送り込まれてきたベース基材Bを、逆の方向である搬送方向T´へ導く。第2液体物塗布ローラ対35、36は、第1液体物塗布ローラ対33,34よりも上流側(矢印F方向の反対側)であり、かつ第1液体物塗布ローラ対33,34よりも下側(重力側)に配置されており、ローラ34により搬送方向T´へ導かれたベース基材Bに接触する。

【0061】

本実施形態の液体物塗布装置30´の上流側又は下流側には、ベース基材Bの一方主面に当接可能なように、ドライフィルムD1(D1A:剥離紙が除去されたドライフィルム)を供給する第1フィルム搬送手段21(図示せず)と、ベース基材Bの他方主面に当接可能なように、ドライフィルムD2(D2A:剥離紙が除去されたドライフィルム)を搬送する第2フィルム搬送手段22(図示せず)とが設けられている。

【0062】

また、図外の基材送り出しローラ11から送り出されたベース基材Bは、ベース基材Bの主面に液体物Mが塗布される位置、つまり第1液体物塗布ローラ対33,34と当接する位置において水平面に対して1°以上、45°以下、好ましくは5°以上25°未満の傾斜角α1で搬送される。ベース基材Bが第1液体物塗布ローラ対33,34の間を通過する際に、ベース基材Bの一方主面が第1液体物塗布ローラ対の一方のローラ33に接触し、液体物Mがベース基材Bの一方主面に塗布される。このとき、ベース基材Bの一方主面と第1液体物塗布ローラ対の一方のローラ33との間には液溜まりP3が形成される。加熱ローラ41,42へ向けて搬送されるベース基材Bの一方主面は、形成された液溜まりP3を通過する。この結果、ベース基材Bの一方主面に液体物Mを十分に塗布することができ、ベース基材Bの一方主面に凹凸があったとしても、ドライフィルムDをベース基材Bの主面の凹凸形状に追従させて、両者を密着させることができる。

【0063】

さらに、第1液体物塗布ローラ対33,34から送り出されたベース基材Bは、ベース基材Bの他方主面に液体物Mが塗布される位置、つまり第2液体物塗布ローラ対35,36と当接する位置において水平面に対して1°以上、45°以下、好ましくは5°以上25°未満の傾斜角α2で搬送される。ベース基材Bが第2液体物塗布ローラ対35,36の間を通過する際に、ベース基材Bの他方主面が第2液体物塗布ローラ対の一方のローラ35に接触し、液体物Mがベース基材Bの他方主面に塗布される。このとき、ベース基材Bの他方主面と第2液体物塗布ローラ対の一方のローラ35との間には液溜まりP4が形成される。加熱ローラ41,42へ向けて搬送されるベース基材Bの他方主面は、形成された液溜まりP4を通過する。この結果、ベース基材Bの他方主面に液体物Mを十分に塗布することができ、ベース基材Bの他方主面に凹凸があったとしても、ドライフィルムDをベース基材Bの主面の凹凸形状に追従させて、両者を密着させることができる。

【0064】

本実施形態のラミネート装置100では、第1液体物塗布ローラ対33、34がベース基材Bの一方主面に液体物Mを塗布してから、その搬送方向Tを反転させ、第2液体物塗布ローラ対35,36が反転された搬送方向T´で送り出されるベース基材Bの他方主面に液体物Mを塗布してから、再度反転させた搬送方向Tに沿って第1加熱ローラ41及び第2加熱ローラ42にベース基材Bを送り込む。このため、ドライフィルムDを圧着する前に、ベース基材Bの両面を、液溜まりP3、P4の中を通過させることができるので、ベース基材Bの両主面を液体物Mで十分に濡らすことができる。

【0065】

なお、図2に示すように、本実施形態の液体物塗布装置30´の下流側には、ベース基材Bの一方主面にドライフィルムD1を加熱しながら押し当てる第1加熱ローラ(第1圧着手段)41と、ベース基材Bの他方主面にドライフィルムD1を加熱しながら押し当てる第2加熱ローラ(第2圧着手段)42とが設けられている。これらは、第1実施形態の圧着装置40と同様に機能する。

【0066】

本実施形態によれば、第1実施形態と同様の作用を奏し、同様の効果を奏する。

【0067】

以上説明した実施形態は、本発明の理解を容易にするために記載されたものであって、本発明を限定するために記載されたものではない。したがって、上記の実施形態に開示された各要素は、本発明の技術的範囲に属する全ての設計変更や均等物をも含む趣旨である。

【符号の説明】

【0068】

100…ラミネート装置

10…基材搬送装置

11…基材送り出しローラ

12…基材巻き取りローラ

13,14…ガイドローラ

B,B1,B2…ベース基材

20…フィルム搬送装置(搬送手段)

21…第1フィルム搬送装置(第1搬送手段)

22…第2フィルム搬送装置(第2搬送手段)

21A,22A…フィルム送り出しローラ

21B,22B…剥離紙巻き取りローラ

D,D1,D1A,D2,D2A…ドライフィルム

30…液体物塗布装置(液体物塗布手段)

31…第1液体物塗布装置(第1液体物塗布手段)

31A…タンク

31H…液体物の供給経路(管)

31R…第1液体物塗布ローラ

32…第2液体物塗布装置(第2液体物塗布手段),

32A…槽

32R…第2液体物塗布ローラ

33、34…第1液体物塗布ローラ対(液体物塗布手段、第1液体物塗布手段)

33H、34H…液体物の供給経路(管)

33R、34R…ローラ部

35、36…第2液体物塗布ローラ対(液体物塗布手段、第2液体物塗布手段)

35H、36H…液体物の供給経路(管)

35R、36R…ローラ部

M…液体物

40…圧着装置(圧着手段))

41…第1加熱ローラ(第1圧着手段)

42…第2加熱ローラ(第2圧着手段)

【技術分野】

【0001】

本発明は、プリント配線板のベース基材の主面にドライフィルムを貼り合わせるドライフィルムのラミネート装置に関する。

【背景技術】

【0002】

基質板に光感受性層を積層する方法において、積層の直前に基質板の両面に蒸気を当てて、蒸気の一部を凝結させて光感受性層上に薄い水の層を形成し、積層の際に光感受性層に水の層を吸収させて、基質板に光感受性層を接着させる方法が知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公平1−43943号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、プリント配線板のベース基材の主面に蒸気を当てて蒸気の一部を凝結するだけでは、配線パターンなどによる凹凸が形成されたベース基材の表面をムラなく且つ十分に濡らすことができないため、ドライフィルムがベース基材の主面の凹凸に追従することができず、結果として両者を密着させることができないという問題がある。

【0005】

本発明が解決しようとする課題は、ドライフィルムが貼り合わされるプリント配線板の基材の表面をムラなく且つ十分に濡らして、両者を密着させることができるラミネート装置を提供することである。

【課題を解決するための手段】

【0006】

本発明は、所定の搬送方向に沿って搬送されるプリント配線板のベース基材の主面に回路形成用のドライフィルムをラミネートするラミネート装置であって、所定の位置で前記ベース基材の主面に当接可能なように、前記ドライフィルムを搬送する搬送手段と、前記所定の位置よりも上流側に設けられ、前記ベース基材の主面に液体物を塗布する液体物塗布手段と、前記所定の位置において、前記液体物が塗布されたベース基材の主面に、前記ドライフィルムを加熱しながら押し当てる圧着手段と、を備え、前記液体物塗布手段により前記ベース基材の主面に液体物が塗布される位置は、前記圧着手段により前記ドライフィルムが前記ベース基材に押し当てられる位置よりも高い位置であることを特徴とするラミネート装置を提供することにより、上記課題を解決する。

【0007】

上記発明において、前記搬送手段は、前記ベース基材の一方主面に当接可能なように、前記ドライフィルムを搬送する第1搬送手段と、前記ベース基材の他方主面に当接可能なように、前記ドライフィルムを搬送する第2搬送手段とを有し、前記液体物塗布手段は、前記ベース基材の一方主面に液体物を塗布する第1液体物塗布手段と、前記ベース基材の他方主面に液体物を塗布する第2液体物塗布手段とを有し、前記圧着手段は、前記ベース基材の一方主面に前記ドライフィルムを加熱しながら押し当てる第1圧着手段と、前記ベース基材の他方主面に前記ドライフィルムを加熱しながら押し当てる第2圧着手段と、を有するように構成することができる。

【0008】

上記発明において、前記液体物塗布手段が、前記ベース基材の他方主面に液体物を塗布する場合において、前記ドライフィルムは、前記ベース基材の他方主面に前記液体物が塗布される位置よりも下流側であり、前記ベース基材の他方主面に前記ドライフィルムが押し当てられる位置よりも上流側において、前記ベース基材の他方主面に前記液体物が塗布される位置よりも低く、かつ前記ベース基材の他方主面に前記ドライフィルムが押し当てられる位置よりも高い位置を通って搬送されるように構成することができる。

【0009】

上記発明において、前記ベース基材の主面に前記液体物が塗布される位置と前記ベース基材の主面に前記ドライフィルムが押し当てられる位置との間において、前記ベース基材は、水平面に対して1°以上、45°以下の傾斜角で搬送するように構成できる。

【0010】

上記発明において、前記圧着手段は、前記ベース基材の一方主面に前記ドライフィルムを加熱しながら押し当てる回転可能な第1加熱ローラと、前記ベース基材の他方主面に前記ドライフィルムを加熱しながら押し当てる回転可能な第2加熱ローラとを有し、 前記第1加熱ローラ及び前記第2加熱ローラは、前記第1加熱ローラの回転軸と前記第2加熱ローラの回転軸とを結ぶ仮想線が前記ベース基材の搬送方向に対して垂直となるように配置させることができる。

【0011】

上記発明において、記液体物塗布手段は、前記液体物を蓄えるための槽を備え、前記槽内の液体物を前記ベース基材の主面に塗布することができる。

【0012】

上記発明において、前記液体物塗布手段は、前記液体物の供給経路と、前記供給経路を介して供給された液体物を前記ベース基材の主面に塗布する液体物塗布ローラとを備え、前記液体物塗布ローラを前記ベース基材の主面に当接させることにより、前記ベース基材の主面に前記液体物を塗布することができる。

【0013】

上記発明において、前記液体物塗布手段は、前記所定の搬送方向に沿って搬送される前記ベース基材の一方主面又は他方主面に外部から供給された前記液体物を塗布するとともに、前記搬送方向を反転させる一対の第1液体物塗布ローラ対と、前記第1液体物塗布ローラ対によって反転させられた搬送方向に沿って搬送される前記ベース基材の、前記液体物が塗布された一方主面又は他方主面以外の主面に、外部から供給された前記液体物を塗布するとともに、前記搬送方向を再度反転させる一対の第2液体物塗布ローラ対と、を備えるように構成することができる。

【発明の効果】

【0014】

本発明によれば、順次に搬送されるベース基材にドライフィルムが押し当てられる位置よりも上流側の高い位置でベース基材の主面に液体物を塗布するため、ドライフィルムが圧着される前にベース基材の主面をムラなく且つ十分に濡らすことができるので、ドライフィルムをプリント配線板の凹凸に追従させ、両者を密着させることができる。この結果、ドライフィルムの貼り合せの不具合によるプリント配線板の不良の発生を抑制し、生産歩留まりを向上させることができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る第1実施形態のラミネート装置の側面図である。

【図2】本発明に係る第2実施形態のラミネート装置の液体物塗布装置の側面図である。

【発明を実施するための形態】

【0016】

<第1実施形態>

以下、図面に基づいて、本発明に係る第1実施形態のラミネート装置について説明する。

【0017】

本発明に係る本実施形態のラミネート装置100は、プリント配線板の製造工程において用いられる装置である。具体的に、本実施形態のラミネート装置100は、銅張積層材料(CCL)にスルーホールやビアホールが形成されたベース基材に、回路パターンをエッチング加工により形成するために、エッチングレジスト層(感光レジスト層)として機能するドライフィルムをベース基材の主面に張り付ける工程において用いられる。

【0018】

図1は、本発明に係る本実施形態のラミネート装置100の側面図である。図1に示すラミネート装置100は、矢印Fに沿う上流側から下流側に沿って(正確には搬送方向Tに沿って)順次に送り出される長尺のプリント配線板のベース基材Bの主面に、長尺のドライフィルムDのラミネート処理を行う。

【0019】

図1に示すように、本実施形態のラミネート装置100は、ベース基材Bを搬送する基材搬送装置10と、ドライフィルムDを搬送するフィルム搬送装置20と、液体物を塗布する液体物塗布装置30と、ドライフィルムDをベース基材Bにラミネートする圧着装置40とを備える。

【0020】

以下、各構成について説明する。図1に示すように、本実施形態の基材搬送装置10は、所定の搬送方向Tに沿ってプリント配線板のベース基材Bを搬送する。具体的に、基材搬送装置10は、巻回されたベース基材Bを保持し、このベース基材Bを順次送り出す基材送り出しローラ11と、送り出されたベース基材Bをロール状に巻き取る基材巻き取りローラ12と、基材送り出しローラ11と基材巻き取りローラ12との間に設けられ、搬送方向Tに沿ってベース基材Bを支持するガイドローラ13,14とを備える。

【0021】

基材送り出しローラ11から送り出されるベース基材B1(B)は、銅張積層材料(CCL)に、スルーホールやビアホールが形成された材料である。本実施形態における銅張積層材料(CCL)は、ポリイミド、又はポリエチレンテレフタレートやポリエチレンナフタレートなどの絶縁性基材の両主面に銅箔が貼られた材料である。後に詳説するが、本実施形態におけるベース基材B1(B)は、所定の位置(K2、h0)において、その主面にドライフィルムDが貼り付けられる。ちなみに、ドライフィルムDが貼り付けられたベース基材B2(B)は、基材巻き取りローラ12に巻き取られ、次の回路パターン形成工程に送られる。

【0022】

次に、フィルム搬送装置21,22(以下、これらを総称して20の符号を付することもある)について説明する。本実施形態のフィルム搬送装置20は、所定の位置(K2、h0)でベース基材Bの主面に当接可能なように、ドライフィルムDを搬送する。ちなみに、本実施形態における「主面」の語は、ベース基材B及びドライフィルムDのいずれにおいても、図中上側(+y側)を向く一方主面、若しくは図中下側(−y側)を向く他方主面の何れか一方の面、又は一方主面及び他方主面の両方の面を含む。

【0023】

図1に示すように、本実施形態のフィルム搬送装置20は、ベース基材Bの一方主面(図中上側を向く主面)にドライフィルムD1の主面が当接可能なように、ドライフィルムD1を搬送する第1フィルム搬送装置21と、ベース基材Bの他方主面(図中下側を向く主面)にドライフィルムD2の主面が当接可能なように、ドライフィルムD2を搬送する第2フィルム搬送装置22とを備える。

【0024】

本実施形態の第1フィルム搬送装置21は、巻回されたドライフィルムD1を保持し、このドライフィルムD1を順次送り出すフィルム送り出しローラ21Aを備える。送り出されたドライフィルムD1の剥離紙D1Bは剥離紙巻き取りローラ21Bにより巻き取られ、感光レジスト層を形成するドライフィルムD1Aのみがベース基材Bの一方主面側に当接可能なように搬送される。

【0025】

本実施形態の第2フィルム搬送装置22も、第1フィルム搬送装置21と同様に構成され、フィルム送り出しローラ22AからドライフィルムD2が送り出され、剥離紙巻き取りローラ22Bにより剥離紙が取り除かれたドライフィルムD2Aが、ベース基材Bの他方主面側に当接可能なように搬送される。言い換えると、第1フィルム搬送装置21及び第2フィルム搬送装置22はドライフィルムDがベース基材Bと所定の位置(K2、h0)において接するように配設されている。

【0026】

続いて、液体物塗布装置30について説明する。本実施形態の液体物塗布装置30は、先述したドライフィルムDがベース基材Bの主面に当接可能である所定の位置(K2、h0)よりも上流側(矢印Fと反対の方向)かつ上方(+y側)に設けられ、ベース基材Bの主面に液体物を塗布する。

【0027】

本実施形態の液体物は特に限定されないが、水(液体状態の水)、水を含む液体又は水と添加剤を含む液体である。添加剤としては、ベース基材Bに塗布する液体物の濡れ性を向上させる物質を選択することができる。添加剤としては、界面活性剤、メタノール、エタノールその他のアルコール類、ポリエチレングリコール、乳酸を用いることができる。

【0028】

液体物塗布装置30は、搬送されるベース基材Bの一方主面側と他方主面側の両方に設けることができる。図1に示すように、本実施形態の液体物塗布装置30は、ベース基材Bの一方主面(図中上側を向く主面)に液体物を塗布する第1液体物塗布装置31と、ベース基材Bの他方主面(図中下側を向く主面)に液体物を塗布する第2液体物塗布装置32とを含む。

【0029】

液体物塗布装置30の態様は特に限定されず、本実施形態では、液体物Mが収容されるタンク31Aと、このタンク31Aから供給される液体物Mが蓄えられる液体物供給用の槽32Aと、槽32A内の液体物Mをベース基材Bの主面に塗布する液体物塗布ローラ32Rと、を備える槽タイプの液体物塗布装置30を設けることができる。

【0030】

槽タイプの液体物塗布装置30(32)は、図1に示すように、槽32A内に蓄えられた液体物Mと接しつつ、回転可能な液体物塗布ローラ32Rをベース基材Bの他方主面(図中下側を向く主面)に当接させて、液体物塗布ローラ32Rの表面に付着した液体物Mをベース基材Bの他方主面に液体物を塗布する装置である。

【0031】

また、本実施形態では、液体物Mを蓄える外部のタンク31Aから液体物Mを供給する供給経路(管)31Hと、ベース基材Bの主面に当接し、供給経路31Hを介して供給された液体物Mをベース基材Bの主面に塗布する液体物塗布ローラ31Rと、を備えるローラタイプの液体物塗布装置30を設けることができる。

【0032】

ローラタイプの液体物塗布装置30(31)は、図1に示すように、タンク31Aから供給される液体物Mの供給経路31Hが回転軸内に配置され、その周囲をウレタンやポリビニルアルコールなどの保水性のある材質で覆って構成された液体物塗布ローラ31Rをベース基材Bの一方主面(図中上側を向く主面)に当接させて、液体物塗布ローラ31Rの表面から染み出してくる液体物Mをベース基材Bの一方主面に液体物を塗布する装置である。

【0033】

本実施形態では、図1に示すように、ベース基材Bの一方主面に液体物を塗布するために、ローラタイプの液体物塗布装置31を配置し、ベース基材Bの他方主面(図中下側を向く主面)に液体物を塗布するために、槽タイプの液体物塗布装置32を配置することができる。

【0034】

次に、本実施形態のラミネート装置100の圧着装置40について説明する。本実施形態のラミネート装置100における圧着装置40は、液体物塗布装置30よりも下流側に設けられている。圧着装置40は、液体物Mが塗布されたベース基材Bの主面にドライフィルムDを加熱しながら押し当てる。

【0035】

図1に示すように、本実施形態の圧着装置40は、ベース基材Bの一方主面(図中上側を向く主面)にドライフィルムDを加熱しながら押し当てる第1圧着装置41と、ベース基材Bの他方主面(図中下側を向く主面)にドライフィルムDを加熱しながら押し当てる第2圧着装置42とを備える。

【0036】

特に限定されないが、本実施形態の第1圧着装置41,第2圧着装置42は、ベース基材B及びドライフィルムDの幅方向(搬送方向Tに沿う尺方向に対して垂直の方向)に沿う回転軸41S,42Sを備えるとともに、回転軸41S,42Sに沿って内部にヒータを備え、外周面の加熱が可能である第1加熱ローラ41,第2加熱ローラ42として構成することができる。第1加熱ローラ41と第2加熱ローラ42は、ドライフィルムDで挟まれたベース基材Bをその両主面側から押圧し、その回転軸41S,42Sの回転に伴って周回する外周面が接触するドライフィルムDを加温し、ドライフィルムDをベース基材Bにラミネートする。

【0037】

また、特に限定されないが、第1加熱ローラ41及び第2加熱ローラ42は、第1加熱ローラ41の回転軸41Sと第2加熱ローラの回転軸42Sとを結ぶ仮想線Iがベース基材Bの搬送方向Tに対して垂直となるように配置されている。このように、第1加熱ローラ41及び第2加熱ローラ42を配置することにより、ラミネート時において、第1加熱ローラ41からベース基材Bの一方主面側にかかる圧力と、第2加熱ローラ42から他方主面側にかかる圧力とを均等にすることができるので、ベース基材Bに偏った力が掛からないようにすることができる。

【0038】

上述した各構成を備える本実施形態のラミネート装置100において、図1に示すように、液体物塗布装置30によりベース基材Bの主面に液体物Mが塗布される位置(K1,h1)は、圧着装置40によりドライフィルムDがベース基材Bに押し当てられる位置(K2,h0)よりも高い位置となるように構成されている。高い位置とは、図1において座標+y側の位置である。

【0039】

このように、ベース基材Bの主面に液体物Mが塗布される位置が、ベース基材Bの主面にドライフィルムDが押し当てられる位置よりも高い位置にあるので、ベース基材Bの主面に塗布された液体物Mは、順次送り込まれる長尺のベース基材Bの主面をつたって徐々に高さの低い方向に移動し、ベース基材BにドライフィルムDが押し当てられる所定の位置(K2,h0)で堰き止められ、液溜まりP1,P2を形成する。

【0040】

搬送方向Tに沿って移動するベース基材Bは、ドライフィルムDと当接する前に液溜まりP1,P2の中を通過した後に、別途搬送されてくるドライフィルムDと所定位置(K2,h0)で接する。液溜まりP1,P2の中を通過したベース基材Bの主面には液体物Mが斑無く塗布されており、この状態でベース基材BにドライフィルムDをラミネートすることにより、安定したウェットラミネーションを行うことができる。この結果、ベース基材Bに配線パターン等が形成され凹凸があったとしても、その表面をムラなく且つ十分に濡らすことができる。

【0041】

従来のようなウェットラミネーションのように蒸気状の水を付与しても、ベース基材Bの主面には濡れていない部分が残ってしまう。特にベース基材Bに凹凸がある場合には、ベース基材BとドライフィルムDとの間には気泡などが形成されてしまう場合がある。これに対し、本実施形態によれば、ベース基材Bは、ドライフィルムDと当接する前に液溜まりP1,P2を通過するので、ドライフィルムDを十分に濡らすことができる。これにより、ベース基材Bの主面に凹凸があったとしても、ベース基材Bの主面の凹凸形状にドライフィルムDを追従させて、両者を密着させることができる。

【0042】

また、液溜まりP1、P2を生成し、この中にベース基材Bを潜らせて、ベース基材Bの主面に気泡が生成されないようにすることにより、圧着されたドライフィルムDとベース基材Bとの間に気泡が残存しないようにすることができる。

【0043】

本実施形態において、ベース基材Bの主面に液体物Mが塗布される位置(K1,h1)が、ベース基材Bの主面にドライフィルムDが押し当てられる位置(K2,h0)よりも高い位置にあるように、ベース基材Bの主面に液体物Mが塗布される位置(K1,h1)とベース基材Bの主面にドライフィルムDが押し当てられる位置(K2,h0)との間のベース基材Bが、水平面に対して所定の傾斜角αを保つように構成する。

【0044】

特に限定されないが、傾斜角αは1°以上、45°以下とすることが好ましい。ベース基材Bの傾斜角αを45°より大きくすると、液体物Mがベース基材Bの主面に斑無く馴染んで、液体物Mの膜が形成される前にベース基材BとドライフィルムDとの間に流れて液溜まりを形成してしまう可能性がある。また、ベース基材Bの傾斜角αを45°より大きくすると、ベース基材BとドライフィルムDとの間の液溜まりの量が多くなるので、第1加熱ローラ41、第2加熱ローラ42を伝って横に流れ出てしまう可能性がある。なお、第1加熱ローラ41、第2加熱ローラ42を伝って流れ出た液体物Mがラミネート後のベース基材Bに付くと、ラミネート後のベース基材Bが汚染されてしまう場合がある。以上のことから、傾斜角αを上記値域とする。

【0045】

このようにベース基材Bの液体物Mの塗布位置からドライフィルムDの圧着位置までのパスライン(搬送経路)に傾斜角αを持たせることにより、ベース基材Bの主面に塗布された液体物Mを、ベース基材Bの主面を伝って徐々に高さの低い方向に移動させて、圧着位置で堰き止めることができるので、液体物Mはベース基材Bの主面を濡らし、かつ液溜まりP1,P2を形成することができる。

【0046】

また、本実施形態では、1°以上、45°以下の傾斜角αでベース基材Bを搬送し、このベース基材Bの主面に塗布された液体物Mを、ベース基材Bを伝わらせてベース基材BとドライフィルムDとが当接する位置に溜めるので、ベース基材Bの端の意図しない場所から液体物Mが流れ出ることを防ぐことができる。ベース基材Bの主面に吹き付けた液体物Mが滴となってベース基材Bの端から滴下すると、この滴下した液体物Mが下方領域を搬送されるドライフィルムDを汚染する場合がある。本実施形態では、供給した液体物Mを所定の領域に溜めてベース基材Bの主面に塗布するか、所定の排出経路に導くことができるので、余った液体物Mが滴下することを防ぐことができる。

【0047】

また、本実施形態において、液体物塗布装置30が、ベース基材Bの他方主面(図中下側を向く主面)に液体物Mを塗布する場合において、ドライフィルムDは、ベース基材Bの他方主面に液体物Mが塗布される位置K1よりも下流側(工程の進行方向を示す矢印Fの示す側)であり、ベース基材Bの他方主面にドライフィルムDが押し当てられる位置K2よりも上流側(工程の進行方向を示す矢印Fの示す方向の反対側)において、ベース基材Bの他方主面に液体物Mが塗布される位置h1よりも低く、かつベース基材Bの他方主面にドライフィルムDが押し当てられる位置h0よりも高い位置(例えばhy,K3)を通って搬送されるように、ドライフィルムDの搬送経路を構成することができる。

【0048】

本実施形態では、上述した位置(K3,hy)をドライフィルムDが通過するように、ドライフィルム用のガイドローラ223を配置し、フィルム送り出しローラ22Aから送り出されたドライフィルムDを、ガイドローラ221,222で剥離紙を除去し、ガイドローラ223を通過させて、ベース基材Bの他方主面にドライフィルムDを押し当てる位置(K2,h0)へ送り込む。なお、ガイドローラ223にフィルム送り出しローラ22Aを配置することも可能である。

【0049】

このように、本実施形態では、ドライフィルムDを液体物Mが塗布される位置(K1,h1)からドライフィルムDが押し当てられる位置(K2,h0)の間において、液体物Mが塗布される位置(K1,h1)よりも低く、ドライフィルムDが押し当てられる位置(K2,h0)よりも高い位置(K3,hy)を通過させるので、ベース基材Bの他方主面(図中下側を向く主面)に塗布された液体物Mを、ベース基材Bの他方主面を伝って徐々に高さの低い方向に移動させることができ、ベース基材Bの主面を濡らし、かつ確実に液溜まりP2を形成することができる。この結果、搬送経路において下側(重力方向)を向くベース基材Bの他方主面にも液体物Mを塗布することができ、ベース基材Bの他方主面に凹凸があったとしても、ドライフィルムDをベース基材Bの主面の凹凸形状に追従させて、両者を密着させることができる。

【0050】

特に、スルーホールやビアホールが形成され、その端子にボタンめっきがされたベース基材Bにおいては、ベース基材Bの主面に高低差の大きい凹凸が形成される。このようなベース基材BにドライフィルムDをラミネートする工程では、ベース基材BとドライフィルムDとの間に気泡が残存したり、各工程におけるハンドリングや処理において生じた打痕やゴミが存在するといった原因により、ベース基材BとドライフィルムDとが密着しない場合がある。このようなベース基材Bにおいても、本実施形態のラミネート装置100を用いることにより、ベース基材BとドライフィルムDとの間に隙間が生じないようにすることができ、両者を密着させることができる。

【0051】

ところで、本発明の本実施形態に係るラミネート装置100は、ベース基材BとドライフィルムDとの密着性の向上を図るが、ベース基材BとドライフィルムDとの密着性が悪いと、後に行われるエッチング工程においてベース基材BとドライフィルムDとの間にエッチング液(エッチャント)が侵入する場合がある。ベース基材BとドライフィルムDとの間に侵入したエッチング液は残したい銅箔までをも除去してしまうため、配線パターンに欠落部分が発生し断線してしまう場合がある。また、ベース基材BとドライフィルムDとの間に気泡があると、露光の際に当てられた光が気泡(空気)により分散され、光が当たった部分と当たらなかった部分の境目が不明瞭となる。露光が正確に行われないと、マスクパターンに応じた回路パターンが形成できずに、配線パターンが細くなったり、太くなったりして、配線パターンに欠落部分が発生して断線したり、ショートしてしまう場合がある。このような問題に対し、本発明の本実施形態に係るラミネート装置100は、ベース基材BとドライフィルムDとの密着性を向上させるので、上述のような不都合の発生を防止して、精度の高い配線パターンが形成されたプリント配線板を歩留まり良く製造することができる。

【0052】

ちなみに、ドライフィルムDをベース基材Bに貼り合せて感光レジスト層を形成した後においては、露光処理、現像処理を行い、さらに、エッチング処理によって所定領域の導体層を除去することによる配線パターンを形成する。その後、洗浄処理、レジストの剥離処理、レジスト剥離後の洗浄処理、及び乾燥処理を行い、端子めっきの形成、ソルダーレジストの形成やカッティング処理などの仕上げ処理を行い、所望のプリント配線板を得る。プリント配線板を作製するにあたり、本実施形態に係るラミネート装置100が用いられるラミネート工程以外の工程については、特に限定されず、出願時に知られた手法を適宜に適用することができる。

【0053】

<第2実施形態>

以下、本発明に係る第2実施形態のラミネート装置100について説明する。本実施形態のラミネート装置100は、液体物塗布装置の構成において第1実施形態のラミネート装置100と異なる。重複した説明を避けるため、以下においては、第1実施形態とは異なる液体物塗布装置30´を中心に説明し、異なる点については第1実施形態に関する説明を援用する。

【0054】

図2は、第2実施形態の液体物塗布装置30´の側面図である。本実施形態の液体物塗布装置30´は、図1に示す第1実施形態のラミネート装置100のA領域に配置された体塗布装置30に代えて配置することができる。または、第1実施形態の液体物塗布装置30とともに、その上流側又は下流側に液体物塗布装置30´を併設することもできる。

【0055】

本実施形態における液体物塗布装置30´は、ドライフィルムDがベース基材Bに押し当てられる位置よりも上流側であり、かつ高い位置に配置され、ベース基材Bの主面に液体物Mを塗布する。

【0056】

図2に示すように、本実施形態に係るラミネート装置100の液体物塗布装置30´は、搬送方向Tに沿って搬送されるベース基材Bの一方主面又は他方主面に外部から供給された液体物Mを塗布するとともに、この搬送方向Tを反転させる一対の第1液体物塗布ローラ対33,34と、この第1液体物塗布ローラ対33,34によって反転させられた搬送方向T´に沿って搬送されるベース基材Bの 液体物Mが塗布されていない方の一方主面又は他方主面に外部から供給された液体物Mを塗布するとともに、搬送方向T´を再度反転させる一対の第2液体物塗布ローラ対35,36と、を備える。

【0057】

第1液体物塗布ローラ対33,34と第2液体物塗布ローラ対35,36とは、搬送方向T又は工程方向を示す矢印Fに沿う位置及び高さ方向に沿う位置が異なる。具体的に、第1液体物塗布ローラ対33,34は、第2液体物塗布ローラ対35,36よりも下流側(矢印Fが示す方向)に配置されるとともに、第2液体物塗布ローラ対35,36よりも高い位置(図1に示す+y方向)に配置されている。

【0058】

第1液体物塗布ローラ対33,34、第2液体物塗布ローラ対35,36は、図外の液体物Mを蓄える外部のタンクから液体物Mを供給する供給経路(管)33H、34H(35H,36H)と、ベース基材Bの主面に当接し、供給経路33H,34H(35H,36H)を介して供給された液体物Mをベース基材Bの主面に塗布するローラ部33R,34R(35R,36R)と、を備えるローラタイプの液体物塗布装置30´である。

【0059】

具体的に、本実施形態の第1液体物塗布ローラ対33,34、第2液体物塗布ローラ対35,36は、回転軸内に供給経路33H、34H、35H、36Hが配置され、その周囲をウレタンやポリビニルアルコールなどの保水性のある材質で覆って構成されたローラ部33R、34R、35R、36Rがベース基材Bの一方主面(図中上側を向く主面)に当接することにより、ローラ部33R、34R、35R、36Rの表面から染み出してくる液体物Mをベース基材Bの一方主面又は他方主面に液体物を塗布する。

【0060】

第1液体物塗布ローラ対33,34の一方のローラ34は搬送方向Tに沿って送り込まれてきたベース基材Bを、逆の方向である搬送方向T´へ導く。第2液体物塗布ローラ対35、36は、第1液体物塗布ローラ対33,34よりも上流側(矢印F方向の反対側)であり、かつ第1液体物塗布ローラ対33,34よりも下側(重力側)に配置されており、ローラ34により搬送方向T´へ導かれたベース基材Bに接触する。

【0061】

本実施形態の液体物塗布装置30´の上流側又は下流側には、ベース基材Bの一方主面に当接可能なように、ドライフィルムD1(D1A:剥離紙が除去されたドライフィルム)を供給する第1フィルム搬送手段21(図示せず)と、ベース基材Bの他方主面に当接可能なように、ドライフィルムD2(D2A:剥離紙が除去されたドライフィルム)を搬送する第2フィルム搬送手段22(図示せず)とが設けられている。

【0062】

また、図外の基材送り出しローラ11から送り出されたベース基材Bは、ベース基材Bの主面に液体物Mが塗布される位置、つまり第1液体物塗布ローラ対33,34と当接する位置において水平面に対して1°以上、45°以下、好ましくは5°以上25°未満の傾斜角α1で搬送される。ベース基材Bが第1液体物塗布ローラ対33,34の間を通過する際に、ベース基材Bの一方主面が第1液体物塗布ローラ対の一方のローラ33に接触し、液体物Mがベース基材Bの一方主面に塗布される。このとき、ベース基材Bの一方主面と第1液体物塗布ローラ対の一方のローラ33との間には液溜まりP3が形成される。加熱ローラ41,42へ向けて搬送されるベース基材Bの一方主面は、形成された液溜まりP3を通過する。この結果、ベース基材Bの一方主面に液体物Mを十分に塗布することができ、ベース基材Bの一方主面に凹凸があったとしても、ドライフィルムDをベース基材Bの主面の凹凸形状に追従させて、両者を密着させることができる。

【0063】

さらに、第1液体物塗布ローラ対33,34から送り出されたベース基材Bは、ベース基材Bの他方主面に液体物Mが塗布される位置、つまり第2液体物塗布ローラ対35,36と当接する位置において水平面に対して1°以上、45°以下、好ましくは5°以上25°未満の傾斜角α2で搬送される。ベース基材Bが第2液体物塗布ローラ対35,36の間を通過する際に、ベース基材Bの他方主面が第2液体物塗布ローラ対の一方のローラ35に接触し、液体物Mがベース基材Bの他方主面に塗布される。このとき、ベース基材Bの他方主面と第2液体物塗布ローラ対の一方のローラ35との間には液溜まりP4が形成される。加熱ローラ41,42へ向けて搬送されるベース基材Bの他方主面は、形成された液溜まりP4を通過する。この結果、ベース基材Bの他方主面に液体物Mを十分に塗布することができ、ベース基材Bの他方主面に凹凸があったとしても、ドライフィルムDをベース基材Bの主面の凹凸形状に追従させて、両者を密着させることができる。

【0064】

本実施形態のラミネート装置100では、第1液体物塗布ローラ対33、34がベース基材Bの一方主面に液体物Mを塗布してから、その搬送方向Tを反転させ、第2液体物塗布ローラ対35,36が反転された搬送方向T´で送り出されるベース基材Bの他方主面に液体物Mを塗布してから、再度反転させた搬送方向Tに沿って第1加熱ローラ41及び第2加熱ローラ42にベース基材Bを送り込む。このため、ドライフィルムDを圧着する前に、ベース基材Bの両面を、液溜まりP3、P4の中を通過させることができるので、ベース基材Bの両主面を液体物Mで十分に濡らすことができる。

【0065】

なお、図2に示すように、本実施形態の液体物塗布装置30´の下流側には、ベース基材Bの一方主面にドライフィルムD1を加熱しながら押し当てる第1加熱ローラ(第1圧着手段)41と、ベース基材Bの他方主面にドライフィルムD1を加熱しながら押し当てる第2加熱ローラ(第2圧着手段)42とが設けられている。これらは、第1実施形態の圧着装置40と同様に機能する。

【0066】

本実施形態によれば、第1実施形態と同様の作用を奏し、同様の効果を奏する。

【0067】

以上説明した実施形態は、本発明の理解を容易にするために記載されたものであって、本発明を限定するために記載されたものではない。したがって、上記の実施形態に開示された各要素は、本発明の技術的範囲に属する全ての設計変更や均等物をも含む趣旨である。

【符号の説明】

【0068】

100…ラミネート装置

10…基材搬送装置

11…基材送り出しローラ

12…基材巻き取りローラ

13,14…ガイドローラ

B,B1,B2…ベース基材

20…フィルム搬送装置(搬送手段)

21…第1フィルム搬送装置(第1搬送手段)

22…第2フィルム搬送装置(第2搬送手段)

21A,22A…フィルム送り出しローラ

21B,22B…剥離紙巻き取りローラ

D,D1,D1A,D2,D2A…ドライフィルム

30…液体物塗布装置(液体物塗布手段)

31…第1液体物塗布装置(第1液体物塗布手段)

31A…タンク

31H…液体物の供給経路(管)

31R…第1液体物塗布ローラ

32…第2液体物塗布装置(第2液体物塗布手段),

32A…槽

32R…第2液体物塗布ローラ

33、34…第1液体物塗布ローラ対(液体物塗布手段、第1液体物塗布手段)

33H、34H…液体物の供給経路(管)

33R、34R…ローラ部

35、36…第2液体物塗布ローラ対(液体物塗布手段、第2液体物塗布手段)

35H、36H…液体物の供給経路(管)

35R、36R…ローラ部

M…液体物

40…圧着装置(圧着手段))

41…第1加熱ローラ(第1圧着手段)

42…第2加熱ローラ(第2圧着手段)

【特許請求の範囲】

【請求項1】

所定の搬送方向に沿って搬送されるプリント配線板のベース基材の主面に回路形成用のドライフィルムをラミネートするラミネート装置であって、

所定の位置で前記ベース基材の主面に当接可能なように、前記ドライフィルムを搬送する搬送手段と、

前記所定の位置よりも上流側に設けられ、前記ベース基材の主面に液体物を塗布する液体物塗布手段と、

前記所定の位置において、前記液体物が塗布されたベース基材の主面に、前記ドライフィルムを加熱しながら押し当てる圧着手段と、を備え、

前記液体物塗布手段により前記ベース基材の主面に液体物が塗布される位置は、前記圧着手段により前記ドライフィルムが前記ベース基材に押し当てられる位置よりも高い位置であることを特徴とするラミネート装置。

【請求項2】

前記搬送手段は、前記ベース基材の一方主面に当接可能なように、前記ドライフィルムを搬送する第1搬送手段と、前記ベース基材の他方主面に当接可能なように、前記ドライフィルムを搬送する第2搬送手段とを有し、

前記液体物塗布手段は、前記ベース基材の一方主面に液体物を塗布する第1液体物塗布手段と、前記ベース基材の他方主面に液体物を塗布する第2液体物塗布手段とを有し、

前記圧着手段は、前記ベース基材の一方主面に前記ドライフィルムを加熱しながら押し当てる第1圧着手段と、前記ベース基材の他方主面に前記ドライフィルムを加熱しながら押し当てる第2圧着手段とを有することを特徴とする請求項1に記載のラミネート装置。

【請求項3】

前記液体物塗布手段が、前記ベース基材の他方主面に液体物を塗布する場合において、

前記ドライフィルムは、前記ベース基材の他方主面に前記液体物が塗布される位置よりも下流側であり、前記ベース基材の他方主面に前記ドライフィルムが押し当てられる位置よりも上流側において、前記ベース基材の他方主面に前記液体物が塗布される位置よりも低く、かつ前記ベース基材の他方主面に前記ドライフィルムが押し当てられる位置よりも高い位置を通って搬送されることを特徴とする請求項1又は2に記載のラミネート装置。

【請求項4】

前記ベース基材の主面に前記液体物が塗布される位置と前記ベース基材の主面に前記ドライフィルムが押し当てられる位置との間において、前記ベース基材は、水平面に対して1°以上、45°以下の傾斜角で搬送されることを特徴とする請求項1〜3の何れか一項に記載のラミネート装置。

【請求項5】

前記圧着手段は、前記ベース基材の一方主面に前記ドライフィルムを加熱しながら押し当てる回転可能な第1加熱ローラと、前記ベース基材の他方主面に前記ドライフィルムを加熱しながら押し当てる回転可能な第2加熱ローラとを有し、

前記第1加熱ローラ及び前記第2加熱ローラは、前記第1加熱ローラの回転軸と前記第2加熱ローラの回転軸とを結ぶ仮想線が前記ベース基材の搬送方向に対して垂直となるように配置されていることを特徴とする請求項1〜4の何れか一項に記載のラミネート装置。

【請求項6】

前記液体物塗布手段は、前記液体物を蓄えるための槽を備え、前記槽内の液体物を前記ベース基材の主面に塗布することを特徴とする請求項1〜5の何れか一項に記載のラミネート装置。

【請求項7】

前記液体物塗布手段は、前記液体物の供給経路と、前記供給経路を介して供給された液体物を前記ベース基材の主面に塗布する液体物塗布ローラとを備え、前記液体物塗布ローラを前記ベース基材の主面に当接させることにより、前記ベース基材の主面に前記液体物を塗布することを特徴とする請求項1〜6の何れか一項に記載のラミネート装置。

【請求項8】

前記液体物塗布手段は、前記所定の搬送方向に沿って搬送される前記ベース基材の一方主面又は他方主面に外部から供給された前記液体物を塗布するとともに、前記搬送方向を反転させる一対の第1液体物塗布ローラ対と、

前記第1液体物塗布ローラ対によって反転させられた搬送方向に沿って搬送される前記ベース基材の、前記液体物が塗布された一方主面又は他方主面以外の主面に、外部から供給された前記液体物を塗布するとともに、前記搬送方向を再度反転させる一対の第2液体物塗布ローラ対と、を備えることを特徴とする請求項1〜7の何れか一項に記載のラミネート装置。

【請求項1】

所定の搬送方向に沿って搬送されるプリント配線板のベース基材の主面に回路形成用のドライフィルムをラミネートするラミネート装置であって、

所定の位置で前記ベース基材の主面に当接可能なように、前記ドライフィルムを搬送する搬送手段と、

前記所定の位置よりも上流側に設けられ、前記ベース基材の主面に液体物を塗布する液体物塗布手段と、

前記所定の位置において、前記液体物が塗布されたベース基材の主面に、前記ドライフィルムを加熱しながら押し当てる圧着手段と、を備え、

前記液体物塗布手段により前記ベース基材の主面に液体物が塗布される位置は、前記圧着手段により前記ドライフィルムが前記ベース基材に押し当てられる位置よりも高い位置であることを特徴とするラミネート装置。

【請求項2】

前記搬送手段は、前記ベース基材の一方主面に当接可能なように、前記ドライフィルムを搬送する第1搬送手段と、前記ベース基材の他方主面に当接可能なように、前記ドライフィルムを搬送する第2搬送手段とを有し、

前記液体物塗布手段は、前記ベース基材の一方主面に液体物を塗布する第1液体物塗布手段と、前記ベース基材の他方主面に液体物を塗布する第2液体物塗布手段とを有し、

前記圧着手段は、前記ベース基材の一方主面に前記ドライフィルムを加熱しながら押し当てる第1圧着手段と、前記ベース基材の他方主面に前記ドライフィルムを加熱しながら押し当てる第2圧着手段とを有することを特徴とする請求項1に記載のラミネート装置。

【請求項3】

前記液体物塗布手段が、前記ベース基材の他方主面に液体物を塗布する場合において、

前記ドライフィルムは、前記ベース基材の他方主面に前記液体物が塗布される位置よりも下流側であり、前記ベース基材の他方主面に前記ドライフィルムが押し当てられる位置よりも上流側において、前記ベース基材の他方主面に前記液体物が塗布される位置よりも低く、かつ前記ベース基材の他方主面に前記ドライフィルムが押し当てられる位置よりも高い位置を通って搬送されることを特徴とする請求項1又は2に記載のラミネート装置。

【請求項4】

前記ベース基材の主面に前記液体物が塗布される位置と前記ベース基材の主面に前記ドライフィルムが押し当てられる位置との間において、前記ベース基材は、水平面に対して1°以上、45°以下の傾斜角で搬送されることを特徴とする請求項1〜3の何れか一項に記載のラミネート装置。

【請求項5】

前記圧着手段は、前記ベース基材の一方主面に前記ドライフィルムを加熱しながら押し当てる回転可能な第1加熱ローラと、前記ベース基材の他方主面に前記ドライフィルムを加熱しながら押し当てる回転可能な第2加熱ローラとを有し、

前記第1加熱ローラ及び前記第2加熱ローラは、前記第1加熱ローラの回転軸と前記第2加熱ローラの回転軸とを結ぶ仮想線が前記ベース基材の搬送方向に対して垂直となるように配置されていることを特徴とする請求項1〜4の何れか一項に記載のラミネート装置。

【請求項6】

前記液体物塗布手段は、前記液体物を蓄えるための槽を備え、前記槽内の液体物を前記ベース基材の主面に塗布することを特徴とする請求項1〜5の何れか一項に記載のラミネート装置。

【請求項7】

前記液体物塗布手段は、前記液体物の供給経路と、前記供給経路を介して供給された液体物を前記ベース基材の主面に塗布する液体物塗布ローラとを備え、前記液体物塗布ローラを前記ベース基材の主面に当接させることにより、前記ベース基材の主面に前記液体物を塗布することを特徴とする請求項1〜6の何れか一項に記載のラミネート装置。

【請求項8】

前記液体物塗布手段は、前記所定の搬送方向に沿って搬送される前記ベース基材の一方主面又は他方主面に外部から供給された前記液体物を塗布するとともに、前記搬送方向を反転させる一対の第1液体物塗布ローラ対と、

前記第1液体物塗布ローラ対によって反転させられた搬送方向に沿って搬送される前記ベース基材の、前記液体物が塗布された一方主面又は他方主面以外の主面に、外部から供給された前記液体物を塗布するとともに、前記搬送方向を再度反転させる一対の第2液体物塗布ローラ対と、を備えることを特徴とする請求項1〜7の何れか一項に記載のラミネート装置。

【図1】

【図2】

【図2】

【公開番号】特開2013−111784(P2013−111784A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257582(P2011−257582)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]